Czy próbujesz ustalić, czy odlew cynkowy jest wystarczająco wytrzymały dla Twojego zastosowania? Wielu inżynierów nie docenia wytrzymałości cynku, co prowadzi do kosztownych błędów w doborze materiałów i opóźnień projektu, gdy komponenty zawodzą podczas testów.

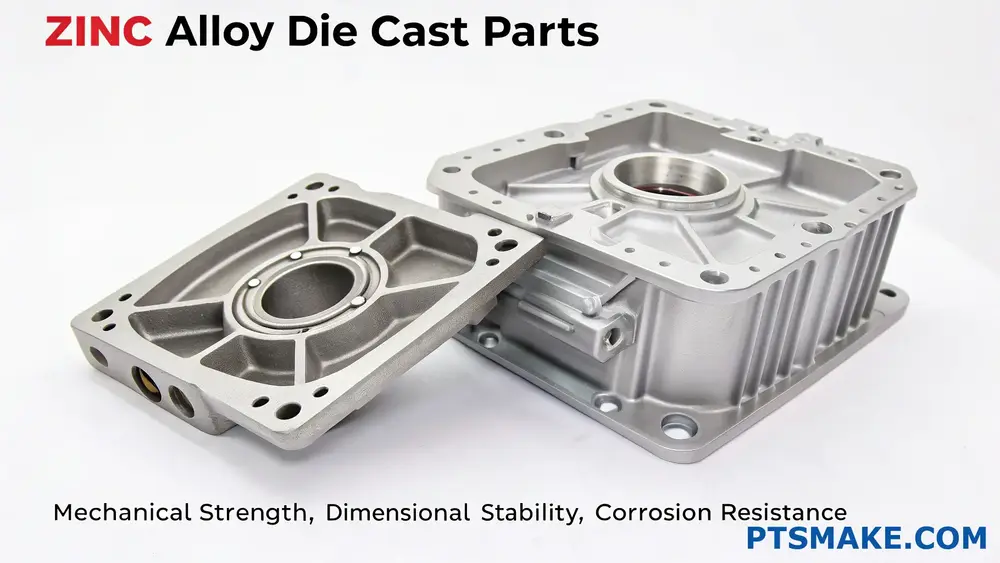

Cynk odlewany ciśnieniowo jest niezwykle wytrzymały - jego wytrzymałość na rozciąganie wynosi od 30 000 do 41 000 psi, a granica plastyczności od 22 000 do 32 000 psi. Oferuje doskonałą odporność na uderzenia przy zachowaniu dobrej stabilności wymiarowej i trwałości.

W PTSMAKE współpracowałem z niezliczoną liczbą klientów, którzy początkowo wahali się przed zastosowaniem odlewów cynkowych ze względu na obawy dotyczące wytrzymałości. Zaskakujące dla wielu jest to, że stopy cynku takie jak Zamak 3 i 5 zapewniają imponujące właściwości mechaniczne, oferując jednocześnie doskonałą odlewalność i efektywność kosztową. Pozwól mi podzielić się rzeczywistymi właściwościami wytrzymałościowymi cynku odlewanego ciśnieniowo i dlaczego może on być idealny do następnego projektu.

Jakie materiały są stosowane w odlewach cynkowych?

Czy kiedykolwiek wziąłeś do ręki klamkę, samochodzik lub obudowę urządzenia elektronicznego i zastanawiałeś się, jaki materiał zapewnia im idealną równowagę między szczegółowością i trwałością? Wiele produktów, z których korzystamy na co dzień, zawiera elementy odlewane ciśnieniowo z cynku, ale zrozumienie, jakie materiały faktycznie wchodzą w skład tych części, może być mylące podczas planowania kolejnego projektu.

Odlewanie ciśnieniowe cynku wykorzystuje przede wszystkim stopy cynku, przy czym ZA-3, ZA-8, ZAMAK 3 i ZAMAK 5 są najczęściej stosowanymi materiałami. Stopy te łączą cynk z aluminium, magnezem i miedzią w określonych proporcjach, aby uzyskać różne właściwości mechaniczne odpowiednie do różnych zastosowań.

Podstawy odlewniczych stopów cynku

W swojej istocie odlewanie ciśnieniowe cynku opiera się na stopach na bazie cynku, a nie na czystym cynku. Czysty cynk ma ograniczone praktyczne zastosowania w produkcji ze względu na jego stosunkowo miękką naturę i tendencję do pełzania (powolnego odkształcania) pod wpływem naprężeń. Dlatego też branża opracowała kilka znormalizowanych stopów cynku, które stały się wołem roboczym świata odlewów ciśnieniowych.

Z mojego doświadczenia w pracy z producentami z różnych branż wynika, że większość operacji odlewania ciśnieniowego cynku koncentruje się na dwóch głównych rodzinach stopów: ZAMAK i ZA. Każdy z nich ma specyficzny skład i zalety, które sprawiają, że nadaje się do różnych zastosowań.

Stopy ZAMAK: Konie robocze odlewnictwa ciśnieniowego cynku

ZAMAK (czasami pisany Zamac) to akronim pochodzący od niemieckich nazw metali wchodzących w jego skład: Cynk, Aluminium, Magnez i Kupfer (miedź). Stopy te stanowią podstawę przemysłu odlewów cynkowych.

Do najczęściej stosowanych stopów ZAMAK należą:

ZAMAK 3 (stop cynku 3)

ZAMAK 3 zawiera około 4% aluminium, 0,035% magnezu i minimalną ilość miedzi. Czyni go to najczystszym z powszechnie stosowanych stopów cynku i zapewnia mu doskonałą stabilność wymiarową. Widziałem ZAMAK 3 szeroko stosowany do:

- Części samochodowe

- Obudowy elektroniczne

- Urządzenia hydrauliczne

- Elementy sprzętowe

To, co sprawia, że ZAMAK 3 jest szczególnie cenny, to jego doskonała obsada1 w połączeniu z dobrymi właściwościami mechanicznymi. Gdy klienci potrzebują równowagi między opłacalnością i niezawodnością, ZAMAK 3 jest często moją pierwszą rekomendacją.

ZAMAK 5 (stop cynku 5)

ZAMAK 5 to zasadniczo ZAMAK 3 z dodatkiem około 1% miedzi. Ta niewielka zmiana składu znacznie poprawia wytrzymałość na rozciąganie i twardość. Komponenty wykonane z ZAMAK 5 zazwyczaj oferują:

- 10-20% wyższa wytrzymałość na rozciąganie niż ZAMAK 3

- Lepsza wydajność pod presją

- Zwiększona odporność na zużycie

- Ulepszone możliwości polerowania i powlekania

Te właściwości sprawiają, że ZAMAK 5 jest idealny do zastosowań wymagających większej wytrzymałości lub lepszego wykończenia powierzchni, takich jak części samochodowe i sprzęt dekoracyjny.

Stopy ZA: Opcje cynku o wyższej wydajności

Stopy ZA (cynk-aluminium) zawierają znacznie wyższą zawartość aluminium niż stopy ZAMAK, zwykle w zakresie 8-27%. Wyższa zawartość aluminium znacząco zmienia właściwości materiału:

ZA-8

Z 8-8,8% aluminium i 1-1,5% miedzi, ZA-8 oferuje:

- Wyższa wytrzymałość niż w przypadku stopów ZAMAK

- Lepsza odporność na zużycie

- Doskonałe możliwości łożyskowania

- Dobra odporność na pełzanie

ZA-12

Zawierający 10,5-11,5% aluminium i 0,5-1,25% miedzi, ZA-12 zapewnia:

- Wyższa wytrzymałość w porównaniu do stopów ZAMAK

- Doskonałe właściwości nośne

- Dobra odporność na zużycie

ZA-27

Dzięki najwyższej zawartości aluminium (25-28%) wśród popularnych stopów cynku do odlewania ciśnieniowego, ZA-27 zapewnia:

- Najwyższy stosunek wytrzymałości do masy wśród stopów cynku

- Wyjątkowa odporność na zużycie

- Doskonałe właściwości mechaniczne

Rozważania dotyczące wyboru materiałów

Pomagając klientom w wyborze odpowiedniego stopu cynku do ich projektów w PTSMAKE, biorę pod uwagę kilka czynników:

| Stop | Siła | Koszt | Odlewność | Typowe zastosowania |

|---|---|---|---|---|

| ZAMAK 3 | Umiarkowany | $ | Doskonały | Sprzęt ogólny, części samochodowe |

| ZAMAK 5 | Dobry | $$ | Dobry | Motoryzacja, instalacje hydrauliczne |

| ZA-8 | Lepiej | $$ | Dobry | Komponenty przemysłowe, łożyska |

| ZA-12 | Bardzo dobry | $$$ | Umiarkowany | Koła zębate, tuleje, łożyska |

| ZA-27 | Doskonały | $$$$ | Wyzwanie | Komponenty poddawane wysokim obciążeniom |

Drobne elementy i dodatki

Poza podstawowymi składnikami stopu, materiały do odlewania ciśnieniowego cynku często zawierają pierwiastki śladowe, które mogą znacząco wpływać na ostateczne właściwości:

- Magnez: Dodawany w niewielkich ilościach (0,01-0,06%) w celu ograniczenia korozji międzykrystalicznej.

- Ołów: Czasami obecny w stopach pochodzących z recyklingu, ale ogólnie niepożądany, ponieważ może wpływać na właściwości mechaniczne.

- Żelazo: Zwykle utrzymuje się poniżej 0,075%, ponieważ wyższe poziomy mogą powodować kruchość.

- Kadm: Zwykle ograniczona do 0,004% ze względu na ochronę środowiska.

- Cyna: Często utrzymuje się poniżej 0,002%, aby zapobiec korozji międzykrystalicznej.

W PTSMAKE uważnie monitorujemy te pierwiastki śladowe, aby zapewnić stałą jakość naszych komponentów odlewanych ciśnieniowo z cynku.

Nowe materiały ze stopów cynku

Przemysł odlewów cynkowych wciąż ewoluuje dzięki nowym formułom stopów zaprojektowanym w celu spełnienia określonych wymagań dotyczących wydajności:

- ACuZinc: Rodzina opatentowanych stopów o zwiększonej zawartości miedzi dla lepszej wytrzymałości.

- Ecozinc: Przyjazne dla środowiska formuły, które minimalizują toksyczne elementy

- EZAC: Ulepszone stopy cynk-aluminium-miedź przeznaczone do zastosowań cienkościennych

Te nowsze materiały wykazują obiecujące możliwości w specjalistycznych zastosowaniach, w których tradycyjne stopy mogą okazać się niewystarczające.

Kluczowe zalety stopów cynku w porównaniu z czystym cynkiem w odlewach ciśnieniowych

Czy kiedykolwiek zastanawiałeś się, dlaczego producenci rzadko używają czystego cynku do odlewania ciśnieniowego? Być może napotkałeś problemy z kruchością lub niestabilnością wymiarową części i zastanawiałeś się, czy istnieje lepsza alternatywa?

Stopy cynku są preferowane w stosunku do czystego cynku w odlewnictwie ciśnieniowym, ponieważ oferują lepsze właściwości mechaniczne, lepszą odporność na korozję, zwiększoną stabilność wymiarową i lepszą charakterystykę przepływu podczas odlewania. Stopy te zachowują zalety kosztowe cynku, eliminując jednocześnie wiele jego nieodłącznych słabości.

Zrozumienie składu i właściwości stopów cynku

Podczas mojej wieloletniej pracy z odlewami metalowymi w PTSMAKE odkryłem, że zrozumienie składu stopów cynku ma kluczowe znaczenie dla podejmowania świadomych decyzji produkcyjnych. Stopy cynku stosowane w odlewnictwie ciśnieniowym zazwyczaj zawierają cynk jako metal podstawowy ze starannie kontrolowanymi ilościami aluminium, miedzi, magnezu, a czasami także innych pierwiastków.

Najpopularniejsze stopy cynku stosowane w odlewnictwie ciśnieniowym to seria Zamak (w szczególności Zamak 3, 5 i 7) oraz seria ZA (ZA-8, ZA-12 i ZA-27). Każdy z nich ma specyficzny skład chemiczny zaprojektowany w celu poprawy określonych właściwości.

Typowe kompozycje stopów cynku

| Typ stopu | Cynk (%) | Aluminium (%) | Miedź (%) | Magnez (%) | Inne elementy (%) |

|---|---|---|---|---|---|

| Zamak 3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| Zamak 5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

Te pierwiastki stopowe znacznie poprawiają struktura metalurgiczna2 cynku, przekształcając stosunkowo słaby czysty metal we wszechstronny materiał inżynieryjny nadający się do szerokiego zakresu zastosowań.

Mechaniczne zalety stopów cynku w porównaniu z czystym cynkiem

Czysty cynk ma kilka ograniczeń, które sprawiają, że nie nadaje się do większości zastosowań odlewniczych. Jego stosunkowo niska wytrzymałość na rozciąganie, słaba twardość i tendencja do pełzania pod obciążeniem to istotne wady. Dodając pierwiastki stopowe, tworzymy materiały o znacznie lepszych właściwościach mechanicznych.

Wytrzymałość i twardość

Stopy cynku wykazują 2-3 razy większą wytrzymałość na rozciąganie niż czysty cynk. Na przykład, podczas gdy czysty cynk ma zwykle wytrzymałość na rozciąganie około 20 MPa, Zamak 3 oferuje około 283 MPa, a stopy o wysokiej zawartości aluminium, takie jak ZA-27, mogą osiągnąć nawet 425 MPa. Ta znaczna poprawa pozwala częściom ze stopów cynku wytrzymać większe obciążenia i naprężenia.

Dodatek aluminium szczególnie zwiększa twardość, a miedź dodatkowo poprawia tę właściwość. Zwiększona twardość przekłada się na lepszą odporność na zużycie w zastosowaniach, w których części mogą być narażone na tarcie lub uderzenia.

Stabilność wymiarowa

Jednym z najważniejszych problemów związanych z czystym cynkiem jest jego niestabilność wymiarowa. Pracując z klientami w PTSMAKE, często podkreślam, że tendencja czystego cynku do pełzania i wypaczania się z upływem czasu sprawia, że nie jest on niezawodny w przypadku precyzyjnych komponentów. Stopy cynku rozwiązują ten problem poprzez:

- Zmniejszony rozmiar ziarna z pierwiastków stopowych, ograniczający ruch materiału

- Zwiększona sztywność strukturalna odporna na odkształcenia

- Zwiększona odporność na korozję międzykrystaliczną, która może powodować zmiany wymiarowe

Ulepszenia te są szczególnie ważne w przypadku części wymagających wąskich tolerancji lub używanych w precyzyjnych zespołach.

Odporność na korozję i właściwości powierzchni

W zastosowaniach przemysłowych odporność na korozję często decyduje o żywotności komponentu. Stopy cynku oferują znacznie lepszą ochronę przed korozją niż czysty cynk dzięki kilku mechanizmom:

- Tworzenie stabilnych warstw tlenku, które chronią leżący pod spodem metal

- Zmniejszona podatność na korozję międzykrystaliczną

- Lepsza odporność na czynniki atmosferyczne i chemiczne

Dodatkowo, stopy cynku mogą być łatwo powlekane, malowane lub w inny sposób obrabiane powierzchniowo, aby jeszcze bardziej zwiększyć ich odporność na korozję i właściwości estetyczne. Ta wszechstronność sprawia, że nadają się one zarówno do zastosowań funkcjonalnych, jak i dekoracyjnych.

Zalety przetwarzania podczas odlewania ciśnieniowego

Z punktu widzenia produkcji, stopy cynku oferują kilka praktycznych zalet w porównaniu z czystym cynkiem w procesie odlewania ciśnieniowego:

Charakterystyka przepływu i odlewalność

Stopy cynku mają doskonałą charakterystykę płynięcia, która pozwala im na precyzyjne wypełnianie skomplikowanych detali form. Dodatek aluminium obniża temperaturę topnienia, jednocześnie poprawiając płynność, umożliwiając produkcję cienkościennych sekcji i złożonych geometrii, które byłyby wyzwaniem w przypadku czystego cynku.

Właściwości termiczne

Kontrolowane współczynniki rozszerzalności cieplnej stopów cynku (w porównaniu z nieprzewidywalnym zachowaniem czystego cynku) zapewniają lepszą kontrolę wymiarów podczas fazy chłodzenia. Przekłada się to na bardziej przewidywalne współczynniki skurczu i mniejszą liczbę defektów w końcowych częściach.

Długowieczność narzędzia

Narzędzia do odlewania ciśnieniowego używane ze stopami cynku są zazwyczaj trwalsze niż te używane z czystym cynkiem. Ulepszona charakterystyka płynięcia zmniejsza zużycie erozyjne powierzchni formy, podczas gdy niższe temperatury odlewania (w porównaniu do stopów aluminium lub magnezu) minimalizują zmęczenie termiczne narzędzi.

Efektywność kosztowa stopów cynku w produkcji

Wreszcie, nie można pominąć korzyści ekonomicznych wynikających ze stosowania stopów cynku zamiast czystego cynku. Podczas gdy czysty cynk może mieć nieco niższy koszt surowca, całkowita ekonomika produkcji zdecydowanie faworyzuje stopy ze względu na:

- Zmniejszona liczba odrzutów i wyższa jakość produktu

- Szybsze cykle produkcyjne dzięki ulepszonej charakterystyce przepływu

- Niższe koszty wykończenia dzięki lepszej jakości powierzchni odlewu

- Wydłużona żywotność produktu zmniejsza koszty gwarancji i wymiany

W PTSMAKE konsekwentnie odkrywamy, że niewielka premia płacona za wysokiej jakości stopy cynku jest szybko odzyskiwana dzięki zwiększonej wydajności produkcji i lepszej wydajności produktu.

Czy odlew ciśnieniowy to to samo co odlew cynkowy?

Czy kiedykolwiek byłeś zdezorientowany podczas przeglądania opcji produkcyjnych dla następnego projektu? Czy wpatrywałeś się w arkusze specyfikacji zastanawiając się, czy odlewanie ciśnieniowe i odlewanie cynku to różne procesy, czy tylko żargon branżowy oznaczający to samo? Takie zamieszanie terminologiczne może prowadzić do kosztownych błędów produkcyjnych.

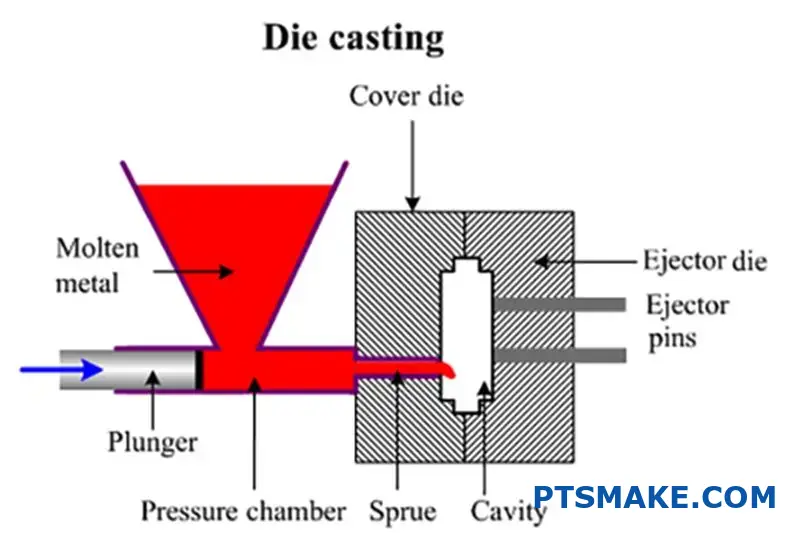

Nie, odlewanie ciśnieniowe i odlewanie cynku to nie to samo. Odlewanie ciśnieniowe to proces produkcyjny, który może wykorzystywać różne metale, w tym stopy cynku, aluminium, magnezu i miedzi. Odlewanie cynku odnosi się konkretnie do odlewania ciśnieniowego, które wykorzystuje cynk jako materiał metalowy.

Zrozumienie zależności między odlewaniem ciśnieniowym a odlewaniem cynku

Odlewanie ciśnieniowe i odlewanie cynku to często mylone pojęcia w branży produkcyjnej. Aby wyjaśnić, odlewanie ciśnieniowe jest nadrzędnym procesem produkcyjnym, podczas gdy odlewanie cynku (dokładniej nazywane odlewaniem ciśnieniowym cynku) jest specyficznym zastosowaniem tego procesu przy użyciu stopów cynku.

Z mojego doświadczenia w produkcji wynika, że zrozumienie tego rozróżnienia ma kluczowe znaczenie dla inżynierów i projektantów produktów przy wyborze odpowiedniej metody produkcji ich części.

Odlewanie ciśnieniowe polega na wtłaczaniu stopionego metalu pod wysokim ciśnieniem do stalowych form wielokrotnego użytku zwanych matrycami. Proces ten może wykorzystywać kilka różnych metali, przy czym cynk jest tylko jedną z opcji. Inne popularne metale odlewnicze obejmują aluminium, magnez i stopy miedzi.

Kluczowe różnice w materiałach odlewniczych

Wybór metalu do odlewania ciśnieniowego znacząco wpływa na właściwości i zastosowania produktu końcowego. Oto jak cynk wypada na tle innych popularnych materiałów odlewniczych:

| Metal | Temperatura topnienia (°C) | Gęstość (g/cm³) | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|---|---|

| Cynk | 380-390 | 6.6-7.2 | Wysoka stabilność wymiarowa, doskonałe wykończenie powierzchni, dobra odporność na korozję | Części samochodowe, obudowy elektroniki, zabawki |

| Aluminium | 660 | 2.7 | Lekkość, dobry stosunek wytrzymałości do masy, odporność na korozję | Komponenty motoryzacyjne, części lotnicze i kosmiczne |

| Magnez | 650 | 1.7 | Najlżejszy metal konstrukcyjny, dobre ekranowanie EMI | Obudowy cienkościenne, przenośna elektronika |

| Stopy miedzi | 900-1000 | 8.3-8.9 | Doskonała przewodność elektryczna, wysoka przewodność cieplna | Komponenty elektryczne, osprzęt morski |

Odlewanie ciśnieniowe cynku: Specjalistyczny proces

Odlewanie ciśnieniowe cynku stało się jedną z najpopularniejszych form odlewania ciśnieniowego z kilku powodów. Są to Właściwości eutektyczne3 Stopy cynku idealnie nadają się do procesu odlewania ciśnieniowego, oferując producentom i projektantom wyjątkowe zalety.

Zalety odlewania ciśnieniowego cynku

Niższe wymagania energetyczne: Cynk ma stosunkowo niską temperaturę topnienia (380-390°C) w porównaniu z innymi metalami odlewniczymi, co skutkuje mniejszym zużyciem energii podczas produkcji.

Dłuższa żywotność matrycy: Ze względu na niższe temperatury przetwarzania, matryce stalowe stosowane do odlewania cynku doświadczają mniejszych naprężeń termicznych. W PTSMAKE zaobserwowaliśmy, że matryce używane do odlewania cynku zwykle wytrzymują 5-10 razy dłużej niż te używane do odlewania aluminium.

Doskonała dokładność wymiarowa: Stopy cynku charakteryzują się doskonałą płynnością w stanie stopionym, co pozwala na precyzyjne wypełnianie nawet skomplikowanych wnęk formy.

Doskonałe wykończenie powierzchni: Części odlewane ciśnieniowo z cynku mają zazwyczaj gładsze powierzchnie bezpośrednio z formy, często wymagając minimalnej obróbki końcowej.

Elastyczność projektowania: Doskonała charakterystyka płynięcia stopów cynku umożliwia produkcję elementów o cienkich ściankach (nawet 0,5 mm) i złożonej geometrii.

Popularne stopy cynku do odlewania ciśnieniowego

Nie wszystkie stopy cynku są sobie równe. Do najpopularniejszych stopów cynku stosowanych w odlewnictwie ciśnieniowym należą:

Zamak 3 (ASTM AG40A): Najczęściej stosowany stop cynku do odlewania ciśnieniowego, oferujący dobrą równowagę między właściwościami fizycznymi, odlewalnością i opłacalnością.

Zamak 5 (ASTM AC41A): Podobny do Zamak 3, ale o wyższej wytrzymałości na rozciąganie i twardości.

ZA-8, ZA-12 i ZA-27: Stopy cynku o wyższej zawartości aluminium, które oferują zwiększoną wytrzymałość i twardość, ale są nieco trudniejsze do odlania.

Zastosowania, w których odlewanie ciśnieniowe cynku jest najlepsze

Dzięki mojej pracy w PTSMAKE widziałem, jak odlewanie ciśnieniowe cynku sprawdza się w różnych zastosowaniach:

- Części samochodowe: Elementy wykończenia wnętrza, klamki drzwi, obudowy zamków

- Obudowa elektroniki: Ramy, elementy podwozia, radiatory

- Towary konsumpcyjne: Części do urządzeń, sprzęt, zabawki i artykuły dekoracyjne

- Sprzęt przemysłowy: Narzędzia, osprzęt i elementy mechaniczne

Dokonywanie właściwego wyboru między opcjami odlewania ciśnieniowego

Decydując się na odpowiednią metodę odlewania ciśnieniowego dla swojego projektu, należy wziąć pod uwagę następujące czynniki:

Wielkość produkcji: Odlewanie ciśnieniowe cynku oferuje korzyści kosztowe dla średnich i dużych serii produkcyjnych.

Częściowa złożoność: Jeśli projekt ma skomplikowane detale lub cienkie ścianki, doskonała charakterystyka przepływu cynku czyni go idealnym wyborem.

Wymagania dotyczące wykończenia powierzchni: Gdy najważniejsza jest estetyka, odlewy cynkowe zazwyczaj wymagają mniej wykończenia.

Stosunek wytrzymałości do wagi: Choć cynk jest cięższy od aluminium, oferuje doskonałą wytrzymałość i trwałość w swojej klasie wagowej.

Wrażliwość na koszty: Niższe temperatury przetwarzania i dłuższa żywotność odlewów cynkowych często skutkują oszczędnościami kosztów, szczególnie w przypadku niektórych zakresów ilościowych.

Wielu naszych klientów w PTSMAKE początkowo rozważa różne metody produkcji, ale w przypadku komponentów wymagających wysokiej precyzji i jakości powierzchni przy umiarkowanych wymaganiach wytrzymałościowych, odlewanie ciśnieniowe cynku często okazuje się optymalnym rozwiązaniem.

Jak osiągnąć wąskie tolerancje w odlewaniu ciśnieniowym cynku?

Czy kiedykolwiek otrzymałeś części odlewane ciśnieniowo z cynku, które nie pasowały prawidłowo do Twojego zespołu lub musiałeś złomować drogie komponenty z powodu problemów z tolerancją? Być może zmagałeś się z frustracją związaną z komponentami, które wyglądają idealnie, ale zawodzą podczas kontroli jakości, ponieważ różnią się zaledwie o ułamki milimetra?

Osiągnięcie wąskich tolerancji w odlewaniu ciśnieniowym cynku wymaga zwrócenia szczególnej uwagi na kilka czynników, w tym projekt formy, kontrolę procesu i wybór materiału. Zazwyczaj odlewy ciśnieniowe z cynku mogą osiągać tolerancje od ±0,1 mm do ±0,05 mm dla wymiarów poniżej 25 mm, z możliwością uzyskania jeszcze większych tolerancji dzięki operacjom wtórnym i zaawansowanej kontroli procesu.

Zrozumienie czynników tolerancji w odlewaniu ciśnieniowym cynku

Tolerancje w odlewach cynkowych nie są po prostu arbitralnymi liczbami, które przypisujemy do rysunków. Stanowią one kulminację wielu współpracujących ze sobą zmiennych produkcyjnych. Z mojego doświadczenia w pracy z precyzyjnymi komponentami wynika, że zrozumienie tych czynników ma kluczowe znaczenie dla efektywnego planowania produkcji.

Podstawowe zmienne wpływające na tolerancje odlewów cynkowych to:

Uwzględnienie skurczu materiału

Stopy cynku charakteryzują się mniejszym skurczem w porównaniu do innych materiałów odlewniczych, takich jak aluminium czy magnez. Jest to jedna z kluczowych zalet cynku w zastosowaniach precyzyjnych. W porównaniu z innymi materiałami odlewniczymi, takimi jak aluminium czy magnez, cynk współczynnik skurczu4 dla większości stopów cynku wynosi zazwyczaj od 0,4% do 0,7%, w porównaniu do 0,5% do 1,2% dla stopów aluminium.

Ten przewidywalny i minimalny skurcz pozwala na:

- Bardziej spójne wymiary części

- Zmniejszona zmienność wymiarów między seriami produkcyjnymi

- Lepsza zdolność do konsekwentnego osiągania wąskich tolerancji

Wpływ grubości ścianki na tolerancje

Grubość ścianki bezpośrednio wpływa na osiągalne tolerancje w odlewach cynkowych. Zgodnie z ogólną zasadą:

| Grubość ścianki | Typowa osiągalna tolerancja |

|---|---|

| 0,5 mm - 1,5 mm | ±0,075 mm - ±0,1 mm |

| 1,5 mm - 3,0 mm | ±0,1 mm - ±0,15 mm |

| 3,0 mm - 6,0 mm | ±0,15 mm - ±0,2 mm |

| >6,0 mm | ±0,2 mm - ±0,3 mm |

Cieńsze ściany chłodzą się szybciej, ale mogą być bardziej podatne na wady, jeśli nie zostaną odpowiednio zaprojektowane i wykonane. Równoważenie grubości ścianki z wymaganiami strukturalnymi jest krytycznym aspektem osiągania wąskich tolerancji.

Wymagania dotyczące kąta zanurzenia

Kąty zanurzenia są niezbędne do ułatwienia wyrzucania części z formy. Mają one jednak bezpośredni wpływ na tolerancje wymiarowe, zwłaszcza w przypadku wysokich elementów. W PTSMAKE zazwyczaj zalecamy:

- Minimalny ciąg od 0,5° do 1° dla odlewów cynkowych

- Zwiększone kąty zanurzenia (od 2° do 3°) dla głębszych elementów

- Starannie wyważone kąty pochylenia dla powierzchni wymagających wąskich tolerancji

Dobrze zaprojektowana strategia kąta pochylenia zapewnia spójną produkcję części przy zachowaniu krytycznych wymiarów zgodnych ze specyfikacją.

Praktyczne limity tolerancji w produkcji

Podczas gdy teoretyczne tolerancje mogą wyglądać obiecująco na papierze, praktyczne realia produkcyjne często dyktują, co jest konsekwentnie osiągalne. Opierając się na moim doświadczeniu z licznymi projektami odlewania ciśnieniowego cynku, oto co uważam za realistyczne:

Standardowe tolerancje handlowe

Do standardowych komercyjnych zastosowań odlewania ciśnieniowego cynku:

| Zakres wymiarów | Standardowa tolerancja handlowa |

|---|---|

| Do 25 mm | ±0,1 mm |

| 25 mm do 50 mm | ±0,15 mm |

| 50 mm do 150 mm | ±0,2 mm |

| 150 mm do 300 mm | ±0,3 mm |

Tolerancje te reprezentują to, co większość producentów może konsekwentnie osiągnąć bez znacznego wzrostu kosztów lub specjalistycznych procesów.

Precyzyjne tolerancje dla krytycznych zastosowań

Do zastosowań wymagających większej precyzji:

| Zakres wymiarów | Precyzyjna tolerancja |

|---|---|

| Do 25 mm | ±0,05 mm |

| 25 mm do 50 mm | ±0,075 mm |

| 50 mm do 150 mm | ±0,1 mm |

| 150 mm do 300 mm | ±0,15 mm |

Osiągnięcie tych wąskich tolerancji zazwyczaj wymaga:

- Bardziej zaawansowane oprzyrządowanie

- Dodatkowe kontrole procesu

- Potencjalne operacje dodatkowe

- Częstsza konserwacja narzędzi

Rozważania dotyczące stosu tolerancji

Podczas projektowania zespołów z wieloma komponentami odlewanymi ciśnieniowo z cynku, tolerancje stają się krytycznym czynnikiem. Zawsze zalecam przeprowadzanie analizy tolerancji dla złożonych zespołów, aby zapewnić prawidłowe dopasowanie i działanie.

Skumulowany efekt wielu tolerancji może skutkować zespołami, które nie działają zgodnie z przeznaczeniem, nawet jeśli poszczególne komponenty spełniają określone tolerancje. W PTSMAKE pomagamy klientom analizować te interakcje na wczesnym etapie procesu projektowania, aby uniknąć późniejszych kosztownych poprawek.

Strategie poprawy zdolności tolerancji

Gdy standardowe tolerancje nie są wystarczające dla danego zastosowania, kilka strategii może pomóc w osiągnięciu bardziej rygorystycznych specyfikacji:

Zaawansowane projektowanie i budowa narzędzi

Forma jest prawdopodobnie najbardziej krytycznym elementem wpływającym na tolerancje. Inwestowanie w wysokiej jakości oprzyrządowanie z:

- Konstrukcja z najwyższej jakości stali narzędziowej

- Precyzyjna obróbka CNC detali wnęk

- Zoptymalizowany układ kanałów chłodzących

- Staranny projekt bramy i prowadnicy

Elementy te znacznie poprawiają możliwości tolerancji i spójność. Podczas gdy oprzyrządowanie premium stanowi wyższą inwestycję początkową, długoterminowe korzyści w zakresie jakości części i zmniejszonej liczby odpadów często uzasadniają koszty.

Operacje dodatkowe dla wymiarów krytycznych

W przypadku najbardziej wymagających zastosowań, operacje wtórne mogą osiągnąć tolerancje wykraczające poza to, co jest możliwe w przypadku samego odlewania ciśnieniowego:

- Obróbka CNC powierzchni krytycznych

- Operacje szlifowania i honowania

- Precyzyjne wiercenie i rozwiercanie

- Weryfikacja współrzędnościowej maszyny pomiarowej (CMM)

W PTSMAKE często wdrażamy hybrydowe metody produkcji, w których odlewamy części z dużymi tolerancjami w obszarach niekrytycznych, a następnie wykonujemy selektywne operacje obróbki skrawaniem na krytycznych elementach.

Wdrożenie statystycznej kontroli procesu

Wdrożenie solidnych systemów statystycznej kontroli procesu (SPC) pozwala na:

- Wczesne wykrywanie dryftu procesu

- Stała jakość części

- Dokumentacja możliwości procesu

- Możliwości ciągłego doskonalenia

Dzięki monitorowaniu kluczowych parametrów procesu i wymiarów części, możemy utrzymać ściślejsze tolerancje w dłuższych seriach produkcyjnych.

Jakie wykończenia powierzchni są dostępne dla części odlewanych ciśnieniowo z cynku?

Czy kiedykolwiek otrzymałeś części odlewane ciśnieniowo z cynku, które nie spełniały Twoich oczekiwań estetycznych? Lub zmagałeś się z wyborem odpowiedniego wykończenia, które równoważy wygląd, ochronę i koszty? Niewłaściwe wykończenie powierzchni może osłabić nawet najbardziej precyzyjnie zaprojektowane komponenty.

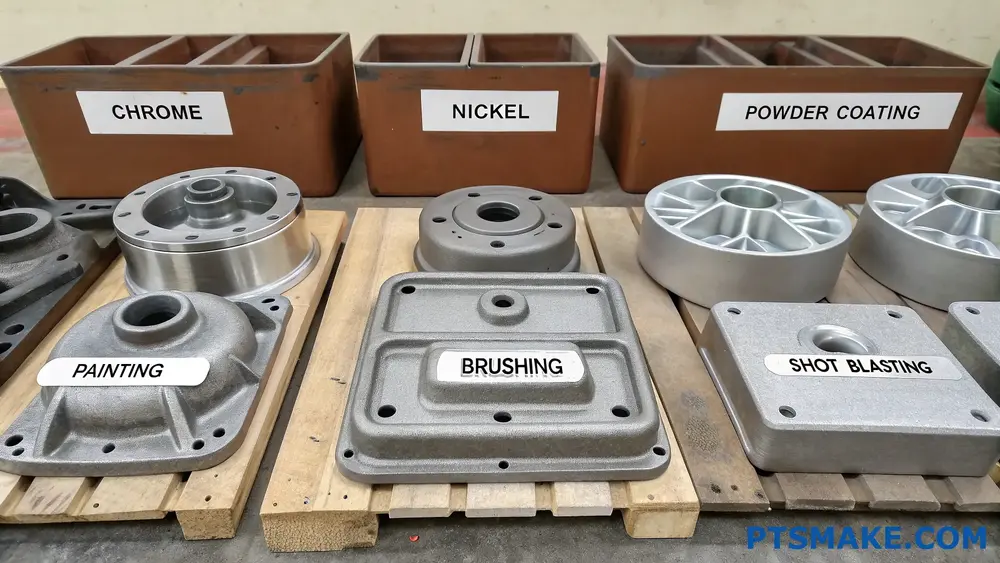

Części odlewane ciśnieniowo z cynku mogą otrzymać wiele wykończeń powierzchni, w tym powlekanie galwaniczne (chrom, nikiel, złoto), malowanie proszkowe, malowanie, anodowanie, polerowanie, szczotkowanie, teksturowanie i bębnowanie. Każde wykończenie oferuje unikalne korzyści w zakresie wyglądu, odporności na korozję, ochrony przed zużyciem i kosztów.

Typowe wykończenia powierzchni części odlewanych ciśnieniowo z cynku

W mojej pracy z klientami z różnych branż widziałem na własne oczy, jak odpowiednie wykończenie powierzchni może przekształcić podstawową część odlewaną ciśnieniowo z cynku w komponent, który nie tylko działa wyjątkowo, ale także zwiększa ogólną atrakcyjność produktu. Pozwól, że przedstawię Ci najskuteczniejsze dostępne opcje wykończenia.

Wykończenia galwaniczne

Galwanizacja tworzy cienką warstwę metalu na częściach odlewanych z cynku w procesie elektrochemicznym. Wykończenie to jest niezwykle popularne, ponieważ łączy w sobie estetykę z zaletami funkcjonalnymi.

Chromowanie

Chromowanie zapewnia lustrzaną, odblaskową powierzchnię, którą wielu konsumentów kojarzy z wysokiej jakości produktami metalowymi. Oprócz atrakcyjnego wyglądu, chrom oferuje

- Doskonała odporność na korozję

- Doskonała odporność na zużycie

- Zmniejszone tarcie

- Wysoka twardość (około 70 HRC)

Wiele części samochodowych, takich jak emblematy i elementy wykończeniowe, jest chromowanych. Warto jednak zauważyć, że tradycyjne procesy chromowania sześciowartościowego napotykają na coraz większe ograniczenia środowiskowe, co prowadzi do pojawienia się alternatywnych chromów trójwartościowych, które są bardziej przyjazne dla środowiska.

Niklowanie

Niklowanie zapewnia jasny, srebrny wygląd podobny do chromu, ale o nieco cieplejszym odcieniu. Korzyści obejmują:

- Bardzo dobra ochrona przed korozją

- Doskonała odporność na zużycie

- Może mieć wykończenie jasne lub satynowe

- Często stosowany jako podkład do chromowania

W PTSMAKE często stosujemy niklowanie do komponentów wymagających zarówno estetycznego wyglądu, jak i trwałości, takich jak armatura łazienkowa i obudowy elektroniki użytkowej.

Cynkowanie galwaniczne

Choć może się wydawać, że cynkowanie odlewów ciśnieniowych z cynku jest zbędne, to jednak galwanizacja5 tworzy warstwę ochronną, która koroduje przed materiałem bazowym. Kluczowe zalety obejmują:

- Ekonomiczna ochrona przed korozją

- Dostępne w wersji przezroczystej, żółtej, czarnej lub oliwkowej

- Ogólnie cieńsze niż inne opcje poszycia

Organiczne wykończenia

Wykończenia organiczne stanowią alternatywę dla powlekania metalicznego i mają swoje własne unikalne zalety.

Malowanie proszkowe

Malowanie proszkowe polega na elektrostatycznym nakładaniu suchego proszku na powierzchnię części, a następnie utwardzaniu go pod wpływem ciepła. Proces ten tworzy trwałe, jednolite wykończenie o następujących zaletach:

- Szeroki zakres kolorów i spójne wyniki

- Doskonała trwałość i odporność na uderzenia

- Dobra odporność chemiczna

- Przyjazny dla środowiska (bez rozpuszczalników)

- Gruba, jednolita powłoka (zazwyczaj 2-4 milicali)

Wiele części wyposażenia zewnętrznego i elementów mebli korzysta z połączenia trwałości i elastyczności estetycznej malowania proszkowego.

Malowanie na mokro

Tradycyjne malowanie oferuje ogromną elastyczność w zakresie wyglądu:

- Nieograniczone opcje kolorystyczne z różnymi połyskami

- Może zawierać efekty specjalne (metaliczne, teksturowane itp.).

- Stosunkowo niski koszt dla małych serii produkcyjnych

- Możliwość poprawek w terenie

Jednak malowane wykończenia zazwyczaj nie zapewniają takiej samej trwałości jak powlekanie galwaniczne lub proszkowe.

Wykończenia mechaniczne

Wykończenia mechaniczne zmieniają powierzchnię poprzez procesy fizyczne, a nie dodawanie powłok.

Polerowanie

Polerowanie tworzy jasną, odbijającą światło powierzchnię poprzez usunięcie drobnych niedoskonałości:

- Podkreśla naturalny wygląd stopu cynku

- Może przygotować powierzchnie do późniejszego powlekania

- Dostępne różne poziomy (od satynowego do lustrzanego)

- Poprawia ogólną postrzeganą jakość

Szczotkowanie/wygładzanie

Proces ten tworzy cienkie, jednolite linie kierunkowe na powierzchni:

- Zapewnia charakterystyczny przemysłowy wygląd

- Pomaga ukryć drobne niedoskonałości powierzchni

- Często używany do sprzętu architektonicznego

- Może być łączona z przezroczystą powłoką ochronną

Śrutowanie/Odsłanianie

Śrutowanie tworzy teksturowaną, matową powierzchnię poprzez uderzanie w część małymi cząsteczkami:

- Poprawia przyczepność powłoki

- Tworzy jednolity wygląd

- Może zwiększyć twardość powierzchni

- Usuwa drobne wady odlewnicze

Porównanie opcji wykończenia powierzchni

| Typ wykończenia | Odporność na korozję | Odporność na zużycie | Wygląd | Koszt względny | Typowe zastosowania |

|---|---|---|---|---|---|

| Chromowanie | Doskonały | Doskonały | Jasny, odblaskowy | Wysoki | Dekoracyjne wykończenia, armatura łazienkowa |

| Niklowanie | Bardzo dobry | Bardzo dobry | Jasny lub satynowy srebrny | Średnio-wysoki | Obudowy elektroniki, osprzęt |

| Malowanie proszkowe | Dobry | Dobry | Od matowego do błyszczącego, wiele kolorów | Średni | Sprzęt zewnętrzny, meble |

| Malowanie na mokro | Uczciwy | Słaby - Sprawiedliwy | Nieograniczone opcje | Niski-średni | Elementy dekoracyjne, części o niskim zużyciu |

| Polerowanie | Słaby (bez uszczelniacza) | Słaby | Jasny, odblaskowy | Niski-średni | Elementy dekoracyjne, przygotowanie poszycia |

| Szczotkowana/Teksturowana | Słaby (bez uszczelniacza) | Słaby | Przemysłowe, architektoniczne | Średni | Sprzęt, elementy architektoniczne |

Wybór odpowiedniego wykończenia powierzchni

Doradzając klientom przy wyborze wykończenia, biorę pod uwagę kilka kluczowych czynników:

Środowisko: Czy część będzie narażona na warunki zewnętrzne, chemikalia lub promieniowanie UV? Komponenty narażone na trudne warunki wymagają solidniejszej ochrony, takiej jak chromowanie lub wysokiej jakości malowanie proszkowe.

Wymagania dotyczące zużycia: Części narażone na częstą obsługę lub ścieranie wymagają trwałych wykończeń, takich jak twardy chrom lub niklowanie.

Potrzeby estetyczne: Czy część jest widoczna dla użytkowników końcowych? Elementy dekoracyjne często korzystają z chromowania lub niestandardowych opcji kolorystycznych.

Ograniczenia kosztów: Względy budżetowe mogą faworyzować opcje takie jak malowanie proszkowe zamiast wielowarstwowych procesów galwanicznych.

Wymogi regulacyjne: Branże takie jak gastronomia, medycyna lub produkty dla dzieci mogą mieć określone wymagania dotyczące wykończenia w celu zapewnienia bezpieczeństwa.

W PTSMAKE ściśle współpracujemy z klientami, aby zrównoważyć te czynniki, czasami zalecając kombinowane podejścia, takie jak mechaniczne wykańczanie, a następnie przezroczyste powlekanie, aby osiągnąć optymalne wyniki.

Jak wypada odlewanie ciśnieniowe cynku w porównaniu z odlewaniem ciśnieniowym aluminium lub magnezu?

Czy kiedykolwiek utknąłeś, próbując zdecydować między cynkiem, aluminium lub magnezem dla swojego projektu odlewania ciśnieniowego? Przytłaczające specyfikacje techniczne, sprzeczne zalecenia i ograniczenia budżetowe mogą uczynić ten wybór frustrująco złożonym.

Odlewy cynkowe oferują większą szczegółowość i niższe temperatury przetwarzania niż aluminium lub magnez, podczas gdy aluminium zapewnia lepszy stosunek wytrzymałości do wagi, a magnez zapewnia najlżejszą wagę. Każdy metal ma wyraźne zalety pod względem kosztów, właściwości mechanicznych i wymagań produkcyjnych, dzięki czemu nadaje się do różnych zastosowań.

Kluczowe różnice w wydajności między cynkiem, aluminium i magnezem

Przy wyborze optymalnego metalu do projektu odlewania ciśnieniowego kluczowe staje się zrozumienie podstawowych różnic między cynkiem, aluminium i magnezem. Z mojego doświadczenia w pracy z różnymi klientami w PTSMAKE wynika, że każdy metal oferuje unikalne zalety, które mogą znacząco wpłynąć na wydajność produktu i koszty produkcji.

Gęstość i waga

Różnica w wadze między tymi trzema metalami jest znaczna i często wpływa na wybór materiału:

| Metal | Gęstość (g/cm³) | Waga względna | Typowe zastosowania |

|---|---|---|---|

| Cynk | 6.6 | Najcięższy | Okucia do drzwi, części samochodowe |

| Aluminium | 2.7 | Średni | Komponenty silnika, obudowy elektroniczne |

| Magnez | 1.8 | Najlżejszy | Futerały na laptopy, ramki do aparatów |

Wyjątkowa lekkość magnezu sprawia, że jest on idealny do zastosowań, w których redukcja wagi ma kluczowe znaczenie. Aluminium oferuje dobrą równowagę, podczas gdy wyższa gęstość cynku zapewnia solidne, wysokiej jakości odczucie, które jest często pożądane w produktach konsumenckich.

Porównanie właściwości mechanicznych

Możliwości strukturalne poszczególnych metali znacznie się różnią:

| Własność | Cynk | Aluminium | Magnez |

|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 280-330 | 290-330 | 220-280 |

| Granica plastyczności (MPa) | 210-280 | 160-240 | 160-190 |

| Wydłużenie (%) | 10-15 | 3-5 | 3-15 |

| Odporność na uderzenia | Doskonały | Dobry | Uczciwy |

Stopy cynku, takie jak Zamak6 zazwyczaj oferują doskonałą stabilność wymiarową i zachowują swoje właściwości mechaniczne w temperaturze pokojowej lepiej niż inne opcje. Aluminium zapewnia doskonałą wytrzymałość w stosunku do swojej wagi, podczas gdy magnez, mimo że jest najlżejszy, nadal oferuje przyzwoitą charakterystykę wytrzymałościową.

Wymagania dotyczące temperatury przetwarzania

Temperatura topnienia każdego metalu ma bezpośredni wpływ na zużycie energii i trwałość narzędzia:

| Metal | Temperatura topnienia (°C) | Temperatura odlewania (°C) | Wpływ na oprzyrządowanie |

|---|---|---|---|

| Cynk | 380-390 | 400-420 | Minimalne zużycie, dłuższa żywotność narzędzia |

| Aluminium | 580-660 | 650-710 | Umiarkowane zużycie, regularna konserwacja |

| Magnez | 650 | 680-720 | Przyspieszone zużycie, częsta wymiana |

W naszym zakładzie produkcyjnym zaobserwowałem, że niższa temperatura obróbki cynku przekłada się na znaczące korzyści: dłuższą żywotność narzędzi, mniejsze zużycie energii i krótsze czasy cyklu. Często skutkuje to niższymi ogólnymi kosztami produkcji, pomimo wyższego kosztu materiałowego cynku w przeliczeniu na funt.

Możliwości wykończenia powierzchni i detali

Osiągalny poziom szczegółowości

Zdolność do rejestrowania drobnych szczegółów jest bardzo zróżnicowana:

| Metal | Minimalna grubość ścianki (mm) | Szczegółowa rozdzielczość | Jakość wykończenia powierzchni |

|---|---|---|---|

| Cynk | 0.4 | Doskonały | Superior |

| Aluminium | 0.9 | Dobry | Dobry |

| Magnez | 1.3 | Uczciwy | Dobrze z leczeniem |

Cynk doskonale nadaje się do tworzenia skomplikowanych projektów o gładkich powierzchniach, które wymagają minimalnej obróbki końcowej. W przypadku produktów o złożonej geometrii i drobnych szczegółach, cynk jest często polecany klientom, szczególnie w przypadku widocznych elementów, w których estetyka ma znaczenie.

Profile odporności na korozję

Trwałość środowiskowa jest kolejnym kluczowym czynnikiem:

| Metal | Naturalna odporność na korozję | Typowe wykończenia | Zastosowania |

|---|---|---|---|

| Cynk | Dobry | Chromowanie, malowanie | Sprzęt do zastosowań zewnętrznych, komponenty morskie |

| Aluminium | Doskonały | Anodowanie, malowanie proszkowe | Motoryzacja, lotnictwo i kosmonautyka |

| Magnez | Słaby | Powłoka konwersyjna, anodowanie | Elektronika wewnętrzna, chronione podzespoły |

Podczas gdy aluminium naturalnie tworzy ochronną warstwę tlenku, cynk, a zwłaszcza magnez, zazwyczaj wymagają obróbki powierzchni w celu uzyskania optymalnej odporności na korozję. W PTSMAKE opracowaliśmy specjalistyczne procesy wykończeniowe dla każdego metalu, aby zwiększyć ich trwałość w trudnych warunkach.

Rozważania dotyczące kosztów i wydajności produkcji

Równanie kosztów całkowitych wykracza poza ceny surowców:

| Czynnik | Cynk | Aluminium | Magnez |

|---|---|---|---|

| Koszt materiałów | Wyższy | Średni | Najwyższy |

| Koszt przetwarzania | Niższy | Średni | Wyższy |

| Czas cyklu | Najszybszy | Średni | Najwolniejszy |

| Żywotność narzędzi | Najdłuższy | Średni | Najkrótszy |

Oceniając całkowite koszty produkcji, cynk często okazuje się bardziej ekonomiczny w przypadku średnich i dużych serii produkcyjnych, pomimo wyższego kosztu materiału. Znacznie krótsze czasy cyklu i mniejsza konserwacja narzędzi rekompensują premię płaconą za surowiec.

W przypadku mniejszych komponentów produkowanych w dużych ilościach, odlewanie ciśnieniowe cynku często okazuje się najbardziej opłacalnym rozwiązaniem. W przypadku większych części, w których waga ma kluczowe znaczenie, aluminium zazwyczaj zapewnia najlepszą równowagę między kosztami a wydajnością, podczas gdy magnez jest zarezerwowany dla zastosowań, w których minimalna waga uzasadnia jego wyższą cenę.

W mojej pracy doradczej zawsze kładę nacisk na spojrzenie poza prosty koszt materiału na funt, aby wziąć pod uwagę cały cykl życia produkcji, w tym operacje wtórne, wymagania dotyczące wykończenia i długoterminowe oczekiwania dotyczące wydajności. Każdy metal ma swój "sweet spot" pod względem zastosowań, a wybór odpowiedniego wymaga przemyślanej analizy konkretnych wymagań.

Jakie czynniki wpływają na czas produkcji odlewów cynkowych?

Czy kiedykolwiek czekałeś z niecierpliwością na swój projekt odlewania ciśnieniowego cynku, zastanawiając się tylko, dlaczego trwa to dłużej niż oczekiwano? Frustracja spowodowana opóźnieniami w harmonogramie może wykoleić wprowadzenie produktu na rynek i spowodować kaskadowe problemy w całym łańcuchu dostaw.

Na czas realizacji produkcji odlewów cynkowych ma wpływ kilka kluczowych czynników, w tym złożoność projektu, wielkość zamówienia, wymagania dotyczące oprzyrządowania, operacje wtórne, dostępność materiałów i zdolność produkcyjna. Zrozumienie tych elementów pomaga lepiej zaplanować harmonogram produkcji i ustalić realistyczne oczekiwania.

Złożoność projektu i jej wpływ na czas realizacji

Złożoność projektu odlewu cynkowego znacząco wpływa na czas realizacji produkcji. Proste projekty z podstawowymi geometriami i minimalnymi cechami mogą być produkowane szybciej niż złożone części ze skomplikowanymi detalami, cienkimi ściankami lub wąskimi tolerancjami.

Z mojego doświadczenia w pracy z klientami PTSMAKE zaobserwowałem, że projekty wymagające złożonej podcięcia7 lub wiele rdzeni przesuwnych w matrycy może wydłużyć czas realizacji o kilka dni lub nawet tygodni. Wynika to z faktu, że funkcje te wymagają bardziej wyrafinowanych projektów narzędzi i często wymagają dodatkowego czasu konfiguracji podczas produkcji.

Złożone projekty wymagają również zazwyczaj bardziej szczegółowego przeglądu projektu i analizy inżynieryjnej przed rozpoczęciem produkcji. Ta faza przedprodukcyjna zapewnia możliwość produkcji, ale wydłuża ogólny czas.

Elementy projektu, które wydłużają czas realizacji:

- Różnice grubości ścianek wymagające specjalistycznej kontroli przepływu

- Wiele wykończeń powierzchni lub tekstur na jednej części

- Wąskie tolerancje wymiarowe (±0,05 mm lub mniej)

- Złożone linie cięcia wymagające precyzyjnego ustawienia narzędzia

Rozważania dotyczące wolumenu zamówień

Ilość potrzebnych części odgrywa kluczową rolę w określaniu czasu realizacji. W przeciwieństwie do tego, czego niektórzy mogą się spodziewać, zarówno bardzo małe, jak i bardzo duże zamówienia mogą mieć wpływ na oś czasu:

Produkcja małoseryjna

W przypadku małych partii (zazwyczaj poniżej 500 sztuk) czas konfiguracji często stanowi znaczną część całkowitego czasu produkcji. Matryce muszą być nadal przygotowane, zamontowane i przetestowane niezależnie od liczby produkowanych części.

Produkcja wielkoseryjna

W przypadku dużych zamówień (dziesiątki tysięcy sztuk), podczas gdy czas produkcji jednostkowej skraca się, całkowity cykl produkcyjny trwa dłużej. Dodatkowo, procedury kontroli jakości stają się bardziej rozbudowane, aby zapewnić spójność całej partii.

Oto praktyczne zestawienie tego, jak ilość zazwyczaj wpływa na czas realizacji zamówienia:

| Ilość zamówienia | Typowy czas realizacji Składnik | Uwagi |

|---|---|---|

| 100-500 jednostek | 1-2 tygodnie produkcji | Czas konfiguracji dominuje nad czasem całkowitym |

| 501-5,000 sztuk | 2-3 tygodnie produkcji | Lepszy współczynnik wydajności |

| 5 001-20 000 sztuk | 3-5 tygodni produkcji | Może wymagać wielu serii produkcyjnych |

| Ponad 20 000 jednostek | Produkcja trwająca ponad 5 tygodni | Może być zaplanowany w partiach |

Wymagania i rozwój oprzyrządowania

Być może najważniejszym czynnikiem wpływającym na czas realizacji jest rozwój narzędzi. W przypadku nowych projektów odlewania ciśnieniowego cynku tworzenie narzędzi do odlewania ciśnieniowego trwa zwykle 4-6 tygodni, a czasem dłużej w przypadku złożonych projektów.

Faza oprzyrządowania obejmuje:

- Projektowanie narzędzi w oparciu o specyfikacje części

- Obróbka CNC elementów matrycy

- Obróbka cieplna stali narzędziowej

- Montaż elementów matrycy

- Przebiegi próbne i regulacje

Jeśli tworzysz zupełnie nowy projekt, proces ten nie może zostać skrócony bez pogorszenia jakości. Jednak w przypadku powtarzalnych zamówień wykorzystujących istniejące oprzyrządowanie, faza ta jest eliminowana, co znacznie skraca czas realizacji.

Operacje wtórne i wykańczanie

Wiele części odlewanych ciśnieniowo z cynku wymaga dodatkowej obróbki po wstępnym odlaniu:

- Gratowanie i przycinanie

- Wykończenie powierzchni (polerowanie, teksturowanie itp.)

- Obróbka wymiarów krytycznych

- Platerowanie lub powlekanie (chrom, malowanie proszkowe itp.)

- Montaż z innymi komponentami

Każda dodatkowa operacja dodaje czas do harmonogramu produkcji. W PTSMAKE zoptymalizowaliśmy nasz przepływ pracy, aby niektóre z tych procesów przebiegały równolegle, gdy jest to możliwe, ale niektóre wykończenia, takie jak chromowanie, mają obowiązkowe czasy utwardzania, których nie można przyspieszyć.

Dostępność materiałów i czynniki łańcucha dostaw

Dostępność stopów cynku może mieć wpływ na czas realizacji, szczególnie w przypadku stosowania stopów specjalnych. Powszechnie stosowane stopy cynku, takie jak Zamak 3 i Zamak 5, są zwykle łatwo dostępne, ale mniej popularne stopy mogą wymagać dłuższego czasu dostawy.

Inne materiały potrzebne do produkcji mogą również wpływać na harmonogram:

- Specjalne stale narzędziowe do matryc

- Określone materiały galwaniczne

- Niestandardowe materiały opakowaniowe

Zawsze doradzam klientom, aby brali pod uwagę standardowe materiały, gdy tylko jest to możliwe, aby zminimalizować potencjalne opóźnienia w łańcuchu dostaw.

Zdolność produkcyjna i planowanie

Bieżąca zdolność produkcyjna producenta ma bezpośredni wpływ na czas realizacji zamówienia. Podczas szczytowych sezonów produkcyjnych, takich jak przed ważnymi świętami lub targami branżowymi, większość dostawców odlewów ciśnieniowych doświadcza wyższego popytu i dłuższych kolejek.

Czynniki wpływające na harmonogram obejmują:

- Dostępność maszyn

- Zasoby pracy

- Współbieżne projekty

- Harmonogramy konserwacji

- Priorytety produkcyjne

Nawiązanie dobrych relacji z producentem i wczesne informowanie o potrzebach projektowych pomaga zapewnić odpowiedni priorytet projektu w harmonogramie produkcji.

Jak zapewnić stałą jakość w wysokonakładowej produkcji odlewów cynkowych?

Czy kiedykolwiek otrzymałeś partię części odlewanych ciśnieniowo z cynku tylko po to, aby odkryć niespójną jakość w całym cyklu produkcyjnym? Czy zmagasz się z utrzymaniem niezawodnych standardów podczas zwiększania skali operacji odlewania ciśnieniowego? To frustrujące, gdy to, co działało idealnie w małych partiach, rozpada się przy większych ilościach.

Zapewnienie stałej jakości w wysokonakładowych odlewach cynkowych wymaga wdrożenia kompleksowego systemu zarządzania jakością, który obejmuje standaryzację procesów, regularną konserwację sprzętu, ścisłą kontrolę materiałów, zaawansowane technologie monitorowania i dobrze wyszkolony personel. Elementy te tworzą solidną podstawę dla niezawodnych, powtarzalnych wyników produkcyjnych.

Wyzwanie skalowania jakości w odlewaniu ciśnieniowym cynku

Przy przejściu z produkcji niskonakładowej na wielkoseryjną utrzymanie stałej jakości staje się wykładniczo trudniejsze. W PTSMAKE zaobserwowałem, że udane operacje odlewania ciśnieniowego cynku na dużą skalę nie tylko zwiększają skalę istniejących procesów - fundamentalnie zmieniają swoje podejście do zarządzania jakością.

Odlewanie ciśnieniowe cynku jest szczególnie wrażliwe na zmiany parametrów procesu. Nawet niewielkie wahania temperatury, ciśnienia lub czasu cyklu mogą prowadzić do znacznych odchyleń jakościowych w różnych seriach produkcyjnych. Wrażliwość ta wzrasta wraz z wielkością produkcji, czyniąc stałą jakość ruchomym celem.

Wdrażanie statystycznej kontroli procesu (SPC)

Jedną z najskuteczniejszych strategii zapewnienia stałej jakości w produkcji wielkoseryjnej jest wdrożenie Statystyczna kontrola procesu8. W przeciwieństwie do kontroli wyrywkowej, SPC obejmuje ciągłe monitorowanie zmiennych procesowych w odniesieniu do wcześniej określonych limitów kontrolnych.

W przypadku operacji odlewania ciśnieniowego cynku kluczowe wskaźniki SPC obejmują:

- Zmiany temperatury matrycy

- Spójność ciśnienia wtrysku

- Stabilność czasu cyklu

- Jednorodność składu materiału

- Trendy w dokładności wymiarowej

Konfigurowanie wykresów kontrolnych

Wykresy kontrolne zapewniają wizualną reprezentację stabilności procesu. W przypadku odlewania ciśnieniowego cynku zalecam wdrożenie zarówno wykresów zmiennych, jak i wykresów atrybutów:

| Typ wykresu | Zastosowanie | Korzyści |

|---|---|---|

| Wykresy X-bar i R | Monitorowanie zmian wymiarów | Wczesne wykrywanie trendów przed naruszeniem specyfikacji |

| wykresy p | Śledzenie odsetka defektów | Identyfikuje systemowe kwestie jakości |

| wykresy c | Zliczanie defektów na jednostkę | Pomaga wyizolować konkretne obszary problemowe |

Po prawidłowym wdrożeniu, wykresy te pomagają operatorom zidentyfikować, kiedy proces dryfuje przed wystąpieniem usterek, umożliwiając zapobiegawcze dostosowanie.

Optymalizacja parametrów maszyny odlewniczej

Parametry maszyny mają znaczący wpływ na spójność jakości w produkcji wielkoseryjnej. Kluczem jest znalezienie optymalnych ustawień, a następnie ich precyzyjne utrzymanie w trakcie długich serii produkcyjnych.

Krytyczne parametry maszyny

- Profile prędkości wtrysku: Różne strefy wnęki mogą wymagać różnych prędkości wtrysku dla optymalnego wypełnienia.

- Ciśnienie trzymania: Musi być skalibrowany, aby zapobiec defektom, takim jak porowatość, przy jednoczesnym zachowaniu stabilności wymiarowej.

- Kontrola temperatury matrycy: Równomierny rozkład temperatury w matrycy jest niezbędny dla spójnego krzepnięcia.

W PTSMAKE opracowaliśmy macierze parametrów dla różnych stopów cynku i geometrii części, które służą jako punkty wyjścia do optymalizacji. Macierze te uwzględniają grubość części, złożoność i wymagania dotyczące wykończenia powierzchni.

Procedury kontroli jakości materiałów

Spójne materiały wejściowe mają fundamentalne znaczenie dla stałej jakości produkcji. W przypadku odlewania ciśnieniowego cynku oznacza to wdrożenie rygorystycznych kontroli:

Weryfikacja składu stopu

Przychodzące stopy cynku powinny być weryfikowane pod kątem:

- Precyzyjny skład w określonych zakresach

- Stałe właściwości stopu

- Brak zanieczyszczeń

- Właściwa struktura ziarna

Stosujemy analizę spektrograficzną każdej partii stopu cynku, aby zapewnić dokładność składu, zanim trafi on do naszej hali produkcyjnej.

Zarządzanie materiałami z recyklingu

W przypadku korzystania z materiałów pochodzących z recyklingu (prowadnice i wlewki) należy przestrzegać ścisłych protokołów:

| Aspekt materiałów z recyklingu | Środek kontroli |

|---|---|

| Maksymalny procent recyklingu | Zazwyczaj 20-30% w zależności od wymagań jakościowych |

| Segregacja według rodzaju stopu | Zapobieganie zanieczyszczeniom krzyżowym między różnymi preparatami cynku |

| Usuwanie zanieczyszczeń | Filtracja i kontrola przed przetopieniem |

| Procedury mieszania | Systematyczne mieszanie z materiałem pierwotnym |

Zaawansowane technologie monitorowania

Nowoczesna technologia oferuje potężne narzędzia do utrzymywania spójności jakości w środowiskach produkcji wielkoseryjnej.

Systemy termowizyjne

Kamery termowizyjne mogą monitorować rozkład temperatury matrycy w czasie rzeczywistym, ostrzegając operatorów o gorących punktach lub problemach z chłodzeniem, zanim spowodują one problemy z jakością. Systemy te mogą być zintegrowane z funkcjami automatycznej regulacji procesu.

Weryfikacja jakości na linii produkcyjnej

Zautomatyzowane systemy inspekcji wykorzystujące wizję maszynową mogą:

- Wykrywanie wad powierzchniowych

- Weryfikacja wymiarów krytycznych

- Identyfikacja niekompletnych lub niepełnych wypełnień

- Sortowanie części na podstawie parametrów jakościowych

Systemy te zapewniają natychmiastową informację zwrotną, umożliwiając szybkie korekty procesu przed wyprodukowaniem dużych ilości wadliwych części.

Szkolenie personelu i standaryzacja

Nawet w przypadku zaawansowanych technologii, czynnik ludzki pozostaje kluczowy. Programy szkoleniowe operatorów powinny koncentrować się na:

- Interpretacja parametrów procesu

- Standaryzacja jakości na wszystkich zmianach

- Rozwiązywanie typowych wad odlewów cynkowych

- Dokumentacja i procedury raportowania

W PTSMAKE wdrożyliśmy znormalizowane instrukcje pracy z wizualnymi przewodnikami, które wyraźnie pokazują akceptowalne standardy jakości w porównaniu z typowymi wadami, pomagając operatorom w dokonywaniu spójnych ocen jakości.

Programy konserwacji zapobiegawczej

Niezawodność sprzętu ma bezpośredni wpływ na spójność jakości. Kompleksowe harmonogramy konserwacji zapobiegawczej powinny obejmować:

- Regularna kontrola i czyszczenie matrycy

- Konserwacja układu hydraulicznego

- Kalibracja układu wtryskowego

- Weryfikacja systemu kontroli temperatury

- Konserwacja układu smarowania

Dokumentacja wszystkich czynności konserwacyjnych tworzy zapis historyczny, który można skorelować z danymi jakościowymi w celu zidentyfikowania wzorców i potencjalnych obszarów poprawy.

Czy cynk odlewany ciśnieniowo nadaje się do recyklingu?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w stare cynkowe części odlewane ciśnieniowo, zastanawiając się, czy wyrzucić je do kosza, czy poddać recyklingowi? To nie lada zagwozdka - podczas gdy jesteśmy coraz bardziej świadomi recyklingu aluminium i stali, komponenty cynkowe często pozostawiają nas drapiących się po głowach na temat ich wpływu na środowisko.

Tak, cynk odlewany ciśnieniowo w dużym stopniu nadaje się do recyklingu. Cynk może być poddawany recyklingowi w nieskończoność bez utraty swoich właściwości fizycznych lub chemicznych, co czyni go zrównoważonym metalem. Proces recyklingu części odlewanych ciśnieniowo z cynku jest energooszczędny, zużywając tylko około 5% energii wymaganej do pierwotnej produkcji cynku.

Możliwość recyklingu cynku odlewanego ciśnieniowo

Odlewanie ciśnieniowe cynku jest kamieniem węgielnym produkcji od dziesięcioleci, a jego zdolność do recyklingu jest jedną z jego wyróżniających się cech. Z mojego doświadczenia w pracy z różnymi metalami w PTSMAKE wynika, że cynk wyróżnia się swoim potencjałem w zakresie gospodarki o obiegu zamkniętym. Metal ten może być wielokrotnie przetapiany i odlewany bez pogorszenia jakości - właściwość ta sprawia, że jest on szczególnie cenny w dzisiejszym krajobrazie produkcyjnym zorientowanym na zrównoważony rozwój.

Kiedy badamy właściwości recyklingowe cynku, okazuje się, że około 80% cynku dostępnego do recyklingu jest rzeczywiście odzyskiwane i ponownie wykorzystywane. Ten imponujący wskaźnik wynika ze stosunkowo niskiej temperatury topnienia cynku (787°F lub 419°C), co sprawia, że proces recyklingu jest mniej energochłonny w porównaniu z wieloma innymi metalami.

Korzyści dla środowiska wynikające z recyklingu cynkowych części odlewanych ciśnieniowo

Recykling elementów odlewanych ciśnieniowo z cynku zapewnia kilka istotnych korzyści dla środowiska:

- Oszczędzanie energii: Recykling cynku wymaga tylko około 5% energii potrzebnej do pierwotnej produkcji cynku z rudy.

- Zmniejszona emisja CO2: Niższe zapotrzebowanie na energię przekłada się bezpośrednio na zmniejszenie emisji dwutlenku węgla.

- Ochrona zasobów naturalnych: Każda tona cynku z recyklingu oznacza mniejsze wydobycie pierwotnej rudy cynku.

- Redukcja składowisk odpadów: Utrzymywanie elementów cynkowych z dala od składowisk odpadów zapobiega potencjalnemu zanieczyszczeniu gleby i wody.

W PTSMAKE priorytetowo traktujemy zrównoważone praktyki produkcyjne, a polecanie naszym klientom materiałów nadających się do recyklingu, takich jak odlew cynkowy, doskonale wpisuje się w to zobowiązanie.

Proces recyklingu odlewów cynkowych

Podróż cynku z recyklingu jest fascynująca i obejmuje kilka kluczowych etapów:

1. Zbieranie i sortowanie

Proces rozpoczyna się od zebrania produktów i komponentów zawierających cynk. Mogą one obejmować:

- Części samochodowe (klamki drzwi, gaźniki)

- Obudowy elektroniki

- Urządzenia hydrauliczne

- Zabawki i komponenty sprzętowe

Zebrane materiały poddawane są sortowaniu w celu oddzielenia części odlewanych ciśnieniowo z cynku od innych metali i materiałów. Nowoczesne zakłady recyklingu wykorzystują zaawansowane techniki, takie jak Separacja prądów wirowych9 i sortowanie oparte na gęstości w celu osiągnięcia wysokiego poziomu czystości.

2. Przetwarzanie i topienie

Po posortowaniu składniki cynku są następujące:

- Oczyszczone w celu usunięcia powłok, olejów i zanieczyszczeń

- Rozdrobnione lub połamane na mniejsze kawałki

- Topiony w piecach w temperaturach powyżej temperatury topnienia cynku.

- Rafinowany w celu usunięcia zanieczyszczeń

3. Testowanie jakości i wytwarzanie nowych produktów

Cynk z recyklingu jest testowany pod kątem czystości i jakości, zanim zostanie uformowany we wlewki lub bezpośrednio wykorzystany do produkcji nowych komponentów odlewanych ciśnieniowo. Uzyskany w ten sposób materiał zachowuje się identycznie jak cynk pierwotny, dzięki czemu doskonale nadaje się do zastosowań wymagających wysokiej precyzji.

Porównanie: Recykling cynku odlewanego ciśnieniowo a inne metale

Porównując cynk z innymi popularnymi metalami odlewniczymi, jego profil recyklingu jest bardzo wysoki:

| Metal | Wskaźnik recyklingu | Oszczędność energii a produkcja Virgin | Temperatura topnienia | Złożoność recyklingu |

|---|---|---|---|---|

| Cynk | ~80% | 95% | 787°F (419°C) | Niski |

| Aluminium | ~75% | 95% | 1,221°F (660°C) | Niski |

| Magnez | ~50% | 97% | 1,202°F (650°C) | Średni |

| Miedź | ~60% | 85% | 1,984°F (1,085°C) | Średni |

| Ołów | ~95% | 60% | 621°F (327°C) | Średnio-wysoki |

Porównanie to podkreśla doskonałą pozycję cynku zarówno pod względem możliwości recyklingu, jak i wydajności procesu recyklingu.

Wyzwania związane z recyklingiem odlewów cynkowych

Pomimo doskonałej podatności na recykling, recykling odlewów cynkowych stoi przed kilkoma wyzwaniami:

Obróbka powierzchni i stopy

Wiele części odlewanych ciśnieniowo z cynku jest poddawanych obróbce powierzchniowej, takiej jak chromowanie, malowanie lub powlekanie proszkowe. Obróbki te mogą skomplikować proces recyklingu i mogą wymagać dodatkowych etapów usuwania przed stopieniem.

Podobnie, stopy cynku zawierające różne procenty aluminium, miedzi lub magnezu wymagają ostrożnego obchodzenia się z nimi w celu utrzymania właściwego składu podczas recyklingu.

Kwestie gromadzenia i identyfikacji danych

W przeciwieństwie do surowców wtórnych przeznaczonych dla konsumentów, takich jak puszki aluminiowe, części odlewane ciśnieniowo z cynku są często osadzone w złożonych produktach, co sprawia, że ich zbiórka jest trudniejsza. Ponadto identyfikacja elementów cynkowych może być trudna dla przeciętnego konsumenta, a nawet dla niektórych zakładów recyklingu bez specjalistycznego sprzętu.

Jak prawidłowo poddać recyklingowi części odlewane ciśnieniowo z cynku?

Jeśli posiadasz elementy odlewane ciśnieniowo z cynku, które chcesz poddać recyklingowi, oto kilka praktycznych kroków:

- Skontaktuj się z lokalnymi firmami zajmującymi się recyklingiem metali: Wiele punktów skupu złomu przyjmuje części odlewane ciśnieniowo z cynku.

- Oddzielone od innych metali: Jeśli to możliwe, należy oddzielić elementy cynkowe od innych materiałów.

- Usunąć niemetalowe elementy mocujące: Usunąć plastikowe, gumowe lub inne niemetalowe części.

- Rozważ profesjonalne usługi recyklingu: Dla firm z dużymi ilościami odpadów cynkowych wyspecjalizowane usługi recyklingu mogą oferować najlepszą wartość.

W PTSMAKE często doradzamy naszym klientom w zakresie kwestii związanych z zakończeniem cyklu życia produkowanych przez nas części, w tym opcji recyklingu, które maksymalizują zarówno korzyści środowiskowe, jak i ekonomiczne.

Przyszłe trendy w recyklingu odlewów cynkowych

Przyszłość recyklingu cynku wygląda obiecująco, z kilkoma pojawiającymi się trendami:

- Zautomatyzowane technologie sortowania: Zaawansowane systemy sztucznej inteligencji i uczenia maszynowego usprawniają identyfikację i sortowanie różnych metali.

- Konstrukcja umożliwiająca recykling: Coraz więcej produktów jest projektowanych z myślą o ewentualnym recyklingu, co ułatwia demontaż i odzyskiwanie materiałów.

- Produkcja w obiegu zamkniętym: Niektóre branże zmierzają w kierunku systemów, w których odzyskują i ponownie wykorzystują własne odpady metalowe.

- Ulepszone zarządzanie stopami: Lepsze techniki utrzymania integralności stopu podczas recyklingu.

Wraz z dalszym rozwojem tych technologii możemy spodziewać się, że i tak już imponujący wskaźnik recyklingu cynku wzrośnie jeszcze bardziej.

Dowiedz się więcej o wskaźnikach odlewalności, aby ulepszyć projekt części. ↩

Dowiedz się, jak właściwości metalurgiczne wpływają na jakość i żywotność produktu. ↩

Termin opisujący stopy o najniższej możliwej temperaturze topnienia - kliknij po szczegóły. ↩

Dowiedz się, jak skurcz materiału wpływa na projekt i jakość części. ↩

Proces nakładania ochronnej powłoki cynkowej w celu zapobiegania korozji. ↩

Dowiedz się więcej o tym specjalistycznym stopie cynku zapewniającym optymalną wydajność odlewania ciśnieniowego. ↩

Kliknij, aby dowiedzieć się, jak właściwy projekt pozwala uniknąć podcięć w odlewach ciśnieniowych. ↩

Kliknij, aby poznać zaawansowane strategie wdrażania SPC dla operacji odlewania ciśnieniowego. ↩

Dowiedz się więcej o tej zaawansowanej technice separacji metali w celu zwiększenia wydajności procesów recyklingu. ↩