Obróbka tytanu klasy 5 może być prawdziwym bólem głowy dla wielu producentów. Często widzę inżynierów zmagających się z nadmiernym zużyciem narzędzi, słabym wykończeniem powierzchni i wysokimi kosztami produkcji podczas pracy z tym trudnym materiałem. Połączenie wysokiej wytrzymałości, niskiej przewodności cieplnej i tendencji do utwardzania sprawia, że obróbka tego materiału jest szczególnie trudna.

Aby skutecznie obrabiać tytan klasy 5, należy używać ostrych narzędzi z węglików spiekanych, utrzymywać niskie prędkości skrawania (około 150-200 SFM), stosować chłodziwo pod wysokim ciśnieniem i zapewnić sztywne ustawienie narzędzi. Należy utrzymywać umiarkowane prędkości posuwu i stałe formowanie wiórów, aby zapobiec utwardzaniu podczas pracy i wydłużyć żywotność narzędzia.

W PTSMAKE udoskonaliliśmy nasz proces obróbki tytanu poprzez liczne udane projekty. Chciałbym podzielić się kilkoma konkretnymi technikami, które konsekwentnie zapewniają doskonałe wyniki dla naszych klientów z branży lotniczej i urządzeń medycznych. Poniższe sekcje obejmą parametry skrawania, wybór narzędzi i strategie chłodzenia, które mogą znacznie poprawić wyniki obróbki tytanu.

Czym jest tytan klasy 5 (Ti-6Al-4V)?

Pracując z różnymi materiałami w produkcji precyzyjnej, zauważyłem, że wielu inżynierów zmaga się z wyborem odpowiedniego stopu tytanu do swoich projektów. Przytłaczająca liczba gatunków i ich specyfikacji technicznych często prowadzi do nieporozumień i potencjalnych kosztownych błędów w wyborze materiału, zwłaszcza w przypadku krytycznych zastosowań.

Titanium Grade 5 (Ti-6Al-4V) to najwyższej jakości stop tytanu alfa-beta zawierający 6% aluminium, 4% wanadu i 90% tytanu. Jest on uznawany za najbardziej wszechstronny stop tytanu, oferujący wyjątkowe połączenie wytrzymałości, lekkości i odporności na korozję.

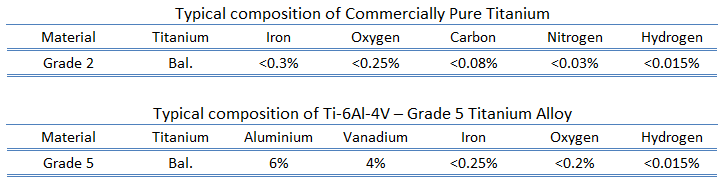

Skład chemiczny i struktura

Wyjątkowe właściwości stali Ti-6Al-4V wynikają z jej starannie zbilansowanego składu. Oto szczegółowy opis jego składu chemicznego:

| Element | Procent (%) |

|---|---|

| Tytan | 88.5-91 |

| Aluminium | 5.5-6.75 |

| Wanad | 3.5-4.5 |

| Żelazo | ≤0.40 |

| Tlen | ≤0.20 |

| Węgiel | ≤0.08 |

| Azot | ≤0.05 |

The mikrostruktura1 Ti-6Al-4V składa się z dwóch faz: alfa (α) i beta (β). Aluminium działa jako stabilizator alfa, podczas gdy wanad stabilizuje fazę beta. Ta dwufazowa struktura znacząco przyczynia się do jego doskonałych właściwości mechanicznych.

Właściwości mechaniczne

Ti-6Al-4V wykazuje wyjątkowe właściwości mechaniczne, które czynią go idealnym do wymagających zastosowań:

Wytrzymałość na rozciąganie

- Ostateczna wytrzymałość na rozciąganie: 895-930 MPa

- Granica plastyczności: 828-869 MPa

- Wydłużenie: 10-15%

Właściwości fizyczne

- Gęstość: 4,43 g/cm³

- Temperatura topnienia: 1604-1660°C

- Moduł sprężystości: 113,8 GPa

Główne zalety

Porównując Ti-6Al-4V z innymi materiałami, wyróżnia się kilka zalet:

Stosunek wytrzymałości do wagi

- 40% lżejszy od stali przy porównywalnej wytrzymałości

- Doskonała odporność na zmęczenie

- Doskonała wytrzymałość właściwa

Odporność na korozję

- Tworzenie naturalnej warstwy tlenku

- Doskonała odporność na słoną wodę

- Wysoka odporność na korozję chemiczną

Wydajność temperaturowa

- Zachowuje wytrzymałość w podwyższonych temperaturach

- Stabilność do 400°C

- Niski współczynnik rozszerzalności cieplnej

Zastosowania przemysłowe

Bazując na moim doświadczeniu w pracy nad licznymi projektami produkcji precyzyjnej, Ti-6Al-4V znajduje szerokie zastosowanie w różnych branżach:

Lotnictwo i kosmonautyka

- Elementy konstrukcyjne statków powietrznych

- Części silnika

- Elementy podwozia

- Elementy złączne i osprzęt

Medyczny

- Implanty chirurgiczne

- Implanty dentystyczne

- Urządzenia protetyczne

- Instrumenty medyczne

Motoryzacja

- Zawory silnika

- Pręty łączące

- Wydajne elementy zawieszenia

- Aplikacje wyścigowe

Marine

- Wały śmigieł

- Sprzęt podwodny

- Komponenty marynarki wojennej

- Osprzęt morski

Rozważania dotyczące produkcji

Praca z Ti-6Al-4V wymaga szczególnych rozważań:

Parametry obróbki

- Niższe prędkości cięcia w porównaniu do stali

- Ostre, wysokiej jakości narzędzia tnące

- Odpowiednie chłodzenie podczas obróbki

- Regularna wymiana narzędzi

Obróbka cieplna

- Obróbka roztworu: 955°C przez 1 godzinę

- Starzenie: 480-595°C przez 4-8 godzin

- Kontrolowane prędkości chłodzenia

- Właściwa kontrola atmosfery

Kontrola jakości

- Regularne testowanie składu

- Weryfikacja właściwości mechanicznych

- Badania nieniszczące

- Kontrola wykończenia powierzchni

Czynniki kosztowe

Podczas gdy Ti-6Al-4V oferuje doskonałe właściwości, należy wziąć pod uwagę koszty:

- Wydatki na surowce

- Specjalistyczne wymagania dotyczące przetwarzania

- Zużycie i wymiana narzędzi

- Środki kontroli jakości

- Koszty obróbki cieplnej

Inwestycja często uzasadnia się sama:

- Wydłużona żywotność

- Mniejsze potrzeby w zakresie konserwacji

- Niższa częstotliwość wymiany

- Zwiększone możliwości w zakresie wydajności

Dlaczego obróbka tytanu klasy 5 stanowi wyzwanie?

Każdego tygodnia otrzymuję zapytania od klientów zmagających się z obróbką tytanu klasy 5. Ich frustracje często wynikają z szybkiego zużycia narzędzi, słabego wykończenia powierzchni i niespójnych wyników. Co bardziej niepokojące, problemy te są nie tylko kosztowne - powodują one znaczne opóźnienia w produkcji i problemy z kontrolą jakości w różnych branżach.

Podstawowym wyzwaniem w obróbce tytanu klasy 5 (Ti-6Al-4V) są jego unikalne właściwości materiałowe. Jego niska przewodność cieplna, w połączeniu z wysokimi siłami skrawania i charakterystyką utwardzania, tworzy idealną burzę trudności w obróbce, które wymagają specjalistycznych technik i starannego rozważenia.

Dylemat zarządzania ciepłem

Największym wyzwaniem podczas obróbki Ti-6Al-4V jest jego przewodność cieplna2co stanowi około 1/6 wartości stali. Ta właściwość stwarza kilka powiązanych ze sobą problemów:

- Koncentracja ciepła na krawędzi tnącej

- Szybkie zużycie narzędzia z powodu podwyższonej temperatury

- Potencjalne zniekształcenie przedmiotu obrabianego

- Ryzyko stwardnienia powierzchni

Z mojego doświadczenia w PTSMAKE wynika, że ponad 80% awarii narzędzi w obróbce tytanu można przypisać kwestiom związanym z ciepłem. Ciepło generowane podczas skrawania nie rozprasza się skutecznie przez wiór lub obrabiany przedmiot, zamiast tego koncentrując się na krawędzi skrawającej.

Tendencje do utrudniania pracy

Ti-6Al-4V wykazuje silne właściwości utwardzania podczas pracy, co stanowi wyjątkowe wyzwanie:

| Aspekt | Wpływ | Strategia łagodzenia skutków |

|---|---|---|

| Warstwa powierzchniowa | Tworzy utwardzoną warstwę podczas cięcia | Utrzymywanie stałej głębokości cięcia |

| Ciśnienie narzędzia | Wymaga większych sił cięcia | Używanie sztywnych konfiguracji narzędzi |

| Struktura materiału | Zmiany pod wpływem stresu | Optymalizacja parametrów cięcia |

| Jakość powierzchni | Wpływa na kolejne przejścia | Stosowanie odpowiednich technik chłodzenia |

Mechanizmy zużycia narzędzi

Połączenie wysokich temperatur skrawania i silnej reaktywności chemicznej prowadzi do przyspieszonego zużycia narzędzia poprzez wiele mechanizmów:

Zużycie adhezyjne

- Nagromadzenie materiału na krawędziach tnących

- Niespójne wykończenie powierzchni

- Zmiany geometrii narzędzia

Zużycie dyfuzyjne

- Interakcja chemiczna między narzędziem a obrabianym przedmiotem

- Pogorszenie właściwości krawędzi tnącej

- Skrócona żywotność narzędzia

Zużycie ścierne

- Mechaniczne zużycie powierzchni narzędzia

- Postępująca utrata wydajności cięcia

- Zwiększone zużycie energii

Tworzenie i kontrola wiórów

Zarządzanie tworzeniem się wiórów podczas obróbki Ti-6Al-4V wiąże się z kilkoma wyzwaniami:

- Tworzenie się ząbkowanych wiórów w wyniku ścinania adiabatycznego

- Słaba charakterystyka łamania wiórów

- Ryzyko ponownego przycięcia wiórów

- Niespójna jakość powierzchni

Kwestie te wymagają dokładnego rozważenia:

- Wybór prędkości cięcia

- Optymalizacja prędkości posuwu

- Projekt geometrii narzędzia

- Metody aplikacji chłodziwa

Wpływ ekonomiczny i wydajność produkcji

Wyzwania związane z obróbką Ti-6Al-4V mają znaczące implikacje ekonomiczne:

- Wyższe koszty narzędzi z powodu przyspieszonego zużycia

- Zwiększone wymagania dotyczące czasu obróbki

- Częstsze kontrole jakości

- Wydłużony czas konfiguracji i przygotowania

W PTSMAKE wdrożyliśmy zaawansowane systemy monitorowania w celu śledzenia tych czynników:

| Współczynnik kosztów | Poziom wpływu | Metoda kontroli |

|---|---|---|

| Żywotność narzędzia | Wysoki | Zaawansowane monitorowanie zużycia |

| Czas cyklu | Średni | Zoptymalizowane parametry cięcia |

| Kontrola jakości | Wysoki | Pomiar w trakcie procesu |

| Czas konfiguracji | Średni | Standardowe procedury |

Wymagane kontrole procesu

Skuteczna obróbka Ti-6Al-4V wymaga ścisłej kontroli kilku kluczowych parametrów:

Parametry cięcia

- Precyzyjna kontrola prędkości

- Zoptymalizowane prędkości posuwu

- Odpowiednia głębokość cięcia

Strategia chłodzenia

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Strategiczne rozmieszczenie chłodziwa

- Monitorowanie temperatury

Stabilność maszyny

- Sztywne mocowanie

- Kontrola wibracji

- Regularna konserwacja

Wybór narzędzia

- Odpowiedni dobór powłoki

- Optymalny projekt geometrii

- Regularne monitorowanie stanu narzędzia

Kontrole te są niezbędne do utrzymania stabilności procesu i osiągnięcia spójnych wyników w operacjach obróbki tytanu.

Złożoność obróbki Ti-6Al-4V wymaga kompleksowego zrozumienia tych wyzwań i systematycznego podejścia do ich rozwiązywania. Dzięki starannemu rozważeniu każdego aspektu i wdrożeniu odpowiednich środków kontroli, producenci mogą osiągnąć niezawodne i wydajne procesy obróbki tytanu, choć pozostaje on jednym z najbardziej wymagających materiałów do efektywnej obróbki.

Jakie są najlepsze narzędzia tnące do Ti-6Al-4V?

Obróbka Ti-6Al-4V wiąże się z poważnymi wyzwaniami produkcyjnymi. Wysoka wytrzymałość, niska przewodność cieplna i tendencja do utwardzania sprawiają, że materiał ten jest szczególnie wymagający dla narzędzi skrawających. Wielu producentów zmaga się z szybkim zużyciem narzędzi i słabym wykończeniem powierzchni, co prowadzi do zwiększonych kosztów produkcji i opóźnień.

Najlepszymi narzędziami skrawającymi do obróbki Ti-6Al-4V są narzędzia z powlekanego węglika spiekanego o geometrii zoptymalizowanej pod kątem obróbki tytanu. Narzędzia te oferują idealną równowagę między twardością, wytrzymałością i odpornością na zużycie przy zachowaniu rozsądnych kosztów w porównaniu z droższymi opcjami, takimi jak narzędzia PCD.

Wybór materiału narzędzia

Wybór materiału narzędziowego ma znaczący wpływ na wydajność obróbki Ti-6Al-4V. Odkryłem, że choć istnieje kilka opcji, każda z nich ma wyraźne zalety i ograniczenia:

Narzędzia z węglików spiekanych

Niepokrywane narzędzia z węglików spiekanych pozostają popularnym wyborem ze względu na równowagę między ceną a wydajnością. Kluczem jest wybór odpowiedniego gatunku:

- Drobnoziarniste węgliki (0,5-1,0 μm) zapewniają lepszą odporność na zużycie.

- Węgliki o średnim uziarnieniu (1,0-2,0 μm) zapewniają lepszą wytrzymałość.

- Zawartość kobaltu pomiędzy 6-12% optymalizuje żywotność narzędzia

Narzędzia z węglików spiekanych

Z mojego doświadczenia wynika, że narzędzia z węglików spiekanych pokryte powłokami wykazują najwyższą wydajność. Najskuteczniejsze powłoki obejmują:

| Typ powłoki | Grubość warstwy | Korzyści |

|---|---|---|

| TiAlN | 2-4 μm | Stabilność w wysokich temperaturach |

| AlCrN | 1,5-3 μm | Doskonała odporność na zużycie |

| TiN | 2-5 μm | Zmniejszone tarcie |

The wielowarstwowa struktura powłoki3 odgrywa kluczową rolę w wydłużaniu żywotności narzędzia i poprawie wydajności cięcia.

Rozważania dotyczące geometrii narzędzia

Geometria narzędzia znacząco wpływa na wydajność skrawania. Zalecam następujące cechy:

Kąt zgrabiania

- Dodatnie kąty natarcia od 6° do 12°

- Zmniejsza siły cięcia

- Poprawia odprowadzanie wiórów

Kąt odciążenia

- Główny kąt odciążenia: od 10° do 15

- Dodatkowy kąt odciążenia: od 15° do 20

- Zapobiega tarciu i wytwarzaniu ciepła

Przygotowanie krawędzi

Ostre krawędzie często prowadzą do przedwczesnego uszkodzenia narzędzia. Zamiast tego użyj:

- Lekkie honowanie (promień 20-50 μm)

- Fazowane krawędzie do cięć przerywanych

- Optymalizacja mikrogeometrii dla konkretnych zastosowań

Optymalizacja parametrów cięcia

Sukces w obróbce Ti-6Al-4V wymaga starannego doboru parametrów:

Prędkość i prędkość posuwu

- Prędkość cięcia: 40-80 m/min dla powlekanych węglików spiekanych

- Prędkość posuwu: 0,15-0,25 mm/obr dla obróbki zgrubnej

- Zmniejszone posuwy dla operacji wykańczania

Głębokość cięcia

- Głębokość osiowa: maksymalnie 1-2x średnica narzędzia

- Głębokość promieniowa: 30-50% średnicy narzędzia

- Stałe zaangażowanie w celu utrzymania żywotności narzędzia

Zarządzanie żywotnością narzędzi

Aby zmaksymalizować żywotność narzędzia i utrzymać jakość części:

Monitorowanie zużycia

- Regularna kontrola krawędzi tnących

- Dokumentacja wzorców żywotności narzędzi

- Predykcyjne planowanie wymiany

Strategie chłodzenia

- Chłodziwo pod wysokim ciśnieniem (70+ bar)

- Chłodzenie przez narzędzie, jeśli to możliwe

- Obfite chłodzenie powodziowe jako wymóg minimalny

Techniki zwiększania wydajności

Dodatkowe strategie poprawy wydajności obróbki:

Optymalizacja ścieżki narzędzia

- Frezowanie trochoidalne dla głębokich kieszeni

- Stałe kąty zaangażowania

- Płynne ruchy wejścia i wyjścia

Monitorowanie procesów

- Śledzenie zużycia energii

- Analiza wibracji

- Monitorowanie temperatury, jeśli jest to możliwe

To kompleksowe podejście do wyboru narzędzi i zarządzania nimi konsekwentnie zapewnia optymalne wyniki w operacjach obróbki Ti-6Al-4V. Starannie rozważając każdy aspekt - od materiału i geometrii narzędzia po parametry skrawania i strategie monitorowania - producenci mogą osiągnąć zarówno wydajność, jak i jakość w swoich procesach obróbki tytanu.

Tabele zalecanych parametrów

| Typ operacji | Prędkość cięcia (m/min) | Prędkość posuwu (mm/obr) | Głębokość cięcia (mm) |

|---|---|---|---|

| Szorstkość | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Półwykończenie | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Wykończenie | 70-80 | 0.10-0.15 | 0.5-1.0 |

Zalecenia te służą jako punkty wyjścia i powinny być dostosowane do konkretnych wymagań i warunków aplikacji.

Jakie techniki obróbki najlepiej sprawdzają się w przypadku Ti-6Al-4V?

Efektywna obróbka Ti-6Al-4V stała się poważnym wyzwaniem w nowoczesnej produkcji. Pomimo doskonałych właściwości, niska przewodność cieplna i wysoka reaktywność chemiczna tego stopu tytanu często prowadzą do nadmiernego zużycia narzędzi i niskiej jakości powierzchni. Wielu producentów zmaga się z osiągnięciem spójnych wyników przy jednoczesnym zachowaniu opłacalności.

Do efektywnej obróbki stali Ti-6Al-4V potrzebne jest połączenie właściwych parametrów skrawania, odpowiedniego oprzyrządowania i zaawansowanych strategii obróbki. Kluczem jest utrzymanie niskich prędkości skrawania (30-60 m/min), stosowanie ostrych narzędzi z węglików spiekanych z odpowiednią powłoką oraz zapewnienie odpowiednich metod chłodzenia. Podejścia te pomagają zarządzać wytwarzaniem ciepła i wydłużają żywotność narzędzi.

Zrozumienie operacji frezowania

Frezowanie Ti-6Al-4V wymaga starannego rozważenia parametrów skrawania. Odkryłem, że najlepsze rezultaty daje frezowanie z promieniową głębokością skrawania w zakresie 0,5-1,5 mm. Materiał utwardzanie robocze4 Tendencja ta sprawia, że kluczowe jest utrzymanie spójnego formowania chipów.

Oto szczegółowe zestawienie optymalnych parametrów frezowania:

| Parametr | Zalecany zakres | Uwagi |

|---|---|---|

| Prędkość cięcia | 30-60 m/min | Niższe prędkości dla dłuższej żywotności narzędzia |

| Prędkość podawania | 0,15-0,25 mm/ząb | Wyższe posuwy zmniejszają gromadzenie się ciepła |

| Głębokość cięcia | 0,5-1,5 mm | Płytkie cięcia zapobiegają twardnieniu podczas pracy |

| Materiał narzędzia | Węglik z powłoką TiAlN | Zapewnia odporność na ciepło |

Skuteczne strategie skręcania

Podczas toczenia stali Ti-6Al-4V niezbędne jest zachowanie sztywnych ustawień i odpowiedniej kontroli wiórów. Zalecam stosowanie chłodziwa pod wysokim ciśnieniem skierowanego na krawędź skrawającą. Takie podejście znacznie poprawia łamanie wiórów i odprowadzanie ciepła.

Kluczowe kwestie związane z obrotem:

- Używaj ostrych narzędzi z dodatnim kątem natarcia

- Utrzymywanie prędkości cięcia w zakresie 45-90 m/min

- Ciągłe podawanie paszy bez przerw

- Wdrożenie sztywnego mocowania przedmiotu obrabianego

Optymalizacja operacji wiertniczych

Wiercenie w materiale Ti-6Al-4V stanowi wyjątkowe wyzwanie ze względu na odprowadzanie wiórów i koncentrację ciepła. Najlepsze wyniki osiągnąłem stosując:

- Wiertła z chłodzeniem przelotowym

- Cykle wiercenia Peck

- Regularne kontrole geometrii punktu wiercenia

- Progresywne prędkości posuwu

Zaawansowane techniki szlifowania

Szlifowanie wymaga szczególnej uwagi, aby zapobiec uszkodzeniom termicznym. Proces powinien koncentrować się na:

| Parametr szlifowania | Zalecenie | Cel |

|---|---|---|

| Prędkość koła | 20-25 m/s | Zapobiega przegrzaniu |

| Prędkość przedmiotu obrabianego | 15-20 m/min | Utrzymuje jakość powierzchni |

| Przepływ chłodziwa | Wysokie ciśnienie, obfitość | Zapewnia prawidłowe chłodzenie |

| Częstotliwość opatrunków | Co 10-15 części | Utrzymuje ostrość kół |

Nowoczesne metody obróbki z dużymi prędkościami

Pomimo wyzwań związanych z Ti-6Al-4V, obróbka z dużymi prędkościami może być skuteczna, jeśli zostanie prawidłowo wdrożona. Polecam:

- Wykorzystanie zaawansowanych strategii CAM do optymalizacji ścieżki narzędzia

- Wdrażanie technik frezowania trochoidalnego

- Utrzymywanie stałego obciążenia układu

- Wykorzystanie wysokociśnieniowych systemów chłodzenia

Adaptacyjne metody sterowania

Nowoczesne systemy sterowania adaptacyjnego zrewolucjonizowały obróbkę Ti-6Al-4V. Systemy te:

- Monitorowanie siły cięcia w czasie rzeczywistym

- Automatyczna regulacja prędkości posuwu

- Wykrywanie stanu zużycia narzędzia

- Optymalizacja parametrów cięcia podczas pracy

Wybór i zarządzanie narzędziami

Sukces w obróbce Ti-6Al-4V w dużej mierze zależy od właściwego doboru narzędzi:

- Gatunki węglików z wielowarstwowymi powłokami

- Narzędzia z dodatnim kątem natarcia

- Ostre krawędzie tnące

- Odpowiednie przygotowanie krawędzi

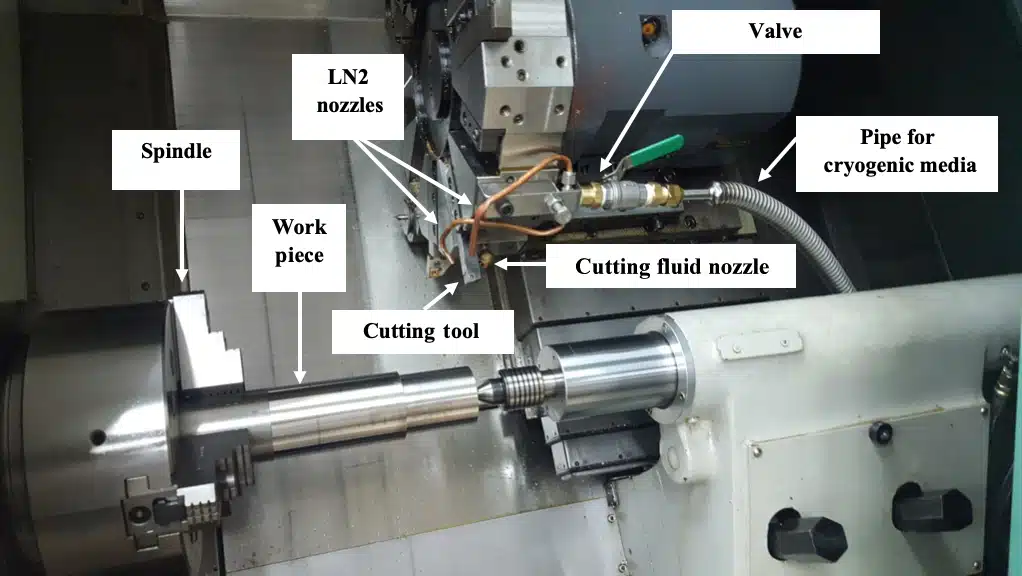

Strategie chłodzenia

Skuteczne chłodzenie ma kluczowe znaczenie dla udanej obróbki Ti-6Al-4V:

- Wysokociśnieniowe układy chłodzenia (70+ bar)

- Chłodzenie kriogeniczne dla określonych zastosowań

- Smarowanie minimalną ilością (MQL) w niektórych przypadkach

- Strategiczne pozycjonowanie dysz chłodziwa

Rozważania dotyczące obróbki powierzchni

Obróbka powierzchni po obróbce może zwiększyć wydajność części:

- Śrutowanie do utwardzania powierzchni

- Procesy łagodzące stres

- Weryfikacja chropowatości powierzchni

- Kontrola stabilności wymiarowej

Stosowanie tych technik łącznie, przy jednoczesnym ścisłym przestrzeganiu zalecanych parametrów, zapewnia udaną obróbkę Ti-6Al-4V. Kluczem jest zrozumienie zachowania materiału i odpowiednie dostosowanie strategii obróbki. Regularne monitorowanie i dostosowywanie procesów zapewnia stałą jakość i optymalną trwałość narzędzia.

Jak zoptymalizować prędkość cięcia i posuw?

Wybór odpowiednich parametrów skrawania często przypomina chodzenie po linie. Zbyt agresywne parametry grożą przedwczesnym zużyciem narzędzia i słabym wykończeniem powierzchni. Zbyt konserwatywne - marnowanie cennego czasu i zasobów na obróbkę. Wielu operatorów maszyn zmaga się z tym problemem, co prowadzi do niespójnych wyników i zwiększonych kosztów produkcji.

Kluczem do optymalizacji prędkości skrawania i posuwów jest zrozumienie zależności między właściwościami materiału, geometrią narzędzia i parametrami obróbki. Postępując zgodnie z wytycznymi dotyczącymi konkretnego materiału i biorąc pod uwagę czynniki takie jak głębokość skrawania i obciążenie wiórami, można osiągnąć optymalne warunki skrawania, które maksymalizują zarówno żywotność narzędzia, jak i produktywność.

Zrozumienie podstaw parametrów cięcia

Podstawą wydajnej obróbki skrawaniem jest zrozumienie trzech krytycznych parametrów: prędkości skrawania, posuwu i głębokości skrawania. Parametry te współpracują ze sobą, aby określić sukces operacji obróbki skrawaniem. Parametry Szybkość usuwania materiału5 bezpośrednio wpływa zarówno na produktywność, jak i żywotność narzędzia.

Zalecane parametry dla Ti-6Al-4V

Podczas obróbki Ti-6Al-4V należy przestrzegać określonych parametrów skrawania ze względu na jego unikalne właściwości. Oto szczegółowe zestawienie:

Operacje frezowania

| Typ operacji | Prędkość cięcia (m/min) | Posuw na ząb (mm) | Głębokość cięcia (mm) |

|---|---|---|---|

| Szorstkość | 40-60 | 0.1-0.15 | 2-4 |

| Półwykończenie | 60-80 | 0.08-0.12 | 1-2 |

| Wykończenie | 80-100 | 0.05-0.08 | 0.5-1 |

Operacje toczenia

| Typ operacji | Prędkość cięcia (m/min) | Prędkość posuwu (mm/obr) | Głębokość cięcia (mm) |

|---|---|---|---|

| Szorstkość | 45-65 | 0.2-0.4 | 2-4 |

| Półwykończenie | 65-85 | 0.15-0.25 | 1-2 |

| Wykończenie | 85-120 | 0.05-0.15 | 0.5-1 |

Wpływ strategii skrawania na trwałość narzędzia

Strategia cięcia znacząco wpływa na trwałość narzędzia i wykończenie powierzchni. Te metody okazały się szczególnie skuteczne:

Progresywne zaangażowanie w głębokość

- Zacznij od lżejszych cięć

- Stopniowe zwiększanie głębokości

- Monitorowanie wzorców zużycia narzędzi

- Dostosowywanie parametrów na podstawie informacji zwrotnych

Zastosowanie płynu chłodzącego

- Używanie chłodziwa pod wysokim ciśnieniem

- Utrzymanie stałego przepływu

- Prawidłowe ustawienie dysz

- Rozważ chłodzenie przez narzędzie

Optymalizacja obciążenia układu

Właściwe zarządzanie obciążeniem wiórami ma kluczowe znaczenie dla powodzenia operacji obróbki skrawaniem. Należy wziąć pod uwagę następujące czynniki:

Zależność średnicy narzędzia

- Większe narzędzia umożliwiają większe obciążenie wiórami

- Mniejsze narzędzia wymagają mniejszych obciążeń

- Utrzymywanie stałej grubości wiórów

- Regulacja na podstawie zużycia narzędzia

Uwagi dotyczące materiałów

- Twardsze materiały wymagają mniejszych obciążeń

- Bardziej miękkie materiały pozwalają na większe obciążenia

- Rozważ właściwości termiczne materiału

- Monitorowanie powstawania wiórów

Optymalizacja wykończenia powierzchni

Aby uzyskać optymalne wykończenie powierzchni:

Rozważania dotyczące prędkości

- Wyższe prędkości dla lepszego wykończenia

- Równowaga między szybkością a trwałością narzędzia

- Rozważ materiał obrabianego przedmiotu

- Monitorowanie efektów termicznych

Regulacja prędkości posuwu

- Zmniejszenie posuwu dla lepszego wykończenia

- Dopasowanie paszy do wymagań powierzchni

- Rozważ geometrię narzędzia

- Równowaga między wykończeniem a produktywnością

Monitorowanie i regulacja procesów

Ciągłe monitorowanie zapewnia optymalną wydajność:

Wskaźniki zużycia narzędzia

- Monitorowanie siły cięcia

- Sprawdź jakość wykończenia powierzchni

- Obserwować tworzenie się wiórów

- Nasłuchiwanie nietypowych dźwięków

Regulacja parametrów

- Wprowadzanie zmian przyrostowych

- Ulepszenia dokumentów

- Śledzenie trendów żywotności narzędzi

- Optymalizacja na podstawie danych

Zawsze podkreślam znaczenie rozpoczynania od konserwatywnych parametrów i stopniowej optymalizacji w oparciu o rzeczywistą wydajność. Takie podejście konsekwentnie sprawdza się w naszych operacjach obróbki skrawaniem w PTSMAKE. Należy pamiętać, że parametry te są punktami początkowymi i mogą wymagać dostosowania w oparciu o określone warunki, takie jak sztywność maszyny, oprzyrządowanie i dostarczanie chłodziwa.

Regularne monitorowanie i dokumentowanie parametrów skrawania, wzorców zużycia narzędzi i wyników wykończenia powierzchni pomaga stworzyć pętlę sprzężenia zwrotnego w celu ciągłego doskonalenia. To systematyczne podejście do optymalizacji parametrów pomogło nam osiągnąć zarówno wysoką produktywność, jak i stałą jakość naszych operacji obróbki skrawaniem.

Jak radzić sobie z wysoką temperaturą i powstawaniem odprysków?

Obróbka Ti-6Al-4V stanowi poważne wyzwanie w naszej branży. Intensywne ciepło generowane podczas operacji cięcia nie tylko przyspiesza zużycie narzędzi, ale także pogarsza jakość powierzchni gotowych części. Byłem świadkiem zmagań wielu producentów z tym problemem, co prowadziło do wzrostu kosztów produkcji i niedotrzymywania terminów.

Kluczem do udanej obróbki Ti-6Al-4V jest wdrożenie skutecznych strategii chłodzenia i odpowiednich metod kontroli wiórów. Łącząc wysokociśnieniowe systemy chłodzenia ze zoptymalizowaną geometrią narzędzia skrawającego i strategicznymi technikami łamania wiórów, możemy osiągnąć zarówno doskonałe wykończenie powierzchni, jak i wydłużoną żywotność narzędzia.

Zrozumienie wytwarzania ciepła

Zarządzanie ciepłem podczas obróbki Ti-6Al-4V jest kluczowe, ponieważ materiał ten wykazuje słabe właściwości. przewodność cieplna6. Odkryłem, że około 80% ciepła generowanego podczas obróbki pozostaje skoncentrowane w strefie cięcia, zamiast rozpraszać się przez obrabiany przedmiot lub wióry. Stwarza to kilka wyzwań:

- Szybkie zużycie i pogorszenie jakości narzędzi

- Zwiększone ryzyko stwardnienia podczas pracy

- Niska jakość wykończenia powierzchni

- Zmniejszona dokładność wymiarowa

- Wyższe koszty produkcji

Skuteczne metody chłodzenia

Bazując na moim doświadczeniu w PTSMAKE, wdrożyłem różne strategie chłodzenia, które okazały się skuteczne w obróbce Ti-6Al-4V:

Zastosowanie płynu chłodzącego

Ta tradycyjna metoda pozostaje skuteczna, gdy jest prawidłowo wdrożona:

| Typ chłodziwa | Zalety | Najlepsze aplikacje |

|---|---|---|

| Na bazie wody | Ekonomiczne, dobre chłodzenie | Obróbka ogólnego przeznaczenia |

| Na bazie oleju | Lepsze smarowanie, wyższa temperatura zapłonu | Szybkie operacje |

| Syntetyczny | Doskonałe odprowadzanie ciepła, czysta praca | Obróbka precyzyjna |

Wysokociśnieniowe układy chłodzenia

Chłodzenie wysokociśnieniowe zrewolucjonizowało obróbkę Ti-6Al-4V. Zazwyczaj stosujemy ciśnienie w zakresie od 70 do 140 barów, co zapewnia szereg korzyści:

- Lepsze odprowadzanie wiórów

- Obniżone temperatury cięcia

- Zwiększona trwałość narzędzia (do 50%)

- Lepsza jakość wykończenia powierzchni

Smarowanie minimalną ilością (MQL)

MQL stanowi przyjazną dla środowiska alternatywę:

- Zużycie smaru 50-500 ml/godz.

- Zmniejsza wpływ na środowisko

- Poprawia bezpieczeństwo w miejscu pracy

- Opłacalność w niektórych zastosowaniach

Strategie kontroli chipów

Skuteczna kontrola wiórów jest niezbędna do udanej obróbki Ti-6Al-4V:

Geometria narzędzia tnącego

Odpowiednia geometria narzędzia ma znaczący wpływ na tworzenie się wiórów:

| Cecha | Zalecane parametry | Cel |

|---|---|---|

| Kąt zgrabiania | 6-12 stopni na plusie | Zmniejsza siły cięcia |

| Kąt odciążenia | 10-15 stopni | Zapobiega tarciu |

| Przygotowanie krawędzi | Lekkie honowanie | Wzmacnia krawędź tnącą |

Konstrukcja wyłącznika chipowego

Nowoczesne łamacze wiórów pomagają zarządzać tworzeniem się wiórów:

- Zapobiega powstawaniu długich, ciągłych wiórów

- Zmniejsza gromadzenie się ciepła

- Poprawia wykończenie powierzchni

- Zwiększa niezawodność procesu

Optymalizacja parametrów procesu

Sukces w obróbce Ti-6Al-4V wymaga zwrócenia szczególnej uwagi na parametry skrawania:

Prędkość i prędkość posuwu

| Typ operacji | Prędkość cięcia (m/min) | Prędkość posuwu (mm/obr) |

|---|---|---|

| Szorstkość | 40-60 | 0.15-0.25 |

| Wykończenie | 60-80 | 0.05-0.15 |

| Wysoka prędkość | 80-120 | 0.03-0.10 |

Głębokość cięcia

- Obróbka zgrubna: 2-4 mm

- Półwykończenie: 1-2 mm

- Wykończenie: 0,2-0,5 mm

Monitorowanie i konserwacja

Regularne monitorowanie zapewnia optymalną wydajność:

- Kontrola zużycia narzędzi co 30 minut

- Cotygodniowe kontrole stężenia płynu chłodzącego

- Konserwacja systemu ciśnieniowego co miesiąc

- Codzienne czyszczenie przenośnika wiórów

Praktyki te pomagają utrzymać stałą jakość i zapobiegają nieoczekiwanym problemom podczas produkcji.

Wskazówki dotyczące wdrażania

Aby uzyskać optymalne wyniki, zalecam:

- Zacznij od konserwatywnych parametrów cięcia

- Dokładne monitorowanie wzorców zużycia narzędzi

- Dostosuj ciśnienie płynu chłodzącego w zależności od typu pracy

- Używanie odpowiednich konstrukcji wyłączników do różnych operacji

- Utrzymywanie stałego stężenia płynu chłodzącego

- Regularne czyszczenie maszyn zapobiega gromadzeniu się wiórów

Postępując zgodnie z tymi wytycznymi i utrzymując odpowiednie strategie chłodzenia i kontroli wiórów, można osiągnąć doskonałe wyniki obróbki Ti-6Al-4V przy jednoczesnej maksymalizacji trwałości narzędzia i jakości powierzchni.

Które chłodziwa i metody smarowania są najlepsze?

Wybór niewłaściwego chłodziwa lub metody smarowania może prowadzić do poważnych problemów z obróbką skrawaniem. Słabe chłodzenie może powodować zużycie narzędzia, problemy z wykończeniem powierzchni i niedokładności wymiarowe. Co gorsza, nieodpowiednie smarowanie może spowodować przedwczesną awarię narzędzia i uszkodzenie przedmiotu obrabianego, prowadząc do kosztownych opóźnień w produkcji i strat materiałowych.

Najlepsza metoda chłodzenia i smarowania zależy od konkretnego zastosowania obróbki skrawaniem. Chłodziwa rozpuszczalne w wodzie oferują doskonałe właściwości chłodzące i są opłacalne do ogólnych zastosowań, podczas gdy chłodziwa na bazie oleju zapewniają doskonałe smarowanie w wymagających operacjach. Wysokociśnieniowe systemy przelotowe zapewniają optymalne rezultaty w przypadku trudnych w obróbce materiałów, takich jak Ti-6Al-4V.

Zrozumienie różnych rodzajów chłodziw

Wybór odpowiedniego chłodziwa ma znaczący wpływ na wyniki obróbki. W moim doświadczeniu w pracy z różnymi materiałami w PTSMAKE zidentyfikowałem trzy główne kategorie chłodziw:

Rozpuszczalne w wodzie chłodziwa:

- Doskonałe rozpraszanie ciepła

- Opłacalność

- Przyjazny dla środowiska

- Nadaje się do pracy z dużymi prędkościami

- Wymaga regularnej konserwacji

Płyny chłodzące na bazie oleju:

- Doskonałe właściwości smarne

- Lepsza ochrona przed rdzą

- Dłuższa żywotność narzędzia

- Wyższy koszt

- Trudniejsze do czyszczenia

Syntetyczne płyny chłodzące:

- Dobra równowaga chłodzenia i smarowania

- Dłuższa żywotność

- Lepsza odporność na bakterie

- Dobra widoczność podczas obróbki

- Początkowo droższe

Zaawansowane technologie chłodzenia

Wdrożenie chłodzenie kriogeniczne7 zrewolucjonizowała obróbkę trudnych materiałów. Technologia ta wykorzystuje substancje o ekstremalnie niskiej temperaturze, zazwyczaj ciekły azot, do skutecznego chłodzenia strefy cięcia.

Oto tabela porównawcza różnych metod chłodzenia:

| Metoda chłodzenia | Zalety | Wady | Najlepsze aplikacje |

|---|---|---|---|

| Chłodzenie przeciwpowodziowe | Ekonomiczne, dobre chłodzenie ogólne | Wytwarzanie odpadów, obawy związane z ochroną środowiska | Ogólne operacje obróbki skrawaniem |

| MQL (smarowanie minimalną ilością) | Mniejsze zużycie chłodziwa, przyjazny dla środowiska | Ograniczona wydajność chłodzenia | Cięcie lekkie do średniego |

| Chłodzenie kriogeniczne | Doskonałe chłodzenie, wydłużona żywotność narzędzia | Wysoki koszt wdrożenia, wymagany specjalny sprzęt | Materiały o wysokiej wydajności |

| Chłodzenie przez narzędzie | Precyzyjne dostarczanie chłodziwa, lepsze odprowadzanie wiórów | Wyższy koszt sprzętu | Wiercenie głębokich otworów, złożone geometrie |

Wysokociśnieniowe układy chłodzenia

Wysokociśnieniowe systemy dostarczania chłodziwa stają się coraz ważniejsze w nowoczesnej obróbce skrawaniem. Systemy te oferują kilka zalet:

Ulepszone łamanie chipów

- Lepsza kontrola wiórów w głębokich otworach

- Zmniejszone ryzyko ponownego przycięcia chipa

- Lepsza jakość wykończenia powierzchni

Zwiększona trwałość narzędzia

- Lepsze rozpraszanie ciepła

- Zmniejszony szok termiczny

- Bardziej spójne warunki cięcia

Zwiększona produktywność

- Możliwe wyższe prędkości cięcia

- Skrócony czas cyklu

- Większa niezawodność procesu

Optymalizacja zastosowania chłodziwa dla Ti-6Al-4V

Podczas obróbki stopów tytanu, takich jak Ti-6Al-4V, kluczowe znaczenie ma prawidłowe stosowanie chłodziwa. Bazując na naszym doświadczeniu w PTSMAKE, zalecamy:

Ustawienia ciśnienia:

- Minimum 1000 PSI dla operacji ogólnych

- 1500-2000 PSI dla optymalnej wydajności

- Do 3000 PSI dla wymagających zastosowań

Wybór płynu chłodzącego:

- Półsyntetyczne płyny chłodzące do zastosowań ogólnych

- Chłodziwa na bazie oleju do intensywnego cięcia

- Wysokowydajne syntetyczne chłodziwa do krytycznych zastosowań

Techniki aplikacji:

- Wiele dysz chłodziwa dla lepszego pokrycia

- Zsynchronizowane dostarczanie chłodziwa z obrotami narzędzia

- Regularne monitorowanie stężenia chłodziwa

Konserwacja i kwestie środowiskowe

Właściwa konserwacja płynu chłodzącego jest niezbędna dla uzyskania optymalnej wydajności:

Regularne monitorowanie

- Sprawdzaj poziomy stężenia co tydzień

- Monitorowanie poziomów pH

- Test na wzrost bakterii

- Sprawdzić pod kątem obecności oleju trampowego

Wpływ na środowisko

- Jeśli to możliwe, używaj biodegradowalnych płynów chłodzących

- Wdrażanie systemów recyklingu

- Właściwe procedury utylizacji

- Regularna konserwacja filtracji

Zdrowie i bezpieczeństwo

- Właściwe systemy wentylacji

- Regularne szkolenia operatorów

- Środki ochrony indywidualnej

- Procedury reagowania kryzysowego

W dzisiejszym środowisku obróbki skrawaniem wybór odpowiedniej metody chłodzenia i smarowania ma kluczowe znaczenie dla osiągnięcia sukcesu. Zrozumienie różnych dostępnych opcji i ich konkretnych zastosowań pozwala zoptymalizować procesy obróbki w celu uzyskania lepszej wydajności, trwałości narzędzi i jakości części. Pamiętaj, aby podczas dokonywania wyboru wziąć pod uwagę nie tylko początkowy koszt, ale także długoterminowe korzyści i wpływ na środowisko.

Jakie są najlepsze praktyki zarządzania zużyciem narzędzi?

Każdy operator maszyn zna frustrację związaną z nieoczekiwanymi awariami narzędzi i problemami jakościowymi wynikającymi ze zużycia narzędzi skrawających. W naszych operacjach obróbki CNC, szczególnie podczas pracy z wymagającymi materiałami, takimi jak Ti-6Al-4V, niezarządzane zużycie narzędzi może prowadzić do kosztownych opóźnień w produkcji, złomowania części, a nawet uszkodzenia maszyny. Wpływ ten staje się jeszcze poważniejszy, gdy mamy do czynienia z cennymi komponentami lotniczymi lub medycznymi.

Skuteczne zarządzanie zużyciem narzędzi łączy w sobie proaktywne monitorowanie, strategiczny dobór parametrów i terminowe harmonogramy wymiany. Wdrażając odpowiednie praktyki zarządzania zużyciem narzędzi, producenci mogą zoptymalizować żywotność narzędzi, utrzymać stałą jakość części i obniżyć koszty produkcji, jednocześnie maksymalizując czas pracy maszyny.

Zrozumienie mechanizmów zużycia narzędzi

Podczas obróbki Ti-6Al-4V, narzędzia doświadczają kilku mechanizmów zużycia. Głównym wyzwaniem jest zarządzanie zużycie kleju8które występuje często ze względu na wysoką reaktywność chemiczną tytanu. Zaobserwowałem, że ten rodzaj zużycia może szybko zniszczyć krawędzie tnące, zwłaszcza przy wyższych prędkościach skrawania.

Zużycie narzędzi objawia się zazwyczaj w trzech głównych formach:

- Zużycie na powierzchni przyłożenia narzędzia

- Zużycie krateru na powierzchni natarcia

- Zużycie karbu na linii głębokości cięcia

Wdrażanie skutecznych systemów monitorowania

Regularne monitorowanie zużycia narzędzi ma kluczowe znaczenie dla utrzymania stabilności procesu. Zalecam wdrożenie zarówno bezpośrednich, jak i pośrednich metod monitorowania:

| Metoda monitorowania | Zastosowanie | Korzyści |

|---|---|---|

| Kontrola wzrokowa | Regularne kontrole podczas zaplanowanych postojów | Prosta, opłacalna, natychmiastowa informacja zwrotna |

| Monitorowanie siły | Ciągły pomiar podczas cięcia | Wykrywanie zużycia w czasie rzeczywistym, zapobiega katastrofalnym awariom |

| Emisja akustyczna | Monitorowanie procesu cięcia online | Wczesne wykrywanie uszkodzeń narzędzi |

| Analiza wibracji | Ciągłe monitorowanie podczas obróbki | Identyfikuje nieprawidłowe warunki cięcia |

Optymalizacja parametrów cięcia

Dobór odpowiednich parametrów skrawania znacząco wpływa na trwałość narzędzia. Bazując na moim doświadczeniu z obróbką Ti-6Al-4V, zalecam:

Prędkość cięcia:

- Zacznij od ostrożnych prędkości (40-60 m/min).

- Dostosowanie w oparciu o materiał narzędzia i powłokę

- Monitorowanie temperatury w strefie cięcia

Prędkość podawania:

- Utrzymanie spójnego formowania wiórów

- Unikaj lekkich pokarmów, które sprzyjają tarciu

- Docelowa grubość wióra na podstawie geometrii narzędzia

Głębokość cięcia:

- Użyj maksymalnej dopuszczalnej głębokości, aby rozłożyć zużycie

- Jeśli to możliwe, unikaj wielu płytkich przejść

- Uwzględnienie sztywności narzędzia i mocowania przedmiotu obrabianego

Zaawansowane technologie powlekania

Nowoczesne technologie powlekania zrewolucjonizowały zarządzanie zużyciem narzędzi. Najbardziej skuteczne powłoki dla Ti-6Al-4V obejmują:

- Powłoki PVD AlTiN zapewniające stabilność w wysokich temperaturach

- Wielowarstwowe powłoki zwiększające odporność na zużycie

- Powłoki nanokompozytowe wydłużające żywotność narzędzi

Optymalizacja strategii chłodzenia

Prawidłowe stosowanie chłodziwa ma kluczowe znaczenie dla wydłużenia żywotności narzędzia:

Wysokociśnieniowy płyn chłodzący:

- Pomoc w ewakuacji chipów

- Zmniejsza temperaturę cięcia

- Zwiększa żywotność narzędzia nawet o 50%

Stężenie płynu chłodzącego:

- Utrzymuj stężenie 8-10% dla optymalnej wydajności

- Regularne monitorowanie i dostosowywanie

- Cotygodniowe kontrole koncentracji

Wdrażanie zaplanowanych zmian narzędzi

Proaktywna strategia zmiany narzędzi zapobiega nieoczekiwanym awariom:

Zmiany czasowe:

- Ustaw maksymalne limity czasu cięcia

- Uwzględnienie właściwości materiału

- Rozważ historyczne wzorce zużycia

Zmiany oparte na zużyciu:

- Ustalenie kryteriów zużycia na potrzeby wymiany

- Wykorzystanie narzędzi pomiarowych do weryfikacji

- Dokumentowanie postępu zużycia

Prognozowanie żywotności narzędzi na podstawie danych

Nowoczesna produkcja wymaga zaawansowanego przewidywania żywotności narzędzi:

Analiza danych historycznych:

- Śledzenie wskaźników wydajności narzędzia

- Identyfikacja wzorców zużycia

- Ustalenie podstawowych oczekiwań dotyczących żywotności narzędzia

Modelowanie predykcyjne:

- Wykorzystanie algorytmów uczenia maszynowego

- Uwzględnienie wielu zmiennych

- Ciągłe aktualizowanie prognoz

Rozważania ekonomiczne

Zarządzanie zużyciem narzędzi musi uwzględniać wiele czynników:

| Czynnik | Wpływ | Strategia optymalizacji |

|---|---|---|

| Koszt narzędzia | Koszty bezpośrednie | Zakupy hurtowe, negocjacje z dostawcami |

| Przestój maszyny | Strata produkcyjna | Zaplanowane zmiany podczas naturalnych przerw |

| Koszt jakości | Złomowanie i przeróbki | Proaktywna wymiana narzędzi |

| Koszt pracy | Konfiguracja i monitorowanie | Wydajne procedury zmian |

Wdrażanie najlepszych praktyk

Aby skutecznie wdrożyć te strategie:

Ustanowienie standardowych procedur operacyjnych:

- Jasne kryteria zmiany narzędzia

- Udokumentowane metody kontroli

- Programy szkoleniowe dla operatorów

Prowadzenie szczegółowej dokumentacji:

- Dane dotyczące wydajności narzędzia

- Zdjęcia postępów w noszeniu

- Raporty z analizy kosztów

Regularny przegląd i dostosowanie:

- Miesięczne przeglądy wyników

- Optymalizacja strategii

- Integracja informacji zwrotnych od zespołu

Sukces zarządzania zużyciem narzędzi opiera się na systematycznym podejściu łączącym monitorowanie, optymalizację i proaktywną konserwację. Wdrażając te praktyki, producenci mogą osiągnąć znaczną poprawę trwałości narzędzi, jakości części i ogólnej wydajności operacyjnej.

Jak poprawić wykończenie powierzchni i dokładność?

W przemyśle lotniczym i medycznym osiągnięcie idealnego wykończenia powierzchni i dokładności komponentów Ti-6Al-4V nie jest tylko celem - to konieczność. Byłem świadkiem zmagań wielu producentów z niespójną jakością powierzchni, co prowadziło do kosztownych odrzutów i przeróbek. Słabe wykończenie powierzchni nie tylko wpływa na funkcjonalność komponentu, ale może również zagrażać bezpieczeństwu pacjentów w zastosowaniach medycznych.

Aby poprawić wykończenie powierzchni i dokładność obróbki Ti-6Al-4V, należy skupić się na trzech kluczowych obszarach: właściwym doborze narzędzi z regularnymi harmonogramami wymiany, zoptymalizowanych parametrach skrawania i odpowiednich technikach wykańczania po obróbce. Czynniki te, w połączeniu z rygorystyczną kontrolą jakości, zapewniają spójne, wysokiej jakości wyniki.

Zrozumienie parametrów wykończenia powierzchni

Jakość wykończenia powierzchni jest mierzona poprzez chropowatość powierzchni9który określa wydajność i trwałość komponentu. Oto, co ma na to wpływ:

Wybór i stan narzędzia

- Ostre narzędzia z węglików spiekanych z odpowiednią powłoką

- Regularne monitorowanie zużycia narzędzi

- Odpowiednia geometria narzędzia dla Ti-6Al-4V

Parametry cięcia

| Parametr | Zalecany zakres | Wpływ na wykończenie powierzchni |

|---|---|---|

| Prędkość cięcia | 30-60 m/min | Wyższe prędkości mogą poprawić wykończenie, ale zwiększają zużycie narzędzia |

| Prędkość podawania | 0,1-0,2 mm/obr. | Niższe posuwy generalnie zapewniają lepsze wykończenie |

| Głębokość cięcia | 0,5-2,0 mm | Lżejsze cięcia zmniejszają wibracje |

Minimalizacja ugięcia narzędzia

Odchylenie narzędzia znacząco wpływa na jakość wykończenia powierzchni. Zalecam następujące podejścia:

- W miarę możliwości używaj krótszych narzędzi

- Utrzymywanie odpowiedniej sztywności uchwytu narzędzia

- Wdrożenie odpowiednich długości wystawania narzędzia

- Wybór narzędzi o optymalnym stosunku średnicy do długości

Strategie kontroli wibracji

Kontrola wibracji ma kluczowe znaczenie dla uzyskania doskonałego wykończenia powierzchni:

Właściwa konserwacja maszyny

- Regularna kontrola wrzeciona

- Kontrola wypoziomowania maszyny

- Okresowa weryfikacja zestrojenia

Konfiguracja przedmiotu obrabianego

- Rozwiązania w zakresie sztywnych uchwytów roboczych

- Minimalne rozszerzenie od urządzeń

- Równomierny rozkład siły zacisku

Zaawansowane techniki cięcia

Aby uzyskać optymalne wykończenie powierzchni:

Obróbka z dużą prędkością (HSM)

- Zmniejsza siły cięcia

- Minimalizuje wytwarzanie ciepła

- Poprawia odprowadzanie wiórów

Frezowanie trochoidalne

- Utrzymuje stałe zaangażowanie narzędzia

- Zmniejsza zużycie narzędzi

- Poprawia jakość powierzchni

Metody obróbki końcowej

Techniki te mogą dodatkowo poprawić jakość powierzchni:

Wykończenie mechaniczne

- Polerowanie

- Szlifowanie

- Okrążanie

Przetwarzanie chemiczne

- Pasywacja

- Czyszczenie chemiczne

- Obróbka powierzchni

Środki kontroli jakości

Wdrożenie solidnej kontroli jakości:

Narzędzia do pomiaru powierzchni

- Profilometry

- Optyczne systemy pomiarowe

- Weryfikacja CMM

Dokumentacja procesu

- Rejestrowanie parametrów

- Śledzenie żywotności narzędzia

- Pomiary wykończenia powierzchni

Względy środowiskowe

Kontroluj te czynniki, aby uzyskać spójne wyniki:

Kontrola temperatury

- Utrzymywanie stabilnej temperatury otoczenia

- Monitorowanie temperatury płynu chłodzącego

- Kontrola rozszerzalności cieplnej

Zarządzanie chłodziwem

- Stosować odpowiednie stężenie płynu chłodzącego

- Regularna konserwacja płynu chłodzącego

- Właściwe systemy filtracji

Zwracając szczególną uwagę na te aspekty, konsekwentnie osiągam wartości Ra poniżej 0,8 μm w komponentach Ti-6Al-4V. Należy pamiętać, że poprawa wykończenia powierzchni jest procesem iteracyjnym, wymagającym ciągłego monitorowania i dostosowywania. W PTSMAKE opracowaliśmy kompleksową kontrolę procesu, która zapewnia powtarzalne, wysokiej jakości wyniki spełniające standardy przemysłu lotniczego i medycznego.

Dzięki właściwemu wdrożeniu tych strategii producenci mogą znacznie poprawić jakość wykończenia powierzchni przy jednoczesnym zachowaniu wąskich tolerancji. Kluczem jest zrozumienie wzajemnych powiązań między tymi czynnikami i zajęcie się nimi systematycznie, a nie pojedynczo.

Jakie strategie CNC są skuteczne w przypadku Ti-6Al-4V?

Efektywna obróbka Ti-6Al-4V stała się poważnym wyzwaniem w przemyśle wytwórczym. Wielu producentów zmaga się z nadmiernym zużyciem narzędzi, wysokimi kosztami produkcji i niespójną jakością powierzchni podczas pracy z tym wytrzymałym stopem tytanu. Właściwości żaroodporne, które sprawiają, że jest on cenny w zastosowaniach lotniczych i medycznych, sprawiają również, że wyjątkowo trudno jest go wydajnie obrabiać.

Najskuteczniejsze strategie CNC dla Ti-6Al-4V łączą obróbkę z dużymi prędkościami ze zoptymalizowanymi parametrami skrawania, technikami frezowania trochoidalnego i zaawansowanymi strategiami ścieżki narzędzia. Metody te, wspierane przez oprogramowanie do monitorowania i symulacji w czasie rzeczywistym, mogą zmniejszyć zużycie narzędzia o 40% przy jednoczesnej poprawie jakości wykończenia powierzchni.

Techniki obróbki z dużą prędkością

Obróbka szybkościowa (HSM) zrewolucjonizowała nasze podejście do obróbki stali Ti-6Al-4V. Kluczem jest zachowanie właściwej równowagi między prędkością skrawania a posuwem. Odkryłem, że praca z prędkościami w zakresie 150-250 m/min przy użyciu nowoczesnych narzędzi z węglików spiekanych zapewnia optymalne rezultaty. Prędkość Zanurzenie promieniowe10 muszą być dokładnie kontrolowane, aby zapobiec nadmiernemu nagrzewaniu się.

Podczas wdrażania HSM dla Ti-6Al-4V należy wziąć pod uwagę te krytyczne parametry:

| Parametr | Zalecany zakres | Wpływ na proces |

|---|---|---|

| Prędkość cięcia | 150-250 m/min | Kontroluje wytwarzanie ciepła |

| Prędkość podawania | 0,15-0,25 mm/ząb | Wpływa na żywotność narzędzia |

| Głębokość cięcia | 0,5-2,0 mm | Wpływa na stabilność |

| Ciśnienie płynu chłodzącego | 70+ bar | Zarządzanie ciepłem |

Strategia frezowania trochoidalnego

Frezowanie trochoidalne okazało się szczególnie skuteczne w przypadku Ti-6Al-4V. Technika ta obejmuje okrężny ruch skrawający połączony z ruchem do przodu, co zmniejsza zaangażowanie narzędzia i generowanie ciepła. Nasze testy wykazały, że podejście to może wydłużyć żywotność narzędzia nawet o 300% w porównaniu z konwencjonalnymi metodami.

Kluczowe korzyści obejmują:

- Zmniejszone siły cięcia

- Lepsze odprowadzanie wiórów

- Bardziej równomierne zużycie narzędzia

- Lepsza jakość wykończenia powierzchni

Dynamiczna optymalizacja ścieżki narzędzia

Nowoczesne oprogramowanie CAM umożliwia dynamiczną optymalizację ścieżki narzędzia, która dostosowuje ścieżkę skrawania w oparciu o warunki materiałowe. Takie podejście pozwala utrzymać stałą grubość wiórów i zaangażowanie narzędzia, co ma kluczowe znaczenie dla powodzenia obróbki Ti-6Al-4V.

Wytyczne dotyczące wdrażania:

- Ustaw maksymalny kąt włączenia na 110°

- Utrzymywanie stałego obciążenia układu

- Płynne ruchy wchodzenia/wychodzenia

- Unikaj gwałtownych zmian kierunku

Systemy monitorowania w czasie rzeczywistym

Wdrożenie monitorowania w czasie rzeczywistym stało się niezbędne dla udanej obróbki Ti-6Al-4V. Używamy zaawansowanych czujników do śledzenia:

- Siły tnące

- Pobór mocy wrzeciona

- Wzorce zużycia narzędzi

- Warunki termiczne

Dane te pomagają zapobiegać katastrofalnym awariom narzędzi i zapewniają stałą jakość części.

Wybór i zarządzanie narzędziami

Właściwy dobór narzędzi ma ogromny wpływ na powodzenie obróbki. W przypadku Ti-6Al-4V zalecam:

- Narzędzia z węglików spiekanych z powłoką AlTiN

- Zmienne kąty nachylenia spirali dla tłumienia drgań

- Ostre krawędzie tnące z dodatnim kątem natarcia

- Sztywne uchwyty narzędziowe z minimalnym biciem

Strategie chłodzenia

Skuteczne chłodzenie ma kluczowe znaczenie podczas obróbki Ti-6Al-4V. Wysokociśnieniowe systemy dostarczania chłodziwa powinny utrzymywać:

- Minimalne ciśnienie 70 barów

- Bezpośrednie wyrównanie dyszy ze strefą cięcia

- Odpowiednie natężenie przepływu do usuwania wiórów

- Stała kontrola temperatury

Walidacja procesu poprzez symulację

Oprogramowanie do symulacji CAM odgrywa istotną rolę w walidacji strategii obróbki. Pomaga:

- Identyfikacja potencjalnych kolizji

- Optymalizacja parametrów cięcia

- Przewidywanie wzorców zużycia narzędzi

- Krótszy czas konfiguracji

Środki kontroli jakości

Utrzymanie stałej jakości obróbki Ti-6Al-4V:

- Regularne pomiary zużycia narzędzi

- Kontrola chropowatości powierzchni w trakcie procesu

- Weryfikacja wymiarów

- Analiza struktury materiału

To kompleksowe podejście do obróbki Ti-6Al-4V konsekwentnie zapewnia doskonałe wyniki naszych operacji. Starannie wdrażając te strategie i utrzymując ścisłą kontrolę procesu, osiągnęliśmy znaczną poprawę zarówno wydajności, jak i jakości części.

Jak uniknąć typowych błędów w obróbce tytanu?

Błędy w obróbce tytanu mogą szybko przerodzić się w kosztowny koszmar. Byłem świadkiem niezliczonych projektów wykolejonych przez pęknięcia narzędzi, złomowane części i nadmierne zużycie narzędzi. Gdy pojedynczy element tytanowy może kosztować tysiące dolarów, błędy te są nie tylko frustrujące - są to katastrofy budżetowe, które mogą poważnie wpłynąć na wyniki finansowe.

Kluczem do udanej obróbki tytanu są trzy krytyczne obszary: właściwy dobór narzędzi, zoptymalizowane parametry skrawania i efektywne zarządzanie chłodziwem. Opanowując te podstawy i rozumiejąc typowe pułapki, producenci mogą znacznie zmniejszyć liczbę błędów i osiągnąć spójne, wysokiej jakości wyniki.

Problemy z niewłaściwym wyborem narzędzia

Wybór narzędzia ma kluczowe znaczenie podczas obróbki tytanu. Niewłaściwy wybór narzędzia może prowadzić do przedwczesnego zużycia i słabego wykończenia powierzchni. Oto co polecam:

- Używanie narzędzi z węglików spiekanych z wielowarstwowymi powłokami

- Wybierz narzędzia z dodatnim kątem natarcia

- W miarę możliwości wybieraj narzędzia o większej średnicy

- Zapewnienie odpowiedniej sztywności uchwytu narzędzia

Kluczem jest zrozumienie, że tytan charakterystyka utwardzania11 wymagają specjalnych geometrii narzędzi. Zawsze zalecam używanie narzędzi specjalnie zaprojektowanych do tytanu, nawet jeśli początkowo mogą one kosztować więcej.

Błędy parametrów cięcia

Nieprawidłowe parametry cięcia to jeden z najczęstszych problemów, z jakimi się spotykam. Oto szczegółowe zestawienie optymalnych parametrów:

| Parametr | Zalecany zakres | Powszechny błąd |

|---|---|---|

| Prędkość cięcia | 150-250 SFM | Zbyt duża prędkość |

| Prędkość podawania | 0,004-0,008 IPR | Nadmierna ilość paszy |

| Głębokość cięcia | 0,040-0,080 cala | Zbyt głębokie cięcia |

| Zaangażowanie narzędzia | 15-30% o średnicy | Cięcia na całej szerokości |

Błędy aplikacji płynu chłodzącego

Właściwe zarządzanie chłodziwem ma kluczowe znaczenie dla powodzenia obróbki tytanu. Zidentyfikowałem te typowe błędy związane z chłodziwem:

- Niewystarczające ciśnienie płynu chłodzącego

- Niewłaściwe stężenie płynu chłodzącego

- Niewłaściwa metoda dostarczania chłodziwa

- Nieodpowiednia konserwacja płynu chłodzącego

Aby rozwiązać te problemy, zalecam:

- Korzystanie z wysokociśnieniowych układów chłodzenia (1000+ PSI)

- Utrzymywanie właściwego stężenia płynu chłodzącego (8-10%)

- Wdrażanie dostarczania chłodziwa przez narzędzie

- Regularna konserwacja układu chłodzenia

Błędy w strategii ścieżki narzędzia

Niewłaściwa strategia ścieżki narzędzia może doprowadzić do katastrofalnej awarii. Oto najważniejsze kwestie:

- Unikaj gwałtownych zmian kierunku

- Utrzymywanie stałego obciążenia chipami

- Wykorzystanie technik frezowania trochoidalnego

- Wdrożenie odpowiednich strategii wejścia i wyjścia

Problemy z kontrolą temperatury

Zarządzanie wytwarzaniem ciepła ma kluczowe znaczenie w obróbce tytanu. Typowe błędy związane z temperaturą obejmują:

- Niewystarczający czas chłodzenia między przebiegami

- Brak monitorowania temperatury

- Słabe odprowadzanie wiórów

- Nieodpowiednia wentylacja w miejscu pracy

Nadzór nad kontrolą jakości

Kontrola jakości jest niezbędna do udanej obróbki tytanu. Są to krytyczne obszary, które często są pomijane:

- Regularna kontrola zużycia narzędzi

- Sprawdzanie wymiarów w trakcie procesu

- Monitorowanie wykończenia powierzchni

- Weryfikacja kalibracji maszyny

Problemy z konfiguracją maszyny

Prawidłowa konfiguracja maszyny ma fundamentalne znaczenie. Oto najważniejsze kwestie dotyczące konfiguracji:

- Sztywne mocowanie przedmiotu obrabianego

- Zminimalizowany zwis narzędzia

- Właściwa konserwacja maszyny

- Dokładne wyrównanie narzędzi

Najlepsze praktyki prowadzące do sukcesu

Bazując na moim doświadczeniu, oto sprawdzone strategie skutecznej obróbki tytanu:

- Zacznij od konserwatywnych parametrów cięcia

- Stałe monitorowanie zużycia narzędzi

- Utrzymanie prawidłowego przepływu chłodziwa

- Stosowanie odpowiednich środków bezpieczeństwa

- Udokumentuj udane parametry

- Odpowiednie przeszkolenie operatorów

Wymagania dotyczące konserwacji zapobiegawczej

Regularna konserwacja ma kluczowe znaczenie dla uzyskania spójnych wyników:

- Codzienna kontrola maszyn

- Cotygodniowa kontrola układu chłodzenia

- Comiesięczna weryfikacja kalibracji

- Kwartalna konserwacja zapobiegawcza

Wpływ na gospodarkę

Zrozumienie finansowych konsekwencji błędów w obróbce tytanu ma kluczowe znaczenie:

- Koszty wymiany narzędzi

- Wydatki na odpady materiałowe

- Przestoje w produkcji

- Koszty kontroli jakości

- Nieefektywność pracy

W PTSMAKE opracowaliśmy kompleksowe procedury, aby uniknąć tych typowych błędów. Rozumiemy, że udana obróbka tytanu wymaga dbałości o szczegóły, właściwego planowania i konsekwentnego wykonywania. Postępując zgodnie z tymi wytycznymi i prowadząc odpowiednią dokumentację, producenci mogą znacznie zmniejszyć liczbę błędów i usprawnić swoje operacje obróbki tytanu.

Strategie te okazały się skuteczne w różnych zastosowaniach, od komponentów lotniczych po implanty medyczne. Pamiętaj, że udana obróbka tytanu to nie tylko posiadanie odpowiedniego sprzętu - to zrozumienie i konsekwentne wdrażanie odpowiednich procedur.

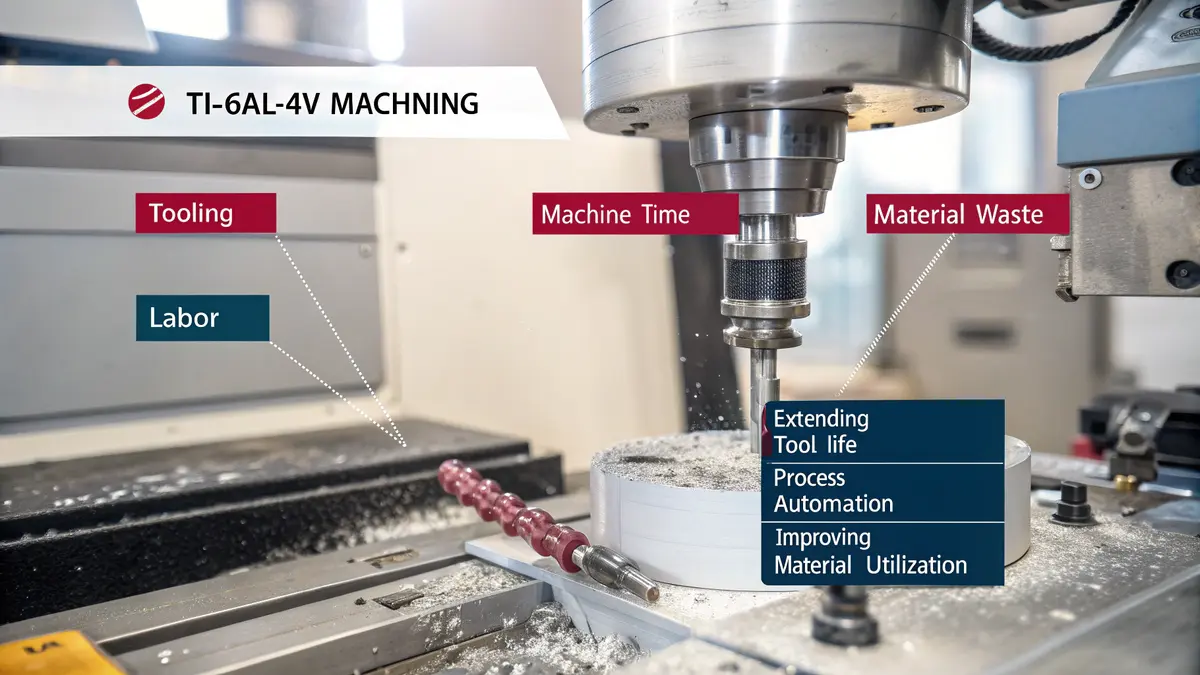

Jakie są koszty obróbki Ti-6Al-4V?

Obróbka Ti-6Al-4V stała się poważnym wyzwaniem dla wielu producentów, w tym moich klientów z PTSMAKE. Wysokie wskaźniki zużycia narzędzi i niskie prędkości skrawania drastycznie podnoszą koszty produkcji. Byłem świadkiem zmagań wielu firm z równoważeniem wymagań jakościowych i ograniczeń budżetowych, co często prowadziło do opóźnień w realizacji projektów i przekroczenia budżetów.

Koszty obróbki Ti-6Al-4V obejmują przede wszystkim wydatki na narzędzia, czas obróbki i odpady materiałowe. Kosztami tymi można jednak skutecznie zarządzać poprzez optymalizację parametrów skrawania, odpowiedni dobór narzędzi i wydajne strategie obróbki. Bazując na naszym doświadczeniu, wdrożenie tych podejść może zmniejszyć ogólne koszty o 20-30%.

Zrozumienie składników kosztów

Koszty obróbki Ti-6Al-4V można podzielić na kilka kluczowych elementów. W PTSMAKE zidentyfikowaliśmy, że całkowita struktura kosztów zazwyczaj jest zgodna z tym rozkładem:

| Składnik kosztów | Procent | Kluczowe czynniki wpływające |

|---|---|---|

| Oprzyrządowanie | 35% | Wskaźnik zużycia narzędzia, parametry skrawania |

| Czas maszyny | 30% | Prędkość cięcia, posuw |

| Materiał | 25% | Współczynnik wykupu do lotu, wskaźnik złomowania |

| Praca | 10% | Umiejętności operatora, czas konfiguracji |

Optymalizacja żywotności narzędzia

The mechanizm zużycia narzędzia12 w obróbce Ti-6Al-4V znacząco wpływa na ogólne koszty. Zalecam te konkretne metody wydłużania żywotności narzędzi:

- Stosowanie odpowiednich prędkości cięcia (zazwyczaj 30-60 m/min)

- Utrzymanie spójnego formowania wiórów

- Podawanie chłodziwa pod wysokim ciśnieniem

- Wybór odpowiednich powłok narzędziowych

Zaawansowane strategie obróbki

Aby obniżyć koszty obróbki przy jednoczesnym zachowaniu jakości części, wdrażamy kilka zaawansowanych strategii:

- Frezowanie trochoidalne dla głębokich kieszeni

- Zoptymalizowane planowanie ścieżki narzędzia

- Automatyczne rozpoznawanie funkcji

- Inteligentne rozwiązania mocujące

Poprawa wykorzystania materiałów

Efektywne wykorzystanie materiałów ma kluczowe znaczenie dla redukcji kosztów. Oto jak optymalizujemy wykorzystanie materiałów:

- Strategie cięcia w kształcie zbliżonym do siatki

- Optymalne zagnieżdżanie części

- Dokładne rozważenie wielkości zapasów

- Ponowne wykorzystanie odcięć, jeśli to możliwe

Korzyści z automatyzacji procesów

Wdrożenie automatyzacji w obróbce Ti-6Al-4V oferuje szereg korzyści kosztowych:

- Niższe koszty pracy

- Stała jakość produkcji

- Zwiększone wykorzystanie maszyn

- Zminimalizowane czasy konfiguracji

Optymalizacja strategii chłodzenia

Odpowiednie chłodzenie znacząco wpływa zarówno na żywotność narzędzia, jak i wydajność obróbki:

- Wysokociśnieniowe chłodzenie narzędzia

- Chłodzenie kriogeniczne dla określonych zastosowań

- Zoptymalizowane stężenie chłodziwa

- Regularna konserwacja płynu chłodzącego

Integracja kontroli jakości

Koncentrując się na redukcji kosztów, najważniejsze jest utrzymanie jakości:

- Kontrola w trakcie procesu

- Zautomatyzowane systemy pomiarowe

- Statystyczna kontrola procesu

- Monitorowanie w czasie rzeczywistym

Monitorowanie i analiza kosztów

Przekonałem się, że wdrożenie solidnych systemów monitorowania kosztów pomaga zidentyfikować możliwości poprawy:

- Śledzenie kosztów w czasie rzeczywistym

- Analiza wskaźników wydajności

- Regularne audyty procesów

- Programy ciągłego doskonalenia

Dokumentacja i szkolenia

Właściwa dokumentacja i szkolenie operatorów przyczyniają się do redukcji kosztów:

- Standardowe procedury operacyjne

- Wytyczne dotyczące najlepszych praktyk

- Regularne doskonalenie umiejętności

- Sesje wymiany wiedzy

Przyszłe możliwości redukcji kosztów

Patrząc w przyszłość, kilka nowych technologii obiecuje dalszą redukcję kosztów:

- Optymalizacja obróbki oparta na sztucznej inteligencji

- Zaawansowane materiały narzędziowe

- Hybrydowe procesy produkcyjne

- Symulacja cyfrowego bliźniaka

Wdrażając te strategie w PTSMAKE, pomogliśmy naszym klientom osiągnąć znaczną redukcję kosztów w ich operacjach obróbki Ti-6Al-4V. Kluczem jest utrzymanie zrównoważonego podejścia, które uwzględnia wszystkie czynniki kosztowe przy jednoczesnym zapewnieniu stałej jakości produkcji. Należy pamiętać, że optymalizacja kosztów jest procesem ciągłym, który wymaga regularnego monitorowania i dostosowywania strategii obróbki.

Jakie przyszłe trendy w obróbce tytanu warto znać?

Szybka ewolucja technologii obróbki tytanu sprawiła, że wielu producentów stara się dotrzymać jej kroku. Wraz z ciągłym pojawianiem się nowych narzędzi skrawających, zaawansowanych materiałów i rozwiązań cyfrowych, coraz trudniej jest określić, które innowacje są naprawdę ważne. Ryzyko pozostania w tyle za konkurencją lub zainwestowania w niewłaściwą technologię spędza sen z powiek wielu z nas.

Przyszłość obróbki tytanu będzie kształtowana przez pięć kluczowych trendów: zaawansowane materiały narzędzi skrawających, hybrydowe procesy produkcyjne, optymalizację opartą na sztucznej inteligencji, inteligentne systemy monitorowania i zrównoważone praktyki obróbki. Rozwój ten obiecuje zwiększenie wydajności, obniżenie kosztów i znaczną poprawę jakości części.

Zaawansowane materiały na narzędzia skrawające

Rozwój narzędzi skrawających nowej generacji rewolucjonizuje sposób obróbki tytanu. Zaobserwowałem znaczną poprawę trwałości narzędzi i wydajności cięcia dzięki wprowadzeniu nowych technologii powlekania. Jednym ze szczególnie obiecujących rozwiązań jest zastosowanie nanostrukturalne powłoki wielowarstwowe13 na narzędziach tnących.

Aktualne wydarzenia obejmują:

| Typ powłoki | Korzyści | Zastosowania |

|---|---|---|

| Diament PVD | Wydłużona żywotność narzędzia, zmniejszone tarcie | Obróbka z dużą prędkością |

| Na bazie ceramiki | Zwiększona odporność termiczna | Wytrzymałe cięcie |

| Nanokompozyt | Lepsza odporność na zużycie | Obróbka precyzyjna |

Hybrydowe procesy produkcyjne

Integracja produkcji addytywnej i subtraktywnej stwarza nowe możliwości produkcji części tytanowych. Podejście to łączy w sobie zalety druku 3D z tradycyjną obróbką skrawaniem:

- Zmniejszona ilość odpadów materiałowych

- Złożone możliwości geometrii

- Szybsze cykle produkcyjne

- Niższe koszty produkcji

Optymalizacja oparta na sztucznej inteligencji

Sztuczna inteligencja przekształca obróbkę tytanu:

- Optymalizacja parametrów cięcia w czasie rzeczywistym

- Planowanie konserwacji predykcyjnej

- Automatyzacja kontroli jakości

- Monitorowanie zużycia narzędzi

Systemy te mogą analizować ogromne ilości danych dotyczących obróbki skrawaniem w celu automatycznej optymalizacji warunków skrawania:

| Korzyści | Wpływ |

|---|---|

| Wzrost produktywności | 25-40% |

| Wydłużenie żywotności narzędzia | 30-50% |

| Poprawa jakości | 15-30% |

Inteligentne systemy monitorowania

Wdrożenie zasad Przemysłu 4.0 doprowadziło do opracowania zaawansowanych rozwiązań w zakresie monitorowania:

Technologia Digital Twin

- Symulacja procesu w czasie rzeczywistym

- Optymalizacja wydajności

- Analityka predykcyjna

Integracja czujników

- Monitorowanie siły cięcia

- Kontrola temperatury

- Analiza wibracji

Zrównoważone praktyki obróbki skrawaniem

Kwestie środowiskowe stają się coraz ważniejsze w obróbce tytanu:

Smarowanie minimalną ilością (MQL)

- Mniejsze zużycie chłodziwa

- Mniejszy wpływ na środowisko

- Zwiększone bezpieczeństwo w miejscu pracy

Efektywność energetyczna

- Inteligentne zarządzanie energią

- Zoptymalizowane wykorzystanie maszyn

- Zmniejszony ślad węglowy

Integracja i automatyzacja procesów

Przyszłość obróbki tytanu leży w płynnej integracji:

Połączone systemy produkcyjne

- Zautomatyzowana obsługa materiałów

- Zintegrowana kontrola jakości

- Regulacja procesu w czasie rzeczywistym

Produkcja w chmurze

- Możliwości zdalnego monitorowania

- Podejmowanie decyzji w oparciu o dane

- Wspólna produkcja

Implikacje ekonomiczne

Te postępy technologiczne zmieniają ekonomikę obróbki tytanu:

| Czynnik | Wpływ |

|---|---|

| Inwestycja początkowa | Wyższy |

| Koszty operacyjne | Niższy |

| Wydajność | Zwiększona |

| Jakość | Ulepszony |

Opierając się na moim doświadczeniu w PTSMAKE, widziałem, jak te trendy już wpływają na naszą branżę. Podczas gdy początkowe inwestycje w te technologie mogą być znaczące, długoterminowe korzyści w zakresie wydajności, jakości i redukcji kosztów sprawiają, że są one niezbędne do utrzymania konkurencyjności.

Patrząc w przyszłość, uważam, że pomyślne wdrożenie tych technologii będzie wymagało:

- Rozwój wykwalifikowanej siły roboczej

- Strategiczne inwestycje technologiczne

- Ciągłe doskonalenie procesów

- Silna współpraca z dostawcami

Przyszłość obróbki tytanu zmierza w kierunku bardziej zintegrowanych, inteligentnych i zrównoważonych procesów produkcyjnych. Rozumiejąc i dostosowując się do tych trendów, producenci mogą odnieść sukces na coraz bardziej konkurencyjnym rynku.

Zrozumienie mikrostruktury w celu zwiększenia wydajności materiału i wyboru w zastosowaniach inżynieryjnych. ↩

Odkryj specyficzne trudności w obróbce tytanu klasy 5 w celu zwiększenia wydajności produkcji. ↩

Odkryj nowoczesne rozwiązania narzędziowe zwiększające wydajność i efektywność obróbki tytanu. ↩

Zrozumienie hartowania w stali Ti-6Al-4V w celu poprawy dokładności obróbki i trwałości narzędzia. ↩

Zrozumienie MRR w celu poprawy wydajności i produktywności obróbki. ↩

Zrozumienie przewodności cieplnej pomaga poprawić wydajność cięcia i zmniejszyć zużycie narzędzi podczas obróbki. ↩

Ta strona internetowa oferuje szczegółowe informacje na temat technologii chłodzenia kriogenicznego, dzięki czemu jest idealna dla badaczy i inżynierów do odkrywania jej zastosowań i zasad. ↩

Zrozumienie zużycia spoiwa pomaga zapobiegać awariom narzędzi i poprawia jakość obróbki. ↩

Dowiedz się, jak chropowatość powierzchni wpływa na wydajność i trwałość w celu uzyskania lepszych wyników obróbki. ↩

Odkryj skuteczne techniki obróbki skrawaniem zapewniające większą wydajność i mniejsze zużycie narzędzi. ↩

Ta cecha sprawia, że tytan jest szczególnie trudny w obróbce, ponieważ materiał staje się coraz bardziej odporny na cięcie w miarę postępu obróbki. ↩

Dowiedz się, jak zarządzanie zużyciem narzędzi może prowadzić do znacznych oszczędności kosztów w procesach obróbki skrawaniem. ↩

Odkryj kluczowe innowacje kształtujące obróbkę tytanu w celu zwiększenia wydajności i konkurencyjności. ↩