Czy kiedykolwiek zmagałeś się z polerowaniem tytanowych części tylko po to, by uzyskać niezadowalające rezultaty? Znam tę frustrację - wysoka wytrzymałość i twardość tytanu sprawiają, że osiągnięcie idealnego lustrzanego wykończenia jest niezwykle trudne. Wielu inżynierów i producentów poddaje się, zadowalając się słabymi wynikami.

Aby skutecznie wypolerować tytan, należy zacząć od stopniowo drobniejszych materiałów ściernych o ziarnistości od 400 do 2000, a następnie użyć środków polerskich. Używaj umiarkowanego nacisku i utrzymuj stały ruch. Proces ten wymaga cierpliwości, ale przy odpowiedniej technice można osiągnąć lustrzane wykończenie.

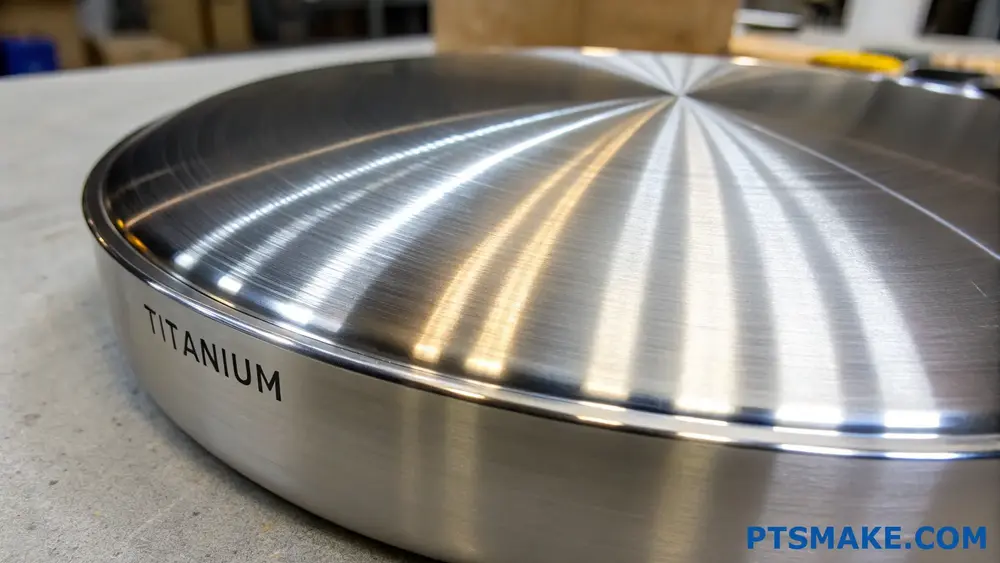

Jako ekspert w dziedzinie produkcji, udoskonaliłem nasz proces polerowania tytanu w PTSMAKE poprzez niezliczone próby. Rozumiem, że możesz czuć się przytłoczony szczegółami technicznymi, ale podzielę naszą sprawdzoną metodę na proste, możliwe do wykonania kroki. Pozwól mi podzielić się naszymi najlepszymi praktykami, które konsekwentnie zapewniają doskonałe wyniki.

Dlaczego tytan jest tak trudny do polerowania?

Czy kiedykolwiek miałeś trudności z uzyskaniem idealnego lustrzanego wykończenia tytanowych komponentów? To frustrujące, gdy konwencjonalne metody polerowania, które sprawdzają się w przypadku innych metali, sprawiają, że tytanowe części wyglądają matowo i nijako, prawda? Wyzwanie staje się jeszcze bardziej widoczne, gdy precyzja i estetyka nie podlegają negocjacjom.

Tytan jest wyjątkowo trudny do polerowania ze względu na wysoki stosunek wytrzymałości do masy, wyjątkową twardość i tworzenie naturalnej warstwy tlenku. Właściwości te, w połączeniu z tendencją do żółknięcia i twardnienia podczas polerowania, sprawiają, że uzyskanie lustrzanego wykończenia jest szczególnie trudne.

Zrozumienie unikalnych właściwości tytanu

Wyzwania związane z polerowaniem tytanu wynikają bezpośrednio z jego nieodłącznych właściwości materiałowych. Metal charakterystyka utwardzania1 sprawiają, że jest on szczególnie odporny na tradycyjne metody polerowania. W PTSMAKE opracowaliśmy specjalistyczne techniki, aby sprostać tym wyzwaniom, zwłaszcza podczas pracy ze złożonymi komponentami lotniczymi i medycznymi.

Struktura i skład materiału

Trudność w polerowaniu tytanu w dużej mierze wiąże się z jego strukturą krystaliczną i składem chemicznym:

| Własność | Charakterystyka | Wpływ na polerowanie |

|---|---|---|

| Struktura krystaliczna | Hexagonal Close-Packed (HCP) | Zwiększa odporność na odkształcenia |

| Tlenek powierzchniowy | Samoformująca się warstwa TiO2 | Wymaga specjalnych technik obsługi |

| Twardość | 970 MPa (klasa 5) | Wymaga mocniejszych materiałów ściernych |

| Przewodność cieplna | 6,7 W/mK | Nagrzewanie się podczas polerowania |

Wyzwanie związane z utlenianiem powierzchni

Jedną z najważniejszych przeszkód w uzyskaniu lustrzanego wykończenia tytanu jest jego szybkie utlenianie. W przeciwieństwie do innych metali, tytan tworzy natychmiastową warstwę tlenku po wystawieniu na działanie powietrza. Ta warstwa ochronna, choć doskonała pod względem odporności na korozję, stanowi wyjątkowe wyzwanie podczas procesu polerowania.

Zarządzanie ciepłem podczas polerowania

Niska przewodność cieplna tytanu tworzy kolejną warstwę złożoności:

- Nadmierne nagrzewanie podczas polerowania

- Ryzyko odbarwienia powierzchni

- Potencjalne zmiany właściwości materiału

- Potrzeba starannej kontroli prędkości

Zaawansowane techniki polerowania

Po latach doświadczenia w produkcji precyzyjnej zidentyfikowałem kilka skutecznych podejść:

Metody polerowania mechanicznego

Progresywny wybór ziarna

- Zacznij od grubszych materiałów ściernych (ziarnistość 120-180).

- Stopniowe przechodzenie na drobniejsze ziarna (do 1200).

- Końcowe polerowanie przy użyciu specjalistycznych środków

Kontrola prędkości i ciśnienia

- Utrzymywanie stałej, umiarkowanej prędkości

- Zastosuj jednolity nacisk

- W razie potrzeby używaj płynu chłodzącego

Polerowanie chemiczno-mechaniczne

Połączenie procesów mechanicznych i chemicznych często daje doskonałe rezultaty:

| Etap procesu | Metoda | Cel |

|---|---|---|

| Obróbka wstępna | Czyszczenie chemiczne | Usuwanie zanieczyszczeń powierzchniowych |

| Początkowy polski | Ścieranie mechaniczne | Usuwanie większych niedoskonałości |

| Chemiczny polski | Specjalistyczne rozwiązania | Ulepszone wykończenie powierzchni |

| Final Polish | Drobne materiały ścierne | Lustrzane wykończenie |

Wymagania specyficzne dla branży

Różne sektory wymagają różnych poziomów wykończenia powierzchni:

Zastosowania lotnicze i kosmiczne

- Niezwykle gładkie powierzchnie zapewniające wydajność aerodynamiczną

- Ścisła zgodność ze standardami branżowymi

- Krytyczne wymagania dotyczące kontroli

Implanty medyczne

- Biokompatybilne wykończenie

- Absolutnie gładkie powierzchnie

- Rygorystyczne wymagania dotyczące sterylizacji

Produkty konsumenckie

- Estetyczny wygląd

- Odporność na zarysowania

- Spójne wykończenie we wszystkich partiach

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne procedury kontroli jakości:

Pomiar wykończenia powierzchni

- Testowanie profilometru

- Kontrola wzrokowa przy kontrolowanym oświetleniu

- Dokumentacja wartości chropowatości powierzchni

Walidacja procesu

- Regularna kalibracja sprzętu do polerowania

- Standardowe procedury dla każdego gatunku materiału

- Ciągłe monitorowanie warunków środowiskowych

Złożoność polerowania tytanu wymaga głębokiego zrozumienia materiałoznawstwa i specjalistycznych technik. Dzięki starannej kontroli procesu i zaawansowanym metodom, osiągnięcie pożądanego wykończenia powierzchni staje się możliwe, choć pozostaje jednym z trudniejszych aspektów obróbki tytanu.

Jakie narzędzia i materiały są potrzebne do skutecznego polerowania tytanu?

Czy kiedykolwiek zmagałeś się z osiągnięciem idealnego lustrzanego wykończenia tytanowych komponentów? Frustracja związana ze stosowaniem konwencjonalnych metod polerowania tylko po to, by uzyskać nierówne powierzchnie i słabe wyniki, może być przytłaczająca. Wielu inżynierów marnuje cenny czas i zasoby na nieskuteczne techniki polerowania.

Do skutecznego polerowania tytanu potrzebne są specjalne materiały ścierne, mieszanki polerskie, tarcze polerskie i sprzęt ochronny. Niezbędne narzędzia obejmują polerki o zmiennej prędkości, pastę diamentową (od 60 do 0,5 mikrona), ściereczki z mikrofibry oraz odpowiedni sprzęt ochronny, taki jak maski oddechowe i gogle.

Niezbędny sprzęt do polerowania

Wybór elektronarzędzi

Podstawą udanego polerowania tytanu jest wybór odpowiednich elektronarzędzi. Polerka o zmiennej prędkości obrotowej ma kluczowe znaczenie, ponieważ tytan wymaga różnych prędkości na różnych etapach polerowania. Zalecam stosowanie polerki, która może pracować z prędkością od 1000 do 3000 obrotów na minutę. Prędkość anizotropowy2 Natura tytanu oznacza, że potrzebujemy precyzyjnej kontroli nad prędkościami polerowania, aby osiągnąć optymalne rezultaty.

Wymagania dotyczące narzędzi ręcznych

Podczas gdy elektronarzędzia wykonują większość ciężkich prac, narzędzia ręczne są niezbędne do pracy nad detalami i wykończeniami:

- Drobnoziarnisty papier ścierny (ziarnistość 400-3000)

- Bloki polerskie

- Ręczne narzędzia do polerowania

- Ściereczki z mikrofibry

- Waciki do trudno dostępnych miejsc

Materiały ścierne

Związki diamentowe

Mieszanki diamentowe są szczególnie skuteczne do polerowania tytanu. Oto zalecany postęp:

| Wielkość ziarna (mikrony) | Etap aplikacji | Oczekiwany wynik |

|---|---|---|

| 60 | Początkowe cięcie | Usuwanie większych niedoskonałości |

| 30 | Cięcie wtórne | Wyrównywanie powierzchni |

| 15 | Wstępne polerowanie | Początkowy rozwój połysku |

| 6 | Dokładne polerowanie | Zwiększony połysk |

| 1 | Końcowe polerowanie | Lustrzane wykończenie |

| 0.5 | Bardzo delikatne wykończenie | Maksymalny blask |

Środki polerskie

Wybór mieszanek polerskich ma kluczowe znaczenie dla uzyskania pożądanego wykończenia:

- Związki tlenku glinu na początkowych etapach

- Węglik krzemu do polerowania pośredniego

- Tlenek ceru do końcowego wykończenia

- Tlenek chromu do specjalistycznych zastosowań

Wyposażenie bezpieczeństwa

Ochrona osobista

Podczas polerowania tytanu nigdy nie należy rezygnować z bezpieczeństwa:

- Osłona na całą twarz lub okulary ochronne

- Respirator N95 lub lepszy

- Wytrzymałe rękawice

- Odzież ochronna z długim rękawem

- Buty ze stalowymi noskami

- Ochrona uszu

Wymagania dotyczące przestrzeni roboczej

Obszar polerowania powinien obejmować:

- Właściwy system wentylacji

- Ognioodporna powierzchnia robocza

- Łatwy dostęp do sprzętu ratunkowego

- Odpowiednie oświetlenie

- Maty podłogowe przeciwzmęczeniowe

Materiały uzupełniające

Środki czyszczące

Utrzymanie czystości w trakcie całego procesu ma kluczowe znaczenie:

- Odtłuszczacz klasy przemysłowej

- Chusteczki niestrzępiące się

- Alkohol izopropylowy

- Myjka ultradźwiękowa

- Mydło o neutralnym pH

Narzędzia kontroli jakości

Aby zapewnić spójne wyniki, będziesz potrzebować:

- Tester chropowatości powierzchni

- Mikroskop cyfrowy

- Lampka kontrolna LED

- Próbki referencyjne

- Materiały dokumentacyjne

Specjalistyczne narzędzia do złożonych geometrii

Podczas pracy ze skomplikowanymi komponentami tytanowymi niezbędne stają się dodatkowe narzędzia:

- Elastyczne głowice polerskie

- Nasadki o zwiększonym zasięgu

- Kamienie polerskie o niestandardowym kształcie

- Miniaturowe końcówki polerskie

- Adaptery kątowe

W PTSMAKE opracowaliśmy specjalne protokoły do polerowania złożonych części tytanowych stosowanych w przemyśle lotniczym i medycznym. Nasze doświadczenie pokazuje, że inwestowanie w wysokiej jakości narzędzia i materiały ostatecznie oszczędza czas i zapewnia spójne wyniki.

Przechowywanie i konserwacja materiałów

Właściwe przechowywanie materiałów polerskich wydłuża ich żywotność i utrzymuje skuteczność:

- Hermetyczne pojemniki na związki chemiczne

- Klimatyzowany obszar przechowywania

- Harmonogram konserwacji narzędzi

- Regularna kalibracja elektronarzędzi

- Właściwe protokoły czyszczenia

Sukces polerowania tytanu w dużej mierze zależy od zastosowania odpowiedniej kombinacji narzędzi i materiałów. Chociaż początkowa inwestycja może wydawać się znaczna, wysokiej jakości sprzęt zwraca się dzięki lepszym wynikom i dłuższej żywotności. Należy pamiętać, że każde narzędzie i materiał służy określonemu celowi w procesie polerowania, a pominięcie lub zastąpienie któregokolwiek elementu może negatywnie wpłynąć na końcowy wynik.

Czy można polerować tytan bez profesjonalnego sprzętu?

Czy kiedykolwiek próbowałeś polerować tytan w domu, ale skończyło się to rozczarowującymi wynikami? Uparta powierzchnia wydaje się opierać twoim wysiłkom, pozostawiając cię sfrustrowanym i zastanawiającym się, czy robisz coś źle. To częste wyzwanie, które może sprawić, że nawet doświadczeni majsterkowicze będą drapać się po głowie.

Tak, tytan można polerować bez profesjonalnego sprzętu. Podczas gdy maszyny przemysłowe zapewniają najlepsze rezultaty, osiągnięcie przyzwoitego wykończenia jest możliwe przy użyciu zwykłych artykułów gospodarstwa domowego, takich jak papier ścierny, pasty polerskie i podstawowe elektronarzędzia. Proces ten wymaga jednak cierpliwości i odpowiedniej techniki, aby osiągnąć zadowalające rezultaty.

Zrozumienie podstaw polerowania tytanu

Unikalne właściwości tytanu sprawiają, że jest on zarówno błogosławieństwem, jak i wyzwaniem, jeśli chodzi o polerowanie. Metal ten tworzy naturalną warstwa pasywacyjna3 która chroni go przed korozją, ale może utrudniać polerowanie. W PTSMAKE udoskonaliliśmy nasze techniki polerowania przez lata pracy z tytanowymi komponentami.

Niezbędne narzędzia do polerowania tytanu DIY

Przed rozpoczęciem procesu polerowania należy zebrać podstawowe narzędzia:

- Papier ścierny (różne ziarnistości od 400 do 2000)

- Mieszanki polerskie

- Ściereczki z mikrofibry

- Wiertarka elektryczna lub narzędzie obrotowe

- Sprzęt ochronny (rękawice, okulary ochronne, maska przeciwpyłowa)

Proces polerowania krok po kroku

1. Przygotowanie powierzchni

Sukces polerowania tytanu w dużej mierze zależy od właściwego przygotowania powierzchni. Zacznij od dokładnego oczyszczenia powierzchni, aby usunąć wszelkie zabrudzenia, oleje lub zanieczyszczenia. Użyj odtłuszczacza i upewnij się, że powierzchnia jest całkowicie sucha przed kontynuowaniem.

2. Szlifowanie progresywne

Aby uzyskać optymalne rezultaty, należy postępować zgodnie z poniższą sekwencją szlifowania:

| Poziom ziarnistości | Cel | Przybliżony czas |

|---|---|---|

| 400 | Usuwanie większych zadrapań | 10-15 minut |

| 800 | Gładka powierzchnia | 8-10 minut |

| 1200 | Precyzyjne wygładzanie | 5-8 minut |

| 2000 | Przygotowanie do polerowania | 3-5 minut |

3. Technika polerowania

Kluczem do skutecznego polerowania tytanu jest utrzymanie stałego nacisku i ruchu. Pracuj w małych sekcjach, wykonując okrężne ruchy narzędziem polerskim. Utrzymuj powierzchnię w niskiej temperaturze, często przerywając pracę, ponieważ nadmierne ciepło może wpływać na właściwości tytanu.

Typowe błędy, których należy unikać

Pomijanie poziomów ziarnistości

Nie ulegaj pokusie zbyt szybkiego przechodzenia od grubej do drobnej ziarnistości. Każdy krok jest kluczowy dla uzyskania lustrzanego wykończenia.Stosowanie nadmiernego nacisku

Pozwól materiałom ściernym wykonać pracę. Zbyt duży nacisk może spowodować powstanie głębokich rys, które będą trudne do usunięcia.Zaniedbanie środków ostrożności

Należy zawsze nosić odpowiedni sprzęt ochronny. Pył tytanowy może być szkodliwy w przypadku wdychania.

Zaawansowane wskazówki dla lepszych wyników

Zarządzanie temperaturą

Podczas polerowania należy monitorować temperaturę powierzchni. Jeśli stanie się ona zbyt gorąca w dotyku, należy przerwać pracę i pozwolić jej ostygnąć. W PTSMAKE stosujemy specjalistyczne techniki chłodzenia w naszych profesjonalnych procesach, ale w przypadku projektów DIY dobrze sprawdzają się regularne przerwy.

Rozważania dotyczące wzoru powierzchni

Różne elementy tytanowe mogą wymagać różnych wzorów polerowania:

| Typ powierzchni | Zalecany wzór | Uwagi specjalne |

|---|---|---|

| Płaskie powierzchnie | Uderzenia liniowe | Utrzymanie spójnego kierunku |

| Zakrzywione obszary | Ruchy okrężne | Podążaj za konturami powierzchni |

| Narożniki | Wiele kątów | Potrzebna dodatkowa opieka |

Ocena jakości

Aby ocenić wyniki polerowania:

Kontrola wzrokowa

- Sprawdzanie stałego połysku

- Poszukaj pozostałych zadrapań

- Sprawdzić w jasnym świetle

Test dotykowy

- Powierzchnia powinna być gładka

- Brak zaczepów podczas przesuwania paznokciem

Metody alternatywne

Podczas gdy tradycyjne metody polerowania działają dobrze, niektóre alternatywy obejmują:

- Polerowanie chemiczne (wymaga szczególnych środków bezpieczeństwa)

- Elektropolerowanie (bardziej złożone, ale skuteczne)

- Podejścia hybrydowe łączące wiele technik

Konserwacja po polerowaniu

Aby utrzymać polerowane wykończenie:

Regularne czyszczenie

- Używać łagodnego mydła i wody

- Unikaj ściernych środków czyszczących

- Osuszyć miękką ściereczką

Ochrona

- Przechowywać w środowisku wolnym od kurzu

- W miarę możliwości używaj osłon ochronnych

- Obsługa czystymi, suchymi dłońmi

Pamiętaj, że podczas gdy polerowanie DIY może przynieść dobre rezultaty, profesjonalne usługi, takie jak te, które oferujemy w PTSMAKE, zapewniają doskonałe wykończenia w krytycznych zastosowaniach. Korzystamy z precyzyjnie kontrolowanych procesów i specjalistycznego sprzętu, aby zapewnić spójne, wysokiej jakości rezultaty.

Jakie środki ostrożności należy podjąć podczas polerowania tytanu?

Czy kiedykolwiek doświadczyłeś niepokoju związanego z polerowaniem tytanu bez odpowiednich środków bezpieczeństwa? Połączenie drobnych cząstek metalu, szybkich narzędzi i związków chemicznych może stworzyć niebezpieczne środowisko, którego wielu inżynierów nie docenia, narażając się na poważne ryzyko.

Podczas polerowania tytanu niezbędne środki ostrożności obejmują noszenie odpowiednich środków ochrony indywidualnej (respirator, gogle, rękawice), zapewnienie odpowiedniej wentylacji, stosowanie sprzętu przeciwwybuchowego i przestrzeganie ścisłych protokołów zapobiegania pożarom. Środki te chronią przed pyłem metalicznym, narażeniem chemicznym i potencjalnym zagrożeniem pożarowym.

Zrozumienie zagrożeń związanych z polerowaniem tytanu

Obawy związane z reaktywnością chemiczną

Wysoka zawartość tytanu piroforyczność4 podczas polerowania wymaga szczególnej uwagi. Cząsteczki metalu mogą ulec samozapłonowi w kontakcie z powietrzem, zwłaszcza podczas drobnych procesów polerowania. W PTSMAKE wdrożyliśmy rygorystyczne protokoły bezpieczeństwa, aby skutecznie zarządzać tym ryzykiem.

Ochrona przed zagrożeniami fizycznymi

Proces polerowania generuje drobne cząstki, które mogą być szkodliwe w przypadku wdychania lub kontaktu ze skórą. Sprzęt ochrony osobistej musi być starannie dobrany i odpowiednio konserwowany:

| Typ PPE | Wymagania szczegółowe | Częstotliwość wymiany |

|---|---|---|

| Respirator | N95 lub P100 | Co 8 godzin lub w przypadku trudności z oddychaniem |

| Okulary ochronne | Odporność na rozpryski chemikaliów | Co 6 miesięcy lub w przypadku uszkodzenia |

| Rękawice ochronne | Odporny chemicznie nitryl | Codziennie lub w przypadku zagrożenia |

| Osłona twarzy | Pełny zasięg | W przypadku zarysowania lub uszkodzenia |

Kontrola środowiska pracy

Wymagania dotyczące wentylacji

Właściwa wentylacja ma kluczowe znaczenie dla operacji polerowania tytanu. System powinien obejmować:

- Lokalna wentylacja wyciągowa z prędkością 100-200 stóp na minutę

- Systemy filtracji HEPA do zbierania cząstek stałych

- Regularne harmonogramy konserwacji i wymiany filtrów

- Ciągłe monitorowanie jakości powietrza

Środki zapobiegania pożarom

Bezpieczeństwo przeciwpożarowe jest najważniejsze podczas pracy z tytanem. Niezbędne środki ostrożności obejmują:

- Instalowanie gaśnic klasy D w dostępnych miejscach

- Utrzymywanie specjalnych pojemników na odpady tytanowe

- Regularne czyszczenie zapobiegające gromadzeniu się kurzu

- Szkolenie w zakresie reagowania kryzysowego dla całego personelu

Bezpieczeństwo sprzętu i narzędzi

Protokół konserwacji maszyny

Regularna konserwacja sprzętu pomaga zapobiegać wypadkom i zapewnia optymalną wydajność:

| Zadanie konserwacji | Częstotliwość | Wpływ na bezpieczeństwo |

|---|---|---|

| Kontrola narzędzi | Codziennie | Zapobiega uszkodzeniu narzędzia i projekcji cząstek |

| Kontrola prędkości | Co tydzień | Zapewnia optymalne warunki cięcia |

| Przegląd układu chłodzenia | Miesięcznie | Zapobiega przegrzaniu i narażeniu na działanie substancji chemicznych |

| Testowanie zatrzymania awaryjnego | Kwartalnie | Gwarantuje szybką reakcję na incydenty |

Bezpieczne procedury operacyjne

Wdrożenie odpowiednich procedur operacyjnych jest niezbędne:

- Zacznij od niższych prędkości i stopniowo zwiększaj je w razie potrzeby.

- Regularnie monitoruj temperaturę narzędzia

- Utrzymywanie czystości i porządku w miejscu pracy

- Dokumentowanie wszystkich incydentów związanych z bezpieczeństwem i zdarzeń potencjalnie wypadkowych

Zarządzanie bezpieczeństwem chemicznym

Obsługa chłodziwa

Właściwe obchodzenie się ze środkami polerskimi i chłodziwami wymaga:

- Korzystanie z zatwierdzonych pojemników do przechowywania

- Regularne kontrole zapasów substancji chemicznych

- Prowadzenie zaktualizowanych kart charakterystyki (SDS)

- Szkolenie w zakresie właściwych procedur mieszania i utylizacji

Protokół utylizacji odpadów

Prawidłowa utylizacja odpadów tytanowych ma kluczowe znaczenie:

- Używaj wyznaczonych metalowych pojemników na odpady

- Materiały odpadowe należy oddzielać od innych metali

- Postępuj zgodnie z lokalnymi przepisami dotyczącymi usuwania odpadów niebezpiecznych

- Prowadzenie odpowiedniej dokumentacji utylizacji

Planowanie reagowania kryzysowego

Procedury pierwszej pomocy

Ustanowienie jasnych protokołów pierwszej pomocy:

- Stacje płukania oczu w odległości 10 sekund od miejsc pracy

- Apteczki pierwszej pomocy wyposażone specjalnie do urazów związanych z obróbką metali

- Przeszkoleni ratownicy udzielający pierwszej pomocy na każdej zmianie

- Wyznaczone drogi ewakuacji i punkty zbiórki

Protokół reagowania na incydenty

Opracowanie kompleksowych procedur reagowania na incydenty:

- Wyraźnie umieszczone numery kontaktowe w nagłych wypadkach

- Regularne ćwiczenia awaryjne

- Dokumentacja wszystkich incydentów

- Analiza przyczyn źródłowych w celu zapobiegania

Szkolenie i dokumentacja

Wymagania dotyczące szkoleń pracowników

Kompleksowe programy szkoleniowe powinny obejmować:

- Wstępna orientacja w zakresie bezpieczeństwa

- Regularne kursy odświeżające

- Praktyczne szkolenie sprzętowe

- Procedury reagowania kryzysowego

- Certyfikacja w zakresie obsługi chemikaliów

Prowadzenie dokumentacji

Prowadzenie szczegółowej dokumentacji:

- Ukończenie szkolenia

- Konserwacja sprzętu

- Raporty z incydentów

- Audyty bezpieczeństwa

- Kontrole środków ochrony indywidualnej

W PTSMAKE udoskonaliliśmy te protokoły bezpieczeństwa dzięki wieloletniemu doświadczeniu w obróbce tytanu. Nasze zaangażowanie w bezpieczeństwo zaowocowało wyjątkowym rekordem bezpieczeństwa przy jednoczesnym zachowaniu wysokiej jakości wyników polerowania. Rozumiemy, że bezpieczeństwo to nie tylko przestrzeganie zasad - to tworzenie kultury, w której każdy bierze odpowiedzialność za bezpieczeństwo swoje i swoich współpracowników.

Jak polerowanie tytanu wpływa na odporność na korozję?

Czy kiedykolwiek zauważyłeś, że Twoje tytanowe komponenty wykazują wczesne oznaki korozji, pomimo znanej odporności tytanu? To frustrujące, gdy te wysokiej jakości części zaczynają niespodziewanie ulegać degradacji, zwłaszcza w krytycznych zastosowaniach, w których awaria nie wchodzi w grę.

Polerowanie tytanu znacznie zwiększa odporność na korozję, tworząc gładszą powierzchnię, która zmniejsza potencjalne miejsca korozji i wzmacnia ochronną warstwę tlenku. Proces ten skutecznie minimalizuje ryzyko miejscowej korozji i wydłuża żywotność komponentu.

Zrozumienie wpływu wykończenia powierzchni na korozję

Jakość wykończenia powierzchni odgrywa kluczową rolę w określaniu odporności tytanu na korozję. Kiedy polerujemy tytanowe komponenty w PTSMAKE, skupiamy się na osiągnięciu określonych wartości chropowatości powierzchni, które optymalizują odporność na korozję. Związek między wykończeniem powierzchni a odpornością na korozję obejmuje kilka kluczowych czynników:

Pomiary chropowatości powierzchni

Skuteczność polerowania tytanu można określić ilościowo za pomocą różnych parametrów chropowatości powierzchni:

| Parametr | Opis | Typowy zakres dla optymalnej odporności na korozję |

|---|---|---|

| Ra | Średnia chropowatość | 0,1-0,4 μm |

| Rz | Maksymalna wysokość | 0,5-2,0 μm |

| Rt | Całkowita wysokość | 0,8-3,0 μm |

Nauka stojąca za wzmocnioną ochroną

The warstwa pasywacyjna5 utworzona na powierzchni tytanu zapewnia mu doskonałą odporność na korozję. Poprzez odpowiednie polerowanie możemy wzmocnić tę naturalną ochronę na kilka sposobów:

Tworzenie warstwy tlenku

Polerowanie stwarza idealne warunki do tworzenia jednolitej warstwy tlenku:

- Usuwanie zanieczyszczeń powierzchniowych

- Tworzenie spójnej tekstury powierzchni

- Promowanie równomiernego rozprowadzania tlenu

Mikroskopijne korzyści

Na poziomie mikroskopowym polerowane powierzchnie oferują:

- Zmniejszona powierzchnia narażona na ataki korozyjne

- Mniej szczelin, w których może zainicjować się korozja

- Lepsza odporność na korozję wżerową

Techniki polerowania i ich efekty

Różne metody polerowania dają różne wyniki pod względem odporności na korozję:

Polerowanie mechaniczne

- Używa materiałów ściernych w sekwencji

- Zapewnia jednolite wykończenie powierzchni

- Doskonały do złożonych geometrii

Polerowanie chemiczne

- Usuwa materiał poprzez reakcje chemiczne

- Tworzy wysoce jednolite powierzchnie

- Szczególnie skuteczny w przypadku skomplikowanych części

Elektropolerowanie

- Łączy prąd elektryczny z roztworami chemicznymi

- Zapewnia doskonałe wykończenie powierzchni

- Poprawia tworzenie warstwy pasywnej

Wymagania specyficzne dla branży

Z mojego doświadczenia w PTSMAKE wynika, że różne branże wymagają określonych wykończeń powierzchni:

| Przemysł | Wymagane wykończenie powierzchni | Podstawowa troska |

|---|---|---|

| Medyczny | Ra < 0,2 μm | Biokompatybilność |

| Lotnictwo i kosmonautyka | Ra < 0,4 μm | Odporność na zmęczenie |

| Chemiczny | Ra < 0,6 μm | Odporność chemiczna |

Metody testowania i walidacji

Aby upewnić się, że polerowane elementy tytanowe spełniają wymagania dotyczące odporności na korozję, stosuje się kilka metod testowania:

Testy elektrochemiczne

- Testy polaryzacji potencjodynamicznej

- Elektrochemiczna spektroskopia impedancyjna

- Cykliczne pomiary polaryzacji

Testy środowiskowe

- Narażenie na działanie mgły solnej

- Testowanie w komorze wilgotnościowej

- Chemiczne testy zanurzeniowe

Najlepsze praktyki w zakresie utrzymania odporności na korozję

Aby utrzymać zwiększoną odporność na korozję uzyskaną dzięki polerowaniu:

Przechowywanie i obsługa

- Przechowywanie komponentów w kontrolowanym środowisku

- Unikać kontaktu z różnymi metalami

- Stosowanie odpowiednich materiałów opakowaniowych

Regularna konserwacja

- Wdrożenie protokołów czyszczenia

- Przeprowadzanie okresowych inspekcji

- Dokumentowanie zmian stanu powierzchni

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości:

| Etap | Środek kontroli | Cel |

|---|---|---|

| Wstępne polerowanie | Kontrola powierzchni | Identyfikacja usterek |

| Podczas polskiego | Monitorowanie parametrów | Zapewnienie spójności |

| Po polerowaniu | Testowanie powierzchni | Weryfikacja specyfikacji |

Przyszły rozwój

Dziedzina polerowania tytanu wciąż ewoluuje:

- Zaawansowane zautomatyzowane systemy polerowania

- Nowe kombinacje obróbki powierzchni

- Ulepszone technologie pomiarowe

Rozumiejąc te aspekty polerowania tytanu i jego wpływ na odporność na korozję, producenci mogą lepiej chronić swoje komponenty i zapewnić dłuższą żywotność. Inwestycja w odpowiednie techniki polerowania opłaca się dzięki zwiększonej trwałości i zmniejszonym wymaganiom konserwacyjnym.

Jakie są opłacalne metody polerowania tytanu na dużą skalę?

Czy kiedykolwiek stanąłeś przed wyzwaniem polerowania setek tytanowych części, jednocześnie starając się utrzymać koszty pod kontrolą? Złożoność polerowania tytanu, w połączeniu z jego czasochłonnością i wysokimi kosztami materiałów, może szybko zmienić dochodowy projekt w obciążenie finansowe.

Efektywne kosztowo polerowanie tytanu w dużych ilościach wymaga połączenia zautomatyzowanych procesów, zoptymalizowanego doboru ścierniwa i wydajnego zarządzania przepływem pracy. Kluczowe metody obejmują polerowanie mechaniczne, elektropolerowanie i metody hybrydowe, z których każda oferuje unikalne korzyści dla różnych skal produkcji.

Zrozumienie ekonomii polerowania tytanu

W przypadku wysokonakładowego polerowania tytanu struktura kosztów dzieli się na kilka kluczowych elementów. Podstawowe czynniki obejmują robociznę, sprzęt, materiały eksploatacyjne i czas. W PTSMAKE opracowaliśmy kompleksowe zrozumienie tych elementów, aby pomóc zoptymalizować koszty przy jednoczesnym zachowaniu jakości.

Koszty pracy i sprzętu

Początkowa inwestycja w sprzęt do polerowania stanowi znaczną część całkowitych kosztów. Oto zestawienie typowych kosztów sprzętu:

| Typ sprzętu | Inwestycja początkowa | Długość życia (lata) | Koszt roczny |

|---|---|---|---|

| Systemy ręczne | $5,000-15,000 | 5-7 | $1,000-3,000 |

| Półautomatyczny | $20,000-50,000 | 8-10 | $2,500-6,250 |

| W pełni zautomatyzowany | $80,000-200,000 | 10-15 | $8,000-20,000 |

Optymalizacja szybkości usuwania materiału

Wydajność usuwania materiału ma bezpośredni wpływ na efektywność kosztową. Kluczem jest osiągnięcie optymalnej parametr chropowatości powierzchni6 przy jednoczesnej minimalizacji czasu przetwarzania. Nasze doświadczenie pokazuje, że łączenie różnych technik może znacznie skrócić czas przetwarzania.

Strategie polerowania mechanicznego

Sekwencja progresywnego ziarna

- Zacznij od gruboziarnistych materiałów ściernych (ziarnistość 80-120).

- Przejście na średni (ziarnistość 240-400)

- Wykończenie drobnym ziarnem (800-1200)

Kontrola ciśnienia

- Utrzymywanie stałego ciśnienia

- Używanie zautomatyzowanych systemów w celu uzyskania jednolitych wyników

- Monitorowanie wzorców zużycia

Zaawansowane techniki redukcji kosztów

Optymalizacja przetwarzania wsadowego

Organizacja partii pracy odgrywa kluczową rolę w redukcji kosztów. Oto jak do tego podchodzimy:

Dozowanie oparte na rozmiarze

- Grupowanie części o podobnych rozmiarach

- Optymalizacja zmian oprzyrządowania

- Krótszy czas konfiguracji

Wymagania dotyczące wykończenia powierzchni

- Kategoryzacja według specyfikacji wykończenia

- Dopasowanie odpowiednich procesów

- Minimalizacja nadmiernego przetwarzania

Zarządzanie materiałami eksploatacyjnymi

Właściwe zarządzanie materiałami eksploatacyjnymi do polerowania może prowadzić do znacznych oszczędności:

| Typ materiału eksploatacyjnego | Strategia redukcji kosztów | Potencjalne oszczędności |

|---|---|---|

| Taśmy ścierne | System rotacji | 15-25% |

| Środki polerskie | Aplikacja kontrolowana | 20-30% |

| Tarcze polerskie | Program konserwacji | 10-20% |

Integracja i automatyzacja procesów

Nowoczesne operacje polerowania korzystają ze zintegrowanego podejścia:

Zautomatyzowana obsługa materiałów

- Niższe koszty pracy

- Stałe czasy przetwarzania

- Zminimalizowany błąd ludzki

Integracja kontroli jakości

- Systemy pomiarowe in-line

- Regulacja procesu w czasie rzeczywistym

- Mniej przeróbek

Uwagi dotyczące środowiska i bezpieczeństwa

Efektywne kosztowo procesy muszą również uwzględniać czynniki środowiskowe i bezpieczeństwa:

Systemy odpylania

- Utrzymywanie czystości w miejscu pracy

- Ochrona zdrowia pracowników

- Odzyskiwanie cennych materiałów

Zarządzanie odpadami

- Właściwe procedury utylizacji

- Możliwości recyklingu

- Zgodność z przepisami

Rozważania dotyczące skali produkcji

Różne wielkości produkcji wymagają różnych podejść:

Produkcja małoseryjna (100-1000 sztuk)

- Systemy półautomatyczne

- Elastyczne oprzyrządowanie

- Możliwość szybkiej wymiany

Średnia produkcja (1000-10000 sztuk)

- Dedykowane linie produkcyjne

- Zautomatyzowana obsługa materiałów

- Specjalistyczne oprzyrządowanie

Produkcja wielkoseryjna (ponad 10000 sztuk)

- W pełni zautomatyzowane systemy

- Przetwarzanie w przepływie ciągłym

- Zintegrowana kontrola jakości

Strategia wdrażania

Aby z powodzeniem wdrożyć opłacalne polerowanie tytanu:

Analiza procesu

- Dokumentowanie bieżących metod

- Identyfikacja wąskich gardeł

- Pomiar kluczowych wskaźników

Wybór sprzętu

- Ocena potrzeb produkcyjnych

- Rozważenie przyszłego wzrostu

- Oblicz ROI

Wymagania szkoleniowe

- Certyfikacja operatora

- Procedury konserwacji

- Metody kontroli jakości

W PTSMAKE z powodzeniem wdrożyliśmy te strategie w różnych skalach produkcji. Nasze podejście koncentruje się na zrównoważeniu początkowej inwestycji z długoterminowymi kosztami operacyjnymi przy jednoczesnym zachowaniu najwyższych standardów jakości tytanowych komponentów naszych klientów.

Jak utrzymać długotrwały połysk komponentów tytanowych?

Czy kiedykolwiek podziwiałeś nieskazitelny połysk swoich tytanowych komponentów, tylko po to, by obserwować, jak z czasem blaknie? Wyzwanie związane z utrzymaniem lustrzanego wykończenia może być frustrujące, zwłaszcza gdy te wysokiej jakości komponenty stanowią znaczącą inwestycję w twoje projekty.

Konserwacja polerowanych elementów tytanowych wymaga połączenia odpowiednich technik czyszczenia, środków ochronnych i regularnej konserwacji. Kluczem jest stosowanie środków czyszczących o neutralnym pH, unikanie materiałów ściernych i wdrażanie środków zapobiegawczych, takich jak powłoki ochronne w celu zachowania wykończenia powierzchni.

Zrozumienie podstaw pielęgnacji powierzchni tytanowych

Unikalne właściwości tytanu sprawiają, że jest on doskonałym wyborem do różnych zastosowań, ale utrzymanie jego wypolerowanej powierzchni wymaga szczególnej uwagi. Metal ten naturalnie tworzy ochronną powłokę warstwa pasywacyjna7 która pomaga zapobiegać korozji, ale warstwa ta może zostać naruszona przez niewłaściwe praktyki konserwacyjne.

Protokół regularnego czyszczenia

Inspekcja wstępna

- Sprawdzić pod kątem zanieczyszczeń powierzchniowych

- Zidentyfikuj wszelkie zadrapania lub uszkodzenia

- Dokumentowanie bieżącego stanu

Proces czyszczenia

- Używaj środków czyszczących o neutralnym pH

- Nakładać za pomocą ściereczek z mikrofibry

- Unikaj okrężnych ruchów podczas wycierania.

Zaawansowane techniki konserwacji

Profesjonalne metody polerowania

Pracując w PTSMAKE, opracowałem specjalne techniki konserwacji tytanowych wykończeń. Oto kompleksowe zestawienie profesjonalnych metod polerowania:

| Etap polerowania | Typ narzędzia | Klasa złożona | Prędkość (obr./min) |

|---|---|---|---|

| Szorstki | Koło materiałowe | Ziarnistość 120-240 | 1500-2000 |

| Średni | Koło bawełniane | Ziarnistość 400-800 | 1200-1500 |

| Dobrze | Koło filcowe | Ziarnistość 1000+ | 800-1200 |

Środki ochronne

Długowieczność polerowanych powierzchni tytanowych zależy w dużej mierze od środków ochronnych:

Kontrola środowiska

- Utrzymywanie kontrolowanego poziomu wilgotności

- Minimalizacja ekspozycji na ekstremalne temperatury

- W miarę możliwości chronić przed bezpośrednim działaniem promieni słonecznych

Rozwiązania pamięci masowej

- Używaj dedykowanych pojemników do przechowywania

- Zawiera materiały pochłaniające wilgoć

- Zachowanie separacji między komponentami

Zapobieganie typowym problemom

Zarządzanie zanieczyszczeniem powierzchni

Kluczowe znaczenie ma zrozumienie, jak zapobiegać zanieczyszczeniom:

Obsługa materiałów

- Zawsze używaj czystych rękawic

- Korzystanie z wyznaczonych narzędzi

- Utrzymanie czystego środowiska pracy

Czynniki środowiskowe

- Monitorowanie jakości powietrza

- Kontrola poziomu zapylenia

- Regulacja wahań temperatury

Długoterminowe strategie ochrony

Z mojego doświadczenia w PTSMAKE wynika, że wdrożenie tych strategii ochrony znacznie wydłużyło żywotność polerowanych wykończeń:

Zastosowania powłok

- Rozważ powłoki ceramiczne

- Nakładanie folii nanoochronnych

- Używaj uszczelniaczy klasy przemysłowej

Harmonogram okresowej konserwacji

- Cotygodniowe kontrole wizualne

- Comiesięczne szczegółowe czyszczenie

- Kwartalna ocena zawodowa

Zaawansowane rozwiązywanie problemów

Typowe problemy i rozwiązania

Utlenianie powierzchni

- Natychmiastowe czyszczenie za pomocą odpowiednich roztworów

- Profesjonalna renowacja w razie potrzeby

- Aplikacja powłok zapobiegawczych

Zarządzanie zadrapaniami

- Ocena głębokości zarysowania

- Wybór odpowiedniej techniki polerowania

- Wdrożenie strategii prewencyjnej

Środki kontroli jakości

W PTSMAKE wdrażamy ścisłe procedury kontroli jakości:

| Punkt kontrolny | Częstotliwość | Metoda | Wymagane działanie |

|---|---|---|---|

| Kontrola wizualna | Codziennie | Obserwacja bezpośrednia | Zmiany w dokumencie |

| Testowanie powierzchni | Co tydzień | Mikroskopia cyfrowa | Rejestrowanie pomiarów |

| Integralność powłoki | Miesięcznie | Testy chemiczne | Aktualizacja ochrony |

Optymalizacja procedur konserwacji

Wymagania dotyczące dokumentacji

- Prowadzenie szczegółowych dzienników konserwacji

- Śledzenie warunków środowiskowych

- Rejestrowanie wszystkich procedur czyszczenia

Wymagania szkoleniowe

- Właściwe techniki obsługi

- Szkolenie z procedur czyszczenia

- Protokoły reagowania kryzysowego

Wybór sprzętu i narzędzi

Aby zapewnić optymalną konserwację, należy wybrać odpowiednie narzędzia:

Niezbędne narzędzia

- Ściereczki z mikrofibry

- Środki czyszczące o neutralnym pH

- Rękawice ochronne

- Sprzęt inspekcyjny

Profesjonalny sprzęt

- Mikroskopy cyfrowe

- Narzędzia do testowania powierzchni

- Profesjonalny sprzęt do polerowania

Postępując zgodnie z tymi kompleksowymi wytycznymi i utrzymując spójne procedury pielęgnacyjne, można znacznie wydłużyć żywotność polerowanych elementów tytanowych. W PTSMAKE z powodzeniem wdrożyliśmy te metody w wielu projektach, zapewniając długotrwałą jakość powierzchni komponentów naszych klientów.

Jakie normy branżowe mają zastosowanie do polerowania tytanu w zastosowaniach lotniczych?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre tytanowe komponenty lotnicze błyszczą jak lustra, podczas gdy inne wydają się matowe? Różnica tkwi w standardach polerowania, ale poruszanie się po tych wymaganiach może być przytłaczające. Wielu inżynierów ma trudności ze spełnieniem dokładnych specyfikacji, ryzykując kosztowne opóźnienia projektu i potencjalne kwestie bezpieczeństwa.

W zastosowaniach lotniczych polerowanie tytanu musi być zgodne z kluczowymi normami, w tym AMS 2700, ASTM B600 i AS9100. Normy te określają wymagania dotyczące chropowatości powierzchni, tolerancji usuwania materiału i procedur kontroli jakości w celu zapewnienia wydajności i bezpieczeństwa komponentów.

Zrozumienie podstawowych standardów polerowania w przemyśle lotniczym

Jeśli chodzi o polerowanie tytanu w zastosowaniach lotniczych, procesem tym kieruje kilka krytycznych standardów. W PTSMAKE wdrożyliśmy kompleksowe systemy spełniające te wymagania. Podstawowe standardy obejmują:

Wymagania AMS 2700

Norma ta odnosi się w szczególności do mechanicznego wykańczania metali. W przypadku komponentów tytanowych określa:

- Parametry chropowatości powierzchni

- Dopuszczalne metody polerowania

- Procedury kontroli jakości

- Wymagania dotyczące dokumentacji

Standard podkreśla znaczenie profilometria powierzchni8 pomiary w celu weryfikacji jakości wykończenia.

Specyfikacje ASTM B600

Standard ten koncentruje się na:

- Szybkość usuwania materiału

- Wymagania dotyczące integralności powierzchni

- Procedury testowe

- Kryteria akceptacji

Wymagania dotyczące wykończenia powierzchni

Różne zastosowania lotnicze wymagają różnych poziomów wykończenia powierzchni:

| Typ aplikacji | Wartość Ra (μin) | Obróbka powierzchni |

|---|---|---|

| Komponenty silnika | 4-8 | Mirror Polish |

| Części konstrukcyjne | 16-32 | Standardowy polski |

| Komponenty wewnętrzne | 32-63 | Wykończenie użytkowe |

Środki kontroli jakości

Metody inspekcji

Proces polerowania wymaga rygorystycznej kontroli jakości, w tym:

- Kontrola wzrokowa w określonych warunkach oświetleniowych

- Pomiary chropowatości powierzchni

- Weryfikacja grubości materiału

- Testowanie zanieczyszczeń

Wymagania dotyczące dokumentacji

Każda operacja polerowania musi być utrzymana:

- Zapisy kontroli procesu

- Wyniki inspekcji

- Certyfikaty materiałowe

- Kwalifikacje operatora

Standardy ochrony środowiska i bezpieczeństwa

Proces polerowania musi być również zgodny z wymogami:

Wymagania EPA

- Prawidłowa utylizacja pozostałości po polerowaniu

- Monitorowanie jakości powietrza

- Protokoły uzdatniania wody

Normy OSHA

- Wymagania dotyczące środków ochrony indywidualnej

- Specyfikacje wentylacji

- Procedury postępowania z chemikaliami

Uwagi dotyczące materiału

Różne stopy tytanu wymagają specyficznego podejścia:

Wymagania dla Ti-6Al-4V

Ten popularny stop lotniczy wymaga:

- Zastosowanie kontrolowanego ciśnienia

- Wybór specjalnej pasty polerskiej

- Monitorowanie temperatury podczas przetwarzania

Inne stopy tytanu

Różne inne stopy mają unikalne wymagania:

- Stopy tytanu Beta wymagają specjalnego traktowania

- Środki zapobiegania przypadkom alfa

- Specyficzne wymagania dotyczące chłodzenia

Walidacja procesu

Proces polerowania musi zostać zatwierdzony:

Wstępna kwalifikacja

- Pierwsza inspekcja artykułu

- Badania zdolności procesowych

- Certyfikacja operatora

Bieżące monitorowanie

- Statystyczna kontrola procesu

- Regularne kontrole kalibracji

- Okresowa rewalidacja

Wymagania specyficzne dla branży

Różne sektory w branży lotniczej i kosmicznej mają różne standardy:

Lotnictwo komercyjne

- Wymogi zgodności z przepisami FAA

- Normy specyficzne dla producentów OEM

- Specyfikacje napraw i przeglądów konserwacyjnych

Zastosowania wojskowe

- Specyfikacje wojskowe (MIL-SPEC)

- Dodatkowe wymogi bezpieczeństwa

- Specjalistyczne wymagania dotyczące wykończenia

Przyszłe trendy w zakresie standardów

Branża wciąż się rozwija:

- Zwiększone wymagania w zakresie automatyzacji

- Standardy dokumentacji cyfrowej

- Rozszerzone wymagania dotyczące identyfikowalności

- Zrównoważone standardy przetwarzania

W PTSMAKE ściśle przestrzegamy tych standardów, jednocześnie stale aktualizując nasze procesy, aby sprostać pojawiającym się wymaganiom. Nasz doświadczony zespół zapewnia, że każdy tytanowy komponent jest poddawany odpowiedniej obróbce zgodnie z jego konkretnym zastosowaniem i wymogami prawnymi.

Kluczem do udanego polerowania tytanu jest zrozumienie i skuteczne wdrożenie tych standardów. Dzięki naszemu systematycznemu podejściu i zaawansowanym systemom kontroli jakości pomagamy naszym klientom poruszać się po tych złożonych wymaganiach, zapewniając jednocześnie niezmiennie wysokiej jakości wyniki.

Jak uzyskać różne wykończenia powierzchni podczas polerowania tytanu?

Czy kiedykolwiek zmagałeś się z osiągnięciem idealnego wykończenia powierzchni tytanowych komponentów? To frustrujące, gdy wysiłki związane z polerowaniem skutkują niespójnym wykończeniem, niechcianymi zadrapaniami lub, co gorsza, niedokładnościami wymiarowymi, które mogą zagrozić funkcjonalności całej części.

Uzyskanie różnych wykończeń powierzchni tytanu wymaga określonych technik i narzędzi. Proces ten zazwyczaj obejmuje polerowanie mechaniczne, chemiczne lub połączenie obu, w zależności od pożądanego wykończenia - od powierzchni lustrzanych po matowe.

Zrozumienie podstaw polerowania tytanu

Właściwości materiału i wyzwania

Wyjątkowe właściwości tytanu charakterystyka utwardzania9 sprawiają, że polerowanie jest szczególnie trudne. W PTSMAKE opracowaliśmy specjalistyczne podejścia, aby skutecznie radzić sobie z tymi wyzwaniami. Wysoki stosunek wytrzymałości do masy i doskonała odporność na korozję sprawiają, że materiał ten jest popularny w zastosowaniach lotniczych i medycznych, ale te same właściwości utrudniają również uzyskanie spójnego wykończenia powierzchni.

Rodzaje wykończenia powierzchni

Istnieje kilka typowych wykończeń powierzchni tytanu:

| Typ wykończenia | Wartość Ra (μm) | Typowe zastosowania | Zalecany proces |

|---|---|---|---|

| Lustro | 0.01-0.05 | Implanty medyczne | Wielostopniowe mechaniczne + chemiczne |

| Satyna | 0.2-0.6 | Architektoniczny | Szczotkowanie mechaniczne |

| Matowy | 0.8-1.6 | Przemysłowy | Śrutowanie |

| Teksturowane | >1.6 | Lotnictwo i kosmonautyka | Trawienie chemiczne |

Techniki polerowania mechanicznego

Etapy polerowania ręcznego

Szlifowanie zgrubne

- Zacznij od materiałów ściernych o ziarnistości 80

- Stosuj stały nacisk

- Utrzymywanie odpowiedniej prędkości narzędzia (1500-2000 obr./min).

Drobne mielenie

- Przejście przez ziarnistość 120, 240 i 400

- Używaj smaru chłodzącego, aby zapobiec gromadzeniu się ciepła

- Regularnie sprawdzaj jednorodność powierzchni

Końcowe polerowanie

- Używaj specjalistycznych środków do polerowania tytanu

- Nakładać miękkimi tarczami polerskimi

- Uważnie monitoruj temperaturę

Zautomatyzowane systemy polerowania

Nowoczesne maszyny polerskie CNC oferują szereg korzyści:

- Stała aplikacja ciśnienia

- Precyzyjna kontrola nad parametrami polerowania

- Powtarzalne wyniki dla wielu części

Metody polerowania chemicznego

Skład kąpieli chemicznej

Standardowy roztwór do polerowania chemicznego zazwyczaj zawiera:

| Składnik chemiczny | Zakres stężeń | Funkcja |

|---|---|---|

| Kwas fluorowodorowy | 10-15% | Trawienie powierzchniowe |

| Kwas azotowy | 15-20% | Kontrola utleniania |

| Woda | Równowaga | Stabilność rozwiązania |

Parametry procesu

Czynniki krytyczne dla polerowania chemicznego obejmują:

- Kontrola temperatury (35-45°C)

- Czas zanurzenia (5-15 minut)

- Prędkość mieszania

- Monitorowanie stężenia w kąpieli

Hybrydowe metody wykańczania

Połączone przetwarzanie mechaniczno-chemiczne

Metoda ta oferuje kilka korzyści:

- Skrócony czas przetwarzania

- Lepsza jednorodność powierzchni

- Zwiększona odporność na korozję

- Ulepszona kontrola wymiarów

Środki kontroli jakości

Aby zapewnić spójne wyniki:

- Regularne pomiary chropowatości powierzchni

- Kontrola wzrokowa przy odpowiednim oświetleniu

- Dokumentacja parametrów procesu

- Retencja próbki dla odniesienia

Zaawansowane technologie wykańczania

Zastosowania elektropolerowania

Elektropolerowanie może osiągnąć:

- Doskonała gładkość

- Zwiększona odporność na korozję

- Ulepszona biokompatybilność

- Spójne wyniki

Polerowanie plazmowe

Korzyści obejmują:

- Brak odpadów chemicznych

- Precyzyjna kontrola

- Przyjazny dla środowiska

- Nadaje się do złożonych geometrii

Wymagania specyficzne dla branży

Standardy branży medycznej

Wymagane są komponenty medyczne:

- Biokompatybilne wykończenie

- Dokumentacja wszystkich procesów

- Zatwierdzone procedury czyszczenia

- Protokoły regularnych testów

Specyfikacje lotnicze

Popyt na części lotnicze:

- Ścisłe tolerancje chropowatości powierzchni

- Badania nieniszczące

- Pełna identyfikowalność

- Certyfikowane procesy

Rozwiązywanie typowych problemów

Typowe problemy i rozwiązania:

Efekt skórki pomarańczowej

- Regulacja ciśnienia

- Modyfikacja prędkości polerowania

- Zmiana typu materiału ściernego

Zarysowania powierzchni

- Przegląd progresji ziarnistości

- Sprawdź stan narzędzia

- Zapewnienie właściwego smarowania

Nierówne wykończenie

- Utrzymywanie stałego ciśnienia

- Monitorowanie parametrów procesu

- Weryfikacja stanu materiału

Jak zweryfikować jakość powierzchni po polerowaniu części tytanowych?

Czy kiedykolwiek wpatrywałeś się w wypolerowaną tytanową część, zastanawiając się, czy naprawdę spełnia ona Twoje standardy jakości? Niepokój związany z brakiem pewności, czy wykończenie powierzchni przejdzie kontrolę, może być przytłaczający, zwłaszcza gdy w grę wchodzą rygorystyczne specyfikacje lotnicze lub medyczne.

Aby zweryfikować jakość powierzchni po polerowaniu części tytanowych, należy zastosować zarówno kontrolę wizualną, jak i pomiary ilościowe. Obejmuje to wykorzystanie testerów chropowatości powierzchni, komparatorów optycznych i analizy mikroskopowej, przy jednoczesnym przestrzeganiu norm branżowych, takich jak ASTM B265, w zakresie wymagań dotyczących wykończenia powierzchni.

Zrozumienie parametrów jakości powierzchni

Weryfikacja jakości powierzchni polerowanego tytanu obejmuje wiele parametrów, które wymagają dokładnego zbadania. W PTSMAKE skupiamy się na tych kluczowych aspektach, aby zapewnić naszym klientom części, które spełniają ich dokładne specyfikacje.

Kryteria kontroli wizualnej

- Jednorodność powierzchni

- Brak zadrapań

- Stały połysk

- Brak widocznych wad

- Spójność kolorów

Pomiary ilościowe

The profilometria10 Pomiary dostarczają kluczowych danych o charakterystyce powierzchni:

| Parametr | Opis | Typowy zakres |

|---|---|---|

| Ra | Średnia chropowatość | 0,1-0,8 µm |

| Rz | Maksymalna wysokość | 0,5-3,0 µm |

| Rq | Średnia kwadratowa | 0,2-1,0 µm |

Zaawansowane metody inspekcji

Testowanie chropowatości powierzchni

Zalecam stosowanie skalibrowanych testerów chropowatości powierzchni w celu uzyskania dokładnych pomiarów. Urządzenia te powinny być regularnie kalibrowane i obsługiwane przez przeszkolony personel. W naszym zakładzie prowadzimy szczegółową dokumentację wszystkich pomiarów w celu zapewnienia identyfikowalności.

Analiza optyczna

Nowoczesne komparatory optyczne i mikroskopy pomagają w wykrywaniu:

- Nieregularności powierzchni

- Mikrozarysowania

- Spójność wzoru

- Wady materiałowe

Wymagania specyficzne dla branży

Różne branże mają różne wymagania dotyczące polerowanych powierzchni tytanowych:

Przemysł medyczny

- Bardzo gładkie wykończenie (Ra < 0,2 µm)

- Biokompatybilna powierzchnia

- Sprawdzone procesy czyszczenia

- Wymagania dotyczące dokumentacji

Zastosowania lotnicze i kosmiczne

- Ścisłe przestrzeganie standardów AS9100

- Szczególne wymagania dotyczące obróbki powierzchni

- Wykończenie powierzchni bez naprężeń

- Weryfikacja odporności na korozję

Typowe problemy z jakością i ich rozwiązania

Zapobieganie defektom powierzchni

- Właściwy dobór narzędzi

- Zastosowanie kontrolowanego ciśnienia

- Wybór odpowiedniej pasty polerskiej

- Regularna konserwacja sprzętu

Proces kontroli jakości

| Etap | Działanie | Dokumentacja |

|---|---|---|

| Wstępne polerowanie | Kontrola materiałów | Przychodzący raport QC |

| Podczas polskiego | Monitorowanie procesów | Arkusz kontrolny w trakcie procesu |

| Po polsku | Kontrola końcowa | Certyfikacja jakości |

Wymagania dotyczące dokumentacji

Prowadzenie odpowiedniej dokumentacji ma kluczowe znaczenie dla weryfikacji jakości:

Wymagana dokumentacja

- Certyfikaty materiałowe

- Parametry procesu

- Wyniki inspekcji

- Raporty o niezgodnościach

- Działania naprawcze

Względy środowiskowe

Środowisko kontroli odgrywa kluczową rolę w dokładnych pomiarach:

Kontrolowane warunki

- Temperatura: 20°C ± 2°C

- Wilgotność: 45-55%

- Czyste, wolne od kurzu środowisko

- Właściwe warunki oświetleniowe

Najlepsze praktyki weryfikacji

Aby zapewnić spójne wyniki, należy postępować zgodnie z poniższymi wskazówkami:

Protokół pomiaru

- Dokładnie wyczyść powierzchnię

- Umożliwienie stabilizacji temperatury

- Wykonywanie wielu pomiarów

- Dokumentowanie wszystkich ustaleń

- Porównanie z normami referencyjnymi

Kroki zapewniania jakości

- Regularne kontrole kalibracji

- Weryfikacja szkolenia operatora

- Standardowe procedury operacyjne

- Aktualizacje systemu jakości

- Programy ciągłego doskonalenia

Statystyczna kontrola procesu

Wdrożenie SPC pomaga utrzymać stałą jakość:

| Aspekt kontroli | Częstotliwość | Poziom działania |

|---|---|---|

| Wykresy X-bar | Codziennie | ±2σ |

| Wykresy zasięgu | Na partię | Górny limit sterowania |

| Badania zdolności | Miesięcznie | Cpk > 1,33 |

Przewodnik rozwiązywania problemów

Gdy podczas weryfikacji pojawią się problemy:

Typowe problemy

- Niespójne odczyty

- Nieprawidłowe działanie sprzętu

- Ingerencja w środowisko

- Błąd operatora

Działania naprawcze

- Ponowna kalibracja sprzętu

- Regulacja procesu

- Kontrola środowiska

- Dodatkowe szkolenie

Wdrażając te kompleksowe metody weryfikacji w PTSMAKE, konsekwentnie dostarczamy wysokiej jakości polerowane części tytanowe naszym klientom w sektorach medycznym, lotniczym i przemysłowym. Należy pamiętać, że skuteczna weryfikacja jakości powierzchni wymaga systematycznego podejścia łączącego kontrolę wizualną, pomiary ilościowe i odpowiednią dokumentację.

Kliknij tutaj, aby dowiedzieć się więcej o hartowaniu roboczym i jego wpływie na procesy wykańczania metali. ↩

Kliknij, aby dowiedzieć się więcej o strukturze krystalicznej tytanu i jej wpływie na techniki polerowania. ↩

Kliknij tutaj, aby dowiedzieć się więcej o unikalnym procesie tworzenia ochronnego tlenku tytanu. ↩

Kliknij tutaj, aby dowiedzieć się więcej o zagrożeniach pożarowych związanych z metalami reaktywnymi i strategiach zapobiegania. ↩

Kliknij, aby dowiedzieć się więcej o technikach pasywacji, które mogą wydłużyć żywotność tytanowych komponentów. ↩

Kliknij, aby dowiedzieć się więcej o technikach pomiaru powierzchni i ich wpływie na efektywność kosztową. ↩

Kliknij, aby dowiedzieć się więcej o tej kluczowej warstwie ochronnej i jej wpływie na trwałość tytanowych komponentów. ↩

Kliknij, aby dowiedzieć się więcej o technikach pomiaru powierzchni i ich znaczeniu w zastosowaniach lotniczych. ↩

Kliknij, aby dowiedzieć się więcej o hartowaniu roboczym i jego wpływie na techniki polerowania tytanu. ↩

Kliknij, aby dowiedzieć się więcej o technikach pomiaru powierzchni i najlepszych praktykach branżowych. ↩