Obróbka stali nierdzewnej Custom 455 może być prawdziwym bólem głowy dla wielu producentów. Widziałem projekty zakończone niepowodzeniem, ponieważ unikalne właściwości tego materiału sprawiają, że praca z nim jest szczególnie trudna. Połączenie jego wysokiej wytrzymałości i twardości często prowadzi do szybkiego zużycia narzędzia, słabego wykończenia powierzchni i niedokładności wymiarowych - kwestii, które mogą szybko wykoleić harmonogramy produkcji i zawyżyć koszty.

Aby skutecznie obrabiać stal nierdzewną Custom 455, należy utrzymywać prędkości skrawania w zakresie 80-120 SFM, używać narzędzi z węglików spiekanych z dodatnimi kątami natarcia i zapewnić stały przepływ chłodziwa. Utrzymuj umiarkowane prędkości posuwu i wykonuj wiele lekkich przejść zamiast agresywnych, głębokich cięć.

Chciałbym podzielić się kilkoma konkretnymi technikami, które konsekwentnie sprawdzają się w naszym centrum obróbczym CNC. Metody te pomogły nam osiągnąć doskonałe wyniki w przypadku stali nierdzewnej Custom 455, od prostych części po złożone komponenty. Pozwól, że przedstawię Ci nasze sprawdzone podejście, które zapewnia sukces w obróbce tego wymagającego materiału.

Czym jest stal nierdzewna Custom 455?

W branży produkcji precyzyjnej znalezienie materiałów łączących wyjątkową wytrzymałość z odpornością na korozję zawsze stanowiło wyzwanie. Wielu inżynierów zmaga się z kompromisem między trwałością a skrawalnością, często rezygnując z jednego na rzecz drugiego. Dylemat ten staje się szczególnie istotny w zastosowaniach o wysokiej stawce, gdzie awaria nie wchodzi w grę.

Stal nierdzewna Custom 455 to najwyższej jakości martenzytyczna stal nierdzewna utwardzana wydzieleniowo, która oferuje wyjątkowe połączenie wysokiej wytrzymałości, doskonałej odporności na korozję i dobrej skrawalności. Po odpowiedniej obróbce cieplnej osiąga ona wytrzymałość na rozciąganie do 1724 MPa, zachowując przy tym doskonałą stabilność wymiarową.

Skład chemiczny i struktura

Wyjątkowe właściwości stali nierdzewnej Custom 455 wynikają z jej starannie zbilansowanego składu chemicznego. Materiał ten zawiera:

| Element | Zakres procentowy |

|---|---|

| Chrom | 11.0-12.5% |

| Nikiel | 7.5-9.5% |

| Tytan | 0.8-1.4% |

| Miedź | 1.5-2.5% |

| Molibden | 0.5% max |

| Węgiel | 0.05% max |

| Żelazo | Równowaga |

Kompozycja ta tworzy materiał, który ulega utwardzanie wydzieleniowe1 podczas obróbki cieplnej, co skutkuje wyjątkowymi właściwościami mechanicznymi.

Właściwości mechaniczne

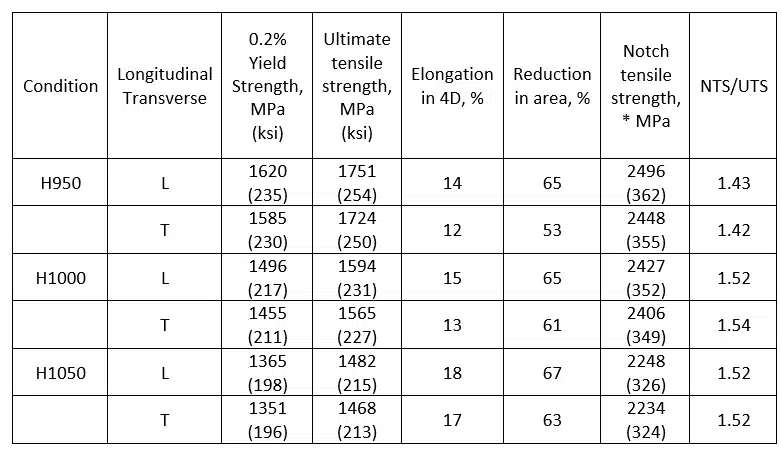

Właściwości wytrzymałościowe stali nierdzewnej Custom 455 są szczególnie imponujące:

- Wytrzymałość na rozciąganie: 1724 MPa (250 ksi)

- Granica plastyczności: 1517 MPa (220 ksi)

- Wydłużenie: 10%

- Twardość: 44-47 HRC

Te właściwości sprawiają, że jest ona znacznie mocniejsza niż konwencjonalne stale nierdzewne, zachowując jednocześnie dobrą ciągliwość i wytrzymałość.

Porównanie z innymi stalami nierdzewnymi

Stal Custom 455 wyróżnia się na tle tradycyjnych stali nierdzewnych na kilka sposobów:

Wyższy stosunek wytrzymałości do wagi

- Oferuje lepszą wytrzymałość niż 17-4 PH

- Zachowuje podobną odporność na korozję jak 316L

- Zapewnia doskonałą odporność na zmęczenie

Lepsza stabilność wymiarowa

- Minimalne odkształcenia podczas obróbki cieplnej

- Doskonały do precyzyjnych komponentów

- Spójne właściwości w poszczególnych sekcjach

Zwiększona obrabialność

- Lepsze formowanie wiórów niż w przypadku wielu stali o wysokiej wytrzymałości

- Mniejsze zużycie narzędzi

- Bardziej spójne wykończenie powierzchni

Kluczowe aplikacje

Bazując na moim doświadczeniu w pracy z różnymi branżami w PTSMAKE, zaobserwowałem, że Custom 455 wyróżnia się w kilku krytycznych zastosowaniach:

Komponenty lotnicze i kosmiczne

- Elementy podwozia

- Konstrukcyjne elementy złączne

- Mocowania silnika

- Części systemu sterowania

Urządzenia medyczne

- Narzędzia chirurgiczne

- Elementy implantu

- Obudowy narzędzi medycznych

- Części sprzętu do sterylizacji

Inżynieria precyzyjna

- Zastosowania łożysk poddawanych wysokim obciążeniom

- Elementy zaworu

- Zespoły wałów

- Precyzyjne elementy złączne

Uwagi dotyczące przetwarzania

Podczas pracy z Custom 455 kilka czynników ma kluczowe znaczenie dla uzyskania optymalnych wyników:

Obróbka cieplna

- Obróbka roztworu w temperaturze 816°C (1500°F)

- Utwardzanie starzeniowe w temperaturze 482°C (900°F)

- Kontrolowane prędkości chłodzenia

Parametry obróbki

- Używanie sztywnych konfiguracji narzędzi

- Utrzymywanie ostrych narzędzi tnących

- Stosowanie odpowiednich prędkości cięcia

- Zapewnienie odpowiedniego chłodzenia

Kontrola jakości

- Regularne sprawdzanie wymiarów

- Testowanie twardości

- Kontrola wykończenia powierzchni

- Weryfikacja certyfikacji materiałów

Analiza kosztów i korzyści

Chociaż Custom 455 ma wyższą cenę w porównaniu do standardowych stali nierdzewnych, jego zalety często uzasadniają inwestycję:

Korzyści z wydajności

- Wydłużona żywotność

- Zmniejszone wymagania konserwacyjne

- Wyższa niezawodność w krytycznych zastosowaniach

Zalety przetwarzania

- Mniej odrzuconych części

- Bardziej spójne wyniki

- Niższe ogólne koszty produkcji

Wartość długoterminowa

- Zmniejszona częstotliwość wymiany

- Niższe koszty cyklu życia

- Zwiększona wydajność produktu

Po intensywnej pracy z tym materiałem w produkcji precyzyjnej mogę potwierdzić, że stal nierdzewna Custom 455 stanowi znaczący postęp w inżynierii metalurgicznej. Połączenie wytrzymałości, odporności na korozję i skrawalności sprawia, że jest to idealny wybór do wymagających zastosowań, w których konwencjonalne materiały nie sprawdzają się.

Dlaczego niestandardowa stal nierdzewna 455 jest trudna w obróbce?

Obróbka stali nierdzewnej Custom 455 stała się poważnym wyzwaniem dla wielu producentów. Zauważyłem, że nawet doświadczeni operatorzy obrabiarek zmagają się z tym materiałem, często spotykając się z nieoczekiwanym pękaniem narzędzi i słabym wykończeniem powierzchni. Złożoność obróbki tego materiału doprowadziła do wzrostu kosztów produkcji i wydłużenia czasu realizacji.

Niestandardowa stal nierdzewna 455 jest trudna w obróbce ze względu na wysoki stosunek wytrzymałości do masy, właściwości utwardzające i unikalny skład metalurgiczny. Właściwości te powodują nadmierne zużycie narzędzi, wymagają specjalnych parametrów skrawania i starannej kontroli procesu.

Zachowanie utrudniające pracę

Największym wyzwaniem podczas obróbki stali nierdzewnej Custom 455 jest jej wytrzymałość. tendencja do twardnienia pod wpływem odkształceń2. Podczas obróbki, powierzchnia materiału staje się twardsza z powodu odkształcenia plastycznego, co sprawia, że kolejne cięcia są coraz trudniejsze. Takie zachowanie tworzy efekt kuli śnieżnej, w którym każde przejście narzędzia skrawającego napotyka coraz twardszy materiał.

Wdrożyłem kilka strategii, aby poradzić sobie z tym problemem:

- Używanie ostrych narzędzi tnących z dodatnim kątem natarcia

- Utrzymywanie stałych prędkości cięcia

- Unikanie przerywanych cięć, gdy tylko jest to możliwe

- Stosowanie sztywnych konfiguracji narzędzi w celu zminimalizowania wibracji

Wymagania dotyczące siły cięcia

Stal Custom 455 wykazuje wyjątkowo wysoką odporność na cięcie w porównaniu z konwencjonalnymi stalami nierdzewnymi. Oto analiza porównawcza wymaganych sił cięcia:

| Rodzaj materiału | Względna siła cięcia (%) | Wpływ na żywotność narzędzia |

|---|---|---|

| 304 Stal nierdzewna | 100 | Linia bazowa |

| Stal nierdzewna 316 | 115 | 15% redukcja |

| Custom 455 | 140 | Redukcja 35% |

| 17-4 PH | 125 | Redukcja 25% |

Wzorce zużycia narzędzi

Agresywna natura Custom 455 tworzy unikalne wzorce zużycia narzędzi, które wymagają szczególnej uwagi:

Zużycie boczne

- Przyspieszone zużycie boków narzędzia

- Wymaga częstej wymiany narzędzi

- Wpływa na jakość wykończenia powierzchni

Crater Wear

- Formy na powierzchni natarcia

- Osłabia integralność krawędzi tnącej

- Może prowadzić do katastrofalnej awarii narzędzia

Krawędź zabudowy (BUE)

- Typowy problem z Custom 455

- Wpływa na wymiary części

- Powoduje słabe wykończenie powierzchni

Wytwarzanie i zarządzanie ciepłem

Wysoka wytrzymałość stali Custom 455 powoduje znaczne wytwarzanie ciepła podczas obróbki. Stwarza to kilka wyzwań:

Rozszerzalność cieplna

- Wpływa na dokładność wymiarową

- Wymaga kompensacji w programowaniu

- Utrudnia utrzymanie wąskich tolerancji

Wymagania dotyczące chłodziwa

- Potrzebne wysokociśnieniowe systemy chłodzenia

- Zalecane typy chłodziwa

- Stałe chłodzenie przeciwpowodziowe jest niezbędne

Porównanie właściwości materiałów

Zrozumienie, jak stal Custom 455 wypada na tle innych stali nierdzewnych, pomaga wyjaśnić wyzwania związane z jej obróbką:

| Własność | Custom 455 | Stal nierdzewna 316 | 17-4 PH |

|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 1720 | 580 | 1100 |

| Twardość (HRC) | 49-52 | 25-30 | 40-45 |

| Współczynnik hartowania | Bardzo wysoka | Umiarkowany | Wysoki |

| Przewodność cieplna | Niski | Średni | Średni |

Rozważania dotyczące prędkości i posuwu

Prawidłowe prędkości i posuwy mają kluczowe znaczenie podczas obróbki stali Custom 455:

Prędkość cięcia

- Musi być niższa niż w przypadku konwencjonalnych stali nierdzewnych

- Zazwyczaj wymagana redukcja 30-40%

- Wymaga dostosowania w zależności od typu operacji

Stawki żywieniowe

- Wyższe kanały często działają lepiej

- Zmniejsza efekt utwardzania podczas pracy

- Musi zachować równowagę z życiem narzędziowym

Wyzwania związane z kontrolą jakości

Utrzymanie stałej jakości podczas obróbki stali Custom 455 wymaga dodatkowych rozważań:

Wykończenie powierzchni

- Trudniejsze do osiągnięcia niż w przypadku konwencjonalnych materiałów

- Wymaga starannego doboru narzędzi

- Może wymagać wielu podań wykańczających

Stabilność wymiarowa

- Dotknięte przez utwardzanie robocze

- Wymaga starannego planowania procesów

- Może potrzebować ulgi w stresie między operacjami

Wpływ ekonomiczny

Wyzwania związane z obróbką stali Custom 455 mają znaczące implikacje ekonomiczne:

Koszty produkcji

- Wyższe zużycie narzędzi

- Wydłużony czas pracy maszyny

- Wymagane częstsze kontrole jakości

Wymagania dotyczące konfiguracji

- Wymagane specjalne oprzyrządowanie

- Ulepszone systemy chłodzenia

- Niezbędne sztywne obrabiarki

Wyzwania te sprawiają, że Custom 455 jest jednym z bardziej wymagających materiałów do efektywnej obróbki. Jednak zrozumienie tych cech i wdrożenie odpowiednich strategii może prowadzić do pomyślnych rezultatów. Kluczem jest właściwe planowanie, stosowanie odpowiednich narzędzi i technik oraz utrzymywanie stałej kontroli procesu podczas całej operacji.

Jakie są najlepsze techniki obróbki dla niestandardowych 455?

Obróbka stali nierdzewnej Custom 455 stanowi poważne wyzwanie dla wielu producentów. Jej wysoka wytrzymałość i twardość sprawiają, że jest ona podatna na zużycie narzędzi i potencjalne odkształcenia obrabianego przedmiotu. Nieprawidłowa obróbka tego materiału może prowadzić do kosztownych opóźnień w produkcji i nadmiernej wymiany narzędzi.

Optymalne techniki obróbki stali Custom 455 obejmują stosowanie określonych parametrów skrawania, odpowiedni dobór narzędzi i właściwe metody chłodzenia. Kluczem jest utrzymanie umiarkowanych prędkości skrawania przy jednoczesnym zapewnieniu odpowiedniego odprowadzania wiórów i trwałości narzędzia.

Zrozumienie szybkości podawania dla Custom 455

Posuwy odgrywają kluczową rolę w osiąganiu optymalnych rezultatów podczas obróbki stali Custom 455. Zalecam rozpoczęcie od konserwatywnych prędkości posuwu i dostosowanie ich w oparciu o wydajność narzędzia i wymagania dotyczące wykończenia powierzchni. W przypadku operacji toczenia, posuw 0,004-0,008 cala na obrót (IPR) zazwyczaj daje najlepsze rezultaty. Posuw pasza na ząb3 należy uważnie monitorować, aby zapobiec nadmiernemu zużyciu narzędzia.

Oto kompleksowe zestawienie zalecanych dawek żywieniowych:

| Typ operacji | Prędkość posuwu (IPR) | Prędkość powierzchniowa (SFM) |

|---|---|---|

| Frezowanie zgrubne | 0.006-0.010 | 150-200 |

| Frezowanie wykańczające | 0.003-0.005 | 200-250 |

| Obrót | 0.005-0.008 | 180-220 |

| Wiercenie | 0.004-0.007 | 120-150 |

Optymalne prędkości cięcia i dobór narzędzi

Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że utrzymanie odpowiednich prędkości skrawania jest niezbędne do udanej obróbki Custom 455. Właściwości materiału wymagają starannego rozważenia geometrii narzędzia i rodzaju powłoki. Do ogólnych operacji frezowania zalecam:

- Narzędzia z węglików spiekanych z powłoką AlTiN

- 30-stopniowy kąt pochylenia linii śrubowej dla frezów trzpieniowych

- Dodatnie kąty natarcia w zakresie 6-12 stopni

- Okrągłe geometrie płytek zapewniają większą trwałość narzędzia

Głębokość cięcia

Zarządzanie głębokością skrawania ma kluczowe znaczenie zarówno dla żywotności narzędzia, jak i jakości części. Zazwyczaj postępuję zgodnie z poniższymi wytycznymi:

Operacje obróbki zgrubnej:

- Głębokość osiowa: 0,5-1,0 razy średnica narzędzia

- Głębokość promieniowa: 0,3-0,5-krotność średnicy narzędzia

Operacje wykończeniowe:

- Głębokość osiowa: 0,2-0,4-krotność średnicy narzędzia

- Głębokość promieniowa: 0,1-0,2 razy średnica narzędzia

Strategie chłodzenia i smarowania

Odpowiednie chłodzenie jest niezbędne podczas obróbki niestandardowych 455. Polecam:

- Dostarczanie chłodziwa pod wysokim ciśnieniem (1000+ PSI)

- Płyny chłodząco-smarujące na bazie oleju do ciężkiej obróbki zgrubnej

- Rozpuszczalne w wodzie chłodziwa do prac wykończeniowych

- W miarę możliwości doprowadzanie chłodziwa przez narzędzie

Optymalizacja wykończenia powierzchni

Aby uzyskać optymalne wykończenie powierzchni komponentów Custom 455, należy rozważyć następujące strategie:

Planowanie ścieżki narzędzia:

- Używaj frezowania wspinaczkowego, gdy tylko jest to możliwe

- Utrzymywanie stałego obciążenia chipami

- Wdrożenie odpowiednich ruchów lead-in/lead-out

Parametry cięcia dla wykańczania:

- Zwiększenie prędkości na powierzchni o 20-30%

- Zmniejszenie prędkości posuwu o 40-50%

- Utrzymywanie niewielkiej głębokości cięcia

Zarządzanie zużyciem narzędzi

Monitorowanie i zarządzanie zużyciem narzędzi ma kluczowe znaczenie dla uzyskania spójnych wyników. Kluczowe kwestie obejmują:

- Regularne przeglądy narzędzi

- Wstępnie określone limity żywotności narzędzia

- Łatwo dostępne narzędzia zapasowe

- Właściwe przechowywanie i obsługa narzędzi

Żywotność narzędzia można zmaksymalizować poprzez:

- Stosowanie odpowiednich parametrów cięcia

- Utrzymanie stałego przepływu chłodziwa

- Wdrażanie prawidłowych ścieżek narzędzi

- Regularna konserwacja maszyn

Środki kontroli jakości

Aby zapewnić spójne wyniki obróbki przy użyciu urządzenia Custom 455, należy wdrożyć następujące środki kontroli jakości:

- Protokoły kontroli w trakcie procesu

- Regularna kalibracja urządzenia

- Monitorowanie temperatury otoczenia

- Śledzenie partii materiałów

- Dokumentacja zużycia narzędzi

Sukces w obróbce stali Custom 455 zależy ostatecznie od zachowania równowagi pomiędzy produktywnością a trwałością narzędzia. Postępując zgodnie z tymi wytycznymi i stale monitorując parametry obróbki, można osiągnąć optymalne wyniki przy jednoczesnym zachowaniu opłacalności i spełnieniu wymagań jakościowych.

Należy pamiętać, że parametry te służą jako punkty wyjścia i mogą wymagać dostosowania w oparciu o określone wymagania aplikacji, możliwości maszyny i konfiguracje narzędzi. Regularne monitorowanie i dokumentowanie wyników pomoże zoptymalizować te parametry pod kątem konkretnych potrzeb.

Jakie narzędzia tnące najlepiej sprawdzają się w przypadku niestandardowej stali nierdzewnej 455?

Praca ze stalą nierdzewną Custom 455 może być prawdziwym wyzwaniem dla wielu producentów. Widziałem wiele przypadków, w których nieodpowiedni dobór narzędzi skrawających prowadził do przedwczesnego zużycia narzędzi, słabego wykończenia powierzchni i niespójnych wyników obróbki. Problemy te nie tylko marnują cenne zasoby, ale także znacząco wpływają na wydajność produkcji i jakość części.

Najlepszymi narzędziami skrawającymi do stali nierdzewnej Custom 455 są powlekane narzędzia węglikowe o zoptymalizowanej geometrii. W przypadku obróbki zgrubnej wyjątkowo dobrze sprawdzają się wielowarstwowe płytki z węglików spiekanych z powłoką TiAlN, natomiast w przypadku obróbki wykańczającej doskonałe rezultaty zapewniają frezy pełnowęglikowe z powłoką PVD i specjalną konstrukcją łamacza wiórów.

Zrozumienie wyboru materiału narzędzia

Sukces obróbki stali nierdzewnej Custom 455 w dużej mierze zależy od wyboru odpowiedniego materiału narzędzia skrawającego. Oto moje szczegółowe zestawienie najbardziej efektywnych opcji:

Narzędzia z węglików spiekanych

- Niepowlekane narzędzia z węglików spiekanych zapewniają dobrą odporność na zużycie

- Najlepiej nadaje się do umiarkowanych prędkości cięcia

- Bardziej opłacalne niż specjalistyczne powłoki

- Idealny do obróbki ogólnego przeznaczenia

The Matryca z węglika wolframu4 Skład zapewnia doskonałą równowagę między twardością i wytrzymałością, dzięki czemu nadaje się szczególnie do obróbki stali nierdzewnej Custom 455.

Narzędzia z węglików spiekanych

Oto porównanie popularnych typów powłok i ich zastosowań:

| Typ powłoki | Korzyści | Najlepsze aplikacje |

|---|---|---|

| TiAlN | Wysoka odporność na ciepło, wydłużona żywotność narzędzia | Ciężkie operacje obróbki zgrubnej |

| TiCN | Lepsza odporność na zużycie, mniejsze tarcie | Średnie warunki cięcia |

| AlCrN | Doskonała odporność na utlenianie | Szybkie wykańczanie |

| Diament | Doskonała twardość, niskie tarcie | Bardzo dokładne wykończenie |

Rozważania dotyczące geometrii narzędzia

Geometria narzędzi skrawających odgrywa kluczową rolę w ich wydajności podczas obróbki stali nierdzewnej Custom 455:

Kąt zgrabiania

- Dodatnie kąty natarcia (10-15 stopni) zmniejszają siły cięcia

- Pomaga zapobiegać stwardnieniu podczas pracy

- Poprawia odprowadzanie wiórów

- Zmniejsza wytwarzanie ciepła

Kąt odciążenia

- Główny kąt odciążenia: 6-8 stopni

- Wtórny kąt odciążenia: 12-15 stopni

- Zapobiega tarciu i tworzeniu się narostów na krawędziach

- Zwiększa trwałość narzędzia

Strategie kontroli chipów

Skuteczna kontrola wiórów jest niezbędna podczas obróbki stali nierdzewnej Custom 455:

Konstrukcja wyłącznika chipowego

- Zaawansowana geometria łamacza zapobiega powstawaniu długich, żylastych wiórów

- Zmniejsza gromadzenie się ciepła w strefie cięcia

- Poprawia jakość wykończenia powierzchni

- Umożliwia lepszą penetrację chłodziwa

Parametry cięcia

W celu zapewnienia optymalnej kontroli wiórów zalecam następujące parametry cięcia:

| Typ operacji | Prędkość (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Szorstkość | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Półwykończenie | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Wykończenie | 300-350 | 0.003-0.005 | 0.010-0.030 |

Zastosowania chłodziwa

Prawidłowe stosowanie chłodziwa ma kluczowe znaczenie dla żywotności narzędzia i wydajności obróbki:

Wysokociśnieniowe chłodziwo

- Zalecane ciśnienie: 1000-1500 PSI

- Pomaga skutecznie łamać wióry

- Zmniejsza temperaturę cięcia

- Zwiększa trwałość narzędzia o 30-50%

Wybór płynu chłodzącego

- Używaj rozpuszczalnych w wodzie płynów chłodzących z inhibitorami rdzy

- Stężenie: 8-10%

- Regularne monitorowanie stężenia chłodziwa

- Cotygodniowa konserwacja układu chłodzenia

Zarządzanie żywotnością narzędzi

Aby zmaksymalizować żywotność narzędzia podczas obróbki stali nierdzewnej Custom 455:

Systemy monitorowania

- Regularne pomiary zużycia narzędzi

- Monitorowanie siły cięcia

- Śledzenie trendów żywotności narzędzi

- Ustalenie częstotliwości wymiany narzędzi

Techniki optymalizacji

- Zacznij od konserwatywnych parametrów cięcia

- Stopniowe zwiększanie parametrów w oparciu o wydajność

- Monitorowanie jakości wykończenia powierzchni

- Udokumentuj udane kombinacje parametrów

Uwagi specjalne

Podczas pracy ze stalą nierdzewną Custom 455 należy pamiętać o następujących kwestiach:

Zapobieganie zmęczeniu pracą

- Utrzymywanie stałych prędkości podawania

- Unikaj przebywania w miejscu cięcia

- Używaj ostrych krawędzi tnących

- Wymieniaj narzędzia przed nadmiernym zużyciem

Jakość powierzchni

- Monitorowanie tworzenia się zabudowanych krawędzi

- Dostosowanie parametrów cięcia w celu uzyskania optymalnego wykończenia

- Użyj odpowiedniego promienia nosa do wykończenia

- Rozważenie operacji polerowania krytycznych powierzchni

Postępując zgodnie z tymi wskazówkami i wybierając odpowiednie narzędzia skrawające, można osiągnąć optymalne wyniki podczas obróbki stali nierdzewnej Custom 455. Należy pamiętać o regularnym monitorowaniu zużycia narzędzi i dostosowywaniu parametrów w razie potrzeby, aby utrzymać stałą jakość i wydajność.

Jak zapobiegać zużyciu i uszkodzeniom narzędzi?

Każdy warsztat maszynowy musi stawić czoła wspólnemu wrogowi: zużyciu i uszkodzeniom narzędzi. Widziałem niezliczone projekty opóźnione, a koszty gwałtownie wzrosły z powodu nieoczekiwanych awarii narzędzi. Kiedy krytyczne narzędzie psuje się podczas produkcji, nie chodzi tylko o jego wymianę - chodzi o stracony czas produkcji, potencjalne uszkodzenie obrabianych przedmiotów i efekt falowania na harmonogramy dostaw.

Kluczem do zapobiegania zużyciu i uszkodzeniom narzędzi jest kompleksowe podejście łączące odpowiednie zarządzanie chłodziwem, optymalizację parametrów skrawania i regularne protokoły konserwacji. Wdrażając te strategie, producenci mogą wydłużyć żywotność narzędzi nawet o 300% przy zachowaniu stałej jakości części.

Nauka o zużyciu narzędzi

Zużycie narzędzia to nie tylko czas użytkowania - to złożona interakcja między różnymi czynnikami. The proces trybologiczny5 występujące na krawędzi tnącej obejmują naprężenia mechaniczne, obciążenia termiczne i reakcje chemiczne. Odkryłem, że zrozumienie tych mechanizmów pomaga nam podejmować lepsze decyzje dotyczące strategii zapobiegania.

Kluczowe czynniki wpływające na zużycie narzędzi obejmują

- Prędkość cięcia i posuw

- Właściwości materiałowe narzędzia i przedmiotu obrabianego

- Temperatura w strefie cięcia

- Skuteczność chłodziwa

- Wymagania dotyczące wykończenia powierzchni

Optymalne zarządzanie płynem chłodzącym

Właściwe zarządzanie chłodziwem ma kluczowe znaczenie dla wydłużenia żywotności narzędzia. Oto zalecane przeze mnie podejście strukturalne:

Wybór płynu chłodzącego

- Dopasowanie rodzaju chłodziwa do obrabianego materiału

- Uwzględnienie czynników środowiskowych

- Regularnie monitoruj poziomy koncentracji

Metoda dostawy

- Wysokociśnieniowe chłodziwo do głębokich otworów

- Chłodzenie przez narzędzie dla lepszego odprowadzania wiórów

- Wielokrotne pozycjonowanie dysz dla złożonych geometrii

Optymalizacja parametrów cięcia

| Parametr | Wpływ na żywotność narzędzia | Zalecana regulacja |

|---|---|---|

| Prędkość cięcia | Duży wpływ | Zmniejsz o 10-15% dla twardszych materiałów |

| Prędkość podawania | Umiarkowany wpływ | Dostosuj na podstawie twardości materiału |

| Głębokość cięcia | Zmienny wpływ | Zacznij płytko, stopniowo zwiększaj |

| Zaangażowanie narzędzia | Czynnik krytyczny | Utrzymywanie stałego obciążenia chipami |

Harmonogram konserwacji zapobiegawczej

Regularna konserwacja jest niezbędna. Opracowałem ten harmonogram konserwacji:

Codzienne kontrole:

- Kontrola wzrokowa krawędzi tnących

- Poziom i stężenie płynu chłodzącego

- Sprawdź, czy nie występują nietypowe wibracje lub hałas

Zadania tygodniowe:

- Wyczyść uchwyty narzędziowe i tuleje zaciskowe

- Sprawdzić stan wrzeciona

- Sprawdź system filtracji płynu chłodzącego

Działania miesięczne:

- Kompletne czyszczenie układu chłodzenia

- Pomiar geometrii narzędzia

- Weryfikacja osiowania wrzeciona

Systemy monitorowania żywotności narzędzi

Nowoczesna produkcja wymaga zaawansowanego monitorowania:

Monitorowanie w czasie rzeczywistym

- Śledzenie zużycia energii

- Analiza wibracji

- Czujniki emisji akustycznej

Analityka predykcyjna

- Modele przewidywania zużycia narzędzi

- Trendy wydajności

- Optymalizacja harmonogramu konserwacji

Protokół reagowania kryzysowego

Pomimo najlepszych praktyk, może dojść do uszkodzenia narzędzia. Oto mój zalecany plan reagowania:

Działania natychmiastowe:

- Natychmiast zatrzymaj maszynę

- Dokumentowanie warunków awarii

- Sprawdzić obrabiany przedmiot pod kątem uszkodzeń

Analiza przyczyn źródłowych:

- Zbieranie danych operacyjnych

- Przegląd dokumentacji serwisowej

- Analiza parametrów cięcia

Środki naprawcze:

- W razie potrzeby zaktualizuj ścieżki narzędzi

- Dostosuj parametry cięcia

- Modyfikacja harmonogramów konserwacji

Analiza kosztów i korzyści

Wdrożenie tych strategii wymaga inwestycji, ale zyski są znaczące:

- 300% zwiększenie trwałości narzędzia

- 25% redukcja nieoczekiwanych przestojów

- 15% spadek ogólnych kosztów oprzyrządowania

- Lepsza spójność jakości części

- Zmniejszona ilość złomu

Dzięki systematycznemu wdrażaniu tych strategii pomogłem wielu klientom osiągnąć znaczną poprawę trwałości narzędzi i niezawodności obróbki. Kluczem jest konsekwencja w stosowaniu i regularne monitorowanie wyników.

Jakie są skuteczne metody chłodzenia i smarowania?

Każdego dnia widzę zespoły produkcyjne zmagające się z przegrzanymi narzędziami, słabym wykończeniem powierzchni i nadmiernym zużyciem narzędzi. Problemy te nie tylko prowadzą do wzrostu kosztów produkcji, ale mogą również skutkować złomowaniem części i niedotrzymaniem terminów. Konsekwencje nieodpowiedniego chłodzenia i smarowania mogą być katastrofalne dla operacji obróbki precyzyjnej.

Skuteczne metody chłodzenia i smarowania w obróbce CNC łączą określone techniki chłodzenia ze starannie dobranymi płynami chłodząco-smarującymi. Właściwe podejście pomaga kontrolować wytwarzanie ciepła, zmniejsza zużycie narzędzi, poprawia wykończenie powierzchni i usprawnia odprowadzanie wiórów przy jednoczesnym zachowaniu dokładności wymiarowej w całym procesie obróbki.

Zrozumienie systemów chłodzenia powodziowego

Chłodzenie zalewowe pozostaje najczęściej stosowaną metodą chłodzenia w operacjach obróbki CNC. To tradycyjne podejście polega na kierowaniu dużej ilości chłodziwa do strefy cięcia. Szczególnie cenię chłodzenie zalewowe za jego niezawodność w zastosowaniach obróbki ogólnego przeznaczenia.

Kluczowe zalety chłodzenia przeciwpowodziowego obejmują

- Stała kontrola temperatury

- Skuteczne usuwanie wiórów

- Mniejsze zużycie narzędzi

- Ulepszone wykończenie powierzchni

The wydajność objętościowa6 systemów chłodzenia zalewowego zależy od właściwego ustawienia dysz i ciśnienia. W PTSMAKE zazwyczaj konfigurujemy nasze systemy chłodzenia zalewowego w oparciu o określony materiał i parametry cięcia.

Technologia chłodzenia mgłą

Chłodzenie mgłą to bardziej ekologiczne podejście do stosowania chłodziwa w obróbce skrawaniem. Metoda ta rozpyla ciecz chłodząco-smarującą na drobne cząsteczki, tworząc mgłę chłodzącą, która skutecznie penetruje strefę cięcia.

Zalety systemów chłodzenia mgłą:

- Zmniejszone zużycie chłodziwa

- Lepsza widoczność podczas obróbki

- Minimalny wpływ na środowisko

- Ulepszone odprowadzanie wiórów w niektórych zastosowaniach

Rozwiązania chłodzenia wysokociśnieniowego

Chłodzenie wysokociśnieniowe zrewolucjonizowało nowoczesne procesy obróbki skrawaniem. Technika ta dostarcza chłodziwo pod ciśnieniem od 1000 do 2000 PSI, oferując doskonałe możliwości chłodzenia i łamania wiórów.

| Zakres ciśnienia (PSI) | Typowe zastosowania | Kluczowe korzyści |

|---|---|---|

| 300-700 | Obróbka ogólna | Dobra kontrola chipów |

| 700-1000 | Wiercenie głębokich otworów | Ulepszone odprowadzanie wiórów |

| 1000-2000 | Cięcie twardych materiałów | Doskonałe rozpraszanie ciepła |

| 2000+ | Operacje specjalistyczne | Maksymalny efekt chłodzenia |

Wybór odpowiednich płynów do cięcia

Skuteczność każdej metody chłodzenia zależy w dużej mierze od wyboru odpowiedniego płynu chłodzącego. Zalecam rozważenie następujących czynników:

Kompatybilność materiałowa

- Oleje rozpuszczalne w wodzie do obróbki ogólnego zastosowania

- Proste oleje do materiałów trudnych w obróbce

- Syntetyczne płyny do zastosowań wymagających dużych prędkości

Parametry operacyjne

- Prędkość cięcia i posuw

- Głębokość cięcia

- Geometria narzędzia

- Materiał obrabianego przedmiotu

Względy środowiskowe

- Wymagania dotyczące utylizacji

- Bezpieczeństwo w miejscu pracy

- Przepisy dotyczące ochrony środowiska

- Warunki przechowywania

Optymalizacja zastosowania chłodziwa

Dzięki mojemu doświadczeniu opracowałem kilka strategii optymalizacji stosowania chłodziwa:

Kontrola ciśnienia

- Monitorowanie i utrzymywanie stałych poziomów ciśnienia

- Regulacja ciśnienia w zależności od materiału i sposobu działania

- Regularna konserwacja systemu

Pozycjonowanie dyszy

- Bezpośrednie chłodzenie krawędzi tnącej

- Zapewnienie odpowiedniego pokrycia strefy cięcia

- Utrzymywanie optymalnej odległości od przedmiotu obrabianego

Zarządzanie przepływem

- Równowaga między zbyt dużą i zbyt małą ilością płynu chłodzącego

- Dostosowanie natężenia przepływu dla różnych operacji

- Monitorowanie wzorców konsumpcji

Konserwacja i monitorowanie

Prawidłowa konserwacja systemów chłodzenia ma kluczowe znaczenie dla stałej wydajności:

Regularne testowanie

- Sprawdzaj poziomy stężenia co tydzień

- Monitorowanie poziomów pH

- Test na wzrost bakterii

Czyszczenie systemu

- Regularnie czyść filtry

- Usunąć olej trampowy

- Okresowe płukanie systemów

Kontrola jakości

- Monitorowanie jakości wykończenia powierzchni

- Śledzenie żywotności narzędzia

- Dokumentacja stabilności temperaturowej

Najlepsze praktyki w zakresie wdrażania

Zawsze podkreślam te kluczowe praktyki:

Dokumentacja

- Zapis optymalnych ustawień dla różnych materiałów

- Śledzenie harmonogramów konserwacji

- Dokumentowanie wskaźników wydajności

Szkolenie

- Szkolenie operatorów w zakresie obsługi systemu

- Procedury bezpieczeństwa

- Protokoły rozwiązywania problemów

Zarządzanie kosztami

- Monitorowanie zużycia płynu chłodzącego

- Śledzenie kosztów utylizacji

- Ocena wydajności systemu

Wdrażając te kompleksowe strategie chłodzenia i smarowania, producenci mogą znacznie usprawnić swoje operacje obróbki skrawaniem. Kluczem jest wybór odpowiedniej kombinacji metody chłodzenia i płynu chłodząco-smarującego, przy jednoczesnym zachowaniu odpowiednich protokołów konserwacji i monitorowania systemu.

Jak zachować dokładność wymiarową i wykończenie powierzchni?

Produkcja niestandardowych części ze stali nierdzewnej 455 o precyzyjnych wymiarach i gładkim wykończeniu powierzchni jest złożonym wyzwaniem. Wielu producentów zmaga się z problemem rozszerzalności cieplnej podczas obróbki, co powoduje wypaczanie części i odrzucanie produktów. Co gorsza, drgania powierzchni i ugięcie narzędzia mogą prowadzić do kosztownych przeróbek i niedotrzymania terminów.

Aby zachować dokładność wymiarową i wykończenie powierzchni podczas obróbki stali nierdzewnej Custom 455, należy wdrożyć odpowiednie parametry skrawania, używać sztywnych konfiguracji narzędzi i stosować skuteczne strategie chłodzenia. Praktyki te pomagają kontrolować rozszerzalność cieplną, minimalizują wibracje i zapewniają stałą jakość w całym procesie obróbki.

Zrozumienie zarządzania ciepłem

Kontrolowanie rozszerzalności cieplnej ma kluczowe znaczenie podczas obróbki stali nierdzewnej Custom 455. Materiał przewodność cieplna7 znacząco wpływa na dokładność wymiarową. W PTSMAKE wdrożyłem kilka skutecznych strategii:

- Stosowanie wysokociśnieniowych systemów dostarczania chłodziwa

- Utrzymywanie stałych prędkości cięcia

- Zapewnienie odpowiedniego czasu na rozgrzanie maszyn

- Regularne monitorowanie temperatury przedmiotu obrabianego

Optymalizacja parametrów cięcia

Właściwe parametry cięcia są niezbędne do uzyskania optymalnego wykończenia powierzchni:

| Parametr | Zalecany zakres | Wpływ na jakość |

|---|---|---|

| Prędkość cięcia | 150-200 sfm | Wpływa na gładkość powierzchni |

| Prędkość podawania | 0,004-0,008 ipr | Kontroluje trwałość narzędzia i wykończenie |

| Głębokość cięcia | 0,02-0,05 cala | Wpływa na stabilność wymiarową |

| Promień końcówki narzędzia | 0,015-0,031 cala | Określa teksturę powierzchni |

Minimalizacja drgań i wibracji

Zmniejszenie drgań i utrzymanie stałej jakości powierzchni:

- W miarę możliwości używaj krótszych przedłużeń narzędzi

- Wdrażanie rozwiązań sztywnego mocowania

- Wybór odpowiednich systemów uchwytów narzędziowych

- Utrzymywanie właściwych harmonogramów konserwacji maszyn

Wybór i zarządzanie narzędziami

Właściwy dobór narzędzi odgrywa kluczową rolę w osiąganiu pożądanych rezultatów:

- Wybierz gatunki węglików przeznaczone specjalnie do stali nierdzewnej

- Używaj narzędzi z dodatnim kątem natarcia

- Rozważ narzędzia z powłoką ceramiczną dla wyższych prędkości

- Wdrażanie systemów monitorowania zużycia narzędzi

Monitorowanie procesów i kontrola jakości

Regularne monitorowanie zapewnia stałą jakość:

- Wdrażanie systemów pomiaru w trakcie procesu

- Korzystanie z wykresów statystycznej kontroli procesu (SPC)

- Przeprowadzanie regularnych kontroli kalibracji

- Dokumentowanie wszystkich parametrów procesu

Względy środowiskowe

Środowisko obróbki znacząco wpływa na dokładność:

- Utrzymywanie stałej temperatury w hali produkcyjnej

- Kontrola poziomu wilgotności

- Minimalizacja prądów powietrza wokół maszyn

- Instalacja systemów izolacji drgań

Techniki poprawy wykończenia powierzchni

Aby uzyskać doskonałe wykończenie powierzchni:

Progresywne podejście do cięcia:

- Cięcie zgrubne

- Półwykończenie

- Końcowe przejścia wykończeniowe

Optymalizacja chłodziwa:

- Używaj wysokiej jakości płynu chłodzącego

- Utrzymanie odpowiedniego stężenia

- Regularnie filtruj

- Monitorowanie poziomów pH

Metody weryfikacji jakości

Stosujemy różne metody weryfikacji dokładności wymiarowej:

- Współrzędnościowe maszyny pomiarowe (CMM)

- Testery chropowatości powierzchni

- Komparatory optyczne

- Mikrometry cyfrowe

- Mierniki wysokości

Dokumentacja i kontrola procesu

Prowadzenie szczegółowej dokumentacji pomaga zapewnić powtarzalność:

- Dokumentowanie wszystkich parametrów procesu

- Zapis warunków środowiskowych

- Śledzenie żywotności narzędzi i wzorców zużycia

- Monitorowanie wskaźników wydajności maszyny

Konserwacja zapobiegawcza

Regularna konserwacja ma kluczowe znaczenie dla uzyskania spójnych wyników:

- Sprawdzaj wyrównanie maszyny co tydzień

- Weryfikuj dokładność wrzeciona co miesiąc

- Codziennie sprawdzaj układy chłodzenia

- Regularna kalibracja sprzętu pomiarowego

Aby skutecznie utrzymać dokładność wymiarową i wykończenie powierzchni, konieczne jest uwzględnienie wszystkich tych aspektów w ramach zintegrowanego podejścia. W PTSMAKE opracowaliśmy kompleksowe procedury, które łączą te elementy, aby zapewnić spójne, wysokiej jakości wyniki. Postępując zgodnie z tymi wytycznymi i utrzymując ścisłą kontrolę procesu, konsekwentnie osiągamy tolerancje w zakresie ±0,0005 cala i wykończenia powierzchni tak dokładne, jak 16 Ra lub lepsze na elementach ze stali nierdzewnej Custom 455.

Należy pamiętać, że osiągnięcie i utrzymanie wysokiej precyzji wymaga ciągłego monitorowania i dostosowywania wszystkich tych czynników. Sukces wynika ze zrozumienia wzajemnego oddziaływania tych elementów i utrzymania dokładnej kontroli nad każdym aspektem procesu obróbki.

Jakie są typowe wady i jak ich uniknąć?

Każdy producent boryka się z problemami związanymi z jakością obróbki CNC. Widziałem niezliczone projekty, w których nieoczekiwane wady wykolejały się, prowadząc do kosztownych przeróbek, opóźnień w dostawach i frustracji klientów. Problemy te nie tylko wpływają na wyniki finansowe, ale mogą również zaszkodzić reputacji firmy w branży.

Wady produkcyjne w obróbce CNC można ogólnie podzielić na trzy główne typy: wady powierzchniowe, niedokładności wymiarowe i kwestie związane z materiałem. Dzięki zrozumieniu tych typowych problemów i wdrożeniu odpowiednich środków zapobiegawczych można znacząco poprawić jakość i wydajność produkcji.

Defekty powierzchni i ich rozwiązania

Wady powierzchni są jednymi z najbardziej widocznych problemów związanych z częściami obrabianymi CNC. Najczęstszym problemem jest chropowatość powierzchni8które mogą wpływać zarówno na funkcjonalność, jak i estetykę gotowego produktu. Z mojego doświadczenia wynika, że problemy te często wynikają z:

- Niewłaściwe parametry cięcia

- Zużycie narzędzia

- Niewystarczający przepływ chłodziwa

- Wibracje maszyny

Aby rozwiać te obawy, zalecam wdrożenie następujących rozwiązań:

| Wada powierzchni | Najczęstsze przyczyny | Metody zapobiegania |

|---|---|---|

| Zadziory | Wysokie prędkości posuwu, tępe narzędzia | Optymalizacja parametrów cięcia, regularna konserwacja narzędzi |

| Oznaczenia narzędzi | Nadmierna prędkość cięcia | Dostosuj prędkość i posuw, użyj odpowiednich ścieżek narzędzia |

| Znaki papilarne | Wibracje maszyny | Zwiększ sztywność, sprawdź wyważenie uchwytu narzędziowego |

| Słabe wykończenie | Nieprawidłowa aplikacja płynu chłodzącego | Zapewnienie odpowiedniego przepływu i stężenia chłodziwa |

Kwestie dokładności wymiarowej

Zachowanie wąskich tolerancji ma kluczowe znaczenie w produkcji precyzyjnej. Główne czynniki wpływające na dokładność wymiarową obejmują:

Problemy związane z temperaturą

- Rozszerzalność cieplna materiałów

- Cykle rozgrzewania maszyny

- Wahania temperatury otoczenia

Kwestie związane z narzędziami

- Zużycie i ugięcie narzędzia

- Nieprawidłowe przesunięcia narzędzia

- Problemy z uchwytem narzędziowym

Oto nasze systematyczne podejście do utrzymywania dokładności wymiarowej:

- Regularna kalibracja urządzenia

- Środowisko o kontrolowanej temperaturze

- Właściwy system zarządzania narzędziami

- Pomiar w trakcie procesu

Wady materiałowe

Różne materiały stanowią unikalne wyzwanie w obróbce skrawaniem. Opracowałem specjalne strategie dla popularnych materiałów:

Aluminium

- Zapobieganie zabudowanej krawędzi

- Prawidłowe odprowadzanie wiórów

- Optymalny dobór płynu tnącego

Stal

- Zarządzanie ciepłem

- Monitorowanie zużycia narzędzi

- Odpowiednie parametry cięcia

Tworzywa sztuczne

- Kontrola temperatury

- Specjalne geometrie narzędzi

- Prawidłowe usuwanie wiórów

Środki kontroli jakości

Aby zapewnić stałą jakość, wdrażamy

- Kontrola pierwszego artykułu (FAI)

- Statystyczna kontrola procesu (SPC)

- Regularna konserwacja sprzętu

- Programy szkoleniowe dla operatorów

Kluczem do zapobiegania usterkom jest ustanowienie solidnego systemu zarządzania jakością, który obejmuje:

- Regularne harmonogramy kontroli i wymiany narzędzi

- Udokumentowane procedury konfiguracji

- Monitorowanie środowiska

- Regularna kalibracja sprzętu pomiarowego

Zaawansowane techniki rozwiązywania problemów

Kiedy pojawiają się usterki, postępuję zgodnie z tym systematycznym podejściem:

Gromadzenie danych

- Dokumentowanie wszystkich parametrów procesu

- Gromadzenie danych historycznych

- Przegląd dokumentacji serwisowej

Analiza przyczyn źródłowych

- Sprawdzenie stanu narzędzia

- Sprawdź ustawienia urządzenia

- Sprawdź czynniki środowiskowe

Działania naprawcze

- Wdrażanie natychmiastowych poprawek

- Aktualizacja procedur

- Szkolenie operatorów w zakresie nowych protokołów

Optymalizacja procesu

Aby zminimalizować liczbę usterek, skupiamy się na

Konfiguracja maszyny

- Właściwy dobór narzędzi

- Optymalne parametry cięcia

- Odpowiednia konstrukcja osprzętu

Kontrola środowiska

- Monitorowanie temperatury

- Kontrola wilgotności

- Zarządzanie pyłem

Szkolenie operatorów

- Standardowe procedury operacyjne

- Świadomość jakości

- Umiejętności identyfikacji wad

Postępując zgodnie z tymi kompleksowymi wytycznymi i utrzymując czujną kontrolę jakości, można znacznie zmniejszyć liczbę wad produkcyjnych i poprawić wydajność produkcji. Pamiętaj, że zapobieganie jest zawsze bardziej opłacalne niż korygowanie, a inwestowanie w odpowiednie kontrole procesów przyniesie korzyści w dłuższej perspektywie.

Jakie są udane zastosowania obrabianej stali nierdzewnej 455?

Wielu inżynierów ma trudności ze znalezieniem rzeczywistych przykładów zastosowań stali nierdzewnej Custom 455, które pokazują jej pełny potencjał. Brak szczegółowych studiów przypadku i praktycznych wskazówek dotyczących wdrażania często prowadzi do niepewności w zakresie wyboru materiału i podejścia do obróbki, potencjalnie skutkując kosztownymi błędami lub nieoptymalną wydajnością.

Niestandardowa stal nierdzewna 455 sprawdziła się w komponentach lotniczych, instrumentach medycznych i systemach zrobotyzowanych. Wyjątkowy stosunek wytrzymałości do masy, odporność na korozję i możliwość precyzyjnej obróbki sprawiają, że idealnie nadaje się do wysokowydajnych zastosowań, w których niezawodność ma kluczowe znaczenie.

Zastosowania lotnicze i kosmiczne

Przemysł lotniczy zastosował stal nierdzewną Custom 455 do produkcji krytycznych komponentów, w których utwardzanie wydzieleniowe9 możliwości są niezbędne. Współpracowałem z kilkoma klientami z branży lotniczej i kosmicznej przy produkcji:

- Elementy podwozia

- Konstrukcyjne elementy złączne

- Wsporniki montażowe silnika

- Siłowniki sterowania lotem

Zastosowania te korzystają z unikalnego połączenia wysokiej wytrzymałości i doskonałej odporności na korozję stali Custom 455. Zdolność materiału do zachowania stabilności wymiarowej podczas obróbki cieplnej okazała się szczególnie cenna w przypadku precyzyjnych komponentów lotniczych.

Produkcja urządzeń medycznych

W sektorze medycznym stal nierdzewna Custom 455 staje się coraz bardziej popularna:

| Typ komponentu | Kluczowe korzyści | Typowe zastosowania |

|---|---|---|

| Narzędzia chirurgiczne | Doskonałe utrzymanie krawędzi, doskonałe właściwości sterylizacyjne | Kleszcze, nożyczki, zaciski |

| Implanty ortopedyczne | Wysoka wytrzymałość zmęczeniowa, biokompatybilność | Śruby kostne, Wymiana stawów |

| Narzędzia dentystyczne | Odporność na korozję, trwałość | Odkrywcy, skalery, sondy |

Robotyka i automatyzacja

Branża robotyki uznała Custom 455 za szczególnie cenne rozwiązanie:

- Elementy ramienia robota

- Obudowy siłowników

- Precyzyjne koła zębate

- Mechanizmy efektorów końcowych

Zauważyłem, że aplikacje zrobotyzowane szczególnie korzystają z połączenia wytrzymałości i stabilności wymiarowej stali Custom 455. Odpowiednio obrobione komponenty zachowują wąskie tolerancje nawet przy dużych obciążeniach i powtarzających się cyklach użytkowania.

Czynniki sukcesu w obróbce skrawaniem

W celu uzyskania optymalnych rezultatów podczas obróbki modelu Custom 455, zalecam stosowanie się do poniższych kluczowych strategii:

- Utrzymywanie stałych prędkości cięcia w zakresie 100-150 SFM

- Stosowanie odpowiednich technik chłodzenia w celu zapobiegania twardnieniu podczas pracy

- Wdrożenie sztywnego uchwytu roboczego w celu zminimalizowania wibracji

- Wybór odpowiedniej geometrii narzędzia dla różnych cech

Studium przypadku: Produkcja elementów złącznych dla przemysłu lotniczego

Jedno z naszych najbardziej udanych wdrożeń dotyczyło produkcji wysokowytrzymałych elementów złącznych dla przemysłu lotniczego. Projekt wymagał:

- Tolerancje w zakresie ±0,0005 cala

- Wykończenie powierzchni 32 Ra lub lepsze

- 100% kontrola wymiarów krytycznych

Dzięki starannej kontroli procesu i optymalnym parametrom obróbki udało nam się to osiągnąć:

- 99,8% wskaźnik wydajności pierwszego przejścia

- Zero awarii w terenie po 18 miesiącach

- 30% redukcja czasu cyklu obróbki

- Spójne właściwości materiału we wszystkich partiach

Wskaźniki wydajności materiałów

Poniższa tabela podsumowuje kluczowe wskaźniki wydajności, które osiągnęliśmy w różnych aplikacjach:

| Zastosowanie | Wytrzymałość na rozciąganie (ksi) | Twardość (HRC) | Odporność na korozję |

|---|---|---|---|

| Elementy złączne dla przemysłu lotniczego | 180-200 | 44-46 | Doskonały |

| Instrumenty medyczne | 170-190 | 42-44 | Superior |

| Komponenty robotyczne | 175-195 | 43-45 | Bardzo dobry |

Rozważania dotyczące kontroli jakości

Pomyślne wdrożenie wymaga rygorystycznych środków kontroli jakości:

- Regularna weryfikacja certyfikacji materiałów

- Kontrola wymiarów w trakcie procesu

- Monitorowanie wykończenia powierzchni

- Walidacja obróbki cieplnej

- Testowanie właściwości mechanicznych

Przyszłe zastosowania i trendy

Opierając się na obecnych trendach w branży, przewiduję rozwój aplikacji w:

- Komponenty do pojazdów elektrycznych

- Zaawansowane roboty chirurgiczne

- Sprzęt do eksploracji kosmosu

- Systemy energii odnawialnej

Unikalne właściwości materiału nadal czynią go atrakcyjnym dla nowych zastosowań, w których wysoka wytrzymałość, odporność na korozję i precyzyjna obróbka są krytycznymi wymaganiami.

Analiza kosztów i korzyści

Chociaż koszt początkowy stali Custom 455 jest wyższy w porównaniu z konwencjonalnymi stalami nierdzewnymi, długoterminowe korzyści często uzasadniają inwestycję:

- Zmniejszone wymagania konserwacyjne

- Wydłużona żywotność komponentów

- Niższe roszczenia gwarancyjne

- Zwiększona niezawodność działania

Dzięki starannemu doborowi materiału i odpowiednim strategiom obróbki, stal nierdzewna Custom 455 nadal udowadnia swoją wartość w wymagających zastosowaniach w wielu branżach. Połączenie wytrzymałości, odporności na korozję i skrawalności sprawia, że jest to doskonały wybór dla krytycznych komponentów, w których awaria nie wchodzi w grę.

Dowiedz się, w jaki sposób utwardzanie wydzieleniowe poprawia właściwości materiału, zapewniając lepszą wydajność. ↩

Dowiedz się więcej o efektach hartowania odkształceniowego, aby usprawnić procesy obróbki i zmniejszyć zużycie narzędzi. ↩

Dowiedz się więcej o posuwie na ząb, aby uzyskać optymalne wyniki obróbki i zmniejszyć zużycie narzędzia. ↩

Dowiedz się więcej o zaletach matrycy z węglika wolframu dla efektywnej obróbki stali Custom 455. ↩

Zrozumienie interakcji wpływających na zużycie narzędzi w celu opracowania lepszych strategii zapobiegania i zarządzania. ↩

Zrozumienie wydajności chłodziwa w celu uzyskania optymalnej wydajności obróbki i obniżenia kosztów. ↩

Zrozumienie, w jaki sposób przewodność cieplna wpływa na precyzję i wykończenie powierzchni w procesach obróbki skrawaniem. ↩

Dowiedz się więcej o wpływie chropowatości powierzchni i rozwiązaniach zwiększających jakość produktów i zadowolenie klientów. ↩

Poznaj kluczową metodę obróbki cieplnej, która zwiększa wytrzymałość stopów metali. ↩