Po ponad 15 latach pracy w produkcji precyzyjnej widziałem niezliczone awarie siłowników hydraulicznych spowodowane źle zaprojektowanymi głowicami cylindrów. Jest to kosztowny błąd, który może spowodować zamknięcie całych linii produkcyjnych.

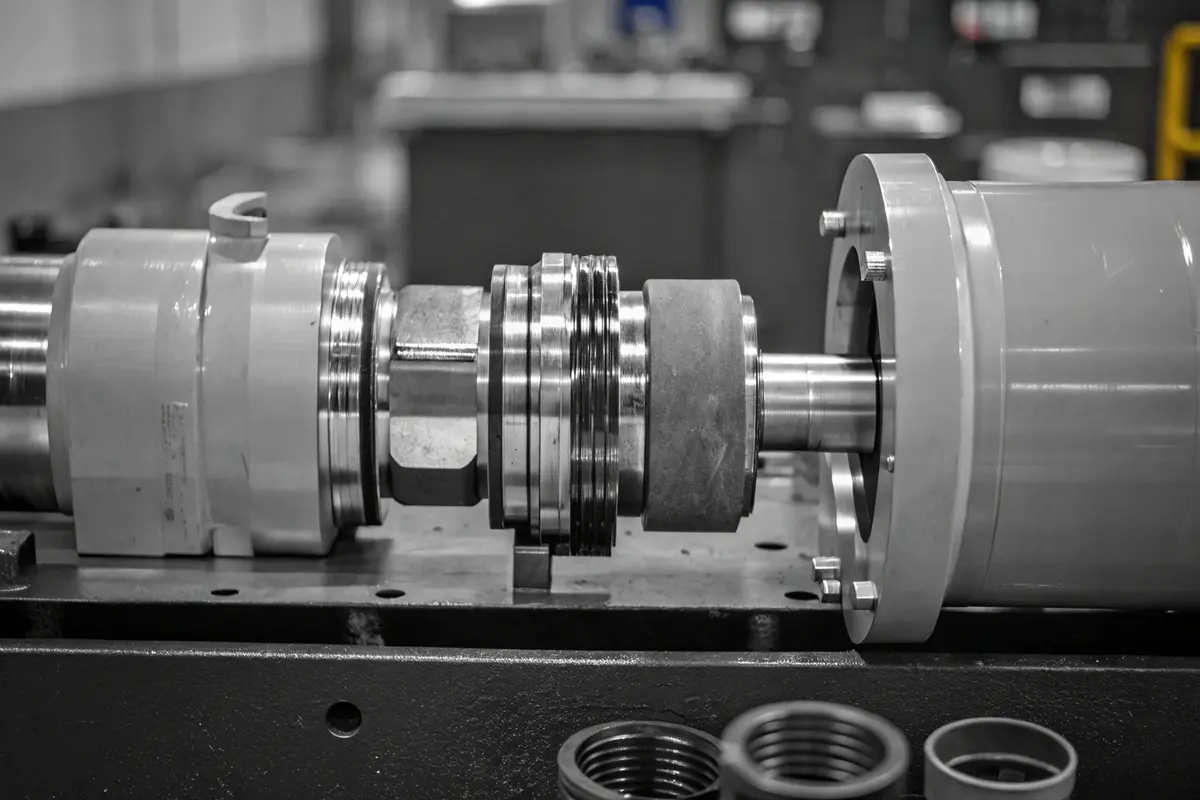

Głowica cylindra hydraulicznego jest kluczowym elementem, który uszczelnia cylinder, prowadzi tłoczysko i utrzymuje ciśnienie w układzie. Wymaga precyzyjnych tolerancji obróbki i odpowiedniego doboru materiałów, aby zapewnić niezawodne działanie i zapobiec wyciekom płynu hydraulicznego.

Chcę podzielić się z wami moim doświadczeniem, ponieważ wybór odpowiedniej głowicy cylindrów ma kluczowe znaczenie dla sukcesu systemu. W mojej pracy w PTSMAKE pomogłem setkom klientów zoptymalizować ich układy hydrauliczne za pomocą precyzyjnie obrobionych głowic cylindrów. Pozwól, że opowiem Ci o tym, co naprawdę ma znaczenie, jeśli chodzi o projektowanie i produkcję głowic cylindrów.

Czym są głowice cylindrów hydraulicznych?

Każdego dnia w moim zakładzie produkcyjnym jestem świadkiem kluczowej roli, jaką głowice cylindrów hydraulicznych odgrywają w nowoczesnych maszynach. Komponenty te są niedocenianymi bohaterami, dzięki którym systemy hydrauliczne działają płynnie, od sprzętu budowlanego po precyzyjne narzędzia produkcyjne.

Głowica cylindra hydraulicznego jest istotnym elementem, który uszczelnia i prowadzi tłoczysko, jednocześnie kierując przepływem płynu w układach hydraulicznych. Służy zarówno jako pokrywa końcowa, jak i punkt kontrolny, przekształcając ciśnienie hydrauliczne w siłę mechaniczną poprzez precyzyjnie zaprojektowane kanały i mechanizmy uszczelniające.

Podstawowe funkcje i cechy konstrukcyjne

Konstrukcja głowic cylindrów hydraulicznych jest znacznie bardziej złożona niż mogłoby się wydawać. Na podstawie mojego doświadczenia w pracy z różnymi producentami zidentyfikowałem kilka krytycznych funkcji, które muszą spełniać te komponenty:

- Integracja systemu uszczelnień

- Prowadzenie wędki

- Zarządzanie przepływem płynów

- Ograniczenie ciśnienia

- Rozpraszanie ciepła

Wybór materiału i wydajność

Jeśli chodzi o produkcję głowic cylindrów hydraulicznych, wybór materiału ma kluczowe znaczenie. Oto zestawienie popularnych materiałów i ich zastosowań:

| Rodzaj materiału | Zastosowania | Kluczowe korzyści |

|---|---|---|

| Żeliwo | Wytrzymałe siłowniki | Wysoka odporność na zużycie, dobra stabilność termiczna |

| Stopy stali | Systemy wysokociśnieniowe | Najwyższa wytrzymałość, doskonała trwałość |

| Aluminium | Aplikacje mobilne | Lekkość, dobre odprowadzanie ciepła |

| Brąz | Tuleje prowadzące | Niskie tarcie, właściwości samosmarujące |

Procesy produkcyjne

Proces produkcji hydraulicznych głowic cylindrów wymaga precyzyjnych technik obróbki. Najpopularniejsze metody obejmują:

- Obróbka CNC: Zapewnia precyzyjną dokładność wymiarową

- Wytaczanie: Tworzy gładkie powierzchnie wewnętrzne

- Gwintowanie: Umożliwia bezpieczne mocowanie

- Wykończenie powierzchni: poprawia właściwości uszczelniające

Rozważania projektowe dla różnych zastosowań

Konstrukcja głowic cylindrów hydraulicznych różni się znacznie w zależności od zastosowania:

Ciśnienie robocze

- Niskie ciśnienie (do 2000 psi)

- Średnie ciśnienie (2000-5000 psi)

- Wysokie ciśnienie (powyżej 5000 psi)

Warunki środowiskowe

- Ekstremalne temperatury

- Narażenie na działanie czynników korozyjnych

- Obecność pyłu i zanieczyszczeń

Wymagania dotyczące konserwacji

- Dostępność do wymiany uszczelki

- Serwisowalność tulei prowadzących

- Punkty kontrolne

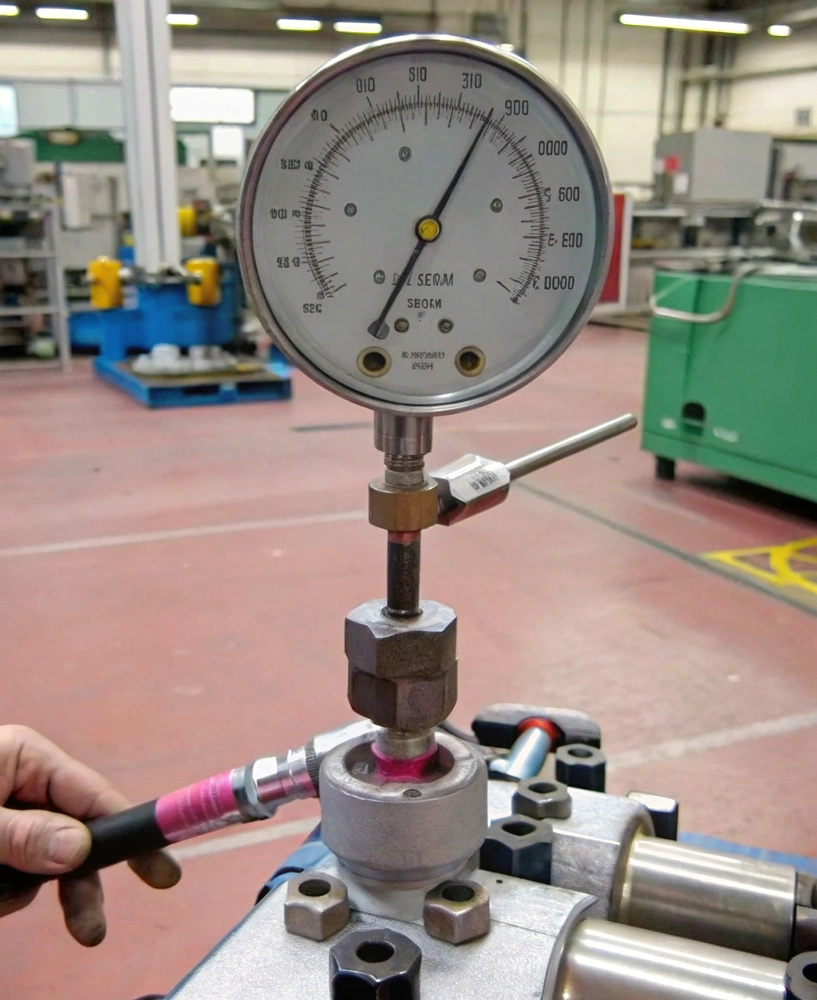

Kontrola jakości i testowanie

Aby zapewnić niezawodność, głowice cylindrów hydraulicznych przechodzą rygorystyczne testy:

- Kontrola wymiarów

- Testowanie twardości materiałów

- Próba ciśnieniowa

- Weryfikacja wykończenia powierzchni

- Testowanie integracji uszczelnień

Integracja z systemami hydraulicznymi

Skuteczność głowicy siłownika hydraulicznego zależy w dużej mierze od jej integracji z innymi komponentami systemu:

Kompatybilność tłoczyska

- Wymagania dotyczące wykończenia powierzchni

- Specyfikacje twardości

- Tolerancje wymiarowe

Wybór uszczelnienia

- Uszczelnienia statyczne

- Uszczelnienia dynamiczne

- Uszczelki wycieraczek

- Pierścienie prowadzące

Uwagi dotyczące montażu

- Montaż kołnierzowy

- Montaż gwintowany

- Mocowanie drążka kierowniczego

Optymalizacja wydajności

Aby zmaksymalizować wydajność hydraulicznych głowic cylindrów:

Analiza przepływu płynów

- Optymalizacja rozmiaru portu

- Projekt ścieżki przepływu

- Minimalizacja spadku ciśnienia

Zarządzanie ciepłem

- Funkcje rozpraszania ciepła

- Właściwości termiczne materiału

- Uwagi dotyczące chłodzenia

Odporność na zużycie

- Opcje obróbki powierzchni

- Wybór powłok

- Procesy utwardzania materiałów

Typowe problemy i rozwiązania

Dzięki mojemu doświadczeniu w produkcji napotkałem kilka typowych wyzwań:

Awaria uszczelki

- Rozwiązanie: Właściwy dobór materiałów i procedury instalacji

- Regularne harmonogramy konserwacji

- Ochrona środowiska

Problemy z wyrównaniem

- Rozwiązanie: Precyzyjne tolerancje obróbki

- Prawidłowe procedury instalacji

- Protokoły regularnych inspekcji

Ograniczenia ciśnienia

- Rozwiązanie: Odpowiednie projektowe współczynniki bezpieczeństwa

- Rozważania dotyczące wytrzymałości materiału

- Prawidłowe systemy redukcji ciśnienia

Sukces każdego układu hydraulicznego w dużej mierze zależy od jakości i prawidłowego funkcjonowania głowic cylindrów. Zrozumienie złożoności tych komponentów pomaga zapewnić optymalną wydajność i trwałość w różnych zastosowaniach, od sprzętu mobilnego po maszyny przemysłowe.

Od wyboru materiałów po procesy produkcyjne, każdy aspekt projektowania i produkcji głowic cylindrów hydraulicznych wymaga starannego rozważenia i specjalistycznej wiedzy. Takie kompleksowe podejście zapewnia niezawodne działanie i długą żywotność w wymagających zastosowaniach.

Jakie są kluczowe komponenty hydraulicznych głowic cylindrów?

Czy zastanawiałeś się kiedyś, dlaczego niektóre siłowniki hydrauliczne działają przez lata, podczas gdy inne ulegają przedwczesnej awarii? Sekret tkwi w jakości i konstrukcji głowic cylindrów. Jako precyzyjny producent widziałem, jak te pozornie proste komponenty mogą tworzyć lub niszczyć całe układy hydrauliczne.

Głowica cylindra hydraulicznego składa się z pięciu krytycznych elementów: uszczelek, pierścieni ustalających, portów, złączek i tulei prowadzących. Każdy element odgrywa istotną rolę w utrzymywaniu ciśnienia, zapobieganiu wyciekom i zapewnianiu płynnego działania układu hydraulicznego.

Systemy uszczelniające

System uszczelnień jest prawdopodobnie najważniejszym aspektem każdej głowicy cylindra hydraulicznego. Stosujemy trzy główne rodzaje uszczelnień:

Uszczelki prętów głównych

- Zapobiega wyciekom zewnętrznym

- Zwykle wykonane z poliuretanu lub PTFE

- Musi wytrzymywać wysokie ciśnienie i zmiany temperatury

Uszczelki wycieraczek

- Chroni przed zanieczyszczeniami

- Chroni wewnętrzne komponenty

- Zazwyczaj wykonane z NBR lub poliuretanu

Uszczelki buforowe

- Zarządzanie skokami ciśnienia

- Wydłuża żywotność uszczelnienia głównego

- Wykonane ze specjalistycznych elastomerów

Konfiguracja pierścienia zabezpieczającego

Pierścienie ustalające służą jako mechaniczne elementy mocujące komponenty w głowicy cylindrów. Oto, co czyni je niezbędnymi:

| Typ pierścienia | Podstawowa funkcja | Wybór materiału |

|---|---|---|

| Zewnętrzne | Zatrzymywanie komponentów | Stal sprężynowa |

| Wewnętrzny | Zabezpieczenie rowka | Stal węglowa |

| Fala | Tłumienie drgań | Stal nierdzewna |

Projektowanie i konfiguracja portów

Porty są krytycznymi ścieżkami dla ruchu płynu hydraulicznego. Projekt musi uwzględniać:

Charakterystyka przepływu

- Optymalizacja rozmiaru portu

- Kontrola kierunku przepływu

- Minimalizacja spadku ciśnienia

Opcje gwintowania

- Standardowe porty SAE

- Konfiguracje BSPP

- Alternatywne rozwiązania NPT

Tuleje prowadzące

Tuleje prowadzące zapewniają niezbędne wsparcie i wyrównanie:

Wybór materiału

- Brąz do zastosowań ogólnych

- Materiały kompozytowe w scenariuszach dużych obciążeń

- Warianty ze stalowym oparciem do ekstremalnych warunków

Wykończenie powierzchni

- Precyzyjnie szlifowane powierzchnie

- Specyficzne wymagania dotyczące chropowatości

- Powłoki odporne na zużycie

Złącza montażowe i połączeniowe

System połączeń wymaga starannego rozważenia:

Osprzęt standardowy

- Złącza JIC

- Połączenia kołnierzowe SAE

- ORFS (O-Ring Face Seal)

Rozwiązania niestandardowe

- Projekty specyficzne dla aplikacji

- Nośność

- Wymagania dotyczące instalacji

Uwagi dotyczące materiałów

Wybór materiału ma ogromny wpływ na wydajność:

Głowa Ciało

- Żeliwo sferoidalne do standardowych zastosowań

- Stopy stali do systemów wysokociśnieniowych

- Aluminium dla aplikacji wrażliwych na wagę

Obróbka powierzchni

- Twarde chromowanie

- Powłoka niklowa

- Opcje obróbki cieplnej

Środki kontroli jakości

Aby zapewnić optymalną wydajność, stosujemy ścisłą kontrolę jakości:

Dokładność wymiarowa

- Precyzyjne pomiary

- Weryfikacja tolerancji

- Kontrola wykończenia powierzchni

Testowanie wydajności

- Testy ciśnieniowe

- Wykrywanie nieszczelności

- Testy cykliczne

Instalacja i konserwacja

Prawidłowa instalacja i konserwacja mają kluczowe znaczenie:

Wytyczne dotyczące instalacji

- Specyfikacje momentu obrotowego

- Wymagania dotyczące wyrównania

- Sekwencja montażu

Harmonogram konserwacji

- Regularne odstępy między przeglądami

- Kryteria wymiany uszczelek

- Wymagania dotyczące smarowania

Złożoność głowic cylindrów hydraulicznych wymaga starannej dbałości o szczegóły podczas projektowania i produkcji. Każdy element musi działać w idealnej harmonii, aby zapewnić niezawodne działanie. Dzięki starannemu doborowi materiałów, precyzyjnym procesom produkcyjnym i rygorystycznej kontroli jakości możemy tworzyć głowice cylindrów, które zapewniają wyjątkową wydajność i trwałość.

Z mojego doświadczenia produkcyjnego wynika, że najbardziej udane układy hydrauliczne to te, w których każdy element jest starannie dobrany i precyzyjnie wyprodukowany, aby ze sobą współpracować. Ta dbałość o szczegóły w doborze i integracji komponentów jest tym, co odróżnia wysokowydajne systemy hydrauliczne od tych, które często wymagają konserwacji lub wymiany.

Jak produkowane są głowice cylindrów hydraulicznych?

Czy zastanawiałeś się kiedyś, co sprawia, że głowice cylindrów hydraulicznych są tak ważne, a jednocześnie skomplikowane w produkcji? Jako ktoś, kto codziennie nadzoruje produkcję precyzyjną, byłem świadkiem fascynującej ewolucji ich procesów produkcyjnych od tradycyjnych metod do najnowocześniejszych technologii.

Produkcja głowic cylindrów hydraulicznych wymaga precyzyjnej obróbki CNC, starannego doboru materiałów i rygorystycznej kontroli jakości. Proces ten łączy zaawansowane techniki produkcji ze ścisłymi tolerancjami, aby zapewnić optymalną wydajność i niezawodność układów hydraulicznych.

Podstawy wyboru materiałów

Wybór materiału ma znaczący wpływ na wydajność i trwałość głowic cylindrów hydraulicznych. Z mojego doświadczenia we współpracy z różnymi producentami wynika, że wybór materiału zależy od kilku kluczowych czynników:

| Rodzaj materiału | Zalety | Typowe zastosowania |

|---|---|---|

| Stal węglowa | Wysoka wytrzymałość, opłacalność | Standardowe systemy ciśnieniowe |

| Stal nierdzewna | Odporny na korozję, trwały | Przetwórstwo morskie i chemiczne |

| Aluminium | Lekkość, dobre odprowadzanie ciepła | Mobilne systemy hydrauliczne |

| Żeliwo sferoidalne | Doskonała odporność na zużycie, pochłanianie wstrząsów | Maszyny ciężkie |

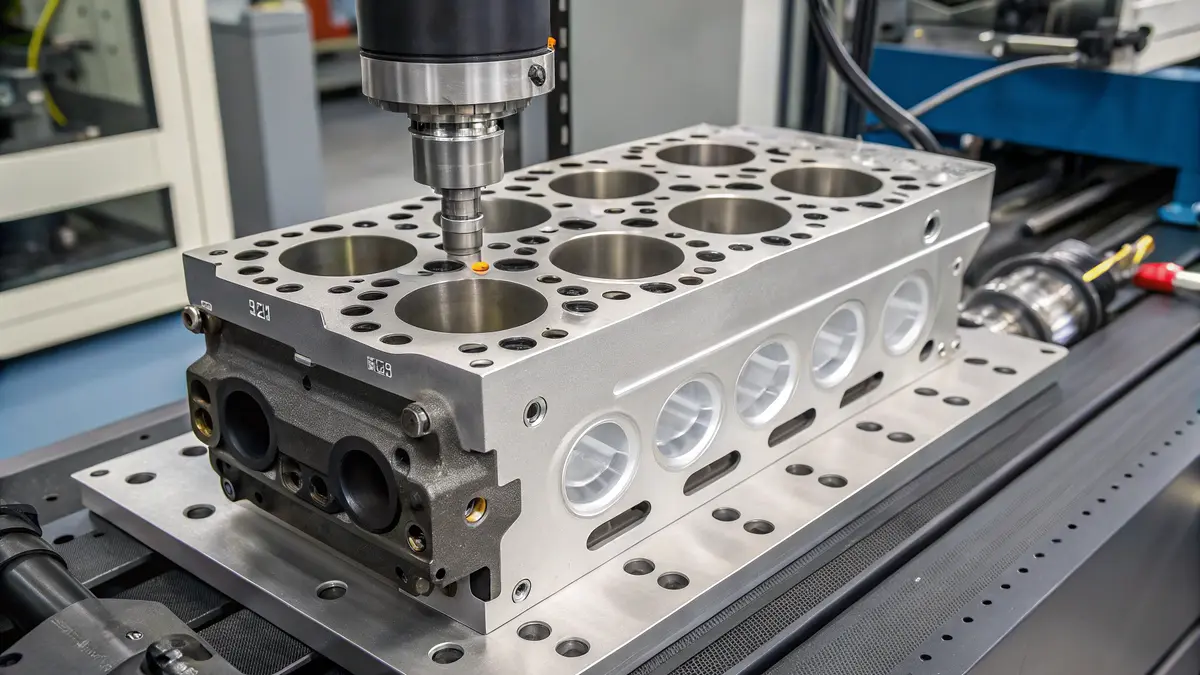

Precyzyjny proces obróbki CNC

Proces produkcji rozpoczyna się od obróbki CNC, która zapewnia wyjątkową dokładność i powtarzalność. Kluczowe etapy obejmują:

Przygotowanie powierzchni

- Wstępne licowanie i wyrównywanie surowca

- Ustalanie powierzchni referencyjnych

- Weryfikacja specyfikacji materiałów

Operacje podstawowe

- Wytaczanie wnęki głównego cylindra

- Tworzenie wątków dla połączeń portów

- Tworzenie powierzchni montażowych

- Obróbka rowków uszczelniających

Cechy dodatkowe

- Wiercenie i gwintowanie portów

- Obróbka rowków odciążających

- Operacje wykańczania powierzchni

Środki kontroli jakości

Wdrażamy kompleksową kontrolę jakości w całym procesie produkcyjnym:

Kontrola wymiarów

- Weryfikacja CMM (współrzędnościowa maszyna pomiarowa)

- Testowanie chropowatości powierzchni

- Kontrole wymiarowania geometrycznego i tolerancji (GD&T)

Testowanie materiałów

- Testowanie twardości

- Analiza składu chemicznego

- Weryfikacja integralności strukturalnej

Innowacje w technologiach produkcyjnych

Ostatnie postępy technologiczne zrewolucjonizowały produkcję głowic cylindrów hydraulicznych:

Zaawansowane programowanie CNC

- Jednoczesna obróbka 5-osiowa

- Adaptacyjna optymalizacja ścieżki narzędzia

- Monitorowanie narzędzi w czasie rzeczywistym

Automatyzacja integracji

- Zrobotyzowana obsługa materiałów

- Zautomatyzowane systemy kontroli

- Inteligentne protokoły produkcyjne

Strategie optymalizacji kosztów

Utrzymanie konkurencyjnych cen przy jednoczesnym zapewnieniu jakości:

Optymalizacja procesu

- Minimalizacja czasu konfiguracji

- Optymalizacja żywotności narzędzia

- Zmniejszenie ilości odpadów materiałowych

Planowanie produkcji

- Optymalizacja wielkości partii

- Produkcja dokładnie na czas

- Efektywna alokacja zasobów

Zarządzanie tolerancją

Zachowanie wąskich tolerancji ma krytyczne znaczenie dla hydraulicznych głowic cylindrów:

| Cecha | Typowa tolerancja | Czynnik krytyczny |

|---|---|---|

| Średnica otworu | ±0,025 mm | Skuteczność uszczelnienia |

| Wykończenie powierzchni | Ra 0,4-0,8 | Odporność na zużycie |

| Prostopadłość | 0,01 mm | Wyrównanie montażu |

| Jakość gwintu | 6g/6H | Integralność ciśnienia |

Wyzwania i rozwiązania związane z produkcją

Do najczęściej napotykanych wyzwań należą

Kwestie związane z materiałami

- Zniekształcenia spowodowane obróbką cieplną

- Istotna niespójność

- Wymagania dotyczące łagodzenia stresu

Rozwiązania techniczne

- Zaawansowane metody mocowania

- Kontrola w trakcie procesu

- Systemy kompensacji termicznej

Względy środowiskowe

Nowoczesna produkcja musi uwzględniać kwestie środowiskowe:

Zrównoważone praktyki

- Recykling chłodziwa

- Energooszczędne maszyny

- Programy redukcji odpadów

Odzyskiwanie materiałów

- Recykling wiórów metalowych

- Filtracja cieczy chłodząco-smarującej

- Ponowne wykorzystanie opakowań

Te kompleksowe procesy produkcyjne zapewniają, że głowice cylindrów hydraulicznych spełniają wysokie wymagania nowoczesnych systemów hydraulicznych. Dzięki ciągłemu doskonaleniu i wdrażaniu nowych technologii utrzymujemy wysoką jakość przy jednoczesnej optymalizacji kosztów i wydajności.

Nasza koncentracja na precyzji, kontroli jakości i innowacyjnych technikach produkcji pozwoliła nam konsekwentnie produkować głowice cylindrów hydraulicznych, które spełniają lub przekraczają standardy branżowe. Połączenie odpowiedniego doboru materiałów, zaawansowanych procesów obróbki i rygorystycznej kontroli jakości zapewnia niezawodne działanie w wymagających zastosowaniach.

Zrozumienie tych procesów produkcyjnych ma kluczowe znaczenie dla każdego, kto zajmuje się projektowaniem lub konserwacją układów hydraulicznych. Pomaga w podejmowaniu świadomych decyzji dotyczących specyfikacji, wymagań konserwacyjnych i oczekiwanych parametrów wydajności.

Jakie są typowe zastosowania głowic cylindrów hydraulicznych?

Czy kiedykolwiek zastanawiałeś się, dlaczego głowice siłowników hydraulicznych są wszędzie w nowoczesnym przemyśle? Od wysokich żurawi budowlanych po precyzyjny sprzęt lotniczy, te komponenty są niedocenianymi bohaterami napędzającymi nasz przemysłowy świat.

Głowice cylindrów hydraulicznych są kluczowymi komponentami stosowanymi w wielu branżach, w tym w budownictwie, motoryzacji, lotnictwie, rolnictwie i maszynach ciężkich. Zapewniają one niezbędne przenoszenie siły i sterowanie potrzebne w różnych układach hydraulicznych, umożliwiając precyzyjny ruch i zastosowanie mocy.

Zastosowania w branży budowlanej

Sektor budowlany w dużym stopniu polega na hydraulicznych głowicach cylindrów w różnych urządzeniach. W koparkach komponenty te umożliwiają precyzyjne sterowanie ruchami wysięgnika, ramienia i łyżki. Współpracując z wieloma producentami sprzętu budowlanego, zaobserwowałem, jak ważna jest właściwa konstrukcja głowicy cylindrów:

- Systemy sterowania ramieniem koparki

- Mechanizmy podnoszenia żurawi samojezdnych

- Ciężarówki z pompą do betonu

- Sprzęt do wiercenia fundamentów

- Sprzęt do wyburzeń

Wymagający charakter prac budowlanych wymaga głowic cylindrów, które mogą wytrzymać cykle wysokiego ciśnienia i trudne warunki środowiskowe.

Produkcja i serwis motoryzacyjny

W przemyśle motoryzacyjnym głowice cylindrów hydraulicznych odgrywają kluczową rolę zarówno w produkcji, jak i konserwacji:

| Obszar zastosowań | Konkretne przypadki użycia |

|---|---|

| Linie montażowe | Ruchy ramienia robota, operacje prasy |

| Podnośniki pojazdów | Dwusłupkowe i czterosłupkowe windy serwisowe |

| Sprzęt do testowania | Systemy testowania hamulców, testowanie zawieszenia |

| Prasy produkcyjne | Formowanie blach, montaż komponentów |

| Systemy lakiernicze | Zautomatyzowany ruch sprzętu malarskiego |

Zastosowania lotnicze i kosmiczne

Przemysł lotniczy wymaga najwyższej precyzji i niezawodności od hydraulicznych głowic cylindrów. Komponenty te są stosowane w:

- Systemy podwozia statków powietrznych

- Siłowniki powierzchni sterowania lotem

- Mechanizmy drzwi ładunkowych

- Sprzęt wsparcia naziemnego

- Sprzęt do testowania i konserwacji

Specyfikacje dla zastosowań lotniczych są szczególnie rygorystyczne, wymagając specjalnych materiałów i procesów produkcyjnych, które regularnie obsługujemy w PTSMAKE.

Sprzęt rolniczy

Nowoczesne rolnictwo w dużym stopniu opiera się na układach hydraulicznych. Kluczowe zastosowania obejmują:

- Systemy sterowania osprzętem ciągnika

- Mechanizmy harwestera

- Sterowanie systemem nawadniania

- Sprzęt do przeładunku ziarna

- sprzęt do obsługi zwierząt

Aplikacje te często wymagają głowic cylindrów, które mogą działać niezawodnie w zapylonym, korozyjnym środowisku, zachowując przy tym precyzyjną kontrolę.

Zastosowania w ciężkich maszynach

Sektor maszyn ciężkich stanowi jeden z największych rynków głowic cylindrów hydraulicznych:

| Typ maszyny | Przykłady zastosowań |

|---|---|

| Sprzęt górniczy | Łamacze skał, systemy przenośników |

| Obsługa materiałów | Wózki widłowe, ładowarki kontenerów |

| Stalownie | Wyposażenie walcowni, drzwi pieców |

| Papiernie | Systemy obsługi rolek, sekcje pras |

| Wyposażenie morskie | Maszyny pokładowe, systemy sterowania |

Specjalistyczne zastosowania przemysłowe

Poza głównymi gałęziami przemysłu, głowice cylindrów hydraulicznych znajdują zastosowanie w specjalistycznych aplikacjach:

Formowanie wtryskowe tworzyw sztucznych

- Systemy mocowania form

- Jednostki wtrysku materiału

- Podstawowe mechanizmy przyciągania

Obróbka metalu

- Prasy krawędziowe

- Maszyny do cięcia

- Walcownie

Sektor energetyczny

- Kontrola nachylenia turbiny wiatrowej

- Zapory hydroelektryczne

- Sprzęt wiertniczy do ropy i gazu

Rozważania projektowe w różnych branżach

Podczas pracy z różnymi branżami zauważyłem, że każda aplikacja wymaga specyficznych rozważań projektowych:

Wymagania dotyczące ciśnienia

- Budowa: Zdolność do pracy pod wysokim ciśnieniem

- Aerospace: Precyzyjna kontrola ciśnienia

- Rolnictwo: Umiarkowana, ale stała presja

Czynniki środowiskowe

- Morskie: Odporność na korozję

- Górnictwo: Ochrona przed pyłem i gruzem

- Przetwarzanie żywności: Standardy higieny

Parametry operacyjne

- Zakresy temperatur

- Częstotliwości cykli

- Oczekiwania dotyczące żywotności

Optymalizacja wydajności

Aby zapewnić optymalną wydajność w różnych aplikacjach, skupiamy się na

Wybór materiału

- Stopy o wysokiej wytrzymałości do ciężkich zastosowań

- Materiały odporne na korozję dla narażonych środowisk

- Lekkie materiały dla sprzętu mobilnego

Obróbka powierzchni

- Twarde chromowanie

- Azotowanie

- Specjalistyczne powłoki

Kontrola jakości

- Dokładność wymiarowa

- Wymagania dotyczące wykończenia powierzchni

- Testowanie wydajności

To kompleksowe zrozumienie różnorodnych zastosowań pomaga nam dostarczać głowice cylindrów, które spełniają określone wymagania branżowe przy zachowaniu najwyższych standardów jakości i niezawodności.

Jakie wyzwania stoją przed hydraulicznymi głowicami cylindrów?

Każdego dnia w moim zakładzie produkcyjnym jestem świadkiem, jak głowice cylindrów hydraulicznych walczą z wysokimi ciśnieniami i wymagającymi warunkami pracy. Te krytyczne podzespoły stają w obliczu wyzwań, które mogą stworzyć lub zepsuć całe układy hydrauliczne.

Głowice cylindrów hydraulicznych napotykają pięć głównych wyzwań: zużycie spowodowane ciągłą pracą, wyciek płynu przez uszczelki, odkształcenie materiału pod wpływem ekstremalnych ciśnień, zmęczenie spowodowane cyklicznym obciążeniem oraz korozja spowodowana trudnymi warunkami środowiskowymi. Problemy te mają bezpośredni wpływ na wydajność i niezawodność systemu.

Zużycie: Cichy zabójca wydajności

Z mojego doświadczenia w pracy z precyzyjnymi komponentami hydraulicznymi wynika, że najczęstszym wyzwaniem jest ich zużycie. Stały kontakt metalu z metalem między głowicą cylindra a ruchomymi częściami tworzy punkty tarcia, które stopniowo ulegają zniszczeniu. Problem ten dotyczy w szczególności:

- Wewnętrzne powierzchnie otworów

- Rowki uszczelniające

- Tuleje prowadzące

- Punkty montażowe

Wzorce zużycia często przyspieszają, gdy zanieczyszczony płyn hydrauliczny dostaje się do układu, działając jak płynny papier ścierny na precyzyjne powierzchnie.

Problemy z wyciekami i ich wpływ

Jednym z najbardziej frustrujących wyzwań, z jakimi regularnie się spotykam, jest wyciek płynu. Problem ten zazwyczaj wynika z:

| Źródło wycieku | Najczęstsze przyczyny | Wpływ na system |

|---|---|---|

| Uszczelnienia statyczne | Uszkodzenie instalacji, starzenie się | Stopniowa utrata ciśnienia |

| Uszczelnienia dynamiczne | Zużycie, niewłaściwy rozmiar | Natychmiastowy spadek wydajności |

| Połączenia portów | Luźne złącza, wibracje | Zewnętrzna utrata płynów |

| Połączenia materiałowe | Cykliczne zmiany temperatury | Obejście wewnętrzne |

Odkształcenie pod wysokim ciśnieniem

Ciągła walka z wysokimi obciążeniami ciśnieniowymi stwarza szereg zagrożeń związanych z odkształceniami:

Odkształcenie sprężyste

- Tymczasowe zmiany kształtu podczas pracy

- Odzyskiwanie po zwolnieniu ciśnienia

- Potencjalne problemy z wyrównaniem

Odkształcenie plastyczne

- Trwałe zmiany strukturalne

- Uszkodzone powierzchnie uszczelniające

- Wymagana wymiana komponentów

Zmęczenie materiału

Zmęczenie materiału stanowi szczególnie złożone wyzwanie, które rozwija się wraz z upływem czasu. Kluczowe czynniki obejmują:

Efekty obciążenia cyklicznego

- Tworzenie się pęknięć mikroskopowych

- Postępujący rozwój osłabienia

- Ryzyko nagłej awarii

Czynniki środowiskowe

- Wahania temperatury

- Narażenie chemiczne

- Obecność wilgoci

Korozja i degradacja środowiska

Obecność wilgoci i agresywnych płynów może prowadzić do:

- Wżery powierzchniowe

- Osłabienie materiału

- Uszkodzenie uszczelki

- Skrócona żywotność komponentów

Wpływ na wydajność układów hydraulicznych

Wyzwania te powodują efekt kaskadowy w całym układzie hydraulicznym:

Straty wydajności

- Zmniejszone ciśnienie robocze

- Zwiększone zużycie energii

- Niższa siła wyjściowa

Problemy z niezawodnością

- Nieprzewidywalne działanie

- Wydłużony czas przestoju

- Wyższe koszty utrzymania

Innowacyjne rozwiązania i środki zapobiegawcze

Aby sprostać tym wyzwaniom, wdrażamy kilka strategii:

Wybór materiału

- Stopy o wysokiej wytrzymałości zapewniające odporność na ciśnienie

- Powłoki odporne na korozję

- Zoptymalizowana obróbka powierzchni

Ulepszenia projektu

- Ulepszone systemy uszczelniające

- Wzmocnione punkty naprężeń

- Ulepszone wzorce przepływu płynów

Praktyki konserwacyjne

- Regularne harmonogramy inspekcji

- Profilaktyczna wymiana uszczelek

- Programy do analizy płynów

Monitorowanie i wczesne wykrywanie

Przekonałem się, że wdrożenie solidnych systemów monitorowania pomaga zidentyfikować problemy, zanim staną się krytyczne:

Monitorowanie ciśnienia

- Ciągłe śledzenie ciśnienia

- Systemy wykrywania nieszczelności

- Analiza trendów wydajności

Kontrole wizualne

- Regularne kontrole szczelności

- Ocena stanu nawierzchni

- Weryfikacja wyrównania

Konserwacja predykcyjna

- Programy do analizy oleju

- Monitorowanie wibracji

- Śledzenie temperatury

Zrozumienie tych wyzwań pomogło nam opracować lepsze procesy produkcyjne i protokoły konserwacji. Podchodząc do każdej kwestii w sposób systematyczny, możemy wydłużyć żywotność komponentów i utrzymać optymalną wydajność systemu. Kluczem jest połączenie odpowiedniego projektu, doboru materiałów i praktyk konserwacyjnych w celu stworzenia odpornych głowic cylindrów hydraulicznych, które mogą wytrzymać trudne warunki pracy.

Jak wybrać odpowiednią głowicę cylindra hydraulicznego?

Wybór odpowiedniej głowicy cylindra hydraulicznego może wydawać się przytłaczający przy niezliczonych opcjach dostępnych na rynku. Jako osoba, która pomogła wielu klientom zoptymalizować ich systemy hydrauliczne, wiem, jak ważny jest właściwy wybór.

Kluczem do wyboru odpowiedniej głowicy cylindra hydraulicznego jest ocena pięciu krytycznych czynników: kompatybilności systemu, wyboru materiału, wymagań ciśnieniowych, warunków środowiskowych i długoterminowej niezawodności. Dobrze dobrana głowica cylindra zapewnia optymalną wydajność i wydłuża żywotność systemu.

Analiza kompatybilności systemu

Pierwszym krokiem przy wyborze głowicy cylindra hydraulicznego jest zapewnienie pełnej kompatybilności z istniejącym systemem. Głowica cylindra musi pasować do określonych wymiarów i konfiguracji montażowych siłownika hydraulicznego. Oto kompleksowa lista kontrolna kompatybilności:

| Komponent | Czynniki kompatybilności |

|---|---|

| Rozmiar otworu | Musi dokładnie pasować do otworu cylindra |

| Konfiguracja portu | Wyrównanie typu i rozmiaru gwintu |

| Wzór montażu | Wymagania dotyczące układu śrub i odstępów |

| Konstrukcja uszczelnienia | Zgodność z płynem systemowym i ciśnieniem |

Rozważania dotyczące wyboru materiałów

Wybór materiału odgrywa kluczową rolę w wydajności głowicy cylindrów. Różne zastosowania wymagają określonych właściwości materiału:

Żeliwne głowice

- Doskonała odporność na zużycie

- Dobra stabilność termiczna

- Efektywność kosztowa dla standardowych zastosowań

- Nadaje się do większości środowisk przemysłowych

Głowice ze stopu stali

- Doskonały stosunek wytrzymałości do wagi

- Zwiększona wydajność ciśnieniowa

- Lepsza odporność na korozję

- Idealny do zastosowań wymagających wysokiej wydajności

Aluminiowe głowice

- Lekka konstrukcja

- Doskonałe rozpraszanie ciepła

- Odporność na korozję

- Idealny dla aplikacji mobilnych

Wymagania dotyczące ciśnienia znamionowego

Zrozumienie wymagań dotyczących ciśnienia w systemie ma fundamentalne znaczenie. Zalecam przestrzeganie poniższych wytycznych:

| Ciśnienie robocze (PSI) | Zalecany typ głowicy |

|---|---|

| 0-1500 | Standardowe głowice robocze |

| 1500-3000 | Głowice do średnich obciążeń |

| 3000-5000 | Wytrzymałe głowice |

| 5000+ | Bardzo wytrzymałe głowice |

Względy środowiskowe

Środowisko pracy ma znaczący wpływ na wybór głowicy cylindrów:

Zakres temperatur

- Standardowe głowice: -20°F do 180°F

- Głowice wysokotemperaturowe: Do 400°F

- Głowice niskotemperaturowe: Do -40°F

Warunki ekspozycji

- Użytkowanie wewnątrz i na zewnątrz

- Narażenie chemiczne

- Obecność pyłu i zanieczyszczeń

- Poziomy wilgotności

Analiza kosztów i efektywności

Oceniając opłacalność, należy wziąć pod uwagę następujące czynniki:

Inwestycja początkowa

- Koszty materiałów

- Złożoność produkcji

- Certyfikaty jakości

Wartość długoterminowa

- Wymagania dotyczące konserwacji

- Przewidywany okres użytkowania

- Dostępność części zamiennych

- Zakres gwarancji

Współpraca z niezawodnymi dostawcami

Wybór właściwego dostawcy jest równie ważny, jak wybór właściwej głowicy cylindrów. Szukaj dostawców, którzy:

Oferta wsparcia technicznego

- Pomoc przy projektowaniu

- Inżynieria aplikacji

- Wskazówki dotyczące optymalizacji wydajności

Utrzymanie standardów jakości

- Certyfikaty ISO

- Procesy kontroli jakości

- Identyfikowalność materiałów

- Możliwości testowania

Zapewnienie dokumentacji

- Specyfikacja techniczna

- Raporty z testów

- Instrukcje instalacji

- Podręczniki konserwacji

Optymalizacja wydajności

Aby zmaksymalizować wydajność głowicy cylindrów:

Punkty regularnej kontroli

- Stan uszczelnienia

- Zużycie powierzchni

- Dokładność wyrównania

- Integralność portu

Harmonogram konserwacji

- Okresowa wymiana uszczelnień

- Czyszczenie powierzchni

- Weryfikacja momentu obrotowego

- Analiza płynów

Zabezpieczenie wyboru na przyszłość

Rozważ te aspekty, aby osiągnąć długoterminowy sukces:

Skalowalność

- Przyszłe aktualizacje systemu

- Wzrost ciśnienia

- Zmiany natężenia przepływu

Zdolność adaptacji

- Kompatybilność z alternatywnymi płynami

- Elastyczność zakresu temperatur

- Regulacja zakresu ciśnienia

Proces wyboru wymaga starannego rozważenia wielu czynników. Skupiając się na wymaganiach systemowych, właściwościach materiału, warunkach środowiskowych i niezawodności dostawcy, można podjąć świadomą decyzję, która zapewni optymalną wydajność i trwałość układu hydraulicznego.

Pamiętaj, że zainwestowanie czasu w odpowiedni wybór często zapobiega kosztownym problemom w przyszłości. Ściśle współpracuj z renomowanymi dostawcami, którzy mogą zapewnić szczegółowe wsparcie techniczne i dokumentację. Takie podejście pomoże ci osiągnąć najlepszy możliwy wynik dla konkretnych potrzeb aplikacji.

Jakie są wskazówki dotyczące konserwacji i rozwiązywania problemów?

Czy kiedykolwiek miałeś do czynienia z nieoczekiwanymi awariami głowic cylindrów hydraulicznych, które spowodowały zatrzymanie całej linii produkcyjnej? Takie sytuacje nie tylko powodują znaczne przestoje, ale także prowadzą do znacznych strat finansowych, którym można było zapobiec dzięki odpowiedniej konserwacji.

Skuteczna konserwacja głowic cylindrów hydraulicznych wymaga systematycznego podejścia łączącego regularne kontrole, właściwe procedury czyszczenia i terminowe rozwiązywanie problemów. Wdrożenie tych praktyk może znacznie wydłużyć żywotność komponentów i zapobiec kosztownym awariom.

Protokoły regularnych inspekcji

Regularne kontrole stanowią podstawę skutecznej konserwacji głowic cylindrów hydraulicznych. Opracowałem kompleksową listę kontrolną, z której korzystają nasi klienci w PTSMAKE, aby utrzymać optymalną wydajność:

| Punkt kontrolny | Częstotliwość | Na co zwrócić uwagę |

|---|---|---|

| Zużycie powierzchni | Co tydzień | Zarysowania, ślady zarysowań, nierównomierne zużycie |

| Stan uszczelnienia | Co dwa tygodnie | Oznaki zepsucia, stwardnienia lub nieszczelności |

| Śruby montażowe | Miesięcznie | Prawidłowy moment dokręcania, oznaki poluzowania |

| Wyrównanie | Miesięcznie | Prawidłowe pozycjonowanie, brak niewspółosiowości |

| Wątki portowe | Kwartalnie | Zużycie, uszkodzenie lub zanieczyszczenie gwintu |

Procedury czyszczenia i konserwacji

Prawidłowe czyszczenie ma kluczowe znaczenie dla konserwacji hydraulicznych głowic cylindrów. Proces czyszczenia powinien być systematyczny i dokładny:

- Usuwanie zanieczyszczeń powierzchni przy użyciu zatwierdzonych roztworów czyszczących

- Sprawdź wszystkie kanały i porty pod kątem zanieczyszczeń.

- Wyczyść powierzchnie uszczelniające niestrzępiącymi się materiałami

- Użyj sprężonego powietrza, aby dokładnie osuszyć komponenty

- Przed ponownym montażem należy zastosować odpowiednie środki smarne

Identyfikacja typowych problemów

Wczesne wykrycie problemów może zapobiec katastrofalnym awariom. Oto kluczowe kwestie, na które należy zwrócić uwagę:

Awarie uszczelek

- Nadmierny wyciek wokół uszczelek

- Nietypowe odgłosy podczas pracy

- Niespójny ruch cylindra

- Wahania temperatury w systemie

Wypaczenie powierzchni

- Nierównomierne wzorce zużycia

- Trudności z utrzymaniem ciśnienia

- Nieregularne działanie siłownika

- Nadmierne wytwarzanie ciepła

Harmonogram konserwacji zapobiegawczej

Zalecam wdrożenie tego harmonogramu konserwacji zapobiegawczej:

| Zadanie konserwacji | Interwał | Poziom priorytetu |

|---|---|---|

| Kontrola wzrokowa | Codziennie | Wysoki |

| Kontrola uszczelnienia | Co tydzień | Wysoki |

| Weryfikacja momentu obrotowego | Miesięcznie | Średni |

| Kontrola pełnego demontażu | Kwartalnie | Średni |

| Wymiana komponentów | Co roku/w zależności od potrzeb | Zmienna |

Przewodnik rozwiązywania problemów

Gdy pojawią się problemy, postępuj zgodnie z tym systematycznym podejściem do rozwiązywania problemów:

Dokument Objawy

- Rejestrowanie określonych kwestii operacyjnych

- Zwróć uwagę na wszelkie nietypowe dźwięki lub wibracje

- Dokumentowanie odczytów i zmian ciśnienia

- Śledzenie zmian temperatury

Analiza warunków pracy

- Przegląd wymagań dotyczących ciśnienia w systemie

- Sprawdź zakresy temperatur roboczych

- Weryfikacja poziomów czystości płynów

- Sprawdzenie parametrów cyklu pracy

Wdrażanie rozwiązań

- Wymiana zużytych komponentów

- Dostosowanie ustawień systemu

- Aktualizacja procedur konserwacji

- Dokumentowanie działań naprawczych

Najlepsze praktyki wydłużające żywotność

Aby zmaksymalizować żywotność głowic cylindrów hydraulicznych:

Utrzymywanie odpowiednich warunków płynów

- Używaj zalecanego płynu hydraulicznego

- Monitorowanie czystości płynów

- Wymiana płynów zgodnie z harmonogramem

- Regularnie sprawdzaj temperaturę płynu

Zapewnienie prawidłowej instalacji

- Przestrzegać specyfikacji momentu obrotowego

- Weryfikacja wyrównania podczas montażu

- Używanie odpowiednich narzędzi

- Dokumentowanie procedur instalacji

Monitorowanie parametrów pracy

- Śledzenie ciśnienia w systemie

- Rejestrowanie temperatur roboczych

- Monitorowanie czasów cyklu

- Dokumentowanie wskaźników wydajności

Protokół reagowania kryzysowego

W przypadku wystąpienia awarii kluczowe znaczenie ma posiadanie planu reagowania kryzysowego:

Działania natychmiastowe

- Bezpieczne wyłączanie sprzętu

- Ocena zakresu uszkodzeń

- Dokumentowanie warunków awarii

- Kontakt z zespołem obsługi technicznej

Kroki odzyskiwania

- Zebrać niezbędne narzędzia i części

- Postępuj zgodnie z odpowiednimi procedurami naprawy

- Dokładnie przetestuj system

- Aktualizacja zapisów dotyczących konserwacji

Kluczem do udanej konserwacji głowicy cylindrów hydraulicznych jest konsekwencja i dbałość o szczegóły. Postępując zgodnie z tymi wytycznymi i prowadząc szczegółową dokumentację, można znacznie skrócić czas przestojów i wydłużyć żywotność podzespołów. Pamiętaj, że proaktywna konserwacja jest zawsze bardziej opłacalna niż reaktywne naprawy.

To kompleksowe podejście do konserwacji i rozwiązywania problemów pomogło naszym klientom w PTSMAKE osiągnąć doskonałą niezawodność i wydajność ich układów hydraulicznych. Inwestycja w odpowiednie praktyki konserwacyjne procentuje skróceniem czasu przestojów i wydłużeniem żywotności podzespołów.

Jakie są postępy technologiczne w dziedzinie hydraulicznych głowic cylindrów?

Jako ekspert w dziedzinie produkcji byłem świadkiem rewolucyjnej transformacji w technologii głowic cylindrów hydraulicznych. Integracja inteligentnych czujników, zaawansowanych materiałów i innowacyjnego podejścia do projektowania całkowicie zmieniła nasz sposób myślenia o układach hydraulicznych.

Nowoczesne głowice cylindrów hydraulicznych łączą w sobie najnowocześniejsze materiały z inteligentnymi systemami monitorowania, co skutkuje zwiększoną wydajnością i niezawodnością. Postępy te obejmują integrację czujników, odporne na zużycie powłoki i zoptymalizowane geometrie projektowe, które znacznie poprawiają wydajność operacyjną.

Rewolucja w zaawansowanych materiałach

Ewolucja materiałów stosowanych w głowicach cylindrów hydraulicznych jest niezwykła. Tradycyjna stal i żeliwo są zastępowane przez zaawansowane kompozyty i egzotyczne stopy. Te nowe materiały oferują:

- Zwiększona odporność na zużycie

- Poprawiona stabilność termiczna

- Zmniejszona waga bez uszczerbku dla wytrzymałości

- Lepsza odporność na korozję

Jednym z najważniejszych osiągnięć jest zastosowanie elementów z powłoką ceramiczną. Powłoki te zapewniają wyjątkową odporność na zużycie i mogą wydłużyć żywotność głowic cylindrów nawet o 300%.

Inteligentna integracja technologii

Integracja inteligentnych technologii przekształciła hydrauliczne głowice cylindrów z prostych elementów mechanicznych w inteligentne systemy. Nowoczesne głowice cylindrów są teraz wyposażone w:

| Funkcja technologii | Korzyści | Zastosowania |

|---|---|---|

| Czujniki ciśnienia | Monitorowanie ciśnienia w układzie w czasie rzeczywistym | Maszyny przemysłowe |

| Monitory temperatury | Zapobieganie przegrzaniu | Ciężki sprzęt |

| Czujniki położenia | Precyzyjna kontrola ruchu | Systemy robotyki |

| Wskaźniki zużycia | Konserwacja predykcyjna | Sprzęt produkcyjny |

Optymalizacja projektu za pomocą CFD

Obliczeniowa dynamika płynów (CFD) zrewolucjonizowała proces projektowania hydraulicznych głowic cylindrów. Korzystając z zaawansowanego oprogramowania symulacyjnego, możemy

- Analiza wzorców przepływu

- Optymalizacja geometrii kanału

- Zmniejszenie spadków ciśnienia

- Minimalizacja strat energii

Symulacje te doprowadziły do powstania projektów, które są o 25% bardziej wydajne niż tradycyjne modele.

Innowacje w obróbce powierzchni

Nowoczesne techniki obróbki powierzchni znacznie poprawiły trwałość głowicy cylindrów:

- Azotowanie plazmowe

- Diamentopodobne powłoki węglowe (DLC)

- Laserowe utwardzanie powierzchni

- Powłoki nanostrukturalne

Obróbka ta może zwiększyć twardość powierzchni nawet o 70%, jednocześnie zmniejszając współczynniki tarcia o 40%.

Zrównoważone procesy produkcyjne

Względy środowiskowe przyczyniły się do innowacji w procesach produkcyjnych:

- Produkcja w kształcie zbliżonym do siatki

- Możliwości produkcji addytywnej

- Ekologiczna obróbka powierzchni

- Energooszczędne metody produkcji

Procesy te zmniejszają ilość odpadów materiałowych nawet o 50% w porównaniu z tradycyjnymi metodami produkcji.

Systemy monitorowania wydajności

Nowoczesne głowice cylindrów wyposażone są w zaawansowane systemy monitorowania, które zapewniają:

| Funkcja monitorowania | Funkcja | Korzyści |

|---|---|---|

| Cyfrowe bliźniaki | Wirtualne modelowanie systemu | Konserwacja predykcyjna |

| Integracja IoT | Zdalne monitorowanie | Optymalizacja w czasie rzeczywistym |

| Analiza danych | Śledzenie wydajności | Poprawa wydajności |

| Monitorowanie stanu | System wczesnego ostrzegania | Skrócony czas przestoju |

Konstrukcje przyjazne w utrzymaniu

Nowe konstrukcje koncentrują się na łatwości konserwacji i serwisowania:

- Konstrukcja modułowa

- Szybkozłącza

- Systemy samodiagnozujące

- Łatwo dostępne punkty serwisowe

Funkcje te mogą skrócić czas konserwacji nawet o 60% w porównaniu z tradycyjnymi konstrukcjami.

Optymalizacja doboru materiałów

Wybór materiałów stał się bardziej wyrafinowany:

| Rodzaj materiału | Zastosowanie | Przewaga |

|---|---|---|

| Stopy o wysokiej wytrzymałości | Systemy wysokociśnieniowe | Najwyższa trwałość |

| Materiały kompozytowe | Aplikacje o krytycznej wadze | Zmniejszona masa |

| Materiały hybrydowe | Zastosowania specjalne | Właściwości niestandardowe |

| Inteligentne materiały | Systemy adaptacyjne | Możliwości samoregulacji |

Przyszłe trendy

Patrząc w przyszłość, kilka nowych technologii jest obiecujących:

- Samonaprawiające się materiały

- Nanoinżynieryjne powierzchnie

- Zasady projektowania inspirowane biologią

- Optymalizacja oparta na sztucznej inteligencji

Innowacje te mogą potencjalnie podwoić żywotność głowic cylindrów hydraulicznych, jednocześnie zmniejszając wymagania konserwacyjne o 75%.

Poprawa efektywności energetycznej

Nowoczesne projekty koncentrują się na efektywności energetycznej:

- Zoptymalizowane ścieżki przepływu

- Zmniejszone tarcie wewnętrzne

- Lepsze zarządzanie temperaturą

- Zaawansowane systemy uszczelnień

Ulepszenia te zaowocowały oszczędnością energii do 30% w typowych zastosowaniach.

Postęp technologiczny w dziedzinie głowic cylindrów hydraulicznych stanowi znaczący krok naprzód w projektowaniu i wydajności układów hydraulicznych. Dzięki połączeniu inteligentnej technologii, zaawansowanych materiałów i innowacyjnego podejścia do projektowania, nowoczesne głowice siłowników hydraulicznych oferują niespotykany dotąd poziom wydajności, trwałości i funkcjonalności. Ulepszenia te nadal napędzają ewolucję systemów hydraulicznych w różnych branżach, od produkcji po maszyny ciężkie.

Dlaczego zapewnienie jakości ma kluczowe znaczenie dla głowic cylindrów hydraulicznych?

Każdego dnia tysiące układów hydraulicznych ulega awarii z powodu niskiej jakości głowic cylindrów. Awarie te nie tylko kosztują firmy miliony w naprawach, ale mogą również prowadzić do katastrofalnych wypadków. Stawka jest po prostu zbyt wysoka, by ignorować zapewnienie jakości.

Zapewnienie jakości w hydraulicznych głowicach cylindrów jest niezbędne, ponieważ zapewnia bezpieczeństwo pracy, wydłuża żywotność sprzętu i utrzymuje wydajność systemu. Właściwe procesy kontroli jakości zapobiegają kosztownym awariom, zmniejszają potrzeby w zakresie konserwacji i gwarantują stałą wydajność w wymagających zastosowaniach przemysłowych.

Podstawa niezawodności systemu

Z mojego doświadczenia w PTSMAKE wynika, że niezawodność układów hydraulicznych zaczyna się od głowicy cylindrów. Jest to element, który zawiera krytyczne uszczelnienia, prowadzi tłoczysko i utrzymuje prawidłowy rozkład ciśnienia. Dobrze wykonana głowica cylindra zapewnia płynną pracę i zapobiega katastrofalnym awariom, które mogłyby zaszkodzić zarówno sprzętowi, jak i operatorom.

Kluczowe wskaźniki jakości, które monitorujemy

W naszym zakładzie koncentrujemy się na kilku krytycznych pomiarach:

| Metryczny | Dopuszczalny zakres | Wpływ na wydajność |

|---|---|---|

| Chropowatość powierzchni | 0,4-0,8 Ra | Wpływa na trwałość uszczelnienia i tarcie |

| Tolerancja wymiarów | ±0,02 mm | Zapewnia prawidłowe dopasowanie i wyrównanie |

| Twardość materiału | 28-32 HRC | Określa odporność na zużycie |

| Koncentracja | 0,01 mm maks | Zapobiega przedwczesnemu zużyciu uszczelnienia |

Zaawansowane procedury testowe

Nasz proces zapewniania jakości obejmuje wiele etapów testowania:

Weryfikacja materiałów

- Analiza składu chemicznego

- Testowanie twardości

- Badanie mikrostruktury

Kontrola wymiarów

- Pomiar współrzędnych 3D

- Skanowanie laserowe

- Weryfikacja wskaźnika gwintu

Testowanie wydajności

- Testy z cyklicznymi zmianami ciśnienia

- Wykrywanie nieszczelności

- Weryfikacja nośności

Zgodność z normami branżowymi

Ściśle przestrzegamy międzynarodowych standardów, w tym

- ISO 9001:2015 dla zarządzania jakością

- SAE J1074 dla specyfikacji siłowników hydraulicznych

- DIN 24333 dla wymiarów montażowych

- Normy API dla zastosowań związanych z ropą naftową i gazem

Krytyczne względy bezpieczeństwa

Bezpieczeństwo jest najważniejsze w układach hydraulicznych. Wysokiej jakości głowice cylindrów zapobiegają:

- Nagła utrata ciśnienia

- Wyciek płynu

- Niewspółosiowość komponentów

- Przedwczesna awaria uszczelnienia

- Niestabilność systemu

Ekonomiczny wpływ zapewnienia jakości

Inwestowanie w zapewnienie jakości przynosi znaczące zyski:

- Niższe koszty utrzymania

- Wydłużona żywotność systemu

- Zminimalizowany czas przestoju

- Niższe roszczenia gwarancyjne

- Zwiększona wydajność operacyjna

Innowacje w metodach testowania

Nowoczesne zapewnienie jakości ewoluowało wraz z technologią. Obecnie zatrudniamy:

- Badanie ultradźwiękowe wad wewnętrznych

- Cyfrowe mapowanie ciśnienia

- Monitorowanie wydajności w czasie rzeczywistym

- Zautomatyzowane systemy kontroli

- Analiza danych na potrzeby analizy trendów

Aspekty środowiskowe i zrównoważonego rozwoju

Zapewnienie jakości przyczynia się również do ochrony środowiska:

- Zmniejszona ilość odpadów z odrzuconych części

- Niższe zużycie energii dzięki wydajnej pracy

- Zminimalizowany wyciek płynu i zanieczyszczenie

- Wydłużony cykl życia produktu

- Rozważania na temat możliwości recyklingu przy wyborze materiałów

Dokumentacja i identyfikowalność

Każda produkowana przez nas głowica cylindrów jest dostarczana wraz z nią:

- Certyfikaty materiałowe

- Raporty z kontroli wymiarów

- Dokumentacja testowa

- Identyfikowalność partii

- Certyfikaty zgodności jakości

Przyszłe trendy w zapewnianiu jakości

Branża zmierza w tym kierunku:

- Systemy inspekcji oparte na sztucznej inteligencji

- Możliwości monitorowania w czasie rzeczywistym

- Predykcyjna analiza jakości

- Technologia cyfrowego bliźniaka

- Identyfikowalność oparta na łańcuchu bloków

Zapewnienie jakości głowic cylindrów hydraulicznych to nie tylko zgodność ze specyfikacjami; to zapewnienie bezpieczeństwa, niezawodności i wydajności przez cały cykl życia systemu. Nasze kompleksowe podejście łączy tradycyjne metody testowania z nowoczesną technologią, aby dostarczać komponenty, które przewyższają standardy branżowe i oczekiwania klientów.

Inwestycja w zapewnienie jakości może początkowo wydawać się znacząca, ale długoterminowe korzyści znacznie przewyższają koszty. Gdy weźmie się pod uwagę potencjalne konsekwencje awarii - od kosztownych przestojów po zagrożenia dla bezpieczeństwa - staje się jasne, dlaczego rygorystyczna kontrola jakości jest nie tylko ważna, ale wręcz niezbędna w produkcji głowic cylindrów hydraulicznych.

Jak współpracować z niezawodnymi partnerami produkcyjnymi?

Znalezienie wiarygodnych partnerów produkcyjnych może przypominać szukanie igły w stogu siana. Wiele firm boryka się z niespójną jakością, niedotrzymywaniem terminów i słabą komunikacją, co prowadzi do kosztownych opóźnień i naruszenia integralności produktu.

Kluczem do udanego partnerstwa produkcyjnego jest wybór dostawców, którzy wykazują stałą jakość, niezawodnie dotrzymują terminów, utrzymują jasne kanały komunikacji i oferują elastyczność dostosowywania. Te podstawowe cechy stanowią podstawę trwałej i dochodowej relacji biznesowej.

Główne cechy niezawodnych partnerów produkcyjnych

Oceniając potencjalnych partnerów produkcyjnych, skupiam się na tych podstawowych cechach:

| Cecha | Opis | Wpływ na działalność |

|---|---|---|

| Spójność jakości | Utrzymuje stabilne standardy produkcji | Zmniejsza liczbę usterek i zwrotów |

| Dostawa na czas | Konsekwentnie dotrzymuje ustalonych terminów | Poprawia wydajność łańcucha dostaw |

| Umiejętności komunikacyjne | Odpowiada szybko i jasno | Zapobiega nieporozumieniom |

| Możliwości techniczne | Posiada zaawansowany sprzęt i wiedzę specjalistyczną | Zapewnia specyfikacje produktów |

| Możliwość dostosowania | Dostosowuje się do specyficznych wymagań | Umożliwia wprowadzanie innowacji produktowych |

Usprawnienie procesu zamówień

Dobrze zorganizowany proces zakupowy oszczędza czas i zasoby. Oto moje zalecane podejście:

Wstępne badanie przesiewowe

- Przegląd poświadczeń i certyfikatów dostawców

- Sprawdź możliwości produkcyjne

- Ocena stabilności finansowej

- Ocena położenia geograficznego i logistyki

Ocena jakości

- Zamów przykładowe produkty

- Przegląd procedur kontroli jakości

- Weryfikacja możliwości testowania

- Sprawdzanie zgodności ze standardami branżowymi

Protokół komunikacyjny

- Ustanowienie głównych punktów kontaktowych

- Określenie oczekiwań dotyczących czasu reakcji

- Regularne spotkania przeglądowe

- Wdrożenie systemów śledzenia postępów

Budowanie długoterminowych relacji

Silne partnerstwo nie powstaje z dnia na dzień. Te strategie pomagają budować trwałe relacje:

Jasne oczekiwania

- Dokładnie dokumentuj wszystkie wymagania

- Ustal realistyczne ramy czasowe

- Wyraźne zdefiniowanie standardów jakości

- Uzgodnienie struktur cenowych

Regularne przeglądy wyników

- Monitorowanie wskaźników jakości

- Śledzenie wydajności dostaw

- Ocena skuteczności komunikacji

- Omówienie możliwości ulepszeń

Planowanie wzajemnego wzrostu

- Udostępnianie przyszłych prognoz biznesowych

- Omówienie potrzeb w zakresie zwiększenia wydajności

- Plan modernizacji technologii

- Badanie nowych możliwości rynkowych

Strategie zarządzania ryzykiem

Ochrona łańcucha dostaw wymaga proaktywnego zarządzania ryzykiem:

Dywersyfikacja

- Utrzymywanie zapasowych dostawców

- Strategiczny podział zamówień

- Rozważ rozmieszczenie geograficzne

- Równowaga kosztów i ryzyka

Zapewnienie jakości

- Wdrażanie regularnych audytów

- Przeprowadzanie niespodziewanych inspekcji

- Monitorowanie liczby usterek

- Śledzenie opinii klientów

Ochrona umowy

- Uwzględnienie gwarancji jakości

- Definiowanie klauzul karnych

- Określenie praw własności intelektualnej

- Procedury rozstrzygania sporów

Integracja technologii

Nowoczesne partnerstwa produkcyjne korzystają z integracji cyfrowej:

Platformy komunikacyjne

- Korzystanie z oprogramowania do zarządzania projektami

- Wdrożenie systemów śledzenia w czasie rzeczywistym

- Bezpieczne udostępnianie plików projektowych

- Włącz wirtualne spotkania

Systemy kontroli jakości

- Wdrażanie zautomatyzowanych narzędzi inspekcji

- Wykorzystanie statystycznej kontroli procesu

- Wdrażanie systemów identyfikowalności

- Cyfrowe udostępnianie danych wysokiej jakości

Rozważania finansowe

Inteligentne planowanie finansowe wzmacnia partnerstwo:

Warunki płatności

- Struktura uczciwych harmonogramów płatności

- Rozważ rabaty ilościowe

- Planowanie wahań kosztów materiałów

- Obejmuje zachęty do wcześniejszych płatności

Zarządzanie kosztami

- Śledzenie całkowitych kosztów posiadania

- Monitorowanie trendów cenowych

- Ocena usług o wartości dodanej

- Rozważ kontrakty długoterminowe

Wspólne dążenie naprzód

Najbardziej udane partnerstwa produkcyjne rozwijają się poprzez:

Ciągłe doskonalenie

- Regularne przeglądy procesów

- Wspólne projekty innowacyjne

- Wspólne cele w zakresie wydajności

- Bieżące programy szkoleniowe

Dostosowanie do rynku

- Monitorowanie trendów w branży

- Planowanie zmian na rynku

- Analiza rynku akcji

- Wspólne dostosowywanie strategii

Te kompleksowe wytyczne odzwierciedlają moje doświadczenie w budowaniu udanych partnerstw produkcyjnych. Każdy element przyczynia się do tworzenia relacji, które dostarczają wartość, utrzymują jakość i wspierają rozwój obu stron. Należy pamiętać, że udane partnerstwo wymaga zaangażowania, jasnej komunikacji i wzajemnego zaufania. Przestrzegając tych zasad, firmy mogą rozwijać silne, trwałe relacje ze swoimi partnerami produkcyjnymi.