Wybierając między materiałami aluminiowymi, często widzę, jak inżynierowie zmagają się z wyborem między odlewem a zwykłym aluminium. Wielu z nich zmarnowało czas i pieniądze na niewłaściwy wybór, co doprowadziło do nieudanych projektów i kosztownych przeróbek.

Odlewane aluminium i zwykłe (kute) aluminium mają swoje wyraźne zalety. Odlewane aluminium oferuje lepsze złożone kształty i jest bardziej opłacalne w przypadku produkcji na dużą skalę, podczas gdy zwykłe aluminium zapewnia doskonałą wytrzymałość i obrabialność w przypadku precyzyjnych części.

Wiem, że prawdopodobnie zastanawiasz się nad konkretnymi zastosowaniami i szczegółowymi porównaniami tych materiałów. Pozwól, że podzielę się moim bezpośrednim doświadczeniem z produkcji tysięcy części aluminiowych w PTSMAKE. Przeanalizujemy kluczowe różnice, które pomogą ci dokonać właściwego wyboru dla twojego projektu.

Jakie są wady i zalety odlewów aluminiowych?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektórzy producenci wybierają odlew aluminiowy, a inni go unikają? Przy wyborze materiałów do następnego projektu, decyzja ta może oznaczać różnicę między sukcesem a kosztownymi niepowodzeniami, zwłaszcza w przypadku złożonych projektów części lub dużych serii produkcyjnych.

Odlewane aluminium oferuje doskonały stosunek wytrzymałości do masy, dobrą odporność na korozję i opłacalną produkcję złożonych kształtów. Ma jednak również ograniczenia, takie jak niższa wytrzymałość na rozciąganie w porównaniu z kutym aluminium, potencjalne problemy z porowatością i ograniczenia rozmiaru w procesie odlewania.

Zrozumienie właściwości odlewów aluminiowych

Odlewane aluminium staje się coraz bardziej popularne w różnych gałęziach przemysłu ze względu na swoje wszechstronne właściwości. Charakterystyka tego materiału sprawia, że nadaje się on do wielu zastosowań, od komponentów motoryzacyjnych po części lotnicze. W PTSMAKE z powodzeniem wdrożyliśmy rozwiązania z odlewanego aluminium w różnych projektach, szczególnie gdy klienci potrzebują lekkich, ale wytrzymałych komponentów.

Właściwości fizyczne

Podczas badania odlewów aluminiowych wyróżnia się kilka kluczowych właściwości fizycznych:

| Własność | Typowy zakres | Korzyści |

|---|---|---|

| Gęstość | 2,6-2,9 g/cm³ | Lekka konstrukcja |

| Temperatura topnienia | 660-720°C | Dobre właściwości termiczne |

| Przewodność cieplna | 150-180 W/m-K | Doskonałe rozpraszanie ciepła |

| Przewodność elektryczna | 16-20 MS/m | Odpowiedni do zastosowań elektrycznych |

Zalety odlewów aluminiowych

1. Elastyczność projektu

Odlewane aluminium pozwala na uzyskanie złożonych geometrii, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu innych metod produkcji. W przypadku wzór krzepnięcia metalu1 podczas odlewania umożliwia tworzenie skomplikowanych przejść wewnętrznych i różnych grubości ścianek.

2. Ekonomiczna produkcja

W przypadku średnich i dużych serii produkcyjnych odlew aluminiowy oferuje znaczne korzyści pod względem kosztów:

- Niższe koszty oprzyrządowania w porównaniu do innych metod produkcji

- Zmniejszona ilość odpadów materiałowych

- Szybsze cykle produkcyjne

- Wymagane minimalne operacje dodatkowe

3. Redukcja wagi

Z mojego doświadczenia w pracy z klientami z branży motoryzacyjnej i lotniczej wynika, że lekkie właściwości odlewów aluminiowych często zapewniają kluczowe korzyści:

- 66% lżejszy niż stal

- Utrzymuje integralność strukturalną

- Poprawia wydajność paliwową pojazdów

- Zmniejsza ogólne obciążenie systemu

Wady odlewów aluminiowych

1. Ograniczenia mechaniczne

Proces odlewania może wprowadzać pewne ograniczenia mechaniczne:

| Ograniczenie | Wpływ | Strategia łagodzenia skutków |

|---|---|---|

| Porowatość | Zmniejszona wytrzymałość | Zaawansowane techniki odlewania |

| Wykończenie powierzchni | Może wymagać przetwarzania końcowego | Właściwa konstrukcja formy |

| Wady wewnętrzne | Niespójność jakości | Ścisła kontrola procesu |

2. Ograniczenia rozmiaru

Ograniczenia rozmiaru odlewu mogą mieć wpływ na projekty na dużą skalę:

- Maksymalny praktyczny rozmiar zależy od metody odlewania

- Duże odlewy mogą wymagać specjalnego sprzętu

- Ryzyko usterek wzrasta wraz z rozmiarem

3. Zmiany właściwości materiału

Odlewane aluminium może wykazywać różne właściwości:

- Różne szybkości chłodzenia wpływają na wytrzymałość

- Potencjalnie niespójne właściwości mechaniczne

- Może wymagać dodatkowej obróbki cieplnej

Aplikacje i zastosowania przemysłowe

Odlewane aluminium znajduje szerokie zastosowanie w różnych sektorach:

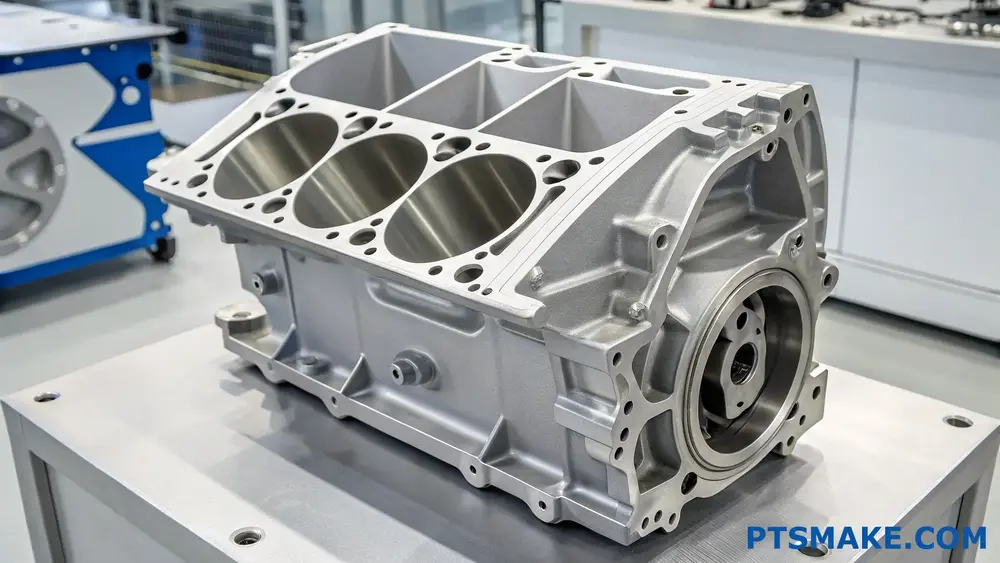

Przemysł motoryzacyjny

- Bloki silnika

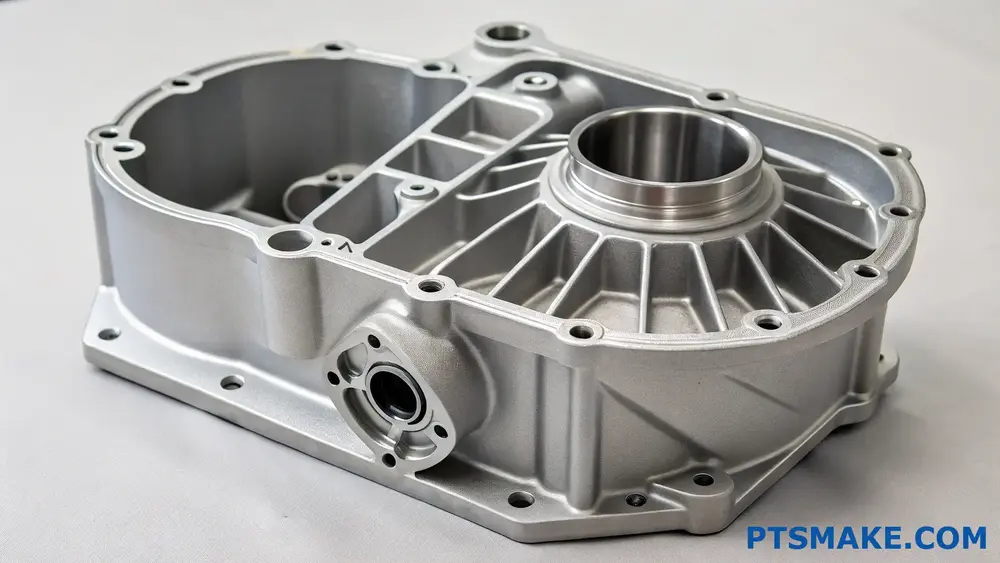

- Obudowy skrzyni biegów

- Komponenty kół

- Ramy konstrukcyjne

Zastosowania lotnicze i kosmiczne

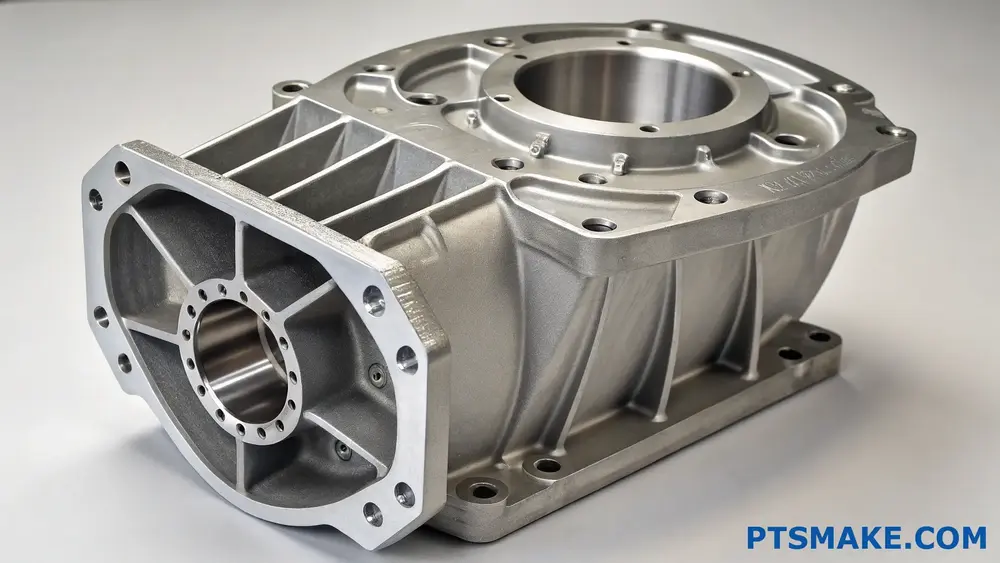

- Komponenty silnika

- Elementy konstrukcyjne

- Jednostki mieszkaniowe

- Systemy sterowania

Produkty konsumenckie

- Obudowy elektroniczne

- Elementy mebli

- Elementy dekoracyjne

- Sprzęt sportowy

Najlepsze praktyki w zakresie wyboru odlewów aluminiowych

Aby zmaksymalizować korzyści płynące z zastosowania odlewu aluminiowego, należy wziąć pod uwagę następujące czynniki:

Optymalizacja projektu

- Odpowiednie kąty pochylenia

- Utrzymanie jednolitej grubości ścianki

- Uwzględnienie dodatków za kurczenie się

- Uwzględnienie odpowiednich promieni i zaokrągleń

Wybór procesu

- Wybierz odpowiednią metodę odlewania

- Rozważ wielkość produkcji

- Ocena wymagań dotyczących wykończenia powierzchni

- Uwzględnienie potrzeb w zakresie tolerancji wymiarowej

Kontrola jakości

- Wdrożenie odpowiednich procedur testowych

- Monitorowanie parametrów procesu

- Utrzymanie spójnych właściwości materiału

- Weryfikacja wymiarów krytycznych

W PTSMAKE opracowaliśmy kompleksowe procesy kontroli jakości, aby zapewnić, że nasze odlewane komponenty aluminiowe spełniają najsurowsze standardy branżowe. Nasz zespół inżynierów ściśle współpracuje z klientami, aby wybrać optymalne metody odlewania i parametry projektowe dla ich konkretnych zastosowań.

Jaki rodzaj aluminium jest używany w odlewnictwie?

Czy kiedykolwiek miałeś trudności z wyborem odpowiedniego stopu aluminium do swojego projektu odlewniczego? Przytłaczająca liczba opcji i ich różne właściwości mogą sprawić, że decyzja ta będzie przypominać poruszanie się po labiryncie, potencjalnie prowadząc do kosztownych błędów i opóźnień projektu.

Najczęściej stosowanymi stopami aluminium do odlewania są A356/A357 (wysoka wytrzymałość), 319 (dobra skrawalność) i 713 (doskonała płynność). Każdy typ oferuje określone zalety w oparciu o metodę odlewania, złożoność części i wymagania dotyczące końcowego zastosowania.

Zrozumienie stopów odlewniczych aluminium

Seria A356/A357: Standard branżowy

A356 i A357 to najwyższej jakości stopy odlewnicze, które dominują w przemyśle lotniczym i motoryzacyjnym. Ich doskonałe właściwości spójność dendrytów2 podczas krzepnięcia sprawia, że są one idealne do złożonych geometrii. W PTSMAKE często używamy tych stopów do produkcji elementów konstrukcyjnych, które wymagają wysokiego stosunku wytrzymałości do masy.

Kompozycja zazwyczaj zawiera:

| Element | A356 (%) | A357 (%) |

|---|---|---|

| Krzem | 6.5-7.5 | 6.5-7.5 |

| Magnez | 0.25-0.45 | 0.45-0.7 |

| Żelazo | 0,2 maks | 0,2 maks |

| Tytan | 0,2 maks | 0,2 maks |

319 Alloy: Wszechstronny wybór

Stop aluminium 319 oferuje doskonałą obrabialność i dobrą odporność na ciśnienie. Jego zrównoważone właściwości sprawiają, że nadaje się do różnych zastosowań, od bloków silnika po skrzynie biegów. Bazując na moim doświadczeniu w pracy z klientami z branży motoryzacyjnej, 319 zapewnia spójne wyniki zarówno w cienkich, jak i grubych sekcjach.

Kluczowe cechy obejmują:

- Doskonała płynność

- Dobra odporność na pękanie na gorąco

- Doskonała obrabialność

- Umiarkowane właściwości wytrzymałościowe

Stop 713: Mistrz odlewania ciśnieniowego

Stop 713 doskonale sprawdza się w odlewnictwie ciśnieniowym ze względu na wyjątkową płynność i zdolność do wypełniania matryc. Podczas odlewania cienkościennych komponentów stop ten konsekwentnie zapewnia doskonałe wykończenie powierzchni i dokładność wymiarową.

Czynniki wpływające na wybór stopu

Wymagania dotyczące aplikacji

Zastosowanie końcowe ma duży wpływ na wybór stopu:

| Typ aplikacji | Zalecany stop | Kluczowe właściwości |

|---|---|---|

| Części konstrukcyjne | A356/A357 | Wysoka wytrzymałość |

| Komponenty silnika | 319 | Odporność na ciepło |

| Części cienkościenne | 713 | Płynność |

Kompatybilność z procesami odlewania

Różne metody odlewania wymagają określonych właściwości stopu:

Odlewanie w piasku

- Wymaga dobrej płynności

- Niższe szybkości chłodzenia

- A356 działa wyjątkowo dobrze

Odlewanie ciśnieniowe

- Wymaga doskonałej charakterystyki przepływu

- Szybkie krzepnięcie

- 713 jest często preferowanym wyborem

Stałe odlewanie form

- Umiarkowane szybkości chłodzenia

- Wymagania dotyczące dobrego wykończenia powierzchni

- 319 zapewnia zrównoważone właściwości

Możliwości obróbki cieplnej

Możliwość obróbki cieplnej odlewu może znacząco wpłynąć na wybór stopu:

| Obróbka cieplna | Odpowiednie stopy | Poprawa wytrzymałości |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Koszty i dostępność

Wybierając stop odlewniczy aluminium, należy wziąć pod uwagę następujące czynniki ekonomiczne:

Koszt surowców

- A356/A357: Ceny premium

- 319: Średni koszt

- 713: Ekonomiczna opcja

Koszty przetwarzania

- Wymagania dotyczące obróbki cieplnej

- Złożoność obróbki

- Współczynnik odrzuceń

Wpływ na wielkość produkcji

Różne stopy mogą być bardziej opłacalne przy różnych wielkościach produkcji:

| Wielkość produkcji | Zalecany stop | Efektywność kosztowa |

|---|---|---|

| Niski poziom głośności | A356 | Średni |

| Średnia objętość | 319 | Wysoki |

| Duża objętość | 713 | Bardzo wysoka |

Kontrola jakości i testowanie

Aby zapewnić stałą jakość odlewów, należy wdrożyć te procedury testowe:

Analiza chemiczna

- Regularna weryfikacja składu

- Monitorowanie pierwiastków śladowych

- Kontrola poziomu zanieczyszczeń

Testy mechaniczne

- Wytrzymałość na rozciąganie

- Granica plastyczności

- Pomiary wydłużenia

Badania nieniszczące

- Kontrola rentgenowska

- Testy penetracyjne

- Badanie ultradźwiękowe

Wpływ na środowisko i zrównoważony rozwój

Nowoczesne operacje odlewania muszą uwzględniać czynniki środowiskowe:

Możliwość recyklingu

- Wszystkie te stopy nadają się do recyklingu 100%

- Minimalne straty materiału podczas ponownego przetwarzania

- Niższy ślad węglowy w porównaniu do produkcji nowych materiałów

Efektywność energetyczna

- Różne stopy wymagają różnych temperatur przetwarzania

- Zużycie energii podczas obróbki cieplnej jest różne

- Różnice temperatur topnienia wpływają na zużycie energii

W PTSMAKE priorytetowo traktujemy zrównoważone praktyki produkcyjne przy jednoczesnym zachowaniu wysokich standardów jakości w naszych procesach odlewania aluminium. Nasze doświadczenie w odlewaniu aluminium pomogło wielu klientom zoptymalizować dobór materiałów pod kątem zarówno wydajności, jak i zrównoważonego rozwoju.

Jak odlewanie aluminium wypada w porównaniu z obróbką CNC skomplikowanych części?

Czy kiedykolwiek stanąłeś przed dylematem wyboru między odlewaniem aluminium a obróbką CNC złożonych części? Decyzja staje się jeszcze trudniejsza, gdy weźmie się pod uwagę takie czynniki jak koszt, czas realizacji i wymagania jakościowe - zwłaszcza, gdy sukces projektu wisi na włosku.

Zarówno odlewanie aluminium, jak i obróbka CNC oferują wyraźne korzyści w produkcji złożonych części. Odlewanie doskonale sprawdza się w produkcji dużych ilości złożonych geometrycznie części przy niższych kosztach, podczas gdy obróbka CNC zapewnia doskonałą precyzję, lepsze wykończenie powierzchni i większą elastyczność projektowania przy mniejszych ilościach.

Złożoność projektu

Swoboda geometryczna a precyzja

Jeśli chodzi o skomplikowane części, odlewy aluminiowe oferują doskonałą jakość. swoboda geometryczna3 w przypadku skomplikowanych elementów wewnętrznych i złożonych kształtów. W PTSMAKE odkryłem jednak, że obróbka CNC zapewnia ściślejsze tolerancje i lepszą kontrolę nad krytycznymi wymiarami. Na przykład, podczas gdy odlewanie może osiągnąć tolerancje ±0,005 cala, obróbka CNC regularnie osiąga tolerancje tak wąskie, jak ±0,0005 cala.

Wykończenie powierzchni i jakość

Porównanie wykończenia powierzchni między tymi procesami wykazuje znaczące różnice:

| Proces | Typowe wykończenie powierzchni (Ra) | Potrzeby przetwarzania końcowego |

|---|---|---|

| Odlewanie ciśnieniowe | 125-300 mikrocali | Często wymaga dodatkowych operacji |

| Obróbka CNC | 16-125 mikrocali | Minimalne lub żadne |

| Odlewanie w piasku | 250-900 mikrocali | Wymagane kompleksowe wykończenie |

Wielkość produkcji i analiza kosztów

Inwestycja początkowa

Odlewanie ciśnieniowe wymaga znacznych kosztów początkowych związanych z oprzyrządowaniem i formami, podczas gdy obróbka CNC wymaga minimalnej inwestycji początkowej. Oto typowy podział kosztów:

| Metoda produkcji | Zakres kosztów oprzyrządowania | Próg rentowności (części) |

|---|---|---|

| Odlewanie ciśnieniowe | $10,000 - $100,000 | 3,000 - 5,000 |

| Obróbka CNC | $0 - $1,000 | 1 - 500 |

Wykorzystanie materiałów

Odlewanie ma zazwyczaj lepsze wskaźniki wykorzystania materiału w porównaniu do obróbki CNC. Z mojego doświadczenia wynika, że przy PTSMAKE odlewanie może osiągnąć wydajność materiałową do 90%, podczas gdy obróbka CNC może wykorzystać tylko 30-40% surowca w przypadku złożonych części.

Czas realizacji i szybkość produkcji

Porównanie stawek produkcyjnych

W przypadku produkcji wielkoseryjnej, odlewanie generalnie oferuje krótsze czasy cyklu:

| Proces | Czas konfiguracji | Czas cyklu na część |

|---|---|---|

| Odlewanie ciśnieniowe | 2-4 tygodnie | 30-60 sekund |

| Obróbka CNC | 1-3 dni | 10-60 minut |

Właściwości materiału i wydajność

Właściwości mechaniczne

Proces produkcji znacząco wpływa na końcowe właściwości części:

Części odlewane z aluminium często mają:

- Niższa wytrzymałość na rozciąganie

- Bardziej spójna struktura wewnętrzna

- Lepsza odporność na cykle termiczne

- Wyższe poziomy porowatości

Części obrabiane CNC zazwyczaj charakteryzują się

- Wyższa wytrzymałość i twardość

- Lepsza odporność na zmęczenie

- Bardziej przewidywalne właściwości materiału

- Niższe naprężenia wewnętrzne

Rozważania dotyczące kontroli jakości

Podczas produkcji złożonych części kontrola jakości staje się kluczowa. Obróbka CNC oferuje:

- Weryfikacja wymiarów w czasie rzeczywistym

- Stała powtarzalność między częściami

- Niższe wskaźniki defektów

- Lepsza dokumentacja i identyfikowalność

Procesy odlewania wymagają:

- Bardziej rozbudowane środki kontroli jakości

- Badanie rentgenowskie lub tomografia komputerowa w celu wykrycia wad wewnętrznych

- Wyższe częstotliwości próbkowania

- Bardziej zaawansowane protokoły inspekcji

Wskazówki dotyczące optymalizacji projektu

Aby zmaksymalizować korzyści płynące z każdego procesu, należy wziąć pod uwagę poniższe wytyczne projektowe:

Do castingu:

- Konstrukcja o jednolitej grubości ścianki

- Uwzględnienie odpowiednich kątów zanurzenia (zazwyczaj 1-3 stopnie).

- Unikaj ostrych zakrętów i nagłych przejść

- Plan linii rozdzielających i lokalizacji bramek

Do obróbki CNC:

- Minimalizacja głębokich kieszeni i skomplikowanych elementów wewnętrznych

- Rozważenie dostępu do narzędzi i wymagań dotyczących mocowania

- Konstrukcja dla standardowych rozmiarów narzędzi tnących

- Odpowiednie powierzchnie mocowania

Podejmowanie decyzji w sposób efektywny kosztowo

Wybór między odlewaniem a obróbką CNC często zależy od:

Wymagania dotyczące wielkości produkcji

- Niski wolumen (1-1000 sztuk): Obróbka CNC

- Wysoki wolumen (ponad 1000 sztuk): Odlewanie

Wymagania dotyczące tolerancji

- Niezwykła precyzja (±0,001" lub lepsza): Obróbka CNC

- Standardowa precyzja (±0,005" lub większa): Odlewanie

Potrzeby w zakresie wykończenia powierzchni

- Wymagane estetyczne wykończenie: Obróbka CNC

- Dopuszczalne wykończenie funkcjonalne: Odlew

Ograniczenia budżetowe

- Ograniczona inwestycja początkowa: Obróbka CNC

- Długoterminowa optymalizacja kosztów: Odlewanie

W PTSMAKE pomagamy klientom w podejmowaniu takich decyzji, zapewniając szczegółową analizę i zalecenia oparte na ich konkretnych wymaganiach. Nasze doświadczenie w obu procesach zapewnia optymalne rozwiązania produkcyjne dla złożonych części aluminiowych.

Jakie opcje wykończenia powierzchni są dostępne dla komponentów aluminiowych odlewanych z metalu?

Czy kiedykolwiek otrzymałeś części odlewane z aluminium, które wyglądały idealnie pod względem wymiarów, ale nie miały pożądanego wyglądu powierzchni? To frustrujące, gdy komponenty spełniają wszystkie specyfikacje techniczne, ale nie spełniają wymagań estetycznych, potencjalnie opóźniając cały harmonogram projektu.

Wykańczanie powierzchni elementów odlewanych z aluminium obejmuje różne metody, w tym procesy mechaniczne, chemiczne i elektrochemiczne. Każda technika oferuje unikalne korzyści, od poprawy estetyki po zwiększenie właściwości funkcjonalnych, takich jak odporność na korozję i ochrona przed zużyciem.

Mechaniczne metody wykańczania

Śrutowanie i piaskowanie

Obróbka strumieniowo-ścierna i piaskowanie to wszechstronne metody wykańczania, które wykorzystują wysokociśnieniowy napęd materiałów ściernych. Techniki te skutecznie usuwają niedoskonałości powierzchni i tworzą jednolite tekstury. W PTSMAKE odkryliśmy, że śrutowanie sprawdza się szczególnie dobrze w przypadku większych odlewów aluminiowych, podczas gdy piaskowanie zapewnia lepszą kontrolę nad skomplikowanymi komponentami.

Polerowanie i polerowanie

Polerowanie tworzy gładką, odbijającą światło powierzchnię poprzez stopniowe ścieranie. Proces ten obejmuje zazwyczaj kilka etapów:

| Etap | Wielkość ziarna | Cel |

|---|---|---|

| Szorstki | 80-120 | Usuwanie większych niedoskonałości |

| Średni | 240-400 | Przygotowanie gładkiej powierzchni |

| Dobrze | 800-1200 | Stwórz początkowy połysk |

| Finał | 1500+ | Lustrzane wykończenie |

Procesy wykańczania chemicznego

Trawienie chemiczne

Trawienie chemiczne wykorzystuje specjalistyczne rozwiązania do usuwania cienkiej warstwy materiału, tworząc unikalne tekstury powierzchni. Proces ten jest szczególnie skuteczny w uzyskiwaniu jednolitych wykończeń na złożonych geometriach, gdzie metody mechaniczne mogą mieć trudności z osiągnięciem.

Anodowanie

Anodowanie4 wyróżnia się jako jedna z najpopularniejszych metod wykańczania odlewów aluminiowych. Proces ten tworzy trwałą, odporną na korozję warstwę tlenku, która może być barwiona na różne kolory.

Trzy główne rodzaje anodowania to:

Typ I (kwas chromowy)

- Cienka powłoka (0,00002-0,0001 cala)

- Doskonała odporność na korozję

- Powszechnie stosowane w przemyśle lotniczym

Typ II (kwas siarkowy)

- Średnia powłoka (0,0001-0,001 cala)

- Dobra odporność na zużycie

- Standard do ogólnych zastosowań przemysłowych

Typ III (twarde anodowanie)

- Gruba powłoka (0,001-0,004 cala)

- Doskonała odporność na zużycie

- Idealny do zastosowań, w których występują duże obciążenia

Procesy elektrochemiczne

Elektropolerowanie

Elektropolerowanie zapewnia wysoce odblaskowe wykończenie poprzez usuwanie materiału w procesie elektrochemicznym. Technika ta jest szczególnie cenna w przypadku:

- Zmniejszenie chropowatości powierzchni

- Poprawa odporności na korozję

- Zwiększenie możliwości czyszczenia

- Tworzenie jasnego, dekoracyjnego wykończenia

Specjalistyczne powłoki

Malowanie proszkowe

Malowanie proszkowe oferuje doskonałą trwałość i szeroką gamę opcji kolorystycznych. Proces obejmuje:

| Krok | Opis | Cel |

|---|---|---|

| Przygotowanie | Czyszczenie powierzchni i obróbka wstępna | Zapewnienie przyczepności powłoki |

| Zastosowanie | Elektrostatyczne rozpylanie proszku | Równomierny zasięg |

| Utwardzanie | Obróbka cieplna | Tworzenie ostatecznego wykończenia |

Powłoki konwersyjne

Chemiczne powłoki konwersyjne tworzą warstwy ochronne, które wzmacniają:

- Przyczepność farby

- Odporność na korozję

- Izolacja elektryczna

- Twardość powierzchni

Wybór odpowiedniego wykończenia

Wybierając wykończenie powierzchni odlewów aluminiowych, należy wziąć pod uwagę:

Narażenie środowiskowe

- Użytkowanie wewnątrz i na zewnątrz

- Narażenie chemiczne

- Ekspozycja na promieniowanie UV

Wymagania funkcjonalne

- Potrzeby w zakresie odporności na zużycie

- Ochrona przed korozją

- Względy termiczne

- Przewodność elektryczna

Wymagania estetyczne

- Preferencje kolorów

- Wymagania dotyczące tekstur

- Poziom połysku

- Spójność wizualna

Rozważania dotyczące kosztów

- Wielkość produkcji

- Czas przetwarzania

- Koszty materiałów

- Wymagania sprzętowe

Nasz zespół w PTSMAKE pomaga klientom poruszać się po tych opcjach, biorąc pod uwagę ich specyficzne wymagania dotyczące aplikacji. Oceniamy czynniki takie jak geometria części, wielkość produkcji i specyfikacje wydajności, aby zalecić najbardziej odpowiednią metodę wykańczania.

Środki kontroli jakości

Aby zapewnić stałą jakość wykończenia powierzchni, wdrażamy:

- Regularne monitorowanie procesów

- Pomiary chropowatości powierzchni

- Testowanie grubości powłoki

- Testowanie przyczepności

- Protokoły kontroli wizualnej

- Dokumentacja wszystkich parametrów wykończenia

Jak zapewnić dokładność wymiarową odlewów aluminiowych do zastosowań przemysłowych?

Czy kiedykolwiek otrzymałeś odlewy aluminiowe, które po prostu nie pasowały do Twoich specyfikacji? Frustracja związana z niedokładnościami wymiarowymi może być przytłaczająca, zwłaszcza gdy części te są krytycznymi komponentami w zastosowaniach przemysłowych. Napięte terminy i wymagania jakościowe wiszą na włosku.

Kluczem do zapewnienia dokładności wymiarowej odlewów aluminiowych jest wdrożenie kompleksowego systemu kontroli jakości, który łączy w sobie odpowiednią konstrukcję formy, precyzyjną kontrolę temperatury i zaawansowane techniki pomiarowe. To systematyczne podejście pomaga utrzymać spójne wymiary części w całym procesie produkcyjnym.

Zrozumienie czynników kontroli wymiarów

Rozważania dotyczące projektowania form

Podstawą dokładności wymiarowej jest prawidłowe zaprojektowanie formy. W PTSMAKE skupiamy się na kilku krytycznych aspektach:

- Odpowiednie systemy bramek i prowadnic

- Odpowiednie rozmieszczenie otworów wentylacyjnych

- Strategiczna lokalizacja linii podziału

- Zoptymalizowana konstrukcja kanału chłodzącego

Sukces odlewania aluminium w dużej mierze zależy od tego, jak dobrze współczynnik skurczu5 jest uwzględniany na etapie projektowania. Starannie obliczamy naddatki na skurcz w oparciu o konkretny zastosowany stop aluminium.

Zarządzanie temperaturą

Kontrola temperatury odgrywa kluczową rolę w utrzymaniu dokładności wymiarowej:

| Faza temperatury | Optymalny zakres (°C) | Wpływ na wymiary |

|---|---|---|

| Nalewanie | 660-750 | Wpływa na przepływ i napełnianie |

| Pleśń | 200-300 | Kontroluje szybkość krzepnięcia |

| Chłodzenie | 25-100 | Wpływa na ostateczne wymiary |

Środki kontroli jakości

Weryfikacja przed odlewaniem

Przed rozpoczęciem produkcji wdrażamy kilka etapów weryfikacji:

- Kontrola urządzeń wzorcowych

- Pomiary wnęki formy

- Weryfikacja skrzynki głównej

- Testowanie systemu piaskowego

Kontrole w trakcie procesu

Podczas procesu odlewania monitorujemy:

- Skład metali poprzez analizę spektrograficzną

- Temperatura nalewania przy użyciu termopar cyfrowych

- Szybkość chłodzenia z obrazowaniem termicznym

- Wyrównanie formy i ciśnienie zamykania

Zaawansowane techniki pomiarowe

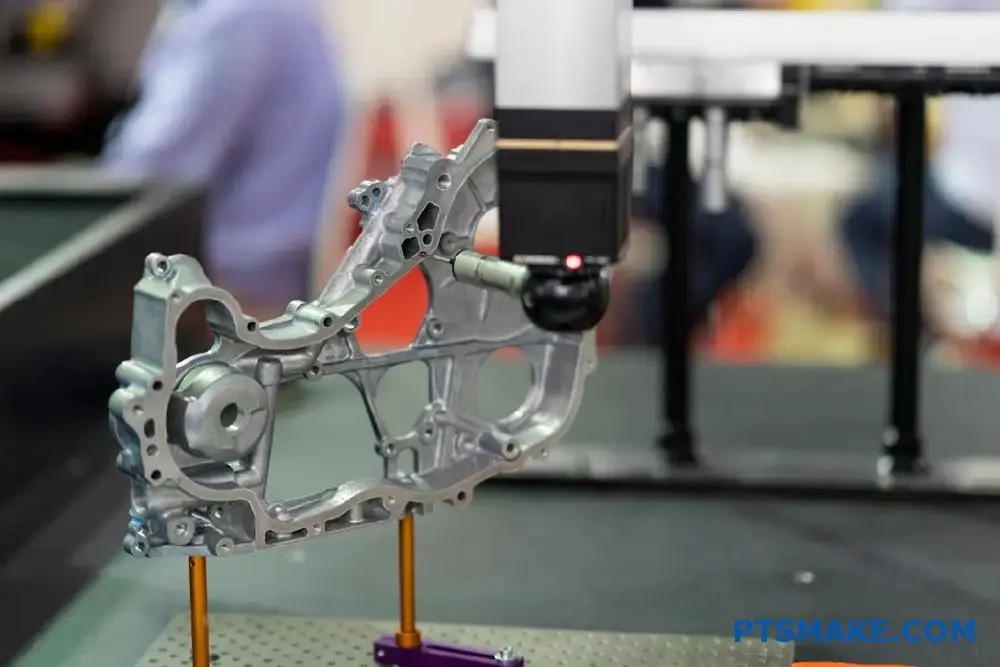

Integracja współrzędnościowych maszyn pomiarowych (CMM)

Wykorzystujemy najnowocześniejszą technologię CMM do:

- Zautomatyzowana kontrola wymiarów

- Generowanie szczegółowych raportów pomiarowych

- Śledzenie trendów wymiarowych

- Identyfikacja potencjalnego przesunięcia procesu

Aplikacje do skanowania 3D

Nowoczesna technologia skanowania 3D pozwala nam na:

- Tworzenie kompletnych map geometrii części

- Porównanie rzeczywistych części z modelami CAD

- Dokumentowanie warunków powierzchniowych

- Archiwizacja cyfrowych danych części

Optymalizacja procesu

Statystyczna kontrola procesu

Wdrażamy metody SPC w celu:

- Monitorowanie kluczowych charakterystyk wymiarowych

- Ustalenie limitów kontroli

- Identyfikacja zmienności procesu

- Proaktywne podejmowanie działań naprawczych

Protokoły ciągłego doskonalenia

Nasz system ulepszeń obejmuje:

- Regularne audyty procesów

- Sesje opinii zespołu

- Integracja danych wejściowych klientów

- Aktualizacje technologii

Uwagi dotyczące materiałów

Wybór stopu Wpływ

Różne stopy aluminium wykazują różne właściwości:

| Seria Alloy | Typowy skurcz (%) | Stabilność wymiarowa |

|---|---|---|

| 356 | 1.3 | Doskonały |

| 319 | 1.4 | Bardzo dobry |

| A380 | 1.2 | Dobry |

Efekty obróbki cieplnej

Obróbka cieplna po odlewaniu może mieć wpływ na wymiary:

- Obróbka cieplna w roztworze

- Procedury hartowania

- Procesy starzenia się

- Metody łagodzenia stresu

Dokumentacja i identyfikowalność

Prowadzenie dokumentacji

Prowadzimy szczegółową dokumentację:

- Certyfikaty materiałowe

- Parametry procesu

- Wyniki inspekcji

- Raporty o niezgodnościach

Systemy identyfikowalności

Nasz protokół identyfikowalności obejmuje:

- Unikalna identyfikacja części

- Śledzenie partii

- Dokumentacja procesu

- Certyfikaty jakości

Wdrażając te kompleksowe kontrole i wykorzystując zaawansowaną technologię, w PTSMAKE konsekwentnie osiągamy wąskie tolerancje wymiarowe w odlewach aluminiowych. To systematyczne podejście zapewnia, że nasi klienci przemysłowi otrzymują części, które spełniają ich dokładne specyfikacje, zmniejszając problemy z montażem i poprawiając ogólną jakość produktu.

Jakie środki kontroli jakości mają kluczowe znaczenie dla produkcji odlewów aluminiowych?

Czy kiedykolwiek otrzymałeś odlewy aluminiowe, które nie spełniały specyfikacji, co doprowadziło do kosztownych opóźnień projektu i przeróbek? Wyzwania związane z utrzymaniem stałej jakości odlewów aluminiowych mogą być przytłaczające, zwłaszcza w przypadku złożonych geometrii i wąskich tolerancji.

Kontrola jakości w produkcji odlewów aluminiowych wymaga kompleksowego podejścia skupiającego się na testowaniu materiałów, monitorowaniu procesu i kontroli końcowej. Kluczowe środki obejmują analizę składu chemicznego, kontrolę temperatury, kontrolę form i weryfikację wymiarów w celu zapewnienia stałej jakości produktu.

Testowanie i weryfikacja materiałów

Analiza surowców

Jakość surowca ma bezpośredni wpływ na końcową jakość odlewu. W PTSMAKE wdrażamy rygorystyczne protokoły testowania przychodzących materiałów:

| Typ testu | Cel | Częstotliwość |

|---|---|---|

| Analiza chemiczna | Weryfikacja składu aluminium | Każda partia |

| Testowanie gęstości | Zapewnienie spójności materiału | Codziennie |

| Kontrola zanieczyszczeń | Wykrywanie zanieczyszczeń | Za przesyłkę |

Kontrola przechowywania materiałów

Właściwe przechowywanie zapobiega zanieczyszczeniu i utrzymuje integralność materiału. Nasz zakład utrzymuje ścisłe kontrole środowiskowe w zakresie przechowywania stopów aluminium i wdraża je higroskopijny6 warunki przechowywania zapobiegające wchłanianiu wilgoci.

Środki kontroli procesu

Monitorowanie temperatury

Kontrola temperatury ma kluczowe znaczenie dla udanego odlewania aluminium. Stosujemy:

- Cyfrowe termopary do monitorowania w czasie rzeczywistym

- Zautomatyzowane systemy rejestracji temperatury

- Regularna kalibracja urządzeń do pomiaru temperatury

- Dokumentacja profili temperaturowych dla każdego cyklu produkcyjnego

Weryfikacja jakości formy

Integralność formy znacząco wpływa na jakość odlewu:

- Regularna kontrola powierzchni pokrytych pleśnią

- Weryfikacja wymiarów przed każdą serią produkcyjną

- Dokumentacja historii konserwacji pleśni

- Pomiar i kontrola grubości powłoki

Monitorowanie produkcji

Kontrola w trakcie procesu

Ciągłe monitorowanie podczas produkcji pomaga wcześnie identyfikować problemy:

- Wizualna kontrola przepływu stopionego metalu

- Monitorowanie parametrów odlewania w czasie rzeczywistym

- Regularne pobieranie próbek do kontroli jakości

- Dokumentacja odchyleń procesowych

Kontrola środowiska

Czynniki środowiskowe wpływające na jakość odlewów muszą być monitorowane:

- Poziomy wilgotności w obszarach produkcyjnych

- Kontrola temperatury otoczenia

- Monitorowanie jakości powietrza

- Pomiar cząstek pyłu

Kontrola produktu końcowego

Weryfikacja wymiarów

Precyzyjny pomiar zapewnia zgodność ze specyfikacjami:

- Kontrola CMM (współrzędnościowa maszyna pomiarowa)

- Skanowanie 3D dla złożonych geometrii

- Kalibracja i konserwacja miernika

- Wdrożenie statystycznej kontroli procesu

Ocena jakości powierzchni

Jakość wykończenia powierzchni wpływa zarówno na wygląd, jak i funkcjonalność:

- Kontrola wzrokowa przy kontrolowanym oświetleniu

- Pomiar chropowatości powierzchni

- Testowanie porowatości

- Dokumentacja wad powierzchniowych

Dokumentacja i identyfikowalność

Rejestry jakości

Prowadzenie kompleksowej dokumentacji zapewnia identyfikowalność:

- Certyfikaty materiałowe

- Parametry procesu

- Wyniki inspekcji

- Raporty o niezgodnościach

- Dokumentacja działań naprawczych

Analiza statystyczna

Analiza danych pomaga zidentyfikować trendy i możliwości poprawy:

- Badania zdolności procesowych

- Śledzenie wskaźnika defektów

- Analiza przyczyn źródłowych

- Inicjatywy ciągłego doskonalenia

Zaawansowane metody testowania

Badania nieniszczące

Różne metody zapewniają wewnętrzną jakość:

- Kontrola rentgenowska pod kątem wad wewnętrznych

- Ultradźwiękowe testy integralności materiału

- Kontrola cząstek magnetycznych w stosownych przypadkach

- Testy penetracyjne pod kątem wad powierzchniowych

Testy mechaniczne

Weryfikacja właściwości fizycznych zapewnia wydajność:

- Test wytrzymałości na rozciąganie

- Testowanie twardości

- Weryfikacja odporności na uderzenia

- Testy zmęczeniowe w razie potrzeby

Integracja systemu jakości

Sukces środków kontroli jakości zależy od integracji systemu:

- Programy szkoleniowe dla pracowników

- Standardowe procedury operacyjne

- Certyfikacja systemu zarządzania jakością

- Regularne audyty i przeglądy

- Zarządzanie jakością dostawców

- Integracja informacji zwrotnych od klientów

Dzięki naszemu kompleksowemu systemowi kontroli jakości w PTSMAKE utrzymujemy stałą jakość produkcji odlewów aluminiowych. Nasze podejście łączy tradycyjne metody kontroli z zaawansowanymi technologiami testowania, zapewniając, że każdy odlew spełnia lub przekracza specyfikacje klienta.

Przekonałem się, że systematyczne wdrażanie tych środków pomogło nam osiągnąć wyjątkowo niski wskaźnik defektów w naszych operacjach odlewania aluminium. Koncentrując się na zapobieganiu, a nie na wykrywaniu, stworzyliśmy solidny system kontroli jakości, który konsekwentnie zapewnia wiarygodne wyniki.

Jak zoptymalizować efektywność kosztową w wysokonakładowych projektach odlewania aluminium?

Czy kiedykolwiek spotkałeś się z gwałtownie rosnącymi kosztami w swoich projektach odlewania aluminium, które wydają się wymykać spod kontroli? Wielu producentów zmaga się z równoważeniem jakości i efektywności kosztowej, zwłaszcza gdy mają do czynienia z dużymi wymaganiami produkcyjnymi, które pozostawiają niewiele miejsca na błędy lub marnotrawstwo.

Aby zoptymalizować efektywność kosztową w wysokonakładowych projektach odlewania aluminium, należy skupić się na strategicznym doborze materiałów, wdrożyć zasady odchudzonej produkcji, wykorzystać zaawansowane monitorowanie procesu i zainwestować w konserwację zapobiegawczą. Podejścia te mogą znacznie zmniejszyć ilość odpadów przy jednoczesnym zachowaniu standardów jakości.

Zrozumienie czynników wpływających na koszty odlewania aluminium

Przed zagłębieniem się w strategie optymalizacji, kluczowe jest zidentyfikowanie głównych czynników kosztotwórczych w operacjach odlewania aluminium. Podstawowe czynniki wpływające na koszty produkcji obejmują:

Koszty materiałowe

- Surowe aluminium i elementy stopowe

- Koszty topienia i przechowywania

- obróbka metalurgiczna7 wydatki

- Recykling i obsługa złomu

Czynniki efektywności produkcji

| Czynnik | Wpływ na koszty | Potencjał optymalizacji |

|---|---|---|

| Czas cyklu | Bezpośrednia korelacja z wydajnością | Wysoki |

| Zużycie energii | 20-30% kosztów operacyjnych | Średni |

| Wymagania dotyczące pracy | 15-25% kosztów całkowitych | Średni |

| Wykorzystanie sprzętu | Wpływa na rozkład kosztów ogólnych | Wysoki |

Wdrażanie inteligentnego zarządzania materiałami

W PTSMAKE opracowaliśmy kilka skutecznych strategii optymalizacji kosztów materiałów:

Strategiczne zaopatrzenie

- Nawiązywanie długoterminowych relacji z dostawcami

- Wdrożenie programów zakupów hurtowych

- Monitorowanie trendów rynkowych w celu uzyskania optymalnego czasu

- Utrzymanie jakości przy jednoczesnym negocjowaniu lepszych cen

Wydajna obsługa materiałów

| Praktyka | Korzyści | Złożoność wdrożenia |

|---|---|---|

| Zautomatyzowane systemy żywienia | Zmniejszona ilość odpadów | Średni |

| Śledzenie zapasów w czasie rzeczywistym | Lepsza kontrola zapasów | Niski |

| Zorganizowane systemy przechowywania | Zmniejszone ryzyko uszkodzenia | Niski |

| Właściwa rotacja materiałów | Zmniejszona przestarzałość | Niski |

Techniki optymalizacji procesów

Zaawansowane systemy monitorowania

- Instalacja urządzeń monitorujących w czasie rzeczywistym

- Śledzenie kluczowych wskaźników wydajności

- Wdrożenie konserwacji zapobiegawczej

- Dokumentowanie parametrów procesu

Integracja kontroli jakości

| Metoda kontroli | Wpływ na jakość | Redukcja kosztów |

|---|---|---|

| Testowanie na linii produkcyjnej | Natychmiastowa informacja zwrotna | Wysoki |

| Statystyczna kontrola procesu | Zmniejszone odchylenia | Średni |

| Automatyczna inspekcja | Szybsze wykrywanie | Wysoki |

| Dokumentacja cyfrowa | Lepsza identyfikowalność | Średni |

Poprawa efektywności energetycznej

Operacje topienia

- Optymalizacja schematów ładowania pieca

- Wdrożenie systemów odzyskiwania ciepła

- Planowanie produkcji poza godzinami szczytu

- Utrzymanie właściwej izolacji

Zarządzanie temperaturą

| Obszar | Potencjał oszczędności energii | Wymagane inwestycje |

|---|---|---|

| Wydajność pieca | 15-25% | Wysoki |

| Odzysk ciepła | 10-20% | Średni |

| Modernizacja izolacji | 5-15% | Niski |

| Optymalizacja procesu | 10-20% | Średni |

Strategie optymalizacji pracy

Szkolenia i rozwój

- Regularne programy doskonalenia umiejętności

- Trening przekrojowy dla elastyczności

- Dokumentacja najlepszych praktyk

- Systemy monitorowania wydajności

Ulepszenie przepływu pracy

| Inicjatywa | Wpływ na produktywność | Czas wdrożenia |

|---|---|---|

| Standardowe procedury operacyjne | Wysoki | Średni |

| Systemy zarządzania wizualnego | Średni | Niski |

| Zespołowe rozwiązywanie problemów | Wysoki | Średni |

| Kultura ciągłego doskonalenia | Wysoki | Długoterminowy |

Konserwacja i modernizacja sprzętu

Konserwacja zapobiegawcza

- Zaplanowane inspekcje

- Regularna kalibracja

- Planowanie wymiany komponentów

- Śledzenie wydajności

Integracja technologii

| Technologia | Oś czasu ROI | Wzrost wydajności |

|---|---|---|

| Systemy automatyzacji | 2-3 lata | 20-30% |

| Cyfrowe elementy sterujące | 1-2 lata | 15-25% |

| Urządzenia monitorujące | 1 rok | 10-20% |

| Analiza danych | 6 miesięcy | 5-15% |

Optymalizacja łańcucha dostaw

Zarządzanie zapasami

- Systemy dostaw just-in-time

- Optymalizacja zapasów bezpieczeństwa

- Wskaźniki wydajności dostawców

- Rozwiązania do śledzenia cyfrowego

Usprawnienie logistyki

| Strategia | Redukcja kosztów | Wysiłek wdrożeniowy |

|---|---|---|

| Optymalizacja trasy | 10-15% | Średni |

| Ulepszanie opakowań | 5-10% | Niski |

| Konsolidacja obciążenia | 8-12% | Średni |

| Wybór przewoźnika | 5-8% | Niski |

Jakie są kluczowe aspekty odlewania aluminium w zastosowaniach motoryzacyjnych?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części samochodowe ulegają przedwczesnej awarii, podczas gdy inne działają przez lata? W przemyśle motoryzacyjnym wybór niewłaściwego procesu odlewania aluminium lub przeoczenie krytycznych parametrów może prowadzić do katastrofalnych awarii części, zagrażając bezpieczeństwu i osiągom pojazdu.

Odlewanie aluminium w zastosowaniach motoryzacyjnych wymaga starannego rozważenia kilku kluczowych czynników, w tym wyboru stopu, optymalizacji projektu, kontroli procesu i testów jakości. Właściwe podejście zapewnia, że części spełniają surowe normy motoryzacyjne przy jednoczesnym zachowaniu opłacalności i wydajności produkcji.

Wybór materiału i jego właściwości

Skład stopu

Wybór odpowiedniego stopu aluminium ma kluczowe znaczenie dla zastosowań odlewniczych w przemyśle motoryzacyjnym. W PTSMAKE pracujemy głównie ze stopami A356 i A380 ze względu na ich doskonałe właściwości. Rozstaw ramion dendrytów8 i właściwości mechaniczne. Stopy te oferują:

- Doskonały stosunek wytrzymałości do wagi

- Doskonała odporność na korozję

- Dobra przewodność cieplna

- Zwiększona zdolność odlewania

Rozważania dotyczące obróbki cieplnej

Obróbka cieplna znacząco wpływa na końcowe właściwości odlewanych elementów aluminiowych:

| Typ obróbki cieplnej | Korzyści | Typowe zastosowania |

|---|---|---|

| T6 | Maksymalna wytrzymałość i twardość | Bloki silnika, głowice cylindrów |

| T4 | Dobra ciągliwość, umiarkowana wytrzymałość | Panele nadwozia, elementy konstrukcyjne |

| T7 | Lepsza stabilność wymiarowa | Skrzynie biegów |

Optymalizacja projektu

Kontrola grubości ścianki

Odpowiednia grubość ścianki ma zasadnicze znaczenie:

- Zapobieganie powstawaniu porowatości

- Zapewnienie jednolitego krzepnięcia

- Zmniejszenie ilości odpadów materiałowych

- Optymalizacja redukcji masy

Zalecam utrzymywanie grubości ścianek w zakresie 3-8 mm dla większości komponentów motoryzacyjnych, z różnicami w zależności od konkretnych wymagań aplikacji.

Kąty zanurzenia i linie podziału

Krytyczne elementy projektu obejmują:

- Minimalny kąt zanurzenia 2° dla powierzchni zewnętrznych

- 3° lub więcej dla powierzchni wewnętrznych

- Strategiczne rozmieszczenie linii podziału w celu zminimalizowania błysku

- Uwzględnienie wymagań dotyczących wyrzucania

Parametry kontroli procesu

Zarządzanie temperaturą matrycy

Utrzymanie optymalnej temperatury matrycy ma kluczowe znaczenie dla jakości odlewów:

| Zakres temperatur (°C) | Efekty | Zastosowania |

|---|---|---|

| 200-250 | Lepsze wykończenie powierzchni | Części dekoracyjne |

| 250-300 | Zmniejszona porowatość | Elementy konstrukcyjne |

| 300-350 | Ulepszone właściwości mechaniczne | Komponenty poddawane wysokim obciążeniom |

Kontrola ciśnienia

Właściwa kontrola ciśnienia podczas odlewania ma wpływ:

- Wzory wypełnienia

- Szybkość krzepnięcia

- Jakość powierzchni

- Tworzenie się defektów wewnętrznych

Metody zapewniania jakości

Badania nieniszczące

Wdrożenie różnych metod testowania zapewnia jakość części:

- Kontrola rentgenowska pod kątem wad wewnętrznych

- Testy penetracyjne pod kątem pęknięć powierzchniowych

- Ultradźwiękowe testy integralności materiału

- Weryfikacja wymiarów przy użyciu współrzędnościowej maszyny pomiarowej

Monitorowanie procesów

Ciągłe monitorowanie kluczowych parametrów:

- Temperatura metalu

- Temperatura matrycy

- Ciśnienie wtrysku

- Czas cyklu

- Szybkość chłodzenia

Strategie optymalizacji kosztów

Rozważania dotyczące oprzyrządowania

Efektywny projekt oprzyrządowania wpływa na ogólne koszty:

- Wielogniazdowe matryce do produkcji wielkoseryjnej

- Modułowa konstrukcja narzędzi zapewniająca elastyczność

- Odpowiednie kanały wentylacyjne i chłodzące

- Wybór materiału zapewniający trwałość narzędzia

Wydajność produkcji

Optymalizacja parametrów produkcji:

- Minimalizacja czasu cyklu

- Zmniejszenie ilości złomu

- Wdrażanie zautomatyzowanej obsługi

- Prowadzenie harmonogramów konserwacji zapobiegawczej

Względy środowiskowe

Praktyki zrównoważonego rozwoju

Nowoczesne odlewnictwo motoryzacyjne musi uwzględniać kwestie środowiskowe:

- Korzystanie z aluminium pochodzącego z recyklingu

- Wdrażanie systemów chłodzenia w obiegu zamkniętym

- Zmniejszenie zużycia energii

- Minimalizacja wytwarzania odpadów

Kontrola emisji

Zarządzanie wpływem na środowisko poprzez:

- Właściwe systemy wentylacji

- Sprzęt do zbierania pyłu

- Odzysk ciepła odpadowego

- Systemy uzdatniania wody

Przyszłe trendy

Zaawansowane technologie produkcyjne

Nowe technologie kształtujące przyszłość:

- Symulacja komputerowa dla optymalizacji procesów

- Systemy monitorowania w czasie rzeczywistym

- Sztuczna inteligencja do kontroli jakości

- Zautomatyzowana regulacja procesu

Innowacje materiałowe

Rozwój w dziedzinie odlewania aluminium:

- Nowe kompozycje stopów

- Wzmocnienie nanocząsteczkami

- Materiały hybrydowe

- Projekty inspirowane biologią

Jak obróbka cieplna wpływa na wydajność odlewanych części aluminiowych?

Czy kiedykolwiek otrzymałeś części odlewane z aluminium, które nie spełniały Twoich wymagań wytrzymałościowych? A może miałeś do czynienia z komponentami, które uległy przedwczesnej awarii pomimo spełnienia specyfikacji wymiarowych? Problemy te mogą powodować znaczne opóźnienia projektu i nieoczekiwane koszty.

Obróbka cieplna jest kluczowym procesem, który poprawia właściwości mechaniczne odlewanych części aluminiowych poprzez modyfikację ich mikrostruktury. Poprzez kontrolowane cykle nagrzewania i chłodzenia, może znacznie poprawić wytrzymałość, twardość i trwałość, jednocześnie zmniejszając wewnętrzne naprężenia w komponentach.

Zrozumienie podstaw obróbki cieplnej

Obróbka cieplna odlewów aluminiowych obejmuje kilka kluczowych procesów, które zmieniają właściwości materiału. Proces rozpoczyna się od starannej kontroli temperatury i czasu, aby osiągnąć optymalne wyniki. Podczas tego procesu utwardzanie wydzieleniowe9 zachodzi na poziomie mikroskopowym, zasadniczo zmieniając właściwości metalu.

Rodzaje obróbki cieplnej odlewów aluminiowych

Istnieje kilka powszechnych metod obróbki cieplnej stosowanych do odlewanych części aluminiowych:

Obróbka cieplna roztworu

- Podgrzewa stop do temperatury bliskiej topnienia.

- Rozpuszcza rozpuszczalne pierwiastki w roztworze

- Tworzy jednorodną strukturę

Hartowanie

- Szybki proces chłodzenia

- Zapobiega niepożądanym opadom

- Utrzymuje roztwór przesycony

Starzenie się

- Naturalne starzenie w temperaturze pokojowej

- Sztuczne starzenie w podwyższonych temperaturach

- Kontroluje opady w celu uzyskania pożądanych właściwości

Wpływ na właściwości mechaniczne

Wpływ obróbki cieplnej na odlewane części aluminiowe jest znaczący i wymierny:

| Własność | Przed leczeniem | Po leczeniu | Ulepszenie |

|---|---|---|---|

| Wytrzymałość na rozciąganie | 180-220 MPa | 250-320 MPa | Do 45% |

| Wytrzymałość na rozciąganie | 90-120 MPa | 165-220 MPa | Do 83% |

| Wydłużenie | 2-3% | 5-8% | Do 167% |

| Twardość | 70-80 HB | 95-115 HB | Do 44% |

Optymalizacja parametrów przetwarzania

W PTSMAKE opracowaliśmy precyzyjne metody kontroli parametrów obróbki cieplnej:

Kontrola temperatury

- Dokładne systemy monitorowania

- Równomierna dystrybucja ciepła

- Zapobieganie przegrzaniu

Zarządzanie czasem

- Zoptymalizowany czas nagrzewania

- Kontrolowane prędkości chłodzenia

- Dokładne okresy starzenia

Czynniki środowiskowe

- Kontrola wilgotności

- Warunki atmosferyczne

- Zapobieganie zanieczyszczeniom

Kontrola jakości i testowanie

Zapewnienie spójnych wyników wymaga rygorystycznych testów i monitorowania:

Popularne metody testowania

Testy mechaniczne

- Próba rozciągania

- Testowanie twardości

- Testy udarności

Analiza strukturalna

- Badanie mikroskopowe

- Analiza rentgenowska

- Pomiary gęstości

Zastosowania i rozważania branżowe

Różne branże wymagają specyficznych metod obróbki cieplnej:

Zastosowania motoryzacyjne

- Komponenty silnika

- Części zawieszenia

- Obudowy skrzyni biegów

Wymagania lotnicze

- Elementy konstrukcyjne

- Powierzchnie sterujące

- Części podwozia

Rozwiązywanie typowych problemów

Typowe wyzwania i ich rozwiązania:

Zniekształcenie

- Prawidłowe mocowanie podczas obróbki

- Kontrolowane prędkości chłodzenia

- Procedury łagodzenia stresu

Niespójne właściwości

- Regularna kalibracja sprzętu

- Standardowe procedury

- Szczegółowa dokumentacja

Analiza kosztów i korzyści

Zrozumienie ekonomicznego wpływu obróbki cieplnej:

| Czynnik | Bez leczenia | Z leczeniem |

|---|---|---|

| Koszt początkowy | Niższy | Wyższy |

| Koszt cyklu życia | Wyższy | Niższy |

| Wydajność | Standard | Ulepszony |

| Roszczenia gwarancyjne | Częściej | Zmniejszony |

Najlepsze praktyki zapewniające optymalne wyniki

Aby osiągnąć najlepsze wyniki w obróbce cieplnej odlewanych części aluminiowych:

Rozważania projektowe

- Jednolita grubość ścianki

- Prawidłowe kąty zanurzenia

- Redukcja koncentracji stresu

Kontrola procesu

- Monitorowanie temperatury

- Zarządzanie czasem

- Weryfikacja jakości

Dokumentacja

- Parametry procesu

- Wyniki testów

- Rejestry identyfikowalności

Wpływ na środowisko i zrównoważony rozwój

Nowoczesne procesy obróbki cieplnej koncentrują się na:

Efektywność energetyczna

- Zoptymalizowane cykle grzewcze

- Systemy odzyskiwania ciepła

- Wybór nowoczesnego sprzętu

Redukcja odpadów

- Optymalizacja procesu

- Recykling materiałów

- Kontrola emisji

Jakie certyfikaty powinni posiadać dostawcy odlewów aluminiowych klasy lotniczej?

Czy kiedykolwiek stanąłeś przed wyzwaniem wyboru odpowiedniego dostawcy dla projektów odlewów aluminiowych dla przemysłu lotniczego? Stawka jest niewiarygodnie wysoka - jedno małe niedopatrzenie w wymaganiach certyfikacyjnych może doprowadzić do katastrofalnych awarii komponentów samolotu, potencjalnie zagrażając życiu i milionowym stratom.

W przypadku dostawców odlewów aluminiowych klasy lotniczej niezbędne certyfikaty obejmują AS9100D, NADCAP dla procesów specjalnych, ISO 9001:2015 i określone zatwierdzenia OEM. Certyfikaty te zapewniają systemy zarządzania jakością, kontrolę procesów i zgodność z rygorystycznymi normami przemysłu lotniczego.

Zrozumienie certyfikacji AS9100D

AS9100D stanowi złoty standard w systemach zarządzania jakością w przemyśle lotniczym. W PTSMAKE wdrożyliśmy ten certyfikat, aby zapewnić, że nasze procesy metalurgiczne10 spełniają najwyższe standardy branżowe. Certyfikacja ta obejmuje:

Kluczowe wymagania AS9100D

- Protokoły zarządzania ryzykiem

- Zarządzanie konfiguracją

- Uwagi dotyczące bezpieczeństwa produktu

- Zapobieganie podrabianym częściom

- Kontrola łańcucha dostaw

Korzyści dla producentów z branży lotniczej i kosmicznej

- Zwiększona spójność jakości

- Ulepszone systemy dokumentacji

- Lepsza identyfikowalność

- Zmniejszone ryzyko operacyjne

- Zwiększone zaufanie klientów

Wymagania akredytacyjne NADCAP

Certyfikacja NADCAP (National Aerospace and Defense Contractors Accreditation Program) ma kluczowe znaczenie dla specjalnych procesów w produkcji lotniczej. Obejmuje to:

| Kategoria procesu | Wymagania szczegółowe | Metoda walidacji |

|---|---|---|

| Obróbka cieplna | Równomierność temperatury | Testy pirometryczne |

| Przetwarzanie chemiczne | Kontrola procesu | Analiza chemiczna |

| Badania nieniszczące | Kalibracja sprzętu | Weryfikacja wydajności |

| Testowanie materiałów | Właściwości mechaniczne | Certyfikacja laboratorium |

ISO 9001:2015 Foundation

Podczas gdy AS9100D opiera się na ISO 9001:2015, posiadanie tego podstawowego certyfikatu pokazuje:

Zasady zarządzania jakością

- Koncentracja na kliencie

- Zaangażowanie lidera

- Podejście procesowe

- Podejmowanie decyzji w oparciu o dowody

Wymagania dotyczące dokumentacji

- Podręcznik jakości

- Procedury procesowe

- Instrukcje robocze

- Rejestry jakości

Zatwierdzenia specyficzne dla OEM

Różni producenci z branży lotniczej i kosmicznej mają unikalne wymagania:

Wymagania Boeinga

- Zatwierdzenie D1-4426

- Certyfikacja procesów specjalnych

- Specyfikacje obsługi materiałów

- Wymagania dotyczące systemu jakości

Standardy Airbus

- Specyfikacje AIMS

- Kwalifikacja procesu

- Certyfikacja materiałów

- Wymagania dotyczące testowania

Certyfikaty środowiskowe i bezpieczeństwa

ISO 14001:2015

Certyfikacja zarządzania środowiskowego zapewnia:

- Redukcja odpadów

- Optymalizacja zasobów

- Zgodność z przepisami dotyczącymi ochrony środowiska

- Zrównoważone praktyki

OHSAS 18001/ISO 45001

Certyfikacja zarządzania bezpieczeństwem obejmuje:

- Protokoły bezpieczeństwa pracowników

- Ocena ryzyka

- Gotowość na wypadek awarii

- Monitorowanie stanu zdrowia

Certyfikaty materiałowe

W przypadku odlewów aluminiowych określone certyfikaty obejmują:

Weryfikacja składu chemicznego

- Analiza spektrograficzna

- Testowanie partii ciepła

- Identyfikowalność materiałów

- Dokumentacja składu

Testowanie właściwości mechanicznych

- Wytrzymałość na rozciąganie

- Granica plastyczności

- Wydłużenie

- Testowanie twardości

Certyfikaty kontroli jakości

Dostawcy muszą utrzymywać:

| Typ certyfikatu | Obszar docelowy | Okres odnowienia |

|---|---|---|

| Testy PMI | Weryfikacja materiałów | Roczny |

| NDT Poziom III | Kwalifikacja do inspekcji | 3 lata |

| CQI-9 | Ocena obróbki cieplnej | Roczny |

| CQI-11 | Ocena systemu poszycia | Roczny |

Certyfikaty bezpieczeństwa cyfrowego

Nowoczesna produkcja lotnicza wymaga:

Standardy cyberbezpieczeństwa

- Zgodność z normą ISO 27001

- Przyjęcie ram NIST

- Protokoły ochrony danych

- Systemy kontroli dostępu

Cyfrowa kontrola procesu

- Integracja z Przemysłem 4.0

- Możliwości cyfrowego bliźniaka

- Monitorowanie w czasie rzeczywistym

- Certyfikacja w zakresie analizy danych

Wymagania dotyczące ciągłego doskonalenia

Utrzymanie certyfikatu obejmuje:

- Regularne audyty

- Monitorowanie procesów

- Wskaźniki wydajności

- Działania naprawcze

- Środki zapobiegawcze

Kliknij, aby dowiedzieć się więcej o wzorcach krzepnięcia metalu i ich wpływie na jakość części. ↩

Kliknij, aby dowiedzieć się więcej o tworzeniu się kryształów podczas krzepnięcia metalu i jego wpływie na jakość odlewu. ↩

Kliknij tutaj, aby dowiedzieć się więcej o tym, jak swoboda geometryczna wpływa na projektowanie części i koszty produkcji. ↩

Kliknij, aby dowiedzieć się więcej o procesach anodowania i o tym, w jaki sposób mogą one ulepszyć komponenty aluminiowe. ↩

Kliknij, aby dowiedzieć się więcej o obliczaniu współczynnika skurczu w celu uzyskania optymalnej dokładności wymiarowej odlewów aluminiowych. ↩

Kliknij, aby dowiedzieć się więcej o kontroli wilgoci podczas przechowywania odlewów aluminiowych. ↩

Kliknij, aby poznać zaawansowane techniki obróbki metalu, które mogą znacznie obniżyć koszty produkcji. ↩

Kliknij, aby dowiedzieć się więcej o kluczowej roli odstępów między dendrytami w wytrzymałości i trwałości odlewów. ↩

Kliknij tutaj, aby dowiedzieć się więcej o nauce stojącej za utwardzaniem wydzieleniowym i jego zaletach. ↩

Kliknij, aby poznać zaawansowane techniki metalurgiczne odlewania aluminium klasy lotniczej. ↩