Inwestując w części metalowe, wielu producentów zmaga się z wyborem materiału. Byłem świadkiem niezliczonych projektów, które zostały zniweczone przez wybór niewłaściwego materiału, co doprowadziło do kosztownych napraw, awarii produktu i rozczarowania klientów.

Odlewane aluminium oferuje dobrą jakość w wielu zastosowaniach, łącząc lekkość z przyzwoitą wytrzymałością i odpornością na korozję. Chociaż może nie dorównywać wytrzymałością stali, jego doskonała odlewalność, opłacalność i wszechstronność sprawiają, że jest to niezawodny wybór dla różnych potrzeb produkcyjnych.

Rozumiem, że możesz zastanawiać się nad konkretnymi zastosowaniami i ograniczeniami odlewów aluminiowych. Pozwól, że podzielę się moim doświadczeniem w pracy z różnymi gatunkami odlewów aluminiowych i tym, jak sprawdzają się one w rzeczywistych zastosowaniach. Pomogłem wielu klientom w podjęciu świadomych decyzji dotyczących wykorzystania odlewów aluminiowych w ich projektach i mogę poprowadzić Cię przez ich kluczowe zalety i potencjalne wady.

Jaka jest różnica między aluminium a odlewem aluminiowym?

Czy kiedykolwiek stałeś w sklepie z narzędziami, zastanawiając się nad materiałami aluminiowymi do swojego projektu? Mylenie aluminium z odlewem aluminiowym jest bardziej powszechne niż mogłoby się wydawać, zwłaszcza gdy w grę wchodzi trwałość i koszty. Decyzja ta może przesądzić o powodzeniu projektu.

Główna różnica między aluminium a odlewem aluminiowym polega na ich procesach produkcyjnych. Podczas gdy aluminium jest kute lub formowane z litego metalu, odlewane aluminium jest tworzone poprzez wlewanie stopionego aluminium do form w celu uzyskania określonych kształtów. Ta fundamentalna różnica wpływa na ich wytrzymałość, zastosowania i koszt.

Zrozumienie procesu produkcji

Produkcja czystego aluminium

Czyste aluminium rozpoczyna swoją podróż od rudy boksytu przez Proces Halla-Héroulta1. W PTSMAKE zazwyczaj pracujemy z różnymi gatunkami aluminium, które zostały już rafinowane i przetworzone. Surowe aluminium przechodzi kilka etapów przetwarzania, zanim osiągnie swoją ostateczną formę:

- Górnictwo i wydobycie

- Rafinacja

- Elektroliza

- Formowanie we wlewki lub kęsy

Formacja z odlewanego aluminium

Produkcja odlewów aluminiowych polega na topieniu stopów aluminium i wlewaniu ich do form. Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem trzy podstawowe metody odlewania:

- Odlewanie ciśnieniowe

- Odlewanie w piasku

- Stałe odlewanie form

Porównanie właściwości materiałów

Poniższa tabela ilustruje kluczowe różnice między aluminium a odlewem aluminiowym:

| Własność | Czyste aluminium | Odlew aluminiowy |

|---|---|---|

| Siła | Wyższa wytrzymałość na rozciąganie | Niższa wytrzymałość na rozciąganie |

| Waga | Nieco cięższy | Nieco lżejszy |

| Odporność na korozję | Doskonały | Od dobrego do doskonałego |

| Koszt | Ogólnie wyższy | Zwykle bardziej ekonomiczne |

| Wykończenie powierzchni | Płynna, spójna | Mogą wykazywać ślady odlewu |

Aplikacje i zastosowania

Zastosowania czystego aluminium

- Komponenty lotnicze i kosmiczne

- Obudowy elektroniki

- Opakowania na żywność

- Materiały budowlane

- Sprzęt transportowy

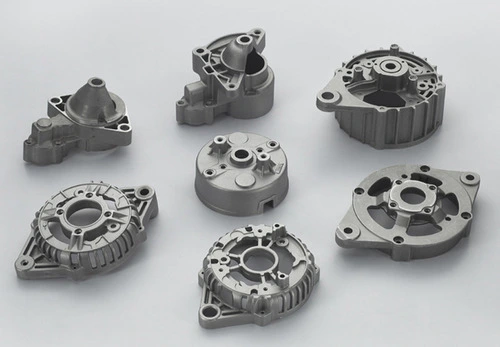

Zastosowania odlewów aluminiowych

- Bloki silnika

- Obudowy skrzyni biegów

- Elementy architektoniczne

- Meble

- Przedmioty dekoracyjne

Rozważania dotyczące kosztów

Różnica w kosztach między aluminium a odlewem aluminiowym może być znacząca. Na ostateczną cenę wpływa kilka czynników:

Wielkość produkcji

- Małe ilości: Czyste aluminium jest zazwyczaj bardziej opłacalne

- Duże ilości: Odlew aluminiowy zwykle bardziej ekonomiczny

Wymagania dotyczące przetwarzania

Czyste aluminium często wymaga:

- Wiele operacji obróbki skrawaniem

- Więcej odpadów materiałowych

- Wyższe koszty pracy

Zalety odlewów aluminiowych obejmują

- Produkcja w kształcie zbliżonym do siatki

- Ograniczona obróbka

- Mniejsza ilość odpadów materiałowych

Trwałość i konserwacja

Jeśli chodzi o trwałość, oba materiały mają swoje mocne strony:

Czyste aluminium

- Lepsza odporność na zmęczenie

- Wyższa odporność na uderzenia

- Bardziej spójne właściwości materiału

- Doskonała wytrzymałość mechaniczna

Odlew aluminiowy

- Dobra odporność na zużycie

- Doskonała przewodność cieplna

- Lepsze tłumienie drgań

- Możliwość tworzenia złożonych kształtów

Wpływ na środowisko

Oba materiały oferują korzyści w zakresie zrównoważonego rozwoju:

Możliwość recyklingu

- Oba nadają się do recyklingu 100%

- Minimalna utrata jakości podczas recyklingu

- Niższe zużycie energii w porównaniu do produkcji początkowej

Efektywność energetyczna

- Odlewane aluminium wymaga mniej energii w przypadku skomplikowanych kształtów

- Przetwarzanie czystego aluminium może wymagać więcej energii do produkcji

Kryteria wyboru

Aby pomóc w wyborze między aluminium a odlewem aluminiowym, należy wziąć pod uwagę następujące czynniki:

Wymagania dotyczące aplikacji

- Potrzeby w zakresie nośności

- Narażenie środowiskowe

- Warunki temperaturowe

- Wymagania estetyczne

Wielkość produkcji

- Ilości prototypowe

- Wielkość serii produkcyjnej

- Przyszłe potrzeby w zakresie skalowania

Ograniczenia budżetowe

- Początkowe koszty oprzyrządowania

- Koszty jednostkowe

- Długoterminowe koszty utrzymania

W PTSMAKE prowadzimy naszych klientów przez ten proces wyboru, analizując ich specyficzne wymagania i rekomendując najbardziej odpowiedni materiał i metodę produkcji. Nasze doświadczenie zarówno w obróbce CNC, jak i procesach odlewania pozwala nam dostarczać kompleksowe rozwiązania, które optymalizują koszty, wydajność i efektywność produkcji.

Jakie są zalety i wady odlewów aluminiowych?

Czy kiedykolwiek byłeś rozdarty między różnymi materiałami produkcyjnymi dla swojego projektu? Decyzja między odlewem aluminiowym a innymi metalami może być szczególnie trudna, zwłaszcza jeśli weźmie się pod uwagę takie czynniki jak koszt, trwałość i wydajność.

Odlew aluminiowy oferuje doskonały stosunek wytrzymałości do masy i odporność na korozję, a przy tym jest opłacalny. Może mieć jednak ograniczenia w zastosowaniach wysokotemperaturowych i może być podatne na porowatość. Wybór zależy od konkretnych wymagań projektu i warunków pracy.

Zrozumienie właściwości odlewów aluminiowych

Odlewane aluminium staje się coraz bardziej popularne w różnych branżach ze względu na unikalną kombinację jego właściwości. Materiał ten jest poddawany proces krzepnięcia2 podczas odlewania, co znacząco wpływa na jego ostateczne właściwości. W PTSMAKE z powodzeniem wykorzystaliśmy odlew aluminiowy w wielu projektach, szczególnie w branży motoryzacyjnej i lotniczej.

Właściwości fizyczne

- Gęstość: 2,7 g/cm³

- Temperatura topnienia: 660°C (1220°F)

- Przewodność cieplna: Wysoki

- Przewodność elektryczna: Doskonała

Kluczowe zalety odlewów aluminiowych

1. Redukcja wagi

Komponenty odlewane z aluminium ważą zazwyczaj około jednej trzeciej tego, co porównywalne części stalowe. Ta przewaga wagowa czyni je szczególnie cennymi w:

- Zastosowania motoryzacyjne

- Komponenty lotnicze i kosmiczne

- Sprzęt przenośny

- Energooszczędne maszyny

2. Efektywność kosztowa

Korzyści ekonomiczne odlewów aluminiowych obejmują:

| Współczynnik kosztów | Korzyści |

|---|---|

| Koszt materiałów | Niższa niż w przypadku wielu metali |

| Koszt przetwarzania | Zmniejszone zapotrzebowanie na energię |

| Koszt utrzymania | Minimalne dzięki odporności na korozję |

| Wartość recyklingu | Wysoka wartość złomu |

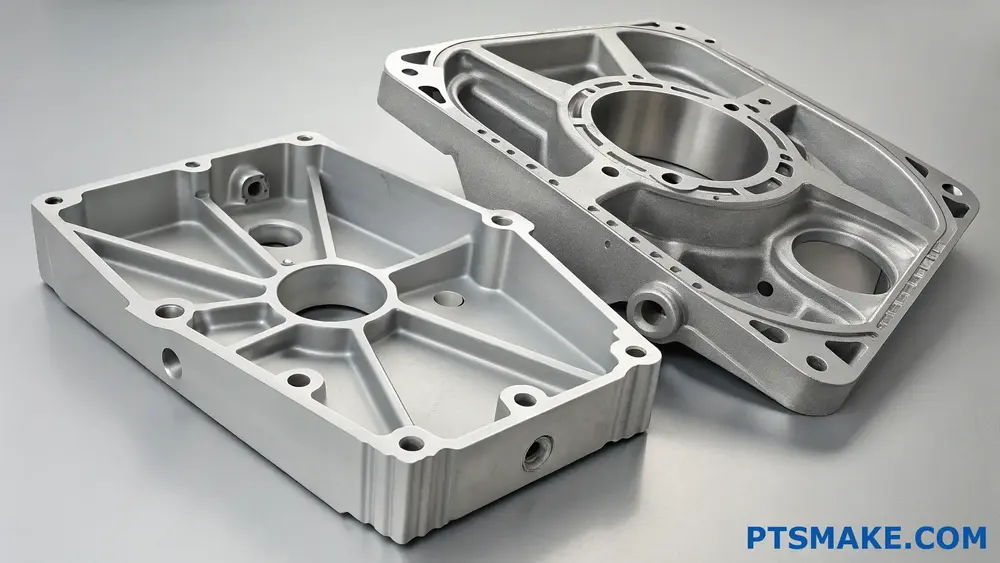

3. Wszechstronność w projektowaniu

Odlew aluminiowy oferuje wyjątkową elastyczność projektowania, pozwalając na:

- Złożone geometrie

- Cienkie ściany

- Zintegrowane funkcje

- Gładkie wykończenie powierzchni

Zauważalne wady

1. Ograniczenia mechaniczne

Odlew aluminiowy, choć wytrzymały w stosunku do swojej wagi, ma pewne ograniczenia mechaniczne:

- Niższa wytrzymałość bezwzględna w porównaniu do stali

- Zmniejszona wydajność w wysokich temperaturach

- Potencjalne problemy z porowatością

- Ograniczona odporność na zmęczenie materiału

2. Wyzwania produkcyjne

Rozważania dotyczące produkcji obejmują:

| Wyzwanie | Wpływ |

|---|---|

| Skurcz | Wymaga starannego zaprojektowania formy |

| Porowatość gazu | Może wpływać na integralność części |

| Wykończenie powierzchni | Może wymagać dodatkowych operacji |

| Zużycie narzędzia | Wyższa niż w przypadku niektórych materiałów |

3. Czynniki środowiskowe

Względy środowiskowe podczas pracy z odlewami aluminiowymi:

- Energochłonna produkcja początkowa

- Potencjał utleniania

- Wymagania dotyczące obróbki powierzchni

- Złożoność procesu recyklingu

Aplikacje branżowe

Przemysł motoryzacyjny

Odlewane aluminium wyróżnia się w:

- Bloki silnika

- Obudowy skrzyni biegów

- Komponenty kół

- Elementy konstrukcyjne

Zastosowania lotnicze i kosmiczne

Typowe zastosowania obejmują:

- Osprzęt lotniczy

- Elementy wewnętrzne

- Elementy niekonstrukcyjne

- Obudowy urządzeń

Najlepsze praktyki w zakresie wyboru odlewów aluminiowych

Aby zmaksymalizować korzyści odlewanego aluminium:

- Przeprowadzenie dokładnej analizy materiałów

- Rozważenie warunków pracy

- Ocena wymagań projektowych

- Ocena wpływu na koszty

- Przegląd potrzeb w zakresie konserwacji

Rozważania dotyczące kontroli jakości

W PTSMAKE kładziemy nacisk na te środki kontroli jakości:

- Kompleksowe testowanie materiałów

- Zaawansowane techniki inspekcji

- Ścisła kontrola procesów

- Regularne audyty jakości

Przyszłe trendy

Branża odlewów aluminiowych ewoluuje:

- Zaawansowany rozwój stopów

- Ulepszone techniki odlewania

- Ulepszona obróbka powierzchni

- Innowacyjne podejście do projektowania

Przyszłość odlewów aluminiowych wygląda obiecująco, dzięki trwającym badaniom:

- Nowe kompozycje stopów

- Zaawansowane metody przetwarzania

- Ulepszona obróbka powierzchni

- Rozszerzone możliwości projektowania

Jak trwałe jest odlewane aluminium w zastosowaniach przemysłowych?

Czy kiedykolwiek zastanawiałeś się, czy Twoje komponenty z odlewu aluminiowego wytrzymają wymagające warunki aplikacji przemysłowej? Ciągłe narażenie na trudne warunki, duże obciążenia i wahania temperatury może sprawić, że każdy inżynier będzie miał wątpliwości co do wyboru materiału.

Odlewane aluminium oferuje niezwykłą trwałość w zastosowaniach przemysłowych, zwykle trwającą 15-20 lat przy odpowiedniej konserwacji. Doskonała odporność na korozję, wysoki stosunek wytrzymałości do masy i odporność na temperatury do 400°F sprawiają, że jest to idealne rozwiązanie do długotrwałych zastosowań przemysłowych.

Zrozumienie właściwości rdzenia odlewu aluminiowego

Trwałość odlewanego aluminium wynika z kilku kluczowych cech, które sprawiają, że jest ono szczególnie odpowiednie do zastosowań przemysłowych. Materiał jest poddawany utwardzanie wydzieleniowe3 podczas procesu odlewania, co znacznie zwiększa jego wytrzymałość i odporność na zużycie.

Właściwości mechaniczne

Odlewane aluminium wykazuje imponujące właściwości mechaniczne, które przyczyniają się do jego długowieczności:

| Własność | Typowy zakres | Wpływ na przemysł |

|---|---|---|

| Wytrzymałość na rozciąganie | 27 000-45 000 PSI | Doskonała nośność |

| Wytrzymałość na rozciąganie | 11 000-35 000 PSI | Odporność na trwałe odkształcenia |

| Wydłużenie | 2-8% | Dobra plastyczność dla rozkładu naprężeń |

| Twardość | 75-150 Brinell | Odporność na zużycie w wymagających środowiskach |

Czynniki odporności środowiskowej

Trwałość odlewów aluminiowych w warunkach przemysłowych jest w dużej mierze przypisywana ich naturalnej odporności na różne czynniki środowiskowe. W PTSMAKE z powodzeniem wdrożyliśmy rozwiązania z odlewów aluminiowych w wielu wymagających środowiskach.

Odporność na korozję

Odlewane aluminium tworzy ochronną warstwę tlenku, która zapobiega dalszemu utlenianiu, dzięki czemu jest wysoce odporne:

- Korozja atmosferyczna

- Narażenie chemiczne

- Środowiska morskie

- Zanieczyszczenia przemysłowe

Wydajność temperaturowa

Materiał zachowuje integralność strukturalną w szerokim zakresie temperatur:

- Aplikacje niskotemperaturowe do -320°F

- Stabilność w wysokich temperaturach do 400°F

- Doskonała przewodność cieplna

- Niska rozszerzalność cieplna

Zastosowania branżowe i trwałość

Różne sektory przemysłu wykorzystują trwałość odlewów aluminiowych na różne sposoby:

Przemysł motoryzacyjny

- Komponenty silnika

- Obudowy skrzyni biegów

- Elementy konstrukcyjne

- Komponenty kół

Zastosowania lotnicze i kosmiczne

- Osprzęt lotniczy

- Elementy wewnętrzne

- Elementy niekonstrukcyjne

- Sprzęt wsparcia naziemnego

Sprzęt produkcyjny

- Osłony maszyn

- Obudowy narzędzi

- Panele sterowania

- Ramy konstrukcyjne

Czynniki wpływające na długowieczność

Na trwałość komponentów odlewanych z aluminium wpływa kilka kluczowych czynników:

Rozważania projektowe

- Odpowiednia grubość ścianki

- Odpowiednie kąty zanurzenia

- Strategiczne rozmieszczenie żeber i klinów

- Płynne przejścia między sekcjami

Czynniki środowiskowe

- Narażenie na chemikalia

- Cykliczne zmiany temperatury

- Promieniowanie UV

- Naprężenia mechaniczne

Wymagania dotyczące konserwacji

Aby zmaksymalizować trwałość komponentów odlewanych z aluminium:

Regularna inspekcja

- Badanie wizualne pod kątem wad powierzchniowych

- Sprawdzanie punktów naprężeń

- Monitorowanie korozji

- Ocena wzorców zużycia

Środki zapobiegawcze

- Regularne czyszczenie

- Odpowiednie smarowanie tam, gdzie jest to wymagane

- Ochrona przed agresywnymi chemikaliami

- Szybkie rozwiązywanie drobnych problemów

Analiza kosztów i korzyści

Biorąc pod uwagę trwałość odlewu aluminiowego:

| Czynnik | Korzyści | Wpływ długoterminowy |

|---|---|---|

| Koszt początkowy | Wyższa niż niektóre alternatywy | Niższy całkowity koszt posiadania |

| Konserwacja | Minimalne wymagania | Zmniejszone koszty operacyjne |

| Wymiana | Rzadziej | Niższe inwestycje długoterminowe |

| Wydajność | Spójność w czasie | Zwiększona niezawodność |

Wskazówki dotyczące optymalizacji wydajności

Bazując na naszym doświadczeniu w PTSMAKE, praktyki te zwiększają trwałość odlewów aluminiowych:

- Wybór odpowiedniego stopu dla danego zastosowania

- Wdrożenie odpowiedniej obróbki powierzchni

- Zapewnienie prawidłowych procedur instalacji

- Utrzymywanie regularnych harmonogramów inspekcji

- Stosowanie odpowiednich metod i materiałów czyszczących

Przyszłe trendy i rozwój

Trwałość odlewów aluminiowych stale się poprawia:

- Zaawansowany rozwój stopów

- Ulepszone techniki odlewania

- Ulepszona obróbka powierzchni

- Lepsze narzędzia do optymalizacji projektu

- Skuteczniejsze metody kontroli jakości

Te ciągłe zmiany sprawiają, że odlew aluminiowy staje się coraz bardziej atrakcyjną opcją dla wymagających zastosowań przemysłowych, oferując lepszą wydajność i trwałość przy jednoczesnym zachowaniu podstawowych zalet lekkiej konstrukcji i doskonałej odporności na korozję.

Czy odlew aluminiowy łatwo pęka?

Czy kiedykolwiek odkryłeś włoskowate pęknięcia w swoich odlewach aluminiowych właśnie wtedy, gdy myślałeś, że wszystko jest idealne? To frustrujące, gdy takie defekty pojawiają się niespodziewanie, potencjalnie zagrażając integralności całego projektu i zmuszając do powrotu do punktu wyjścia.

Odlewane aluminium nie pęka łatwo, gdy jest prawidłowo produkowane i obsługiwane. Choć w określonych warunkach, takich jak naprężenia termiczne, niewłaściwe chłodzenie lub nadmierne obciążenie, mogą pojawić się pęknięcia, problemom tym można zapobiec poprzez prawidłowe procesy odlewania i właściwe obchodzenie się z materiałem.

Zrozumienie powstawania pęknięć w odlewach aluminiowych

Podatność odlewanego aluminium na pękanie zależy od kilku krytycznych czynników. Powstawanie pęknięć często wiąże się z struktura metalurgiczna4 podczas procesu odlewania. Jako ekspert w dziedzinie odlewania aluminium zidentyfikowałem następujące kluczowe aspekty, które wpływają na powstawanie pęknięć:

Czynniki naprężeń termicznych

- Szybkie zmiany temperatury

- Nierównomierne tempo chłodzenia

- Nagromadzenie naprężeń wewnętrznych

- Procesy obróbki cieplnej

Wpływ składu materiału

Różne stopy aluminium wykazują różną odporność na pękanie. Oto zestawienie popularnych stopów odlewniczych i ich odporności na pęknięcia:

| Seria Alloy | Odporność na pęknięcia | Typowe zastosowania |

|---|---|---|

| A356 | Doskonały | Części samochodowe |

| A380 | Bardzo dobry | Obudowy elektroniki |

| 319 | Dobry | Komponenty silnika |

| 713 | Umiarkowany | Części samolotów |

Strategie prewencyjne i najlepsze praktyki

W PTSMAKE wdrażamy kilka sprawdzonych metod, aby zminimalizować ryzyko pękania odlewanych komponentów aluminiowych:

Rozważania projektowe

- Jednolita grubość ścianki

- Prawidłowe kąty zanurzenia

- Strategiczne rozmieszczenie żeber

- Płynne przejścia między sekcjami

Środki kontroli procesu

Sam proces odlewania wymaga szczególnej uwagi, aby zapobiec powstawaniu pęknięć:

Zarządzanie temperaturą

- Kontrolowane prędkości chłodzenia

- Prawidłowe podgrzewanie

- Monitorowane chłodzenie po odlewie

Projektowanie form

- Odpowiednia wentylacja

- Prawidłowy system bramek

- Zoptymalizowany układ prowadnic

Procedury kontroli jakości

Wdrożenie solidnych środków kontroli jakości pomaga zapewnić odlewy wolne od pęknięć:

- Kontrola wzrokowa

- Test penetracyjny

- Analiza rentgenowska

- Testy ultradźwiękowe

Czynniki wpływające na odporność na pękanie

Na odporność odlewu aluminiowego na pękanie wpływa kilka elementów:

Warunki środowiskowe

- Temperatura pracy

- Narażenie na działanie substancji żrących

- Poziomy wilgotności

- Naprężenia mechaniczne

Wymagania dotyczące usług

- Warunki obciążenia

- Częstotliwość jazdy na rowerze

- Potrzeby w zakresie odporności na uderzenia

- Uwagi dotyczące zmęczenia

Rozwiązania branżowe

Różne branże wymagają różnych podejść do zapobiegania pęknięciom odlewów aluminiowych:

Przemysł motoryzacyjny

- Ulepszona kontrola chłodzenia

- Specjalistyczny wybór stopów

- Obróbka cieplna zmniejszająca naprężenia

- Regularne kontrole jakości

Zastosowania lotnicze i kosmiczne

- Materiały najwyższej jakości

- Zaawansowane protokoły testowe

- Rygorystyczne standardy jakości

- Specjalistyczna obróbka cieplna

Elektronika użytkowa

- Techniki odlewania cienkościennego

- Precyzyjna kontrola temperatury

- Zoptymalizowane strategie chłodzenia

- Regularne monitorowanie procesów

Konserwacja i długoterminowe zapobieganie

Utrzymanie integralności odlewanych elementów aluminiowych:

Harmonogram regularnych inspekcji

- Kontrole wizualne

- Badania nieniszczące

- Monitorowanie wydajności

- Ocena punktu naprężenia

Kontrola środowiska

- Regulacja temperatury

- Zarządzanie wilgotnością

- Zapobieganie korozji

- Właściwe warunki przechowywania

Rozwiązywanie typowych problemów

W przypadku wystąpienia pęknięć, systematyczna analiza pomaga zapobiegać przyszłym problemom:

Analiza przyczyn źródłowych

- Ocena procesu

- Testowanie materiałów

- Przegląd projektu

- Ocena oddziaływania na środowisko

Działania naprawcze

- Dostosowania procesu

- Modyfikacje projektu

- Istotne zmiany

- Aktualizacje kontroli jakości

Przyszły rozwój

Dziedzina odlewów aluminiowych wciąż ewoluuje dzięki nowym technologiom:

Zaawansowane narzędzia symulacyjne

- Analiza przepływu

- Modelowanie zestalania

- Przewidywanie naprężeń

- Oprogramowanie do optymalizacji

Innowacyjne materiały

- Rozwój nowych stopów

- Ulepszone właściwości

- Ulepszona przetwarzalność

- Lepsza odporność na pęknięcia

Jakie czynniki wpływają na żywotność komponentów odlewanych z aluminium?

Czy kiedykolwiek zainwestowałeś w komponenty odlewane z aluminium tylko po to, by przekonać się, że ulegają one przedwczesnej awarii? To frustrujące, gdy te rzekomo trwałe części niszczą się szybciej niż oczekiwano, zwłaszcza gdy mają kluczowe znaczenie dla wydajności linii produkcyjnej i wyników finansowych.

Na żywotność odlewanych komponentów aluminiowych wpływa wiele czynników, w tym warunki środowiskowe, obciążenia, jakość materiału, proces odlewania, obróbka powierzchni i praktyki konserwacyjne. Zrozumienie tych czynników ma kluczowe znaczenie dla maksymalizacji żywotności i wydajności komponentów.

Wpływ środowiska na trwałość komponentów

Wahania temperatury

Zmiany temperatury mogą znacząco wpływać na odlewane części aluminiowe poprzez zmęczenie termiczne5. W PTSMAKE wdrożyliśmy specjalistyczne procedury testowe, aby zapewnić, że nasze komponenty są odporne na różne zakresy temperatur. Kluczem jest zrozumienie, w jaki sposób różne stopy aluminium reagują na naprężenia termiczne:

| Zakres temperatur | Wpływ na komponenty | Zalecana seria stopów |

|---|---|---|

| -40°C do 0°C | Zwiększona kruchość | 356, A356 |

| 0°C do 150°C | Optymalna wydajność | 319, 380 |

| 150°C do 200°C | Redukcja siły | 242, 535 |

Narażenie chemiczne

Różne środowiska narażają odlew aluminiowy na działanie różnych substancji chemicznych, które mogą przyspieszyć korozję:

- Atmosfery przemysłowe o wysokiej zawartości siarki

- Obszary przybrzeżne narażone na działanie mgły solnej

- Obszary o wysokim poziomie wilgotności

- Lokalizacje, w których występują kwaśne deszcze

Czynniki naprężeń mechanicznych

Rozkład obciążenia

Sposób, w jaki naprężenia są rozkładane na komponent, znacząco wpływa na jego żywotność. Właściwe rozważania projektowe obejmują:

- Równomierny rozkład obciążenia

- Minimalizacja koncentracji naprężeń

- Odpowiednia grubość ścianki

- Strategiczne rozmieszczenie wzmocnień

Efekty wibracji

Ciągłe wibracje mogą prowadzić do:

- Zmęczenie strukturalne

- Poluzowanie komponentów

- Zużycie powierzchni

- Nagromadzenie naprężeń wewnętrznych

Kwestie jakości produkcji

Wybór materiału

Wybór stopu aluminium ma bezpośredni wpływ na trwałość komponentów:

| Typ stopu | Podstawowe korzyści | Typowe zastosowania |

|---|---|---|

| A356 | Wysoka wytrzymałość | Części konstrukcyjne |

| 319 | Dobra obrabialność | Komponenty silnika |

| 380 | Szczelność ciśnieniowa | Złożone obudowy |

Kontrola procesu odlewania

Kontrola jakości podczas odlewania ma zasadnicze znaczenie dla długoterminowej trwałości:

- Właściwe zarządzanie temperaturą formy

- Kontrolowane prędkości chłodzenia

- Zminimalizowana porowatość

- Optymalne tworzenie struktury ziaren

Obróbka i ochrona powierzchni

Powłoki ochronne

Różne metody obróbki powierzchni mogą zwiększyć trwałość komponentów:

- Anodowanie zwiększające odporność na zużycie

- Powłoka proszkowa zapewniająca ochronę chemiczną

- Konwersja chromianowa zapewniająca odporność na korozję

- Przezroczysta powłoka zapewniająca estetyczną ochronę

Wykończenie powierzchni

Jakość wykończenia powierzchni ma wpływ:

- Odporność na zużycie

- Podatność na korozję

- Wytrzymałość zmęczeniowa

- Ogólny wygląd

Praktyki w zakresie konserwacji i użytkowania

Regularna inspekcja

Wdrożenie rutynowych protokołów kontroli pomaga w identyfikacji:

- Wczesne oznaki zużycia

- Rozwój korozji

- Zmiany strukturalne

- Spadek wydajności

Właściwe czyszczenie

Utrzymanie czystych powierzchni ma kluczowe znaczenie dla długowieczności:

- Niezwłocznie usuwaj substancje powodujące korozję

- Używaj odpowiednich środków czyszczących

- Unikaj ściernych metod czyszczenia

- Zapewnienie dokładnego suszenia po czyszczeniu

Warunki pracy

Przestrzeganie określonych parametrów pracy:

- Nie przekraczaj zaprojektowanych limitów obciążenia

- Utrzymywanie odpowiednich temperatur roboczych

- Przestrzeganie harmonogramów smarowania

- Unikaj nadmiernych obciążeń udarowych

W PTSMAKE opracowaliśmy kompleksowe procedury testowania, aby ocenić te czynniki podczas produkcji. Nasze procesy kontroli jakości zapewniają, że każdy odlewany element aluminiowy spełnia lub przekracza standardy branżowe w zakresie trwałości i wydajności. Ściśle współpracujemy z klientami, aby zrozumieć ich specyficzne wymagania dotyczące zastosowań i zalecić najbardziej odpowiednie kombinacje stopów i obróbki.

Kluczem do maksymalizacji żywotności komponentów odlewanych z aluminium jest uwzględnienie tych czynników na etapie projektowania, produkcji i konserwacji. Dzięki starannemu uwzględnieniu warunków środowiskowych, właściwemu doborowi materiałów i odpowiednim praktykom konserwacyjnym, organizacje mogą znacznie wydłużyć żywotność swoich odlewanych komponentów aluminiowych przy jednoczesnym zachowaniu optymalnych poziomów wydajności.

Czy odlewane aluminium jest lepsze od zwykłego aluminium?

Czy kiedykolwiek stałeś przed dwoma aluminiowymi częściami i zastanawiałeś się, którą metodę produkcji wybrać? Decyzja między odlewanym a zwykłym (kutym) aluminium nie dotyczy tylko kosztów - chodzi o zapewnienie, że produkt będzie działał dokładnie tak, jak zamierzono, ale wielu inżynierów utknęło na tym rozdrożu.

Odlewane aluminium i zwykłe aluminium mają swoje wyraźne zalety. Odlewane aluminium doskonale sprawdza się w złożonych geometriach i często jest bardziej opłacalne w przypadku dużych serii produkcyjnych, podczas gdy zwykłe (kute) aluminium zazwyczaj oferuje lepszą wytrzymałość i lepsze wykończenie powierzchni w przypadku prostszych kształtów.

Zrozumienie podstawowych różnic

Odlewane i kute aluminium różnią się przede wszystkim procesami produkcyjnymi i wynikającymi z nich mikrostrukturami. Odlewane aluminium jest topione i wlewane do form, podczas gdy kute aluminium jest obrabiane mechanicznie w procesach takich jak walcowanie, kucie lub wytłaczanie. W przypadku struktura dendrytu6 formowany podczas odlewania tworzy unikalne właściwości, które odróżniają go od kutego aluminium.

Porównanie właściwości materiałów

Właściwości materiału różnią się znacznie między odlewanym i kutym aluminium:

| Własność | Odlew aluminiowy | Aluminium zwykłe (kute) |

|---|---|---|

| Wytrzymałość na rozciąganie | Niższy (15-30 ksi) | Wyższe (30-70 ksi) |

| Plastyczność | Niższy | Wyższy |

| Porowatość | Wyższy | Niższy |

| Złożoność kształtu | Doskonały | Ograniczony |

| Efektywność kosztowa | Lepsze dla złożonych części | Lepsze dla prostych kształtów |

Zalety odlewów aluminiowych

Możliwości geometrii złożonej

Odlewane aluminium błyszczy, jeśli chodzi o tworzenie skomplikowanych kształtów. W PTSMAKE regularnie produkujemy złożone komponenty, których obróbka z kutego aluminium byłaby niemożliwa lub zbyt kosztowna. Proces odlewania pozwala na wewnętrzne przejścia, różne grubości ścianek i organiczne kształty, które spełniają określone wymagania funkcjonalne.

Efektywność kosztowa w dużych ilościach

W przypadku dużych serii produkcyjnych odlewanie zazwyczaj oferuje znaczne korzyści kosztowe:

- Mniejsza ilość odpadów materiałowych

- Zmniejszone wymagania dotyczące obróbki

- Szybsze cykle produkcyjne

- Niższe koszty pracy na jednostkę

Zalety zwykłego (kutego) aluminium

Doskonałe właściwości mechaniczne

Kute aluminium zazwyczaj wykazuje:

- Wyższy stosunek wytrzymałości do wagi

- Lepsza odporność na zmęczenie

- Bardziej przewidywalna wydajność pod obciążeniem

- Większa odporność na uderzenia

Doskonałe wykończenie powierzchni

Proces obróbki mechanicznej kutego aluminium skutkuje:

- Gładsze wykończenie powierzchni

- Lepsza dokładność wymiarowa

- Mniejsze zapotrzebowanie na operacje wtórne

- Wyższa jakość estetyczna

Dokonywanie właściwego wyboru

Uwagi dotyczące aplikacji

Wybór między odlewanym a zwykłym aluminium powinien opierać się na:

Wielkość produkcji

- Niska objętość: Rozważ kute aluminium

- Duża objętość: Odlew aluminiowy często bardziej ekonomiczny

Złożoność projektu

- Proste kształty: Kute aluminium

- Złożone geometrie: Odlew aluminiowy

Wymagania dotyczące wydajności

- Wysoka wytrzymałość: Kute aluminium

- Dopuszczalna umiarkowana wytrzymałość: Odlew aluminiowy

Ograniczenia kosztów

- Wstępny budżet na narzędzia

- Docelowe koszty jednostkowe

- Wymagania dotyczące przetwarzania wtórnego

Aplikacje branżowe

Różne branże preferują różne formy:

Przemysł motoryzacyjny

- Odlew aluminiowy: Bloki silnika, obudowy skrzyni biegów

- Kute aluminium: panele nadwozia, elementy konstrukcyjne

Sektor lotniczy i kosmiczny

- Odlew aluminiowy: Złożone konstrukcje wsporników, obudowy pomp

- Kute aluminium: elementy konstrukcyjne, elementy skrzydeł

Elektronika użytkowa

- Odlew aluminiowy: Obudowy urządzeń, radiatory

- Kute aluminium: proste obudowy, ramy

Rozważania dotyczące kontroli jakości

Podczas pracy z odlewami aluminiowymi należy zwrócić szczególną uwagę na:

- Poziomy porowatości

- Zmiany grubości ścianek

- Wady wewnętrzne

- Wymagania dotyczące wykończenia powierzchni

Regularne aluminium wymaga skupienia:

- Kierunek ziarna

- Efekty utwardzania pracy

- Spójność obróbki powierzchni

Czynniki analizy kosztów

Na całkowity koszt wpływa kilka elementów:

| Współczynnik kosztów | Odlew aluminiowy | Zwykłe aluminium |

|---|---|---|

| Wstępne oprzyrządowanie | Wyższy | Niższy |

| Koszt jednostkowy | Niższy dla dużych ilości | Niższy dla niskiej głośności |

| Operacje dodatkowe | Często wymagane | Minimalny |

| Odpady materiałowe | Minimalny | Może być znaczący |

Wpływ na środowisko

Oba materiały oferują korzyści w zakresie recyklingu, ale ich wpływ na środowisko jest różny:

Odlew aluminiowy

- Często wykorzystuje materiały pochodzące z recyklingu

- Niższa energia w produkcji

- Minimalna ilość odpadów materiałowych

Zwykłe aluminium

- Wyższe zużycie materiałów pierwotnych

- Bardziej energochłonne przetwarzanie

- Więcej odpadów materiałowych w produkcji

Jak odlew aluminiowy sprawdza się w wysokich temperaturach?

Czy kiedykolwiek obserwowałeś, jak części odlewane z aluminium stopniowo tracą wytrzymałość wraz ze wzrostem temperatury? Niepewność co do tego, jak te komponenty będą działać w środowiskach o wysokiej temperaturze, może spędzać sen z powiek każdemu inżynierowi, zwłaszcza gdy w grę wchodzi bezpieczeństwo i niezawodność.

Wydajność odlewanego aluminium w wysokich temperaturach zależy od konkretnego składu stopu i obróbki cieplnej. Ogólnie rzecz biorąc, zachowuje ono integralność strukturalną do 177°C (350°F), choć wytrzymałość spada wraz ze wzrostem temperatury. Po przekroczeniu tego punktu właściwości mechaniczne zaczynają się znacznie pogarszać.

Zrozumienie wpływu temperatury na odlew aluminiowy

W PTSMAKE regularnie pracujemy z różnymi odlewanymi stopami aluminium, a ich zachowanie w wysokich temperaturach ma kluczowe znaczenie dla wielu zastosowań. Na wydajność odlewów aluminiowych w podwyższonych temperaturach wpływa kilka kluczowych czynników:

Zmiany właściwości mechanicznych

Odlewane aluminium ulega kilku zmianom pod wpływem wysokich temperatur:

- Redukcja wytrzymałości na rozciąganie

- Spadek wytrzymałości na rozciąganie

- Zmiany twardości

- Zmiany stabilności wymiarowej

Wpływ różni się w zależności od konkretnego stopu i czasu ekspozycji. Oto typowy podział wydajności:

| Zakres temperatur (°F) | Zachowanie wytrzymałości | Efekty godne uwagi |

|---|---|---|

| 0-200 | 95-100% | Minimalny wpływ |

| 200-350 | 85-95% | Lekkie zmiękczenie |

| 350-500 | 70-85% | Umiarkowana utrata wytrzymałości |

| Powyżej 500 | Poniżej 70% | Znaczne pogorszenie |

Progi temperatury krytycznej

Podczas pracy z odlewami aluminiowymi, zrozumienie temperatura rekrystalizacji7 jest niezbędne. Zjawisko to występuje przy około 50% temperatury topnienia materiału i może znacząco wpływać na jego właściwości.

Trwałe zmiany a tymczasowe efekty

Czas ekspozycji na temperaturę odgrywa kluczową rolę:

Ekspozycja krótkoterminowa:

- Tymczasowe zmniejszenie wytrzymałości

- Odwracalne zmiany wymiarów

- Minimalne zmiany mikrostrukturalne

Długotrwałe narażenie:

- Trwała utrata wytrzymałości

- Nieodwracalne zmiany strukturalne

- Potencjalna awaria komponentu

Uwagi dotyczące poszczególnych stopów

Różne odlewane stopy aluminium wykazują różną odporność na ciepło:

Wydajność stopu A356

- Doskonałe właściwości odlewnicze

- Dobre zachowanie wytrzymałości do 300°F

- Popularne w zastosowaniach motoryzacyjnych

319 Charakterystyka stopu

- Doskonałe właściwości mechaniczne

- Lepsza stabilność w wysokich temperaturach

- Powszechnie stosowane w komponentach silnika

Strategie projektowe dla zastosowań wysokotemperaturowych

Optymalizacja wydajności odlewów aluminiowych w środowiskach o wysokiej temperaturze:

Wybór materiału:

- Wybór odpowiednich gatunków stopów

- Rozważ wymagania dotyczące cykli termicznych

- Ocena opłacalności

Modyfikacje projektu:

- Uwzględnienie rozszerzalności cieplnej

- Dodaj funkcje chłodzenia tam, gdzie to możliwe

- Optymalizacja grubości ścianki

Opcje obróbki powierzchni:

- Powłoki z barierą termiczną

- Ochrona przed utlenianiem

- Obróbka odporna na zużycie

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne protokoły testowe:

Testy przedprodukcyjne:

- Weryfikacja składu materiału

- Walidacja obróbki cieplnej

- Ocena wydajności prototypu

Monitorowanie produkcji:

- Kontrola temperatury podczas odlewania

- Optymalizacja szybkości chłodzenia

- Kontrola stabilności wymiarowej

Analiza poprodukcyjna:

- Testowanie właściwości mechanicznych

- Badanie mikrostruktury

- Weryfikacja wydajności

Zastosowania przemysłowe i historie sukcesu

Wysokotemperaturowe właściwości odlewu aluminiowego sprawiają, że nadaje się on do różnych zastosowań:

Przemysł motoryzacyjny:

- Bloki silnika

- Głowice cylindrów

- Obudowy skrzyni biegów

Sektor lotniczy i kosmiczny:

- Komponenty silnika

- Elementy konstrukcyjne

- Wyposażenie wewnętrzne

Urządzenia przemysłowe:

- Wymienniki ciepła

- Obudowy pomp

- Części sprężarki

Środki zapobiegawcze i konserwacja

Aby zapewnić optymalną wydajność:

Regularne inspekcje:

- Badanie wzrokowe

- Kontrola wymiarów

- Testowanie wydajności

Kontrole środowiskowe:

- Monitorowanie temperatury

- Śledzenie czasu ekspozycji

- Konserwacja układu chłodzenia

Dokumentacja:

- Rejestry temperatury pracy

- Historia konserwacji

- Dane dotyczące wydajności

Co jest lepsze: Żeliwo czy aluminium?

Czy kiedykolwiek stałeś w swoim warsztacie, trzymając dwie różne próbki odlewów, zastanawiając się, który materiał będzie idealnym wyborem dla Twojego projektu? Decyzja między odlewem żeliwnym a odlewem aluminiowym to nie tylko kwestia wagi czy kosztów - chodzi o znalezienie właściwej równowagi właściwości, które mogą wpłynąć na projekt lub go zepsuć.

Żeliwo i odlewane aluminium mają swoje wyraźne zalety. Żeliwo wyróżnia się wytrzymałością, odpornością na zużycie i odprowadzaniem ciepła, podczas gdy odlew aluminiowy oferuje doskonałą redukcję masy, odporność na korozję i opłacalność. Lepszy wybór zależy wyłącznie od konkretnych wymagań aplikacji.

Zrozumienie właściwości materiału

Właściwości mechaniczne

Żeliwo i aluminium mają różne właściwości mechaniczne, które znacząco wpływają na ich zastosowania. Żeliwo zazwyczaj oferuje wyższą wytrzymałość na rozciąganie i lepszą odporność na zużycie, podczas gdy aluminium zapewnia doskonały stosunek wytrzymałości do masy.

| Własność | Żeliwo | Odlew aluminiowy |

|---|---|---|

| Wytrzymałość na rozciąganie | 150-400 MPa | 130-280 MPa |

| Gęstość | 7,2 g/cm³ | 2,7 g/cm³ |

| Twardość (Brinell) | 150-300 HB | 55-150 HB |

Charakterystyka termiczna

Właściwości termiczne tych materiałów odgrywają kluczową rolę w ich wydajności. Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem, że przewodność cieplna szczególnie wpływa na szybkość rozpraszania ciepła8 w różnych zastosowaniach.

| Własność | Żeliwo | Odlew aluminiowy |

|---|---|---|

| Przewodność cieplna | 50 W/mK | 150-180 W/mK |

| Temperatura topnienia | 1150-1200°C | 660°C |

| Rozszerzalność cieplna | 10,8 µm/m-K | 23,6 µm/m-K |

Rozważania dotyczące kosztów

Koszty materiałowe

Odlew aluminiowy zazwyczaj kosztuje więcej za funt niż odlew żeliwny, ale jego mniejsza waga często oznacza mniejsze zapotrzebowanie na materiał. Oto, czego nauczyłem się podczas pracy z różnymi klientami:

- Ceny surowców zmieniają się w zależności od warunków rynkowych

- Wymagania ilościowe wpływają na ostateczną cenę

- Koszty przetwarzania różnią się w zależności od materiału

- Operacje dodatkowe wpływają na całkowity koszt

Wydatki na produkcję

Proces produkcji każdego materiału wiąże się z innymi kosztami:

Wymagania dotyczące oprzyrządowania

- Żeliwo wymaga bardziej wytrzymałego oprzyrządowania

- Narzędzia aluminiowe mają zazwyczaj dłuższą żywotność

- Wpływ temperatury na konstrukcję narzędzia

Czas przetwarzania

- Aluminium odlewa się szybciej ze względu na niższą temperaturę topnienia

- Żelazo wymaga bardziej ostrożnych procedur chłodzenia

- Potrzeby w zakresie przetwarzania końcowego znacznie się różnią

Uwagi dotyczące aplikacji

Zastosowania motoryzacyjne

W przemyśle motoryzacyjnym oba materiały służą określonym celom:

Żeliwo:

- Bloki silnika (wysokowydajne)

- Elementy układu hamulcowego

- Głowice cylindrów

- Skrzynie biegów

Odlew aluminiowy:

- Nowoczesne bloki silnika

- Komponenty kół

- Elementy konstrukcyjne nadwozia

- Wymienniki ciepła

Urządzenia przemysłowe

W przypadku zastosowań przemysłowych wybór często zależy od warunków pracy:

Zalety żeliwa:

- Lepsze tłumienie drgań

- Wyższa odporność na zużycie

- Doskonała stabilność termiczna

- Niższy koszt w przypadku dużych komponentów

Zalety odlewu aluminiowego:

- Zmniejszona waga sprzętu

- Lepsza odporność na korozję

- Łatwiejsza konserwacja

- Większa elastyczność projektowania

Rozważania projektowe

Wykończenie powierzchni

Żeliwo zazwyczaj zapewnia:

- Lepsze wykończenie powierzchni po odlaniu

- Łatwiejsza charakterystyka obróbki

- Bardziej spójna jakość powierzchni

Podczas gdy aluminium oferuje:

- Potencjał gładszego wykończenia końcowego

- Lepsze możliwości estetyczne

- Więcej opcji powlekania

Grubość ścianki

Ograniczenia projektowe są różne:

- Żeliwo pozwala w niektórych przypadkach na cieńsze ścianki

- Aluminium wymaga starannego rozważenia szybkości chłodzenia

- Oba materiały wymagają odpowiedniego bramkowania i pionowania

W PTSMAKE z powodzeniem produkujemy zarówno komponenty żeliwne, jak i aluminiowe dla różnych gałęzi przemysłu. Nasze doświadczenie pokazuje, że żaden z materiałów nie jest uniwersalnie lepszy - wszystko zależy od dopasowania właściwości materiału do konkretnych wymagań.

Wpływ na środowisko

Możliwość recyklingu

Oba materiały oferują doskonałe możliwości recyklingu:

- Aluminium ma wyższą wartość złomową

- Recykling żelaza ma ugruntowaną pozycję

- Oba zmniejszają wpływ na środowisko

- Oszczędność energii dzięki recyklingowi

Zużycie energii

Wymagania dotyczące energii produkcyjnej są różne:

- Aluminium wymaga więcej energii początkowej

- Przetwarzanie żelaza jest bardziej energooszczędne

- Zużycie energii w cyklu życia różni się w zależności od zastosowania

- Koszty energii transportowej sprzyjają aluminium

Wymagania dotyczące konserwacji

Żeliwo zazwyczaj wymaga:

- Regularna ochrona przed rdzą

- Mniejsza częstotliwość wymiany

- Proste procedury konserwacji

- Podstawowa obróbka powierzchni

Potrzeby w zakresie aluminium:

- Minimalna ochrona przed korozją

- Bardziej ostrożna obsługa

- Specjalne procedury czyszczenia

- Określone systemy powłok

Oba materiały mogą zapewnić doskonałą żywotność, jeśli są odpowiednio konserwowane i używane w odpowiednich zastosowaniach. Kluczem jest zrozumienie konkretnych potrzeb i dokonanie odpowiedniego wyboru.

Jakie są opłacalne alternatywy dla odlewów aluminiowych?

Czy kiedykolwiek spotkałeś się z ograniczeniami budżetowymi podczas pracy z komponentami odlewanymi z aluminium? Rosnące koszty procesów odlewania aluminium i surowców mogą nadwyrężyć budżet projektu, pozostawiając inżynierom i producentom poszukiwanie realnych alternatyw, które nie wpłyną negatywnie na jakość i wydajność.

Istnieje kilka opłacalnych alternatyw dla odlewów aluminiowych, w tym formowane wtryskowo tworzywa sztuczne, odlewy cynkowe i produkcja stali. Opcje te mogą obniżyć koszty produkcji o 30-50% przy zachowaniu podobnych właściwości mechanicznych i wydajności w wielu zastosowaniach.

Zrozumienie kryteriów wyboru materiałów

Rozważając alternatywy dla odlewów aluminiowych, należy ocenić kilka kluczowych czynników. Proces wyboru obejmuje analizę właściwości mechanicznych, kosztów produkcji i wymagań aplikacji. Podczas mojej pracy w PTSMAKE pomogłem wielu klientom przejść z odlewów aluminiowych na bardziej opłacalne rozwiązania przy jednoczesnym zachowaniu lub nawet poprawie wydajności produktu.

Analiza wymagań wydajnościowych

Przed wyborem alternatywnego materiału należy wziąć pod uwagę następujące czynniki:

- Stosunek wytrzymałości do wagi

- Odporność na temperaturę

- Odporność chemiczna

- Stabilność wymiarowa

- Wymagania dotyczące wykończenia powierzchni

- Warunki środowiskowe

Ekonomiczne alternatywy materiałowe

1. Tworzywa konstrukcyjne

Tworzywa konstrukcyjne oferują doskonałą oszczędność kosztów w porównaniu do odlewów aluminiowych. Materiały takie jak Poliamid wypełniony włóknem szklanym9 zapewniają porównywalną wytrzymałość za ułamek kosztów. Materiały te są szczególnie odpowiednie do:

- Obudowy elektroniczne

- Części samochodowe

- Produkty konsumenckie

- Obudowa urządzeń przemysłowych

Przewaga kosztowa staje się jeszcze bardziej znacząca w scenariuszach produkcji wielkoseryjnej. Oto analiza porównawcza:

| Rodzaj materiału | Koszt jednostkowy (USD) | Koszt oprzyrządowania | Prędkość produkcji |

|---|---|---|---|

| Odlew aluminiowy | 8-12 | Średni | Umiarkowany |

| Tworzywa konstrukcyjne | 3-5 | Niski | Szybko |

| PA z wypełnieniem szklanym | 4-6 | Niski | Szybko |

2. Odlew cynkowy

Inną realną alternatywą jest odlewanie ciśnieniowe cynku:

- Niższe koszty materiałów

- Szybsze cykle produkcyjne

- Doskonałe wykończenie powierzchni

- Dobra dokładność wymiarowa

3. Produkcja stali

W przypadku zastosowań wymagających wysokiej wytrzymałości, produkcja ze stali może być bardziej opłacalna niż odlewanie aluminium:

- Formowanie blachy

- Zespoły spawane

- Elementy tłoczone

- Elementy konstrukcyjne

Rozważania dotyczące procesu produkcji

Formowanie wtryskowe a odlewanie

W PTSMAKE z powodzeniem wdrożyliśmy formowanie wtryskowe jako alternatywę dla odlewania aluminium:

- Skrócony czas cyklu

- Niższe koszty jednostkowe

- Poprawiona spójność

- Minimalne wymagania dotyczące przetwarzania końcowego

Strategie optymalizacji projektu

Aby zmaksymalizować oszczędności:

- Uwzględnienie zasad projektowania dla produkcji

- Optymalizacja grubości ścianki

- Eliminacja niepotrzebnych funkcji

- Rozważ wymagania dotyczące montażu

Aplikacje branżowe

Komponenty motoryzacyjne

Wiele części samochodowych tradycyjnie wykonanych z odlewanego aluminium można zastąpić innymi:

- Materiały kompozytowe

- Tworzywa konstrukcyjne

- Rozwiązania hybrydowe

Elektronika użytkowa

Branża elektroniczna z powodzeniem przeniosła wiele komponentów z aluminium na alternatywne rozwiązania:

- Elementy obudowy

- Wewnętrzne elementy konstrukcyjne

- Komponenty zarządzania ciepłem

- Uchwyty montażowe

Analiza kosztów i zwrot z inwestycji

Porównanie inwestycji początkowych

| Metoda produkcji | Koszt oprzyrządowania | Czas konfiguracji | Roczna konserwacja |

|---|---|---|---|

| Odlewanie aluminium | $50,000+ | 4-6 tygodni | $5,000 |

| Formowanie wtryskowe | $15,000-30,000 | 2-3 tygodnie | $2,000 |

| Odlew cynkowy | $30,000-40,000 | 3-4 tygodnie | $3,500 |

Długoterminowe korzyści kosztowe

Zalety kosztowe alternatywnych materiałów stają się bardziej widoczne, gdy weźmie się pod uwagę:

- Niższe koszty materiałów

- Zmniejszone zużycie energii

- Szybsze cykle produkcyjne

- Zmniejszone zapotrzebowanie na siłę roboczą

- Minimalne koszty wykończenia

Zapewnienie jakości

Zapewnienie pomyślnego wdrożenia alternatywnych materiałów:

- Przeprowadzenie dokładnych testów materiałów

- Wdrożenie solidnych procedur kontroli jakości

- Monitorowanie procesów produkcyjnych

- Prowadzenie szczegółowej dokumentacji

- Przeprowadzanie regularnych audytów

Wpływ na środowisko

Alternatywne materiały często oferują korzyści dla środowiska:

- Zmniejszone zużycie energii

- Niższy ślad węglowy

- Lepsze możliwości recyklingu

- Zmniejszone wytwarzanie odpadów

Dokonywanie przejścia

Przy przejściu z odlewów aluminiowych na materiały alternatywne:

- Zacznij od projektów pilotażowych

- Dokładna weryfikacja projektów

- Szkolenie personelu produkcyjnego

- Ustanowienie jasnych wskaźników jakości

- Ścisłe monitorowanie wydajności

Przyszłe trendy

Branża wciąż się rozwija:

- Rozwój nowych materiałów

- Ulepszone technologie przetwarzania

- Zaawansowane narzędzia projektowe

- Zwiększone możliwości recyklingu

Kliknij, aby dowiedzieć się więcej o tym kluczowym procesie produkcji aluminium i jego zastosowaniach przemysłowych. ↩

Kliknij, aby dowiedzieć się więcej o technikach krzepnięcia metalu i ich wpływie na jakość produktu końcowego. ↩

Kliknij, aby dowiedzieć się więcej o zaawansowanych procesach metalurgicznych, które zwiększają wytrzymałość materiału. ↩

Kliknij, aby dowiedzieć się więcej o strukturach metalurgicznych i ich wpływie na jakość odlewów. ↩

Kliknij, aby dowiedzieć się więcej o analizie zmęczenia cieplnego i strategiach zapobiegania w odlewach aluminiowych. ↩

Kliknij, aby dowiedzieć się więcej o strukturach dendrytowych i ich wpływie na właściwości aluminium. ↩

Kliknij tutaj, aby dowiedzieć się, jak właściwości materiału zmieniają się pod wpływem ciepła. ↩

Kliknij, aby dowiedzieć się więcej o zarządzaniu temperaturą w aplikacjach odlewniczych. ↩

Kliknij, aby dowiedzieć się więcej o materiałach wypełnionych szkłem i ich zastosowaniach w nowoczesnej produkcji. ↩