Czy masz trudności z wyborem odpowiedniego materiału do następnego projektu obróbki skrawaniem? Wielu inżynierów staje przed tym dylematem, zwłaszcza jeśli chodzi o nylon. Niewłaściwy wybór materiału może prowadzić do straty czasu, zwiększenia kosztów i pogorszenia jakości części.

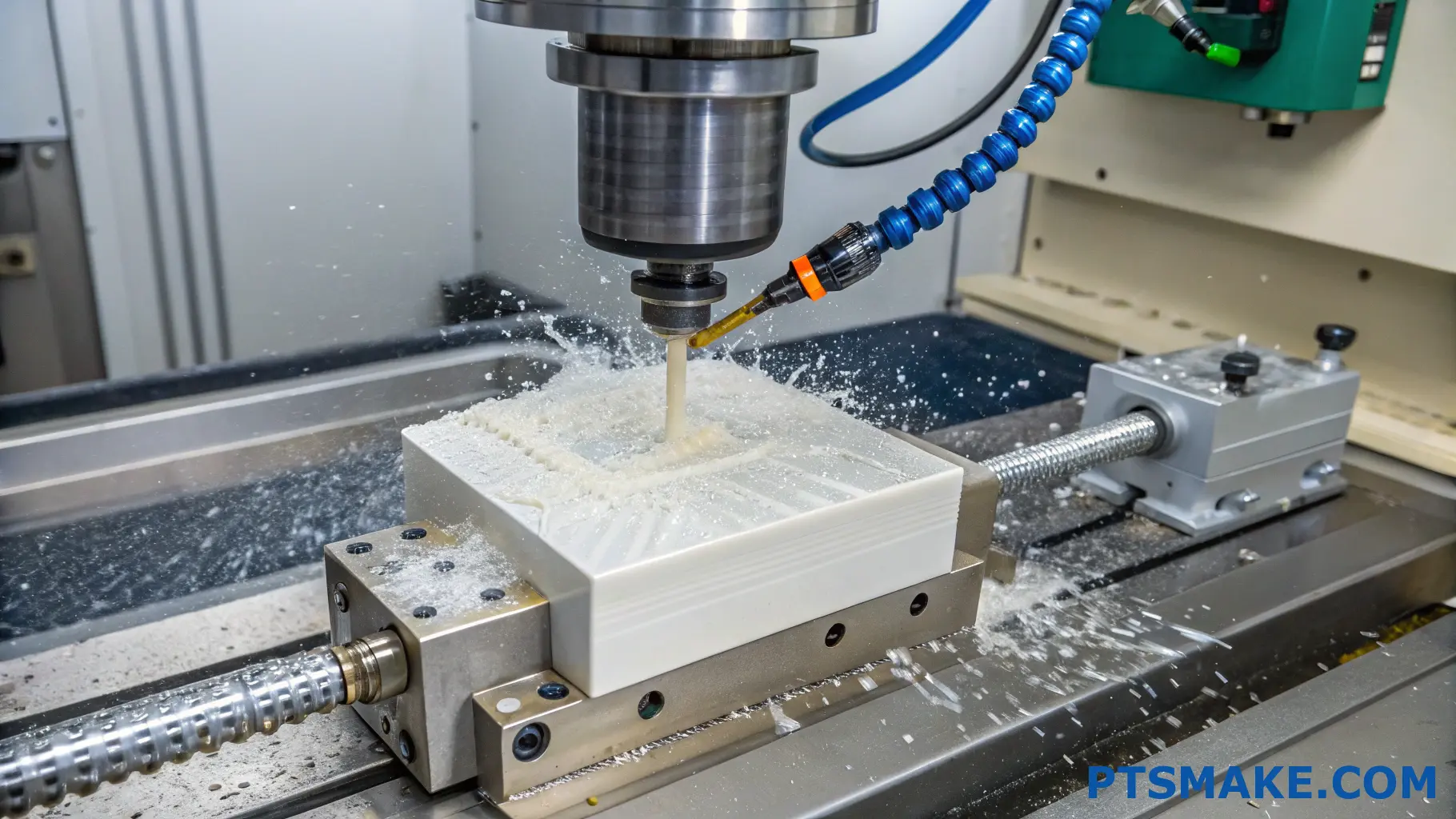

Nylon jest doskonałym materiałem do obróbki skrawaniem, oferującym dobrą skrawalność, wysoką odporność na zużycie i doskonałe właściwości mechaniczne. Idealnie nadaje się do produkcji części wymagających trwałości i niskiego tarcia, takich jak koła zębate, łożyska i tuleje.

Pracowałem z wieloma materiałami w projektach obróbki skrawaniem, a nylon konsekwentnie udowadniał swoją wartość. Pozwól mi podzielić się moimi spostrzeżeniami na temat konkretnych zalet i ograniczeń nylonu w operacjach obróbki skrawaniem. Zastanowimy się, dlaczego może to być idealny wybór do następnego projektu.

Jaki jest najlepszy nylon do obróbki skrawaniem?

Znalezienie odpowiedniego materiału nylonowego do obróbki może być przytłaczające przy tak wielu dostępnych opcjach. Inżynierowie i producenci często zmagają się z wyborem pomiędzy kosztami, wydajnością i skrawalnością przy wyborze gatunków nylonu. Dokonanie niewłaściwego wyboru może prowadzić do wadliwych części, marnowania materiałów i kosztownych opóźnień w produkcji.

Najlepszym nylonem do obróbki skrawaniem jest zazwyczaj Nylon 6/6, a następnie Cast Nylon 6. Materiały te oferują doskonałą stabilność wymiarową, dobrą odporność na zużycie i doskonałą skrawalność. Zachowują wąskie tolerancje i zapewniają spójne wyniki w różnych operacjach obróbki skrawaniem.

Zrozumienie gatunków nylonu do obróbki skrawaniem

Jeśli chodzi o obróbkę nylonu, zrozumienie różnych jego gatunków ma kluczowe znaczenie. Gatunki krystaliczność1 nylonu odgrywa znaczącą rolę w określaniu jego właściwości obróbczych. W PTSMAKE powszechnie pracujemy z kilkoma gatunkami nylonu, z których każdy oferuje unikalne właściwości i korzyści.

Najpopularniejsze gatunki nylonu do obróbki skrawaniem

Nylon 6/6

- Najwyższa wytrzymałość mechaniczna

- Doskonała odporność na zużycie

- Doskonała stabilność wymiarowa

- Dobra odporność chemiczna

- Idealny do precyzyjnych części

Odlewany nylon 6

- Lepsza odporność na zużycie niż w przypadku wersji wytłaczanych

- Dobra charakterystyka obróbki

- Opłacalna opcja

- Nadaje się do dużych komponentów

Nylon 6

- Dobra odporność na uderzenia

- Umiarkowany koszt

- Szeroko dostępny

- Wszechstronne zastosowania

Analiza porównawcza rodzajów nylonu

Różne rodzaje nylonu oferują różne korzyści w zastosowaniach związanych z obróbką skrawaniem. Oto szczegółowe porównanie:

| Własność | Nylon 6/6 | Odlewany nylon 6 | Nylon 6 |

|---|---|---|---|

| Wytrzymałość na rozciąganie | Doskonały | Bardzo dobry | Dobry |

| Odporność na ciepło | Wysoki | Umiarkowany | Umiarkowany |

| Odporność na zużycie | Superior | Doskonały | Dobry |

| Koszt | Wyższy | Umiarkowany | Niższy |

| Obrabialność | Doskonały | Bardzo dobry | Dobry |

Czynniki wpływające na wydajność obróbki nylonu

Właściwości materiału

Sukces obróbki nylonu zależy w dużej mierze od właściwości materiału:

- Absorpcja wilgoci

- Odporność na temperaturę

- Stabilność wymiarowa

- Charakterystyka zużycia

Parametry obróbki

Właściwe parametry obróbki są niezbędne dla uzyskania optymalnych wyników:

- Prędkość cięcia: 500-1000 stóp na minutę

- Prędkość posuwu: 0,005-0,015 cala na obrót

- Głębokość cięcia: 0,020-0,125 cala

- Geometria narzędzia: Ostre krawędzie tnące z dodatnim kątem natarcia

Aplikacje branżowe

Komponenty motoryzacyjne

- Tuleje

- Łożyska

- Koła zębate

- Komponenty przesuwne

Urządzenia przemysłowe

- Płyty ścieralne

- Szyny prowadzące

- Rolki

- Prowadnice łańcucha

Urządzenia medyczne

- Narzędzia chirurgiczne

- Sprzęt laboratoryjny

- Urządzenia diagnostyczne

- Komponenty urządzeń medycznych

Najlepsze praktyki obróbki nylonu

Kontrola temperatury

- Utrzymywanie stałej temperatury w warsztacie

- Stosowanie odpowiednich metod chłodzenia

- Pozwól materiałowi ustabilizować się przed obróbką

Wybór narzędzia

- Używaj ostrych, odpowiednio oszlifowanych narzędzi

- Wybór odpowiedniej geometrii cięcia

- Rozważ specjalistyczne oprzyrządowanie do złożonych funkcji

Obsługa materiałów

- Przechowywać w środowisku o kontrolowanej wilgotności

- Sprawdź certyfikację materiału

- Prawidłowe oznaczanie i śledzenie różnych klas

Rozważania dotyczące kosztów

Koszt obróbki nylonu różni się w zależności od kilku czynników:

- Wybór gatunku materiału

- Częściowa złożoność

- Wielkość produkcji

- Wymagania dotyczące tolerancji

- Specyfikacje wykończenia powierzchni

W PTSMAKE pomagamy klientom zoptymalizować wybór materiałów w oparciu zarówno o wymagania techniczne, jak i ograniczenia budżetowe. Nasze doświadczenie pokazuje, że inwestowanie w nylony wyższej jakości często skutkuje lepszą długoterminową wartością, pomimo wyższych kosztów początkowych.

Środki kontroli jakości

Zapewnienie stałej jakości obrabianych części nylonowych:

- Kontrola wymiarów

- Weryfikacja wykończenia powierzchni

- Testowanie właściwości materiałów

- Uwarunkowania środowiskowe

- Dokumentacja i identyfikowalność

Wpływ na środowisko

Zrównoważone praktyki produkcyjne są coraz ważniejsze:

- Możliwości recyklingu materiałów

- Efektywność energetyczna w obróbce skrawaniem

- Strategie redukcji odpadów

- Zgodność z przepisami dotyczącymi ochrony środowiska

Wskazówki dotyczące skutecznej obróbki nylonu

Uwagi dotyczące obróbki wstępnej

- Weryfikacja specyfikacji materiałów

- Sprawdź zawartość wilgoci

- Przegląd wymagań projektowych

Podczas obróbki

- Monitorowanie temperatury cięcia

- Utrzymanie prawidłowego odprowadzania wiórów

- Sprawdź stabilność wymiarową

Obróbka końcowa

- Pozwalają uwolnić się od stresu

- Weryfikacja wymiarów końcowych

- Właściwe czyszczenie i pakowanie

Wspólne wyzwania i rozwiązania

Wyzwanie 1: Stabilność wymiarowa

Rozwiązanie: Stosowanie odpowiedniego kondycjonowania materiału i kontroli temperatury

Wyzwanie 2: Zużycie narzędzi

Rozwiązanie: Wybór odpowiednich narzędzi skrawających i optymalizacja parametrów obróbki

Wyzwanie 3: Wykończenie powierzchni

Rozwiązanie: Wdrożenie odpowiednich strategii chłodzenia i cięcia

Czy Nylon 6 nadaje się do obróbki mechanicznej?

Obróbka Nylonu 6 może stanowić wyzwanie dla wielu producentów. Unikalne właściwości tego materiału, w tym jego tendencja do pochłaniania wilgoci i odkształcania się pod wpływem ciepła, często prowadzą do niespójnych wyników i marnowania zasobów.

Tak, Nylon 6 nadaje się do obróbki skrawaniem, ale wymaga określonych parametrów cięcia i właściwego obchodzenia się z materiałem. Dzięki odpowiednim technikom obróbki, kontroli temperatury i doborowi narzędzi można uzyskać doskonałe wykończenie powierzchni i wąskie tolerancje części z Nylonu 6.

Zrozumienie charakterystyki obróbki Nylonu 6

Zachowanie Nylonu 6 podczas obróbki jest silnie uzależnione od jego higroskopijny2 charakter. Odkryłem, że materiał ten wymaga starannego rozważenia kilku kluczowych czynników w celu osiągnięcia optymalnych rezultatów. Niska przewodność cieplna materiału oznacza, że gromadzenie się ciepła może być istotnym problemem podczas operacji obróbki skrawaniem.

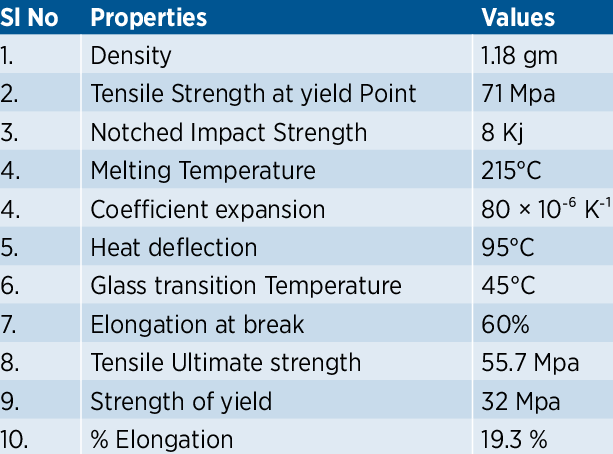

Właściwości materiału wpływające na skrawalność

Sukces obróbki Nylonu 6 w dużej mierze zależy od zrozumienia jego unikalnych właściwości:

- Wytrzymałość na rozciąganie: 70-85 MPa

- Temperatura topnienia: 220°C

- Temperatura ugięcia cieplnego: 75°C

- Absorpcja wody: 2.7%

Właściwości te bezpośrednio wpływają na sposób, w jaki podchodzimy do operacji obróbki skrawaniem.

Optymalne parametry cięcia

Bazując na moim doświadczeniu w PTSMAKE, opracowałem określone parametry cięcia, które konsekwentnie zapewniają wysokiej jakości rezultaty:

| Działanie | Prędkość cięcia (m/min) | Prędkość posuwu (mm/obr) | Głębokość cięcia (mm) |

|---|---|---|---|

| Obrót | 300-500 | 0.1-0.3 | 0.5-2.0 |

| Frezowanie | 200-400 | 0.1-0.25 | 1.0-3.0 |

| Wiercenie | 150-250 | 0.1-0.2 | - |

Wytyczne dotyczące wyboru narzędzi

Wybór odpowiednich narzędzi skrawających ma kluczowe znaczenie dla udanej obróbki Nylonu 6:

Materiał narzędzia

- Stal szybkotnąca (HSS)

- Narzędzia z końcówkami z węglików spiekanych

- Narzędzia PCD do produkcji wielkoseryjnej

Wymagania dotyczące geometrii

- Ostre krawędzie tnące

- Wysokie dodatnie kąty natarcia

- Polerowane powierzchnie narzędzi

Strategie kontroli temperatury

Zarządzanie ciepłem ma kluczowe znaczenie podczas obróbki Nylonu 6. Zalecam wdrożenie tych strategii:

Zużycie płynu chłodzącego

- Dobrze sprawdzają się chłodziwa na bazie wody

- Utrzymanie stałego przepływu chłodziwa

- Używaj chłodzenia zalewowego, jeśli to możliwe

Regulacja prędkości cięcia

- Zacznij od niższych prędkości

- Stopniowe zwiększanie na podstawie wyników

- Monitorowanie temperatury części

Typowe wyzwania związane z obróbką skrawaniem

Dzięki mojej pracy w PTSMAKE zidentyfikowałem kilka wyzwań i ich rozwiązań:

Stabilność wymiarowa

- Wstępne przygotowanie materiału przed obróbką

- Przechowywanie w kontrolowanym środowisku

- Pozwól na rozluźnienie materiału

Problemy z wykończeniem powierzchni

- Używanie ostrych narzędzi

- Utrzymywanie odpowiednich prędkości cięcia

- Wdrożenie odpowiedniego chłodzenia

Środki kontroli jakości

Aby zapewnić stałą jakość obrabianych części z Nylonu 6:

Kontrola przed obróbką

- Weryfikacja certyfikacji materiałów

- Sprawdzanie zawartości wilgoci

- Weryfikacja wymiarów

Kontrole w trakcie procesu

- Monitorowanie temperatury

- Kontrola zużycia narzędzi

- Sprawdzanie wymiarów

Weryfikacja po obróbce

- Tolerancje geometryczne

- Pomiar wykończenia powierzchni

- Końcowa kontrola wymiarów

Najlepsze praktyki dla różnych aplikacji

Różne aplikacje wymagają specyficznego podejścia:

| Typ aplikacji | Zalecane podejście | Uwagi specjalne |

|---|---|---|

| Części precyzyjne | Wolniejsze prędkości, wiele przebiegów | Krytyczna kontrola temperatury |

| Duża objętość | Zoptymalizowane parametry, zautomatyzowane procesy | Monitorowanie żywotności narzędzia |

| Prototypy | Konserwatywne parametry, staranna walidacja | Dodatkowy dodatek materiałowy |

Zaawansowane techniki obróbki skrawaniem

W przypadku złożonych części z Nylonu 6 należy rozważyć te zaawansowane techniki:

Obróbka wieloosiowa

- Skraca czas konfiguracji

- Poprawia dokładność

- Lepsze wykończenie powierzchni

Obróbka z dużą prędkością

- Wymaga odpowiedniego chłodzenia

- Wymaga sztywnej konfiguracji maszyny

- Korzyści z optymalizacji ścieżki narzędzia

Specjalistyczne mocowanie

- Niestandardowe uchwyty robocze

- Minimalny nacisk zacisku

- Równomierna dystrybucja wsparcia

W PTSMAKE z powodzeniem obrobiliśmy tysiące części z Nylonu 6 dla różnych gałęzi przemysłu. Nasze doświadczenie pokazuje, że chociaż Nylon 6 stanowi wyjątkowe wyzwanie, właściwe planowanie i wykonanie może skutkować doskonałymi obrabianymi komponentami. Kluczem jest utrzymanie spójnych procesów i wdrożenie odpowiednich kontroli w trakcie całej operacji obróbki.

Należy pamiętać, że udana obróbka Nylonu 6 wymaga kompleksowego podejścia uwzględniającego właściwości materiału, parametry skrawania, kontrolę temperatury i weryfikację jakości. Postępując zgodnie z tymi wytycznymi i utrzymując odpowiednie kontrole, można osiągnąć niezawodne, wysokiej jakości wyniki w projektach obróbki Nylonu 6.

Jaka jest tolerancja obróbki nylonu?

Uzyskanie odpowiednich tolerancji obróbki nylonu może być prawdziwym wyzwaniem. Widziałem wielu inżynierów zmagających się z częściami, które nie pasują prawidłowo lub nie przechodzą kontroli jakości, co prowadzi do kosztownych przeróbek i opóźnień projektu.

Tolerancja obróbki nylonu wynosi zazwyczaj od ±0,002 do ±0,005 cala (0,05 do 0,13 mm) dla standardowych zastosowań, podczas gdy węższe tolerancje ±0,001 cala (0,025 mm) są osiągalne przy zastosowaniu odpowiednich technik obróbki i kontroli środowiska.

Zrozumienie właściwości materiałowych nylonu

Podczas pracy z nylonem w operacjach obróbki skrawaniem kluczowe jest zrozumienie jego unikalnych właściwości materiałowych. Nylon wykazuje właściwości higroskopijne, co oznacza, że pochłania wilgoć z otoczenia. Ta właściwość znacząco wpływa na osiągalne tolerancje.

Względy termiczne

Współczynnik rozszerzalności cieplnej nylonu jest wyższy niż metali, co wpływa na stabilność wymiarową podczas obróbki. Kontrola temperatury w środowisku produkcyjnym jest niezbędna do utrzymania wąskich tolerancji.

Wpływ wilgoci

Absorpcja wilgoci może powodować zmiany wymiarowe do 3% w częściach nylonowych. W PTSMAKE przechowujemy nasze materiały nylonowe w kontrolowanych środowiskach i uwzględniamy wpływ wilgoci w naszych obliczeniach tolerancji.

Standardowe wytyczne dotyczące tolerancji dla obrabianego nylonu

Oto szczegółowe zestawienie typowych tolerancji obróbki części nylonowych:

| Zakres wymiarów (cale) | Standardowa tolerancja (± cale) | Tolerancja precyzji (± cale) |

|---|---|---|

| Do 1 | 0.005 | 0.002 |

| 1 do 2 | 0.007 | 0.003 |

| 2 do 4 | 0.010 | 0.004 |

| 4 do 6 | 0.015 | 0.006 |

Czynniki wpływające na tolerancję obróbki nylonu

Parametry cięcia

- Prędkość cięcia

- Prędkość posuwu

- Geometria narzędzia

- Głębokość cięcia

Parametry te muszą być zoptymalizowane pod kątem specyficznych właściwości nylonu. Zbyt agresywne cięcie może prowadzić do gromadzenia się ciepła i niestabilności wymiarowej.

Kontrola środowiska

Kontrola temperatury i wilgotności ma kluczowe znaczenie dla utrzymania stałych tolerancji. Nasz zakład utrzymuje ścisłą kontrolę środowiska, aby zapewnić stabilność wymiarową.

Najlepsze praktyki w zakresie osiągania wąskich tolerancji

Wybór materiału

Różne gatunki nylonu oferują różne poziomy stabilności wymiarowej. Na przykład:

- Nylon 6/6 oferuje lepszą stabilność wymiarową niż standardowy Nylon 6

- Nylony wypełnione włóknem szklanym zapewniają zwiększoną sztywność i zmniejszoną absorpcję wilgoci

Strategia obróbki

- Używaj ostrych narzędzi tnących, aby zminimalizować wytwarzanie ciepła

- Wdrożenie odpowiednich strategii chłodzenia

- Pozwól na stabilizację materiału przed obróbką końcową

- Rozważ rozładowanie naprężeń między operacjami obróbki zgrubnej i wykańczającej

Zaawansowane metody kontroli tolerancji

Środki kontroli jakości

W PTSMAKE wdrażamy:

- Regularna kalibracja sprzętu do obróbki skrawaniem

- Systemy monitorowania środowiska

- Techniki pomiaru w trakcie procesu

- Statystyczna kontrola procesu (SPC)

Specjalistyczne oprzyrządowanie

Wykorzystujemy:

- Niestandardowe szlifowane narzędzia tnące

- Zaawansowane rozwiązania w zakresie uchwytów roboczych

- Precyzyjny sprzęt pomiarowy

Wymagania specyficzne dla branży

Różne branże mają różne wymagania dotyczące tolerancji:

| Przemysł | Typowe wymagania dotyczące tolerancji | Typowe zastosowania |

|---|---|---|

| Lotnictwo i kosmonautyka | ±0,001 do ±0,002 cala | Tuleje, łożyska |

| Motoryzacja | ±0,003 do ±0,005 cala | Elementy zużywające się |

| Medyczny | ±0,001 do ±0,003 cala | Narzędzia chirurgiczne |

| Przemysłowy | ±0,005 do ±0,010 cala | Komponenty ogólne |

Rozważania dotyczące kosztów

Osiągnięcie bardziej rygorystycznych tolerancji często wymaga:

- Bardziej precyzyjny sprzęt

- Dodatkowy czas konfiguracji

- Niższe prędkości obróbki

- Częstsze kontrole jakości

Zalecenia projektowe

Optymalizacja tolerancji obróbki:

- Określ największą dopuszczalną tolerancję

- Rozważenie geometrii części i jej wpływu na obróbkę

- Uwzględnienie właściwości materiału w fazie projektowania

- Uwzględnienie prawidłowego wymiarowania i tolerancji (GD&T)

Weryfikacja jakości

Nasz proces kontroli jakości obejmuje:

- Pierwsza inspekcja artykułu

- Regularne kontrole w trakcie procesu

- Końcowa weryfikacja wymiarów

- Certyfikacja materiałów, jeśli jest wymagana

W PTSMAKE rozumiemy krytyczny charakter zachowania precyzyjnych tolerancji w obróbce nylonu. Dzięki starannemu obchodzeniu się z materiałem, odpowiednim technikom obróbki i rygorystycznej kontroli jakości, konsekwentnie osiągamy wymagane tolerancje dla zastosowań naszych klientów.

Czy należy używać chłodziwa podczas obróbki nylonu?

Obróbka nylonu bez odpowiedniego chłodzenia może prowadzić do frustrujących rezultatów. Widziałem, jak wiele projektów kończy się niepowodzeniem, gdy nagromadzone ciepło powoduje deformację materiału, prowadząc do niedokładności wymiarowych i problemów z wykończeniem powierzchni. Powoduje to nie tylko marnowanie cennych materiałów, ale także prowadzi do kosztownych opóźnień w produkcji.

W większości przypadków zaleca się stosowanie chłodziwa podczas obróbki nylonu. Chłodziwo pomaga zachować stabilność wymiarową, zapobiega deformacji materiału i wydłuża żywotność narzędzia. Jednak rodzaj chłodziwa i metoda chłodzenia powinny być starannie dobrane w oparciu o konkretne zastosowanie i gatunek nylonu.

Zrozumienie wytwarzania ciepła podczas obróbki nylonu

Podczas obróbki nylonu wytwarzanie ciepła jest krytycznym czynnikiem wpływającym na jakość produktu końcowego. W tym przypadku przewodność cieplna3 nylonu jest stosunkowo niska w porównaniu z metalami, co oznacza, że ciepło ma tendencję do gromadzenia się, a nie szybkiego rozpraszania. W PTSMAKE opracowaliśmy specjalne protokoły zarządzania ciepłem podczas operacji obróbki nylonu.

Czynniki wpływające na wytwarzanie ciepła

- Prędkość cięcia

- Prędkość posuwu

- Geometria narzędzia

- Głębokość cięcia

- Klasa materiału

Wytyczne dotyczące wyboru chłodziwa

Wybór odpowiedniego chłodziwa ma kluczowe znaczenie dla udanej obróbki nylonu. Oto kompleksowe porównanie różnych opcji chłodzenia:

| Typ chłodziwa | Zalety | Wady | Najlepszy przypadek użycia |

|---|---|---|---|

| Na bazie wody | Ekonomiczne, dobre chłodzenie | Może powodować wchłanianie | Obróbka ogólnego przeznaczenia |

| Na bazie oleju | Doskonałe smarowanie, mniejsza absorpcja | Wyższy koszt, wymagane czyszczenie | Części o wysokiej precyzji |

| Sprężone powietrze | Czystość, brak zanieczyszczeń | Ograniczona wydajność chłodzenia | Lekkie operacje cięcia |

Optymalizacja strategii chłodzenia

Bezpośrednie chłodzenie zalewowe

Metoda ta zapewnia stałe chłodzenie i odprowadzanie wiórów. Zalecam stosowanie chłodzenia zalewowego dla:

- Ciężkie operacje obróbki zgrubnej

- Frezowanie głębokich kieszeni

- Obróbka z dużą prędkością

System chłodzenia mgłą

Chłodzenie mgłą zapewnia równowagę między wydajnością chłodzenia a ochroną materiału:

- Zmniejsza gromadzenie się ciepła

- Minimalizuje absorpcję materiału

- Zapewnia odpowiednie smarowanie

Specjalne uwagi dotyczące różnych gatunków nylonu

Różne gatunki nylonu wymagają określonych metod chłodzenia:

Nylon 6

- Wymagane umiarkowane chłodzenie

- Dobrze sprawdzają się chłodziwa na bazie wody

- Monitorowanie temperatury cięcia

Nylon 66

- Wyższa odporność na ciepło

- Toleruje wyższe prędkości cięcia

- Nadal korzysta z odpowiedniego chłodzenia

Nylon wypełniony włóknem szklanym

- Bardziej ścierny charakter

- Wymaga zwiększonego chłodzenia

- Zużycie narzędzi jest większym problemem

Najlepsze praktyki dotyczące stosowania chłodziwa

Aby osiągnąć optymalne wyniki podczas obróbki nylonu z użyciem chłodziwa:

- Utrzymywanie właściwego stężenia płynu chłodzącego

- Używaj czystego, dobrze utrzymanego płynu chłodzącego

- Zapewnienie odpowiedniego przepływu chłodziwa

- Prawidłowe ustawienie dysz

- Monitorowanie temperatury płynu chłodzącego

Wpływ na wykończenie powierzchni

Właściwe użycie chłodziwa znacząco wpływa na jakość wykończenia powierzchni:

Korzyści z prawidłowego stosowania płynu chłodzącego

- Gładsze wykończenie powierzchni

- Lepsza dokładność wymiarowa

- Zredukowane ślady narzędzi

- Stała jakość części

Typowe problemy wynikające z niewłaściwego chłodzenia

- Spalanie powierzchniowe

- Zmiany wymiarów

- Słabe odprowadzanie wiórów

- Skrócona żywotność narzędzia

Uwagi dotyczące środowiska i bezpieczeństwa

Podczas wdrażania systemów chłodzenia:

- Wybierz opcje przyjazne dla środowiska

- Postępuj zgodnie z odpowiednimi procedurami utylizacji

- Stosowanie odpowiedniego sprzętu ochrony osobistej

- Utrzymanie dobrej wentylacji w miejscu pracy

- Regularna konserwacja systemu

Poprawa wydajności produkcji

Z mojego doświadczenia w PTSMAKE wynika, że prawidłowe użycie chłodziwa doprowadziło do znacznej poprawy:

- 30% zwiększenie trwałości narzędzia

- 25% redukcja czasu cyklu

- 40% poprawa jakości wykończenia powierzchni

- 50% spadek współczynnika odrzuconych części

Analiza kosztów

Podczas oceny systemów chłodzenia należy wziąć pod uwagę te czynniki:

| Współczynnik kosztów | Wpływ | Rozważania |

|---|---|---|

| Inwestycja początkowa | Średni | Konfiguracja sprzętu |

| Koszty operacyjne | Niski-średni | Wymiana płynu chłodzącego |

| Konserwacja | Niski | Regularne czyszczenie |

| Korzyści produkcyjne | Wysoki | Lepsza jakość |

Rozwiązywanie typowych problemów

Gdy pojawiają się problemy podczas obróbki nylonu:

- Sprawdź stężenie płynu chłodzącego

- Sprawdź natężenie przepływu chłodziwa

- Sprawdzić stan narzędzia

- Monitorowanie parametrów cięcia

- Ocena tworzenia się wiórów

Wdrożenie tych strategii pomogło nam utrzymać stałą jakość w naszych operacjach obróbki nylonu w PTSMAKE, szczególnie dla naszych klientów z branży lotniczej i urządzeń medycznych, którzy wymagają precyzyjnych komponentów.

Jakie są zalety i wady Nylonu 6?

Inżynierowie i producenci często zmagają się z wyborem odpowiedniego materiału do swoich projektów. Jeśli chodzi o Nylon 6, decyzja staje się jeszcze bardziej złożona ze względu na jego unikalne właściwości, które mogą być zarówno korzystne, jak i trudne w różnych zastosowaniach.

Nylon 6 to syntetyczny polimer znany z doskonałej wytrzymałości mechanicznej, odporności na zużycie i stabilności chemicznej. Chociaż oferuje on znaczące korzyści w zakresie trwałości i opłacalności, ma również pewne ograniczenia, które wymagają starannego rozważenia pod kątem konkretnych zastosowań.

Właściwości mechaniczne i wydajność

Wytrzymałość i trwałość

Jedną z najbardziej godnych uwagi cech Nylonu 6 jest jego wyjątkowość wytrzymałość na rozciąganie4. Współpracowałem z wieloma klientami PTSMAKE, którzy wybrali ten materiał do zastosowań wymagających wysokiej wytrzymałości mechanicznej. Materiał wykazuje:

- Wyjątkowa odporność na uderzenia

- Doskonała odporność na zmęczenie

- Doskonała odporność na zużycie

- Dobra żywotność

Wydajność temperaturowa

Właściwości termiczne Nylonu 6 sprawiają, że nadaje się on do różnych warunków pracy:

| Właściwość temperatury | Zakres (°C) | Charakterystyka działania |

|---|---|---|

| Temperatura pracy | -40 do 185 | Utrzymuje stabilność w szerokim zakresie |

| Temperatura topnienia | 220 | Dobre okno przetwarzania |

| Odchylenie ciepła | 75-85 | Nadaje się do umiarkowanego narażenia na ciepło |

Charakterystyka chemiczna i środowiskowa

Odporność chemiczna

W PTSMAKE regularnie przetwarzamy Nylon 6 dla klientów z różnych branż ze względu na jego imponujące właściwości chemiczne:

- Doskonała odporność na oleje i smary

- Dobra odporność na słabe kwasy

- Wysoka odporność na węglowodory

- Ograniczona odporność na silne kwasy

Względy środowiskowe

Interakcja materiału z czynnikami środowiskowymi stanowi zarówno zaletę, jak i wyzwanie:

| Czynnik środowiskowy | Przewaga | Wada |

|---|---|---|

| Absorpcja wilgoci | Naturalne smarowanie | Zmiany wymiarów |

| Ekspozycja na promieniowanie UV | Dobra odporność początkowa | Z czasem może ulec degradacji |

| Recykling | Materiał nadający się do recyklingu | Proces energochłonny |

Produkcja i przetwarzanie

Charakterystyka obróbki

W oparciu o nasze bogate doświadczenie w PTSMAKE, Nylon 6 wykazuje doskonałą obrabialność:

- Utrzymuje stabilność wymiarową podczas obróbki

- Pozwala na wąskie tolerancje

- Wymaga określonych parametrów cięcia

- Korzyści z odpowiedniego chłodzenia podczas przetwarzania

Rozważania dotyczące formowania

Właściwości formowania tego materiału oferują kilka zalet:

- Dobra charakterystyka przepływu

- Doskonałe wypełnienie formy

- Minimalny skurcz

- Spójne wykończenie powierzchni

Koszty i czynniki ekonomiczne

Inwestycja początkowa

Aspekty ekonomiczne Nylonu 6 obejmują:

| Współczynnik kosztów | Wpływ | Rozważania |

|---|---|---|

| Surowiec | Umiarkowany | Opłacalność w porównaniu do polimerów o wysokiej wydajności |

| Przetwarzanie | Niski do umiarkowanego | Możliwa wydajna produkcja |

| Oprzyrządowanie | Standard | Nie są wymagane żadne specjalne narzędzia |

Wartość długoterminowa

Trwałość materiału często skutkuje:

- Niższe koszty utrzymania

- Wydłużona żywotność

- Niższa częstotliwość wymiany

- Lepszy zwrot z inwestycji

Uwagi dotyczące aplikacji

Idealne zastosowania

Dzięki naszemu doświadczeniu produkcyjnemu w PTSMAKE odkryliśmy, że Nylon 6 wyróżnia się pod wieloma względami:

- Komponenty mechaniczne

- Powierzchnie łożysk

- Systemy przekładni

- Płyty ścieralne

- Przemysłowe elementy złączne

Ograniczona przydatność

Materiał może nie być idealny dla:

- Zastosowania wysokotemperaturowe

- Środowisko silnych kwasów

- Długotrwała ekspozycja na promieniowanie UV

- Aplikacje wymagające precyzji wymiarowej w zmiennych warunkach wilgotności

Wymagania dotyczące konserwacji i pielęgnacji

Aby zmaksymalizować korzyści płynące z zastosowania Nylonu 6, niezbędna jest odpowiednia konserwacja:

- Regularna kontrola pod kątem zużycia

- Monitorowanie zawartości wilgoci

- Odpowiednie procedury czyszczenia

- Właściwe warunki przechowywania

Sukces zastosowań Nylonu 6 w dużej mierze zależy od zrozumienia zarówno jego możliwości, jak i ograniczeń. Jako producent widziałem, jak właściwy dobór materiału i jego obróbka mogą znacząco wpłynąć na wyniki projektu. W PTSMAKE zapewniamy naszym klientom szczegółowe wytyczne dotyczące wyboru materiału, biorąc pod uwagę ich specyficzne wymagania i warunki pracy.

Rozważając zastosowanie Nylonu 6 w swoim projekcie, kluczowe znaczenie ma ocena wszystkich tych czynników pod kątem konkretnych wymagań. Nasz zespół w PTSMAKE może pomóc w określeniu, czy Nylon 6 jest optymalnym wyborem dla danego zastosowania, biorąc pod uwagę wszystkie zalety i wady omówione powyżej.

Jak zapobiegać wypaczaniu podczas obróbki nylonu?

Wypaczanie nylonu podczas obróbki skrawaniem jest ciągłym wyzwaniem, które może zrujnować nawet najbardziej precyzyjnie zaprojektowane części. Wielu producentów boryka się z problemami związanymi z dokładnością wymiarową i jakością powierzchni, gdy ich nylonowe elementy niespodziewanie się wypaczają, co prowadzi do kosztownych przeróbek i opóźnień w realizacji projektów.

Kluczem do zapobiegania wypaczeniom podczas obróbki nylonu jest kontrolowanie naprężeń materiału, utrzymywanie odpowiednich parametrów cięcia i wdrażanie strategicznych technik obróbki. Zrozumienie i zarządzanie tymi czynnikami pozwala znacznie ograniczyć lub wyeliminować wypaczenia.

Zrozumienie właściwości materiałowych nylonu

Zanim zagłębimy się w metody zapobiegania, ważne jest, aby zrozumieć, dlaczego nylon jest podatny na wypaczanie. Nylon wykazuje higroskopijny5 co oznacza, że łatwo absorbuje wilgoć z otoczenia. Ta cecha, w połączeniu z wrażliwością termiczną, czyni go szczególnie trudnym w obróbce.

Krytyczne właściwości materiału

- Szybkość pochłaniania wilgoci

- Współczynnik rozszerzalności cieplnej

- Rozkład naprężeń wewnętrznych

- Struktura krystaliczna

Przygotowanie do obróbki wstępnej

Kondycjonowanie materiałów

Właściwe przygotowanie materiału jest niezbędne do udanej obróbki nylonu. W PTSMAKE opracowaliśmy kompleksowy proces przygotowawczy:

- Kontrola przechowywania

- Aklimatyzacja temperaturowa

- Weryfikacja zawartości wilgoci

- Procedury łagodzenia stresu

Wytyczne dotyczące wyboru akcji

| Klasa materiału | Zalecane użycie | Tendencja do wypaczania |

|---|---|---|

| Nylon 6 | Cel ogólny | Umiarkowany |

| Nylon 6/6 | Wysoka wytrzymałość | Wysoki |

| Odlewany nylon | Duże komponenty | Niski |

Optymalizacja parametrów obróbki

Prędkość cięcia i posuw

W naszym zakładzie odkryliśmy, że optymalne parametry cięcia mają kluczowe znaczenie dla zapobiegania wypaczeniom:

- Umiarkowane prędkości cięcia

- Kontrolowane prędkości podawania

- Progresywna głębokość cięcia

- Zrównoważone obciążenie układu

Zarządzanie temperaturą

Kontrola temperatury ma kluczowe znaczenie podczas procesu obróbki:

- Właściwy dobór płynu chłodzącego

- Strategiczne zastosowanie chłodziwa

- Monitorowanie temperatury

- Kontrolowane strefy cięcia

Wybór narzędzi i strategia

Zalecane narzędzia tnące

| Typ narzędzia | Zastosowanie | Korzyści |

|---|---|---|

| Frezy trzpieniowe z węglików spiekanych | Ogólne cięcie | Zmniejszone wytwarzanie ciepła |

| Narzędzia PCD | Szybkie wykańczanie | Doskonałe wykończenie powierzchni |

| Pokryty diamentem | Precyzyjne szczegóły | Wydłużona żywotność narzędzia |

Rozważania dotyczące geometrii cięcia

Odpowiednia geometria cięcia pomaga zminimalizować naprężenia:

- Ostre krawędzie tnące

- Dodatnie kąty natarcia

- Odpowiednie kąty linii śrubowej

- Właściwe kąty odciążenia

Techniki utrzymywania pracy

Zasady projektowania urządzeń

Prawidłowe mocowanie ma zasadnicze znaczenie dla zapobiegania wypaczeniom:

- Równomierny rozkład ciśnienia

- Minimalna siła zacisku

- Optymalizacja punktów wsparcia

- Bezstresowy montaż

Strategie wsparcia

Wdrażamy różne metody wsparcia:

- Niestandardowy projekt urządzenia

- Rozproszone punkty mocowania

- Podciśnieniowe uchwyty robocze

- Ochronne płyty nośne

Uwagi dotyczące obróbki końcowej

Metody łagodzenia stresu

Po obróbce kluczowe znaczenie ma odpowiednie odprężenie:

- Kontrolowane chłodzenie

- Stopniowe odblokowywanie

- Uwarunkowania środowiskowe

- Okresy odpoczynku

Środki kontroli jakości

Stosujemy kompleksową kontrolę jakości:

- Weryfikacja wymiarów

- Kontrola wypaczenia

- Monitorowanie środowiska

- Protokoły dokumentacji

Zaawansowane techniki

Strategie programowania

Nasze podejście do programowania CNC obejmuje:

- Zrównoważone usuwanie materiału

- Strategiczne ścieżki narzędzi

- Integracja przerw na odpoczynek

- Adaptacyjna kontrola posuwu

Kontrola środowiska

Utrzymanie optymalnych warunków jest kluczowe:

- Stabilność temperaturowa

- Kontrola wilgotności

- Filtracja powietrza

- Protokoły pamięci masowej

W PTSMAKE udoskonaliliśmy te techniki dzięki wieloletniemu doświadczeniu w precyzyjnej obróbce skrawaniem. Rozumiemy, że skuteczna obróbka nylonu wymaga holistycznego podejścia, które uwzględnia właściwości materiału, parametry obróbki i czynniki środowiskowe. Wdrażając te strategie, konsekwentnie osiągamy wysokiej jakości wyniki dla naszych klientów z różnych branż, od przemysłu lotniczego po urządzenia medyczne.

Pamiętaj, że zapobieganie wypaczaniu podczas obróbki nylonu nie polega tylko na przestrzeganiu zestawu zasad - chodzi o zrozumienie zachowania materiału i odpowiednie dostosowanie podejścia. Dzięki starannemu planowaniu i wykonaniu można osiągnąć doskonałe wyniki z tym wymagającym, ale wszechstronnym materiałem.

Jakie są optymalne prędkości i posuwy dla obróbki nylonu?

Ustawienie niewłaściwych prędkości i posuwów podczas obróbki nylonu może prowadzić do topnienia materiału, słabego wykończenia powierzchni i niedokładności wymiarowych. Wielu operatorów maszyn zmaga się z tymi problemami, co często skutkuje marnowaniem materiałów i wzrostem kosztów produkcji.

Optymalne prędkości i posuwy dla obróbki nylonu zazwyczaj obejmują wyższe prędkości skrawania (500-1000 SFM) i niższe posuwy (0,004-0,012 IPR) w porównaniu do metali. Parametry te zapobiegają gromadzeniu się ciepła przy jednoczesnym zachowaniu dobrego wykończenia powierzchni i dokładności wymiarowej.

Zrozumienie podstaw prędkości i posuwu

Podczas obróbki nylonu kluczowe znaczenie ma zrozumienie zależności między prędkością skrawania a posuwem. Prędkość parametry cięcia6 muszą być starannie wyważone, aby osiągnąć optymalne wyniki. W PTSMAKE dopracowaliśmy te parametry poprzez szeroko zakrojone testy i rzeczywiste zastosowania.

Zalecane prędkości cięcia

Prędkość cięcia nylonu różni się w zależności od konkretnego gatunku i zastosowania:

| Rodzaj nylonu | Prędkość cięcia (SFM) | Zastosowanie |

|---|---|---|

| Nylon 6 | 500-800 | Przeznaczenie ogólne |

| Nylon 6/6 | 600-900 | Części o wysokiej wytrzymałości |

| Odlewany nylon | 700-1000 | Komponenty zużywające się |

Rozważania dotyczące prędkości posuwu

Prędkości posuwu odgrywają kluczową rolę w osiąganiu pożądanego wykończenia powierzchni i zapobieganiu deformacji materiału. Oto, co według mnie działa najlepiej:

| Typ operacji | Prędkość posuwu (IPR) | Wykończenie powierzchni (Ra) |

|---|---|---|

| Szorstkość | 0.008-0.012 | 125-250 |

| Półwykończenie | 0.005-0.008 | 63-125 |

| Wykończenie | 0.004-0.006 | 32-63 |

Wytyczne dotyczące głębokości cięcia

Kontrolowanie głębokości cięcia jest niezbędne do zarządzania wytwarzaniem ciepła i utrzymania stabilności części:

| Działanie | Głębokość cięcia (cale) | Komentarze |

|---|---|---|

| Szorstkość | 0.100-0.250 | Wyższy poziom usuwania materiału |

| Wykończenie | 0.020-0.050 | Lepsze wykończenie powierzchni |

Strategie zarządzania temperaturą

Zarządzanie ciepłem ma kluczowe znaczenie podczas obróbki nylonu. Zalecam następujące podejścia:

- Chłodzenie sprężonym powietrzem

- Wdrożenie regularnych cykli wstrzymywania

- Monitorowanie temperatury narzędzia

- Utrzymywanie ostrych narzędzi tnących

Wybór narzędzia i geometria

Właściwa geometria narzędzia ma znaczący wpływ na powodzenie obróbki:

- Używaj narzędzi o dodatnim kącie natarcia (10-15 stopni).

- Wybierz polerowane krawędzie tnące

- Rozważ narzędzia z węglików spiekanych do dłuższych serii

- Odpowiednia geometria łamacza wiórów

Uwagi dotyczące materiału

Różne gatunki nylonu wymagają określonych regulacji:

Odmiany nylonu z wypełnieniem

Podczas obróbki wypełnionych nylonów:

- Zwiększenie prędkości cięcia o 10-15%

- Zmniejszenie prędkości posuwu o 20%

- Używanie bardziej wytrzymałych geometrii narzędzi

- Uwzględnienie zwiększonego zużycia narzędzi

Wpływ zawartości wilgoci

Zawartość wilgoci w nylonie wpływa na parametry obróbki:

- Wyższa wilgotność: Zmniejszenie prędkości o 15%

- Niższa wilgotność: Zwiększenie posuwu o 10%

- Monitorowanie powstawania wiórów

- Odpowiednie dostosowanie strategii chłodzenia

Środki kontroli jakości

Aby zapewnić spójne wyniki:

- Regularne sprawdzanie wymiarów

- Monitorowanie wykończenia powierzchni

- Kontrola zużycia narzędzi

- Monitorowanie temperatury

- Analiza tworzenia się wiórów

Typowe wskazówki dotyczące rozwiązywania problemów

Skuteczne rozwiązywanie typowych problemów:

Problemy z wykończeniem powierzchni

- Słabe wykończenie: Zmniejsz prędkość posuwu

- Topienie: Niższa prędkość cięcia

- Drgania: Regulacja sztywności narzędzia

- Problemy z wymiarami: Sprawdź układ chłodzenia

Optymalizacja żywotności narzędzia

Maksymalizacja żywotności narzędzia poprzez:

- Właściwy dobór prędkości

- Regularna konserwacja narzędzi

- Właściwe użycie płynu tnącego

- Prawidłowy wybór geometrii narzędzia

Rozważania dotyczące wydajności produkcji

Optymalizacja wydajności produkcji poprzez:

- Przetwarzanie wsadowe podobnych części

- Wdrażanie odpowiednich harmonogramów wymiany narzędzi

- Korzystanie z optymalnych metod mocowania

- Utrzymywanie stałych warunków materiałowych

W PTSMAKE wdrożyliśmy te wytyczne w naszych operacjach obróbki nylonu, co skutkuje stałą jakością i obniżonymi kosztami produkcji. Nasze doświadczenie pokazuje, że przestrzeganie tych parametrów prowadzi do:

- 30% redukcja ilości złomu

- 25% poprawa wykończenia powierzchni

- 40% zwiększenie trwałości narzędzia

- 20% szybszy czas produkcji

Zaawansowane techniki optymalizacji

Dopracuj swój proces za pomocą:

- Monitorowanie wibracji

- Pomiar temperatury w czasie rzeczywistym

- Adaptacyjna kontrola posuwu

- Planowanie konserwacji predykcyjnej

Sukces obróbki nylonu zależy ostatecznie od zwrócenia szczególnej uwagi na te parametry i konsekwentnego monitorowania procesu obróbki. Postępując zgodnie z tymi wytycznymi i dokonując odpowiednich korekt w oparciu o konkretne zastosowania, można osiągnąć optymalne wyniki w operacjach obróbki nylonu.

Czy nylon wymaga obróbki po obróbce, takiej jak wyżarzanie?

Podczas obróbki części nylonowych wielu inżynierów napotyka na nieoczekiwane zmiany wymiarów i wypaczenia po procesie obróbki. Problemy te często prowadzą do odrzucenia części, opóźnień w projektach i zwiększonych kosztów. Naprężenia powstające podczas obróbki mogą powodować poważne bóle głowy, jeśli nie zostaną odpowiednio rozwiązane.

Tak, nylon zazwyczaj wymaga obróbki po obróbce, takiej jak wyżarzanie. Proces ten pomaga złagodzić wewnętrzne naprężenia powstałe podczas obróbki, zapewniając stabilność wymiarową i zapobiegając potencjalnemu wypaczeniu lub deformacji końcowych części.

Zrozumienie naprężeń wewnętrznych w obróbce nylonu

Podczas obróbki nylonu materiał poddawany jest różnym naprężeniom mechanicznym i termicznym. Proces cięcia powoduje miejscowe nagrzewanie i powoduje krystalizacja7 łańcuchów polimerowych. W PTSMAKE zaobserwowaliśmy, że te wewnętrzne naprężenia, jeśli nie są odpowiednio zarządzane, mogą prowadzić do:

Typowe problemy związane ze stresem

- Niestabilność wymiarowa

- Wypaczenie

- Pękanie powierzchni

- Zmniejszone właściwości mechaniczne

- Niespójna wydajność

Znaczenie wyżarzania

Wyżarzanie to krytyczna obróbka po obróbce skrawaniem, która pomaga ustabilizować części nylonowe. Proces ten obejmuje:

- Kontrolowane nagrzewanie części

- Utrzymywanie w określonej temperaturze

- Stopniowe chłodzenie

Wytyczne dotyczące temperatury wyżarzania nylonu

| Rodzaj nylonu | Temperatura wyżarzania (°C) | Czas podtrzymania (godziny) | Szybkość chłodzenia (°C/godz.) |

|---|---|---|---|

| Nylon 6 | 150-160 | 2-4 | 15-20 |

| Nylon 66 | 160-170 | 3-5 | 10-15 |

| Nylon 12 | 130-140 | 2-3 | 20-25 |

Korzyści z obróbki końcowej

Zwiększona stabilność

Obróbka po obróbce zapewnia kilka korzyści:

- Zwiększona dokładność wymiarowa

- Lepsza wydajność długoterminowa

- Ulepszone właściwości materiału

- Zmniejszone ryzyko awarii części

Środki zapewnienia jakości

W PTSMAKE wdrażamy rygorystyczne procedury kontroli jakości:

- Kondycjonowanie materiału przed obróbką

- Kontrolowane parametry obróbki

- Obróbka po obróbce

- Weryfikacja wymiarów

- Dokumentacja jakości

Alternatywne metody obróbki końcowej

Podczas gdy wyżarzanie jest najczęstszą metodą leczenia, inne opcje obejmują:

Metody łagodzenia stresu

- Cykl termiczny

- Obróbka chemiczna

- Kondycjonowanie mechaniczne

- Wibracyjne łagodzenie stresu

Najlepsze praktyki obróbki nylonu

Aby zminimalizować potrzebę rozległej obróbki po obróbce:

Podczas obróbki

- Używaj odpowiednich prędkości cięcia

- Utrzymywanie ostrych narzędzi tnących

- Wdrożenie odpowiedniego chłodzenia

- Formowanie chipów kontrolnych

Rozważania dotyczące wyboru materiałów

| Czynnik brany pod uwagę | Wpływ na okres po leczeniu |

|---|---|

| Klasa materiału | Wysoki |

| Geometria części | Średni |

| Obciążenie aplikacji | Wysoki |

| Środowisko | Średni |

Wymagania specyficzne dla branży

Różne branże mają różne wymagania dotyczące obróbki poobróbkowej:

Zastosowania lotnicze i kosmiczne

- Rygorystyczna stabilność wymiarowa

- Certyfikowane procesy

- Wymagania dotyczące dokumentacji

- Regularne testowanie

Produkcja urządzeń medycznych

- Biokompatybilność

- Kompatybilność ze sterylizacją

- Identyfikowalność materiałów

- Zgodność z przepisami

Analiza kosztów i korzyści

Rozważając obróbkę po obróbce:

Czynniki kosztowe

- Inwestycje w sprzęt

- Czas przetwarzania

- Zużycie energii

- Wymagania dotyczące pracy

- Kontrola jakości

Zwrot z inwestycji

- Zmniejszony wskaźnik złomowania

- Zwiększona niezawodność części

- Zmniejszona liczba roszczeń gwarancyjnych

- Większa satysfakcja klientów

Względy środowiskowe

Zrównoważone praktyki w obróbce skrawaniem:

Efektywność energetyczna

- Zoptymalizowane cykle grzewcze

- Przetwarzanie wsadowe

- Systemy odzyskiwania ciepła

- Wykorzystanie nowoczesnego sprzętu

Redukcja odpadów

- Optymalizacja materiałów

- Wydajność procesu

- Programy recyklingu

- Zgodność z przepisami dotyczącymi ochrony środowiska

Przyszłe trendy w obróbce nylonu

Branża ewoluuje wraz z rozwojem:

Postęp technologiczny

- Inteligentne systemy wyżarzania

- Monitorowanie w czasie rzeczywistym

- Zautomatyzowana kontrola jakości

- Cyfrowa dokumentacja procesów

Nowe rozwiązania

- Zaawansowane techniki chłodzenia

- Hybrydowe metody przetwarzania

- Nowe formuły materiałów

- Ulepszone strategie obróbki

W PTSMAKE zintegrowaliśmy tę obróbkę po obróbce z naszymi standardowymi procedurami operacyjnymi, zapewniając stałą jakość wszystkich obrabianych części nylonowych. Nasze doświadczenie pokazuje, że właściwa obróbka po obróbce nie jest tylko opcjonalnym krokiem, ale kluczowym wymogiem dla osiągnięcia optymalnej wydajności komponentów nylonowych.

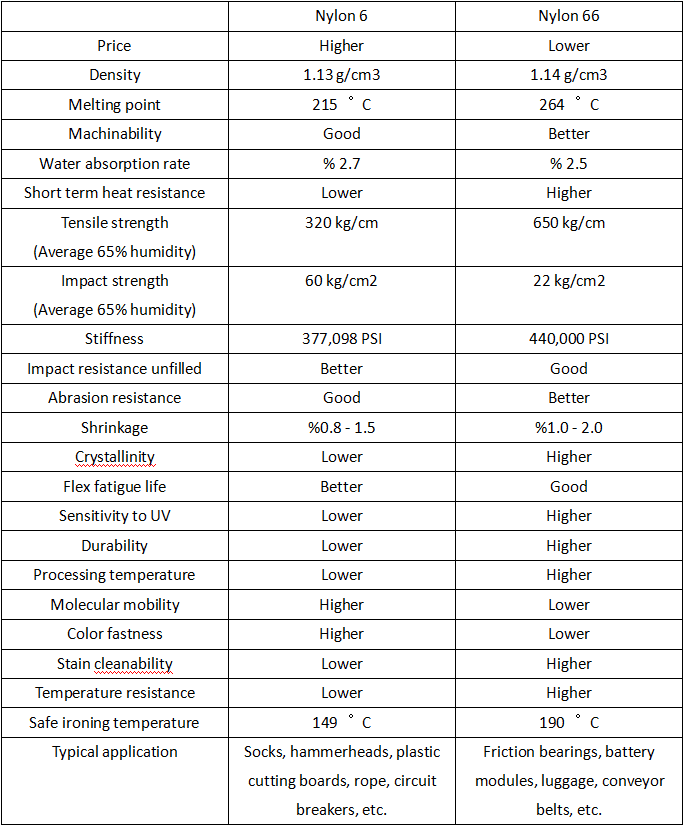

Jak Nylon 66 wypada w porównaniu z Nylonem 6 w obróbce CNC?

Inżynierowie często stają przed wyborem pomiędzy Nylonem 6 i Nylonem 66 dla projektów obróbki CNC. Podobne nazwy i właściwości mogą utrudniać określenie, który materiał zapewni optymalną wydajność w konkretnych zastosowaniach.

Nylon 66 generalnie oferuje lepsze właściwości mechaniczne i odporność na ciepło w porównaniu do Nylonu 6 w zastosowaniach obróbki CNC. Nylon 6 zapewnia jednak lepszą odporność na uderzenia i jest bardziej opłacalny, co sprawia, że wybór zależy od konkretnych wymagań projektu.

Zrozumienie struktury chemicznej

Podstawowa różnica między tymi materiałami polega na ich składzie chemicznym. Podczas gdy oba są poliamidy8Mają one różne struktury molekularne, które wpływają na ich charakterystykę obróbki i właściwości końcowe.

Struktura molekularna nylonu 6

- Pojedynczy typ monomeru (kaprolaktam)

- Krótsze łańcuchy polimerowe

- Bardziej jednolity układ molekularny

Struktura molekularna Nylonu 66

- Dwa różne monomery (heksametylenodiamina i kwas adypinowy)

- Dłuższe łańcuchy polimerowe

- Bardziej złożona struktura molekularna

Porównanie właściwości mechanicznych

Właściwości mechaniczne obu materiałów znacząco wpływają na ich zachowanie podczas obróbki i wydajność końcową.

| Własność | Nylon 6 | Nylon 66 |

|---|---|---|

| Wytrzymałość na rozciąganie | 70-85 MPa | 80-90 MPa |

| Moduł sprężystości | 2,7 GPa | 3,0 GPa |

| Siła uderzenia | Wyższy | Niższy |

| Temperatura ugięcia cieplnego | 180°C | 195°C |

| Absorpcja wody | 9.5% | 8.5% |

Charakterystyka obróbki CNC

Zużycie narzędzia i parametry skrawania

Z mojego doświadczenia z PTSMAKE wynika, że Nylon 66 wymaga nieco innych parametrów cięcia ze względu na wyższą twardość. Polecam:

- Niższe prędkości cięcia dla Nylonu 66

- Zwiększony przepływ chłodziwa w celu zarządzania wytwarzaniem ciepła

- Ostre narzędzia tnące zapobiegające deformacji materiału

Uwagi dotyczące wykończenia powierzchni

Struktura molekularna wpływa na osiągalne wykończenie powierzchni:

- Nylon 6: Generalnie łatwiej uzyskać gładkie powierzchnie

- Nylon 66: Może wymagać dodatkowych etapów wykańczania dla uzyskania porównywalnych rezultatów.

Analiza kosztów i dostępności

Przy wyborze materiałów kluczową rolę odgrywają koszty:

Koszty materiałowe

- Nylon 6: Ogólnie 15-20% tańszy

- Nylon 66: Wyższy koszt ze względu na bardziej złożony proces produkcji

Koszty przetwarzania

Zauważyłem, że koszty przetwarzania mogą się różnić:

- Nylon 6: Mniejsze zużycie narzędzi, wyższe prędkości obróbki

- Nylon 66: Większe zużycie narzędzia, potencjalnie dłuższy czas obróbki

Uwagi dotyczące aplikacji

Zastosowania motoryzacyjne

- Nylon 66: Preferowany do komponentów pod maską ze względu na lepszą odporność na ciepło.

- Nylon 6: Odpowiedni do części wewnętrznych, gdzie odporność na uderzenia ma kluczowe znaczenie.

Urządzenia przemysłowe

- Nylon 66: Doskonały do kół zębatych i łożysk wymagających wysokiej odporności na zużycie

- Nylon 6: lepszy do obudów odpornych na uderzenia i osłon ochronnych

Czynniki środowiskowe

Oba materiały różnie reagują na warunki środowiskowe:

Absorpcja wilgoci

- Nylon 6: Wyższy współczynnik absorpcji wilgoci

- Nylon 66: lepsza stabilność wymiarowa w wilgotnych warunkach

Wydajność temperaturowa

Odporność na temperaturę wpływa na przydatność aplikacji:

- Nylon 6: Dobry do 180°C

- Nylon 66: zachowuje właściwości do 195°C

Rozważania dotyczące kontroli jakości

W PTSMAKE wdrażamy określone środki kontroli jakości dla każdego materiału:

Stabilność wymiarowa

- Regularne monitorowanie zawartości wilgoci

- Przechowywanie w kontrolowanej temperaturze

- Precyzyjna weryfikacja wymiarów podczas obróbki

Kontrola jakości powierzchni

- Protokoły kontroli wizualnej

- Pomiary chropowatości powierzchni

- Weryfikacja dokładności wymiarowej

Wytyczne dotyczące wyboru materiałów

Aby pomóc w wyborze między Nylonem 6 a Nylonem 66, należy wziąć pod uwagę następujące czynniki:

Wybierz Nylon 6, gdy:

- Podstawową kwestią jest koszt

- Wymagana jest wysoka odporność na uderzenia

- Niższa odporność na temperaturę jest dopuszczalna

- Preferowana jest łatwiejsza obróbka

Wybierz Nylon 66, gdy:

- Wymagana jest wyższa wytrzymałość mechaniczna

- Wymagana jest lepsza odporność na ciepło

- Odporność chemiczna ma kluczowe znaczenie

- Niezbędna jest długoterminowa stabilność wymiarowa

Najlepsze praktyki w zakresie obróbki skrawaniem

Aby uzyskać optymalne wyniki z obydwoma materiałami:

Przygotowanie do obróbki wstępnej

- Właściwe kondycjonowanie materiału

- Przechowywanie w kontrolowanej temperaturze

- Weryfikacja zawartości wilgoci

Parametry obróbki

- Odpowiednie prędkości cięcia i posuwy

- Właściwy dobór narzędzi

- Odpowiednie strategie chłodzenia

Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że udana obróbka CNC zarówno Nylonu 6, jak i Nylonu 66 wymaga zrozumienia tych różnic i zastosowania odpowiednich strategii obróbki. Wybór między tymi materiałami powinien opierać się na dokładnej ocenie konkretnych wymagań aplikacji, biorąc pod uwagę takie czynniki jak właściwości mechaniczne, warunki środowiskowe i ograniczenia kosztowe.

Jakie branże najczęściej wykorzystują komponenty z obrabianego maszynowo nylonu?

Znalezienie odpowiedniego materiału do produkcji części może być wyzwaniem. Wiele branż boryka się z wyborem materiałów, które oferują zarówno trwałość, jak i opłacalność, spełniając jednocześnie określone wymagania dotyczące wydajności. Niewłaściwy wybór może prowadzić do awarii części, zwiększonych kosztów konserwacji i opóźnień w produkcji.

Obrabiane maszynowo komponenty nylonowe są szeroko stosowane w różnych branżach, głównie w przemyśle lotniczym, motoryzacyjnym, urządzeń medycznych i przetwórstwa spożywczego. Branże te cenią nylon za jego doskonałe właściwości mechaniczne, odporność chemiczną i opłacalność w porównaniu z metalowymi alternatywami.

Zastosowania w przemyśle lotniczym

Przemysł lotniczy w dużym stopniu polega na obrabianych maszynowo komponentach nylonowych ze względu na ich wyjątkowy stosunek wytrzymałości do masy. Z mojego doświadczenia w pracy z klientami z branży lotniczej w PTSMAKE wynika, że części te mają kluczowe znaczenie w różnych zastosowaniach:

Krytyczne komponenty lotnicze i kosmiczne

- Koszyki łożysk

- Prowadnice kabli

- Elementy dystansowe i tuleje

- Elementy wnętrza kabiny

The właściwości trybologiczne9 obrabianego maszynowo nylonu sprawiają, że jest on szczególnie odpowiedni do zastosowań lotniczych, w których kontakt metalu z metalem musi być zminimalizowany.

Zastosowania w produkcji motoryzacyjnej

Przemysł motoryzacyjny stanowi jeden z największych rynków dla obrabianych maszynowo komponentów nylonowych. Części te są niezbędne zarówno w produkcji pojazdów, jak i na rynku wtórnym:

Typowe zastosowania motoryzacyjne

| Zastosowanie | Zalety nylonu | Powszechne zastosowanie |

|---|---|---|

| Gear Systems | Niskie tarcie, samosmarowanie | Koła zębate rozrządu, koła zębate napędowe |

| Łożyska | Odporność na zużycie, redukcja hałasu | Łożyska kół, elementy silnika |

| Tuleje | Tłumienie drgań, trwałość | Układy zawieszenia, elementy układu kierowniczego |

| Wsporniki | Lekkość, opłacalność | Montaż wewnętrzny, wykończenie zewnętrzne |

Wdrożenie w branży urządzeń medycznych

Producenci urządzeń medycznych często wybierają obrabiane maszynowo komponenty nylonowe z kilku powodów:

Kluczowe zastosowania medyczne

- Narzędzia chirurgiczne

- Elementy wyposażenia diagnostycznego

- Części do sprzętu laboratoryjnego

- Obudowy urządzeń medycznych

Aplikacje te wymagają materiałów, które są odporne na procesy sterylizacji i zachowują stabilność wymiarową, co skutecznie zapewnia nylon.

Sprzęt do przetwarzania żywności

Przemysł spożywczy w dużym stopniu polega na obrabianych maszynowo komponentach nylonowych ze względu na ich właściwości spożywcze:

Podstawowe zastosowania w przetwórstwie żywności

| Typ komponentu | Główne zalety | Typowe zastosowania |

|---|---|---|

| Części przenośników | Zgodność z FDA, odporność na zużycie | Rolki, szyny prowadzące |

| Sprzęt do przetwarzania | Odporność chemiczna, łatwe czyszczenie | Łopatki mieszające, skrobaki |

| Rozwiązania pamięci masowej | Odporność na uderzenia, odporność na wilgoć | Komponenty pojemników, Systemy dozujące |

Maszyny i urządzenia przemysłowe

Urządzenia produkcyjne i przemysłowe często zawierają obrabiane maszynowo elementy nylonowe:

Zastosowania przemysłowe

- Systemy przenośników

- Sprzęt do obsługi materiałów

- Maszyny pakujące

- Elementy linii montażowej

Elektronika i komunikacja

Przemysł elektroniczny wykorzystuje obrabiane maszynowo komponenty nylonowe w różnych zastosowaniach:

Aplikacje elektroniczne

- Elementy izolacji

- Systemy zarządzania kablami

- Elementy obudowy

- Osłony ochronne

W PTSMAKE opracowaliśmy specjalistyczne procesy obróbki skrawaniem do tworzenia precyzyjnych komponentów nylonowych, które spełniają wysokie wymagania tych branż. Nasze doświadczenie obejmuje:

- Precyzyjna obróbka CNC dla złożonych geometrii

- Środki kontroli jakości zapewniające spójną produkcję części

- Wskazówki dotyczące wyboru materiałów w oparciu o konkretne wymagania aplikacji

- Ekonomiczne rozwiązania zarówno dla prototypów, jak i serii produkcyjnych

Zastosowania w przemyśle morskim

Przemysł morski jest kolejnym znaczącym użytkownikiem obrabianych maszynowo komponentów nylonowych:

Zastosowania morskie

- Materiały łożyskowe dla wałów napędowych

- Elementy osprzętu pokładowego

- Obudowa sprzętu nawigacyjnego

- Systemy prowadzenia kabli

Doskonała odporność na korozję i trwałość nylonu w środowisku morskim sprawiają, że jest to idealny wybór do tych zastosowań.

Nowe zastosowania w nowych branżach

Wraz z postępem technologicznym wciąż pojawiają się nowe zastosowania obrabianych maszynowo komponentów nylonowych:

Rosnące rynki

- Systemy energii odnawialnej

- Robotyka i automatyzacja

- Komponenty wspierające druk 3D

- Komponenty urządzeń inteligentnych

Wszechstronność obróbki nylonu pozwala na szybką adaptację do nowych wymagań branżowych i innowacyjnych zastosowań. Dzięki naszej pracy w PTSMAKE zaobserwowaliśmy rosnący popyt w tych rozwijających się sektorach, w szczególności w:

- Niestandardowe prototypowanie dla nowych technologii

- Produkcja małoseryjna do specjalistycznych zastosowań

- Kompleksowe projektowanie komponentów dla innowacyjnych systemów

- Integracja z innymi materiałami i systemami

Dowiedz się więcej o wpływie krystaliczności na charakterystykę obróbki nylonu w celu uzyskania optymalnych wyników. ↩

Dowiedz się, jak absorpcja wilgoci wpływa na obróbkę Nylonu 6, aby uzyskać lepsze wyniki. ↩

Dowiedz się, jak przewodność cieplna wpływa na wydajność obróbki i poprawia jakość produktu. ↩

Zrozumienie wytrzymałości na rozciąganie pomaga w wyborze materiałów odpowiednich do zastosowań związanych z przenoszeniem obciążeń. ↩

Dowiedz się więcej o właściwościach higroskopijnych zwiększających stabilność i jakość obróbki. ↩

Dowiedz się, jak zrównoważyć parametry skrawania, aby uzyskać optymalne wyniki obróbki nylonu. ↩

Dowiedz się, jak krystalizacja wpływa na właściwości nylonu i zapewnia lepszą stabilność wymiarową. ↩

Poznaj poliamidy, aby dowiedzieć się więcej o ich właściwościach, zastosowaniach i strategiach obróbki, aby ulepszyć swoje projekty. ↩

Dowiedz się, w jaki sposób właściwości trybologiczne zwiększają wydajność i trwałość obrabianych elementów nylonowych. ↩