Czy próbowałeś kiedyś łączyć metal ze szkłem lub ceramiką? Tradycyjne metale rozszerzają się w różnym tempie po podgrzaniu, powodując pęknięcia i awarie. Powoduje to, że inżynierowie są sfrustrowani uszkodzonymi komponentami, nieudanymi uszczelnieniami oraz marnują czas i pieniądze na projekty wymagające precyzyjnego dopasowania materiałów.

Obróbka Kovar to proces cięcia, kształtowania i formowania Kovar - specjalistycznego stopu żelaza, niklu i kobaltu, zaprojektowanego tak, aby pasował do współczynnika rozszerzalności cieplnej szkła i ceramiki - przy użyciu frezowania CNC, toczenia i innych precyzyjnych technik do tworzenia komponentów elektronicznych i uszczelnień szkło-metal.

W PTSMAKE pracowałem z Kovarem przy różnych zastosowaniach elektronicznych. Ten wyjątkowy stop rozwiązuje krytyczne problemy w branżach, w których metal musi niezawodnie łączyć się ze szkłem lub materiałami ceramicznymi. Jeśli rozważasz zastosowanie stopu Kovar w swoim projekcie, zrozumienie jego właściwości obróbczych i zastosowań pomoże Ci określić, czy jest to właściwy wybór dla Twoich konkretnych potrzeb.

Jakim materiałom odpowiada Kovar?

Czy kiedykolwiek utknąłeś, próbując znaleźć alternatywę dla Kovar dla swojego krytycznego projektu inżynieryjnego? Frustracja związana z koniecznością zastosowania materiału o określonych właściwościach rozszerzalności cieplnej, ale bez wiedzy o tym, jaki inny materiał mógłby się sprawdzić, może opóźniać projekty i zwiększać koszty. Gdy zbliżają się terminy, ta niepewność staje się jeszcze bardziej stresująca.

Kovar jest odpowiednikiem stopu ASTM F15, NILO K, i jest podobny do stopów Alloy 42 i Invar 36. Te stopy niklowo-żelazowo-kobaltowe charakteryzują się niską rozszerzalnością cieplną i kompatybilnością z uszczelnianiem szkła, choć z niewielkimi różnicami w składzie, które wpływają na ich specyficzne właściwości użytkowe.

Zrozumienie Kovara i jego składu

Kovar to stop o kontrolowanej rozszerzalności cieplnej składający się głównie z żelaza (około 54%), niklu (29%) i kobaltu (17%), ze śladowymi ilościami manganu, krzemu i węgla. Ten specyficzny skład zapewnia Kovarowi jego najcenniejszą właściwość - niski współczynnik rozszerzalności cieplnej (CTE), który ściśle odpowiada niektórym szkłom i ceramice.

W moim doświadczeniu w pracy z precyzyjnymi komponentami w PTSMAKE, Kovar wyróżnia się zdolnością do tworzenia niezawodnych hermetycznych uszczelnień ze szkłem i materiałami ceramicznymi. Sprawia to, że jest on nieoceniony w zastosowaniach, w których utrzymanie idealnego uszczelnienia przy wahaniach temperatury ma kluczowe znaczenie.

Porównanie składu chemicznego

Szukając odpowiedników Kovar, kluczowe jest zrozumienie podobieństw i różnic w składzie:

| Materiał | Ni (%) | Co (%) | Fe (%) | Inne elementy | Standardowe oznaczenie |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Podobny do Kovara | Brytyjski standard |

| Alloy 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Podstawowe odpowiedniki Kovara

Stop ASTM F15

ASTM F15 jest zasadniczo znormalizowanym oznaczeniem dla Kovaru. Gdy klienci pytają o "odpowiednik" Kovaru, często mają na myśli materiał zgodny ze specyfikacją ASTM F15. W naszych operacjach obróbki CNC traktujemy ASTM F15 i Kovar jako zamienne dla większości zastosowań.

NILO K

NILO K to brytyjski odpowiednik Kovara o praktycznie identycznym składzie i właściwościach. Podstawowa różnica polega na konwencji nazewnictwa, a nie na charakterystyce działania. Podczas pozyskiwania materiałów do projektów międzynarodowych, zrozumienie tych różnic w nazewnictwie zapobiega niepotrzebnym nieporozumieniom.

Podobne alternatywy dla Kovar

Stop 42 (niklowo-żelazowy 42%)

Alloy 42 stanowi jedną z najbliższych alternatyw dla Kovar, ale zawiera wyższy procent niklu (42%) i nie ma zawartości kobaltu Kovar. Ta różnica w składzie powoduje:

- Nieco inna charakterystyka rozszerzalności cieplnej

- Dobre właściwości uszczelniające szkło, choć nie identyczne z Kovarem

- Często niższy koszt ze względu na brak kobaltu

Kiedy współczynnik rozszerzalności cieplnej1 Dopasowanie nie jest absolutnie krytyczne, Alloy 42 może być opłacalnym zamiennikiem w wielu zastosowaniach.

Invar 36

Invar 36 zawiera 36% niklu, a resztę stanowi głównie żelazo. Chociaż jego współczynnik rozszerzalności cieplnej jest wyjątkowo niski (nawet niższy niż Kovar w niektórych zakresach temperatur), nie zawiera kobaltu, co wpływa na jego właściwości uszczelniające szkło.

W zastosowaniach związanych z obróbką precyzyjną, gdzie uszczelnienie szkło-metal nie jest wymagane, ale najważniejsza jest stabilność wymiarowa w różnych zakresach temperatur, Invar 36 czasami przewyższa Kovar.

Kryteria wyboru oparte na aplikacji

"Najlepszy" odpowiednik Kovar zależy całkowicie od konkretnych wymagań aplikacji:

- Do hermetycznych uszczelnień szkło-metal: Prawdziwy Kovar lub ASTM F15 jest często niezastąpiony

- Stabilność wymiarowa: Invar 36 może być preferowany

- Dla aplikacji wrażliwych na koszty: Alloy 42 oferuje rozsądny kompromis

- Zgodność z normami międzynarodowymi: Zrozumienie regionalnych odpowiedników, takich jak NILO K, jest niezbędne.

W PTSMAKE obrabialiśmy komponenty ze wszystkich tych materiałów i odkryłem, że czasami specyficzne wymagania aplikacji dotyczące cykli termicznych dyktują, który materiał będzie działał optymalnie.

Uwagi dotyczące obróbki Kovaru i jego odpowiedników

Podczas obróbki CNC stali Kovar lub jej odpowiedników, na końcową jakość komponentu wpływa kilka czynników:

- Stopy te szybko się utwardzają, wymagając ostrych narzędzi i odpowiednich prędkości skrawania

- Ich gumowatość może stanowić wyzwanie podczas obróbki drobnych detali

- W celu uzyskania optymalnych właściwości konieczna może być obróbka cieplna

- Wymagania dotyczące wykończenia powierzchni często dyktują strategię obróbki

W przypadku precyzyjnych komponentów nasze podejście w PTSMAKE obejmuje specjalistyczne narzędzia i zoptymalizowane parametry cięcia opracowane specjalnie dla tych trudnych materiałów.

Porównanie kluczowych właściwości

Zrozumienie niewielkich różnic we właściwościach pomaga w wyborze najbardziej odpowiedniego materiału:

| Własność | Kovar | Alloy 42 | Invar 36 |

|---|---|---|---|

| WSPÓŁCZYNNIK CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Uszczelnienie szkła | Doskonały | Dobry | Ograniczony |

| Właściwości magnetyczne | Ferromagnetyczny | Ferromagnetyczny | Ferromagnetyczny |

| Koszt względny | Wyższy | Średni | Średni |

| Obrabialność | Umiarkowany | Umiarkowany | Umiarkowany |

Jaka jest różnica między Kovar i Invar?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w specyfikację materiałową krytycznego projektu inżynieryjnego, nie wiedząc, czy wybrać Kovar czy Invar? Subtelne różnice między tymi dwoma stopami mogą wpłynąć na projekt lub go zepsuć, ale zrozumienie, kiedy użyć każdego z nich, pozostaje wyzwaniem dla wielu inżynierów.

Kovar i Invar są stopami niklowo-żelazowymi zaprojektowanymi do kontrolowanej rozszerzalności cieplnej, ale służą różnym celom. Kovar doskonale sprawdza się w uszczelnieniach szkło-metal ze względu na dopasowanie rozszerzalności cieplnej do szkła, podczas gdy Invar oferuje doskonałą stabilność wymiarową przy niemal zerowej rozszerzalności, co czyni go idealnym do precyzyjnych instrumentów.

Kluczowe różnice w składzie między Kovar i Invar

Porównując stopy Kovar i Invar, zrozumienie ich składu chemicznego zapewnia kluczowy wgląd w ich właściwości użytkowe. Oba są stopami niklu i żelaza, ale ich dokładny skład zapewnia różne właściwości, które sprawiają, że każdy z nich nadaje się do określonych zastosowań.

Kovar (znany również jako NILO K) zazwyczaj składa się z 29% niklu, 17% kobaltu i 54% żelaza, wraz z pierwiastkami śladowymi. Ten specyficzny stosunek nadaje Kovarowi jego charakterystyczną właściwość - współczynnik rozszerzalności cieplnej, który ściśle odpowiada niektórym rodzajom szkła i ceramiki. Z mojego doświadczenia w pracy z producentami komponentów elektronicznych wynika, że ten skład sprawia, że Kovar jest szczególnie cenny w zastosowaniach wymagających hermetycznych uszczelnień.

Z drugiej strony, Invar zawiera około 36% niklu i 64% żelaza. Znacznie wyższa zawartość niklu zapewnia stopowi Invar niezwykłą stabilność wymiarową. Ten skład tworzy stop o anomalia rozszerzalności cieplnej2 która powoduje prawie zerową rozszerzalność pod wpływem zmian temperatury w określonym zakresie.

Porównanie właściwości rozszerzalności cieplnej

Podstawowa różnica między tymi dwoma stopami polega na ich rozszerzalności cieplnej:

| Własność | Kovar | Invar |

|---|---|---|

| Współczynnik rozszerzalności cieplnej | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Zakres temperatur dla kontrolowanej ekspansji | 20-400°C | 20-100°C |

| Główna zaleta aplikacji | Dopasowane rozszerzenie ze szkłem | Niezwykle stabilne wymiary |

Współczynnik rozszerzalności cieplnej Kovar jest specjalnie zaprojektowany tak, aby pasował do szkieł borokrzemianowych i niektórych materiałów ceramicznych. Dzięki temu idealnie nadaje się do tworzenia niezawodnych uszczelnień szkło-metal w pakietach elektronicznych, lampach próżniowych i lampach mocy.

Invar, dzięki niezwykle niskiemu współczynnikowi rozszerzalności (około 1/10 współczynnika stali), zachowuje niemal stałe wymiary nawet przy znacznych wahaniach temperatury. Właściwość ta jest nieoceniona w przypadku precyzyjnych urządzeń pomiarowych, systemów optycznych i instrumentów naukowych.

Właściwości mechaniczne i fizyczne

Poza rozszerzalnością cieplną, stopy te różnią się w kilku innych ważnych aspektach:

Obrabialność i względy produkcyjne

W ciągu moich lat nadzorowania projektów obróbki CNC w PTSMAKE odkryłem, że Kovar i Invar stanowią różne wyzwania podczas produkcji. Kovar ma tendencję do szybkiego utwardzania się podczas obróbki, co wymaga częstych zmian narzędzi i kontrolowanych prędkości skrawania. Podczas obróbki Kovaru zazwyczaj używamy ostrych narzędzi z węglików spiekanych i utrzymujemy umiarkowane prędkości skrawania, aby zapobiec nadmiernemu zużyciu narzędzi.

Invar może być jeszcze trudniejszy w prawidłowej obróbce. Jego tendencja do utwardzania podczas pracy jest znacząca i jest on znacznie twardszy niż Kovar. W naszych zakładach opracowaliśmy specjalistyczne parametry obróbki CNC dla komponentów Invar, aby zapewnić dokładność wymiarową przy zachowaniu rozsądnej żywotności narzędzia.

Właściwości elektryczne i magnetyczne

| Własność | Kovar | Invar |

|---|---|---|

| Rezystywność elektryczna | 49 μΩ-cm | 82 μΩ-cm |

| Przepuszczalność magnetyczna | Ferromagnetyczny | Ferromagnetyczny |

| Temperatura Curie | ~435°C | ~230°C |

Niższa oporność elektryczna Kovaru sprawia, że jest on nieco bardziej przewodzący niż Invar, choć oba są stosunkowo słabymi przewodnikami w porównaniu z miedzią lub aluminium. Oba materiały są ferromagnetyczne, ale Kovar zachowuje swoje właściwości magnetyczne w wyższych temperaturach ze względu na wyższy punkt Curie.

Zalety specyficzne dla danego zastosowania

Unikalne właściwości każdego ze stopów sprawiają, że nadają się one do różnych zastosowań:

Główne zastosowania Kovara

- Opakowania elektroniczne wymagające uszczelnień typu szkło-metal

- Obudowy i głowice mikroelektroniczne

- Elementy lamp mocy

- Pakiety układów scalonych

- Ramki półprzewodnikowe

Zdolność Kovara do tworzenia niezawodnych uszczelnień ze szkła sprawia, że jest on nieoceniony w elektronice, gdzie wymagane jest hermetyczne opakowanie. Wyprodukowaliśmy wiele komponentów Kovar dla klientów z branży lotniczej i kosmicznej, którzy potrzebują absolutnej niezawodności w swoich uszczelnionych systemach elektronicznych.

Główne zastosowania Invar

- Precyzyjne przyrządy pomiarowe

- Systemy laserowe i ławy optyczne

- Maski cieni w kolorowych monitorach CRT

- Wahadła zegarowe wymagające kompensacji temperatury

- Instrumenty naukowe wymagające stabilności wymiarowej

Wyjątkowa stabilność wymiarowa materiału Invar sprawia, że jest on niezbędny w zastosowaniach, w których nawet mikroskopijne zmiany wymiarów mogą powodować poważne problemy. Jeden ze szczególnie interesujących projektów, nad którym pracowaliśmy w PTSMAKE, obejmował komponenty z inwaru dla satelitarnego systemu optycznego, w którym fluktuacje termiczne w przestrzeni kosmicznej sprawiłyby, że inne materiały stałyby się nieodpowiednie.

Rozważania dotyczące kosztów i dostępności

Często pomijanym czynnikiem przy wyborze pomiędzy tymi stopami jest aspekt ekonomiczny:

Kovar jest generalnie droższy niż Invar ze względu na zawartość kobaltu, który jest stosunkowo kosztownym pierwiastkiem. Dodatkowo, złożony proces produkcyjny wymagany do zapewnienia precyzyjnych właściwości rozszerzalności cieplnej zwiększa jego koszt.

Invar, choć nadal droższy niż zwykłe stale, jest zwykle bardziej ekonomiczny niż Kovar przy porównywaniu kosztów surowców. Wyzwania związane z obróbką mogą jednak czasami zniwelować tę przewagę w cenie gotowych komponentów.

Oba materiały są specjalistycznymi stopami o ograniczonej liczbie dostawców, co sprawia, że dostępność i czas realizacji są ważnymi czynnikami przy planowaniu projektów. W PTSMAKE utrzymujemy relacje z niezawodnymi dostawcami obu materiałów, aby zapewnić stałą jakość i terminowość dostaw dla projektów naszych klientów.

Do czego służy Kovar?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre podzespoły elektroniczne pozostają sprawne pomimo ekstremalnych zmian temperatury? Albo dlaczego niektóre uszczelnienia typu szkło-metal w zastosowaniach lotniczych nie pękają pod wpływem naprężeń? Walka o znalezienie materiałów, które zachowują swoją integralność w trudnych warunkach, jest prawdziwa - i kosztowna, gdy popełnisz błąd.

Kovar jest używany głównie do uszczelnień typu szkło-metal w komponentach elektronicznych ze względu na jego właściwości rozszerzalności cieplnej, które dorównują szkłu. Znajduje krytyczne zastosowanie w przemyśle lotniczym, telekomunikacyjnym, urządzeń medycznych i półprzewodników, gdzie hermetyczne uszczelnienie i stabilność termiczna są niezbędne dla niezawodności komponentów.

Kluczowe zastosowania kowaru w nowoczesnych gałęziach przemysłu

Unikalna kombinacja właściwości stopu Kovar sprawia, że jest on niezbędny w wielu branżach zaawansowanych technologii. Pracując z wieloma klientami w PTSMAKE, widziałem na własne oczy, jak ten specjalistyczny stop rozwiązuje krytyczne wyzwania inżynieryjne, z którymi niewiele innych materiałów może sobie poradzić.

Zastosowania w elektronice i półprzewodnikach

W przemyśle elektronicznym Kovar odgrywa kluczową rolę w produkcji komponentów wymagających hermetycznego uszczelnienia. Zdolność materiału do utrzymania niezawodnego uszczelnienia ze szkłem czyni go idealnym do:

- Obudowy tranzystorów

- Pakiety półprzewodników mocy

- Elementy lamp próżniowych

- Ramki pakietów mikroelektronicznych

Jednym z najczęstszych zastosowań, jakie widzę, jest produkcja hermetyczne przepusty3 dla pakietów elektronicznych. Komponenty te umożliwiają przejście połączeń elektrycznych przez szczelną barierę przy zachowaniu pełnej izolacji od środowiska zewnętrznego.

Zastosowania lotnicze i obronne

Sektor lotniczy wymaga materiałów, które działają niezawodnie w ekstremalnych warunkach. Kovar spełnia te wymagania poprzez:

- Obudowy czujników dla samolotów latających na dużych wysokościach

- Komponenty satelitarne

- Części systemu naprowadzania

- Złącza dla elektroniki pojazdów kosmicznych

W PTSMAKE obrabialiśmy komponenty Kovar dla klientów z branży lotniczej, którzy potrzebują części odpornych na cykle termiczne pomiędzy ekstremalnym zimnem w przestrzeni kosmicznej a ciepłem generowanym podczas pracy.

Zastosowania w przemyśle telekomunikacyjnym

Nowoczesna infrastruktura telekomunikacyjna w dużej mierze opiera się na Kovarze:

- Obudowy pakietów mikrofalowych

- Złącza RF

- Elementy falowodu

- Zespoły przepustów światłowodowych

Właściwości elektromagnetyczne materiału sprawiają, że nadaje się on również do zastosowań, w których integralność sygnału jest najważniejsza.

Aplikacje dla urządzeń medycznych

W dziedzinie medycyny Kovar znajduje zastosowanie w:

- Obudowy urządzeń do implantacji

- Sprzęt do obrazowania medycznego

- Instrumenty diagnostyczne

- Hermetycznie zamknięta elektronika medyczna

Porównanie Kovaru z alternatywnymi materiałami

Oceniając opcje materiałowe, inżynierowie często muszą rozważyć zalety Kovar w porównaniu z alternatywami. Oto jak wypada on na tle innych popularnych materiałów:

| Materiał | Współczynnik rozszerzalności cieplnej | Obrabialność | Współczynnik kosztów | Najlepsze aplikacje |

|---|---|---|---|---|

| Kovar | Bardzo niski (5,5 × 10-⁶/°C) | Umiarkowany | Wysoki | Uszczelnienia szkło-metal, opakowania elektroniczne |

| Invar | Bardzo niski (1,2 × 10-⁶/°C) | Trudne | Bardzo wysoka | Przyrządy precyzyjne, urządzenia pomiarowe |

| Stal nierdzewna | Umiarkowany (16-18 × 10-⁶/°C) | Dobry | Umiarkowany | Uszczelnienia ogólnego przeznaczenia, mniej krytyczne |

| Tytan | Umiarkowany (8,6 × 10-⁶/°C) | Trudne | Wysoki | Lekkie aplikacje, środowiska korozyjne |

| Aluminium | Wysoki (23 × 10-⁶/°C) | Doskonały | Niski | Zastosowania niehermetyczne, konstrukcje wrażliwe na wagę |

Uwagi dotyczące obróbki komponentów Kovar

Z mojego doświadczenia w PTSMAKE wynika, że obróbka Kovaru stanowi wyjątkowe wyzwanie. Materiał ten szybko utwardza się podczas operacji cięcia, co wymaga specjalnych strategii obróbki:

- Wybór narzędzi: Najlepiej sprawdzają się narzędzia z węglików spiekanych o dodatnim kącie natarcia.

- Prędkość cięcia: Niższe prędkości (30-50% tych używanych do stali nierdzewnej)

- Chłodzenie: Obfite chłodzenie jest niezbędne, aby zapobiec stwardnieniu podczas pracy.

- Zużycie narzędzia: Częstsza wymiana narzędzi w porównaniu do innych materiałów

W przypadku klientów wymagających precyzyjnych komponentów Kovar, zazwyczaj zalecamy obróbkę CNC zamiast konwencjonalnych metod, ponieważ zapewnia ona wąskie tolerancje wymagane w tych zastosowaniach.

Przyszłe trendy w aplikacjach Kovar

Wraz z rozwojem technologii obserwuję pojawiające się trendy w sposobie wykorzystania Kovar:

- Miniaturyzacja: W miarę kurczenia się urządzeń elektronicznych, precyzja uszczelek Kovar staje się jeszcze bardziej krytyczna

- Zaawansowane opakowania: Nowe technologie pakowania półprzewodników znajdują innowacyjne zastosowania dla właściwości Kovaru

- Zastosowania wodoru: Potencjalne zastosowanie w systemach magazynowania i transportu wodoru dzięki doskonałej hermetyczności

- Wytwarzanie przyrostowe: Badanie technik druku 3D dla złożonych geometrii Kovara

Chociaż materiał ten istnieje od dziesięcioleci, jego unikalne właściwości zapewniają, że pozostanie on istotny dla najnowocześniejszych zastosowań w przyszłości.

Czy Kovar pracuje ciężko?

Czy kiedykolwiek obrabiałeś materiał Kovar i zauważyłeś, że w miarę postępów staje się on coraz trudniejszy do cięcia? A może zaprojektowałeś komponenty, które nieoczekiwanie zawiodły z powodu zmian właściwości materiału podczas produkcji? To frustrujące zjawisko wykoleiło wiele precyzyjnych projektów w najmniej oczekiwanym momencie.

Tak, Kovar ulega znacznemu utwardzeniu podczas obróbki skrawaniem. Twardość tego stopu niklu, żelaza i kobaltu może wzrosnąć nawet o 50%, gdy zostanie on poddany odkształceniu mechanicznemu, co wymaga specjalistycznych technik cięcia, odpowiedniego doboru narzędzi i starannie kontrolowanych parametrów obróbki w celu uzyskania precyzyjnych rezultatów.

Zrozumienie hartowania pracy w Kovar

Hartowanie robocze, znane również jako hartowanie odkształceniowe, występuje, gdy metal ulega odkształceniu plastycznemu, powodując zmianę jego mikrostruktury. W przypadku stali Kovar proces ten jest szczególnie wyraźny ze względu na jej unikalny skład obejmujący około 29% niklu, 17% kobaltu i 53% żelaza, a także pierwiastki śladowe. Pod wpływem sił mechanicznych podczas obróbki, struktura krystaliczna Kovaru odkształca się, tworząc dyslokacje, które utrudniają dalszy ruch w strukturze ziarna metalu.

Z mojego doświadczenia w pracy z klientami z branży lotniczej i elektronicznej w PTSMAKE zaobserwowałem, że tendencja Kovara do utwardzania podczas pracy stwarza zarówno wyzwania, jak i możliwości. Twardość materiału zaczyna się od umiarkowanej twardości około 80-90 HRB (skala Rockwella B) w stanie wyżarzonym, ale może szybko wzrosnąć do 25-30 HRC (skala Rockwella C) podczas obróbki.

Czynniki wpływające na szybkość utwardzania w Kovar

Na to, jak szybko i znacząco utwardza się Kovar, wpływa kilka zmiennych:

- Prędkość deformacji: Wyższe prędkości skrawania zazwyczaj przyspieszają hartowanie robocze.

- Temperatura: Podwyższone temperatury mogą zmniejszyć efekty utwardzania podczas pracy

- Wcześniejsze przetwarzanie: Materiał, który był wcześniej obrabiany na zimno może wykazywać inne zachowanie podczas hartowania.

- Skład stopu: Niewielkie różnice w składzie stopu Kovar mogą wpływać na charakterystykę utwardzania podczas pracy.

Podczas obróbki komponentów Kovar do precyzyjnych zastosowań, musimy dokładnie rozważyć te czynniki. Na przykład hermetyczna obudowa uszczelniająca do urządzeń półprzewodnikowych wymaga zachowania wąskich tolerancji przy jednoczesnym zapobieganiu nadmiernemu utwardzeniu materiału, które mogłoby prowadzić do pęknięć lub problemów wymiarowych.

Pomiar hartowania w Kovar

W celu ilościowego określenia utwardzania w materiale Kovar można zastosować kilka metod testowania:

Porównanie testów twardości

| Metoda badania | Przed obróbką | Po odkształceniu 30% | Procentowy wzrost |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Nie dotyczy* | NIE DOTYCZY |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*Skala Rockwell B nie nadaje się do pomiaru twardszych materiałów po znacznym utwardzeniu.

Dzięki testom na rozciąganie możemy również zaobserwować, że granica plastyczności Kovara zwykle wzrasta z około 345 MPa w stanie wyżarzonym do ponad 690 MPa po ciężkiej obróbce na zimno. Ta znacząca zmiana ilustruje, dlaczego strategie obróbki muszą uwzględniać zjawiska hartowania podczas pracy4 w miarę postępu cięcia.

Praktyczne implikacje dla obróbki Kovara

Bazując na moim doświadczeniu w precyzyjnej obróbce skrawaniem w PTSMAKE, opracowałem kilka strategii, aby zaradzić tendencji Kovara do utwardzania podczas pracy:

Wybór narzędzia i parametry cięcia

Podczas obróbki Kovaru wybór narzędzia staje się krytyczny. Narzędzia z węglików spiekanych o dodatnim kącie natarcia zazwyczaj sprawdzają się lepiej niż narzędzia ze stali szybkotnącej. Aby uzyskać optymalne wyniki, zalecam:

- Używanie ostrych narzędzi tnących z węglików spiekanych z odpowiednimi powłokami (szczególnie dobrze sprawdza się TiAlN).

- Utrzymywanie umiarkowanych prędkości cięcia (30-60 m/min)

- Wykorzystanie dużego przepływu chłodziwa do zarządzania ciepłem

- Wykonywanie spójnych cięć o umiarkowanej głębokości zamiast lekkich, powierzchownych cięć.

Ten ostatni punkt jest szczególnie ważny - lekkie cięcia mogą w rzeczywistości zwiększyć twardnienie robocze poprzez wielokrotną obróbkę powierzchni bez usuwania wystarczającej ilości materiału.

Rozważania dotyczące kolejności obróbki

Kolejność operacji staje się szczególnie ważna podczas pracy z Kovarem. Zazwyczaj zalecam:

- Obróbka zgrubna w stanie wyżarzonym

- Obróbka cieplna odprężająca w temperaturze 595-705°C w przypadku znacznego usunięcia materiału

- Obróbka wykańczająca przy użyciu odpowiednich narzędzi i parametrów

- Końcowa weryfikacja wymiarów uwzględniająca potencjalne sprężynowanie

W przypadku złożonych komponentów, takich jak precyzyjne obudowy dla elektroniki kosmicznej, które produkujemy w PTSMAKE, czasami wprowadzamy pośrednie etapy odprężania, aby utrzymać stabilność wymiarową w całym procesie produkcyjnym.

Wykorzystanie hartowania pracy na swoją korzyść

Hartowanie robocze stanowi wyzwanie, ale może być również korzystne w niektórych zastosowaniach. Zwiększona twardość powierzchni wynikająca z obróbki skrawaniem może poprawić:

- Odporność na zużycie

- Wytrzymałość zmęczeniowa

- Trwałość wykończenia powierzchni

W przypadku komponentów takich jak gniazda zaworów lub powierzchnie łożysk, można celowo wprowadzić kontrolowane utwardzanie robocze w celu zwiększenia wydajności. Wymaga to precyzyjnej kontroli parametrów obróbki i dokładnego zrozumienia zachowania materiału.

Rozumiejąc i odpowiednio zarządzając tendencjami Kovara do utwardzania podczas pracy, możemy przekształcić to, co początkowo może wydawać się wyzwaniem produkcyjnym, w przewagę konkurencyjną dla specjalistycznych zastosowań wymagających zarówno dopasowania rozszerzalności cieplnej, jak i ulepszonych właściwości powierzchni.

Jak silny jest Kovar?

Czy kiedykolwiek wybrałeś materiał do swojego projektu, tylko po to, aby później odkryć, że nie jest on w stanie wytrzymać warunków pracy? A może walczyłeś o znalezienie idealnej równowagi między właściwościami rozszerzalności cieplnej a wytrzymałością mechaniczną dla uszczelnień szkło-metal? Niewłaściwy wybór materiału może prowadzić do katastrofalnych awarii w najmniej oczekiwanym momencie.

Wytrzymałość Kovara na rozciąganie wynosi od 70 000 do 80 000 psi (483-552 MPa), przy granicy plastyczności około 45 000-55 000 psi (310-379 MPa). Ta średnia wytrzymałość, w połączeniu z wyjątkowymi właściwościami rozszerzalności cieplnej, czyni go idealnym do uszczelnień typu szkło-metal w opakowaniach elektronicznych i zastosowaniach hermetycznych.

Zrozumienie mechanicznych właściwości wytrzymałościowych Kovaru

Kovar (znany również jako stop ASTM F15) to stop żelaza, niklu i kobaltu zaprojektowany specjalnie do zastosowań wymagających dopasowanej charakterystyki rozszerzalności cieplnej do niektórych szkieł i ceramiki. Chociaż Kovar jest wybierany głównie ze względu na swoje unikalne właściwości termiczne, jego wytrzymałość mechaniczna jest równie ważna w wielu zastosowaniach.

Oceniając wytrzymałość Kovara, musimy zbadać kilka kluczowych właściwości mechanicznych:

Wytrzymałość na rozciąganie i granica plastyczności

Kovar wykazuje umiarkowane lub dobre właściwości wytrzymałościowe w porównaniu do innych stopów specjalnych. Oto zestawienie jego kluczowych parametrów wytrzymałościowych:

| Własność | Wartość typowa (Imperial) | Wartość typowa (metryczna) |

|---|---|---|

| Ostateczna wytrzymałość na rozciąganie | 70,000-80,000 psi | 483-552 MPa |

| Wytrzymałość na rozciąganie | 45 000-55 000 psi | 310-379 MPa |

| Wydłużenie | 30-40% | 30-40% |

| Twardość | 80-85 Rockwell B | 150-170 Brinell |

Granica plastyczności wskazuje naprężenie, przy którym Kovar zaczyna odkształcać się plastycznie. Jest to szczególnie ważne w zastosowaniach, w których stabilność wymiarowa ma krytyczne znaczenie, takich jak precyzyjne opakowania elektroniczne lub hermetyczne uszczelnienia.

Twardość i odporność na zużycie

Twardość Kovara mieści się w umiarkowanym zakresie, z typową twardością Rockwell B wynoszącą 80-85 (odpowiednik około 150-170 Brinella). Sprawia to, że jest on dość odporny na odkształcenia, a jednocześnie nadaje się do obróbki skrawaniem. W PTSMAKE odkryliśmy, że Kovar zapewnia odpowiednią odporność na zużycie w większości zastosowań elektronicznych, choć nie jest on zwykle wybierany do komponentów, w których odporność na ścieranie jest głównym wymaganiem.

Wpływ temperatury na wytrzymałość

Jedną z najcenniejszych cech materiału Kovar jest to, że zachowuje on swoje właściwości wytrzymałościowe w szerokim zakresie temperatur. Materiał zachowuje użyteczną wytrzymałość do około 400°C (752°F), dzięki czemu nadaje się do komponentów elektronicznych, które mogą doświadczać podwyższonych temperatur podczas pracy.

| Temperatura | Względna retencja siły |

|---|---|

| Temperatura pokojowa | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Porównanie Kovaru z podobnymi stopami

Aby lepiej zrozumieć profil wytrzymałości Kovara, warto porównać go z podobnymi stopami używanymi w pokrewnych zastosowaniach:

Kovar vs. Invar

Invar (Fe-36Ni) charakteryzuje się podobną do Kovara niską rozszerzalnością cieplną, ale różni się profilem wytrzymałości:

| Własność | Kovar | Invar |

|---|---|---|

| Ostateczna wytrzymałość na rozciąganie | 483-552 MPa | 450-500 MPa |

| Wytrzymałość na rozciąganie | 310-379 MPa | 280-350 MPa |

| Podstawowa zaleta | Lepsze właściwości uszczelniające szkła | Niższa rozszerzalność cieplna |

Kovar vs. stal nierdzewna (304)

Podczas gdy stal nierdzewna oferuje wyższą wytrzymałość, brakuje jej specjalistycznych właściwości termicznych Kovara:

| Własność | Kovar | Stal nierdzewna (304) |

|---|---|---|

| Ostateczna wytrzymałość na rozciąganie | 483-552 MPa | 505-750 MPa |

| Wytrzymałość na rozciąganie | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Z mojego doświadczenia w pracy z różnymi stopami w PTSMAKE zaobserwowałem, że choć stal nierdzewna może być mocniejsza, Kovar jest niezastąpiony w zastosowaniach, które tego wymagają. kontrolowana rozszerzalność cieplna5 z elementami szklanymi lub ceramicznymi.

Praktyczne zastosowania oparte na sile Kovara

Zrównoważone właściwości wytrzymałościowe Kovar sprawiają, że nadaje się on do określonych typów zastosowań:

Opakowania elektroniczne i uszczelnienia hermetyczne

Umiarkowana wytrzymałość Kovara w połączeniu z jego charakterystyką rozszerzalności cieplnej sprawia, że idealnie nadaje się on do hermetycznych pakietów w mikroelektronice. Materiał ten zapewnia wystarczającą wytrzymałość, aby utrzymać integralność pakietu, zapewniając jednocześnie niezawodne uszczelnienia szkło-metal, które pozostają nienaruszone podczas cykli termicznych.

Zastosowania w przemyśle półprzewodników

W produkcji półprzewodników komponenty Kovar muszą zachowywać precyzyjne wymiary, jednocześnie wytrzymując umiarkowane naprężenia mechaniczne. Granica plastyczności jest wystarczająca, aby zapobiec deformacji w tych precyzyjnych zastosowaniach, w których nawet mikroskopijne zmiany mogą wpływać na wydajność urządzenia.

Elektronika lotnicza i obronna

W zastosowaniach lotniczych, zdolność Kovara do utrzymania wytrzymałości w różnych zakresach temperatur, przy jednoczesnym zapewnieniu niezawodnego hermetycznego uszczelnienia, czyni go cennym dla komponentów o krytycznym znaczeniu. Właściwości wytrzymałościowe materiału pomagają zapewnić, że komponenty te przetrwają wibracje i wstrząsy występujące w zastosowaniach lotniczych.

Obróbka skrawaniem w oparciu o właściwości wytrzymałościowe

Podczas obróbki stali Kovar w temperaturze PTSMAKE bierzemy pod uwagę kilka czynników związanych z wytrzymałością:

- Tendencja do utwardzania podczas pracy - Kovar utwardza się umiarkowanie podczas obróbki skrawaniem

- Zużycie narzędzi - ze względu na umiarkowaną twardość Kovaru zalecane są narzędzia z węglików spiekanych.

- Prędkości cięcia - Umiarkowane prędkości są optymalne, aby zapobiec nadmiernemu utwardzeniu podczas pracy.

- Efekty obróbki cieplnej - wyżarzanie odprężające może być konieczne po obróbce skrawaniem

W przypadku precyzyjnych komponentów elektronicznych zazwyczaj wdrażamy strategię obróbki, która minimalizuje naprężenia wewnętrzne podczas procesu cięcia, zapewniając, że końcowe części zachowują stabilność wymiarową podczas późniejszych cykli termicznych.

Jakie są kluczowe wyzwania w obróbce skrawaniem Kovar?

Czy kiedykolwiek próbowałeś obrabiać Kovar tylko po to, by uzyskać nieprzewidywalne rezultaty? Te specjalne projekty wymagające uszczelnień szkło-metal, gdzie nic innego nie zadziała, ale materiał walczy z tobą na każdym kroku? Frustracja związana ze zużyciem narzędzi, zmianami wymiarów i problemami z wykończeniem powierzchni może sprawić, że nawet doświadczeni operatorzy obrabiarek zakwestionują swoje umiejętności.

Obróbka Kovaru stanowi wyjątkowe wyzwanie ze względu na jego właściwości utwardzające, wrażliwość termiczną i twardy skład. Kluczowe trudności obejmują szybkie zużycie narzędzia, utrzymanie wąskich tolerancji, kontrolowanie wytwarzania ciepła, osiągnięcie odpowiedniego wykończenia powierzchni i zarządzanie tendencją materiału do utwardzania podczas operacji obróbki.

Zrozumienie właściwości materiału, które komplikują obróbkę

Kovar, stop niklowo-kobaltowo-żelazowy, stał się niezbędny w elektronice i przemyśle lotniczym ze względu na swoje unikalne właściwości rozszerzalności cieplnej. Kiedy pracuję z klientami potrzebującymi uszczelnień typu szkło-metal lub ceramika-metal, Kovar jest często jedyną realną opcją. Jednak właściwości tego materiału stwarzają poważne wyzwania związane z obróbką.

Skład stali Kovar (zazwyczaj nikiel 29%, kobalt 17% i żelazo 54%) tworzy materiał o doskonałych właściwościach elektrycznych, ale przyczynia się również do problemów z jego skrawalnością. Jego Tendencja do utwardzania podczas pracy6 oznacza, że w miarę cięcia materiału pozostała powierzchnia staje się coraz twardsza. Tworzy to złożony problem, w którym każde przejście utrudnia kolejne operacje.

Uwagi dotyczące wrażliwości termicznej

Współczynnik rozszerzalności cieplnej Kovara (5,5 × 10^-6/°C) jest jedną z jego najcenniejszych właściwości, ale powoduje również komplikacje w obróbce. Podczas obróbki skrawaniem, wahania temperatury mogą powodować zmiany wymiarowe, które komplikują osiągnięcie wąskich tolerancji. Odkryłem, że nawet niewielkie wahania temperatury skrawania mogą prowadzić do wymiernych różnic w ostatecznych wymiarach części.

Kontrola temperatury staje się szczególnie istotna podczas obróbki komponentów Kovar do zastosowań elektronicznych, gdzie stabilność wymiarowa jest najważniejsza. Niektóre specyfikacje, z którymi pracowałem, wymagają tolerancji tak wąskich, jak ±0,0005 cala (0,0127 mm), co sprawia, że zarządzanie temperaturą jest niezbędne w całym procesie obróbki.

Wyzwania związane ze zużyciem i wyborem narzędzi

Zużycie narzędzi stanowi jedno z najbardziej uporczywych wyzwań w obróbce Kovar. Ścierny charakter materiału powoduje, że narzędzia skrawające szybko się zużywają, wpływając zarówno na produktywność, jak i jakość części. Z mojego doświadczenia w PTSMAKE wynika, że żywotność narzędzi podczas obróbki Kovaru może być o 40-60% krótsza w porównaniu do obróbki podobnych stali nierdzewnych.

Optymalne materiały na narzędzia tnące

Wybór odpowiedniego materiału narzędziowego ma ogromny wpływ na powodzenie obróbki. Oto porównanie popularnych materiałów narzędziowych do obróbki Kovar:

| Materiał narzędzia | Zalety | Wady | Najlepsze aplikacje |

|---|---|---|---|

| Węglik | Dobra odporność na zużycie, rozsądny koszt | Kruchy, może odpryskiwać przy przerwach | Ogólna obróbka Kovar, wyższe prędkości |

| Ceramika | Doskonała odporność na ciepło, wysoka twardość | Drogie, kruche | Szybkie operacje wykańczania |

| CBN/PCD | Doskonała odporność na zużycie, długa żywotność narzędzia | Bardzo drogie, ograniczone geometrie | Produkcja wielkoseryjna, specyficzne geometrie |

| HSS | Wytrzymałość, odporność na wstrząsy | Szybkie zużycie dzięki Kovar | Tylko dla prostych operacji, niska produkcja |

Podczas pracy z precyzyjnymi komponentami zazwyczaj zalecam stosowanie narzędzi z węglików spiekanych ze specjalistycznymi powłokami, takimi jak TiAlN lub AlCrN. Powłoki te wydłużają żywotność narzędzia i pozwalają na bardziej stabilne parametry obróbki, co jest szczególnie ważne w przypadku wąskich tolerancji, których wymaga wiele zastosowań Kovar.

Wymagania i wyzwania związane z wykończeniem powierzchni

Osiągnięcie spójnego wykończenia powierzchni komponentów Kovar stanowi kolejne istotne wyzwanie. Właściwości utwardzania materiału mogą prowadzić do narastania krawędzi podczas obróbki, co powoduje nieprzewidywalne problemy z jakością powierzchni.

Do zastosowań wymagających gładkich powierzchni (takich jak hermetyczne uszczelnienia), polecam:

- Używanie ostrych, powlekanych narzędzi tnących

- Wdrożenie sztywnego uchwytu roboczego w celu zminimalizowania wibracji

- Stosowanie odpowiednich płynów do cięcia opracowanych specjalnie dla stopów niklu

- Stosowanie lekkich przejść wykańczających ze zoptymalizowanymi kombinacjami prędkości/posuwu

Osiągnięcie wartości Ra poniżej 0,8 μm często wymaga dodatkowych operacji wykończeniowych, takich jak szlifowanie lub polerowanie, co zwiększa złożoność procesu produkcyjnego.

Stabilność wymiarowa i kontrola tolerancji

Utrzymanie stabilności wymiarowej podczas obróbki Kovar wymaga specjalistycznego podejścia. Reakcja materiału na naprężenia mechaniczne i termiczne oznacza, że tradycyjne metody obróbki często zawodzą, gdy wymagane są wąskie tolerancje.

Strategie poprawy dokładności wymiarowej

Dzięki licznym projektom opracowałem te metody zwiększania kontroli wymiarów:

- Włączenie odprężającej obróbki cieplnej między operacjami obróbki zgrubnej i wykańczającej

- Zastosowanie zrównoważonych sekwencji obróbki w celu równomiernego rozłożenia naprężeń wewnętrznych

- Używaj stałego nacisku uchwytu roboczego, aby uniknąć zniekształceń

- Umożliwienie częściom stabilizacji termicznej pomiędzy krytycznymi operacjami

- Rozważ obróbkę kriogeniczną w przypadku złożonych geometrii wymagających najwyższej stabilności.

W przypadku klientów z branży medycznej i lotniczej, którzy mają szczególnie wysokie wymagania, czasami wdrażamy systemy pomiaru w trakcie procesu, które monitorują zmiany wymiarów podczas obróbki, umożliwiając dostosowanie w czasie rzeczywistym.

Względy ekonomiczne w obróbce skrawaniem Kovar

Wyzwania techniczne związane z obróbką Kovara przekładają się bezpośrednio na wyzwania ekonomiczne. Połączenie niższych prędkości skrawania, zwiększonego zużycia narzędzi i konieczności stosowania specjalistycznego sprzętu znacząco wpływa na koszty produkcji.

Wyceniając projekty Kovar, zazwyczaj obliczam koszty obróbki na poziomie 1,5-2,5 razy wyższym niż w przypadku porównywalnych komponentów ze stali nierdzewnej. Ta różnica kosztów wynika z:

- Zmniejszone prędkości cięcia (zazwyczaj 30-50% wolniej niż stal nierdzewna)

- Zwiększone zużycie narzędzi i związany z tym czas przezbrojenia

- Dodatkowe wymagania dotyczące kontroli jakości w trakcie procesu

- Specjalistyczne systemy chłodzenia i potrzeby w zakresie filtracji

- Większe prawdopodobieństwo przeróbek z powodu problemów z wymiarami lub wykończeniem powierzchni

Pomimo tych wyzwań, Kovar pozostaje niezastąpiony w wielu specjalistycznych zastosowaniach, dzięki czemu ekonomiczne strategie obróbki są raczej niezbędne niż opcjonalne.

Jak podjąć decyzję po ocenie dostawcy dla Kovar Machining?

Czy kiedykolwiek zdarzyło Ci się utonąć w danych dotyczących oceny dostawców, nie mając pewności, jak rozważyć różne czynniki przy wyborze partnera Kovar w zakresie obróbki skrawaniem? Czy zmagasz się z podjęciem ostatecznej decyzji nawet po zebraniu wszystkich informacji, zastanawiając się, czy nadajesz priorytet właściwym kryteriom?

Podjęcie decyzji po ocenie dostawcy wymaga zrównoważenia możliwości technicznych, konkurencyjności cenowej, certyfikatów jakości i potencjału relacji. Najlepszym podejściem jest zastosowanie ważonego systemu punktacji, który odzwierciedla konkretne priorytety projektu, a następnie zweryfikowanie najlepszych wyborów za pomocą przykładowych zamówień przed podjęciem długoterminowej współpracy.

Wdrożenie ustrukturyzowanego procesu podejmowania decyzji

Po przeprowadzeniu kompleksowej oceny dostawców pod kątem potrzeb w zakresie obróbki Kovar, należy teraz podjąć ostateczną decyzję. Ten krok przekształca wszystkie badania w praktyczne relacje biznesowe. Prowadząc osobiście wiele firm przez ten proces, odkryłem, że wdrożenie ustrukturyzowanego podejścia daje najbardziej spójne wyniki.

Utwórz ważoną macierz punktacji

Pierwszym krokiem do podjęcia decyzji jest uporządkowanie wszystkich danych oceny w ważoną matrycę punktacji. Takie podejście gwarantuje, że czynniki najważniejsze dla konkretnego wniosku zostaną odpowiednio uwzględnione.

Oto przykładowa matryca punktacji, którą często polecam:

| Kryteria oceny | Waga (%) | Dostawca A | Dostawca B | Dostawca C |

|---|---|---|---|---|

| Możliwości techniczne | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| System jakości | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Koszt | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Czas realizacji | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Komunikacja | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Stabilność finansowa | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Łączny wynik | 100 | 8.30 | 8.15 | 7.55 |

Liczby w nawiasach przedstawiają wyniki ważone (wynik kryterium × waga procentowa). Takie podejście zapobiega emocjonalnemu lub stronniczemu podejmowaniu decyzji, utrzymując proces obiektywny i oparty na danych.

Analiza profilu ryzyko-zysk

Poza punktacją, należy przeanalizować profil ryzyka i zysku każdego dostawcy. Ten krok jest szczególnie ważny w przypadku obróbki Kovar, gdzie właściwości materiału muszą być zachowane w całym procesie produkcyjnym.

Weź pod uwagę te czynniki ryzyka:

- Ryzyko geograficzne (zakłócenia łańcucha dostaw)

- Obawy o stabilność finansową

- Ograniczenia pojemności

- Środki ochrony własności intelektualnej

- Kompatybilność metalurgiczna7 z określonymi wymaganiami dotyczącymi stopu Kovar

W PTSMAKE utrzymujemy solidne możliwości testowania metalurgicznego, aby zapewnić, że krytyczne właściwości Kovara pozostaną nienaruszone podczas obróbki, co znacznie zmniejsza jeden z głównych czynników ryzyka przy wyborze dostawcy.

Potwierdź swoją decyzję za pomocą przykładowych zamówień

Przed sfinalizowaniem decyzji zdecydowanie zalecam złożenie przykładowych zamówień u dwóch lub trzech najlepszych kandydatów. Ten test w świecie rzeczywistym często ujawnia aspekty relacji z dostawcą, których nie można sprawdzić w formie papierowej.

Co należy ocenić w przykładowych zamówieniach?

Zamawiając próbki obrabiane maszynowo przez firmę Kovar, należy zwrócić szczególną uwagę na te obszary:

- Dokładność wymiarowa - Właściwości rozszerzalności cieplnej Kovaru sprawiają, że precyzyjna obróbka staje się wyzwaniem

- Jakość wykończenia powierzchni - Jest to szczególnie ważne w przypadku komponentów wymagających hermetycznego uszczelnienia

- Weryfikacja certyfikacji materiałów - Potwierdzenie zgodności składu Kovaru ze specyfikacją

- Odpowiedź na zapytania inżynierów - Sprawdź ich wiedzę techniczną i komunikację

- Wydajność dostaw na czas - Nawet w przypadku małych zamówień liczy się terminowość

Widziałem wielu klientów, którzy odkryli krytyczne spostrzeżenia podczas fazy zamawiania próbek, które całkowicie zmieniły ich ranking dostawców. Na przykład, jeden z klientów z branży lotniczej odkrył, że dostawca ze średniej półki w rzeczywistości dostarczył najlepsze komponenty Kovar ze względu na swoje specjalistyczne doświadczenie w zastosowaniach uszczelnień szkło-metal.

Rozważ potencjał długoterminowego partnerstwa

Podczas gdy natychmiastowe potrzeby kierują wieloma decyzjami dostawców, ocena długoterminowego potencjału partnerstwa często daje lepsze wyniki w czasie. Jest to szczególnie istotne w przypadku obróbki skrawaniem Kovar, gdzie specjalistyczna wiedza gromadzi się wraz z doświadczeniem.

Wskaźniki partnerstwa do rozważenia

Poszukaj tych cech, które wskazują na silny potencjał partnerstwa:

- Gotowość do inwestowania w zasoby lub szkolenia związane z relacjami

- Przejrzysta komunikacja na temat możliwości i ograniczeń

- Proaktywne podejście do rozwiązywania problemów zamiast reaktywnych odpowiedzi

- Zgodne kultury i wartości biznesowe

- Dowody na inicjatywy ciągłego doskonalenia

W PTSMAKE utrzymujemy wiele naszych partnerstw w zakresie obróbki skrawaniem Kovar od ponad dekady, ponieważ koncentrujemy się na byciu prawdziwym partnerem produkcyjnym, a nie tylko dostawcą.

Podjęcie ostatecznej decyzji

Po zebraniu i przeanalizowaniu wszystkich danych nadszedł czas na podjęcie ostatecznej decyzji. Zalecam wykonanie następujących kroków:

- Przejrzyj wyniki ważonej macierzy punktacji

- Uwzględnienie spostrzeżeń z przykładowych zamówień

- Rozważ potencjalne czynniki związane z partnerstwem

- Skonsultuj się z kluczowymi interesariuszami w celu uzyskania ostatecznego wkładu

- Udokumentuj uzasadnienie swojej decyzji na przyszłość

Ostateczny wybór powinien równoważyć obiektywne dane z priorytetami organizacji i tolerancją ryzyka. Pamiętaj, że najtańszy dostawca nie zawsze jest najlepszą wartością, biorąc pod uwagę całkowity koszt posiadania, szczególnie w przypadku krytycznych komponentów Kovar.

Negocjowanie warunków z wybranym dostawcą

Po wybraniu dostawcy usług obróbki skrawaniem Kovar należy skupić się na negocjowaniu warunków, które chronią obie strony i określają jasne oczekiwania.

Kluczowe obszary, które należy uwzględnić w negocjacjach to

- Struktury cenowe i rabaty ilościowe

- Kryteria akceptacji jakości specyficzne dla obróbki Kovar

- Oczekiwany czas realizacji i postanowienia dotyczące zamówień pospiesznych

- Ochrona własności intelektualnej

- Regularne harmonogramy przeglądu wyników

- Procedury eskalacji w przypadku problemów z jakością lub dostawą

Ustalenie tych warunków z góry zapobiega nieporozumieniom i tworzy podstawę udanego partnerstwa. W PTSMAKE preferujemy przejrzyste negocjacje, które skutkują uczciwymi warunkami dla obu stron, a nie jednostronnymi umowami, które często prowadzą do późniejszych problemów.

Jakie wykończenia powierzchni są kompatybilne z obróbką Kovar?

Czy kiedykolwiek otrzymałeś części Kovar, które wyglądały idealnie, ale zawiodły podczas aplikacji z powodu niewłaściwego wykończenia powierzchni? Lub poświęciłeś cenny czas i zasoby na przeróbki, ponieważ obróbka powierzchni nie była kompatybilna z komponentami Kovar? Te decyzje dotyczące wykończenia mogą zdecydować o powodzeniu lub porażce precyzyjnych projektów.

Obróbka Kovar jest kompatybilna z różnymi wykończeniami powierzchni, w tym galwanizacją (złoto, srebro, nikiel), niklowaniem bezprądowym, anodowaniem, pasywacją i powłokami fizycznego osadzania z fazy gazowej. Optymalne wykończenie zależy od konkretnych wymagań aplikacji w zakresie odporności na korozję, lutowności lub przewodności elektrycznej.

Zrozumienie kompatybilności wykończenia powierzchni Kovar

Praca ze stopem Kovar wymaga starannego rozważenia obróbki powierzchni ze względu na jego unikalny skład. Jako stop żelaza, niklu i kobaltu, Kovar wykazuje doskonałe właściwości rozszerzalności cieplnej, ale może być szczególny pod względem wykończenia powierzchni, które przylega prawidłowo i poprawia jego właściwości użytkowe.

Z mojego doświadczenia w PTSMAKE wynika, że wybór odpowiedniego wykończenia powierzchni dla komponentów Kovar wiąże się z oceną kilku czynników: środowiska aplikacji, wymaganych właściwości elektrycznych, potrzeb w zakresie hermetyczności i względów estetycznych. Przyjrzyjmy się najbardziej powszechnym i skutecznym wykończeniom powierzchni kompatybilnym z obróbką Kovar.

Opcje galwanizacji dla Kovar

Galwanizacja pozostaje jedną z najbardziej wszechstronnych metod obróbki powierzchni komponentów Kovar. Proces ten polega na nakładaniu cienkiej warstwy metalu na podłoże Kovar za pomocą prądu elektrycznego.

Pozłacanie

Pozłacanie zapewnia doskonałą odporność na korozję i przewodność elektryczną. W przypadku części Kovar stosowanych w przemyśle lotniczym i elektronicznym, zazwyczaj zalecam złocenie o grubości od 50 do 100 mikrocali. Zapewnia to idealną ochronę przy zachowaniu precyzji wymiarowej. Takie wykończenie jest szczególnie korzystne w przypadku komponentów wymagających kompatybilność galwaniczna8 z innymi pozłacanymi częściami w zespołach.

Niklowanie

Galwanizacja niklem tworzy twardą, odporną na zużycie powierzchnię na komponentach Kovar. Typowa grubość wynosi od 100 do 300 mikrocali, zapewniając dobrą ochronę przed korozją przy jednoczesnym zachowaniu stabilności wymiarowej. Stwierdziłem, że niklowanie jest szczególnie przydatne w przypadku komponentów Kovar, które wymagają zarówno odporności na korozję, jak i umiarkowanej ochrony przed zużyciem.

Posrebrzanie

Srebrzenie zapewnia doskonałą przewodność elektryczną i lutowność. W zastosowaniach RF/mikrofalowych, posrebrzany Kovar oferuje doskonałą wydajność. Należy jednak pamiętać, że srebro jest podatne na matowienie i może wymagać dodatkowych środków ochronnych w niektórych środowiskach.

Niklowanie bezprądowe

Niklowanie bezprądowe nakłada jednolitą warstwę stopu niklowo-fosforowego bez użycia prądu elektrycznego. Proces ten tworzy wyjątkowo jednolitą powłokę nawet na skomplikowanych geometriach - jest to znacząca zaleta podczas pracy ze skomplikowanymi komponentami Kovar.

Grubość powłoki wynosi zazwyczaj od 100 do 500 mikrocali, z różnymi opcjami zawartości fosforu:

| Zawartość fosforu | Charakterystyka | Zalecane zastosowania |

|---|---|---|

| Niski (2-5%) | Magnetyczne, najtwardsze złoże | Zastosowania odporne na zużycie |

| Średni (6-9%) | Półmagnetyczny, dobra odporność na korozję | Ochrona ogólnego przeznaczenia |

| Wysoki (10-13%) | Niemagnetyczna, najlepsza odporność na korozję | Komponenty do pracy w trudnych warunkach |

Podczas obróbki elementów urządzeń medycznych w PTSMAKE często wybieram wysokofosforowy nikiel bezprądowy do części Kovar, które wymagają zarówno precyzyjnych wymiarów, jak i doskonałej odporności na korozję.

Obróbka pasywacyjna

Pasywacja tworzy cienką warstwę tlenku na powierzchniach Kovar, zwiększając odporność na korozję bez dodawania mierzalnej grubości. Ten proces chemiczny usuwa wolne żelazo z powierzchni i sprzyja tworzeniu się ochronnej warstwy tlenku.

Dwa powszechne procesy pasywacji Kovar obejmują:

- Pasywacja kwasem cytrynowym - opcja bardziej przyjazna dla środowiska

- Pasywacja kwasem azotowym - tradycyjna metoda z doskonałymi wynikami

Pasywacja działa dobrze jako samodzielna obróbka w łagodnych środowiskach lub jako etap przygotowawczy przed zastosowaniem innych wykończeń.

Powłoki fizycznego osadzania z fazy gazowej (PVD)

W przypadku specjalistycznych zastosowań wymagających ekstremalnej twardości lub unikalnych właściwości, powłoki PVD oferują doskonałą przyczepność do podłoży Kovar. Te cienkowarstwowe powłoki (zazwyczaj 1-5 mikronów) zapewniają:

- Wyjątkowa twardość (do 2500 HV)

- Niskie współczynniki tarcia

- Odporność na wysokie temperatury

- Doskonała ochrona przed zużyciem

Typowe powłoki PVD kompatybilne z Kovar obejmują azotek tytanu (TiN), azotek chromu (CrN) i węgiel diamentopodobny (DLC).

Wybór odpowiedniego wykończenia powierzchni dla danego zastosowania

Pomagając klientom wybrać optymalne wykończenie powierzchni dla ich komponentów Kovar, biorę pod uwagę te kluczowe czynniki:

- Narażenie środowiskowe: Czy część będzie narażona na działanie wilgoci, chemikaliów lub ekstremalnych temperatur?

- Wymagania elektryczne: Czy potrzebna jest przewodność lub izolacja?

- Względy mechaniczne: Czy komponent ulegnie zużyciu lub tarciu?

- Wymagania dotyczące montażu: Czy część będzie lutowana, spawana lub klejona?

- Ograniczenia kosztowe: Jaki jest budżet na operacje dodatkowe?

Na przykład w zastosowaniach lotniczych, gdzie niezawodność jest najważniejsza, zwykle zalecam złocenie zamiast niklowania krytycznych komponentów Kovar. W przypadku zastosowań elektronicznych o dużej objętości, w których wrażliwość na koszty występuje obok wymagań dotyczących wydajności, nikiel bezprądowy często zapewnia najlepszą równowagę.

Porównanie wykończenia powierzchni dla obróbki Kovar

Aby uprościć proces podejmowania decyzji, oto przegląd porównawczy wykończeń powierzchni kompatybilnych z Kovar:

| Wykończenie powierzchni | Odporność na korozję | Odporność na zużycie | Przewodność elektryczna | Koszt względny | Typowe zastosowania |

|---|---|---|---|---|---|

| Pozłacanie | Doskonały | Słaby | Doskonały | Wysoki | Elektronika, złącza RF |

| Niklowanie | Dobry | Dobry | Uczciwy | Umiarkowany | Ochrona ogólnego przeznaczenia |

| Posrebrzanie | Dobry | Słaby | Doskonały | Umiarkowany-wysoki | Komponenty RF/mikrofalowe |

| Nikiel bezprądowy | Bardzo dobry | Bardzo dobry | Uczciwy | Umiarkowany | Komponenty precyzyjne, urządzenia medyczne |

| Pasywacja | Uczciwy | Słaby | Słaby | Niski | Obróbka wstępna, łagodne środowisko |

| Powłoki PVD | Doskonały | Doskonały | Różne | Wysoki | Specjalistyczne aplikacje |

Testowanie zgodności wykończenia powierzchni

W PTSMAKE zawsze zalecam testowanie wykończenia powierzchni na próbkach komponentów Kovar przed pełną produkcją. Takie podejście uchroniło wiele projektów przed kosztownymi błędami. Kompleksowy program testowania zazwyczaj obejmuje:

- Test przyczepności (ASTM D3359)

- Testy odporności na korozję (ASTM B117)

- Testy lutowności (jeśli dotyczy)

- Środowiskowe testy warunków skrajnych

- Weryfikacja właściwości elektrycznych (jeśli wymagana)

Testy te zapewniają, że wybrane wykończenie powierzchni nie tylko prawidłowo przylega do podłoża Kovar, ale także zapewnia właściwości użytkowe wymagane przez aplikację.

Jak obróbka Kovar wpływa na czas realizacji produkcji?

Czy kiedykolwiek z niepokojem czekałeś na krytyczne komponenty, ale napotykałeś na powtarzające się opóźnienia? A może zmagałeś się z dostawcami, którzy obiecują szybką realizację zamówień na części Kovar, ale konsekwentnie nie dotrzymują terminów? Ta powszechna frustracja może wykoleić harmonogramy projektów i stworzyć kaskadowe problemy w całym cyklu produkcyjnym.

Obróbka stali Kovar znacząco wpływa na czas produkcji ze względu na wymagające właściwości materiału. Chociaż jest trudny w obróbce ze względu na twardość, wysoką zawartość niklu i właściwości utwardzania, specjalistyczne techniki i odpowiedni sprzęt mogą skrócić czas realizacji o 30-50% w porównaniu z konwencjonalnymi metodami. Właściwy partner produkcyjny ma kluczowe znaczenie dla optymalizacji tych terminów.

Zrozumienie wyjątkowych wyzwań związanych z obróbką skrawaniem w firmie Kovar

Skład stali Kovar (nikiel 29%, kobalt 17% i żelazo 53%) stwarza specyficzne wyzwania związane z obróbką, które bezpośrednio wpływają na czas produkcji. Jego unikalny Właściwości uszczelniające szkło-metal9 sprawiają, że jest on niezbędny w wielu zaawansowanych technologicznie zastosowaniach, ale te same właściwości stwarzają przeszkody w produkcji.

Podczas pracy z Kovarem zaobserwowałem, że standardowe metody obróbki często prowadzą do nadmiernego zużycia narzędzi, słabego wykończenia powierzchni i niespójności wymiarowych - wszystko to znacznie wydłuża czas realizacji. Wysoka wytrzymałość materiału na rozciąganie (około 50 000 psi) i niska przewodność cieplna stwarzają idealne warunki do opóźnień w produkcji.

Wpływ przygotowania materiałów na czas realizacji

Wstępne przygotowanie materiału Kovar znacząco wpływa na ogólny czas realizacji projektu. W przeciwieństwie do bardziej powszechnych metali, Kovar wymaga specjalnego przygotowania przed rozpoczęciem obróbki:

| Etap przygotowawczy | Standardowy czas realizacji | Zoptymalizowany czas realizacji | Czynniki wpływu |

|---|---|---|---|

| Pozyskiwanie materiałów | 2-4 tygodnie | 1-2 tygodnie | Relacje z dostawcami, dostępność zapasów |

| Ulga w stresie | 3-5 dni | 1-2 dni | Sprzęt do obróbki cieplnej, znajomość procesów |

| Cięcie początkowe | 2-3 dni | 1 dzień | Technologia cięcia, dostępność osprzętu |

W PTSMAKE opracowaliśmy wyspecjalizowane kanały pozyskiwania materiałów, które skracają typowy 2-4 tygodniowy czas realizacji zamówień Kovar do zaledwie 1-2 tygodni w większości przypadków. Ta początkowa oszczędność czasu przekłada się na cały proces produkcji.

Parametry obróbki CNC i ich wpływ na ramy czasowe

Konkretne parametry obróbki stosowane w przypadku Kovar mają bezpośredni wpływ na harmonogramy produkcji. Z mojego doświadczenia w zarządzaniu złożonymi projektami Kovar wynika, że te krytyczne ustawienia znacząco wpływają na czas realizacji:

Rozważania dotyczące prędkości cięcia

Kovar wymaga wolniejszych prędkości skrawania w porównaniu do wielu innych metali - zazwyczaj o 30-60% wolniej niż stal nierdzewna. Chociaż naturalnie wydłuża to czas obróbki, stosowanie niewłaściwych prędkości prowadzi do jeszcze większych opóźnień ze względu na:

- Nadmierne zużycie narzędzi wymagające częstej wymiany

- Hartowanie robocze, które uszkadza zarówno narzędzia, jak i obrabiane przedmioty

- Problemy z jakością powierzchni wymagające dodatkowych operacji wykończeniowych

Stosowanie odpowiednich prędkości skrawania z wysokiej jakości narzędziami z węglików spiekanych może skrócić całkowity czas obróbki nawet o 35% w porównaniu ze standardowymi parametrami. Podejście to może wydawać się sprzeczne z intuicją (wolniej znaczy szybciej?), ale zmniejszona potrzeba przeróbek i wymiany narzędzi zapewnia znaczną oszczędność czasu.

Strategie zarządzania temperaturą

Właściwości termiczne materiału Kovar stwarzają wyjątkowe wyzwania, które wpływają na harmonogramy projektów. Bez odpowiedniego zarządzania termicznego podczas obróbki, komponenty mogą się wypaczać, co prowadzi do odrzucenia nawet 15-20%. Każda odrzucona część znacznie wydłuża całkowity czas realizacji.

Skuteczne strategie zarządzania temperaturą obejmują

- Specjalistyczne formuły chłodziwa przeznaczone do stopów niklu

- Metody obróbki przerywanej, które zapobiegają gromadzeniu się ciepła

- Wieloetapowe procesy obróbki z przerwami na chłodzenie

Wdrażając kompleksowe zarządzanie temperaturą, zmniejszyliśmy współczynnik odrzuceń do poniżej 3% dla złożonych komponentów Kovar, znacznie poprawiając ogólny czas realizacji.

Operacje wykańczania i wpływ na kontrolę jakości

Wymagania dotyczące wykończenia części Kovar mają znaczący wpływ na harmonogram. Wiele wysoce precyzyjnych zastosowań wymaga specjalistycznej obróbki powierzchni, która zwiększa złożoność harmonogramu produkcji:

| Operacja wykańczania | Typowa oś czasu | Wpływ na jakość | Strategia redukcji czasu realizacji |

|---|---|---|---|

| Szlifowanie precyzyjne | 2-5 dni | Krytyczne dla płaskości | W miarę możliwości łączenie z obróbką główną |

| Pasywacja powierzchni | 1-2 dni | Zapobiega utlenianiu | Przetwarzanie wsadowe wielu części |

| Kontrola końcowa | 1-3 dni | Zapewnia specyfikacje | Zautomatyzowane systemy kontroli |

Najskuteczniejszym podejściem, które wdrożyłem w celu skrócenia czasu realizacji, jest przetwarzanie równoległe, gdy tylko jest to możliwe. Przeprowadzając pewne operacje wykończeniowe, podczas gdy następna partia części rozpoczyna obróbkę, skróciliśmy całkowity czas realizacji nawet o 40% w przypadku złożonych projektów Kovar.

Wiedza specjalistyczna dostawców i jej kluczowa rola

Być może najważniejszym czynnikiem wpływającym na czas realizacji obróbki Kovar jest doświadczenie dostawcy. Współpraca z partnerem doświadczonym w obróbce tego konkretnego stopu może znacznie skrócić czas produkcji.

W PTSMAKE ponad 15 lat specjalizacji w produkcji wymagających materiałów, takich jak Kovar, pozwoliło nam opracować własne protokoły obróbki, które konsekwentnie przewyższają standardy branżowe w zakresie czasu realizacji. Oceniając potencjalnych partnerów produkcyjnych dla projektów Kovar, należy wziąć pod uwagę:

- Udokumentowane doświadczenie z Kovar (nie tylko z metalami)

- Inwestycje w specjalistyczne oprzyrządowanie i osprzęt do stopów niklu

- Procesy kontroli jakości dostosowane do unikalnych cech firmy Kovar

- Zdolność do szybkiego pozyskiwania materiałów za pośrednictwem ustalonych kanałów dostaw

Właściwy partner może często skrócić całkowity czas realizacji o 30-50% w porównaniu do współpracy z ogólnym warsztatem maszynowym bez specjalistycznej wiedzy Kovar.

Optymalizacja projektu pod kątem możliwości produkcyjnych Kovar

Jednym z obszarów często pomijanych przy rozważaniu czasu realizacji jest optymalizacja projektu specjalnie pod kątem właściwości Kovar. Widziałem niezliczone projekty, w których modyfikacje projektu mogły znacznie skrócić czas produkcji:

- Minimalizacja cienkich ścianek i elementów podatnych na wypaczenia

- Projektowanie dla określonych ścieżek narzędzi, które wykorzystują właściwości skrawalności Kovar

- Zawiera elementy odciążające, które utrzymują stabilność wymiarową

- Określenie odpowiednich tolerancji uwzględniających unikalne właściwości materiału Kovar

Ścisła współpraca z inżynierami produkcji na wczesnym etapie procesu projektowania może zidentyfikować możliwości zmniejszenia złożoności obróbki przy jednoczesnym zachowaniu wymagań funkcjonalnych - często skracając całkowity czas realizacji o 20-30%.

Jakie środki kontroli jakości zapewniają niezawodną obróbkę Kovar?

Czy kiedykolwiek otrzymałeś komponenty Kovar, które nieoczekiwanie zawiodły podczas montażu? Albo zmagałeś się z niespójną dokładnością wymiarową w różnych partiach? Takie problemy z jakością nie tylko opóźniają projekt - mogą go całkowicie wykoleić, zwłaszcza podczas pracy ze specjalistycznym materiałem, takim jak Kovar.

Kontrola jakości w obróbce Kovar wymaga kompleksowego podejścia łączącego weryfikację materiału, precyzyjne protokoły pomiarowe, kontrole środowiskowe i specjalistyczne metody testowania. Skuteczne systemy kontroli jakości monitorują cały proces od odbioru materiału do kontroli końcowej, zapewniając, że komponenty spełniają dokładne specyfikacje i zachowują krytyczne właściwości, które sprawiają, że Kovar jest cenny.

Zrozumienie krytycznego charakteru kontroli jakości Kovar

Kontrola jakości obróbki Kovar wymaga wyjątkowej dbałości o szczegóły ze względu na specjalistyczne zastosowania tego materiału w elektronice, lotnictwie i urządzeniach medycznych. Jako stop uszczelniający szkło-metal ze starannie kontrolowanym charakterystyka rozszerzalności cieplnej10Nawet niewielkie odchylenia mogą zagrozić funkcjonalności.

W PTSMAKE wdrożyłem kompleksowe protokoły kontroli jakości zaprojektowane specjalnie dla komponentów Kovar. Środki te zapewniają, że każda część nie tylko spełnia specyfikacje wymiarowe, ale także zachowuje podstawowe właściwości materiału, które sprawiają, że Kovar jest cenny w swoich zamierzonych zastosowaniach.

Weryfikacja i identyfikowalność materiałów

Weryfikacja certyfikatu analizy

Każda partia materiału Kovar, która trafia do naszego zakładu, przechodzi rygorystyczną weryfikację w oparciu o Certyfikat Analizy (CoA). Dokument ten zawiera kluczowe informacje na temat

- Procentowy skład chemiczny (nikiel, kobalt, żelazo)

- Właściwości mechaniczne

- Numer partii i informacje o produkcji

- Zgodność ze standardami branżowymi

Utrzymujemy pełną identyfikowalność materiałów od surowca do gotowego komponentu, co pozwala nam prześledzić każdy potencjalny problem z powrotem do jego źródła.

Testy XRF w celu potwierdzenia materiału

Testy fluorescencji rentgenowskiej (XRF) zapewniają dodatkową warstwę weryfikacyjną. Ta nieniszcząca metoda potwierdza, że skład materiału jest zgodny z tym, co określono w CoA i wymaganiach projektowych.

Protokoły kontroli wymiarów

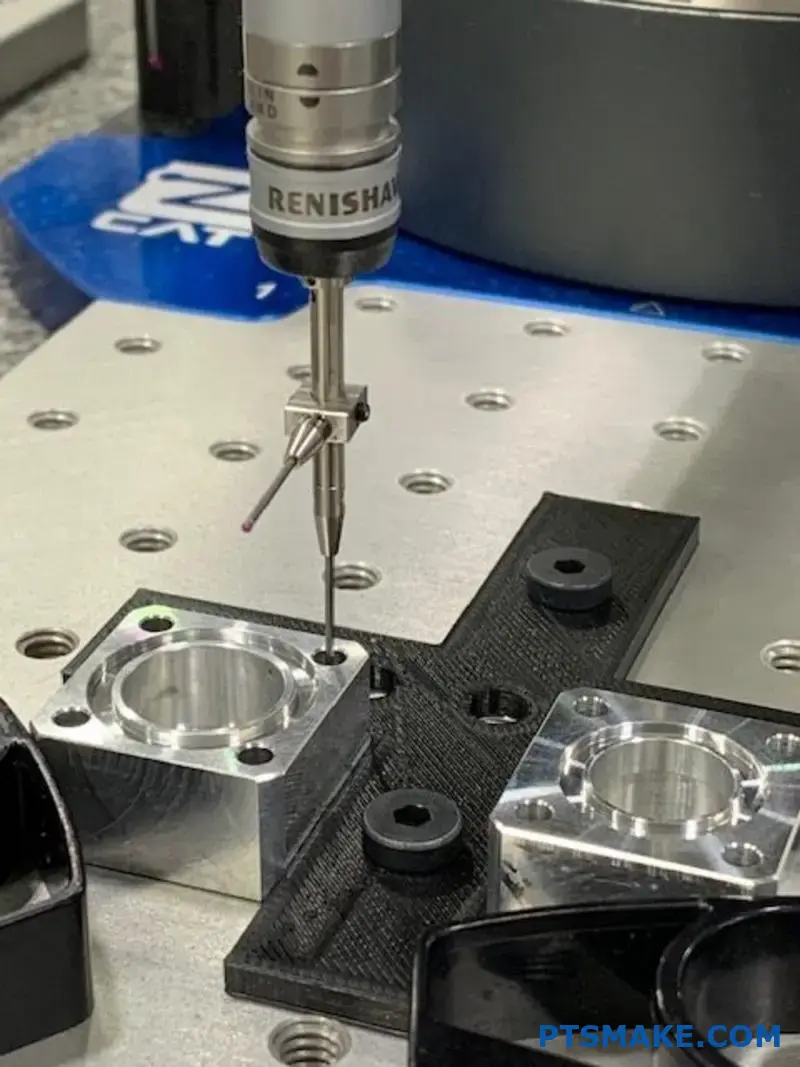

Kontrola za pomocą współrzędnościowej maszyny pomiarowej (CMM)

W przypadku precyzyjnych komponentów Kovar stosujemy kontrolę CMM w środowisku o kontrolowanej temperaturze, aby zapewnić dokładne pomiary. Nasz protokół obejmuje:

- Kontrola pierwszego artykułu dla nowych produktów

- Weryfikacja w trakcie procesu na krytycznych etapach produkcji

- Ostateczna weryfikacja wymiarów przed wysyłką

Wdrożenie statystycznej kontroli procesu

Statystyczna Kontrola Procesu (SPC) pomaga nam utrzymać spójność między seriami produkcyjnymi poprzez:

| Parametr SPC | Zastosowanie w obróbce Kovar | Korzyści |

|---|---|---|

| Analiza Cp/Cpk | Mierzy zdolność procesu | Zapewnia spójne przestrzeganie tolerancji |

| Wykresy X-bar i R | Monitoruje zmiany w procesie | Identyfikuje trendy, zanim spowodują one problemy |

| Pierwsza inspekcja artykułu | Zatwierdza konfigurację początkową | Zapobiega błędom w całej partii |

| Plany pobierania próbek | Określa częstotliwość inspekcji | Równowaga między zapewnieniem jakości a wydajnością |

Kontrola wykończenia powierzchni i czystości

Jakość wykończenia powierzchni ma bezpośredni wpływ na zdolność Kovar do tworzenia hermetycznych uszczelnień i łączenia się z innymi materiałami. Nasze środki jakości obejmują:

Testowanie chropowatości powierzchni

Mierzymy chropowatość powierzchni za pomocą skalibrowanych profilometrów, zapewniając, że komponenty spełniają określone wartości Ra. Jest to szczególnie ważne w przypadku komponentów wymagających późniejszego powlekania lub uszczelniania szkło-metal.

Protokoły zapobiegania zanieczyszczeniom

Kovar jest podatny na zanieczyszczenia, które mogą pogorszyć jego właściwości. Nasze czyste środowisko produkcyjne obejmuje:

- Dedykowane obszary obróbki dla Kovar

- Specjalistyczne protokoły czyszczenia przy użyciu odpowiednich rozpuszczalników

- Wolne od cząstek stałych opakowania gotowych komponentów

- Regularne monitorowanie warunków środowiskowych

Specjalistyczne testy dla właściwości Kovar

Badanie przenikalności magnetycznej

W przypadku zastosowań wymagających określonych właściwości magnetycznych przeprowadzamy testy przenikalności, aby sprawdzić, czy materiał zachowuje się zgodnie z oczekiwaniami po obróbce.

Testy utleniania i przyczepności galwanicznej

Gdy komponenty Kovar wymagają powlekania (zwykle złotem lub niklem), przeprowadzamy testy przyczepności, aby zapewnić prawidłowe wiązanie i integralność powłoki, zapobiegając problemom w kolejnych operacjach montażu.

Ostateczne procedury zapewnienia jakości

Testy szczelności podzespołów

W przypadku komponentów Kovar zaprojektowanych do hermetycznych zastosowań uszczelniających, przeprowadzamy testy szczelności helem w celu zweryfikowania integralności uszczelnienia aż do bardzo niskich poziomów wycieków (często mierzonych w 10^-9 std cc/s).

Walidacja cyklu termicznego

Jeśli wymagają tego krytyczne zastosowania, możemy przeprowadzić testy cykli termicznych, aby sprawdzić, czy komponent Kovar zachowuje swoją integralność przy wahaniach temperatury, potwierdzając, że jego współczynnik rozszerzalności cieplnej działa zgodnie z oczekiwaniami.

Dokumentacja i certyfikacja

Każdemu projektowi obróbki Kovar towarzyszy kompleksowa dokumentacja, w tym:

- Certyfikaty materiałowe

- Raporty z kontroli wymiarów

- Dane kontroli procesu

- Wyniki testów dla specjalistycznych wymagań

- Informacje o identyfikowalności partii

Ten pakiet dokumentacji daje pewność, że komponenty spełniają wszystkie określone wymagania i pomaga w rozwiązywaniu wszelkich problemów, które mogą się pojawić.

Zastosowanie kontroli jakości w świecie rzeczywistym

W ostatnim projekcie lotniczym w PTSMAKE wdrożyliśmy te rygorystyczne środki kontroli jakości dla obudów Kovar stosowanych w systemach komunikacji satelitarnej. Ulepszone protokoły kontroli pozwoliły nam osiągnąć wskaźnik wydajności pierwszego przejścia na poziomie 99,8%, w porównaniu ze średnią branżową wynoszącą około 95% dla podobnych komponentów. Ten poziom zapewnienia jakości jest szczególnie istotny w przypadku komponentów, których nie można łatwo wymienić po wdrożeniu.

Wdrażając te kompleksowe środki kontroli jakości, byliśmy w stanie dostarczać komponenty Kovar, które konsekwentnie spełniają wymagające specyfikacje naszych klientów, nawet w przypadku najbardziej krytycznych zastosowań w przemyśle lotniczym, obronnym i medycznym.

Dowiedz się więcej o tej krytycznej właściwości zapobiegającej awariom komponentów w ekstremalnych warunkach. ↩

Dowiedz się, jak ta właściwość może odmienić Twoje projekty inżynierii precyzyjnej. ↩

Dowiedz się więcej o tych krytycznych komponentach elektronicznych i sposobie ich produkcji. ↩

Kliknij, aby poznać zaawansowane techniki zarządzania hartowaniem podczas obróbki precyzyjnej. ↩

Kliknij, aby dowiedzieć się, w jaki sposób kontrolowana rozszerzalność cieplna wpływa na wybór materiałów dla krytycznych komponentów. ↩

Kliknij, aby uzyskać szczegółowe wyjaśnienie wpływu utwardzania na wybór narzędzia. ↩

Zrozumienie tej koncepcji zapewnia optymalną wydajność materiału w komponentach końcowych. ↩

Zrozumienie tej koncepcji pomaga zapobiegać nieoczekiwanym interakcjom materiałów w projektach. ↩

Dowiedz się, w jaki sposób te właściwości wpływają na wymagania czasowe Twojej aplikacji. ↩

Dowiedz się, dlaczego kontrolowana rozszerzalność cieplna sprawia, że Kovar jest niezbędny w krytycznych zastosowaniach. ↩