Zrozumienie właściwości tytanu

Czy zastanawiałeś się kiedyś, dlaczego inżynierowie lotniczy ekscytują się metalem, który jest notorycznie trudny w obróbce? Tytan może być niedocenianym bohaterem nowoczesnej produkcji, ukrywającym się na widoku we wszystkim, od silników lotniczych po wysokiej jakości kije golfowe.

Tytan jest cudem w świecie inżynierii, łącząc niezwykłą wytrzymałość z wyjątkowo niską wagą. Jego unikalna struktura atomowa tworzy materiał, który stanowi wyzwanie dla konwencjonalnych metod obróbki, oferując jednocześnie korzyści w zakresie wydajności, z którymi niewiele innych metali może się równać.

Podstawowa natura tytanu

Podchodząc do projektów obróbki tytanu, zrozumienie podstawowych właściwości tego wyjątkowego metalu staje się niezbędne. Pozycja tytanu jako pierwiastka 22 w układzie okresowym plasuje go wśród metali przejściowych, ale jego zachowanie odróżnia go od większości materiałów inżynieryjnych. Metal ten występuje w dwóch podstawowych formach krystalicznych: tytan alfa (sześciokątny ściśle upakowany) i tytan beta (sześcienny skoncentrowany na ciele). Ta struktura krystaliczna bezpośrednio wpływa na sposób, w jaki materiał reaguje podczas operacji cięcia.

Z mojego doświadczenia w pracy z klientami z branży lotniczej i kosmicznej w PTSMAKE wynika, że struktura atomowa tytanu tworzy unikalną kombinację właściwości, które zarówno przyciągają inżynierów, jak i stanowią wyzwanie dla mechaników. Metal ten tworzy szczelną warstwę tlenku niemal natychmiast po wystawieniu na działanie tlenu, zapewniając wyjątkową odporność na korozję, ale powodując komplikacje podczas operacji cięcia.

Stosunek wytrzymałości do wagi: Decydująca przewaga

Najbardziej znaną cechą tytanu jest bez wątpienia jego imponujący stosunek wytrzymałości do masy. Właściwość ta sprawia, że jest on szczególnie cenny w zastosowaniach, w których liczy się waga, a wydajność nie może być zagrożona.

Aby spojrzeć na to z odpowiedniej perspektywy, warto zastanowić się, jak tytan wypada na tle innych popularnych metali konstrukcyjnych:

| Własność | Tytan | Stal | Aluminium |

|---|---|---|---|

| Gęstość (g/cm³) | 4.5 | 7.8 | 2.7 |

| Wytrzymałość na rozciąganie (MPa) | 900-1200 | 500-850 | 200-600 |

| Stosunek wytrzymałości do wagi | Bardzo wysoka | Umiarkowany | Wysoki |

| Odporność na korozję | Doskonały | Od słabego do dobrego | Dobry |

Ten wyjątkowy stosunek wytrzymałości do masy wyjaśnia, dlaczego tytan stał się niezbędny w zastosowaniach lotniczych, gdzie każdy gram ma znaczenie. Jednak ta sama wytrzymałość stanowi poważne wyzwanie podczas procesów obróbki, wymagających specjalistycznych narzędzi i technik.

Właściwości termiczne i wyzwania związane z obróbką

Jedną z najbardziej problematycznych cech tytanu z punktu widzenia obróbki skrawaniem jest jego wyjątkowo niska przewodność cieplna. Przy około 1/7 przewodności cieplnej aluminium, tytan zatrzymuje ciepło na interfejsie cięcia, zamiast rozpraszać je przez obrabiany przedmiot.

Takie zachowanie termiczne tworzy idealną burzę wyzwań związanych z obróbką skrawaniem:

- Koncentracja ciepła na krawędzi skrawającej przyspiesza zużycie narzędzia

- Temperatury cięcia mogą przekraczać 1000°C na styku narzędzia i przedmiotu obrabianego.

- Rozszerzalność cieplna podczas obróbki wpływa na dokładność wymiarową

- Ryzyko utwardzenia podczas pracy wzrasta dramatycznie wraz z nagromadzeniem ciepła

Podczas precyzyjnej obróbki tytanu w PTSMAKE wdrażamy specjalistyczne strategie chłodzenia i parametry cięcia, aby skutecznie zarządzać tymi kwestiami termicznymi. Bez odpowiedniego zarządzania temperaturą, żywotność narzędzia może zostać zmniejszona nawet o 80% w porównaniu do obróbki bardziej konwencjonalnych metali.

Reaktywność chemiczna: Miecz obosieczny

Właściwości chemiczne tytanu stanowią kolejny fascynujący paradoks. Materiał ten szybko tworzy pasywną warstwę tlenku (TiO₂) po wystawieniu na działanie tlenu, tworząc doskonałą odporność na korozję, co czyni go idealnym do implantów medycznych i sprzętu do przetwarzania chemicznego. Ta sama reaktywność staje się jednak problematyczna podczas obróbki skrawaniem.

Metal wykazuje to, co metalurdzy nazywają powinowactwo chemiczne1 z wieloma materiałami narzędziowymi, szczególnie w podwyższonych temperaturach. Oznacza to, że tytan dosłownie chce wiązać się z materiałami narzędzi skrawających, co prowadzi do:

- Tworzenie się krawędzi na narzędziach tnących

- Zwiększone tarcie na styku cięcia

- Przyczepność materiału do powierzchni narzędzia

- Przedwczesne uszkodzenie narzędzia w wyniku dyfuzji chemicznej

To zachowanie chemiczne pomaga wyjaśnić, dlaczego obróbka tytanu często wymaga specjalistycznego powlekanego oprzyrządowania i dużej ilości płynów chłodzących. Dzięki wieloletniemu doświadczeniu w obróbce tytanu odkryłem, że nawet krótkie przerwy w przepływie chłodziwa mogą doprowadzić do katastrofalnej awarii narzędzia w ciągu kilku sekund.

Tendencja do wytężonej pracy

Ostatnią właściwością, która znacząco wpływa na obróbkę tytanu, jest jego silna tendencja do utwardzania podczas pracy. Gdy tytan jest odkształcany podczas operacji cięcia, jego struktura krystaliczna zmienia się, znacznie zwiększając twardość i odporność na dalsze odkształcenia.

To zachowanie utrudniające pracę przejawia się na kilka sposobów:

- Utwardzanie powierzchni tworzy coraz trudniejszą do przecięcia warstwę

- Cięcia przerywane przy różnej twardości materiału

- Wibracje lub drgania znacznie przyspieszają utwardzanie podczas pracy

- Punkty wejścia i wyjścia narzędzia ulegają silniejszemu utwardzeniu

W PTSMAKE opracowaliśmy specjalne strategie cięcia, które utrzymują spójne tworzenie się wiórów i minimalizują efekty utwardzania podczas pracy. Obejmuje to zoptymalizowane prędkości posuwu, specjalistyczne geometrie narzędzi i rygorystyczną kontrolę drgań w całym procesie obróbki.

Praktyczne implikacje dla obróbki skrawaniem

Te fundamentalne właściwości - wytrzymałość, zachowanie termiczne, reaktywność chemiczna i utwardzanie - łączą się, tworząc unikalną osobowość tytanu w zakresie obróbki skrawaniem. Zrozumienie tych cech nie jest tylko akademickie; bezpośrednio przekłada się na praktyczne decyzje dotyczące prędkości skrawania, wyboru narzędzi, stosowania chłodziwa i strategii obróbki.

Przy odpowiednim zrozumieniu i technice, tytan może być obrabiany w sposób efektywny i ekonomiczny. Kluczem jest poszanowanie jego unikalnej natury, a nie traktowanie go jak konwencjonalnych metali. Przyjmując specjalistyczne podejście oparte na nieodłącznych właściwościach tytanu, producenci mogą uwolnić ogromny potencjał tego niezwykłego metalu.

Wybór odpowiedniego oprzyrządowania

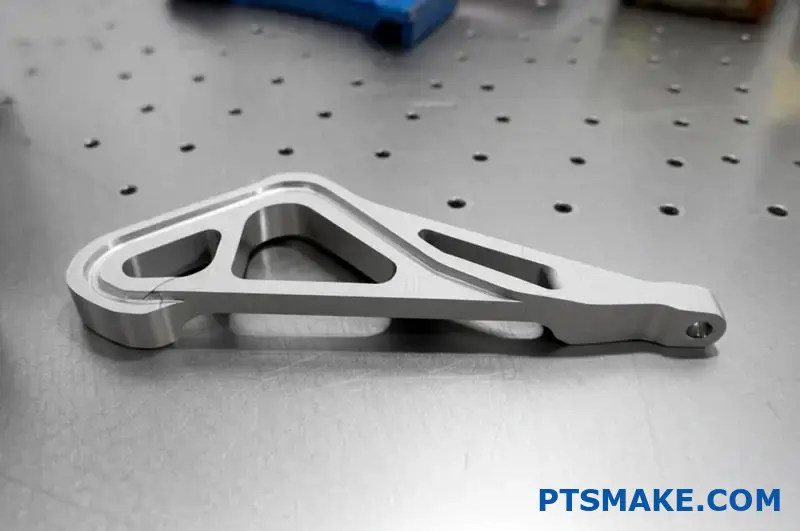

Czy zastanawiałeś się kiedyś, dlaczego niektóre tytanowe części wychodzą bezbłędnie, podczas gdy inne zawodzą? Sekret tkwi nie tylko w maszynie, ale także w krawędzi tnącej, która styka się z metalem. Pokażę ci, jak wybór odpowiedniego narzędzia zmienia tytan z onieśmielającego w inspirujący.

Wybór odpowiednich narzędzi skrawających do obróbki tytanu jest najważniejszą decyzją wpływającą na jakość, koszty i wydajność. Odpowiednie narzędzia łączą zaawansowaną technologię powlekania ze zoptymalizowaną geometrią, aby sprostać wyjątkowym wyzwaniom związanym z tytanem i zapewnić wyjątkowe wyniki.

Narzędzia skrawające z węglików spiekanych: Podstawa obróbki tytanu

Podczas obróbki tytanu punktem wyjścia przy wyborze narzędzi musi być materiał podłoża. W moim doświadczeniu w pracy z klientami z branży lotniczej i medycznej, węglik wolframu okazał się niezmiennie lepszy od innych materiałów narzędziowych do zastosowań tytanowych. To, co sprawia, że węglik jest szczególnie skuteczny, to jego unikalne połączenie twardości i wytrzymałości - właściwości, które bezpośrednio przeciwdziałają trudnym właściwościom tytanu.

Idealny gatunek węglika do obróbki tytanu zazwyczaj zawiera:

- 6-10% kobalt zwiększający odporność na pękanie

- Submikronowa struktura ziarna węglika wolframu zapewnia wytrzymałość krawędzi

- Zrównoważony stosunek twardości do wytrzymałości zoptymalizowany pod kątem cięcia przerywanego

W PTSMAKE odkryliśmy, że narzędzia z węglików spiekanych o wielkości ziarna od 0,5 do 0,8 mikrona zapewniają najlepszą wydajność w przypadku różnych stopów tytanu. Drobniejsze struktury ziarna zapewniają doskonałe utrzymanie krawędzi, ale mogą okazać się zbyt kruche do ciężkich operacji obróbki zgrubnej.

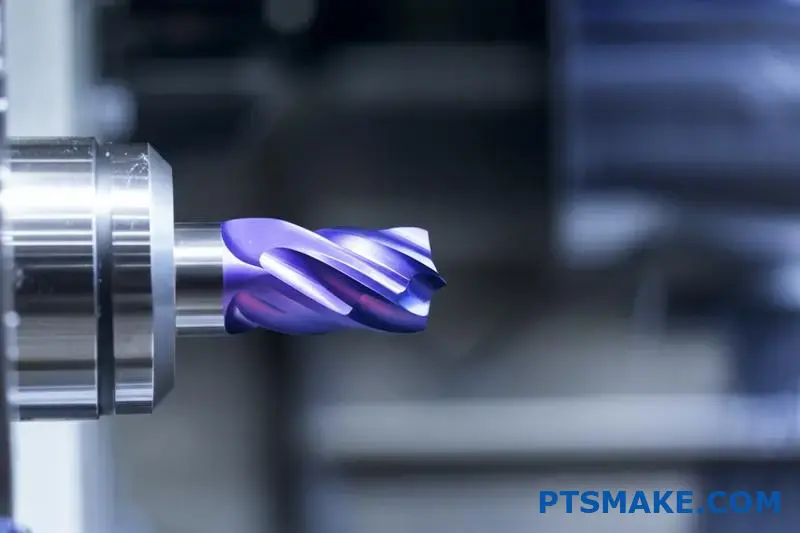

Zaawansowane powłoki: Bariera termiczna

Podczas gdy węglik spiekany stanowi podstawę, nowoczesna technologia powlekania przekształca zwykłe narzędzie w takie, które jest w stanie wytrzymać ekstremalne warunki obróbki tytanu. Trzy powłoki konsekwentnie przewyższają inne w obliczu wysokich temperatur i reaktywnego charakteru tytanu:

| Typ powłoki | Odporność na temperaturę | Twardość (HV) | Najlepsze aplikacje | Słabość |

|---|---|---|---|---|

| AlTiN | Do 900°C | 3300-3500 | Obróbka z dużą prędkością, cięcie na sucho | Nieco grubsza powłoka zmniejsza ostrość krawędzi |

| TiAlN | Do 800°C | 3000-3200 | Obróbka tytanu ogólnego przeznaczenia | Mniejsza skuteczność w ekstremalnych temperaturach |

| TiCN | Do 750°C | 3200-3500 | Operacje wykańczania, niższe prędkości | Nie jest idealny do zastosowań wysokotemperaturowych |

Te specjalistyczne powłoki rozwiązują kilka krytycznych kwestii związanych z obróbką tytanu:

- Tworzą one barierę termiczną, która chroni podłoże z węglików spiekanych przed ekstremalnymi temperaturami

- Zmniejszają ilość substancji chemicznych powinowactwo2 między tytanem a materiałami narzędzi skrawających

- Zmniejszają tarcie na styku cięcia, redukując wytwarzanie ciepła

- Zapewniają zwiększoną twardość krawędzi skrawającej, wydłużając żywotność narzędzia

Przy wyborze narzędzi powlekanych do obróbki tytanu istotną kwestią staje się grubość powłoki. Podczas gdy grubsze powłoki zapewniają lepszą ochronę, mogą one stępić krawędź tnącą - co jest szczególnie ważne w przypadku tytanu, który ma tendencję do utwardzania się podczas pracy. Optymalna grubość powłoki wynosi zazwyczaj od 2 do 4 mikronów, równoważąc ochronę z ostrością krawędzi skrawającej.

Optymalna geometria narzędzia dla tytanu

Oprócz materiału i powłoki, geometria narzędzia odgrywa decydującą rolę w udanej obróbce tytanu. Odpowiednia geometria uwzględnia niską przewodność cieplną tytanu, wysoką wytrzymałość i tendencję do utwardzania.

Optymalizacja kąta natarcia

Kąt natarcia - kąt między czołem narzędzia a linią prostopadłą do obrabianej powierzchni - ma znaczący wpływ na siły skrawania i wytwarzanie ciepła. W przypadku obróbki tytanu, dodatnie kąty natarcia w zakresie od 5° do 15° oferują szereg korzyści:

- Zmniejszona siła cięcia i zapotrzebowanie na moc

- Lepsze odprowadzanie wiórów ze strefy cięcia

- Zmniejszone utwardzanie robocze dzięki czystszemu ścinaniu

- Mniejsze wytwarzanie ciepła na styku narzędzia i przedmiotu obrabianego

Jednak nadmiernie dodatnie kąty natarcia mogą osłabić krawędź tnącą. Tworzy to delikatną równowagę między wydajnością cięcia a trwałością narzędzia. W PTSMAKE zazwyczaj zalecamy wyższe dodatnie kąty natarcia do obróbki wykańczającej (10-15°) i bardziej umiarkowane kąty do obróbki zgrubnej (5-10°), aby zachować wytrzymałość krawędzi.

Rozważania dotyczące kąta odciążenia

Kąt odciążenia lub luzu zapobiega tarciu między ostrzem narzędzia a nowo obrabianą powierzchnią. W przypadku obróbki tytanu odpowiednie kąty odciążenia mają kluczowe znaczenie ze względu na elastyczność materiału i jego sprężynowanie. Optymalne kąty odciążenia zazwyczaj mieszczą się pomiędzy:

- Podstawowe odciążenie: 10-14 stopni

- Wtórne odciążenie: 15-20 stopni

Te stosunkowo wysokie kąty wypukłości zmniejszają tarcie i wytwarzanie ciepła wzdłuż powierzchni bocznej, ale nadmierny luz zmniejsza wytrzymałość krawędzi. Znalezienie właściwej równowagi wymaga uwzględnienia konkretnego stopu tytanu, parametrów skrawania oraz tego, czy wykonywane są operacje obróbki zgrubnej czy wykańczającej.

Przygotowanie do cięcia

Sama mikroskopijna krawędź skrawająca zasługuje na szczególną uwagę podczas obróbki tytanu. Podczas gdy konwencjonalna mądrość sugeruje możliwie najostrzejszą krawędź, obróbka tytanu często korzysta z kontrolowanych technik przygotowania krawędzi:

- Honowanie: Mały promień (0,01-0,03 mm) może wzmocnić krawędź tnącą.

- Fazowanie: Niewielka płaska powierzchnia pod określonym kątem wzmacnia krawędź tnącą.

- Szlifowanie wodospadowe: Zmienne przygotowanie krawędzi zapewnia zrównoważoną wydajność

Te mikro-modyfikacje krawędzi skrawającej zapewniają zwiększoną trwałość bez znacznego zwiększania sił skrawania. W przypadku wysoce precyzyjnych komponentów tytanowych w PTSMAKE, często określamy narzędzia ze specyficznym przygotowaniem krawędzi, które spełniają szczególne wymagania każdego projektu.

Specjalistyczne konstrukcje narzędzi dla tytanu

Standardowe narzędzia skrawające rzadko zapewniają optymalną wydajność cięcia tytanu. Specjalnie zaprojektowane narzędzia, które zawierają cechy specyficzne dla tytanu, zapewniają znacznie lepsze wyniki:

- Zmienne kąty nachylenia spirali redukujące harmoniczne i wibracje

- Nierównomierny rozstaw rowków wiórowych w celu rozłożenia sił skrawania

- Głębsze rowki z polerowanymi powierzchniami dla skutecznego odprowadzania wiórów

- Wzmocnione rdzenie minimalizujące ugięcie narzędzia

Te wyspecjalizowane elementy konstrukcyjne bezpośrednio odpowiadają na wyjątkowe wyzwania związane z obróbką tytanu. Podczas gdy takie narzędzia zazwyczaj wymagają wyższych cen, poprawa wydajności - dłuższa żywotność narzędzia, lepsza jakość powierzchni i szybsze możliwe prędkości skrawania - często wielokrotnie uzasadniają inwestycję.

Wybór odpowiedniego oprzyrządowania do obróbki tytanu to nie tylko wybór najdroższej opcji. Wymaga to zrozumienia, w jaki sposób materiał, powłoka, geometria i elementy konstrukcyjne współpracują ze sobą, aby sprostać nieodłącznym wyzwaniom związanym z tytanem. Dzięki odpowiedniemu oprzyrządowaniu nawet najbardziej wymagające elementy tytanowe mogą być obrabiane wydajnie, dokładnie i ekonomicznie.

Optymalne parametry cięcia

Czy kiedykolwiek czułeś się, jakbyś poruszał się po polu minowym podczas ustawiania obróbki tytanu? Ten idealny punkt pomiędzy produktywnością a żywotnością narzędzia może wydawać się nieuchwytny. Ale co, jeśli idealna równowaga jest tylko o kilka regulacji parametrów?

Opanowanie parametrów skrawania dla obróbki tytanu wymaga zrozumienia delikatnej równowagi między prędkością, posuwem i głębokością skrawania. Odpowiednia kombinacja zapobiega hartowaniu, zarządza ciepłem i znacznie wydłuża żywotność narzędzia przy jednoczesnym zachowaniu wydajności.

Nauka stojąca za prędkościami i podawaniem tytanu

Unikalne właściwości tytanu wymagają fundamentalnego przemyślenia tradycyjnych parametrów obróbki. Podczas gdy konwencjonalna mądrość dla wielu metali sugeruje "zwiększ prędkość, zmniejsz posuw", aby uzyskać lepsze wykończenie powierzchni, tytan kieruje się zupełnie innymi zasadami. Niska przewodność cieplna materiału w połączeniu z jego tendencją do utwardzania się podczas pracy stwarza sytuację, w której standardowe podejście do parametrów może szybko doprowadzić do katastrofy.

Podczas obróbki tytanu, ciepło staje się głównym wrogiem. W przeciwieństwie do aluminium i stali, które odprowadzają ciepło ze strefy skrawania, tytan zatrzymuje ciepło na styku narzędzia i przedmiotu obrabianego. To skoncentrowane ciepło przyspiesza zużycie narzędzia i może wywołać kaskadę problemów, w tym utwardzanie robocze, narastanie krawędzi i przedwczesne uszkodzenie narzędzia.

Prędkość cięcia: krytyczna zmienna

Najważniejszym parametrem podczas obróbki tytanu jest prędkość skrawania (stopy powierzchniowe na minutę lub SFM). Nadmierna prędkość generuje ciepło, które nie może zostać rozproszone przez słabą przewodność cieplną tytanu. Opierając się na wieloletnim doświadczeniu w obróbce tytanu w PTSMAKE, odkryłem, że optymalne zakresy prędkości skrawania zazwyczaj mieszczą się pomiędzy:

| Stop tytanu | Typ operacji | Zalecana prędkość cięcia (SFM) | Wymagania dotyczące chłodziwa |

|---|---|---|---|

| Czystość handlowa | Szorstkość | 200-250 | Powódź |

| Czystość handlowa | Wykończenie | 250-300 | Powódź |

| Ti-6Al-4V | Szorstkość | 150-200 | Wysokie ciśnienie |

| Ti-6Al-4V | Wykończenie | 200-250 | Wysokie ciśnienie |

| Ti-5Al-5Mo-5V-3Cr | Szorstkość | 100-150 | Wysokie ciśnienie |

| Ti-5Al-5Mo-5V-3Cr | Wykończenie | 150-200 | Wysokie ciśnienie |

Prędkości te mogą wydawać się konserwatywne w porównaniu z prędkościami stosowanymi w przypadku aluminium, a nawet stali, ale stanowią one optymalną równowagę między produktywnością a trwałością narzędzia w przypadku stopów tytanu. W PTSMAKE odkryliśmy, że przekroczenie tych zakresów, nawet o 10-15%, może skrócić żywotność narzędzia o 30-50% lub więcej.

Feed Rate: Łamanie konwencjonalnych zasad

Podczas gdy prędkość skrawania musi być zmniejszona dla tytanu, prędkości posuwu podążają za przeciwną intuicją. W przeciwieństwie do wielu materiałów, w których lżejsze posuwy poprawiają wykończenie, tytan w rzeczywistości korzysta z bardziej agresywnych posuwów. Takie podejście zapobiega zatrzymaniu krawędzi skrawającej w jednej pozycji, co generowałoby nadmierne ciepło i utwardzanie robocze.

Optymalne prędkości posuwu dla tytanu zazwyczaj mieszczą się w zakresie 0,004-0,008 cala na ząb (IPT) dla frezów walcowo-czołowych, przy czym mniejsze średnice wymagają dolnej granicy tego zakresu. W przypadku operacji toczenia, posuwy w zakresie 0,005-0,015 cala na obrót (IPR) zazwyczaj zapewniają najlepsze wyniki.

Nauka stojąca za tym podejściem odnosi się do przerzedzanie wiórów3 - Zjawisko, w którym rzeczywista grubość wióra różni się od zaprogramowanej prędkości posuwu ze względu na kąty sprzężenia narzędzia. W przypadku tytanu utrzymanie odpowiedniej grubości wiórów zapobiega tarciu narzędzia zamiast skrawania, co generowałoby nadmierne ciepło bez wydajnego usuwania materiału.

Strategie głębokości i szerokości cięcia

Oprócz prędkości i posuwu, głębokość i szerokość skrawania znacząco wpływają na sukces obróbki tytanu. Parametry te wpływają na mocowanie narzędzia, siły skrawania i rozkład ciepła podczas cięcia.

Głębokość cięcia: Głęboko, nie szeroko

Podczas obróbki zgrubnej tytanu, głębsze cięcia często przewyższają szersze. Głębokość skrawania 1-2 razy większa od średnicy narzędzia przy zmniejszonej szerokości skrawania (30-40% średnicy) zwykle daje lepsze wyniki niż płytsze, szersze przejścia. Takie podejście:

- Kieruje siły tnące osiowo, a nie promieniowo, zmniejszając ugięcie

- Wbija narzędzie w grubszy materiał z dala od wcześniej utwardzonych powierzchni.

- Wykorzystuje całą długość rowka, rozprowadzając ciepło na większej powierzchni krawędzi tnącej.

- Zmniejsza liczbę potrzebnych przejść, minimalizując powtarzające się cykle nagrzewania

W przypadku operacji wykańczania, mniejsze głębokości (0,010-0,030") w połączeniu z odpowiednimi prędkościami posuwu zapewniają dokładność wymiarową przy zachowaniu wystarczającej grubości wiórów, aby zapobiec tarciu.

Zaangażowanie promieniowe: Zarządzanie gromadzeniem się ciepła

Szerokość skrawania, czyli zaangażowanie promieniowe, odgrywa kluczową rolę w zarządzaniu ciepłem podczas obróbki tytanu. Tradycyjne wysokowydajne strategie frezowania, które wykorzystują lekkie promieniowe zazębienie z wyższymi prędkościami, nie przekładają się dobrze na tytan ze względu na jego słabe właściwości termiczne.

Aby zapewnić optymalną obróbkę tytanu, należy rozważyć następujące strategie mocowania promieniowego:

- Obróbka zgrubna: 30-40% średnicy narzędzia w celu zrównoważenia szybkości usuwania materiału z wytwarzaniem ciepła

- Półwykończenie: 25-35% w celu utrzymania wydajności przy jednoczesnym zmniejszeniu obciążenia termicznego

- Wykończenie: 10-20% dla elementów ściennych w celu zminimalizowania ugięcia i utwardzenia.

W PTSMAKE opracowaliśmy wyspecjalizowane ścieżki narzędzia, które utrzymują stałe sprzężenie promieniowe podczas cięcia, zapobiegając nagłym wzrostom obciążenia, które mogą prowadzić do katastrofalnego uszkodzenia narzędzia podczas obróbki tytanu.

Dynamiczna zależność między parametrami

Prawdziwą sztuką w obróbce tytanu jest zrozumienie wzajemnego oddziaływania tych parametrów. Zamiast postrzegać prędkość, posuw i głębokość jako odizolowane zmienne, udana obróbka tytanu wymaga uwzględnienia ich łącznego wpływu na proces cięcia.

Efekt rozrzedzenia wiórów

Podczas obróbki z promieniowym sprzężeniem mniejszym niż 50%, efektywna grubość wióra zmniejsza się z powodu zakrzywionej ścieżki narzędzia. Oznacza to, że zaprogramowana prędkość posuwu może nie zapewnić zamierzonego obciążenia wiórami. W przypadku tytanu może to prowadzić do niebezpiecznych sytuacji, w których narzędzie ściera się zamiast ciąć.

Aby skompensować rozrzedzenie wiórów w obróbce tytanu, prędkość posuwu często wymaga regulacji w oparciu o wartość procentową zazębienia promieniowego:

| Połączenie promieniowe (% średnicy) | Współczynnik regulacji prędkości posuwu |

|---|---|

| 50% | 1.0 (nie wymaga regulacji) |

| 30% | 1,3 (zwiększenie paszy o 30%) |

| 20% | 1,6 (zwiększenie zasilania przez 60%) |

| 10% | 2,3 (zwiększenie zasilania o 130%) |

Regulacje te zapewniają, że rzeczywista grubość wiórów pozostaje stała pomimo zmian zaangażowania promieniowego, zapobiegając gromadzeniu się ciepła, które występuje, gdy narzędzia zatrzymują się lub ocierają o obrabiany przedmiot.

Zapobieganie wydłużaniu i wydłużaniu czasu pracy

Jednym z najbardziej krytycznych aspektów doboru parametrów obróbki tytanu jest unikanie warunków powodujących dwell. Dwell występuje, gdy krawędź tnąca pozostaje w kontakcie z materiałem bez skutecznego usuwania go, generując ciepło i powodując utwardzanie robocze.

Aby zapobiec zamieszkaniu:

- Utrzymywanie stałych prędkości posuwu przez cały czas cięcia

- Programowanie wejść i wyjść narzędzia z ruchami łukowymi lub rampowymi

- Unikaj nagłych zmian kierunku, które chwilowo zatrzymują usuwanie materiału.

- Używaj frezowania wspinaczkowego zamiast konwencjonalnego, gdy tylko jest to możliwe.

- Zapewnienie stałego ciśnienia i objętości chłodziwa podczas obróbki.

W PTSMAKE odkryliśmy, że utrzymanie spójności obciążenia wiórami jest prawdopodobnie najważniejszym czynnikiem w udanej obróbce tytanu. Gdy grubość wióra zmienia się drastycznie, utwardzanie robocze szybko tworzy samonapędzający się cykl zwiększania sił skrawania i generowania ciepła.

Praktyczne zastosowanie w środowiskach produkcyjnych

Przełożenie tych parametrów na rzeczywistą produkcję wymaga zwrócenia uwagi na możliwości i stabilność maszyny. Nawet idealna kombinacja prędkości i posuwu zawiedzie, jeśli obrabiarka, uchwyt roboczy lub uchwyt narzędziowy wprowadzą wibracje lub ugięcie.

W środowiskach produkcyjnych, skuteczne parametry obróbki tytanu muszą uwzględniać:

- Sztywność i charakterystyka tłumienia maszyny

- Bicie oprawki narzędziowej i bezpieczeństwo uchwytu

- Stabilność mocowania przedmiotu obrabianego

- Ciśnienie i objętość podawanego chłodziwa

- Spójność programu i profile przyspieszania/zwalniania

Dzięki uwzględnieniu tych praktycznych aspektów wraz z podstawowymi parametrami cięcia, producenci mogą osiągnąć spójne, przewidywalne wyniki nawet przy trudnych właściwościach tytanu.

Znalezienie optymalnych parametrów skrawania tytanu wymaga wyjścia poza wartości z podręcznika, aby zrozumieć unikalne zachowanie materiału w warunkach obróbki. Przy odpowiednio dobranych prędkościach, posuwach i głębokościach skrawania, tytan przekształca się z koszmaru produkcyjnego w łatwy w obróbce materiał, który zapewnia wyjątkową wydajność w najbardziej wymagających zastosowaniach.

Strategie chłodziwa do zarządzania ciepłem

Czy zastanawiałeś się kiedyś, dlaczego niektóre tytanowe części wychodzą bez skazy, podczas gdy inne wypaczają się i zawodzą? Sekret tkwi nie w samym frezie, ale w tym, czego nie widać - niewidocznej walce z ciepłem, która toczy się na krawędzi tnącej w każdej milisekundzie.

Skuteczna aplikacja chłodziwa jest niedocenianym bohaterem sukcesu obróbki tytanu. Prawidłowo wdrożone, strategiczne chłodzenie nie tylko zapobiega uszkodzeniom termicznym - przekształca cały proces cięcia, wydłużając żywotność narzędzia nawet o 300%, jednocześnie umożliwiając szybsze usuwanie materiału.

Krytyczna rola chłodzenia w obróbce tytanu

Podczas obróbki tytanu zarządzanie ciepłem jest nie tylko ważne - jest absolutnie niezbędne. Przewodność cieplna tytanu wynosi około 7 W/m-K, czyli około 1/15 przewodności cieplnej aluminium i 1/4 przewodności cieplnej stali. Ta słaba przewodność cieplna oznacza, że ciepło generowane podczas procesu cięcia pozostaje skoncentrowane na styku narzędzia z obrabianym przedmiotem, zamiast rozpraszać się w materiale.

Bez odpowiednich strategii chłodzenia, to skoncentrowane ciepło tworzy kaskadę problemów:

- Przyspieszone zużycie narzędzia z powodu termicznego zmiękczenia krawędzi tnących

- Reakcje chemiczne między tytanem a materiałami narzędziowymi w podwyższonych temperaturach

- Rozszerzalność cieplna wpływająca na dokładność wymiarową

- Utwardzanie w wyniku nadmiernego nagromadzenia ciepła

- Słabe wykończenie powierzchni z powodu narastania krawędzi

Podczas mojej wieloletniej pracy z klientami z branży lotniczej i medycznej w PTSMAKE widziałem niezliczone projekty, które zakończyły się sukcesem lub porażką wyłącznie w oparciu o ich podejście do chłodzenia. Różnica między odpowiednim a doskonałym chłodzeniem może oznaczać różnicę między 10 częściami na narzędzie a ponad 50 częściami na narzędzie.

Zrozumienie wytwarzania ciepła podczas cięcia tytanu

Aby opracować skuteczne strategie chłodzenia, musimy najpierw dokładnie zrozumieć, gdzie i jak generowane jest ciepło podczas obróbki tytanu. W procesie cięcia istnieją trzy podstawowe źródła ciepła:

- Strefa pierwotnego odkształcenia (płaszczyzna ścinania, w której tworzy się wiór)

- Wtórna strefa odkształcenia (gdzie wióry ślizgają się po powierzchni narzędzia)

- Trzeciorzędowa strefa odkształcenia (gdzie ostrze narzędzia ociera się o nowo obrobioną powierzchnię)

Ze względu na wysoką wytrzymałość tytanu na ścinanie i niską przewodność cieplną, około 80% ciepła generowanego podczas obróbki koncentruje się w tych strefach. Co ciekawe, temperatury skrawania mogą przekraczać 800°C podczas typowych operacji frezowania tytanu, a skoki temperatury osiągają nawet wyższe poziomy podczas chwilowych przerw w chłodzeniu.

Wysokociśnieniowe systemy dostarczania chłodziwa

Jedną z najskuteczniejszych strategii chłodzenia w obróbce tytanu jest dostarczanie chłodziwa pod wysokim ciśnieniem. Podejście to wykorzystuje specjalistyczne pompy i dysze do kierowania precyzyjnie ukierunkowanych strumieni chłodziwa na krytyczne interfejsy cięcia.

Rozważania dotyczące ciśnienia dla skutecznego chłodzenia

Ciśnienie, pod jakim dostarczane jest chłodziwo, ma ogromny wpływ na jego skuteczność w obróbce tytanu:

| Ciśnienie płynu chłodzącego | Zastosowanie | Korzyści | Ograniczenia |

|---|---|---|---|

| Standard (20-300 PSI) | Lekka obróbka tytanu | Znana konfiguracja, standardowe wyposażenie | Ograniczone łamanie chipów, umiarkowane chłodzenie |

| Średnie (300-800 PSI) | Ogólna obróbka tytanu | Ulepszona kontrola chipów, lepsze chłodzenie | Wymaga specjalistycznego sprzętu |

| Wysoki (800-1500 PSI) | Agresywne usuwanie tytanu | Doskonałe odprowadzanie wiórów, maksymalne chłodzenie | Wyższe koszty, wyzwania związane z ograniczeniami |

| Bardzo wysokie (1500+ PSI) | Zaawansowane aplikacje lotnicze i kosmiczne | Przełamanie bariery paroszczelnej, wyjątkowe chłodzenie | Specjalistyczny sprzęt, zarządzanie mgłą |

W PTSMAKE odkryliśmy, że ciśnienie w zakresie 800-1200 PSI zapewnia optymalną równowagę dla większości operacji obróbki tytanu. Zakres ten jest wystarczający do penetracji paroizolacja4 które mogą tworzyć się na interfejsie cięcia, pozostając jednocześnie łatwymi w zarządzaniu w typowych środowiskach produkcyjnych.

Konstrukcja i pozycjonowanie dysz

Skuteczność chłodziwa pod wysokim ciśnieniem zależy nie tylko od ciśnienia, ale także od precyzyjnej konstrukcji i pozycjonowania dysz. Kluczowe kwestie obejmują:

- Średnica dyszy: Zazwyczaj 0,5-1,0 mm dla zastosowań wysokociśnieniowych

- Liczba dysz: Wiele ukierunkowanych strumieni często przewyższa pojedynczy strumień.

- Punkt celowania: Bezpośrednio na styku krawędzi tnącej i przedmiotu obrabianego, a nie tylko w obszarze ogólnym.

- Odległość: Tak blisko, jak to możliwe bez zakłócania ewakuacji chipów.

- Kąt: 15-30° do kierunku cięcia dla optymalnej penetracji

Celem jest stworzenie przepływu laminarnego bezpośrednio do strefy cięcia, a nie przepływu turbulentnego, który może nie przenikać skutecznie. Niestandardowe układy dysz, które celują jednocześnie w powierzchnię natarcia i powierzchnię boczną, często zapewniają najlepsze wyniki.

Technologia chłodzenia przez narzędzie

Być może najskuteczniejszą strategią chłodzenia w obróbce tytanu jest dostarczanie chłodziwa przez narzędzie. Metoda ta polega na doprowadzaniu chłodziwa pod wysokim ciśnieniem przez wewnętrzne kanały w narzędziu skrawającym, dostarczając je dokładnie tam, gdzie jest najbardziej potrzebne - bezpośrednio na krawędzie skrawające.

Zalety chłodzenia przez narzędzie

Chłodziwo przelotowe oferuje kilka wyraźnych zalet w obróbce tytanu:

- Dostarcza chłodziwo dokładnie na interfejs cięcia, co jest niemożliwe do osiągnięcia w przypadku dysz zewnętrznych.

- Zapewnia spójne chłodzenie niezależnie od głębokości cięcia lub geometrii przedmiotu obrabianego

- Łączy chłodzenie z odprowadzaniem wiórów, zapobiegając ich ponownemu cięciu

- Utrzymuje skuteczność chłodzenia nawet przy obróbce głębokich kieszeni

- Zmniejsza szok termiczny, który może wystąpić przy nierównomiernym chłodzeniu.

W naszych tytanowych komponentach lotniczych przy PTSMAKE, wdrożenie chłodzenia przez narzędzie konsekwentnie skraca czas cyklu o 30-40%, jednocześnie wydłużając żywotność narzędzia o podobne marginesy. Początkowa inwestycja w oprzyrządowanie i modyfikacje maszyn umożliwiające chłodzenie przez narzędzie zazwyczaj zwraca się w ciągu kilku tygodni w przypadku projektów tytanowych o dużej objętości.

Rozważania dotyczące wdrożenia

Pomyślne wdrożenie chłodzenia przez narzędzie wymaga zwrócenia uwagi na kilka kluczowych czynników:

Dopasowanie ciśnienia płynu chłodzącego: Wewnętrzne kanały w narzędziach tnących wytwarzają przeciwciśnienie, które należy uwzględnić. Ogólnie rzecz biorąc, maszyna musi dostarczać 20-30% wyższe ciśnienie niż pożądane ciśnienie na krawędzi tnącej.

Wymagania dotyczące filtracji: Chłodzenie przez narzędzie wymaga doskonałej filtracji (zazwyczaj 10 mikronów lub lepszej), aby zapobiec zatykaniu się małych wewnętrznych kanałów.

Wybór narzędzia: Nie wszystkie narzędzia są przeznaczone do chłodzenia przez narzędzie. Te, które są, muszą mieć odpowiednio zwymiarowane kanały wewnętrzne proporcjonalne do średnicy cięcia.

Formuła płynu chłodzącego: Wysokociśnieniowe narzędzia przelotowe zazwyczaj korzystają z bardziej wytrzymałych formuł chłodziw o zwiększonej smarowności i właściwościach przeciwpieniących.

W PTSMAKE opracowaliśmy kompleksowy program wdrażania narzędzi, który uwzględnia te kwestie, zapewniając płynne przyjęcie tej technologii nawet dla producentów, którzy dopiero rozpoczynają stosowanie chłodziwa pod wysokim ciśnieniem.

Techniki chłodzenia kriogenicznego

W przypadku szczególnie wymagających zastosowań obróbki tytanu, chłodzenie kriogeniczne oferuje wyjątkowe możliwości zarządzania temperaturą. Podejście to wykorzystuje ciekły azot (LN2) lub dwutlenek węgla (CO2) do znacznego obniżenia temperatury na styku cięcia.

Ciekły azot a dwutlenek węgla

Oba media kriogeniczne oferują znaczące korzyści, ale różnią się charakterystyką:

| Własność | Ciekły azot (LN2) | Dwutlenek węgla (CO2) |

|---|---|---|

| Temperatura | -196°C | -78°C |

| Wyzwanie związane z dostawą | Wysoka (wymaga specjalistycznego sprzętu) | Umiarkowany (można używać zmodyfikowanych systemów standardowych) |

| Wydajność chłodzenia | Bardzo wysoka | Bardzo wysoki |

| Kompatybilność materiałowa | Doskonały z tytanem | Doskonały z tytanem |

| Koszt wdrożenia | Wyższy | Umiarkowany |

| Względy środowiskowe | Obojętny, nietoksyczny | Przyczynia się do emisji gazów cieplarnianych |

Podczas gdy ciekły azot zapewnia bardziej radykalne chłodzenie, dwutlenek węgla często stanowi bardziej praktyczną implementację dla wielu środowisk produkcyjnych. W PTSMAKE z powodzeniem wdrożyliśmy oba podejścia w zależności od konkretnych wymagań klienta i istniejącej infrastruktury.

Metody aplikacji

Chłodziwa kriogeniczne mogą być stosowane za pomocą kilku metod dostarczania:

- Dostarczanie strumienia zewnętrznego: Kierowane strumienie kriogeniczne podobne do konwencjonalnego chłodziwa

- Dostawa przez narzędzie: Zmodyfikowane oprzyrządowanie, które kieruje media kriogeniczne przez narzędzie.

- Systemy hybrydowe: Połączenie chłodzenia kriogenicznego ze smarowaniem minimalną ilością smaru (MQL)

Najskuteczniejsze podejście zazwyczaj łączy chłodzenie kriogeniczne z minimalnym konwencjonalnym smarowaniem, zapewniając zarówno obniżenie temperatury kriogeniki, jak i korzyści związane ze smarowaniem tradycyjnych chłodziw.

Smarowanie minimalną ilością (MQL) w obróbce tytanu

Podczas gdy chłodziwo o dużej objętości dominuje w obróbce tytanu, smarowanie minimalną ilością (MQL) stanowi coraz bardziej realną alternatywę dla niektórych zastosowań. Podejście to wykorzystuje bardzo małe ilości środka smarnego (zazwyczaj 5-80 ml/godz.) dostarczanego w postaci aerozolu ze sprężonym powietrzem.

Kiedy MQL sprawdza się w przypadku tytanu

MQL może być skuteczny w obróbce tytanu w określonych warunkach:

- Niższe prędkości operacji wykańczania, gdzie wytwarzanie ciepła jest mniej ekstremalne

- Niewielka głębokość skrawania przy minimalnych prędkościach usuwania materiału

- W połączeniu z chłodzeniem kriogenicznym w systemach hybrydowych

- Tam, gdzie względy środowiskowe lub porządkowe przeważają nad potrzebami maksymalnej wydajności

Kluczem do udanego wdrożenia MQL dla tytanu jest wybór odpowiednich środków smarnych opracowanych specjalnie dla unikalnych właściwości tytanu. Preparaty te zazwyczaj zawierają dodatki do pracy pod ekstremalnym ciśnieniem i środki zwiększające smarowanie graniczne, które tworzą warstwy ochronne w wysokich temperaturach.

Formuła chłodziwa do obróbki tytanu

Oprócz metody dostarczania, skład chemiczny samego chłodziwa znacząco wpływa na wydajność obróbki tytanu. Nie wszystkie chłodziwa są równie skuteczne w przypadku unikalnych właściwości tytanu.

Optymalne formuły chłodziwa do obróbki tytanu zazwyczaj zawierają:

- Wyższa zawartość oleju (8-12% dla emulsji półsyntetycznych)

- Dodatki do ekstremalnych ciśnień (EP), które pozostają stabilne w wysokich temperaturach

- Komponenty antyspawalnicze zapobiegające przywieraniu tytanu do powierzchni narzędzia

- Inhibitory korozji, które chronią zarówno komponenty maszyn, jak i gotowe części

- Biostabilne formuły odporne na degradację w warunkach wysokiego ciśnienia

W PTSMAKE ściśle współpracujemy z dostawcami chłodziw, aby opracowywać i testować formuły specjalnie zoptymalizowane pod kątem obróbki tytanu. To wspólne podejście zaowocowało systemami chłodziw, które przewyższają standardowe formuły o 40-50% w testach trwałości narzędzi.

Praktyczne strategie wdrażania

Przekształcenie teoretycznych podejść do chłodzenia w praktyczne rozwiązania dla hali produkcyjnej wymaga zwrócenia uwagi na kilka kluczowych czynników wdrożeniowych:

Konserwacja płynu chłodzącego: Regularne testowanie i konserwacja stężenia płynu chłodzącego, pH i poziomu zanieczyszczeń są niezbędne dla zapewnienia stałej wydajności.

Objętość przepływu: Wysokie ciśnienie musi być dopasowane do odpowiedniej objętości. W przypadku obróbki tytanu, natężenie przepływu 8-15 galonów na minutę na dyszę często zapewnia optymalne wyniki.

Kontrola temperatury: Utrzymywanie stałej temperatury chłodziwa (zazwyczaj 68-75°F) zapobiega wahaniom termicznym, które mogą wpływać na dokładność wymiarową.

Systemy zabezpieczające: Chłodziwo pod wysokim ciśnieniem wymaga skutecznego zabezpieczenia, aby zapobiec zagrożeniom w miejscu pracy i zapewnić, że chłodziwo dotrze do zamierzonego celu.

Filtracja: Wióry tytanowe mogą być niezwykle ścierne; skuteczna filtracja (zazwyczaj 20 mikronów lub lepsza) zapobiega recyrkulacji szkodliwych cząstek.

Biorąc pod uwagę te praktyczne względy wraz z technicznymi aspektami dostarczania chłodziwa, producenci mogą opracować solidne strategie chłodzenia, które konsekwentnie zapewniają wyjątkowe wyniki w operacjach obróbki tytanu.

Zaawansowane techniki ścieżek obróbki

Czy kiedykolwiek marzyłeś o tym, aby proces obróbki tytanu osiągnął granice swoich możliwości? Konwencjonalne strategie skrawania mogą wykonać zadanie, ale pozostawiają cenną żywotność narzędzia i produktywność na stole. Sekret tkwi w sposobie, w jaki narzędzie wchodzi w kontakt z wymagającym tytanowym przedmiotem obrabianym.

Zaawansowane strategie ścieżki narzędzia rewolucjonizują obróbkę tytanu, zasadniczo zmieniając sposób interakcji narzędzi skrawających z materiałem. Techniki takie jak frezowanie trochoidalne i adaptacyjne oczyszczanie utrzymują stałe zaangażowanie narzędzia, znacznie zmniejszając szok termiczny i mechaniczny, który zwykle niszczy narzędzia.

Zrozumienie kontroli zaangażowania narzędzia

Podczas obróbki tytanu spójność mocowania narzędzia jest prawdopodobnie ważniejsza niż prędkość lub posuw. Tradycyjne ścieżki narzędzia często stwarzają sytuacje, w których mocowanie narzędzia zmienia się dramatycznie podczas cięcia, co prowadzi do wahań sił skrawania, gromadzenia się ciepła i przedwczesnego uszkodzenia narzędzia.

Koncepcja kontroli zaangażowania narzędzia skupia się na utrzymaniu stałego obciążenia wiórami podczas całego procesu obróbki. Podejście to zasadniczo zmienia sposób interakcji narzędzia z materiałem, co skutkuje:

- Bardziej stała siła cięcia

- Równomierna dystrybucja ciepła w całym narzędziu

- Redukcja wibracji i drgań

- Znacznie wydłużona żywotność narzędzia

- Możliwość wykorzystania wyższych parametrów cięcia

W PTSMAKE wdrożyłem strategie kontroli zacisku narzędzia w wielu tytanowych projektach lotniczych. Te zaawansowane techniki konsekwentnie zapewniają 40-70% dłuższą żywotność narzędzia w porównaniu z konwencjonalnymi podejściami, nawet przy zachowaniu lub zwiększeniu szybkości usuwania materiału.

Frezowanie trochoidalne: Okrągła rewolucja

Frezowanie trochoidalne stanowi jeden z najbardziej znaczących postępów w technikach obróbki tytanu. Zamiast konwencjonalnych liniowych ruchów skrawających, frezowanie trochoidalne wykorzystuje serię kolistych ruchów skrawających połączonych z postępem.

Podejście trochoidalne oferuje kilka kluczowych zalet dla obróbki tytanu:

| Korzyści | Opis | Wpływ na obróbkę tytanu |

|---|---|---|

| Zmniejszone zaangażowanie promieniowe | Narzędzie angażuje mniejszą część swojej średnicy w dowolnym momencie | Zapobiega koncentracji ciepła i utwardzaniu podczas pracy |

| Stałe obciążenie układu | Utrzymuje stałą grubość wiórów podczas cięcia | Eliminuje obciążenia udarowe i wydłuża żywotność narzędzia |

| Ulepszona ewakuacja chipów | Tworzy mniejsze, bardziej poręczne chipy | Zapobiega ponownemu nacinaniu wiórów i związanemu z tym wytwarzaniu ciepła |

| Ulepszony dostęp do chłodziwa | Otwarta ścieżka cięcia umożliwia lepszą penetrację chłodziwa | Skutecznie radzi sobie z niską przewodnością cieplną tytanu |

| Zmniejszone siły boczne | Siły tnące są rozkładane bardziej równomiernie | Minimalizuje ugięcie narzędzia i poprawia dokładność |

Matematyka stojąca za frezowaniem trochoidalnym polega na tworzeniu ruchu kołowego narzędzia o średnicy mniejszej niż samo narzędzie, przy jednoczesnym przesuwaniu się do przodu. Tworzy to efekt "okrągłego rowkowania", który utrzymuje stałe obciążenie wiórami nawet podczas otwierania szerokich kieszeni lub kanałów.

Aby uzyskać optymalne wyniki obróbki tytanu, zazwyczaj programujemy ścieżki trochoidalne:

- Średnica koła: 40-60% średnicy narzędzia

- Krok do przodu: 10-15% średnicy narzędzia

- Głębokość osiowa: Do 1× średnica narzędzia (w zależności od sztywności maszyny)

Parametry te tworzą idealne warunki do cięcia tytanu, umożliwiając znacznie wyższe prędkości cięcia i posuwy niż byłoby to możliwe w przypadku konwencjonalnych metod.

Adaptacyjne oczyszczanie: Inteligentne usuwanie materiału

Adaptacyjne oczyszczanie to kolejna rewolucyjna technika ścieżki obróbki, która szczególnie dobrze sprawdza się w przypadku tytanu. To obliczane komputerowo podejście w sposób ciągły dostosowuje ścieżkę narzędzia, aby utrzymać stałe zaangażowanie narzędzia podczas całego procesu cięcia.

W przeciwieństwie do tradycyjnych strategii obróbki zgrubnej, które wykorzystują stałe wartości kroków niezależnie od geometrii części, adaptacyjne oczyszczanie dynamicznie modyfikuje ścieżkę narzędzia w oparciu o bieżące warunki zaangażowania. Algorytm oblicza optymalną ścieżkę biorąc pod uwagę:

- Aktualny stan materiałów i pozostałe zapasy

- Pożądany procent zaangażowania narzędzia

- Możliwości maszyny i parametry narzędzia

- Podejście i strategie wyjścia

W przypadku obróbki tytanu w PTSMAKE, zazwyczaj programujemy adaptacyjne oczyszczanie za pomocą:

- Docelowe zaangażowanie: 30-45% średnicy narzędzia

- Wysokość stopnia: 40-60% średnicy narzędzia

- Minimalny promień cięcia: 25% średnicy narzędzia

- Tolerancja wygładzania: 0,001-0,002 cala

Rezultatem jest ścieżka narzędzia, która inteligentnie porusza się po materiale, utrzymując stałe warunki skrawania niezależnie od złożoności geometrii części. Takie podejście zapobiega nagłym wzrostom zaangażowania, które zwykle powodują katastrofalne uszkodzenia narzędzi w tytanie.

Strategie wejścia i wyjścia

Być może najbardziej wrażliwe momenty w każdej operacji obróbki tytanu występują, gdy narzędzie wchodzi i wychodzi z materiału. Przejścia te tworzą chwilowe warunki, w których siły skrawania, tworzenie się wiórów i wytwarzanie ciepła zmieniają się dramatycznie - często prowadząc do przedwczesnego uszkodzenia narzędzia.

Ruchy wejścia po łuku

Tradycyjne liniowe wejście w tytan powoduje nagłe uderzenie, które może natychmiast wyszczerbić krawędź tnącą. Zamiast tego, programowanie łukowych ruchów wejściowych zapewnia kilka krytycznych korzyści:

Stopniowe zaangażowanie: Narzędzie stopniowo zagłębia się w materiał, zwiększając obciążenie wiórów stopniowo, a nie natychmiastowo.

Rozproszone siły uderzenia: Zakrzywione wejście rozkłada początkowe uderzenie na większą część krawędzi tnącej, zamiast koncentrować je w jednym punkcie.

Zmniejszony początkowy skok temperatury: Stopniowe włączanie zapobiega skokom temperatury, które występują przy bezpośrednim wejściu liniowym.

Zminimalizowane hartowanie podczas pracy: Płynne wejście zmniejsza tendencję materiału do twardnienia podczas początkowego zaciskania.

Aby uzyskać optymalne wyniki, łuki wejściowe powinny mieć promień co najmniej 2-3 razy większy od średnicy narzędzia, a łuk powinien być inicjowany poza materiałem, gdy tylko jest to możliwe.

Zoptymalizowane strategie wyjścia

Równie ważne jak strategie wejścia są kontrolowane techniki wyjścia. Gdy narzędzie wychodzi z tytanu, nagle zmniejszone obciążenie wiórami i siły skrawania mogą spowodować "wbicie się" narzędzia lub powstanie zadziorów na obrabianym przedmiocie.

Skuteczne strategie wyjścia obejmują:

Zwijane wyjścia: Programowanie stopniowego łuku, który wysuwa narzędzie z materiału, a nie gwałtownie wychodzi.

Wyjścia o zmniejszonej prędkości posuwu: Automatyczne zmniejszanie prędkości posuwu o 20-30% w końcowych momentach łączenia materiału.

Climb Milling Exits: Zapewnienie, że narzędzie wychodzi w trybie frezowania wznoszącego, co naturalnie zmniejsza siły wyjściowe.

Wykorzystanie kąta wyprzedzenia: Korzystanie z narzędzi o odpowiednich kątach wyprzedzenia, które pomagają utrzymać stałą siłę cięcia podczas wyjścia.

W PTSMAKE odkryliśmy, że wdrożenie zoptymalizowanych strategii wejścia i wyjścia może wydłużyć żywotność narzędzia o 30-50% podczas obróbki tytanu, nawet bez zmiany jakichkolwiek innych parametrów skrawania.

Techniki optymalizacji narożników

Narożniki stanowią szczególne wyzwanie w obróbce tytanu ze względu na nagłą zmianę kierunku o 90 stopni (lub inny kąt). Obszary te doświadczają:

- Zwiększone zaangażowanie materialne

- Zatrzymanie narzędzia podczas zmiany kierunku

- Słabe odprowadzanie wiórów w narożnikach wewnętrznych

- Wyższe siły cięcia i wibracje

Zaawansowane techniki ścieżek obróbki pozwalają sprostać tym wyzwaniom dzięki wyspecjalizowanym strategiom narożnym:

Zmodyfikowane narożniki spiralne

Zamiast zbliżać się do zakrętów tradycyjnymi ruchami liniowymi, przekształcone ścieżki spiralne przekształcają ostre zmiany kierunku w płynne, ciągłe ruchy tnące. To podejście:

- Eliminuje zamieszkanie przy zmianie kierunku

- Utrzymuje stałe zaangażowanie narzędzia przez cały zakręt.

- Znacznie redukuje wibracje i drgania

- Zapobiega twardnieniu podczas pracy, które zwykle występuje w tytanowych narożnikach

Programowanie morfowanych naroży spiralnych zazwyczaj obejmuje ustawienie minimalnego parametru promienia naroża wynoszącego 30-50% średnicy narzędzia, co pozwala oprogramowaniu CAM na automatyczne generowanie zoptymalizowanych ścieżek naroża.

Dynamiczna regulacja posuwu

Innym skutecznym podejściem jest dynamiczne dostosowywanie prędkości posuwu w narożnikach, aby skompensować zmieniające się warunki skrawania. Nowoczesne systemy CAM mogą automatycznie wdrażać redukcje posuwu o 20-40% podczas obróbki narożników, a następnie stopniowo powracać do pełnego posuwu, gdy narzędzie opuszcza obszar narożnika.

Technika ta jest szczególnie cenna podczas obróbki tytanu komponenty lotnicze5 o złożonej geometrii z licznymi narożnikami i zmianami kierunku. Optymalizacja posuwu zapewnia stałe siły skrawania na całej ścieżce narzędzia.

Optymalizacja obróbki spoczynkowej

Obróbka resztkowa - proces usuwania materiału pozostawionego przez większe narzędzia - stanowi wyjątkowe wyzwanie w przypadku tytanu. Pozostały materiał często tworzy cienkie ścianki lub sekcje, które są podatne na wibracje, ugięcia i utwardzanie robocze.

Zaawansowane strategie obróbki spoczynkowej tytanu obejmują:

Analiza pozostałych akcji 3D: Wykorzystanie precyzyjnych obliczeń 3D do dokładnego określenia miejsca, w którym pozostaje materiał, dzięki czemu narzędzie nie napotyka niespodziewanie cięć o pełnej szerokości.

Ścieżki stałego zaangażowania: Programowanie wyspecjalizowanych ścieżek, które utrzymują stałe zaangażowanie nawet w przypadku pozostałego materiału o nieregularnym kształcie.

Morphed Pocket Clearing: Wykorzystanie algorytmów morfingu do tworzenia płynnych, ciągłych ścieżek, które skutecznie usuwają pozostały materiał, unikając nagłych zmian kierunku.

Ulepszenie obrysowywania ołówkiem: Zastosowanie specjalistycznych algorytmów, które identyfikują i wydajnie obrabiają obszary, w których poprzednie narzędzia pozostawiły materiał w narożnikach lub wzdłuż ścian.

Techniki te zapewniają, że operacje obróbki spoczynkowej - które często wykorzystują mniejsze, bardziej delikatne narzędzia - zachowują optymalne warunki skrawania pomimo nieregularnych warunków materiałowych.

Rozważania dotyczące wdrożenia

Pomyślne wdrożenie zaawansowanych technik obróbki tytanu wymaga zwrócenia uwagi na kilka krytycznych czynników:

Możliwości systemu CAM: Niezbędne jest nowoczesne oprogramowanie CAM ze specjalną obsługą frezowania trochoidalnego, adaptacyjnego oczyszczania i kontroli sprzężenia narzędzia.

Konfiguracja postprocesora: Postprocesor musi prawidłowo interpretować i wyprowadzać te zaawansowane ścieżki narzędzia bez upraszczania lub linearyzacji złożonych ruchów.

Ograniczenia kontrolera maszyny: Niektóre starsze sterowniki CNC mogą mieć trudności z wysoką gęstością punktów zaawansowanych ścieżek narzędzia, wymagając optymalizacji z wyprzedzeniem.

Wybór narzędzi: Odpowiednio dobrane narzędzia skrawające o geometrii zaprojektowanej specjalnie pod kątem strategii ciągłego sprzęgania zapewniają najlepsze wyniki.

Monitorowanie i optymalizacja: Wdrożenie monitorowania drgań i mocy umożliwia weryfikację efektywności ścieżki narzędzia w czasie rzeczywistym.

Biorąc pod uwagę te kwestie, producenci mogą z powodzeniem wdrożyć zaawansowane techniki ścieżki obróbki, które przekształcają tytan z trudnego materiału w przewidywalny, wydajnie obrabiany komponent.

Dzięki mojej pracy z producentami z branży lotniczej i urządzeń medycznych w PTSMAKE widziałem na własne oczy, jak te zaawansowane strategie ścieżki narzędzia konsekwentnie zapewniają doskonałe wyniki w obróbce tytanu. Połączenie spójnego zaangażowania narzędzia, zoptymalizowanych strategii wejścia/wyjścia i specjalistycznej obsługi narożników tworzy kompleksowe podejście, które maksymalizuje żywotność narzędzia przy jednoczesnym utrzymaniu lub nawet zwiększeniu produktywności.

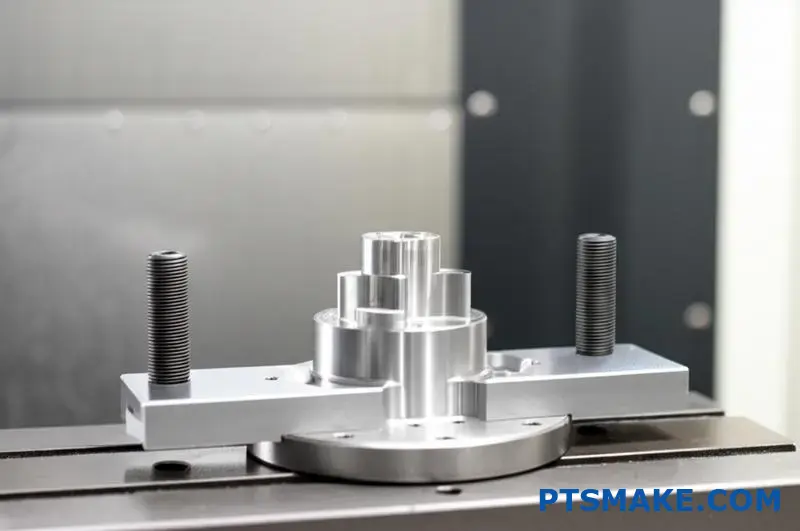

Rozważania dotyczące mocowania i stabilności

Czy kiedykolwiek spotkałeś się z frustracją związaną z doskonałymi prędkościami i posuwami, ale wciąż drganiami tytanowych części? Tajemnica nie tkwi w parametrach skrawania - to niewidzialna walka z wibracjami pomiędzy obrabianym przedmiotem a maszyną. Pozwól, że pokażę Ci, jak odpowiednie mocowanie obrabianego elementu zmienia obróbkę tytanu z koszmaru w arcydzieło.

Efektywne mocowanie jest podstawą udanej obróbki tytanu, ale często jest pomijane, dopóki nie pojawią się problemy. Wyjątkowa elastyczność tytanu i jego tendencje do drgań wymagają specjalistycznych strategii mocowania, które maksymalizują sztywność, jednocześnie zapobiegając odkształceniom podczas całego procesu obróbki.

Zrozumienie wyjątkowych wyzwań związanych z mocowaniem tytanu

Podczas obróbki tytanu strategia mocowania staje się wykładniczo bardziej krytyczna niż w przypadku konwencjonalnych materiałów. Unikalne właściwości fizyczne tytanu stwarzają specyficzne wyzwania, którym należy sprostać za pomocą specjalistycznych metod mocowania. Podczas gdy większość mechaników rozumie twardość i odporność cieplną tytanu, mniej z nich w pełni docenia jego elastyczność i charakterystykę drgań, które bezpośrednio wpływają na wymagania dotyczące uchwytów roboczych.

Tytan ma stosunkowo niski moduł sprężystości (o około połowę niższy niż stal), co oznacza, że łatwiej się ugina przy tych samych siłach skrawania. Ta nieodłączna elastyczność stwarza idealne warunki do powstawania wibracji i drgań w połączeniu z dużymi siłami skrawania wymaganymi do obróbki tego twardego materiału. Bez odpowiedniego uchwytu roboczego, elastyczność ta pozwala na subtelny ruch przedmiotu obrabianego podczas cięcia, tworząc samonapędzający się cykl wibracji, który rujnuje wykończenie powierzchni i niszczy narzędzia tnące.

Efekt kaskady wibracji

Z mojego doświadczenia w PTSMAKE zaobserwowałem, że nawet niewielkie niedociągnięcia w mocowaniu mogą wywołać coś, co nazywam "efektem kaskady wibracji" w obróbce tytanu:

- Początkowy minimalny ruch przedmiotu obrabianego

- Odchylenie narzędzia zwiększa się w odpowiedzi

- Siły cięcia stają się nieregularne

- Amplituda wibracji rośnie

- Pogarsza się jakość powierzchni

- Hartowanie przyspiesza

- Żywotność narzędzi spada

- Dokładność wymiarowa staje się niemożliwa do utrzymania

Ta kaskada może rozpocząć się od ruchów zbyt małych, aby dostrzec je gołym okiem, ale szybko eskalują do katastrofalnych rezultatów. Celem skutecznego mocowania tytanu jest zapobieganie inicjowaniu tej kaskady w pierwszej kolejności.

Maksymalizacja sztywności dzięki wielu punktom styku

Podstawową zasadą tytanowego mocowania jest maksymalizacja sztywności poprzez odpowiednio rozłożone siły mocowania i podparcia. W przeciwieństwie do bardziej miękkich materiałów, gdzie wystarczy kilka punktów mocowania, tytan korzysta z wielu strategicznie rozmieszczonych miejsc podparcia i mocowania.

Optymalny rozkład zacisku

Projektując uchwyty robocze dla komponentów tytanowych, kieruję się tymi zasadami dystrybucji:

| Charakterystyka przedmiotu obrabianego | Zalecane podejście do mocowania | Korzyści |

|---|---|---|

| Części cienkościenne | Ciśnienie rozłożone na maksymalnej powierzchni | Zapobiega zniekształceniom, zachowując sztywność |

| Bloki pełne | Strategiczne mocowanie w pobliżu stref cięcia | Minimalizuje wibracje u źródła |

| Złożone geometrie | Indywidualnie dopasowane uchwyty ze wsparciem konformalnym | Eliminuje niepodparte obszary podatne na wibracje |

| Duże komponenty | Połączenie zacisku pierwotnego i wtórnego | Zapewnia nadmiarowe wsparcie przed siłami wielokierunkowymi |

Kluczem jest stworzenie zrównoważonego układu mocowania, który ogranicza ruch we wszystkich możliwych kierunkach bez zniekształcania przedmiotu obrabianego. W PTSMAKE często stosujemy analizę elementów skończonych (MES) w celu zidentyfikowania potencjalnych węzłów drgań w złożonych komponentach tytanowych, a następnie projektujemy rozwiązania uchwytów roboczych, które są specjalnie ukierunkowane na te obszary.

Minimalizowanie efektów wspornika

Jednym z najczęstszych błędów w mocowaniu tytanu jest pozostawienie nadmiernej ilości niepodpartego materiału poza punktami mocowania. Te wsporniki stają się naturalnymi wzmacniaczami drgań podczas obróbki. Aby temu przeciwdziałać:

- Ustaw zaciski jak najbliżej obszarów cięcia.

- Dodatkowe uchwyty wspierające dla rozszerzonych funkcji

- Rozważ obróbkę z wielu zestawów zamiast sięgania na duże odległości.

- Wdrażanie pośrednich punktów podparcia nawet w obszarach, które nie będą bezpośrednio obrabiane.

Zminimalizowanie efektów wspornikowych znacznie zmniejsza zdolność przedmiotu obrabianego do odchylania się i wibracji podczas operacji obróbki.

Specjalistyczne rozwiązania do mocowania tytanu

Wymagający charakter obróbki tytanu często wymaga wyjścia poza konwencjonalne metody mocowania. Specjalistyczne rozwiązania mocujące zaprojektowane specjalnie z myślą o unikalnych właściwościach tytanu zapewniają znacznie lepsze wyniki.

Podciśnieniowe uchwyty robocze

Systemy próżniowe mogą być skuteczne w utrzymywaniu cienkich elementów z blachy tytanowej, ale wymagają specjalnych rozważań:

- Wyższe poziomy podciśnienia: Sztywność tytanu wymaga ciśnienia próżniowego co najmniej 24-27 inHg dla zapewnienia odpowiedniej siły trzymania.

- Zwiększona gęstość portów próżniowych: Więcej portów na cal kwadratowy niż w przypadku aluminium

- Szorstkie powierzchnie nośne: Tworzenie kontrolowanej tekstury na powierzchniach mocujących w celu zwiększenia współczynnika tarcia

- Dodatkowe ograniczniki mechaniczne: Dodanie fizycznych barier zapobiegających ruchom bocznym

- Analiza rozkładu podciśnienia: Zapewnienie jednolitego ciśnienia podciśnienia w całym komponencie

Prawidłowo wdrożone mocowanie próżniowe może być idealne do cienkich elementów tytanowych, w których mechaniczne mocowanie może powodować odkształcenia.

Zalety mocowania hydraulicznego

Hydrauliczne systemy mocowania oferują kilka istotnych zalet w obróbce tytanu:

- Precyzyjna, powtarzalna kontrola siły zacisku

- Równomierny rozkład sił na obrabianym przedmiocie

- Możliwość szybkiej wymiany w środowiskach produkcyjnych

- Możliwość dotarcia do trudno dostępnych miejsc dzięki systemom rozdzielaczy

- Kompensacja rozszerzalności cieplnej podczas obróbki

Stałe, kontrolowane ciśnienie zapewniane przez systemy hydrauliczne pomaga zapobiegać odkształceniom przedmiotu obrabianego, które mogą wystąpić w przypadku ręcznych metod mocowania, w których każdy zacisk może być dokręcany z różnym momentem obrotowym.

Zasady projektowania niestandardowych urządzeń

W przypadku złożonych komponentów tytanowych, niestandardowe uchwyty często stanowią idealne rozwiązanie. Projektując niestandardowe uchwyty robocze dla projektów tytanowych w PTSMAKE, kierujemy się następującymi podstawowymi zasadami:

Wybór materiału

Sam materiał mocowania odgrywa kluczową rolę w tłumieniu drgań:

- Oprawy żeliwne: Zapewniają doskonałe tłumienie drgań, ale ich modyfikacja może być ciężka i czasochłonna.

- Aluminiowe uchwyty ze stalowymi wkładkami: Oferują dobre tłumienie w punktach styku przy zachowaniu ogólnej lekkości konstrukcji.

- Polimerowe kompozytowe warstwy tłumiące: Możliwość montażu w strategicznych punktach w celu pochłaniania wibracji

- Materiały lepkosprężyste6: Tworzenie laminowanych urządzeń, które przekształcają energię drgań w ciepło

Dopasowanie materiałów mocujących do specyficznej charakterystyki wibracyjnej elementu tytanowego może znacznie poprawić wyniki obróbki.

Wiele scenariuszy lokalizacji

Zamiast projektować oprzyrządowanie w oparciu o jedno podejście do obróbki, opracowujemy rozwiązania, które uwzględniają wiele możliwości konfiguracji:

- Podstawowe powierzchnie referencyjne z opcjami drugorzędnymi i trzeciorzędnymi

- Modułowy osprzęt, który można rekonfigurować do różnych operacji

- Wbudowane zabezpieczenie na przyszłość w przypadku zmian projektu lub modelu

- Uwzględnienie zarówno poziomej, jak i pionowej orientacji obróbki

Elastyczność ta zapewnia, że rozwiązanie mocowania roboczego pozostaje opłacalne podczas zmian w cyklu życia produktu i ewolucji strategii obróbki.

Uwagi dotyczące uchwytu narzędzia i maszyny

Mocowanie robocze wykracza poza sam sposób mocowania części - obejmuje cały łańcuch połączeń od konstrukcji maszyny, przez uchwyt narzędzia, aż po krawędź tnącą.

Najkrótszy możliwy zwis narzędzia

Jednym z najskuteczniejszych środków zapewniających stabilność podczas obróbki tytanu jest minimalizacja wysięgu narzędzia. Fizyka jest prosta: amplituda drgań rośnie wykładniczo wraz z długością wysięgu narzędzia.

Do obróbki tytanu:

- Ograniczenie wydłużenia narzędzia do absolutnego minimum wymaganego do uzyskania prześwitu

- Użyj trzpienia o największej możliwej średnicy dla danej operacji

- Warto rozważyć zastosowanie głowic kątowych lub specjalistycznych narzędzi, aby dotrzeć do elementów bez konieczności przedłużania narzędzi.

- Obliczanie i weryfikacja sztywności narzędzia przed przystąpieniem do krytycznych operacji

W naszej tytanowej pracy w przemyśle lotniczym zaobserwowaliśmy poprawę trwałości narzędzia o 200-300% po prostu poprzez zmniejszenie zwisów o 25-30%, nawet bez zmiany jakichkolwiek innych parametrów.

Wybór oprawki narzędziowej

Uchwyt narzędziowy tworzy kolejne krytyczne ogniwo w łańcuchu stabilności:

| Typ uchwytu narzędziowego | Kontrola wibracji | Bicie | Prędkość konfiguracji | Koszt |

|---|---|---|---|---|

| Hydrauliczny | Doskonały | Bardzo niski | Szybko | Wysoki |

| Shrink Fit | Bardzo dobry | Najniższy | Umiarkowany | Wysoki |

| Uchwyt frezarski | Dobry | Niski | Szybko | Umiarkowany |

| Uchwyt z tuleją zaciskową | Uczciwy | Umiarkowany | Szybko | Niski |

| Weldon Flat | Słaby | Wysoki | Powolny | Niski |

W przypadku obróbki tytanu inwestycja w wysokiej jakości systemy mocowania narzędzi przynosi znaczne korzyści w postaci zmniejszenia wibracji, lepszego wykończenia powierzchni i znacznie wydłużonej żywotności narzędzia.

Wybór i konfiguracja maszyny

Sama maszyna stanowi podstawę systemu stabilizacji. Wybierając maszyny do pracy z tytanem, należy ustalić priorytety:

- Sztywność ponad prędkość: Maszyny z cięższymi odlewami i bardziej wytrzymałą konstrukcją

- Konstrukcja wrzeciona: Wyższy moment obrotowy przy niższych zakresach obrotów typowych dla tytanu

- Możliwości tłumienia: Niektóre maszyny posiadają specjalne systemy tłumienia drgań.

- Systemy sprzężenia zwrotnego: Maszyny z bardziej responsywnymi pętlami sprzężenia zwrotnego lepiej dostosowują się do sił skrawania tytanu.

- Stabilność termiczna: Maszyny z lepszym zarządzaniem temperaturą zachowują dokładność podczas długich operacji na tytanie

W PTSMAKE dedykujemy konkretne maszyny do pracy z tytanem, optymalizując je specjalnie pod kątem tych wymagających zastosowań, zamiast próbować sprawić, by maszyny ogólnego przeznaczenia radziły sobie z tytanem.

Monitorowanie procesu i sterowanie adaptacyjne

Nowoczesne koncepcje mocowania wykraczają poza fizyczne mocowanie i obejmują monitorowanie procesu oraz adaptacyjne systemy sterowania:

- Czujniki wibracji: Montaż bezpośrednio na urządzeniach w celu wykrywania problematycznych częstotliwości

- Monitorowanie siły: Pomiar siły cięcia w czasie rzeczywistym w celu identyfikacji potencjalnych problemów

- Monitorowanie akustyczne: Nasłuchuje charakterystycznych dźwięków rozpoczynającej się rozmowy

- Adaptacyjne systemy sterowania: Automatyczna regulacja parametrów w celu utrzymania stabilności

Te zaawansowane systemy tworzą środowisko zamkniętej pętli, w którym proces obróbki stale optymalizuje się w oparciu o rzeczywiste warunki, a nie z góry określone parametry.

Praktyczne strategie wdrażania

Przełożenie tych zasad na praktyczne rozwiązania w hali produkcyjnej wymaga metodycznego podejścia:

- Rozpocznij od analizy: Zrozumienie specyficznych tendencji wibracyjnych każdego elementu tytanowego.

- Projektowanie całościowe: Uwzględnienie całego systemu, od podstawy maszyny po krawędź tnącą.

- Testuj przyrostowo: Weryfikacja skuteczności mocowania przed pełną produkcją

- Ciągłe monitorowanie: Wdrożenie systemów wykrywania problemów ze stabilnością, zanim spowodują one szkody.

- Udoskonalanie iteracyjne: Wykorzystanie danych z każdego cyklu produkcyjnego w celu ulepszenia przyszłych metod mocowania.

To systematyczne podejście przekształca obróbkę tytanu z nieprzewidywalnego wyzwania w kontrolowany, niezawodny proces.

Uwzględniając wyjątkową elastyczność tytanu i tendencje do drgań poprzez kompleksowe strategie mocowania, producenci mogą osiągnąć stabilność niezbędną do udanej obróbki tytanu. Inwestycja w odpowiedni uchwyt roboczy - często pomijana na rzecz narzędzi skrawających lub parametrów - często zapewnia największy zwrot pod względem jakości, spójności i ogólnej ekonomiki obróbki podczas pracy z tym wymagającym, ale satysfakcjonującym materiałem.

Wyzwania związane z gwintowaniem i wykonywaniem otworów

Czy kiedykolwiek zastanawiałeś się, dlaczego zwykły otwór w tytanie może złamać narzędzia, które z łatwością przecinają stal? Sekret tkwi w doskonałych właściwościach tytanu, które zmieniają zwykłe operacje wiercenia i gwintowania w niezwykłe wyzwania nawet dla najbardziej wykwalifikowanych mechaników.

Gwintowanie i wykonywanie otworów w tytanie wymaga specjalistycznego podejścia, które przeczy konwencjonalnej mądrości. Tendencja materiału do utwardzania, słaba przewodność cieplna i reaktywność chemiczna stwarzają wyjątkowe wyzwania, które wymagają specjalnie zaprojektowanego oprzyrządowania i technik, aby konsekwentnie je pokonywać.

Podstawowe wyzwanie związane z tworzeniem otworów w tytanie

Wiercenie otworów w tytanie może wydawać się proste, ale daleko mu do tego. Właściwości fizyczne i termiczne tego materiału tworzą idealną burzę wyzwań, które mogą zniszczyć zwykłe wiertła w ciągu kilku sekund. W PTSMAKE nauczyliśmy się przez lata pracy z tytanem w przemyśle lotniczym, że skuteczne wykonywanie otworów wymaga dokładnego zrozumienia, co sprawia, że materiał ten jest tak problematyczny.

Gdy wiertło zaczyna ciąć tytan, natychmiast pojawiają się trzy krytyczne właściwości: tendencja materiału do utwardzania, jego słaba przewodność cieplna i reaktywność chemiczna z materiałami narzędzi skrawających. W przeciwieństwie do bardziej wybaczających metali, heksagonalna struktura krystaliczna tytanu pozwala mu szybko twardnieć pod wpływem sił skrawania, przez co każde kolejne cięcie jest trudniejsze od poprzedniego.

Przełamywanie trudności związanych z wierceniem w tytanie

Specyficzne wyzwania związane z wierceniem w tytanie obejmują:

Szybkie utwardzanie podczas pracy: Gdy wiertło tnie, tytan bezpośrednio pod i wokół strefy cięcia twardnieje, zwiększając opór przy każdym obrocie.

Stężenie ciepła: Przewodność cieplna tytanu wynosi około 1/7 przewodności cieplnej aluminium i 1/4 przewodności cieplnej stali. Oznacza to, że ciepło pozostaje skoncentrowane na krawędzi tnącej, zamiast rozpraszać się przez obrabiany przedmiot.

Problemy z ewakuacją chipów: Wióry tytanowe są zwykle cienkie i żylaste, trudne do złamania i podatne na gromadzenie się w rowkach.

Powinowactwo chemiczne: W podwyższonych temperaturach tytan łatwo łączy się z materiałami narzędzi skrawających, co prowadzi do narastania krawędzi i przyspieszonego zużycia narzędzia.

Elastyczny Springback: Elastyczność tytanu sprawia, że odskakuje on po przejściu krawędzi tnącej, tworząc tarcie o krawędzie wiertła.

Czynniki te tworzą środowisko wiercenia znacznie bardziej nieprzyjazne niż w przypadku większości innych metali. Bez odpowiednich technik i narzędzi, wiertła mogą ulec katastrofalnej awarii po wykonaniu zaledwie kilku otworów.

Specjalistyczne konstrukcje wierteł do tytanu

Skuteczne wiercenie w tytanie wymaga specjalnie zaprojektowanych wierteł z funkcjami zaprojektowanymi specjalnie w celu sprostania wyjątkowym wyzwaniom związanym z tym materiałem:

| Cecha | Cel | Korzyści z tytanu |

|---|---|---|

| Wyższe kąty wierzchołkowe (130-140°) | Zmniejsza długość krawędzi dłuta | Zmniejsza siłę ciągu i wytwarzanie ciepła |

| Punkty podziału lub przerzedzenie sieci | Poprawia centrowanie i zmniejsza siłę ciągu | Zapobiega wędrowaniu i twardnieniu podczas pracy |

| Zmienna geometria fletu | Rozbija żetony na łatwe do zarządzania segmenty | Poprawia ewakuację i zapobiega pakowaniu |

| Polerowane flety | Zmniejsza tarcie podczas usuwania wiórów | Niższe wytwarzanie ciepła i zużycie energii |

| Konstrukcja z przepływem chłodziwa | Dostarcza chłodziwo bezpośrednio do krawędzi tnącej | Zarządza ciepłem w najbardziej krytycznym punkcie |

| Specjalistyczne powłoki (TiAlN, AlTiN) | Tworzy barierę termiczną i zmniejsza tarcie | Wydłużona żywotność narzędzia w warunkach wysokiej temperatury |

Te wyspecjalizowane cechy przekształcają zwykłe narzędzie skrawające w takie, które jest w stanie sprostać wymagającym właściwościom tytanu. W PTSMAKE odkryliśmy, że stosowanie wierteł tytanowych może poprawić jakość otworów i trwałość narzędzia o 200-300% w porównaniu z narzędziami ogólnego przeznaczenia, nawet jeśli wszystkie inne parametry pozostają niezmienione.

Krytyczne parametry wiercenia dla tytanu

Nawet przy użyciu odpowiednich narzędzi, prawidłowe parametry skrawania są niezbędne do skutecznego wiercenia w tytanie. Konwencjonalna zasada "posuw szybki, prędkość wolna" nabiera szczególnego znaczenia w przypadku unikalnych właściwości tytanu.

Rozważania dotyczące prędkości

Prędkości wiercenia w przypadku tytanu muszą być znacznie zmniejszone w porównaniu z prędkościami stosowanymi w przypadku aluminium lub stali. Typowe zalecenia obejmują:

- Komercyjnie czysty tytan: 20-40 SFM

- Ti-6Al-4V (klasa 5): 10-30 SFM

- Stopy tytanu Beta: 5-20 SFM

Te konserwatywne prędkości mogą wydawać się ograniczające produktywność, ale są one niezbędne do zarządzania wytwarzaniem ciepła na interfejsie cięcia. Przekroczenie tych zaleceń często prowadzi do katastrofalnej awarii narzędzia w ciągu kilku sekund, ponieważ słaba przewodność cieplna tytanu powoduje szybkie gromadzenie się ciepła, które niszczy powłoki narzędzi i zmiękcza krawędzie tnące.

Optymalizacja prędkości podawania

Podczas gdy prędkości muszą zostać zmniejszone, posuwy podczas wiercenia tytanu powinny pozostać stosunkowo agresywne, aby zapewnić prawidłowe formowanie wiórów. Zalecane prędkości posuwu zazwyczaj mieszczą się w zakresie 0,003-0,007 cala na obrót (IPR) w zależności od średnicy i głębokości otworu.

Powód stosowania wyższych posuwów jest prosty: umożliwienie wiertłu zatrzymania się na tytanie powoduje utwardzenie bez skutecznego skrawania, tworząc samonapędzający się cykl wzrostu twardości i temperatury. Utrzymywanie agresywnego posuwu sprawia, że wiertło stale wchodzi w świeży materiał, zanim dojdzie do znacznego utwardzenia.

Strategie wiercenia Peck dla tytanu

Wiercenie z dziobaniem - chwilowe wycofanie wiertła w celu usunięcia wiórów i umożliwienia chłodziwu dotarcia do strefy cięcia - staje się szczególnie ważne podczas tworzenia głębszych otworów w tytanie. Tytan wymaga jednak specjalistycznych metod dziobania:

Zminimalizowany czas oczekiwania

Tradycyjne cykle dziurkowania, które zatrzymują się na dole każdego dziurkowania, mogą być katastrofalne w przypadku tytanu, ponieważ to chwilowe zatrzymanie pozwala na rozpoczęcie utwardzania. Nowoczesne, specyficzne dla tytanu cykle dziurkowania eliminują to zatrzymanie, wycofując narzędzie natychmiast po osiągnięciu docelowej głębokości.

Progresywne dziobanie

Aby uzyskać optymalne wiercenie tytanu, strategie progresywnego dziobania często przynoszą najlepsze rezultaty:

- Pierwszy otwór: 1× średnica wiertła na głębokość

- Kolejne otwory: 0,5× średnica wiertła

- Końcowe dzioby w pobliżu dna: 0,25× średnica wiertła

To progresywne podejście zapewnia prawidłowe odprowadzanie wiórów przy jednoczesnym zminimalizowaniu całkowitego czasu cyklu i zapobieganiu utwardzaniu pracy, które występuje przy nadmiernym dziobaniu.

Integracja wysokociśnieniowego chłodziwa

Aby uzyskać maksymalną skuteczność, wiercenie otworów powinno być połączone z podawaniem chłodziwa pod wysokim ciśnieniem przez narzędzie. Ciśnienie 800-1200 PSI kierowane przez wiertło zapewnia kilka istotnych korzyści:

- Skuteczne chłodzenie na krawędzi tnącej

- Hydrauliczne wspomaganie łamania wiórów

- Siłowe usuwanie żetonów z dołka

- Zapobieganie gromadzeniu się wiórów w rowkach wiórowych

To połączenie właściwej strategii dziobania i chłodziwa pod wysokim ciśnieniem przekształca wiercenie tytanu z operacji wysokiego ryzyka w niezawodny, powtarzalny proces.

Wyzwania związane z gwintowaniem w Titanium

Jeśli wiercenie w tytanie jest trudne, gwintowanie stanowi jeszcze większe wyzwanie. Połączenie wysokiej wytrzymałości tytanu, hartowania i tendencji do zacierania się tworzy idealną burzę, która może zniszczyć gwintowniki i frezy do gwintów w ciągu kilku sekund.

Dlaczego tradycyjne gwintowanie zawodzi w przypadku tytanu

Konwencjonalne metody gwintowania często zawodzą w przypadku tytanu z powodu kilku czynników:

- Pakowanie wiórów: Żylaste wióry tytanu gromadzą się w przestrzeniach fletów, powodując zatarcie kranu

- Ciśnienie narzędzia: Wysokie ciśnienie potrzebne do formowania gwintów powoduje wiązanie gwintownika

- Hartowanie pracy: Każdy zazębiający się ząb dodatkowo utwardza materiał

- Nagrzewanie się: Ograniczone chłodzenie dociera do włączonych gwintów

- Galling: Tytan ma tendencję do żółknięcia i przywierania do powierzchni narzędzi.

Czynniki te tworzą sytuację, w której tradycyjne metody stukania mają niedopuszczalnie wysoki wskaźnik awaryjności, szczególnie w środowiskach produkcyjnych, w których spójność jest niezbędna.

Frezowanie gwintów a gwintowanie

W przypadku większości zastosowań tytanu frezowanie gwintów oferuje znaczące korzyści w porównaniu z gwintowaniem:

| Czynnik | Frezowanie gwintów | Stukanie |

|---|---|---|

| Formowanie wiórów | Małe, poręczne chipy | Długie, żylaste chipsy |

| Ciśnienie narzędzia | Rozproszone, niższe ciśnienie | Skoncentrowane, wysokie ciśnienie |

| Dostęp do chłodzenia | Doskonały dostęp do chłodziwa | Ograniczona penetracja chłodziwa |

| Wydobywanie narzędzi | Łatwy demontaż w przypadku wystąpienia problemów | Często powoduje zerwanie ekstrakcji kranu |

| Jakość gwintu | Wysoka spójność | Zmienna w zależności od stanu kranu |

| Elastyczność rozmiaru gwintu | Jedno narzędzie dla wielu rozmiarów | Jeden kran na rozmiar |

Okrągły ruch interpolacyjny frezowania gwintów tworzy działanie skrawające, które jest zasadniczo bardziej kompatybilne z właściwościami tytanu. Narzędzie angażuje mniejszą część gwintu w danym momencie, zmniejszając nacisk, ciepło i utwardzanie robocze, jednocześnie umożliwiając lepszy dostęp do chłodziwa.

W PTSMAKE przeszliśmy prawie całkowicie na frezowanie gwintów w komponentach tytanowych, zmniejszając liczbę awarii związanych z gwintami o ponad 90% w porównaniu z tradycyjnymi metodami gwintowania.

Specjalistyczne techniki gwintowania dla tytanu

Podczas gdy frezowanie gwintów jest ogólnie preferowane, niektóre zastosowania nadal wymagają gwintowania. W takich przypadkach specjalistyczne metody mogą poprawić wskaźniki sukcesu:

Ponadwymiarowe otwory wiertnicze

Jedną z najskuteczniejszych strategii skutecznego gwintowania tytanu jest użycie nieco ponadwymiarowych otworów. Podczas gdy standardowe gwintowanie zazwyczaj wykorzystuje otwór o średnicy 75-77% głównej średnicy, tytan często korzysta z rozmiaru 78-82%.

To niewielkie powiększenie:

- Zmniejsza tarcie i wytwarzanie ciepła

- Zmniejsza procent gwintu (ale nadal utrzymuje wymaganą wytrzymałość)

- Niższe wymagania dotyczące momentu obrotowego na kranie

- Poprawia dostęp chłodziwa do krawędzi tnących

W przypadku krytycznych zastosowań lotniczych starannie kwalifikujemy to podejście, aby zapewnić, że gwinty nadal spełniają minimalne wymagania wytrzymałościowe, jednocześnie znacznie poprawiając możliwości produkcyjne.

Wybór spiralnej końcówki a spiralnego rowka

Wybór gwintownika do tytanu musi uwzględniać kierunek odprowadzania wiórów:

- Spiralny gwintownik (pistoletowy): Wypychanie wiórów do przodu, idealne do otworów przelotowych w tytanie

- Gwintowniki z rowkiem spiralnym: Wyciąganie wiórów do tyłu, lepsze do otworów nieprzelotowych, ale bardziej podatne na zapychanie.

Konstrukcja punktu spiralnego zapobiega gromadzeniu się wiórów za gwintownikiem w aplikacjach z otworami przelotowymi, co jest szczególnie problematyczne w przypadku tytanu.

Formowanie gwintów a cięcie gwintów

W niektórych ograniczonych zastosowaniach tytanu, formowanie gwintów (formowanie rolkowe) zamiast cięcia może być opłacalne:

- Działa tylko w przypadku cieńszych materiałów lub komercyjnie czystego tytanu.

- Wymaga ponadwymiarowych otworów 2-4%

- Tworzy mocniejsze nici dzięki obróbce na zimno

- Całkowicie eliminuje problemy związane z chipami

Podejście to nie jest odpowiednie dla większości wysokowytrzymałych stopów tytanu, ale może być skuteczne w określonych zastosowaniach z komercyjnie czystym tytanem lub bardzo cienkimi sekcjami Ti-6Al-4V.

Weryfikacja jakości otworów w tytanie

Biorąc pod uwagę krytyczne zastosowania tytanu w przemyśle lotniczym, medycznym i innych branżach o wysokiej niezawodności, weryfikacja jakości otworów staje się niezbędna. Specjalistyczne techniki kontroli obejmują:

- Testowanie prądów wirowych: Identyfikuje wady podpowierzchniowe spowodowane nadmiernym ciepłem lub utwardzeniem podczas pracy.

- Analiza chropowatości powierzchni: Weryfikuje prawidłowe cięcie, a nie rozrywanie

- Kontrola profilu gwintu: Potwierdza prawidłowy kształt i procent gwintu

- Testowanie twardości: Zapewnia, że wiercenie nie spowodowało nadmiernego utwardzenia.

W PTSMAKE wdrażamy kompleksowe protokoły kontroli krytycznych komponentów tytanowych, często wykorzystując zautomatyzowane systemy, które mogą zweryfikować każdy otwór w częściach produkcyjnych, zamiast polegać na pobieraniu próbek.

Wdrażając specjalistyczne narzędzia, odpowiednie parametry cięcia i zaawansowane techniki opracowane specjalnie dla unikalnych właściwości tytanu, producenci mogą przekształcić wykonywanie otworów z najbardziej problematycznej operacji tytanowej w niezawodny, spójny proces. Kluczem jest poszanowanie fundamentalnej natury tytanu, a nie próba wymuszenia konwencjonalnego podejścia do tego wyjątkowego materiału.

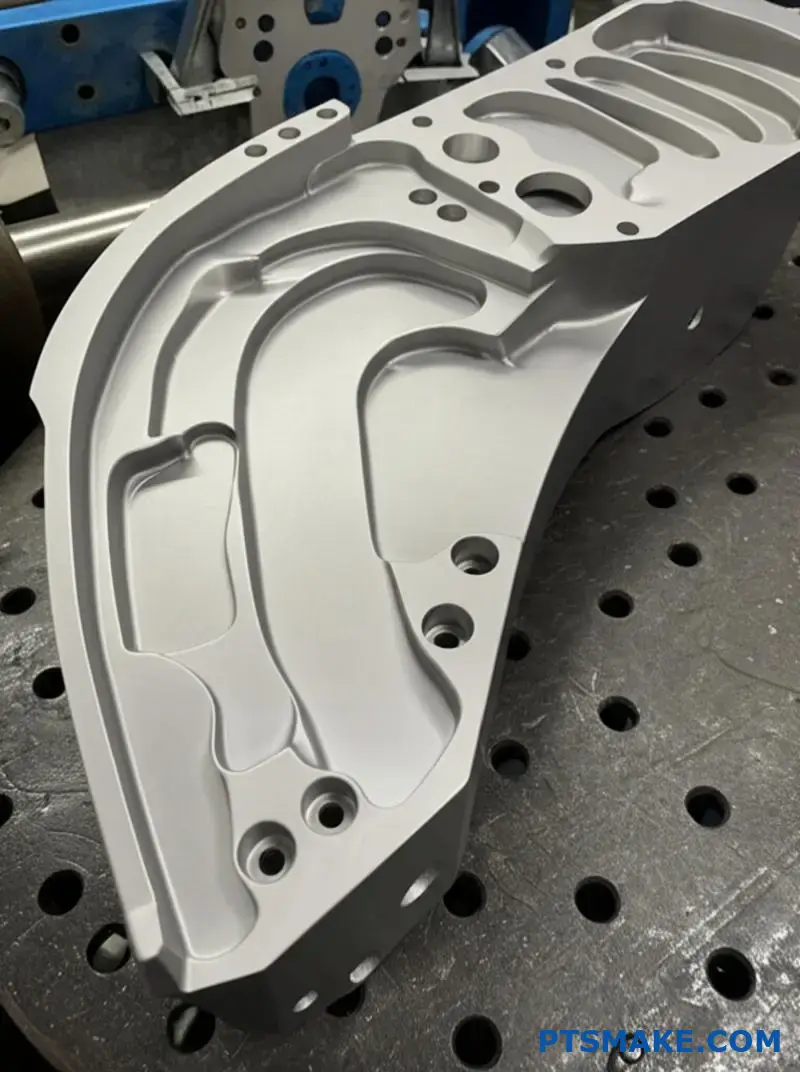

Zastosowania przemysłowe i studia przypadków

Czy zastanawiałeś się kiedyś, dlaczego inżynierowie lotniczy odmawiają kompromisu w wyborze materiału pomimo gwałtownie rosnących kosztów obróbki? Odpowiedź leży w niezwykłej wydajności tytanu w najbardziej wymagających środowiskach na Ziemi - i poza nią. Jego pozornie magiczne właściwości sprawiają, że wyzwania związane z obróbką skrawaniem są warte pokonania.

Tytan zrewolucjonizował wiele gałęzi przemysłu, zapewniając niezrównaną wydajność w ekstremalnych warunkach. Od komponentów lotniczych, które wytrzymują naprężenia naddźwiękowe, po biokompatybilne implanty medyczne, rzeczywiste zastosowania pokazują, w jaki sposób opanowanie obróbki tytanu umożliwia innowacje, które w innym przypadku byłyby niemożliwe.

Lotnictwo i kosmonautyka: Gdzie tytan naprawdę szybuje

Przemysł lotniczy reprezentuje najbardziej znaczące i wymagające pole zastosowań tytanu. Współpracując z wieloma klientami z branży lotniczej w PTSMAKE, byłem świadkiem na własne oczy, jak tytanowe komponenty stanowią podstawę nowoczesnych samolotów i statków kosmicznych. Wyjątkowy stosunek wytrzymałości do masy, odporność na korozję i stabilność temperaturowa tego materiału sprawiają, że idealnie nadaje się on do krytycznych zastosowań, w których awaria nie wchodzi w grę.

Krytyczne komponenty statków powietrznych

W samolotach komercyjnych i wojskowych tytan znajduje zastosowanie w wielu aplikacjach o krytycznym znaczeniu:

| Komponent | Zazwyczaj używany stop tytanu | Korzyści w zastosowaniu | Wyzwania związane z obróbką skrawaniem |

|---|---|---|---|