Czy jesteś zmęczony produktami, których części łatwo się rozpadają lub łamią? Wielu producentów zmaga się z łączeniem różnych materiałów, co prowadzi do problemów z jakością, wyższych kosztów i opóźnień w produkcji, które frustrują wszystkich zaangażowanych.

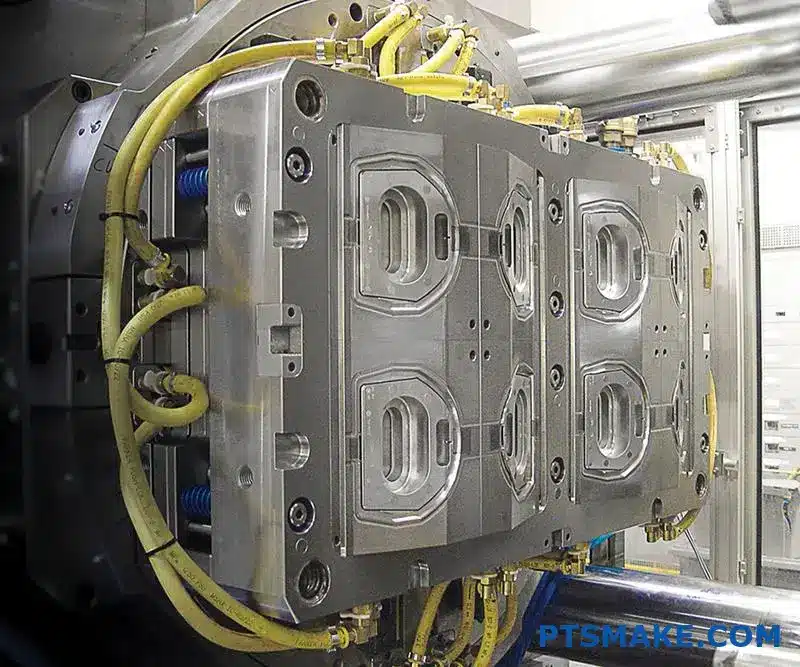

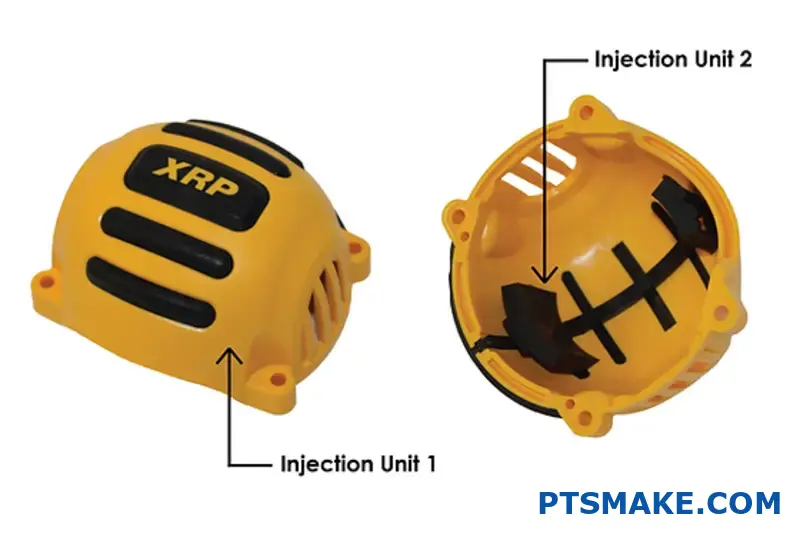

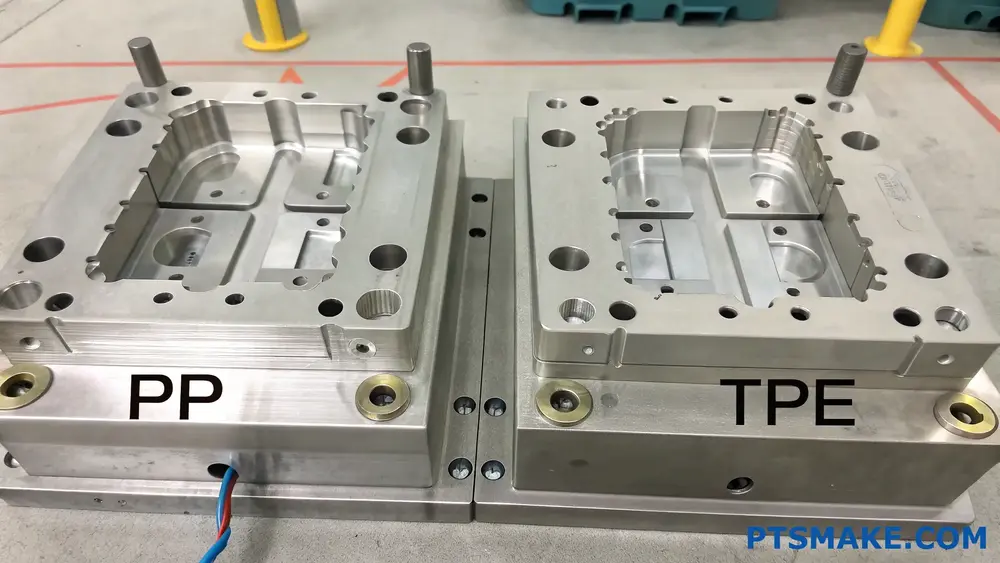

Formowanie wtryskowe 2-strzałowe (zwane również formowaniem dwustrzałowym lub wielostrzałowym) to proces produkcyjny, w którym dwa różne materiały są wtryskiwane do jednej formy w sekwencji, tworząc końcową część z wieloma materiałami lub kolorami bez montażu.

W PTSMAKE widziałem, jak formowanie 2-strzałowe przekształca złożone projekty montażowe w usprawnione, opłacalne rozwiązania. Technika ta nie tylko poprawia trwałość i estetykę produktu, ale także znacznie skraca czas produkcji. Jeśli chcesz ulepszyć swój projekt produktu przy jednoczesnym obniżeniu kosztów, będziesz chciał zrozumieć, jak działa ten innowacyjny proces i kiedy go stosować.

Jaka jest różnica między two-shot a overmoldingiem?

Czy kiedykolwiek wziąłeś do ręki szczoteczkę do zębów z gumowym uchwytem lub używałeś elektronarzędzia z miękką w dotyku rękojeścią? Czy zastanawiałeś się kiedyś, w jaki sposób producenci łączą twardy plastik z miękkimi, chwytnymi materiałami w jednym produkcie? Mylenie procesów formowania wtryskowego i obtrysku może prowadzić do kosztownych błędów projektowych i bólu głowy związanego z produkcją.

Formowanie wtryskowe z dwoma wtryskami i obtryskiwanie to różne wielomateriałowe procesy produkcji tworzyw sztucznych. Formowanie dwustrzałowe tworzy części w jednej maszynie przy użyciu dwóch wtrysków, podczas gdy obtrysk wymaga oddzielnego etapu, w którym drugi materiał jest formowany na wcześniej przygotowanym podłożu. Każdy z nich oferuje różne korzyści dla różnych zastosowań.

Zrozumienie formowania wtryskowego z dwoma wtryskami

Formowanie wtryskowe z dwoma wtryskami (zwane również formowaniem z dwoma wtryskami lub formowaniem z wieloma wtryskami) to zaawansowany proces produkcyjny, który umożliwia formowanie dwóch różnych materiałów w jednym cyklu maszynowym. Technologia ta zrewolucjonizowała sposób tworzenia złożonych części z tworzyw sztucznych o różnych właściwościach materiałowych.

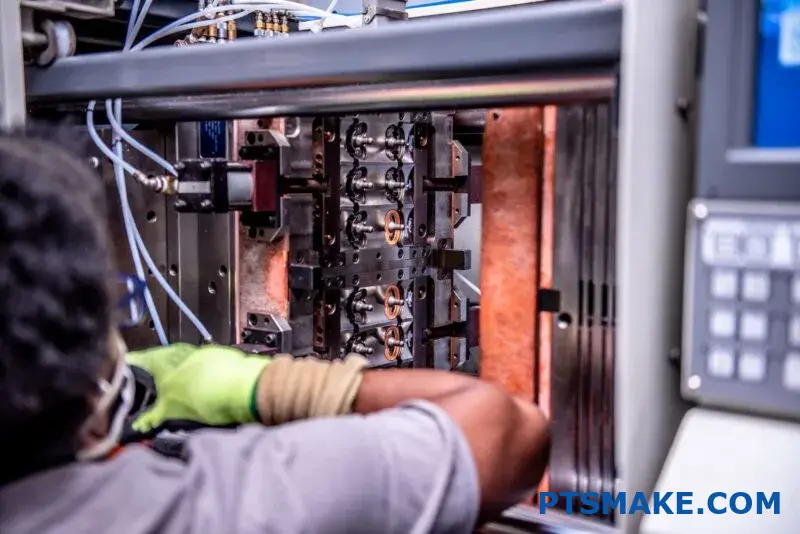

Z mojego doświadczenia w pracy z klientami PTSMAKE wynika, że formowanie dwustrzałowe zapewnia wyjątkową precyzję podczas łączenia materiałów. Proces rozpoczyna się od wtryśnięcia pierwszego materiału do gniazda formy. Następnie, poprzez obrót formy lub przeniesienie do drugiej wnęki, wtryskiwany jest drugi materiał. Pierwszy materiał jest nadal ciepły, gdy następuje drugi wtrysk, tworząc wiązanie molekularne między dwoma materiałami.

Kluczowe zalety formowania dwustrzałowego

Zalety formowania wtryskowego z dwoma wtryskami wykraczają poza samo łączenie materiałów:

- Skrócony czas produkcji: Ponieważ oba materiały są przetwarzane w jednym cyklu maszynowym, produkcja jest znacznie szybsza niż w przypadku tradycyjnych metod.

- Mocniejsze połączenia materiałowe: Wiązanie molekularne tworzone między materiałami jest zazwyczaj silniejsze niż wiązanie mechaniczne w procesie obtryskiwania.

- Wyższa precyzja: Wyrównanie dwóch materiałów jest niezwykle precyzyjne dzięki kontrolowanemu charakterowi procesu.

- Niższe koszty pracy: Mniej obsługi oznacza niższe wymagania dotyczące pracy i mniej możliwości popełnienia błędu przez człowieka.

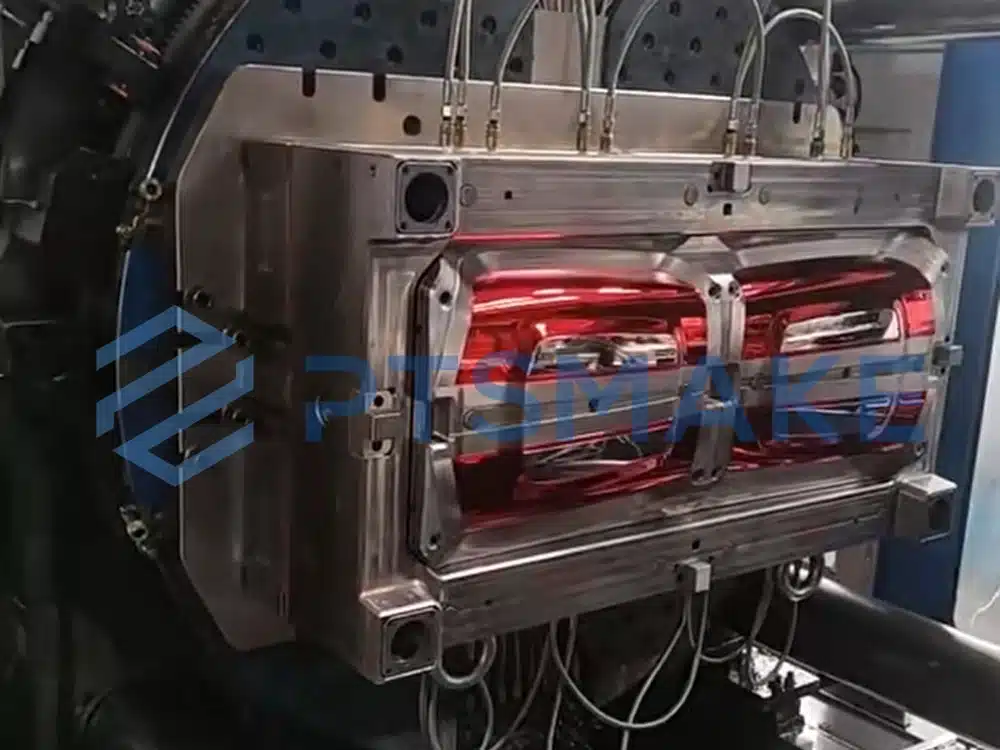

Typowe zastosowania formowania dwuczęściowego

Formowanie dwustrzałowe doskonale sprawdza się w zastosowaniach wymagających precyzyjnych kombinacji materiałów:

- Urządzenia medyczne ze sztywnymi korpusami i miękkimi w dotyku komponentami

- Części samochodowe ze zintegrowanymi uszczelkami lub uszczelnieniami

- Elektronika użytkowa ze sztywnymi ramkami i miękkimi w dotyku przyciskami

- Narzędzia z korpusami z twardego tworzywa sztucznego i ergonomicznymi gumowymi uchwytami

Zrozumienie overmoldingu

Overmolding to inne podejście do produkcji wielomateriałowej, które obejmuje dwuetapowy proces. Najpierw tworzony jest element bazowy (często nazywany podłożem) poprzez formowanie wtryskowe lub inny proces. Następnie podłoże jest umieszczane w innej formie, do której wtryskiwany jest drugi materiał.

W PTSMAKE często stosujemy overmolding w projektach, w których klienci muszą dodać funkcjonalność do istniejących komponentów lub podczas pracy z materiałami, które mają bardzo różne wymagania dotyczące przetwarzania. The elastomery termoplastyczne1 stosowane w obtrysku zapewniają doskonałą elastyczność w projektowaniu i doborze materiałów.

Kluczowe zalety obtrysku

Overmolding oferuje kilka wyraźnych korzyści, które czynią go idealnym do niektórych zastosowań:

- Elastyczność materiału: Możliwość łączenia materiałów o bardzo różnych temperaturach przetwarzania

- Wszechstronność konstrukcji: Pozwala na bardziej złożone projekty podłoża

- Możliwość modernizacji: Możliwość dodawania funkcji do istniejących komponentów

- Skalowalność: Dobrze nadaje się zarówno do produkcji nisko-, jak i wysokonakładowej

Typowe zastosowania obtrysku

Typowe zastosowania, w których overmolding się sprawdza, to m.in:

- Złącza elektryczne ze zintegrowanymi uszczelkami

- Uchwyty narzędzi z wyściełanymi rękojeściami

- Przybory kuchenne z antypoślizgowymi uchwytami

- Wodoodporne obudowy ze zintegrowanymi uszczelkami

Porównanie formowania dwuczęściowego i obtrysku

Aby pomóc ci określić, który proces jest odpowiedni dla twojego projektu, przygotowałem tę tabelę porównawczą w oparciu o kluczowe czynniki wydajności:

| Czynnik | Formowanie dwustrzałowe | Overmolding |

|---|---|---|

| Prędkość produkcji | Szybciej (pojedynczy cykl maszyny) | Wolniej (wiele kroków) |

| Siła wiązania materiału | Silniejszy (wiązanie molekularne) | Dobry (wiązanie mechaniczne) |

| Koszty oprzyrządowania | Wyższa inwestycja początkowa | Niższa inwestycja początkowa |

| Kompatybilność materiałowa | Ograniczone do kompatybilnych materiałów | Większa elastyczność materiału |

| Słodki punkt wielkości produkcji | Średnie i duże ilości | Niskie i wysokie wolumeny |

| Złożoność projektu | Średnia złożoność | Możliwa wysoka złożoność |

Właściwy wybór dla danego projektu

Doradzając klientom PTSMAKE, który proces wybrać, biorę pod uwagę kilka czynników:

Rozważania dotyczące wielkości produkcji

W przypadku dużych serii produkcyjnych, gdzie wydajność ma kluczowe znaczenie, formowanie dwustrzałowe często zapewnia lepszą długoterminową wartość pomimo wyższych początkowych kosztów oprzyrządowania. W przypadku mniejszych serii lub prototypowania, overmolding zazwyczaj oferuje większą elastyczność przy niższych inwestycjach początkowych.

Kompatybilność materiałowa

Formowanie dwustrzałowe działa najlepiej, gdy materiały mają podobne temperatury przetwarzania i kompatybilne składy chemiczne. Jeśli pracujesz z materiałami, które mają bardzo różne wymagania dotyczące przetwarzania, jedyną opcją może być overmolding.

Złożoność projektu

Złożoność projektu części ma znaczący wpływ na wybór procesu. Formowanie z dwoma wtryskami wyróżnia się prostszą geometrią i stałą grubością ścianek, podczas gdy obtryskiwanie może pomieścić bardziej złożone projekty podłoża i różne wzory pokrycia.

Analiza kosztów

Oceniając koszty, należy wziąć pod uwagę zarówno początkowe inwestycje w oprzyrządowanie, jak i koszty produkcji poszczególnych części:

- Formowanie dwustrzałowe: Wyższe koszty oprzyrządowania, ale niższe koszty jednostkowe przy dużych ilościach

- Overmolding: Niższa początkowa inwestycja w oprzyrządowanie, ale wyższe koszty jednostkowe ze względu na dodatkową obsługę.

W ostatnich latach zaobserwowałem, że postępy w zautomatyzowanych systemach obsługi zmniejszyły różnicę w wydajności między tymi procesami, dzięki czemu overmolding stał się bardziej konkurencyjny dla średnich serii produkcyjnych niż wcześniej.

Jakie są kluczowe zalety formowania wtryskowego z dwoma wtryskami w zastosowaniach przemysłowych?

Czy kiedykolwiek zmagałeś się z wieloma etapami montażu, które spowalniały czas produkcji? A może byłeś sfrustrowany niespójną jakością podczas łączenia różnych materiałów? Wyzwania te mogą znacząco wpłynąć na ogólną wydajność produktu i wyniki finansowe.

Formowanie wtryskowe z dwoma wtryskami oferuje znaczne korzyści w zastosowaniach przemysłowych, łącząc wiele materiałów w jednym procesie. Technika ta obniża koszty montażu, zwiększa trwałość produktu, umożliwia tworzenie złożonych projektów, poprawia ergonomię i zapewnia większą elastyczność estetyczną przy zachowaniu wysokiej wydajności produkcji.

Efektywność kosztowa dzięki usprawnionej produkcji

Formowanie wtryskowe z dwoma wtryskami znacznie obniża koszty produkcji w porównaniu z tradycyjnymi metodami. Eliminując wtórne operacje montażowe, proces ten minimalizuje koszty pracy i zmniejsza ryzyko błędu ludzkiego. Z mojego doświadczenia w pracy z klientami przemysłowymi na poziomie PTSMAKE, firmy zazwyczaj odnotowują 15-30% redukcję ogólnych kosztów produkcji po przejściu na formowanie dwustrumieniowe w odpowiednich zastosowaniach.

Eliminacja operacji drugorzędnych

Tradycyjna produkcja często wymaga wielu etapów:

- Formowanie poszczególnych komponentów

- Przygotowanie powierzchni

- Zastosowanie klejów

- Montaż

- Kontrola jakości na każdym etapie

Dzięki formowaniu dwustrumieniowemu operacje te są konsolidowane w jeden zautomatyzowany proces. Eliminacja tych etapów nie tylko zmniejsza koszty bezpośrednie, ale także minimalizuje zapasy potrzebne do produkcji komponentów w toku.

Redukcja odpadów materiałowych

Tradycyjne metody montażu często prowadzą do marnotrawstwa materiałów:

| Źródło odpadów | Proces tradycyjny | Proces dwustrzałowy |

|---|---|---|

| Kleje | Wykorzystane znaczące kwoty | Niewymagane |

| Odrzucone części | Wyższe stawki z powodu błędów montażu | Niższy współczynnik odrzuceń |

| Złom | Generowane na wielu etapach | Minimalizacja do pojedynczego procesu |

W PTSMAKE zaobserwowaliśmy, że odpady materiałowe mogą zostać zredukowane nawet o 25% w przypadku wdrożenia technologii dwustrzałowej w odpowiednich zastosowaniach.

Zwiększona trwałość i wydajność produktu

Wiązanie molekularne utworzone między materiałami podczas procesu dwóch strzałów zapewnia wyjątkową trwałość. W przeciwieństwie do wiązań klejowych, które mogą z czasem słabnąć, to interfejs molekularny2 tworzy niemal nierozerwalne połączenie między komponentami.

Doskonała odporność na warunki atmosferyczne i chemikalia

Produkty wytwarzane przy użyciu formowania dwustrumieniowego wykazują niezwykłą odporność na:

- Wahania temperatury

- Ekspozycja na promieniowanie UV

- Interakcje chemiczne

- Przenikanie wilgoci

Sprawia to, że technologia ta jest szczególnie cenna w przypadku sprzętu zewnętrznego, komponentów motoryzacyjnych i urządzeń do obsługi chemikaliów. Miałem klientów, którzy wcześniej zmagali się z awariami produktów z powodu degradacji kleju w trudnych warunkach, całkowicie wyeliminowali te problemy po przejściu na technologię dwóch strzałów.

Zwiększona odporność na uderzenia

Płynne przejście między materiałami tworzy produkty o lepszej odporności na uderzenia niż tradycyjnie montowane alternatywy. Brak punktów koncentracji naprężeń typowych dla połączeń klejonych oznacza, że siła rozkłada się bardziej równomiernie w całej części.

Swoboda projektowania i złożoność

Formowanie wtryskowe z dwoma wtryskami pozwala na uzyskanie wcześniej niemożliwych cech konstrukcyjnych, otwierając nowe możliwości dla innowacji produktowych.

Skomplikowana geometria

Proces ten umożliwia:

- Podcięcia, które byłyby trudne w przypadku tradycyjnego formowania

- Cienkościenne sekcje przylegające do sztywnych komponentów

- Złożone wewnętrzne kanały i struktury

- Zmienna grubość materiału w obrębie pojedynczej części

Kombinacje materiałów dla poprawy funkcjonalności

Niektóre potężne kombinacje materiałów obejmują:

| Materiał bazowy | Materiał obtryskiwany | Korzyści funkcjonalne |

|---|---|---|

| Sztywne tworzywo sztuczne | TPE/TPU | Wodoodporne uszczelki, amortyzacja |

| Metal | Tworzywa konstrukcyjne | Redukcja wagi, izolacja |

| Twardy plastik | Miękkie w dotyku polimery | Ulepszona ergonomia, przyczepność |

| Przezroczysty plastik | Nieprzezroczysty plastik | Rury świetlne z zamaskowanymi sekcjami |

Zalety ergonomiczne i estetyczne

Ulepszone doświadczenie użytkownika

Formowanie dwustrumieniowe tworzy płynne przejścia między twardymi i miękkimi materiałami, zwiększając ergonomię produktu. Jest to szczególnie cenne w przypadku:

- Urządzenia medyczne wymagające precyzyjnej obsługi

- Elektronarzędzia z tłumieniem drgań

- Elektronika użytkowa z wygodnymi strefami chwytu

- Elementy wyposażenia wnętrz samochodów

Możliwość precyzyjnego kontrolowania położenia i grubości miękkich w dotyku materiałów pozwala zoptymalizować komfort użytkownika bez uszczerbku dla integralności strukturalnej.

Zwiększona atrakcyjność wizualna

Proces ten pozwala na:

- Wyraźne granice kolorów bez przebarwień i smug

- Wiele kolorów bez malowania

- Kontrastujące tekstury w jednej części

- Zintegrowane elementy dekoracyjne

Jakość wizualna części formowanych dwuwarstwowo zazwyczaj przewyższa malowane lub montowane alternatywy, przy lepszej trwałości i odporności na zużycie.

Korzyści w zakresie zrównoważonego rozwoju środowiska

Formowanie dwustrumieniowe jest zgodne z nowoczesnymi celami zrównoważonego rozwoju na kilka sposobów:

- Zmniejszone zużycie energii dzięki eliminacji wielu cykli formowania i operacji montażu.

- Mniejszy wpływ transportu dzięki konsolidacji łańcuchów dostaw

- Eliminacja lotnych związków organicznych (LZO) zwykle obecnych w klejach

- Możliwość łatwiejszego recyklingu po wybraniu kompatybilnych materiałów

W PTSMAKE pomogliśmy wielu klientom osiągnąć ich cele w zakresie zrównoważonego rozwoju, przenosząc odpowiednie produkty do technologii dwustrzałowej, jednocześnie zmniejszając wpływ na środowisko i koszty produkcji.

Analiza kosztów: Formowanie dwustrumieniowe a metody tradycyjne?

Czy zastanawiałeś się kiedyś, dlaczego niektórzy producenci konsekwentnie dostarczają produkty po niższych kosztach bez poświęcania jakości? Czy walczyłeś o zmniejszenie kosztów produkcji przy jednoczesnym utrzymaniu lub nawet poprawie wydajności części? Wyzwania te spędzają sen z powiek wielu zespołom inżynierów.

Formowanie dwustrumieniowe obniża koszty produkcji w porównaniu z tradycyjnymi metodami, eliminując operacje wtórne, zmniejszając koszty pracy, minimalizując odpady materiałowe, skracając czas montażu i obniżając koszty zarządzania zapasami - zazwyczaj skutkując ogólnymi oszczędnościami kosztów dla odpowiednich zastosowań.

Podział oszczędności kosztów

Podczas oceny procesów produkcyjnych zrozumienie dokładnych implikacji kosztowych pomaga w podejmowaniu świadomych decyzji. Przeanalizowałem wiele projektów, w których klienci przeszli z tradycyjnych metod na formowanie dwustrumieniowe, a korzyści kosztowe zwykle przejawiają się w kilku kluczowych obszarach.

Porównanie bezpośrednich kosztów produkcji

Formowanie dwustrumieniowe zapewnia znaczne korzyści kosztowe w porównaniu z tradycyjnym formowaniem jednostrumieniowym, po którym następują operacje wtórne. Pozwolę sobie przedstawić te oszczędności za pomocą rzeczywistych liczb w oparciu o typowe scenariusze produkcyjne:

| Współczynnik kosztów | Metoda tradycyjna | Formowanie dwustrzałowe | Typowe oszczędności |

|---|---|---|---|

| Koszty pracy | $0,85-1,20/część | $0,40-0,65/część | 45-55% |

| Czas cyklu | 60-90 sekund | 30-50 sekund | 40-50% |

| Odpady materiałowe | 8-12% | 3-5% | 50-60% |

| Współczynnik odrzucenia jakości | 5-8% | 2-3% | 50-60% |

| Inwestycja w oprzyrządowanie | Niższy koszt początkowy | Wyższy koszt początkowy | -30-40% (początkowy) |

| Całkowity koszt produkcji | $1.40-1.80/część | $0,95-1,25/część | 30-35% |

Liczby te przedstawiają średnie z wielu serii produkcyjnych w PTSMAKE, choć konkretne oszczędności będą się różnić w zależności od złożoności części, wyboru materiału i wielkości produkcji.

Eliminacja operacji wtórnych

Jedną z najbardziej znaczących korzyści kosztowych jest eliminacja operacji wtórnych. Tradycyjna produkcja często wymaga:

- Części usuwane z maszyn do formowania wstępnego

- Chłodzenie i przygotowanie do procesów wtórnych

- Przeniesienie do drugorzędnych stacji operacyjnych (malowanie, montaż itp.)

- Dodatkowa robocizna związana z obsługą i przetwarzaniem

- Kontrole jakości między operacjami

Dzięki formowaniu z dwoma wtryskami etapy te są konsolidowane w jedną operację. Część, która wcześniej wymagała formowania, tampodruku lub montażu wtórnego, może zostać wykonana w jednym cyklu maszynowym. Dla klienta z branży elektroniki użytkowej obniżyliśmy koszty produkcji o 28%, eliminując trzy operacje wtórne dzięki projektowi procesu dwustrzałowego.

Efektywność wykorzystania materiałów

Formowanie dwustrumieniowe znacznie poprawia wykorzystanie materiału na kilka sposobów:

- Zmniejszona ilość odpadów: Nowoczesne systemy gorących kanałów w procesach dwustrzałowych minimalizują straty materiału w systemach kanałów.

- Niższe współczynniki odrzuceń: Przy mniejszej liczbie operacji manipulacyjnych współczynnik odrzuceń zazwyczaj spada o 30-50%.

- Zoptymalizowana dystrybucja materiałów: Możliwość wykorzystania różnych materiałów w różnych obszarach części pozwala na bardziej efektywną alokację materiałów.

W PTSMAKE wdrożyliśmy dwustrzałowy proces dla klienta z branży motoryzacyjnej, który zmniejszył zużycie materiałów o 23% w porównaniu do poprzedniej metody produkcji.

Ukryte korzyści kosztowe wykraczające poza bezpośrednią produkcję

Oszczędności w zarządzaniu zapasami

Tradycyjna produkcja często wymaga utrzymywania zapasów komponentów oczekujących na operacje wtórne lub montaż. Formowanie dwustrumieniowe eliminuje te problemy produkcja w toku3 zapasy, redukcja:

- Wymagania dotyczące powierzchni magazynowej

- Koszty śledzenia i zarządzania zapasami

- Ryzyko starzenia się komponentów

- Kapitał związany w niedokończonych towarach

W przypadku jednego z klientów z branży urządzeń medycznych, koszty utrzymania zapasów spadły o około 18% po przejściu na proces dwustrzałowy.

Redukcja kosztów logistyki i transportu

Gdy produkty wymagają wielu operacji produkcyjnych w różnych zakładach, powstają znaczne koszty:

- Transport między obiektami

- Opakowanie zapewniające ochronę podczas transportu

- Dokumentacja i śledzenie

- Potencjalne uszkodzenia podczas transportu

- Wydłużony czas realizacji

Dzięki konsolidacji operacji, formowanie dwustrumieniowe eliminuje te międzyprocesowe koszty logistyczne. Producent produktów konsumenckich, z którym współpracowałem, zaoszczędził około $0,32 na jednostce w samych kosztach transportu, przechodząc na proces dwustrzałowy.

Oszczędności kosztów związane z jakością

Poprawa jakości dzięki formowaniu dwustrumieniowemu przekłada się bezpośrednio na oszczędność kosztów:

- Zmniejszone wymagania dotyczące inspekcji: Przy mniejszej liczbie operacji zmniejsza się liczba punktów kontrolnych.

- Niższe roszczenia gwarancyjne: Lepsza spójność części i siła wiązania zmniejszają liczbę awarii w terenie.

- Zmniejszona liczba zmian: Eliminacja operacji wtórnych zmniejsza ryzyko wystąpienia wad.

Te ulepszenia jakości zazwyczaj zmniejszają koszty związane z jakością o 15-25% w porównaniu do tradycyjnych metod z wieloma operacjami.

Długoterminowe koszty

Analiza całkowitego kosztu posiadania

Podczas gdy początkowe koszty oprzyrządowania do formowania dwustrumieniowego są wyższe, całkowity koszt posiadania w całym cyklu życia produktu często faworyzuje to podejście:

- Wyższe początkowe inwestycje w narzędzia i sprzęt

- Znacznie niższe koszty produkcji poszczególnych części

- Niższe koszty jakości w całym okresie użytkowania produktu

- Niższe wymagania dotyczące siły roboczej i powiązane koszty szkoleń

- Mniejsza złożoność konserwacyjna i operacyjna

W przypadku produktów o wielkości produkcji przekraczającej 50 000 sztuk, początkowa premia za inwestycję w oprzyrządowanie zazwyczaj zwraca się w ciągu 6-18 miesięcy dzięki oszczędnościom operacyjnym.

Korzyści wynikające ze skalowalności

Wraz ze wzrostem wielkości produkcji, formowanie dwustrumieniowe wykazuje doskonałe korzyści w zakresie skalowania kosztów w porównaniu z tradycyjnymi metodami:

- Koszty pracy nie skalują się liniowo wraz z wielkością produkcji.

- Wyeliminowano wąskie gardła operacji drugorzędnych

- Wykorzystanie sprzętu poprawia się dzięki skonsolidowanym operacjom

- Automatyzacja procesów staje się bardziej efektywna

Te zalety skalowalności sprawiają, że formowanie dwustrumieniowe jest szczególnie opłacalne w przypadku średnich i dużych serii produkcyjnych, w których tradycyjne metody wymagałyby znacznych dodatkowych inwestycji w celu skalowania.

Odkrywanie kompatybilnych kombinacji materiałów do formowania wtryskowego z dwoma wtryskami?

Czy kiedykolwiek spędziłeś tygodnie na projektowaniu części z wielu materiałów, tylko po to, aby odkryć, że wybrane materiały są całkowicie niekompatybilne w produkcji? A może obserwowałeś, jak doskonale zaplanowany projekt z dwoma wtryskami kończy się niepowodzeniem, ponieważ materiały nie łączą się prawidłowo, powodując kosztowne opóźnienia i frustrujące problemy z jakością?

Najbardziej efektywne kombinacje materiałów do formowania wtryskowego z dwoma wtryskami obejmują pary tworzyw termoplastycznych o podobnych strukturach chemicznych, kompatybilnych temperaturach topnienia i uzupełniających się współczynnikach skurczu. Popularne kombinacje obejmują PP z TPE/TPV, PC z ABS i nylon z TPE dla optymalnego wiązania chemicznego i mechanicznego.

Zrozumienie podstaw kompatybilności materiałowej

Wybór materiału jest prawdopodobnie najbardziej krytyczną decyzją w formowaniu wtryskowym z dwoma wtryskami. Po pracy z setkami kombinacji materiałów odkryłem, że kompatybilność sprowadza się do trzech kluczowych czynników: kompatybilności chemicznej, właściwości termicznych i właściwości mechanicznych.

Aby projekt formowania dwustrumieniowego zakończył się sukcesem, materiały muszą łączyć się ze sobą na poziomie molekularnym. Dzieje się to najskuteczniej, gdy materiały mają podobne struktury chemiczne lub gdy jeden materiał zawiera pierwiastki, które mogą tworzyć wiązania z drugim. Dodatkowo, oba materiały powinny mieć porównywalne temperatury przetwarzania - zazwyczaj w granicach 40°C od siebie - aby zapobiec wypaczeniu, degradacji lub niekompletnemu wiązaniu podczas drugiego wtrysku.

Kolejnym wyzwaniem są szybkości skurczu. Gdy dwa materiały kurczą się w znacznie różnym tempie podczas chłodzenia, może to powodować naprężenia wewnętrzne, wypaczenia, a nawet powodować rozdzielanie się komponentów. Dobrą zasadą jest utrzymywanie różnic w szybkości skurczu poniżej 0,003 cala, jeśli to możliwe.

Popularne kombinacje materiałów, które przynoszą rezultaty

Bazując na moim doświadczeniu w pracy z producentami z różnych branż, niektóre kombinacje materiałów konsekwentnie sprawdzają się w zastosowaniach związanych z formowaniem dwustrumieniowym:

Polipropylen (PP) z TPE/TPV

PP w połączeniu z termoplastycznymi elastomerami (TPE) lub termoplastycznymi wulkanizatami (TPV) pozostaje jedną z najczęściej stosowanych kombinacji. Takie połączenie zapewnia doskonałe splątanie molekularne4 między materiałami, co skutkuje silnymi wiązaniami bez konieczności stosowania klejów lub blokad mechanicznych. Widziałem tę kombinację szeroko stosowaną w produktach konsumenckich, komponentach motoryzacyjnych i urządzeniach medycznych, w których sztywne struktury wymagają miękkich w dotyku uchwytów lub uszczelek.

Poliwęglan (PC) z ABS

Kombinacja PC+ABS oferuje doskonałą równowagę między wytrzymałością, odpornością na ciepło i przetwarzalnością. PC zapewnia odporność na uderzenia i przezroczystość, podczas gdy ABS przyczynia się do dobrego wykończenia powierzchni i przetwarzalności. Ta kombinacja sprawdza się szczególnie dobrze w przypadku obudów elektronicznych, elementów wnętrza samochodów i elektroniki użytkowej, gdzie ważna jest zarówno integralność strukturalna, jak i estetyka.

Nylon z TPE

Nylon (poliamid) w połączeniu ze specjalnie opracowanymi TPE tworzy wyjątkowo trwałe komponenty o doskonałej odporności na chemikalia, ciepło i zmęczenie. Ta kombinacja doskonale sprawdza się w zastosowaniach motoryzacyjnych pod maską, sprzęcie przemysłowym i wysokowydajnych produktach konsumenckich, w których trwałość środowiskowa ma kluczowe znaczenie.

ABS z TPU

ABS zapewnia sztywność strukturalną, podczas gdy termoplastyczny poliuretan (TPU) zapewnia elastyczność, odporność na ścieranie i miękkość w dotyku. Ta kombinacja sprawdza się w elektronice użytkowej, elektronarzędziach i urządzeniach medycznych, gdzie ergonomia ma znaczenie.

Kombinacje materiałów, których należy unikać

Nie wszystkie materiały dobrze ze sobą współgrają. Dzięki próbom i błędom w wielu projektach zidentyfikowałem kilka kombinacji, które często powodują problemy:

- Polietylen (PE) z większością innych tworzyw termoplastycznych (z wyjątkiem niektórych TPE)

- Polistyren (PS) z poliolefinami (PE, PP)

- PVC z wysokotemperaturowymi tworzywami termoplastycznymi (niekompatybilność temperaturowa)

- Acetal (POM) z większością innych materiałów (zwykle niekompatybilny chemicznie)

Kiedy klienci proszą o takie kombinacje, zazwyczaj zalecam alternatywne materiały lub sugeruję modyfikacje projektu w celu włączenia blokad mechanicznych, gdy wiązanie chemiczne nie jest możliwe.

Przewodnik doboru materiałów do typowych zastosowań

Poniższa tabela zawiera skrócony przewodnik oparty na wymaganiach aplikacji:

| Potrzeba zastosowania | Zalecana kombinacja materiałów | Kluczowe korzyści |

|---|---|---|

| Miękkie w dotyku uchwyty | PP + TPE/TPV | Doskonałe wiązanie, dobre wyczucie dotykowe, opłacalność |

| Wodoodporne uszczelki | PC + LSR (płynna guma silikonowa) | Doskonała szczelność, odporność na temperaturę |

| Części o dużej wytrzymałości | PC + ABS | Doskonała wytrzymałość na uderzenia, dobra estetyka |

| Odporność chemiczna | Nylon + odporny chemicznie TPE | Doskonała wytrzymałość w trudnych warunkach |

| Przezroczyste okna z uszczelkami | PMMA (akryl) + TPU | Przejrzystość optyczna z elastycznym uszczelnieniem |

| Zastosowania elektryczne | PBT + TPE | Dobra izolacja elektryczna z elastycznymi właściwościami |

Zwiększenie kompatybilności materiałowej

W przypadkach, gdy idealne kombinacje materiałów nie są możliwe ze względu na inne wymagania projektowe, kilka technik może poprawić łączenie:

Obróbka powierzchni i podkłady

W przypadku trudnych par materiałów, specjalistyczne podkłady mogą tworzyć mostki chemiczne między niekompatybilnymi materiałami. Obróbka powierzchniowa, taka jak obróbka plazmowa, koronowa lub płomieniowa, może również aktywować powierzchnie materiałów w celu poprawy wiązania. W PTSMAKE z powodzeniem wykorzystaliśmy te techniki do łączenia materiałów takich jak POM z TPE, które normalnie nie tworzyłyby silnych wiązań.

Uwagi projektowe dotyczące lepszej interakcji z materiałami

Inteligentny projekt może przezwyciężyć ograniczenia materiałowe. Zawsze zalecam stosowanie mechanicznych blokad, takich jak podcięcia, jaskółcze ogony lub żebra, gdy kompatybilność materiałów jest wątpliwa. Zwiększenie powierzchni styku między materiałami i zaprojektowanie interfejsu w celu zminimalizowania koncentracji naprężeń może znacznie poprawić integralność części.

Dodatki i kompatybilizatory

Specjalne dodatki mogą wypełnić lukę między niekompatybilnymi materiałami. Na przykład, polimery szczepione bezwodnikiem maleinowym mogą znacznie poprawić wiązanie między poliolefinami a konstrukcyjnymi tworzywami sztucznymi. Chociaż dodatki te zwiększają koszty, często są bardziej ekonomiczne niż przeprojektowanie części lub całkowita zmiana materiałów.

Testowanie kompatybilności materiałów

Przed przystąpieniem do pełnej produkcji zawsze zalecam przetestowanie kompatybilności materiałów:

- Testy odrywania w celu pomiaru siły wiązania

- Cykle środowiskowe w celu sprawdzenia trwałości wiązania w warunkach wahań temperatury i wilgotności

- Testy odporności chemicznej w stosownych przypadkach

- Mechaniczne testy wytrzymałościowe symulujące rzeczywiste użytkowanie

Testy te uchroniły niezliczone projekty przed niepowodzeniem, identyfikując potencjalne problemy przed skalowaniem produkcyjnym.

Wybór materiału i kompatybilność w formowaniu dwustrumieniowym?

Czy kiedykolwiek zmagałeś się z materiałami, które po prostu nie chciały się połączyć w projekcie formowania dwustrumieniowego? A może napotkałeś problemy z rozwarstwianiem po zakończeniu produkcji, które odesłały Cię z powrotem do deski kreślarskiej? Wybór materiału może zadecydować o sukcesie formowania dwustrumieniowego, ale często jest pomijany, dopóki nie pojawią się problemy.

Kompatybilność materiałowa jest kamieniem węgielnym udanych projektów formowania dwustrumieniowego. Wybrane materiały muszą mieć podobne temperatury przetwarzania, kompatybilne współczynniki skurczu i odpowiednie właściwości wiązania chemicznego lub mechanicznego, aby stworzyć trwały, wysokiej jakości komponent. Bez odpowiedniego połączenia materiałów, awaria produktu jest nieunikniona.

Zrozumienie podstaw kompatybilności materiałowej

Kompatybilność materiałowa w formowaniu dwustrumieniowym nie polega tylko na znalezieniu dwóch materiałów, które trzymają się razem - chodzi o stworzenie relacji, która przetrwa przez cały okres użytkowania produktu. Kiedy oceniam materiały do projektu z dwoma wtryskami, badam kilka krytycznych czynników, które określają długoterminową wydajność.

Najbardziej udane zastosowania formowania dwustrumieniowego opierają się na materiałach, które tworzą mocną strukturę. wiązanie międzyfazowe5 pomiędzy pierwszym i drugim materiałem. Wiązanie to może tworzyć się poprzez adhezję chemiczną, gdzie interakcje molekularne tworzą silne połączenie, lub poprzez mechaniczne blokowanie, gdzie drugi materiał wpływa w teksturowane obszary pierwszego materiału.

Z mojego doświadczenia w pracy z klientami PTSMAKE wynika, że osiągnięcie najlepszej kompatybilności materiałowej wymaga zrozumienia struktury chemicznej obu polimerów. Materiały z tej samej rodziny polimerów zazwyczaj oferują lepszą przyczepność. Na przykład połączenie TPE (termoplastycznego elastomeru) z polipropylenem często zapewnia doskonałe wiązanie, ponieważ mają one podobną strukturę molekularną.

Krytyczne właściwości materiału do rozważenia

Kilka kluczowych właściwości decyduje o tym, czy materiały będą ze sobą dobrze współpracować w zastosowaniach dwustrzałowych:

Zgodność z temperaturą przetwarzania

Zakres temperatur przetwarzania obu materiałów musi być kompatybilny. Jeśli różnica temperatur jest zbyt duża, pojawią się poważne wyzwania. Zalecam wybieranie materiałów o temperaturach przetwarzania nie przekraczających 40°C, gdy tylko jest to możliwe.

Wyrównanie współczynnika skurczu

Niedopasowanie skurczu jest jedną z najczęstszych przyczyn niepowodzeń formowania dwustrumieniowego, z jakimi się spotkałem. Gdy materiały kurczą się w znacznie różnym tempie podczas chłodzenia, powstają wewnętrzne naprężenia, które mogą prowadzić do wypaczeń, problemów wymiarowych, a nawet uszkodzenia wiązań.

Poniższa tabela przedstawia typowe współczynniki skurczu dla typowych kombinacji dwóch materiałów:

| Materiał podstawowy | Współczynnik skurczu (%) | Materiał dodatkowy | Współczynnik skurczu (%) | Kompatybilność |

|---|---|---|---|---|

| Polipropylen | 1.0-2.0 | TPE | 1.5-3.0 | Dobry |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Doskonały |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Umiarkowany |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Słaby |

Energia powierzchniowa i zwilżalność

Energia powierzchniowa odgrywa kluczową rolę w tym, jak dobrze materiały będą się wiązać. Materiały o wyższej energii powierzchniowej zazwyczaj tworzą silniejsze wiązania. Podczas projektowania części czasami zalecam obróbkę powierzchni w celu zmodyfikowania energii powierzchniowej pierwszego strzału, aby poprawić przyczepność z drugim materiałem.

Typowe kombinacje materiałów do formowania dwustrumieniowego

Przez lata pracy w branży odkryłem, że niektóre pary materiałów konsekwentnie sprawdzają się w zastosowaniach dwustrzałowych:

Kombinacje twarde/miękkie

Jest to prawdopodobnie najbardziej powszechne zastosowanie formowania dwustrumieniowego, łączące sztywny materiał konstrukcyjny z miękkim, elastycznym materiałem:

- PP/TPE: Szeroko stosowany w produktach konsumenckich, uchwytach narzędzi i urządzeniach medycznych.

- ABS/TPE: Powszechnie stosowane w samochodowych elementach wewnętrznych i elektronice użytkowej.

- PC/TPE: Idealny do zastosowań wymagających przezroczystości z elementami miękkimi w dotyku

Wielokolorowe sztywne aplikacje

Podczas tworzenia wielokolorowych elementów sztywnych:

- ABS/ABS: Różnokolorowe materiały ABS bardzo dobrze łączą się ze sobą.

- PC/PC: Doskonały do przezroczystych lub półprzezroczystych zastosowań wielokolorowych

- PP/PP: Opłacalne dla produktów konsumenckich o dużej objętości

Testowanie kompatybilności materiałów przed rozpoczęciem produkcji

Przed przystąpieniem do pełnej produkcji zawsze zalecam przetestowanie kompatybilności materiałów. W PTSMAKE oferujemy kilka metod testowania:

- Testowanie przyczepności przy użyciu pomiarów wytrzymałości na odrywanie

- Testy środowiskowe (cykliczne zmiany temperatury, narażenie na wilgoć)

- Prototypowe ujęcia w celu walidacji projektu i doboru materiałów

- Testy odporności chemicznej dla aplikacji narażonych na trudne warunki środowiskowe

Wczesne testowanie może zaoszczędzić znaczne koszty, identyfikując potencjalne problemy materiałowe przed sfinalizowaniem oprzyrządowania produkcyjnego.

Wyzwania i rozwiązania związane z wyborem materiałów

Wyzwanie: Materiały z recyklingu

Wykorzystanie materiałów pochodzących z recyklingu w aplikacjach dwustrzałowych wiąże się z wyjątkowymi wyzwaniami w zakresie kompatybilności. Zróżnicowany skład materiałów pochodzących z recyklingu może prowadzić do niespójnego wiązania. Zalecam przeprowadzenie szeroko zakrojonych testów przy stosowaniu materiałów pochodzących z recyklingu i często sugeruję użycie pierwotnego materiału na interfejs wiążący, a materiału pochodzącego z recyklingu na rdzeń.

Wyzwanie: Wymagania specjalne

W przypadku zastosowań medycznych, spożywczych lub zewnętrznych, w grę wchodzą dodatkowe względy materiałowe:

- Zastosowania medyczne mogą wymagać materiałów biokompatybilnych lub nadających się do sterylizacji

- Do zastosowań mających kontakt z żywnością potrzebne są materiały zgodne z wymogami FDA

- Produkty outdoorowe muszą być odporne na promieniowanie UV i wahania temperatury.

Każde specjalne wymaganie zawęża opcje materiałowe, czyniąc ocenę kompatybilności jeszcze bardziej krytyczną.

Konsultacje z ekspertami ds. materiałów na wczesnym etapie procesu projektowania mogą zapobiec kosztownym błędom. W PTSMAKE ściśle współpracujemy z dostawcami materiałów, aby upewnić się, że wybrane materiały spełnią zarówno wymagania dotyczące wydajności, jak i wymogi prawne.

Jak zapewnić precyzyjne wyrównanie w procesach formowania wtryskowego z dwoma wtryskami?

Czy kiedykolwiek zdarzyło Ci się otrzymać partię części formowanych metodą dwu-strzałową tylko po to, aby znaleźć źle dopasowane komponenty, widoczne szwy lub słabe wiązanie między materiałami? Frustracja związana z odrzucaniem całych serii produkcyjnych z powodu problemów z wyrównaniem może być przytłaczająca, zwłaszcza gdy zbliżają się terminy i budżety są napięte.

Zapewnienie precyzyjnego wyrównania w formowaniu wtryskowym z dwoma wtryskami wymaga zwrócenia szczególnej uwagi na projekt formy, wybór materiału, parametry procesu i środki kontroli jakości. Wdrażając odpowiednie rozmieszczenie bram, optymalizując kontrolę temperatury, utrzymując stałe ciśnienie wtrysku i wykorzystując zaawansowane technologie wyrównywania, producenci mogą osiągnąć płynną integrację między komponentami.

Zrozumienie wyzwań związanych z wyrównaniem w formowaniu dwustrzałowym

Formowanie wtryskowe z dwoma wtryskami, znane również jako podwójny wtrysk lub obtrysk, stanowi wyjątkowe wyzwanie w porównaniu do formowania konwencjonalnego. Proces ten wymaga precyzyjnej koordynacji między pierwszym i drugim wtryskiem, aby zapewnić idealne dopasowanie komponentów. W moim doświadczeniu w pracy ze złożonymi częściami obtryskiwanymi zidentyfikowałem kilka kluczowych czynników, które wpływają na precyzję wyrównania.

Kompatybilność materiałów i współczynniki skurczu

Jednym z najważniejszych wyzwań w formowaniu dwustrzałowym jest zarządzanie różnymi formami. wskaźniki skurczu6 między materiałami. Gdy dwa materiały stygną w różnym tempie, powstają wewnętrzne naprężenia, które mogą wypaczać komponenty i powodować niewspółosiowość. Na przykład, podczas obtryskiwania TPE na sztywnym podłożu z poliwęglanu, różnica w skurczu może być nawet 3-5 razy większa w przypadku TPE.

Aby sprostać temu wyzwaniu, zalecam:

- Wybór materiałów o kompatybilnej charakterystyce skurczu

- Dostosowanie grubości ścianki w celu skompensowania skurczu różnicowego

- Korzystanie z oprogramowania symulacyjnego w celu przewidywania i łagodzenia problemów związanych z kurczeniem się.

- Wdrażanie odpowiednich strategii chłodzenia w celu kontroli współczynnika kurczliwości

Rozważania dotyczące konstrukcji formy pod kątem precyzyjnego wyrównania

Konstrukcja formy odgrywa kluczową rolę w zapewnieniu precyzji wyrównania. Niewłaściwy dobór projektu może prowadzić do problemów z rejestracją, przebłysków, krótkich strzałów i niewspółosiowości komponentów.

Krytyczne elementy konstrukcji formy

- Funkcje wyrównania rdzeń-wnęka: Zawierają precyzyjne sworznie i tuleje wyrównujące o tolerancji ±0,001" lub lepszej.

- Wytrzymałe systemy wyrzutowe: Projektowanie systemów wyrzucania, które usuwają części bez zniekształceń

- Optymalizacja lokalizacji bramek: Strategicznie rozmieszczone zasuwy zapewniają zrównoważone napełnianie i minimalizują wahania ciśnienia.

Podczas ostatniego projektu w PTSMAKE, przeprojektowaliśmy dwustrzałową formę dla złącza samochodowego, dodając dodatkowe funkcje wyrównania. Ta modyfikacja zmniejszyła zmienność wyrównania o ponad 70%, doprowadzając część do specyfikacji.

Zaawansowane technologie wyrównywania

Nowoczesne operacje formowania dwustrzałowego korzystają z kilku zaawansowanych technologii:

| Technologia | Korzyści | Typowa dokładność |

|---|---|---|

| Płytki indeksujące z serwonapędem | Precyzyjna kontrola pozycjonowania, powtarzalny obrót | ±0.001" |

| Systemy wizyjne | Weryfikacja wyrównania w czasie rzeczywistym, automatyczna regulacja | ±0.0005" |

| Cyfrowe przetworniki ciśnienia | Spójne monitorowanie ciśnienia we wnęce, spójność między cyklami | ±0,5% pełna skala |

| Czujniki położenia formy | Dokładna weryfikacja pozycji formy przed wtryskiem | ±0.0002" |

Technologie te zmieniły możliwości precyzyjnego formowania dwustrzałowego. Wdrożyłem systemy indeksowania napędzane serwomechanizmami, które utrzymywały tolerancje wyrównania w zakresie 0,002" w seriach produkcyjnych przekraczających 100 000 sztuk.

Strategie kontroli procesu dla optymalnego dostosowania

Nawet przy doskonałym projekcie formy, kontrola procesu pozostaje kluczowa dla spójnego wyrównania. Strategie te okazały się skuteczne w moim doświadczeniu produkcyjnym:

Zarządzanie temperaturą

Wahania temperatury w obrębie formy mogą powodować nierównomierny skurcz i słabe wyrównanie. Należy wdrożyć te praktyki:

- Utrzymywanie stałej temperatury formy za pomocą zaawansowanych kontrolerów termicznych (maksymalna zmiana ±1°C)

- Zrównoważone kanały chłodzące zapewniają równomierną dystrybucję ciepła

- Monitorowanie temperatury materiału podczas przetwarzania

- Rozważ chłodzenie konforemne dla złożonych geometrii

Optymalizacja parametrów wtrysku

Faza wtrysku znacząco wpływa na precyzję wyrównania:

- Kontrola ciśnienia: Utrzymywanie stałego ciśnienia wtrysku i utrzymywania

- Profile prędkości: Opracowanie zoptymalizowanych profili prędkości wtrysku dla każdego materiału

- Punkty przełączania: Dokładne zdefiniowanie punktów przełączania objętości/ciśnienia

- Rozkład siły zacisku: Zapewnia równomierny docisk na całej powierzchni formy.

Odkryłem, że dokumentowanie i standaryzacja tych parametrów dla każdej kombinacji materiałów jest niezbędna do uzyskania powtarzalnych wyników.

Kontrola jakości i systemy pomiarowe

Wdrożenie solidnych systemów kontroli jakości pomaga wychwycić problemy z wyrównaniem, zanim staną się one kosztownymi problemami:

- Wykorzystanie współrzędnościowych maszyn pomiarowych (CMM) do precyzyjnej weryfikacji wymiarów.

- Wdrożenie statystycznej kontroli procesu (SPC) z odpowiednimi limitami kontrolnymi

- Opracowanie kryteriów zaliczenia/niezaliczenia specjalnie dla elementów wyrównujących

- Ustanowienie regularnych interwałów próbkowania w oparciu o wielkość produkcji i krytyczność.

Rozwiązywanie typowych problemów z osiowaniem

Pomimo dołożenia wszelkich starań, problemy z wyrównaniem mogą nadal występować. Oto systematyczne podejście do rozwiązywania problemów:

- Dokumentowanie problemu: Precyzyjny pomiar i rejestracja niewspółosiowości

- Analiza danych procesowych: Przegląd parametrów wtrysku, temperatur i ciśnień

- Kontrola elementów formy: Sprawdzić zużycie elementów wyrównujących, sworzni i tulei.

- Ocena materiałów: Weryfikacja właściwości materiału i warunków przetwarzania

- Wdrożenie działań naprawczych: Wprowadzanie ukierunkowanych korekt na podstawie ustaleń

W jednym z trudnych projektów napotkaliśmy utrzymujące się niewspółosiowości w komponencie urządzenia medycznego. Dzięki systematycznemu stosowaniu tego podejścia do rozwiązywania problemów zidentyfikowaliśmy, że różnice w partiach materiału powodowały niespójne kurczenie się. Wdrożenie bardziej rygorystycznych specyfikacji materiałowych rozwiązało ten problem.

Studium przypadku: Poprawa osiowania w komponentach samochodowych typu Two-Shot

W PTSMAKE współpracowaliśmy z dostawcą z branży motoryzacyjnej, aby poprawić precyzję osiowania zespołu przełącznika dwustrzałowego. Początkowa produkcja miała wskaźnik odrzucenia 12% z powodu problemów z niewspółosiowością. Poprzez wdrożenie:

- Ulepszone funkcje wyrównywania formy

- Indeksowanie sterowane serwomechanizmem

- Zoptymalizowane parametry procesu

- Zaawansowana konstrukcja kanału chłodzącego

Zredukowaliśmy liczbę odrzutów niewspółosiowości do poniżej 1%, oszczędzając około $45,000 rocznie na kosztach złomu.

To systematyczne podejście do precyzji wyrównywania stało się standardową praktyką w naszych operacjach formowania dwustrzałowego, zapewniając stałą jakość w różnych zastosowaniach, od motoryzacji po urządzenia medyczne.

Analiza kosztów i korzyści formowania dwustrumieniowego w produkcji motoryzacyjnej?

Czy kiedykolwiek stanąłeś przed trudną decyzją wyboru między tradycyjnymi metodami produkcji a nowszymi technologiami, takimi jak formowanie dwustrumieniowe dla swoich projektów motoryzacyjnych? Dylemat ten staje się jeszcze trudniejszy, gdy masz do czynienia z produkcją wielkoseryjną, w której każdy cent na część ma znaczenie, a wydajność produkcji może wpłynąć na budżet.

Tak, formowanie dwustrumieniowe może skutecznie wspierać wielkoseryjną produkcję części samochodowych. Oferuje korzyści kosztowe dzięki ograniczeniu etapów montażu, zmniejszeniu kosztów pracy, skróceniu czasu cyklu i zminimalizowaniu odpadów materiałowych, co czyni go szczególnie cennym w przypadku złożonych części samochodowych produkowanych na dużą skalę.

Rozbijanie struktury kosztów

Podczas oceny formowania dwustrumieniowego dla wysokonakładowej produkcji motoryzacyjnej, kluczowe znaczenie ma zrozumienie pełnego obrazu kosztów. Po pracy z wieloma klientami z branży motoryzacyjnej odkryłem, że wielu decydentów skupia się zbyt wąsko na początkowych kosztach oprzyrządowania, nie biorąc pod uwagę całkowitego wpływu ekonomicznego.

Inwestycja początkowa a długoterminowe oszczędności

Formowanie dwustrumieniowe wymaga wyższych nakładów inwestycyjnych w porównaniu do formowania konwencjonalnego. Koszty oprzyrządowania mogą być 25-40% wyższe ze względu na wymaganą złożoną konstrukcję formy. Jednak ta początkowa inwestycja zazwyczaj zwraca się dzięki różnym korzyściom operacyjnym:

| Współczynnik kosztów | Konwencjonalne formowanie | Formowanie dwustrzałowe | Wpływ na produkcję wielkoseryjną |

|---|---|---|---|

| Inwestycja w oprzyrządowanie | Niższy | 25-40% wyższa | Wyższe koszty początkowe są amortyzowane przez duże serie produkcyjne |

| Koszty montażu | Wymagane dla części wielomateriałowych | Minimalne lub wyeliminowane | Znaczące oszczędności na dużą skalę |

| Koszty pracy | Wyższy ze względu na operacje wtórne | Niższe dzięki zautomatyzowanemu procesowi | Oszczędności pracy mnożą się wraz ze wzrostem wolumenu |

| Czas cyklu | Dłuższy całkowity czas produkcji | Szybsze skonsolidowane cykle | Wyższa przepustowość zwiększa wydajność |

| Współczynnik złomowania | Wyższe ryzyko związane z wieloma procesami | Niższe przy skonsolidowanym procesie | Redukcja odpadów staje się znacząca na dużą skalę |

W przypadku wielkoseryjnych zastosowań motoryzacyjnych produkujących setki tysięcy części, obniżony koszt jednostkowy często staje się widoczny po około 15 000-25 000 sztuk, w zależności od złożoności konkretnego komponentu.

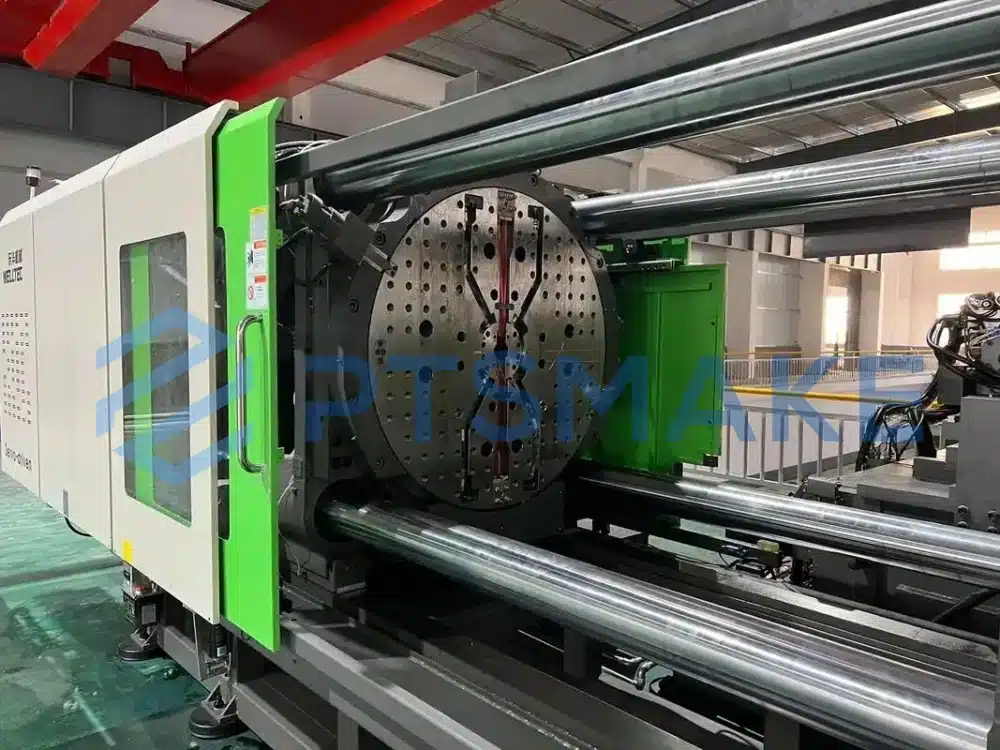

Kompatybilność automatyzacji dla produkcji masowej

Kluczową zaletą formowania dwustrumieniowego w wysokonakładowej produkcji motoryzacyjnej jest jego wyjątkowa kompatybilność z systemami automatyzacji.

Integracja z systemami zrobotyzowanymi

Nowoczesne komory do formowania dwustrumieniowego mogą być płynnie zintegrowane:

- Zrobotyzowane systemy obsługi części

- Zautomatyzowany sprzęt do kontroli jakości

- Systemy bezpośredniego pakowania

- Automatyzacja obsługi materiałów

W PTSMAKE wdrożyliśmy w pełni zautomatyzowane gniazda formowania wtryskowego, które działają przy minimalnej interwencji człowieka, zmniejszając koszty pracy nawet o 70% w porównaniu z tradycyjnymi metodami produkcji wymagającymi wtórnych operacji montażowych.

Stała jakość na dużą skalę

Spójność jakości staje się jeszcze bardziej krytyczna w przypadku produkcji wielkoseryjnej. Formowanie dwustrumieniowe zapewnia tutaj znaczące korzyści:

- Eliminacja wyrównanie formy7 kwestie między oddzielnymi procesami

- Zmniejszona zmienność między częściami

- Niższe wskaźniki defektów dzięki mniejszej liczbie operacji obsługi

- Bardziej spójne łączenie materiałów

W przypadku zastosowań motoryzacyjnych wymagających zarówno sztywnych właściwości strukturalnych, jak i miękkich w dotyku powierzchni, takich jak elementy deski rozdzielczej lub klamki drzwi, ta spójność staje się główną zaletą zarówno pod względem jakości, jak i ograniczenia roszczeń gwarancyjnych.

Kombinacje materiałów napędzające innowacje w motoryzacji

Przemysł motoryzacyjny nadal dąży do uzyskania lżejszych, mocniejszych i bardziej opłacalnych komponentów. Formowanie dwustrumieniowe umożliwia tworzenie kombinacji materiałów, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu innych metod produkcji.

Typowe połączenia materiałów motoryzacyjnych

| Materiał podstawowy | Materiał dodatkowy | Typowe zastosowania |

|---|---|---|

| PC/ABS | TPE/TPU | Pokrętła sterowania, przyciski, uchwyty |

| Nylon/PA | TPV | Elementy funkcjonalne wymagające uszczelnienia |

| PP | TPO | Wykończenie wnętrza, elementy konsoli |

| PBT | Silikon | Komponenty wysokotemperaturowe z uszczelnieniem |

| PC | PMMA | Komponenty oświetleniowe, wyświetlacze |

Te kombinacje materiałów pozwalają inżynierom motoryzacyjnym rozwiązywać wiele wyzwań projektowych w ramach jednego komponentu. Przykładem może być stworzenie sztywnej dźwigni zmiany biegów ze zintegrowanymi, miękkimi w dotyku uchwytami i podświetlanymi wskaźnikami w jednym etapie produkcji.

Progi wielkości produkcji

Bazując na moim doświadczeniu w pracy z dostawcami z branży motoryzacyjnej, formowanie dwustrumieniowe staje się coraz bardziej ekonomiczne wraz ze wzrostem wielkości produkcji.

Kiedy formowanie dwustrzałowe ma sens finansowy?

- Niski wolumen (poniżej 10 000 sztuk): Generalnie nieopłacalne, chyba że wymaga tego złożoność części.

- Średni wolumen (10 000-50 000 sztuk): Zaczynamy dostrzegać zwrot z inwestycji, zwłaszcza w przypadku części z wieloma etapami montażu.

- Wysoki wolumen (ponad 50 000 jednostek): Wysoka opłacalność i znaczne oszczędności

- Produkcja masowa (ponad 100 000 sztuk): Optymalne zastosowanie, zapewniające maksymalne korzyści kosztowe

W przypadku zastosowań motoryzacyjnych, takich jak klamki do drzwi, gdzie roczna produkcja może sięgać 500 000 sztuk lub więcej, oszczędności wynikające z formowania dwustrumieniowego mogą sięgać milionów dolarów w całym okresie trwania programu.

Względy środowiskowe dla zrównoważonej produkcji

Często pomijaną zaletą formowania dwustrumieniowego w produkcji wielkoseryjnej jest jego wpływ na środowisko. Poprzez konsolidację wielu części i procesów, zmniejsza się:

- Całkowite zużycie materiałów

- Zużycie energii podczas operacji produkcyjnych

- Wymagania dotyczące transportu między etapami produkcji

- Ogólny ślad węglowy

Dla producentów z branży motoryzacyjnej, którzy stawiają sobie za cel zrównoważony rozwój, korzyści te doskonale wpisują się w korporacyjne inicjatywy środowiskowe, jednocześnie obniżając koszty - to prawdziwy scenariusz korzystny dla obu stron, z którego w ostatnich latach korzysta coraz więcej klientów.

Jakie środki kontroli jakości są niezbędne w przypadku części formowanych wtryskowo metodą dwuetapową?

Czy kiedykolwiek otrzymałeś dwie części formowane wtryskowo tylko po to, aby odkryć przebarwienia, niewspółosiowość lub niespójne wiązanie materiału? Frustracja związana z odrzuceniem całej serii produkcyjnej z powodu problemów z jakością może zakłócić harmonogram projektu i znacznie podnieść koszty. Problemy te stają się szczególnie istotne w przypadku produkcji złożonych, precyzyjnych komponentów.

Skuteczna kontrola jakości części formowanych wtryskowo wymaga kompleksowego podejścia obejmującego testowanie materiałów, walidację procesu, kontrolę wizualną, weryfikację wymiarów, testowanie siły wiązania i testy funkcjonalne. Środki te, wdrażane systematycznie w całej produkcji, zapewniają stałą jakość i wydajność części.

Podstawa kontroli jakości dla formowania dwustrumieniowego

Kontrola jakości w przypadku formowania wtryskowego z dwoma wtryskami rozpoczyna się na długo przed rozpoczęciem produkcji. Jako osoba, która kierowała niezliczonymi projektami produkcyjnymi, uważam, że ustanowienie solidnego systemu kontroli jakości jest niezbędne dla uzyskania spójnych wyników. Unikalne wyzwania związane z formowaniem dwustrumieniowym - zarządzanie wieloma materiałami, zapewnienie odpowiedniej przyczepności i utrzymanie stabilności wymiarowej między wtryskami - wymagają specjalistycznych środków jakości.

Testy kompatybilności materiałowej

Przed rozpoczęciem produkcji kluczowe znaczenie ma dokładne przetestowanie kompatybilności materiałów. Sukces formowania dwustrumieniowego zależy w dużej mierze od tego, jak dobrze różne materiały łączą się ze sobą. Zazwyczaj przeprowadzamy kilka testów:

- Testy przyczepności w celu weryfikacji siły wiązania materiału

- Analiza kompatybilności chemicznej w celu zapobiegania niepożądanym reakcjom

- Testowanie rozszerzalności cieplnej w celu zapewnienia, że materiały nie rozdzielą się podczas chłodzenia

- Weryfikacja wskaźnika przepływu stopu w celu potwierdzenia prawidłowego zachowania przepływu

Testy te pomagają zidentyfikować potencjalne problemy, zanim pojawią się one w produkcji. Na przykład podczas pracy z klientem z branży urządzeń medycznych odkryliśmy, że początkowo określony TPE nie będzie prawidłowo wiązał się z podłożem z poliwęglanu. Identyfikując to podczas testów, a nie produkcji, zaoszczędziliśmy znaczną ilość czasu i zasobów.

Walidacja i dokumentacja procesów

The proces walidacji8 dla formowania dwustrumieniowego wymaga obszerniejszej dokumentacji niż w przypadku standardowego formowania wtryskowego. Walidacja powinna obejmować co najmniej:

| Element dokumentacji | Cel | Parametry krytyczne |

|---|---|---|

| Inspekcja pierwszego artykułu | Weryfikuje początkową jakość produkcji | Wymiary, wygląd, łączenie |

| Arkusz parametrów procesu | Dokumentuje optymalne ustawienia maszyny | Temperatury, ciśnienia, czasy |

| Certyfikacja materiałów | Potwierdza specyfikacje materiałowe | Właściwości materiału, numery partii |

| Plan kontroli jakości | Przedstawia procedury inspekcji | Częstotliwość pobierania próbek, kryteria akceptacji |

Właściwa walidacja zapewnia powtarzalność i stanowi punkt odniesienia podczas rozwiązywania problemów związanych z jakością. Zawsze zalecam klientom prowadzenie szczegółowej dokumentacji procesu, zwłaszcza w przypadku złożonych aplikacji dwustrzałowych.

Środki kontroli jakości w trakcie procesu

Protokoły kontroli wizualnej

Kontrola wizualna pozostaje jednym z najskuteczniejszych narzędzi kontroli jakości. W przypadku części formowanych dwuwarstwowo kontrole wizualne powinny koncentrować się na:

- Obszary styku między materiałami zapewniające prawidłowe łączenie

- Ocena spójności kolorów i przebarwień

- Wady powierzchni, w tym linie przepływu, ślady zacieków i przypaleń

- Błysk lub przepełnienie na granicach materiału

- Prawidłowe wyrównanie elementów pierwszego i drugiego strzału

Podczas gdy zautomatyzowane systemy wizyjne mogą pomóc, przeszkoleni inspektorzy są nieocenieni w identyfikowaniu subtelnych wad, które maszyny mogą przeoczyć. Wdrożyliśmy znormalizowane warunki oświetlenia inspekcyjnego i kompleksowe katalogi wad wizualnych, aby poprawić spójność.

Weryfikacja wymiarów

Dokładność wymiarowa w formowaniu dwustrzałowym stanowi wyjątkowe wyzwanie, ponieważ drugi strzał może wpływać na wymiary pierwszego strzału. Niezbędne metody weryfikacji obejmują:

- Współrzędnościowe maszyny pomiarowe (CMM) - Do precyzyjnego pomiaru krytycznych wymiarów

- Komparatory optyczne - Aby zweryfikować prawidłowe wyrównanie między komponentami

- Skanowanie 3D - W przypadku złożonych geometrii i ogólnego porównania części z danymi CAD

- Wskaźniki Go/No-Go - Do szybkiej weryfikacji krytycznych cech

Ustalenie odpowiednich częstotliwości próbkowania w oparciu o wielkość produkcji i krytyczność części zapewnia skuteczną kontrolę jakości bez nadmiernego testowania.

Testowanie wiązań materiałowych

Siła wiązania między materiałami określa integralność strukturalną części. Zazwyczaj wykonujemy:

- Testy odrywania w celu pomiaru siły przyczepności

- Testy ścinania na styku materiałów

- Cykliczne testy zmęczeniowe części poddawanych powtarzającym się naprężeniom

- Testy warunków środowiskowych (temperatura, wilgotność, ekspozycja na promieniowanie UV)

Testy te powinny jak najdokładniej symulować rzeczywiste warunki. Dla klientów z branży motoryzacyjnej opracowaliśmy specjalistyczne protokoły testowe, które obejmują cykliczne zmiany temperatury w celu weryfikacji integralności wiązania w środowiskach operacyjnych.

Zapewnienie jakości po produkcji

Testy funkcjonalne

Poza właściwościami fizycznymi, dwie formowane wtryskowo części muszą działać zgodnie z przeznaczeniem. Testy funkcjonalne powinny oceniać:

- Działanie elementów mechanicznych (zawiasy, klipsy, przyciski)

- Skuteczność uszczelnienia dla uszczelek lub uszczelek obtryskiwanych

- Właściwości elektryczne części z elementami przewodzącymi

- Odporność chemiczna dla części narażonych na działanie rozpuszczalników lub innych substancji

Niestandardowe oprzyrządowanie testowe często zapewnia najskuteczniejsze środki do konsekwentnej oceny wydajności funkcjonalnej.

Wdrożenie statystycznej kontroli procesu

Aby utrzymać jakość w dłuższych seriach produkcyjnych, nieocenione jest wdrożenie statystycznej kontroli procesu (SPC). W przypadku formowania dwustrumieniowego kluczowe elementy SPC obejmują:

- Wykresy kontrolne dla krytycznych wymiarów i parametrów procesu

- Badania zdolności (Cp, Cpk) w celu weryfikacji stabilności procesu

- Analiza trendów w celu identyfikacji stopniowych zmian w jakości

- Protokoły analizy przyczyn źródłowych w celu rozwiązania wykrytych problemów

Przekonałem się, że skupienie wysiłków SPC na najbardziej krytycznych cechach, a nie próba monitorowania wszystkiego, prowadzi do bardziej skutecznej kontroli jakości.

Ramy ciągłego doskonalenia

Solidny system kontroli jakości nie jest statyczny. Regularne audyty i inicjatywy usprawniające pomagają udoskonalić procesy w oparciu o zgromadzone dane. Rozważ wdrożenie:

- Regularne audyty jakości dostawców

- Okresowy przegląd współczynników odrzuceń i ich przyczyn

- Ustrukturyzowane projekty usprawnień ukierunkowane na typowe usterki

- Szkolenie przekrojowe personelu ds. jakości w celu poprawy spójności kontroli

Gdy klient doświadczył powtarzających się problemów z wypływkami na stykach materiałów, nasz zespół ds. jakości przeprowadził ukierunkowany projekt poprawy, który zmniejszył liczbę defektów o 68% dzięki niewielkim modyfikacjom narzędzi i dostosowaniu parametrów procesu.

W jaki sposób formowanie wtryskowe z dwoma wtryskami poprawia trwałość produktów w urządzeniach medycznych?

Czy kiedykolwiek miałeś do czynienia z urządzeniem medycznym, które wydawało się słabe lub miało części, które wydawały się podatne na awarie podczas krytycznego użytkowania? A może byłeś świadkiem tego, jak szybko niektóre urządzenia medyczne niszczeją w trudnych warunkach rutynowej sterylizacji i codziennej obsługi? To rosnące wyzwanie wpływa na bezpieczeństwo pacjentów i znacznie zwiększa koszty wymiany.

Formowanie wtryskowe z dwoma wtryskami znacznie poprawia trwałość urządzeń medycznych poprzez tworzenie bezszwowych, odpornych na chemikalia połączeń między różnymi materiałami bez użycia klejów. Technika ta pozwala wytwarzać komponenty o ukierunkowanej elastyczności i sztywności w precyzyjnych obszarach, dzięki czemu urządzenia wytrzymują powtarzające się cykle sterylizacji i codzienną obsługę, zachowując integralność strukturalną.

Nauka stojąca za zwiększoną trwałością w zastosowaniach medycznych

Badając, dlaczego formowanie wtryskowe z dwoma wtryskami zapewnia najwyższą trwałość urządzeń medycznych, musimy zrozumieć podstawowe zalety tego procesu. Technika ta tworzy wiązanie molekularne między różnymi materiałami, co eliminuje słabe punkty powszechnie występujące w montowanych komponentach.

Tworzenie wiązań chemicznych podczas procesu formowania

Zwiększenie trwałości rozpoczyna się na poziomie molekularnym. Podczas formowania dwustrzałowego pierwszy materiał jest częściowo chłodzony przed wprowadzeniem drugiego materiału. Stwarza to idealne warunki dla łańcuchów polimerowych z obu materiałów do zazębiania się na styku. W przeciwieństwie do tradycyjnych metod montażu, w których dwa oddzielne komponenty są łączone za pomocą klejów lub łączników mechanicznych, technologia dyfuzja międzycząsteczkowa9 tworzy wiązanie, które jest prawie tak silne, jak same materiały bazowe.

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że wiązanie na poziomie molekularnym ma kluczowe znaczenie, gdy urządzenia muszą wytrzymać setki cykli sterylizacji. Tradycyjne metody klejenia często zawodzą w takich warunkach, podczas gdy części formowane dwuwarstwowo zachowują swoją integralność znacznie dłużej.

Strategie łączenia materiałów dla optymalnej wydajności

Strategiczne łączenie materiałów zwiększa trwałość w zastosowaniach medycznych. Oto jak różne kombinacje odpowiadają na konkretne wyzwania związane z trwałością:

| Kombinacja materiałów | Korzyści z trwałości | Typowe zastosowania medyczne |

|---|---|---|

| Sztywne tworzywo sztuczne + TPE | Odporność na uderzenia z ergonomicznym uchwytem | Narzędzia chirurgiczne, narzędzia diagnostyczne |

| PC + silikon | Odporność chemiczna z elastycznym uszczelnieniem | Systemy dostarczania płynów, sprzęt do oddychania |

| Nylon + TPU | Odporność na zużycie z amortyzacją | Urządzenia ortopedyczne, sprzęt rehabilitacyjny |

| PP + TPE | Stabilność sterylizacji z elementami dotykowymi | Sprzęt laboratoryjny, urządzenia do monitorowania pacjentów |

Podczas opracowywania systemu cewników dla klienta w temperaturze PTSMAKE, wykorzystaliśmy połączenie PC/silikonu, które zwiększyło tolerancję cyklu sterylizacji produktu o 300% w porównaniu do poprzedniego projektu, który wykorzystywał klejenie.

Korzyści z integralności strukturalnej dla krytycznych komponentów medycznych

Eliminacja punktów koncentracji stresu

Tradycyjne metody montażu tworzą punkty koncentracji naprężeń w miejscach styku różnych komponentów. Punkty te stają się miejscami inicjacji awarii podczas wielokrotnego użytkowania lub sterylizacji. Formowanie dwustrumieniowe eliminuje te słabe punkty, tworząc jednorodne przejścia między materiałami.

Przeanalizowałem wiele uszkodzonych urządzeń medycznych na przestrzeni lat i około 70% awarii występuje w tych punktach przejścia materiału, gdy stosowane są tradycyjne metody montażu. Formowanie dwustrumieniowe praktycznie eliminuje ten tryb awarii.

Strefy kontrolowanej elastyczności i sztywności

Jednym z najcenniejszych aspektów formowania dwustrumieniowego dla urządzeń medycznych jest możliwość tworzenia precyzyjnie zdefiniowanych stref o różnych właściwościach mechanicznych. Umożliwia to:

- Sztywne elementy konstrukcyjne utrzymujące stabilność wymiarową

- Elastyczne strefy pochłaniające uderzenia lub zapewniające korzyści ergonomiczne

- Miękkie w dotyku obszary dla wygody użytkownika i kontroli

- Przejścia o zmiennej sztywności, które równomiernie rozkładają naprężenia

Te kontrolowane zmiany właściwości są szczególnie ważne w urządzeniach takich jak narzędzia chirurgiczne, gdzie precyzyjna kontrola i trwałość muszą współistnieć. Rękojeść kleszczyków, którą pomogłem zaprojektować, wykorzystywała sztywny poliwęglan do elementów konstrukcyjnych ze strategicznie rozmieszczonymi obtryskami TPE do chwytania i kontroli, co skutkowało wydłużeniem żywotności o 40%.

Rzeczywista poprawa trwałości w zastosowaniach medycznych

Studium przypadku: Pompy dożylne i systemy dostarczania płynów

Systemy dostarczania płynów stanowią szczególne wyzwanie pod względem trwałości ze względu na stałą ekspozycję na chemikalia i częste czyszczenie. Formowanie dwustrumieniowe zrewolucjonizowało te urządzenia poprzez:

- Tworzenie płynnych przejść między sztywnymi obudowami i elastycznymi ścieżkami płynów

- Eliminacja wycieków z połączeń mechanicznych

- Zapewnia odporność chemiczną tam, gdzie jest to potrzebne, bez uszczerbku dla elastyczności

- Umożliwia lepsze czyszczenie dzięki eliminacji szczelin i szwów

Niedawny projekt, który zrealizowaliśmy dla dużego producenta sprzętu medycznego, wyraźnie pokazał te korzyści. Przeprojektowując ścieżkę płynu pompy infuzyjnej przy użyciu formowania dwustrumieniowego zamiast wielu zmontowanych komponentów, pomogliśmy wydłużyć średnią żywotność z 18 miesięcy do ponad 4 lat.

Zwiększona odporność na procesy sterylizacji

Urządzenia medyczne muszą być odporne na agresywne procedury sterylizacji, w tym:

- Sterylizacja parowa w autoklawie (121-134°C)

- Gazowy tlenek etylenu

- Promieniowanie gamma

- Sterylizatory chemiczne, takie jak nadtlenek wodoru

Części formowane dwuwarstwowo wykazują wyższą odporność na te procesy w porównaniu do komponentów montowanych, ponieważ:

- Nie ma klejów, które mogłyby ulec degradacji

- Interfejsy materiałowe nie rozdzielają się podczas cykli termicznych

- Jednorodna struktura zapobiega przenikaniu środków sterylizujących

- Różnice w rozszerzalności cieplnej pomiędzy materiałami mogą być kompensowane poprzez odpowiedni dobór materiałów.

Podczas projektowania komponentów, które będą musiały stawić czoła tym trudnym warunkom, zawsze zalecam formowanie dwustrumieniowe zamiast tradycyjnych metod montażu, gdy tylko jest to możliwe.

Korzyści dla środowiska i zrównoważonego rozwoju gospodarczego

Poza bezpośrednimi zaletami w zakresie trwałości, formowanie dwustrumieniowe oferuje istotne korzyści w zakresie zrównoważonego rozwoju w produkcji urządzeń medycznych:

- Zmniejszona ilość odpadów dzięki integracji komponentów, które w przeciwnym razie byłyby produkowane oddzielnie.

- Niższa częstotliwość wymiany dzięki wydłużonej żywotności urządzenia

- Eliminacja klejów i rozpuszczalników, które mogą stanowić zagrożenie dla środowiska.

- Uproszczony recykling po zakończeniu eksploatacji dzięki doborowi kompatybilnych materiałów

Korzyści te są zgodne z rosnącym naciskiem na zrównoważone praktyki produkcyjne w branży urządzeń medycznych, co w pełni przyjęliśmy w PTSMAKE w naszych procesach produkcyjnych.

Dowiedz się, dlaczego wybór materiału ma kluczowe znaczenie dla udanych projektów formowania wielomateriałowego. ↩

Dowiedz się więcej o tym krytycznym mechanizmie łączenia, aby lepiej zaprojektować produkt. ↩

Dowiedz się, jak ta koncepcja produkcji może obniżyć koszty zapasów o 18-25%. ↩

Fizyczne przeplatanie się łańcuchów polimerowych przez interfejsy materiałowe, krytyczne dla silnego wiązania. ↩

Dowiedz się więcej o tej kluczowej dla powodzenia projektów koncepcji łączenia. ↩

Kliknij, aby dowiedzieć się więcej o technikach kompensacji skurczu specyficznych dla materiału. ↩

Dowiedz się, jak prawidłowe ustawienie formy wpływa na jakość części i wydajność produkcji. ↩

Dowiedz się, w jaki sposób walidacja procesów zapewnia stałą jakość produkcji i zgodność z przepisami. ↩

Kliknij, aby dowiedzieć się, w jaki sposób ten proces molekularny zwiększa wydajność i trwałość urządzeń medycznych. ↩