W ciągu ponad 15 lat pracy w PTSMAKE widziałem wielu klientów zdezorientowanych co do formowania wtryskowego i formowania wtryskowego 2K. To jak wybór między kanapką a burgerem - mogą wyglądać podobnie, ale każdy z nich służy innym potrzebom.

Overmolding polega na wtryskiwaniu materiału na istniejącą część w dwóch oddzielnych procesach, podczas gdy formowanie wtryskowe 2K (dwustrzałowe) tworzy produkty wielomateriałowe w jednym cyklu maszynowym. Różnią się one etapami procesu, kosztami i zastosowaniami końcowymi.

Pozwól, że podzielę się tym, czego nauczyłem się pracując z setkami klientów w PTSMAKE. Oba te procesy mogą tworzyć niesamowite produkty wielomateriałowe, ale wybór właściwego z nich może zaoszczędzić czas i pieniądze. Wyjaśnię kluczowe różnice, pokażę prawdziwe przykłady i pomogę ci zdecydować, który proces najlepiej pasuje do twojego projektu.

Co to jest Overmolding?

Czy kiedykolwiek zastanawiałeś się, w jaki sposób etui na telefon łączy twardy plastik z miękką, przyczepną powierzchnią? Albo dlaczego nowoczesne urządzenia medyczne są jednocześnie wytrzymałe i wygodne? Sekret tkwi w technologii overmoldingu.

Overmolding to proces produkcyjny, w którym wtryskujemy drugi materiał na istniejący pierwszy materiał, aby stworzyć pojedynczy, wielomateriałowy komponent. Technika ta łączy właściwości różnych materiałów w celu zwiększenia funkcjonalności, trwałości i komfortu użytkowania produktu.

Zrozumienie podstaw overmoldingu

W ciągu ponad 15 lat pracy w PTSMAKE byłem świadkiem, jak obtryskiwanie zrewolucjonizowało projektowanie produktów w różnych branżach. Proces ten zazwyczaj obejmuje dwa główne elementy: sztywne podłoże (zwykle tworzywo termoplastyczne) i obtryskiwany materiał (często bardziej miękki, elastyczny materiał, taki jak TPE lub guma).

Proces ten przebiega w dwóch etapach:

- Najpierw tworzymy komponent bazowy za pomocą tradycyjnego formowania wtryskowego

- Następnie wstrzykujemy drugi materiał w określone obszary komponentu bazowego

Kluczowe zalety obtrysku

Opierając się na naszym bogatym doświadczeniu w pracy z klientami z różnych branż, zidentyfikowałem kilka kluczowych zalet:

| Korzyści | Opis | Przykład ze świata rzeczywistego |

|---|---|---|

| Zwiększona ergonomia | Miękkie w dotyku powierzchnie zwiększają przyczepność i komfort użytkowania | Uchwyty elektronarzędzi |

| Zwiększona wytrzymałość | Amortyzacja wstrząsów i tłumienie drgań | Futerały na urządzenia elektroniczne |

| Elastyczność projektowania | Wiele kombinacji kolorów i materiałów | Obudowy produktów konsumenckich |

| Efektywność kosztowa | Eliminuje etapy montażu i redukuje liczbę części | Komponenty urządzeń medycznych |

| Uszczelnienie środowiskowe | Tworzy wodoodporne i pyłoszczelne bariery | Sprzęt zewnętrzny |

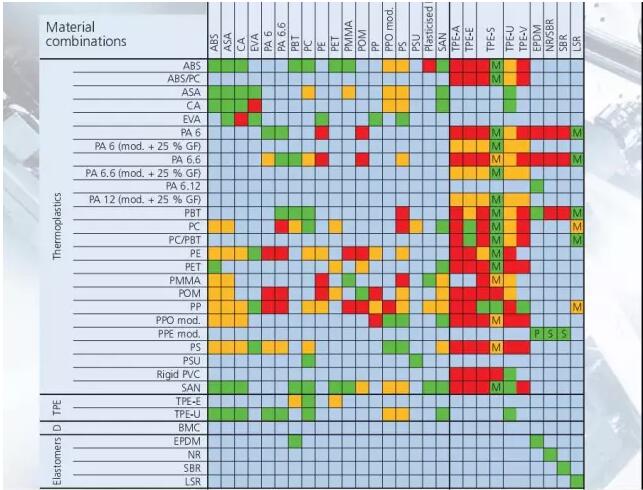

Kombinacje materiałów i kompatybilność

Jednym z najbardziej krytycznych aspektów, których nauczyłem się w overmoldingu, jest dobór materiałów. Oto najczęstsze kombinacje, których używamy w PTSMAKE:

Twarde materiały podłoża:

- ABS (akrylonitryl-butadien-styren)

- PC (poliwęglan)

- Nylon

- PP (polipropylen)

Materiały do obtrysku:

- TPE (elastomer termoplastyczny)

- TPU (poliuretan termoplastyczny)

- Silikon

- Miękki PVC

Aplikacje branżowe

W trakcie mojej kariery widziałem, jak overmolding zmienia różne branże:

Urządzenia medyczne

- Narzędzia chirurgiczne o zwiększonej przyczepności

- Urządzenia do noszenia łączące sztywne obudowy z wygodnymi powierzchniami kontaktu ze skórą

- Uchwyty sprzętu medycznego o właściwościach przeciwdrobnoustrojowych

Elektronika użytkowa

- Etui na smartfony i tablety

- Uchwyty kontrolera do gier

- Wodoodporne obudowy elektroniczne

Komponenty motoryzacyjne

- Elementy sterujące na desce rozdzielczej

- Elementy wykończenia wnętrza

- Gałki zmiany biegów

Rozważania projektowe

Podczas projektowania obtrysku zawsze doradzam naszym klientom, aby wzięli to pod uwagę:

Kompatybilność materiałowa

- Właściwości wiązań chemicznych

- Współczynniki rozszerzalności cieplnej

- Wymagania dotyczące temperatury przetwarzania

Cechy geometryczne

- Zmiany grubości ścianek

- Podcięcia i kąty pochylenia

- Lokalizacje bramek

Wymagania produkcyjne

- Oczekiwania dotyczące wolumenu

- Ograniczenia kosztowe

- Standardy jakości

Wspólne wyzwania i rozwiązania

Dzięki mojemu doświadczeniu napotkałem kilka wyzwań związanych z overmoldingiem:

| Wyzwanie | Rozwiązanie | Wpływ |

|---|---|---|

| Słaba przyczepność | Testy kompatybilności materiałowej | Zwiększona trwałość produktu |

| Formacja Flash | Zoptymalizowana konstrukcja narzędzia | Lepsza jakość estetyczna |

| Stabilność wymiarowa | Prawidłowe obliczenie czasu chłodzenia | Zwiększona precyzja |

| Zarządzanie kosztami | Strategiczny wybór materiałów | Zwiększona rentowność |

Kontrola jakości w procesie overmoldingu

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości:

Testy przedprodukcyjne

- Weryfikacja kompatybilności materiałowej

- Analiza przepływu formy

- Ocena prototypu

Kontrole w trakcie procesu

- Monitorowanie temperatury

- Weryfikacja ciśnienia

- Optymalizacja czasu cyklu

Kontrola poprodukcyjna

- Kontrola wzrokowa

- Testowanie przyczepności

- Weryfikacja wymiarów

Dzięki mojemu wieloletniemu doświadczeniu w branży widziałem, jak overmolding ewoluował od niszowego procesu do głównego nurtu rozwiązań produkcyjnych. Jego zdolność do łączenia różnych materiałów w jednym komponencie przy jednoczesnym obniżeniu kosztów montażu i poprawie wydajności produktu sprawia, że jest to nieocenione narzędzie w nowoczesnej produkcji.

Czym jest formowanie wtryskowe 2K?

Czy kiedykolwiek zastanawiałeś się, jak te eleganckie etui na smartfony z miękkimi uchwytami są wykonane w jednym kawałku? Albo jak deska rozdzielcza samochodu płynnie łączy twardy plastik z miękkimi w dotyku materiałami?

Formowanie wtryskowe 2K to zaawansowany proces produkcyjny, który polega na sekwencyjnym wtryskiwaniu dwóch różnych materiałów lub kolorów do jednej formy, tworząc złożone części o wielu właściwościach w jednym cyklu produkcyjnym, eliminując potrzebę montażu.

Podstawowy mechanizm formowania 2K

Przez ponad 15 lat pracy w PTSMAKE nadzorowałem niezliczone projekty formowania wtryskowego 2K. Proces rozpoczyna się od wstrzyknięcia pierwszego materiału (zwykle sztywnego tworzywa sztucznego) do gniazda formy. Następnie, obracając formę lub używając robota, wtryskujemy drugi materiał do innej wnęki. Oba materiały łączą się chemicznie lub mechanicznie podczas procesu chłodzenia.

Kluczowe elementy formowania wtryskowego 2K

| Komponent | Funkcja | Znaczenie |

|---|---|---|

| Jednostka wtrysku pierwotnego | Przetwarza pierwszy materiał | Tworzy podstawową strukturę |

| Wtrysk wtórny | Przetwarza drugi materiał | Dodaje cechy funkcjonalne/estetyczne |

| System form obrotowych | Umożliwia transfer materiałów | Zapewnia precyzyjne wyrównanie |

| System kontroli | Zarządzanie czasem i kolejnością | Utrzymuje spójność jakości |

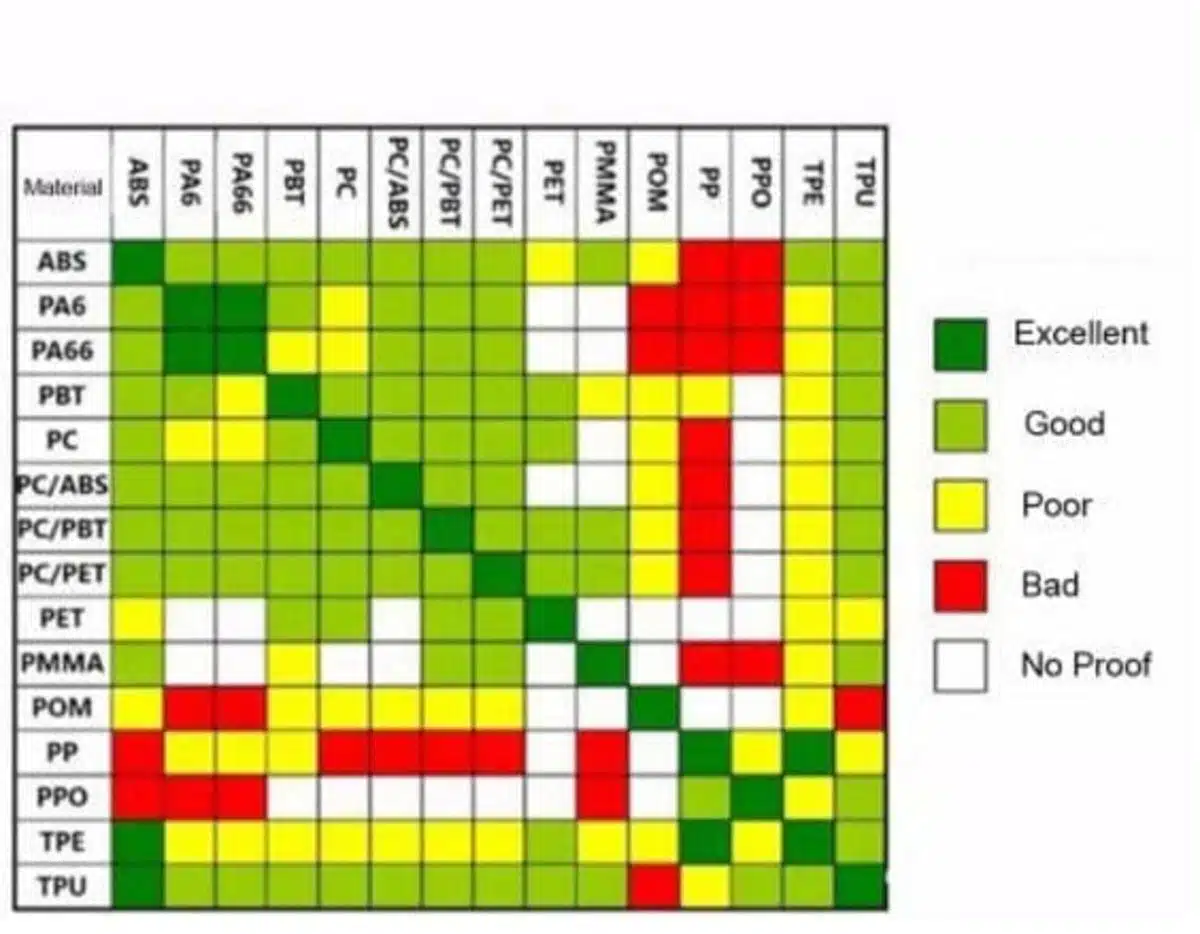

Kompatybilność i wybór materiałów

Jednym z kluczowych aspektów, który zawsze podkreślam naszym klientom, jest kompatybilność materiałów. Nie wszystkie materiały dobrze się ze sobą łączą. Dzięki naszemu doświadczeniu opracowaliśmy kompleksowy przewodnik po parowaniu materiałów:

| Materiał podstawowy | Kompatybilne materiały wtórne | Typowe zastosowania |

|---|---|---|

| PC | TPE, TPU, silikon | Obudowy elektroniki |

| ABS | TPE, TPU, SEBS | Części samochodowe |

| PA | TPE, TPU | Uchwyty narzędzi |

| PP | TPE, TPU, SEBS | Towary konsumpcyjne |

Zalety w porównaniu z tradycyjnym formowaniem

Z mojego doświadczenia w pracy z globalnymi producentami wynika, że formowanie wtryskowe 2K oferuje kilka wyraźnych korzyści:

Wydajność produkcji

- Eliminuje etapy montażu

- Zmniejsza koszty pracy

- Skraca cykl produkcyjny o 25-40%

Poprawa jakości

- Lepsze łączenie materiałów

- Zmniejszona liczba defektów

- Stała jakość części

Elastyczność projektowania

- Możliwe złożone geometrie

- Wiele kombinacji kolorów

- Różne właściwości materiału w jednej części

Aplikacje branżowe

W oparciu o naszą pracę w PTSMAKE widziałem, jak formowanie wtryskowe 2K wyróżnia się w różnych sektorach:

Przemysł motoryzacyjny

- Składniki pulpitu nawigacyjnego

- Przełączniki biegów

- Elementy wykończenia wnętrza

- Obudowy świateł

Elektronika użytkowa

- Etui na smartfony

- Piloty zdalnego sterowania

- Kontrolery do gier

- Urządzenia do noszenia

Urządzenia medyczne

- Narzędzia chirurgiczne

- Urządzenia do podawania leków

- Sprzęt diagnostyczny

- Obudowy urządzeń medycznych

Uwagi techniczne

Podczas wdrażania formowania wtryskowego 2K należy zwrócić szczególną uwagę na kilka czynników:

Parametry procesu

- Kontrola ciśnienia wtrysku

- Zarządzanie temperaturą materiału

- Optymalizacja czasu cyklu

- Koordynacja czasu chłodzenia

Wytyczne projektowe

- Współczynniki grubości ścianki

- Lokalizacje bramek

- Ścieżki przepływu materiału

- Powierzchnia wiązania

Środki kontroli jakości

- Protokoły kontroli wizualnej

- Testowanie wytrzymałości spoiwa

- Kontrola dokładności wymiarowej

- Ocena wykończenia powierzchni

Wpływ na koszty

Dzięki naszemu wieloletniemu doświadczeniu zaobserwowałem, że choć początkowe koszty oprzyrządowania do formowania 2K są wyższe, długoterminowe korzyści często uzasadniają inwestycję:

| Współczynnik kosztów | Wpływ | Oś czasu ROI |

|---|---|---|

| Oprzyrządowanie | 30-50% wyższa niż tradycyjna | 6-12 miesięcy |

| Praca | 40-60% dolny | Natychmiast |

| Odpady materiałowe | Redukcja 20-30% | 3-6 miesięcy |

| Kontrola jakości | 25-35% niższy współczynnik odrzuceń | 3-6 miesięcy |

Ograniczenia procesu i rozwiązania

Pomimo swoich zalet, formowanie wtryskowe 2K ma pewne ograniczenia, które nauczyliśmy się rozwiązywać:

Ograniczenia materiałowe

- Ograniczone kombinacje materiałów

- Problemy z kompatybilnością temperaturową

- Zmiany siły wiązania

Ograniczenia projektowe

- Wymagania dotyczące minimalnej grubości ścianki

- Ograniczenia dotyczące lokalizacji bramy

- Ograniczenia rozmiaru części

Rozważania dotyczące kosztów

- Wyższa inwestycja początkowa

- Złożona konstrukcja formy

- Zapotrzebowanie na specjalistyczny sprzęt

Dzięki starannemu planowaniu i doborowi materiałów można skutecznie zarządzać tymi ograniczeniami, aby osiągnąć optymalne wyniki.

Czym różni się overmolding od formowania wtryskowego 2K?

Po ponad 15 latach pracy w branży formowania wtryskowego tworzyw sztucznych widziałem niezliczoną liczbę klientów, którzy mylili formowanie wtryskowe z formowaniem wtryskowym 2K, co często prowadziło do kosztownych opóźnień i przeróbek projektu.

Overmolding i formowanie wtryskowe 2K to odrębne procesy produkcyjne. Overmolding wykorzystuje dwa oddzielne etapy formowania w sekwencji, podczas gdy formowanie wtryskowe 2K łączy oba etapy w jeden cykl przy użyciu specjalistycznego sprzętu.

Różnice w procesach przepływu pracy

W mojej codziennej pracy w PTSMAKE zaobserwowałem, że zrozumienie przepływu pracy jest kluczowe. Poniżej przedstawię kluczowe różnice:

Proces obtrysku

- Pierwszy krok: Utwórz komponent bazowy (podłoże)

- Drugi krok: Przeniesienie do innej formy lub maszyny

- Ostatni krok: Uformowanie drugiego materiału na podłożu

- Całkowity czas: Zwykle 20-45 minut na cały cykl

Proces formowania wtryskowego 2K

- Obsługa pojedynczej maszyny

- Automatyczny obrót między ujęciami

- Ciągły cykl formowania

- Całkowity czas: Zazwyczaj 30-60 sekund na część

Wymagania sprzętowe

Opierając się na moim doświadczeniu w zarządzaniu oboma procesami, oto szczegółowe porównanie:

| Cecha | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Typ maszyny | Standardowa maszyna do formowania wtryskowego | Specjalistyczna maszyna wieloskładnikowa |

| Złożoność narzędzia | Proste, oddzielne formy | Złożony, zintegrowany system form |

| Czas konfiguracji | Dłuższe, wielokrotne konfiguracje | Krótsza, pojedyncza konfiguracja |

| Koszt inwestycji | Niższa inwestycja początkowa | Wyższe koszty maszyn i narzędzi |

Kompatybilność materiałowa

Pomogłem wielu klientom wybrać odpowiednie materiały do ich projektów. Oto, co powinieneś wiedzieć:

Opcje materiałów do obtrysku

- Bardziej elastyczne kombinacje materiałów

- Lepsze w przypadku niekompatybilnych materiałów

- Daje czas na prawidłowe połączenie

- Może używać promotorów przyczepności

Wymagania dotyczące materiałów do formowania 2K

- Materiały muszą być kompatybilne chemicznie

- Wymagane podobne temperatury przetwarzania

- Ograniczone opcje kombinacji materiałów

- Szybsze wymagania dotyczące łączenia

Rozważania projektowe

Przez lata zarządzania projektami zidentyfikowałem te krytyczne czynniki projektowe:

Korzyści płynące z zastosowania obtrysku

- Możliwe bardziej złożone geometrie

- Lepsza kontrola nad grubością interfejsu

- Łatwiejsze modyfikowanie projektów

- Bardziej wyrozumiałe wymagania dotyczące tolerancji

Ograniczenia konstrukcyjne formowania 2K

- Ograniczone przez ruch narzędzia

- Potrzeba precyzyjnych lokalizacji bramek

- Możliwe ograniczone podcięcia

- Zaostrzone wymagania dotyczące tolerancji

Wpływ na koszty

Podzielę się kilkoma spostrzeżeniami z naszych dyskusji na temat cen:

Koszty obtrysku

- Niższe nakłady na oprzyrządowanie

- Wyższe koszty pracy

- Zwiększone koszty obsługi

- Lepsze dla niższych wolumenów

Koszty formowania 2K

- Wyższa inwestycja początkowa

- Niższe koszty pracy

- Niższe koszty obsługi

- Bardziej ekonomiczny dla dużych ilości

Względy jakościowe

Z mojego doświadczenia w zakresie kontroli jakości:

Aspekty jakościowe obtrysku

- Lepsza kontrola nad każdą warstwą

- Łatwiejsza kontrola między krokami

- Bardziej spójne łączenie

- Niższy współczynnik odrzutów w przypadku złożonych części

Czynniki wpływające na jakość formowania 2K

- Szybsze czasy cyklu mogą mieć wpływ na łączenie

- Trudniejsze do skontrolowania interfejsy

- Większa spójność prostych części

- Lepsze rozwiązanie dla dużych ilości

Przewodnik wyboru aplikacji

W oparciu o tysiące projektów, które nadzorowałem:

Najlepsze do obtrysku

- Urządzenia medyczne wymagające certyfikowanych materiałów

- Złożone obudowy elektroniczne

- Miękkie w dotyku uchwyty i rękojeści

- Niskie i średnie wielkości produkcji

Najlepszy do formowania 2K

- Części samochodowe

- Wysokonakładowe produkty konsumenckie

- Proste aplikacje dwukolorowe

- Części wymagające szybkich cykli produkcyjnych

Dzięki mojemu bogatemu doświadczeniu w PTSMAKE nauczyłem się, że wybór między formowaniem obtryskiem a formowaniem wtryskowym 2K to nie tylko kwestia możliwości technicznych - chodzi o zrozumienie konkretnych potrzeb projektu, wielkości produkcji i wymagań jakościowych. Każdy proces ma swoje unikalne zalety, a sukces polega na dokonaniu świadomego wyboru w oparciu o konkretne zastosowanie.

Jakie są zalety i ograniczenia overmoldingu?

Jako ekspert w dziedzinie produkcji z ponad 15-letnim doświadczeniem w PTSMAKE, widziałem niezliczone projekty, w których overmolding wydawał się idealny na papierze, ale w rzeczywistości przyniósł nieoczekiwane wyzwania.

Overmolding to proces produkcyjny, który łączy wiele materiałów w jedną część, oferując korzyści, takie jak lepsza przyczepność i mniejsze potrzeby montażowe, ale wiąże się również z wyzwaniami, takimi jak dłuższe cykle produkcyjne i problemy z łączeniem materiałów.

Kluczowe zalety obtrysku

Ulepszona funkcjonalność produktu

W moim doświadczeniu w pracy z głównymi producentami elektroniki, overmolding okazał się nieoceniony w poprawie przyczepności i wyczucia produktu. Oto co zaobserwowałem:

- Miękkie w dotyku uchwyty elektronarzędzi

- Antypoślizgowe powierzchnie na urządzeniach medycznych

- Ergonomiczne uchwyty w produktach konsumenckich

Zredukowane wymagania montażowe

Jedną z najważniejszych korzyści, jakie zaobserwowałem, jest eliminacja wielu etapów montażu:

- Brak konieczności stosowania łączników mechanicznych

- Mniej pojedynczych komponentów

- Niższe koszty pracy

- Niższe ryzyko błędów montażowych

Ulepszona ochrona produktu

Zdolności uszczelniające obtryskiwania są niezwykłe:

- Bariery wodoodporne

- Ochrona przed kurzem i zanieczyszczeniami

- Tłumienie drgań

- Zwiększona trwałość w trudnych warunkach

| Typ ochrony | Korzyści | Typowe zastosowania |

|---|---|---|

| Uszczelnienie przed wilgocią | Zapobiega wnikaniu wody | Elektronika zewnętrzna |

| Ochrona przed uderzeniami | Absorbuje wstrząsy | Urządzenia mobilne |

| Odporność chemiczna | Ochrona przed korozją | Urządzenia przemysłowe |

| Izolacja termiczna | Zarządzanie temperaturą | Narzędzia ręczne |

Ograniczenia i wyzwania

Wydłużone cykle produkcyjne

Z mojego doświadczenia na hali produkcyjnej:

- Czasy konfiguracji są dłuższe

- Konieczne są dodatkowe kontrole jakości

- Wymagania dotyczące obsługi wielu materiałów

- Czas chłodzenia między strzałami

Rozważania dotyczące kosztów

Wpływ finansowy obejmuje:

- Wyższa początkowa inwestycja w oprzyrządowanie

- Dodatkowe koszty operacyjne

- Testy kompatybilności materiałowej

- Zwiększone środki kontroli jakości

Wyzwania techniczne

Problemy z łączeniem materiałów

Napotkałem te typowe problemy:

- Słaba przyczepność między materiałami

- Niedopasowanie rozszerzalności cieplnej

- Obawy dotyczące kompatybilności chemicznej

- Wymagania dotyczące przygotowania powierzchni

Ograniczenia projektowe

Kluczowe ograniczenia obejmują:

- Ograniczenia grubości materiału

- Ograniczenia dotyczące lokalizacji bramy

- Wyzwania związane ze złożoną geometrią

- Uwagi dotyczące konstrukcji narzędzia

| Wyzwanie | Wpływ | Strategia łagodzenia skutków |

|---|---|---|

| Kompatybilność materiałowa | Ryzyko rozwarstwienia | Szeroko zakrojone testy materiałowe |

| Projektowanie narzędzi | Wyższa złożoność | Zaawansowana symulacja CAD |

| Kontrola jakości | Zwiększone potrzeby w zakresie kontroli | Zautomatyzowane systemy wizyjne |

| Prędkość produkcji | Dłuższe czasy cyklu | Optymalizacja procesu |

Aplikacje i studia przypadków w świecie rzeczywistym

Elektronika użytkowa

Współpracujemy z największymi producentami elektroniki:

- Miękkie w dotyku przyciski na pilotach zdalnego sterowania

- Wodoodporne uszczelki do urządzeń zewnętrznych

- Odporne na uderzenia obudowy do telefonów komórkowych

Urządzenia medyczne

Nasze projekty związane z urządzeniami medycznymi pokazują:

- Ergonomiczne uchwyty narzędzi chirurgicznych

- Odporne na chemikalia obudowy urządzeń

- Komponenty kompatybilne ze sterylizacją

Zastosowania motoryzacyjne

Typowe zastosowania motoryzacyjne obejmują:

- Elementy wykończenia wnętrza

- Złącza elektryczne odporne na warunki atmosferyczne

- Mocowania tłumiące drgania

Najlepsze praktyki udanego obtrysku

Bazując na moim doświadczeniu w zarządzaniu tysiącami projektów:

Wybór materiału

- Dokładne testy kompatybilności

- Weryfikacja odporności na temperaturę

- Ocena odporności chemicznej

Optymalizacja projektu

- Właściwe planowanie lokalizacji bramek

- Uwzględnienie grubości ścianki

- Projekt wdrożenia kąta

Kontrola procesu

- Monitorowanie temperatury

- Optymalizacja ciśnienia

- Zarządzanie czasem cyklu

Zapewnienie jakości

- Protokoły kontroli wizualnej

- Testowanie wytrzymałości spoiwa

- Weryfikacja wymiarów

Przez lata pracy w PTSMAKE nauczyłem się, że udane obtryskiwanie wymaga starannego wyważenia tych zalet i ograniczeń. Chociaż korzyści mogą być znaczące, staranne planowanie i wiedza specjalistyczna są niezbędne do osiągnięcia optymalnych wyników. Zawsze doradzam naszym klientom, aby dokładnie ocenili swoje specyficzne wymagania pod kątem tych czynników, zanim zdecydują się na rozwiązanie overmoldingu.

Jakie są zalety i ograniczenia formowania wtryskowego 2K?

Starasz się zdecydować, czy formowanie wtryskowe 2K jest odpowiednie dla Twojego projektu? Po ponad 15 latach w branży widziałem zarówno niesamowite korzyści, jak i trudne ograniczenia tej technologii.

Formowanie wtryskowe 2K oferuje szybkie cykle produkcyjne i mocne wiązanie materiału, ale wiąże się z wysokimi początkowymi kosztami sprzętu i najlepiej nadaje się do produkcji wielkoseryjnej. Zrozumienie tych kompromisów ma kluczowe znaczenie dla podejmowania świadomych decyzji produkcyjnych.

Kluczowe zalety formowania wtryskowego 2K

Bazując na moim doświadczeniu w PTSMAKE, zidentyfikowałem kilka istotnych korzyści, które wyróżniają formowanie wtryskowe 2K:

Wydajne cykle produkcyjne

Integracja dwóch materiałów w jednym cyklu formowania znacznie skraca czas produkcji. W naszym zakładzie osiągnęliśmy:

| Proces tradycyjny | Proces formowania 2K | Oszczędność czasu |

|---|---|---|

| 45-60 sekund/część | 25-35 sekund/część | Do 40% |

Doskonałe łączenie materiałów

W przeciwieństwie do tradycyjnych metod montażu, formowanie 2K tworzy wiązania molekularne między materiałami. Skutkuje to:

- Wyższa integralność strukturalna

- Lepsza odporność na czynniki środowiskowe

- Zmniejszone ryzyko rozdzielenia komponentów

- Zwiększona trwałość produktu

Zwiększona elastyczność projektowania

Możliwość łączenia różnych materiałów otwiera nowe możliwości projektowe:

- Wielokolorowe kombinacje

- Miękkie w dotyku nakładki

- Zintegrowane uszczelki i uszczelnienia

- Złożone geometrie

Ograniczenia i wyzwania

Wysoka inwestycja początkowa

Z mojego doświadczenia w zarządzaniu liniami produkcyjnymi wynika, że początkowe koszty mogą być znaczne:

| Kategoria inwestycji | Przybliżony zakres kosztów |

|---|---|

| Maszyna do formowania 2K | $150,000 - $500,000 |

| Niestandardowe oprzyrządowanie | $25,000 - $100,000 |

| Konfiguracja i szkolenie | $10,000 - $30,000 |

Wymagania dotyczące objętości

Formowanie 2K staje się opłacalne przede wszystkim w produkcji wielkoseryjnej:

- Minimalny zalecany roczny wolumen: ponad 100 000 jednostek

- Optymalny zakres produkcji: ponad 250 000 jednostek

- Osiągnięcie progu rentowności wymaga zazwyczaj znacznych serii produkcyjnych

Złożoność techniczna

W ciągu ponad 15 lat pracy w PTSMAKE zaobserwowałem kilka wyzwań technicznych:

- Wymagania dotyczące kompatybilności materiałowej

- Złożone potrzeby w zakresie projektowania narzędzi

- Wymagania dotyczące precyzyjnej kontroli procesu

- Specjalistyczne wymagania dotyczące szkolenia operatorów

Aplikacje w świecie rzeczywistym

Przemysł motoryzacyjny

Z powodzeniem wdrożyliśmy formowanie 2K dla:

- Elementy deski rozdzielczej z miękkimi w dotyku powierzchniami

- Wielokolorowe lampki kontrolne

- Zintegrowane uszczelki w złączach elektrycznych

- Odporne na warunki atmosferyczne wykończenie zewnętrzne

Elektronika użytkowa

Nasze doświadczenie obejmuje:

- Etui na smartfony z gumowymi uchwytami

- Komponenty kontrolera do gier

- Wodoodporne obudowy urządzeń

- Wielokolorowe lampki kontrolne

Urządzenia medyczne

Krytyczne aplikacje obejmują:

- Narzędzia chirurgiczne z ergonomicznymi uchwytami

- Obudowy urządzeń medycznych ze zintegrowanymi uszczelkami

- Urządzenia do podawania leków wykonane z wielu materiałów

- Elementy wyposażenia laboratoryjnego

Strategie optymalizacji procesów

Bazując na naszym doświadczeniu w produkcji, polecam:

Wybór materiału

- Przeprowadzenie dokładnych testów kompatybilności materiałów

- Należy wziąć pod uwagę współczynniki skurczu obu materiałów

- Ocena opłacalności kombinacji materiałów

Projektowanie narzędzi

- Wdrożenie odpowiednich kanałów wentylacyjnych i chłodzących

- Projektowanie optymalnych lokalizacji bramek

- Uwzględnienie wzorców przepływu materiałów

Kontrola jakości

- Wdrożenie zautomatyzowanych systemów kontroli

- Ustalenie jasnych parametrów jakościowych

- Prowadzenie ścisłej dokumentacji procesów

Zarządzanie kosztami

- Optymalizacja czasów cyklu

- Minimalizacja odpadów materiałowych

- Wdrożenie konserwacji zapobiegawczej

- Skuteczne szkolenie operatorów

Przez lata pracy z różnymi klientami w PTSMAKE nauczyłem się, że sukces w formowaniu wtryskowym 2K wymaga starannego rozważenia tych czynników. Chociaż technologia ta oferuje niezwykłe korzyści pod względem wydajności produkcji i jakości produktu, ważne jest, aby dokładnie ocenić, czy korzyści uzasadniają początkową inwestycję i bieżące wymagania operacyjne dla konkretnego zastosowania.

Kluczem jest dokładne przeanalizowanie wymagań produkcyjnych, specyfikacji materiałowych i długoterminowej strategii produkcyjnej przed podjęciem decyzji o formowaniu wtryskowym 2K. W wielu przypadkach zalety tej technologii mogą zapewnić znaczącą przewagę konkurencyjną, ale tylko wtedy, gdy są odpowiednio dostosowane do celów produkcyjnych i wielkości produkcji.

Które branże odnoszą największe korzyści z overmoldingu?

Zastanawiasz się, które branże mogą naprawdę zmaksymalizować potencjał overmoldingu? Po ponad 15 latach pracy w branży produkcyjnej widziałem niezwykłe transformacje w różnych sektorach.

Technologia overmoldingu przynosi korzyści przede wszystkim czterem kluczowym branżom: urządzeniom medycznym, elektronice użytkowej, motoryzacji i narzędziom ręcznym. Sektory te wykorzystują overmolding w celu zwiększenia funkcjonalności produktów, poprawy komfortu użytkowania i zwiększenia trwałości przy jednoczesnym zachowaniu opłacalności.

Zastosowania w przemyśle medycznym

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że overmolding zrewolucjonizował projektowanie sprzętu medycznego. Urządzenia medyczne wymagają precyzyjnego chwytu, komfortu i możliwości sterylizacji. Oto kilka kluczowych zastosowań:

- Narzędzia chirurgiczne z ergonomicznymi uchwytami

- Strzykawki medyczne z ulepszonym uchwytem

- Narzędzia dentystyczne z wygodnymi uchwytami

- Obudowy urządzeń medycznych o właściwościach uszczelniających

Przemysł medyczny szczególnie ceni overmolding, ponieważ tworzy on bezszwowe, odporne na bakterie powierzchnie, które są łatwe do czyszczenia i sterylizacji.

Wpływ elektroniki użytkowej

Sektor elektroniki użytkowej przyjął obtrysk zarówno w celach ochronnych, jak i estetycznych. Widziałem niezliczone przykłady, w których technologia ta poprawiła trwałość produktu i wrażenia użytkownika:

| Kategoria produktu | Zalety obtrysku |

|---|---|

| Obudowy do smartfonów | Odporność na uderzenia, poprawa przyczepności |

| Słuchawki douszne | Komfort, wodoodporność |

| Piloty zdalnego sterowania | Wytrzymałość, pochłanianie wstrząsów |

| Kontrolery do gier | Ergonomiczny uchwyt, odporność na pot |

Integracja przemysłu motoryzacyjnego

Sektor motoryzacyjny stanowi jeden z największych rynków dla obtryskiwania. Współpracując z głównymi producentami z branży motoryzacyjnej, zaobserwowałem te krytyczne zastosowania:

Komponenty wewnętrzne

- Elementy sterujące na desce rozdzielczej

- Klamki drzwi

- Elementy konsoli środkowej

- Uchwyty kierownicy

Części zewnętrzne

- Uszczelki pogodowe

- Uszczelki

- Złącza kablowe

- Elementy wykończenia

Rewolucja narzędzi ręcznych

Praca z producentami narzędzi pokazała mi, jak technologia overmoldingu zmieniła branżę narzędzi elektrycznych i ręcznych:

Elektronarzędzia

- Uchwyty wiertarskie z tłumieniem drgań

- Uchwyty piły z ulepszonymi funkcjami bezpieczeństwa

- Obudowy wkrętarek udarowych o zwiększonej trwałości

- Uchwyty wkrętaków elektrycznych z lepszą kontrolą

Narzędzia ręczne

- Ergonomiczne uchwyty wkrętaków

- Komfortowe uchwyty szczypiec

- Uchwyty kluczy o właściwościach antypoślizgowych

- Uchwyty młotkowe z amortyzacją

Korzyści międzybranżowe

Przez lata pracy w PTSMAKE zidentyfikowałem kilka uniwersalnych zalet, które overmolding wnosi do tych branż:

Rozszerzona funkcjonalność

- Lepsza przyczepność i kontrola

- Ulepszone właściwości uszczelniające

- Tłumienie drgań

- Odporność na uderzenia

Ulepszenia estetyczne

- Niestandardowe opcje kolorów

- Warianty tekstury

- Zróżnicowanie marki

- Najwyższej jakości wygląd i obsługa

Efektywność kosztowa

- Zredukowane etapy montażu

- Niższe koszty pracy

- Skrócony czas produkcji

- Minimalna ilość odpadów

Doświadczenie użytkownika

- Ulepszona ergonomia

- Lepsze dotykowe sprzężenie zwrotne

- Ulepszone funkcje bezpieczeństwa

- Większy komfort

Rozważania dotyczące produkcji

Opierając się na naszym bogatym doświadczeniu z różnymi klientami, stwierdziłem, że te kluczowe czynniki mają kluczowe znaczenie dla pomyślnego wdrożenia overmoldingu:

| Rozważania | Wpływ |

|---|---|

| Wybór materiału | Określa siłę wiązania i wydajność |

| Optymalizacja projektu | Wpływa na wydajność produkcji |

| Kontrola jakości | Zapewnia spójne wyniki |

| Zarządzanie kosztami | Wpływa na konkurencyjność rynku |

Pracując w różnych branżach, nauczyłem się, że udane zastosowania obtrysku wymagają starannego rozważenia:

- Kompatybilność materiałowa

- Wymagania projektowe

- Wielkość produkcji

- Warunki środowiskowe

- Zgodność z przepisami

Sukces overmoldingu w tych branżach pokazuje jego wszechstronność i skuteczność. Nadzorując niezliczone projekty, mogę śmiało powiedzieć, że prawidłowo wdrożony overmolding zapewnia znaczną przewagę konkurencyjną pod względem jakości produktu, zadowolenia użytkowników i wydajności produkcji.

Które branże odnoszą największe korzyści z formowania wtryskowego 2K?

Zastanawiasz się, które branże wiodą prym w rewolucji formowania wtryskowego 2K? Po ponad 15 latach pracy w branży produkcyjnej widziałem niezwykłe transformacje w różnych sektorach.

Formowanie wtryskowe 2K stało się przełomem w branży motoryzacyjnej, elektroniki użytkowej i medycznej. Sektory te korzystają z obniżonych kosztów montażu, zwiększonej funkcjonalności produktów i lepszej wydajności produkcji dzięki temu zaawansowanemu procesowi produkcyjnemu.

Zastosowania w przemyśle motoryzacyjnym

Z mojego doświadczenia w pracy z głównymi producentami z branży motoryzacyjnej wynika, że formowanie wtryskowe 2K zrewolucjonizowało produkcję elementów wyposażenia wnętrz. Sektor motoryzacyjny czerpie korzyści z:

- Wielomateriałowe elementy deski rozdzielczej

- Miękkie w dotyku elementy sterujące na kierownicy

- Zespoły podświetlanych przycisków

- Odporne na warunki atmosferyczne wykończenie zewnętrzne

Integracja twardych i miękkich materiałów w jednym procesie znacznie skróciła czas montażu i poprawiła jakość części. Przykładowo, wyprodukowanie klamki drzwiowej ze zintegrowanym materiałem soft-grip zajmuje teraz 40% mniej czasu w porównaniu do tradycyjnych metod.

Ewolucja elektroniki użytkowej

Przemysł elektroniczny przyjął formowanie 2K:

| Typ komponentu | Korzyści | Typowe zastosowania |

|---|---|---|

| Zespoły przycisków | Wielokolorowe opcje, lepsze wrażenia dotykowe | Telefony komórkowe, piloty zdalnego sterowania |

| Obudowy urządzeń | Wodoodporne uszczelnienie, estetyczny wygląd | Inteligentne urządzenia, urządzenia ubieralne |

| Panele sterowania | Zwiększona wytrzymałość, zintegrowane wyświetlacze | Urządzenia domowe, konsole do gier |

Produkcja urządzeń medycznych

Sektor medyczny szczególnie korzysta z możliwości formowania 2K:

- Ergonomiczne narzędzia chirurgiczne z miękkimi uchwytami

- Wieloskładnikowe urządzenia diagnostyczne

- Uszczelnione obudowy medyczne ze zintegrowanymi uszczelkami

Widziałem materiały kompatybilne ze sterylizacją w połączeniu z wygodnymi powierzchniami chwytnymi, redukującymi etapy produkcji przy jednoczesnej poprawie bezpieczeństwa produktu.

Innowacje w urządzeniach domowych

Nowoczesne urządzenia wykorzystują listwy 2K:

- Interfejsy panelu sterowania

- Uszczelnione, wodoodporne komponenty

- Ergonomiczne uchwyty i rękojeści

- Elementy dekoracyjne o właściwościach funkcjonalnych

Produkty higieny osobistej

Branża środków higieny osobistej wykorzystuje formowanie 2K:

- Uchwyty szczoteczek do zębów ze strefami uchwytu

- Uchwyty brzytwy łączą sztywną strukturę z miękkością w dotyku

- Opakowania kosmetyczne o różnych właściwościach materiałowych

Korzyści kosztowe w różnych branżach

Z mojego doświadczenia w produkcji zaobserwowałem następujące kluczowe zalety:

Niższe koszty montażu

- Eliminacja operacji wtórnych

- Niższe wymagania dotyczące siły roboczej

- Zmniejszone potrzeby w zakresie zarządzania zapasami

Wydajność produkcji

- Krótsze czasy cyklu

- Zmniejszona ilość złomu

- Lepsza spójność jakości

Swoboda projektowania

- Integracja wielu funkcji

- Ulepszone opcje estetyczne

- Lepsze rozwiązania ergonomiczne

Poprawa jakości i wydajności

Wdrożenie formowania 2K doprowadziło do:

| Aspekt | Tradycyjne formowanie | 2K Molding |

|---|---|---|

| Etapy montażu | 3-4 kroki | 1 krok |

| Czas cyklu | 45-60 sekund | 25-35 sekund |

| Współczynnik defektów | 2-3% | <1% |

| Siła wiązania materiału | Umiarkowany | Wysoki |

Wpływ na środowisko

Formowanie wtryskowe 2K oferuje korzyści dla środowiska poprzez:

- Zmniejszona ilość odpadów dzięki wyeliminowaniu etapów montażu

- Niższe zużycie energii w produkcji

- Zmniejszone zapotrzebowanie na transport komponentów

- Zwiększona trwałość produktu

Kiedy pracuję z klientami z tych branż, konsekwentnie widzę oszczędności na poziomie 15-20% w porównaniu z tradycyjnymi metodami produkcji. Możliwość łączenia materiałów w jednym procesie nie tylko poprawia wydajność, ale także umożliwia innowacyjne rozwiązania projektowe, które wcześniej nie były możliwe.

Przez lata pracy w PTSMAKE byłem świadkiem transformacji procesów produkcyjnych w tych sektorach. Przyjęcie formowania wtryskowego 2K stale rośnie, ponieważ coraz więcej branż dostrzega jego zalety w zakresie redukcji kosztów, poprawy jakości i umożliwienia innowacyjnych rozwiązań projektowych.

Dla firm rozważających formowanie wtryskowe 2K kluczowe jest zrozumienie, że sukces zależy od właściwego doboru materiału, projektu narzędzia i kontroli procesu. Początkowa inwestycja w technologię 2K jest często równoważona przez długoterminowe oszczędności w kosztach produkcji i lepszą jakość produktu.

Jakie kombinacje materiałów są możliwe w overmoldingu?

Czy kiedykolwiek zastanawiałeś się, dlaczego rączka szczoteczki do zębów jest miękka, a główka pozostaje sztywna? Albo jak to się dzieje, że Twoje elektronarzędzie ma idealną przyczepność? To właśnie magia overmoldingu.

Overmolding pozwala na różne kombinacje materiałów, w tym przede wszystkim pary termoplastyczno-elastomerowe, kombinacje metal-plastik i zespoły z wielu termoplastów. Sukces zależy od kompatybilności materiałów, przygotowania powierzchni i odpowiednich technik łączenia.

Typowe kombinacje materiałów

Bazując na moim ponad 15-letnim doświadczeniu w PTSMAKE, pracowałem z wieloma kombinacjami materiałów. Oto najpopularniejsze z nich:

Kombinacje termoplastów i elastomerów

Najpopularniejszym stosowanym przez nas połączeniem są podłoża termoplastyczne z elastomerami termoplastycznymi (TPE). Pary te oferują doskonałe właściwości wiążące i wszechstronność. Oto typowa tabela kompatybilności, której używamy:

| Materiał podłoża | Kompatybilny TPE | Typowe zastosowania |

|---|---|---|

| PP | TPE-S, TPV | Produkty konsumenckie, części samochodowe |

| ABS | TPE-S, TPU | Obudowy elektroniczne, uchwyty |

| PC | TPE-U, TPE-E | Urządzenia medyczne, narzędzia |

| PA | TPE-E, TPU | Komponenty przemysłowe |

| PBT | TPE-E, TPU | Złącza elektryczne |

Kombinacje metal-plastik

Podczas łączenia metali z tworzywami sztucznymi obróbka powierzchni staje się kluczowa. Widziałem wiele projektów zakończonych niepowodzeniem z powodu złego przygotowania powierzchni. Kluczowe materiały, których powszechnie używamy to:

- Aluminium z modyfikowanymi tworzywami termoplastycznymi

- Stal nierdzewna z wysokowydajnymi polimerami

- Mosiądz ze specjalnymi gatunkami nylonu

Systemy wielotermoplastyczne

W tym miejscu robi się ciekawie. Możemy łączyć różne tworzywa termoplastyczne, aby uzyskać określone właściwości:

- Połączenie PC/ABS dla lepszej odporności na uderzenia

- Mieszanki PBT/PET zwiększające odporność chemiczną

- Systemy PA/PP zapewniające ekonomiczną wytrzymałość

Czynniki krytyczne dla udanego łączenia

Kompatybilność materiałowa

Z mojego doświadczenia wynika, że kompatybilność chemiczna jest podstawą udanego obtrysku. Oto, co bierzemy pod uwagę:

- Podobieństwo struktury chemicznej

- Zakresy temperatur topnienia

- Potencjał interakcji łańcucha molekularnego

- Charakterystyka energii powierzchniowej

Techniki przygotowania powierzchni

Nauczyłem się, że odpowiednie przygotowanie powierzchni może sprawić, że projekt overmoldingu będzie udany lub nie:

| Metoda przygotowania | Najlepsze dla | Skuteczność |

|---|---|---|

| Leczenie plazmą | Metale, wysokowydajne tworzywa sztuczne | Doskonały |

| Koronawirus | Większość tworzyw termoplastycznych | Bardzo dobry |

| Trawienie chemiczne | Metale, trudno wiążące się tworzywa sztuczne | Dobry |

| Ścieranie mechaniczne | Podłoża metalowe | Umiarkowany |

Zaawansowane rozwiązania wiążące

W mojej pracy w PTSMAKE opracowaliśmy kilka podejść w celu zwiększenia przyczepności:

Zastosowania podkładu

- Stosowanie specjalistycznych podkładów dla niekompatybilnych materiałów

- Opracowanie niestandardowych formuł podkładów

- Zastosowanie zabiegów specyficznych dla powierzchni

Blokada mechaniczna

- Projektowanie podcięć i kanałów

- Tworzenie wzorów mikrotekstur

- Implementacja funkcji jaskółczego ogona

Parametry procesu

Na podstawie naszych danych produkcyjnych:- Kontrola temperatury formy w zakresie ±5°C

- Optymalizacja ciśnienia wtrysku

- Dostosowanie czasu cyklu dla różnych kombinacji materiałów

Rozwiązywanie typowych problemów

Przez lata pracy w branży napotykałem różne wyzwania:

Zapobieganie rozwarstwianiu

Aby zapobiec rozdzielaniu się warstw:

Rozważania dotyczące wyboru materiałów

- Sprawdź tabele kompatybilności

- Sprawdzić odporność na temperaturę

- Test odporności chemicznej

Kontrola procesu

- Monitorowanie prędkości wtrysku

- Kontrola szybkości chłodzenia

- Utrzymywanie stałego ciśnienia

Środki kontroli jakości

Wdrażamy rygorystyczne kontrole jakości:

| Metoda badania | Mierzony parametr | Częstotliwość |

|---|---|---|

| Test ciągnięcia | Wytrzymałość wiązania | Każda partia |

| Analiza przekroju | Jakość interfejsu | Co tydzień |

| Testy środowiskowe | Długotrwała wytrzymałość | Miesięcznie |

| Odporność chemiczna | Integralność materiału | Na projekt |

Dzięki mojemu doświadczeniu odkryłem, że udane obtryskiwanie wymaga dogłębnego zrozumienia właściwości materiału i parametrów przetwarzania. W PTSMAKE stale aktualizujemy naszą bazę danych kombinacji materiałów i parametrów przetwarzania, aby zapewnić optymalne wyniki dla naszych klientów.

To kompleksowe podejście do wyboru i przetwarzania materiałów pomogło nam osiągnąć wskaźnik sukcesu 98% w naszych projektach obtryskiwania, z minimalnymi przypadkami awarii wiązania lub problemów z jakością. Pamiętaj, że kluczem jest nie tylko wybór kompatybilnych materiałów, ale także zrozumienie, jak prawidłowo je przetwarzać.

Jakie kombinacje materiałów są możliwe w formowaniu wtryskowym 2K?

Po ponad 15 latach pracy w branży formowania wtryskowego widziałem niezliczoną liczbę klientów zmagających się z wyborem odpowiednich kombinacji materiałów do swoich projektów 2K. Pozwól mi podzielić się tym, co faktycznie działa.

Formowanie wtryskowe dwukomponentowe (2K) umożliwia stosowanie określonych kombinacji materiałów, takich jak sztywne i miękkie tworzywa sztuczne lub wielokolorowe twarde materiały. Typowe połączenia obejmują ABS z TPE, PC z ABS i różne inne kompatybilne tworzywa termoplastyczne, które tworzą silne wiązania chemiczne.

Typowe kombinacje kompatybilnych materiałów

W mojej codziennej pracy w PTSMAKE często polecam naszym klientom te sprawdzone kombinacje materiałów:

| Materiał bazowy | Kompatybilny materiał Overmold | Typowe zastosowania |

|---|---|---|

| ABS | TPE/TPU | Uchwyty do elektronarzędzi, elektronika użytkowa |

| PC | ABS | Części samochodowe, obudowy elektroniki |

| PA | TPE/TPU | Komponenty mechaniczne, sprzęt sportowy |

| PP | TPE/TPU | Produkty konsumenckie, urządzenia medyczne |

| PBT | TPE/TPU | Złącza elektryczne, części samochodowe |

Kombinacje materiałów twardych

Podczas pracy z trudnymi kombinacjami, znalazłem te pary szczególnie skuteczne:

Połączenie PC/ABS

- Doskonałe właściwości mechaniczne

- Wysoka odporność na uderzenia

- Dobra odporność chemiczna

- Powszechne w przemyśle motoryzacyjnym i elektronicznym

Połączenie PA/PBT

- Doskonała charakterystyka wytrzymałościowa

- Dobra stabilność wymiarowa

- Zwiększona odporność termiczna

- Szeroko stosowany w komponentach mechanicznych

Kombinacje materiałów miękkich i twardych

Bazując na moim doświadczeniu z setkami projektów, te kombinacje oferują najlepsze wyniki:

Konfiguracja ABS/TPE

- Duża siła wiązania

- Doskonałe wykończenie powierzchni

- Dobra elastyczność komponentu miękkiego

- Idealny do zastosowań ergonomicznych

Konfiguracja PC/TPU

- Wysoka wytrzymałość

- Doskonała odporność na uderzenia

- Doskonałe właściwości ścierne

- Idealny do zastosowań zewnętrznych

Rozważania na temat wiązań chemicznych

Dzięki mojemu wieloletniemu doświadczeniu nauczyłem się, że udane formowanie 2K zależy w dużej mierze od właściwego wiązania chemicznego:

Kompatybilność materiałowa

- Wyrównanie struktury molekularnej

- Podobne temperatury topnienia

- Zgodne właściwości chemiczne

Parametry przetwarzania

- Kontrola temperatury topnienia

- Optymalizacja ciśnienia wtrysku

- Zarządzanie czasem chłodzenia

Strategie optymalizacji projektu

Oto kluczowe strategie, które opracowałem w trakcie mojej kariery:

Projektowanie interfejsu

- Maksymalizacja powierzchni styku

- Tworzenie blokad mechanicznych

- Zapewnienie właściwego przepływu materiałów

Geometria części

- Rozważ wskaźniki kurczliwości

- Planowanie różnicowej rozszerzalności cieplnej

- Zaprojektuj odpowiednie przejścia grubości ścianek

Środki kontroli jakości

W PTSMAKE wdrażamy te niezbędne kontrole jakości:

Testy fizyczne

- Ocena wytrzymałości wiązania

- Testy odporności na uderzenia

- Środowiskowe testy warunków skrajnych

Kontrola wzrokowa

- Jakość wykończenia powierzchni

- Spójność kolorów

- Weryfikacja wymiarów części

Aplikacje branżowe

Różne sektory wymagają określonych kombinacji materiałów:

Przemysł motoryzacyjny

- PC/ABS dla elementów wewnętrznych

- PA/TPE do wykończeń zewnętrznych

- PBT/TPU dla części funkcjonalnych

Elektronika użytkowa

- ABS/TPE dla urządzeń przenośnych

- PC/ABS dla obudów

- PA/TPE dla elementów ochronnych

Urządzenia medyczne

- PP/TPE dla ergonomicznych uchwytów

- PC/TPU do obudów urządzeń

- PBT/TPE dla komponentów urządzeń

Dzięki mojemu bogatemu doświadczeniu w formowaniu wtryskowym 2K nauczyłem się, że udany wybór kombinacji materiałów wymaga starannego rozważenia:

- Wymagania dotyczące zastosowania końcowego

- Warunki środowiskowe

- Ograniczenia produkcyjne

- Rozważania dotyczące kosztów

- Zgodność z przepisami

Kluczem do udanego formowania wtryskowego 2K jest zrozumienie nie tylko właściwości materiału, ale także sposobu interakcji tych materiałów podczas procesu formowania. W PTSMAKE rozwinęliśmy szeroką wiedzę specjalistyczną w zakresie optymalizacji tych kombinacji materiałów, aby osiągnąć najlepsze możliwe wyniki dla konkretnych zastosowań naszych klientów.

Jakie są kluczowe kwestie projektowe związane z obtryskiem?

W ciągu ponad 15 lat pracy w PTSMAKE widziałem, jak niezliczone projekty obtrysku kończyły się niepowodzeniem z powodu złych rozważań projektowych. Jeden z ostatnich projektów nauczył mnie, że sukces leży w szczegółach wstępnego planowania projektu.

Udany projekt obtrysku wymaga zwrócenia szczególnej uwagi na kąty pochylenia, spójność grubości materiału i współczynniki skurczu. Kluczem jest stworzenie odpowiednich blokad mechanicznych przy jednoczesnym zapewnieniu kompatybilności materiałowej między podłożem a komponentami obtryskiwanymi.

Podstawowe kąty zanurzenia i grubość ścianki

Po pracy z tysiącami projektów overmoldingu nauczyłem się, że odpowiednie kąty pochylenia mają kluczowe znaczenie. Zalecam minimalny kąt pochylenia 1-2° dla większości zastosowań, ale złożone geometrie mogą wymagać nawet 5°. Właściwy kąt pochylenia zapewnia:

- Łatwe wysuwanie części z formy

- Mniejsze zużycie narzędzi

- Stała jakość części

- Niższe koszty produkcji

Równie ważna jest jednorodność grubości ścianek. Zawsze doradzam moim klientom, aby utrzymywali stały stosunek grubości ścianki między podłożem a materiałem obtryskiwanym, zwykle między 1:1 a 1:3.

Wybór materiałów i zarządzanie skurczem

Oto zestawienie typowych kombinacji materiałów i ich współczynników skurczu:

| Materiał podłoża | Materiał Overmold | Typowy współczynnik skurczu | Ocena zgodności |

|---|---|---|---|

| ABS | TPE | 0,004-0,006 in/in | Doskonały |

| PC | TPU | 0,005-0,007 in/in | Bardzo dobry |

| PP | TPE | 0,015-0,025 in/in | Dobry |

| Nylon | TPV | 0,008-0,012 in/in | Umiarkowany |

| PBT | LSR | 0,002-0,004 in/in | Doskonały |

Strategie blokowania mechanicznego

Z mojego doświadczenia wynika, że skuteczna blokada mechaniczna wymaga trzech kluczowych elementów:

- Podcięcia - zazwyczaj projektuję je na głębokość 0,5-1,0 mm.

- Teksturowanie powierzchni - przy użyciu wzorów o głębokości 0,1-0,3 mm

- Cechy jaskółczego ogona - kąty 15-30° dla optymalnego chwytu

Optymalizacja wiązań chemicznych

Przyczepność materiału ma kluczowe znaczenie dla trwałości. Opracowałem ten proces dla optymalnego łączenia:

Przygotowanie powierzchni

- Leczenie plazmą

- Podkłady chemiczne w razie potrzeby

- Czyste, wolne od zanieczyszczeń powierzchnie

Parametry przetwarzania

- Kontrola temperatury w zakresie ±5°C

- Prawidłowe ustawienia ciśnienia

- Optymalne czasy cykli

Geometryczne ograniczenia projektowe

Projektując części obtryskiwane, zawsze biorę pod uwagę te ograniczenia geometryczne:

- Promienie narożników - minimum 0,5 mm dla narożników wewnętrznych

- Lokalizacja bramy - co najmniej 1,5-krotność grubości materiału od elementów krytycznych

- Umieszczenie linii podziału - z dala od powierzchni kosmetycznych

- Wymagania dotyczące odpowietrzania - głębokość 0,02-0,03 mm dla prawidłowego odprowadzania powietrza

Rozważania dotyczące okna przetwarzania

Z mojego wieloletniego doświadczenia wynika, że te parametry przetwarzania mają kluczowe znaczenie:

Kontrola temperatury

- Temperatura materiału podłoża

- Temperatura materiału obtryskiwanego

- Temperatura formy

Ustawienia ciśnienia

- Ciśnienie wtrysku

- Utrzymywanie ciśnienia

- Ciśnienie wsteczne

Środki kontroli jakości

Aby zapewnić stałą jakość, wdrażam te kontrole:

Kontrola wzrokowa

- Pełny zasięg

- Brak pustych przestrzeni i szczelin

- Jakość wykończenia powierzchni

Testy fizyczne

- Siła przyczepności

- Odporność na uderzenia

- Środowiskowe testy warunków skrajnych

Wskazówki dotyczące optymalizacji projektu

Oto moje sprawdzone strategie optymalnego projektowania:

Analiza przepływu materiałów

- Korzystanie z oprogramowania do symulacji

- Identyfikacja potencjalnych problemów

- Optymalizacja lokalizacji bramek

Testowanie prototypów

- Weryfikacja koncepcji projektowych

- Test właściwości mechanicznych

- Weryfikacja dopasowania zespołu

Uwagi dotyczące produkcji

- Dostęp do konserwacji narzędzi

- Optymalizacja czasu cyklu

- Ekonomiczna produkcja

Sukces projektu overmoldingu zależy od zrozumienia i wdrożenia tych kluczowych czynników. Dzięki mojemu doświadczeniu w PTSMAKE nauczyłem się, że zwracanie uwagi na te szczegóły na wczesnym etapie projektowania zapobiega kosztownym problemom podczas produkcji i zapewnia wysokiej jakości, trwałe części, które spełniają lub przekraczają oczekiwania klientów.

Pamiętaj, że udane obtryskiwanie nie polega tylko na przestrzeganiu zasad projektowania - chodzi o zrozumienie, w jaki sposób te elementy współpracują ze sobą, aby stworzyć doskonały produkt. Dokładne rozważenie każdego z przedstawionych przeze mnie aspektów pozwoli ci dobrze zaprojektować udane komponenty obtryskiwane, które zapewnią zarówno funkcjonalność, jak i wartość.

Jakie są kluczowe kwestie projektowe związane z formowaniem wtryskowym 2K?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre produkty formowane 2K zawodzą, podczas gdy inne odnoszą sukces? Po ponad 15 latach pracy w branży formowania wtryskowego przekonałem się, jak właściwy projekt może przyczynić się do sukcesu lub porażki.

Formowanie wtryskowe dwukomponentowe (2K) wymaga starannego rozważenia kompatybilności materiałów, geometrii części, lokalizacji wlewu i konstrukcji formy. Sukces zależy od zrozumienia tych krytycznych czynników i wdrożenia odpowiednich strategii projektowych od samego początku.

Kompatybilność materiałowa

Z mojego doświadczenia w pracy z niezliczonymi projektami 2K w PTSMAKE wynika, że wybór materiału jest podstawą udanego formowania 2K. Te dwa materiały muszą się charakteryzować:

- Kompatybilne temperatury topnienia

- Podobne współczynniki skurczu

- Dobre właściwości adhezyjne

- Kompatybilność chemiczna

Oto szczegółowa tabela kompatybilności, którą opracowałem przez lata testów:

| Materiał 1 | Materiał 2 | Poziom zgodności | Typowe zastosowania |

|---|---|---|---|

| PC | TPE | Doskonały | Elektronika użytkowa |

| ABS | TPE | Bardzo dobry | Części samochodowe |

| PA | TPE | Dobry | Uchwyty narzędzi |

| PP | TPE | Uczciwy | Towary konsumpcyjne |

| POM | TPE | Słaby | Niezalecane |

Wytyczne projektowe dla elementów blokujących

Projektując elementy blokujące, zawsze podkreślam te kluczowe punkty naszym klientom:

- Minimalny stosunek grubości ścianek pomiędzy materiałami powinien wynosić 1:1,5.

- Unikaj ostrych narożników w obszarach styku

- Zaprojektowanie odpowiednich blokad mechanicznych

- Wystarczające nakładanie się materiałów

Lokalizacja bramy i analiza przepływu

Bazując na moim bogatym doświadczeniu, właściwa lokalizacja bramy ma kluczowe znaczenie dla powodzenia formowania 2K. Polecam:

Lokalizacja głównej bramki materiałowej:

- Umieść bramki w grubych sekcjach

- Utrzymanie zrównoważonych ścieżek przepływu

- Rozważ lokalizacje linii spawu

Względy dotyczące materiałów wtórnych:

- Zapewnienie całkowitego wypełnienia ubytków

- Minimalizacja spadków ciśnienia

- Uwzględnienie różnic w lepkości materiału

Strategia wyrzucania części

W PTSMAKE opracowaliśmy szczegółowe wytyczne dotyczące skutecznego wyrzucania części:

Kąty draftu:

- Materiał podstawowy: minimum 1,5°

- Materiał dodatkowy: minimum 2°

Uwagi dotyczące tekstury powierzchni:

- Gładkie powierzchnie: zwiększenie kąta zanurzenia o 1°

- Powierzchnie teksturowane: zwiększenie kąta zanurzenia o 2°

Optymalizacja czasu cyklu

Aby osiągnąć wydajne czasy cykli, zawsze skupiam się na:

Kontrola temperatury:

- Optymalizacja układu kanałów chłodzących

- Równowaga chłodzenia między materiałami

- Monitorowanie temperatury interfejsu

Parametry procesu:

- Regulacja prędkości wtrysku

- Kontrola ciśnienia trzymania

- Optymalizacja czasu chłodzenia

Strategie redukcji kosztów

Bazując na moim doświadczeniu w zarządzaniu setkami projektów 2K, oto skuteczne sposoby na obniżenie kosztów:

Optymalizacja projektu:

- Minimalizacja zużycia materiałów

- Uproszczenie geometrii części

- Skrócenie czasu cyklu

Wybór materiału:

- Wybór opłacalnych materiałów

- Rozważ zastosowanie przemiału

- Optymalizacja właściwości materiałów

Rozważania dotyczące produkcji

Projektując dla formowania wtryskowego 2K, zawsze biorę pod uwagę te aspekty produkcji:

Konstrukcja formy:

- Prawidłowe odpowietrzanie

- Wydajne systemy prowadnic

- Zrównoważone wypełnienie

Kontrola procesu:

- Monitorowanie temperatury

- Optymalizacja ciśnienia

- Środki kontroli jakości

W ciągu ponad 15 lat pracy w PTSMAKE przekonałem się, że udane formowanie wtryskowe 2K wymaga holistycznego podejścia. Każdy aspekt - od wyboru materiału po względy produkcyjne - odgrywa kluczową rolę w osiąganiu wysokiej jakości części. Kluczem jest zajęcie się tymi kwestiami projektowymi na wczesnym etapie procesu rozwoju.

Weryfikacja projektu poprzez symulację i prototypowanie jest niezbędna. Zawsze zalecamy przeprowadzenie analizy przepływu i przetestowanie różnych kombinacji materiałów przed pełną produkcją. Takie podejście pomogło nam osiągnąć stałą jakość przy jednoczesnej minimalizacji kosztów dla naszych klientów.

Należy pamiętać, że formowanie wtryskowe 2K to złożony proces, który wymaga specjalistycznej wiedzy i dbałości o szczegóły. Postępując zgodnie z tymi rozważaniami projektowymi i współpracując z doświadczonymi producentami, można zmaksymalizować szanse powodzenia projektu i osiągnąć optymalne wyniki.

Który proces jest lepszy dla danego projektu?

Zmagasz się z wyborem między formowaniem obtryskiem a formowaniem wtryskowym 2K dla swojego następnego projektu? Po ponad 15 latach pracy w branży produkcyjnej pomogłem niezliczonym klientom podjąć tę kluczową decyzję.

Zarówno overmolding, jak i formowanie wtryskowe 2K oferują unikalne zalety, ale wybór powinien zależeć od konkretnych czynników, takich jak wielkość produkcji, złożoność części, kompatybilność materiałowa i budżet. Pozwól mi poprowadzić Cię przez podjęcie właściwej decyzji.

Rozważania dotyczące wielkości produkcji

Z mojego doświadczenia w pracy z różnymi klientami w PTSMAKE, wielkość produkcji jest często pierwszym czynnikiem, który należy wziąć pod uwagę. Oto porównanie obu procesów:

| Wielkość produkcji | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Niski wolumen (<10 000 sztuk) | Bardziej opłacalne | Wyższe koszty początkowe |

| Średnia objętość (10 000-100 000) | Umiarkowana wydajność | Dobra wydajność |

| Wysoki wolumen (>100 000) | Pracochłonność | Najbardziej opłacalne |

Analiza złożoności części

Jeśli chodzi o złożoność części, zaobserwowałem pewne wyraźne różnice między tymi procesami:

| Współczynnik złożoności | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Złożoność geometryczna | Ograniczone przez ręczną obsługę | Możliwa wysoka złożoność |

| Kombinacje materiałów | Możliwy szeroki zakres | Ograniczone do kompatybilnych materiałów |

| Szczegóły powierzchni | Doskonały | Bardzo dobry |

| Cechy wewnętrzne | Ograniczony | Zaawansowane możliwości |

Wymagania materiałowe i kompatybilność

Bazując na moim ponad 15-letnim doświadczeniu w produkcji, wybór materiałów odgrywa kluczową rolę:

| Aspekt materialny | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Zakres materiałów | Szerszy wybór | Ograniczone do kompatybilnych par |

| Siła wiązania | Zmienna | Doskonały |

| Odporność chemiczna | Zależy od materiałów | Ogólnie lepiej |

| Odporność na temperaturę | Dobry | Doskonały |

Podział struktury kosztów

Pozwól, że podzielę się tym, czego dowiedziałem się o finansowych aspektach obu procesów:

| Współczynnik kosztów | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Wstępne oprzyrządowanie | Niższy | Wyższy |

| Koszt części | Wyższy | Niższy |

| Koszty pracy | Wyższy | Niższy |

| Odpady materiałowe | Umiarkowany | Minimalny |

Czas i wydajność produkcji

Podczas mojej pracy w PTSMAKE zauważyłem znaczące różnice w wydajności produkcji:

| Czynnik czasu | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Czas cyklu | Dłuższy | Krótszy |

| Czas konfiguracji | Krótszy | Dłuższy |

| Czas przełączenia | Umiarkowany | Dłuższy |

| Ogólna wydajność | Umiarkowany | Wysoki |

Jakość i spójność

Kontrola jakości jest kluczowa, a oto co udało mi się zaobserwować:

| Współczynnik jakości | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Spójność części | Dobry | Doskonały |

| Współczynnik defektów | Wyższy | Niższy |

| Siła wiązania | Zmienna | Spójny |

| Wykończenie powierzchni | Doskonały | Bardzo dobry |

Elastyczność projektowania

Z mojego doświadczenia w pracy nad różnymi projektami:

| Współczynnik projektowy | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Zmiany konstrukcyjne | Większa elastyczność | Mniejsza elastyczność |

| Kombinacje materiałów | Więcej opcji | Ograniczone opcje |

| Geometry Freedom | Umiarkowany | Wysoki |

| Opcje prototypu | Lepiej | Ograniczony |

Wpływ na środowisko

Zrównoważony rozwój jest coraz ważniejszy:

| Czynnik środowiskowy | Overmolding | Formowanie wtryskowe 2K |

|---|---|---|

| Odpady materiałowe | Więcej | Mniej |

| Zużycie energii | Wyższy | Niższy |

| Możliwość recyklingu | Zmienna | Lepiej |

| Emisje procesowe | Wyższy | Niższy |

Podejmowanie decyzji

W oparciu o moje bogate doświadczenie, oto uproszczony schemat podejmowania decyzji:

Wybierz Overmolding, gdy:

- Potrzebujesz maksymalnej elastyczności kombinacji materiałów

- Wielkość produkcji jest niższa

- Wymagasz częstych zmian w projekcie

- Budżet na początkowe oprzyrządowanie jest ograniczony

Wybierz 2K Injection Molding, gdy:

- Masz duże wolumeny produkcji

- Spójność części ma kluczowe znaczenie

- Potrzebujesz krótszych czasów cyklu

- Priorytetem jest długoterminowa efektywność kosztowa

Niedawno pomogłem klientowi wybrać między tymi procesami dla jego komponentu urządzenia medycznego. Początkowo skłaniali się oni ku formowaniu obtryskiem ze względu na niższe koszty początkowe. Jednak po przeanalizowaniu rocznego wolumenu produkcji wynoszącego 500 000 sztuk ustaliliśmy, że formowanie wtryskowe 2K zmniejszy koszt jednostkowy o 40% i poprawi spójność, co czyni go lepszym wyborem pomimo wyższych początkowych kosztów oprzyrządowania.

Pamiętaj, że nie ma jednego uniwersalnego rozwiązania. W PTSMAKE oceniamy każdy projekt indywidualnie, biorąc pod uwagę wszystkie te czynniki, aby zalecić najbardziej odpowiedni proces dla konkretnych potrzeb naszych klientów.

Przyszłe trendy w overmoldingu i formowaniu wtryskowym 2K?

Jako ekspert w dziedzinie produkcji z ponad 15-letnim doświadczeniem w formowaniu wtryskowym, widziałem dramatyczne zmiany. Ale to, co nadchodzi, zrewolucjonizuje sposób, w jaki myślimy o procesach overmoldingu i formowania 2K.

Przyszłość obtrysku i formowania wtryskowego 2K zmierza w kierunku inteligentnej produkcji, ze zintegrowanymi czujnikami, zrównoważonymi materiałami i optymalizacją procesów opartą na sztucznej inteligencji. Postępy te umożliwią szybszy czas produkcji i bardziej złożone projekty przy jednoczesnym zmniejszeniu wpływu na środowisko.

Zrównoważone innowacje materiałowe

Z mojego doświadczenia w PTSMAKE wynika, że innowacje materiałowe szybko się zmieniają. Widzimy nowe rozwiązania, które były niewyobrażalne jeszcze kilka lat temu:

- Biopolimery ze źródeł odnawialnych

- Materiały z recyklingu o ulepszonych właściwościach

- Samonaprawiające się polimery dla dłuższej żywotności produktu

- Inteligentne materiały reagujące na zmiany środowiskowe

Nasz zespół z powodzeniem przetestował kilka nowych zrównoważonych materiałów, wykazując obiecujące wyniki zarówno pod względem wydajności, jak i wpływu na środowisko.

Inteligentna integracja produkcji

Integracja inteligentnych technologii przekształca tradycyjne procesy formowania:

| Technologia | Aktualna aplikacja | Przyszły potencjał |

|---|---|---|

| Czujniki IoT | Monitorowanie procesów | Konserwacja predykcyjna |

| Systemy AI | Kontrola jakości | Działanie autonomiczne |

| Cyfrowe bliźniaki | Optymalizacja projektu | Dostosowania w czasie rzeczywistym |

| Przetwarzanie w chmurze | Gromadzenie danych | Pełna automatyzacja procesów |

Ewolucja zaawansowanego projektowania form

Nowoczesne formy stają się coraz bardziej wyrafinowane:

- Konforemne kanały chłodzące

- Struktury zoptymalizowane pod kątem topologii

- Wkładki do form drukowane w 3D

- Dynamiczne systemy wentylacyjne

Osobiście nadzorowałem projekty, w których te postępy skróciły czas cyklu o 35%, jednocześnie poprawiając jakość części.

Wdrożenie Przemysłu 4.0

Integracja zasad Przemysłu 4.0 zmienia nasze podejście:

- Monitorowanie procesów w czasie rzeczywistym

- Zautomatyzowane systemy kontroli jakości

- Zarządzanie cyfrowym przepływem pracy

- Predykcyjne harmonogramy konserwacji

Hybrydowe rozwiązania produkcyjne

W PTSMAKE badamy połączenia tradycyjnych i nowych technologii:

- Dodatek + formowanie wtryskowe

- Rozwiązania do montażu w formie

- Kombinacje wielu materiałów

- Zautomatyzowane przetwarzanie końcowe

Rozszerzone możliwości projektowania

Pojawiają się nowe możliwości projektowania:

- Złożone geometrie

- Zintegrowana elektronika

- Zmienne właściwości materiału

- Formowanie mikro-funkcji

Przyjazne dla środowiska innowacje procesowe

Zrównoważony rozwój staje się kluczowy dla operacji formowania:

- Energooszczędne systemy

- Recykling materiałów w obiegu zamkniętym

- Metody oszczędzania wody

- Strategie redukcji odpadów

W ubiegłym roku dzięki tym innowacjom nasz zakład zmniejszył zużycie energii o 25%.

Optymalizacja prędkości produkcji

Kilka czynników wpływa na szybszą produkcję:

| Czynnik | Wpływ | Harmonogram wdrażania |

|---|---|---|

| Optymalizacja cyklu oparta na sztucznej inteligencji | 30% szybciej | 1-2 lata |

| Zaawansowane systemy chłodzenia | Redukcja 40% | 6-12 miesięcy |

| Zautomatyzowana obsługa części | Wzrost wydajności 50% | 3-6 miesięcy |

| Inteligentna kontrola przepływu materiałów | Ulepszenie 20% | 1 rok |

Zaawansowana kontrola jakości

Nowoczesna kontrola jakości ewoluuje wraz z rozwojem:

- Czujniki w formie

- Komputerowe systemy wizyjne

- Wykrywanie usterek oparte na sztucznej inteligencji

- Regulacja procesu w czasie rzeczywistym

Poprawa efektywności kosztowej

Nowe technologie sprawiają, że produkcja staje się bardziej opłacalna:

- Zmniejszona ilość odpadów materiałowych

- Niższe zużycie energii

- Niższe koszty pracy

- Minimalne problemy z jakością

Dzięki tym usprawnieniom okres zwrotu z inwestycji skrócił się z 24 do zaledwie 12 miesięcy.

Dostosowania branżowe

Różne sektory napędzają unikalne innowacje:

- Medycyna: Integracja z pomieszczeniami czystymi

- Motoryzacja: Lekkie rozwiązania

- Elektronika: Ekranowanie EMI

- Lotnictwo i kosmonautyka: Materiały o wysokiej wydajności

Po pracy w różnych branżach zauważyłem, że każdy sektor pcha technologię w różnych kierunkach, tworząc bogaty ekosystem innowacji.

Trendy te reprezentują moje obserwacje z ponad 15 lat w branży i naszej ciągłej pracy w PTSMAKE. Przyszłość overmoldingu i formowania wtryskowego 2K rysuje się w jasnych barwach, z ciągłą poprawą wydajności, trwałości i możliwości. Kluczem do sukcesu będzie zachowanie zdolności adaptacyjnych i przyjęcie tych nowych technologii przy jednoczesnym utrzymaniu koncentracji na jakości i potrzebach klientów.

Wierzę, że następna dekada przyniesie jeszcze bardziej dramatyczne zmiany, a firmy, które przygotują się teraz, będą najlepiej przygotowane do czerpania korzyści z tych postępów. W PTSMAKE już teraz wdrażamy wiele z tych innowacji, zapewniając, że pozostaniemy w czołówce technologii produkcyjnych.