## Co jest lepsze, PP czy PE?

Wybór pomiędzy PP i PE w projektach produkcyjnych często sprawia, że inżynierowie i kierownicy ds. zaopatrzenia drapią się po głowach. Niewłaściwy wybór materiału może prowadzić do przedwczesnej awarii części, nieoczekiwanych wyzwań produkcyjnych lub przekroczenia budżetu. Widziałem wielu klientów zmagających się z tą decyzją, często wybierających materiały wyłącznie na podstawie ceny, a nie wymagań dotyczących wydajności.

Odpowiedź na pytanie, czy lepszy jest PP czy PE, zależy wyłącznie od konkretnych wymagań aplikacji. PP oferuje wyższą odporność na ciepło i sztywność, dzięki czemu idealnie nadaje się do elementów konstrukcyjnych, podczas gdy PE zapewnia doskonałą odporność chemiczną i elastyczność, idealną do pojemników i zastosowań związanych z transportem płynów.

Jako ktoś, kto codziennie pracuje z oboma materiałami w PTSMAKE, rozumiem, jak krytyczna jest ta decyzja dla powodzenia projektu. Każdy polimer ma różne właściwości, które sprawiają, że jest idealnym wyborem dla niektórych zastosowań, ale całkowicie niewłaściwym dla innych. Pozwól, że przedstawię Ci kluczowe różnice, które pomogą Ci dokonać właściwego wyboru dla Twoich konkretnych potrzeb.

Czy polietylen można obrabiać?

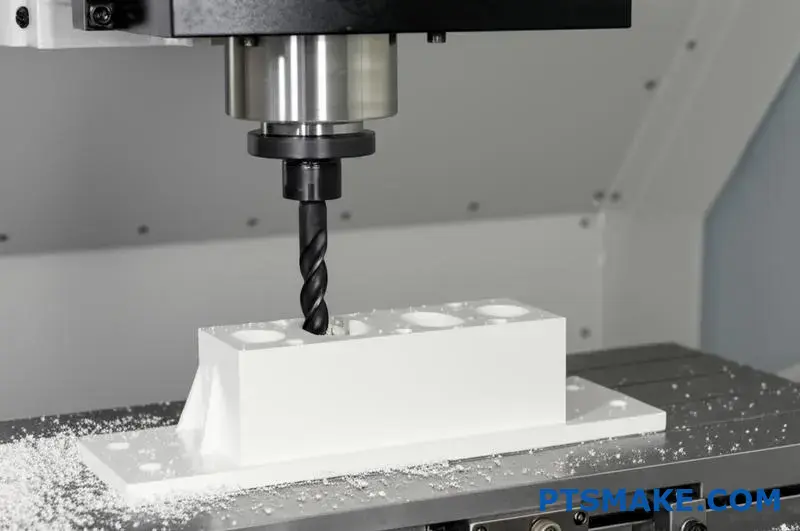

Czy kiedykolwiek zastanawiałeś się nad tym, czy polietylen może być efektywnie obrabiany w krytycznym projekcie inżynieryjnym? Niepewność może być paraliżująca, gdy zbliżają się terminy i potrzebne są niezawodne części, które spełniają precyzyjne specyfikacje, zwłaszcza podczas pracy z tym popularnym, ale czasami trudnym tworzywem sztucznym.

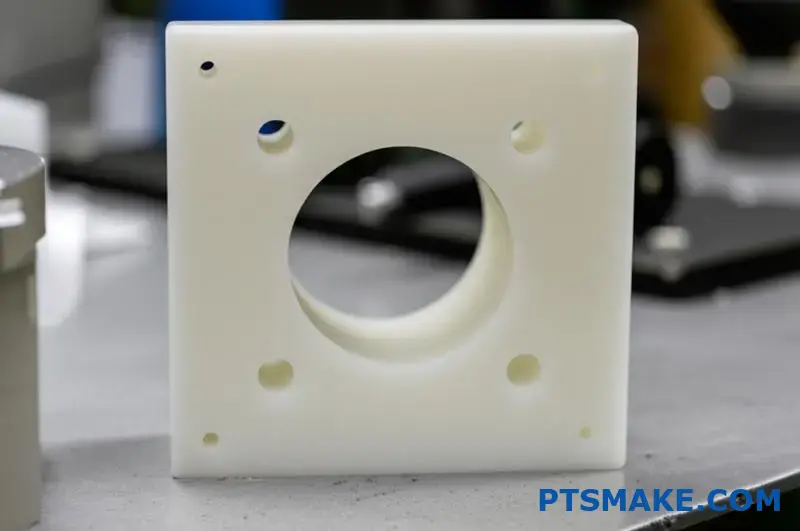

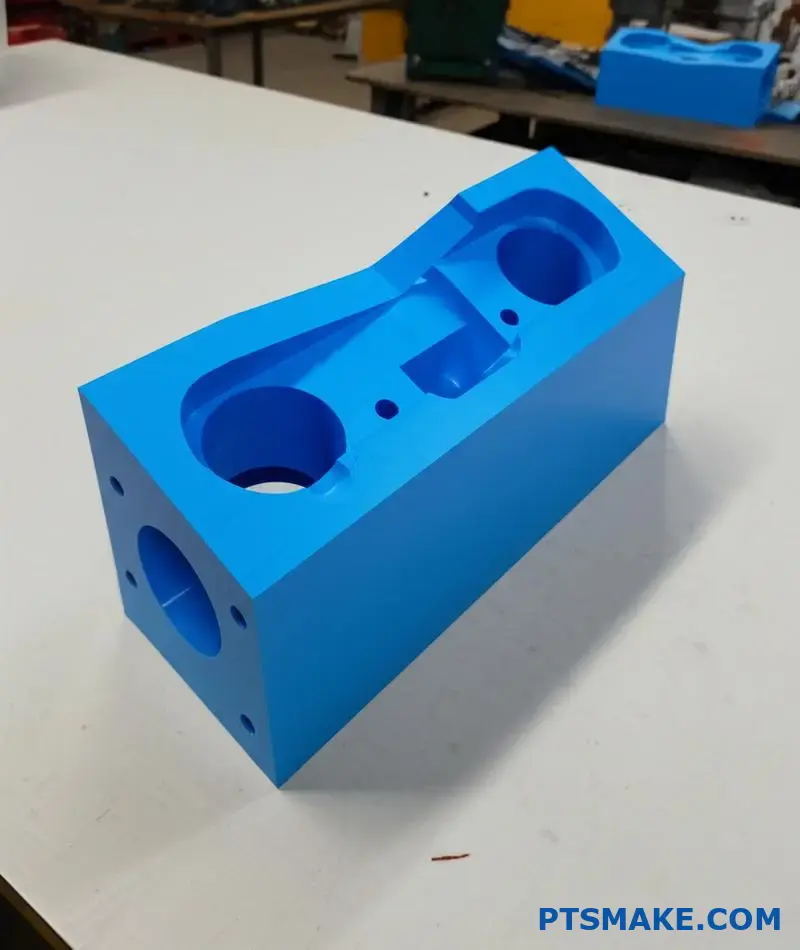

Tak, polietylen zdecydowanie może być obrabiany przy użyciu standardowego sprzętu CNC. Chociaż stanowi on wyjątkowe wyzwanie ze względu na niską temperaturę topnienia i elastyczny charakter, przy zastosowaniu odpowiednich technik, w tym ostrych narzędzi, odpowiednich prędkości, odpowiedniego chłodzenia i bezpiecznego mocowania, PE może być precyzyjnie obrabiany w wysokiej jakości części do wielu zastosowań.

Zrozumienie skrawalności polietylenu

Polietylen (PE) jest jednym z najczęściej stosowanych tworzyw sztucznych w produkcji i nie bez powodu. Jego wszechstronność, odporność chemiczna i opłacalność sprawiają, że idealnie nadaje się do niezliczonych zastosowań. Jeśli jednak chodzi o obróbkę tego materiału, wielu inżynierów stoi w obliczu niepewności co do tego, czy PE można skutecznie przetwarzać za pomocą tradycyjnych metod obróbki.

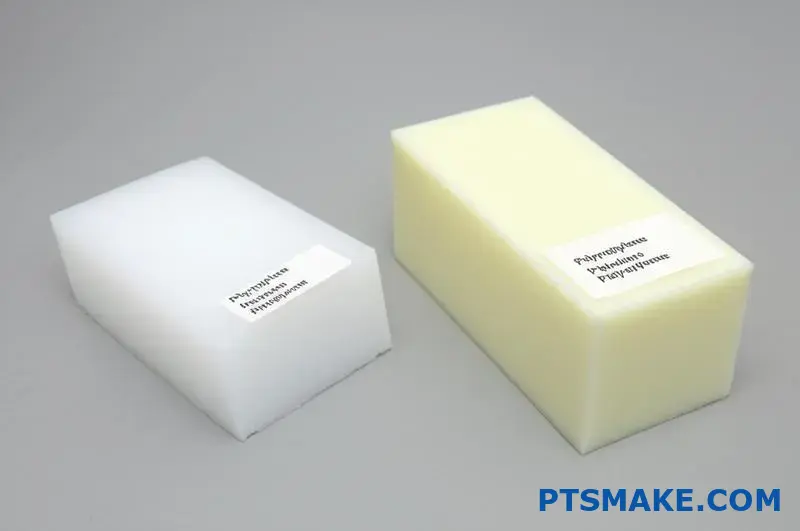

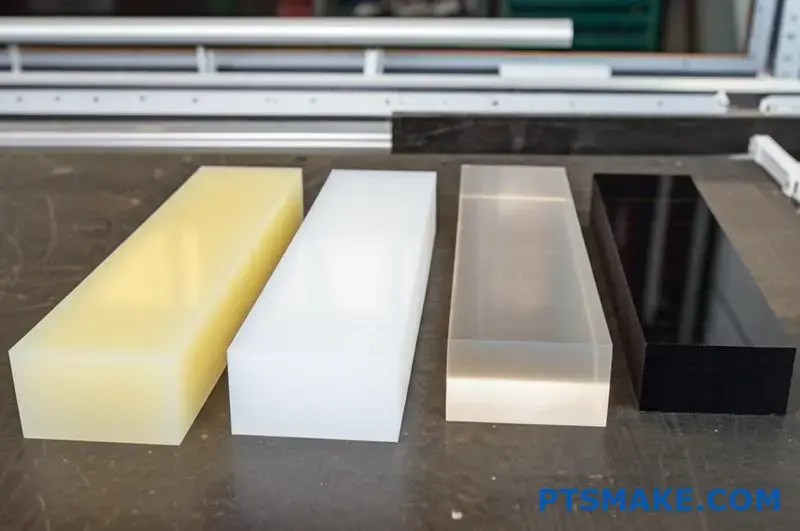

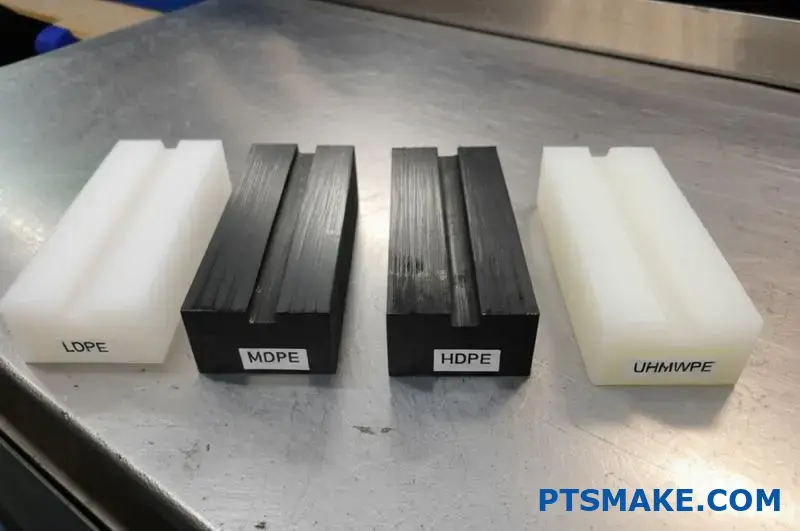

PE występuje w kilku odmianach, z których każda ma inne właściwości wpływające na skrawalność. Najpopularniejsze rodzaje obejmują:

Rodzaje polietylenu i ich skrawalność

| Typ PE | Gęstość | Obrabialność | Najlepsze aplikacje |

|---|---|---|---|

| LDPE (niska gęstość) | 0,91-0,94 g/cm³ | Wyzwanie - duża elastyczność | Opakowania na żywność, butelki wyciskane |

| HDPE (wysoka gęstość) | 0,94-0,97 g/cm³ | Dobry - bardziej sztywny | Pojemniki, rury, deski do krojenia |

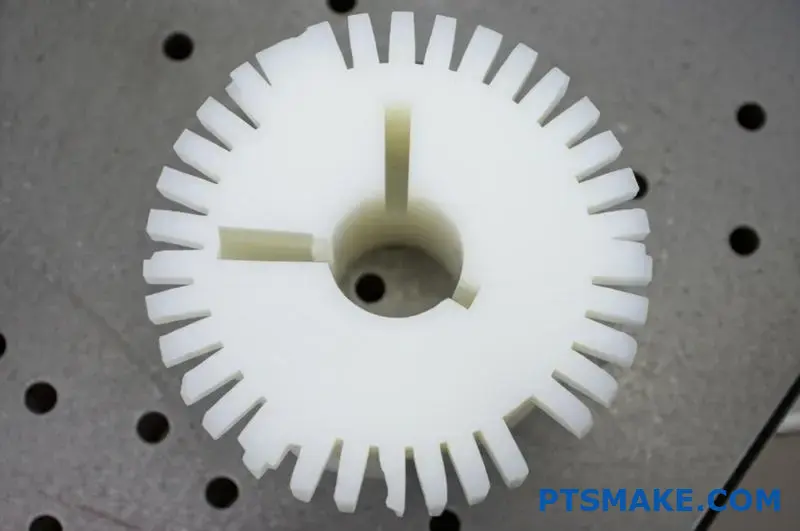

| UHMWPE (ultrawysoka masa cząsteczkowa) | 0,93-0,94 g/cm³ | Doskonała - doskonała odporność na zużycie | Łożyska, koła zębate, implanty medyczne |

| MDPE (średnia gęstość) | 0,93-0,94 g/cm³ | Umiarkowany | Rury gazowe, folie opakowaniowe |

Gęstość bezpośrednio koreluje ze skrawalnością - generalnie im wyższa gęstość, tym materiał lepiej się obrabia. UHMWPE, pomimo gęstości podobnej do MDPE, oferuje wyjątkową obrabialność ze względu na unikalną strukturę molekularną, która zapewnia optymalną równowagę między sztywnością i wytrzymałością. spójność molekularna1.

Wyzwania podczas obróbki polietylenu

Chociaż PE z pewnością można obrabiać maszynowo, wiąże się to z pewnymi wyraźnymi wyzwaniami:

- Wrażliwość termiczna - PE ma stosunkowo niską temperaturę topnienia (105-135°C w zależności od typu), co czyni go podatnym na topienie podczas obróbki skrawaniem.

- Elastyczność - Elastyczność materiału może powodować ugięcia podczas cięcia, zmniejszając precyzję.

- Rozważania dotyczące wyboru narzędzi - Standardowe narzędzia do cięcia metalu często nie działają optymalnie z PE

- Stabilność wymiarowa - PE może rozszerzać się lub kurczyć pod wpływem zmian temperatury podczas obróbki skrawaniem

W ciągu ponad 15 lat pracy w PTSMAKE odkryłem, że najczęstszym problemem, z jakim borykają się klienci, jest deformacja materiału podczas obróbki. Elastyczność PE oznacza, że może on odginać się od narzędzi skrawających, co prowadzi do niedokładnych wymiarów i słabego wykończenia powierzchni. Jest to szczególnie problematyczne w przypadku cienkościennych części lub przy użyciu tępych narzędzi.

Najlepsze praktyki obróbki polietylenu

Aby skutecznie obrabiać polietylen, należy wziąć pod uwagę następujące kluczowe techniki:

Zalecenia dotyczące oprzyrządowania

Ostre narzędzia tnące są absolutnie niezbędne. Tępe narzędzia generują nadmiar ciepła i mogą powodować topnienie materiału zamiast czystego cięcia. Frezy jednoostrzowe dobrze sprawdzają się w wielu operacjach obróbki PE, ponieważ zapewniają skuteczne odprowadzanie wiórów.

Rozważania dotyczące prędkości i posuwu

W przeciwieństwie do metali, PE generalnie lepiej obrabia się przy wyższych prędkościach i niższych posuwach:

- Prędkości wrzeciona: 3,000-10,000 RPM (w zależności od średnicy narzędzia)

- Prędkości posuwu: 0,1-0,3 mm na ząb

- Głębokość cięcia: Lżejsze cięcia często dają lepsze rezultaty

Strategie chłodzenia

Skuteczne chłodzenie ma kluczowe znaczenie podczas obróbki polietylenu. Opcje obejmują:

- Chłodzenie sprężonym powietrzem

- Systemy chłodzenia mgłą

- Płyn chłodzący (na bazie wody)

W PTSMAKE odkryliśmy, że sprężone powietrze skierowane na strefę cięcia działa wyjątkowo dobrze w przypadku większości operacji obróbki PE, skutecznie zapobiegając gromadzeniu się ciepła bez wprowadzania zanieczyszczeń.

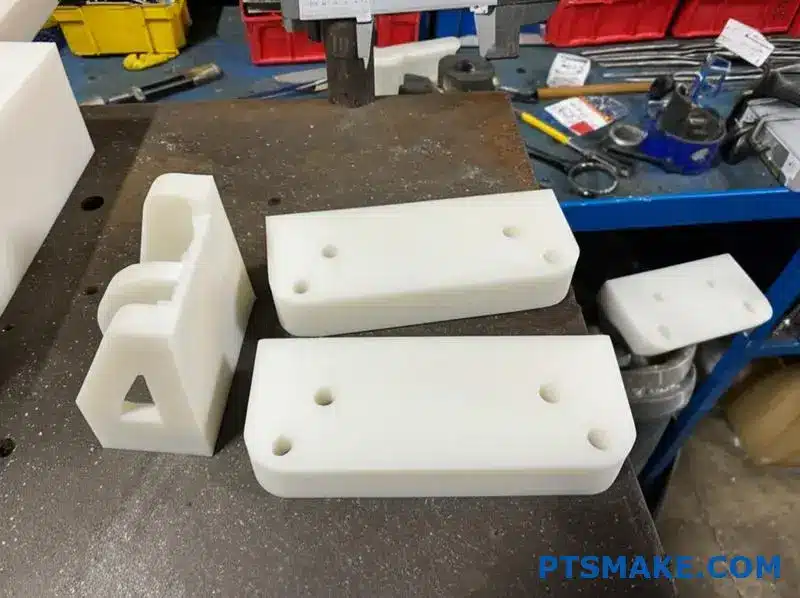

Rozwiązania w zakresie uchwytów roboczych

Prawidłowe zabezpieczenie elementów z PE jest prawdopodobnie najtrudniejszym aspektem obróbki tego materiału. Skuteczne strategie obejmują:

- Stoły próżniowe

- Taśma dwustronna do cienkich arkuszy

- Niestandardowe mocowania zapewniające maksymalne wsparcie

- Wiele lekkich zacisków zamiast kilku mocnych

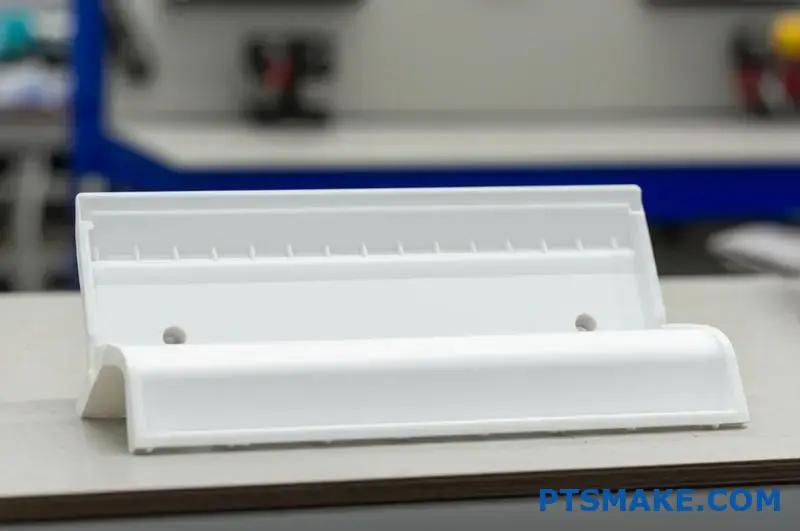

Zastosowania obrabianych maszynowo części z polietylenu

Pomyślnie obrobione komponenty PE służą wielu branżom:

- Medyczny: Niestandardowe implanty, sprzęt laboratoryjny, komponenty protetyczne

- Przetwarzanie żywności: Deski do krojenia, elementy przenośników, pokrywy pojemników

- Przetwarzanie chemiczne: Elementy zaworów, części pomp, złącza niestandardowe

- Marine: Tuleje, podkładki przeciwzużyciowe, niestandardowe komponenty do sprzętu morskiego

- Opakowanie: Niestandardowe komponenty do urządzeń pakujących, specjalistyczne pojemniki

Dzięki odpowiednim technikom, obróbka PE może osiągnąć tolerancje ±0,1 mm w większości zastosowań, z jeszcze większymi tolerancjami możliwymi dla określonych wymagań. Dzięki temu nadaje się do precyzyjnych zastosowań, w których inne metody produkcji mogą okazać się niewystarczające.

Czy polietylen jest łatwy w obróbce?

Czy kiedykolwiek zastanawiałeś się, czy polietylen naprawdę nadaje się do precyzyjnej obróbki skrawaniem? Frustracja może narastać, gdy masz do czynienia z napiętymi terminami, a niepewne zachowanie materiału grozi wykolejeniem harmonogramu produkcji lub pogorszeniem jakości części.

Polietylen może być z powodzeniem obrabiany maszynowo, choć stanowi wyjątkowe wyzwanie. Jego niska temperatura topnienia, elastyczność i tendencja do deformacji wymagają zastosowania specjalnych technik. Dzięki odpowiednim parametrom cięcia, odpowiedniemu chłodzeniu, ostrym narzędziom i bezpiecznym metodom mocowania, PE może być precyzyjnie obrabiany w wysokiej jakości komponenty do różnych zastosowań.

Natura polietylenu i jego właściwości obróbcze

Polietylen (PE) jest jednym z najczęściej stosowanych tworzyw termoplastycznych na świecie, cenionym za doskonałą odporność chemiczną, właściwości elektroizolacyjne, wytrzymałość i stosunkowo niski koszt. Jeśli chodzi o obróbkę tego wszechstronnego materiału, zrozumienie jego właściwości fizycznych ma zasadnicze znaczenie dla pomyślnych wyników.

PE występuje w kilku formach, z których każda ma inne właściwości wpływające na skrawalność:

Rodzaje polietylenu i ich charakterystyka obróbki skrawaniem

| Typ | Gęstość (g/cm³) | Trudność obróbki | Kluczowe właściwości |

|---|---|---|---|

| LDPE (niska gęstość) | 0.91-0.94 | Umiarkowany-wysoki | Bardzo elastyczny, miękki, ma tendencję do deformacji |

| HDPE (wysoka gęstość) | 0.94-0.97 | Umiarkowany | Większa sztywność, lepsza stabilność wymiarowa |

| UHMWPE (ultrawysoka masa cząsteczkowa) | 0.93-0.94 | Umiarkowany-niski | Doskonała odporność na zużycie, samosmarowanie |

| MDPE (średniej gęstości) | 0.93-0.94 | Umiarkowany | Zrównoważone właściwości LDPE i HDPE |

Struktura molekularna PE znacząco wpływa na jego skrawalność. Warianty o wyższej gęstości, takie jak HDPE, zazwyczaj obrabiają się lepiej niż wersje o niższej gęstości, ponieważ oferują większą sztywność podczas operacji cięcia. UHMWPE ma wyjątkową odporność na zużycie i właściwości samosmarujące, które mogą faktycznie ułatwić obróbkę w niektórych zastosowaniach, pomimo wyjątkowo długich łańcuchów polimerowych.

Najczęstsze wyzwania podczas obróbki polietylenu

Przez lata pracy w PTSMAKE zidentyfikowałem kilka powtarzających się wyzwań podczas obróbki polietylenu:

1. Wrażliwość termiczna

PE ma stosunkowo niską temperaturę topnienia (zazwyczaj 110-135°C w zależności od typu). Podczas obróbki tarcie między narzędziem tnącym a materiałem generuje ciepło, które może łatwo prowadzić do:

- Topienie na powierzchni cięcia

- Materiał zapychający narzędzia

- Słabe wykończenie powierzchni

- Niedokładność wymiarowa

2. Elastyczność i deformacja materiału

Nieodłączna elastyczność PE, zwłaszcza w odmianach LDPE, stwarza szereg trudności w obróbce:

- Odchylenie przedmiotu obrabianego podczas cięcia

- Wibracje podczas operacji obróbki skrawaniem

- Trudności z utrzymaniem wąskich tolerancji

- Nieprzewidywalne tworzenie się wiórów

3. Kwestie związane z wyborem narzędzia

Standardowe narzędzia do cięcia metalu często nie radzą sobie optymalnie z PE. Właściwości materiału wymagają szczególnych rozważań:

- Geometria narzędzia musi uwzględniać elastyczność materiału.

- Ostrość narzędzia ma kluczowe znaczenie dla zapobiegania wypychaniu/odkształcaniu zamiast cięcia.

- Materiały narzędzi wpływają na wytwarzanie i rozpraszanie ciepła

4. Wyzwania związane z uchwytami roboczymi

Odpowiednie zabezpieczenie elementów z PE wiąże się z wyjątkowymi trudnościami:

- Tradycyjne metody mocowania mogą deformować materiał

- Gładka powierzchnia PE zmniejsza tarcie podczas mocowania uchwytu roboczego

- Rozszerzalność cieplna podczas obróbki może zmienić siły mocowania

Najlepsze praktyki skutecznej obróbki PE

Pomimo tych wyzwań, polietylen może być obrabiany całkiem efektywnie, jeśli przestrzega się tych najlepszych praktyk:

Wybór i geometria narzędzia tnącego

Właściwe narzędzie robi różnicę podczas obróbki PE:

- Używaj ostrych, polerowanych krawędzi tnących, aby zminimalizować tarcie.

- Wybierz narzędzia o dodatnim kącie natarcia (10-20°), aby zapewnić czyste cięcie.

- Rozważ frezy jednoostrzowe zapewniające lepsze odprowadzanie wiórów

- W przypadku wiercenia zmodyfikowane wierzchołki wierteł (90-110°) sprawdzają się lepiej niż standardowe wierzchołki 118°.

Parametry obróbki

Optymalizacja prędkości i posuwów ma kluczowe znaczenie dla obróbki PE:

- Wyższe prędkości cięcia (zazwyczaj 500-1000 sfm) pomagają zapobiegać topnieniu poprzez skrócenie czasu cięcia.

- Niewielkie obciążenia wiórów (0,005-0,015 cala na ząb) minimalizują ugięcie.

- Wielokrotne lekkie przejścia często dają lepsze rezultaty niż ciężkie cięcia

- Jeśli to możliwe, preferowane jest cięcie ciągłe zamiast przerywanego.

Strategie chłodzenia

Skuteczne chłodzenie jest prawdopodobnie najważniejszym czynnikiem w udanej obróbce PE:

- Chłodzenie sprężonym powietrzem działa dobrze i utrzymuje materiał w czystości

- W miarę możliwości należy unikać chłodziw na bazie wody, ponieważ PE jest hydrofobowy.

- W przypadku prac wymagających wysokiej precyzji chłodzenie kriogeniczne może być szczególnie skuteczne

- Zapewnienie odpowiedniego czasu chłodzenia między operacjami na tym samym obszarze.

Rozwiązania w zakresie uchwytów roboczych

W PTSMAKE opracowaliśmy kilka skutecznych metod zabezpieczania elementów z PE:

- Oprawy próżniowe sprawdzają się wyjątkowo dobrze w przypadku materiałów arkuszowych

- Indywidualnie zaprojektowane uchwyty, które maksymalizują powierzchnię podparcia

- Taśma dwustronna do cienkich przekrojów (z odpowiednimi metodami uwalniania)

- W przypadku korzystania z zacisków mechanicznych należy równomiernie rozłożyć nacisk na większych powierzchniach styku.

Porównanie obróbki PE z innymi metodami produkcji

Jeśli chodzi o części z PE, obróbka skrawaniem konkuruje z innymi metodami produkcji, takimi jak formowanie wtryskowe i wytłaczanie. Oto ich porównanie:

| Metoda produkcji | Najlepsze dla | Ograniczenia | Efektywność kosztowa |

|---|---|---|---|

| Obróbka CNC | Prototypy, produkcja małoseryjna, złożona geometria, wąskie tolerancje | Wyższy koszt jednostkowy dla dużych ilości, odpady materiałowe | Opłacalność dla < 500 jednostek |

| Formowanie wtryskowe | Produkcja wielkoseryjna, spójne części | Wysokie koszty oprzyrządowania, ograniczenia projektowe, dłuższy czas realizacji | Opłacalność dla > 1000 jednostek |

| Wytłaczanie | Profile ciągłe, rury, arkusze | Ograniczone do profili o stałym przekroju | Opłacalność w przypadku prostych części o dużej objętości |

W przypadku wielu zastosowań wymagających niestandardowych kształtów lub gdy koszty oprzyrządowania nie mogą być uzasadnione, obróbka PE jest często najbardziej praktycznym rozwiązaniem produkcyjnym. Dzięki nowoczesnemu sprzętowi CNC i odpowiednim technikom, części z PE o tolerancjach tak wąskich jak ±0,1 mm są łatwo osiągalne dla większości zastosowań. konfiguracje geometryczne2.

Opcje wykończenia i obróbki końcowej

Po obróbce części PE mogą korzystać z różnych opcji wykończenia:

- Polerowanie płomieniowe dla lepszej przejrzystości i gładkości

- Mechaniczne polerowanie dla precyzyjnego wymiarowania

- Śrutowanie dla matowych wykończeń

- Obróbka cieplna w celu zmniejszenia naprężeń wewnętrznych

- Wyżarzanie dla lepszej stabilności wymiarowej

Każda metoda wykańczania wpływa na ostateczne właściwości części PE, w tym odporność chemiczną, energię powierzchniową i stabilność wymiarową w czasie.

Do czego służy materiał polietylenowy?

Czy zastanawiałeś się kiedyś, dlaczego polietylen pojawia się w praktycznie każdym aspekcie współczesnego życia, od pojemników kuchennych po krytyczne komponenty przemysłowe? Przytłaczająca różnorodność zastosowań może sprawić, że inżynierowie i projektanci produktów będą zdezorientowani, czy to wszechstronne tworzywo sztuczne jest rzeczywiście właściwym wyborem dla ich konkretnych potrzeb.

Ze względu na swoją wszechstronność, polietylen jest wykorzystywany w niezwykle szerokim zakresie zastosowań. Od opakowań (torby, butelki, pojemniki) po materiały budowlane (rury, izolacja), części samochodowe, urządzenia medyczne, zabawki i towary konsumpcyjne, połączenie odporności chemicznej, trwałości, elastyczności i opłacalności PE sprawia, że jest to najczęściej używane tworzywo sztuczne na świecie.

Wszechstronność polietylenu w różnych gałęziach przemysłu

Niezwykła zdolność adaptacji polietylenu sprawia, że jest on niezbędny w niezliczonych zastosowaniach. Jego unikalna kombinacja właściwości - w tym odporność chemiczna, bariera dla wilgoci, izolacja elektryczna i wytrzymałość na uderzenia - pozwala na skuteczne rozwiązywanie różnorodnych wyzwań produkcyjnych.

Aplikacje do pakowania

Przemysł opakowaniowy zużywa największą część produkcji polietylenu na świecie. Od opakowań żywności po materiały transportowe, PE zapewnia ochronę, konserwację i wygodę:

- Pojemniki do przechowywania żywności: Bezpieczne dla żywności właściwości PE sprawiają, że idealnie nadaje się do wszystkiego, od dzbanków na mleko po torebki na kanapki.

- Opakowanie ochronne: Folia bąbelkowa, arkusze pianki i poduszki powietrzne chronią delikatne przedmioty podczas transportu.

- Folia termokurczliwa i folia stretch: Zabezpieczanie palet i łączenie przedmiotów w wiązki.

- Butelki i pojemniki: Opcje sztywne (HDPE) i ściskane (LDPE)

Współpracowałem z wieloma firmami zajmującymi się pakowaniem żywności w PTSMAKE, aby opracować niestandardowe komponenty PE, które wydłużają okres przydatności do spożycia przy jednoczesnym zachowaniu standardów bezpieczeństwa żywności. Wszechstronność tego materiału w tym sektorze jest niezrównana, zarówno w przypadku sztywnych pojemników, jak i elastycznych folii.

Materiały budowlane i konstrukcyjne

Branża budowlana w dużym stopniu polega na polietylenie ze względu na jego trwałość i odporność na warunki atmosferyczne:

| Zastosowanie | Typ PE | Kluczowe korzyści |

|---|---|---|

| Rury wodociągowe i gazowe | HDPE, MDPE | Odporność chemiczna, elastyczność, długa żywotność |

| Bariery paroszczelne | LDPE | Odporność na wilgoć, trwałość |

| Geomembrany | HDPE | Stabilność chemiczna, odporność na promieniowanie UV |

| Izolacja | Pianka LDPE | Wydajność cieplna, odporność na wilgoć |

Rury HDPE zrewolucjonizowały instalacje podziemne, oferując doskonałą odporność na korozję w porównaniu z tradycyjnymi rurami metalowymi. Ich elastyczność pozwala również na bezwykopowe metody instalacji, znacznie zmniejszając koszty instalacji i zakłócenia środowiska.

Motoryzacja i transport

Przemysł motoryzacyjny ceni polietylen za jego lekkość i odporność na uderzenia:

- Zbiorniki paliwa: Zbiorniki paliwa z HDPE są lekkie, odporne na korozję i mogą być formowane w skomplikowane kształty.

- Izolacja przewodów elektrycznych: PE zapewnia doskonałe właściwości izolacji elektrycznej

- Elementy wewnętrzne: Deski rozdzielcze, panele drzwi i części konsoli często zawierają PE

- Osłony podwozia: Ochrona krytycznych komponentów przed gruzem drogowym i czynnikami środowiskowymi

Nowoczesne pojazdy zawierają średnio 150-200 kg tworzyw sztucznych, z których znaczną część stanowi polietylen. Jego wkład w redukcję masy pojazdu bezpośrednio wpływa na zmniejszenie zużycia paliwa i emisji spalin.

Zastosowania w medycynie i opiece zdrowotnej

Biokompatybilność polietylenu sprawia, że jest on niezbędny w placówkach opieki zdrowotnej:

- Implanty: UHMWPE jest stosowany do wymiany stawów ze względu na wyjątkową odporność na zużycie.

- Opakowania dla urządzeń medycznych: Utrzymuje sterylność i zapewnia ochronę

- Jednorazowe artykuły medyczne: Rękawice, strzykawki, worki infuzyjne i rurki.

- Pojemniki farmaceutyczne: Odporność na chemikalia i wilgoć

The biokompatybilność3 niektórych gatunków PE, w szczególności UHMWPE, sprawiły, że stały się one niezbędne w zastosowaniach ortopedycznych. Protezy biodrowe i kolanowe wykorzystujące ten materiał mogą funkcjonować przez 15-20 lat w odpowiednich warunkach, zapewniając mobilność zmieniającą życie pacjentów na całym świecie.

Towary konsumpcyjne i zabawki

Od artykułów gospodarstwa domowego po zabawki dla dzieci, PE zapewnia bezpieczeństwo i trwałość:

- Zabawki: Nietoksyczny, trwały i może być formowany w skomplikowane kształty.

- Artykuły gospodarstwa domowego: Deski do krojenia, pojemniki do przechowywania i systemy organizacji

- Meble: Meble zewnętrzne korzystają z odporności PE na warunki atmosferyczne

- Sprzęt sportowy: Od kajaków po sprzęt ochronny

Przemysł zabawkarski szczególnie ceni polietylen za połączenie trwałości, bezpieczeństwa i możliwości formowania. Dziecięcy sprzęt do zabawy na świeżym powietrzu często wykorzystuje HDPE ze względu na jego odporność na promieniowanie UV i zdolność do wytrzymania lat użytkowania w trudnych warunkach pogodowych.

Rolnictwo i hodowla

Rolnictwo wykorzystuje polietylen do wielu zastosowań:

- Filmy szklarniowe: Przepuszczalność światła i właściwości termiczne tworzą idealne środowisko do uprawy

- Systemy nawadniające: Rury PE i elementy nawadniania kropelkowego

- Folie do kiszonki i ściółki: Ochrona upraw i kontrola wzrostu chwastów

- Pojemniki do przechowywania: Odporny na chemikalia i uderzenia dla chemikaliów rolniczych

Nowoczesne rolnictwo w coraz większym stopniu polega na polietylenie w celu poprawy wydajności i zmniejszenia zużycia zasobów. Systemy nawadniania wykonane z PE zmieniły rolnictwo w suchych regionach, drastycznie zmniejszając zużycie wody w porównaniu z tradycyjnymi metodami nawadniania.

Rodzaje polietylenu i ich specyficzne zastosowania

Różne rodzaje polietylenu służą różnym potrzebom aplikacyjnym w oparciu o ich unikalne właściwości:

Polietylen o niskiej gęstości (LDPE)

LDPE oferuje doskonałą elastyczność i przejrzystość:

- Torby na zakupy i folie opakowaniowe

- Wyciskane butelki

- Izolacja przewodów i kabli

- Elastyczny przewód

- Powłoki do papieru i tektury

Polietylen o wysokiej gęstości (HDPE)

HDPE zapewnia sztywność i doskonałą odporność chemiczną:

- Dzbanki na mleko i butelki na detergenty

- Rury do wody, gazu i ścieków

- Deski do krojenia i pojemniki do przechowywania żywności

- Zbiorniki paliwa

- Plastikowa tarcica do mebli zewnętrznych i tarasów

Polietylen o ultrawysokiej masie cząsteczkowej (UHMWPE)

UHMWPE zapewnia wyjątkową odporność na zużycie i niskie tarcie:

- Sztuczne stawy i implanty medyczne

- Części maszyn przemysłowych (koła zębate, łożyska, tuleje)

- Kamizelki kuloodporne i panele balistyczne

- Wysokowydajne włókna do lin i żyłek wędkarskich

- Płyty ścieralne do zsypów i lejów

Liniowy polietylen o niskiej gęstości (LLDPE)

LLDPE łączy w sobie wytrzymałość i elastyczność:

- Folia stretch i folia spożywcza

- Worki na śmieci i worki o dużej wytrzymałości

- Filmy rolnicze

- Zbiorniki i pojemniki formowane rotacyjnie

- Elastyczne rurki i węże

Usieciowany polietylen (PEX)

PEX oferuje zwiększoną odporność na temperaturę i pęknięcia naprężeniowe:

- Rury hydrauliczne do ciepłej i zimnej wody

- Promiennikowe systemy ogrzewania podłogowego

- Izolacja do kabli elektrycznych wysokiej częstotliwości

- Transport chemiczny

- Sprzęt sportowy

Względy środowiskowe i zrównoważony rozwój

Podczas gdy trwałość polietylenu jest zaletą dla długowieczności produktu, stanowi on wyzwanie dla środowiska. Branża aktywnie rozwiązuje te problemy za pomocą kilku podejść:

- Inicjatywy dotyczące recyklingu: Rozwijają się zarówno mechaniczne, jak i chemiczne metody recyklingu

- Dodatki ulegające biodegradacji: Trwają badania nad dodatkami, które przyspieszają rozkład w określonych środowiskach.

- Polietyleny pochodzenia biologicznego: Pochodzi z zasobów odnawialnych, takich jak trzcina cukrowa, a nie z ropy naftowej.

- Konstrukcja umożliwiająca recykling: Tworzenie produktów specjalnie zaprojektowanych do recyklingu po wycofaniu z eksploatacji

W PTSMAKE wdrożyliśmy kompleksowe programy recyklingu złomu produkcyjnego PE i aktywnie współpracujemy z klientami w celu projektowania produktów z zawartością materiałów pochodzących z recyklingu tam, gdzie pozwalają na to zastosowania. Dzięki tym połączonym wysiłkom gospodarka o obiegu zamkniętym dla polietylenu stopniowo staje się rzeczywistością.

Wybór odpowiedniego polietylenu do danego zastosowania

Wybór odpowiedniego typu PE wiąże się z oceną kilku czynników:

- Wymagania mechaniczne: Elastyczność a sztywność, udarność, odporność na ścieranie

- Narażenie chemiczne: Odporność na określone chemikalia, kwasy, zasady lub rozpuszczalniki

- Zakres temperatur: Zarówno temperatury przetwarzania, jak i eksploatacji

- Zgodność z przepisami: Wymagania dotyczące kontaktu z żywnością, wodą medyczną lub pitną

- Rozważania dotyczące kosztów: Koszty materiałów, przetwarzania i okresu eksploatacji

- Czynniki środowiskowe: Ekspozycja na promieniowanie UV, warunki atmosferyczne, możliwość recyklingu

Każde zastosowanie wymaga przemyślanego doboru materiałów, aby zrównoważyć te czasami konkurujące ze sobą czynniki. Współpraca z doświadczonymi inżynierami materiałowymi może pomóc w skutecznej nawigacji po tych wyborach.

Jaka jest różnica między plastikiem HDPE a PE?

Czy kiedykolwiek stałeś przed półkami z tworzywami sztucznymi, nie wiedząc, czy wybrać HDPE czy PE do swojego projektu? Terminologia może być myląca, gdy próbujesz dokonać właściwego wyboru materiału, a niewłaściwy wybór może prowadzić do awarii części, marnowania zasobów lub komplikacji produkcyjnych.

HDPE (polietylen o wysokiej gęstości) jest w rzeczywistości specyficznym rodzajem tworzywa PE (polietylenu). Główna różnica polega na tym, że HDPE ma gęściej upakowaną strukturę molekularną, dzięki czemu jest mocniejszy, sztywniejszy i bardziej odporny na ciepło niż inne odmiany PE, takie jak LDPE (polietylen o niskiej gęstości), które są bardziej elastyczne i przezroczyste.

Zrozumienie zależności między HDPE i PE

Wielu inżynierów i projektantów produktów jest zdezorientowanych różnicą między HDPE i PE, i nie bez powodu. Terminologia może być myląca, jeśli nie jesteś zaznajomiony z klasyfikacją tworzyw sztucznych. Pozwolę sobie wyjaśnić tę zależność raz na zawsze.

Polietylen (PE) jest w rzeczywistości kategorią nadrzędną - jest to najczęściej produkowany plastik na świecie. HDPE (polietylen o wysokiej gęstości) to specyficzny rodzaj polietylenu, wyróżniający się gęstością i strukturą molekularną. Kiedy ktoś mówi o "plastiku PE", ma na myśli szerszą rodzinę, która obejmuje kilka różnych typów:

Główne rodzaje polietylenu (PE)

| Typ PE | Gęstość (g/cm³) | Krystaliczność | Kluczowe cechy charakterystyczne |

|---|---|---|---|

| HDPE (wysoka gęstość) | 0.94-0.97 | 70-80% | Mocny, sztywny, nieprzezroczysty |

| LDPE (niska gęstość) | 0.91-0.94 | 40-55% | Elastyczny, przezroczysty, niższa temperatura topnienia |

| LLDPE (liniowy o niskiej gęstości) | 0.91-0.94 | 30-45% | Zwiększona odporność na pękanie naprężeniowe, wytrzymałość |

| MDPE (średniej gęstości) | 0.93-0.94 | 50-70% | Równowaga sztywności i odporności na uderzenia |

| UHMWPE (ultrawysoka masa cząsteczkowa) | 0.93-0.94 | 39-75% | Wyjątkowa odporność na ścieranie, samosmarowanie |

Kluczowa różnica między tymi typami leży w ich strukturze molekularnej. HDPE ma liniową strukturę molekularną z minimalnymi rozgałęzieniami, co pozwala na ścisłe upakowanie cząsteczek. To ciasne upakowanie skutkuje wyższą gęstością, większą krystalicznością i lepszymi właściwościami wytrzymałościowymi.

Kluczowe różnice właściwości między HDPE a innymi rodzajami PE

Przy wyborze między HDPE a innymi rodzajami PE do zastosowań produkcyjnych, zrozumienie różnic w ich właściwościach ma kluczowe znaczenie dla dokonania właściwego wyboru.

Właściwości mechaniczne

HDPE oferuje znacznie lepsze właściwości wytrzymałościowe niż inne warianty PE:

- Wytrzymałość na rozciąganie: HDPE ma zazwyczaj wytrzymałość na rozciąganie 20-40 MPa, w porównaniu do 8-20 MPa dla LDPE.

- Sztywność: HDPE ma wyższy moduł sprężystości, dzięki czemu jest bardziej sztywny i nadaje się do zastosowań konstrukcyjnych.

- Odporność na uderzenia: Chociaż HDPE ma dobrą odporność na uderzenia, LDPE często sprawdza się lepiej w tym obszarze ze względu na swoją elastyczność.

- Odporność na temperaturę: HDPE zachowuje integralność strukturalną w wyższych temperaturach (120°C) w porównaniu do LDPE (80°C).

Te różnice mechaniczne sprawiają, że HDPE jest preferowanym wyborem do zastosowań wymagających wytrzymałości strukturalnej i sztywności, takich jak rury, butelki i pojemniki.

Wygląd i charakterystyka przetwarzania

Różne struktury molekularne wpływają również na wygląd i przetwarzanie tych materiałów:

- Przejrzystość: LDPE jest bardziej przezroczysty niż HDPE, który jest zazwyczaj półprzezroczysty lub nieprzezroczysty.

- Wykończenie powierzchni: HDPE ma zwykle matowe wykończenie, podczas gdy LDPE może być bardziej błyszczący.

- Temperatura przetwarzania: HDPE wymaga wyższych temperatur przetwarzania ze względu na wyższą temperaturę topnienia.

- Skurcz: HDPE zazwyczaj wykazuje większy skurcz podczas chłodzenia niż LDPE.

Z mojego doświadczenia w PTSMAKE wynika, że różnice te znacząco wpływają na decyzje produkcyjne, szczególnie gdy wymagane są precyzyjne wymiary lub specyficzna estetyka.

Odporność chemiczna i właściwości barierowe

Zarówno HDPE, jak i inne rodzaje PE oferują doskonałą odporność chemiczną, ale z pewnymi znaczącymi różnicami:

- Odporność na oleje i smary: HDPE sprawdza się wyjątkowo dobrze

- Odporność na kwasy i zasady: Oba mają doskonałą odporność na kwasy i zasady

- Odporność na rozpuszczalniki: HDPE ma lepszą odporność na wiele rozpuszczalników w porównaniu do LDPE.

- Przepuszczalność tlenu: HDPE oferuje lepsze właściwości bariery tlenowej niż LDPE

- Bariera wilgoci: Oba zapewniają doskonałą barierę dla wilgoci, przy czym HDPE jest nieco lepszy

Podczas obróbki materiałów PE w PTSMAKE uważnie rozważamy te właściwości, zwłaszcza gdy końcowe zastosowanie wiąże się z narażeniem na działanie chemikaliów lub wymaga określonych właściwości barierowych.

Rozważania dotyczące produkcji: HDPE a inne rodzaje PE

Odmienne właściwości HDPE w porównaniu z innymi rodzajami PE prowadzą do różnych podejść produkcyjnych i rozważań.

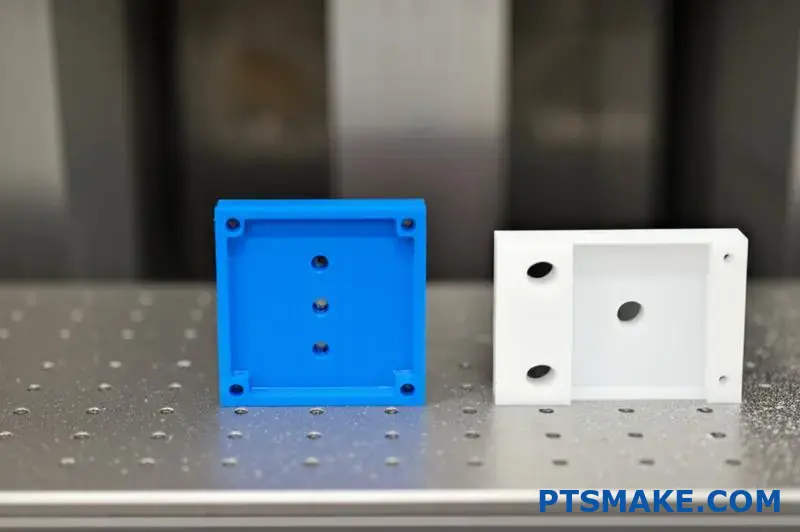

Różnice w obróbce

Jeśli chodzi o obróbkę CNC wariantów polietylenowych:

- Zużycie narzędzia: HDPE jest bardziej ścierny niż LDPE, co może wymagać częstszej wymiany narzędzi.

- Zarządzanie ciepłem: Wyższa temperatura topnienia HDPE zapewnia szersze okno przetwarzania przed wystąpieniem deformacji termicznej.

- Wykończenie powierzchni: HDPE zazwyczaj obrabia się do gładszego wykończenia niż LDPE ze względu na jego większą sztywność.

- Utrzymanie tolerancji: HDPE zachowuje ściślejsze tolerancje podczas obróbki ze względu na mniejszą elastyczność.

Rozważania dotyczące formowania wtryskowego

Do zastosowań związanych z formowaniem wtryskowym:

- Kurczenie się formy: HDPE zazwyczaj wykazuje skurcz 1,5-3% w porównaniu do 1-3% dla LDPE.

- Temperatura przetwarzania: HDPE wymaga wyższej temperatury beczki (190-280°C w porównaniu do 160-240°C dla LDPE).

- Charakterystyka przepływu: LDPE łatwiej płynie w formie niż HDPE

- Czas chłodzenia: HDPE zazwyczaj wymaga dłuższego czasu chłodzenia ze względu na wyższą krystaliczność.

Różnice w zastosowaniach: Kiedy wybrać HDPE, a kiedy inne rodzaje PE?

Unikalne właściwości każdego typu PE sprawiają, że nadają się one do różnych zastosowań.

Idealne zastosowania HDPE

HDPE doskonale sprawdza się w zastosowaniach wymagających

- Integralność strukturalna: Rury, przewody, zbiorniki magazynowe

- Odporność chemiczna: Pojemniki do przechowywania chemikaliów, zbiorniki paliwa

- Bezpieczeństwo żywności: Deski do krojenia, pojemniki do przechowywania żywności, dzbanki na mleko

- Trwałość: Meble ogrodowe, wyposażenie placów zabaw, kosze na śmieci

- Narażenie środowiskowe: Geomembrany, zastosowania morskie, instalacje zewnętrzne

Idealne zastosowania dla innych typów PE

Inne warianty PE są bardziej odpowiednie:

- Elastyczność: LDPE do butelek wyciskanych, elastycznych rurek, toreb plastikowych

- Przejrzystość: LDPE do przezroczystych folii opakowaniowych i osłon

- Miękkość: LDPE dla miękkich w dotyku elementów i amortyzacji

- Wydajność w niskich temperaturach: LLDPE do worków do zamrażania i zastosowań w chłodniach

- Złożone kształty: LDPE do złożonych, szczegółowych części formowanych ze względu na lepsze właściwości płynięcia

Względy środowiskowe i możliwość recyklingu

Zarówno HDPE, jak i inne rodzaje PE nadają się do recyklingu, ale istnieją istotne różnice w ich procesach recyklingu i wpływie na środowisko:

- Identyfikacja recyklingu: HDPE jest oznaczony kodem recyklingu #2, podczas gdy LDPE to #4.

- Wskaźniki recyklingu: HDPE jest poddawany recyklingowi w większym stopniu niż LDPE, częściowo ze względu na przewagę HDPE w sztywnych pojemnikach, które są łatwiejsze do zebrania i przetworzenia.

- Degradacja podczas recyklingu: HDPE zachowuje lepsze właściwości w wielu cyklach recyklingu

- Odzyskiwanie energii: Oba mają wysoką wartość opałową, jeśli są wykorzystywane do odzyskiwania energii.

- Biodegradowalność: Ani HDPE, ani standardowy LDPE nie ulegają biodegradacji bez specjalnych dodatków.

W PTSMAKE priorytetowo traktujemy z recyklingu poużytkowego4 HDPE, gdy jest to możliwe w odpowiednich zastosowaniach, pomagając zmniejszyć wpływ na środowisko przy jednoczesnym zachowaniu wydajności części.

Rozważania dotyczące kosztów

Czynniki ekonomiczne często odgrywają decydującą rolę w wyborze materiału:

- Koszt surowców: HDPE kosztuje zazwyczaj o 10-20% więcej niż LDPE.

- Wydajność przetwarzania: LDPE często przetwarza się szybciej dzięki niższym temperaturom i lepszemu przepływowi.

- Waga części: Części z HDPE mogą być czasami cieńsze niż z LDPE ze względu na większą wytrzymałość, co potencjalnie zmniejsza zużycie materiału.

- Koszt cyklu życia: Trwałość HDPE często przekłada się na niższe koszty w przypadku zastosowań długoterminowych.

- Wartość złomu: HDPE ma zazwyczaj wyższą wartość złomu do recyklingu.

Doradzając klientom w zakresie wyboru materiału w PTSMAKE, często stwierdzam, że początkowa różnica w kosztach między typami PE staje się nieistotna, jeśli weźmiemy pod uwagę cały cykl życia produktu.

Właściwy wybór dla danego zastosowania

Wybór między HDPE a innymi rodzajami PE wymaga kompleksowego zrozumienia wymagań aplikacji:

- Przeprowadzenie analizy wymagań: Określenie potrzeb w zakresie wytrzymałości, temperatury, narażenia chemicznego i elastyczności

- Rozważ metody produkcji: Różne rodzaje PE mogą być lepiej dostosowane do określonych procesów produkcyjnych.

- Ocena wymagań dotyczących wyglądu: Jeśli ważna jest przezroczystość lub wykończenie powierzchni, może to pomóc w dokonaniu wyboru.

- Ocena warunków środowiskowych: Zakres temperatur, ekspozycja na promieniowanie UV i kontakt z substancjami chemicznymi wpływają na wybór materiału

- Przegląd wymogów regulacyjnych: Kontakt z żywnością, zastosowania medyczne i systemy wody pitnej mają określone wytyczne dotyczące materiałów.

Zrozumienie podstawowych różnic między HDPE a innymi rodzajami polietylenu pozwala podejmować świadome decyzje, które optymalizują zarówno wydajność, jak i efektywność produkcji pod kątem konkretnych potrzeb.

Jakie są najlepsze praktyki obróbki PE zapewniające precyzję?

Czy kiedykolwiek zmagałeś się z osiągnięciem precyzyjnych wymiarów podczas obróbki części z polietylenu? Frustracja może być prawdziwa, gdy komponenty PE opuszczają maszynę ze stopionymi krawędziami, słabym wykończeniem powierzchni lub wymiarami, które znacznie wykraczają poza określone tolerancje - zwłaszcza gdy terminy są napięte, a oczekiwania dotyczące jakości są wysokie.

Aby zapewnić precyzję obróbki PE, należy wdrożyć następujące kluczowe praktyki: używać ostrych narzędzi z węglików spiekanych z dodatnimi kątami natarcia, utrzymywać odpowiednie prędkości skrawania (wyższe obroty, niższe prędkości posuwu), stosować skuteczne metody chłodzenia, takie jak sprężone powietrze, zabezpieczać obrabiane przedmioty za pomocą specjalistycznych uchwytów lub stołów próżniowych oraz uwzględniać właściwości rozszerzalności cieplnej materiału podczas projektowania tolerancji.

Zrozumienie wyzwań związanych z obróbką PE

Polietylen stanowi wyjątkowe wyzwanie w obróbce skrawaniem w porównaniu z innymi polimerami i metalami. Jego niska temperatura topnienia, elastyczność i rozszerzalność cieplna wymagają specjalistycznego podejścia w celu osiągnięcia precyzyjnych rezultatów. Po pracy z niezliczonymi projektami obróbki PE zidentyfikowałem główne wyzwania, którym należy sprostać, aby uzyskać pomyślne wyniki.

Właściwości materiału wpływające na precyzję obróbki

Właściwości fizyczne PE znacząco wpływają na precyzję obróbki:

| Własność | Zakres wartości | Wpływ na obróbkę |

|---|---|---|

| Temperatura topnienia | 105-135°C (w zależności od typu) | Niska odporność na ciepło prowadzi do topnienia podczas cięcia |

| Rozszerzalność cieplna | 100-200 μm/m-K | Wysoki współczynnik rozszerzalności wpływa na stabilność wymiarową |

| Elastyczność | Różni się w zależności od typu (LDPE najbardziej elastyczny) | Odchylenie materiału podczas cięcia |

| Przewodność cieplna | 0,33-0,52 W/m-K | Słabe odprowadzanie ciepła koncentruje ciepło cięcia |

| Absorpcja wody | <0,01% | Niska absorpcja wody pozwala na stabilną obróbkę |

Połączenie tych właściwości sprawia, że PE jest szczególnie podatny na problemy związane z ciepłem podczas obróbki. HDPE, ze swoją wyższą gęstością i krystalicznością, zwykle obrabia się lepiej niż LDPE, ale oba wymagają starannego doboru parametrów, aby osiągnąć precyzyjne wyniki.

Wybór narzędzi do precyzyjnej obróbki PE

Właściwe oprzyrządowanie ma ogromne znaczenie podczas obróbki polietylenu. Dzięki szeroko zakrojonym testom w PTSMAKE opracowaliśmy konkretne zalecenia dotyczące narzędzi, które konsekwentnie zapewniają doskonałe wyniki.

Materiały na narzędzia tnące

W przypadku precyzyjnej obróbki PE wybór materiału narzędzia ma kluczowe znaczenie:

- Narzędzia z węglików spiekanych - Oferują najlepsze połączenie zachowania ostrości i odporności na ciepło

- Polerowane narzędzia HSS - Nadaje się do lekkich zastosowań z odpowiednim chłodzeniem

- Narzędzia z powłoką diamentową - Wyjątkowy do produkcji wielkoseryjnej ze względu na zmniejszone tarcie

Niezależnie od materiału, ostrość narzędzia jest najważniejsza. Tępe narzędzia generują nadmierne ciepło i pchają materiał zamiast go czysto ciąć, co skutkuje niską dokładnością wymiarową.

Optymalne geometrie narzędzi

Geometria narzędzia znacząco wpływa na jakość cięcia w obróbce PE:

- Kąty zgrabiania - Dodatnie kąty natarcia w zakresie 10-20° redukują siły cięcia i ciepło

- Kąty odciążenia - Wyższe kąty odciążenia (10-15°) zapobiegają tarciu i wytwarzaniu ciepła.

- Kąty helisy - Wysokie kąty linii śrubowej (30-45°) poprawiają odprowadzanie wiórów

- Przygotowanie krawędzi - Najlepiej sprawdzają się ostre krawędzie z minimalnymi zaokrągleniami

W przypadku operacji wiercenia, zmodyfikowane geometrie punktów o bardziej stromych kątach (90-110°) działają lepiej niż standardowe punkty 118°, zmniejszając siły nacisku i odkształcenia materiału.

Optymalizacja parametrów cięcia

Znalezienie właściwej równowagi między prędkością, posuwem i głębokością skrawania jest niezbędne do precyzyjnej obróbki PE.

Rozważania dotyczące prędkości

W przeciwieństwie do metali, PE generalnie lepiej obrabia się przy wyższych prędkościach wrzeciona:

- Zalecane zakresy prędkości:

- Narzędzia o małej średnicy (<6 mm): 10 000-18 000 OBR.

- Narzędzia o średniej średnicy (6-12 mm): 8 000-12 000 OBR.

- Narzędzia o dużej średnicy (>12 mm): 5 000-8 000 OBR.

Wyższe prędkości zmniejszają siły cięcia i sprzyjają czystemu ścinaniu materiału, a nie pchaniu lub rozrywaniu.

Optymalizacja prędkości podawania

Prędkości posuwu muszą być starannie wyważone:

- Zbyt szybko: Odkształcenie materiału, słabe wykończenie powierzchni, problemy z wymiarami

- Zbyt wolno: Nadmierne wytwarzanie ciepła, stopienie, uszkodzenie narzędzia

- Optymalny zasięg: 0,1-0,3 mm na ząb dla większości zastosowań

Strategia głębokości cięcia

Wiele lekkich przejść często daje lepsze rezultaty niż mniej ciężkich cięć:

- Operacje obróbki zgrubnej: Maksymalna głębokość 1-2 mm

- Operacje wykończeniowe: 0,2-0,5 mm dla optymalnego wykończenia powierzchni

- Odległość przejścia: 25-40% średnicy narzędzia dla stałej jakości powierzchni

Zarządzanie chłodzeniem i temperaturą

Kontrola temperatury jest prawdopodobnie najbardziej krytycznym czynnikiem w precyzyjnej obróbce PE. Niska temperatura topnienia materiału sprawia, że skuteczne chłodzenie jest niezbędne.

Skuteczne metody chłodzenia

Dzięki szeroko zakrojonym testom stwierdziliśmy, że te metody chłodzenia są najbardziej skuteczne:

- Chłodzenie sprężonym powietrzem - Skierowany precyzyjnie na strefę cięcia, zapewnia odpowiednie chłodzenie bez zanieczyszczeń

- Systemy chłodzenia mgłą - Skuteczny w przypadku operacji z większą prędkością, ale wymaga odpowiedniego zabezpieczenia

- Chłodzenie kriogeniczne - W przypadku ekstremalnych wymagań dotyczących precyzji potrzebny jest specjalistyczny sprzęt

- Kontrola temperatury otoczenia - Utrzymywanie stałej temperatury w warsztacie poprawia stabilność wymiarową.

W PTSMAKE używamy przede wszystkim chłodzenia sprężonym powietrzem do większości operacji obróbki PE. Zapewnia ono wystarczające chłodzenie, jednocześnie utrzymując materiał w czystości do kolejnych operacji lub montażu.

Strategie rozpraszania ciepła

Oprócz bezpośredniego chłodzenia, strategie te pomagają zarządzać ciepłem:

- Cięcie przerywane - Pozwalając na okresy ochłodzenia między przebiegami

- Frezowanie wspinaczkowe - Ogólnie preferowane ze względu na mniejsze wytwarzanie ciepła

- Progresywne podejścia do głębokości - Stopniowe zwiększanie głębokości cięcia w celu rozprowadzenia ciepła

- Optymalizacja ścieżki narzędzia - Unikanie skoncentrowanego ciepła w określonych obszarach

Rozwiązania w zakresie uchwytów roboczych do obróbki PE

Prawidłowe zabezpieczenie elementów z PE ma kluczowe znaczenie dla precyzyjnej obróbki. Elastyczność materiału i jego śliska powierzchnia sprawiają, że jest to szczególnie trudne.

Specjalistyczne metody mocowania

Skuteczne rozwiązania w zakresie uchwytów roboczych dla PE obejmują:

- Stoły próżniowe - Doskonały do materiałów arkuszowych, zapewniający równomierne podparcie bez deformacji

- Podpory o niestandardowym kształcie - Dopasowanie geometrii części w celu maksymalizacji wsparcia

- Mocowanie niskociśnieniowe - Rozłożony nacisk zacisku zapobiega odkształceniom

- Taśma dwustronna - Skuteczny w przypadku cienkich przekrojów, gdy jest używany z odpowiednim przygotowaniem powierzchni

Mocowanie z kontrolą temperatury

Dla najwyższych wymagań dotyczących precyzji:

- Oprawy stabilizowane temperaturowo - Utrzymywanie stałej temperatury podczas obróbki

- Strategie podgrzewania - Doprowadzenie materiału do temperatury roboczej przed obróbką

- Techniki izolacji termicznej - Zapobieganie przenoszeniu ciepła między osprzętem a obrabianym przedmiotem

Uwzględnianie zachowania materiałów

Zrozumienie, w jaki sposób PE zachowuje się podczas i po obróbce, jest niezbędne do osiągnięcia precyzyjnych rezultatów.

Kompensacja rozszerzalności cieplnej

Wysoki współczynnik rozszerzalności cieplnej PE wymaga proaktywnego zarządzania:

- Kompensacja wymiarów - Dostosowanie ścieżek narzędzia w celu uwzględnienia oczekiwanej rozszerzalności cieplnej

- Monitorowanie temperatury - Śledzenie temperatury materiału w trakcie całego procesu

- Łagodzenie stresu - Umożliwienie materiałowi osiągnięcia równowagi termicznej przed krytycznymi operacjami

Odprężenie i naprężenie szczątkowe

PE może ulegać zmianom wymiarowym po obróbce ze względu na relaksacja stresu5:

- Procedury wyżarzania - Kontrolowane ogrzewanie w celu zmniejszenia naprężeń wewnętrznych

- Okresy odpoczynku - Umożliwienie stabilizacji obrabianych części przed kontrolą końcową

- Optymalizacja sekwencji obróbki - Planowanie operacji w celu zminimalizowania wprowadzonego stresu

Kontrola jakości precyzyjnej obróbki PE

Zapewnienie stałej jakości wymaga zastosowania odpowiednich technik pomiarowych i kontrolnych.

Rozważania dotyczące pomiarów

Właściwości PE wpływają na dokładność pomiaru:

- Kontrola w kontrolowanej temperaturze - Pomiar w kontrolowanych, stałych temperaturach

- Świadomość ciśnienia kontaktowego - Używanie odpowiedniej siły nacisku podczas pomiaru kontaktowego

- Wiele punktów pomiarowych - Sprawdzanie wymiarów w różnych obszarach w celu weryfikacji spójności

- Okresy stabilizacji - Umożliwienie częściom osiągnięcia stabilności wymiarowej przed kontrolą końcową

Metody walidacji procesów

Utrzymanie stabilności procesu zapewnia spójne wyniki:

- Pierwsza inspekcja artykułu - Kompleksowa weryfikacja pierwszych wyprodukowanych części

- Statystyczna kontrola procesu - Monitorowanie kluczowych wymiarów podczas produkcji

- Monitorowanie zużycia narzędzi - Śledzenie stanu narzędzia w celu przewidywania problemów z jakością

- Monitorowanie środowiska - Rejestrowanie temperatury i wilgotności podczas produkcji

Techniki wykańczania i obróbki końcowej

Osiągnięcie pożądanej końcowej jakości powierzchni często wymaga zastosowania określonych metod obróbki końcowej.

Metody wykańczania powierzchni

Skuteczne techniki wykańczania PE obejmują:

- Polerowanie mechaniczne - Używanie coraz drobniejszych materiałów ściernych w celu uzyskania gładkich powierzchni

- Polerowanie płomieniowe - Krótkie wystawienie powierzchni na działanie kontrolowanego płomienia w celu uzyskania błyszczącego wykończenia

- Wygładzanie oparów - Do specjalistycznych zastosowań wymagających wyjątkowej gładkości

- Upadek mediów - Do masowego wykańczania mniejszych elementów

Obróbka po obróbce

Dodatkowe zabiegi mogą zwiększyć wydajność części:

- Stabilizacja UV - W przypadku części narażonych na działanie promieni słonecznych

- Cykle wyżarzania - Kontrolowane ogrzewanie i chłodzenie w celu zmniejszenia naprężeń

- Obróbka powierzchni - Poprawa zwilżalności lub przyczepności w procesach niższego szczebla

Dzięki wdrożeniu tych najlepszych praktyk, precyzyjna obróbka PE staje się znacznie bardziej niezawodna i przewidywalna. W PTSMAKE udoskonaliliśmy te podejścia przez lata doświadczeń, co pozwala nam konsekwentnie dostarczać komponenty PE o tolerancjach tak wąskich jak ±0,05 mm dla krytycznych wymiarów.

Jak wypada obróbka PE na tle innych tworzyw sztucznych pod względem opłacalności?

Czy kiedykolwiek byłeś rozdarty między różnymi materiałami z tworzyw sztucznych dla swojego projektu produkcyjnego? Frustracja związana z równoważeniem wymagań dotyczących wydajności z ograniczeniami budżetowymi może być przytłaczająca, zwłaszcza gdy każdy materiał wydaje się obiecywać inne korzyści, jednocześnie ukrywając potencjalne pułapki kosztowe.

Obróbka PE oferuje doskonałą opłacalność w porównaniu z innymi tworzywami sztucznymi ze względu na niższy koszt surowca, doskonałą obrabialność, minimalne zużycie narzędzi i mniejsze zapotrzebowanie na specjalistyczny sprzęt. Podczas gdy materiały takie jak PEEK lub Ultem mogą oferować lepszą wydajność w ekstremalnych warunkach, PE zapewnia optymalną równowagę między wydajnością a przystępną ceną dla większości ogólnych zastosowań.

Porównanie kosztów materiałów: PE a inne tworzywa konstrukcyjne

Oceniając opłacalność obróbki PE w porównaniu z innymi tworzywami konstrukcyjnymi, musimy wziąć pod uwagę kilka czynników wykraczających poza samą cenę surowca. Moje doświadczenie w pracy z różnymi tworzywami sztucznymi pokazało, że kompleksowa analiza kosztów obejmuje nabycie materiału, obrabialność, wymagania dotyczące narzędzi i wydajność produkcji.

Porównanie kosztów surowców

Podstawowy koszt materiału stanowi fundament każdej analizy kosztów:

| Materiał | Koszt względny (PE = 1,0) | Kluczowe korzyści | Ograniczenia |

|---|---|---|---|

| Polietylen (PE) | 1.0 | Niski koszt, odporność chemiczna, łatwość obróbki | Niższa odporność na temperaturę, mniejsza sztywność |

| Polipropylen (PP) | 1.1-1.3 | Lepsza odporność na ciepło, dobra odporność na zmęczenie | Trudniejsze w obróbce, ryzyko wypaczenia |

| Akryl (PMMA) | 1.5-2.0 | Przejrzystość optyczna, odporność na promieniowanie UV | Kruchy, łatwo odpryskuje podczas obróbki |

| Poliwęglan (PC) | 2.0-2.5 | Odporność na uderzenia, przejrzystość | Wyższy koszt, obawy o zużycie narzędzi |

| Nylon (PA) | 2.0-3.0 | Odporność na zużycie, wytrzymałość | Absorpcja wilgoci, problemy ze stabilnością wymiarową |

| Acetal (POM) | 2.0-3.0 | Doskonała stabilność wymiarowa, niskie tarcie | Wyższy koszt, trudność w łączeniu |

| PEEK | 15-20 | Odporność na ekstremalne temperatury, wytrzymałość | Wymagane jest bardzo drogie, specjalistyczne oprzyrządowanie |

Pozycja PE jako jednego z najbardziej opłacalnych tworzyw konstrukcyjnych daje mu znaczną przewagę w wielu zastosowaniach. Podczas gdy materiały takie jak PEEK oferują doskonałą wydajność w ekstremalnych warunkach, ich znacznie wyższy koszt często czyni je niepraktycznymi w zastosowaniach ogólnego przeznaczenia.

Czynniki wpływające na koszt obrabialności

Łatwość obróbki danego materiału znacząco wpływa na ogólne koszty projektu:

Prędkość cięcia i posuw

PE pozwala na wyższe prędkości skrawania i posuwu w porównaniu do wielu tworzyw konstrukcyjnych. Przekłada się to bezpośrednio na krótszy czas obróbki i niższe koszty pracy. Na przykład, PE można zazwyczaj obrabiać 30-50% szybciej niż nylony, które wymagają mniejszych prędkości, aby zapobiec topnieniu i deformacji materiału.Żywotność i zużycie narzędzia

Zużycie narzędzi różni się znacznie w zależności od tworzywa sztucznego:- PE powoduje minimalne zużycie narzędzi ze względu na swoją miękkość i smarowność

- Tworzywa sztuczne wzmacniane włóknami, takie jak nylon wypełniony włóknem szklanym, mogą skrócić żywotność narzędzia o 70-80%

- Materiały o wysokiej ścieralności, takie jak PEEK wypełniony włóknem szklanym, mogą wymagać częstej wymiany narzędzi.

Wymagania dotyczące wykończenia powierzchni

PE zazwyczaj osiąga akceptowalne wykończenie powierzchni przy standardowych operacjach obróbki, podczas gdy materiały takie jak akryl często wymagają dodatkowych etapów wykańczania w celu usunięcia śladów narzędzi i przywrócenia przejrzystości optycznej.Stabilność wymiarowa podczas obróbki

Stabilność termiczna PE podczas obróbki jest umiarkowana w porównaniu z innymi opcjami:- PE: Umiarkowana rozszerzalność cieplna, wymaga uwagi przy chłodzeniu

- Acetal: Doskonała stabilność wymiarowa, minimalne obawy podczas obróbki

- Nylon: Wysoka absorpcja wilgoci może powodować zmiany wymiarów

Rozważania dotyczące wydajności produkcji

Poza kosztami materiałów i obróbki, kluczową rolę w określeniu rzeczywistej opłacalności odgrywa ogólna wydajność produkcji.

Analiza czasu cyklu

Śledziłem czasy cykli dla różnych tworzyw sztucznych w podobnych zastosowaniach w PTSMAKE i różnice mogą być znaczne:

- Części PE zazwyczaj obrabiają 20-30% szybciej niż równoważne części PP

- W porównaniu do PEEK lub Ultem, obróbka PE może być 40-60% szybsza

- W przypadku produkcji wielkoseryjnej różnice w czasie cyklu przekładają się bezpośrednio na oszczędności kosztów

Wykorzystanie odpadów i materiałów

Różne tworzywa sztuczne generują różne ilości odpadów podczas przetwarzania:

- PE: Materiał o niskiej gęstości zapewnia więcej części na funt w porównaniu z cięższymi alternatywami.

- Usuwanie materiału jest łatwiejsze w przypadku PE, generując czystsze wióry, które łatwiej poddają się recyklingowi.

- Wybaczająca natura PE oznacza niższy odsetek odpadów w porównaniu z kruchymi materiałami, takimi jak akryl

Wymagania dotyczące sprzętu specjalistycznego

Niektóre tworzywa sztuczne wymagają specjalistycznego sprzętu lub obsługi, której nie wymaga PE:

- Materiały higroskopijne, takie jak nylon, wymagają wstępnego suszenia przed obróbką.

- Materiały wysokotemperaturowe mogą wymagać specjalistycznych systemów chłodzenia

- Kruche materiały często wymagają specjalistycznego mocowania, aby zapobiec pękaniu

PE może być zazwyczaj obrabiany na standardowym sprzęcie CNC bez specjalnych modyfikacji, co przyczynia się do jego opłacalności.

Analiza kosztów i korzyści w zależności od zastosowania

Prawdziwa opłacalność PE w porównaniu z innymi tworzywami sztucznymi staje się najbardziej widoczna, gdy jest analizowana w konkretnych kontekstach zastosowań.

Zastosowania w przetwórstwie chemicznym

Dla komponentów narażonych na działanie chemikaliów:

- PE oferuje doskonałą odporność chemiczną przy ułamku kosztów fluoropolimerów, takich jak PTFE

- Podczas gdy PTFE może zapewniać marginalnie lepszą odporność chemiczną w ekstremalnych środowiskach, PE zapewnia 80-90% wydajności przy około 20-30% kosztów

- W przypadku większości ogólnych zastosowań związanych z narażeniem chemicznym, PE stanowi najbardziej opłacalne rozwiązanie

Zastosowania zewnętrzne i narażone na warunki atmosferyczne

Dla komponentów, które będą narażone na działanie czynników zewnętrznych:

- PE ze stabilizatorami UV zapewnia dobrą odporność na warunki atmosferyczne przy niskich kosztach

- Podczas gdy materiały takie jak ASA lub PC mogą oferować lepszą odporność na promieniowanie UV, PE z dodatkami zapewnia wystarczającą wydajność dla wielu zastosowań przy 40-60% niższych kosztach

- Niższy koszt początkowy PE często uzasadnia częstszą wymianę w ekstremalnych warunkach.

Zastosowania w przemyśle spożywczym i napojów

W zastosowaniach mających kontakt z żywnością:

- PE przeznaczony do kontaktu z żywnością jest znacznie tańszy niż specjalistyczne materiały przeznaczone do kontaktu z żywnością

- Zgodność z przepisami jest prosta dzięki PE

- Połączenie zgodności z wymogami FDA, odporności chemicznej i niskich kosztów sprawia, że PE jest wyjątkowo opłacalny w przypadku komponentów sprzętu do przetwarzania żywności

Porównanie kosztów konkretnych operacji obróbki skrawaniem

Różne operacje obróbki skrawaniem charakteryzują się różnymi profilami opłacalności w przypadku tworzyw sztucznych.

Operacje frezowania

Podczas frezowania złożonych geometrii:

- PE pozwala na agresywne parametry cięcia, skracając czas pracy maszyny

- W przeciwieństwie do kruchych materiałów, które wymagają ostrożnych strategii, PE może być obrabiany bardziej agresywnie

- Ścieżki narzędzia mogą być zoptymalizowane pod kątem prędkości, a nie minimalizacji nacisku narzędzia.

Operacje frezowania w PE mogą być średnio o 25-35% bardziej opłacalne niż równoważne operacje w przypadku tworzyw konstrukcyjnych o wyższej wydajności.

Wiercenie i wykonywanie otworów

Do precyzyjnych otworów i elementów:

- Czyste wiercenie w PE bez specjalnych geometrii wierteł

- W przeciwieństwie do materiałów takich jak akryl, które łatwo odpryskują, PE tworzy czyste wióry podczas wiercenia

- Formowanie gwintów w PE jest proste w porównaniu do twardszych lub bardziej kruchych materiałów

Operacje toczenia

W zastosowaniach tokarskich:

- PE obraca się wydajnie przy minimalnych siłach cięcia

- Wykończenie powierzchni jest ogólnie dobre bez specjalistycznego oprzyrządowania

- Kontrola wiórów jest prosta w porównaniu do bardziej wytrzymałych materiałów, takich jak nylon

Długoterminowe koszty

Podczas gdy początkowe koszty produkcji są ważne, całkowity koszt cyklu życia może zapewnić pełniejszy obraz opłacalności.

Trwałość i częstotliwość wymiany

Trwałość PE w porównaniu z innymi materiałami wpływa na długoterminowe koszty:

- Chociaż materiały takie jak acetal lub PEEK mogą wytrzymać dłużej w zastosowaniach o wysokim zużyciu, ich 2-3-krotnie wyższy koszt początkowy może nie uzasadniać wydłużonej żywotności

- W przypadku zastosowań o umiarkowanym zużyciu PE często zapewnia optymalną równowagę między żywotnością a kosztem początkowym

- W zastosowaniach, w których oczekuje się regularnej wymiany niezależnie od materiału, niższy koszt początkowy PE jest szczególnie korzystny

Recykling i koszty wycofania z eksploatacji

Kwestie środowiskowe mają implikacje finansowe:

- PE jest powszechnie poddawany recyklingowi, co potencjalnie zmniejsza koszty utylizacji

- Ustanowiona infrastruktura recyklingu PE może zapewnić odzyskiwanie wartości po zakończeniu eksploatacji.

- Niższe zapotrzebowanie na energię do przetwarzania PE przekłada się na mniejszy ślad węglowy i potencjalne korzyści podatkowe w niektórych regionach.

Praktyczne strategie oszczędzania kosztów podczas korzystania z PE

Bazując na moim doświadczeniu w PTSMAKE, opracowałem kilka strategii maksymalizacji efektywności kosztowej podczas obróbki PE:

Optymalizacja doboru materiałów

- Wybierz odpowiedni typ PE (HDPE, LDPE, UHMWPE) w oparciu o konkretne wymagania aplikacji.

- Unikaj nadmiernego określania właściwości materiału, gdy wystarczą standardowe gatunki PE.

Projektowanie pod kątem możliwości produkcyjnych

- Wykorzystaj doskonałą obrabialność PE, projektując części wykorzystujące standardowe operacje obróbki skrawaniem.

- Eliminacja niepotrzebnych funkcji, które wydłużają czas obróbki bez korzyści funkcjonalnych.

Strategie narzędziowe

- Używanie standardowych narzędzi zamiast specjalistycznych frezów

- Wydłużenie żywotności narzędzia dzięki zoptymalizowanym parametrom skrawania specyficznym dla PE

Optymalizacja procesu

- Łączenie podobnych części PE w partie w celu skrócenia czasu konfiguracji

- Optymalizacja parametrów cięcia specjalnie dla PE zamiast korzystania z ogólnych wytycznych dotyczących tworzyw sztucznych

Kiedy PE nie jest najbardziej opłacalną opcją

Pomimo wielu zalet, PE nie zawsze jest najbardziej opłacalnym wyborem:

Zastosowania wysokotemperaturowe

- Gdy temperatury robocze przekraczają 80-90°C, materiały takie jak PEEK lub PEI stają się niezbędne pomimo wyższych kosztów

- Koszty awarii w środowiskach o wysokiej temperaturze przewyższają oszczędności materiałowe.

Zastosowania konstrukcyjne o ekstremalnie wysokim obciążeniu

- W przypadku krytycznych elementów konstrukcyjnych poddawanych dużym obciążeniom mechanicznym, materiały wzmacniane włóknami mogą być bardziej opłacalne pomimo wyższych kosztów początkowych

- Zmniejszona objętość materiału ze względu na wyższą wytrzymałość może zrównoważyć wyższe koszty materiału.

Ultraprecyzyjne aplikacje

- Aplikacje wymagające ekstremalnej stabilności wymiarowej mogą korzystać z materiałów takich jak acetal pomimo wyższych kosztów materiałowych

- Zmniejszenie liczby odpadów i przeróbek może zrównoważyć różnice w kosztach materiałów

Zrozumienie tych niuansów i dokładna ocena konkretnych wymagań aplikacji pozwala określić, czy obróbka PE zapewnia optymalną równowagę kosztów i wydajności dla danego projektu. W wielu przypadkach PE zapewnia wyjątkową wartość, której trudno dorównać innym tworzywom konstrukcyjnym.

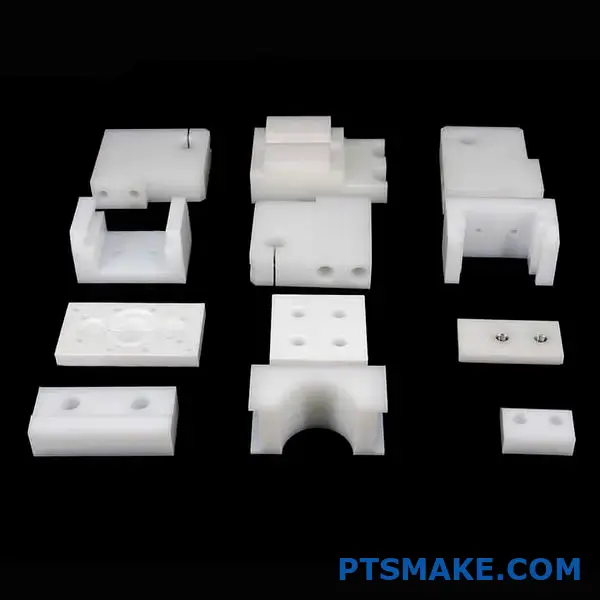

Jakie branże powszechnie wykorzystują komponenty obrabiane maszynowo z PE?

Czy kiedykolwiek zastanawiałeś się, dlaczego te wytrzymałe białe plastikowe części wydają się pojawiać wszędzie, od kanalizacji kuchennej po zaawansowane urządzenia medyczne? Wszechobecność elementów wykonanych z PE w wielu różnych branżach może sprawiać, że inżynierowie i projektanci produktów zastanawiają się, czy ten wszechstronny materiał może być właściwym rozwiązaniem również dla ich konkretnych zastosowań.

Elementy obrabiane z polietylenu są szeroko stosowane w wielu branżach, w tym w przetwórstwie chemicznym, przemyśle spożywczym, farmaceutycznym, morskim, motoryzacyjnym, lotniczym, medycznym, rolniczym, gospodarce wodnej i towarach konsumpcyjnych. Połączenie odporności chemicznej PE, zgodności z FDA, trwałości i opłacalności sprawia, że jest to idealne rozwiązanie dla części, od elementów do transportu płynów po specjalistyczne łożyska.

Zrozumienie wszechstronności komponentów wykonanych z PE

Polietylen (PE) stał się jednym z najbardziej wszechstronnych i szeroko stosowanych tworzyw sztucznych w produkcji. Po precyzyjnej obróbce oferuje wyjątkowe połączenie właściwości, które sprawiają, że nadaje się do niezliczonych zastosowań w różnych branżach. Nieodłączne cechy tego materiału - odporność chemiczna, właściwości barierowe dla wilgoci, izolacja elektryczna i udarność - pozwalają mu sprostać trudnym wymaganiom w wyspecjalizowanych sektorach.

Przemysł przetwórstwa chemicznego

Przemysł przetwórstwa chemicznego jest jednym z największych użytkowników elementów obrabianych z PE, głównie ze względu na wyjątkową odporność chemiczną tego materiału:

| Zastosowanie | Typ PE | Korzyści |

|---|---|---|

| Elementy zaworu | HDPE | Odporność na kwasy, zasady i żrące chemikalia |

| Części pompy | UHMWPE | Wyjątkowa odporność na zużycie w zawiesinach ściernych |

| Zbiorniki do przechowywania chemikaliów | HDPE | Doskonała wytrzymałość na długotrwałe działanie agresywnych chemikaliów |

| Przepływomierze | HDPE | Stabilność wymiarowa w różnych środowiskach chemicznych |

W mojej pracy w PTSMAKE wyprodukowaliśmy niezliczone specjalistyczne złączki, gniazda zaworów i niestandardowe komponenty do urządzeń do przetwarzania chemicznego. Zdolność PE do wytrzymywania agresywnych chemikaliów, które mogłyby szybko zniszczyć metale lub inne tworzywa sztuczne, czyni go niezbędnym w tej branży.

Przetwarzanie żywności i napojów

Wymogi dotyczące bezpieczeństwa żywności sprawiają, że elementy wykonane z PE są szczególnie cenne w przetwórstwie żywności:

- Zgodność z przepisami FDA - PE klasy spożywczej spełnia rygorystyczne wymogi prawne

- Nietoksyczna powierzchnia - Nie zanieczyszcza produktów spożywczych

- Łatwe czyszczenie i dezynfekcja - Nieporowata powierzchnia odporna na rozwój bakterii

- Odporność na zużycie - Zachowuje integralność pomimo ciągłego użytkowania

Typowe zastosowania obejmują:

- Niestandardowe części przenośników

- Komponenty urządzeń do przetwarzania żywności

- Deski do krojenia i powierzchnie przygotowawcze

- Niestandardowe pokrywy i zamknięcia pojemników

Połączenie bezpieczeństwa żywności, trwałości i skrawalności sprawia, że PE jest idealnym materiałem na niestandardowe komponenty w tej wysoce regulowanej branży.

Gospodarka wodna i usługi komunalne

Systemy uzdatniania i dystrybucji wody w dużym stopniu opierają się na komponentach PE:

- Odporność na korozję - Brak wpływu chemikaliów do uzdatniania wody

- Długa żywotność - Wyjątkowa trwałość w wilgotnym środowisku

- Odporność na zamarzanie - Wytrzymuje ujemne temperatury bez pękania

- Odporność na promieniowanie UV - Odpowiednio opracowany, może wytrzymać ekspozycję na zewnątrz

Zastosowania w tym sektorze obejmują:

- Specjalistyczne złączki rurowe

- Elementy pompy

- Części wodomierza

- Niestandardowe komponenty zaworów

Branża gospodarki wodnej szczególnie ceni HDPE za jego zdolność do przenoszenia ciśnienia i doskonałą długoterminową trwałość w kontakcie z chlorowaną wodą i innymi chemikaliami do uzdatniania.

Zastosowania morskie i przybrzeżne

Środowisko morskie stawia wyjątkowe wyzwania, z którymi komponenty wykonane z PE radzą sobie wyjątkowo dobrze:

| Aplikacja morska | Kluczowe korzyści PE |

|---|---|

| Łożyska i tuleje | Samosmarowanie w środowisku wodnym |

| Podwodne ochraniacze kabli | Pływalność i odporność na uderzenia |

| Akcesoria do łodzi | Odporność na korozję w słonej wodzie |

| Komponenty platform morskich | Odporność na rozwój organizmów morskich |

UHMWPE jest szczególnie ceniony w zastosowaniach morskich ze względu na wyjątkową odporność na zużycie i niskie właściwości cierne w wodzie. Współpracowałem z wieloma producentami sprzętu morskiego w celu opracowania specjalistycznych komponentów PE, które przewyższają tradycyjne materiały w trudnych warunkach słonej wody.

Przemysł medyczny i farmaceutyczny

Sektor medyczny wykorzystuje komponenty wykonane z PE do wielu specjalistycznych zastosowań:

- Biokompatybilność - Niektóre gatunki PE nadają się do urządzeń wszczepialnych

- Odporność chemiczna - Odporność na chemikalia i procesy sterylizacji

- Niestandardowe narzędzia chirurgiczne - Niebrudzące, lekkie narzędzia

- Sprzęt laboratoryjny - Komponenty odporne na korozję

UHMWPE stał się szczególnie ważny w zastosowaniach ortopedycznych, gdzie jego połączenie odporności na zużycie i biokompatybilności czyni go idealnym do elementów zastępujących stawy. Możliwość precyzyjnej obróbki PE zgodnie z dokładnymi specyfikacjami pozwala na tworzenie złożonych urządzeń medycznych o wąskich tolerancjach.

Motoryzacja i transport

Choć nie są tak widoczne jak komponenty metalowe, części wykonane z PE odgrywają kluczową rolę w systemach motoryzacyjnych:

- Elementy układu paliwowego - Odporność na węglowodory

- Tuleje i elementy dystansowe pod maską - Stabilność temperaturowa i izolacja elektryczna

- Elementy wewnętrzne - Lekki i wytrzymały

- Systemy obsługi płynów - Odporność chemiczna i długa żywotność

Przemysł motoryzacyjny coraz bardziej docenia PE w przypadku elementów niekonstrukcyjnych, gdzie redukcja masy i odporność chemiczna są priorytetami. Nowoczesne pojazdy mogą zawierać dziesiątki precyzyjnie obrobionych komponentów PE, od prostych elementów dystansowych po złożone części funkcjonalne.

Przemysł lotniczy i obronny

Sektor lotniczy i kosmiczny wykorzystuje komponenty obrabiane z PE w specjalistycznych zastosowaniach:

| Zastosowanie w przemyśle lotniczym | Zalety PE |

|---|---|

| Elementy wiązki przewodów | Izolacja elektryczna, niewielka waga |

| Elementy wewnętrzne | Dostępne są gatunki trudnopalne |

| Sprzęt wsparcia naziemnego | Odporność na uderzenia, odporność na warunki atmosferyczne |

| Specjalistyczne oprzyrządowanie | Nierysujące powierzchnie do produkcji |

Chociaż PE nie nadaje się do podstawowych elementów konstrukcyjnych, znajduje wiele zastosowań w przemyśle lotniczym ze względu na połączenie lekkości, właściwości elektrycznych i odporności na środowisko. W PTSMAKE wyprodukowaliśmy specjalistyczne komponenty izolacyjne i niestandardowe oprzyrządowanie do procesów produkcyjnych w przemyśle lotniczym, które wykorzystują unikalne właściwości PE.

Rolnictwo i hodowla

Sprzęt i systemy rolnicze w szerokim zakresie wykorzystują komponenty wykonane z PE:

- Elementy systemu nawadniania - Odporność na warunki atmosferyczne i trwałość

- Specjalistyczny osprzęt - Niestandardowe połączenia dla sprzętu rolniczego

- Systemy żywienia zwierząt gospodarskich - Bezpieczny dla żywności i trwały

- Komponenty szklarni - Odporność na promieniowanie UV i izolacja termiczna

Trwałość PE na zewnątrz, zwłaszcza HDPE ze stabilizatorami UV, czyni go idealnym do zastosowań rolniczych narażonych na działanie czynników atmosferycznych i chemikaliów. Wykonane na zamówienie złączki i specjalistyczne komponenty pomagają rolnikom tworzyć wydajne, trwałe systemy, które są odporne na trudne warunki pracy.

Obsługa materiałów i pakowanie

Przemysł transportu materiałów polega na komponentach wykonanych z PE:

- Niestandardowe prowadnice i paski ścieralne - Niskie właściwości cierne

- Specjalistyczne komponenty opakowań - Niestandardowe zamknięcia i okucia

- Części systemu przenośników - Redukcja hałasu i odporność na zużycie

- Niestandardowe funkcje kontenera - Precyzyjne złącza i zamknięcia

W zastosowaniach związanych z pakowaniem, możliwość precyzyjnej obróbki PE pozwala na tworzenie niestandardowych komponentów, które zapewniają dokładne dopasowanie, płynne działanie i długą żywotność w środowiskach produkcji wielkoseryjnej.

Wybór odpowiedniego PE dla konkretnych zastosowań przemysłowych

Różne branże wymagają określonych gatunków PE, aby spełnić ich unikalne wymagania:

Wybór typu PE według branży

| Przemysł | Zalecany typ PE | Uzasadnienie |

|---|---|---|

| Przetwarzanie chemiczne | HDPE, UHMWPE | Doskonała odporność chemiczna, integralność strukturalna |

| Przetwarzanie żywności | HDPE (przeznaczony do kontaktu z żywnością) | Zgodność z FDA, sztywność, łatwość czyszczenia |

| Medyczny | UHMWPE (klasa medyczna) | Biokompatybilność, odporność na zużycie |

| Motoryzacja | HDPE, MDPE | Odporność na temperaturę, stabilność chemiczna |

| Marine | UHMWPE | Wyjątkowa odporność na zużycie w mokrym środowisku |

| Zarządzanie wodą | HDPE | Odporność na ciśnienie, długotrwała wytrzymałość |

Wybór odpowiedniego gatunku PE ma kluczowe znaczenie dla powodzenia aplikacji. W PTSMAKE ściśle współpracujemy z klientami w celu określenia optymalnej specyfikacji materiału w oparciu o ich specyficzne wymagania branżowe i warunki pracy.

Studia przypadków: Komponenty obrabiane z PE w różnych branżach

Przez lata pracy w PTSMAKE widziałem wiele przykładów tego, jak komponenty wykonane z PE rozwiązują trudne problemy w różnych branżach:

Studium przypadku 1: Komponenty zaworów do przetwarzania chemicznego

Producent chemikaliów potrzebował niestandardowych komponentów zaworów do obsługi agresywnych kwasów. Obrabiając części z HDPE, stworzyliśmy komponenty, które:

- Odporność na ciągłe działanie kwasu siarkowego 30%

- Utrzymuje stabilność wymiarową pomimo wahań temperatury

- Zapewnia żywotność 3x dłuższą niż poprzednie komponenty PTFE przy niższych kosztach.

Studium przypadku 2: Prototypowanie urządzeń medycznych

Startup z branży urządzeń medycznych potrzebował szybkiego prototypowania specjalistycznego elementu do przenoszenia płynów. Wykorzystując precyzyjnie obrobiony UHMWPE, dostarczyliśmy produkt:

- Biokompatybilne komponenty, które mogą być testowane w warunkach klinicznych

- Części zachowujące wąskie tolerancje dla precyzyjnej kontroli płynów

- Komponenty, które można szybko iterować w miarę rozwoju projektu

Studium przypadku 3: Łożyska do sprzętu morskiego

Producent sprzętu morskiego potrzebował specjalistycznych łożysk do zastosowań podwodnych. Nasze łożyska wykonane z UHMWPE:

- Samosmarujące działanie w środowisku słonej wody

- Wyjątkowa odporność na zużycie pomimo narażenia na działanie piasku i cząstek stałych

- Znacznie dłuższa żywotność niż w przypadku alternatyw z brązu

Te rzeczywiste zastosowania pokazują wszechstronność i zdolność rozwiązywania problemów przez odpowiednio dobrane i obrobione komponenty PE w różnych sektorach przemysłu.

Propozycja przemysłowej wartości części obrabianych z PE

Wybierając komponenty z PE, branże zyskują kilka kluczowych korzyści:

- Kompatybilność chemiczna - Odporność na szeroki zakres chemikaliów, kwasów, zasad i rozpuszczalników

- Efektywność kosztowa - Niższe koszty materiałowe niż w przypadku specjalistycznych tworzyw konstrukcyjnych

- Obrabialność - Możliwość tworzenia precyzyjnych, złożonych geometrii bez kosztownego oprzyrządowania

- Zdolność adaptacji - Dostępne w różnych gatunkach, aby spełnić określone wymagania branżowe

- Trwałość - Doskonała długoterminowa wydajność w wymagających środowiskach

W przypadku zastosowań wymagających niestandardowych komponentów w małych i średnich ilościach, obróbka PE oferuje optymalną równowagę między wydajnością, kosztami i elastycznością produkcji, której niewiele innych materiałów może dorównać.

Jak wybrać odpowiedni gatunek PE do obróbki skrawaniem?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w listę gatunków polietylenu, nie mając pewności, który z nich zapewni wydajność wymaganą przez Twój projekt obróbki skrawaniem? Niewłaściwy wybór PE może prowadzić do przedwczesnej awarii części, bólów głowy związanych z produkcją lub przekroczenia budżetu - zwłaszcza, gdy specyfikacje projektu pozostawiają niewiele miejsca na błędy.

Wybór odpowiedniego gatunku PE dla danego projektu obróbki wymaga oceny kilku kluczowych czynników: wymagań mechanicznych aplikacji, środowiska pracy, zakresu temperatur, narażenia chemicznego i ograniczeń budżetowych. HDPE oferuje sztywność i wytrzymałość, LDPE zapewnia elastyczność, podczas gdy UHMWPE zapewnia wyjątkową odporność na zużycie i udarność w wymagających zastosowaniach.

Zrozumienie różnych gatunków PE i ich właściwości obróbczych

Polietylen (PE) jest jednym z najbardziej wszechstronnych dostępnych tworzyw termoplastycznych, ale nie wszystkie gatunki PE są sobie równe, jeśli chodzi o obróbkę skrawaniem. Wybór optymalnego gatunku wymaga zrozumienia podstawowych różnic między nimi i tego, w jaki sposób różnice te wpływają zarówno na skrawalność, jak i wydajność końcowego zastosowania.

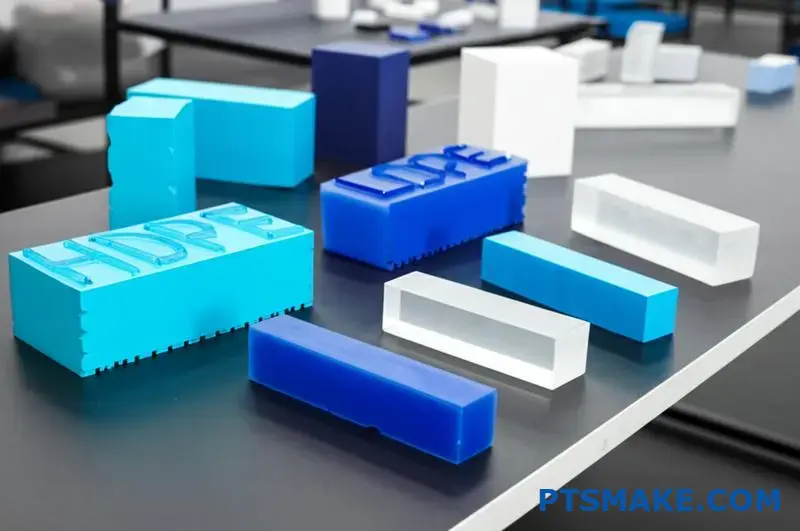

Główne klasy PE i ich charakterystyka

Każdy gatunek polietylenu ma unikalną strukturę molekularną, która określa jego właściwości fizyczne i zachowanie podczas obróbki:

| Typ PE | Gęstość (g/cm³) | Krystaliczność | Kluczowe właściwości | Najlepsza charakterystyka obróbki |

|---|---|---|---|---|

| LDPE (niska gęstość) | 0.91-0.94 | 40-50% | Elastyczny, przezroczysty, dobra odporność chemiczna | Ma tendencję do odchylania się podczas cięcia, wymaga stabilnego mocowania |

| MDPE (średniej gęstości) | 0.93-0.94 | 50-60% | Równowaga sztywności i wytrzymałości na uderzenia | Dobra stabilność wymiarowa, umiarkowana skrawalność |

| HDPE (wysoka gęstość) | 0.94-0.97 | 70-80% | Sztywny, mocny, nieprzezroczysty, doskonała odporność chemiczna | Dobrze obrabia ostrymi narzędziami, zachowuje wąskie tolerancje |

| UHMWPE (ultrawysoka masa cząsteczkowa) | 0.93-0.94 | 45-55% | Wyjątkowa odporność na zużycie, udarność, samosmarowność | Doskonała skrawalność, gładkie powierzchnie |

Gęstość i krystaliczność bezpośrednio wpływają na to, jak każdy typ PE reaguje na operacje obróbki. Wyższa gęstość i krystaliczność generalnie skutkują lepszą stabilnością wymiarową podczas obróbki, ale mogą wymagać bardziej starannego doboru parametrów, aby zapobiec gromadzeniu się ciepła.

Z mojego doświadczenia w PTSMAKE wynika, że początkujący często nie doceniają znaczenia tych różnic. Na przykład, próba obróbki elementu o wąskiej tolerancji z LDPE, gdy bardziej odpowiedni byłby HDPE, może prowadzić do frustrujących problemów z kontrolą wymiarów i powtarzających się awarii części.

Właściwości mechaniczne

Wybierając gatunek PE do swojego projektu obróbki skrawaniem, należy wziąć pod uwagę następujące kluczowe właściwości mechaniczne:

- Wytrzymałość na rozciąganie: Zakresy od 8-12 MPa dla LDPE do 20-30 MPa dla HDPE

- Sztywność (moduł sprężystości): LDPE (170-280 MPa) vs. HDPE (800-1300 MPa)

- Odporność na uderzenia: UHMWPE oferuje najwyższą udarność, a następnie LDPE

- Odporność na zużycie: UHMWPE przewyższa wszystkie inne gatunki o znaczny margines.

- Odporność na zmęczenie: HDPE generalnie oferuje lepszą długoterminową wytrzymałość zmęczeniową niż LDPE.

Właściwości te powinny być dopasowane do wymagań danego zastosowania. W przypadku elementów konstrukcyjnych, które muszą zachować wymiary pod obciążeniem, HDPE lub UHMWPE są zazwyczaj lepszym wyborem niż LDPE. W przypadku elastycznych części, które muszą absorbować uderzenia lub zapewniać amortyzację, LDPE może być bardziej odpowiedni.

Wybór klasy PE w zależności od zastosowania

Zamierzone zastosowanie obrabianej części powinno mieć duży wpływ na wybór gatunku PE. Przyjrzyjmy się, jak różne branże i zastosowania pasują do określonych gatunków PE.

Zastosowania w przetwórstwie chemicznym

Odporność chemiczna jest często głównym problemem w przypadku komponentów stosowanych w przetwórstwie chemicznym:

- HDPE: Doskonała odporność na kwasy, zasady i większość roztworów wodnych

- UHMWPE: Doskonała odporność chemiczna z dodatkową ochroną przed zużyciem dla zawiesin ściernych

- LDPE: Dobry do zastosowań o mniejszym obciążeniu z narażeniem na działanie chemikaliów

Element zaworu chemicznego, który zaprojektowałem w PTSMAKE, wykorzystywał HDPE, ponieważ musiał wytrzymać stężony kwas przy zachowaniu stabilności wymiarowej. LDPE oferowałby podobną odporność chemiczną, ale odkształciłby się pod wpływem obciążeń mechanicznych.

Wymagania dla branży spożywczej i napojów

Zgodność z przepisami dotyczącymi bezpieczeństwa żywności i łatwość czyszczenia wpływają na wybór PE do zastosowań spożywczych:

- HDPE: Dostępne gatunki zgodne z FDA, wystarczająco sztywne do cięcia powierzchni i elementów konstrukcyjnych

- UHMWPE: Doskonały do części urządzeń do przetwarzania żywności o wysokim zużyciu

- LDPE: Mniej powszechne w obrabianych komponentach spożywczych ze względu na elastyczność

Zgodność z wymogami FDA nie podlega negocjacjom w przypadku zastosowań mających kontakt z żywnością. Przy zamawianiu PE do zastosowań w przemyśle spożywczym należy zawsze podawać gatunki zgodne z FDA, ponieważ standardowe gatunki mogą zawierać dodatki niezatwierdzone do kontaktu z żywnością.

Zastosowania medyczne i farmaceutyczne

Branża medyczna ma rygorystyczne wymagania dotyczące czystości i wydajności materiałów:

- UHMWPE: Preferowany gatunek implantów ortopedycznych ze względu na odporność na zużycie i biokompatybilność.

- HDPE: Używany do sprzętu laboratoryjnego, komponentów urządzeń diagnostycznych

- Warianty klasy medycznej: Specjalna formuła spełniająca wymagania USP klasy VI lub ISO 10993

Zastosowania medyczne często wymagają certyfikowanych materiałów z pełną identyfikowalnością. Podczas obróbki PE do zastosowań medycznych należy współpracować z dostawcami, którzy mogą dostarczyć niezbędną dokumentację i certyfikaty.

Gospodarka wodna i hydraulika

Komponenty systemu wodnego wymagają określonych właściwości PE:

- HDPE: Norma dla elementów przenoszących ciśnienie i osprzętu

- PE100: Specjalistyczna formuła HDPE zoptymalizowana do zastosowań w rurach ciśnieniowych.

- MDPE: Czasami używany do zastosowań o umiarkowanym ciśnieniu

W przypadku zastosowań związanych z gospodarką wodną należy pamiętać, że materiały PE zatwierdzone do wody pitnej mogą wymagać specjalnych certyfikatów, takich jak NSF/ANSI 61 w Stanach Zjednoczonych.