Czy kiedykolwiek próbowałeś obrabiać PMMA i skończyło się to stopionymi krawędziami lub pękniętymi częściami? Frustracja z powodu zmarnowanego materiału i czasu może być przytłaczająca, zwłaszcza gdy pracujesz nad krytycznym projektem z napiętymi terminami.

PMMA (polimetakrylan metylu) ma doskonałą skrawalność z oceną 7-8 na 10. Można go łatwo ciąć, wiercić i frezować przy użyciu standardowych narzędzi do obróbki metalu, choć wymaga odpowiedniego chłodzenia, aby zapobiec topnieniu i pękaniu podczas operacji z dużą prędkością.

Pracowałem z PMMA (znanym również jako akryl) na szeroką skalę w naszym zakładzie produkcyjnym. Z mojego doświadczenia wynika, że jest to jedno z najbardziej wszechstronnych tworzyw sztucznych do obróbki skrawaniem, ale sukces zależy od zastosowania odpowiednich parametrów. Pozwól mi podzielić się tym, co sprawia, że PMMA jest wyjątkowym materiałem do obróbki skrawaniem i jak podchodzimy do tego w PTSMAKE, aby osiągnąć optymalne wyniki.

Jakie są wady PMMA?

Czy kiedykolwiek pracowałeś z materiałem PMMA tylko po to, aby stawić czoła nieoczekiwanym wyzwaniom podczas produkcji? Wygląda idealnie na papierze, ale potem rzeczywistość uderza - problemy z kruchością, trudności w obróbce lub kwestie środowiskowe, które nie były oczywiste w fazie projektowania.

PMMA (polimetakrylan metylu), pomimo swojej popularności, ma kilka istotnych wad. Jego główne wady to kruchość, podatność na zarysowania, słaba odporność chemiczna, trudne wymagania dotyczące przetwarzania, problemy środowiskowe i ograniczenia w zastosowaniach wysokotemperaturowych.

Zrozumienie naturalnej kruchości PMMA

PMMA, powszechnie znany jako akryl lub pod nazwami handlowymi takimi jak Plexiglas i Lucite, oferuje doskonałą przejrzystość optyczną, ale ma istotną wadę: kruchość. Z mojego doświadczenia w pracy z różnymi materiałami w PTSMAKE wynika, że kruchość PMMA stanowi prawdziwe wyzwanie dla inżynierów i projektantów.

Pod wpływem uderzenia lub naprężenia PMMA może pękać lub kruszyć się, a nie odkształcać. Takie zachowanie wyraźnie kontrastuje z materiałami takimi jak poliwęglan, który oferuje podobną przezroczystość, ale znacznie wyższą odporność na uderzenia. W przypadku projektów wymagających zarówno przezroczystości, jak i trwałości, to podstawowe ograniczenie często wymusza kompromisy projektowe.

Porównanie odporności na uderzenia

| Materiał | Siła uderzenia | Względna kruchość | Typowe zastosowania |

|---|---|---|---|

| PMMA | Niski | Wysoki | Wyświetlacze, oznakowanie, elementy dekoracyjne |

| Poliwęglan | Wysoki | Niski | Szyby ochronne, wyposażenie ochronne |

| PETG | Średni | Średni | Opakowania, urządzenia medyczne |

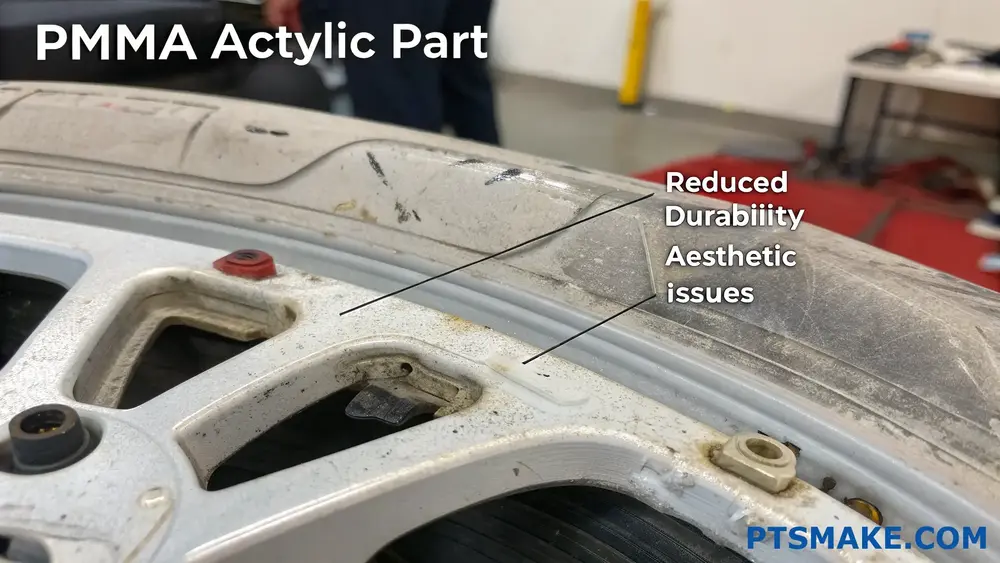

Czynnik kruchości staje się szczególnie problematyczny w zastosowaniach, w których występują wibracje lub potencjalne uderzenia. Widziałem wiele przypadków, w których klienci musieli przeprojektować produkty po odkryciu, że komponenty PMMA nie są w stanie wytrzymać rzeczywistych warunków.

Wrażliwość powierzchni i kwestie związane z konserwacją

Kolejną istotną wadą PMMA jest jego miękka powierzchnia, która łatwo ulega zarysowaniom. Nawet przy ostrożnym obchodzeniu się z częściami z PMMA często z czasem powstaje sieć drobnych zadrapań, co zmniejsza zarówno estetykę, jak i przejrzystość optyczną.

Ta wrażliwość sprawia, że PMMA jest trudny w zastosowaniach wymagających dużej wrażliwości dotykowej lub w środowiskach, w których może wystąpić ścieranie. Specjalne powłoki mogą pomóc złagodzić ten problem, ale zwiększają koszty i złożoność procesów produkcyjnych.

Konserwacja staje się ciągłym problemem w przypadku komponentów PMMA. Czyszczenie musi być wykonywane ostrożnie przy użyciu odpowiednich produktów nieściernych, aby uniknąć uszkodzenia powierzchni. Z biegiem czasu, nawet przy odpowiedniej pielęgnacji, nagromadzenie drobnych zadrapań może wymagać wymiany części PMMA.

Ograniczenia odporności chemicznej

PMMA podatność chemiczna1 stanowi kolejną istotną wadę. Materiał jest podatny na uszkodzenia:

- Rozpuszczalniki organiczne (aceton, alkohole)

- Silne kwasy i zasady

- Produkty na bazie ropy naftowej

- Wiele powszechnie stosowanych chemikaliów gospodarstwa domowego

W środowiskach produkcyjnych ta wrażliwość chemiczna wymaga starannych protokołów obsługi materiałów. W PTSMAKE wdrażamy rygorystyczne procedury przetwarzania PMMA, aby zapobiec zanieczyszczeniu lub uszkodzeniu podczas obróbki i przenoszenia.

Dla użytkowników końcowych ograniczenia te oznaczają, że produkty PMMA muszą być przechowywane z dala od wielu środków czyszczących i chemikaliów, które mogą mieć kontakt z powierzchnią, co ogranicza ich praktyczne zastosowania.

Wyzwania związane z przetwarzaniem i ograniczenia produkcyjne

Praca z PMMA wiąże się z kilkoma wyzwaniami produkcyjnymi:

Trudności w obróbce

PMMA wymaga starannych parametrów obróbki, aby temu zapobiec:

- Topnienie (ze względu na niską temperaturę zeszklenia)

- Odpryski lub pęknięcia (z powodu kruchości)

- Narastanie naprężeń (wymagające wyżarzania po obróbce)

Ograniczenia te często przekładają się na dłuższy czas obróbki i wyższe koszty produkcji. W PTSMAKE nasz specjalistyczny sprzęt i doświadczenie w obróbce PMMA pomagają złagodzić te kwestie, ale pozostają one nieodłącznymi ograniczeniami materiału.

Ograniczenia formowania termicznego

Chociaż PMMA można formować termicznie, okno procesu jest węższe niż w przypadku wielu innych tworzyw sztucznych:

- Zbyt fajne: niewystarczające formowanie

- Zbyt wysoka temperatura: pęcherzyki powietrza, przebarwienia lub degradacja materiału

To wąskie okno przetwarzania zwiększa złożoność produkcji i potencjalnie podnosi koszty formowanych komponentów PMMA.

Względy środowiskowe i zdrowotne

Chociaż PMMA technicznie nadaje się do recyklingu (kod żywicy #7), praktyczny recykling pozostaje ograniczony w wielu regionach. Stwarza to wyzwania związane z utylizacją produktów PMMA po zakończeniu ich eksploatacji.

Dodatkowo, proces produkcyjny obejmuje substancje chemiczne, takie jak metakrylan metylu, które wymagają odpowiednich procedur postępowania w celu zapewnienia bezpieczeństwa pracowników. Podczas gdy gotowy produkt PMMA jest ogólnie uważany za bezpieczny, proces produkcji wymaga solidnych protokołów bezpieczeństwa.

PMMA uwalnia również potencjalnie szkodliwe związki podczas spalania, stwarzając zarówno zagrożenia dla bezpieczeństwa, jak i środowiska w przypadku pożaru lub niewłaściwej utylizacji.

Ograniczenia temperatury

Wydajność PMMA znacznie pogarsza się w podwyższonych temperaturach:

- Zaczyna mięknąć w temperaturze około 85°C (185°F).

- Traci stabilność wymiarową pod obciążeniem nawet w niższych temperaturach

- Wykazuje zwiększone pełzanie wraz ze wzrostem temperatury

Ograniczenia te ograniczają zastosowanie PMMA w aplikacjach narażonych na działanie wysokich temperatur, bezpośredniego światła słonecznego lub środowisk z wahaniami temperatury.

Pomimo tych wad, PMMA pozostaje cenny w wielu zastosowaniach, w których jego wyjątkowe właściwości optyczne i rozsądny koszt przeważają nad jego ograniczeniami. W PTSMAKE pomagamy klientom ocenić te kompromisy i często zalecamy alternatywne materiały lub modyfikacje projektu, gdy negatywne strony PMMA zagrażają wydajności produktu.

Czy PMMA łatwo się rysuje?

Czy kiedykolwiek zainwestowałeś w piękny produkt PMMA tylko po to, aby odkryć, że jest pokryty zadrapaniami po minimalnym użyciu? A może spędziłeś godziny na polerowaniu zarysowań na akrylowych komponentach? Frustracja związana z szybkim niszczeniem nieskazitelnych powierzchni może być przytłaczająca, zwłaszcza gdy wybrałeś materiał specjalnie ze względu na jego przejrzystość optyczną.

PMMA (akryl) zarysowuje się stosunkowo łatwo w porównaniu do szkła i niektórych innych tworzyw sztucznych. Twardość w skali Rockwella na poziomie M80-M105 sprawia, że jest on podatny na zarysowania przez przedmioty codziennego użytku, takie jak klucze, cząsteczki kurzu i niewłaściwe metody czyszczenia. Jednak przy odpowiedniej obsłudze i konserwacji podatność PMMA na zarysowania można skutecznie kontrolować.

Zrozumienie właściwości PMMA w zakresie odporności na zarysowania

PMMA, czyli polimetakrylan metylu, jest ceniony w wielu branżach za wyjątkową przejrzystość optyczną, odporność na promieniowanie UV i stosunkowo wysoki stosunek wytrzymałości do masy. Jednak jego twardość powierzchni stanowi istotne ograniczenie. Z mojego doświadczenia w pracy z różnymi materiałami w PTSMAKE wynika, że odporność PMMA na zarysowania jest zauważalnie niższa niż szkła, a nawet niektórych innych tworzyw konstrukcyjnych.

Podatność PMMA na zarysowania wynika z jego struktury molekularnej. W przeciwieństwie do szkła, które ma wysoce usieciowaną strukturę amorficzną, PMMA składa się z długich łańcuchów polimerowych o mniejszym stopniu usieciowania. Sprawia to, że jest on bardziej podatny na mechaniczne ścieranie i zarysowania spowodowane stosunkowo niewielkimi siłami.

Pomiar twardości PMMA

Podczas oceny odporności na zarysowania, pomiary twardości dostarczają cennych informacji. W przypadku PMMA kilka standardowych testów ujawnia jego właściwości:

| Test twardości | Typowa wartość PMMA | Porównanie (szkło) |

|---|---|---|

| Rockwell M | 80-105 | Nie dotyczy (zbyt kruchy) |

| Skala Mohsa | 2-3 | 5.5-7 |

| Shore D | 90-100 | NIE DOTYCZY |

| Twardość ołówka | 2H-4H | 6H-9H |

Pomiary te potwierdzają to, co zaobserwowałem w wielu projektach obróbki skrawaniem - PMMA jest znacznie bardziej miękki niż szkło i wiele metali, co czyni go bardziej podatnym na uszkodzenia powierzchni zarówno podczas użytkowania, jak i przetwarzania.

Najczęstsze przyczyny zarysowań PMMA

W środowisku produkcyjnym PTSMAKE zidentyfikowaliśmy kilka typowych scenariuszy, które prowadzą do zarysowań PMMA:

- Niewłaściwa obsługa: Bezpośredni kontakt z twardymi lub ściernymi materiałami (metalami, minerałami, a nawet cząsteczkami pyłu).

- Metody czyszczenia: Używanie ściernych środków czyszczących lub szorstkich ściereczek

- Procesy obróbki skrawaniem: Nieodpowiednie oprzyrządowanie lub nieprawidłowe prędkości podczas Obróbka CNC2

- Czynniki środowiskowe: Cząstki unoszone przez wiatr w zastosowaniach zewnętrznych

- Regularne użytkowanie: Klucze, paznokcie i inne przedmioty codziennego użytku

Jednym z zaskakujących winowajców są materiały opakowaniowe. Nawet materiały uważane za bezpieczne, takie jak bibuła, mogą zatrzymywać cząsteczki kurzu, które rysują PMMA podczas transportu.

Wpływ różnych rodzajów zadrapań

Nie wszystkie zarysowania mają jednakowy wpływ na PMMA. Z mojego doświadczenia wynika, że zarysowania PMMA można podzielić na następujące kategorie:

- Mikrozarysowania powierzchni: Płytkie, często widoczne tylko pod pewnymi kątami

- Głębokie zadrapania: Wnikają głębiej w materiał, są bardziej widoczne

- Pękanie: Sieci drobnych pęknięć, które pojawiają się pod wpływem stresu lub narażenia chemicznego.

Mikrozarysowania powierzchni są najbardziej powszechne i najmniej problematyczne, często usuwalne za pomocą polerowania. Głębokie rysy zazwyczaj wymagają bardziej intensywnych metod renowacji, podczas gdy spękania często wskazują na uszkodzenia materiału wykraczające poza zwykłe zarysowania.

Analiza porównawcza odporności na zarysowania

W porównaniu z innymi przezroczystymi materiałami, odporność PMMA na zarysowania plasuje się w dolnej części spektrum:

| Materiał | Względna odporność na zarysowania | Przejrzystość optyczna | Kluczowa zaleta |

|---|---|---|---|

| Szkło | Wysoki | Doskonały | Najwyższa twardość |

| Poliwęglan | Średni | Dobry | Odporność na uderzenia |

| PMMA | Niski-średni | Doskonały | Właściwości optyczne |

| PETG | Średni | Dobry | Formowalność |

| Szkło hartowane | Bardzo wysoka | Doskonały | Ekstremalna wytrzymałość |

Porównanie to pokazuje, dlaczego wybór materiału wymaga zrównoważenia priorytetów. Chociaż PMMA może zarysowywać się łatwiej niż alternatywy, jego przejrzystość optyczna, stabilność UV i skrawalność często sprawiają, że jest preferowanym wyborem do wielu zastosowań pomimo tego ograniczenia.

Ochrona PMMA przed zarysowaniami

Bazując na moim doświadczeniu z niezliczonymi komponentami PMMA w PTSMAKE, zalecam te praktyczne podejścia, aby zminimalizować zarysowania:

- Powłoki ochronne: Obróbka twardej powłoki może znacznie poprawić odporność na zarysowania

- Właściwa obsługa: Używać miękkich rękawic i unikać kontaktu z materiałami ściernymi.

- Odpowiednie czyszczenie: Łagodne mydło, woda i ściereczki z mikrofibry

- Zoptymalizowana obróbka: Używanie odpowiednich narzędzi i parametrów obróbki

- Folie ochronne: Pozostawienie folii producenta na miejscu do czasu ostatecznej instalacji

W przypadku krytycznych zastosowań, w których niezbędna jest zarówno przejrzystość optyczna, jak i odporność na zarysowania, często zalecamy rozwiązania hybrydowe, które wykorzystują przejrzystość PMMA, jednocześnie zmniejszając jego podatność na zarysowania dzięki strategicznemu projektowi i środkom ochronnym.

Czy PMMA to to samo co akryl?

Czy kiedykolwiek byłeś zdezorientowany podczas zamawiania materiałów z tworzyw sztucznych, zastanawiając się, czy PMMA i akryl to różne produkty? A może otrzymałeś różne ceny za coś, co wydaje się być tym samym materiałem pod różnymi nazwami? Takie zamieszanie jest częstsze niż mogłoby się wydawać.

Tak, PMMA (polimetakrylan metylu) i akryl to zasadniczo ten sam materiał. PMMA to nazwa chemiczna, podczas gdy akryl jest powszechnym terminem handlowym. Oba odnoszą się do przezroczystego tworzywa termoplastycznego znanego z przejrzystości, odporności na promieniowanie UV i wszechstronności w zastosowaniach od znaków po urządzenia medyczne.

Skład chemiczny PMMA i akrylu

Patrząc na te materiały z perspektywy molekularnej, są one identyczne. PMMA to skrót od polimetakrylanu metylu, który jest syntetycznym polimerem metakrylanu metylu. Polimer ten tworzy długie łańcuchy powtarzających się jednostek, które nadają akrylowi jego unikalne właściwości.

Struktura chemiczna PMMA obejmuje szkielet węglowy z przyłączonymi do niego grupami metylowymi (CH₃) i grupami estrów metylowych (COOCH₃). Ta struktura nadaje PMMA niezwykłą przezroczystość - przepuszcza około 92% światła widzialnego, co czyni go jednym z najczystszych dostępnych tworzyw sztucznych.

Z mojego doświadczenia w pracy z różnymi tworzywami sztucznymi w PTSMAKE wynika, że ta wysoka przejrzystość optyczna jest jednym z głównych powodów, dla których inżynierowie wybierają PMMA do zastosowań, w których ważna jest estetyka wizualna.

Powszechne nazwy handlowe dla PMMA/akrylu

PMMA jest sprzedawany pod różnymi nazwami handlowymi w zależności od producenta. Niektóre z najbardziej rozpoznawalnych marek to:

| Nazwa marki | Producent | Cechy charakterystyczne |

|---|---|---|

| Plexiglas® | Röhm | Wysoka przejrzystość optyczna, odporność na warunki atmosferyczne |

| Lucite® | Lucite International | Doskonała przepuszczalność światła |

| Acrylite® | Evonik Industries | Dobra odporność chemiczna |

| Perspex® | Lucite International | Popularne w zastosowaniach architektonicznych |

| Optix® | Plaskolit | Powszechne w zastosowaniach związanych z oznakowaniem |

Wszystkie te nazwy marek odnoszą się zasadniczo do tego samego materiału bazowego - PMMA. Różnice zazwyczaj polegają na specyficznych formułach, dodatkach lub procesach produkcyjnych, które mogą poprawić pewne właściwości w określonych zastosowaniach.

Procesy produkcyjne dla PMMA/Akrylu

Akryl odlewany a akryl wytłaczany

Chociaż PMMA i akryl są chemicznie identyczne, istnieją dwie podstawowe metody produkcji, które zapewniają nieco inne właściwości materiału:

Odlew akrylowy: Jest on wytwarzany przez wlanie płynu monomer3 między dwiema szklanymi płytkami i pozwalając mu na polimeryzację. Odlewany akryl zazwyczaj ma:

- Lepsza przejrzystość optyczna

- Wyższa masa cząsteczkowa

- Lepsza odporność chemiczna

- Łatwiejsze właściwości obróbki

- Wyższa odporność na ciepło

Wytłaczany akryl: Jest on wytwarzany przez przetłaczanie stopionego akrylu przez matrycę w celu utworzenia arkuszy. Wytłaczany akryl ma zazwyczaj

- Bardziej stała grubość

- Niższy koszt

- Nieco niższa jakość optyczna

- Mniejsza odporność chemiczna

- Lepsze możliwości termoformowania

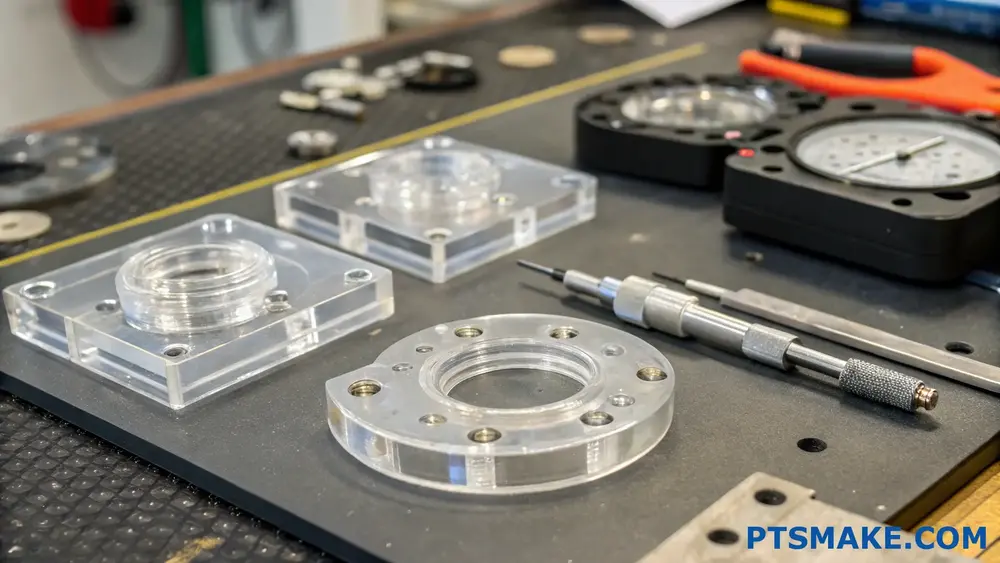

W PTSMAKE pracujemy z obydwoma typami, w zależności od specyficznych wymagań klienta. W przypadku precyzyjnej obróbki CNC wymagającej wąskich tolerancji, często polecam odlew akrylowy ze względu na jego doskonałą charakterystykę obróbki i stabilność wymiarową.

Porównanie właściwości materiałów

PMMA/akryl oferuje unikalne połączenie właściwości, które sprawiają, że nadaje się do szerokiego zakresu zastosowań:

Właściwości optyczne

- Przepuszczalność światła: ~92% (jedna z najwyższych wśród tworzyw sztucznych)

- Współczynnik załamania światła: 1.49

- Odporność na promieniowanie UV: Doskonała, minimalne żółknięcie z upływem czasu

Właściwości mechaniczne

- Wytrzymałość na rozciąganie: 70-75 MPa

- Wytrzymałość na zginanie: 100-110 MPa

- Odporność na uderzenia: Umiarkowana (lepsza niż szkło, gorsza niż poliwęglan)

- Twardość (Rockwell): M80-M100

Właściwości termiczne

- Temperatura ugięcia cieplnego: 95-105°C (w zależności od klasy)

- Maksymalna temperatura pracy ciągłej: ~80-85°C

- Współczynnik rozszerzalności cieplnej: Stosunkowo wysoki na poziomie 5-9 × 10-⁵/°C

Typowe zastosowania PMMA/Akrylu

Unikalne połączenie przezroczystości, odporności na warunki atmosferyczne i stosunkowo łatwej produkcji sprawia, że PMMA/akryl jest idealny do wielu zastosowań:

Towary konsumpcyjne

- Stojaki ekspozycyjne i urządzenia do sprzedaży detalicznej

- Meble (stoły, krzesła, przedmioty dekoracyjne)

- Akwaria i ramki do zdjęć

Zastosowania przemysłowe

- Osłony maszyn

- Panele sterowania i wyświetlacze

- Światłowody i dyfuzory

Zastosowania architektoniczne

- Okna i świetliki

- Balustrady i bariery

- Panele dekoracyjne i oznakowanie

Zastosowania medyczne

- Komponenty urządzeń medycznych

- Protetyka stomatologiczna

- Sprzęt laboratoryjny

W moim ponad 15-letnim doświadczeniu w produkcji widziałem projekty obróbki PMMA obejmujące zarówno proste stojaki ekspozycyjne, jak i złożone komponenty urządzeń medycznych. Wszechstronność tego materiału sprawia, że jest on popularnym wyborem we wszystkich branżach, choć każde zastosowanie wymaga uwzględnienia określonych parametrów obróbki i technik wykończeniowych.

Jakie są zalety PMMA?

Czy kiedykolwiek zmagałeś się ze znalezieniem idealnego materiału do swojego projektu, który łączyłby przejrzystość optyczną, odporność na warunki atmosferyczne i obrabialność? Czy jesteś zmęczony kompromisem między estetycznym wyglądem a funkcjonalną trwałością przy wyborze tworzyw sztucznych do swoich produktów?

PMMA (polimetakrylan metylu), powszechnie znany jako akryl, oferuje wyjątkowe zalety, w tym wyjątkową przejrzystość optyczną, doskonałą odporność na warunki atmosferyczne, dobre właściwości mechaniczne, wszechstronne opcje produkcji i opłacalność w porównaniu ze szkłem i innymi przezroczystymi materiałami.

Doskonałe właściwości optyczne

Najbardziej niezwykłą cechą PMMA jest jego wyjątkowa przejrzystość optyczna. Przy współczynniku przepuszczalności światła wynoszącym około 92%, przewyższa on wiele innych przezroczystych tworzyw sztucznych, a nawet konkuruje ze szkłem. Dzięki temu idealnie nadaje się do zastosowań, w których najważniejsza jest przejrzystość wizualna.

Z mojego doświadczenia w PTSMAKE wynika, że klienci są pod wrażeniem zdolności PMMA do zachowania przezroczystości w czasie. W przeciwieństwie do poliwęglanu, który ma tendencję do żółknięcia z wiekiem, PMMA zachowuje swój krystalicznie czysty wygląd przez lata. Ta właściwość sprawia, że jest on szczególnie cenny w przypadku gablot, oznakowań i elementów architektonicznych.

Właściwości optyczne tego materiału wykraczają poza zwykłą przezroczystość. PMMA można łatwo barwić, co pozwala na tworzenie żywych, półprzezroczystych produktów, które zachowują swoje właściwości przepuszczania światła. Widziałem tę cechę skutecznie wykorzystywaną w oprawach oświetleniowych LED, gdzie materiał równomiernie rozprasza światło, zachowując jednocześnie integralność kolorów.

Optyczne porównanie z innymi materiałami

| Materiał | Transmisja światła (%) | Wskaźnik zażółcenia (początkowy) | Odporność na promieniowanie UV |

|---|---|---|---|

| PMMA | 92 | 1-2 | Doskonały |

| Poliwęglan | 88 | 2-3 | Słaby - Sprawiedliwy |

| Szkło | 90-92 | 0-1 | Doskonały |

| PET | 85-90 | 2-4 | Dobry |

Odporność na warunki atmosferyczne i chemikalia

PMMA wykazuje doskonałą odporność na zewnętrzne warunki atmosferyczne. Materiał ten zachowuje swoje właściwości pod wpływem promieniowania UV, wilgoci i wahań temperatury - czynników, które mogłyby zniszczyć wiele innych tworzyw sztucznych.

Współpracując z producentami wyświetlaczy zewnętrznych, konsekwentnie polecam PMMA do oznakowań i wyświetlaczy. Materiał ten nie pęka ani nie żółknie nawet po latach ekspozycji na słońce, co czyni go niezawodnym wyborem do zastosowań zewnętrznych. Jego wysoka fotostabilność4 zapewnia, że kolorowe produkty PMMA zachowują swoją żywotność przez długi czas.

Odporność chemiczna PMMA jest również godna uwagi, choć wybiórcza. Chociaż dobrze radzi sobie z wieloma powszechnymi substancjami, takimi jak rozcieńczone kwasy, zasady i domowe środki czyszczące, jest wrażliwy na niektóre rozpuszczalniki organiczne. Ta cecha wymaga starannego rozważenia w zastosowaniach, w których spodziewana jest ekspozycja na chemikalia.

Właściwości mechaniczne i trwałość

PMMA oferuje korzystne połączenie sztywności i odporności na uderzenia, choć nie jest tak wytrzymały jak niektóre konstrukcyjne tworzywa sztuczne. Dzięki wytrzymałości na rozciąganie wynoszącej około 70 MPa i modułowi zginania około 3 GPa, zapewnia odpowiednią wydajność mechaniczną dla wielu zastosowań.

W PTSMAKE często zalecamy PMMA do zastosowań wymagających równowagi między przejrzystością optyczną a umiarkowaną wytrzymałością mechaniczną. Na przykład stojaki ekspozycyjne i oprawy detaliczne korzystają ze zdolności PMMA do przenoszenia niewielkich obciążeń przy jednoczesnym zachowaniu eleganckiego wyglądu.

Jednym z ograniczeń, na które warto zwrócić uwagę, jest stosunkowo krucha natura PMMA w porównaniu z materiałami takimi jak poliwęglan. Gdy odporność na uderzenia jest krytyczna, zazwyczaj sugerujemy zmodyfikowane gatunki PMMA lub alternatywne materiały. Jednak w przypadku większości zastosowań, w których nie oczekuje się ekstremalnych uderzeń, standardowe PMMA zapewnia wystarczającą trwałość.

Porównanie właściwości mechanicznych

| Materiał | Wytrzymałość na rozciąganie (MPa) | Moduł sprężystości (GPa) | Udarność (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Poliwęglan | 55-65 | 2.3-2.4 | 600-850 |

| Polistyren | 35-55 | 2.9-3.5 | 10-20 |

| Szkło | 30-90 | 70-75 | <10 |

Wszechstronność produkcji

Wszechstronność PMMA w procesach produkcyjnych jest jedną z jego największych zalet. Materiał ten może być wydajnie przetwarzany różnymi metodami, w tym:

- Formowanie wtryskowe

- Wytłaczanie

- Termoformowanie

- Obróbka CNC

- Cięcie laserowe

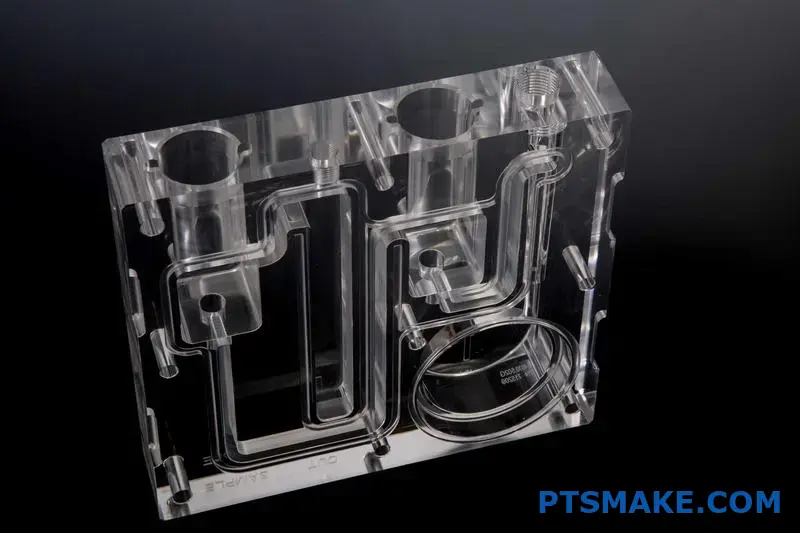

W PTSMAKE regularnie obrabiamy CNC komponenty PMMA dla klientów potrzebujących precyzyjnych części o przejrzystości optycznej. Materiał ten doskonale się obrabia, zapewniając gładkie wykończenie powierzchni bez nadmiernego zużycia narzędzi. W przypadku produkcji wielkoseryjnej nasze usługi formowania wtryskowego mogą skutecznie wytwarzać złożone części PMMA o doskonałej dokładności wymiarowej.

Możliwości termoformowania materiału są szczególnie cenne przy tworzeniu zakrzywionych wyświetlaczy i elementów architektonicznych. PMMA można podgrzewać i formować w złożone kształty, zachowując jego właściwości optyczne, co otwiera możliwości projektowania, które byłyby kosztowne w przypadku szkła.

Efektywność kosztowa i zrównoważony rozwój

Porównując PMMA z alternatywami, takimi jak szkło lub poliwęglan, analiza kosztów i korzyści często faworyzuje PMMA w wielu zastosowaniach. Choć PMMA jest zazwyczaj droższe niż tworzywa sztuczne ogólnego przeznaczenia, takie jak polistyren, oferuje ono doskonałe właściwości użytkowe, które uzasadniają jego cenę.

Niższa waga PMMA w porównaniu ze szkłem (około połowa gęstości) zmniejsza koszty transportu i upraszcza instalację dużych paneli lub komponentów. Ta przewaga wagowa sprawiła, że jest on szczególnie popularny w zastosowaniach architektonicznych i konstrukcjach wyświetlaczy.

Z punktu widzenia zrównoważonego rozwoju PMMA oferuje kilka zalet. W pełni nadaje się do recyklingu, z ustalonymi strumieniami recyklingu w wielu regionach. Ponadto jego długowieczność oznacza rzadszą wymianę, co zmniejsza zużycie zasobów w całym okresie eksploatacji. Jednak, podobnie jak większość tworzyw sztucznych na bazie ropy naftowej, produkcja PMMA ma wpływ na środowisko, który należy uwzględnić w ocenie zrównoważonego rozwoju.

Zalety specyficzne dla danego zastosowania

Różne branże korzystają z określonych aspektów profilu właściwości PMMA:

Przemysł medyczny: Biokompatybilność PMMA sprawia, że nadaje się on do implantów dentystycznych, cementu kostnego i soczewek wewnątrzgałkowych.

Sektor motoryzacyjny: Jego odporność na zarysowania i przejrzystość optyczna sprawiają, że idealnie nadaje się do soczewek tylnych świateł i wyświetlaczy wewnętrznych.

Architektura: Odporność na warunki atmosferyczne i przepuszczalność światła sprawiają, że PMMA doskonale nadaje się do świetlików, ścianek działowych i elementów dekoracyjnych.

Sprzedaż detaliczna i oznakowanie: Połączenie formowalności, możliwości malowania i właściwości optycznych tworzy efektowne wyświetlacze i oznakowania.

W mojej pracy z producentami elektroniki zaobserwowałem, że PMMA staje się coraz bardziej popularny w wyświetlaczach i obudowach urządzeń, ponieważ oferuje atrakcyjną estetykę przypominającą szkło bez wagi i kruchości prawdziwego szkła.

Jak parametry cięcia wpływają na wykończenie powierzchni podczas obróbki PMMA?

Czy kiedykolwiek zmagałeś się z rozmytymi lub wyszczerbionymi krawędziami w swoich projektach PMMA? Te frustrujące defekty powierzchni, które pojawiają się bez względu na to, jak starannie ustawisz maszynę CNC? To częste wyzwanie, które może zmienić obiecujący projekt w rozczarowujący rezultat.

Parametry skrawania znacząco wpływają na wykończenie powierzchni PMMA poprzez kontrolowanie tworzenia się wiórów i generowania ciepła. Optymalne prędkości obrotowe wrzeciona (10 000-18 000 obr./min), posuwy (0,1-0,2 mm/ząb) i głębokość skrawania (0,5-1 mm) zazwyczaj zapewniają najlepszą jakość powierzchni poprzez minimalizację topnienia i odprysków.

Nauka stojąca za wykończeniem powierzchni PMMA

Podczas obróbki PMMA (polimetakrylanu metylu), powszechnie znanego jako akryl, osiągnięcie doskonałego wykończenia powierzchni wymaga zrozumienia, w jaki sposób różne parametry skrawania oddziałują na ten wyjątkowy materiał. Jako tworzywo termoplastyczne, PMMA ma różne właściwości mechaniczne i termiczne, które reagują inaczej na warunki obróbki niż metale lub inne tworzywa sztuczne.

Jakość powierzchni obrabianego PMMA zależy przede wszystkim od odkształcenie termoplastyczne5 zachowanie podczas cięcia. W przeciwieństwie do metali, które wytwarzają ciągłe wióry poprzez odkształcenie plastyczne, PMMA ma tendencję do doświadczania zarówno ciągliwych, jak i kruchych trybów pękania w zależności od warunków cięcia. To podwójne zachowanie sprawia, że dobór parametrów jest szczególnie krytyczny.

Wpływ prędkości wrzeciona

Prędkość wrzeciona ma bezpośredni wpływ na temperaturę skrawania i tworzenie się wiórów podczas obróbki PMMA:

- Niskie prędkości (poniżej 8000 obr./min): Często powodują nadmierne siły skrawania i kruche pękanie, co prowadzi do odprysków i słabego wykończenia powierzchni.

- Średnie prędkości (8000-15000 obr./min): Zapewniają równowagę między wytwarzaniem ciepła a wydajnością cięcia

- Wysokie prędkości (powyżej 15 000 obr./min): Może generować nadmierne ciepło, powodując zmiękczenie materiału i możliwe stopienie.

Z mojego doświadczenia w PTSMAKE wynika, że prędkości obrotowe wrzeciona w zakresie 10 000-18 000 RPM zazwyczaj zapewniają najlepsze wyniki w przypadku ogólnych operacji obróbki PMMA, choć różni się to w zależności od średnicy frezu i innych czynników.

Rozważania dotyczące prędkości posuwu

Prędkość posuwu wpływa zarówno na produktywność, jak i jakość powierzchni:

| Prędkość posuwu (mm/ząb) | Wykończenie powierzchni | Wydajność | Typowe problemy |

|---|---|---|---|

| 0.05-0.1 | Doskonały | Niski | Możliwe nagromadzenie ciepła, spalanie |

| 0.1-0.2 | Bardzo dobry | Średni | Minimalna liczba usterek, optymalny zasięg |

| 0.2-0.3 | Dobry | Wysoki | Możliwe drobne odpryski |

| >0.3 | Słaby | Bardzo wysoka | Poważne odpryski, ślady narzędzi |

Optymalna wartość dla PMMA mieści się zazwyczaj w przedziale 0,1-0,2 mm/ząb, równoważąc produktywność z jakością powierzchni. Zbyt wolne tempo powoduje gromadzenie się ciepła; zbyt szybkie tempo powoduje uszkodzenia mechaniczne.

Głębokość cięcia i szerokość cięcia

Parametry te określają obciążenie wiórami i wpływają zarówno na jakość powierzchni, jak i trwałość narzędzia:

- Głębokość cięcia: Do operacji wykończeniowych zalecam maksymalnie 0,5-1 mm. Głębsze cięcia generują większe siły, które mogą powodować pękanie lub odpryskiwanie krawędzi PMMA.

- Szerokość cięcia: Aby uzyskać optymalne wykończenie powierzchni, przy przejściach wykańczających najlepiej sprawdza się naddatek 10-25% średnicy narzędzia.

Podczas pracy ze złożonymi geometriami w PTSMAKE często programujemy progresywne strategie obróbki, zaczynając od operacji zgrubnych, które usuwają większość materiału, a następnie przejścia wykańczające z lżejszymi cięciami.

Współczynniki geometrii narzędzia

Wybór narzędzia ma ogromny wpływ na jakość wykończenia powierzchni w obróbce PMMA:

Najnowocześniejsza geometria

- Kąt zgrabiania: Dodatnie kąty natarcia (5-15°) generalnie zapewniają lepsze wykończenie powierzchni poprzez zmniejszenie sił skrawania.

- Kąt prześwitu: Luz 10-15° zapobiega ocieraniu się o obrabiany przedmiot

- Kąt helisy: Wyższe kąty pochylenia linii śrubowej (30-45°) poprawiają odprowadzanie wiórów i ograniczają gromadzenie się ciepła.

Materiały narzędziowe i powłoki

Do obróbki PMMA zazwyczaj używamy:

- Narzędzia z węglików spiekanych: Utrzymuje ostre krawędzie dłużej niż HSS

- Narzędzia powlekane diamentem: Zapewniają doskonałe wykończenie powierzchni w produkcji wielkoseryjnej

- Frezy z pojedynczym ostrzem: Często preferowany do akryli w celu poprawy odprowadzania wiórów.

Połączenie odpowiedniego doboru narzędzi i parametrów cięcia tworzy efekt synergii. W PTSMAKE opracowaliśmy specjalistyczne zestawy parametrów dla różnych gatunków PMMA i wymagań produktowych, zapewniając stałą jakość we wszystkich seriach produkcyjnych.

Strategie chłodzenia i smarowania

W przeciwieństwie do obróbki metalu, gdzie chłodziwo jest standardem, obróbka PMMA wymaga starannego rozważenia:

- Sprężone powietrze: Często wystarczająca do umiarkowanych warunków cięcia

- Chłodzenie mgłą: Minimalne smarowanie specjalistycznymi płynami nie zawierającymi ropy naftowej

- Cięcie na sucho: Możliwe przy zoptymalizowanych parametrach i wydajnym odprowadzaniu wiórów

Nigdy nie używaj standardowych chłodziw na bazie oleju z PMMA, ponieważ mogą one powodować pękanie i pękanie naprężeniowe na obrabianej powierzchni - nauczyłem się tego podczas rozwiązywania problemów związanych z jakością klienta na początku mojej kariery.

Praktyczne podejście do optymalizacji

Podczas konfigurowania operacji obróbki PMMA stosuję to systematyczne podejście:

- Wybór odpowiednich narzędzi w oparciu o wymagania dotyczące funkcji

- Rozpocznij od konserwatywnych parametrów cięcia (średnia prędkość, niski posuw).

- Przeprowadzanie cięć testowych na złomowanym materiale

- Stopniowe zwiększanie parametrów aż do osiągnięcia optymalnego wykończenia powierzchni.

- Udokumentuj udane parametry do wykorzystania w przyszłości

Ta metodologia pomaga nam w PTSMAKE dostarczać niezmiennie wysokiej jakości komponenty PMMA w różnych branżach, od komponentów urządzeń medycznych po wyświetlacze optyczne.

Jakie etapy obróbki końcowej są wymagane po obróbce PMMA?

Czy kiedykolwiek otrzymałeś świeżo obrobioną część PMMA, która wyglądała obiecująco, ale okazało się, że była mętna, miała widoczne ślady narzędzi lub po prostu brakowało jej krystalicznie czystego wykończenia, którego oczekiwałeś? Proces obróbki to dopiero początek - bez odpowiedniej obróbki końcowej, nawet najbardziej precyzyjnie obrobione części PMMA mogą nie spełnić oczekiwań.

Po obróbce PMMA, niezbędne etapy obróbki końcowej obejmują gratowanie, odprężanie, wykańczanie powierzchni (szlifowanie/polerowanie), czyszczenie i końcową kontrolę jakości. Procesy te przekształcają surowo obrobione części w wysokiej jakości, optycznie przejrzyste komponenty, które spełniają precyzyjne specyfikacje i wymagania estetyczne.

Zrozumienie wymagań dotyczących obróbki końcowej PMMA

PMMA (polimetakrylan metylu), powszechnie znany jako akryl, jest ceniony za wyjątkową przejrzystość optyczną, odporność na promieniowanie UV i właściwości mechaniczne. Jednak proces obróbki nieuchronnie tworzy problemy, które wymagają korekty poprzez obróbkę końcową. Przejrzysty, szklany wygląd, który sprawia, że PMMA jest tak pożądany, można osiągnąć jedynie poprzez staranną obróbkę po obróbce.

W mojej pracy w PTSMAKE odkryłem, że właściwa obróbka końcowa jest tym, co odróżnia przeciętne części PMMA od wyjątkowych. Wielu klientów nie zdaje sobie sprawy, że nawet 30% całkowitego czasu produkcji precyzyjnych elementów z PMMA jest poświęcane na etapy obróbki końcowej. Pozwól, że przeprowadzę Cię przez podstawowe operacje obróbki końcowej, które zapewniają doskonałe wyniki.

Gratowanie i obróbka krawędzi

Świeżo po obróbce CNC, części PMMA zazwyczaj mają ostre krawędzie i zadziory, które muszą zostać usunięte. Te niedoskonałości to nie tylko względy estetyczne, ale także zagrożenie dla bezpieczeństwa:

- Tworzenie słabych punktów podatnych na pękanie

- Powodowanie obrażeń podczas obsługi

- Zakłócanie procesów montażu

- Gorsze właściwości optyczne na krawędziach

Gratowanie może być wykonywane ręcznie przy użyciu specjalistycznych narzędzi lub za pomocą zautomatyzowanych procesów, w zależności od złożoności części. W przypadku elementów optycznych, obróbka krawędzi może obejmować polerowanie płomieniowe, w którym kontrolowany płomień jest krótko stosowany w celu stopienia i wygładzenia krawędzi bez wpływu na resztę części.

Stress Relief Heat Treatment

Jednym z najbardziej krytycznych, ale często pomijanych etapów obróbki końcowej jest odprężanie. PMMA jest podatne na naprężenie wewnętrzne6 podczas obróbki, co może powodować pękanie, pękanie lub zmiany wymiarów w czasie.

Proces obróbki cieplnej zazwyczaj przebiega zgodnie z tymi parametrami:

| Zakres temperatur | Czas trwania | Szybkość chłodzenia | Zastosowanie |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 godziny | 10-15°C na godzinę | Komponenty ogólne |

| 80-90°C (176-194°F) | 2-4 godziny | 5-10°C na godzinę | Precyzyjne części optyczne |

| 90-95°C (194-203°F) | 4-6 godzin | 3-5°C na godzinę | Aplikacje narażone na duże obciążenia |

Ten kontrolowany cykl ogrzewania i chłodzenia pozwala cząsteczkom polimeru na rozluźnienie i redystrybucję, eliminując wewnętrzne naprężenia, które mogłyby zagrozić integralności części. W PTSMAKE opracowaliśmy specjalistyczne protokoły wyżarzania dla różnych gatunków PMMA i geometrii części, aby zapewnić optymalne wyniki.

Techniki wykańczania powierzchni

Prawdziwe piękno PMMA tkwi w jego przejrzystości optycznej, która wymaga skrupulatnego wykończenia powierzchni. Obejmuje to zazwyczaj kilka etapów:

- Szlifowanie zgrubne: Począwszy od materiałów ściernych o ziarnistości 240-320 w celu usunięcia śladów narzędzi.

- Szlifowanie progresywne: Praca z coraz drobniejszymi ziarnami (400, 600, 800, 1000)

- Polerowanie: Wykorzystanie specjalistycznych związków w celu uzyskania przejrzystości optycznej

- Polerowanie: Końcowy szlif w celu uzyskania lustrzanego wykończenia

W przypadku złożonych geometrii lub elementów wewnętrznych dotarcie do wszystkich powierzchni może stanowić wyzwanie. Czasami stosujemy polerowanie chemiczne przy użyciu specjalistycznych rozpuszczalników, które lekko rozpuszczają warstwę powierzchniową, aby uzyskać jednolite, błyszczące wykończenie. Wymaga to jednak starannej kontroli, aby uniknąć zmian wymiarowych lub defektów powierzchni.

Czyszczenie i usuwanie zanieczyszczeń

Właściwości elektrostatyczne PMMA sprawiają, że jest on magnesem dla kurzu i zanieczyszczeń. Dokładne czyszczenie jest niezbędne przed montażem lub pakowaniem, szczególnie w przypadku zastosowań optycznych. Protokół czyszczenia zazwyczaj obejmuje:

- Czyszczenie ultradźwiękowe w specjalistycznych rozwiązaniach

- Obróbka antystatyczna zmniejszająca przyciąganie kurzu

- Nadmuch sprężonego powietrza w filtrowanym środowisku

- Obsługa w pomieszczeniach czystych dla wrażliwych aplikacji

Jednym z często spotykanych błędów jest stosowanie środków czyszczących na bazie alkoholu, które mogą powodować pękanie PMMA. Zamiast tego zaleca się stosowanie łagodnych roztworów mydła lub specjalistycznych akrylowych środków czyszczących.

Kontrola końcowa i zapewnienie jakości

Ostatnim etapem obróbki końcowej PMMA jest kompleksowa kontrola jakości, która może obejmować:

- Weryfikacja wymiarów względem specyfikacji technicznych

- Testowanie klarowności optycznej (przezroczystość, zamglenie i przepuszczalność światła)

- Analiza wzoru naprężeń przy użyciu światła spolaryzowanego

- Pomiar chropowatości powierzchni

- Kontrola wzrokowa pod kątem zarysowań, pęcherzyków lub wtrąceń

W przypadku zastosowań wymagających wysokiej precyzji używamy specjalistycznego sprzętu pomiarowego, w tym interferometrii i skanowania laserowego, aby zweryfikować jakość powierzchni na poziomie mikronów.

Równoważenie kosztów i jakości

Obróbka końcowa może stanowić 20-40% całkowitego kosztu produkcji komponentów PMMA. Podczas planowania projektu ważne jest, aby określić tylko poziom obróbki końcowej niezbędny dla danego zastosowania:

- Części funkcjonalne mogą wymagać jedynie podstawowego usunięcia zadziorów i naprężeń

- Komponenty wyświetlacza wymagają wyższego poziomu wykończenia powierzchni

- Komponenty optyczne wymagają najbardziej rygorystycznego protokołu przetwarzania końcowego

W PTSMAKE współpracujemy z klientami w celu określenia optymalnej równowagi między kosztami a jakością dla każdego zastosowania. Niektóre etapy obróbki końcowej można zminimalizować dzięki starannemu projektowaniu i strategiom obróbki, zmniejszając całkowity koszt produkcji bez obniżania jakości.

Specjalne uwagi dotyczące złożonych geometrii

Części o skomplikowanych cechach stanowią wyjątkowe wyzwanie dla obróbki końcowej. Wewnętrzne narożniki, głębokie wgłębienia lub drobne szczegóły mogą wymagać specjalistycznych technik:

- Specjalnie zaprojektowane uchwyty umożliwiające dostęp do trudno dostępnych miejsc

- Polerowanie parowe do jednolitej obróbki złożonych kształtów

- Zrobotyzowane systemy wykańczania zapewniające spójne wyniki

- Wieloosiowe polerowanie CNC precyzyjnych powierzchni optycznych

Dzięki ponad 15-letniemu doświadczeniu w produkcji precyzyjnej przekonałem się, że spełnienie wymagań dotyczących obróbki końcowej na etapie projektowania prowadzi do bardziej wydajnej produkcji i lepszych wyników.

Studia przypadków: Udane zastosowania PMMA i poliwęglanu w projektach optycznych?

Czy kiedykolwiek pracowałeś nad projektem optycznym i zmagałeś się z wyborem między PMMA a poliwęglanem? Wybór materiału może wpłynąć na wydajność produktu lub ją zepsuć, ale wielu inżynierów podejmuje tę decyzję bez zapoznania się z rzeczywistymi przykładami działania każdego z materiałów w podobnych zastosowaniach.

Studia przypadków oferują najbardziej praktyczny wgląd w porównanie PMMA i poliwęglanu w zastosowaniach optycznych. PMMA zazwyczaj wyróżnia się w wyświetlaczach, oświetleniu samochodowym i zastosowaniach architektonicznych, gdzie przejrzystość jest najważniejsza. Poliwęglan sprawdza się w sprzęcie bezpieczeństwa, wyświetlaczach zewnętrznych i urządzeniach medycznych, gdzie odporność na uderzenia nie może być zagrożona.

Oświetlenie samochodowe: Krystalicznie czysta przewaga PMMA

W przemyśle motoryzacyjnym oba materiały znajdują szerokie zastosowanie, ale w różnych specjalizacjach. W PTSMAKE współpracowałem z kilkoma klientami z branży motoryzacyjnej, którzy początkowo rozważali zastosowanie poliwęglanu do produkcji soczewek reflektorów, ale ostatecznie wybrali PMMA ze względu na jego doskonałe właściwości optyczne.

Jeden konkretny projekt obejmował zaprojektowanie niestandardowych zespołów reflektorów dla producenta luksusowych pojazdów. Klient potrzebował wyjątkowej transmisji światła przy minimalnych zniekształceniach. Po obróbce prototypów z obu materiałów, dostarczono wersję PMMA:

- Przepuszczalność światła 92% (w porównaniu do 88% dla poliwęglanu)

- Bardziej precyzyjny wzór dystrybucji światła

- Lepsza odporność na żółknięcie pod wpływem promieniowania UV

Niewielkie poświęcenie odporności na uderzenia było akceptowalne, ponieważ soczewki były chronione przezroczystą osłoną z poliwęglanu. To hybrydowe podejście - wykorzystujące PMMA do precyzji optycznej i poliwęglan do ochrony - pokazuje, jak zrozumienie mocnych stron każdego materiału może prowadzić do optymalnych rozwiązań projektowych.

Urządzenia do obrazowania medycznego: Trwałość poliwęglanu wygrywa

Środowiska medyczne stawiają różne wyzwania. Dla producenta urządzeń do obrazowania medycznego obrabialiśmy elementy obudowy, które wymagały zarówno przejrzystości optycznej, jak i wyjątkowej trwałości. W tym przypadku zdecydowanym zwycięzcą okazał się poliwęglan.

Urządzenie musiało:

- Odporność na częste czyszczenie ostrymi środkami chemicznymi

- Przetrwać potencjalne upadki i uderzenia

- Zachowanie stabilności wymiarowej w różnych temperaturach

- Zapewniają rozsądną przejrzystość optyczną

Chociaż PMMA zapewniłby nieco lepsze właściwości optyczne, to biokompatybilność7 Wymagania i potrzeba odporności chemicznej sprawiły, że poliwęglan był optymalnym wyborem. Po dwóch latach użytkowania klient nie odnotował żadnych awarii spowodowanych pękaniem materiału lub uszkodzeniami chemicznymi.

Analiza porównawcza wyświetlaczy detalicznych

Projekt ekspozycji detalicznej zapewnia doskonałe porównanie obu materiałów. Stworzyliśmy identyczne prototypy wyświetlaczy - jeden przy użyciu obrabianego PMMA, a drugi przy użyciu poliwęglanu. Klient testował oba rozwiązania w rzeczywistych warunkach przez sześć miesięcy.

Wyniki wydajności

| Własność | Wyświetlacz PMMA | Wyświetlacz z poliwęglanu |

|---|---|---|

| Początkowa przejrzystość | Doskonała (przepuszczalność światła 94%) | Bardzo dobry (przepuszczalność światła 89%) |

| Odporność na zarysowania | Dobry (kilka drobnych zadrapań po 6 miesiącach) | Słaba (znaczne zarysowania w obszarach o dużym natężeniu ruchu) |

| Uszkodzenia spowodowane uderzeniem | Trzy pęknięte panele po przypadkowych uderzeniach | Brak pęknięć pomimo podobnych uderzeń |

| Stabilność UV | Brak zauważalnego żółknięcia | Lekkie żółknięcie na panelach skierowanych na południe |

| Koszt | Koszt podstawowy | 18% wyższa niż PMMA |

Klient ostatecznie wybrał PMMA do lokalizacji wewnętrznych i poliwęglan do instalacji zewnętrznych o większym natężeniu ruchu, optymalizując swoją inwestycję w oparciu o wymagania środowiskowe.

Zastosowanie oszklenia architektonicznego

W przypadku zastosowań architektonicznych, w których oba materiały konkurują ze sobą, zaobserwowałem pojawienie się interesujących wzorców. Niedawny projekt obejmował stworzenie niestandardowych dyfuzorów światła dla atrium budynku biurowego. Architekt początkowo wybrał poliwęglan ze względu na jego odporność na uderzenia, ale po zapoznaniu się z próbkami zdecydował się na PMMA z tych powodów:

- Doskonała przejrzystość tworzy bardziej żywe wzory świetlne

- Lokalizacja instalacji wiązała się z minimalnym ryzykiem oddziaływania

- Większa sztywność PMMA pozwoliła na zastosowanie cieńszych paneli

- Oszczędność kosztów na poziomie około 15%

Przypadek ten potwierdza, że wybór materiału powinien zawsze uwzględniać rzeczywiste środowisko pracy, a nie tylko teoretyczne właściwości.

Elektronika użytkowa: Podejścia hybrydowe

Branża elektroniki użytkowej często stosuje podejście hybrydowe. Dla producenta akcesoriów do smartfonów opracowaliśmy produkt wykorzystujący oba materiały:

- PMMA dla elementów optycznych obiektywu (osłona kamery)

- Poliwęglan dla ramy strukturalnej i stref uderzeniowych

W projekcie tym wykorzystano przejrzystość optyczną PMMA, jednocześnie wykorzystując odporność poliwęglanu na uderzenia w obszarach narażonych na upadki lub naprężenia. Proces obróbki dla każdego materiału został zoptymalizowany oddzielnie, z różnymi parametrami cięcia i technikami wykańczania.

Praktyczne wnioski z analiz przypadków

Te rzeczywiste zastosowania podkreślają kilka praktycznych aspektów:

- Kluczowe znaczenie ma dobór do konkretnego zastosowania - Teoretyczne właściwości mają mniejsze znaczenie niż rzeczywista wydajność w konkretnym przypadku użycia

- Konstrukcje hybrydowe mogą oferować to, co najlepsze z obu światów - wykorzystanie każdego materiału tam, gdzie jego mocne strony są najbardziej wartościowe

- Czynniki środowiskowe znacząco wpływają na wydajność - Ekspozycja na promieniowanie UV, kontakt z chemikaliami i wahania temperatury wpływają na każdy materiał inaczej

- Obróbka po obróbce może zwiększyć wydajność - Odpowiednie wyżarzanie i obróbka powierzchni mogą znacznie poprawić jakość obu materiałów

Po pracy z wieloma klientami nad aplikacjami optycznymi odkryłem, że testowanie prototypów w rzeczywistych warunkach pracy zapewnia wgląd, którego nie mogą zapewnić same arkusze danych materiałowych. W PTSMAKE często zalecamy produkcję małych partii prototypów z obu materiałów, gdy wymagania aplikacji mieszczą się w strefie nakładania się, w której każdy z materiałów może potencjalnie działać.

Jakie są czynniki wpływające na efektywność kosztową w przypadku wysokonakładowej obróbki PMMA?

Czy kiedykolwiek otrzymałeś ofertę na wysokonakładową obróbkę PMMA, która sprawiła, że się wzdrygnąłeś? Czy podczas zwiększania skali produkcji nieustannie balansujesz między wymaganiami jakościowymi a ograniczeniami budżetowymi? Te wyzwania związane z kosztami mogą przesądzić o opłacalności projektu.

Efektywność kosztowa w wysokonakładowej obróbce PMMA sprowadza się do optymalizacji zużycia materiału, wyboru odpowiedniego oprzyrządowania, wdrożenia automatyzacji, zmniejszenia kosztów pracy i zminimalizowania wymagań dotyczących obróbki końcowej. Właściwa strategia może obniżyć koszty jednostkowe o 30-50% w porównaniu do produkcji małoseryjnej, przy jednoczesnym zachowaniu standardów jakości.

Strategie optymalizacji materiałów

Podczas zwiększania skali operacji obróbki PMMA, koszty materiałów stają się istotnym czynnikiem w ogólnym budżecie. Odkryłem, że wdrożenie kilku kluczowych strategii może znacznie zmniejszyć ilość odpadów i zmaksymalizować wydajność.

Wydajność zagnieżdżania

Jednym z najskuteczniejszych podejść jest optymalizacja zagnieżdżania części na arkuszach surowca. Zaawansowane oprogramowanie CAM może układać wiele komponentów w celu zminimalizowania ilości odpadów. W scenariuszach wielkoseryjnych nawet 5% poprawy wykorzystania materiału przekłada się na znaczne oszczędności.

Na przykład, gdy realizujemy duże zamówienia na panele wyświetlaczy PMMA przy PTSMAKE, nasze algorytmy nestingu zazwyczaj osiągają wykorzystanie materiału na poziomie 85-90% w porównaniu do średniej w branży wynoszącej 70-75%. Sama ta wydajność może obniżyć koszty surowców nawet o 20%.

Wybór rozmiaru zapasów

Wybór optymalnego rozmiaru materiału jest równie ważny. Standardowe rozmiary arkuszy są bardziej opłacalne niż wymiary niestandardowe, ale należy wziąć pod uwagę konkretne wymagania dotyczące części:

| Rozmiar zapasów (mm) | Koszt za m² | Typowe zastosowanie | Odpady % dla części standardowych |

|---|---|---|---|

| 1220 x 2440 | Niższy | Duże panele | 10-15% |

| 600 x 1200 | Średni | Średnie komponenty | 15-20% |

| Rozmiary niestandardowe | Wyższy | Części specjalistyczne | 5-10% |

Rozważania dotyczące oprzyrządowania do produkcji seryjnej

Dobór narzędzi ma ogromny wpływ zarówno na koszty, jak i na jakość wysokonakładowej obróbki PMMA. Początkowa inwestycja w wysokiej jakości oprzyrządowanie często opłaca się w dłuższej perspektywie.

Zarządzanie żywotnością narzędzi

W przypadku produkcji wielkoseryjnej zalecam inwestowanie w narzędzia z powłoką diamentową, pomimo ich wyższego kosztu początkowego. W przypadku amortyzacja8 tych wysokiej jakości narzędzi w tysiącach części w rzeczywistości znacznie obniża koszt jednostkowy.

Standardowe frezy z węglików spiekanych mogą kosztować $30-50 i wystarczyć na 300-500 części PMMA przed wykazaniem zużycia, podczas gdy narzędzie z powłoką diamentową $200-300 może często przetwarzać 3000-5000 części. Matematyka wyraźnie faworyzuje narzędzia premium dla dużych ilości.

Znormalizowane oprzyrządowanie

Wdrożenie znormalizowanej strategii narzędziowej skraca czas wymiany i upraszcza zarządzanie zapasami:

- Używaj wspólnych geometrii narzędzi, które mogą obsługiwać wiele funkcji

- Utworzenie biblioteki narzędzi obejmującej 90% regularnych operacji

- Minimalizacja specjalistycznego oprzyrządowania wymagającego ręcznej interwencji

Automatyzacja i projektowanie urządzeń

Ekonomika wielkoseryjnej obróbki PMMA zmienia się znacząco po wprowadzeniu automatyzacji. Początkowa inwestycja jest wyższa, ale koszty jednostkowe gwałtownie spadają wraz ze wzrostem wolumenu.

Systemy z wieloma urządzeniami

Wdrożyłem systemy z wieloma urządzeniami, które umożliwiają pracę 24/7 przy minimalnej interwencji operatora. Systemy te zazwyczaj obejmują:

- Szybka wymiana palet zapewniająca dokładność pozycjonowania

- Standaryzowane podstawy osprzętu kompatybilne z różnymi rodzinami części

- Systemy RFID lub kodów kreskowych do automatycznego wyboru programu

Nowoczesne systemy paletowe mogą skrócić czas konfiguracji o 80-90%, pozwalając maszynom spędzać więcej czasu na cięciu i mniej czasu bezczynnie podczas przezbrajania.

Optymalizacja wielkości partii

Znalezienie optymalnej wielkości partii równoważy koszty konfiguracji z kosztami utrzymania zapasów:

| Rozmiar partii | Wpływ na koszty konfiguracji | Koszt zapasów | Idealny dla |

|---|---|---|---|

| Mały (50-200) | Wyższe w przeliczeniu na jednostkę | Niższy | Częste zmiany w projekcie |

| Średni (200-1000) | Umiarkowany | Umiarkowany | Zrównoważone podejście |

| Duży (1000+) | Niższy koszt jednostkowy | Wyższy | Stabilne, dojrzałe produkty |

Wybór i wykorzystanie maszyn

Rodzaj maszyny CNC wybranej do wysokonakładowej produkcji PMMA ma ogromny wpływ na strukturę kosztów.

Obróbka wieloosiowa a 3-osiowa

Chociaż maszyny 5-osiowe wiążą się z wyższą ceną zakupu, często zapewniają doskonałą ekonomikę w przypadku złożonych części PMMA. Przy PTSMAKE nasze maszyny 5-osiowe mogą skrócić czas cyklu o 30-40% w porównaniu do alternatyw 3-osiowych, minimalizując zmiany ustawień i umożliwiając optymalne kąty narzędzia.

Jednak w przypadku prostszych komponentów wiele maszyn 3-osiowych może zapewnić większą wydajność w przeliczeniu na zainwestowanego dolara niż mniej maszyn 5-osiowych.

Maksymalizacja czasu sprawności maszyn

Stawka godzinowa maszyny spada wraz ze wzrostem jej wykorzystania. Praktyczne strategie obejmują:

- Wdrożenie konserwacji predykcyjnej w celu zapobiegania nieplanowanym przestojom

- Planowanie podobnych zadań po kolei w celu zminimalizowania zmian konfiguracji

- Uruchamianie prostszych komponentów podczas bezzałogowych operacji nocnych

- Monitorowanie zużycia narzędzi w celu zapobiegania problemom jakościowym i złomowaniu części

Ekonomia przetwarzania końcowego i kontroli jakości

Często pomijane, koszty obróbki końcowej mogą stanowić 15-30% całkowitych kosztów operacji obróbki PMMA.

Zintegrowana kontrola jakości

Wbudowanie weryfikacji jakości w proces obróbki zmniejsza kosztowne przeróbki i zwroty od klientów. W przypadku wielkoseryjnej produkcji PMMA należy rozważyć:

- Sondowanie w trakcie procesu w celu weryfikacji wymiarów krytycznych

- Zautomatyzowane systemy wizyjne do wykrywania defektów powierzchni

- Statystyczna kontrola procesu w celu identyfikacji trendów przed wystąpieniem awarii

Systemy te wymagają początkowych inwestycji, ale znacznie obniżają koszty jakości w produkcji seryjnej.

Automatyzacja wykańczania

Ręczne polerowanie i usuwanie zadziorów jest pracochłonne i trudne do skalowania. W przypadku dużych ilości należy rozważyć opcje zautomatyzowane:

- Systemy bębnowania do łamania krawędzi i lekkiego wykańczania

- Zrobotyzowane komórki polerskie zapewniające spójne wykończenie powierzchni

- Sprzęt do polerowania płomieniowego zapewniający optyczną jakość krawędzi

Dzięki automatyzacji tych kroków można osiągnąć stałą jakość przy jednoczesnym obniżeniu kosztów pracy o 50-70% w porównaniu z metodami ręcznymi.

Czy obróbka PMMA może spełnić wymagania dotyczące powierzchni klasy medycznej?

Czy kiedykolwiek badałeś urządzenie medyczne pod powiększeniem i zastanawiałeś się, w jaki sposób producenci osiągają idealne, szklane wykończenie? Albo zmagałeś się z komponentami PMMA, które przeszły kontrole wymiarowe, ale zawiodły z powodu niedoskonałości powierzchni? Różnica między odpowiednimi a doskonałymi urządzeniami medycznymi często sprowadza się do jakości powierzchni - czynnika, który może oznaczać życie lub śmierć w krytycznych zastosowaniach.

Tak, obróbka skrawaniem PMMA może spełnić wymagania dotyczące powierzchni klasy medycznej, jeśli zastosowane zostaną odpowiednie techniki. Dzięki specjalistycznemu oprzyrządowaniu, zoptymalizowanym parametrom skrawania i odpowiednim metodom obróbki końcowej, PMMA można obrabiać w celu osiągnięcia wartości Ra poniżej 0,2 μm, spełniając rygorystyczne normy medyczne dla implantów i urządzeń.

Zrozumienie wymagań dotyczących powierzchni PMMA klasy medycznej

Urządzenia medyczne wymagają wyjątkowej jakości powierzchni z kilku krytycznych powodów. Bezpieczeństwo pacjenta, biokompatybilność i funkcjonalność urządzenia zależą od właściwej charakterystyki powierzchni. W przypadku komponentów PMMA używanych w zastosowaniach medycznych wymagania dotyczące powierzchni są szczególnie rygorystyczne ze względu na zastosowanie materiału w urządzeniach optycznych i wszczepialnych.

Powierzchnie PMMA klasy medycznej zazwyczaj wymagają:

- Wartości chropowatości powierzchni (Ra) 0,05-0,2 μm

- Brak mikroskopijnych pęknięć lub koncentratorów naprężeń

- Brak zanieczyszczeń cząsteczkowych

- Przejrzystość optyczna dla zastosowań wizualnych

- Stabilność wymiarowa na poziomie mikroskopowym

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że wymagania te często przekraczają standardowe specyfikacje przemysłowe o rząd wielkości. Spełnienie tych wymagań wymaga specjalistycznego podejścia do obróbki skrawaniem.

Krytyczne parametry powierzchni dla medycznych komponentów PMMA

Podczas oceny powierzchni PMMA do zastosowań medycznych należy wziąć pod uwagę kilka kluczowych parametrów:

Metryka chropowatości powierzchni

Chropowatość powierzchni jest określana ilościowo za pomocą wielu parametrów, z których każdy opowiada inną część historii jakości powierzchni:

| Parametr | Opis | Typowe wymagania medyczne dla PMMA |

|---|---|---|

| Ra | Średnia chropowatość | 0,05-0,2 μm |

| Rz | Maksymalny profil wysokości | 0,5-1,5 μm |

| Rt | Całkowita wysokość profilu | 0,8-2,0 μm |

| Rq | Średnia kwadratowa chropowatość | 0,08-0,3 μm |

W naszych operacjach obróbki PMMA w PTSMAKE odkryliśmy, że chociaż Ra jest najczęściej określanym parametrem, zastosowania medyczne często wymagają monitorowania wielu wartości chropowatości, aby zapewnić pełną charakterystykę powierzchni.

Rozważania dotyczące integralności powierzchni

Poza chropowatością, integralność powierzchni obejmuje:

- Brak mikropęknięcia9 i uszkodzenia podpowierzchniowe

- Minimalne naprężenia szczątkowe, które mogą prowadzić do pęknięć lub uszkodzeń

- Kontrolowana chemia powierzchni dla biokompatybilności

- Spójność całego komponentu

Specjalistyczne techniki obróbki PMMA klasy medycznej

Uzyskanie powierzchni PMMA o jakości medycznej wymaga zastosowania specjalistycznych technik, które wykraczają poza standardowe praktyki obróbki skrawaniem.

Wybór narzędzia i geometria

Odpowiednie narzędzie tnące ma ogromny wpływ na jakość powierzchni PMMA. Polecam:

- Narzędzia z polerowanego diamentem węglika spiekanego lub PCD (diament polikrystaliczny)

- Ostre krawędzie tnące z kątem natarcia w zakresie 0-5°

- Promień końcówki narzędzia między 0,2-0,8 mm w zależności od zastosowania

- Jednokrystaliczne narzędzia diamentowe do wykańczania przejść o jakości optycznej

Optymalizacja parametrów cięcia

W oparciu o moją pracę z producentami urządzeń medycznych, te parametry cięcia konsekwentnie zapewniają doskonałe powierzchnie PMMA:

| Parametr | Szorstkość | Półwykończenie | Wykończenie |

|---|---|---|---|

| Prędkość cięcia | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Prędkość podawania | 0,1-0,2 mm/obr. | 0,05-0,1 mm/obr. | 0,01-0,03 mm/obr. |

| Głębokość cięcia | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Chłodzenie | Płyn chłodzący | Chłodzenie mgłą | Przedmuchiwanie powietrzem lub suszenie |

Zarządzanie temperaturą podczas obróbki

Niska temperatura zeszklenia PMMA (105°C) sprawia, że zarządzanie temperaturą ma kluczowe znaczenie. Najlepsze wyniki osiągnęliśmy poprzez:

- Korzystanie z dużych prędkości skrawania przy bardzo małych głębokościach skrawania

- Wdrażanie odpowiednich strategii chłodzenia

- Zapewnienie odpowiednich przerw między przejazdami po krytycznych funkcjach

- Monitorowanie temperatury narzędzia podczas długotrwałych operacji

Metody obróbki końcowej medycznego PMMA

Nawet w przypadku zoptymalizowanej obróbki skrawaniem, obróbka końcowa jest często niezbędna do uzyskania powierzchni o jakości medycznej:

Vapor Polishing: Krótka ekspozycja na opary chloroformu lub chlorku metylenu może spowodować powstanie optycznie przezroczystych powierzchni, ale wymaga ścisłej kontroli bezpieczeństwa.

Polerowanie mechaniczne: Progresywne polerowanie mieszankami diamentowymi o ziarnistości do 0,5 μm.

Obróbka UV: W przypadku niektórych zastosowań ekspozycja na promieniowanie UV może pomóc ustabilizować właściwości powierzchni.

Czyszczenie precyzyjne: Wieloetapowe procesy czyszczenia w celu usunięcia wszystkich pozostałości po obróbce.

Metody weryfikacji jakości

Spełnienie standardów medycznych wymaga rygorystycznej weryfikacji. W PTSMAKE zatrudniamy:

- Pomiary profilometryczne do weryfikacji chropowatości

- Mikroskopia optyczna do wizualnej oceny powierzchni

- Mikroskopia elektronowa do zastosowań krytycznych

- Dostosowane systemy mocowań do utrzymania orientacji części podczas kontroli

Przykład rzeczywistego przypadku

W ostatnim projekcie dla producenta urządzeń okulistycznych stanęliśmy przed wyzwaniem wyprodukowania komponentów z PMMA o Ra < 0,1 μm dla systemu wszczepialnych soczewek. Dzięki zastosowaniu narzędzi diamentowych, wieloetapowej obróbki i kontrolowanego polerowania parowego, osiągnęliśmy wartości Ra wynoszące średnio 0,08 μm dla wszystkich komponentów, spełniając surowe wymagania medyczne.

Proces ten wymagał precyzyjnej kontroli temperatury podczas obróbki i specjalnych uchwytów, aby zapobiec kontaktowi z powierzchnią podczas przenoszenia. Takie podejście zwiększyło koszty produkcji o około 30%, ale uzyskana jakość powierzchni wyeliminowała wcześniejsze problemy z biokompatybilnością, których doświadczył klient.

Wnioski: Przyszłość medycznej obróbki PMMA

Krótka odpowiedź na nasze tytułowe pytanie brzmi: tak, ale z ważnymi zastrzeżeniami. Obróbka skrawaniem PMMA może z pewnością spełnić wymagania dotyczące powierzchni klasy medycznej, ale tylko wtedy, gdy podchodzi się do tego materiału ze specjalistyczną wiedzą i technikami.

Ponieważ wymagania dotyczące urządzeń medycznych stają się coraz bardziej wymagające, spodziewam się dalszego rozwoju metod obróbki hybrydowej, które łączą tradycyjne cięcie z nowatorskimi technikami, takimi jak obróbka ultradźwiękowa specjalnie dla komponentów PMMA.

Jakich błędów należy unikać podczas obróbki cienkościennych komponentów PMMA?

Czy kiedykolwiek obserwowałeś, jak Twoje starannie zaprojektowane komponenty PMMA wychodzą z obróbki z pęknięciami, wypaczeniami lub stopionymi krawędziami? Uczucie tonięcia, gdy cienkościenne części akrylowe zawodzą po godzinach planowania i znacznych inwestycjach materiałowych, może być katastrofalne zarówno dla harmonogramu, jak i budżetu.

Obróbka cienkościennych komponentów PMMA wymaga uniknięcia kilku krytycznych błędów, w tym niewłaściwego mocowania, nadmiernych sił skrawania, nieodpowiedniego chłodzenia, niewłaściwego doboru narzędzi i złych strategii programowania. Błędy te prowadzą do wypaczania, pękania, topnienia lub niedokładności wymiarowych, które zagrażają zarówno estetyce, jak i funkcjonalności.

Zrozumienie wyzwań związanych z cienkościennymi komponentami PMMA

PMMA (polimetakrylan metylu), powszechnie znany jako akryl, stanowi wyjątkowe wyzwanie podczas obróbki cienkościennych struktur. Połączenie kruchości, niskiej przewodności cieplnej i wrażliwości na naprężenia sprawia, że jest on szczególnie podatny na uszkodzenia podczas obróbki skrawaniem. Po wielu latach pracy z tym materiałem zidentyfikowałem wzorce błędów produkcyjnych, które często powodują problemy.

Definicja "cienkościennych" zazwyczaj odnosi się do sekcji poniżej 2 mm, chociaż wyzwania mogą zacząć pojawiać się przy grubości poniżej 3 mm, w zależności od ogólnej geometrii i złożoności części. W PTSMAKE zaobserwowaliśmy, że gdy grubość ścianki spada poniżej 1 mm, poziom trudności rośnie wykładniczo, wymagając specjalistycznych technik i starannej kontroli procesu.

Właściwości materiału powodujące trudności w obróbce

Nieodłączne właściwości PMMA stwarzają kilka wyzwań związanych z obróbką:

- Niska przewodność cieplna (0,17-0,19 W/m-K) powodująca gromadzenie się ciepła

- Stosunkowo niska temperatura zeszklenia (~105°C)

- Kruchy charakter z ograniczoną elastycznością pod obciążeniem

- Podatność na spękania naprężeniowe10 po wystawieniu na działanie niektórych chemikaliów lub nadmiernego ciepła

- Tendencja do odpryskiwania zamiast tworzenia ciągłych wiórów podczas cięcia

Te właściwości oznaczają, że błędy, które można wybaczyć podczas obróbki metali lub nawet innych tworzyw sztucznych, stają się krytycznymi awariami w przypadku cienkościennego PMMA.

Najczęstsze błędy związane z mocowaniem i ich rozwiązania

Niewłaściwe mocowanie jest prawdopodobnie najczęstszym źródłem awarii, z jakimi spotykam się w przypadku cienkościennych komponentów PMMA.

Nadmierne ciśnienie zacisku

Wielu mechaników traktuje PMMA jak metal, stosując podobne siły zacisku. Wprowadza to wewnętrzne naprężenia, które mogą nie być widoczne od razu, ale mogą prowadzić do pęknięć podczas obróbki lub później podczas użytkowania. Byłem świadkiem, jak części przechodziły kontrolę, by kilka dni później ulec uszkodzeniu z powodu naprężeń szczątkowych.

Rozwiązanie: Zastosuj równomierne, rozłożone mocowanie z kontrolowanym momentem obrotowym. Oprawy próżniowe zapewniają doskonałą siłę mocowania bez skoncentrowanych punktów naprężeń. W PTSMAKE często używamy niestandardowych wsporników zgodnych z wydrukiem 3D dla złożonych geometrii.

Nieodpowiednie wsparcie podczas obróbki

Cienkie ścianki wyginają się pod wpływem sił tnących, co prowadzi do wibracji, drgań i niedokładności wymiarowych.

Rozwiązanie: Zapewnij materiał podkładowy lub podpory, które można usunąć po obróbce. W przypadku otworów przelotowych lub wycięć należy pozostawić wypustki, które zostaną usunięte w końcowej operacji.

Błędy parametrów cięcia

Błędy prędkości i posuwu

Jednym z najważniejszych błędów są niewłaściwe parametry cięcia:

| Parametr | Powszechny błąd | Zalecane podejście |

|---|---|---|

| Prędkość cięcia | Zbyt wysoka, powodująca topnienie | 100-300 m/min w zależności od narzędzia |

| Prędkość podawania | Zbyt wolne, generujące nadmiar ciepła | Utrzymywanie obciążenia wiórami na poziomie 0,05-0,15 mm na ząb |

| Głębokość cięcia | Nadmierna głębokość tworząca zbyt dużą siłę | Wiele przejść światła, maks. 1 mm dla cienkich ścian |

| Step Over | Zbyt duży, powodujący ugięcie | Maksymalna średnica narzędzia 25% do obróbki wykańczającej |

Równowaga między prędkością i posuwem jest szczególnie istotna. Zbyt duża prędkość obrotowa wrzeciona przy zbyt wolnym posuwie wytwarza ciepło tarcia, które może stopić materiał. PMMA działa najlepiej z ostrymi narzędziami, umiarkowanymi prędkościami i stałymi prędkościami posuwu.

Awarie chłodzenia i smarowania

Słaba przewodność cieplna PMMA oznacza, że ciepło szybko się gromadzi.

Błąd chłodzenia: Nieużywanie chłodziwa lub używanie chłodziwa na bazie wody, które może powodować szok termiczny.

Rozwiązanie: Chłodzenie sprężonym powietrzem działa wyjątkowo dobrze w przypadku cienkościennych komponentów. W niektórych przypadkach skuteczna może być mgiełka kompatybilnego smaru. W PTSMAKE opracowaliśmy specjalistyczne układy dysz chłodzących powietrzem, które podążają ścieżką narzędzia, aby zapewnić stałą kontrolę temperatury.

Pułapki związane z wyborem narzędzi

Niewłaściwa geometria narzędzia

Ogólne frezy zaprojektowane do obróbki metali często słabo radzą sobie z PMMA.

Typowe błędy:

- Używanie narzędzi o nieodpowiednich kątach natarcia

- Używanie narzędzi ze zbyt dużą liczbą rowków

- Wybieranie zużytych narzędzi generujących nadmiar ciepła

Rozwiązanie: Używaj frezów jedno- lub dwuostrzowych zaprojektowanych specjalnie do akrylu. Narzędzia te charakteryzują się wysokimi dodatnimi kątami natarcia (15-20°) i dużym prześwitem na wióry, co zapewnia wydajne odprowadzanie materiału bez gromadzenia się ciepła.

Problemy z programowaniem ścieżki narzędzia

Nawet przy użyciu odpowiednich narzędzi, zła strategia programowania może zniszczyć cienkościenne części PMMA.

Błąd: Konwencjonalne cięcie, które naciska na cienkie ściany lub ściany, które stają się coraz cieńsze.

Rozwiązanie: Zaprogramuj operacje frezowania wznoszącego, które tną zgodnie z kierunkiem obrotu, zmniejszając siłę nacisku na cienkie ścianki. Adaptacyjne strategie oczyszczania, które utrzymują stałe zaangażowanie narzędzia, są idealne dla PMMA.

Błędy obsługi po obróbce

Wiele dobrze obrobionych części PMMA ulega uszkodzeniu podczas obsługi, czyszczenia lub procesów wykończeniowych.

Niezgodność chemiczna

Używanie nieodpowiednich środków czyszczących lub klejów może powodować pęknięcia i rysy w naprężonych obszarach cienkich ścianek.

Rozwiązanie: Należy używać wyłącznie kompatybilnych chemikaliów, o których wiadomo, że są bezpieczne dla PMMA. Alkohol izopropylowy w stężeniu 70% jest ogólnie bezpieczny do czyszczenia, podczas gdy należy bezwzględnie unikać acetonu i silniejszych rozpuszczalników.

Szok termiczny podczas przetwarzania końcowego

Gwałtowne zmiany temperatury mogą powodować naprężenia i pękanie.

Rozwiązanie: Przed dalszą obróbką należy pozwolić częściom stopniowo osiągnąć temperaturę pokojową. Polerowanie płomieniowe musi być wykonywane ostrożnie ze stałym ruchem, aby uniknąć miejscowego przegrzania.

Nadzór nad kontrolą jakości

Wielu mechaników nie przeprowadza odpowiedniej kontroli cienkościennych komponentów PMMA w odpowiednich warunkach.

Błąd: Kontrola wzrokowa przy standardowym oświetleniu, która nie ujawnia wzorców naprężeń.

Rozwiązanie: Kontrola części w świetle spolaryzowanym ujawnia wewnętrzne naprężenia, które mogą prowadzić do przyszłych awarii. Ta prosta, ale skuteczna technika uratowała niezliczone projekty w PTSMAKE, identyfikując koncentracje naprężeń, zanim części dotrą do klientów.

Dowiedz się, jak pokonać ograniczenia chemiczne PMMA w swoich projektach. ↩

Kliknij tutaj, aby poznać specjalistyczne techniki obróbki CNC części PMMA bez zarysowań. ↩

Kliknij, aby dowiedzieć się więcej o tym kluczowym terminie z zakresu chemii tworzyw sztucznych i jego znaczeniu w produkcji. ↩

Dowiedz się więcej o tej kluczowej właściwości dla zastosowań zewnętrznych i odporności na promieniowanie UV. ↩

Dowiedz się więcej o zachowaniu materiału podczas obróbki, aby poprawić swoje wyniki. ↩

Dowiedz się, jak właściwe zarządzanie naprężeniami zapobiega awariom części i wydłuża żywotność produktu. ↩

Dowiedz się więcej o kompatybilności materiałów z systemami biologicznymi w zastosowaniach medycznych. ↩

Dowiedz się, jak zmienia się rozkład kosztów w zależności od wielkości produkcji. ↩

Dowiedz się więcej o zaawansowanych metodach obróbki powierzchni w celu wyeliminowania mikropęknięć w PMMA. ↩

Dowiedz się więcej o zapobieganiu pękaniu naprężeniowemu w projektach PMMA z naszego przewodnika eksperta. ↩