Zalety aluminium w porównaniu z tradycyjnymi materiałami

Czy zastanawiałeś się kiedyś, czy obudowa głośnika ma takie samo znaczenie jak sam głośnik? Prawda jest taka, że materiał obudowy ma ogromny wpływ na jakość dźwięku. Sprawdźmy, dlaczego aluminium jest często lepszym wyborem niż tradycyjne opcje, takie jak drewno.

Aluminiowe obudowy głośników zapewniają lepszą czystość dźwięku i spójność brzmienia w porównaniu z obudowami drewnianymi. Wynika to głównie z doskonałej sztywności aluminium, która redukuje niepożądane wibracje obudowy, a także z jego doskonałej zdolności do rozpraszania ciepła generowanego przez przetwornik głośnika.

Podczas projektowania sprzętu audio wysokiej jakości, obudowa jest czymś więcej niż tylko pudełkiem. Odgrywa ona kluczową rolę w ogólnej wydajności akustycznej. Przez lata drewno, w szczególności MDF (płyta pilśniowa o średniej gęstości), było materiałem, po który sięgano. Jest ono stosunkowo niedrogie, łatwe w obróbce i oferuje przyzwoite właściwości akustyczne. Jednak tradycyjne materiały mają nieodłączne ograniczenia, które aluminium pokonuje. W PTSMAKE, dzięki naszej pracy w precyzyjnej produkcji, widzieliśmy na własne oczy wymierne korzyści płynące z zastosowania aluminium w wymagających zastosowaniach, w tym w wysokowydajnych systemach głośnikowych.

Doskonała sztywność i zmniejszony rezonans

Jedną z najważniejszych zalet aluminiowych obudów głośników jest ich wyjątkowa sztywność. Przetworniki głośnikowe generują dźwięk poruszając się szybko w przód i w tył, tworząc wibracje. W idealnej sytuacji tylko membrana głośnika powinna się poruszać, emitując fale dźwiękowe do pomieszczenia. Wibracje te przenoszą jednak energię także na samą obudowę.

Problem z mniej sztywnymi materiałami

Materiały takie jak drewno lub plastik mają tendencję do wibracji wraz z przetwornikiem. Zjawisko to, znane jako rezonans obudowy, zabarwia dźwięk w niepożądany sposób. Obudowa zasadniczo staje się dodatkowym źródłem dźwięku, dodając własną sygnaturę dźwiękową, co może prowadzić do mulistego basu, rozmytych średnich tonów i ogólnej utraty szczegółów. Można to porównać do niepożądanego efektu komory echa w samej obudowie.

Obojętność akustyczna aluminium

Aluminium, jako materiał znacznie sztywniejszy i gęstszy niż drewno, znacznie skuteczniej opiera się tym wibracjom. Aluminiowa obudowa głośnika pozostaje akustycznie obojętna, co oznacza, że nie wibruje znacząco ani nie dodaje własnego zabarwienia do dźwięku. Pozwala to przetwornikowi głośnikowemu działać dokładnie tak, jak powinien, zapewniając czystszą, dokładniejszą i bardziej szczegółową reprodukcję dźwięku. Rezultatem są mocniejsze basy, wyraźniejsze wokale i bardziej przejrzyste wrażenia słuchowe. Nasze doświadczenie w obróbce CNC aluminium pozwala nam tworzyć obudowy o precyzyjnej grubości ścianek i wewnętrznym usztywnieniu, co dodatkowo zwiększa sztywność.

Doskonałe rozpraszanie ciepła

Przetworniki głośnikowe, zwłaszcza te o dużej mocy, pracujące przy wysokim poziomie głośności przez dłuższy czas, generują znaczne ilości ciepła. Nagromadzone ciepło może negatywnie wpłynąć na wydajność, a nawet skrócić żywotność komponentów przetwornika, takich jak cewka drgająca.

Wyzwania cieplne w tradycyjnych obudowach

Drewno i większość tworzyw sztucznych są słabymi przewodnikami ciepła; działają bardziej jak izolatory. Ciepło generowane przez przetwornik zostaje uwięzione wewnątrz obudowy, co prowadzi do kompresji termicznej. W tym miejscu parametry przetwornika zmieniają się z powodu podwyższonej temperatury, wpływając na jego moc wyjściową i spójność dźwięku. Wydajność może spadać wraz z nagrzewaniem się głośnika.

Aluminium jako radiator

Z kolei aluminium jest doskonałym przewodnikiem ciepła. W naturalny sposób odprowadza ciepło z komponentów przetwornika głośnikowego i rozprasza je w otaczającym powietrzu. Aluminiowa obudowa głośnika skutecznie działa jak duży radiator, utrzymując przetwornik w optymalnym zakresie temperatur. Zapewnia to stałą wydajność nawet podczas długich sesji odsłuchowych i przyczynia się do długowieczności systemu głośnikowego. W poprzednich projektach zaobserwowaliśmy znacznie niższe temperatury pracy w aluminiowych konstrukcjach w porównaniu do identycznych konfiguracji wykorzystujących drewno, w oparciu o testy termowizyjne przeprowadzone z klientami.

Wysoki stosunek wytrzymałości do wagi

Aluminium oferuje imponującą równowagę między wytrzymałością i niską wagą, co jest cechą wysoko cenioną w inżynierii i projektowaniu produktów.

Integralność strukturalna i trwałość

W porównaniu do drewna lub plastiku, aluminium zapewnia doskonałą integralność strukturalną. Pozwala to na konstrukcje o cieńszych ściankach bez poświęcania wytrzymałości, potencjalnie zwiększając wewnętrzną objętość dla lepszej wydajności akustycznej lub umożliwiając bardziej kompaktowe konstrukcje. Aluminium jest również bardzo trwałe, odporne na uderzenia, wilgoć i wahania temperatury, które z czasem mogą degradować drewno. Sprawia to, że aluminiowe obudowy głośników są solidną i trwałą inwestycją. Nieodłączna wytrzymałość pozwala na precyzyjną obróbkę, zapewniając idealne dopasowanie części, co ma kluczowe znaczenie dla wyeliminowania wycieków powietrza i niepożądanych grzechotek w obudowie. Dobry współczynnik tłumienia1 jest łatwiejsze do osiągnięcia dzięki sztywnej, dobrze uszczelnionej obudowie.

Lekka konstrukcja

Pomimo swojej wytrzymałości, aluminium jest znacznie lżejsze od stali i często porównywalne wagowo z gęstszym drewnem, w zależności od konstrukcji i zastosowanego stopu. Niższa waga sprawia, że aluminiowe obudowy głośników są łatwiejsze w obsłudze, transporcie i instalacji. W przypadku profesjonalnych zastosowań audio lub większych głośników domowych, ta redukcja wagi może być główną zaletą praktyczną, upraszczając montaż i zmniejszając wymagania dotyczące obciążenia strukturalnego.

Oto uproszczone porównanie podkreślające kluczowe różnice:

| Cecha | Aluminium | Drewno (MDF) | Tworzywo sztuczne (ABS) |

|---|---|---|---|

| Sztywność | Bardzo wysoka | Umiarkowany | Niski do umiarkowanego |

| Rezonans | Bardzo niski | Umiarkowany | Umiarkowany do wysokiego |

| Rozpraszanie ciepła | Doskonały | Słaby | Słaby |

| Siła | Wysoki | Umiarkowany | Umiarkowany |

| Waga | Niski | Umiarkowany do wysokiego | Bardzo niski |

| Trwałość | Doskonały | Fair (podatny na wilgoć) | Dobry |

| Obrabialność | Dobry (możliwa precyzja) | Doskonały | Dobry (typowe formowanie) |

W PTSMAKE wykorzystujemy zaawansowane techniki obróbki CNC do tworzenia aluminiowych obudów głośników, które spełniają dokładne specyfikacje, zapewniając optymalną wydajność akustyczną i integralność strukturalną. Precyzja, jaką możemy osiągnąć dzięki aluminium, jest często trudna do odtworzenia przy użyciu drewna, zwłaszcza w przypadku złożonych geometrii wewnętrznych zaprojektowanych do zarządzania przepływem powietrza i rozbijania fal stojących.

Rozwiązania tłumiące dla szaf aluminiowych

Aluminium zapewnia niesamowitą sztywność obudów głośnikowych, ale ta sztywność może stwarzać własne wyzwania akustyczne. Jak przeciwdziałać potencjalnemu dzwonieniu metalu, aby uzyskać naprawdę czysty dźwięk? Przyjrzyjmy się podstawowym technikom tłumienia.

Skuteczne tłumienie aluminiowej obudowy głośnika opiera się na strategicznych metodach, takich jak ograniczone tłumienie warstwowe, solidne usztywnienie wewnętrzne i specjalistyczne materiały, takie jak arkusze bitumiczne. Rozwiązania te współpracują ze sobą w celu pochłaniania niepożądanych wibracji, zapewniając czyste i dokładne odtwarzanie dźwięku.

Podczas gdy sztywność aluminium jest główną zaletą w porównaniu z tradycyjnymi materiałami, takimi jak drewno, zapobiegając niepożądanemu wygięciu, ma ono również tendencję do "dzwonienia" przy niektórych częstotliwościach, jeśli nie jest odpowiednio zarządzane. Ten metaliczny rezonans może dodać nienaturalnego zabarwienia do dźwięku, umniejszając klarowność, do której dążymy. Rozwiązanie tego problemu wymaga specjalnych strategii tłumienia dostosowanych do właściwości aluminium. W PTSMAKE często współpracujemy z klientami projektującymi sprzęt audio o wysokiej wydajności, a znalezienie odpowiedniego podejścia do tłumienia dla aluminiowej obudowy głośnika jest częstą i krytyczną dyskusją.

Zrozumienie rezonansu aluminium

W przeciwieństwie do drewna, które ma tendencję do wewnętrznego tłumienia wibracji, aluminium jest wysoce rezonansowe. Pomyśl o uderzaniu w kamerton w porównaniu do stukania w blok drewna. Aluminiowy panel, podobnie jak kamerton, może utrzymywać wibracje znacznie dłużej. W kolumnie głośnikowej te utrzymujące się wibracje panelu emitują energię dźwiękową, która zakłóca bezpośredni dźwięk z przetwornika, rozmywając szczegóły i potencjalnie powodując słyszalne szczyty lub szorstkość przy określonych częstotliwościach. Celem tłumienia nie jest wyeliminowanie wszystkich wibracji (co jest niemożliwe), ale szybkie rozproszenie energii wibracji, zanim wpłynie ona negatywnie na dźwięk.

Ograniczone tłumienie warstwy (CLD)

Jedną z najskuteczniejszych technik tłumienia paneli metalowych jest tłumienie warstwowe (Constrained Layer Damping, CLD). Metoda ta polega na stworzeniu struktury warstwowej.

Jak działa CLD

Zazwyczaj cienka warstwa specjalistycznego lepkosprężysty2 materiał jest połączony między panelem aluminiowym a sztywną warstwą ograniczającą (często jest to inny cienki arkusz metalu lub sztywny kompozyt). Kiedy główny panel aluminiowy próbuje wibrować (zginać się), zmusza warstwę lepkosprężystą do rozciągania i ściskania - proces ten nazywany jest odkształceniem ścinającym. Odkształcenie to przekształca energię mechaniczną wibracji w niewielką ilość ciepła, skutecznie rozpraszając energię wibracji i tłumiąc rezonans.

Wybór materiału i zastosowanie

Skuteczność CLD zależy w dużej mierze od właściwości materiału lepkosprężystego i sztywności warstwy ograniczającej. Różne materiały są zoptymalizowane dla różnych zakresów temperatur i pasm częstotliwości. Prawidłowa aplikacja jest również kluczowa; osiągnięcie silnego, ciągłego wiązania między wszystkimi warstwami jest niezbędne, aby mechanizm ścinania działał skutecznie. Kluczowe jest przygotowanie powierzchni aluminium. W naszej precyzyjnej produkcji w PTSMAKE, zapewnienie doskonałej przyczepności dla takich procesów jest czymś, czym zajmujemy się rutynowo.

Strategie wewnętrznego usztywnienia

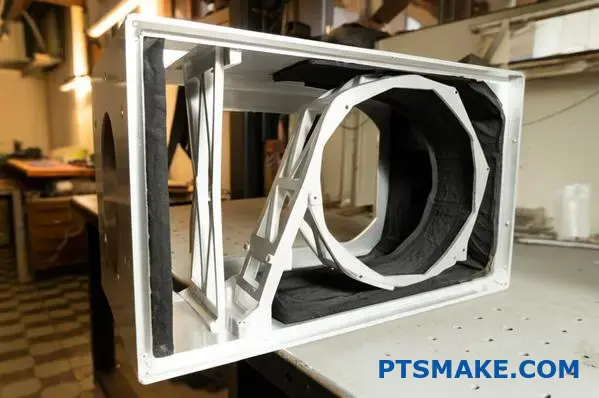

Innym istotnym podejściem jest zastosowanie wewnętrznego usztywnienia. Usztywnienia dodają znacznej sztywności panelom obudowy i dzielą duże, rezonujące panele na mniejsze, mniej rezonujące sekcje.

Redukcja elastyczności panelu

Strategicznie rozmieszczone wewnętrzne usztywnienia fizycznie wzmacniają ściany obudowy, drastycznie zmniejszając ich ugięcie pod naciskiem tylnej fali głośnika. Minimalizuje to główne źródło podbarwień dźwięku powodowanych przez obudowę.

Przełamywanie trybów rezonansowych

Usztywnienia zmieniają również częstotliwości rezonansowe paneli. Dzieląc duży panel na mniejsze segmenty, podstawowa częstotliwość rezonansowa jest przesuwana wyżej, często poza najbardziej krytyczne pasma audio. Złożone wzory usztywnień, takie jak struktury matrycowe lub kratowe, mogą być bardzo skuteczne. Ich projektowanie i wdrażanie często wiąże się z obróbką CNC, co pozwala na uzyskanie skomplikowanych kształtów, które maksymalizują sztywność przy jednoczesnym zminimalizowaniu przeszkód w przepływie powietrza wewnątrz obudowy - możliwość, którą często wykorzystujemy w PTSMAKE do złożonych projektów obudów. Materiał samego usztywnienia może się różnić; aluminiowe usztywnienia utrzymują spójność materiału, podczas gdy usztywnienia z drewna lub MDF mogą czasami dodawać inną charakterystykę tłumienia.

Specjalistyczne materiały do tłumienia powierzchni

Oprócz CLD i usztywnień, materiały mogą być nakładane bezpośrednio na wewnętrzne powierzchnie aluminiowej obudowy głośnika w celu pochłaniania energii drgań.

Bitumiczne płyty tłumiące

Są to zazwyczaj ciężkie, gęste arkusze wykonane z mieszanek na bazie asfaltu, często z podkładem z folii aluminiowej. Ich działanie opiera się głównie na obciążeniu masowym i nieodłącznych właściwościach tłumiących. Po nałożeniu na panel dodają masy, obniżając częstotliwość rezonansową, a ich miękka, giętka natura pomaga absorbować energię wibracji, przekształcając ją w ciepło. Są one szczególnie skuteczne przy niższych częstotliwościach, ale zwiększają wagę obudowy.

Inne poduszki tłumiące i pianki

Istnieją różne inne produkty tłumiące, w tym specjalistyczne pianki, kompozyty gumowe i natryskiwane związki tłumiące. Każdy z nich ma inną charakterystykę pod względem skuteczności w całym spektrum częstotliwości, wagi, łatwości aplikacji i kosztów. Niektóre pianki o otwartych komórkach przede wszystkim pochłaniają fale dźwiękowe unoszące się w powietrzu wewnątrz obudowy, podczas gdy gęstsze pianki o zamkniętych komórkach lub gumowe podkładki zapewniają bardziej bezpośrednie tłumienie panelu. Ważny jest staranny wybór w oparciu o konkretne kwestie rezonansowe i ograniczenia projektowe.

Łączenie technik tłumienia

Często najlepsze rezultaty w aluminiowych obudowach głośników uzyskuje się poprzez połączenie wielu strategii tłumienia. Na przykład, wewnętrzne usztywnienie może być wykorzystane do usztywnienia dużych paneli, podczas gdy CLD lub arkusze bitumiczne są stosowane w celu rozwiązania pozostałych trybów rezonansowych w określonych obszarach.

Oto uproszczone porównanie popularnych metod tłumienia drgań:

| Metoda tłumienia | Podstawowy mechanizm | Skuteczność | Dodana waga | Współczynnik kosztów | Uwagi |

|---|---|---|---|---|---|

| CLD | Odkształcenie ścinające | Wysoki | Niski-umiarkowany | Umiarkowany | Wymaga precyzyjnej aplikacji |

| Usztywnienie wewnętrzne | Sztywność/tryb łamania | Wysoki | Umiarkowany | Umiarkowany | Złożoność projektu, potencjalny wpływ na przepływ powietrza |

| Arkusze bitumiczne | Ładowanie masowe/absorpcja | Umiarkowanie wysoki (LF) | Wysoki | Niski-umiarkowany | Najlepsze dla niższych częstotliwości |

| Podkładki/pianki tłumiące | Absorpcja/ładowanie masowe | Zmienna | Niski-Wysoki | Zmienna | Szeroki zakres materiałów i wydajności |

Optymalne rozwiązanie tłumiące dla każdej aluminiowej obudowy głośnika zależy od konkretnego projektu, charakterystyki przetwornika, celów wydajnościowych i budżetu. Dzięki starannej analizie i zastosowaniu tych technik, można w pełni wykorzystać nieodłączne zalety aluminium, uzyskując obudowę, która jest zarówno doskonała strukturalnie, jak i neutralna akustycznie. Nasze doświadczenie z PTSMAKE potwierdza, że dobrze wytłumiona aluminiowa obudowa stanowi fantastyczny fundament dla reprodukcji dźwięku o wysokiej wierności.

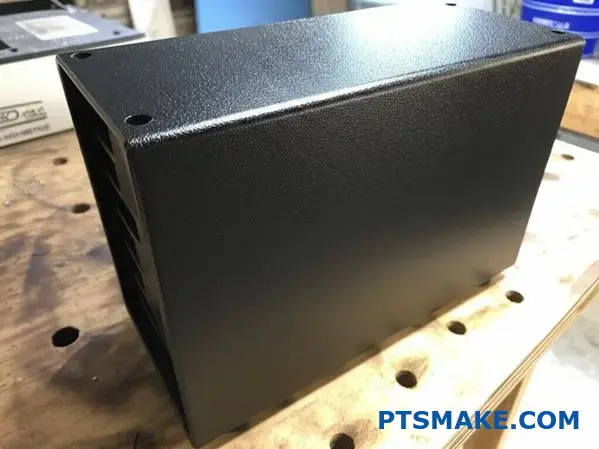

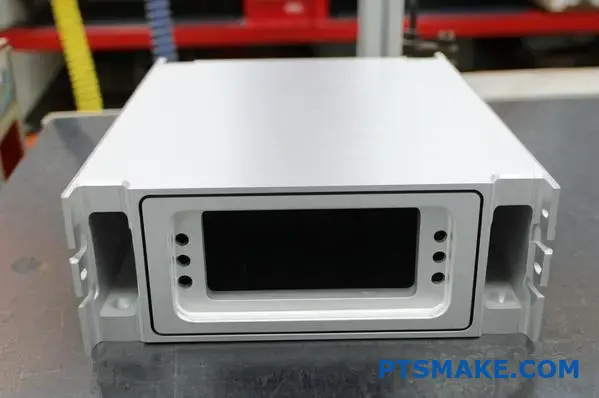

Uwagi projektowe dotyczące produkcji CNC

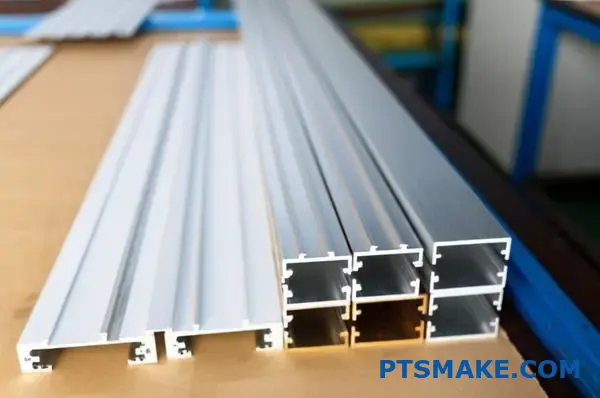

Realizacja koncepcji aluminiowej obudowy głośnika wymaga czegoś więcej niż tylko wyboru odpowiedniego materiału. Jak projekt specjalnie do produkcji CNC ma kluczowe znaczenie. Przyjrzyjmy się kluczowym wyborom projektowym, które uwalniają pełny potencjał aluminium obrabianego CNC w celu uzyskania najwyższej jakości dźwięku.

Projektowanie aluminiowych obudów głośnikowych do produkcji CNC obejmuje optymalizację grubości ścianek pod kątem sztywności i skrawalności, włączenie skutecznych wsporników wewnętrznych i określenie precyzyjnych tolerancji. Czynniki te wykorzystują możliwości CNC do tworzenia złożonych, wysokowydajnych i akustycznie solidnych obudów.

Przejście z tradycyjnych materiałów, takich jak drewno, na aluminium otwiera niesamowite możliwości w zakresie projektowania obudów głośników, ale wprowadza również nowe kwestie, zwłaszcza gdy metodą produkcji jest komputerowa obróbka numeryczna (CNC). W PTSMAKE często współpracujemy z klientami przy takich projektach, prowadząc ich przez niuanse tworzenia części zoptymalizowanych pod kątem precyzyjnej produkcji. Nie chodzi tylko o ostateczny kształt; chodzi o projektowanie dla proces, aby skutecznie osiągnąć najlepsze wyniki. Właściwe zaprojektowanie z góry oszczędza czas, zmniejsza koszty i ostatecznie prowadzi do lepszej wydajności aluminiowej obudowy głośnika.

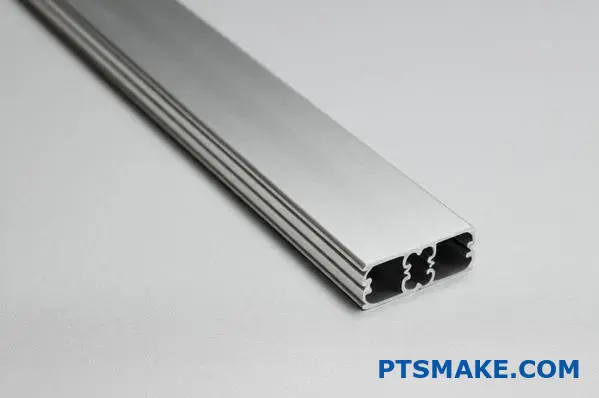

Optymalizacja grubości ścianki

Jedną z pierwszych decyzji jest to, jak grube powinny być aluminiowe ścianki. Chociaż sztywność aluminium pozwala na cieńsze ścianki w porównaniu do płyt MDF, należy zachować równowagę.

Znalezienie najlepszego miejsca

Generalnie zalecamy minimalną grubość ścianki około 3/8" (około 9,5 mm) dla wielu aluminiowych obudów głośnikowych. Dlaczego? Cieńsze ścianki, choć lżejsze, mogą być bardziej podatne na rezonans (dzwonienie) i potencjalnie trudniejsze do idealnie płaskiej obróbki na dużych powierzchniach bez specjalistycznych urządzeń. Grubsze ścianki znacznie zwiększają sztywność i są łatwiejsze w obróbce, ale także zwiększają wagę i koszt materiału. Grubość około 3/8" często stanowi dobry punkt wyjścia, równoważąc sztywność, obrabialność, wagę i koszt. Optymalna grubość zależy jednak od rozmiaru obudowy, zastosowanego przetwornika i konkretnych celów wydajnościowych.

Elastyczność obróbki CNC

Kluczową zaletą obróbki CNC jest jej zdolność do obsługi różnych grubości ścianek w ramach tej samej części. Można zaprojektować grubsze sekcje tam, gdzie wymagana jest maksymalna sztywność (np. wokół wycięcia kierowcy) i nieco cieńsze sekcje w innych miejscach, aby zmniejszyć wagę, co jest trudne lub niemożliwe w przypadku standardowych materiałów arkuszowych lub formowania. Pozwala to na wysoce zoptymalizowane projekty, które nie są ograniczone do jednolitej grubości.

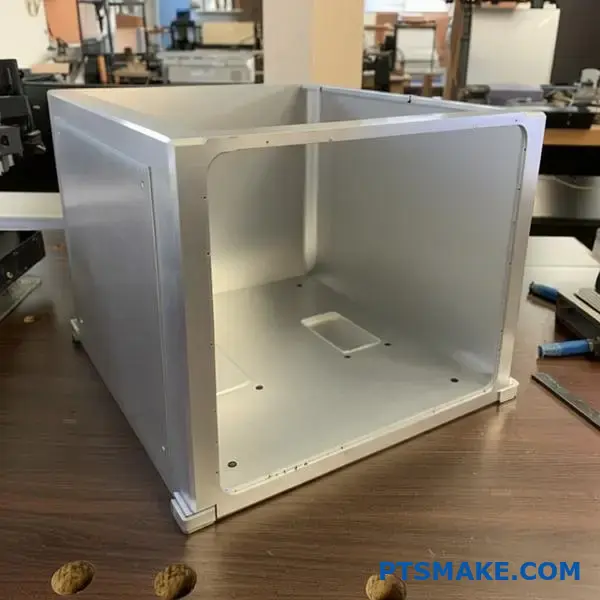

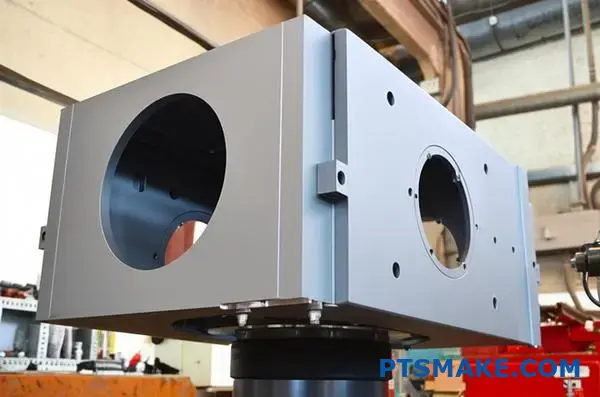

Projektowanie wewnętrznych struktur wsparcia

Podobnie jak w drewnianych obudowach, wewnętrzne usztywnienia są niezbędne w aluminiowych obudowach głośników, aby zwiększyć sztywność i kontrolować rezonans. Obróbka CNC przenosi możliwości usztywnienia na zupełnie nowy poziom.

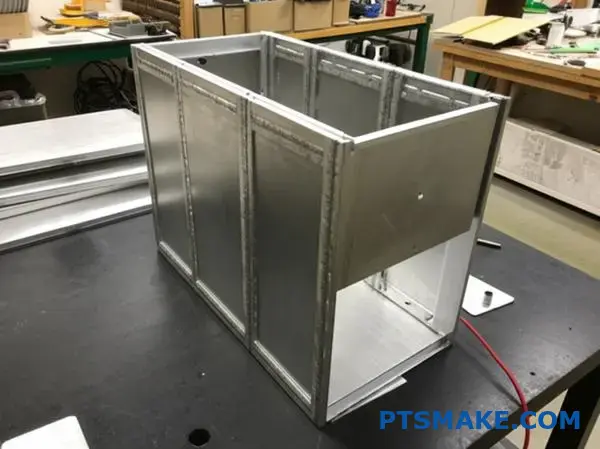

Zintegrowane usztywnienie

Zamiast dodawać oddzielne elementy usztywniające, CNC pozwala nam obrabiać skomplikowane wewnętrzne struktury wsporcze bezpośrednio w ścianach obudowy lub jako elementy blokujące. Pomyśl o złożonych wzorach żeber, strukturach kratowych lub precyzyjnie ukształtowanych wspornikach zaprojektowanych przy użyciu analizy elementów skończonych (FEA) w celu ukierunkowania na określone tryby rezonansowe. Taka integracja tworzy niezwykle wytrzymałą i akustycznie obojętną strukturę.

Zalety w porównaniu z tradycyjnymi metodami

Tworzenie tak złożonych usztywnień w drewnie jest często pracochłonne i mniej precyzyjne. W przypadku aluminium CNC funkcje te stają się częścią podstawowego procesu obróbki. Zapewnia to idealne dopasowanie, maksymalizuje objętość wewnętrzną w porównaniu do nieporęcznych tradycyjnych usztywnień i pozwala na projektowanie, które strategicznie zarządza przepływem powietrza i rozbija fale stojące w obudowie. W poprzednich projektach w PTSMAKE obrabialiśmy obudowy z litych bloków aluminium, w których usztywnienie było integralną częścią części, co skutkowało wyjątkową sztywnością.

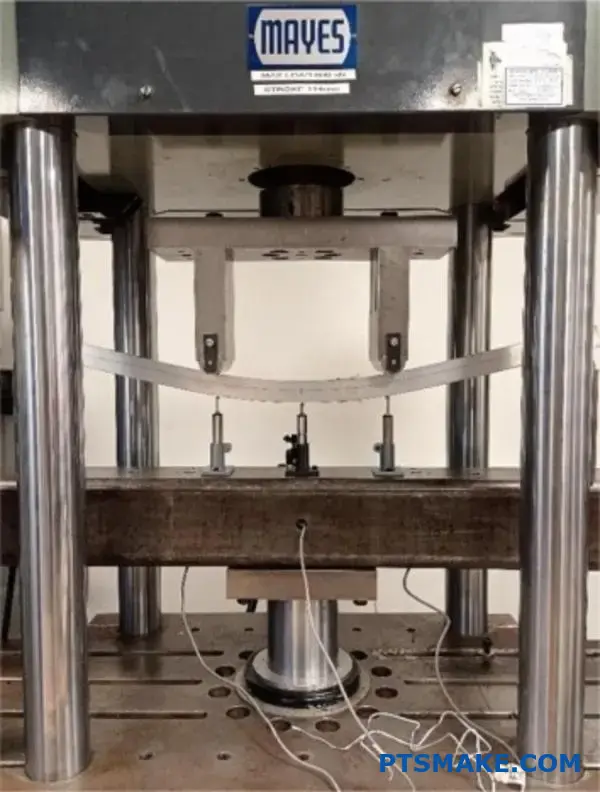

Krytyczna rola precyzyjnych tolerancji

Tolerancje określają dopuszczalne odchylenia wymiarów. W przypadku obudów głośnikowych, zwłaszcza tych o wysokiej wydajności, ścisłe tolerancje nie podlegają negocjacjom, a obróbka CNC jest kluczem do ich osiągnięcia w aluminium.

Dlaczego tolerancje mają znaczenie

- Szczelne uszczelnienia: Niewielkie szczeliny między panelami lub wokół sterownika mogą powodować wycieki powietrza, prowadząc do gwizdów, utraty wydajności basów i nieprzewidywalnej wydajności.

- Wyposażenie kierowcy: Sterownik musi ściśle przylegać i być idealnie wyrównany. Nieprawidłowe wymiary wycięcia lub nierówne powierzchnie montażowe wpływają negatywnie na uszczelnienie i mogą obciążać ramę sterownika.

- Wyrównanie panelu: Zapewnienie idealnego dopasowania paneli zapobiega grzechotaniu i zapewnia integralność strukturalną.

Obróbka CNC rutynowo osiąga tolerancje mierzone w tysięcznych częściach cala (lub setnych częściach milimetra), znacznie dokładniejsze i bardziej spójne niż zwykle możliwe w przypadku ręcznej obróbki drewna. Prawidłowe zdefiniowanie tych tolerancji na rysunkach technicznych, przy użyciu pojęć takich jak właściwy Datum3ma kluczowe znaczenie dla producenta.

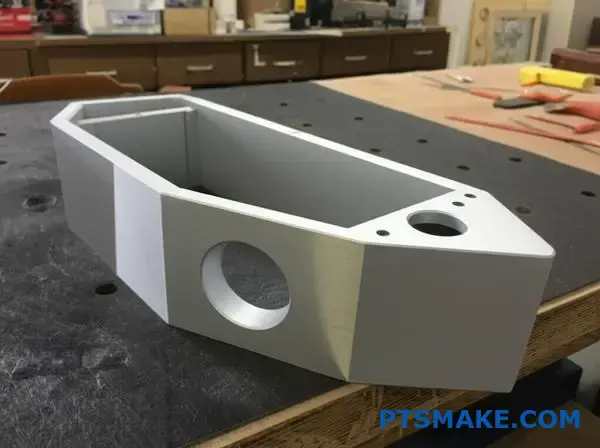

Obsługa złożonych geometrii

Poza podstawowymi skrzynkami, obróbka CNC wyróżnia się tworzeniem złożonych kształtów, które mogą poprawić zarówno akustykę, jak i estetykę. Pomyśl o zakrzywionych przegrodach zmniejszających dyfrakcję, precyzyjnie nachylonych powierzchniach wewnętrznych w celu zarządzania odbiciami, zintegrowanych falowodach lub złożonych kształtach portów (takich jak rozszerzone lub zagięte konstrukcje) w celu zoptymalizowania przepływu powietrza i zmniejszenia turbulencji. Cechy te, często niepraktyczne lub niemożliwe do osiągnięcia innymi metodami, są łatwo osiągalne dzięki wieloosiowym maszynom CNC, dając projektantom prawdziwą swobodę.

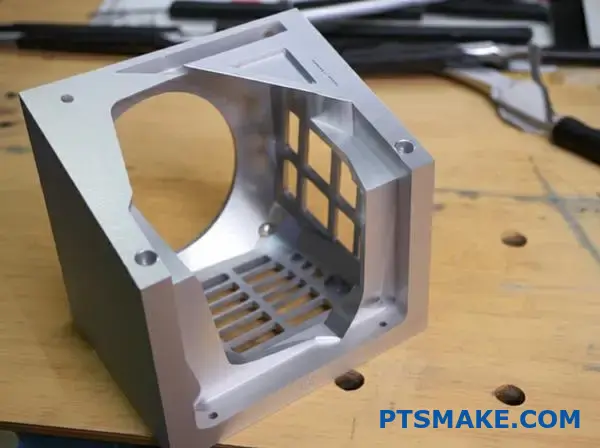

Doskonalenie powierzchni montażowych sterowników

Obszar mocowania przetwornika głośnikowego jest prawdopodobnie najbardziej krytycznym interfejsem. CNC zapewnia, że powierzchnia ta jest idealnie płaska, co ma zasadnicze znaczenie dla szczelnego połączenia z uszczelką głośnika. Pozwala to na precyzyjną obróbkę:

- Średnica wycięcia: Upewnienie się, że sterownik jest dokładnie dopasowany.

- Pogłębiacze/pogłębiacze: Umożliwiając podtynkowy montaż sterowników, zapewnia czysty wygląd i lepszą integrację akustyczną.

- Otwory montażowe: Idealnie umiejscowiony i gwintowany do bezpiecznego mocowania sterownika.

Ten poziom precyzji bezpośrednio przekłada się na lepszą wydajność akustyczną, eliminując nieszczelności i zapewniając, że sterownik działa zgodnie z przeznaczeniem.

Oto krótkie podsumowanie kluczowych kwestii związanych z projektowaniem CNC aluminiowych obudów głośników:

| Funkcja projektowania | Przewaga CNC | Wskazówka projektowa | Wpływ na wydajność |

|---|---|---|---|

| Grubość ścianki | Precyzyjna kontrola, zmienna grubość | Zacznij od około 3/8" (9,5 mm), zoptymalizuj za pomocą metody elementów skończonych. | Sztywność, kontrola rezonansu, waga |

| Usztywnienie wewnętrzne | Możliwe są złożone, zintegrowane struktury | Wykorzystanie metody elementów skończonych do projektowania wydajnych wzorców | Zwiększona sztywność, zmniejszony rezonans |

| Tolerancje | Wysoka precyzja, spójność | Wyraźne określenie krytycznych tolerancji | Szczelne uszczelki, odpowiednie dopasowanie, brak grzechotek |

| Geometria | Umożliwia tworzenie krzywych i złożonych kształtów | Dźwignia zapewniająca korzyści akustyczne/estetyczne | Zmniejszona dyfrakcja, lepszy przepływ powietrza |

| Montaż sterownika | Płaskie powierzchnie, precyzyjne funkcje | Zapewnienie płaskości, prawidłowych średnic/głębokości | Optymalne uszczelnienie, prawidłowe ustawienie sterownika |

Biorąc pod uwagę te czynniki w fazie projektowania, można wykorzystać mocne strony obróbki CNC, aby stworzyć aluminiową obudowę głośnika, która jest nie tylko możliwa do wyprodukowania, ale także działa na najwyższym poziomie. W PTSMAKE nasze doświadczenie polega na przekształcaniu tych złożonych projektów w rzeczywistość, zapewniając, że każdy szczegół jest zgodny z Twoją wizją precyzji i jakości, od prototypu do produkcji.

Opcje odporności na warunki atmosferyczne dla zastosowań morskich

Myślisz o przeniesieniu dźwięku na zewnątrz, zwłaszcza w pobliże wody? Łodzie, tarasy przy basenach i nadmorskie domy wymagają obudów głośników, które są odporne na słońce, sól i rozpryski. Jak możemy zapewnić, że aluminiowa obudowa głośnika przetrwa te trudne warunki morskie?

W przypadku zastosowań morskich, aluminiowa obudowa głośnika wymaga solidnej ochrony przed warunkami atmosferycznymi. Obróbka, taka jak anodowanie lub malowanie proszkowe, w połączeniu z osprzętem klasy morskiej, jest naturalnie odporna na korozję, ale jest niezbędna, aby zapobiec uszkodzeniom spowodowanym przez słoną wodę i wilgoć, zapewniając długotrwałą wydajność i wygląd.

Aluminium jest często chwalone za swoją naturalną odporność na korozję. Tworzy cienką, twardą warstwę tlenku aluminium na swojej powierzchni niemal natychmiast po wystawieniu na działanie powietrza, co chroni metal znajdujący się pod spodem. Jednak środowiska morskie stanowią znacznie trudniejsze wyzwanie niż typowe wnętrza, a nawet standardowe warunki zewnętrzne. Stała ekspozycja na słoną wodę, wysoką wilgotność i promieniowanie UV może z czasem przeciążyć tę naturalną ochronę. W szczególności sól jest agresywna i może prowadzić do korozji wżerowej lub innych form degradacji, jeśli aluminium nie jest odpowiednio przygotowane. W PTSMAKE pracowaliśmy nad projektami przeznaczonymi do wymagających środowisk, a wybór odpowiedniego wykończenia ochronnego jest krytycznym krokiem, który zawsze omawiamy z naszymi klientami. Niepoddana obróbce lub źle zabezpieczona aluminiowa obudowa głośnika po prostu nie wytrzyma długo w walce z żywiołami na morzu lub na wybrzeżu.

Anodowanie: Wzmocnienie naturalnej ochrony

Anodowanie to proces elektrochemiczny, który znacznie pogrubia i utwardza naturalną warstwę tlenku na aluminium. Tworzy bardzo twardą, trwałą powierzchnię, która jest integralną częścią samego metalu, a nie tylko powłoką nałożoną na wierzch.

Dlaczego anodowanie sprawdza się w zastosowaniach morskich

Do zastosowań morskich, Anodowanie typu III, często nazywane anodowaniem twardym, jest zwykle preferowanym wyborem. Wytwarza ona znacznie grubszą i gęstszą warstwę tlenku w porównaniu do standardowego anodowania typu II, oferując doskonałą odporność na ścieranie, zużycie i korozję. Ta wytrzymałość jest nieoceniona, gdy obudowa może być narażona na uderzenia, zadrapania lub stałą ekspozycję na mgłę solną.

Znaczenie uszczelnienia

Po tym, jak proces anodowania utworzy porowatą warstwę tlenku, należy ją uszczelnić. Ten etap zamyka mikroskopijne pory w warstwie, znacznie poprawiając odporność na korozję, zapobiegając przenikaniu zanieczyszczeń, takich jak słona woda, do aluminium bazowego. Istnieją różne metody uszczelniania, w tym gorąca woda, uszczelnienia w średniej temperaturze i zimne uszczelnienia, z których każda ma określone zalety. Prawidłowe uszczelnienie nie podlega negocjacjom w przypadku każdej anodowanej aluminiowej obudowy głośnika przeznaczonej do użytku morskiego. Podczas gdy anodowanie oferuje pewne opcje kolorystyczne, podstawową korzyścią w tym kontekście jest jego jakość ochronna.

Malowanie proszkowe: Odporna bariera

Malowanie proszkowe oferuje inne podejście. Zamiast modyfikować samą powierzchnię aluminium, nakłada elektrostatycznie ochronną warstwę proszku polimerowego, który jest następnie utwardzany pod wpływem ciepła, tworząc twardą, trwałą "skórę".

Korzyści z malowania proszkowego w trudnych warunkach

Prawidłowo nałożona farba proszkowa zapewnia doskonałą ochronę przed wilgocią, chemikaliami, mgłą solną i promieniowaniem UV. Utwardzone wykończenie jest zazwyczaj znacznie grubsze niż farba w płynie, dzięki czemu jest odporne na odpryski, zarysowania i blaknięcie. Powłoki proszkowe klasy morskiej są specjalnie zaprojektowane, aby wytrzymać długotrwałe działanie słonej wody i intensywnego światła słonecznego.

Kluczowa jest obróbka wstępna

Trwałość powłoki proszkowej zależy w dużej mierze od przygotowania powierzchni aluminium, które się pod nią znajduje. Samo nałożenie proszku na gołe aluminium nie wystarczy, zwłaszcza w środowiskach morskich. Niezbędne jest dokładne czyszczenie, po którym następuje proces trawienia lub, najlepiej, chemiczna powłoka konwersyjna (np. chromianowa lub niechromianowa). Ta obróbka wstępna tworzy profil powierzchni, który promuje silną przyczepność między aluminium a powłoką proszkową, zapobiegając przedostawaniu się wilgoci pod spód i powodowaniu powstawania pęcherzy lub uszkodzeń. Kładziemy nacisk na ten krytyczny etap w naszych procesach produkcyjnych w PTSMAKE.

Wybór między anodowaniem a malowaniem proszkowym

Zarówno anodowanie twarde, jak i malowanie proszkowe klasy morskiej mogą zapewnić doskonałą ochronę aluminiowej obudowy głośnika w środowisku morskim. Wybór często zależy od konkretnych wymagań:

| Cecha | Anodowanie twarde (typ III) | Powłoka proszkowa klasy morskiej |

|---|---|---|

| Odporność na korozję. | Doskonały (po zapieczętowaniu) | Doskonały (po obróbce wstępnej) |

| Odporność na ścieranie. | Superior | Bardzo dobry |

| Wygląd | Metaliczny wygląd, ograniczone kolory | Szeroki zakres kolorów/tekstur |

| Typ powłoki | Zintegrowany z metalem | Zastosowana warstwa (polimer) |

| Możliwość naprawy | Trudne do usunięcia na miejscu | Czasami może być poprawiony |

| Warunki elektryczne. | Typowa izolacja | Izolacja |

W niektórych zastosowaniach o wysokim zapotrzebowaniu możliwe jest nawet łączenie metod, takich jak malowanie proszkowe na anodowanej powierzchni w celu uzyskania maksymalnej ochrony, choć zwiększa to złożoność i koszty.

Nie zapomnij o sprzęcie: Klasa morska to konieczność

Wykończenie obudowy to tylko część walki. Użycie niewłaściwych śrub, wkrętów lub złączy może prowadzić do szybkiej awarii z powodu korozja galwaniczna4. Dzieje się tak, gdy różne metale stykają się w obecności elektrolitu (np. słonej wody). Mniej szlachetny metal (często aluminium lub standardowe stalowe elementy złączne) koroduje preferencyjnie.

Rozwiązania ze stali nierdzewnej

Do zastosowań morskich z wykorzystaniem aluminium, Stal nierdzewna klasy 316 są wysoce zalecane. Gatunek ten zawiera molibden, który znacznie zwiększa jego odporność na korozję chlorkową (np. ze słonej wody) w porównaniu z bardziej powszechną stalą nierdzewną 18-8 (gatunek 304). Używanie stali nierdzewnej 316 do wszystkich wkrętów, śrub, uchwytów i elementów montażowych ma kluczowe znaczenie dla zapobiegania nieestetycznym plamom rdzy i, co ważniejsze, unikania uszkodzeń strukturalnych spowodowanych przez skorodowane elementy złączne.

Techniki izolacji

Jeśli użycie różnych metali jest nieuniknione, zastosowanie podkładek izolacyjnych lub uszczelek wykonanych z nieprzewodzących materiałów, takich jak nylon lub neopren, między łącznikiem a powierzchnią aluminium może pomóc przerwać obwód elektryczny i złagodzić korozję galwaniczną.

Uszczelnienie umowy: uszczelki i ochrona przed wnikaniem wody

Wreszcie, najważniejsze jest zapewnienie odpowiedniego uszczelnienia obudowy przed wnikaniem wody. Wiąże się to z zastosowaniem wysokiej jakości, odpornych na warunki atmosferyczne uszczelek wokół przetworników głośnikowych, paneli dostępu, złączy wejściowych/wyjściowych i wszelkich innych otworów. Materiały takie jak silikon, EPDM lub neopren są często dobrym wyborem ze względu na ich trwałość i odporność na promieniowanie UV i słoną wodę. Obudowy lub konstrukcje przeznaczone do konkretnych zastosowań Stopień ochrony IP, takie jak IP65 lub wyższe, które wskazują na odporność na kurz i strumienie wody, zapewniając ich przydatność w narażonym środowisku morskim. W oparciu o nasze testy i opinie klientów, właściwe uszczelnienie jest równie ważne jak samo wykończenie powierzchni dla długoterminowej niezawodności.

Dzięki starannemu doborowi odpowiedniej obróbki powierzchni (anodowanie lub malowanie proszkowe), zastosowaniu odpowiedniego sprzętu klasy morskiej i zapewnieniu solidnego uszczelnienia, aluminiowa obudowa głośnika może być pewnie stosowana nawet w najbardziej wymagających zastosowaniach morskich, zapewniając lata niezawodnej przyjemności z dźwięku.

Optymalizacja wydajności akustycznej

Więc wybrałeś aluminium ze względu na jego sztywność, ale czy to automatycznie gwarantuje doskonały dźwięk? Nie do końca. Optymalizacja wewnątrz z pudełka jest tak samo ważne, jak sam materiał. Odblokujmy kolejny poziom czystości dźwięku.

Optymalizacja aluminiowej obudowy głośnika obejmuje precyzyjne obliczenie objętości wewnętrznej, skrupulatne dostrojenie portu (jeśli jest używany) i dostosowany projekt zwrotnicy. Kroki te wykorzystują sztywność aluminium w celu uzyskania wyjątkowo czystego basu i szczegółowej reprodukcji dźwięku.

Wybór aluminiowej obudowy głośnika jest fantastycznym początkiem dla wysokiej wierności dźwięku, głównie ze względu na jej sztywność w porównaniu do drewna. Sztywność ta znacznie zmniejsza niepożądane wibracje obudowy, zapobiegając zamulaniu dźwięku przez samą obudowę. Jednak samo zastosowanie aluminium to nie wszystko. Aby w pełni wykorzystać jego potencjał i osiągnąć wyjątkową jakość dźwięku, konieczna jest staranna optymalizacja akustyczna. w ramach obudowa jest niezbędna. W PTSMAKE ściśle współpracujemy z klientami podczas fazy projektowania, koncentrując się na tych wewnętrznych szczegółach, ponieważ wiemy, że mają one namacalny wpływ na ostateczną jakość dźwięku. Chodzi o to, aby aluminium działało dla dźwięk, a nie tylko go zawiera.

Strategiczne obliczanie objętości wewnętrznej

Wewnętrzna objętość powietrza w obudowie głośnika jest podstawowym parametrem, który bezpośrednio wpływa na jego wydajność w zakresie niskich częstotliwości. Odpowiednie dobranie tego parametru ma kluczowe znaczenie, zwłaszcza w przypadku konstrukcji zamkniętych lub wyposażonych w porty.

Dlaczego wolumen ma znaczenie

Interakcja pomiędzy głośnikiem a objętością powietrza wewnątrz obudowy zachowuje się jak układ sprężyn. Zależność tę opisują parametry Thiele/Small głośnika. Wewnętrzna objętość dyktuje "sztywność" tej sprężyny powietrznej, znacząco wpływając na rozciągnięcie basów głośnika (jak nisko może grać), jego wydajność i ogólny charakter odpowiedzi basowej (np. ciasny i kontrolowany vs. głęboki, ale potencjalnie luźniejszy). Dokładne obliczenie docelowej głośności w oparciu o konkretny przetwornik jest pierwszym krokiem do uzyskania przewidywalnej wydajności.

Rola aluminium w dokładności wolumenu

Ponieważ panele aluminiowe są bardzo sztywne i nie wyginają się łatwo pod wpływem zmian ciśnienia wytwarzanych przez sterownik, obliczona objętość wewnętrzna pozostaje stabilna podczas pracy. Mniej sztywne materiały mogą skutecznie zmieniać postrzeganą objętość, gdy ścianki się wyginają, zmieniając strojenie. Co więcej, obróbka CNC, w której specjalizujemy się w PTSMAKE, pozwala nam tworzyć obudowy o bardzo precyzyjnych wymiarach wewnętrznych, zapewniając bardzo dokładne dopasowanie produktu końcowego do obliczonej objętości docelowej. Taka precyzja jest trudniejsza do osiągnięcia przy ręcznej obróbce drewna.

Równoważenie objętości i rozmiaru

Często idealna głośność akustyczna może kolidować z pożądanymi wymiarami zewnętrznymi lub celami estetycznymi. Obróbka CNC zapewnia tutaj elastyczność. Możemy tworzyć kształty inne niż prostopadłościan, uwzględniać wewnętrzne kontury lub stosować nieco cieńsze ścianki (tam, gdzie jest to właściwe i uzasadnione konstrukcyjnie), aby zmaksymalizować objętość wewnętrzną przy danej powierzchni zewnętrznej. Taka optymalizacja pomaga osiągnąć cele akustyczne bez zbędnej masy.

Precyzyjne dostrajanie portów (dla konstrukcji wentylowanych)

W przypadku obudów głośników wentylowanych lub z portami (znanych również jako konstrukcje bass-reflex), dodawana jest rura lub otwór (port) w celu zwiększenia mocy wyjściowej niskich częstotliwości wokół określonej częstotliwości.

Nauka o portach

Obudowa z portem działa jak rezonator Helmholtza. Powietrze wewnątrz obudowy działa jak sprężyna, a masa powietrza w porcie działa jak ciężar. System ten rezonuje z określoną częstotliwością, określoną przez objętość obudowy i wymiary portu (długość i pole przekroju poprzecznego). Przy tej częstotliwości strojenia, dźwięk promieniujący z portu wzmacnia moc wyjściową przetwornika, rozszerzając pasmo przenoszenia basów i często zwiększając wydajność w porównaniu do zamkniętej skrzynki o tym samym rozmiarze.

Zalety aluminium i CNC dla portów

Skuteczność portu zależy w dużej mierze od płynnego przepływu powietrza. Ostre krawędzie lub szorstkie powierzchnie wewnątrz portu mogą powodować turbulencje powietrza, prowadząc do słyszalnego "chuffing" lub gwizdania, szczególnie przy wyższych głośnościach. Obróbka CNC pozwala nam tworzyć porty z niezwykłą precyzją i gładkimi wykończeniami wewnętrznymi. Co ważniejsze, umożliwia tworzenie złożonych kształtów portów:

- Flary: Gładkie, zaokrąglone przejścia na wejściu i wyjściu portu znacznie zmniejszają turbulencje i hałas. Obróbka precyzyjnych, spójnych zaokrągleń w aluminium jest prosta dzięki CNC.

- Porty gniazda: Czasami, ze względów estetycznych lub opakowaniowych, zamiast okrągłej rury preferowana jest długa, cienka szczelina. CNC może je obrabiać z wysoką dokładnością.

- Składane porty: Aby uzyskać długie porty (dla niskich częstotliwości strojenia) w kompaktowych obudowach, port można "złożyć" wewnętrznie. Obróbka CNC sprawia, że realizacja tych złożonych geometrii wewnętrznych jest praktyczna.

Dokładność strojenia

Ponieważ aluminium jest stabilne wymiarowo, a obróbka CNC jest bardzo precyzyjna, wymiary portów uzyskane podczas produkcji będą ściśle odpowiadać zamierzeniom projektowym. Gwarantuje to, że obudowa jest dostrojona dokładnie do częstotliwości docelowej obliczonej podczas fazy projektowania, co prowadzi do przewidywalnej i optymalnej wydajności basów. Ten poziom dokładności może być trudniejszy w przypadku drewna ze względu na jego zmienność i podatność na pęcznienie/kurczenie się.

Specjalistyczna konstrukcja zwrotnicy

Zwrotnica w głośniku wielogłośnikowym (np. z głośnikiem niskotonowym i wysokotonowym) działa jak policjant drogowy dla częstotliwości audio, kierując niskie tony do głośnika niskotonowego i wysokie do głośnika wysokotonowego.

Funkcja zwrotnicy

Celem jest płynne przejście między przetwornikami, aby głośnik brzmiał jak jedno spójne źródło. Zwrotnica wykorzystuje komponenty takie jak kondensatory, cewki i rezystory do filtrowania sygnału odpowiednio dla każdego przetwornika.

Dostosowanie do sygnatury aluminium

Ponieważ dobrze zaprojektowana aluminiowa obudowa głośnika ma znacznie mniejszy rezonans i zabarwienie niż typowa drewniana skrzynka, surowa moc akustyczna zamontowanych w niej przetworników jest często czystsza i bardziej ujawnia prawdziwe zachowanie przetwornika. Może to mieć wpływ na projekt zwrotnicy. Projektant może stwierdzić, że:

- Różne nachylenia filtra: Szybkość, z jaką częstotliwości są tłumione, może wymagać regulacji, ponieważ obudowa nie dodaje własnych rezonansowych szczytów lub spadków, które w przeciwnym razie zwrotnica musiałaby skompensować.

- Zmiany wartości składników: Wartości rezystorów, kondensatorów lub cewek mogą wymagać dostosowania w celu uzyskania docelowej charakterystyki częstotliwościowej i wyrównania fazowego między sterownikami.

Kluczowe jest mierzenie reakcji kierowców w rzeczywistej aluminiowej obudowie aby dokładnie zaprojektować zwrotnicę. Oparcie jej na pomiarach z innej (np. drewnianej) skrzynki testowej może prowadzić do nieoptymalnych wyników.

Wykorzystanie sztywności do uproszczenia?

W niektórych przypadkach, czystszy sygnał wyjściowy zapewniany przez sztywną aluminiową obudowę może nawet pozwolić na nieco prostsze konstrukcje zwrotnic, ponieważ potrzebne jest mniejsze wyrównanie lub kompensacja anomalii wywołanych przez obudowę. Zwrotnica może skupić się bardziej na integracji samych przetworników.

Wpływ na reakcję basów i transjenty

Ostatecznie te kroki optymalizacyjne, w połączeniu z właściwościami aluminium, prowadzą do namacalnej poprawy jakości dźwięku.

Czystszy, mocniejszy bas

Zmniejszone wibracje obudowy oznaczają, że emituje ona znacznie mniej niepożądanych dźwięków, zwłaszcza przy niskich częstotliwościach. Słyszalny bas jest generowany głównie przez membranę głośnika poruszającą powietrze, a nie przez wibracje ścian obudowy. Dzięki temu basy są bardziej zwarte, wyraźne i mniej "dudniące" czy zamulone. Precyzyjne strojenie głośności i portów dodatkowo zapewnia, że bas rozciąga się głęboko i dokładnie zgodnie z założeniami projektowymi.

Ulepszony Odpowiedź przejściowa5

Ekstremalna sztywność aluminiowej obudowy głośnika zapewnia stabilną platformę dla przetwornika. Dzięki temu membrana głośnika może natychmiast reagować na sygnał audio, rozpoczynając i zatrzymując swój ruch bardzo szybko, bez uginania się obudowy lub magazynowania i uwalniania energii kilka sekund później. Skutkuje to ostrzejszymi atakami (takimi jak trzask werbla lub szarpnięcie struny gitary) oraz wyraźniejszym poczuciem rytmu i taktowania.

Oto, w jaki sposób te techniki optymalizacji odnoszą się konkretnie do charakterystyki aluminiowej obudowy głośnika:

| Technika | Własność aluminium | Cel akustyczny osiągnięty | PTSMAKE CNC Advantage |

|---|---|---|---|

| Obliczanie objętości | Wysoka sztywność | Przewidywalne, dokładne strojenie basów | Precyzyjna kontrola wymiarów wewnętrznych |

| Strojenie portów | Wysoka sztywność, możliwość obróbki | Rozszerzony bas, niski poziom hałasu portu | Gładkie powierzchnie, złożone kształty flar |

| Konstrukcja zwrotnicy | Niski rezonans | Bezproblemowa integracja kierowców, przejrzystość | Umożliwia wykorzystanie danych ze sztywnej obudowy |

| Ogólny projekt | Wysoka sztywność | Czysty bas, doskonała odpowiedź transjentów | Precyzyjne wykonywanie zoptymalizowanych projektów |

Koncentrując się na objętości wewnętrznej, konstrukcji portów (jeśli dotyczy) i strojeniu zwrotnicy specjalnie pod kątem unikalnych właściwości aluminium, możemy wyjść poza zwykłe "metalowe pudełko" i stworzyć prawdziwie wysokowydajną aluminiową obudowę głośnika. To właśnie ta dbałość o szczegóły, możliwa dzięki precyzyjnej produkcji, uwalnia pełny potencjał materiału do oszałamiającej reprodukcji dźwięku.

Analiza kosztów i zwrot z inwestycji dla produkcji

Inwestycja w aluminiowe obudowy głośników często oznacza wyższą cenę początkową. Ale czy ten początkowy koszt mówi wszystko? Przyjrzyjmy się finansom, porównując początkowe wydatki z długoterminowymi korzyściami, aby zobaczyć, gdzie leży prawdziwa wartość.

Wybór Aluminiowa obudowa głośnika wiąże się z wyższymi początkowymi wydatkami na materiały i narzędzia w porównaniu z drewnem lub tworzywem sztucznym. Jednak czynniki takie jak zwiększona trwałość, zmniejszone potrzeby montażowe ze względu na precyzję i większą atrakcyjność rynkową przyczyniają się do potencjalnie dużego zwrotu z inwestycji w miarę upływu czasu.

Kiedy klienci zwracają się do nas w PTSMAKE w sprawie produkcji Aluminiowa obudowa głośnikaJednym z pierwszych tematów jest nieuchronnie koszt. Prawdą jest, że początkowa inwestycja w aluminium, zwłaszcza w przypadku obróbki CNC, może być wyższa niż w przypadku materiałów takich jak MDF lub formowany wtryskowo plastik. Jednak skupianie się wyłącznie na cenie początkowej pomija szerszy obraz: całkowity koszt posiadania i potencjalny zwrot z inwestycji (ROI). Przeanalizujmy różne czynniki kosztowe i propozycje wartości.

Rozbicie początkowej inwestycji

Początkowe nakłady na produkcję Aluminiowa obudowa głośnika Wiąże się to przede wszystkim z kosztami narzędzi i materiałów. Mogą się one znacznie różnić w zależności od metody produkcji i złożoności.

Koszty narzędzi: CNC a formy wtryskowe

- Obróbka CNC: W przypadku prototypów lub mniejszych serii produkcyjnych, obróbka CNC często ma niższe koszty. początkowy koszty oprzyrządowania w porównaniu do formowania wtryskowego. "Oprzyrządowanie" składa się głównie z czasu programowania i potencjalnie specjalistycznych uchwytów do przytrzymywania aluminiowego bloku lub wytłoczki podczas obróbki. Koszt ten jest początkowo rozłożony na mniejszą liczbę części, co sprawia, że koszt jednostkowy jest wyższy przy małych ilościach, ale jest bardziej dostępny na początku.

- Formowanie wtryskowe/odlewanie ciśnieniowe (dla aluminium): W przypadku bardzo dużych ilości można rozważyć odlewanie ciśnieniowe aluminium. Jednak początkowy koszt stworzenia form z hartowanej stali wymaganych do odlewania ciśnieniowego jest znaczny. Ma to sens tylko w przypadku produkcji dziesiątek lub setek tysięcy sztuk, gdzie koszt formy można skutecznie zamortyzować. W przypadku większości zastosowań głośników o wysokiej wierności, gdzie wolumeny są umiarkowane, obróbka CNC pozostaje podstawową metodą. W PTSMAKE specjalizujemy się w obróbce CNC, oferując elastyczność od prototypu do serii produkcyjnych bez konieczności ponoszenia ogromnych nakładów na formy odlewnicze.

Koszty materiałów: Aluminium vs. alternatywy

Aluminium jako surowiec jest generalnie droższe w przeliczeniu na kilogram niż MDF lub standardowy plastik ABS. Wybrany stop (np. 6061 vs. 5052) również będzie miał niewielki wpływ na koszt. Wyższy koszt materiału ma bezpośredni wpływ na cenę jednostkową obudowy. Wytrzymałość aluminium oznacza jednak, że czasami można użyć mniej materiału (cieńsze ścianki w stosownych przypadkach) w porównaniu do osiągnięcia podobnej sztywności przy użyciu innych materiałów, choć wymaga to starannej inżynierii.

Wydajność produkcji i oszczędności

Podczas gdy początkowe koszty są wyższe, precyzyjne metody produkcji, takie jak obróbka CNC, w której przodujemy w PTSMAKE, wprowadzają wydajność, która równoważy niektóre wydatki.

Skrócony czas montażu dzięki precyzji

Obróbka CNC zapewnia części o niezwykle wąskich tolerancjach. Gdy panele obudowy, punkty montażowe i elementy usztywniające są precyzyjnie obrobione, idealnie do siebie pasują. Znacząco skraca to czas i nakład pracy wymagany na końcowym etapie montażu. Nie ma potrzeby ręcznego dostosowywania, wypełniania luk lub wymuszania dopasowania, co jest częstym problemem w przypadku mniej precyzyjnych metod produkcji. W oparciu o projekty, którymi się zajmowaliśmy, ta wydajność montażu może prowadzić do zauważalnych oszczędności kosztów pracy, zwłaszcza w miarę wzrostu wielkości produkcji.

Obniżenie ilości odpadów dzięki obróbce CNC

Nowoczesne procesy obróbki CNC, w połączeniu z inteligentnym oprogramowaniem, optymalizują ścieżki narzędzi i zużycie materiału. Podczas obróbki skrawaniem powstają wióry (opiłki), ale proces ten jest wysoce kontrolowany, co prowadzi do mniejszej ilości nieprzewidywalnych odpadów w porównaniu z ręcznym cięciem lub kształtowaniem. Aluminiowe wióry nadają się również w dużym stopniu do recyklingu, dodając aspekt zrównoważonego rozwoju i potencjalny odzysk wartości złomu.

Długoterminowa wartość i zwrot z inwestycji

To tutaj Aluminiowa obudowa głośnika naprawdę zaczyna błyszczeć, uzasadniając początkową inwestycję w wielu zastosowaniach.

Przewaga w zakresie trwałości i żywotności

Aluminium nie wypacza się, nie pęka ani nie pęcznieje pod wpływem wilgoci, tak jak drewno (zwłaszcza MDF). Jest odporne na uderzenia i wahania temperatury. An Aluminiowa obudowa głośnika są zbudowane tak, aby wytrzymać znacznie dłużej niż ich tradycyjne odpowiedniki, zachowując swoją integralność strukturalną i akustyczną przez lata, a nawet dziesięciolecia. Ta trwałość przekłada się bezpośrednio na wartość - mniejszą liczbę wymian, stałą wydajność i trwałe zadowolenie klientów.

Estetyka premium i pozycjonowanie na rynku

Aluminium charakteryzuje się wysokiej jakości wyglądem. Wykończenia takie jak szczotkowanie, anodowanie lub malowanie proszkowe dodatkowo wzmacniają ten estetyczny wygląd. Produkty wykonane z aluminium często mają wyższą cenę na rynku, ponieważ konsumenci kojarzą ten materiał z jakością, trwałością i doskonałą wydajnością. Pozwala to markom pozycjonować swoje głośniki na wyższym poziomie, potencjalnie osiągając lepsze marże zysku, które pomagają szybciej odzyskać początkową inwestycję.

Obliczanie całkowitego kosztu posiadania

Aby podjąć naprawdę świadomą decyzję, warto spojrzeć poza cenę zakupu i wziąć pod uwagę Całkowity koszt posiadania (TCO)6. Obejmuje to koszt początkowy, ale także czynniki związane z oczekiwaną żywotnością, potrzebami konserwacyjnymi (minimalnymi w przypadku aluminium), potencjalnymi kosztami napraw (mniej prawdopodobnymi ze względu na trwałość) oraz wartością końcową (odsprzedaż lub postrzegana wartość marki). Patrząc przez pryzmat TCO, wyższy początkowy koszt aluminium często okazuje się bardziej ekonomiczny w całym cyklu życia produktu w porównaniu z tańszymi materiałami, które mogą wymagać wcześniejszej wymiany lub nie zapewnić najwyższej jakości.

Porównywanie kosztów: Perspektywa względna

Oto uproszczona tabela porównująca kluczowe czynniki w skali względnej (niski, średni, wysoki):

| Czynnik | Aluminium (obrabiane CNC) | Drewno (MDF) | Tworzywo sztuczne (formowane wtryskowo) |

|---|---|---|---|

| Początkowy koszt materiałów | Wysoki | Niski | Niski-średni |

| Oprzyrządowanie początkowe (mała ilość) | Średni (CNC) | Niski | Bardzo wysoka (pleśń) |

| Wstępne oprzyrządowanie (duża ilość) | Wysoki (CNC/odlew ciśnieniowy) | Niski | Wysoki (amortyzacja formy) |

| Montaż pracy | Niski (wysoka precyzja) | Średni | Średni |

| Trwałość/żywotność | Bardzo wysoka | Średni | Średnio-wysoki |

| Premium Feel/Value | Wysoki | Średni | Niski-średni |

| Potencjalny zwrot z inwestycji | Wysoki (długoterminowy) | Średni | Średni (duża objętość) |

Ostatecznie decyzja zależy od zrównoważenia budżetu, celów wydajnościowych, pożądanej żywotności produktu i pozycji rynkowej. Podczas gdy cena naklejki Aluminiowa obudowa głośnika W związku z tym, że cena aluminium jest wyższa, jego precyzja produkcji, wyjątkowa trwałość i atrakcyjność często skutkują lepszą długoterminową propozycją wartości i wysokim zwrotem z inwestycji. W PTSMAKE wierzymy w przejrzystość i pomagamy naszym klientom rozważyć te czynniki, aby dokonać najlepszego wyboru dla ich konkretnych potrzeb, upewniając się, że rozumieją zarówno koszty, jak i znaczące korzyści oferowane przez aluminium.

Integracja z istniejącymi systemami audio

Masz już złożoną konfigurację audio? Zastanawiasz się, jak nowa aluminiowa obudowa głośnika wpasuje się w nią bez kłopotów i hałasu? Materiał i precyzja wykonania obudowy mają większe znaczenie dla płynnej integracji, niż mogłoby się wydawać. Sprawdźmy dlaczego.

Aluminiowe obudowy głośników płynnie integrują się z istniejącymi systemami audio dzięki wszechstronnym opcjom montażu i doskonałemu ekranowaniu elektromagnetycznemu. Ich precyzyjna konstrukcja zapewnia stałą wydajność i niezawodne połączenia, szczególnie istotne w złożonych konfiguracjach wieloelementowych.

Wprowadzenie nowego głośnika do ustalonego ekosystemu audio, niezależnie od tego, czy jest to wyrafinowane kino domowe, szafa rack studia nagraniowego, czy konfiguracja multiroom, wymaga czegoś więcej niż tylko podłączenia kabli. Fizyczne umiejscowienie, kompatybilność elektryczna i unikanie zakłóceń to kluczowe wyzwania. Sama obudowa odgrywa tutaj kluczową rolę. Podczas gdy drewno i plastik mają swoje miejsce, właściwości aluminiowej obudowy głośnika, zwłaszcza wykonanej przy użyciu precyzyjnych technik produkcyjnych, takich jak te, których używamy w PTSMAKE, oferują wyraźne korzyści dla płynnej integracji.

Wszechstronny montaż i umiejscowienie

Prawidłowe ustawienie głośnika jest często pierwszą przeszkodą w integracji. Musisz go bezpiecznie umieścić, aby zapewnić optymalną inscenizację dźwięku i bezpieczeństwo, potencjalnie na ścianach, sufitach lub niestandardowych stojakach.

Precyzja zapewnia elastyczność

Jest to miejsce, w którym wytrzymałość i skrawalność aluminium błyszczą. Korzystając z obróbki CNC, możemy wbudować bardzo dokładne rozwiązania montażowe bezpośrednio w aluminiową obudowę głośnika:

- Precyzyjnie rozmieszczone otwory montażowe: Wywiercone i gwintowane otwory pasujące do standardowych wsporników (takich jak uchwyty VESA do niektórych zastosowań) lub niestandardowego sprzętu montażowego mogą być obrabiane z tolerancjami mierzonymi w mikronach. Gwarantuje to idealne wyrównanie.

- Zintegrowane wkładki gwintowane: W przeciwieństwie do wkręcania śrub bezpośrednio w drewno (które może pękać) lub plastik (który może pękać), precyzyjnie obrobione gwinty w aluminium zapewniają solidne i niezawodne punkty mocowania śrub. W razie potrzeby możemy również bezproblemowo zintegrować stalowe wkładki gwintowane, aby uzyskać jeszcze większą wytrzymałość.

- Integracja niestandardowego uchwytu: Sztywność aluminium pozwala na bezpieczne mocowanie złożonych lub ciężkich wsporników montażowych, niezbędnych w przypadku większych głośników lub niekonwencjonalnych miejsc. Sama obudowa staje się stabilną częścią systemu montażowego.

Z naszego doświadczenia w PTSMAKE wynika, że klienci doceniają pewność, jaką dają punkty montażowe wykonane w technologii CNC. Nie ma zgadywania; głośnik idealnie pasuje do zamierzonego mocowania za każdym razem, co znacznie upraszcza instalację w porównaniu z materiałami o mniejszej precyzji wymiarowej.

Doskonałe ekranowanie elektromagnetyczne (ochrona EMI/RFI)

Nowoczesne systemy audio są często naszpikowane elektroniką: wzmacniaczami, przetwornikami cyfrowo-analogowymi, streamerami, zasilaczami, urządzeniami bezprzewodowymi (Wi-Fi, Bluetooth). Wszystko to może generować zakłócenia elektromagnetyczne (EMI) lub zakłócenia o częstotliwości radiowej (RFI), które mogą objawiać się jako szum, buczenie lub szum cyfrowy w sygnale audio.

Aluminium jako osłona

Aluminium jest doskonałym przewodnikiem elektrycznym. Ta właściwość pozwala aluminiowym obudowom głośników działać jako Efekt klatki Faradaya7Skutecznie blokuje zewnętrzne pola elektromagnetyczne przed dotarciem do wrażliwych elementów wewnętrznych, takich jak zwrotnica głośnika. Jednocześnie pomaga powstrzymać wszelkie pola elektromagnetyczne generowane przez sam przetwornik głośnikowy, zapobiegając zakłócaniu przez głośnik inne w pobliżu wrażliwego sprzętu.

Dlaczego ma to znaczenie w systemach złożonych

W prostej konfiguracji zakłócenia mogą być mniejszym problemem. Ale w złożonym systemie z wieloma komponentami upakowanymi blisko siebie, skumulowany efekt EMI/RFI może znacznie pogorszyć wydajność. Drewniane i plastikowe obudowy nie oferują praktycznie żadnych nieodłącznych możliwości ekranowania, pozostawiając wewnętrzne komponenty wrażliwe i potencjalnie pozwalając głośnikowi na zanieczyszczenie środowiska elektrycznego dla innego sprzętu. Aluminiowa obudowa głośnika zapewnia wbudowaną warstwę ochronną, przyczyniając się do czystszej ścieżki sygnału w całym systemie.

Precyzyjna konstrukcja zapewniająca spójność i niezawodność

Integracja głośników często wymaga dopasowania par (w przypadku stereo) lub wielu jednostek (w przypadku dźwięku przestrzennego). Spójne działanie wszystkich głośników ma kluczowe znaczenie dla uzyskania spójnego pola dźwiękowego.

Rola tolerancji produkcyjnych

Obróbka CNC aluminium pozwala nam zachować niewiarygodnie wąskie tolerancje wymiarowe, partia po partii. Oznacza to:

- Stała głośność akustyczna: Każda obudowa ma praktycznie identyczną objętość wewnętrzną, co ma kluczowe znaczenie dla przewidywalnej odpowiedzi basowej i spójnego strojenia, zwłaszcza w przypadku konstrukcji z portami.

- Idealne dopasowanie komponentów: Wycięcia sterownika, otwory portów i wgłębienia na zaciski są precyzyjnie obrabiane, zapewniając hermetyczne uszczelnienia i prawidłowe wyrównanie sterownika w każdej jednostce. Eliminuje to różnice w wydajności spowodowane niespójnym montażem lub uszczelnieniem.

- Wyrównanie złącza: Wycięcia na tylnym panelu dla zacisków lub innych złączy są precyzyjnie rozmieszczone, zapewniając łatwe i niezawodne połączenia kablowe bez obciążania terminali lub wymagających niewygodnych kątów.

Korzyści dla konfiguracji z wieloma głośnikami

Spójność ta ma kluczowe znaczenie w kinie domowym lub profesjonalnym studio, gdzie wiele głośników musi brzmieć identycznie. Różnice w konstrukcji obudowy (powszechne w przypadku mniej precyzyjnych metod lub materiałów, takich jak drewno, które mogą się różnić) mogą prowadzić do subtelnych, ale zauważalnych różnic w dźwięku między głośnikami, które powinny być do siebie dopasowane. Powtarzalność aluminiowych obudów głośników obrabianych CNC minimalizuje te różnice, zapewniając bardziej jednolite i wciągające wrażenia słuchowe. Upraszcza to również naprawy lub wymiany w przyszłości, ponieważ jednostka zamienna będzie dokładnie pasować do oryginałów.

Łatwość integracji: Spojrzenie porównawcze

Podsumujmy, jak aluminium wypada na tle innych popularnych materiałów pod względem czynników integracyjnych:

| Cecha | Aluminium (obrabiane CNC) | Drewno (MDF) | Tworzywo sztuczne (formowane) |

|---|---|---|---|

| Precyzja montażu | Bardzo wysoka | Umiarkowany | Umiarkowany-wysoki |

| Wytrzymałość montażowa | Bardzo wysoka | Umiarkowany (wymaga opieki) | Umiarkowany |

| Ekranowanie EMI/RFI | Doskonały | Słaby | Słaby |

| Spójność wymiarowa | Doskonały | Uczciwy-Dobry | Dobry (w granicach formy) |

| Dopasowanie złącza | Doskonały | Dobry | Dobry |

| Ogólna łatwość integracji | Wysoki | Umiarkowany | Umiarkowany |

Chociaż początkowo można skupić się na zaletach akustycznych aluminiowej obudowy głośnika, jej zalety w zakresie integracji są równie znaczące. Połączenie wszechstronnych i solidnych opcji montażowych, skutecznego ekranowania elektromagnetycznego i spójności produkcji osiągniętej dzięki precyzyjnym procesom, takim jak obróbka CNC, sprawia, że aluminium jest idealnym wyborem do niezawodnego i skutecznego włączania wysokowydajnych głośników do złożonych, nowoczesnych systemów audio. W PTSMAKE zapewnienie tego poziomu precyzji od prototypu do produkcji ma fundamentalne znaczenie dla tego, co robimy, pomagając naszym klientom osiągnąć płynną integrację z ich wymagającymi aplikacjami audio.

Niestandardowe opcje wykończenia dla wyróżnienia marki

Czy zastanawiałeś się kiedyś, w jaki sposób niektóre marki audio sprawiają, że ich produkty wyglądają tak niesamowicie wyraziście, wręcz ikonicznie? Często sekret tkwi nie tylko w kształcie - tkwi on w wykończenie. Obróbka powierzchni aluminiowej obudowy głośnika może przekształcić ją z prostego pudełka w wyrazisty element.

Niestandardowe opcje wykończenia aluminiowej obudowy głośnika, takie jak szczotkowane tekstury, żywe anodowanie, wszechstronne malowanie proszkowe i precyzyjne wytrawianie laserowe, są kluczowymi narzędziami. Pozwalają one markom tworzyć unikalną tożsamość wizualną, zwiększając postrzeganą wartość i zapewniając, że produkty wyróżniają się na zatłoczonych rynkach.

Kiedy mówimy o Aluminiowa obudowa głośnikaJego doskonałe właściwości akustyczne i trwałość często dominują w rozmowach. Jednak na dzisiejszym konkurencyjnym rynku sama funkcjonalność nie zawsze wystarcza. Estetyka odgrywa ogromną rolę w wyborze konsumentów i postrzeganiu marki. Wykończenie aluminiowej obudowy jest potężnym narzędziem komunikacji, przekazującym jakość, styl i tożsamość marki, zanim zabrzmi choćby jedna nuta. W PTSMAKE pracujemy z klientami nie tylko nad precyzyjną obróbką samej obudowy, ale także nad wyborem i zastosowaniem wykończeń, które idealnie pasują do wizji marki i celów rynkowych. Dobrze dobrane wykończenie może podnieść produkt z zaledwie funkcjonalnego do naprawdę pożądanego.

Moc wykończenia: poza ochroną

Podczas gdy wykończenia z natury zapewniają warstwę ochrony przed zadrapaniami, korozją i czynnikami środowiskowymi, ich rola w budowaniu marki jest równie istotna. Wrażenia dotykowe, sposób, w jaki światło odbija się od powierzchni, specyficzny odcień koloru - te elementy znacząco wpływają na ogólne wrażenia użytkownika i postrzeganie jakości. Wykończenie premium sugeruje produkt premium, wzmacniając propozycję wartości wysokiej jakości sprzętu audio umieszczonego w obudowie. Aluminiowa obudowa głośnika. Chodzi o stworzenie emocjonalnego połączenia i zapewnienie, że produkt wizualnie reprezentuje obietnicę marki.

Odkrywanie kluczowych technik wykańczania

Wszechstronność aluminium rozciąga się pięknie na różnorodność wykończeń, które może zaakceptować. Każda technika oferuje unikalne możliwości estetyczne i korzyści funkcjonalne, pozwalając na dostosowanie ekspresji marki.

Szczotkowane wykończenia: Subtelna elegancja

Szczotkowane wykończenie tworzy charakterystyczny wygląd z drobnymi, równoległymi liniami na powierzchni aluminium. Zazwyczaj osiąga się to za pomocą środków mechanicznych, używając pasów ściernych lub szczotek do tworzenia jednokierunkowej tekstury.

- Estetyczny wygląd: Nadaje subtelny satynowy połysk, który świadczy o wyrafinowaniu i technicznej precyzji. Tekstura pomaga rozpraszać odbicia i może maskować drobne niedoskonałości powierzchni lub odciski palców, zachowując czysty wygląd przez długi czas.

- Branding Fit: Idealny dla marek dążących do subtelnej, zaawansowanej technologicznie lub profesjonalnej estetyki. Przekazuje jakość bez nadmiernej krzykliwości. Często spotykamy się z tym rozwiązaniem w przypadku wysokiej klasy elektroniki użytkowej i sprzętu pro-audio, gdzie preferowana jest subtelność wizualna.

Anodowanie: Połączenie koloru i trwałości

Anodowanie to proces elektrochemiczny, który pogrubia naturalną warstwę tlenku na powierzchni aluminium. Warstwa ta jest niezwykle twarda, trwała i integralna z samym metalem.

- Kluczowe korzyści: Znacznie poprawia to odporność na korozję i ścieranie. Co najważniejsze dla brandingu, porowata natura warstwy anodowanej przed uszczelnieniem pozwala na wchłanianie barwników, umożliwiając uzyskanie szerokiej gamy żywych, półprzezroczystych lub nieprzezroczystych kolorów. Kolor staje się częścią metalowej powierzchni, odporną na odpryskiwanie lub łuszczenie.

- Personalizacja: Marki mogą dokładnie określić kolory pasujące do ich tożsamości wizualnej, tworząc natychmiast rozpoznawalne produkty. Pomyśl o charakterystycznych kolorach używanych w całej linii produktów. Powszechne stopy aluminium, takie jak 6061 i 5052, anodują się bardzo dobrze. W PTSMAKE możemy zarządzać procesem, aby zapewnić spójność kolorów w partiach produkcyjnych, co ma kluczowe znaczenie dla integralności marki.

Malowanie proszkowe: Świat odcieni i tekstur

Malowanie proszkowe polega na elektrostatycznym nakładaniu suchego proszku na powierzchnię aluminium, który jest następnie utwardzany pod wpływem ciepła. Proces ten topi i łączy proszek w gładką, trwałą powłokę.

- Wszechstronność: Jest to prawdopodobnie najbardziej wszechstronna opcja wykończenia pod względem wyglądu. Dostępne jest niemal nieograniczone spektrum kolorów, a także różne tekstury - błyszczące, matowe, satynowe, metaliczne, pomarszczone, młotkowane i inne. Nieprzezroczyste wykończenia są standardem, całkowicie zakrywając leżący pod spodem metal.

- Trwałość i branding: Prawidłowo nałożona powłoka proszkowa jest wytrzymała, oferując doskonałą odporność na odpryski, zarysowania, blaknięcie i chemikalia. Trwałość ta wzmacnia jakość marki. Szeroka biblioteka kolorów i tekstur pozwala markom tworzyć naprawdę unikalne i odważne oświadczenia wizualne, idealnie dopasowane do opakowania lub innych elementów marki. Sukces zależy od skrupulatnego przygotowania powierzchni (w tym podłoże8), krok, który traktujemy priorytetowo w naszym procesie produkcyjnym.

Laserowe wytrawianie i grawerowanie: Precyzyjny branding

Lasery mogą być używane do selektywnego zmieniania lub usuwania materiału z powierzchni aluminium z niesamowitą precyzją, tworząc trwałe oznaczenia.

- Zastosowanie: Idealny do dodawania logo, numerów modeli, numerów seryjnych, skomplikowanych wzorów lub innych elementów marki bezpośrednio na gotowej obudowie. Trawienie laserowe zazwyczaj zaznacza powierzchnię (często zmieniając jej kolor lub teksturę), podczas gdy grawerowanie laserowe usuwa materiał, tworząc głębię.

- Szczegółowość i trwałość: Metoda ta pozwala na uzyskanie bardzo drobnych szczegółów, znacznie wykraczających poza to, co jest możliwe w przypadku tradycyjnego druku. Znaki są trwałe i odporne na zużycie, zapewniając trwałość marki przez cały okres użytkowania produktu. Można je nakładać na surowe, anodowane lub malowane proszkowo aluminium, często tworząc kontrastowy znak zapewniający wysoką widoczność. Dodaje to ostatecznego akcentu personalizacji i postrzeganej wartości.

Łączenie wykończeń w celu uzyskania unikalnych efektów

W celu ostatecznego zróżnicowania, wykończenia mogą być czasami łączone. Wyobraź sobie szczotkowane Aluminiowa obudowa głośnika która jest następnie anodowana na określony kolor, po czym następuje laserowe wytrawianie logo marki przez anodowaną warstwę, aby odsłonić jaśniejsze aluminium pod spodem. Te wieloetapowe procesy wymagają starannego planowania i wykonania, ale mogą zaowocować naprawdę wyjątkową i wysokiej klasy estetyką.

Wybór odpowiedniego wykończenia dla marki

Wybór optymalnego wykończenia wymaga uwzględnienia kilku czynników:

- Tożsamość marki: Czy Twoja marka kojarzy się z luksusem, wytrzymałością, minimalizmem czy zabawą? Wykończenie powinno do tego pasować.

- Docelowi odbiorcy: Jaka estetyka przemawia do docelowych klientów?

- Środowisko użytkowania produktu: Czy głośnik będzie używany w pomieszczeniach, na zewnątrz lub w wymagających warunkach (np. na morzu)? Ma to wpływ na wymagania dotyczące trwałości.

- Pożądany wygląd i styl: Wymagane są określone kolory, tekstury i współczynnik odbicia?

- Budżet: Różne wykończenia wiążą się z różnymi kosztami, zarówno w zakresie aplikacji, jak i potencjalnie w zakresie ilości odpadów, jeśli kontrola jakości jest wymagająca.

Oto krótkie porównanie, które pomoże w podjęciu decyzji:

| Opcja wykończenia | Kluczowa estetyka | Trwałość | Opcje kolorów | Przydatność marki | Koszt względny |

|---|---|---|---|---|---|

| Szczotkowany | Satynowa, liniowa tekstura | Dobry | Naturalny metal | Stonowany, profesjonalny, zaawansowany technologicznie | Niski-średni |

| Anodowanie | Metaliczny połysk, półprzezroczysty | Bardzo dobry-Exc. | Szeroki (zależy) | Dopasowanie kolorów, trwały branding | Średni |

| Malowanie proszkowe | Nieprzezroczyste, różne tekstury | Doskonały | Vast | Odważne kolory, specyficzne tekstury, wytrzymałość | Średnio-wysoki |

| Trawienie laserowe | Precyzyjne oznaczenie kontrastu | Doskonały (Mark) | N/A (Kontrast) | Logo, numery seryjne, drobne szczegóły | Niski (na znak) |

Współpraca z doświadczonym partnerem produkcyjnym, takim jak PTSMAKE, jest tutaj nieoceniona. Możemy dostarczyć próbki, doradzić w zakresie przydatności różnych wykończeń dla określonych stopów aluminium i zapewnić, że wybrane wykończenie zostanie zastosowane z precyzją i kontrolą jakości niezbędną do spełnienia standardów Twojej marki. Ostatecznie, wykończenie Aluminiowa obudowa głośnika jest cichym ambasadorem Twojej marki - wybierz go mądrze, aby zrobić dobre wrażenie.

Zrozumienie tego terminu pomaga zrozumieć, w jaki sposób materiały obudowy wpływają na kontrolę wibracji i czystość dźwięku. ↩

Dowiedz się, jak ta właściwość materiału skutecznie zamienia niepożądane wibracje w nieszkodliwe ciepło. ↩

Jest to punkt odniesienia na rysunku technicznym używany do zapewnienia spójnych pomiarów. ↩

Zrozumienie tego procesu elektrochemicznego pozwala uniknąć korozji podczas używania różnych metali razem w środowisku morskim. ↩

Termin ten opisuje, jak szybko system reaguje na nagłe zmiany sygnału wejściowego. ↩

Dowiedz się, jak TCO pomaga ocenić długoterminową wartość wykraczającą poza początkową cenę zakupu. ↩

Odkryj, jak ta zasada chroni elektronikę przed niepożądanymi zakłóceniami. ↩

Znajomość stanu materiału bazowego ma kluczowe znaczenie dla optymalnej przyczepności i trwałości wykończenia. ↩