Często słyszę, jak inżynierowie debatują nad wyborem materiałów do swoich projektów. Jeśli chodzi o trwałość, porównanie tytanu ze stalą nierdzewną jest częstym źródłem nieporozumień. Wielu profesjonalistów traci czas i pieniądze, dokonując niewłaściwego wyboru między tymi metalami.

Tytan zazwyczaj wytrzymuje dłużej niż stal nierdzewna ze względu na doskonałą odporność na korozję i wyższy stosunek wytrzymałości do masy. Chociaż oba metale są trwałe, naturalna warstwa tlenku tytanu zapewnia lepszą ochronę przed uszkodzeniami środowiskowymi i narażeniem chemicznym.

W PTSMAKE codziennie pomagam firmom dokonywać mądrych wyborów materiałowych. Pozwól mi podzielić się tym, co jest najważniejsze przy wyborze między tytanem a stalą nierdzewną. Przyjrzymy się ich kluczowym właściwościom, idealnym zastosowaniom i sposobom wyboru odpowiedniego materiału do danego projektu.

Czy tytan jest trudniejszy w obróbce niż stal nierdzewna?

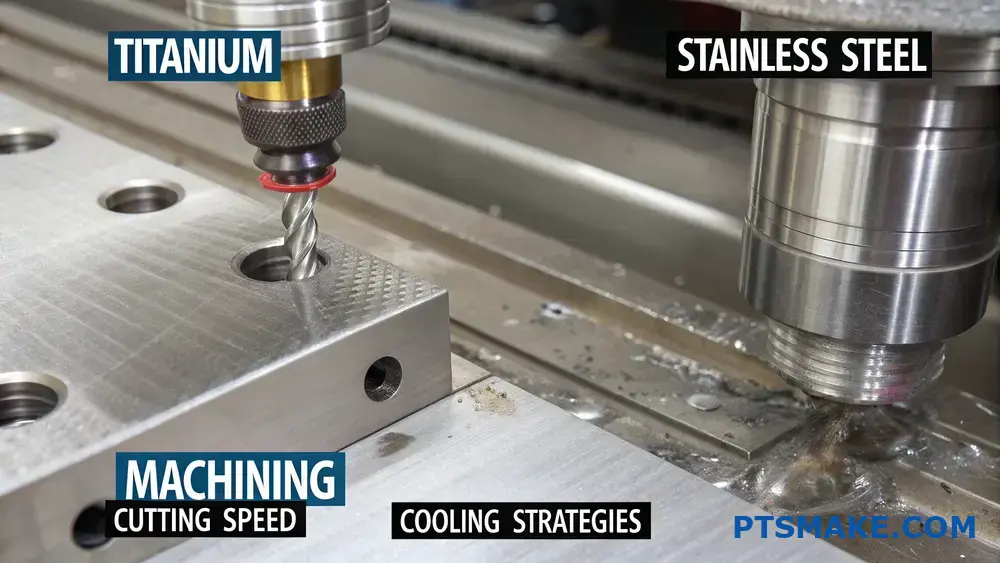

Jeśli chodzi o obróbkę metali, wielu inżynierów i producentów często zmaga się z tytanem i stalą nierdzewną. Często otrzymuję pytania o to, który materiał jest trudniejszy w obróbce, ponieważ wybór niewłaściwego podejścia może prowadzić do kosztownego zużycia narzędzi, wydłużenia czasu produkcji i problemów z jakością.

Chociaż oba materiały stanowią unikalne wyzwania, tytan jest ogólnie trudniejszy w obróbce niż stal nierdzewna ze względu na niższą przewodność cieplną, wyższą reaktywność chemiczną i tendencję do utwardzania. Właściwości te sprawiają, że tytan około 30% jest trudniejszy w obróbce w porównaniu z popularnymi gatunkami stali nierdzewnej.

Zrozumienie właściwości materiału

Kluczem do udanej obróbki jest zrozumienie podstawowych właściwości obu materiałów. Podczas mojego doświadczenia w PTSMAKE zaobserwowałem, jak te właściwości bezpośrednio wpływają na operacje obróbki skrawaniem.

Przewodność cieplna

Niska przewodność cieplna tytanu stanowi poważne wyzwanie. Podczas obróbki tytanu około 80% generowanego ciepła pozostaje skoncentrowane na krawędzi skrawającej, podczas gdy stal nierdzewna lepiej rozprasza ciepło w całym obrabianym przedmiocie. Ta cecha tytanu prowadzi do:

- Przyspieszone zużycie narzędzia

- Zwiększone ryzyko uszkodzeń termicznych

- Potrzeba specjalistycznych strategii chłodzenia

Charakterystyka utwardzania podczas pracy

The szybkość utwardzania odkształceniowego1 różni się znacznie między tymi materiałami. Oto szczegółowe porównanie:

| Własność | Tytan | Stal nierdzewna |

|---|---|---|

| Twardość początkowa | Niższy | Wyższy |

| Prędkość utwardzania | Bardzo szybko | Umiarkowany |

| Głębokość utwardzonej warstwy | Głęboki | Płytki |

| Wpływ na żywotność narzędzia | Ciężki | Umiarkowany |

Parametry cięcia i wybór narzędzia

Prędkość i prędkość posuwu

W PTSMAKE opracowaliśmy specyficzne parametry dla obu materiałów:

Tytan:

- Prędkości cięcia: 30-60 stóp powierzchniowych na minutę (SFM)

- Prędkości posuwu: 0,002-0,005 cala na obrót (IPR)

Stal nierdzewna:

- Prędkości cięcia: 70-100 SFM

- Prędkości posuwu: 0,004-0,008 IPR

Wymagania dotyczące materiałów narzędziowych

Wybór narzędzi skrawających ma znaczący wpływ na powodzenie obróbki:

| Materiał narzędzia | Kompatybilność z tytanem | Kompatybilność ze stalą nierdzewną |

|---|---|---|

| Węglik | Doskonały | Dobry |

| HSS | Słaby | Umiarkowany |

| Ceramika | Niezalecane | Dobry |

| CBN | Ograniczone użycie | Doskonały |

Rozważania dotyczące kontroli procesu

Strategia chłodziwa

Prawidłowa aplikacja chłodziwa jest kluczowa dla obu materiałów, ale szczególnie krytyczna dla tytanu:

Chłodzenie wysokociśnieniowe

- Tytan wymaga ciśnienia 1000+ PSI

- Stal nierdzewna działa dobrze przy 300-500 PSI

Typ chłodziwa

- Tytan: Preferowane chłodziwa na bazie oleju

- Stal nierdzewna: Skuteczne chłodziwa rozpuszczalne w wodzie

Wymagania dotyczące sztywności maszyny

Konfiguracja maszyny odgrywa kluczową rolę w udanej obróbce:

Wymagania dotyczące tytanu:

- Większa sztywność maszyny

- Bardziej wytrzymałe uchwyty robocze

- Ulepszona kontrola wibracji

- Najwyższej jakości uchwyty na narzędzia

Stal nierdzewna pozwala:

- Standardowe ustawienia maszyny

- Konwencjonalne uchwyty robocze

- Normalne środki kontroli wibracji

Wpływ na koszty

Wyzwania związane z obróbką tytanu przekładają się bezpośrednio na koszty:

| Współczynnik kosztów | Tytan | Stal nierdzewna |

|---|---|---|

| Szybkość zużycia narzędzia | Wysoki | Umiarkowany |

| Czas maszyny | 30-40% Więcej | Linia bazowa |

| Zużycie płynu chłodzącego | Wyższy | Standard |

| Wymagania dotyczące konfiguracji | Kompleks | Standard |

Metody kontroli jakości

Zapewnienie jakości wymaga różnych podejść dla każdego materiału:

Wykończenie powierzchni

Tytan często wymaga:

- Wiele przejść wykańczających

- Specjalna obróbka powierzchni

- Staranne planowanie ścieżki narzędzia

Stal nierdzewna zazwyczaj wymaga:

- Standardowe przejścia wykończeniowe

- Normalna obróbka powierzchni

- Zwykłe ścieżki narzędzia

Dokładność wymiarowa

Oba materiały wymagają starannego monitorowania, ale właściwości termiczne tytanu sprawiają, że jest on bardziej podatny na zmiany wymiarów podczas obróbki.

Najlepsze praktyki prowadzące do sukcesu

Opierając się na naszym doświadczeniu w PTSMAKE, oto kluczowe zalecenia:

Dla tytanu:

- Używaj sztywnych konfiguracji

- Utrzymywanie ostrych narzędzi

- Zastosuj chłodziwo pod wysokim ciśnieniem

- Dokładne monitorowanie zużycia narzędzi

- Wdrażanie specjalistycznych strategii cięcia

Dla stali nierdzewnej:

- Używaj odpowiednich prędkości i posuwów

- Wybór prawidłowej geometrii narzędzia

- Zastosuj odpowiednie chłodzenie

- Monitorowanie utwardzania pracy

- Utrzymywanie stałych parametrów cięcia

Czy tytan jest trudny w obróbce?

Kiedy klienci zwracają się do mnie w sprawie obróbki tytanu, często wyczuwam ich wahanie. Słyszeli historie o stopionych narzędziach, złomowanych częściach i kosztownych opóźnieniach w produkcji. Wyzwania związane z obróbką tytanu sprawiają, że wielu producentów nie może spać w nocy, zastanawiając się, czy ich projekty są skazane na porażkę jeszcze przed ich rozpoczęciem.

Tak, tytan jest ogólnie trudniejszy w obróbce w porównaniu do zwykłych metali, takich jak aluminium czy stal miękka. Wynika to z jego wysokiego stosunku wytrzymałości do masy, niskiej przewodności cieplnej i silnej reaktywności chemicznej z narzędziami skrawającymi. Jednak przy zastosowaniu odpowiednich technik i parametrów, tytan może być z powodzeniem obrabiany.

Zrozumienie unikalnych właściwości tytanu

Charakterystyczne cechy tytanu sprawiają, że jest on zarówno cenny, jak i trudny w obróbce. Metal utwardzanie robocze2 Oznacza to, że w miarę cięcia materiał staje się coraz twardszy. W PTSMAKE opracowaliśmy specjalistyczne metody obsługi tych unikalnych właściwości:

Właściwości chemiczne i fizyczne

- Niska przewodność cieplna (7,2 W/m-K)

- Wysoki stosunek wytrzymałości do wagi

- Silna reaktywność chemiczna

- Wysoki moduł sprężystości

Wpływ na operacje obróbki skrawaniem

Poniższa tabela pokazuje, jak właściwości tytanu wpływają na różne aspekty obróbki:

| Własność | Wpływ na obróbkę | Strategia rozwiązania |

|---|---|---|

| Niska przewodność cieplna | Koncentracja ciepła na krawędzi tnącej | Stosowanie odpowiednich metod chłodzenia |

| Wysoka wytrzymałość | Zwiększona siła cięcia | Zmniejszenie prędkości cięcia |

| Reaktywność chemiczna | Przyspieszenie zużycia narzędzia | Wybór odpowiedniej powłoki narzędzia |

| Hartowanie pracy | Utwardzanie powierzchni podczas cięcia | Utrzymywanie stałego obciążenia układu |

Czynniki krytyczne w obróbce tytanu

Rozważania dotyczące prędkości cięcia

Podczas obróbki tytanu prędkość skrawania ma kluczowe znaczenie. Polecam:

- Korzystanie z prędkości 50-60% niższych niż te stosowane do stali

- Utrzymywanie stałych prędkości podawania

- Unikanie przestojów podczas cięcia

Wybór i zarządzanie narzędziami

Wybór narzędzia znacząco wpływa na wskaźnik sukcesu:

- Narzędzia z węglików spiekanych ze specjalnymi powłokami

- Ostre krawędzie tnące

- Regularne monitorowanie zużycia narzędzi

- Właściwy dobór uchwytu narzędziowego

Strategie chłodzenia

Skuteczne chłodzenie ma zasadnicze znaczenie dla obróbki tytanu:

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Chłodzenie przez narzędzie, jeśli to możliwe

- Obfity przepływ chłodziwa

- Prawidłowe stężenie płynu chłodzącego

Najlepsze praktyki skutecznej obróbki tytanu

Wymagania dotyczące konfiguracji maszyny

Aby uzyskać optymalne wyniki:

- Korzystanie ze sztywnych obrabiarek

- Zapewnienie prawidłowego mocowania przedmiotu obrabianego

- Minimalizacja zwisu narzędzia

- Regularnie sprawdzaj ustawienie maszyny

Parametry procesu

Uważam, że te parametry mają kluczowe znaczenie dla sukcesu:

| Typ operacji | Prędkość (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Szorstkość | 150-250 | 0.008-0.015 | 0.040-0.150 |

| Wykończenie | 250-400 | 0.004-0.008 | 0.010-0.030 |

| Wiercenie | 100-150 | 0.004-0.006 | NIE DOTYCZY |

Środki kontroli jakości

Utrzymanie jakości wymaga:

- Regularne kontrole wymiarów

- Monitorowanie wykończenia powierzchni

- Kontrola zużycia narzędzi

- Monitorowanie temperatury

Aplikacje branżowe

Zastosowania lotnicze i kosmiczne

W przemyśle lotniczym obróbka tytanu wymaga:

- Ścisłe przestrzeganie tolerancji

- Certyfikowana identyfikowalność materiałów

- Specjalistyczne techniki wykończeniowe

- Złożone możliwości geometrii

Produkcja urządzeń medycznych

Aplikacje medyczne wymagają:

- Biokompatybilne wykończenie powierzchni

- Niezwykle precyzyjne tolerancje

- Warunki w pomieszczeniach czystych

- Sprawdzone procesy

Koszty i zwrot z inwestycji

Wymagania inwestycyjne

Skuteczna obróbka tytanu wymaga:

- Wysokiej klasy obrabiarki

- Wysokiej jakości narzędzia tnące

- Zaawansowane systemy chłodzenia

- Wykwalifikowani operatorzy

Korzyści długoterminowe

Pomimo wyższych kosztów początkowych, obróbka tytanu oferuje:

- Wyższa wartość części

- Zróżnicowanie rynku

- Rozszerzone możliwości

- Lepsza reputacja

W PTSMAKE zainwestowaliśmy znaczne środki w możliwości obróbki tytanu, co pozwala nam obsługiwać wymagające branże, takie jak przemysł lotniczy i urządzenia medyczne. Nasze doświadczenie pokazuje, że chociaż tytan jest trudny w obróbce, właściwe podejście sprawia, że jest to wykonalne i opłacalne.

Kluczem do udanej obróbki tytanu jest zrozumienie jego unikalnych właściwości i odpowiednie dostosowanie procesów. Dzięki odpowiedniemu planowaniu, wyposażeniu i wiedzy fachowej, producenci mogą sprostać wyzwaniom i z powodzeniem produkować wysokiej jakości komponenty tytanowe.

Dlaczego warto używać tytanu zamiast stali nierdzewnej?

Wybór między tytanem a stalą nierdzewną nie jest tak prosty, jak sądzi wielu inżynierów. Widziałem wiele projektów zakończonych niepowodzeniem z powodu niewłaściwego doboru materiałów. Zły wybór może prowadzić do awarii komponentów, zwiększonych kosztów konserwacji i opóźnień w realizacji projektu.

Tytan przewyższa stal nierdzewną w określonych zastosowaniach ze względu na doskonały stosunek wytrzymałości do masy, doskonałą odporność na korozję i biokompatybilność. Choć jest droższy, unikalne właściwości tytanu sprawiają, że jest on preferowanym wyborem w zastosowaniach lotniczych, medycznych i morskich.

Porównanie właściwości materiałów

Porównując tytan i stal nierdzewną, musimy zbadać kilka kluczowych właściwości. Najbardziej znacząca różnica polega na ich struktura krystaliczna3co wpływa na ich wydajność. Poniżej przedstawię główne różnice:

| Własność | Tytan | Stal nierdzewna |

|---|---|---|

| Gęstość | 4,5 g/cm³ | 8,0 g/cm³ |

| Wytrzymałość na rozciąganie | 350-1200 MPa | 515-827 MPa |

| Odporność na korozję | Doskonały | Dobry |

| Koszt za kg | $35-50 | $4-6 |

| Przewodność cieplna | Niski | Umiarkowany |

Zalety wytrzymałości w stosunku do masy

Doskonała wydajność wagowa

W PTSMAKE współpracowałem z wieloma klientami z branży lotniczej i kosmicznej, którzy wybrali tytan ze względu na jego wyjątkowy stosunek wytrzymałości do masy. Tytan oferuje prawie taką samą wytrzymałość jak stal, ale przy 45% mniejszej wadze. Ta redukcja wagi przekłada się na:

- Zwiększona wydajność paliwowa w zastosowaniach lotniczych

- Zmniejszone zużycie energii przez części ruchome

- Lepsza wydajność w szybkich aplikacjach

Odporność na zmęczenie

Właściwości zmęczeniowe tytanu są niezwykłe, szczególnie w zastosowaniach wymagających cyklicznych obciążeń:

- Wyższy limit wytrzymałości w porównaniu do stali nierdzewnej

- Lepsza wydajność przy powtarzającym się obciążeniu

- Dłuższa żywotność komponentów w dynamicznych aplikacjach

Korzyści związane z odpornością na korozję

Stabilność chemiczna

Wyjątkowa odporność tytanu na korozję wynika z jego zdolności do tworzenia stabilnej warstwy tlenku. Sprawia to, że jest on szczególnie cenny w:

- Środowiska morskie

- Przetwarzanie chemiczne

- Implanty medyczne

Wydajność środowiskowa

W trudnych warunkach tytan wykazuje doskonałą odporność na:

- Korozja w słonej wodzie

- Atak chemiczny

- Utlenianie w wysokiej temperaturze

Uwagi dotyczące aplikacji

Zastosowania lotnicze i kosmiczne

W produkcji lotniczej tytan jest często preferowanym wyborem ze względu na:

- Wysoka wytrzymałość w podwyższonych temperaturach

- Doskonała odporność na zmęczenie

- Kompatybilność z materiałami kompozytowymi

Zastosowania medyczne

Biokompatybilność tytanu czyni go idealnym materiałem:

- Implanty chirurgiczne

- Urządzenia medyczne

- Zastosowania stomatologiczne

Analiza kosztów i zwrot z inwestycji

Oceniając opłacalność tytanu w porównaniu ze stalą nierdzewną, należy wziąć pod uwagę:

| Czynnik | Titanium Impact | Uderzenie ze stali nierdzewnej |

|---|---|---|

| Koszt początkowy | Wyższy | Niższy |

| Konserwacja | Minimalny | Umiarkowany |

| Długość życia | Rozszerzony | Standard |

| Częstotliwość wymiany | Niski | Wyższy |

Wyzwania związane z produkcją

Rozważania dotyczące obróbki

W PTSMAKE opracowaliśmy specjalistyczne procesy efektywnej obróbki tytanu:

- Wymaga określonych narzędzi tnących i prędkości

- Wymaga odpowiednich strategii chłodzenia

- Wymaga doświadczenia w obsłudze materiału

Kontrola jakości

Praca z tytanem wymaga:

- Rygorystyczne środki kontroli jakości

- Zaawansowane techniki inspekcji

- Specjalistyczne procedury obsługi

Wpływ na środowisko

Czynniki zrównoważonego rozwoju

Chociaż tytan ma większy początkowy wpływ na środowisko podczas produkcji, jego zalety obejmują:

- Dłuższa żywotność

- Zmniejszone wymagania konserwacyjne

- Możliwość całkowitego recyklingu

- Niższy operacyjny wpływ na środowisko

Aplikacje branżowe

Różne branże wymagają różnych właściwości materiałów:

| Przemysł | Titanium Advantage | Zalety stali nierdzewnej |

|---|---|---|

| Lotnictwo i kosmonautyka | Oszczędność wagi | Efektywność kosztowa |

| Medyczny | Biokompatybilność | Łatwość sterylizacji |

| Marine | Odporność na korozję | Koszt początkowy |

| Chemiczny | Odporność chemiczna | Dostępność |

Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem, że wybór między tytanem a stalą nierdzewną często zależy od dokładnej analizy tych czynników. Podczas gdy wyższy koszt tytanu może być czynnikiem odstraszającym, jego doskonałe właściwości często uzasadniają inwestycję w krytycznych zastosowaniach, w których wydajność i niezawodność są najważniejsze.

Jaki jest najlepszy materiał do cięcia tytanu?

Efektywne cięcie tytanu stało się poważnym wyzwaniem w nowoczesnej produkcji. Wielu mechaników zmaga się ze zużyciem narzędzi, wytwarzaniem ciepła i słabym wykończeniem powierzchni podczas obróbki tytanu, co prowadzi do wzrostu kosztów produkcji i zmniejszenia wydajności.

Najlepszym materiałem do cięcia tytanu jest węglik spiekany z powłoką PVD lub CVD, w szczególności narzędzia z powłoką TiAlN lub AlTiN. Materiały te zapewniają optymalną odporność cieplną, twardość i odporność na zużycie niezbędne do efektywnej obróbki tytanu i jego stopów.

Zrozumienie materiałów narzędziowych do obróbki tytanu

Jeśli chodzi o obróbkę tytanu, wybór odpowiedniego materiału narzędzia skrawającego ma kluczowe znaczenie dla sukcesu. Opierając się na moim doświadczeniu w PTSMAKE, gdzie regularnie obrabiamy tytanowe komponenty do zastosowań lotniczych i medycznych, odkryłem, że różne materiały narzędziowe oferują różne zalety i ograniczenia.

Stal szybkotnąca (HSS)

Narzędzia HSS są najbardziej podstawową opcją, ale generalnie nie są zalecane do obróbki tytanu ze względu na ich stosunkowo niską odporność na ciepło. Narzędzia przewodność cieplna4 tytanu powoduje nadmierne nagrzewanie się krawędzi skrawającej, co szybko niszczy narzędzia HSS.

Narzędzia z węglików spiekanych

Narzędzia z węglików spiekanych stanowią najbardziej praktyczną i powszechnie stosowaną opcję obróbki tytanu. Oferują one:

- Doskonała twardość w wysokich temperaturach

- Lepsza odporność na zużycie

- Dłuższa żywotność narzędzia

- Lepsza jakość wykończenia powierzchni

W PTSMAKE używamy głównie narzędzi z węglików spiekanych ze specjalistycznymi powłokami do obróbki tytanu.

Narzędzia ceramiczne

Podczas gdy narzędzia ceramiczne doskonale sprawdzają się w obróbce innych materiałów, generalnie nie nadają się do tytanu ze względu na jego właściwości:

- Słaba odporność na szok termiczny

- Tendencja do pękania pod wpływem przerywanych cięć

- Reaktywność chemiczna z tytanem

Technologie powlekania zwiększające wydajność

Skuteczność narzędzi skrawających w dużej mierze zależy od ich powłoki. Oto najskuteczniejsze powłoki do obróbki tytanu:

| Typ powłoki | Korzyści | Najlepsze aplikacje |

|---|---|---|

| TiAlN | Wysoka odporność na ciepło, doskonała ochrona przed zużyciem | Obróbka z dużą prędkością |

| AlTiN | Doskonała odporność na utlenianie, wysoka twardość | Ciężkie operacje cięcia |

| TiCN | Dobra wytrzymałość, zmniejszone tarcie | Obróbka skrawaniem przy średnich obciążeniach |

| Diament | Wyjątkowa twardość, niskie tarcie | Specyficzne kompozyty tytanowe |

Optymalizacja geometrii narzędzia dla tytanu

Geometria narzędzia skrawającego odgrywa kluczową rolę w udanej obróbce tytanu:

Rozważania dotyczące kąta natarcia

- Dodatnie kąty natarcia zmniejszają siły cięcia

- Zazwyczaj od 6° do 12° dla optymalnej wydajności

- Pomaga zapobiegać twardnieniu tytanu podczas pracy

Wymagania dotyczące kąta odciążenia

- Wyższe kąty odciążenia zapobiegają tarciu

- Zalecany zakres: 10° do 15°

- Zmniejsza wytwarzanie ciepła podczas cięcia

Zaawansowane strategie narzędziowe

Aby zmaksymalizować trwałość narzędzia i wydajność skrawania podczas obróbki tytanu, należy rozważyć następujące strategie:

Optymalizacja ścieżki narzędzia

- Utrzymywanie stałego obciążenia chipami

- Unikaj gwałtownych zmian kierunku

- Wykorzystanie technik frezowania trochoidalnego

Parametry cięcia

- Niższe prędkości cięcia (30-60 m/min)

- Wyższe tempo podawania paszy w celu utrzymania wydajności

- Odpowiednia głębokość cięcia, aby zapobiec utwardzeniu podczas pracy

Specjalne uwagi dotyczące różnych stopów tytanu

Różne stopy tytanu wymagają specyficznego podejścia:

Ti-6Al-4V (klasa 5)

- Najpopularniejszy stop lotniczy

- Wymaga umiarkowanych prędkości cięcia

- Korzyści z chłodziwa pod wysokim ciśnieniem

Ti-6Al-2Sn-4Zr-2Mo

- Wariant o wyższej wytrzymałości

- Wymaga zmniejszonej prędkości cięcia

- Wymaga najwyższej jakości narzędzi z węglików spiekanych

Zastosowania przemysłowe i przykłady ze świata rzeczywistego

W PTSMAKE z powodzeniem wdrożyliśmy te materiały narzędziowe w różnych zastosowaniach:

- Komponenty lotnicze wymagające precyzyjnych tolerancji

- Implanty medyczne o złożonej geometrii

- Części samochodów wyścigowych narażone na duże obciążenia

- Komponenty sprzętu wojskowego

Analiza kosztów i zwrotu z inwestycji

Podczas gdy narzędzia tnące klasy premium mogą mieć wyższe koszty początkowe, często zapewniają one lepszą wartość:

Czynniki kosztowe

- Żywotność narzędzia

- Wydajność czasu obróbki

- Jakość wykończenia powierzchni

- Redukcja wskaźnika złomowania

Korzyści inwestycyjne

- Mniej zmian narzędzi

- Zwiększona produktywność

- Lepsza jakość części

- Niższe ogólne koszty produkcji

Uwagi dotyczące środowiska i bezpieczeństwa

Właściwy dobór narzędzi ma również wpływ na aspekty związane z ochroną środowiska i bezpieczeństwem:

- Zmniejszone zużycie chłodziwa

- Niższe zużycie energii

- Ulepszona kontrola chipów

- Bezpieczniejsze warunki pracy

Przyszłe trendy w dziedzinie narzędzi do obróbki tytanu

Dziedzina obróbki tytanu wciąż ewoluuje:

- Rozwój nowych technologii powlekania

- Zaawansowane geometrie narzędzi

- Hybrydowe materiały narzędziowe

- Inteligentne systemy monitorowania narzędzi

Wdrażając te wybory materiałowe i strategie w PTSMAKE, osiągnęliśmy stały sukces w operacjach obróbki tytanu, dostarczając wysokiej jakości komponenty naszym klientom w przemyśle lotniczym, medycznym i innych wymagających branżach.

Jak wypada porównanie kosztów obróbki tytanu i stali nierdzewnej?

Porównanie kosztów obróbki tytanu i stali nierdzewnej może być trudnym zadaniem dla wielu producentów. Przy rosnących kosztach materiałów i złożonych wymaganiach produkcyjnych, dokonanie niewłaściwego wyboru może znacząco wpłynąć na budżet i harmonogram projektu.

Bazując na moim doświadczeniu produkcyjnym, obróbka tytanu zwykle kosztuje 2-3 razy więcej niż stali nierdzewnej ze względu na wyższą cenę materiału, wolniejsze prędkości skrawania i specjalistyczne wymagania narzędziowe. Dokładna różnica w kosztach zależy jednak od czynników takich jak złożoność części, objętość i konkretny gatunek.

Rozważania dotyczące kosztów materiałów

Koszt materiału bazowego znacząco wpływa na ogólne koszty obróbki. Stopy tytanu zazwyczaj kosztują 3-5 razy więcej niż gatunki stali nierdzewnej. Przykładowo, tytan klasy 5 (Ti-6Al-4V) zwykle kosztuje od $25-35 za funt, podczas gdy stal nierdzewna 316L zwykle kosztuje $5-8 za funt.

Ceny materiałów mogą się zmieniać w zależności od:

- Popyt rynkowy i dostępność

- Specyfikacje klas

- Ilość zakupu

- Warunki globalnego łańcucha dostaw

Wymagania dotyczące oprzyrządowania i koszty

Wybór narzędzia tnącego

Obróbka tytanu wymaga specjalistycznych narzędzi skrawających o określonych właściwościach. Gatunki węglików spiekanych5. W PTSMAKE odkryliśmy, że narzędzia te często kosztują 40-60% więcej niż te używane do stali nierdzewnej. Wybór narzędzia ma wpływ:

- Wydajność cięcia

- Żywotność narzędzia

- Jakość wykończenia powierzchni

- Ogólna produktywność

Porównanie żywotności narzędzi

| Materiał | Średnia żywotność narzędzia | Częstotliwość wymiany | Względny koszt narzędzia |

|---|---|---|---|

| Tytan | 20-30 części | Co 2-3 godziny | Wysoki |

| Stal nierdzewna | 50-70 części | Co 6-8 godzin | Średni |

Parametry obróbki i wydajność

Różnice w prędkości cięcia

Słaba przewodność cieplna tytanu i jego wysoka wytrzymałość wymagają wolniejszych prędkości cięcia:

- Tytan: 50-150 stóp powierzchniowych na minutę (SFM)

- Stal nierdzewna: 200-400 SFM

Ta różnica prędkości ma bezpośredni wpływ na czas i koszty produkcji.

Wymagania dotyczące chłodziwa

Odpowiednie chłodzenie jest kluczowe dla obu materiałów, ale różni się w zależności od zastosowania:

- Tytan wymaga wysokociśnieniowych systemów chłodzenia

- Stal nierdzewna współpracuje z konwencjonalnymi metodami chłodzenia

Koszty pracy i czasu pracy maszyn

Porównanie stawek godzinowych

| Współczynnik kosztów | Tytan | Stal nierdzewna |

|---|---|---|

| Stawka za godzinę pracy maszyny | $150-200 | $100-150 |

| Czas konfiguracji | 2-3 godziny | 1-2 godziny |

| Poziom umiejętności operatora | Ekspert | Pośredni |

Analiza czasu produkcji

Wolniejsze prędkości cięcia tytanu skutkują:

- Dłuższe czasy cyklu

- Zwiększone koszty pracy

- Wyższe wykorzystanie maszyn

- Wydłużone ramy czasowe projektu

Koszty kontroli jakości i inspekcji

Części tytanowe często wymagają:

- Częstsze inspekcje

- Zaawansowane techniki pomiarowe

- Bardziej rygorystyczna weryfikacja tolerancji

- Dodatkowe kontrole wykończenia powierzchni

Te środki kontroli jakości zwiększają całkowity koszt o około 15-20% w porównaniu do części ze stali nierdzewnej.

Rozważania dotyczące objętości

Różnica w kosztach obróbki tytanu i stali nierdzewnej zależy od wielkości produkcji:

Produkcja małoseryjna (1-10 sztuk)

- Tytan: $300-500 za sztukę

- Stal nierdzewna: $100-200 za sztukę

Produkcja średniej wielkości (11-100 sztuk)

- Tytan: $200-400 za sztukę

- Stal nierdzewna: $80-150 za sztukę

Produkcja wielkoseryjna (ponad 100 sztuk)

- Tytan: $150-300 za sztukę

- Stal nierdzewna: $60-120 za sztukę

Czynniki kosztowe specyficzne dla aplikacji

Różne branże mają różne wymagania, które wpływają na koszty obróbki:

Zastosowania lotnicze i kosmiczne

- Wyższe koszty certyfikacji materiałów

- Bardziej rygorystyczna kontrola jakości

- Więcej wymagań dotyczących dokumentacji

Zastosowania medyczne

- Specjalne wymagania dotyczące wykończenia powierzchni

- Dodatkowe procesy czyszczenia

- Testy biokompatybilności

Zastosowania przemysłowe

- Standardowe tolerancje

- Podstawowe wymagania dotyczące wykończenia powierzchni

- Regularna kontrola jakości

Strategie optymalizacji kosztów

Aby pomóc naszym klientom w PTSMAKE zoptymalizować koszty obróbki, zalecamy:

- Optymalizacja projektu pod kątem możliwości produkcyjnych

- Wybór odpowiedniego gatunku materiału

- Wydajne strategie narzędziowe

- Optymalizacja wielkości partii

- Optymalizacja parametrów procesu

Długoterminowe koszty

Oceniając całkowity koszt posiadania, należy wziąć pod uwagę:

- Trwałość materiału

- Wymagania dotyczące konserwacji

- Częstotliwość wymiany

- Korzyści z wydajności

Początkowy wyższy koszt obróbki tytanu może być uzasadniony:

- Wydłużona żywotność produktu

- Mniejsze potrzeby w zakresie konserwacji

- Lepsza charakterystyka działania

- Korzyści wynikające z oszczędności wagi

Jakie są różnice w zużyciu narzędzi podczas obróbki tytanu i stali nierdzewnej?

Obrabiarki często borykają się ze zużyciem narzędzi podczas pracy z tytanem i stalą nierdzewną. Szybka degradacja narzędzi skrawających nie tylko wpływa na jakość części, ale także prowadzi do częstych wymian narzędzi, powodując opóźnienia w produkcji i zwiększone koszty. Wyzwania te mogą sprawić, że nawet doświadczeni producenci będą się wahać.

Podstawowa różnica w zużyciu narzędzi do obróbki tytanu i stali nierdzewnej wynika z ich unikalnych właściwości materiałowych. Tytan powoduje większe zużycie narzędzia ze względu na niską przewodność cieplną i wysoką reaktywność chemiczną, podczas gdy stal nierdzewna powoduje głównie zużycie ścierne poprzez utwardzanie robocze i tworzenie się narostu.

Zrozumienie właściwości materiałów i ich wpływu

Sposób, w jaki narzędzia skrawające zużywają się podczas obróbki, zależy bezpośrednio od właściwości materiału obrabianego. W PTSMAKE zaobserwowaliśmy, że szybkość utwardzania6 tych materiałów odgrywa kluczową rolę w niszczeniu narzędzi. Poniżej przedstawię najważniejsze różnice:

Efekty przewodności cieplnej

Tytan:

- Wyjątkowo niska przewodność cieplna (7 W/m-K)

- Ciepło koncentruje się na krawędzi tnącej

- Powoduje szybkie niszczenie narzędzi

- Wymaga ulepszonych strategii chłodzenia

Stal nierdzewna:

- Umiarkowana przewodność cieplna (16 W/m-K)

- Lepsza dystrybucja ciepła

- Bardziej przewidywalne wzorce zużycia narzędzi

- Standardowe metody chłodzenia są zazwyczaj wystarczające

Rodzaje mechanizmów zużycia narzędzi

Do obróbki tytanu

Zużycie chemiczne

- Szybka dyfuzja między narzędziem a obrabianym przedmiotem

- Tworzenie warstwy węglika tytanu

- Przyspieszone zużycie kraterowe na powierzchni narzędzia

Zużycie termiczne

- Wysokie temperatury cięcia (do 1000°C)

- Zmiękczenie materiału narzędzia

- Odkształcenie plastyczne krawędzi tnącej

Zużycie mechaniczne

- Wyszczerbienia spowodowane przerywanym cięciem

- Zużycie karbu na linii głębokości cięcia

- Uszkodzenie krawędzi w wyniku szoku termicznego

| Typ zużycia | Główna przyczyna | Strategia zapobiegania |

|---|---|---|

| Chemiczny | Reaktywność materiału | Używanie narzędzi powlekanych |

| Termiczny | Stężenie ciepła | Wdrożenie odpowiedniego chłodzenia |

| Mechaniczny | Siły uderzenia | Zmniejszenie prędkości cięcia |

Do obróbki stali nierdzewnej

Zużycie ścierne

- Stopniowe usuwanie materiału narzędzia

- Jednolite zużycie boków

- Przewidywalna żywotność narzędzia

Formacja zabudowanej krawędzi

- Przyczepność materiału do krawędzi tnącej

- Nieregularne wykończenie powierzchni

- Zmiana geometrii narzędzia

Efekty hartowania w pracy

- Zwiększona siła cięcia

- Progresywne obciążenie narzędzia

- Zmniejszona szybkość usuwania materiału

| Wzór zużycia | Charakterystyka | Metoda łagodzenia skutków |

|---|---|---|

| Materiał ścierny | Postępujące zużycie boków | Wybór odpowiedniej powłoki |

| Klej | Nagromadzenie materiału | Optymalizacja parametrów cięcia |

| Wywołane naprężeniem | Zwiększona siła cięcia | Używaj sztywnych uchwytów narzędziowych |

Optymalizacja żywotności narzędzia

Wybór parametrów cięcia

Dla tytanu:

- Niższe prędkości cięcia (30-60 m/min)

- Umiarkowane prędkości podawania

- Mniejsza głębokość cięcia

- Zastosowanie chłodziwa pod wysokim ciśnieniem

Dla stali nierdzewnej:

- Średnie prędkości cięcia (80-120 m/min)

- Możliwe wyższe prędkości posuwu

- Dopuszczalna większa głębokość cięcia

- Wystarczający regularny przepływ płynu chłodzącego

Materiał narzędzia

Narzędzia do obróbki tytanu:

- Gatunki węglików spiekanych z zawartością kobaltu

- Narzędzia z powłoką PVD

- Narzędzia ceramiczne do zastosowań wymagających dużych prędkości

- Ulepszone przygotowanie krawędzi

Narzędzia do obróbki stali nierdzewnej:

- Standardowe gatunki węglików spiekanych

- Narzędzia z powłoką CVD

- Stal szybkotnąca do prostych operacji

- Standardowe przygotowanie krawędzi

Implikacje ekonomiczne

W PTSMAKE opracowaliśmy specjalne strategie zarządzania kosztami zużycia narzędzi:

Tabela porównawcza kosztów

| Aspekt | Tytan | Stal nierdzewna |

|---|---|---|

| Żywotność narzędzia | 20-30 minut | 45-60 minut |

| Koszt narzędzia | Wyższy | Umiarkowany |

| Wydajność | Niższy | Wyższy |

| Czas konfiguracji | Bardziej krytyczny | Standard |

Strategie zwiększania produktywności

Zarządzanie żywotnością narzędzi

- Regularne monitorowanie stanu narzędzia

- Predykcyjna analiza zużycia

- Optymalne planowanie wymiany

Optymalizacja procesu

- Regulacja parametrów cięcia

- Ulepszenie układu chłodzenia

- Optymalizacja ścieżki narzędzia

Metody redukcji kosztów

- Zbiorcze zakupy narzędzi

- Usługi ponownego wiązania

- Zarządzanie zapasami narzędzi

Zaawansowane rozwiązania

Nowoczesne technologie narzędziowe

Inteligentne narzędzia

- Wbudowane czujniki zużycia

- Monitorowanie w czasie rzeczywistym

- Automatyczna regulacja parametrów

Specjalistyczne powłoki

- Konstrukcje wielowarstwowe

- Materiały nanostrukturalne

- Rozwiązania specyficzne dla aplikacji

Przetwarzanie hybrydowe

- Połączone metody obróbki

- Zmniejszone naprężenia narzędzia

- Ulepszone usuwanie materiału

Dzięki tym kompleksowym podejściom, w PTSMAKE z powodzeniem poradziliśmy sobie z wyzwaniami związanymi ze zużyciem narzędzi zarówno w obróbce tytanu, jak i stali nierdzewnej. Kluczem jest zrozumienie różnych mechanizmów zużycia i wdrożenie odpowiednich środków zaradczych dla każdego materiału.

Jakie są różnice w wykończeniu powierzchni podczas obróbki tytanu i stali nierdzewnej?

Gdy producenci muszą osiągnąć określone wykończenie powierzchni w obróbce metali, często zmagają się z różnymi wyzwaniami związanymi z tytanem i stalą nierdzewną. Różne właściwości materiału i zachowania podczas obróbki mogą prowadzić do niespójnych wyników, powodując opóźnienia w produkcji i problemy z jakością.

Kluczowa różnica w osiągnięciach wykończenia powierzchni między obróbką tytanu i stali nierdzewnej leży w charakterystyce ich materiałów. Tytan zwykle osiąga bardziej szorstkie wykończenie powierzchni (32-125 μin) w standardowych warunkach obróbki, podczas gdy stal nierdzewna może osiągnąć gładsze wykończenie (16-63 μin) przy podobnych parametrach.

Zrozumienie właściwości materiałów i ich wpływu

Różne wyniki wykończenia powierzchni w obróbce tytanu i stali nierdzewnej wynikają z ich podstawowych właściwości materiałowych. Wysoka szybkość utwardzania7 stwarza dodatkowe wyzwania podczas procesu obróbki. Zauważyłem, że przewodność cieplna tytanu jest znacznie niższa niż stali nierdzewnej, co wpływa na sposób rozpraszania ciepła podczas operacji obróbki skrawaniem.

Porównanie przewodności cieplnej

| Materiał | Przewodność cieplna (W/m-K) | Dystrybucja ciepła | Wpływ na wykończenie powierzchni |

|---|---|---|---|

| Tytan | 6.7 | Skoncentrowane ciepło w strefie cięcia | Większa podatność na zużycie narzędzi i bardziej szorstkie wykończenie |

| Stal nierdzewna | 16.2 | Lepsze rozpraszanie ciepła | Bardziej spójne wykończenie powierzchni |

Możliwości wykończenia powierzchni

Charakterystyka wykończenia powierzchni tytanu

W PTSMAKE opracowaliśmy specjalne protokoły obróbki tytanu w celu uzyskania optymalnego wykończenia powierzchni. Właściwości materiału wymagają:

- Niższe prędkości cięcia (150-400 SFM)

- Wyższe prędkości posuwu

- Specjalistyczne narzędzia tnące o określonej geometrii

- Ulepszone strategie chłodzenia

Charakterystyka wykończenia powierzchni ze stali nierdzewnej

Praca ze stalą nierdzewną pozwala na:

- Wyższe prędkości cięcia (400-600 SFM)

- Bardziej konwencjonalne metody obróbki

- Większa elastyczność w wyborze narzędzi

- Bardziej przewidywalne wyniki wykończenia powierzchni

Wybór i wpływ narzędzia

Wybór narzędzi tnących znacząco wpływa na jakość wykończenia powierzchni. Oto szczegółowy podział:

| Typ narzędzia | Wydajność na Titanium | Wydajność na stali nierdzewnej |

|---|---|---|

| Narzędzia z węglików spiekanych | Dobra odporność na zużycie, umiarkowane wykończenie | Doskonałe wykończenie, długa żywotność narzędzia |

| Narzędzia ceramiczne | Słaba wydajność, szybkie zużycie | Dobra wydajność, spójne wykończenie |

| Narzędzia CBN | Doskonały do wykańczania, drogi | Ograniczone zastosowania |

Strategie chłodzenia i ich efekty

Wymagania dotyczące chłodzenia tytanu

Podejście do chłodzenia tytanu wymaga obróbki skrawaniem:

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Precyzyjne namierzanie chłodziwa

- Często wymaga specjalistycznych formuł chłodziwa

- Częstsze zmiany narzędzi

Wymagania dotyczące chłodzenia stali nierdzewnej

Obróbka stali nierdzewnej zazwyczaj wymaga:

- Standardowe ciśnienie chłodziwa

- Konwencjonalne chłodzenie zalewowe

- Regularna konserwacja płynu chłodzącego

- Standardowe zarządzanie żywotnością narzędzi

Parametry procesu zapewniające optymalne wykończenie powierzchni

Rozważania dotyczące prędkości i posuwu

| Parametr | Tytan | Stal nierdzewna |

|---|---|---|

| Prędkość cięcia (SFM) | 150-400 | 400-600 |

| Prędkość posuwu (IPR) | 0.005-0.015 | 0.004-0.012 |

| Głębokość cięcia (cale) | 0.040-0.080 | 0.050-0.100 |

Środki kontroli jakości

Aby zapewnić stałą jakość wykończenia powierzchni, wdrażamy:

- Regularne pomiary chropowatości powierzchni

- Monitorowanie zużycia narzędzi

- Systemy kontroli temperatury

- Możliwości dostosowania procesu w czasie rzeczywistym

Zastosowania i wymagania branżowe

Różne branże wymagają różnych standardów wykończenia powierzchni:

Wymagania lotnicze

- Elementy tytanowe: Ra 32-63 μin

- Części ze stali nierdzewnej: Ra 16-32 μin

- Rygorystyczne wymagania dotyczące dokumentacji

- Protokoły kontroli 100%

Normy dotyczące urządzeń medycznych

- Implanty tytanowe: Ra 16-32 μin

- Nierdzewne narzędzia chirurgiczne: Ra 8-16 μin

- Kwestie biokompatybilności

- Sprawdzone procesy

Przyszłe trendy i rozwój

Branża zmierza w tym kierunku:

- Zaawansowane materiały narzędzi skrawających

- Ulepszone technologie chłodzenia

- Inteligentne systemy obróbki

- Ulepszone monitorowanie wykończenia powierzchni

W PTSMAKE stale inwestujemy w te nowe technologie, aby zapewnić naszym klientom najlepsze możliwe wykończenie powierzchni zarówno elementów tytanowych, jak i ze stali nierdzewnej. Nasze doświadczenie w precyzyjnej obróbce skrawaniem pozwala nam optymalizować procesy pod kątem unikalnych cech każdego materiału, zapewniając stałą jakość we wszystkich projektach.

Jak zmienia się czas produkcji komponentów z tytanu i stali nierdzewnej?

Harmonogram produkcji może być poważnym bólem głowy, gdy mamy do czynienia z komponentami metalowymi. Wielu inżynierów i menedżerów ds. zaopatrzenia ma trudności z dokładnym przewidywaniem harmonogramów produkcji, zwłaszcza przy wyborze między tytanem a stalą nierdzewną. Niepewność ta często prowadzi do opóźnień projektu i przekroczenia budżetu.

Czas produkcji elementów tytanowych jest zazwyczaj o 30-50% dłuższy niż w przypadku stali nierdzewnej ze względu na wyższą twardość, niższą przewodność cieplną i specjalne wymagania dotyczące oprzyrządowania. Dokładne ramy czasowe zależą jednak od złożoności części, ilości i konkretnych gatunków materiałów.

Wpływ właściwości materiału na czas produkcji

Podstawowe różnice między tytanem a stalą nierdzewną znacząco wpływają na ich właściwości obróbcze. Tytan utwardzanie robocze8 zachowanie wymaga wolniejszych prędkości skrawania i częstszych zmian narzędzi. W PTSMAKE zoptymalizowaliśmy nasze procesy, aby skutecznie radzić sobie z tymi wyzwaniami.

Porównanie prędkości cięcia

| Materiał | Maksymalna prędkość cięcia (SFM) | Żywotność narzędzia |

|---|---|---|

| Tytan klasy 5 | 150-250 | 30-45 minut |

| Stal nierdzewna 316L | 300-400 | 60-90 minut |

Czynniki zużycia i wymiany narzędzi

Zużycie narzędzia występuje szybciej podczas obróbki tytanu niż stali nierdzewnej. Ta rzeczywistość wymaga:

- Częstsze zmiany narzędzi

- Wyższe koszty oprzyrządowania

- Dodatkowy czas konfiguracji

- Rozszerzone harmonogramy produkcji

Rozważania dotyczące planowania produkcji

Uważam, że skuteczne planowanie produkcji musi uwzględniać:

- Szybkość usuwania materiału

- Częstotliwość wymiany narzędzi

- Wymagania dotyczące chłodziwa

- Specyfikacje wykończenia powierzchni

Wyzwania związane z zarządzaniem ciepłem

Niska przewodność cieplna tytanu stwarza wyjątkowe wyzwania:

Metody kontroli temperatury

| Metoda chłodzenia | Tytan | Stal nierdzewna |

|---|---|---|

| Płyn chłodzący | Wymagane | Opcjonalnie |

| Wysokociśnieniowe chłodziwo | Zalecane | Niewymagane |

| Minimalna ilość Smarowanie | Nieodpowiednie | Odpowiedni |

Podział czasu produkcji

Różnice w czasie konfiguracji

Początkowy czas konfiguracji znacznie się różni:

Komponenty tytanowe:

- Przygotowanie narzędzia: 2-3 godziny

- Kalibracja maszyny: 1-2 godziny

- Przebieg testu: 1-2 godziny

Elementy ze stali nierdzewnej:

- Przygotowanie narzędzia: 1-2 godziny

- Kalibracja maszyny: 0,5-1 godz.

- Przebiegi testowe: 0,5-1 godziny

Strategie produkcji specyficzne dla materiału

Bazując na moim doświadczeniu w nadzorowaniu niezliczonych projektów w PTSMAKE, opracowałem konkretne strategie dla każdego materiału:

Optymalizacja produkcji tytanu

Planowanie przedprodukcyjne

- Szczegółowa symulacja ścieżki narzędzia

- Kompleksowa strategia chłodzenia

- Regularne monitorowanie zużycia narzędzi

Podczas produkcji

- Utrzymanie stałej prędkości posuwu

- Regularne kontrole jakości

- Zapobiegawcza wymiana narzędzi

Wydajność produkcji stali nierdzewnej

Standardowe procedury operacyjne

- Zoptymalizowane parametry cięcia

- Regularna konserwacja płynu chłodzącego

- Monitorowanie żywotności narzędzia

Środki kontroli jakości

- Kontrola w trakcie procesu

- Weryfikacja wykończenia powierzchni

- Kontrola dokładności wymiarowej

Wpływ wielkości partii

Wahania czasu produkcji stają się bardziej widoczne przy większych partiach:

| Rozmiar partii | Titanium Time Premium | Czynniki przyczyniające się |

|---|---|---|

| 1-10 jednostek | 30-40% dłuższy | Konfiguracja dominuje |

| 11-50 jednostek | 40-45% dłuższy | Wpływ zmian narzędzia |

| 50+ jednostek | 45-50% dłuższy | Skumulowane efekty zużycia |

Rozważania specyficzne dla branży

Różne branże mają różne wymagania, które wpływają na czas produkcji:

Lotnictwo i kosmonautyka

- Rygorystyczne wymagania jakościowe

- Dodatkowe punkty kontrolne

- Certyfikowana identyfikowalność materiałów

Medyczny

- Wymagania dotyczące wykończenia powierzchni

- Walidacja biokompatybilności

- Standardy czystości

Przemysłowy

- Optymalizacja kosztów

- Wydajność produkcji

- Konkurencyjne czasy realizacji

Kompromis między kosztami a czasem

Zrozumienie zależności między czasem produkcji a kosztami pomaga w podejmowaniu świadomych decyzji:

| Czynnik | Titanium Impact | Uderzenie ze stali nierdzewnej |

|---|---|---|

| Koszty narzędzi | Wysoki | Umiarkowany |

| Czas maszyny | Rozszerzony | Standard |

| Godziny pracy | Zwiększona | Normalny |

| Kontrola jakości | Intensywny | Standard |

Zalecenia dotyczące optymalnego planowania produkcji

Zminimalizowanie czasu produkcji przy jednoczesnym zachowaniu jakości:

Optymalizacja projektu

- Uproszczenie geometrii tam, gdzie to możliwe

- Rozważ cechy specyficzne dla materiału

- Wczesne uwzględnianie informacji zwrotnych od producentów

Strategia produkcji

- Zaplanuj odpowiednie zapasy narzędzi

- Zaplanuj okna konserwacji

- Wdrożenie solidnej kontroli jakości

Alokacja zasobów

- Przydział wykwalifikowanego operatora

- Planowanie dostępności maszyn

- Personel kontroli jakości

W PTSMAKE udoskonaliliśmy te procesy dzięki wieloletniemu doświadczeniu, co pozwala nam dostarczać spójne wyniki przy jednoczesnym efektywnym zarządzaniu terminami produkcji. Nasze zaawansowane maszyny CNC i doświadczony zespół pomagają zminimalizować różnicę czasu między produkcją tytanu i stali nierdzewnej przy zachowaniu najwyższych standardów jakości.

Jakie kryteria doboru materiałów mają największe znaczenie dla projektów obróbki precyzyjnej?

Wybór odpowiedniego materiału do precyzyjnej obróbki skrawaniem może być przytłaczający. Przy niezliczonych dostępnych opcjach i wielu czynnikach do rozważenia, inżynierowie i kierownicy projektów często mają trudności z dokonaniem optymalnego wyboru, który równoważy wymagania dotyczące wydajności, ograniczenia kosztowe i możliwości produkcyjne.

Najważniejszymi kryteriami wyboru materiałów do precyzyjnej obróbki skrawaniem są właściwości mechaniczne, skrawalność, opłacalność i odporność na warunki środowiskowe. Czynniki te muszą być starannie zestawione z konkretnymi wymaganiami aplikacji, wielkością produkcji i ograniczeniami budżetowymi, aby zapewnić sukces projektu.

Zrozumienie właściwości materiału

Właściwości mechaniczne

Podstawą wyboru materiału jest zrozumienie jego właściwości mechanicznych. Zawsze podkreślam moim klientom w PTSMAKE, że właściwości te mają bezpośredni wpływ na wydajność części w jej zamierzonym zastosowaniu:

- Wytrzymałość na rozciąganie

- Wytrzymałość na rozciąganie

- Twardość

- Odporność na zmęczenie

- Odporność na uderzenia

Jednym z kluczowych aspektów, często pomijanym, jest materiał zachowanie anizotropowe9 podczas obróbki, co może znacząco wpłynąć na wydajność końcowej części.

Odporność chemiczna i środowiskowa

Czynniki środowiskowe odgrywają istotną rolę w doborze materiałów:

- Odporność na korozję

- Stabilność temperatury

- Odporność na promieniowanie UV

- Kompatybilność chemiczna

- Odporność na wilgoć

Uwagi dotyczące obrabialności

Wymagania dotyczące wykończenia powierzchni

Różne materiały różnie reagują na procesy obróbki. Oto tabela porównawcza, którą opracowałem na podstawie typowych materiałów, z którymi pracujemy:

| Rodzaj materiału | Potencjał wykończenia powierzchni (Ra) | Wpływ na żywotność narzędzia | Współczynnik kosztów |

|---|---|---|---|

| Aluminium | 0,2-0,8 μm | Niski | Niski |

| Stal nierdzewna | 0,4-1,6 μm | Wysoki | Średni |

| Tytan | 0,8-3,2 μm | Bardzo wysoka | Wysoki |

| Mosiądz | 0,2-0,4 μm | Niski | Średni |

Żywotność narzędzia i szybkość przetwarzania

Wpływ wyboru materiału na koszty oprzyrządowania jest nie do przecenienia:

- Wskaźniki zużycia narzędzi

- Ograniczenia prędkości cięcia

- Wymagane metody chłodzenia

- Specjalne wymagania dotyczące oprzyrządowania

Rozważania dotyczące kosztów

Analiza kosztów materiałów

Oceniając koszty materiałów, należy wziąć pod uwagę

- Cena surowca

- Dostępność materiałów

- Minimalne ilości zamówienia

- Współczynnik złomowania

- Czas przetwarzania

Wpływ na wielkość produkcji

Związek między wyborem materiału a wielkością produkcji:

| Wielkość produkcji | Zalecane materiały |

|---|---|

| Prototypy | Koncentracja na obrabialności i dostępności |

| Niski poziom głośności | Równowaga między kosztami a wydajnością |

| Duża objętość | Optymalizacja pod kątem wydajności przetwarzania |

Wymagania specyficzne dla branży

Przemysł lotniczy i obronny

W zastosowaniach lotniczych zazwyczaj zalecam materiały, które oferują:

- Wysoki stosunek wytrzymałości do wagi

- Doskonała odporność na zmęczenie materiału

- Doskonała odporność na korozję

- Stabilność termiczna

Przemysł medyczny

Zastosowania medyczne wymagają materiałów z

- Biokompatybilność

- Zdolność sterylizacji

- Odporność chemiczna

- Identyfikowalność

Praktyczny proces selekcji

Podejście krok po kroku

- Definiowanie wymagań dotyczących wydajności

- Identyfikacja warunków środowiskowych

- Ustalenie ograniczeń budżetowych

- Ocena możliwości produkcyjnych

- Rozważenie wymogów regulacyjnych

Wspólne porównania materiałów

Oto analiza porównawcza często używanych materiałów:

| Własność | Tytan | Stal nierdzewna | Aluminium |

|---|---|---|---|

| Siła | Bardzo wysoka | Wysoki | Średni |

| Waga | Niski | Wysoki | Bardzo niski |

| Koszt | Wysoki | Średni | Niski |

| Obrabialność | Słaby | Dobry | Doskonały |

Przyszłe rozważania

Wpływ na zrównoważony rozwój

Nowoczesny dobór materiałów musi uwzględniać:

- Możliwość recyklingu

- Ślad węglowy

- Zużycie energii

- Redukcja odpadów

Zapewnienie jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości wszystkich materiałów:

- Weryfikacja certyfikacji materiałów

- Kontrola materiałów przychodzących

- Testowanie w trakcie procesu

- Ostateczna walidacja jakości

Strategie optymalizacji

Aby zoptymalizować wybór materiału, należy wziąć pod uwagę

- Projektowanie pod kątem możliwości produkcyjnych

- Alternatywne opcje materiałowe

- Hybrydowe rozwiązania materiałowe

- Różne metody przetwarzania

Znaczenie właściwego doboru materiałów jest nie do przecenienia. Dzięki starannemu rozważeniu tych kryteriów i dokładnej analizie wymagań projektu, można podejmować świadome decyzje, które prowadzą do udanych wyników obróbki precyzyjnej. W PTSMAKE prowadzimy naszych klientów przez ten proces, zapewniając optymalny dobór materiałów do każdego unikalnego zastosowania.

Czym różnią się zastosowania przemysłowe dla obrabianych części z tytanu i stali nierdzewnej?

Inżynierowie często zmagają się z wyborem między tytanem a stalą nierdzewną dla obrabianych części. Wyzwanie to staje się bardziej złożone, gdy weźmie się pod uwagę takie czynniki jak koszty, wymagania dotyczące wydajności i określone standardy branżowe. Dokonanie niewłaściwego wyboru może prowadzić do opóźnień projektu, przekroczenia budżetu, a nawet awarii podzespołów.

Zarówno tytan, jak i stal nierdzewna mają różne zastosowania przemysłowe oparte na ich unikalnych właściwościach. Tytan wyróżnia się w zastosowaniach lotniczych i medycznych ze względu na stosunek wytrzymałości do masy i biokompatybilność, podczas gdy stal nierdzewna dominuje w przetwórstwie żywności i przemyśle chemicznym ze względu na odporność na korozję i opłacalność.

Właściwości materiałów i ich wpływ na zastosowania

W PTSMAKE zauważyliśmy, że zrozumienie podstawowych właściwości tych materiałów ma kluczowe znaczenie dla podejmowania świadomych decyzji. Kluczowa różnica polega na ich struktura metalurgiczna10co bezpośrednio wpływa na ich zastosowania przemysłowe.

Charakterystyka tytanu

- Wyjątkowy stosunek wytrzymałości do wagi

- Doskonała odporność na korozję

- Biokompatybilność

- Wysoka odporność na ciepło

- Niższa przewodność cieplna

Charakterystyka stali nierdzewnej

- Wysoka wytrzymałość

- Dobra odporność na korozję

- Właściwości magnetyczne (w zależności od klasy)

- Lepsza przewodność cieplna

- Opłacalność

Aplikacje branżowe

Przemysł lotniczy

Komponenty tytanowe dominują w zastosowaniach lotniczych ze względu na ich lekkość i wysoką wytrzymałość. Typowe zastosowania obejmują:

- Komponenty silnika

- Części podwozia

- Elementy konstrukcyjne

- Elementy złączne

Stal nierdzewna znajduje swoje miejsce w:

- Elementy wewnętrzne

- Niekrytyczne części konstrukcyjne

- Sprzęt wsparcia naziemnego

Przemysł medyczny

Sektor medyczny w dużym stopniu opiera się na obu materiałach:

| Materiał | Zastosowania | Kluczowe korzyści |

|---|---|---|

| Tytan | Implanty, Narzędzia chirurgiczne, Narzędzia dentystyczne | Biokompatybilność, Osseointegracja |

| Stal nierdzewna | Narzędzia chirurgiczne, Zewnętrzne urządzenia mocujące | Opłacalność, trwałość |

Przemysł morski i chemiczny

Zastosowania morskie

Stal nierdzewna dominuje w zastosowaniach morskich ze względu na

- Doskonała odporność na słoną wodę

- Ekonomiczna konserwacja

- Szeroka dostępność

Użycie tytanu jest ograniczone do:

- Wydajne podzespoły

- Zastosowania specjalne

- Najwyższej jakości komponenty zbiornika

Przemysł przetwórstwa chemicznego

Oto jak te materiały służą różnym celom:

| Typ aplikacji | Preferowany materiał | Uzasadnienie |

|---|---|---|

| Zbiorniki magazynowe | Stal nierdzewna | Opłacalność, dobra odporność chemiczna |

| Wymienniki ciepła | Tytan | Doskonała odporność na korozję w agresywnych środowiskach |

| Pompy i zawory | Oba materiały | Zależy od konkretnego narażenia chemicznego |

Wyzwania związane z kosztami i produkcją

Koszty materiałowe

- Tytan kosztuje zazwyczaj 5-10 razy więcej niż stal nierdzewna

- Dostępność surowców wpływa na ceny

- Koszty przetwarzania znacznie się różnią

Rozważania dotyczące produkcji

W PTSMAKE opracowaliśmy specjalistyczne techniki dla obu materiałów:

Wyzwania związane z obróbką tytanu

- Wymaga specjalistycznych narzędzi tnących

- Niższe prędkości cięcia

- Częstsze zmiany narzędzi

- Wyższe koszty obróbki

Zalety obróbki stali nierdzewnej

- Standardowe opcje oprzyrządowania

- Możliwe wyższe prędkości cięcia

- Bardziej przewidywalny proces obróbki

- Niższe ogólne koszty produkcji

Czynniki środowiskowe i zrównoważony rozwój

Wpływ na środowisko

| Czynnik | Tytan | Stal nierdzewna |

|---|---|---|

| Zużycie energii w produkcji | Wyższy | Niższy |

| Możliwość recyklingu | Doskonały | Doskonały |

| Koszt cyklu życia | Wyższy początkowy, niższy długoterminowy | Niższy początkowy, zmienny długoterminowy |

Zrównoważony rozwój

- Oba materiały nadają się do recyklingu 100%

- Dłuższa żywotność tytanu często uzasadnia wyższe koszty początkowe

- Niższe zapotrzebowanie stali nierdzewnej na energię produkcyjną korzystnie wpływa na ślad węglowy

Przyszłe trendy i rozwój branży

Krajobraz produkcyjny wciąż ewoluuje, a w PTSMAKE widzimy:

- Zwiększone zapotrzebowanie na lekkie rozwiązania preferujące tytan

- Zaawansowane technologie obróbki zmniejszające koszty produkcji

- Rosnące znaczenie zrównoważonych praktyk produkcyjnych

- Pojawiające się hybrydowe rozwiązania materiałowe

Pojawiające się aplikacje

- Pojazdy elektryczne

- Systemy energii odnawialnej

- Zaawansowane urządzenia medyczne

- Innowacje w branży lotniczej i kosmicznej

Dzięki wieloletniemu doświadczeniu w PTSMAKE nauczyłem się, że wybór między obrabianymi częściami z tytanu i stali nierdzewnej nie zawsze jest prosty. Każdy materiał ma swoje unikalne zalety i optymalne zastosowania. Zrozumienie tych różnic pomaga zapewnić właściwy dobór materiału do konkretnych potrzeb przemysłu.

Nasze doświadczenie w obróbce obu materiałów pozwala nam prowadzić klientów w kierunku najbardziej odpowiedniego wyboru dla ich konkretnych zastosowań, biorąc pod uwagę takie czynniki, jak wymagania dotyczące wydajności, ograniczenia budżetowe i standardy branżowe. To kompleksowe zrozumienie właściwości materiałów i ich zastosowań zapewnia optymalne wyniki dla każdego projektu.

Jakie techniki obróbki optymalizują wyniki dla tytanu i stali nierdzewnej?

Obrabiarki często zmagają się ze złożonością pracy z tytanem i stalą nierdzewną. Unikalne właściwości tych materiałów mogą prowadzić do szybkiego zużycia narzędzi, słabego wykończenia powierzchni i zwiększonych kosztów produkcji. Niewłaściwe podejście do obróbki może skutkować złomowaniem części i niedotrzymaniem terminów, powodując znaczne straty finansowe.

Aby zoptymalizować wyniki obróbki tytanu w porównaniu ze stalą nierdzewną, potrzebne są określone parametry skrawania i strategie narzędziowe dla każdego materiału. Tytan wymaga wolniejszych prędkości, wyższych prędkości posuwu i sztywnego oprzyrządowania, podczas gdy stal nierdzewna wymaga wyższych prędkości skrawania z umiarkowanymi prędkościami posuwu i odpowiednimi technikami chłodzenia.

Zrozumienie właściwości materiału

Przed zagłębieniem się w konkretne techniki obróbki, kluczowe jest zrozumienie podstawowych różnic między tymi materiałami. Tytan wykazuje wysoką utwardzanie robocze11 i niską przewodność cieplną, co czyni ją trudniejszą w obróbce niż stal nierdzewną. W PTSMAKE opracowaliśmy specjalistyczne podejścia do obu materiałów, aby zapewnić optymalne wyniki.

Porównanie właściwości materiałów

| Własność | Tytan | Stal nierdzewna |

|---|---|---|

| Przewodność cieplna | Niski | Umiarkowany |

| Twardość | Umiarkowany do wysokiego | Umiarkowany |

| Hartowanie pracy | Ciężki | Umiarkowany |

| Szybkość zużycia narzędzia | Wysoki | Umiarkowany |

| Koszt | Wyższy | Niższy |

Optymalizacja prędkości cięcia i posuwu

Parametry obróbki tytanu

W przypadku tytanu zawsze zalecam stosowanie niższych prędkości skrawania, ale wyższych prędkości posuwu. Takie podejście pomaga utrzymać trwałość narzędzia i zapobiega gromadzeniu się ciepła w strefie cięcia. Bazując na naszym doświadczeniu w PTSMAKE, dobrze sprawdzają się następujące parametry:

- Prędkość cięcia: 150-250 SFM (stóp powierzchni na minutę)

- Prędkość posuwu: 0,004-0,008 cala na obrót

- Głębokość cięcia: 0,040-0,080 cala

Parametry stali nierdzewnej

Stal nierdzewna pozwala na wyższe prędkości cięcia, ale wymaga umiarkowanych prędkości posuwu:

- Prędkość cięcia: 300-400 SFM

- Prędkość posuwu: 0,003-0,006 cala na obrót

- Głębokość cięcia: 0,030-0,060 cala

Wybór narzędzi i strategia

Narzędzia do tytanu

Podczas obróbki tytanu wybór narzędzia ma kluczowe znaczenie. Polecam:

- Narzędzia z węglików spiekanych z wielowarstwowymi powłokami

- Większa średnica narzędzia, jeśli to możliwe

- Sztywne uchwyty narzędziowe minimalizujące wibracje

- Narzędzia z dodatnim kątem natarcia

Narzędzia do stali nierdzewnej

W przypadku stali nierdzewnej obowiązują inne zasady dotyczące narzędzi:

- Narzędzia ze stali szybkotnącej lub węglików spiekanych

- Standardowe uchwyty narzędziowe

- Narzędzia z łamaczami wiórów

- Neutralne lub lekko dodatnie kąty natarcia

Techniki chłodzenia i smarowania

Metody chłodzenia tytanu

Odpowiednie chłodzenie jest niezbędne do obróbki tytanu:

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Chłodzenie przez narzędzie, jeśli to możliwe

- Obfity przepływ chłodziwa

- Regularne monitorowanie stężenia płynu chłodzącego

Podejścia chłodzące ze stali nierdzewnej

Stal nierdzewna wymaga różnych strategii chłodzenia:

- Standardowy płyn chłodzący

- Dostarczanie pod średnim ciśnieniem

- Regularna wymiana płynu chłodzącego

- Właściwa konserwacja stężenia

Optymalizacja wykończenia powierzchni

Aby uzyskać optymalne wykończenie powierzchni, opracowaliśmy specjalne techniki dla każdego materiału:

Wykończenie powierzchni tytanu

- Lekkie przejścia wykańczające

- Ostre, świeże narzędzia tnące

- Stałe parametry cięcia

- Sztywne mocowanie przedmiotu obrabianego

Wykończenie ze stali nierdzewnej

- Wyższe prędkości wykańczania

- Regularna wymiana narzędzi

- Prawidłowe odprowadzanie wiórów

- Stabilne mocowanie przedmiotu obrabianego

Zarządzanie żywotnością narzędzi

Kluczem do efektywnej kosztowo obróbki skrawaniem jest odpowiednie zarządzanie żywotnością narzędzi:

Zarządzanie narzędziami Titanium

- Regularne monitorowanie zużycia narzędzi

- Określone interwały wymiany narzędzi

- Łatwo dostępne narzędzia zapasowe

- Optymalizacja ścieżki narzędzia

Uwagi dotyczące narzędzi ze stali nierdzewnej

- Standardowe śledzenie żywotności narzędzia

- Normalne wzorce zużycia

- Regularne harmonogramy konserwacji

- Ekonomiczny wybór narzędzi

Monitorowanie procesów i kontrola jakości

W PTSMAKE wdrażamy rygorystyczne procedury monitorowania:

Tytanowe sterowniki procesowe

- Monitorowanie temperatury w trakcie procesu

- Regularne kontrole wymiarów

- Weryfikacja wykończenia powierzchni

- Śledzenie zużycia narzędzia

Elementy sterujące ze stali nierdzewnej

- Standardowe kontrole jakości

- Regularna kontrola wymiarów

- Monitorowanie wykończenia powierzchni

- Ocena stanu narzędzia

Rozważania dotyczące kosztów

Zrozumienie ekonomicznych aspektów obróbki tych materiałów ma kluczowe znaczenie:

| Współczynnik kosztów | Tytan | Stal nierdzewna |

|---|---|---|

| Koszt materiałów | Bardzo wysoka | Umiarkowany |

| Koszt narzędzia | Wysoki | Umiarkowany |

| Czas maszyny | Dłuższy | Standard |

| Koszt pracy | Wyższy | Standard |

Wdrażając te zoptymalizowane techniki w PTSMAKE, osiągnęliśmy spójne, wysokiej jakości wyniki dla obu materiałów. Kluczem jest zrozumienie unikalnych cech każdego materiału i odpowiednie dostosowanie parametrów obróbki. To kompleksowe podejście zapewnia optymalne wyniki przy jednoczesnym zachowaniu efektywności kosztowej i zachowaniu wąskich tolerancji.

Dowiedz się, jak hartowanie naprężeniowe wpływa na wydajność obróbki i trwałość narzędzi, zapewniając lepsze wyniki produkcyjne. ↩

Dowiedz się, jak hartowanie wpływa na obróbkę tytanu i ulepsz swoje strategie cięcia. ↩

Zrozumienie struktur krystalicznych pomaga w wyborze odpowiedniego materiału pod kątem wydajności i niezawodności. ↩

Zrozumienie, w jaki sposób właściwości termiczne tytanu wpływają na wydajność narzędzia i efektywność obróbki. ↩

Dowiedz się o różnicach w kosztach, aby dokonywać świadomych wyborów materiałów dla swoich projektów produkcyjnych. ↩

Dowiedz się, w jaki sposób hartowanie wpływa na zużycie narzędzia, aby ulepszyć strategie obróbki. ↩

Dowiedz się, jak hartowanie wpływa na wydajność obróbki i jakość powierzchni tytanu. ↩

Dowiedz się więcej o hartowaniu tytanu w celu poprawy wydajności obróbki i zmniejszenia opóźnień produkcyjnych. ↩

Dowiedz się więcej o wpływie anizotropii na wydajność obróbki i wyniki projektu. ↩

Dowiedz się, w jaki sposób struktura metalurgiczna wpływa na wydajność materiału i jego przydatność. ↩

Dowiedz się więcej o efektach hartowania w celu zwiększenia wydajności obróbki i trwałości narzędzi. ↩