Zrozumienie możliwości formowania wtryskowego na dużą skalę

Czy kiedykolwiek zastanawiałeś się, w jaki sposób te ogromne plastikowe elementy w samochodzie, pralce lub meblach ogrodowych są tak precyzyjnie wykonane? Technologia stojąca za tymi cudami inżynierii jest bardziej fascynująca, niż większość ludzi zdaje sobie z tego sprawę.

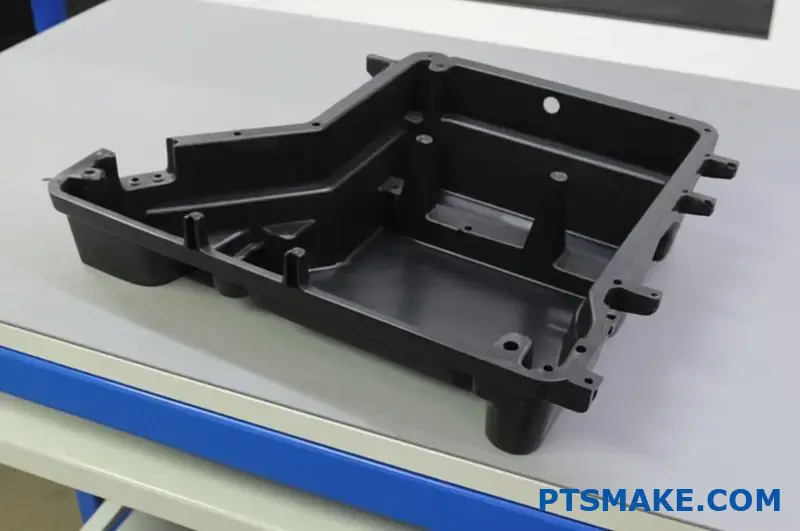

Usługi formowania wtryskowego tworzyw sztucznych o dużych rozmiarach stanowią wyspecjalizowaną zdolność produkcyjną, która zmienia możliwości produkcji przemysłowej, umożliwiając tworzenie ponadgabarytowych komponentów z niezwykłą precyzją przy jednoczesnym zachowaniu efektywności kosztowej w zastosowaniach wielkoseryjnych.

Ewolucja formowania wtryskowego na dużą skalę

Formowanie wtryskowe na dużą skalę zmieniło się dramatycznie w ciągu moich lat w branży. To, co kiedyś wymagało wielu połączonych ze sobą komponentów, teraz może być produkowane jako pojedyncze, spójne jednostki. Ta ewolucja nie dotyczyła jedynie rozmiaru - chodziło o precyzję, wydajność i rozszerzenie możliwości w produkcji tworzyw sztucznych.

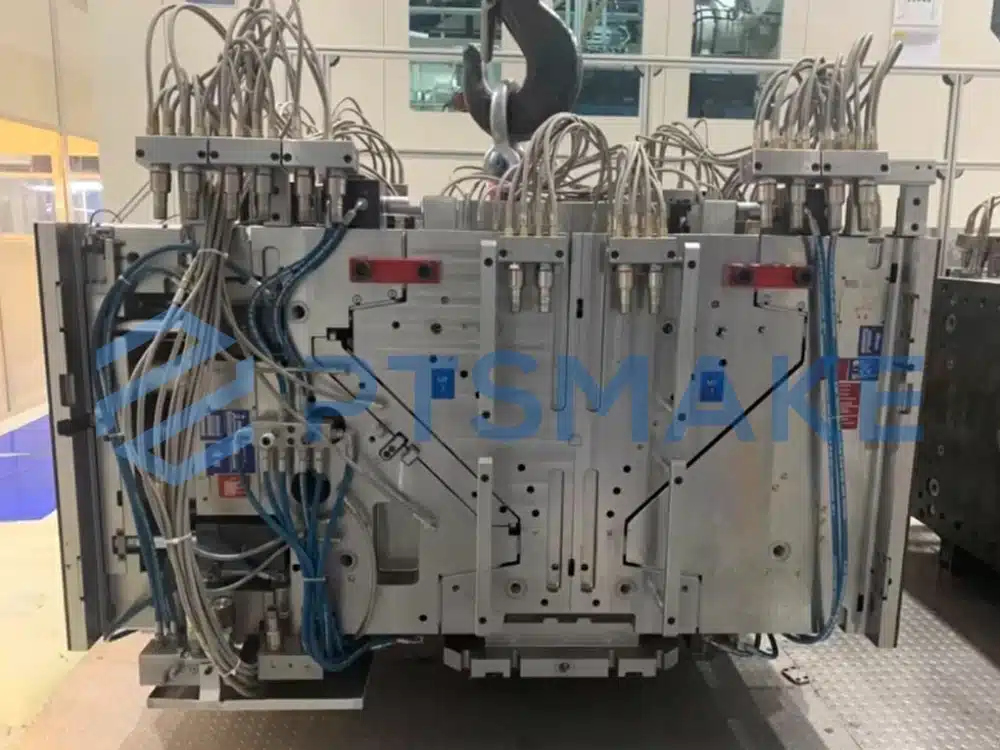

Przejście od konwencjonalnego formowania do możliwości na dużą skalę wymagało znaczących innowacji inżynieryjnych. Nowoczesne, duże wtryskarki do tworzyw sztucznych działają z siłą zacisku od 1000 do 4400 ton - wykładniczo większą niż standardowe urządzenia. Ta niezwykła siła jest niezbędna do utrzymania zamknięcia formy przy ogromnym ciśnieniu powstającym podczas wtryskiwania materiału do dużych wnęk.

Specyfikacje techniczne formowania na dużą skalę

Rozmiar Możliwości

Wymiary osiągalne dzięki formowaniu wtryskowemu na dużą skalę są naprawdę imponujące. W PTSMAKE nasz sprzęt może produkować komponenty o wymiarach do 60" x 60" x 25" jako pojedyncze elementy. Możliwość ta eliminuje potrzebę skomplikowanych operacji montażowych i zmniejsza potencjalne punkty awarii w gotowych produktach.

Precyzja i kontrola tolerancji

Być może najbardziej niezwykłe jest to, że te masywne komponenty zachowują wyjątkową precyzję. Pomimo ich rozmiaru, nasze procesy formowania na dużą skalę mogą osiągnąć tolerancje tak wąskie jak +/-0,003 cala. Taki poziom dokładności wymaga zaawansowanych systemy monitorowania procesów1 które nieustannie dostosowują parametry podczas produkcji.

Opcje materiałowe dla dużych komponentów

Formowanie na dużą skalę nie ogranicza się do podstawowych materiałów. Rutynowo przetwarzamy:

- Tworzywa termoplastyczne klasy inżynieryjnej (PC, ABS, Nylon)

- Kompozyty wypełnione włóknem szklanym do zastosowań konstrukcyjnych

- Formuły modyfikowane udarowo dla zapewnienia trwałości

- Niestandardowe kolory materiałów dla estetycznej spójności

Aplikacje branżowe

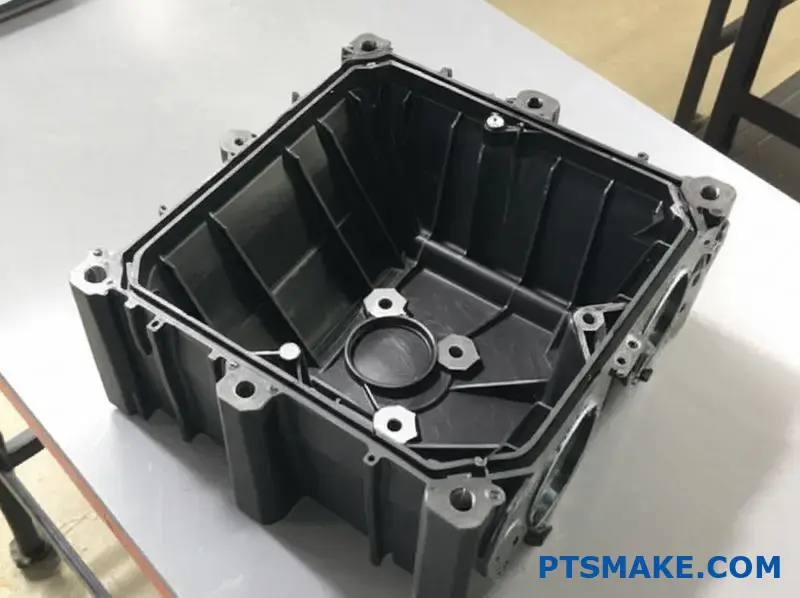

Sektor motoryzacyjny

Przemysł motoryzacyjny stanowi jeden z głównych rynków dla dużych usług formowania wtryskowego tworzyw sztucznych. Komponenty takie jak:

- Tablice przyrządów i deski rozdzielcze

- Systemy zderzaków

- Wewnętrzne panele drzwi

- Komponenty pod maską

Wszystkie korzystają z możliwości formowania na dużą skalę. Części te często wymagają złożonej geometrii z integralnymi elementami, takimi jak wsporniki montażowe, żebra wzmacniające i precyzyjne łączniki - wszystkie produkowane w jednym cyklu formowania.

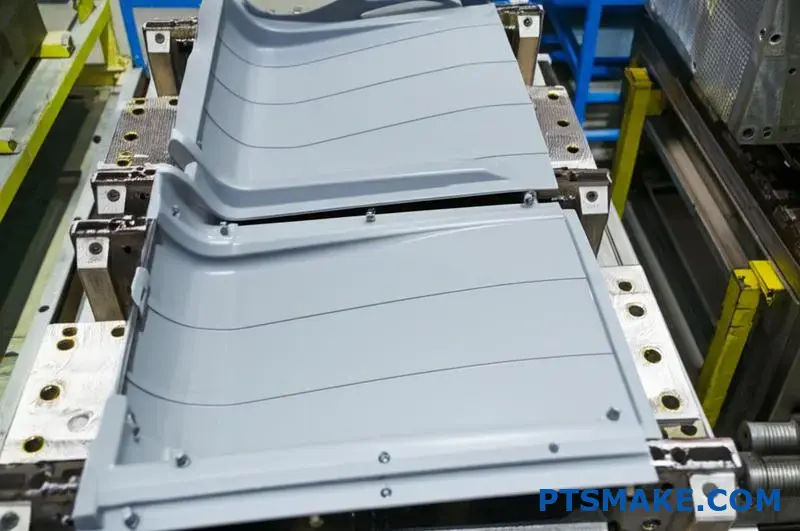

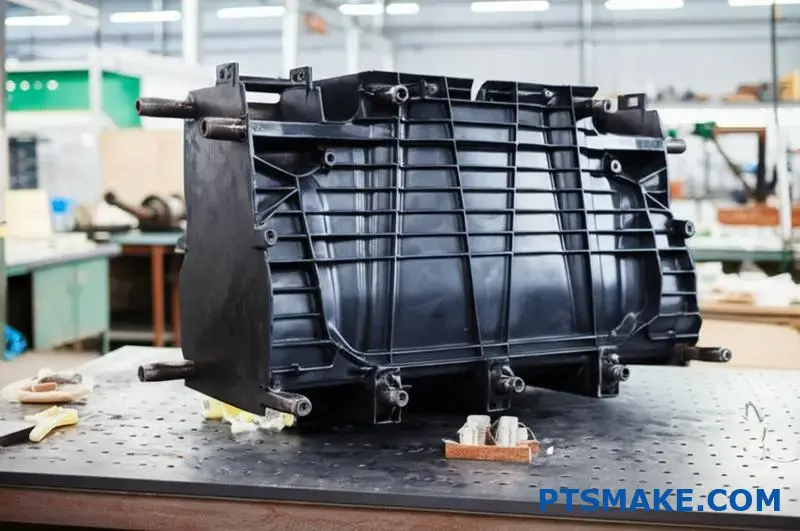

Towary konsumpcyjne i urządzenia

Główni producenci urządzeń wykorzystują formowanie na dużą skalę:

- Wanny pralek

- Wkłady do lodówek

- Obudowy dużych urządzeń

- Wytrzymałe meble zewnętrzne

Aplikacje te korzystają ze stabilności wymiarowej i integralności strukturalnej, którą zapewniają odpowiednio zaprojektowane części formowane na dużą skalę.

Rozwiązania do obsługi materiałów

Pojemniki przemysłowe, palety i systemy magazynowania coraz częściej wykorzystują elementy formowane na dużą skalę:

| Korzyści | Tradycyjny montaż | Formowanie na dużą skalę |

|---|---|---|

| Redukcja wagi | Ograniczone przez wytrzymałość połączenia | Optymalizacja poprzez projektowanie |

| Trwałość | Wiele punktów awarii | Ujednolicona struktura |

| Efektywność kosztowa | Montaż wymagający dużego nakładu pracy | Zautomatyzowana produkcja |

| Spójność | Zmienna jakość | Powtarzalne procesy |

Rozważania inżynieryjne dotyczące formowania na dużą skalę

Projektowanie pod kątem formowania wtryskowego na dużą skalę wymaga specjalistycznej wiedzy. Krytyczne czynniki obejmują:

Zarządzanie grubością ścianki

Utrzymanie stałej grubości ścianki staje się coraz większym wyzwaniem wraz ze wzrostem rozmiaru części. Nasz zespół inżynierów dokładnie analizuje projekty, aby zapobiec takim problemom jak:

- Ślady zatopienia w grubszych sekcjach

- Odkształcenia spowodowane nierównomiernym chłodzeniem

- Słabości strukturalne cienkich obszarów

- Wahania przepływu powodujące defekty kosmetyczne

Systemy bram i prowadnic

System podawania dla dużych form wymaga starannej inżynierii. Aby zapewnić całkowite napełnienie, zwykle wymaganych jest wiele bramek, ale ich rozmieszczenie musi być strategicznie określone, aby temu zapobiec:

- Widoczne linie spawów w obszarach kosmetycznych

- Uwięzienie powietrza powodujące puste przestrzenie

- Nadmierne spadki ciśnienia wpływające na jakość części

- Nierówne pakowanie i problemy z wymiarami

Konstrukcja układu chłodzenia

Skuteczne chłodzenie stanowi prawdopodobnie najbardziej krytyczny aspekt projektowania form wielkogabarytowych. System zarządzania termicznego musi równomiernie odprowadzać ciepło z tych masywnych części, aby zapobiec wypaczaniu i zapewnić wydajność cyklu. W PTSMAKE wdrażamy zaawansowane konformalne kanały chłodzące, które podążają za geometrią części, aby zoptymalizować ten krytyczny element procesu.

Dzięki odpowiednio zaprojektowanym procesom formowania wtryskowego na dużą skalę, producenci mogą osiągnąć niezwykłe wyniki, które byłyby niemożliwe przy użyciu konwencjonalnych metod, zmieniając to, co jest możliwe w projektowaniu i produkcji elementów z tworzyw sztucznych.

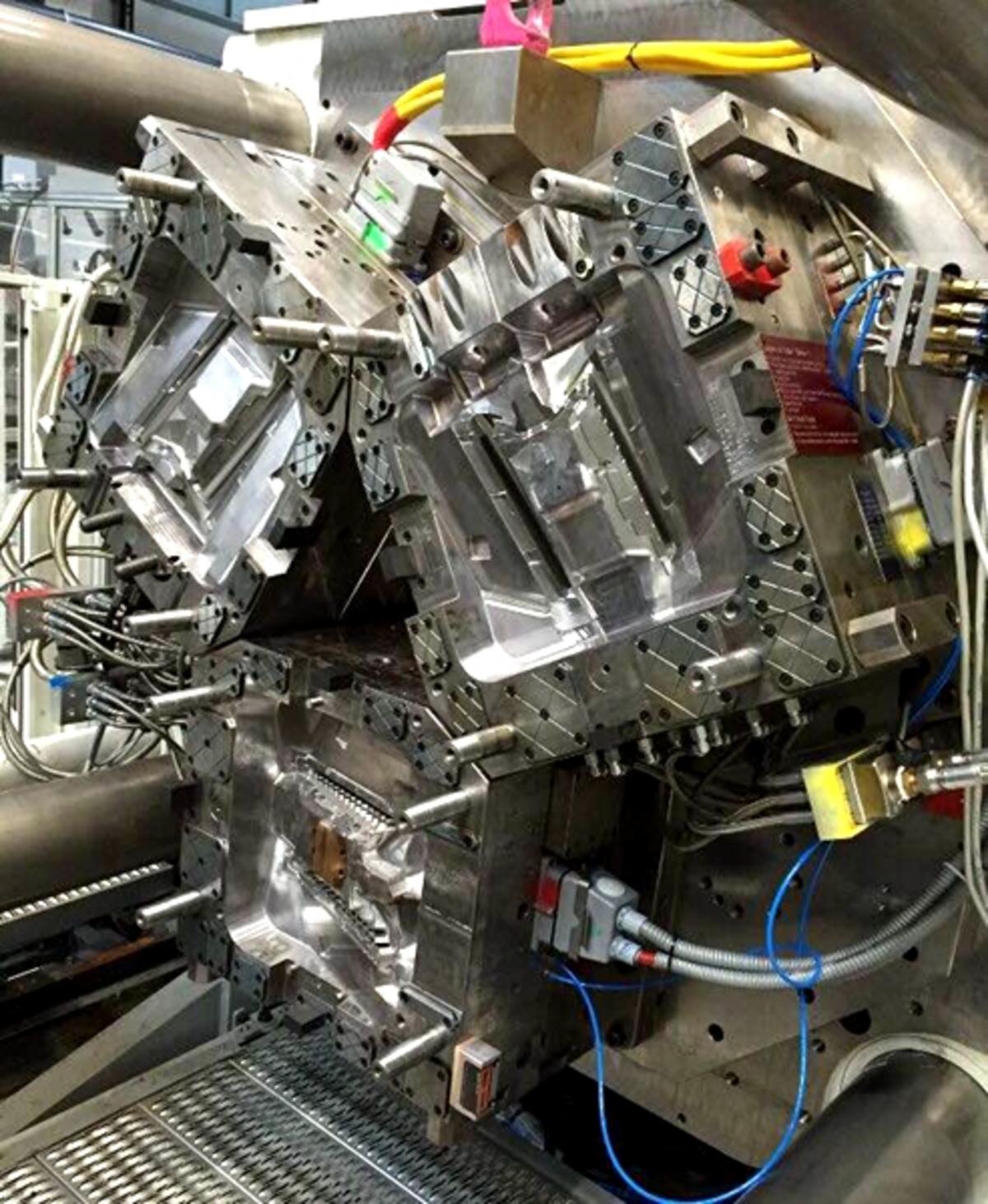

Zaawansowane opcje oprzyrządowania dla złożonych, dużych części

Czy zastanawiałeś się kiedyś, dlaczego niektórzy producenci mogą tworzyć ogromne plastikowe części z niesamowitą precyzją, podczas gdy inni mają z tym trudności? Sekret nie tkwi w maszynach, ale w zaawansowanych systemach narzędziowych, które umożliwiają produkcję na dużą skalę.

Wysokowydajne oprzyrządowanie do form stanowi krytyczną podstawę udanych usług formowania wtryskowego dużych tworzyw sztucznych, z opcjami od szybkich narzędzi prototypowych do wielogniazdowych form produkcyjnych zaprojektowanych specjalnie dla ponadgabarytowych komponentów.

Zrozumienie systemów klasyfikacji pleśni

W przypadku dużych komponentów z tworzyw sztucznych wybór narzędzi staje się jeszcze bardziej krytyczny niż w przypadku części o standardowych rozmiarach. Przemysł dzieli formy na kilka kategorii w oparciu o ich konstrukcję, trwałość i precyzję.

Klasa 105: Oprzyrządowanie prototypowe

Oprzyrządowanie prototypowe oferuje najszybszą ścieżkę do wstępnej walidacji części dla dużych komponentów. Te formy na bazie aluminium mają kilka zalet:

- Skrócony czas realizacji (zazwyczaj 2-3 tygodnie w porównaniu do 8-10 tygodni w przypadku stali)

- Niższa inwestycja początkowa

- Zdolność do walidacji koncepcji projektowych przed przystąpieniem do produkcji oprzyrządowania.

- Możliwość produkcji ograniczonych ilości do testów rynkowych

Narzędzia te mają jednak ograniczenia, jeśli chodzi o duże części. Aluminiowa konstrukcja oznacza, że mogą one wytrzymać mniej cykli przed zużyciem, zwłaszcza przy znacznych naciskach wymaganych dla dużych komponentów.

Klasa 103 i 104: Oprzyrządowanie mostów

Oprzyrządowanie mostkowe stanowi pośrednie rozwiązanie między prototypem a formami produkcyjnymi. Narzędzia te wykorzystują stalowe wkładki w krytycznych obszarach zużycia, zachowując jednocześnie bardziej ekonomiczne materiały w mniej obciążonych obszarach.

W przypadku dużych usług formowania wtryskowego tworzyw sztucznych, oprzyrządowanie mostowe oferuje istotne korzyści:

- Rozszerzone możliwości produkcyjne (zazwyczaj 50 000-100 000 cykli)

- Lepsza stabilność wymiarowa w porównaniu do aluminium

- Lepsze rozpraszanie ciepła dla szybszych cykli

- Bardziej ekonomiczne niż pełne oprzyrządowanie produkcyjne, gdy wielkość produkcji jest niepewna

W PTSMAKE z powodzeniem stosujemy oprzyrządowanie pomostowe dla klientów, którzy muszą wprowadzać produkty na rynek, podczas gdy ich narzędzia do produkcji na większą skalę są nadal w fazie rozwoju.

Klasa 101 i 102: Oprzyrządowanie produkcyjne

Gdy mamy do czynienia z dużymi komponentami w dużych ilościach, oprzyrządowanie produkcyjne klasy 101 i 102 staje się niezbędne. Te formy z hartowanej stali oferują:

- Praktycznie nieograniczona zdolność produkcyjna (miliony cykli)

- Doskonała stabilność wymiarowa w całym cyklu produkcyjnym

- Zdolność do wytrzymania wysokiego ciśnienia wtrysku wymaganego dla dużych części

- Zwiększone możliwości chłodzenia w celu optymalizacji czasu cyklu

Inwestycja w oprzyrządowanie klasy 101 dla dużych komponentów jest znaczna, ale ekonomika w przeliczeniu na część staje się coraz bardziej korzystna wraz ze wzrostem wielkości produkcji.

Konfiguracje z wieloma wnękami dla dużych części

Jednym z najbardziej znaczących postępów w usługach formowania wtryskowego tworzyw sztucznych o dużych gabarytach było opracowanie oprzyrządowania wielogniazdowego dla ponadwymiarowych komponentów. Podejście to wiąże się z wyjątkowymi wyzwaniami inżynieryjnymi, ale zapewnia istotne korzyści.

Pojedyncze vs. rodzinne vs. opcje z wieloma wnękami

Opcje konfiguracji narzędzi obejmują:

| Typ konfiguracji | Opis | Najlepsza aplikacja |

|---|---|---|

| Pojedyncza wnęka | Jedna duża część na cykl | Złożone geometrie o wąskich tolerancjach |

| Rodzinna pleśń | Różne powiązane części w jednym narzędziu | Produkty z wieloma komponentami wymaganymi w równych ilościach |

| Multi-Cavity | Wiele identycznych dużych części na cykl | Produkcja wielkoseryjna, w której wydajność jest najważniejsza |

W przypadku dużych komponentów złożoność inżynieryjna form wielogniazdowych rośnie wykładniczo. The Analiza przepływu formy2 wymagany do zapewnienia prawidłowego wypełnienia wszystkich ubytków staje się znacznie bardziej wyrafinowany.

Równoważenie złożoności z wydajnością

Podczas projektowania oprzyrządowania wielogniazdowego dla dużych komponentów należy starannie wyważyć kilka czynników:

- Rozkład ciśnienia - Zapewnienie równego ciśnienia w każdej wnęce pomimo odległości od punktu wtrysku.

- Zarządzanie ciepłem - Tworzenie jednolitego chłodzenia w masywnych konstrukcjach stalowych

- Wymagania dotyczące wentylacji - Prawidłowe odprowadzanie powietrza z wielu dużych wnęk

- Systemy wyrzutowe - Opracowanie niezawodnych metod usuwania znacznych części bez uszkodzeń

Dzięki odpowiedniej inżynierii, oprzyrządowanie wielogniazdowe może znacznie poprawić ekonomikę produkcji dużych części, często zmniejszając koszty jednostkowe o 30-50% w porównaniu z metodami jednogniazdowymi.

Zarządzanie tolerancją funkcji krytycznych

Utrzymanie wąskich tolerancji na dużych częściach formowanych stanowi wyjątkowe wyzwanie, któremu należy sprostać za pomocą zaawansowanych metod oprzyrządowania.

Wybór stali i obróbka cieplna

W przypadku dużych form, gdzie stabilność wymiarowa ma krytyczne znaczenie, wybór odpowiedniej stali narzędziowej staje się jeszcze ważniejszy. Zazwyczaj zalecamy:

- Wstępnie hartowana stal P20 do dużych form ogólnego przeznaczenia

- H13 dla obszarów narażonych na wysokie zużycie lub materiały ścierne

- S7 dla komponentów o wysokich wymaganiach w zakresie wyrzucania

- Stal nierdzewna 420 do zastosowań odpornych na korozję lub części medycznych

Proces obróbki cieplnej musi być dokładnie kontrolowany, aby zapobiec wypaczaniu się tych masywnych konstrukcji stalowych, co często wymaga specjalistycznych urządzeń do obróbki cieplnej.

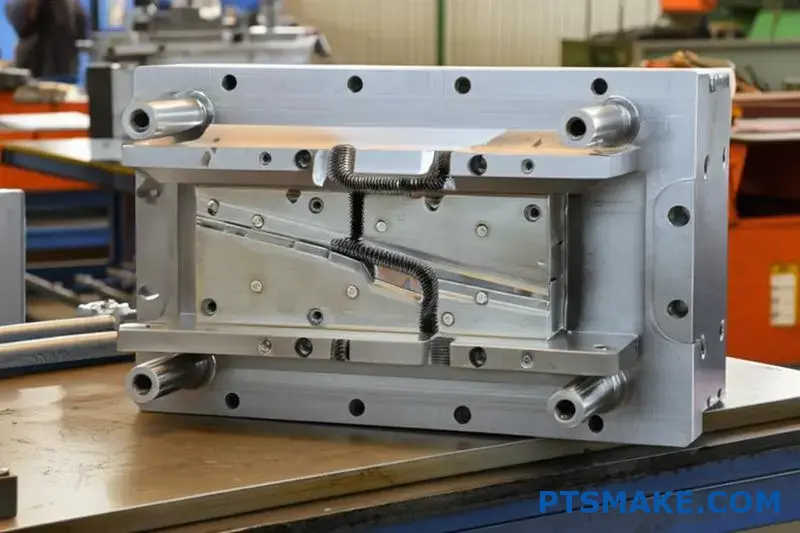

Strategia wstawiania dla złożonych funkcji

Jednym z najskuteczniejszych sposobów utrzymania wąskich tolerancji krytycznych cech jest strategiczne wykorzystanie wkładek w większej strukturze formy. Pozwala to na:

- Różne materiały dla różnych części formy

- Oddzielne harmonogramy konserwacji dla obszarów o wysokim zużyciu

- Możliwość wymiany tylko uszkodzonych sekcji zamiast całych narzędzi

- Ulepszone chłodzenie skoncentrowane na krytycznych wymiarach

W PTSMAKE opracowaliśmy zaawansowane strategie wstawiania, które pozwalają nam zachować tolerancje tak wąskie, jak ±0,001 cala, nawet w przypadku części o wymiarach kilku stóp.

Konstrukcja układu chłodzenia zapewniająca stabilność wymiarową

Konstrukcja układu chłodzenia w dużych formach ma bezpośredni wpływ na stabilność wymiarową. Tradycyjne kanały chłodzące z prostymi otworami często okazują się nieodpowiednie dla masywnych części. Zamiast tego wdrażamy:

- Konforemne kanały chłodzące dopasowane do geometrii części

- Kołki termiczne dla obszarów niedostępnych dla konwencjonalnego chłodzenia

- Segregowane strefy chłodzenia z niezależną kontrolą temperatury

- Zaawansowany monitoring termiczny podczas produkcji

Dzięki temu zaawansowanemu podejściu do projektowania narzędzi, producenci mogą osiągnąć niezwykłą precyzję nawet w przypadku najbardziej wymagających wielkogabarytowych komponentów z tworzyw sztucznych.

Wybór materiałów dla dużych komponentów z tworzyw sztucznych

Czy zastanawiałeś się kiedyś, dlaczego niektóre duże produkty z tworzyw sztucznych pękają pod naciskiem, podczas gdy inne wytrzymują lata? Sekret tkwi nie w technikach produkcyjnych, ale w krytycznym procesie doboru materiałów, który ma miejsce na długo przed rozpoczęciem produkcji.

Wybór odpowiedniego materiału dla dużych elementów z tworzyw sztucznych wymaga zrównoważenia integralności strukturalnej, wagi i efektywności kosztowej, przy jednoczesnym zapewnieniu, że wybrany polimer jest w stanie wytrzymać naprężenia unikalne dla zastosowań ponadgabarytowych.

Zrozumienie wymagań materiałowych dla zastosowań na dużą skalę

Jeśli chodzi o duże elementy z tworzyw sztucznych, nie wszystkie materiały są sobie równe. Wymagania stawiane ponadwymiarowym częściom znacznie różnią się od ich mniejszych odpowiedników. W PTSMAKE widziałem, jak wiele projektów kończyło się fiaskiem, ponieważ doborowi materiałów nie poświęcono należytej uwagi.

Kluczowe kwestie dotyczące wydajności

Duże elementy z tworzyw sztucznych stoją przed wyjątkowymi wyzwaniami, które bezpośrednio wpływają na wybór materiału:

- Wyższe obciążenia strukturalne i możliwość ugięcia

- Zwiększona podatność na wypaczenia podczas chłodzenia

- Większa ekspozycja na czynniki środowiskowe

- Bardziej znaczący wpływ skurczu materiału

- Zwiększone wymagania dotyczące stabilności wymiarowej

Czynniki te tworzą złożoną matrycę decyzyjną, która wymaga dogłębnej wiedzy na temat materiałów, aby skutecznie nawigować.

Tworzywa konstrukcyjne do zastosowań strukturalnych

W przypadku komponentów, w których integralność strukturalna jest najważniejsza, tworzywa konstrukcyjne oferują lepsze właściwości użytkowe w porównaniu z żywicami towarowymi.

Mieszanki nylonowe wypełnione włóknem szklanym

Nylon wypełniony włóknem szklanym (PA) stanowi jedną z najbardziej wszechstronnych opcji materiałowych dla dużych komponentów. Wzmocnienie włóknem szklanym znacznie poprawia:

- Wytrzymałość na rozciąganie (do 3x większa niż w przypadku niewypełnionego nylonu)

- Temperatura ugięcia ciepła

- Stabilność wymiarowa podczas zmian środowiskowych

- Odporność na pełzanie przy długotrwałym obciążeniu

Właściwości te sprawiają, że nylon wypełniony włóknem szklanym jest idealny do dużych komponentów motoryzacyjnych, obudów przemysłowych i ram konstrukcyjnych. Zazwyczaj zalecamy obciążenie szkłem 30-33% jako optymalną równowagę między wytrzymałością a przetwarzalnością dla większości dużych zastosowań.

Poliwęglan i mieszanki PC/ABS

Poliwęglan (PC) i jego mieszanki z ABS zapewniają wyjątkowe połączenie odporności na uderzenia i stabilności wymiarowej niezbędnej dla dużych komponentów. Kluczowe korzyści obejmują:

| Własność | Poliwęglan | Mieszanka PC/ABS |

|---|---|---|

| Siła uderzenia | Doskonały | Bardzo dobry |

| Odporność na temperaturę | Do 135°C | Do 110°C |

| Stabilność UV | Słaby (wymaga dodatków) | Umiarkowany |

| Łatwość przetwarzania | Umiarkowany | Doskonały |

| Koszt względny | Wyższy | Umiarkowany |

Podczas projektowania dużych paneli zewnętrznych lub obudów, które wymagają zarówno integralności strukturalnej, jak i estetycznego wyglądu, mieszanki PC/ABS często zapewniają idealną równowagę między właściwościami i przetwarzalnością.

Wysokowydajne żywice do wymagających zastosowań

Niektóre duże komponenty są narażone na ekstremalne warunki, które wymagają specjalistycznych materiałów o wysokiej wydajności.

PEEK i PEI do zastosowań krytycznych

W przypadku najbardziej wymagających zastosowań na dużą skalę, polieteroeteroketon (PEEK) i polieteroimid (PEI) oferują wyjątkową wydajność:

- Temperatury robocze przekraczające 200°C

- Doskonała odporność chemiczna na agresywne substancje

- Doskonałe właściwości mechaniczne nawet w podwyższonych temperaturach

- Nieodłączna ognioodporność (szczególnie PEI)

Materiały te mają wysoką cenę, ale zapewniają niezrównaną wydajność w przypadku dużych komponentów w przemyśle lotniczym, medycznym i specjalistycznych zastosowaniach przemysłowych. W PTSMAKE z powodzeniem formowaliśmy komponenty PEEK o długości do 36 cali, zachowując wąskie tolerancje pomimo trudnych właściwości przetwarzania tego materiału.

Zaawansowane formuły kompozytowe

Ostatnie postępy w dziedzinie materiałoznawstwa pozwoliły opracować specjalistyczne formuły kompozytów przeznaczone specjalnie dla dużych komponentów:

- Polimery wzmocnione włóknem węglowym zapewniają maksymalny stosunek wytrzymałości do wagi

- Termoplasty z długimi włóknami szklanymi (LFT) dla lepszych właściwości udarnościowych

- Hybrydowe systemy wzmacniające3 które łączą wiele typów włókien

- Specjalistyczne dodatki zwiększające płynność formowania masywnych części

Te zaawansowane formuły pomagają przezwyciężyć wiele tradycyjnych ograniczeń związanych z formowaniem dużych części, umożliwiając tworzenie projektów, które wcześniej były niemożliwe do wyprodukowania.

Proces wyboru materiałów dla dużych komponentów

Wybór optymalnego materiału dla dużych komponentów z tworzyw sztucznych wymaga systematycznego podejścia, które uwzględnia zarówno wymagania techniczne, jak i ograniczenia produkcyjne.

Ocena parametrów technicznych

Proces selekcji rozpoczyna się od kompleksowej oceny parametrów technicznych:

- Wymagania mechaniczne: Określenie konkretnych potrzeb w zakresie wytrzymałości, sztywności i odporności na uderzenia.

- Narażenie środowiskowe: Ocena ekspozycji na promieniowanie UV, kontaktu z substancjami chemicznymi i zakresów temperatur.

- Zgodność z przepisami: Określenie odpowiednich norm dla aplikacji (UL, FDA, ISO itp.).

- Przewidywany okres użytkowania: Określenie wymaganych ram czasowych trwałości

- Potrzeba stabilności wymiarowej: Ocena wymagań tolerancji w różnych warunkach środowiskowych

Parametry te tworzą profil, który zawęża potencjalnych kandydatów na materiał przed uwzględnieniem czynników produkcyjnych.

Rozważania dotyczące produkcji

W przypadku dużych komponentów wybór materiału musi uwzględniać wykonalność produkcji:

- Charakterystyka przepływu: Materiały muszą utrzymywać stały przepływ na dużych odległościach

- Wpływ na czas cyklu: Niektóre materiały wymagają znacznie dłuższych faz chłodzenia

- Kompatybilność sprzętu: Materiały wysokotemperaturowe mogą wymagać specjalistycznego sprzętu.

- Stabilność po formowaniu: Niektóre materiały nadal kurczą się lub wypaczają wiele dni po formowaniu.

- Operacje dodatkowe: Wybór materiału wpływa na procesy malowania, spawania i montażu

Kiedy opracowujemy duże komponenty w PTSMAKE, często tworzymy matryce wyboru materiałów, które ważą te czynniki z uwzględnieniem kosztów w celu określenia optymalnego wyboru materiału.

Analiza kosztów i korzyści

Ostateczny wybór zazwyczaj wymaga zrównoważenia wymagań dotyczących wydajności z czynnikami ekonomicznymi:

- Początkowy koszt materiału za kilogram

- Wpływ wydajności przetwarzania na cenę jednostkową

- Oczekiwany współczynnik odrzuceń podczas produkcji

- Uwagi dotyczące narzędzi (niektóre materiały wymagają specjalistycznej stali lub powłok)

- Wtórne wymagania operacyjne i powiązane koszty

Dokładnie analizując te czynniki, producenci mogą zidentyfikować materiały, które zapewniają niezbędną wydajność przy jednoczesnym zachowaniu opłacalności produkcji na dużą skalę.

Studia przypadków dotyczące wyboru materiałów

Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem kilka wzorców skutecznego doboru materiałów dla dużych komponentów w różnych branżach:

- Samochodowe panele wewnętrzne: Polipropylen wypełniony włóknem szklanym zapewnia doskonałą równowagę między kosztami, wagą i właściwościami strukturalnymi.

- Obudowy urządzeń przemysłowych: Mieszanki PC/ABS zapewniają doskonałą odporność na uderzenia i estetykę przy dobrej integralności strukturalnej.

- Obudowy sprzętu medycznego: PEI zapewnia niezbędną ognioodporność, odporność chemiczną i trwałość.

- Duże towary konsumpcyjne: Akryl modyfikowany udarowo zapewnia wyjątkową estetykę i dobre właściwości strukturalne.

Wspólnym wątkiem udanych wdrożeń jest dokładne zrozumienie zarówno wymagań aplikacji, jak i możliwości materiałowych, w połączeniu z rygorystycznymi testami przed rozpoczęciem produkcji na pełną skalę.

Specjalistyczne techniki produkcji dużych części

Czy zastanawiałeś się kiedyś, w jaki sposób producenci tworzą te ogromne plastikowe komponenty do pojazdów, urządzeń lub sprzętu przemysłowego z tak niezwykłą precyzją? Sekret tkwi w wyspecjalizowanych technikach formowania, które przekształcają niemożliwe w rzeczywistość dzięki innowacyjnym podejściom inżynieryjnym.

Zaawansowane technologie formowania zrewolucjonizowały duże usługi formowania wtryskowego tworzyw sztucznych, wprowadzając wyspecjalizowane procesy, takie jak wspomaganie gazowe, pianka strukturalna i techniki formowania stosowego, które maksymalizują wydajność przy zachowaniu wyjątkowej integralności strukturalnej i stabilności wymiarowej.

Formowanie wtryskowe ze wspomaganiem gazowym: Tworzenie pustych sekcji w masywnych częściach

Formowanie wtryskowe ze wspomaganiem gazowym stanowi jeden z najważniejszych przełomów w produkcji dużych elementów z tworzyw sztucznych. Ten innowacyjny proces polega na wtryskiwaniu azotu do częściowo wypełnionych wnęk formy, tworząc kontrolowane puste sekcje w grubościennych częściach.

Wyjaśnienie procesu wspomagania gazowego

Proces wspomagania gazowego przebiega według określonej sekwencji:

- Wstępny wtrysk stopionego tworzywa sztucznego (zazwyczaj 70-80% całkowitej objętości wnęki)

- Precyzyjne wprowadzanie azotu pod kontrolowanym ciśnieniem

- Gaz podąża ścieżką najmniejszego oporu przez grubsze sekcje

- Tworzenie pustych kanałów przy zachowaniu solidnych powierzchni zewnętrznych

- Ciśnienie gazu utrzymuje materiał przy ściankach formy podczas chłodzenia

- Odpowietrzanie gazem przed wyrzuceniem części

Podejście to zapewnia niezwykłe korzyści w przypadku dużych komponentów. Tworząc kontrolowane puste sekcje, możemy produkować części o znacznie mniejszym zużyciu materiału przy zachowaniu doskonałej sztywności strukturalnej. Wewnętrzne kanały gazowe skutecznie działają jako "niewidoczne żebrowanie", które wspiera strukturę części.

Zalety dla produkcji dużych komponentów

Zalety technologii wspomagania gazowego dla dużych usług formowania wtryskowego tworzyw sztucznych obejmują:

| Korzyści | Wpływ techniczny | Wartość biznesowa |

|---|---|---|

| Redukcja materiału | 20-40% mniej użytego plastiku | Niższe koszty surowców |

| Redukcja wagi | Lżejsze komponenty o równoważnej wytrzymałości | Zwiększona wydajność produktu |

| Skrócony czas cyklu | Szybsze chłodzenie dzięki cieńszym ściankom | Zwiększona zdolność produkcyjna |

| Zminimalizowane ślady zlewu | Ciśnienie gazu eliminuje wgłębienia na powierzchni | Lepsza jakość estetyczna |

| Mniejsze wypaczenia | Bardziej jednolita charakterystyka chłodzenia | Poprawiona stabilność wymiarowa |

W PTSMAKE z powodzeniem wdrożyliśmy technologię wspomagania gazowego dla komponentów takich jak duże panele przyrządów samochodowych, gdzie technika ta tworzy wewnętrzne kanały wzmacniające, które byłyby niemożliwe przy tradycyjnym podejściu do formowania.

Formowanie pianki strukturalnej: Inżynieria lekkiej wytrzymałości

Formowanie pianki strukturalnej to kolejna wyspecjalizowana technika, szczególnie cenna w przypadku komponentów wielkogabarytowych wymagających wyjątkowego stosunku wytrzymałości do masy.

Mechanika i chemia procesów

Proces wytwarzania pianki strukturalnej wykorzystuje chemiczny środek porotwórczy (CBA) zmieszany z żywicą polimerową przed wtryskiem. Gdy materiał wchodzi do formy, środek porotwórczy tworzy komórkową strukturę rdzenia, zachowując jednocześnie solidną powłokę zewnętrzną. Rezultatem jest konstrukcja przypominająca kanapkę o niezwykłych właściwościach strukturalnych.

Rdzeń piankowy stanowi zazwyczaj 20-35% całkowitej grubości części, tworząc lekką strukturę komórkową otoczoną gęstą, solidną warstwą powierzchniową. Struktura ta naśladuje zasady inżynieryjne występujące w konstrukcji dwuteowej, gdzie materiał jest strategicznie rozmieszczony, aby zmaksymalizować integralność strukturalną.

Korzyści inżynieryjne dla komponentów ponadwymiarowych

Formowanie pianki strukturalnej zapewnia kilka krytycznych korzyści w przypadku dużych elementów z tworzyw sztucznych:

- Zwiększona sztywność: Komórkowa struktura rdzenia zapewnia 2-3-krotnie wyższy moduł sprężystości w porównaniu do części litych o równoważnej masie.

- Stabilność wymiarowa: Zmniejszona gęstość materiału oznacza mniejszy skurcz i wypaczenia.

- Niższy stres wewnętrzny: Spieniony rdzeń minimalizuje naprężenia szczątkowe, które powodują zniekształcenia dużych części.

- Doskonała izolacja: Struktura komórkowa zapewnia właściwości izolacji termicznej i akustycznej

- Potencjał wymiany metalu: Stosunek wytrzymałości do wagi umożliwia zastąpienie elementów metalowych

W przypadku zastosowań przemysłowych, takich jak duże kontenery do transportu materiałów, obudowy urządzeń i panele strukturalne, formowanie pianki strukturalnej często zapewnia idealną równowagę między wydajnością a wydajnością produkcji.

Uwagi projektowe dotyczące pianki strukturalnej

Podczas projektowania dużych komponentów do formowania pianki strukturalnej, kilka czynników wymaga szczególnej uwagi:

- Wymagania dotyczące grubości ścianki: Minimalna grubość 0,125" (3,2 mm) wymagana do prawidłowego rozwoju pianki.

- Ograniczenia długości przepływu: Materiał musi dotrzeć do wszystkich obszarów przed wystąpieniem znaczącego chłodzenia

- Oczekiwania dotyczące wykończenia powierzchni: Na powierzchniach mogą pojawić się charakterystyczne wzory wirowe

- Wymagania dotyczące kąta zanurzenia: Zazwyczaj o 1-2° większy ciąg niż w przypadku formowania konwencjonalnego

- Planowanie lokalizacji bramy: Strategiczne pozycjonowanie zapewniające całkowite wypełnienie masywnych części

Dzięki odpowiedniej optymalizacji projektu, formowanie pianki strukturalnej może dostarczyć niezwykle duże komponenty (do 6 stóp długości) o wyjątkowej wydajności strukturalnej i efektywności kosztowej.

null

Technologia Stack Mold: Zwielokrotnienie wydajności produkcji

Technologia formowania stosowego stanowi przełomowe podejście do zwiększania wydajności produkcji dużych komponentów bez konieczności stosowania proporcjonalnie większych maszyn do formowania.

Konfiguracja i działanie formy stosu

W przeciwieństwie do konwencjonalnych form jednopłaszczyznowych, formy piętrowe wykorzystują wiele linii podziału i powierzchni formy ułożonych w konfiguracji piętrowej. Typowa forma stosowa może zawierać:

- Sekcja środkowa, która porusza się wraz z płytą główną maszyny

- Dwie zewnętrzne sekcje przymocowane do nieruchomych i ruchomych płyt maszyny

- Specjalistyczne systemy gorącokanałowe do dostarczania materiału do wszystkich zagłębień

- Zsynchronizowane działania mechaniczne lub hydrauliczne w celu zapewnienia prawidłowego działania

Taka konfiguracja skutecznie podwaja lub nawet potraja wydajność produkcji bez konieczności stosowania znacznie większej wtryskarki. W przypadku dużych komponentów ten mnożnik wydajności może zmienić ekonomikę produkcji.

Zalety produkcji dużych części na dużą skalę

Technologia formowania stosowego zapewnia kilka wyraźnych korzyści w przypadku produkcji wielkoseryjnej dużych komponentów:

- Zwiększona wydajność: Produkuje 2-4 razy więcej części na cykl niż konwencjonalne formy.

- Zoptymalizowane wykorzystanie maszyn: Maksymalizuje wydajność istniejącego sprzętu

- Zrównoważony rozkład sił: Zapewnia bardziej równomierną siłę zacisku na całej formie.

- Zmniejszony Różnice między strzałami4: Spójne parametry przetwarzania we wszystkich wnękach

- Efektywność energetyczna: Niższe zużycie energii na wyprodukowaną część

W przypadku zastosowań takich jak duże komponenty motoryzacyjne, części urządzeń konsumenckich lub pojemniki przemysłowe produkowane w dużych ilościach, formy stosowe mogą znacznie poprawić ekonomikę produkcji przy zachowaniu wyjątkowych standardów jakości.

Wyzwania i rozwiązania związane z wdrażaniem

Wdrożenie technologii formowania stosowego dla dużych komponentów wiąże się z kilkoma wyjątkowymi wyzwaniami:

- Kompleksowe zarządzanie przepływem materiałów: Zapewnienie zrównoważonego wypełnienia wielu ubytków

- Precyzyjna kontrola temperatury: Utrzymanie jednolitych warunków termicznych w całym stosie formy

- Synchronizacja mechaniczna: Koordynacja ruchów wielu sekcji formy

- Złożoność konserwacji: Bardziej zaawansowane wymagania konserwacyjne niż w przypadku form konwencjonalnych

- Rozważania dotyczące inwestycji początkowych: Wyższe początkowe koszty oprzyrządowania pomimo długoterminowej ekonomii

Dzięki odpowiednim technikom inżynieryjnym i zaawansowanym technikom symulacyjnym można skutecznie zarządzać tymi wyzwaniami, aby odblokować niezwykłe korzyści produkcyjne, jakie technologia formowania stosowego oferuje w produkcji dużych komponentów.

Podejścia hybrydowe: Łączenie technologii w celu uzyskania optymalnych wyników

Najbardziej zaawansowane usługi formowania wtryskowego tworzyw sztucznych często obejmują podejścia hybrydowe, które łączą wiele specjalistycznych technik w celu spełnienia złożonych wymagań dotyczących części.

Wspomaganie gazowe w połączeniu z pianką strukturalną

W przypadku wyjątkowo dużych komponentów wymagających zarówno redukcji masy, jak i doskonałej wydajności strukturalnej, połączenie technologii wspomagania gazowego i pianki strukturalnej może przynieść niezwykłe rezultaty. To hybrydowe podejście:

- Wykorzystuje piankę strukturalną do budowy głównej części

- Wdraża kanały gazowe w strategicznych lokalizacjach w celu dodatkowego wzmocnienia.

- Zoptymalizowany rozkład materiału zapewnia maksymalny stosunek wytrzymałości do wagi.

- Dostarcza części o doskonałej stabilności wymiarowej pomimo dużych rozmiarów

Połączenie to okazuje się szczególnie cenne w przypadku dużych komponentów, takich jak samochodowe systemy zarządzania ładunkiem, gdzie redukcja masy, integralność strukturalna i stabilność wymiarowa są krytycznymi wymaganiami.

Wielomateriałowe rozwiązania dla dużych komponentów

Inne podejście hybrydowe obejmuje techniki wielomateriałowe lub overmolding dla dużych komponentów:

- Kombinacje sztywne/elastyczne: Tworzenie dużych części ze zintegrowanymi uszczelnieniami lub elastycznymi strefami

- Warstwy strukturalne/kosmetyczne: Połączenie podkładu strukturalnego z estetycznymi warstwami powierzchniowymi

- Metalowo-plastikowe konstrukcje hybrydowe: Wstawianie metalowych wzmocnień do dużych elementów z tworzyw sztucznych

- Aplikacje z wieloma durometrami: Różna twardość w różnych sekcjach masywnych części

Te wyrafinowane hybrydowe podejścia umożliwiają projektowanie, które byłoby niemożliwe przy użyciu jakiejkolwiek pojedynczej techniki formowania, rozszerzając możliwości projektowania i funkcjonowania dużych komponentów.

Monitorowanie procesów i kontrola jakości dla zaawansowanych technik

Specjalistyczne techniki stosowane w produkcji dużych komponentów wymagają równie zaawansowanych systemów monitorowania i kontroli jakości, aby zapewnić spójne wyniki.

W przypadku procesów wspomaganych gazem niezbędna jest precyzyjna kontrola profili ciśnienia gazu i sekwencji czasowych. W PTSMAKE wdrażamy zaawansowane przetworniki ciśnienia w gniazdach form i wyspecjalizowane algorytmy sterowania w celu optymalizacji parametrów gazu dla każdej części.

Zastosowania pianek strukturalnych wymagają dokładnego monitorowania temperatury materiału, stężenia CBA i prędkości wtrysku, aby zapewnić spójny rozwój struktury komórkowej. Nasze systemy monitorowania procesu śledzą te parametry w czasie rzeczywistym, wprowadzając mikroregulacje w celu utrzymania optymalnych warunków podczas całej serii produkcyjnej.

Operacje formowania w stosach wymagają zsynchronizowanego monitorowania wielu wnęk jednocześnie, ze zrównoważonymi parametrami napełniania i pakowania na wszystkich powierzchniach formy. Zaawansowane systemy wizyjne i czujniki w formie pomagają zapewnić stałą jakość wszystkich części produkowanych w każdym cyklu.

Dzięki tym wyspecjalizowanym metodom monitorowania, producenci mogą utrzymać wyjątkowe standardy jakości nawet podczas produkcji masywnych komponentów przy użyciu najbardziej zaawansowanych technik formowania.

Zapewnienie jakości ponadwymiarowych elementów formowanych

Czy kiedykolwiek zastanawiałeś się, w jaki sposób te ogromne plastikowe komponenty w Twoim samochodzie, pralce lub sprzęcie przemysłowym zachowują tak niezwykłą precyzję? Za każdą udaną dużą częścią kryje się system zapewnienia jakości, który jest równie imponujący jak sama technologia formowania.

Zapewnienie dokładności wymiarowej i integralności strukturalnej w dużych usługach formowania wtryskowego tworzyw sztucznych wymaga zaawansowanych systemów jakości, które łączą zaawansowane technologie pomiarowe, naukowe kontrole procesu i rygorystyczne protokoły kontroli w całym cyklu życia produkcji.

Wyzwania związane z weryfikacją wymiarów dużych komponentów

Zapewnienie jakości ponadwymiarowych komponentów z tworzyw sztucznych stanowi wyjątkowe wyzwanie, które wykracza poza typowe protokoły kontroli małych części. Gdy mamy do czynienia z częściami, które mogą mieć wymiary kilku stóp, tradycyjne metody pomiarowe często okazują się niewystarczające.

Kontrole współrzędnościowych maszyn pomiarowych (CMM)

Kamieniem węgielnym weryfikacji wymiarów dużych elementów formowanych jest współrzędnościowa maszyna pomiarowa (CMM). Te zaawansowane systemy wykorzystują sondy dotykowe lub czujniki optyczne do precyzyjnego mapowania krytycznych wymiarów masywnych części.

W przypadku dużych komponentów stosujemy specjalistyczny sprzęt CMM:

- Rozszerzone koperty pomiarowe (do 2000 mm x 3000 mm x 1500 mm)

- Algorytmy pomiarowe z kompensacją temperatury

- Funkcje skanowania wielopunktowego dla złożonych geometrii

- Zautomatyzowane sekwencjonowanie pomiarów zapewnia powtarzalność

Proces CMM generuje kompleksowe raporty kontrolne porównujące rzeczywiste wymiary z modelami CAD, z kolorowymi mapami odchyleń podkreślającymi wszelkie obszary wykraczające poza limity specyfikacji.

Skanowanie laserowe i technologie światła strukturalnego

Podczas gdy współrzędnościowe maszyny pomiarowe wyróżniają się precyzyjnymi pomiarami punkt po punkcie, nowsze technologie, takie jak skanowanie laserowe i systemy światła strukturalnego, zapewniają dodatkowe możliwości, szczególnie cenne w przypadku dużych komponentów:

| Technologia | Główne zalety | Najlepsze aplikacje |

|---|---|---|

| Skanowanie laserowe | Szybkie gromadzenie milionów punktów danych | Złożone powierzchnie konturowe |

| Światło strukturalne | Analiza pełnego pola z submikronową precyzją | Kontrola szczegółów |

| Fotogrametria | Pomiar bardzo dużych komponentów | Samochodowe panele nadwozia |

| Vision Systems | Automatyczna inspekcja w czasie rzeczywistym | Produkcja na dużą skalę |

W PTSMAKE odkryliśmy, że integracja tych technologii tworzy kompleksowe podejście pomiarowe, które rejestruje zarówno krytyczne wymiary, jak i ogólną geometrię części z wyjątkową precyzją.

Zarządzanie wpływem temperatury na pomiary

Jednym z najważniejszych wyzwań w pomiarach dużych elementów z tworzyw sztucznych jest zarządzanie efektami termicznymi. Polimery mają stosunkowo wysokie współczynniki rozszerzalności cieplnej, co oznacza, że nawet niewielkie zmiany temperatury mogą powodować mierzalne zmiany wymiarów.

W celu precyzyjnej weryfikacji utrzymujemy specjalistyczne pomieszczenia pomiarowe z kontrolowaną temperaturą, skalibrowane do 20°C ±1°C (68°F ±1,8°F). Dodatkowo, części mogą ustabilizować się w tym środowisku przez 24-48 godzin przed ostateczną kontrolą, zapewniając równowagę termiczną.

Naukowa kontrola procesu formowania

Zapewnienie jakości dużych komponentów rozpoczyna się na długo przed kontrolą - zaczyna się od wdrożenia naukowych zasad formowania w całym procesie produkcyjnym.

Podejście do formowania rozłącznego

Naukowa metodologia formowania znana jako "formowanie rozłączne" dzieli proces wtrysku na odrębne fazy:

- Faza napełniania: Kontrolowana przez prędkość, aby zapewnić całkowite wypełnienie wnęki

- Faza pakowania: Ciśnienie kontrolowane w celu kompensacji skurczu materiału

- Faza wstrzymania: Utrzymywany do momentu zamarznięcia bramki, aby zapobiec przepływowi wstecznemu.

- Faza chłodzenia: Kontrolowana temperatura zapewniająca stabilność wymiarową

W przypadku dużych komponentów prawidłowe wdrożenie tych faz staje się jeszcze bardziej krytyczne ze względu na dłuższe odległości przepływu i większy potencjał zmienności w całej części.

Technologie wykrywania w formie

Duże części czerpią ogromne korzyści z technologii wykrywania w formie, które dostarczają dane w czasie rzeczywistym podczas procesu formowania:

- Czujniki ciśnienia wnękowego: Monitorowanie ciśnienia w krytycznych punktach całej wnęki

- Czujniki temperatury: Śledzenie temperatury formy i materiału podczas cykli

- Tensometry: Wykrywanie potencjalnego odkształcenia części podczas wyrzucania

- Czujniki czoła przepływu: Weryfikacja całkowitego wypełnienia wnęki w odległych obszarach

Czujniki te łączą się z zaawansowanymi systemami monitorowania procesów, które ustalają akceptowalne okna operacyjne i automatycznie oznaczają cykle, które odbiegają od ustalonych parametrów.

Badania zdolności procesowych (Cpk)

W przypadku dużych komponentów o wysokiej precyzji przeprowadzamy kompleksowe badania zdolności procesu, aby zweryfikować, czy nasze procesy konsekwentnie spełniają wymagania specyfikacji:

- Tworzenie statystycznie istotnych ilości próbek (zazwyczaj ponad 30 części)

- Pomiar krytycznych wymiarów w wielu seriach produkcyjnych

- Obliczanie wskaźników zdolności procesu (Cp i Cpk)

- Docelowe wartości Cpk 1,33 lub wyższe dla wymiarów krytycznych

- Wdrażanie zmian w procesach tam, gdzie możliwości są niewystarczające

Dzięki tym analizom statystycznym możemy ilościowo wykazać stabilność procesu i przewidzieć długoterminową wydajność produkcji dużych komponentów.

Zaawansowany Statystyczna kontrola procesu5 Systemy

Systemy statystycznej kontroli procesu (SPC) automatycznie śledzą kluczowe parametry jakości w trakcie produkcji, zapewniając wczesne ostrzeganie o potencjalnych odchyleniach przed naruszeniem specyfikacji. W przypadku dużych komponentów wdrażamy wieloparametrową SPC, która monitoruje:

- Wymiary krytyczne próbkowanych części

- Parametry procesu z wtryskarki

- Warunki środowiskowe w obszarze produkcji

- Właściwości materiału z przychodzących partii

To kompleksowe podejście zapewnia, że wszystkie czynniki wpływające na jakość dużych części pozostają w ustalonych granicach kontroli.

Protokoły kontroli pierwszego artykułu (FAI)

Kontrola pierwszego artykułu stanowi krytyczny kamień milowy w produkcji dużych komponentów, ustanawiając punkt odniesienia dla późniejszej weryfikacji jakości.

Kompleksowe wymagania dotyczące dokumentacji

W przypadku dużych komponentów, dokumentacja FAI jest szczególnie rygorystyczna i zazwyczaj obejmuje:

- Kompletne raporty z weryfikacji wymiarów ze wszystkimi określonymi cechami

- Dokumentacja certyfikacji materiałów

- Arkusze parametrów procesu wyszczególniające ustawienia maszyny

- Standardy wyglądu z zatwierdzonymi próbkami referencyjnymi

- Wyniki testów właściwości mechanicznych i fizycznych

- Dokumentacja identyfikowalności powiązana z surowcami

Dokumenty te służą jako podstawa jakości, względem której mierzona będzie cała przyszła produkcja.

Projektowanie eksperymentów (DOE) dla optymalizacji procesów

Przed sfinalizowaniem procesu produkcji dużych komponentów często przeprowadzamy ustrukturyzowane projektowanie eksperymentów w celu określenia optymalnych warunków przetwarzania:

- Identyfikacja krytycznych zmiennych procesowych wpływających na jakość

- Utwórz macierze eksperymentalne zmieniające te parametry

- Produkcja części testowych w każdym zestawie warunków

- Pomiar wyników względem specyfikacji docelowych

- Statystyczna analiza wyników w celu określenia optymalnych ustawień

- Dokumentowanie ustaleń w raporcie FAI

To naukowe podejście zapewnia, że proces produkcji rozpoczyna się od zoptymalizowanych parametrów, zamiast polegać na próbach i błędach.

Międzyfunkcyjny proces zatwierdzania

Zatwierdzenie FAI dla dużych komponentów zazwyczaj obejmuje wielofunkcyjny zespół, w tym:

- Personel inżynierii jakości

- Przedstawiciele inżynierii produkcji

- Personel inżynieryjno-projektowy

- Przedstawiciele klienta ds. jakości (w razie potrzeby)

- Specjaliści ds. materiałów

To oparte na współpracy podejście zapewnia, że wszystkie dyscypliny techniczne uczestniczą w procesie weryfikacji jakości przed rozpoczęciem pełnej produkcji.

Bieżące monitorowanie i kontrola produkcji

Po rozpoczęciu produkcji utrzymanie stałej jakości dużych komponentów wymaga zaawansowanych systemów monitorowania i protokołów kontroli.

Plany próbkowania dla dużych serii produkcyjnych

W przypadku dużych komponentów wdrażamy dostosowane plany pobierania próbek w oparciu o wielkość produkcji i krytyczność:

- W produkcji początkowej często stosuje się zaostrzone poziomy kontroli (poziom II lub III zgodnie z ANSI/ASQ Z1.4).

- Weryfikacja statystyczna umożliwia stopniowe przejście do ograniczonego próbkowania w miarę wykazywania stabilności.

- Krytyczne właściwości mogą wymagać kontroli 100% niezależnie od historii produkcji.

- Zautomatyzowane systemy pomiarowe umożliwiają zwiększenie częstotliwości próbkowania bez wpływu na przepływ produkcji.

Plany te równoważą dokładną weryfikację z wymaganiami dotyczącymi wydajności produkcji.

Badania nieniszczące integralności strukturalnej

Poza weryfikacją wymiarów, duże komponenty często poddawane są badaniom nieniszczącym w celu sprawdzenia integralności wewnętrznej:

- Badanie ultradźwiękowe w celu wykrycia wewnętrznych pustek lub niespójności

- Kontrola rentgenowska krytycznych obszarów strukturalnych

- Obrazowanie termiczne w celu identyfikacji potencjalnych koncentracji naprężeń

- Testy emisji akustycznej elementów konstrukcyjnych

Techniki te pomagają zidentyfikować potencjalne problemy jakościowe, które mogą nie być widoczne przy użyciu konwencjonalnych metod kontroli.

Zaawansowane protokoły testowania materiałów

W przypadku dużych komponentów właściwości materiału mają bezpośredni wpływ na wydajność i trwałość. Nasze ciągłe zapewnianie jakości obejmuje regularne testowanie materiałów:

- Weryfikacja wytrzymałości na rozciąganie i wydłużenia

- Testy odporności na uderzenia

- Walidacja temperatury ugięcia cieplnego

- Odporność na pęknięcia naprężeniowe w środowisku

- Badania przyspieszonego starzenia

Monitorując właściwości materiałów w trakcie produkcji, możemy wykrywać subtelne zmiany, które mogą wpływać na wydajność komponentów, zanim wpłyną one na gotowe produkty.

Systemy identyfikowalności dla zarządzania jakością

Pełna identyfikowalność staje się szczególnie ważna w przypadku dużych komponentów, gdzie wielkość produkcji może być niższa, ale wartość komponentu jest znacznie wyższa. Nasz system jakości zapewnia kompleksową identyfikowalność obejmującą:

- Dokumentacja partii surowców

- Zapisy parametrów procesu dla każdego cyklu produkcyjnego

- Identyfikacja operatora i weryfikacja certyfikatów

- Zapisy dotyczące konserwacji i kalibracji sprzętu

- Pełna historia danych inspekcji

Ten łańcuch identyfikowalności umożliwia szybką analizę przyczyn źródłowych w przypadku pojawienia się jakichkolwiek problemów, ułatwiając ciągłe doskonalenie zarówno produktów, jak i procesów.

Dzięki tym kompleksowym metodom zapewniania jakości, duże usługi formowania wtryskowego tworzyw sztucznych mogą konsekwentnie dostarczać komponenty, które spełniają najbardziej wymagające specyfikacje, zapewniając niezawodne działanie przez cały okres ich użytkowania.

Strategiczne podejście do produkcji dużych części

Czy zastanawiałeś się kiedyś, dlaczego niektóre duże plastikowe części wydają się bezbłędnie zaprojektowane, podczas gdy inne wypaczają się, pękają lub po prostu nie wytrzymują? Sekret tkwi nie w maszynach czy materiałach, ale w strategicznym podejściu do projektowania, które decyduje o sukcesie w produkcji na dużą skalę.

Optymalizacja dużych usług formowania wtryskowego tworzyw sztucznych wymaga precyzyjnych strategii inżynieryjnych, które równoważą projekt grubości ścianki, odpowiednie kąty ciągu, strategiczne struktury żeber i starannie dobrane lokalizacje wrót, aby zapewnić spójne wypełnienie, równomierne chłodzenie i stabilność wymiarową w masywnych komponentach.

Optymalizacja grubości ścianek: Podstawa jakości

Podczas projektowania dużych elementów z tworzyw sztucznych grubość ścianki stanowi prawdopodobnie najbardziej krytyczny czynnik projektowy. W przeciwieństwie do mniejszych części, w których odchylenia mogą być tolerowane, duże elementy powiększają każdą wadę projektową, co sprawia, że spójność grubości ścianki jest niezbędna.

Zasady jednolitej grubości

Podstawową zasadą przy projektowaniu dużych części jest utrzymanie jednolitej grubości ścianek w całym komponencie. Takie podejście zapewnia kilka istotnych korzyści:

- Zapewnia równomierny przepływ materiału podczas wtrysku

- Zapewnia stałą szybkość chłodzenia całej części

- Minimalizuje naprężenia wewnętrzne powodujące wypaczenia

- Redukuje ślady zlewu na widocznych powierzchniach

- Zapobiega powstawaniu słabych punktów strukturalnych związanych z grubością

W PTSMAKE widziałem wiele projektów, w których klienci początkowo projektowali części o znacznych różnicach grubości. Projekty te nieuchronnie prowadziły do problemów z jakością podczas produkcji. Wdrażając zasady jednolitej grubości, konsekwentnie osiągaliśmy lepsze wyniki.

Idealna grubość ścianki dla dużych części wynosi zazwyczaj od 2,5 mm do 3,5 mm dla większości zastosowań, choć może się ona różnić w zależności od wyboru materiału i wymagań strukturalnych. Gdy grubsze sekcje są nieuniknione, wdrażamy strategiczne podejścia, takie jak rowkowanie, żebrowanie lub technologia wspomagania gazem, aby utrzymać skuteczne chłodzenie przy zachowaniu integralności strukturalnej.

Przejście między grubościami

Gdy przejścia grubości są nieuniknione w dużych komponentach, stopniowe zmiany stają się niezbędne. Standardową praktyką jest wdrażanie przejść nie większych niż 40% nominalnej grubości ścianki na odcinku co najmniej trzykrotności grubości ścianki.

Na przykład, przejście ze ścianki o grubości 3 mm do sekcji o grubości 4,2 mm powinno nastąpić na minimalnej odległości 9 mm, aby zapobiec koncentracji naprężeń i nierównomiernemu chłodzeniu. Te stopniowe przejścia są szczególnie ważne w przypadku dużych części, gdzie różnica w chłodzeniu między grubymi i cienkimi sekcjami może powodować znaczne naprężenia wewnętrzne.

| Nominalna ściana | Maksymalny krok | Minimalna odległość przejścia |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

To obliczeniowe podejście do przejść grubości pomaga utrzymać spójny przepływ materiału i charakterystykę chłodzenia w dużych komponentach, znacznie zmniejszając wady gotowych części.

Wdrożenie kąta zanurzenia dla udanego wyrzutu

Kąty zanurzenia stanowią kolejny krytyczny czynnik, który staje się coraz ważniejszy wraz ze wzrostem rozmiaru części. Te skośne powierzchnie ułatwiają płynne wyrzucanie z formy, zapobiegając uszkodzeniom i zniekształceniom podczas procesu produkcyjnego.

Określanie optymalnych wartości draftu

W przypadku dużych elementów z tworzyw sztucznych standardowe kąty pochylenia często okazują się niewystarczające. Podczas gdy mniejsze części mogą działać przy zanurzeniu 0,5°, duże komponenty zazwyczaj wymagają:

- Zanurzenie minimum 1,0° dla powierzchni teksturowanych

- 0,5°-1,5° dla gładkich obszarów bez tekstury

- 2,0°-3,0° dla głębokich żeber i występów

- 1,5°-2,5° dla powierzchni o jasnych teksturach

Zwiększone wymagania dotyczące ciągu wynikają z większej powierzchni styku między częścią a formą, co powoduje proporcjonalnie większe tarcie podczas wyrzucania. Dodatkowo, duże części są bardziej podatne na odkształcenia podczas procesu wyrzucania, co sprawia, że odpowiedni ciąg jest jeszcze bardziej krytyczny.

Rozważania dotyczące projektu dla poszczególnych kierunków

Kąty pochylenia muszą być zaprojektowane względem kierunku wyrzutu, co staje się bardziej złożone w przypadku dużych, wielopłaszczyznowych komponentów. W PTSMAKE analizujemy każdą powierzchnię indywidualnie, aby zapewnić odpowiedni ciąg w stosunku do określonej ścieżki wyrzutu.

W przypadku szczególnie trudnych geometrii często wdrażamy Konstrukcje typu split-line6 które pozwalają na uwalnianie sekcji części w różnych kierunkach, umożliwiając prawidłowy ciąg dla wszystkich powierzchni przy jednoczesnym zachowaniu integralności wymiarowej.

null

Strategie ożebrowania strukturalnego zapewniające wytrzymałość i stabilność

Ożebrowanie zapewnia niezbędne wsparcie strukturalne w dużych komponentach przy zachowaniu rozsądnej grubości ścianek. Niewłaściwy projekt żeber może jednak powodować więcej problemów niż ich rozwiązywać, szczególnie w przypadku części ponadwymiarowych.

Stosunek grubości żeber do ścianek

Podstawową zasadą projektowania żeber jest zachowanie odpowiedniej grubości w stosunku do nominalnej ścianki. W przypadku dużych komponentów zazwyczaj zalecamy:

- Grubość żebra przy 40-60% grubości przylegającej ścianki

- Maksymalna wysokość żeber 3x nominalna grubość ścianki

- Promień u podstawy żebra równy 25-30% grubości ścianki

- Co najmniej 0,5° dodatkowego zanurzenia na ścianach bocznych żeber poza wymaganiami podstawowymi

Proporcje te równoważą wsparcie strukturalne z potencjalnymi zapadnięciami i problemami z chłodzeniem. Gdy żebra są zbyt grube w stosunku do ściany, tworzą ślady zapadania się na przeciwległych powierzchniach; gdy są zbyt cienkie, nie zapewniają odpowiedniego wsparcia i mogą wypełniać się niekompletnie podczas formowania.

Wzory układu żeber dla dużych powierzchni

Rozmieszczenie żeber na dużych powierzchniach znacząco wpływa zarówno na wydajność strukturalną, jak i możliwości produkcyjne:

- Wzory siatki: Zapewnia zrównoważone wsparcie na rozległych płaskich powierzchniach

- Układy promieniowe: Idealny do okrągłych lub zakrzywionych sekcji

- Struktury trójkątne: Maksymalna sztywność przy minimalnej ilości materiału

- Systemy równoległe: Umożliwiają stały przepływ materiału podczas formowania

W przypadku bardzo dużych płaskich powierzchni często stosujemy kombinację żeber głównych i drugorzędnych. Żebra główne zapewniają główny szkielet konstrukcyjny, podczas gdy żebra dodatkowe oferują miejscowe wzmocnienie w obszarach narażonych na duże obciążenia.

Podczas projektowania wzorów żeber szczególnie ważne jest utrzymanie spójnych ścieżek przepływu materiału. Żebra nigdy nie powinny tworzyć przeszkód, które utrudniają przepływ materiału, ponieważ może to skutkować śladami wahań, liniami spawów lub niekompletnym wypełnieniem w odległych obszarach dużych części.

Konstrukcja i rozmieszczenie bram dla optymalnego przepływu materiału

Prawdopodobnie żaden aspekt projektowania dużych części nie jest bardziej krytyczny niż właściwa lokalizacja i konstrukcja wlewu. Brama stanowi punkt wejścia stopionego tworzywa sztucznego do gniazda formy, a jej konstrukcja ma bezpośredni wpływ na przepływ materiału, rozkład ciśnienia i ostatecznie jakość części.

Strategiczne lokalizacje bram dla masywnych części

W przypadku dużych komponentów często konieczne jest zastosowanie wielu bramek, aby zapewnić całkowite wypełnienie przed zestaleniem materiału. Strategiczne rozmieszczenie tych bram wymaga starannego rozważenia:

- Ustaw bramy w grubszych sekcjach, jeśli to możliwe

- Utrzymywanie równych odległości przepływu do krańców części

- Unikaj umieszczania bramek na widocznych lub kosmetycznych powierzchniach.

- Rozważ integralność strukturalną w miejscach, w których bramy łączą się z częścią.

- Uwzględnienie tworzenia się linii spoin między zbiegającymi się frontami przepływu

Korzystając z zaawansowanego oprogramowania do analizy przepływu w formie, symulujemy różne konfiguracje bram, aby zidentyfikować optymalny układ przed sfinalizowaniem projektu narzędzia. Takie podejście pozwala uniknąć kosztownych prób i błędów podczas fazy próbkowania.

Wybór typu bramy dla różnych zastosowań

Różne konstrukcje bramek oferują określone korzyści dla różnych zastosowań dużych części:

| Typ bramki | Zalety | Najlepsze aplikacje |

|---|---|---|

| Bramki wentylatora | Szeroka dystrybucja materiałów | Płaskie panele, duże pokrywy |

| Bramy dla okrętów podwodnych | Automatyczne usuwanie śladów | Komponenty o powierzchniach kosmetycznych |

| Bramki krawędziowe | Kontrolowany wzór napełniania | Elementy konstrukcyjne, ramy |

| Bramki Hot Tip | Minimalne ślady bramy | Widoczne powierzchnie wymagające czystego wykończenia |

| Zasuwy zaworów | Precyzyjna kontrola ciśnienia wtrysku | Krytyczne komponenty o ścisłych tolerancjach |

W przypadku szczególnie wymagających dużych komponentów często wdrażamy sekwencyjny system zasuw zaworowych, który precyzyjnie kontroluje czas wtrysku materiału przez wiele zasuw. Takie podejście umożliwia optymalizację napełniania, która byłaby niemożliwa w przypadku konwencjonalnych konstrukcji bram.

Konstrukcja układu chłodzenia zapewniająca stabilność wymiarową

Konstrukcja układu chłodzenia staje się coraz bardziej krytyczna wraz ze wzrostem rozmiaru części. Duże komponenty zawierają znacznie więcej energii cieplnej i wymagają starannie zaprojektowanych systemów chłodzenia, aby zachować stabilność wymiarową.

Zrównoważone metody chłodzenia

Równomierne chłodzenie na dużych powierzchniach zapobiega skurczowi różnicowemu, który prowadzi do wypaczeń i niestabilności wymiarowej. Kluczowe strategie obejmują:

- Utrzymywanie stałej odległości kanału chłodzącego od powierzchni części

- Wdrażanie projektów chłodzenia konforemnego, które podążają za geometrią części

- Tworzenie niezależnych stref chłodzenia dla obszarów o różnych profilach grubości

- Wykorzystanie materiałów o wysokiej przewodności w krytycznych obszarach

- Wdrożenie pinów termicznych w celu dotarcia do obszarów niedostępnych dla konwencjonalnych kanałów chłodzących

Dzięki tym podejściom tworzymy zrównoważone systemy zarządzania ciepłem, które równomiernie odprowadzają ciepło z masywnych komponentów, zapewniając stabilność wymiarową i spójność produkcji.

Optymalizacja czasu chłodzenia

Faza chłodzenia zazwyczaj stanowi najdłuższą część cyklu formowania, szczególnie w przypadku dużych części. Optymalizacja chłodzenia bez pogarszania jakości wymaga zaawansowanego podejścia:

- Strategiczna indukcja turbulencji w kanałach chłodzących

- Systemy wyrzutowe z czujnikiem ciśnienia, które wykrywają krzepnięcie

- Wielostopniowe profile chłodzenia, które dostosowują się w całym cyklu

- Zaawansowane materiały o zwiększonej przewodności cieplnej

Wdrażając te techniki, z powodzeniem skróciliśmy czas chłodzenia o 15-30% dla dużych komponentów, zachowując lub poprawiając stabilność wymiarową.

Dzięki strategicznemu wdrożeniu tych podejść projektowych, producenci mogą z powodzeniem wytwarzać duże komponenty z tworzyw sztucznych, które spełniają wysokie wymagania jakościowe i wydajnościowe przy jednoczesnym zachowaniu wydajności produkcji.

Kompleksowe formowanie wtryskowe: Kompleksowa produkcja

Czy zastanawiałeś się kiedyś, w jaki sposób te ogromne plastikowe części w Twoim samochodzie, lodówce lub sprzęcie przemysłowym tak płynnie przechodzą od koncepcji do gotowego produktu? Za każdym dużym plastikowym komponentem kryje się wyrafinowany ekosystem produkcyjny, który niewielu widzi, ale z którego wszyscy korzystają.

Kompleksowe usługi formowania wtryskowego tworzyw sztucznych zapewniają kompleksowe rozwiązania produkcyjne, integrując każdy etap od wstępnych konsultacji projektowych po końcową dystrybucję, eliminując złożoność łańcucha dostaw i zapewniając spójną kontrolę jakości w całym cyklu produkcyjnym.

Zintegrowana przewaga produkcyjna

Jeśli chodzi o produkcję dużych komponentów z tworzyw sztucznych, rozdrobnione łańcuchy dostaw stwarzają liczne wyzwania. Każde przekazanie między różnymi dostawcami może prowadzić do nieporozumień, różnic w jakości i wydłużenia terminów. Właśnie dlatego kompleksowe rozwiązania produkcyjne stają się coraz bardziej wartościowe dla firm, które chcą usprawnić produkcję ponadgabarytowych części z tworzyw sztucznych.

Od konsultacji projektowych do rzeczywistości produkcyjnej

Podróż od koncepcji do gotowego produktu rozpoczyna się od wspólnego projektowania. W PTSMAKE nasz zespół inżynierów współpracuje bezpośrednio z klientami w celu optymalizacji projektów specjalnie pod kątem możliwości produkcji dużych części. To wczesne zaangażowanie pomaga zidentyfikować i rozwiązać potencjalne problemy, zanim staną się one kosztownymi problemami.

Prawdziwie kompleksowe podejście do usług obejmuje:

- Analiza Design for Manufacturability (DFM) specyficzna dla dużych komponentów

- Konsultacje w zakresie doboru materiałów w oparciu o wymagania dotyczące wydajności

- Opcje prototypowania w celu walidacji koncepcji

- Optymalizacja projektu oprzyrządowania dla wydajnej produkcji

- Przejrzyste kanały komunikacji w trakcie całego procesu

To zintegrowane podejście eliminuje tradycyjne luki między firmami projektowymi, producentami narzędzi i formami - luki, które często prowadzą do wskazywania palcem, gdy pojawiają się problemy. Zamiast tego jeden zespół przejmuje odpowiedzialność za cały proces, tworząc odpowiedzialność i ciągłość.

Ścieżki prototypowania dla dużych komponentów

W przypadku dużych komponentów, gdzie inwestycje w oprzyrządowanie są znaczne, walidacja projektów przed przystąpieniem do produkcji narzędzi staje się jeszcze bardziej krytyczna. Dostawcy kompleksowych usług oferują wiele opcji prototypowania, aby zaspokoić różne potrzeby projektowe:

- Szybkie prototypowanie: Druk 3D, obróbka CNC lub odlewanie próżniowe w celu szybkiej wizualizacji koncepcji.

- Oprzyrządowanie mostów: Aluminiowe lub miękkie narzędzia do ograniczonych serii produkcyjnych

- Od prototypu do produkcji: Progresywne podejścia do oprzyrządowania, które ewoluują od prototypu do produkcji końcowej

Opcje te pozwalają producentom na walidację projektów, przeprowadzenie testów funkcjonalnych, a nawet przeprowadzenie ograniczonych testów rynkowych przed zainwestowaniem w pełne oprzyrządowanie produkcyjne. W przypadku dużych komponentów, gdzie koszty oprzyrządowania mogą sięgać sześciu cyfr, takie podejście znacznie zmniejsza ryzyko rozwoju.

Zaawansowany rozwój narzędzi

Podstawą udanej produkcji dużych komponentów są zaawansowane systemy narzędziowe zaprojektowane specjalnie do zastosowań ponadgabarytowych.

Inżynieria dla skali

Tworzenie oprzyrządowania dla dużych komponentów z tworzyw sztucznych wymaga specjalistycznej wiedzy, która wykracza poza standardowe wytwarzanie form. Kluczowe kwestie obejmują:

| Wyzwanie | Rozwiązanie strategiczne |

|---|---|

| Odległość przepływu materiału | Systemy z wieloma bramkami i zbalansowanymi prowadnicami |

| Jednolite chłodzenie | Konforemne kanały chłodzące i zarządzanie temperaturą |

| Wyrzucanie części | Sekwencyjne systemy wyrzucania zapobiegające zniekształceniom |

| Stabilność formy | Wzmocnione konstrukcje stalowe zapobiegające ugięciom |

| Długowieczność | Najwyższej jakości stal zapewnia dłuższą żywotność narzędzia |

Te kwestie inżynieryjne stają się wykładniczo ważniejsze wraz ze wzrostem rozmiaru części. Kompleksowy dostawca usług integruje rozwój oprzyrządowania z inżynierią procesową, zapewniając, że projekt formy uwzględnia zarówno geometrię części, jak i zamierzony proces produkcyjny.

Oprzyrządowanie produkcyjne klasy 101

W przypadku produkcji wielkoseryjnej dużych elementów z tworzyw sztucznych, oprzyrządowanie klasy 101 stanowi złoty standard. Te precyzyjnie zaprojektowane formy są budowane z myślą o milionach cykli przy zachowaniu wąskich tolerancji. Dostawcy kompleksowych usług utrzymują własne możliwości narzędziowe ze specjalistycznym sprzętem do obsługi masywnych podstaw form o wadze kilku ton.

Integracja operacji oprzyrządowania i formowania umożliwia ciągłe doskonalenie poprzez pętle sprzężenia zwrotnego produkcji. Gdy ten sam zespół zajmuje się zarówno oprzyrządowaniem, jak i procesem formowania, korekty mogą być wprowadzane szybko, bez opóźnień typowych dla rozwiązań opartych na wielu dostawcach.

Doskonałość formowania produkcyjnego

Podstawą każdego rozwiązania produkcyjnego jest sam proces produkcji. W przypadku dużych elementów z tworzyw sztucznych wymaga to specjalistycznego sprzętu i wiedzy.

Możliwości formowania wtryskowego o dużym tonażu

Produkcja ponadgabarytowych komponentów z tworzyw sztucznych wymaga wtryskarek o sile zamykania od 500 do 4000 ton. Te ogromne maszyny stanowią znaczne inwestycje kapitałowe, które wyspecjalizowani dostawcy wykorzystują w wielu projektach.

Oprócz surowej wydajności maszyny, udane formowanie dużych części wymaga:

- Specjalistyczne konfiguracje śrub i bębnów dla spójnego przygotowania materiału

- Zaawansowane systemy kontroli procesów do optymalizacji parametrów

- Zrobotyzowane systemy usuwania części do obsługi ciężkich komponentów

- Monitorowanie w czasie rzeczywistym w celu zapewnienia jakości

Centralizując te wyspecjalizowane zasoby w ramach kompleksowego modelu usług, producenci mogą uzyskać dostęp do możliwości, których opracowanie wewnętrznie byłoby zbyt kosztowne.

Zarządzanie materiałami dla produkcji masowej

Duże komponenty zużywają znaczne ilości materiałów, co sprawia, że efektywne zarządzanie materiałami ma zasadnicze znaczenie dla kontroli kosztów i spójności jakości. Dostawcy kompleksowych usług wdrażają zaawansowane systemy obsługi materiałów, w tym:

- Przechowywanie materiałów w kontrolowanym klimacie w celu zapobiegania wchłanianiu wilgoci

- Zautomatyzowane systemy dostarczania materiałów zapewniające spójność

- Centralne systemy suszenia z wieloma zbiornikami na różne materiały

- Specjalistyczne dodatki i barwniki do niestandardowych receptur

Infrastruktura ta umożliwia spójną produkcję przy jednoczesnej optymalizacji wykorzystania materiałów - co ma kluczowe znaczenie, gdy poszczególne części mogą zużywać kilka kilogramów żywic klasy inżynieryjnej.

Integracja operacji drugorzędnych

Proces produkcji nie kończy się, gdy części opuszczają wtryskarkę. Duże komponenty często wymagają wielu dodatkowych operacji, aby dostarczyć gotowe produkty.

Możliwości precyzyjnego montażu

Wiele złożonych produktów wymaga montażu wielu dużych komponentów. Kompleksowe rozwiązania produkcyjne obejmują możliwości montażu dostosowane do ponadwymiarowych części:

- Spawanie ultradźwiękowe lub wibracyjne do łączenia dużych sekcji

- Mechaniczne systemy mocowania z automatyczną kontrolą momentu obrotowego

- Klejenie z kontrolowanymi procesami utwardzania

- Możliwości montażu wkładek i obtrysku

Integrując operacje montażowe w ramach przepływu pracy produkcyjnej, producenci eliminują transport między zakładami i utrzymują kontrolę jakości w całym procesie.

Technologie wykończenia dekoracyjnego

Względy estetyczne często odgrywają kluczową rolę w zastosowaniach dużych komponentów, szczególnie w przypadku widocznych produktów konsumenckich. Dostawcy kompleksowych usług oferują wiele opcji wykończenia:

- Malowanie i powlekanie: Niestandardowe kolory, tekstury i wykończenia ochronne

- Tampodruk: Logo, instrukcje i oznaczenia regulacyjne

- Tłoczenie na gorąco: Metaliczne akcenty i identyfikatory marki

- Dekoracja w formie: Folie i aplikacje stosowane podczas formowania

Te zintegrowane możliwości wykańczania zapewniają spójny wygląd w seriach produkcyjnych, eliminując jednocześnie wyzwania logistyczne związane z wysyłką dużych komponentów między różnymi dostawcami.

Uproszczenie łańcucha dostaw

Być może najważniejszą zaletą kompleksowych rozwiązań produkcyjnych jest radykalne uproszczenie logistyki łańcucha dostaw.

Systemy zarządzania zapasami

Dostawcy kompleksowych usług wdrażają kompleksowe systemy zarządzania zapasami, które śledzą komponenty w całym procesie produkcji. Systemy te zapewniają:

- Wgląd w czasie rzeczywistym w zapasy produkcji w toku

- Zautomatyzowane wyzwalacze zmiany kolejności surowców

- Zarządzanie wyrobami gotowymi w oparciu o wymagania klienta

- Dane historyczne do optymalizacji planowania produkcji

W przypadku producentów wytwarzających duże komponenty z tworzyw sztucznych, skuteczne zarządzanie zapasami ma bezpośredni wpływ zarówno na przepływy pieniężne, jak i na zdolność reagowania na potrzeby rynku.

Wsparcie dystrybucji i logistyki

Dostarczanie masywnych komponentów z tworzyw sztucznych z zakładów produkcyjnych do użytkowników końcowych wiąże się z wyjątkowymi wyzwaniami. Dostawcy kompleksowych usług oferują zintegrowane rozwiązania logistyczne, które spełniają specyficzne wymagania ponadwymiarowych części:

- Niestandardowe opakowanie zaprojektowane z myślą o ochronie podzespołów

- Skonsolidowana wysyłka w celu zminimalizowania kosztów transportu

- Globalne sieci logistyczne dla dystrybucji międzynarodowej

- Opcje magazynowania dla programów dostaw just-in-time

Konsolidując te funkcje w ramach jednej relacji usługowej, producenci zmniejszają koszty administracyjne, jednocześnie poprawiając niezawodność łańcucha dostaw.

Zapewnienie jakości w całym łańcuchu wartości

Utrzymanie stałej jakości w złożonych procesach produkcyjnych wymaga systematyczne zarządzanie jakością7 podejścia zintegrowane na każdym etapie.

Zunifikowane systemy jakości

Kompleksowe rozwiązania produkcyjne wdrażają ujednolicone systemy jakości, które utrzymują spójność od początkowego projektu do ostatecznej dostawy. Systemy te zazwyczaj obejmują:

- Procesy kontroli dokumentów zapewniające aktualne specyfikacje

- Protokoły certyfikacji i identyfikowalności materiałów

- Kontrola w trakcie procesu ze statystyczną kontrolą procesu

- Ostateczna weryfikacja pod kątem wymagań klienta

- Systemy działań naprawczych w zamkniętej pętli

Takie ujednolicone podejście zapobiega rozbieżnościom w zakresie jakości, które są powszechne w rozdrobnionych łańcuchach dostaw, gdzie różne standardy lub systemy jakości mogą być stosowane na różnych etapach.

Programy ciągłego doskonalenia

Najskuteczniejsi partnerzy produkcyjni wdrażają ustrukturyzowane programy ciągłego doskonalenia, które napędzają ciągłą optymalizację. Programy te wykorzystują dane zebrane w całym procesie produkcyjnym, aby zidentyfikować możliwości:

- Redukcja czasu cyklu dzięki optymalizacji procesu

- Poprawa wykorzystania materiałów w celu obniżenia kosztów

- Poprawa jakości poprzez eliminację wad

- Wzrost wydajności energetycznej dzięki optymalizacji sprzętu

To zobowiązanie do ciągłego doskonalenia zapewnia, że procesy produkcyjne ewoluują i poprawiają się przez cały cykl życia produktu, dostarczając z czasem coraz większą wartość.

Integrując te wszechstronne możliwości w ramach jednej relacji produkcyjnej, firmy produkujące duże komponenty z tworzyw sztucznych mogą osiągnąć znaczącą przewagę konkurencyjną dzięki szybszym cyklom rozwoju, stałej jakości i zoptymalizowanym całkowitym kosztom posiadania.

Dowiedz się, jak systemy monitorowania podnoszą jakość części i obniżają koszty. ↩

Dowiedz się, jak symulacja komputerowa optymalizuje wzorce przepływu materiału i poprawia jakość części. ↩

Dowiedz się, w jaki sposób łączenie różnych rodzajów włókien zapewnia synergiczną poprawę wydajności dużych komponentów. ↩

Dowiedz się, jak minimalizacja zmienności procesu prowadzi do lepszej spójności części i wyższej wydajności. ↩

Dowiedz się, w jaki sposób metody statystyczne identyfikują trendy procesowe, zanim staną się one problemami jakościowymi. ↩

Poznaj zaawansowane techniki tworzenia złożonych linii podziału w dużych projektach form. ↩

Dowiedz się, jak ujednolicone podejście do jakości zmniejsza liczbę usterek i poprawia spójność produkcji. ↩