Zrozumienie śrub mimośrodowych: Podstawy i zastosowania

Czy zastanawiałeś się kiedyś, dlaczego niektóre połączenia mechaniczne mogą być precyzyjnie regulowane bez konieczności stosowania skomplikowanych systemów? Odpowiedź może kryć się na widoku - śruby mimośrodowe, niedoceniani bohaterowie nowoczesnych maszyn.

Śruby mimośrodowe stanowią fascynujące połączenie prostej konstrukcji i genialnej funkcjonalności, charakteryzując się celowo przesuniętą relacją między wałem a głowicą, która tworzy regulowany ruch podczas obracania, co czyni je niezbędnymi komponentami w niezliczonych precyzyjnych zastosowaniach.

Podczas mojej wieloletniej pracy z precyzyjnymi komponentami w PTSMAKE, śruby mimośrodowe konsekwentnie udowadniają, że są jednymi z najbardziej wszechstronnych elementów złącznych w nowoczesnej produkcji. Te wyspecjalizowane elementy złączne mogą nie być tak widoczne, jak bardziej widoczne komponenty, ale ich unikalna konstrukcja umożliwia funkcje, których standardowe śruby po prostu nie mogą osiągnąć.

Co wyróżnia śruby mimośrodowe?

Cechą charakterystyczną śrub mimośrodowych jest ich celowe przesunięcie. W przeciwieństwie do konwencjonalnych śrub, w których oś wału idealnie pokrywa się ze środkiem głowicy, śruby mimośrodowe charakteryzują się celowym przesunięciem. To przesunięcie powoduje działanie podobne do krzywki, gdy śruba jest obracana, umożliwiając precyzyjne pozycjonowanie i regulację.

Relacja przesunięcia wprowadza coś, co nazywamy ekscentryczność1 - Zmierzona odległość między centralną osią wału a osią głowicy. Ta pozornie niewielka różnica konstrukcyjna powoduje znaczące różnice funkcjonalne:

Kluczowe elementy konstrukcyjne śrub mimośrodowych

- Konstrukcja głowicy: Często większe i zaprojektowane do łatwego chwytania i obracania.

- Konfiguracja wału: Precyzyjna obróbka z dokładnymi pomiarami przesunięcia

- Specyfikacja gwintu: Dostosowane do konkretnych zastosowań i wymagań dotyczących obciążenia

- Wybór materiału: Zazwyczaj stal hartowana, stal nierdzewna lub specjalistyczne stopy.

Produkcja śrub mimośrodowych wymaga znacznie mniejszych tolerancji niż w przypadku standardowych elementów złącznych. W PTSMAKE udoskonaliliśmy nasze procesy obróbki CNC specjalnie w celu osiągnięcia precyzyjnych przesunięć, których wymagają te komponenty.

Typowe zastosowania w różnych branżach

Unikalne właściwości śrub mimośrodowych sprawiają, że są one nieocenione w wielu sektorach:

Zastosowania w przemyśle meblarskim

W produkcji mebli śruby mimośrodowe stanowią podstawę wielu systemów montażowych. Umożliwiają one:

- Połączenia szybkiego montażu w meblach płaskich

- Mechanizmy regulacji wysokości w stołach i biurkach

- Kontrola naprężenia w regulowanych elementach mebli

- Systemy wyrównywania drzwiczek szafek

Wdrożenie w sektorze motoryzacyjnym

Nowoczesne pojazdy mają wiele zastosowań ze śrubami mimośrodowymi:

- Mechanizmy ustawiania reflektorów

- Regulacja elementów zawieszenia

- Napinacze paska rozrządu silnika

- Montaż deski rozdzielczej i elementów wewnętrznych

W produkcji motoryzacyjnej precyzja tych komponentów ma bezpośredni wpływ zarówno na bezpieczeństwo, jak i wydajność. Nasi klienci z branży motoryzacyjnej wymagają śrub mimośrodowych produkowanych zgodnie z wymagającymi specyfikacjami, które przekraczają standardowe tolerancje.

Zastosowania maszyn przemysłowych

W urządzeniach przemysłowych śruby mimośrodowe obsługują kluczowe funkcje regulacji:

| Zastosowanie | Funkcja | Typowy zakres ekscentryczności |

|---|---|---|

| Prowadnice do maszyn CNC | Dokładność pozycjonowania | 0,05 mm - 0,5 mm |

| Systemy przenośników | Regulacja napięcia paska | 1mm - 5mm |

| Prasy drukarskie | Wyrównanie rejestracji | 0,1 mm - 1 mm |

| Sprzęt do pakowania | Pozycjonowanie szyny prowadzącej | 0,5 mm - 3 mm |

Sektor przemysłowy często wymaga niestandardowych rozwiązań w zakresie śrub mimośrodowych, które równoważą precyzję z trwałością podczas ciągłej pracy.

Zastosowania urządzeń precyzyjnych

Być może najbardziej wymagające przypadki użycia pochodzą z urządzeń precyzyjnych:

- Instrumenty optyczne wymagające mikroregulacji

- Mechanizmy kalibracji sprzętu laboratoryjnego

- Systemy pozycjonowania urządzeń medycznych

- Odniesienia do punktów odniesienia urządzeń pomiarowych

W tych zastosowaniach śruby mimośrodowe mogą wymagać regulacji mierzonej w mikronach, co wymaga procesów produkcyjnych, które przekraczają granice konwencjonalnych możliwości obróbki.

Wybór odpowiedniej śruby mimośrodowej

Pomagając klientom wybrać odpowiednie śruby mimośrodowe, biorę pod uwagę kilka czynników:

- Wymagania dotyczące obciążenia: Siły, które śruba będzie musiała wytrzymać

- Zakres regulacji: Całkowity ruch wymagany od pozycji minimalnej do maksymalnej

- Przestrzeń instalacyjna: Dostępne miejsce na śrubę i luz obrotowy

- Warunki środowiskowe: Narażenie na skrajne temperatury, wilgoć lub substancje żrące.

- Częstotliwość regulacji: Jak często śruba będzie obracana w celu zmiany pozycji

Wzajemne oddziaływanie tych czynników określa nie tylko wymaganą mimośrodowość, ale także dobór materiału, skok gwintu i konstrukcję głowicy. To, co wydaje się być prostym komponentem, w rzeczywistości stanowi staranną równowagę inżynieryjną.

Dzięki naszej pracy w PTSMAKE odkryłem, że poświęcenie czasu na prawidłowe określenie wymagań dotyczących śrub mimośrodowych z góry pozwala zaoszczędzić wiele kłopotów podczas wdrażania. Zbyt często producenci wybierają te komponenty wyłącznie na podstawie ogólnych wymiarów, nie biorąc pod uwagę konkretnych wymagań aplikacji.

Materiały i standardy w produkcji śrub mimośrodowych

Czy zastanawiałeś się kiedyś, dlaczego niektóre ekscentryczne śruby działają bezbłędnie przez dziesięciolecia, podczas gdy inne zawodzą w ciągu kilku miesięcy? Sekret tkwi nie w samej konstrukcji, ale w starannie dobranych materiałach, które ożywiają ten projekt.

Materiały i normy regulujące produkcję śrub mimośrodowych stanowią podstawę ich niezawodności, przy czym każdy wybór materiału i wymóg certyfikacji ma bezpośredni wpływ na wydajność w różnych branżach, od przetwórstwa spożywczego po wydobycie ropy naftowej.

Podczas produkcji śrub mimośrodowych wybór materiału jest prawdopodobnie najbardziej krytyczną decyzją wpływającą zarówno na wydajność, jak i trwałość. Przez lata pracy w PTSMAKE widziałem na własne oczy, jak właściwości materiału znacząco wpływają na wszystko, od odporności na zużycie po nośność.

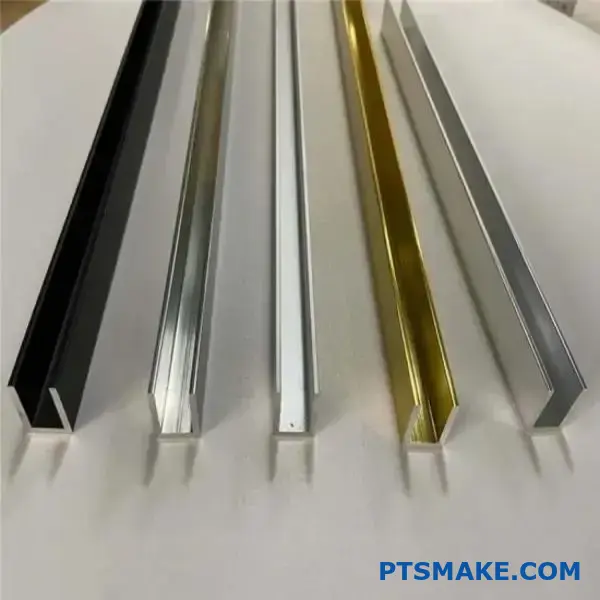

Podstawowe materiały do produkcji śrub mimośrodowych

Proces wyboru materiału musi uwzględniać kilka czynników, w tym środowisko pracy, naprężenia mechaniczne, narażenie chemiczne i koszty. Przyjrzyjmy się najczęściej stosowanym materiałom:

Odmiany stali nierdzewnej

Stal nierdzewna pozostaje złotym standardem w produkcji śrub mimośrodowych ze względu na wyjątkowe połączenie jej właściwości:

Stal nierdzewna 316/316L: Koń pociągowy przemysłu spożywczego, farmaceutycznego i chemicznego ze względu na doskonałą odporność na korozję. Zawartość molibdenu czyni go szczególnie odpornym na chlorki i kwasy procesowe.

Stal nierdzewna 304/304L: Bardziej ekonomiczna opcja o doskonałej ogólnej odporności na korozję, zwykle stosowana w mniej agresywnych środowiskach.

Stal nierdzewna 17-4 PH: Gdy wytrzymałość ma największe znaczenie, ta utwardzana wydzieleniowo stal nierdzewna oferuje wyjątkowe właściwości mechaniczne przy zachowaniu dobrej odporności na korozję.

Zaobserwowałem, że odpowiednio dobrane śruby mimośrodowe ze stali nierdzewnej mogą pracować przez 5-10 lat w wymagających środowiskach, zanim będą wymagały wymiany, co czyni je idealnymi do zastosowań, w których dostęp do konserwacji jest trudny lub kosztowny.

Stopy aluminium

W przypadku zastosowań, w których waga ma znaczenie, stopy aluminium oferują istotne zalety:

6061-T6: Najbardziej wszechstronny stop aluminium, oferujący dobrą wytrzymałość, odporność na korozję i skrawalność. W PTSMAKE często zalecamy go do zastosowań wymagających zmniejszenia masy.

7075-T6: Gdy wymagany jest maksymalny stosunek wytrzymałości do wagi, aluminium klasy lotniczej jest naszą rekomendacją, choć wiąże się z wyższymi kosztami.

2024-T3: Oferuje doskonałą odporność na zmęczenie, dzięki czemu nadaje się do zastosowań związanych z obciążeniami cyklicznymi.

Aluminiowe śruby mimośrodowe ważą około 35% w porównaniu do ich stalowych odpowiedników, co zapewnia znaczące korzyści w sprzęcie mobilnym i zastosowaniach lotniczych.

Opcje z mosiądzu i brązu

Te stopy na bazie miedzi doskonale sprawdzają się w zastosowaniach wymagających specjalnych właściwości:

C360 Brass (mosiądz swobodnie tnący): Doskonała obrabialność z dobrą odpornością na korozję, często stosowana w aplikacjach elektrycznych.

Brązowe łożysko C932: Właściwości samosmarujące sprawiają, że idealnie nadaje się do śrub mimośrodowych w zastosowaniach o ograniczonym smarowaniu.

C655 Brąz krzemowy: Wyjątkowa odporność na korozję, szczególnie w środowisku morskim.

The kompatybilność galwaniczna2 Pomiędzy tymi materiałami a współpracującymi komponentami należy dokładnie rozważyć, aby zapobiec przyspieszonej korozji.

Specjalistyczne materiały do pracy w ekstremalnych warunkach

W przypadku szczególnie wymagających zastosowań czasami zalecamy stosowanie specjalnych materiałów:

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Inconel 718 | Odporność na wysokie temperatury, wyjątkowa wytrzymałość | Przemysł petrochemiczny i lotniczy |

| Tytan klasy 5 | Doskonały stosunek wytrzymałości do masy, biokompatybilność | Medycyna, lotnictwo i kosmonautyka |

| Hastelloy C-276 | Ekstremalna odporność na korozję | Przetwarzanie chemiczne |

| Duplex Stainless | Połączona wytrzymałość i odporność na korozję | Offshore, odsalanie |

Materiały te zazwyczaj zwiększają koszty produkcji o 300-500% w porównaniu do standardowej stali nierdzewnej, ale mogą okazać się ekonomiczne, biorąc pod uwagę całkowite koszty cyklu życia w ekstremalnych warunkach.

Międzynarodowe normy dotyczące produkcji śrub mimośrodowych

Produkcja śrub mimośrodowych jest regulowana przez różne międzynarodowe standardy, które zapewniają spójność, jakość i wymienność:

Normy ISO

Międzynarodowa Organizacja Normalizacyjna (ISO) zapewnia globalnie uznawane specyfikacje:

- ISO 898: Określa właściwości mechaniczne elementów złącznych wykonanych ze stali węglowej i stali stopowej.

- ISO 3506: Obejmuje właściwości mechaniczne odpornych na korozję elementów złącznych ze stali nierdzewnej

- ISO 4042: Określa powłoki galwaniczne dla elementów złącznych.

- ISO 9001: Wymagania dotyczące systemów zarządzania jakością

Certyfikat ISO 9001 firmy PTSMAKE daje naszym klientom pewność, że nasze śruby mimośrodowe spełniają spójne standardy jakości.

Normy DIN

Normy Niemieckiego Instytutu Normalizacyjnego (DIN) nadal mają wpływ na inżynierię precyzyjną:

- DIN 931/933: Określa wymiary śrub sześciokątnych

- DIN 912: Specyfikacje śrub z łbem gniazdowym

- DIN 125: Wymiary podkładki płaskiej

- DIN 127: Wymagania dotyczące podkładki sprężystej

Normy JIS

Japońskie normy przemysłowe (JIS) są szczególnie ważne dla rynków azjatyckich:

- JIS B 1176: Specyfikacje śrub z łbem sześciokątnym

- JIS G 4303: Standardowe pręty ze stali nierdzewnej

- JIS G 4305: Blachy i arkusze ze stali nierdzewnej walcowane na zimno

Normy ANSI/ASME

Normy American National Standards Institute (ANSI) i American Society of Mechanical Engineers (ASME) dominują w specyfikacjach północnoamerykańskich:

- ASME B18.2.1: Śruby i wkręty kwadratowe i sześciokątne

- ASME B18.3: Śruby nasadowe, kołnierzowe i ustalające

- ASME B1.1: Zunifikowany gwint calowy

Wymagania certyfikacyjne dotyczące zapewnienia jakości

Aby zapewnić, że śruby mimośrodowe działają zgodnie z oczekiwaniami, może być wymagane kilka certyfikatów:

Certyfikaty materiałowe

- 3.1 Certyfikat: Potwierdza właściwości materiału poprzez testowanie partii produkcyjnej.

- 3.2 Certyfikat: Wymaga niezależnej weryfikacji właściwości materiału przez stronę trzecią.

- Zgodność z dyrektywą RoHS: Poświadcza brak substancji niebezpiecznych podlegających ograniczeniom

- Zgodność z REACH: Zapewnia rejestrację i ocenę bezpieczeństwa substancji chemicznych

Certyfikaty procesów jakości

- ISO 9001: System zarządzania jakością

- IATF 16949: System zarządzania jakością w produkcji motoryzacyjnej

- AS9100: System zarządzania jakością dla przemysłu lotniczego

- ISO 13485: System zarządzania jakością dla urządzeń medycznych

Gdy producenci tacy jak PTSMAKE utrzymują te certyfikaty, klienci otrzymują udokumentowaną pewność, że śruby mimośrodowe spełniają wszystkie obowiązujące normy.

Certyfikaty testów wydajności

- Testowanie twardości: Potwierdza twardość materiału zgodnie z określonymi standardami

- Próba rozciągania: Weryfikuje charakterystykę wytrzymałościową

- Weryfikacja wymiarów: Zapewnia zgodność wszystkich krytycznych wymiarów ze specyfikacjami

- Weryfikacja obróbki powierzchni: Potwierdza grubość powłoki i przyczepność

Te certyfikaty to nie tylko papierkowa robota - stanowią one weryfikowalny dowód jakości komponentów, który ma bezpośredni wpływ na wydajność i bezpieczeństwo w aplikacjach.

Procesy i techniki produkcyjne

Czy kiedykolwiek zastanawiałeś się, jak powstają te precyzyjnie wykonane śruby mimośrodowe - te, które sprawiają, że Twoja maszyna działa z idealną precyzją? Podróż od surowego metalu do gotowego komponentu jest bardziej fascynująca, niż można sobie wyobrazić.

Produkcja śrub mimośrodowych łączy tradycyjną obróbkę metali z najnowocześniejszą inżynierią precyzyjną, wykorzystując specjalistyczne procesy, takie jak walcowanie na zimno i walcowanie gwintów wraz z zaawansowaną obróbką CNC w celu uzyskania dokładnych przesunięć wymiarowych, które sprawiają, że te komponenty są wyjątkowo cenne.

W PTSMAKE nasze podejście do produkcji śrub mimośrodowych ewoluowało znacząco na przestrzeni lat, równoważąc wydajność z precyzją, jakiej wymagają te specjalistyczne komponenty. W procesie produkcji nie chodzi tylko o stworzenie elementu złącznego - chodzi o stworzenie precyzyjnego instrumentu, który umożliwia dokładną regulację w krytycznych zastosowaniach.

Cold Heading: Podstawa wydajnej produkcji

Gięcie na zimno stanowi jedną z najbardziej wydajnych metod produkcji wstępnej formy śrub mimośrodowych, szczególnie w przypadku dużych serii produkcyjnych.

Wyjaśnienie procesu "Cold Heading

Walcowanie na zimno (zwane również formowaniem na zimno) to proces formowania metalu, który kształtuje metal bez usuwania materiału. Proces ten polega na:

- Podawanie drutu do maszyny

- Przycięcie przewodu do określonej długości

- Formowanie głowicy przez serię matryc pod wysokim ciśnieniem

- Tworzenie pożądanej geometrii głowicy przy zachowaniu precyzyjnej kontroli wymiarów

Chłodzenie oferuje kilka wyraźnych zalet podczas produkcji śrub mimośrodowych:

- Wydajność materiałowa: Prawie 100% materiału wejściowego jest wykorzystywane w produkcie końcowym.

- Szybkość produkcji: Wydajność do 300 części na minutę w standardowych konfiguracjach

- Zwiększona wytrzymałość: Proces obróbki na zimno w rzeczywistości wzmacnia metal poprzez jego utwardzenie.

- Spójność wymiarowa: Wysoka powtarzalność w dużych seriach produkcyjnych

W szczególności w przypadku śrub mimośrodowych należy zaprojektować specjalistyczne matryce wielostopniowe, aby uzyskać zamierzone przesunięcie między liniami środkowymi łba i wału. Chociaż zwiększa to złożoność projektu oprzyrządowania, znacznie zmniejsza koszty jednostkowe na dużą skalę.

Rozważania dotyczące materiałów do formowania na zimno

Nie wszystkie materiały nadają się w równym stopniu do obróbki na zimno Geometria mimośrodowa3 składniki:

| Materiał | Przydatność do niskich temperatur | Uwagi |

|---|---|---|

| Stal niskowęglowa | Doskonały | Najczęściej używane do standardowych zastosowań |

| Stal średniowęglowa | Dobry | Wymaga wstępnej obróbki wyżarzającej |

| Stal nierdzewna (304, 316) | Umiarkowany | Wymagane większe siły, zwiększone zużycie narzędzia |

| Stopy aluminium | Dobry | Niższe wymagane siły, ale mniejsza stabilność wymiarowa |

| Stopy tytanu | Słaby | Rzadko wykonywane na zimno, zwykle obrabiane maszynowo |

W PTSMAKE często zalecamy obróbkę na zimno dla wysokonakładowej produkcji śrub mimośrodowych ze standardowych materiałów, rezerwując obróbkę CNC dla specjalistycznych stopów lub niestandardowych projektów.

Walcowanie gwintów: Precyzja bez kompromisów

Walcowanie gwintów jest preferowaną metodą tworzenia gwintów na śrubach mimośrodowych ze względu na połączenie wytrzymałości, precyzji i wydajności.

Jak działa walcowanie gwintów

W przeciwieństwie do cięcia gwintów, które usuwa materiał w celu utworzenia gwintów, walcowanie gwintów odkształca plastycznie materiał:

- Półfabrykat śruby jest umieszczany między hartowanymi matrycami z profilami gwintów

- Matryce wywierają nacisk, wymuszając przepływ materiału do kształtu gwintu

- Ziarno materiału podąża za konturem nici, zwiększając jej wytrzymałość

- Proces ten powoduje utwardzenie powierzchni gwintu, poprawiając odporność na zużycie

Ten proces obróbki na zimno tworzy gwinty o lepszych właściwościach mechanicznych w porównaniu do gwintów ciętych, w tym:

- Do 30% większa wytrzymałość na rozciąganie u nasady gwintu

- Zwiększona odporność na zmęczenie

- Ulepszone wykończenie powierzchni gwintu

- Brak odpadów materiałowych

Krytyczne parametry walcowania gwintów dla śrub mimośrodowych

Podczas walcowania gwintów śrub mimośrodowych, kilka parametrów wymaga precyzyjnej kontroli:

- Ciśnienie matrycy: Musi być starannie skalibrowany, aby zapewnić całkowite uformowanie gwintu bez nadmiernego odkształcenia.

- Prędkość toczenia: Wpływa na wykończenie powierzchni i szybkość produkcji

- Pusta średnica: Musi uwzględniać przemieszczenie materiału podczas walcowania

- Smarowanie: Krytyczne znaczenie dla trwałości matrycy i jakości gwintu

Mimośrodowy charakter tych śrub stanowi wyjątkowe wyzwanie podczas walcowania gwintów, ponieważ przesunięta głowica może tworzyć niezrównoważone siły podczas procesu walcowania. Aby utrzymać prawidłowe wyrównanie, często wymagane jest specjalne mocowanie.

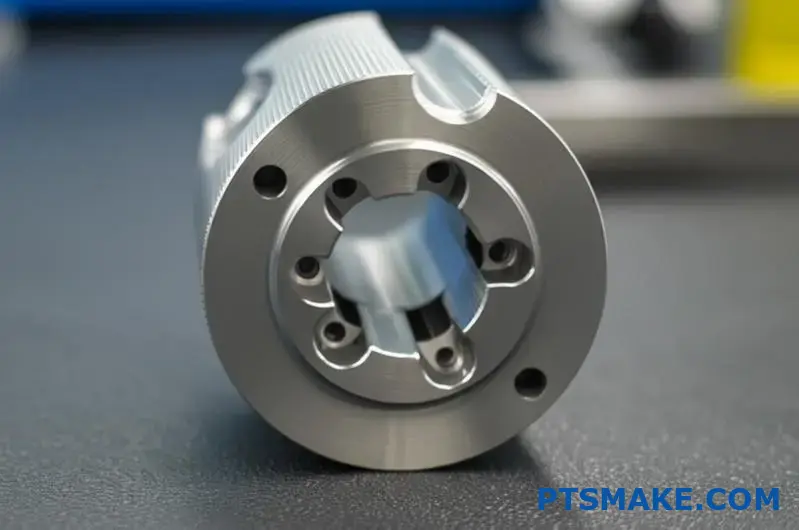

Obróbka CNC: Precyzyjne podejście

W przypadku mniejszych serii produkcyjnych, złożonych projektów lub specjalistycznych materiałów, obróbka CNC staje się metodą z wyboru do produkcji śrub mimośrodowych.

Przebieg procesu obróbki CNC

Typowy proces obróbki CNC śrub mimośrodowych obejmuje:

- Programowanie: Tworzenie ścieżek narzędzia uwzględniających mimośrodową relację między głowicą a wałem

- Wybór materiału: Wybór odpowiednich prętów lub półfabrykatów

- Początkowy obrót: Ustalenie podstawowego profilu i wymiarów wału

- Obróbka elementów mimośrodowych: Tworzenie relacji offsetu poprzez specjalistyczne mocowanie

- Frezowanie/nacinanie gwintów: Tworzenie nici poprzez cięcie zamiast formowania

- Operacje dodatkowe: Wiercenie, frezowanie otworów, dodawanie elementów napędu

- Wykończenie: Gratowanie, polerowanie lub obróbka powierzchni

Obróbka CNC oferuje niezrównaną elastyczność w produkcji śrub mimośrodowych o różnym stopniu mimośrodowości, skomplikowanych konstrukcjach łbów lub nietypowych kształtach gwintów, których produkcja na zimno byłaby niepraktyczna.

Rozważania dotyczące zaawansowanej obróbki CNC

Produkcja wysoce precyzyjnych śrub mimośrodowych metodami CNC wymaga zwrócenia uwagi na kilka czynników:

- Zarządzanie ciepłem: Kontrola ciepła w celu zapobiegania zmianom wymiarów podczas obróbki skrawaniem

- Optymalizacja ścieżki narzędzia: Minimalizacja ugięcia narzędzia w celu uzyskania precyzyjnych przesunięć

- Konstrukcja urządzenia: Tworzenie niestandardowych rozwiązań mocowania, które odnoszą się do rzeczywistej linii środkowej

- Pomiar w trakcie procesu: Weryfikacja krytycznych wymiarów w całym cyklu obróbki

- Wybór narzędzia: Wybór odpowiedniego oprzyrządowania dla określonych materiałów i cech

W PTSMAKE nasze wieloosiowe centra tokarskie CNC pozwalają nam produkować śruby mimośrodowe z tolerancją mimośrodowości w zakresie ±0,01 mm, spełniając najbardziej wymagające zastosowania w przemyśle lotniczym i medycznym.

Wymagania dotyczące sprzętu specjalistycznego

Produkcja precyzyjnych śrub mimośrodowych wymaga specjalistycznego sprzętu produkcyjnego wykraczającego poza standardowe możliwości produkcji elementów złącznych.

Kluczowe wyposażenie dla śrub mimośrodowych do gięcia na zimno

- Wielowarstwowe zimne głowice: Zazwyczaj 4-6 stacji z możliwością progresywnego formowania.

- Niestandardowe zestawy matryc: Specjalnie zaprojektowany do tworzenia ekscentrycznych relacji

- Zautomatyzowane systemy kontroli: Systemy wizyjne i pomiarowe in-line do weryfikacji mimośrodowości

- Automatyzacja obsługi materiałów: Dla wymagań produkcji wielkoseryjnej

Sprzęt do walcowania gwintów

- Cylindryczne walce gwintujące: Do zastosowań wymagających większej precyzji

- Płaskie walce gwintujące: Do produkcji na większą skalę

- Systemy weryfikacji gwintów: Specjalistyczne pomiary dla mimośrodowych elementów gwintowanych

- Niestandardowe matryce do walcowania gwintów: Zaprojektowany, aby pomieścić mimośrodowy charakter części

Wymagania dotyczące zaawansowanego sprzętu CNC

Do obróbki śrub mimośrodowych niezbędnych jest kilka specjalistycznych funkcji:

- Wieloosiowe centra tokarskie CNC: 5-osiowe lub większe możliwości dla złożonych geometrii

- Możliwość korzystania z narzędzi na żywo: Do tworzenia elementów prostopadłych do osi głównej

- Precyzyjne systemy tulei zaciskowych: Do bezpiecznego mocowania z minimalnym biciem

- Zautomatyzowane systemy pomiarowe: Do weryfikacji wymiarów krytycznych w trakcie procesu

- Przystawki do obracania gwintów: Do produkcji specjalistycznych form gwintów

Kontrola jakości w produkcji śrub mimośrodowych

Unikalna geometria śrub mimośrodowych wymaga specjalistycznego podejścia do kontroli jakości, wykraczającego poza standardowe metody kontroli elementów złącznych.

Zazwyczaj kompleksowy protokół kontroli jakości obejmuje:

- Weryfikacja surowców: Badanie składu chemicznego i właściwości mechanicznych

- Pierwsza inspekcja artykułu: Pełna weryfikacja wymiarów początkowych jednostek produkcyjnych

- Pomiar w trakcie procesu: Sprawdzanie krytycznych wymiarów podczas produkcji

- Pomiar ekscentryczności: Używanie specjalistycznych uchwytów i wskaźników do weryfikacji relacji przesunięcia

- Inspekcja wątków: Używanie sprawdzianów do gwintów i komparatorów optycznych do weryfikacji profilu gwintu

- Testowanie twardości materiałów: Weryfikacja właściwej obróbki cieplnej w stosownych przypadkach

- Testy funkcjonalne: Zapewnienie, że mimośród działa zgodnie z przeznaczeniem podczas montażu.

W PTSMAKE opracowaliśmy niestandardowe pomiary specjalnie do weryfikacji geometrii śrub mimośrodowych, co pozwala nam utrzymać stałą jakość w seriach produkcyjnych wszystkich rozmiarów.

Rozważania projektowe i rozwiązania niestandardowe

Czy zastanawiałeś się kiedyś, co sprawia, że śruba mimośrodowa jest idealna do konkretnego zastosowania? Sekret tkwi nie w gotowych rozwiązaniach, ale w przemyślanych kwestiach projektowych dostosowanych do unikalnych wyzwań produkcyjnych.

Projektowanie śrub mimośrodowych wymaga wyważenia precyzyjnych wymiarów przesunięcia, doboru odpowiednich konfiguracji głowic i wyboru optymalnych opcji gwintowania - kwestie te różnią się znacznie w różnych branżach, od systemów motoryzacyjnych po urządzenia medyczne.

Tworzenie skutecznych śrub mimośrodowych to delikatna równowaga zasad inżynierii i wymagań specyficznych dla aplikacji. Przez cały czas pracy w PTSMAKE odkryłem, że najbardziej udane implementacje śrub mimośrodowych rozpoczynają się od dokładnej analizy układu mechanicznego, w którym będą działać. Takie podejście gwarantuje, że komponent będzie działał niezawodnie w rzeczywistych warunkach.

Krytyczne parametry projektowe dla śrub mimośrodowych

Wydajność śruby mimośrodowej zależy od kilku kluczowych elementów konstrukcyjnych, które muszą być starannie skalibrowane do konkretnych wymagań aplikacji:

Specyfikacja ekscentryczności

Cechą charakterystyczną tych wyspecjalizowanych elementów złącznych jest ich przesunięcie - odległość między osią wału a osią łba. Pomiar ten bezpośrednio określa:

- Zakres regulacji zapewniany przez śrubę

- Przewaga mechaniczna wytworzona podczas rotacji

- Precyzja pozycjonowania możliwa w aplikacji

Podczas projektowania śrub mimośrodowych zazwyczaj klasyfikujemy je według współczynnika mimośrodowości - odległości przesunięcia w stosunku do średnicy wału. Poniższa tabela przedstawia typowe zastosowania oparte na tym współczynniku:

| Współczynnik ekscentryczności | Typowe zastosowania | Precyzja regulacji |

|---|---|---|

| Niski (0,05-0,15) | Mechanizmy precyzyjnej regulacji, sprzęt optyczny | Precyzja na poziomie mikrometru |

| Średni (0,15-0,3) | Osiowanie maszyn, części samochodowe | Regulacje submilimetrowe |

| Wysoki (0,3-0,5) | Systemy napinania, osiowanie dużych urządzeń | Regulacja w zakresie milimetrowym |

| Bardzo wysoki (>0,5) | Zastosowania specjalne, zamienniki krzywek | Regulacja zgrubna |

Większość zastosowań przemysłowych mieści się w średnim zakresie, zapewniając równowagę między możliwościami regulacji a integralnością strukturalną. Obserwujemy jednak rosnące zapotrzebowanie na śruby mimośrodowe o niskim przełożeniu w produkcji elektroniki precyzyjnej, gdzie miniaturyzacja4 jest krytyczna.

Opcje konfiguracji głowicy

Konstrukcja głowicy znacząco wpływa zarówno na funkcjonalność, jak i użyteczność:

Głowice sześciokątne: Oferują doskonały moment obrotowy i są idealne do zastosowań wymagających częstej regulacji za pomocą standardowych narzędzi.

Głowice gniazdowe: Zapewniają niższy profil przy zachowaniu dobrego momentu obrotowego, dzięki czemu nadają się do zastosowań o ograniczonej przestrzeni.

Głowice radełkowane: Umożliwia beznarzędziową regulację, idealną do zastosowań wymagających częstych zmian przez operatorów.

Profile niestandardowe: Specjalistyczne konstrukcje głowic do unikalnych zastosowań lub zastrzeżonych systemów.

W PTSMAKE opracowaliśmy kilka zastrzeżonych konstrukcji głowic, które oferują lepszą ergonomię regulacji ręcznej przy jednoczesnym zachowaniu kompatybilności ze standardowymi narzędziami. To dwufunkcyjne podejście okazało się szczególnie cenne w przypadku sprzętu montowanego na linii produkcyjnej, gdzie zarówno technicy konserwacji, jak i operatorzy potrzebują dostępu.

Rozważania dotyczące gwintowania

Specyfikacje gwintów muszą być dokładnie dopasowane do wymagań aplikacji:

Smoła do gwintów: Drobniejsze skoki zapewniają większą precyzję i odporność na poluzowanie wibracji, podczas gdy grubsze skoki oferują szybszą regulację i większą nośność.

Profil wątku: Standardowe profile (metryczne, UNC, UNF) sprawdzają się w większości zastosowań, ale w przypadku dużych obciążeń konieczne może być zastosowanie specjalistycznych profili, takich jak gwinty doczołowe lub acme.

Długość gwintu: Część gwintowana musi być wystarczająca do danego zastosowania bez uszczerbku dla funkcjonalności mimośrodu.

Klasa gwintu / dopasowanie: Węższe klasy tolerancji (takie jak 2A/2B) zapewniają bardziej precyzyjne pozycjonowanie, ale mogą zwiększyć koszty produkcji.

W przypadku krytycznych zastosowań często zalecamy specjalistyczną obróbkę gwintów, taką jak walcowanie gwintów (zamiast nacinania) w celu uzyskania najwyższej wytrzymałości i odporności na zużycie. Ten wybór produkcyjny może wydłużyć żywotność nawet o 30% w zastosowaniach o wysokim cyklu.

Rozwiązania projektowe dostosowane do aplikacji

Różne branże stawiają unikalne wyzwania, które wymagają specjalistycznych konstrukcji śrub mimośrodowych:

Rozwiązania dla przemysłu motoryzacyjnego

W zastosowaniach motoryzacyjnych śruby mimośrodowe muszą być odporne na wibracje, wahania temperatury i potencjalnie korozyjne środowisko. Nasze podejście projektowe zazwyczaj obejmuje:

- Odporne na wibracje profile gwintów z opcjonalnymi funkcjami blokowania gwintów

- Materiały lub powłoki odporne na korozję (cynk, cynk-nikiel lub geometria)

- Precyzyjne tolerancje mimośrodowości zapewniają spójną regulację podczas montażu pojazdu.

- Specjalistyczna konstrukcja głowicy umożliwiająca zastosowanie zautomatyzowanych narzędzi montażowych

Jeden ze szczególnie udanych projektów, który opracowaliśmy dla dużego klienta z branży motoryzacyjnej, obejmuje podwójny system mimośrodowy, w którym dwa przesunięte profile współpracują ze sobą, aby zapewnić niezwykle precyzyjną regulację mechanizmów celowania reflektorów.

Zastosowania lotnicze i kosmiczne

Sektor lotniczy wymaga najwyższego poziomu precyzji i niezawodności:

- Niezwykle precyzyjne tolerancje mimośrodowości (zazwyczaj w zakresie ±0,005 mm)

- Lekkie materiały, takie jak tytan lub stopy aluminium, zmniejszające całkowitą wagę.

- Specjalne mechanizmy blokujące zapobiegające poluzowaniu pod wpływem wibracji

- Pełna identyfikowalność i certyfikacja materiałów

Do zastosowań w systemach sterowania samolotami opracowaliśmy śruby mimośrodowe z seryjnym śledzeniem i specjalistyczną obróbką powierzchni, która zwiększa ich odporność na korozję galwaniczną, gdy są używane z komponentami z włókna węglowego.

Uwagi dotyczące urządzeń medycznych

Aplikacje medyczne wprowadzają unikalne wymagania:

- Biokompatybilne materiały, takie jak stal nierdzewna 316L lub tytan

- Wymagania dotyczące powierzchni lustrzanych w zakresie kontroli zakażeń

- Opcje niemagnetyczne zapewniające kompatybilność z MRI

- Specjalistyczne procesy czyszczenia i pasywacji

Nasze doświadczenie w produkcji urządzeń medycznych doprowadziło do opracowania konstrukcji śrub mimośrodowych specjalnie dla ortopedycznych narzędzi chirurgicznych, w których precyzyjne możliwości regulacji mają bezpośredni wpływ na wyniki operacji.

Niestandardowy proces projektowania w PTSMAKE

Opracowując niestandardowe rozwiązania w zakresie śrub mimośrodowych, postępujemy zgodnie z ustrukturyzowanym procesem, aby zapewnić optymalne wyniki:

Analiza wymagań: Kompleksowa ocena wymagań funkcjonalnych, warunków środowiskowych i oczekiwań dotyczących wydajności.

Iteracja projektu: Opracowanie wstępnych projektów z modelowaniem 3D i symulacją w celu oceny wydajności przed prototypowaniem.

Produkcja prototypów: Szybka produkcja próbek komponentów do testowania i walidacji.

Testowanie wydajności: Rygorystyczna ocena w symulowanych warunkach pracy w celu weryfikacji funkcjonalności i trwałości.

Dopracowanie projektu: Optymalizacja na podstawie wyników testów w celu zwiększenia wydajności i możliwości produkcyjnych.

Wdrożenie produkcji: Przejście na wydajne procesy produkcyjne przy zachowaniu krytycznych parametrów projektowych.

To oparte na współpracy podejście okazało się szczególnie skuteczne w przypadku klientów z szybko rozwijających się branż, w których standardowe komponenty po prostu nie są w stanie spełnić specjalistycznych wymagań.

Równoważenie kosztów i wydajności

Projektowanie niestandardowych śrub mimośrodowych nieuchronnie wiąże się z równoważeniem wymagań dotyczących wydajności ze względami kosztowymi. Kilka strategii może pomóc zoptymalizować tę równowagę:

Strategiczny wybór materiałów: Wybór materiałów, które spełniają wymagania wydajnościowe bez niepotrzebnego zawyżania specyfikacji.

Projektowanie pod kątem możliwości produkcyjnych: Włączenie funkcji, które upraszczają produkcję bez uszczerbku dla funkcjonalności.

Standaryzacja tam, gdzie to możliwe: Używanie standardowych wymiarów i funkcji tam, gdzie nie mają one wpływu na krytyczną wydajność.

Rozważania dotyczące objętości: Projektowanie z uwzględnieniem wielkości produkcji, ponieważ różne podejścia mogą być optymalne dla prototypu, małej partii lub produkcji masowej.

Dzięki dokładnemu rozważeniu tych czynników na wczesnym etapie procesu projektowania, możemy opracować rozwiązania śrub mimośrodowych, które zapewniają optymalną wydajność, pozostając jednocześnie ekonomicznie opłacalnymi dla konkretnego zastosowania.

Procedury kontroli jakości i testowania

Jaki jest niewidoczny czynnik, który odróżnia wyjątkowe śruby mimośrodowe od tych, które ulegają przedwczesnej awarii? Nie chodzi tu o sam materiał czy konstrukcję, ale o rygorystyczną kontrolę jakości, która zapewnia, że każdy komponent spełnia rygorystyczne standardy, zanim trafi na linię produkcyjną.

Kontrola jakości w produkcji śrub mimośrodowych stanowi krytyczne skrzyżowanie metrologii, materiałoznawstwa i wiedzy inżynierskiej, gdzie specjalistyczne techniki kontroli weryfikują precyzyjne relacje wymiarowe, które umożliwiają tym komponentom wykonywanie ich unikalnych funkcji regulacji.

W mojej pracy w PTSMAKE odkryłem, że kontrola jakości śrub mimośrodowych wymaga specjalistycznego podejścia, które wykracza poza standardowe protokoły kontroli elementów złącznych. Celowe przesunięcie między środkami łba i wału - cecha, która sprawia, że te komponenty są cenne - stwarza również wyjątkowe wyzwania weryfikacyjne, które wymagają specjalnie opracowanych metod kontroli.

Techniki weryfikacji wymiarów

Podstawą kontroli jakości śrub mimośrodowych jest weryfikacja krytycznych zależności wymiarowych, które definiują ich funkcjonalność.

Metody pomiaru ekscentryczności

Dokładny pomiar przesunięcia między linią środkową wału a linią środkową głowicy stanowi wyjątkowe wyzwanie kontrolne. Skuteczną weryfikację zapewnia kilka metod:

Komparatory optyczne: Te systemy oparte na projekcji umożliwiają wizualne porównanie z szablonami wzorcowymi, zapewniając szybką weryfikację dla umiarkowanych wymagań tolerancji.

Współrzędnościowe maszyny pomiarowe (CMM): W przypadku najwyższych wymagań dotyczących precyzji, współrzędnościowe maszyny pomiarowe mogą mapować rzeczywiste relacje wymiarowe w trzech wymiarach, zapewniając kompleksowe dane dotyczące mimośrodowości.

Vision Systems: Zautomatyzowane systemy kontroli wizyjnej mogą szybko sprawdzać mimośrodowość na liniach produkcyjnych o dużej objętości, wykorzystując algorytmy wykrywania krawędzi do identyfikacji linii środkowych.

Pomiary niestandardowe: Specjalnie skonstruowane urządzenia, które fizycznie weryfikują zależność mimośrodową za pomocą środków mechanicznych.

Wybór techniki pomiarowej zależy w dużej mierze od wymaganej tolerancji i wielkości produkcji. W przypadku zastosowań lotniczych wymagających tolerancji w zakresie ±0,005 mm, kontrola CMM może być obowiązkowa, podczas gdy sprzęt komercyjny może wykorzystywać techniki optyczne do szybszej weryfikacji.

Kontrola jakości gwintów

Ponieważ integralność gwintu ma bezpośredni wpływ zarówno na montaż, jak i wydajność funkcjonalną, kontrola gwintów stanowi krytyczną część kontroli jakości:

| Metoda inspekcji | Co weryfikuje | Typowe zastosowania |

|---|---|---|

| Mierniki pierścieniowe do gwintów | Weryfikacja GO/NO-GO gwintów zewnętrznych | Kontrola linii produkcyjnej |

| Mierniki wtyków gwintów | Weryfikacja GO/NO-GO gwintów wewnętrznych | Kontrola komponentów współpracujących |

| Optyczna kontrola gwintów | Profil gwintu, skok, kąt | Wymagania dotyczące wysokiej precyzji |

| Laserowe skanowanie gwintów | Pełne mapowanie formularza wątku | Aplikacje krytyczne |

W przypadku śrub mimośrodowych stosowanych w środowiskach o wysokich wibracjach, kontrola jakości gwintu nabiera szczególnego znaczenia, ponieważ integralność gwintu ma bezpośredni wpływ na odporność na samoodkręcanie.

Weryfikacja wykończenia powierzchni

Wykończenie powierzchni śrub mimośrodowych wpływa zarówno na wydajność funkcjonalną, jak i odporność na korozję:

- Profilometry: Pomiar parametrów chropowatości powierzchni, takich jak Ra (średnia chropowatość) i Rz (wysokość od szczytu do doliny).

- Wizualne standardy porównawcze: Służy do szybkiej weryfikacji ze standardowymi próbkami

- Testowanie współczynnika odbicia: Zapewnia dane ilościowe dotyczące gładkości powierzchni

W zastosowaniach o szczególnych wymaganiach dotyczących tarcia - takich jak elementy zawieszenia samochodowego - weryfikacja wykończenia powierzchni zapewnia spójne relacje momentu obrotowego i naprężenia podczas regulacji.

Testowanie i weryfikacja materiałów

Oprócz kontroli wymiarów, weryfikacja materiału zapewnia, że śruba mimośrodowa będzie działać zgodnie z oczekiwaniami w warunkach roboczych.

Protokoły badania twardości

Badanie twardości zapewnia krytyczny wgląd we właściwości mechaniczne gotowego komponentu:

- Badanie twardości metodą Rockwella: Najpopularniejsza metoda dla gotowych elementów złącznych, zazwyczaj przy użyciu skali B lub C.

- Mikrotwardość Vickersa: Używany do części hartowanych lub podczas testowania określonych obszarów.

- Przenośne twardościomierze: Umożliwia weryfikację w terenie bez niszczenia komponentów

W przypadku śrub mimośrodowych, które będą poddawane dużym obciążeniom, należy zweryfikować określone zakresy twardości, aby zapobiec zarówno kruchości, jak i nadmiernemu odkształceniu pod obciążeniem.

Analiza składu chemicznego

Zapewnienie właściwego składu materiału ma kluczowe znaczenie, zwłaszcza w przypadku zastosowań o specyficznych wymaganiach:

- Fluorescencja rentgenowska (XRF): Nieniszcząca analiza elementarna do weryfikacji materiałów

- Optyczna spektroskopia emisyjna: Zapewnia szczegółową analizę składu chemicznego

- Recenzje certyfikacji materiałów: Weryfikacja certyfikatów zakładu i identyfikowalności

W PTSMAKE utrzymujemy ścisłe protokoły segregacji materiałów i testy weryfikacyjne, aby zapobiec mieszaniu się materiałów, co mogłoby prowadzić do katastrofalnych awarii w krytycznych zastosowaniach.

Kontrola powłok i galwanizacji

W przypadku powlekanych śrub mimośrodowych dodatkowa weryfikacja zapewnia odpowiednią ochronę:

- Pomiar grubości powłoki: Wykorzystanie technik magnetycznych, prądów wirowych lub rentgenowskich

- Testy w mgle solnej: Weryfikuje odporność na korozję w przyspieszonych warunkach

- Testowanie przyczepności: Zapewnia, że powłoka pozostanie nienaruszona podczas instalacji i użytkowania.

Projektując protokoły kontroli jakości dla platerowanych śrub mimośrodowych, zwracamy szczególną uwagę na potencjalne problemy związane z kruchością wodorową, które mogą wystąpić podczas niektórych procesów platerowania.

Podejścia do testowania funkcjonalnego

Podczas gdy weryfikacja wymiarów i materiałów stanowi podstawę kontroli jakości, testy funkcjonalne potwierdzają, że śruba mimośrodowa będzie działać zgodnie z przeznaczeniem.

Testowanie zależności momentu obrotowego od naprężenia

W przypadku elementów złącznych kluczowe znaczenie ma zrozumienie zależności między przyłożonym momentem obrotowym a wytworzonym naprężeniem:

- Analizatory momentu obrotowego i naprężenia: Pomiar rzeczywistego naprężenia przy różnych wartościach momentu obrotowego.

- Testowanie współczynnika tarcia: Określa spójność charakterystyki tarcia

- Testowanie obowiązującego momentu obrotowego: Do samoblokujących się elementów złącznych w celu sprawdzenia zdolności mocowania.

Testy te są szczególnie ważne w przypadku śrub mimośrodowych używanych w aplikacjach regulacyjnych, gdzie przewidywalny ruch pod określonym momentem obrotowym jest niezbędny.

Testowanie cykliczne mechanizmów regulacji

Ponieważ wiele śrub mimośrodowych jest przeznaczonych do wielokrotnej regulacji, testy cykliczne weryfikują ich trwałość:

- Zautomatyzowany sprzęt do jazdy na rowerze: Symuluje powtarzające się operacje regulacji

- Pomiar zużycia: Określa straty materiału po określonej liczbie cykli.

- Weryfikacja integralności wątków: Potwierdza, że nici zachowują funkcjonalną geometrię po wielokrotnym użyciu.

Niedawno przeprowadziliśmy szeroko zakrojone testy cykliczne dla klienta z branży sprzętu optycznego, wykazując, że nasze mimośrodowe śruby regulacyjne zachowały precyzyjną zdolność pozycjonowania po 10 000 cykli regulacji.

Testy środowiskowe

W przypadku zastosowań w wymagających środowiskach, dodatkowe testy weryfikują wydajność w określonych warunkach:

- Cykl temperaturowy: Weryfikuje działanie w określonych zakresach temperatur

- Testowanie korozji: Poza standardowymi testami w mgle solnej, może obejmować specyficzne dla branży narażenia środowiskowe.

- Odporność na wibracje: Szczególnie ważne w zastosowaniach motoryzacyjnych i lotniczych.

Wdrożenie statystycznej kontroli procesu

Skuteczna kontrola jakości śrub mimośrodowych wymaga czegoś więcej niż testowania poszczególnych komponentów - wymaga systematycznego monitorowania całego procesu produkcyjnego.

Kluczowe parametry SPC dla śrub mimośrodowych

Najskuteczniejsze wdrożenia statystycznej kontroli procesu (SPC) koncentrują się na tych krytycznych parametrach:

- Wartość ekscentryczności: Dokładne przesunięcie między liniami środkowymi

- Wymiary gwintu: Średnica podziałowa, średnica główna i średnica pomocnicza

- Twardość materiału: Utrzymywane w określonych zakresach

- Wykończenie powierzchni: Szczególnie do powierzchni łożysk

Dzięki monitorowaniu tych parametrów w trakcie produkcji można zidentyfikować i skorygować trendy, zanim doprowadzą one do powstania niezgodnych części.

Badania zdolności procesowych

Zrozumienie nieodłącznych możliwości procesów produkcyjnych jest niezbędne przy wytwarzaniu precyzyjnych komponentów:

- Analiza Cp/Cpk: Mierzy zdolność procesu w odniesieniu do limitów specyfikacji

- Badania Gage R&R: Ocena zmienności systemu pomiarowego

- FMEA procesu: Identyfikuje potencjalne tryby awarii w produkcji

W PTSMAKE utrzymujemy minimalne wartości Cpk na poziomie 1,33 dla standardowych wymiarów i 1,67 dla krytycznych cech w naszej produkcji śrub mimośrodowych, zapewniając stałą jakość przy minimalnych różnicach.

Obsługa niezgodności

Nawet w przypadku solidnych systemów zapobiegawczych, skuteczna obsługa niezgodnych części jest niezbędna:

- Analiza przyczyn źródłowych: Ustrukturyzowane podejście do identyfikacji podstawowych przyczyn

- Procedury działań naprawczych: Udokumentowane procesy rozwiązywania problemów

- Środki zapobiegawcze: Wdrożenie systemów zapobiegających nawrotom

Dokumentacja jakości i identyfikowalność

Kompletna dokumentacja zapewnia zarówno weryfikację jakości, jak i identyfikowalność w celu rozwiązywania problemów w razie ich wystąpienia.

W przypadku śrub mimośrodowych używanych w krytycznych zastosowaniach, zazwyczaj zapewniamy:

- Certyfikaty materiałowe: Dokumentowanie właściwości chemicznych i mechanicznych

- Raporty wymiarowe: Kompleksowe dane pomiarowe dla krytycznych funkcji

- Zapisy procesu: Dokumentacja wszystkich operacji produkcyjnych

- Wyniki testów: Dane weryfikacji wydajności specyficzne dla wymagań aplikacji

Dokumentacja ta nie tylko wykazuje zgodność, ale także zapewnia cenne informacje referencyjne dla przyszłych iteracji projektowych lub rozwiązywania problemów.

Wdrażając kompleksowe protokoły kontroli jakości zaprojektowane specjalnie do produkcji śrub mimośrodowych, możemy zapewnić, że te wyspecjalizowane komponenty będą działać niezawodnie nawet w najbardziej wymagających zastosowaniach. The weryfikacja metrologiczna5 Proces ten może wymagać dodatkowych inwestycji, ale blednie w porównaniu z kosztami awarii komponentów w krytycznych systemach.

Praktyczne zastosowania w produkcji pojazdów

Czy zastanawiałeś się kiedyś, w jaki sposób Twój samochód osiąga idealną równowagę między stabilnością a komfortem? Za każdą płynną jazdą i precyzyjną reakcją układu kierowniczego kryje się ukryty bohater - śruba mimośrodowa, cicho wykonująca krytyczne regulacje zbieżności, które zapewniają bezpieczeństwo na drodze.

Śruby mimośrodowe odgrywają fundamentalną rolę w nowoczesnej inżynierii motoryzacyjnej, umożliwiając precyzyjną regulację kątów pochylenia, ustawienia kół i systemów zawieszenia, co byłoby niemożliwe w przypadku konwencjonalnych elementów złącznych, ostatecznie zapewniając optymalne osiągi i bezpieczeństwo pojazdu.

Przemysł motoryzacyjny jest jednym z najbardziej wymagających środowisk dla precyzyjnych elementów złącznych, gdzie tolerancje są mierzone w ułamkach milimetra, a wydajność ma bezpośredni wpływ na bezpieczeństwo. Podczas mojej pracy z producentami motoryzacyjnymi w PTSMAKE widziałem na własne oczy, jak śruby mimośrodowe rozwiązują złożone wyzwania związane z wyrównaniem, które w przeciwnym razie wymagałyby całkowitego przeprojektowania lub znacznie droższych komponentów.

Krytyczne zastosowania śrub mimośrodowych w przemyśle motoryzacyjnym

Unikalna konstrukcja śrub mimośrodowych sprawia, że są one szczególnie cenne w zastosowaniach wymagających precyzyjnej regulacji w nowoczesnych pojazdach. Przyjrzyjmy się najważniejszym zastosowaniom:

Mechanizmy regulacji kąta pochylenia kół

Kąt pochylenia kół - pionowe nachylenie kół patrząc od przodu - ma bezpośredni wpływ na prowadzenie pojazdu, zużycie opon i bezpieczeństwo. Precyzyjne ustawienie tego kąta ma kluczowe znaczenie:

- Wymagania dotyczące regulacji: Nowoczesne pojazdy zazwyczaj wymagają regulacji pochylenia kół w zakresie ±2° z dokładnością do 0,1°.

- Tradycyjne rozwiązania: W przeszłości wymagały one szczelinowych płyt montażowych lub podkładek regulacyjnych, których regulacja była nieprecyzyjna i czasochłonna.

- Wdrożenie śruby mimośrodowej: Strategiczne rozmieszczenie śrub mimośrodowych w punktach mocowania zawieszenia pozwala technikom na precyzyjną, powtarzalną regulację pochylenia poprzez proste obrócenie łącznika.

Piękno stosowania śrub mimośrodowych do regulacji pochylenia kół tkwi w ich prostocie. Dzięki zintegrowaniu mechanizmu regulacji bezpośrednio z elementem mocującym, producenci eliminują potrzebę stosowania dodatkowych komponentów, zapewniając jednocześnie bardziej precyzyjną kontrolę. W PTSMAKE opracowaliśmy specjalistyczne śruby mimośrodowe z powierzchniami o kontrolowanym tarciu, które zapobiegają niepożądanemu obrotowi po regulacji, jednocześnie umożliwiając celowe zmiany w razie potrzeby.

Systemy geometrii kół

Oprócz pochylenia kół, prawidłowe ustawienie kół obejmuje wiele kątów, które muszą ze sobą współpracować, aby zapewnić optymalne osiągi pojazdu:

| Parametr wyrównania | Funkcja | Typowy zakres regulacji | Korzyści ze śruby mimośrodowej |

|---|---|---|---|

| Kąt nachylenia palców | Kontroluje stabilność podczas jazdy na wprost | ±0.5° | Precyzyjna regulacja przyrostowa |

| Kąt kółka | Wpływa na zwrot i stabilność układu kierowniczego | 2° do 5° | Precyzyjne pozycjonowanie bez poślizgu |

| Nachylenie osi kierowania | Wpływa na wyczucie układu kierowniczego | 12° do 14° | Utrzymuje ustawienia pod wpływem wibracji |

Nowoczesne systemy ustawiania zbieżności coraz częściej wykorzystują śruby mimośrodowe w wielu punktach regulacji, tworząc kompleksowe rozwiązanie, które pozwala technikom osiągnąć specyfikacje fabryczne z większą wydajnością. Takie podejście znacznie skraca czas ustawiania zbieżności przy jednoczesnej poprawie dokładności - co jest korzystne zarówno dla centrów serwisowych, jak i właścicieli pojazdów.

Zastosowania układu zawieszenia

Systemy zawieszenia pojazdów muszą równoważyć sprzeczne wymagania dotyczące komfortu, prowadzenia i trwałości:

- Pozycjonowanie ramy pomocniczej: Śruby mimośrodowe umożliwiają precyzyjne pozycjonowanie ram pomocniczych zawieszenia względem podwozia, kontrolując ustawienie kół i geometrię zawieszenia.

- Montaż wahacza: Strategiczne wykorzystanie mimośrodowych punktów mocowania umożliwia precyzyjne dostrojenie geometrii zawieszenia przez cały okres eksploatacji pojazdu.

- Regulacja stabilizatora poprzecznego: Połączenia mimośrodowe umożliwiają regulację naprężenia, które kontroluje charakterystykę przechyłu nadwozia.

Jedna szczególnie innowacyjna aplikacja, którą opracowaliśmy, obejmuje Łączniki z podwójnym mimośrodem6 które zapewniają dwuosiową regulację z jednego punktu montażowego. Rozwiązanie to okazało się szczególnie cenne w zastosowaniach wyczynowych na rynku wtórnym, gdzie pożądane są szersze zakresy regulacji bez uszczerbku dla wytrzymałości mocowania.

Zastosowania układu napędowego i układu przeniesienia napędu

Poza zawieszeniem i układem kierowniczym, śruby mimośrodowe rozwiązują krytyczne wyzwania w układach napędowych pojazdów:

- Mechanizmy napinaczy pasków: Mimośrodowe punkty montażowe zapewniają regulowane napięcie pasków rozrządu, napędów akcesoriów i innych systemów paskowych.

- Wyrównanie nośnej różnicowej: Precyzyjne pozycjonowanie zabieraków mechanizmu różnicowego zapewnia prawidłowe zazębienie i cichą pracę.

- Pozycjonowanie mocowania silnika: Precyzyjna regulacja położenia silnika względem podwozia poprawia charakterystykę NVH (Noise, Vibration, Harshness).

W pojazdach hybrydowych i elektrycznych obserwujemy coraz częstsze stosowanie mimośrodowych systemów pozycjonowania do montażu akumulatorów, gdzie precyzyjne wyrównanie jest niezbędne zarówno dla połączeń elektrycznych, jak i zarządzania temperaturą.

Wyzwania projektowe w zastosowaniach motoryzacyjnych

Tworzenie śrub mimośrodowych do zastosowań motoryzacyjnych wiąże się z kilkoma unikalnymi wyzwaniami, którym należy sprostać poprzez staranną inżynierię:

Wymagania dotyczące odporności na wibracje

W przeciwieństwie do zastosowań stacjonarnych, samochodowe śruby mimośrodowe muszą utrzymywać swoją pozycję pomimo ciągłych wibracji:

- Projektowanie wątków: Zmodyfikowane profile gwintów o charakterystyce interferencyjnej pomagają zapobiegać poluzowaniu spowodowanemu wibracjami.

- Cechy retencji: Dodatkowe mechanizmy blokujące, takie jak elementy dynamometryczne, kleje do gwintów lub blokady mechaniczne.

- Wybór materiału: Specjalistyczne stopy o optymalnych właściwościach elastycznych, które są odporne na zmęczenie przy jednoczesnym zachowaniu możliwości regulacji.

W przypadku krytycznych elementów zawieszenia większość producentów określa mimośrodowe elementy złączne z minimalnymi obowiązującymi wartościami momentu obrotowego, które zapewniają stałą odporność na obrót, a jednocześnie umożliwiają celową regulację w razie potrzeby.

Odporność na korozję

Środowisko motoryzacyjne naraża elementy złączne na wiele wyzwań związanych z korozją:

- Narażenie na sól drogową: Szczególnie dotkliwe w klimacie północnym, wymagające zwiększonej ochrony antykorozyjnej.

- Kompatybilność galwaniczna: Musi być kompatybilny z aluminium, stalą i elementami kompozytowymi bez tworzenia ogniw galwanicznych.

- Systemy powłok: Wielowarstwowe systemy ochrony, w tym powłoki cynkowo-niklowe, powłoki elektroniczne lub specjalistyczne stopy odporne na korozję.

W PTSMAKE zazwyczaj zalecamy powłoki cynkowo-niklowe z odpowiednimi uszczelniaczami do śrub mimośrodowych w zastosowaniach podwoziowych, zapewniając ponad 1000 godzin odporności na mgłę solną przy zachowaniu precyzyjnej kontroli wymiarów elementów mimośrodowych.

Wymagania dotyczące nośności

W przeciwieństwie do standardowych elementów złącznych, które pełnią głównie funkcje łączące, samochodowe śruby mimośrodowe często przenoszą znaczne obciążenia konstrukcyjne:

- Wytrzymałość na ścinanie: Musi wytrzymywać siły boczne, szczególnie w zastosowaniach związanych z zawieszeniem.

- Odporność na zmęczenie: Potrzeba zachowania integralności pomimo cyklicznych obciążeń przez setki tysięcy kilometrów.

- Wytrzymałość na rozciąganie: Wymagane do utrzymania obciążeń zacisków, które zapobiegają rozdzielaniu się komponentów w warunkach dynamicznych.

Wyzwanie inżynieryjne polega na stworzeniu wystarczającego mimośrodu do regulacji przy jednoczesnym zachowaniu integralności strukturalnej wymaganej w zastosowaniach o krytycznym znaczeniu dla bezpieczeństwa. Często wymaga to zaawansowanej analizy elementów skończonych i testów fizycznych w celu walidacji projektów przed ich wdrożeniem.

Uwagi dotyczące produkcji w zastosowaniach motoryzacyjnych

Wymagający charakter zastosowań motoryzacyjnych wymaga specjalistycznego podejścia do produkcji śrub mimośrodowych:

Kryteria wyboru materiałów

Śruby mimośrodowe klasy motoryzacyjnej zazwyczaj wykorzystują te materiały:

- Stale stopowe o średniej zawartości węgla: Takie jak SAE 4140 lub 5140, poddane obróbce cieplnej do określonych zakresów twardości.

- Stale nierdzewne: 410 lub 17-4 PH do zastosowań wymagających zwiększonej odporności na korozję

- Stopy specjalistyczne: Niestandardowe formuły do unikalnych zastosowań łączące wytrzymałość, odporność na korozję i wagę.

Opcje obróbki powierzchni

Obróbka powierzchni odgrywa kluczową rolę zarówno pod względem funkcjonalności, jak i trwałości:

- Powłoki na bazie cynku: Zapewnienie podstawowej ochrony antykorozyjnej

- Cynk-nikiel: Zwiększona odporność na korozję w trudnych warunkach

- Powłoki kontrolujące tarcie: Specjalistyczna obróbka zapewniająca stałą zależność momentu obrotowego od naprężenia, krytyczną dla prawidłowej regulacji.

Wymagania dotyczące kontroli jakości

Samochodowe śruby mimośrodowe wymagają ulepszonych protokołów jakości:

- Weryfikacja wymiarów 100%: Każdy element mimośrodowy musi zostać zweryfikowany, aby zapewnić odpowiedni zakres regulacji.

- Testowanie momentu obrotowego i naprężenia: Walidacja stałej zależności między przyłożonym momentem obrotowym a rozwiniętym obciążeniem zacisku

- Identyfikowalność partii: Pełne śledzenie od surowca poprzez produkcję i dostawę.

Studium przypadku: Rozwiązywanie wyzwań związanych z geometrią kół

Niedawna współpraca z europejskim producentem pojazdów ilustruje wartość technologii śrub mimośrodowych w rozwiązywaniu złożonych wyzwań inżynieryjnych. Producent borykał się z uporczywymi problemami związanymi z osiowaniem nowego, lekkiego zawieszenia, w przypadku którego tradycyjne metody regulacji okazały się niewystarczające.

Opracowując wieloosiowy system śrub mimośrodowych, który umożliwiał precyzyjną regulację w trzech płaszczyznach jednocześnie, pomogliśmy stworzyć rozwiązanie, które..:

- Skrócenie czasu wyrównywania o 62% w porównaniu do poprzedniej konstrukcji

- Trzykrotnie zwiększona precyzja wyrównania

- Utrzymuje ustawienia bardziej niezawodnie w rzeczywistych warunkach jazdy

- Zmniejszenie liczby roszczeń gwarancyjnych związanych z nierównomiernym zużyciem opon o 78%

Od tego czasu rozwiązanie to zostało wdrożone w wielu platformach pojazdów, pokazując, jak wyspecjalizowana technologia elementów złącznych może rozwiązać pozornie złożone wyzwania inżynieryjne za pomocą elegancko prostych rozwiązań.

Obróbka powierzchni i opcje wykończenia

Czy zastanawiałeś się kiedyś, dlaczego niektóre śruby mimośrodowe wytrzymują dziesięciolecia w trudnych warunkach, podczas gdy inne ulegają awarii w ciągu kilku miesięcy? Sekret tkwi nie w materiale bazowym, ale w specjalistycznej obróbce powierzchni, która przekształca zwykłe komponenty w odporne na korozję, zoptymalizowane pod kątem zużycia precyzyjne części.

Obróbka powierzchni śrub mimośrodowych stanowi krytyczną decyzję inżynieryjną, która ma bezpośredni wpływ na wydajność, trwałość i niezawodność, z opcjami od bezprądowego niklowania po czarną oksydę i powłoki dacromet, z których każda zapewnia określone korzyści funkcjonalne wykraczające poza zwykłą ochronę przed korozją.

Odpowiednia obróbka powierzchni może przekształcić zwykłą śrubę mimośrodową w komponent zdolny do pracy w najbardziej wymagających środowiskach. Dzięki mojemu doświadczeniu w PTSMAKE widziałem na własne oczy, jak odpowiednia technologia powlekania może wydłużyć żywotność komponentów o kilka wielkości, jednocześnie poprawiając krytyczne właściwości użytkowe, które wykraczają daleko poza zwykłą odporność na korozję.

Niklowanie bezprądowe: Precyzja z ochroną

Niklowanie bezprądowe to jedna z najbardziej wszechstronnych metod obróbki powierzchni śrub mimośrodowych, oferująca niezwykłe połączenie właściwości, które czynią ją idealną do zastosowań precyzyjnych.

Podstawy procesu

W przeciwieństwie do tradycyjnej galwanizacji, która wymaga prądu elektrycznego, bezprądowe osadzanie niklu zachodzi w wyniku kontrolowanej reakcji chemicznej:

- Śruba mimośrodowa przechodzi dokładne czyszczenie i przygotowanie

- Jest on zanurzany w roztworze zawierającym sole niklu, środki redukujące i stabilizatory

- Kontrolowana reakcja autokatalityczna osadza nikiel na wszystkich powierzchniach

- Proces jest kontynuowany aż do osiągnięcia pożądanej grubości powłoki

Piękno tego procesu polega na jego zdolności do tworzenia wyjątkowo jednolitych powłok niezależnie od geometrii części. W szczególności w przypadku śrub mimośrodowych oznacza to:

- Każda powierzchnia jest chroniona w równym stopniu, w tym gwinty i otwory nieprzelotowe

- Spójność wymiarowa jest utrzymywana z zachowaniem bardzo wąskich tolerancji

- Proces ten nie powoduje naprężeń kierunkowych, które mogłyby wpływać na wydajność komponentów

Kluczowe korzyści dla zastosowań ze śrubami mimośrodowymi

Nikiel bezprądowy zapewnia kilka zalet, które sprawiają, że jest on szczególnie cenny w przypadku precyzyjnych śrub mimośrodowych:

- Twardość: Możliwość obróbki cieplnej w celu uzyskania twardości do 68 HRC, co zapewnia wyjątkową odporność na zużycie.

- Precyzja wymiarów: Osadza się równomiernie bez gromadzenia się na krawędziach lub wgłębieniach

- Odporność na korozję: Zapewnia doskonałą ochronę przed szerokim zakresem środowisk chemicznych.

- Smarowność: Niższy współczynnik tarcia niż w przypadku gołej stali, co poprawia płynność regulacji.

- Opcje niemagnetyczne: W razie potrzeby może być opracowany do zastosowań niemagnetycznych

Aplikacje branżowe

Powłoka ta wyróżnia się w kilku specyficznych zastosowaniach śrub mimośrodowych:

| Przemysł | Zastosowanie | Kluczowe korzyści |

|---|---|---|

| Sprzęt medyczny | Mechanizmy regulacji | Biokompatybilność i precyzja |

| Przetwarzanie żywności | Regulatory przenośnika | Odporność na korozję i bezpieczeństwo żywności |

| Półprzewodnik | Oprzyrządowanie do osiowania | Właściwości niemagnetyczne i precyzja |

| Lotnictwo i kosmonautyka | Regulatory powierzchni sterowania | Niezawodność i odporność na zużycie |

W PTSMAKE opracowaliśmy specjalistyczne formuły niklu bezprądowego z dodatkiem PTFE do zastosowań wymagających minimalnego poślizgu podczas precyzyjnych regulacji.

Czarny tlenek: Ekonomiczna ochrona i stabilność wymiarowa

Czarna oksyda jest jedną z najbardziej tradycyjnych, ale skutecznych metod obróbki śrub mimośrodowych, gdy wymagana jest umiarkowana ochrona przed korozją i doskonała stabilność wymiarowa.

Przegląd procesu

Proces czarnego tlenku tworzy powłokę konwersji magnetytu (Fe₃O₄) poprzez serię reakcji chemicznych:

- Części poddawane są dokładnemu czyszczeniu i odtłuszczaniu

- Są one zanurzane w alkalicznych roztworach soli w określonych temperaturach

- Kontrolowana reakcja chemiczna przekształca żelazo powierzchniowe w czarny tlenek żelaza

- Części otrzymują końcową powłokę olejową lub woskową w celu zwiększenia ochrony

Zalety funkcjonalne

Czarna oksyda ma kilka zalet, które sprawiają, że jest szczególnie odpowiednia do niektórych zastosowań ze śrubami mimośrodowymi:

- Minimalna zmiana wymiarów: Powłoka ma zazwyczaj grubość zaledwie 0,5-1,5 mikrona, co pozwala zachować precyzyjne tolerancje.

- Ulepszony wygląd: Zapewnia atrakcyjne czarne matowe wykończenie

- Ulepszone właściwości docierania: Zatrzymuje olej, zmniejszając początkowe zużycie podczas regulacji

- Efektywność kosztowa: Znacznie bardziej ekonomiczne niż powłoki galwaniczne

- Odporność na temperaturę: Zachowuje integralność w wyższych temperaturach niż wiele alternatywnych powłok

Optymalne scenariusze zastosowań

Czarna oksyda działa najlepiej w przypadku śrub mimośrodowych w takich sytuacjach:

- Wnętrza lub lekkie środowiska przemysłowe o umiarkowanym narażeniu na korozję

- Aplikacje wymagające częstej regulacji, w których precyzja wymiarowa ma krytyczne znaczenie

- Wdrożenia wrażliwe na koszty, w których droższe powłoki nie są uzasadnione

- Zastosowania wysokotemperaturowe, w których inne powłoki mogą ulec zniszczeniu

Jeden z naszych klientów produkcyjnych wykorzystuje śruby mimośrodowe pokryte czarną oksydą wyłącznie w swoich urządzeniach linii montażowej, znajdując idealną równowagę między ochroną, precyzją regulacji i wartością ekonomiczną.

Powłoki Dacromet i Geomet: Doskonała odporność na korozję

W przypadku śrub mimośrodowych narażonych na trudne warunki, powłoki bogate w cynk, takie jak Dacromet i Geomet, zapewniają wyjątkową ochronę przy jednoczesnym zachowaniu funkcjonalności.

Skład i zastosowanie powłoki

Te bogate w cynk systemy składają się z:

- Płatki cynku i aluminium w nieorganicznej matrycy

- Specjalistyczne spoiwa niezawierające chromu

- Aplikacja za pomocą procesów zanurzeniowych lub natryskowych

- Utwardzanie w podwyższonej temperaturze w celu uzyskania trwałego wykończenia

The ochrona ofiarna7 Mechanizm ten działa poprzez umożliwienie preferencyjnej korozji cynku, chroniąc znajdującą się pod nim stal nawet w przypadku uszkodzenia powłoki.

Charakterystyka działania

Powłoki te oferują szereg korzyści dla śrub mimośrodowych w wymagających środowiskach:

- Doskonała odporność na korozję: Zazwyczaj zapewnia ponad 1 000 godzin ochrony przed mgłą solną

- Stały współczynnik tarcia: Krytyczne dla niezawodnych relacji moment-napięcie

- Odporność na temperaturę: Zachowuje integralność do 300°C (w zależności od składu)

- Odporność chemiczna: Wytrzymuje kontakt z paliwami, olejami i wieloma chemikaliami przemysłowymi

- Zgodność z przepisami dotyczącymi ochrony środowiska: Nowoczesne formuły spełniają dyrektywy RoHS i ELV

Idealne zastosowania

Powłoki te doskonale sprawdzają się w kilku specyficznych zastosowaniach śrub mimośrodowych:

- Samochodowe elementy zawieszenia i podwozia narażone na działanie soli drogowej i czynników środowiskowych

- Mechanizmy regulacji urządzeń zewnętrznych w środowiskach przybrzeżnych lub przemysłowych

- Zastosowania wojskowe i lotnicze wymagające długotrwałej niezawodności

- Sprzęt rolniczy narażony na działanie nawozów i trudne warunki pracy

W ostatnim projekcie PTSMAKE wdrożyliśmy śruby mimośrodowe z powłoką Geomet dla producenta sprzętu morskiego, wydłużając żywotność komponentów z 2 do ponad 8 lat w środowisku słonej wody.

Twarde chromowanie: Maksymalna odporność na zużycie

Gdy śruby mimośrodowe są narażone na ekstremalne warunki zużycia, twarde chromowanie zapewnia wyjątkową twardość powierzchni i trwałość.

Podstawy procesu

Twarde chromowanie obejmuje:

- Skrupulatne przygotowanie powierzchni poprzez czyszczenie i trawienie

- Elektroosadzanie chromu w wysoce kontrolowanej kąpieli

- Obróbka po powlekaniu w celu zmniejszenia kruchości wodorowej

- Opcjonalne polerowanie w celu osiągnięcia określonych wymagań dotyczących wykończenia powierzchni

Korzyści z wydajności

Twardy chrom oferuje kilka istotnych zalet:

- Ekstremalna twardość: Zazwyczaj 65-70 HRC, co zapewnia wyjątkową odporność na zużycie

- Niski współczynnik tarcia: Zmniejsza wysiłek związany z regulacją i minimalizuje zużycie

- Dobra odporność na korozję: Zapewnia umiarkowaną ochronę w wielu środowiskach

- Odporność na ciepło: Zachowuje właściwości w podwyższonych temperaturach

- Kontrola wymiarów: Może być stosowany w precyzyjnych grubościach dla krytycznych tolerancji

Aplikacje specjalistyczne

W takich sytuacjach twarde chromowanie jest szczególnie cenne w przypadku śrub mimośrodowych:

- Wysokowydajne mechanizmy regulacji, w których zużycie mogłoby spowodować niedokładność

- Zastosowania obejmujące środowiska ścierne

- Sytuacje, w których niskie tarcie ma kluczowe znaczenie dla precyzyjnej regulacji

- Środowiska wysokotemperaturowe, w których inne powłoki mogą ulec degradacji

Klient z branży sportów motorowych wykorzystuje nasze twarde chromowane śruby mimośrodowe wyłącznie w swoich układach zawieszenia, gdzie częste regulacje i wysokie obciążenia szybko zużyłyby konwencjonalne komponenty.

Wybór optymalnej obróbki powierzchni

Wybór odpowiedniej metody leczenia śrub mimośrodowych wymaga starannego rozważenia kilku czynników:

Ocena narażenia środowiska

Środowisko pracy dyktuje wymagany poziom ochrony antykorozyjnej:

- Kontrolowane środowisko wewnętrzne: Czarny tlenek może być wystarczający

- Ogólne zastosowanie przemysłowe: Powłoka cynkowa lub cynkowo-niklowa zazwyczaj zapewnia odpowiednią ochronę.

- Narażenie na działanie substancji chemicznych na zewnątrz lub w trudnych warunkach: Dacromet/Geomet lub nikiel bezprądowy

- Środowisko morskie lub ekstremalne: Specjalistyczne systemy łączące wiele warstw ochronnych

Analiza wymagań funkcjonalnych

Oprócz korozji, należy wziąć pod uwagę te potrzeby funkcjonalne:

- Odporność na zużycie: Krytyczne dla często regulowanych śrub

- Charakterystyka tarcia: Wpływa na precyzję regulacji i wyczucie

- Przewodność elektryczna: Ważne w niektórych zastosowaniach elektronicznych

- Wymagania estetyczne: Widoczne komponenty mogą wymagać określonego wyglądu

Rozważania ekonomiczne

Oceniając opcje powlekania, należy wziąć pod uwagę zarówno koszty natychmiastowe, jak i koszty cyklu życia:

- Początkowy koszt powłoki: Zakres od ekonomicznego (czarny tlenek) do premium (specjalistyczne kompozyty)

- Przewidywany okres użytkowania: Trwalsze powłoki często uzasadniają wyższe koszty początkowe.

- Wymagania dotyczące konserwacji: Niektóre powłoki wymagają okresowego odnawiania lub ochrony.

- Konsekwencje niepowodzenia: W krytycznych zastosowaniach koszty awarii powłoki wykraczają daleko poza sam komponent

Zgodność z przepisami

Nowoczesne metody obróbki powierzchni muszą spełniać coraz bardziej rygorystyczne przepisy:

- Zgodność z dyrektywą RoHS: Ograniczenia dotyczące substancji niebezpiecznych

- Zgodność z REACH: Rejestracja, ocena, udzielanie zezwoleń i stosowane ograniczenia w zakresie chemikaliów

- Zgodność z FDA: Do zastosowań mających kontakt z żywnością

- Standardy branżowe: Przemysł motoryzacyjny, lotniczy i medyczny mają dodatkowe wymagania.

W PTSMAKE opracowaliśmy systematyczne podejście do wyboru obróbki powierzchni, które waży te czynniki w stosunku do wymagań klienta, pomagając w poruszaniu się po złożoności nowoczesnych technologii powlekania w celu znalezienia optymalnego rozwiązania dla każdego konkretnego zastosowania śrub mimośrodowych.

Trendy w branży i przyszłe zmiany

A gdybym powiedział ci, że skromna śruba mimośrodowa stoi u progu rewolucji technologicznej, która może odmienić wiele branż? Od precyzji w skali nano po inteligentne materiały, przyszłość tych niepozornych komponentów ma niezwykły potencjał.

Branża produkcji śrub mimośrodowych stoi na fascynującym rozdrożu, gdzie tradycyjna inżynieria mechaniczna spotyka się z najnowocześniejszymi technologiami, takimi jak produkcja addytywna, inteligentne materiały i symulacja cyfrowa - tworząc bezprecedensowe możliwości miniaturyzacji komponentów i poprawy funkcjonalności.

Świat produkcji śrub mimośrodowych szybko ewoluuje, napędzany postępem technologicznym i zmieniającymi się wymaganiami rynku. Opierając się na moim doświadczeniu w PTSMAKE i współpracy z wiodącymi producentami z różnych sektorów, zidentyfikowałem kilka trendów transformacyjnych, które zmieniają krajobraz branży.

Miniaturyzacja: Mała rewolucja o ogromnym wpływie

Nieustanne dążenie do mniejszych, lżejszych i bardziej wydajnych produktów zasadniczo zmienia podejście do projektowania i produkcji śrub mimośrodowych.

Komponenty mikro-mimośrodowe

Dzisiejsze trendy miniaturyzacji przesuwają granice tego, co kiedyś uważano za możliwe:

- Ekscentryczność submilimetrowa: Obecnie regularnie produkujemy śruby mimośrodowe z precyzyjnie kontrolowanymi przesunięciami wynoszącymi zaledwie 0,05 mm do zastosowań medycznych i elektronicznych.

- Technologia mikrowątkowości: Zaawansowane techniki formowania gwintów umożliwiają tworzenie funkcjonalnych gwintów na komponentach o średnicy poniżej 1 mm.

- Inżynieria redukcji masy: Dzięki optymalizacji materiałów i dopracowaniu projektu tworzymy komponenty, które zachowują integralność strukturalną przy jednoczesnym zmniejszeniu masy nawet o 40%.

Ten trend miniaturyzacji bezpośrednio wspiera rozwój mniejszych urządzeń medycznych, bardziej kompaktowej elektroniki użytkowej i lekkich komponentów lotniczych. Jeden ze szczególnie ekscytujących projektów w PTSMAKE obejmował opracowanie mimośrodowych mechanizmów regulacji dla zrobotyzowanego urządzenia chirurgicznego, w którym nasze komponenty musiały zapewniać precyzyjną regulację w opakowaniu mniejszym niż gumka do ścierania ołówka.

Wyzwania związane z miniaturyzacją są znaczne. W miarę zmniejszania wymiarów, tolerancje produkcyjne stają się coraz bardziej krytyczne. Odchylenie 0,01 mm może być akceptowalne w przypadku standardowego komponentu, ale stanowi katastrofalny błąd 20% w przypadku śruby mikromimośrodowej. Doprowadziło to do znacznych inwestycji w zaawansowane technologie produkcyjne, które mogą konsekwentnie utrzymywać ultraprecyzyjne tolerancje.

Wpływ miniaturyzacji na różne branże

| Przemysł | Zastosowanie | Korzyści z miniaturyzacji |

|---|---|---|

| Urządzenia medyczne | Regulatory urządzeń wszczepialnych | Mniejsza inwazyjność, lepsze wyniki pacjentów |

| Elektronika użytkowa | Pozycjonowanie obiektywu kamery | Cieńsze urządzenia o zwiększonej funkcjonalności |

| Lotnictwo i kosmonautyka | Regulacja komponentu satelitarnego | Mniejsza masa startowa, oszczędność paliwa |

| Robotyka | Wyrównanie mikrosiłowników | Dokładniejsza kontrola ruchu w kompaktowych obudowach |

Zaawansowane innowacje materiałowe

Materiały stosowane w produkcji śrub mimośrodowych szybko ewoluują, otwierając nowe możliwości poprawy wydajności.

Integracja materiałów kompozytowych

Tradycyjne materiały metalowe są coraz częściej uzupełniane lub zastępowane zaawansowanymi kompozytami:

- Polimery wzmocnione włóknem węglowym: Oferuje wyjątkowy stosunek wytrzymałości do masy w zastosowaniach wymagających regulacji bez przenoszenia obciążeń.

- Kompozyty ceramiczno-metalowe: Zapewnia ekstremalną odporność na zużycie w nieprzyjaznym środowisku

- Materiały wzmocnione nanotechnologią: Włączenie nanorurek węglowych lub grafenu w celu osiągnięcia nadzwyczajnej poprawy właściwości

W PTSMAKE niedawno zakończyliśmy testy kompozytu tytanowo-ceramicznego do zastosowań wysokotemperaturowych, który zachowuje możliwość precyzyjnej regulacji w temperaturach przekraczających 800°C - jest to znaczący postęp w zastosowaniach lotniczych i przemysłowych, w których tradycyjne materiały utraciłyby stabilność wymiarową.

Materiały zgodne biologicznie

Sektor medyczny napędza innowacje w zakresie biokompatybilnych materiałów na śruby mimośrodowe:

- Ultra czyste stopy tytanu: Minimalizacja ryzyka odrzucenia w urządzeniach wszczepialnych

- PEEK i inne polimery klasy medycznej: Oferowanie przezroczystości dla lepszego obrazowania

- Opcje ulegające biodegradacji: Tworzenie komponentów, które spełniają swoje zadanie, a następnie bezpiecznie się rozpuszczają.

Integracja inteligentnych materiałów

Być może najbardziej ekscytujące jest pojawienie się ekscentrycznych śrub wykorzystujących technologie inteligentnych materiałów:

- Stopy z pamięcią kształtu: Umożliwienie regulacji temperatury bez użycia zewnętrznych narzędzi

- Elementy piezoelektryczne: Umożliwienie elektrycznego sterowania mikroregulacją

- Materiały samowykrywające: Dostarczanie w czasie rzeczywistym informacji zwrotnych o położeniu i warunkach obciążenia

Jedno z innowacyjnych zastosowań, które opracowujemy, wykorzystuje mimośrodowe regulatory oparte na stopach z pamięcią kształtu w systemach motoryzacyjnych. Komponenty te mogą automatycznie dostrajać geometrię zawieszenia w oparciu o zmiany temperatury, kompensując rozszerzalność cieplną w całym pojeździe bez konieczności stosowania elektronicznych systemów sterowania.

Rewolucja w produkcji dodatków

Technologie druku 3D przekształcają produkcję śrub mimośrodowych, szczególnie w przypadku specjalistycznych zastosowań i złożonych geometrii.

Bezpośrednie spiekanie laserowe metali (DMLS)

Technologia DMLS umożliwia tworzenie mimośrodowych komponentów o wcześniej niemożliwych geometriach wewnętrznych:

- Konstrukcje z pustym rdzeniem: Znaczna redukcja wagi przy zachowaniu integralności strukturalnej

- Zintegrowane kanały chłodzące: Zwiększenie wydajności w zastosowaniach wysokotemperaturowych

- Funkcjonalnie stopniowane materiały: Różne właściwości materiału w pojedynczym komponencie

Zdolność do tworzenia złożonych struktur wewnętrznych otwiera nowe możliwości dla wielofunkcyjnych śrub mimośrodowych, które jednocześnie wykonują regulację, wykrywanie i inne funkcje.

Hybrydowe podejścia do produkcji

Najbardziej obiecujące rozwiązania produkcyjne łączą w sobie procesy addytywne i tradycyjne:

- Drukowany rdzeń z precyzyjnie obrobionymi powierzchniami: Wykorzystanie zalet obu podejść

- Selektywne wzmocnienie: Dodawanie materiałów o wysokiej wytrzymałości dokładnie tam, gdzie jest to potrzebne

- Poprawa precyzji po zakończeniu procesu: Wykorzystanie tradycyjnej obróbki do osiągnięcia ostatecznych tolerancji

W PTSMAKE opracowaliśmy hybrydowy proces produkcyjny, w którym drukujemy 3D rdzeń złożonej struktury mimośrodowych elementów regulacyjnych, a następnie wykorzystujemy precyzyjną obróbkę CNC do tworzenia krytycznych powierzchni interfejsu. Takie podejście zmniejsza ilość odpadów materiałowych nawet o 80% przy jednoczesnym zachowaniu precyzji wymaganej przez naszych klientów.

Integracja cyfrowa i inteligentne komponenty

Koncepcja "inteligentnej śruby ekscentrycznej" szybko przechodzi od science fiction do rzeczywistości produkcyjnej.

Wbudowane możliwości wykrywania

Komponenty mimośrodowe nowej generacji w coraz większym stopniu zawierają funkcję wykrywania:

- Informacje zwrotne o pozycji: Monitorowanie pozycji regulacji w czasie rzeczywistym

- Monitorowanie obciążenia: Zintegrowane tensometry do pomiaru przyłożonych sił

- Wykrywanie zużycia: Systemy samodzielnego raportowania, które wskazują, kiedy konieczna jest wymiana.

Łączność IoT

Połączone systemy regulacji mimośrodowej zaczynają pojawiać się w zaawansowanych urządzeniach:

- Możliwości zdalnej regulacji: Umożliwienie dostrajania bez fizycznego dostępu

- Konserwacja predykcyjna: Wykorzystanie danych korekcyjnych do prognozowania potrzeb w zakresie usług

- Optymalizacja wydajności: Ciągła regulacja w oparciu o warunki pracy

W jednym z ostatnich zastosowań opracowaliśmy połączone z siecią regulatory mimośrodowe dla producenta pras drukarskich, umożliwiające zdalne dostrajanie wyrównania pasowania bez zatrzymywania produkcji - możliwość, która zmniejszyła ilość odpadów związanych z konfiguracją o ponad 40%.

Podejścia do zrównoważonej produkcji

Względy środowiskowe w coraz większym stopniu napędzają innowacje w produkcji śrub mimośrodowych.

Poprawa wydajności materiałowej

Zrównoważone praktyki produkcyjne zmniejszają wpływ produkcji śrub mimośrodowych na środowisko:

- Produkcja w kształcie zbliżonym do siatki: Minimalizacja odpadów materiałowych podczas produkcji

- Integracja materiałów z recyklingu: Wykorzystanie poprzemysłowego złomu metalowego jako surowca

- Powłoki przyjazne dla środowiska: Zastępowanie tradycyjnych powłok galwanicznych bardziej zrównoważonymi alternatywami

Produkcja zoptymalizowana pod kątem zużycia energii

Energooszczędne procesy produkcyjne stają się standardem w branży:

- Ogrzewanie indukcyjne: Zastąpienie konwencjonalnych metod ogrzewania w obróbce cieplnej

- Procesy formowania elektrycznego: Zmniejszenie zależności od systemów hydraulicznych

- Produkcja zasilana energią słoneczną: Integracja energii odnawialnej w zakładach produkcyjnych

W PTSMAKE zmniejszyliśmy nasz ślad węglowy o 30% w ciągu ostatnich pięciu lat, jednocześnie zwiększając wielkość produkcji, pokazując, że zrównoważony rozwój i rozwój biznesu mogą iść w parze.

Procesy produkcyjne zorientowane na przyszłość

Same metody produkcji ewoluują, aby sprostać nowym wyzwaniom i możliwościom.

Ulepszona symulacja i cyfrowe bliźniaki

Wirtualne narzędzia programistyczne przyspieszają wprowadzanie innowacji:

- Projekty zoptymalizowane metodą elementów skończonych: Tworzenie geometrii, które maksymalizują wytrzymałość przy minimalizacji materiału

- Symulacja procesu: Przewidywanie wyników produkcji przed cięciem metalu

- Integracja cyfrowego bliźniaka: Utrzymywanie wirtualnych modeli, które odzwierciedlają fizyczne komponenty przez cały ich cykl życia.

Systemy produkcyjne Lights-Out

W pełni zautomatyzowana produkcja staje się coraz bardziej powszechna:

- Zrobotyzowana integracja komórek: Tworzenie płynnych przepływów produkcyjnych przy minimalnej interwencji człowieka

- Systemy jakości kontrolowane przez sztuczną inteligencję: Regulacja parametrów produkcji w czasie rzeczywistym

- Samooptymalizująca się produkcja: Systemy, które uczą się i doskonalą przy każdym cyklu produkcyjnym