Podstawy formowania wtryskowego z dwoma wtryskami

Czy zastanawiałeś się kiedyś, w jaki sposób etui na smartfona ma idealny, miękki w dotyku uchwyt, zachowując jednocześnie sztywną strukturę? Albo w jaki sposób deski rozdzielcze w samochodach tak płynnie łączą różne tekstury i kolory? Magia produkcji stojąca za tymi codziennymi cudami jest bardziej fascynująca, niż mogłoby się wydawać.

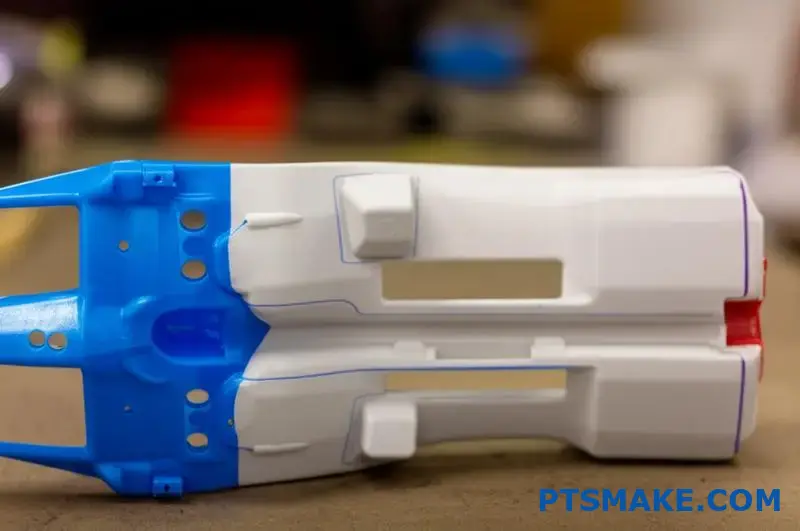

Formowanie wtryskowe z dwoma wtryskami rewolucjonizuje wytwarzanie produktów poprzez sekwencyjne wtryskiwanie dwóch różnych materiałów do jednej formy, tworząc komponenty, które łączą się na poziomie molekularnym bez dodatkowych etapów montażu. Ten innowacyjny proces dostarcza złożone, wielomateriałowe części w jednej wydajnej operacji.

Ewolucja formowania wtryskowego z dwoma wtryskami

Formowanie wtryskowe z dwoma wtryskami (zwane również formowaniem z dwoma wtryskami lub formowaniem wielomateriałowym) przekształciło produkcję w wielu branżach. Jako osoba głęboko zaangażowana w produkcję precyzyjną w PTSMAKE, byłem świadkiem ewolucji tej technologii od specjalistycznej techniki do niezbędnego procesu produkcyjnego dla firm poszukujących przewagi konkurencyjnej w projektowaniu produktów i wydajności produkcji.

Historia tej technologii sięga lat 70-tych, kiedy to producenci zaczęli eksperymentować ze sposobami łączenia wielu materiałów w jednym cyklu formowania. Obecnie technologia ta stała się zaawansowanym procesem, który pozwala na tworzenie skomplikowanych projektów, które wcześniej były niemożliwe lub ekonomicznie niewykonalne przy użyciu tradycyjnych metod produkcji.

Jak działa formowanie wtryskowe z dwoma wtryskami

Podstawowy proces

Proces formowania wtryskowego z dwoma wtryskami przebiega w dwóch odrębnych fazach:

- Pierwszy strzał: Materiał podstawowy (zwykle twardsze podłoże) jest wtryskiwany do gniazda formy w celu utworzenia elementu podstawowego.

- Drugi strzał: Forma obraca się lub przesuwa, aby odsłonić nową przestrzeń wnęki, w której wtryskiwany jest drugi materiał w celu połączenia z pierwszym komponentem.

To, co czyni ten proces naprawdę niezwykłym, to wiązanie molekularne1 która zachodzi pomiędzy dwoma materiałami. W przeciwieństwie do montażu mechanicznego lub klejenia, materiały łączą się na poziomie molekularnym, gdy są odpowiednio dobrane, tworząc wyjątkowo mocne połączenia.

Wymagania sprzętowe

Specjalistyczny sprzęt potrzebny do formowania wtryskowego z dwoma wtryskami obejmuje:

| Element wyposażenia | Funkcja | Znaczenie |

|---|---|---|

| Jednostki z podwójnym wtryskiem | Umożliwia wtrysk dwóch różnych materiałów | Niezbędny |

| Forma obrotowa lub przesuwna | Zmienia położenie pierwszego ujęcia dla drugiego materiału | Krytyczne dla wyrównania |

| Zaawansowane systemy sterowania | Koordynuje czas między strzałami | Zapewnia wysoką jakość wyników |

| Systemy obsługi materiałów | Efektywne zarządzanie różnymi tworzywami sztucznymi | Zapobiega zanieczyszczeniu |

W PTSMAKE zainwestowaliśmy w najnowocześniejszy sprzęt do produkcji dwuczęściowej, który zapewnia precyzyjne dostarczanie materiału i wyjątkową spójność części.

Kompatybilność materiałowa

Jednym z najważniejszych aspektów formowania wtryskowego z dwoma wtryskami jest wybór materiału. Nie wszystkie materiały dobrze się ze sobą łączą, a zrozumienie kompatybilności jest niezbędne dla udanej produkcji.

Typowe kombinacje materiałów

Z mojego doświadczenia w pracy z klientami z różnych branż wynika, że te kombinacje materiałów niezmiennie osiągają dobre wyniki:

- Kombinacje sztywne/elastyczne: Poliwęglan (PC) z elastomerem termoplastycznym (TPE)

- Pary przezroczyste/nieprzezroczyste: Przezroczysty poliwęglan z kolorowym ABS

- Pary odporne na chemikalia: Nylon ze specjalnie opracowanymi TPE

- Materiały o wysokim/niskim module sprężystości: Polipropylen z bardziej miękkim polietylenem

Kluczowym czynnikiem decydującym o kompatybilności jest powinowactwo chemiczne między materiałami. Materiały o podobnej strukturze chemicznej zazwyczaj tworzą silniejsze wiązania niż te o znacznie różnym składzie.

Czynniki wyboru materiału

Pomagając klientom w wyborze materiałów do zastosowań typu "two-shot", biorę pod uwagę kilka czynników:

- Wymagania dotyczące zastosowania końcowego: Czy część będzie musiała wytrzymać określone warunki środowiskowe?

- Właściwości mechaniczne: Jaka jest wymagana wytrzymałość, elastyczność lub twardość?

- Temperatury przetwarzania: Czy oba materiały mogą być przetwarzane w kompatybilnym zakresie temperatur?

- Wskaźniki skurczu: Czy skurcz różnicowy spowoduje naprężenia lub wypaczenia?

W PTSMAKE nasi inżynierowie materiałowi ściśle współpracują z zespołami projektowymi, aby zapewnić optymalny dobór materiałów do każdego zastosowania.

Kluczowe zalety formowania wtryskowego z dwoma wtryskami

Elastyczność projektowania

Formowanie dwustrzałowe otwiera niezwykłe możliwości projektowe, które po prostu nie są osiągalne przy użyciu konwencjonalnych metod:

- Komponenty wielokolorowe bez malowania lub dekorowania

- Różne tekstury w ramach jednej części (miękkie w dotyku uchwyty na twardych uchwytach)

- Wbudowane uszczelki i uszczelki bez montażu wtórnego

- Sztywność selektywna gdzie niektóre sekcje pozostają twarde, podczas gdy inne się wyginają

Wydajność produkcji

Oprócz zalet projektowych, proces ten zapewnia znaczne korzyści produkcyjne:

- Niższe koszty montażu eliminując operacje wtórne

- Niższe wymagania dotyczące siły roboczej bez ręcznego montażu

- Lepsza jakość z mniejszą liczbą potencjalnych punktów awarii

- Szybsze ogólne cykle produkcyjne w porównaniu do produkcji wieloetapowej

- Zmniejszone zapasy części składowych

Zwiększona wydajność produktu

Molekularne wiązania między materiałami skutkują produktami o doskonałych właściwościach:

- Wyższa trwałość z płynnymi przejściami materiałów

- Lepsza odporność na warunki środowiskowe bez szwów, przez które może przenikać wilgoć

- Ulepszona ergonomia poprzez strategiczne rozmieszczenie materiałów

- Zwiększona estetyka z wyglądem i funkcjonalnością premium

W ciągu moich lat prowadzenia producentów przez dobór materiałów i optymalizację procesów, konsekwentnie widziałem, jak formowanie dwustrumieniowe dostarcza produkty, które przewyższają tradycyjnie montowane alternatywy.

Typowe zastosowania w różnych branżach

Wszechstronność formowania wtryskowego z dwoma wtryskami sprawia, że jest ono cenne w wielu sektorach:

Elektronika użytkowa

- Etui na smartfony z gumowanymi uchwytami

- Pilot zdalnego sterowania z miękkimi przyciskami

- Urządzenia do noszenia z wieloma komponentami materiałowymi

Komponenty motoryzacyjne

- Elementy sterujące na desce rozdzielczej z podświetlanymi wskaźnikami

- Uchwyty drzwi ze zintegrowanymi uszczelkami

- Gałki zmiany biegów z ergonomicznymi uchwytami

Urządzenia medyczne

- Narzędzia chirurgiczne z dostosowanymi powierzchniami chwytnymi

- Sprzęt diagnostyczny z uszczelnionymi interfejsami

- Urządzenia do podawania leków z precyzyjnymi przejściami materiałowymi

W PTSMAKE osobiście pomagałem opracowywać rozwiązania typu two-shot dla klientów z każdej z tych branż, a wyniki konsekwentnie przekraczają oczekiwania zarówno pod względem funkcjonalności, jak i estetyki.

Two-Shot Molding vs. Overmolding: Kluczowe różnice

Czy kiedykolwiek wziąłeś do ręki elektronarzędzie z idealnym gumowym uchwytem na twardym plastikowym korpusie i zastanawiałeś się, jak stworzono tak płynne połączenie? Magia produkcji, która za tym stoi, to nie tylko sprytny montaż - to zaawansowana technologia formowania, która rewolucjonizuje projektowanie produktów.

Formowanie wtryskowe z dwoma wtryskami i obtryskiwanie to dwa różne podejścia do tworzenia wielomateriałowych części z tworzyw sztucznych. Chociaż osiągają podobne wyniki końcowe, ich metody przetwarzania, wymagania sprzętowe i wydajność produkcji znacznie się różnią, wpływając na wszystko, od możliwości projektowych po koszty produkcji.

Wyróżniki procesów technicznych

Formowanie z dwoma wtryskami: Pojedyncza maszyna, podwójny wtrysk

Formowanie wtryskowe z dwoma wtryskami stanowi bardziej zintegrowane podejście do produkcji wielomateriałowej. Proces rozwija się w ramach jednego cyklu maszyny, co odróżnia go od innych technik wielomateriałowych.

W typowym procesie dwustrzałowym:

- Pierwszy materiał (często sztywne podłoże) jest wtryskiwany do gniazda formy

- Następnie forma obraca się lub indeksuje do drugiej pozycji

- Drugi materiał jest wstrzykiwany do pierwszego elementu lub wokół niego

- Oba materiały schładzają się, tworząc wiązania molekularne na ich styku

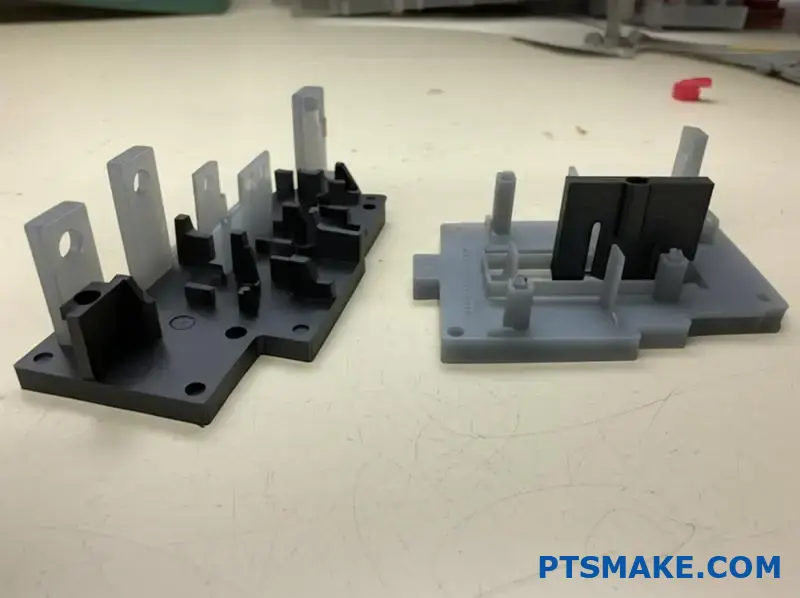

Kluczową innowacją jest tutaj wyspecjalizowana technologia form obrotowych lub indeksujących. Te wyrafinowane narzędzia pozwalają na precyzyjną zmianę położenia pierwszego wtrysku dla drugiego wtrysku materiału bez konieczności wyjmowania części z maszyny.

W PTSMAKE udoskonaliliśmy ten proces, aby uzyskać wyjątkowo precyzyjne przejścia materiałowe, co jest szczególnie cenne dla klientów z branży medycznej i elektroniki użytkowej, gdzie jakość komponentów nie podlega negocjacjom.

Overmolding: Dwuetapowy proces

Overmolding, choć osiąga podobne wyniki w zakresie wielomateriałowości, zazwyczaj podąża inną ścieżką produkcji:

- Element podstawowy (podłoże) jest formowany w konwencjonalnym procesie formowania wtryskowego

- Ta ukończona część pierwszego strzału jest albo:

- Przeniesiony na drugą maszynę

- Przechowywany w tej samej maszynie, ale z otwartą formą i drugim wtryskiem w nowym cyklu.

- Drugi materiał jest wtryskiwany na pierwszy komponent

- Gotowa część wielomateriałowa jest wyrzucana

To sekwencyjne podejście tworzy odrębny przepływ pracy w porównaniu do formowania dwustrzałowego. Odstęp między pierwszym a drugim wtryskiem może wynosić od kilku sekund do kilku dni, w zależności od konfiguracji produkcji.

Wymagania sprzętowe i złożoność

Różnice w maszynach pomiędzy tymi procesami mają istotne znaczenie dla producentów:

| Aspekt | Formowanie dwustrzałowe | Overmolding |

|---|---|---|

| Wymagania dotyczące maszyny | Specjalistyczne maszyny z podwójnym wtryskiem | Może korzystać ze standardowego sprzętu do formowania wtryskowego |

| Złożoność formy | Złożone formy obrotowe lub indeksujące | Możliwe prostsze projekty form |

| Inwestycja początkowa | Wyższy | Niższy |

| Poziom automatyzacji | Wysoce zautomatyzowany | Może być częściowo ręczny |

| Powierzchnia podłogi | Kompaktowy (pojedyncze urządzenie) | Może wymagać więcej miejsca (dwie maszyny) |

Inwestycja w sprzęt stanowi jedną z najważniejszych różnic między tymi procesami. Formowanie dwustrzałowe wymaga specjalistycznych maszyn z wieloma jednostkami wtryskowymi i systemami form obrotowych. Ten specjalistyczny sprzęt wiąże się z wyższymi kosztami początkowymi, ale zapewnia większą wydajność w odpowiednich zastosowaniach.

Rozważania dotyczące łączenia materiałów

The adhezja międzycząsteczkowa2 między materiałami stanowi krytyczny czynnik w obu procesach, ale różnice w czasie powodują odrębne rozważania:

Dynamika wiązania dwustrzałowego

W przypadku formowania z dwoma wtryskami, drugi materiał jest wtryskiwany, gdy pierwszy wtrysk jest jeszcze ciepły. Stwarza to idealne warunki do wiązania molekularnego, ponieważ łańcuchy polimerowe mogą łatwiej wchodzić w interakcje w podwyższonych temperaturach. Rezultatem jest często mocniejszy interfejs materiałowy bez konieczności stosowania specjalistycznych promotorów adhezji.

Ta przewaga termiczna oznacza, że formowanie dwustrumieniowe może czasami łączyć materiały, które byłyby trudne do połączenia za pomocą obtrysku. W PTSMAKE z powodzeniem połączyliśmy sztywne poliwęglany z TPE (termoplastycznymi elastomerami) za pomocą procesów dwustrzałowych, w których tradycyjne obtryskiwanie wymagałoby specjalnej obróbki powierzchni.

Wyzwania związane z łączeniem w procesie obtrysku

Ponieważ obtrysk często obejmuje całkowicie schłodzony pierwszy komponent, dynamika wiązania znacznie się różni:

- Temperatura interfejsu jest niższa, co potencjalnie zmniejsza splątanie molekularne

- Obróbka powierzchni lub podkłady mogą być konieczne dla uzyskania optymalnej przyczepności.

- Kompatybilność materiałowa staje się jeszcze bardziej krytyczna

- W przypadku niektórych kombinacji materiałów mogą być wymagane chemiczne środki wiążące

Nie oznacza to, że overmolding tworzy gorsze wiązania - po prostu wybór materiału i kwestie przygotowania różnią się od procesów dwustrzałowych.

Porównanie wydajności produkcji

Różnice w wydajności między tymi procesami wpływają na ogólną ekonomikę produkcji:

Analiza czasu cyklu

Formowanie dwustrzałowe zazwyczaj zapewnia krótszy całkowity czas cyklu dla kompletnych części:

- Nie jest wymagane przenoszenie części między maszynami

- Pierwszy strzał nie musi całkowicie ostygnąć przed drugim strzałem

- Oba materiały chłodzą się jednocześnie podczas fazy końcowej

W scenariuszach produkcji wielkoseryjnej te oszczędności czasu mogą przełożyć się na znaczne korzyści kosztowe. Dla kilku klientów z branży motoryzacyjnej skróciliśmy czas produkcji nawet o 30%, przekształcając tradycyjne procesy obtrysku w technologię dwustrzałową.

Czynniki związane z pracą i obsługą

Wymagania dotyczące obsługi również znacznie się różnią:

- Proces dwustrzałowy: Minimalna obsługa między strzałami, zmniejszająca koszty pracy i ryzyko zanieczyszczenia.

- Overmolding: Może wymagać ręcznych lub zautomatyzowanych systemów przenoszenia między etapami formowania.

Dla producentów urządzeń medycznych, szczególnie dbających o czystość i integralność części, ograniczenie obsługi procesów dwustrzałowych często uzasadnia wyższe inwestycje w sprzęt.

Czynniki przydatności aplikacji

Pomimo różnic, oba procesy mają optymalne zastosowania, w których wyróżniają się ich szczególne cechy:

Idealne aplikacje z dwoma strzałami

Formowanie dwustrumieniowe jest doskonałym rozwiązaniem:

- Produkcja wielkoseryjna, w której wydajność uzasadnia koszty sprzętu

- Części wymagające precyzyjnego wyrównania materiałów

- Projekty o złożonej geometrii na przejściach materiałowych

- Produkty wymagające interfejsów materiałowych o wysokiej wytrzymałości

- Komponenty o cienkich ściankach wykonane z drugiego materiału

Optymalne scenariusze obtrysku

Overmolding często sprawdza się najlepiej w przypadku:

- Niższe serie produkcyjne

- Prostsze geometrie z mniej złożonymi przejściami materiałowymi

- Aplikacje, w których podłoże musi być w pełni utwardzone przed drugim wtryskiem

- Sytuacje, w których należy wykorzystać istniejący standardowy sprzęt

- Produkty, w których drugi materiał całkowicie otacza pierwszy

Zrozumienie tych właściwości aplikacji pomaga producentom wybrać najbardziej opłacalny proces dla określonych wymagań produktu.

Dokonywanie właściwych wyborów w zakresie produkcji

Decyzja między formowaniem dwustrzałowym a obtryskiem ostatecznie zależy od wielu czynników, w tym wielkości produkcji, złożoności projektu części, wymagań materiałowych i dostępnej infrastruktury produkcyjnej.

W PTSMAKE przeprowadzamy dokładne analizy wykonalności procesów dla klientów rozważających te opcje, biorąc pod uwagę takie czynniki jak

- Roczna wielkość produkcji

- Oczekiwania dotyczące okresu użytkowania produktu

- Dostępny kapitał na inwestycje w oprzyrządowanie

- Wymagania dotyczące kombinacji materiałów

- Specyfikacje jakościowe i kosmetyczne

- Długoterminowa strategia produkcyjna

Dzięki dokładnej ocenie tych czynników producenci mogą wybrać proces wielomateriałowy, który zapewnia optymalną równowagę między jakością, wydajnością i opłacalnością dla konkretnego zastosowania.

Zalety technologii formowania wtryskowego z dwoma wtryskami

Czy zdarzyło Ci się kiedyś wziąć do ręki kontroler do gier o idealnie przyczepnej fakturze lub podziwiać, jak Twoja szczoteczka do zębów łączy w sobie mocną rączkę i miękki uchwyt na włosie w jednym, spójnym elemencie? Te codzienne cuda prezentują innowacje produkcyjne, które zmieniają sposób wytwarzania, odczuwania i doświadczania produktów.

Technologia formowania wtryskowego z dwoma wtryskami zapewnia niezwykłe korzyści, z którymi tradycyjna produkcja po prostu nie może się równać. Łącząc różne materiały na poziomie molekularnym podczas jednego cyklu produkcyjnego, proces ten tworzy produkty o zwiększonej trwałości, doskonałej estetyce i innowacyjnej funkcjonalności, jednocześnie znacznie usprawniając produkcję.

Zwiększona trwałość produktu

Przewaga wiązań molekularnych

W przeciwieństwie do elementów mocowanych mechanicznie lub klejonych, które mogą rozdzielić się pod wpływem naprężeń, części formowane wtryskowo z dwoma wtryskami charakteryzują się prawdziwym wiązaniem molekularnym między materiałami. Tworzy to wyjątkowo mocne połączenie, które znacznie zwiększa trwałość produktu.

Kiedy wybieramy kompatybilne materiały do formowania dwustrzałowego w PTSMAKE, tworzymy części, w których różne polimery faktycznie przeplatają się na poziomie molekularnym podczas formowania. Interakcja ta zachodzi, ponieważ drugi materiał jest wtryskiwany, gdy pierwszy materiał jest jeszcze ciepły i reaktywny, co pozwala łańcuchom polimerowym splątać się i utworzyć silne wiązanie.

Siła tego molekularnego połączenia oferuje kilka kluczowych zalet trwałości:

- Eliminacja punktów awarii: Tradycyjne metody montażu tworzą szwy i połączenia, które stają się naturalnymi punktami awarii. Formowanie dwustrzałowe całkowicie eliminuje te słabe punkty.

- Doskonały rozkład naprężeń: Siły przyłożone do części wielomateriałowych są rozkładane bardziej równomiernie na granicach materiałów.

- Zwiększona odporność chemiczna: Bez szwów lub szczelin substancje korozyjne nie mogą przenikać między warstwami materiału.

- Zwiększona odporność na uderzenia: Strefa przejściowa między materiałami może w rzeczywistości pochłaniać i rozkładać siły uderzenia bardziej efektywnie niż części wykonane z jednego materiału.

Odporność środowiskowa

Produkty formowane dwuczęściowo wykazują niezwykłą odporność na wyzwania środowiskowe, które szybko uszkodziłyby konwencjonalnie zmontowane części:

- Odporność na wodę i wilgoć: Płynne przejście między materiałami zapobiega wnikaniu wilgoci, dzięki czemu części typu "two-shot" idealnie nadają się do zastosowań zewnętrznych, morskich i o wysokiej wilgotności.

- Tolerancja na cykliczne zmiany temperatury: Dzięki odpowiednio dobranym materiałom, części typu "two-shot" mogą wytrzymać wielokrotne zmiany temperatury bez rozwarstwiania lub pękania na granicach materiałów.

- Stabilność UV: Specjalistyczne kombinacje materiałów mogą zapewnić zarówno integralność strukturalną, jak i ochronę przed promieniowaniem UV w jednym komponencie.

W zastosowaniach motoryzacyjnych opracowaliśmy komponenty zewnętrzne formowane metodą "two-shot", które zachowują swój wygląd i funkcjonalność po latach ekspozycji na ekstremalne warunki - coś, co byłoby prawie niemożliwe przy użyciu konwencjonalnych metod montażu.

Skrócony czas produkcji

Eliminacja operacji drugorzędnych

Jedną z najważniejszych zalet wydajności formowania wtryskowego z dwoma wtryskami jest radykalne zmniejszenie liczby operacji wtórnych:

| Tradycyjny montaż | Formowanie dwustrzałowe |

|---|---|

| Oddzielne formowanie komponentów | Pojedyncza operacja formowania |

| Chłodzenie i przechowywanie części | Ciągły przepływ procesu |

| Obsługa materiałów między operacjami | Brak obsługi pośredniej |

| Konfiguracja linii montażowej | Niewymagane |

| Kontrola jakości na wielu etapach | Pojedynczy punkt kontroli jakości |

Ten usprawniony proces tworzy oś czasu produkcji, która jest często o 40-60% krótsza niż w przypadku tradycyjnych metod. W PTSMAKE pomogliśmy producentom przekształcić wieloetapowe procesy montażu w formowanie dwustrzałowe i osiągnąć skrócenie czasu produkcji, które zmieniło ich ekonomikę biznesową.

Optymalizacja czasu cyklu

Proces dwustrzałowy w naturalny sposób optymalizuje czas cyklu na kilka sposobów:

- Chłodzenie równoległe: Podczas gdy drugi strzał jest wstrzykiwany, pierwszy strzał jest nadal chłodzony, co zapewnia oszczędność czasu.

- Ograniczona obsługa: Bez przenoszenia części między maszynami lub stanowiskami montażowymi, całkowity czas cyklu ulega skróceniu.

- Kompatybilność z automatyką: Cały dwustrzałowy proces można łatwo zautomatyzować, eliminując zmienne czasy obsługi przez człowieka.

- Ciągły przepływ produkcji: Podejście oparte na jednej maszynie zapewnia płynniejszą produkcję z mniejszą liczbą przerw.

W przypadku produktów o dużej objętości, w których każda sekunda czasu cyklu ma wpływ na rentowność, formowanie dwustrumieniowe zapewnia przewagę konkurencyjną, którą trudno osiągnąć za pomocą innych metod produkcji.

Eliminacja etapów montażu

Wpływ na redukcję zatrudnienia

Automatyzacja tego, co tradycyjnie byłoby etapami montażu, zapewnia znaczne oszczędności pracy:

- Mniejsza liczba godzin pracy bezpośredniej: Ręczny montaż wielomateriałowych komponentów jest całkowicie wyeliminowany.

- Zmniejszone wymagania szkoleniowe: Dzięki mniejszej liczbie operacji manualnych szkolenie pracowników jest uproszczone.

- Niższa liczba pracowników kontroli jakości: Mniejsza liczba punktów kontrolnych oznacza bardziej efektywne zapewnienie jakości.

- Zminimalizowana ilość pracy przy przeróbkach: Spójny charakter formowania dwustrzałowego redukuje defekty, które wymagałyby pracochłonnej korekty.

Te korzyści w zakresie siły roboczej wykraczają poza same oszczędności kosztów - sprawiają one również, że produkcja jest bardziej przewidywalna i mniej podatna na wyzwania związane z dostępnością siły roboczej.

Poprawa jakości poprzez integrację procesów

Po wyeliminowaniu etapów montażu jakość poprawia się niemal automatycznie:

- Spójne wyrównanie materiału: Precyzja formy zapewnia idealne dopasowanie materiałów za każdym razem.

- Eliminacja błędów montażowych: Ludzkie błędy montażowe są całkowicie wyeliminowane z równania.

- Zmniejszone ryzyko zanieczyszczenia: Mniej etapów obsługi oznacza mniejszą możliwość zanieczyszczenia wrażliwych komponentów.

- Udokumentowana kontrola procesu: Zintegrowany proces dwustrzałowy jest łatwiejszy do monitorowania i kontrolowania niż montaż wieloetapowy.

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że ten aspekt poprawy jakości formowania dwustrumieniowego jest często nawet bardziej wartościowy niż wzrost wydajności, szczególnie w przypadku Urządzenia medyczne klasy II3 które podlegają rygorystycznej kontroli regulacyjnej.

Elastyczność konstrukcji Zalety

Możliwości geometrii złożonej

Formowanie wtryskowe z dwoma wtryskami otwiera możliwości projektowe, które po prostu nie są osiągalne w tradycyjnej produkcji:

- Skomplikowane funkcje wewnętrzne: Geometrie, które byłyby niemożliwe do złożenia w konwencjonalny sposób, mogą być tworzone w procesie dwustrzałowym.

- Podcięcia i złożone krzywizny: Trudne funkcje stają się osiągalne, gdy są tworzone w sekwencji, a nie łączone.

- Zmienna grubość ścianki: Różne materiały mogą być używane do tworzenia sekcji o różnej grubości i właściwościach.

- Zintegrowane kanały i ścieżki: Kanały cieczy lub powietrza mogą być tworzone między warstwami materiału z doskonałym uszczelnieniem.

W PTSMAKE pomogliśmy projektantom produktów przekształcić koncepcje, które wcześniej uważano za "niemożliwe do wyprodukowania", w rzeczywistość produkcyjną przy użyciu technologii dwóch ujęć.

Innowacyjna kombinacja materiałów

Możliwość łączenia różnych materiałów stwarza ekscytujące możliwości projektowe:

- Sztywne/elastyczne kombinacje: Twarde elementy konstrukcyjne z miękkimi w dotyku powierzchniami lub elastycznymi sekcjami.

- Pary nieprzezroczysty/przezroczysty: Przezroczyste okienka w solidnych obudowach bez szwów i elementów złącznych.

- Materiały przewodzące/izolacyjne: Produkty elektryczne ze zintegrowanymi ścieżkami przewodzącymi i obudowami izolacyjnymi.

- Strefy wydajności specyficzne dla materiału: Różne charakterystyki wydajności w określonych obszarach pojedynczej części.

Ta elastyczność materiałowa pozwala projektantom zoptymalizować każdą sekcję produktu pod kątem konkretnych wymagań, zamiast iść na kompromis z jednym materiałem.

Ulepszona estetyka i wrażenia użytkownika

Płynne przejścia między materiałami

Atrakcyjność wizualna części formowanych dwuczęściowo wynika w dużej mierze z płynnych przejść między materiałami:

- Brak widocznych linii podziału: Materiały przepływają razem bez widocznych linii, które tworzy montaż.

- Idealne wyrównanie: Granice materiału są za każdym razem wyrównane z absolutną precyzją.

- Zachowane wykończenie powierzchni: Każdy materiał zachowuje zamierzoną teksturę i wygląd powierzchni.

- Wyraźne rozgraniczenie kolorów: Granice kolorów są ostre i spójne, bez przebarwień i przesunięć.

Te zalety estetyczne tworzą produkty o wyglądzie i dotyku premium, które są natychmiast widoczne dla konsumentów.

Możliwości wielu kolorów i tekstur

Kreatywne opcje dostępne dzięki formowaniu dwuczęściowemu zwiększają zarówno atrakcyjność wizualną, jak i wrażenia użytkownika:

- Kontrast kolorów bez malowania: Różne kolorowe materiały mogą być łączone bez dodatkowych procesów dekoracyjnych.

- Zróżnicowanie dotykowe: Różne tekstury powierzchni mogą naprowadzać dłonie użytkowników na odpowiednie obszary chwytu lub elementy sterujące.

- Hierarchia wizualna dzięki materiałom: Ważne cechy można wyróżnić poprzez kontrast materiałów i kolorów.

- Ergonomiczne dostosowanie: Miękkie materiały można umieścić dokładnie tam, gdzie komfort użytkownika jest najważniejszy.

Wielu naszych klientów w PTSMAKE odkryło, że te estetyczne i empiryczne zalety przekładają się bezpośrednio na zróżnicowanie rynkowe i pozycjonowanie premium ich produktów.

Prawidłowo wdrożone formowanie wtryskowe z dwoma wtryskami zmienia nie tylko sposób wytwarzania produktów, ale także możliwości ich projektowania. Technologia ta zapewnia rzadkie połączenie wydajności produkcji, zwiększonej trwałości, swobody projektowania i lepszego doświadczenia użytkownika, które wciąż znajduje nowe zastosowania w różnych branżach.

Zasady projektowania optymalnych części formowanych z dwoma wtryskami

Czy zastanawiałeś się kiedyś, dlaczego niektóre produkty wielomateriałowe wydają się płynnie zintegrowane, podczas gdy inne wydają się ewidentnie zmontowane? Sekret tkwi nie tylko w technologii produkcji, ale także w skomplikowanych kwestiach projektowych, które sprawiają, że formowanie wtryskowe z dwoma wtryskami naprawdę błyszczy. Właściwe dobranie tych elementów konstrukcyjnych może oznaczać różnicę między częściami przeciętnymi a wyjątkowymi.

Formowanie wtryskowe z dwoma wtryskami wymaga przemyślanego projektu, który uwzględnia sposób przepływu, interakcji i krzepnięcia materiałów. Dzięki starannemu zaprojektowaniu przejść między ściankami, kątów przeciągania i lokalizacji wrót, producenci mogą konsekwentnie produkować części o precyzyjnych wymiarach, mocnych wiązaniach materiałowych i nieskazitelnej estetyce - zmieniając wyzwania projektowe w przewagę konkurencyjną.

Wzorce przepływu materiałów

Zrozumienie, w jaki sposób tworzywo sztuczne przepływa podczas procesu formowania dwustrumieniowego, ma fundamentalne znaczenie dla udanego projektowania części. Jako osoba, która nadzorowała setki projektów formowania dwustrumieniowego, nauczyłem się, że wzorce przepływu materiału mają znaczący wpływ na końcową jakość części i wydajność produkcji.

Wizualizacja ścieżek przepływu

Podczas projektowania formowania dwustrzałowego musimy zwizualizować, w jaki sposób każdy materiał będzie przemieszczał się przez gniazdo formy. Wzór przepływu określa:

- Obszary, w których mogą powstawać linie spawu

- Potencjalne cienkie miejsca, w których materiały mogą nie być całkowicie wypełnione

- Regiony, w których może być uwięzione powietrze

- Jak pierwszy materiał łączy się z drugim ujęciem

Korzystając z zaawansowanego oprogramowania symulacyjnego w PTSMAKE, możemy przewidzieć te wzorce przepływu przed cięciem stali, co pozwala nam zoptymalizować projekty na wczesnym etapie procesu rozwoju.

Równoważenie długości przepływu i ciśnienia

Każdy materiał ma optymalny stosunek długości przepływu do ciśnienia. Przekroczenie tego stosunku może prowadzić do:

- Niepełne wypełnienie (krótkie strzały)

- Nadmierny stres wewnętrzny

- Niespójności wymiarowe

- Słabe wiązanie na styku materiałów

W przypadku skomplikowanych geometrii często stosujemy kanały przepływu - subtelne kanały, które prowadzą materiał przez trudne przejścia bez uszczerbku dla integralności strukturalnej części.

Unikanie opóźnień w przepływie

Gdy tworzywo sztuczne waha się podczas wtrysku, może tworzyć widoczne defekty lub słabe punkty. Jest to szczególnie problematyczne w aplikacjach z dwoma wtryskami, gdzie drugi materiał musi prawidłowo połączyć się z pierwszym. Strategiczne cechy konstrukcyjne, które pomagają utrzymać stały przepływ, obejmują:

- Przejścia o stopniowanej grubości

- Zaokrąglone narożniki zamiast ostrych kątów

- Jednolite przekroje ścian tam, gdzie to możliwe

- Strategiczne rozmieszczenie żeber w celu kierowania przepływem materiału

Te pozornie drobne elementy projektu mają ogromny wpływ na spójność i wygląd części.

Projekt przejścia grubości ścianki

Przejście między różnymi grubościami ścianek stanowi jeden z najtrudniejszych aspektów projektowania dwustrzałowego. Źle wykonane przejścia prowadzą do zapadnięć, wypaczeń i słabych punktów.

Stopniowe zmiany grubości

Podstawową zasadą, której przestrzegamy w PTSMAKE, jest ograniczenie zmian grubości do nie więcej niż 25% zmiany na 3 mm długości przepływu. To stopniowe podejście:

- Zmniejsza naprężenia wewnętrzne

- Minimalizuje widoczne ślady zlewu

- Zapewnia stałe chłodzenie

- Zapobiega wypaczaniu podczas wyrzucania

Poniższy schemat ilustruje prawidłowe i nieprawidłowe przejścia między grubościami ścianek:

| Typ przejścia | Opis | Wpływ na jakość |

|---|---|---|

| Nagła zmiana | Nagła zmiana grubości ścianki | Tworzy ślady zapadnięć i koncentrację naprężeń |

| Przejście stopniowe | Wiele małych kroków między grubościami | Lepsze niż nagłe, ale nadal powoduje stres |

| Stopniowe zwężanie | Płynna, ciągła zmiana grubości | Optymalny przepływ i minimalne widoczne wady |

| Zmienne przejście | Wykorzystuje żebra lub inne funkcje do zarządzania przepływem | Złożone, ale skuteczne w przypadku trudnych geometrii |

Przy projektowaniu komponentów drugiego wtrysku równie ważne jest utrzymanie odpowiedniej grubości ścianki w stosunku do pierwszego wtrysku. Grubość drugiego materiału powinna zazwyczaj wynosić 40-100% grubości pierwszego strzału, aby zapewnić optymalne wiązanie i stabilność wymiarową.

Uwagi dotyczące materiału

Różne materiały zachowują się inaczej podczas przepływu i chłodzenia, co wymaga określonych wytycznych dotyczących grubości:

- Materiały amorficzne (takie jak poliwęglan) mogą generalnie obsługiwać większe zmiany grubości

- Materiały półkrystaliczne (takie jak nylon) wymagają bardziej kontrolowanych przejść

- Materiały wypełnione wymagają szczególnej uwagi ze względu na efekty orientacji włókien

- Elastomery stosowane w drugich ujęciach często wymagają większych naddatków grubości

W PTSMAKE opracowaliśmy wytyczne projektowe dotyczące konkretnych materiałów w oparciu o wieloletnie doświadczenie produkcyjne w zakresie dziesiątek kombinacji polimerów.

Projekt wdrożenia kąta

Odpowiednie kąty zanurzenia są niezbędne w przypadku wszystkich form wtryskowych, ale nabierają szczególnego znaczenia w zastosowaniach dwustrzałowych, w których usunięcie części musi nastąpić dwukrotnie bez uszkodzenia.

Wymagania dotyczące wersji roboczej First Shot

Pierwszy element strzału musi zawierać kąty szkicu, które ułatwiają:

- Łatwe usuwanie z gniazda formy w pierwszej pozycji

- Prawidłowe ustawienie do drugiego strzału

- Minimalne naprężenia podczas wyrzutu

- Stałe wymiary interfejsu z drugim materiałem

Zazwyczaj zalecamy co najmniej 1,5° zanurzenia dla pierwszego strzału - nieco więcej niż w przypadku pojedynczych strzałów, aby uwzględnić dodatkowe przetwarzanie.

Rozważania dotyczące drugiego strzału

Drugi strzał wprowadza dodatkowe wymagania dotyczące kąta zanurzenia:

- Zanurzenie musi być zaprojektowane tak, aby zapobiec blokowaniu się drugiego materiału na formie.

- Podcięcia względem pierwszego strzału muszą być starannie zaplanowane

- Obszary, w których drugi materiał zawiera w sobie pierwszy, wymagają szczególnego uwzględnienia w projekcie

- Systemy wyrzutowe muszą uwzględniać zachowanie części kompozytowych

W przypadku drugich strzałów elastomerowych często zwiększamy kąty ciągu do 3-5°, aby skompensować tendencję materiału do chwytania powierzchni formy.

Szkic w obszarach teksturowanych

Gdy tekstura jest nakładana na pierwszą lub drugą powierzchnię strzału, kąty zanurzenia muszą proporcjonalnie wzrosnąć:

- Drobne tekstury (SPI A-1, A-2) zazwyczaj wymagają dodatkowego 1° zanurzenia.

- Średnie tekstury (SPI B-1, B-2) wymagają około 1,5° dodatkowego zanurzenia.

- Głębokie tekstury (SPI C-1, C-2) mogą wymagać 2-3° dodatkowego zanurzenia.

Nieuwzględnienie tekstury w obliczeniach ciągu jest jednym z najczęstszych niedopatrzeń projektowych, z jakimi spotykamy się w przypadku formowania dwustrzałowego.

Strategiczny projekt lokalizacji bramy

Umiejscowienie bram wtryskowych ma ogromny wpływ na to, w jaki sposób materiały przepływają, wiążą się i ostatecznie zachowują się w częściach formowanych dwustrzałowo.

Strategie bramkowania pierwszego strzału

Podczas ustawiania bramek do pierwszego strzału bierzemy pod uwagę:

- Ewentualny interfejs z drugim materiałem

- Wzory przepływu promujące równomierne chłodzenie

- Minimalizacja widocznych śladów bramy na odsłoniętych powierzchniach

- Tworzenie optymalnego podłoża dla drugiego strzału

Bramki powinny być generalnie umieszczane z dala od obszarów, w których drugi materiał będzie się łączył, ponieważ obszary bramek często mają większe naprężenia wewnętrzne, które mogą osłabić siłę wiązania.

Pozycjonowanie bramki drugiego strzału

Lokalizacja drugiej bramki wymaga jeszcze dokładniejszego planowania:

- Bramki powinny kierować przepływ materiału równolegle do interfejsu, jeśli to możliwe

- Pozycjonowanie powinno unikać zakłócania pierwszego elementu strzału

- Bramki muszą zapewniać całkowite wypełnienie niekiedy skomplikowanych geometrii drugiego strzału.

- Lokalizacja powinna minimalizować widoczne ślady na końcowej części.

Jedną ze skutecznych strategii, którą stosujemy w PTSMAKE, jest użycie sekwencyjnych zasuw zaworowych do drugiego wtrysku, co pozwala nam kontrolować progresję przepływu i zapewnić prawidłowe napełnianie bez zakłócania pierwszego elementu wtrysku.

Rozważania dotyczące wentylacji

Prawidłowe odpowietrzanie staje się szczególnie istotne w przypadku konstrukcji dwustrzałowych, ponieważ:

- Uwięzione powietrze między pierwszym a drugim strzałem może uniemożliwić prawidłowe połączenie

- Komponent pierwszego strzału może blokować tradycyjne ścieżki wentylacyjne

- Drugi strzał często wymaga wypełnienia trudnych geometrii

Wbudowujemy elementy wentylacyjne nie tylko w tradycyjnych miejscach na końcu przepływu, ale także strategicznie wzdłuż interfejsu między materiałami, aby zapewnić ucieczkę powietrza w miarę przesuwania się drugiego materiału.

Optymalizacja interfejsu materiałów

Interfejs między materiałami stanowi najbardziej krytyczny obszar w każdej części formowanej dwustrzałowo. Jest to miejsce, w którym splątanie molekularne4 pomiędzy materiałami, determinując długoterminową trwałość komponentu.

Przygotowanie powierzchni

Stan powierzchni pierwszego strzału znacząco wpływa na siłę wiązania. Kluczowe kwestie obejmują:

- Zgodność energii powierzchniowej między materiałami

- Mikrotekstura zwiększająca powierzchnię wiązania

- Czystość po uwolnieniu z formy lub zanieczyszczeniu

- Temperatura w czasie drugiego wtrysku

W PTSMAKE czasami celowo teksturujemy obszary styku (niewidoczne w końcowej części), aby poprawić mechaniczne wiązanie między materiałami o ograniczonej kompatybilności chemicznej.

Parametry synchronizacji

Czas pomiędzy pierwszym i drugim strzałem ma decydujący wpływ na siłę wiązania:

- Wstrzyknięcie drugiego zastrzyku, gdy pierwszy jest jeszcze ciepły, sprzyja silniejszemu wiązaniu

- Stały czas cyklu zapewnia powtarzalną siłę wiązania

- Niezbędna jest kontrola temperatury zarówno pierwszego komponentu śrutu, jak i przychodzącego drugiego materiału

Ta optymalizacja czasowa jest powodem, dla którego dedykowany sprzęt dwustrzałowy często daje lepsze wyniki niż przenoszenie części między oddzielnymi maszynami do obtrysku.

Zwracając szczególną uwagę na te zasady projektowania, producenci mogą tworzyć części formowane dwuczęściowo, które nie tylko wyglądają bezszwowo, ale także działają wyjątkowo dobrze w rzeczywistych warunkach. W PTSMAKE udoskonaliliśmy te podejścia projektowe przez lata doświadczenia w produkcji, pomagając naszym klientom przekształcić dobre projekty w wyjątkowe produkty.

Typowe zastosowania w różnych branżach

Czy zastanawiałeś się kiedyś, co sprawia, że Twoje elektronarzędzie jest wygodne do trzymania, a jednocześnie wystarczająco trwałe, aby wytrzymać ciągłe użytkowanie? Albo w jaki sposób urządzenia medyczne tak płynnie łączą sztywne struktury z miękkimi w dotyku powierzchniami? Za tymi codziennymi innowacjami kryje się cud produkcji, który przekształca produkty w praktycznie każdej branży.

Formowanie wtryskowe z dwoma wtryskami zrewolucjonizowało projektowanie produktów, umożliwiając producentom łączenie różnych materiałów w jednym komponencie bez konieczności montażu. Technologia ta umożliwia tworzenie części samochodowych ze zintegrowanymi uszczelkami, urządzeń medycznych z ergonomicznymi uchwytami, elektroniki z dotykowymi interfejsami i elektronarzędzi z wygodnymi uchwytami - wszystko to przy jednoczesnej poprawie trwałości i obniżeniu kosztów produkcji.

Części samochodowe: Połączenie funkcjonalności z estetyką

Przemysł motoryzacyjny entuzjastycznie przyjął formowanie wtryskowe z dwoma wtryskami, aby rozwiązać złożone wyzwania projektowe, jednocześnie poprawiając jakość pojazdów i obniżając koszty montażu.

Zintegrowane uszczelki i uszczelnienia

Jednym z najcenniejszych zastosowań formowania dwustrumieniowego w produkcji motoryzacyjnej jest tworzenie komponentów ze zintegrowanymi uszczelnieniami. Rozważmy te typowe zastosowania:

- Uchwyty drzwi z wbudowanymi uszczelkami pogodowymi

- Korki zbiorników płynu ze zintegrowanymi uszczelkami

- Złącza elektryczne z wodoodpornymi uszczelkami

- Moduły sterowania HVAC z ochroną środowiska

Poprzez formowanie sztywnych elementów konstrukcyjnych z elastomerowymi uszczelkami w jednej operacji, producenci eliminują etapy montażu, jednocześnie zwiększając niezawodność. Współpracując z kilkoma dostawcami z branży motoryzacyjnej w PTSMAKE, widziałem na własne oczy, jak te zintegrowane elementy uszczelniające znacznie zmniejszają liczbę roszczeń gwarancyjnych związanych z wnikaniem wody i zanieczyszczeniem środowiska.

Komponenty wewnętrzne o zwiększonej ergonomii

Kabina pasażerska stanowi kolejne idealne zastosowanie dla formowania dwuczęściowego:

- Elementy sterujące na desce rozdzielczej z miękkimi w dotyku powierzchniami

- Elementy kierownicy z wyczuwalnymi uchwytami

- Gałki zmiany biegów o wielomateriałowej konstrukcji

- Panele drzwi ze zintegrowanymi strefami miękkiego dotyku

Komponenty te nie tylko wyglądają i sprawiają wrażenie najwyższej jakości, ale także wytrzymują lata codziennego użytkowania bez degradacji. Wiązanie molekularne między sztywnym podłożem a obtryskiwanym materiałem tworzy połączenie, które jest znacznie trwalsze niż kleje lub mocowania mechaniczne.

Aplikacje pod maską

Być może najbardziej imponujące jest to, że formowanie dwuczęściowe znalazło zastosowanie w trudnym środowisku pod maską:

| Komponent | Materiał podstawowy | Materiał dodatkowy | Kluczowe korzyści |

|---|---|---|---|

| Zbiorniki płynów | Nylon wypełniony włóknem szklanym | Uszczelki TPV | Odporność chemiczna z doskonałym uszczelnieniem |

| Złącza wiązek przewodów | PBT | Uszczelki silikonowe | Odporność na temperaturę z wodoodpornością |

| Elementy wlotu powietrza | Polipropylen | Tłumiki drgań TPE | Redukcja hałasu przy zachowaniu stabilności strukturalnej |

| Obudowy czujników | PPS | Uszczelki fluorosilikonowe | Stabilność w wysokich temperaturach i odporność na płyny |

Zastosowania te pokazują, w jaki sposób formowanie dwustrumieniowe może tworzyć komponenty, które są odporne na ekstremalne zmiany temperatury, narażenie chemiczne i ciągłe wibracje - warunki, które szybko zniszczyłyby konwencjonalnie zmontowane części.

Urządzenia medyczne: Gdzie ergonomia spotyka się z precyzją

Branża medyczna stawia wyjątkowe wyzwania, które sprawiają, że formowanie wtryskowe z dwoma wtryskami jest szczególnie cenne. Połączenie wymogów regulacyjnych, potrzeb ergonomicznych i wymagań sterylizacyjnych stwarza doskonałe możliwości dla tej technologii.

Narzędzia chirurgiczne z ergonomicznymi uchwytami

Narzędzia chirurgiczne czerpią ogromne korzyści z formowania dwustrzałowego:

- Uchwyty skalpela z precyzyjnymi strefami chwytu

- Zszywacze chirurgiczne z ergonomiczną pozycją palców

- Narzędzia endoskopowe z antypoślizgowymi uchwytami

- Instrumenty ortopedyczne z uchwytami pochłaniającymi wstrząsy

Zdolność do tworzenia instrumentów z idealnie rozmieszczonymi strefami miękkiego dotyku poprawia komfort chirurga podczas długich procedur, przy jednoczesnym zachowaniu integralności strukturalnej niezbędnej do precyzyjnego działania. W PTSMAKE pomogliśmy producentom urządzeń medycznych zmniejszyć zmęczenie dłoni chirurga poprzez strategiczne umieszczenie obtryskiwanych materiałów w obszarach o dużym kontakcie.

Sprzęt diagnostyczny z uszczelnionymi interfejsami

Kolejnym doskonałym zastosowaniem są urządzenia diagnostyczne:

- Glukometry z wodoodpornym interfejsem przyciskowym

- Ręczne urządzenia ultradźwiękowe z krawędziami odpornymi na uderzenia

- Sprzęt do monitorowania pacjentów z powierzchniami antybakteryjnymi

- Przenośne urządzenia testujące w obudowach odpornych na chemikalia

Płynna integracja różnych materiałów pozwala na tworzenie urządzeń, które wytrzymują rygorystyczne protokoły czyszczenia bez uszczerbku dla funkcjonalności i ergonomii.

Systemy dostarczania leków

Być może najbardziej krytyczne zastosowania medyczne obejmują systemy dostarczania leków:

- Automatyczne wstrzykiwacze z powierzchnią antypoślizgową

- Inhalatory z precyzyjnymi mechanizmami wyzwalającymi

- Peny insulinowe z przezroczystymi okienkami i wygodnymi uchwytami

- Komponenty pompy infuzyjnej z wodoodpornymi interfejsami

W przypadku takich zastosowań wybór materiału staje się szczególnie krytyczny. Materiał podstawowy musi zapewniać stabilność wymiarową i odporność chemiczną, podczas gdy materiał dodatkowy często musi łączyć komfort z biokompatybilnością. Wiązania molekularne między materiałami zapewniają, że między komponentami nie ma żadnych szczelin przenoszących bakterie - co ma kluczowe znaczenie dla urządzeń medycznych.

Elektronika użytkowa: Połączenie funkcji z formą

Przemysł elektroniczny ma prawdopodobnie najbardziej widoczne zastosowania technologii formowania dwuczęściowego, ponieważ konsumenci codziennie wchodzą w bezpośrednią interakcję z tymi produktami.

Smartfony i tablety

Nowoczesne urządzenia mobilne wykorzystują formowanie dwuczęściowe:

- Obudowy ze zintegrowanymi narożnikami pochłaniającymi wstrząsy

- Układy przycisków z precyzyjnym dotykowym sprzężeniem zwrotnym

- Maskownice głośników z wodoodpornymi membranami

- Ramki kamer z ochronnymi osłonami obiektywów

Technologia ta pozwala projektantom tworzyć urządzenia, które są zarówno estetyczne, jak i wystarczająco wytrzymałe do codziennego użytku. Eliminacja etapów montażu zmniejsza również grubość komponentów - co ma kluczowe znaczenie w stale kurczącym się świecie przenośnej elektroniki.

Piloty zdalnego sterowania i urządzenia wejściowe

Urządzenia wejściowe prezentują ergonomiczne zalety formowania dwustrzałowego:

- Pilot zdalnego sterowania z podświetlanymi, miękkimi w dotyku przyciskami

- Kontrolery gier z antypoślizgowymi powierzchniami chwytnymi

- Myszy komputerowe z precyzyjnie umieszczonymi podpórkami na palce

- Nakładki na klawisze klawiatury wykonane z dwóch materiałów

Zastosowania te podkreślają, w jaki sposób formowanie dwustrumieniowe może tworzyć intuicyjne interfejsy użytkownika, które łączą elementy wizualne, dotykowe i funkcjonalne w jednym komponencie. Precyzja procesu zapewnia, że przyciski mają spójne wyczucie i reakcję - co ma kluczowe znaczenie dla zadowolenia użytkownika.

Technologia ubieralna

Dynamicznie rozwijający się sektor technologii do noszenia w dużej mierze opiera się na formowaniu dwustrzałowym:

- Trackery fitness z wygodnymi powierzchniami stykającymi się ze skórą

- Opaski do smartwatcha ze sztywnymi punktami mocowania i elastycznymi częściami do noszenia

- Zestawy słuchawkowe AR/VR z amortyzacją twarzy

- Słuchawki z precyzyjnie dopasowanymi punktami styku z uchem

Aplikacje te muszą równoważyć trwałość z komfortem, często wymagając złożonych geometrii, które byłyby niemożliwe do stworzenia przy użyciu tradycyjnych metod montażu.

Elektronarzędzia: Trwałość i wygoda

Profesjonalne elektronarzędzia stanowią prawdopodobnie najbardziej wymagającą aplikację do formowania dwustrzałowego, wymagającą komponentów, które są odporne na ekstremalne użytkowanie, zapewniając jednocześnie korzyści ergonomiczne.

Ergonomiczne uchwyty z tłumieniem drgań

Uchwyty narzędziowe prezentują zaawansowane aplikacje dwustrzałowe:

- Uchwyty wiertarskie ze strategicznie rozmieszczonymi strefami tłumienia drgań

- Uchwyty piły z teksturą odprowadzającą wilgoć

- Uchwyty wkrętarki udarowej z materiałami pochłaniającymi wstrząsy

- Korpusy szlifierek z uchwytami odpornymi na wysoką temperaturę

Uchwyty te muszą pozostać wygodne podczas długotrwałego użytkowania, jednocześnie wytrzymując znaczne obciążenia mechaniczne, narażenie na działanie środowiska i kontakt chemiczny z różnymi materiałami budowlanymi. Molekularne połączenie sztywnych i elastycznych materiałów tworzy uchwyty, które pozostają nienaruszone pomimo wielu lat profesjonalnego użytkowania.

Funkcjonalne obudowy z uszczelnionymi interfejsami

Oprócz uchwytów, obudowy elektronarzędzi korzystają z technologii dwustrzałowej:

- Interfejsy baterii z uszczelnieniami środowiskowymi

- Obudowy silników ze zintegrowaną izolacją drgań

- Panele sterowania z wodoodpornymi przyciskami

- Punkty mocowania akcesoriów z powierzchniami odpornymi na zużycie

Komponenty te pokazują, w jaki sposób formowanie dwustrzałowe może łączyć wiele funkcji w jednej części, zmniejszając złożoność montażu przy jednoczesnej poprawie niezawodności.

Dzięki mojej pracy w PTSMAKE widziałem na własne oczy, jak formowanie wtryskowe z dwoma wtryskami zmieniło projektowanie produktów w tych branżach. Możliwość łączenia materiałów na poziomie molekularnym, eliminowania etapów montażu i tworzenia komponentów o właściwościach specyficznych dla danej strefy wciąż otwiera nowe możliwości dla innowacyjnych produktów. Wraz z postępem materiałoznawstwa i ulepszaniem technik przetwarzania, możemy spodziewać się jeszcze bardziej kreatywnych zastosowań tej wszechstronnej technologii produkcji.

Analiza kosztów i wielkości produkcji

Jeśli chodzi o decyzje dotyczące produkcji, wynik finansowy często przemawia głośniej niż specyfikacje techniczne. Formowanie wtryskowe z dwoma wtryskami przedstawia fascynujący paradoks ekonomiczny, który wielu twórców produktów początkowo ma trudności ze zrozumieniem: wyższa inwestycja początkowa przy znacznie niższych kosztach długoterminowych.

Podczas gdy początkowe koszty oprzyrządowania przewyższają tradycyjne formowanie wtryskowe, procesy dwustrzałowe zapewniają znaczne długoterminowe oszczędności w przypadku produkcji wielkoseryjnej poprzez wyeliminowanie montażu, zmniejszenie nakładu pracy i zminimalizowanie problemów związanych z jakością. To równanie ekonomiczne przekształca to, co wydaje się być kosztowną technologią, w potężną strategię redukcji kosztów dla odpowiednich zastosowań.

Inwestycja początkowa a długoterminowa ekonomia

Zrozumienie krzywej inwestycyjnej

Formowanie wtryskowe z dwoma wtryskami wymaga wyższej początkowej inwestycji kapitałowej niż konwencjonalne procesy formowania lub montażu. Inwestycja ta pochodzi głównie z:

- Bardziej złożone konstrukcje form z systemami obrotowymi lub indeksującymi

- Specjalistyczny sprzęt do formowania z podwójnym wtryskiem

- Dodatkowy czas inżynieryjny na opracowanie procesu

- Bardziej rozbudowane systemy transportu materiałów

Dla firm przyzwyczajonych do tradycyjnego podejścia do produkcji, ten koszt początkowy może początkowo wydawać się zaporowy. Jednak ekonomika produkcji musi być oceniana w całym cyklu życia produktu, a nie tylko na etapie tworzenia narzędzi.

Krzywa inwestycyjna dla formowania dwustrzałowego przebiega według charakterystycznego wzorca:

| Faza produkcji | Tradycyjny montaż | Formowanie dwustrzałowe |

|---|---|---|

| Wstępne oprzyrządowanie | Niższy koszt | 30-50% wyższy koszt |

| Konfiguracja produkcji | Potrzeba wielu stacji | Konfiguracja pojedynczej maszyny |

| Produkcja na część | Wyższe koszty bieżące | Niższe koszty bieżące |

| Próg rentowności | NIE DOTYCZY | Zazwyczaj 10 000-50 000 części |

| Produkcja wielkoseryjna | Coraz droższe | Coraz bardziej ekonomiczne |

W PTSMAKE przeprowadziliśmy wielu klientów przez tę analizę ekonomiczną, pomagając im zrozumieć, gdzie ich konkretny produkt znajduje się na tej krzywej. W przypadku produktów o oczekiwanej kilkuletniej żywotności i ilości przekraczającej 100 000 sztuk, przewaga ekonomiczna formowania dwustrzałowego staje się coraz bardziej przekonująca.

Analiza progu rentowności

Próg rentowności - w którym wyższe koszty oprzyrządowania są równoważone przez oszczędności produkcyjne - różni się znacznie w zależności od:

- Częściowa złożoność

- Wyeliminowano etapy montażu

- Koszty pracy w regionie produkcyjnym

- Prognozy dotyczące wielkości produkcji

- Oczekiwania dotyczące żywotności produktu

W przypadku prostszych komponentów z kilkoma etapami montażu, próg rentowności może wystąpić przy wyższych wolumenach. Jednak w przypadku złożonych części z wieloma operacjami montażowymi, ekonomia może stać się korzystna przy zaskakująco niskich wolumenach - czasami zaledwie 10 000 sztuk.

Analiza redukcji kosztów pracy

Eliminacja pracy montażowej

Jedną z najbardziej znaczących korzyści ekonomicznych formowania dwustrzałowego jest eliminacja pracy montażowej. Korzyść ta przejawia się na kilka sposobów:

- Bezpośrednia redukcja siły roboczej: Ręczne operacje montażowe są całkowicie wyeliminowane

- Pośrednie oszczędności pracy: Mniej kontroli jakości, obsługi materiałów i wymogów w zakresie nadzoru

- Eliminacja kosztów szkoleń: Brak konieczności szkolenia personelu montażowego

- Redukcja przestrzeni roboczej: Stacje montażowe i związana z nimi infrastruktura stają się zbędne

Pracowałem z producentami, którzy początkowo koncentrowali się wyłącznie na bezpośrednich oszczędnościach siły roboczej, ale później odkryli, że pośrednia siła robocza i związane z nią koszty stanowią jeszcze większą korzyść ekonomiczną. Jeden z producentów komponentów motoryzacyjnych zmniejszył całkowite koszty pracy o 73% po przekształceniu wieloczęściowego zespołu w konstrukcję formowaną z dwoma wtryskami.

Kontrola jakości Wpływ na koszty

Ekonomia kontroli jakości formowania dwustrzałowego zapewnia dodatkowe oszczędności:

- Redukcja inspekcji: Mniej punktów kontroli jakości w całym procesie

- Zmniejszony współczynnik odrzuceń: Eliminacja błędów montażowych

- Eliminacja przeróbek: Brak napraw źle zmontowanych komponentów

- Uproszczenie dokumentacji: Usprawnione procedury jakości dla jednoetapowego procesu

W przypadku branż podlegających regulacjom prawnym, takich jak urządzenia medyczne lub samochodowe komponenty bezpieczeństwa, te związane z jakością oszczędności kosztów mogą być szczególnie znaczące. Uproszczona dokumentacja regulacyjna i wymagania walidacyjne dla pojedynczego procesu formowania w porównaniu z wieloma operacjami montażu mogą zaoszczędzić setki godzin czasu inżynieryjnego.

Ekonomia skalowania objętości

Zalety produkcji wielkoseryjnej

Zalety ekonomiczne formowania dwustrzałowego stają się coraz bardziej widoczne wraz ze wzrostem wielkości produkcji:

- Wydajność czasu cyklu: Eliminacja etapów montażu zapewnia łączną oszczędność czasu.

- Redukcja obsługi materiałów: Mniej zapasów, mniej komponentów do śledzenia i zarządzania

- Optymalizacja przestrzeni na podłodze: Kompaktowe komórki produkcyjne kontra rozległe linie montażowe

- Zużycie energii: Niższe całkowite zużycie energii na gotową część

Te czynniki skalowania wyjaśniają, dlaczego formowanie dwustrumieniowe stało się szczególnie rozpowszechnione w branżach o dużej objętości, takich jak części samochodowe, elektronika użytkowa i jednorazowe artykuły medyczne. Wraz ze wzrostem ilości, korzyści ekonomiczne rosną.

Korzyści z integracji automatyzacji

Nowoczesne gniazda formowania dwustrzałowego płynnie integrują się z technologiami automatyzacji:

- Zrobotyzowana obsługa części: Automatyczne usuwanie i pakowanie

- Weryfikacja jakości na linii produkcyjnej: Systemy wizyjne i testowanie zintegrowane z formowaniem

- Cyfrowe monitorowanie procesów: Dane produkcyjne w czasie rzeczywistym na potrzeby konserwacji predykcyjnej

- Stałe czasy cykli: Eliminacja ludzkiej zmienności

Ta kompatybilność z automatyzacją dodatkowo zwiększa ekonomikę na dużą skalę. W PTSMAKE wdrożyliśmy w pełni zautomatyzowane, dwustrzałowe komórki produkcyjne, które działają przy minimalnym nadzorze, radykalnie zmniejszając koszt pojedynczej części w zastosowaniach wysokonakładowych.

Wpływ na koszty materiałów

Efektywność materiałowa

Formowanie dwustrzałowe może wpływać na koszty materiałów na kilka sposobów:

- Ukierunkowane umieszczanie materiałów: Materiały o wyższych kosztach używane tylko w razie potrzeby

- Zmniejszona ilość odpadów: Niższe ogólne zużycie materiału bez odpadów montażowych

- Uproszczona obsługa materiałów: Mniej typów materiałów do zarządzania w produkcji

- Zoptymalizowane właściwości: Każda sekcja części wykorzystuje tylko to, co jest potrzebne do jej działania.

Jednym z najbardziej interesujących aspektów ekonomicznych, jakie zaobserwowałem, jest możliwość bardziej strategicznego wykorzystania materiałów premium. Zamiast wykonywać całą część z drogiego tworzywa sztucznego, formowanie z dwoma wtryskami pozwala nam używać tego materiału tylko tam, gdzie wymagane są jego właściwości, ze standardowymi materiałami w innych miejscach.

Studium przypadku: Optymalizacja kosztów materiałów

Aby zilustrować tę koncepcję, rozważmy uchwyt urządzenia medycznego, który pomogliśmy przeprojektować:

| Podejście projektowe | Wykorzystanie materiałów | Koszt materiałów |

|---|---|---|

| Pojedynczy materiał | 100% nylon wypełniony włóknem szklanym | Wyższy koszt całkowity |

| Konstrukcja z dwoma strzałami | 70% standardowy nylon, 30% wypełniony włóknem szklanym | 22% redukcja kosztów materiałowych |

| Dodatkowa korzyść | Ulepszona ergonomia dzięki selektywnym właściwościom materiału | Zwiększona wartość produktu |

To strategiczne podejście do rozmieszczania materiałów zapewnia jednocześnie oszczędność kosztów i poprawę wydajności - rzadkie połączenie w ekonomii produkcji.

Koszty operacji wtórnych i wykończenia

Wyeliminowane procesy po formowaniu

Poza montażem, formowanie dwustrzałowe eliminuje wiele operacji wtórnych, które zwiększają koszty tradycyjnej produkcji:

- Tampodruk/etykietowanie: Wielokolorowe elementy bez dekoracji

- Malowanie/powlekanie: Różne kolory i tekstury zintegrowane podczas formowania

- Mechaniczna obróbka powierzchni: Tekstury formowane bezpośrednio w określonych obszarach

- Aplikacja kleju: Nie są wymagane żadne operacje łączenia

Każda wyeliminowana operacja oznacza nie tylko bezpośrednie oszczędności kosztów, ale także usunięcie potencjalnego problemu jakościowego i wąskiego gardła w produkcji. Ten efekt usprawnienia tworzy zarówno korzyści ekonomiczne, jak i związane z harmonogramem.

Zmniejszone zapasy i logistyka

Skonsolidowane podejście do komponentów formowania dwustrzałowego zapewnia wydajność łańcucha dostaw:

- Mniej jednostek SKU do zarządzania: Pojedyncze komponenty zamiast wielu części

- Zmniejszona wartość zapasów: Niższe ogólne wymagania dotyczące zapasów

- Uproszczona logistyka: Mniej komponentów do transportu i śledzenia

- Zmniejszone potrzeby magazynowe: Mniej miejsca na przechowywanie części

Te optymalizacja łańcucha dostaw5 Korzyści mogą być znaczące dla producentów działających w środowiskach just-in-time lub tych ze złożonymi międzynarodowymi łańcuchami dostaw.

Czynniki kosztów związane z jakością

Ekonomia gwarancji i awarii w terenie

Być może najtrudniejszy do oszacowania czynnik ekonomiczny, ale często najbardziej znaczący, wiąże się z długoterminowymi korzyściami jakościowymi:

- Mniejsza liczba roszczeń gwarancyjnych: Mniej awarii spowodowanych oddzieleniem się komponentów lub nieszczelnością interfejsów.

- Wydłużona żywotność produktu: Trwalsza konstrukcja wydłuża okres użytkowania

- Zmniejszona liczba usług terenowych: Mniej napraw wymaganych podczas użytkowania produktu

- Lepsza reputacja marki: Większe zadowolenie klientów dzięki produktom wyższej jakości

W przypadku produktów, których awaria pociąga za sobą poważne konsekwencje - takich jak urządzenia medyczne, samochodowe komponenty bezpieczeństwa lub sprzęt przemysłowy - te korzyści ekonomiczne związane z jakością mogą przewyższać bezpośrednie oszczędności produkcyjne.

Producent elektronarzędzi, z którym współpracowałem, obliczył, że zmniejszenie liczby roszczeń gwarancyjnych po przejściu na uchwyty formowane dwustrzałowo pozwoliło zaoszczędzić około trzy razy więcej niż bezpośrednie koszty produkcji. Zwiększona trwałość i niezawodność przyniosły korzyści ekonomiczne, które przełożyły się na cały model biznesowy firmy.

Ekonomia zgodności z przepisami

W przypadku branż podlegających regulacjom prawnym, formowanie dwustrzałowe może znacząco wpłynąć na koszty przestrzegania przepisów:

- Uproszczona walidacja: Pojedynczy proces produkcyjny kontra wiele operacji

- Ograniczona dokumentacja: Mniej etapów produkcji do udokumentowania i kontroli

- Bardziej spójne wyniki: Mniejsze zróżnicowanie oznacza łatwiejsze zatwierdzanie przez organy regulacyjne

- Zmniejszone zarządzanie ryzykiem: Mniej trybów awarii do przeanalizowania i złagodzenia

Te korzyści regulacyjne przekładają się bezpośrednio na korzyści ekonomiczne dzięki szybszemu zatwierdzaniu produktów, zmniejszeniu kosztów ogólnych związanych ze zgodnością i niższym bieżącym kosztom zarządzania jakością.

Podejmowanie decyzji ekonomicznych

Oceniając, czy formowanie wtryskowe z dwoma wtryskami ma sens ekonomiczny dla konkretnego produktu, producenci powinni rozważyć kilka kluczowych pytań:

- Jaka jest przewidywana wielkość produkcji w całym cyklu życia produktu?

- Ile etapów montażu można by wyeliminować, przechodząc na konstrukcję dwustrzałową?

- Jakie operacje dodatkowe (drukowanie, etykietowanie itp.) można zintegrować z procesem formowania?

- Czy istnieją obawy dotyczące jakości, gwarancji lub przepisów związane z obecnym podejściem do produkcji?

- Jak konsolidacja komponentów wpłynie na zapasy i logistykę?

W PTSMAKE systematycznie pracujemy nad tymi kwestiami z klientami, często opracowując porównawcze modele kosztów, które przewidują ekonomię w różnych scenariuszach ilościowych i ramach czasowych. Takie podejście analityczne zapewnia, że decyzje są oparte na kompleksowym zrozumieniu ekonomicznym, a nie tylko na porównaniu wstępnych ofert narzędzi.

Chociaż formowanie wtryskowe z dwoma wtryskami nie jest ekonomicznie uzasadnione dla każdego zastosowania, szczególnie w przypadku produktów o małej objętości lub krótkim cyklu życia, jego długoterminowe zalety kosztowe sprawiają, że jest to coraz częściej wybierana metoda produkcji dla dużych ilości komponentów o krytycznym znaczeniu dla jakości w różnych branżach.

Kliknij, aby dowiedzieć się więcej o technikach łączenia materiałów i strategiach optymalizacji. ↩

Dowiedz się, jak wiązania molekularne wpływają na wytrzymałość części wykonanych z różnych materiałów. ↩

Zapoznaj się z wymogami prawnymi dotyczącymi urządzeń medycznych produkowanych przy użyciu technik formowania wielomateriałowego. ↩

Dowiedz się, jak polimery łączą się na poziomie mikroskopowym, tworząc silne interfejsy. ↩

Poznaj zaawansowane strategie optymalizacji łańcuchów dostaw produkcyjnych poprzez konsolidację komponentów. ↩