Czy zastanawiałeś się kiedyś, dlaczego układy hydrauliczne czasami ulegają niespodziewanym awariom, powodując kosztowne przestoje i potencjalne zagrożenia bezpieczeństwa? Podstawowa przyczyna często tkwi w niewłaściwie dobranych lub zainstalowanych złączkach hydraulicznych. Te pozornie proste elementy mogą prowadzić do katastrofalnych awarii systemu, wycieków płynu i spadków ciśnienia, jeśli nie są obsługiwane prawidłowo.

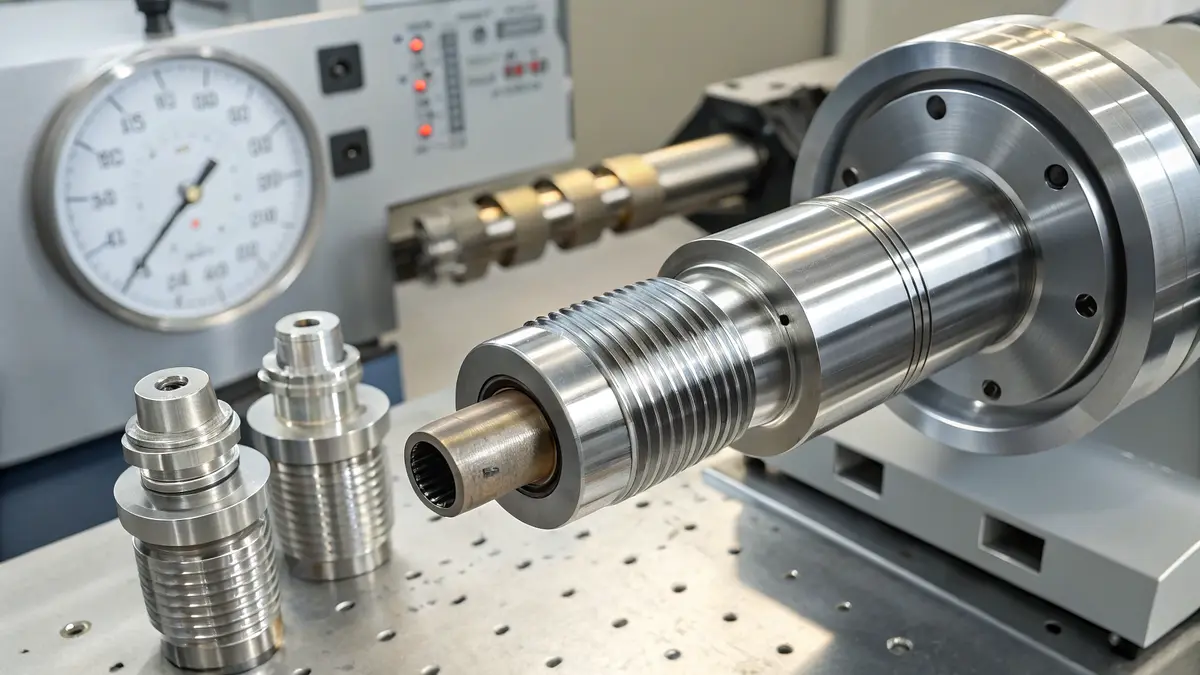

Złączki hydrauliczne to specjalistyczne złącza przeznaczone do łączenia przewodów hydraulicznych, komponentów i urządzeń w systemach zasilania płynami. Tworzą one bezpieczne, szczelne połączenia, które utrzymują ciśnienie w układzie, jednocześnie umożliwiając wydajny przepływ płynu między komponentami. Te niezbędne części są dostępne w różnych rozmiarach i konfiguracjach, aby spełnić określone wymagania aplikacji.

Zrozumienie podstaw złączek hydraulicznych

Złączki hydrauliczne odgrywają kluczową rolę w utrzymaniu integralności systemu. Przekonałem się, że skuteczne działanie układu hydraulicznego w dużej mierze zależy od właściwego doboru złączek. Elementy te muszą wytrzymywać wysokie ciśnienia, jednocześnie zapobiegając wyciekom i utrzymując stałe natężenie przepływu. Podstawową funkcją złączki jest stworzenie hermetyczne uszczelnienie1 między częściami łączącymi, zapewniając, że płyn pozostaje w systemie.

Rodzaje złączek hydraulicznych

Złączki gwintowane

- NPT (krajowy gwint rurowy)

- BSPT (brytyjski standardowy gwint rurowy)

- SAE (Stowarzyszenie Inżynierów Motoryzacji)

- Gwinty metryczne

Szybkozłączki

Złączki te umożliwiają szybkie podłączanie i odłączanie bez użycia narzędzi. Cechy:

- Mechanizmy typu push-to-connect

- Zawory samouszczelniające

- Wbudowane blokady bezpieczeństwa

Złączki zaciskowe

Złączki zaciskowe wykorzystują tuleje do tworzenia bezpiecznych połączeń:

| Typ mocowania | Ciśnienie znamionowe | Typowe zastosowania |

|---|---|---|

| Pojedyncza tuleja | Do 6000 PSI | Ogólne systemy hydrauliczne |

| Podwójna tuleja | Do 10 000 PSI | Zastosowania wysokociśnieniowe |

| Potrójna tuleja | Do 15 000 PSI | Krytyczne systemy bezpieczeństwa |

Uwagi dotyczące materiałów

Wybór materiału montażowego ma znaczący wpływ na wydajność:

Stal nierdzewna

- Doskonała odporność na korozję

- Możliwość pracy pod wysokim ciśnieniem

- Odpowiedni do pracy w trudnych warunkach

Stal węglowa

- Opłacalna opcja

- Dobre właściwości wytrzymałościowe

- Wymaga obróbki powierzchni

Mosiądz

- Łatwy w obróbce

- Umiarkowana odporność na korozję

- Idealny do zastosowań o niższym ciśnieniu

Aplikacje branżowe

Przemysł motoryzacyjny

W zastosowaniach motoryzacyjnych złącza hydrauliczne mają kluczowe znaczenie:

- Układy hamulcowe

- Wspomaganie układu kierowniczego

- Systemy zawieszenia

- Przewody chłodzenia skrzyni biegów

Zastosowania lotnicze i kosmiczne

Wymagania przemysłu lotniczego obejmują:

- Lekkie materiały

- Wysoka niezawodność

- Możliwości pracy pod ekstremalnym ciśnieniem

- Tolerancja zerowego wycieku

Sprzęt produkcyjny

Aplikacje produkcyjne wymagają:

- Szybki dostęp serwisowy

- Standardowe rozmiary

- Solidna konstrukcja

- Efektywne kosztowo rozwiązania

Kryteria wyboru

Wybierając złącza hydrauliczne, należy wziąć pod uwagę

Ciśnienie robocze

- Ciśnienie robocze

- Czynniki bezpieczeństwa

- Możliwości w zakresie ciśnienia udarowego

Warunki środowiskowe

- Zakres temperatur

- Narażenie chemiczne

- Odporność na warunki atmosferyczne

Wymagania instalacyjne

- Ograniczenia przestrzenne

- Dostęp serwisowy

- Wymagania dotyczące narzędzi

Kompatybilność

- Typ płynu

- Kompatybilność materiałowa

- Standardy gwintów

Najlepsze praktyki dotyczące instalacji

Aby zapewnić optymalną wydajność:

Właściwe przygotowanie

- Wyczyść wszystkie komponenty

- Sprawdzić pod kątem uszkodzeń

- Weryfikacja zgodności gwintów

Wytyczne dotyczące montażu

- Stosować odpowiedni moment dokręcania

- Prawidłowo nałóż uszczelniacz do gwintów

- Utrzymanie prawidłowego wyrównania

Procedury testowe

- Testy ciśnieniowe

- Kontrole szczelności

- Walidacja systemu

Konserwacja i rozwiązywanie problemów

Regularna konserwacja obejmuje:

- Kontrole wizualne

- Weryfikacja momentu obrotowego

- Wykrywanie nieszczelności

- Harmonogram wymiany

Typowe problemy, na które należy zwrócić uwagę:

- Uszkodzenie wątku

- Korozja

- Uszkodzenie uszczelki

- Nieprawidłowe wyrównanie

Dlaczego warto wybrać niestandardowe złącza hydrauliczne?

Każdego dnia widzę, jak producenci zmagają się ze standardowymi złączkami hydraulicznymi, które po prostu nie pasują do ich potrzeb. Borykają się oni z ciągłymi wyciekami, spadkami ciśnienia i awariami systemu, ponieważ gotowe rozwiązania nie zostały zaprojektowane z myślą o ich konkretnych zastosowaniach. Problemy te nie tylko powodują kosztowne przestoje, ale także stanowią poważne zagrożenie dla bezpieczeństwa.

Niestandardowe złącza hydrauliczne oferują dostosowane rozwiązania, które idealnie pasują do unikalnych wymagań systemu, zapewniając optymalną wydajność, zwiększone bezpieczeństwo i lepszą wydajność. Są one specjalnie zaprojektowane do obsługi dokładnych wartości znamionowych ciśnienia, ograniczeń rozmiaru i warunków środowiskowych.

Wyjątkowe wymagania dotyczące rozmiaru

Z mojego doświadczenia produkcyjnego wynika, że standardowe złączki często powodują niepotrzebne komplikacje, gdy mamy do czynienia z niestandardowymi rozmiarami rur lub unikalnymi konfiguracjami systemu. Złączki niestandardowe eliminują te problemy:

- Precyzyjna kontrola wymiarów

- Idealne dopasowanie do istniejących komponentów

- Zoptymalizowana charakterystyka przepływu

- Mniejsza złożoność instalacji

Możliwość określenia dokładnych wymiarów staje się kluczowa podczas pracy z współczynnik przepływu2 obliczenia, które mają bezpośredni wpływ na wydajność systemu.

Specyfikacje ciśnienia i bezpieczeństwo

Jeśli chodzi o zarządzanie ciśnieniem, niestandardowe złączki oferują wyraźne korzyści:

| Zakres ciśnienia (PSI) | Osprzęt standardowy | Osprzęt niestandardowy |

|---|---|---|

| Niski (0-1000) | Ograniczone opcje | W pełni zoptymalizowany |

| Średni (1000-3000) | Projekt ogólny | Specyficzne dla aplikacji |

| Wysoki (3000+) | Kwestie bezpieczeństwa | Ulepszone funkcje bezpieczeństwa |

Elastyczność doboru materiałów

Niestandardowe złącza hydrauliczne pozwalają na strategiczny wybór materiałów w oparciu o:

Kompatybilność chemiczna

- Odporność na określone płyny

- Zapobieganie degradacji materiałów

- Wydłużona żywotność

Wymagania dotyczące temperatury

- Zastosowania wysokotemperaturowe

- Środowiska kriogeniczne

- Odporność na cykle termiczne

Odporność na zużycie

- Ochrona przed ścieraniem

- Redukcja tarcia

- Wydłużone okresy między przeglądami

Zdolność adaptacji do środowiska

Różne środowiska pracy wymagają szczególnych rozważań projektowych:

Środowiska korozyjne

- Specjalne opcje powlekania

- Stopy odporne na korozję

- Ulepszona obróbka powierzchni

Ekstremalne temperatury

- Kompensacja rozszerzalności materiału

- Zarządzanie naprężeniami termicznymi

- Rozwiązania uszczelniające dostosowane do temperatury

Aplikacje o wysokich wibracjach

- Wzmocnione konstrukcje gwintów

- Funkcje antywibracyjne

- Zwiększona stabilność mechaniczna

Analiza kosztów i wydajności

Chociaż niestandardowe wyposażenie może wiązać się z wyższymi kosztami początkowymi, często zapewnia lepszą wartość w dłuższej perspektywie:

| Współczynnik kosztów | Osprzęt standardowy | Osprzęt niestandardowy |

|---|---|---|

| Inwestycja początkowa | Niższy | Wyższy |

| Koszt utrzymania | Wyższy | Niższy |

| Częstotliwość wymiany | Częściej | Rzadziej |

| Wydajność systemu | Zmienna | Zoptymalizowany |

| Ryzyko przestoju | Wyższy | Niższy |

Korzyści z integracji projektu

Niestandardowe złącza hydrauliczne oferują szereg korzyści integracyjnych:

Optymalizacja przestrzeni

- Kompaktowa konstrukcja do ciasnych przestrzeni

- Mniejsze zapotrzebowanie na adaptery

- Uproszczona instalacja

Redukcja wagi

- Optymalizacja materiałów

- Usprawnione projekty

- Zwiększona wydajność

Poprawa wydajności

- Ulepszona charakterystyka przepływu

- Zmniejszone spadki ciśnienia

- Lepsza wydajność systemu

Kontrola jakości i testowanie

Złącza niestandardowe przechodzą rygorystyczną kontrolę jakości:

- Szczegółowa certyfikacja materiałów

- Kompleksowe testy ciśnieniowe

- Weryfikacja wymiarów

- Weryfikacja wydajności

- Dokumentacja i identyfikowalność

Korzyści długoterminowe

Inwestowanie w niestandardowe złącza hydrauliczne zapewnia trwałe korzyści:

Ulepszenia niezawodności

- Niższe wskaźniki awaryjności

- Stała wydajność

- Wydłużona żywotność

Optymalizacja konserwacji

- Uproszczone serwisowanie

- Zmniejszone zapasy części zamiennych

- Przewidywalne harmonogramy konserwacji

Redukcja kosztów operacyjnych

- Niższe zużycie energii

- Krótszy czas przestoju

- Zminimalizowane straty płynów

Wybór między standardowymi i niestandardowymi złączami hydraulicznymi zależy ostatecznie od konkretnych wymagań aplikacji. Jednak w przypadku krytycznych systemów, w których wydajność, niezawodność i bezpieczeństwo są najważniejsze, niestandardowe złącza często okazują się najbardziej opłacalnym i wydajnym rozwiązaniem.

Jakie są zalety niestandardowych złączy hydraulicznych?

Czy kiedykolwiek zmagałeś się ze standardowymi złączami hydraulicznymi, które po prostu nie spełniały Twoich specyficznych wymagań? Byłem świadkiem niezliczonych awarii systemów z powodu źle dopasowanych komponentów, co skutkowało kosztownymi przestojami i bólami głowy związanymi z konserwacją. Frustracja związana z wyciekami, obniżoną wydajnością i problemami z kompatybilnością może być przytłaczająca.

Niestandardowe złączki hydrauliczne oferują dostosowane rozwiązania, które zwiększają wydajność systemu, zapewniają doskonałą kompatybilność i wydłużają żywotność sprzętu. Te wyspecjalizowane komponenty są zaprojektowane tak, aby spełniały dokładne specyfikacje, zmniejszając wskaźniki awaryjności i koszty konserwacji, jednocześnie poprawiając ogólną wydajność operacyjną.

Zwiększona wydajność systemu

Odkryłem, że niestandardowe złączki hydrauliczne znacznie poprawiają wydajność systemu w kilku kluczowych obszarach. Kiedy projektujemy niestandardowe złączki w PTSMAKE, skupiamy się na optymalizacji charakterystyki przepływu poprzez obliczeniowa dynamika płynów3 analiza. Pozwala nam to na:

- Zmniejszenie spadków ciśnienia na połączeniach

- Minimalizacja turbulencji w przepływie płynów

- Optymalizacja ścieżek przepływu dla określonych zastosowań

- Zwiększenie ogólnej wydajności systemu

Najwyższa trwałość i niezawodność

Niestandardowe złącza zapewniają wyjątkową trwałość:

| Aspekt | Osprzęt standardowy | Osprzęt niestandardowy |

|---|---|---|

| Wybór materiału | Ograniczone opcje | Materiały specyficzne dla aplikacji |

| Rozkład naprężeń | Projekt ogólny | Zoptymalizowany pod kątem rzeczywistych obciążeń |

| Odporność na korozję | Podstawowa ochrona | Ulepszony dla środowiska |

| Zakres temperatur | Zakres standardowy | Rozszerzony zakres działania |

Doskonała kompatybilność

Jedną z najważniejszych korzyści, jakie zaobserwowałem, jest doskonała kompatybilność z istniejącymi systemami. Niestandardowe złącza mogą być zaprojektowane do:

- Dokładne dopasowanie do wymagań wymiarowych

- Możliwość dostosowania do unikalnych konfiguracji montażowych

- Interfejs z niestandardowymi komponentami

- Dostosowanie do ograniczeń przestrzennych

Zmniejszona liczba awarii

Dzięki starannemu projektowaniu i produkcji, niestandardowe złącza znacznie zmniejszają liczbę awarii systemu:

- Eliminacja słabych punktów w standardowych projektach

- Zapewniają lepsze powierzchnie uszczelniające

- Uwzględnienie dodatkowych współczynników bezpieczeństwa

- Uwzględnienie rzeczywistych warunków pracy

Funkcje zapobiegania wyciekom

Z mojego doświadczenia wynika, że wycieki są często głównym problemem w układach hydraulicznych. Niestandardowe złącza rozwiązują ten problem:

- Zoptymalizowana geometria uszczelnienia

- Ulepszone wykończenie powierzchni

- Właściwy dobór materiału uszczelnień

- Ulepszone projekty gwintów

Efektywność kosztowa

Chociaż początkowe koszty mogą być wyższe, niestandardowe dopasowania często okazują się bardziej ekonomiczne w dłuższej perspektywie:

- Zmniejszone wymagania konserwacyjne

- Niższa częstotliwość wymiany

- Zmniejszony czas przestoju systemu

- Zwiększona wydajność operacyjna

- Wydłużona żywotność systemu

Aplikacje specjalistyczne

Niestandardowe złącza doskonale sprawdzają się w specjalistycznych zastosowaniach, w których standardowe komponenty nie są wystarczające:

- Systemy wysokociśnieniowe wymagające unikalnych konfiguracji

- Środowiska o ekstremalnych temperaturach

- Obsługa żrących lub agresywnych mediów

- Instalacje o ograniczonej przestrzeni

- Krytyczne aplikacje bezpieczeństwa

Korzyści z kontroli jakości

W przypadku osprzętu niestandardowego wdrażamy rygorystyczne środki kontroli jakości:

- Certyfikacja i identyfikowalność materiałów

- Precyzyjna weryfikacja wymiarów

- Testowanie wydajności w rzeczywistych warunkach

- Dokumentacja wymogów zgodności

Zalety instalacji

Niestandardowy osprzęt może uprościć proces instalacji poprzez:

- Zmniejszenie liczby punktów połączeń

- Eliminacja konieczności stosowania adapterów

- Zapewnienie łatwiejszego dostępu na potrzeby konserwacji

- Funkcje ułatwiające instalację

Długoterminowe korzyści systemowe

Długoterminowe zalety niestandardowych złączy hydraulicznych obejmują

- Zwiększona niezawodność systemu

- Niższe koszty utrzymania

- Zwiększona trwałość sprzętu

- Lepsza ogólna wydajność

- Niższy całkowity koszt posiadania

Względy środowiskowe

Niestandardowe złącza mogą być zaprojektowane z uwzględnieniem czynników środowiskowych:

- Zmniejszone ryzyko wycieków i rozlania cieczy

- Niższe zużycie energii

- Wydłużona żywotność zmniejszająca ilość odpadów

- Wykorzystanie materiałów przyjaznych dla środowiska

Dzięki tym wszechstronnym zaletom niestandardowe złącza hydrauliczne okazują się cenną inwestycją dla każdego poważnego zastosowania układu hydraulicznego. Początkowa inwestycja w dostosowanie opłaca się dzięki lepszej wydajności, ograniczonej konserwacji i zwiększonej niezawodności systemu.

Jakie materiały są stosowane w niestandardowych złączach hydraulicznych?

Wybór niewłaściwego materiału na złączki hydrauliczne może prowadzić do katastrofalnych w skutkach awarii systemu. Byłem świadkiem niezliczonych przypadków, w których niewłaściwy dobór materiału spowodował przedwczesną korozję, awarie związane z ciśnieniem i kosztowne przestoje sprzętu. Konsekwencje mogą być poważne, zwłaszcza w krytycznych zastosowaniach, w których niezawodność systemu jest najważniejsza.

Niestandardowe złącza hydrauliczne są produkowane głównie z czterech głównych materiałów: stali nierdzewnej, mosiądzu, aluminium i stali węglowej. Każdy materiał oferuje unikalne właściwości dostosowane do konkretnych zastosowań, z uwzględnieniem odporności na korozję, obsługi ciśnienia, tolerancji temperatury i opłacalności.

Zrozumienie złączek ze stali nierdzewnej

Stal nierdzewna jest najlepszym wyborem dla złączy hydraulicznych w wymagających środowiskach. Materiał Struktura austenityczna4 zapewnia wyjątkową odporność na korozję i wytrzymałość. W PTSMAKE pracujemy głównie ze stalą nierdzewną klasy 316 i 304 do zastosowań hydraulicznych.

Kluczowe zalety obejmują:

- Doskonała odporność na korozję

- Wysoka tolerancja ciśnienia do 6000 PSI

- Odporność na temperaturę od -325°F do 850°F

- Doskonała trwałość w środowisku morskim

Zastosowania złączek mosiężnych

Złączki mosiężne oferują zrównoważone połączenie właściwości, które sprawiają, że nadają się do zastosowań o umiarkowanym ciśnieniu. Często zalecamy złączki mosiężne do systemów pneumatycznych i niskociśnieniowych zastosowań hydraulicznych.

Właściwości złączek mosiężnych:

- Dobra odporność na korozję

- Ciśnienie znamionowe do 3000 PSI

- Tolerancja temperatury od -65°F do 400°F

- Ekonomiczna alternatywa dla stali nierdzewnej

Zalety złączek aluminiowych

Złączki aluminiowe stanowią lekkie rozwiązanie do zastosowań, w których redukcja masy ma kluczowe znaczenie. Oto, co sprawia, że złączki aluminiowe są wyjątkowe:

| Własność | Przewaga |

|---|---|

| Waga | 65% lżejszy niż stal |

| Odporność na korozję | Naturalna ochrona warstwy tlenku |

| Rozpraszanie ciepła | Doskonała przewodność cieplna |

| Koszt | Umiarkowana cena |

| Ciśnienie znamionowe | Do 2000 PSI |

Charakterystyka złączek ze stali węglowej

Złączki ze stali węglowej pozostają popularne w ogólnych zastosowaniach przemysłowych, w których koszt jest najważniejszy. Złączki te oferują:

- Wysoki stosunek wytrzymałości do wagi

- Doskonałe możliwości obsługi ciśnienia

- Dobra wydajność w umiarkowanych temperaturach

- Ekonomiczne rozwiązanie do standardowych zastosowań

Kryteria wyboru materiałów

Wybierając materiały na niestandardowe złącza hydrauliczne, należy wziąć pod uwagę następujące czynniki:

Ciśnienie robocze

- Stal nierdzewna: Najlepsza do systemów wysokociśnieniowych

- Stal węglowa: Nadaje się do pracy pod średnim i wysokim ciśnieniem

- Mosiądz: Zastosowania o umiarkowanym ciśnieniu

- Aluminium: Systemy o niższym ciśnieniu

Warunki środowiskowe

- Środowiska korozyjne: Wybierz stal nierdzewną

- Zastosowania wewnętrzne: Wystarczy stal węglowa

- Ekspozycja morska: stal nierdzewna lub mosiądz

- Wrażliwy na wagę: Aluminium

Wymagania dotyczące temperatury Materiał Min. Temperatura (°F) Maks. Temperatura (°F) Stal nierdzewna -325 850 Mosiądz -65 400 Aluminium -65 350 Stal węglowa -20 750

Rozważania dotyczące kosztów

Koszty materiałów mają znaczący wpływ na wybór oprawy:

Od najdroższych do najtańszych:

- Stal nierdzewna

- Mosiądz

- Stal węglowa

- Aluminium

Równowaga kosztów i wydajności:

- Wysokie wymagania dotyczące wydajności: Stal nierdzewna uzasadnia wyższe koszty

- Umiarkowane zastosowania: Mosiądz oferuje dobrą wartość

- Projekty o ograniczonym budżecie: Stal węglowa zapewnia akceptowalną wydajność

- Zastosowania o krytycznej wadze: Zalety aluminium przewyższają koszty

Wymagania dotyczące konserwacji

Różne materiały wymagają różnych poziomów konserwacji:

Stal nierdzewna

- Wymagana minimalna konserwacja

- Okresowa kontrola pod kątem korozji naprężeniowej

- Długa żywotność

Mosiądz

- Regularne czyszczenie zapobiegające utlenianiu

- Umiarkowane wymagania konserwacyjne

- Dobra trwałość przy odpowiedniej pielęgnacji

Aluminium

- Ochrona przed korozją galwaniczną

- Regularna kontrola powłok ochronnych

- Umiarkowane potrzeby w zakresie konserwacji

Stal węglowa

- Regularna kontrola pod kątem rdzy

- Konserwacja powłoki ochronnej

- Wyższe wymagania konserwacyjne

Aplikacje branżowe

W oparciu o właściwości materiału, niektóre branże preferują określone materiały:

Lotnictwo i kosmonautyka

- Aluminium dla zmniejszenia wagi

- Stal nierdzewna dla krytycznych systemów

Marine

- Stal nierdzewna zapewniająca odporność na korozję

- Mosiądz do zastosowań niekrytycznych

Produkcja przemysłowa

- Stal węglowa do zastosowań ogólnych

- Stal nierdzewna odporna na działanie chemikaliów

Przetwarzanie żywności

- Stal nierdzewna spełniająca wymogi sanitarne

- Aluminium dla lekkich urządzeń przeładunkowych

Wybór materiałów dla niestandardowych złączy hydraulicznych wymaga starannego rozważenia warunków pracy, czynników środowiskowych i ograniczeń budżetowych. Zrozumienie właściwości tych materiałów pomaga zapewnić optymalną wydajność i trwałość systemu.

Jakie są kluczowe aspekty projektowania niestandardowych złączy hydraulicznych?

Projektowanie niestandardowych złączy hydraulicznych bez odpowiedniego uwzględnienia kluczowych czynników może prowadzić do katastrofalnych awarii systemu. Byłem świadkiem wielu przypadków, w których przeoczone elementy projektu spowodowały wycieki, spadki ciśnienia i całkowite wyłączenie systemu, powodując znaczne opóźnienia w produkcji i straty finansowe.

Kluczowe kwestie projektowe dla niestandardowych złączy hydraulicznych obejmują optymalizację rozmiaru, wybór typu gwintu, wdrożenie metody uszczelnienia i obliczenia ciśnienia znamionowego. Elementy te muszą być starannie wyważone, aby zapewnić niezawodność systemu, wydajność operacyjną i opłacalność.

Rozmiar i wymiary

Dobór rozmiaru złączek hydraulicznych ma kluczowe znaczenie dla utrzymania właściwej charakterystyki przepływu i wydajności systemu. Zawsze podkreślam znaczenie uwzględnienia zarówno wewnętrznych, jak i zewnętrznych wymiarów podczas projektowania niestandardowych złączek. Wymiary współczynnik przepływu5 bezpośrednio wpływa na wydajność systemu i efektywność energetyczną.

Kluczowe czynniki wymiarowe obejmują:

- Średnica wewnętrzna dla wydajności przepływu

- Grubość ścianki dla izolacji ciśnieniowej

- Długość całkowita dla ograniczeń instalacyjnych

- Głębokość portu zapewniająca prawidłowe połączenie

Wybór typu gwintu

Wybór gwintu ma znaczący wpływ na wydajność i niezawodność złącza. Dzięki mojemu doświadczeniu w pracy z różnymi aplikacjami przemysłowymi opracowałem to kompleksowe porównanie popularnych typów gwintów:

| Typ wątku | Zalety | Najlepsze aplikacje | Ciśnienie znamionowe |

|---|---|---|---|

| NPT | Opłacalne, szeroko dostępne | Ogólne zastosowanie przemysłowe | Do 5000 PSI |

| BSPT | Zwiększona zdolność uszczelniania | Normy europejskie | Do 6000 PSI |

| SAE | Tolerancja na wysokie ciśnienie | Sprzęt mobilny | Do 7500 PSI |

| Metryczny | Międzynarodowa kompatybilność | Rynki globalne | Do 6000 PSI |

Metody i materiały uszczelniające

Wybór metody uszczelnienia ma bezpośredni wpływ na niezawodność oprawy i wymagania konserwacyjne. Oto podstawowe metody uszczelniania:

Uszczelnienie metal-metal

- Zapewnia doskonałą wydajność pod wysokim ciśnieniem

- Wymaga precyzyjnych tolerancji obróbki

- Najlepsze do zastosowań wysokotemperaturowych

Uszczelnienie O-Ring

- Zapewnia niezawodne uszczelnienie przy umiarkowanym ciśnieniu

- Łatwa konserwacja i wymiana

- Ekonomiczne rozwiązanie

Uszczelki elastomerowe

- Doskonała odporność chemiczna

- Dobre tłumienie drgań

- Odpowiedni dla różnych zakresów ciśnienia

Rozważania dotyczące ciśnienia znamionowego

Zawsze podkreślam znaczenie prawidłowych obliczeń ciśnienia znamionowego. Na wydajność ciśnieniową wpływa kilka czynników:

Wybór materiału

- Wymagania dotyczące wytrzymałości na rozciąganie

- Odporność na temperaturę

- Właściwości odporności na korozję

Czynniki bezpieczeństwa

- Standardowe wymagania branżowe

- Potrzeby specyficzne dla aplikacji

- Warunki środowiska pracy

Analiza naprężeń

- Obliczenia ciśnienia rozrywającego

- Szacowanie trwałości zmęczeniowej

- Efekty rozszerzalności cieplnej

Wybór materiałów i optymalizacja kosztów

Wybór materiałów ma znaczący wpływ zarówno na wydajność, jak i koszty. Typowe materiały obejmują:

- Stal węglowa: Ekonomiczny wybór do standardowych zastosowań

- Stal nierdzewna: Doskonała odporność na korozję

- Mosiądz: Dobry do zastosowań o umiarkowanym ciśnieniu

- Aluminium: Lekkie opcje dla określonych potrzeb

Produkcja i kontrola jakości

Aby zapewnić stałą jakość niestandardowych złączy hydraulicznych, zalecam ich wdrożenie:

Kontrola produkcji

- Protokoły kontroli wymiarów

- Wymagania dotyczące wykończenia powierzchni

- Weryfikacja wskaźnika gwintu

Procedury testowe

- Wymagania dotyczące testów ciśnieniowych

- Metody wykrywania nieszczelności

- Weryfikacja wydajności

Warunki środowiskowe i operacyjne

Weź pod uwagę te czynniki środowiskowe:

Zakres temperatur

- Maksymalna temperatura pracy

- Minimalna temperatura pracy

- Wpływ cyklicznych zmian temperatury

Narażenie chemiczne

- Kompatybilność płynów

- Odporność na środowisko zewnętrzne

- Środki zapobiegania korozji

Uwagi dotyczące instalacji i konserwacji

Aby uzyskać optymalną wydajność w długim okresie, należy rozważyć

Wymagania instalacyjne

- Specyfikacje momentu obrotowego

- Procedury montażu

- Specjalne wymagania dotyczące narzędzi

Dostęp serwisowy

- Potrzeby w zakresie rozliczania usług

- Procedury wymiany

- Wymagania dotyczące inspekcji

Sukces niestandardowych projektów złączy hydraulicznych zależy od starannego rozważenia wszystkich tych czynników. Choć może się to wydawać przytłaczające, przestrzeganie tych wytycznych zapewnia niezawodne, wydajne i opłacalne rozwiązania dla układów hydraulicznych. Należy pamiętać, że każde zastosowanie może wymagać różnych poziomów priorytetu dla tych czynników, ale żaden z nich nie powinien zostać pominięty w procesie projektowania.

Jakie branże polegają na niestandardowych złączach hydraulicznych?

W dzisiejszym krajobrazie przemysłowym wielu producentów stoi przed krytycznym wyzwaniem związanym ze standardowymi złączami hydraulicznymi. Te gotowe komponenty często nie spełniają ekstremalnych wymagań ciśnieniowych, unikalnych ograniczeń przestrzennych i specyficznych potrzeb materiałowych specjalistycznego sprzętu. Konsekwencje stosowania nieodpowiednich złączek mogą być poważne - od kosztownych awarii systemu po niebezpieczne zagrożenia bezpieczeństwa.

Niestandardowe złącza hydrauliczne są niezbędne w pięciu głównych branżach: lotniczej, motoryzacyjnej, maszyn ciężkich, ropy i gazu oraz robotyki. Sektory te wymagają specjalistycznych złączy do obsługi ekstremalnych ciśnień, temperatur i warunków pracy, przy jednoczesnym spełnieniu surowych norm branżowych i wymogów bezpieczeństwa.

Zastosowania w przemyśle lotniczym

Przemysł lotniczy wymaga najwyższego poziomu precyzji i niezawodności w układach hydraulicznych. Byłem świadkiem, jak niestandardowe złącza odgrywają kluczową rolę w:

- Systemy kontroli lotu

- Mechanizmy podwozia

- Obsługa drzwi ładunkowych

- Systemy awaryjne

Jednym z najbardziej krytycznych aspektów jest wykorzystanie stopy tytanu6 w tych niestandardowych złączach, które zapewniają wyjątkowy stosunek wytrzymałości do masy i odporność na korozję.

Wymagania dotyczące produkcji motoryzacyjnej

W produkcji motoryzacyjnej niestandardowe złącza hydrauliczne są niezbędne:

Wyposażenie linii produkcyjnej

- Systemy prasowe

- Roboty montażowe

- Sprzęt do testowania

Systemy pojazdów

- Układy hamulcowe

- Wspomaganie układu kierowniczego

- Elementy zawieszenia

Oto zestawienie typowych specyfikacji samochodowych złączy hydraulicznych:

| Zastosowanie | Zakres ciśnienia (PSI) | Materiał | Wymagania specjalne |

|---|---|---|---|

| Przewody hamulcowe | 1,000 - 3,000 | Stal nierdzewna | Odporność na korozję |

| Wspomaganie układu kierowniczego | 800 - 1,500 | Stal węglowa | Kompaktowa konstrukcja |

| Zawieszenie | 2,000 - 4,000 | Stal stopowa | Odporność na wibracje |

Specyfikacje maszyn ciężkich

Sektor maszyn ciężkich wymaga szczególnie wytrzymałego osprzętu niestandardowego:

Sprzęt budowlany

- Koparki

- Buldożery

- Żurawie

- Ładowarki

Sprzęt górniczy

- Maszyny wiertnicze

- Systemy przenośników

- Sprzęt podziemny

Aplikacje te często wymagają złączek, które mogą obsługiwać:

- Ekstremalne zakresy ciśnienia (do 10 000 PSI)

- Trudne warunki środowiskowe

- Cykle pracy ciągłej

Wymagania przemysłu naftowego i gazowego

Przemysł naftowy i gazowy stawia wyjątkowe wyzwania, które wymagają specjalistycznych rozwiązań montażowych:

Operacje na morzu

- Sprzęt podwodny

- Maszyny platformowe

- Systemy transferu

Operacje lądowe

- Sprzęt wiertniczy

- Systemy rurociągów

- Urządzenia przetwarzające

Niestandardowe wymagania często obejmują:

- Wysokie ciśnienie znamionowe (15 000+ PSI)

- Odporność na ekstremalne temperatury

- Kompatybilność chemiczna

- Specjalne opcje gwintowania

Zastosowania robotyki i automatyki

Nowoczesne systemy robotyki w dużej mierze opierają się na niestandardowych złączach hydraulicznych:

Roboty przemysłowe

- Automatyzacja linii montażowej

- Roboty spawalnicze

- Systemy obsługi materiałów

Specjalistyczna automatyzacja

- Sprzęt do pomieszczeń czystych

- Systemy przetwarzania żywności

- Produkcja farmaceutyczna

Kluczowe kwestie obejmują:

- Wymagania dotyczące precyzyjnej kontroli

- Konstrukcje oszczędzające miejsce

- Możliwość szybkiego podłączenia

- Dostępność konserwacji

Krytyczne czynniki projektowe

Podczas opracowywania niestandardowych złączy hydraulicznych należy wziąć pod uwagę kilka czynników:

| Czynnik | Znaczenie | Wpływ |

|---|---|---|

| Ciśnienie robocze | Wysoki | Bezpieczeństwo i wydajność systemu |

| Zakres temperatur | Wysoki | Wybór materiałów i trwałość |

| Warunki środowiskowe | Średni | Odporność na korozję i uszczelnienie |

| Ograniczenia przestrzenne | Średni | Złożoność projektu i koszty |

| Dostęp serwisowy | Niski | Okresy międzyprzeglądowe i przestoje |

Sukces niestandardowych złączy hydraulicznych zależy od zrozumienia tych specyficznych dla branży wymagań i wyzwań. W PTSMAKE ściśle współpracujemy z klientami, aby zapewnić, że nasze niestandardowe rozwiązania spełniają ich dokładne specyfikacje przy zachowaniu optymalnej wydajności i standardów bezpieczeństwa.

Każda branża ma unikalne wyzwania, którym standardowe złącza nie są w stanie sprostać. Przykładowo, zastosowania w przemyśle lotniczym i kosmicznym wymagają lekkich, ale niezwykle wytrzymałych materiałów, podczas gdy zastosowania w przemyśle naftowym i gazowym wymagają złączek, które mogą wytrzymać ekstremalne ciśnienia i środowiska korozyjne. Przemysł motoryzacyjny często potrzebuje kompaktowych konstrukcji, które mogą zmieścić się w ciasnych przestrzeniach przy zachowaniu wysokiej wydajności.

Ewolucja tych branż nadal napędza innowacje w projektowaniu niestandardowych złączy hydraulicznych. W miarę jak sprzęt staje się coraz bardziej wyrafinowany, a wymagania operacyjne rosną, rośnie zapotrzebowanie na specjalistyczne rozwiązania montażowe. Trend ten jest szczególnie widoczny w rozwijających się technologiach, takich jak pojazdy elektryczne i zaawansowane systemy robotyki, w których tradycyjne konstrukcje złączy mogą być nieodpowiednie.

Nasze doświadczenie w produkcji niestandardowych złączy hydraulicznych pokazało, że skuteczne rozwiązania wymagają głębokiego zrozumienia zarówno wymagań branżowych, jak i nauki o materiałach. Łącząc tę wiedzę z zaawansowanymi możliwościami produkcyjnymi, możemy tworzyć złączki, które nie tylko spełniają obecne potrzeby, ale także przewidują przyszłe wyzwania w tych dynamicznych branżach.

Jak niestandardowe złącza hydrauliczne poprawiają wydajność systemu?

W mojej pracy z układami hydraulicznymi zauważyłem powszechną frustrację wśród inżynierów: standardowe złącza często nie spełniają określonych wymagań systemowych. Ograniczenia te prowadzą do zmniejszenia wydajności, zwiększenia kosztów konserwacji i częstych przestojów systemu. Wpływ na produktywność i wyniki finansowe może być znaczący, zwłaszcza w zastosowaniach wysokociśnieniowych.

Niestandardowe złącza hydrauliczne zwiększają wydajność systemu, zapewniając precyzyjne połączenia, które minimalizują straty płynu i spadki ciśnienia. Te dostosowane komponenty są zaprojektowane tak, aby dokładnie pasowały do specyfikacji systemu, co skutkuje lepszą wydajnością, zmniejszonymi wymaganiami konserwacyjnymi i wydłużoną żywotnością sprzętu.

Zoptymalizowana charakterystyka przepływu

Wydajność układów hydraulicznych w dużej mierze zależy od tego, jak płyn przepływa przez złączki. Niestandardowe złącza są zaprojektowane z myślą o współczynnik przepływu7 optymalizacji, zapewniając płynne przejście płynów i minimalne turbulencje. Wdrożyłem następujące ulepszenia w naszych niestandardowych projektach dopasowania:

- Usprawniona geometria wewnętrzna

- Precyzyjnie dopasowane rozmiary portów

- Zoptymalizowane ścieżki przepływu

- Mniej ostrych zakrętów i ograniczeń

Redukcja spadku ciśnienia

Jedną z najważniejszych zalet niestandardowych złączek hydraulicznych jest ich zdolność do minimalizowania spadków ciśnienia. Dzięki starannym rozważaniom projektowym osiągamy:

| Funkcja projektowania | Korzyści | Wpływ na wydajność |

|---|---|---|

| Zoptymalizowany rozmiar otworu | Zmniejszony opór przepływu | 15-20% mniejszy spadek ciśnienia |

| Gładkie wykończenie powierzchni | Zmniejszone tarcie | 10-15% ulepszony przepływ |

| Precyzyjne obliczenia kąta | Lepsza dynamika płynów | Zwiększona wydajność 8-12% |

| Niestandardowe projekty gwintów | Doskonałe uszczelnienie | 5-8% zmniejszony wyciek |

Zwiększona wydajność uszczelniania

Niestandardowe złącza oferują lepsze możliwości uszczelniania w porównaniu do standardowych opcji. Ulepszenia te obejmują:

Wybór materiału

- Niestandardowe materiały uszczelniające

- Stopy metali do konkretnych zastosowań

- Związki odporne na temperaturę

Obróbka powierzchni

- Specjalistyczne powłoki

- Zwiększona odporność na korozję

- Ulepszona charakterystyka zużycia

Funkcje ograniczające konserwację

Konstrukcja niestandardowych złączy hydraulicznych znacząco wpływa na wymagania konserwacyjne:

Wydłużona żywotność

- Wzmocnione punkty naprężeń

- Materiały odporne na zużycie

- Zoptymalizowane projekty gwintów

Łatwa instalacja i demontaż

- Niestandardowe punkty dostępu

- Konstrukcje przyjazne dla narzędzi

- Opcje szybkozłącza

Korzyści z integracji systemu

Niestandardowe okucia są zaprojektowane tak, aby płynnie integrować się z istniejącymi systemami:

Optymalizacja przestrzeni

- Kompaktowe konstrukcje tam, gdzie są potrzebne

- Niestandardowe rozwiązania routingu

- Efektywne wykorzystanie dostępnej przestrzeni

Redukcja wagi

- Optymalizacja materiałów

- Strategiczne rozmieszczenie komponentów

- Poprawa stosunku wytrzymałości do masy

Analiza efektywności kosztowej

Chociaż niestandardowe wyposażenie może wiązać się z wyższymi kosztami początkowymi, oferuje ono znaczne długoterminowe oszczędności:

| Współczynnik kosztów | Osprzęt standardowy | Osprzęt niestandardowy |

|---|---|---|

| Inwestycja początkowa | Niższy | Wyższy |

| Częstotliwość konserwacji | Co 3-6 miesięcy | Co 12-18 miesięcy |

| Przestój systemu | 8-12 godzin/miesiąc | 2-4 godzin/miesiąc |

| Koszty wymiany | Częściej | Rzadziej |

| Efektywność energetyczna | Standard | 15-25% lepiej |

Monitorowanie i optymalizacja wydajności

Aby zapewnić maksymalną wydajność, zalecam wdrożenie:

Regularne kontrole wydajności

- Testy ciśnieniowe

- Monitorowanie natężenia przepływu

- Ocena temperatury

- Wykrywanie nieszczelności

Gromadzenie i analiza danych

- Trendy wydajności

- Planowanie konserwacji

- Optymalizacja wydajności

Przyszłościowe rozwiązania

Niestandardowe złącza hydrauliczne mogą być projektowane z myślą o przyszłych modyfikacjach systemu:

Funkcje adaptacyjne

- Modułowa konstrukcja

- Kompatybilność aktualizacji

- Opcje skalowalności

Zgodność z przepisami branżowymi

- Bieżące przestrzeganie standardów

- Rozważania dotyczące przyszłych regulacji

- Zgodność z wymogami bezpieczeństwa

Dzięki tym kompleksowym ulepszeniom niestandardowe złącza hydrauliczne znacznie zwiększają wydajność systemu. Zapewniają one precyzyjne rozwiązania dla konkretnych wyzwań aplikacyjnych, jednocześnie zmniejszając koszty operacyjne i wymagania konserwacyjne. Inwestycja w niestandardowe złącza zazwyczaj zwraca się poprzez poprawę wydajności, skrócenie czasu przestojów i wydłużenie żywotności systemu.

Jakie wyzwania stoją przed produkcją niestandardowych złączek hydraulicznych?

Produkcja niestandardowych złączy hydraulicznych nie jest tak prosta, jak wielu osobom się wydaje. Każdego dnia widzę producentów zmagających się z wymaganiami dotyczącymi precyzji, które wydają się niemal niemożliwe do osiągnięcia. Presja na utrzymanie dokładnych specyfikacji przy jednoczesnym radzeniu sobie z różnicami materiałowymi i złożonymi geometriami może być przytłaczająca, często prowadząc do kosztownych opóźnień w produkcji i problemów z jakością.

Produkcja niestandardowych złączek hydraulicznych wiąże się z wieloma krytycznymi wyzwaniami, w tym utrzymywaniem precyzyjnych tolerancji, pozyskiwaniem wysokiej jakości materiałów, spełnianiem surowych norm regulacyjnych i unikaniem typowych błędów projektowych. Wyzwania te wymagają starannej dbałości o szczegóły i specjalistycznej wiedzy produkcyjnej.

Wyzwania związane z wyborem materiałów i zaopatrzeniem

Dobór materiałów ma fundamentalne znaczenie dla produkcji niezawodnych złączy hydraulicznych. Przekonałem się, że pozyskiwanie wysokiej jakości materiałów, które spełniają zarówno wymagania dotyczące wydajności, jak i ograniczenia kosztowe, może być szczególnie trudne. The skład metalurgiczny8 Materiały muszą być dokładnie kontrolowane, aby zapewnić odpowiednią wytrzymałość, odporność na korozję i trwałość.

Kluczowe kwestie obejmują:

- Dostępność materiałów i czas realizacji

- Wahania kosztów surowców

- Spójność jakości w różnych partiach

- Wymagania certyfikacyjne dla określonych branż

Precyzja i kontrola tolerancji

Zachowanie wąskich tolerancji ma kluczowe znaczenie dla złączy hydraulicznych. Oto, z czym zwykle się spotykamy:

| Typ tolerancji | Typowy zakres | Wpływ na wydajność |

|---|---|---|

| Smoła do gwintów | ±0,013 mm | Wpływa na uszczelnienie i wytrzymałość połączenia |

| Wykończenie powierzchni | 0,8-1,6 μm Ra | Wpływ na zapobieganie wyciekom |

| Koncentracja | 0,05 mm maks | Określa prawidłowy montaż |

| Dokładność kątowa | ±0.5° | Wpływa na wyrównanie instalacji |

Zgodność z przepisami i testowanie

Spełnienie standardów branżowych wymaga rygorystycznych testów i dokumentacji:

- Testy ciśnieniowe przy 1,5-krotnym ciśnieniu roboczym

- Wymagania dotyczące identyfikowalności materiałów

- Dokumentacja systemu jakości

- Procesy certyfikacji stron trzecich

Uwagi dotyczące projektu i instalacji

Sukces niestandardowych złączek hydraulicznych w dużej mierze zależy od właściwego projektu i praktyk instalacyjnych. Typowe wyzwania obejmują:

Ograniczenia przestrzenne

- Ograniczony prześwit montażowy

- Złożone wymagania dotyczące routingu

- Kwestie dostępności montażu

Czynniki środowiskowe

- Ekstremalne temperatury

- Narażenie chemiczne

- Obawy związane z wibracjami

- Potrzeby w zakresie odporności na warunki atmosferyczne

Kontrola procesów produkcyjnych

Utrzymanie stałej jakości wymaga starannej kontroli:

- Parametry obróbki

- Procesy obróbki cieplnej

- Operacje wykańczania powierzchni

- Procedury kontroli jakości

Wyzwania związane z zapewnieniem jakości

Wdrażamy kompleksowe środki kontroli jakości:

- Kontrola wymiarów 100%

- Weryfikacja składu materiału

- Testy ciśnieniowe gotowych produktów

- Pomiary wykończenia powierzchni

- Weryfikacja wskaźnika gwintu

Rozważania dotyczące zarządzania kosztami

Na koszty produkcji wpływa kilka czynników:

Czasy konfiguracji

- Zmiany narzędzi

- Programowanie maszyn

- Etapy weryfikacji jakości

Koszty materiałowe

- Wydatki na surowce

- Zarządzanie ilością złomu

- Koszty utrzymania zapasów

Wymagania dotyczące pracy

- Dostępność wykwalifikowanego operatora

- Potrzeby szkoleniowe

- Personel kontroli jakości

Złożoność planowania produkcji

Zarządzanie wydajnością produkcji obejmuje:

- Optymalizacja wielkości partii

- Skrócenie czasu konfiguracji

- Zarządzanie żywotnością narzędzi

- Planowanie konserwacji maszyn

Nasze doświadczenie pokazuje, że udana produkcja złączek hydraulicznych na zamówienie wymaga delikatnej równowagi między wiedzą techniczną, kontrolą jakości i efektywnym zarządzaniem zasobami. Kluczem jest systematyczne radzenie sobie z tymi wyzwaniami przy jednoczesnym utrzymaniu koncentracji na celu końcowym: produkcji niezawodnych, wysokiej jakości złączek, które spełniają specyfikacje klienta i standardy branżowe.

Identyfikowalność materiałów i dokumentacja stają się coraz ważniejsze, szczególnie w krytycznych zastosowaniach. Prowadzimy szczegółową dokumentację

- Certyfikaty materiałowe

- Parametry produkcji

- Wyniki testów

- Dane dotyczące kontroli jakości

Dzięki zrozumieniu i odpowiedniemu podejściu do tych wyzwań, producenci mogą produkować niestandardowe złącza hydrauliczne, które spełniają wysokie wymagania nowoczesnych systemów hydraulicznych. Wymaga to ciągłego doskonalenia procesów, ciągłego szkolenia personelu oraz inwestycji w odpowiednie technologie i systemy kontroli jakości.

Dowiedz się, czym jest uszczelnienie hermetyczne i dlaczego jest ono niezbędne do zapobiegania wyciekom w układach hydraulicznych. ↩

Zrozumienie współczynnika przepływu pomaga zoptymalizować wydajność i efektywność systemów hydraulicznych. ↩

Dowiedz się, jak CFD optymalizuje projekty hydrauliczne pod kątem wydajności i niezawodności. ↩

Poznaj struktury austenityczne zapewniające zwiększoną odporność na korozję i wytrzymałość złączek hydraulicznych. ↩

Współczynnik przepływu to wartość liczbowa opisująca zależność między spadkiem ciśnienia a natężeniem przepływu przez element hydrauliczny. Jest ona niezbędna do obliczania wydajności systemu i określania odpowiednich rozmiarów złączek. ↩

Odkryj zalety stopów tytanu w niestandardowych złączach, aby uzyskać większą wytrzymałość, trwałość i wydajność. ↩

Dowiedz się więcej o współczynniku przepływu, aby zoptymalizować działanie układu hydraulicznego i poprawić wydajność. ↩

Zrozumienie właściwości materiałów w celu zwiększenia wydajności i trwałości złączy hydraulicznych. ↩