Czy kiedykolwiek doświadczyłeś nagłych awarii układu hydraulicznego, które spowodowały zatrzymanie całej linii produkcyjnej? Awarie te często wiążą się z uszkodzeniem zaślepek, co prowadzi do wycieków płynu, utraty ciśnienia i kosztownych przestojów. Bez odpowiedniej wiedzy na temat tych krytycznych komponentów, zasadniczo ryzykujesz niezawodność swojego sprzętu i wydajność pracy.

Zaślepki cylindrów hydraulicznych to wyspecjalizowane elementy mechaniczne, które uszczelniają oba końce cylindra hydraulicznego. Odgrywają one kluczową rolę w zatrzymywaniu płynu hydraulicznego, utrzymywaniu ciśnienia w układzie i zapewnianiu wsparcia strukturalnego dla całego zespołu cylindra.

Zrozumienie podstawowej struktury

Zaślepki są bardziej złożone niż mogłoby się wydawać na pierwszy rzut oka. Główny korpus zazwyczaj zawiera punkty montażowe, porty cieczy i precyzyjnie obrobione powierzchnie elementów uszczelniających. Z mojego doświadczenia w PTSMAKE wynika, że skład metalurgiczny1 tych komponentów znacząco wpływa na ich wydajność i żywotność.

Komponenty te zazwyczaj zawierają:

- Gwintowane lub przykręcane punkty montażowe

- Precyzyjnie obrobione powierzchnie uszczelniające

- Złącza portów dla płynu hydraulicznego

- Wewnętrzne rowki na elementy uszczelniające

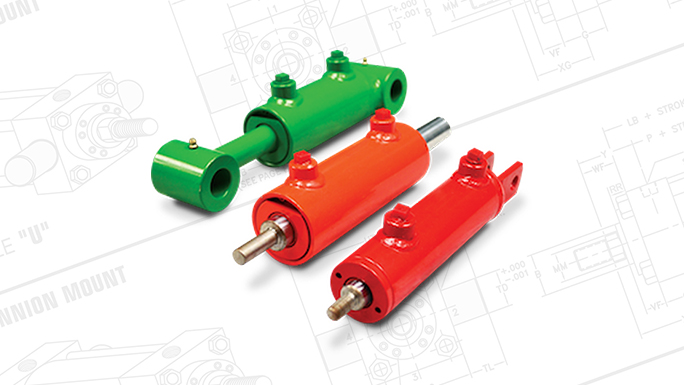

Rodzaje wzorów zaślepek

Różne zastosowania wymagają różnych konfiguracji zaślepek. Oto główne typy, które najczęściej produkujemy:

Gwintowane zaślepki

- Najczęściej stosowane w aplikacjach średniociśnieniowych

- Doskonałe właściwości uszczelniające

- Łatwa konserwacja i wymiana

- Ekonomiczny proces produkcji

Przykręcane zaślepki

- Preferowany do systemów wysokociśnieniowych

- Doskonała integralność strukturalna

- Lepszy rozkład obciążenia

- Ulepszone funkcje bezpieczeństwa

Spawane zaślepki

- Stała instalacja

- Maksymalne ciśnienie znamionowe

- Wymagana minimalna konserwacja

- Najwyższa niezawodność uszczelnienia

Krytyczne kwestie projektowe

| Współczynnik projektowy | Wpływ | Znaczenie |

|---|---|---|

| Wybór materiału | Określa wytrzymałość i trwałość | Wysoki |

| Wykończenie powierzchni | Wpływa na wydajność uszczelnienia | Krytyczny |

| Konfiguracja portu | Wpływa na charakterystykę przepływu | Średni |

| Metoda montażu | Wpływ na dostępność konserwacji | Wysoki |

| Temperatura znamionowa | Określa limity operacyjne | Krytyczny |

Procesy produkcyjne

Proces produkcji znacząco wpływa na wydajność zaślepki. W PTSMAKE stosujemy różne techniki:

Obróbka CNC

- Zapewnia precyzyjną dokładność wymiarową

- Tworzy gładkie powierzchnie uszczelniające

- Umożliwia złożoną konfigurację portów

- Utrzymuje stałą jakość

Obróbka powierzchni

- Zwiększa odporność na zużycie

- Poprawia ochronę przed korozją

- Wydłuża żywotność

- Optymalizuje wydajność uszczelnienia

Czynniki wydajności i testowanie

Zapewnienie jakości ma kluczowe znaczenie dla niezawodności zaślepki. Kluczowe parametry testowe obejmują:

Próba ciśnieniowa

- Testy utrzymywania ciśnienia statycznego

- Testy w cyklu dynamicznym

- Weryfikacja ciśnienia rozrywającego

- Procedury wykrywania nieszczelności

Weryfikacja materiałów

- Testowanie twardości

- Analiza składu chemicznego

- Kontrola wymiarów

- Pomiar wykończenia powierzchni

Typowe zastosowania

Zaślepki służą różnym branżom:

- Ciężki sprzęt budowlany

- Maszyny górnicze

- Sprzęt rolniczy

- Produkcja przemysłowa

- Systemy morskie

- Zastosowania lotnicze i kosmiczne

Uwagi dotyczące konserwacji

Regularna konserwacja zapewnia optymalną wydajność:

Punkty kontrolne

- Sprawdzić pod kątem wycieków zewnętrznych

- Bezpieczeństwo montażu monitora

- Sprawdź stan uszczelnienia

- Weryfikacja integralności portu

Środki zapobiegawcze

- Regularna weryfikacja momentu obrotowego

- Harmonogram wymiany uszczelek

- Procedury czyszczenia powierzchni

- Metody ochrony portów

Standardy i specyfikacje branżowe

Zaślepki muszą spełniać różne standardy:

- Normy hydrauliczne ISO

- Wytyczne NFPA

- Specyfikacje SAE

- Wymagania specyficzne dla branży

Standardy te zapewniają:

- Zgodność z przepisami bezpieczeństwa

- Niezawodność działania

- Wymienność

- Spójność jakości

Dzięki mojemu doświadczeniu w produkcji precyzyjnej nauczyłem się, że skuteczne działanie układu hydraulicznego w dużej mierze zależy od jakości zaślepki. Kluczem jest zrozumienie nie tylko samego komponentu, ale także tego, w jaki sposób integruje się on z większym systemem. Właściwy dobór materiałów, precyzyjna produkcja i regularna konserwacja są niezbędne dla optymalnej wydajności i długowieczności.

Z jakich materiałów wykonane są zaślepki?

Wybór niewłaściwego materiału na zaślepki siłowników hydraulicznych może prowadzić do katastrofalnych awarii systemu i kosztownych przestojów. Byłem świadkiem wielu przypadków, w których niewłaściwy dobór materiału spowodował przedwczesne zużycie, problemy z korozją, a nawet całkowite awarie systemu. Problemy te często pojawiają się w najbardziej niedogodnych momentach, powodując opóźnienia w produkcji i zagrożenie bezpieczeństwa.

Zaślepki cylindrów hydraulicznych są produkowane głównie z aluminium, stali nierdzewnej, żeliwa lub materiałów kompozytowych. Każdy materiał oferuje określone zalety pod względem wytrzymałości, odporności na korozję, wagi i opłacalności, dzięki czemu wybór materiału ma kluczowe znaczenie dla optymalnej wydajności.

Tradycyjne materiały metalowe

Żeliwne zaślepki

Żeliwo pozostaje jednym z najczęściej stosowanych materiałów na zaślepki ze względu na doskonałą wytrzymałość na ściskanie i właściwości tłumienia drgań. W PTSMAKE często zalecamy żeliwo do ciężkich zastosowań, w których kluczowa jest stabilność. Materiał struktura metalurgiczna2 zapewnia doskonałą odporność na zużycie i stabilność termiczną.

Kluczowe korzyści obejmują:

- Doskonała absorpcja drgań

- Wysoka wytrzymałość na ściskanie

- Opłacalność w przypadku produkcji na dużą skalę

- Dobra przewodność cieplna

Opcje ze stali nierdzewnej

Zaślepki ze stali nierdzewnej oferują wyjątkową odporność na korozję i wytrzymałość. Są one szczególnie odpowiednie do trudnych warunków i zastosowań wymagających ścisłych standardów higieny. Trwałość materiału sprawia, że jest on idealny do:

- Zastosowania morskie

- Sprzęt do przetwarzania żywności

- Systemy przetwarzania chemicznego

- Systemy wysokociśnieniowe

Nowoczesne alternatywy

Rozwiązania aluminiowe

Aluminiowe zaślepki zyskały popularność dzięki doskonałemu stosunkowi wytrzymałości do wagi. Komponenty te oferują:

| Cecha | Korzyści |

|---|---|

| Lekki | Zmniejszona ogólna waga systemu |

| Odporność na korozję | Minimalne wymagania konserwacyjne |

| Rozpraszanie ciepła | Lepsze zarządzanie temperaturą |

| Opłacalność | Niższe koszty transportu |

Materiały kompozytowe

Nowoczesne materiały kompozytowe stanowią najnowocześniejsze rozwiązania w produkcji zaślepek. Materiały te łączą w sobie:

- Wysoka wytrzymałość

- Lekkie właściwości

- Odporność chemiczna

- Elastyczność projektowania

Kryteria wyboru materiałów

Względy środowiskowe

Środowisko pracy odgrywa kluczową rolę w doborze materiałów:

| Środowisko | Zalecany materiał |

|---|---|

| Marine | Stal nierdzewna |

| Przemysłowy | Żeliwo |

| Lotnictwo i kosmonautyka | Aluminium |

| Zakłady chemiczne | Kompozyt/stal nierdzewna |

Wymagania dotyczące ciśnienia

Wybór materiału musi uwzględniać ciśnienie w systemie:

- Niskie ciśnienie (<1000 psi): Aluminium lub kompozyty

- Średnie ciśnienie (1000-3000 psi): Żeliwo

- Wysokie ciśnienie (>3000 psi): Stal nierdzewna lub wysokiej jakości żeliwo

Czynniki temperatury

Różne materiały różnie znoszą zmiany temperatury:

| Zakres temperatur | Odpowiednie materiały |

|---|---|

| -40°C do 0°C | Stal nierdzewna |

| 0°C do 100°C | Wszystkie materiały |

| >100°C | Żeliwo, stopy specjalne |

Rozważania dotyczące kosztów

Koszty materiałów znacznie się różnią:

- Żeliwo: najbardziej ekonomiczne w przypadku dużych ilości

- Aluminium: Średnia cena, dobra wartość

- Stal nierdzewna: wyższy koszt początkowy, doskonała trwałość

- Kompozyty: Najwyższe ceny, specjalistyczne zastosowania

Optymalizacja wydajności

Aby zmaksymalizować wydajność zaślepki:

- Dopasowanie właściwości materiału do wymagań aplikacji

- Rozważ warunki pracy całego systemu

- Uwzględnienie wymagań konserwacyjnych

- Ocena kosztów cyklu życia w porównaniu z początkową inwestycją

Kluczem do udanego wyboru materiału jest zrozumienie konkretnych wymagań aplikacji i warunków środowiskowych. Na przykład zakład przetwórstwa spożywczego może wymagać stali nierdzewnej ze względów sanitarnych, podczas gdy producent sprzętu budowlanego może zdecydować się na żeliwo ze względu na jego trwałość i opłacalność.

Zawsze doradzam naszym klientom, aby przy wyborze materiałów brali pod uwagę przyszłe warunki pracy i potencjalne modernizacje systemu. Takie przyszłościowe podejście pomaga uniknąć późniejszych kosztownych modyfikacji. Dzięki starannej ocenie tych czynników możemy zapewnić, że zaślepki nie tylko spełnią obecne wymagania, ale także zapewnią niezawodną pracę przez cały oczekiwany okres eksploatacji.

Jak produkowane są zaślepki cylindrów hydraulicznych?

Produkcja zaślepek cylindrów hydraulicznych o niespójnej jakości może prowadzić do katastrofalnych awarii systemu, powodując kosztowne przestoje i zagrożenie bezpieczeństwa. Wielu producentów boryka się z wyborem odpowiedniej metody produkcji, co często skutkuje tym, że komponenty nie spełniają precyzyjnych specyfikacji lub ulegają przedwczesnej awarii.

Zaślepki cylindrów hydraulicznych są produkowane w różnych procesach, w tym obróbki CNC, odlewania, kucia i formowania wtryskowego. Każda z metod oferuje unikalne korzyści dla różnych wymagań produkcyjnych, przy czym obróbka CNC jest najbardziej powszechna ze względu na jej precyzję i elastyczność.

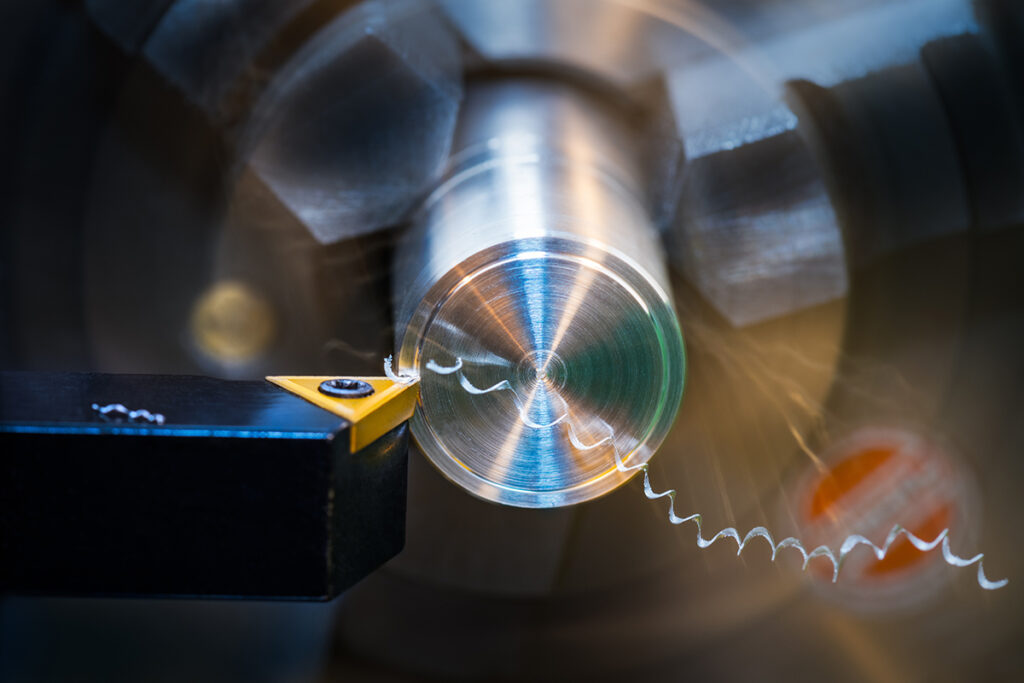

Proces obróbki CNC

Obróbka CNC pozostaje podstawową metodą produkcji zaślepek cylindrów hydraulicznych. Proces ten wykorzystuje sterowane komputerowo narzędzia tnące do usuwania materiału z metalowych bloków, tworząc precyzyjne komponenty. W PTSMAKE często stosujemy Obróbka wieloosiowa3 dla złożonych geometrii zaślepek.

Proces ten zazwyczaj obejmuje:

- Wybór materiału (zazwyczaj stal lub aluminium)

- Programowanie CAD/CAM

- Wstępne cięcie zgrubne

- Precyzyjne wykończenie

- Kontrola jakości

Kluczowe zalety obejmują:

- Wyjątkowa dokładność wymiarowa (±0,002")

- Doskonałe wykończenie powierzchni

- Brak kosztów narzędzi

- Nadaje się zarówno do prototypów, jak i produkcji

Metody odlewania

Odlewanie ciśnieniowe i odlewanie piaskowe oferują opłacalne rozwiązania dla produkcji wielkoseryjnej. Proces obejmuje:

| Typ odlewu | Zalety | Ograniczenia | Najlepszy przypadek użycia |

|---|---|---|---|

| Odlewanie ciśnieniowe | Wysoka wydajność produkcji, dobre wykończenie powierzchni | Wyższe koszty oprzyrządowania | Produkcja wielkoseryjna |

| Odlewanie w piasku | Niższe koszty oprzyrządowania, elastyczność projektowania | Bardziej szorstkie wykończenie powierzchni | Złożone geometrie |

| Odlewanie inwestycyjne | Doskonała szczegółowość, gładkie wykończenie | Wyższy koszt jednostkowy | Precyzyjne komponenty |

Techniki kucia

Kucie wytwarza zaślepki o doskonałych właściwościach wytrzymałościowych poprzez kontrolowane odkształcanie metalu. Proces ten obejmuje:

- Ogrzewanie metalowego kęsa

- Kształtowanie za pomocą matryc

- Obróbka cieplna

- Obróbka końcowa

Korzyści z kucia:

- Zwiększona wytrzymałość materiału

- Ulepszona struktura ziarna

- Lepsza odporność na zmęczenie

- Zmniejszona ilość odpadów materiałowych

Zastosowania formowania wtryskowego

W przypadku konkretnych zastosowań wymagających lekkich materiałów, formowanie wtryskowe oferuje:

- Stała jakość części

- Wysokie wskaźniki produkcji

- Opłacalność w przypadku dużych ilości

- Doskonałe wykończenie powierzchni

Proces ten wymaga:

- Wybór materiału (tworzywa konstrukcyjne)

- Projektowanie i produkcja form

- Optymalizacja parametrów procesu

- Kontrola jakości

Środki kontroli jakości

Zapewnienie jakości zaślepki obejmuje wiele etapów kontroli:

Weryfikacja wymiarów

- Pomiary CMM

- Skanowanie laserowe

- Testowanie sprawdzianu do gwintów

Testowanie materiałów

- Testowanie twardości

- Analiza składu chemicznego

- Badania nieniszczące

Walidacja wydajności

- Testy ciśnieniowe

- Testy szczelności

- Weryfikacja nośności

Wytyczne dotyczące wyboru materiałów

| Materiał | Ciśnienie znamionowe | Współczynnik kosztów | Odporność na korozję |

|---|---|---|---|

| Stal węglowa | Wysoki | Niski | Umiarkowany |

| Stal nierdzewna | Wysoki | Wysoki | Doskonały |

| Aluminium | Średni | Średni | Dobry |

| Tworzywa konstrukcyjne | Niski | Niski | Doskonały |

Rozważania dotyczące kosztów produkcji

Na koszty produkcji zaślepek wpływa kilka czynników:

Wielkość produkcji

- Niski wolumen: Preferowana obróbka CNC

- Duża objętość: Odlewanie lub kucie optymalne

Koszty materiałowe

- Wybór surowców

- Wymagania dotyczące przetwarzania

- Strategie redukcji odpadów

Inwestycje w sprzęt

- Możliwości maszyny

- Wymagania dotyczące oprzyrządowania

- Koszty utrzymania

Kontrola jakości ma kluczowe znaczenie w całym procesie produkcyjnym. Wdrażamy statystyczną kontrolę procesu (SPC) w celu monitorowania kluczowych parametrów i zapewnienia stałej jakości. Regularna kalibracja sprzętu pomiarowego i szkolenia operatorów są istotnymi elementami naszego systemu jakości.

Wybór metody produkcji zależy od kilku czynników:

- Wymagania dotyczące wielkości produkcji

- Ograniczenia kosztowe

- Specyfikacje wydajności

- Wymagania materiałowe

- Potrzeby w zakresie wykończenia powierzchni

- Wymagania dotyczące dokładności wymiarowej

Aby uzyskać optymalne wyniki, producenci powinni rozważyć

- Wymagania dotyczące aplikacji

- Wielkość produkcji

- Ograniczenia budżetowe

- Specyfikacje jakościowe

- Harmonogramy dostaw

Każda metoda produkcji ma swoje miejsce w produkcji zaślepek, a często do osiągnięcia pożądanych rezultatów można użyć kombinacji procesów. Kluczem jest wybór odpowiedniego procesu dla konkretnych wymagań aplikacji, przy jednoczesnym zachowaniu jakości i opłacalności.

Przyszłość produkcji zaślepek do siłowników hydraulicznych nadal ewoluuje wraz z rozwojem technologii, w tym:

- Rozwój zaawansowanych materiałów

- Ulepszone możliwości obróbki

- Ulepszone metody kontroli jakości

- Zautomatyzowane systemy kontroli

Te postępy pomagają zapewnić wyższą jakość, bardziej spójne produkty przy jednoczesnym utrzymaniu konkurencyjnych cen na rynku globalnym.

Jakie są najważniejsze funkcje zaślepek?

Czy kiedykolwiek doświadczyłeś nagłych awarii układu hydraulicznego, które spowodowały zatrzymanie całej linii produkcyjnej? Awarie te często dotyczą jednego krytycznego elementu - zaślepek. Awarie zaślepek mają wpływ nie tylko na jedną część układu, ale mogą prowadzić do katastrofalnej utraty ciśnienia, wycieku płynu, a nawet zagrożenia bezpieczeństwa.

Pokrywy końcowe w siłownikach hydraulicznych pełnią trzy zasadnicze funkcje: utrzymują ciśnienie w układzie, mieszczą istotne elementy uszczelniające i zapewniają bezpieczną powierzchnię montażową. Elementy te stanowią podstawę integralności układu hydraulicznego, bezpośrednio wpływając na wydajność operacyjną i bezpieczeństwo.

Funkcja utrzymania ciśnienia pierwotnego

Najważniejszą rolą zaślepek jest utrzymywanie ciśnienia w układzie. Zaprojektowałem niezliczoną liczbę zaślepek w PTSMAKE i nauczyłem się, że właściwe utrzymanie ciśnienia wymaga precyzyjnej inżynierii. promieniowy rozkład naprężeń4 w strukturze zaślepki.

Kluczowe aspekty konserwacji ciśnieniowej obejmują

- Integralność strukturalna umożliwiająca pracę pod wysokim ciśnieniem

- Równomierny rozkład siły na powierzchni nasadki

- Zapobieganie stratom ciśnienia poprzez odpowiedni dobór materiałów

- Strategiczne wzmocnienie w najbardziej obciążonych punktach

Obudowa elementu uszczelniającego

Zaślepki służą jako obudowy ochronne dla krytycznych elementów uszczelniających. Funkcja ta wymaga starannego rozważenia

Konstrukcja rowka uszczelniającego

- Prawidłowe specyfikacje głębokości i szerokości

- Wymagania dotyczące wykończenia powierzchni

- Względy kompatybilności materiałowej

Ochrona komponentów

| Aspekt ochrony | Wymagania projektowe | Wpływ na wydajność |

|---|---|---|

| Głębokość Seal Grove | 0.120" - 0.150" | Zapobiega wyciskaniu uszczelek |

| Wykończenie powierzchni | 16-32 RMS | Zapewnia optymalny kontakt z uszczelką |

| Twardość materiału | 28-32 RC | Zmniejsza zużycie i wydłuża żywotność |

| Koncentracja | 0,002" TIR maks | Utrzymuje jednolite uszczelnienie |

Funkcjonalność powierzchni montażowej

Funkcja powierzchni montażowej zaślepek ma kluczowe znaczenie dla integracji systemu. Bazując na moim doświadczeniu, udany projekt montażu musi uwzględniać:

Wymagania dotyczące wyrównania

- Precyzyjny układ otworów na śruby

- Prostopadłość do osi cylindra

- Specyfikacje płaskości powierzchni

Rozkład obciążenia

- Równomierny rozkład naprężeń w punktach montażowych

- Odpowiednia grubość materiału w punktach połączeń

- Prawidłowe specyfikacje momentu obrotowego dla sprzętu montażowego

Uwagi projektowe dotyczące niezawodności

Aby zapewnić optymalną wydajność, konstrukcja zaślepki musi uwzględniać:

Wybór materiału

- Stopy o wysokiej wytrzymałości zapewniające odporność na ciśnienie

- Materiały odporne na korozję w trudnych warunkach

- Opcje poddane obróbce cieplnej dla zwiększenia trwałości

Precyzja produkcji

- Ścisła tolerancja dla krytycznych wymiarów

- Najwyższe wymagania dotyczące wykończenia powierzchni

- Właściwe procesy obróbki cieplnej

Typowe problemy i rozwiązania

Zrozumienie potencjalnych problemów pomaga zapobiegać awariom:

Kwestie związane z projektem

- Niewystarczająca grubość materiału prowadząca do deformacji

- Słaba konstrukcja rowka uszczelniającego powodująca wycieki

- Nieprawidłowe rozmieszczenie otworów montażowych wpływające na wyrównanie

Wady produkcyjne

- Wymiary poza specyfikacją

- Niska jakość wykończenia powierzchni

- Niespójności w obróbce cieplnej

Środki zapobiegawcze

- Protokoły regularnych inspekcji

- Prawidłowe procedury instalacji

- Zaplanowane procedury konserwacji

Wpływ na wydajność systemu

Związek między jakością zaślepki a wydajnością systemu jest bezpośredni:

Czynniki wydajności

- Zdolność utrzymywania ciśnienia

- Oczekiwana żywotność uszczelki

- Stabilność wyrównania systemu

Wskaźniki niezawodności

- Praca bez wycieków

- Konsekwentne utrzymywanie ciśnienia

- Stabilna konfiguracja montażowa

Dzięki mojej pracy w PTSMAKE zaobserwowałem, że odpowiednio zaprojektowane i wyprodukowane zaślepki mogą znacznie wydłużyć żywotność systemu i obniżyć koszty konserwacji. Kluczem jest zrozumienie wzajemnego oddziaływania między tymi różnymi funkcjami i zapewnienie, że każdemu aspektowi zostanie poświęcona odpowiednia uwaga podczas projektowania i produkcji.

Dobrze zaprojektowana zaślepka to nie tylko spełnienie podstawowych wymagań funkcjonalnych; to optymalizacja każdego aspektu w celu stworzenia komponentu, który zwiększa ogólną wydajność systemu. Obejmuje to uwzględnienie takich czynników jak

- Wybór materiału w oparciu o warunki pracy

- Procesy produkcyjne zapewniające stałą jakość

- Środki kontroli jakości weryfikujące specyfikacje

- Procedury instalacji zachowujące integralność projektu

Zaślepki mogą wydawać się proste na pierwszy rzut oka, ale ich rola w wydajności układu hydraulicznego jest nie do przecenienia. Niezależnie od tego, czy projektujesz nowy system, czy konserwujesz istniejący sprzęt, zrozumienie tych kluczowych funkcji ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności i niezawodności.

Jakie są rodzaje zaślepek cylindrów hydraulicznych?

Wybór odpowiedniej zaślepki dla siłowników hydraulicznych często staje się wyzwaniem dla inżynierów i producentów. Zauważyłem, że wielu klientów zmaga się z przedwczesnymi awariami systemu i kosztownymi kwestiami konserwacyjnymi z powodu niewłaściwego doboru zaślepki. Konsekwencje wyboru niewłaściwego typu mogą prowadzić do katastrofalnych awarii układu hydraulicznego i opóźnień w produkcji.

Zaślepki siłowników hydraulicznych występują w trzech głównych typach: gwintowane, spawane i skręcane. Każdy typ służy określonym celom i oferuje unikalne zalety pod względem ciśnienia znamionowego, łatwości serwisowania i metod instalacji. Wybór zależy od takich czynników jak ciśnienie robocze, wymagania konserwacyjne i środowisko zastosowania.

Gwintowane zaślepki

Gwintowane zaślepki są jednymi z najpopularniejszych typów, z którymi pracuję w PTSMAKE. Nasadki te charakteryzują się precyzyjnym skok gwintu5 które wkręca się bezpośrednio w cylinder. Doskonale sprawdzają się w zastosowaniach, w których:

- Wymagany jest regularny dostęp serwisowy

- Istnieją ograniczenia przestrzenne

- Dopuszczalne są średnie wartości ciśnienia

Proces instalacji polega na ostrożnym wkręceniu nasadki w cylinder z zachowaniem odpowiedniego momentu dokręcania. Zauważyłem, że skuteczność gwintowanych zaślepek zależy w dużej mierze od:

- Jakość i precyzja gwintów

- Właściwy moment obrotowy instalacji

- Regularne kontrole konserwacyjne

Spawane zaślepki

Z mojego doświadczenia w zastosowaniach wysokociśnieniowych wynika, że spawane zaślepki zapewniają doskonałą wytrzymałość i niezawodność. Zaślepki te są trwale przymocowane do cylindra za pomocą precyzyjnych procesów spawania. Kluczowe zalety obejmują:

- Maksymalne ciśnienie

- Doskonała integralność uszczelnienia

- Zmniejszone ryzyko wycieku

Mają one jednak pewne ograniczenia:

- Brak dostępu serwisowego

- Nie można go łatwo wymienić

- Wymagają specjalistycznej wiedzy spawalniczej

Przykręcane zaślepki

Aby zapewnić wszechstronność i łatwość serwisowania, przykręcane zaślepki stanowią doskonałe rozwiązanie pośrednie. Wykorzystują one wiele śrub mocujących nasadkę do cylindra. Cechy konstrukcyjne:

| Cecha | Korzyści |

|---|---|

| Wiele wzorów śrub | Równomierny rozkład ciśnienia |

| Zdejmowana konstrukcja | Łatwy dostęp serwisowy |

| Wymienne uszczelki | Wydłużona żywotność |

| Różne rozmiary śrub | Konfigurowalna wytrzymałość |

Tabela kryteriów wyboru

| Typ zaślepki | Ciśnienie znamionowe | Dostęp serwisowy | Koszt | Złożoność instalacji |

|---|---|---|---|---|

| Gwintowane | Średni | Dobry | Niski | Średni |

| Spawane | Wysoki | Brak | Średni | Wysoki |

| Przykręcany | Średnio-wysoki | Doskonały | Wysoki | Niski |

Rozważania dotyczące aplikacji

Pomagając klientom wybrać odpowiedni typ zaślepki, biorę pod uwagę kilka kluczowych czynników:

Ciśnienie robocze

- Niskie ciśnienie (<1000 psi): Często wystarczają nasadki gwintowane

- Średnie ciśnienie (1000-3000 psi): Zalecane przykręcane zaślepki

- Wysokie ciśnienie (>3000 psi): Zazwyczaj wymagane są spawane zaślepki

Wymagania dotyczące konserwacji

Częstotliwość i rodzaj wymaganej konserwacji mają znaczący wpływ na wybór:

- Regularna konserwacja: Wybierz przykręcane lub gwintowane

- Minimalne wymagania konserwacyjne: Rozważ opcje spawane

- Potrzeby w zakresie dostępu awaryjnego: Unikać konstrukcji spawanych

Czynniki środowiskowe

Różne środowiska wymagają szczególnych rozważań:

- Środowiska korozyjne: Specjalny dobór materiałów

- Ekstremalne temperatury: Właściwy dobór uszczelnienia

- Narażenie na wibracje: Dodatkowe metody zabezpieczenia

Rozważania dotyczące kosztów

Ograniczenia budżetowe często odgrywają kluczową rolę:

- Koszt początkowy a długoterminowa konserwacja

- Koszty instalacji

- Dostępność części zamiennych

Rozważania dotyczące produkcji

W PTSMAKE kładziemy nacisk na kilka kluczowych aspektów podczas produkcji zaślepek:

Wybór materiału

- Stal węglowa do standardowych zastosowań

- Stal nierdzewna dla środowisk korozyjnych

- Specjalistyczne stopy do pracy w ekstremalnych warunkach

Kontrola jakości

- Precyzyjne tolerancje obróbki

- Wymagania dotyczące wykończenia powierzchni

- Weryfikacja jakości gwintów

Procedury testowe

- Protokoły testów ciśnieniowych

- Weryfikacja integralności uszczelnienia

- Certyfikacja materiałów

Dzięki naszemu procesowi produkcyjnemu zapewniamy, że każda zaślepka spełnia określone standardy branżowe i wymagania klientów. Ta dbałość o szczegóły pomogła nam utrzymać naszą reputację niezawodności i jakości w produkcji komponentów hydraulicznych.

Jak zapewnić prawidłowe uszczelnienie zaślepek?

Z mojego doświadczenia produkcyjnego wynika, że niewłaściwe uszczelnienie zaślepek cylindrów hydraulicznych jest stałym wyzwaniem, które nęka wielu inżynierów i producentów. Gdy uszczelnienie zawodzi, prowadzi to do wycieków płynu, zmniejszenia wydajności systemu i potencjalnej awarii sprzętu. Problemy te nie tylko obniżają wydajność, ale także powodują kosztowne przestoje i naprawy.

Aby zapewnić prawidłowe uszczelnienie zaślepek, konieczne jest wdrożenie kompleksowego podejścia, które łączy w sobie odpowiednie materiały uszczelniające, precyzyjne techniki instalacji i regularne procedury konserwacji. Ta systematyczna metoda gwarantuje optymalną wydajność i zapobiega przedwczesnym awariom systemu.

Zrozumienie materiałów uszczelniających i ich zastosowań

Wybór odpowiednich materiałów uszczelniających ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności. Zauważyłem, że różne zastosowania wymagają określonych rozwiązań uszczelniających w zależności od warunków pracy. W tym przypadku kompozycja elastomerowa6 materiałów uszczelniających odgrywa kluczową rolę w określaniu ich skuteczności i trwałości.

Kryteria wyboru o-ringów

O-ringi są jednymi z najczęściej stosowanych elementów uszczelniających w zaślepkach. Oto szczegółowy podział czynników wyboru:

| Parametr | Rozważania | Wpływ na wydajność |

|---|---|---|

| Materiał Twardość | 70-90 Shore A | Wpływa na wytrzymałość na ściskanie i odporność na zużycie |

| Zakres temperatur | -40°C do +100°C | Wpływ na degradację materiału |

| Kompatybilność chemiczna | Na podstawie typu płynu | Określa trwałość uszczelnienia |

| Ciśnienie znamionowe | Do 5000 PSI | Wpływa na konstrukcję uszczelnienia i wybór materiału |

| Tolerancja rozmiaru | ±0,07 mm | Krytyczne dla prawidłowego dopasowania i działania |

Najlepsze praktyki instalacji

Prawidłowa instalacja jest równie ważna jak wybór materiału. Zalecam wykonanie następujących kluczowych kroków:

Przygotowanie powierzchni

- Dokładnie wyczyść wszystkie powierzchnie uszczelniające

- Usuń wszelkie zadziory lub ostre krawędzie

- Weryfikacja wymagań dotyczących wykończenia powierzchni

- Zastosuj odpowiedni smar

Weryfikacja wyrównania

- Sprawdź koncentryczność komponentów

- Zapewnienie odpowiednich wymiarów rowka

- Sprawdzić wyrównanie pokrywy końcowej z otworem cylindra

Protokoły konserwacji i inspekcji

Regularna konserwacja jest niezbędna dla przedłużenia żywotności uszczelnienia. Opracowałem kompleksowy harmonogram przeglądów:

Codzienne kontrole

- Kontrola wzrokowa pod kątem wycieków

- Monitorowanie ciśnienia w układzie

- Monitorowanie temperatury

- Nietypowe wykrywanie hałasu

Miesięczna konserwacja

- Weryfikacja momentu obrotowego śrub pokrywy końcowej

- Ocena stanu uszczelnienia

- Czyszczenie powierzchni zewnętrznych

- Dokumentacja ustaleń

Zaawansowane technologie uszczelniające

Nowoczesna produkcja wprowadziła kilka innowacyjnych rozwiązań uszczelniających:

Uszczelki kompozytowe

- Zwiększona odporność na temperaturę

- Ulepszona obsługa ciśnienia

- Lepsza charakterystyka zużycia

- Wydłużona żywotność

Inteligentne systemy uszczelniające

- Zintegrowane czujniki do monitorowania stanu

- Możliwości konserwacji predykcyjnej

- Dane dotyczące wydajności w czasie rzeczywistym

- Wskaźniki wczesnego ostrzegania

Względy środowiskowe

Środowisko pracy znacząco wpływa na wydajność uszczelnienia:

Wpływ temperatury

- Wysokie temperatury mogą powodować degradację materiału

- Niskie temperatury mogą zmniejszyć elastyczność

- Cykl termiczny wymaga szczególnej uwagi

- Wybór materiału musi uwzględniać zakres temperatur

Rozważania dotyczące ciśnienia

- Limity ciśnienia statycznego

- Dynamiczne możliwości ciśnieniowe

- Skoki ciśnienia i ich wpływ

- Monitorowanie ciśnienia w układzie

Środki kontroli jakości

Aby zapewnić stałą wydajność uszczelnienia, należy wdrożyć następujące kroki kontroli jakości:

Testowanie materiałów

- Weryfikacja twardości

- Dokładność wymiarowa

- Analiza składu chemicznego

- Testowanie wydajności

Weryfikacja instalacji

- Zgodność ze specyfikacją momentu obrotowego

- Weryfikacja wyrównania

- Testy ciśnieniowe

- Procedury wykrywania nieszczelności

Rozwiązywanie typowych problemów

Gdy wystąpią problemy z uszczelnieniem, należy postępować zgodnie z tym systematycznym podejściem:

Identyfikacja problemu

- Kontrola wzrokowa

- Testy ciśnieniowe

- Monitorowanie wydajności

- Wykrywanie nieszczelności

Analiza przyczyn źródłowych

- Ocena uszkodzeń materiałów

- Weryfikacja błędu instalacji

- Przegląd warunków operacyjnych

- Ocena historii konserwacji

Takie kompleksowe podejście do uszczelniania zaślepek zapewnia niezawodne działanie i wydłużony okres eksploatacji. Postępując zgodnie z tymi wytycznymi i prowadząc odpowiednią dokumentację, można znacznie zmniejszyć ryzyko awarii uszczelnienia i związanych z tym przestojów.

Jakie są najczęstsze usterki zaślepek?

Czy kiedykolwiek miałeś do czynienia z nieoczekiwanymi awariami układu hydraulicznego z powodu awarii zaślepek? Te krytyczne komponenty mogą nagle ulec awarii, prowadząc do kosztownych opóźnień w produkcji i zagrożenia bezpieczeństwa. Awaria zaślepki nie dotyczy tylko jednej części - może ona doprowadzić do awarii całego układu, potencjalnie powodując szkody rzędu tysięcy dolarów i niebezpieczne wycieki płynu.

Awarie zaślepek są zazwyczaj spowodowane pięcioma głównymi czynnikami: zmęczeniem materiału, nadmiernym ciśnieniem, niewłaściwą instalacją, korozją i uszkodzeniem uszczelnienia. Zrozumienie tych trybów awarii pomaga zapobiegać katastrofalnym awariom systemu i zapewnia optymalną wydajność hydrauliczną.

Analiza zmęczenia materiału i naprężeń

Z mojego doświadczenia w PTSMAKE wynika, że zmęczenie materiału pozostaje jedną z najczęstszych przyczyn awarii zaślepek. Dzieje się tak, gdy metal poddawany jest powtarzającym się cyklom naprężeń, co prowadzi do Mikroskopijna propagacja pęknięć7. Zauważyłem, że zaślepki wykonane z materiałów niższej jakości są szczególnie podatne na ten problem.

Kluczowe wskaźniki zmęczenia materiału obejmują

- Widoczne pęknięcia powierzchni

- Odkształcenie wokół punktów montażowych

- Przebarwienia metalu

- Nietypowe wibracje podczas pracy

Awarie związane z ciśnieniem

Nadmierny nacisk może spowodować natychmiastowe lub stopniowe uszkodzenie zaślepki. Oto, co zwykle się dzieje:

| Problem z ciśnieniem | Konsekwencje | Metody zapobiegania |

|---|---|---|

| Nagłe skoki ciśnienia | Natychmiastowe pęknięcie nasadki | Zainstalować ciśnieniowe zawory nadmiarowe |

| Stałe nadciśnienie | Postępująca deformacja | Regularne monitorowanie ciśnienia |

| Cykliczne zmiany ciśnienia | Osłabienie materiału | Wdrożenie odpowiedniej kontroli systemu |

| Nierównomierny rozkład ciśnienia | Zlokalizowane punkty naprężeń | Zapewnienie prawidłowego wyrównania nasadki |

Problemy z instalacją i konserwacją

Złe praktyki instalacyjne często prowadzą do przedwczesnych awarii. Typowe problemy obejmują:

- Niewspółosiowe otwory montażowe

- Nieprawidłowe specyfikacje momentu obrotowego

- Uszkodzone gwinty podczas montażu

- Niewłaściwe czyszczenie przed instalacją

Efekty korozji i zapobieganie im

Korozja poważnie wpływa na integralność zaślepki. Zalecam skupienie się na tych obszarach:

Korozja zewnętrzna

- Narażenie środowiskowe

- Zanieczyszczenie chemiczne

- Uszkodzenie powłoki ochronnej

- Zużycie podczas obróbki powierzchni

Korozja wewnętrzna

- Zanieczyszczenie płynem

- Niezgodność chemiczna

- Wnikanie wody

- Brak równowagi pH

Awarie systemu uszczelnień

System uszczelnień odgrywa kluczową rolę w wydajności zaślepki:

Problemy z uszczelnieniem głównym

- Zużycie

- Degradacja chemiczna

- Uszkodzenie spowodowane temperaturą

- Niewłaściwy dobór rozmiaru

Problemy z uszczelnieniem wtórnym

- Awarie pierścienia zapasowego

- Zestaw kompresyjny o-ringów

- Nieprawidłowy wybór materiału

- Uszkodzenie instalacji

Środki zapobiegawcze i konserwacja

Wydłuża żywotność zaślepki i zapobiega awariom:

Harmonogram regularnych inspekcji

- Cotygodniowe kontrole wizualne

- Comiesięczne testy ciśnieniowe

- Kwartalna kontrola uszczelnienia

- Coroczna kompleksowa ocena

Prawidłowe procedury instalacji

- Używanie skalibrowanych narzędzi dynamometrycznych

- Postępuj zgodnie z wytycznymi producenta

- Sprawdź wyrównanie przed dokręceniem

- Dokumentuj kroki instalacji

Wytyczne dotyczące wyboru materiałów

- Rozważ ciśnienie robocze

- Ocena warunków środowiskowych

- Uwzględnienie kompatybilności płynów

- Uwzględnienie zakresów temperatur

Techniki rozwiązywania problemów

Podczas badania awarii zaślepek:

Kontrola wzrokowa

- Poszukaj widocznych pęknięć

- Sprawdzić pod kątem deformacji

- Sprawdź stan uszczelnienia

- Sprawdzić powierzchnie montażowe

Próba ciśnieniowa

- Kontrola ciśnienia statycznego

- Dynamiczne testy obciążeniowe

- Wykrywanie nieszczelności

- Analiza cyklu ciśnienia

Analiza materiału

- Testowanie twardości

- Ocena wykończenia powierzchni

- Sprawdzanie wymiarów

- Badanie metalurgiczne

Optymalizacja wydajności

Aby zmaksymalizować wydajność zaślepki:

Rozważania projektowe

- Właściwy dobór materiałów

- Odpowiednie współczynniki bezpieczeństwa

- Optymalna geometria

- Analiza rozkładu naprężeń

Parametry operacyjne

- Ograniczenia ciśnienia

- Zakresy temperatur

- Kompatybilność płynów

- Częstotliwość konserwacji

To kompleksowe podejście do analizy awarii zaślepek pomogło mi zidentyfikować i zapobiec wielu potencjalnym awariom. Dzięki zrozumieniu tych powszechnych problemów i wdrożeniu odpowiednich procedur konserwacji można znacznie zmniejszyć ryzyko awarii układu hydraulicznego i wydłużyć żywotność sprzętu.

Jak konserwować i wymieniać zaślepki?

Konserwacja zaślepek siłowników hydraulicznych jest krytycznym wyzwaniem, przed którym stoi wielu producentów. W przypadku awarii tych podzespołów, całe linie produkcyjne mogą zostać zatrzymane, powodując kosztowne opóźnienia i potencjalne zagrożenie bezpieczeństwa. Byłem świadkiem, jak firmy straciły tysiące dolarów z powodu niewłaściwej konserwacji zaślepek i nieoczekiwanych awarii.

Kluczem do konserwacji i wymiany zaślepek jest regularna kontrola, właściwe czyszczenie i przestrzeganie procedur wymiany określonych przez producenta. Wdrażając systematyczny harmonogram konserwacji i korzystając z odpowiednich narzędzi, można znacznie wydłużyć żywotność zaślepek siłowników hydraulicznych i zapobiec nieoczekiwanym awariom.

Procedury regularnych inspekcji

Pierwszym krokiem w konserwacji zaślepek jest ustanowienie spójnej rutyny kontroli. Zalecam sprawdzanie oznak zużycia, w tym zmęczenie materiału8, korozja i degradacja uszczelnienia. Poniżej znajduje się opracowana przeze mnie szczegółowa lista kontrolna:

Kontrola wzrokowa

- Sprawdź, czy nie ma widocznych pęknięć lub uszkodzeń

- Poszukaj oznak wycieku płynu

- Sprawdź stan uszczelnienia

- Sprawdzić powierzchnie montażowe

Ocena fizyczna

- Test pod kątem nietypowych ruchów

- Sprawdź dokręcenie elementów złącznych

- Weryfikacja wyrównania

- Pomiar wzorców zużycia

Wytyczne dotyczące czyszczenia i konserwacji

Prawidłowe czyszczenie ma zasadnicze znaczenie dla wydłużenia żywotności nasadki. Przekonałem się, że przestrzeganie tych kroków pomaga zapobiegać przedwczesnemu zużyciu:

Proces czyszczenia

- Usuwanie zanieczyszczeń powierzchniowych

- Zastosuj odpowiedni roztwór czyszczący

- Dokładnie wyczyść rowki uszczelki

- Dokładnie wysuszyć przed ponownym montażem

| Środek czyszczący | Najlepsze zastosowanie | Środki ostrożności |

|---|---|---|

| Spirytus mineralny | Czyszczenie ogólne | Używać w wentylowanym miejscu |

| Alkohol izopropylowy | Usuwanie olejów | Unikać długotrwałego kontaktu |

| Specjalistyczne środki czyszczące | Silne zanieczyszczenie | Postępuj zgodnie z wytycznymi producenta |

Kroki wymiany zaślepki

Gdy konieczna jest wymiana, wykonanie poniższych kroków zapewnia bezpieczną i skuteczną instalację:

Przygotowanie

- Rozhermetyzować system

- Zbierz niezbędne narzędzia

- Dokumentacja oryginalnej konfiguracji

- Czysty obszar roboczy

Proces usuwania

- Orientacja na znak

- Usunąć elementy montażowe

- Ostrożnie zdejmij starą zaślepkę

- Czysta powierzchnia montażowa

Instalacja

- Weryfikacja specyfikacji nowej zaślepki

- Zastosuj zalecany środek smarny

- Zainstaluj nowe uszczelki

- Prawidłowe wyrównanie

- Moment dokręcenia elementów złącznych zgodnie ze specyfikacją

Harmonogram konserwacji zapobiegawczej

Zalecam wdrożenie tego harmonogramu konserwacji:

| Częstotliwość | Zadanie | Działania |

|---|---|---|

| Codziennie | Kontrola wizualna | Poszukaj wycieków i uszkodzeń |

| Co tydzień | Podstawowa inspekcja | Sprawdź osprzęt montażowy |

| Miesięcznie | Kontrola szczegółowa | Wyczyść i sprawdź uszczelki |

| Kwartalnie | Pełna ocena | Kompletny przegląd systemu |

Rozwiązywanie typowych problemów

Z mojego doświadczenia wynika, że są to najczęstsze problemy z zaślepkami i ich rozwiązania:

Wyciek

- Sprawdź stan uszczelnienia

- Sprawdź właściwy moment dokręcania

- Kontrola wykończenia powierzchni

- Wymiana uszkodzonych komponentów

Niewspółosiowość

- Weryfikacja dokładności montażu

- Sprawdź prostoliniowość cylindra

- Dostosuj według potrzeb

- Wymienić w przypadku znacznego zużycia

Nadmierne zużycie

- Analiza warunków pracy

- Sprawdzić pod kątem zanieczyszczeń

- Przegląd historii konserwacji

- Aktualizacja materiałów w razie potrzeby

Najlepsze praktyki w zakresie długoterminowej niezawodności

Aby zmaksymalizować żywotność nakładki, zawsze podkreślam te kluczowe punkty:

- Używaj odpowiednich narzędzi

- Przestrzegać specyfikacji momentu obrotowego

- Utrzymywanie czystych warunków pracy

- Dokumentowanie wszystkich czynności konserwacyjnych

- Odpowiednie przeszkolenie personelu obsługi technicznej

Kwestie bezpieczeństwa

Bezpieczeństwo powinno być zawsze najwyższym priorytetem. Podstawowe środki bezpieczeństwa obejmują:

Wyłączenie systemu

- Sprawdź, czy zasilanie jest wyłączone

- Uwolnienie zmagazynowanej energii

- Procedury blokowania/oznaczania

- Potwierdzenie zerowego ciśnienia

Ochrona osobista

- Nosić odpowiednie środki ochrony indywidualnej

- Stosowanie odpowiednich technik podnoszenia

- Przestrzeganie protokołów bezpieczeństwa

- Utrzymywanie czystego obszaru roboczego

Opłacalne strategie zarządzania

Aby zoptymalizować budżet na konserwację:

- Prowadzenie szczegółowej dokumentacji

- Zapas krytycznych części zamiennych

- Skuteczne szkolenie personelu

- Używaj wysokiej jakości części zamiennych

- Wdrożenie konserwacji zapobiegawczej

To kompleksowe podejście do konserwacji i wymiany zaślepek pomogło mi skrócić czas przestojów i znacznie wydłużyć żywotność podzespołów. Postępując zgodnie z tymi wytycznymi, można utrzymać optymalną wydajność, minimalizując koszty operacyjne i zapobiegając nieoczekiwanym awariom.

Jakie są najnowsze innowacje w technologii zaślepek?

Nadążanie za najnowszymi innowacjami w technologii zaślepek staje się coraz większym wyzwaniem dla profesjonalistów z branży produkcyjnej. W miarę jak systemy hydrauliczne stają się coraz bardziej złożone, tradycyjne zaślepki często nie spełniają współczesnych wymagań w zakresie wydajności. Presja na znalezienie bardziej wydajnych, trwałych i inteligentnych rozwiązań rośnie z każdym dniem.

Najnowsze innowacje w technologii zaślepek koncentrują się na inteligentnej integracji, rozwoju materiałów i zwiększonych możliwościach uszczelniania. Kluczowe rozwiązania obejmują zaślepki wyposażone w czujniki do monitorowania w czasie rzeczywistym, lekkie materiały kompozytowe zwiększające wydajność oraz zaawansowane rozwiązania uszczelniające, które znacznie zmniejszają wyciek płynu i przestoje systemu.

Integracja inteligentnych czujników

Integracja inteligentnych czujników w zaślepkach stanowi jeden z najbardziej znaczących postępów w monitorowaniu układów hydraulicznych. Te inteligentne komponenty umożliwiają:

- Monitorowanie ciśnienia w czasie rzeczywistym

- Śledzenie temperatury

- Wykrywanie zużycia

- Możliwości konserwacji predykcyjnej

Implementacja czujników piezoelektrycznych9 w nowoczesnych zaślepkach zrewolucjonizowały sposób monitorowania wydajności układu hydraulicznego. Czujniki te dostarczają kluczowych danych, które pomagają zapobiegać awariom systemu i optymalizować harmonogramy konserwacji.

Zaawansowane technologie materiałowe

Nowoczesna produkcja zaślepek obejmuje innowacyjne materiały, które oferują doskonałą wydajność:

| Rodzaj materiału | Korzyści | Zastosowania |

|---|---|---|

| Kompozyty z włókna węglowego | Lekkość, wysoki stosunek wytrzymałości do masy | Systemy o wysokiej wydajności |

| Polimery nanoinżynieryjne | Zwiększona trwałość, lepsze właściwości termiczne | Operacje w ekstremalnych warunkach |

| Hybrydy ceramiczno-metalowe | Doskonała odporność na zużycie, stabilność termiczna | Wytrzymałe systemy przemysłowe |

Ulepszone rozwiązania uszczelniające

Najnowsze osiągnięcia w technologii uszczelnień znacznie poprawiły wydajność zaślepek:

Wielowarstwowe systemy uszczelniające

- Uszczelka główna do pracy standardowej

- Uszczelnienie wtórne dla ochrony zapasowej

- Uszczelnienie trzeciorzędowe zapobiegające katastrofalnym awariom

Technologia dynamicznego uszczelniania

- Samoregulująca się kompresja uszczelnienia

- Materiały reagujące na temperaturę

- Mechanizmy uszczelniające aktywowane ciśnieniem

Cyfrowa integracja produkcji

Nowoczesna produkcja zaślepek ewoluowała zgodnie z zasadami Przemysłu 4.0:

Zautomatyzowana kontrola jakości

- Skanowanie 3D zapewniające dokładność wymiarową

- Zautomatyzowana kontrola wykończenia powierzchni

- Monitorowanie produkcji w czasie rzeczywistym

Zaawansowane procesy produkcyjne

- Precyzyjna obróbka CNC

- Produkcja addytywna dla złożonych geometrii

- Hybrydowe rozwiązania produkcyjne

Względy środowiskowe

Zrównoważone rozwiązania w zakresie zaślepek stają się coraz ważniejsze:

Materiały przyjazne dla środowiska

- Komponenty nadające się do recyklingu

- Biodegradowalne elementy uszczelniające

- Zmniejszony ślad węglowy produkcji

Efektywność energetyczna

- Zoptymalizowana konstrukcja przepływu płynu

- Zmniejszone współczynniki tarcia

- Ulepszone zarządzanie temperaturą

Przyszłe trendy i rozwój

Ewolucja technologii zaślepek jest kontynuowana wraz z kilkoma pojawiającymi się trendami:

Projektowanie z wykorzystaniem sztucznej inteligencji

- Optymalizacja topologii

- Przewidywanie wydajności

- Zautomatyzowane iteracje projektu

Systemy połączone

- Integracja IoT

- Możliwości zdalnego monitorowania

- Analityka oparta na chmurze

Możliwości dostosowywania

- Projekty specyficzne dla aplikacji

- Szybkie prototypowanie

- Produkcja na żądanie

Ulepszenia integracji systemu

Nowoczesne zaślepki zostały zaprojektowane z myślą o lepszej integracji systemu:

Modułowe podejście do projektowania

- Znormalizowane interfejsy

- Możliwości plug-and-play

- Łatwy dostęp serwisowy

Optymalizacja wydajności

- Zmniejszone spadki ciśnienia

- Ulepszona charakterystyka przepływu

- Ulepszone zarządzanie temperaturą

Testowanie i walidacja

Nowe metodologie testowania zapewniają niezawodne działanie:

Zaawansowane protokoły testowe

- Przyspieszone testy żywotności

- Badanie stresu środowiskowego

- Symulacja cyfrowego bliźniaka

Zapewnienie jakości

- Badania nieniszczące

- Monitorowanie w czasie rzeczywistym

- Weryfikacja wydajności

Ewolucja technologii zaślepek stanowi znaczący krok naprzód w zakresie wydajności i niezawodności układów hydraulicznych. Innowacje te nie tylko poprawiają wydajność systemu, ale także przyczyniają się do obniżenia kosztów konserwacji i wydłużenia żywotności. W miarę dalszego przesuwania granic możliwości układów hydraulicznych, rola zaawansowanej technologii zaślepek staje się coraz bardziej kluczowa w spełnianiu wymagań nowoczesnych zastosowań przemysłowych.

Jak wybrać zaślepki odpowiednie do danego zastosowania?

Wybór niewłaściwych zaślepek do cylindrów hydraulicznych może prowadzić do katastrofalnych awarii systemu i kosztownych przestojów. Widziałem wiele przypadków, w których niewłaściwy dobór zaślepek spowodował wycieki, przedwczesne zużycie, a nawet całkowite awarie systemu, zagrażając zarówno bezpieczeństwu sprzętu, jak i operatora.

Właściwy dobór zaślepki wymaga starannego rozważenia ciśnienia roboczego, warunków środowiskowych, kompatybilności materiałowej i wymagań montażowych. Kluczowe czynniki obejmują ciśnienie znamionowe, odporność na temperaturę, konstrukcję uszczelnienia i metodę instalacji, aby zapewnić optymalną wydajność i trwałość.

Wymagania dotyczące ciśnienia roboczego

Ciśnienie robocze jest najbardziej krytycznym czynnikiem przy wyborze zaślepki. Ciśnienie granica plastyczności10 materiału zaślepki musi wytrzymać maksymalne ciśnienie systemu z odpowiednim marginesem bezpieczeństwa. Zalecam skorzystanie z tego przewodnika po wartościach znamionowych ciśnienia:

| Ciśnienie robocze (PSI) | Zalecany materiał | Współczynnik bezpieczeństwa |

|---|---|---|

| 0-1,500 | Żeliwo | 4:1 |

| 1,500-3,000 | Stal węglowa | 4:1 |

| 3,000-5,000 | Stal stopowa | 5:1 |

| 5,000+ | Stal o wysokiej wytrzymałości | 6:1 |

Względy środowiskowe

Środowisko pracy ma znaczący wpływ na wydajność i żywotność zaślepki. Oto kluczowe czynniki środowiskowe, które należy ocenić:

- Zakres temperatur: Wybierz materiały, które zachowują integralność strukturalną w zakresie temperatur systemu.

- Narażenie chemiczne: Odporność na płyny hydrauliczne, środki czyszczące i zanieczyszczenia środowiskowe.

- Narażenie na wilgoć: Wybór materiałów odpornych na korozję lub odpowiednich powłok ochronnych

- Ekspozycja na promieniowanie UV: W przypadku zastosowań zewnętrznych należy upewnić się, że materiały nie ulegną degradacji pod wpływem promieni słonecznych.

Opcje konfiguracji montażu

Metody montażu zaślepki mają wpływ zarówno na procedury instalacji, jak i konserwacji:

Mocowanie gwintowane

- Najlepsze dla mniejszych cylindrów

- Zapewnia doskonałe uszczelnienie

- Łatwiejszy dostęp serwisowy

- Ograniczone do określonych zakresów ciśnienia

Mocowanie drążka kierowniczego

- Doskonały do zastosowań wysokociśnieniowych

- Równomierny rozkład obciążenia

- Wiele punktów mocowania

- Lepsza stabilność przy obciążeniach dynamicznych

Mocowanie spawane

- Stała instalacja

- Najwyższa wydajność ciśnieniowa

- Ograniczony dostęp serwisowy

- Wymaga specjalistycznej produkcji

Kryteria wyboru materiałów

Wybór materiału ma wpływ zarówno na wydajność, jak i opłacalność:

Żeliwo

- Doskonałe tłumienie drgań

- Dobra odporność na zużycie

- Opłacalność w zastosowaniach niskociśnieniowych

- Ograniczone możliwości ciśnieniowe

Stal węglowa

- Lepsza odporność na ciśnienie niż w przypadku żeliwa

- Dobra obrabialność

- Umiarkowany koszt

- Wymaga ochrony powierzchni

Stal nierdzewna

- Doskonała odporność na korozję

- Doskonały do zastosowań spożywczych

- Wyższy koszt materiałów

- Lepsza odporność na temperaturę

Konstrukcja systemu uszczelnień

Prawidłowe uszczelnienie ma kluczowe znaczenie dla zapobiegania wyciekom i utrzymania wydajności systemu:

Rowki O-Ring

- Musi spełniać precyzyjne specyfikacje wymiarowe

- Wymagają odpowiedniego wykończenia powierzchni

- Prawidłowa głębokość rowka dla kompresji

- Powinien zawierać zapasowe pierścienie dla wysokiego ciśnienia

Wymagania dotyczące wykończenia powierzchni

- Ra 16-32 mikrocali dla uszczelnień dynamicznych

- Ra 32-63 mikrocale dla uszczelnień statycznych

- Prawidłowe kąty fazowania do montażu uszczelnienia

- Brak ostrych krawędzi, które mogłyby uszkodzić uszczelki

Uwagi dotyczące instalacji i konserwacji

Prawidłowa instalacja i procedury konserwacji zapewniają optymalną wydajność:

Wymagania instalacyjne

- Prawidłowe wyrównanie podczas montażu

- Prawidłowe specyfikacje momentu obrotowego

- Czyste środowisko instalacji

- Prawidłowe korzystanie z narzędzi

Dostęp serwisowy

- Łatwa wymiana uszczelki

- Punkty kontrolne

- Dostęp do smarowania

- Możliwości monitorowania

Analiza kosztów i korzyści

Wybierając zaślepki, należy wziąć pod uwagę następujące czynniki kosztowe:

Inwestycja początkowa

- Koszty materiałów

- Złożoność produkcji

- Wymagania jakościowe

- Wymagana ilość

Rozważania długoterminowe

- Przewidywany okres użytkowania

- Wymagania dotyczące konserwacji

- Koszty wymiany

- Wpływ przestojów

Środki zapewnienia jakości

Wdrożenie tych kontroli jakości:

Certyfikacja materiałów

- Weryfikacja składu chemicznego

- Testowanie właściwości fizycznych

- Walidacja obróbki cieplnej

- Dokumentacja identyfikowalności

Kontrola wymiarów

- Weryfikacja wymiarów krytycznych

- Pomiar wykończenia powierzchni

- Sprawdzanie okrągłości

- Kontrola jakości gwintów

Należy pamiętać, że wybór odpowiedniej zaślepki ma kluczowe znaczenie dla niezawodności i bezpieczeństwa systemu. Dokładne rozważenie tych czynników i skonsultowanie się z doświadczonymi producentami może zapewnić optymalną wydajność i trwałość komponentów układu hydraulicznego.

Dowiedz się, w jaki sposób dobór materiałów zwiększa wydajność i żywotność hydraulicznych zaślepek. ↩

Dowiedz się więcej o najlepszych materiałach na zaślepki siłowników hydraulicznych zapewniających wydajność i trwałość. ↩

Dowiedz się, jak obróbka wieloosiowa zwiększa precyzję i wydajność produkcji zaślepek cylindrów hydraulicznych. ↩

Dowiedz się, jak naprężenia promieniowe wpływają na utrzymanie ciśnienia w celu zwiększenia niezawodności układu hydraulicznego. ↩

Zrozumienie skoku gwintu zapewnia prawidłowe połączenie i uszczelnienie dla efektywnych zastosowań hydraulicznych. ↩

Dowiedz się więcej o składzie elastomerów zapewniającym lepsze uszczelnienie i trwałość w zastosowaniach hydraulicznych. ↩

Dowiedz się więcej o propagacji pęknięć, aby ulepszyć strategie konserwacji i zapobiegać awariom układów hydraulicznych. ↩

Zrozumienie zmęczenia materiału pomaga zapobiegać awariom i wydłużać żywotność komponentów hydraulicznych. ↩

Czujniki piezoelektryczne to urządzenia wykorzystujące efekt piezoelektryczny do pomiaru zmian ciśnienia, przyspieszenia, temperatury, odkształcenia lub siły poprzez przekształcenie ich w ładunek elektryczny. Czujniki te mają kluczowe znaczenie dla nowoczesnych systemów monitorowania zaślepek. ↩

Zrozumienie ograniczeń materiałowych w celu zapobiegania awariom, zapewnienia bezpieczeństwa i niezawodności systemu. ↩