Czy kiedykolwiek zastanawiałeś się, dlaczego istnieje tak wiele różnych typów pinów w produkcji? Po ponad 15 latach pracy w PTSMAKE widziałem, jak wybór niewłaściwego pinu może prowadzić do kosztownych niepowodzeń projektu.

Kołki występują w kilku głównych rodzajach: kołki rozporowe, kołki sprężynowe, kołki widełkowe, zawleczki i kołki stożkowe. Każdy typ służy określonym celom w zespołach mechanicznych, od wyrównywania i mocowania po zabezpieczanie komponentów i przenoszenie obciążeń.

Dzięki mojemu wieloletniemu doświadczeniu w pracy z globalnymi producentami nauczyłem się, że zrozumienie typów pinów ma kluczowe znaczenie dla sukcesu projektu. Pozwól mi podzielić się tym, co odkryłem na temat unikalnych cech i zastosowań każdego typu, co pomoże ci podjąć lepsze decyzje dotyczące następnego projektu.

Czym są szpilki i jakie są ich zastosowania?

Czy kiedykolwiek zastanawiałeś się, dlaczego coś tak prostego jak sworzeń odgrywa tak kluczową rolę w nowoczesnej inżynierii? Jako ekspert w dziedzinie produkcji precyzyjnej byłem świadkiem, jak te niewielkie komponenty mają ogromny wpływ na niezawodność i wydajność produktów.

Sworznie to zaprojektowane elementy mocujące przeznaczone do zabezpieczania, wyrównywania lub podpierania różnych części w zespołach mechanicznych. Są one wykonane z różnych materiałów i mają różne konstrukcje, pełniąc krytyczne funkcje w różnych branżach, od lotnictwa i kosmonautyki po urządzenia medyczne, gdzie precyzja i niezawodność są najważniejsze.

Zrozumienie podstaw pinów

W świecie produkcji sworznie są znacznie bardziej wyrafinowane, niż się wydaje. W PTSMAKE produkujemy różne precyzyjne szpilki, które służą różnym celom. Najpopularniejsze funkcje obejmują:

- Zabezpieczanie komponentów razem

- Utrzymywanie precyzyjnego wyrównania między częściami

- Wspieranie obciążeń strukturalnych

- Służąc jako punkty obrotu

- Tworzenie tymczasowych lub stałych połączeń

Rodzaje pinów i ich zastosowania

Różne branże wymagają określonych typów sworzni w celu uzyskania optymalnej wydajności. Oto kompleksowe zestawienie:

Kołki rozporowe

Te cylindryczne sworznie zapewniają precyzyjne wyrównanie i pozycjonowanie. Są one powszechnie stosowane w:

- Zespoły silników samochodowych

- Sprzęt produkcyjny

- Maszyny precyzyjne

- Zastosowania narzędzi i matryc

Kołki sprężyste

Te elastyczne, wydrążone trzpienie zapewniają doskonałą siłę retencji dzięki działaniu sprężyny:

- Sprzęt do przenoszenia napędu

- Maszyny rolnicze

- Sprzęt budowlany

- Maszyny przemysłowe

Kołki rozporowe

Zaprojektowany do zastosowań wymagających częstego montażu i demontażu:

- Ciężki sprzęt

- Narzędzia rolnicze

- Maszyny budowlane

- Sprzęt do obsługi materiałów

Wybór materiału do produkcji sworzni

Wybór materiału znacząco wpływa na wydajność pinów. Oto szczegółowa analiza:

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Stal węglowa | Wysoka wytrzymałość, dobra odporność na zużycie | Maszyny ogólne, motoryzacja |

| Stal nierdzewna | Odporność na korozję, umiarkowana wytrzymałość | Przetwarzanie żywności, urządzenia medyczne |

| Mosiądz | Dobra skrawalność, odporność na korozję | Komponenty elektryczne, zastosowania dekoracyjne |

| Tytan | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Lotnictwo i kosmonautyka, implanty medyczne |

| Tworzywo sztuczne | Lekki, odporny na chemikalia | Elektronika, produkty konsumenckie |

Techniki produkcji i precyzja

Proces produkcji bezpośrednio wpływa na jakość i wydajność pinów. W PTSMAKE stosujemy kilka technik:

Obróbka CNC

- Oferuje wąskie tolerancje (zazwyczaj ±0,0005")

- Doskonały do niestandardowych projektów

- Nadaje się do wszystkich materiałów

- Idealny do prototypów i produkcji małoseryjnej

Formowanie na zimno

- Opłacalność przy dużych ilościach

- Doskonałe właściwości wytrzymałościowe materiału

- Ograniczone do niektórych materiałów

- Stała jakość w produkcji masowej

Obróbka cieplna

Procesy obróbki cieplnej poprawiają wydajność sworznia poprzez:

- Zwiększona twardość

- Lepsza odporność na zużycie

- Zwiększona wytrzymałość

- Ulga w stresie

Względy jakościowe

Wybierając wtyki do konkretnych zastosowań, należy wziąć pod uwagę te krytyczne czynniki:

Wymagania dotyczące obciążenia

- Nośność statyczna

- Dynamiczna obsługa obciążenia

- Wymagania dotyczące wytrzymałości na ścinanie

- Potrzeby w zakresie odporności na uderzenia

Warunki środowiskowe

- Narażenie na temperaturę

- Narażenie chemiczne

- Poziomy wilgotności

- Ekspozycja na promieniowanie UV

Metody instalacji

- Wymagania dotyczące montażu na wcisk

- Potrzeby w zakresie dopasowania

- Siła instalacji

- Uwagi dotyczące usuwania

Wymagania specyficzne dla branży

Różne branże mają unikalne wymagania dotyczące pinów:

Lotnictwo i kosmonautyka

- Wysoka precyzja tolerancji

- Lekkie materiały

- Najwyższa wytrzymałość

- Niezawodne działanie w ekstremalnych warunkach

Urządzenia medyczne

- Biokompatybilność

- Możliwość sterylizacji

- Wysoka niezawodność

- Precyzyjne wymiary

Motoryzacja

- Efektywność kosztowa

- Możliwość produkcji wielkoseryjnej

- Stała jakość

- Wytrzymałość pod obciążeniem

Elektronika

- Właściwości niemagnetyczne

- Przewodność elektryczna/izolacja

- Kompatybilność z pomieszczeniami czystymi

- Stabilność temperaturowa

Rozumiejąc te różne aspekty sworzni, inżynierowie i projektanci mogą podejmować świadome decyzje dotyczące tego, który typ sworznia najlepiej odpowiada ich konkretnym potrzebom. Właściwy wybór sworznia zapewnia optymalną wydajność, niezawodność i trwałość produktu końcowego.

Czym są kołki rozporowe i jakie są ich zastosowania?

Czy kiedykolwiek zastanawiałeś się, w jaki sposób precyzyjne maszyny utrzymują idealne osiowanie? Sekret często tkwi w małym, ale kluczowym elemencie: kołku rozporowym. W PTSMAKE widziałem, jak te proste, ale genialne urządzenia przekształcają złożone wyzwania montażowe w płynne operacje.

Kołki rozporowe to cylindryczne elementy pozycjonujące produkowane z precyzyjnymi tolerancjami, używane głównie do wyrównywania i zabezpieczania zespołów mechanicznych. Te hartowane metalowe kołki zapewniają dokładne wyrównanie komponentów, zapobiegają ruchom bocznym i utrzymują spójne pozycjonowanie w różnych zastosowaniach.

Zrozumienie konstrukcji kołków rozporowych

Skuteczność kołków rozporowych wynika z ich precyzyjnego procesu produkcji. Jako ekspert w dziedzinie produkcji precyzyjnej mogę powiedzieć, że wybór materiału i dokładność wymiarowa są kluczowymi czynnikami. Najpopularniejsze materiały to:

| Rodzaj materiału | Zalety | Najlepsze aplikacje |

|---|---|---|

| Stal stopowa | Wysoka wytrzymałość, odporność na zużycie | Maszyny ciężkie, motoryzacja |

| Stal nierdzewna | Odporność na korozję, trwałość | Sprzęt medyczny, przetwarzanie żywności |

| Stal węglowa | Opłacalność, dobra wytrzymałość | Produkcja ogólna, meble |

| Stal narzędziowa | Ekstremalna twardość, odporność na ciepło | Produkcja matryc, narzędzia przemysłowe |

Krytyczne właściwości wymiarowe

Kołki rozporowe są zazwyczaj produkowane z bardzo wąskimi tolerancjami:

- Tolerancja średnicy: ±0,0002" do ±0,0005"

- Tolerancja długości: ±0,005" do ±0,010"

- Prostoliniowość: 0,001" na cal długości

- Wykończenie powierzchni: 16-32 mikrocali

Typowe zastosowania w różnych branżach

Produkcja motoryzacyjna

W montażu samochodowym kołki rozporowe są niezbędne:

- Wyrównanie bloku silnika

- Zespół obudowy skrzyni biegów

- Pozycjonowanie głowicy cylindrów

- Wyrównanie tarczy sprzęgła

Obróbka CNC i oprzyrządowanie

Jako dostawca usług obróbki CNC regularnie stosujemy kołki rozporowe:

- Pozycjonowanie osprzętu

- Wyrównanie przedmiotu obrabianego

- Konfiguracja uchwytu narzędziowego

- Kalibracja maszyny

Produkcja mebli

Przemysł meblarski polega na kołkach rozporowych:

- Wzmocnienie złącza

- Wyrównanie panelu

- Montaż obudowy

- Wsparcie strukturalne

Rozważania projektowe i najlepsze praktyki

Właściwy dobór rozmiaru

Ogólna zasada doboru rozmiaru kołków rozporowych obejmuje:

- Długość powinna być 1,5-2 razy większa od średnicy sworznia.

- Głębokość otworu powinna umożliwiać prawidłowe połączenie

- Otwory przelotowe powinny mieć rozmiar zgodny z wymaganiami dopasowania

Metody instalacji

Istnieje kilka sprawdzonych technik instalacji:

- Montaż na wcisk

- Lekkie dopasowanie interferencyjne

- Dopasowanie przejściowe

- Dopasowanie

Możliwości przenoszenia obciążeń

Kołki rozporowe doskonale sprawdzają się w zastosowaniach o dużym obciążeniu ze względu na swoje właściwości:

- Wysoka wytrzymałość na ścinanie

- Doskonała odporność na zużycie

- Doskonała odporność na zmęczenie

- Minimalne odkształcenia pod wpływem naprężeń

Współczynniki rozkładu obciążenia

Podczas projektowania z użyciem kołków rozporowych należy wziąć pod uwagę:

- Kierunek siły ścinającej

- Liczba potrzebnych pinów

- Wymagania dotyczące odstępów między pinami

- Kompatybilność materiałowa

Konserwacja i inspekcja

Regularna konserwacja zapewnia optymalną wydajność:

- Kontrola wzrokowa pod kątem zużycia

- Weryfikacja wymiarów

- Ocena wykończenia powierzchni

- Harmonogram wymiany

Standardy branżowe

Różne branże mają specyficzne wymagania:

- Normy ISO dotyczące produkcji

- Specyfikacje ANSI/ASME

- Normy DIN dla zastosowań europejskich

- Standardy JIS dla rynków azjatyckich

Przyszłe trendy i innowacje

Ewolucja technologii kołków rozporowych obejmuje

- Zaawansowane kompozycje materiałowe

- Ulepszona obróbka powierzchni

- Ulepszone procesy produkcyjne

- Inteligentne funkcje monitorowania

W PTSMAKE wdrożyliśmy te innowacje, aby zapewnić doskonałe rozwiązania w zakresie kołków rozporowych, które spełniają zmieniające się potrzeby nowoczesnej produkcji. Dzięki starannemu doborowi materiałów, precyzyjnej produkcji i rygorystycznej kontroli jakości zapewniamy, że nasze kołki utrzymują najwyższe standardy wydajności i niezawodności.

Należy pamiętać, że choć kołki rozporowe mogą wydawać się proste, ich właściwy dobór i zastosowanie może znacząco wpłynąć na powodzenie projektu montażowego. Niezależnie od tego, czy pracujesz nad małym meblem, czy złożonym komponentem samochodowym, zrozumienie tych podstawowych aspektów pomoże Ci podejmować świadome decyzje w procesie produkcyjnym.

Czym są kołki stożkowe i ich charakterystyka?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre elementy maszyn pozostają idealnie wyosiowane przez lata bez poluzowania? Sekret często tkwi w prostym, ale genialnym elemencie - kołku stożkowym. Pozwól, że podzielę się moimi spostrzeżeniami na temat tego fascynującego elementu złącznego.

Kołki stożkowe to precyzyjnie zaprojektowane elementy złączne o subtelnym stożkowym kształcie, zaprojektowane w celu stworzenia pasowania ciasnego, które bezpiecznie łączy elementy mechaniczne. Ich unikalna konstrukcja pozwala zarówno na tymczasowe, jak i stałe rozwiązania montażowe przy zachowaniu precyzyjnego wyrównania.

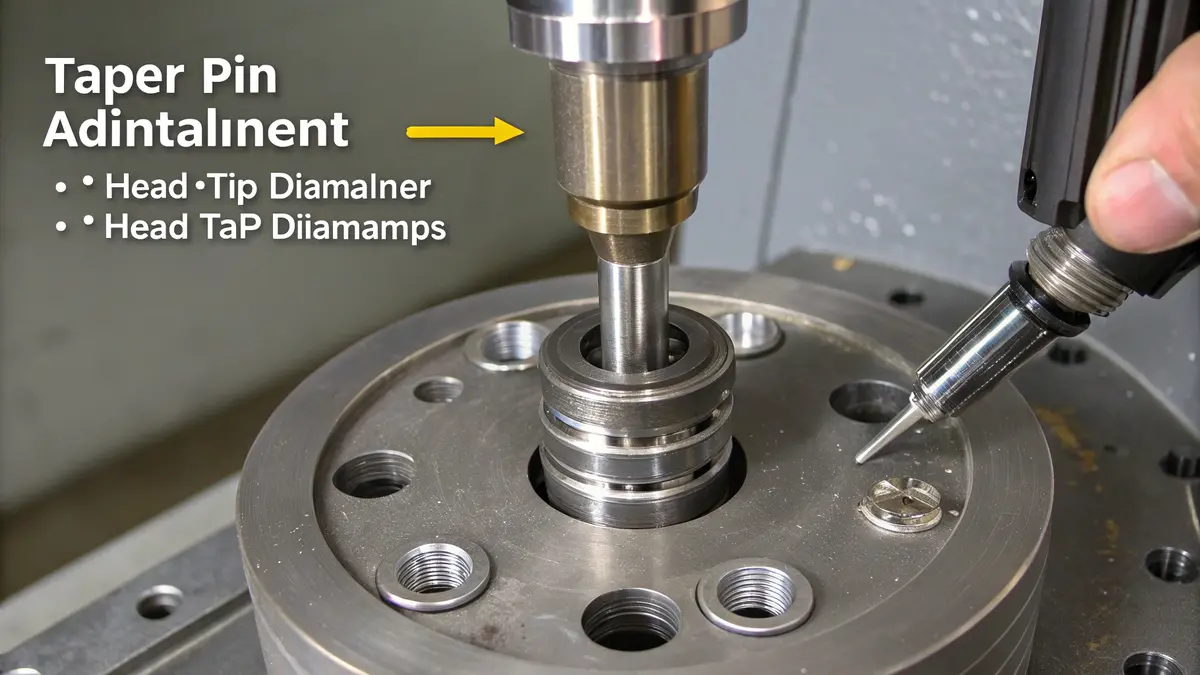

Zrozumienie konstrukcji sworznia stożkowego

Podstawową cechą kołków stożkowych jest ich stopniowe zmniejszanie średnicy od główki do końcówki. Z mojego doświadczenia w pracy z precyzyjnymi komponentami wynika, że ten subtelny stożek (zwykle 1:50) tworzy wyjątkową siłę trzymania, gdy jest prawidłowo zainstalowany. Konstrukcja jest zgodna z rygorystycznymi standardami:

- Średnica głowicy: Nieco większa niż wejście do otworu

- Średnica końcówki: Nieznacznie mniejsza niż wylot otworu

- Wykończenie powierzchni: gładkie, aby zapewnić odpowiednie dopasowanie

- Długość: Zależy od wymagań aplikacji

Standardowe i metryczne sworznie stożkowe

Pracując w międzynarodowym przemyśle produkcyjnym, zetknąłem się zarówno ze standardowymi, jak i metrycznymi trzpieniami stożkowymi. Oto analiza porównawcza:

| Cecha | Standardowe kołki stożkowe | Metryczne kołki stożkowe |

|---|---|---|

| Współczynnik stożka | 1:48 | 1:50 |

| Zakres rozmiarów | #0 do #10 | 0,5 mm do 50 mm |

| Opcje materiałowe | Stal węglowa, stal nierdzewna | Podobne + dodatkowe stopy |

| Typowe zastosowania | Sprzęt USA/Wielka Brytania | Maszyny europejskie/azjatyckie |

| Standardy | ASME B18.8.2 | ISO 8740 |

Rozważania dotyczące wyboru materiałów

Wybór materiału znacząco wpływa na wydajność sworznia. Typowe opcje obejmują:

Stal węglowa

- Doskonała wytrzymałość

- Dobra odporność na zużycie

- Opłacalność

- Odpowiedni do większości zastosowań

Stal nierdzewna

- Odporność na korozję

- Wyższy koszt

- Idealny do urządzeń do przetwarzania żywności

- Aplikacje dla urządzeń medycznych

Stal stopowa

- Zwiększona wytrzymałość

- Lepsza charakterystyka zużycia

- Zastosowania w wyższych temperaturach

- Zastosowanie w przemyśle lotniczym i motoryzacyjnym

Techniki instalacji i demontażu

Prawidłowa instalacja ma kluczowe znaczenie dla optymalnej wydajności. Proces ten zazwyczaj obejmuje:

Przygotowanie otworu

- Rozwiercanie do dokładnego rozmiaru

- Zapewnienie właściwego wyrównania

- Czyste, pozbawione zadziorów powierzchnie

Kroki instalacji

- Początkowe wprowadzanie ręczne

- Delikatne stukanie odpowiednim młotkiem

- Monitorowanie głębokości wkłucia

- Sprawdzanie prawidłowego osadzenia

Procedury usuwania

- Korzystanie z odpowiednich narzędzi do ekstrakcji

- Unikanie uszkodzeń otaczającego materiału

- Utrzymanie integralności otworu do ponownego użycia

Zastosowania w różnych branżach

W sektorze produkcji precyzyjnej widziałem szpilki stożkowe szeroko stosowane w różnych aplikacjach:

Przemysł obrabiarkowy

- Wyrównanie głównych komponentów

- Zabezpieczanie uchwytów narzędzi

- Mechanizmy indeksowania pozycji

Produkcja motoryzacyjna

- Wyrównanie elementów silnika

- Zespół skrzyni biegów

- Konstrukcja osprzętu i przyrządów

Zastosowania lotnicze i kosmiczne

- Krytyczne wymagania dotyczące wyrównania

- Środowiska o wysokim poziomie stresu

- Zespoły o krytycznym znaczeniu dla bezpieczeństwa

Wybór rozmiaru i specyfikacja

Wybór odpowiedniego rozmiaru sworznia wiąże się z kilkoma czynnikami:

Wymagania dotyczące obciążenia

- Wymagana wytrzymałość na ścinanie

- Oczekiwane wzorce stresu

- Czynniki bezpieczeństwa

Uwagi dotyczące instalacji

- Grubość materiału

- Dostęp do instalacji

- Wymagania dotyczące usuwania

Czynniki środowiskowe

- Zmiany temperatury

- Narażenie na chemikalia

- Poziomy wibracji

Konserwacja i inspekcja

Regularna konserwacja zapewnia długoterminową niezawodność:

Okresowe kontrole

- Kontrola wzrokowa pod kątem zużycia

- Sprawdzanie poluzowania

- Monitorowanie wyrównania

Kryteria wymiany

- Widoczne zużycie lub uszkodzenie

- Utrata siły trzymania

- Zmiana wyrównania

Dokumentacja

- Daty instalacji

- Historia konserwacji

- Harmonogram wymiany

Dzięki mojej rozległej pracy z precyzyjnymi komponentami odkryłem, że sworznie stożkowe są wyjątkowo niezawodne, gdy są prawidłowo określone i zainstalowane. Ich prostota, w połączeniu z precyzyjną inżynierią, czyni je nieocenionym elementem w nowoczesnym projektowaniu maszyn. Niezależnie od tego, czy są używane do tymczasowego wyrównania podczas montażu, czy do trwałego mocowania komponentów, kołki stożkowe nadal udowadniają swoją wartość w niezliczonych zastosowaniach w różnych branżach.

Czym są zawleczki i zawleczki dzielone?

Czy zastanawiałeś się kiedyś nad tymi małymi metalowymi bolcami, które zapobiegają rozpadaniu się kluczowych części maszyn? W moim zakładzie produkcyjnym te niewielkie elementy odgrywają istotną rolę w zapobieganiu katastrofalnym awariom i zapewnianiu bezpieczeństwa sprzętu.

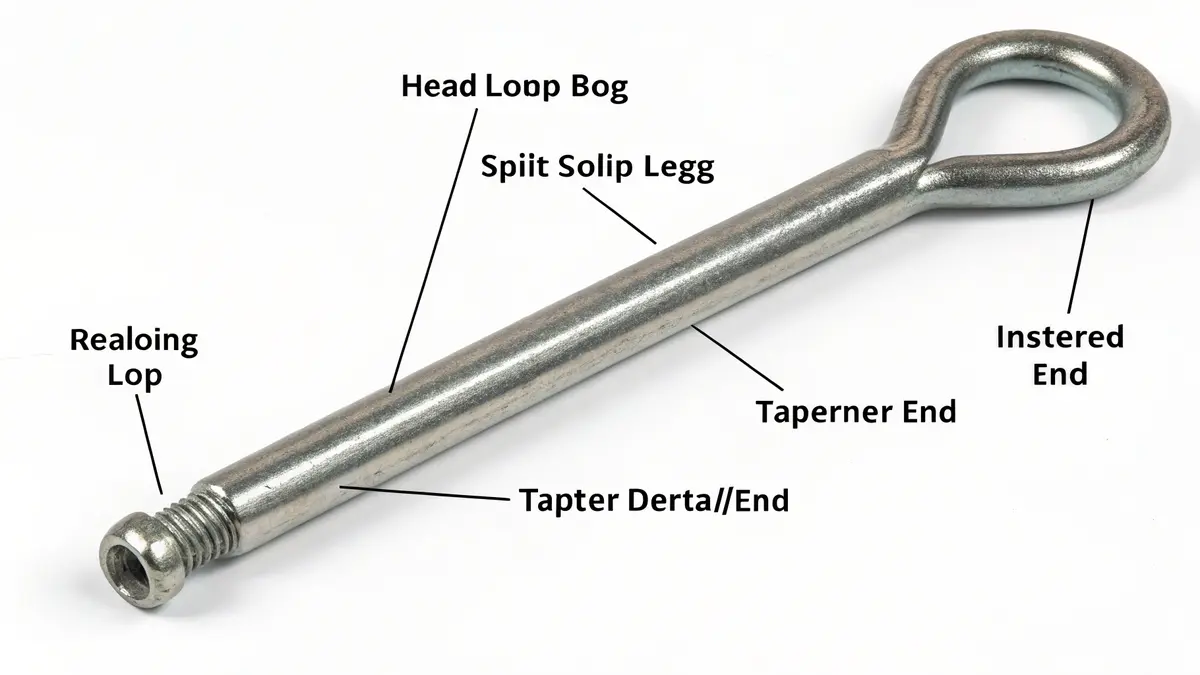

Zawleczki, zwane również zawleczkami dzielonymi, to metalowe elementy złączne w kształcie litery U z łbem i dwoma zębami, które można rozłupać i wygiąć po włożeniu. Służą one jako mechaniczne urządzenia blokujące, zapobiegające odkręcaniu się nakrętek i śrub w różnych zastosowaniach.

Podstawowa struktura i konstrukcja

Konstrukcja zawleczek jest genialnie prosta, a jednocześnie bardzo skuteczna. Główne komponenty obejmują:

- Pętla na głowicę: Umożliwia łatwe zakładanie i zdejmowanie

- Dzielone nogi: Możliwość rozdzielenia i wygięcia po instalacji

- Stożkowa końcówka: Ułatwia płynne wprowadzanie przez otwory

Standardowe wymiary zazwyczaj mieszczą się w zakresie od 1/16 cala do 3/8 cala średnicy, a długości wahają się od 1/2 cala do 6 cali. W PTSMAKE często pracujemy z różnymi rozmiarami, aby spełnić różne wymagania klientów.

Wybór materiału i jego właściwości

Różne zastosowania wymagają różnych materiałów. Oto zestawienie typowych materiałów, z których wykonane są zawleczki:

| Rodzaj materiału | Kluczowe właściwości | Najlepsze aplikacje |

|---|---|---|

| Stal niskowęglowa | Ekonomiczny, dobra formowalność | Zastosowanie ogólne |

| Stal nierdzewna | Odporny na korozję, trwały | Środowiska morskie |

| Stal ocynkowana | Zwiększona ochrona przed rdzą | Sprzęt zewnętrzny |

| Miedź | Nieiskrzący, przewodzący prąd | Zastosowania elektryczne |

Techniki instalacji

Proces instalacji jest prosty, ale wymaga dbałości o szczegóły:

- Włóż sworzeń przez wstępnie wywiercony otwór

- Rozłóż nogi

- Zegnij każdą nogę w przeciwnych kierunkach

- Weryfikacja bezpiecznej instalacji

Zawsze podkreślam naszym klientom, że prawidłowy montaż ma kluczowe znaczenie dla optymalnej wydajności. Źle zamontowana zawleczka może zagrozić bezpieczeństwu całego zespołu.

Typowe zastosowania

Zawleczki znajdują szerokie zastosowanie w różnych branżach:

- Motoryzacja: Zabezpieczanie nakrętek zabezpieczających na drążkach kierowniczych i półosiach

- Rolnictwo: Mocowanie sworzni i zaczepów narzędzi

- Lotnictwo: Zabezpieczenie krytycznych elementów złącznych

- Maszyny przemysłowe: Zabezpieczanie elementów obrotowych

Kwestie bezpieczeństwa

Podczas pracy z zawleczkami należy wziąć pod uwagę kilka czynników bezpieczeństwa:

Wybór rozmiaru

- Zawsze wybieraj odpowiednią średnicę otworu

- Zapewnij wystarczającą długość do prawidłowego zginania

- Rozważ wymagania dotyczące obciążenia

Kompatybilność materiałowa

- Dopasowanie materiału do warunków środowiskowych

- Uwzględnienie rozszerzalności cieplnej

- Rozważ narażenie na działanie substancji chemicznych

Protokół konserwacji

- Regularna kontrola pod kątem zużycia lub uszkodzeń

- Wymiana w zaplanowanych odstępach czasu

- Dokumentacja działań konserwacyjnych

Standardy i specyfikacje branżowe

Różne standardy regulują produkcję i użytkowanie zawleczek:

- ASME B18.8.2: Specyfikacje wymiarowe

- ISO 1234: Międzynarodowe normy dotyczące sworzni dzielonych

- AS 1476: Australijskie normy dotyczące mocowania mechanicznego

Efektywne kosztowo rozwiązania

Z mojego doświadczenia w PTSMAKE wynika, że optymalizacja kosztów przy wyborze zawleczek obejmuje:

- Strategie zakupów hurtowych

- Wybór materiału na podstawie zastosowania

- Standaryzacja między aplikacjami

- Jakość w stosunku do ceny

Rozwiązywanie typowych problemów

Niektóre częste wyzwania związane z zawleczkami obejmują:

Nieprawidłowy dobór rozmiaru

- Rozwiązanie: Skorzystaj ze specyfikacji producenta

- Przed wyborem należy sprawdzić średnicę otworu

Trudności z instalacją

- Rozwiązanie: Używaj odpowiednich narzędzi

- Postępuj zgodnie z wytycznymi dotyczącymi instalacji

Przedwczesna awaria

- Rozwiązanie: Regularna kontrola

- Właściwy dobór materiałów

Problemy z korozją

- Rozwiązanie: Wybór odpowiednich materiałów

- Uwzględnienie czynników środowiskowych

Przyszłe trendy

Przyszłość zawleczek obejmuje:

Materiały zaawansowane

- Materiały kompozytowe

- Zwiększona odporność na korozję

- Zwiększona wytrzymałość

Inteligentne funkcje

- Integracja z czujnikami IoT

- Wskaźniki zużycia

- Zwiększona identyfikowalność

Zrównoważona produkcja

- Materiały przyjazne dla środowiska

- Opcje nadające się do recyklingu

- Zmniejszona produkcja odpadów

Rozumiejąc te aspekty zawleczek, producenci i inżynierowie mogą podejmować świadome decyzje dotyczące ich wykorzystania w różnych zastosowaniach. Te proste, ale kluczowe komponenty nadal odgrywają istotną rolę w zespołach mechanicznych w różnych branżach.

Czym są kołki sprężyste i jakie są ich zalety?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre elementy mechaniczne pozostają idealnie wyrównane nawet pod wpływem intensywnych wibracji? Sekret może leżeć w małym, ale potężnym elemencie - zawleczce sprężynowej. Pozwól, że podzielę się tym, dlaczego te proste, ale genialne elementy złączne stały się niezbędne w nowoczesnej produkcji.

Kołki sprężyste to wydrążone, cylindryczne elementy złączne, które ściskają się po włożeniu do otworów, tworząc bezpieczne dopasowanie dzięki naprężeniu promieniowemu. Ich unikalna konstrukcja pozwala na łatwą instalację, zapewniając jednocześnie doskonałą odporność na wibracje i zużycie, co czyni je idealnymi do różnych zastosowań przemysłowych.

Zrozumienie konstrukcji sworznia sprężynującego

Geniusz zawleczek sprężynowych tkwi w ich pozornie prostej konstrukcji. Jako profesjonalista w dziedzinie produkcji widziałem, jak ich wydrążona cylindryczna struktura pozwala na promieniowe ściskanie podczas instalacji. Średnica kołka nieznacznie przekracza średnicę otworu, tworząc naprężenie po włożeniu, które zapewnia bezpieczne dopasowanie.

Kluczowe cechy konstrukcyjne obejmują:

- Fazowane końce dla płynnego wkładania

- Precyzyjnie zaprojektowane szczeliny dla kontrolowanej kompresji

- Obliczona grubość ścianki dla optymalnego napięcia sprężyny

- Różne proporcje średnicy do długości dla różnych zastosowań

Wybór materiału i jego właściwości

Wybór materiału ma znaczący wpływ na wydajność sworznia sprężyny. Oto zestawienie popularnych materiałów i ich zastosowań:

| Rodzaj materiału | Kluczowe właściwości | Najlepsze aplikacje |

|---|---|---|

| Stal węglowa | Wysoka wytrzymałość, ekonomiczny | Zespół ogólnego przeznaczenia |

| Stal nierdzewna | Odporny na korozję, trwały | Przetwarzanie żywności, sprzęt zewnętrzny |

| Stal sprężynowa | Doskonała elastyczność, odporność na zmęczenie | Aplikacje narażone na duże obciążenia |

| Miedź berylowa | Niemagnetyczny, odporny na korozję | Sprzęt elektroniczny |

Metody instalacji i najlepsze praktyki

Skuteczność zawleczek sprężynowych zależy w dużej mierze od prawidłowego montażu. Z mojego doświadczenia w pracy z precyzyjnymi komponentami zalecam następujące kluczowe praktyki:

Przygotowanie otworu

- Upewnij się, że rozmiar otworu jest prawidłowy (zazwyczaj o 0,2-0,5 mm mniejszy niż średnica sworznia).

- Utrzymanie odpowiedniej okrągłości otworów

- Usuń wszelkie zadziory lub zanieczyszczenia

Technika instalacji

- Używaj odpowiednich narzędzi instalacyjnych

- Zastosuj równomierny nacisk podczas wkładania

- Unikaj wbijania lub forsowania sworznia

Zastosowania w różnych branżach

Sworznie sprężynowe sprawdziły się w różnych zastosowaniach przemysłowych:

Produkcja motoryzacyjna

- Wyrównanie elementów silnika

- Zespoły zawiasów drzwi

- Elementy układu hamulcowego

- Zespoły skrzyni biegów

Produkcja elektroniki

- Montaż płytki drukowanej

- Wyrównanie złącza

- Zespół obudowy urządzenia

- Mocowanie panelu

Maszyny ciężkie

- Zespół ramy urządzenia

- Zatrzymanie mechanizmu bezpieczeństwa

- Wyrównanie szyny prowadzącej

- Zabezpieczenie uchwytu narzędzia

Zalety w porównaniu z tradycyjnymi łącznikami

Kołki sprężyste oferują kilka korzyści w porównaniu z konwencjonalnymi metodami mocowania:

Efektywność kosztowa

- Skrócony czas instalacji

- Niższe koszty materiałów

- Minimalne wymagania konserwacyjne

Korzyści z wydajności

- Doskonała odporność na wibracje

- Możliwość samoblokowania

- Równomierny rozkład obciążenia

- Wydłużona żywotność

Elastyczność projektowania

- Różne opcje rozmiaru

- Szeroki wybór materiałów

- Łatwa modyfikacja do konkretnych zastosowań

Konserwacja i inspekcja

Regularna konserwacja zapewnia optymalną wydajność:

Kontrola wzrokowa

- Sprawdź zużycie powierzchni

- Szukaj deformacji

- Sprawdzić pod kątem korozji

Testowanie wydajności

- Sprawdź siłę retencji

- Sprawdź wyrównanie

- Test prawidłowego ruchu

Przyszłe trendy i innowacje

Branża sworzni sprężynowych wciąż ewoluuje:

- Rozwój zaawansowanych materiałów

- Ulepszone technologie powlekania

- Ulepszona optymalizacja projektu

- Zautomatyzowane systemy instalacyjne

- Inteligentne funkcje monitorowania

Dzięki mojej pracy w PTSMAKE zaobserwowałem, że sworznie sprężynowe stają się coraz ważniejsze w produkcji precyzyjnej. Ich niezawodność w połączeniu z opłacalnością sprawia, że są doskonałym wyborem do wielu zastosowań. Wybierając sworznie sprężynowe do swojego projektu, należy wziąć pod uwagę takie czynniki, jak wymagania dotyczące obciążenia, warunki środowiskowe i metodę instalacji, aby zapewnić optymalną wydajność.

Należy pamiętać, że choć zawleczki sprężynowe mogą wydawać się proste, ich właściwy dobór i montaż mają kluczowe znaczenie dla pomyślnego zastosowania. Niezależnie od tego, czy projektujesz nowy sprzęt, czy ulepszasz istniejące zespoły, zrozumienie tych podstaw pomoże ci podejmować świadome decyzje dotyczące stosowania kołków sprężystych w twoich projektach.

## Czym są sworznie widełkowe i sworznie zaczepu?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre połączenia mechaniczne pozostają doskonale zabezpieczone nawet pod ekstremalnym obciążeniem? Sekret często tkwi w dwóch prostych, ale genialnych komponentach: sworzniach widełkowych i sworzniach zaczepowych. Te małe, ale potężne elementy złączne są niedocenianymi bohaterami maszyn przemysłowych.

**Sworznie widełkowe i sworznie zaczepowe to specjalistyczne urządzenia mocujące zaprojektowane do szybkiego zwalniania połączeń w zastosowaniach wymagających dużych obciążeń. Sworznie zaciskowe mają cylindryczny korpus z otworem na zawleczkę, a sworznie zaczepowe mają wbudowane mechanizmy blokujące, zapewniające bezpieczne połączenia mechaniczne.

%[Sworznie widełkowe i zaczepowe w różnych rozmiarach i stylach](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091216.056Z-.webp "Różne rodzaje sworzni widełkowych i zaczepowych")

### Zrozumienie sworzni widełkowych

Sworznie Clevis są podstawowymi elementami połączeń mechanicznych. W PTSMAKE produkujemy te sworznie z precyzją, ponieważ ich konstrukcja ma kluczowe znaczenie dla zastosowań o krytycznym znaczeniu dla bezpieczeństwa. Typowy sworzeń widełkowy składa się z gładkiego cylindrycznego wału z głowicą na jednym końcu i otworem na drugim końcu do włożenia zawleczki lub innego urządzenia ustalającego.

Podstawowa struktura obejmuje

- płaską lub wypukłą główkę

- precyzyjnie obrobiony wał

- poprzeczny otwór na urządzenie zabezpieczające

- Opcjonalne rowki dla lepszej retencji

Konfiguracje sworzni zaczepu ###

Bazując na moim doświadczeniu produkcyjnym, sworznie zaczepu reprezentują bardziej nowoczesne podejście do rozwiązań szybkozłącznych. Zazwyczaj są one wyposażone w:

| Cecha | Przeznaczenie | Typowe zastosowania |

|---------|----------|-------------------|

| Sprężynowe kulki | Szybki mechanizm blokujący | Sprzęt rolniczy |

| Konstrukcja w kształcie litery L | Łatwy chwyt i demontaż | Zaczepy przyczep |

| Złącze mostkowe | Zastosowania w ciężkich warunkach | Maszyny budowlane |

| Obrotowe konstrukcje | Elastyczne połączenia | Sprzęt mobilny |

### Rozważania dotyczące doboru materiałów

Wybór materiałów ma znaczący wpływ na wydajność sworznia. Oto, co bierzemy pod uwagę podczas produkcji tych komponentów:

- Stopy stali: Najczęściej stosowane do ogólnych zastosowań

- Stal nierdzewna: Do środowisk korozyjnych

- Warianty poddane obróbce cieplnej: Dla wyjątkowych wymagań wytrzymałościowych

- Cynkowanie lub chromowanie: Zwiększona odporność na korozję

### Krytyczne zastosowania

W mojej praktyce produkcyjnej zaobserwowałem, że te kołki mają kluczowe znaczenie w:

1. Sprzęt rolniczy

- Osprzęcie narzędziowym

- Trzypunktowe zaczepy

- Osłony wału odbioru mocy

2. Maszyny budowlane

- Osprzęt łyżki

- Połączenia wysięgnika

- Łączniki bezpieczeństwa

3. Systemy transportowe

- Złącza przyczep

- Sprzęt holowniczy

- Łańcuchy zabezpieczające

### Warianty konstrukcyjne

Nowoczesna produkcja pozwala na różne modyfikacje konstrukcyjne:

#### Style głowic

- Głowica przyciskowa do zastosowań niskoprofilowych

- Uchwyt w kształcie litery T dla łatwej manipulacji

- Głowica kołnierzowa dla lepszego rozłożenia obciążenia

- Pierścień zapewniający szybki dostęp

#### Metody mocowania

1. Tradycyjne zawleczki

2. Zawleczki

3. Zaciski typu R

4. Kołki mostkowe z wewnętrznymi sprężynami

### Wskazówki dotyczące instalacji i konserwacji

Aby uzyskać optymalną wydajność, należy wziąć pod uwagę następujące czynniki:

1. Prawidłowy dobór rozmiaru

- Tolerancja średnicy w zakresie ±0,005"

- Długość pozwalająca na pełne zaangażowanie

- Wymagania dotyczące luzu głowicy

2. Regularna kontrola

- Sprawdzanie wzorców zużycia

- Monitorowanie stanu urządzenia przytrzymującego

- Weryfikacja prawidłowego wyrównania

### Uwagi dotyczące bezpieczeństwa

Podczas wdrażania tych komponentów:

1. Wartości znamionowe obciążenia

- Zawsze weryfikuj nośność

- Uwzględnienie obciążeń dynamicznych

- Uwzględnienie marginesów bezpieczeństwa

2. Czynniki środowiskowe

- Ekstremalne temperatury

- Narażenie na działanie żywiołów

- Kompatybilność chemiczna

3. Harmonogramy wymiany

- Regularne odstępy między przeglądami

- Monitorowanie wskaźnika zużycia

- Terminy konserwacji zapobiegawczej

### Zaawansowane aspekty produkcji

W PTSMAKE skupiamy się na kilku krytycznych elementach produkcji:

1. Wykończenie powierzchni

- Specyficzne wymagania dotyczące chropowatości

- Uwagi dotyczące galwanizacji

- Ochrona przed korozją

2. Kontrola tolerancji

- Precyzyjna kontrola średnicy

- Specyfikacje prostoliniowości

- Wymagania dotyczące okrągłości

3. Testowanie jakości

- Certyfikacja materiałów

- Weryfikacja wymiarów

- Protokoły testów obciążeniowych

Ta kompleksowa wiedza na temat sworzni widełkowych i zaczepowych zapewnia optymalną wydajność w różnych zastosowaniach. Kluczem jest wybór odpowiedniej kombinacji konstrukcji, materiału i metody mocowania dla konkretnych potrzeb.

## Czym są sworznie rowkowane i jakie są ich zastosowania?

Pracując intensywnie z precyzyjnymi komponentami, zauważyłem, że sworznie rowkowane są często pomijane, pomimo ich kluczowej roli w nowoczesnych zastosowaniach montażowych. Te małe, ale potężne elementy złączne zasługują na więcej uwagi niż zwykle.

**Kołki rowkowane to cylindryczne elementy złączne z podłużnymi rowkami wciśniętymi w ich powierzchnię, zaprojektowane w celu zapewnienia doskonałej siły trzymania w zespołach. Doskonale sprawdzają się w zastosowaniach wymagających niezawodnego mocowania bez złożoności połączeń gwintowanych.

%[Grooved Pins Structure And Applications](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091328.925Z-.webp "Grooved Pins In Manufacturing")

### Zrozumienie konstrukcji sworzni rowkowanych

Charakterystyczną cechą sworzni rowkowanych jest ich unikalna struktura powierzchni. Kołki te mają kilka podłużnych rowków wciśniętych w ich powierzchnię, zazwyczaj od 3 do 6 rowków w zależności od średnicy kołka. Rowki powodują niewielkie przemieszczenie materiału po włożeniu do otworu, generując siłę retencji poprzez elastyczne odkształcenie zarówno kołka, jak i materiału otworu.

### Skład i właściwości materiału

Wybór materiału ma znaczący wpływ na wydajność sworznia z rowkiem. Oto szczegółowy podział popularnych materiałów:

| Typ materiału | Kluczowe właściwości | Najlepsze zastosowania |

|--------------|----------------|-------------------|

| Stal węglowa | Wysoka wytrzymałość, ekonomiczność, dobra odporność na zużycie | Zespoły ogólnego przeznaczenia, komponenty samochodowe |

| Stal nierdzewna | Odporność na korozję, umiarkowana wytrzymałość | Sprzęt spożywczy, zastosowania zewnętrzne, morskie |

| Stal hartowana | Doskonała odporność na zużycie, najwyższa wytrzymałość | Zastosowania wymagające dużych obciążeń, maszyny precyzyjne |

| Mosiądz | Niemagnetyczny, dobra przewodność | Sprzęt elektroniczny, czułe przyrządy |

### Zastosowania w różnych gałęziach przemysłu

Z mojego doświadczenia produkcyjnego wynika, że trzpienie rowkowane doskonale sprawdzają się w różnych zastosowaniach:

1. Montaż w branży motoryzacyjnej

- Elementy zawiasów drzwi

- Mechanizmy regulacji siedzeń

- Elementy montażowe deski rozdzielczej

2. Produkcja elektroniki

- Montaż płytek drukowanych

- Wyrównanie złączy

- Montaż obudowy

3. Produkcja mebli

- Wzmocnienie połączeń

- Wyrównanie paneli

- Montaż okuć

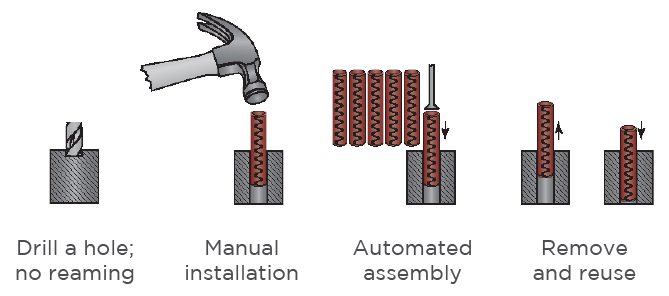

### Uwagi dotyczące instalacji

Prawidłowa instalacja ma kluczowe znaczenie dla optymalnej wydajności. Kluczowe czynniki obejmują:

1. Przygotowanie otworu

- Prawidłowy dobór średnicy (zazwyczaj tolerancja H7)

- Właściwe wykończenie powierzchni

- Odpowiednie obliczenie głębokości

2. Metoda instalacji

- Instalacja na wcisk

- Lekka instalacja młotkowa

- Zautomatyzowane systemy wkładania

### Zalety wydajności

Trzpienie rowkowane oferują kilka wyraźnych zalet:

1. Siła mocowania

- Większa siła mocowania w porównaniu do gładkich sworzni

- Stała wydajność w czasie

- Odporność na poluzowanie przez wibracje

2. Efektywność kosztowa

- Prosta konstrukcja zmniejsza koszty produkcji

- Szybki montaż oszczędza czas pracy

- Minimalne wymagania konserwacyjne

### Wytyczne projektowe

Podczas włączania sworzni rowkowanych do zespołów należy wziąć pod uwagę następujące czynniki krytyczne:

1. Wymagania dotyczące obciążenia

- Obliczenia siły ścinającej

- Wymagania dotyczące wytrzymałości na rozciąganie

- Rozważania dotyczące obciążenia dynamicznego

2. Czynniki środowiskowe

- Narażenie na temperaturę

- Narażenie chemiczne

- Obecność wilgoci

3. Parametry montażu

- Grubość materiału

- Dostęp do instalacji

- Wymagania dotyczące konserwacji

### Rozwiązywanie typowych problemów

Zrozumienie potencjalnych problemów pomaga zapewnić pomyślne wdrożenie:

1. Problemy z instalacją

- Niewspółosiowość podczas wkładania

- Niewłaściwe przygotowanie otworu

- Nieprawidłowy wybór rozmiaru sworznia

2. Problemy z wydajnością

- Niewystarczająca siła trzymania

- Przedwczesne zużycie

- Obawy związane z korozją

3. Rozwiązania

- Właściwy dobór narzędzi

- Regularne kontrole konserwacyjne

- Weryfikacja kompatybilności materiałów

### Innowacje i przyszłe trendy

Branża sworzni rowkowanych wciąż ewoluuje:

1. Zaawansowane materiały

- Integracja materiałów kompozytowych

- Ulepszone technologie powlekania

- Zastosowania materiałów inteligentnych

2. Ulepszenia produkcyjne

- Precyzyjne techniki szlifowania

- Zautomatyzowana kontrola jakości

- Zrównoważone metody produkcji

Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem, że udane zastosowania trzpieni rowkowanych wymagają starannego rozważenia wszystkich tych czynników. Kluczem jest zrozumienie nie tylko samego komponentu, ale także tego, w jaki sposób integruje się on z większym systemem montażowym. Prawidłowo dobrane i zamontowane trzpienie rowkowane stanowią niezawodne i ekonomiczne rozwiązanie mocujące dla szerokiego zakresu zastosowań.

## Jak projektowane są specjalne i niestandardowe sworznie?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre branże wymagają sworzni, których nie można znaleźć w żadnym katalogu? W lotnictwie, urządzeniach medycznych i robotyce standardowe sworznie często nie spełniają wymagań. Zapotrzebowanie na specjalistyczne sworznie, które spełniają dokładne specyfikacje, nigdy nie było wyższe.

**Niestandardowe sworznie są projektowane w ramach precyzyjnej współpracy między inżynierami i producentami, z wykorzystaniem zaawansowanej obróbki CNC i formowania wtryskowego. Proces ten obejmuje szczegółową analizę wymagań, wybór materiałów, prototypowanie i rygorystyczne testy, aby upewnić się, że każdy sworzeń spełnia określone standardy branżowe.

%[Custom Pin Manufacturing Process](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091437.000Z-.webp "Advanced CNC Machining For Custom Pins")

### Zrozumienie wymagań dotyczących niestandardowych pinów

Podróż tworzenia specjalnych pinów rozpoczyna się od dokładnego zrozumienia wymagań aplikacji. W PTSMAKE analizujemy kilka krytycznych czynników:

- Warunki środowiska pracy

- Wymagania dotyczące nośności

- Potrzeby w zakresie kompatybilności materiałowej

- Specyfikacje montażu i instalacji

- Przepisy branżowe

### Proces doboru materiałów

Wybór materiału ma kluczowe znaczenie dla niestandardowych pinów. Oto zestawienie popularnych materiałów i ich zastosowań:

| Typ materiału | Kluczowe właściwości | Typowe zastosowania |

|--------------|----------------|---------------------|

| Stal nierdzewna | Odporność na korozję, wysoka wytrzymałość | Urządzenia medyczne, przetwórstwo żywności |

Tytan | Lekki, biokompatybilny | Lotnictwo i kosmonautyka, implanty medyczne | Tworzywa konstrukcyjne | Odporne chemicznie, biokompatybilne

| Tworzywa konstrukcyjne | Odporne chemicznie, ekonomiczne | Elektronika, produkty konsumenckie |

| Stal narzędziowa | Odporna na zużycie, wysoka twardość | Maszyny przemysłowe, robotyka |

### Rozważania projektowe dla różnych gałęzi przemysłu

Proces projektowania różni się znacząco w zależności od branży:

#### Wymagania branży medycznej

Trzpienie medyczne wymagają wyjątkowej precyzji i biokompatybilności. Skupiamy się na:

- Zgodność ze sterylizacją

- Wymagania dotyczące wykończenia powierzchni

- Identyfikowalność materiałów

- Dokumentacja zgodności z FDA

#### Zastosowania lotnicze i kosmiczne

Sworznie lotnicze wymagają najwyższego poziomu niezawodności:

- Odporność na ekstremalne temperatury

- Określony stosunek wytrzymałości do masy

- Odporność na zmęczenie materiału

- Zgodność z certyfikatem AS9100

#### Robotyka i automatyka

Aplikacje robotyki wymagają sworzni o

- Precyzyjna dokładność wymiarowa

- Właściwości odporności na zużycie

- Możliwości obciążenia dynamicznego

- Płynna charakterystyka pracy

### Techniki produkcji

Nasze podejście do produkcji łączy różne techniki:

#### Proces obróbki CNC

- Precyzyjne operacje toczenia

- Możliwości frezowania wieloosiowego

- Mikroobróbka dla skomplikowanych elementów

- Zaawansowane opcje wykańczania powierzchni

#### Środki kontroli jakości

Zapewnienie jakości jest integralną częścią produkcji niestandardowych sworzni:

- Kontrola CMM (współrzędnościowa maszyna pomiarowa)

- Weryfikacja certyfikacji materiału

- Testowanie chropowatości powierzchni

- Sprawdzanie tolerancji wymiarowej

- Protokoły testów funkcjonalnych

### Strategie optymalizacji projektu

Stosujemy kilka strategii optymalizacji niestandardowych projektów pinów:

1. Analiza metodą elementów skończonych (MES)

- Analiza rozkładu naprężeń

- Przewidywanie odkształceń

- Szacowanie trwałości zmęczeniowej

2. Projektowanie dla produkcji (DFM)

- Optymalizacja kosztów

- Wydajność produkcji

- Wykorzystanie materiałów

3. Rozwój prototypów

- Opcje szybkiego prototypowania

- Testy funkcjonalne

- Możliwości iteracji projektu

### Certyfikaty branżowe

Różne branże wymagają różnych certyfikatów:

| Przemysł | Wymagane certyfikaty | Standardy jakości |

|----------|------------------------|-------------------|

Przemysł medyczny | ISO 13485, FDA | Zgodność z GMP | Przemysł lotniczy | AS9100D | NADCAP |

| Przemysł lotniczy i kosmiczny | AS9100D | NADCAP |

| Przemysł motoryzacyjny | IATF 16949 | wymagania PPAP |

| Przemysłowe | ISO 9001 | Standardy przemysłowe |

### Rozważania dotyczące skalowania produkcji

Przechodząc od prototypu do produkcji, bierzemy pod uwagę:

1. Wymagania dotyczące objętości

- Optymalizacja wielkości partii

- Planowanie produkcji

- Zarządzanie zapasami

2. Zarządzanie kosztami

- Optymalizacja doboru materiałów

- Poprawa wydajności procesów

- Automatyzacja kontroli jakości

3. Dokumentacja

- Dokumentacja procesu produkcyjnego

- Dokumentacja kontroli jakości

- Identyfikowalność materiałów

Projektowanie i produkcja specjalnych i niestandardowych sworzni wymaga kompleksowego zrozumienia wymagań branżowych, właściwości materiałów i możliwości produkcyjnych. W PTSMAKE łączymy nasze doświadczenie w obróbce CNC i formowaniu wtryskowym z rygorystyczną kontrolą jakości, aby dostarczać sworznie spełniające najbardziej wymagające specyfikacje. Dzięki ciągłym innowacjom i przestrzeganiu standardów branżowych zapewniamy, że każde niestandardowe rozwiązanie zapewnia optymalną wydajność dla zamierzonego zastosowania.

## Jak wybrać odpowiedni typ sworznia?

Wybór niewłaściwego typu sworznia może prowadzić do awarii produktu, zagrożenia bezpieczeństwa i kosztownego wycofania produktu z rynku. W mojej roli w PTSMAKE widziałem, jak ten pozornie prosty element może przyczynić się do sukcesu produktu.

**Właściwy wybór sworznia zależy od czterech kluczowych czynników: wymagań aplikacji, kompatybilności materiałowej, warunków środowiskowych i specyfikacji produkcyjnych. Systematyczna ocena tych elementów zapewnia optymalną wydajność i niezawodność.

%[Proces produkcji typów pinów](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025.02.04-1836.webp "Różne typy pinów przemysłowych")

### Zrozumienie wymagań dotyczących zastosowań pinów

Pierwszym krokiem przy wyborze pinów jest jasne zdefiniowanie potrzeb aplikacji. Wiąże się to z analizą kilku krytycznych czynników:

- Wymagania dotyczące obciążenia

- Metoda instalacji

- Ograniczenia przestrzenne

- Częstotliwość montażu/demontażu

- Rozważania dotyczące kosztów

Zalecam stworzenie szczegółowej listy kontrolnej wymagań przed przystąpieniem do wyboru pinów. Pomaga to uniknąć przeoczenia kluczowych czynników, które mogą mieć wpływ na wydajność.

### Wytyczne dotyczące wyboru materiałów

Wybór materiału znacząco wpływa na wydajność pinów. Oto kompleksowe porównanie popularnych materiałów pinów:

| Typ materiału | Wytrzymałość | Odporność na korozję | Koszt | Najlepsze zastosowania |

|--------------|----------|---------------------|-------|-------------------|

| Stal nierdzewna | Wysoka | Doskonała | Umiarkowana | Medycyna, przetwórstwo żywności |

| Stal węglowa | Bardzo wysoka | Słaba | Niska | Maszyny ciężkie |

| Mosiądz | Umiarkowany | Dobry | Umiarkowany | Komponenty elektryczne |

| Aluminium | Niski | Dobry | Niski | Lekkie zastosowania |

| Tytan | Bardzo wysoki | Doskonały | Wysoki | Przemysł lotniczy, medyczny |

### Rozważania dotyczące rozmiaru i tolerancji

Prawidłowy dobór rozmiaru ma kluczowe znaczenie dla funkcjonalności sworznia. Należy wziąć pod uwagę następujące aspekty:

1. Tolerancje średnicy

2. Wymagania dotyczące długości

3. Rozmiar głowicy (jeśli dotyczy)

4. Specyfikacje dopasowania otworu

W PTSMAKE utrzymujemy wąskie tolerancje ±0,01 mm dla precyzyjnych zastosowań. Ten poziom dokładności zapewnia prawidłowe dopasowanie i działanie w różnych zastosowaniach.

### Czynniki środowiskowe

Warunki środowiskowe znacząco wpływają na wydajność pinów:

- Zakres temperatur

- Narażenie na chemikalia

- Poziom wilgotności

- Intensywność wibracji

- Ekspozycja na promieniowanie UV

Na przykład w zastosowaniach zewnętrznych zawsze zalecam stosowanie materiałów odpornych na korozję, takich jak stal nierdzewna, lub stosowanie odpowiedniej obróbki powierzchni.

### Wybór procesu produkcyjnego

Metoda produkcji wpływa zarówno na jakość, jak i koszty:

1. Obróbka CNC

- Najlepsza dla złożonych geometrii

- Doskonała dla małych partii

- Wyższy koszt jednostkowy

2. Formowanie na zimno

- Idealne dla dużych ilości

- Bardziej ekonomiczne

- Ograniczone do prostszych projektów

3. Toczenie szwajcarskie

- Idealne do długich, cienkich sworzni

- Wysoka precyzja

- Umiarkowany koszt

### Środki zapewnienia jakości

Aby zapewnić niezawodność sworznia, należy wdrożyć następujące kontrole jakości:

1. Kontrola wymiarów

2. Certyfikacja materiału

3. Weryfikacja wykończenia powierzchni

4. Testowanie twardości

5. Testy obciążeniowe (w stosownych przypadkach)

### Strategie optymalizacji kosztów

Zrównoważenie jakości i kosztów poprzez:

- Optymalizację doboru materiałów

- Analiza wielkości produkcji

- Wybór procesu produkcyjnego

- Redukcja operacji wtórnych

- Rozwój partnerstwa z dostawcami

### Kryteria wyboru dostawców

Wybór producentów na podstawie:

1. Możliwości techniczne

2. Certyfikaty jakości

3. Zdolności produkcyjne

4. Skuteczność komunikacji

5. Niezawodność dostaw

### Wspólne wyzwania i rozwiązania

Rozwiązanie typowych problemów związanych z pinami:

1. Niezgodności jakościowe

- Rozwiązanie: Wdrożenie solidnych procesów kontroli jakości

- Regularne audyty dostawców

- Przejrzysta dokumentacja specyfikacji

2. Opóźnienia w dostawach

- Rozwiązanie: Zarządzanie zapasami buforowymi

- Relacje z wieloma dostawcami

- Jasne umowy dotyczące czasu realizacji

3. Problemy z komunikacją

- Rozwiązanie: Regularne aktualizacje postępów

- Dedykowane zarządzanie projektem

- Jasne wymagania dotyczące dokumentacji

### Współpraca z PTSMAKE

Nasze podejście do produkcji pinów obejmuje

1. Konsultacje techniczne

- Wskazówki dotyczące wyboru materiałów

- Wsparcie w zakresie optymalizacji projektu

- Zalecenia dotyczące procesu produkcji

2. Zapewnienie jakości

- Procesy certyfikowane zgodnie z normą ISO 9001:2015

- Zaawansowany sprzęt kontrolny

- Weryfikacja jakości 100%

3. Wydajność produkcji

- Zautomatyzowane systemy produkcyjne

- Szczupłe praktyki produkcyjne

- Możliwość szybkiego przezbrojenia

Postępując zgodnie z tymi wytycznymi i współpracując z doświadczonymi producentami, można zapewnić wybór odpowiedniego typu sworznia do danego zastosowania. Kluczem jest dokładna ocena wszystkich wymagań i utrzymywanie jasnej komunikacji z partnerem produkcyjnym w trakcie całego procesu.