Projektowanie części z tworzyw sztucznych może być zniechęcającym wyzwaniem dla wielu inżynierów. Widziałem wiele projektów zakończonych niepowodzeniem z powodu przeoczonych zasad projektowania, co skutkowało wadami produkcyjnymi, zwiększonymi kosztami i opóźnieniami projektu. Problemy te często ujawniają się późno w cyklu rozwoju, powodując znaczne komplikacje i przekroczenie budżetu.

Skuteczne projektowanie części z tworzyw sztucznych wymaga systematycznego podejścia skupiającego się na czterech kluczowych elementach: wymaganiach funkcjonalnych, doborze materiałów, możliwościach produkcyjnych i optymalizacji montażu. Przestrzegając tych zasad, inżynierowie mogą tworzyć projekty, które są zarówno opłacalne, jak i niezawodne.

Zrozumienie wymagań funkcjonalnych

Zanim zagłębimy się w proces projektowania, musimy jasno zdefiniować, co dana część ma robić. Obejmuje to:

- Warunki środowiska pracy

- Wymagania dotyczące nośności

- Potrzeby w zakresie odporności chemicznej

- Zakresy ekspozycji na temperaturę

- Przewidywany okres użytkowania produktu

Kryteria wyboru materiałów

Wybór materiału ma znaczący wpływ na sukces projektu. Weź pod uwagę następujące czynniki:

- Właściwości mechaniczne

- Odporność chemiczna

- Charakterystyka termiczna

- Rozważania dotyczące kosztów

- Wpływ na środowisko

Jednym z krytycznych aspektów, często pomijanym, jest materiał krystaliczność1co wpływa zarówno na parametry obróbki, jak i na końcowe właściwości części.

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Grubość ścianki

| Grubość ścianki Aspekt | Zalecany zakres | Wpływ na produkcję |

|---|---|---|

| Grubość nominalna | 2,0-3,0 mm | Optymalny przepływ materiałów |

| Maksymalna zmienność | ±10% | Zapobiega wypaczeniom |

| Grubość żeber | 50-70% ściany | Redukuje ślady zacieków |

Kąty zanurzenia i podcięcia

Kąty zanurzenia są niezbędne do prawidłowego wyrzucania części. Polecam:

- Zanurzenie minimum 1° dla powierzchni teksturowanych

- Zanurzenie 0,5° dla gładkich powierzchni

- Unikanie podcięć tam, gdzie to możliwe

- Korzystanie z akcji pobocznych tylko wtedy, gdy jest to konieczne

Konstrukcja promienia i zaokrąglenia

Ostre rogi koncentrują naprężenia i należy ich unikać:

- Narożniki zewnętrzne: minimalny promień 0,5 mm

- Narożniki wewnętrzne: minimalny promień 1,0 mm

- Przejścia o jednolitym promieniu

- Stopniowe zmiany grubości

Optymalizacja montażu

Konstrukcja zatrzaskowa

Odpowiednia konstrukcja zatrzaskowa zapewnia:

- Łatwy montaż

- Niezawodna retencja

- Demontaż bez uszkodzeń

- Ekonomiczna produkcja

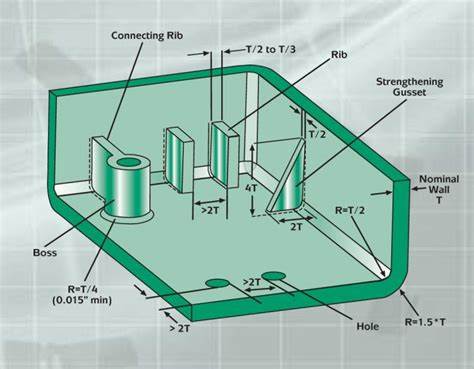

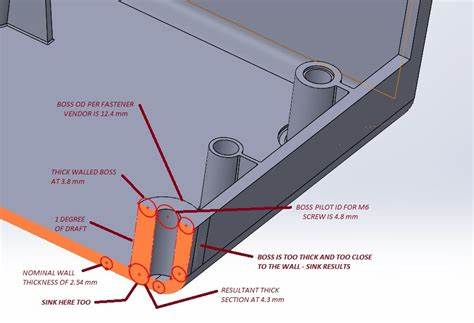

Szefowie i żebra

Wytyczne projektowe dla elementów konstrukcyjnych:

- Średnica głowicy: 2x grubość ścianki

- Wysokość żebra: 3x grubość ścianki

- Wsporniki dla wysokich elementów

- Odpowiednie odstępy dla przepływu materiału

Wykończenie powierzchni i estetyka

Weź pod uwagę te aspekty wyglądu:

- Wymagania dotyczące tekstur

- Lokalizacja linii podziału

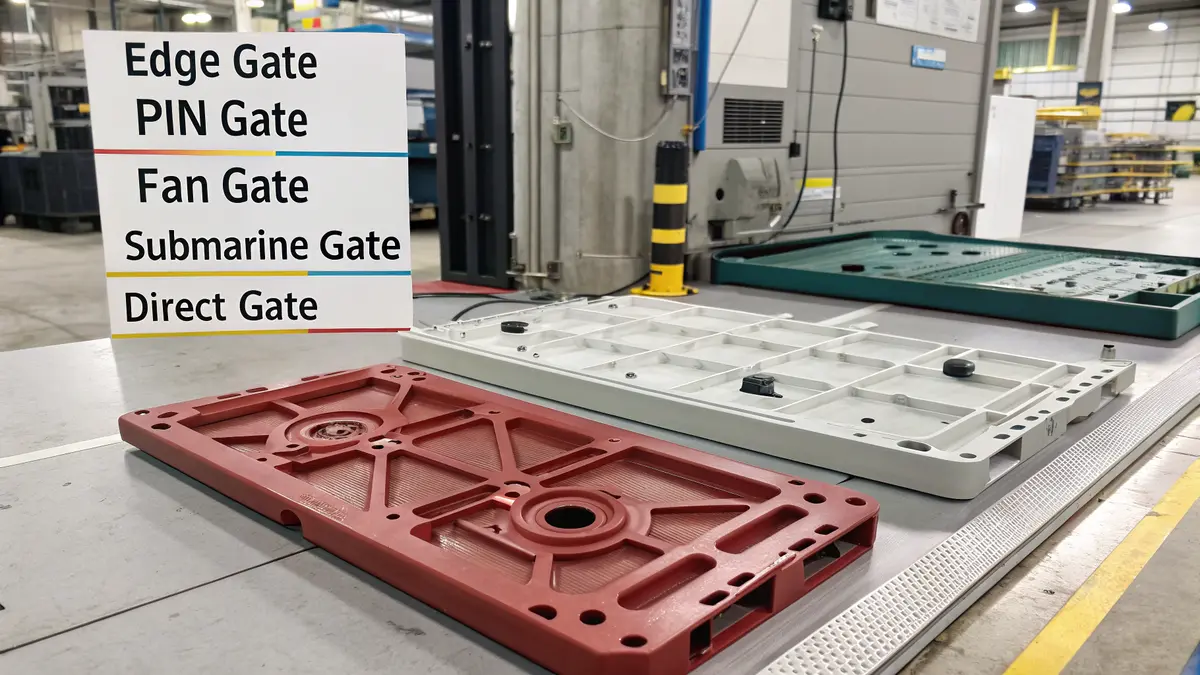

- Lokalizacja bramy

- Umieszczenie sworznia wyrzutnika

Walidacja projektu

Przed sfinalizowaniem projektu:

- Przeprowadzenie analizy metodą elementów skończonych

- Tworzenie szybkich prototypów

- Przeprowadzenie analizy przepływu formy

- Procedury montażu testowego

Wdrażając te zasady projektowania, pomogłem wielu klientom PTSMAKE osiągnąć udane projekty części z tworzyw sztucznych. Kluczem jest uwzględnienie wszystkich aspektów na wczesnym etapie projektowania, co zapobiega późniejszym kosztownym modyfikacjom. Pamiętaj, że dobry projekt to nie tylko stworzenie części, która działa - to stworzenie takiej, która może być produkowana wydajnie i ekonomicznie.

Zawsze podkreślam naszym klientom, że skuteczne projektowanie części z tworzyw sztucznych jest iteracyjne. Zacznij od podstaw, zweryfikuj swoje założenia i udoskonalaj je w oparciu o informacje zwrotne. Takie podejście konsekwentnie prowadzi do pomyślnych wyników naszych projektów.

Jaki jest minimalny promień dla części plastikowych?

Projektowanie części z tworzyw sztucznych z nieprawidłowymi promieniami narożników może prowadzić do katastrofalnych w skutkach awarii produkcyjnych. Widziałem części pękające przy minimalnym naprężeniu, wypaczające się podczas formowania i nie przechodzące kontroli jakości - wszystko z powodu źle zaprojektowanych promieni, które tworzyły punkty koncentracji naprężeń.

Minimalny promień dla części z tworzyw sztucznych jest zwykle zgodny z zasadą 0,5-krotności grubości ścianki dla narożników wewnętrznych, podczas gdy promienie zewnętrzne powinny być równe promieniowi wewnętrznemu plus grubość ścianki. Wytyczne te zapewniają prawidłowy przepływ materiału i zmniejszają koncentrację naprężeń, zapobiegając awariom części.

Zrozumienie znaczenia promieni narożników

Podczas projektowania części z tworzyw sztucznych współczynnik koncentracji naprężeń2 w narożnikach znacząco wpływa na wydajność części. Zawsze podkreślam naszym klientom, że właściwe zaprojektowanie promienia to nie tylko kwestia estetyki - to podstawa funkcjonalności części. Oto dlaczego promienie mają znaczenie:

Przepływ materiału

- Poprawia wzory wypełniania form

- Zmniejsza liczbę znaków wahania

- Zapobiega krótkim strzałom podczas wstrzykiwania

- Zapewnia równomierne chłodzenie

Integralność strukturalna

- Rozkłada stres bardziej równomiernie

- Zmniejsza ryzyko awarii części

- Zwiększa ogólną trwałość

- Poprawia odporność na uderzenia

Zalecany minimalny promień

W oparciu o szeroko zakrojone testy i rzeczywiste zastosowania opracowałem ten kompleksowy przewodnik po zaleceniach dotyczących minimalnego promienia:

| Grubość ścianki (mm) | Minimalny promień wewnętrzny (mm) | Zalecany promień zewnętrzny (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

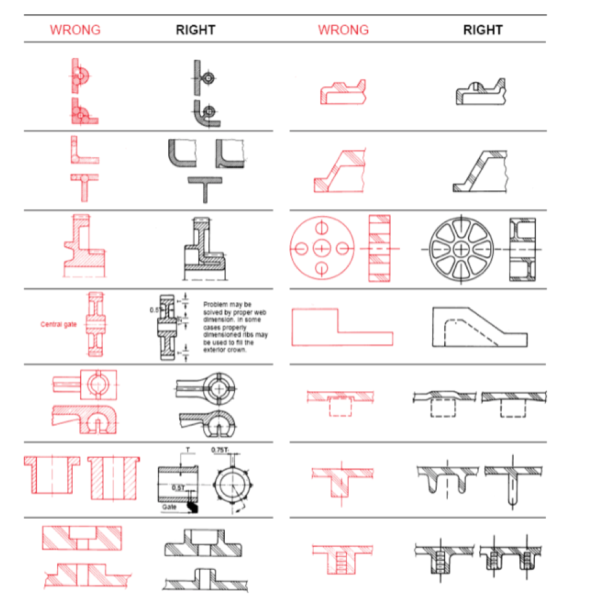

Typowe błędy projektowe, których należy unikać

Regularnie napotykam problemy związane z promieniem w projektach części z tworzyw sztucznych:

Niespójne promienie

- Tworzy nierównomierny przepływ materiału

- Prowadzi do nieprzewidywalnych skurczów

- Powoduje wady wyglądu

- Wyniki w postaci różnych szybkości chłodzenia

Ostre narożniki

- Działają jak koncentratory stresu

- Zwiększone ryzyko awarii części

- Skomplikowane uwalnianie formy

- Tworzenie słabych punktów w projekcie

Specjalne uwagi dotyczące różnych materiałów

Różne tworzywa sztuczne wymagają uwzględnienia określonego promienia:

Materiały wypełnione szkłem

- Wymagają większych promieni ze względu na zmniejszony przepływ

- Minimalny promień wewnętrzny: 0,75x grubość ścianki

- Potrzebne są stopniowe przejścia

- Większa podatność na koncentrację naprężeń

Materiały elastyczne

- Może pomieścić mniejsze promienie

- Minimalny promień wewnętrzny: 0,3x grubość ścianki

- Mniejsza podatność na pękanie naprężeniowe

- Lepsza charakterystyka przepływu

Wpływ na proces produkcji

Odpowiednia konstrukcja promienia wpływa na kilka aspektów produkcji:

Czas cyklu formowania

- Zoptymalizowane promienie skracają czas cyklu

- Poprawa prędkości przepływu materiału

- Szybsze chłodzenie

- Zwiększenie wydajności produkcji

Konserwacja narzędzi

- Zmniejsza zużycie narożników formy

- Wydłuża żywotność narzędzia

- Minimalizuje wymagania konserwacyjne

- Niższe koszty produkcji

Rozważania dotyczące kontroli jakości

Wdrażam te środki kontroli jakości w celu weryfikacji promienia:

Metody pomiaru

- Cyfrowe systemy inspekcji

- Projektory profilowe

- Technologia skanowania 3D

- Współrzędnościowe maszyny pomiarowe

Typowe problemy z jakością

- Ślady zacieków na grubych sekcjach

- Odkształcenia spowodowane nierównomiernym chłodzeniem

- Błysk na liniach podziału

- Niespójności wykończenia powierzchni

Wpływ na koszty

Odpowiednia konstrukcja promienia wpływa na koszty produkcji:

Początkowa faza projektowania

- Mniej iteracji projektowych

- Szybsze zatwierdzanie projektów

- Niższe koszty prototypu

- Ulepszona zdolność produkcyjna

Faza produkcji

- Zmniejszony wskaźnik złomowania

- Zwiększona wydajność

- Niższe koszty utrzymania

- Zwiększona trwałość narzędzia

Przyszłe trendy w projektowaniu promieni

Branża ewoluuje wraz z nowymi podejściami do projektowania promieni:

Rozwiązania cyfrowe

- Optymalizacja projektu oparta na sztucznej inteligencji

- Automatyczne sprawdzanie promienia

- Projektowanie oparte na symulacji

- Narzędzia do analizy w czasie rzeczywistym

Materiały zaawansowane

- Nowe wytyczne dotyczące materiałów

- Innowacyjne rozwiązania narożne

- Ulepszone właściwości przepływu

- Zwiększona odporność na stres

To kompleksowe podejście do projektowania promieni pomaga zapewnić udaną produkcję części z tworzyw sztucznych, minimalizując potencjalne problemy i optymalizując wydajność produkcji.

Co należy wziąć pod uwagę podczas projektowania części?

Projektowanie części bez odpowiedniego uwzględnienia ograniczeń produkcyjnych często prowadzi do kosztownych poprawek i opóźnień w produkcji. Wielu inżynierów zmaga się z równoważeniem intencji projektowych z możliwościami produkcyjnymi, co skutkuje częściami, które albo nie mogą być produkowane wydajnie, albo nie spełniają wymagań wydajnościowych.

Pomyślne zaprojektowanie części wymaga zwrócenia szczególnej uwagi na pięć kluczowych elementów: dobór materiału, jednorodność grubości ścianki, kąty pochylenia, elementy wsparcia strukturalnego i kompensację skurczu. Czynniki te mają bezpośredni wpływ zarówno na możliwości produkcyjne, jak i wydajność części.

Podstawy wyboru materiałów

Wybór materiału stanowi podstawę każdego udanego projektu części. W PTSMAKE zawsze podkreślam, jak właściwości materiału wpływają zarówno na procesy produkcyjne, jak i na wydajność końcowego zastosowania. Przy wyborze materiałów bierzemy pod uwagę:

Właściwości mechaniczne

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Moduł sprężystości

- Temperatura ugięcia ciepła

Właściwości chemiczne

- Odporność na promieniowanie UV

- Kompatybilność chemiczna

- Absorpcja wilgoci

- Zachowanie higroskopijne3

Wymagania dotyczące przetwarzania

- Charakterystyka przepływu stopu

- Zakres temperatur przetwarzania

- Wymagania dotyczące temperatury formy

- Specyfikacje suszenia

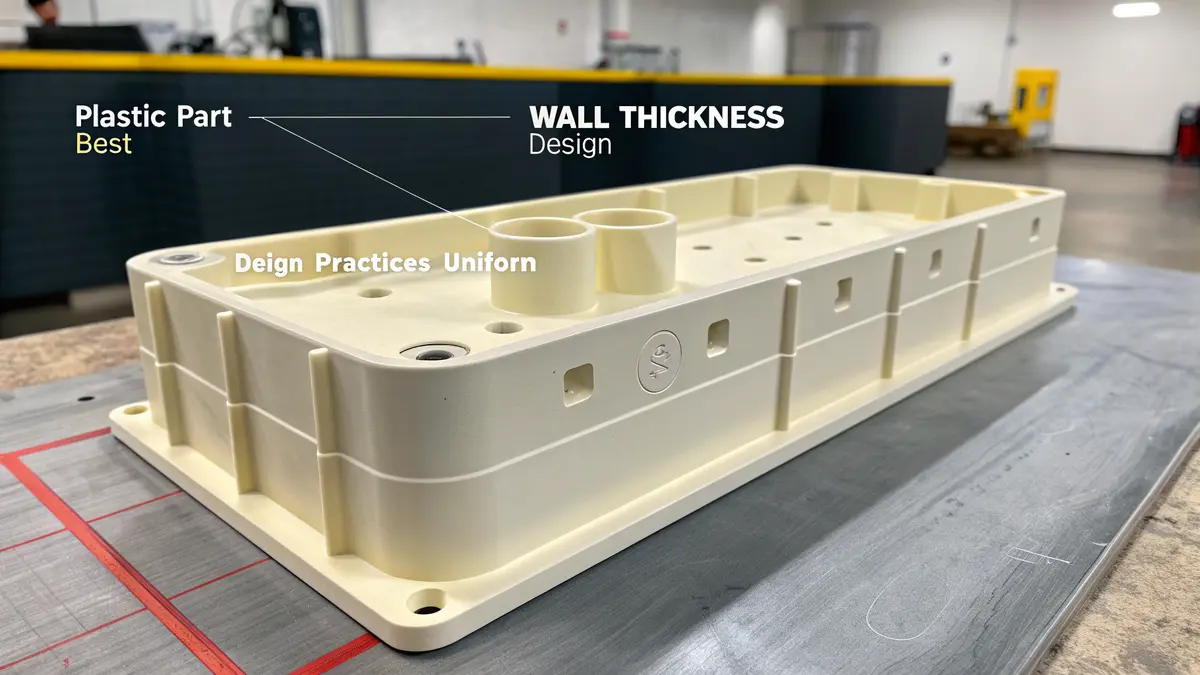

Optymalizacja grubości ścianki

Utrzymanie jednolitej grubości ścianek ma kluczowe znaczenie dla zapobiegania wadom produkcyjnym. Bazując na moim doświadczeniu w PTSMAKE, polecam:

| Zakres grubości ścianek | Typowe zastosowania | Kluczowe korzyści |

|---|---|---|

| 0,5 mm - 1,0 mm | Małe obudowy elektroniczne | Szybsze chłodzenie, oszczędność materiału |

| 1,0 mm - 2,5 mm | Produkty konsumenckie | Dobra równowaga między wytrzymałością i podatnością na formowanie |

| 2,5 mm - 3,5 mm | Elementy konstrukcyjne | Zwiększona sztywność i stabilność |

| 3,5 mm - 4,0 mm | Aplikacje do dużych obciążeń | Maksymalne wymagania dotyczące wytrzymałości |

Projekt wdrożenia kąta

Kąty zanurzenia są niezbędne do prawidłowego wyrzucenia części z formy. Ogólne wytyczne, których przestrzegamy, obejmują:

- Zanurzenie minimum 1° dla powierzchni teksturowanych

- Zanurzenie od 0,5° do 2° dla gładkich powierzchni

- Dodatkowy ciąg dla głębokich żeber i występów

- Zwiększony ciąg dla powierzchni ziarnistych lub teksturowanych

Zasady projektowania żeber i szefów

Cechy strukturalne wymagają starannego rozważenia, aby zapobiec defektom kosmetycznym przy jednoczesnym zachowaniu wytrzymałości:

Wytyczne dotyczące projektowania żeber

- Maksymalna grubość żeber: 60% przylegającej ściany

- Stosunek wysokości do grubości: 2,5:1 do 3:1

- Minimalny odstęp między żebrami: 2x grubość ścianki

- Stopniowe przejścia u podstawy żeber

Konfiguracja szefa

- Średnica głowicy: 2x średnica otworu

- Grubość ścianki: 60% sąsiedniej ścianki

- Żebra wspierające dla wysokich bossów

- Coring dla grubych sekcji

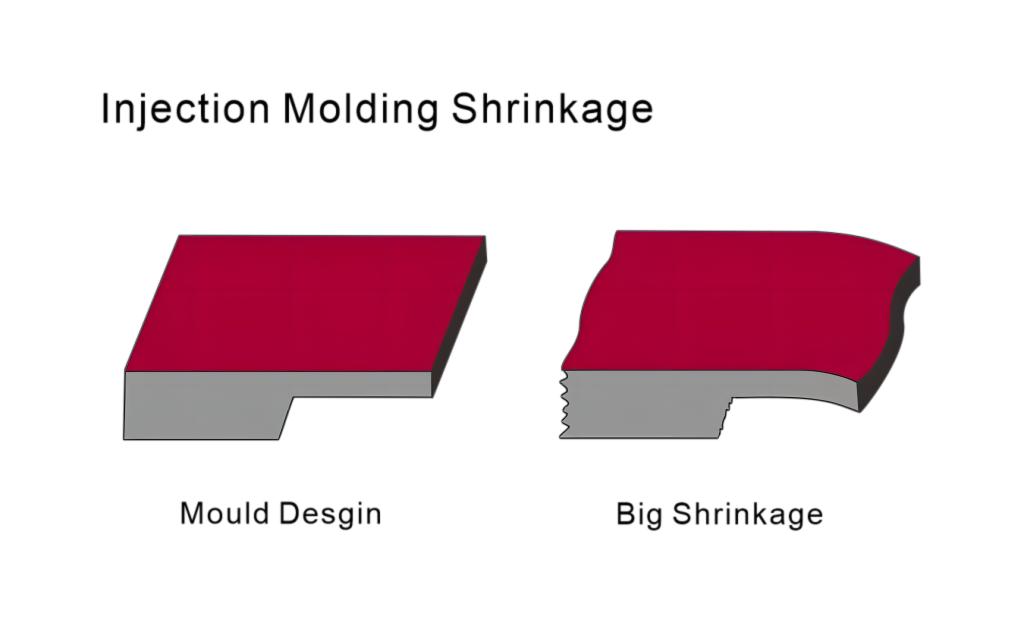

Strategie kompensacji skurczu

Różne materiały wykazują różne współczynniki skurczu. Nasze podejście obejmuje:

Rekompensata zależna od materiału

- Materiały amorficzne: 0,3-0,7%

- Materiały półkrystaliczne: 0,8-2,5%

- Materiały wypełnione szkłem: 0,1-0,5%

Względy geometryczne

- Zmiany grubości ścianek

- Wpływ kierunku przepływu

- Wpływ lokalizacji bramy

- Optymalizacja czasu chłodzenia

Projektowanie pod kątem integracji montażu

Skupiając się na poszczególnych elementach projektu, musimy wziąć pod uwagę wymagania dotyczące montażu:

Funkcje Snap Fit

- Prawidłowe kąty zaangażowania

- Wystarczająca elastyczność

- Zapobieganie koncentracji na stresie

- Prześwity montażowe

Żywe zawiasy

- Wybór materiału do obciążeń cyklicznych

- Wymagania dotyczące grubości

- Optymalizacja promienia gięcia

- Rozważania dotyczące lokalizacji bramy

Projektowanie wątków

- Wybór skoku gwintu

- Uwagi dotyczące rdzenia i wnęki

- Kompensacja zużycia

- Wymagania dotyczące momentu montażowego

W PTSMAKE zapewniamy, że te kwestie projektowe są wdrażane na wczesnym etapie procesu rozwoju. Takie proaktywne podejście pomaga naszym klientom uniknąć kosztownych modyfikacji i osiągnąć optymalną wydajność części. Przekonałem się, że udany projekt części wymaga zrównoważenia tych różnych elementów przy jednoczesnym skupieniu się na wymaganiach dotyczących końcowego zastosowania i ograniczeniach produkcyjnych.

Kluczem do udanego projektowania części jest zrozumienie, w jaki sposób te różne elementy oddziałują na siebie. Na przykład zmiana w doborze materiału może wymagać dostosowania grubości ścianek i kątów pochylenia. Podobnie, dodanie elementów konstrukcyjnych, takich jak żebra i występy, musi być zrównoważone z potencjalnymi śladami zatopienia i innymi defektami kosmetycznymi.

Jakie są wytyczne projektowe dotyczące formowania wtryskowego części z tworzyw sztucznych?

Projektowanie części z tworzyw sztucznych do formowania wtryskowego może być przytłaczające. Wielu inżynierów boryka się z awariami części, problemami z jakością i kosztownymi poprawkami projektu, ponieważ pomijają krytyczne zasady projektowania. Widziałem projekty opóźnione o miesiące z powodu tych możliwych do uniknięcia błędów.

Kluczowe wytyczne projektowe dotyczące formowania wtryskowego koncentrują się na odpowiedniej grubości ścianek, kątach zanurzenia, konstrukcji żeber i wyborze lokalizacji bramy. Zasady te zapewniają jakość części, zmniejszają koszty produkcji i minimalizują wady przy jednoczesnym zachowaniu dokładności wymiarowej i integralności strukturalnej.

Grubość ścianki

Grubość ścianki ma kluczowe znaczenie dla udanego formowania wtryskowego. Utrzymanie jednolitej grubości ścianki pomaga zapobiegać wypaczeniom, zapadnięciom i naprężeniom wewnętrznym. Optymalna grubość ścianki zależy od materiału i wymagań części:

| Rodzaj materiału | Zalecana grubość ścianki (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Poliwęglan | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Projekt wdrożenia kąta

Kąty zanurzenia są niezbędne do łatwego wyrzucania części. Podczas projektowania części z tworzyw sztucznych należy uwzględnić odpowiednie kąty zanurzenia na wszystkich ściankach równoległych do kierunku otwierania formy. Kąt linia podziału4 lokalizacja wpływa na wymagania dotyczące kąta zanurzenia:

- Powierzchnie teksturowane: Minimalny ciąg 3°

- Gładkie powierzchnie: minimalne zanurzenie 1

- Głębokie żebra lub słupki: 2-3° zanurzenia

- Ściany zewnętrzne: 1-2° zanurzenia

Konstrukcja żebra i szefa

Żebra zapewniają wsparcie strukturalne, jednocześnie minimalizując zużycie materiału. Postępuj zgodnie z poniższymi wskazówkami:

- Grubość żeber: 50-60% przylegającej grubości ścianki

- Wysokość żeber: Maksymalnie 3-krotność grubości ścianki

- Odstępy między żebrami: Minimum 2-krotność grubości ścianki

- Promień podstawy: 25-50% grubości ścianki

Wybór lokalizacji bramy

Właściwa lokalizacja bramy wpływa na jakość i wygląd części:

- Umieść bramki w grubych sekcjach

- Unikaj bramek na widocznych powierzchniach

- Rozważ wiele bramek dla dużych części

- Odpowiednia długość przepływu

- Uwzględnienie tworzenia się linii spawu

Konstrukcja narożnika i promienia

Ostre rogi powodują koncentrację naprężeń i trudności w formowaniu:

- Promień wewnętrzny: Minimum 0,5 mm

- Promień zewnętrzny: Minimum 1,5-krotność grubości ścianki

- Utrzymanie stałej grubości ścianek wokół narożników

- Unikaj grubych sekcji na rogach

Rozważania dotyczące wyboru materiałów

Różne materiały mają unikalne wymagania dotyczące przetwarzania:

Materiały amorficzne

- Niższe wskaźniki kurczliwości

- Lepsza stabilność wymiarowa

- Przykłady: ABS, PC, PMMA

Materiały półkrystaliczne

- Wyższe wskaźniki kurczliwości

- Lepsza odporność chemiczna

- Przykłady: PP, PE, POM

Konstrukcja kanału chłodzącego

Odpowiednia konstrukcja kanału chłodzącego zapewnia równomierne chłodzenie części:

- Średnica kanału: typowo 8-12 mm

- Rozstaw kanałów: 3-4 razy średnica

- Odległość od powierzchni części: 1,5-2 razy średnica

- Utrzymanie stałej długości obwodu chłodzenia

- Rozważ chłodzenie konforemne dla złożonych geometrii

Wymagania dotyczące wykończenia powierzchni

Wykończenie powierzchni wpływa zarówno na estetykę, jak i funkcjonalność:

| Typ wykończenia | Numer SPI | Zastosowanie |

|---|---|---|

| Wysoki polski | A1 | Części optyczne |

| Półpoler | A2 | Widoczne powierzchnie |

| Matowy | B1 | Części niewidoczne |

| Teksturowane | C1 | Powierzchnie chwytne |

Zarządzanie podcięciem

Minimalizuj podcięcia tam, gdzie to możliwe:

- W celu wykonania niezbędnych podcięć należy użyć działań bocznych

- Rozważ rdzenie przesuwne dla złożonych funkcji

- Konstrukcja zatrzaskowa z odpowiednim odciążeniem

- Obliczanie wymagań dotyczących skoku w ruchu bocznym

Uwagi dotyczące montażu

Konstrukcja zapewniająca wydajny montaż:

- Obejmuje funkcje wyrównania

- Standaryzacja wymiarów zatrzasków

- Wymagania dotyczące spawania ultradźwiękowego

- W razie potrzeby zaplanuj formowanie wkładek

- Projektowanie funkcji samolokalizacji

Należy pamiętać, że udany projekt formowania wtryskowego wymaga starannego rozważenia wszystkich tych elementów. Każdy komponent wpływa na pozostałe, tworząc wzajemnie połączony system, w którym zmiany w jednym obszarze mogą wpływać na możliwości produkcyjne i jakość całej części.

Jak grubość ścianki wpływa na konstrukcję części z tworzywa sztucznego?

Projektowanie części z tworzyw sztucznych o niespójnej grubości ścianek jest jak budowanie domu o różnej głębokości fundamentów - to przepis na katastrofę. Wielu inżynierów zmaga się z tym podstawowym aspektem, co prowadzi do kosztownych problemów produkcyjnych, wad jakościowych i opóźnień w realizacji projektów.

Grubość ścianki jest krytycznym czynnikiem w projektowaniu części z tworzyw sztucznych, który bezpośrednio wpływa na integralność strukturalną i możliwości produkcyjne. Idealna grubość wynosi zazwyczaj od 0,5 mm do 5 mm, przy czym równomierny rozkład jest kluczem do zapobiegania powszechnym wadom, takim jak ślady zapadania się i naprężenia wewnętrzne.

Zrozumienie wpływu grubości ścianki

Grubość ścianek ma wpływ na każdy aspekt produkcji części z tworzyw sztucznych. Z mojego doświadczenia w pracy nad różnymi projektami w PTSMAKE wynika, że odpowiednie zaprojektowanie grubości ścianek może stanowić różnicę między udanym a nieudanym produktem. W tym przypadku szybkość krystalizacji5 tworzywa sztucznego podczas chłodzenia ma bezpośredni wpływ na zmiany grubości ścianki.

Wytyczne dotyczące optymalnej grubości ścianki

Oto kompleksowy przewodnik po różnych tworzywach sztucznych:

| Rodzaj materiału | Zalecana grubość (mm) | Maksymalna grubość (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Poliwęglan | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Typowe wyzwania projektowe

Ślady zlewu i puste przestrzenie

Grube sekcje w plastikowych częściach stygną wolniej niż cienkie, tworząc ślady zacieków na powierzchni. Aby temu zapobiec:

- W miarę możliwości należy utrzymywać jednolitą grubość ścianek

- Projektowanie stopniowych przejść między różnymi grubościami

- Wdrożenie odpowiednich kanałów chłodzących w formie

Kontrola wypaczenia

Nierównomierne chłodzenie spowodowane różną grubością ścianek może prowadzić do wypaczeń. Nasze rozwiązanie obejmuje:

- Zastosowanie żeber i klinów zamiast grubych ścian

- Utrzymanie współczynnika grubości poniżej 3:1

- Strategiczne rozmieszczenie przewodów chłodzących w formie

Uwagi dotyczące materiału

Różne materiały zachowują się wyjątkowo podczas procesu formowania wtryskowego:

Materiały amorficzne

- Większa tolerancja na zmiany grubości

- Lepsza charakterystyka przepływu

- Niższe wskaźniki kurczliwości

Materiały półkrystaliczne

- Większa wrażliwość na zmiany grubości

- Wyższe wskaźniki kurczliwości

- Wymagają bardziej precyzyjnej kontroli temperatury

Techniki optymalizacji projektu

Wymagania strukturalne

Podczas projektowania pod kątem wytrzymałości:

- Zastosowanie żeber zamiast zwiększania grubości ścianki

- Utrzymanie grubości żeber na poziomie 60% sąsiedniej ściany

- Umieść żebra w obszarach narażonych na duże obciążenia

Efektywność kosztowa

Optymalizacja zużycia materiałów:

- Wyeliminuj niepotrzebne grube sekcje

- Zaprojektuj puste w środku elementy tam, gdzie to możliwe

- Należy rozważyć wycięcie rdzenia w grubych obszarach

Środki kontroli jakości

W PTSMAKE wdrażamy kilka środków kontroli jakości:

- Symulacja cyfrowa przed rozpoczęciem produkcji

- Pierwsza inspekcja artykułu

- Regularne monitorowanie procesów

- Kontrola stabilności wymiarowej

Wydajność produkcji

Odpowiednia grubość ścianki ma wpływ na projekt:

- Optymalizacja czasu cyklu

- Efektywność wykorzystania materiałów

- Trwałość narzędzia

- Koszty produkcji

Przyszłe rozważania

Wraz z rozwojem technologii produkcji obserwujemy:

- Zaawansowane możliwości symulacji

- Nowe materiały o różnych wymaganiach

- Ulepszone rozwiązania chłodzenia

- Lepsze metody kontroli procesów

Rozumiejąc i wdrażając te zasady dotyczące grubości ścianek, projektanci mogą tworzyć bardziej wydajne, opłacalne i wysokiej jakości części z tworzyw sztucznych. Nasze doświadczenie pokazuje, że zwrócenie szczególnej uwagi na grubość ścianek w fazie projektowania zapobiega kosztownym modyfikacjom na późniejszym etapie produkcji.

To kompleksowe podejście do projektowania grubości ścianek pomogło nam dostarczać najwyższej jakości produkty naszym klientom z różnych branż, od części samochodowych po elektronikę użytkową. Kluczem jest zachowanie równowagi między wymaganiami projektowymi a ograniczeniami produkcyjnymi, przy jednoczesnym uwzględnieniu właściwości materiału i zastosowań końcowych.

Dlaczego szkic jest ważny w projektowaniu części z tworzyw sztucznych?

Wyobraź sobie, że projektujesz plastikową część tylko po to, by odkryć, że utknęła w formie jak uparty element układanki. Ten koszmarny scenariusz zdarza się częściej niż myślisz, powodując opóźnienia w produkcji i kosztowne uszkodzenia. Bez odpowiednich kątów pochylenia, nawet najprostsze plastikowe części mogą stać się katastrofą produkcyjną.

Kąty zanurzenia są niezbędnymi elementami konstrukcyjnymi w formowaniu wtryskowym tworzyw sztucznych, które umożliwiają łatwe usuwanie części z formy. Poprzez zastosowanie niewielkiego stożka (zazwyczaj 1-2 stopnie) na pionowych ścianach, producenci mogą zapewnić płynne wyrzucanie części i utrzymać jakość powierzchni.

Zrozumienie kątów zanurzenia

Koncepcja kątów pochylenia może wydawać się prosta, ale jest to kluczowy aspekt projektowania części z tworzyw sztucznych, który wymaga starannego rozważenia. Kąty pochylenia tworzą lekki stożek na pionowych powierzchniach, umożliwiając części uwolnienie z formy bez oporu. Linia podziału służy jako punkt odniesienia, od którego mierzone są kąty pochylenia.

Czynniki wpływające na wybór kąta zanurzenia

Tekstura i wykończenie powierzchni

Różne tekstury powierzchni wymagają różnych kątów ciągu:

| Typ powierzchni | Zalecany kąt zanurzenia |

|---|---|

| Gładkie wykończenie | 1° - 2° |

| Lekka tekstura | 2° - 3° |

| Średnia tekstura | 3° - 5° |

| Głęboka tekstura | 5° - 7° |

Właściwości materiału

Materiał wybrany dla danej części odgrywa znaczącą rolę w określaniu odpowiedniego kąta pochylenia:

- Sztywne materiały, takie jak nylon wypełniony włóknem szklanym, mogą wymagać większych kątów ciągu

- Elastyczne materiały, takie jak TPE, mogą czasami pracować z mniejszymi kątami zanurzenia

- Materiały krystaliczne często wymagają większego ciągu ze względu na ich charakterystykę kurczenia się

Typowe wyzwania związane z draftem

Rozważania dotyczące głębokości

Głębsze części zazwyczaj wymagają większego ciągu niż płytkie. Na każdy cal głębokości należy rozważyć dodanie od 0,5° do 1° zanurzenia, aby zapewnić prawidłowe zwolnienie. Jest to szczególnie ważne w przypadku części o znacznych pionowych ścianach.

Cechy wewnętrzne

Funkcje wewnętrzne często wymagają więcej szkicu niż zewnętrzne, ponieważ:

- Kurczą się na rdzeniu

- Dostęp do polerowania jest ograniczony

- Siły wyrzutu są bardziej skoncentrowane

Najlepsze praktyki dotyczące projektu wdrożenia

Wczesna integracja projektu

- Uwzględnienie wstępnych rozważań w początkowej fazie projektowania

- Wykorzystanie oprogramowania CAD do analizy wymagań projektowych

- Rozważenie wpływu wersji roboczej na funkcjonalność części

Strategiczne rozmieszczenie draftu

- Zastosuj większy ciąg tam, gdzie siły wyrzutu są największe

- Zachowanie jednolitej grubości ścianki podczas stosowania przeciągu

- Rozważ wpływ na wymagania montażowe

Środki kontroli jakości

- Wykorzystanie analizy przepływu formy do weryfikacji kątów ciągu

- Wdrożenie odpowiednich strategii chłodzenia

- Monitorowanie jakości części podczas początkowych serii produkcyjnych

Wpływ ekonomiczny właściwego projektu

Wdrożenie odpowiednich kątów zanurzenia wpływa na różne aspekty produkcji:

Wydajność produkcji

- Skrócony czas cyklu

- Niższy współczynnik odrzuceń

- Lepsza jakość części

- Zmniejszone wymagania konserwacyjne

Rozważania dotyczące kosztów

- Początkowe koszty projektu formy

- Długoterminowe oszczędności produkcyjne

- Zmniejszona ilość złomu

- Wydłużona żywotność formy

Zaawansowane rozważania dotyczące wersji roboczej

Złożone geometrie

W przypadku złożonych geometrii części:

- W razie potrzeby używaj zmiennych kątów zanurzenia

- Należy dokładnie rozważyć lokalizację linii podziału

- Uwzględnienie podcięć i uderzeń bocznych

Wymagania dotyczące materiałów

Różne materiały wymagają szczególnych rozważań dotyczących projektu:

| Rodzaj materiału | Minimalny kąt zanurzenia |

|---|---|

| ABS | 1.5° |

| Poliwęglan | 1° |

| Polipropylen | 0.5° |

| Materiały wypełnione szkłem | 2° - 3° |

Wpływ wykończenia powierzchni

Zależność między wykończeniem powierzchni a przeciągiem:

- Polerowane powierzchnie mogą pracować z minimalnym przeciągiem

- Teksturowane powierzchnie wymagają dodatkowego przeciągu

- Powierzchnie EDM wymagają pośrednich kątów pochylenia

Korzyści z nowoczesnych narzędzi do analizy wersji roboczej

Nowoczesne narzędzia projektowe oferują znaczące korzyści:

Cyfrowa walidacja

- Analiza wersji roboczej w czasie rzeczywistym

- Sprawdzanie zakłóceń

- Wizualizacja wzorca przepływu

Możliwości optymalizacji

- Automatyczne sugestie kąta zanurzenia

- Symulacje wydajności

- Przewidywania dotyczące zachowania materiału

Dzięki odpowiedniej implementacji kąta zanurzenia, producenci mogą osiągnąć:

- Stała jakość części

- Niższe koszty produkcji

- Poprawione czasy cykli

- Wydłużona żywotność formy

Korzyści te sprawiają, że uwzględnienie kąta pochylenia jest kluczowym aspektem udanego projektowania i produkcji części z tworzyw sztucznych.

Jaką rolę odgrywają żebra i występy w częściach plastikowych?

Projektowanie części z tworzyw sztucznych o optymalnej integralności strukturalnej przy jednoczesnym zachowaniu opłacalności jest ciągłym wyzwaniem. Wielu inżynierów zmaga się z częściami, które albo zużywają zbyt dużo materiału, albo cierpią z powodu słabości strukturalnych, co prowadzi do awarii i kosztownych przeprojektowań.

Żebra i występy są kluczowymi elementami konstrukcyjnymi w częściach z tworzyw sztucznych, które zapewniają wsparcie strukturalne i możliwości montażu. Cechy te zwiększają wytrzymałość i funkcjonalność części, jednocześnie minimalizując zużycie materiału, co czyni je niezbędnymi komponentami w wydajnym projektowaniu części z tworzyw sztucznych.

Zrozumienie zasad projektowania żeber

Skuteczność żeber w częściach z tworzyw sztucznych zależy w dużej mierze od prawidłowego wykonania projektu. Przekonałem się, że udany projekt żeber wymaga starannego rozważenia kilku kluczowych czynników:

- Stosunek wysokości do grubości: Żebra powinny utrzymywać wysokość nie większą niż 3-krotność grubości ścianki, aby zapobiec wypaczeniu.

- Odstępy: Odległość między żebrami powinna wynosić co najmniej 2-3-krotność grubości ścianki

- Kąty zanurzenia: Minimalny kąt zanurzenia 0,5° na stronę zapewnia prawidłowe wyrzucanie części.

- Przejścia narożne: Prawidłowe promieniowanie6 u podstawy pomaga zapobiegać koncentracji naprężeń

Podstawy projektowania dla szefów

Króćce służą jako kluczowe punkty montażowe w częściach plastikowych. Projektując piasty, zawsze biorę pod uwagę te istotne elementy:

Wymiary rdzenia

- Średnica wewnętrzna: W oparciu o konkretne wymagania dotyczące elementów złącznych

- Średnica zewnętrzna: Zazwyczaj 2-2,5 razy większa od średnicy wewnętrznej

- Wysokość: Zwykle zależy od długości łącznika i wymagań montażowych.

Rozważania strukturalne

- Żebra nośne: Dodanie klinów, gdy wysokość piasty przekracza 3-krotność jej średnicy.

- Grubość ścianki: Zachowanie 60% nominalnej grubości ścianki dla elementów nośnych

- Kąty zanurzenia: Uwzględnienie 1-2° zanurzenia dla prawidłowego formowania

Wytyczne dotyczące przepływu materiału i grubości

Zależność między grubością ścianki a przepływem materiału znacząco wpływa na jakość części. Oto szczegółowe zestawienie:

| Typ funkcji | Zalecana grubość | Cel |

|---|---|---|

| Główna ściana | 100% (nominalna) | Odniesienie podstawowe |

| Żebra | 50-70% o wartości nominalnej | Zapobieganie powstawaniu śladów zlewu |

| Szefowie | 60-80% o wartości nominalnej | Integralność strukturalna |

| Klin | 50-60% o wartości nominalnej | Funkcje wsparcia |

Optymalizacja pod kątem produkcji

W PTSMAKE podkreślam te kluczowe kwestie dla udanego wdrożenia żeber i szefów:

Zapobieganie powstawaniu śladów zlewu

- Strategiczne rozmieszczenie żeber

- Właściwe proporcje grubości

- Stopniowe przejścia na skrzyżowaniach

Poprawa formowalności

- Odpowiednie kąty zanurzenia

- Prawidłowe lokalizacje wentylacji

- Zoptymalizowane rozmieszczenie kanałów chłodzących

Integralność strukturalna

- Analiza rozkładu obciążenia

- Zapobieganie koncentracji na stresie

- Optymalizacja przepływu materiałów

Typowe błędy projektowe, których należy unikać

Dzięki doświadczeniu zidentyfikowałem kilka krytycznych błędów, których należy unikać:

Kwestie geometryczne

- Nadmierna wysokość żeber bez odpowiedniego podparcia

- Niewystarczające kąty zanurzenia

- Ostre narożniki powodujące koncentrację naprężeń

Uwagi dotyczące materiałów

- Niewłaściwe proporcje grubości prowadzące do powstawania śladów zacieków

- Nieodpowiednie ścieżki przepływu powodujące problemy z napełnianiem

- Słaba lokalizacja bramki wpływająca na wytrzymałość części

Wyzwania związane z produkcją

- Złożone geometrie uniemożliwiające prawidłowe chłodzenie

- Niewystarczające wsparcie dla wysokich funkcji

- Nieodpowiednie względy dotyczące wyrzutu

Wpływ na wydajność części

Dobrze zaprojektowane żebra i występy znacząco wpływają na wydajność części:

Korzyści strukturalne

- Zwiększona sztywność zginania

- Zwiększona odporność na uderzenia

- Lepszy rozkład obciążenia

Wydajność materiałowa

- Zmniejszone zużycie materiałów

- Niższa waga części

- Lepsza efektywność kosztowa

Poprawa jakości

- Lepsza stabilność wymiarowa

- Zmniejszone wypaczenie

- Spójny wygląd części

Integracja z innymi elementami projektu

Pomyślne wdrożenie wymaga uwzględnienia

Wymagania montażowe

- Wolna przestrzeń na narzędzia

- Dostępność elementów złącznych

- Cechy wyrównania

Czynniki środowiskowe

- Wpływ temperatury

- Narażenie chemiczne

- Odporność na promieniowanie UV

Rozważania dotyczące produkcji

- Optymalizacja czasu cyklu

- Konserwacja narzędzi

- Wymagania dotyczące kontroli jakości

Strategiczne wykorzystanie żeber i występów stanowi kluczowy aspekt projektowania części z tworzyw sztucznych, wymagający starannej równowagi między wymaganiami konstrukcyjnymi a ograniczeniami produkcyjnymi. Cechy te, gdy są prawidłowo wdrożone, znacznie zwiększają wydajność części przy jednoczesnym zachowaniu efektywnego wykorzystania materiału i możliwości produkcyjnych.

Jak lokalizacja bramy wpływa na formowanie wtryskowe tworzyw sztucznych?

Podczas produkcji części formowanych wtryskowo, wielu klientów przychodzi do mnie sfrustrowanych widocznymi wadami i problemami z jakością swoich produktów. Problemy te często wynikają z jednego krytycznego, ale często pomijanego aspektu - lokalizacji bramy. Złe umiejscowienie bramy może zmienić doskonały projekt w kosztowny koszmar produkcyjny.

Lokalizacja bramy służy jako punkt wejścia stopionego tworzywa sztucznego do gniazda formy. Jej umiejscowienie znacząco wpływa na przepływ materiału, jakość części i wydajność produkcji. Prawidłowe pozycjonowanie bramy pomaga zapobiegać powszechnym defektom, takim jak linie spawania, pułapki powietrzne i nierównomierne wypełnienie, zapewniając jednocześnie optymalną estetykę części i integralność strukturalną.

Zrozumienie typów bramek i ich zastosowań

Różne typy bram służą różnym celom w formowaniu wtryskowym. Skategoryzowałem główne typy na podstawie ich zastosowań:

| Typ bramki | Najlepsze aplikacje | Zalety | Ograniczenia |

|---|---|---|---|

| Edge Gate | Części płaskie, podstawowe geometrie | Łatwy do usunięcia, dobry do automatyzacji | Ograniczone do wejścia bocznego |

| Pin Gate | Małe części, precyzyjne napełnianie | Minimalne oznaczenie bramki, dobre dla okrągłych części | Ograniczenia rozmiaru |

| Fan Gate | Szerokie, płaskie części | Równomierna dystrybucja materiałów | Trudny demontaż bramki |

| Submarine Gate | Produkcja na dużą skalę | Automatyczne odtajanie | Złożona konstrukcja narzędzia |

| Direct Gate | Duże części, grube sekcje | Prosta konstrukcja, wydajne napełnianie | Widoczny znak bramki |

Czynniki krytyczne przy wyborze lokalizacji bramy

Sukces części formowanej wtryskowo zależy w dużej mierze od kilku kluczowych czynników przy określaniu lokalizacji bramy:

Uwagi dotyczące geometrii części

The zachowanie reologiczne7 tworzywa sztucznego podczas wtrysku wymaga dokładnej analizy geometrii części. Zawsze biorę to pod uwagę:

- Stosunek długości przepływu do grubości

- Naturalne ścieżki przepływu

- Przejścia geometryczne

- Zmiany grubości ścianek

Wymagania dotyczące przepływu materiałów

Różne materiały mają unikalną charakterystykę przepływu, która wpływa na umiejscowienie bramki:

- Materiały krystaliczne a amorficzne

- Lepkość stopu

- Wrażliwość termiczna

- Możliwości w zakresie długości przepływu

Wymagania dotyczące jakości i estetyki

Lokalizacja bramy ma bezpośredni wpływ na walory wizualne i strukturalne:

- Widoczne powierzchnie

- Strefy integralności strukturalnej

- Wymagania kosmetyczne

- Pozycjonowanie linii spawania

Wpływ na typowe wady formowania

Lokalizacja bramy znacząco wpływa na różne wady formowania:

Pułapki powietrzne i odpowietrzanie

Prawidłowe umieszczenie bramki pomaga zapobiegać:

- Uwięzione kieszenie powietrzne

- Ślady po oparzeniach

- Niepełne wypełnienie

- Wady powierzchniowe

Zarządzanie liniami spawalniczymi

Strategiczne rozmieszczenie bramek ułatwia kontrolę:

- Lokalizacja linii spawania

- Siła w punktach styku

- Wygląd wizualny

- Integralność strukturalna

Kwestie związane z przepływem

Optymalne adresy lokalizacji bramek:

- Krótkie strzały

- Znaki wahania

- Znaki przepływu

- Jetting

Zaawansowane rozwiązania dla złożonych części

Złożone części wymagają dodatkowej analizy:

Formy wielokomorowe

W przypadku zastosowań z wieloma wnękami należy rozważyć

- Zrównoważone wypełnienie

- Projekt systemu biegowego

- Spójność między wnękami

- Wydajność produkcji

Komponenty o wysokiej precyzji

Krytyczne aplikacje wymagają uwagi:

- Stabilność wymiarowa

- Minimalne wypaczenia

- Precyzyjna kontrola materiału

- Jednolity skurcz

W PTSMAKE wykorzystujemy zaawansowane oprogramowanie do analizy przepływu formy w celu optymalizacji lokalizacji bram. To naukowe podejście pomaga nam:

- Przewidywanie wzorców przepływu materiałów

- Identyfikacja potencjalnych obszarów usterek

- Optymalizacja wydajności chłodzenia

- Poprawa ogólnej jakości części

Wpływ na wydajność produkcji

Właściwa lokalizacja bramy wpływa na różne aspekty produkcji:

Optymalizacja czasu cyklu

- Krótsze czasy napełniania

- Wydajne chłodzenie

- Zmniejszone wymagania dotyczące ciśnienia

- Lepsza dystrybucja materiałów

Uwagi dotyczące konserwacji

- Łatwy demontaż bramki

- Mniejsze zużycie elementów formy

- Uproszczone procedury czyszczenia

- Wydłużona żywotność narzędzia

Starannie rozważając te czynniki i wykorzystując zaawansowane narzędzia symulacyjne, konsekwentnie osiągamy optymalne wyniki w projektach formowania wtryskowego. Nasze systematyczne podejście do wyboru lokalizacji bramy pomogło wielu klientom przezwyciężyć trudne kwestie produkcyjne i osiągnąć najwyższą jakość produktu.

Jak zarządzać skurczem w projektowaniu części z tworzyw sztucznych?

Zmagasz się z dokładnością wymiarową części z tworzyw sztucznych? Widziałem niezliczoną liczbę producentów stojących w obliczu kosztownych przeróbek i opóźnień produkcji z powodu nieoczekiwanych problemów ze skurczem. Niewłaściwie zarządzany skurcz może zmienić doskonały projekt w odrzuconą partię, powodując ból głowy u wszystkich zaangażowanych stron.

Zarządzanie skurczem w projektowaniu części z tworzyw sztucznych wymaga kompleksowego podejścia łączącego precyzyjne dostosowanie projektu formy, staranny dobór materiału i zoptymalizowane parametry przetwarzania. Rozumiejąc i uwzględniając współczynniki skurczu specyficzne dla materiału, producenci mogą zapewnić dokładność wymiarową i jakość części.

Zrozumienie charakterystyki skurczu materiału

Różne tworzywa sztuczne wykazują różne właściwości skurcz objętościowy8 zachowanie podczas chłodzenia. W PTSMAKE opracowaliśmy systematyczne podejście do wyboru materiałów w oparciu o charakterystykę skurczu. Oto zestawienie popularnych tworzyw sztucznych i ich typowych współczynników skurczu:

| Rodzaj materiału | Liniowy współczynnik skurczu (%) | Jednorodność skurczu |

|---|---|---|

| ABS | 0.4-0.7 | Wysoki |

| Polipropylen | 1.2-2.0 | Średni |

| Polietylen | 1.5-3.0 | Niski |

| Poliwęglan | 0.5-0.7 | Wysoki |

| Nylon | 0.8-2.0 | Średni |

Projektowanie strategii kompensacyjnych

Kluczem do zarządzania kurczliwością jest odpowiednia kompensacja projektu. Zalecam wdrożenie tych podstawowych strategii:

Optymalizacja grubości ścianki

- Utrzymanie jednolitej grubości ścianki w całym elemencie

- Unikaj nagłych zmian grubości

- Konstrukcja z zalecanymi zakresami grubości dla określonych materiałów

Rozważania dotyczące kąta zanurzenia

- Zwiększenie kąta zanurzenia o 1-2° w celu uwzględnienia skurczu.

- Zastosuj dodatkowy ciąg dla głębszych części

- Podczas obliczania kątów zanurzenia należy wziąć pod uwagę skurcz materiału.

Optymalizacja parametrów procesu

Kontrola nad parametrami przetwarzania znacząco wpływa na zarządzanie skurczem:

Kontrola temperatury formy

- Utrzymywanie stałej temperatury formy

- Zastosowanie odpowiedniej konstrukcji kanału chłodzącego

- Monitorowanie zmian temperatury w całej formie

Ustawienia ciśnienia wtrysku

- Optymalizacja czasu utrzymywania ciśnienia

- Regulacja prędkości wtrysku w oparciu o charakterystykę materiału

- Równowaga faz napełniania i pakowania

Zaawansowana konstrukcja układu chłodzenia

Prawidłowa konstrukcja układu chłodzenia ma kluczowe znaczenie dla równomiernego skurczu:

Układ kanałów chłodzących

- Pozycjonowanie kanałów w celu równomiernego odprowadzania ciepła

- Utrzymanie stałej średnicy kanału

- Zapewnienie odpowiednich odstępów między kanałami

Optymalizacja czasu chłodzenia

- Obliczenie minimalnego czasu chłodzenia na podstawie grubości ścianki

- Rozważ właściwości termiczne materiału

- Monitorowanie temperatury części podczas wyrzucania

Uwagi dotyczące materiału

Różne materiały wymagają specyficznego podejścia:

Materiały krystaliczne

- Pozwala na wyższe współczynniki skurczu

- Wdrożenie dłuższych czasów chłodzenia

- Należy dokładnie rozważyć lokalizację bramki

Materiały amorficzne

- Monitorowanie spójności szybkości chłodzenia

- Utrzymywanie odpowiedniej temperatury formy

- Precyzyjna kontrola ciśnienia pakowania

Środki kontroli jakości

Wdrożenie solidnych procedur kontroli jakości zapewnia spójne wyniki:

Monitorowanie wymiarów

- Regularne pomiary części

- Wdrożenie statystycznej kontroli procesu

- Dokumentacja wzorców skurczu

Dokumentacja procesu

- Zapis optymalnych parametrów przetwarzania

- Prowadzenie dzienników ustawień specyficznych dla materiału

- Dokumentowanie skutecznych strategii kompensacji kurczenia się

Typowe rozwiązania problemów

Gdy pojawią się problemy ze skurczem, warto rozważyć poniższe rozwiązania:

Kwestie wymiarowe

- Dostosowanie wymiarów formy na podstawie zmierzonego skurczu

- Modyfikacja układu chłodzenia

- Przegląd wyboru materiałów

Problemy z wypaczaniem

- Równowaga chłodzenia całej części

- Dostosowanie temperatury przetwarzania

- Modyfikacja grubości ścianki

W PTSMAKE z powodzeniem wdrożyliśmy te strategie w wielu projektach. Nasze doświadczenie pokazuje, że skuteczne zarządzanie skurczem wymaga holistycznego podejścia łączącego wiedzę projektową, znajomość materiałów i kontrolę procesu. Starannie rozważając każdy aspekt procesu produkcyjnego, konsekwentnie osiągamy wąskie tolerancje i wysokiej jakości części, które spełniają lub przekraczają specyfikacje klienta.

Zrozumienie i zarządzanie skurczem to nie tylko zastosowanie standardowych współczynników kompensacji - wymaga to dogłębnego zrozumienia zachowania materiału, dynamiki procesu i zasad projektowania. Zwracając szczególną uwagę na te szczegóły i stale monitorując wyniki, możemy skutecznie kontrolować skurcz i produkować wysokiej jakości części z tworzyw sztucznych, które konsekwentnie spełniają wymagania wymiarowe.

Jakie specjalne cechy należy wziąć pod uwagę przy projektowaniu części z tworzyw sztucznych?

Projektowanie części z tworzyw sztucznych o specjalnych cechach może być trudnym wyzwaniem. Wielu inżynierów zmaga się ze zrównoważeniem funkcjonalności i możliwości produkcyjnych, co często prowadzi do kosztownych zmian w projekcie lub opóźnień w produkcji. Złożoność tych cech może stanowić różnicę między udanym produktem a koszmarem produkcyjnym.

Specjalne cechy w projektowaniu części z tworzyw sztucznych wymagają starannego rozważenia ograniczeń produkcyjnych i wymagań dotyczących końcowego zastosowania. Kluczowe elementy obejmują zatrzaski, żywe zawiasy, podcięcia i teksturowane powierzchnie, z których każdy służy określonym celom funkcjonalnym, a jednocześnie wymaga precyzyjnej uwagi projektowej, aby zapewnić udaną produkcję.

Zrozumienie pasowań zatrzaskowych

Pasowania zatrzaskowe to podstawowe funkcje, które rewolucjonizują procesy montażu. Przekonałem się, że udany projekt zatrzasków wymaga zwrócenia szczególnej uwagi na kilka kluczowych czynników:

- Wybór materiału: Różne materiały wykazują różny stopień elastyczności i wytrzymałości.

- Kąt zaangażowania: Zazwyczaj między 30-45 stopni dla optymalnej wydajności

- Siła mocowania: Musi równoważyć łatwość montażu z bezpieczną siłą mocowania

- Grubość ścianki: Krytyczna dla zapobiegania koncentracji naprężeń i pękaniu

Kluczem do udanej konstrukcji zatrzasków jest współczynnik odkształcenia9 który określa zachowanie materiału podczas montażu.

Rozważania dotyczące konstrukcji zawiasów

Żywe zawiasy oferują wyjątkowe korzyści w projektowaniu części z tworzyw sztucznych:

Parametry projektowe

- Grubość: Zwykle 0,2-0,3 mm dla optymalnej elastyczności

- Wybór materiału: Polipropylen (PP) jest preferowany ze względu na doskonałą odporność na zmęczenie materiału.

- Promień: Należy unikać ostrych narożników, aby zapobiec koncentracji naprężeń.

Czynniki wydajności

| Czynnik | Wymóg | Wpływ |

|---|---|---|

| Flex Life | >1 milion cykli | Długowieczność produktu |

| Temperatura pracy | -20°C do 80°C | Stabilność środowiskowa |

| Przepływ formy | Równolegle do zawiasu | Integralność strukturalna |

Skuteczne zarządzanie podcięciami

Podcięcia stanowią wyjątkowe wyzwanie w formowaniu wtryskowym:

Rodzaje podcięć

Zewnętrzne podcięcia

- Wymagają akcji pobocznych lub slajdów

- Wpływ na czas cyklu i koszt narzędzia

Wewnętrzne podcięcia

- Potrzebne są składane rdzenie

- Wpływ na mechanikę wyrzucania części

Strategie projektowania

- Minimalizacja głębokości tam, gdzie to możliwe

- Należy dokładnie rozważyć lokalizację linii podziału

- Ocena alternatywnych projektów, które mogą wyeliminować podcięcia

Techniki teksturowania powierzchni

Tekstury powierzchni służą zarówno celom estetycznym, jak i funkcjonalnym:

Kategorie tekstur

Funkcjonalne tekstury

- Właściwości antypoślizgowe

- Rozpraszanie światła

- Odporność na zużycie

Estetyczne tekstury

- Ziarno skóry

- Ziarno drewna

- Wzory geometryczne

Wytyczne projektowe

- Kąt zanurzenia musi wzrastać wraz z głębokością tekstury

- Orientacja wzoru powinna pokrywać się z otworem formy.

- Stosunek głębokości do szerokości musi być brany pod uwagę w celu prawidłowego wypełnienia.

Wpływ wyboru materiału

Wybór materiału ma znaczący wpływ na wydajność funkcji specjalnych:

| Materiał | Snap Fit Performance | Żywe zawiasy | Zachowanie tekstury |

|---|---|---|---|

| PP | Doskonały | Doskonały | Dobry |

| ABS | Dobry | Słaby | Doskonały |

| PC | Bardzo dobry | Słaby | Bardzo dobry |

| POM | Doskonały | Słaby | Uczciwy |

Rozważania dotyczące produkcji

Aby zapewnić udaną produkcję:

Projektowanie narzędzi

- Prawidłowe odpowietrzanie

- Układ kanałów chłodzących

- Optymalizacja lokalizacji bramek

Parametry procesu

- Kontrola ciśnienia wtrysku

- Zarządzanie temperaturą

- Optymalizacja czasu chłodzenia

Kontrola jakości

- Weryfikacja wymiarów

- Testy funkcjonalne

- Kontrola wzrokowa

Strategie optymalizacji kosztów

Zalecam rozważenie tych czynników w celu uzyskania opłacalnego projektu:

Uproszczenie projektu

- Zmniejszenie złożoności tam, gdzie to możliwe

- Łączenie funkcji, gdy jest to możliwe

- Standaryzacja wymiarów

Wybór materiału

- Równowaga między kosztami a wydajnością

- Rozważ materiały pochodzące z recyklingu

- Optymalizacja zużycia materiałów

Wydajność produkcji

- Minimalizacja czasu cyklu

- Ograniczenie operacji drugorzędnych

- Optymalizacja konstrukcji narzędzia

Konserwacja i długowieczność

Dla długoterminowego sukcesu:

Regularna konserwacja narzędzi

- Monitorowanie punktów zużycia

- Czyste kanały wentylacyjne

- Sprawdź cechy wyrównania

Monitorowanie jakości

- Stabilność wymiarowa toru

- Monitorowanie wydajności funkcji

- Dokumentowanie wzorców zużycia

Optymalizacja procesu

- Dostrajanie parametrów

- Monitorowanie czasów cyklu

- Dostosuj według potrzeb

Dzięki starannemu rozważeniu tych specjalnych cech i ich wymagań wdrożeniowych, w PTSMAKE zapewniamy optymalne wyniki projektowania i produkcji. Nasze podejście łączy wiedzę techniczną z praktycznym doświadczeniem, aby dostarczać części spełniające zarówno wymagania funkcjonalne, jak i ograniczenia produkcyjne.

Zrozumienie wpływu krystaliczności na właściwości tworzyw sztucznych w celu lepszego doboru materiałów. ↩

Dowiedz się, jak koncentracja naprężeń wpływa na wydajność części i techniki optymalizacji projektu. ↩

Zrozumienie efektów absorpcji wilgoci przez materiał w celu zapewnienia optymalnej wydajności i trwałości podczas projektowania części. ↩

Dowiedz się więcej o liniach podziału, aby zwiększyć wydajność formy i poprawić jakość części w formowaniu wtryskowym. ↩

Dowiedz się, jak grubość ścianki wpływa na krystalizację, aby uzyskać lepszą jakość części z tworzyw sztucznych. ↩

Poznaj techniki redukcji naprężeń, które zwiększają wytrzymałość projektów części z tworzyw sztucznych. ↩

Zrozumienie zachowania reologicznego usprawnia formowanie wtryskowe, poprawiając charakterystykę płynięcia i jakość produktu. ↩

Dowiedz się, w jaki sposób skurcz wpływa na projekt formy i jakość części, aby uzyskać lepsze wyniki produkcyjne. ↩

Zrozumienie szybkości odkształcania w celu uzyskania lepszej wydajności materiału podczas procesów montażu. ↩