Przez ponad 15 lat pracy w PTSMAKE widziałem wielu inżynierów zmagających się z obróbką tłoków. Słaba obróbka może prowadzić do awarii silnika, zmniejszenia jego wydajności i kosztownych napraw. Uniknijmy tych problemów.

Obróbka tłoków koncentruje się na pięciu kluczowych aspektach: wyborze materiału, wymaganiach dotyczących wykończenia powierzchni, precyzyjnych tolerancjach wymiarowych, względach termicznych i właściwym doborze narzędzi. Czynniki te mają bezpośredni wpływ na wydajność tłoka i niezawodność silnika.

Chciałbym podzielić się moim doświadczeniem w pracy z głównymi producentami z branży motoryzacyjnej. W trakcie mojej kariery pomogłem obrobić tysiące tłoków do różnych zastosowań. Zdobyta przeze mnie wiedza na temat krytycznych specyfikacji i typowych wyzwań pomoże ci zrozumieć, co składa się na idealnie obrobiony tłok. Zanurzmy się w szczegóły, które mają największe znaczenie dla Twojego projektu.

Czym jest obróbka tłoków?

Czy zastanawiałeś się kiedyś, dlaczego niektóre silniki wytrzymują dziesiątki lat, podczas gdy inne ulegają przedwczesnej awarii? Sekret często tkwi w precyzji obróbki tłoków, krytycznym procesie, który opanowałem przez ponad 15 lat pracy w branży produkcyjnej.

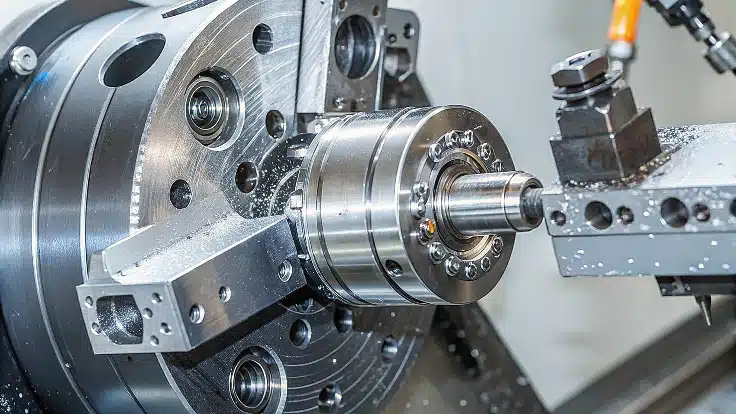

Obróbka tłoków to wysoce precyzyjny proces produkcyjny polegający na kształtowaniu metalowych tłoków przy użyciu technologii CNC w celu stworzenia komponentów, które wytrzymują ekstremalne ciśnienia i temperatury, jednocześnie skutecznie przekształcając energię spalania w moc mechaniczną w silnikach.

Podstawy obróbki tłoków

Pracując z niezliczoną liczbą klientów z branży motoryzacyjnej i lotniczej w PTSMAKE, przekonałem się na własne oczy, jak ważna jest właściwa obróbka tłoków. Proces ten polega na usuwaniu materiału z metalowych półfabrykatów (zwykle stopów aluminium) w celu stworzenia tłoków spełniających dokładne specyfikacje. Oto dlaczego ma to znaczenie:

- Precyzyjna kontrola tolerancji (zazwyczaj ±0,001 cala)

- Jakość wykończenia powierzchni zapewniająca optymalną wydajność

- Utrzymanie integralności materiału podczas obróbki

- Tworzenie złożonej geometrii dla konkretnych projektów silników

Elementy krytyczne w konstrukcji tłoka

Nowoczesny tłok składa się z kilku kluczowych elementów, które wymagają precyzyjnej obróbki:

| Cecha | Funkcja | Wymagania dotyczące obróbki |

|---|---|---|

| Korona | Powierzchnia komory spalania | Kompleksowe cięcie profili |

| Rowki pierścieniowe | Szczelne zamknięcie | Precyzyjna obróbka kołowa |

| Spódnica | Prowadzenie ścianki cylindra | Precyzyjna kontrola średnicy |

| Szpilki | Połączenie sworznia nadgarstka | Dokładne wyrównanie otworów |

Wyzwania środowiska operacyjnego

Z mojego doświadczenia wynika, że tłoki pracują w jednych z najbardziej wymagających warunków w każdym układzie mechanicznym:

- Wahania temperatury (od temperatury pokojowej do ponad 600°F)

- Ekstremalne cykle ciśnieniowe (do 1000 psi)

- Ciągły ruch posuwisto-zwrotny

- Stały kontakt metal-metal

Aplikacje branżowe

W oparciu o moją pracę w różnych sektorach, obróbka tłoków służy różnym branżom o unikalnych wymaganiach:

Przemysł motoryzacyjny

- Wyczynowe silniki wyścigowe

- Silniki pojazdów użytkowych

- Morskie układy napędowe

Zastosowania lotnicze i kosmiczne

- Silniki lotnicze

- Pomocnicze jednostki zasilające

- Badawcze układy napędowe

Maszyny przemysłowe

- Sprzęt budowlany

- Jednostki wytwarzania energii

- Maszyny produkcyjne

Zaawansowane technologie obróbki skrawaniem

Przez lata pracy w PTSMAKE byłem świadkiem ewolucji technologii obróbki tłoków:

5-osiowa obróbka CNC

- Umożliwia tworzenie złożonych geometrii

- Skraca czas konfiguracji

- Poprawia dokładność

Systemy kontroli jakości

- Pomiar w trakcie procesu

- Automatyczna inspekcja

- Dostosowania w czasie rzeczywistym

Innowacje materiałowe

- Zaawansowane stopy aluminium

- Technologie powlekania

- Procesy obróbki cieplnej

Wpływ precyzji

Widziałem wiele przypadków, w których precyzja obróbki tłoka bezpośrednio wpływała na osiągi silnika:

Korzyści z wydajności

- Zwiększona moc wyjściowa

- Zwiększona wydajność paliwowa

- Zmniejszone emisje

- Wydłużona żywotność silnika

Wpływ na koszty

- Niższe roszczenia gwarancyjne

- Mniejsze potrzeby w zakresie konserwacji

- Zwiększona niezawodność

- Lepsza wartość odsprzedaży

Rozważania dotyczące produkcji

Z mojego doświadczenia w zarządzaniu liniami produkcyjnymi wynika, że skuteczna obróbka tłoków wymaga:

Wybór materiału

- Właściwy wybór stopu

- Kontrole jakości

- Certyfikacja materiałów

Kontrola procesu

- Monitorowanie temperatury

- Zarządzanie zużyciem narzędzi

- Optymalizacja parametrów cięcia

Zapewnienie jakości

- Kontrola wymiarów

- Weryfikacja wykończenia powierzchni

- Testy metalurgiczne

Przyszłe trendy

Jako osoba głęboko zaangażowana w innowacje w produkcji, dostrzegam kilka pojawiających się trendów:

Inteligentna produkcja

- Integracja IoT

- Monitorowanie w czasie rzeczywistym

- Konserwacja predykcyjna

Zrównoważone praktyki

- Zmniejszona ilość odpadów

- Efektywność energetyczna

- Materiały nadające się do recyklingu

Materiały zaawansowane

- Rozwój nowych stopów

- Integracja złożona

- Obróbka powierzchni

Precyzja wymagana w obróbce tłoków stale ewoluuje wraz z rozwojem technologii silników. Przez ponad 15 lat pracy w PTSMAKE byłem świadkiem, jak kluczowy jest ten proces produkcyjny dla tworzenia niezawodnych, wydajnych silników w różnych branżach. Zrozumienie tych podstaw jest niezbędne dla każdego, kto zajmuje się produkcją lub konserwacją silników.

Jakie materiały są stosowane w obróbce tłoków?

Jako ekspert w dziedzinie produkcji z ponad 15-letnim doświadczeniem w branży obróbki CNC, widziałem na własne oczy, jak wybór materiału może wpłynąć na wydajność tłoka. Pozwól mi poprowadzić Cię przez tę kluczową decyzję.

Najpopularniejszymi materiałami stosowanymi w obróbce tłoków są stopy aluminium (takie jak 2618 i 4032), stopy stali i tytan. Każdy materiał oferuje unikalne korzyści - aluminium zapewnia lekkość i odprowadzanie ciepła, stal zapewnia trwałość, a tytan łączy w sobie wytrzymałość i oszczędność masy.

Zrozumienie stopów aluminium w produkcji tłoków

Z mojego doświadczenia w PTSMAKE wynika, że stopy aluminium zdominowały krajobraz produkcji tłoków. Dwa najpopularniejsze gatunki, z którymi pracujemy to:

Aluminium 2618: Idealny do zastosowań wymagających wysokiej wydajności

- Wyższa wytrzymałość w podwyższonych temperaturach

- Lepsza odporność na zmęczenie

- Powszechnie stosowane w silnikach wyścigowych

Aluminium 4032: idealne do standardowych zastosowań motoryzacyjnych

- Niższa rozszerzalność cieplna

- Lepsza odporność na zużycie

- Bardziej opłacalne rozwiązanie

Stopy stali: Mistrz trwałości

Gdy klienci potrzebują wyjątkowej trwałości, często polecam stopy stali. Oto zestawienie głównych opcji:

| Typ stalowy | Kluczowe korzyści | Najlepsze aplikacje |

|---|---|---|

| 4140 | Wysoka wytrzymałość, dobra odporność na zmęczenie | Silniki wysokoprężne do dużych obciążeń |

| 4340 | Najwyższa wytrzymałość, doskonała odporność na zużycie | Silniki wyścigowe |

| 8620 | Dobre utwardzanie obudowy, umiarkowany koszt | Pojazdy użytkowe |

Tytan: Wybór Premium

Tłoki tytanowe stanowią najnowocześniejszą technologię produkcji tłoków. W ciągu moich lat doświadczenia w produkcji widziałem rosnące zapotrzebowanie na tytan, zwłaszcza w..:

- Zastosowania lotnicze i kosmiczne

- Wysokiej klasy silniki wyścigowe

- Pojazdy wojskowe

Kryteria wyboru materiałów

Pomagając klientom w wyborze materiałów, biorę pod uwagę te kluczowe czynniki:

Typ silnika i zastosowanie:

- Pojazdy osobowe: Stopy aluminium (4032)

- Silniki wyścigowe: 2618 aluminium lub tytan

- Wytrzymały olej napędowy: stopy stali

Wymagania dotyczące wydajności:

- Maksymalna temperatura pracy

- Oczekiwana moc wyjściowa

- Potrzeby w zakresie trwałości

- Ograniczenia wagi

Rozważania dotyczące kosztów:

- Koszt materiału na jednostkę

- Czas i złożoność obróbki

- Oczekiwana wielkość produkcji

- Wymagania dotyczące cyklu życia

Wpływ właściwości materiału na obróbkę

Dzięki mojej pracy w PTSMAKE nauczyłem się, że właściwości materiału znacząco wpływają na proces obróbki:

Stopy aluminium:

- Możliwe większe prędkości obróbki

- Wymaga starannej kontroli temperatury

- Potrzeba prawidłowej ewakuacji wiórów

- Mniejsze zużycie narzędzi

Stal:

- Wymagane niższe prędkości cięcia

- Wyższe wskaźniki zużycia narzędzi

- Potrzebne solidniejsze chłodzenie

- Większe zużycie energii

Tytan:

- Wymagane specjalistyczne narzędzia tnące

- Bardzo specyficzne prędkości i posuwy

- Potrzebne są ulepszone strategie chłodzenia

- Wyższe koszty obróbki

Wymagania dotyczące spójności materiałów

Jednym z aspektów, który zawsze podkreślam naszym klientom, jest spójność materiałów. Oto dlaczego ma to znaczenie:

Kontrola jakości:

- Stałe właściwości materiału zapewniają niezawodne działanie

- Zmniejsza współczynnik odrzuceń w produkcji

- Umożliwia przewidywalne parametry obróbki

Wydajność produkcji:

- Znormalizowane procesy obróbki

- Skrócony czas konfiguracji między partiami

- Dokładniejsze szacowanie kosztów

Przewidywalność wydajności:

- Stałe właściwości termiczne

- Niezawodna charakterystyka zużycia

- Jednolita wytrzymałość w całej partii

Przez ponad 15 lat pracy w PTSMAKE nauczyłem się, że udana obróbka tłoków to nie tylko wybór odpowiedniego materiału - to zrozumienie, jak ten materiał zachowuje się podczas całego procesu produkcyjnego. Każdy materiał wymaga specjalistycznej wiedzy, odpowiedniego oprzyrządowania i precyzyjnej kontroli parametrów obróbki, aby osiągnąć optymalne wyniki.

Jakie są główne etapy obróbki tłoków?

Czy kiedykolwiek zastanawiałeś się, jak zwykły blok metalu przekształca się w precyzyjnie zaprojektowany tłok? Po ponad 15 latach pracy w obróbce CNC ujawnię kluczowe kroki, które sprawiają, że jest to możliwe.

Obróbka tłoków obejmuje systematyczny proces obróbki zgrubnej, operacje CNC, precyzyjne wiercenie i obróbkę wykańczającą. Każdy etap wymaga ścisłej kontroli jakości i zaawansowanych maszyn, aby osiągnąć wąskie tolerancje niezbędne dla optymalnej wydajności silnika.

Wstępne przygotowanie i obróbka zgrubna

Z mojego doświadczenia w PTSMAKE wynika, że proces produkcji tłoków zawsze rozpoczyna się od starannego doboru i przygotowania materiału. Zazwyczaj używamy wysokiej jakości stopów aluminium ze względu na ich doskonały stosunek wytrzymałości do masy i właściwości termiczne. Faza obróbki zgrubnej obejmuje:

- Kontrola materiałów pod kątem wad

- Wstępne cięcie do przybliżonych wymiarów

- Podstawowe formowanie kształtu poprzez konwencjonalną obróbkę skrawaniem

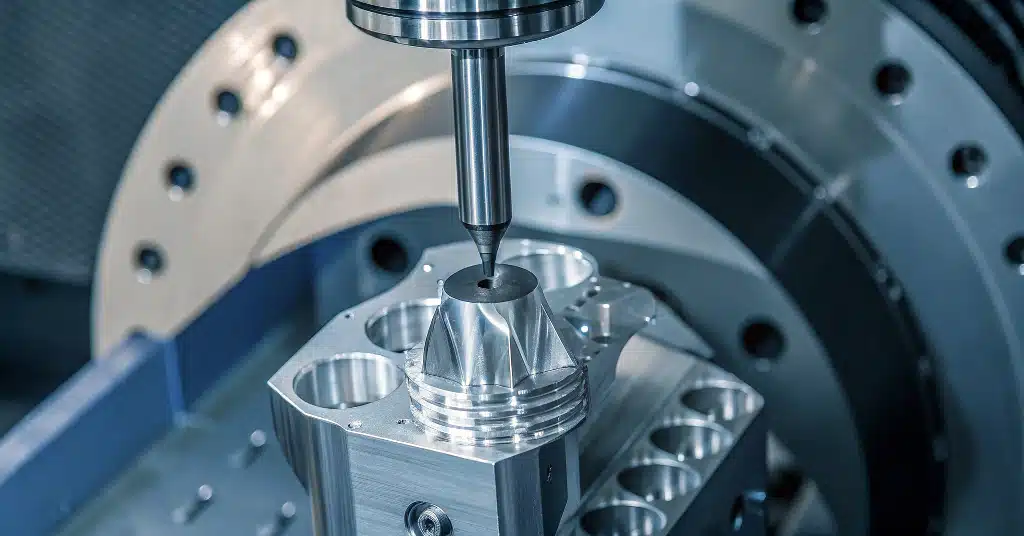

Operacje frezowania CNC

Frezowanie CNC to etap, w którym tłok naprawdę zaczyna nabierać kształtu. Korzystając z naszych zaawansowanych 5-osiowych maszyn CNC, wykonujemy kilka krytycznych operacji:

| Działanie | Cel | Typowa tolerancja |

|---|---|---|

| Profilowanie korony | Tworzy powierzchnię komory spalania | ±0,02 mm |

| Obróbka spódnic | Definiuje cylindryczną powierzchnię prowadzącą | ±0,01 mm |

| Wytaczanie szpilek | Przygotowuje do montażu sworznia nadgarstka | ±0,005 mm |

| Wycinanie rowków pierścieniowych | Tworzy precyzyjne rowki pod pierścienie tłokowe | ±0,008 mm |

Proces precyzyjnego toczenia

Po frezowaniu przechodzimy do operacji toczenia. Jest to szczególnie ważne dla uzyskania idealnego kształtu cylindrycznego. Podczas mojego ponad 15-letniego doświadczenia nauczyłem się, że ten etap wymaga wyjątkowej dbałości o szczegóły:

- Średnica zewnętrzna toczenia

- Wykończenie powierzchni

- Precyzyjne toczenie rowków

- Weryfikacja koncentracji

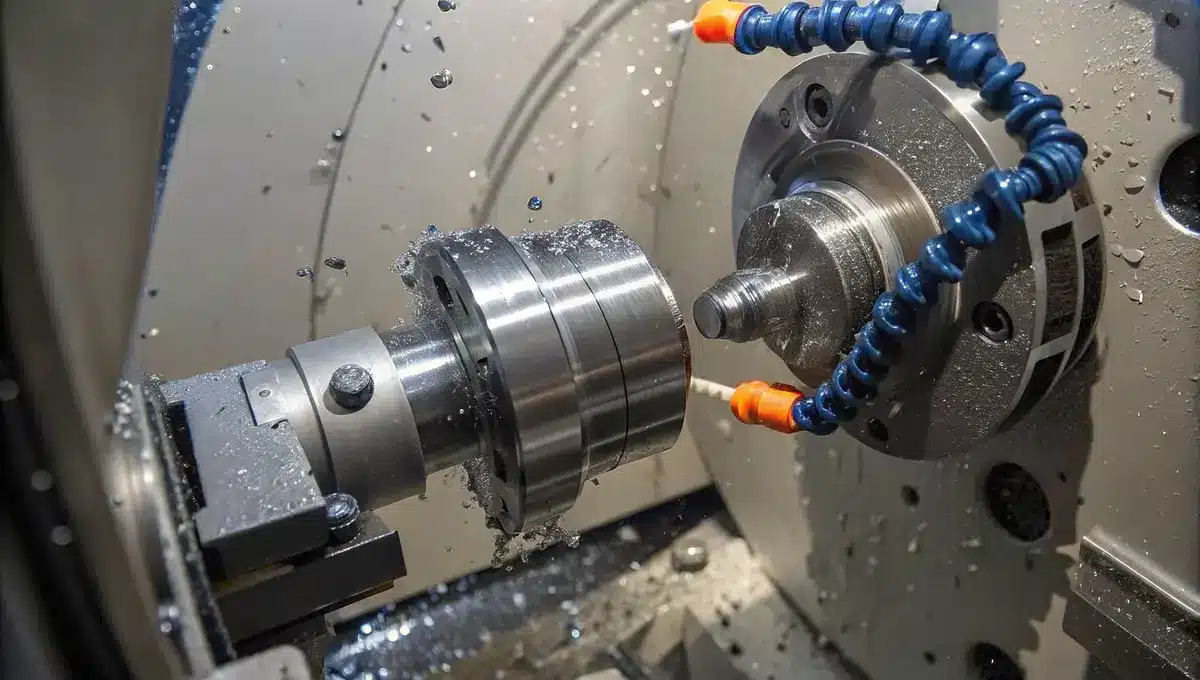

Wiercenie w przejściu naftowym

Jednym z najbardziej krytycznych aspektów obróbki tłoków jest tworzenie kanałów olejowych. W PTSMAKE stosujemy specjalistyczne techniki wiercenia, aby zapewnić odpowiednie smarowanie:

- Wiercenie głębokich otworów dla głównych kanałów olejowych

- Wiercenie otworów poprzecznych do dystrybucji oleju

- Fazowanie i gratowanie wszystkich przejść

- Kontrola jakości przy użyciu technologii boroskopowej

Obróbka powierzchni i wykończenie

Faza wykończeniowa jest tym, co odróżnia dobry tłok od wyjątkowego. Nasz proces obejmuje:

- Precyzyjne szlifowanie krytycznych powierzchni

- Optymalizacja chropowatości powierzchni

- Aplikacja powłoki bariery termicznej

- Końcowa weryfikacja wymiarów

Kontrola jakości i inspekcja

W trakcie całego procesu utrzymujemy ścisłe środki kontroli jakości:

| Punkt kontrolny | Metoda | Kryteria akceptacji |

|---|---|---|

| Dokładność wymiarowa | Pomiar CMM | ±0,01 mm |

| Wykończenie powierzchni | Profilometr | Ra 0,4 μm |

| Okrągłość | Tester okrągłości | 0,005 mm maks |

| Integralność materiału | Testy ultradźwiękowe | Zero usterek |

Integracja CAD/CAM

Nowoczesna obróbka tłoków opiera się w dużej mierze na zaawansowanym oprogramowaniu. W PTSMAKE wykorzystujemy:

- Modelowanie 3D w celu optymalizacji projektu

- Oprogramowanie symulacyjne do weryfikacji procesów

- Programy do optymalizacji ścieżki narzędzia

- Systemy monitorowania w czasie rzeczywistym

Nadzorując niezliczone projekty produkcji tłoków, mogę śmiało powiedzieć, że właściwa kolejność tych kroków ma kluczowe znaczenie. Prowadzimy szczegółową dokumentację procesu i stale aktualizujemy nasze procedury w oparciu o informacje zwrotne dotyczące wydajności i postęp technologiczny.

Wymagania specjalistyczne

Różne zastosowania silnika wymagają specyficznych modyfikacji podstawowego procesu:

- Tłoki wyścigowe wymagają dodatkowej wytrzymałości

- Wytrzymałe tłoki do silników wysokoprężnych wymagają ulepszonego zarządzania temperaturą

- Wysokowydajne tłoki często wymagają niestandardowych rozwiązań w zakresie powlekania

Dzięki naszemu doświadczeniu w PTSMAKE opracowaliśmy własne techniki dla każdego rodzaju aplikacji, zapewniając optymalną wydajność i trwałość.

Optymalizacja procesu

Aby utrzymać przewagę konkurencyjną, stale optymalizujemy nasze procesy poprzez:

- Wdrażanie zasad lean manufacturing

- Skrócenie czasu konfiguracji dzięki standaryzacji

- Korzystanie z systemów zarządzania żywotnością narzędzi

- Prowadzenie harmonogramów konserwacji zapobiegawczej

Sukces obróbki tłoków ostatecznie zależy od precyzyjnego wykonania każdego kroku przy zachowaniu stałej jakości w całym procesie. W PTSMAKE udoskonaliliśmy te procedury przez lata doświadczeń, czego rezultatem są tłoki, które konsekwentnie spełniają lub przekraczają specyfikacje OEM.

Dlaczego precyzja jest ważna w obróbce tłoków?

Czy kiedykolwiek zastanawiałeś się, dlaczego drobna rysa na tłoku może doprowadzić do całkowitej awarii silnika? Przez ponad 15 lat pracy w PTSMAKE widziałem, jak mikroskopijne niedoskonałości mogą powodować ogromne problemy.

Precyzja w obróbce tłoków ma kluczowe znaczenie, ponieważ nawet 0,001 cala odchylenia może znacząco wpłynąć na osiągi silnika, zużycie paliwa i żywotność. Doskonała precyzja zapewnia optymalną kompresję, zmniejsza zużycie i zapobiega katastrofalnym awariom silnika.

Krytyczny wpływ dokładności wymiarowej

Z mojego doświadczenia w pracy z producentami z branży motoryzacyjnej wynika, że precyzja tłoka ma bezpośredni wpływ na trzy kluczowe obszary:

- Osiągi silnika

- Efektywność paliwowa

- Długowieczność komponentów

Pozwól mi wyjaśnić, dlaczego każdy mikron ma znaczenie w produkcji tłoków:

Zrozumienie poziomów tolerancji

Oto szczegółowe zestawienie krytycznych tolerancji tłoków, które utrzymujemy w PTSMAKE:

| Obszar komponentu | Typowa tolerancja | Wpływ niezgodności |

|---|---|---|

| Średnica tłoka | ±0,0005 cala | Utrata kompresji, przedmuch |

| Rowki pierścieniowe | ±0,0003 cala | Zużycie oleju, utrata mocy |

| Otwór na sworzeń | ±0,0002 cala | Nadmierne zużycie, hałas |

| Profil spódnicy | ±0,0004 cala | Zadrapania, ryzyko napadów |

Wymagania dotyczące wykończenia powierzchni

Jakość wykończenia powierzchni jest równie ważna jak dokładność wymiarowa. Dzięki naszemu procesowi produkcyjnemu zapewniamy:

- Wykończenie ścianki cylindra: 10-20 mikrocali Ra

- Powierzchnia pierścienia: 15-25 mikrocali Ra

- Obszar spódnicy: 8-15 mikrocali Ra

Rozważania dotyczące temperatury i zachowania materiału

Często pomijanym aspektem jest rozszerzalność cieplna. Nowoczesne tłoki muszą:

- Zachowanie odstępów w temperaturach roboczych (do 600°F)

- Uwzględnienie różnych współczynników rozszerzalności materiałów

- Zachowanie wykończenia powierzchni podczas cykli termicznych

Nowoczesne technologie obróbki skrawaniem

W PTSMAKE stosujemy kilka najnowocześniejszych technologii:

5-osiowe centra obróbcze CNC

- Umożliwia tworzenie złożonych geometrii

- Zapewnia stałą dokładność

- Redukuje czas konfiguracji i błędy ludzkie

Zaawansowane systemy pomiarowe

- Współrzędnościowe maszyny pomiarowe (CMM)

- Technologia skanowania laserowego

- Kontrola jakości w czasie rzeczywistym

Zarządzanie ciepłem

- Środowisko produkcyjne z kontrolowaną temperaturą

- Procesy stabilizacji materiałów

- Systemy kompensacji termicznej

Protokoły kontroli jakości

Nasz proces zapewniania jakości obejmuje:

Analiza materiału przed obróbką

- Weryfikacja składu chemicznego

- Testowanie twardości

- Badanie mikrostruktury

Kontrola w trakcie procesu

- Monitorowanie wymiarów w czasie rzeczywistym

- Weryfikacja wykończenia powierzchni

- Śledzenie temperatury

Ostateczna walidacja

- Pełna kontrola wymiarów

- Pomiar wykończenia powierzchni

- Kontrola okrągłości i cylindryczności

Typowe awarie związane z precyzją

Z mojego doświadczenia wynika, że są to najczęstsze problemy spowodowane nieodpowiednią precyzją:

Utrata kompresji

- Skutki nieprawidłowych wymiarów rowka pierścienia

- Prowadzi do redukcji mocy

- Zwiększa zużycie paliwa

Nadmierne zużycie oleju

- Spowodowane przez nieprawidłowe wykończenie powierzchni pierścienia

- Tworzy niebieski dym wydechowy

- Wymaga częstego uzupełniania oleju

Uderzenie tłoka

- Wynika z nieprawidłowych prześwitów

- Powoduje hałas i wibracje

- Przyspiesza zużycie

Wpływ na rzeczywistość

Przez ponad 15 lat pracy w PTSMAKE widziałem, jak precyzja wpływa na prawdziwe silniki:

- Nadwymiar 0,001 cala może skrócić żywotność silnika o 50%

- Nieprawidłowe wykończenie powierzchni może podwoić zużycie oleju

- Nieprawidłowe prześwity mogą spowodować natychmiastowy atak

Dzięki naszym precyzyjnym procesom produkcyjnym i kontroli jakości pomogliśmy klientom:

- Wydłużenie żywotności silnika nawet o 30%

- Zmniejszenie liczby roszczeń gwarancyjnych o 45%

- Poprawa wydajności paliwowej o 5-8%

Koszt precyzji

Chociaż osiągnięcie wysokiej precyzji zwiększa koszty produkcji, korzyści znacznie przewyższają inwestycję:

- Mniejsza liczba roszczeń gwarancyjnych

- Wydłużona żywotność komponentów

- Większe zadowolenie klientów

- Niższy całkowity koszt posiadania

Odkryliśmy, że inwestowanie w precyzję podczas produkcji oszczędza naszym klientom około 3-4 razy więcej kosztów długoterminowej konserwacji i wymiany.

Jak zaawansowane technologie usprawniają obróbkę tłoków?

Wyobraź to sobie: Pojedyncza wada tłoka może doprowadzić do katastrofalnej awarii silnika. W ciągu ponad 15 lat pracy w PTSMAKE byłem świadkiem, jak zaawansowane technologie przekształciły produkcję tłoków ze sztuki w precyzyjną naukę.

Nowoczesna obróbka tłoków łączy 5-osiowe maszyny CNC, technologię laserową i inteligentne systemy metrologiczne z integracją Przemysłu 4.0. Innowacje te zapewniają bezprecedensową precyzję, spójność i wydajność przy jednoczesnym ograniczeniu błędów ludzkich i kosztów produkcji.

Rewolucja w 5-osiowej obróbce CNC

Z mojego doświadczenia w pracy z globalnymi producentami z branży motoryzacyjnej wynika, że 5-osiowe maszyny CNC zrewolucjonizowały produkcję tłoków. Systemy te mogą obrabiać złożone geometrie w jednym ustawieniu, znacznie skracając czas produkcji i poprawiając dokładność. Oto, co czyni je wyjątkowymi:

| Cecha | Korzyści |

|---|---|

| Jednoczesny ruch w 5 osiach | Skomplikowane powierzchnie obrabiane bez repozycjonowania |

| Zaawansowana optymalizacja ścieżki narzędzia | Krótszy czas cyklu i lepsze wykończenie powierzchni |

| Zintegrowane systemy pomiarowe | Weryfikacja wymiarów w czasie rzeczywistym |

| Automatyczna wymiana narzędzi | Minimalny czas przestoju między operacjami |

Obróbka laserowa: Precyzja z prędkością światła

Obróbka laserowa stała się niezbędna w nowoczesnej produkcji tłoków. W PTSMAKE wykorzystujemy tę technologię do:

- Mikroobróbka rowków zatrzymujących olej

- Teksturowanie powierzchni dla lepszego smarowania

- Precyzyjne wycinanie rowków pierścieniowych

- Oznaczenia kontroli jakości i identyfikowalność

Inteligentna metrologia i kontrola jakości

Kontrola jakości znacznie się rozwinęła dzięki zaawansowanemu sprzętowi metrologicznemu. Nasz zakład zatrudnia:

- Współrzędnościowe maszyny pomiarowe 3D (CMM)

- Optyczne systemy pomiarowe

- Analizatory chropowatości powierzchni

- Bezdotykowe skanery laserowe

Systemy te dostarczają informacje zwrotne w czasie rzeczywistym, zapewniając, że każdy tłok spełnia dokładne specyfikacje.

Integracja i automatyzacja Przemysłu 4.0

Wdrożenie zasad Przemysłu 4.0 przekształciło naszą halę produkcyjną. Kluczowe komponenty obejmują:

| System | Funkcja |

|---|---|

| Czujniki IoT | Monitorowanie procesów w czasie rzeczywistym |

| Uczenie maszynowe | Konserwacja predykcyjna |

| Cyfrowa kontrola procesu | Zautomatyzowane kontrole jakości |

| Analiza danych | Optymalizacja produkcji |

Innowacyjna powłoka węglowa przypominająca diament (DLC)

Powłoka DLC stanowi znaczący postęp w technologii tłoków. Na podstawie naszych testów:

- Zmniejsza tarcie nawet o 40%

- Zwiększa odporność na zużycie o 200%

- Poprawia wydajność paliwową

- Znacznie wydłuża żywotność tłoka

Cyfrowe bliźniaki i symulacja procesów

Technologia Digital Twin zrewolucjonizowała nasze podejście do obróbki tłoków. Używamy jej do:

- Wirtualna optymalizacja procesów

- Przewidywanie zużycia narzędzia

- Identyfikacja potencjalnych problemów przed rozpoczęciem produkcji

- Bezpieczne szkolenie operatorów

Zaawansowane systemy zarządzania narzędziami

Nowoczesne zarządzanie narzędziami stało się kluczowe dla wydajnych operacji:

- Zautomatyzowane monitorowanie żywotności narzędzi

- Inteligentne algorytmy wyboru narzędzi

- Zintegrowane zarządzanie zapasami narzędzi

- Wykrywanie zużycia w czasie rzeczywistym

Korzyści dla środowiska i wydajności

Technologie te zapewniają znaczące korzyści dla środowiska:

- Mniejsze straty materiału dzięki zoptymalizowanym ścieżkom cięcia

- Niższe zużycie energii dzięki inteligentnemu zarządzaniu energią

- Minimalne zużycie chłodziwa dzięki zoptymalizowanym systemom dostarczania

- Zmniejszony ślad węglowy na wyprodukowaną jednostkę

W ciągu ponad 15 lat pracy w PTSMAKE widziałem, jak technologie te przekształciły obróbkę tłoków z ręcznego, podatnego na błędy procesu w wysoce zautomatyzowaną, precyzyjną operację. Połączenie 5-osiowych maszyn CNC, technologii laserowej i inteligentnych systemów nie tylko poprawiło jakość, ale także znacznie obniżyło koszty produkcji. Integracja zasad Przemysłu 4.0 zapewnia nam utrzymanie przewagi konkurencyjnej przy jednoczesnym spełnianiu coraz bardziej wymagających specyfikacji naszych klientów z branży motoryzacyjnej.

Przyszłość zapowiada jeszcze bardziej ekscytujące zmiany. Obecnie badamy systemy optymalizacji oparte na sztucznej inteligencji i zaawansowane materiały, które mogą jeszcze bardziej zrewolucjonizować produkcję tłoków. Jako ktoś, kto był świadkiem tej ewolucji technologicznej z pierwszej ręki, mogę śmiało powiedzieć, że te postępy sprawiły, że precyzyjna produkcja tłoków stała się bardziej dostępna i niezawodna niż kiedykolwiek wcześniej.

Jakie branże wymagają precyzyjnej produkcji tłoków?

W ciągu ponad 15 lat pracy w PTSMAKE widziałem, jak precyzyjne tłoki mogą tworzyć lub niszczyć krytyczne maszyny. Jedna drobna wada może doprowadzić do katastrofalnej awarii, kosztującej miliony szkód i przestojów.

Precyzyjna produkcja tłoków ma kluczowe znaczenie dla czterech głównych branż: motoryzacyjnej, lotniczej, morskiej i maszyn przemysłowych. Każdy sektor wymaga specyficznych właściwości tłoków, takich jak lekkie materiały do silników wyścigowych lub odporność na korozję w zastosowaniach morskich.

Wymagania branży motoryzacyjnej

Jako osoba, która współpracowała z głównymi producentami z branży motoryzacyjnej, rozumiem ich surowe wymagania. Sektor motoryzacyjny potrzebuje tłoków, które zapewniają zarówno wydajność, jak i niezawodność.

Kluczowe wymagania obejmują:

- Lekkie materiały dla lepszej wydajności paliwowej

- Odporność na wysokie temperatury w komorach spalania

- Precyzyjne tolerancje dla optymalnych współczynników kompresji

- Trwałość zapewniająca dłuższą żywotność

Pamiętam projekt, w którym pomogliśmy zespołowi wyścigowemu zmniejszyć masę silnika o 15% dzięki zaawansowanej konstrukcji tłoka i doborowi materiałów. Rezultaty były imponujące - lepsze przyspieszenie i oszczędność paliwa.

Zastosowania lotnicze i kosmiczne

W przemyśle lotniczym nie ma tolerancji dla niepowodzeń. Z mojego doświadczenia w pracy z klientami z branży lotniczej wynika, że ich wymagania są jednymi z najbardziej wymagających:

| Wymóg | Specyfikacja | Cel |

|---|---|---|

| Klasa materiału | Stopy z certyfikatem lotniczym | Zgodność z przepisami bezpieczeństwa |

| Wykończenie powierzchni | Ra 0,4 μm lub lepszy | Zmniejszone tarcie |

| Tolerancja wymiarów | ±0,005 mm | Idealne dopasowanie |

| Zmienność wagi | ±0,1g maksymalnie | Wymagania dotyczące równowagi |

Specyfikacje silników okrętowych

Środowiska morskie stanowią wyjątkowe wyzwanie. Połączenie słonej wody, ciągłych wibracji i dużych obciążeń wymaga specjalistycznych rozwiązań:

- Materiały odporne na korozję (zazwyczaj stal nierdzewna klasy morskiej)

- Zwiększone możliwości uszczelniania

- Wytrzymała konstrukcja do pracy w ciężkich warunkach

- Specjalne powłoki chroniące przed słoną wodą

Zapotrzebowanie na maszyny przemysłowe

W sektorze maszyn przemysłowych zauważyłem rosnący trend w kierunku personalizacji. Każda aplikacja wymaga szczególnych rozważań:

Ciężki sprzęt

- Zwiększona trwałość

- Wysoka nośność

- Ekonomiczna konserwacja

Sprzęt produkcyjny

- Precyzyjny ruch

- Możliwość pracy ciągłej

- Opcje szybkiej wymiany

Wytwarzanie energii

- Maksymalna wydajność

- Wydłużone interwały serwisowe

- Zgodność z przepisami dotyczącymi ochrony środowiska

Niestandardowe rozwiązania dzięki precyzyjnej obróbce

W PTSMAKE opracowaliśmy wyspecjalizowane procesy, aby sprostać tym różnorodnym wymaganiom. Nasze podejście obejmuje:

Zaawansowany wybór materiałów

- Stopy tytanu dla przemysłu lotniczego

- Wysokowytrzymałe aluminium dla motoryzacji

- Specjalistyczne stopy stali dla przemysłu morskiego

- Niestandardowe materiały do unikalnych zastosowań

Precyzyjne techniki produkcji

- 5-osiowa obróbka CNC dla złożonych geometrii

- Zaawansowane wykończenie powierzchni

- Kompleksowa kontrola jakości

- Kontrola w trakcie procesu

Protokoły zapewnienia jakości

- 100% kontrola wymiarów krytycznych

- Certyfikacja materiałów

- Testowanie wydajności

- Dokumentacja i identyfikowalność

W trakcie mojej kariery widziałem, jak właściwa produkcja tłoków może znacząco wpłynąć na wydajność sprzętu. Na przykład niedawno pomogliśmy producentowi silników okrętowych wydłużyć okresy międzyobsługowe o 40% dzięki innowacyjnemu doborowi materiałów i obróbce powierzchni.

Rozwiązania branżowe

Każda branża wymaga unikalnych rozwiązań:

Wyścigi samochodowe

- Ultralekkie konstrukcje

- Materiały o wysokiej wytrzymałości

- Zoptymalizowana geometria pod kątem wydajności

Lotnictwo komercyjne

- Certyfikowane materiały i procesy

- Pełna dokumentacja

- Zgodność z regularnymi audytami

Zastosowania morskie

- Konstrukcje odporne na korozję

- Ulepszone systemy uszczelniające

- Solidna konstrukcja

Systemy przemysłowe

- Dostosowanie do aplikacji

- Efektywne kosztowo rozwiązania

- Konstrukcje przyjazne w utrzymaniu

Kluczem do sukcesu w produkcji precyzyjnych tłoków jest zrozumienie tych specyficznych wymagań i zdolność do ich konsekwentnego spełniania. W PTSMAKE zainwestowaliśmy zarówno w technologię, jak i wiedzę specjalistyczną, aby skutecznie obsługiwać te wymagające branże.

Dzięki naszemu doświadczeniu w różnorodnych zastosowaniach opracowaliśmy kompleksowe podejście do spełniania wymagań branżowych przy jednoczesnym zachowaniu najwyższych standardów jakości i precyzji. Ta wiedza pozwala nam służyć jako zaufany partner w wielu sektorach, z których każdy ma swoje unikalne wyzwania i specyfikacje.

Jakie wyzwania stoją przed obróbką tłoków?

Jeśli chodzi o obróbkę tłoków, nawet niewielkie odchylenie może doprowadzić do katastrofalnej awarii silnika. Po ponad 15 latach pracy w branży produkcji precyzyjnej widziałem niezliczone wyzwania, które mogą zniweczyć projekt.

Główne wyzwania związane z obróbką tłoków obejmują utrzymanie wąskich tolerancji (często w zakresie ±0,005 mm), radzenie sobie ze zmiennością materiału, zarządzanie kwestiami obróbki cieplnej i kontrolowanie zużycia narzędzi podczas obróbki złożonych geometrii. Wyzwania te wymagają zaawansowanych rozwiązań i specjalistycznej wiedzy.

Wyzwania związane z materiałami

Podczas mojej wieloletniej pracy w PTSMAKE zaobserwowałem, że niespójności materiałowe są jednym z najczęstszych wyzwań. Różne partie tego samego materiału mogą mieć różne właściwości, wpływając na parametry obróbki i wyniki końcowe.

| Kwestia materialna | Wpływ | Rozwiązanie |

|---|---|---|

| Zmiany twardości | Niespójne zużycie narzędzia | Regularne testowanie materiałów |

| Stres wewnętrzny | Zmiany wymiarów | Właściwe łagodzenie stresu |

| Porowatość | Problemy z wykończeniem powierzchni | Certyfikacja materiałów |

| Skład chemiczny | Skrócenie żywotności narzędzia | Kwalifikacja dostawcy |

Wyzwania związane z kontrolą tolerancji

Utrzymanie wąskich tolerancji ma kluczowe znaczenie dla wydajności tłoka. Bazując na naszym doświadczeniu z klientami z branży motoryzacyjnej, nawet 0,01 mm odchylenia może mieć wpływ na wydajność silnika.

| Cecha | Typowa tolerancja | Czynniki krytyczne |

|---|---|---|

| Średnica | ±0,005 mm | Kontrola temperatury |

| Okrągłość | ±0,003 mm | Stabilność mocowania |

| Wykończenie powierzchni | Ra 0.4 | Parametry cięcia |

| Szerokość rowka | ±0,008 mm | Wybór narzędzia |

Powikłania obróbki cieplnej

Jednym z najtrudniejszych aspektów, jakie napotkałem, jest zarządzanie kwestiami związanymi z ciepłem podczas obróbki skrawaniem:

- Rozszerzalność cieplna podczas cięcia

- Zniekształcenia po obróbce cieplnej

- Kontrola szybkości chłodzenia

- Równomierność temperatury

Zarządzanie zużyciem narzędzi

W PTSMAKE wdrożyliśmy kilka strategii mających na celu przeciwdziałanie zużyciu narzędzi:

- Zaawansowana technologia powlekania

- Zoptymalizowane parametry cięcia

- Regularne monitorowanie stanu narzędzia

- Strategiczne planowanie ścieżki narzędzia

Wyzwania związane ze złożoną geometrią

Skomplikowana konstrukcja nowoczesnych tłoków stanowi wyjątkowe wyzwanie:

- Obróbka głębokich rowków

- Sekcje o cienkich ściankach

- Cechy podcięcia

- Dokładność geometrii portu

Wymagania dotyczące monitorowania procesów

Przekonaliśmy się, że ciągłe monitorowanie jest niezbędne:

- Pomiar w trakcie procesu

- Wykrywanie zużycia narzędzia w czasie rzeczywistym

- Monitorowanie termiczne

- Analiza wibracji

Wymagania dotyczące umiejętności operatora

Z mojego doświadczenia w zarządzaniu operacjami CNC wynika, że wiedza operatorów ma kluczowe znaczenie:

- Zrozumienie zachowania materiału

- Doświadczenie w programowaniu

- Optymalizacja ustawień

- Wiedza z zakresu kontroli jakości

Wdrażanie rozwiązań

Nasze podejście w PTSMAKE obejmuje:

- Zaawansowane wykorzystanie oprogramowania CAM

- Opracowywanie niestandardowych urządzeń

- Specjalistyczne narzędzia tnące

- Regularne szkolenia operatorów

- Automatyzacja kontroli jakości

Wyzwania związane z zarządzaniem kosztami

Równoważenie jakości z efektywnością kosztową wymaga:

| Współczynnik kosztów | Strategia zarządzania |

|---|---|

| Żywotność narzędzia | Zoptymalizowane parametry cięcia |

| Czas cyklu | Wydajne programowanie |

| Czas konfiguracji | Standardowe procedury |

| Kontrola jakości | Automatyczna inspekcja |

W PTSMAKE z powodzeniem pokonaliśmy te wyzwania dzięki połączeniu zaawansowanej technologii, wykwalifikowanych operatorów i rygorystycznej kontroli procesu. Umożliwiło nam to utrzymanie wskaźnika wydajności pierwszego przejścia na poziomie 99,7% w naszych operacjach obróbki tłoków.

Zrozumienie i sprostanie tym wyzwaniom ma kluczowe znaczenie dla każdego producenta zaangażowanego w produkcję tłoków. Dzięki ciągłemu doskonaleniu i inwestycjom w technologię opracowaliśmy solidne rozwiązania, które zapewniają stałą jakość przy jednoczesnym zachowaniu wydajności produkcji.

Jakie są przyszłe trendy w obróbce tłoków?

Branża obróbki tłoków doświadcza dramatycznej transformacji. Jako osoba z ponad 15-letnim doświadczeniem w produkcji precyzyjnej obserwowałem, jak tradycyjne metody ustępują miejsca rewolucyjnym technologiom.

Przyszłość obróbki tłoków będzie kształtowana przez cztery główne trendy: produkcję addytywną, procesy oparte na sztucznej inteligencji, materiały przyjazne dla środowiska i zmieniające się wymagania dotyczące silników. Innowacje te zmieniają sposób projektowania, produkcji i optymalizacji tłoków.

Rewolucja w produkcji dodatków

Z mojego doświadczenia w PTSMAKE wynika, że druk 3D stał się przełomem w prototypowaniu tłoków. Technologia ta pozwala nam na

- Tworzenie złożonych geometrii, które wcześniej nie były możliwe przy użyciu tradycyjnej obróbki skrawaniem

- Skrócenie czasu opracowywania prototypu o 60%

- Szybkie i ekonomiczne testowanie wielu projektów

- Produkcja lekkich tłoków o zoptymalizowanej strukturze wewnętrznej

Integracja sztucznej inteligencji i uczenia maszynowego

Integracja sztucznej inteligencji w obróbce tłoków zmieniła nasze procesy produkcyjne. Oto jak z niej korzystamy:

| Aplikacja AI | Korzyści | Wpływ na produkcję |

|---|---|---|

| Kontrola jakości w czasie rzeczywistym | 99.9% wykrywanie usterek | 40% redukcja ilości odpadów |

| Konserwacja predykcyjna | Dokładność 85% w przewidywaniu awarii | 30% zmniejszenie czasu przestoju |

| Optymalizacja procesu | Automatyczna regulacja parametrów | 25% poprawa wydajności |

| Monitorowanie zużycia narzędzi | Śledzenie stanu narzędzia w czasie rzeczywistym | 50% redukcja liczby awarii narzędzi |

Ekologiczne materiały i zrównoważony rozwój

Przemysł zmierza w kierunku zrównoważonej produkcji. W PTSMAKE wdrożyliśmy:

- Stopy aluminium z recyklingu o ulepszonych właściwościach

- Bio-smary do procesów obróbki skrawaniem

- Energooszczędne strategie obróbki

- Redukcja odpadów dzięki zoptymalizowanemu wykorzystaniu materiałów

Wymagania dotyczące silników elektrycznych i hybrydowych

Rozwój pojazdów elektrycznych i hybrydowych stworzył nowe wymagania w zakresie konstrukcji tłoków:

- Lżejsze materiały zwiększające wydajność

- Ulepszone możliwości zarządzania temperaturą

- Wyższe wymagania dotyczące trwałości

- Specjalistyczne powłoki zmniejszające tarcie

Inteligentne systemy produkcyjne

Nasza fabryka przyjęła koncepcje Przemysłu 4.0:

- Połączone centra obróbcze udostępniające dane w czasie rzeczywistym

- Technologia cyfrowego bliźniaka do symulacji procesów

- Czujniki IoT do ciągłego monitorowania

- Zarządzanie produkcją w chmurze

Zaawansowana obróbka powierzchni

Nowoczesne tłoki wymagają zaawansowanego wykończenia powierzchni:

- Powłoka plazmowa zapewniająca odporność na zużycie

- Obróbka węglem diamentopodobnym (DLC)

- Laserowe teksturowanie powierzchni

- Modyfikacje powierzchni w skali nano

Ewolucja kontroli jakości

Wdrożyliśmy nowe metody inspekcji:

| Technologia | Zastosowanie | Poziom dokładności |

|---|---|---|

| Skanowanie 3D | Weryfikacja wymiarów | ±0,001 mm |

| Analiza rentgenowska | Kontrola struktury wewnętrznej | Wskaźnik wykrywalności 99,8% |

| Obrazowanie termiczne | Analiza dystrybucji ciepła | Rozdzielczość ±0,1°C |

| Testowanie chropowatości powierzchni | Kontrola jakości wykończenia | Dokładność Ra 0,1 μm |

Strategie optymalizacji kosztów

Nowoczesna produkcja tłoków wymaga zrównoważenia innowacji z kosztami:

- Zautomatyzowane systemy transportu materiałów

- Zoptymalizowane parametry cięcia

- Skrócony czas konfiguracji

- Ulepszone zarządzanie żywotnością narzędzi

Przyszłe wyzwania i rozwiązania

Z mojego doświadczenia wynika, że przed branżą stoi kilka wyzwań:

- Spełnianie coraz bardziej rygorystycznych tolerancji

- Dostosowanie do nowych wymagań materiałowych

- Zarządzanie kosztami produkcji

- Szkolenie pracowników w zakresie nowych technologii

Aby sprostać tym wyzwaniom, my w PTSMAKE jesteśmy:

- Inwestowanie w zaawansowane programy szkoleniowe

- Opracowywanie hybrydowych rozwiązań produkcyjnych

- Wdrażanie elastycznych systemów produkcyjnych

- Współpraca z instytucjami badawczymi

Zgodność z przepisami dotyczącymi ochrony środowiska

Przyszłość obróbki tłoków musi uwzględniać kwestie środowiskowe:

- Zmniejszony ślad węglowy w produkcji

- Minimalna produkcja odpadów

- Energooszczędne procesy

- Zrównoważone pozyskiwanie materiałów

Przez ponad 15 lat pracy w branży widziałem niezwykłe zmiany w obróbce tłoków. Przyszłość będzie wymagać jeszcze większych innowacji, szczególnie w obszarach takich jak integracja sztucznej inteligencji, zrównoważona produkcja i zaawansowane materiały. W PTSMAKE stale dostosowujemy nasze procesy, aby wyprzedzać te trendy, zapewniając dostarczanie najwyższej jakości tłoków przy jednoczesnym stosowaniu nowych technologii i zrównoważonych praktyk.

W jaki sposób obróbka tłoków zwiększa wydajność i niezawodność?

Czy zastanawiałeś się kiedyś, dlaczego niektóre silniki działają wiecznie, a inne wcześnie się psują? W ciągu ponad 15 lat pracy w branży precyzyjnej obróbki skrawaniem przekonałem się, że jakość tłoka robi różnicę.

Precyzyjna obróbka tłoków ma bezpośredni wpływ na osiągi i niezawodność silnika, zapewniając optymalną kompresję, zmniejszając tarcie i utrzymując stałe właściwości termiczne. Wysokiej jakości tłoki poddane obróbce mechanicznej mogą poprawić wydajność paliwową nawet o 15% i znacznie wydłużyć żywotność silnika.

Wpływ na osiągi silnika

Z mojego doświadczenia we współpracy z głównymi producentami z branży motoryzacyjnej wynika, że precyzyjnie obrobione tłoki zapewniają trzy kluczowe korzyści w zakresie wydajności:

Zwiększony współczynnik kompresji

- Węższe tolerancje zapewniają optymalną kompresję

- Lepsze uszczelnienie między tłokiem a ścianą cylindra

- Poprawiona moc wyjściowa i wydajność

Zmniejszone tarcie

- Gładsze wykończenie powierzchni

- Niższe straty mechaniczne

- Większa oszczędność paliwa

Doskonałe zarządzanie ciepłem

- Jednolita rozszerzalność cieplna

- Lepsze rozpraszanie ciepła

- Zmniejszone ryzyko stresu termicznego

Poprawa efektywności paliwowej

Z naszych danych testowych w PTSMAKE wynika, że odpowiednio obrobione tłoki mogą poprawić wydajność paliwową:

| Współczynnik poprawy | Potencjalne oszczędności paliwa |

|---|---|

| Zmniejszone tarcie | 3-5% |

| Lepsza kompresja | 5-7% |

| Optymalna waga | 2-3% |

| Całkowity wpływ | 10-15% |

Korzyści z redukcji emisji

Nowoczesne normy emisji spalin wymagają precyzyjnych specyfikacji tłoków. Oto jak pomaga w tym wysokiej jakości obróbka skrawaniem:

Lepsza kontrola spalania

- Precyzyjna geometria korony

- Optymalne rozprzestrzenianie się płomienia

- Zmniejszona ilość niespalonego paliwa

Niższe zużycie oleju

- Dokładne wymiary rowka pierścienia

- Prawidłowe osadzenie pierścienia

- Zminimalizowane spalanie oleju

Wydłużona żywotność silnika

Dzięki mojemu wieloletniemu doświadczeniu w produkcji zidentyfikowałem kilka czynników wpływających na długowieczność:

Integralność materiału

- Właściwy rozkład naprężeń

- Zredukowane wzorce zużycia

- Zwiększona wytrzymałość

Stabilność wymiarowa

- Stałe prześwity

- Zrównoważone działanie

- Zmniejszone wibracje

Wymagania dotyczące precyzji produkcji

W PTSMAKE utrzymujemy ścisłe tolerancje:

| Komponent | Zakres tolerancji |

|---|---|

| Średnica spódnicy | ±0,005 mm |

| Otwór na sworzeń | ±0,002 mm |

| Rowki pierścieniowe | ±0,008 mm |

| Wysokość korony | ±0,010 mm |

Środki kontroli jakości

Nasz proces zapewniania jakości obejmuje:

Zaawansowane pomiary

- Pomiar współrzędnych 3D

- Testowanie chropowatości powierzchni

- Weryfikacja okrągłości

Testowanie wydajności

- Symulacja naprężeń

- Cykl termiczny

- Ocena odporności na zużycie

Rola zaawansowanych technologii produkcyjnych

Nowoczesna produkcja tłoków wymaga:

5-osiowa obróbka CNC

- Możliwość tworzenia złożonych geometrii

- Ukończenie pojedynczej konfiguracji

- Zwiększona dokładność

Zaawansowane przetwarzanie materiałów

- Optymalizacja obróbki cieplnej

- Wzmocnienie powierzchni

- Aplikacja powłoki

Współpraca z doświadczonymi producentami

Wybór odpowiedniego partnera produkcyjnego ma kluczowe znaczenie. Kluczowe kwestie obejmują:

Możliwości techniczne

- Nowoczesny sprzęt

- Kontrola procesu

- Systemy jakości

Doświadczenie w branży

- Udokumentowane osiągnięcia

- Certyfikaty branżowe

- Wsparcie techniczne

Elastyczność produkcji

- Możliwości prototypu

- Skalowalność wolumenu

- Szybka reakcja

W swojej karierze widziałem niezliczone przykłady, w których odpowiednia obróbka tłoka stanowiła różnicę między awarią silnika a wyjątkowymi osiągami. Związek między precyzyjną produkcją a niezawodnością silnika jest bezpośredni i wymierny. Współpraca z doświadczonymi producentami, którzy rozumieją te krytyczne zależności, jest niezbędna do osiągnięcia optymalnych wyników.

Z mojej perspektywy w PTSMAKE, inwestowanie w wysokiej jakości obróbkę tłoków to nie tylko spełnienie specyfikacji - to zapewnienie długoterminowej wydajności, niezawodności i satysfakcji klienta. Początkowa inwestycja w precyzyjną produkcję zwraca się poprzez poprawę wydajności, zmniejszenie emisji i wydłużenie żywotności silnika.

Pamiętaj, że jeśli chodzi o obróbkę tłoków, precyzja nie jest tylko celem - to wymóg dla nowoczesnych osiągów i niezawodności silnika.