Podczas obróbki aluminium 5083 wielu producentów zmaga się z utrzymaniem spójnego wykończenia powierzchni i dokładności wymiarowej. Zauważyłem, że to wyzwanie często prowadzi do kosztownych przeróbek i opóźnień projektów, zwłaszcza w zastosowaniach morskich i lotniczych.

Kluczowe kwestie związane z obróbką aluminium 5083 obejmują stosowanie odpowiedniej prędkości skrawania (1000-2500 SFM), utrzymywanie ostrych narzędzi skrawających, kontrolowanie tworzenia się wiórów i zapewnienie odpowiedniego przepływu chłodziwa. Czynniki te mają bezpośredni wpływ na jakość części i wydajność obróbki.

W PTSMAKE współpracowałem z wieloma klientami, którzy początkowo mieli trudności z obróbką aluminium 5083. Podzielę się kilkoma sprawdzonymi strategiami, które opracowaliśmy w celu uzyskania optymalnych wyników. W kolejnych sekcjach wyjaśnię konkretne parametry skrawania, dobór narzędzi i techniki chłodzenia, które okazały się skuteczne w naszych operacjach.

Co to jest aluminium 5083?

Czy masz trudności z wyborem odpowiedniego stopu aluminium do swoich projektów morskich lub lotniczych? Wielu inżynierów staje przed wyzwaniem wyboru materiałów, które mogą wytrzymać trudne warunki środowiskowe przy jednoczesnym zachowaniu integralności strukturalnej. Niewłaściwy wybór może prowadzić do przedwczesnej korozji, uszkodzeń strukturalnych i kosztownych wymian.

Aluminium 5083 to stop aluminium klasy morskiej, który zawiera magnez, mangan i chrom jako podstawowe pierwiastki stopowe. Oferuje wyjątkową odporność na korozję, szczególnie w środowisku słonej wody, w połączeniu z wysoką wytrzymałością i doskonałą spawalnością, dzięki czemu idealnie nadaje się do zastosowań morskich i lotniczych.

Skład chemiczny

Skuteczność aluminium 5083 wynika z jego starannie wyważonego składu. Oto szczegółowy rozkład jego składu chemicznego:

| Element | Zakres procentowy |

|---|---|

| Magnez | 4.0-4.9% |

| Mangan | 0.4-1.0% |

| Chrom | 0.05-0.25% |

| Krzem | Maks. 0,4% |

| Żelazo | Maks. 0,4% |

| Miedź | Maks. 0,1% |

| Aluminium | Równowaga |

Wysoki zawartość magnezu1 Nadaje temu stopowi charakterystyczny stosunek wytrzymałości do masy i właściwości odporności na korozję.

Kluczowe właściwości

Aluminium 5083 wyróżnia się kilkoma niezwykłymi cechami:

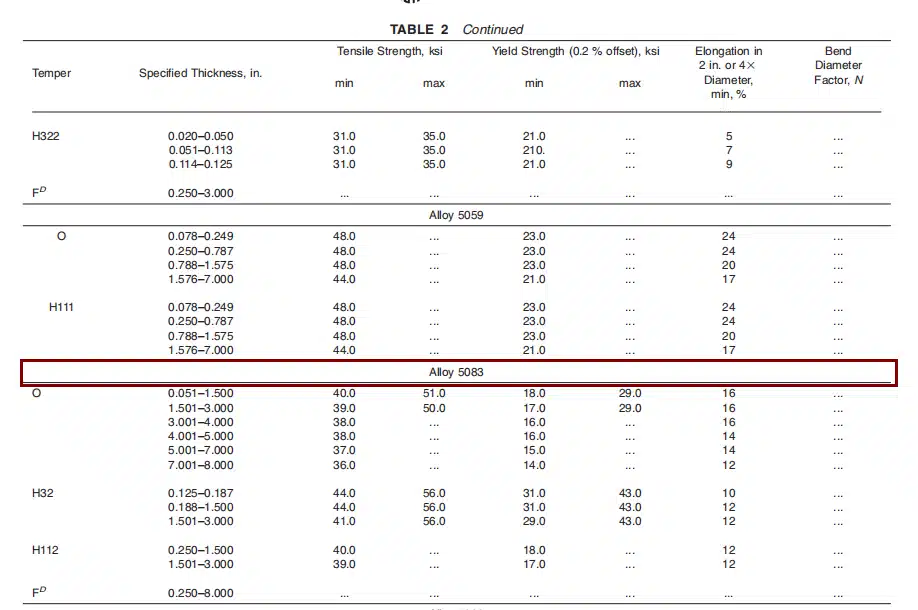

Wytrzymałość mechaniczna

- Wytrzymałość na rozciąganie: 290 MPa (42 000 psi)

- Granica plastyczności: 228 MPa (33 000 psi)

- Wydłużenie: 16%

Te właściwości sprawiają, że jest on znacznie mocniejszy niż wiele innych stopów aluminium, zachowując jednocześnie dobrą plastyczność.

Odporność na korozję

Wyjątkowa odporność stopu na wodę morską i chemikalia przemysłowe wynika z jego właściwości:

- Tworzenie ochronnej warstwy tlenku

- Wysoka zawartość magnezu

- Stabilizujące działanie chromu

Spawalność

Aluminium 5083 zapewnia doskonałą spawalność:

- Minimalna strefa wpływu ciepła

- Mocne połączenia spawane

- Doskonała odporność na pękanie

- Kompatybilność z różnymi metodami spawania

Aplikacje branżowe

Przemysł morski

- Kadłuby i nadbudówki statków

- Platformy morskie

- Wyposażenie morskie

- Zbiorniki magazynowe do zastosowań kriogenicznych

- Osprzęt i wyposażenie łodzi

Sektor lotniczy i kosmiczny

- Elementy konstrukcyjne statków powietrznych

- Zbiorniki paliwa

- Elementy wewnętrzne

- Sprzęt wsparcia naziemnego

Zastosowania motoryzacyjne

- Lekkie elementy konstrukcyjne

- Zbiorniki paliwa

- Części podwozia

- Niestandardowe części wyczynowe

Uwagi dotyczące przetwarzania

Podczas pracy z aluminium 5083 należy zwrócić uwagę na kilka czynników:

Kontrola temperatury

- Optymalna temperatura formowania: 200-300°C

- Unikać nadmiernej ekspozycji na ciepło

- Monitorowanie szybkości chłodzenia podczas spawania

Obróbka powierzchni

- Dostępne opcje anodowania

- Zalecana chemiczna powłoka konwersyjna

- Regularna konserwacja w środowisku morskim

Wytyczne dotyczące obróbki

- Używaj ostrych narzędzi tnących

- Utrzymywanie umiarkowanych prędkości cięcia

- Zapewnienie odpowiedniego chłodzenia podczas obróbki

Korzyści z wydajności

Połączenie właściwości aluminium 5083 zapewnia szereg korzyści:

Redukcja wagi

- 30-50% lżejszy niż stalowe alternatywy

- Zwiększona wydajność paliwowa pojazdów

- Niższe koszty operacyjne

Efektywność kosztowa

- Niższe wymagania konserwacyjne

- Wydłużona żywotność

- Zmniejszona częstotliwość wymiany

Wpływ na środowisko

- 100% nadaje się do recyklingu

- Niższy ślad węglowy

- Zrównoważony wybór materiałów

Trendy rynkowe

Popyt na aluminium 5083 nadal rośnie, napędzany przez:

- Rosnące wymagania przemysłu morskiego

- Ekspansja sektora lotniczego

- Koncentracja na lekkich materiałach

- Rosnący nacisk na zrównoważony rozwój

Z mojego doświadczenia w produkcji precyzyjnej wynika, że wszechstronność aluminium 5083 sprawia, że jest to preferowany wybór do wymagających zastosowań. Jego połączenie wytrzymałości, odporności na korozję i przetwarzalności oferuje unikalne zalety, którym niewiele innych materiałów może dorównać.

Wydajność tego materiału w trudnych warunkach, w szczególności jego odporność na korozję w wodzie morskiej, uczyniła go niezbędnym w zastosowaniach morskich. Gdy klienci zwracają się do mnie z wymagającymi projektami morskimi, aluminium 5083 często okazuje się optymalnym rozwiązaniem, zwłaszcza gdy kluczowymi czynnikami są redukcja masy i trwałość.

Dlaczego aluminium 5083 jest trudne w obróbce?

Za każdym razem, gdy pracuję z aluminium 5083, przypominam sobie o jego złej reputacji w świecie obróbki skrawaniem. Podczas gdy wielu producentów przyciąga jego doskonała odporność na korozję i wytrzymałość, często nie doceniają złożoności, jaką wnosi do hali produkcyjnej. Wyzwania są tak duże, że nawet doświadczeni mechanicy czasami mają trudności z osiągnięciem spójnych wyników.

Główne wyzwania związane z obróbką aluminium 5083 wynikają z jego wysokiej wytrzymałości, wyjątkowej plastyczności i tendencji do tworzenia narostów na narzędziach skrawających. Właściwości te sprawiają, że szczególnie trudno jest uzyskać precyzyjne cięcia i utrzymać stałą jakość powierzchni, często wymagając specjalistycznego oprzyrządowania i dokładnie kontrolowanych parametrów obróbki.

Zrozumienie właściwości materiału

Unikalny skład aluminium 5083 stwarza kilka wyzwań związanych z obróbką skrawaniem. Materiał ten zawiera znaczne ilości magnezu (4,0-4,9%) i manganu (0,4-1,0%), które przyczyniają się do jego właściwości. utwardzanie robocze2 właściwości. Zauważyłem, że właściwości te, choć doskonałe do zastosowań konstrukcyjnych, stwarzają specyficzne wyzwania podczas operacji obróbki skrawaniem:

| Własność | Wpływ na obróbkę |

|---|---|

| Wysoka wytrzymałość | Wymaga większej siły cięcia |

| Doskonała plastyczność | Promuje owijanie chipów |

| Hartowanie pracy | Zwiększa zużycie narzędzi |

| Zatrzymywanie ciepła | Wpływa na dokładność wymiarową |

Formacja zabudowanej krawędzi

Jednym z największych wyzwań, jakie napotykam podczas obróbki aluminium 5083, jest tworzenie się narostów (BUE). Dzieje się tak, gdy materiał obrabianego przedmiotu przylega do krawędzi narzędzia skrawającego, skutecznie zmieniając geometrię narzędzia i wpływając na nie:

- Dokładność cięcia

- Jakość wykończenia powierzchni

- Żywotność narzędzia

- Spójność wymiarowa

Wyzwania związane z zarządzaniem ciepłem

Właściwości termiczne aluminium 5083 stanowią wyjątkowe wyzwanie podczas obróbki skrawaniem:

Słabe rozpraszanie ciepła

- Tworzy zlokalizowane gorące punkty

- Prowadzi do niestabilności wymiarowej

- Znacząco wpływa na żywotność narzędzia

Rozszerzalność cieplna

- Powoduje zmiany wymiarów

- Wymaga starannej kontroli temperatury

- Wpływ na dokładność części końcowej

Uwagi dotyczące zużycia narzędzia

Dzięki mojemu doświadczeniu w PTSMAKE zidentyfikowałem kilka czynników, które przyczyniają się do przyspieszonego zużycia narzędzi podczas obróbki aluminium 5083:

Właściwości ścierne

- Wyższe wskaźniki zużycia narzędzi

- Skrócona żywotność krawędzi tnącej

- Zwiększone koszty oprzyrządowania

Przyczepność materiału

- Postępujące niszczenie narzędzia

- Niespójna wydajność cięcia

- Konieczność częstej wymiany narzędzi

Problemy z kontrolą chipów

Wysoka plastyczność aluminium 5083 stwarza poważne wyzwania w zakresie kontroli wiórów:

Długie, żylaste chipsy

- Ryzyko zaplątania

- Słabe wykończenie powierzchni

- Trudna automatyzacja

Chip Evacuation

- Wymagane specjalistyczne oprzyrządowanie

- Zwiększone ciśnienie płynu chłodzącego

- Zmodyfikowane parametry cięcia

Wyzwania związane z wykończeniem powierzchni

Osiągnięcie i utrzymanie stałej jakości wykończenia powierzchni wymaga starannej uwagi:

| Parametr | Rozważania |

|---|---|

| Prędkość cięcia | Musi być zoptymalizowany pod kątem minimalnego BUE |

| Prędkość podawania | Wpływa na chropowatość powierzchni |

| Geometria narzędzia | Wymaga specjalnych projektów |

| Zastosowanie płynu chłodzącego | Krytyczne znaczenie dla jakości wykończenia |

Wpływ na produktywność

Te wyzwania związane z obróbką znacząco wpływają na wydajność produkcji:

Prędkość produkcji

- Wymagane niższe prędkości cięcia

- Częstsze zmiany narzędzi

- Wydłużony czas konfiguracji

Kontrola jakości

- Zwiększone wymagania dotyczące inspekcji

- Wyższe współczynniki odrzuceń

- Częstsze dostosowywanie procesów

Wpływ na koszty

- Wyższe wydatki na narzędzia

- Wydłużony czas obróbki

- Zwiększone koszty pracy

Wymagania dotyczące optymalizacji procesów

Aby z powodzeniem obrabiać aluminium 5083, uważam, że te optymalizacje procesu są niezbędne:

Parametry cięcia

- Starannie dobrane prędkości i posuwy

- Zoptymalizowana głębokość cięcia

- Zrównoważone siły tnące

Wybór narzędzia

- Specjalistyczne wymagania dotyczące powłok

- Specyficzne projekty geometrii

- Regularne monitorowanie stanu narzędzia

Strategia chłodzenia

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Optymalne stężenie chłodziwa

- Stała kontrola temperatury

Wyzwania związane z obróbką aluminium 5083 wymagają kompleksowego zrozumienia zarówno właściwości materiału, jak i dynamiki obróbki. Sukces zależy od zwrócenia szczególnej uwagi na wiele czynników, w tym dobór narzędzi, parametrów skrawania i kontroli procesu. Chociaż wyzwania te można pokonać, wymagają one znacznej wiedzy specjalistycznej i starannego planowania, aby osiągnąć spójne, wysokiej jakości wyniki.

Jakie są najlepsze narzędzia do obróbki aluminium 5083?

Wybór niewłaściwych narzędzi skrawających do obróbki aluminium 5083 może prowadzić do słabego wykończenia powierzchni, niedokładności wymiarowych i nadmiernego zużycia narzędzi. Wielu producentów boryka się z problemem narostu na krawędziach i nieodpowiednim odprowadzaniem wiórów, co skutkuje kosztownymi opóźnieniami w produkcji i stratami materiałowymi.

Najlepszymi narzędziami do obróbki aluminium 5083 są frezy z węglików spiekanych z 2-3 rowkami wiórowymi, narzędzia skrawające z powłoką diamentową oraz specjalnie zaprojektowane płytki do obróbki aluminium. Narzędzia te, w połączeniu z odpowiednią powłoką i geometrią, zapewniają optymalną wydajność cięcia i wykończenie powierzchni.

Narzędzia tnące z węglików spiekanych

Narzędzia z węglików spiekanych pozostają głównym wyborem do obróbki aluminium 5083 ze względu na ich doskonałą równowagę między twardością i wytrzymałością. Wybierając narzędzia z węglików spiekanych, należy wziąć pod uwagę następujące kluczowe czynniki:

Klasa podłoża

- Drobnoziarnisty węglik zapewnia lepszą odporność na zużycie

- Węglik o średnim uziarnieniu zapewnia większą wytrzymałość

- Mikroziarnisty węglik zapewnia doskonałą stabilność krawędzi

Wybór powłoki

Odpowiednia powłoka może znacząco wpłynąć na wydajność narzędzia. Oto porównanie popularnych powłok:

| Typ powłoki | Zalety | Najlepsze aplikacje |

|---|---|---|

| TiAlN | Wysoka odporność na ciepło | Obróbka z dużą prędkością |

| ZrN | Niski współczynnik tarcia | Zakończenie cięcia |

| Diament | Doskonała odporność na zużycie | Ciężka obróbka zgrubna |

| Niepowlekany | Ostre krawędzie tnące | Lekkie wykończenie |

Specyfikacje frezów palcowych

The kąt linii śrubowej3 i liczba rowków są kluczowymi czynnikami przy wyborze frezu palcowego:

Konfiguracja fletu

- 2-3 rowki: Optymalny do większości operacji na aluminium

- Pojedynczy rowek: doskonały do frezowania głębokich kieszeni

- 4+ rowki wiórowe: Zarezerwowane dla operacji wykańczania

Cechy geometrii

- Wysokie kąty natarcia (15-20 stopni)

- Duże wloty wiórów

- Polerowane rowki dla lepszego odprowadzania wiórów

Wybór i projektowanie wkładki

Wybór odpowiednich płytek może mieć znaczący wpływ na wyniki obróbki:

Geometria wkładki

- Ostre dodatnie kąty natarcia

- Duże wyłączniki chipowe

- Polerowane powierzchnie natarcia

Wybór klasy

Tabela zalecanych klas wkładek:

| Zastosowanie | Typ klasy | Powłoka |

|---|---|---|

| Szorstkość | K20-K30 | PVD |

| Półwykończenie | K10-K20 | TiB2 |

| Wykończenie | K01-K10 | Niepowlekany |

Czynnik chłodzący

Właściwy dobór i zastosowanie chłodziwa znacząco wpływa na wydajność narzędzia:

Rodzaje chłodziwa

- Wysokociśnieniowe układy chłodzenia

- Smarowanie minimalną ilością (MQL)

- Płyn chłodzący ze specjalnymi dodatkami aluminium

Metody aplikacji

- Chłodzenie przez narzędzie

- Zewnętrzne chłodzenie zalewowe

- Chłodzenie nadmuchem powietrza do odprowadzania wiórów

Zarządzanie żywotnością narzędzi

Aby zmaksymalizować żywotność narzędzia podczas obróbki aluminium 5083:

Parametry cięcia

- Utrzymywanie zalecanych prędkości na powierzchni

- Stosowanie odpowiednich dawek paszy

- Monitorowanie siły cięcia

Monitorowanie zużycia

- Regularna kontrola narzędzi

- Konserwacja predykcyjna

- Analiza wzoru zużycia

Specjalistyczne narzędzia dla złożonych funkcji

Dla określonych operacji obróbki:

Narzędzia do gwintowania

- Frezarki do gwintów o geometrii specyficznej dla aluminium

- Narzędzia do gwintowania jednopunktowego

- Gwintowniki do formowania gwintów

Rozwiązania wiertnicze

- Specjalistyczne geometrie wierteł do aluminium

- Wiertła stopniowe do większych otworów

- Narzędzia łączące dla złożonych funkcji

Narzędzia do rozwiercania

- Rozwiertaki wieloostrzowe

- Rozwiertaki regulowane

- Rozwiertaki jednoostrzowe

Sukces w obróbce aluminium 5083 w dużej mierze zależy od wyboru właściwej kombinacji narzędzi i utrzymania odpowiednich warunków skrawania. Zrozumienie kryteriów doboru narzędzi i ich prawidłowe wdrożenie pozwala producentom osiągnąć optymalne wyniki w zakresie wykończenia powierzchni, dokładności wymiarowej i wydajności produkcji.

Takie kompleksowe podejście do wyboru narzędzi zapewnia, że każda operacja obróbki skrawaniem jest wykonywana przy użyciu najbardziej odpowiedniego narzędzia, co skutkuje zwiększoną produktywnością i zmniejszonymi kosztami produkcji. Należy pamiętać o regularnej ocenie wydajności narzędzia i dostosowywaniu wyboru w oparciu o konkretne wymagania aplikacji i opinie operacyjne.

Jakie są zalecane prędkości i posuwy cięcia?

Ustawienie nieprawidłowych parametrów skrawania dla aluminium 5083 może prowadzić do słabego wykończenia powierzchni, nadmiernego zużycia narzędzia, a nawet odrzucenia części. Wielu mechaników ma trudności ze znalezieniem właściwej równowagi, często polegając na próbach i błędach, co powoduje stratę czasu i materiałów.

W przypadku aluminium 5083 zalecam prędkość cięcia 1000-1500 SFM dla obróbki zgrubnej i 1500-2000 SFM dla obróbki wykańczającej. Posuw powinien wynosić 0,004-0,012 cala na obrót, a głębokość skrawania od 0,02-0,25 cala w zależności od operacji.

Zrozumienie podstawowych parametrów cięcia

Podstawą udanej obróbki CNC jest zrozumienie i prawidłowe ustawienie parametrów skrawania. Podczas obróbki aluminium 5083, trzy kluczowe czynniki współpracują ze sobą w celu określenia wyników: prędkość skrawania, posuw i głębokość skrawania. Parametry te mają znaczący wpływ na szybkość usuwania materiału4 i ogólną wydajność obróbki.

Pozwól, że omówię każdy parametr i przedstawię konkretne zalecenia oparte na moim doświadczeniu:

Zalecane prędkości cięcia

W przypadku aluminium 5083 najlepiej sprawdzają się te prędkości cięcia:

| Typ operacji | Prędkość (SFM) | Uwagi |

|---|---|---|

| Szorstkość | 1000-1500 | Wyższe prędkości możliwe przy odpowiednim chłodzeniu |

| Wykończenie | 1500-2000 | Zapewnia doskonałe wykończenie powierzchni |

| Gwintowanie | 800-1000 | Niższe prędkości zapobiegają uszkodzeniom gwintów |

| Wiercenie | 300-500 | Zapobiega wędrowaniu wiertła |

Stawki żywieniowe i ich wpływ

Prędkości posuwu muszą być starannie dobrane do prędkości cięcia:

| Działanie | Pasza (IPR) | Korzyści |

|---|---|---|

| Szorstkość | 0.008-0.012 | Maksymalne usuwanie materiału |

| Wykończenie | 0.004-0.008 | Doskonałe wykończenie powierzchni |

| Gwintowanie | 0.002-0.004 | Czyste formowanie gwintu |

| Wiercenie | 0.006-0.010 | Wydajne odprowadzanie wiórów |

Głębokość cięcia

Głębokość skrawania zależy od fazy obróbki:

| Etap operacyjny | Głębokość (cale) | Cel |

|---|---|---|

| Wstępna obróbka zgrubna | 0.15-0.25 | Usuwanie materiałów sypkich |

| Wtórna obróbka zgrubna | 0.05-0.15 | Przygotowanie do wykończenia |

| Wykończenie | 0.02-0.05 | Osiągnięcie ostatecznych wymiarów |

Obliczenia prędkości wrzeciona

Aby określić prawidłową prędkość obrotową wrzeciona (RPM), należy użyć poniższego wzoru:

RPM = (CS × 12) / (π × D)

Gdzie:

- CS = prędkość cięcia w stopach na minutę (SFM)

- D = średnica narzędzia lub przedmiotu obrabianego w calach

- π = 3.14159

Wymagania dotyczące chłodzenia i smarowania

Odpowiednie chłodzenie ma kluczowe znaczenie podczas obróbki aluminium 5083:

| Metoda chłodzenia | Zastosowanie | Korzyści |

|---|---|---|

| Płyn chłodzący | Przeznaczenie ogólne | Dobre rozpraszanie ciepła |

| Płyn chłodzący do narzędzi | Głębokie otwory | Doskonałe odprowadzanie wiórów |

| Chłodzenie mgłą | Lekkie cięcia | Odpowiedni do wykończenia |

Wybór narzędzia i zużycie

Właściwy dobór narzędzia ma wpływ na parametry cięcia:

| Typ narzędzia | Zalecana powłoka | Zastosowanie |

|---|---|---|

| Węglik | TiAlN | Cel ogólny |

| HSS | Niepowlekany | Wybór ekonomiczny |

| Diament | Brak | Lustrzane wykończenie |

Środki kontroli jakości

Monitoruj te aspekty podczas obróbki:

- Chropowatość powierzchni

- Dokładność wymiarowa

- Wzorce zużycia narzędzi

- Tworzenie się wiórów

- Stabilność temperaturowa

Postępując zgodnie z tymi wskazówkami, można osiągnąć optymalne wyniki podczas obróbki aluminium 5083. Należy pamiętać, że parametry te mogą wymagać dostosowania w oparciu o konkretne możliwości maszyny i wymagania projektu. Zacznij od konserwatywnych wartości i dostosowuj je stopniowo, monitorując wyniki.

Jak poprawić kontrolę chipów?

Podczas obróbki aluminium 5083 niekontrolowane wióry mogą szybko zmienić precyzyjną operację w kosztowną katastrofę. Byłem świadkiem niezliczonych przypadków, w których niewłaściwe zarządzanie wiórami doprowadziło do złomowania części, uszkodzenia narzędzi i wydłużenia przestojów. Problemy te nie tylko wpływają na wydajność produkcji, ale także znacznie zwiększają koszty operacyjne.

Skuteczna kontrola wiórów w obróbce aluminium wymaga kompleksowego podejścia łączącego odpowiedni dobór narzędzi, parametrów skrawania i strategii chłodzenia. Wdrażając odpowiednie techniki, można uzyskać lepsze wykończenie powierzchni, dłuższą żywotność narzędzia i zwiększoną produktywność.

Podstawa skutecznej kontroli chipów

Właściwa kontrola wiórów zaczyna się od zrozumienia, w jaki sposób powstają one podczas procesu obróbki. Mechanizm powstawania wiórów]5 bezpośrednio wpływa na wydajność procesu cięcia i jakość części. Zalecam skupienie się na tych kluczowych aspektach:

- Optymalizacja prędkości cięcia

- Regulacja prędkości posuwu

- Wybór głębokości cięcia

- Konfiguracja geometrii narzędzia

Optymalizacja parametrów cięcia

Zależność między parametrami skrawania a tworzeniem się wiórów ma kluczowe znaczenie. Oto szczegółowe zestawienie zalecanych parametrów dla aluminium 5083:

| Parametr | Zalecany zakres | Wpływ na kontrolę chipów |

|---|---|---|

| Prędkość cięcia | 800-1200 sfm | Kontroluje temperaturę i formowanie chipów |

| Prędkość podawania | 0,004-0,012 ipr | Wpływa na grubość i łamliwość wiórów |

| Głębokość cięcia | 0,020-0,100 cala | Wpływa na rozmiar wiórów i ewakuację |

Wdrożenie wysokociśnieniowego chłodziwa

Wysokociśnieniowe systemy chłodzenia zrewolucjonizowały kontrolę wiórów w obróbce aluminium. Zalecam wdrożenie tych konkretnych strategii:

- Ciśnienie płynu chłodzącego w zakresie 800-1000 PSI zapewnia optymalne rozbijanie wiórów.

- Ustaw dysze chłodziwa bezpośrednio w strefie cięcia

- Utrzymanie stałego przepływu chłodziwa przez cały czas pracy

- Regularne monitorowanie stężenia i czystości chłodziwa

Zaawansowane geometrie narzędzi

Wybór odpowiedniej geometrii narzędzia ma zasadnicze znaczenie dla skutecznej kontroli wiórów. Z mojego doświadczenia wynika, że te cechy są najbardziej skuteczne:

- Dodatnie kąty natarcia (10-15 stopni)

- Ostre krawędzie tnące

- Polerowane rowki dla lepszego odprowadzania wiórów

- Specjalistyczne konstrukcje łamaczy chipów

Rozwiązania chłodzenia mgłą i powietrzem

W niektórych zastosowaniach tradycyjny płyn chłodzący może nie być najlepszym rozwiązaniem. Alternatywne metody chłodzenia obejmują:

Smarowanie minimalną ilością (MQL)

- Zmniejsza wpływ na środowisko

- Poprawia odprowadzanie wiórów w głębokich kieszeniach

- Idealny do obróbki z dużą prędkością

Chłodzenie podmuchem powietrza

- Idealny do lekkich cięć i prac wykończeniowych

- Zapobiega ponownemu cięciu wiórów

- Skraca czas czyszczenia

Monitorowanie i regulacja procesów

Ciągłe monitorowanie zapewnia optymalną kontrolę chipów:

- Wizualna kontrola tworzenia się wiórów

- Regularna ocena zużycia narzędzi

- Dostosowanie parametrów na podstawie:

- Różnice materiałowe

- Stan narzędzia

- Wymagania dotyczące geometrii części

Najlepsze praktyki w zakresie wdrażania

Aby osiągnąć optymalne wyniki, należy postępować zgodnie z poniższymi wskazówkami:

Planowanie przedoperacyjne

- Przegląd właściwości materiału

- Wybór odpowiedniego oprzyrządowania

- Konfiguracja prawidłowego dostarczania chłodziwa

Podczas pracy

- Monitorowanie powstawania wiórów

- Nasłuchiwanie nietypowych dźwięków

- Sprawdź jakość wykończenia powierzchni

Ocena po operacji

- Analiza wzorców zużycia narzędzi

- Udokumentuj udane parametry

- Przegląd obszarów wymagających poprawy

Rozwiązywanie typowych problemów

Gdy pojawią się problemy z kontrolą chipów, warto rozważyć poniższe rozwiązania:

Długie, żylaste chipsy

- Zwiększenie prędkości posuwu

- Dostosuj geometrię łamacza wiórów

- Sprawdź ciśnienie płynu chłodzącego

Formowanie krawędzi zabudowanych

- Zwiększenie prędkości cięcia

- Sprawdź stężenie płynu chłodzącego

- Modyfikacja wyboru powłoki narzędzia

Słabe wykończenie powierzchni

- Weryfikacja geometrii narzędzia

- Dostosuj parametry cięcia

- Ocena dostarczania chłodziwa

Stosowanie tych kompleksowych strategii konsekwentnie pomaga naszym klientom z PTSMAKE osiągać lepsze wyniki obróbki aluminium 5083. Należy pamiętać, że skuteczna kontrola wiórów nie polega na zastosowaniu jednego rozwiązania, ale raczej na wdrożeniu kombinacji technik dostosowanych do konkretnego zastosowania.

Jakie są najlepsze strategie ograniczania zużycia narzędzi?

Obróbka aluminium 5083 stanowi poważne wyzwanie dla utrzymania trwałości narzędzi. Wysoka wytrzymałość materiału i tendencja do tworzenia narostu na krawędziach może szybko zniszczyć narzędzia skrawające, prowadząc do wzrostu kosztów produkcji i problemów z jakością. Przestoje związane z wymianą narzędzi i niespójne wykończenie powierzchni to frustrujące problemy, z którymi boryka się wielu producentów.

Aby zmniejszyć zużycie narzędzi podczas obróbki aluminium 5083, należy wdrożyć zoptymalizowane parametry skrawania, zastosować odpowiednie strategie chłodzenia i wybrać specjalistyczne narzędzia skrawające. Kluczowe strategie obejmują stosowanie powlekanych narzędzi z węglików spiekanych lub PCD, utrzymywanie odpowiednich prędkości posuwu i stosowanie wystarczającego smarowania, aby zapobiec narastaniu krawędzi.

Zrozumienie parametrów cięcia

Podstawą redukcji zużycia narzędzia są odpowiednie parametry skrawania. Podczas obróbki aluminium 5083 prędkość cięcia6 odgrywa kluczową rolę w żywotności narzędzia. Przekonałem się, że utrzymanie tych parametrów pomaga osiągnąć optymalne wyniki:

| Parametr | Zalecany zakres | Wpływ na żywotność narzędzia |

|---|---|---|

| Prędkość cięcia | 300-500 m/min | Zmniejsza wytwarzanie ciepła |

| Prędkość podawania | 0,1-0,3 mm/obr. | Zapobiega gromadzeniu się wiórów |

| Głębokość cięcia | 1-3 mm | Kontroluje siłę cięcia |

Strategie chłodzenia i smarowania

Skuteczne chłodzenie jest niezbędne do wydłużenia żywotności narzędzia. Zalecam następujące podejścia:

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Smarowanie minimalną ilością (MQL)

- Systemy chłodzenia przez narzędzie

Metody te zapobiegają przywieraniu aluminium i zmniejszają naprężenia termiczne na narzędziach tnących.

Wybór narzędzi i technologia powlekania

Właściwy dobór narzędzi znacząco wpływa na odporność na zużycie. Oto, co działa najlepiej:

Narzędzia z węglików spiekanych

- Powłoka TiAlN zwiększająca odporność na ciepło

- Wielowarstwowe powłoki dla lepszej ochrony przed zużyciem

- Gładkie wykończenie powierzchni zapobiegające przywieraniu materiału

Narzędzia PCD

- Doskonała odporność na zużycie

- Doskonały do produkcji wielkoseryjnej

- Lepsza przewodność cieplna

Przygotowanie do cięcia

Geometria narzędzia odgrywa istotną rolę w redukcji zużycia:

Zaokrąglanie krawędzi

- Wzmacnia krawędź tnącą

- Zmniejsza ryzyko odprysków

- Poprawia przyczepność powłoki

Obróbka powierzchni

- Mikropiaskowanie zwiększające przyczepność powłoki

- Polerowanie w celu zmniejszenia tarcia

Najlepsze praktyki operacyjne

Aby zmaksymalizować żywotność narzędzia, zawsze podkreślam te wytyczne operacyjne:

Regularna kontrola narzędzi

- Monitorowanie wzorców zużycia

- Sprawdź, czy powłoka nie jest uszkodzona

- Pomiar stanu krawędzi tnącej

Właściwe przechowywanie narzędzi

- Środowisko o kontrolowanym klimacie

- Ochrona przed uszkodzeniami fizycznymi

- Regularne czyszczenie i konserwacja

Zapobieganie zabudowanym krawędziom

Zarządzanie formowaniem się krawędzi wymaga zwrócenia uwagi na

Kontrola prędkości powierzchni

- Utrzymywanie zalecanych prędkości cięcia

- Dostosuj na podstawie stanu materiału

- Monitorowanie temperatury narzędzia

Zarządzanie chipami

- Zapewnienie prawidłowego odprowadzania wiórów

- Używanie odpowiednich wyłączników chipów

- Utrzymywanie stałych prędkości podawania

Rozważania dotyczące środowiska produkcyjnego

Środowisko produkcyjne wpływa na zużycie narzędzi:

Kontrola temperatury

- Utrzymywanie stabilnej temperatury otoczenia

- Monitorowanie temperatury płynu chłodzącego

- Kontrola temperatury przedmiotu obrabianego

Konserwacja maszyn

- Regularne kontrole osiowania wrzeciona

- Monitorowanie wibracji

- Konserwacja układu chłodzenia

Efektywne kosztowo wdrożenie

Wdrożenie tych strategii wymaga zrównoważenia kosztów:

Inwestycja początkowa

- Wysokiej jakości narzędzia

- Technologia powlekania

- Systemy chłodzenia

Korzyści długoterminowe

- Mniej zmian narzędzi

- Lepsza jakość części

- Wyższa produktywność

Stosując te kompleksowe strategie, konsekwentnie osiągałem znaczną poprawę trwałości narzędzi podczas obróbki aluminium 5083. Kluczem jest utrzymanie systematycznego podejścia do wdrażania i regularne monitorowanie wyników w celu optymalizacji.

Jak uzyskać wysokiej jakości wykończenie powierzchni?

Osiągnięcie idealnego wykończenia powierzchni części z aluminium 5083 może być niezwykle trudne. Wielu producentów zmaga się z niespójnymi wynikami, co prowadzi do odrzucania części i kosztownych przeróbek. Połączenie zużycia narzędzi, niewłaściwych prędkości i nieodpowiedniego chłodzenia może szybko zmienić obiecujący projekt w produkcyjny koszmar.

Kluczem do osiągnięcia doskonałego wykończenia powierzchni aluminium 5083 jest optymalizacja parametrów obróbki, wybór odpowiedniego oprzyrządowania i wdrożenie właściwych technik obróbki końcowej. Takie kompleksowe podejście zapewnia stałą jakość przy jednoczesnym zachowaniu wydajności produkcji.

Zrozumienie wpływu geometrii narzędzia

Geometria narzędzi tnących odgrywa kluczową rolę w jakości wykończenia powierzchni. Zauważyłem, że stosowanie narzędzi z dodatnimi kątami natarcia w zakresie 5-15 stopni zapewnia najlepsze wyniki w przypadku aluminium 5083. Kąt kąt natarcia7 znacząco wpływa na tworzenie się wiórów i siły skrawania.

Oto szczegółowe zestawienie optymalnych właściwości narzędzia:

| Parametr narzędzia | Zalecany zakres | Wpływ na wykończenie powierzchni |

|---|---|---|

| Kąt zgrabiania | 5-15 stopni | Zmniejsza siły skrawania i poprawia odprowadzanie wiórów |

| Kąt odciążenia | 10-12 stopni | Zapobiega tarciu narzędzi i wytwarzaniu ciepła |

| Promień nosa | 0,2-0,8 mm | Większy promień dla gładszego wykończenia |

| Przygotowanie krawędzi | Ostry do lekkiego szlifu | Ogranicza tworzenie się narostów na krawędziach |

Optymalizacja prędkości posuwu i prędkości

Optymalizacja posuwu i prędkości skrawania są niezbędne do uzyskania doskonałego wykończenia powierzchni. Bazując na moim doświadczeniu z aluminium 5083, zalecam:

- Prędkość cięcia: 1000-1500 stóp powierzchniowych na minutę (SFM)

- Prędkość posuwu: 0,003-0,007 cala na obrót (IPR)

- Głębokość cięcia: 0,020-0,040 cala dla przejść wykańczających

Parametry te należy dostosować w oparciu o określoną geometrię narzędzia i możliwości maszyny.

Strategie chłodzenia i smarowania

Odpowiednie chłodzenie i smarowanie mają kluczowe znaczenie dla utrzymania stałej jakości powierzchni. Polecam:

- Dostarczanie chłodziwa pod wysokim ciśnieniem (minimum 800 PSI)

- Płyny do cięcia na bazie oleju z dodatkami specyficznymi dla aluminium

- Możliwość chłodzenia przez narzędzie, gdy jest to możliwe

- Regularne monitorowanie stężenia płynu chłodzącego (utrzymanie 6-8%)

Obróbka po obróbce

Aby jeszcze bardziej poprawić jakość powierzchni, można zastosować kilka obróbek po obróbce skrawaniem:

Polerowanie mechaniczne

- Progresywna sekwencja ziarnistości (400-2000)

- Zautomatyzowane systemy polerowania zapewniające spójność

- Mieszanki polerskie przeznaczone do aluminium

Uwagi dotyczące anodowania

- Anodowanie typu II do zastosowań ogólnych

- Typ III dla zwiększonej odporności na zużycie

- Wstępne przygotowanie powierzchni do anodowania ma kluczowe znaczenie dla jakości wykończenia

Środki kontroli jakości

Wdrożenie odpowiednich środków kontroli jakości zapewnia spójne wykończenie powierzchni:

Regularne testy chropowatości powierzchni

- Pomiary Ra poniżej 32 mikrocali

- Dokumentacja wyników

- Wdrożenie statystycznej kontroli procesu

Protokół kontroli wzrokowej

- Przeszkoleni inspektorzy

- Właściwe warunki oświetleniowe

- Znormalizowane kryteria akceptacji

Wspólne wyzwania i rozwiązania

Podczas obróbki aluminium 5083 często pojawia się kilka wyzwań:

Formacja zabudowanej krawędzi

- Rozwiązanie: Zwiększenie prędkości cięcia

- Używaj odpowiedniego płynu do cięcia

- Utrzymywanie ostrych krawędzi tnących

Znaki rozmów

- Rozwiązanie: Sprawdzić wyważenie uchwytu narzędziowego

- Sprawdź wibracje maszyny

- Dostosuj parametry cięcia

Słaba ewakuacja chipów

- Rozwiązanie: Optymalizacja ciśnienia płynu chłodzącego

- Używanie wyłączników chipów

- Wdrożenie odpowiednich strategii programowania

Dokumentacja i kontrola procesów

Utrzymanie spójnego wykończenia powierzchni wymaga odpowiedniej dokumentacji:

Parametry procesu

- Specyfikacje narzędzi

- Parametry cięcia

- Informacje o płynie chłodzącym

Wymagania jakościowe

- Specyfikacje chropowatości powierzchni

- Standardy wizualne

- Metody pomiaru

Harmonogram konserwacji

- Monitorowanie zużycia narzędzi

- Kalibracja maszyny

- Konserwacja układu chłodzenia

To kompleksowe podejście do optymalizacji wykończenia powierzchni pomogło nam osiągnąć niezmiennie wysokiej jakości rezultaty w przypadku komponentów z aluminium 5083. Starannie kontrolując każdy aspekt procesu obróbki i wdrażając odpowiednie techniki obróbki końcowej, możemy spełnić najbardziej rygorystyczne wymagania dotyczące wykończenia powierzchni przy jednoczesnym zachowaniu wydajności produkcji.

Jakie techniki chłodzenia i smarowania są najlepsze?

Obróbka aluminium 5083 bez odpowiedniego chłodzenia może prowadzić do katastrofalnych rezultatów. Byłem świadkiem niezliczonych projektów zakończonych niepowodzeniem z powodu nadmiernego nagromadzenia ciepła, co skutkowało słabym wykończeniem powierzchni, niedokładnościami wymiarowymi i przedwczesnym zużyciem narzędzi. Konsekwencje nieodpowiedniego chłodzenia mogą zmienić proste zadanie obróbki skrawaniem w kosztowny koszmar.

Najskuteczniejszą metodą chłodzenia w przypadku obróbki aluminium 5083 jest chłodzenie zalewowe za pomocą rozpuszczalnych w wodzie chłodziw, utrzymujących stężenie 6-8%. Takie podejście zapewnia optymalne rozpraszanie ciepła, zmniejsza zużycie narzędzi i zapewnia stałą jakość powierzchni, jednocześnie zapobiegając tworzeniu się narostów na krawędziach.

Zrozumienie metod chłodzenia

Nowoczesna obróbka CNC wymaga precyzyjnej kontroli temperatury podczas procesu cięcia. W tym celu przewodność cieplna8 aluminium 5083 sprawia, że jest ono szczególnie wrażliwe na ciepło. Oto mój szczegółowy opis głównych metod chłodzenia:

Chłodzenie przeciwpowodziowe

- Zapewnia ciągły przepływ chłodziwa

- Doskonałe rozpraszanie ciepła

- Doskonałe odprowadzanie wiórów

- Idealny do szybkich operacji

Chłodzenie mgłą

- Zmniejsza zużycie płynu chłodzącego

- Odpowiedni do lżejszych cięć

- Opcja przyjazna dla środowiska

- Lepsza widoczność podczas obróbki

Chłodzenie powietrzem

- Wymagana minimalna konfiguracja

- Czyste działanie

- Ekonomiczne rozwiązanie

- Ograniczona wydajność chłodzenia

Rodzaje chłodziwa i ich wydajność

Moje doświadczenia z różnymi rodzajami chłodziwa wykazały znaczne różnice w wydajności. Oto kompleksowe porównanie:

| Typ chłodziwa | Rozpraszanie ciepła | Żywotność narzędzia | Wykończenie powierzchni | Efektywność kosztowa |

|---|---|---|---|---|

| Syntetyczny | Doskonały | Wysoki | Superior | Umiarkowany |

| Półsyntetyczny | Bardzo dobry | Dobry | Bardzo dobry | Wysoki |

| Rozpuszczalny w wodzie | Doskonały | Bardzo wysoka | Doskonały | Bardzo wysoka |

| Prosty olej | Dobry | Umiarkowany | Dobry | Niski |

Optymalizacja zastosowania chłodziwa

Skuteczność rozwiązań chłodzących zależy w dużej mierze od właściwych technik aplikacji. Zalecam skupienie się na tych kluczowych aspektach:

Ciśnienie i objętość płynu chłodzącego

- Dostarczanie pod wysokim ciśnieniem (500-1000 PSI) do głębokich kieszeni

- Utrzymanie stałego natężenia przepływu

- Wielokrotne pozycjonowanie dysz dla złożonych geometrii

- Regularne monitorowanie ciśnienia

Zarządzanie koncentracją

- Cotygodniowe kontrole koncentracji

- Utrzymanie stężenia 6-8% dla chłodziw rozpuszczalnych w wodzie

- Regularne monitorowanie pH (idealny zakres: 8,5-9,5)

- Udokumentowany harmonogram konserwacji

Zaawansowane strategie chłodzenia

Innowacje w technologii chłodzenia wprowadziły kilka zaawansowanych metod, które z powodzeniem wdrożyłem:

Chłodzenie przez narzędzie

- Bezpośredni dopływ chłodziwa do krawędzi tnącej

- Zmniejszone gromadzenie się ciepła

- Ulepszone odprowadzanie wiórów

- Wydłużona żywotność narzędzia

Chłodzenie kriogeniczne

- Redukcja ekstremalnych temperatur

- Minimalny wpływ na środowisko

- Ulepszone wykończenie powierzchni

- Zmniejszone odkształcenia termiczne

Konserwacja i monitorowanie

Właściwa konserwacja zapewnia optymalną wydajność chłodzenia:

- Codzienne kontrole poziomu płynu chłodzącego

- Cotygodniowe testy koncentracji

- Comiesięczne czyszczenie systemu

- Kwartalna kompletna wymiana płynu

Względy środowiskowe

Nowoczesna produkcja wymaga świadomych ekologicznie wyborów:

- Opcje chłodziwa ulegającego biodegradacji

- Systemy recyklingu i filtracji

- Właściwe protokoły utylizacji

- Redukcja emisji lotnych związków organicznych

Protokoły bezpieczeństwa

Bezpieczeństwo pozostaje najważniejsze podczas obsługi systemów chłodzenia:

- Regularne testy na obecność bakterii

- Właściwe wymagania dotyczące środków ochrony indywidualnej

- Procedury ograniczania wycieków

- Planowanie reagowania kryzysowego

Przyszłe trendy

Krajobraz technologii chłodzenia wciąż ewoluuje:

- Systemy monitorowania z obsługą IoT

- Zarządzanie chłodziwem oparte na sztucznej inteligencji

- Zrównoważone formuły chłodziwa

- Hybrydowe rozwiązania chłodzące

Wpływ na koszty

Skuteczne wdrożenie strategii chłodzenia wpływa na wyniki finansowe:

- Początkowe koszty konfiguracji

- Bieżące koszty utrzymania

- Długoterminowe korzyści związane z żywotnością narzędzia

- Wzrost wydajności produkcji

Wybór techniki chłodzenia i smarowania ma znaczący wpływ na powodzenie obróbki aluminium 5083. W oparciu o nasze szeroko zakrojone testy i rzeczywiste zastosowania, chłodzenie zalewowe za pomocą rozpuszczalnych w wodzie chłodziw zapewnia najbardziej niezawodne i wydajne rozwiązanie dla większości zastosowań. Specyficzne wymagania projektowe mogą jednak wymagać alternatywnych podejść, co sprawia, że kluczowe znaczenie ma zrozumienie wszystkich dostępnych opcji.

Jak zapobiegać deformacji obrabianego przedmiotu?

Odkształcenie przedmiotu obrabianego podczas obróbki aluminium 5083 stało się stałym wyzwaniem w produkcji precyzyjnej. Widziałem niezliczone projekty, które zostały zniweczone przez nieoczekiwane wypaczenia i odkształcenia, powodujące kosztowne przeróbki i opóźnienia w produkcji. Problem staje się jeszcze bardziej krytyczny, gdy mamy do czynienia z wysoce precyzyjnymi komponentami, gdzie każdy mikron ma znaczenie.

Aby zapobiec deformacji obrabianego elementu w przypadku aluminium 5083, należy wdrożyć odpowiednie procedury odprężania, zoptymalizować strategie mocowania i starannie zaplanować sekwencje obróbki. Dodatkowo, kontrolowanie parametrów cięcia i stosowanie odpowiednich uchwytów może znacznie zmniejszyć ryzyko odkształceń.

Zrozumienie naprężeń szczątkowych w aluminium 5083

Główna przyczyna deformacji często leży w naprężenie szczątkowe9 w materiale. Odkryłem, że aluminium 5083 jest szczególnie podatne na odkształcenia wywołane naprężeniami ze względu na specyficzny skład stopu. Oto, co zazwyczaj powoduje naprężenia szczątkowe:

- Procesy produkcyjne (walcowanie, formowanie)

- Zmiany temperatury podczas przetwarzania materiału

- Poprzednie operacje obróbki skrawaniem

- Niewłaściwe warunki przechowywania

Techniki łagodzenia stresu przed obróbką skrawaniem

Opracowałem systematyczne podejście do łagodzenia stresu, które okazało się skuteczne w naszych działaniach:

| Metoda leczenia | Zakres temperatur | Czas trwania | Korzyści |

|---|---|---|---|

| Odciążenie termiczne | 230-260°C | 1-2 godziny | Równomierny rozkład naprężeń |

| Wibracyjna ulga w stresie | Temperatura pokojowa | 20-30 minut | Alternatywa nietermiczna |

| Naturalne starzenie się | Temperatura pokojowa | 24-48 godzin | Ekonomiczne rozwiązanie |

Optymalizacja strategii mocowania

Sposób mocowania obrabianych elementów ma znaczący wpływ na odkształcenia. Polecam te sprawdzone techniki:

Rozproszona siła zacisku

- Korzystanie z wielu punktów mocowania

- Stosowanie stałych wartości momentu obrotowego

- Regularnie monitoruj ciśnienie zacisku

Strategiczne projektowanie urządzeń

- Obsługa najważniejszych funkcji

- Pozwala na rozszerzalność cieplną

- Minimalizacja powierzchni styku tam, gdzie to możliwe

Inteligentne planowanie sekwencji obróbki

Z mojego doświadczenia wynika, że kluczowa jest odpowiednia sekwencja:

Faza obróbki zgrubnej

- Usuń materiał symetrycznie

- Utrzymanie zrównoważonego rozkładu naprężeń

- Pozostawienie odpowiedniego zapasu do wykończenia

Ulga w stresie dla średniozaawansowanych

- Pozwól częściom ustabilizować się między operacjami

- Sprawdź wstępne odkształcenia

- Dokonaj niezbędnych korekt

Obróbka wykańczająca

- Używaj lekkich cięć

- Utrzymywanie stałej głębokości cięcia

- Uważnie monitoruj temperaturę

Optymalizacja parametrów cięcia

Odkryłem, że te parametry działają najlepiej w celu zminimalizowania deformacji:

| Parametr | Obróbka zgrubna | Obróbka wykańczająca |

|---|---|---|

| Prędkość cięcia | 300-400 m/min | 400-500 m/min |

| Prędkość podawania | 0,15-0,25 mm/ząb | 0,05-0,15 mm/ząb |

| Głębokość cięcia | 2-4 mm | 0,2-0,5 mm |

| Przepływ chłodziwa | Wysoki | Umiarkowany |

Strategie kontroli temperatury

Zarządzanie temperaturą ma kluczowe znaczenie dla stabilności wymiarowej:

Zarządzanie chłodziwem

- Stosowanie wysokociśnieniowych układów chłodzenia

- Utrzymywanie stałej temperatury płynu chłodzącego

- Zapewnienie odpowiedniego natężenia przepływu

Temperatura strefy cięcia

- Monitorowanie temperatury narzędzia

- Wdrożenie odpowiednich przerw na chłodzenie

- Używaj odpowiednich prędkości cięcia

Kontrola jakości i weryfikacja

Aby zapewnić sukces, zawsze wdrażam te kroki weryfikacyjne:

Pomiary w trakcie procesu

- Regularne kontrole wymiarów

- Monitorowanie wzorca stresu

- Śledzenie temperatury

Kontrola końcowa

- Weryfikacja CMM

- Pomiary płaskości

- Analiza wykończenia powierzchni

Względy środowiskowe

Środowisko sklepu odgrywa kluczową rolę:

Kontrola temperatury

- Utrzymywanie stabilnej temperatury otoczenia

- Unikać bezpośredniej ekspozycji na światło słoneczne

- Kontrola cyrkulacji powietrza

Praktyki przechowywania

- Właściwe przechowywanie materiałów

- Ochrona przed czynnikami środowiskowymi

- Regularna rotacja zapasów

Wdrażając te kompleksowe strategie, osiągnęliśmy stały sukces w zapobieganiu odkształceniom detali w obróbce aluminium 5083. Kluczem jest zrozumienie, że zapobieganie odkształceniom nie jest procesem jednoetapowym, ale raczej systematycznym podejściem, które rozpoczyna się od wyboru materiału i trwa aż do kontroli końcowej.

Należy pamiętać, że każdy projekt może wymagać niewielkich korekt tych wytycznych w oparciu o określone wymagania i warunki. Zawsze zaczynaj od dokładnego zrozumienia konkretnego zastosowania i odpowiednio dostosuj te zalecenia.

Jakie są popularne metody kontroli jakości?

Kontrola jakości w obróbce aluminium 5083 może być poważnym bólem głowy dla producentów. Bez odpowiednich metod kontroli, nawet niewielkie odchylenia mogą prowadzić do odrzucenia części, opóźnień w produkcji i znacznych strat finansowych. Widziałem, jak wielu producentów boryka się z problemami, gdy ich procesy kontroli jakości nie są wystarczająco solidne.

Kontrola jakości obróbki aluminium 5083 obejmuje wiele technik kontroli, w tym pomiary CMM, analizę powierzchni i kontrole wizualne. Metody te współpracują z monitorowaniem procesu i weryfikacją tolerancji, aby zapewnić, że części konsekwentnie spełniają specyfikacje.

Kontrola za pomocą współrzędnościowej maszyny pomiarowej (CMM)

Kontrola CMM jest podstawą naszego procesu kontroli jakości w PTSMAKE. Ten zaawansowany system pomiarowy wykorzystuje sondę do zbierania precyzyjnych danych wymiarowych z obrabianych części. System metrologia10 Możliwości maszyn CMM pozwalają nam:

- Pomiar złożonych geometrii z dokładnością do 0,001 mm

- Porównanie rzeczywistych wymiarów z modelami CAD

- Generowanie szczegółowych raportów z inspekcji

- Identyfikacja odchyleń na wczesnym etapie procesu produkcyjnego

Zapewniam, że nasz zespół przeprowadza kontrole CMM na kluczowych etapach produkcji:

- Pierwsza inspekcja artykułu

- Kontrole w toku

- Weryfikacja końcowa

Analiza chropowatości powierzchni

Jakość powierzchni ma kluczowe znaczenie dla części z aluminium 5083. Do pomiaru chropowatości powierzchni stosujemy zarówno metody kontaktowe, jak i bezkontaktowe:

| Metoda | Zastosowania | Zalety |

|---|---|---|

| Profilometr | Płaskie powierzchnie, proste geometrie | Wysoka dokładność, dane ilościowe |

| Skaner optyczny | Złożone geometrie, głębokie funkcje | Bezdotykowy, szybki pomiar |

| Systemy wizyjne | Defekty powierzchni, Rozpoznawanie wzorców | Kontrola w czasie rzeczywistym, duże obszary |

Protokoły kontroli wizualnej

Podczas gdy zaawansowane narzędzia pomiarowe są niezbędne, wyszkolona kontrola wizualna pozostaje cenna. Nasi inspektorzy sprawdzają

Wady powierzchniowe

- Zadrapania

- Wgniecenia

- Oznaczenia narzędzi

Spójność materiału

- Jednolitość kolorów

- Wykończenie powierzchni

- Integralność materiału

Jakość wykonania

- Jakość krawędzi

- Usuwanie zadziorów

- Ogólny wygląd

Systemy monitorowania procesów

Monitorowanie w czasie rzeczywistym pomaga utrzymać jakość przez cały okres produkcji:

Monitorowanie parametrów maszyny

- Prędkość obrotowa wrzeciona

- Stawki żywieniowe

- Zużycie narzędzia

- Temperatura

Statystyczna kontrola procesu (SPC)

- Wykresy kontrolne

- Analiza trendów

- Badania zdolności procesowych

Metody weryfikacji tolerancji

Wdrażamy wielopoziomowe podejście do weryfikacji tolerancji:

Kontrole przed obróbką

- Certyfikacja materiałów

- Wymiary magazynowe

- Weryfikacja ustawień

Weryfikacja w trakcie procesu

- Pomiary wymiarów krytycznych

- Tolerancje geometryczne

- Kontrola wykończenia powierzchni

Kontrola końcowa

- Pełna weryfikacja wymiarów

- Testy funkcjonalne

- Przegląd dokumentacji

Dokumentacja i raportowanie

Dokumentacja kontroli jakości ma kluczowe znaczenie dla identyfikowalności:

- Raporty z inspekcji

- Certyfikaty materiałowe

- Parametry procesu

- Rejestry niezgodności

- Działania naprawcze

Wdrożyłem cyfrowy system dokumentacji, który umożliwia szybki dostęp do zapisów dotyczących jakości i pomaga identyfikować trendy lub potencjalne problemy, zanim staną się one problemami.

Integracja systemu zarządzania jakością

Nasze metody kontroli jakości są częścią większego systemu zarządzania jakością:

Standardowe procedury operacyjne (SOP)

- Szczegółowe instrukcje robocze

- Procedury inspekcji

- Wymagania dotyczące kalibracji

Programy szkoleniowe

- Certyfikacja inspektorów

- Działanie sprzętu

- Świadomość jakości

Ciągłe doskonalenie

- Regularne audyty

- Wskaźniki wydajności

- Optymalizacja procesu

Kalibracja i konserwacja sprzętu

Regularna kalibracja zapewnia dokładność pomiaru:

- Coroczna kalibracja maszyn CMM

- Comiesięczna weryfikacja narzędzi pomiarowych

- Codzienne kontrole podstawowych instrumentów

- Harmonogramy konserwacji zapobiegawczej

To kompleksowe podejście do kontroli jakości pomaga nam utrzymać stałą jakość obróbki aluminium 5083. Łącząc zaawansowaną technologię pomiarową ze sprawdzonymi metodami kontroli i staranną dokumentacją, możemy zapewnić, że części będą konsekwentnie spełniać specyfikacje.

Zrozumienie roli magnezu w zwiększaniu wytrzymałości i odporności, co ma kluczowe znaczenie przy wyborze odpowiedniego stopu aluminium. ↩

Dowiedz się, w jaki sposób hartowanie robocze wpływa na obróbkę skrawaniem i jak przezwyciężyć związane z nim wyzwania. ↩

Dowiedz się, jak kąt pochylenia linii śrubowej wpływa na tworzenie się wiórów i poprawia wydajność obróbki. ↩

Dowiedz się, jak zoptymalizować wydajność obróbki poprzez dostosowanie parametrów szybkości usuwania materiału. ↩

Zrozumienie tworzenia się wiórów w celu zwiększenia wydajności obróbki i poprawy jakości części. ↩

Dowiedz się więcej o prędkości skrawania, aby zoptymalizować żywotność narzędzia i zwiększyć wydajność obróbki. ↩

Dowiedz się, jak kąt natarcia wpływa na tworzenie się wiórów i siły skrawania, zapewniając lepsze wykończenie powierzchni. ↩

Zrozumienie wrażliwości aluminium na ciepło w celu opracowania skutecznych strategii chłodzenia podczas obróbki skrawaniem. ↩

Dowiedz się więcej o wpływie naprężeń szczątkowych na obróbkę skrawaniem i sposobach ograniczania odkształceń. ↩

Dowiedz się więcej o metrologii, aby zwiększyć dokładność pomiarów i poprawić kontrolę jakości produkcji. ↩