Wielu producentów zmaga się z formowaniem wtryskowym PP, borykając się z takimi problemami jak wypaczanie, kurczenie się i niespójna jakość części. Zaobserwowałem, że problemy te powodują znaczne opóźnienia w produkcji i kosztowne straty materiałowe, szczególnie w przypadku formowania złożonych części z PP.

Kluczowymi czynnikami w formowaniu wtryskowym PP są temperatura formy (40-80°C), temperatura stopu (200-280°C), ciśnienie wtrysku (10 000-15 000 PSI) i czas chłodzenia. Parametry te mają bezpośredni wpływ na jakość części, czas cyklu i wydajność produkcji.

Pozwól mi podzielić się tym, czego nauczyłem się o optymalizacji tych kluczowych czynników w PTSMAKE. Szczegółowo zbadamy każdy parametr i pokażę, jak właściwa kontrola może znacznie poprawić wyniki formowania PP. Od przygotowania materiału do końcowego wyrzucenia części, każdy krok ma znaczenie dla osiągnięcia stałej jakości.

Czym jest formowanie wtryskowe PP?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre produkty z tworzyw sztucznych są niespójne pod względem jakości lub ulegają przedwczesnym awariom? Wielu producentów zmaga się z produkcją części z tworzyw sztucznych, borykając się z takimi problemami jak wypaczanie, kurczenie się i słabe wykończenie powierzchni. Problemy te nie tylko prowadzą do kosztownych opóźnień w produkcji, ale mogą również zaszkodzić reputacji marki.

Formowanie wtryskowe PP to proces produkcyjny, który przekształca granulki polipropylenu (PP) w stałe części poprzez podgrzanie ich do stanu stopionego, a następnie wtryskiwanie materiału do gniazda formy pod wysokim ciśnieniem. Ten wszechstronny proces tworzy wszystko, od części samochodowych po towary konsumpcyjne.

Zrozumienie właściwości materiału PP

PP, czyli polipropylen, wyróżnia się w świecie tworzyw sztucznych unikalną kombinacją właściwości. To półkrystaliczny1 Polimer oferuje wyjątkowe korzyści, które czynią go idealnym do formowania wtryskowego:

Właściwości chemiczne i fizyczne

- Temperatura topnienia: 130-171°C

- Gęstość: 0,895-0,92 g/cm³

- Odporność chemiczna: Doskonała odporność na kwasy i zasady

- Absorpcja wilgoci: Bardzo niska

Właściwości mechaniczne

- Wysoka wytrzymałość na zginanie

- Dobra odporność na zmęczenie

- Doskonała wytrzymałość na uderzenia

- Niski współczynnik tarcia

Etapy procesu formowania wtryskowego PP

W PTSMAKE postępujemy zgodnie z precyzyjną sekwencją kroków, aby zapewnić optymalne wyniki:

Przygotowanie materiału

- Suszenie granulatu PP (w razie potrzeby)

- Dodawanie barwników lub dodatków

- Konfiguracja wtryskarki

Plastyfikacja

- Ogrzewanie PP do temperatury topnienia

- Utrzymywanie stałej temperatury topnienia

- Sterowanie prędkością śruby i przeciwciśnieniem

Faza wtrysku

- Wypełnianie gniazda formy

- Stosowanie nacisku przytrzymującego

- Chłodzenie i krzepnięcie

Wyrzucanie części

- Otwieranie formy

- Usuwanie gotowej części

- Kontrola jakości

Kluczowe parametry procesu

Sukces w formowaniu wtryskowym PP zależy od precyzyjnej kontroli różnych parametrów:

| Parametr | Typowy zakres | Wpływ na jakość części |

|---|---|---|

| Temperatura topnienia | 200-280°C | Wpływa na płynność i wykończenie powierzchni |

| Ciśnienie wtrysku | 500-1500 bar | Określa wypełnienie części |

| Temperatura formy | 20-60°C | Wpływa na chłodzenie i wypaczanie |

| Czas chłodzenia | 10-30 sekund | Kontroluje stabilność wymiarową |

Typowe zastosowania

Formowanie wtryskowe PP obsługuje różne branże dzięki swoim wszechstronnym zastosowaniom:

Komponenty motoryzacyjne

- Części wykończenia wnętrza

- Obudowy baterii

- Elementy zderzaka

- Zbiorniki płynów

Towary konsumpcyjne

- Pojemniki na żywność

- Artykuły gospodarstwa domowego

- Zabawki i produkty rekreacyjne

- Meble ogrodowe

Zastosowania przemysłowe

- Pojemniki do przenoszenia materiałów

- Obudowy urządzeń przemysłowych

- Zbiorniki do przechowywania chemikaliów

- Osłony ochronne

Uwagi projektowe dotyczące formowania wtryskowego PP

Aby osiągnąć optymalne wyniki, należy wziąć pod uwagę poniższe zasady projektowania:

Grubość ścianki

- Utrzymanie jednolitej grubości ścianki

- Zalecany zakres: 1,0-3,0 mm

- Stopniowe przejścia między sekcjami

Kąty zanurzenia

- Minimum 1-2 stopnie dla powierzchni teksturowanych

- 0,5-1 stopnia dla gładkich powierzchni

- Zwiększone kąty dla głębokiego rysowania

Lokalizacja bramki

- Strategiczne rozmieszczenie wzorców przepływu

- Wiele bramek dla dużych części

- Uwzględnienie lokalizacji linii spawu

Środki kontroli jakości

W PTSMAKE wdrażamy kompleksową kontrolę jakości:

Kontrola wzrokowa

- Ocena wykończenia powierzchni

- Kontrola spójności kolorów

- Wykrywanie rozbłysków i zapadnięć

Weryfikacja wymiarów

- Pomiary wymiarów krytycznych

- Ocena wypaczenia

- Kompensacja skurczu

Testowanie wydajności

- Testy odporności na uderzenia

- Środowiskowe testy warunków skrajnych

- Weryfikacja nośności

Rozwiązywanie typowych problemów

Bazując na moim doświadczeniu w PTSMAKE, oto rozwiązania najczęstszych problemów:

Wypaczenie

- Optymalizacja czasu chłodzenia

- Dostosuj temperaturę formy

- Przegląd lokalizacji bramek

Znaki zlewu

- Modyfikacja grubości ścianki

- Regulacja ciśnienia trzymania

- Przegląd konstrukcji układu chłodzenia

Krótkie ujęcia

- Zwiększenie ciśnienia wtrysku

- Sprawdź temperaturę materiału

- Weryfikacja odpowiedniego rozmiaru bramki

Strategie optymalizacji kosztów

Utrzymanie konkurencyjnych cen przy jednoczesnym zapewnieniu jakości:

Wybór materiału

- Optymalizacja ocen

- Rozważania dotyczące użytkowania Regrind

- Strategie zakupów hurtowych

Wydajność procesu

- Redukcja czasu cyklu

- Optymalizacja zużycia energii

- Wdrożenie automatyzacji

Konserwacja narzędzi

- Planowanie konserwacji zapobiegawczej

- Regularne procedury czyszczenia

- Monitorowanie zużycia

Jakie są zalety i wady polipropylenu?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego tworzywa sztucznego dla swoich produktów? Wielu producentów codziennie staje przed tym wyzwaniem, często czując się przytłoczonymi licznymi dostępnymi opcjami. Niewłaściwy wybór może prowadzić do awarii produktu, zwiększonych kosztów i opóźnień w realizacji projektu.

Polipropylen (PP) to wszechstronny polimer termoplastyczny, który oferuje doskonałą równowagę właściwości, w tym wysoką odporność chemiczną, dobrą wytrzymałość mechaniczną i opłacalność. Ma jednak również ograniczenia, takie jak wrażliwość na promieniowanie UV i ograniczona wydajność w niskich temperaturach.

Właściwości chemiczne i struktura molekularna

Unikalne właściwości polipropylenu wynikają z jego struktury molekularnej. PP składa się z atomów węgla i wodoru ułożonych w określony wzór, tworząc taktyczność, która znacząco wpływa na jego właściwości. Zauważyłem, że różne gatunki PP można zaprojektować tak, aby spełniały określone wymagania, dzięki czemu można je w dużym stopniu dostosować do różnych zastosowań.

Odporność chemiczna

PP wykazuje doskonałą odporność na:

- Kwasy i zasady

- Rozpuszczalniki chemiczne

- Powszechnie stosowane chemikalia domowe

- Przemysłowe środki czyszczące

Właściwości mechaniczne i wydajność

Dzięki mojemu doświadczeniu w PTSMAKE pracowałem z wieloma aplikacjami PP. Oto szczegółowy opis jego właściwości mechanicznych:

| Własność | Zakres wartości | Standard branżowy |

|---|---|---|

| Wytrzymałość na rozciąganie | 32-43 MPa | ASTM D638 |

| Moduł sprężystości | 1,14-1,55 GPa | ISO 178 |

| Siła uderzenia | 2,5-7,0 kJ/m² | ASTM D256 |

| Gęstość | 0,90-0,91 g/cm³ | ASTM D792 |

Kluczowe korzyści

Efektywność kosztowa

PP jest jednym z najbardziej ekonomicznych dostępnych polimerów. W PTSMAKE często polecamy go klientom poszukującym niedrogich rozwiązań bez uszczerbku dla jakości.

Wszechstronność przetwarzania

Materiał oferuje:

- Łatwe przetwarzanie w procesie formowania wtryskowego

- Dobra charakterystyka przepływu

- Krótkie czasy cyklu

- Minimalne wypaczenia

Korzyści dla środowiska

- 100% nadaje się do recyklingu

- Niższe zużycie energii podczas przetwarzania

- Zmniejszony ślad węglowy

- Minimalne wytwarzanie odpadów

Istotne ograniczenia

Wrażliwość na temperaturę

PP wykazuje ograniczenia w:

- Środowiska o niskiej temperaturze (poniżej 0°C)

- Zastosowania wysokotemperaturowe (powyżej 120°C)

- Warunki cykli termicznych

Podatność na promieniowanie UV i utlenianie

Bez odpowiednich dodatków, PP może wystąpić:

- Blaknięcie kolorów

- Degradacja powierzchni

- Zmniejszone właściwości mechaniczne

- Skrócona żywotność

Aplikacje branżowe

Sektor motoryzacyjny

PP znajduje szerokie zastosowanie w:

- Elementy wykończenia wnętrza

- Obudowy baterii

- Systemy zderzaków

- Komponenty pod maską

Towary konsumpcyjne

Typowe zastosowania obejmują:

- Pojemniki na żywność

- Artykuły gospodarstwa domowego

- Materiały opakowaniowe

- Produkty tekstylne

Przemysł medyczny

PP ma kluczowe znaczenie dla:

- Strzykawki

- Pojemniki medyczne

- Sprzęt laboratoryjny

- Narzędzia diagnostyczne

Rozważania dotyczące wyboru materiałów

Pomagając klientom PTSMAKE w wyborze między PP a innymi materiałami, biorę pod uwagę kilka czynników:

Warunki środowiskowe

- Zakres temperatur pracy

- Ekspozycja na promieniowanie UV

- Narażenie chemiczne

- Wymagania dotyczące naprężeń mechanicznych

Wymagania dotyczące przetwarzania

- Wielkość produkcji

- Zapotrzebowanie na czas cyklu

- Wymagania dotyczące wykończenia powierzchni

- Stabilność wymiarowa

Czynniki kosztowe

- Cena materiału

- Koszty przetwarzania

- Konserwacja narzędzi

- Cykl życia produktu

Wskazówki dotyczące optymalizacji projektu

W przypadku udanych aplikacji PP należy wziąć pod uwagę:

Grubość ścianki

- Utrzymanie jednolitej grubości ścianki

- Unikaj grubych sekcji

- Zaprojektowanie odpowiednich żeber i klinów

Lokalizacja bramki

- Optymalizacja wzorca przepływu

- Rozważ rozmieszczenie linii spawu

- Uwzględnienie kurczliwości

Wykończenie powierzchni

- Planowanie wymagań dotyczących tekstur

- Rozważenie potrzeb związanych z przetwarzaniem końcowym

- Uwzględnienie oczekiwań estetycznych

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne procedury kontroli jakości:

Testowanie materiałów

- Weryfikacja wskaźnika płynięcia

- Analiza zawartości wilgoci

- Kontrole zanieczyszczeń

Monitorowanie procesów

- Kontrola temperatury

- Monitorowanie ciśnienia

- Optymalizacja czasu cyklu

Walidacja produktu

- Kontrola wymiarów

- Testowanie wydajności

- Kontrola wzrokowa

Sukces zastosowań PP w dużej mierze zależy od zrozumienia zarówno jego możliwości, jak i ograniczeń. Dzięki starannemu doborowi materiału, właściwym rozważaniom projektowym i odpowiednim środkom kontroli jakości, producenci mogą skutecznie wykorzystać zalety PP, jednocześnie łagodząc jego wady.

Jaka temperatura jest wymagana do formowania wtryskowego polipropylenu?

Ustawienie niewłaściwej temperatury dla formowania wtryskowego PP może prowadzić do poważnych problemów z jakością i opóźnień w produkcji. Widziałem wielu producentów zmagających się z wypaczonymi częściami, niekompletnymi wypełnieniami i degradacją materiału tylko dlatego, że nie byli w stanie ustalić właściwych ustawień temperatury.

W przypadku formowania wtryskowego polipropylenu optymalna temperatura topnienia wynosi zazwyczaj od 380°F do 480°F (193°C do 249°C), podczas gdy temperatura formy powinna być utrzymywana w zakresie od 80°F do 120°F (27°C do 49°C). Temperatury te zapewniają prawidłowy przepływ materiału i jakość części.

Zrozumienie stref temperaturowych w formowaniu wtryskowym PP

Profil temperatury beczki

The gradient termiczny2 w różnych strefach grzewczych odgrywa kluczową rolę w osiągnięciu optymalnego przepływu materiału. W PTSMAKE zazwyczaj ustawiamy temperatury beczek w wielu strefach:

| Strefa | Zakres temperatur (°F) | Zakres temperatur (°C) |

|---|---|---|

| Strefa zasilania | 360-380 | 182-193 |

| Strefa kompresji | 400-420 | 204-216 |

| Strefa pomiarowa | 440-460 | 227-238 |

| Dysza | 460-480 | 238-249 |

Krytyczne czynniki wpływające na wybór temperatury

Rozważania dotyczące gatunku materiału

Różne gatunki PP wymagają określonych ustawień temperatury:

- Homopolimer PP: Generalnie procesy w niższych temperaturach

- Kopolimer PP: Wymaga nieco wyższych temperatur

- PP z wypełnieniem szklanym: wymaga wyższych temperatur, aby zapewnić właściwą orientację włókien

Wpływ projektu części

Złożoność projektu części ma bezpośredni wpływ na wymagania temperaturowe:

- Cienkościenne części wymagają wyższych temperatur dla lepszego przepływu

- W przypadku grubych sekcji można stosować niższe temperatury, aby zapobiec powstawaniu zacieków.

- Złożone geometrie mogą wymagać zróżnicowanych profili temperaturowych

Problemy i rozwiązania związane z przetwarzaniem w zależności od temperatury

Typowe problemy

Krótkie ujęcia

- Przyczyna: Zbyt niska temperatura topnienia

- Rozwiązanie: Stopniowo zwiększać temperaturę beczki o 10°F.

Spalanie

- Przyczyna: Nadmierna temperatura topnienia

- Rozwiązanie: Obniżenie temperatury w beczce przy jednoczesnym utrzymaniu prawidłowego napełnienia

Wypaczenie

- Przyczyna: Niewłaściwa temperatura formy

- Rozwiązanie: Dostosowanie temperatury formy do równomiernego chłodzenia

Najlepsze praktyki w zakresie kontroli temperatury

Procedury uruchamiania

- Rozpocznij od niższych ustawień temperatury

- Stopniowy wzrost do temperatury roboczej

- Wystarczający czas namaczania

- Weryfikacja równomierności temperatury we wszystkich strefach

Monitorowanie produkcji

- Używaj pistoletów na podczerwień do sprawdzania temperatury powierzchni

- Monitorowanie zużycia energii przez elementy grzejne

- Regularna kalibracja czujników temperatury

Zaawansowane rozważania dotyczące temperatury

Korekty specyficzne dla materiału

Różne formuły PP wymagają uwzględnienia określonych temperatur:

| Typ PP | Temperatura topnienia (°F) | Temperatura formy (°F) |

|---|---|---|

| PP z recyklingu | 380-420 | 80-100 |

| Klasa medyczna | 420-460 | 90-110 |

| Ognioodporność | 440-480 | 100-120 |

Czynniki środowiskowe

Kontrola temperatury musi uwzględniać:

- Wahania temperatury otoczenia

- Poziomy wilgotności

- Wydajność układu chłodzenia

- Lokalizacja maszyny

Środki kontroli jakości

W PTSMAKE wdrażamy ścisłe protokoły monitorowania temperatury:

- Ciągłe rejestrowanie temperatury

- Regularne kontrole jakości

- Dokumentacja parametrów procesu

- Statystyczna kontrola procesu

Strategie optymalizacji

Proces dostrajania

Konfiguracja początkowa

- Zacznij od temperatur zalecanych przez producenta

- Dokumentacja parametrów bazowych

- Przeprowadzanie prób krótkoterminowych

Regulacja parametrów

- Wprowadzanie zmian pojedynczych zmiennych

- Wystarczający czas stabilizacji

- Dokumentowanie wszystkich zmian i wyników

Rozważania dotyczące efektywności energetycznej

Właściwe zarządzanie temperaturą wpływa na zużycie energii:

- Izolacja beczek i systemów gorącokanałowych

- Utrzymanie optymalnej temperatury wody chłodzącej

- Regularna konserwacja elementów grzejnych

- Używaj energooszczędnych systemów grzewczych

W PTSMAKE kładziemy duży nacisk na efektywność energetyczną przy jednoczesnym zachowaniu precyzyjnej kontroli temperatury. Nasze zaawansowane systemy monitorowania zapewniają spójne profile temperaturowe w całym cyklu produkcyjnym, co skutkuje wysokiej jakości częściami PP dla naszych klientów z różnych branż, od motoryzacyjnej po towary konsumpcyjne.

Do czego służy wypełniacz PP?

Czy kiedykolwiek zmagałeś się z wysokimi kosztami materiałów w produkcji tworzyw sztucznych, próbując jednocześnie utrzymać jakość produktu? Wielu producentów mierzy się z tym wyzwaniem, szczególnie w przypadku polipropylenu (PP). Rosnące koszty surowców i rosnąca presja na obniżenie kosztów produkcji mogą wydawać się przytłaczające.

Wypełniacze PP to dodatki zmieszane z czystym polipropylenem w celu poprawy określonych właściwości przy jednoczesnym obniżeniu ogólnych kosztów materiału. Materiały te, w tym węglan wapnia, talk i włókna szklane, mogą poprawić wytrzymałość, sztywność i odporność na ciepło, jednocześnie czyniąc produkcję bardziej opłacalną.

Typowe rodzaje wypełniaczy PP

W PTSMAKE regularnie pracujemy z różnymi wypełniaczami PP, aby spełnić różne wymagania produkcyjne. Oto najpopularniejsze ich rodzaje:

Wypełniacze mineralne

- Węglan wapnia

- Talk

- Mika

- Kaolin

Te wzmocnienia mineralne3 zapewniają wyjątkowe korzyści związkom PP. Przekonałem się, że każdy typ oferuje wyraźne korzyści w określonych zastosowaniach.

Wypełniacze na bazie szkła

- Włókna szklane

- Szklane koraliki

- Płatki szklane

Właściwości wzmocnione przez wypełniacze PP

Różne wypełniacze poprawiają różne właściwości materiałów PP. Oto szczegółowy podział:

| Typ wypełniacza | Podstawowe korzyści | Typowe zastosowania |

|---|---|---|

| Węglan wapnia | Redukcja kosztów, odporność na uderzenia | Części samochodowe, Towary konsumpcyjne |

| Talk | Sztywność, odporność na ciepło | Komponenty urządzenia |

| Włókno szklane | Wytrzymałość, stabilność wymiarowa | Części konstrukcyjne |

| Mika | Właściwości elektryczne, odporność na ciepło | Obudowy elektroniczne |

Aplikacje branżowe

Przemysł motoryzacyjny

Z mojego doświadczenia w PTSMAKE wynika, że producenci z branży motoryzacyjnej często wymagają PP z określonymi wypełniaczami:

- Elementy wykończenia wnętrza

- Części pod maską

- Zewnętrzne panele nadwozia

- Obudowy akumulatorów

Sektor motoryzacyjny wymaga materiałów, które mogą wytrzymać różne warunki środowiskowe przy jednoczesnym zachowaniu integralności strukturalnej.

Towary konsumpcyjne

W przypadku produktów konsumenckich często zalecamy wypełniony PP:

- Obudowy urządzeń

- Elementy mebli

- Pojemniki do przechowywania

- Sprzęt ogrodowy

Zastosowania przemysłowe

Sektor przemysłowy korzysta z wypełnionego PP:

- Zbiorniki do przechowywania chemikaliów

- Pojemniki przemysłowe

- Sprzęt do obsługi materiałów

- Elementy konstrukcyjne

Analiza kosztów i korzyści

Podczas wdrażania wypełniaczy PP należy wziąć pod uwagę następujące czynniki:

Redukcja kosztów materiałów

- Oszczędność surowców: 15-30%

- Poprawa wydajności przetwarzania

- Niższe koszty zarządzania odpadami

Ulepszenia wydajności

- Ulepszone właściwości mechaniczne

- Lepsza stabilność termiczna

- Zwiększona dokładność wymiarowa

Rozważania dotyczące produkcji

- Wymagania sprzętowe

- Parametry przetwarzania

- Środki kontroli jakości

Wpływ na środowisko

Stosowanie wypełniaczy PP może przyczynić się do zrównoważonego rozwoju na kilka sposobów:

Zmniejszony ślad węglowy

- Niższe zużycie energii podczas przetwarzania

- Zmniejszone zużycie surowców

- Bardziej wydajny transport dzięki zmniejszeniu masy

Rozważania dotyczące recyklingu

Obecność wypełniaczy może wpływać na procesy recyklingu. W PTSMAKE starannie dobieramy wypełniacze, które zachowują zdolność do recyklingu, jednocześnie spełniając wymagania dotyczące wydajności.

Najlepsze praktyki w zakresie wdrażania wypełniaczy PP

Opierając się na naszym doświadczeniu w PTSMAKE, oto kluczowe kwestie:

Wybór materiału

- Określenie konkretnych wymagań aplikacji

- Uwzględnienie warunków środowiskowych

- Ocena ograniczeń kosztowych

- Ocena możliwości przetwarzania

Wytyczne dotyczące przetwarzania

- Właściwe procedury suszenia

- Kontrola temperatury

- Proporcje mieszania

- Środki kontroli jakości

Testowanie wydajności

Aby zapewnić optymalne wyniki, przeprowadzamy

Testy mechaniczne

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Właściwości elastyczne

- Odchylenie ciepła

Zapewnienie jakości

- Stabilność wymiarowa

- Wykończenie powierzchni

- Spójność kolorów

- Długotrwała wytrzymałość

Przyszłe trendy

Branża wypełniaczy PP wciąż ewoluuje:

Zaawansowane wypełniacze hybrydowe

- Kombinacje różnych rodzajów wypełniaczy

- Zaprojektowane rozmiary cząstek

- Warianty modyfikowane powierzchniowo

Zrównoważone opcje

- Bio-wypełniacze

- Zawartość z recyklingu

- Alternatywy ulegające biodegradacji

Inteligentne materiały

- Wypełniacze przewodzące

- Dodatki do zarządzania temperaturą

- Związki kompatybilne z czujnikami

Uwagi techniczne

Podczas pracy z wypełnionym PP należy wziąć pod uwagę:

Parametry przetwarzania

- Kontrola temperatury topnienia

- Regulacja ciśnienia wtrysku

- Modyfikacje czasu chłodzenia

- Wymagania dotyczące konstrukcji śruby

Środki kontroli jakości

- Regularne testowanie materiałów

- Monitorowanie procesów

- Walidacja produktu

- Wymagania dotyczące dokumentacji

Dzięki starannemu doborowi i wdrożeniu wypełniaczy PP producenci mogą osiągnąć znaczne oszczędności kosztów przy jednoczesnym utrzymaniu lub poprawie wydajności produktu. W PTSMAKE nieustannie badamy nowe technologie i zastosowania wypełniaczy, aby zapewnić naszym klientom optymalne rozwiązania dla ich konkretnych potrzeb.

Co niszczy polipropylen?

Czy kiedykolwiek zauważyłeś, że Twoje produkty z polipropylenu niespodziewanie się psują? To powszechne tworzywo sztuczne, występujące we wszystkim, od pojemników na żywność po części samochodowe, może w tajemniczy sposób ulegać degradacji, pozostawiając wielu producentów i użytkowników zdziwionych i sfrustrowanych przedwczesnymi awariami.

Polipropylen (PP) ulega degradacji głównie w wyniku utleniania, ekspozycji na promieniowanie UV, ekstremalnych temperatur i niektórych czynników chemicznych. Czynniki te mogą rozbijać łańcuchy polimerowe, prowadząc do kruchości, przebarwień i ostatecznej awarii materiału, znacznie skracając żywotność produktu.

Zrozumienie procesu degradacji chemicznej

Niszczenie polipropylenu obejmuje złożone reakcje chemiczne. Po wystawieniu na działanie różnych czynników środowiskowych, PP ulega rozszczepienie łańcucha4który rozbija długie łańcuchy polimerowe na krótsze segmenty. Proces ten zazwyczaj objawia się na kilka sposobów:

Degradacja oksydacyjna

- Tworzenie wolnych rodników

- Reakcje przerwania łańcucha

- Tworzenie grup karbonylowych

- Zmniejszona masa cząsteczkowa

Wpływ temperatury na strukturę PP

Degradacja termiczna zachodzi poprzez różne mechanizmy:

| Zakres temperatur (°C) | Wpływ na PP | Widoczne znaki |

|---|---|---|

| Poniżej 0 | Staje się kruchy | Pękanie powierzchni |

| 0-100 | Ogólnie stabilny | Minimalna zmiana |

| Powyżej 100 | Rozpoczyna się zmiękczanie | Odkształcenie |

| Powyżej 160 | Poważna degradacja | Topienie, przebarwienia |

Czynniki środowiskowe wpływające na stabilność PP

Wpływ promieniowania UV

Z mojego doświadczenia w pracy z formowaniem wtryskowym w PTSMAKE wynika, że promieniowanie UV jest jednym z największych zagrożeń dla stabilności PP. Proces zazwyczaj przebiega w następujących etapach:

- Początkowa absorpcja fotonów

- Tworzenie wolnych rodników

- Postępująca awaria łańcucha

- Uszkodzenie powierzchni

Skutki narażenia na działanie substancji chemicznych

Różne substancje chemiczne wpływają na PP na różne sposoby:

| Typ chemiczny | Poziom wpływu | Metody zapobiegania |

|---|---|---|

| Silne kwasy | Ciężki | Wymagane specjalne dodatki |

| Silne podstawy | Umiarkowany | Obróbka powierzchni |

| Rozpuszczalniki organiczne | Od łagodnego do ciężkiego | Wybór gatunku materiału |

| Środki utleniające | Ciężki | Dodatek przeciwutleniaczy |

Strategie zapobiegania w produkcji

Jako producent specjalizujący się w formowaniu wtryskowym PP wdrożyłem kilka strategii mających na celu zwiększenie stabilności PP:

Wybór i modyfikacja materiału

- Korzystanie z wysokiej jakości gatunków PP

- Dodanie odpowiednich stabilizatorów:

- Przeciwutleniacze

- Stabilizatory UV

- Stabilizatory ciepła

- Stabilizatory procesu

Uwagi dotyczące przetwarzania

W PTSMAKE skupiamy się na tych krytycznych aspektach podczas formowania wtryskowego PP:

- Kontrola temperatury

- Zarządzanie wilgocią

- Optymalizacja prędkości przetwarzania

- Regulacja szybkości chłodzenia

Rzeczywiste zastosowania i rozwiązania

Zastosowania przemysłowe

Różne branże wymagają specyficznego podejścia:

| Przemysł | Typowe problemy | Rozwiązania |

|---|---|---|

| Motoryzacja | Ekspozycja na promieniowanie UV | Stabilizatory UV + sadza |

| Medyczny | Uszkodzenia spowodowane sterylizacją | Specjalne gatunki PP |

| Opakowanie | Odporność chemiczna | Warstwy barierowe |

| Elektronika | Narażenie na ciepło | Stabilizatory termiczne |

Konserwacja i przechowywanie

Aby zmaksymalizować żywotność produktu PP:

- Przechowywanie w kontrolowanym środowisku

- Unikać bezpośredniego światła słonecznego

- Utrzymywanie umiarkowanych temperatur

- Zapobieganie narażeniu na działanie substancji chemicznych

Testowanie i kontrola jakości

W PTSMAKE wdrażamy rygorystyczne protokoły testowe:

Testy fizyczne

- Wytrzymałość na uderzenia

- Wytrzymałość na rozciąganie

- Właściwości elastyczne

- Stabilność wymiarowa

Analiza chemiczna

- Czas indukcji utleniania

- Rozkład masy cząsteczkowej

- Ocena krystaliczności

- Analiza termiczna

Przyszły rozwój w dziedzinie ochrony PP

Dziedzina ochrony PP wciąż ewoluuje:

- Nowe technologie stabilizatorów

- Zaawansowane metody przetwarzania

- Ulepszone pakiety dodatków

- Ulepszone protokoły testowe

Bazując na moim doświadczeniu produkcyjnym, kluczem do zapobiegania degradacji PP jest zrozumienie tych destrukcyjnych czynników i wdrożenie odpowiednich środków zapobiegawczych. W PTSMAKE stale aktualizujemy nasze procesy formowania wtryskowego, aby uwzględnić najnowsze osiągnięcia w technologii ochrony PP, zapewniając naszym klientom produkty o optymalnej trwałości i wydajności.

Należy pamiętać, że skuteczne wytwarzanie produktów z PP wymaga kompleksowego podejścia łączącego naukę o materiałach, wiedzę specjalistyczną w zakresie przetwarzania i kontrolę jakości. Rozumiejąc, co niszczy polipropylen, możemy lepiej chronić i zwiększać wydajność tego wszechstronnego materiału w różnych zastosowaniach.

Jaka jest różnica między formowaniem wtryskowym PLA i PP?

Kiedy producenci muszą dokonać wyboru między PLA i PP do formowania wtryskowego, często mają trudności ze zrozumieniem ich różnych cech. Dokonanie niewłaściwego wyboru materiału może prowadzić do awarii produktu, marnowania zasobów i kosztownych opóźnień w produkcji.

Zarówno PLA, jak i PP są popularnymi materiałami do formowania wtryskowego, ale służą różnym celom. PLA jest biodegradowalnym polimerem idealnym do zastosowań przyjaznych dla środowiska, podczas gdy PP oferuje doskonałą trwałość i odporność chemiczną, dzięki czemu idealnie nadaje się do długotrwałych produktów konsumenckich.

Właściwości materiału i wymagania dotyczące przetwarzania

Porównanie właściwości fizycznych

PLA (kwas polimlekowy) i PP (polipropylen) mają różne właściwości fizyczne, które wpływają na ich jakość. zachowanie podczas krystalizacji5 podczas procesu formowania. W PTSMAKE zaobserwowaliśmy, że różnice te znacząco wpływają na jakość produktu końcowego.

| Własność | PLA | PP |

|---|---|---|

| Temperatura topnienia | 150-180°C | 160-170°C |

| Gęstość | 1,24 g/cm³ | 0,90 g/cm³ |

| Wytrzymałość na rozciąganie | 50-70 MPa | 30-40 MPa |

| Odporność na uderzenia | Niski do średniego | Wysoki |

Parametry przetwarzania

Sukces formowania wtryskowego z użyciem każdego z tych materiałów zależy w dużej mierze od odpowiednich parametrów przetwarzania:

Kontrola temperatury

- PLA wymaga precyzyjnej kontroli temperatury (180-220°C).

- PP oferuje większą elastyczność (200-280°C)

- Temperatura formy dla PLA: 20-30°C

- Temperatura formy dla PP: 20-60°C

Prędkość i ciśnienie wtrysku

- PLA wymaga umiarkowanych prędkości wtrysku, aby zapobiec degradacji.

- PP toleruje wyższe prędkości wtrysku

- Oba materiały wymagają różnych ciśnień trzymania

Wpływ na środowisko i zrównoważony rozwój

Biodegradowalność

PLA wyróżnia się biodegradowalnymi właściwościami, rozkładając się w przemysłowych kompostowniach w ciągu 3-6 miesięcy. PP, będący konwencjonalnym tworzywem sztucznym, może rozkładać się przez setki lat.

Ślad węglowy

Produkcja PLA generalnie skutkuje:

- Niższa emisja dwutlenku węgla

- Zmniejszona zależność od paliw kopalnych

- Wykorzystanie zasobów odnawialnych

Produkcja PP obejmuje:

- Wyższe emisje dwutlenku węgla

- Zasoby oparte na ropie naftowej

- Zużycie materiałów nieodnawialnych

Rozważania dotyczące aplikacji

Zastosowania specyficzne dla branży

| Przemysł | Aplikacje PLA | Aplikacje PP |

|---|---|---|

| Medyczny | Implanty chirurgiczne, Systemy dostarczania leków | Sprzęt medyczny, Strzykawki |

| Opakowanie | Pojemniki na żywność, Sztućce jednorazowe | Pojemniki wielokrotnego użytku, zakrętki do butelek |

| Towary konsumpcyjne | Produkty ekologiczne, Artykuły jednorazowego użytku | Dobra trwałe, Części samochodowe |

| Elektronika | Komponenty tymczasowe, prototypy | Obudowa długoterminowa, części elektryczne |

Analiza kosztów

Ekonomiczne aspekty wyboru między PLA i PP obejmują:

Koszty materiałowe

- PLA: Ogólnie wyższy koszt za kg

- PP: Bardziej ekonomiczny dla produkcji na dużą skalę

- Względy ilościowe wpływają na ogólne koszty

Koszty przetwarzania

- PLA wymaga bardziej precyzyjnej kontroli, potencjalnie wydłużając czas konfiguracji.

- PP oferuje bardziej wyrozumiałe okna przetwarzania

- Wymagania dotyczące konserwacji sprzętu są różne

Kontrola jakości i testowanie

Typowe problemy z jakością

Dla PLA:

- Wypaczenie spowodowane krystalizacją

- Wrażliwość na wilgoć

- Ograniczona odporność na ciepło

- Różnice w wykończeniu powierzchni

Dla PP:

- Kontrola skurczu

- Wytrzymałość linii spawania

- Spójność kolorów

- Zapobieganie znacznikom przepływu

Metody testowania

Procedury zapewnienia jakości obejmują:

- Testowanie dokładności wymiarowej

- Ocena odporności na uderzenia

- Środowiskowe testy warunków skrajnych

- Ocena odporności chemicznej

Porady ekspertów dotyczące wyboru materiałów

Opierając się na moim doświadczeniu w PTSMAKE, oto kluczowe kwestie dotyczące wyboru między PLA i PP:

Analiza wymagań projektu:

- Oczekiwana żywotność produktu

- Warunki środowiskowe

- Poziomy naprężeń mechanicznych

- Ograniczenia kosztowe

Uwagi dotyczące produkcji:

- Wymagania dotyczące objętości

- Możliwości sprzętowe

- Środki kontroli jakości

- Potrzeby przetwarzania końcowego

Czynniki środowiskowe:

- Zgodność z przepisami

- Utylizacja po zakończeniu eksploatacji

- Cele dotyczące śladu węglowego

- Preferencje klienta

Aspekty ekonomiczne:

- Inwestycja początkowa

- Koszty bieżące

- Dostępność materiałów

- Wymagania rynku

W mojej codziennej pracy z klientami w PTSMAKE odkryłem, że udany wybór materiału wynika ze zrozumienia tych różnic i dostosowania ich do konkretnych wymagań projektu. Kluczem jest nie tylko znajomość aspektów technicznych, ale także rozważenie praktycznych implikacji dla konkretnego zastosowania.

Czy PLA jest lepsze niż PP?

Wybór pomiędzy PLA i PP może być mylący dla wielu projektantów i inżynierów. Często widzę, jak profesjonaliści zmagają się z wyborem materiału, który najlepiej pasuje do ich zastosowań, zwłaszcza biorąc pod uwagę wpływ na środowisko i wymagania dotyczące wydajności.

Odpowiedź nie jest prosta - PLA i PP mają swoje unikalne zalety. PLA wyróżnia się biodegradowalnością i łatwością drukowania, podczas gdy PP oferuje doskonałą trwałość i odporność chemiczną. Wybór powinien być podyktowany konkretnymi wymaganiami aplikacji.

Porównanie właściwości materiałów

Porównując PLA i PP, musimy zbadać kilka kluczowych właściwości. W PTSMAKE regularnie pracujemy z oboma materiałami w naszych procesach formowania wtryskowego i z pierwszej ręki zaobserwowałem ich różne cechy.

Właściwości mechaniczne

The krystaliczność6 tych materiałów znacząco wpływa na ich wydajność. Oto szczegółowe porównanie:

| Własność | PLA | PP |

|---|---|---|

| Wytrzymałość na rozciąganie | 50-70 MPa | 30-40 MPa |

| Odporność na uderzenia | Niski do średniego | Wysoki |

| Elastyczność | Ograniczony | Doskonały |

| Odporność na ciepło | Do 60°C | Do 120°C |

Wpływ na środowisko

Biodegradowalność

PLA oferuje wyraźne korzyści pod względem wpływu na środowisko:

- Biodegradacja w warunkach kompostowania przemysłowego

- Wykonane z zasobów odnawialnych

- Niższy ślad węglowy podczas produkcji

PP, choć nie ulega biodegradacji, ma swoje zalety środowiskowe:

- Nadaje się do recyklingu

- Trwałość, co oznacza rzadszą wymianę

- Niższe zużycie energii podczas przetwarzania

Rozważania dotyczące kosztów

Analiza kosztów wykracza poza same ceny materiałów:

| Czynnik | PLA | PP |

|---|---|---|

| Koszt surowców | Wyższy | Niższy |

| Koszt przetwarzania | Średni | Niski |

| Koszt na koniec okresu użytkowania | Niższy | Wyższy |

| Prędkość produkcji | Wolniej | Szybciej |

Scenariusze zastosowań

Zastosowania przemysłowe

PP generalnie sprawdza się lepiej w warunkach przemysłowych ze względu na

- Lepsza odporność chemiczna

- Wyższa tolerancja na temperaturę

- Doskonała odporność na zmęczenie

- Większa wytrzymałość na uderzenia

Widziałem wiele udanych wdrożeń PP w częściach samochodowych, pojemnikach na chemikalia i urządzeniach medycznych w PTSMAKE.

Produkty konsumenckie

PLA wykazuje mocne strony w:

- Opakowania na żywność

- Przedmioty jednorazowego użytku

- Aplikacje o niskim obciążeniu

- Produkty wymagające biodegradowalności

Uwagi dotyczące przetwarzania

Parametry formowania wtryskowego

Oba materiały wymagają różnych metod przetwarzania:

| Parametr | PLA | PP |

|---|---|---|

| Temperatura formy | 20-25°C | 20-60°C |

| Temperatura topnienia | 180-210°C | 200-250°C |

| Ciśnienie wtrysku | Wyższy | Niższy |

| Czas chłodzenia | Dłuższy | Krótszy |

Wyzwania związane z kontrolą jakości

Kilka typowych wyzwań, które napotykamy:

PLA:

- Wrażliwość na wilgoć

- Wąskie okno przetwarzania

- Ryzyko degradacji termicznej

PP:

- Kontrola skurczu

- Problemy z wypaczaniem

- Różnice w wykończeniu powierzchni

Wydajność w różnych środowiskach

Wydajność temperaturowa

- PLA staje się miękki w temperaturze około 60°C

- PP zachowuje stabilność do 120°C

- Cykliczne zmiany temperatury mają bardziej znaczący wpływ na PLA

Odporność chemiczna

PP wykazuje doskonałą odporność na:

- Kwasy i zasady

- Popularne rozpuszczalniki

- Środki czyszczące

- Olej i smar

Wrażliwość na wilgoć

PLA wymaga bardziej ostrożnej obsługi ze względu na

- Wyższa absorpcja wilgoci

- Potencjalna degradacja podczas przechowywania

- Potrzeba wstępnego suszenia przed przetwarzaniem

Dokonywanie właściwego wyboru

Rozważ te czynniki przy wyborze między PLA i PP:

Wymagania dotyczące aplikacji:

- Temperatura pracy

- Narażenie chemiczne

- Poziomy naprężeń mechanicznych

- Warunki środowiskowe

Uwagi dotyczące produkcji:

- Wymagania dotyczące objętości

- Ograniczenia kosztowe

- Możliwości przetwarzania

- Specyfikacje jakościowe

Wpływ na środowisko:

- Utylizacja po zakończeniu eksploatacji

- Wymagania dotyczące recyklingu

- Cele dotyczące śladu węglowego

- Zgodność z przepisami

W PTSMAKE pomagamy klientom w podejmowaniu tych decyzji, przeprowadzając szczegółową analizę materiałów i przeprowadzając testy, aby zapewnić optymalny dobór materiałów do każdego zastosowania.

Przyszły rozwój

Krajobraz materiałów z tworzyw sztucznych wciąż ewoluuje:

- Nowe gatunki PLA o zwiększonej odporności na ciepło

- Ulepszone formuły PP do konkretnych zastosowań

- Materiały hybrydowe łączące zalety obu rozwiązań

- Zaawansowane technologie recyklingu

Wierzę, że oba materiały będą nadal odgrywać ważną rolę w różnych zastosowaniach, a poprawa właściwości i możliwości przetwarzania jeszcze bardziej rozszerzy zakres ich zastosowań.

Jaki jest najlepszy plastik do formowania wtryskowego?

Wybierając tworzywa sztuczne do formowania wtryskowego, wielu inżynierów i projektantów produktów staje przed przytłaczającym wyborem. Przy setkach dostępnych tworzyw sztucznych dokonanie niewłaściwego wyboru może prowadzić do opóźnień projektu, problemów z jakością i niepotrzebnych kosztów.

Wybór najlepszego tworzywa sztucznego do formowania wtryskowego zależy od konkretnych wymagań aplikacji. Ogólnie rzecz biorąc, tworzywa termoplastyczne, takie jak PP, ABS i POM, są popularnym wyborem ze względu na doskonałą równowagę między właściwościami mechanicznymi, przetwarzalnością i opłacalnością.

Zrozumienie właściwości materiałów do formowania wtryskowego

Z mojego doświadczenia w PTSMAKE wynika, że kluczem do wyboru odpowiedniego tworzywa sztucznego jest zrozumienie jego podstawowych właściwości. Właściwości materiału rozkład masy cząsteczkowej7 znacząco wpływa na jego charakterystykę przetwarzania i końcową wydajność części.

Właściwości mechaniczne

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Moduł sprężystości

- Odporność na zużycie

- Twardość

Właściwości termiczne

- Temperatura ugięcia ciepła

- Temperatura topnienia

- Rozszerzalność cieplna

- Przewodność cieplna

Właściwości chemiczne

- Odporność chemiczna

- Stabilność UV

- Absorpcja wilgoci

- Odporność na pęknięcia naprężeniowe w środowisku

Popularne tworzywa termoplastyczne i ich zastosowania

Pozwól, że omówię najpopularniejsze materiały termoplastyczne, z których często korzystamy w PTSMAKE:

Polipropylen (PP)

PP pozostaje jednym z naszych najbardziej pożądanych materiałów ze względu na swoją wszechstronność i opłacalność. Oferuje on:

- Doskonała odporność chemiczna

- Dobra odporność na zmęczenie

- Niska gęstość

- Wysoki stosunek wytrzymałości do wagi

Typowe zastosowania obejmują:

- Produkty konsumenckie

- Części samochodowe

- Urządzenia medyczne

- Pojemniki na żywność

Akrylonitryl-butadien-styren (ABS)

ABS zapewnia doskonałą odporność na uderzenia i wykończenie powierzchni:

- Wysoka wytrzymałość na uderzenia

- Dobra stabilność wymiarowa

- Łatwy do malowania i płytkowania

- Doskonałe właściwości estetyczne

Polioksymetylen (POM/Acetal)

POM jest idealny do precyzyjnych komponentów inżynieryjnych:

- Wysoka sztywność

- Doskonała stabilność wymiarowa

- Niski współczynnik tarcia

- Dobra odporność na zużycie

Przewodnik wyboru materiałów

Oto tabela porównawcza popularnych tworzyw termoplastycznych oparta na kluczowych właściwościach:

| Materiał | Siła | Koszt | Odporność chemiczna | Odporność na ciepło | Przetwarzalność |

|---|---|---|---|---|---|

| PP | Średni | Niski | Doskonały | Średni | Doskonały |

| ABS | Wysoki | Średni | Dobry | Średni | Dobry |

| POM | Wysoki | Wysoki | Dobry | Wysoki | Dobry |

| PA | Wysoki | Średni | Średni | Wysoki | Średni |

| PC | Bardzo wysoka | Wysoki | Słaby | Wysoki | Średni |

Rozważania specyficzne dla branży

Przemysł motoryzacyjny

W przypadku zastosowań motoryzacyjnych często zalecamy:

- PP wypełniony szkłem do elementów konstrukcyjnych

- Mieszanki ABS/PC dla części zewnętrznych

- POM dla komponentów mechanicznych

- PA66 do zastosowań pod maską

Przemysł medyczny

Aplikacje medyczne wymagają:

- Zgodność z USP klasy VI lub ISO 10993

- Odporność na sterylizację

- Kompatybilność chemiczna

- Biokompatybilność

Elektronika użytkowa

Potrzebne są obudowy elektroniki:

- Trudnopalność (UL94)

- Możliwości ekranowania EMI

- Dobre właściwości estetyczne

- Odporność na uderzenia

Rozważania dotyczące kosztów i ekonomiki materiałów

Całkowity koszt wyboru materiału obejmuje:

- Koszt surowców

- Wymagania dotyczące przetwarzania

- Rozważania dotyczące oprzyrządowania

- Czas cyklu produkcyjnego

- Stawki za złom

- Operacje dodatkowe

Wpływ na środowisko i zrównoważony rozwój

W PTSMAKE coraz bardziej koncentrujemy się na zrównoważonych materiałach:

- Opcje zawartości z recyklingu

- Alternatywy oparte na biotechnologii

- Energooszczędne przetwarzanie

- Kwestie związane z końcem życia

Kontrola jakości i testowanie

Aby zapewnić wydajność materiału:

- Certyfikacja materiałów

- Testowanie materiałów przychodzących

- Walidacja parametrów procesu

- Końcowe testowanie części

- Długoterminowa ocena stabilności

Zaawansowane opcje materiałów

Dla specjalistycznych zastosowań oferujemy:

- Niestandardowe formuły związków chemicznych

- Wzmocnione materiały

- Specjalne pakiety dodatków

- Mieszanki o wysokiej wydajności

Najlepsze tworzywo sztuczne do formowania wtryskowego ostatecznie zależy od wyważenia:

- Wymagania dotyczące aplikacji

- Uwagi dotyczące przetwarzania

- Czynniki ekonomiczne

- Wpływ na środowisko

- Standardy jakości

Dzięki starannemu doborowi materiałów i naszym zaawansowanym możliwościom produkcyjnym w PTSMAKE, pomagamy klientom zoptymalizować ich projekty formowania wtryskowego w celu osiągnięcia sukcesu. Bierzemy pod uwagę nie tylko natychmiastowe wymagania dotyczące wydajności, ale także długoterminową trwałość, opłacalność i odpowiedzialność za środowisko.

Jak zoptymalizować formowanie wtryskowe PP, aby uzyskać lepsze wyniki?

Osiągnięcie stałej jakości w formowaniu wtryskowym PP może być wyzwaniem. Widziałem wielu producentów zmagających się z takimi problemami, jak wypaczenia, ślady zatopienia i niestabilność wymiarowa, co prowadzi do wysokiego wskaźnika odpadów i opóźnień w produkcji. Problemy te nie tylko wpływają na jakość produktu, ale także znacznie zwiększają koszty produkcji i wydłużają czas dostawy.

Aby zoptymalizować formowanie wtryskowe PP, należy skupić się na czterech kluczowych obszarach: właściwej obsłudze materiału, precyzyjnej kontroli temperatury, zoptymalizowanych parametrach wtrysku i skutecznych strategiach chłodzenia. Elementy te, w połączeniu z regularnym monitorowaniem i dostosowywaniem procesu, zapewniają wysoką jakość produkcji części PP.

Zrozumienie właściwości i przygotowania materiału

PP (polipropylen) wykazuje unikalne właściwości zachowanie podczas krystalizacji8 podczas przetwarzania, co bezpośrednio wpływa na jakość części. W PTSMAKE zawsze kładziemy nacisk na odpowiednie przygotowanie materiału przed formowaniem:

Wymagania dotyczące suszenia

- Temperatura suszenia wstępnego: 70-80°C

- Czas schnięcia: 2-3 godziny

- Zawartość wilgoci: < 0,05%

Wytyczne dotyczące przechowywania materiałów

| Parametr przechowywania | Zalecana wartość | Wpływ na jakość |

|---|---|---|

| Temperatura | 20-25°C | Zapobiega wchłanianiu wilgoci |

| Wilgotność względna | < 50% | Utrzymuje stabilność materiału |

| Typ pojemnika | Szczelnie zamknięty pojemnik | Chroni przed zanieczyszczeniem |

| Czas przechowywania | Maksymalnie 6 miesięcy | Zapewnia właściwości materiału |

Optymalizacja kontroli temperatury

Profil temperatury beczki

| Strefa | Zakres temperatur (°C) | Cel |

|---|---|---|

| Strefa zasilania | 190-200 | Początkowe zmiękczenie materiału |

| Strefa kompresji | 200-220 | Uplastycznienie materiału |

| Strefa pomiarowa | 220-230 | Końcowe przygotowanie stopu |

| Dysza | 220-230 | Optymalne warunki przepływu |

Ustawienia parametrów wtrysku

Krytyczne parametry procesu

Prędkość wtrysku

- Wystarczająco szybko, aby zapobiec przedwczesnemu zamarzaniu

- Wystarczająco wolno, aby uniknąć poparzeń lub uszkodzeń spowodowanych ścinaniem

- Typowy zakres: 50-100 mm/s

Ciśnienie wtrysku

- Ciśnienie początkowe: 600-800 barów

- Ciśnienie podtrzymania: 40-60% ciśnienia wtrysku

- Czas trwania: W oparciu o czas zamrożenia bramki

Temperatura formy

- Strona rdzenia: 20-30°C

- Strona wnęki: 20-30°C

- Różnica temperatur: < 5°C

Wdrożenie strategii chłodzenia

Konstrukcja układu chłodzenia

Układ kanałów

- Równomierny rozkład kanałów chłodzących

- Optymalna średnica kanału: 8-12 mm

- Rozstaw kanałów: 2,5-3 razy średnica

Obliczanie czasu chłodzenia

- Na podstawie grubości ścianki

- Typowy zakres: 10-30 sekund

- Monitorowanie temperatury części podczas wyrzucania

Środki kontroli jakości

Monitorowanie procesów

| Parametr | Częstotliwość monitorowania | Dopuszczalne odchylenia |

|---|---|---|

| Temperatura topnienia | Co 2 godziny | ±5°C |

| Ciśnienie wtrysku | Każdy strzał | ±2% |

| Czas chłodzenia | Każda konfiguracja | ±1 sekunda |

| Waga części | Co godzinę | ±0,1% |

Rozwiązywanie typowych problemów

Zapobieganie defektom powierzchni

Znaki zlewu

- Zwiększenie ciśnienia uszczelnienia

- Optymalizacja systemu chłodzenia

- Regulacja grubości ścianki

Linie przepływu

- Zwiększenie temperatury topnienia

- Regulacja prędkości wtrysku

- Modyfikacja lokalizacji bramki

Wypaczenie

- Zrównoważone chłodzenie

- Optymalizacja parametrów pakowania

- Przegląd projektu części

Dokumentacja i kontrola procesów

Zapis parametrów

- Dokumentowanie wszystkich ustawień procesu

- Śledzenie zmian i wyników

- Utrzymywanie danych historycznych

Wskaźniki jakości

- Pierwsza inspekcja artykułu

- Kontrole w toku

- Końcowa weryfikacja jakości

Zaawansowane techniki optymalizacji

Naukowe podejście do formowania

- Systematyczny rozwój procesów

- Optymalizacja oparta na danych

- Ciągłe doskonalenie

Projektowanie eksperymentów (DOE)

- Identyfikacja parametrów krytycznych

- Optymalizacja kombinacji parametrów

- Zatwierdzanie wyników

W PTSMAKE wdrożyliśmy te strategie optymalizacji w wielu projektach formowania wtryskowego PP. Nasze systematyczne podejście konsekwentnie zapewnia doskonałe wyniki, z typowymi ulepszeniami obejmującymi:

- 30% redukcja wskaźnika złomowania

- 25% skrócenie czasu cyklu

- 40% poprawa jakości powierzchni

- 50% redukcja liczby usterek

Postępując zgodnie z tymi wytycznymi oraz stale monitorując i dostosowując proces, można osiągnąć optymalne wyniki w formowaniu wtryskowym PP. Należy pamiętać, że skuteczna optymalizacja jest procesem ciągłym, który wymaga dbałości o szczegóły i regularnej oceny wyników.

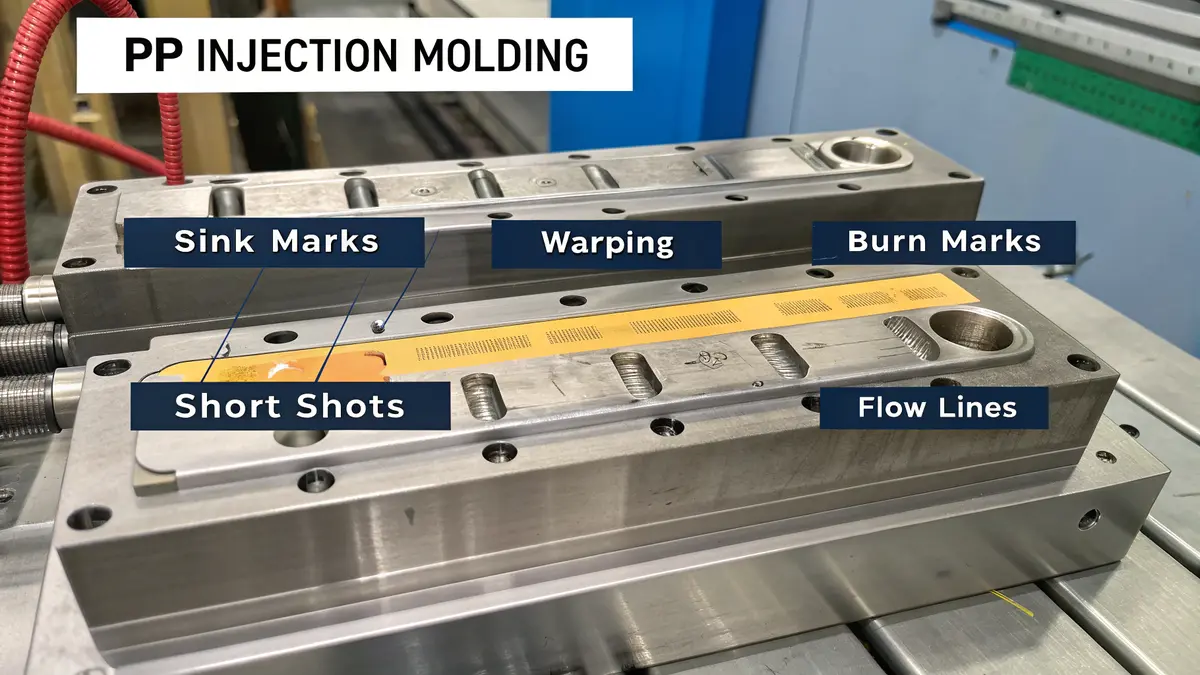

Jakie są typowe wady formowania wtryskowego PP?

Produkcja części z PP metodą formowania wtryskowego może stanowić wyzwanie. Widziałem wielu klientów zmagających się z problemami jakościowymi, opóźnieniami w produkcji i zwiększonymi kosztami z powodu wad. Problemy te nie tylko wpływają na jakość produktu, ale także na reputację firmy i jej wyniki finansowe.

Typowe wady w formowaniu wtryskowym PP obejmują ślady zatopienia, wypaczenia, wypalenia, krótkie strzały i linie przepływu. Problemy te zazwyczaj wynikają z nieprawidłowych parametrów przetwarzania, złej konstrukcji formy lub problemów z obsługą materiału. Jednak dzięki odpowiedniej wiedzy i środkom kontroli, większości wad można zapobiec lub je zminimalizować.

Zrozumienie śladów zlewu i zapobieganie im

Wklęśnięcia są jedną z najczęstszych wad, z jakimi spotykam się podczas formowania wtryskowego PP. Wgłębienia te powstają, gdy grubsze sekcje części stygną i kurczą się nierównomiernie. The skurcz objętościowy9 PP podczas chłodzenia może prowadzić do tych nieestetycznych wgłębień na powierzchni.

Aby zapobiec powstawaniu śladów zlewu:

- Utrzymanie jednolitej grubości ścianki

- Optymalizacja konstrukcji kanału chłodzącego

- Dostosuj ciśnienie i czas utrzymywania

- Rozważ zastosowanie wyższego ciśnienia wtrysku

Wypaczanie: Przyczyny i rozwiązania

Wypaczenie występuje, gdy różne sekcje części PP stygną w różnym tempie, powodując wewnętrzne naprężenia. W PTSMAKE opracowaliśmy kilka strategii minimalizujących wypaczenia:

Rozważania projektowe

- Jednolita grubość ścianki

- Właściwa konstrukcja żeber

- Strategiczna lokalizacja bramy

- Zrównoważona konstrukcja układu chłodzenia

Parametry przetwarzania

- Optymalna temperatura topnienia

- Zrównoważony czas chłodzenia

- Odpowiednie ciśnienie trzymania

- Kontrolowana temperatura wyrzutu

Linie przepływu i zapobieganie im

Linie przepływu pojawiają się jako faliste wzory lub linie na powierzchni części PP. Te wady wizualne często występują w obszarach oddalonych od bramy lub wokół przeszkód.

Kluczowe środki zapobiegawcze

| Czynnik | Metoda kontroli | Wpływ |

|---|---|---|

| Temperatura topnienia | Wzrost w ramach zakresu | Poprawia charakterystykę przepływu |

| Prędkość wtrysku | Optymalizacja pod kątem materiału | Redukuje widoczne wzorce przepływu |

| Konstrukcja bramy | Właściwy rozmiar i lokalizacja | Zapewnia równomierne napełnianie |

| Wybór materiału | Wybór klasy | Wpływa na zachowanie przepływu |

Ślady po oparzeniach: identyfikacja i rozwiązywanie

Ślady przypalenia pojawiają się jako brązowawe lub czarne przebarwienia na częściach PP. Wynikają one ze sprężania i podgrzewania uwięzionego powietrza podczas wtrysku.

Strategie zapobiegania

- Optymalizacja systemu wentylacji

- Regulacja prędkości wtrysku

- Kontrola temperatury topnienia

- Weryfikacja zawartości wilgoci w materiale

Krótkie ujęcia i ich rozwiązania

Krótkie strzały występują, gdy gniazdo formy nie jest całkowicie wypełnione. Bazując na moim doświadczeniu z PTSMAKE, kilka czynników przyczynia się do tej wady:

Czynniki związane z materiałami

- Nieprawidłowy wybór klasy PP

- Niewłaściwe suszenie

- Zanieczyszczenie

- Zdegradowany materiał

Rozwiązania związane z procesami

| Parametr | Regulacja | Oczekiwany wynik |

|---|---|---|

| Ciśnienie wtrysku | Wzrost | Lepsze wypełnianie ubytków |

| Temperatura topnienia | Optymalizacja | Ulepszony przepływ |

| Rozmiar bramki | Powiększ w razie potrzeby | Usprawniony przepływ materiałów |

| System Runner | Projekt równowagi | Jednolite wypełnienie |

Kontrola formacji błysku

Błysk pojawia się jako nadmiar materiału na linii podziału lub w innych obszarach. Aby kontrolować wypływki w formowaniu PP:

Metody zapobiegania

- Regularna konserwacja pleśni

- Prawidłowe obliczenie siły zacisku

- Zoptymalizowane parametry przetwarzania

- Kontrola jakości powierzchni formy

Zapobieganie odrzutom

Jetting tworzy na powierzchni części wzory przypominające węże. W PTSMAKE zapobiegamy powstawaniu takich wzorów:

Rozwiązania projektowe

- Optymalizacja projektu bramki

- Ulepszenia systemu biegowego

- Regulacja grubości ścianki

- Implementacja lidera przepływu

Problemy z kolorem i pigmentem

Niespójne zabarwienie może wpływać na wygląd części PP. Środki kontroli obejmują:

- Właściwy procent koncentratu

- Równomierne mieszanie materiału

- Kontrola temperatury

- Zarządzanie czasem pobytu

- Optymalizacja konstrukcji śruby

Środki kontroli jakości

Aby zapewnić stałą jakość części PP, wdrażamy:

Procedury kontroli

| Etap | Punkty kontrolne | Częstotliwość |

|---|---|---|

| Konfiguracja | Parametry procesu | Każda konfiguracja |

| Produkcja | Kontrola wzrokowa | Stawka godzinowa |

| Po formowaniu | Kontrola wymiarów | Na partię |

| Finał | Walidacja jakości | Za partię |

Wytyczne dotyczące obsługi materiałów

Prawidłowa obsługa materiałów PP ma kluczowe znaczenie dla zapobiegania wadom:

- Kontrola wilgotności poprzez odpowiednie suszenie

- Zapobieganie zanieczyszczeniom

- Procentowe zarządzanie regeneracją

- Monitorowanie stanu magazynu

- System rotacji materiału

Dzięki wdrożeniu tych kompleksowych środków kontroli, w PTSMAKE konsekwentnie osiągamy wysoką jakość części formowanych wtryskowo z PP. Nasze systematyczne podejście do zapobiegania wadom pomogło wielu klientom utrzymać jakość produkcji przy jednoczesnym obniżeniu kosztów związanych z odrzuceniami i przeróbkami.

Dowiedz się więcej o polimerach półkrystalicznych i ich zaletach dla lepszego wyboru materiałów w produkcji. ↩

Dowiedz się więcej o zmianach temperatury podczas formowania w celu optymalnego przetwarzania materiału. ↩

Dowiedz się, jak te wzmocnienia zwiększają wydajność i obniżają koszty w zastosowaniach PP. ↩

Dowiedz się więcej o rozszczepianiu łańcucha, aby zrozumieć degradację polipropylenu i poprawić trwałość materiału. ↩

Dowiedz się, jak krystalizacja wpływa na właściwości polimeru i jakość produktu podczas formowania wtryskowego. ↩

Dowiedz się, jak krystaliczność wpływa na wydajność materiału i dokonuj lepszych wyborów projektowych. ↩

Dowiedz się, jak masa cząsteczkowa wpływa na przetwarzanie i wydajność materiałów do formowania wtryskowego. ↩

Dowiedz się, jak rozmieszczenie polimerów wpływa na jakość i właściwości formowanych części. ↩

Dowiedz się więcej o skurczu objętościowym, aby zapobiec powstawaniu śladów zapadania i zapewnić lepszą jakość części PP. ↩