Uszkodzony wał pompy może zatrzymać całą operację bez ostrzeżenia. Byłem świadkiem, jak niezliczone linie produkcyjne zostały zamknięte z powodu tej pozornie niewielkiej awarii komponentu, powodując tysiące dolarów strat i niedotrzymanie terminów.

Wał pompy zazwyczaj pęka z powodu niewspółosiowości, nadmiernych wibracji, zmęczenia materiału lub przeciążenia. Problemy te często rozwijają się stopniowo i można im zapobiegać poprzez regularną konserwację, prawidłową instalację i monitorowanie warunków pracy.

Rozumiem, jak frustrujące mogą być awarie wału pompy - nie chodzi tylko o wymianę części, ale także o utratę czasu produkcji i potencjalne uszkodzenie innych komponentów. Podzielę się moimi spostrzeżeniami na temat konkretnych przyczyn i sposobów ich wczesnego wykrywania, aby zapobiec katastrofalnym awariom.

Dlaczego wał pompy jest uszkodzony?

Czy kiedykolwiek miałeś do czynienia z nagłą awarią pompy spowodowaną pęknięciem wału? Nie chodzi tylko o natychmiastową awarię - chodzi o opóźnienia w produkcji, nieoczekiwane koszty i stres związany ze znalezieniem szybkich rozwiązań. W przypadku pęknięcia wału pompy, całe linie produkcyjne mogą zostać zatrzymane, powodując skutki uboczne w całej firmie.

Wał pompy zazwyczaj pęka z powodu niewspółosiowości, nadmiernych wibracji, zmęczenia materiału lub niewłaściwej konserwacji. Zrozumienie tych podstawowych przyczyn ma kluczowe znaczenie dla zapobiegania przyszłym awariom i zapewnienia niezawodnej pracy pompy w warunkach przemysłowych.

Najczęstsze przyczyny awarii wału pompy

Zmęczenie materiału i naprężenia

Zmęczenie materiału jest często głównym winowajcą awarii wału. Gdy pompa pracuje pod obciążenie cykliczne1Materiał wału stopniowo słabnie. Przeanalizowałem wiele przypadków, w których pozornie niewielkie koncentracje naprężeń doprowadziły do katastrofalnych awarii. Kluczowe czynniki przyczyniające się do zmęczenia materiału obejmują:

- Powtarzające się cykle stresowe

- Warunki środowiskowe

- Wahania temperatury pracy

- Narażenie chemiczne

Problemy z niewspółosiowością

Niewspółosiowość wałów pozostaje jedną z najczęstszych przyczyn awarii. Bazując na moim doświadczeniu w PTSMAKE, prawidłowe osiowanie ma kluczowe znaczenie dla długoterminowej niezawodności. Oto, co zwykle obserwujemy:

| Typ niewspółosiowości | Typowe objawy | Potencjalne konsekwencje |

|---|---|---|

| Kątowy | Nadmierne wibracje | Przedwczesne zużycie łożysk |

| Równoległy | Niezwykły hałas | Awaria uszczelki |

| Połączone | Wysoka temperatura | Pęknięcie wału |

Niewłaściwa instalacja i konserwacja

Złe praktyki montażowe często prowadzą do przedwczesnego uszkodzenia wału. Poniższe aspekty wymagają szczególnej uwagi:

- Przygotowanie fundamentów

- Wyrównanie sprzęgła

- Montaż łożysk

- Systemy smarowania

Wpływ warunków pracy

Zmiany prędkości i obciążenia

Warunki pracy znacząco wpływają na żywotność wału. Musimy wziąć pod uwagę:

- Częstotliwość uruchamiania i zatrzymywania

- Zmiany obciążenia

- Zakresy prędkości roboczych

- Wpływ wyłączenia awaryjnego

Czynniki środowiskowe

Warunki środowiskowe odgrywają kluczową rolę w długowieczności wału:

| Czynnik środowiskowy | Wpływ na wał | Środki zapobiegawcze |

|---|---|---|

| Wilgotność | Korozja | Powłoki ochronne |

| Temperatura | Naprężenie termiczne | Właściwa wentylacja |

| Narażenie chemiczne | Degradacja materiału | Wybór materiału |

| Pył/cząsteczki | Nosić | Systemy uszczelnione |

Rozważania projektowe

Wybór materiału

Właściwy dobór materiału ma kluczowe znaczenie dla niezawodności wału. W PTSMAKE starannie oceniamy:

- Wymagania dotyczące wytrzymałości materiału

- Potrzeby w zakresie odporności na korozję

- Efektywność kosztowa

- Dostępność materiałów

Czynniki wymiarowe

Kluczowe aspekty wymiarowe obejmują:

- Średnica wału

- Stosunek długości do średnicy

- Obliczenia prędkości krytycznej

- Współczynniki koncentracji naprężeń

Środki zapobiegawcze

Protokoły regularnych inspekcji

Wdrożenie protokołów regularnych inspekcji pomaga zidentyfikować potencjalne problemy przed wystąpieniem awarii:

- Kontrole wizualne

- Analiza wibracji

- Monitorowanie temperatury

- Analiza oleju

Najlepsze praktyki w zakresie konserwacji

| Zadanie konserwacji | Częstotliwość | Cel |

|---|---|---|

| Kontrola wyrównania | Miesięcznie | Zapobieganie niewspółosiowości |

| Kontrola łożysk | Kwartalnie | Wykrywanie zużycia |

| Smarowanie | Co tydzień | Zmniejszenie tarcia |

| Monitorowanie wibracji | Ciągły | Wczesne ostrzeganie |

Nowoczesne rozwiązania do monitorowania

Zaawansowane technologie monitorowania pomagają zapobiegać awariom wałów:

- Monitorowanie drgań w czasie rzeczywistym

- Czujniki temperatury

- Cyfrowe narzędzia do wyrównywania

- Systemy konserwacji predykcyjnej

Przez lata widziałem, jak właściwa konserwacja i monitorowanie mogą znacznie wydłużyć żywotność wału pompy. W PTSMAKE podkreślamy znaczenie konserwacji zapobiegawczej i właściwych procedur instalacyjnych. Nasz zespół inżynierów regularnie przeprowadza analizy awarii, aby pomóc klientom zapobiegać podobnym problemom w ich działalności.

Należy pamiętać, że uszkodzony wał pompy jest często tylko objawem podstawowych problemów. Zrozumienie tych podstawowych przyczyn i wdrożenie odpowiednich środków zapobiegawczych może znacznie zmniejszyć ryzyko awarii wałów w systemach pompowych.

Co to jest wirnik i wał?

Czy kiedykolwiek zastanawiałeś się, dlaczego Twoja pompa nagle przestaje działać lub działa słabo? Do wielu awarii pomp dochodzi, ponieważ ludzie nie rozumieją ich krytycznych podzespołów. Może to prowadzić do kosztownych napraw i nieoczekiwanych przestojów, którym można było zapobiec.

Wirnik i wał są podstawowymi elementami pomp, w których wirnik jest obracającym się urządzeniem, które zwiększa ciśnienie i przepływ płynu, podczas gdy wał jest centralnym prętem, który przenosi moc z silnika na wirnik, umożliwiając jego obrót i działanie pompy.

Zrozumienie roli wirnika

Wirnik jest sercem każdej pompy. Kiedy pracuję z klientami w PTSMAKE, często wyjaśniam, że wirniki są zaprojektowane z określonymi wzorami łopatek, które tworzą niezbędny ruch płynu. W siła odśrodkowa2 generowana przez obracające się łopatki wirnika wypycha płyn na zewnątrz, wytwarzając ciśnienie potrzebne do pompowania.

Rodzaje wirników

Różne zastosowania wymagają różnych konstrukcji wirnika. Oto główne typy:

| Typ wirnika | Najlepsze zastosowanie | Kluczowe cechy |

|---|---|---|

| Zamknięte | Czyste płyny | Wyższa wydajność, zamknięte łopatki |

| Półotwarty | Płyny lepkie | Częściowo odsłonięte łopatki, dobre do przenoszenia ciał stałych |

| Otwarty | Zawiesiny i ciała stałe | W pełni odsłonięte łopatki, mniejsze prawdopodobieństwo zatkania |

| Wir | Materiały włókniste | Konstrukcja wpuszczana, minimalny kontakt z płynem |

Rozważania materiałowe dotyczące wirników

Wybór materiału wirnika ma znaczący wpływ na wydajność i trwałość. W PTSMAKE zalecamy materiały w oparciu o konkretne zastosowania:

- Stal nierdzewna: Doskonała do środowisk korozyjnych

- Brązowy: Dobry do zastosowań z wodą morską

- Żeliwo: Nadaje się do użytku ogólnego

- Kompozyty z tworzyw sztucznych: Opłacalność w zastosowaniach niekorozyjnych

Krytyczna rola wału

Wał jest równie ważny jak wirnik. Odpowiada on za:

- Przenoszenie mocy z silnika na wirnik

- Utrzymanie prawidłowego wyrównania

- Przenoszenie obciążeń promieniowych i osiowych

- Zapewnienie płynnego obrotu

Uwagi dotyczące konstrukcji wału

Wybór materiału

- Wysokiej jakości stal nierdzewna zapewniająca odporność na korozję

- Chromowana stal zapewniająca odporność na zużycie

- Stal węglowa do zastosowań ogólnych

Czynniki wymiarowe

- Stosunek długości do średnicy

- Obliczenia prędkości krytycznej

- Ograniczenia ugięcia

Typowe problemy z wałem i ich rozwiązania

Problemy z wibracjami

- Prawidłowe wyważenie

- Kontrole wyrównania

- Regularna konserwacja

Zapobieganie zużyciu

- Ochrona rękawa

- Prawidłowe smarowanie

- Ulepszenia materiałów

Połączenie wirnika z wałem

Połączenie między tymi komponentami ma kluczowe znaczenie dla optymalnej wydajności pompy. Kluczowe aspekty obejmują:

Metody montażu

- Połączenia z kluczem

- Wały wielowypustowe

- Zespoły gwintowane

Wymagania dotyczące równowagi

- Równoważenie statyczne

- Dynamiczne równoważenie

- Tolerancje montażowe

Najlepsze praktyki w zakresie konserwacji

Aby zapewnić długoterminową niezawodność:

Harmonogram regularnych inspekcji

- Cotygodniowe kontrole wizualne

- Miesięczne monitorowanie wydajności

- Kwartalna kompleksowa inspekcja

Monitorowanie wydajności

- Śledzenie natężenia przepływu

- Pomiary ciśnienia

- Analiza wibracji

Rozważania projektowe dla różnych zastosowań

Podczas projektowania zespołów wirnika i wału należy wziąć pod uwagę kilka czynników:

Środowisko operacyjne

- Zakresy temperatur

- Narażenie chemiczne

- Wymagania dotyczące ciśnienia

Wymagania dotyczące wydajności

- Zapotrzebowanie na natężenie przepływu

- Ciśnienie w głowicy

- Cele w zakresie wydajności

Ograniczenia instalacji

- Ograniczenia przestrzeni

- Dostępność

- Wymagania dotyczące konserwacji

W PTSMAKE zdobyliśmy doświadczenie w produkcji precyzyjnych komponentów do systemów pomp. Nasze doświadczenie pokazuje, że właściwy dobór materiałów i precyzyjne tolerancje produkcyjne mają kluczowe znaczenie dla optymalnej wydajności. Korzystamy z zaawansowanych technik obróbki CNC, aby zapewnić, że każdy komponent spełnia dokładne specyfikacje.

Wpływ na wydajność pompy

Zależność między konstrukcją wirnika i wału ma bezpośredni wpływ na wydajność pompy:

Zużycie energii

- Odpowiednio dobrane komponenty zmniejszają zużycie energii

- Optymalne prześwity minimalizują straty

- Wyważenie wpływa na obciążenie silnika

Koszty operacyjne

- Inwestycja początkowa a koszty w całym okresie użytkowania

- Wymagania dotyczące konserwacji

- Rozważania dotyczące efektywności energetycznej

Dzięki odpowiedniemu projektowi i produkcji komponenty te współpracują ze sobą, tworząc wydajny system pompowania. W PTSMAKE koncentrujemy się na precyzyjnej produkcji, aby zapewnić, że każdy komponent spełnia najwyższe standardy jakości i wydajności.

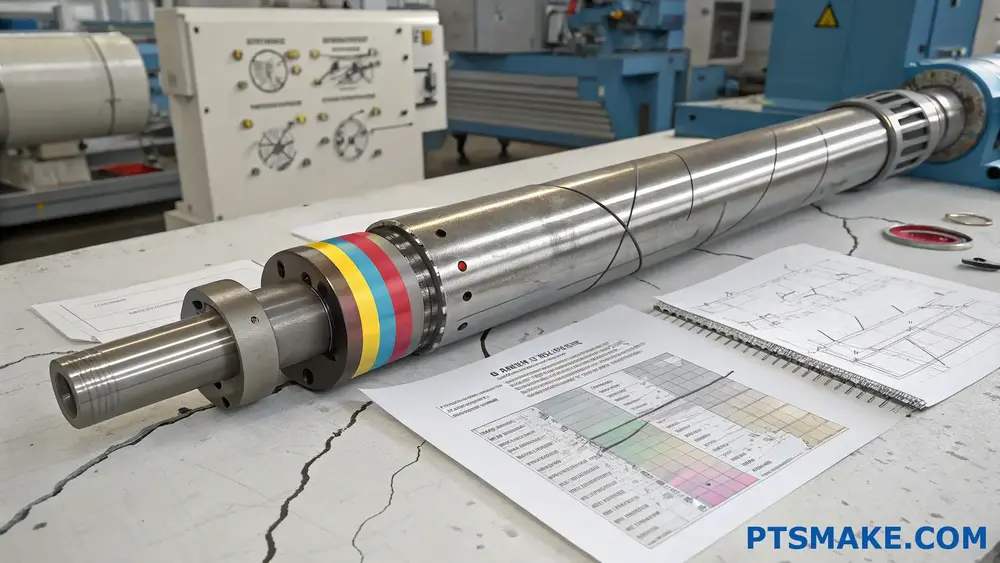

Jak zmierzyć wał pompy?

Dokonywanie dokładnych pomiarów wału pompy może stanowić wyzwanie, zwłaszcza gdy precyzja ma kluczowe znaczenie dla prawidłowego działania pompy. Widziałem wielu inżynierów zmagających się z nieprawidłowymi pomiarami, co prowadziło do kosztownych wymian i przestojów.

Do dokładnego pomiaru wału pompy potrzebne są precyzyjne narzędzia pomiarowe, takie jak mikrometry i czujniki zegarowe. Skoncentruj się na kluczowych wymiarach, takich jak średnica, długość, bicie i prostoliniowość, stosując odpowiednie techniki pomiarowe i systematycznie zapisując dane.

Niezbędne narzędzia do pomiaru wału pompy

Zanim zagłębimy się w techniki pomiarowe, przejrzyjmy niezbędne narzędzia:

Podstawowe narzędzia pomiarowe

- Mikrometry zewnętrzne (zestaw 0-6 cali)

- Suwmiarki cyfrowe (0-12 cali)

- Wskaźniki zegarowe z podstawą magnetyczną

- Bloki V dla wsparcia

- Płyta powierzchniowa

- Miernik okrągłości

Sprzęt pomocniczy

- Materiały czyszczące

- Standardy kalibracji

- Urządzenia do kontroli temperatury

- Formularze dokumentacji

Krytyczne parametry pomiaru

Podczas pomiaru wału pompy należy zwrócić uwagę na kilka kluczowych wymiarów:

Pomiary średnicy

Średnica wału ma kluczowe znaczenie dla prawidłowego dopasowania i działania. Oto jak ją zmierzyć:

- Dokładnie wyczyść powierzchnię wału

- Używaj skalibrowanych mikrometrów

- Pomiary w wielu punktach

- Rejestrowanie odczytów przy 0°, 45°, 90° i 135°.

| Pozycja pomiaru | Zakres tolerancji (mm) | Typowe punkty odczytu |

|---|---|---|

| Dziennik łożysk | ±0.013 | 4 pozycje na dziennik |

| Obszar uszczelnienia | ±0.025 | Minimum 3 pozycje |

| Dopasowanie złącza | ±0.013 | Minimum 4 pozycje |

Pomiary długości

Dokładne pomiary długości zapewniają prawidłowe pozycjonowanie wału:

- Użyj suwmiarki cyfrowej do określenia długości całkowitej

- Pomiar długości poszczególnych sekcji

- Sprawdź odległości między ramionami

- Weryfikacja pozycji rowków wpustowych

Zaawansowane techniki pomiarowe

Pomiar bicia

Prawidłowy pomiar bicia ma zasadnicze znaczenie dla wydajności wału:

- Zamontować wał między osiami

- Ustawianie wskaźnika wybierania

- Powoli obracać wał

- Rejestrowanie odczytów co 45°

| Typ bicia | Maksymalne dopuszczalne (mm) | Punkty pomiarowe |

|---|---|---|

| Łącznie | 0.05 | Każdy obrót o 45 |

| Obszar nośny | 0.025 | Minimum cztery pozycje |

| Obszar uszczelnienia | 0.038 | Minimum trzy pozycje |

Weryfikacja prostoliniowości

W PTSMAKE opracowaliśmy systematyczne podejście do weryfikacji prostoliniowości wałów:

- Umieść wał na blokach V

- Ustawianie wskaźnika wybierania

- Pomiar w określonych odstępach czasu

- Odchylenie dokumentu

Rozważania dotyczące kontroli jakości

Wpływ temperatury

Wahania temperatury mogą wpływać na dokładność pomiaru:

- Utrzymywanie stałej temperatury w pomieszczeniu

- Pozostawić wał do osiągnięcia temperatury pokojowej

- W razie potrzeby użyj kompensacji temperatury

- Dokumentowanie warunków środowiskowych

Wymagania dotyczące dokumentacji

Właściwa dokumentacja zapewnia identyfikowalność pomiarów:

- Zapis wszystkich pomiarów

- Uwaga na warunki środowiskowe

- Dołącz dane kalibracji

- Prowadzenie dokumentacji cyfrowej

Rozwiązywanie typowych problemów

Błędy pomiaru

Typowe źródła błędów pomiarowych obejmują:

- Problemy z kalibracją narzędzia

- Czynniki środowiskowe

- Technika operatora

- Problemy ze stanem powierzchni

Działania naprawcze

Aby zapewnić dokładne pomiary:

- Regularna kalibracja narzędzi

- Właściwe szkolenie operatora

- Kontrola środowiska

- Standardy przygotowania powierzchni

Najlepsze praktyki i standardy branżowe

Z mojego doświadczenia w pracy z precyzyjnymi komponentami wynika, że przestrzeganie tych praktyk zapewnia wiarygodne pomiary:

- Używanie skalibrowanych narzędzi

- Przestrzeganie standardowych procedur

- Utrzymanie czystego środowiska

- Dokumentowanie wszystkich odczytów

- Dwukrotna weryfikacja wymiarów krytycznych

Odniesienie do standardów branżowych

| Standard | Zastosowanie | Kluczowe wymagania |

|---|---|---|

| ISO 1101 | Tolerowanie geometryczne | Tolerancje kształtu i położenia |

| ASME B89.1.5 | Niepewność pomiaru | Metody obliczeniowe |

| API 610 | Wymagania dotyczące pomp | Tolerancje wału |

Przyszłe trendy w pomiarach wałów

Branża ewoluuje wraz z nowymi technologiami:

- Systemy skanowania 3D

- Zautomatyzowany pomiar

- Integracja cyfrowego bliźniaka

- Monitorowanie w czasie rzeczywistym

W PTSMAKE stale aktualizujemy nasze możliwości pomiarowe, aby wyprzedzać te trendy, zapewniając naszym klientom najwyższą jakość usług produkcji precyzyjnej.

Co jest główną przyczyną awarii wału?

Każdego dnia niezliczone operacje przemysłowe polegają na wałach pomp w krytycznych procesach. Niespodziewane awarie tych wałów prowadzą do kosztownych przestojów, strat produkcyjnych i potencjalnych zagrożeń dla bezpieczeństwa. Widziałem, jak zakłady produkcyjne starają się naprawić nagłe awarie wałów, często nie rozumiejąc ich prawdziwej przyczyny.

Główną przyczyną awarii wałów jest zazwyczaj kombinacja czynników, takich jak niewspółosiowość, nadmierne wibracje, zmęczenie materiału i niewłaściwa konserwacja. Zrozumienie tych czynników ma kluczowe znaczenie dla zapobiegania przyszłym awariom i zapewnienia optymalnej wydajności sprzętu.

Zrozumienie zmęczenia materiału i naprężeń

Zmęczenie materiału jest jednym z głównych czynników powodujących awarię wału. Gdy wał ulega obciążenie cykliczne3, doświadcza powtarzających się naprężeń, które mogą prowadzić do mikroskopijnych pęknięć. W PTSMAKE opracowaliśmy kompleksowe protokoły testowe w celu identyfikacji wczesnych oznak zmęczenia materiału.

Rodzaje naprężeń wpływających na żywotność wału

- Naprężenie skrętne

- Naprężenie zginające

- Naprężenie osiowe

- Połączony stres

Każdy rodzaj naprężeń ma inny wpływ na potencjalne tryby awarii. Oto szczegółowy podział:

| Rodzaj stresu | Główna przyczyna | Wpływ na wał | Metody zapobiegania |

|---|---|---|---|

| Skręcanie | Transmisja mocy | Odkształcenie skrętne | Właściwy dobór rozmiaru i materiału |

| Gięcie | Niewspółosiowość | Pękanie powierzchni | Regularne kontrole osiowości |

| Osiowy | Obciążenia wzdłużne | Zmiany długości | Montaż łożyska oporowego |

| Połączone | Wiele źródeł | Złożone wzorce awarii | Kompleksowy przegląd projektu |

Niewspółosiowość: Cichy niszczyciel

W moim bogatym doświadczeniu w PTSMAKE zaobserwowałem, że niewspółosiowość jest często pomijana, dopóki nie jest za późno. Istnieją trzy główne rodzaje niewspółosiowości:

Niewspółosiowość kątowa

- Tworzy nierównomierny rozkład naprężeń

- Powoduje przedwczesne uszkodzenie łożyska

- Powoduje nadmierne wibracje

Niewspółosiowość równoległa

- Prowadzi do zwiększonych obciążeń promieniowych

- Przyspiesza zużycie uszczelnienia

- Generuje nadmierne ciepło

Niewspółosiowość kombinacji

- Najczęściej spotykane w rzeczywistych zastosowaniach

- Złożone czynniki stresowe

- Wymaga precyzyjnych metod korekcji

Czynniki środowiskowe i warunki pracy

Środowisko odgrywa kluczową rolę w długowieczności wału. Kluczowe czynniki obejmują:

Wpływ temperatury

- Rozszerzalność cieplna i kurczliwość

- Zmiany właściwości materiału

- Skuteczność smarowania

Narażenie chemiczne

- Ryzyko korozji

- Degradacja materiału

- Problemy z kompatybilnością uszczelek

Strategie konserwacji i zapobiegania

W PTSMAKE kładziemy nacisk na znaczenie konserwacji zapobiegawczej. Nasze podejście obejmuje:

Protokół regularnych inspekcji

- Wizualne kontrole uszkodzeń powierzchni

- Analiza wibracji

- Weryfikacja wyrównania

- Monitorowanie stanu łożysk

Właściwe praktyki instalacyjne

| Etap instalacji | Kluczowe kwestie | Typowe błędy |

|---|---|---|

| Wyrównanie | Używaj precyzyjnych narzędzi | Przyspieszenie procesu |

| Montaż | Przestrzegać specyfikacji momentu obrotowego | Niewłaściwy montaż |

| Równowaga | Sprawdź balans dynamiczny | Ignorowanie niewielkich zakłóceń równowagi |

| Smarowanie | Użyj właściwego typu | Nieprawidłowa ilość |

Uwagi projektowe dotyczące niezawodności wału

Dzięki naszemu doświadczeniu w produkcji w PTSMAKE zidentyfikowaliśmy krytyczne elementy projektu:

Wybór materiału

- Rozważenie środowiska pracy

- Uwzględnienie wymagań dotyczących obciążenia

- Czynnik efektywności kosztowej

Optymalizacja wymiarów

- Redukcja koncentracji stresu

- Właściwe proporcje średnic

- Odpowiednie prześwity

Obróbka powierzchni

- Odpowiednie metody wykańczania

- Wymagania dotyczące utwardzania

- Wybór powłok

Rozwiązywanie problemów i analiza

W przypadku awarii wału kluczowa jest systematyczna analiza:

Etapy dochodzenia

- Dokumentowanie warunków awarii

- Zbieranie danych operacyjnych

- Analiza wzorców awarii

- Analiza właściwości materiału

Typowe wzorce awarii

| Typ wzoru | Charakterystyka | Prawdopodobne przyczyny |

|---|---|---|

| Zmęczenie | Znaki na plaży | Obciążenie cykliczne |

| Skręcanie | Pęknięcia pod kątem 45 stopni | Przeciążenie |

| Korozja | Wżery | Atak chemiczny |

| Nosić | Punktacja powierzchni | Słabe smarowanie |

Takie kompleksowe zrozumienie przyczyn awarii wałów pomaga we wdrażaniu skutecznych strategii zapobiegawczych. W PTSMAKE z powodzeniem pomogliśmy wielu klientom zoptymalizować ich projekty wałów i procedury konserwacji, znacznie zmniejszając wskaźniki awaryjności i poprawiając niezawodność operacyjną.

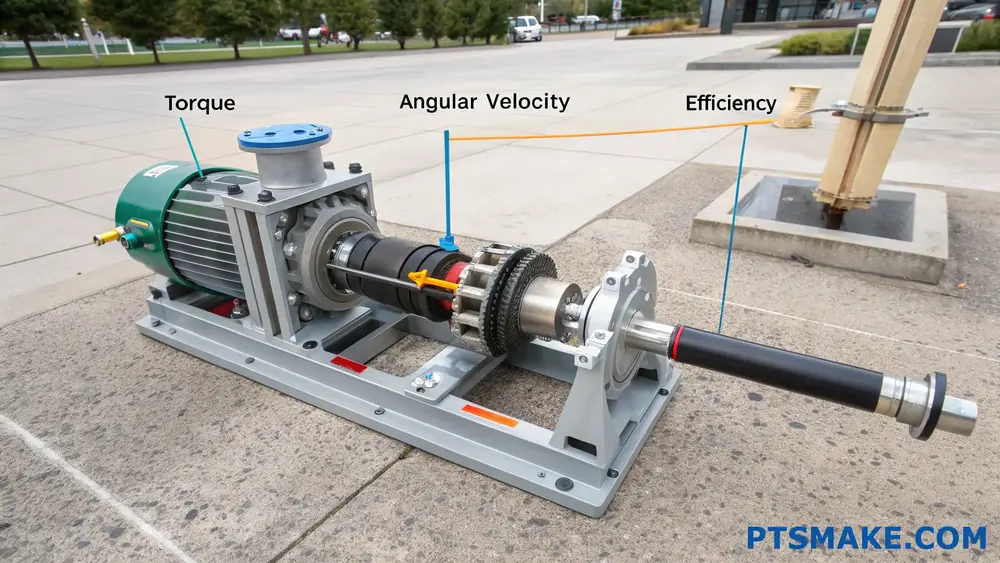

Jak obliczyć pracę wału pompy?

Podczas zarządzania systemami pomp wielu inżynierów zmaga się z dokładnymi obliczeniami pracy wału. Złożoność zmiennych i możliwość wystąpienia błędów obliczeniowych może prowadzić do nieefektywnej pracy pompy i zwiększonych kosztów energii.

Praca wału w pompach reprezentuje energię mechaniczną przenoszoną z silnika pompy do cieczy przez wał. Jest ona obliczana poprzez pomnożenie momentu obrotowego przez prędkość kątową, z uwzględnieniem czynników takich jak straty wydajności i właściwości cieczy.

Zrozumienie podzespołów roboczych wału

Podstawowe zasady

Podstawą obliczeń pracy wału pompy jest zrozumienie, w jaki sposób energia przepływa przez układ. Często wyjaśniam moim klientom, że praca wału to nie tylko moc wejściowa - chodzi o to, jak skutecznie ta moc przekształca się w ruch płynu. Sprawność mechaniczna odgrywa kluczową rolę w tym procesie transferu energii.

Podstawowe zmienne

Podczas obliczania pracy wału należy wziąć pod uwagę kilka kluczowych zmiennych:

| Zmienna | Symbol | Jednostka |

|---|---|---|

| Moment obrotowy | τ | N⋅m |

| Prędkość kątowa | ω | rad/s |

| Wejście zasilania | Szpilka | Watts |

| Wydajność | η | % |

Metody obliczeniowe

Metoda standardowej formuły

Podstawowy wzór na pracę wału (Ws) to:

Ws = τ × ωGdzie:

- τ to moment obrotowy przyłożony do wału

- ω to prędkość kątowa wału

Rozważania dotyczące wydajności

Bazując na moim doświadczeniu w produkcji pomp w PTSMAKE, zaobserwowałem, że rzeczywiste zastosowania wymagają uwzględnienia strat wydajności. Rzeczywista wymagana praca wału jest często wyższa niż sugerują obliczenia teoretyczne z powodu:

- Straty mechaniczne

- Tarcie płynów

- Wyciek wewnętrzny

- Straty w łożyskach

Zaawansowane techniki obliczeniowe

Obliczenia oparte na mocy

Innym często stosowanym przeze mnie podejściem jest obliczanie pracy wału poprzez relacje władzy:

| Parametr | Formuła | Opis |

|---|---|---|

| Moc wejściowa | Pin = V × I × PF | Elektryczna moc wejściowa |

| Moc wału | Ps = Pin × ηm | Przenoszona moc mechaniczna |

| Moc hydrauliczna | Ph = Ps × ηh | Moc dostarczana do płynu |

Integracja natężenia przepływu

W przypadku systemów o zmiennym przepływie należy wziąć pod uwagę

- Zmiany natężenia przepływu

- Zmiany ciśnienia w układzie

- Właściwości płynu

- Warunki pracy

Praktyczne zastosowania

Pracując przy wielu instalacjach pomp, zalecam wykonanie następujących kroków:

- Określenie wymaganego natężenia przepływu i wysokości podnoszenia

- Obliczenie teoretycznego zapotrzebowania na moc

- Uwzględnienie strat wydajności specyficznych dla systemu

- Zastosowanie marginesów bezpieczeństwa dla elastyczności operacyjnej

Rozważania w świecie rzeczywistym

W PTSMAKE opracowaliśmy kompleksowe procedury testowe, aby zapewnić dokładne obliczenia pracy wału. Kluczowe czynniki obejmują:

- Wpływ temperatury roboczej

- Zmiany lepkości płynu

- Zmiany rezystancji układu

- Warunki uruchomienia

Rozwiązywanie typowych problemów

Błędy obliczeń

Najczęstsze błędy, których należy unikać:

- Ignorowanie czynników wydajności

- Używanie nieprawidłowych jednostek

- Nieuwzględnienie krzywych systemowych

- Pomijanie zmian właściwości płynów

Optymalizacja wydajności

Optymalizacja obliczeń pracy wału:

- Regularna kalibracja przyrządów pomiarowych

- Monitorowanie trendów wydajności systemu

- Aktualizacja obliczeń w oparciu o rzeczywiste dane dotyczące wydajności

- Wdrażanie strategii konserwacji predykcyjnej

Wpływ na projekt systemu

Zrozumienie obliczeń pracy wału ma wpływ:

- Wybór silnika

- Rozmiar wału

- Specyfikacje łożysk

- Wymagania dotyczące sprzęgła

Wiedza ta pomaga w projektowaniu bardziej wydajnych i niezawodnych systemów pompowych. W PTSMAKE wykorzystujemy tę wiedzę do produkcji precyzyjnych komponentów, które optymalizują wydajność i niezawodność pomp.

Przyszłe rozważania

Dziedzina obliczeń pracy wału pompy wciąż ewoluuje:

- Zaawansowane oprogramowanie do modelowania

- Systemy monitorowania w czasie rzeczywistym

- Zautomatyzowane narzędzia obliczeniowe

- Możliwości integracji IoT

Rozwój ten sprawia, że obliczenia są dokładniejsze i bardziej dostępne, choć fundamentalne zrozumienie pozostaje kluczowe dla prawidłowego wdrożenia i rozwiązywania problemów.

Jaka jest główna funkcja wału pompy?

Czy kiedykolwiek doświadczyłeś nagłej awarii pompy, która spowodowała zatrzymanie całej operacji? Konsekwencje mogą być poważne - opóźnienia w produkcji, kosztowne naprawy i sfrustrowane zespoły. Wiele z tych problemów często wiąże się z jednym krytycznym elementem, który jest często pomijany: wałem pompy.

Wał pompy służy jako centralny element, który przenosi moc obrotową z silnika na wirnik, umożliwiając konwersję energii mechanicznej na energię hydrauliczną. Ten kluczowy element utrzymuje prawidłowe ustawienie i obsługuje obciążenia dynamiczne w układzie pompy.

Zrozumienie podstawowych funkcji wału pompy

Transmisja mocy

Podstawową funkcją wału pompy jest przenoszenie mocy. Kiedy projektuję wały pomp w PTSMAKE, upewniam się, że mogą one obsługiwać naprężenie skręcające4 które występują podczas pracy. Wał musi skutecznie przenosić moc z silnika napędowego na wirnik pompy, zachowując jednocześnie integralność strukturalną.

Wsparcie ładowania

Wał pompy musi wytrzymywać różne obciążenia, w tym

- Obciążenia promieniowe od sił wirnika

- Obciążenia osiowe od ciśnienia w układzie

- Masa elementów obrotowych

- Siły dynamiczne podczas pracy

Krytyczne kwestie projektowe

Wybór materiału

Wybór materiału wału ma znaczący wpływ na wydajność. W PTSMAKE starannie dobieramy materiały w oparciu o konkretne wymagania aplikacji:

| Rodzaj materiału | Zalety | Najlepsze aplikacje |

|---|---|---|

| Stal nierdzewna | Odporność na korozję, wysoka wytrzymałość | Przetwarzanie chemiczne, klasa spożywcza |

| Stal węglowa | Opłacalność, dobra wytrzymałość | Ogólne zastosowanie przemysłowe |

| Stal stopowa | Doskonała wytrzymałość, odporność na zużycie | Aplikacje do dużych obciążeń |

| Stal Duplex | Połączona wytrzymałość i odporność na korozję | Środowiska morskie |

Dokładność wymiarowa

Prawidłowy dobór rozmiaru wału ma kluczowe znaczenie:

- Minimalizacja ugięcia

- Redukcja wibracji

- Zapewnienie właściwego dopasowania łożyska

- Utrzymanie integralności uszczelnienia

Czynniki wydajności

Wymagania dotyczące prędkości

Wał musi obsługiwać prędkości robocze przy jednoczesnym zachowaniu wydajności:

- Równowaga obrotowa

- Krytyczne marginesy prędkości

- Kontrola wibracji

- Płynne dostarczanie mocy

Względy środowiskowe

Czynniki środowiskowe wpływające na wydajność wału obejmują:

- Temperatura pracy

- Narażenie chemiczne

- Poziomy wilgotności

- Obecność cząstek stałych

Wpływ na proces produkcji

Obróbka precyzyjna

W PTSMAKE nasze doświadczenie w obróbce CNC zapewnia:

- Dokładne tolerancje wymiarowe

- Doskonałe wykończenie powierzchni

- Odpowiednie właściwości materiału

- Stała jakość

Kontrola jakości

Nasz proces zapewniania jakości obejmuje:

- Certyfikacja materiałów

- Kontrola wymiarów

- Weryfikacja wykończenia powierzchni

- Sprawdzanie wyrównania

- Dynamiczne równoważenie

Uwagi dotyczące konserwacji

Regularna inspekcja

Prawidłowa konserwacja wału obejmuje sprawdzenie

- Wzorce zużycia

- Problemy z wyrównaniem

- Uszkodzenie powierzchni

- Stan łożyska

- Wydajność uszczelnienia

Środki zapobiegawcze

Aby wydłużyć żywotność wału, należy rozważyć

- Regularne smarowanie

- Kontrole wyrównania

- Monitorowanie wibracji

- Monitorowanie temperatury

- Zarządzanie obciążeniem

Integracja systemu

Wybór złącza

Odpowiednie sprzęgło zapewnia:

- Prawidłowe przenoszenie mocy

- Kompensacja niewspółosiowości

- Tłumienie drgań

- Łatwa konserwacja

Konfiguracja łożyska

Właściwy dobór łożysk ma wpływ:

- Rozkład obciążenia

- Osiowanie wału

- Temperatura pracy

- Niezawodność systemu

Optymalizacja wydajności

Czynniki wydajności

Kluczowe elementy wpływające na wydajność wału:

- Właściwości materiału

- Wykończenie powierzchni

- Precyzja wyrównania

- Jakość równowagi

- Optymalizacja projektu

Poprawa niezawodności

Aby zmaksymalizować niezawodność, należy skupić się na

- Właściwy dobór rozmiaru

- Wybór materiału

- Jakość produkcji

- Procedury instalacji

- Protokoły konserwacji

W PTSMAKE rozumiemy, że dobrze zaprojektowany i prawidłowo wykonany wał pompy ma kluczowe znaczenie dla niezawodności systemu. Nasze doświadczenie w produkcji precyzyjnej pozwala nam produkować wały, które spełniają najbardziej wymagające specyfikacje. Stosujemy zaawansowane techniki obróbki CNC i rygorystyczne środki kontroli jakości, aby zapewnić optymalną wydajność każdego wału.

Sukces systemu pompowego w dużej mierze zależy od jakości jego wału. Dzięki starannemu projektowaniu, doborowi materiałów, precyzji produkcji i właściwej konserwacji, wał pompy może zapewnić lata niezawodnej pracy. Niezależnie od tego, czy potrzebujesz niestandardowych rozwiązań w zakresie wałów, czy standardowych zamienników, zrozumienie tych podstawowych aspektów pomaga zapewnić skuteczne działanie pompy.

Jakie materiały najlepiej nadają się na wały pomp w zastosowaniach wymagających wysokich obciążeń?

Wybór niewłaściwego materiału na wały pomp w zastosowaniach narażonych na wysokie obciążenia może prowadzić do katastrofalnych awarii. Widziałem awarie pomp podczas krytycznych operacji, powodujące kosztowne przestoje i zagrożenie bezpieczeństwa. Awarie te często wynikają ze zmęczenia materiału, korozji lub niezdolności do przenoszenia ekstremalnych obciążeń.

Najlepszymi materiałami na wały pomp w zastosowaniach narażonych na duże obciążenia są zazwyczaj gatunki stali nierdzewnej, takie jak 316 i 17-4 PH, stale nierdzewne duplex i stale stopowe o wysokiej wytrzymałości. Materiały te oferują doskonałe połączenie wytrzymałości, odporności na korozję i właściwości zmęczeniowych.

Zrozumienie wymagań materiałowych dla wałów pomp

Podczas projektowania wałów pomp do wymagających zastosowań, wybór materiału staje się kluczowy. Wybrany materiał musi wykazywać określone właściwości, aby zapewnić niezawodne działanie w różnych warunkach pracy. W PTSMAKE regularnie obrabiamy wały pomp przy użyciu różnych materiałów w oparciu o ich granica plastyczności5 i wymagania dotyczące aplikacji.

Kluczowe właściwości materiału do rozważenia

- Wytrzymałość na rozciąganie

- Odporność na zmęczenie

- Odporność na korozję

- Odporność na zużycie

- Stabilność termiczna

Typowe materiały na wały pomp poddawane wysokim obciążeniom

Gatunki stali nierdzewnej

Stal nierdzewna pozostaje najpopularniejszym wyborem dla wałów pomp ze względu na doskonałą równowagę właściwości. Oto szczegółowe zestawienie powszechnie stosowanych gatunków:

| Klasa | Wytrzymałość na rozciąganie (MPa) | Odporność na korozję | Współczynnik kosztów |

|---|---|---|---|

| 316L | 485 | Doskonały | Umiarkowany |

| 17-4 PH | 1070 | Bardzo dobry | Wysoki |

| 904L | 490 | Superior | Bardzo wysoka |

Stale nierdzewne duplex

Materiały te oferują doskonałą wytrzymałość i odporność na korozję w porównaniu do standardowych stali nierdzewnych. Typowe gatunki obejmują:

| Klasa | Kluczowe korzyści | Typowe zastosowania |

|---|---|---|

| 2205 | Wysoka wytrzymałość, dobra odporność na chlorki | Przetwarzanie chemiczne |

| 2507 | Doskonała odporność na korozję | Pompy offshore |

| S32760 | Doskonała odporność na wżery | Zastosowania morskie |

Specjalne względy dla różnych zastosowań

Przemysł przetwórstwa chemicznego

W przetwarzaniu chemicznym odporność na korozję staje się najważniejsza. Często zalecamy:

- Stal nierdzewna Super Duplex

- Hastelloy C-276

- Inconel 625

Aplikacje do uzdatniania wody

Pompy do uzdatniania wody

- Stal nierdzewna 316L

- Duplex 2205

- Stal węglowa z powłoką ochronną

Wybór materiału na podstawie warunków pracy

Rozważania dotyczące temperatury

Temperatura pracy ma znaczący wpływ na wybór materiału:

| Zakres temperatur | Zalecane materiały |

|---|---|

| Poniżej 0°C | Niskotemperaturowe stale stopowe |

| 0-200°C | Standardowe stale nierdzewne |

| Powyżej 200°C | Stopy wysokotemperaturowe |

Wymagania dotyczące ciśnienia

Zastosowania wysokociśnieniowe wymagają materiałów o doskonałych właściwościach mechanicznych:

- Stale stopowe o wysokiej wytrzymałości

- Stale nierdzewne utwardzane wydzieleniowo

- Stopy na bazie niklu

Rozważania dotyczące produkcji

W PTSMAKE rozumiemy, że wybór materiału ma również wpływ na procesy produkcyjne. Kluczowe czynniki obejmują:

- Obrabialność

- Wymagania dotyczące obróbki cieplnej

- Możliwości wykończenia powierzchni

- Efektywność kosztowa

Wyzwania związane z obróbką skrawaniem

Różne materiały stanowią różne wyzwania w zakresie obróbki skrawaniem:

| Materiał | Trudność obróbki | Wymagania specjalne |

|---|---|---|

| 316L | Umiarkowany | Ostre narzędzia, odpowiednie chłodzenie |

| 17-4 PH | Wysoki | Specjalne oprzyrządowanie, precyzyjne parametry |

| Dupleks | Bardzo wysoka | Ulepszone chłodzenie, sztywna konfiguracja |

Analiza kosztów i korzyści

Przy wyborze materiałów należy wziąć pod uwagę:

- Początkowy koszt materiałów

- Koszty produkcji

- Przewidywany okres użytkowania

- Wymagania dotyczące konserwacji

- Częstotliwość wymiany

Kontrola jakości i testowanie

Aby zapewnić niezawodność wału pompy, wdrażamy

- Weryfikacja certyfikacji materiałów

- Badania nieniszczące

- Kontrola wymiarów

- Pomiar wykończenia powierzchni

- Testowanie twardości

Przyszłe trendy w materiałach na wały pomp

Branża zmierza w tym kierunku:

- Zaawansowane materiały kompozytowe

- Nowatorskie metody obróbki powierzchni

- Hybrydowe rozwiązania materiałowe

- Inteligentne materiały z możliwością monitorowania

W PTSMAKE wyprzedzamy te trendy, stale aktualizując nasze możliwości produkcyjne i bazę wiedzy o materiałach.

Uwagi dotyczące konserwacji

Właściwy dobór materiałów wpływa na wymagania konserwacyjne:

- Częstotliwość inspekcji

- Potrzeby w zakresie smarowania

- Możliwości naprawy

- Strategie zastępowania

Zrozumienie tych czynników pomaga zoptymalizować całkowity koszt posiadania przy zachowaniu niezawodnego działania.

Jak zapobiegać przedwczesnemu zużyciu wałów pomp obrabianych CNC?

Każdego dnia spotykam się z klientami borykającymi się z przedwczesnym zużyciem wałów pomp, co prowadzi do nieoczekiwanych awarii sprzętu i kosztownych przestojów. Frustracja związana z częstymi wymianami i konserwacją nie tylko wpływa na produktywność, ale także znacznie zwiększa koszty operacyjne.

Aby zapobiec przedwczesnemu zużyciu wałów pomp obrabianych CNC, należy skupić się na doborze materiału, wykończeniu powierzchni, odpowiednim wyrównaniu i systemach smarowania. Te kluczowe czynniki, w połączeniu z regularną konserwacją i monitorowaniem, mogą znacznie wydłużyć żywotność wału.

Wybór i obróbka materiału

Podstawą trwałego wału pompy jest właściwy dobór materiału. W PTSMAKE odkryłem, że wybór odpowiedniego materiału znacząco wpływa na trwałość wału. Materiał musi być odporny na utwardzanie podczas pracy, zachowując jednocześnie swoją integralność strukturalną.

Typowe materiały na wały pomp

| Materiał | Zalety | Najlepsze aplikacje |

|---|---|---|

| Stal nierdzewna 316 | Odporność na korozję, dobra wytrzymałość | Pompy do przetwórstwa chemicznego |

| Stal 17-4 PH | Wysoka wytrzymałość, dobra twardość | Zastosowania wysokociśnieniowe |

| Stal Duplex | Doskonała odporność na korozję | Środowiska morskie |

| Stal węglowa | Ekonomiczne, łatwe w obróbce | Pompy ogólnego przeznaczenia |

Techniki wykańczania powierzchni

Jakość wykończenia powierzchni bezpośrednio wpływa na wydajność wału. Dzięki precyzyjnym procesom obróbki CNC uzyskujemy optymalną charakterystykę powierzchni:

Krytyczne parametry powierzchni

- Wartości chropowatości (Ra) poniżej 0,4 μm

- Właściwa tolerancja cylindryczności

- Specyfikacje kontrolowanej okrągłości

- Optymalizacja wzoru powierzchni

Uwagi dotyczące wyrównania i instalacji

Nawet najlepiej wyprodukowany wał może ulec przedwczesnej awarii, jeśli nie zostanie prawidłowo wyosiowany. Kluczowe czynniki obejmują:

Właściwe metody wyrównywania

- Laserowe systemy osiowania

- Pomiary wskaźnikiem zegarowym

- Cyfrowe narzędzia do osiowania wałów

- Regularne kontrole osiowości

Projekt systemu smarowania

Skuteczne smarowanie ma kluczowe znaczenie dla zapobiegania zużyciu. Należy wziąć pod uwagę następujące aspekty:

Strategie optymalizacji smarowania

| Strategia | Cel | Wdrożenie |

|---|---|---|

| Analiza oleju | Monitorowanie wzorców zużycia | Regularny harmonogram testów |

| Grubość folii | Utrzymanie separacji | Właściwy dobór oleju |

| Przepływ | Zapewnienie zasięgu | Optymalizacja projektu systemu |

| Kontrola temperatury | Utrzymanie lepkości | Integracja systemu chłodzenia |

Środki ochrony środowiska

Czynniki środowiskowe znacząco wpływają na żywotność wału:

Strategie ochrony

- Uszczelnione łożyska

- Osłony środowiskowe

- Powłoki ochronne

- Protokoły regularnego czyszczenia

Kontrola jakości podczas produkcji

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości:

Kluczowe punkty kontroli

- Dokładność wymiarowa

- Certyfikacja materiałów

- Weryfikacja wykończenia powierzchni

- Testowanie twardości

- Kontrola koncentracji

Protokoły konserwacji

Ustanowienie odpowiednich procedur konserwacji jest niezbędne:

Elementy harmonogramu konserwacji

| Ramy czasowe | Działania | Cel |

|---|---|---|

| Codziennie | Kontrola wzrokowa | Wykrywanie oczywistych problemów |

| Co tydzień | Monitorowanie wibracji | Identyfikacja wczesnych problemów |

| Miesięcznie | Kontrola wyrównania | Utrzymanie prawidłowej konfiguracji |

| Kwartalnie | Pełna kontrola | Kompleksowa ocena |

Zarządzanie obciążeniem

Zrozumienie i zarządzanie obciążeniami operacyjnymi wydłuża żywotność wału:

Środki kontroli obciążenia

- Działanie w ramach parametrów projektowych

- Monitorowanie ciśnienia w układzie

- Kontrolowanie procedur uruchamiania

- Zarządzanie obciążeniami termicznymi

Optymalizacja projektu

Odpowiednia konstrukcja zapobiega przedwczesnemu zużyciu:

Krytyczne elementy projektu

- Optymalizacja średnicy wału

- Redukcja koncentracji stresu

- Obliczanie rozstawu łożysk

- Materialne strefy przejściowe

Zaawansowane systemy monitorowania

Nowoczesny monitoring pomaga zapobiegać awariom:

Technologie monitorowania

- Analiza wibracji

- Monitorowanie temperatury

- Analiza cząstek oleju

- Trendy wydajności

Strategia wdrażania

Aby skutecznie wdrożyć te środki zapobiegawcze:

- Dokumentacja warunków wyjściowych

- Szkolenie personelu obsługi technicznej

- Ustanowienie protokołów monitorowania

- Tworzenie procedur reagowania

- Przegląd i aktualizacja praktyk

Wdrażając te kompleksowe strategie, pomogliśmy wielu klientom znacznie wydłużyć żywotność wałów pomp. Kluczem jest przyjęcie systematycznego podejścia do zapobiegania awariom, a nie reagowanie na nie. W PTSMAKE udoskonaliliśmy te praktyki dzięki wieloletniemu doświadczeniu w obróbce CNC wałów pomp dla różnych gałęzi przemysłu, zapewniając optymalną wydajność i długowieczność sprzętu naszych klientów.

Jakie cechy konstrukcyjne zwiększają trwałość wału pompy w zastosowaniach przemysłowych?

Awarie wałów pomp mogą prowadzić do katastrofalnych awarii w operacjach przemysłowych, powodując rozległe przestoje i znaczne straty finansowe. Byłem świadkiem wielu przypadków, w których firmy zmagały się z przedwczesnym zużyciem wałów, niewspółosiowością i nieoczekiwanymi awariami, którym można było zapobiec dzięki odpowiednim rozważaniom projektowym.

Kluczowe cechy konstrukcyjne, które poprawiają trwałość wału pompy, obejmują zoptymalizowany dobór materiału, właściwy dobór średnicy wału, odpowiednie podparcie łożyska, skuteczne systemy uszczelnień i precyzyjne specyfikacje osiowania. Elementy te współpracują ze sobą w celu zwiększenia trwałości wału i ogólnej wydajności pompy.

Rozważania dotyczące wyboru materiałów

Wybór materiału odgrywa kluczową rolę w trwałości wału pompy. W PTSMAKE starannie oceniamy różne materiały w oparciu o konkretne wymagania aplikacji. Do najczęściej stosowanych materiałów należą:

Opcje z wysokogatunkowej stali nierdzewnej

- Stal nierdzewna 316: Doskonała odporność na korozję

- 17-4 PH: doskonała wytrzymałość i twardość

- Stal duplex: Połączenie wytrzymałości i odporności na korozję

Wybór materiału znacząco wpływa na granicę plastyczności wału i jego ogólną wydajność.

Geometryczne elementy projektu

Optymalizacja średnicy wału

Średnica wału pompy musi być dokładnie obliczona:

- Naprężenie skręcające

- Momenty zginające

- Krytyczne wymagania dotyczące prędkości

- Limity ugięcia

| Rozmiar wału (mm) | Udźwig (kN) | Zakres prędkości (obr./min) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Zarządzanie koncentracją stresu

- Wdrażanie stopniowych zmian średnicy

- Korzystanie z optymalnego promienia zaokrąglenia

- Minimalizacja wpływu rowka wpustowego

- Prawidłowa konstrukcja rowka dla uszczelek

Konstrukcja układu łożysk

System łożysk ma zasadnicze znaczenie dla podparcia i osiowania wału. Kluczowe kwestie obejmują:

Kryteria wyboru łożysk

- Wymagania dotyczące obciążenia

- Ograniczenia prędkości

- Czynniki związane z temperaturą

- Potrzeby w zakresie smarowania

Rozstaw łożysk

Pomaga w tym odpowiedni rozstaw łożysk:

- Minimalizacja ugięcia wału

- Redukcja wibracji

- Optymalizacja rozkładu obciążenia

- Poprawa ogólnej stabilności

Integracja systemu uszczelnień

Konstrukcja uszczelnienia mechanicznego

Nowoczesne uszczelnienia mechaniczne wymagają:

- Precyzyjne materiały wierzchnie

- Optymalne obciążenie sprężyny

- Prawidłowe ustawienia spłukiwania

- Kontrole środowiskowe

Rozważania dotyczące tulei wału

Rękawy ochronne powinny być zaprojektowane z:

- Wymagania dotyczące twardości

- Specyfikacje wykończenia powierzchni

- Właściwe tolerancje luzu

- Kompatybilność materiałowa

Wymagania dotyczące balansu dynamicznego

Osiągnięcie właściwej równowagi dynamicznej obejmuje:

Wybór stopnia wyważenia

| Balance Grade | Typ aplikacji | Maks. obr. |

|---|---|---|

| G1.0 | Pompy precyzyjne | >3000 |

| G2.5 | Standard przemysłowy | 1500-3000 |

| G6.3 | Przeznaczenie ogólne | <1500 |

Środki kontroli wibracji

- Wdrożenie monitorowania wibracji

- Regularne harmonogramy konserwacji

- Procedury sprawdzania osiowania

- Metody korekcji balansu

Rozważania dotyczące produkcji

W PTSMAKE zapewniamy optymalną produkcję wałów poprzez:

Wymagania dotyczące wykończenia powierzchni

- Właściwe techniki szlifowania

- Kontrola chropowatości powierzchni

- Procesy obróbki cieplnej

- Metody kontroli jakości

Tolerancje wymiarów

Krytyczne tolerancje obejmują:

- Specyfikacje koncentryczności

- Wymagania dotyczące okrągłości

- Ograniczenia prostoliniowości

- Kontrola bicia

Funkcje ochrony środowiska

Zapobieganie korozji

- Aplikacja powłok ochronnych

- Wybór materiałów dla określonych środowisk

- Ochrona katodowa w razie potrzeby

- Regularne procedury konserwacji

Zarządzanie temperaturą

- Integracja systemu chłodzenia

- Konstrukcja rozpraszania ciepła

- Monitorowanie temperatury

- Zakwaterowanie z rozszerzalnością cieplną

Uwagi dotyczące konserwacji

Aby zapewnić długoterminową trwałość, cechy konstrukcyjne powinny ułatwiać:

Łatwy dostęp

- Zdejmowane osłony sprzęgła

- Dostępne punkty smarowania

- Uproszczony montaż/demontaż

- Wyraźne oznaczenie konserwacji

Możliwości monitorowania

- Punkty montażowe czujnika drgań

- Lokalizacje pomiaru temperatury

- Przepisy dotyczące monitorowania ciśnienia

- Funkcje kontroli wyrównania

Dzięki tym kompleksowym rozważaniom projektowym, wały pomp mogą osiągnąć optymalną trwałość i wydajność w zastosowaniach przemysłowych. Cechy te nie tylko wydłużają żywotność, ale także zmniejszają koszty konserwacji i poprawiają ogólną niezawodność systemu. W PTSMAKE uwzględniamy te elementy konstrukcyjne w naszych procesach produkcyjnych, aby zapewnić najwyższą jakość i trwałość naszych komponentów pomp.

Dowiedz się, jak obciążenie cykliczne wpływa na zmęczenie materiału i awarie wału, aby zwiększyć niezawodność. ↩

Zrozumienie siły odśrodkowej pomaga zoptymalizować konstrukcję pompy w celu uzyskania lepszych osiągów i wydajności. ↩

Dowiedz się więcej o cyklicznym obciążeniu, aby zapobiec zmęczeniu materiału i zwiększyć niezawodność wału". ↩

Dowiedz się, jak zarządzać naprężeniami skrętnymi w celu zwiększenia wydajności i trwałości pompy. ↩

Dowiedz się więcej o granicy plastyczności, aby wybrać materiały zapewniające niezawodność i wydajność w zastosowaniach, w których występują duże obciążenia. ↩