W dzisiejszym środowisku produkcyjnym inżynierowie i projektanci często mają trudności ze znalezieniem materiałów, które mogą wytrzymać ekstremalne warunki przy jednoczesnym zachowaniu integralności strukturalnej. Wielu konwencjonalnym stalom nierdzewnym brakuje niezbędnej wytrzymałości lub nie zapewniają one odpowiedniej odporności na korozję, co prowadzi do przedwczesnych awarii części i zwiększonych kosztów konserwacji.

Stal nierdzewna 17-4 PH to utwardzana wydzieleniowo martenzytyczna stal nierdzewna, która łączy w sobie wyjątkową wytrzymałość, doskonałą odporność na korozję i dobre właściwości twardości. Jej unikalny skład, obejmujący chrom, nikiel, miedź i inne pierwiastki stopowe, czyni ją idealną do wymagających zastosowań w przemyśle lotniczym, medycznym i przemysłowym.

Skład chemiczny i struktura

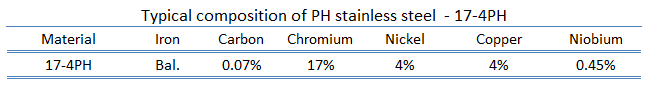

Wyjątkowe właściwości stali nierdzewnej 17-4 PH wynikają z jej starannie zbilansowanego składu chemicznego. Oto szczegółowy podział jej głównych składników:

| Element | Zakres procentowy |

|---|---|

| Chrom | 15.0-17.5% |

| Nikiel | 3.0-5.0% |

| Miedź | 3.0-5.0% |

| Węgiel | Maks. 0,07% |

| Krzem | Max 1.0% |

| Mangan | Max 1.0% |

| Fosfor | Maks. 0,04% |

| Siarka | Maks. 0,03% |

| Żelazo | Równowaga |

Kluczowe właściwości i charakterystyka

Pracowałem z różnymi gatunkami stali nierdzewnej, a 17-4 PH wyróżnia się z kilku powodów:

Właściwości mechaniczne:

- Najwyższa wytrzymałość na rozciąganie: 170 000 PSI (1 170 MPa)

- Granica plastyczności: 150 000 PSI (1 030 MPa)

- Twardość: 35-45 HRC (po obróbce cieplnej)

Odporność na korozję:

- Doskonała odporność na korozję atmosferyczną

- Dobra odporność na wiele środowisk chemicznych

- Doskonała wydajność w środowisku morskim

Opcje obróbki cieplnej

Wszechstronność stali 17-4 PH wynika z różnych warunków obróbki cieplnej:

- Warunek A: Roztwór poddany obróbce

- Stan H900: Najwyższa twardość i wytrzymałość

- Stan H1025: Lepsza ciągliwość przy dobrej wytrzymałości

- Warunek H1150: Maksymalna plastyczność

Aplikacje branżowe

Bazując na moim doświadczeniu w PTSMAKE, widziałem 17-4 PH używane efektywnie w:

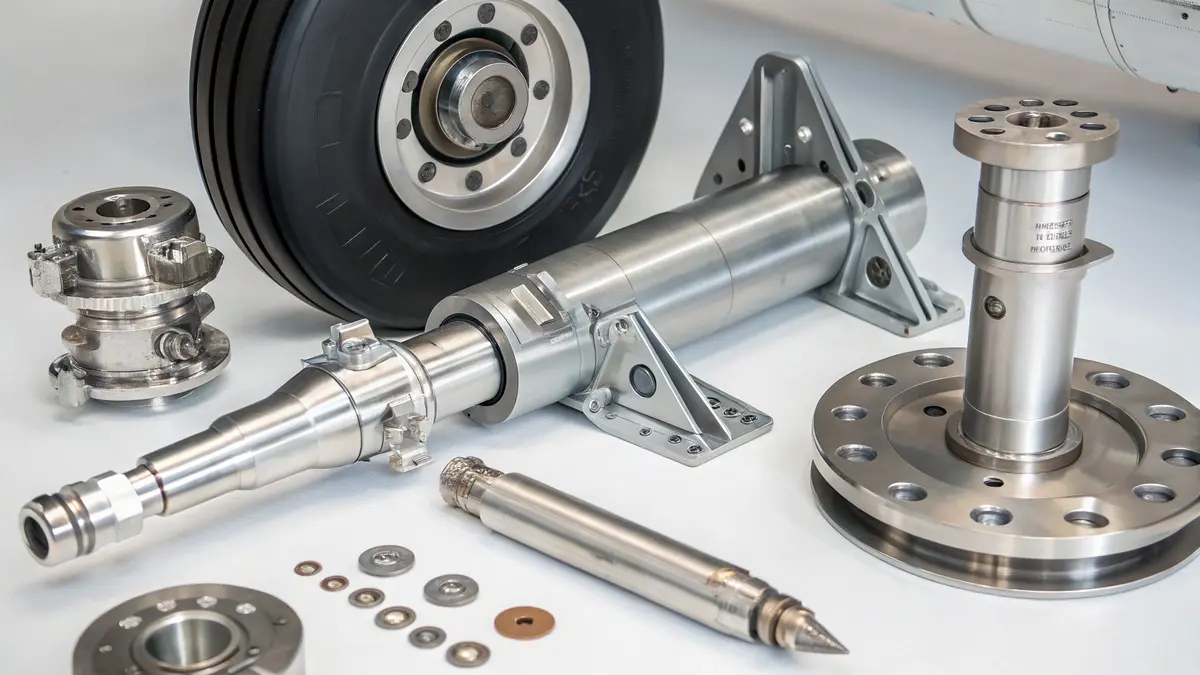

Aerospace:

- Osprzęt lotniczy

- Elementy podwozia

- Części konstrukcyjne

Medyczne:

- Narzędzia chirurgiczne

- Narzędzia dentystyczne

- Komponenty urządzeń medycznych

Przemysłowe:

- Wały pomp

- Elementy zaworu

- Sprzęt do przetwarzania chemicznego

Rozważania dotyczące produkcji

Podczas pracy ze stalą nierdzewną 17-4 PH należy zwrócić uwagę na kilka czynników:

Obróbka skrawaniem:

- Używaj ostrych, powlekanych narzędzi z węglików spiekanych

- Utrzymywanie stałych posuwów i prędkości

- Zapewnienie odpowiedniego chłodzenia podczas obróbki

Spawanie:

- Zalecane podgrzewanie wstępne

- Często konieczna jest obróbka cieplna po spawaniu

- Używaj pasujących metali wypełniających

Analiza kosztów i korzyści

Chociaż 17-4 PH może mieć wyższy koszt początkowy w porównaniu do standardowych stali nierdzewnych, jego zalety często uzasadniają inwestycję:

Korzyści długoterminowe:

- Niższe koszty utrzymania

- Wydłużona żywotność

- Lepsza wydajność w krytycznych aplikacjach

Rozważania dotyczące wartości:

- Niższa częstotliwość wymiany

- Ulepszone marginesy bezpieczeństwa

- Zwiększona niezawodność

Kontrola jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości komponentów 17-4 PH:

Weryfikacja materiałów:

- Testowanie składu chemicznego

- Walidacja właściwości mechanicznych

- Certyfikacja obróbki cieplnej

Kontrola produkcji:

- Kontrola dokładności wymiarowej

- Weryfikacja wykończenia powierzchni

- Badania nieniszczące w razie potrzeby

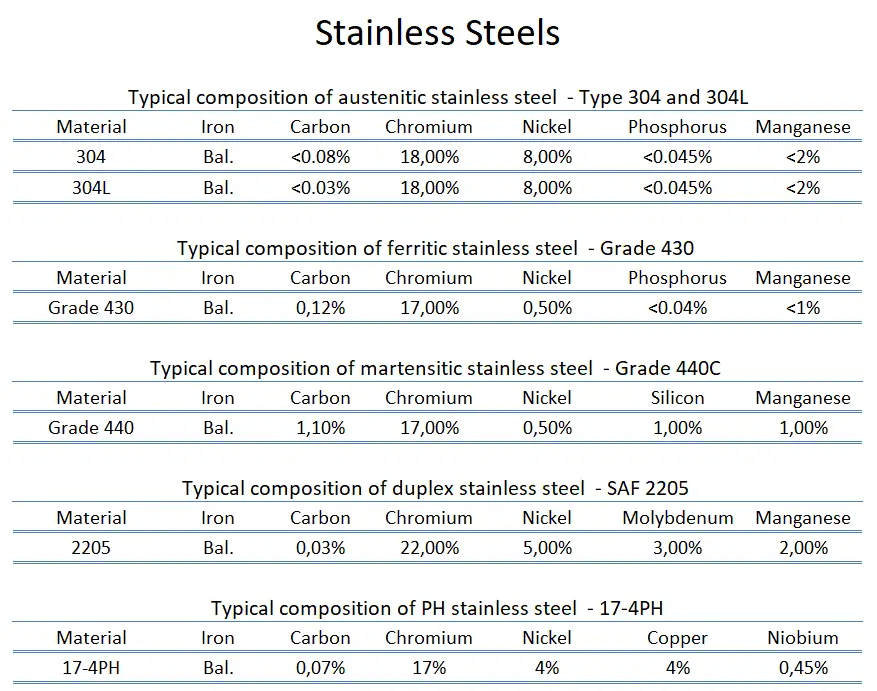

Porównanie z innymi stalami nierdzewnymi

17-4 PH oferuje wyraźne zalety w porównaniu z innymi gatunkami stali nierdzewnej:

W porównaniu do stali nierdzewnej 316:

- Wyższa wytrzymałość

- Lepsza odporność na zużycie

- Podobna odporność na korozję

W porównaniu do stali nierdzewnej 440C:

- Lepsza odporność na korozję

- Bardziej jednolite właściwości

- Doskonała wytrzymałość

Ta wszechstronna wiedza na temat stali nierdzewnej 17-4 PH pomaga zapewnić optymalny dobór materiału i sukces aplikacji. Unikalna kombinacja właściwości tego materiału sprawia, że jest on preferowanym wyborem w wymagających zastosowaniach, w których niezawodność i wydajność mają kluczowe znaczenie.

Jakie są właściwości chemiczne i mechaniczne?

Zrozumienie właściwości chemicznych i mechanicznych stali nierdzewnej 17-4 PH może być przytłaczające. Wielu inżynierów zmaga się z wyborem odpowiedniego materiału do swoich projektów ze względu na złożoną zależność między składem, obróbką cieplną i właściwościami końcowymi. Złożoność ta często prowadzi do kosztownych błędów w doborze i obróbce materiału.

Stal nierdzewna 17-4 PH to utwardzana wydzieleniowo martenzytyczna stal nierdzewna, która łączy w sobie wysoką wytrzymałość, dobrą odporność na korozję i doskonałe właściwości mechaniczne. Jej unikalny skład chemiczny i reakcja na obróbkę cieplną sprawiają, że idealnie nadaje się do wymagających zastosowań w sektorze lotniczym, medycznym i przemysłowym.

Skład chemiczny

Skład chemiczny stali nierdzewnej 17-4 PH jest starannie wyważony, aby osiągnąć jej niezwykłe właściwości. Oto szczegółowy rozkład jej składu pierwiastkowego:

| Element | Zakres procentowy (%) |

|---|---|

| Chrom | 15.0 - 17.5 |

| Nikiel | 3.0 - 5.0 |

| Miedź | 3.0 - 5.0 |

| Niob + Tantal | 0.15 - 0.45 |

| Węgiel | 0,07 maks |

| Mangan | 1.0 max |

| Krzem | 1.0 max |

| Fosfor | 0,04 maks |

| Siarka | 0,03 maks |

| Żelazo | Równowaga |

Właściwości mechaniczne

Właściwości mechaniczne stali nierdzewnej 17-4 PH różnią się znacznie w zależności od warunków obróbki cieplnej. Zaobserwowałem znaczne różnice w wydajności w różnych stanach obróbki cieplnej:

Warunek A (wyżarzanie w roztworze)

- Wytrzymałość na rozciąganie: 1000 MPa

- Granica plastyczności: 760 MPa

- Wydłużenie: 10%

- Twardość: 33 HRC

Stan H900 (szczytowe starzenie)

- Wytrzymałość na rozciąganie: 1380 MPa

- Granica plastyczności: 1280 MPa

- Wydłużenie: 10%

- Twardość: 45 HRC

Efekty obróbki cieplnej

Proces obróbki cieplnej znacząco wpływa na końcowe właściwości stali nierdzewnej 17-4 PH. Z mojego doświadczenia w pracy z różnymi producentami zaobserwowałem te krytyczne aspekty:

Rozwiązanie Leczenie

- Temperatura: 1038°C (1900°F)

- Chłodzenie: Chłodzenie powietrzem lub olejem

- Wyniki: Tworzy przesyconą strukturę martenzytyczną

Zabiegi przeciwstarzeniowe

Różne temperatury starzenia dają różne kombinacje właściwości:

| Stan | Temperatura (°C) | Czas (godziny) | Podstawowe korzyści |

|---|---|---|---|

| H900 | 482 | 1 | Maksymalna wytrzymałość |

| H925 | 496 | 4 | Wysoka wytrzymałość i lepsza plastyczność |

| H1025 | 552 | 4 | Zwiększona wytrzymałość |

| H1150 | 621 | 4 | Maksymalna plastyczność |

Odporność na korozję

Odporność na korozję stali nierdzewnej 17-4 PH wynika z wysokiej zawartości chromu i jest porównywalna ze stalą nierdzewną typu 304. Kluczowe cechy obejmują:

- Doskonała odporność na korozję atmosferyczną

- Dobra odporność na wiele środowisk chemicznych

- Zwiększona odporność w podeszłym wieku

- Nadaje się do środowisk morskich

Właściwości specyficzne dla aplikacji

Opierając się na moich codziennych interakcjach z klientami z różnych branż, zauważyłem te specyficzne wymagania branżowe:

Zastosowania lotnicze i kosmiczne

- Wysoka wytrzymałość zmęczeniowa

- Doskonała odporność na korozję naprężeniową

- Dobra stabilność wymiarowa

Przemysł medyczny

- Biokompatybilność

- Wysoka czystość

- Stałe właściwości mechaniczne

Zastosowania przemysłowe

- Odporność na zużycie

- Wytrzymałość na uderzenia

- Stabilność termiczna

Wpływ temperatury

Zachowanie materiału w różnych temperaturach jest kluczowe dla wielu zastosowań:

| Zakres temperatur | Zmiany własności |

|---|---|

| -73°C do 24°C | Utrzymuje wytrzymałość |

| 24°C do 316°C | Stabilna wytrzymałość |

| 316°C do 427°C | Stopniowy spadek wytrzymałości |

| Powyżej 427°C | Znaczące zmiany własności |

Uwagi dotyczące przetwarzania

Aby uzyskać optymalne wyniki podczas pracy ze stalą nierdzewną 17-4 PH, należy zwrócić uwagę na te czynniki:

- Właściwa obróbka roztworu przed starzeniem

- Kontrolowane prędkości chłodzenia

- Precyzyjna kontrola temperatury starzenia

- Metody przygotowania powierzchni

- Wymagania dotyczące obróbki cieplnej po procesie

To kompleksowe zrozumienie właściwości stali nierdzewnej 17-4 PH pomaga zapewnić skuteczne zastosowanie w różnych gałęziach przemysłu. Wszechstronność i niezawodność tego materiału sprawiają, że jest on doskonałym wyborem do wymagających zastosowań wymagających wysokiej wytrzymałości i dobrej odporności na korozję.

Jak przebiega proces obróbki cieplnej?

Obróbka cieplna stali nierdzewnej 17-4 PH może być trudna i myląca dla wielu producentów. Widziałem niezliczone projekty zakończone niepowodzeniem z powodu niewłaściwych procesów obróbki cieplnej, co skutkowało częściami, które nie spełniały specyfikacji i kosztownymi opóźnieniami w produkcji. Jest to szczególnie frustrujące, gdy mamy do czynienia z wysoce precyzyjnymi komponentami, w przypadku których właściwości materiału mają krytyczne znaczenie.

Proces obróbki cieplnej stali nierdzewnej 17-4 PH obejmuje dwa główne etapy: wyżarzanie w roztworze w temperaturze 1038°C (1900°F), a następnie utwardzanie wydzieleniowe w określonych temperaturach w zakresie od 482-621°C (900°F do 1150°F) w celu uzyskania pożądanych właściwości mechanicznych.

Wyżarzanie roztworu: Podstawa

Wyżarzanie w roztworze jest kluczowym pierwszym krokiem w procesie obróbki cieplnej. Podgrzewamy materiał do temperatury 1038°C (1900°F) i utrzymujemy go w tej temperaturze przez około 30 minut na cal grubości. Proces ten rozpuszcza wszystkie osady w austenitycznej matrycy, tworząc jednorodną strukturę. Po podgrzaniu, szybko schładzamy materiał do temperatury poniżej 32°C (90°F) za pomocą wymuszonego hartowania powietrzem lub olejem, które przekształca austenit w martenzyt.

Warunki utwardzania przez opady atmosferyczne

Druga faza obejmuje starzenie w różnych temperaturach, z których każda zapewnia unikalne właściwości mechaniczne. Oto szczegółowy podział typowych warunków:

| Stan | Temperatura | Czas | Typowa twardość (HRC) | Ostateczna wytrzymałość na rozciąganie (ksi) |

|---|---|---|---|---|

| H900 | 900°F (482°C) | 1 godzina | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 godziny | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 godziny | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 godziny | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4 godziny | 28-32 | 135-150 |

Kontrola i monitorowanie temperatury

Precyzyjna kontrola temperatury jest niezbędna zarówno podczas wyżarzania w roztworze, jak i starzenia. Używamy skalibrowanych termopar i nowoczesnych pieców do obróbki cieplnej o równomierności temperatury ±10°F (±5,6°C). Szybkość ogrzewania powinna być kontrolowana, aby zapobiec szokowi termicznemu, zwykle około 400°F (204°C) na godzinę.

Zmiany mikrostrukturalne podczas obróbki cieplnej

Podczas utwardzania wydzieleniowego w osnowie martenzytycznej tworzą się osady bogate w miedź. Rozmiar i rozmieszczenie tych osadów mają bezpośredni wpływ na właściwości mechaniczne materiału:

- Niższe temperatury starzenia (H900-H925): Wytwarza drobne, gęsto rozmieszczone osady, co skutkuje maksymalną wytrzymałością i twardością.

- Wyższe temperatury starzenia (H1075-H1150): Tworzy większe, szerzej rozmieszczone osady, co prowadzi do poprawy plastyczności i wytrzymałości.

Środki kontroli jakości

Aby zapewnić spójne wyniki obróbki cieplnej, wdrażamy kilka środków kontroli jakości:

- Regularna kalibracja pieca i mapowanie temperatury

- Testowanie twardości po obróbce cieplnej

- Testy rozciągania dla krytycznych zastosowań

- Badanie mikrostruktury w razie potrzeby

Typowe wyzwania związane z obróbką cieplną

Proces obróbki cieplnej może wiązać się z kilkoma wyzwaniami, które wymagają szczególnej uwagi:

- Wypaczenia i zniekształcenia podczas szybkiego chłodzenia

- Niekompletna transformacja podczas wyżarzania w roztworze

- Nierównomierne nagrzewanie dużych lub złożonych części

- Utlenianie powierzchni podczas ekspozycji na wysoką temperaturę

Optymalizacja parametrów obróbki cieplnej

Wybór parametrów obróbki cieplnej zależy od wymagań aplikacji:

Zastosowania o wysokiej wytrzymałości (H900-H925):

- Komponenty lotnicze i kosmiczne

- Części zaworów wysokociśnieniowych

- Narzędzia chirurgiczne

Zrównoważone właściwości (H1025):

- Ogólne komponenty przemysłowe

- Wały pomp

- Elementy złączne

Maksymalna wytrzymałość (H1075-H1150):

- Części odporne na uderzenia

- Komponenty maszyn do dużych obciążeń

- Zastosowania morskie

Pracując w branży produkcyjnej od ponad 15 lat, przekonałem się, że obróbka cieplna jest w równym stopniu sztuką, co nauką. Zrozumienie zależności między parametrami przetwarzania a właściwościami końcowymi ma kluczowe znaczenie dla osiągnięcia spójnych wyników. W PTSMAKE prowadzimy szczegółową dokumentację procesu i stale monitorujemy nasze operacje obróbki cieplnej, aby zapewnić naszym klientom niezawodne i powtarzalne wyniki.

Jakie są typowe aplikacje?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre branże konsekwentnie wybierają pewne materiały zamiast innych? W świecie produkcji wybór niewłaściwego materiału może prowadzić do katastrofalnych awarii, zwłaszcza w krytycznych zastosowaniach, w których stawką jest życie i miliony dolarów. Wyzwanie znalezienia materiału łączącego wyjątkową wytrzymałość z doskonałą odpornością na korozję od dawna zastanawia inżynierów i projektantów.

Stal nierdzewna 17-4 PH stała się wszechstronnym rozwiązaniem w wielu branżach, od lotnictwa i kosmonautyki po urządzenia medyczne. Jej unikalne połączenie wysokiej wytrzymałości, doskonałej odporności na korozję i dobrej skrawalności sprawia, że idealnie nadaje się do krytycznych komponentów w wymagających zastosowaniach.

Zastosowania w przemyśle lotniczym

Sektor lotniczy w dużej mierze polega na stali nierdzewnej 17-4 PH do produkcji krytycznych komponentów. Współpracowałem z wieloma klientami z branży lotniczej, którzy wybrali ten materiał ze względu na jego wyjątkowe właściwości:

- Elementy podwozia

- Łopatki turbiny

- Elementy złączne i elementy konstrukcyjne

- Wały siłowników

- Mocowania silnika

Wysoki stosunek wytrzymałości do masy i odporność na ekstremalne temperatury sprawiają, że materiał ten jest szczególnie cenny w zastosowaniach lotniczych. Wielu naszych klientów z branży lotniczej wymaga zastosowania stali 17-4 PH do produkcji części wymagających zarówno wytrzymałości, jak i odporności na korozję w podwyższonych temperaturach.

Wdrożenie w sektorze motoryzacyjnym

W przemyśle motoryzacyjnym stal nierdzewna 17-4 PH znajduje zastosowanie w:

| Komponent | Kluczowe korzyści |

|---|---|

| Części przekładni | Wysoka odporność na moment obrotowy |

| Elementy zaworu | Stabilność temperaturowa |

| Mechanizmy sterujące | Doskonała odporność na zużycie |

| Wyczynowe części wyścigowe | Najwyższa wytrzymałość |

| Elementy zawieszenia | Wytrzymałość pod obciążeniem |

Produkcja urządzeń medycznych

Przemysł medyczny ceni stal nierdzewną 17-4 PH za jej właściwości:

- Biokompatybilność

- Możliwość sterylizacji

- Doskonała odporność na korozję

- Wysoki stosunek wytrzymałości do wagi

Typowe zastosowania medyczne obejmują:

- Narzędzia chirurgiczne

- Narzędzia dentystyczne

- Implanty medyczne

- Sprzęt laboratoryjny

- Pojemniki do sterylizacji

Wykorzystanie sektora energetycznego

Przemysł energetyczny wykorzystuje stal nierdzewną 17-4 PH do produkcji różnych krytycznych komponentów:

| Zastosowanie | Przewaga |

|---|---|

| Łopatki turbiny | Wysoka odporność na zmęczenie |

| Wały pomp | Doskonała odporność na korozję |

| Trzpienie zaworów | Doskonałe właściwości ścierne |

| Zbiorniki ciśnieniowe | Wysoka wytrzymałość |

| Części wymiennika ciepła | Stabilność temperaturowa |

Wdrożenie w przemyśle morskim

W zastosowaniach morskich stal nierdzewna 17-4 PH okazuje się nieoceniona ze względu na wyjątkową odporność na korozję w środowisku słonej wody. Typowe zastosowania obejmują:

- Wały śmigieł

- Podwodne elementy złączne

- Pompy morskie

- Elementy zaworu

- Podpory strukturalne

Sprzęt do przetwarzania chemicznego

Przemysł przetwórstwa chemicznego korzysta z właściwości stali nierdzewnej 17-4 PH:

- Naczynia reakcyjne

- Elementy pompy

- Korpusy zaworów

- Sprzęt do mieszania

- Orurowanie procesowe

Zastosowania w przemyśle naftowym i gazowym

Sektor naftowy i gazowy wykorzystuje stal nierdzewną 17-4 PH w różnych zastosowaniach:

| Komponent | Krytyczna cecha |

|---|---|

| Elementy głowicy odwiertu | Odporność na korozję |

| Korpusy zaworów | Możliwość pracy pod wysokim ciśnieniem |

| Narzędzia wiertnicze | Zachowanie wytrzymałości |

| Elementy pompy | Odporność na zużycie |

| Elementy złączne | Trwałość środowiskowa |

Sprzęt do przetwarzania żywności

Przemysł spożywczy ceni stal nierdzewną 17-4 PH:

- Sprzęt do mieszania

- Zbiorniki do przetwarzania

- Narzędzia tnące

- Pojemniki do przechowywania

- Sprzęt transportowy

Zdolność materiału do utrzymania czystości i odporności na korozję czyni go idealnym do zastosowań w przemyśle spożywczym.

Zastosowania energii jądrowej

W elektrowniach jądrowych stosowana jest stal nierdzewna 17-4 PH:

- Komponenty reaktora

- Sprzęt do obsługi paliwa

- Zbiorniki ciśnieniowe

- Korpusy zaworów

- Podpory strukturalne

Stabilność materiału pod wpływem promieniowania i wysokich temperatur sprawia, że jest on szczególnie odpowiedni do zastosowań nuklearnych.

Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem, że wszechstronność stali nierdzewnej 17-4 PH wciąż rozszerza się o nowe zastosowania. Jej unikalne połączenie właściwości - wysokiej wytrzymałości, doskonałej odporności na korozję i dobrej skrawalności - sprawia, że jest to idealny wybór dla krytycznych komponentów w różnych branżach. Regularnie współpracujemy z klientami w celu optymalizacji ich projektów i procesów produkcyjnych, aby w pełni wykorzystać możliwości tego niezwykłego materiału.

Jak 17-4 PH wypada na tle innych stali nierdzewnych?

Wybór pomiędzy różnymi gatunkami stali nierdzewnej może być przytłaczający. Przy tak wielu dostępnych opcjach inżynierowie często mają trudności z określeniem, który gatunek będzie najlepiej pasował do konkretnego zastosowania. Dokonanie niewłaściwego wyboru może prowadzić do przedwczesnej awarii części, zwiększonych kosztów konserwacji i opóźnień w realizacji projektu.

Stal nierdzewna 17-4 PH oferuje unikalne połączenie wysokiej wytrzymałości, dobrej odporności na korozję i doskonałej reakcji na obróbkę cieplną. Choć doskonale sprawdza się w wielu zastosowaniach, nie zawsze może być najlepszym wyborem w porównaniu z gatunkami takimi jak 304, 316 lub 15-5 PH, w zależności od konkretnych wymagań.

Porównanie odporności na korozję

Jeśli chodzi o odporność na korozję, każdy gatunek stali nierdzewnej ma swoje mocne strony. Zauważyłem, że 17-4 PH oferuje dobrą ogólną odporność na korozję, ale nie zawsze jest to najlepszy wynik. Oto jak wygląda porównanie:

- Stal nierdzewna 316: Zapewnia doskonałą odporność na korozję, zwłaszcza w środowisku morskim i przed atakami chemicznymi.

- Stal nierdzewna 304: Oferuje doskonałą ogólną odporność na korozję w środowiskach niechlorkowych.

- 17-4 PH: Dobra ogólna odporność na korozję, ale może być podatna na wżery w środowiskach o wysokiej zawartości chlorków.

- 15-5 PH: Podobny do 17-4 PH, z nieco lepszą odpornością na korozję w niektórych warunkach.

Właściwości mechaniczne i twardość

Właściwości mechaniczne tych gatunków różnią się znacząco:

| Własność | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Granica plastyczności (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Twardość (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Charakterystyka skrawalności

Współpracowałem z różnymi warsztatami mechanicznymi, a ich opinie konsekwentnie pokazują, że skrawalność różni się w zależności od gatunku:

- 17-4 PH: Dobra skrawalność, szczególnie w stanie wyżarzonym

- 304: Umiarkowana skrawalność, ma tendencję do utwardzania się podczas obróbki.

- 316: Podobny do 304, ale nieco trudniejszy w obróbce

- 15-5 PH: porównywalny z 17-4 PH pod względem skrawalności

Rozważania dotyczące kosztów

Różnica w kosztach między tymi klasami może znacząco wpłynąć na budżet projektu:

| Klasa | Koszt względny | Czynniki kosztowe |

|---|---|---|

| 17-4 PH | Wysoki | Elementy stopowe, obróbka cieplna |

| 304 | Niski | Powszechnie dostępna klasa |

| 316 | Średni | Wyższa zawartość molibdenu |

| 15-5 PH | Wysoki | Podobne do 17-4 PH |

Typowe zastosowania

Każdy gatunek znalazł swoją niszę w określonych branżach:

17-4 Aplikacje PH

- Komponenty lotnicze i kosmiczne

- Narzędzia chirurgiczne

- Elementy zaworu

- Części do reaktorów jądrowych

304 Aplikacje

- Sprzęt do przetwarzania żywności

- Wyposażenie kuchni

- Produkcja ogólnego przeznaczenia

- Zastosowania architektoniczne

316 Aplikacje

- Wyposażenie morskie

- Sprzęt do przetwarzania chemicznego

- Produkcja farmaceutyczna

- Instalacje zewnętrzne

15-5 Aplikacje PH

- Komponenty statków powietrznych

- Elementy złączne o wysokiej wytrzymałości

- Wały pomp

- Zastosowania jądrowe

Reakcja na obróbkę cieplną

Możliwości obróbki cieplnej tych gatunków różnią się znacząco:

- 17-4 PH: Doskonała reakcja na zabiegi starzenia, może osiągnąć różne poziomy wytrzymałości

- 304: Nie poddaje się obróbce cieplnej, tylko hartowanie robocze

- 316: Nie poddaje się obróbce cieplnej, tylko hartowanie robocze

- 15-5 PH: Podobne do 17-4 PH, nieco inne reakcje na starzenie.

Rozważania dotyczące produkcji

Jeśli chodzi o metody produkcji:

- Spawanie: Wszystkie gatunki są spawalne, ale 17-4 PH i 15-5 PH wymagają specjalnych procedur.

- Formowanie: 304 i 316 oferują lepszą formowalność niż gatunki utwardzane wydzieleniowo.

- Obróbka na zimno: 304 i 316 dobrze reagują na obróbkę na zimno, podczas gdy 17-4 PH jest zwykle używany w warunkach obróbki cieplnej

Możliwości wykończenia powierzchni

Zdolność do osiągnięcia i utrzymania wykończenia powierzchni jest różna:

| Klasa | Polskość | Zachowanie wykończenia powierzchni |

|---|---|---|

| 17-4 PH | Dobry | Doskonały |

| 304 | Doskonały | Bardzo dobry |

| 316 | Doskonały | Doskonały |

| 15-5 PH | Dobry | Doskonały |

Bazując na moim doświadczeniu w PTSMAKE, polecam 17-4 PH, gdy wymagana jest wysoka wytrzymałość i umiarkowana odporność na korozję, szczególnie w zastosowaniach lotniczych i medycznych. Jednak w przypadku środowisk morskich lub zastosowań wymagających maksymalnej odporności na korozję, lepszym wyborem może być stal nierdzewna 316. Stal 304 pozostaje najbardziej opłacalną opcją do zastosowań ogólnych, w których wysoka wytrzymałość nie jest krytyczna.

Jakie są zalety i ograniczenia?

Wybór odpowiedniego materiału do produkcji precyzyjnej może wydawać się przytłaczający. Wielu inżynierów stara się znaleźć równowagę między właściwościami materiału, kosztami i wymaganiami dotyczącymi wydajności. Widziałem projekty, które kończyły się niepowodzeniem tylko z powodu złego doboru materiałów, co prowadziło do kosztownych napraw i opóźnień w produkcji.

Stal nierdzewna 17-4 PH oferuje doskonałe połączenie wysokiej wytrzymałości, dobrej odporności na korozję i łatwości produkcji. Ma jednak również ograniczenia, takie jak pękanie korozyjne naprężeniowe w niektórych środowiskach, które wymagają starannego rozważenia przy wyborze materiału.

Kluczowe zalety stali nierdzewnej 17-4 PH

Doskonały stosunek wytrzymałości do wagi

Stal nierdzewna 17-4 PH zapewnia wyjątkowe właściwości mechaniczne przy zachowaniu stosunkowo niskiej masy. Materiał ten osiąga wytrzymałość na rozciąganie do 200 000 psi po obróbce cieplnej, co czyni go idealnym do zastosowań w przemyśle lotniczym i motoryzacyjnym, gdzie wysoka wytrzymałość i minimalna waga mają kluczowe znaczenie.

Doskonała odporność na korozję

Wysoka zawartość chromu (15-17.5%) tworzy ochronną warstwę tlenku, która zapewnia wyjątkową odporność na:

- Ogólna korozja atmosferyczna

- Większość kwasów i roztworów alkalicznych

- Środowisko słonej wody

- Chemikalia przemysłowe

Wszechstronne opcje obróbki cieplnej

Jedną z najcenniejszych cech stali 17-4 PH jest jej elastyczność w zakresie obróbki cieplnej:

| Stan | Zakres temperatur (°F) | Typowe zastosowania |

|---|---|---|

| H900 | 900°F | Maksymalna wytrzymałość i twardość |

| H1025 | 1025°F | Zrównoważona wytrzymałość i plastyczność |

| H1150 | 1150°F | Maksymalna ciągliwość i wytrzymałość |

Właściwości ułatwiające produkcję

Materiał ten oferuje doskonałą obrabialność i spawalność w porównaniu z innymi stalami o wysokiej wytrzymałości. Polecam go do skomplikowanych geometrii i precyzyjnych komponentów, ponieważ:

- Dobra stabilność wymiarowa podczas obróbki cieplnej

- Minimalne wypaczenia i zniekształcenia

- Kompatybilność ze standardowymi procesami obróbki

- Doskonałe wykończenie powierzchni

Istotne ograniczenia do rozważenia

Podatność na pękanie korozyjne naprężeniowe (SCC)

Materiał może być podatny na SCC w określonych warunkach:

- Środowiska o wysokim naprężeniu rozciągającym

- Obecność chlorków

- Podwyższone temperatury

- Niektóre warunki obróbki cieplnej

Rozważania dotyczące kosztów

Chociaż nie jest to ograniczenie techniczne, stal 17-4 PH jest droższa niż konwencjonalne stale nierdzewne. Jednak jego doskonałe właściwości często uzasadniają wyższy koszt początkowy:

- Wydłużona żywotność

- Zmniejszone wymagania konserwacyjne

- Lepsza wydajność w wymagających aplikacjach

Ograniczenia temperatury

Materiał wykazuje pewne ograniczenia w zastosowaniach w ekstremalnych temperaturach:

- Maksymalna temperatura pracy około 600°F

- Zmniejszone właściwości mechaniczne w temperaturach kriogenicznych

- Potencjalne przemiany fazowe w podwyższonych temperaturach

Uwagi dotyczące aplikacji

Wymagania specyficzne dla branży

Różne branże mają różne wymagania, które wpływają na wybór materiałów:

| Przemysł | Kluczowe kwestie | Zalecane przypadki użycia |

|---|---|---|

| Lotnictwo i kosmonautyka | Wysoka wytrzymałość, odporność na zmęczenie | Elementy podwozia |

| Medyczny | Biokompatybilność, sterylizacja | Narzędzia chirurgiczne |

| Ropa i gaz | Odporność na korozję, wytrzymałość | Elementy zaworu |

| Motoryzacja | Opłacalność, trwałość | Komponenty poddawane wysokim obciążeniom |

Czynniki środowiskowe

Wybierając 17-4 PH, należy wziąć pod uwagę środowisko pracy:

- Poziomy narażenia na działanie substancji chemicznych

- Cykle temperaturowe

- Wzorce naprężeń mechanicznych

- Wilgotność i warunki atmosferyczne

Wymagania dotyczące jakości i certyfikacji

Różne aplikacje mogą wymagać określonych certyfikatów:

- Specyfikacje AMS dla przemysłu lotniczego

- Normy ASTM dla inżynierii ogólnej

- Wymagania NACE dla ropy i gazu

- Zgodność z wymogami FDA dla zastosowań medycznych

Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że udane wdrożenie stali nierdzewnej 17-4 PH wymaga starannego rozważenia zarówno jej zalet, jak i ograniczeń. Regularnie współpracujemy z klientami, aby ocenić ich specyficzne wymagania i pomóc im w podejmowaniu świadomych decyzji dotyczących wyboru materiału. Kluczem jest zrównoważenie wyjątkowych właściwości materiału z jego ograniczeniami w kontekście każdego unikalnego zastosowania.

Jak obrabiana jest stal nierdzewna 17-4 PH?

Obróbka stali nierdzewnej 17-4 PH może być trudnym wyzwaniem dla wielu producentów. Wysoka wytrzymałość i twardość materiału, zwłaszcza w stanie H900, często prowadzi do szybkiego zużycia narzędzi i niespójnego wykończenia powierzchni. Widziałem wiele warsztatów zmagających się z przedwczesnymi awariami narzędzi i kwestiami dokładności wymiarowej podczas pracy z tym wymagającym stopem.

Kluczem do udanej obróbki stali nierdzewnej 17-4 PH jest wybór odpowiednich narzędzi skrawających, utrzymanie właściwych prędkości i posuwów oraz wdrożenie określonych strategii chłodzenia. Dzięki prawidłowym parametrom obróbki i właściwemu doborowi narzędzi można uzyskać doskonałe wykończenie powierzchni i wąskie tolerancje przy jednoczesnej maksymalizacji trwałości narzędzia.

Wytyczne dotyczące wyboru narzędzi

Wybór odpowiednich narzędzi skrawających ma kluczowe znaczenie dla efektywnej obróbki stali nierdzewnej 17-4 PH. Zalecam stosowanie narzędzi z węglików spiekanych ze specjalnymi powłokami w celu uzyskania optymalnej wydajności. Najbardziej efektywne opcje obejmują:

- Wielowarstwowe narzędzia z węglików spiekanych z powłoką TiAlN

- Gatunki z powłoką PVD o zwiększonej odporności na zużycie

- Narzędzia z dodatnim kątem natarcia w celu zmniejszenia sił skrawania

W przypadku operacji toczenia zauważyłem, że płytki z powłoką ceramiczną sprawdzają się wyjątkowo dobrze, zwłaszcza podczas obróbki materiałów w stanie H900. Powłoka pomaga rozpraszać ciepło i znacznie wydłuża żywotność narzędzia.

Zalecane parametry cięcia

Z mojego doświadczenia wynika, że te parametry skrawania sprawdzają się w większości operacji obróbki stali 17-4 PH:

| Typ operacji | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Szorstkość | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Wykończenie | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Wiercenie | 150-200 | 0.004-0.008 | - |

| Gwintowanie | 100-150 | Zależne od wysokości dźwięku | 0.002-0.005 |

Strategie chłodzenia

Odpowiednie chłodzenie jest niezbędne podczas obróbki stali nierdzewnej 17-4 PH. Zawsze zalecam:

- Używanie chłodziwa pod wysokim ciśnieniem (minimum 1000 PSI)

- Precyzyjne kierowanie chłodziwa na krawędź tnącą

- Utrzymanie stałego przepływu chłodziwa przez cały czas pracy

- Chłodzenie kriogeniczne w wymagających zastosowaniach

Optymalizacja wykończenia powierzchni

Aby uzyskać optymalne wykończenie powierzchni podczas obróbki 17-4 PH:

- Utrzymywanie sztywnej konfiguracji narzędzia z minimalnym zwisem

- Używaj narzędzi o promieniu końcówki odpowiednim do wymagań wykończenia.

- Wdrażanie frezowania wspinaczkowego, gdy tylko jest to możliwe

- Regularnie monitoruj zużycie narzędzia, aby zapobiec degradacji powierzchni

Zarządzanie zużyciem narzędzi

Zarządzanie zużyciem narzędzia ma kluczowe znaczenie dla udanej obróbki stali nierdzewnej 17-4 PH. Polecam:

- Regularne przeglądy narzędzi

- Wdrażanie systemów przewidywania zużycia narzędzi

- Korzystanie z technologii monitorowania zużycia narzędzi

- Posiadanie łatwo dostępnych narzędzi do tworzenia kopii zapasowych

Specjalne uwagi dotyczące stanu H900

Stan H900 stanowi wyjątkowe wyzwanie ze względu na zwiększoną twardość:

- Zmniejszenie prędkości cięcia o 20-25% w porównaniu z materiałem wyżarzonym

- Zwiększenie ciśnienia i przepływu płynu chłodzącego

- Używanie bardziej sztywnych konfiguracji narzędzi

- Rozważ specjalistyczne technologie powlekania

Wskazówki dotyczące optymalizacji procesów

Aby zoptymalizować proces obróbki:

- Zacznij od konserwatywnych parametrów cięcia

- Monitorowanie siły cięcia i odpowiednie dostosowywanie

- Udokumentuj udane kombinacje parametrów

- Utrzymywanie spójnych geometrii narzędzi w różnych konfiguracjach

Najczęstsze pułapki, których należy unikać

Niektóre typowe błędy, na które należy uważać, to

- Używanie nieodpowiedniego ciśnienia chłodziwa

- Przekraczanie zalecanych prędkości cięcia

- Zaniedbanie monitorowania zużycia narzędzi

- Używanie niewłaściwych geometrii narzędzi

Środki kontroli jakości

Aby zapewnić stałą jakość:

- Wdrożenie regularnych kontroli w trakcie procesu

- Monitorowanie wzorców zużycia narzędzi

- Pomiary wykończenia powierzchni toru

- Dokumentowanie parametrów procesu w celu zapewnienia powtarzalności

Obróbka stali nierdzewnej 17-4 PH wymaga dbałości o szczegóły i odpowiedniego planowania. Postępując zgodnie z tymi wytycznymi i utrzymując spójne procesy, można osiągnąć doskonałe wyniki przy jednoczesnej maksymalizacji żywotności narzędzia i utrzymaniu jakości części. Należy pamiętać, że udana obróbka tego materiału to równowaga między produktywnością a trwałością narzędzia - znalezienie odpowiedniej kombinacji parametrów dla konkretnego zastosowania jest kluczem do długoterminowego sukcesu.

Jakie techniki spawania są stosowane?

Spawanie stali nierdzewnej 17-4 PH może być trudne i widziałem wielu producentów zmagających się z pęknięciami i odkształceniami. Niewłaściwa technika spawania może prowadzić do osłabienia połączeń, obniżenia odporności na korozję i części, które nie przejdą kontroli jakości. Problemy te stają się jeszcze bardziej krytyczne w zastosowaniach lotniczych i medycznych, gdzie bezpieczeństwo jest najważniejsze.

Najskuteczniejsze techniki spawania stali nierdzewnej 17-4 PH to spawanie TIG (GTAW) i MIG (GMAW) w połączeniu z odpowiednim podgrzewaniem wstępnym i obróbką cieplną po spawaniu. Metody te, wykonane prawidłowo, utrzymują wytrzymałość materiału i odporność na korozję przy jednoczesnym zminimalizowaniu odkształceń.

Proces spawania TIG (GTAW)

Spawanie TIG wyróżnia się jako preferowana metoda spawania stali nierdzewnej 17-4 PH, szczególnie w przypadku prac precyzyjnych. Polecam tę technikę z kilku kluczowych powodów:

- Doskonała kontrola nad jeziorkiem spawalniczym

- Doskonały wygląd ściegu spoiny

- Minimalne rozpryski i czyste spoiny

- Lepiej nadaje się do cienkich przekrojów

Sukces spawania TIG zależy w dużej mierze od właściwego doboru parametrów. Oto szczegółowe zestawienie optymalnych parametrów, które według mnie sprawdzają się najlepiej:

| Parametr | Zalecany zakres | Uwagi |

|---|---|---|

| Aktualny | 100-150 A | Dostosuj na podstawie grubości |

| Napięcie | 12-15 V | Zachowaj spójność |

| Prędkość podróży | 3-5 cali/min | Wolniej w przypadku grubszych sekcji |

| Gaz osłonowy | 100% Argon | Natężenie przepływu 20-25 CFH |

| Wypełniacz metalowy | ER630 lub pasujący skład | Musi pasować do metalu podstawowego |

Uwagi dotyczące spawania MIG (GMAW)

Spawanie MIG oferuje wyższe szybkości stapiania i jest szczególnie przydatne w przypadku grubszych sekcji. Kluczowe zalety obejmują:

- Większe prędkości spawania

- Lepsza zdolność wypełniania luk

- Wyższa produktywność

- Nadaje się do zautomatyzowanych procesów

| Parametr | Zalecany zakres | Uwagi |

|---|---|---|

| Prędkość podawania drutu | 200-300 IPM | Na podstawie średnicy przewodu |

| Napięcie | 22-26 V | Regulacja stabilności łuku |

| Aktualny | 160-200 A | Zależne od grubości |

| Stick Out | 1/2 - 3/4 cala | Utrzymanie spójności |

| Przepływ gazu | 35-45 CFH | 98% Ar/2% O2 mix |

Przygotowanie do spawania

Właściwe przygotowanie ma kluczowe znaczenie dla udanego spawania stali nierdzewnej 17-4 PH:

Czyszczenie powierzchni

- Usunąć wszystkie oleje, smary i zanieczyszczenia

- Używać acetonu lub podobnych rozpuszczalników

- Unikaj chlorowanych środków czyszczących

Wspólne przygotowanie

- Prawidłowe dopasowanie z minimalną szczeliną

- Kąty skosu wynoszą zazwyczaj 60-75 stopni

- Zalecana powierzchnia korzenia 1/16 cala

Ogrzewanie wstępne

- Podgrzać do temperatury 300-400°F (149-204°C)

- Używaj kredek wskazujących temperaturę

- Utrzymanie przez cały proces spawania

Obróbka cieplna po spawaniu (PWHT)

Jest to prawdopodobnie najbardziej krytyczny etap spawania stali nierdzewnej 17-4 PH. Proces PWHT:

- Łagodzi naprężenia szczątkowe

- Przywraca właściwości mechaniczne

- Zapobiega odkształceniom i pęknięciom

- Zapewnia stabilność wymiarową

Zalecany przeze mnie harmonogram PWHT to:

| Krok | Temperatura | Czas | Uwagi |

|---|---|---|---|

| Ogrzewanie | 1100°F (593°C) | 1-2 godziny | Powolny wzrost |

| Holding | 1100°F (593°C) | 4 godziny | Utrzymywanie temperatury |

| Chłodzenie | Temperatura pokojowa | Chłodzenie powietrzem | Bez hartowania |

Środki kontroli jakości

Aby zapewnić jakość spoin, należy wdrożyć te metody kontroli:

Kontrola wzrokowa

- Sprawdzenie wad powierzchniowych

- Weryfikacja wyglądu kulki

- Zwróć uwagę na jednolitość kolorów

Badania nieniszczące

- Testy penetracyjne

- Kontrola rentgenowska

- Testy ultradźwiękowe

Testy mechaniczne

- Wytrzymałość na rozciąganie

- Testowanie twardości

- Testy zginania

Wspólne wyzwania i rozwiązania

Bazując na moim doświadczeniu, oto najczęstsze problemy i ich rozwiązania:

Pękanie na gorąco

- Rozwiązanie: Zmniejszenie dopływu ciepła

- Utrzymywanie prawidłowej temperatury zasilania

- Użyj odpowiedniego metalu wypełniającego

Zniekształcenie

- Rozwiązanie: Używaj odpowiedniego mocowania

- Zastosowanie zrównoważonej sekwencji spawania

- Kontrola dopływu ciepła

Utrata odporności na korozję

- Rozwiązanie: Prawidłowe czyszczenie po spawaniu

- Utrzymanie właściwego ekranowania

- Zastosuj prawidłowe PWHT

Sukces spawania stali nierdzewnej 17-4 PH zależy w dużej mierze od przestrzegania tych ustalonych procedur i utrzymywania ścisłej kontroli nad wszystkimi parametrami. W mojej pracy z producentami sprzętu lotniczego i medycznego przekonałem się, że dbałość o szczegóły na każdym etapie procesu ma kluczowe znaczenie dla uzyskania spójnych, wysokiej jakości spoin, które spełniają rygorystyczne standardy branżowe.

Jak sprawdza się w środowiskach korozyjnych?

Zauważyłem, że wielu inżynierów zmaga się z wyborem materiałów dla środowisk korozyjnych. Ich komponenty ulegają przedwczesnym awariom z powodu rdzy i korozji, co prowadzi do kosztownych wymian i opóźnień w produkcji. Co gorsza, awarie te często występują bez ostrzeżenia, powodując nieoczekiwane przestoje i zagrożenie bezpieczeństwa.

Stal nierdzewna 17-4 PH wykazuje doskonałą odporność na korozję w większości środowisk, szczególnie po odpowiedniej obróbce cieplnej. Zachowuje swoją integralność strukturalną w atmosferze morskiej i w warunkach łagodnych kwasów, choć może być podatna na działanie silnych kwasów i środowisk bogatych w chlorki.

Zrozumienie właściwości odporności na korozję

Odporność na korozję stali 17-4 PH wynika z zawartości chromu (15-17.5%) i pasywnej warstwy tlenku, którą tworzy. Z mojego doświadczenia produkcyjnego wynika, że materiał ten konsekwentnie przewyższa standardowe stale nierdzewne w kilku kluczowych aspektach:

| Typ środowiska | Poziom odporności na korozję | Uwagi dotyczące wydajności |

|---|---|---|

| Atmosfera morska | Doskonały | Minimalne wżery na powierzchni |

| Łagodne kwasy | Dobry | Odpowiedni dla pH > 4 |

| Silne kwasy | Uczciwy | Nie zaleca się długotrwałego narażenia |

| Rozwiązania chlorkowe | Umiarkowany | Może wystąpić pękanie korozyjne naprężeniowe |

Wpływ czynników środowiskowych

Temperatura odgrywa kluczową rolę w tym, jak 17-4 PH reaguje na środowiska korozyjne. Zaobserwowałem następujące wzorce:

Temperatura pokojowa (20-25°C)

- Zachowuje doskonałą odporność na korozję

- Warstwa pasywna pozostaje stabilna

- Minimalna degradacja materiału

Podwyższone temperatury (>150°C)

- Zwiększona podatność na wżery

- Przyspieszona korozja w środowisku kwaśnym

- Wymaga dodatkowych środków ochronnych

Porównanie z innymi stalami nierdzewnymi

Porównując 17-4 PH do innych stali nierdzewnych, wyróżnia się kilka czynników:

| Gatunek stali | Odporność na korozję | Poziom siły | Współczynnik kosztów |

|---|---|---|---|

| 17-4 PH | Wysoki | Bardzo wysoka | 1.5x |

| 316L | Bardzo wysoka | Umiarkowany | 1.3x |

| 304 | Umiarkowany | Umiarkowany | 1.0x |

| 440C | Niski | Wysoki | 1.2x |

Odporność na korozję naprężeniową

Odkryłem, że warunki obróbki cieplnej znacząco wpływają na odporność na pękanie korozyjne naprężeniowe (SCC):

H900 Stan

- Wyższa wytrzymałość, ale mniejsza odporność na SCC

- Najlepiej nadaje się do łagodnych środowisk

- Zalecana regularna kontrola

H1150 Stan

- Zwiększona odporność na SCC

- Niższe właściwości wytrzymałościowe

- Lepsze dla agresywnych środowisk

Praktyczne zastosowania w warunkach korozyjnych

Opierając się na moim doświadczeniu z różnymi projektami produkcyjnymi, oto najlepsze praktyki dotyczące stosowania 17-4 PH w środowiskach korozyjnych:

Zastosowania morskie

- Używaj H1150 dla lepszej odporności na korozję

- Nakładanie powłok ochronnych w strefach rozprysków

- Wymagany regularny harmonogram konserwacji

Przetwarzanie chemiczne

- Unikać bezpośredniego kontaktu z silnymi kwasami

- Uważnie monitoruj ekspozycję na temperaturę

- Wdrażanie okresowych pomiarów grubości

Zastosowanie przemysłowe na zewnątrz

- Uwzględnienie czynników korozji atmosferycznej

- Plan konserwacji sezonowej

- Stosowanie odpowiednich metod obróbki powierzchni

Opcje obróbki powierzchni

Aby zwiększyć odporność na korozję, skutecznych okazuje się kilka metod obróbki powierzchni:

| Rodzaj leczenia | Poziom ochrony | Wpływ na koszty | Trwałość |

|---|---|---|---|

| Pasywacja | Umiarkowany | Niski | 1-2 lata |

| Elektropolerowanie | Wysoki | Średni | 2-3 lata |

| Azotowanie | Bardzo wysoka | Wysoki | 3-5 lat |

Środki zapobiegawcze i konserwacja

Aby uzyskać optymalną wydajność w środowiskach korozyjnych, zalecam:

Protokoły regularnych inspekcji

- Badania wzroku co 3 miesiące

- Roczne pomiary grubości

- Dokumentacja wszelkich zmian powierzchni

Procedury czyszczenia

- Natychmiastowe usuwanie zanieczyszczeń powierzchniowych

- Używaj odpowiednich środków czyszczących

- Unikaj ściernych metod czyszczenia

Kontrola środowiska

- Monitorowanie temperatury i wilgotności

- Kontrola narażenia na działanie substancji żrących

- Wdrożenie odpowiednich systemów wentylacji

Poprzez tę kompleksową analizę wydajności 17-4 PH w środowiskach korozyjnych, starałem się dostarczyć praktycznych spostrzeżeń dla inżynierów i projektantów. Kluczem jest zrozumienie zarówno możliwości, jak i ograniczeń materiału, a następnie wdrożenie odpowiednich środków w celu zapewnienia optymalnej wydajności i długowieczności.

Jakie opcje obróbki powierzchni i wykończenia są dostępne?

Wybór odpowiedniej obróbki powierzchni dla stali nierdzewnej 17-4 PH może być przytłaczający. Wielu producentów zmaga się ze zrównoważeniem odporności na korozję, wymagań estetycznych i kosztów. Bez odpowiedniego wykończenia powierzchni, nawet najwyższej jakości komponenty 17-4 PH mogą ulec przedwczesnej awarii lub nie spełnić oczekiwań dotyczących wyglądu.

Obróbka powierzchni stali nierdzewnej 17-4 PH obejmuje pasywację, elektropolerowanie i różne opcje powlekania. Procesy te zwiększają odporność na korozję, poprawiają estetyczny wygląd i optymalizują wydajność komponentów w określonych zastosowaniach. Każda metoda obróbki oferuje unikalne korzyści i aspekty.

Zrozumienie pasywacji

Pasywacja jest najbardziej podstawową obróbką powierzchni stali nierdzewnej 17-4 PH. Ten proces chemiczny usuwa wolne żelazo z powierzchni i tworzy ochronną warstwę tlenku. W PTSMAKE zazwyczaj stosujemy metody pasywacji kwasem cytrynowym lub azotowym, w zależności od wymagań komponentu. Proces trwa 20-30 minut i zapewnia doskonałą odporność na korozję bez zmiany wymiarów części.

Typowe zalety pasywacji obejmują

- Zwiększona odporność na korozję

- Usuwanie zanieczyszczeń powierzchniowych

- Brak zmian wymiarów

- Opłacalna opcja leczenia

- Lepsza czystość powierzchni

Zalety i zastosowania elektropolerowania

Elektropolerowanie to proces elektrochemiczny, który usuwa materiał z powierzchni, tworząc gładkie, jasne wykończenie. Obróbka ta jest szczególnie cenna w przypadku urządzeń medycznych i sprzętu do przetwarzania żywności wykonanego ze stali nierdzewnej 17-4 PH. Proces ten zmniejsza chropowatość powierzchni i usuwa mikroskopijne szczyty i doliny.

Kluczowe zalety elektropolerowania:

- Doskonała odporność na korozję

- Lepsze możliwości czyszczenia

- Zmniejszona przyczepność produktu

- Ulepszony wygląd estetyczny

- Zmniejszona przyczepność bakterii

Opcje powłok i kryteria wyboru

| Typ powłoki | Podstawowe korzyści | Typowe zastosowania | Zakres grubości |

|---|---|---|---|

| PVD | Wysoka twardość, odporność na zużycie | Narzędzia tnące, części dekoracyjne | 2-5 μm |

| CVD | Doskonała przyczepność, jednolite pokrycie | Komponenty poddawane wysokim obciążeniom | 3-10 μm |

| PTFE | Niskie tarcie, odporność chemiczna | Sprzęt do przetwarzania żywności | 15-25 μm |

| Chromowanie | Odporność na zużycie, wygląd | Części samochodowe | 10-50 μm |

| Niklowanie | Ochrona przed korozją, przewodność | Komponenty elektroniczne | 5-25 μm |

Rozważania dotyczące obróbki cieplnej

Czas obróbki powierzchni w stosunku do obróbki cieplnej ma kluczowe znaczenie dla stali nierdzewnej 17-4 PH. Zalecamy wykonanie większości obróbek powierzchniowych po końcowej obróbce cieplnej w celu utrzymania optymalnych właściwości materiału. Niektóre powłoki mogą jednak wymagać określonych modyfikacji obróbki cieplnej:

- Czyszczenie przed obróbką

- Cykl obróbki cieplnej

- Przygotowanie powierzchni

- Aplikacja powłoki

- Obróbka cieplna po powlekaniu (jeśli wymagana)

Wymagania dotyczące chropowatości powierzchni

Różne zastosowania wymagają określonych wartości chropowatości powierzchni. Chropowatość powierzchni mierzymy za pomocą wartości Ra (średnia arytmetyczna):

- Implanty medyczne: Ra ≤ 0,2 μm

- Komponenty do obsługi płynów: Ra ≤ 0,8 μm

- Ogólne części przemysłowe: Ra ≤ 1,6 μm

- Elementy konstrukcyjne: Ra ≤ 3,2 μm

Kontrola jakości i metody testowania

Aby zapewnić skuteczność obróbki powierzchni, stosujemy różne metody testowania:

- Testy odporności na korozję w mgle solnej

- Testowanie przyczepności powłok

- Pomiary chropowatości powierzchni

- Testowanie twardości

- Kontrola wizualna pod kątem jakości estetycznej

Wpływ na środowisko i zrównoważony rozwój

Nowoczesne procesy obróbki powierzchni muszą uwzględniać wpływ na środowisko. Wdrażamy kilka środków, aby zminimalizować wpływ na środowisko:

- Systemy odzyskiwania chemikaliów w obiegu zamkniętym

- Programy recyklingu wody

- Opcje powłok niezawierających LZO

- Energooszczędny sprzęt

- Protokoły minimalizacji odpadów

Analiza kosztów i zwrotu z inwestycji

Koszty obróbki powierzchni różnią się znacznie w zależności od złożoności procesu i jego objętości:

- Podstawowa pasywacja: $0,5-2 na cal kwadratowy

- Elektropolerowanie: $2-5 na cal kwadratowy

- Powłoka PVD: $5-15 na cal kwadratowy

- Złożone systemy powłok: $15-30 na cal kwadratowy

Inwestycja zazwyczaj się zwraca:

- Wydłużona żywotność komponentów

- Zmniejszone wymagania konserwacyjne

- Poprawiona wydajność

- Zwiększona wartość produktu

- Niższe roszczenia gwarancyjne

Zalecenia dotyczące konkretnych zastosowań

Opierając się na doświadczeniu branżowym, oto optymalna obróbka powierzchni dla typowych zastosowań:

Urządzenia medyczne

- Podstawowe: Elektropolerowanie

- Drugorzędne: Pasywacja

- Opcjonalnie: Powłoki antybakteryjne

Komponenty lotnicze i kosmiczne

- Podstawowa: powłoka PVD

- Drugorzędne: Pasywacja

- Opcjonalnie: Suche smary filmowe

Sprzęt do przetwarzania żywności

- Podstawowe: Elektropolerowanie

- Wtórne: powłoka PTFE

- Opcjonalnie: Leczenie przeciwdrobnoustrojowe

Zastosowania morskie

- Podstawowe: Wielowarstwowe systemy powłok

- Drugorzędne: Pasywacja

- Opcjonalnie: Anody protektorowe

Zrozumienie tych opcji obróbki powierzchni pomaga zoptymalizować wydajność i trwałość komponentów. Kluczem jest wybór odpowiedniej kombinacji obróbki w oparciu o wymagania aplikacji, warunki środowiskowe i ograniczenia budżetowe.

Jak wykorzystuje się 17-4 PH w przemyśle lotniczym i obronnym?

W przemyśle lotniczym i obronnym wybór niewłaściwego materiału na krytyczne komponenty może prowadzić do katastrofalnych awarii. Kiedy części samolotu zawodzą podczas pracy, konsekwencje są często katastrofalne. Margines błędu w tych branżach jest dosłownie zerowy, co sprawia, że wybór materiału jest jedną z najważniejszych decyzji.

Stal nierdzewna 17-4 PH jest szeroko stosowana w przemyśle lotniczym i obronnym ze względu na unikalne połączenie wysokiej wytrzymałości, doskonałej odporności na korozję i dobrej stabilności wymiarowej. Jest powszechnie stosowana w podwoziach samolotów, elementach pocisków rakietowych i łącznikach strukturalnych, gdzie niezawodność jest najważniejsza.

Krytyczne zastosowania w systemach lotniczych

Stal nierdzewna 17-4 PH stała się niezbędna w nowoczesnych systemach lotniczych. Opierając się na moim doświadczeniu produkcyjnym w PTSMAKE, zaobserwowałem jej szerokie zastosowanie:

- Elementy podwozia

- Siłowniki powierzchni sterującej

- Konstrukcyjne elementy złączne

- Mocowania silnika

- Mocowania skrzydeł

Wysoki stosunek wytrzymałości do masy sprawia, że materiał ten jest szczególnie cenny w tych zastosowaniach, w których redukcja masy ma kluczowe znaczenie dla efektywności paliwowej.

Kluczowe właściwości dla zastosowań obronnych

Sektor obronny wymaga materiałów, które mogą wytrzymać ekstremalne warunki. Oto dlaczego 17-4 PH wyróżnia się na tym tle:

| Własność | Korzyści w zastosowaniach obronnych |

|---|---|

| Wysoka wytrzymałość na rozciąganie | Wytrzymuje ekstremalne obciążenia mechaniczne |

| Doskonała odporność na korozję | Zachowuje integralność w trudnych warunkach środowiskowych |

| Dobre właściwości zmęczeniowe | Zapewnia długoterminową niezawodność |

| Stabilność wymiarowa | Utrzymuje precyzję w zmiennych warunkach |

| Odporność na ciepło | Działa dobrze w podwyższonych temperaturach |

Produkcja komponentów rakietowych

W systemach rakietowych, 17-4 PH ma kluczowe znaczenie dla kilku komponentów:

- Obudowa systemu naprowadzania

- Komponenty napędu

- Elementy wsparcia strukturalnego

- Mechanizmy powierzchni sterującej

Zdolność materiału do zachowania swoich właściwości w warunkach wysokiej prędkości i ekstremalnych temperatur czyni go idealnym do tych zastosowań.

Wymagania dotyczące podwozia samolotu

Systemy podwozia stoją przed wyjątkowymi wyzwaniami:

- Wysokie obciążenia udarowe

- Częste cykle stresowe

- Narażenie na różne warunki pogodowe

- Narażenie chemiczne (płyny hydrauliczne, środki odladzające)

Połączenie właściwości stali 17-4 PH pozwala skutecznie sprostać tym wyzwaniom. W PTSMAKE regularnie obrabiamy elementy podwozia, które wymagają wąskich tolerancji i doskonałego wykończenia powierzchni.

Rozważania dotyczące produkcji

Podczas pracy z 17-4 PH w zastosowaniach lotniczych należy zwrócić uwagę na kilka czynników:

Protokoły obróbki cieplnej

- Kontrola temperatury przetwarzania roztworu

- Monitorowanie procesu starzenia

- Prawidłowe szybkości chłodzenia

Parametry obróbki

- Optymalne prędkości cięcia

- Odpowiedni dobór narzędzi

- Wymagania dotyczące chłodziwa

Kontrola jakości

- Kontrola wymiarów

- Certyfikacja materiałów

- Badania nieniszczące

Obróbka powierzchni i wykończenie

Wydajność komponentów 17-4 PH często zależy od odpowiedniej obróbki powierzchni:

Przygotowanie powierzchni

- Procedury czyszczenia

- Wymagania dotyczące chropowatości powierzchni

- Procesy obróbki wstępnej

Zastosowania powłok

- Chromianowa powłoka konwersyjna

- Opcje anodowania

- Specjalistyczne powłoki lotnicze

Kontrola końcowa

- Pomiar wykończenia powierzchni

- Weryfikacja grubości powłoki

- Testowanie przyczepności

Certyfikacja i standardy jakości

Zastosowania lotnicze i obronne wymagają ścisłego przestrzegania standardów branżowych:

- Certyfikacja AS9100

- Zgodność z NADCAP

- Identyfikowalność materiałów

- Wymagania dotyczące dokumentacji

- Protokoły testowania

Analiza kosztów i efektywności

Pomimo wyższego kosztu początkowego w porównaniu do konwencjonalnych stali nierdzewnych, 17-4 PH oferuje długoterminowe korzyści:

- Wydłużona żywotność

- Zmniejszone wymagania konserwacyjne

- Niższa częstotliwość wymiany

- Lepsza wydajność i niezawodność

Z mojego doświadczenia w PTSMAKE wynika, że klienci często stwierdzają, że całkowity koszt posiadania jest niższy w przypadku komponentów 17-4 PH ze względu na te czynniki.

Przyszłe trendy

Przemysł lotniczy i obronny wciąż ewoluuje, wpływając na sposób wykorzystania 17-4 PH:

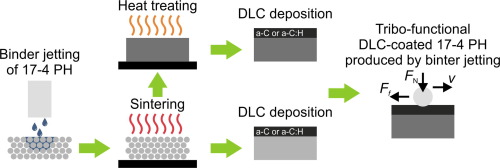

Zaawansowane metody produkcji

- Zastosowania produkcji addytywnej

- Ulepszone techniki obróbki skrawaniem

- Nowatorskie procesy obróbki cieplnej

Ulepszona kontrola jakości

- Zaawansowane metody inspekcji

- Systemy monitorowania w czasie rzeczywistym

- Ulepszone procesy dokumentacji

Zrównoważona produkcja

- Wydajność materiałowa

- Redukcja odpadów

- Energooszczędne przetwarzanie

Zastosowanie stali 17-4 PH w przemyśle lotniczym i obronnym stanowi idealne połączenie wydajności, niezawodności i opłacalności. Wraz z postępem technologii produkcji, wciąż odkrywamy nowe sposoby optymalizacji jego wykorzystania w tych krytycznych zastosowaniach.

Jaką rolę odgrywa w sprzęcie medycznym?

W branży medycznej wybór materiałów na sprzęt i narzędzia może dosłownie oznaczać różnicę między życiem a śmiercią. Wiele placówek służby zdrowia boryka się z instrumentami, które szybko korodują, tracą precyzję lub budzą obawy o bezpieczeństwo pacjentów z powodu niekompatybilności materiałowej. Stawka nie może być wyższa, jeśli chodzi o wybór materiałów do zastosowań medycznych.

Stal nierdzewna 17-4 PH stała się kamieniem węgielnym w produkcji sprzętu medycznego, oferując optymalne połączenie wytrzymałości, odporności na korozję i biokompatybilności. Jej unikalne właściwości sprawiają, że jest ona szczególnie odpowiednia dla narzędzi chirurgicznych, implantów ortopedycznych i narzędzi dentystycznych, zapewniając zarówno bezpieczeństwo pacjentów, jak i długowieczność instrumentów.

Właściwości krytyczne dla zastosowań medycznych

Gdy mówimy o sprzęcie medycznym, trzy kluczowe właściwości wyróżniają stal nierdzewną 17-4 PH:

Biokompatybilność

- Niska zawartość niklu zmniejsza reakcje alergiczne

- Minimalne uwalnianie jonów do otaczających tkanek

- Doskonała kompatybilność z procesami sterylizacji

Właściwości mechaniczne

- Wysoki stosunek wytrzymałości do wagi

- Doskonała twardość po obróbce cieplnej

- Wyjątkowa odporność na zużycie

Odporność na korozję

- Odporność na płyny ustrojowe

- Wytrzymuje wielokrotną sterylizację

- Utrzymuje integralność powierzchni przez długi czas

Typowe zastosowania medyczne

Opierając się na moim doświadczeniu produkcyjnym w PTSMAKE, zaobserwowałem kilka kluczowych zastosowań, w których stal nierdzewna 17-4 PH wyróżnia się:

Narzędzia chirurgiczne

- Skalpele i nożyczki chirurgiczne

- Kleszcze i zaciski

- Uchwyty na igły

- Zwijacze

Instrumenty te wymagają precyzyjnych krawędzi i zachowania ostrości przez wiele cykli sterylizacji.

Implanty ortopedyczne

- Wkręty kostne

- Płyty

- Prowadnice chirurgiczne

- Tymczasowe urządzenia mocujące

Wytrzymałość i biokompatybilność materiału sprawiają, że idealnie nadaje się on do zastosowań związanych z przenoszeniem obciążeń.

Analiza porównawcza z innymi materiałami klasy medycznej

Oto szczegółowe porównanie 17-4 PH z innymi popularnymi materiałami medycznymi:

| Własność | 17-4 PH | 316L SS | Ti-6Al-4V | Stopy CoCr |

|---|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 1070 | 485 | 860 | 655 |

| Twardość (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Odporność na korozję | Doskonały | Bardzo dobry | Doskonały | Dobry |

| Efektywność kosztowa | Wysoki | Umiarkowany | Niski | Niski |

| Obrabialność | Dobry | Doskonały | Uczciwy | Słaby |

Rozważania dotyczące produkcji

Proces produkcji sprzętu medycznego przy użyciu 17-4 PH wymaga szczególnych rozważań:

Obróbka cieplna

- Obróbka roztworu w temperaturze 1038°C (1900°F)

- Utwardzanie starzeniowe w różnych temperaturach

- Staranna kontrola szybkości chłodzenia

Wykończenie powierzchni

- Elektropolerowanie zwiększające odporność na korozję

- Pasywacja w celu utworzenia ochronnej warstwy tlenku

- Wykończenie lustrzane dla określonych zastosowań

Kontrola jakości

- Ścisłe tolerancje wymiarowe

- Pomiary chropowatości powierzchni

- Wymagania dotyczące certyfikacji materiałów

Zgodność z przepisami i normy

Producenci sprzętu medycznego muszą przestrzegać tych zasad:

Wymagania FDA

- 21 CFR część 820

- Identyfikowalność materiałów

- Walidacja procesu

Normy ISO

- ISO 13485 dla urządzeń medycznych

- ISO 10993 dla biokompatybilności

- ISO 14971 dla zarządzania ryzykiem

Analiza kosztów i korzyści

Inwestycja w stal nierdzewną 17-4 PH do sprzętu medycznego często okazuje się ekonomiczna:

Korzyści długoterminowe

- Wydłużona żywotność

- Zmniejszona częstotliwość wymiany

- Niższe koszty utrzymania

Zalety wydajności

- Stałe właściwości mechaniczne

- Niezawodne możliwości sterylizacji

- Zmniejszone ryzyko uszkodzenia materiału

Przyszłe trendy i innowacje

Przemysł medyczny wciąż ewoluuje, a wraz z nim zastosowania stali nierdzewnej 17-4 PH:

Zaawansowane metody produkcji

- Możliwości druku 3D

- Hybrydowe procesy produkcyjne

- Ulepszona obróbka powierzchni

Nowe zastosowania medyczne

- Minimalnie inwazyjne narzędzia chirurgiczne

- Niestandardowe instrumenty dostosowane do potrzeb pacjenta

- Zaawansowane narzędzia dentystyczne

Przekonałem się, jak ważny jest dobór materiałów w produkcji sprzętu medycznego. Stal nierdzewna 17-4 PH wielokrotnie udowodniła, że jest niezawodnym wyborem, który spełnia wysokie wymagania branży medycznej. Połączenie wytrzymałości, trwałości i biokompatybilności sprawia, że jest to nieoceniony materiał do tworzenia bezpiecznych i skutecznych urządzeń medycznych.

Wpływ na środowisko i zrównoważony rozwój

Często pomijanym aspektem sprzętu medycznego jest jego wpływ na środowisko:

Możliwość recyklingu

- Wysoki potencjał recyklingu

- Minimalna ilość odpadów materiałowych

- Energooszczędne przetwarzanie

Rozważania dotyczące cyklu życia

- Wydłużona żywotność zmniejsza ilość odpadów

- Minimalny wpływ na środowisko podczas użytkowania

- Zrównoważone praktyki produkcyjne

Branża medyczna wymaga materiałów, które mogą spełnić rygorystyczne wymagania, zapewniając jednocześnie bezpieczeństwo pacjentów i długowieczność urządzeń. Stal nierdzewna 17-4 PH nadal udowadnia swoją wartość w tym wymagającym środowisku, co czyni ją niezbędnym materiałem do produkcji nowoczesnego sprzętu medycznego.

Jak jest wykorzystywany w przemyśle naftowym, gazowym i energetycznym?

W sektorze naftowym, gazowym i energetycznym awaria sprzętu może prowadzić do katastrofalnych konsekwencji. Ostre chemikalia, ekstremalne ciśnienia i wahania temperatury nieustannie zagrażają integralności systemu. Awaria krytycznych komponentów nie tylko zakłóca pracę, ale także stwarza poważne zagrożenie dla bezpieczeństwa i środowiska.

Stal nierdzewna 17-4 PH odgrywa kluczową rolę w zastosowaniach związanych z ropą naftową, gazem i energią ze względu na wyjątkową wytrzymałość, odporność na korozję i zdolność do zachowania integralności strukturalnej w ekstremalnych warunkach. Jest powszechnie stosowana w zaworach, pompach i zbiornikach ciśnieniowych, gdzie niezawodność jest najważniejsza.

Krytyczne zastosowania w przemyśle naftowym i gazowym

Przemysł naftowy i gazowy w dużym stopniu polega na stali nierdzewnej 17-4 PH do różnych krytycznych komponentów. Widziałem, jak ten materiał wyróżnia się w:

- Narzędzia wiertnicze

- Elementy głowicy odwiertu

- Zawory bezpieczeństwa

- Urządzenia do kontroli przepływu

- Zbiorniki ciśnieniowe

Zastosowania te wymagają materiałów odpornych na korozję przy jednoczesnym zachowaniu integralności strukturalnej. Zauważyłem, że połączenie wytrzymałości i odporności na korozję stali 17-4 PH sprawia, że jest ona szczególnie cenna w tych wymagających zastosowaniach.

Wydajność w trudnych warunkach

Wydajność 17-4 PH w ekstremalnych warunkach jest niezwykła. Oto zestawienie jego możliwości:

| Czynnik środowiskowy | Charakterystyka działania |

|---|---|

| Zakres temperatur | -50°C do 300°C |

| Tolerancja ciśnienia | Do 15 000 PSI |

| Odporność na korozję | Doskonały w środowiskach H2S |

| Kompatybilność chemiczna | Odporność na większość związków węglowodorowych |

| Odporność na zużycie | Doskonała twardość powierzchni po obróbce cieplnej |

Zastosowania w wytwarzaniu energii

W sektorze wytwarzania energii 17-4 PH znajduje szerokie zastosowanie:

Turbiny parowe

Wysoka wytrzymałość i doskonała odporność na zmęczenie materiału sprawiają, że idealnie nadaje się on do łopatek i wirników turbin. Zaobserwowałem, że komponenty wykonane z 17-4 PH konsekwentnie zapewniają niezawodne działanie nawet przy dużych prędkościach obrotowych i ekspozycji na parę.

Wymienniki ciepła

Połączenie dobrej przewodności cieplnej i odporności na korozję sprawia, że stal 17-4 PH jest doskonałym wyborem do produkcji elementów wymienników ciepła. Właściwości te zapewniają wydajny transfer ciepła przy jednoczesnym zachowaniu integralności strukturalnej.

Zastosowania energii odnawialnej

W systemach energii odnawialnej, 17-4 PH okazuje się cenny:

- Elementy wału turbiny wiatrowej

- Sprzęt do odwiertów geotermalnych

- Systemy energii pływów

- Elektrownie słoneczne

Rozważania dotyczące wyboru materiałów

Wybierając 17-4 PH do zastosowań związanych z ropą naftową, gazem i energią, należy wziąć pod uwagę kilka czynników:

- Temperatura pracy

- Wymagania dotyczące ciśnienia

- Środowisko chemiczne

- Obciążenia mechaniczne

- Oczekiwana żywotność

Zalecam przeprowadzenie dokładnej analizy kompatybilności materiałów przed sfinalizowaniem wyboru. Pomaga to zapewnić optymalną wydajność i trwałość komponentów w określonych warunkach pracy.

Wymagania dotyczące konserwacji i inspekcji

Regularna konserwacja komponentów 17-4 PH obejmuje:

- Kontrole wizualne pod kątem degradacji powierzchni

- Badania nieniszczące do wykrywania pęknięć

- Monitorowanie parametrów pracy

- Okresowe testy twardości

- Monitorowanie korozji

Analiza kosztów i korzyści

Chociaż 17-4 PH może mieć wyższy koszt początkowy w porównaniu do konwencjonalnych materiałów, jego długoterminowe korzyści często uzasadniają inwestycję:

- Wydłużona żywotność

- Zmniejszone wymagania konserwacyjne

- Niższe ryzyko katastrofalnej awarii

- Zwiększone bezpieczeństwo

- Większa niezawodność działania

Przyszłe trendy

Sektor energetyczny wciąż ewoluuje, a wraz z nim zastosowania stali nierdzewnej 17-4 PH. Pojawiające się trendy obejmują:

- Integracja z systemami energii wodorowej

- Zaawansowana obróbka powierzchni w celu zwiększenia wydajności

- Opracowanie zoptymalizowanych protokołów obróbki cieplnej

- Wdrożenie nowych technologii energii odnawialnej

Bazując na moim doświadczeniu, zauważyłem rosnące zapotrzebowanie na 17-4 PH w nowych technologiach energetycznych, szczególnie tam, gdzie tradycyjne materiały nie spełniają wymagań wydajnościowych. Wszechstronność i niezawodność tego materiału sprawiają, że jest on preferowanym wyborem w tych wymagających zastosowaniach.

Jakie są wyzwania związane z używaniem 17-4 PH?

Praca ze stalą nierdzewną 17-4 PH wydaje się prosta, dopóki nie napotkasz jej ukrytych zawiłości. Zauważyłem, że wielu inżynierów nie docenia wyzwań związanych z tym materiałem, co prowadzi do kosztownych problemów produkcyjnych i opóźnień w realizacji projektów. Połączenie jego unikalnych właściwości i specyficznych wymagań dotyczących przetwarzania może sprawić, że będzie on szczególnie trudny w obsłudze.

Pomimo doskonałej wytrzymałości i odporności na korozję, stal nierdzewna 17-4 PH wiąże się z kilkoma wyzwaniami produkcyjnymi, w tym kruchością, pękaniem korozyjnym naprężeniowym i trudnościami w precyzyjnej obróbce. Wyzwaniom tym można jednak sprostać dzięki odpowiedniemu doborowi materiału i zaawansowanym technikom obróbki.

Kruchość i zachowanie materiału

Kruchość stali 17-4 PH jest jednym z jej największych wyzwań. Materiał ten wykazuje różne wzorce zachowania w zależności od warunków obróbki cieplnej:

- Stan H900: Maksymalna wytrzymałość, ale zwiększona kruchość

- Stan H1150: Lepsza plastyczność, ale niższa wytrzymałość

- Wyżarzanie w roztworze: Najbardziej podatna na obróbkę skrawaniem, ale wymaga późniejszej obróbki cieplnej

Podczas mojego doświadczenia w PTSMAKE opracowałem konkretne podejścia do radzenia sobie z tymi warunkami:

| Warunki obróbki cieplnej | Poziom kruchości | Trudność obróbki | Zalecana prędkość cięcia |

|---|---|---|---|

| H900 | Wysoki | Bardzo wymagający | 60-90 SFM |

| H1150 | Średni | Umiarkowany | 90-120 SFM |

| Wyżarzanie w roztworze | Niski | Łatwiej | 100-150 SFM |

Zagrożenia związane z korozją naprężeniową (SCC)

Pękanie korozyjne naprężeniowe w 17-4 PH stanowi poważny problem, który wymaga starannego rozważenia:

Czynniki środowiskowe

- Narażenie na działanie chlorków

- Wysokie temperatury

- Warunki kwaśne

Problemy związane ze stresem

- Naprężenia szczątkowe powstające podczas obróbki

- Zastosowane obciążenia podczas pracy

- Efekty cykli termicznych

Aby zminimalizować ryzyko SCC, wdrażamy następujące środki zapobiegawcze:

- Prawidłowe sekwencje obróbki cieplnej

- Kontrolowane parametry obróbki

- Uwagi dotyczące obróbki powierzchni

Trudności związane z obróbką precyzyjną

Precyzyjna obróbka stali 17-4 PH wiąże się z kilkoma wyjątkowymi wyzwaniami:

Zużycie i wybór narzędzi

- Szybkie zużycie narzędzia ze względu na twardość materiału

- Potrzeba specjalistycznych narzędzi tnących

- Regularne monitorowanie stanu narzędzia

Parametry cięcia

Trwałość narzędzia w obróbce 17-4 PH w dużej mierze zależy od odpowiednich parametrów skrawania:

| Parametr | Zalecany zakres | Wpływ na żywotność narzędzia |

|---|---|---|

| Prędkość cięcia | 80-120 SFM | Wysoki |

| Prędkość podawania | 0,004-0,008 IPR | Średni |

| Głębokość cięcia | 0,020-0,100 cala | Średni |

Kontrola temperatury

Zarządzanie temperaturą ma kluczowe znaczenie podczas obróbki skrawaniem:

- Stosowanie odpowiednich strategii chłodzenia

- Zapobieganie utwardzaniu podczas pracy

- Utrzymanie stabilności wymiarowej

Zaawansowane rozwiązania produkcyjne

Aby sprostać tym wyzwaniom, stosujemy kilka zaawansowanych technik:

Zoptymalizowane strategie obróbki

- Wysokociśnieniowe układy chłodzenia

- Sztywne konfiguracje maszyn

- Zaawansowane systemy mocowania narzędzi

Protokoły obsługi materiałów

- Właściwe warunki przechowywania

- Kontrolowany przepływ materiałów

- Regularne kontrole jakości

Monitorowanie procesów

- Kontrola w trakcie procesu

- Monitorowanie zużycia narzędzi

- Statystyczna kontrola procesu

Rozważania dotyczące kontroli jakości

Utrzymanie jakości podczas pracy z 17-4 PH wymaga:

Stabilność wymiarowa

- Regularne kontrole kalibracji

- Środowisko o kontrolowanej temperaturze

- Właściwe metody mocowania

Wymagania dotyczące wykończenia powierzchni

- Odpowiedni dobór narzędzi tnących

- Zoptymalizowane parametry wykańczania

- Uwagi dotyczące obróbki powierzchni

Weryfikacja właściwości materiału

- Testowanie twardości

- Analiza mikrostruktury

- Walidacja właściwości mechanicznych

Z mojego doświadczenia w PTSMAKE wynika, że kluczem do udanej obróbki 17-4 PH jest zrozumienie tych wyzwań i wdrożenie odpowiednich środków zaradczych. Obejmuje to:

- Właściwy dobór narzędzi i parametrów cięcia

- Regularne monitorowanie i dostosowywanie procesów

- Kompleksowe procedury kontroli jakości

- Zaawansowane strategie obróbki

Starannie rozważając te aspekty i wdrażając odpowiednie rozwiązania, możemy skutecznie radzić sobie z wyzwaniami związanymi z obróbką 17-4 PH przy jednoczesnym zachowaniu wysokich standardów jakości i produktywności.

Jak wybrać odpowiedniego dostawcę?

Znalezienie niezawodnego dostawcy komponentów ze stali nierdzewnej 17-4 PH może być trudnym wyzwaniem. Wielu producentów doświadczyło kosztownych opóźnień, problemów z jakością i niepowodzeń produkcyjnych z powodu współpracy z niewłaściwym dostawcą. W przypadku zastosowań o krytycznym znaczeniu, nawet niewielkie wady w jakości materiału lub obróbce cieplnej mogą prowadzić do katastrofalnych awarii.

Kluczem do wyboru właściwego dostawcy jest ocena pięciu kluczowych aspektów: certyfikacji materiału, spójności obróbki cieplnej, możliwości obróbki skrawaniem, systemów zapewnienia jakości i historii podobnych projektów. Dokładna ocena tych czynników pomaga zapewnić niezawodne zaopatrzenie w krytyczne komponenty.

Wymagania dotyczące certyfikacji materiałów

Właściwa certyfikacja materiału jest podstawą zapewnienia jakości komponentów 17-4 PH. Zawsze wymagam od dostawców dostarczenia:

- Raporty z testów młyna (MTR) dla każdej partii

- Analiza składu chemicznego

- Dokumentacja własności fizycznej

- Dokumentacja identyfikowalności materiałów

Nasz proces walidacji obejmuje porównywanie wszystkich dokumentów certyfikacyjnych z międzynarodowymi normami, takimi jak ASTM A564/A564M. Gwarantuje to, że materiał spełnia dokładne specyfikacje dla zastosowań lotniczych i medycznych.

Kontrola procesu obróbki cieplnej

Proces obróbki cieplnej znacząco wpływa na końcowe właściwości komponentów 17-4 PH. Oceniając dostawców, skupiam się na:

| Aspekt obróbki cieplnej | Kluczowe wymagania | Dlaczego to ma znaczenie |

|---|---|---|

| Kontrola temperatury | Dokładność ±5°F | Zapewnia spójne właściwości materiału |

| Dokumentacja procesu | Szczegółowe zapisy dla każdej partii | Umożliwia identyfikowalność i rozwiązywanie problemów |

| Kalibracja sprzętu | Regularna certyfikacja | Utrzymuje niezawodność procesu |

| Kontrola szybkości chłodzenia | Udokumentowane procedury | Wpływa na końcową twardość i wytrzymałość |

Ocena możliwości obróbki skrawaniem

Zaawansowane możliwości obróbki mają kluczowe znaczenie dla produkcji precyzyjnych komponentów 17-4 PH. Oceniam:

Infrastruktura sprzętowa

- 5-osiowe maszyny CNC do złożonych geometrii

- Nowoczesne narzędzia pomiarowe i kontrolne

- Regularne harmonogramy konserwacji

- Zapisy dotyczące kalibracji sprzętu

Wiedza techniczna

- Programy szkoleniowe dla operatorów

- Doświadczenie z podobnymi komponentami

- Zrozumienie parametrów obróbki specyficznych dla materiału

- Możliwości optymalizacji procesów

Standardy zapewniania jakości

Solidny system zarządzania jakością nie podlega negocjacjom. Następujące elementy muszą być obecne:

System zarządzania jakością

- Certyfikat ISO 9001:2015

- Certyfikacja AS9100D dla zastosowań lotniczych i kosmicznych

- Udokumentowane procedury jakości

- Regularne audyty wewnętrzne

Możliwości inspekcji

- Sprzęt CMM (współrzędnościowa maszyna pomiarowa)

- Testowanie chropowatości powierzchni

- Urządzenia do testowania twardości

- Możliwości badań nieniszczących

Osiągnięte wyniki

Wyniki osiągane w przeszłości często wskazują na niezawodność w przyszłości. Oceniam:

Dane historyczne

- Terminowość dostaw

- Wskaźniki odrzucenia jakości

- Czas reakcji na problemy z jakością

- Referencje klientów

Doświadczenie w projektach

- Podobna historia produkcji komponentów

- Doświadczenie branżowe

- Zdolności rozwiązywania problemów

- Jakość wsparcia technicznego

Ocena stabilności finansowej

Kondycja finansowa dostawcy ma bezpośredni wpływ na jego zdolność do dotrzymywania zobowiązań w zakresie jakości i dostaw:

- Sprawozdania finansowe spółki

- Ratingi kredytowe

- Inwestycje w nowe technologie

- Reputacja rynkowa

Komunikacja i wsparcie

Skuteczna komunikacja ma kluczowe znaczenie dla udanego partnerstwa:

Zdolność reagowania

- Czas odpowiedzi na zapytanie techniczne

- Proces rozwiązywania problemów jakościowych

- Dostępność wsparcia technicznego

- Zarządzanie dokumentacją

Narzędzia do współpracy

- Dostęp do portalu online

- Śledzenie produkcji w czasie rzeczywistym

- Systemy udostępniania dokumentów

- Mechanizmy raportowania jakości

Cena i struktura kosztów

Chociaż cena nie powinna być głównym czynnikiem, ważne jest, aby ją zrozumieć:

- Podział kosztów materiałów

- Koszty przetwarzania

- Koszty kontroli jakości

- Alokacja kosztów ogólnych

Znalezienie odpowiedniego dostawcy wymaga systematycznej oceny wszystkich tych czynników. Początkowa inwestycja w dokładną ocenę dostawcy opłaca się dzięki niezawodnej jakości, spójnym dostawom i obniżonym kosztom długoterminowym. Bazując na moim doświadczeniu w zarządzaniu pozyskiwaniem krytycznych komponentów, dostawcy, którzy wyróżniają się w tych obszarach, zazwyczaj stają się cennymi długoterminowymi partnerami, przyczyniając się znacząco do sukcesu i niezawodności produktu.

Pamiętaj, że celem nie jest tylko znalezienie dostawcy, który może produkować części - chodzi o znalezienie takiego, który może konsekwentnie dostarczać wysokiej jakości komponenty, które spełniają wszystkie specyfikacje i utrzymują tę wydajność w czasie. Takie kompleksowe podejście do oceny pomaga wybrać dostawcę zdolnego do zaspokojenia zarówno obecnych, jak i przyszłych potrzeb w zakresie komponentów ze stali nierdzewnej 17-4 PH.