Często widzę inżynierów zmagających się z rysunkami, które nie zawierają odpowiednich specyfikacji dopasowania. Takie zamieszanie prowadzi do kosztownych błędów produkcyjnych i nieprawidłowego montażu części. Byłem świadkiem, jak projekty kończyły się niepowodzeniem tylko dlatego, że ktoś źle zrozumiał wymagania dotyczące dopasowania przejściowego.

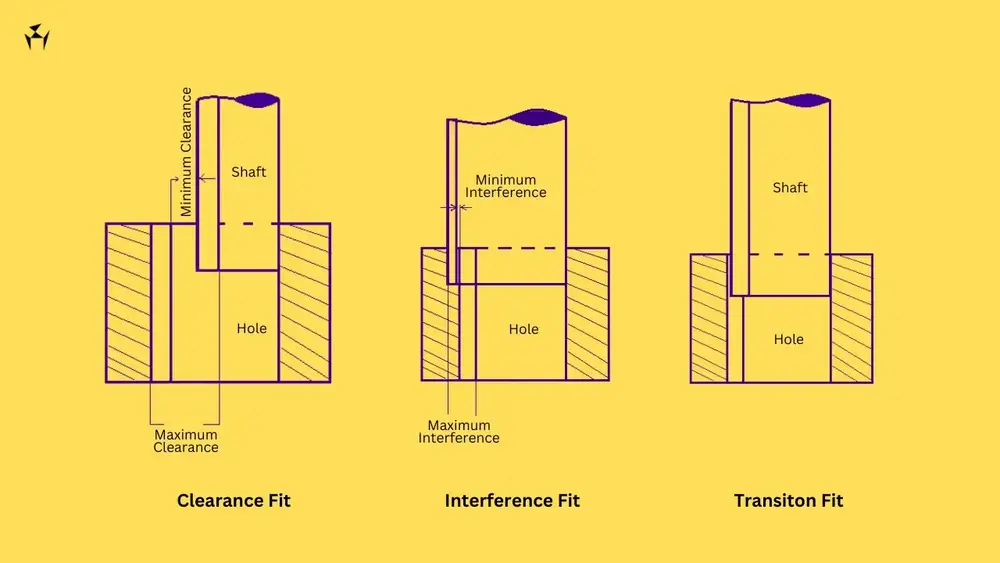

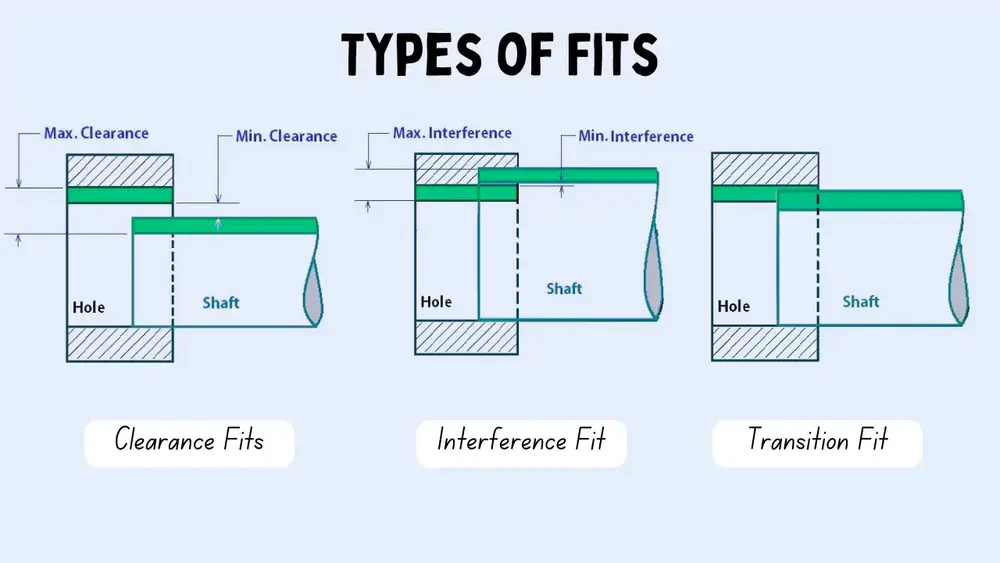

Pasowanie przejściowe występuje, gdy różnica między otworem a wałem tworzy niewielki luz lub interferencję. Ten typ pasowania jest powszechnie stosowany w aplikacjach, w których części muszą być montowane ręcznie przy zachowaniu dokładnego pozycjonowania.

Pozwolę sobie podzielić się czymś interesującym na temat transition fitów, które wiele osób pomija. Choć na pierwszy rzut oka pasowania te mogą wydawać się proste, w rzeczywistości oferują one wyjątkowe korzyści podczas montażu. Niewielki wcisk lub luz, jaki zapewniają, może stanowić różnicę między płynnie działającą maszyną a taką, która ulegnie przedwczesnej awarii. Wyjaśnię, dlaczego ma to znaczenie dla następnego projektu.

Kiedy można użyć dopasowania przejściowego?

Czy kiedykolwiek zmagałeś się z częściami, które ani nie ślizgają się gładko, ani nie zapewniają pewnego chwytu? Frustracja z powodu zbyt luźnych lub zbyt ciasnych komponentów może prowadzić do koszmarów montażowych, problemów z wydajnością i kosztownych przeróbek. Jest to powszechne wyzwanie, które może zadecydować o sukcesie projektu.

Pasowanie przejściowe jest idealne, gdy potrzebne są komponenty, które można zmontować ręcznie przy użyciu niewielkiej siły, zachowując rozsądną dokładność pozycjonowania. Ten typ pasowania zapewnia niewielki zakres interferencji i luzu, dzięki czemu idealnie nadaje się do części wymagających sporadycznego demontażu lub tymczasowego pozycjonowania.

Zrozumienie podstaw dopasowania przejściowego

Pasowania przejściowe zajmują pozycję pośrednią między pasowaniami z luzem i pasowaniami z wciskiem. Tworzą unikalne połączenie, w którym rzeczywiste dopasowanie może wahać się od lekkiego wcisku do minimalnego luzu. Pasowanie strefa tolerancji wał-otwór1 odgrywa kluczową rolę w określaniu ostatecznej charakterystyki montażu.

Kluczowe cechy dopasowania przejściowego

- Minimalny lub zerowy prześwit

- Wymagana niewielka siła montażowa

- Nadaje się do montażu ręcznego

- Utrzymuje rozsądną dokładność

- Pozwala na okazjonalny demontaż

Typowe zastosowania dopasowań przejściowych

Produkcja i montaż

Pasowania przejściowe są szeroko stosowane w produkcji precyzyjnej:

- Pozycjonowanie tulei w obudowach

- Montaż łożysk na wałach

- Montaż elementów przekładni

- Kołki ustalające i kołki rozporowe

- Tymczasowe elementy mocujące

W PTSMAKE często stosujemy pasowania przejściowe w naszych projektach obróbki CNC, zwłaszcza gdy klienci potrzebują komponentów, które równoważą łatwość montażu z dokładnością pozycjonowania.

Aplikacje branżowe

Różne branże wykorzystują dopasowanie przejściowe do różnych celów:

| Przemysł | Przykłady zastosowań | Kluczowe korzyści |

|---|---|---|

| Motoryzacja | Nośniki łożysk, piasty kół | Łatwa konserwacja, stałe wyrównanie |

| Lotnictwo i kosmonautyka | Tuleje prowadzące, wsporniki montażowe | Precyzyjne pozycjonowanie, odporność na wibracje |

| Medyczny | Obudowy przyrządów, ramy urządzeń | Zgodność ze sterylizacją, niezawodny montaż |

| Elektronika | Radiatory, mocowania podzespołów | Rozszerzalność cieplna, możliwość serwisowania |

Kryteria wyboru dopasowań przejściowych

Wymagania funkcjonalne

Wybierając krój przejściowy, należy wziąć pod uwagę

- Częstotliwość montażu

- Wymagana dokładność pozycjonowania

- Warunki pracy

- Potrzeby w zakresie konserwacji

- Rozważania dotyczące kosztów

Czynniki środowiskowe

Różne warunki środowiskowe wpływają na wydajność dopasowania przejściowego:

- Wahania temperatury

- Poziomy wilgotności

- Narażenie na wibracje

- Narażenie chemiczne

- Ciśnienie robocze

Rozważania projektowe

Analiza tolerancji

Właściwa analiza tolerancji zapewnia pomyślne wdrożenie dopasowania przejściowego:

- Oblicz maksymalny stan materiału

- Ocena minimalnego stanu materiału

- Uwzględnienie tolerancji stosu

- Uwzględnienie rozszerzalności cieplnej

- Czynnik możliwości produkcyjnych

Wybór materiału

Właściwości materiału znacząco wpływają na zachowanie dopasowania przejściowego:

- Współczynniki rozszerzalności cieplnej

- Twardość powierzchni

- Odporność na zużycie

- Odporność na korozję

- Efektywność kosztowa

Wytyczne dotyczące produkcji

Metody produkcji

Aby uzyskać niezawodne dopasowanie przejściowe:

- Ścisła kontrola wymiarów

- Stosowanie odpowiednich wykończeń powierzchni

- Rozważ wymagania dotyczące przetwarzania końcowego

- Wdrożenie odpowiednich metod kontroli

- Dokumentowanie procedur montażu

Środki kontroli jakości

Podstawowe praktyki kontroli jakości obejmują:

- Regularna kalibracja sprzętu pomiarowego

- Statystyczna kontrola procesu

- Pierwsza inspekcja artykułu

- Monitorowanie stanu środowiska

- Dokumentacja wyników

Konserwacja i łatwość serwisowania

Procedury montażu

Najlepsze praktyki montażu:

- Dokładnie wyczyść współpracujące powierzchnie

- Używanie odpowiednich narzędzi montażowych

- Zastosuj jednolity nacisk

- Monitorowanie siły montażu

- Proces składania dokumentów

Uwagi dotyczące demontażu

Ważne czynniki dla udanego demontażu:

- Używaj odpowiednich narzędzi do ekstrakcji

- Równomierne rozłożenie siły

- Monitorowanie stanu podzespołów

- Plan części zamiennych

- Dokumentowanie historii konserwacji

Wpływ na koszty

Koszty produkcji

Czynniki wpływające na koszty produkcji:

- Większe wymagania dotyczące tolerancji

- Specyfikacje wykończenia powierzchni

- Wybór materiału

- Wielkość produkcji

- Środki kontroli jakości

Rozważania dotyczące cyklu życia

Długoterminowe czynniki kosztowe obejmują:

- Wymagania dotyczące konserwacji

- Częstotliwość wymiany podzespołów

- Praca przy montażu/demontażu

- Wpływ przestojów

- Zapotrzebowanie na narzędzia i sprzęt

Jaki jest główny powód korzystania z dopasowania przejściowego?

Czy kiedykolwiek zmagałeś się z komponentami montażowymi, które pasowały zbyt luźno lub zbyt ciasno? Frustracja związana z częściami, które nie są odpowiednio dopasowane, może zmienić proste zadanie montażowe w czasochłonny koszmar, prowadzący do opóźnień w produkcji i zwiększonych kosztów.

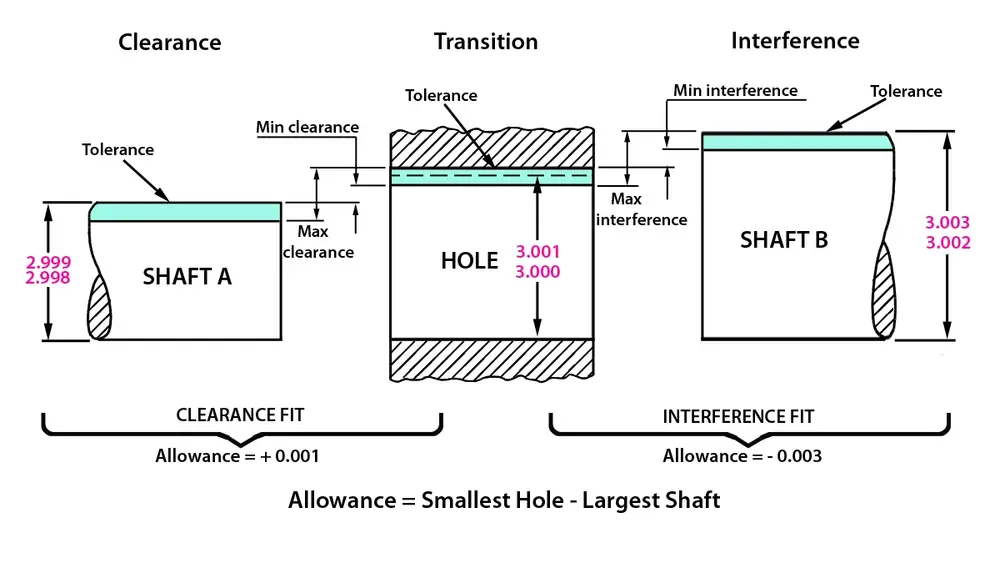

Głównym powodem stosowania pasowania przejściowego jest osiągnięcie precyzyjnej równowagi między luzem a pasowaniem wciskowym. Zapewnia ono kontrolowany ruch między współpracującymi częściami przy jednoczesnym zachowaniu dokładnego pozycjonowania, dzięki czemu idealnie nadaje się do komponentów, które wymagają sporadycznego montażu i demontażu.

Zrozumienie mechaniki dopasowania przejściowego

Pasowania przejściowe zajmują wyjątkową pozycję w projektowaniu inżynieryjnym, plasując się pomiędzy pasowaniami z luzem i pasowaniami z wciskiem. Charakteryzują się one nakładanie się tolerancji wymiarowej2co oznacza, że maksymalny rozmiar wału może być nieco większy niż minimalny rozmiar otworu lub odwrotnie.

Kluczowe cechy dopasowania przejściowego

Sukces dopasowania przejściowego zależy od kilku kluczowych czynników:

Jakość wykończenia powierzchni

- Gładsze powierzchnie zmniejszają tarcie

- Zapobiega zużyciu podczas montażu

- Zwiększa trwałość komponentów

Właściwości materiału

- Współczynniki rozszerzalności cieplnej

- Kompatybilność twardości

- Odporność na zużycie

Wymagania montażowe

- Częstotliwość demontażu

- Warunki obciążenia

- Środowisko operacyjne

Typowe zastosowania w produkcji

W PTSMAKE często pracujemy z pasowaniami przejściowymi w różnych zastosowaniach:

Komponenty motoryzacyjne

Pasowania przejściowe są niezbędne w produkcji motoryzacyjnej:

- Mocowania łożysk

- Zespoły kół zębatych

- Sprzęgła wału

- Piasty kół

Maszyny precyzyjne

W urządzeniach precyzyjnych, pasowania te zapewniają:

- Prawidłowe ustawienie elementów obrotowych

- Kontrolowany ruch w mechanizmach przesuwnych

- Dokładne pozycjonowanie tulei prowadzących

Kryteria wyboru dopasowań przejściowych

Wybierając krój przejściowy, należy wziąć pod uwagę następujące czynniki:

| Czynnik | Rozważania | Wpływ |

|---|---|---|

| Temperatura pracy | Zakres rozszerzalności cieplnej | Wpływa na szczelność dopasowania |

| Typ obciążenia | Statyczny vs. dynamiczny | Określa wymagane zakłócenia |

| Metoda montażu | Ręczny vs. Maszynowy | Wpływ na wybór tolerancji |

| Warunki środowiskowe | Wilgoć, narażenie na pył | Wpływa na wymagania dotyczące uszczelnienia |

Rozważania projektowe i najlepsze praktyki

Aby zoptymalizować dopasowanie przejściowe aplikacji:

Analiza tolerancji

- Obliczanie tolerancji stosu

- Rozważenie możliwości produkcyjnych

- Uwzględnienie różnic materiałowych

Wytyczne dotyczące wyboru materiałów

Wybór materiałów na podstawie:

- Charakterystyka zużycia

- Właściwości termiczne

- Rozważania dotyczące kosztów

- Czynniki środowiskowe

Wyzwania i rozwiązania związane z produkcją

Podczas pracy z transition fits często pojawia się kilka wyzwań:

Wymagania dotyczące precyzji

Utrzymanie wąskich tolerancji wymaga:

- Zaawansowane systemy pomiarowe

- Środowiska o kontrolowanej temperaturze

- Wykwalifikowani operatorzy

Środki kontroli jakości

Wdrożenie kompleksowych procedur kontroli:

- Regularne kontrole kalibracji

- Statystyczna kontrola procesu

- Dokumentacja wymiarów krytycznych

Wpływ na koszty i względy ekonomiczne

Zrozumienie finansowych aspektów dopasowania przejściowego ma kluczowe znaczenie:

Koszty produkcji

- Wymagania dotyczące obróbki precyzyjnej

- Specjalne potrzeby w zakresie oprzyrządowania

- Koszty kontroli jakości

Korzyści długoterminowe

- Niższe koszty utrzymania

- Zwiększona wydajność montażu

- Wydłużona żywotność komponentów

Strategie optymalizacji

Aby zmaksymalizować skuteczność dopasowania przejściowego:

Faza projektowania

- Analiza rozkładu naprężeń metodą elementów skończonych

- Symulacja warunków montażu

- Weryfikacja stosów tolerancji

Faza produkcji

- Wdrażanie prawidłowych sekwencji obróbki

- Monitorowanie warunków środowiskowych

- Utrzymanie ścisłej kontroli jakości

Przyszłe trendy i innowacje

Dziedzina dopasowań przejściowych wciąż ewoluuje:

Zaawansowane technologie produkcyjne

- Zastosowania druku 3D

- Inteligentna integracja produkcji

- Zautomatyzowane systemy kontroli

Istotne zmiany

- Nowe kompozycje stopów

- Innowacje w zakresie obróbki powierzchni

- Zastosowanie inteligentnych materiałów

Standardy i specyfikacje branżowe

Przestrzeganie międzynarodowych standardów zapewnia spójność:

Normy ISO

- ISO 286 dla limitów i dopasowań

- Wybór klasy tolerancji

- Wymagania dotyczące wykończenia powierzchni

Różnice regionalne

- Normy ANSI/ASME

- Specyfikacje DIN

- Wymagania JIS

Jak ciasne jest dopasowanie przejściowe?

Czy kiedykolwiek zmagałeś się z częściami, które nie pasowały do siebie pomimo dokładnych pomiarów? A może stanąłeś przed frustrującym dylematem zbyt luźnych lub zbyt ciasnych komponentów? Takie problemy z dopasowaniem mogą zmienić prosty montaż w produkcyjny koszmar.

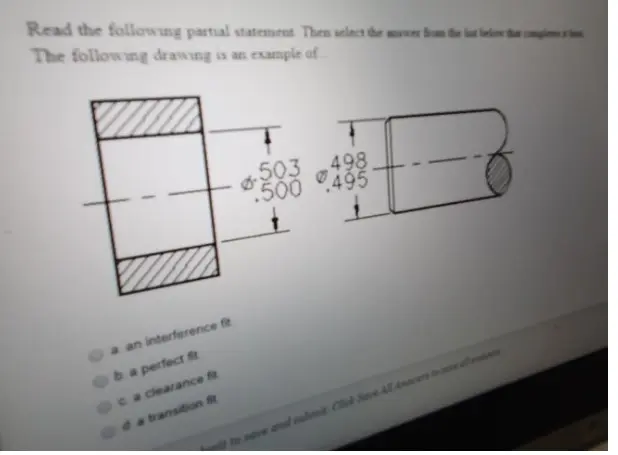

Pasowanie przejściowe występuje, gdy różnica między wymiarem wału i otworu powoduje niewielki luz lub interferencję, zwykle w zakresie od +0,0002 do -0,0004 cala. Ten typ pasowania zapewnia wyjątkową równowagę między luzem a pasowaniem wciskowym.

Zrozumienie podstaw dopasowania przejściowego

Pasowania przejściowe stanowią kluczowy element pośredni w inżynierii mechanicznej. Łączą w sobie cechy zarówno pasowań z luzem, jak i pasowań z wciskiem, dzięki czemu idealnie nadają się do komponentów, które wymagają precyzyjnego pozycjonowania, a jednocześnie pozwalają na okazjonalny demontaż. Unikalny aspekt pasowań przejściowych polega na ich statystyczny rozkład tolerancji3który określa rzeczywisty stan dopasowania.

Kluczowe cechy dopasowania przejściowego

- Zmienność wymiarów

- Wymagania montażowe

- Elastyczność aplikacji

- Rozważania dotyczące produkcji

Typowe zastosowania

Pasowania przejściowe znajdują szerokie zastosowanie w różnych aplikacjach przemysłowych, w których kluczowe znaczenie ma precyzyjne pozycjonowanie:

- Montaż łożysk w obudowach

- Montaż przekładni na wałach

- Zespoły koła pasowego i koła zamachowego

- Elementy maszyn precyzyjnych

Pomiar i obliczanie dopasowania przejścia

Dokładność pasowań przejściowych zależy od precyzyjnych pomiarów i obliczeń. Oto szczegółowe zestawienie standardowych tolerancji:

| Fit Class | Tolerancja wału | Tolerancja otworu | Typowe zastosowanie |

|---|---|---|---|

| FN1 | -0,0002 do +0,0002 | 0 do +0,0004 | Zespoły do lekkich zastosowań |

| FN2 | -0,0003 do +0,0001 | 0 do +0,0004 | Zespoły do średnich obciążeń |

| FN3 | -0,0004 do 0 | 0 do +0,0004 | Zespoły do dużych obciążeń |

Czynniki wpływające na jakość dopasowania przejściowego

Właściwości materiału

Wybór materiałów ma znaczący wpływ na powodzenie dopasowania przejściowego. Różne materiały wykazują różne współczynniki rozszerzalności cieplnej i właściwości powierzchni. W PTSMAKE starannie rozważamy właściwości materiałów, zalecając naszym klientom określone tolerancje pasowania przejściowego.

Wpływ temperatury

Wahania temperatury mogą znacząco wpłynąć na wymiary dopasowania:

- Rozszerzalność cieplna podczas pracy

- Rozważania dotyczące temperatury montażu

- Współczynniki rozszerzalności specyficzne dla materiału

Wymagania dotyczące wykończenia powierzchni

Wykończenie powierzchni odgrywa kluczową rolę w uzyskaniu optymalnego dopasowania przejścia:

- Parametry chropowatości

- Rozważania dotyczące falistości

- Efekty obróbki powierzchni

Uwagi projektowe dotyczące dopasowań przejściowych

Analiza stosu tolerancji

Podczas projektowania zespołów z pasowaniami przejściowymi należy wziąć pod uwagę:

- Tolerancje komponentów

- Sekwencja montażu

- Łączne skutki wielokrotnego dopasowania

Wybór procesu produkcyjnego

Proces produkcji znacząco wpływa na jakość dopasowania:

- Wymagania dotyczące precyzji obróbki

- Rozważania dotyczące kosztów

- Wpływ na wielkość produkcji

Środki kontroli jakości

Wdrożenie odpowiedniej kontroli jakości jest niezbędne:

- Techniki pomiarowe

- Procedury inspekcji

- Wymagania dotyczące dokumentacji

Najlepsze praktyki w zakresie wdrażania

Przygotowanie do montażu

Odpowiednie przygotowanie zapewnia udany montaż:

- Czyste i wolne od zanieczyszczeń powierzchnie

- Odpowiednie smary w razie potrzeby

- Prawidłowy dobór narzędzi

Techniki montażu

Przestrzeganie odpowiednich procedur montażowych ma kluczowe znaczenie:

- Rozważania dotyczące wyrównania

- Metody stosowania siły

- Zarządzanie temperaturą

Uwagi dotyczące konserwacji

Długotrwała wydajność zależy od właściwej konserwacji:

- Regularne harmonogramy inspekcji

- Wymagania dotyczące smarowania

- Monitorowanie zużycia

Rozwiązywanie typowych problemów

Problemy z dopasowaniem

Typowe problemy i rozwiązania obejmują

- Nadmierne zakłócenia

- Niewystarczająca przyczepność

- Nierówny montaż

Strategie zapobiegania

Środki zapobiegawcze zapewniające udane dopasowanie:

- Weryfikacja projektu

- Kontrola procesu

- Weryfikacja doboru materiałów

Z mojego doświadczenia w PTSMAKE wynika, że udane dopasowanie przejściowe wymaga starannej dbałości o szczegóły w całym procesie projektowania i produkcji. Opracowaliśmy kompleksowe procedury kontroli jakości, aby zapewnić, że nasze obrabiane komponenty spełniają dokładne specyfikacje dla pasowań przejściowych. Ta dbałość o szczegóły pomogła nam utrzymać pozycję zaufanego partnera w zakresie precyzyjnej produkcji w różnych branżach.

Jaka jest różnica między dopasowaniem swobodnym a ścisłym?

Czy kiedykolwiek zdarzyło Ci się montować części tylko po to, by przekonać się, że nie pasują do siebie lub chwieją się luźno? Ta powszechna frustracja może prowadzić do opóźnień projektu, marnowania materiałów i obniżenia jakości produktu. Jest to wyzwanie, które pozostawia wielu projektantów i inżynierów drapiących się po głowach.

Swobodne i ścisłe dopasowanie to dwa różne typy montażu w inżynierii mechanicznej. Swobodne dopasowanie pozwala na znaczny prześwit między współpracującymi częściami w celu łatwego montażu, podczas gdy ścisłe dopasowanie zapewnia minimalny prześwit w celu precyzyjnego wyrównania i ograniczenia ruchu między komponentami.

Zrozumienie podstaw dopasowania

Charakterystyka Free Fit

Pasowania swobodne są zaprojektowane tak, aby zapewnić duży prześwit między współpracującymi częściami. W przypadku pasowań swobodnych części można łatwo montować i demontować ręcznie, bez użycia specjalnych narzędzi. Są one szczególnie przydatne w sytuacjach, w których konieczna jest szybka konserwacja lub częsta wymiana części.

The ingerencja w prześwit4 W przypadku swobodnego dopasowania zazwyczaj waha się od luźnego do bardzo luźnego, dzięki czemu idealnie nadaje się do komponentów, które..:

- Wymaga regularnej konserwacji

- Wymagają szybkiego montażu

- Muszą poruszać się swobodnie względem siebie

- Praca w środowiskach o wysokiej temperaturze, w których rozszerzalność cieplna jest problemem

Charakterystyka ścisłego dopasowania

Pasowania ciasne charakteryzują się minimalnym luzem między współpracującymi częściami, co skutkuje bardziej precyzyjnym montażem. Pasowania te często wymagają lekkiego nacisku lub delikatnego stukania w celu montażu, ale nadal można je zdemontować bez uszkodzenia komponentów. Pasowania ciasne są niezbędne, gdy:

- Wymagane jest precyzyjne pozycjonowanie

- Komponenty muszą utrzymywać wyrównanie

- Dopuszczalny jest minimalny ruch między częściami

- Nośność jest ważna

Praktyczne zastosowania

Bezpłatne aplikacje Fit

| Zastosowanie | Cel | Korzyści |

|---|---|---|

| Łożyska wału | Zezwalaj na rotację | Zmniejszone tarcie |

| Kołki prowadzące | Umożliwia szybki montaż | Łatwa konserwacja |

| Osłony ochronne | Ułatwienie dostępu | Proste usuwanie |

| Obudowy kabli | Zezwolenie na ruch | Elastyczny routing |

Aplikacje ściśle dopasowane

| Zastosowanie | Cel | Korzyści |

|---|---|---|

| Przekładnie precyzyjne | Utrzymanie siatki | Płynne działanie |

| Kołki centrujące | Zapewnienie dokładności | Stabilny montaż |

| Obudowy silników | Kontrola koncentryczności | Zmniejszone wibracje |

| Uchwyty na narzędzia | Bezpieczne oprzyrządowanie | Precyzyjna obróbka |

Rozważania dotyczące tolerancji

Tolerancje swobodnego dopasowania

W PTSMAKE często pracujemy z tolerancjami swobodnego pasowania w naszych projektach obróbki CNC i formowania wtryskowego. Pasowania swobodne mają zazwyczaj większe tolerancje, zwykle w zakresie:

- Otwory: +0,2 mm do +0,5 mm

- Wały: od -0,2 mm do -0,5 mm

Te większe tolerancje sprawiają, że produkcja jest bardziej ekonomiczna i zapewniają łatwy montaż w środowiskach produkcyjnych.

Tolerancje ścisłego dopasowania

Ścisłe dopasowanie wymaga węższych tolerancji, co wymaga bardziej precyzyjnych procesów produkcyjnych. Typowe zakresy tolerancji obejmują:

- Otwory: +0,01 mm do +0,03 mm

- Wały: od -0,01 mm do -0,03 mm

Rozważania dotyczące produkcji

Wpływ wyboru materiału

Wybór materiałów znacząco wpływa na charakterystykę dopasowania:

- Elementy metalowe zazwyczaj zachowują swoje wymiary lepiej niż części plastikowe

- Współczynniki rozszerzalności cieplnej wpływają na dopasowanie w różnych zakresach temperatur

- Twardość materiału wpływa na charakterystykę zużycia

- Wymagania dotyczące wykończenia powierzchni różnią się w zależności od typu dopasowania

Metody produkcji

Różne metody produkcji wpływają na dokładność dopasowania:

Obróbka CNC

- Oferuje najwyższą precyzję dla dokładnego dopasowania

- Potrafi konsekwentnie utrzymywać wąskie tolerancje

- Nadaje się zarówno do elementów metalowych, jak i plastikowych

- Umożliwia tworzenie złożonych geometrii

Formowanie wtryskowe

- Wymaga starannego rozważenia skurczu

- Korzyści z właściwego umiejscowienia bramy dla stabilności wymiarowej

- Precyzyjne dopasowanie może wymagać dodatkowych operacji

- Efektywność kosztowa dla produkcji wielkoseryjnej

Wytyczne projektowe

Bezpłatne wskazówki dotyczące dopasowania

Podczas projektowania dla swobodnego dopasowania:

- Rozważ kierunek montażu i dostępność

- Uwzględnienie rozszerzalności cieplnej

- Zaplanuj odpowiednie przestrzenie smarowania

- W razie potrzeby dołącz funkcje wyrównania

Wskazówki dotyczące ścisłego dopasowania

W przypadku ścisłego dopasowania należy pamiętać o

- Określenie wymagań dotyczących wykończenia powierzchni

- Rozważ metody montażu

- Wyraźne zdefiniowanie odniesień do punktów odniesienia

- Uwzględnienie tolerancji stosu

Kontrola jakości

Metody inspekcji

Właściwa kontrola zapewnia spełnienie wymagań dotyczących dopasowania:

- Używanie precyzyjnych przyrządów pomiarowych

- Wdrożenie wskaźników go/no-go

- Przeprowadzanie regularnych kontroli kalibracji

- Dokumentowanie wyników kontroli

Typowe problemy i rozwiązania

Niewspółosiowość

- Prawidłowe mocowanie podczas produkcji

- Wdrożenie odpowiednich środków kontroli jakości

- Utrzymanie kalibracji maszyny

Stos tolerancji

- Uwzględnienie łącznych tolerancji w zespołach

- Korzystanie z wymiarowania geometrycznego i tolerancji (GD&T)

- Wdrożenie statystycznej kontroli procesu

W jakim scenariuszu zwykle stosuje się dopasowanie przejściowe?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego dopasowania dla swoich zespołów mechanicznych? Frustracja związana ze zbyt luźnymi lub zbyt ciasnymi częściami może prowadzić do kosztownych opóźnień w produkcji i problemów z jakością. Jest to powszechne wyzwanie, które może zniweczyć projekt produkcyjny.

Pasowanie przejściowe jest zwykle stosowane w sytuacjach, w których komponenty wymagają zarówno tymczasowego ruchu, jak i bezpiecznego pozycjonowania. Ten typ pasowania pozwala na początkowe przesuwanie lub obracanie podczas montażu, ale zapewnia interferencję w pozycji końcowej, dzięki czemu idealnie nadaje się do części wymagających precyzyjnego wyrównania i kontrolowanego ruchu.

Zrozumienie podstaw dopasowania przejściowego

Pasowania przejściowe stanowią wyjątkową kategorię w inżynierii mechanicznej, w której strefy tolerancji wału i otworu nakładają się na siebie. Stwarza to sytuację, w której pasowanie może być luzem lub interferencją, w zależności od rzeczywistych rozmiarów w zakresie tolerancji. Pasowanie Zakłócenia promieniowe5 różni się w zależności od konkretnych wymiarów i precyzji produkcji.

Kluczowe cechy dopasowania przejściowego

- Zmienny charakter: Może działać jako luz lub wcisk

- Kontrolowany montaż: Wymaga starannego wyrównania i umiarkowanej siły

- Odwracalne połączenie: Umożliwia demontaż w razie potrzeby

- Wrażliwość na temperaturę: Wydajność może się różnić w zależności od zmian temperatury

Typowe zastosowania w produkcji

Operacje montażu

Dopasowania przejściowe są szczególnie cenne w scenariuszach produkcyjnych, w których:

- Komponenty wymagają początkowej elastyczności wyrównania

- Pozycja końcowa wymaga stabilności

- Konieczny jest regularny dostęp serwisowy

- Zmiany temperatury wpływają na wymiary komponentów

Zastosowania specyficzne dla branży

| Przemysł | Przykład zastosowania | Korzyści |

|---|---|---|

| Motoryzacja | Zespoły kół zębatych | Precyzyjne wyrównanie z kontrolowanym ruchem |

| Lotnictwo i kosmonautyka | Instalacje łożysk | Oprawa z kompensacją temperatury |

| Elektronika | Montaż radiatora | Zakwaterowanie z rozszerzalnością cieplną |

| Urządzenia medyczne | Precyzyjne komponenty instrumentów | Kontrolowana siła montażu |

Kryteria wyboru dopasowań przejściowych

Uwagi techniczne

W PTSMAKE bierzemy pod uwagę kilka czynników podczas rekomendowania dopasowań przejściowych:

Zakres temperatur pracy

- Warunki otoczenia

- Współczynniki rozszerzalności cieplnej materiałów

- Wpływ cyklicznych zmian temperatury

Wymagania dotyczące obciążenia

- Siły statyczne

- Obciążenia dynamiczne

- Potrzeby w zakresie absorpcji wstrząsów

Metody montażu

- Możliwości montażu ręcznego

- Wymagania dotyczące zautomatyzowanego montażu

- Specjalne potrzeby w zakresie oprzyrządowania

Kompatybilność materiałowa

Różne kombinacje materiałów wymagają specyficznego dopasowania przejściowego:

Metal-metal

- Dopasowanie rozszerzalności cieplnej

- Wymagania dotyczące wykończenia powierzchni

- Zapobieganie korozji

Metal-plastik

- Zachowanie pełzające

- Stabilność środowiskowa

- Rozkład naprężeń

Wytyczne projektowe i najlepsze praktyki

Wybór tolerancji

Właściwy dobór tolerancji ma kluczowe znaczenie dla udanego dopasowania przejściowego:

Podstawowe kwestie dotyczące rozmiaru

- Wymiary komponentów

- Możliwości produkcyjne

- Metody inspekcji

Wymagania dotyczące wykończenia powierzchni

- Specyfikacje chropowatości

- Potrzeby w zakresie leczenia

- Uwagi dotyczące powłoki

Wybór procesu produkcyjnego

Wybór procesu produkcyjnego ma znaczący wpływ na powodzenie dopasowania przejściowego:

| Proces | Zalety | Ograniczenia |

|---|---|---|

| Obróbka CNC | Wysoka precyzja | Wyższy koszt w przypadku złożonych geometrii |

| Formowanie wtryskowe | Efektywność kosztowa dla dużych ilości | Uwagi dotyczące zużycia narzędzi |

| Druk 3D | Elastyczność prototypu | Ograniczone opcje materiałowe |

Kontrola jakości i weryfikacja

Techniki pomiarowe

Kontrola wymiarów

- Współrzędnościowe maszyny pomiarowe

- Mikrometry cyfrowe

- Mierniki otworów

Testowanie montażu

- Weryfikacja dopasowania

- Ocena ruchu

- Testowanie obciążenia

Walidacja wydajności

Testy funkcjonalne

- Odporność na ruch

- Stabilność pozycji

- Cykl termiczny

Monitorowanie długoterminowe

- Wzorce zużycia

- Wymagania dotyczące konserwacji

- Spadek wydajności

Rozwiązywanie typowych problemów

Problemy z montażem

Trudna instalacja

- Nieprawidłowe wyrównanie

- Nadmierne zakłócenia

- Problemy z wykończeniem powierzchni

Luźne dopasowanie

- Stos tolerancji

- Odkształcenie materiału

- Wpływ temperatury

Środki zapobiegawcze

Faza projektowania

- Dokładna analiza tolerancji

- Przegląd wyboru materiałów

- Planowanie procesu montażu

Faza produkcji

- Wdrożenie kontroli procesu

- Protokoły kontroli jakości

- Kontrola środowiska

Dzięki mojemu doświadczeniu w PTSMAKE przekonałem się, że udane dopasowanie przejściowe wymaga zrównoważonego podejścia do projektowania, produkcji i kontroli jakości. Zrozumienie tych elementów pomaga zapewnić niezawodny montaż komponentów i długoterminową wydajność.

Jaki jest związek między dopasowaniem ścisłym a swobodnym?

Czy kiedykolwiek zastanawiałeś się nad częściami, które nie pasują do siebie prawidłowo? Frustracja z powodu zbyt luźnych lub zbyt ciasnych komponentów może być irytująca. Niezależnie od tego, czy mamy do czynienia z wałami, łożyskami czy innymi współpracującymi częściami, niewłaściwe dopasowanie może prowadzić do kosztownych awarii i opóźnień w produkcji.

Dopasowanie ścisłe i swobodne to dwie różne relacje dopasowania w inżynierii mechanicznej. Ścisłe dopasowanie zapewnia minimalny luz między współpracującymi częściami w celu precyzyjnego wyrównania, podczas gdy swobodne dopasowanie zapewnia większy luz dla łatwego montażu i względnego ruchu. Wybór między nimi zależy od konkretnych wymagań aplikacji.

Zrozumienie podstawowych pojęć

Charakterystyka ścisłego dopasowania

Dopasowanie ścisłe, znane również jako dopasowanie przejściowe, tworzy ścisłe połączenie między współpracującymi częściami. Ten rodzaj dopasowania zapewnia precyzyjne pozycjonowanie i wyrównanie, umożliwiając jednocześnie montaż bez użycia nadmiernej siły. Z mojego doświadczenia w PTSMAKE wynika, że ścisłe dopasowanie ma kluczowe znaczenie w zastosowaniach wymagających wysokiej dokładności i minimalnego ruchu między komponentami.

Charakterystyka Free Fit

Swobodne dopasowanie zapewnia znaczny prześwit między współpracującymi częściami, umożliwiając łatwy montaż i demontaż. Ten typ mocowania pozwala na względny ruch między komponentami i jest idealny, gdy części wymagają częstej konserwacji lub wymiany. Pasowanie swobodne odprawa celna6 między częściami może wahać się od umiarkowanego do znacznego, w zależności od konkretnych wymagań.

Kluczowe różnice między dopasowaniem ścisłym a swobodnym

| Aspekt | Ścisłe dopasowanie | Free Fit |

|---|---|---|

| Rozliczenie | Minimalny | Znaczący |

| Wysiłek montażowy | Umiarkowany | Łatwy |

| Ruch | Ograniczony | Darmowy |

| Zastosowania | Sprzęt precyzyjny | Maszyny ogólne |

| Konserwacja | Rzadziej | Regularny dostęp |

Aplikacje i przypadki użycia

Aplikacje ściśle dopasowane

- Precyzyjne instalacje łożysk

- Połączenia wał-piasta w maszynach szybkoobrotowych

- Montaż przekładni na wałach

- Komponenty o krytycznym znaczeniu dla osiowania

- Przyrządy pomiarowe o wysokiej dokładności

Bezpłatne aplikacje Fit

- Systemy szybkiej wymiany narzędzi

- Części maszyn wymagające konserwacji

- Środowiska o zmiennej temperaturze

- Elementy linii montażowej

- Zdejmowane osłony i pokrywy

Krytyczne aspekty wyboru

Wymagania dotyczące wydajności

Wybór między dopasowaniem ścisłym i swobodnym ma znaczący wpływ na wydajność systemu. Ścisłe dopasowanie zazwyczaj oferuje:

- Lepsza koncentryczność

- Zmniejszone wibracje

- Wyższa dokładność

- Lepszy rozkład obciążenia

Darmowe dopasowania zapewniają:

- Łatwiejszy dostęp serwisowy

- Lepsze rozpraszanie ciepła

- Uproszczony montaż

- Niższe koszty produkcji

Czynniki środowiskowe

Zmiany temperatury, wilgotność i warunki pracy mają wpływ na wybór dopasowania:

- Ścisłe dopasowanie może stać się problematyczne w zmiennych temperaturach

- Swobodne dopasowanie lepiej dostosowuje się do rozszerzalności cieplnej

- Zakurzone środowisko może wymagać ściślejszego dopasowania

- Wymagania dotyczące smarowania różnią się w zależności od typu dopasowania

Wpływ na produkcję

Tolerancje produkcyjne

Wymagania dotyczące tolerancji produkcji znacznie się różnią:

- Ścisłe dopasowanie wymaga większych tolerancji

- Swobodne dopasowanie pozwala na szersze zakresy tolerancji

- Koszty produkcji rosną wraz ze wzrostem tolerancji

- Wymagania dotyczące kontroli jakości są różne

W PTSMAKE utrzymujemy ścisłe systemy kontroli tolerancji, aby zapewnić stałą jakość dopasowania wszystkich produkowanych komponentów. Nasze zaawansowane centra obróbcze CNC osiągają tolerancje tak wąskie, jak ±0,01 mm dla krytycznych zastosowań o ścisłym dopasowaniu.

Uwagi dotyczące materiałów

Właściwości materiału wpływają na wybór dopasowania:

- Współczynniki rozszerzalności cieplnej

- Twardość materiału

- Wymagania dotyczące wykończenia powierzchni

- Charakterystyka zużycia

Wspólne wyzwania i rozwiązania

Problemy z montażem

Bliskie dopasowanie często stanowi wyzwanie montażowe:

- Ryzyko zatarcia lub zatarcia

- Potrzeba specjalnych narzędzi montażowych

- Techniki montażu oparte na temperaturze

- Wymagania dotyczące prawidłowego wyrównania

Darmowe dopasowania mogą napotkać różne problemy:

- Nadmierny ruch

- Hałas podczas pracy

- Zużycie spowodowane ruchem

- Stabilność wyrównania

Uwagi dotyczące konserwacji

Różne typy dopasowania wymagają różnych podejść do konserwacji:

- Bliskie dopasowanie często wymaga rzadszej konserwacji

- Swobodne dopasowanie ułatwia wymianę komponentów

- Wymagania dotyczące smarowania są różne

- Wzorce zużycia znacznie się różnią

Wpływ na koszty

Koszty produkcji

- Ścisłe dopasowanie wymaga bardziej precyzyjnej obróbki

- Wolne pasowania oferują bardziej ekonomiczną produkcję

- Koszty oprzyrządowania różnią się w zależności od typu dopasowania

- Wymagania dotyczące inspekcji wpływają na koszty

Koszty cyklu życia

Rozważania długoterminowe obejmują:

- Częstotliwość konserwacji

- Wymiana komponentów

- Przestoje na naprawy

- Ogólna niezawodność systemu

Najlepsze praktyki w zakresie wdrażania

Faza projektowania

- Rozważenie warunków pracy

- Ocena wymagań dotyczących konserwacji

- Uwzględnienie metod montażu

- Planowanie efektów termicznych

Kontrola jakości

- Wdrożenie odpowiednich metod kontroli

- Prowadzenie szczegółowej dokumentacji

- Ustanowienie jasnych kryteriów akceptacji

- Monitorowanie procesów montażu

Jaka jest najlepsza definicja dopasowania?

Czy kiedykolwiek montowałeś części mechaniczne i zauważyłeś między nimi lukę? Może zmagałeś się z komponentami, które powinny do siebie pasować, ale nie są idealnie dopasowane? To powszechne wyzwanie może prowadzić do poważnych problemów montażowych i awarii produktu, jeśli nie zostanie odpowiednio zrozumiane.

Pasowanie z luzem to rodzaj pasowania mechanicznego, w którym część wewnętrzna (wałek) jest mniejsza niż część zewnętrzna (otwór), tworząc między nimi szczelinę. Taka konstrukcja zapewnia łatwy montaż i umożliwia względny ruch między komponentami przy jednoczesnym zachowaniu właściwej funkcjonalności.

Zrozumienie podstaw dopasowania luzu

Pasowania luzów mają fundamentalne znaczenie w inżynierii mechanicznej i produkcji. W PTSMAKE regularnie pracujemy z różnymi pasowaniami, aby zapewnić optymalny montaż komponentów. Podstawowa zasada polega na stworzeniu celowej przestrzeni między współpracującymi częściami, w której średnica otworu jest większa niż średnica wału.

Kluczowe elementy dopasowania prześwitu

- Rozmiar nominalny: Podstawowy teoretyczny rozmiar części

- Rzeczywisty rozmiar: Zmierzony rozmiar po wyprodukowaniu

- Prześwit średni7: Różnica między średnicami otworu i wału

Rodzaje dopasowania prześwitu

Różne zastosowania wymagają różnych poziomów prześwitu. Oto kompleksowe zestawienie:

Running Fits

Pasowania te umożliwiają względny ruch między częściami przy jednoczesnym zachowaniu wyrównania. Typowe zastosowania obejmują:

- Obracające się wały w łożyskach

- Mechanizmy przesuwne

- Systemy ruchu liniowego

Dopasowanie przesuwne

Zaprojektowany dla części, które muszą się łatwo przesuwać lub poruszać:

- Prowadnice do obrabiarek

- Tłoki samochodowe

- Siłowniki hydrauliczne

Luźne dopasowanie

Używany tam, gdzie precyzyjne wyrównanie nie jest krytyczne:

- Przyrządy montażowe

- Tymczasowe mocowanie

- Komponenty niekrytyczne

Normy i tolerancje dopasowania prześwitu

Poniższa tabela przedstawia typowe tolerancje pasowania luzu zgodnie z normami ISO:

| Fit Class | Opis | Typowe zastosowania | Zakres prześwitu |

|---|---|---|---|

| H7/g6 | Close Running | Maszyny precyzyjne | 0,005-0,020 mm |

| H8/f7 | Free Running | Maszyny ogólne | 0,020-0,060 mm |

| H9/e8 | Luźne bieganie | Sprzęt rolniczy | 0,060-0,160 mm |

Czynniki wpływające na wybór dopasowania luzu

Podczas projektowania pasowań należy wziąć pod uwagę kilka czynników:

Warunki pracy

- Zmiany temperatury

- Szybkość działania

- Wymagania dotyczące smarowania

- Czynniki środowiskowe

Właściwości materiału

- Współczynniki rozszerzalności cieplnej

- Wykończenie powierzchni

- Twardość materiału

- Charakterystyka zużycia

Najlepsze praktyki w zakresie wdrażania funkcji Clearance Fits

W PTSMAKE opracowaliśmy szczegółowe wytyczne dotyczące optymalnego dopasowania luzu:

- Rozważmy proces montażu

- Uwzględnienie rozszerzalności cieplnej

- Ocena prędkości działania

- Czynnik w metodach smarowania

- Ocena wymagań dotyczących konserwacji

Typowe zastosowania w przemyśle

Różne branże wykorzystują pasowania ochronne do różnych celów:

Przemysł motoryzacyjny

- Komponenty silnika

- Systemy transmisji

- Części zawieszenia

Zastosowania lotnicze i kosmiczne

- Mechanizmy podwozia

- Połączenia powierzchni sterującej

- Elementy układu paliwowego

Sprzęt produkcyjny

- Wrzeciona obrabiarek

- Systemy przenośników

- Wyposażenie linii montażowej

Rozwiązywanie problemów z dopasowaniem prześwitu

Typowe problemy i rozwiązania obejmują:

Nadmierny prześwit

- Przyczyny: Słaba kontrola tolerancji, zużycie

- Rozwiązania: Węższe tolerancje, ulepszenia materiałów

Niewystarczający prześwit

- Przyczyny: Rozszerzalność cieplna, niewspółosiowość

- Rozwiązania: Prawidłowe obliczenie tolerancji, ulepszony projekt

Uwagi projektowe dotyczące optymalnego dopasowania prześwitu

Podczas projektowania pasowań należy wziąć pod uwagę:

- Warunki obciążenia

- Wymagania dotyczące prędkości

- Czynniki środowiskowe

- Metody montażu

- Dostęp serwisowy

Kontrola jakości i inspekcja

Zapewnienie odpowiedniego prześwitu wymaga:

Metody pomiaru

- Mikrometry

- Mierniki otworów

- Maszyny CMM

- Suwmiarki cyfrowe

Wymagania dotyczące dokumentacji

- Raporty z inspekcji

- Specyfikacje tolerancji

- Certyfikaty materiałowe

- Instrukcje montażu

Przyszłe trendy w aplikacjach Clearance Fit

Dziedzina ta wciąż ewoluuje:

- Zaawansowane materiały

- Inteligentna produkcja

- Automatyczna inspekcja

- Technologia cyfrowego bliźniaka

- Optymalizacja projektu oparta na sztucznej inteligencji

Dzięki naszemu doświadczeniu w PTSMAKE przekonaliśmy się, jak właściwy dobór luzu znacząco wpływa na wydajność i niezawodność produktu. Zrozumienie tych podstaw pomaga inżynierom i projektantom podejmować świadome decyzje dotyczące ich konkretnych zastosowań.

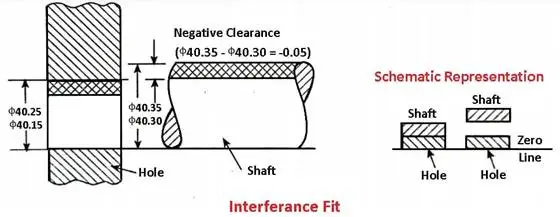

Kiedy stosować dopasowanie interferencyjne?

Czy kiedykolwiek zmagałeś się z częściami, które ciągle się poluzowują lub komponentami, które nie chcą pozostać wyrównane? Frustracja związana z wadliwymi podzespołami z powodu niewłaściwego dopasowania może być przytłaczająca, zwłaszcza gdy precyzja i niezawodność nie podlegają negocjacjom.

Pasowanie interferencyjne powinno być stosowane, gdy wymagane jest trwałe, mocne połączenie między częściami. Ta metoda montażu tworzy bezpieczne połączenie poprzez nieznaczne powiększenie wału w stosunku do otworu, co powoduje ściśnięcie materiału podczas montażu, idealne do zastosowań wymagających wysokiego momentu obrotowego i dużych obciążeń.

Zrozumienie podstaw dopasowania zakłóceń

Pasowanie interferencyjne, znane również jako pasowanie na wcisk lub pasowanie siłowe, stanowi kluczową metodę montażu w produkcji precyzyjnej. Podstawowa zasada polega na utworzeniu połączenia, w którym zewnętrzna średnica wału jest nieco większa niż wewnętrzna średnica otworu. Gdy elementy te są montowane, materiał ulega odkształcenie sprężyste8tworząc silną, niezawodną więź.

Kluczowe cechy dopasowania zakłóceń

- Stałe lub półstałe połączenie

- Wysoka odporność na ruch obrotowy

- Doskonała zdolność przenoszenia momentu obrotowego

- Nie są wymagane żadne dodatkowe elementy mocujące

- Doskonała nośność osiowa

Optymalne zastosowania dla dopasowania zakłóceń

Komponenty motoryzacyjne

Pasowania ciasno pasowane są szeroko stosowane w przemyśle motoryzacyjnym:

- Zespoły łożysk w piastach kół

- Gniazda zaworów w głowicach cylindrów

- Tuleje w elementach zawieszenia

- Montaż przekładni na wałach

- Tuleje cylindrowe w blokach silnika

Maszyny przemysłowe

Następujące aplikacje odnoszą znaczne korzyści z dopasowania interferencyjnego:

- Zespoły wirnika w silnikach elektrycznych

- Bieżnie łożysk w ciężkim sprzęcie

- Instalacje kół pasowych i przekładni

- Sprzęgła wału

- Uchwyty narzędziowe w centrach obróbczych

Czynniki wpływające na wybór dopasowania zakłóceń

Właściwości materiału

| Właściwości materiału | Wpływ na dopasowanie |

|---|---|

| Moduł sprężystości | Wpływa na zachowanie podczas odkształcania |

| Rozszerzalność cieplna | Wpływa na proces montażu |

| Chropowatość powierzchni | Określa wymagane zakłócenia |

| Wytrzymałość materiału | Ustala limity dopuszczalnych naprężeń |

Względy środowiskowe

- Zakres temperatur pracy

- Narażenie na działanie smarów lub chemikaliów

- Poziomy wibracji

- Częstotliwość cykli obciążenia

- Zagrożenie wilgocią i korozją

Obliczanie parametrów dopasowania zakłóceń

Sukces dopasowania interferencyjnego zależy od precyzyjnych obliczeń. W PTSMAKE używamy zaawansowanego oprogramowania i narzędzi pomiarowych do określania optymalnych wartości interferencji w oparciu o:

Czynniki wymiarowe

| Parametr | Rozważania dotyczące obliczeń |

|---|---|

| Rozmiar nominalny | Wymiar podstawowy dla zakłóceń |

| Stopień tolerancji | Wybór klasy IT |

| Wykończenie powierzchni | Wpływ wartości Ra |

| Błędy formularzy | Cylindryczność i okrągłość |

Metody montażu i najlepsze praktyki

Techniki montażu na prasie

Tłoczenie na zimno

- Najpopularniejsza metoda

- Wymaga precyzyjnej kontroli siły

- Nadaje się do mniejszych komponentów

Oprawa termiczna

- Wykorzystuje różnicę temperatur

- Minimalizuje naprężenia montażowe

- Idealny do większych komponentów

Środki kontroli jakości

Aby zapewnić skuteczne dopasowanie zakłóceń, wdrażamy:

- Weryfikacja wymiarów przed montażem

- Kontrola wykończenia powierzchni

- Monitorowanie siły montażu

- Testowanie po montażu

- Dokumentacja parametrów procesu

Wspólne wyzwania i rozwiązania

Problemy z instalacją

Niewspółosiowość podczas montażu

- Rozwiązanie: Stosowanie odpowiednich prowadnic i uchwytów

- Wdrożenie precyzyjnych procedur wyrównywania

Uszkodzenie powierzchni

- Rozwiązanie: Zastosuj odpowiednie środki smarne

- Utrzymywanie czystości środowiska montażowego

Problemy z wydajnością

Awaria złącza

- Rozwiązanie: Weryfikacja obliczeń zakłóceń

- Przegląd kompatybilności materiałów

Nadmierny stres

- Rozwiązanie: Optymalizacja wartości zakłóceń

- Rozważ funkcje zmniejszające stres

Zalecenia projektowe

W PTSMAKE nasz zespół inżynierów stosuje się do tych wytycznych przy projektowaniu dopasowania interferencyjnego:

Rozważania dotyczące wyboru materiałów

- Dopasowanie właściwości materiału

- Uwzględnienie efektów termicznych

- Odporność na korozję

Cechy geometryczne

- Obejmuje fazki wprowadzające

- Określenie wymagań dotyczących wykończenia powierzchni

- Projektowanie pod kątem rozkładu naprężeń

Postanowienia dotyczące montażu

- Plan demontażu w razie potrzeby

- Uwzględnienie funkcji ekstrakcji

- Rozważenie dostępu do konserwacji

Wpływ na koszty

Zrozumienie ekonomicznych aspektów zakłóceń pomaga w podejmowaniu decyzji:

Czynniki kosztowe

| Element | Wpływ |

|---|---|

| Precyzja obróbki | Wyższy koszt w przypadku wąskich tolerancji |

| Wykończenie powierzchni | Dodatkowe koszty przetwarzania |

| Sprzęt montażowy | Inwestycja w narzędzia do tłoczenia |

| Kontrola jakości | Koszty inspekcji i testów |

Jak wybór materiału wpływa na wydajność dopasowania przejściowego?

Czy kiedykolwiek montowałeś komponenty, które wydawały się idealne na papierze, ale nie pasowały do rzeczywistości? Wielu inżynierów spotyka się z frustrującymi sytuacjami, w których starannie zaprojektowane elementy przejściowe niespodziewanie zawodzą, prowadząc do kosztownych opóźnień i przeróbek projektu. Podstawowa przyczyna często tkwi w jednym przeoczonym czynniku: doborze materiału.

Wybór materiału znacząco wpływa na wydajność dopasowania przejściowego poprzez wpływ na rozszerzalność cieplną, odporność na zużycie i charakterystykę powierzchni. Właściwe połączenie materiałów zapewnia optymalny luz, zapobiega przedwczesnemu zużyciu i utrzymuje zamierzoną funkcjonalność przez cały cykl życia komponentu.

Zrozumienie właściwości materiałów w pasowaniach przejściowych

Rozszerzalność cieplna

The współczynnik rozszerzalności cieplnej9 odgrywa kluczową rolę w stabilności dopasowania przejściowego. Różne materiały rozszerzają się i kurczą w różnym tempie pod wpływem zmian temperatury. W PTSMAKE starannie rozważamy zakresy temperatur podczas wyboru materiałów, aby zapewnić niezawodne dopasowanie w różnych warunkach pracy.

Oto porównanie typowych kombinacji materiałów i ich charakterystyk rozszerzalności cieplnej:

| Para materiałów | Dopasowanie rozszerzalności cieplnej | Zalecane zastosowanie |

|---|---|---|

| Stal/stal | Doskonały | Maszyny ciężkie, motoryzacja |

| Aluminium/stal | Uczciwy | Lekkie podzespoły |

| Mosiądz/stal | Dobry | Wyposażenie morskie |

| Tworzywo sztuczne/metal | Słaby | Komponenty niekrytyczne |

Wpływ wykończenia powierzchni

Jakość wykończenia powierzchni ma bezpośredni wpływ na dopasowanie przejściowe. Gładsze powierzchnie zazwyczaj zapewniają lepszy kontakt i bardziej przewidywalne dopasowanie. Jednak twardość materiału wpływa na naszą zdolność do osiągnięcia i utrzymania pożądanego wykończenia powierzchni.

Zależności między twardością materiału

Względna twardość współpracujących elementów wpływa na wzorce zużycia i długoterminową stabilność dopasowania. Zalecam przestrzeganie tych wytycznych:

| Typ komponentu | Zalecany współczynnik twardości | Oczekiwany wynik |

|---|---|---|

| Wał/piasta | 1,2:1 do 1,5:1 | Optymalna odporność na zużycie |

| Łożysko/obudowa | 1,3:1 do 1,8:1 | Wydłużona żywotność |

| Sworzeń/otwór | 1,1:1 do 1,4:1 | Stała wydajność |

Czynniki wydajności specyficzne dla materiału

Materiały metaliczne

Stal pozostaje najczęstszym wyborem dla pasowań przejściowych ze względu na jej właściwości:

- Przewidywalne zachowanie termiczne

- Doskonała stabilność wymiarowa

- Dobra odporność na zużycie

- Efektywność kosztowa

Stopy aluminium oferują korzyści w zakresie:

- Redukcja wagi

- Odporność na korozję

- Przewodność cieplna

- Elastyczność produkcji

Opcje niemetaliczne

Nowoczesne tworzywa konstrukcyjne oferują wyjątkowe możliwości:

- Niższe współczynniki tarcia

- Odporność chemiczna

- Redukcja hałasu

- Elastyczność projektowania

Wymagają one jednak szczególnej uwagi:

- Wrażliwość na temperaturę

- Zachowanie pełzające

- Absorpcja wilgoci

- Długoterminowa stabilność wymiarowa

Względy środowiskowe

Wpływ temperatury

Temperatura pracy znacząco wpływa na wydajność dopasowania:

- Zmiany wymiarów

- Zmiany właściwości materiałów

- Modyfikacje szybkości zużycia

- Wymagania dotyczące smarowania

Narażenie chemiczne

Wybór materiału musi uwzględniać:

- Środowiska korozyjne

- Kompatybilność smarów

- Chemiczne środki czyszczące

- Zanieczyszczenia środowiska

Strategie optymalizacji projektu

Optymalizacja dopasowania przejściowego poprzez dobór materiałów:

Rozważenie warunków pracy

- Zakres temperatur

- Wzorce obciążenia

- Czynniki środowiskowe

- Wymagania dotyczące żywotności

Ocena właściwości materiału

- Współczynniki rozszerzalności cieplnej

- Charakterystyka zużycia

- Możliwości wykończenia powierzchni

- Rozważania dotyczące kosztów

Konto dla metod produkcji

- Możliwości obróbki skrawaniem

- Opcje obróbki powierzchni

- Wymagania dotyczące montażu

- Środki kontroli jakości

Najlepsze praktyki wdrożeniowe

W PTSMAKE opracowaliśmy szczegółowe wytyczne dotyczące doboru materiałów w pasowaniach przejściowych:

Podstawowe kwestie

- Wymagania dotyczące aplikacji

- Warunki środowiskowe

- Ograniczenia kosztowe

- Potrzeby w zakresie konserwacji

Kontrola kompatybilności materiałów

- Potencjał korozji galwanicznej

- Dopasowanie rozszerzalności cieplnej

- Zależności twardości

- Charakterystyka zużycia

Weryfikacja produkcji

- Możliwości dokładności wymiarowej

- Osiągnięcie wykończenia powierzchni

- Opcje obróbki cieplnej

- Metody kontroli jakości

Środki zapewnienia jakości

Aby zapewnić optymalne dopasowanie przejściowe:

Certyfikacja materiałów

- Weryfikacja składu

- Testowanie właściwości

- Śledzenie partii

- Wymagania dotyczące dokumentacji

Kontrola wymiarów

- Precyzyjne pomiary

- Kompensacja temperatury

- Weryfikacja tolerancji

- Kontrola wykończenia powierzchni

Walidacja montażu

- Testy dopasowania

- Symulacja środowiskowa

- Weryfikacja wydajności

- Wymagania dotyczące dokumentacji

Jakie są najczęstsze błędy podczas projektowania dopasowań przejściowych?

Czy kiedykolwiek spotkałeś się z frustracją związaną z komponentami, które po prostu nie pasują do siebie prawidłowo? Jest to moment, w którym starannie zaprojektowane części albo wiążą się zbyt ciasno, albo pozostawiają niepożądane szczeliny, zamieniając to, co powinno być płynnym montażem, w kosztowny ból głowy.

Pasowania przejściowe wymagają starannego rozważenia tolerancji, właściwości materiału i czynników środowiskowych. Typowe błędy obejmują nieprawidłowe obliczenia tolerancji, pomijanie rozszerzalności cieplnej, ignorowanie wymagań dotyczących wykończenia powierzchni i nieuwzględnianie metod montażu.

Zrozumienie podstaw projektowania dopasowania przejściowego

Pasowania przejściowe zajmują krytyczną przestrzeń pomiędzy pasowaniami z luzem i pasowaniami z wciskiem, co czyni je szczególnie trudnymi do prawidłowego zaprojektowania. Pasowania te charakteryzują się nakładające się strefy tolerancji10 co może skutkować niewielką interferencją lub luzem w zależności od rzeczywistych wymiarów.

Kluczowe elementy projektu dopasowania przejściowego

- Wybór tolerancji

- Uwagi dotyczące materiałów

- Wymagania dotyczące wykończenia powierzchni

- Metody montażu

Krytyczne błędy projektowe, których należy unikać

1. Nieprawidłowe obliczenie tolerancji

Jednym z najczęstszych błędów, z jakimi spotykam się przy projektowaniu pasowań przejściowych, jest nieprawidłowe obliczenie tolerancji. Inżynierowie często popełniają te konkretne błędy:

- Korzystanie z dowolnych wartości tolerancji bez uwzględnienia wymagań funkcjonalnych

- Nieuwzględnianie łącznych tolerancji w zespołach

- Nieuwzględnienie możliwości produkcyjnych

Oto praktyczne zestawienie zalecanych zakresów tolerancji dla różnych zastosowań dopasowania przejściowego:

| Typ aplikacji | Zalecany zakres tolerancji | Typowy przypadek użycia |

|---|---|---|

| Lekkie obciążenie | IT6 - IT7 | Elementy instrumentu |

| Średnie obciążenie | IT7 - IT8 | Maszyny ogólne |

| Wytrzymałość | IT8 - IT9 | Urządzenia przemysłowe |

2. Zaniedbanie właściwości materiału

Wybór materiału ma znaczący wpływ na wydajność dopasowania przejściowego. Typowe niedopatrzenia obejmują:

- Nieuwzględnienie różnych współczynników rozszerzalności cieplnej

- Ignorowanie różnic w twardości materiałów

- Pomijanie deformacji materiału pod obciążeniem

3. Błędne obliczenia wykończenia powierzchni

W PTSMAKE zaobserwowaliśmy, że wykończenie powierzchni odgrywa kluczową rolę w sukcesie dopasowania przejściowego. Kluczowe błędy obejmują:

- Określanie niepotrzebnie drobnych wykończeń powierzchni

- Nieuwzględnienie związku między wykończeniem powierzchni a siłą montażu

- Ignorowanie wpływu obróbki powierzchni

4. Nadzór nad metodą montażu

Prawidłowe techniki montażu mają kluczowe znaczenie dla dopasowania przejściowego. Typowe błędy obejmują:

- Brak instrukcji montażu

- Nieuwzględnienie narzędzi i sprzętu montażowego

- Pomijanie potrzeby stosowania specjalnych uchwytów lub prowadnic wyrównujących

Względy środowiskowe

Wahania temperatury mogą znacząco wpływać na wydajność dopasowania przejściowego. Krytyczne czynniki obejmują:

- Zakres temperatur pracy

- Warunki otoczenia podczas montażu

- Warunki przechowywania

Wpływ słabego dopasowania przejściowego na koszty

Słabe dopasowanie przejściowe może prowadzić do

Zwiększone koszty produkcji

- Wyższy współczynnik odrzuceń

- Dodatkowe operacje obróbki skrawaniem

- Częstsza wymiana narzędzi

Problemy z montażem

- Wydłużony czas montażu

- Uszkodzone komponenty

- Wyższe koszty pracy

Awarie w terenie

- Roszczenia gwarancyjne

- Problemy z konserwacją

- Niezadowolenie klientów

Najlepsze praktyki prowadzące do sukcesu

Wymagania dotyczące dokumentacji

Właściwa dokumentacja jest niezbędna do pomyślnego wdrożenia dopasowania przejściowego:

- Szczegółowe rysunki techniczne

- Instrukcje montażu

- Wymagania dotyczące kontroli jakości

- Procedury inspekcji

Środki kontroli jakości

Wdrożenie solidnych procedur kontroli jakości pomaga zapewnić spójne wyniki:

Protokół pomiaru

- Właściwy wybór miernika

- Kontrola środowiska podczas pomiaru

- Regularne procedury kalibracji

Kontrola procesu

- Wdrożenie statystycznej kontroli procesu

- Regularne monitorowanie kluczowych wymiarów

- Dokumentacja zmian

Rozważania specyficzne dla branży

Różne branże mają unikalne wymagania dotyczące dopasowania przejściowego:

Zastosowania lotnicze i kosmiczne

- Bardziej rygorystyczne wymagania dotyczące tolerancji

- Specjalne względy materiałowe

- Potrzeby w zakresie kompleksowej dokumentacji

Przemysł motoryzacyjny

- Uwagi dotyczące produkcji wielkoseryjnej

- Wymagania dotyczące optymalizacji kosztów

- Wymagania dotyczące trwałości

Produkcja urządzeń medycznych

- Wymagania dotyczące montażu w pomieszczeniach czystych

- Kwestie biokompatybilności

- Potrzeby w zakresie zgodności z przepisami

Przyszłe trendy w projektowaniu dopasowania przejściowego

Dziedzina projektowania dopasowania przejściowego wciąż ewoluuje:

Zaawansowane technologie produkcyjne

- Możliwości druku 3D

- Ulepszone techniki wykańczania powierzchni

- Lepsze systemy pomiarowe

Narzędzia cyfrowe

- Oprogramowanie do symulacji FEA

- Programy do analizy tolerancji

- Wdrożenie cyfrowego bliźniaka

Strategie wdrażania w świecie rzeczywistym

Bazując na moim doświadczeniu w PTSMAKE, udany projekt dopasowania przejściowego wymaga:

Wczesne planowanie

- Spotkania dotyczące przeglądu projektu

- Testowanie prototypów

- Ocena zdolności produkcyjnych

Komunikacja

- Przejrzyste specyfikacje techniczne

- Regularne informacje zwrotne od dostawców

- Zaangażowanie wielofunkcyjnego zespołu

Ciągłe doskonalenie

- Regularne przeglądy procesów

- Aktualizacje dokumentacji

- Szkolenie zespołowe

Kliknij, aby dowiedzieć się więcej o optymalnych strefach tolerancji dla precyzyjnych pasowań w produkcji. ↩

Kliknij tutaj, aby dowiedzieć się więcej o obliczeniach tolerancji i ich praktycznych zastosowaniach w produkcji. ↩

Kliknij tutaj, aby dowiedzieć się więcej o metodach obliczania tolerancji i ich praktycznych zastosowaniach. ↩

Kliknij, aby dowiedzieć się więcej o luzach i pasowaniach w konstrukcji mechanicznej. ↩

Kliknij tutaj, aby dowiedzieć się więcej o obliczeniach interferencji i metodach optymalnego dopasowania. ↩

Kliknij, aby dowiedzieć się więcej o obliczeniach prześwitu i wytycznych dotyczących optymalnego dopasowania. ↩

Kliknij, aby dowiedzieć się więcej o obliczaniu odpowiedniego luzu dla optymalnego dopasowania mechanicznego. ↩

Kliknij, aby dowiedzieć się więcej o metodach obliczania odkształceń sprężystych i praktycznych zastosowaniach. ↩

Kliknij, aby dowiedzieć się więcej o kluczowej roli rozszerzalności cieplnej w inżynierii precyzyjnej i produkcji. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak nakładające się tolerancje wpływają na wskaźniki powodzenia montażu. ↩