Po ponad 15 latach w branży produkcji precyzyjnej widziałem niezliczone awarie wałów napędowych, które kosztowały firmy miliony. Podzielę się tym, czego nauczyłem się o tym krytycznym komponencie.

Wał napędowy to obracający się element mechaniczny, który przenosi moc i ruch między różnymi częściami maszyny. Ma kluczowe znaczenie w różnych urządzeniach, od maszyn przemysłowych po systemy motoryzacyjne, łącząc źródła zasilania z mechanizmami, które potrzebują tej mocy.

Przez lata pracy w PTSMAKE współpracowałem z wieloma klientami, którzy początkowo nie doceniali znaczenia jakości wałów napędowych. Pozwól, że opowiem Ci o tym, co odkryłem na temat tych komponentów, w tym o tym, dlaczego są one tak istotne dla wydajności i niezawodności Twoich maszyn. Zaufaj mi, ta wiedza może uchronić Cię przed kosztownymi przestojami i naprawami.

Co to jest wał skrzyni biegów?

Czy zastanawiałeś się kiedyś, co sprawia, że moc silnika Twojego samochodu płynnie przenosi się na koła? W moim ponad 15-letnim doświadczeniu w produkcji precyzyjnej widziałem, jak wały napędowe sprawiają, że ta magia się dzieje.

Wał napędowy to kluczowy element mechaniczny, który przenosi moc i ruch obrotowy między różnymi częściami maszyny. Jest jak autostrada, która łączy moc silnika z miejscem, do którego musi dotrzeć, zapewniając płynną i wydajną pracę.

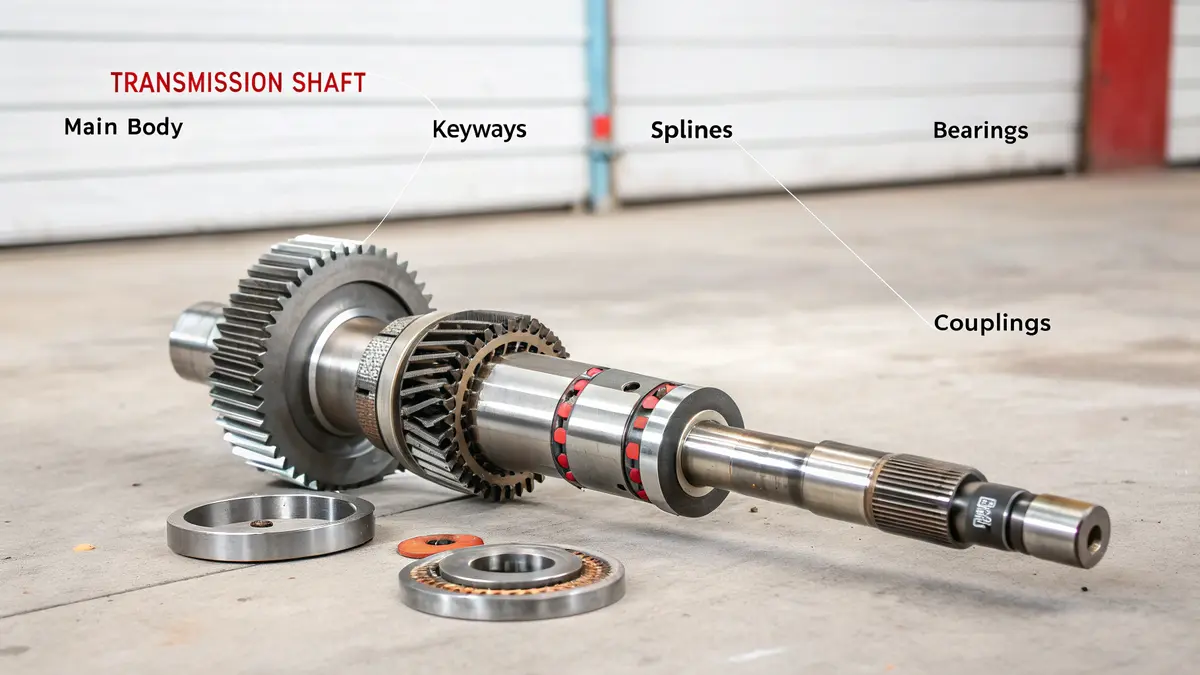

Podstawowe komponenty i struktura

W moim doświadczeniu w pracy z klientami z branży motoryzacyjnej i przemysłowej w PTSMAKE zauważyłem, że zrozumienie wałów napędowych zaczyna się od poznania ich podstawowych części. Oto, co składa się na typowy wał napędowy:

| Komponent | Funkcja | Zazwyczaj używany materiał |

|---|---|---|

| Główny korpus | Transmisja mocy | Stal stopowa |

| Keyways | Zapobieganie obracaniu się wału i piasty | Zintegrowany z wałem |

| Spliny | Włącz przenoszenie momentu obrotowego | Stal hartowana |

| Łożyska | Obrót wału podporowego | Różne rodzaje stali |

| Złącza | Połącz sekcje wału | Stal o wysokiej wytrzymałości |

Rodzaje wałów napędowych

Produkowałem różne rodzaje wałów napędowych, z których każdy służył do określonych celów:

Wały pełne

- Najpopularniejszy typ

- Najlepszy na krótkie dystanse

- Wyższa wytrzymałość na skręcanie

- Używany w maszynach kompaktowych

Wały drążone

- Mniejsza waga

- Lepszy stosunek wytrzymałości do wagi

- Preferowane w zastosowaniach lotniczych

- Bardziej opłacalne w przypadku dużych średnic

Wały giętkie

- Umożliwia przenoszenie mocy na zakrętach

- Idealny do złożonych układów maszyn

- Powszechne w narzędziach ręcznych

- Zapewniają elastyczność instalacji

Krytyczne kwestie projektowe

Dzięki mojemu wieloletniemu doświadczeniu w produkcji nauczyłem się, że podczas projektowania wałów napędowych kluczowe znaczenie ma kilka czynników:

Wybór materiału

- Stopy stali (najczęściej spotykane)

- Włókno węglowe (lekkie zastosowania)

- Materiały kompozytowe (wymagania szczegółowe)

- Stal nierdzewna (środowiska korozyjne)

Udźwig

Wał musi obsługiwać:

- Naprężenie skręcające

- Momenty zginające

- Obciążenia osiowe

- Połączone naprężenia

Wymagania dotyczące prędkości

Różne aplikacje wymagają różnych prędkości:

- Niska prędkość (0-1000 obr./min)

- Średnia prędkość (1000-3000 obr./min)

- Wysoka prędkość (3000+ RPM)

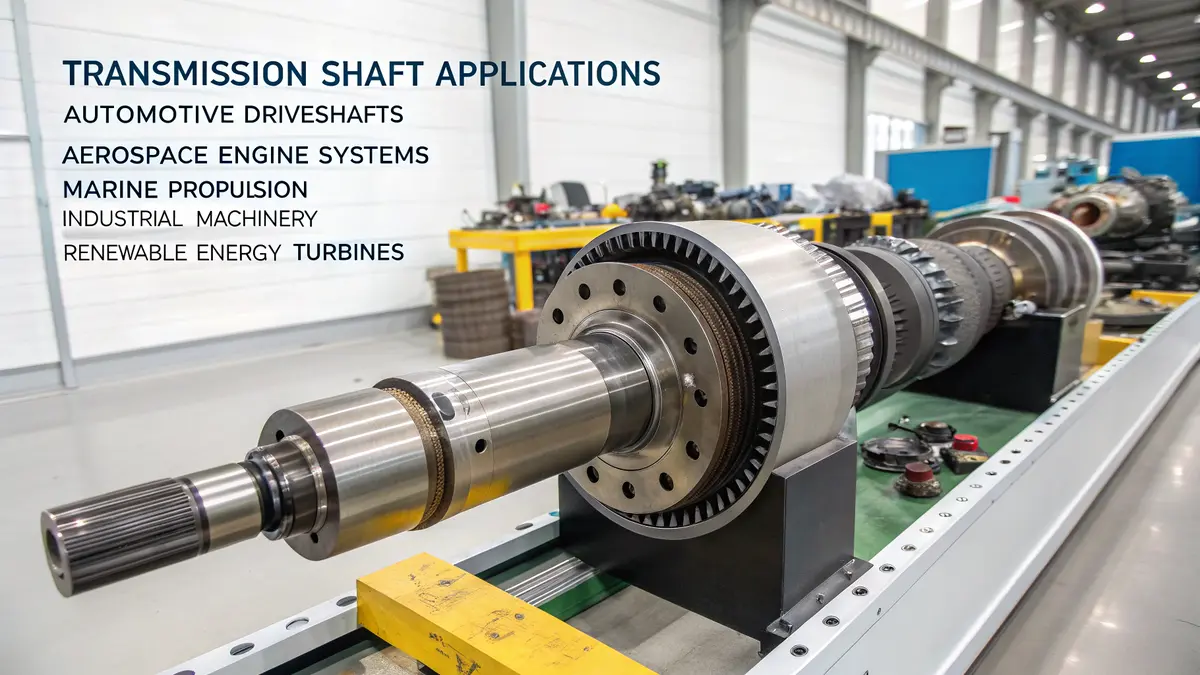

Typowe zastosowania

W mojej pracy w PTSMAKE widziałem wały transmisyjne używane w:

Przemysł motoryzacyjny

- Wały napędowe

- Wały śmigieł

- Półosie

Maszyny przemysłowe

- Systemy przenośników

- Zespoły pomp

- Sprzęt produkcyjny

Wytwarzanie energii

- Systemy turbinowe

- Agregaty prądotwórcze

- Turbiny wiatrowe

Konserwacja i długowieczność

Bazując na moim doświadczeniu z klientami z różnych branż, właściwa konserwacja ma kluczowe znaczenie:

Regularna inspekcja

- Sprawdź wzorce zużycia

- Wyrównanie monitora

- Sprawdzić stan łożysk

Smarowanie

- Prawidłowy harmonogram smarowania

- Właściwy dobór smaru

- Regularna wymiana oleju

Kontrole wyrównania

- Okresowa weryfikacja zestrojenia

- Monitorowanie wibracji

- Monitorowanie temperatury

Optymalizacja wydajności

Aby uzyskać najlepszą wydajność, zawsze doradzam moim klientom, aby rozważyli:

Środowisko operacyjne

- Zakresy temperatur

- Narażenie na działanie czynników atmosferycznych

- Wymagania dotyczące cyklu pracy

Wymagania instalacyjne

- Prawidłowe procedury osiowania

- Prawidłowe metody montażu

- Odpowiednie prześwity

Kompatybilność materiałowa

- Czynniki środowiskowe

- Narażenie chemiczne

- Wpływ temperatury

Kwestie bezpieczeństwa

Bezpieczeństwo jest najważniejsze podczas pracy z wałami napędowymi:

Urządzenia zabezpieczające

- Osłony i tarcze

- Wyłączniki awaryjne

- Systemy monitorowania

Bezpieczeństwo instalacji

- Prawidłowe procedury montażu

- Prawidłowe korzystanie z narzędzi

- Wykwalifikowany personel

Bezpieczeństwo operacyjne

- Regularne inspekcje

- Wymagania szkoleniowe

- Procedury awaryjne

Przez ponad 15 lat pracy w branży produkcji precyzyjnej nauczyłem się, że wały napędowe to nie tylko proste elementy mechaniczne - stanowią one podstawę przenoszenia mocy w nowoczesnych maszynach. Ich właściwa konstrukcja, konserwacja i obsługa mają kluczowe znaczenie dla wydajnego funkcjonowania niezliczonych aplikacji w różnych branżach.

Pamiętaj, że niezależnie od tego, czy projektujesz nowy system, czy konserwujesz istniejący, zrozumienie tych podstawowych aspektów wałów napędowych jest niezbędne do zapewnienia niezawodnego i wydajnego przenoszenia mocy w systemach mechanicznych.

Jakie są kluczowe funkcje wału napędowego?

W ciągu ponad 15 lat pracy w PTSMAKE widziałem niezliczone awarie wałów napędowych spowodowane niezrozumieniem ich podstawowych funkcji. Pozwól mi podzielić się tym, co naprawdę ma znaczenie w projektowaniu wałów.

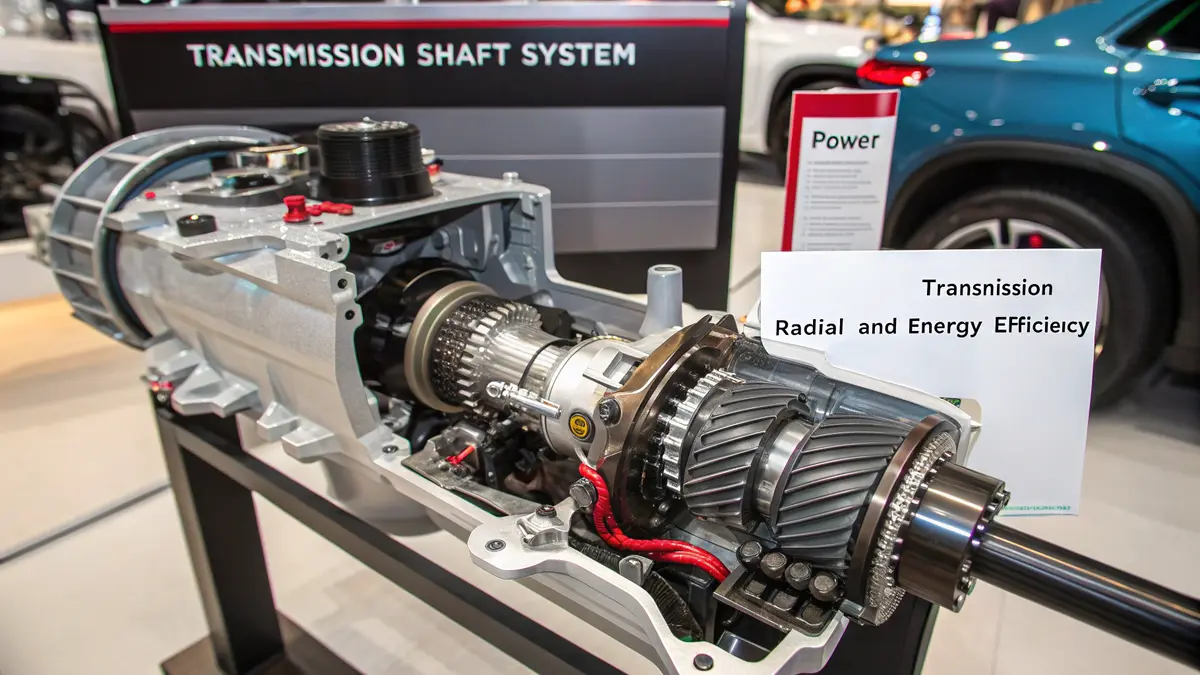

Wały transmisyjne pełnią trzy główne funkcje: przenoszenie mocy między komponentami mechanicznymi, wsparcie nośne dla elementów obrotowych oraz wydajny transfer energii przy jednoczesnym zachowaniu integralności strukturalnej w różnych warunkach pracy.

Mechanizm przenoszenia mocy

Podczas mojego doświadczenia w produkcji precyzyjnych części zaobserwowałem, że przenoszenie mocy jest podstawową funkcją tych komponentów. Wał działa jak mechaniczne połączenie, które przenosi moc obrotową z jednego elementu na drugi. Oto jak to działa:

- Transfer energii obrotowej: Wał przekształca wejściowy moment obrotowy z silników w użyteczną moc mechaniczną.

- Modyfikacja prędkości: Dzięki różnym konstrukcjom wałów możemy dostosować prędkości obrotowe do określonych wymagań.

- Rozkład momentu obrotowego: Wałki umożliwiają równomierne rozłożenie momentu obrotowego na wiele połączonych komponentów.

Rola wsparcia strukturalnego

Jednym z często pomijanych aspektów jest krytyczne wsparcie strukturalne, jakie zapewniają te wały. Miałem do czynienia z wieloma przypadkami, w których właściwe zrozumienie tej funkcji mogło zapobiec awarii sprzętu:

| Typ wsparcia | Funkcja | Przykład zastosowania |

|---|---|---|

| Wsparcie promieniowe | Utrzymuje wyrównanie obracających się komponentów | Samochodowe wały napędowe |

| Wsparcie osiowe | Obsługuje obciążenia wzdłużne i utrzymuje odstępy | Maszyny przemysłowe |

| Wsparcie skrętne | Zarządza siłami skręcającymi podczas pracy | Turbiny lotnicze |

Rozważania dotyczące efektywności energetycznej

W mojej praktyce produkcyjnej zauważyłem, że efektywność energetyczna staje się coraz ważniejsza. Nowoczesne wały transmisyjne są zaprojektowane tak, aby zminimalizować:

Straty spowodowane tarciem:

- Zaawansowane wykończenie powierzchni

- Optymalny dobór materiałów

- Precyzyjna kontrola wymiarów

Wytwarzanie ciepła przez:

- Korzystanie z odpowiednich łożysk

- Wdrażanie skutecznych systemów smarowania

- Utrzymanie prawidłowego wyrównania

Aplikacje branżowe

Na podstawie mojej rozległej pracy z różnymi sektorami, oto kluczowe zastosowania, z którymi się zetknąłem:

Przemysł motoryzacyjny:

- Wały napędowe do przenoszenia mocy z silnika na koła

- Wałki rozrządu do sterowania rozrządem zaworów

- Wały pośrednie do dystrybucji mocy

Zastosowania lotnicze i kosmiczne:

- Wały turbin do silników odrzutowych

- Systemy napędu wirnika śmigłowca

- Mechanizmy podwozia

Maszyny przemysłowe:

- Wały napędowe systemu przenośników

- Wały pomp i sprężarek

- Wrzeciona obrabiarek

Krytyczne kwestie projektowe

Produkując tysiące wałów napędowych, poznałem te kluczowe czynniki konstrukcyjne:

Wybór materiału:

- Stopy o wysokiej wytrzymałości do dużych obciążeń

- Materiały odporne na korozję w trudnych warunkach

- Stal poddana obróbce cieplnej zapewnia trwałość

Cechy geometryczne:

- Obliczenia optymalnej średnicy

- Odpowiedni stosunek długości do średnicy

- Strategiczne rozmieszczenie rowków wpustowych i wielowypustów

Wykończenie powierzchni:

- Precyzyjne szlifowanie powierzchni łożysk

- Odpowiednie hartowanie zapewniające odporność na zużycie

- Wyważona konstrukcja do pracy z dużą prędkością

Możliwości zarządzania obciążeniem

Z mojego doświadczenia wynika, że udana konstrukcja wału wymaga starannego rozważenia

Obciążenia statyczne:

- Waga zamontowanych komponentów

- Siły operacyjne w stanie ustalonym

- Stałe naprężenia instalacyjne

Obciążenia dynamiczne:

- Cykliczne naprężenia podczas obrotu

- Wpływ obciążeń podczas uruchamiania/wyłączania

- Siły wywołane wibracjami

Czynniki środowiskowe:

- Zmiany temperatury

- Narażenie na działanie czynników korozyjnych

- Warunki atmosfery roboczej

Widziałem, jak zrozumienie tych funkcji jest kluczowe dla prawidłowego zaprojektowania i zastosowania wału. Kluczem jest zrównoważenie wszystkich tych aspektów przy jednoczesnym zachowaniu opłacalności i niezawodności. Przez lata pracy w PTSMAKE nauczyłem się, że udane wdrożenie wału napędowego wymaga starannego rozważenia wszystkich tych czynników.

Jakie są rodzaje wałów napędowych?

Czy kiedykolwiek zastanawiałeś się, dlaczego różne maszyny używają różnych typów wałów? W ciągu ponad 15 lat pracy w PTSMAKE widziałem, jak wybór odpowiedniego wału może wpłynąć na projekt lub go zepsuć.

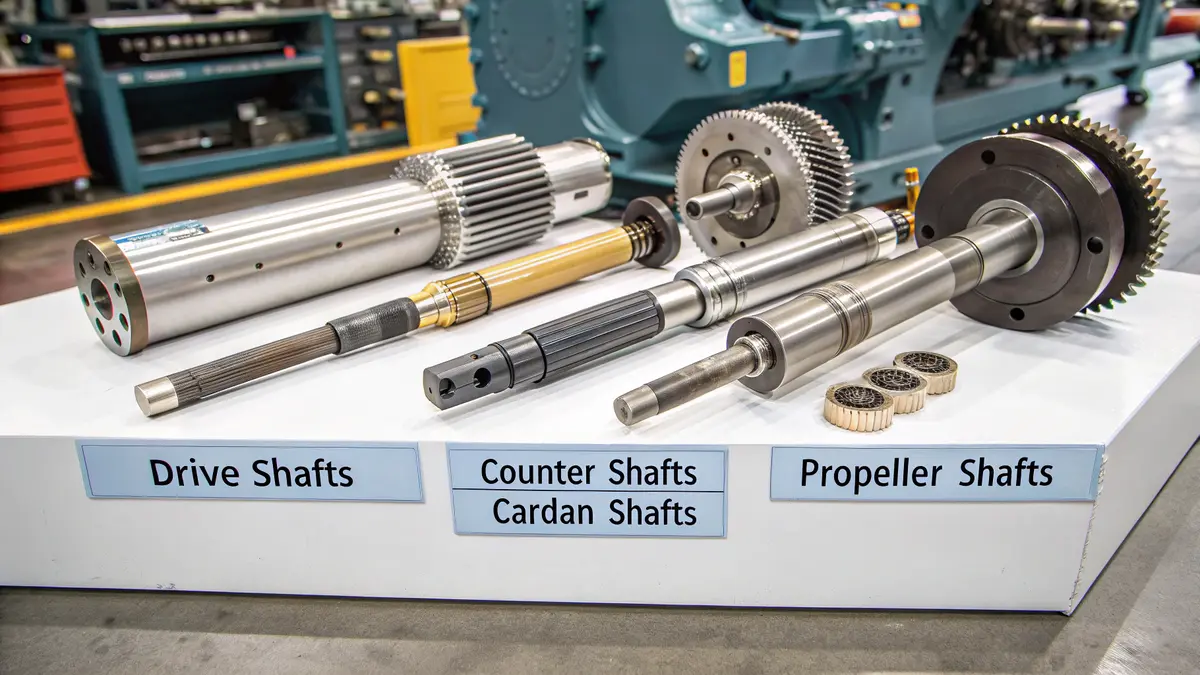

Wały napędowe to elementy mechaniczne, które przenoszą moc i ruch między częściami maszyny. Występują w czterech głównych typach: wały napędowe, wały przeciwbieżne, wały napędowe i wały kardana, z których każdy jest przeznaczony do określonych zastosowań.

Wały napędowe: Mistrzowie przenoszenia mocy

Z mojego doświadczenia w pracy z producentami samochodów wynika, że najczęściej produkujemy wały napędowe. Wały te łączą skrzynię biegów z osiami napędowymi, przenosząc moc z silnika na koła. Kluczowe cechy obejmują:

- Wysoki moment obrotowy

- Wyważona konstrukcja zapewniająca płynną pracę

- Możliwość zmiany długości

- Połączenia wielowypustowe zapewniają elastyczność

Nasi klienci często pytają o dobór materiałów na wały napędowe. Oto tabela porównawcza, którą opracowałem na podstawie naszych danych produkcyjnych:

| Materiał | Moment obrotowy | Współczynnik kosztów | Trwałość | Waga |

|---|---|---|---|---|

| Stal | Wysoki | Średni | Doskonały | Wysoki |

| Aluminium | Średni | Wysoki | Dobry | Niski |

| Włókno węglowe | Bardzo wysoka | Bardzo wysoka | Doskonały | Bardzo niski |

Przeciwwały: Regulatory prędkości

Przeciwwały odgrywają kluczową rolę w maszynach, w których konieczna jest modyfikacja prędkości. Z mojego doświadczenia w produkcji precyzyjnej zauważyłem, że komponenty te są niezbędne w:

- Obrabiarki

- Urządzenia przemysłowe

- Maszyny włókiennicze

- Prasy drukarskie

Główne zalety obejmują:

- Możliwość zmniejszenia lub zwiększenia prędkości

- Kompaktowa konstrukcja

- Wiele opcji montażu przekładni

- Ulepszona dystrybucja mocy

Wały napędowe: Marine Excellence

Praca z klientami z branży morskiej nauczyła mnie wyjątkowych wymagań stawianych wałom śrub napędowych. Te wyspecjalizowane komponenty muszą wytrzymać:

- Stała ekspozycja na wodę

- Zmienne warunki obciążenia

- Wysokie prędkości obrotowe

- Środowiska korozyjne

Zalecam stosowanie określonych materiałów w zależności od zastosowania:

| Zastosowanie | Zalecany materiał | Typ powłoki | Żywotność |

|---|---|---|---|

| Rekreacyjny | Stal nierdzewna | Przeciwporostowe | 5-7 lat |

| Komercyjne | Brąz morski | Ceramika | 8-10 lat |

| Wojsko | Kompozyt | Wielowarstwowy | 10+ lat |

Wały Cardana: Uniwersalne rozwiązanie

Wały Cardana, znane również jako wały przegubów uniwersalnych, są fascynującymi komponentami. Przez lata pracy w PTSMAKE widziałem, jak ich zastosowania znacznie się rozszerzyły. Wyróżniają się one w:

- Kątowe przenoszenie mocy

- Kompensacja niewspółosiowości

- Szybkie operacje

- Aplikacje do dużych obciążeń

Kluczowe czynniki wpływające na wybór wału kardana obejmują:

- Wymagania dotyczące kąta pracy

- Zapotrzebowanie na moment obrotowy

- Wymagania dotyczące prędkości

- Warunki środowiskowe

Uwagi dotyczące aplikacji

Opierając się na moim doświadczeniu w produkcji, oto kompleksowy podział zastosowań wałów:

| Przemysł | Preferowany typ wału | Kluczowe wymagania | Wspólne wyzwania |

|---|---|---|---|

| Motoryzacja | Wał napędowy | Wysoki moment obrotowy, zrównoważony | Kontrola wibracji |

| Marine | Wał śmigła | Odporność na korozję | Problemy z uszczelnieniem |

| Przemysłowy | Przeciwwaga | Precyzja, trwałość | Zarządzanie ciepłem |

| Rolnictwo | Wał Kardana | Elastyczność, wytrzymałość | Ochrona przed brudem |

Wybór materiałów i proces produkcji

Sukces każdego wału napędowego zależy w dużej mierze od doboru materiałów i procesów produkcyjnych. W PTSMAKE postępujemy zgodnie z tymi wytycznymi:

Czynniki wyboru materiału:

- Wymagania dotyczące obciążenia

- Środowisko operacyjne

- Ograniczenia kosztowe

- Rozważania dotyczące wagi

Uwagi dotyczące produkcji:

- Wymagania dotyczące tolerancji obróbki

- Specyfikacje wykończenia powierzchni

- Potrzeby w zakresie obróbki cieplnej

- Wymagania dotyczące montażu

Środki kontroli jakości:

- Kontrola wymiarów

- Certyfikacja materiałów

- Testowanie wydajności

- Wymagania dotyczące bilansowania

Dzięki mojemu doświadczeniu nauczyłem się, że udana produkcja wałów wymaga dogłębnego zrozumienia tych różnych typów i ich specyficznych wymagań. Każdy typ wału służy unikalnemu celowi, a wybór właściwego wymaga starannego rozważenia wielu czynników, w tym warunków pracy, wymagań dotyczących obciążenia i czynników środowiskowych.

Należy pamiętać, że chociaż niniejszy przegląd obejmuje główne typy wałów napędowych, dziedzina ta stale się rozwija dzięki nowym materiałom i technologiom produkcji. Bycie na bieżąco z tymi zmianami ma kluczowe znaczenie dla zapewnienia optymalnej wydajności w każdym zastosowaniu.

Jakie materiały są powszechnie stosowane do produkcji wałów napędowych?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre wały napędowe wytrzymują dziesięciolecia, podczas gdy inne ulegają awarii w ciągu kilku miesięcy? Sekret tkwi w doborze materiału, kluczowej decyzji, którą pomogłem podjąć niezliczonej liczbie klientów w ciągu ponad 15 lat pracy w branży produkcji precyzyjnej.

Wały napędowe są produkowane głównie ze stali średniowęglowej, stali stopowej i stali nierdzewnej. Materiały te oferują optymalną równowagę między wytrzymałością, trwałością i opłacalnością wymaganą w zastosowaniach związanych z przenoszeniem mocy.

Stal węglowa: Ekonomiczny koń pociągowy

Z mojego doświadczenia w produkcji wałów napędowych w PTSMAKE wynika, że stal średniowęglowa (gatunki 1040-1050) pozostaje najpopularniejszym wyborem do standardowych zastosowań. Oto dlaczego:

- Doskonała obrabialność

- Dobra odporność na zużycie

- Ekonomiczne rozwiązanie

- Nadaje się do obróbki cieplnej

Z powodzeniem stosuję wały ze stali węglowej w sprzęcie rolniczym i maszynach ogólnych, gdzie typowe są umiarkowane poziomy naprężeń.

Stal stopowa: Gdy wydajność ma największe znaczenie

Do zastosowań wymagających wysokiej wydajności często polecam stale stopowe, takie jak 4140 i 4340. Materiały te oferują:

Kluczowe korzyści:

- Doskonały stosunek wytrzymałości do wagi

- Zwiększona odporność na zmęczenie

- Lepsza hartowność

- Zwiększona odporność na uderzenia

Oto tabela porównawcza, którą opracowałem na podstawie rzeczywistych danych projektowych:

| Rodzaj materiału | Wytrzymałość na rozciąganie (MPa) | Współczynnik kosztów | Najlepsze aplikacje |

|---|---|---|---|

| Stal węglowa 1045 | 570-700 | 1.0x | Cel ogólny |

| Stal stopowa 4140 | 850-1000 | 1.5x | Wytrzymałość |

| Stal stopowa 4340 | 980-1100 | 2.0x | Aplikacje krytyczne |

Stal nierdzewna: Mistrz odporności na korozję

Współpracując z klientami z branży spożywczej lub chemicznej, zazwyczaj sugeruję gatunki stali nierdzewnej, takie jak 316 lub 17-4PH. Korzyści obejmują:

- Wyjątkowa odporność na korozję

- Dobre właściwości wytrzymałościowe

- Doskonałe standardy higieny

- Niskie wymagania konserwacyjne

Materiały kompozytowe: Przyszłość projektowania wałów

W ostatnich latach zauważyłem rosnące zainteresowanie materiałami kompozytowymi, szczególnie w zastosowaniach lotniczych i szybkich. Materiały te oferują:

Zalety:

- Znacząca redukcja wagi

- Wyższe prędkości krytyczne

- Doskonałe właściwości tłumiące

- Odporność na korozję

Należy jednak pamiętać o kilku kwestiach:

Ograniczenia:

- Wyższy koszt początkowy

- Bardziej złożony proces produkcji

- Ograniczone doświadczenie w niektórych aplikacjach

- Specjalne względy projektowe

Kryteria wyboru materiałów

Bazując na moim doświadczeniu w PTSMAKE, opracowałem systematyczne podejście do wyboru materiałów:

Środowisko operacyjne

- Zakres temperatur

- Narażenie na działanie czynników korozyjnych

- Poziomy wilgotności

- Narażenie chemiczne

Wymagania dotyczące wydajności

- Przenoszenie momentu obrotowego

- Wymagania dotyczące prędkości

- Charakterystyka obciążenia

- Przewidywany okres użytkowania

Rozważania ekonomiczne

- Koszt materiałów

- Złożoność produkcji

- Wymagania dotyczące konserwacji

- Częstotliwość wymiany

Specjalne uwagi dotyczące aplikacji niestandardowych

Podczas pracy nad niestandardowymi projektami wałów napędowych zawsze biorę pod uwagę te czynniki:

Opcje obróbki powierzchni

- Nawęglanie

- Azotowanie

- Hartowanie indukcyjne

- Chromowanie

Każda metoda leczenia może znacząco poprawić określone właściwości:

| Leczenie | Podstawowa korzyść | Wpływ na koszty | Poprawa trwałości |

|---|---|---|---|

| Nawęglanie | Twardość powierzchni | Umiarkowany | Wysoki |

| Azotowanie | Odporność na zużycie | Wysoki | Bardzo wysoki |

| Hartowanie indukcyjne | Hartowanie selektywne | Niski | Umiarkowany |

| Chromowanie | Odporność na korozję | Umiarkowany | Wysoki |

Wymagania specyficzne dla branży

Różne branże mają unikalne wymagania, które wpływają na wybór materiałów:

Przemysł motoryzacyjny

- Wysoka wytrzymałość zmęczeniowa

- Efektywność kosztowa

- Stała jakość

- Zdolność do produkcji masowej

Zastosowania lotnicze i kosmiczne

- Lekkie materiały

- Wysoka niezawodność

- Zaawansowane stopy

- Rygorystyczne wymagania certyfikacyjne

Maszyny przemysłowe

- Solidna wydajność

- Długa żywotność

- Łatwa konserwacja

- Efektywne kosztowo rozwiązania

Z mojego doświadczenia wynika, że kluczem do udanego wyboru materiału jest zrozumienie tych konkretnych wymagań i zestawienie ich z praktycznymi ograniczeniami, takimi jak koszty, dostępność i możliwości produkcyjne.

Jakie są uwarunkowania konstrukcyjne wałów napędowych?

Po ponad 15 latach pracy w produkcji precyzyjnej widziałem niezliczone awarie wałów napędowych spowodowane złymi decyzjami projektowymi. Pozwól mi podzielić się tym, co naprawdę ma znaczenie w projektowaniu wałów.

Kluczem do zaprojektowania efektywnych wałów napędowych jest zrównoważenie czterech krytycznych czynników: rozkładu naprężeń, sztywności skrętnej, doboru materiałów i kosztów produkcji. Każdy z tych czynników musi być starannie rozważony, aby zapewnić optymalną wydajność i trwałość.

Zrozumienie analizy naprężeń

Z mojego doświadczenia w pracy z różnymi branżami wynika, że analiza naprężeń jest podstawą projektowania wałów. Oto, na czym należy się skupić:

- Naprężenie zginające

- Naprężenie skręcające

- Połączone efekty stresu

- Punkty koncentracji naprężeń

Najczęstszym problemem, z jakim się spotykam, jest przeoczenie przez projektantów koncentracji naprężeń na ramionach wału i rowkach wpustowych. W PTSMAKE używamy zaawansowanej analizy elementów skończonych (FEA), aby zidentyfikować te krytyczne punkty na wczesnym etapie projektowania.

Wymagania dotyczące sztywności skrętnej

Sztywność skrętna ma bezpośredni wpływ na osiągi wału. Oto zestawienie kluczowych czynników:

| Parametr | Dopuszczalny zakres | Wpływ na wydajność |

|---|---|---|

| Odchylenie kątowe | 0,25° - 0,5° na stopę | Wpływa na dokładność zazębienia |

| Średnica wału | W oparciu o przesyłaną moc | Wpływa na ogólną sztywność |

| Materiał Moduł | 30-210 GPa | Określa odporność na skręcanie |

Analiza prędkości krytycznej

Jednym z najczęściej pomijanych aspektów projektowania wałów jest prędkość krytyczna. Widziałem drogie maszyny, które zawiodły, ponieważ projektanci zignorowali ten kluczowy czynnik. Prędkość krytyczna zależy od:

- Wymiary wału

- Właściwości materiału

- Warunki podparcia łożyska

- Zakres prędkości roboczych

Kryteria wyboru materiałów

Właściwy dobór materiału może zdecydować o powodzeniu lub porażce projektu wału. Z mojego doświadczenia w produkcji wynika, że oto, co jest najważniejsze:

- Wytrzymałość zmęczeniowa

- Granica plastyczności

- Efektywność kosztowa

- Obrabialność

- Opcje obróbki cieplnej

W PTSMAKE często zalecamy stal AISI 4140 lub 4340 do wymagających zastosowań ze względu na ich doskonałą równowagę właściwości.

Optymalizacja masy i bezwładności

Redukcja wagi jest kluczowa, ale musi być zrównoważona z wymaganiami dotyczącymi wytrzymałości. Należy wziąć pod uwagę następujące czynniki:

- Puste i pełne konstrukcje

- Gęstość materiału

- Efekty obciążenia dynamicznego

- Bezwładność obrotowa

Rozważania dotyczące kosztów produkcji

Optymalizacja kosztów nie oznacza wyboru najtańszej opcji. Oto moje praktyczne podejście:

- Projektowanie pod kątem możliwości produkcyjnych

- Dostępność materiałów

- Wymagania dotyczące przetwarzania

- Specyfikacje wykończenia powierzchni

Analiza wytrzymałości zmęczeniowej

Z mojego ponad 15-letniego doświadczenia wynika, że uszkodzenie zmęczeniowe jest najczęstszą przyczyną problemów z wałami. Kluczowe kwestie obejmują:

- Limit wytrzymałości

- Efekty wykończenia powierzchni

- Efekty rozmiaru

- Warunki ładowania

Przykład projektu w świecie rzeczywistym

Chciałbym podzielić się niedawnym przypadkiem z naszego warsztatu. Przeprojektowaliśmy wał napędowy klienta, który ulegał przedwczesnej awarii. Oto co zrobiliśmy:

- Zwiększony promień zaokrąglenia w punktach koncentracji naprężeń

- Zmieniony materiał z AISI 1045 na 4140

- Zoptymalizowany proces obróbki cieplnej

- Dodatkowe utwardzenie powierzchni

Rezultat? Żywotność wzrosła o 300% przy jednoczesnym obniżeniu kosztów produkcji o 15%.

Wymagania dotyczące bilansowania

Prawidłowe wyważenie wału ma kluczowe znaczenie:

- Redukcja wibracji

- Wydłużenie żywotności łożysk

- Poprawa ogólnej wydajności systemu

- Utrzymanie precyzji w aplikacjach wymagających dużej prędkości

Zazwyczaj osiągamy klasę wyważenia G2.5 lub lepszą dla krytycznych zastosowań.

Środki kontroli jakości

Bazując na naszym doświadczeniu produkcyjnym, te kontrole jakości są niezbędne:

- Dokładność wymiarowa

- Chropowatość powierzchni

- Twardość materiału

- Tolerancja bicia

- Badania nieniszczące w razie potrzeby

To kompleksowe podejście do projektowania wałów pomogło nam utrzymać wskaźnik akceptacji 99,7% wśród naszych klientów z różnych branż, od motoryzacyjnej po lotniczą.

Jakie są typowe wyzwania w zastosowaniach związanych z wałami napędowymi?

Jako ekspert produkcyjny z ponad 15-letnim doświadczeniem w PTSMAKE, widziałem niezliczone awarie wałów napędowych, którym można było zapobiec dzięki odpowiedniej wiedzy i konserwacji.

Główne wyzwania w zastosowaniach wałów napędowych obejmują niewspółosiowość, nadmierne wibracje, zmęczenie materiału i zużycie. Problemy te mogą prowadzić do zmniejszenia wydajności, zwiększenia kosztów konserwacji i nieoczekiwanych awarii systemu, jeśli nie zostaną odpowiednio rozwiązane.

Problemy z niewspółosiowością

Z mojego doświadczenia w pracy z różnymi klientami wynika, że niewspółosiowość wałów jest jednym z najczęstszych, ale pomijanych problemów. Istnieją trzy główne rodzaje niewspółosiowości:

- Niewspółosiowość kątowa

- Niewspółosiowość równoległa

- Połączona niewspółosiowość

Problemy te często wynikają z niewłaściwej instalacji, osiadania fundamentów lub rozszerzalności cieplnej. W zeszłym miesiącu pomogłem klientowi skrócić czas przestoju o 40%, po prostu wdrażając odpowiednie procedury osiowania.

Problemy związane z wibracjami

Nadmierne wibracje mogą mieć destrukcyjny wpływ na wały napędowe. Do głównych źródeł należą:

- Komponenty niezbalansowane

- Wygięte wały

- Luźny montaż

- Zużycie łożysk

Opracowałem tę prostą tabelę rozwiązywania problemów w oparciu o moje doświadczenie w terenie:

| Wzorzec wibracji | Prawdopodobna przyczyna | Zalecane działanie |

|---|---|---|

| Promieniowy | Brak równowagi | Dynamiczne równoważenie |

| Osiowy | Niewspółosiowość | Wyrównanie laserowe |

| Losowo | Zużycie łożysk | Wymiana łożyska |

| Przerywany | Luźne komponenty | Weryfikacja momentu obrotowego |

Zmęczenie i zużycie materiału

Przez lata pracy w PTSMAKE zaobserwowałem, że zmęczenie materiału często rozwija się w przewidywalny sposób. Kluczowymi czynnikami wpływającymi na trwałość zmęczeniową są:

- Cykliczne poziomy stresu

- Warunki środowiskowe

- Właściwości materiału

- Jakość wykończenia powierzchni

Wdrożyliśmy kompleksowy system monitorowania, który pomógł naszym klientom zmniejszyć liczbę awarii związanych ze zmęczeniem nawet o 60%.

Wyzwania związane z kosztami utrzymania

Skutki finansowe awarii wału napędowego mogą być znaczące. Oto zestawienie typowych kosztów konserwacji:

- Regularna konserwacja: 15-20% całkowitych kosztów operacyjnych

- Naprawy awaryjne: Może być 3-4 razy wyższa niż planowana konserwacja

- Straty produkcyjne: Często przekraczają bezpośrednie koszty naprawy

Zarządzanie smarowaniem

Prawidłowe smarowanie ma kluczowe znaczenie, ale często jest źle rozumiane. Na podstawie naszych danych:

- Nadmierne smarowanie przyczyną 65% awarii łożysk

- Niedostateczne smarowanie prowadzi do 25% awarii

- Zanieczyszczenie odpowiada za 10% problemów

Polecam ten harmonogram smarowania:

| Warunki pracy | Częstotliwość inspekcji | Interwał smarowania |

|---|---|---|

| Normalny | Miesięcznie | Kwartalnie |

| Wytrzymałość | Co dwa tygodnie | Miesięcznie |

| Ekstremalny | Co tydzień | Co dwa tygodnie |

Środki zapobiegawcze

Z mojego bogatego doświadczenia wynika, że te strategie zapobiegawcze są najbardziej skuteczne:

Regularne kontrole wyrównania

- Korzystanie z laserowych narzędzi do wyrównywania

- Odczyty wyrównania dokumentów

- Prowadzenie rejestrów zestrojenia

Monitorowanie wibracji

- Instalacja czujników drgań

- Ustalenie odczytów bazowych

- Konfigurowanie progów alarmowych

Wybór materiału

- Rozważenie warunków pracy

- Czynnik w wymaganiach dotyczących obciążenia

- Uwzględnienie czynników środowiskowych

Kontrola jakości

Dzięki naszemu procesowi kontroli jakości w PTSMAKE zidentyfikowaliśmy krytyczne punkty kontrolne:

| Punkt kontrolny | Częstotliwość | Kluczowe parametry |

|---|---|---|

| Wykończenie powierzchni | Każda partia | Wartość Ra |

| Dokładność wymiarowa | 100% | Zakres tolerancji |

| Właściwości materiału | Pobieranie próbek partii | Twardość, wytrzymałość |

Nowoczesne rozwiązania

W ostatnich latach zaobserwowałem znaczny postęp w technologii wałów napędowych:

Inteligentne systemy monitorowania

- Gromadzenie danych w czasie rzeczywistym

- Algorytmy konserwacji predykcyjnej

- Możliwości zdalnego monitorowania

Materiały zaawansowane

- Materiały kompozytowe

- Obróbka powierzchni

- Technologie powlekania

Ulepszenia projektu

- Optymalizacja naprężeń

- Redukcja wagi

- Ulepszone funkcje chłodzenia

Wdrażając te rozwiązania w PTSMAKE, pomogliśmy naszym klientom osiągnąć:

- 40% redukcja kosztów konserwacji

- 60% spadek liczby nieoczekiwanych awarii

- 30% poprawa żywotności

Kluczem do sukcesu w zarządzaniu wyzwaniami związanymi z wałami napędowymi jest zrozumienie tych różnych aspektów i wdrożenie odpowiednich rozwiązań. Z mojego doświadczenia w pracy z różnymi branżami wynika, że proaktywne podejście do konserwacji i monitorowania, w połączeniu z odpowiednim doborem materiałów i praktykami instalacyjnymi, może znacznie zmniejszyć problemy operacyjne i koszty.

Jak produkowany jest wał skrzyni biegów?

Czy zastanawiałeś się kiedyś, co sprawia, że wały napędowe są tak niezawodne? Po ponad 15 latach pracy w produkcji precyzyjnej przekonałem się na własne oczy, jak ważny jest proces produkcji tych krytycznych komponentów.

Produkcja wału napędowego obejmuje wiele precyzyjnych etapów: kucie w celu uzyskania wytrzymałości, obróbkę mechaniczną w celu uzyskania kształtu, szlifowanie w celu uzyskania dokładności oraz obróbkę cieplną w celu uzyskania trwałości. Kontrola jakości i testowanie materiałów zapewniają, że każdy wał spełnia dokładne specyfikacje.

Fundacja Forging

Z mojego doświadczenia w PTSMAKE wynika, że kucie jest kluczowym pierwszym krokiem w produkcji wałów. Zazwyczaj stosujemy kucie w matrycy otwartej lub zamkniętej, podgrzewając stal do temperatury pomiędzy 2000-2300°F (1093-1260°C). Proces ten wyrównuje strukturę ziarna metalu, znacznie poprawiając wytrzymałość i trwałość.

Operacje obróbki precyzyjnej

Faza obróbki skrawaniem wymaga niezwykłej precyzji. Oto jak podchodzimy do tego w naszym zakładzie:

Operacje toczenia

- Toczenie zgrubne w celu ustalenia podstawowych wymiarów

- Toczenie precyzyjne w celu uzyskania wstępnych tolerancji

- Wiercenie centrujące dla prawidłowego wyrównania

Operacje frezowania

- Nacinanie rowków

- Tworzenie splajnu

- Obróbka cech specjalnych

Proces szlifowania powierzchni

W moim ponad 15-letnim doświadczeniu odkryłem, że szlifowanie powierzchni ma kluczowe znaczenie dla osiągnięcia wąskich tolerancji wymaganych dla wałów napędowych. Zazwyczaj pracujemy z tolerancjami wynoszącymi

| Typ powierzchni | Zakres tolerancji |

|---|---|

| Gniazda łożysk | ±0,0002 cala |

| Gear Fits | ±0,0005 cala |

| Powierzchnie ogólne | ±0,001 cala |

Protokoły obróbki cieplnej

Obróbka cieplna jest niezbędna do poprawy właściwości mechanicznych. Nasz typowy proces obejmuje:

Hartowanie

- Ogrzewanie do 1500-1600°F (815-870°C)

- Szybkie hartowanie w oleju

- Osiągnięcie twardości 58-62 HRC

Odpuszczanie

- Odciążenie w temperaturze 350-400°F (177-204°C)

- Kontrolowane chłodzenie

- Końcowa regulacja twardości

Środki kontroli jakości

W PTSMAKE wdrożyliśmy kompleksowe procedury kontroli jakości:

Testowanie materiałów

- Analiza składu chemicznego

- Weryfikacja właściwości mechanicznych

- Badanie struktury ziarnistej

Kontrola wymiarów

- Weryfikacja CMM (współrzędnościowa maszyna pomiarowa)

- Testowanie okrągłości

- Pomiar wykończenia powierzchni

Badania nieniszczące

- Kontrola cząstek magnetycznych

- Testy ultradźwiękowe

- Kontrola penetracyjna

Wybór materiałów i specyfikacje

Bazując na moim doświadczeniu, właściwy dobór materiałów ma kluczowe znaczenie. Powszechnie używane przez nas materiały obejmują:

| Klasa materiału | Zastosowanie | Typowa twardość |

|---|---|---|

| AISI 4140 | Wały do średnich obciążeń | 28-32 HRC |

| AISI 4340 | Wytrzymałe wały | 35-40 HRC |

| AISI 8620 | Nawęglane wały | 58-62 HRC |

Rozważania dotyczące krytycznej tolerancji

Zachowanie odpowiednich tolerancji ma kluczowe znaczenie dla wydajności wału:

Tolerancje geometryczne

- Bicie całkowite: 0,001-0,003 cala

- Cylindryczność: 0,0005-0,001 cala

- Prostopadłość: 0,001-0,002 cala

Wymagania dotyczące wykończenia powierzchni

- Powierzchnie łożysk: 16-32 μin Ra

- Obszary dopasowania przekładni: 32-63 μin Ra

- Powierzchnie ogólne: 63-125 μin Ra

Kontrola końcowa i dokumentacja

Każdy wał przechodzi kontrolę końcową:

Wymagania dotyczące dokumentacji

- Certyfikaty materiałowe

- Zapisy dotyczące obróbki cieplnej

- Raporty z inspekcji

- Dane weryfikacji wymiarów

Testowanie wydajności

- Pomiary bicia

- Testowanie równowagi

- Weryfikacja twardości

Przez lata pracy w PTSMAKE nauczyłem się, że udana produkcja wałów napędowych wymaga ścisłego przestrzegania tych procesów i standardów. Kluczem jest utrzymanie spójności przy jednoczesnym ciągłym monitorowaniu i dostosowywaniu w celu uzyskania optymalnych wyników. Przekonaliśmy się, że inwestowanie w jakość na każdym etapie procesu produkcyjnego procentuje wydajnością i niezawodnością produktu końcowego.

Jakie są zastosowania wałów transmisyjnych?

Czy kiedykolwiek zastanawiałeś się, w jaki sposób moc przenoszona jest z silnika na koła Twojego samochodu? Odpowiedź leży w wałach napędowych, krytycznym elemencie, z którym pracuję od ponad 15 lat.

Wały napędowe są niezbędnymi elementami mechanicznymi, które przenoszą moc i ruch obrotowy między różnymi częściami maszyn. Odgrywają kluczową rolę w zastosowaniach motoryzacyjnych, lotniczych, morskich i przemysłowych, umożliwiając wydajne przenoszenie mocy i działanie maszyn.

Zastosowania motoryzacyjne

Z mojego doświadczenia w pracy z producentami samochodów wynika, że wały napędowe mają fundamentalne znaczenie w układach napędowych pojazdów. Pełnią one kilka krytycznych funkcji:

Wały napędowe

- Podłącz skrzynię biegów do mechanizmu różnicowego

- Przenoszenie mocy na koła

- Pozwala na ruch zawieszenia

Wały śmigieł

- Używany w pojazdach z napędem na tylne i cztery koła

- Umożliwiają przesyłanie energii na większe odległości

- Dostosowanie do zmieniających się kątów podczas pracy pojazdu

Wdrożenie w przemyśle lotniczym

Mój zespół produkował komponenty do zastosowań lotniczych, w których wały napędowe mają kluczowe znaczenie:

Systemy silnikowe

- Transfer mocy między stopniami turbiny

- Podłączenie systemów pomocniczych

- Obsługa komponentów obrotowych

Systemy kontroli

- Uruchamianie powierzchni sterujących lotem

- Mechanizmy podwozia

- Systemy zwiększania ciśnienia w kabinie

Zastosowania morskie

Bazując na naszym doświadczeniu z klientami z branży morskiej, wały transmisyjne mają kluczowe znaczenie:

| Zastosowanie | Funkcja | Kluczowe wymagania |

|---|---|---|

| Systemy napędowe | Przenoszenie mocy z silnika na śmigło | Odporność na korozję |

| Mechanizmy sterujące | Kontrola ruchu sterów | Wysoki moment obrotowy |

| Sprzęt pomocniczy | Dystrybucja zasilania do pomp i generatorów | Niezawodność w warunkach morskich |

Zastosowania maszyn przemysłowych

W zakładach produkcyjnych zaobserwowałem, że wały napędowe są używane w..:

Linie produkcyjne

- Systemy przenośników

- Maszyny montażowe

- Sprzęt do pakowania

Sprzęt do przetwarzania

- Maszyny górnicze

- Sprzęt budowlany

- Narzędzia rolnicze

Aplikacje do wytwarzania energii

Czerpiąc z naszej pracy z klientami z branży energetycznej:

Systemy turbinowe

- Połączenie między turbiną a generatorem

- Przenoszenie mocy w turbinach wiatrowych

- Systemy energii wodnej

Sprzęt pomocniczy

- Napędy układu chłodzenia

- Działanie pompy

- Systemy wentylatorów

Zastosowania urządzeń produkcyjnych

W naszym zakładzie produkcyjnym używamy wałów napędowych:

Obrabiarki

- Maszyny CNC

- Tokarki

- Frezarki

Obsługa materiałów

- Suwnice

- Sprzęt do podnoszenia

- Systemy transportowe

Aplikacje specjalne

W ciągu mojego ponad 15-letniego doświadczenia zetknąłem się z unikalnymi aplikacjami, takimi jak:

Sprzęt do testowania

- Dynamometry

- Maszyny do kontroli jakości

- Obiekty badawcze

Rozwiązania niestandardowe

- Maszyny specjalistyczne

- Rozwój prototypu

- Sprzęt eksperymentalny

Historie sukcesu i przykłady z prawdziwego świata

W swojej karierze widziałem wiele udanych wdrożeń:

Obudowa samochodowa

- Opracowano wysokowydajne półosie napędowe do zastosowań wyścigowych

- Osiągnięto redukcję masy 30% przy zachowaniu wytrzymałości

- Lepsze przyspieszenie i wydajność pojazdu

Zastosowanie przemysłowe

- Zaprojektowane niestandardowe wały do ciężkich maszyn

- Zwiększona żywotność dzięki 50%

- Zmniejszone wymagania konserwacyjne

Morski sukces

- Stworzone wały napędowe odporne na korozję

- Wydłużone okresy między przeglądami

- Zwiększona niezawodność w trudnych warunkach

Dzięki tym aplikacjom nauczyłem się, że wały napędowe mają fundamentalne znaczenie dla nowoczesnych maszyn. Ich prawidłowe zaprojektowanie i wdrożenie ma kluczowe znaczenie dla wydajności i niezawodności systemu. Różnorodność zastosowań stale rośnie wraz z postępem technologicznym, dzięki czemu wały napędowe stają się coraz ważniejszym elementem układów mechanicznych.

Jakie innowacje kształtują przyszłość wałów napędowych?

Jako ekspert w dziedzinie produkcji z ponad 15-letnim doświadczeniem w inżynierii precyzyjnej, byłem świadkiem rewolucji w technologii wałów napędowych, która zmienia nasz sposób myślenia o systemach przenoszenia mocy.

Przyszłość wałów napędowych jest kształtowana przez trzy główne innowacje: lekkie materiały kompozytowe, zaawansowane powłoki powierzchniowe i technologie produkcji addytywnej. Dzięki tym innowacjom powstają mocniejsze, wydajniejsze i tańsze rozwiązania do przenoszenia napędu.

Rewolucja w lekkich materiałach kompozytowych

Z mojego doświadczenia w pracy z różnymi branżami wynika, że zwrot w kierunku materiałów kompozytowych jest niezwykły. Polimery wzmacniane włóknem węglowym (CFRP) i polimery wzmacniane włóknem szklanym (GFRP) wiodą obecnie prym w projektowaniu wałów napędowych. Materiały te oferują:

- Redukcja masy 40-60% w porównaniu do tradycyjnych wałów stalowych

- Doskonała odporność na zmęczenie

- Wyższe progi częstotliwości drgań własnych

- Ulepszona charakterystyka tłumienia

Widziałem na własne oczy, jak te korzyści przekładają się na rzeczywiste zastosowania. Jeden z naszych klientów z branży motoryzacyjnej osiągnął wzrost efektywności paliwowej o 25% po przejściu na kompozytowe wały napędowe.

Zaawansowane technologie powlekania powierzchni

Obróbka powierzchni znacznie się rozwinęła. Oto kompleksowy przegląd najnowszych innowacji w zakresie powłok:

| Typ powłoki | Podstawowe korzyści | Typowe zastosowania |

|---|---|---|

| Węgiel diamentopodobny (DLC) | Zmniejszone tarcie, odporność na zużycie | Maszyny szybkobieżne |

| Azotowanie plazmowe | Zwiększona twardość powierzchni | Sprzęt do dużych obciążeń |

| Nanoceramika | Ochrona przed korozją | Zastosowania morskie |

| Dwusiarczek molibdenu | Niski współczynnik tarcia | Komponenty lotnicze i kosmiczne |

Przełom w druku 3D

Integracja produkcji addytywnej w produkcji wałów napędowych okazała się przełomowa. Opierając się na moim doświadczeniu produkcyjnym, mogę podkreślić kilka kluczowych zalet:

Tworzenie złożonych geometrii

- Wewnętrzne kanały chłodzące

- Zoptymalizowany rozkład naprężeń

- Funkcje redukcji wagi

Możliwości szybkiego prototypowania

- 70% szybsze cykle rozwoju

- Niższe koszty oprzyrządowania

- Szybkie iteracje projektu

Technologie zwiększające wydajność

Podczas mojej pracy z różnymi klientami zaobserwowałem kilka nowych technologii, które poprawiają wydajność szybów:

Inteligentne systemy monitorowania

- Zintegrowane czujniki do monitorowania w czasie rzeczywistym

- Możliwości konserwacji predykcyjnej

- Dane dotyczące optymalizacji wydajności

Hybrydowe rozwiązania materiałowe

- Kombinacje metal-kompozyt

- Materiały gradientowe

- Projekty inspirowane biologią

Analiza kosztów i efektywności

Na podstawie mojego doświadczenia w zarządzaniu dużymi projektami produkcyjnymi opracowałem poniższe porównanie kosztów:

| Typ innowacji | Początkowy wpływ na koszty | Długoterminowe oszczędności | Oś czasu ROI |

|---|---|---|---|

| Materiały kompozytowe | +40% | -30% koszty operacyjne | 2-3 lata |

| Zaawansowane powłoki | +25% | -20% konserwacja | 1-2 lata |

| Druk 3D | +15% | -35% | 6-18 miesięcy |

Poprawa efektywności energetycznej

Najnowsze innowacje doprowadziły do znacznych oszczędności energii:

Zmniejszone straty tarcia

- Zaawansowane systemy powłok zmniejszają tarcie nawet o 40%

- Zoptymalizowane techniki wykańczania powierzchni

- Zwiększona retencja smaru

Korzyści z redukcji masy ciała

- Niższe straty bezwładnościowe

- Zmniejszone wymagania dotyczące zasilania

- Ulepszona reakcja systemu

Ulepszenia wytrzymałości

Dzięki szeroko zakrojonym testom i rzeczywistym zastosowaniom zaobserwowaliśmy znaczną poprawę trwałości:

Wydłużona żywotność

- 2-3 razy dłuższa żywotność

- Zmniejszone wymagania konserwacyjne

- Lepsza odporność na ekstremalne warunki

Ulepszone parametry wydajności

- Wyższy moment obrotowy

- Ulepszone możliwości prędkości

- Lepsze zarządzanie temperaturą

Przyszłe trendy i rozwój

Opierając się na moim doświadczeniu w branży i bieżących badaniach, przewiduję kilka pojawiających się trendów:

Rozwiązania projektowe inspirowane biologią

- Optymalizacja strukturalna oparta na naturze

- Funkcje geometrii adaptacyjnej

- Samonaprawiające się materiały

Integracja inteligentnych technologii

- Łączność IoT

- Monitorowanie wydajności w czasie rzeczywistym

- Systemy konserwacji predykcyjnej

Zrównoważona produkcja

- Materiały przyjazne dla środowiska

- Zmniejszony ślad węglowy

- Komponenty nadające się do recyklingu

Te innowacje to nie tylko teoretyczne ulepszenia - to praktyczne rozwiązania, które widziałem wdrożone w rzeczywistych aplikacjach. Dzięki mojej pracy w PTSMAKE pomogliśmy wielu klientom przejść na te zaawansowane technologie, osiągając znaczną poprawę wydajności, efektywności i opłacalności.

Dlaczego precyzyjna produkcja ma kluczowe znaczenie dla wałów napędowych?

W ciągu ponad 15 lat pracy w PTSMAKE widziałem niezliczone awarie wałów napędowych spowodowane niską precyzją produkcji. Nawet 0,01 mm odchylenia może doprowadzić do katastrofalnej awarii systemu.

Precyzyjna produkcja ma kluczowe znaczenie dla wałów napędowych, ponieważ zapewnia optymalną wydajność, zmniejsza zużycie i wibracje oraz zapobiega awariom systemu. Dzięki dokładnym tolerancjom i doskonałemu wykończeniu powierzchni, precyzyjnie wykonane wały znacznie wydłużają żywotność sprzętu.

Zrozumienie podstaw precyzji wału skrzyni biegów

Z mojego doświadczenia w pracy z różnymi branżami wynika, że wały napędowe są krytycznymi elementami w systemach przenoszenia mocy. Muszą one spełniać rygorystyczne specyfikacje z kilku kluczowych powodów:

- Rozkład obciążenia

- Równowaga obrotowa

- Dokładność wyrównania

- Jakość powierzchni

Krytyczne parametry precyzji

W oparciu o nasze dane produkcyjne w PTSMAKE, są to kluczowe parametry precyzji, na których się skupiamy:

| Parametr | Typowa tolerancja | Wpływ na wydajność |

|---|---|---|

| Średnica | ±0,01 mm | Wpływa na pasowanie i obrót łożyska |

| Okrągłość | 0,005 mm | Wpływa na poziom wibracji |

| Koncentracja | 0,02 mm | Określa wydajność przenoszenia mocy |

| Wykończenie powierzchni | Ra 0,4-0,8 | Kontroluje szybkość zużycia i żywotność |

Zaawansowane techniki produkcji

Nadzorując operacje CNC, wdrożyłem kilka najnowocześniejszych technik:

Doskonałość obróbki CNC

Nasze 5-osiowe maszyny CNC zachowują ścisłe tolerancje w całym procesie produkcyjnym. Regularnie osiągamy dokładność ±0,005 mm w krytycznych wymiarach, co jest niezbędne w przypadku zastosowań wymagających dużej prędkości.

Protokoły kontroli jakości

Opracowaliśmy kompleksowy system kontroli:

- Weryfikacja CMM (współrzędnościowa maszyna pomiarowa)

- Laserowe systemy pomiarowe

- Testowanie chropowatości powierzchni

- Testowanie twardości w wielu punktach

Wpływ na wydajność i niezawodność

Dzięki naszej współpracy z głównymi klientami z branży motoryzacyjnej zaobserwowałem te korzyści płynące z precyzyjnej produkcji:

Wydłużona żywotność

- Zmniejszone zużycie

- Lepszy rozkład obciążenia

- Minimalne zmęczenie materiału

Zwiększona wydajność systemu

- Niższe zużycie energii

- Zmniejszone wytwarzanie ciepła

- Płynniejsze przenoszenie mocy

Zmniejszone potrzeby w zakresie konserwacji

- Dłuższe interwały serwisowe

- Mniej nieoczekiwanych awarii

- Niższe koszty w całym okresie eksploatacji

Skalowalność i kwestie produkcyjne

W PTSMAKE opracowaliśmy wydajne procesy zarówno dla prototypów, jak i produkcji masowej:

Produkcja małoseryjna

- Szybkie czasy realizacji

- Elastyczne harmonogramy produkcji

- Niestandardowe opcje materiałowe

- Kompleksowe kontrole jakości

Możliwości produkcji masowej

- Zautomatyzowane przetwarzanie

- Statystyczna kontrola procesu

- Monitorowanie jakości online

- Wydajna obsługa materiałów

Analiza kosztów i korzyści

Z naszych danych produkcyjnych:

| Wielkość produkcji | Koszt jednostkowy | Poziom jakości | Czas realizacji |

|---|---|---|---|

| Prototyp (1-10) | Wyższy | Maksimum | 1-2 tygodnie |

| Small Batch (11-100) | Średni | Wysoki | 2-3 tygodnie |

| Produkcja masowa (100+) | Zoptymalizowany | Spójny | 3-4 tygodnie |

Wybór i obróbka materiału

Na podstawie moich doświadczeń z różnymi aplikacjami:

Powszechnie stosowane materiały

- Stale stopowe (4140, 4340)

- Stale nierdzewne (303, 304, 316)

- Stale narzędziowe

- Stopy specjalne do określonych zastosowań

Opcje obróbki cieplnej

- Nawęglanie

- Azotowanie

- Hartowanie indukcyjne

- Łagodzenie stresu

Zapewnienie jakości i dokumentacja

Nasz system jakości obejmuje:

- Certyfikacja materiałów

- Raporty wymiarowe

- Dokumentacja wykończenia powierzchni

- Certyfikacja obróbki cieplnej

- Weryfikacja tolerancji geometrycznej

Przyszłe trendy

Obserwuję pojawiające się trendy w produkcji wałów precyzyjnych:

- Technologia cyfrowego bliźniaka do symulacji

- Kontrola jakości oparta na sztucznej inteligencji

- Rozwój zaawansowanych materiałów

- Zrównoważone praktyki produkcyjne

Przez lata pracy w PTSMAKE nauczyłem się, że precyzyjna produkcja wałów napędowych to nie tylko spełnianie specyfikacji - to zapewnienie niezawodnych, wydajnych i trwałych systemów przenoszenia mocy. Nasze zaangażowanie w precyzję pomogło niezliczonym klientom osiągnąć ich cele w zakresie wydajności przy jednoczesnej minimalizacji kosztów operacyjnych.