Wielu producentów zmaga się z wyborem odpowiedniego materiału do produkcji części z tworzyw sztucznych. Niekończące się opcje i specyfikacje techniczne mogą być przytłaczające, często prowadząc do kosztownych błędów w wyborze materiału. Widziałem, jak firmy marnowały tysiące dolarów na nieudane projekty tylko dlatego, że wybrały niewłaściwy plastik.

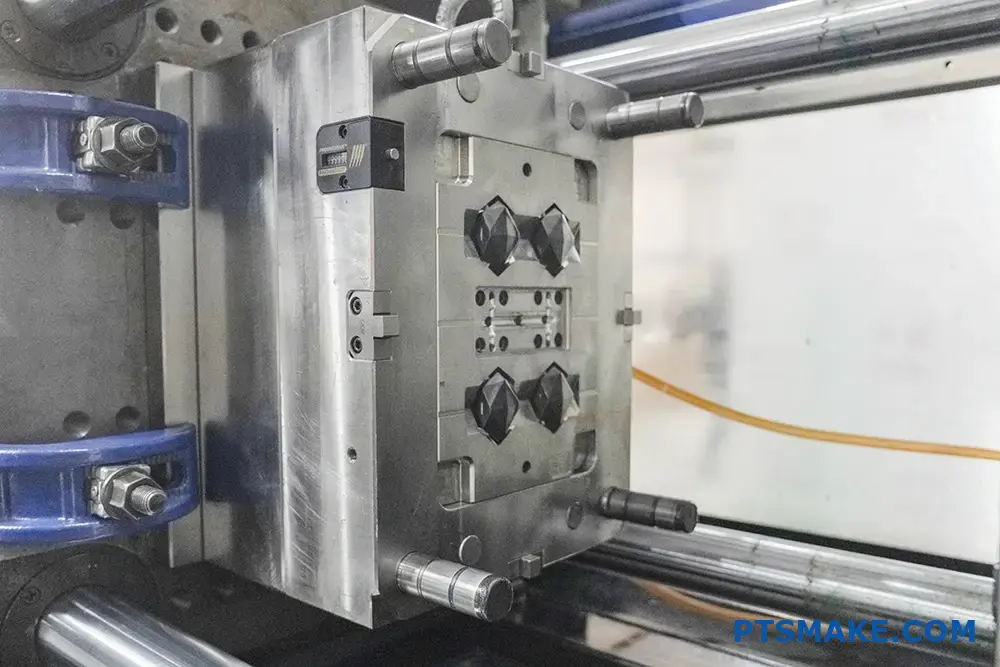

Formowanie wtryskowe ABS to proces produkcyjny, który łączy polimery akrylonitrylu, butadienu i styrenu w celu tworzenia trwałych części z tworzyw sztucznych. Proces ten wykorzystuje ciepło i ciśnienie do topienia plastiku ABS i wtryskiwania go do form, tworząc mocne, odporne na uderzenia elementy.

Chcę podzielić się kilkoma krytycznymi spostrzeżeniami na temat formowania wtryskowego ABS, które mogą zaoszczędzić czas i pieniądze. Jako ktoś, kto nadzoruje liczne projekty formowania ABS w PTSMAKE, rozumiem, jak ważne jest prawidłowe przeprowadzenie tego procesu. Pozwól, że przedstawię Ci najważniejsze aspekty, które sprawiają, że formowanie wtryskowe ABS jest preferowanym wyborem dla wielu branż.

Czy materiał ABS jest łatwy do formowania?

Czy kiedykolwiek doświadczyłeś wypaczonych lub zdeformowanych części z tworzywa ABS? Wielu producentów boryka się z problemami związanymi z formowaniem ABS, od nieestetycznych śladów zatopienia po frustrujące awarie części. Wyzwania te mogą prowadzić do kosztownych opóźnień w produkcji i marnotrawstwa materiałów, pozostawiając cię z pytaniem, czy wybrałeś właściwy materiał.

ABS jest ogólnie łatwy do formowania ze względu na szerokie okno przetwarzania i dobrą charakterystykę płynięcia. Sukces zależy jednak od odpowiednich parametrów formowania, konfiguracji sprzętu i obsługi materiału. Dzięki odpowiedniej wiedzy i przygotowaniu, ABS może być formowany wydajnie i konsekwentnie.

Zrozumienie właściwości materiału ABS

ABS (akrylonitryl-butadien-styren) to wszechstronne tworzywo termoplastyczne, które oferuje unikalną kombinację właściwości. Materiał temperatura zeszklenia1 odgrywa kluczową rolę w jego formowalności. W PTSMAKE odkryliśmy, że zrozumienie tych właściwości jest niezbędne do udanego formowania:

Struktura chemiczna Korzyści

- Akrylonitryl: Zapewnia odporność chemiczną

- Butadien: Zwiększa wytrzymałość na uderzenia

- Styren: Oferuje dobrą przetwarzalność

Kluczowe właściwości fizyczne

| Własność | Typowy zakres | Wpływ na formowanie |

|---|---|---|

| Wskaźnik przepływu stopu | 1-36 g/10 min | Wpływa na zdolność napełniania |

| Skurcz | 0.4-0.7% | Wpływa na dokładność części |

| Temperatura przetwarzania | 220-260°C | Określa zachowanie stopu |

Krytyczne parametry formowania

Sukces w formowaniu ABS zależy w dużej mierze od kontrolowania kilku kluczowych parametrów:

Kontrola temperatury

Właściwe zarządzanie temperaturą ma kluczowe znaczenie dla formowania ABS. Bazując na moim doświadczeniu w PTSMAKE, zalecamy:

- Temperatura beczki: 220-260°C

- Temperatura formy: 60-80°C

- Temperatura dyszy: 230-250°C

Ustawienia ciśnienia

Odpowiednia kontrola ciśnienia zapewnia jakość części:

- Ciśnienie wtrysku: 70-120 MPa

- Ciśnienie podtrzymania: 50-80% ciśnienia wtrysku

- Ciśnienie wsteczne: 2,5-5 MPa

Typowe wyzwania związane z formowaniem

Wrażliwość na wilgoć

ABS wymaga odpowiedniego suszenia przed obróbką:

- Zalecana zawartość wilgoci: <0,1%

- Temperatura suszenia: 80-85°C

- Czas schnięcia: 2-4 godziny

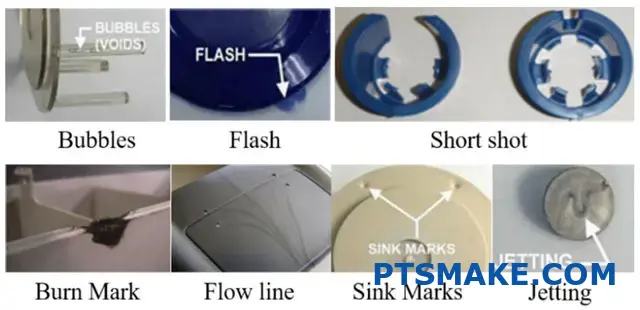

Zapobieganie defektom powierzchni

Typowe problemy i rozwiązania:

| Wada | Przyczyna | Rozwiązanie |

|---|---|---|

| Znaki zlewu | Niewystarczające opakowanie | Zwiększenie ciśnienia wstrzymania |

| Linie przepływu | Niska temperatura topnienia | Regulacja temperatury beczki |

| Wypaczenie | Nierównomierne chłodzenie | Zrównoważone kanały chłodzące |

Najlepsze praktyki w zakresie obsługi materiałów

Wymagania dotyczące przechowywania

- Przechowywać w szczelnie zamkniętych pojemnikach

- Utrzymywać wilgotność względną poniżej 50%

- Przechowywać z dala od bezpośredniego światła słonecznego

Etapy przetwarzania wstępnego

- Testowanie materiałów

- Prawidłowe suszenie

- Czyszczenie sprzętu

- Weryfikacja parametrów

Zaawansowane techniki formowania

Formowanie wielostrzałowe

W PTSMAKE z powodzeniem wdrożyliśmy formowanie wielostrzałowe z ABS:

- Umożliwia tworzenie złożonych projektów

- Zmniejsza liczbę etapów montażu

- Poprawia funkcjonalność części

Naukowe podejście do formowania

Stosowanie naukowych zasad formowania zapewnia spójność:

- Systematyczny rozwój procesów

- Wybór parametrów na podstawie danych

- Ciągłe monitorowanie i regulacja

Rozważania specyficzne dla branży

Zastosowania motoryzacyjne

- Wysokie wymagania dotyczące odporności na uderzenia

- Potrzeby w zakresie stabilności temperatury

- Specyfikacje wykończenia powierzchni

Elektronika użytkowa

- Ścisłe tolerancje wymiarowe

- Wymagania estetyczne

- Możliwości ekranowania EMI

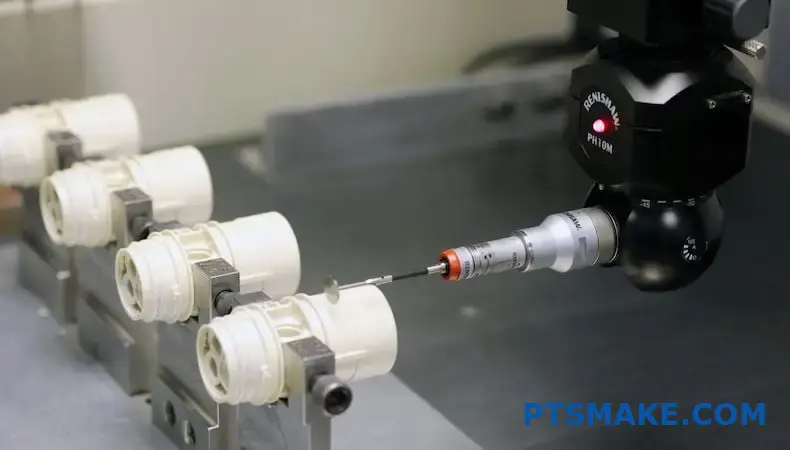

Środki kontroli jakości

Kontrole w trakcie procesu

- Regularne kontrole wizualne

- Weryfikacja wymiarów

- Kontrola wagi

- Ocena jakości powierzchni

Testowanie po formowaniu

| Typ testu | Cel | Częstotliwość |

|---|---|---|

| Testy udarności | Weryfikacja wytrzymałości | Na partię |

| Analiza wymiarowa | Zgodność rozmiaru | Na konfigurację |

| Kontrola wzrokowa | Jakość powierzchni | 100% |

Strategie optymalizacji kosztów

Wybór materiału

- Wybór klasy na podstawie aplikacji

- Optymalizacja wykorzystania Regrind

- Zarządzanie łańcuchem dostaw

Wydajność procesu

- Optymalizacja czasu cyklu

- Redukcja zużycia energii

- Minimalizacja ilości odpadów

Wdrażając te kompleksowe podejścia w PTSMAKE, osiągnęliśmy stały sukces w formowaniu ABS. Chociaż materiał ten stanowi pewne wyzwanie, odpowiednie przygotowanie i kontrola sprawiają, że jest to jeden z bardziej wyrozumiałych tworzyw konstrukcyjnych do pracy.

Czy tworzywo ABS może być formowane tłocznie?

Kiedy producenci rozważają formowanie tłoczne tworzyw ABS, często stają przed krytycznym dylematem. Proces wydaje się prosty, ale możliwość degradacji materiału i niespójne wyniki powodują znaczną niepewność. Byłem świadkiem, jak wielu klientów zmagało się z nieudanymi próbami, marnując zarówno czas, jak i zasoby.

Chociaż tworzywo ABS może być technicznie formowane tłocznie, nie jest to zalecane ze względu na jego termoplastyczny charakter. Struktura molekularna materiału sprawia, że lepiej nadaje się on do procesów formowania wtryskowego, gdzie kontrolowane cykle ogrzewania i chłodzenia mogą zachować jego właściwości i zapewnić stałą jakość.

Zrozumienie właściwości materiału ABS

Sukces każdego procesu formowania zależy w dużej mierze od zrozumienia właściwości materiału. ABS (akrylonitryl-butadien-styren) ma specyficzne właściwości, które wpływają na jego zachowanie podczas przetwarzania:

Właściwości termiczne

- Temperatura zeszklenia: 105°C

- Zakres temperatur przetwarzania: 190-250°C

- Temperatura ugięcia ciepła: 85-98°C

Materiał wykazuje zachowanie lepkosprężyste2 podczas przetwarzania, co wpływa na sposób, w jaki reaguje na siły ściskające.

Dlaczego formowanie tłoczne nie jest idealne dla ABS

Charakterystyka przepływu materiału

W PTSMAKE intensywnie testowaliśmy różne metody formowania ABS. Zachowanie materiału podczas płynięcia stanowi kilka wyzwań podczas formowania tłocznego:

- Nierównomierny rozkład materiału

- Ryzyko uwięzienia w powietrzu

- Niespójna gęstość w całej części

Problemy z kontrolą temperatury

Poniższa tabela ilustruje kluczowe różnice między formowaniem tłocznym i wtryskowym ABS:

| Parametr | Formowanie tłoczne | Formowanie wtryskowe |

|---|---|---|

| Kontrola temperatury | Ograniczony | Precyzyjny |

| Czas cyklu | Dłuższy | Krótszy |

| Spójność części | Zmienna | Wysoki |

| Koszt narzędzia | Niższy | Wyższy |

| Wielkość produkcji | Niski-średni | Średnio-wysoki |

Lepsze alternatywy dla przetwarzania ABS

Zalety formowania wtryskowego

Bazując na naszym doświadczeniu produkcyjnym, formowanie wtryskowe zapewnia doskonałe wyniki dla ABS:

- Lepsza kontrola przepływu materiału

- Bardziej spójna jakość części

- Wyższa wydajność produkcji

- Zmniejszona ilość odpadów

- Lepsze wykończenie powierzchni

Optymalizacja parametrów procesu

Aby uzyskać optymalne wyniki w przypadku ABS, zalecamy następujące parametry formowania wtryskowego:

- Temperatura topnienia: 220-260°C

- Temperatura formy: 50-80°C

- Ciśnienie wtrysku: 70-120 MPa

- Ciśnienie trzymania: 40-80% ciśnienia wtrysku

Względy jakościowe

Wykończenie powierzchni i estetyka

Różnice w jakości powierzchni między częściami ABS formowanymi tłocznie i wtryskowo są znaczące:

Formowanie wtryskowe zapewnia:

- Gładsze powierzchnie

- Lepsze zachowanie połysku

- Bardziej spójna tekstura

- Doskonała reprodukcja szczegółów

Formowanie tłoczne zazwyczaj skutkuje:

- Zmienne wykończenie powierzchni

- Potencjał dla linii przepływu

- Mniej spójny wygląd

- Ograniczona szczegółowość

Integralność strukturalna

Mój zespół przeprowadził szeroko zakrojone testy zarówno części ABS formowanych tłocznie, jak i wtryskowo. Porównanie integralności strukturalnej wykazało:

Właściwości mechaniczne

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Stabilność wymiarowa

- Odporność na odkształcenia

Długoterminowe wyniki

- Odporność na warunki atmosferyczne

- Stabilność UV

- Odporność chemiczna

- Odporność na ciepło

Analiza kosztów i wydajność produkcji

Rozważania dotyczące wielkości produkcji

Wybór między formowaniem tłocznym a wtryskowym często sprowadza się do kwestii ekonomicznych:

Produkcja małoseryjna (< 1000 części)

- Koszty narzędzi

- Czas konfiguracji

- Odpady materiałowe

- Wymagania dotyczące pracy

Produkcja wielkoseryjna (> 1000 części)

- Wydajność czasu cyklu

- Potencjał automatyzacji

- Spójność jakości

- Całkowity koszt na część

Inwestycje i zwrot z inwestycji

Rozważając metody przetwarzania ABS, czynniki te wpływają na zwrot z inwestycji:

| Czynnik | Formowanie tłoczne | Formowanie wtryskowe |

|---|---|---|

| Inwestycja początkowa | Niższy | Wyższy |

| Koszty operacyjne | Wyższa za część | Niższa za część |

| Prędkość produkcji | Wolniej | Szybciej |

| Współczynnik złomowania | Wyższy | Niższy |

| Koszty pracy | Wyższy | Niższy |

Wpływ na środowisko i zrównoważony rozwój

Wybór metody produkcji wpływa na zrównoważenie środowiskowe:

Odpady materiałowe

- Formowanie tłoczne generuje zazwyczaj więcej odpadów

- Formowanie wtryskowe zapewnia lepszą wydajność materiałową

- Potencjał recyklingu różni się w zależności od procesu

Zużycie energii

- Wydajność procesu

- Wymagania sprzętowe

- Czas trwania cyklu produkcyjnego

W PTSMAKE priorytetowo traktujemy zrównoważone praktyki produkcyjne przy jednoczesnym zachowaniu wysokich standardów jakości. Nasze procesy formowania wtryskowego materiałów ABS osiągają wskaźniki wykorzystania materiałów powyżej 98%, znacznie zmniejszając ilość odpadów i wpływ na środowisko.

Jakie są różne stopnie formowania wtryskowego ABS?

Wybór odpowiedniego gatunku ABS do formowania wtryskowego może być przytłaczający. Przy setkach dostępnych opcji, z których każda ma różne właściwości, wielu inżynierów i projektantów produktów ma trudności z dokonaniem optymalnego wyboru dla konkretnego zastosowania. Decyzja ta ma bezpośredni wpływ na jakość i wydajność produktu.

Gatunki ABS (akrylonitryl-butadien-styren) do formowania wtryskowego są podzielone na kategorie w oparciu o ich specyficzne właściwości i zastosowania. Główne kategorie obejmują gatunki ogólnego przeznaczenia, żaroodporne, wysokoudarowe, trudnopalne i specjalistyczne, z których każdy oferuje unikalne właściwości dla różnych potrzeb produkcyjnych.

Zrozumienie gatunków ABS ogólnego przeznaczenia

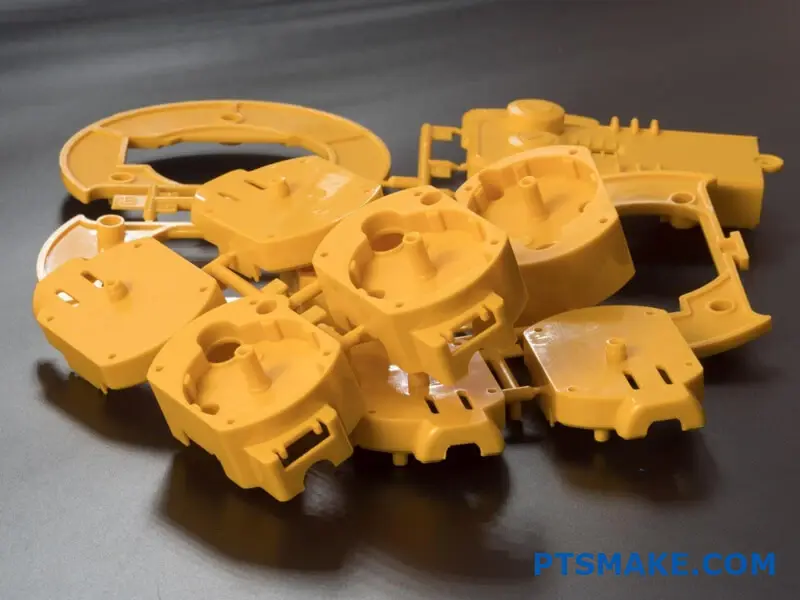

Gatunki ABS ogólnego przeznaczenia są najczęściej stosowanymi wariantami w formowaniu wtryskowym. Gatunki te oferują zrównoważoną kombinację właściwości, dzięki czemu nadają się do szerokiego zakresu zastosowań. W PTSMAKE często zalecamy te gatunki do produktów, które nie wymagają ekstremalnej wydajności.

Kluczowe właściwości obejmują:

- Umiarkowana wytrzymałość na uderzenia

- Dobre wykończenie powierzchni

- Przyzwoita odporność na ciepło

- Opłacalne ceny

Typowe zastosowania dla gatunków ogólnego przeznaczenia obejmują:

- Obudowy elektroniki użytkowej

- Elementy wyposażenia wnętrz samochodów

- Części do urządzeń gospodarstwa domowego

- Zabawki i produkty rekreacyjne

Wysokoudarowe gatunki ABS

Gatunki o wysokiej udarności zawierają wyższy procent kauczuk butadienowy3 co znacznie zwiększa odporność na uderzenia. Gatunki te są niezbędne przy produkcji części, które muszą wytrzymać wielokrotne uderzenia lub trudne warunki.

Charakterystyka działania

- Doskonała wytrzymałość na uderzenia

- Zwiększona wytrzymałość

- Dobra wydajność w niskich temperaturach

- Nieco niższa odporność na ciepło

Typowe zastosowania

- Sprzęt ochronny

- Obudowy narzędzi

- Samochodowe części zewnętrzne

- Obudowy przemysłowe

Odporne na wysoką temperaturę gatunki ABS

W przypadku zastosowań wymagających lepszej stabilności termicznej, żaroodporne gatunki ABS oferują lepszą wydajność w podwyższonych temperaturach.

| Własność | Wartość standardowa | Zwiększona wartość |

|---|---|---|

| Temperatura ugięcia cieplnego | 85°C | Do 110°C |

| Temperatura mięknienia Vicat | 100°C | Do 120°C |

| Temperatura pracy ciągłej | 75°C | Do 95°C |

Trudnopalne gatunki ABS

Przepisy bezpieczeństwa często wymagają materiałów o określonych właściwościach zmniejszających palność. Te specjalistyczne gatunki zawierają dodatki zmniejszające palność przy jednoczesnym zachowaniu podstawowych właściwości ABS.

Kluczowe cechy

- Oceny UL94 V-0, V-1 lub V-2

- Minimalna emisja dymu

- Właściwości samogasnące

- Zachowane właściwości mechaniczne

ABS klasy galwanicznej

Te specjalistyczne gatunki zostały zaprojektowane specjalnie do zastosowań wymagających galwanizacji. Widziałem niezwykłe rezultaty w tworzeniu wysokiej klasy części dekoracyjnych z użyciem tych gatunków.

Właściwości krytyczne

- Lepsza jakość powierzchni

- Doskonała wydajność

- Dobra przyczepność do warstw metalowych

- Stała wydajność

ABS klasy medycznej

Zastosowania medyczne wymagają określonych gatunków, które spełniają rygorystyczne wymogi regulacyjne. Gatunki te oferują:

- Biokompatybilność

- Zgodność z przepisami FDA

- Certyfikat USP klasy VI

- Odporność na sterylizację

Przezroczyste gatunki ABS

Chociaż nie są tak przezroczyste jak PC lub PMMA, te gatunki oferują lepszą przejrzystość w porównaniu do standardowego ABS:

Aplikacje obejmują

- Światłowody

- Okna wyświetlacza

- Elementy dekoracyjne

- Półprzezroczyste osłony

Klasy zależne od koloru

Różne wymagania dotyczące kolorystyki wymagają określonych gatunków ABS:

| Typ koloru | Charakterystyka | Typowe zastosowania |

|---|---|---|

| Naturalny | Doskonała kolorystyka | Części w kolorze niestandardowym |

| Wstępnie pokolorowane | Spójny kolor | Produkcja masowa |

| Biały | Wysoka jasność | Obudowy urządzeń |

| Czarny | Odporność na promieniowanie UV | Zastosowania zewnętrzne |

Gatunki ABS z recyklingu

Ponieważ zrównoważony rozwój staje się coraz ważniejszy, gatunki ABS pochodzące z recyklingu zyskują na popularności. W PTSMAKE oferujemy kilka opcji:

- Gatunki pochodzące z recyklingu poprzemysłowego

- Gatunki pochodzące z recyklingu poużytkowego

- Gatunki mieszanek (pierwotne + z recyklingu)

Kryteria wyboru dla klas ABS

Pomagając klientom wybrać odpowiednią klasę ABS, biorę pod uwagę kilka czynników:

Wymagania dotyczące aplikacji

- Temperatura pracy

- Potrzeby w zakresie odporności na uderzenia

- Narażenie chemiczne

- Ekspozycja na promieniowanie UV

Warunki przetwarzania

- Konstrukcja formy

- Wymagania dotyczące czasu cyklu

- Możliwości sprzętowe

- Wielkość produkcji

Rozważania ekonomiczne

- Koszt materiałów

- Wydajność przetwarzania

- Wymagania dotyczące jakości części

- Skala produkcji

Wymogi regulacyjne

- Standardy branżowe

- Przepisy dotyczące ochrony środowiska

- Certyfikaty bezpieczeństwa

- Zgodność regionalna

Rozważania dotyczące kontroli jakości

Każda klasa ABS wymaga określonych środków kontroli jakości:

Parametry testowe

- Wskaźnik płynięcia

- Wytrzymałość na uderzenia

- Temperatura ugięcia ciepła

- Spójność kolorów

- Jakość powierzchni

Kontrola procesu

- Parametry suszenia

- Profile temperatury

- Ciśnienie wtrysku

- Czas chłodzenia

- Usuwanie części

Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że zrozumienie tych różnych gatunków i ich zastosowań ma kluczowe znaczenie dla udanych projektów formowania wtryskowego. Współpracując z nami, nasz zespół ekspertów pomaga wybrać optymalny gatunek ABS do konkretnego zastosowania, zapewniając zarówno wydajność, jak i opłacalność.

W jakiej temperaturze formowany jest plastik ABS?

Każdego dnia spotykam się z producentami zmagającymi się z temperaturami formowania ABS. Kończą oni z wypaczonymi częściami z powodu nieprawidłowych temperatur lub napotykają na problemy związane z degradacją materiału. Te problemy związane z temperaturą nie tylko powodują marnowanie cennych materiałów, ale także prowadzą do kosztownych opóźnień w produkcji.

Aby uzyskać optymalne wyniki, tworzywo ABS zazwyczaj formuje się w zakresie temperatur 440-500°F (227-260°C). Konkretna temperatura w tym zakresie zależy od gatunku ABS, geometrii części i warunków formowania. Utrzymanie odpowiedniej temperatury topnienia i formowania ma kluczowe znaczenie dla uzyskania wysokiej jakości części.

Zrozumienie parametrów temperatury formowania ABS

Strefy temperatury topnienia

Sukces formowania wtryskowego ABS w dużej mierze zależy od utrzymania odpowiednich temperatur w różnych strefach. W PTSMAKE opracowaliśmy kompleksowe podejście do kontroli temperatury, które zapewnia stałą jakość części. W tym celu degradacja termiczna4 ABS może wystąpić, jeśli temperatura przekroczy zalecane limity.

Oto szczegółowy podział typowych stref temperaturowych:

| Strefa | Zakres temperatur (°F) | Zakres temperatur (°C) | Cel |

|---|---|---|---|

| Strefa zasilania | 380-420 | 193-216 | Przygotowanie materiału |

| Strefa kompresji | 420-460 | 216-238 | Topienie materiału |

| Strefa pomiarowa | 440-500 | 227-260 | Końcowa homogenizacja stopu |

Kontrola temperatury formy

Temperatura formy odgrywa kluczową rolę w jakości części i czasie cyklu. Bazując na moim doświadczeniu w pracy z różnymi gatunkami ABS, zalecam następujące zakresy temperatur formy:

| Typ części | Temperatura formy (°F) | Temperatura formy (°C) |

|---|---|---|

| Części cienkościenne | 150-170 | 66-77 |

| Części standardowe | 170-190 | 77-88 |

| Części o grubych ściankach | 190-210 | 88-99 |

Krytyczne czynniki wpływające na temperaturę formowania

Rozważania dotyczące gatunku materiału

Różne gatunki ABS wymagają określonych ustawień temperatury:

- Gatunki o wysokiej udarności: Generalnie wymagają niższych temperatur

- Gatunki odporne na wysoką temperaturę: Wymagają wyższych temperatur przetwarzania

- Gatunki trudnopalne: Wymagają precyzyjnej kontroli temperatury

Wpływ projektu części

Geometria części znacząco wpływa na optymalną temperaturę formowania:

- Zmiany grubości ścianek

- Obecność złożonych funkcji

- Wymagania dotyczące długości przepływu

- Specyfikacje wykończenia powierzchni

Wady i rozwiązania związane z temperaturą

Typowe problemy

Krótkie ujęcia

- Przyczyna: Zbyt niska temperatura topnienia

- Rozwiązanie: Zwiększyć temperaturę o 10°F

Spalanie

- Przyczyna: Nadmierna temperatura topnienia

- Rozwiązanie: Stopniowe obniżanie temperatury przy jednoczesnym monitorowaniu jakości części

Wady powierzchni

- Przyczyna: Nieprawidłowa temperatura formy

- Rozwiązanie: Dostosowanie temperatury formy w oparciu o wymagania dotyczące powierzchni

Środki kontroli jakości

Aby utrzymać stałą jakość części, w PTSMAKE wdrażamy:

- Monitorowanie temperatury w czasie rzeczywistym

- Regularna kalibracja czujników temperatury

- Dokumentacja optymalnych parametrów

- Kontrole jakości w określonych odstępach czasu

Zaawansowane strategie kontroli temperatury

Optymalizacja procesu

Aby osiągnąć optymalne wyniki:

- Zacznij od temperatur zalecanych przez producenta

- Wprowadzaj małe, stopniowe zmiany

- Dokumentowanie wszystkich zmian i wyników

- Monitorowanie jakości części po każdej regulacji

Rozważania dotyczące efektywności energetycznej

Właściwa kontrola temperatury wpływa również na zużycie energii:

- Izolacja beczek i systemów gorącokanałowych

- Używaj wydajnych elementów grzewczych

- Wdrożenie systemów odzyskiwania energii

- Optymalizacja czasów cyklu

Specjalne zastosowania i rozważania

Części o wysokiej wydajności

Do wymagających zastosowań:

- Używaj precyzyjnych systemów kontroli temperatury

- Wdrożenie adaptacyjnego sterowania procesem

- Monitorowanie czasu przebywania materiału

- Weryfikacja jakości części dzięki rozszerzonym testom

Aplikacje wielomateriałowe

Podczas formowania ABS z innymi materiałami:

- Rozważ zgodność temperatur przetwarzania

- Stosowanie odpowiednich przejść temperaturowych

- Monitorowanie jakości interfejsu materiału

- Wdrożenie odpowiednich procedur oczyszczania

Dzięki starannej kontroli i monitorowaniu temperatury konsekwentnie uzyskujemy wysokiej jakości części ABS. Kluczem jest zrozumienie zależności między właściwościami materiału, warunkami przetwarzania i wymaganiami dotyczącymi części. W PTSMAKE udoskonaliliśmy te procesy, aby zapewnić naszym klientom wyjątkowe wyniki, niezależnie od tego, czy potrzebują części prototypowych, czy dużych serii produkcyjnych.

Jak zoptymalizować projekt części do formowania wtryskowego ABS?

Projektowanie części do formowania wtryskowego ABS może stanowić wyzwanie. Wielu inżynierów boryka się z takimi problemami, jak wypaczenia, ślady zapadnięć i niespójna grubość ścianek, co prowadzi do odrzucania części i kosztownych opóźnień w produkcji.

Kluczem do optymalizacji projektu formowania wtryskowego ABS jest przestrzeganie podstawowych wytycznych: utrzymanie jednolitej grubości ścianki, uwzględnienie odpowiednich kątów ciągu, zaprojektowanie odpowiednich struktur żeber i strategiczne rozmieszczenie bram. Elementy te zapewniają jakość i możliwość produkcji części.

Zrozumienie wymagań dotyczących grubości ścianek

Jednym z najbardziej krytycznych aspektów projektowania części ABS jest grubość ścianki. Grubość zachowanie reologiczne5 ABS podczas procesu formowania wymaga starannego rozważenia wymiarów ścianek. Zalecam stosowanie się do poniższych wskazówek:

Zalecany zakres grubości ścianek

| Rozmiar części | Minimalna grubość | Maksymalna grubość | Optymalna grubość |

|---|---|---|---|

| Małe części (<4 cale) | 1,0 mm | 3,0 mm | 2,0 mm |

| Średnie części (4-8 cali) | 1,2 mm | 3,5 mm | 2,5 mm |

| Duże części (>8 cali) | 1,5 mm | 4,0 mm | 3,0 mm |

Przejścia grubości ścian

Podczas projektowania przejść między różnymi grubościami ścianek należy zachować stopniową zmianę, stosując stosunek 3:1 lub mniejszy. W PTSMAKE odkryliśmy, że gwałtowne zmiany często prowadzą do koncentracji naprężeń i potencjalnych awarii części.

Projekt wdrożenia kąta

Kąty zanurzenia są niezbędne do łatwego wyrzucania części. Bazując na moim doświadczeniu w pracy z różnymi częściami ABS, sugeruję:

- Minimalny kąt zanurzenia: 1° dla powierzchni teksturowanych

- Zalecany kąt ciągu: 2-3° dla gładkich powierzchni

- Optymalny kąt zanurzenia: 3-5° dla głębokich żeber i występów

Optymalizacja konstrukcji żeber

Żebra zapewniają wsparcie strukturalne, jednocześnie minimalizując zużycie materiału. Postępuj zgodnie z poniższymi wskazówkami:

Wymiary żeber

- Grubość: 50-75% grubości sąsiedniej ścianki

- Wysokość: Maksymalnie 3-krotność grubości ściany podstawy

- Odstępy: Co najmniej 2-krotność grubości ścianki między żebrami

Strategia lokalizacji bramy

Umieszczenie bramy ma znaczący wpływ na jakość części. Należy wziąć pod uwagę następujące czynniki:

Rozważania dotyczące bramek krytycznych

Długość przepływu

- Maksymalna długość przepływu dla ABS: 150-200 mm

- Wiele bramek dla większych części

Rodzaje bramek

- Bramy sworzniowe: Małe części, precyzyjna kontrola

- Bramy wentylatora: Szerokie części, równomierny przepływ

- Bramy podwodne: Automatyczne zmniejszanie

Konstrukcja narożników i krawędzi

Odpowiednia konstrukcja narożników zapobiega koncentracji naprężeń i zapewnia równomierne wypełnienie:

Narożniki wewnętrzne

- Minimalny promień: 0,5-krotność grubości ścianki

- Zalecany promień: 1,0-1,5-krotność grubości ścianki

Narożniki zewnętrzne

- Minimalny promień: 0,3-krotność grubości ścianki

- Zalecany promień: 0,75-krotność grubości ścianki

Wymagania projektowe szefa

W mojej pracy w PTSMAKE stwierdziłem, że te wytyczne dotyczące projektowania szefów mają kluczowe znaczenie:

Średnica zewnętrzna

- Maksimum: 2-krotność średnicy wewnętrznej

- Minimalna grubość ściany: 60% sąsiednich ścian

Struktura wsparcia

- Użyj klinów dla wysokich bossów

- Maksymalna wysokość: 3-krotność średnicy zewnętrznej

Rozważania dotyczące żywych zawiasów

Podczas projektowania żywych zawiasów dla części ABS:

Wymagania dotyczące grubości

- Przekrój zawiasu: 0,3-0,5 mm

- Strefy przejściowe: Stopniowe zwężenie na długości 2-3 mm

Promień gięcia

- Minimum: 1,5-krotność grubości materiału

- Optymalna: 2,0-2,5-krotność grubości materiału

Optymalizacja przepływu materiałów

Prawidłowy przepływ materiału zapewnia jakość części:

Projekt ścieżki przepływu

- Zrównoważone ścieżki przepływu do wszystkich sekcji

- Unikaj martwych punktów i pułapek powietrznych

Wymagania dotyczące wentylacji

- Głębokość odpowietrznika: 0,02-0,03 mm

- Lokalizacja: Koniec ścieżek przepływu i punkty spotkań

Elementy wsparcia strukturalnego

Aby zachować integralność części:

Opcje wzmocnienia

- Strategiczne rozmieszczenie żeber

- Sekcje rdzeniowe do dużych płaskich powierzchni

- Struktura plastra miodu zapewniająca lekkość i wytrzymałość

Właściwości nośne

- Rozkład obciążeń na wiele punktów

- Konstrukcje wsporcze w pobliżu obszarów narażonych na duże obciążenia

Wdrożyłem te zasady projektowania w wielu projektach w PTSMAKE, konsekwentnie osiągając doskonałe wyniki. Należy pamiętać, że udane formowanie wtryskowe ABS zaczyna się od przemyślanego projektu uwzględniającego te elementy. Kluczem jest zrównoważenie teoretycznych zasad projektowania z praktycznymi ograniczeniami produkcyjnymi.

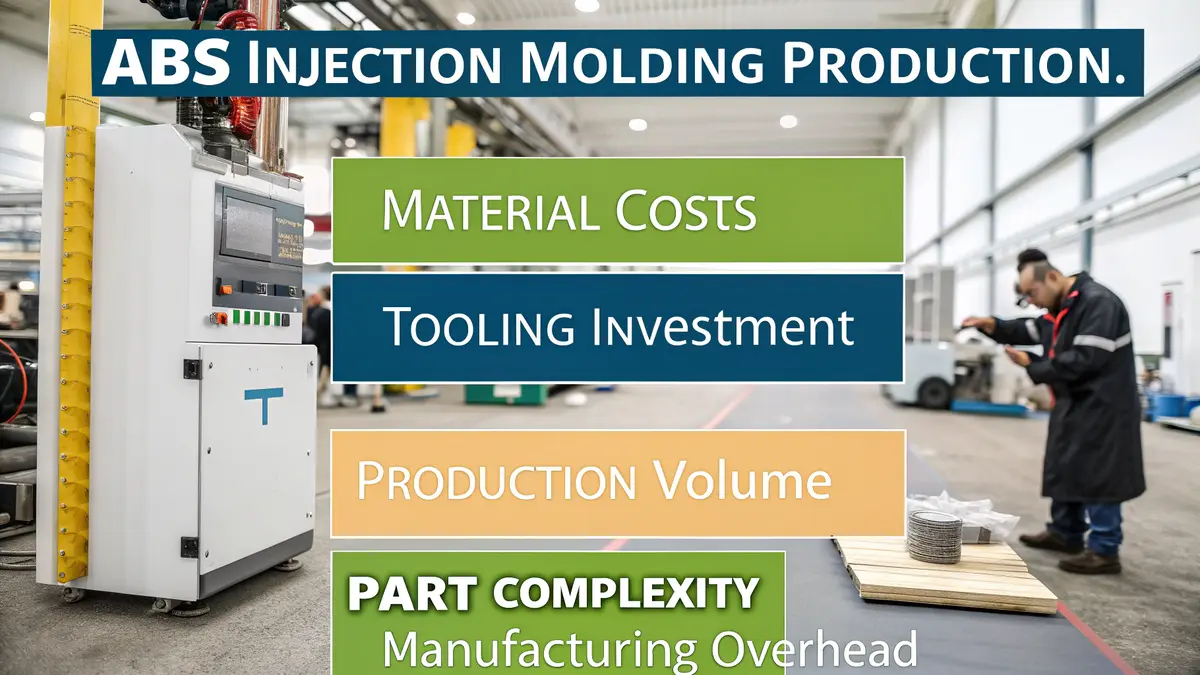

Jakie są czynniki kosztowe w produkcji form wtryskowych ABS?

Wielu producentów zmaga się z nieprzewidywalnymi kosztami projektów formowania wtryskowego ABS. Widziałem klientów borykających się z przekroczeniem budżetu i nieoczekiwanymi wydatkami, co prowadziło do opóźnień w realizacji projektów i napiętych relacji z dostawcami.

Na koszt produkcji form wtryskowych ABS ma wpływ wybór materiału, koszty oprzyrządowania, wielkość produkcji, złożoność części i koszty ogólne produkcji. Każdy czynnik ma inny wpływ na ostateczny koszt, co wymaga starannego rozważenia podczas planowania projektu.

Koszty materiałów i wpływ na wybór

Ceny surowców

Koszt żywicy ABS znacząco wpływa na ogólne koszty produkcji. W PTSMAKE uważnie śledzimy ceny rynkowe i utrzymujemy relacje z wiarygodnymi dostawcami, aby zapewnić naszym klientom konkurencyjne koszty materiałów. The gatunek materiału6 Wybór wpływa zarówno na jakość produktu końcowego, jak i na koszty produkcji.

Uwagi dotyczące odpadów materiałowych

Wdrażamy wydajne systemy obsługi materiałów, aby zminimalizować ilość odpadów. Obejmuje to:

- Optymalizacja systemu biegacza

- Właściwe przechowywanie materiałów

- Zarządzanie użytkowaniem Regrind

- Procedury kontroli jakości

Analiza inwestycji w oprzyrządowanie

Początkowe koszty projektu formy

Złożoność części ma bezpośredni wpływ na koszty projektowania form. Ważne czynniki obejmują:

| Element projektu | Wpływ na koszty |

|---|---|

| Wykończenia powierzchni | Średni do wysokiego |

| Podcięcia | Wysoki |

| Działania poboczne | Bardzo wysoka |

| Wymagania dotyczące tekstur | Średni |

Wydatki na utrzymanie pleśni

Regularna konserwacja formy zapewnia stałą jakość części i wydłuża żywotność narzędzia. Obejmuje to:

- Harmonogramy konserwacji zapobiegawczej

- Wymiana części zużywających się

- Odnowienie obróbki powierzchni

- Konserwacja układu chłodzenia

Rozważania dotyczące wielkości produkcji

Koszty konfiguracji i uruchomienia

Początkowe koszty konfiguracji rozkładają się na całkowitą wielkość produkcji. Wyższe wolumeny zazwyczaj skutkują niższymi kosztami jednostkowymi. Koszty te obejmują:

| Element ustawień | Stałe/zmienne |

|---|---|

| Programowanie maszyn | Naprawiono |

| Ładowanie materiału | Zmienna |

| Konfiguracja jakości | Naprawiono |

| Przebiegi testowe | Zmienna |

Korzyści wynikające z ekonomii skali

Większe serie produkcyjne mają kilka zalet:

- Niższe koszty materiałów w przeliczeniu na jednostkę

- Niższa alokacja kosztów konfiguracji

- Zwiększona wydajność produkcji

- Lepsza siła negocjacyjna

Czynniki złożoności części

Cechy konstrukcyjne Wpływ

Złożone projekty części wymagają bardziej zaawansowanego oprzyrządowania i dłuższych czasów cyklu. Kluczowe kwestie obejmują:

- Zmiany grubości ścianek

- Cechy wewnętrzne

- Wymagania dotyczące wykończenia powierzchni

- Wymagania dotyczące montażu

Wymagania dotyczące kontroli jakości

Bardziej złożone części często wymagają dodatkowych kontroli jakości, co zwiększa ogólne koszty:

- Kontrole wymiarów

- Testowanie materiałów

- Kontrole wizualne

- Testy funkcjonalne

Koszty ogólne produkcji

Koszty pracy

Koszty pracy różnią się w zależności od:

| Rodzaj pracy | Współczynnik kosztów |

|---|---|

| Obsługa maszyn | Średni |

| Kontrola jakości | Wysoki |

| Obsługa materiałów | Niski |

| Opakowanie | Niski |

Koszty sprzętu i wyposażenia

Koszty operacyjne obejmują:

- Amortyzacja maszyny

- Utrzymanie obiektu

- Wydatki na media

- Koszty ubezpieczenia

Strategie optymalizacji produkcji

Redukcja czasu cyklu

W PTSMAKE koncentrujemy się na optymalizacji czasu cyklu poprzez:

- Zaawansowana konstrukcja układu chłodzenia

- Optymalizacja parametrów procesu

- Wdrożenie automatyzacji

- Regularne harmonogramy konserwacji

Zarządzanie jakością

Skuteczna kontrola jakości zmniejsza liczbę kosztownych usterek:

- Monitorowanie w trakcie procesu

- Statystyczna kontrola procesu

- Regularne szkolenia operatorów

- Systemy dokumentacji

Redukcja kosztów dzięki technologii

Zaawansowane technologie produkcyjne

Wykorzystujemy nowoczesne technologie w celu obniżenia kosztów:

- Inteligentne systemy produkcyjne

- Zautomatyzowana obsługa materiałów

- Sprzęt do monitorowania procesów

- Energooszczędne maszyny

Korzyści z automatyzacji procesów

Automatyzacja pomaga obniżyć koszty poprzez:

- Stała jakość produktu

- Zmniejszone zapotrzebowanie na siłę roboczą

- Szybsze cykle produkcyjne

- Mniejsza ilość odpadów materiałowych

Rozważania dotyczące planowania projektu

Zarządzanie osią czasu

Skuteczne planowanie projektu pomaga kontrolować koszty poprzez:

- Realistyczne planowanie

- Alokacja zasobów

- Zarządzanie ryzykiem

- Planowanie komunikacji

Alokacja zasobów

Właściwe zarządzanie zasobami zapewnia wydajną produkcję:

- Wykorzystanie sprzętu

- Planowanie pracy

- Inwentaryzacja materiałów

- Zasoby kontroli jakości

To kompleksowe zrozumienie czynników kosztowych w produkcji form wtryskowych ABS umożliwia lepsze planowanie projektu i kontrolę kosztów. W PTSMAKE ściśle współpracujemy z naszymi klientami w celu optymalizacji każdego czynnika, zapewniając opłacalną produkcję przy zachowaniu wysokich standardów jakości. Nasze doświadczenie w obsłudze projektów o różnej wielkości i złożoności pozwala nam dostarczać cennych informacji i rozwiązań w zakresie efektywnego zarządzania kosztami produkcji.

Jak wypada formowanie wtryskowe ABS w porównaniu z formowaniem PC lub PP?

Producenci często zmagają się z wyborem pomiędzy ABS, PC i PP dla swoich projektów formowania wtryskowego. Niewłaściwy wybór materiału może prowadzić do awarii produktu, zwiększonych kosztów i opóźnień w produkcji. Wyzwania te stają się jeszcze bardziej krytyczne, gdy mamy do czynienia z dużymi zamówieniami lub złożonymi projektami części.

Formowanie wtryskowe ABS oferuje zrównoważone połączenie wytrzymałości, przetwarzalności i opłacalności w porównaniu do formowania PC i PP. Podczas gdy PC wyróżnia się odpornością na uderzenia i przejrzystością optyczną, a PP zapewnia odporność chemiczną i elastyczność, ABS zapewnia dobre właściwości mechaniczne przy łatwiejszych warunkach przetwarzania.

Właściwości materiału i charakterystyka przetwarzania

Porównując te materiały, musimy wziąć pod uwagę kilka kluczowych aspektów. W PTSMAKE regularnie pracujemy ze wszystkimi trzema materiałami, a każdy z nich ma swoje unikalne cechy. zachowanie podczas krystalizacji7 które wpływają na warunki przetwarzania i końcowe właściwości części.

Wymagania dotyczące temperatury przetwarzania

Wymagania dotyczące temperatury przetwarzania różnią się znacznie między tymi materiałami:

| Materiał | Temperatura topnienia (°C) | Temperatura formy (°C) | Temperatura suszenia (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Niewymagane |

Porównanie właściwości mechanicznych

Właściwości mechaniczne tych materiałów znacznie się różnią:

| Własność | ABS | PC | PP |

|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 40-50 | 55-75 | 30-40 |

| Udarność (J/m) | 200-400 | 600-850 | 20-100 |

| Odchylenie cieplne (°C) | 90-105 | 130-140 | 50-65 |

Rozważania dotyczące kosztów i wydajności produkcji

Zauważyłem, że koszty materiałów odgrywają kluczową rolę w planowaniu projektu. ABS zazwyczaj oferuje średni punkt cenowy:

- ABS: $2.5-3.5/kg

- PC: $3.5-5.0/kg

- PP: $1.5-2.5/kg

Współczynniki wydajności przetwarzania

Każdy materiał stawia inne wyzwania związane z przetwarzaniem:

Czas cyklu

- ABS: Umiarkowany czas cyklu (20-30 sekund)

- PC: Dłuższe czasy cyklu (30-40 sekund)

- PP: Krótsze czasy cyklu (15-25 sekund)

Zużycie energii

- ABS: Umiarkowane zużycie energii

- PC: Wyższe wymagania energetyczne ze względu na wyższe temperatury przetwarzania

- PP: Niższe zużycie energii

Uwagi dotyczące aplikacji

Elektronika użytkowa

ABS dominuje w tym sektorze ze względu na:

- Doskonałe wykończenie powierzchni

- Dobra stabilność wymiarowa

- Ekonomiczna produkcja

Komponenty motoryzacyjne

Wybór zależy od konkretnych wymagań:

- ABS: elementy wykończenia wnętrza, elementy deski rozdzielczej

- PC: Obudowy reflektorów, przezroczyste elementy

- PP: Zderzaki, zbiorniki płynów

Wpływ na środowisko i zrównoważony rozwój

Aspekty środowiskowe tych materiałów znacznie się różnią:

Możliwość recyklingu

- ABS: Dobra zdolność do recyklingu, zachowuje właściwości

- PC: Nadaje się do recyklingu, ale jego właściwości ulegają pogorszeniu

- PP: Doskonała zdolność do recyklingu

Ślad energetyczny

- ABS: Umiarkowany ślad energetyczny

- PC: Wyższy ślad energetyczny

- PP: Niższy ślad energetyczny

Wymagania dotyczące kontroli jakości i testowania

Procedury kontroli jakości różnią się w zależności od materiału:

Typowe problemy z jakością

ABS

- Kontrola wypaczenia

- Spójność wykończenia powierzchni

- Dopasowanie kolorów

PC

- Wrażliwość na wilgoć

- Pękanie naprężeniowe

- Zapobieganie żółknięciu

PP

- Kontrola skurczu

- Wytrzymałość linii spawania

- Zapobieganie znacznikom przepływu

W PTSMAKE utrzymujemy ścisłe protokoły kontroli jakości dla wszystkich materiałów, wykorzystując zaawansowany sprzęt i procedury testowe, aby zapewnić stałą jakość części.

Uwagi projektowe dotyczące różnych materiałów

Każdy materiał wymaga szczególnych rozważań projektowych:

Wytyczne dotyczące grubości ścianek

| Materiał | Zalecana grubość ścianki (mm) | Maksymalna grubość ścianki (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Wymagania dotyczące kąta zanurzenia

- ABS: 1-2 stopnie

- PC: 1-3 stopnie

- PP: 0,5-1,5 stopnia

Praktyczne wskazówki dotyczące wyboru materiałów

Pomagając klientom w wyborze pomiędzy tymi materiałami, biorę pod uwagę:

Wymagania dotyczące zastosowania końcowego

- Narażenie na temperaturę

- Potrzeby w zakresie odporności chemicznej

- Wymagania dotyczące obciążenia mechanicznego

Wielkość produkcji

- Oczekiwana żywotność narzędzia

- Wymagania dotyczące czasu cyklu

- Ograniczenia kosztowe

Wymagania estetyczne

- Potrzeby w zakresie wykończenia powierzchni

- Wymagania dotyczące kolorów

- Potrzeba przejrzystości

Decyzja między formowaniem wtryskowym ABS, PC i PP ostatecznie zależy od zrównoważenia tych różnych czynników. Podczas gdy ABS oferuje dobre rozwiązanie pośrednie dla wielu zastosowań, specyficzne wymagania mogą sprawić, że PC lub PP będą bardziej odpowiednie dla niektórych projektów.

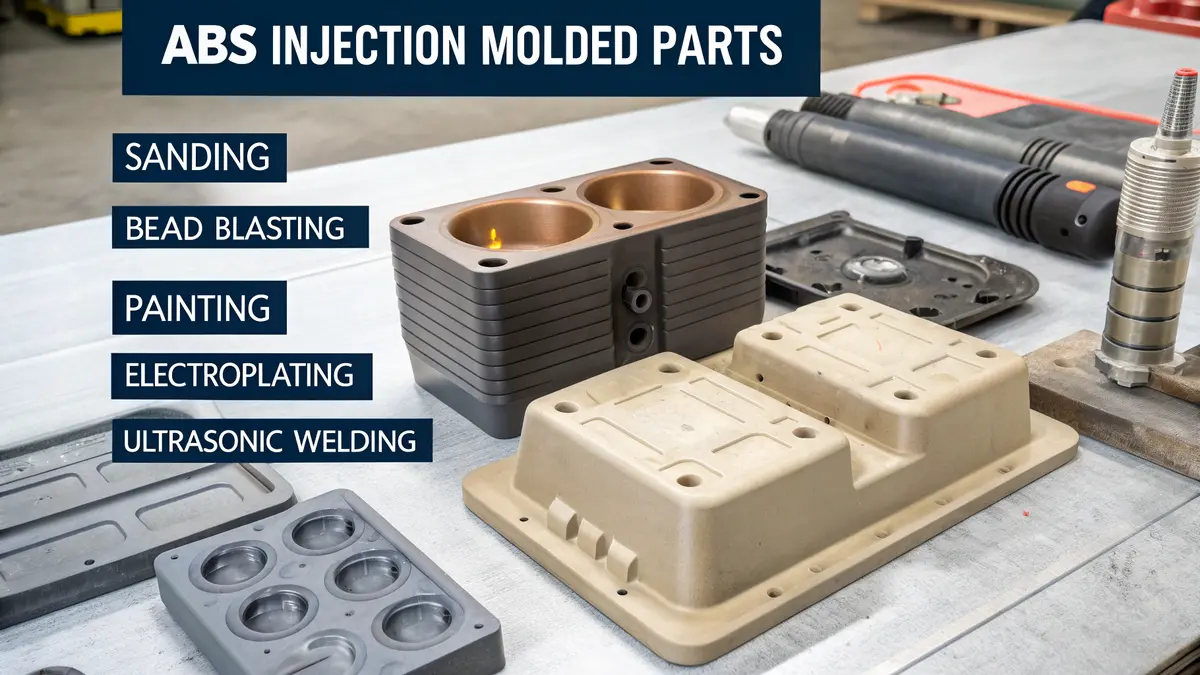

Jakie opcje obróbki końcowej są dostępne dla części formowanych z ABS?

Wielu producentów zmaga się z surowym wyglądem swoich części formowanych z ABS prosto z formy. Wykończenie powierzchni często wykazuje widoczne ślady bramy, linie podziału i niespójną teksturę, która nie spełnia wymagań produktu. Może to znacząco wpłynąć na estetykę produktu i jego akceptację na rynku.

Obróbka końcowa części formowanych z ABS oferuje różne rozwiązania, w tym wykańczanie powierzchni, malowanie, powlekanie galwaniczne i operacje montażowe. Techniki te mogą poprawić zarówno wygląd, jak i funkcjonalność formowanych komponentów, czyniąc je odpowiednimi do zamierzonych zastosowań.

Zrozumienie technik przygotowania powierzchni

Przed zastosowaniem jakiejkolwiek obróbki wykończeniowej kluczowe znaczenie ma odpowiednie przygotowanie powierzchni. Sukces każdej metody obróbki końcowej w dużej mierze zależy od tego, jak dobrze przygotowana jest powierzchnia. W PTSMAKE stosujemy kilka technik przygotowania powierzchni:

Mechaniczna obróbka powierzchni

- Szlifowanie i polerowanie

- Śrutowanie

- Tumbling

- Wykańczanie wibracyjne

Metody te pomagają usunąć linie podziału, ślady bramy i stworzyć jednolitą teksturę powierzchni. Wybór zależy od geometrii części i wymagań końcowych.

Opcje wykończenia dekoracyjnego

Jeśli chodzi o zwiększenie atrakcyjności wizualnej części ABS, kilka wykończenie anizotropowe8 techniki są dostępne:

Systemy malowania

Proces malowania zazwyczaj obejmuje:

| Krok | Cel | Wspólne metody |

|---|---|---|

| Czyszczenie | Usuwanie zanieczyszczeń | Wycieranie rozpuszczalnikiem, czyszczenie ultradźwiękowe |

| Gruntowanie | Lepsza przyczepność farby | Podkład w sprayu, promotor przyczepności |

| Lakier bazowy | Główne zastosowanie kolorów | Malowanie natryskowe, zanurzanie |

| Top coat | Ochrona i połysk | Lakier bezbarwny, wykończenie odporne na promieniowanie UV |

Wykończenie metaliczne

Chromowanie i inne metaliczne wykończenia mogą nadać częściom ABS wygląd premium:

- Trawienie chemiczne

- Galwanizacja bezprądowa

- Galwanizacja

- Powłoka PVD

Funkcjonalne przetwarzanie końcowe

Poza estetyką, niektóre operacje obróbki końcowej poprawiają funkcjonalność części:

Obróbka cieplna

Obróbka cieplna może:

- Łagodzenie naprężeń wewnętrznych

- Poprawa stabilności wymiarowej

- Poprawa właściwości mechanicznych

Operacje montażu

Wiele części ABS wymaga dodatkowych operacji:

| Typ operacji | Cel | Typowe zastosowania |

|---|---|---|

| Spawanie ultradźwiękowe | Dołącz komponenty | Obudowy elektroniczne |

| Spawanie gorącą płytą | Tworzenie silnych więzi | Części samochodowe |

| Klejenie | Złożone zespoły | Produkty konsumenckie |

| Mocowanie mechaniczne | Zdejmowane przeguby | Elementy nadające się do użytku |

Opcje teksturowania powierzchni

Teksturowanie powierzchni może radykalnie zmienić wygląd i dotyk części ABS:

Teksturowanie chemiczne

- Trawienie kwasem

- Maty chemiczne

- Selektywna modyfikacja powierzchni

Teksturowanie fizyczne

- Teksturowanie laserowe

- Wybuch mediów

- Transfer wzoru

Rozważania dotyczące kontroli jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości części poddawanych obróbce końcowej:

Kontrola wzrokowa

- Jednorodność wykończenia powierzchni

- Spójność kolorów

- Identyfikacja wad

Testy fizyczne

- Testowanie przyczepności powłok

- Odporność na uderzenia

- Testy narażenia środowiskowego

Aspekty środowiskowe i bezpieczeństwa

Operacje przetwarzania końcowego muszą uwzględniać:

Wpływ na środowisko

- Emisje LZO związane z malowaniem

- Wymagania dotyczące przetwarzania odpadów

- Możliwości recyklingu materiałów

Środki bezpieczeństwa

- Środki ochrony indywidualnej

- Wymagania dotyczące wentylacji

- Procedury postępowania z chemikaliami

Rozważania dotyczące kosztów

Różne opcje przetwarzania końcowego różnią się znacznie pod względem kosztów:

| Typ procesu | Koszt względny | Odpowiednia wielkość produkcji |

|---|---|---|

| Podstawowe wykończenie | Niski | Wszystkie tomy |

| Malowanie | Średni | Średnie i duże ilości |

| Poszycie | Wysoki | Wysokie wolumeny |

| Teksturowanie | Średnio-wysoki | Średnie i duże ilości |

Aplikacje branżowe

Wymagania dotyczące przetwarzania końcowego różnią się w zależności od branży:

Motoryzacja

- Wykończenia na wysoki połysk

- Odporność na zarysowania

- Stabilność UV

Elektronika użytkowa

- Powłoki miękkie w dotyku

- Ekranowanie EMI

- Estetyczna spójność

Urządzenia medyczne

- Biokompatybilność

- Kompatybilność ze sterylizacją

- Odporność chemiczna

Dzięki tej kompleksowej analizie opcji obróbki końcowej dla części formowanych z ABS, omówiłem podstawowe techniki i rozważania. W PTSMAKE ściśle współpracujemy z naszymi klientami, aby określić najbardziej odpowiednie metody obróbki końcowej w oparciu o ich specyficzne wymagania, pomagając im osiągnąć zarówno cele funkcjonalne, jak i estetyczne w sposób wydajny i opłacalny.

Jak zapobiegać wypaczaniu elementów formowanych wtryskowo z ABS?

Wypaczanie się części formowanych wtryskowo z ABS to uporczywe wyzwanie, które może zmienić doskonały projekt w kosztowny koszmar. Widziałem niezliczonych producentów zmagających się z wypaczonymi komponentami, co prowadziło do wysokiego wskaźnika odpadów, opóźnień w produkcji i sfrustrowanych klientów, którzy wymagali perfekcji w swoich częściach.

Aby zapobiec wypaczaniu elementów formowanych wtryskowo z ABS, należy skupić się na optymalizacji konstrukcji formy, utrzymaniu jednolitej grubości ścianek, kontrolowaniu szybkości chłodzenia i ustawieniu odpowiednich parametrów przetwarzania. Czynniki te, w połączeniu ze starannym doborem materiału i obsługą, znacznie zmniejszają ryzyko wypaczenia.

Zrozumienie podstawowych przyczyn wypaczania

Jeśli chodzi o zapobieganie wypaczaniu komponentów ABS, kluczowe znaczenie ma zrozumienie podstawowych przyczyn. Główną przyczyną wypaczania jest nierównomierne chłodzenie, które powoduje wewnętrzne naprężenia w formowanej części. Dzieje się tak z powodu skurcz objętościowy9 która ma miejsce, gdy materiał stygnie i krzepnie.

Kluczowe czynniki przyczyniające się do wypaczania:

Czynniki związane z projektem

- Niespójna grubość ścianki

- Ostre narożniki i przejścia

- Niewłaściwa konstrukcja żeber

- Brak kątów zanurzenia

Czynniki związane z procesem

- Nieprawidłowa temperatura topnienia

- Nieodpowiednie ciśnienie wtrysku

- Niewłaściwy czas chłodzenia

- Nierównomierny układ kanałów chłodzących

Wdrażanie rozwiązań projektowych

W PTSMAKE opracowaliśmy kompleksowe strategie walki z wypaczeniami. Oto sprawdzone rozwiązania projektowe, które wdrażamy:

Optymalna grubość ścianki

Kluczem jest utrzymanie jednolitej grubości ścianki w całej części. Oto praktyczny przewodnik:

| Zakres grubości ścianki (mm) | Typ aplikacji | Poziom ryzyka |

|---|---|---|

| 1.0 - 2.0 | Małe komponenty | Niski |

| 2.0 - 3.0 | Części średniej wielkości | Średni |

| 3.0 - 4.0 | Duże komponenty | Wysoki |

Rozważania dotyczące kąta zanurzenia

Odpowiednie kąty pochylenia są niezbędne do łatwego usuwania części i zmniejszenia naprężeń:

| Rozmiar komponentu | Zalecany kąt zanurzenia | Korzyści |

|---|---|---|

| Mały (< 50 mm) | 0.5° - 1° | Minimalna siła wyrzutu |

| Średni (50-150 mm) | 1° - 2° | Zmniejszone ryzyko wypaczenia |

| Duży (> 150 mm) | 2° - 3° | Optymalne zwolnienie |

Techniki optymalizacji procesów

Kontrola temperatury

Utrzymanie odpowiedniej temperatury przez cały cykl formowania ma kluczowe znaczenie:

Zakres temperatur topnienia

- ABS optymalny zakres: 220-260°C

- Monitorowanie za pomocą czujników termicznych

- Dostosuj na podstawie grubości części

Kontrola temperatury formy

- Utrzymywać 60-80°C dla ABS

- Wydajne kanały chłodzące

- Wdrożenie systemów monitorowania temperatury

Parametry wtrysku

Odpowiednie parametry wtrysku znacząco wpływają na wypaczanie:

| Parametr | Zalecany zakres | Wpływ na wypaczanie |

|---|---|---|

| Prędkość wtrysku | 50-100 mm/s | Umiarkowany |

| Utrzymywanie ciśnienia | 40-60% ciśnienia wtrysku | Wysoki |

| Czas chłodzenia | 20-40 sekund | Krytyczny |

Obsługa i przechowywanie materiałów

Właściwe przygotowanie materiału

Wymagania dotyczące suszenia

- Temperatura: 80-85°C

- Czas: 2-4 godziny

- Zawartość wilgoci: < 0,1%

Warunki przechowywania

- Temperatura: 20-25°C

- Wilgotność: < 50%

- Chronione przed bezpośrednim działaniem promieni słonecznych

Zaawansowane rozwiązania i technologie

Inteligentna konstrukcja systemu chłodzenia

W PTSMAKE wykorzystujemy zaawansowane konstrukcje kanałów chłodzących:

Chłodzenie konforemne

- Podąża za konturem części

- Skraca czas cyklu o 20-30%

- Poprawia jakość części

Zrównoważone chłodzenie

- Wiele stref chłodzenia

- Monitorowanie temperatury

- Adaptacyjne systemy sterowania

Środki kontroli jakości

Monitorowanie w trakcie procesu

- Wykrywanie wypaczeń w czasie rzeczywistym

- Automatyczna regulacja parametrów

- Dokumentacja jakości

Kontrola po zakończeniu procesu

- Weryfikacja wymiarów

- Analiza naprężeń

- Pomiar wypaczenia

Rozwiązywanie typowych problemów

Gdy wystąpi wypaczenie, należy postępować zgodnie z tym systematycznym podejściem:

Faza analizy

- Udokumentuj wzór wypaczenia

- Pomiar odchylenia

- Przegląd parametrów procesu

Działania naprawcze

- Dostosuj czas chłodzenia

- Modyfikacja ciśnienia wstrzymania

- Precyzyjna regulacja temperatury formy

Efektywne kosztowo rozwiązania

Aby zminimalizować wypaczenia przy jednoczesnym zachowaniu opłacalności:

Optymalizacja projektu

- Symulacja przed użyciem narzędzi

- Optymalizacja zużycia materiałów

- Skrócenie czasu cyklu

Wydajność procesu

- Wdrożenie automatycznej kontroli

- Utrzymanie konserwacji zapobiegawczej

- Odpowiednie przeszkolenie operatorów

Dzięki tym kompleksowym środkom, w PTSMAKE konsekwentnie uzyskujemy wysokiej jakości komponenty formowane wtryskowo z ABS o minimalnym wypaczeniu. Nasze podejście łączy wiedzę techniczną z praktycznym doświadczeniem, aby dostarczać niezawodne rozwiązania dla najbardziej wymagających projektów naszych klientów.

Jakie branże odnoszą największe korzyści z formowania wtryskowego ABS?

W dzisiejszym krajobrazie produkcyjnym wiele branż ma trudności ze znalezieniem idealnego materiału dla swoich produktów. Stoją one w obliczu wyzwań związanych z trwałością, opłacalnością i spełnianiem surowych norm jakości. Złożoność doboru materiałów często prowadzi do kosztownych błędów i opóźnień w produkcji.

Formowanie wtryskowe ABS wyróżnia się jako wszechstronne rozwiązanie produkcyjne, przynoszące korzyści branżom od motoryzacyjnej po elektronikę użytkową. Jego połączenie wytrzymałości, odporności na ciepło i opłacalności sprawia, że jest on szczególnie cenny dla producentów poszukujących niezawodnych, wysokiej jakości komponentów z tworzyw sztucznych.

Zastosowania w przemyśle motoryzacyjnym

Sektor motoryzacyjny jest jednym z największych użytkowników formowania wtryskowego ABS. Obserwowałem, jak ta technologia rewolucjonizuje produkcję pojazdów:

Komponenty wewnętrzne

- Zespoły deski rozdzielczej

- Panele drzwi i uchwyty

- Części konsoli środkowej

- Obudowa panelu instrumentów

Części zewnętrzne

- Obudowy lusterek

- Elementy kratki

- Osłony kół

- Elementy zderzaka

The elastyczność termoplastyczna10 ABS sprawia, że nadaje się on szczególnie do części, które muszą wytrzymywać zmienne temperatury i naprężenia mechaniczne.

Produkcja elektroniki użytkowej

W PTSMAKE regularnie produkujemy komponenty ABS dla elektroniki użytkowej. Branża ta czerpie korzyści z:

Obudowy urządzeń

- Etui na smartfony

- Obudowy do laptopów

- Obudowy do tabletów

- Korpusy konsol do gier

Komponenty wewnętrzne

- Systemy zarządzania kablami

- Obudowy złączy

- Mechanizmy przełączników

- Komory baterii

Przemysł urządzeń medycznych

Sektor medyczny wymaga wyjątkowych właściwości materiałowych, które zapewnia ABS:

| Aplikacja medyczna | Kluczowe korzyści | Popularne produkty |

|---|---|---|

| Sprzęt diagnostyczny | Odporność chemiczna | Testowanie obudów urządzeń |

| Narzędzia chirurgiczne | Zdolność sterylizacji | Uchwyty instrumentów |

| Elementy opieki nad pacjentem | Trwałość | Sterowanie łóżkiem |

| Sprzęt laboratoryjny | Precyzyjne formowanie | Analiza przypadków urządzeń |

Sektor urządzeń gospodarstwa domowego

Przemysł AGD wykorzystuje formowanie wtryskowe ABS:

Duże urządzenia

- Komponenty lodówki

- Panele pralki

- Części do zmywarek

- Obudowy klimatyzatorów

Małe urządzenia

- Obudowy ekspresów do kawy

- Podstawy blendera

- Części do odkurzaczy

- Elementy robota kuchennego

Przemysł produkcji zabawek

Przemysł zabawkarski szczególnie korzysta z właściwości ABS:

Funkcje bezpieczeństwa

- Odporność na uderzenia zapewniająca trwałość

- Nietoksyczny skład materiału

- Gładkie wykończenie powierzchni

- Stabilność koloru

Zalety konstrukcyjne

- Możliwość tworzenia złożonych kształtów

- Konserwacja w ścisłej tolerancji

- Ekonomiczna produkcja

- Stała jakość

Produkcja urządzeń przemysłowych

W zastosowaniach przemysłowych formowanie wtryskowe ABS służy:

| Obszar zastosowań | Typy komponentów | Kluczowe wymagania |

|---|---|---|

| Wyposażenie bezpieczeństwa | Osłony ochronne | Odporność na uderzenia |

| Systemy kontroli | Jednostki mieszkaniowe | Izolacja elektryczna |

| Części maszyn | Panele operacyjne | Stabilność wymiarowa |

| Komponenty narzędzia | Ergonomiczne uchwyty | Trwałość |

Zastosowania w branży budowlanej

Sektor budowlany wykorzystuje ABS do:

Wyposażenie wewnętrzne

- Płytki przełączników światła

- Osłony gniazdek elektrycznych

- Komponenty HVAC

- Okucia do drzwi

Komponenty hydrauliczne

- Złączki rurowe

- Obudowy zaworów

- Systemy odwadniające

- Elementy zarządzania wodą

Sprzęt sportowy i rekreacyjny

Branża artykułów sportowych czerpie z tego korzyści:

Sprzęt ochronny

- Elementy kasku

- Powłoki ochronne

- Obudowa wyposażenia bezpieczeństwa

- Części odporne na uderzenia

Przedmioty rekreacyjne

- Części do sprzętu do ćwiczeń

- Komponenty akcesoriów sportowych

- Sprzęt do gier

- Sprzęt do aktywności na świeżym powietrzu

W PTSMAKE rozwinęliśmy szeroką wiedzę specjalistyczną w zakresie formowania wtryskowego ABS w tych branżach. Nasze zaawansowane możliwości produkcyjne pozwalają nam spełniać precyzyjne specyfikacje przy jednoczesnym zachowaniu efektywności kosztowej. Ściśle współpracujemy z klientami z różnych sektorów, aby zapewnić, że ich komponenty ABS spełniają zarówno standardy branżowe, jak i specyficzne wymagania aplikacji.

Wszechstronność formowania wtryskowego ABS stale rozszerza zakres jego zastosowań w różnych branżach. Od komponentów samochodowych po urządzenia medyczne, ten proces produkcyjny zapewnia niezawodne rozwiązania dla różnorodnych potrzeb produkcyjnych. Nasze zaangażowanie w jakość i precyzję w PTSMAKE zapewnia, że każda branża otrzymuje komponenty, które spełniają ich unikalne specyfikacje i wymagania dotyczące wydajności.

Jak zapewnić kontrolę jakości w formowaniu wtryskowym ABS?

Problemy z kontrolą jakości podczas formowania wtryskowego ABS mogą prowadzić do kosztownych opóźnień w produkcji i strat materiałowych. Byłem świadkiem zmagań wielu producentów z niespójną jakością części, wysokimi wskaźnikami odrzuceń i skargami klientów, co powodowało poważne bóle operacyjne i obciążenia finansowe.

Aby zapewnić kontrolę jakości podczas formowania wtryskowego ABS, należy wdrożyć kompleksowy system, który obejmuje testowanie materiałów, monitorowanie parametrów procesu i regularną konserwację sprzętu. Takie podejście, w połączeniu z przeszkolonymi operatorami i odpowiednią dokumentacją, pomaga utrzymać stałą jakość części przez cały okres produkcji.

Wybór i testowanie materiałów

Podstawą kontroli jakości jest właściwy dobór materiałów. Podczas pracy z ABS (akrylonitryl-butadien-styren) zwracamy szczególną uwagę na wskaźnik przepływu stopu11 materiału. W PTSMAKE przeprowadzamy rygorystyczne testy przychodzących materiałów, w tym:

Weryfikacja certyfikacji materiałów

- Sprawdzanie certyfikatów materiałowych

- Weryfikacja specyfikacji materiałów

- Potwierdzanie numerów partii i warunków przechowywania

Testy przetwarzania wstępnego

- Analiza zawartości wilgoci

- Testowanie natężenia przepływu stopu

- Kontrola spójności kolorów

Kontrola parametrów procesu

Utrzymanie stabilnych parametrów procesu ma kluczowe znaczenie dla stałej jakości. Kluczowe parametry, które monitorujemy obejmują:

| Parametr | Dopuszczalny zakres | Wpływ na jakość |

|---|---|---|

| Temperatura topnienia | 220-260°C | Wpływa na płynność i wykończenie powierzchni |

| Ciśnienie wtrysku | 500-1500 bar | Wpływa na wypełnianie części |

| Ciśnienie trzymania | 40-70% ciśnienia wtrysku | Kontroluje kurczenie się |

| Temperatura formy | 50-80°C | Wpływa na jakość powierzchni |

Protokół konserwacji sprzętu

Regularna konserwacja zapewnia niezawodność maszyny i jakość części. Nasz harmonogram konserwacji obejmuje:

Codzienne kontrole

- Poziomy oleju hydraulicznego

- Funkcjonalność systemu ogrzewania

- Kontrola zużycia śrub i cylindrów

- Czyszczenie i smarowanie form

Cotygodniowa konserwacja

- Weryfikacja kalibracji

- Testowanie systemu bezpieczeństwa

- Czyszczenie filtra

- Kontrola układu chłodzenia

Metody kontroli jakości

Kontrola jakości powinna być systematyczna i kompleksowa:

Kontrola w trakcie procesu

- Kontrola wzrokowa pod kątem wad

- Sprawdzanie wymiarów

- Monitorowanie spójności masy

- Ocena wykończenia powierzchni

Końcowa kontrola jakości

- Testy funkcjonalne

- Testy odporności na uderzenia

- Środowiskowe testy warunków skrajnych

- Kontrola pobierania próbek partii

Dokumentacja i identyfikowalność

Właściwa dokumentacja ma zasadnicze znaczenie dla kontroli jakości:

Wymagana dokumentacja

- Certyfikaty materiałowe

- Rejestry parametrów procesu

- Wyniki inspekcji

- Raporty o niezgodnościach

- Rejestry działań naprawczych

Statystyczna kontrola procesu (SPC)

W PTSMAKE wdrażamy SPC do monitorowania i kontrolowania procesu formowania wtryskowego:

Kluczowe narzędzia SPC

- Wykresy kontrolne

- Badania zdolności

- Analiza trendów

- Badanie przyczyn źródłowych

Szkolenie i certyfikacja operatorów

Kontrola jakości zależy w dużej mierze od wykwalifikowanych operatorów. Nasz program szkoleniowy obejmuje:

Szkolenie podstawowe

- Obsługa materiałów

- Działanie maszyny

- Kontrola jakości

- Procedury bezpieczeństwa

Szkolenie zaawansowane

- Rozwiązywanie problemów

- Optymalizacja procesu

- Wykorzystanie narzędzi jakości

- Systemy dokumentacji

Kontrola środowiska

Czynniki środowiskowe znacząco wpływają na jakość formowania ABS:

Czynniki krytyczne

- Kontrola temperatury (20-25°C)

- Kontrola wilgotności (40-50%)

- Środowisko wolne od pyłu

- Właściwe przechowywanie materiałów

Ciągłe doskonalenie

Utrzymujemy jakość poprzez ciągłe doskonalenie:

Działania usprawniające

- Regularne spotkania dotyczące jakości

- Przeglądy optymalizacji procesów

- Analiza opinii klientów

- Aktualizacje technologii

Strategie zapobiegania wadom

Zapobieganie jest skuteczniejsze niż korygowanie:

Kluczowe metody zapobiegania

- Spotkania dotyczące przeglądu projektu

- Wdrożenie FMEA procesu

- Konserwacja zapobiegawcza

- Regularna kalibracja

Jakie są środowiskowe aspekty formowania wtryskowego ABS?

Rosnące obawy związane z ochroną środowiska w produkcji tworzyw sztucznych sprawiły, że formowanie wtryskowe ABS znalazło się pod lupą. Wielu producentów zmaga się z równoważeniem wydajności produkcji i odpowiedzialności za środowisko, stojąc przed wyzwaniami, takimi jak właściwe zarządzanie odpadami i zmniejszanie śladu węglowego. Kwestie te stają się coraz bardziej krytyczne w miarę zaostrzania przepisów środowiskowych na całym świecie.

Formowanie wtryskowe ABS ma znaczący wpływ na środowisko, od wyboru materiału po zarządzanie odpadami. Kluczowe kwestie obejmują zużycie energii, możliwości recyklingu, kontrolę emisji i zrównoważone praktyki produkcyjne. Wdrożenie odpowiednich środków ochrony środowiska może zmniejszyć wpływ na środowisko przy jednoczesnym zachowaniu jakości produkcji.

Zużycie energii i wydajność

Zużycie energii podczas formowania wtryskowego ABS jest kluczowym czynnikiem środowiskowym. W PTSMAKE wdrożyliśmy kilka środków oszczędzania energii, które moim zdaniem są niezbędne dla zrównoważonej produkcji:

Zarządzanie temperaturą

- Optymalizacja stref grzewczych

- Stosowanie odpowiedniej izolacji

- Utrzymanie wydajności systemów chłodzenia

Wydajność maszyny

Wydajność wtryskarek znacząco wpływa na zużycie energii. Nowoczesny sprzęt z systemy serwohydrauliczne12 może zmniejszyć zużycie energii nawet o 50% w porównaniu z konwencjonalnymi systemami hydraulicznymi.

Obsługa materiałów i redukcja odpadów

Ochrona surowców

Właściwa obsługa materiałów ma kluczowe znaczenie dla ochrony środowiska. Oto na czym się skupiamy:

| Aspekt materialny | Wpływ na środowisko | Strategia rozwiązania |

|---|---|---|

| Virgin ABS | Wysokie zużycie zasobów | Optymalizacja zużycia materiałów |

| Materiał do regeneracji | Zmniejsza ilość odpadów | Środki kontroli jakości |

| Przechowywanie | Degradacja materiału | Przechowywanie w kontrolowanym klimacie |

| Transport | Ślad węglowy | Lokalne źródła zaopatrzenia, jeśli to możliwe |

Praktyki zarządzania odpadami

Skuteczne zarządzanie odpadami jest niezbędne w formowaniu wtryskowym ABS:

- Wdrażanie systemów recyklingu w obiegu zamkniętym

- Oddzielanie różnych rodzajów odpadów z tworzyw sztucznych

- Prawidłowa utylizacja materiałów nienadających się do recyklingu

- Regularna konserwacja w celu zminimalizowania ilości odpadów

Kontrola emisji i jakość powietrza

Zarządzanie LZO

Przetwarzanie ABS może uwalniać lotne związki organiczne (VOC). Środki kontroli obejmują:

- Instalacja odpowiednich systemów wentylacyjnych

- Korzystanie z wydajnego sprzętu filtrującego

- Regularne monitorowanie jakości powietrza

- Utrzymywanie optymalnych temperatur przetwarzania

Redukcja śladu węglowego

Kroki mające na celu zminimalizowanie emisji dwutlenku węgla:

- Korzystanie z energooszczędnego sprzętu

- Wdrażanie inteligentnych systemów fabrycznych

- Optymalizacja harmonogramów produkcji

- Zmniejszenie potrzeb transportowych

Oszczędzanie wody i zarządzanie nią

Optymalizacja systemu chłodzenia

Zużycie wody w systemach chłodzenia wymaga starannego zarządzania:

- Wdrażanie systemów chłodzenia w obiegu zamkniętym

- Regularna konserwacja wież chłodniczych

- Monitorowanie jakości wody

- Wykrywanie wycieków i zapobieganie im

Oczyszczanie ścieków

Prawidłowe zarządzanie ściekami obejmuje:

| Etap leczenia | Cel | Korzyści dla środowiska |

|---|---|---|

| Filtracja | Usuwanie cząstek | Zmniejszenie zanieczyszczenia wody |

| Obróbka chemiczna | Neutralizacja zanieczyszczeń | Ochrona systemów wodnych |

| Recykling | Ponowne wykorzystanie przetworzonej wody | Ochrona zasobów |

| Monitorowanie | Zapewnienie zgodności | Utrzymanie standardów |

Zrównoważone praktyki produkcyjne

Optymalizacja procesu

Wdrażanie zrównoważonych praktyk w produkcji:

- Korzystanie z zaawansowanej kontroli procesu

- Minimalizacja czasów cyklu

- Zmniejszenie ilości złomu

- Optymalizacja przepływu materiałów

Środki kontroli jakości

Rola zarządzania jakością w ochronie środowiska:

- Zapobieganie wadliwym częściom

- Zmniejszenie ilości odpadów materiałowych

- Minimalizacja wymagań dotyczących przeróbek

- Wdrażanie konserwacji zapobiegawczej

Alternatywne materiały i innowacje

Przyjazne dla środowiska alternatywy

Odkrywanie zrównoważonych opcji:

- Biologiczne alternatywy dla ABS

- Materiały pochodzące z recyklingu

- Dodatki ulegające biodegradacji

- Barwniki o mniejszym wpływie na środowisko

Integracja technologii

Wykorzystanie technologii do poprawy stanu środowiska:

- Inteligentne systemy monitorowania

- Konserwacja predykcyjna

- Śledzenie zużycia energii

- Algorytmy redukcji odpadów

Zgodność z przepisami i certyfikacja

Normy środowiskowe

Zgodność z przepisami dotyczącymi ochrony środowiska:

| Typ standardowy | Wymagania | Wdrożenie |

|---|---|---|

| ISO 14001 | Zarządzanie środowiskiem | Podejście systematyczne |

| Przepisy lokalne | Kontrola emisji | Regularne monitorowanie |

| Standardy branżowe | Obsługa materiałów | Szkolenie personelu |

| Zarządzanie odpadami | Prawidłowa utylizacja | Dokumentacja |

Proces certyfikacji

Utrzymanie certyfikatów środowiskowych:

- Regularne audyty

- Szkolenie personelu

- Zarządzanie dokumentacją

- Ciągłe doskonalenie

W PTSMAKE rozumiemy, że względy środowiskowe w formowaniu wtryskowym ABS to nie tylko zgodność z przepisami - to odpowiedzialność i zrównoważony rozwój. Zwracając szczególną uwagę na te aspekty, opracowaliśmy procesy, które utrzymują wysoką jakość przy jednoczesnym minimalizowaniu wpływu na środowisko. Zachęcam producentów do postrzegania kwestii środowiskowych jako okazji do innowacji i ulepszeń, a nie przeszkód w produkcji.

Dowiedz się więcej o wpływie temperatury zeszklenia na formowalność ABS i usprawnij proces formowania. ↩

Poznaj charakterystykę przepływu ABS, aby lepiej zaprojektować formę i zwiększyć wydajność produkcji. ↩

Dowiedz się, w jaki sposób kauczuk butadienowy poprawia właściwości ABS w zakresie odporności na uderzenia i elastyczności. ↩

Dowiedz się, jak ciepło wpływa na właściwości tworzywa ABS i popraw jakość produkcji. ↩

Dowiedz się, jak ABS płynie i odkształca się, aby uzyskać lepszą jakość części podczas formowania wtryskowego. ↩

Dowiedz się więcej o gatunkach materiałów, aby poprawić jakość produktu i zoptymalizować koszty produkcji. ↩

Zrozumienie, w jaki sposób krystalizacja wpływa na właściwości materiału i jego przetwarzanie w celu lepszego wyboru. ↩

Poznaj techniki wykańczania anizotropowego, aby poprawić wygląd i funkcjonalność części ABS. ↩

Zrozumienie skurczu objętościowego w celu skutecznego zapobiegania wypaczeniom podczas formowania wtryskowego ABS. ↩

Zrozumienie elastyczności tworzyw termoplastycznych poprawia dobór materiałów i trwałość produktu w celu uzyskania optymalnych wyników produkcyjnych. ↩

Zrozumienie MFI w celu optymalizacji warunków przetwarzania i poprawy jakości części w formowaniu wtryskowym ABS. ↩

Dowiedz się, jak układy serwohydrauliczne zwiększają wydajność energetyczną w formowaniu wtryskowym. ↩