Tworzywo ABS jest wszędzie wokół nas - od deski rozdzielczej samochodu po klocki LEGO. Ale co sprawia, że ten materiał jest tak wszechstronny? Zastanówmy się, dlaczego producenci tacy jak my w PTSMAKE polegają na ABS od ponad 15 lat w ponad 2000 projektów.

ABS (akrylonitryl-butadien-styren) to wytrzymały, odporny na uderzenia polimer termoplastyczny szeroko stosowany w formowaniu wtryskowym i obróbce CNC. Oferuje doskonałe właściwości mechaniczne, dobrą odporność chemiczną i stabilność wymiarową, dzięki czemu idealnie nadaje się do funkcjonalnych prototypów i części końcowych w różnych branżach.

Chociaż ABS może wydawać się "tylko kolejnym tworzywem sztucznym", jego unikalna kombinacja właściwości czyni go niezbędnym w nowoczesnej produkcji. Widziałem na własne oczy, jak wybór materiału wpływa na sukces produktu - zbadajmy, dlaczego ABS pozostaje materiałem wybieranym pomimo nowszych alternatyw.

Do czego służy tworzywo ABS?

Przejdź się po dowolnej nowoczesnej fabryce lub szpitalu, a znajdziesz ABS ciężko pracujący tam, gdzie inne materiały zawodzą. W PTSMAKE, 40% naszych projektów formowania wtryskowego wykorzystuje ABS - oto dlaczego.

ABS jest stosowany głównie do produkcji części samochodowych, obudów elektronicznych, produktów konsumenckich i sprzętu ochronnego ze względu na jego odporność na uderzenia, skrawalność i opłacalność. Typowe zastosowania obejmują zderzaki samochodowe, obudowy elektronarzędzi i obudowy urządzeń medycznych.

Kluczowe branże wykorzystujące ABS

| Przemysł | Typowe zastosowania | Dlaczego ABS? |

|---|---|---|

| Motoryzacja | Deski rozdzielcze, tapicerka, elementy pasów bezpieczeństwa | Odporność na wibracje i wahania temperatury |

| Elektronika | Klawisze klawiatury, komponenty drukarki | Ochrona przed wyładowaniami elektrostatycznymi |

| Medyczny | Sterylizowalne obudowy, elementy kroplówek | Odporność chemiczna i trwałość |

| Towary konsumpcyjne | Bagażniki, urządzenia kuchenne | Odporność na zarysowania i estetyczne wykończenie |

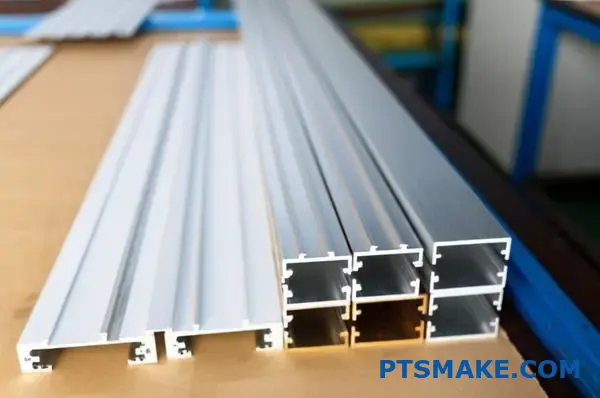

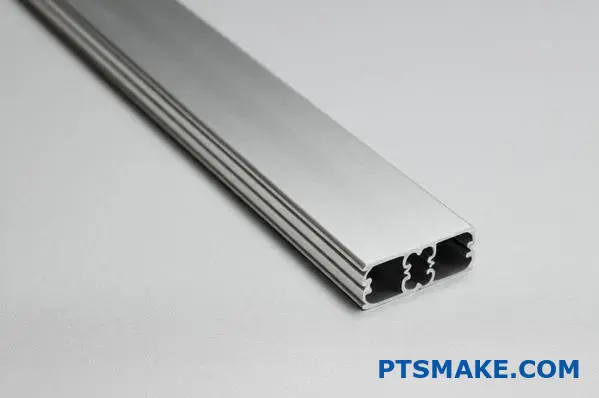

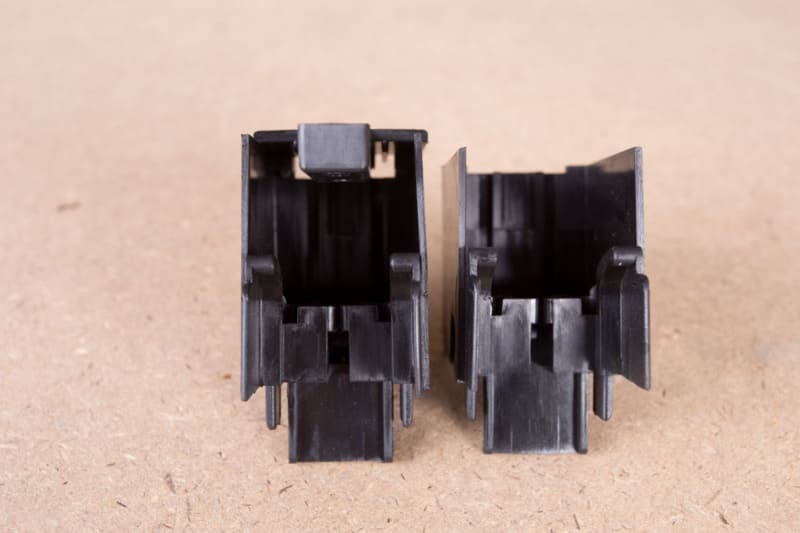

W ubiegłym roku wyprodukowaliśmy 500 000 zacisków kablowych ABS dla klienta z branży robotyki. Udarność materiału na poziomie 7,5 kJ/m² (zgodnie z ASTM D256) zapobiegła awariom w terenie pomimo nieostrożnego obchodzenia się z nim - co jest częstym problemem w przypadku tańszych tworzyw sztucznych.

Nowe zastosowania w 2024 r.

- Ramki do dronów: Lekki (gęstość 1,04 g/cm³), a jednocześnie sztywny

- Filamenty do druku 3D: Niska charakterystyka wypaczania

- ABS z recyklingu: Nowe gatunki z zawartością materiałów pochodzących z recyklingu 30-50%

Niedawno pomogliśmy klientowi przejść z PC/ABS na nowe gatunki ABS na bazie biologicznej, zmniejszając ślad węglowy o 18% bez poświęcania wydajności. Innowacyjność materiałów sprawia, że ABS pozostaje aktualny pomimo obaw związanych z ochroną środowiska.

Jakie są wady ABS?

Żaden materiał nie jest idealny - widziałem, jak projekty kończyły się niepowodzeniem, gdy zespoły przeoczyły ograniczenia ABS. Przyjrzyjmy się kompromisom.

Główne wady ABS obejmują słabą odporność na promieniowanie UV (wymaga dodatków do użytku na zewnątrz), ograniczoną tolerancję na wysokie temperatury (odkształca się powyżej 85 ° C) oraz obawy środowiskowe dotyczące zawartości styrenu. Jest również podatny na pękanie naprężeniowe pod wpływem niektórych chemikaliów.

Podział ograniczeń technicznych

| Własność | Wartość ABS | Porównanie z alternatywami |

|---|---|---|

| Temperatura pracy ciągłej | 70-85°C | PC obsługuje 115°C |

| Odporność na promieniowanie UV | Słaby (wymaga powłoki) | ASA ma naturalną stabilność UV |

| Odporność chemiczna | Niepowodzenia z ketonami | PP lepszy dla rozpuszczalników |

| Możliwość recyklingu | Ograniczony (downcycling) | HDPE łatwiejszy do recyklingu |

W zeszłym kwartale obudowa zewnętrzna ABS klienta uległa awarii po 6 miesiącach z powodu degradacji pod wpływem promieniowania UV. Rozwiązaliśmy to, przechodząc na ASA (akrylowo-styrenowo-akrylonitrylowy) o podobnym przetwarzaniu, ale lepszej odporności na warunki atmosferyczne - lekcja $15k w zakresie wyboru materiału.

Strategie łagodzenia skutków

- Dodaj stabilizatory UV: Dodaje 5-8% do kosztu materiałów

- Metalowe wkładki: Dla obszarów narażonych na duże obciążenia

- Projekty hybrydowe: Połączenie ABS z gumą silikonową

Nasze testy laboratoryjne wykazały, że ABS wypełniony szkłem (20% GF) poprawia temperaturę ugięcia ciepła o 25°C - rozwiązanie, które zastosowaliśmy w czujnikach samochodowych pod maską wymagających tolerancji 110°C.

Jakie są zalety ABS?

Dlaczego ABS pozostaje popularny od ponad 70 lat? Z mojego doświadczenia produkcyjnego wynika, że trzy czynniki sprawiają, że jest on niezastąpiony.

ABS oferuje niezrównaną udarność w niskich temperaturach, doskonałą obrabialność (CNC i formowanie wtryskowe) oraz doskonałe wykończenie powierzchni do malowania/platerowania. Jego zrównoważone właściwości przewyższają wiele tworzyw konstrukcyjnych przy o połowę niższych kosztach.

Analiza kosztów i korzyści

| Czynnik | ABS | PC | PP |

|---|---|---|---|

| Koszt materiału/kg | $2.10 | $4.50 | $1.80 |

| Koszt pleśni | Średni | Wysoki | Niski |

| Czas cyklu | 25s | 35s | 20s |

| Przetwarzanie końcowe | Łatwy | Trudne | Ograniczony |

W przypadku niedawnego zamówienia na 10 000 sztuk obudów urządzeń medycznych, krótszy czas cyklu ABS 30% w porównaniu z PC pozwolił naszemu klientowi zaoszczędzić $8 200 na kosztach produkcji. Nieodłączny połysk materiału wyeliminował również dodatkowe etapy malowania.

Unikalne możliwości

- Galwanizacja: Wykończenie przypominające chrom

- Spawanie ultradźwiękowe: Mocne hermetyczne uszczelnienia

- Opcje tekstury: Od matowego do wysokiego połysku

Opracowaliśmy teksturowany panel ABS dla producenta luksusowych samochodów, który dorównuje estetyce prawdziwego drewna przy 1/3 wagi. Projekt zdobył nagrodę za wzornictwo, spełniając jednocześnie rygorystyczne specyfikacje motoryzacyjne.

Czy tworzywo ABS jest dobrej jakości?

Jakość zależy od zastosowania - zatwierdziłem ABS dla prototypów NASA, ale odrzuciłem go dla komponentów platform wiertniczych. Oceniajmy obiektywnie.

ABS jest uważany za dobrej jakości do zamierzonych zastosowań, jeśli jest odpowiednio określony. Spełnia on normy ISO 2580-1 ze stałymi właściwościami mechanicznymi, ale wymaga dodatków do ekstremalnych warunków. Jakość różni się znacznie między gatunkami ogólnymi i technicznymi.

Wskaźniki jakości dla ABS

| Parametr | Dopuszczalny zakres | Metoda badania |

|---|---|---|

| Wytrzymałość na rozciąganie | 40-50 MPa | ASTM D638 |

| Siła uderzenia | 200-400 J/m | ISO 179 |

| Wskaźnik przepływu stopu | 1,5-25 g/10 min | ASTM D1238 |

| Stabilność wymiarowa | Skurcz ±0,5% | Wewnętrzna kontrola jakości |

Nasze kontrole materiałów przychodzących obejmują spektroskopię XRF w celu weryfikacji składu żywicy. W zeszłym miesiącu odrzuciliśmy partię "ABS+", która okazała się być HIPS z dodatkami - powszechna sztuczka dostawców polegająca na cięciu kosztów.

Kiedy wybrać ABS

- Funkcjonalne prototypy85% naszych szybkich prototypów wykorzystuje ABS

- Części odporne na uderzenia: Lepsze niż PP lub PE

- Elementy estetyczne: Lepszy niż większość tworzyw konstrukcyjnych

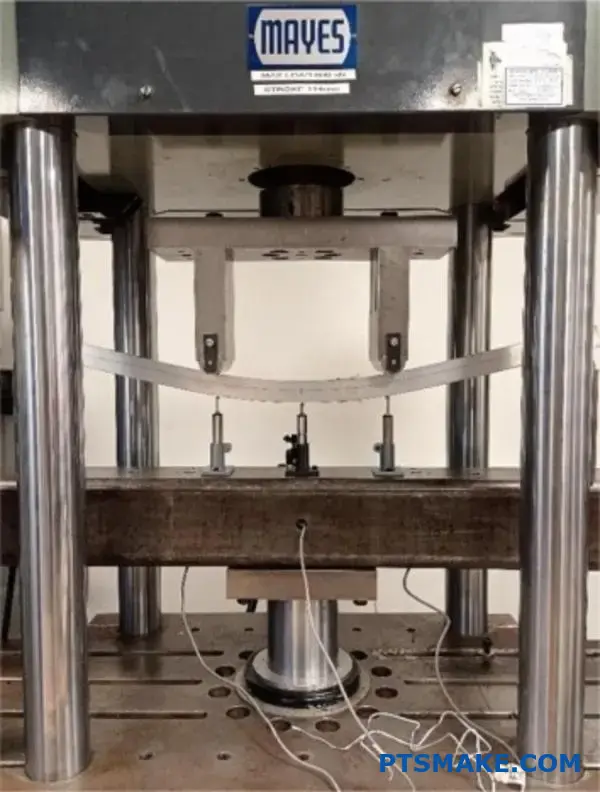

Studium przypadku: Nasz klient potrzebował 500 obudów kamer odpornych na upadki z wysokości 1 metra. ABS (ścianka 5 mm) przeszedł ponad 200 testów upadku w porównaniu ze 150 awariami PC. Projekt trwał 18 miesięcy bez żadnych zwrotów.

Czy tworzywo ABS jest takie samo jak HDPE?

Jabłka i pomarańcze - widziałem projekty wykolejone przez to zamieszanie. Wyjaśnijmy to za pomocą twardych danych.

ABS i HDPE różnią się zasadniczo pod względem składu chemicznego (amorficzny vs. półkrystaliczny), właściwości i zastosowań. ABS oferuje lepszą sztywność i wykończenie powierzchni, podczas gdy HDPE wyróżnia się odpornością chemiczną i właściwościami bariery dla wilgoci.

Porównanie Head-to-Head

| Własność | ABS | HDPE |

|---|---|---|

| Gęstość | 1,04 g/cm³ | 0,95 g/cm³ |

| Maksymalna temperatura | 85°C | 80°C |

| Siła uderzenia | 200-400 J/m | 50-150 J/m |

| Odporność chemiczna | Słabe vs oleje | Doskonały |

| Koszt | $$ | $ |

Pomogliśmy klientowi z branży opakowań w przejściu z HDPE na ABS do produkcji pojemników na kosmetyki. Wzrost kosztów materiału o 15% został zrekompensowany przez redukcję o 60% etapów wykańczania po formowaniu.

Wytyczne dotyczące wyboru materiałów

Wybierz ABS, gdy:

- Wymaga malowania/powlekania

- Wymagają sztywności strukturalnej

- Przewidywanie obciążeń udarowych

Wybierz HDPE, gdy:

- Spodziewane narażenie chemiczne

- Krytyczna bariera dla wilgoci

- Wysoka wrażliwość na koszty

Nasza zasada: ABS dla "powierzchni pokazowych", HDPE dla "powierzchni funkcjonalnych". W projekcie urządzenia medycznego połączono oba te materiały - obudowę z ABS z kanałami cieczy z HDPE - uzyskując optymalną wydajność.

Czy plastik ABS jest lepszy niż PVC?

Odpowiedź zależy od definicji słowa "lepszy" - ja stosowałem oba materiały w różnych projektach.

ABS generalnie przewyższa PVC pod względem odporności na uderzenia i skrawalności, podczas gdy PVC wyróżnia się odpornością chemiczną i ognioodpornością. ABS jest preferowany do elementów konstrukcyjnych, PVC do przechowywania chemikaliów i przewodów elektrycznych.

Tabela porównawcza wydajności

| Charakterystyka | ABS | PVC |

|---|---|---|

| Siła uderzenia | 200-400 J/m | 20-50 J/m |

| Temperatura ciągła | 70-85°C | 55-60°C |

| Ocena płomienia | HB (UL94) | V-0 (UL94) |

| Obróbka skrawaniem | Łatwy (niskotopliwy) | Trudne (uwalnia HCl) |

| Koszt | $$ | $ |

Pomogliśmy klientowi z branży wodno-kanalizacyjnej wymienić elementy odpływowe z PVC na ABS, zmniejszając liczbę uszkodzeń 73% w zimnym klimacie. Zmiana wymagała modyfikacji oprzyrządowania, ale zapewniła długoterminową niezawodność.

Ramy decyzyjne

Priorytet ABS Jeśli:

- Praca w temperaturze poniżej -20°C

- Spodziewane skutki fizyczne

- Potrzeba obróbki CNC

Priorytet PVC Jeśli:

- Postępowanie z kwasami/alkaliami

- Wymagana odporność ogniowa

- Ograniczony budżet

Nasz zespół opracował zawór hybrydowy wykorzystujący korpus z ABS i uszczelki z PVC - rozwiązanie to wytrzymało zarówno narażenie chemiczne, jak i naprężenia mechaniczne lepiej niż każdy z tych materiałów z osobna.

Dlaczego rury ABS nie są już używane?

To powszechne błędne przekonanie wymaga wyjaśnienia - rury ABS nadal dominują w określonych zastosowaniach pomimo ograniczeń regionalnych.

Zastosowanie rur ABS w instalacjach wodno-kanalizacyjnych spadło ze względu na słabą odporność na promieniowanie UV i obawy dotyczące długoterminowej trwałości pod ciśnieniem. Jednak nadal jest szeroko stosowany w systemach kanalizacyjnych i motoryzacyjnych, gdzie wyróżnia się odpornością na uderzenia.

Regionalne wzorce użytkowania

| Region | Status rury ABS | Użycie podstawowe |

|---|---|---|

| Ameryka Północna | Ograniczenia w hydraulice | Systemy DWV |

| Europa | Ograniczone do bezciśnieniowych | Motoryzacja |

| Azja | Rosnąca adopcja | Przewody elektryczne |

W zeszłym roku dostarczyliśmy 8 km rur osłonowych ABS dla japońskiego projektu kolejowego. Odporność materiału na wibracje przewyższyła metalowe alternatywy, jednocześnie zmniejszając wagę o 40%.

Techniczne przyczyny spadku

- Uszkodzenia stawów: Większa rozszerzalność cieplna w porównaniu z PVC

- Degradacja UV: Wymaga powłok ochronnych

- Zgodność z kodeksem: Zakazane w niektórych stanach USA po 2005 r.

Nasze rozwiązanie dla kanadyjskiego klienta obejmowało współwytłaczane rury ABS z zewnętrznymi warstwami odpornymi na promieniowanie UV. Wydłużyło to żywotność na zewnątrz z 5 do ponad 15 lat, przy jednoczesnym spełnieniu lokalnych przepisów.

Czy plastik ABS jest słaby?

Wytrzymałość jest względna - widziałem części ABS, które w określonych sytuacjach wytrzymywały dłużej niż elementy metalowe.

ABS nie jest z natury słaby, ale ma niższą wytrzymałość na rozciąganie niż metale lub tworzywa sztuczne wzmocnione włóknami. Jego prawdziwa wartość leży w absorpcji uderzeń - 3 mm arkusz ABS może wytrzymać uderzenia o sile 20 J, które mogłyby rozbić szkło lub wgnieść aluminium.

Tabela porównawcza wytrzymałości

| Materiał | Wytrzymałość na rozciąganie | Siła uderzenia |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminium 6061 | 310 MPa | 3 kJ/m² |

| Poliwęglan | 70 MPa | 60 kJ/m² |

| Stal A36 | 400 MPa | 20 kJ/m² |

Klient z branży robotyki zamienił aluminium na ABS dla nienośnych wsporników, zmniejszając wagę części o 65% przy zachowaniu wystarczającej wytrzymałości na 10-letni okres użytkowania.

Zwiększenie wytrzymałości ABS

- Dodatki z włókna szklanego: Zwiększa wytrzymałość na rozciąganie o 50%

- Grubość ścianki: Każdy 1 mm dodaje ~8 MPa

- Optymalizacja projektu: Żebra i kliny

Nasi inżynierowie przeprojektowali obudowę przekładni ABS przy użyciu optymalizacji topologicznej - uzyskali 92% pierwotnej wytrzymałości przy użyciu 30% mniej materiału. Klient zaoszczędził $4.50/szt. na kosztach produkcji.

Czy plastik ABS łatwo pęka?

Pękanie zależy od czynników środowiskowych - odpowiednia konstrukcja zapobiega temu powszechnemu trybowi awarii.

ABS jest odporny na pęknięcia udarowe, ale może powodować pęknięcia naprężeniowe pod wpływem niektórych chemikaliów (takich jak aceton) lub długotrwałych obciążeń. Odpowiedni dobór materiału i konstrukcja znacznie zmniejszają ryzyko pęknięć.

Strategie zapobiegania pęknięciom

| Czynnik ryzyka | Rozwiązanie | Skuteczność |

|---|---|---|

| Narażenie chemiczne | Używaj gatunków odpornych na chemikalia | Redukcja 80% |

| Obciążenia statyczne | Dodaj żebra podpierające | Ulepszenie 70% |

| Cykl temperaturowy | Obejmuje złącza kompensacyjne | 65% dłuższa żywotność |

| Ekspozycja na promieniowanie UV | Nakładanie powłok ochronnych | Ochrona 90% |

Rozwiązaliśmy problem pęknięć w uchwycie urządzenia medycznego, przechodząc na SAN (styren akrylonitrylowy) - podobny proces przetwarzania do ABS, ale lepsza odporność na pękanie naprężeniowe. Liczba awarii w terenie spadła z 12% do 0,3%.

Protokoły testowania

- Środowiskowe testy warunków skrajnych: 500+ godzin

- Chemiczne testy zanurzeniowe: 30-dniowa ekspozycja

- Ładowanie cykliczne: 100 000+ cykli

Nasz zespół ds. jakości wykorzystuje cyfrową korelację obrazu do mapowania koncentracji naprężeń - pomogło to w przeprojektowaniu ramienia drona z ABS, aby wytrzymać wibracje 5G bez pękania.

Czy ABS topi się na słońcu?

Topnienie nie jest głównym problemem - ale ekspozycja na słońce powoduje inne krytyczne problemy.

ABS nie topi się w bezpośrednim świetle słonecznym (typowe temperatury powierzchni osiągają 70-80°C), ale długotrwała ekspozycja na promieniowanie UV powoduje degradację powierzchni, blaknięcie koloru i kruchość. Prawidłowa stabilizacja utrzymuje wydajność na zewnątrz.

Oś czasu degradacji UV

| Czas trwania ekspozycji | Efekty |

|---|---|

| 6 miesięcy | Rozpoczyna się żółknięcie |

| 12 miesięcy | Spękanie powierzchni |

| 24 miesiące | 40% utrata udarności |

| 60 miesięcy | Całkowita kruchość |

Uratowaliśmy nieudany projekt kiosku zewnętrznego, obtryskując ABS odpornym na promieniowanie UV TPU. Rozwiązanie to zwiększyło koszt o $0,25/część, ale wydłużyło żywotność z 2 do 10 lat.

Porównanie metod ochrony

| Metoda | Wzrost kosztów | Wydłużenie czasu życia |

|---|---|---|

| Dodatki UV | 8% | 3-5 lat |

| Powłoki ochronne | 15% | 5-8 lat |

| Współwytłaczanie | 25% | 10+ lat |

Nasi naukowcy zajmujący się materiałami opracowali dodatek nano-gliny, który zmniejsza degradację UV o 60% przy koszcie tylko 5% - obecnie stosowany we wszystkich naszych mieszankach ABS do zastosowań zewnętrznych.

Czy ABS stopi się we wrzącej wodzie?

Odporność na temperaturę definiuje ograniczenia ABS - przeanalizujmy rzeczywiste dane.

ABS zaczyna mięknąć w temperaturze 90-100°C i odkształca się we wrzącej wodzie (100°C). Nie zaleca się ciągłego użytkowania w temperaturze powyżej 85°C, chyba że używane są gatunki wysokotemperaturowe lub podpory konstrukcyjne.

Dane dotyczące temperatury

| Stan | Zachowanie ABS |

|---|---|

| 70°C | Brak deformacji |

| 85°C | Lekkie wypaczenie |

| 100°C | Widoczne zniekształcenia |

| 120°C | Rozpoczyna się topnienie |

Rozwiązaliśmy problem awarii komponentów zmywarki, przechodząc na stabilizowany termicznie ABS (HDT 110°C). Wzrost ceny o $0,40/kg zapobiegł roszczeniom gwarancyjnym w wysokości $12,000 rocznie.

Alternatywne rozwiązania wysokotemperaturowe

- Mieszanki ABS/PC: Do 125°C

- PPSU: 180°C w trybie ciągłym

- PEI: 170°C z lepszą wytrzymałością

W przypadku zaworu parowego nałożyliśmy warstwę ABS z powłoką ceramiczną - uzyskaliśmy odporność na temperaturę 130°C przy 1/3 kosztów alternatywnych rozwiązań z PEEK. Przeszedł testy 5000 cykli.

Jaka jest żywotność plastiku ABS?

Przewidywanie długości życia wymaga zrozumienia czynników środowiskowych - podzielę się wynikami naszych testów przyspieszonego starzenia.

Prawidłowo stabilizowany ABS wytrzymuje 15-25 lat w pomieszczeniach, ale ekspozycja na zewnątrz skraca żywotność do 5-8 lat. Krytyczne czynniki obejmują ekspozycję na promieniowanie UV, kontakt chemiczny i poziomy naprężeń mechanicznych.

Macierz szacowania długości życia

| Środowisko | Oczekiwana długość życia |

|---|---|

| Kryty, kontrolowany | 20+ lat |

| Na zewnątrz, w cieniu | 10-15 lat |

| Na zewnątrz, bezpośrednie słońce | 5-8 lat |

| Narażenie chemiczne | 2-5 lat |

Nasze 15-letnie dane terenowe pokazują, że elementy wykończenia samochodowego ABS zachowują pierwotną wytrzymałość na uderzenia 85%, gdy są chronione systemami lakierniczymi. Części niepomalowane ulegają degradacji 3x szybciej.

Przedłużenie żywotności ABS

- Dodaj stabilizatory UV: +5 lat na zewnątrz

- Unikaj koncentracji stresu: +40% trwałość zmęczeniowa

- Regularne czyszczenie: Zapobiega gromadzeniu się chemikaliów

Na nasze komponenty ABS klasy morskiej udzielamy 10-letniej gwarancji - dzięki opatentowanym pakietom stabilizującym i minimalnej grubości ścianki wynoszącej 2 mm.

Czy ABS jest wodoodporny?

Wodoodporność różni się od wodoszczelności - wyjaśnijmy to za pomocą danych testowych.

ABS jest wodoodporny (absorpcja wody 0,2-0,4%), ale nie jest w pełni wodoodporny. Długotrwałe zanurzenie powoduje zmiany wymiarowe do 0,5% - akceptowalne dla większości zastosowań z wyjątkiem precyzyjnych elementów podwodnych.

Skutki narażenia na działanie wody

| Czas trwania | Wpływ |

|---|---|

| 24 godziny | 0.1% rozszerzenie |

| 1 Tydzień | 0.3% rozszerzenie |

| 1 Miesiąc | 0.45% rozszerzenie |

| 1 rok | 0.5% (równowaga) |

Zaprojektowaliśmy obudowy baterii ABS do podwodnych dronów z silikonowymi uszczelkami - przeszły testy głębokości 100 m pomimo naturalnej higroskopijności materiału. Kluczem było umożliwienie kontrolowanej ekspansji.

Techniki hydroizolacji

- Uszczelnienie powierzchniowe: Powłoki silikonowe

- Warstwy barierowe: Folie współwytłaczane

- Rekompensata za projekt: Pozwolić na opuchliznę

Nasi klienci z branży morskiej stosują ABS o wymiarach o 0,5 mm większych, aby uwzględnić absorpcję wody - ostateczny montaż następuje po 48-godzinnym kondycjonowaniu w wodzie w celu precyzyjnego dopasowania.

Czy ABS nadaje się do użytku na zewnątrz?

Przydatność na zewnątrz wymaga modyfikacji - oto nasze sprawdzone podejście.

Standardowy ABS nie nadaje się do długotrwałego użytku na zewnątrz ze względu na wrażliwość na promieniowanie UV, ale stabilizowane gatunki (UV-ABS) z powłokami ochronnymi działają dobrze przez 5-10 lat w umiarkowanym klimacie.

% [Plastikowa obudowa wtyczki przemysłowej PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS w zastosowaniach zewnętrznych")

Poprawa wydajności na świeżym powietrzu

| Metoda | Wpływ na koszty | Długość życia |

|---|---|---|

| Gatunki stabilizowane promieniami UV | +10% | 5-7 lat |

| Powłoki ochronne | +15% | 7-10 lat |

| Pigmentacja | +5% | 3-5 lat |

| Współwytłaczanie | +25% | 10+ lat |

Nasza formuła UV-ABS (zgłoszona do opatentowania) wykorzystuje stabilizatory światła z aminami hamującymi (HALS) - testy terenowe wykazały utratę połysku <5% po 3 latach ekspozycji na słońce na Florydzie.

Rozwiązania branżowe

- Budowa: Współwytłaczane panele ABS/PMMA

- Motoryzacja: Systemy malarskie z lakierami bezbarwnymi UV

- Towary konsumpcyjne: Barwienie w formie

W niedawnym projekcie siedziska stadionowego wykorzystano współwytłaczany ABS z zewnętrzną warstwą ASA - uzyskano 10-letnią gwarancję przy wzroście kosztów o zaledwie 12% w porównaniu ze standardowym ABS.

Wnioski

ABS pozostaje kamieniem węgielnym w nowoczesnej produkcji, jeśli jest odpowiednio dobrany. Unikalna równowaga między odpornością na uderzenia, skrawalnością i opłacalnością czyni go idealnym do zastosowań od wnętrz samochodowych po urządzenia medyczne. Podczas gdy pojawiają się nowsze materiały, ABS nadal ewoluuje dzięki zaawansowanym technikom stabilizacji i formułom hybrydowym. W PTSMAKE wykorzystaliśmy ponad 15-letnie doświadczenie w zakresie materiałów, aby pomóc klientom zmaksymalizować potencjał ABS, jednocześnie łagodząc jego ograniczenia poprzez inteligentne innowacje w zakresie projektowania i przetwarzania.