Czy kiedykolwiek miałeś do czynienia z opóźnieniem projektu, ponieważ dostarczenie niestandardowych części trwało tygodnie? A może zmagałeś się z niespójną jakością, która wymusiła przeprojektowanie w ostatniej chwili? Te frustracje są bardziej dotkliwe, gdy zbliżają się terminy, a budżety się kurczą. Profile aluminiowe obiecują wydajność, ale nierzetelni dostawcy często zamieniają potencjalne rozwiązania w nowe bóle głowy.

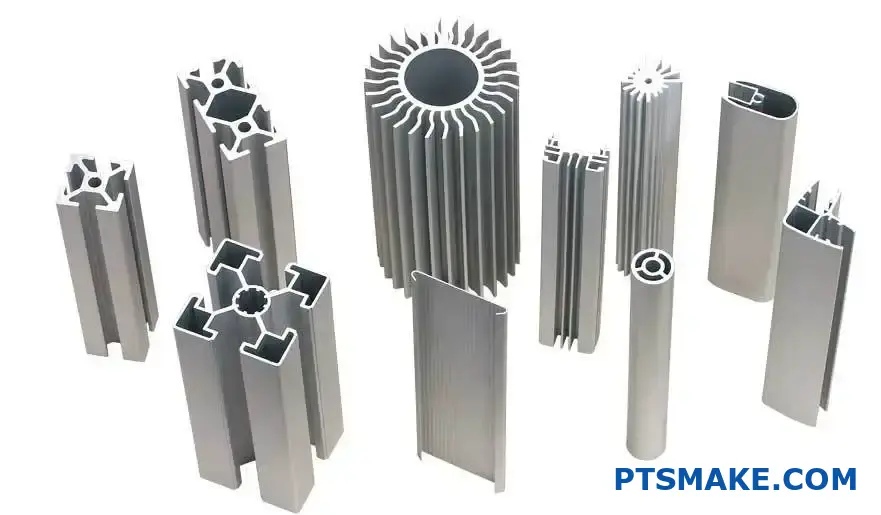

Profil aluminiowy to wytłoczka metalowa utworzona przez przetłoczenie rozgrzanego aluminium przez matrycę. Te lekkie, odporne na korozję komponenty tworzą ramy strukturalne w branżach takich jak motoryzacja, lotnictwo i robotyka.

Mogłoby się wydawać, że wszystkie profile aluminiowe są wymienne - dopóki niedopasowana tolerancja nie wykolei linii montażowej. Prawda? Nie każdy dostawca rozumie, w jaki sposób gatunki stopów, obróbka powierzchni i właściwości termiczne wpływają na rzeczywistą wydajność. Przeanalizujmy, co sprawia, że profile aluminiowe działają (lub zawodzą) w krytycznych zastosowaniach i jak uniknąć kosztownych błędów.

Jak mocny jest profil aluminiowy?

Czy kiedykolwiek zdarzyło Ci się zaprojektować produkt tylko po to, by odkryć, że aluminiowa rama wygina się pod nieoczekiwanym obciążeniem? Albo, co gorsza, doświadczyłeś kosztownych opóźnień, ponieważ wytrzymałość materiału nie zgadzała się z Twoimi obliczeniami? Te frustracje są nie tylko niewygodne; ujawniają krytyczne luki w zrozumieniu tego, co profile aluminiowe mogą naprawdę wytrzymać.

Profile aluminiowe osiągają wytrzymałość od 70 MPa do 600 MPa, w zależności od składu stopu, procesów odpuszczania i konstrukcji. Ich stosunek wytrzymałości do masy często przewyższa stal w zastosowaniach wymagających lekkiej wytrzymałości, ale tylko wtedy, gdy są prawidłowo zaprojektowane.

Przełamywanie wytrzymałości profili aluminiowych

1. Nauka stojąca za metalem

Aluminium czerpie swoją wytrzymałość z wiązań atomowych i ruch dyslokacji1. Czyste aluminium jest miękkie, ale dodanie pierwiastków takich jak magnez czy krzem zakłóca te dyslokacje, czyniąc materiał twardszym. Na przykład:

| Seria Alloy | Kluczowe elementy | Typowa wytrzymałość na rozciąganie (MPa) | Typowe zastosowania |

|---|---|---|---|

| 6000 | Mg, Si | 150-310 | Ramy konstrukcyjne |

| 7000 | Zn | 350-600 | Komponenty lotnicze i kosmiczne |

| 1000 | Brak (99%+ Al) | 70-110 | Listwy ozdobne |

W PTSMAKE obrabialiśmy profile z tych stopów dla robotyki i urządzeń medycznych. Niedawny projekt wymagał aluminiowego ramienia 7075-T6 dla robota przemysłowego - musiało ono wytrzymać naprężenia 480 MPa, ważąc jednocześnie 40% mniej niż stalowe alternatywy.

2. Jak geometria zwiększa siłę

Kształt profilu to nie tylko kwestia estetyki:

- Hollow vs. Solid: Wydrążone sekcje zmniejszają wagę bez poświęcania sztywności. Wydrążony profil 50x50 mm jest 3,2 razy bardziej odporny na zginanie niż pełny pręt o tej samej wadze.

- Rozmieszczenie żeber: Strategicznie rozmieszczone żebra (tak cienkie jak 1,5 mm w naszych prototypach obrabianych CNC) mogą zwiększyć sztywność skrętną o 70%.

3. Ukryta słabość: Czynniki termiczne i chemiczne

Wytrzymałość aluminium spada o 15-25% w temperaturze 150°C. Kiedyś przeprojektowaliśmy mocowanie czujnika samochodowego po odkryciu, że ciepło otoczenia silnika zmiękczyło oryginalny profil 6061-T6. Podobnie, słone środowisko przyspiesza korozję, o ile nie jest anodowane lub powlekane - lekcja wyciągnięta z projektów robotyki przybrzeżnej.

4. Metody testowania, które mają znaczenie

Nie należy polegać wyłącznie na wartościach z arkusza danych:

- Testowanie twardości: Szybkie, ale powierzchowne (np. skala Brinella)

- Próba rozciągania: Ujawnia rzeczywistą wydajność i wytrzymałość graniczną

- Testy zmęczeniowe: Krytyczne dla części poddawanych obciążeniom cyklicznym

Nasze laboratorium wykorzystuje cyfrową korelację obrazów do mapowania rozkładu naprężeń - technika ta ujawniła nierówne ścieżki obciążenia w ramie drona, co skłoniło do przeprojektowania, które podwoiło jego żywotność.

5. Kiedy silniejszy nie znaczy lepszy

Stopy o wysokiej wytrzymałości, takie jak 7075, kosztują 2-3 razy więcej niż 6061 i są trudniejsze w obróbce. W przypadku projektu obudowy elektroniki użytkowej, przejście z 7075 na 6061 pozwoliło zaoszczędzić 22% na kosztach materiałowych bez wpływu na wydajność - ponieważ w projekcie wykorzystano inteligentne żebrowanie.

Ile jest rodzajów profili aluminiowych?

Czy kiedykolwiek spotkałeś się z nieoczekiwanymi opóźnieniami projektu, ponieważ wybrałeś niewłaściwy profil aluminiowy? Albo odkryłeś w połowie produkcji, że wybrany stop nie jest w stanie wytrzymać wymaganego obciążenia? Takie frustracje są nie tylko niewygodne - mogą wykoleić harmonogramy i zrujnować budżety.

Istnieją 4 podstawowe metody klasyfikacji profili aluminiowych: według składu stopu, kształtu przekroju, obróbki powierzchni i zastosowania przemysłowego. Każda kategoria zawiera wiele podtypów zaprojektowanych dla określonych wymagań wydajnościowych i przypadków użycia.

Podział klasyfikacji profili aluminiowych

Przyjrzyjmy się każdemu systemowi klasyfikacji przez pryzmat praktycznych potrzeb produkcyjnych:

1. Różnice w składzie stopów

Seria stopów aluminium określa podstawowe właściwości materiału. W PTSMAKE regularnie pracujemy z tymi kluczowymi typami:

| Seria | Kluczowe elementy | Wytrzymałość na rozciąganie | Typowe zastosowanie |

|---|---|---|---|

| 1000 | 99%+ Al | 70-110 MPa | Listwy ozdobne |

| 6000 | Mg + Si | 150-310 MPa | Ramy konstrukcyjne |

| 7000 | Zn + Mg | 350-500 MPa | Komponenty lotnicze i kosmiczne |

Seria 6000 (w szczególności 6061 i 6063) stanowi 68% profili przemysłowych ze względu na optymalną równowagę między wytrzymałością i plastycznością. Zauważyliśmy jednak, że wielu klientów pomija korzyści płynące z utwardzanie wydzieleniowe2 ze stopów serii 7000 do zastosowań wymagających wysokich obciążeń.

2. Opcje geometrii przekroju poprzecznego

Kształty profili mają bezpośredni wpływ na funkcjonalność i wydajność montażu:

Standardowe kształty

- Profile z rowkami teowymi (modułowe systemy ramowe)

- Belki dwuteowe (wsparcie strukturalne)

- Kanały w kształcie litery U (ochrona krawędzi)

Kształty niestandardowe

Niedawno opracowaliśmy sześciokątny profil z wydrążonym rdzeniem z wewnętrznymi kanałami chłodzącymi dla klienta z branży robotyki, zmniejszając wagę komponentu o 40% w porównaniu z częściami z litego aluminium.

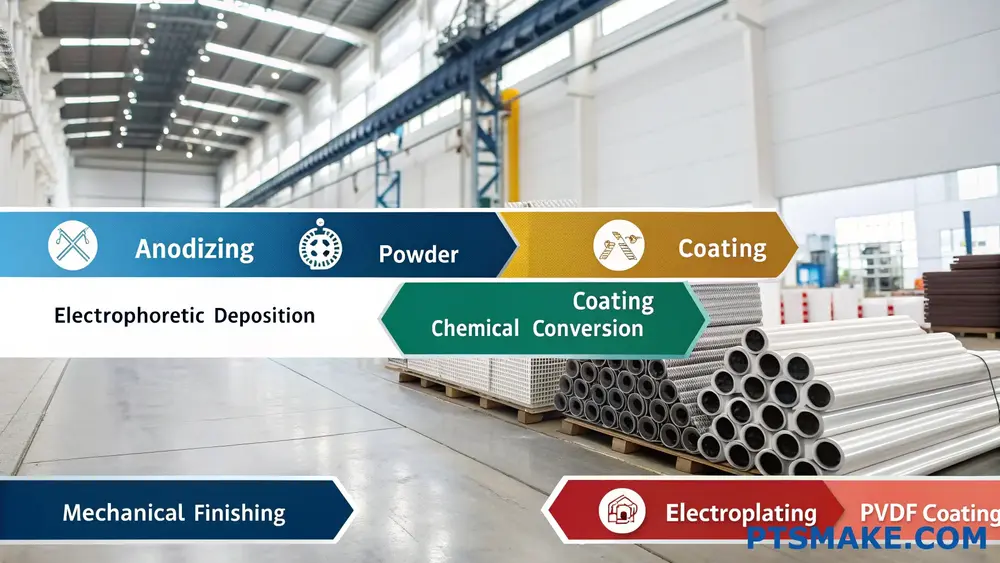

3. Metody obróbki powierzchni

Różne wykończenia służą różnym celom:

| Leczenie | Grubość | Odporność na korozję | Współczynnik kosztów |

|---|---|---|---|

| Anodowanie | 5-25 μm | Doskonały | $$$ |

| Malowanie proszkowe | 60-120 μm | Dobry | $$ |

| Polerowanie mechaniczne | NIE DOTYCZY | Słaby | $ |

W przypadku projektów związanych ze sprzętem medycznym często zalecamy elektropolerowanie - proces, który usuwa zanieczyszczenia z powierzchni, jednocześnie poprawiając jej właściwości. odporność mikrobiologiczna2.

4. Projekty specyficzne dla aplikacji

Różne branże wymagają specjalistycznych profili:

Architektoniczny

Systemy przekładek termicznych z wkładkami poliamidowymi (przewodność cieplna 0,24 W/m-K)Motoryzacja

Systemy zarządzania zderzeniami wykorzystujące stopy AA7003 (pochłanianie energii do 35 kJ)Elektronika

Obudowy ekranowane EMI z powłokami przewodzącymi (tłumienie 60 dB przy 1 GHz)

Nasz zespół niedawno pomógł klientowi przeprojektować system montażu paneli słonecznych przy użyciu profili 6063-T6, skracając czas instalacji o 30% przy jednoczesnym zachowaniu wymagań certyfikacji IEC 61215.

Krytyczne czynniki wyboru

Doradzając klientom PTSMAKE, kładziemy nacisk na trzy często pomijane kwestie:

Kompatybilność z rozszerzalnością cieplną

Współczynnik rozszerzalności aluminium wynoszący 23 μm/m-°C musi być zgodny z łączonymi materiałami.

Przykład: Elementy złączne ze stali nierdzewnej (17 μm/m-°C) wymagają kompensacji termicznejDodatki na obróbkę skrawaniem

Zalecane tolerancje dla typowych procesów:Proces Tolerancja (±) Frezowanie CNC 0,05 mm Wiercenie 0,1 mm Cięcie laserowe 0,2 mm Zgodność z przepisami

- ASTM B221 dla wytłoczek ogólnych

- AMS 4152 do zastosowań w przemyśle lotniczym

- EN 755-9 dla rynków europejskich

Nasz zakład z certyfikatem ISO 9001 utrzymuje oddzielne linie produkcyjne dla profili klasy medycznej (ISO 13485) i motoryzacyjnej (IATF 16949), aby zapobiec zanieczyszczeniu krzyżowemu - kluczowy szczegół, który wielu dostawców pomija.

Gdzie stosowane są profile aluminiowe?

Czy kiedykolwiek miałeś do czynienia z projektem, w którym elastyczność materiału i integralność strukturalna nie mogły współistnieć? Albo walczyłeś o zrównoważenie lekkiej konstrukcji z trwałością w zastosowaniach przemysłowych? Wyzwania te są powszechne, ale co jeśli istnieje materiał, który rozwiązuje je wszystkie?

Profile aluminiowe to wytłaczane kształty stosowane w różnych gałęziach przemysłu ze względu na ich lekkość, odporność na korozję i elastyczność projektowania. Od fasad budynków po tace akumulatorów pojazdów elektrycznych, umożliwiają one ekonomiczne, zrównoważone rozwiązania dla złożonych potrzeb inżynieryjnych.

Kluczowe branże wykorzystujące profile aluminiowe

1. Budownictwo i architektura

Profile aluminiowe dominują w nowoczesnym budownictwie ze względu na ich zdolność adaptacji i trwałość.

Zastosowania:

- Ściany osłonowe i ramy okienne: Ich odporność na korozję zapewnia dziesiątki lat pracy w trudnych warunkach pogodowych.

- Podpory strukturalne: Wysoki stosunek wytrzymałości do masy zmniejsza obciążenie budynków przy jednoczesnym zachowaniu bezpieczeństwa.

- Systemy montażu paneli słonecznych: Lekki, ale wystarczająco wytrzymały, aby wytrzymać obciążenia środowiskowe.

W PTSMAKE dostarczyliśmy niestandardowe profile aluminiowe do projektów drapaczy chmur w Europie, osiągając tolerancje tak wąskie jak ±0,05 mm dla bezszwowego montażu.

2. Motoryzacja i transport

Przejście na pojazdy elektryczne (EV) spowodowało gwałtowny wzrost popytu na profile aluminiowe.

Zastosowania krytyczne:

| Zastosowanie | Klasa aluminium | Kluczowa zaleta |

|---|---|---|

| Obudowy akumulatorów do pojazdów elektrycznych | 6061-T6 | Zarządzanie temperaturą i bezpieczeństwo zderzeniowe |

| Elementy podwozia | 7075 | Redukcja wagi bez utraty wytrzymałości |

| Radiatory | 6063 | Zoptymalizowany przewodność cieplna3 |

Nasz zespół opracował niedawno modułowy system tac akumulatorów wykorzystujący profile 6061-T6, skracając czas montażu klienta o 30% przy jednoczesnym zmniejszeniu masy o 15% w porównaniu z alternatywnymi rozwiązaniami stalowymi.

3. Elektronika i robotyka

Precyzja nie podlega tutaj negocjacjom. Profile aluminiowe zapewniają:

- Ekranowanie EMI dla wrażliwych komponentów

- Rozpraszanie ciepła dla wysokowydajnych procesorów

- Sztywne ramy dla robotów współpracujących

Startup z branży robotyki, z którym współpracowaliśmy, potrzebował 2-metrowego profilu ramienia robota z 12 wewnętrznymi kanałami chłodzącymi. Używając obrabianego CNC aluminium 6063, osiągnęliśmy tolerancję prostoliniowości 0,1 mm krytyczną dla dokładności pozycjonowania.

4. Maszyny przemysłowe

Obrabialność aluminium sprawia, że idealnie nadaje się ono do niestandardowych ram maszyn, systemów przenośników i urządzeń automatyki.

Dlaczego inżynierowie wybierają aluminium:

- Modułowość: Profile z rowkami teowymi umożliwiają szybką rekonfigurację.

- Higiena: Nieporowate powierzchnie spełniają standardy FDA dla żywności/farmaceutyków.

- Efektywność kosztowa: Niższe koszty obróbki w porównaniu ze stalą nierdzewną.

Uwagi projektowe dotyczące profili aluminiowych

Przewodnik wyboru materiałów

| Wymóg | Zalecany stop | Uwagi |

|---|---|---|

| Wysoka wytrzymałość | 7075 | Klasa lotnicza, mniej odporna na korozję |

| Kompatybilność spawalnicza | 6061 | Wymaga obróbki cieplnej po spawaniu |

| Wykończenie anodowe | 6063 | Doskonała jednorodność powierzchni |

Normy tolerancji

- Komercyjne±0,5 mm (zastosowania konstrukcyjne)

- Precyzja±0,1 mm (robotyka, optyka)

- Wysoka dokładność±0,05 mm (specjalność PTSMAKE dla medycyny/samochodu)

Czynniki zrównoważonego rozwoju

Profile aluminiowe wspierają produkcję okrągłą:

- 95% nadaje się do recyklingu bez utraty właściwości

- Niższy ślad węglowy w porównaniu z produkcją materiałów pierwotnych

- Lekkość zmniejsza emisję zanieczyszczeń podczas transportu

Badanie z 2023 r. wykazało, że wykorzystanie profili aluminiowych z recyklingu w produkcji pojazdów elektrycznych zmniejsza emisje w całym cyklu życia o 72% w porównaniu z tradycyjnymi metodami.

Dlaczego warto współpracować z PTSMAKE?

- Prędkość: Czas realizacji prototypów w naszym zakładzie w Shenzhen wynosi 5-7 dni.

- Skala: Roczna zdolność produkcyjna ponad 12 000 ton metrycznych.

- Certyfikaty: ISO 9001, IATF 16949 i AS9100D.

W ostatnim kwartale dostarczyliśmy 8000 obudów aluminiowych obrabianych CNC dla niemieckiego producenta urządzeń medycznych, utrzymując jakość bez wad na poziomie 99,98% w 14 krytycznych wymiarach.

Od koncepcji po produkcję, profile aluminiowe oferują niezrównaną wszechstronność. Niezależnie od tego, czy projektujesz budynek o zerowym zużyciu energii, czy robota nowej generacji, zrozumienie ich zastosowań zapewnia mądrzejszy wybór materiałów. W PTSMAKE łączymy dwie dekady doświadczenia w zakresie aluminium z najnowocześniejszymi technologiami wytłaczania i obróbki, aby szybko, precyzyjnie i ekonomicznie przekształcić Twoje projekty w rzeczywistość.

Jakie są kluczowe standardy jakości profili aluminiowych?

Czy kiedykolwiek otrzymałeś profile aluminiowe, które wypaczały się przy minimalnym naprężeniu? A może miałeś do czynienia z kosztowną przeróbką, ponieważ wymiary nie pasowały do specyfikacji? To nie są tylko irytacje - to objawy ignorowania krytycznych kryteriów jakości.

Profile aluminiowe muszą spełniać rygorystyczne normy dotyczące składu chemicznego, właściwości mechanicznych, tolerancji wymiarowych, wykończenia powierzchni i odporności na korozję. Kluczowe certyfikaty obejmują ASTM B221, EN 755 i ISO 6361, które zapewniają spójność w branżach takich jak lotnictwo i motoryzacja.

Rozbijanie krytycznych wskaźników jakości

1. Skład chemiczny: Podstawa wydajności

Stopy aluminium zawdzięczają swoje właściwości precyzyjnym proporcjom pierwiastków. Nawet niewielkie odchylenia mogą negatywnie wpłynąć na wytrzymałość lub odporność na korozję.

Kluczowe elementy do monitorowania:

| Element | Rola w stopach aluminium | Dopuszczalny zakres (przykład: 6061-T6) |

|---|---|---|

| Magnez (Mg) | Zwiększa wytrzymałość | 0,8-1,2% |

| Krzem (Si) | Poprawia odlewalność | 0,4-0,8% |

| Miedź (Cu) | Zwiększa twardość | 0,15-0,40% |

W PTSMAKE używamy optycznych spektrometrów emisyjnych do weryfikacji składu w zakresie ±0,05% od wartości docelowych. Ta precyzja zapobiega takim problemom, jak pękanie korozyjne naprężeniowe w zastosowaniach morskich.

2. Właściwości mechaniczne: Poza podstawową wytrzymałością

Wytrzymałość na rozciąganie i granica plastyczności mają znaczenie, ale rzeczywista wydajność wymaga głębszej analizy.

Ukryty czynnik: Wykładnik utwardzania odkształceniowego

Ta rzadko omawiana metryka (oznaczana jako n) określa sposób, w jaki aluminium rozkłada naprężenia podczas formowania. Wyższy n (0,25-0,35 dla 6061-T6) umożliwia skomplikowane gięcia bez pęknięć, co ma kluczowe znaczenie dla komponentów ram samochodowych.

3. Tolerancje wymiarowe: Gdzie precyzja spotyka się z praktyką

Najściślejsze tolerancje nie zawsze są lepsze. Rozważ funkcjonalność w stosunku do kosztów:

| Typ profilu | Krytyczne strefy tolerancji | Standard branżowy |

|---|---|---|

| Belki konstrukcyjne | Powierzchnie montażowe | ±0,5 mm/m |

| Radiatory | Rozstaw płetw | ±0,1 mm |

| Szyny samochodowe | Płaskość przekroju poprzecznego | ±0,2 mm na 1 m |

W zeszłorocznym projekcie z zakresu robotyki osiągnęliśmy powtarzalność ±0,05 mm na aluminiowych prowadnicach obrabianych CNC, łącząc wytłaczanie z obróbką wtórną - podejście hybrydowe, które obniżyło koszty o 18% w porównaniu z pełną produkcją CNC.

4. Integralność powierzchni: Więcej niż kosmetyka

Standardy grubości anodowania często przesłaniają wady podpowierzchniowe. Nasze kontrole jakości obejmują:

- Testowanie mikrotwardości (80-100 HV dla 6063-T5)

- Kontrola wiroprądowa dla pęknięć o głębokości poniżej 0,1 mm

- Testy w mgle solnej ponad 1000 godzin dla części klasy morskiej

5. Identyfikowalność: Niewidzialna sieć bezpieczeństwa

Nowoczesna produkcja wymaga pełnego śledzenia rodowodu:

- Certyfikaty testów walcowniczych dla surowych kęsów

- Zapisy partii obróbki cieplnej

- Raporty z kontroli wymiarów zgodnie z ISO 9001

Osadzamy kody QR bezpośrednio na profilach, umożliwiając klientom, takim jak producenci urządzeń medycznych, natychmiastowy dostęp do pełnej historii.

Gdy zderzają się standardy: Poruszanie się po sprzecznych wymaganiach

Wymagany niedawny projekt lotniczy:

- Obróbka cieplna AMS 2772 (starzenie w 140°C)

- EN 12258-3 limity chemiczne

- Identyfikowalność AS9100

Poprzez modyfikację obróbka cieplna roztworu4 i dodając końcowy etap rozciągania na zimno, spełniliśmy wszystkie trzy standardy bez uszczerbku dla czasu cyklu.

Bilans kosztów i jakości

| Jakość inwestycji | Koszt początkowy | Długoterminowe oszczędności |

|---|---|---|

| Precyzyjne matryce | +15% | -30% wskaźnik złomowania |

| Automatyczna inspekcja | +8% | -45% powraca |

| Certyfikowane materiały | +12% | Żywotność produktu +20% |

Klient zajmujący się energią odnawialną zaoszczędził $220k rocznie, przechodząc z profili aluminiowych klasy komercyjnej na profile aluminiowe z certyfikatem ASTM, pomimo wzrostu kosztów materiałów o 10%.

Dlaczego większości dostawców nie udaje się zachować spójności?

Przez ponad 15 lat pracy w branży produkcji precyzyjnej zidentyfikowaliśmy trzy luki systemowe:

- Nieodpowiednie podgrzewanie wstępne kęsów: Powoduje nierówną strukturę ziaren

- Nadmierne poleganie na testach końcowych: Brak dryftu procesu

- Ignorowanie wilgotności otoczenia: Wpływa na wydajność starzejącego się piekarnika

Nasze rozwiązanie? Monitorowanie procesu w czasie rzeczywistym z korektami opartymi na sztucznej inteligencji - zmniejszenie odchyleń wymiarowych o 63% w porównaniu z tradycyjnymi metodami.

Jak wybrać odpowiedniego dostawcę profili aluminiowych?

Czy kiedykolwiek spotkałeś się z nieoczekiwanymi opóźnieniami projektu, ponieważ dostawca profili aluminiowych nie był w stanie spełnić specyfikacji? Albo odkryłeś ukryte koszty po złożeniu zamówienia? Takie frustracje to nie tylko niedogodności - mogą one wykoleić całe harmonogramy produkcji i zaszkodzić relacjom z klientami.

Wybór odpowiedniego dostawcy profili aluminiowych wymaga oceny możliwości technicznych, systemów kontroli jakości i niezawodności łańcucha dostaw poprzez ustrukturyzowane podejście. Idealny partner łączy specjalistyczną wiedzę na temat materiałów z elastycznością produkcji, aby sprostać wymaganiom zarówno w zakresie precyzji, jak i skalowalności.

Kluczowe kryteria oceny dla dostawców profili aluminiowych

3 Istotne możliwości techniczne

Zgodność z certyfikatami materiałowymi

- Weryfikacja certyfikatów dla:

- ISO 9001 (zarządzanie jakością)

- IATF 16949 (Przemysł motoryzacyjny)

- AS9100 (lotnictwo i kosmonautyka)

- W PTSMAKE posiadamy 14 certyfikatów materiałowych, w tym EN 9100 i ISO 13485 dla zastosowań medycznych

- Weryfikacja certyfikatów dla:

Obsługa złożoności profilu Zdolność Podstawowy dostawca Zaawansowany dostawca Grubość ścianki <1 mm Ograniczony Pełna produkcja Ścisłe tolerancje (±0,05 mm) Kontrole ręczne Pomiar laserowy Opcje wykończenia powierzchni <5 typów 12+ zabiegów Możliwości dostosowywania

- Poszukaj dostawców oferujących:

- Integracja CAD/CAM

- Szybkie prototypowanie (czas realizacji 3-5 dni)

- Przetwarzanie końcowe5 personalizacja

- Poszukaj dostawców oferujących:

4 operacyjne sygnały ostrzegawcze do zidentyfikowania

Ukryte czynniki wyzwalające koszty

- Opłaty za oprzyrządowanie przekraczające 15% początkowej wyceny

- MOQ wymagające nadwyżki zapasów 30%+

- Nieokreślone opłaty za pakowanie/wysyłkę

Luki w kontroli jakości

- Brakująca dokumentacja dla:

- Identyfikowalność surowców

- Raporty z kontroli wymiarów

- Walidacja obróbki powierzchni

- Brakująca dokumentacja dla:

Przerwy w komunikacji

- Czas reakcji >4 godziny robocze

- Brak dedykowanego kierownika projektu

- Ograniczona znajomość języka angielskiego w zespołach technicznych

Ograniczenia skalowalności

- Zdolność produkcyjna <5 000 sztuk/miesiąc

- Zakup materiałów z jednego źródła

- Brak planowania awaryjnego na wypadek niedoboru surowców

5 Wskaźniki partnerstwa

Proces współpracy technicznej

- Preferowany przepływ pracy:

- Przegląd projektu (analiza DFM)

- Walidacja prototypu

- Optymalizacja procesu

- Produkcja na pełną skalę

- Preferowany przepływ pracy:

Ramy rozwiązywania problemów

- Skuteczni dostawcy powinni zapewnić:

- Analiza przyczyn źródłowych w ciągu 24 godzin

- Plan działań naprawczych w ciągu 48 godzin

- Wdrożenie środków zapobiegawczych

- Skuteczni dostawcy powinni zapewnić:

Usługi o wartości dodanej

- Programy do zarządzania zapasami

- Opcje dostawy just-in-time

- Roczne inicjatywy redukcji kosztów

W PTSMAKE opracowaliśmy zastrzeżony proces anodowania, który zwiększa odporność profili aluminiowych na korozję o 40% w porównaniu do standardowych metod. Ta innowacja powstała w wyniku rozwiązania powtarzających się awarii w zastosowaniach morskich - wyzwania, z którym wielu dostawców wciąż ma trudności.

Jakie rodzaje obróbki powierzchni są dostępne dla profili aluminiowych?

Czy kiedykolwiek spędziłeś tygodnie na projektowaniu idealnego profilu aluminiowego, tylko po to, aby zobaczyć, jak koroduje w ciągu kilku miesięcy? A może musiałeś zmierzyć się z nieoczekiwanymi kosztami, gdy anodowane części nabrały nierównomiernego koloru po montażu? Frustracje te są nie tylko irytujące - mogą one wykoleić harmonogramy, zawyżyć budżety i zaszkodzić reputacji produktu.

Profile aluminiowe mogą być poddawane siedmiu kluczowym metodom obróbki powierzchni: anodowaniu, malowaniu proszkowemu, osadzaniu elektroforetycznemu, chemicznemu powlekaniu konwersyjnemu, wykańczaniu mechanicznemu, galwanizacji i powlekaniu PVDF. Każda z tych metod zapewnia równowagę między odpornością na korozję, estetyką, trwałością i kosztami w zastosowaniach przemysłowych.

Porównanie metod obróbki powierzchni profili aluminiowych

1. Anodowanie: Standard branżowy

Anodowanie tworzy kontrolowaną warstwę tlenku poprzez elektrolizę. W PTSMAKE zoptymalizowaliśmy ten proces dla klientów z branży lotniczej i medycznej, którzy wymagają wąskich tolerancji (±0,005 mm) i jednolitego wykończenia.

| Rodzaje anodowania | Typ | Grubość (μm) | Kluczowe cechy | Najlepsze dla |

|---|---|---|---|---|

| Typ II | 5-25 | Dekoracyjne, nadające się do barwienia | Elektronika użytkowa | |

| Typ III | 25-150 | Wysoka odporność na zużycie | Układy hydrauliczne | |

| Twarda powłoka | 50+ | Ekstremalna twardość (60-70 Rockwell C) | Wyposażenie morskie |

Klient z branży robotyki niedawno przeszedł z anodowania typu II na anodowanie twarde po tym, jak jego obudowy siłowników obrabiane CNC wykazały przedwczesne zużycie. Przeprojektowanie wydłużyło żywotność o 300%, ale dodało 18% do kosztów materiałowych - kompromis, który pomogliśmy im modelować za pomocą analiza metodą elementów skończonych6.

2. Malowanie proszkowe: Kolor bez kompromisów

W przeciwieństwie do farb ciekłych, powłoki proszkowe utwardzają się poprzez polimeryzację. Nasz zakład wykorzystuje pistolety tribostatyczne, które osiągają wydajność transferu 95% - co ma kluczowe znaczenie podczas powlekania złożonych profili aluminiowych do wykończeń samochodowych.

Rozważania dotyczące aplikacji

- Rozgrzej profile do 180°C dla lepszej przyczepności

- Ograniczenie grubości powłoki do 60-120 μm w celu uniknięcia pęknięć

- Stosuj bezchromową obróbkę wstępną w celu zapewnienia zgodności z wymogami UE

3. Powłoka elektroforetyczna (E-Coating)

Metoda ta wykorzystuje prąd elektryczny do równomiernego osadzania cząstek farby, nawet w zagłębieniach. Metoda ta jest powszechnie stosowana w branży motoryzacyjnej, ale zaadaptowaliśmy ją do aluminiowych radiatorów w akumulatorach pojazdów elektrycznych, gdzie różnice w powłoce wynoszące 0,1 mm mają wpływ na wydajność termiczną.

4. Powłoki konwersji chemicznej

Obecnie dominują alternatywy niezawierające chromianów, takie jak powłoki na bazie cyrkonu:

| Powłoka | Odporność na korozję | Przewodność elektryczna | Zgodność z dyrektywą RoHS |

|---|---|---|---|

| Chromian | Doskonały | Słaby | Nie |

| Cyrkon | Dobry | Doskonały | Tak |

| Tytan | Uczciwy | Dobry | Tak |

5. Opcje wykończenia mechanicznego

Szczotkowane wykończenia pozostają popularne, ale nowsze techniki, takie jak obróbka strumieniowo-ścierna (AFM), mogą polerować wewnętrzne kanały w aluminiowych kolektorach do Ra 0,2 μm - krytycznego dla systemów płynów medycznych.

6. Galwanizacja: Kiedy aluminium musi być czymś innym

Niklowanie aluminium wymaga najpierw cynkowania. Niedawno pokryliśmy komponenty dronów 10 μm warstwą niklu, a następnie 3 μm warstwą złota, uzyskując zarówno ekranowanie EMI, jak i niezawodność złącza.

7. Powłoki PVDF dla środowisk ekstremalnych

Powłoki fluoropolimerowe są odporne na promieniowanie UV, chemikalia i temperatury 200°C. W projekcie farmy słonecznej wykorzystano nasze aluminiowe systemy montażowe z powłoką PVDF, aby zapobiec degradacji w warunkach pustynnych.

Wybór odpowiedniego leczenia: 5 krytycznych czynników

Narażenie środowiskowe

Godziny testów w mgle solnej korelują z rzeczywistymi osiągami:Leczenie 500 godz. 1000 godz. 2000 godz. Anodowanie (typ III) Brak wgłębień <5% doły Nie powiodło się Powłoka PVDF Bez zmian Bez zmian 20% utrata połysku Wymagania elektryczne

Warstwy anodowane są izolatorami (napięcie przebicia ~800 V/μm). W przypadku części przewodzących należy określić nieporowate powłoki chemiczne.Zarządzanie ciepłem

Anodowanie na czarno poprawia rozpraszanie ciepła o 15-20% w porównaniu z nieobrobionym aluminium.Wymagania estetyczne

Powłoki proszkowe oferują ponad 200 kolorów RAL, podczas gdy anodowanie jest ograniczone do kolorów metalicznych.Ograniczenia budżetowe

W przypadku prototypów wykończenie mechaniczne kosztuje 40% mniej niż pełne anodowanie.

Najczęstsze błędy, które zaobserwowaliśmy

Ignorowanie obróbki wstępnej

Jeden z klientów pominął czyszczenie alkaliczne przed malowaniem proszkowym, co spowodowało utratę przyczepności 30%. Zawsze:- Odtłuszczanie

- Wytrawianie

- Desmut

Pomijanie rozszerzalności cieplnej

2-metrowy aluminiowy panel elewacyjny pękł, ponieważ współczynnik CTE powłoki nie pasował do podłoża. Dopasowanie współczynników w zakresie 5%.

Przyszłe trendy w technologii powierzchni aluminiowych

Teksturowanie laserowe zyskuje na popularności - nasz zespół badawczo-rozwojowy stworzył niedawno hydrofobowe powierzchnie o kącie kontaktu 160° przy użyciu laserów femtosekundowych. Eliminuje to potrzebę stosowania powłok chemicznych w niektórych zastosowaniach.

Jak produkcja profili aluminiowych wpływa na czas realizacji zamówień?

Czy kiedykolwiek musiałeś zmierzyć się z opóźnieniem projektu, ponieważ komponenty aluminiowe dotarły kilka tygodni później niż obiecano? A co, jeśli sam proces tworzenia tych eleganckich, niestandardowych profili po cichu zjada twój harmonogram? W rzeczywistości produkcja profili aluminiowych to nie tylko kształtowanie metalu - to łańcuch współzależnych etapów, w których jedno wąskie gardło może wykoleić cały harmonogram.

Produkcja profili aluminiowych ma bezpośredni wpływ na czas realizacji poprzez złożoność projektu, przygotowanie narzędzi do wytłaczania, pozyskiwanie materiałów i wymagania dotyczące obróbki końcowej. Optymalizacja tych etapów - takich jak stosowanie standardowych projektów matryc lub współpraca z pionowo zintegrowanymi dostawcami - może zmniejszyć opóźnienia nawet o 40%.

Przełamanie równania czasu realizacji

Aby zrozumieć, dlaczego profile aluminiowe wpływają na harmonogram projektu, przeanalizujmy proces produkcji.

Etap 1: Weryfikacja projektu (5-12 dni)

Każdy niestandardowy profil zaczyna się od walidacji CAD. Nawet drobne błędy projektowe w tym miejscu przekładają się później na kosztowne opóźnienia. Na przykład:

| Współczynnik projektowy | Wpływ czasu | Mnożnik kosztów |

|---|---|---|

| Grubość ścianki <3 mm | +3 dni (przeprojektowanie matrycy) | 1.7x |

| Kanały wewnętrzne bez kątowników | +6 dni (powtórzenia symulacji) | 2.4x |

| Niestandardowe tolerancje (±0,05 mm) | +4 dni (ponowna kalibracja procesu) | 1.9x |

W PTSMAKE skróciliśmy ten etap do 72 godzin w przypadku 80% projektów dzięki wykorzystaniu sztucznej inteligencji. projektowanie pod kątem możliwości produkcyjnych7 kontrole podczas prototypowania.

Etap 2: Rozwój matrycy (7-21 dni)

Matryce do wytłaczania są sercem produkcji profili. Na tym etapie dominują trzy krytyczne czynniki:

Wybór materiału matrycy

Matryce ze stali H13 są trwalsze, ale ich obróbka zajmuje 14 dni. Tańsze alternatywy SKD61 oszczędzają początkowo 5 dni, ale wymagają 30% więcej przestojów konserwacyjnych.Stosy tolerancji

Profil wymagający współosiowości ±0,1 mm wymaga matryc o dokładności ±0,03 mm - co oznacza 4 dni szlifowania CNC.Cykle testowe

Pierwsze próby wyciskania cząstek często ujawniają brak równowagi przepływu. Nasze dane pokazują:- 63% nowych matryc wymaga regulacji ≥2

- Każda korekta dodaje 2,5 dnia

Etap 3: Proces wytłaczania (3-10 dni)

Tutaj fizyka spotyka się z logistyką:

| Kompromis między szybkością a jakością | Stop | Prędkość maksymalna (m/min) | Współczynnik defektów przy maksymalnej prędkości |

|---|---|---|---|

| 6061 | 18 | 12% | |

| 6063 | 22 | 8% | |

| 6005A | 15 | 15% |

Praca z maksymalną prędkością 85% zmniejsza liczbę defektów o połowę, ale wydłuża czas produkcji o 20%. Nasze rozwiązanie? Monitorowanie temperatury w czasie rzeczywistym w celu bezpiecznego zwiększania prędkości.

Etap 4: Przetwarzanie końcowe (2-15 dni)

Obróbka powierzchni często staje się ukrytą stratą czasu:

- Anodowanie: 48 godzin dla klasy II (25 µm)

- Malowanie proszkowe72 godziny z utwardzaniem

- Folia chemiczna (alodyna)24 godziny

W przypadku projektu urządzenia medycznego w ostatnim kwartale zaoszczędziliśmy 11 dni, łącząc szczotkowanie mechaniczne z trawieniem laserowym zamiast tradycyjnej anodyzacji.

Ukryci winowajcy: Czego brakuje większości inżynierów

Cztery pomijane czynniki mają nieproporcjonalny wpływ na czas realizacji:

Dokumenty certyfikacyjne

Profile lotnicze zgodne z ITAR wymagają 7-10 dni na samą dokumentację. Nasz zautomatyzowany system zgodności skraca ten czas do 48 godzin.Złożoność opakowania

Wysyłka oddzielona pianką dla profili wrażliwych na zarysowania wydłuża czas o 2 dni w porównaniu do standardowej paletyzacji.Identyfikowalność partii

Pełna identyfikowalność ASTM E2376 wydłuża czas kontroli jakości o 30%, ale zapobiega 92% sporom po dostawie.Kontrola klimatu

Letnia wilgotność w południowych Chinach wydłuża cykle suszenia o 18 godzin - rekompensujemy to osuszaniem komórek produkcyjnych.

Studium przypadku: Oś czasu obudowy akumulatora samochodowego

Niedawny projekt tacki na akumulator do pojazdów elektrycznych ilustruje, w jaki sposób planowanie strategiczne skraca czas realizacji:

| Faza | Tradycyjna oś czasu | Zoptymalizowana oś czasu |

|---|---|---|

| Projekt | 14 dni | 6 dni (równoczesna inżynieria DFM) |

| Produkcja matryc | 21 dni | 12 dni (modułowe bloki matryc) |

| Wytłaczanie | 8 dni | 5 dni (stop 6061-T6 wstępnie starzony) |

| Obróbka skrawaniem | 10 dni | 7 dni (frezowanie 5-osiowe symultaniczne) |

| Powłoka | 9 dni | 4 dni (powłoka ceramiczna utwardzana promieniami UV) |

| Łącznie | 62 dni | 34 dni (-45%) |

Kluczowy wniosek: 72% oszczędności czasu wynikało z wcześniejszych decyzji, a nie z szybszych maszyn.

Kiedy szybciej nie znaczy lepiej: Rzeczywistość kontroli jakości

Pośpiech w produkcji profili aluminiowych grozi katastrofalnymi awariami. W zeszłym roku jeden z klientów zmienił dostawcę na dostawcę z "7-dniową gwarancją". Rezultat?

- 23% profili nie przeszło testów ultradźwiękowych

- $182k w czasie przestoju linii

- 6-tygodniowe opóźnienie powrotu do zdrowia

Nasz etapowy protokół inspekcji wydłuża czas o 2-3 dni, ale pozwala na wczesne wykrycie 99,6% usterek:

- Kontrola wymiarów 100% po wytłaczaniu

- Testy prądów wirowych pod kątem pęknięć

- Pobieranie próbek w teście mgły solnej

Lista kontrolna optymalizacji czasu realizacji

Aby zrównoważyć szybkość i niezawodność:

- Żądanie rysunków matryc przed wyceną

- Określenie dopuszczalnych zakresów wykończenia powierzchni (RA 0,8-3,2 µm)

- Wstępne zatwierdzenie dostawców procesów wtórnych

- Zamów nadwyżkę 10% do testów niszczących

- Dostosowanie warunków płatności do dostaw kamieni milowych

W PTSMAKE pomogliśmy klientom takim jak Nimble Robotics osiągnąć terminowość dostaw niestandardowych profili aluminiowych 98% - nawet przy 15-dniowym czasie realizacji - dzięki zintegrowanemu mapowaniu procesów. Sekret? Traktowanie redukcji czasu realizacji jako systemu, a nie tylko sprintu.

Jakie czynniki kosztowe należy wziąć pod uwagę w przypadku profili aluminiowych?

Czy kiedykolwiek spotkałeś się z nieoczekiwanym przekroczeniem budżetu podczas zamawiania niestandardowych profili aluminiowych? A co, jeśli ukryte koszty - takie jak odpady materiałowe lub opóźnione dostawy - po cichu obniżały rentowność projektu? Te bolączki nie należą do rzadkości. Inżynierowie i zespoły zaopatrzeniowe często zmagają się ze zrównoważeniem jakości, czasu realizacji i kosztów bez jasnych ram.

Podczas pozyskiwania profili aluminiowych kluczowe czynniki kosztowe obejmują gatunek materiału, złożoność wytłaczania, wykończenie powierzchni, wymagania dotyczące narzędzi, wielkość zamówienia i logistykę. Optymalizacja tych elementów zapewnia efektywność kosztową bez uszczerbku dla wydajności.

Podział czynników wpływających na koszty

1. Wybór materiału: Więcej niż tylko "aluminium"

Stopy aluminium różnią się znacznie pod względem kosztów i wydajności. Na przykład, 6061-T6 jest popularny ze względu na spawalność i wytrzymałość, podczas gdy 7075 oferuje wyższą wytrzymałość na rozciąganie, ale kosztuje 30-40% więcej.

| Typ stopu | Koszt za kg (USD) | Typowe zastosowania |

|---|---|---|

| 6061-T6 | $3.20–$3.80 | Ramy konstrukcyjne, części samochodowe |

| 7075-T6 | $4.50–$5.20 | Komponenty lotnicze i kosmiczne, osprzęt poddawany wysokim obciążeniom |

| 3003-H14 | $2.90–$3.30 | Listwy ozdobne, systemy HVAC |

W PTSMAKE używamy Obliczeniowa optymalizacja materiałów8 aby dopasować właściwości stopu do wymagań projektu, unikając zawyżania lub zaniżania specyfikacji.

2. Złożoność wytłaczania: Geometria dyktuje koszt

- Profile drążone a pełne: Wydrążone kształty wymagają bardziej złożonych matryc i wolniejszych prędkości wytłaczania.

- Wymagania dotyczące tolerancji: Węższe tolerancje (±0,1 mm w porównaniu do ±0,5 mm) mogą zwiększyć koszty oprzyrządowania o 15-25%.

- Grubość ścianki: Jednolite ścianki poniżej 1,5 mm mogą wymagać specjalistycznych pras.

3. Wykończenie powierzchni: ukryty mnożnik kosztów

Szczotkowane wykończenie dodaje $0.80-$1.20 za metr bieżący, podczas gdy anodowanie typu III (twarda powłoka) kosztuje $2.50-$4.00. W przypadku projektów wymagających odporności na korozję, malowanie proszkowe często zapewnia lepszy zwrot z inwestycji niż powlekanie bezprądowe.

4. Oprzyrządowanie: Jednorazowy koszt o długoterminowym wpływie

Podstawowa matryca do wytłaczania kosztuje $800-$1,500, ale profile z wieloma wgłębieniami lub ciasnymi promieniami mogą przekraczać $3,000. W przypadku zamówień o małej objętości (<5 000 sztuk) warto rozważyć modułowe matryce, aby podzielić koszty początkowe na różne projekty.

5. Wielkość zamówienia: Paradoks ekonomii skali

Podczas gdy zamówienia hurtowe obniżają koszty jednostkowe, należy wziąć pod uwagę:

- Koszty magazynowania nadwyżek zapasów

- Ryzyko przestarzałości w przypadku zmian produktu

- Elastyczność MOQ (PTSMAKE oferuje 500-jednostkowe partie do prototypowania)

6. Operacje dodatkowe: Nie pomijaj przetwarzania końcowego

- Obróbka CNC powierzchni współpracujących: $12-$18/godz.

- Obróbka cieplna dla temperamentu T6: $1.20-$2.00/kg

- Precyzyjna tolerancja cięcia: ±0,2 mm standard vs. ±0,05 mm premium

Wskazówki dotyczące strategicznej optymalizacji kosztów

A. Wczesne projektowanie pod kątem możliwości produkcyjnych (DFM)

Zaangażuj swojego dostawcę podczas projektowania CAD. Proste zmiany, takie jak zwiększenie promienia narożnika z 1 mm do 1,5 mm, mogą zmniejszyć zużycie matrycy o 40%.

B. Kreatywne wykorzystanie standardowych profili

Zamiast niestandardowych kształtów, można połączyć standardowe ceowniki i kątowniki. Pomogliśmy klientowi z branży robotyki obniżyć koszty o 22% poprzez przeprojektowanie przy użyciu wytłaczanych szyn 80/20.

C. Regionalna Matryca Logistyczna

Wysyłka kontenerów 20-stopowych z Azji na zachodnie wybrzeże USA:

- Standardowy czas realizacji: 35 dni przy $2,800

- Przyspieszone: 18 dni przy $4,500

W przypadku pilnych zamówień o wadze poniżej 500 kg, fracht lotniczy może kosztować mniej niż opóźniona produkcja.

Kiedy inwestować w niestandardowe oprzyrządowanie

Użyj tej matrycy decyzyjnej:

| Wielkość zamówienia | Złożoność profilu | Zalecane podejście |

|---|---|---|

| <1 000 jednostek | Wysoki | Modyfikacja istniejących matryc |

| 1k-5k sztuk | Średni | Modułowe oprzyrządowanie |

| >5 tys. jednostek | Niski | Pełna niestandardowa matryca |

Czynnik zrównoważonego rozwoju

Aluminium z recyklingu (klasa 6063) kosztuje 8-12% mniej niż materiał pierwotny. Przy odpowiednim Obliczeniowa optymalizacja materiałów8Wskaźniki złomowania można obniżyć ze średniego w branży poziomu 15% do poniżej 7%.

W PTSMAKE łączymy procesy z certyfikatem ISO 9001 z modelowaniem kosztów opartym na sztucznej inteligencji, aby dostarczać profile aluminiowe, które spełniają zarówno specyfikacje techniczne, jak i ograniczenia budżetowe. Nasi klienci z branży automatyki i urządzeń medycznych konsekwentnie osiągają 12-18% oszczędności kosztów dzięki holistycznej optymalizacji łańcucha dostaw.

Jak utrzymać i wydłużyć żywotność profili aluminiowych?

Czy kiedykolwiek obserwowałeś przedwczesne korodowanie profili aluminiowych pomimo dołożenia wszelkich starań? A może zmagałeś się z wypaczonymi elementami konstrukcyjnymi, które zakłóciły harmonogram produkcji? Te frustracje są nie tylko kosztowne - ujawniają luki w zrozumieniu, jak aluminium zachowuje się w rzeczywistych warunkach.

Właściwa konserwacja profili aluminiowych łączy w sobie proaktywne czyszczenie, powłoki ochronne, optymalizację obciążenia i kontrolę środowiska. Zajmując się mechanizmami degradacji powierzchni i wzorcami naprężeń strukturalnych, można wydłużyć żywotność o 40-60%, jednocześnie zmniejszając koszty wymiany.

Trzy filary długowieczności profili aluminiowych

1. Strategie ochrony powierzchni

Naturalna warstwa tlenku aluminium zapewnia ograniczoną ochronę. Środowiska przemysłowe przyspieszają korozja galwaniczna9 przez:

| Zagrożenie | Głębokość uderzenia | Metoda zapobiegania |

|---|---|---|

| Ekspozycja na słoną wodę | 0,5-2 mm/rok | Anodowanie + powłoka epoksydowa |

| Kwaśne zanieczyszczenia | Wżery powierzchniowe | Środki czyszczące o neutralnym pH |

| Cząstki ścierne | Ścieżki zadrapań | Zwykłe sprężone powietrze |

W PTSMAKE potwierdziliśmy, że anodowanie twardą powłoką typu III (25-50 μm) zwiększa odporność na mgłę solną ze 168 do ponad 1000 godzin w zastosowaniach morskich.

2. Zarządzanie obciążeniem strukturalnym

Cztery krytyczne czynniki obciążenia często pomijane:

2.1 Obciążenie dynamiczne a statyczne

- Naprężenia cykliczne: Wytrzymałość zmęczeniowa aluminium 30% spada po 10^7 cyklach

- Rozwiązanie: Analiza metodą elementów skończonych (MES) w celu identyfikacji pionów naprężeń

2.2 Kompensacja rozszerzalności cieplnej

- Stop 6061-T6 rozszerza się o 23,6 μm/m-°C

- Studium przypadku: Klient z branży robotyki zmniejszył zużycie przegubów o 62% po wdrożeniu szczelin dylatacyjnych obliczonych przy użyciu:

Szczelina (mm) = Długość (m) × ΔT (°C) × 0,0236

3. Ramy kontroli środowiskowej

3.1 Progi wilgotności

- <60% RH: Bezpieczny dla większości zastosowań

- 60-80% RH: Wymaga pakietów ze środkiem osuszającym

80% RH: Obowiązkowa kontrola klimatu

3.2 Strefy narażenia chemicznego

Nasz zespół kategoryzuje poziomy ryzyka w oparciu o zanieczyszczenia unoszące się w powietrzu:

| Strefa | Poziom zanieczyszczenia | Częstotliwość inspekcji |

|---|---|---|

| Zielony | <5 μg/m³ | Kwartalnie |

| Bursztyn | 5-20 μg/m³ | Miesięcznie |

| Czerwony | >20 μg/m³ | Co tydzień |

Optymalizacja procesu konserwacji

Wdrażamy 4-etapowe podejście dla klientów:

Ocena wyjściowa

- Spektrometryczna analiza składu stopu

- Skanowanie 3D pod kątem istniejących deformacji

Indywidualny projekt protokołu

- Dopasowanie środków czyszczących do lokalnych zanieczyszczeń

- Dostosowanie częstotliwości smarowania w oparciu o cykle ruchu

Inteligentna integracja monitoringu

- Czujniki korozji o rozdzielczości 0,1 mm

- Analiza drgań w celu wczesnego wykrywania zmęczenia

Dokumentacja cyklu życia

- Modele cyfrowego bliźniaka przewidujące degradację

- Harmonogramy wymiany powiązane z rzeczywistymi danymi dotyczącymi zużycia

Kiedy naprawa staje się nieopłacalna

Dzięki testom materiałowym zidentyfikowaliśmy te progi awaryjności:

- Pęknięcia: >0,3 mm głębokości wymaga wymiany

- Korozja: >3% straty w przekroju poprzecznym

- Odchylenie płaskości: >0,15 mm na 100 mm długości

W przypadku zastosowań o krytycznym znaczeniu, takich jak komponenty lotnicze, zalecamy wcześniejszą wymianę 20% niż te limity.

Przykład analizy kosztów i korzyści

| Działanie | Koszt początkowy | 10-letnie oszczędności |

|---|---|---|

| Podstawowe malowanie proszkowe | $1.20/lb | $4,50/lb |

| Plazmowe utlenianie elektrolityczne | $3.80/lb | $12.70/lb |

| System monitorowania w czasie rzeczywistym | $15k | $83k |

Dane te pochodzą od 37 klientów przemysłowych, którym pomagaliśmy od 2020 roku, pokazując, że czas zwrotu z inwestycji wynosi zaledwie 11 miesięcy.

Jakie są zrównoważone praktyki w produkcji profili aluminiowych?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektórzy producenci profili aluminiowych konsekwentnie dostarczają produkty przyjazne dla środowiska, podczas gdy inni zmagają się z marnotrawstwem energii i karami środowiskowymi? Co odróżnia zrównoważoną produkcję od roszczeń ekologicznych w tej wysoce zasobochłonnej branży?

Zrównoważona produkcja profili aluminiowych łączy w sobie integrację materiałów pochodzących z recyklingu, wykorzystanie czystej energii i systemy o obiegu zamkniętym, aby zminimalizować wpływ na środowisko przy jednoczesnym zachowaniu wydajności na poziomie przemysłowym. Kluczowe praktyki obejmują wtórne wytapianie aluminium, procesy wytłaczania zasilane energią słoneczną oraz technologie recyklingu wody, które osiągają wskaźniki odzysku zasobów do 95%.

Zrównoważona produkcja aluminium

1. Rewolucja w pozyskiwaniu materiałów

Od górnictwa do górnictwa miejskiego

Według danych Międzynarodowego Instytutu Aluminium przejście z pierwotnego boksytu na złom aluminiowy z recyklingu zmniejsza wylesianie związane z wydobyciem o 42%. W PTSMAKE opracowaliśmy zastrzeżony system sortowania złomu, który identyfikuje 27 typów stopów poprzez spektroskopia rozpadu indukowanego laserem10umożliwiając precyzyjne odzyskiwanie materiału.

| Rodzaj materiału | Zużycie energii (kWh/kg) | Emisje CO2 (kg/kg) |

|---|---|---|

| Aluminium pierwotne | 55 | 11.2 |

| Aluminium z recyklingu | 5.5 | 0.6 |

Strategie optymalizacji stopów

Nasz zespół inżynierów tworzy niestandardowe stopy, które zachowują właściwości mechaniczne przy jednoczesnej akceptacji wyższych progów zanieczyszczeń - co jest kluczowym czynnikiem w przypadku korzystania ze złomu poużytkowego. Na przykład:

- Profile ram okiennych wykorzystujące materiały z recyklingu 80%

- Elementy konstrukcyjne dla przemysłu motoryzacyjnego z mieszanki z recyklingu 60%

- Stopy klasy lotniczej z materiałem 30% pochodzącym z recyklingu

2. Przełom w dziedzinie efektywności energetycznej

Innowacje w procesie wytłaczania

Nowoczesne prasy do wytłaczania osiągają obecnie redukcję zużycia energii 30%:

- Silniki z napędem o zmiennej częstotliwości (VFD)

- Optymalizacja strefy grzewczej z wykorzystaniem sztucznej inteligencji

- Systemy odzyskiwania ciepła odpadowego

W naszym zakładzie w Shenzhen zainstalowaliśmy podgrzewacze na podczerwień, które zmniejszają zużycie energii do ogrzewania kęsów o 18%, jednocześnie poprawiając dokładność wymiarową.

Integracja energii odnawialnej

Słoneczne systemy grzewcze do ogrzewania matryc i panele fotowoltaiczne do obsługi maszyn stały się opłacalnymi rozwiązaniami. Niedawny projekt dla niemieckiego klienta z branży motoryzacyjnej łączył:

- Instalacja fotowoltaiczna na dachu o mocy 2 MW

- Wodorowe ogniwa paliwowe na miejscu

- Integracja z inteligentną siecią

Ta konfiguracja zapewniła 73% niezależność energetyczną podczas pracy w świetle dziennym.

3. Systemy zarządzania wodą

Chłodzenie w obiegu zamkniętym

Zaawansowane jednostki uzdatniania wody umożliwiają:

- 98% ponowne wykorzystanie wody w procesach wytłaczania

- Zgodność z zasadą zerowego zrzutu cieczy (ZLD)

- Recykling o neutralnym pH bez dodatków chemicznych

System odzyskiwania wody w naszym zakładzie w Dongguan przetwarza 5000 metrów sześciennych wody dziennie, co odpowiada zaopatrzeniu 20 000 gospodarstw domowych.

Techniki zbierania wody deszczowej

Innowacyjne projekty zlewni zbierają i filtrują wodę deszczową do zastosowań nieprodukcyjnych:

- Nawadnianie krajobrazu

- Modyfikacja wieży chłodniczej

- Czyszczenie sprzętu

4. Waloryzacja strumienia odpadów

Wykorzystanie produktów ubocznych

Wcześniej składowane materiały znajdują teraz nowe zastosowania:

- Kożuch aluminiowy → Dodatek do cementu

- Osad po cięciu → Proszek do druku 3D

- Olej termiczny → Materiał do budowy dróg

Innowacje w dziedzinie opakowań

Zastąpiliśmy drewniane skrzynki jednorazowego użytku:

- Składane pojemniki aluminiowe nadające się do recyklingu

- Biodegradowalna wyściółka na bazie grzybów

- Systemy wielokrotnego użytku ze śledzeniem RFID

5. Wdrożenie oceny cyklu życia (LCA)

Nowoczesny zrównoważony rozwój wymaga decyzji opartych na danych. Nasz zespół przeprowadza analizy od kołyski do grobu, które uwzględniają:

- Ślad węglowy w łańcuchach dostaw

- Możliwość recyklingu po zakończeniu eksploatacji

- Wpływ na transport

W przypadku niedawnego projektu dotyczącego sprzętu medycznego, LCA wykazało, że zlokalizowane centra recyklingu mogą zmniejszyć ogólną emisję o 41% w porównaniu do scentralizowanego przetwarzania.

6. Certyfikacja i zgodność

Kluczowe standardy kształtujące zrównoważoną produkcję:

| Standard | Obszar docelowy | Zgodność z przepisami |

|---|---|---|

| Wydajność ASI | Odpowiedzialne pozyskiwanie | Dostęp do rynku UE |

| ISO 14001 | Zarządzanie środowiskiem | Wydajność operacyjna |

| Od kołyski do kołyski | Zdrowie materialne | Zróżnicowanie marki |

Nasze obiekty posiadają 12 międzynarodowych certyfikatów, zapewniając klientom spełnienie rygorystycznych wymogów w zakresie zrównoważonego rozwoju, od kalifornijskiej ustawy AB 262 po niemiecką ustawę o łańcuchu dostaw.

7. Studium przypadku: Produkcja ram akumulatorów do pojazdów elektrycznych

Niedawna współpraca z producentem pojazdów elektrycznych pokazała zrównoważone praktyki w działaniu:

- Zawartość aluminium z recyklingu 65%

- Linia do wytłaczania zasilana energią słoneczną

- Bezwodna obróbka powierzchni

- System cięcia w zamkniętej pętli

Wyniki:

- 48% niższy ślad węglowy

- Wskaźnik wykorzystania materiału 92%

- 35% szybszy cykl produkcyjny

8. Przyszłe trendy w zielonym aluminium

Nowe technologie mają zmienić branżę:

- Piece do wyżarzania opalane wodorem

- Śledzenie materiałów w technologii blockchain

- Optymalizacja zużycia energii oparta na sztucznej inteligencji

- Biologiczne środki antyadhezyjne

W PTSMAKE testujemy obecnie systemy wychwytywania dwutlenku węgla, które mineralizują emisje CO2 w surowce dla przemysłu budowlanego - potencjalny przełom w produkcji neutralnej pod względem emisji dwutlenku węgla.

Dowiedz się, jak teoria dyslokacji wpływa na Twoje projekty - skontaktuj się z PTSMAKE, aby uzyskać bezpłatny przewodnik doboru materiałów. ↩

Dowiedz się, jak zaawansowana obróbka powierzchni może zwiększyć wydajność produktu. ↩ ↩

Dowiedz się, jak przewodność cieplna wpływa na wydajność EV i wybór materiałów. ↩

Dowiedz się, jak zaawansowane techniki obróbki cieplnej poprawiają wydajność aluminium w środowiskach o wysokim obciążeniu. ↩

Dowiedz się, jak zaawansowana obróbka powierzchni poprawia trwałość profili aluminiowych w trudnych warunkach. ↩

Dowiedz się, jak analiza elementów skończonych optymalizuje wydajność powłok w krytycznych zastosowaniach. ↩

Z naszego bezpłatnego przewodnika dowiesz się, jak projektowanie pod kątem możliwości produkcyjnych skraca czas realizacji zamówień na profile aluminiowe 30%. ↩

Dowiedz się, jak modelowanie obliczeniowe zmniejsza ilość odpadów materiałowych - kliknij, aby poprosić o bezpłatną analizę DFM. ↩ ↩

Korozja galwaniczna występuje, gdy różne metale stykają się w elektrolitach. Kliknij, aby pobrać naszą listę kontrolną zapobiegania korozji. ↩

Spektroskopia rozpadu indukowanego laserem umożliwia precyzyjną identyfikację materiału, co ma kluczowe znaczenie dla utrzymania integralności stopu w aluminium pochodzącym z recyklingu. ↩