Czy kiedykolwiek zmagałeś się z częściami, które ciągle poluzowują się podczas montażu? Widziałem wielu inżynierów stojących przed tym frustrującym wyzwaniem, prowadzącym do opóźnień w produkcji i zwiększonych kosztów. Co gorsza, luźne komponenty mogą powodować katastrofalne awarie w krytycznych maszynach, narażając zarówno sprzęt, jak i operatorów na ryzyko.

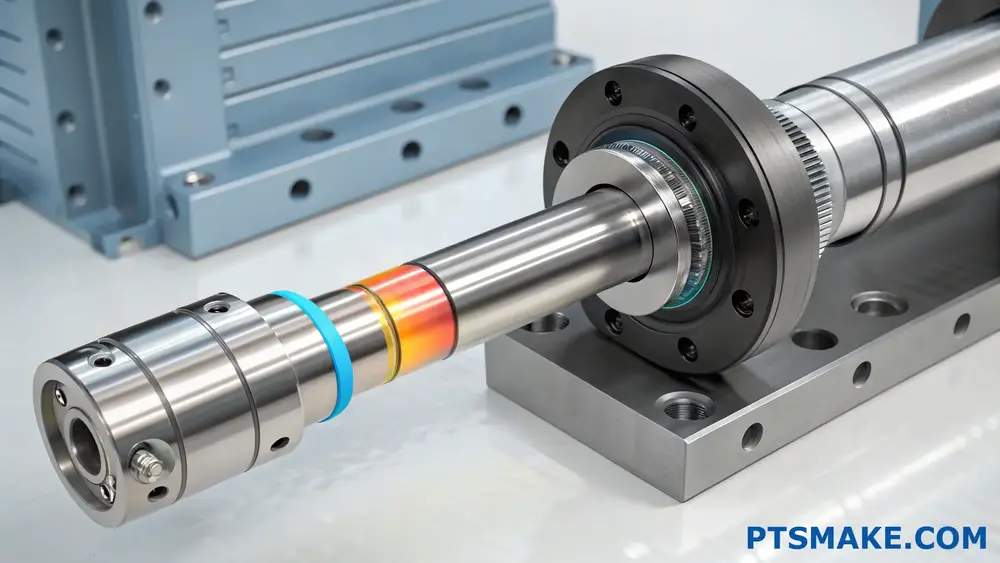

Pasowanie z wciskiem, znane również jako pasowanie na wcisk lub pasowanie cierne, to metoda mocowania, w której lekko przewymiarowana część jest wciskana w mniejszy otwór lub element współpracujący. Tworzy to mocne, niezawodne połączenie dzięki tarciu między dwiema powierzchniami, eliminując potrzebę stosowania dodatkowych elementów złącznych.

Jeśli chodzi o pasowanie z wciskiem, prawidłowe wykonanie obliczeń ma kluczowe znaczenie. Pracowałem z niezliczonymi precyzyjnymi częściami w PTSMAKE i widziałem, jak nawet niewielki błąd w obliczeniach może spowodować problemy z montażem lub przedwczesną awarię części. Pozwól, że podzielę się kilkoma istotnymi spostrzeżeniami na temat pasowań wciskowych, aby pomóc Ci podjąć właściwe decyzje dotyczące następnego projektu.

Jaka jest różnica między dopasowaniem z prześwitem a dopasowaniem z interferencją?

Czy kiedykolwiek spotkałeś się z sytuacją, w której precyzyjnie obrobione części po prostu nie pasowały do siebie prawidłowo? A może zmagałeś się z komponentami, które wydawały się idealne na papierze, ale podczas montażu wydawały się zbyt luźne lub zbyt ciasne? Takie problemy z dopasowaniem mogą prowadzić do kosztownych opóźnień i przeróbek.

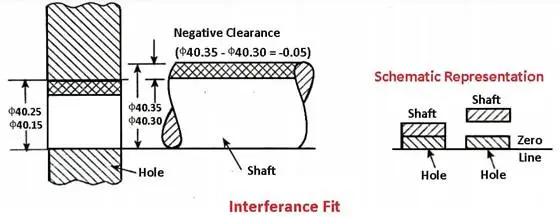

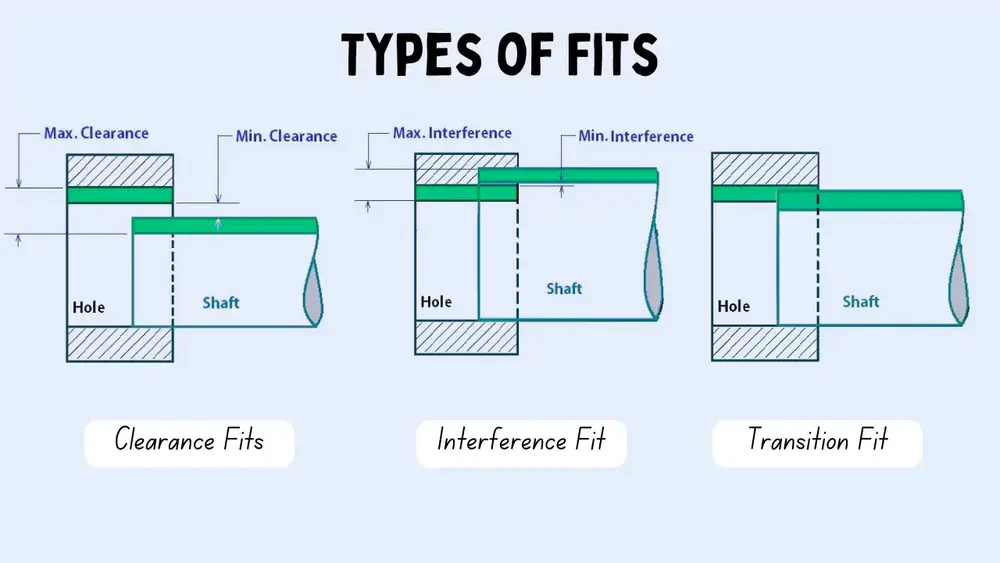

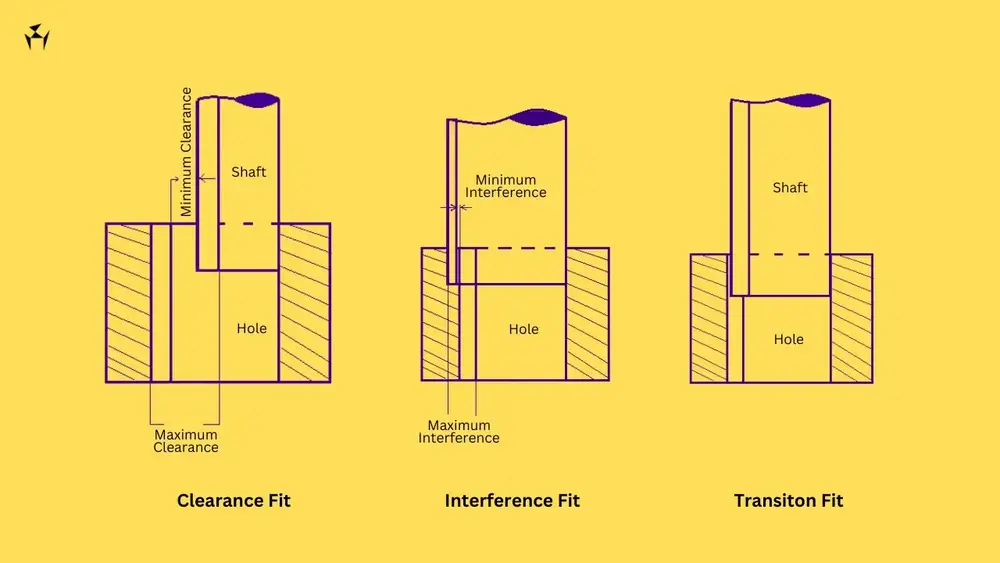

Pasowanie z luzem zapewnia przestrzeń między współpracującymi częściami dla swobodnego ruchu, podczas gdy pasowanie z wciskiem tworzy ciasne połączenie, w którym część wewnętrzna jest nieco większa niż otwór części zewnętrznej, co wymaga siły do montażu. Te typy dopasowania służą różnym celom inżynieryjnym w oparciu o określone wymagania aplikacji.

Zrozumienie podstawowych typów dopasowania

Koncepcja pasowań ma fundamentalne znaczenie w inżynierii mechanicznej i produkcji. Istnieją trzy podstawowe rodzaje pasowań:

Dopasowanie w ramach wyprzedaży

- Części mogą się swobodnie poruszać

- Wewnętrzny element jest mniejszy niż zewnętrzny otwór

- Powszechne w zespołach obrotowych

- Umożliwia smarowanie

Dopasowanie zakłóceń

- Części są ściskane razem

- Wewnętrzny element jest większy niż zewnętrzny otwór

- Tworzy silne połączenie mechaniczne

- Wymaga siły do montażu

Transition Fit

- Granica między zezwoleniem a ingerencją

- Mogą występować niewielkie zakłócenia lub luzy

- Zależy od tolerancji produkcyjnych

- Używany do precyzyjnego pozycjonowania

Pomiar i obliczanie dopasowania

Zależność między współpracującymi częściami wymaga starannego rozważenia tolerancja wymiarów1. Oto jak zazwyczaj mierzymy różne dopasowania:

| Fit Type | Część wewnętrzna | Otwór zewnętrzny | Typowe zastosowania |

|---|---|---|---|

| Rozliczenie | Mniejszy | Większy | Wały obrotowe, łożyska |

| Zakłócenia | Większy | Mniejszy | Piasty kół, tuleje |

| Przejście | Prawie równe | Prawie równe | Kołki pozycjonujące, prowadnice |

Zastosowania w produkcji

W PTSMAKE zaobserwowałem różne zastosowania, w których właściwy dobór dopasowania ma kluczowe znaczenie. Podzielę się kilkoma typowymi przykładami:

Aplikacje dopasowane do prześwitu

- Elementy maszyn wirujących

- Mechanizmy przesuwne

- Części wymienne

- Elementy montażowe wymagające regularnej konserwacji

Aplikacje dopasowane do zakłóceń

- Instalacje łożysk

- Zespoły kół i piast

- Stałe instalacje tulei

- Kołki wciskane i kołki rozporowe

Wybór odpowiedniego dopasowania

Wybór pomiędzy pasowaniem z luzem a pasowaniem z wciskiem zależy od kilku czynników:

Wymagania funkcjonalne

- Warunki pracy

- Wymagania dotyczące obciążenia

- Potrzeby w zakresie ruchu

- Częstotliwość montażu/demontażu

Uwagi dotyczące materiałów

- Właściwości rozszerzalności cieplnej

- Wytrzymałość materiału

- Wymagania dotyczące wykończenia powierzchni

- Odporność na korozję

Możliwości produkcyjne

Nasze możliwości obróbki CNC w PTSMAKE pozwalają nam osiągnąć precyzyjne tolerancje zarówno dla luzów, jak i pasowań ciasnych. Kluczowe kwestie obejmują:

- Możliwości precyzji maszyny

- Wymagania dotyczące oprzyrządowania

- Metody pomiaru i kontroli

- Specyfikacje wykończenia powierzchni

Wspólne wyzwania i rozwiązania

Praca z dopasowaniami wiąże się z kilkoma wyzwaniami:

Problemy z montażem

- Prawidłowe wyrównanie podczas montażu na prasie

- Zapobieganie uszkodzeniom podzespołów

- Prawidłowy wybór narzędzia

- Kontrola temperatury podczas montażu

Kontrola jakości

- Dokładne techniki pomiarowe

- Spójne procedury kontroli

- Wymagania dotyczące dokumentacji

- Weryfikacja tolerancji

Najlepsze praktyki w zakresie wyboru dopasowania

Aby zapewnić pomyślny montaż i działanie:

- Jasne zdefiniowanie wymagań funkcjonalnych

- Uwzględnienie warunków środowiskowych

- Uwzględnienie właściwości materiału

- Plan montażu i konserwacji

- Weryfikacja możliwości produkcyjnych

- Ustanowienie procedur kontroli jakości

Wpływ temperatury na dopasowanie

Zmiany temperatury mogą znacząco wpływać na relacje dopasowania:

- Różnice w rozszerzalności cieplnej

- Rozważania dotyczące temperatury montażu

- Zakresy temperatur pracy

- Wpływ na wybór materiału

Rozważania projektowe

Podczas projektowania dla konkretnych dopasowań:

Dla dopasowania prześwitu

- Oblicz wymagany minimalny prześwit

- Rozważ wymagania dotyczące smarowania

- Uwzględnienie dodatku za zużycie

- Plan dostępu serwisowego

Dla dopasowań interferencyjnych

- Określenie wymaganej siły trzymania

- Obliczanie ograniczeń naprężeń

- Rozważ metody montażu

- Plan ewentualnego przyszłego demontażu

Implikacje ekonomiczne

Wybór typu dopasowania ma wpływ:

- Koszty produkcji

- Czas montażu i złożoność

- Wymagania dotyczące konserwacji

- Żywotność komponentów

- Częstotliwość wymiany

Jak obliczyć dopasowanie interferencyjne dla części precyzyjnych?

Czy kiedykolwiek miałeś do czynienia z frustrującym wyzwaniem, jakim były zbyt luźne lub zbyt ciasne części podczas montażu? Niewłaściwe dopasowanie interferencyjne może prowadzić do kosztownych opóźnień w produkcji, awarii komponentów i niekończących się bólów głowy w procesach produkcyjnych.

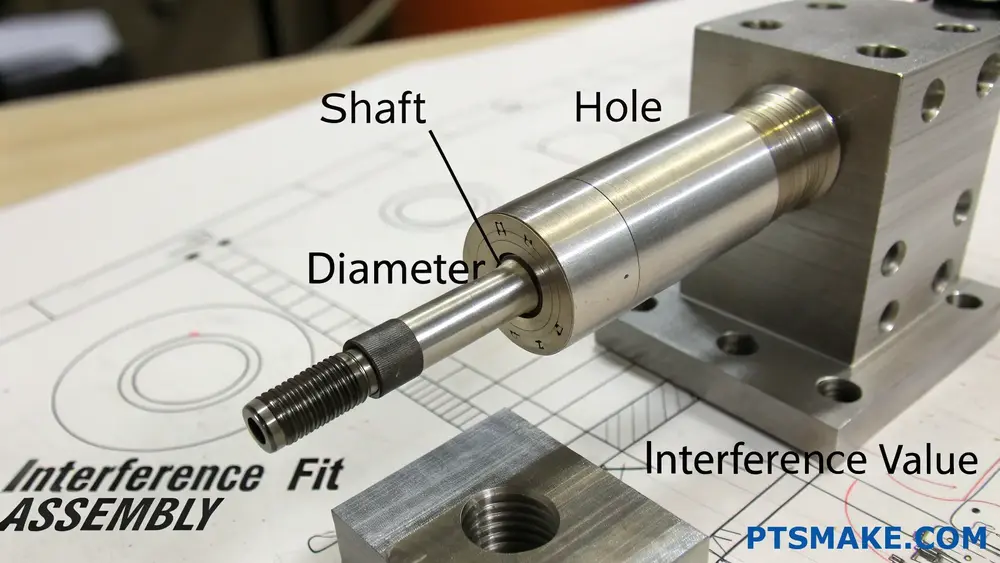

Obliczenie pasowania wciskowego wymaga zmierzenia różnicy między wymiarami współpracujących części, gdzie wałek jest nieco większy niż otwór. Typowe obliczenia obejmują odjęcie średnicy otworu od średnicy wału w celu określenia wartości wcisku.

Zrozumienie podstaw dopasowania zakłóceń

Podczas projektowania części, które wymagają bezpiecznego, nieporuszającego się połączenia, kluczowe znaczenie ma zrozumienie obliczeń pasowania wciskowego. Podstawowa zasada polega na stworzeniu ciasnego dopasowania między dwoma komponentami poprzez uczynienie jednego z nich nieco większym od drugiego. Tworzy to ciśnienie promieniowe2 między częściami po zmontowaniu.

Składniki obliczeń dopasowania zakłóceń

Podstawowe elementy związane z obliczaniem dopasowania interferencyjnego obejmują:

- Średnica wału (element zewnętrzny)

- Średnica otworu (element wewnętrzny)

- Wartości tolerancji

- Właściwości materiału

Wzór matematyczny na dopasowanie interferencyjne

Podstawowy wzór do obliczania dopasowania interferencyjnego to:

Interferencja = średnica wału - średnica otworuJednak rzeczywiste zastosowania wymagają uwzględnienia zakresów tolerancji. Oto bardziej kompleksowe podejście:

| Parametr | Maksimum | Minimum |

|---|---|---|

| Średnica wału | Dmax | Dmin |

| Średnica otworu | dmax | dmin |

| Zakłócenia | Imax = Dmax - dmin | Imin = Dmin - dmax |

Czynniki wpływające na obliczenia dopasowania zakłóceń

Rozważania dotyczące temperatury

Zmiany temperatury mogą znacząco wpłynąć na obliczenia dopasowania interferencyjnego. W PTSMAKE zawsze bierzemy pod uwagę współczynniki rozszerzalności cieplnej podczas projektowania precyzyjnych części. Ogólny wzór na rozszerzalność cieplną to:

ΔD = D × α × ΔTGdzie:

- ΔD = Zmiana średnicy

- D = Oryginalna średnica

- α = Współczynnik rozszerzalności cieplnej

- ΔT = Zmiana temperatury

Właściwości materiału Wpływ

Różne materiały wykazują różne zachowanie w warunkach dopasowania interferencyjnego:

- Moduł Younga wpływa na odkształcenie

- Współczynnik Poissona wpływa na naprężenia promieniowe

- Wykończenie powierzchni wpływa na siłę montażu

- Twardość materiału określa odporność na zużycie

Praktyczne zastosowania i tolerancje

Wspólne zakresy zakłóceń

| Typ aplikacji | Typowe zakłócenia (mm/mm) |

|---|---|

| Light Press Fit | 0.0001 - 0.0003 |

| Średni krój prasowany | 0.0003 - 0.0005 |

| Heavy Press Fit | 0.0005 - 0.0008 |

Wymagania specyficzne dla branży

Różne branże wymagają różnych poziomów dopasowania interferencyjnego:

- Motoryzacja: Gniazda łożysk i zespoły przekładni

- Lotnictwo i kosmonautyka: Komponenty turbin i elementy konstrukcyjne

- Medycyna: Precyzyjne zespoły instrumentów

- Maszyny przemysłowe: Połączenia wał-piasta

Najlepsze praktyki w zakresie wdrażania

Środki kontroli jakości

Aby zapewnić skuteczne dopasowanie zakłóceń:

- Używanie skalibrowanych przyrządów pomiarowych

- Utrzymywanie stałej temperatury podczas pomiaru

- Rozważ wymagania dotyczące wykończenia powierzchni

- Dokumentowanie wszystkich pomiarów i obliczeń

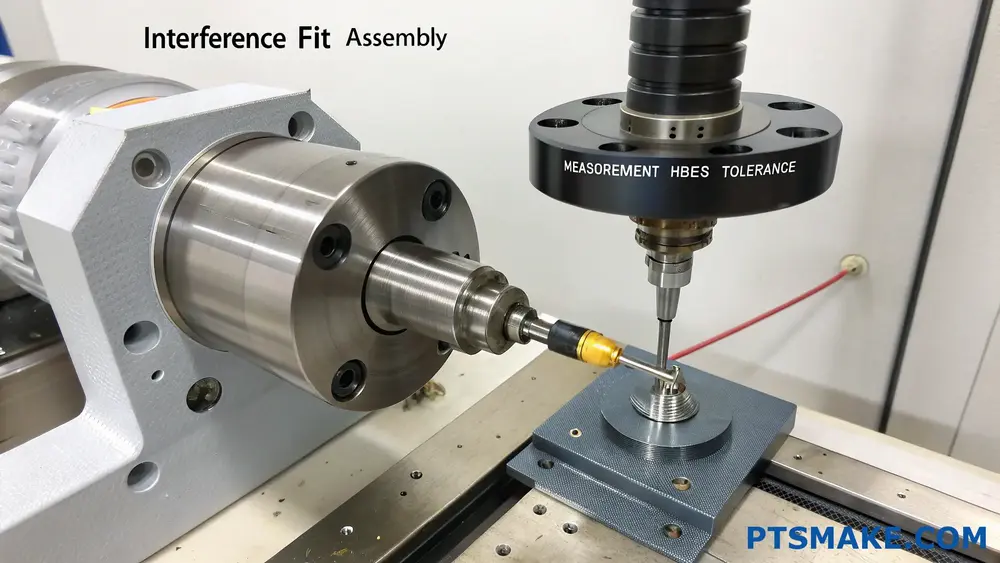

Uwagi dotyczące montażu

Prawidłowe techniki montażu mają kluczowe znaczenie:

- Wyrównanie komponentów

- Wymagania dotyczące smarowania

- Monitorowanie siły montażu

- Kontrola temperatury podczas montażu

Wspólne wyzwania i rozwiązania

Zapobieganie problemom

Kwestie wyboru materiałów

- Rozwiązanie: Kompleksowa analiza właściwości materiału

- Uwzględnienie warunków pracy

Trudności z montażem

- Rozwiązanie: Właściwe oprzyrządowanie i osprzęt

- Kontrolowane środowisko montażu

Spójność jakości

- Rozwiązanie: Regularna kalibracja narzędzi pomiarowych

- Udokumentowane procedury kontroli jakości

Zaawansowane metody obliczeniowe

Nowoczesne obliczenia dopasowania interferencyjnego często wykorzystują metody obliczeniowe:

Analiza metodą elementów skończonych (MES)

- Analiza rozkładu naprężeń

- Prognozy deformacji

- Symulacja wpływu temperatury

Analiza statystyczna

- Obliczenia stosu tolerancji

- Badania zdolności procesowych

- Wskaźniki kontroli jakości

Bezpieczeństwo i niezawodność

Podczas obliczania dopasowania interferencyjnego należy zawsze brać pod uwagę:

- Maksymalne dopuszczalne naprężenie

- Wymagania dotyczące trwałości zmęczeniowej

- Warunki środowiska pracy

- Czynniki bezpieczeństwa dla krytycznych aplikacji

W PTSMAKE stosujemy zaawansowane systemy pomiarowe i procesy kontroli jakości, aby zapewnić precyzyjne dopasowanie interferencyjne komponentów naszych klientów. Ta dbałość o szczegóły pomogła nam utrzymać pozycję zaufanego partnera w produkcji precyzyjnej.

Jak ciasne jest dopasowanie interferencyjne?

Czy kiedykolwiek zmagałeś się z częściami, które nie chcą pozostać razem lub komponentami, które ciągle się poluzowują? To frustrujące, gdy zespoły zawodzą, ponieważ nie są odpowiednio dopasowane, zwłaszcza w krytycznych zastosowaniach, w których stabilność nie podlega negocjacjom.

Pasowanie z wciskiem wynosi zazwyczaj od 0,0001 do 0,0004 cala na cal średnicy w przypadku elementów metalowych. Szczelność zależy od takich czynników, jak właściwości materiału, warunki pracy i wymagania montażowe, zapewniając bezpieczne połączenie części bez uszkodzeń.

Zrozumienie tolerancji dopasowania zakłóceń

Szczelność pasowania wciskowego ma kluczowe znaczenie dla zachowania integralności montażu. W PTSMAKE regularnie pracujemy z różnymi pasowaniami wciskowymi i przekonałem się, że zrozumienie odpowiednich tolerancji jest niezbędne dla udanego dopasowania komponentów.

Uwagi dotyczące materiałów

Wybór materiałów ma znaczący wpływ na wymagania dotyczące dopasowania interferencyjnego. Różne materiały wykazują różne poziomy odkształcenie sprężyste3 po ściśnięciu:

| Kombinacja materiałów | Typowe zakłócenia (cale na cal) |

|---|---|

| Stal na stali | 0.0002 - 0.0004 |

| Aluminium na stali | 0.0001 - 0.0003 |

| Mosiądz na stali | 0.0001 - 0.0003 |

| Plastik na metalu | 0.0003 - 0.0005 |

Wpływ temperatury

Zmiany temperatury mogą znacząco wpłynąć na dopasowanie zakłóceń:

- Rozszerzalność cieplna podczas pracy

- Rozważania dotyczące temperatury montażu

- Współczynniki rozszerzalności specyficzne dla materiału

- Zakresy temperatur pracy

Obliczanie właściwych zakłóceń

Aby określić prawidłowe dopasowanie interferencyjne, należy wziąć pod uwagę kilka czynników:

Rozmiar komponentu

Średnica współpracujących części ma bezpośredni wpływ na wymaganą interferencję:

| Średnica elementu (cale) | Zalecane zakłócenia (cale) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Wymagania dotyczące aplikacji

Różne aplikacje wymagają różnych poziomów zakłóceń:

Lekkie zastosowania

- Minimalne wymagania dotyczące naprężeń

- Łatwy montaż/demontaż

- Niższe wartości zakłóceń

Aplikacje do średnich obciążeń

- Umiarkowane obciążenie

- Montaż półtrwały

- Standardowe wartości zakłóceń

Aplikacje do dużych obciążeń

- Przekładnia o wysokim momencie obrotowym

- Stały montaż

- Maksymalne dopuszczalne zakłócenia

Uwagi dotyczące montażu

Prawidłowe techniki montażu mają kluczowe znaczenie dla udanego dopasowania interferencyjnego:

Przygotowanie powierzchni

- Czyste, wolne od zanieczyszczeń powierzchnie

- Właściwe wykończenie powierzchni

- Odpowiednie smarowanie w razie potrzeby

Metody montażu

Mocowanie na wcisk

- Kontrolowane przyłożenie siły

- Równomierny rozkład ciśnienia

- Prawidłowa konserwacja osi

Mocowanie termiczne

- Ogrzewanie elementu zewnętrznego

- Wewnętrzny element chłodzący

- Obliczenia różnicy temperatur

Środki kontroli jakości

Aby zapewnić prawidłowe dopasowanie zakłóceń, należy wdrożyć następujące kroki kontroli jakości:

Kontrola przed montażem

- Weryfikacja wymiarów

- Kontrola wykończenia powierzchni

- Przegląd certyfikacji materiałów

Walidacja po montażu

- Weryfikacja wyrównania

- Testy funkcjonalne

- Badania nieniszczące w razie potrzeby

Wspólne wyzwania i rozwiązania

Nadmierne zakłócenia

Problemy:

- Uszkodzenie podzespołów

- Trudności z montażem

- Odkształcenie materiału

Rozwiązania:

- Zmienione obliczenia tolerancji

- Zmodyfikowane metody montażu

- Alternatywny wybór materiałów

Niewystarczające zakłócenia

Problemy:

- Awaria złącza

- Poluzowanie komponentów

- Spadek wydajności

Rozwiązania:

- Ściślejsze specyfikacje tolerancji

- Opcje obróbki powierzchni

- Modyfikacje projektu

Zastosowania przemysłowe

Różne branże wymagają specyficznych warunków dopasowania:

Przemysł motoryzacyjny

- Instalacje łożysk

- Zespoły kół zębatych

- Elementy wału

Zastosowania lotnicze i kosmiczne

- Elementy turbiny

- Zespoły strukturalne

- Krytyczne systemy mocowania

Produkcja urządzeń medycznych

- Instrumenty precyzyjne

- Elementy implantu

- Narzędzia chirurgiczne

Najlepsze praktyki dla produkcji

W PTSMAKE opracowaliśmy kompleksowe wytyczne dotyczące produkcji dopasowania interferencyjnego:

Faza projektowania

- Szczegółowa analiza tolerancji

- Weryfikacja kompatybilności materiałowej

- Planowanie metody montażu

Faza produkcji

- Precyzyjne procesy obróbki

- Regularne kontrole jakości

- Utrzymanie dokumentacji

Faza montażu

- Kontrolowane środowisko

- Właściwy dobór narzędzi

- Przeszkolony personel

Jakie są zalety dopasowania interferencyjnego?

Czy kiedykolwiek zmagałeś się z komponentami, które ciągle się poluzowują lub nieoczekiwanie obracają? Problemy te nie tylko powodują frustrujące przestoje, ale mogą również prowadzić do katastrofalnych awarii krytycznych maszyn. Tradycyjne metody mocowania nie zawsze zapewniają wymaganą niezawodność.

Pasowanie interferencyjne oferuje znaczące korzyści, w tym doskonałą stabilność, doskonałą nośność i eliminację dodatkowych elementów mocujących. Ta mechaniczna metoda łączenia tworzy mocne, niezawodne połączenie poprzez wciśnięcie większej części w mniejszy otwór, co skutkuje bezpiecznym montażem.

Zrozumienie podstawowych zalet dopasowania interferencyjnego

Zwiększona integralność strukturalna

Podstawową zaletą dopasowania z wciskiem jest jego zdolność do tworzenia wyjątkowej integralności strukturalnej. Przy prawidłowym zaprojektowaniu ciśnienie promieniowe4 pomiędzy współpracującymi częściami tworzy wiązanie, które często przekracza wytrzymałość tradycyjnych metod mocowania. W PTSMAKE wdrożyliśmy tę technikę w wielu precyzyjnych komponentach, szczególnie w zastosowaniach, w których stabilność mechaniczna ma kluczowe znaczenie.

Uproszczony proces montażu

Jednym z najbardziej atrakcyjnych aspektów dopasowania interferencyjnego jest usprawniony proces montażu:

| Funkcja montażu | Korzyści |

|---|---|

| Brak dodatkowych części | Eliminuje potrzebę stosowania śrub, kołków lub innych elementów mocujących |

| Skrócony czas montażu | Szybki montaż po prawidłowym dopasowaniu części |

| Niższe koszty zapasów | Mniej komponentów do magazynowania i zarządzania |

| Minimalna konserwacja | Nie wymaga okresowego dokręcania ani regulacji |

Doskonały rozkład obciążenia

Równomierny rozkład nacisku w pasowaniach z wciskiem zapewnia doskonałą nośność:

- Równomiernie rozłożone naprężenia na całej powierzchni styku

- Zmniejszone ryzyko wystąpienia punktów koncentracji naprężeń

- Zwiększona odporność na obciążenia statyczne i dynamiczne

- Lepsza trwałość zmęczeniowa w porównaniu z tradycyjnymi metodami mocowania

Korzyści ekonomiczne

Możliwości redukcji kosztów

Korzyści ekonomiczne wynikające z dopasowania interferencyjnego wykraczają poza początkowy montaż:

| Współczynnik kosztów | Wpływ |

|---|---|

| Koszty materiałowe | Zmniejszona dzięki mniejszej liczbie komponentów |

| Koszty pracy | Niższy czas montażu i konserwacji |

| Roszczenia gwarancyjne | Niższe wskaźniki awaryjności |

| Wydajność produkcji | Szybsze procesy montażu |

Długoterminowa niezawodność

Trwałość połączeń pasowanych z wciskiem często skutkuje:

- Wydłużona żywotność komponentów

- Zmniejszone wymagania konserwacyjne

- Niższe koszty związane z gwarancją

- Zwiększona satysfakcja klientów

Rozważania projektowe

Wybór materiału

Właściwy dobór materiału ma kluczowe znaczenie dla udanego dopasowania interferencyjnego:

- Kompatybilność materiałowa między współpracującymi częściami

- Charakterystyka rozszerzalności cieplnej

- Wymagania dotyczące wykończenia powierzchni

- Twardość i granica plastyczności

Kontrola tolerancji

Precyzyjna kontrola tolerancji jest niezbędna dla optymalnego dopasowania interferencyjnego:

| Współczynnik tolerancji | Wymóg |

|---|---|

| Wykończenie powierzchni | Ra 0,8-3,2 μm typowy |

| Okrągłość | Z dokładnością do 0,01 mm |

| Cylindryczność | W granicach 0,02 mm |

| Tolerancja rozmiaru | Klasa IT6-IT7 |

Przykłady zastosowań

Zastosowania przemysłowe

Pasowania interferencyjne są szeroko stosowane w różnych aplikacjach przemysłowych:

- Zespoły łożyskowe w maszynach wirujących

- Montaż przekładni na wałach

- Tuleje w komponentach samochodowych

- Precyzyjne komponenty wyrównujące

Rozważania krytyczne

Podczas wdrażania dopasowań interferencyjnych należy zwrócić uwagę na kilka czynników:

- Wpływ temperatury podczas montażu

- Prawidłowe procedury osiowania

- Wymagania dotyczące siły montażu

- Metody przygotowania powierzchni

Najlepsze praktyki w zakresie wdrażania

Techniki montażu

Pomyślny montaż wciskowy wymaga:

- Prawidłowe czyszczenie i przygotowanie powierzchni współpracujących

- Prawidłowe wyrównanie przed montażem

- Odpowiedni sprzęt i osprzęt do prasowania

- Kontrola temperatury podczas montażu w razie potrzeby

Środki kontroli jakości

Aby zapewnić niezawodne dopasowanie zakłóceń:

| Środek kontroli | Cel |

|---|---|

| Kontrola wymiarów | Weryfikacja rozmiarów komponentów |

| Analiza powierzchni | Sprawdź jakość wykończenia |

| Monitorowanie siły montażu | Zapewnienie właściwego dopasowania |

| Testowanie po montażu | Sprawdzanie integralności połączenia |

W PTSMAKE utrzymujemy rygorystyczne standardy kontroli jakości dla wszystkich komponentów interferencyjnych, zapewniając optymalną wydajność i niezawodność dla naszych klientów. Nasze zaawansowane możliwości produkcyjne pozwalają nam osiągnąć precyzyjne tolerancje wymagane do udanego dopasowania interferencyjnego w różnych zastosowaniach.

Jakie są 3 rodzaje dopasowania?

Czy kiedykolwiek zmagałeś się z częściami, które po prostu nie pasują do siebie prawidłowo? To frustrujące, gdy komponenty pasują zbyt luźno, powodując chybotanie i zużycie, lub zbyt ciasno, co sprawia, że montaż jest prawie niemożliwy. To powszechne wyzwanie może prowadzić do kosztownych opóźnień w produkcji i problemów z jakością.

Trzy główne typy pasowań w inżynierii mechanicznej to pasowanie z luzem, pasowanie przejściowe i pasowanie wciskowe. Każdy typ służy określonym celom w montażu mechanicznym, przy czym pasowanie wciskowe umożliwia swobodny ruch, pasowanie przejściowe zapewnia kontrolowany ruch, a pasowanie wciskowe tworzy trwałe połączenie.

Zrozumienie dopasowania prześwitu

Pasowania z luzem występują, gdy średnica otworu jest większa niż średnica wału, umożliwiając swobodny ruch między komponentami. Ten rodzaj pasowania ma kluczowe znaczenie w zastosowaniach, w których części muszą się łatwo obracać lub przesuwać.

Zastosowania dopasowania prześwitu

- Zespoły łożyskowe

- Mechanizmy przesuwne

- Obroty wału w tulejach

- Punkty obrotu w połączeniach mechanicznych

Podczas projektowania dopasowania prześwitu musimy wziąć pod uwagę kilka czynników:

| Czynnik | Opis | Znaczenie |

|---|---|---|

| Temperatura pracy | Zmiany temperatury wpływają na rozszerzalność materiału | Krytyczne dla utrzymania właściwego prześwitu |

| Wymagania dotyczące smarowania | Przestrzeń potrzebna na film smarny | Niezbędne do zmniejszenia zużycia |

| Prędkość ruchu | Wyższe prędkości wymagają większego prześwitu | Zapobiega przegrzaniu i wiązaniu |

| Warunki obciążenia | Wpływ na zużycie i odkształcenia | Określa minimalny wymagany prześwit |

Badanie dopasowań przejściowych

Pasowania przejściowe stanowią rozwiązanie pośrednie, w którym wymiary otworu i wału są bardzo zbliżone, tworząc niewielki luz lub interferencję. W PTSMAKE często używamy pasowań przejściowych do komponentów wymagających precyzyjnego pozycjonowania, jednocześnie umożliwiając okazjonalny demontaż.

Sukces dopasowania przejściowego zależy od wymiarowanie geometryczne i tolerancja5 specyfikacje. Te dopasowania są szczególnie cenne w:

Typowe zastosowania pasowań przejściowych

- Pozycjonowanie komponentów wymagających sporadycznej konserwacji

- Zespoły półtrwałe

- Części wymagające precyzyjnego wyrównania

- Komponenty o określonych wymaganiach montażowych

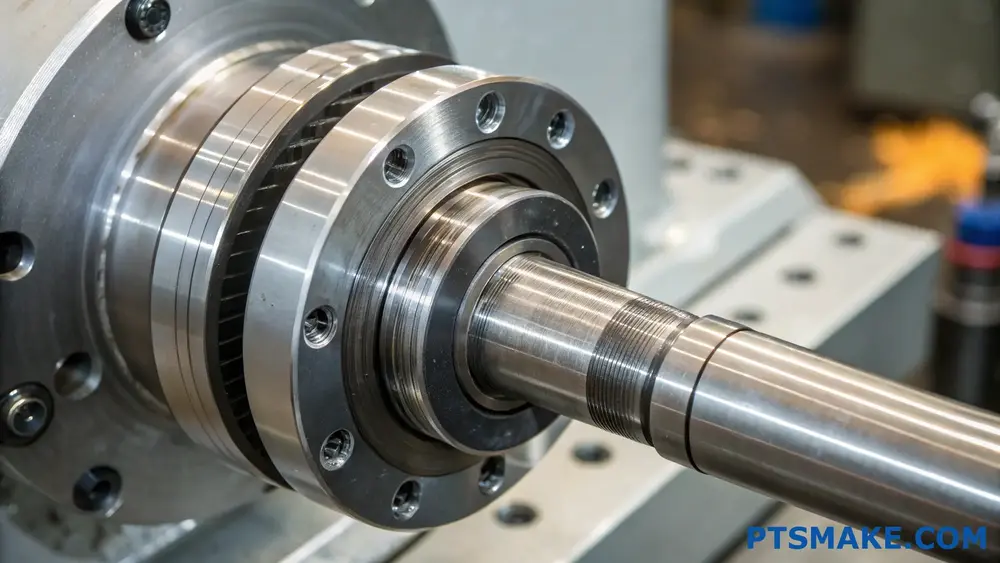

Opanowanie dopasowania zakłóceń

Pasowania interferencyjne, znane również jako pasowania wtłaczane lub pasowania siłowe, występują, gdy wałek jest nieco większy niż otwór. Tworzy to silne, trwałe połączenie między komponentami. Z mojego doświadczenia wynika, że odpowiednie przygotowanie i wykonanie są kluczowe dla udanego pasowania wciskowego.

Czynniki krytyczne dla dopasowania zakłóceń

| Parametr | Rozważania | Wpływ |

|---|---|---|

| Właściwości materiału | Elastyczność i wytrzymałość | Wpływa na rozkład naprężeń |

| Wykończenie powierzchni | Chropowatość i tekstura | Wpływ na siłę trzymania |

| Metoda montażu | Złączka zaciskowa lub termiczna | Określa powodzenie instalacji |

| Ciśnienie interfejsu | Poziom ciśnienia kontaktowego | Wpływa na wytrzymałość stawów |

Najlepsze praktyki w zakresie wdrażania

- Obliczanie odpowiednich wartości interferencji na podstawie właściwości materiału

- Rozważmy współczynniki rozszerzalności cieplnej

- Stosowanie odpowiednich technik montażu

- Utrzymywanie czystych, wolnych od zanieczyszczeń powierzchni

Wybór odpowiedniego dopasowania

Wybór pomiędzy tymi trzema rodzajami dopasowania zależy od kilku czynników:

Wymagania dotyczące aplikacji

- Potrzeby funkcjonalne

- Częstotliwość montażu/demontażu

- Warunki obciążenia

- Czynniki środowiskowe

Rozważania projektowe

- Wybór materiału

- Ograniczenia kosztowe

- Możliwości produkcyjne

- Wymagania dotyczące konserwacji

W PTSMAKE pomagamy klientom wybrać optymalny typ dopasowania poprzez analizę:

- Warunki pracy

- Wymagania dotyczące wydajności

- Metody montażu

- Potrzeby w zakresie konserwacji

- Rozważania dotyczące kosztów

Wpływ na produkcję

Każdy typ dopasowania wymaga specyficznego podejścia do produkcji:

Prześwit pasuje

- Wymaga precyzyjnej obróbki, ale z mniejszymi tolerancjami

- Skupienie się na wykończeniu powierzchni zapewnia płynne działanie

- Potrzeba odpowiednich kanałów smarowania

Pasowanie przejściowe

- Wymaga ścisłej kontroli tolerancji

- Wymaga starannych procedur montażu

- Może wymagać specjalnych metod kontroli

Dopasowanie zakłóceń

- Wymaga niezwykle precyzyjnej obróbki

- Może wymagać specjalnego sprzętu montażowego

- Wykończenie powierzchni ma kluczowe znaczenie dla prawidłowego działania

Środki kontroli jakości

Aby zapewnić pomyślne wdrożenie dopasowania, należy wziąć pod uwagę

- Dokładne techniki pomiarowe

- Właściwe procedury kontroli

- Kontrola środowiska podczas montażu

- Dokumentacja parametrów krytycznych

W PTSMAKE nasz proces kontroli jakości obejmuje:

- Zaawansowany sprzęt pomiarowy

- Obszary montażowe z kontrolowaną temperaturą

- Szczegółowe procedury dokumentacji

- Regularne kontrole kalibracji

Sukces każdego montażu mechanicznego w dużej mierze zależy od wyboru i wdrożenia odpowiedniego rodzaju dopasowania. Poprzez staranne rozważenie wymagań aplikacji, możliwości produkcyjnych i środków kontroli jakości, możemy zapewnić optymalną wydajność i niezawodność zmontowanych komponentów.

Jakie są trzy rodzaje tolerancji?

Czy kiedykolwiek otrzymałeś części, które po prostu nie pasowały do siebie, pomimo przestrzegania specyfikacji projektowych? A może doświadczyłeś frustracji związanej z komponentami, które wydawały się idealne pojedynczo, ale nie działały jako zespół? Takie sytuacje mogą zakłócić harmonogram produkcji i drastycznie podnieść koszty.

Tolerancje produkcyjne dzielą się na trzy główne rodzaje: dwustronne, jednostronne i graniczne. Każdy z nich służy określonemu celowi w projektowaniu i produkcji, pomagając inżynierom i producentom zachować precyzyjną kontrolę nad wymiarami części, aby zapewnić właściwe dopasowanie i funkcjonalność.

Zrozumienie podstaw tolerancji

Kiedy mówimy o tolerancjach w produkcji, zasadniczo omawiamy dopuszczalne odchylenia w wymiarach części. W PTSMAKE nauczyłem się, że właściwa specyfikacja tolerancji ma kluczowe znaczenie dla udanej produkcji. Kluczem jest zrozumienie, w jaki sposób każdy rodzaj tolerancji wpływa na funkcjonalność i możliwości produkcyjne części.

Tolerancje dwustronne

Tolerancje dwustronne dopuszczają odchylenia wymiarowe zarówno powyżej, jak i poniżej wymiaru nominalnego. Na przykład, jeśli określisz wymiar jako 50 mm ±0,02, dopuszczalny zakres wynosi od 49,98 mm do 50,02 mm. Ten typ jest szczególnie przydatny, gdy:

- Wymiar może zmieniać się jednakowo w obu kierunkach

- Wymiar nominalny jest optymalnym celem

- Proces produkcyjny w naturalny sposób powoduje wahania wokół wartości średniej

Tolerancje jednostronne

Tolerancje jednostronne pozwalają na odchylenia od wymiaru nominalnego tylko w jednym kierunku. Ma to kluczowe znaczenie w przypadku dopasowanie interferencyjne6 lub gdy maksymalne/minimalne warunki materiałowe są krytyczne. W PTSMAKE często widzimy to w precyzyjnych zespołach wałów, gdzie:

- Wszystkie zmiany muszą być powyżej lub poniżej rozmiaru podstawowego.

- Jeden z krańców zakresu tolerancji jest równy wymiarowi nominalnemu

- Należy zachować krytyczny odstęp lub zakłócenia

Tolerancje graniczne

Tolerancje graniczne określają maksymalne i minimalne dopuszczalne wymiary bezpośrednio, bez odniesienia do wartości nominalnej. Na przykład, zamiast wpisywać 50 mm ±0,02, można określić 50,02 mm - 49,98 mm. Takie podejście:

- Eliminuje nieporozumienia dotyczące dopuszczalnego zakresu

- Zapewnia jasne kryteria kontroli

- Dobrze sprawdza się w procesach kontroli jakości

Praktyczne zastosowania i rozważania

Aby lepiej zrozumieć, w jaki sposób te typy tolerancji wpływają na produkcję, przyjrzyjmy się ich zastosowaniom:

| Typ tolerancji | Najlepsze zastosowanie | Przykładowa aplikacja | Kluczowa zaleta |

|---|---|---|---|

| Dwustronne | Obróbka ogólnego przeznaczenia | Standardowe średnice wałów | Dozwolone jest równe zróżnicowanie |

| Jednostronny | Pasowanie na wcisk, krytyczny prześwit | Gniazda łożysk | Kontrolowane zakłócenia |

| Limit | Precyzyjne komponenty | Urządzenia medyczne | Pomiar bezpośredni |

Wybór odpowiedniego typu tolerancji

Wybór typu tolerancji zależy od kilku czynników:

Wymagania funkcjonalne

- Środowisko operacyjne

- Metoda montażu

- Specyfikacje wydajności

- Względy bezpieczeństwa

Możliwości produkcyjne

W PTSMAKE oceniamy wybór tolerancji na podstawie:

- Dostępna precyzja sprzętu

- Możliwości procesowe

- Systemy pomiarowe

- Wpływ na koszty

Czynniki ekonomiczne

Rozważ te aspekty przy wyborze tolerancji:

- Wielkość produkcji

- Koszty inspekcji

- Stawki za złom

- Złożoność produkcji

Wpływ na kontrolę jakości

Różne typy tolerancji wymagają różnych podejść do kontroli jakości:

Pomiary i inspekcja

- Dwustronne tolerancje wymagają scentralizowanej kontroli procesu

- Jednostronne tolerancje wymagają dokładnego monitorowania dryftu kierunkowego

- Tolerancje graniczne wymagają precyzyjnego sprzętu pomiarowego

Wymagania dotyczące dokumentacji

Każdy typ tolerancji wymaga określonej dokumentacji:

- Wyraźne objaśnienia wymiarów

- Protokoły inspekcji

- Wykresy kontroli procesu

- Kryteria niezgodności

Wpływ na koszty

Związek między typem tolerancji a kosztem jest znaczący:

Koszty produkcji

- Węższe tolerancje generalnie zwiększają koszty produkcji

- Jednostronne tolerancje mogą wymagać specjalnego oprzyrządowania

- Tolerancje graniczne często wymagają bardziej zaawansowanego sprzętu pomiarowego

Koszty kontroli jakości

- Wymagania dotyczące częstotliwości inspekcji

- Potrzeby w zakresie kalibracji sprzętu

- Wymagania dotyczące szkolenia personelu

- Koszty ogólne dokumentacji

Aplikacje branżowe

Różne branże preferują określone typy tolerancji:

Przemysł motoryzacyjny

- Tolerancje dwustronne dla komponentów ogólnych

- Jednostronne tolerancje dla precyzyjnego dopasowania

- Tolerancje graniczne dla części o krytycznym znaczeniu dla bezpieczeństwa

Zastosowania lotnicze i kosmiczne

- Wysoce precyzyjne tolerancje dwustronne

- Specyficzne jednostronne tolerancje dla komponentów statków powietrznych

- Ścisłe limity tolerancji dla krytycznych systemów

Produkcja urządzeń medycznych

- Ultraprecyzyjne tolerancje dwustronne

- Specjalistyczne jednostronne tolerancje dla interfejsów urządzeń

- Krytyczne limity tolerancji dla bezpieczeństwa pacjentów

Jaki jest wzór na dopasowanie interferencyjne?

Czy kiedykolwiek montowałeś części, które powinny pasować idealnie, ale okazało się, że są zbyt luźne lub zbyt ciasne? Taka frustracja jest nie tylko irytująca - może prowadzić do awarii komponentów, zwiększonych kosztów produkcji i niedotrzymania terminów w przypadku precyzyjnych pasowań.

Wzór na pasowanie z wciskiem jest stosunkowo prosty: Interferencja = Minimalna średnica wału - Maksymalna średnica otworu. To obliczenie pomaga określić zakładkę między współpracującymi częściami, zapewniając bezpieczne połączenie przy zachowaniu integralności strukturalnej.

Zrozumienie podstawowych komponentów

Formuła pasowania wciskowego może wydawać się prosta, ale jej zastosowanie wymaga starannego rozważenia kilku czynników. W PTSMAKE regularnie pracujemy z różnymi pasowaniami interferencyjnymi w naszych precyzyjnych procesach produkcyjnych. Podstawowy wzór można rozszerzyć o tolerancje produkcyjne:

Obliczanie rzeczywistego zasięgu zakłóceń

- Maksymalne zakłócenie = maksymalna średnica wału - minimalna średnica otworu

- Minimalne zakłócenia = Minimalna średnica wału - Maksymalna średnica otworu

Rozważania dotyczące tolerancji w dopasowaniach zakłóceń

Podczas obliczania dopasowania interferencyjnego musimy uwzględnić wymiarowanie geometryczne i tolerancja7. Oto zestawienie ważnych czynników tolerancji:

Tolerancje produkcyjne

| Komponent | Górna granica tolerancji | Niższa tolerancja |

|---|---|---|

| Wał | +0,02 mm | +0,01 mm |

| Otwór | -0,01 mm | -0,02 mm |

Właściwości materiału Wpływ

Powodzenie pasowania z wciskiem zależy w dużej mierze od właściwości materiału. Odkryłem, że te czynniki mają kluczowe znaczenie przy projektowaniu pasowań interferencyjnych:

Moduł Younga

- Stal: 200 GPa

- Aluminium: 69 GPa

- Mosiądz: 100-125 GPa

Współczynniki rozszerzalności cieplnej

Należy wziąć to pod uwagę podczas pracy z różnymi materiałami lub zmianami temperatury:

| Materiał | Współczynnik (×10-⁶/°C) |

|---|---|

| Stal | 11.7 |

| Aluminium | 23.1 |

| Mosiądz | 19.0 |

Praktyczne wskazówki dotyczące stosowania

Z mojego doświadczenia produkcyjnego wynika, że udane dopasowanie interferencyjne wymaga uwagi:

Wymagania dotyczące wykończenia powierzchni

- Wał: Ra 0,8-1,6 μm

- Otwór: Ra 1,6-3,2 μm

Metody montażu

Mocowanie na wcisk

- Wymaga kontrolowanego użycia siły

- Nadaje się do mniejszych komponentów

- Powszechnie stosowane w naszych usługach obróbki CNC

Mocowanie termiczne

- Obejmuje ogrzewanie elementu zewnętrznego

- Lub chłodzenie elementu wewnętrznego

- Umożliwia łatwiejszy montaż

Czynniki bezpieczeństwa i względy konstrukcyjne

Podczas projektowania pasowań interferencyjnych zalecam stosowanie następujących współczynników bezpieczeństwa:

Obliczanie ciśnienia

Ciśnienie (P) generowane przez dopasowanie interferencyjne można obliczyć przy użyciu:

P = E × δ / (2r)

Gdzie:

- E = moduł Younga

- δ = Zakłócenia promieniowe

- r = Promień nominalny

Analiza naprężeń

| Rodzaj stresu | Typowy zakres | Maksymalny dopuszczalny |

|---|---|---|

| Hoop Stress | 30-50% wydajność | Wydajność 70% |

| Naprężenie promieniowe | 20-40% wydajność | Wydajność 60% |

Aplikacje branżowe

W PTSMAKE spotykamy się z różnymi zastosowaniami dopasowania interferencyjnego:

Komponenty motoryzacyjne

- Instalacje łożysk

- Zespoły kół zębatych

- Pasowanie tulei

Zastosowania lotnicze i kosmiczne

- Elementy turbiny

- Zespoły podwozia

- Połączenia strukturalne

Środki kontroli jakości

Aby zapewnić skuteczne dopasowanie zakłóceń:

Kontrole przed montażem

- Weryfikacja wymiarów

- Kontrola wykończenia powierzchni

- Certyfikacja materiałów

Walidacja po montażu

- Pomiar koncentryczności

- Testowanie momentu obrotowego

- Kontrola wzrokowa

Wspólne wyzwania i rozwiązania

Z mojego doświadczenia w produkcji precyzyjnej:

Zapobieganie wyzwaniom

- Niedopasowanie materiałów

- Problemy z kontrolą temperatury

- Problemy z wykończeniem powierzchni

Kroki rozwiązywania problemów

- Weryfikacja obliczeń

- Sprawdź certyfikaty materiałowe

- Przegląd procedur montażu

Przekonałem się, że skuteczne dopasowanie interferencyjne wymaga równowagi między teoretycznymi obliczeniami a praktycznym doświadczeniem. W PTSMAKE łączymy zaawansowane możliwości produkcyjne z rygorystyczną kontrolą jakości, aby zapewnić optymalne dopasowanie interferencyjne do zastosowań naszych klientów.

Jaka jest praktyczna zasada dopasowania zakłóceń?

Czy kiedykolwiek montowałeś dwie części, które wydawały się niemożliwe do dopasowania do siebie, tylko po to, aby zdać sobie sprawę, że dokładnie tak zostały zaprojektowane? Frustracja związana z brakiem pewności, czy komponenty nie są zbyt mocno lub niewystarczająco dociskane, może być denerwująca, zwłaszcza gdy mamy do czynienia z drogimi, precyzyjnymi częściami.

Ogólna zasada dotycząca pasowania z wciskiem polega na utrzymaniu wcisku 0,001 cala na cal średnicy wału dla większości metalowych zespołów. Oznacza to, że dla 1-calowego wału wcisk powinien wynosić około 0,001 cala, zapewniając bezpieczne dopasowanie bez ryzyka uszkodzenia elementu.

Zrozumienie podstaw dopasowania zakłóceń

Pasowanie interferencyjne, znane również jako pasowanie na wcisk lub pasowanie na siłę, występuje, gdy średnica wału jest nieco większa niż otwór, do którego ma pasować. Tworzy to silne mechaniczne połączenie poprzez elastyczne odkształcenie podczas montażu części. W PTSMAKE często współpracujemy z klientami, którzy potrzebują precyzyjnego tolerancje zakłóceń8 dla ich zespołów mechanicznych.

Typowe zastosowania dopasowań interferencyjnych

- Łożyska w obudowach

- Tuleje w ramach

- Sworznie w korbowodzie

- Koła zębate na wałach

- Piasty kół na osiach

Obliczanie prawidłowych wartości zakłóceń

Obliczenie dopasowania interferencyjnego zależy od kilku czynników. Oto podstawowy przewodnik dla popularnych materiałów:

| Kombinacja materiałów | Zalecane zakłócenia (cal/cal) |

|---|---|

| Stal-stal | 0.001-0.002 |

| Aluminium-stal | 0.0008-0.0015 |

| Brąz-stal | 0.0006-0.0012 |

| Żeliwo-stal | 0.0009-0.0018 |

Uwzględnienie temperatury w dopasowaniach interferencyjnych

Temperatura odgrywa kluczową rolę w montażu wciskowym. Podgrzewając element zewnętrzny lub chłodząc element wewnętrzny, możemy tymczasowo zmienić ich wymiary, aby ułatwić montaż. Proces ten, znany jako dopasowanie termiczne, wymaga dokładnych obliczeń:

Wymagana zmiana temperatury

- Dla ogrzewania części zewnętrznej: ΔT = Interferencja / (α × D)

- Gdzie:

- ΔT = wymagana zmiana temperatury

- α = Współczynnik rozszerzalności cieplnej

- D = Średnica nominalna

Właściwości materiału Wpływ

Różne materiały różnie reagują na dopasowanie interferencyjne. Należy wziąć pod uwagę następujące czynniki:

Wymagania dotyczące wykończenia powierzchni

- Powierzchnie szlifowane: Ra 0,2-0,8 μm

- Obrabiane powierzchnie: Ra 0,8-1,6 μm

- Rozwiercone otwory: Ra 1,6-3,2 μm

Metody montażu i najlepsze praktyki

W PTSMAKE zalecamy przestrzeganie tych procedur montażu:

Mocowanie na wcisk

- Zapewnienie idealnego wyrównania

- Stosuj stałą, kontrolowaną siłę

- Używanie odpowiednich narzędzi do zaciskania

- Monitorowanie siły nacisku

- Weryfikacja pozycji końcowej

Mocowanie termiczne

- Obliczenie wymaganej różnicy temperatur

- Równomierne ogrzewanie/chłodzenie komponentów

- Szybki montaż przy różnicy temperatur

- Pozwól zespołowi osiągnąć równowagę

Środki kontroli jakości

Aby zapewnić skuteczne dopasowanie zakłóceń:

Kontrole przed montażem

- Dokładny pomiar obu komponentów

- Weryfikacja jakości wykończenia powierzchni

- Sprawdź, czy nie ma zadziorów lub uszkodzeń

- Potwierdź dostępność odpowiednich narzędzi do osiowania

Weryfikacja po montażu

- Sprawdź prawidłowe osadzenie

- Weryfikacja wyrównania

- Monitorowanie pod kątem oznak naprężeń materiału

- Parametry montażu dokumentów

Rozwiązywanie typowych problemów

Podczas pracy z zakłóceniami mogą pojawić się takie problemy:

Typowe problemy i rozwiązania

Wymagana nadmierna siła

- Weryfikacja pomiarów

- Sprawdź wykończenie powierzchni

- Rozważ montaż termiczny

Uszkodzenia komponentów

- Przegląd obliczeń zakłóceń

- Kontrola stanu oprzyrządowania

- Ocena procesu montażu

Niewspółosiowość

- Używaj odpowiednich prowadnic

- Poprawa mocowania

- Zapewnienie prostopadłości

Rozważania specyficzne dla branży

Różne branże wymagają różnych podejść:

Przemysł motoryzacyjny

- Wyższe zakłócenia dla elementów obrotowych

- Rozważania dotyczące cyklicznych zmian temperatury

- Wymagania dotyczące wytrzymałości zmęczeniowej

Zastosowania lotnicze i kosmiczne

- Bardziej rygorystyczne kontrole tolerancji

- Specjalne względy materiałowe

- Rozszerzone wymagania dotyczące dokumentacji

Produkcja urządzeń medycznych

- Obawy dotyczące biokompatybilności

- Wymagania dotyczące sterylizacji

- Zwiększone potrzeby w zakresie wykończenia powierzchni

Przy odpowiednim zrozumieniu i zastosowaniu tych wytycznych, pasowanie z wciskiem może zapewnić niezawodne, trwałe zespoły. W PTSMAKE zapewniamy precyzyjną produkcję komponentów do zastosowań z pasowaniem wciskowym, zachowując wąskie tolerancje i doskonałe wykończenie powierzchni, aby spełnić określone wymagania.

Czym jest dopasowanie interferencyjne w pomiarach?

Czy kiedykolwiek zmagałeś się z częściami, które po prostu nie pasują do siebie prawidłowo? To frustrujące, gdy komponenty, które powinny idealnie do siebie pasować, są zbyt ciasne lub zbyt luźne, co prowadzi do bólu głowy podczas montażu i potencjalnej awarii. To powszechne wyzwanie często wynika z niezrozumienia pasowań ciasnych.

Pasowanie z wciskiem to rodzaj połączenia mechanicznego, w którym średnica wału jest nieco większa niż średnica otworu, tworząc szczelne, bezpieczne połączenie po montażu. Ta metoda montażu zapewnia, że komponenty pozostają razem dzięki tarciu i odkształceniom materiału bez dodatkowych elementów złącznych.

Zrozumienie podstaw dopasowania zakłóceń

W produkcji precyzyjnej osiągnięcie idealnego dopasowania wciskowego wymaga starannej dbałości o szczegóły. Koncepcja ta opiera się na odkształcenie sprężyste9 materiałów, gdy są wymuszone razem. Kiedy obrabiamy części w PTSMAKE, dokładnie rozważamy właściwości materiału i zamierzone zastosowanie, aby określić optymalny poziom interferencji.

Rodzaje dopasowań zakłóceń

Istnieje kilka popularnych typów pasowań interferencyjnych stosowanych w produkcji:

Dopasowanie do zakłóceń świetlnych

- Używany do komponentów cienkościennych

- Nadaje się do części wymagających sporadycznego demontażu

- Typowy zakres zakłóceń: 0,0001" do 0,0004" na cal średnicy

Średnie dopasowanie interferencyjne

- Najczęściej stosowane w maszynach ogólnych

- Zapewnia niezawodne przenoszenie momentu obrotowego

- Typowy zakres zakłóceń: 0,0003" do 0,0007" na cal średnicy

Dopasowanie do dużych zakłóceń

- Używany do stałych zespołów

- Zapewnia maksymalną siłę trzymania

- Typowy zakres zakłóceń: 0,0005" do 0,0010" na cal średnicy

Obliczanie wymagań dotyczących dopasowania zakłóceń

Prawidłowe obliczenie dopasowania interferencyjnego obejmuje kilka kluczowych czynników:

| Czynnik | Opis | Znaczenie |

|---|---|---|

| Właściwości materiału | Elastyczność i rozszerzalność cieplna | Krytyczne znaczenie dla zapobiegania awariom materiałów |

| Temperatura pracy | Oczekiwany zakres temperatur | Wpływa na szczelność dopasowania |

| Wykończenie powierzchni | Wymagania dotyczące chropowatości powierzchni | Wpływ wymaganej siły montażowej |

| Wymagania dotyczące obciążenia | Zastosowane siły i momenty obrotowe | Określa minimalne wymagane zakłócenia |

Uwagi projektowe dotyczące dopasowania do zakłóceń

Wybór materiału

Wybór materiałów ma znaczący wpływ na powodzenie dopasowania interferencyjnego. Z mojego doświadczenia w PTSMAKE wynika, że:

- Wytrzymałość i plastyczność materiału

- Współczynniki rozszerzalności cieplnej

- Odporność na zużycie

- Efektywność kosztowa

Tolerancje produkcyjne

Osiągnięcie precyzyjnych tolerancji ma kluczowe znaczenie dla pasowań ciasnych. Utrzymujemy:

- Ścisła kontrola wymiarów

- Wymagania dotyczące wykończenia powierzchni

- Specyfikacje okrągłości

- Tolerancje cylindryczności

Metody montażu i najlepsze praktyki

Mocowanie na wcisk

Montaż wciskowy jest najpopularniejszą metodą montażu pasowań wciskowych. Kluczowe kwestie obejmują:

- Prawidłowe wyrównanie

- Stała siła nacisku

- Stosowanie odpowiedniego oprzyrządowania

- Ochrona powierzchni komponentów

Mocowanie termiczne

Metoda ta, czasami nazywana montażem termokurczliwym, obejmuje:

- Ogrzewanie elementu zewnętrznego

- Chłodzenie elementu wewnętrznego

- Szybki montaż przy istniejącej różnicy temperatur

- Umożliwienie zespołowi osiągnięcia równowagi termicznej

Typowe zastosowania dopasowań interferencyjnych

Pasowania interferencyjne są szeroko stosowane w różnych gałęziach przemysłu:

Przemysł motoryzacyjny

- Łożyska kół

- Zespoły kół zębatych

- Tuleje i tuleje

Zastosowania lotnicze i kosmiczne

- Komponenty silnika

- Zespoły podwozia

- Połączenia strukturalne

Maszyny przemysłowe

- Połączenia wał-piasta

- Instalacje łożysk

- Montaż przekładni

Rozwiązywanie problemów i kontrola jakości

Aby zapewnić skuteczne dopasowanie zakłóceń, wdrażamy:

Kontrole przed montażem

- Weryfikacja wymiarów

- Kontrola wykończenia powierzchni

- Przegląd certyfikacji materiałów

Monitorowanie montażu

- Monitorowanie siły podczas montażu prasy

- Kontrola temperatury podczas montażu termicznego

- Weryfikacja wyrównania zespołu

Weryfikacja po montażu

- Testy funkcjonalne

- Kontrola stabilności wymiarowej

- Badania nieniszczące w razie potrzeby

Rozważania dotyczące kosztów i wpływu ekonomicznego

Ekonomiczne aspekty zakłóceń obejmują:

Koszty początkowe

- Wymagania dotyczące precyzyjnej obróbki

- Wpływ wyboru materiału

- Specjalistyczne potrzeby w zakresie oprzyrządowania

Korzyści długoterminowe

- Mniejsze potrzeby w zakresie konserwacji

- Zwiększona niezawodność

- Wydłużona żywotność komponentów

W PTSMAKE pomagamy klientom zoptymalizować te koszty przy jednoczesnym zachowaniu standardów jakości dzięki naszym zaawansowanym możliwościom produkcyjnym i doświadczonemu zespołowi inżynierów.

Jak zapobiegać uszkodzeniom komponentów podczas montażu interferencyjnego?

Czy kiedykolwiek doświadczyłeś frustracji związanej z uszkodzonymi komponentami podczas montażu z wciskiem? Jest to powszechne wyzwanie, które może prowadzić do kosztownych przeróbek, opóźnień w produkcji i złomowanych części. Stres związany z awarią drogich komponentów podczas montażu może być przytłaczający.

Aby zapobiec uszkodzeniom komponentów podczas montażu z wciskiem, należy skupić się na odpowiednim przygotowaniu, kontroli temperatury, dokładności wyrównania i stosowaniu stałej siły. Stosowanie odpowiednich smarów, zapewnienie czystych powierzchni i utrzymanie precyzyjnych tolerancji wymiarowych są również kluczowe dla udanego montażu.

Zrozumienie czynników krytycznych

Wybór i kompatybilność materiałów

Powodzenie pasowania z wciskiem zależy w dużej mierze od materiałów wybranych zarówno na wał, jak i piastę. Różne materiały mają różne właściwości współczynniki rozszerzalności cieplnej10 i właściwości mechaniczne. W PTSMAKE starannie oceniamy kombinacje materiałów, aby zapewnić optymalną wydajność i zapobiec uszkodzeniom podczas montażu.

Oto krótki przewodnik po typowych kombinacjach materiałów:

| Materiał piasty | Materiał wału | Ocena zgodności | Poziom ryzyka |

|---|---|---|---|

| Stal | Stal | Doskonały | Niski |

| Aluminium | Stal | Dobry | Średni |

| Mosiądz | Stal | Bardzo dobry | Niski |

| Tworzywo sztuczne | Stal | Uczciwy | Wysoki |

Wymagania dotyczące przygotowania powierzchni

Przygotowanie powierzchni odgrywa kluczową rolę w zapobieganiu uszkodzeniom komponentów. Powierzchnie współpracujące muszą być

- Bez zadziorów i śladów obróbki

- Prawidłowo wyczyszczone i odtłuszczone

- W ramach określonych parametrów chropowatości powierzchni

- Zabezpieczone przed utlenianiem przed montażem

Techniki zarządzania temperaturą

Metody kontrolowanego ogrzewania

W przypadku wykorzystania rozszerzalności cieplnej do montażu, kontrola temperatury ma kluczowe znaczenie. Zalecam następujące podejścia:

- Ogrzewanie indukcyjne zapewniające precyzyjną kontrolę

- Ogrzewanie w kąpieli olejowej zapewniające równomierny rozkład temperatury

- Systemy gorącego powietrza dla elementów niemetalowych

- Ogrzewanie podczerwienią dla złożonych geometrii

Aplikacje chłodzące

Do zastosowań związanych z chłodzeniem wału:

- Chłodzenie suchym lodem do tymczasowego obkurczania

- Ciekły azot dla znaczących zmian wymiarów

- Komory chłodnicze z kontrolowanym środowiskiem

- Systemy monitorowania temperatury

Optymalizacja procesu montażu

Kontrola wyrównania

Prawidłowe ustawienie ma zasadnicze znaczenie dla zapobiegania uszkodzeniom. Rozważ następujące kluczowe punkty:

- Korzystanie z uchwytów i prowadnic wyrównujących

- Wdrażanie laserowych systemów osiowania

- Zachowanie prostopadłości podczas montażu

- Ciągłe monitorowanie sił montażowych

Metody stosowania siły

Sposób przyłożenia siły podczas montażu znacząco wpływa na integralność komponentów:

| Metoda | Zalety | Najlepsze aplikacje |

|---|---|---|

| Prasa hydrauliczna | Kontrolowana siła, spójne wyniki | Duże komponenty |

| Prasa mechaniczna | Prosta obsługa, opłacalność | Małe i średnie części |

| Zespół uderzeniowy | Szybki proces, minimalna konfiguracja | Wytrzymałe komponenty |

| Zespół gwintowany | Precyzyjna kontrola, odwracalna | Delikatne części |

Środki kontroli jakości

Kontrola przed montażem

Wykonaj następujące kroki inspekcji:

- Weryfikacja wymiarów

- Pomiar wykończenia powierzchni

- Testowanie twardości materiałów

- Sprawdzanie tolerancji geometrycznej

Monitorowanie procesów

Podczas montażu należy monitorować te parametry:

- Tendencje dotyczące stosowanej siły

- Zmiany temperatury

- Dokładność wyrównania

- Prędkość montażu

- Weryfikacja pozycji końcowej

Zaawansowane technologie i narzędzia

Nowoczesny sprzęt montażowy

W PTSMAKE zainwestowaliśmy w najnowocześniejszy sprzęt montażowy:

- Systemy pras z monitorowaniem siły

- Stacje montażowe z kontrolowaną temperaturą

- Automatyczna weryfikacja wyrównania

- Możliwość rejestrowania danych w czasie rzeczywistym

Narzędzia weryfikacji jakości

Niezbędne narzędzia do zapewnienia jakości obejmują:

- Cyfrowe mierniki siły

- Kamery termowizyjne

- Precyzyjne przyrządy pomiarowe

- Oprogramowanie do analizy danych

Rozwiązywanie typowych problemów

Strategie zapobiegania

Aby zminimalizować problemy z montażem:

- Opracowanie szczegółowych procedur montażu

- Dokładne przeszkolenie operatorów

- Regularna konserwacja sprzętu

- Dokumentowanie udanych procesów

- Okresowy przegląd i aktualizacja procedur

Rozwiązywanie problemów

Kiedy pojawiają się problemy:

- Analiza wzorców awarii

- Przegląd parametrów montażu

- Sprawdź warunki środowiskowe

- Weryfikacja specyfikacji materiałów

- W razie potrzeby dostosuj procesy

Dokumentacja i szkolenia

Dokumentacja procesu

Prowadzenie szczegółowej dokumentacji:

- Procedury montażu

- Wymagania jakościowe

- Kryteria inspekcji

- Materiały szkoleniowe

- Przewodniki rozwiązywania problemów

Szkolenie operatorów

Skoncentruj szkolenie na:

- Prawidłowe korzystanie z narzędzi

- Monitorowanie temperatury

- Techniki stosowania siły

- Metody kontroli jakości

- Procedury bezpieczeństwa

Rozważania dotyczące kosztów

Wpływ prewencji na gospodarkę

Inwestowanie w zapobieganie szkodom przynosi znaczące zyski:

- Zmniejszona ilość złomu

- Niższe koszty przeróbek

- Zwiększona wydajność produkcji

- Wyższa jakość produktu

- Wyższa satysfakcja klientów

Ocena ryzyka

Rozważ te czynniki podczas oceny ryzyka związanego z montażem:

- Wartość składnika

- Wielkość produkcji

- Właściwości materiału

- Złożoność montażu

- Warunki środowiskowe

Które materiały najlepiej sprawdzają się w zastosowaniach wymagających dopasowania interferencyjnego?

Czy kiedykolwiek doświadczyłeś frustracji związanej z nieudanym montażem w krytycznym zastosowaniu? Konsekwencje mogą być druzgocące - od opóźnień w produkcji po katastrofalne awarie komponentów. Gdy części rozdzielają się pod obciążeniem lub ulegają trwałemu odkształceniu, jest to nie tylko kosztowne - może to zagrozić niezawodności całego systemu.

Najbardziej odpowiednimi materiałami do zastosowań związanych z pasowaniem ciasnym są stale hartowane, stopy niklu i niektóre gatunki stali nierdzewnej. Materiały te oferują optymalne połączenie wytrzymałości, twardości i stabilności wymiarowej, zachowując jednocześnie doskonałą odporność na zużycie pod obciążeniem ściskającym.

Zrozumienie właściwości materiału pod kątem dopasowania interferencyjnego

Powodzenie pasowania wciskowego zależy w dużej mierze od właściwości mechanicznych materiałów, z których wykonany jest wał i piasta. Najbardziej krytyczne właściwości obejmują:

Granica plastyczności i moduł sprężystości

Granica plastyczności materiału określa jego zdolność do wytrzymania naprężenie promieniowe11 bez trwałego odkształcenia. Materiały o wyższej granicy plastyczności mogą utrzymać dopasowanie wciskowe przy większych obciążeniach. Moduł sprężystości wpływa na sposób, w jaki materiały reagują na początkowe naprężenia montażowe.

Twardość powierzchni i odporność na zużycie

Twarde materiały są bardziej odporne na zużycie podczas montażu i eksploatacji. Na przykład stale hartowane na wskroś, takie jak AISI 4340, oferują doskonałą odporność na zużycie przy zachowaniu dobrej stabilności wymiarowej.

Najlepsze kombinacje materiałów do zastosowań wymagających dużych obciążeń

Oto najskuteczniejsze pary materiałów dla dopasowań interferencyjnych:

| Materiał piasty | Materiał wału | Zalety | Zastosowania |

|---|---|---|---|

| Stal 4340 | Stal 4140 | Wysoka wytrzymałość, doskonała odporność na zmęczenie | Maszyny ciężkie, przenoszenie napędu |

| 17-4 PH SS | 316 SS | Odporność na korozję, dobra wytrzymałość | Sprzęt morski, przetwórstwo żywności |

| Inconel 718 | Nitronic 50 | Wysoka stabilność temperaturowa, odporność na zużycie | Lotnictwo i kosmonautyka, elementy turbin |

Stopy stali

Stopy stali pozostają najczęstszym wyborem w przypadku pasowań ciasnych. W PTSMAKE często zalecamy:

- AISI 4340: doskonała do piast ze względu na wysoką wytrzymałość i dobrą ciągliwość.

- AISI 4140: Idealna do wałów, oferująca dobrą odporność na zużycie

- AISI 8620: Idealny do przypadków wymagających hartowania powierzchniowego

Opcje ze stali nierdzewnej

Stale nierdzewne zapewniają odporność na korozję przy zachowaniu odpowiedniej wytrzymałości:

- 17-4 PH: Wyjątkowa wytrzymałość i twardość po obróbce cieplnej

- 316: Doskonała odporność na korozję w zastosowaniach morskich

- 440C: Najwyższa twardość do zastosowań wymagających odporności na zużycie

Rozważania projektowe dotyczące wyboru materiałów

Wpływ temperatury

Wybór materiału musi uwzględniać zakres temperatur roboczych:

- Współczynniki rozszerzalności cieplnej powinny być podobne między współpracującymi częściami.

- Rozważenie wpływu maksymalnej temperatury pracy na właściwości materiału

- Uwzględnienie wpływu cykli termicznych na trwałość dopasowania

Wymagania dotyczące wykończenia powierzchni

Interakcja między właściwościami materiału a wykończeniem powierzchni ma kluczowe znaczenie:

- Twardsze materiały zazwyczaj zapewniają lepsze wykończenie powierzchni

- Chropowatość powierzchni wpływa na rzeczywiste zakłócenia

- Odpowiednia obróbka powierzchni może zwiększyć wydajność dopasowania

Rozważania dotyczące produkcji

Kompatybilność z obróbką skrawaniem

Różne materiały stanowią różne wyzwania w zakresie obróbki skrawaniem:

- Twardsze materiały mogą wymagać specjalistycznego oprzyrządowania

- Niektóre stopy wymagają określonych prędkości cięcia i posuwów

- Wymagania dotyczące wykończenia powierzchni wpływają na strategię obróbki

Wymagania dotyczące obróbki cieplnej

Właściwa obróbka cieplna jest niezbędna dla uzyskania optymalnej wydajności:

- Decyzje dotyczące hartowania przelotowego i utwardzania powierzchniowego

- Rozważania dotyczące łagodzenia stresu

- Stabilność wymiarowa po obróbce cieplnej

Analiza kosztów i efektywności

Wybierając materiały, należy wziąć pod uwagę całkowity wpływ na koszty:

- Koszt materiału na komponent

- Czas obróbki i koszty narzędzi

- Koszty obróbki cieplnej i wykończenia powierzchni

- Wymagania dotyczące konserwacji długoterminowej

Środki kontroli jakości

Zapewnienie spójnych właściwości materiału wymaga:

- Weryfikacja certyfikacji materiałów

- Protokoły testów twardości

- Metody kontroli wymiarów

- Pomiar wykończenia powierzchni

Czynniki środowiskowe

Uwzględnienie wpływu na środowisko przy wyborze materiałów:

- Wymagania dotyczące odporności na korozję

- Uwagi dotyczące narażenia chemicznego

- Wpływ wahań temperatury

- Wpływ wilgotności na długoterminową wydajność

Aplikacje branżowe

Różne branże mają unikalne wymagania:

Lotnictwo i kosmonautyka

- Stabilność w wysokich temperaturach

- Rozważania dotyczące wagi

- Surowe wymagania dotyczące certyfikacji materiałów

Motoryzacja

- Efektywność kosztowa

- Możliwość produkcji wielkoseryjnej

- Stała wydajność w różnych warunkach

Urządzenia medyczne

- Biokompatybilność

- Odporność na sterylizację

- Wysokie wymagania dotyczące precyzji

Przyszłe trendy w doborze materiałów

Dziedzina ta wciąż ewoluuje:

- Zaawansowane materiały kompozytowe

- Nowatorskie metody obróbki powierzchni

- Ulepszone możliwości symulacji

- Ulepszone procesy produkcyjne

Jak temperatura wpływa na wydajność dopasowania interferencyjnego?

Czy kiedykolwiek doświadczyłeś tego frustrującego momentu, gdy idealnie zaprojektowane pasowanie wciskowe nagle stało się luźne lub zbyt ciasne? Zmiany temperatury mogą zmienić to, co wydaje się precyzyjnym dopasowaniem, w inżynieryjny ból głowy, prowadząc do awarii komponentu lub trudności w montażu.

Temperatura znacząco wpływa na wydajność pasowania wciskowego poprzez zmianę wymiarów współpracujących elementów. Po podgrzaniu materiały rozszerzają się, a po schłodzeniu kurczą. Takie zachowanie termiczne ma bezpośredni wpływ na siłę docisku i siłę trzymania między zmontowanymi częściami.

Zrozumienie podstaw efektów termicznych

Rozszerzalność cieplna i kurczliwość

W przypadku pasowań interferencyjnych kluczowe znaczenie ma zrozumienie efektów termicznych. Materiały różnie reagują na zmiany temperatury w zależności od ich współczynnik rozszerzalności cieplnej12. W PTSMAKE często pracujemy z różnymi materiałami i zaobserwowałem, jak zmiany temperatury mogą znacząco wpływać na tolerancje dopasowania.

Podstawową zależność można wyrazić za pomocą tego uproszczonego wzoru:

∆L = L₀ × α × ∆T

Gdzie:

- ∆L = Zmiana długości

- L₀ = długość oryginalna

- α = Współczynnik rozszerzalności cieplnej

- ∆T = Zmiana temperatury

Uwagi dotyczące materiału

Różne materiały wykazują różne właściwości termiczne, co wpływa na ich charakterystykę dopasowania interferencyjnego:

| Materiał | Współczynnik rozszerzalności cieplnej (×10-⁶/°C) | Wrażliwość na temperaturę |

|---|---|---|

| Stal | 11-13 | Umiarkowany |

| Aluminium | 22-24 | Wysoki |

| Mosiądz | 18-20 | Wysoki |

| Tytan | 8.6 | Niski |

Wpływ na montaż i wydajność

Uwagi dotyczące montażu

Różnice temperatur podczas montażu mogą ułatwić lub skomplikować proces montażu. Na przykład, podczas montażu stalowego wału w aluminiowej obudowie, podgrzanie obudowy lub schłodzenie wału może tymczasowo zmienić ich wymiary, ułatwiając montaż.

Wpływ na wydajność

Wydajność dopasowania interferencyjnego w zmiennych temperaturach roboczych zależy od kilku czynników:

Zakres temperatur pracy

- Normalne warunki pracy

- Narażenie na ekstremalne temperatury

- Wpływ cyklicznych zmian temperatury

Efekty kombinacji materiałów

- Podobne kombinacje materiałów

- Różne kombinacje materiałów

- Zmiany ciśnienia w interfejsie

Strategie projektowania kompensacji temperatury

Metody obliczeniowe

Aby uwzględnić efekty termiczne w konstrukcjach z dopasowaniem interferencyjnym, należy wziąć pod uwagę następujące czynniki:

- Maksymalna temperatura pracy

- Minimalna temperatura pracy

- Temperatura montażu

- Właściwości materiałowe obu komponentów

Wytyczne projektowe

Zapewnia optymalne dopasowanie w różnych zakresach temperatur:

Wybór materiałów o zgodnych współczynnikach rozszerzalności cieplnej

Obliczenie limitów zakłóceń z uwzględnieniem

- Wymiary w temperaturze pokojowej

- Zakres temperatur pracy

- Wymagane zakłócenia w ekstremalnych temperaturach

Uwzględnienie czynników bezpieczeństwa dla:

- Cykl termiczny

- Relaksacja pod wpływem stresu

- Zmiany właściwości materiału

Kontrola jakości i testowanie

Monitorowanie temperatury

W PTSMAKE wdrażamy ścisłe monitorowanie temperatury zarówno podczas produkcji, jak i montażu:

- Weryfikacja temperatury przed montażem

- Kontrola temperatury środowiska montażowego

- Stabilizacja temperatury po montażu

Metody walidacji

Aby zapewnić niezawodne działanie dopasowania interferencyjnego:

- Testy cykli termicznych

- Pomiary siły wyrywania w różnych temperaturach

- Monitorowanie stabilności wymiarowej

Praktyczne zastosowania i studia przypadków

Zastosowania przemysłowe

Typowe aplikacje dopasowania interferencyjnego, na które ma wpływ temperatura:

- Instalacje łożysk

- Zespoły kół zębatych

- Sprzęgła wału

- Piasty kół

Strategie zapobiegania problemom

Bazując na naszym doświadczeniu w PTSMAKE, zalecamy:

- Precyzyjna kontrola temperatury podczas montażu

- Właściwy dobór i obróbka materiału

- Protokoły regularnej konserwacji i kontroli

- Dokumentacja warunków montażu

Przyszłe trendy i innowacje

Materiały zaawansowane

Opracowywane są nowe materiały:

- Lepsza stabilność termiczna

- Ulepszona kontrola wymiarów

- Ulepszona charakterystyka działania

Inteligentne rozwiązania produkcyjne

Nowoczesne metody produkcji obejmują:

- Monitorowanie temperatury w czasie rzeczywistym

- Zautomatyzowane systemy montażowe

- Możliwości konserwacji predykcyjnej

Wszechstronne zrozumienie wpływu temperatury na pasowania interferencyjne pomaga inżynierom projektować bardziej niezawodne i wydajne zespoły. Biorąc pod uwagę zachowanie termiczne na etapie projektowania, produkcji i montażu, możemy tworzyć bardziej wytrzymałe i niezawodne połączenia mechaniczne.

Kliknij, aby dowiedzieć się więcej o precyzyjnych pomiarach i obliczeniach tolerancji dla idealnego dopasowania. ↩

Kliknij, aby dowiedzieć się więcej o rozkładzie ciśnienia w pasowaniach z wciskiem i zoptymalizować swoje projekty. ↩

Kliknij, aby dowiedzieć się więcej o zachowaniu sprężystym w pasowaniach z interferencją i zoptymalizować swoje decyzje projektowe. ↩

Kliknij, aby poznać zaawansowane zasady inżynieryjne dotyczące obliczeń i optymalizacji ciśnienia promieniowego. ↩

Kliknij, aby poznać zaawansowane techniki GD&T w celu optymalnego doboru dopasowania. ↩

Kliknij, aby dowiedzieć się więcej o kluczowej roli pasowań ciasnych w inżynierii precyzyjnej. ↩

Kliknij, aby dowiedzieć się więcej o zasadach GD&T i ich praktycznych zastosowaniach w produkcji. ↩

Kliknij, aby dowiedzieć się więcej o obliczaniu precyzyjnych tolerancji interferencji dla konkretnego zastosowania. ↩

Kliknij tutaj, aby dowiedzieć się więcej o zasadach odkształcania materiałów i ich wpływie na projekty. ↩

Kliknij, aby dowiedzieć się więcej o rozszerzalności cieplnej w aplikacjach z pasowaniem ciasnym i jej krytycznej roli w powodzeniu montażu. ↩

Kliknij, aby dowiedzieć się więcej o analizie naprężeń w pasowaniach ciasnych ↩

Kliknij, aby dowiedzieć się więcej o współczynnikach rozszerzalności cieplnej i ich praktycznych zastosowaniach w projektowaniu inżynieryjnym. ↩