Czy kiedykolwiek próbowałeś wyjaśnić, czym jest toczenie CNC komuś, kto potrzebuje precyzyjnych części? To frustrujące, gdy nie rozumieją tego krytycznego procesu produkcyjnego. Wiele firm boryka się z problemami jakościowymi i niespójnymi wynikami, ponieważ brakuje im wiedzy na temat właściwych technik toczenia.

Toczenie CNC to proces obróbki skrawaniem, w którym narzędzie tnące usuwa materiał z obracającego się przedmiotu obrabianego w celu utworzenia cylindrycznych części o precyzyjnych wymiarach. Sterowana komputerowo tokarka wykonuje zaprogramowane instrukcje, aby wytwarzać złożone kształty z wyjątkową dokładnością i powtarzalnością.

Widziałem, jak firmy zmieniały swoje możliwości produkcyjne po prawidłowym zrozumieniu toczenia CNC. Technologia ta zrewolucjonizowała sposób, w jaki produkujemy części w PTSMAKE. Pozwól, że przeprowadzę Cię przez wszystko, co musisz wiedzieć o toczeniu CNC - od podstawowych zasad po zaawansowane aplikacje, które mogą być idealne dla Twojego następnego projektu.

Jaka jest różnica między frezowaniem CNC a toczeniem CNC?

Czy kiedykolwiek miałeś wątpliwości, który proces obróbki CNC wybrać dla swojego projektu? Być może otrzymałeś oferty zarówno na frezowanie, jak i toczenie, ale nie masz pewności, który z nich zapewni najlepsze wyniki dla konkretnego projektu części? Takie wątpliwości są częstsze niż mogłoby się wydawać.

Frezowanie CNC usuwa materiał za pomocą obracających się narzędzi tnących, podczas gdy obrabiany przedmiot pozostaje nieruchomy. Natomiast toczenie CNC obraca obrabiany przedmiot względem nieruchomego narzędzia tnącego. Frezowanie doskonale nadaje się do tworzenia złożonych kształtów o płaskich powierzchniach, podczas gdy toczenie jest idealne do części cylindrycznych o symetrii obrotowej.

Zrozumienie podstaw obróbki CNC

Obróbka CNC zrewolucjonizowała produkcję, automatyzując proces tworzenia precyzyjnych części z różnych materiałów. W swojej istocie technologia CNC (Computer Numerical Control) wykorzystuje programowanie komputerowe do sterowania ruchem maszyn, umożliwiając spójną, dokładną produkcję bez ciągłej interwencji człowieka.

Rozważając opcje obróbki CNC, frezowanie i toczenie wyróżniają się jako dwa najpopularniejsze procesy. Podczas gdy oba usuwają materiał w celu stworzenia gotowych części, działają na zasadniczo różnych zasadach. Przeanalizujmy te różnice, aby pomóc w podjęciu świadomych decyzji dotyczących następnego projektu.

Frezowanie CNC: Proces i możliwości

Podczas frezowania CNC obrabiany przedmiot jest mocowany do stołu, a obracające się narzędzia skrawające usuwają materiał. Frezarka może przesuwać narzędzie tnące w wielu osiach (zazwyczaj 3-5 osi w nowoczesnych maszynach), umożliwiając tworzenie złożonych geometrii i elementów.

Kluczowe cechy frezowania CNC

- Wiele powierzchni tnących: Narzędzia frezujące mają wiele krawędzi tnących, które w sposób przerywany stykają się z obrabianym przedmiotem.

- Wszechstronne usuwanie materiału: Może tworzyć płaskie powierzchnie, kontury, szczeliny, kieszenie i kształty 3D.

- Przerwane cięcie: Narzędzie wielokrotnie styka się i odłącza od materiału.

Frezowanie jest szczególnie skuteczne w przypadku części o złożonych cechach, takich jak kwadratowe ramiona, płaskie powierzchnie i skomplikowane geometrie. Z mojego doświadczenia w PTSMAKE wynika, że często stosujemy frezowanie w przypadku komponentów wymagających wąskich tolerancji na elementach niecylindrycznych.

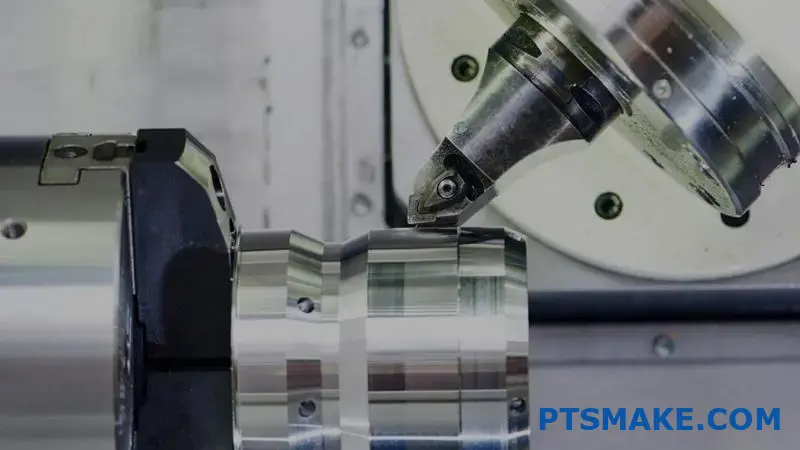

Toczenie CNC: Proces i możliwości

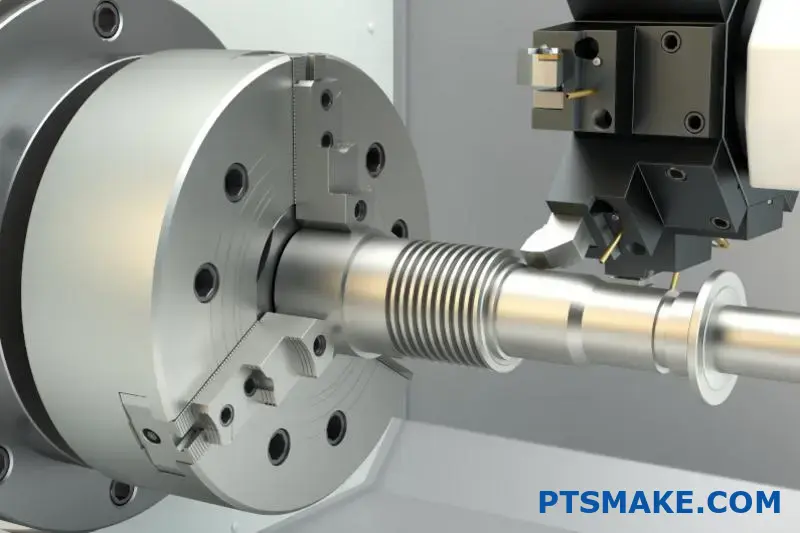

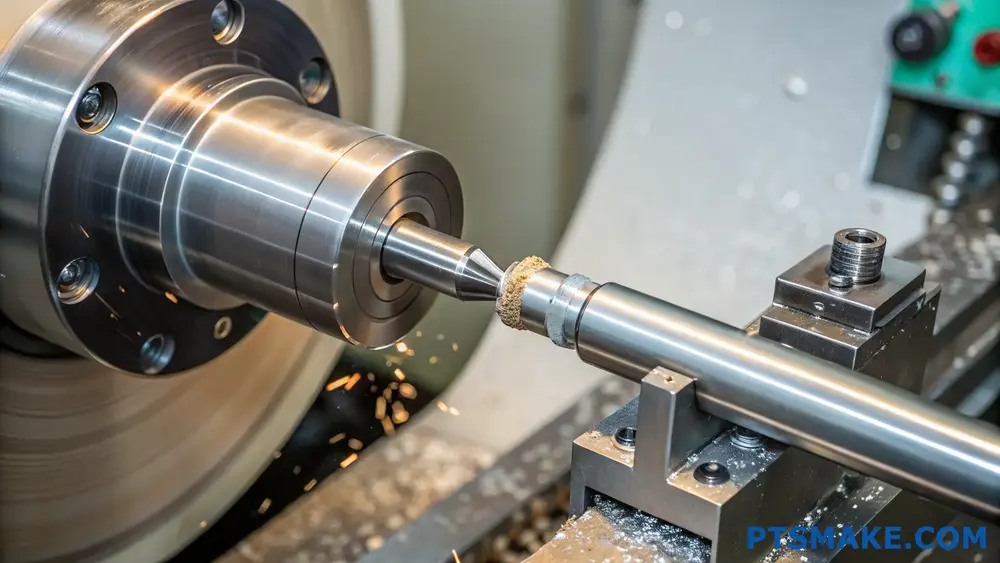

Toczenie polega na obracaniu przedmiotu obrabianego z dużą prędkością, podczas gdy nieruchome narzędzie tnące usuwa materiał. Proces ten zasadniczo różni się od frezowania, ponieważ obrabiany przedmiot porusza się, podczas gdy narzędzie pozostaje względnie nieruchome (choć może poruszać się wzdłuż osi, tworząc różne profile).

Kluczowe cechy toczenia CNC

- Ciągłe cięcie: Narzędzie utrzymuje stały kontakt z obracającym się przedmiotem obrabianym.

- Symetria obrotowa: Tworzy głównie elementy cylindryczne lub stożkowe

- Cięcie jednopunktowe: Zazwyczaj używa narzędzi z pojedynczą krawędzią tnącą

W PTSMAKE zalecamy obracanie w poszukiwaniu części z symetria obrotowa1 i elementy cylindryczne, takie jak wały, sworznie i elementy mechaniczne.

Analiza porównawcza: Frezowanie vs. Toczenie

Aby pomóc wyjaśnić kluczowe różnice między tymi procesami, stworzyłem poniższą tabelę porównawczą:

| Cecha | Frezowanie CNC | Toczenie CNC |

|---|---|---|

| Ruch przedmiotu obrabianego | Stacjonarny | Obroty |

| Ruch narzędzia | Obraca się i porusza wzdłuż osi | Stacjonarny (porusza się wzdłuż osi) |

| Idealna geometria części | Złożone kształty, płaskie powierzchnie, kieszenie | Cylindryczne, stożkowe kształty |

| Typowe tolerancje | ±0,001" do ±0,005" | ±0,0005" do ±0,003" |

| Wykończenie powierzchni | 16-125 μin Ra | 8-63 μin Ra |

| Prędkość produkcji | Umiarkowane do powolnego | Szybko dla prostych części |

| Wszechstronność materiałów | Doskonały do większości materiałów | Dobra, ale z pewnymi ograniczeniami |

Uwagi dotyczące materiałów

Oba procesy mogą obsługiwać szeroki zakres materiałów, ale istnieją pewne istotne różnice:

Materiały do frezowania

- Doskonale radzi sobie z twardymi materiałami, takimi jak stal nierdzewna i tytan

- Doskonały do tworzyw sztucznych, aluminium i innych metali nieżelaznych

- Może wydajnie obrabiać materiały o różnej twardości

Materiały do toczenia

- Idealny do jednolitych materiałów, które tną czysto

- Szczególnie skuteczny w przypadku mosiądzu, aluminium i stali miękkiej

- Może mieć trudności z bardzo twardymi lub kruchymi materiałami, chyba że używane jest specjalne oprzyrządowanie.

Czynniki związane z kosztami i wydajnością

Pomagając klientom w wyborze między frezowaniem a toczeniem w PTSMAKE, biorę pod uwagę kilka czynników związanych z kosztami i wydajnością:

- Wielkość produkcji: Toczenie jest często bardziej opłacalne w przypadku wielkoseryjnej produkcji prostych części cylindrycznych.

- Czas konfiguracji: Frezowanie zazwyczaj wymaga bardziej złożonego oprzyrządowania i konfiguracji.

- Odpady materiałowe: Toczenie generalnie generuje mniej odpadów materiałowych w przypadku części cylindrycznych.

- Wykończenie powierzchni: Toczenie często pozwala uzyskać lepsze wykończenie powierzchni przy mniejszej liczbie operacji.

W przypadku wielu projektów decyzja nie polega na wyborze jednego lub drugiego, ale raczej na wyborze procesu, który należy zastosować do różnych cech tej samej części. Często łączymy oba procesy przy użyciu frezarko-tokarek, aby osiągnąć optymalne wyniki przy jednoczesnej minimalizacji czasu i kosztów produkcji.

Właściwy wybór dla danego projektu

Wybór między precyzyjnym toczeniem CNC a frezowaniem powinien być podyktowany geometrią części, wymaganiami dotyczącymi tolerancji i wielkością produkcji. W przypadku części o cechach głównie cylindrycznych, toczenie jest zazwyczaj lepszą opcją. W przypadku części o płaskich powierzchniach, kieszeniach i złożonej geometrii, zazwyczaj lepszym rozwiązaniem jest frezowanie.

W PTSMAKE analizujemy każdy projekt indywidualnie, aby zalecić najbardziej odpowiednią strategię obróbki. Czasami oznacza to wykorzystanie obu procesów w celu osiągnięcia optymalnej równowagi między jakością, kosztami i czasem realizacji.

Zrozumienie wspólnych norm i wymagań dotyczących tolerancji toczenia CNC

Czy kiedykolwiek otrzymałeś precyzyjnie toczone części, które nie przeszły końcowej kontroli lub montażu? Albo spędziłeś godziny na rozwiązywaniu problemów, dlaczego komponenty, które powinny idealnie do siebie pasować, powodują problemy z wyrównaniem w aplikacji o wysokiej precyzji? Nieporozumienia dotyczące tolerancji mogą wykoleić projekty, opóźnić ich uruchomienie i znacząco wpłynąć na wyniki finansowe.

Tolerancje toczenia CNC w zastosowaniach wymagających wysokiej precyzji wynoszą zazwyczaj od ±0,0005" do ±0,001" (od 0,0127 mm do 0,0254 mm). Te wąskie tolerancje są niezbędne w przemyśle lotniczym, urządzeniach medycznych i precyzyjnym oprzyrządowaniu, gdzie dopasowanie i funkcjonalność komponentów zależą od wyjątkowej dokładności wymiarowej.

Standardowe klasyfikacje tolerancji dla toczenia CNC

Podczas omawiania tolerancji precyzyjnego toczenia CNC ważne jest zrozumienie ustalonych systemów klasyfikacji. Najbardziej uznanym standardem jest system ISO, który dzieli tolerancje na różne klasy od IT01 (najbardziej precyzyjna) do IT16 (najmniej precyzyjna). W zastosowaniach wymagających wysokiej precyzji zazwyczaj pracujemy z klasami od IT5 do IT7.

Podczas mojej wieloletniej pracy w PTSMAKE zauważyłem, że wielu inżynierów określa tolerancje na poziomie większym niż jest to konieczne, co zwiększa koszty bez zwiększania wartości funkcjonalnej. Zrozumienie tych standardów pomaga uniknąć tego powszechnego błędu.

Klasyfikacje stopni tolerancji ISO

System klasyfikacji ISO zapewnia systematyczne podejście do specyfikacji tolerancji. Oto zestawienie popularnych gatunków stosowanych w toczeniu precyzyjnym:

| Klasa ISO | Typowy zakres tolerancji | Typowe zastosowania |

|---|---|---|

| IT5 | ±0,0002" (0,005 mm) | Precyzyjne mierniki, przyrządy pomiarowe |

| IT6 | ±0,0003" (0,008 mm) | Precyzyjne łożyska, komponenty hydrauliczne |

| IT7 | ±0,0005" (0,013 mm) | Wały o wysokiej precyzji, urządzenia medyczne |

| IT8 | ±0,0008" (0,02 mm) | Części samochodowe, maszyny ogólne |

| IT9 | ±0,0012" (0,03 mm) | Standardowe części obrabiane maszynowo |

Podczas komunikacji z producentami określenie klasy ISO zapewnia jasny, uznany na całym świecie standard, który eliminuje niejasności co do oczekiwań.

Tolerancja specyficzna dla materiału

Nie wszystkie materiały mogą osiągać te same poziomy tolerancji z niezmienną niezawodnością. Jest to jeden z najczęściej pomijanych aspektów specyfikacji tolerancji, z którymi spotykam się podczas przeglądu wymagań klientów.

Materiały o wysokich współczynnikach rozszerzalności cieplnej, takie jak aluminium, mogą wymagać większych tolerancji niż materiały takie jak stal nierdzewna lub tytan. W przypadku stabilność metalurgiczna2 materiału ma bezpośredni wpływ na to, jak wąskie tolerancje mogą być utrzymywane w czasie i w różnych warunkach środowiskowych.

Na przykład, podczas toczenia części z aluminium 6061, zazwyczaj zalecamy tolerancje nie mniejsze niż ±0,0008" dla krytycznych wymiarów, podczas gdy stal nierdzewna 304 może niezawodnie utrzymać ±0,0005" w wielu przypadkach.

Zalecenia dotyczące tolerancji materiałowej

Opierając się na naszym doświadczeniu produkcyjnym w PTSMAKE, oto praktyczne wytyczne dotyczące tolerancji dla popularnych materiałów w zastosowaniach precyzyjnych:

| Materiał | Praktyczna minimalna tolerancja | Rozważania |

|---|---|---|

| Aluminium | ±0,0008" (0,02 mm) | Większa rozszerzalność cieplna, bardziej miękki materiał |

| Stal nierdzewna | ±0,0005" (0,013 mm) | Dobra stabilność, trudniejsza obróbka |

| Mosiądz | ±0,0006" (0,015 mm) | Doskonała obrabialność, umiarkowana stabilność |

| Tytan | ±0,0005" (0,013 mm) | Doskonała stabilność, trudna obróbka |

| Tworzywa sztuczne (PEEK, Delrin) | ±0,001" (0,025 mm) | Absorpcja wilgoci, rozszerzalność cieplna |

Wymagania dotyczące tolerancji funkcji

Różne cechy geometryczne mają różne możliwości, jeśli chodzi o utrzymywanie wąskich tolerancji. Z mojego doświadczenia wynika, że ta szczegółowa wiedza odróżnia początkujących projektantów od doświadczonych inżynierów.

W przypadku precyzyjnych części toczonych należy wziąć pod uwagę poniższe wytyczne dotyczące konkretnych funkcji:

- Średnice zewnętrzne: Generalnie zdolne do najściślejszych tolerancji (±0,0005").

- Średnice wewnętrzne: Nieco mniej dokładna niż cechy zewnętrzne (±0,0007")

- Głębokości i długości: Trudniejsze do precyzyjnego sterowania (±0,001")

- Nici: Zwykle określone przez dopasowanie klasowe, a nie tolerancje dziesiętne.

- Wykończenie powierzchni: Bezpośrednio związane z możliwościami tolerancji (drobniejsze wykończenia pozwalają na mniejsze tolerancje).

Podczas niedawnego projektowania precyzyjnego wału dla urządzenia medycznego zaleciłem zaostrzenie tolerancji tylko na krytycznych powierzchniach łożysk, przy jednoczesnym rozluźnieniu tolerancji na mniej funkcjonalnych elementach. Takie podejście pozwoliło obniżyć koszty produkcji o 23% bez pogorszenia wydajności.

Ekonomiczne implikacje specyfikacji tolerancji

Istnieje bezpośrednia korelacja między wymaganiami dotyczącymi tolerancji a kosztami produkcji. Zależność ta nie jest liniowa - jest wykładnicza. W PTSMAKE często pokazujemy klientom tę krzywą kosztów do tolerancji, aby pomóc im w podejmowaniu świadomych decyzji.

Dobra zasada, którą dzielę się z klientami: zaostrzenie tolerancji o 50% zazwyczaj zwiększa koszty produkcji o 80-100%. Ten dramatyczny wzrost wynika z faktu, że ściślejsze tolerancje wymagają:

- Bardziej precyzyjne maszyny

- Niższe prędkości cięcia

- Dodatkowe kontrole jakości

- Częstsze zmiany narzędzi

- Wyższy współczynnik odrzuceń

Określenie odpowiednich tolerancji jest jednym z najskuteczniejszych sposobów kontrolowania kosztów produkcji przy jednoczesnym zapewnieniu funkcjonalności produktu. Zawsze zachęcam inżynierów do zadawania pytania: "Jaka tolerancja jest wymagana, aby ta funkcja działała zgodnie z przeznaczeniem?", zamiast domyślnego stosowania jak najściślejszych specyfikacji.

Właściwości materiału i ich wpływ na precyzję toczenia CNC?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre materiały pięknie się obrabiają, podczas gdy inne powodują słabe wykończenie powierzchni i problemy z wymiarami? Frustracja związana z wielokrotnym dostosowywaniem parametrów tylko po to, by uzyskać gorsze wyniki, może być irytująca, zwłaszcza gdy zbliżają się terminy realizacji projektu.

Wybór materiału jest prawdopodobnie najbardziej krytycznym czynnikiem wpływającym na wyniki precyzyjnego toczenia CNC. Unikalne właściwości każdego materiału - w tym twardość, przewodność cieplna i mikrostruktura - bezpośrednio wpływają na parametry obróbki, szybkość zużycia narzędzia, osiągalne tolerancje i jakość powierzchni elementów toczonych.

Krytyczne właściwości materiału dla precyzyjnego toczenia

Przy wyborze materiałów do precyzyjnego toczenia CNC kluczowe znaczenie ma zrozumienie, w jaki sposób określone właściwości wpływają na wyniki obróbki. Zauważyłem, że uwzględnienie tych właściwości na wczesnym etapie procesu projektowania pomaga uniknąć późniejszych kosztownych modyfikacji.

Wskaźnik skrawalności i jego znaczenie

The obrabialność3 Obrabialność materiału odnosi się do tego, jak łatwo można go ciąć w celu uzyskania pożądanego wykończenia powierzchni i dokładności wymiarowej. Materiały o wysokich wskaźnikach skrawalności wymagają mniejszej mocy, charakteryzują się mniejszym zużyciem narzędzi i zazwyczaj zapewniają lepsze wykończenie powierzchni. Z mojego doświadczenia w PTSMAKE wynika, że opracowaliśmy praktyczny system oceny służący do porównywania różnych materiałów:

| Rodzaj materiału | Ocena skrawalności (1-100) | Charakterystyka podczas skręcania |

|---|---|---|

| Mosiądz do swobodnego cięcia | 90-100 | Doskonałe formowanie wiórów, minimalne zużycie narzędzia |

| Aluminium 6061 | 80-90 | Tworzy długie wióry, doskonałe wykończenie powierzchni |

| Stal miękka | 60-70 | Umiarkowane siły cięcia, dobre wykończenie |

| Stal nierdzewna 304 | 40-50 | Praca staje się cięższa, wymaga sztywnej konfiguracji |

| Stopy tytanu | 20-30 | Słaba przewodność cieplna, lepkość |

| Inconel 718 | 10-20 | Poważne zużycie narzędzia, trudne łamanie wiórów |

Twardość i jej wpływ na operacje toczenia

Twardość materiału ma bezpośredni wpływ na wybór narzędzia, prędkości skrawania i osiągalne tolerancje. Twardsze materiały zazwyczaj wymagają:

- Węglikowe lub ceramiczne narzędzia tnące zamiast stali szybkotnącej

- Niższe prędkości cięcia zapobiegają nadmiernemu wytwarzaniu ciepła

- Bardziej sztywne konfiguracje maszyn w celu zminimalizowania wibracji

- Częstsza wymiana narzędzi z powodu przyspieszonego zużycia

Na przykład, podczas toczenia stali hartowanej (>45 HRC), zwykle zmniejszam prędkości skrawania o 40-50% w porównaniu do tego samego materiału w stanie wyżarzonym. Ta regulacja, choć zmniejsza produktywność, jest niezbędna do utrzymania dokładności wymiarowej i trwałości narzędzia.

Właściwości termiczne: Ukryte wyzwanie

Wielu inżynierów pomija kluczową rolę przewodności cieplnej w precyzyjnym toczeniu. Materiały o słabej przewodności cieplnej (takie jak tytan i stal nierdzewna) koncentrują ciepło na interfejsie cięcia, co prowadzi do:

- Przyspieszone zużycie narzędzia

- Rozszerzalność cieplna przedmiotu obrabianego podczas obróbki

- Potencjalne zmiany mikrostrukturalne w materiale

- Zmniejszona stabilność wymiarowa

Podczas ostatniego projektu lotniczego w PTSMAKE musieliśmy toczyć tytanowe komponenty z tolerancją ±0,005 mm. Kluczem do sukcesu było wdrożenie odpowiednich strategii chłodzenia i wykonanie wielu lekkich przejść wykończeniowych w celu zminimalizowania efektów termicznych.

Strategie toczenia specyficzne dla materiału

Stopy aluminium: Prędkość i wykończenie powierzchni

Stopy aluminium są bardzo podatne na obróbkę skrawaniem, ale stanowią wyjątkowe wyzwanie. Ich wysoki współczynnik rozszerzalności cieplnej (około 2,3 × 10^-5 na °C) oznacza, że wymiary mogą się znacznie zmienić podczas obróbki, jeśli ciepło nie jest odpowiednio zarządzane. Podczas toczenia aluminium w PTSMAKE wdrożyłem te najlepsze praktyki:

- Polerowane krawędzie tnące zapobiegają gromadzeniu się materiału.

- Wyższe prędkości cięcia (zazwyczaj 300-500 m/min)

- Zastosowanie chłodziwa zalewowego w celu utrzymania stabilności wymiarowej

- Wybierz odpowiednią geometrię narzędzia, aby poradzić sobie z długimi, żylastymi wiórami.

Stal nierdzewna: Zwalczanie utwardzania podczas pracy

Austenityczne stale nierdzewne (takie jak 304 i 316) są znane z utwardzania podczas operacji toczenia. Zjawisko to tworzy utwardzoną warstwę, która przyspiesza zużycie narzędzia i pogarsza wykończenie powierzchni. Moje podejście obejmuje:

- Utrzymywanie ciągłego sprzężenia skrawającego, aby zapobiec ocieraniu się narzędzia o utwardzoną warstwę.

- Korzystanie z wyższych prędkości posuwu przy umiarkowanych głębokościach skrawania

- Wybór narzędzi tnących z dodatnim kątem natarcia w celu zmniejszenia sił skrawania

- Stosowanie stałego przepływu chłodziwa w celu zarządzania wytwarzaniem ciepła

Stopy egzotyczne: Największe wyzwanie dla precyzji

Materiały takie jak Inconel, Hastelloy i stopy tytanu wymagają specjalistycznych strategii toczenia. Materiały te łączą niską przewodność cieplną z wysoką wytrzymałością w podwyższonych temperaturach, tworząc poważne wyzwania dla precyzyjnego toczenia.

W przypadku tych materiałów odniosłem sukces:

- Sztywne konfiguracje maszyn z minimalnym zwisem

- Wybór zaawansowanych technologii powlekania narzędzi skrawających

- Wdrażanie wysokociśnieniowych systemów chłodzenia (70+ bar)

- Korzystanie z niższych prędkości cięcia przy stałym posuwie

- Przeprowadzanie regularnych kontroli w trakcie procesu w celu wychwycenia odchyłek wymiarowych.

Rozumiejąc te specyficzne wymagania materiałowe, konsekwentnie osiągamy tolerancje ±0,01 mm nawet w przypadku najbardziej wymagających stopów egzotycznych.

Jakie wykończenia powierzchni są dostępne dla precyzyjnych części toczonych CNC?

Czy kiedykolwiek otrzymałeś precyzyjne części toczone CNC, które wyglądały idealnie, ale nie spełniały Twoich wymagań funkcjonalnych? A może miałeś trudności z dokładnym określeniem, jakiego wykończenia powierzchni potrzebujesz dla swojej aplikacji? Różnica między sukcesem a porażką w wielu projektach inżynieryjnych często sprowadza się do tych pozornie drobnych szczegółów powierzchni.

Wykończenia powierzchni precyzyjnych części toczonych CNC obejmują obróbkę strumieniowo-ścierną, anodowanie, malowanie proszkowe, powlekanie galwaniczne, polerowanie i szczotkowanie. Każde wykończenie służy określonym celom funkcjonalnym i estetycznym, wpływając na właściwości takie jak odporność na korozję, charakterystyka zużycia, wygląd i interakcja części.

Rodzaje wykończenia powierzchni części toczonych CNC

Jeśli chodzi o precyzyjne części toczone CNC, wykończenie powierzchni to znacznie więcej niż tylko wygląd. Ma ono bezpośredni wpływ na funkcjonalność, trwałość i wydajność komponentu. W PTSMAKE oferujemy różne opcje wykończenia powierzchni, aby spełnić różne wymagania branżowe.

Wykończenie jak po obróbce

Wykończenie po obróbce to najbardziej podstawowe wykończenie powierzchni części toczonych CNC. Jest to to, co uzyskuje się bezpośrednio po procesie obróbki, bez żadnej dodatkowej obróbki. Wykończenie to zazwyczaj wykazuje widoczne ślady narzędzia i ma wartość chropowatości powierzchni (Ra) w zakresie od 0,8 do 3,2 mikrometra, w zależności od zastosowanych parametrów skrawania.

Zalety wykończenia po obróbce obejmują

- Opłacalność (nie wymaga dodatkowego przetwarzania)

- Nadaje się do powierzchni niekrytycznych lub prototypowania

- Szybszy czas dostawy

Wykończenia po obróbce mogą jednak nie być odpowiednie dla części wymagających określonych właściwości ciernych, odporności na korozję lub estetyki.

Śrutowanie perełkowe i strumieniowo-ścierne

Obróbka strumieniowo-ścierna to proces, w którym małe kuliste ścierniwa (zazwyczaj szklane kulki) są wyrzucane pod wysokim ciśnieniem na powierzchnię części. Tworzy to jednolite, matowe wykończenie, które skutecznie usuwa ślady narzędzi i drobne niedoskonałości powierzchni.

Do obróbki strumieniowo-ściernej wykorzystuje się różne materiały, takie jak tlenek glinu, węglik krzemu lub tworzywa sztuczne, aby uzyskać różne tekstury powierzchni. Wybór mediów wpływa na ostateczne wykończenie i chropowatość powierzchni4.

Wydmuchiwanie mediów jest szczególnie przydatne w przypadku:

- Tworzenie spójnego wyglądu na wszystkich powierzchniach

- Usuwanie zadziorów i ostrych krawędzi

- Przygotowanie powierzchni pod powłoki lub inne wykończenia

- Tworzenie powierzchni rozpraszającej światło

Opcje powlekania powierzchni

Anodowanie (dla aluminium)

Anodowanie to proces elektrochemiczny, który przekształca powierzchnię aluminium w trwałą, odporną na korozję warstwę tlenku. W PTSMAKE oferujemy zarówno anodowanie typu II (standardowe), jak i typu III (twarde), z różnymi opcjami kolorystycznymi.

Korzyści obejmują:

- Zwiększona odporność na korozję

- Zwiększona odporność na zużycie

- Izolacja elektryczna

- Estetyczny wygląd dzięki opcjom kolorystycznym

Malowanie proszkowe

Malowanie proszkowe polega na nałożeniu sypkiego, suchego proszku na powierzchnię metalu, a następnie utwardzeniu go pod wpływem ciepła. Tworzy to twarde, ochronne wykończenie, które jest grubsze niż konwencjonalna farba.

Główne zalety:

- Doskonała trwałość i odporność na uderzenia

- Szeroka gama kolorów i tekstur

- Dobra odporność chemiczna

- Przyjazny dla środowiska (bez rozpuszczalników)

Galwanizacja

Galwanizacja osadza cienką warstwę metalu na powierzchni części w procesie elektrochemicznym. Typowe materiały galwaniczne obejmują nikiel, chrom, cynk, złoto i srebro.

Każdy materiał galwaniczny oferuje określone korzyści:

| Materiał poszycia | Podstawowe korzyści | Typowe zastosowania |

|---|---|---|

| Nikiel | Odporność na korozję, twardość | Motoryzacja, elektronika |

| Chrom | Odporność na zużycie, niskie tarcie | Elementy mechaniczne, części dekoracyjne |

| Cynk | Ekonomiczna ochrona przed korozją | Elementy złączne, elementy konstrukcyjne |

| Złoto | Doskonała przewodność, odporność na korozję | Elektronika, złącza |

| Srebro | Doskonała przewodność elektryczna | Wysokowydajna elektronika |

Mechaniczne metody wykańczania

Polerowanie

Polerowanie wykorzystuje stopniowo coraz drobniejsze materiały ścierne, aby stworzyć gładką, odbijającą światło powierzchnię. Możemy osiągnąć różne poziomy polerowania, od satynowego wykończenia do lustrzanego wyglądu. Polerowanie jest idealne dla części, gdzie:

- Estetyczny wygląd ma kluczowe znaczenie

- Wymagane jest mniejsze tarcie

- Wymagana jest precyzyjna kontrola wymiarów

- Czystość jest ważna (mniejsze prawdopodobieństwo zatrzymania zanieczyszczeń)

Szczotkowanie i wykańczanie kierunkowe

Szczotkowanie tworzy jednokierunkowe satynowe wykończenie z drobnymi, równoległymi liniami. To wykończenie jest zarówno funkcjonalne, jak i dekoracyjne, często stosowane w..:

- Produkty konsumenckie

- Elementy architektoniczne

- Urządzenia medyczne

- Sprzęt do przetwarzania żywności

Kontrolowana tekstura powierzchni maskuje drobne zadrapania i odciski palców, zachowując profesjonalny wygląd.

Obróbka chemiczna

Pasywacja (dla stali nierdzewnej)

Pasywacja to proces chemiczny, który zwiększa naturalną odporność stali nierdzewnej na korozję poprzez usuwanie wolnego żelaza z powierzchni i promowanie tworzenia ochronnej warstwy tlenku.

Korzyści obejmują:

- Zwiększona odporność na korozję

- Brak zmian wymiarów

- Usuwanie zanieczyszczeń powierzchniowych

Czarny tlenek (dla stali węglowej)

Czarny tlenek to powłoka konwersyjna, która tworzy czarny wygląd, oferując jednocześnie umiarkowaną ochronę przed korozją. Jest ceniona za:

- Zachowanie dokładności wymiarowej (bardzo cienka powłoka)

- Minimalizacja odbicia światła

- Poprawa kontrastu wizualnego

- Zapewnia łagodną ochronę przed korozją

Wybór odpowiedniego wykończenia powierzchni

Wybierając wykończenie powierzchni dla precyzyjnych części toczonych CNC, należy wziąć pod uwagę następujące czynniki:

- Wymagania funkcjonalne (odporność na korozję, właściwości zużycia, charakterystyka tarcia)

- Narażenie środowiskowe (wewnątrz/na zewnątrz, chemikalia, ekstremalne temperatury)

- Wymagania estetyczne

- Ograniczenia budżetowe

- Standardy lub specyfikacje branżowe

- Wymagania montażowe (dopasowanie do innych komponentów)

W PTSMAKE ściśle współpracuję z klientami, aby polecić najbardziej odpowiednie wykończenie powierzchni w oparciu o ich specyficzne potrzeby. Na przykład w przypadku komponentów lotniczych możemy zasugerować anodowanie części aluminiowych lub pasywację części ze stali nierdzewnej, aby zapewnić optymalną wydajność w wymagających środowiskach.

Pamiętaj, że wybór wykończenia powierzchni powinien nastąpić na wczesnym etapie procesu projektowania. To wczesne rozważenie pomaga uniknąć kosztownych przeprojektowań lub modyfikacji w późniejszym czasie i zapewnia, że części toczone CNC spełniają zarówno wymagania funkcjonalne, jak i estetyczne.

Jak poprawić kontrolę jakości w projektach precyzyjnego toczenia CNC?

Czy kiedykolwiek otrzymałeś precyzyjne części toczone, które nie do końca spełniały Twoje specyfikacje, pomimo zainwestowania znacznych zasobów? Czy jesteś zmęczony frustracją, gdy problemy z jakością pojawiają się dopiero po zakończeniu produkcji, prowadząc do kosztownych przeróbek i opóźnień?

Skuteczna kontrola jakości w precyzyjnym toczeniu CNC to nie tylko kontrola - to kompleksowe podejście, które zaczyna się od projektu i trwa aż do dostawy. Wdrażając strategiczne środki jakości w całym procesie produkcyjnym, można znacznie zmniejszyć liczbę usterek przy jednoczesnym utrzymaniu wydajności.

Podstawy kontroli jakości w toczeniu CNC

Kontrola jakości w projektach precyzyjnego toczenia CNC wymaga systematycznego podejścia. W PTSMAKE opracowałem procesy kontroli jakości, które obejmują zarówno zapobieganie, jak i wykrywanie.

Ustanowienie jasnych standardów jakości

Pierwszym krokiem w każdym systemie kontroli jakości jest zdefiniowanie, co "jakość" oznacza dla danego projektu. Obejmuje to:

- Szczegółowe rysunki techniczne z odpowiednim GD&T (Geometric Dimensioning and Tolerancing)

- Specyfikacje materiałowe i wymagania dotyczące wykończenia powierzchni

- Zidentyfikowane wymiary krytyczne z odpowiednimi tolerancjami

- Funkcje specjalne, które wymagają dodatkowej uwagi

Kiedy otrzymujemy projekty w naszym zakładzie, natychmiast sprawdzamy te specyfikacje z naszym zespołem inżynierów. Ten wspólny przegląd pomaga zidentyfikować potencjalne wyzwania produkcyjne przed rozpoczęciem produkcji.

Wdrażanie kontroli w trakcie procesu

Tradycyjna kontrola jakości często opiera się w dużej mierze na kontroli końcowej. Wyłapuje ona wady, ale im nie zapobiega. Statystyczna kontrola procesu5 oferuje bardziej proaktywne podejście:

- Regularne pobieranie próbek podczas produkcji

- Pomiar krytycznych wymiarów w określonych odstępach czasu

- Śledzenie zmian w procesach w celu identyfikacji trendów, zanim staną się one problemami.

- Natychmiastowe działania korygujące, gdy pomiary dryfują w kierunku granic tolerancji

Podejście to pomogło nam zmniejszyć liczbę odpadów o prawie 30% w naszych operacjach toczenia CNC.

Zaawansowane technologie pomiarowe

Skuteczność kontroli jakości zależy w dużej mierze od precyzji i wydajności pomiarów.

Integracja współrzędnościowych maszyn pomiarowych (CMM)

Nowoczesne współrzędnościowe maszyny pomiarowe oferują wyjątkową precyzję w przypadku złożonych geometrii:

- Zautomatyzowany pomiar wielu wymiarów

- Zmniejszony błąd operatora

- Cyfrowe możliwości raportowania do analizy trendów

- Krótsze czasy kontroli dla produkcji wielkoseryjnej

W przypadku elementów cylindrycznych o wąskich tolerancjach, współrzędnościowe maszyny pomiarowe okazują się nieocenione w weryfikacji wymiarów, które mogą stanowić wyzwanie w przypadku metod ręcznych.

Systemy wizyjne do wykrywania wad powierzchni

Wady powierzchni mogą być szczególnie problematyczne w precyzyjnym toczeniu. Zaawansowane systemy wizyjne pomagają je wykrywać:

- Mikroskopijne zadrapania

- Oznaczenia narzędzi

- Istotne niespójności

- Różnice w wykończeniu

Systemy te rejestrują obrazy o wysokiej rozdzielczości, które ujawniają wady niewidoczne gołym okiem, co jest szczególnie ważne w przypadku komponentów o krytycznych wymaganiach dotyczących powierzchni.

Systemy dokumentacji jakości

Dokumentacja stanowi podstawę skutecznej kontroli jakości. Oto, co zalecam wdrożyć:

Cyfrowe systemy zarządzania jakością

Papierowe systemy jakości są coraz bardziej przestarzałe. Systemy cyfrowe oferują:

| Korzyści | Opis |

|---|---|

| Identyfikowalność | Śledzenie części na każdym etapie produkcji |

| Analiza danych | Identyfikacja powtarzających się problemów na podstawie danych historycznych |

| Dostępność | Natychmiastowy dostęp do rejestrów jakości dla wszystkich interesariuszy |

| Spójność | Ustandaryzowana dokumentacja we wszystkich projektach |

Nasze przejście na cyfrowe zarządzanie jakością skróciło czas reakcji na problemy związane z jakością o 65%.

Protokół kontroli pierwszego artykułu (FAI)

FAI służy jako kamień węgielny walidacji jakości produkcji:

- Pełna kontrola pierwszej wyprodukowanej części pod kątem wszystkich specyfikacji

- Szczegółowa dokumentacja wszystkich pomiarów

- Proces zatwierdzania obejmujący zespoły ds. jakości i inżynierii

- Ustalenie linii bazowej dla późniejszej produkcji

Zawsze nalegam na dokładne FAI przed zatwierdzeniem pełnych serii produkcyjnych. Ten pojedynczy krok pozwolił zapobiec niezliczonym problemom z jakością w produkcji seryjnej.

Zarządzanie jakością dostawców

W przypadku komponentów wymagających zewnętrznego przetwarzania lub materiałów, jakość dostawcy ma bezpośredni wpływ na produkt końcowy.

Proces kwalifikacji dostawców

Opracowanie solidnego systemu kwalifikacji dostawców:

- Oceny możliwości na miejscu

- Przykładowa ocena przed udzieleniem zamówienia

- Jasne oczekiwania jakościowe udokumentowane w umowach

- Regularne przeglądy wyników

W PTSMAKE utrzymujemy wielopoziomowy system dostawców oparty na wynikach jakościowych, przy czym tylko dostawcy z najwyższej półki są wykorzystywani do produkcji naszych najbardziej krytycznych komponentów.

Kontrola materiałów przychodzących

Nawet w przypadku wykwalifikowanych dostawców weryfikacja pozostaje niezbędna:

- Plany próbkowania oparte na historycznych wynikach dostawców

- Weryfikacja certyfikacji materiałów

- Kontrola wymiarów krytycznych elementów

- Weryfikacja obróbki powierzchni w stosownych przypadkach

Takie podejście zapewnia system wczesnego ostrzegania o problemach związanych z jakością łańcucha dostaw, zanim wpłyną one na produkcję.

Szkolenie i ciągłe doskonalenie

Systemy jakości są tak skuteczne, jak ludzie, którzy je wdrażają.

Programy szkolenia operatorów

Zainwestuj w kompleksowe szkolenia:

- Umiejętności techniczne specyficzne dla toczenia precyzyjnego

- Standaryzacja technik pomiarowych

- Szkolenie w zakresie świadomości jakości

- Metodologie rozwiązywania problemów

Nasi operatorzy przechodzą coroczną recertyfikację w zakresie technik pomiarowych, zapewniając spójność między zmianami i ograniczając różnice w interpretacji.

Analiza przyczyn źródłowych i działania naprawcze

Kiedy pojawiają się problemy z jakością, reakcja określa, czy będą się one powtarzać:

- Dokładne badanie przyczyn usterek

- Wdrożenie działań naprawczych

- Weryfikacja skuteczności

- Standaryzacja ulepszeń w podobnych procesach

To zdyscyplinowane podejście przekształca problemy jakościowe w możliwości poprawy systemu.

Wdrażając te strategie kontroli jakości w swoich projektach precyzyjnego toczenia CNC, nie tylko zmniejszysz liczbę wad, ale także poprawisz wydajność i zadowolenie klientów. Pamiętaj, że jakość to nie dział kontroli - to kompleksowe podejście, które obejmuje każdy aspekt procesu produkcyjnego.

Rola kontroli jakości w precyzyjnym toczeniu CNC?

Czy kiedykolwiek otrzymałeś obrobione części, które wyglądały świetnie, ale zawiodły podczas montażu lub testowania? A może doświadczyłeś frustracji związanej z niespójnymi partiami, w których niektóre komponenty działają idealnie, a inne nie do końca pasują? Problemy z jakością mogą wykoleić projekty, opóźnić premiery i ostatecznie zaszkodzić reputacji wśród klientów.

Kontrola jakości w precyzyjnym toczeniu CNC to nie tylko końcowy punkt kontrolny - to kompleksowy proces zintegrowany z całą produkcją. Od weryfikacji materiału po kontrolę końcową, skuteczne protokoły kontroli jakości zapewniają, że komponenty spełniają dokładne specyfikacje, działają niezawodnie i zachowują spójność we wszystkich seriach produkcyjnych.

Podstawy kontroli jakości w toczeniu CNC

Kontrola jakości w precyzyjnym toczeniu CNC obejmuje kilka powiązanych ze sobą procesów mających na celu identyfikację wad i zapobieganie im. W przeciwieństwie do tego, co myśli wiele osób, kontrola jakości to nie tylko sprawdzanie gotowych części. Rozpoczyna się ona od wyboru surowców i jest kontynuowana na każdym etapie procesu produkcyjnego.

W PTSMAKE opracowaliśmy kompleksowy system zarządzania jakością, który odnosi się do każdego krytycznego punktu w procesie toczenia CNC. System ten pomaga nam utrzymać stałą jakość tysięcy części, jednocześnie zmniejszając ilość odpadów i koszty produkcji dla naszych klientów.

Przedprodukcyjne środki jakości

Przed rozpoczęciem jakiejkolwiek operacji toczenia należy przeprowadzić kilka kontroli jakości:

- Weryfikacja materiałów: Testowanie surowców w celu potwierdzenia, że spełniają one określone normy i mają odpowiednie właściwości. właściwości metalurgiczne6.

- Walidacja programowania: Sprawdzanie programów CNC pod kątem dokładności i wydajności.

- Przygotowanie narzędzi: Zapewnienie, że wszystkie narzędzia tnące są odpowiednio przygotowane i skalibrowane.

- Kalibracja maszyny: Weryfikacja, czy maszyny CNC są odpowiednio skalibrowane dla danego zadania.

Te działania przedprodukcyjne zapobiegają problemom, zanim się pojawią, oszczędzając czas i zasoby. Widziałem projekty, w których pominięcie tych kroków skutkowało złomowaniem całych partii - kosztowna lekcja, która wzmacnia znaczenie proaktywnej kontroli jakości.

Techniki kontroli jakości w trakcie procesu

Podczas produkcji, ciągłe monitorowanie pomaga utrzymać jakość:

Statystyczna kontrola procesu (SPC)

SPC wykorzystuje metody statystyczne do monitorowania i kontrolowania procesu. Zbierając dane w regularnych odstępach czasu podczas produkcji, możemy:

- Wykrywanie trendów zanim staną się problemami

- Utrzymanie stabilności procesu

- Zmniejszenie zmienności między częściami

Podejście to jest szczególnie cenne w przypadku projektów precyzyjnego toczenia na dużą skalę, gdzie niezbędna jest stała jakość.

Inspekcja pierwszego artykułu

Kontrola pierwszego artykułu obejmuje dokładne testowanie pierwszej części wyprodukowanej w serii. Ten krytyczny etap weryfikuje, czy

- Program CNC jest prawidłowy

- Konfiguracja maszyny jest dokładna

- Oprzyrządowanie działa prawidłowo

- Część spełnia wszystkie specyfikacje

W PTSMAKE dokładnie dokumentujemy kontrole pierwszego artykułu, dostarczając klientom szczegółowe raporty, które budują zaufanie do procesu produkcji.

Pobieranie próbek w trakcie procesu

Regularne pobieranie próbek w trakcie produkcji pomaga zidentyfikować wszelkie odchylenia w jakości. Częstotliwość pobierania próbek zależy od kilku czynników:

| Wielkość produkcji | Typowa częstotliwość próbkowania | Metoda inspekcji |

|---|---|---|

| Niski (poniżej 100 sztuk) | 10-20% | Wizualne i wymiarowe |

| Średnie (100-1000 sztuk) | 5-10% | Wymiarowe i funkcjonalne |

| Wysoka (ponad 1000 sztuk) | 1-5% | Statystyczne pobieranie próbek za pomocą współrzędnościowej maszyny pomiarowej |

Zaawansowane technologie inspekcji

Nowoczesna kontrola jakości precyzyjnego toczenia CNC wykorzystuje zaawansowane technologie pomiarowe:

Współrzędnościowe maszyny pomiarowe (CMM)

Maszyny CMM zapewniają niezwykle dokładną kontrolę wymiarów poprzez wykorzystanie sondy do pomiaru punktów na powierzchni części. Maszyny te mogą

- Pomiar cech z dokładnością do 0,001 mm

- Tworzenie szczegółowych raportów z inspekcji

- Porównywanie wyników bezpośrednio z modelami CAD

- Identyfikacja odchyleń, które byłyby niemożliwe do wykrycia ręcznie.

Vision Systems

Zautomatyzowane systemy wizyjne wykorzystują kamery i oprogramowanie do szybkiej i spójnej kontroli części. Wyróżniają się one następującymi cechami:

- Kontrola wykończenia powierzchni

- Wykrywanie wad wizualnych

- Inspekcja wątków

- Szybkie sortowanie na podstawie kryteriów wizualnych

Testowanie chropowatości powierzchni

Jakość powierzchni ma krytyczne znaczenie dla wielu precyzyjnie toczonych komponentów. Nowoczesne profilometry mogą:

- Pomiar chropowatości powierzchni w Ra, Rz i innych parametrach

- Tworzenie szczegółowych profili powierzchni

- Weryfikacja zgodności z wymaganiami dotyczącymi wykończenia powierzchni

Dokumentacja i identyfikowalność

Kontrola jakości nie jest kompletna bez odpowiedniej dokumentacji. W przypadku precyzyjnego toczenia CNC obejmuje to:

- Certyfikaty materiałowe: Dokumentacja składu i właściwości materiału

- Dokumentacja procesu: Zapisy wszystkich etapów produkcji i parametrów

- Raporty z inspekcji: Szczegółowe pomiary i wyniki testów

- Raporty o niezgodnościach: Dokumentacja wszelkich problemów i ich rozwiązań

- Identyfikowalność partii: Systemy do śledzenia komponentów od surowca po wysyłkę

W zastosowaniach lotniczych, medycznych i obronnych dokumentacja ta jest nie tylko dobrą praktyką - często jest to wymóg prawny. Nasz system jakości w PTSMAKE prowadzi dokładną dokumentację, która zapewnia spokój ducha klientom w tych wymagających branżach.

Typowe wyzwania związane z jakością w toczeniu precyzyjnym

Nawet w przypadku solidnych systemów jakości często pojawiają się pewne wyzwania:

Kwestie dokładności wymiarowej

Utrzymanie wąskich tolerancji (często poniżej ±0,005 mm) wymaga rozwiązania:

- Rozszerzalność cieplna podczas obróbki

- Kompensacja zużycia narzędzia

- Sztywność i wibracje maszyny

- Zachowanie materiału podczas cięcia

Problemy z wykończeniem powierzchni

Osiągnięcie określonego wykończenia powierzchni wymaga kontroli:

- Wybór i stan narzędzia tnącego

- Prędkości posuwu i prędkości cięcia

- Zastosowanie chłodziwa

- Właściwości materiału

Wyzwania związane z materiałami

Różne materiały stanowią unikalne wyzwanie dla jakości:

- Stal nierdzewna: Tendencja do utwardzania się wymaga specjalnych strategii cięcia

- Aluminium: Bardziej miękkie materiały mogą odkształcać się podczas zaciskania

- Tytan: Nagromadzenie ciepła może wpływać na stabilność wymiarową

- Tworzywa sztuczne: Spójność materiału i wrażliwość na temperaturę

Ciągłe doskonalenie systemów jakości

Najlepsze systemy kontroli jakości nigdy nie są statyczne. W PTSMAKE stale udoskonalamy nasze podejście poprzez:

- Analiza przyczyn źródłowych: Badanie wszelkich kwestii jakościowych w celu zapobiegania ich ponownemu wystąpieniu.

- Regularna kalibracja: Utrzymanie dokładności sprzętu pomiarowego

- Szkolenie personelu: Zapewnienie, że personel ds. jakości posiada aktualne umiejętności i wiedzę

- Integracja technologii: Wdrażanie nowych technologii inspekcji i kontroli

- Integracja opinii klientów: Wykorzystywanie opinii klientów do usprawniania procesów

To zaangażowanie w doskonalenie pozwoliło nam osiągnąć wyjątkowy poziom jakości przy zachowaniu konkurencyjnych cen - udowadniając, że jakość i wydajność mogą iść w parze, jeśli są odpowiednio zarządzane.

Jak zapewnić kontrolę jakości w precyzyjnych procesach toczenia CNC?

Czy kiedykolwiek otrzymałeś precyzyjnie toczone części, które nie spełniały Twoich specyfikacji? Albo, co gorsza, odkryłeś problemy z jakością dopiero po zmontowaniu komponentów w produkt końcowy? Takie sytuacje nie tylko powodują opóźnienia, ale także mogą zniszczyć harmonogramy i budżety projektów, gdy krytyczne komponenty zawiodą.

Kontrola jakości w precyzyjnym toczeniu CNC to nie tylko etap produkcji - to kompleksowa metodologia, która zapewnia spójność, dokładność i niezawodność w całym procesie produkcyjnym. Skuteczne systemy kontroli jakości łączą rygorystyczne protokoły kontroli, odpowiednią dokumentację, statystyczną kontrolę procesu i ciągłe doskonalenie, aby dostarczać części, które konsekwentnie spełniają lub przekraczają specyfikacje.

Podstawy kontroli jakości w toczeniu CNC

Kontrola jakości w precyzyjnym toczeniu CNC rozpoczyna się na długo przed wycięciem pierwszego wióra. W PTSMAKE opracowaliśmy kompleksowe podejście, które uwzględnia kwestie jakości na każdym etapie produkcji. Podstawą skutecznej kontroli jakości są trzy kluczowe filary: zapobieganie, monitorowanie i korygowanie.

Zapobieganie koncentruje się na eliminowaniu potencjalnych problemów przed ich wystąpieniem. Obejmuje to dokładne przeglądy projektów, weryfikację materiałów i walidację procesów. Monitorowanie obejmuje ciągłą ocenę podczas produkcji z wykorzystaniem zarówno kontroli w trakcie procesu, jak i metod statystycznych. Korygowanie szybko eliminuje wszelkie odchylenia i wdraża systematyczne ulepszenia, aby zapobiec ich ponownemu wystąpieniu.

Przedprodukcyjne przygotowania jakościowe

Przed rozpoczęciem jakiegokolwiek zadania toczenia CNC należy wdrożyć kilka krytycznych środków jakości:

- Analiza projektowania pod kątem możliwości produkcyjnych (DFM): Przeglądanie projektów części w celu zidentyfikowania potencjalnych wyzwań produkcyjnych, które mogą mieć wpływ na jakość.

- Weryfikacja certyfikacji materiałów: Zapewnienie, że surowce spełniają określone wymagania i posiadają odpowiednią dokumentację.

- Wybór i weryfikacja narzędzi: Wybór odpowiednich narzędzi tnących dla określonych wymagań materiałowych i geometrycznych.

- Planowanie inspekcji pierwszego artykułu: Ustanowienie szczegółowych procedur kontroli dla pierwszych wyprodukowanych części.

Nasz zespół inżynierów zawsze przeprowadza kompleksowy przegląd DFM, aby zidentyfikować funkcje, które mogą powodować niestabilność wymiarowa7 lub innych kwestii związanych z jakością. Takie proaktywne podejście zapobiega wielu problemom przed ich wystąpieniem.

Techniki monitorowania jakości w trakcie procesu

Utrzymanie jakości podczas produkcji wymaga czujnego monitorowania. Najskuteczniejsze techniki obejmują:

Statystyczna kontrola procesu (SPC)

SPC obejmuje gromadzenie i analizowanie danych z procesu obróbki w celu identyfikacji trendów i potencjalnych problemów, zanim doprowadzą one do powstania wadliwych części. Kluczowe wskaźniki do monitorowania obejmują:

- Wykresy kontrolne dla wymiarów krytycznych

- Monitorowanie zużycia narzędzi

- Analiza wibracji

- Stabilność temperaturowa

Zautomatyzowane systemy inspekcji

Nowoczesne centra tokarskie CNC mogą być wyposażone w funkcje kontroli na linii produkcyjnej, które zapewniają informacje zwrotne na temat jakości części w czasie rzeczywistym:

- Sondy dotykowe do weryfikacji wymiarów

- Systemy wizyjne do kontroli powierzchni

- Pomiar laserowy do precyzyjnej weryfikacji geometrii

Protokoły kontroli operatorów

Pomimo postępu technologicznego, wykwalifikowani operatorzy pozostają niezbędni do kontroli jakości. Ustrukturyzowany protokół kontroli może obejmować:

| Punkt kontrolny | Częstotliwość | Metoda | Dokumentacja |

|---|---|---|---|

| Krytyczne wymiary | Co piąta część | Mikrometr / suwmiarka | Cyfrowy zapis pomiarów |

| Wykończenie powierzchni | Co 10 część | Wizualny + tester chropowatości | Lista kontrolna jakości |

| Jakość gwintu | Każda część | Wskaźnik Go/No-go | Zapis zaliczenia/niezaliczenia |

| Tolerancje geometryczne | Pierwsza i ostatnia część partii | CMM | Raport z inspekcji |

Weryfikacja jakości po produkcji

Po zakończeniu obróbki, kompleksowe protokoły kontroli zapewniają, że gotowe części spełniają wszystkie specyfikacje przed wysyłką.

Metody kontroli końcowej

Końcowa weryfikacja jakości zazwyczaj obejmuje kombinację technik:

- Kontrola wymiarów: Korzystanie z precyzyjnego sprzętu pomiarowego, takiego jak współrzędnościowe maszyny pomiarowe, komparatory optyczne i mikrometry.

- Analiza wykończenia powierzchni: Zastosowanie profilometrów i inspekcji wizualnej przy odpowiednim oświetleniu.

- Testy funkcjonalne: W stosownych przypadkach testowanie części w symulowanych warunkach operacyjnych.

- Weryfikacja materiałów: Przeprowadzanie testów twardości i innych ocen nieniszczących.

W przypadku zastosowań wymagających wysokiej precyzji niezbędne są pomieszczenia kontrolne z kontrolowaną temperaturą. W PTSMAKE nasz obszar kontroli jest utrzymywany w stałej temperaturze 20°C (68°F), aby wyeliminować kwestie rozszerzalności cieplnej, które mogłyby wpłynąć na dokładność pomiarów.

Dokumentacja i identyfikowalność

Kompleksowa dokumentacja stanowi podstawę skutecznej kontroli jakości:

- Raporty z inspekcji: Szczegółowe zapisy wszystkich pomiarów i wyników testów.

- Certyfikaty materiałowe: Dokumentacja składu i właściwości materiału.

- Parametry procesu: Zapisy ustawień maszyny, używanych narzędzi tnących i osprzętu.

- Raporty o niezgodnościach: Dokumentacja wszelkich odchyleń i ich rozwiązania.

Dokumentacja ta służy nie tylko jako dowód jakości, ale także dostarcza cennych danych do ciągłego doskonalenia i identyfikowalności, jeśli problemy pojawią się później.

Wdrażanie ciągłego doskonalenia

Kontrola jakości nie jest statyczna - musi stale ewoluować. Skuteczne strategie doskonalenia obejmują:

- Analiza przyczyn źródłowych: Systematyczne badanie przyczyn wszelkich problemów związanych z jakością.

- Plany działań naprawczych: Opracowanie konkretnych, wymiernych kroków w celu rozwiązania zidentyfikowanych problemów.

- Działania zapobiegawcze: Wdrożenie zmian w całym systemie, aby zapobiec podobnym problemom.

- Regularne audyty procesów: Przeprowadzanie dokładnych przeglądów wszystkich procedur jakości.

Odkryłem, że wdrożenie regularnych "kręgów jakości" - wielofunkcyjnych spotkań zespołów skoncentrowanych na poprawie jakości - prowadzi do znacznych postępów w naszych procesach toczenia. Te wspólne sesje pomagają zidentyfikować subtelne kwestie, które w przeciwnym razie mogłyby pozostać niezauważone.

Technologia i narzędzia nowoczesnej kontroli jakości

Zaawansowana technologia zmieniła kontrolę jakości w precyzyjnym toczeniu CNC:

Współrzędnościowe maszyny pomiarowe (CMM)

Współrzędnościowe maszyny pomiarowe zapewniają kompleksową weryfikację wymiarów z niezwykle wysoką dokładnością. Nowoczesne systemy mogą:

- Automatyczny pomiar setek funkcji

- Generowanie szczegółowych raportów z inspekcji

- Porównywanie wyników bezpośrednio z modelami CAD

- Identyfikacja trendów w seriach produkcyjnych

Vision Systems

Optyczne systemy pomiarowe wyróżniają się na tle innych:

- Szybka kontrola złożonych profili

- Weryfikacja stanu powierzchni

- Wykrywanie drobnych usterek

- Bezdotykowy pomiar delikatnych elementów

Systemy zarządzania danymi

Systemy zarządzania danymi wysokiej jakości pozwalają na:

- Monitorowanie jakości produkcji w czasie rzeczywistym

- Analiza statystyczna wielu zadań

- Identyfikacja długoterminowych trendów

- Dokumentacja zgodności z normami ISO

W PTSMAKE zintegrowaliśmy te technologie z ujednoliconym systemem zarządzania jakością, który zapewnia wgląd w czasie rzeczywistym w nasze procesy toczenia, umożliwiając nam utrzymanie stałej jakości nawet w najbardziej wymagających zastosowaniach.

Jakie są czasy realizacji zamówień na precyzyjne toczenie CNC?

Czy kiedykolwiek zdarzyło Ci się gonić z czasem, desperacko czekając na krytyczne komponenty toczone CNC, które obiecano "tak szybko, jak to możliwe"? A może doświadczyłeś frustracji związanej z niejasnymi szacunkami dostaw, które pozostawiają Twój harmonogram produkcji w zawieszeniu?

Czas realizacji zamówień na precyzyjne toczenie CNC wynosi zazwyczaj od 1-3 dni w przypadku prostych prototypów do 4-6 tygodni w przypadku złożonych serii produkcyjnych. Czynniki wpływające na te ramy czasowe obejmują złożoność części, wybór materiału, ilość zamówienia, wymagania dotyczące wykończenia i bieżącą wydajność warsztatu.

Czynniki wpływające na czas realizacji toczenia CNC

Zrozumienie elementów wpływających na czas realizacji pomaga skuteczniej planować projekty. Z mojego doświadczenia w pracy z tysiącami projektów produkcji precyzyjnej wynika, że kilka kluczowych czynników konsekwentnie wpływa na to, jak szybko można dostarczyć części toczone.

Dostępność i przygotowanie materiałów

Materiał wybrany do projektu toczenia CNC znacząco wpływa na czas realizacji. Standardowe materiały, takie jak aluminium 6061, mosiądz C360 lub stal nierdzewna 303, są zazwyczaj dostępne w większości sklepów i gotowe do natychmiastowego użycia. Jednak materiały specjalne, takie jak Inconel, stopy tytanu lub określone polimery z tworzyw sztucznych, często wymagają zamówienia u dostawców, co wydłuża czas realizacji o 3-7 dni.

Ważną rolę odgrywa również przygotowanie materiałów. Na przykład w PTSMAKE utrzymujemy obszerny zapas popularnych materiałów, aby zminimalizować opóźnienia, ale nawet my czasami musimy pozyskiwać specjalne stopy do unikalnych zastosowań.

Złożoność części

Złożoność części bezpośrednio koreluje z czasem programowania i obróbki. Prosta część cylindryczna z podstawowymi cechami może zostać zaprogramowana w mniej niż godzinę, podczas gdy złożone geometrie z wąskimi tolerancjami, cienkimi ściankami lub skomplikowanymi cechami mogą wymagać wielu dni programowania i czasu konfiguracji.

Rozważ te poziomy złożoności i ich wpływ na czas realizacji:

| Poziom złożoności | Cechy | Typowy dodatkowy czas realizacji |

|---|---|---|

| Prosty | Podstawowe kształty cylindryczne, kilka funkcji | Minimalny wpływ |

| Umiarkowany | Różne średnice, otwory, szczeliny | Dodatek na 1-3 dni |

| Kompleks | Wąskie tolerancje, gwintowanie, cienkie ścianki | Dodatek na 3-7 dni |

| Zaawansowany | Wiele konfiguracji, wymagania 5-osiowe, skomplikowane detale | Dodatek na 7-14 dni |

Ilość zamówienia i wielkość partii

Zależność między ilością a czasem realizacji nie zawsze jest liniowa. W przypadku małych ilości (1-10 sztuk) czas konfiguracji często dominuje nad całkowitym czasem realizacji. Wraz ze wzrostem ilości, czas obróbki staje się głównym czynnikiem.

Co ciekawe, średnie wielkości partii (50-500 sztuk) często stanowią najlepsze miejsce dla wydajności toczenia CNC. Po przekroczeniu określonych progów, należy wziąć pod uwagę dodatkowe czynniki, takie jak zużycie narzędzi8 i planowanie wydajności maszyn stają się istotnymi czynnikami.

Wymagania dotyczące przetwarzania końcowego

Wszelkie operacje wtórne po początkowym procesie toczenia wydłużają czas realizacji. Typowe etapy obróbki końcowej obejmują:

- Obróbka cieplna: Dodaje 2-5 dni

- Wykończenie powierzchni (anodowanie, galwanizacja, malowanie): Dodaje 3-7 dni

- Kontrola jakości i certyfikacja: Dodaje 1-3 dni

- Wymagania dotyczące opakowania niestandardowego: Dodaje 1-2 dni

W PTSMAKE zoptymalizowaliśmy nasz przepływ pracy, aby wykonywać wiele z tych operacji równolegle, a nie sekwencyjnie, co pomaga zminimalizować skumulowany wpływ na czas realizacji.

Realistyczne oczekiwania dotyczące czasu realizacji według typu projektu

Prototypowanie (1-10 części)

W przypadku prostych prototypów wykorzystujących łatwo dostępne materiały:

- Proste projekty: 1-3 dni robocze

- Umiarkowana złożoność: 3-5 dni roboczych

- Złożone projekty: 5-10 dni roboczych

Poziom priorytetu zamówienia może znacząco wpłynąć na te ramy czasowe. Wiele sklepów, w tym nasz, oferuje przyspieszone usługi dla krytycznych prototypów, czasami dostarczając części w ciągu 24 godzin, choć zazwyczaj po wyższych cenach.

Małe serie produkcyjne (10-100 części)

Małe serie produkcyjne zazwyczaj są zgodne z tymi ramami czasowymi:

- Proste projekty: 3-7 dni roboczych

- Umiarkowana złożoność: 7-14 dni roboczych

- Złożone projekty: 2-3 tygodnie

Na tym poziomie ilościowym stosunek czasu konfiguracji do czasu produkcji zaczyna się równoważyć, dzięki czemu koszt jednostkowy jest bardziej ekonomiczny, przy jednoczesnym zachowaniu stosunkowo krótkiego czasu realizacji.

Średnia i duża produkcja (ponad 100 części)

Dla większych ilości produkcyjnych:

- Proste projekty: 2-3 tygodnie

- Umiarkowana złożoność: 3-4 tygodnie

- Złożone projekty: 4-6 tygodni

Przy większych zamówieniach pozyskiwanie materiałów staje się bardziej krytyczne, a planowanie wydajności maszyn odgrywa większą rolę. Jednak koszty jednostkowe zazwyczaj znacznie spadają przy takich ilościach.

Strategie skracania czasu realizacji zamówień

Opierając się na moim doświadczeniu w pomaganiu klientom w optymalizacji ich procesów produkcyjnych, oto kilka praktycznych sposobów na skrócenie czasu realizacji toczenia CNC:

Projektowanie pod kątem możliwości produkcyjnych: W miarę możliwości upraszczaj geometrię, unikaj niepotrzebnie wąskich tolerancji i uwzględniaj standardowe rozmiary materiałów.

Zapewnienie pełnej dokumentacji technicznej: Niekompletne lub niejednoznaczne specyfikacje prowadzą do czasochłonnych pętli wyjaśniających.

Rozważ alternatywne materiały: Elastyczność w doborze materiałów może pomóc uniknąć opóźnień związanych z pozyskiwaniem materiałów specjalnych.

Zaplanuj z wyprzedzeniem przetwarzanie końcowe: Uwzględnij wymagania dotyczące wykończenia we wstępnym planowaniu, zamiast dodawać je później.

Rozwijanie relacji z wiarygodnymi dostawcami: W PTSMAKE priorytetowo traktujemy zlecenia od stałych klientów, którzy zapewniają stałą pracę, często dopasowując pilne prośby do naszego harmonogramu produkcji.

Najlepsze praktyki w zakresie komunikacji i planowania

Przejrzysta komunikacja z dostawcą usług toczenia CNC ma zasadnicze znaczenie dla realistycznych oczekiwań dotyczących czasu realizacji. Zwracając się o wycenę, należy pamiętać, aby:

- Określ rzeczywiste wymagania dotyczące dostawy, zamiast po prostu prosić o "jak najszybciej".

- Komunikowanie priorytetów projektu w przypadku zamawiania wielu części

- Omówienie opcji dostaw częściowych, jeśli mogłyby one pomóc w przepływie produkcji.

- Zachowaj przejrzystość w zakresie aplikacji końcowej, aby pomóc zidentyfikować potencjalne możliwości optymalizacji.

Najbardziej udane projekty, które nadzorowałem w PTSMAKE, dotyczyły klientów, którzy podzielili się swoim szerszym harmonogramem, co pozwoliło nam zaplanować proces produkcyjny tak, aby idealnie pasował do ich harmonogramów montażu.

Czy precyzyjne toczenie CNC radzi sobie ze złożonymi geometriami i cienkimi ściankami?

Czy kiedykolwiek spotkałeś się z frustracją związaną z obróbką części o skomplikowanych szczegółach lub delikatnych cechach? Momenty, w których Twoje projekty stanowią wyzwanie dla tradycyjnych granic produkcji i zastanawiasz się, czy precyzyjne toczenie może naprawdę zapewnić to, co sobie wyobrażałeś?

Tak, nowoczesne precyzyjne toczenie CNC może skutecznie obsługiwać złożone geometrie i cienkie ścianki. Dzięki zaawansowanym maszynom wieloosiowym, specjalistycznym narzędziom i odpowiednim technikom konfiguracji, dzisiejsze operacje toczenia mogą z powodzeniem wytwarzać komponenty o skomplikowanych cechach i grubości ścianek nawet 0,2 mm przy zachowaniu wąskich tolerancji.

Zrozumienie możliwości nowoczesnego toczenia CNC

Omawiając złożone geometrie i cienkościenne komponenty, ważne jest, aby zdać sobie sprawę, jak daleko posunęła się technologia toczenia CNC. Tradycyjne operacje toczenia były niegdyś ograniczone do prostych kształtów cylindrycznych, ale dzisiejsze centra tokarskie CNC znacznie się rozwinęły.

Nowoczesne wieloosiowe tokarki CNC łączą w sobie możliwości zarówno toczenia, jak i frezowania, pozwalając na tworzenie niezwykle złożonych geometrii, które wcześniej były niemożliwe przy użyciu samego konwencjonalnego toczenia. Maszyny te często wyposażone są w oprzyrządowanie na żywo, wrzeciona pomocnicze i ruch w osi Y, które znacznie rozszerzają ich możliwości poza podstawowe operacje toczenia.

W PTSMAKE byłem świadkiem transformacji technologii toczenia na przestrzeni lat. Nasze zaawansowane centra tokarskie mogą obsługiwać komponenty o złożonych profilach, podcięciach, mimośrodowych cechach i wyjątkowo cienkich ściankach bez uszczerbku dla dokładności wymiarowej lub jakości wykończenia powierzchni.

Kluczowe czynniki umożliwiające obróbkę złożonych geometrii

Kilka postępów technologicznych umożliwiło toczenie złożonych geometrii:

Możliwości wieloosiowe: Nowoczesne centra tokarskie CNC wyposażone w co najmniej 5 osi zapewniają możliwość podejścia do obrabianych przedmiotów pod wieloma kątami, umożliwiając tworzenie złożonych konturów i elementów.

Narzędzia na żywo: Pozwala to na wykonywanie operacji frezowania w tym samym ustawieniu, eliminując potrzebę wykonywania operacji wtórnych i poprawiając ogólną dokładność.

Zaawansowane systemy CAD/CAM: Te rozwiązania programowe umożliwiają programistom opracowywanie zaawansowanych ścieżek narzędzia, które optymalizują zaangażowanie narzędzia i minimalizują siły skrawania na delikatnych elementach.

Systemy monitorowania narzędzi: Monitorowanie w czasie rzeczywistym pomaga wykryć zużycie narzędzia lub potencjalne awarie, zanim uszkodzą one cienkościenne sekcje.

Jednoczesna interpolacja9: Ta zaawansowana technika programowania umożliwia płynny, ciągły ruch narzędzia po złożonych powierzchniach.

Skuteczne toczenie cienkościenne

Produkcja cienkościennych komponentów poprzez toczenie CNC wymaga zwrócenia szczególnej uwagi na kilka krytycznych czynników. Opierając się na moim doświadczeniu w PTSMAKE, oto kluczowe czynniki wpływające na udane toczenie cienkościenne:

Rozważania dotyczące wyboru materiałów

Wybrany materiał ma znaczący wpływ na możliwość uzyskania cienkich ścianek. Niektóre materiały są bardziej odpowiednie niż inne:

| Rodzaj materiału | Minimalna praktyczna grubość ścianki | Wyzwania |

|---|---|---|

| Stopy aluminium | 0,2-0,3 mm | Mocowanie bez deformacji |

| Stal nierdzewna | 0,3-0,5 mm | Zarządzanie ciepłem, zużycie narzędzi |

| Tytan | 0,4-0,6 mm | Koncentracja ciepła, zużycie narzędzia |

| Mosiądz/miedź | 0,2-0,3 mm | Formowanie zadziorów, kontrola wiórów |

| Tworzywa konstrukcyjne | 0,3-0,5 mm | Odchylenie, wrażliwość na ciepło |

Wymagania dotyczące specjalistycznego oprzyrządowania

Osiągnięcie cienkich ścianek wymaga optymalizacji narzędzi:

Ostre krawędzie tnące: Tępe narzędzia wytwarzają nadmierne siły skrawania, które mogą odchylać lub deformować cienkie ścianki.

Dodatnie kąty natarcia: Zmniejszają one siły cięcia i minimalizują ugięcie obrabianego przedmiotu.

Mały promień nosa: Do skomplikowanych detali i ciasnych narożników wewnętrznych.

Niestandardowa geometria narzędzia: Czasami standardowe narzędzia nie są wystarczające i należy zaprojektować niestandardowe narzędzia dla określonych funkcji.

Strategie mocowania delikatnych komponentów

Jednym z największych wyzwań w toczeniu cienkościennym jest odpowiednie mocowanie. Standardowe uchwyty lub tuleje zaciskowe mogą łatwo deformować cienkościenne części. Oto skuteczne strategie, które stosujemy:

Niestandardowe miękkie szczęki: Zaprojektowany, aby dokładnie dopasować się do konturu obrabianego przedmiotu, równomiernie rozkładając nacisk.

Wspornik trzpienia: Do wewnętrznego mocowania cienkościennych elementów rurowych.

Oprawy podciśnieniowe: Zapewnia rozłożoną siłę trzymania bez skoncentrowanych punktów nacisku.

Wspornik konika: Używanie centrów pod napięciem dla dodatkowej stabilności podczas obróbki.

Obróbka sekwencyjna: Strategiczne usuwanie materiału w celu zachowania integralności strukturalnej podczas całego procesu.

Zaawansowane techniki programowania

Podejście programistyczne jest równie istotne dla udanego toczenia cienkościennego:

Lekkie przejścia wykańczające: Minimalizacja siły cięcia poprzez wielokrotne lekkie przejścia zamiast agresywnych cięć.

Zoptymalizowane parametry cięcia: Dostosowane prędkości i posuwy w celu zmniejszenia wibracji i ugięcia obrabianego przedmiotu.

Zrównoważony kierunek cięcia: Naprzemienne kierunki cięcia w celu zneutralizowania sił ugięcia.

Optymalizacja ścieżki narzędzia: Tworzenie ciągłych ścieżek narzędzia, które minimalizują wejście i wyjście narzędzia, zmniejszając obciążenie udarowe.

Rzeczywiste zastosowania i ograniczenia

Podczas gdy nowoczesne toczenie CNC jest niezwykle wydajne, ważne jest, aby zrozumieć jego praktyczne ograniczenia. Oto realistyczna ocena oparta na moim doświadczeniu:

Osiągalne geometrie

Toczenie CNC doskonale sprawdza się w produkcji:

- Profile stożkowe o różnych średnicach

- Gwinty zewnętrzne i wewnętrzne

- Podcięcia i rowki

- Wyprofilowane powierzchnie o złożonych promieniach

- Cechy mimośrodowe (z narzędziami pod napięciem)

- Cienkościenne elementy cylindryczne lub rurowe

Praktyczne ograniczenia

Pomimo zaawansowanych możliwości, nadal istnieją pewne ograniczenia:

- Dostęp do wyjątkowo głębokich elementów wewnętrznych może być utrudniony.

- Bardzo cienkie ścianki (poniżej 0,2 mm) mogą wymagać alternatywnych metod produkcji.

- Bardzo złożone, nieokrągłe elementy mogą wymagać dodatkowych operacji frezowania.

- Niektóre materiały o słabej skrawalności stanowią większe wyzwanie w zastosowaniach cienkościennych

W PTSMAKE starannie oceniamy każdy projekt, aby określić, czy toczenie precyzyjne jest optymalną metodą produkcji, czy też alternatywne podejścia mogą lepiej spełniać wymagania. Czasami podejście hybrydowe łączące toczenie z innymi procesami daje najlepsze wyniki w przypadku szczególnie złożonych komponentów.

Jakie certyfikaty gwarantują niezawodność usług precyzyjnego toczenia CNC?

Czy kiedykolwiek otrzymałeś precyzyjne części toczone, które po prostu nie spełniały Twoich specyfikacji? Lub, co gorsza, współpracowałeś z dostawcą, który twierdził, że posiada referencje jakości, ale dostarczył komponenty niespełniające norm, które zawiodły podczas montażu lub użytkowania? Takie sytuacje nie tylko powodują opóźnienia w realizacji projektów, ale także mogą zaszkodzić reputacji firmy wśród klientów i interesariuszy.

Przy wyborze dostawcy usług toczenia CNC, certyfikaty służą jako kluczowe wskaźniki niezawodności i zapewnienia jakości. Najcenniejsze certyfikaty obejmują ISO 9001 dla zarządzania jakością, AS9100 dla zastosowań lotniczych, ISO 13485 dla urządzeń medycznych i IATF 16949 dla komponentów motoryzacyjnych - wszystkie weryfikujące zaangażowanie producenta w stałą precyzję i kontrolę procesu.

Znaczenie certyfikatów jakości w toczeniu CNC

Certyfikaty jakości w precyzyjnym toczeniu CNC to nie tylko fantazyjne odznaki wyświetlane na stronie internetowej firmy. Reprezentują one ustrukturyzowane systemy i procesy, które zapewniają stałą jakość i niezawodność. Moje doświadczenie w pracy z produkcją precyzyjną w PTSMAKE pokazuje, jak prawidłowo wdrożone systemy certyfikacji przekształcają operacje z zaledwie produktywnych w niezmiennie doskonałe.

Certyfikaty zapewniają znormalizowane ramy dla procesów produkcyjnych, procedur kontroli jakości i inicjatyw ciągłego doskonalenia. Wymagają one od firm dokumentowania procesów, odpowiedniego szkolenia personelu oraz prowadzenia rejestrów kontroli jakości i problemów. Takie systematyczne podejście minimalizuje błędy ludzkie i zapewnia, że każda część spełnia specyfikacje, niezależnie od tego, kto obsługuje maszynę lub kiedy część jest produkowana.

Podstawowe certyfikaty ISO dla produkcji precyzyjnej

Międzynarodowa Organizacja Normalizacyjna (ISO) zapewnia kilka certyfikatów związanych z usługami toczenia CNC:

ISO 9001: podstawa zarządzania jakością

ISO 9001 to najbardziej fundamentalny certyfikat dla każdego producenta zorientowanego na jakość. Ustanawia wymagania dla systemu zarządzania jakością (QMS), który pomaga organizacjom:

- Spójne dokumentowanie procesów

- Identyfikacja i proaktywne reagowanie na zagrożenia

- Wdrażanie metodologii ciągłego doskonalenia

- Zapewnienie satysfakcji klienta dzięki produktom wysokiej jakości

W PTSMAKE nasz certyfikat ISO 9001 służy jako podstawa naszych systemów jakości. Kieruje on wszystkim, od tego, jak sprawdzamy wymagania klientów, po to, jak mierzymy i sprawdzamy gotowe części. To standaryzacja10 zapewnia przewidywalność wyników - kluczowy czynnik, gdy precyzja jest mierzona w mikronach.

ISO 14001: Systemy zarządzania środowiskowego

Certyfikacja ISO 14001, choć nie jest bezpośrednio związana z jakością części, świadczy o zaangażowaniu producenta w odpowiedzialność środowiskową. Ma to coraz większe znaczenie dla klientów, którzy muszą raportować zrównoważony rozwój swojego łańcucha dostaw. Usługa toczenia CNC z certyfikatem ISO 14001:

- Minimalizuje ilość odpadów w procesach obróbki

- Prawidłowe zarządzanie płynami do cięcia i ich utylizacja

- Wdraża środki efektywności energetycznej

- Zgodność z przepisami dotyczącymi ochrony środowiska

Certyfikaty branżowe

Różne branże mają specjalistyczne wymagania, które wykraczają poza podstawowe normy ISO:

AS9100: Zarządzanie jakością w przemyśle lotniczym

W przypadku komponentów lotniczych certyfikacja AS9100 (która obejmuje wszystkie wymagania ISO 9001 oraz dodatki specyficzne dla przemysłu lotniczego) często nie podlega negocjacjom. Certyfikacja ta obejmuje:

- Rygorystyczne wymagania dotyczące identyfikowalności

- Zarządzanie ryzykiem związane z bezpieczeństwem lotów

- Kontrola procesów specjalnych, takich jak obróbka cieplna

- Zapobieganie podrabianym częściom

IATF 16949: Wymagania dla przemysłu motoryzacyjnego

Producenci samochodów wymagają dostawców z certyfikatem IATF 16949, który koncentruje się na:

- Zapobieganie defektom zamiast ich wykrywania

- Redukcja zmienności i odpadów

- Specjalne narzędzia, takie jak FMEA (analiza przyczyn i skutków awarii)

- Wymagania dotyczące zarządzania łańcuchem dostaw

ISO 13485: Systemy jakości wyrobów medycznych

W przypadku producentów komponentów medycznych certyfikat ISO 13485 zapewnia:

- Rygorystyczne kontrole czystości i zanieczyszczeń

- Walidacja procesów produkcyjnych

- Zwiększona identyfikowalność komponentów do implantów

- Kompleksowe zarządzanie ryzykiem

Weryfikacja możliwości technicznych

Oprócz certyfikatów systemu zarządzania, certyfikaty zdolności technicznych weryfikują określone umiejętności i kalibrację sprzętu:

Akredytacja NADCAP

National Aerospace and Defense Contractors Accreditation Program (NADCAP) zapewnia specjalistyczną akredytację dla procesów takich jak:

- Badania nieniszczące

- Obróbka cieplna

- Przetwarzanie chemiczne

- Obróbka powierzchni

Posiadanie akredytacji NADCAP dla tych specjalnych procesów świadczy o wyjątkowych możliwościach technicznych i kontroli procesu.

Certyfikaty pomiarów precyzyjnych

Niezawodna usługa toczenia CNC powinna posiadać certyfikaty dla swojego sprzętu pomiarowego. Szukaj:

- Certyfikaty kalibracji zgodne z normami krajowymi

- Badania R&R (powtarzalność i odtwarzalność) przyrządów pomiarowych

- Certyfikaty programistyczne CMM

- Regularne harmonogramy i rejestry kalibracji

Jak zweryfikować certyfikaty dostawcy?

Podczas oceny potencjalnych partnerów w zakresie toczenia CNC zalecam podjęcie następujących kroków w celu weryfikacji certyfikatów:

- Poproś o aktualne certyfikaty z datami wygaśnięcia

- Sprawdź stronę internetową jednostki certyfikującej, aby potwierdzić jej ważność.

- Poproś o ostatnie raporty z audytów i działania naprawcze

- Zapytaj o wszelkie warunki lub ograniczenia dotyczące certyfikatów.

Status certyfikacji można przedstawić w formie tabeli w celu łatwego porównania:

| Certyfikacja | Cel | Typowy okres ważności | Metoda weryfikacji |

|---|---|---|---|

| ISO 9001 | System zarządzania jakością | 3 lata z corocznym nadzorem | Wyszukiwanie certyfikatu na stronie rejestratora |

| AS9100 | Lotniczy system zarządzania jakością | 3 lata z półrocznymi audytami | Weryfikacja bazy danych OASIS |

| ISO 13485 | SZJ dla urządzeń medycznych | 3 lata z corocznym nadzorem | Wyszukiwanie certyfikatu na stronie rejestratora |

| IATF 16949 | Samochodowy system zarządzania jakością | 3 lata z corocznym nadzorem | Weryfikacja bazy danych IATF |

Związek między certyfikatami a wydajnością

Chociaż certyfikaty zapewniają dobrą ocenę bazową, powinny być postrzegane jako niezbędne, ale niewystarczające do zagwarantowania jakości. Przez lata pracy w PTSMAKE zaobserwowałem, że prawdziwa wartość wynika z tego, jak głęboko firma przyjmuje zasady stojące za certyfikatami, a nie tylko z przestrzegania wymagań podczas audytów.

Najlepsi partnerzy w dziedzinie toczenia CNC:

- Integracja wymogów certyfikacji z codziennymi operacjami

- Ciągłe doskonalenie wykraczające poza wymogi certyfikacji

- Regularne audyty wewnętrzne i samooceny

- Inwestycje w ciągłe szkolenia i rozwój umiejętności

Pojawiające się trendy certyfikacji w produkcji precyzyjnej

Krajobraz certyfikacji wciąż ewoluuje. Myślące przyszłościowo usługi toczenia CNC dążą do tego:

- Certyfikaty cyberbezpieczeństwa (takie jak ISO 27001) w celu ochrony danych projektowych

- Certyfikaty gotowości do Industry 4.0

- Certyfikaty hybrydowej produkcji addytywno-subtraktywnej

- Certyfikaty zrównoważonego rozwoju i śladu węglowego

W PTSMAKE stale oceniamy pojawiające się standardy certyfikacji, aby zapewnić, że pozostajemy w czołówce możliwości precyzyjnej produkcji.

Kliknij, aby dowiedzieć się więcej o projektowaniu części pod kątem optymalnej symetrii obrotowej w toczeniu CNC. ↩

Dowiedz się więcej o długoterminowej stabilności właściwości materiałów w zastosowaniach precyzyjnych. ↩

Kliknij, aby zapoznać się z naszym kompleksowym przewodnikiem po obrabialności materiałów. ↩

Kliknij, aby uzyskać szczegółowe wyjaśnienie wpływu chropowatości powierzchni na wydajność części. ↩

Poznaj techniki pomiarowe, które zapobiegają kosztownym błędom. ↩

Dowiedz się więcej o właściwościach materiałów, które wpływają na wydajność obróbki. ↩

Zrozumienie tej koncepcji pomaga zapobiegać kosztownym błędom w obróbce. ↩

Dowiedz się, jak zużycie narzędzi wpływa na precyzję obróbki i czas realizacji projektu. ↩

Kliknij tutaj, aby poznać zaawansowane techniki programowania dla złożonej obróbki geometrycznej. ↩

Standaryzowane procesy, które zapewniają stałą jakość produkcji w środowiskach produkcyjnych. ↩