W naszym warsztacie często spotykam się z klientami, którzy mają trudności z uzyskaniem ultraprecyzyjnych cięć w twardych metalach. Wielu z nich wypróbowało różne metody cięcia, ale nadal nie mogą uzyskać wymaganej dokładności, zwłaszcza w przypadku złożonych kształtów i skomplikowanych detali.

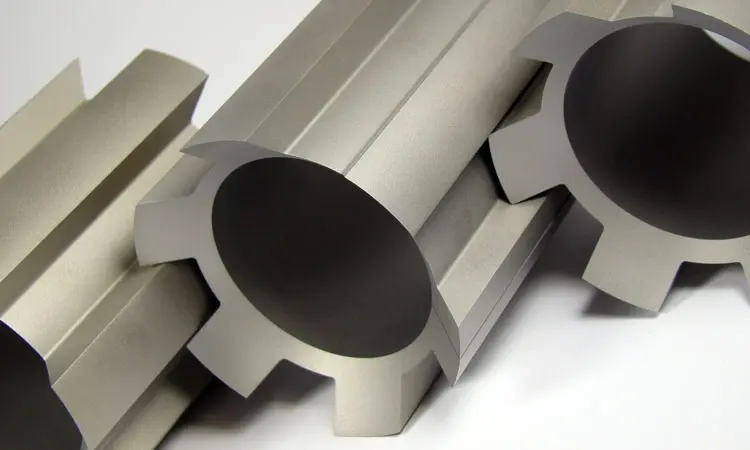

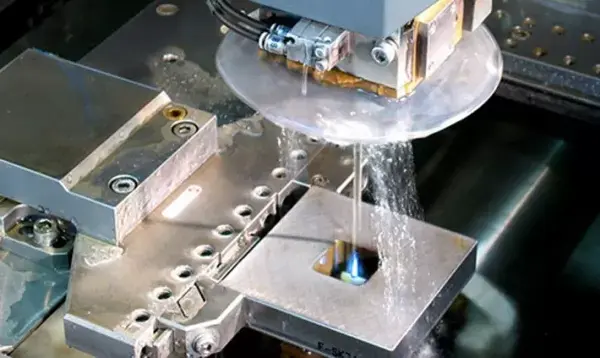

Wycinanie drutowe EDM, znane również jako Wire EDM lub Wire-cut EDM, to precyzyjny proces obróbki, który wykorzystuje naładowany elektrycznie drut do przecinania materiałów przewodzących prąd. Metoda ta umożliwia tworzenie bardzo dokładnych części o doskonałym wykończeniu powierzchni, szczególnie przydatnych w przypadku złożonych kształtów i twardych metali.

Wiem, że możesz się zastanawiać, dlaczego cięcie drutem EDM wyróżnia się spośród innych metod obróbki. Pozwolę sobie wyjaśnić jego wyjątkowe zalety. Technologia ta pozwala nam wycinać części z tolerancjami tak wąskimi jak ±0,0001 cala, co ma kluczowe znaczenie dla komponentów lotniczych, urządzeń medycznych i precyzyjnych narzędzi. Ponieważ drut nigdy nie styka się bezpośrednio z obrabianym przedmiotem, możemy osiągnąć wyjątkową dokładność bez naprężeń mechanicznych.

Jakiej grubości drut jest używany do cięcia EDM?

Czy kiedykolwiek zdarzyło Ci się patrzeć na wycinarkę drutową EDM i zastanawiać się, czy używasz drutu o odpowiedniej grubości? Ten powszechny dylemat może prowadzić do marnotrawstwa materiałów, słabego wykończenia powierzchni, a nawet uszkodzenia obrabianych przedmiotów, jeśli zostanie dokonany niewłaściwy wybór.

W przypadku cięcia drutem EDM najczęściej stosowana grubość drutu wynosi od 0,1 mm do 0,3 mm, przy czym 0,25 mm jest standardowym wyborem do ogólnych zastosowań. Wybór zależy od takich czynników, jak grubość materiału, wymagana dokładność i wymagania dotyczące prędkości cięcia.

Zrozumienie opcji grubości drutu EDM

Dobór grubości drutu w cięciu elektroerozyjnym odgrywa kluczową rolę w osiąganiu optymalnych wyników. W PTSMAKE, dzięki wieloletniemu doświadczeniu w produkcji precyzyjnej, zdobyliśmy rozległą wiedzę w zakresie cięcia drutem EDM. Przyjrzyjmy się różnym aspektom doboru grubości drutu.

Popularne średnice przewodów i ich zastosowania

| Średnica drutu (mm) | Najlepsze aplikacje | Typowe materiały |

|---|---|---|

| 0.10 - 0.15 | Mikroprecyzyjne części, biżuteria | Metale szlachetne, cienkie materiały |

| 0.20 - 0.25 | Cięcie ogólnego przeznaczenia | Stal, aluminium, mosiądz |

| 0.30 - 0.33 | Wytrzymałe cięcie | Grube materiały, węglik |

Czynniki wpływające na wybór przewodu

Grubość materiału

Grubość przedmiotu obrabianego ma znaczący wpływ na wybór drutu. Grubsze materiały wymagają zazwyczaj drutów o większej średnicy, aby zachować stabilność podczas cięcia. Drut szerokość rzazu1 wytwarzana przez drut musi być również brana pod uwagę w celu uzyskania precyzyjnej dokładności wymiarowej.

Wymagania dotyczące prędkości cięcia

Grubsze druty zazwyczaj pozwalają na szybsze cięcie, ponieważ są w stanie wytrzymać wyższe moce wejściowe bez pękania. Wiąże się to jednak z mniejszą precyzją i szerszymi ścieżkami cięcia.

Uwagi dotyczące wykończenia powierzchni

Średnica drutu ma bezpośredni wpływ na jakość wykończenia powierzchni:

- Cieńsze druty (0,1-0,15 mm) zapewniają drobniejsze wykończenie powierzchni.

- Standardowe druty (0,25 mm) zapewniają dobrą równowagę między wykończeniem a szybkością.

- Grubsze druty (0,3 mm+) mogą wymagać dodatkowych operacji wykończeniowych.

Rozważania ekonomiczne

Analiza kosztów i wydajności

Różne grubości drutu wiążą się z różnymi kosztami:

- Cieńsze przewody są droższe w przeliczeniu na metr

- Wyższe współczynniki zerwania cienkich przewodów zwiększają koszty operacyjne

- Grubsze druty zapewniają lepszą wydajność kosztową przy cięciu zgrubnym

Wpływ na produktywność

Grubość drutu wpływa na ogólną produktywność:

- Możliwości prędkości cięcia

- Przestoje maszyn spowodowane zerwaniem przewodów

- Wymagana liczba przejść cięcia

Wytyczne dotyczące aplikacji

Komponenty lotnicze i kosmiczne

W przypadku zastosowań lotniczych zazwyczaj zalecamy:

- Przewód 0,25 mm dla komponentów ogólnych

- Drut 0,1 mm dla krytycznych, precyzyjnych elementów

- Wielokrotne przejścia tnące dla doskonałego wykończenia powierzchni

Produkcja urządzeń medycznych

Komponenty medyczne często wymagają:

- Drut 0,15-0,20 mm do skomplikowanych elementów

- Ścisłe przestrzeganie wymagań dotyczących wykończenia powierzchni

- Zwiększona dokładność dla krytycznych wymiarów

Części samochodowe

Aplikacje przemysłu motoryzacyjnego zazwyczaj wykorzystują:

- Drut 0,25-0,30 mm zapewnia solidne cięcie

- Równowaga między szybkością i dokładnością

- Ekonomiczne rozwiązania do produkcji wielkoseryjnej

Najlepsze praktyki dotyczące wyboru przewodów

Aby zoptymalizować proces cięcia drutem EDM:

- Zawsze należy brać pod uwagę właściwości materiału

- Oblicz wymaganą dokładność

- Ocena czynników ekonomicznych

- Przetestuj różne rozmiary przewodów, aby uzyskać optymalne wyniki

- Monitorowanie wydajności drutu podczas cięcia

Wskazówki dotyczące optymalizacji wydajności

Aby zmaksymalizować wydajność cięcia EDM:

- Regularna konserwacja maszyn

- Prawidłowa regulacja naprężenia linki

- Czysty płyn dielektryczny

- Odpowiednie ustawienia mocy

- Prawidłowe prędkości podawania drutu

Specyfikacja techniczna

Niezbędne parametry do rozważenia:

| Parametr | Cienki drut (<0,2 mm) | Standardowy przewód (0,25 mm) | Gruby drut (>0,3 mm) |

|---|---|---|---|

| Prędkość cięcia | Powolny | Średni | Szybko |

| Wykończenie powierzchni | Doskonały | Dobry | Uczciwy |

| Koszt za metr | Wysoki | Średni | Niski |

| Odporność na złamanie | Niski | Średni | Wysoki |

W PTSMAKE utrzymujemy kompleksowy asortyment drutów o różnych grubościach, aby zaspokoić różnorodne potrzeby produkcyjne. Nasi doświadczeni inżynierowie mogą pomóc w wyborze optymalnej grubości drutu do konkretnego zastosowania, zapewniając najlepszą równowagę między dokładnością, szybkością i opłacalnością.

Jak dokładne jest cięcie drutem EDM?

Czy kiedykolwiek miałeś trudności z uzyskaniem ultraprecyzyjnych cięć w twardych metalach lub złożonych geometriach? Frustracja związana z tradycyjnymi metodami obróbki skrawaniem, które nie spełniają wymagań specyfikacji, może być przytłaczająca, zwłaszcza gdy projekt wymaga absolutnej precyzji.

Cięcie drutem EDM zazwyczaj osiąga dokładność od ±0,0001 do ±0,0003 cala (0,0025 do 0,0076 mm), co czyni go jednym z najbardziej precyzyjnych procesów obróbki dostępnych do tworzenia skomplikowanych części o wyjątkowej dokładności wymiarowej.

Zrozumienie czynników dokładności cięcia drutem EDM

Dokładność cięcia drutem EDM zależy od kilku krytycznych czynników, które współpracują ze sobą, aby zapewnić precyzyjne wyniki. Z mojego doświadczenia w pracy z różnymi płyny dielektryczne2 i konfiguracji maszyn, zidentyfikowałem kluczowe elementy wpływające na dokładność cięcia:

Stabilność maszyny i kontrola środowiska

- Kontrola temperatury (maksymalnie ±1°C)

- Systemy izolacji drgań

- Regulacja wilgotności (optymalny zakres 45-55%)

- W razie potrzeby warunki w pomieszczeniu czystym

Właściwości i charakterystyka drutu

Właściwości elektrody drutowej znacząco wpływają na dokładność cięcia:

| Typ przewodu | Typowa średnica (mm) | Zakres dokładności (μm) | Najlepsze aplikacje |

|---|---|---|---|

| Mosiądz | 0.1 - 0.3 | ±2.5 - 5 | Cięcie ogólnego przeznaczenia |

| Powłoka cynkowa | 0.1 - 0.25 | ±2 - 4 | Szybkie cięcie |

| Wolfram | 0.02 - 0.1 | ±1 - 2.5 | Mikrocięcie |

Zaawansowane systemy kontroli i monitorowania

Nowoczesne wycinarki drutowe EDM wykorzystują zaawansowane systemy sterowania, które stale monitorują i dostosowują parametry cięcia:

Regulacja parametrów w czasie rzeczywistym

- Kontrola napięcia linki

- Monitorowanie przerwy iskrowej

- Optymalizacja prędkości posuwu

- Śledzenie wykończenia powierzchni

Środki zapewnienia jakości

W PTSMAKE wdrażamy kompleksowe procedury kontroli jakości:

- Systemy pomiaru w trakcie procesu

- Weryfikacja CMM po cięciu

- Testowanie chropowatości powierzchni

- Walidacja tolerancji geometrycznej

Praktyczne zastosowania i osiągnięcia w zakresie tolerancji

Różne branże wymagają różnych poziomów precyzji:

Komponenty lotnicze i kosmiczne

- Profile łopatek turbiny: ±0,005 mm

- Dysze wtrysku paliwa: ±0,003 mm

- Elementy konstrukcyjne: ±0,01 mm

Produkcja urządzeń medycznych

- Narzędzia chirurgiczne: ±0,004 mm

- Elementy implantu: ±0,002 mm

- Mikronarzędzia: ±0,001 mm

Optymalizacja dokładności cięcia drutem EDM

Aby osiągnąć maksymalną dokładność, należy wziąć pod uwagę te podstawowe praktyki:

Przygotowanie materiału

- Właściwe łagodzenie stresu

- Czystość powierzchni

- Weryfikacja jednorodności materiału

- Prawidłowy montaż przedmiotu obrabianego

Parametry operacyjne

| Parametr | Optymalny zasięg | Wpływ na dokładność |

|---|---|---|

| Prędkość przewodu | 2-12 m/min | Wysoki |

| Ustawienia zasilania | 2-8 A | Krytyczny |

| Napięcie przewodu | 1200-1800g | Znaczące |

| Ciśnienie płukania | 0,5-2,0 MPa | Umiarkowany |

Najczęstsze wyzwania związane z dokładnością i rozwiązania

Zrozumienie potencjalnych problemów pomaga utrzymać stałą dokładność:

Czynniki środowiskowe

- Wahania temperatury

- Zakłócenia wibracyjne

- Zakłócenia elektromagnetyczne

- Wahania wilgotności

Kwestie związane z materiałami

- Stres wewnętrzny

- Niejednolita twardość

- Zanieczyszczenia materiałowe

- Rozszerzalność cieplna

Wymagania specyficzne dla branży

Różne sektory mają unikalne wymagania dotyczące dokładności:

Przemysł motoryzacyjny

- Elementy przekładni: ±0,008 mm

- Części silnika: ±0,005 mm

- Komponenty oprzyrządowania: ±0,003 mm

Produkcja elektroniki

- Narzędzia półprzewodnikowe: ±0,002 mm

- Formy złączy: ±0,004 mm

- Sprzęt testujący: ±0,003 mm

W PTSMAKE konsekwentnie osiągamy te tolerancje poprzez:

- Regularna kalibracja urządzenia

- Programy szkoleniowe dla operatorów

- Monitorowanie środowiska

- Protokoły kontroli jakości

Przyszłe trendy w zakresie dokładności cięcia drutem EDM

Branża wciąż się rozwija:

- Systemy sterowania oparte na sztucznej inteligencji

- Zaawansowane materiały przewodów

- Ulepszona technologia czujników

- Rozszerzone możliwości automatyzacji

Rozwój ten obiecuje jeszcze większe poziomy dokładności, potencjalnie osiągając submikronową precyzję w specjalistycznych zastosowaniach. Połączenie tradycyjnej wiedzy i nowoczesnej technologii umożliwia osiągnięcie niespotykanego dotąd poziomu precyzji w operacjach cięcia drutem EDM.

Jakie materiały można ciąć drutem EDM?

Czy kiedykolwiek stanąłeś przed wyzwaniem cięcia wyjątkowo twardych metali lub złożonych kształtów, które wydają się niemożliwe do wykonania tradycyjnymi metodami obróbki? Wielu inżynierów utknęło w martwym punkcie, gdy konwencjonalne narzędzia skrawające nie zapewniają wymaganej precyzji, zwłaszcza w przypadku wymagających materiałów.

Cięcie drutem EDM może skutecznie przetwarzać dowolny materiał przewodzący prąd elektryczny, w tym hartowaną stal, tytan, stopy miedzi i węglik wolframu. Ta bezdotykowa metoda obróbki wykorzystuje wyładowania elektryczne do usuwania materiału, osiągając wyjątkową precyzję niezależnie od twardości materiału.

Najczęściej cięte materiały w elektrodrążarce drutowej

Elektrodrążenie drutowe zrewolucjonizowało sposób, w jaki podchodzimy do precyzyjnego cięcia w produkcji. Jako osoba nadzorująca liczne projekty EDM, przygotowałem obszerną listę materiałów, które dobrze współpracują z tą technologią:

Metale i stopy

Stale narzędziowe

- Stale narzędziowe D2, M2 i H13

- Stale CPM

- Stale szybkotnące (HSS)

Materiały te są szeroko stosowane w produkcji narzędzi tnących i matryc. The płyn dielektryczny3 stosowany w procesie pomaga utrzymać stałe warunki cięcia.

Stale nierdzewne

- Gatunki 304 i 316

- Warianty utwardzane wydzieleniowo

- Martenzytyczne stale nierdzewne

Materiały zaawansowane

| Rodzaj materiału | Typowe zastosowania | Zalety EDM |

|---|---|---|

| Stopy tytanu | Komponenty lotnicze i kosmiczne | Brak naprężeń mechanicznych |

| Inconel | Części turbiny | Wysoka precyzja cięcia |

| Węglik | Narzędzia tnące | Idealny do twardych materiałów |

| Mosiądz | Komponenty elektryczne | Gładkie wykończenie powierzchni |

Właściwości materiału wpływające na cięcie elektroerozyjne

Przewodność elektryczna

Przewodność elektryczna materiału ma bezpośredni wpływ na wydajność cięcia. Materiały o wyższej przewodności zazwyczaj osiągają

- Większe prędkości cięcia

- Lepsze wykończenie powierzchni

- Bardziej spójne wyniki

Grubość materiału

Różne materiały mają różne optymalne parametry cięcia w zależności od grubości:

| Zakres grubości (mm) | Typowa prędkość cięcia | Ustawienia zasilania |

|---|---|---|

| 0.5 - 10 | Szybko | Niski do średniego |

| 10 - 50 | Średni | Średni |

| 50+ | Powolny | Wysoki |

Warunki obróbki cieplnej

Stan obróbki cieplnej materiału wpływa na proces cięcia:

- Wyżarzone materiały często tną bardziej konsekwentnie

- Utwardzone materiały mogą wymagać dostosowania parametrów

- Może być konieczna obróbka po podgrzaniu

Specjalne uwagi dotyczące różnych materiałów

Materiały kompozytowe

Podczas pracy z materiałami kompozytowymi:

- Zapewnienie prawidłowego uziemienia

- Dokładne monitorowanie parametrów cięcia

- Rozważ potencjalne ryzyko rozwarstwienia

Stopy egzotyczne

Dla specjalistycznych stopów, takich jak Hastelloy lub Waspaloy:

- Dostosuj parametry cięcia

- Używaj odpowiednich typów przewodów

- Monitorowanie szybkości usuwania materiału

Parametry cięcia specyficzne dla materiału

Prędkość a twardość materiału

| Twardość materiału (HRC) | Względna prędkość cięcia | Zalecany typ przewodu |

|---|---|---|

| 20-35 | Wysoki | Mosiądz lub powlekany |

| 35-50 | Średni | Powlekane lub warstwowe |

| 50+ | Niski | Powłoka o wysokiej wydajności |

Uwagi dotyczące wykończenia powierzchni

Różne materiały wymagają specyficznego podejścia w celu uzyskania optymalnego wykończenia powierzchni:

- Bardziej miękkie materiały mogą wymagać kilku przejść wykończeniowych

- Twardsze materiały często osiągają naturalnie lepsze wykończenie powierzchni

- Struktura ziarna wpływa na końcową jakość powierzchni

Aplikacje branżowe

Lotnictwo i kosmonautyka

W zastosowaniach lotniczych zwykle tniemy:

- Komponenty tytanowe

- Aluminium o wysokiej wytrzymałości

- Nadstopy żaroodporne

Medyczny

Produkcja urządzeń medycznych wymaga:

- Chirurgiczna stal nierdzewna

- Tytanowe materiały implantacyjne

- Specjalistyczne stopy biokompatybilne

Motoryzacja

Typowe zastosowania motoryzacyjne obejmują:

- Stal narzędziowa na matryce

- Elementy z hartowanej stali

- Precyzyjne części przekładni

Najlepsze praktyki w zakresie wyboru materiałów

Aby zapewnić skuteczne cięcie drutem EDM:

- Weryfikacja przewodności materiału

- Rozważ grubość materiału

- Uwzględnienie wymagań dotyczących obróbki cieplnej

- Wybierz odpowiedni typ przewodu

- Optymalizacja parametrów cięcia

W PTSMAKE utrzymujemy ścisłe protokoły obsługi materiałów, aby zapewnić optymalne wyniki we wszystkich projektach cięcia drutem EDM. Nasze doświadczenie z różnymi materiałami pozwala nam dostarczać precyzyjne zalecenia dla konkretnych zastosowań.

Jakie są zalety i wady elektrodrążarek drutowych?

Czy kiedykolwiek zmagałeś się z obróbką bardzo twardych materiałów lub tworzeniem skomplikowanych kształtów o wąskich tolerancjach? Tradycyjne metody obróbki skrawaniem często nie sprawdzają się w przypadku złożonych geometrii, przez co inżynierowie są sfrustrowani, a projekty opóźnione.

Wire Cut EDM (obróbka elektroerozyjna) to niekonwencjonalny proces obróbki, który wykorzystuje wyładowania elektryczne do usuwania materiału, oferując unikalne zalety w zakresie precyzji i możliwości, ale także pewne ograniczenia w zakresie szybkości i kosztów.

Podstawowe zalety elektrodrążarek drutowych

Precyzja i dokładność

Elektrodrążenie drutowe osiąga wyjątkową dokładność z tolerancjami tak wąskimi, jak ±0,0001 cala. Ten poziom precyzji jest kluczowy dla branż takich jak lotnictwo i kosmonautyka oraz produkcja urządzeń medycznych. Proces ten doskonale sprawdza się w tworzeniu złożonych kształtów i skomplikowanych detali, które byłyby niemożliwe w przypadku konwencjonalnych metod obróbki.

Wszechstronność materiałów

Jedną z najważniejszych zalet jest możliwość cięcia dowolnego materiału przewodzącego prąd elektryczny, niezależnie od jego twardości. W przypadku przewodność elektryczna4 materiału determinuje prędkość i wydajność cięcia. Dzięki temu idealnie nadaje się do:

- Stale hartowane

- Stopy tytanu

- Materiały węglikowe

- Metale egzotyczne

Brak bezpośredniego kontaktu

W przeciwieństwie do tradycyjnych metod cięcia, elektrodrążenie drutowe nie ma fizycznego kontaktu z obrabianym przedmiotem podczas obróbki. Eliminuje to:

- Naprężenia mechaniczne

- Zużycie narzędzia

- Problemy z siłą cięcia

- Odkształcenie powierzchni

Kluczowe ograniczenia i wyzwania

Ograniczenia prędkości

Szybkość usuwania materiału w elektrodrążarce drutowej jest stosunkowo niska w porównaniu z konwencjonalnymi metodami obróbki. Oto analiza porównawcza:

| Metoda obróbki | Szybkość usuwania materiału (mm³/min) | Wykończenie powierzchni (Ra) |

|---|---|---|

| Elektrodrążarka drutowa | 2-300 | 0,1-0,8 µm |

| Frezowanie CNC | 1000-5000 | 0,4-1,6 µm |

| Konwencjonalne toczenie | 800-3000 | 0,5-1,8 µm |

Rozważania dotyczące kosztów

Koszty operacyjne elektrodrążenia drutowego mogą być wyższe niż w przypadku tradycyjnych metod obróbki ze względu na:

- Drogie materiały eksploatacyjne do przewodów

- Wyższe zużycie energii

- Konserwacja wodą dejonizowaną

- Dłuższy czas obróbki

Istotne ograniczenia

Pomimo swojej wszechstronności z materiałami przewodzącymi, elektrodrążenie drutowe ma pewne ograniczenia:

- Nie można obrabiać materiałów nieprzewodzących

- Wymaga minimalnej grubości materiału

- Może powodować powstawanie stref wpływu ciepła w niektórych materiałach

Uwagi dotyczące aplikacji

Aplikacje branżowe

Elektrodrążenie drutowe znajduje szerokie zastosowanie w różnych gałęziach przemysłu:

Lotnictwo i kosmonautyka

- Komponenty silnika

- Części turbiny

- Elementy konstrukcyjne

Medyczny

- Narzędzia chirurgiczne

- Elementy implantu

- Niestandardowe urządzenia medyczne

Motoryzacja

- Precyzyjne części silnika

- Produkcja narzędzi i matryc

- Rozwój prototypu

Jakość i wykończenie powierzchni

Proces ten pozwala uzyskać doskonałe wykończenie powierzchni, ale na końcową jakość wpływa kilka czynników:

- Wybór średnicy przewodu

- Ustawienia zasilania

- Prędkość cięcia

- Właściwości materiału

Wpływ na środowisko

Elektrodrążenie drutowe ma zarówno pozytywne, jak i negatywne aspekty środowiskowe:

Pozytywne:

- Minimalna ilość odpadów

- Nie są wymagane płyny do cięcia

- Niższe zanieczyszczenie hałasem

Negatywny:

- Wysokie zużycie energii

- Uwagi dotyczące utylizacji przewodów

- Wymagania dotyczące uzdatniania wody

Strategie optymalizacji procesów

Wybór parametrów

Optymalne wyniki wymagają starannego rozważenia

- Typ i średnica przewodu

- Ustawienia zasilania

- Napięcie linki

- Prędkość cięcia

- Ciśnienie płukania

Wymagania dotyczące konserwacji

Regularna konserwacja ma kluczowe znaczenie dla stałej wydajności:

- Wyrównanie prowadnicy drutu

- Czyszczenie systemu filtrów

- Monitorowanie jakości wody

- Kalibracja maszyny

Metody redukcji kosztów

Kilka strategii może pomóc w optymalizacji kosztów:

- Przetwarzanie wsadowe podobnych części

- Optymalizacja układów zagnieżdżania

- Minimalizacja zużycia przewodów

- Wdrażanie zautomatyzowanych systemów

Przyszły rozwój

Technologia elektrodrążenia drutowego wciąż ewoluuje:

- Zaawansowane systemy sterowania

- Ulepszone materiały przewodów

- Lepsza wydajność zasilania

- Rozszerzone możliwości automatyzacji

W PTSMAKE wdrożyliśmy te zaawansowane możliwości elektrodrążenia drutowego, aby dostarczać precyzyjne, złożone części dla naszych klientów z różnych branż. Nasze doświadczenie w optymalizacji procesów elektrodrążenia drutowego zapewnia zachowanie równowagi między jakością, kosztami i czasem dostawy.

Jak cięcie drutem EDM wypada w porównaniu z tradycyjnymi metodami obróbki?

Czy kiedykolwiek zmagałeś się z obróbką złożonych, precyzyjnych części przy użyciu tradycyjnych metod? W przypadku hartowanych materiałów lub skomplikowanych geometrii, konwencjonalna obróbka może prowadzić do zużycia narzędzi, strat materiałowych i frustrujących problemów z jakością.

Wycinanie drutowe EDM oferuje doskonałą precyzję i możliwości w zakresie złożonych geometrii w porównaniu z tradycyjnymi metodami obróbki. Ten bezdotykowy proces pozwala osiągnąć tolerancje tak wąskie jak ±0,0001 cala podczas pracy z dowolnym materiałem przewodzącym, niezależnie od twardości.

Zrozumienie podstawowych różnic

Mechanika procesów

Tradycyjna obróbka polega na fizycznym kontakcie między narzędziami tnącymi a obrabianymi przedmiotami, podczas gdy cięcie drutem EDM wykorzystuje wyładowania elektryczne do usuwania materiału. Metoda płyn dielektryczny5 w EDM tworzy kontrolowane środowisko do precyzyjnego usuwania materiału bez bezpośredniego kontaktu z narzędziem.

Możliwości materiałowe

Tradycyjne metody obróbki napotykają ograniczenia podczas pracy z materiałami:

- Materiały hartowane

- Komponenty wrażliwe na ciepło

- Złożone geometrie

- Wyjątkowo cienkie ścianki

Cięcie drutem EDM doskonale sprawdza się w takich sytuacjach, ponieważ

- Działa niezależnie od twardości materiału

- Generuje minimalną strefę wpływu ciepła

- Utrzymuje stałą dokładność

- Nie wytwarza sił tnących

Porównanie wydajności

Oto szczegółowe porównanie kluczowych wskaźników wydajności:

| Aspekt | Cięcie drutem EDM | Obróbka tradycyjna |

|---|---|---|

| Wykończenie powierzchni | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Zdolność tolerancji | ±0,0001 cala | ±0,0005 cala |

| Granica twardości materiału | Bez ograniczeń (tylko przewodzące) | Ograniczone przez twardość narzędzia |

| Czas konfiguracji | Dłuższa konfiguracja początkowa | Ogólnie szybsza konfiguracja |

| Prędkość produkcji | Wolniejsza szybkość usuwania | Szybciej w przypadku prostych geometrii |

Rozważania dotyczące kosztów

Inwestycja początkowa

Wycinarki drutowe EDM zazwyczaj wymagają wyższych inwestycji początkowych niż tradycyjne maszyny CNC. W PTSMAKE starannie wyważyliśmy nasze portfolio sprzętu, aby zaoferować obie opcje, zapewniając opłacalne rozwiązania dla różnych wymagań projektowych.

Koszty operacyjne

Koszty operacyjne obejmują:

- Zużycie przewodu

- Konserwacja płynu dielektrycznego

- Zużycie energii

- Koszty pracy

- Wymagania dotyczące konserwacji

Tradycyjna obróbka często obejmuje:

- Wymiana narzędzia tnącego

- Koszty chłodziwa

- Wyższy pobór mocy

- Częstsza konserwacja

Ekonomia produkcji

Ekonomia każdego procesu zależy od

- Częściowa złożoność

- Właściwości materiału

- Wielkość produkcji

- Wymagania jakościowe

Na przykład, podczas obróbki elementów ze stali hartowanej o złożonej geometrii, cięcie drutem EDM często okazuje się bardziej ekonomiczne pomimo niższych prędkości cięcia, ponieważ eliminuje potrzebę wielokrotnego ustawiania i wymiany narzędzi.

Zalety specyficzne dla danego zastosowania

Precyzyjna produkcja części

Cięcie drutem EDM doskonale sprawdza się w zastosowaniach wymagających:

- Mikro-funkcje

- Ostre narożniki wewnętrzne

- Cienkie ściany

- Złożone profile

Rozwój prototypu

W przypadku opracowywania prototypów, cięcie drutem EDM oferuje:

- Elastyczność w zakresie zmian projektowych

- Minimalne wymagania dotyczące oprzyrządowania

- Stała dokładność

- Ograniczone modyfikacje konfiguracji

Rozważania dotyczące produkcji

Kluczowe czynniki wpływające na wybór procesu:

Geometria części

- Proste kształty sprzyjają tradycyjnej obróbce

- Złożone profile korzystają z EDM

Właściwości materiału

- Miękkie materiały dobrze współpracują z tradycyjnymi metodami

- Hartowane materiały często wymagają obróbki elektroerozyjnej

Wymagania jakościowe

- Potrzeby w zakresie wysokiej precyzji sprzyjają obróbce elektroerozyjnej

- Standardowe tolerancje pasują do tradycyjnej obróbki

Integracja z nowoczesną produkcją

Wycinanie drutowe EDM uzupełnia tradycyjną obróbkę skrawaniem w nowoczesnych środowiskach produkcyjnych. W PTSMAKE często łączymy obie technologie, aby zoptymalizować wydajność produkcji. Na przykład, możemy wstępnie wyciąć część przy użyciu tradycyjnych metod, zanim osiągniemy ostateczną precyzję za pomocą cięcia drutem EDM.

Hybrydowe podejścia do produkcji

Nowoczesna produkcja często wymaga połączenia różnych procesów:

- Wstępne kształtowanie tradycyjnymi metodami

- Precyzyjne funkcje dzięki cięciu drutem EDM

- Końcowe wykończenie powierzchni według potrzeb

Integracja kontroli jakości

Oba procesy wymagają różnych podejść do kontroli jakości:

- Tradycyjna obróbka skupia się na monitorowaniu zużycia narzędzi

- Cięcie drutem EDM kładzie nacisk na stan drutu i parametry elektryczne

Przyszłe trendy

Branża produkcyjna wciąż ewoluuje:

- Zaawansowane sterowanie CNC

- Zautomatyzowane nawlekanie drutu

- Ulepszone prędkości cięcia

- Ulepszone możliwości wykończenia powierzchni

Jaką jakość wykończenia powierzchni można uzyskać dzięki cięciu drutem EDM?

Czy kiedykolwiek miałeś trudności z osiągnięciem idealnego wykończenia powierzchni przy użyciu tradycyjnych metod obróbki? To frustrujące, gdy na częściach widoczne są ślady narzędzi, zadrapania lub niespójna jakość powierzchni, szczególnie w przypadku precyzyjnych komponentów, gdzie każdy mikron ma znaczenie.

Wycinanie drutem EDM pozwala uzyskać wykończenie powierzchni o grubości nawet 0,1 μm Ra (0,004 μin), dzięki czemu idealnie nadaje się do precyzyjnych komponentów. Proces ten zapewnia spójne, lustrzane powierzchnie bez naprężeń mechanicznych i śladów narzędzi, co jest szczególnie cenne w zastosowaniach medycznych i lotniczych.

Zrozumienie wykończenia powierzchni w elektrodrążarce drutowej

Jakość wykończenia powierzchni w elektrodrążarce drutowej zależy od kilku kluczowych czynników. Są to płyn dielektryczny6 Cyrkulacja, materiał elektrody drutowej i parametry maszyny odgrywają kluczową rolę w osiągnięciu pożądanego wykończenia powierzchni.

Kluczowe parametry wpływające na jakość powierzchni

Ustawienia zasilania

- Prąd szczytowy

- Czas trwania impulsu

- Częstotliwość impulsów

- Napięcie przerwy

Charakterystyka przewodu

- Typ materiału przewodu

- Średnica przewodu

- Napięcie linki

Zmienne maszyny

- Prędkość cięcia

- Ciśnienie płukania

- Prędkość podawania drutu

Klasyfikacja wykończenia powierzchni

Różne zastosowania wymagają różnych poziomów wykończenia powierzchni. Oto kompleksowy podział:

| Klasa | Wartość Ra (μm) | Typowe zastosowania |

|---|---|---|

| N12 | 50.0 | Cięcie zgrubne |

| N10 | 12.5 | Obróbka ogólna |

| N8 | 3.2 | Półwykończenie |

| N6 | 0.8 | Wykończenie |

| N4 | 0.2 | Wykończenie lustrzane |

Strategia wielokrotnego przejścia dla doskonałego wykończenia

W PTSMAKE wdrażamy strategiczne podejście wieloprzebiegowe w celu uzyskania najwyższej jakości wykończenia powierzchni:

Pierwsze cięcie (Zgrubne cięcie)

- Wyższe ustawienia mocy

- Większa prędkość cięcia

- Koncentruje się na usuwaniu materiału

- Wartość Ra wynosi zazwyczaj 3,0-4,0 μm

Drugie przejście (półwykończenie)

- Zmniejszone ustawienia mocy

- Umiarkowana prędkość cięcia

- Usuwa poprzednie ślady cięcia

- Wartość Ra zazwyczaj 1,0-2,0 μm

Przejście końcowe (wykończenie precyzyjne)

- Minimalne ustawienia mocy

- Niska prędkość cięcia

- Ultraprecyzyjne generowanie powierzchni

- Wartość Ra może osiągnąć 0,1-0,2 μm

Wymagania specyficzne dla branży

Różne branże wymagają określonej jakości wykończenia powierzchni:

Komponenty lotnicze i kosmiczne

- Zazwyczaj wymaga wykończenia N6-N4

- Krytyczne dla odporności na zmęczenie materiału

- Zapewnia wydajność aerodynamiczną

- Utrzymuje integralność strukturalną

Urządzenia medyczne

- Często wymaga wykończenia N4

- Niezbędne dla biokompatybilności

- Zapobiega rozwojowi bakterii

- Ułatwia sterylizację

Przemysł form i matryc

- Waha się od N8 do N4

- Wpływa na jakość części z tworzyw sztucznych

- Wpływa na przepływ materiałów

- Wpływ na żywotność narzędzia

Najlepsze praktyki w zakresie optymalnego wykończenia powierzchni

Wybór przewodu

- Wysokiej jakości drut mosiężny do ogólnych zastosowań

- Drut powlekany cynkiem dla lepszego wykończenia powierzchni

- Drut wolframowy do ultraprecyzyjnych cięć

Konserwacja maszyn

- Regularna kalibracja

- Czysty układ dielektryczny

- Prawidłowa utylizacja przewodów

- Stabilne warunki środowiskowe

Optymalizacja procesu

- Odpowiedni dobór parametrów

- Stałe napięcie linki

- Optymalne warunki płukania

- Regularne kontrole jakości

Pomiar i weryfikacja wykończenia powierzchni

Aby zapewnić stałą jakość, stosujemy różne techniki pomiarowe:

Metody kontaktu

- Profilometry

- Testery chropowatości powierzchni

- Rysiki

Metody bezkontaktowe

- Mikroskopy optyczne

- Mapowanie powierzchni 3D

- Cyfrowa analiza obrazu

Najczęstsze wyzwania i rozwiązania związane z wykończeniem powierzchni

Problemy z przerwaniem przewodu

- Rozwiązanie: Dostosuj parametry cięcia

- Prawidłowe naprężenie linki

- Czysty płyn dielektryczny

Nieregularności powierzchni

- Rozwiązanie: Sprawdź ustawienia zasilania

- Sprawdź skuteczność płukania

- Sprawdź stan przewodu

Niespójne wykończenie

- Rozwiązanie: Stabilizacja parametrów maszyny

- Monitorowanie warunków środowiskowych

- Utrzymanie stałego podawania drutu

Koszty a jakość powierzchni

Chociaż osiągnięcie doskonałego wykończenia powierzchni jest możliwe, ważne jest, aby zrównoważyć jakość z opłacalnością:

Czynniki ekonomiczne

- Czas maszyny

- Zużycie przewodu

- Zużycie energii

- Koszty pracy

Kompromisy między jakością a kosztami

- Wymagana liczba przebiegów

- Szybkość przetwarzania

- Specyfikacje materiałowe

- Wymagania dotyczące aplikacji końcowej

Jak wybrać odpowiedniego dostawcę usług cięcia drutem EDM?

Czy kiedykolwiek otrzymałeś części cięte drutem EDM, które nie spełniały Twoich specyfikacji? Albo, co gorsza, miałeś do czynienia z opóźnieniami, które spowodowały chaos w całym harmonogramie produkcji? Takie sytuacje mogą być frustrujące i kosztowne, zwłaszcza gdy pracujesz nad projektami, w których liczy się czas.

Wybór odpowiedniego dostawcy usług cięcia drutem EDM wymaga oceny jego możliwości technicznych, doświadczenia, systemów kontroli jakości i obsługi klienta. Idealny partner powinien dysponować zaawansowanym sprzętem, sprawdzoną wiedzą i doświadczeniem w dostarczaniu precyzyjnych części zgodnie z harmonogramem.

Zrozumienie możliwości technicznych

Wybierając dostawcę usług cięcia drutem EDM, w pierwszej kolejności należy wziąć pod uwagę jego możliwości techniczne. Sprzęt i doświadczenie dostawcy mają bezpośredni wpływ na jakość części.

Specyfikacja maszyny

Nowoczesne wycinarki drutowe EDM powinny być wyposażone w:

- Precyzyjne systemy pozycjonowania

- Zaawansowane możliwości nawlekania drutu

- Automatyczna kontrola naprężenia linki7

- Możliwości cięcia wieloosiowego

Doświadczenie w przetwarzaniu materiałów

Dostawca powinien wykazać się doświadczeniem w pracy z różnymi materiałami:

| Rodzaj materiału | Typowe zastosowania | Maksymalna grubość |

|---|---|---|

| Stal narzędziowa | Matryce i formy | Do 400 mm |

| Węglik | Narzędzia tnące | Do 150 mm |

| Aluminium | Części lotnicze | Do 300 mm |

| Miedź | Komponenty elektryczne | Do 200 mm |

Systemy kontroli jakości

Kontrola jakości ma kluczowe znaczenie w cięciu drutem EDM. W PTSMAKE utrzymujemy surowe standardy jakości poprzez:

Sprzęt inspekcyjny

- Maszyny CMM do weryfikacji wymiarów

- Testery chropowatości powierzchni

- Optyczne systemy pomiarowe

Dokumentacja i certyfikacja

- Certyfikat ISO 9001:2015

- Szczegółowe raporty z inspekcji

- Certyfikaty materiałowe

- Dokumentacja kontroli procesu

Zdolność produkcyjna i czas realizacji

Weź pod uwagę zdolność dostawcy do obsługi Twoich potrzeb produkcyjnych:

Wskaźniki wydajności

- Liczba maszyn EDM

- Godziny pracy

- Dostępność wykwalifikowanego operatora

- Harmonogramy konserwacji

Obsługa klienta i komunikacja

Skuteczna komunikacja ma kluczowe znaczenie dla powodzenia projektów. Poszukaj dostawców, którzy oferują:

Kanały komunikacji

- Dedykowani kierownicy projektów

- Regularne aktualizacje postępów

- Konsultacje techniczne

- Szybka reakcja na zapytania

Zarządzanie projektami

- Jasne zobowiązania dotyczące harmonogramu

- Przejrzyste ceny

- Zdolności rozwiązywania problemów

- Procedury zarządzania zmianą

Rozważania dotyczące kosztów

Chociaż cena nie powinna być jedynym czynnikiem, zrozumienie struktury kosztów jest ważne:

| Poziom usług | Cechy | Typowe zastosowania |

|---|---|---|

| Standard | Podstawowe usługi cięcia | Proste geometrie |

| Premium | Zwiększona precyzja | Złożone części |

| Express | Przyspieszona dostawa | Pilne projekty |

Doświadczenie i reputacja w branży

Oceń pozycję dostawcy w branży:

Kluczowe wskaźniki

- Lata działalności

- Certyfikaty branżowe

- Opinie klientów

- Portfolio ukończonych projektów

Lokalizacja geograficzna i logistyka

Rozważ praktyczne aspekty współpracy z dostawcą:

Czynniki lokalizacji

- Możliwości wysyłki

- Doświadczenie w imporcie/eksporcie

- Różnice stref czasowych

- Zgodność z lokalnymi przepisami

Zgodność z przepisami dotyczącymi ochrony środowiska i bezpieczeństwa

Odpowiedzialni dostawcy utrzymują:

- Właściwe systemy usuwania odpadów

- Protokoły bezpieczeństwa pracowników

- Certyfikaty środowiskowe

- Regularne audyty bezpieczeństwa

Integracja technologii

Nowoczesne usługi cięcia drutem EDM powinny oferować:

Możliwości cyfrowe

- Integracja CAD/CAM

- Śledzenie zamówień online

- Cyfrowe raporty jakości

- Systemy przesyłania plików

Zlecenia próbne i pobieranie próbek

Przed zaangażowaniem się w duże projekty:

- Zamów przykładowe części

- Ocena wykończenia powierzchni

- Sprawdź dokładność wymiarów

- Ocena efektywności komunikacji

W PTSMAKE zachęcamy potencjalnych klientów do rozpoczynania od małych zamówień, aby mogli osobiście przekonać się o jakości naszych usług. Takie podejście pomaga budować zaufanie i zapewnia, że spełniamy określone wymagania przed skalowaniem do większych projektów.

Dzięki dokładnej ocenie tych aspektów można wybrać dostawcę usług cięcia drutem EDM, który spełni potrzeby i przyczyni się do sukcesu projektu.

Jakiej konserwacji wymagają wycinarki drutowe EDM?

Czy kiedykolwiek doświadczyłeś nieoczekiwanych awarii wycinarki drutowej EDM w samym środku krytycznego projektu? Frustracja związana z opóźnieniami w produkcji i niespójną jakością cięcia może być przytłaczająca, zwłaszcza gdy zbliżają się napięte terminy.

Wycinarki drutowe EDM wymagają regularnej konserwacji skoncentrowanej na pięciu kluczowych obszarach: układzie płynu dielektrycznego, układzie napędu drutu, prowadnicach maszyny, komponentach elektrycznych i częściach mechanicznych. Właściwa konserwacja zapewnia optymalną wydajność cięcia, wydłuża żywotność maszyny i zapobiega kosztownym przestojom.

Zrozumienie konserwacji płynu dielektrycznego

Układ płynu dielektrycznego ma kluczowe znaczenie dla operacji cięcia drutem EDM. Regularna konserwacja tego systemu obejmuje:

Wymiana filtra

- Cotygodniowe sprawdzanie stanu filtra

- Wymiana filtrów zgodnie ze specyfikacjami producenta

- Monitorowanie ciśnienia i natężenia przepływu płynu

Kontrola jakości płynów

The poziom przewodności8 Płyn dielektryczny musi być utrzymywany w określonych zakresach, aby zapewnić optymalną wydajność cięcia. W PTSMAKE wdrażamy rygorystyczny harmonogram testowania płynów:

| Parametr testowy | Częstotliwość | Dopuszczalny zakres |

|---|---|---|

| Przewodność | Codziennie | 10-15 μS/cm |

| Poziom pH | Co tydzień | 7.0-8.5 |

| Temperatura | Ciągły | 20-25°C |

Konserwacja systemu napędu linkowego

Mechanizm podawania drutu

Regularna kontrola i czyszczenie:

- Prowadnice drutu

- Rolki podające

- System kontroli naprężenia

- Druciany pojemnik na odpady

Regulacja naprężenia

Prawidłowe naprężenie drutu jest niezbędne do dokładnego cięcia. Zalecam sprawdzenie ustawień naprężenia:

- Przed każdym nowym zadaniem

- Po zmianie typu przewodu

- Gdy parametry cięcia ulegają znacznym zmianom

Konserwacja prowadnicy maszyny

Konserwacja górnej i dolnej prowadnicy

- Codzienne czyszczenie powierzchni prowadnic

- Cotygodniowa kontrola zużycia

- Comiesięczne kontrole kalibracji

- Kwartalny harmonogram wymiany

Weryfikacja wyrównania

Prawidłowe ustawienie prowadnicy zapewnia dokładność cięcia:

| Kontrola wyrównania | Metoda | Częstotliwość |

|---|---|---|

| Kwadratowość X-Y | Cięcie testowe | Miesięcznie |

| Skok osi Z | Wskaźnik wybierania | Co dwa tygodnie |

| Płaskość stołu | Wskaźnik poziomu | Miesięcznie |

Pielęgnacja podzespołów elektrycznych

System zasilania

- Regularna kontrola połączeń elektrycznych

- Czyszczenie punktów styku zasilania

- Weryfikacja stabilności napięcia

- Testowanie systemów zatrzymania awaryjnego

Konserwacja systemu sterowania

- Kopia zapasowa parametrów urządzenia

- Instalacja aktualizacji oprogramowania

- Kalibracja systemów pomiarowych

- Weryfikacja interfejsów komunikacyjnych

Komponenty mechaniczne

Struktura maszyny

- Sprawdzanie integralności strukturalnej

- Smarowanie ruchomych części

- Kontrola uszczelek i uszczelnień

- Weryfikacja ruchu stołu

System Axis

- Konserwacja prowadnicy liniowej

- Smarowanie śruby kulowej

- Kontrola łożysk

- Kontrola układu napędowego

Harmonogram konserwacji zapobiegawczej

Opracowałem kompleksowy harmonogram konserwacji oparty na użytkowaniu maszyny:

| Komponent | Codziennie | Co tydzień | Miesięcznie | Kwartalnie |

|---|---|---|---|---|

| System dielektryczny | Sprawdź poziomy | Czyste zbiorniki | Wymiana filtrów | Pełne płukanie systemu |

| System przewodowy | Czyste prowadnice | Sprawdź napięcie | Wymiana prowadnic | Kalibracja zasilania |

| Elektronika | Kontrola wzrokowa | Test bezpieczeństwa | Sprawdź połączenia | Pełna diagnostyka |

| Mechanika | Czyste miejsce pracy | Smarowanie | Wyrównaj tabelę | Kontrola przeglądu |

Dokumentacja i prowadzenie rejestrów

Prowadzenie szczegółowej dokumentacji serwisowej ma kluczowe znaczenie. W PTSMAKE dokumentujemy:

- Wszystkie czynności konserwacyjne

- Dane dotyczące wydajności maszyny

- Wskaźniki jakości części

- Incydenty związane z przestojami

- Historia napraw

Względy środowiskowe

Właściwa konserwacja obejmuje również czynniki środowiskowe:

- Kontrola temperatury (20-25°C)

- Regulacja wilgotności (40-60%)

- Zapobieganie pyleniu

- Izolacja drgań

Wymagania szkoleniowe

Skuteczna konserwacja wymaga odpowiednio przeszkolonego personelu. Kluczowe obszary szkoleniowe obejmują:

- Podstawowa obsługa maszyny

- Procedury rozwiązywania problemów

- Protokoły bezpieczeństwa

- Reakcja na sytuacje awaryjne

- Techniki konserwacji zapobiegawczej

Zarządzanie kosztami

Wdrożenie ustrukturyzowanego programu konserwacji pomaga kontrolować koszty poprzez:

- Ograniczenie nieoczekiwanych przestojów

- Wydłużenie żywotności urządzenia

- Optymalizacja zużycia materiałów eksploatacyjnych

- Poprawa jakości części

- Minimalizacja ilości odpadów

Dzięki systematycznym praktykom konserwacyjnym w PTSMAKE osiągnęliśmy znaczną poprawę niezawodności maszyny i precyzji cięcia. Regularna konserwacja nie tylko zapewnia stałą wydajność, ale także maksymalizuje zwrot z inwestycji w technologię cięcia drutem EDM.

Czy cięcie drutem EDM może skrócić czas produkcji prototypów?

Czy kiedykolwiek spotkałeś się z frustrującymi opóźnieniami w swoich projektach prototypowania z powodu złożonych wymagań dotyczących cięcia? Tradycyjne metody obróbki skrawaniem często nie radzą sobie ze skomplikowanymi kształtami i twardymi materiałami, co prowadzi do wydłużenia czasu produkcji i niedotrzymania terminów. Wyzwania te mogą znacząco wpłynąć na cykl rozwoju produktu.

Wycinanie drutowe EDM może znacznie skrócić czas produkcji prototypów nawet o 50% w porównaniu z konwencjonalnymi metodami obróbki. Technologia ta umożliwia precyzyjne wycinanie złożonych kształtów w twardych materiałach bez naprężeń mechanicznych, co pozwala na szybszą iterację i rozwój prototypów.

Zrozumienie technologii cięcia drutem EDM

Wycinanie drutowe EDM, znane również jako obróbka elektroerozyjna, stanowi przełom w produkcji precyzyjnej. Proces ten wykorzystuje płyn dielektryczny9 aby ułatwić kontrolowane wyładowania elektryczne między elektrodą drutową a obrabianym przedmiotem. W PTSMAKE zintegrowaliśmy tę technologię z naszymi usługami prototypowania, aby zapewnić szybszy czas realizacji przy zachowaniu wyjątkowej dokładności.

Kluczowe elementy cięcia drutem EDM

- Elektroda drutowa

- System dielektryczny

- Generator mocy

- System sterowania CNC

- Mocowanie przedmiotu obrabianego

Zalety szybkości w prototypowaniu

Wydajność cięcia drutem EDM staje się szczególnie widoczna podczas pracy:

Złożone geometrie

Tradycyjne metody obróbki często wymagają wielu ustawień i zmian narzędzi w celu uzyskania złożonych kształtów. Cięcie drutem EDM może tworzyć skomplikowane profile w jednej operacji, znacznie skracając czas konfiguracji i ogólny czas produkcji.

Przetwarzanie materiałów twardych

Podczas pracy z hartowaną stalą lub superstopami konwencjonalne narzędzia tnące mogą szybko się zużywać lub łamać. Cięcie drutem EDM omija te ograniczenia, wykorzystując erozję elektryczną zamiast siły mechanicznej.

Analiza porównawcza czasów produkcji

| Metoda produkcji | Czas konfiguracji | Prędkość cięcia | Przetwarzanie końcowe | Całkowity czas realizacji |

|---|---|---|---|---|

| Cięcie drutem EDM | 1-2 godziny | 15-30 mm²/min | Minimalny | 1-3 dni |

| Tradycyjne frezowanie | 2-4 godziny | Różne | Rozległy | 3-7 dni |

| Cięcie laserowe | 1 godzina | 40-60 mm²/min | Umiarkowany | 2-4 dni |

Korzyści jakościowe podczas prototypowania

Spójność wykończenia powierzchni

Kontrolowany proces erozji podczas cięcia drutem EDM zapewnia spójne wykończenie powierzchni, zwykle osiągając:

- Chropowatość powierzchni już od 0,2 μm

- Brak zadziorów i naprężeń mechanicznych

- Jednolita tekstura na wszystkich ciętych powierzchniach

Dokładność wymiarowa

Nowoczesne maszyny do cięcia drutem EDM mogą osiągnąć:

- Dokładność pozycjonowania ±0,001 mm

- Tolerancja szerokości cięcia ±0,002 mm

- Powtarzalność w zakresie 0,001 mm

Rozważania dotyczące efektywności kosztowej

Chociaż początkowa inwestycja w sprzęt do cięcia drutem EDM jest znaczna, technologia ta oferuje kilka korzyści kosztowych dla prototypowania:

Oszczędności kosztów bezpośrednich

- Niższe koszty pracy dzięki zautomatyzowanej obsłudze

- Niższe koszty narzędzi w porównaniu do konwencjonalnej obróbki

- Minimalna ilość odpadów materiałowych

- Zmniejszone zapotrzebowanie na dodatkowe operacje

Korzyści z tytułu kosztów pośrednich

- Szybsze wprowadzanie produktów na rynek

- Skrócone cykle iteracji prototypów

- Niższe ryzyko błędów i braków

- Ulepszone możliwości walidacji projektu

Zalety specyficzne dla danego zastosowania

Prototypy lotnicze

Przemysł lotniczy wymaga niezwykle precyzyjnych komponentów o złożonej geometrii. Cięcie drutem EDM doskonale sprawdza się w ich tworzeniu:

- Elementy turbiny

- Wsporniki konstrukcyjne

- Części wymiennika ciepła

- Precyzyjne uchwyty montażowe

Rozwój urządzeń medycznych

W przypadku prototypów medycznych cięcie drutem EDM zapewnia:

- Charakterystyka sterylnej powierzchni

- Złożone elementy instrumentów chirurgicznych

- Części urządzenia do implantacji

- Niestandardowe wymagania dotyczące osprzętu

Najlepsze praktyki zapewniające optymalne wyniki

Aby zmaksymalizować korzyści z cięcia drutem EDM w prototypowaniu:

Optymalizacja projektu

- Rozważ ograniczenia średnicy drutu

- Planowanie optymalnych ścieżek cięcia

- Uwzględnienie odpowiednich prześwitów

Wybór materiału

- Wybór odpowiednich materiałów do obróbki elektroerozyjnej

- Rozważ wymagania dotyczące przewodności

- Uwzględnienie zmian grubości materiału

Parametry procesu

- Optymalizacja prędkości cięcia dla różnych materiałów

- Zrównoważone przejścia zgrubne i wykańczające

- Monitorowanie naprężenia drutu i prędkości podawania

Integracja z innymi procesami produkcyjnymi

Cięcie drutem EDM działa skutecznie równolegle:

- Frezowanie CNC

- Operacje obracania

- Procesy obróbki cieplnej

- Metody wykańczania powierzchni

Ta zdolność integracji pozwala na kompleksowe rozwiązania prototypowania, które łączą mocne strony wielu procesów produkcyjnych.

Jak zminimalizować straty materiałowe w procesach cięcia drutem EDM?

Czy kiedykolwiek obserwowałeś wzrost kosztów materiałów podczas wykonywania operacji cięcia drutem EDM? Frustracja związana z marnowaniem drogich materiałów w połączeniu z rosnącymi obawami o środowisko może sprawić, że każdy producent zakwestionuje wydajność swojego procesu.

Odpady materiałowe podczas cięcia drutem EDM można zminimalizować dzięki strategicznemu zagnieżdżaniu części, zoptymalizowanym parametrom cięcia i odpowiednim procedurom konserwacji. Techniki te mogą zmniejszyć ilość odpadów nawet o 30% przy jednoczesnym zachowaniu jakości części i wydajności produkcji.

Zrozumienie źródeł odpadów materiałowych

Główni dostawcy odpadów

Odpady materiałowe podczas cięcia drutem EDM pochodzą głównie z trzech źródeł:

- Słabe zagnieżdżanie części

- Nadmierny szerokość rzazu10

- Niepotrzebne cięcia w testach

Strategie optymalizacji dla ochrony materiałów

Efektywne zagnieżdżanie części

Nesting części ma kluczowe znaczenie dla optymalizacji materiału. W PTSMAKE używamy zaawansowanego oprogramowania do nestingu, które uwzględnia:

- Orientacja częściowa

- Kierunek ziarnistości materiału

- Typowe możliwości cięcia linii

- Minimalizacja ilości złomu

Optymalizacja parametrów

Poniższa tabela przedstawia zalecane parametry cięcia dla różnych grubości materiału:

| Materiał Grubość (mm) | Prędkość drutu (mm/min) | Naprężenie linki (N) | Ustawienie mocy (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Konserwacja i kontrola jakości

Regularna konserwacja maszyn

Właściwa konserwacja zapewnia stałą wydajność cięcia:

- Codzienna kontrola prowadnicy drutu

- Cotygodniowe czyszczenie filtra

- Comiesięczne kontrole kalibracji

- Kwartalna konserwacja zapobiegawcza

Środki kontroli jakości

Utrzymanie optymalnego zużycia materiałów:

- Regularne kontrole wymiarów

- Monitorowanie wykończenia powierzchni

- Śledzenie zużycia przewodu

- Analiza wskaźnika złomowania

Zaawansowane techniki redukcji odpadów

Wspólne cięcie linii

Technika ta obejmuje:

- Dzielenie linii cięcia między częściami

- Zmniejszenie całkowitej odległości cięcia

- Minimalizacja strat materiałowych między częściami

Cięcie mostów

Strategie wdrażania obejmują:

- Strategiczne rozmieszczenie mostów

- Minimalna grubość mostka

- Łatwe usuwanie części

- Zmniejszone naprężenia materiału

Wybór i obsługa materiałów

Wybór gatunku materiału

Wybór odpowiednich materiałów na podstawie:

- Wymagania dotyczące aplikacji

- Rozważania dotyczące kosztów

- Charakterystyka obróbki

- Potrzeby w zakresie wykończenia powierzchni

Przechowywanie i obsługa

Prawidłowa obsługa materiałów obejmuje:

- Przechowywanie w kontrolowanym klimacie

- Właściwe metody układania w stosy

- Regularna rotacja zapasów

- Transport chroniony

Integracja technologii

Optymalizacja CAD/CAM

Nowoczesne rozwiązania programowe oferują:

- Algorytmy automatycznego zagnieżdżania

- Optymalizacja ścieżki cięcia

- Raporty dotyczące wykorzystania materiałów

- Możliwości symulacji

Aplikacje uczenia maszynowego

Nowe technologie zapewniają:

- Konserwacja predykcyjna

- Optymalizacja parametrów cięcia

- Dostosowania w czasie rzeczywistym

- Modele przewidywania odpadów

Względy środowiskowe

Programy recyklingu

Wdrożenie skutecznego recyklingu:

- Sortowanie według typu materiału

- Właściwe zabezpieczenie

- Regularna kolekcja

- Dokumentacja

Zrównoważone praktyki

Skoncentruj się na:

- Efektywność energetyczna

- Oszczędzanie wody

- Redukcja odpadów

- Zgodność z przepisami dotyczącymi ochrony środowiska

Analiza kosztów i zwrot z inwestycji

Wskaźniki redukcji odpadów

| Obszar ulepszeń | Potencjalne oszczędności (%) | Koszt wdrożenia | Oś czasu ROI |

|---|---|---|---|

| Zagnieżdżanie części | 15-20 | Niski | 1-3 miesiące |

| Optymalizacja parametrów | 10-15 | Średni | 3-6 miesięcy |

| Konserwacja | 5-10 | Średni | 6-12 miesięcy |

Wdrażanie najlepszych praktyk

- Regularne szkolenia operatorów

- Standardowe procedury operacyjne

- Punkty kontrolne kontroli jakości

- Monitorowanie wydajności

- Programy ciągłego doskonalenia

Przyszłe trendy i innowacje

Nowe technologie

- Optymalizacja oparta na sztucznej inteligencji

- Zaawansowany rozwój materiałów

- Ulepszone systemy czujników

- Zautomatyzowana obsługa materiałów

Integracja z Przemysłem 4.0

- Monitorowanie w czasie rzeczywistym

- Analiza danych

- Konserwacja predykcyjna

- Połączone systemy

Kliknij tutaj, aby dowiedzieć się, jak szerokość rzazu wpływa na ostateczne wymiary i dokładność części. ↩

Kliknij, aby dowiedzieć się więcej o roli płynów dielektrycznych w osiąganiu najwyższej dokładności cięcia EDM. ↩

Kliknij, aby dowiedzieć się więcej o właściwościach płynów dielektrycznych i ich wpływie na wydajność cięcia EDM. ↩

Kliknij tutaj, aby dowiedzieć się, jak przewodność elektryczna wpływa na wydajność cięcia EDM i wybór materiału. ↩

Kliknij, aby dowiedzieć się więcej o roli płynu dielektrycznego w uzyskiwaniu precyzyjnych cięć. ↩

Kliknij, aby dowiedzieć się więcej o wyborze płynu dielektrycznego i jego wpływie na jakość wykończenia powierzchni. ↩

Kliknij, aby dowiedzieć się, jak automatyczna kontrola naprężenia drutu zapewnia optymalną precyzję cięcia. ↩

Kliknij, aby dowiedzieć się więcej o technikach pomiaru przewodności zapewniających optymalną wydajność EDM. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak płyn dielektryczny zwiększa precyzję i szybkość cięcia w procesach EDM. ↩

Kliknij, aby dowiedzieć się więcej o technikach optymalizacji szerokości rzazu w celu uzyskania maksymalnej wydajności materiałowej. ↩