Czy kiedykolwiek zastanawiałeś się, w jaki sposób codzienne produkty z tworzyw sztucznych, od etui na smartfony po części samochodowe, są wytwarzane z tak niesamowitą precyzją? Wielu producentów zmaga się z wydajną produkcją złożonych części z tworzyw sztucznych przy jednoczesnym zachowaniu jakości i niskich kosztów. Wyzwanie staje się jeszcze bardziej zniechęcające, gdy mamy do czynienia z wymaganiami dotyczącymi produkcji wielkoseryjnej i skomplikowanymi specyfikacjami projektowymi.

Formowanie wtryskowe tworzyw sztucznych to proces produkcyjny, który przekształca granulki tworzyw sztucznych w precyzyjnie uformowane części poprzez wtryskiwanie stopionego tworzywa sztucznego do specjalnie zaprojektowanej wnęki formy. Po schłodzeniu i zestaleniu część jest wyrzucana, tworząc dokładne repliki o stałej jakości i minimalnej ilości odpadów.

Zrozumienie podstawowego procesu

Proces formowania wtryskowego tworzyw sztucznych przebiega według starannie kontrolowanej sekwencji, która zapewnia stałą jakość. W PTSMAKE udoskonaliliśmy ten proces, aby osiągnąć optymalne wyniki dla naszych klientów. Proces rozpoczyna się od żywica termoplastyczna1 granulat podawany do leja zasypowego wtryskarki.

Podstawowe kroki obejmują:

- Przygotowanie materiału

- Topienie i wtryskiwanie

- Chłodzenie i krzepnięcie

- Wyrzucanie części

- Kontrola jakości

Kluczowe komponenty maszyny do formowania wtryskowego

Sukces formowania wtryskowego zależy w dużej mierze od precyzyjnego działania kilku kluczowych komponentów:

Hopper

- Przechowuje plastikowe granulki

- Kontroluje prędkość podawania materiału

- Zapobiega zanieczyszczeniu

- Utrzymuje stały przepływ materiałów

Beczka i śruba

- Podgrzewa i topi tworzywo sztuczne

- Zapewnia równomierne mieszanie materiału

- Kontroluje ciśnienie wtrysku

- Utrzymuje stabilność temperatury

System form

- Tworzy geometrię części

- Kontroluje proces chłodzenia

- Zarządzanie przepływem materiałów

- Zapewnia jakość części

Zastosowania w różnych branżach

Wszechstronność formowania wtryskowego sprawia, że jest ono nieocenione w różnych sektorach:

| Przemysł | Typowe zastosowania | Kluczowe korzyści |

|---|---|---|

| Motoryzacja | Elementy deski rozdzielczej, zderzaki | Wysoka wytrzymałość, złożone kształty |

| Medyczny | Narzędzia chirurgiczne, obudowy urządzeń | Sterylna produkcja, precyzja |

| Elektronika użytkowa | Etui na telefony, części do laptopów | Estetyczne wykończenie, spójność |

| Opakowanie | Pojemniki, zakrętki, zamknięcia | Efektywność kosztowa, duża objętość |

| Przemysłowy | Części maszyn, narzędzia | Wytrzymałość, niezawodność |

Zalety formowania wtryskowego

Wydajność produkcji

- Możliwość pracy w dużych ilościach

- Krótkie czasy cyklu

- Zautomatyzowane działanie

- Minimalne wytwarzanie odpadów

Jakość i spójność

- Precyzyjna replikacja części

- Doskonałe wykończenie powierzchni

- Ścisłe tolerancje

- Integralność strukturalna

Elastyczność projektowania

- Możliwe złożone geometrie

- Wiele opcji materiałowych

- Różne tekstury powierzchni

- Dostosowanie kolorów

Efektywność kosztowa

- Niskie koszty jednostkowe przy produkcji seryjnej

- Minimalna ilość odpadów materiałowych

- Zmniejszone zapotrzebowanie na siłę roboczą

- Długotrwała wytrzymałość formy

Rozważania dotyczące wyboru materiałów

Wybór odpowiedniego materiału ma kluczowe znaczenie dla udanego formowania wtryskowego. Typowe materiały obejmują:

ABS (akrylonitryl-butadien-styren)

- Wysoka odporność na uderzenia

- Dobre wykończenie powierzchni

- Doskonała stabilność wymiarowa

Polipropylen (PP)

- Odporność chemiczna

- Lekki

- Opłacalność

Poliwęglan (PC)

- Wysoka wytrzymałość

- Przejrzystość optyczna

- Odporność na ciepło

Nylon (PA)

- Odporność na zużycie

- Wytrzymałość i trwałość

- Odporność chemiczna

Środki kontroli jakości

Aby utrzymać stałą jakość, wdrażamy kilka środków kontroli:

Testy przedprodukcyjne

- Weryfikacja materiałów

- Analiza przepływu formy

- Optymalizacja parametrów procesu

Monitorowanie w trakcie procesu

- Kontrola temperatury

- Monitorowanie ciśnienia

- Śledzenie czasu cyklu

Kontrola poprodukcyjna

- Weryfikacja wymiarów

- Kontrola wzrokowa

- Testy funkcjonalne

Znaczenie formowania wtryskowego tworzyw sztucznych w nowoczesnej produkcji jest nie do przecenienia. Łączy w sobie wydajność, precyzję i skalowalność w sposób, z którym niewiele innych procesów produkcyjnych może się równać. Wraz z dalszym rozwojem technologii, ten wszechstronny proces pozostanie w czołówce produkcji części z tworzyw sztucznych, umożliwiając innowacje w wielu branżach.

Jak działa proces formowania wtryskowego?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre produkty z tworzyw sztucznych mają niespójną jakość lub ulegają przedwczesnej awarii? Wielu producentów zmaga się z wadliwymi częściami, odpadami materiałowymi i opóźnieniami w produkcji, ponieważ nie rozumieją w pełni procesu formowania wtryskowego. Problemy te nie tylko zwiększają koszty, ale także szkodzą relacjom z klientami i reputacji marki.

Proces formowania wtryskowego przebiega w systematycznej sekwencji etapów: przygotowanie materiału, podgrzewanie i wtryskiwanie, chłodzenie i wyrzucanie części. Ta precyzyjna metoda produkcji wykorzystuje kontrolowaną temperaturę, ciśnienie i czas, aby przekształcić plastikowe granulki w wysokiej jakości gotowe produkty.

Wybór i przygotowanie materiału

Podróż zaczyna się od wyboru odpowiedniego materiału. Zawsze podkreślam moim klientom, że wybór materiału ma kluczowe znaczenie dla sukcesu produktu. Żywica z tworzywa sztucznego musi odpowiadać zarówno wymaganiom produktu, jak i parametrom formowania. Zazwyczaj bierzemy pod uwagę:

- Właściwości mechaniczne (wytrzymałość, elastyczność)

- Odporność na temperaturę

- Odporność chemiczna

- Efektywność kosztowa

- Charakterystyka przetwarzania

Przed rozpoczęciem procesu formowania upewniamy się, że materiał jest odpowiednio wysuszony. Higroskopijność2 Materiały te wymagają szczególnej uwagi, aby zapobiec problemom z jakością podczas formowania.

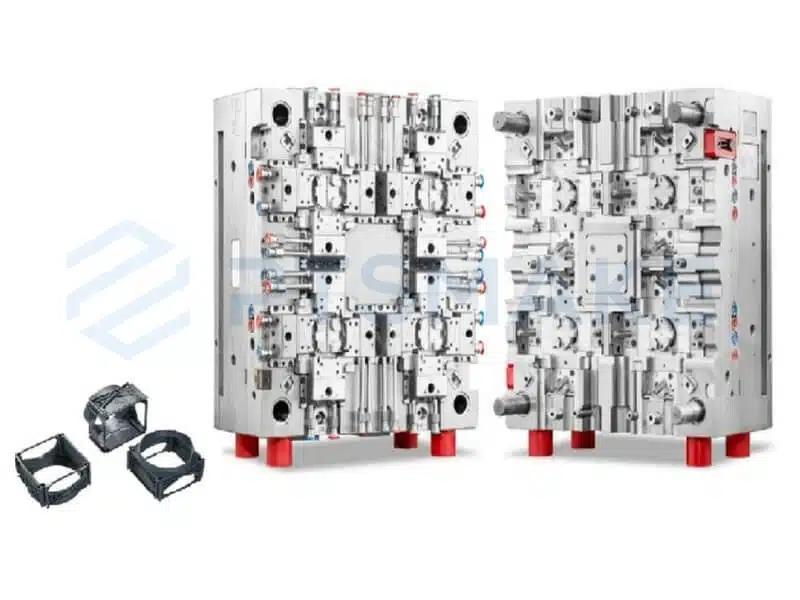

Projektowanie i konfiguracja form

Forma jest zasadniczo sercem procesu formowania wtryskowego. Dobrze zaprojektowana forma zawiera:

- Wnęka i rdzeń tworzące kształt części

- System prowadnic do przepływu materiałów

- Kanały chłodzące

- System wyrzutowy

- System odpowietrzania

| Komponent formy | Funkcja | Wpływ na jakość |

|---|---|---|

| Bramki | Kontrola przepływu materiałów | Wpływa na wzór wypełnienia i linie spoin |

| Biegacze | Kierowanie materiału do zagłębień | Wpływa na rozkład ciśnienia |

| Kanały chłodzące | Regulacja temperatury | Określa czas cyklu i wypaczenie |

| Otwory wentylacyjne | Uwolnienie uwięzionego powietrza | Zapobiega spalaniu i niepełnemu napełnieniu |

Faza wtrysku

Podczas tej krytycznej fazy ma miejsce kilka kluczowych wydarzeń:

Ogrzewanie materiału

- Plastikowe granulki są podawane do bębna

- Taśmy grzewcze topią materiał

- Obrót śruby zapewnia dodatkowe ciepło dzięki tarciu

Wtrysk materiału

- Stopiony plastik jest wypychany do przodu przez śrubę

- Materiał wypełnia gniazdo formy pod wysokim ciśnieniem

- Ciśnienie jest utrzymywane w celu kompensacji skurczu

Kontrola temperatury i ciśnienia podczas wtrysku ma kluczowe znaczenie. Zalecam następujące typowe parametry przetwarzania:

| Rodzaj materiału | Temperatura topnienia (°C) | Temperatura formy (°C) | Ciśnienie wtrysku (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Chłodzenie i krzepnięcie

Faza chłodzenia określa końcową jakość części i czas cyklu. Kluczowe kwestie obejmują:

- Konstrukcja i układ kanału chłodzącego

- Temperatura płynu chłodzącego i natężenie przepływu

- Grubość i geometria części

- Charakterystyka krystalizacji materiału

Odkryłem, że zrównoważone chłodzenie jest niezbędne dla:

- Minimalizacja wypaczeń

- Zmniejszenie stresu wewnętrznego

- Utrzymanie stabilności wymiarowej

- Optymalizacja czasu cyklu

Wyrzucanie części i kontrola jakości

Ostatnie kroki obejmują:

Otwarcie formy

- Występuje po wystarczającym schłodzeniu

- Kontrolowane przez grubość części i właściwości materiału

Wyrzucanie części

- Mechaniczne wyrzutniki wypychają część

- Robot lub operator usuwa część

- Części są pobierane do kontroli

Kontrole jakości

- Dokładność wymiarowa

- Wykończenie powierzchni

- Integralność strukturalna

- Wady wizualne

Parametry procesu i optymalizacja

Sukces w formowaniu wtryskowym wymaga starannej kontroli:

Zarządzanie temperaturą

- Strefy temperatury beczki

- Temperatura formy

- Temperatura materiału

Kontrola ciśnienia

- Ciśnienie wtrysku

- Ciśnienie trzymania

- Ciśnienie wsteczne

Parametry synchronizacji

- Czas wtrysku

- Czas utrzymywania

- Czas chłodzenia

- Całkowity czas cyklu

| Parametr | Wpływ | Cel optymalizacji |

|---|---|---|

| Prędkość wtrysku | Wzór wypełnienia, ścinanie | Równowaga między szybkością a jakością |

| Utrzymywanie ciśnienia | Skurcz, wymiary | Minimalne niezbędne ciśnienie |

| Czas chłodzenia | Czas cyklu, jakość | Optymalizacja pod kątem wydajności |

Regularnie monitoruję te parametry za pomocą nowoczesnych systemów kontroli procesu, które pomagają utrzymać spójność i wykrywać potencjalne problemy, zanim wpłyną one na jakość części. Zależność między tymi parametrami jest złożona, a znalezienie optymalnej równowagi wymaga doświadczenia i systematycznego podejścia.

Dzięki uważnej obserwacji każdego etapu i odpowiedniej kontroli parametrów, proces formowania wtryskowego może konsekwentnie wytwarzać wysokiej jakości części z tworzyw sztucznych. Kluczem jest zrozumienie, w jaki sposób każda zmienna wpływa na produkt końcowy i utrzymanie precyzyjnej kontroli w całym cyklu.

Jakie są kluczowe komponenty wtryskarki?

Czy kiedykolwiek starałeś się zrozumieć, dlaczego niektóre części formowane wtryskowo zawodzą, podczas gdy inne odnoszą sukces? Wielu producentów stoi w obliczu wyzwań związanych z niespójną jakością części i wydajnością maszyn, często z powodu braku zrozumienia, jak faktycznie działają ich wtryskarki. Złożoność tych maszyn może być przytłaczająca, prowadząc do kosztownych błędów i opóźnień w produkcji.

Wtryskarka składa się z czterech głównych elementów: jednostki wtryskowej, jednostki zaciskowej, formy i układu sterowania. Każdy komponent odgrywa kluczową rolę w przekształcaniu surowych granulek tworzyw sztucznych w gotowe produkty poprzez precyzyjną sekwencję podgrzewania, wtryskiwania, chłodzenia i wyrzucania.

Jednostka wtryskowa: Serce maszyny

Jednostka wtryskowa to miejsce, w którym zaczyna się magia. Jest on odpowiedzialny za topienie granulatu tworzywa sztucznego i wtryskiwanie stopionego materiału do gniazda formy. Kluczowe elementy obejmują:

- Lej zasypowy: Przechowuje i podaje plastikowe granulki do bębna.

- Beczka: Mieści śruba tłokowa3 i taśmy grzewcze

- Opaski grzewcze: Utrzymują właściwą temperaturę topnienia

- Dysza: Łączy cylinder z formą i kontroluje przepływ materiału.

Przekonałem się, że utrzymanie właściwej kontroli temperatury w jednostce wtryskowej ma kluczowe znaczenie. Nawet niewielkie odchylenie może wpłynąć na lepkość materiału i jakość końcowej części.

Jednostka zaciskowa: Wytrzymałość i precyzja

Jednostka zaciskowa jest zasadniczo mięśniem maszyny. Pełni on kilka istotnych funkcji:

- Utrzymuje połówki formy razem podczas wtrysku

- Zapewnia siłę niezbędną do zapobieżenia otwarciu formy

- Kontroluje ruchy otwierania i zamykania formy

- Zapewnia prawidłowe wyrzucanie części

Oto zestawienie typowych sił mocowania wymaganych dla różnych rozmiarów części:

| Rozmiar części (cm²) | Zalecana siła zacisku (tony) | Typowe zastosowania |

|---|---|---|

| 0-50 | 30-100 | Małe komponenty elektroniczne |

| 51-200 | 101-300 | Towary konsumpcyjne |

| 201-500 | 301-800 | Części samochodowe |

| 501+ | 800+ | Duże komponenty przemysłowe |

The Mold: Gdzie projekt spotyka się z rzeczywistością

Forma jest prawdopodobnie najbardziej krytycznym elementem, ponieważ określa ostateczny kształt i jakość produktu. Kluczowe cechy obejmują:

- Wnęka i rdzeń: Tworzy zewnętrzne i wewnętrzne kształty części.

- System prowadnic: Kieruje stopiony plastik z dyszy do wnęki.

- Kanały chłodzące: Reguluje temperaturę w celu prawidłowego krzepnięcia

- System wyrzutnika: Usuwa gotowe części z formy

Jednym z aspektów, który często zaskakuje moich klientów, jest znaczenie odpowiedniej wentylacji w projektowaniu form. Bez odpowiedniej wentylacji uwięzione powietrze może powodować spalanie, krótkie strzały lub inne problemy z jakością.

System kontroli: Mózg operacji

Nowoczesne wtryskarki w dużej mierze opierają się na zaawansowanych systemach sterowania. Systemy te zarządzają:

- Parametry procesu: Temperatura, ciśnienie, ustawienia prędkości

- Profil wtrysku: Kontroluje szybkość przepływu materiału podczas wtrysku

- Harmonogram cyklu: Koordynuje wszystkie ruchy maszyny

- Monitorowanie jakości: Śledzi krytyczne zmienne procesu

Widziałem znaczną poprawę jakości części, gdy producenci przechodzili od podstawowych do zaawansowanych systemów sterowania. Możliwość precyzyjnego dostrojenia parametrów i utrzymania spójności jest nieoceniona.

Integracja i synchronizacja

Sukces procesu formowania wtryskowego zależy od tego, jak dobrze te komponenty ze sobą współpracują. Oto jak współdziałają:

- System sterowania sygnalizuje jednostce zaciskowej zamknięcie formy

- Po zamknięciu, jednostka wtryskowa przesuwa się i wtryskuje stopione tworzywo sztuczne

- System sterowania monitoruje i dostosowuje parametry podczas napełniania

- Po schłodzeniu jednostka zaciskowa otwiera się i wyrzuca część

Właściwe zrozumienie tej synchronizacji pomaga w rozwiązywaniu typowych problemów, takich jak:

- Błysk: Często związany z niewystarczającą siłą zacisku.

- Krótkie strzały: Może wskazywać na problemy z jednostką wtryskową

- Wypaczenie: Może wynikać z niewydolności układu chłodzenia.

- Ślady oparzeń: Prawdopodobnie z powodu nieodpowiedniej wentylacji lub nadmiernej prędkości.

Pracując z różnymi maszynami i konfiguracjami, nauczyłem się, że regularna konserwacja wszystkich komponentów ma kluczowe znaczenie. Dobrze utrzymana maszyna zapewni:

- Stała jakość części

- Skrócony czas cyklu

- Niższe wskaźniki złomowania

- Wydłużona żywotność sprzętu

- Lepsza wydajność energetyczna

Interakcja między tymi komponentami tworzy złożony system, który wymaga starannej równowagi. Zrozumienie roli każdego komponentu pomaga zoptymalizować proces i osiągnąć lepsze wyniki w operacjach formowania wtryskowego.

Jakie rodzaje tworzyw sztucznych są stosowane w formowaniu wtryskowym?

Wybór odpowiedniego tworzywa sztucznego do formowania wtryskowego może być przytłaczający. Przy setkach dostępnych tworzyw sztucznych wielu inżynierów i projektantów produktów ma trudności z określeniem, który materiał najlepiej pasuje do ich konkretnego zastosowania. Dokonanie niewłaściwego wyboru może prowadzić do awarii produktu, zwiększonych kosztów i opóźnień projektu.

W formowaniu wtryskowym stosowane są dwie główne kategorie tworzyw sztucznych: termoplastyczne i termoutwardzalne. Tworzywa termoplastyczne mogą być wielokrotnie topione i zestalane, podczas gdy tworzywa termoutwardzalne trwale twardnieją po początkowym podgrzaniu. Typowe materiały obejmują ABS, poliwęglan, polipropylen i nylon, z których każdy oferuje unikalne właściwości.

Zrozumienie tworzyw termoplastycznych

Tworzywa termoplastyczne są najczęściej stosowanymi materiałami w formowaniu wtryskowym. Oferują one doskonałe ułożenie łańcuchów molekularnych4 podczas procesu ogrzewania i chłodzenia. Odkryłem, że ta właściwość czyni je idealnymi do produkcji wielkoseryjnej, ponieważ mogą być wielokrotnie topione, formowane i poddawane recyklingowi bez znaczącej degradacji.

Popularne tworzywa termoplastyczne obejmują:

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| ABS | Wysoka odporność na uderzenia, dobre wykończenie powierzchni | Części samochodowe, obudowy elektroniki |

| Poliwęglan | Doskonała przejrzystość, wysoka wytrzymałość | Urządzenia medyczne, sprzęt bezpieczeństwa |

| Polipropylen | Odporny na chemikalia, lekki | Pojemniki na żywność, części samochodowe |

| Nylon | Wysoka wytrzymałość na rozciąganie, odporność na zużycie | Koła zębate, łożyska, części mechaniczne |

Odkrywanie tworzyw termoutwardzalnych

W przeciwieństwie do tworzyw termoplastycznych, tworzywa termoutwardzalne ulegają zmianie chemicznej po podgrzaniu. Po utwardzeniu nie można ich przetopić ani zreformować. Z mojego doświadczenia w pracy z producentami wynika, że tworzywa termoutwardzalne są wybierane, gdy wymagana jest ekstremalna odporność na ciepło lub doskonała odporność chemiczna.

Typowe materiały termoutwardzalne obejmują:

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Epoksyd | Doskonała przyczepność, odporność chemiczna | Komponenty elektroniczne, kleje |

| Fenol | Odporność na wysoką temperaturę, stabilność wymiarowa | Izolatory elektryczne, uchwyty do naczyń kuchennych |

| Poliuretan | Elastyczny, odporny na uderzenia | Zderzaki samochodowe, uszczelki |

| Silikon | Odporny na temperaturę, biokompatybilny | Implanty medyczne, uszczelki |

Rozważania dotyczące wyboru materiałów

Wybierając tworzywa sztuczne do formowania wtryskowego, zawsze biorę pod uwagę te kluczowe czynniki:

Warunki środowiskowe

- Zakres temperatur pracy

- Narażenie chemiczne

- Ekspozycja na promieniowanie UV

- Odporność na wilgoć

Wymagania mechaniczne

- Wytrzymałość na uderzenia

- Wytrzymałość na rozciąganie

- Elastyczność

- Odporność na zużycie

Parametry produkcyjne

- Charakterystyka przepływu formy

- Wskaźniki skurczu

- Czasy cykli

- Temperatury przetwarzania

Specjalistyczne materiały i dodatki

Aby poprawić właściwości materiału, można zastosować różne dodatki:

Wzmocnienia

- Włókna szklane zwiększające wytrzymałość

- Włókna węglowe dla lepszej przewodności

- Wypełniacze mineralne obniżające koszty

Modyfikatory wydajności

- Stabilizatory UV

- Środki zmniejszające palność

- Modyfikatory wpływu

- Koncentraty kolorów

Rozważania dotyczące kosztów i wybór materiałów

Koszty materiałów znacząco wpływają na ogólny budżet projektu. Oto moje praktyczne podejście do wyboru materiałów:

Materiały standardowe

- ABS: $1.50-2.50/lb

- Polypropylene: $1.00-1.80/lb

- Poliwęglan: $2,50-3,50/lb

Materiały inżynieryjne

- Nylon: $3.00-4.50/lb

- PPS: $8.00-12.00/lb

- PEEK: $80,00-120,00/lb

Wymagania specyficzne dla branży

Różne branże mają unikalne wymagania materiałowe:

Przemysł medyczny

- Biokompatybilność

- Odporność na sterylizację

- Zgodność z przepisami FDA

- Identyfikowalność

Sektor motoryzacyjny

- Odporność na ciepło

- Wytrzymałość na uderzenia

- Odporność chemiczna

- Stabilność UV

Elektronika użytkowa

- Trudnopalność

- Ekranowanie EMI

- Estetyczny wygląd

- Trwałość

W PTSMAKE utrzymujemy kompleksową bazę danych właściwości materiałów i parametrów przetwarzania, aby pomóc naszym klientom w podejmowaniu świadomych decyzji. Regularnie przeprowadzamy testy i walidację materiałów, aby zapewnić optymalną wydajność w konkretnych zastosowaniach. To systematyczne podejście pomaga uniknąć kosztownych błędów i zapewnia pomyślne wyniki produkcji.

Jakie są zalety i wady formowania wtryskowego tworzyw sztucznych?

Dokonanie niewłaściwego wyboru metod produkcji może prowadzić do kosztownych błędów i opóźnień projektu. Wielu producentów boryka się z wyborem odpowiedniego procesu produkcyjnego, zwłaszcza jeśli chodzi o formowanie wtryskowe tworzyw sztucznych. Stawka jest wysoka - niewłaściwy wybór może spowodować nadmierne koszty, problemy z jakością lub utratę możliwości rynkowych.

Formowanie wtryskowe tworzyw sztucznych łączy wysoką wydajność z doskonałą precyzją, dzięki czemu idealnie nadaje się do produkcji na dużą skalę. Choć wymaga znacznych inwestycji w oprzyrządowanie, proces ten zapewnia wyjątkową spójność części i niskie koszty jednostkowe przy produkcji seryjnej, choć należy wziąć pod uwagę ograniczenia projektowe.

Kluczowe zalety formowania wtryskowego tworzyw sztucznych

Wysoka wydajność produkcji

- Krótkie czasy cyklu (zazwyczaj 15-60 sekund na część)

- Zautomatyzowane działanie przy minimalnej interwencji człowieka

- Zdolność do produkcji wielu części jednocześnie przy użyciu form wielogniazdowych

- Zdolność do ciągłej produkcji w trybie 24/7

Najwyższa jakość i spójność

The reologiczny5 zachowanie stopionego tworzywa sztucznego podczas wtrysku zapewnia:

- Wyjątkowa spójność między częściami

- Wysoka dokładność wymiarowa (±0,1 mm lub lepsza)

- Doskonała jakość wykończenia powierzchni

- Minimalne wymagania dotyczące przetwarzania końcowego

Efektywność kosztowa na dużą skalę

| Wielkość produkcji | Koszt jednostkowy | Wartość ogólna |

|---|---|---|

| Niski (1-1000) | Wysoki | Słaby |

| Średni (1000-10000) | Umiarkowany | Dobry |

| Wysoki (10000+) | Bardzo niski | Doskonały |

Wszechstronność materiałów

- Kompatybilny z setkami rodzajów polimerów

- Możliwość mieszania materiałów w celu uzyskania niestandardowych właściwości

- Opcje dla różnych kolorów i tekstur

- Możliwość zastosowania dodatków zwiększających wydajność

Zauważalne wady

Wysoka inwestycja początkowa

- Koszty projektowania i produkcji form ($10,000-$100,000+)

- Wymagania dotyczące inwestycji w sprzęt

- Koszty konfiguracji i testowania

- Koszty szkolenia i utrzymania

Ograniczenia projektowe

Ograniczenia grubości ścianki

- Minimalne wymagania dotyczące grubości

- Potrzeba jednolitej grubości ścianki

- Ryzyko powstawania zapadnięć w grubych sekcjach

Wymagania dotyczące kąta zanurzenia

- Niezbędne do wyrzucania części

- Może wpływać na wygląd estetyczny

- Wpływ na cechy funkcjonalne

Ograniczenia produkcyjne

- Minimalne ilości zamówienia wymagane dla opłacalności

- Długi czas opracowywania narzędzi początkowych

- Ograniczona elastyczność zmian projektowych

- Komplikacje związane ze zmianą koloru i materiału

Uwagi specjalne

Wpływ na środowisko

- Zużycie energii podczas produkcji

- Zarządzanie odpadami materiałowymi

- Możliwości recyklingu

- Zgodność z przepisami dotyczącymi ochrony środowiska

Wymagania dotyczące kontroli jakości

Parametry procesu

- Kontrola temperatury

- Monitorowanie ciśnienia

- Optymalizacja czasu cyklu

- Przygotowanie materiału

Zapewnienie jakości

- Regularna kontrola części

- Konserwacja narzędzi

- Dokumentacja procesu

- Testowanie materiałów

Czynniki specyficzne dla branży

| Przemysł | Kluczowe wymagania | Rozważania krytyczne |

|---|---|---|

| Motoryzacja | Wysoka wytrzymałość, trwałość | Normy bezpieczeństwa, odporność na ciepło |

| Medyczny | Biokompatybilność, precyzja | Sterylizacja, zgodność z przepisami |

| Elektronika użytkowa | Estetyka, cienkie ściany | Ekranowanie EMI, funkcje montażowe |

Z mojego doświadczenia w PTSMAKE wynika, że udane projekty formowania wtryskowego wymagają starannego rozważenia tych czynników. Pomogliśmy wielu klientom w osiągnięciu tych kompromisów, często stwierdzając, że kluczem do sukcesu jest dokładne planowanie i optymalizacja projektu przed rozpoczęciem tworzenia narzędzia.

Decyzja o zastosowaniu formowania wtryskowego powinna opierać się na kompleksowej analizie:

- Wymagania dotyczące wielkości produkcji

- Złożoność części i cechy konstrukcyjne

- Specyfikacje materiałowe

- Standardy jakości

- Ograniczenia budżetowe

- Cele związane z czasem wprowadzenia produktu na rynek

Prawidłowo wdrożone formowanie wtryskowe może zapewnić doskonałą równowagę między jakością, kosztami i wydajnością. Kluczowe jest jednak zrozumienie zarówno jego możliwości, jak i ograniczeń, aby podjąć świadomą decyzję o tym, czy jest to właściwa metoda produkcji dla konkretnego zastosowania.

Jak projektowane i produkowane są formy wtryskowe do tworzyw sztucznych?

Projektowanie i produkcja form wtryskowych z tworzyw sztucznych staje się coraz bardziej złożona ze względu na dzisiejsze wymagające specyfikacje produktów. Wiele firm boryka się z projektami form, które prowadzą do wad produkcyjnych, wydłużonego czasu cyklu i przedwczesnego zużycia formy. Problemy te nie tylko zwiększają koszty produkcji, ale także powodują znaczne opóźnienia projektów i problemy z jakością.

Proces projektowania i produkcji form wtryskowych z tworzyw sztucznych obejmuje kilka krytycznych etapów: wstępne planowanie projektu, modelowanie 3D, wybór materiału, obróbkę CNC i testowanie. Każdy etap wymaga starannego rozważenia czynników takich jak geometria części, przepływ materiału, wydajność chłodzenia i dostępność konserwacji w celu stworzenia niezawodnej, wysokowydajnej formy.

Wstępna faza projektowania i planowanie

Podstawą udanej produkcji form jest dokładne planowanie projektu. W PTSMAKE zaczynamy od analizy modelu 3D produktu i jego specyfikacji. Obejmuje to ocenę krytycznych wymiarów, wykończenia powierzchni i wymagań materiałowych. Wstępna faza projektowania obejmuje również określenie:

- Lokalizacje linii podziału

- Typy i pozycje bramek

- Liczba ubytków

- Wymagania dotyczące systemu wyrzucania

- Wymagania dotyczące wentylacji

Na tym etapie korzystamy z zaawansowanych analiza metodą elementów skończonych6 oprogramowanie do symulacji przepływu materiałów i identyfikacji potencjalnych problemów przed rozpoczęciem produkcji.

Uwagi dotyczące konstrukcji rdzenia i wnęki

Rdzeń i gniazdo stanowią serce każdej formy wtryskowej. Oto szczegółowy podział kluczowych elementów projektu:

| Element projektu | Cel | Rozważania krytyczne |

|---|---|---|

| Kąty zanurzenia | Usuwanie części | Minimum 0,5° dla powierzchni teksturowanych |

| Grubość ścianki | Przepływ materiałów | Jednolita grubość zapobiegająca wypaczaniu |

| Żebra i szefowie | Wsparcie strukturalne | Maksymalna grubość 60% przylegających ścian |

| Promienie | Rozkład naprężeń | Minimum 0,5 mm dla narożników wewnętrznych |

| Podcięcia | Złożone funkcje | Wymagane rdzenie ślizgowe lub podnośniki |

Wybór i obróbka materiału

Wybór materiału formy ma znaczący wpływ na wydajność i trwałość. Oto nasz typowy proces wyboru materiałów:

Materiały rdzenia i wnęki

- Stal P20 do dużych form

- Stal H13 do produkcji wielkoseryjnej

- Stal S7 do zastosowań o wysokiej odporności na zużycie

Komponenty wsparcia

- Stal 1045 dla płyt nośnych

- Stal nierdzewna 420 dla elementów chłodzących

- Stopy brązu na płyty trudnościeralne

Konstrukcja układu chłodzenia

Wydajny system chłodzenia ma kluczowe znaczenie dla utrzymania stałych czasów cyklu i jakości części. Wdrażamy te strategie chłodzenia:

Układ kanałów

- Jednolita odległość od powierzchni części

- Zrównoważone wzorce przepływu

- Strategiczne rozmieszczenie przegród

Kontrola temperatury

- Niezależne obwody dla różnych obszarów

- Punkty monitorowania do weryfikacji temperatury

- Utrzymanie przepływu turbulentnego

Etapy procesu produkcyjnego

Proces produkcji przebiega w ściśle określonej kolejności:

Operacje obróbki zgrubnej

- Przygotowanie bloku

- Zgrubne cięcie rdzeni i wgłębień

- Obróbka płyt nośnych

Obróbka cieplna

- Ulga w stresie

- Hartowanie

- Odpuszczanie

Operacje wykończeniowe

- Obróbka z dużą prędkością

- Przetwarzanie EDM

- Szlifowanie powierzchni

- Polerowanie

Kontrola jakości i testowanie

Każda forma przechodzi rygorystyczne testy przed dostawą:

Weryfikacja wymiarów

- Kontrola CMM

- Pomiar wykończenia powierzchni

- Kontrole wyrównania komponentów

Przebiegi próbne

- Pierwsza inspekcja artykułu

- Optymalizacja czasu cyklu

- Weryfikacja jakości części

Uwagi dotyczące konserwacji

Włączenie funkcji ułatwiających konserwację jest niezbędne:

Punkty dostępu

- Łatwo dostępne obszary czyszczenia

- Wyjmowane wkładki

- Znormalizowane komponenty

Zapobieganie zużyciu

- Hartowane powierzchnie zużywające się

- Wymienne komponenty

- Obróbka antykorozyjna

Strategie optymalizacji kosztów

Utrzymanie efektywności kosztowej przy jednoczesnym zapewnieniu jakości:

Optymalizacja projektu

- Standardowe użycie komponentów

- Uproszczona obróbka tam, gdzie to możliwe

- Konstrukcja modułowa

Wybór materiału

- Gatunki przeznaczone do konkretnych zastosowań

- Uwzględnienie dostępności lokalnej

- Długoterminowa analiza wpływu na koszty

Przekonałem się, że udane projektowanie i produkcja form wymaga równowagi między doskonałością techniczną a względami praktycznymi. Każda decyzja w procesie ma wpływ na jakość produktu końcowego i wydajność produkcji. Stosując te systematyczne podejścia i utrzymując ścisłą kontrolę jakości, konsekwentnie produkujemy formy, które spełniają lub przekraczają oczekiwania naszych klientów.

Kluczem do sukcesu jest zrozumienie, że tworzenie form jest zarówno sztuką, jak i nauką. Podczas gdy specyfikacje techniczne są kluczowe, równie ważne jest doświadczenie w przewidywaniu i zapobieganiu potencjalnym problemom przed ich wystąpieniem. Dzięki starannemu planowaniu, precyzyjnemu wykonaniu i dokładnym testom zapewniamy, że każda forma działa optymalnie przez cały zamierzony cykl życia.

Jakie są typowe wady formowania wtryskowego tworzyw sztucznych i jak im zapobiegać?

Każdego dnia widzę producentów zmagających się z wadami formowania wtryskowego, które obniżają jakość ich produktów i zwiększają koszty produkcji. Problemy te nie tylko prowadzą do wysokiego wskaźnika odpadów, ale także powodują znaczne opóźnienia w produkcji i niezadowolenie klientów. Wpływ na wyniki finansowe i harmonogramy projektów może być druzgocący.

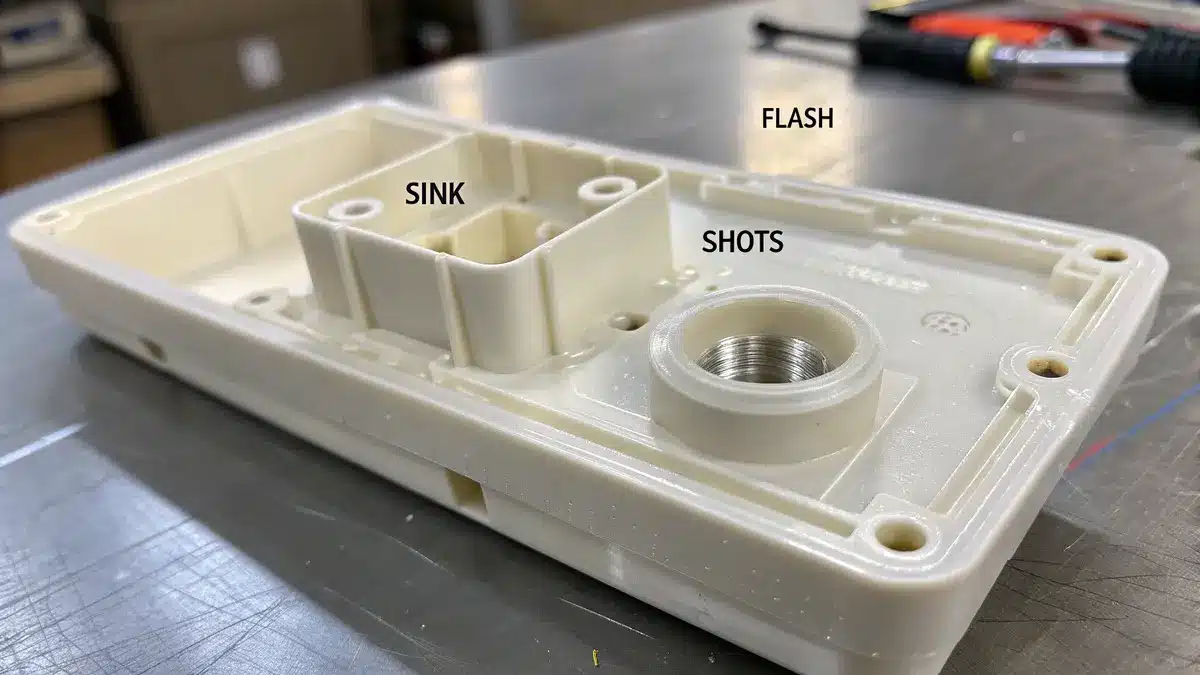

Wady formowania wtryskowego są powszechnymi problemami produkcyjnymi, które mogą wystąpić podczas procesu formowania, w tym wypaczenia, ślady zatopienia, rozbłyski i krótkie strzały. Problemy te zazwyczaj wynikają z niewłaściwych ustawień maszyny, problemów materiałowych lub wad konstrukcyjnych formy. Jednakże, przy odpowiednim zrozumieniu i środkach zapobiegawczych, większością defektów można skutecznie zarządzać.

Zrozumienie wad związanych z wypaczaniem

Wypaczenie występuje, gdy różne sekcje formowanej części stygną w nierównym tempie, powodując zniekształcenia. Głównym wyzwaniem związanym z wypaczaniem jest jego wpływ na skurcz różnicowy7 zachowanie materiału. Wdrożyłem kilka strategii zapobiegających wypaczaniu:

- Optymalizacja konstrukcji kanału chłodzącego

- Utrzymanie jednolitej grubości ścianki

- Dostosowanie parametrów formowania

- Wybór odpowiednich materiałów

Ślady po zlewach: Przyczyny i rozwiązania

Ślady zlewu pojawiają się jako wgłębienia na powierzchni formowanych części. Wady te zazwyczaj występują w obszarach o grubych przekrojach lub w pobliżu żeber. Oto, co według mnie najlepiej zapobiega powstawaniu śladów zacieków:

| Metoda zapobiegania | Wdrożenie | Oczekiwany wynik |

|---|---|---|

| Pozycjonowanie bramy | Umieść bramki w grubszych sekcjach | Ulepszony przepływ materiałów |

| Grubość ścianki | Utrzymanie stałej grubości | Jednolite chłodzenie |

| Ciśnienie pakowania | Optymalizacja ciśnienia trzymania | Zmniejszone tworzenie się pustych przestrzeni |

| Czas chłodzenia | Wydłużenie czasu chłodzenia | Lepsza stabilność wymiarowa |

Adresowanie krótkich strzałów

Krótkie strzały występują, gdy gniazdo formy nie jest całkowicie wypełnione tworzywem sztucznym. Dzięki mojemu doświadczeniu zidentyfikowałem kilka kluczowych czynników:

- Niewystarczające ciśnienie wtrysku

- Niewłaściwa temperatura materiału

- Zablokowane lub ograniczone bramy

- Słaba konstrukcja wentylacji

Techniki zarządzania błyskiem

Nadmiar materiału, który tworzy cienkie występy na krawędziach części, wymaga starannej uwagi. Moje podejście do zapobiegania powstawaniu wypływek obejmuje:

- Regularna konserwacja pleśni

- Prawidłowe obliczenie siły zacisku

- Zoptymalizowane ciśnienie wtrysku

- Kontrola lepkości materiału

Przewody przepływowe i spawalnicze

Te wady wizualne często pojawiają się jako faliste wzory lub linie na powierzchni części. Aby zminimalizować ich występowanie:

- Dostosuj temperaturę topnienia

- Optymalizacja lokalizacji bramek

- Kontrola prędkości wtrysku

- Wdrożenie prawidłowego odpowietrzania

Zapobieganie powstawaniu oparzeń

Ślady po oparzeniach pojawiają się jako odbarwione lub zniszczone obszary na części. Moja strategia zapobiegania obejmuje:

- Właściwa konstrukcja wentylacji

- Kontrolowana prędkość wtrysku

- Zoptymalizowana temperatura topnienia

- Regularne czyszczenie z pleśni

Środki kontroli jakości

Aby zapewnić stałą jakość części, zalecam wdrożenie:

| Środek kontroli | Cel | Częstotliwość |

|---|---|---|

| Kontrola wzrokowa | Wykrywanie wad powierzchniowych | Każda część |

| Kontrola wymiarów | Weryfikacja specyfikacji | Podstawa pobierania próbek |

| Testowanie materiałów | Zapewnienie odpowiednich właściwości | Każda partia |

| Monitorowanie procesów | Parametry toru | Ciągły |

Optymalizacja parametrów procesu

Sukces w formowaniu wtryskowym wymaga starannego wyważenia różnych parametrów:

- Ciśnienie i prędkość wtrysku

- Temperatura stopu i formy

- Czas i temperatura chłodzenia

- Ciśnienie i czas utrzymywania

Strategia konserwacji zapobiegawczej

Regularna konserwacja ma kluczowe znaczenie dla zapobiegania usterkom:

- Cotygodniowa inspekcja pleśni

- Regularne harmonogramy czyszczenia

- Systematyczne monitorowanie zużycia

- Naprawy zapobiegawcze i aktualizacje

Wybór i obsługa materiałów

Właściwy dobór materiału i obsługa znacząco wpływają na jakość części:

- Monitorowanie warunków przechowywania

- Kontrola zawartości wilgoci

- Weryfikacja kompatybilności materiałowej

- Zakresy temperatur przetwarzania

Kluczem do udanego formowania wtryskowego jest zrozumienie tych wad i wdrożenie odpowiednich strategii zapobiegania. Utrzymując ścisłe środki kontroli jakości i regularne harmonogramy konserwacji, producenci mogą znacznie zmniejszyć liczbę defektów i poprawić ogólną wydajność produkcji. Praktyki te nie tylko zapewniają lepszą jakość części, ale także prowadzą do oszczędności kosztów poprzez zmniejszenie ilości odpadów i zwiększenie zadowolenia klientów.

W dzisiejszym krajobrazie produkcyjnym wiele branż zmaga się z wyzwaniem, jakim jest produkcja złożonych części w sposób spójny i opłacalny. Presja na dotrzymanie napiętych terminów przy jednoczesnym zachowaniu standardów jakości staje się coraz bardziej intensywna, co sprawia, że producenci poszukują niezawodnych rozwiązań, które mogą skalować się wraz z ich potrzebami.

Formowanie wtryskowe tworzyw sztucznych jest wszechstronnym procesem produkcyjnym, na którym polega wiele gałęzi przemysłu przy wytwarzaniu wysokiej jakości komponentów z tworzyw sztucznych. Metoda ta oferuje wyjątkową precyzję, opłacalność i możliwość tworzenia złożonych geometrii, dzięki czemu jest niezbędna w sektorach od motoryzacyjnego po urządzenia medyczne.

Zastosowania w przemyśle motoryzacyjnym

Sektor motoryzacyjny jest jednym z największych użytkowników części formowanych wtryskowo. Obserwowałem, jak ta technologia zrewolucjonizowała produkcję pojazdów:

Komponenty wewnętrzne

- Elementy pulpitu nawigacyjnego

- Panele drzwi

- Części konsoli środkowej

- Elementy siedzenia

Części zewnętrzne

- Osłony zderzaków

- Obudowy lusterek

- Osłony kół

- Elementy kratki

The właściwości reologiczne8 Stosowane przez nas tworzywa sztuczne zapewniają doskonałe wykończenie powierzchni i integralność strukturalną, co ma kluczowe znaczenie w zastosowaniach motoryzacyjnych.

Produkcja urządzeń medycznych

W branży medycznej formowanie wtryskowe odgrywa kluczową rolę w produkcji:

| Typ komponentu | Kluczowe wymagania | Typowe zastosowania |

|---|---|---|

| Narzędzia chirurgiczne | Bezpieczny podczas sterylizacji | Kleszcze, uchwyty skalpela |

| Urządzenia diagnostyczne | Wysoka precyzja | Sprzęt do analizy krwi |

| Systemy dostarczania leków | Biokompatybilność | Peny insulinowe, inhalatory |

| Sprzęt laboratoryjny | Odporność chemiczna | Probówki, szalki Petriego |

Wdrożenie w przemyśle elektronicznym

Sektor elektroniczny jest w dużym stopniu uzależniony od formowania wtryskowego:

Elektronika użytkowa

- Etui na smartfony

- Obudowy do laptopów

- Obudowy do tabletów

- Korpusy kamer

Obudowa komponentu

- Obudowy złączy

- Osłony przełączników

- Obudowy płytek drukowanych

- Systemy zarządzania kablami

Zastosowania lotnicze i obronne

Przemysł lotniczy wymaga komponentów spełniających rygorystyczne specyfikacje:

- Elementy wnętrza kabiny

- Części systemu wentylacji

- Jednostki obudowy sprzętu

- Lekkie elementy konstrukcyjne

Części te muszą zachować stabilność w ekstremalnych warunkach, spełniając jednocześnie rygorystyczne normy bezpieczeństwa.

Produkcja dóbr konsumpcyjnych

Sektor dóbr konsumpcyjnych wykorzystuje formowanie wtryskowe do:

Artykuły gospodarstwa domowego

- Pojemniki do przechowywania

- Przybory kuchenne

- Elementy mebli

- Części do urządzeń

Produkty higieny osobistej

- Opakowania kosmetyczne

- Uchwyty brzytwy

- Korpusy szczoteczek do zębów

- Zakrętki do butelek

Urządzenia i maszyny przemysłowe

Sprzęt produkcyjny opiera się na komponentach formowanych wtryskowo:

- Obudowy paneli sterowania

- Osłony bezpieczeństwa

- Uchwyty narzędzi

- Pokrowce na sprzęt

- Komponenty mechaniczne

Trwałość i opłacalność tych części sprawia, że są one idealne do zastosowań przemysłowych.

Integracja branży opakowań

Rozwiązania opakowaniowe korzystają z formowania wtryskowego poprzez:

| Typ opakowania | Korzyści | Typowe zastosowania |

|---|---|---|

| Pojemniki na żywność | Materiały bezpieczne dla żywności | Pojemniki do przechowywania |

| Opakowania na napoje | Trwałość | Zakrętki do butelek, nośniki |

| Opakowania przemysłowe | Odporność na uderzenia | Futerały ochronne |

| Opakowania detaliczne | Estetyczny wygląd | Wyświetlacze |

W PTSMAKE opracowaliśmy specjalistyczne procesy dla każdej branży, zapewniając, że nasze usługi formowania wtryskowego spełniają określone wymagania sektorowe. Kluczem jest zrozumienie, w jaki sposób różne branże wymagają różnych podejść do wyboru materiałów, kontroli jakości i procesów produkcyjnych.

Wszechstronność formowania wtryskowego stale poszerza zakres jego zastosowań w różnych branżach. Sukces we wdrażaniu wymaga:

- Zrozumienie wymagań specyficznych dla branży

- Wybór odpowiednich materiałów

- Utrzymanie precyzyjnej kontroli jakości

- Zapewnienie spójnych procesów produkcyjnych

- Spełnianie standardów regulacyjnych

Każda branża oferuje unikalne wyzwania i możliwości, ale podstawowe zalety formowania wtryskowego - precyzja, wydajność i skalowalność - pozostają niezmienne we wszystkich sektorach. Ta metoda produkcji wciąż ewoluuje, wprowadzając nowe technologie i materiały, aby sprostać pojawiającym się potrzebom przemysłu.

Jakie są najnowsze innowacje w formowaniu wtryskowym tworzyw sztucznych?

W dzisiejszym krajobrazie produkcyjnym wiele firm stara się dotrzymać kroku szybko rozwijającym się technologiom formowania wtryskowego. Presja na obniżenie kosztów produkcji przy jednoczesnym zachowaniu jakości stwarza poważne wyzwania. Tradycyjne metody formowania często nie spełniają współczesnych wymagań w zakresie wydajności i złożonych części.

Najnowsze innowacje w dziedzinie formowania wtryskowego tworzyw sztucznych obejmują inteligentne systemy produkcyjne, technologie szybkiego formowania i możliwości przetwarzania wielu materiałów. Postępy te znacznie poprawiają wydajność produkcji, jakość części i elastyczność produkcji, jednocześnie zmniejszając koszty i wpływ na środowisko.

Inteligentna integracja produkcji

Integracja Przemysłowy Internet Rzeczy9 zrewolucjonizowała procesy formowania wtryskowego. W PTSMAKE wdrożyliśmy inteligentne czujniki i systemy monitorowania w czasie rzeczywistym, które zapewniają natychmiastową informację zwrotną na temat krytycznych parametrów:

- Temperatura topnienia

- Ciśnienie wtrysku

- Czas chłodzenia

- Wydajność cyklu

- Natężenie przepływu materiału

Te inteligentne systemy pomagają zapobiegać wadom przed ich wystąpieniem i automatycznie optymalizować parametry produkcji.

Technologie szybkiego formowania

Nowoczesne szybkie formowanie wtryskowe zmieniło możliwości produkcyjne dzięki kilku kluczowym innowacjom:

| Technologia | Korzyści | Zastosowania |

|---|---|---|

| Formowanie cienkościenne | Mniejsze zużycie materiału, szybsze chłodzenie | Obudowy elektroniki |

| Formy stosowe | Podwojona wydajność produkcji | Produkty konsumenckie |

| Elektryczne układy napędowe | Precyzyjna kontrola, wydajność energetyczna | Urządzenia medyczne |

| Zaawansowane chłodzenie | Krótsze czasy cykli, lepsza jakość | Części samochodowe |

Wielomateriałowe i zaawansowane przetwarzanie

Formowanie wielomateriałowe stanowi znaczący postęp w możliwościach produkcyjnych. Technologia ta pozwala na:

- Łączenie różnych materiałów w jednym cyklu formowania

- Tworzenie złożonych geometrii o różnych właściwościach

- Redukcja etapów montażu

- Poprawa funkcjonalności produktu

Zrównoważone rozwiązania produkcyjne

Świadomość ekologiczna napędza kilka innowacji:

- Przetwarzanie materiałów pochodzenia biologicznego

- Energooszczędny sprzęt

- Systemy redukcji odpadów

- Projekty przyjazne dla recyklingu

Technologia Digital Twin

Technologia cyfrowego bliźniaka tworzy wirtualne repliki fizycznych procesów formowania, umożliwiając:

- Konserwacja predykcyjna

- Optymalizacja procesu

- Ulepszenia kontroli jakości

- Skrócony czas konfiguracji

Zaawansowany rozwój materiałów

Nowe innowacje materiałowe wciąż poszerzają możliwości:

- Samonaprawiające się polimery

- Nano-wzmocnione materiały

- Opcje ulegające biodegradacji

- Wysokowydajne kompozyty

Innowacje w zakresie kontroli jakości

Nowoczesne systemy kontroli jakości obejmują:

- Kontrola sztucznej inteligencji

- Algorytmy uczenia maszynowego

- Automatyczne wykrywanie usterek

- Regulacja procesu w czasie rzeczywistym

Automatyka i robotyka

Integracja robotyki uległa poprawie:

- Skuteczność usuwania części

- Operacje dodatkowe

- Kontrola jakości

- Obsługa materiałów

- Procesy pakowania

Przyszłe trendy

Patrząc w przyszłość, kilka nowych technologii jest obiecujących:

- Obliczenia kwantowe dla optymalizacji procesów

- Zaawansowany rozwój polimerów

- Hybrydowe systemy produkcyjne

- Zarządzanie produkcją w chmurze

- Rozszerzona rzeczywistość na potrzeby konserwacji

Innowacje te wspólnie stanowią znaczący krok naprzód w zakresie możliwości formowania wtryskowego. Połączenie inteligentnej technologii, zaawansowanych materiałów i zautomatyzowanych systemów stwarza producentom bezprecedensowe możliwości poprawy wydajności, jakości i zrównoważonego rozwoju.

Dzięki tym postępom w PTSMAKE nadal przesuwamy granice tego, co jest możliwe w formowaniu wtryskowym. Integracja tych technologii pozwala nam oferować naszym klientom produkty najwyższej jakości przy jednoczesnym zachowaniu konkurencyjnych cen i zmniejszeniu wpływu na środowisko.

Przyszłość formowania wtryskowego leży w ciągłym rozwoju i udoskonalaniu tych technologii, tworząc coraz bardziej wydajne i sprawne procesy produkcyjne. Idąc naprzód, skupiamy się na poprawie jakości, redukcji odpadów i zwiększeniu wydajności produkcji poprzez innowacje technologiczne.

Jak formowanie wtryskowe tworzyw sztucznych wypada na tle innych metod produkcji?

Wybór odpowiedniej metody produkcji części z tworzyw sztucznych może być przytłaczający. Przy wielu dostępnych opcjach - od formowania wtryskowego po druk 3D, obróbkę CNC i termoformowanie - wielu producentów ma trudności z określeniem, który proces najlepiej odpowiada ich konkretnym potrzebom. Niewłaściwy wybór może prowadzić do wzrostu kosztów, problemów z jakością i opóźnień w produkcji.

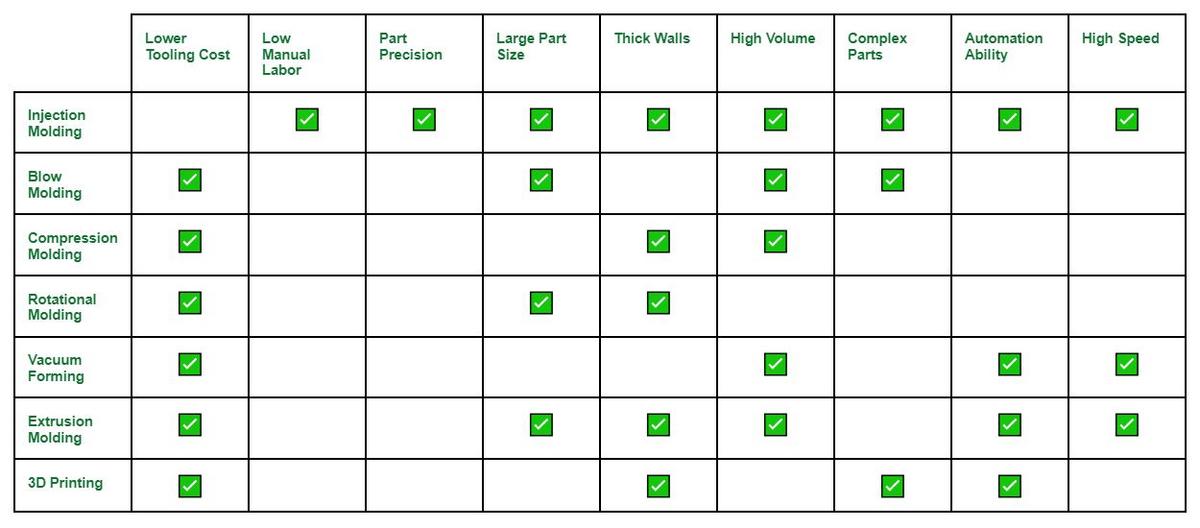

Formowanie wtryskowe tworzyw sztucznych doskonale sprawdza się w produkcji wielkoseryjnej, zapewniając stałą jakość i niższe koszty jednostkowe w porównaniu z innymi metodami. Podczas gdy drukowanie 3D oferuje elastyczność projektowania i szybkie prototypowanie, a obróbka CNC zapewnia wysoką precyzję, formowanie wtryskowe pozostaje najbardziej opłacalnym rozwiązaniem do produkcji części z tworzyw sztucznych na dużą skalę.

Kluczowe cechy każdej z metod produkcji

Porównując różne metody produkcji, niezbędne jest zrozumienie ich unikalnych cech. Stworzyłem kompleksowe porównanie oparte na kluczowych czynnikach, które wpływają na decyzje produkcyjne:

| Metoda produkcji | Wielkość produkcji | Koszt jednostkowy | Czas realizacji | Złożoność projektu | Wykończenie powierzchni |

|---|---|---|---|---|---|

| Formowanie wtryskowe | Wysoki | Bardzo niski | Średnio-wysoki | Wysoki | Doskonały |

| Druk 3D | Niski-średni | Średnio-wysoki | Niski | Bardzo wysoka | Uczciwy-Dobry |

| Obróbka CNC | Niski-średni | Wysoki | Niski-średni | Średni | Doskonały |

| Termoformowanie | Średnio-wysoki | Niski | Średni | Niski | Dobry |

Wielkość produkcji i analiza kosztów

The ekonomia skali10 osiągnięte dzięki formowaniu wtryskowemu sprawiają, że jest ono szczególnie atrakcyjne w przypadku produkcji wielkoseryjnej. Podczas gdy początkowa inwestycja w oprzyrządowanie jest znacząca, koszt jednostkowy dramatycznie spada wraz ze wzrostem wielkości produkcji. Przykładowo, plastikowy komponent, którego wydruk 3D kosztuje $20, może kosztować tylko $0,50 przy formowaniu wtryskowym w dużych ilościach.

Elastyczność i złożoność projektu

Każda metoda produkcji oferuje inne możliwości pod względem złożoności projektu:

- Formowanie wtryskowe: Obsługa złożonych geometrii z zachowaniem stałej jakości

- Druk 3D: Oferuje nieograniczoną swobodę projektowania i struktur wewnętrznych

- Obróbka CNC: Ograniczona dostępnością i geometrią narzędzia

- Termoformowanie: Najlepiej nadaje się do prostych, pustych kształtów

Wybór materiału i jego właściwości

Opcje materiałowe różnią się znacznie w zależności od metody produkcji:

- Formowanie wtryskowe: Szeroki zakres tworzyw termoplastycznych i materiałów konstrukcyjnych

- Drukowanie 3D: Ograniczone do określonych filamentów i żywic

- Obróbka CNC: Może pracować z większością materiałów stałych

- Termoformowanie: Ograniczone do arkuszy termoplastycznych

Szybkość produkcji i czas realizacji

Zrozumienie szybkości produkcji ma kluczowe znaczenie dla planowania projektu:

- Formowanie wtryskowe: Szybka produkcja po przygotowaniu oprzyrządowania

- Druk 3D: Szybki dla małych partii, ale powolny dla większych ilości

- Obróbka CNC: Umiarkowana prędkość, zależna od złożoności

- Termoformowanie: Stosunkowo szybkie w przypadku prostych kształtów

Jakość i spójność

Zaobserwowałem znaczące różnice w spójności jakości tych metod:

- Formowanie wtryskowe: Wyjątkowa spójność i powtarzalność

- Drukowanie 3D: Różnice między wydrukami, widoczne linie warstw

- Obróbka CNC: Wysoka precyzja, ale koszty rosną wraz ze wzrostem tolerancji

- Termoformowanie: Dobre dla dużych części, ale o ograniczonej szczegółowości

Wpływ na środowisko i zrównoważony rozwój

Każda metoda ma inny wpływ na środowisko:

- Formowanie wtryskowe: Efektywne wykorzystanie materiału, złom nadający się do recyklingu

- Druk 3D: Większa ilość odpadów materiałowych, niektóre materiały nienadające się do recyklingu

- Obróbka CNC: Znaczne straty materiału podczas cięcia

- Termoformowanie: Umiarkowana ilość odpadów materiałowych, odpady nadające się do recyklingu

Struktura kosztów i inwestycje

Aspekty finansowe znacznie się różnią:

- Formowanie wtryskowe: Wysoka inwestycja początkowa, niski koszt jednostkowy

- Druk 3D: Niski koszt konfiguracji, wyższy koszt jednostkowy

- Obróbka CNC: Umiarkowany koszt konfiguracji, wysoki koszt jednostkowy

- Termoformowanie: Umiarkowany koszt narzędzi, średni koszt jednostkowy

Uwagi dotyczące aplikacji

Bazując na moim doświadczeniu z PTSMAKE, polecam:

- Formowanie wtryskowe dla: Produkcji wielkoseryjnej, stałych wymagań jakościowych

- Wybierz druk 3D dla: Prototypów, części niestandardowych, produkcji niskoseryjnej

- Wybierz obróbkę CNC dla: Części o wysokiej precyzji, elementy hybrydowe metal-plastik

- Wybierz termoformowanie dla: Duże, proste kształty, materiały opakowaniowe

To kompleksowe porównanie pomaga producentom podejmować świadome decyzje w oparciu o ich specyficzne wymagania. Kluczem jest ocena tych czynników w kontekście unikalnych potrzeb projektu, harmonogramu i ograniczeń budżetowych.

Dowiedz się więcej o właściwościach żywic termoplastycznych, aby lepiej dobierać materiały do produkcji. ↩

Zrozumienie materiałów higroskopijnych pomaga usprawnić przetwarzanie i poprawić jakość produktu końcowego. ↩

Zrozumienie jego roli w zapewnieniu stałej temperatury materiału i lepszej jakości części. ↩

Wyrównanie łańcuchów molekularnych odnosi się do procesu, w którym łańcuchy polimerowe w tworzywach sztucznych przestawiają się po podgrzaniu i schłodzeniu, umożliwiając wielokrotne przekształcanie materiału bez utraty jego podstawowych właściwości. ↩

Dowiedz się, jak właściwości reologiczne wpływają na jakość i spójność formowania wtryskowego tworzyw sztucznych, zapewniając lepsze wyniki produkcyjne. ↩

Dowiedz się, jak metoda elementów skończonych usprawnia projektowanie form, przewiduje problemy i optymalizuje wydajność przed rozpoczęciem produkcji. ↩

Dowiedz się więcej o skurczu różnicowym, aby zrozumieć, jak wpływa on na formowane wtryskowo części.

Jakie branże polegają na formowaniu wtryskowym tworzyw sztucznych?

Dowiedz się, w jaki sposób właściwości reologiczne poprawiają jakość produktu podczas formowania wtryskowego tworzyw sztucznych. ↩

Zrozumienie korzyści płynących z IIoT w celu zwiększenia wydajności produkcji i optymalizacji procesów produkcyjnych. ↩

Dowiedz się, jak ekonomia skali może znacznie obniżyć koszty produkcji Twoich projektów. ↩