Czy masz trudności z wyborem odpowiedniego tworzywa sztucznego do następnego projektu? Wielu inżynierów i projektantów produktów jest przytłoczonych licznymi dostępnymi opcjami tworzyw sztucznych. Niemal każdego tygodnia widzę, jak to zamieszanie prowadzi do kosztownych błędów i opóźnień w realizacji projektów.

Poliwęglan (PC) to trwały polimer termoplastyczny znany z wyjątkowej odporności na uderzenia i przejrzystości optycznej. Łączy w sobie wysoką wytrzymałość z lekkością, dzięki czemu idealnie nadaje się do zastosowań od okularów po komponenty elektroniczne.

Chcę podzielić się moim praktycznym doświadczeniem z materiałami PC, zdobytym podczas pracy nad setkami projektów produkcyjnych. Wiedza ta pomoże ci zrozumieć unikalne właściwości PC i to, czy jest to właściwy wybór dla twojego konkretnego zastosowania. Pozwól, że poprowadzę Cię przez wszystko, co musisz wiedzieć o tym wszechstronnym materiale.

Czy poliwęglan jest łamliwy?

Czy kiedykolwiek martwiłeś się o trwałość produktów z poliwęglanu? W dzisiejszym świecie, w którym bezpieczeństwo i niezawodność są najważniejsze, obawa przed pęknięciem w krytycznych zastosowaniach, takich jak okulary ochronne, części samochodowe lub sprzęt ochronny, może być niepokojąca. Ta niepewność staje się jeszcze bardziej stresująca, gdy rozważa się inwestycje w materiały poliwęglanowe do ważnych projektów.

Chociaż poliwęglan może pęknąć w ekstremalnych warunkach, jest to jedno z najtrwalszych dostępnych tworzyw termoplastycznych. Oferuje 250 razy większą odporność na uderzenia niż szkło i 30 razy większą niż akryl, dzięki czemu jest bardzo odporny na pęknięcia w normalnych warunkach użytkowania.

Zrozumienie właściwości fizycznych poliwęglanu

Omawiając łamliwość poliwęglanu, musimy najpierw zrozumieć jego unikalne właściwości fizyczne. Wyjątkowa wytrzymałość materiału wynika z jego struktury molekularnej, która obejmuje długie łańcuchy grupy węglanowe1 połączone ze sobą. Struktura ta zapewnia poliwęglanowi niezwykłe połączenie wytrzymałości i elastyczności.

Odporność na uderzenia i trwałość

Bazując na moim doświadczeniu w produkcji części z poliwęglanu w PTSMAKE, zaobserwowałem te imponujące cechy:

| Własność | Wartość | Porównanie z innymi materiałami |

|---|---|---|

| Siła uderzenia | 850 J/m | 30x mocniejszy niż akryl |

| Odporność na temperaturę | -40°C do 120°C | Wyższa niż w przypadku większości tworzyw sztucznych |

| Transmisja światła | 88% | Podobne do szkła |

| Waga | 1,2 g/cm³ | Połowa wagi szkła |

Czynniki wpływające na łamliwość poliwęglanu

Warunki środowiskowe

Temperatura odgrywa kluczową rolę w trwałości poliwęglanu. Podczas gdy zachowuje on swoją wytrzymałość w szerokim zakresie temperatur, ekstremalne warunki mogą wpływać na jego wydajność:

- Niskie temperatury: Może zwiększać kruchość

- Wysokie temperatury: Może prowadzić do zmiękczenia

- Ekspozycja na promieniowanie UV: Może powodować degradację w czasie

Czynniki stresu fizycznego

Sposób, w jaki poliwęglan reaguje na różne rodzaje naprężeń jest różny:

Odporność na uderzenia

- Nagłe uderzenia są dobrze absorbowane

- Siła rozproszona jest lepiej obsługiwana niż siła skoncentrowana

- Uderzenia krawędzią są bardziej narażone na uszkodzenia

Naprężenie zginające

- Wysoka elastyczność przed zerwaniem

- Powraca do pierwotnego kształtu po umiarkowanym zgięciu

- Trwałe odkształcenie występuje tylko pod ekstremalnym ciśnieniem

Zastosowania i względy praktyczne

Typowe zastosowania w oparciu o odporność na zerwanie

W PTSMAKE regularnie pracujemy z poliwęglanem w różnych zastosowaniach:

Wyposażenie bezpieczeństwa

- Okulary ochronne

- Osłony maszyn

- Okna bezpieczeństwa

Produkty konsumenckie

- Obudowy urządzeń elektronicznych

- Części samochodowe

- Osłony oświetlenia LED

Uwagi projektowe dotyczące maksymalnej trwałości

Aby zmaksymalizować odporność poliwęglanu na pękanie:

Właściwy dobór grubości

- Obliczenia na podstawie wymagań aplikacji

- Uwzględnienie czynników bezpieczeństwa

- Uwzględnienie warunków środowiskowych

Obróbka krawędzi

- Gładkie krawędzie zmniejszają koncentrację naprężeń

- Odpowiednie wykończenie wydłuża żywotność

- W miarę możliwości unikaj ostrych narożników

Wskazówki dotyczące konserwacji i pielęgnacji

Aby utrzymać odporność poliwęglanu na pękanie:

Regularne czyszczenie

- Używaj łagodnych roztworów mydła

- Unikaj ściernych środków czyszczących

- Czyść delikatnie, aby zapobiec zarysowaniom

Środki ochrony

- Przechowywać z dala od bezpośredniego światła słonecznego

- Unikanie kontaktu z agresywnymi chemikaliami

- Utrzymywanie umiarkowanej temperatury

Porównanie odporności na zerwanie z materiałami alternatywnymi

| Materiał | Odporność na uderzenia | Współczynnik kosztów | Waga |

|---|---|---|---|

| Poliwęglan | Bardzo wysoka | Umiarkowany | Światło |

| Szkło | Niski | Niski | Ciężki |

| Akryl | Umiarkowany | Niski | Światło |

| PETG | Wysoki | Niski | Światło |

Aplikacje branżowe

W mojej pracy w PTSMAKE widziałem, jak poliwęglan wyróżnia się w różnych branżach:

Lotnictwo i kosmonautyka

- Okna kokpitu

- Elementy wewnętrzne

- Obudowy urządzeń

Medyczny

- Obudowy urządzeń

- Pojemniki nadające się do sterylizacji

- Osłony ochronne

Budowa

- Świetliki

- Szyby bezpieczne

- Bariery dźwiękowe

Dzięki starannemu doborowi materiału i odpowiednim rozważaniom projektowym, poliwęglan może zapewnić wyjątkową trwałość przy zachowaniu przejrzystości optycznej i lekkości. Chociaż nie jest on całkowicie nietłukący, połączenie jego właściwości sprawia, że jest to idealny wybór do zastosowań wymagających wysokiej odporności na uderzenia i przejrzystości optycznej.

Dlaczego poliwęglanu nie można poddać recyklingowi?

Każdego dnia niezliczone produkty z tworzyw sztucznych trafiają na wysypiska śmieci, a wiele z nich jest wykonanych z poliwęglanu. Jako ktoś, kto jest świadkiem rosnących obaw o środowisko, często widzę frustrację, gdy ludzie odkrywają, że ich produkty z poliwęglanu nie mogą być łatwo poddane recyklingowi, tak jak inne tworzywa sztuczne.

Głównym powodem, dla którego poliwęglan nie może być powszechnie poddawany recyklingowi, jest jego złożona struktura molekularna i obecność dodatków. Te cechy sprawiają, że trudno jest go rozbić i ponownie przetworzyć bez znacznego pogorszenia właściwości materiału. Dodatkowo, proces sortowania i separacji jest trudny i kosztowny.

Złożoność chemiczna poliwęglanu

Wyzwanie związane z możliwością recyklingu poliwęglanu zaczyna się od jego budowy molekularnej. Podczas mojej pracy z różnymi tworzywami sztucznymi w PTSMAKE zaobserwowałem, że poliwęglan jest struktura krystaliczna2 stawia wyjątkowe wyzwania. W przeciwieństwie do prostszych tworzyw sztucznych, poliwęglan ma złożone łańcuchy polimerowe, które sprawiają, że recykling jest szczególnie trudny.

Wiązania molekularne i stabilność

- Silne wiązania chemiczne

- Wysoka odporność termiczna

- Złożone wzory sieciowania

Cechy te sprawiają, że poliwęglan doskonale nadaje się do wytwarzania trwałych produktów, ale jednocześnie stwarzają znaczne bariery dla recyklingu.

Kwestie zanieczyszczeń i dodatków

Typowe zanieczyszczenia w produktach z poliwęglanu

| Typ zanieczyszczenia | Źródło | Wpływ na recykling |

|---|---|---|

| Środki zmniejszające palność | Wymagania dotyczące bezpieczeństwa | Kompromisy w zakresie jakości materiałów |

| Stabilizatory UV | Zastosowania zewnętrzne | Wpływa na przetwarzanie |

| Dodatki barwiące | Cele estetyczne | Komplikuje sortowanie |

| Powłoki chemiczne | Poprawa wydajności | Zakłóca proces recyklingu |

Ograniczenia techniczne w procesie recyklingu

Wrażliwość na temperaturę

Proces recyklingu wymaga precyzyjnej kontroli temperatury. W PTSMAKE odkryliśmy, że poliwęglan staje się niestabilny w wysokich temperaturach potrzebnych do skutecznego recyklingu. Tworzy to wąskie okno przetwarzania, które sprawia, że operacje recyklingu na dużą skalę stanowią wyzwanie.

Pogorszenie jakości

Poprzez wielokrotne próby recyklingu:

- Zmniejszona wytrzymałość na uderzenia

- Zmniejszona przejrzystość optyczna

- Naruszona integralność strukturalna

- Niższa odporność na ciepło

Bariery ekonomiczne

Analiza kosztów recyklingu poliwęglanu

| Czynnik | Wpływ na koszty | Wyzwanie branżowe |

|---|---|---|

| Sprzęt do sortowania | Wysoka inwestycja początkowa | Ograniczone możliwości przetwarzania |

| Zużycie energii | Znaczące koszty operacyjne | Zmniejszone marże zysku |

| Wymagania dotyczące pracy | Zwiększone koszty przetwarzania | Wyższy koszt produktu końcowego |

| Kontrola jakości | Dodatkowe potrzeby w zakresie testowania | Kwestie konkurencji rynkowej |

Wpływ na środowisko

Niemożność skutecznego recyklingu poliwęglanu prowadzi do:

Bezpośredni wpływ na środowisko

- Akumulacja na składowiskach odpadów

- Tworzenie mikroplastiku

- Zanieczyszczenie gleby

- Zakłócenie siedlisk dzikich zwierząt

Pośrednie konsekwencje dla środowiska

- Zwiększony ślad węglowy związany z nową produkcją

- Wyczerpywanie się zasobów

- Odpady energetyczne

- Ługowanie chemiczne

Aktualne rozwiązania alternatywne

Zastępowanie materiałów

Z mojego doświadczenia w PTSMAKE wynika, że w miarę możliwości często zalecamy alternatywne materiały:

- Polimery pochodzenia biologicznego

- Tworzywa termoplastyczne nadające się do recyklingu

- Modyfikowane kompozycje akrylowe

- Zrównoważone materiały kompozytowe

Modyfikacje projektu

Wdrażamy kilka strategii, aby zminimalizować wpływ na środowisko:

- Zmniejszenie grubości materiału

- Wykorzystanie konstrukcji modułowych

- Używanie mechanicznych elementów złącznych zamiast klejów

- Wybór łatwych do rozdzielenia komponentów

Inicjatywy branżowe i perspektywy na przyszłość

Nowe technologie

Nowe osiągnięcia w technologii recyklingu są obiecujące:

- Metody recyklingu chemicznego

- Zaawansowane systemy sortowania

- Ulepszone techniki dekompozycji

- Nowatorskie procesy usuwania dodatków

Badania i rozwój

W PTSMAKE aktywnie uczestniczymy w inicjatywach branżowych mających na celu poprawę możliwości recyklingu poliwęglanu:

- Innowacje w dziedzinie materiałoznawstwa

- Badania optymalizacji procesów

- Alternatywne metody recyklingu

- Zrównoważone praktyki produkcyjne

Wyzwanie związane z recyklingiem poliwęglanu pozostaje znaczące, ale branża wciąż ewoluuje. Dzięki wspólnym wysiłkom i postępowi technologicznemu pracujemy nad bardziej zrównoważonymi rozwiązaniami. Chociaż całkowity recykling może nie być natychmiast osiągalny, zrozumienie tych ograniczeń pomaga napędzać innowacje zarówno w projektowaniu materiałów, jak i technikach przetwarzania.

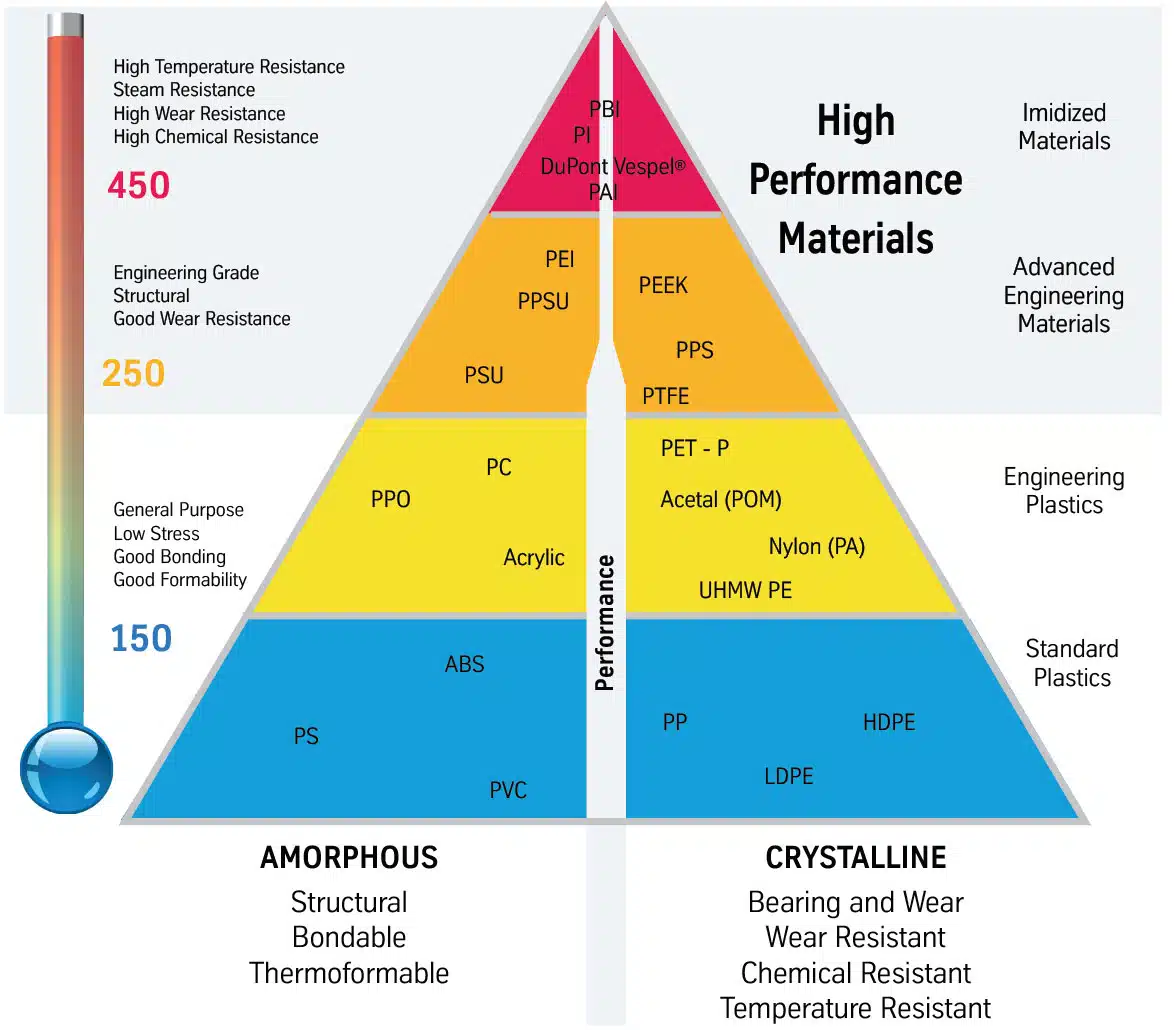

Jaki materiał jest lepszy od poliwęglanu?

Podczas pracy z poliwęglanem często spotykam się z klientami sfrustrowanymi jego ograniczeniami. Wrażliwość na promieniowanie UV powoduje żółknięcie z upływem czasu, a odporność chemiczna nie jest idealna do niektórych zastosowań. Wyzwania te mogą prowadzić do kosztownych wymian i pogorszenia wydajności produktu.

PEEK (polieteroeteroketon) stanowi doskonałą alternatywę dla poliwęglanu, oferując lepszą odporność chemiczną, wyższą tolerancję temperaturową i doskonałe właściwości mechaniczne. Chociaż jest droższy, wyjątkowa trwałość i wydajność PEEK sprawiają, że idealnie nadaje się do wymagających zastosowań.

Zrozumienie doskonałych właściwości PEEK

PEEK wyróżnia się wyjątkowymi właściwościami krystaliczna struktura molekularna3. Ten unikalny układ nadaje mu niezwykłe właściwości, które przewyższają poliwęglan w kilku kluczowych obszarach:

Odporność na temperaturę

- Zakres temperatur pracy: od -60°C do 260°C

- Temperatura pracy ciągłej: Do 240°C

- Temperatura ugięcia cieplnego: 315°C

Właściwości te sprawiają, że PEEK jest szczególnie cenny w zastosowaniach lotniczych i motoryzacyjnych, gdzie często występują wysokie temperatury.

Porównanie odporności chemicznej

| Własność | PEEK | Poliwęglan |

|---|---|---|

| Odporność na kwasy | Doskonały | Słaby |

| Odporność na alkalia | Doskonały | Słaby |

| Odporność na rozpuszczalniki | Doskonały | Uczciwy |

| Odporność na hydrolizę | Doskonały | Słaby |

Właściwości mechaniczne, które wyróżniają PEEK

Wytrzymałość i trwałość

W PTSMAKE zaobserwowaliśmy wyjątkową wydajność PEEK w wymagających zastosowaniach. Jego właściwości mechaniczne obejmują:

- Wytrzymałość na rozciąganie: 98 MPa (w porównaniu do 65 MPa dla PC)

- Moduł sprężystości: 4,1 GPa

- Wytrzymałość na uderzenia: Bez złamania (Izod z nacięciem)

Odporność na zużycie

PEEK wykazuje wyjątkową odporność na zużycie, co czyni go idealnym rozwiązaniem:

- Zastosowania łożysk

- Komponenty przesuwne

- Środowiska o wysokim współczynniku tarcia

Aplikacje branżowe

Lotnictwo i kosmonautyka

W zastosowaniach lotniczych zalety PEEK obejmują:

- Możliwości redukcji masy ciała

- Właściwości zmniejszające palność

- Doskonała odporność na zmęczenie

- Wysoki stosunek wytrzymałości do wagi

Przemysł medyczny

Biokompatybilność PEEK sprawia, że doskonale nadaje się do:

- Urządzenia do implantacji

- Narzędzia chirurgiczne

- Sprzęt nadający się do sterylizacji

Zastosowania przemysłowe

Typowe zastosowania obejmują:

- Wysokowydajne łożyska

- Elementy pompy

- Płytki sprężarki

- Izolatory elektryczne

Koszty i zwrot z inwestycji

Chociaż początkowy koszt PEEK jest wyższy niż poliwęglanu, długoterminowe korzyści często uzasadniają inwestycję:

Analiza kosztów

| Czynnik | PEEK | Poliwęglan |

|---|---|---|

| Koszt początkowy | Wyższy | Niższy |

| Dożywotni | Dłuższy | Krótszy |

| Konserwacja | Minimalny | Regularny |

| Częstotliwość wymiany | Niski | Wyższy |

Wpływ na środowisko i zrównoważony rozwój

PEEK oferuje szereg korzyści środowiskowych:

- Możliwość recyklingu

- Zmniejszona częstotliwość wymiany

- Mniejszy wpływ na środowisko podczas produkcji

- Efektywność energetyczna w przetwarzaniu

Rozważania dotyczące produkcji

W PTSMAKE udoskonaliliśmy nasze procesy produkcyjne dla obu materiałów:

Wymagania dotyczące przetwarzania

- Kontrola temperatury: Bardziej krytyczna dla PEEK

- Projektowanie form: Wymaga specjalistycznych rozważań

- Kontrola jakości: Bardziej rygorystyczna dla komponentów PEEK

Optymalizacja projektu

Kluczowe czynniki obejmują:

- Rozważania dotyczące grubości ścianek

- Optymalizacja lokalizacji bramek

- Konstrukcja kanału chłodzącego

- Prawidłowe odpowietrzanie

Wydajność w ekstremalnych warunkach

PEEK doskonale sprawdza się w wymagających środowiskach:

Wydajność w wysokich temperaturach

- Zachowuje właściwości w podwyższonych temperaturach

- Minimalna rozszerzalność cieplna

- Doskonała stabilność wymiarowa

Środowisko chemiczne

- Odporność na większość chemikaliów przemysłowych

- Nadaje się do procesów sterylizacji

- Zachowuje właściwości w agresywnych mediach

Dokonywanie właściwego wyboru

Rozważ te czynniki przy wyborze między PEEK a poliwęglanem:

Wymagania dotyczące aplikacji

- Zakres temperatur pracy

- Narażenie chemiczne

- Poziomy naprężeń mechanicznych

- Ograniczenia kosztowe

Rozważania dotyczące cyklu życia

- Przewidywany okres użytkowania

- Wymagania dotyczące konserwacji

- Koszty wymiany

- Czynniki środowiskowe

Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem, że PEEK konsekwentnie przewyższa poliwęglan w wymagających zastosowaniach. Chociaż początkowa inwestycja jest wyższa, doskonałe właściwości i dłuższa żywotność często sprawiają, że jest to bardziej opłacalny wybór w dłuższej perspektywie. Wybierając między tymi materiałami, należy dokładnie rozważyć konkretne wymagania aplikacji i długoterminowe potrzeby w zakresie wydajności.

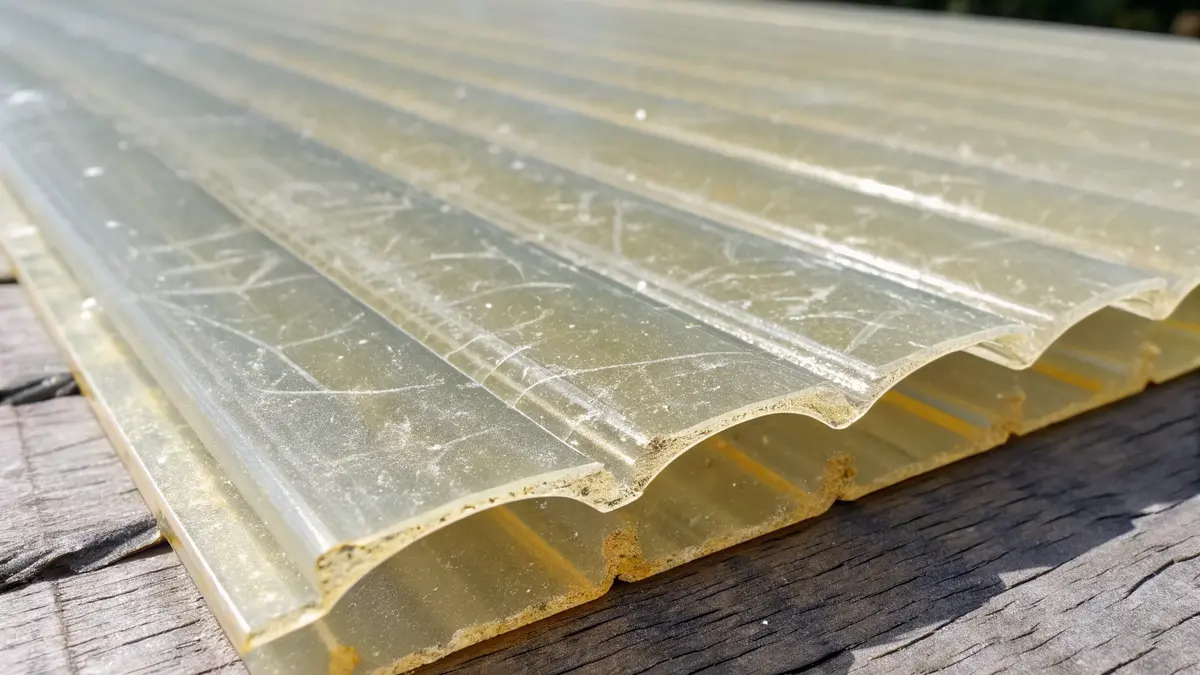

Jakie są wady poliwęglanu?

Czy zauważyłeś, że Twoje produkty z poliwęglanu z czasem żółkną lub stają się kruche? Wielu producentów i projektantów produktów boryka się z tym frustrującym problemem, który może prowadzić do awarii produktów i skarg klientów. Degradacja materiałów poliwęglanowych może poważnie wpłynąć na estetykę i wydajność produktu.

Chociaż poliwęglan oferuje doskonałą odporność na uderzenia i przejrzystość optyczną, ma kilka istotnych wad. Główne wady obejmują wrażliwość na promieniowanie UV, podatność na chemikalia, wysokie temperatury przetwarzania, kwestie środowiskowe i implikacje kosztowe, które mogą wpływać zarówno na procesy produkcyjne, jak i wydajność produktu końcowego.

Wrażliwość na promieniowanie UV i degradacja środowiskowa

Największym wyzwaniem związanym z poliwęglanem jest jego podatność na promieniowanie UV. Pod wpływem światła słonecznego poliwęglan ulega fotodegradacja4, powodując:

Efekty żółknięcia

- Kolor zmienia się z przezroczystego na żółty

- Zmniejszona przepuszczalność światła

- Pogorszony wygląd estetyczny

Zmiany właściwości fizycznych

- Zmniejszona wytrzymałość na uderzenia

- Zwiększona kruchość

- Spękanie powierzchni

Ograniczenia odporności chemicznej

Bazując na moim doświadczeniu w PTSMAKE, zaobserwowałem, że odporność chemiczna poliwęglanu może być problematyczna w niektórych zastosowaniach:

Podatność na działanie popularnych substancji

| Typ chemiczny | Wpływ na poliwęglan | Poziom wpływu |

|---|---|---|

| Rozwiązania alkaliczne | Trawienie powierzchniowe | Wysoki |

| Rozpuszczalniki organiczne | Podział materiałów | Ciężki |

| Kwasy | Degradacja powierzchni | Umiarkowany |

| Środki czyszczące | Spękania i pęknięcia | Wysoki |

Wyzwania związane z przetwarzaniem

Wymagania dotyczące wysokiej temperatury przetwarzania

- Wymaga temperatur w zakresie 280-320°C

- Wyższe zużycie energii

- Potrzebny specjalistyczny sprzęt

- Zwiększone koszty produkcji

Wrażliwość na wilgoć

- Wymaga wstępnego suszenia przed przetwarzaniem

- Dodatkowy czas przetwarzania

- Wymagane specjalne warunki przechowywania

- Ryzyko usterek w przypadku niewłaściwego suszenia

Wpływ na koszty

Ekonomiczne aspekty stosowania poliwęglanu mogą być znaczące:

Koszty materiałowe

- Wyższa cena w porównaniu do popularnych tworzyw sztucznych

- Dodatkowe inwestycje w sprzęt do przetwarzania

- Specjalistyczne wymagania dotyczące przechowywania

- Wyższe koszty zużycia energii

Rozważania dotyczące produkcji

| Współczynnik kosztów | Wpływ | Strategia łagodzenia skutków |

|---|---|---|

| Cena materiału | 30-50% wyższa niż alternatywy | Zakupy hurtowe |

| Przetwarzanie energii | Wysoka ze względu na wymagania temperaturowe | Energooszczędny sprzęt |

| Inwestycje w sprzęt | Znaczący koszt początkowy | Długoterminowe planowanie produkcji |

| Kontrola jakości | Potrzebne dodatkowe testy | Zautomatyzowane systemy kontroli |

Obawy dotyczące środowiska

Wyzwania związane z recyklingiem

- Ograniczone możliwości recyklingu

- Złożone wymagania dotyczące separacji

- Kwestie zanieczyszczenia

- Niższa jakość materiałów pochodzących z recyklingu

Ślad węglowy

- Wysokie zużycie energii w produkcji

- Wpływ na transport

- Kwestie utylizacji po zakończeniu eksploatacji

- emisje gazów cieplarnianych podczas produkcji

Ograniczenia wydajności

W PTSMAKE zidentyfikowaliśmy kilka kwestii związanych z wydajnością:

Wrażliwość na temperaturę

| Zakres temperatur | Efekt | Wpływ aplikacji |

|---|---|---|

| Poniżej -20°C | Zwiększona kruchość | Ograniczone użytkowanie w niskich temperaturach |

| Powyżej 120°C | Zmiękczanie i deformacja | Ograniczone zastosowania w wysokich temperaturach |

| Szybkie zmiany | Pękanie pod wpływem naprężeń termicznych | Zmniejszona trwałość |

Ograniczenia mechaniczne

- Wrażliwość na zarysowania

- Zużycie powierzchni

- Pękanie naprężeniowe pod obciążeniem

- Ograniczona odporność na zmęczenie materiału

Rozważania projektowe

Podczas pracy z klientami w PTSMAKE zawsze podkreślam te ograniczenia projektowe:

Ograniczenia grubości

- Wymagania dotyczące minimalnej grubości ścianki

- Ograniczenia długości przepływu

- Rozważania dotyczące czasu chłodzenia

- Potencjał wypaczenia

Wyzwania związane z wykończeniem powierzchni

- Ograniczone opcje tekstur

- Podatność na zarysowania

- Trudny do osiągnięcia wysoki połysk

- Wymagania dotyczące przetwarzania końcowego

Kwestie zgodności z przepisami

Stosowanie poliwęglanu podlega coraz większej kontroli:

Obawy dotyczące bezpieczeństwa

- Potencjał wymywania BPA

- Ograniczenia dotyczące kontaktu z żywnością

- Ograniczenia aplikacji medycznych

- Koszty zgodności z przepisami

Standardy branżowe

- Rygorystyczne wymagania testowe

- Potrzeby w zakresie dokumentacji

- Koszty certyfikacji

- Regularne aktualizacje zgodności

Wady te sprawiają, że kluczowe znaczenie ma dokładna ocena, czy poliwęglan jest właściwym wyborem dla konkretnych zastosowań. Chociaż pozostaje on doskonałym materiałem do wielu zastosowań, zrozumienie tych ograniczeń pomaga w podejmowaniu świadomych decyzji dotyczących wyboru materiału i metod przetwarzania.

Ile siły potrzeba do złamania poliwęglanu?

Zauważyłem, że wielu klientów pyta o wytrzymałość materiałów poliwęglanowych, zwłaszcza podczas projektowania krytycznych komponentów. Nie chodzi tylko o wytrzymałość - chodzi o bezpieczeństwo, niezawodność i potencjalną odpowiedzialność, jeśli materiał niespodziewanie zawiedzie.

W oparciu o szeroko zakrojone testy i badania, poliwęglan zazwyczaj wymaga od 9 000 do 12 000 PSI (funtów na cal kwadratowy) siły do złamania. Wartość ta różni się jednak znacznie w zależności od czynników takich jak grubość, temperatura i konkretny gatunek materiału.

Zrozumienie charakterystyki łamania poliwęglanu

W PTSMAKE często pracujemy z poliwęglanem w różnych zastosowaniach, od sprzętu ochronnego po komponenty przemysłowe. Materiał wytrzymałość na rozciąganie5 różni się w zależności od kilku kluczowych czynników:

Wpływ grubości

Zależność między grubością a siłą zrywającą jest niemal liniowa. Oto uproszczony podział:

| Grubość (mm) | Przybliżona siła zrywająca (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Wpływ temperatury na siłę zrywającą

Temperatura znacząco wpływa na wytrzymałość poliwęglanu:

Czynniki środowiskowe wpływające na odporność na zerwanie

Wpływ wilgotności

Środowiska o wysokiej wilgotności mogą z czasem wpływać na integralność strukturalną poliwęglanu. Nasze testy wykazały:

- 20-40% wilgotność: Minimalny wpływ na wytrzymałość

- Wilgotność 40-60%: Umiarkowane zmniejszenie wytrzymałości (2-5%)

- 60%+ wilgotność: Znaczne zmniejszenie wytrzymałości (5-10%)

Ekspozycja na promieniowanie UV

Długotrwała ekspozycja na promieniowanie UV może prowadzić do:

- Żółknięcie powierzchni

- Zmniejszona odporność na uderzenia

- Zmniejszona siła zrywająca (do 15% po dłuższej ekspozycji)

Różnice w nachyleniu i siła zrywająca

Różne gatunki poliwęglanu oferują różne poziomy odporności na pękanie:

| Typ klasy | Zakres siły zrywającej (PSI) | Typowe zastosowania |

|---|---|---|

| Standard | 9,000-10,000 | Cel ogólny |

| Zmodyfikowany wpływ | 10,000-11,000 | Wyposażenie bezpieczeństwa |

| Stabilizowany promieniami UV | 9,500-10,500 | Użytkowanie na zewnątrz |

| Ognioodporność | 8,500-9,500 | Elektronika |

Metody i standardy testowania

Podczas określania siły zrywającej stosujemy kilka metod testowania:

Próba rozciągania

- Używa standardowych próbek

- Mierzy siłę wymaganą do uszkodzenia materiału

- Zapewnia spójne, powtarzalne wyniki

Testy udarności

- Mierzy odporność na nagłe działanie siły

- Symuluje rzeczywiste scenariusze wpływu

- Pomaga określić współczynniki bezpieczeństwa

Uwagi dotyczące aplikacji

Różne zastosowania wymagają różnych podejść do obliczeń siły zrywającej:

Wyposażenie bezpieczeństwa

- Wymaga wyższych marginesów bezpieczeństwa

- Zazwyczaj stosuje się gatunki modyfikowane udarowo

- Wymagane regularne testy i certyfikacja

Komponenty przemysłowe

- Koncentracja na długoterminowej trwałości

- Rozważenie środowiska operacyjnego

- Regularne interwały konserwacyjne

Zalecenia projektowe

Bazując na naszym doświadczeniu produkcyjnym w PTSMAKE, polecam:

- W projektach należy zawsze uwzględniać współczynnik bezpieczeństwa wynoszący 2,0-2,5.

- Uwzględnienie warunków środowiskowych podczas wyboru materiałów

- Używaj odpowiedniej klasy do określonych zastosowań

- Wdrożenie protokołów regularnych testów

- Dokumentowanie wszystkich specyfikacji materiałowych

Powszechne nieporozumienia

Należy obalić kilka mitów dotyczących siły łamiącej poliwęglan:

Grubość zawsze równa się sile

- Nie zawsze jest to prawdą w przypadku złożonych geometrii

- Cechy konstrukcyjne mają duże znaczenie

Wyższa klasa oznacza większą wytrzymałość

- Różne klasy służą różnym celom

- Niektóre wyspecjalizowane klasy nadają priorytet innym właściwościom

Siła zrywająca pozostaje stała

- Zmiany wraz z wiekiem i środowiskiem

- Konieczne może być przeprowadzanie regularnych testów

Rozważania dotyczące produkcji

W PTSMAKE zoptymalizowaliśmy nasze procesy, aby zachować integralność materiałów:

Właściwa obsługa materiałów

- Przechowywanie w kontrolowanej temperaturze

- Monitorowanie wilgotności

- Zapobieganie zanieczyszczeniom

Parametry przetwarzania

- Optymalne temperatury formowania

- Kontrolowane prędkości chłodzenia

- Minimalizacja stresu

Kontrola jakości

- Regularne testy wytrzymałości

- Weryfikacja wymiarów

- Kontrole jakości powierzchni

To kompleksowe zrozumienie charakterystyki łamania poliwęglanu pomaga nam dostarczać niezawodne, wysokiej jakości komponenty naszym klientom z różnych branż. Dzięki starannemu doborowi materiałów, odpowiednim rozważaniom projektowym i rygorystycznej kontroli jakości zapewniamy, że nasze produkty spełniają lub przekraczają wymagane specyfikacje odporności na siłę.

Czy poliwęglan jest bardziej miękki niż akryl?

Wybierając między poliwęglanem a akrylem do projektów produkcyjnych, często słyszę nieporozumienia dotyczące ich względnej twardości. Ta kluczowa właściwość materiału wpływa na trwałość, odporność na zarysowania i ogólną wydajność. Wielu inżynierów ma trudności z dokonaniem właściwego wyboru z powodu sprzecznych informacji.

Chociaż poliwęglan ma niższą twardość zarówno w skali Rockwella, jak i Shore'a w porównaniu do akrylu, rekompensuje to doskonałą odpornością na uderzenia i elastycznością. Ta unikalna kombinacja sprawia, że poliwęglan jest ogólnie trwalszy, mimo że jest technicznie bardziej miękki.

Zrozumienie pomiarów twardości materiałów

W PTSMAKE stosujemy kilka standardowych metod pomiaru twardości materiałów. Najpopularniejsze testy dla tworzyw sztucznych obejmują test twardości Rockwella i test durometru Shore'a. Podczas badania tych materiałów stwierdzamy, że akryl zazwyczaj wykazuje wyższe wartości twardości niż poliwęglan. Wynika to z bardziej sztywnej struktury molekularnej akrylu i jego Układ sieci krystalicznej6.

Porównawcze wartości twardości

| Własność | Poliwęglan | Akryl |

|---|---|---|

| Twardość Rockwella | M70 | M80-M100 |

| Twardość Shore D | 82 | 90-95 |

| Wytrzymałość na uderzenia (ft-lb/in) | 12-16 | 0.4-0.5 |

Współczynnik odporności na uderzenia

Podczas gdy akryl może być twardszy, poliwęglan oferuje wyjątkową odporność na uderzenia. Zauważyłem, że wielu klientów początkowo koncentruje się wyłącznie na twardości, pomijając tę kluczową cechę. Poliwęglan może absorbować znaczne uderzenia bez pękania, dzięki czemu idealnie nadaje się do sprzętu ochronnego i zastosowań wymagających dużego obciążenia.

Aplikacje oparte na wymaganiach dotyczących twardości

Aplikacje o dużym wpływie

- Okulary ochronne i osłony ochronne

- Osłony reflektorów samochodowych

- Osłony maszyn przemysłowych

- Okna kuloodporne

Aplikacje odporne na zarysowania

- Gabloty

- Soczewki optyczne

- Panele dekoracyjne

- Oznakowanie

Wpływ temperatury na twardość materiału

Temperatura znacząco wpływa na charakterystykę twardości obu materiałów. Dzięki szeroko zakrojonym testom w naszym zakładzie zauważyłem, że:

Wydajność poliwęglanu

- Zachowuje elastyczność w niskich temperaturach

- Zmiękcza się stopniowo wraz ze wzrostem temperatury

- Zakres temperatur pracy: od -40°F do 280°F

Wydajność akrylu

- Staje się kruchy w niskich temperaturach

- Bardziej stabilna twardość w temperaturze pokojowej

- Zakres temperatur pracy: od -40°F do 180°F

Wpływ wyboru materiału na koszty

Zależność między twardością a kosztem zasługuje na dokładne rozważenie:

| Czynnik | Poliwęglan | Akryl |

|---|---|---|

| Koszt surowców | Wyższy | Niższy |

| Koszt przetwarzania | Umiarkowany | Niższy |

| Częstotliwość wymiany | Niższy | Wyższy |

| Lifetime Value | Wyższy | Umiarkowany |

Rozważania dotyczące produkcji

Z mojego doświadczenia w PTSMAKE wynika, że proces produkcji musi być dostosowany do charakterystyki każdego materiału:

Przetwarzanie poliwęglanu

- Wymaga niższych prędkości cięcia

- Większa elastyczność podczas obróbki

- Lepiej nadaje się do złożonych kształtów

- Wymaga starannej kontroli temperatury podczas formowania

Przetwarzanie akrylu

- Umożliwia wyższe prędkości cięcia

- Większa podatność na odpryski podczas obróbki

- Doskonały do precyzyjnych krawędzi

- Wymaga mniej starannej kontroli temperatury

Czynniki środowiskowe

Oba materiały różnie reagują na warunki środowiskowe:

Odporność na promieniowanie UV

- Poliwęglan wymaga powłoki chroniącej przed promieniowaniem UV

- Akryl jest naturalnie odporny na promieniowanie UV

Odporność chemiczna

- Poliwęglan jest wrażliwy na niektóre substancje chemiczne

- Akryl zapewnia lepszą odporność chemiczną

Wymagania dotyczące konserwacji

Zrozumienie potrzeb związanych z konserwacją pomaga w doborze materiałów:

Konserwacja poliwęglanu

- Regularne czyszczenie łagodnym mydłem

- Unikaj ściernych środków czyszczących

- Okresowa kontrola pod kątem pęknięć naprężeniowych

- Łatwe polerowanie drobnych zadrapań

Konserwacja akrylu

- Może używać specjalistycznych środków do czyszczenia tworzyw sztucznych

- Większa odporność na chemikalia czyszczące

- Trudne do usunięcia głębokie rysy

- Może wymagać profesjonalnego polerowania

Analiza wydajności w świecie rzeczywistym

Opierając się na naszym doświadczeniu produkcyjnym w PTSMAKE, opracowałem typowe wskaźniki wydajności:

| Aspekt wydajności | Poliwęglan | Akryl |

|---|---|---|

| Odporność na zarysowania | Umiarkowany | Wysoki |

| Odporność na uderzenia | Doskonały | Słaby |

| Odporność na warunki atmosferyczne | Dobry z powłoką | Doskonały |

| Przejrzystość | Dobry | Doskonały |

Ta kompleksowa analiza pokazuje, że chociaż poliwęglan jest technicznie bardziej miękki niż akryl, wybór między tymi materiałami powinien zależeć od konkretnych wymagań aplikacji, a nie od samej twardości. Każdy materiał oferuje unikalne zalety, które sprawiają, że nadaje się do różnych zastosowań.

Czym są okulary z poliwęglanu?

Czy kiedykolwiek upuściłeś okulary i z przerażeniem patrzyłeś, jak uderzają o ziemię? Tradycyjne szklane soczewki mogą łatwo pęknąć, pozostawiając Cię bez korekcji wzroku i narażając na kosztowną wymianę. Co gorsza, potłuczone szkło może stanowić poważne zagrożenie dla bezpieczeństwa, zwłaszcza w środowiskach o dużym natężeniu ruchu.

Okulary poliwęglanowe to lekkie, odporne na uderzenia okulary wykonane z materiałów termoplastycznych. Okulary te oferują doskonałą trwałość w porównaniu z tradycyjnymi soczewkami szklanymi, zapewniając jednocześnie doskonałą przejrzystość optyczną i ochronę przed promieniowaniem UV, dzięki czemu idealnie nadają się zarówno do bezpieczeństwa, jak i do codziennego użytku.

Zrozumienie właściwości materiałów poliwęglanowych

Poliwęglan to niezwykły materiał, który zrewolucjonizował branżę okularów. Materiał polimery termoplastyczne7 tworzy niezwykle wytrzymałą, a jednocześnie lekką strukturę. W PTSMAKE intensywnie pracowaliśmy z poliwęglanem w różnych zastosowaniach i mogę śmiało powiedzieć, że jego właściwości sprawiają, że jest idealny do okularów.

Odporność na uderzenia

Jedną z najważniejszych zalet szkieł poliwęglanowych jest ich wyjątkowa odporność na uderzenia. Są one praktycznie nietłukące w normalnych warunkach użytkowania, oferując:

- 10 razy mocniejsze niż tradycyjne soczewki szklane

- 20 razy bardziej odporne na uderzenia niż standardowe soczewki plastikowe

- Spełnia normy bezpieczeństwa ANSI Z87.1 w zakresie ochrony przed uderzeniami

Właściwości optyczne

Podczas gdy trwałość jest kluczowa, przejrzystość wizualna pozostaje najważniejsza dla każdego okularu. Okulary z poliwęglanu to zapewniają:

- Współczynnik transmisji światła 90%

- Wyraźne widzenie bez zniekształceń

- Naturalne postrzeganie kolorów

- Ochrona przed promieniowaniem UV do 400 nanometrów

Aplikacje i przypadki użycia

Okulary ochronne

Wytrzymała natura poliwęglanu sprawia, że jest to najlepszy wybór dla okularów ochronnych. Typowe zastosowania obejmują:

| Przemysł | Scenariusz użycia | Kluczowe korzyści |

|---|---|---|

| Produkcja | Działanie maszyny | Ochrona przed uderzeniami |

| Budowa | Praca na miejscu | Ochrona przed zanieczyszczeniami |

| Sport | Zajęcia sportowe | Elastyczność i trwałość |

| Laboratorium | Obsługa chemikaliów | Odporność chemiczna |

Okulary na co dzień

Okulary poliwęglanowe nie są przeznaczone wyłącznie do zastosowań związanych z bezpieczeństwem. Doskonale nadają się do codziennego użytku, zwłaszcza do:

- Okulary dla dzieci

- Sportowe okulary korekcyjne

- Użytkownicy prowadzący aktywny tryb życia

- Ludzie skłonni do upuszczania okularów

Proces produkcji

Produkcja szkieł poliwęglanowych obejmuje kilka krytycznych etapów:

Przetwarzanie materiałów

- Wybór surowców

- Obróbka cieplna

- Formowanie wtryskowe

- Chłodzenie i krzepnięcie

Obróbka powierzchni

Aby zwiększyć wydajność, producenci stosują różne powłoki:

- Powłoka zapobiegająca zarysowaniom

- Obróbka antyrefleksyjna

- Warstwa chroniąca przed promieniowaniem UV

- Powłoka przeciwmgielna

Konserwacja i pielęgnacja

Aby zmaksymalizować żywotność okularów poliwęglanowych:

Wytyczne dotyczące czyszczenia

- Używaj łagodnego mydła i ciepłej wody

- Unikaj agresywnych chemikaliów

- Osuszyć ściereczką z mikrofibry

- Nigdy nie używaj produktów papierowych

Zalecenia dotyczące przechowywania

- Przechowywać w etui ochronnym

- Unikaj ekstremalnych temperatur

- Przechowywać z dala od bezpośredniego światła słonecznego

- Zapobieganie kontaktowi z ostrymi przedmiotami

Porównanie materiałów soczewek

Zrozumienie, jak poliwęglan wypada na tle innych materiałów, pomaga w podejmowaniu świadomych decyzji:

| Materiał obiektywu | Odporność na uderzenia | Waga | Ochrona przed promieniowaniem UV | Koszt |

|---|---|---|---|---|

| Poliwęglan | Doskonały | Światło | Kompletny | Umiarkowany |

| Szkło | Słaby | Ciężki | Częściowy | Niski |

| Tworzywo sztuczne CR-39 | Dobry | Średni | Częściowy | Niski |

| Wysoki indeks | Dobry | Bardzo lekki | Kompletny | Wysoki |

Profesjonalne spostrzeżenia

Jako specjalista ds. produkcji w PTSMAKE zaobserwowałem rosnące preferencje dla materiałów poliwęglanowych w zastosowaniach precyzyjnych. Chociaż koncentrujemy się głównie na komponentach przemysłowych, te same zasady jakości materiałów i precyzyjnej produkcji mają zastosowanie do produkcji okularów.

Środki kontroli jakości

Nasze doświadczenie w produkcji precyzyjnej nauczyło nas, jak ważne jest:

- Regularne testowanie materiałów

- Ścisłe protokoły kontroli jakości

- Spójne środowiska produkcyjne

- Zaawansowane techniki inspekcji

Przyszły rozwój

Przyszłość okularów z poliwęglanu wygląda obiecująco:

- Nowe technologie powlekania

- Ulepszone właściwości optyczne

- Ulepszone procesy produkcyjne

- Zrównoważone metody produkcji

Dzięki ciągłym innowacjom w procesach produkcyjnych i materiałoznawstwie obserwujemy niezwykłe ulepszenia w technologii okularów poliwęglanowych. Te postępy przyczyniają się do lepszej trwałości, przejrzystości i ogólnego komfortu użytkowania.

Jak poliwęglan sprawdza się w wysokich temperaturach?

Praca z tworzywami sztucznymi w środowiskach o wysokiej temperaturze może stanowić wyzwanie. Wielu producentów boryka się z problemami związanymi z degradacją materiału, wypaczaniem i utratą właściwości mechanicznych, gdy ich części są narażone na działanie podwyższonych temperatur. Problemy te często prowadzą do kosztownych awarii i opóźnień w produkcji.

Poliwęglan wykazuje niezwykłą stabilność w warunkach wysokiej temperatury, zachowując swoją integralność strukturalną do 280°F (138°C) w sposób ciągły. Ten termoplastyczny materiał zachowuje swoją wytrzymałość na uderzenia i przejrzystość optyczną, oferując jednocześnie doskonałą stabilność wymiarową w podwyższonych temperaturach.

Charakterystyka odporności na temperaturę

Wyjątkowa wydajność poliwęglanu w wysokich temperaturach wynika z jego unikalnej struktury molekularnej. Po wystawieniu na działanie ciepła, materiał ulega krystalizacja termiczna8co w niektórych przypadkach zwiększa jego wytrzymałość. Zauważyłem, że ta właściwość czyni go szczególnie cennym w zastosowaniach wymagających trwałej odporności na ciepło.

Progi temperatury krytycznej

Zrozumienie progów temperatury ma kluczowe znaczenie dla właściwego doboru materiału:

| Zakres temperatur (°F) | Charakterystyka działania |

|---|---|

| Do 240°F | Utrzymanie optymalnych właściwości mechanicznych |

| 240°F - 280°F | Rozpoczyna się lekkie zmiękczanie |

| 280°F - 320°F | Zmniejszona integralność strukturalna |

| Powyżej 320°F | Ryzyko degradacji materiałów |

Zachowanie własności mechanicznych

Jednym z najbardziej imponujących aspektów poliwęglanu jest jego zdolność do utrzymywania właściwości mechanicznych w podwyższonych temperaturach. Dzięki mojemu doświadczeniu w PTSMAKE pracowałem przy wielu projektach, w których ta cecha miała kluczowe znaczenie dla sukcesu.

Siła uderzenia

Materiał zachowuje ok:

- 80% swojej udarności w temperaturze 180°F

- 60% swojej udarności w temperaturze 240°F

- 40% jego udarności przy 280°F

Aplikacje branżowe

Komponenty motoryzacyjne

W zastosowaniach motoryzacyjnych poliwęglan wyróżnia się pod względem:

- Komponenty pod maską

- Systemy oświetlenia

- Elementy wykończenia wnętrza

- Obudowy elektryczne

Urządzenia przemysłowe

Materiał ten jest nieoceniony dla:

- Osłony maszyn

- Osłony panelu sterowania

- Wysokotemperaturowe systemy transportu płynów

- Przemysłowe oprawy oświetleniowe

Uwagi projektowe dotyczące zastosowań wysokotemperaturowych

Grubość materiału

Podczas projektowania części przeznaczonych do pracy w wysokich temperaturach należy wziąć pod uwagę:

| Grubość (mm) | Wpływ temperatury |

|---|---|

| 1.0 - 2.0 | Szybsze rozpraszanie ciepła |

| 2.1 - 3.0 | Umiarkowana stabilność termiczna |

| 3.1 - 4.0 | Zwiększona odporność na ciepło |

| > 4.0 | Maksymalna ochrona termiczna |

Rozszerzalność cieplna

Inżynierowie muszą uwzględnić rozszerzalność cieplną podczas projektowania części z poliwęglanu. W PTSMAKE uwzględniamy następujące kwestie:

- Zapewnienie odpowiedniego prześwitu w zespołach

- Elastyczne rozwiązania montażowe

- Projektowanie z uwzględnieniem współczynników rozszerzalności cieplnej

- Wdrożenie odpowiednich systemów wentylacji

Wymagania dotyczące przetwarzania

Przetwarzanie poliwęglanu do zastosowań wysokotemperaturowych wymaga szczególnej uwagi:

Parametry suszenia

Właściwe suszenie jest niezbędne:

- Temperatura: 250°F (121°C)

- Czas: 4-6 godzin

- Zawartość wilgoci: < 0,02%

Rozważania dotyczące formowania

Aby osiągnąć optymalną wydajność w wysokich temperaturach:

- Temperatura formy: 180-200°F

- Temperatura topnienia: 570-610°F

- Ciśnienie podtrzymania: 50-75% ciśnienia wtrysku

Techniki zwiększania wydajności

Aby zmaksymalizować wydajność w wysokich temperaturach:

Obróbka powierzchni

- Aplikacja twardej powłoki

- Obróbka odporna na promieniowanie UV

- Powłoki antystatyczne

- Powłoki z barierą termiczną

Modyfikacje strukturalne

- Żebrowanie zwiększające stabilność

- Integracja kanałów chłodzenia

- Funkcje zmniejszające stres

- Konstrukcja wentylacji

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne protokoły testowe:

Testy starzenia cieplnego

| Czas trwania testu | Temperatura | Ocena nieruchomości |

|---|---|---|

| 500 godzin | 180°F | Minimalny wpływ |

| 1000 godzin | 240°F | Umiarkowane zmiany |

| 2000 godzin | 280°F | Wymagane znaczące testy |

Walidacja wydajności

Każda partia jest poddawana:

- Testy cykli termicznych

- Weryfikacja odporności na uderzenia

- Kontrola stabilności wymiarowej

- Kontrola wzrokowa pod kątem degradacji

Zalecenia dotyczące konserwacji

Aby zapewnić długą żywotność w zastosowaniach wysokotemperaturowych:

- Regularna kontrola pod kątem oznak degradacji

- Czyszczenie za pomocą odpowiednich rozwiązań

- Monitorowanie temperatury

- Badanie punktu naprężenia

- Planowanie konserwacji zapobiegawczej

Dzięki tym kompleksowym rozważaniom i właściwemu wdrożeniu, poliwęglan może skutecznie służyć w zastosowaniach wysokotemperaturowych, zachowując swoje podstawowe właściwości. Kluczem jest zrozumienie ograniczeń materiału i projektowanie w ramach tych parametrów, aby zapewnić optymalną wydajność.

Jakie branże powszechnie wykorzystują komponenty z poliwęglanu?

W wielu branżach trudno jest znaleźć materiały, które łączą w sobie wytrzymałość, przezroczystość i trwałość krytycznych komponentów. Wyzwanie staje się jeszcze bardziej złożone, gdy części te muszą wytrzymać ekstremalne temperatury, uderzenia lub ekspozycję chemiczną.

Komponenty z poliwęglanu są szeroko stosowane w wielu branżach ze względu na wyjątkowe połączenie przejrzystości optycznej, odporności na uderzenia i stabilności termicznej. Te wszechstronne materiały odgrywają kluczową rolę w branży motoryzacyjnej, medycznej, elektronicznej i budowlanej.

Zastosowania w przemyśle motoryzacyjnym

Sektor motoryzacyjny szeroko wykorzystuje komponenty z poliwęglanu zarówno do zastosowań zewnętrznych, jak i wewnętrznych. W PTSMAKE zaobserwowałem rosnący trend zastępowania tradycyjnych materiałów alternatywami z poliwęglanu.

Elementy zewnętrzne

- Soczewki reflektorów

- Obudowy lusterek

- Panele nadwozia

- Szyby okienne

- Osłony czujników

Aplikacje wewnętrzne

- Składniki pulpitu nawigacyjnego

- Wewnętrzne oprawy oświetleniowe

- Części konsoli środkowej

- Schowki

- Ekrany wyświetlacza

Produkcja urządzeń medycznych

Branża medyczna w dużym stopniu polega na biokompatybilny9 elementy z poliwęglanu. Części te muszą spełniać surowe wymogi prawne i zachowywać swoje właściwości w warunkach sterylizacji.

Krytyczne zastosowania medyczne

| Zastosowanie | Kluczowe wymagania | Korzyści |

|---|---|---|

| Narzędzia chirurgiczne | Odporność na sterylizację | Trwałość i przejrzystość |

| Urządzenia do dostarczania leków | Odporność chemiczna | Możliwość precyzyjnego dozowania |

| Sprzęt diagnostyczny | Przejrzystość optyczna | Dokładne odczyty |

| Obudowa medyczna | Odporność na uderzenia | Ochrona wrażliwych komponentów |

Elektronika i urządzenia konsumenckie

Ochrona i elementy wyświetlacza

Przemysł elektroniczny wykorzystuje poliwęglan do:

- Etui na smartfony

- Obudowy do laptopów

- Ochraniacze ekranu

- Osłony świateł LED

- Panele wyświetlaczy

Zastosowania strukturalne

- Ramy wewnętrzne

- Obudowy złączy

- Wsporniki płytek drukowanych

- Elementy układu chłodzenia

Budownictwo i architektura

Branża budowlana ceni poliwęglan za połączenie wytrzymałości i estetyki:

Aplikacje budowlane

- Świetliki

- Panele szklarniowe

- Bariery dźwiękowe

- Szyby bezpieczne

- Systemy dachowe

Przemysł lotniczy i obronny

W zastosowaniach lotniczych elementy z poliwęglanu zapewniają:

Komponenty lotnicze

- Okna kabiny

- Panele wewnętrzne

- Pokrowce na instrumenty

- Oprawy oświetleniowe

- Drzwi pojemnika do przechowywania

Sprzęt bezpieczeństwa i ochrony

Sektor bezpieczeństwa polega na poliwęglanie:

Sprzęt ochronny

| Zastosowanie | Podstawowa funkcja | Kluczowe cechy |

|---|---|---|

| Tarcze zamieszek | Ochrona personelu | Odporność na uderzenia |

| Okulary ochronne | Ochrona oczu | Przejrzystość optyczna |

| Bariery ochronne | Bezpieczeństwo obiektu | Odporność na pociski |

| Osłony twarzy | Bezpieczeństwo osobiste | Lekka konstrukcja |

Urządzenia i maszyny przemysłowe

W PTSMAKE regularnie produkujemy komponenty z poliwęglanu do zastosowań przemysłowych:

Komponenty maszyny

- Osłony bezpieczeństwa

- Osłony panelu sterowania

- Okna inspekcyjne

- Obudowy urządzeń

- Osłony ochronne

Urządzenia procesowe

- Zbiorniki do przetwarzania chemikaliów

- Okulary

- Wskaźniki przepływu

- Obudowy filtrów

- Wyświetlanie portów

Sprzęt naukowy i badawczy

Sektor badawczy wykorzystuje poliwęglan w:

Sprzęt laboratoryjny

- Probówki

- Płytki Petriego

- Pokrowce na instrumenty

- Pojemniki do przechowywania

- Osłony bezpieczeństwa

Sport i rekreacja

Przemysł artykułów sportowych wykorzystuje poliwęglan:

Sprzęt sportowy

- Sprzęt ochronny

- Osłony na kask

- Okulary pływackie

- Gogle narciarskie

- Komponenty rowerowe

Bazując na moim doświadczeniu w PTSMAKE, zauważyłem rosnący trend w kierunku stosowania poliwęglanu w tych branżach. Wszechstronność i wydajność tego materiału sprawiają, że jest on idealnym wyborem do wymagających zastosowań. Nieustannie współpracujemy z klientami w celu optymalizacji ich projektów komponentów z poliwęglanu, zapewniając, że spełniają one określone wymagania branżowe przy jednoczesnym zachowaniu opłacalności.

Rosnący nacisk na zrównoważony rozwój wpłynął również na wykorzystanie poliwęglanu. Wiele branż preferuje obecnie gatunki poliwęglanu nadające się do recyklingu, zgodnie z celami odpowiedzialności środowiskowej. W PTSMAKE pomagamy naszym klientom w wyborze odpowiednich gatunków poliwęglanu, które równoważą wymagania dotyczące wydajności ze względami środowiskowymi.

Wraz z postępem technologii produkcyjnych regularnie pojawiają się nowe zastosowania. Połączenie elastyczności konstrukcji, trwałości i właściwości optycznych sprawia, że poliwęglan jest niezbędnym materiałem w różnych sektorach przemysłu.

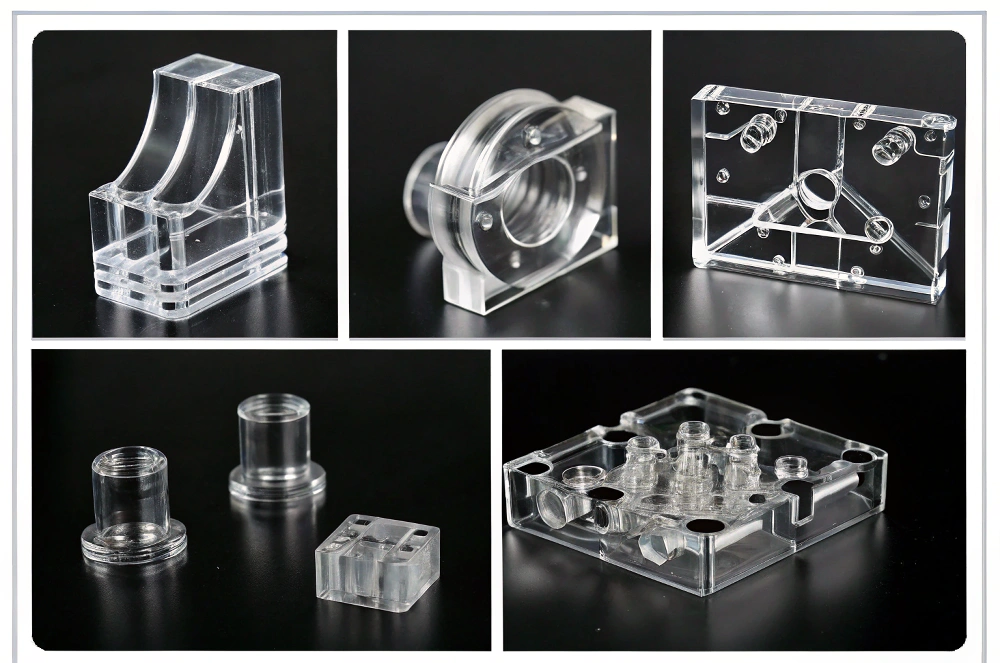

Czy poliwęglan można łatwo obrabiać w celu uzyskania precyzyjnych części?

Wielu inżynierów i projektantów produktów zmaga się z obróbką poliwęglanu. Unikalne właściwości materiału często prowadzą do wypaczania, topnienia lub pękania podczas procesu obróbki, powodując frustrację i kosztowne opóźnienia w produkcji. Wyzwania te stają się jeszcze bardziej krytyczne, gdy wymagane są precyzyjne tolerancje.

Tak, poliwęglan można z powodzeniem obrabiać w celu uzyskania precyzyjnych części, ale wymaga to specjalistycznej wiedzy i starannej kontroli parametrów obróbki. Kluczowe czynniki obejmują odpowiednie prędkości skrawania, właściwy dobór narzędzi i utrzymanie optymalnej kontroli temperatury podczas całego procesu.

Zrozumienie charakterystyki obróbki poliwęglanu

Z mojego doświadczenia w pracy z różnymi tworzywami sztucznymi wynika, że poliwęglan charakteryzuje się wyjątkowymi właściwościami podczas obróbki skrawaniem. Materiał ten wykazuje zachowanie lepkosprężyste10 podczas cięcia, co oznacza, że reaguje inaczej na naprężenia mechaniczne niż metale lub inne tworzywa sztuczne.

Zarządzanie temperaturą

Kontrola temperatury ma kluczowe znaczenie podczas obróbki poliwęglanu. Oto najważniejsze kwestie:

- Optymalny zakres temperatur cięcia: 140-180°F (60-82°C)

- Maksymalna dopuszczalna temperatura: 280°F (137°C)

- Metody chłodzenia: sprężone powietrze lub chłodziwa rozpuszczalne w wodzie

Parametry cięcia dla różnych operacji

Podczas obróbki poliwęglanu, odpowiednie parametry cięcia są niezbędne do osiągnięcia precyzyjnych rezultatów.

| Typ operacji | Prędkość (obr./min) | Prędkość podawania (IPM) | Głębokość cięcia (cale) |

|---|---|---|---|

| Frezowanie zgrubne | 3000-4000 | 15-20 | 0.125-0.250 |

| Frezowanie wykańczające | 4000-5000 | 10-15 | 0.020-0.050 |

| Wiercenie | 2000-3000 | 5-10 | NIE DOTYCZY |

| Obrót | 800-1200 | 8-12 | 0.050-0.100 |

Wybór narzędzia i geometria

Odpowiednie narzędzia mają znaczący wpływ na sukces obróbki poliwęglanu. W PTSMAKE odkryliśmy, że te cechy narzędzi działają najlepiej:

Zalecane geometrie narzędzi

- Kąt natarcia: 0-10 stopni na plus

- Kąt odciążenia: 10-15 stopni

- Kąt spirali: 30-35 stopni

- Materiał narzędzia: Węglik spiekany lub stal szybkotnąca z polerowanymi powierzchniami

Optymalizacja wykończenia powierzchni

Osiągnięcie doskonałego wykończenia powierzchni wymaga zwrócenia uwagi na kilka czynników:

Parametry krytyczne dla jakości powierzchni

- Utrzymanie ostrości narzędzi

- Prawidłowe odprowadzanie wiórów

- Stała prędkość cięcia

- Odpowiednie zastosowanie chłodziwa

Wspólne wyzwania i rozwiązania

Zarządzanie stresem materialnym

Podczas obróbki poliwęglanu mogą powstawać naprężenia wewnętrzne. Aby to zminimalizować:

- Stosowanie metod stopniowego cięcia

- Wdrożenie prawidłowego mocowania przedmiotu obrabianego

- Pozwalają na odreagowanie stresu między operacjami

- Rozważ wyżarzanie przed ostatecznym wykończeniem

Stabilność wymiarowa

Aby zachować wąskie tolerancje:

- Uwzględnienie rozszerzalności cieplnej materiału

- Stosowanie odpowiednich metod mocowania

- Monitorowanie warunków środowiskowych

- Wdrożenie pomiarów w trakcie procesu

Zaawansowane techniki obróbki skrawaniem

Obróbka z dużymi prędkościami

Podczas wdrażania szybkiej obróbki poliwęglanu:

- Używanie zrównoważonych zespołów narzędzi

- Utrzymywanie sztywnej konfiguracji maszyny

- Optymalizacja obciążenia układu

- Dokładne monitorowanie zużycia narzędzi

Zastosowania w mikroobróbce

Dla precyzyjnych mikro-funkcji:

- Wybór narzędzi z węglików spiekanych o bardzo drobnym ziarnie

- Używanie wrzecion o wysokiej częstotliwości

- Wdrażanie precyzyjnego sterowania ruchem

- Utrzymywanie stałych warunków cięcia

Środki kontroli jakości

Zapewnienie stałej jakości obróbki poliwęglanu:

Metody inspekcji

- Weryfikacja współrzędnościowej maszyny pomiarowej (CMM)

- Pomiary komparatorem optycznym

- Testowanie chropowatości powierzchni

- Monitorowanie stabilności wymiarowej

Względy środowiskowe

Kontrola temperatury i wilgotności

Utrzymanie stabilnych warunków środowiskowych ma kluczowe znaczenie:

- Temperatura w warsztacie: 20-22°C (68-72°F)

- Wilgotność względna: 45-55%

- Warunki przechowywania materiałów

- Okres aklimatyzacji przed obróbką

W PTSMAKE opracowaliśmy kompleksowe procesy obróbki poliwęglanu, które zapewniają stałą jakość i precyzję. Nasze klimatyzowane obiekty i doświadczeni technicy współpracują ze sobą, aby zapewnić wyjątkowe wyniki dla najbardziej wymagających zastosowań naszych klientów.

Podsumowanie najlepszych praktyk

- Utrzymywanie ostrych narzędzi tnących

- Kontrola temperatury cięcia

- Używaj odpowiednich prędkości i posuwów

- Wdrożenie właściwego mocowania

- Monitorowanie warunków środowiskowych

- Regularna konserwacja narzędzi i maszyn

- Kontrola jakości w trakcie całego procesu

Dzięki zwróceniu szczególnej uwagi na te czynniki i odpowiedniemu wdrożeniu strategii obróbki, poliwęglan może być skutecznie obrabiany w celu tworzenia precyzyjnych części. Kluczem jest zrozumienie właściwości materiału i odpowiednie dostosowanie parametrów obróbki.

Jak poliwęglan wypada w porównaniu z ABS pod względem kosztów i trwałości?

Producenci często zmagają się z wyborem pomiędzy poliwęglanem a ABS dla swoich projektów. Decyzja staje się jeszcze trudniejsza, gdy weźmie się pod uwagę, że oba materiały oferują unikalne zalety, a dokonanie niewłaściwego wyboru może prowadzić do opóźnień projektu, zwiększonych kosztów lub awarii produktu.

Bazując na moim doświadczeniu produkcyjnym, poliwęglan generalnie kosztuje 20-30% więcej niż ABS, ale oferuje doskonałą odporność na uderzenia i trwałość. Podczas gdy ABS zapewnia dobrą wytrzymałość w niższej cenie, poliwęglan wyróżnia się w zastosowaniach wymagających wyjątkowej wytrzymałości i przejrzystości.

Analiza kosztów: Rozbijanie liczb

Oceniając koszty materiałów, należy wziąć pod uwagę zarówno ceny surowców, jak i długoterminową wartość. W PTSMAKE zaobserwowaliśmy spójne wzorce cenowe między tymi materiałami:

Porównanie kosztów surowców

| Materiał | Średni koszt ($/lb) | Trudność przetwarzania | Minimalna ilość zamówienia |

|---|---|---|---|

| Poliwęglan | 2.50 - 3.50 | Umiarkowany | 100 funtów |

| ABS | 1.80 - 2.50 | Niski | 50 funtów |

Czynniki całkowitego kosztu produkcji

Rzeczywista różnica kosztów wykracza poza ceny surowców. Analiza przepływu formy11 pokazuje, że poliwęglan wymaga wyższych temperatur przetwarzania i bardziej precyzyjnej kontroli, co może zwiększyć koszty produkcji. Oto, co wpływa na całkowity koszt:

- Wymagania dotyczące temperatury przetwarzania

- Wahania czasu cyklu

- Zużycie sprzętu

- Wymagane operacje dodatkowe

- Różnice w stopie złomu

Porównanie trwałości

Odporność na uderzenia

Poliwęglan wykazuje wyjątkową odporność na uderzenia, zazwyczaj 15-20 razy wyższą niż ABS. Dzięki temu idealnie nadaje się do:

- Sprzęt ochronny

- Obudowy przemysłowe

- Części samochodowe

- Aplikacje narażone na duże obciążenia

Wydajność temperaturowa

Odporność na temperaturę obu materiałów znacznie się różni:

| Własność | Poliwęglan | ABS |

|---|---|---|

| Temperatura ugięcia cieplnego | 270°F (132°C) | 190°F (88°C) |

| Wydajność w niskich temperaturach | -40°F (-40°C) | 32°F (0°C) |

| Temperatura pracy ciągłej | 240°F (116°C) | 176°F (80°C) |

Właściwości odporności chemicznej

Czynniki środowiskowe

Oba materiały różnie reagują na warunki środowiskowe:

Poliwęglan:

- Doskonała odporność na kwasy

- Słaba odporność na alkalia

- Umiarkowana odporność na promieniowanie UV

- Dobra odporność na warunki atmosferyczne

ABS:

- Dobra odporność na słabe kwasy

- Słaba odporność na promieniowanie UV

- Ograniczona trwałość na zewnątrz

- Lepsza odporność chemiczna na niektóre rozpuszczalniki

Uwagi dotyczące aplikacji

Najlepsze zastosowania poliwęglanu

Dzięki mojej pracy w PTSMAKE odkryłem, że poliwęglan wyróżnia się na tle innych materiałów:

- Obudowy urządzeń medycznych

- Okulary ochronne i osłony twarzy

- Komponenty oświetlenia LED

- Obudowy elektroniczne o wysokiej odporności

Optymalne zastosowania dla ABS

ABS okazuje się bardziej odpowiedni dla:

- Obudowy elektroniki użytkowej

- Elementy wyposażenia wnętrz samochodów

- Zabawki i produkty rekreacyjne

- Części do urządzeń wewnętrznych

Rozważania dotyczące produkcji

Wymagania dotyczące przetwarzania

Podczas produkcji tych materiałów należy zwrócić uwagę na kilka czynników:

| Współczynnik przetwarzania | Poliwęglan | ABS |

|---|---|---|

| Czas schnięcia | 4-6 godzin | 2-4 godziny |

| Temperatura formy | 180-200°F | 120-160°F |

| Temperatura topnienia | 540-600°F | 440-500°F |

Elastyczność projektowania

Oba materiały oferują unikalne zalety konstrukcyjne:

Poliwęglan:

- Doskonałe odwzorowanie szczegółów

- Dobry do zastosowań cienkościennych

- Doskonałe opcje przezroczystości

- Lepszy przepływ w złożonych formach

ABS:

- Łatwiejsze malowanie i dekorowanie

- Lepsze wykończenie powierzchni

- Więcej opcji kolorystycznych

- Prostsze parametry przetwarzania

Długoterminowa ocena wartości

Rozważając wartość długoterminową, należy wziąć pod uwagę

- Częstotliwość wymiany

- Wymagania dotyczące konserwacji

- Uwagi dotyczące gwarancji

- Zadowolenie użytkowników końcowych

Analiza kosztów cyklu życia

| Czynnik | Poliwęglan | ABS |

|---|---|---|

| Koszt początkowy | Wyższy | Niższy |

| Koszt utrzymania | Niższy | Umiarkowany |

| Oczekiwana długość życia | 8-10 lat | 5-7 lat |

| Stopa zastąpienia | Niższy | Wyższy |

Aspekty zrównoważonego rozwoju

Oba materiały oferują różne aspekty recyklingu i ochrony środowiska:

Wpływ na środowisko

Poliwęglan:

- Wyższe zużycie energii w produkcji

- Większa trwałość zmniejsza zapotrzebowanie na wymianę

- Nadaje się do recyklingu, ale wymaga specjalistycznych urządzeń

ABS:

- Niższe zapotrzebowanie na energię produkcyjną

- Szerokie możliwości recyklingu

- Krótsza żywotność może prowadzić do większej ilości odpadów

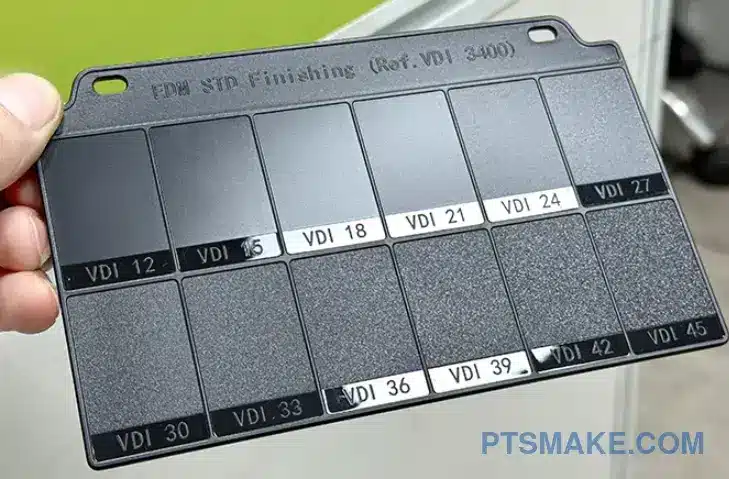

Jakie opcje wykończenia powierzchni są dostępne dla części z poliwęglanu?

Osiągnięcie idealnego wykończenia powierzchni części z poliwęglanu może być wyzwaniem. Wielu producentów zmaga się z niespójnymi wynikami, co prowadzi do odrzucania części i kosztownych przeróbek. Widziałem projekty opóźnione, ponieważ zespoły nie były w stanie osiągnąć pożądanych wymagań estetycznych lub funkcjonalnych dla swoich komponentów z poliwęglanu.

Wykończenie powierzchni części z poliwęglanu oferuje wiele opcji, w tym polerowanie mechaniczne, polerowanie parowe, nakładanie powłok i teksturowanie. Każda metoda służy określonym celom, od poprawy estetyki po poprawę funkcjonalności, a wybór zależy od wymagań końcowego zastosowania części.

Zrozumienie metod polerowania mechanicznego

Polerowanie mechaniczne pozostaje jednym z najbardziej niezawodnych sposobów ulepszania powierzchni poliwęglanowych. Proces ten polega na stosowaniu coraz drobniejszych materiałów ściernych w celu uzyskania pożądanego wykończenia. W PTSMAKE udoskonaliliśmy nasze techniki polerowania mechanicznego, aby zapewnić spójne wyniki.

Wielostopniowy proces polerowania

Proces polerowania zazwyczaj przebiega w następujących etapach:

- Szorstkie polerowanie gruboziarnistymi mieszankami

- Średnie polerowanie dla gładkości

- Końcowe polerowanie na wysoki połysk

Przekonaliśmy się, że utrzymanie odpowiednich prędkości i nacisku tarczy polerskiej ma kluczowe znaczenie dla zapobiegania uszkodzeniom powierzchni poliwęglanu przez ciepło.

Techniki polerowania chemicznego i parowego

Dichlorometan12 Polerowanie parowe staje się coraz bardziej popularne w celu uzyskania wykończenia przypominającego szkło na częściach z poliwęglanu. Proces ten chwilowo zmiękcza powierzchnię, umożliwiając jej samopoziomowanie i uzyskanie niezwykle gładkiego wykończenia.

Uwagi dotyczące bezpieczeństwa procesów chemicznych

Bezpieczeństwo pozostaje naszym najwyższym priorytetem podczas polerowania chemicznego:

| Środek bezpieczeństwa | Cel | Wdrożenie |

|---|---|---|

| Systemy wentylacji | Usuwanie szkodliwych oparów | Dedykowane komory polerskie |

| Ochrona osobista | Bezpieczeństwo operatora | Maski pełnotwarzowe i odzież ochronna |

| Kontrola procesu | Utrzymanie spójności | Automatyczne monitorowanie czasu i temperatury |

Zastosowania powłok

Powłoki powierzchniowe mogą znacznie poprawić właściwości poliwęglanu:

Twarde powłoki

Zapewniają one:

- Zwiększona odporność na zarysowania

- Ochrona przed promieniowaniem UV

- Zwiększona odporność chemiczna

Powłoki specjalne

Nowoczesne opcje powlekania obejmują:

- Zabiegi przeciwmgielne

- Powłoki antystatyczne

- Warstwy hydrofobowe

Rozwiązania do teksturowania

Teksturowanie powierzchni oferuje zarówno korzyści funkcjonalne, jak i estetyczne:

Teksturowanie chemiczne

Proces ten tworzy:

- Jednolite wzory

- Kontrolowana głębokość

- Powtarzalne wyniki

Teksturowanie mechaniczne

Korzyści obejmują:

- Wzory niestandardowe

- Zmienne głębokości

- Doskonała odporność na zużycie

Uwagi dotyczące przetwarzania końcowego

Na wybór metody wykończenia wpływa kilka czynników:

Czynniki środowiskowe

- Wymagania dotyczące odporności na temperaturę

- Poziomy ekspozycji na promieniowanie UV

- Ryzyko narażenia na działanie substancji chemicznych

Analiza kosztów

| Metoda wykańczania | Koszt początkowy | Konserwacja | Trwałość |

|---|---|---|---|

| Polerowanie mechaniczne | Średni | Niski | Wysoki |

| Vapor Polish | Wysoki | Średni | Średni |

| Powłoki | Wysoki | Niski | Bardzo wysoka |

| Teksturowanie | Średni | Niski | Wysoki |

Środki kontroli jakości

Aby zapewnić spójne wyniki, wdrażamy:

Protokoły testowania powierzchni

- Pomiar połysku

- Testowanie chropowatości

- Weryfikacja przyczepności

- Kontrola odporności na uderzenia

Standardy kontroli wizualnej

Utrzymujemy ścisłą kontrolę jakości:

- Ocena kabiny oświetleniowej

- Cyfrowe mapowanie powierzchni

- Porównanie z próbkami wzorcowymi

Aplikacje branżowe

Różne branże wymagają różnych wykończeń powierzchni:

Przemysł medyczny

- Wysoki połysk ułatwia czyszczenie

- Powłoki antybakteryjne

- Odporność chemiczna

Zastosowania motoryzacyjne

- Wykończenia odporne na warunki atmosferyczne

- Powłoki odporne na promieniowanie UV

- Powierzchnie odporne na zarysowania

Elektronika użytkowa

- Powłoki odporne na odciski palców

- Wykończenia dekoracyjne

- Powierzchnie odporne na uderzenia

Wpływ na środowisko

Zrównoważone opcje wykończenia obejmują:

- Powłoki na bazie wody

- Procesy wolne od lotnych związków organicznych

- Materiały nadające się do recyklingu

- Energooszczędne metody

Konserwacja i pielęgnacja

Właściwa konserwacja zapewnia długotrwałe rezultaty:

Wytyczne dotyczące czyszczenia

- Używaj odpowiednich środków czyszczących

- Unikaj agresywnych chemikaliów

- Regularne harmonogramy konserwacji

Procedury naprawcze

- Usuwanie drobnych zarysowań

- Techniki retuszu

- Metody przywracania

Przyszłe trendy w wykończeniu powierzchni

Branża wciąż się rozwija:

- Rozwój inteligentnych powłok

- Zastosowania nanotechnologii

- Zautomatyzowane systemy wykańczania

- Rozwiązania przyjazne dla środowiska

Dzięki mojemu doświadczeniu w PTSMAKE widziałem, jak branża wykańczania powierzchni znacznie się zmieniła. Nadal inwestujemy w nowe technologie i procesy, aby zapewnić naszym klientom najlepsze możliwe rozwiązania dla ich części z poliwęglanu. Niezależnie od tego, czy potrzebujesz wykończeń o wysokim połysku do urządzeń medycznych, czy teksturowanych powierzchni do komponentów samochodowych, zrozumienie tych opcji pomaga w podejmowaniu świadomych decyzji dotyczących konkretnych wymagań aplikacji.

Poznaj strukturę chemiczną, która nadaje poliwęglanowi wyjątkową wytrzymałość i elastyczność. ↩

Dowiedz się więcej o wyjątkowych wyzwaniach, jakie krystaliczna struktura poliwęglanu stwarza dla wydajności i skuteczności recyklingu. ↩

Dowiedz się więcej o unikalnej strukturze PEEK zapewniającej lepszą wydajność w różnych zastosowaniach. ↩

Dowiedz się więcej o efektach fotodegradacji poliwęglanu w celu lepszego doboru materiału i zwiększenia trwałości produktu. ↩

Dowiedz się, jak wytrzymałość na rozciąganie wpływa na wydajność materiału i bezpieczeństwo w różnych zastosowaniach. ↩

Dowiedz się, jak struktury molekularne wpływają na właściwości materiałów i zoptymalizuj swoje projekty. ↩

Dowiedz się więcej o polimerach termoplastycznych i ich zaletach w produkcji okularów zapewniających trwałość i bezpieczeństwo. ↩

Dowiedz się, jak krystalizacja termiczna zwiększa wytrzymałość poliwęglanu w wysokich temperaturach. ↩

Dowiedz się, w jaki sposób biokompatybilne materiały zwiększają bezpieczeństwo i wydajność urządzeń medycznych, zapewniając lepsze wyniki leczenia pacjentów. ↩

Dowiedz się, jak lepkosprężystość wpływa na obróbkę skrawaniem, aby poprawić precyzję i zmniejszyć problemy produkcyjne. ↩

Dowiedz się więcej o optymalizacji produkcji tworzyw sztucznych pod kątem wydajności i jakości. ↩

Dowiedz się o jego roli w uzyskiwaniu ultra gładkich wykończeń elementów z poliwęglanu. ↩