Sfrustrowany tradycyjnymi ograniczeniami obróbki skrawaniem? Jako ekspert w dziedzinie produkcji z ponad 15-letnim stażem w PTSMAKE widziałem, jak obróbka SFM (Surface Feet per Minute) rewolucjonizuje precyzję i wydajność obróbki metali.

Obróbka SFM to metoda pomiaru prędkości skrawania, która oblicza, jak szybko krawędź tnąca narzędzia przesuwa się po powierzchni przedmiotu obrabianego. Ma to kluczowe znaczenie, ponieważ pomaga określić optymalne prędkości skrawania, prowadząc do lepszego wykończenia powierzchni i dłuższej żywotności narzędzia.

Osobiście nadzorowałem tysiące projektów obróbki skrawaniem i mogę powiedzieć, że zrozumienie SFM jest jak posiadanie tajnej broni w arsenale produkcyjnym. Nie chodzi tylko o szybkość - chodzi o osiągnięcie idealnej równowagi między produktywnością a jakością. Pozwól, że podzielę się tym, czego nauczyłem się o maksymalizacji potencjału SFM w nowoczesnych operacjach obróbki skrawaniem.

Czym jest SFM Machining?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre operacje obróbki CNC skutkują gładkimi, doskonałymi wykończeniami, podczas gdy inne pozostawiają szorstkie, niezadowalające powierzchnie? Sekret często tkwi w zrozumieniu i prawidłowym zastosowaniu wskaźnika Surface Feet per Minute (SFM).

Obróbka SFM to podstawowa koncepcja, która mierzy prędkość, z jaką krawędź narzędzia tnącego przesuwa się po powierzchni przedmiotu obrabianego, wyrażoną w stopach na minutę. Ma ona kluczowe znaczenie dla określenia optymalnych prędkości skrawania i osiągnięcia precyzji w obróbce CNC.

Zrozumienie podstaw SFM

Prędkość skrawania na minutę (Surface Feet per Minute, SFM) jest jednym z najbardziej krytycznych parametrów w operacjach obróbki skrawaniem. Zasadniczo SFM reprezentuje rzeczywistą prędkość skrawania w punkcie, w którym narzędzie styka się z obrabianym przedmiotem. Jest to pomiar szybkości, z jaką krawędź tnąca przemieszcza się wzdłuż ciętej powierzchni. Na przykład, jeśli zaznaczysz punkt na krawędzi narzędzia skrawającego, SFM powie Ci, ile stóp pokonałby ten punkt w ciągu jednej minuty, gdybyś mógł rozciągnąć jego kołową ścieżkę w linię prostą.

Rola SFM w różnych materiałach

Różne materiały wymagają różnych wartości SFM dla optymalnego cięcia. Oto podstawowe wytyczne dla popularnych materiałów:

| Rodzaj materiału | Zalecany zakres SFM |

|---|---|

| Aluminium | 200-1000 |

| Stal miękka | 70-100 |

| Stal nierdzewna | 65-120 |

| Mosiądz | 200-400 |

| Tworzywa sztuczne | 300-1000 |

Wpływ na trwałość narzędzia i wykończenie powierzchni

Związek między SFM a wynikami obróbki jest kluczowy. Zbyt wysoka SFM może prowadzić do:

- Nadmierne zużycie narzędzia

- Słabe wykończenie powierzchni

- Skrócona żywotność narzędzia

- Zwiększone koszty produkcji

I odwrotnie, zbyt niski SFM może skutkować:

- Nieefektywne cięcie

- Wbudowana krawędź na narzędziach

- Szorstkie wykończenie powierzchni

- Wydłużony czas obróbki

Obliczanie SFM w praktyce

Wzór na obliczenie SFM jest następujący:

SFM = (π × średnica × RPM) ÷ 12

Gdzie:

- Średnica w calach

- RPM to prędkość obrotowa wrzeciona

- 12 konwertuje cale na stopy

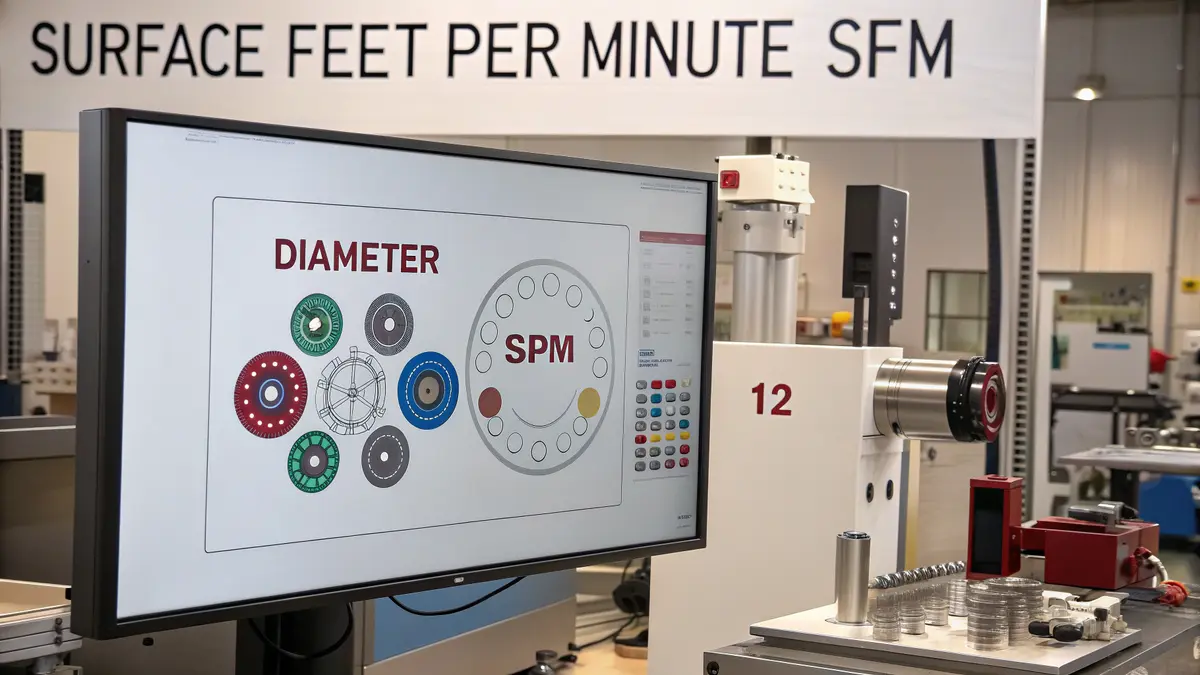

Czynniki wpływające na wybór SFM

Na wybór odpowiedniej SFM wpływa kilka kluczowych czynników:

Właściwości materiału przedmiotu obrabianego

- Twardość

- Przewodność cieplna

- Skład materiału

Charakterystyka narzędzia tnącego

- Materiał narzędzia

- Typ powłoki

- Geometria narzędzia

Warunki obróbki

- Zużycie płynu chłodzącego

- Głębokość cięcia

- Prędkość posuwu

Nowoczesne sterowanie SFM w operacjach CNC

We współczesnych centrach obróbczych CNC sterowanie SFM jest często zautomatyzowane. Nowoczesne maszyny mogą:

- Utrzymywanie stałej prędkości powierzchni pomimo zmian średnicy

- Automatyczna regulacja obrotów dla optymalnego cięcia

- Monitorowanie i dostosowywanie parametrów w czasie rzeczywistym

- Kompensacja zużycia narzędzia

Najlepsze praktyki w zakresie wdrażania SFM

Start Konserwatywny

Zawsze zaczynaj od konserwatywnych wartości SFM i dostosowuj je na podstawie wyników. Takie podejście pomaga zapobiegać uszkodzeniom narzędzi i zapewnia stałą jakość.Monitorowanie zużycia narzędzia

Regularna kontrola zużycia narzędzia pomaga zoptymalizować ustawienia SFM. Nadmierne zużycie wskazuje na potrzebę regulacji SFM.Rozważ czynniki środowiskowe

Czynniki takie jak rodzaj chłodziwa, sztywność maszyny i mocowanie przedmiotu obrabianego mogą wpływać na optymalne wartości SFM.

Typowe błędy, których należy unikać

Ignorowanie wymagań materiałowych

Różne materiały wymagają różnych zakresów SFM. Stosowanie uniwersalnego podejścia prowadzi do słabych wyników.Przeoczenie specyfikacji narzędzia

Każde narzędzie tnące ma zalecane zakresy SFM. Ich przekroczenie może spowodować przedwczesne uszkodzenie narzędzia.Brak dostosowania do warunków

Brak modyfikacji SFM w oparciu o rzeczywiste warunki obróbki może skutkować nieoptymalną wydajnością.

Korzyści z właściwej kontroli SFM

Zrozumienie i prawidłowe stosowanie zasad SFM prowadzi do:

- Lepsza jakość wykończenia powierzchni

- Wydłużona żywotność narzędzia

- Niższe koszty obróbki

- Zwiększona produktywność

- Bardziej spójne wyniki

- Lepsza jakość części

- Zwiększona niezawodność procesu

Dzięki odpowiedniej kontroli SFM producenci mogą osiągnąć optymalną równowagę między szybkością produkcji a jakością, co ostatecznie prowadzi do bardziej wydajnych i opłacalnych operacji obróbki skrawaniem. Ten podstawowy parametr pozostaje kluczowy w nowoczesnej obróbce CNC, gdzie precyzja i wydajność są najważniejsze dla konkurencyjnej produkcji.

Dlaczego SFM jest ważna w obróbce precyzyjnej?

Wyobraź sobie, że przecinasz metal jak masło, uzyskując lustrzane wykończenia i zachowując tolerancje węższe niż ludzki włos. To nie magia - to moc odpowiednio zarządzanych stóp powierzchni na minutę (SFM) w precyzyjnej obróbce skrawaniem.

Stopy powierzchniowe na minutę (SFM) to kamień węgielny precyzyjnej obróbki skrawaniem, który określa prędkość skrawania, trwałość narzędzia i jakość części. Prawidłowa optymalizacja zapewnia spójne wykończenie powierzchni, dokładność wymiarową i opłacalną produkcję z różnych materiałów.

Zrozumienie podstaw SFM

Stopy powierzchniowe na minutę to prędkość, z jaką krawędź narzędzia tnącego przesuwa się po powierzchni przedmiotu obrabianego. W PTSMAKE odkryliśmy, że opanowanie obliczeń SFM ma kluczowe znaczenie dla osiągnięcia optymalnych warunków cięcia. Podstawowy wzór to:

SFM = (π × średnica × RPM) ÷ 12

Gdzie:

- Średnica jest mierzona w calach

- RPM to prędkość obrotowa wrzeciona

- 12 konwertuje wynik na stopy

Wpływ na żywotność i wydajność narzędzia

Związek między SFM a trwałością narzędzia ma kluczowe znaczenie dla produkcji precyzyjnej. Oto, co zaobserwowałem podczas naszych szeroko zakrojonych operacji obróbki skrawaniem:

| Zakres SFM | Wpływ na żywotność narzędzia | Jakość wykończenia powierzchni |

|---|---|---|

| Zbyt niski | Wydłużona żywotność narzędzia, ale słabe wykończenie | Szorstkie, potencjalne utwardzenie robocze |

| Optymalny | Zrównoważone zużycie i wydajność | Doskonałe, spójne wykończenie |

| Zbyt wysoka | Szybkie zużycie i awarie narzędzi | Zniszczone wykończenie, uszkodzenia termiczne |

Uwagi dotyczące materiału

Różne materiały wymagają określonych zakresów SFM dla uzyskania optymalnych rezultatów. Bazując na naszym doświadczeniu w PTSMAKE, oto typowe zakresy, których używamy:

| Materiał | Zalecany zakres SFM | Uwagi specjalne |

|---|---|---|

| Aluminium | 200-1000 | Wyższe prędkości możliwe przy odpowiednim chłodzeniu |

| Stal nierdzewna | 65-100 | Wymaga sztywnej konfiguracji i ostrych narzędzi |

| Stal narzędziowa | 40-150 | Twardość wpływa na wybór prędkości |

| Tytan | 50-150 | Niższe prędkości zapobiegają twardnieniu podczas pracy |

Wpływ właściwego zarządzania zrównoważoną gospodarką leśną na koszty

Wpływ ekonomiczny prawidłowego wyboru SFM jest nie do przecenienia. W naszych operacjach obróbki precyzyjnej zidentyfikowaliśmy kilka kluczowych czynników kosztowych:

Zużycie narzędzi

- Optymalny SFM zmniejsza liczbę niepotrzebnych wymian narzędzi

- Wydłuża żywotność narzędzia tnącego o 30-50%

- Minimalizuje przerwy w produkcji

Wydajność produkcji

- Odpowiednie prędkości zwiększają liczbę części na godzinę

- Skraca czas konfiguracji i regulacji

- Minimalizuje ilość odpadów

Zapewnienie jakości

- Spójne wykończenie powierzchni skraca czas kontroli

- Mniej odrzuconych części

- Niższe koszty przeróbek

Aplikacje branżowe

Komponenty lotnicze i kosmiczne

W produkcji lotniczej, gdzie tolerancje mogą być tak wąskie jak ±0,0001 cala, właściwa SFM ma kluczowe znaczenie. Utrzymujemy precyzyjną kontrolę SFM podczas obróbki:

- Elementy turbiny

- Części podwozia

- Elementy konstrukcyjne

Urządzenia medyczne

Produkcja urządzeń medycznych wymaga wyjątkowego wykończenia powierzchni i integralności materiału. Właściwe SFM zapewnia:

- Biokompatybilność

- Czystość powierzchni

- Spójne właściwości materiału

Precyzyjne części samochodowe

W przypadku komponentów motoryzacyjnych optymalizacja SFM pomaga osiągnąć:

- Wysokie wskaźniki produkcji

- Stała jakość

- Ekonomiczna produkcja

Zaawansowane techniki optymalizacji SFM

Nowoczesna obróbka precyzyjna wymaga zaawansowanego podejścia do zarządzania SFM:

Dynamiczna regulacja SFM

- Systemy monitorowania w czasie rzeczywistym

- Automatyczna optymalizacja prędkości posuwu

- Kompensacja zużycia narzędzia

Względy środowiskowe

- Monitorowanie temperatury

- Skuteczność chłodziwa

- Współczynniki sztywności maszyny

Integracja procesów

- Optymalizacja oprogramowania CAM

- Strategie ścieżki narzędzia

- Weryfikacja parametrów cięcia

Kontrola jakości poprzez zarządzanie SFM

Utrzymanie właściwego SFM ma bezpośredni wpływ na wskaźniki kontroli jakości:

Wykończenie powierzchni

- Wartości Ra zgodne ze specyfikacją

- Spójne wzory tekstur

- Minimalne ślady narzędzi

Dokładność wymiarowa

- Zmniejszone efekty rozszerzalności cieplnej

- Stała wydajność usuwania materiału

- Przewidywalne ugięcie narzędzia

Stabilność procesu

- Zmniejszone wibracje

- Stałe formowanie wiórów

- Niezawodne przewidywanie trwałości narzędzia

Dzięki starannemu zarządzaniu SFM osiągnęliśmy niezwykłe wyniki w naszych operacjach obróbki precyzyjnej. Kluczem jest zrozumienie zależności między prędkością skrawania, właściwościami materiału i pożądanymi rezultatami. Wiedza ta, w połączeniu z nowoczesnymi systemami monitorowania i kontroli, pozwala nam utrzymywać najwyższe standardy precyzyjnej produkcji przy jednoczesnej optymalizacji kosztów i wydajności.

Jak obliczyć SFM dla optymalnych ustawień?

Czy kiedykolwiek zmagałeś się z uzyskaniem idealnego wykończenia powierzchni obrabianych części? Jako ekspert w dziedzinie produkcji zauważyłem, że wielu operatorów maszyn pomija kluczowe znaczenie obliczeń Surface Feet per Minute (SFM).

Kluczem do obliczenia optymalnych ustawień SFM jest zastosowanie wzoru SFM = (π × średnica × RPM) ÷ 12, przy jednoczesnym uwzględnieniu właściwości materiału i charakterystyki narzędzia. To precyzyjne obliczenie zapewnia najlepszą równowagę między wydajnością skrawania a trwałością narzędzia.

Zrozumienie podstawowej formuły SFM

Podstawą właściwej prędkości obróbki jest zrozumienie formuły SFM. Przeanalizujmy każdy element:

- π (Pi) = 3,14159

- Średnica = średnica narzędzia lub przedmiotu obrabianego w calach

- RPM = prędkość wrzeciona w obrotach na minutę

- 12 = Współczynnik konwersji z cali na stopy

Podczas pracy z tym wzorem kluczowe jest zachowanie spójnych jednostek. Z mojego doświadczenia w PTSMAKE zawsze upewniam się, że nasi mechanicy używają cali do pomiarów średnicy, aby uniknąć błędów konwersji.

Zalecenia SFM dla poszczególnych materiałów

Różne materiały wymagają różnych zakresów SFM dla optymalnego cięcia. Oto kompleksowa tabela, którą opracowałem w oparciu o popularne materiały:

| Rodzaj materiału | Zalecany zakres SFM | Materiał narzędzia |

|---|---|---|

| Stal miękka | 60-100 | Węglik |

| Stal nierdzewna | 40-80 | Węglik |

| Aluminium | 200-1000 | HSS/Węglik |

| Mosiądz | 200-400 | HSS/Węglik |

| Tytan | 30-60 | Węglik |

Praktyczne przykłady operacji frezowania

Przeanalizujmy rzeczywisty przykład. Załóżmy, że frezujesz aluminium za pomocą 1/2-calowego frezu z węglików spiekanych:

- Podany zalecany SFM dla aluminium: 500

- Średnica narzędzia: 0,5 cala

- Aby obliczyć RPM: RPM = (SFM × 12) ÷ (π × średnica)

- OBR/MIN = (500 × 12) ÷ (3,14159 × 0,5) = 3 822 OBR/MIN

Dostosowanie do materiału i stanu narzędzia

Typ i stan narzędzi skrawających mają znaczący wpływ na optymalne ustawienia SFM:

Narzędzia ze stali szybkotnącej (HSS):

- Zmniejszenie zalecanego SFM o 30%

- Lepsze do operacji z mniejszą prędkością

- Bardziej wyrozumiały dla nagromadzonego ciepła

Narzędzia z węglików spiekanych:

- Może utrzymać wyższe wartości SFM

- Lepsza odporność na zużycie

- Idealny do produkcji seryjnej

Uwzględnienie ograniczeń operacyjnych

Kilka czynników wymaga dostosowania obliczonego SFM:

Ograniczenia maszyny:

- Maksymalna prędkość wrzeciona

- Dostępność zasilania

- Sztywność konfiguracji

Możliwości chłodzenia:

- Płyn chłodzący pozwala na wyższe SFM

- Cięcie na sucho wymaga zmniejszonej SFM

- Chłodzenie przez narzędzie umożliwia zwiększenie prędkości

Wymagania dotyczące wykończenia powierzchni:

- Wyższy SFM generalnie zapewnia lepsze wykończenie

- Niższy SFM może być potrzebny w przypadku trudnych materiałów

- Równowaga między wykończeniem a trwałością narzędzia

Korelacja prędkości posuwu

Zależność między SFM a prędkością posuwu ma kluczowe znaczenie dla optymalnego cięcia:

Feed Per Revolution (FPR):

- Obliczono na podstawie średnicy narzędzia

- Zazwyczaj 0,001-0,015 cala na obrót

- Dostosowane w oparciu o wymagania dotyczące materiału i wykończenia

Wzór na szybkość podawania:

Prędkość posuwu = RPM × liczba rowków × posuw na ząb

Rozważania dotyczące kontroli jakości

Aby utrzymać stałą jakość, zalecam monitorowanie tych aspektów:

Wskaźniki zużycia narzędzia:

- Degradacja wykończenia powierzchni

- Zwiększona siła cięcia

- Zmieniona formacja chipów

Weryfikacja procesu:

- Regularne kontrole wymiarów

- Kontrola wykończenia powierzchni

- Pomiar zużycia narzędzia

Dokumentacja:

- Zapis udanych parametrów

- Śledzenie żywotności narzędzia

- Dokumentowanie wyników wykończenia powierzchni

Dzięki odpowiednim obliczeniom SFM i uwzględnieniu tych czynników można osiągnąć optymalne wyniki obróbki. Pamiętaj, aby zacząć zachowawczo i dostosowywać na podstawie rzeczywistej wydajności. Takie podejście pomogło nam w PTSMAKE utrzymać wysokie standardy jakości przy jednoczesnej maksymalizacji żywotności narzędzi i produktywności.

Należy pamiętać, że obliczenia te służą jako punkt wyjścia. Często konieczne są rzeczywiste korekty w oparciu o rzeczywiste warunki cięcia i wyniki. Zawsze należy monitorować proces obróbki i dokonywać stopniowych korekt w celu osiągnięcia najlepszych możliwych rezultatów.

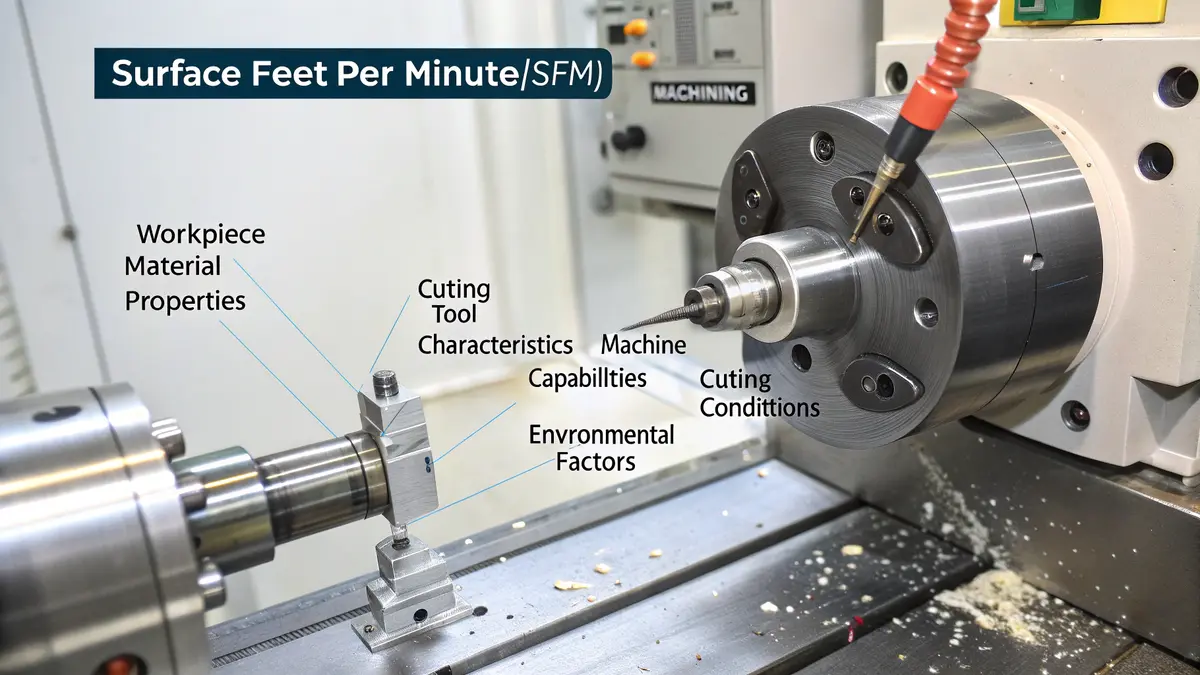

Jakie czynniki wpływają na SFM w obróbce skrawaniem?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre operacje obróbki skrawaniem przebiegają sprawnie, a inne z trudem? Po zarządzaniu niezliczonymi projektami CNC odkryłem, że liczba stóp powierzchni na minutę (SFM) jest często ukrytym kluczem do sukcesu lub porażki.

Na liczbę stóp powierzchni na minutę w obróbce skrawaniem ma wpływ wiele powiązanych ze sobą czynników, w tym właściwości materiału obrabianego przedmiotu, charakterystyka narzędzia skrawającego, możliwości maszyny i warunki środowiskowe. Zrozumienie tych czynników ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności cięcia.

Właściwości materiału przedmiotu obrabianego

Materiał przedmiotu obrabianego ma znaczący wpływ na wybór SFM. Oto jak różne właściwości materiału wpływają na wydajność obróbki:

Twardość

- Twardsze materiały zazwyczaj wymagają niższej SFM

- Bardziej miękkie materiały zapewniają wyższe wartości SFM

- Twardość materiału ma bezpośredni wpływ na szybkość zużycia narzędzia

Plastyczność

Materiały o wyższej plastyczności wymagają starannego doboru SFM, ponieważ:

- Mają tendencję do tworzenia długich, ciągłych wiórów

- Może prowadzić do tworzenia się narostów na krawędziach

- Może wymagać określonych prędkości cięcia w celu utrzymania wykończenia powierzchni

Charakterystyka narzędzia tnącego

Wybór materiału narzędzia skrawającego i powłoki odgrywa kluczową rolę w określeniu optymalnej SFM:

Wybór materiału narzędzia

| Materiał narzędzia | Charakterystyka | Typowy zakres SFM |

|---|---|---|

| Stal szybkotnąca (HSS) | Dobra wytrzymałość, niższy koszt | 30-100 SFM |

| Węglik | Wyższa twardość, lepsza odporność na zużycie | 100-1000 SFM |

| Ceramika | Doskonała odporność na ciepło, krucha | 500-2500 SFM |

Wpływ powłoki narzędzia

Nowoczesne technologie powlekania zrewolucjonizowały możliwości obróbki:

- Powłoka TiN zwiększa odporność na zużycie

- AlTiN zapewnia lepsze rozpraszanie ciepła

- TiCN zapewnia lepszą twardość i wytrzymałość

Możliwości maszyny

Specyfikacje maszyny mają bezpośredni wpływ na osiągalną SFM:

Ograniczenia prędkości wrzeciona

- Maksymalne obroty wpływają na najwyższą możliwą wartość SFM

- Minimalne stabilne obroty określają dolny limit SFM

- Moc wrzeciona wpływa na siłę cięcia

Sztywność maszyny

- Wyższa sztywność pozwala na zwiększenie SFM

- Lepsze właściwości tłumienia drgań

- Bardziej stabilne warunki cięcia

Warunki cięcia

Środowisko cięcia znacząco wpływa na optymalny wybór SFM:

Metody chłodzenia

- Płyn chłodzący pozwala na wyższe SFM

- MQL (Minimum Quantity Lubrication) wymaga dostosowanego SFM

- Cięcie na sucho zazwyczaj wymaga zmniejszonej SFM

Parametry cięcia

- Interakcja prędkości posuwu z SFM

- Rozważania dotyczące głębokości cięcia

- Wpływ kąta załączenia narzędzia

Czynniki środowiskowe

Temperatura i warunki środowiskowe odgrywają kluczową rolę:

Temperatura otoczenia

- Wyższe temperatury mogą wymagać regulacji SFM

- Rozszerzalność cieplna

- Wpływ na skuteczność chłodziwa

Środowisko sklepu

- Wpływ wilgotności na zachowanie materiału

- Wpływ pyłu i zanieczyszczeń

- Wpływ jakości powietrza na wydajność chłodzenia

W kontekście naszych działań w PTSMAKE wdrożyliśmy systematyczne podejście do wyboru SFM. Nasz proces uwzględnia wszystkie te czynniki za pomocą kompleksowej matrycy, która pomaga zoptymalizować parametry cięcia dla każdego konkretnego zastosowania.

Na przykład, podczas obróbki komponentów aluminiowych do zastosowań lotniczych, zwykle zaczynamy od podstawowej SFM, ale dostosowujemy ją na podstawie:

- Specyficzne właściwości stopu

- Wymagania dotyczące wykończenia powierzchni

- Wzorce zużycia narzędzi

- Charakterystyka stabilności maszyny

To holistyczne podejście pomogło nam osiągnąć spójne wyniki w różnych operacjach obróbki skrawaniem. Należy pamiętać, że czynniki te nie istnieją w izolacji - oddziałują na siebie w złożony sposób. Kluczem do udanej obróbki jest zrozumienie tych interakcji i wprowadzenie odpowiednich korekt w celu utrzymania optymalnych warunków skrawania.

Nowoczesne maszyny CNC są często wyposażone w zaawansowane systemy monitorowania, które pomagają śledzić te zmienne w czasie rzeczywistym. Jednak doświadczenie i wiedza wykwalifikowanych operatorów maszyn pozostają nieocenione w interpretacji tych danych i dokonywaniu niezbędnych korekt w celu osiągnięcia najlepszych możliwych rezultatów.

Właściwy wybór SFM, uwzględniający wszystkie te czynniki, prowadzi do:

- Wydłużona żywotność narzędzia

- Lepsze wykończenie powierzchni

- Zwiększona dokładność wymiarowa

- Zwiększona produktywność

- Niższe koszty produkcji

Niezbędne jest prowadzenie szczegółowej dokumentacji udanych kombinacji parametrów dla różnych materiałów i operacji. Dokumentacja ta staje się cennym zasobem dla przyszłych projektów i pomaga zachować spójność między wieloma operatorami maszyn i zmianami.

Jakie narzędzia i technologie pomagają zoptymalizować SFM?

Czy zastanawiałeś się kiedyś, w jaki sposób nowoczesne warsztaty maszynowe konsekwentnie osiągają doskonałe wykończenie powierzchni? Sekret tkwi nie tylko w maszynach, ale także w zaawansowanych narzędziach i technologiach, które optymalizują obliczenia stóp powierzchni na minutę (SFM).

Dzisiejsza optymalizacja SFM opiera się na zintegrowanym ekosystemie oprogramowania do programowania CNC, systemów monitorowania w czasie rzeczywistym i analityki opartej na sztucznej inteligencji. Narzędzia te współpracują ze sobą w celu obliczania, dostosowywania i utrzymywania idealnych prędkości cięcia w celu zapewnienia maksymalnej wydajności i jakości.

Inteligentne oprogramowanie do programowania CNC

Nowoczesne oprogramowanie CNC zrewolucjonizowało podejście do obliczeń SFM. Platformy te oferują wbudowane kalkulatory, które natychmiast określają optymalne prędkości skrawania na podstawie właściwości materiału i specyfikacji narzędzia. W PTSMAKE wdrożyliśmy zaawansowane systemy CAM, które automatycznie dostosowują parametry SFM w oparciu o zmieniające się warunki cięcia.

Kluczowe funkcje obejmują:

- Dynamiczna optymalizacja prędkości posuwu

- Symulacja ścieżki narzędzia z weryfikacją prędkości

- Parametry cięcia specyficzne dla materiału

- Automatyczne wykrywanie i unikanie kolizji

Systemy monitorowania w czasie rzeczywistym

Integracja systemów monitorowania w czasie rzeczywistym przekształciła optymalizację SFM ze statycznych obliczeń w dynamiczny proces. Systemy te wykorzystują zaawansowane czujniki do śledzenia:

| Parametr | Cel monitorowania | Korzyści |

|---|---|---|

| Siły tnące | Wykrywanie zużycia narzędzia i optymalizacja prędkości posuwu | Wydłużona żywotność narzędzia |

| Wibracje | Określenie optymalnych prędkości cięcia | Ulepszone wykończenie powierzchni |

| Temperatura | Zapobieganie uszkodzeniom termicznym | Lepsza jakość części |

| Zużycie energii | Monitorowanie wydajności maszyny | Niższe koszty operacyjne |

Zintegrowane bazy danych zarządzania narzędziami

Nowoczesne zakłady produkcyjne wykorzystują obecnie kompleksowe bazy danych zarządzania narzędziami, które przechowują i śledzą:

- Specyfikacje geometrii narzędzia

- Zalecane parametry cięcia

- Historyczne dane dotyczące wydajności

- Prognozy żywotności narzędzia

Te bazy danych płynnie integrują się ze sterownikami CNC, zapewniając operatorom zawsze dostęp do optymalnych ustawień SFM dla określonych kombinacji narzędzi i materiałów.

Platformy analityczne oparte na sztucznej inteligencji

Wprowadzenie sztucznej inteligencji wniosło możliwości predykcyjne do optymalizacji SFM. Systemy te:

- Analiza historycznych danych obróbki

- Identyfikacja wzorców zużycia narzędzi

- Przewidywanie optymalnych parametrów cięcia

- Zalecanie harmonogramów konserwacji zapobiegawczej

Nasze doświadczenie pokazuje, że systemy oparte na sztucznej inteligencji mogą zmniejszyć zużycie narzędzi nawet o 30%, jednocześnie zwiększając produktywność o 25%.

Technologia Digital Twin

Technologia cyfrowego bliźniaka tworzy wirtualne repliki fizycznych procesów obróbki, pozwalając nam na:

- Symulacja różnych ustawień SFM

- Optymalizacja parametrów przed rzeczywistym cięciem

- Przewidywanie zachowania narzędzia w różnych warunkach

- Identyfikacja potencjalnych problemów przed ich wystąpieniem

Aplikacje mobilne i integracja z chmurą

Nowoczesne narzędzia do optymalizacji SFM wykraczają poza halę produkcyjną:

- Aplikacje mobilne do zdalnego monitorowania

- Przechowywanie parametrów w chmurze

- Funkcje współpracy w czasie rzeczywistym

- Międzyplatformowa synchronizacja danych

Systemy konserwacji predykcyjnej

Systemy te łączą wiele źródeł danych w celu:

| Typ danych | Cel analizy | Podjęte działania |

|---|---|---|

| Wzorce zużycia narzędzi | Przewidywanie awarii narzędzia | Harmonogram wymian |

| Wydajność maszyny | Identyfikacja spadków wydajności | Dostosuj parametry |

| Wskaźniki jakości | Wykończenie powierzchni toru | Optymalizacja ustawień SFM |

| Dane produkcyjne | Monitorowanie przepustowości | Równowaga między szybkością i jakością |

Integracja z Przemysłem 4.0

Nowoczesne narzędzia do optymalizacji SFM stanowią część szerszego ekosystemu Przemysłu 4.0, łącząc się z:

- Systemy planowania zasobów przedsiębiorstwa (ERP)

- Systemy realizacji produkcji (MES)

- Systemy zarządzania jakością (QMS)

- Platformy zarządzania łańcuchem dostaw

Taka integracja zapewnia, że optymalizacja SFM uwzględnia nie tylko parametry techniczne, ale także cele biznesowe i harmonogramy produkcji.

Analiza danych i raportowanie

Zaawansowane narzędzia analityczne zapewniają:

- Niestandardowe pulpity nawigacyjne wydajności

- Raporty z analizy trendów

- Obliczenia ROI

- Dokumentacja zgodności

Funkcje te pomagają menedżerom podejmować świadome decyzje dotyczące parametrów obróbki i usprawnień procesu.

Połączenie tych narzędzi i technologii przekształciło optymalizację SFM z ręcznych obliczeń w zaawansowany proces oparty na danych. Wykorzystując te zaawansowane rozwiązania, producenci mogą osiągnąć bezprecedensowy poziom wydajności i jakości w swoich operacjach obróbki skrawaniem. Kluczem jest wybór odpowiedniej kombinacji narzędzi i zapewnienie właściwej integracji z istniejącymi systemami i przepływami pracy.

Jakie są najczęstsze wyzwania związane z utrzymaniem SFM?

W trakcie mojej przygody z produkcją precyzyjną byłem świadkiem zmagań wielu operatorów maszyn z ustawieniami Surface Feet per Minute (SFM). Podobnie jak delikatna równowaga między sztuką a nauką, utrzymanie optymalnej SFM wymaga starannej uwagi na wiele zmiennych.

Główne wyzwania związane z utrzymaniem SFM obejmują drgania narzędzia, odkształcenia termiczne i nieprawidłowe obliczenia prędkości obrotowej. Problemy te mogą znacząco wpływać na jakość części, żywotność narzędzia i ogólną wydajność obróbki, wymagając systematycznego rozwiązywania problemów i regularnego monitorowania.

Wyzwania związane z narzędziem Chatter

Drgania narzędzia stanowią jedno z najbardziej uporczywych wyzwań w utrzymaniu stałej SFM. Ten problem wibracji pojawia się, gdy występuje brak równowagi między siłami skrawania a częstotliwością drgań własnych narzędzia. Oto, co zazwyczaj powoduje ten problem:

- Nadmierna głębokość cięcia

- Nieprawidłowa konfiguracja uchwytu narzędziowego

- Niewystarczająca sztywność narzędzia

- Nieprawidłowy wybór prędkości cięcia

W celu rozwiązania problemu "tool chatter" zalecam wdrożenie poniższych rozwiązań:

- Stopniowe dostosowywanie parametrów cięcia

- W miarę możliwości używaj krótszych narzędzi

- Regularnie sprawdzaj wyrównanie uchwytu narzędziowego

- Monitorowanie wzorców zużycia narzędzi

Kwestie odkształceń termicznych

Zarządzanie temperaturą odgrywa kluczową rolę w utrzymaniu dokładnych ustawień SFM. Rozszerzanie i kurczenie się materiału może prowadzić do niedokładności wymiarowych i problemów z wykończeniem powierzchni. Typowe wyzwania związane z temperaturą obejmują:

| Wpływ temperatury | Wpływ na obróbkę | Rozwiązanie |

|---|---|---|

| Rozszerzenie materiału | Zmiany wymiarów | Prawidłowy przepływ płynu chłodzącego |

| Nagrzewanie się narzędzia | Skrócona żywotność narzędzia | Wdrażanie okresowych przerw na chłodzenie |

| Odkształcenie przedmiotu obrabianego | Problemy z wykończeniem powierzchni | Stałe monitorowanie temperatury |

| Naprężenie termiczne | Wewnętrzne naprężenie materiału | Stosowanie jednolitych strategii cięcia |

Błędy obliczania obrotów

Nieprawidłowe ustawienia obrotów często wynikają z:

- Niezrozumienie właściwości materiału

- Nieprawidłowe pomiary średnicy

- Nieprawidłowa konwersja SFM na RPM

- Brak uwzględnienia geometrii narzędzia

Prawidłowy wzór na obliczanie prędkości obrotowej to:

RPM = (SFM × 12) / (π × średnica narzędzia)

Wyzwania związane z niejednorodnością materiału

Różnice w składzie materiału mogą znacząco wpływać na wydajność SFM:

- Niespójności twardości

- Różnice w strukturze ziaren

- Różnice w obróbce cieplnej

- Wady materiałowe

Aby utrzymać spójne wyniki, wdrażamy te praktyki:

- Regularne testowanie materiałów

- Udokumentowane korekty parametrów

- Kontrole jakości

- Procesy weryfikacji dostawców

Zarządzanie zużyciem narzędzi

Zużycie narzędzi znacząco wpływa na skuteczność SFM:

- Progresywne wzorce zużycia

- Uszkodzenie krawędzi tnącej

- Degradacja wykończenia powierzchni

- Utrata dokładności wymiarowej

Zalecane przez nas podejście do monitorowania zużycia narzędzi obejmuje

- Regularne kontrole wizualne

- Monitorowanie siły cięcia

- Kontrola wykończenia powierzchni

- Systemy śledzenia żywotności narzędzi

Najlepsze praktyki w zakresie konserwacji SFM

Bazując na naszym doświadczeniu w PTSMAKE, polecam te najlepsze praktyki:

Wdrożenie systematycznego monitorowania:

- Regularne harmonogramy kontroli narzędzi

- Dokumentacja parametrów cięcia

- Systemy śledzenia wydajności

- Punkty kontrolne kontroli jakości

Strategie optymalizacji procesów:

- Ciągła regulacja parametrów

- Regularne harmonogramy konserwacji

- Programy szkoleniowe dla pracowników

- Protokoły zapewnienia jakości

Środki zapobiegawcze:

- Regularne kontrole kalibracji

- Zarządzanie zapasami narzędzi

- Konserwacja układu chłodzenia

- Weryfikacja ustawienia maszyny

Struktura rozwiązywania problemów

Podczas rozwiązywania kwestii związanych z zrównoważoną gospodarką leśną należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Zidentyfikuj konkretny problem:

- Problemy z wykończeniem powierzchni

- Niedokładności wymiarowe

- Skrócenie żywotności narzędzia

- Nieefektywność produkcji

Przeanalizuj potencjalne przyczyny:

- Warunki pracy maszyny

- Warunki pracy narzędzia

- Właściwości materiału

- Parametry pracy

Wdrażanie rozwiązań:

- Dostosuj parametry cięcia

- Wymiana zużytych narzędzi

- Modyfikacja strategii chłodzenia

- Aktualizacja harmonogramów konserwacji

Monitorowanie wyników:

- Ulepszenia toru

- Zmiany w dokumencie

- Analiza skuteczności

- Dokonaj niezbędnych korekt

Rozumiejąc te wyzwania i aktywnie nimi zarządzając, producenci mogą utrzymać spójne ustawienia SFM i osiągnąć optymalne wyniki obróbki. Regularne monitorowanie, właściwa konserwacja i systematyczne rozwiązywanie problemów są niezbędne do utrzymania wysokiej jakości standardów produkcji i maksymalizacji wydajności operacyjnej.

Kluczem do sukcesu jest opracowanie kompleksowego podejścia, które obejmuje wszystkie aspekty konserwacji SFM, od zarządzania narzędziami po optymalizację procesów. Zapewnia to stałą jakość, krótsze przestoje i lepszą ogólną wydajność produkcji.

Jak SFM wpływa na produktywność i koszty w branży?

Firmy produkcyjne często borykają się z problemem zrównoważenia wydajności i kosztów przy jednoczesnym zachowaniu standardów jakości. Optymalizacja stóp powierzchni na minutę (SFM) jest kluczem do rozwiązania tego wyzwania, ale wielu producentów nie dostrzega jej znaczącego wpływu na wyniki finansowe.

Właściwa optymalizacja SFM może zwiększyć produktywność o 25-40%, jednocześnie zmniejszając zużycie narzędzi i koszty operacyjne nawet o 30%. Ta podwójna korzyść sprawia, że jest to krytyczny czynnik wpływający na wydajność produkcji, szczególnie w branżach o wysokiej precyzji, takich jak przemysł lotniczy i motoryzacyjny.

Wpływ na wydajność produkcji

Z mojego doświadczenia w pracy z różnymi klientami z branży produkcyjnej wynika, że optymalizacja SFM ma bezpośredni wpływ na trzy kluczowe wskaźniki produkcyjne:

Redukcja czasu cyklu

- Szybkość usuwania materiału wzrasta o 20-35%

- Czas konfiguracji skraca się o 15-25%

- Wykorzystanie maszyny poprawia się o 30-40%

Wydłużenie żywotności narzędzia

- Żywotność narzędzia tnącego wzrasta o 40-60%

- Mniej wymaganych zmian narzędzi

- Skrócony czas przestoju maszyny

Poprawa jakości powierzchni

- Lepsza spójność wykończenia powierzchni

- Mniej odrzuconych części

- Niższe wymagania dotyczące przeróbek

Korzyści specyficzne dla branży

Przemysł lotniczy

Sektor lotniczy odnotował znaczną poprawę dzięki zoptymalizowanym ustawieniom SFM:

| Parametr | Przed optymalizacją | Po optymalizacji | Ulepszenie |

|---|---|---|---|

| Żywotność narzędzia | 45 minut | 75 minut | +66.7% |

| Wykończenie powierzchni | Ra 32 | Ra 16 | +50% |

| Wskaźnik produkcji | 8 części/godzinę | 12 części/godz. | +50% |

Produkcja motoryzacyjna

Nasi klienci z branży motoryzacyjnej zgłaszają znaczne oszczędności kosztów:

| Współczynnik kosztów | Tradycyjne ustawienia | Zoptymalizowany SFM | Oszczędności |

|---|---|---|---|

| Koszty narzędzi | $24,000/miesiąc | $16,000/miesiąc | 33.3% |

| Godziny pracy | 160 godzin/tydzień | 120 godzin/tydzień | 25% |

| Współczynnik złomowania | 3.5% | 1.8% | 48.6% |

Analiza ROI

Zwrot z inwestycji w optymalizację SFM zazwyczaj przejawia się w kilku obszarach:

Korzyści krótkoterminowe (1-3 miesiące):

- Natychmiastowa redukcja zużycia narzędzi

- Zmniejszony czas przestoju maszyny

- Niższe zużycie energii

- Ograniczona interwencja operatora

Korzyści długoterminowe (6-12 miesięcy):

- Wydłużona żywotność maszyny

- Lepsza spójność części

- Niższe koszty utrzymania

- Rozszerzone możliwości planowania produkcji

Strategia wdrażania

Aby skutecznie zoptymalizować SFM, należy rozważyć następujące kluczowe kroki:

Wstępna ocena

- Bieżący poziom bazowy wydajności

- Analiza możliwości maszyny

- Wzorce zużycia narzędzi

- Wąskie gardła w produkcji

Proces optymalizacji

- Obliczenia specyficzne dla materiału

- Cięcia testowe i walidacja

- Regulacja parametrów

- Monitorowanie wydajności

Ciągłe doskonalenie

- Regularne gromadzenie danych

- Udoskonalanie parametrów

- Szkolenie operatorów

- Aktualizacje technologii

Analiza wpływu na koszty

Korzyści finansowe płynące ze zoptymalizowanych ustawień SFM są znaczne:

Bezpośrednia redukcja kosztów:

- Spadek kosztów narzędzi o 25-35%

- Redukcja kosztów pracy o 15-25%

- Zmniejszenie ilości odpadów materiałowych o 20-30%

Korzyści wynikające z kosztów pośrednich:

- Niższe koszty kontroli jakości

- Niższe koszty utrzymywania zapasów

- Zmniejszone wydatki na konserwację

- Lepsze wykorzystanie maszyn

Przykłady zastosowań w świecie rzeczywistym

Nasi klienci zajmujący się produkcją robotów osiągnęli niezwykłe wyniki:

Precyzyjne komponenty:

- 40% redukcja czasu cyklu

- 55% poprawa trwałości narzędzia

- 28% spadek ogólnych kosztów produkcji

Złożone zespoły:

- 35% wzrost wydajności produkcji

- 45% redukcja czasu konfiguracji

- 30% poprawa jakości wykończenia powierzchni

Przyszłe rozważania

Wpływ optymalizacji SFM wciąż ewoluuje wraz z rozwojem technologii:

Integracja z Przemysłem 4.0

- Regulacja parametrów w czasie rzeczywistym

- Konserwacja predykcyjna

- Zautomatyzowana optymalizacja

Korzyści dla zrównoważonego rozwoju

- Zmniejszone zużycie energii

- Niższy ślad węglowy

- Minimalna ilość odpadów materiałowych

Ta kompleksowa analiza pokazuje, że właściwa optymalizacja SFM to nie tylko szybkość - to strategiczne podejście do poprawy ogólnej wydajności produkcji i efektywności kosztowej. Firmy wdrażające te optymalizacje konsekwentnie zgłaszają znaczną poprawę zarówno produktywności, jak i wyników finansowych, co czyni je istotnym czynnikiem w nowoczesnych operacjach produkcyjnych.

Jak PTSMAKE może pomóc w optymalizacji SFM?

Czy starasz się zoptymalizować liczbę stóp powierzchni na minutę (SFM) w swoich operacjach obróbki skrawaniem? Jako wiodący partner w zakresie produkcji precyzyjnej rozumiem wyzwania, przed którymi stoisz, aby osiągnąć idealną równowagę między prędkością skrawania a trwałością narzędzia.

W PTSMAKE łączymy zaawansowaną technologię CNC z dogłębną wiedzą z zakresu obróbki skrawaniem w celu optymalizacji parametrów SFM. Nasze kompleksowe podejście zapewnia optymalne prędkości skrawania przy jednoczesnym zachowaniu trwałości narzędzia i jakości części, pomagając osiągnąć zarówno wydajność, jak i precyzję w operacjach obróbki skrawaniem.

Kompleksowe usługi optymalizacji SFM

W PTSMAKE opracowaliśmy systematyczne podejście do optymalizacji SFM, które obejmuje każdy aspekt procesu obróbki. Nasz wyspecjalizowany zespół pracuje z różnymi materiałami i złożonymi geometriami, zapewniając optymalne prędkości cięcia przy zachowaniu najwyższych standardów jakości.

Oto jak pomagamy zoptymalizować parametry SFM:

| Parametr | Nasze podejście | Korzyści |

|---|---|---|

| Analiza materiału | Zaawansowane testowanie i charakteryzacja materiałów | Optymalne prędkości cięcia dla określonych materiałów |

| Wybór narzędzia | Indywidualne zalecenia dotyczące narzędzi tnących | Wydłużona żywotność narzędzia i lepsze wykończenie powierzchni |

| Obliczanie prędkości | Precyzyjne obliczenia SFM w oparciu o średnicę przedmiotu obrabianego | Stała wydajność cięcia |

| Monitorowanie procesów | Systemy monitorowania i regulacji w czasie rzeczywistym | Natychmiastowa reakcja na zmiany wydajności |

Zaawansowana integracja technologii

Nasz zakład jest wyposażony w najnowocześniejsze maszyny CNC i systemy monitorowania. Używamy zaawansowanego oprogramowania CAM do symulacji i optymalizacji parametrów cięcia przed rozpoczęciem rzeczywistej produkcji. To proaktywne podejście pomaga zidentyfikować potencjalne problemy i zoptymalizować ustawienia SFM w celu uzyskania maksymalnej wydajności.

Wiedza specjalistyczna w zakresie materiałów

Obsługujemy szeroką gamę materiałów, z których każdy wymaga szczególnych rozważań w zakresie SFM:

- Stopy aluminium

- Stal nierdzewna

- Stal narzędziowa

- Tytan

- Tworzywa konstrukcyjne

Dla każdego materiału utrzymujemy szczegółowe bazy danych optymalnych parametrów cięcia, zapewniając spójne wyniki w różnych projektach i seriach produkcyjnych.

Kontrola jakości i weryfikacja

Nasz proces kontroli jakości obejmuje:

- Regularne monitorowanie zużycia narzędzi

- Kontrola wykończenia powierzchni

- Kontrola dokładności wymiarowej

- Badania zdolności procesowych

Środki te zapewniają, że nasza optymalizacja SFM nie wpływa negatywnie na jakość ani precyzję części.

Efektywne kosztowo rozwiązania

Optymalizując parametry SFM, pomagamy zmniejszyć koszty:

- Koszty zużycia i wymiany narzędzi

- Czas przestoju maszyny

- Odpady materiałowe

- Czas cyklu produkcyjnego

To kompleksowe podejście prowadzi do znacznych oszczędności kosztów przy jednoczesnym zachowaniu wysokiej jakości standardów.

Wsparcie techniczne i konsultacje

Nasz zespół inżynierów zapewnia:

- Szczegółowa dokumentacja procesu

- Pomoc w obliczeniach SFM

- Zalecenia dotyczące optymalizacji żywotności narzędzia

- Parametry cięcia specyficzne dla materiału

Ściśle współpracujemy z klientami, aby zrozumieć ich specyficzne wymagania i opracować niestandardowe rozwiązania, które spełnią ich cele produkcyjne.

Skalowalność produkcji

Nasze zoptymalizowane rozwiązania SFM sprawdzają się w obu przypadkach:

- Rozwój prototypu

- Produkcja wielkoseryjna

Elastyczność ta zapewnia stałą jakość niezależnie od wielkości produkcji przy jednoczesnym zachowaniu efektywności kosztowej.

Monitorowanie procesów w czasie rzeczywistym

Stosujemy zaawansowane systemy monitorowania, które śledzą:

| Parametr | Metoda monitorowania | Podjęte działania |

|---|---|---|

| Prędkość cięcia | Czujniki czasu rzeczywistego | Automatyczna regulacja |

| Zużycie narzędzia | Kontrola wzrokowa i kontrola czujników | Konserwacja predykcyjna |

| Wykończenie powierzchni | Pomiar w trakcie procesu | Optymalizacja parametrów |

| Temperatura | Monitorowanie termiczne | Regulacja układu chłodzenia |

Ciągłe doskonalenie

Nasze zaangażowanie w optymalizację obejmuje:

- Regularne przeglądy procesów

- Wdrażanie nowych technologii

- Zaktualizowane bazy danych parametrów cięcia

- Bieżące szkolenie personelu

Gwarantuje to, że pozostajemy w czołówce technologii obróbki skrawaniem i nadal zapewniamy optymalne rozwiązania dla naszych klientów.

Dzięki tym kompleksowym usługom i możliwościom, PTSMAKE pomaga firmom osiągnąć optymalne parametry SFM w ich operacjach obróbki skrawaniem. Nasze doświadczenie, w połączeniu z zaawansowaną technologią i solidnymi systemami kontroli jakości, gwarantuje, że dostarczamy spójne, wysokiej jakości wyniki przy jednoczesnym zachowaniu efektywności kosztowej i wydajności.

Niezależnie od tego, czy pracujesz ze standardowymi materiałami, czy wymagającymi stopami, nasz zespół jest gotowy pomóc Ci zoptymalizować procesy obróbki i osiągnąć najlepsze możliwe wyniki w operacjach produkcyjnych.