Czy kiedykolwiek otrzymałeś obrobiony wał, który nie pasował do Twojego zespołu? To frustrujące, gdy niedokładności wymiarowe powodują opóźnienia i konieczność przeróbek. Widziałem wielu inżynierów zmagających się ze źle obrobionymi wałami, które prowadziły do przedwczesnego zużycia i awarii sprzętu.

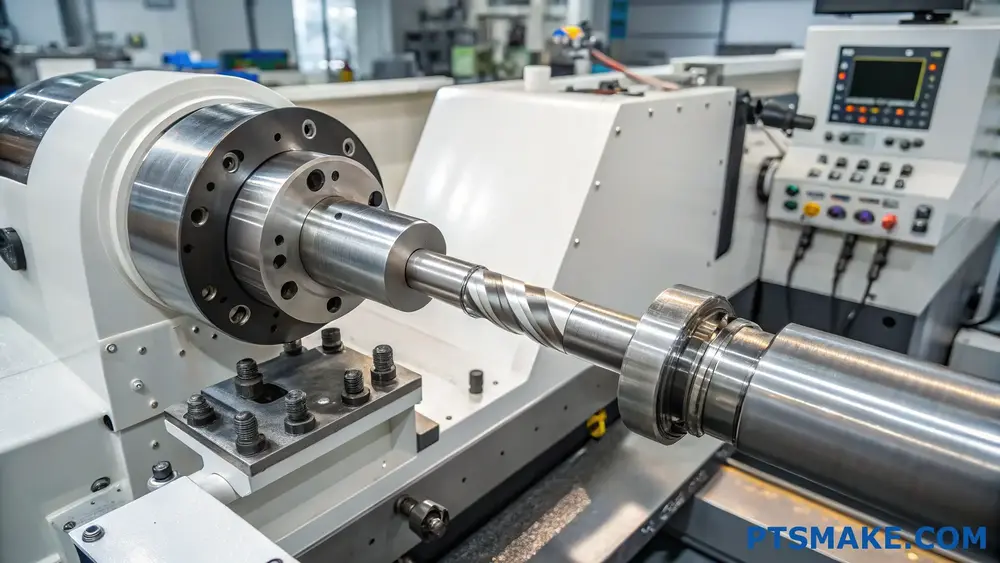

Wał w obróbce skrawaniem to cylindryczny element przeznaczony do przenoszenia mocy i ruchu obrotowego w układach mechanicznych. Zazwyczaj jest on wytwarzany poprzez operacje toczenia na tokarce, gdzie materiał jest usuwany w celu uzyskania określonych średnic, długości i wykończenia powierzchni.

Pomogłem wielu klientom zoptymalizować ich projekty wałów i procesy produkcyjne. Kluczowe aspekty, które musimy wziąć pod uwagę, obejmują wybór materiału, wymagania dotyczące tolerancji i specyfikacje wykończenia powierzchni. Podzielę się kilkoma istotnymi spostrzeżeniami na temat obróbki wałów, które pomogą uniknąć typowych pułapek.

Jakie są różne rodzaje wałów?

Czy kiedykolwiek zastanawiałeś się nad różnorodnością wałów w układach mechanicznych? Wielu inżynierów staje przed tym wyzwaniem, wybierając odpowiedni wał do swoich projektów, często odkrywając, że wybór niewłaściwego typu może prowadzić do kosztownych awarii i nieefektywności systemu.

Wał to obracający się element maszyny, który przenosi moc z jednego podzespołu na drugi. Różne typy obejmują wały napędowe, wały transmisyjne, wały przeciwbieżne i wały wrzecionowe, z których każdy jest przeznaczony do określonych zastosowań i wymagań dotyczących obciążenia.

Zrozumienie klasyfikacji wałów

W oparciu o metodę przenoszenia mocy

Wały napędowe można podzielić na kilka typów w zależności od sposobu przenoszenia mocy:

Wały transmisyjne

Wały te przenoszą moc między źródłem a maszyną pochłaniającą moc. Najczęstszym przykładem jest wał łączący silnik elektryczny ze skrzynią biegów. Podczas projektowania wałów transmisyjnych nacisk kładziony jest zarówno na wytrzymałość na skręcanie, jak i sztywność.

Wały wrzecion

Powszechnie spotykane w obrabiarkach wały wrzecion są kluczowym elementem, który utrzymuje narzędzie tnące lub obrabiany przedmiot. W PTSMAKE często produkujemy wały wrzecion o wysokiej precyzji do maszyn CNC, gdzie bicie1 Tolerancja ma kluczowe znaczenie dla uzyskania dokładnych wyników obróbki.

Wały napędowe

Wały te przenoszą moc z jednego miejsca do drugiego, często pod kątem. Doskonałym przykładem są wały napędowe w samochodach, łączące skrzynię biegów z mechanizmem różnicowym.

Na podstawie kształtu i projektu

Różne kształty wałów służą różnym celom:

| Typ kształtu | Charakterystyka | Typowe zastosowania |

|---|---|---|

| Prosto | Jednolita średnica na całej długości | Ogólne przenoszenie mocy |

| Stopniowany | Sekcje o różnych średnicach | Obrabiarki, zespoły przekładni |

| Złącze wielowypustowe | Rowki zewnętrzne lub wewnętrzne | Samochodowe skrzynie biegów |

| Wydrążony | Konstrukcja rurowa | Lekkie aplikacje |

Rozważania dotyczące wyboru materiałów

Wybór materiału wału ma znaczący wpływ na wydajność:

Wały ze stali węglowej

- AISI 1040-1050: Zastosowania o umiarkowanej wytrzymałości

- AISI 4140-4150: Wyższe wymagania wytrzymałościowe

- AISI 8620: Zastosowania utwardzane powierzchniowo

Wały ze stali nierdzewnej

Z mojego doświadczenia w PTSMAKE wynika, że często zalecamy wały ze stali nierdzewnej:

- Środowiska korozyjne

- Sprzęt do przetwarzania żywności

- Urządzenia medyczne

- Zastosowania morskie

Charakterystyka nośności

Zrozumienie typów obciążeń ma kluczowe znaczenie dla projektowania wałów:

Obciążenia skrętne

- Podstawowa uwaga dotycząca przesyłu energii

- Wpływa na obliczenia średnicy wału

- Wymaga dokładnej analizy wytrzymałości materiału

Obciążenia zginające

- Utworzone przez siły poprzeczne

- Wpływ długości wału i podpory

- Krytyczne przy określaniu ugięcia wału

Połączone obciążenia

Większość rzeczywistych zastosowań obejmuje zarówno obciążenia skręcające, jak i zginające, co wymaga kompleksowych rozważań projektowych.

Metody produkcji

W PTSMAKE stosujemy różne techniki produkcji:

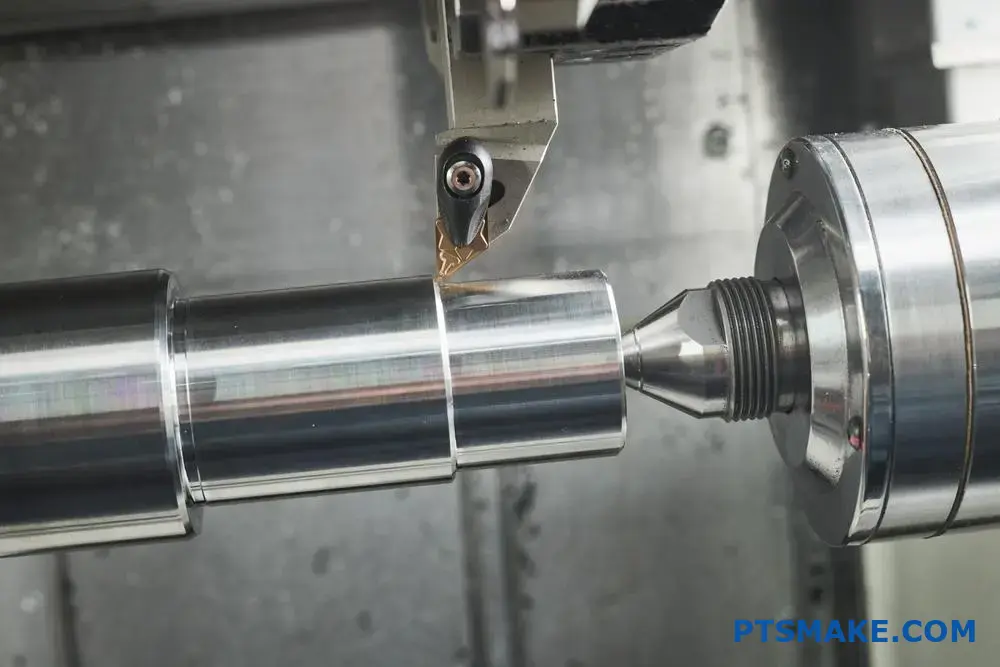

Toczenie CNC

- Precyzyjna kontrola średnicy

- Doskonałe wykończenie powierzchni

- Złożone możliwości profilu

Szlifowanie

- Wymagania dotyczące wysokiej precyzji

- Wykończenie po obróbce cieplnej

- Osiągnięcie ścisłej tolerancji

Obróbka cieplna

- Hartowanie powierzchniowe

- Wzmocnienie siły rdzenia

- Poprawa odporności na zużycie

Środki kontroli jakości

Podstawowe kontrole jakości obejmują:

Kontrola wymiarów

- Pomiary średnicy

- Weryfikacja bicia

- Potwierdzenie długości

Testowanie materiałów

- Testowanie twardości

- Kontrola wykończenia powierzchni

- Badania nieniszczące w razie potrzeby

Uwagi dotyczące aplikacji

Różne branże wymagają określonych charakterystyk wałów:

Lotnictwo i kosmonautyka

- Lekkie materiały

- Wysoki stosunek wytrzymałości do wagi

- Rygorystyczne wymagania jakościowe

Motoryzacja

- Trwałość przy zmiennych obciążeniach

- Efektywne kosztowo rozwiązania

- Zdolność do produkcji masowej

Maszyny przemysłowe

- Aplikacje do dużych obciążeń

- Długa żywotność

- Uwagi dotyczące konserwacji

Dzięki tym kompleksowym klasyfikacjom i rozważaniom inżynierowie mogą lepiej zrozumieć i wybrać odpowiedni typ wału do swoich konkretnych zastosowań. W PTSMAKE rozwinęliśmy doświadczenie w produkcji różnych typów wałów, zapewniając optymalną wydajność w różnych branżach i zastosowaniach.

Do czego służy wał?

Czy zastanawiałeś się kiedyś, dlaczego niektóre podzespoły mechaniczne ulegają niespodziewanym awariom, powodując kosztowne przestoje i naprawy? Sedno tego problemu często leży w niezrozumieniu wymagań projektowych wałów, co prowadzi do przedwczesnego zużycia, nieoczekiwanych awarii i zmniejszonej wydajności sprzętu.

Wał to obracający się element maszyny przeznaczony do przenoszenia mocy i momentu obrotowego pomiędzy różnymi komponentami mechanicznymi. Służy jako kluczowe wsparcie dla obracających się elementów, takich jak koła zębate, koła pasowe i koła zamachowe, przy jednoczesnym utrzymaniu prawidłowego wyrównania i obciążeń łożysk podczas pracy.

Zrozumienie podstawowych funkcji wału

Transmisja mocy

Podstawową funkcją wału jest przenoszenie mocy z jednego punktu do drugiego. Wiąże się to z przenoszeniem różnego rodzaju obciążeń, w tym:

- Obciążenia skrętne od ruchu obrotowego

- Obciążenia zginające od połączonych komponentów

- Obciążenia osiowe od sił ciągu

- Połączone obciążenia podczas pracy

Zdolność wału do przenoszenia tych obciążeń zależy od jego rozkład naprężeń2 wzory i właściwości materiałów.

Możliwości przenoszenia obciążeń

Wały muszą wspierać różne elementy mechaniczne, zachowując przy tym swoje właściwości:

- Prawidłowe wyrównanie

- Stabilność obrotowa

- Minimalne ugięcie

- Integralność strukturalna

Uwagi projektowe dotyczące optymalnej wydajności

Wybór materiału

Wybór materiału znacząco wpływa na wydajność wału. Oto porównanie popularnych materiałów, z których wykonane są shafty:

| Rodzaj materiału | Zalety | Najlepsze aplikacje |

|---|---|---|

| Stal węglowa | Opłacalność, dobra wytrzymałość | Maszyny ogólnego przeznaczenia |

| Stal stopowa | Wyższa wytrzymałość, lepsza odporność na zużycie | Sprzęt do dużych obciążeń |

| Stal nierdzewna | Odporna na korozję, czysta praca | Przetwórstwo spożywcze, przemysł chemiczny |

| Stal narzędziowa | Doskonała odporność na zużycie | Maszyny o wysokiej precyzji |

Cechy geometryczne

Geometria wału odgrywa kluczową rolę w jego funkcjonalności:

Zmiany średnicy

- Sekcje stopniowane do montażu podzespołów

- Stopniowe przejścia minimalizujące koncentrację naprężeń

- Optymalny dobór rozmiaru do rozkładu obciążenia

Cechy powierzchni

- Wpusty do zabezpieczania komponentów

- Wielowypusty do przenoszenia momentu obrotowego

- Sekcje gwintowane do mocowania

Krytyczne czynniki związane z prędkością

Podczas projektowania wałów musimy wziąć pod uwagę:

- Prędkości robocze

- Naturalne częstotliwości

- Charakterystyka wibracji

- Wymagania dotyczące balansu dynamicznego

Aspekty produkcyjne

W PTSMAKE kładziemy nacisk na precyzyjne techniki obróbki, aby zapewnić jakość wału:

Wymagania dotyczące obróbki precyzyjnej

Dokładność wymiarowa

- Typowe tolerancje: ±0,001 cala dla cech krytycznych

- Wymagania dotyczące wykończenia powierzchni: 32-63 mikrocale

- Kontrola okrągłości w zakresie 0,0005 cala

Obróbka powierzchni

- Obróbka cieplna zwiększająca wytrzymałość

- Hartowanie powierzchniowe zapewniające odporność na zużycie

- Aplikacje powłok dla określonych środowisk

Środki kontroli jakości

Procedury inspekcji

- Weryfikacja wymiarów

- Pomiary bicia

- Certyfikacja materiałów

- Testowanie twardości

Wymagania dotyczące dokumentacji

- Rysunki produkcyjne

- Raporty z inspekcji

- Certyfikaty materiałowe

- Zapisy dotyczące obróbki cieplnej

Uwagi dotyczące aplikacji

Różne branże wymagają specjalistycznych konstrukcji wałów:

Zastosowania motoryzacyjne

- Szybkie działanie

- Zmienne warunki obciążenia

- Rygorystyczne wymagania dotyczące balansu

- Standardy wytrzymałości

Maszyny przemysłowe

- Praca ciągła

- Duży udźwig

- Dostępność konserwacji

- Względy środowiskowe

Precision Equipment

- Wysokie wymagania dotyczące dokładności

- Minimalne wibracje

- Specjalne potrzeby materiałowe

- Krytyczne wykończenie powierzchni

Konserwacja i niezawodność

Aby zapewnić długoterminową wydajność:

Harmonogram regularnych inspekcji

- Wizualna kontrola zużycia

- Weryfikacja wyrównania

- Monitorowanie stanu łożysk

- Analiza wibracji

Konserwacja zapobiegawcza

- Wymagania dotyczące smarowania

- Częstotliwość wymiany podzespołów

- Monitorowanie wydajności

- Praktyki w zakresie dokumentacji

Dzięki odpowiedniemu projektowi, produkcji i konserwacji, wały mogą zapewnić niezawodną pracę przez cały zamierzony cykl życia. Kluczem jest zrozumienie konkretnych wymagań aplikacji i wdrożenie odpowiednich cech konstrukcyjnych, aby spełnić te potrzeby.

Gdzie używane są wały?

Czy kiedykolwiek zastanawiałeś się, dlaczego wały wydają się być wszędzie w układach mechanicznych? Od układu napędowego samochodu po maszyny przemysłowe, te pozornie proste komponenty odgrywają kluczową rolę, ale wielu inżynierów ma trudności z określeniem optymalnych zastosowań dla różnych typów wałów.

Wały są niezbędnymi elementami mechanicznymi używanymi w urządzeniach obrotowych do przenoszenia mocy i ruchu. Można je znaleźć w przekładniach samochodowych, maszynach przemysłowych, urządzeniach do wytwarzania energii, obrabiarkach i wielu innych zastosowaniach, w których wymagany jest ruch obrotowy lub przenoszenie mocy.

Typowe zastosowania wałów

Przemysł motoryzacyjny

Sektor motoryzacyjny szeroko wykorzystuje wały w różnych komponentach. Wały napędowe przenoszą moc z silnika na koła, podczas gdy wałki rozrządu sterują rozrządem w silnikach. W PTSMAKE wykonałem niezliczoną ilość precyzyjnych wałów do zastosowań motoryzacyjnych, gdzie sztywność skrętna3 ma kluczowe znaczenie dla optymalnej wydajności.

Maszyny przemysłowe

Sprzęt produkcyjny w dużej mierze opiera się na systemach wałów. Systemy przenośników, pompy i mieszalniki przemysłowe wykorzystują różne typy wałów. Komponenty te często wymagają określonych właściwości materiałowych i precyzyjnych tolerancji wymiarowych do prawidłowego działania.

Wytwarzanie energii

W elektrowniach wały odgrywają kluczową rolę w turbinach i generatorach. Zastosowania te wymagają niezwykle wysokiej precyzji ze względu na wysokie prędkości i obciążenia. Wały muszą utrzymywać idealną równowagę i wyrównanie, aby zapobiec wibracjom i zapewnić wydajne wytwarzanie energii.

Rodzaje wałów w zależności od zastosowań

| Typ wału | Użycie podstawowe | Kluczowe cechy charakterystyczne |

|---|---|---|

| Wały napędowe | Transmisja mocy | Wysoki moment obrotowy, zrównoważona konstrukcja |

| Wały kontrujące | Zmiana prędkości/kierunku | Kompaktowy montaż wielu przekładni |

| Wały wielowypustowe | Układ przeniesienia napędu o zmiennym położeniu | Zwiększony moment obrotowy, możliwość przesuwania |

| Wały giętkie | Transmisja mocy w ścieżkach nieliniowych | Możliwość zginania, zachowuje moment obrotowy |

Zastosowania lotnicze i kosmiczne

Przemysł lotniczy wymaga jednych z najbardziej precyzyjnych zastosowań wałów. Komponenty te muszą być lekkie, a jednocześnie niezwykle wytrzymałe, często obrabiane z egzotycznych materiałów, takich jak stopy tytanu. Nasze możliwości obróbki CNC w PTSMAKE są szczególnie dostosowane do tych wysoce precyzyjnych wymagań.

Krytyczne kwestie projektowe

Wybór materiału

Wybór materiału znacząco wpływa na wydajność wału:

- Stal węglowa: Powszechna w zastosowaniach ogólnych

- Stal nierdzewna: Środowiska odporne na korozję

- Stal stopowa: zastosowania w warunkach wysokiego obciążenia

- Tytan: Zastosowania lotnicze i lekkie

Wymagania dotyczące wykończenia powierzchni

Wykończenie powierzchni odgrywa kluczową rolę w wydajności wału:

- Powierzchnie jezdne wymagają określonych wartości chropowatości

- Gniazda łożysk wymagają precyzyjnej kontroli wymiarów

- Obróbka powierzchni może być konieczna dla zapewnienia odporności na zużycie

Metody produkcji

Toczenie CNC

Nowoczesne centra tokarskie CNC oferują najwyższą precyzję produkcji wałów. Proces ten pozwala na:

- Ścisłe tolerancje (często w zakresie ±0,001")

- Doskonałe wykończenie powierzchni

- Kompleksowa integracja funkcji

- Wysoka wydajność produkcji

Operacje szlifowania

Szlifowanie po obróbce często zapewnia:

- Doskonałe wykończenie powierzchni

- Precyzyjna kontrola średnicy

- Poprawiona okrągłość

- Zwiększona odporność na zużycie

Środki kontroli jakości

Metody inspekcji

Kontrola jakości wałów obejmuje:

- Weryfikacja wymiarów

- Sprawdzanie okrągłości

- Pomiar wykończenia powierzchni

- Testowanie twardości materiałów

- Weryfikacja prostoliniowości

Wymagania dotyczące aplikacji

Aplikacje o wysokiej prędkości

Wały wysokoobrotowe wymagają szczególnej uwagi:

- Dynamiczne równoważenie

- Specjalny dobór materiałów

- Precyzyjne funkcje wyrównywania

- Szczególne wymagania dotyczące wykończenia powierzchni

Aplikacje do dużych obciążeń

Do intensywnego użytkowania:

- Ulepszone właściwości materiału

- Większe współczynniki bezpieczeństwa

- Specjalna obróbka cieplna

- Dodatkowe utwardzanie powierzchni

Przyszłe trendy w zastosowaniach wałów

Ewolucja aplikacji szybowych jest kontynuowana:

- Integracja inteligentnych czujników

- Wykorzystanie zaawansowanych materiałów

- Ulepszona obróbka powierzchni

- Ulepszona optymalizacja projektu

- Integracja z systemami IoT

Dzięki naszemu doświadczeniu w PTSMAKE zaobserwowaliśmy rosnące zapotrzebowanie na precyzyjnie obrobione wały w różnych branżach. Nasze zaawansowane możliwości obróbki CNC pozwalają nam sprostać tym zmieniającym się wymaganiom przy jednoczesnym zachowaniu najwyższych standardów jakości.

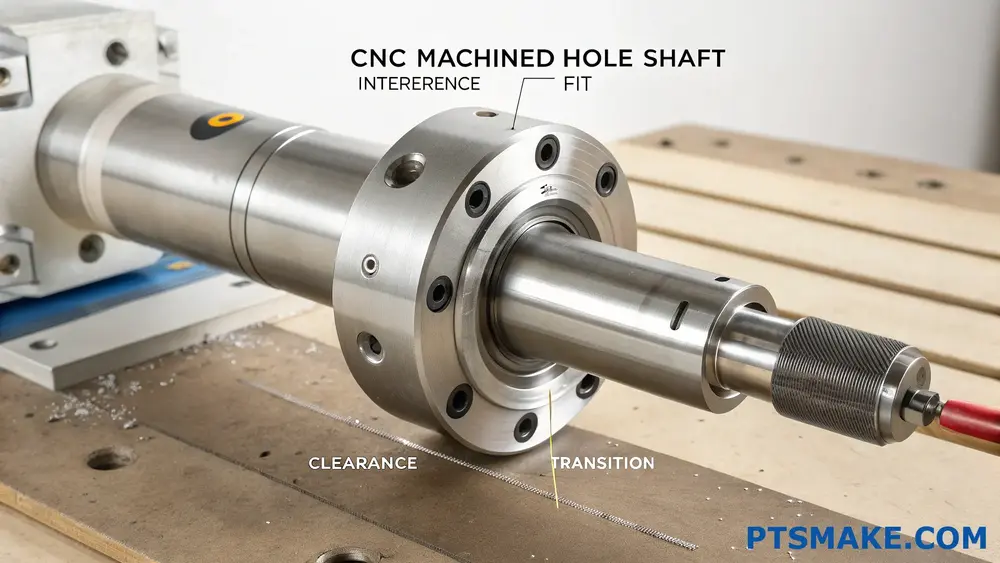

Jak wykonać pasowanie wału otworu do obróbki CNC?

Czy kiedykolwiek stanąłeś przed frustrującym wyzwaniem niedopasowania otworów i wałów w swoich projektach obróbki skrawaniem? Ból głowy związany z częściami, które nie składają się prawidłowo lub, co gorsza, komponentami, które zużywają się przedwcześnie z powodu nieprawidłowego dopasowania, może być kosztownym koszmarem.

Zrozumienie pasowania otwór-wał w obróbce CNC ma kluczowe znaczenie dla osiągnięcia precyzyjnego montażu komponentów. Wiąże się to z wyborem odpowiedniej klasy tolerancji i zapewnieniem właściwego wymiarowania w celu stworzenia funkcjonalnych połączeń mechanicznych między współpracującymi częściami.

Zrozumienie klas tolerancji

Podstawą udanego dopasowania otworu do wału jest zrozumienie klas tolerancji. Te znormalizowane klasyfikacje pomagają zapewnić spójność metrologia wymiarowa4 w procesach produkcyjnych. W PTSMAKE przestrzegamy zarówno standardów ISO, jak i ANSI, aby zachować globalną kompatybilność.

Wspólne klasy tolerancji dla otworów:

| Klasa tolerancji | Typowe zastosowanie | Poziom dokładności |

|---|---|---|

| H7 | Maszyny ogólne | Standardowa precyzja |

| H6 | Sprzęt precyzyjny | Wysoka precyzja |

| H5 | Części instrumentów | Bardzo wysoka precyzja |

Wspólne klasy tolerancji dla wałów:

| Klasa tolerancji | Typowe zastosowanie | Poziom dokładności |

|---|---|---|

| f7 | Dopasowanie przesuwne | Standardowa precyzja |

| h6 | Lokalizacja pasuje | Wysoka precyzja |

| k6 | Lekkie dopasowanie prasy | Dopasowanie interferencyjne |

Rodzaje dopasowań i ich zastosowania

Prześwit pasuje

Pasowania te zapewniają przestrzeń między wałem a otworem, umożliwiając ruch. Zalecam stosowanie pasowań luźnych w przypadku komponentów, które wymagają regularnego montażu i demontażu, takich jak łożyska lub tuleje wymagające smarowania.

Pasowanie przejściowe

Pasowania przejściowe zapewniają minimalny luz lub niewielką interferencję. Są idealne do części, które wymagają precyzyjnego pozycjonowania, ale sporadycznego demontażu. Nasi klienci często używają tych pasowań do ustalania sworzni i półstałych zespołów.

Dopasowanie zakłóceń

Te połączenia, znane również jako pasowania wtłaczane, tworzą silne połączenie między komponentami. W PTSMAKE starannie kontrolujemy proces obróbki, aby osiągnąć dokładną interferencję wymaganą dla trwałych zespołów.

Czynniki krytyczne w produkcji pasowań otworów i wałów

Wymagania dotyczące wykończenia powierzchni

Wykończenie powierzchni znacząco wpływa na jakość dopasowania. Oto, co bierzemy pod uwagę:

- Wartość Ra dla pasowań ślizgowych: 0,8-1,6 µm

- Wartość Ra dla dopasowań interferencyjnych: 0,4-0,8 µm

- Orientacja wzoru powierzchni dla optymalnej wydajności

Uwagi dotyczące materiałów

Różne materiały wymagają różnych podejść:

- Współczynniki rozszerzalności cieplnej

- Twardość materiału i odporność na zużycie

- Czynniki środowiskowe wpływające na stabilność dopasowania

Najlepsze praktyki w zakresie dopasowania do obróbki CNC

Planowanie przedprodukcyjne

- Dokładny przegląd rysunków technicznych

- Weryfikacja stosów tolerancji

- Uwzględnienie efektów termicznych podczas obróbki

Kontrola procesów produkcyjnych

- Regularne monitorowanie zużycia narzędzi

- Środowisko o kontrolowanej temperaturze

- Weryfikacja pomiarów w trakcie procesu

Weryfikacja jakości

- Używanie precyzyjnych przyrządów pomiarowych

- Dokumentowanie wszystkich krytycznych wymiarów

- Przeprowadzanie testów montażowych w stosownych przypadkach

Wspólne wyzwania i rozwiązania

Wpływ temperatury

Wahania temperatury mogą znacząco wpłynąć na dokładność dopasowania. Utrzymujemy ścisłą kontrolę temperatury w naszym zakładzie produkcyjnym, aby zapewnić spójne wyniki.

Kompensacja zużycia narzędzia

Regularne monitorowanie stanu narzędzia i korekty kompensacyjne pomagają utrzymać dokładność w trakcie produkcji.

Wyzwania związane z materiałami

Różne materiały stanowią unikalne wyzwanie:

- Aluminium: Uwzględnienie rozszerzalności cieplnej

- Stal: Zarządzanie zużyciem narzędzi

- Tworzywa sztuczne: Kontrola stabilności wymiarowej

Metody pomiaru i weryfikacji

Wybór narzędzi pomiarowych

| Typ narzędzia | Zastosowanie | Poziom dokładności |

|---|---|---|

| Mikrometry | Wymiary zewnętrzne | ±0,001 mm |

| Mierniki otworów | Wymiary wewnętrzne | ±0,002 mm |

| CMM | Złożone geometrie | ±0,001 mm |

Procedury kontroli jakości

- Pierwsza inspekcja artykułu

- Regularne kontrole w trakcie procesu

- Końcowa weryfikacja wymiarów

- Testy dopasowania w stosownych przypadkach

Strategie optymalizacji kosztów

Przy projektowaniu pasowań otwór-wał należy wziąć pod uwagę te metody oszczędzania kosztów:

- Wybór odpowiednich klas tolerancji w oparciu o wymagania funkcjonalne

- Optymalizacja sekwencji obróbki

- W miarę możliwości używaj standardowych rozmiarów

- Rozważenie alternatywnych metod produkcji

Przewodnik rozwiązywania problemów

Typowe problemy i rozwiązania:

- Niespójne dopasowanie: Sprawdź kalibrację maszyny

- Słabe wykończenie powierzchni: Sprawdź parametry cięcia

- Różnice w rozmiarze: Monitorowanie warunków środowiskowych

- Trudności montażowe: Weryfikacja kalibracji sprzętu pomiarowego

Jak zaprojektować wał w projektowaniu maszyn?

Czy kiedykolwiek zmagałeś się z awariami konstrukcji wału, które doprowadziły do kosztownych awarii maszyn? A może napotkałeś wyzwania związane z określeniem właściwego materiału i wymiarów dla komponentów wału? Kwestie te mogą zmienić pozornie proste zadanie projektowe w złożoną zagadkę inżynieryjną.

Dobrze zaprojektowany wał wymaga starannego rozważenia warunków obciążenia, wyboru materiału i dokładności wymiarowej. Proces projektowania obejmuje analizę rozkładu naprężeń, obliczanie współczynników bezpieczeństwa i zapewnienie właściwego dopasowania do współpracujących komponentów przy jednoczesnym spełnieniu określonych wymagań aplikacji.

Zrozumienie kluczowych parametrów projektu

Analiza obciążenia

Pierwszym krokiem w projektowaniu wału jest zrozumienie różnych obciążeń, na jakie będzie on narażony. Podczas mojej pracy w PTSMAKE nauczyłem się, że kompleksowa analiza obciążeń ma kluczowe znaczenie dla niezawodnego działania wału. Obejmuje to:

- Obciążenia skrętne od układu przeniesienia napędu

- Momenty zginające od sił poprzecznych

- Obciążenia osiowe od sił ciągu

- Połączone naprężenia pochodzące od wielu typów obciążeń

Kryteria wyboru materiałów

Wybór materiału odgrywa kluczową rolę w wydajności wału. Materiał musi posiadać odpowiednią granica plastyczności5 i inne istotne właściwości:

| Własność | Znaczenie | Wspólne wymagania |

|---|---|---|

| Wytrzymałość na rozciąganie | Wysoki | 350-1000 MPa |

| Odporność na zmęczenie | Krytyczny | >107 cykli |

| Twardość | Umiarkowany | 150-300 HB |

| Obrabialność | Ważne | Od dobrego do doskonałego |

Rozważania projektowe dla różnych zastosowań

Maszyny przemysłowe

W przypadku zastosowań przemysłowych zalecam skupienie się na:

- Wymagania dotyczące sztywności

- Czynniki środowiskowe

- Dostępność konserwacji

- Rozważania dotyczące kosztów

Precision Equipment

Podczas projektowania wałów do urządzeń precyzyjnych należy wziąć pod uwagę:

- Stabilność wymiarowa

- Wymagania dotyczące wykończenia powierzchni

- Charakterystyka rozszerzalności cieplnej

- Potrzeby w zakresie tłumienia drgań

Krytyczne elementy projektu

Koncentracja stresu

Kluczowe obszary wymagające uwagi obejmują:

- Wpusty i wypusty

- Filety z łopatki

- Lokalizacje rowków

- Szczegóły wątku

Specyfikacje rozmiaru i tolerancji

| Cecha | Typowa tolerancja | Uwagi |

|---|---|---|

| Średnica | ±0,025 mm | Powierzchnie krytyczne |

| Okrągłość | 0,01 mm | Powierzchnie do biegania |

| Koncentracja | 0,02 mm | Różne średnice |

| Wykończenie powierzchni | Ra 0,4-1,6 | Obszary nośne |

Rozważania dotyczące produkcji

Wybór procesu obróbki

W PTSMAKE udoskonaliliśmy nasze procesy produkcji wałów, aby zapewnić optymalne wyniki:

- Toczenie CNC do kształtowania wstępnego

- Szlifowanie precyzyjnych powierzchni

- Czas obróbki cieplnej

- Metody wykańczania powierzchni

Środki kontroli jakości

Podstawowe kontrole jakości obejmują:

- Weryfikacja wymiarów

- Certyfikacja materiałów

- Testowanie twardości

- Kontrola wykończenia powierzchni

- Pomiary bicia

Wskazówki dotyczące optymalizacji projektu

Strategie redukcji kosztów

- Standaryzacja wymiarów tam, gdzie to możliwe

- Minimalizacja złożonych funkcji

- Rozważenie możliwości produkcyjnych

- Używaj łatwo dostępnych materiałów

Poprawa wydajności

Aby zmaksymalizować wydajność wału:

- Optymalizacja rozkładu naprężeń

- Wdrożenie odpowiednich współczynników bezpieczeństwa

- Rozważ wymagania dotyczące dynamicznego równoważenia

- Plan właściwego smarowania

Wytyczne dotyczące wdrażania

Wymagania dotyczące dokumentacji

Właściwa dokumentacja powinna zawierać:

- Szczegółowe rysunki z tolerancjami

- Specyfikacje materiałowe

- Wymagania dotyczące wykończenia powierzchni

- Parametry obróbki cieplnej

- Instrukcje montażu

Protokoły testowania

Przed ostatecznym zatwierdzeniem:

- Statyczne testy obciążeniowe

- Dynamiczne sprawdzanie salda

- Weryfikacja wymiarów

- Potwierdzenie właściwości materiału

- Weryfikacja dopasowania zespołu

Konserwacja i żywotność

Konserwacja zapobiegawcza

Regularna konserwacja powinna koncentrować się na

- Monitorowanie stanu łożysk

- Kontrole wyrównania

- Harmonogram smarowania

- Kontrola zużycia

- Analiza wibracji

Rozważania dotyczące cyklu życia

Konstrukcja zapewniająca optymalną żywotność:

- Przewidywanie wzorców zużycia

- Planowanie wymian

- Uwzględnienie czynników środowiskowych

- Wdrażanie funkcji ochrony

Sukces projektu wału polega na starannym wyważeniu tych różnych elementów. W PTSMAKE konsekwentnie osiągamy doskonałe wyniki, postępując zgodnie z tymi wytycznymi, jednocześnie utrzymując ścisłą komunikację z naszymi klientami podczas całego procesu projektowania i produkcji. Takie kompleksowe podejście zapewnia, że nasze projekty wałów spełniają zarówno natychmiastowe wymagania dotyczące wydajności, jak i długoterminowe cele w zakresie niezawodności.

Jakie materiały najlepiej nadają się do obróbki wałów w środowiskach narażonych na wysokie obciążenia?

Czy kiedykolwiek miałeś do czynienia z sytuacją, w której komponenty wału niespodziewanie uległy awarii pod dużym obciążeniem? Konsekwencje mogą być katastrofalne - od kosztownych przestojów sprzętu po potencjalne zagrożenie bezpieczeństwa. Wielu inżynierów zmaga się z wyborem odpowiednich materiałów, które mogą wytrzymać ekstremalne warunki przy zachowaniu precyzji.

W przypadku obróbki wałów pod dużym obciążeniem, stale stopowe takie jak 4140 i 4340 są optymalnym wyborem ze względu na ich doskonałe połączenie wytrzymałości, ciągliwości i skrawalności. Materiały te oferują doskonałą odporność na zmęczenie i mogą utrzymać stabilność wymiarową w ekstremalnych warunkach.

Zrozumienie właściwości materiałów dla wałów poddawanych wysokim naprężeniom

Wybierając materiały do obróbki wałów w środowiskach o wysokim obciążeniu, należy wziąć pod uwagę kilka krytycznych właściwości. Materiał musi posiadać odpowiednią granica plastyczności6 przy zachowaniu dobrej skrawalności. W PTSMAKE dokładnie oceniamy te właściwości, aby zapewnić optymalną wydajność:

Kluczowe właściwości materiałów do zastosowań w wałach

| Własność | Opis | Znaczenie |

|---|---|---|

| Wytrzymałość na rozciąganie | Odporność na pękanie pod wpływem naprężeń | Krytyczne dla nośności |

| Twardość | Odporność na odkształcenia powierzchni | Wpływa na odporność na zużycie |

| Odporność na zmęczenie | Zdolność do wytrzymywania cyklicznych obciążeń | Zapobiega przedwczesnej awarii |

| Obrabialność | Łatwość usuwania materiału | Wpływ na koszty produkcji |

Najlepsze materiały dla wałów poddawanych wysokim obciążeniom

1. Stal stopowa 4140

Materiał ten oferuje doskonałą równowagę pomiędzy wytrzymałością i ciągliwością. Zawartość chromu i molibdenu zapewnia:

- Zwiększona hartowność

- Dobra odporność na zużycie

- Doskonała wytrzymałość zmęczeniowa

- Doskonała wytrzymałość na skręcanie

2. Stal stopowa 4340

4340 to doskonały wybór do zastosowań, w których występują duże obciążenia:

- Wyższa wytrzymałość niż 4140

- Lepsza odporność na uderzenia

- Doskonałe właściwości zmęczeniowe

- Doskonałe możliwości głębokiego hartowania

3. Stal nierdzewna 17-4 PH

W środowiskach korozyjnych, ta utwardzana wydzieleniowo stal nierdzewna oferuje:

- Wyjątkowa odporność na korozję

- Wysoka wytrzymałość

- Dobra stabilność wymiarowa

- Doskonałe właściwości ścierne

Rozważania dotyczące wyboru materiałów

Czynniki środowiska pracy

Środowisko pracy ma znaczący wpływ na wybór materiałów:

- Zmiany temperatury

- Narażenie na działanie czynników korozyjnych

- Obecność smarów

- Poziomy wilgotności otoczenia

Charakterystyka obciążenia

Zrozumienie wzorców obciążenia jest kluczowe:

- Obciążenie statyczne a dynamiczne

- Częstotliwość obciążenia udarowego

- Wymagania dotyczące naprężeń skrętnych

- Rozważania dotyczące momentu zginającego

Rozważania dotyczące produkcji

Proces produkcji odgrywa kluczową rolę w osiąganiu pożądanych właściwości:

Opcje obróbki cieplnej

| Rodzaj leczenia | Korzyści | Zastosowania |

|---|---|---|

| Hartowanie | Zwiększa twardość | Obszary o wysokim zużyciu |

| Odpuszczanie | Poprawia wytrzymałość | Części odporne na uderzenia |

| Normalizacja | Zwiększa obrabialność | Cel ogólny |

Wymagania dotyczące wykończenia powierzchni

Różne zastosowania wymagają określonych wykończeń powierzchni:

- Powierzchnie szlifowane dla pasowań łożysk

- Polerowane powierzchnie uszczelniające

- Bardziej szorstkie wykończenie dla lepszej retencji smaru

Analiza kosztów i efektywności

Przy wyborze materiałów należy wziąć pod uwagę:

- Koszty surowców

- Czas i złożoność obróbki

- Wymagania dotyczące obróbki cieplnej

- Przewidywany okres użytkowania

- Potrzeby w zakresie konserwacji

W PTSMAKE pomagamy klientom zrównoważyć te czynniki, aby osiągnąć optymalną opłacalność bez uszczerbku dla wydajności. Nasze doświadczenie w obróbce wałów pozwala nam rekomendować materiały, które zapewniają najlepszą wartość dla konkretnych zastosowań.

Środki kontroli jakości

Aby zapewnić stałą wydajność:

- Weryfikacja certyfikacji materiałów

- Testowanie twardości w wielu punktach

- Badania nieniszczące w razie potrzeby

- Weryfikacja dokładności wymiarowej

- Pomiar wykończenia powierzchni

Przyszłe trendy w materiałach na wały

Branża jest świadkiem kilku zmian:

- Zaawansowane materiały kompozytowe

- Hybrydowe rozwiązania materiałowe

- Innowacje w zakresie obróbki powierzchni

- Inteligentne materiały z możliwością monitorowania

Jak zapewnić precyzję i jakość w procesach obróbki wałów?

Czy kiedykolwiek otrzymałeś wały, które nie spełniały Twoich specyfikacji, co doprowadziło do problemów z montażem lub opóźnień w projekcie? To frustrujące, gdy obrabiane wały wykazują niespójne wymiary lub słabe wykończenie powierzchni, zwłaszcza gdy problemy te nie są widoczne aż do końcowego montażu.

Kontrola jakości w obróbce wałów wymaga systematycznego podejścia łączącego odpowiednie oprzyrządowanie, precyzyjne pomiary i rygorystyczne protokoły kontroli. Wdrażając kompleksowe środki zapewnienia jakości w całym procesie produkcyjnym, producenci mogą konsekwentnie wytwarzać wały o wysokiej precyzji, które spełniają dokładne specyfikacje.

Zrozumienie krytycznych parametrów jakości

Dokładność wymiarowa

Zachowanie wąskich tolerancji ma kluczowe znaczenie dla produkcji wałów. W PTSMAKE skupiamy się na osiąganiu tolerancji tak dokładnych jak ±0,005 mm dla krytycznych wymiarów. Taki poziom dokładności zapewnia prawidłowe dopasowanie i działanie zespołów. Kluczowe czynniki wpływające na dokładność wymiarową obejmują:

- Kalibracja obrabiarki

- Kontrola temperatury podczas obróbki

- Kompensacja zużycia narzędzia

- Prawidłowe mocowanie przedmiotu obrabianego

Wymagania dotyczące jakości powierzchni

Wykończenie powierzchni ma bezpośredni wpływ na wydajność i trwałość wału. The chropowatość powierzchni7 Wymagania zazwyczaj różnią się w zależności od aplikacji:

| Typ aplikacji | Wartość Ra (μm) | Powszechne zastosowanie |

|---|---|---|

| Przeznaczenie ogólne | 1.6 - 3.2 | Podstawowe przenoszenie mocy |

| Precyzja | 0.4 - 1.6 | Wały silnika |

| Wysoka precyzja | 0.1 - 0.4 | Komponenty lotnicze i kosmiczne |

Środki kontroli procesu

Wybór i weryfikacja materiałów

Właściwy dobór materiału ma fundamentalne znaczenie dla jakości wału. Wdrażamy:

- Weryfikacja certyfikacji materiałów

- Testowanie twardości przed obróbką

- Analiza struktury ziarnistej w razie potrzeby

- Potwierdzenie składu chemicznego

Optymalizacja parametrów obróbki

Następujące parametry wymagają starannej kontroli:

Prędkość cięcia

- Dopasowanie do właściwości materiału

- Rozważ wymagania dotyczące wykończenia powierzchni

- Uwzględnienie optymalizacji żywotności narzędzia

Prędkość podawania

- Równowaga między wydajnością a jakością powierzchni

- Dostosowanie do różnych operacji

- Monitorowanie siły cięcia

Głębokość cięcia

- Kontrola efektów termicznych

- Utrzymanie stabilności wymiarowej

- Optymalizacja pod kątem żywotności narzędzia

Protokół kontroli jakości

Kontrola w trakcie procesu

Regularne kontrole podczas obróbki pomagają zapobiegać wadom:

- Weryfikacja wymiarów na krytycznych etapach

- Monitorowanie chropowatości powierzchni

- Pomiary okrągłości

- Kontrola zużycia narzędzi

Metody kontroli końcowej

Stosujemy kompleksowe techniki kontroli końcowej:

Cechy geometryczne

- Pomiar prostoliniowości

- Weryfikacja okrągłości

- Sprawdzanie koncentracji

Jakość powierzchni

- Kontrola wzrokowa

- Pomiar chropowatości powierzchni

- Wykrywanie wad materiałowych

Zaawansowane techniki zapewniania jakości

Statystyczna kontrola procesu

Wdrożenie SPC pomaga utrzymać stałą jakość:

| Aspekt kontroli | Metoda monitorowania | Próg działania |

|---|---|---|

| Zmiana średnicy | Wykresy X-bar | ±2σ |

| Wykończenie powierzchni | Indywidualne wykresy wartości | Górny limit sterowania |

| Zużycie narzędzia | Uruchom wykresy | Próg żywotności narzędzia |

Dokumentacja i identyfikowalność

Prowadzenie szczegółowej dokumentacji zapewnia spójność jakości:

- Certyfikaty materiałowe

- Parametry procesu

- Wyniki inspekcji

- Raporty o niezgodnościach

- Podjęte działania naprawcze

Kontrola środowiska

Kontrola temperatury odgrywa kluczową rolę w precyzyjnej obróbce skrawaniem:

Środowisko hali produkcyjnej

- Temperatura: 20°C ±1°C

- Wilgotność: 45-55%

- Filtracja powietrza

- Izolacja drgań

Stabilizacja materiału

- Wyrównanie temperatury przed obróbką

- Właściwe warunki przechowywania

- Procedury obsługi

Praktyki ciągłego doskonalenia

Nasze zaangażowanie w jakość obejmuje:

Regularne audyty procesów

- Miesięczne przeglądy wyników

- Kontrole kalibracji sprzętu

- Ocena szkolenia operatora

Aktualizacje technologii

- Nowe metody pomiarowe

- Zaawansowane narzędzia tnące

- Możliwości automatyzacji procesów

Strategie zapobiegania problemom

Utrzymanie stałej jakości:

Konserwacja zapobiegawcza

- Regularna kalibracja urządzenia

- Monitorowanie stanu narzędzia

- Konserwacja układu chłodzenia

Standardy operacyjne

- Szczegółowe instrukcje robocze

- Punkty kontroli jakości

- Programy szkoleniowe dla operatorów

W PTSMAKE zintegrowaliśmy te środki kontroli jakości z naszymi procesami obróbki wałów, co skutkuje wskaźnikiem defektów poniżej 0,1% i zadowoleniem klientów przekraczającym 98%. Nasze systematyczne podejście gwarantuje, że każdy wał spełnia lub przekracza specyfikacje, zapewniając niezawodne działanie w zastosowaniach naszych klientów.

Jakie metody obróbki powierzchni zwiększają trwałość wałów?

Czy kiedykolwiek otrzymałeś elementy wału, które uległy przedwczesnej awarii pomimo spełnienia wszystkich specyfikacji wymiarowych? To frustrujące, gdy degradacja powierzchni prowadzi do awarii komponentu, zwłaszcza gdy proces obróbki wydawał się idealny. Wyzwanie to może poważnie wpłynąć na niezawodność produktu i koszty konserwacji.

Obróbka powierzchni wałów obrabianych maszynowo ma kluczowe znaczenie dla zwiększenia ich trwałości. Kluczowe metody obejmują azotowanie, nawęglanie, hartowanie indukcyjne i chromowanie. Procesy te tworzą twardsze, odporne na zużycie powierzchnie przy jednoczesnym zachowaniu podstawowych właściwości wału, znacznie wydłużając żywotność i wydajność komponentów.

Zrozumienie podstaw obróbki powierzchni

Jeśli chodzi o obróbkę wałów, obróbka powierzchni nie jest tylko opcjonalnym krokiem - to kluczowy proces, który decyduje o długowieczności komponentu. Głównym celem jest poprawa właściwości powierzchni przy jednoczesnym zachowaniu właściwości materiału rdzenia. W PTSMAKE udoskonaliliśmy nasze procesy obróbki powierzchni, aby zapewnić optymalne wyniki dla różnych zastosowań.

Rodzaje obróbki powierzchni

Obróbka termiczna

- Hartowanie indukcyjne: Tworzy twardą warstwę zewnętrzną przy zachowaniu względnej plastyczności rdzenia.

- Hartowanie obudowy8: Tworzy twardą warstwę powierzchniową poprzez dyfuzję węgla

- Hartowanie płomieniowe: Zapewnia miejscowe utwardzenie powierzchni w określonych obszarach zużycia.

Obróbka chemiczna

| Rodzaj leczenia | Korzyści | Typowe zastosowania |

|---|---|---|

| Azotowanie | Wysoka twardość powierzchni, zwiększona odporność na zużycie | Wały zębate, wały korbowe |

| Nawęglanie | Zwiększona wytrzymałość zmęczeniowa, odporność na zużycie | Wały napędowe, wałki rozrządu |

| Azotonawęglanie | Połączone korzyści azotowania i nawęglania | Wytrzymałe wały przemysłowe |

- Obróbka mechaniczna

| Proces | Zalety | Najlepsze zastosowanie |

|---|---|---|

| Śrutowanie | Poprawia odporność na zmęczenie | Aplikacje narażone na duże obciążenia |

| Przypalanie | Lepsze wykończenie powierzchni, naprężenie ściskające | Precyzyjne komponenty |

| Walcowanie na zimno | Zwiększona twardość powierzchni, lepsze wykończenie | Powierzchnie łożysk |

Wybór odpowiedniego leczenia

Wybór obróbki powierzchni zależy od kilku czynników:

Uwagi dotyczące materiałów

- Zawartość węgla w materiale bazowym

- Pożądana głębokość obudowy

- Wymagania dotyczące podstawowych właściwości

- Ograniczenia kosztowe

Wymagania dotyczące aplikacji

- Środowisko operacyjne

- Warunki obciążenia

- Wymagania dotyczące prędkości

- Oczekiwania dotyczące konserwacji

Kontrola procesu i zapewnienie jakości

W PTSMAKE utrzymujemy ścisłe środki kontroli procesu:

Parametry krytyczne

- Kontrola temperatury podczas leczenia

- Optymalizacja czasu leczenia

- Monitorowanie warunków środowiskowych

- Protokoły kontroli po obróbce

Metody weryfikacji jakości

- Testowanie twardości powierzchni

- Pomiar głębokości obudowy

- Analiza mikrostruktury

- Weryfikacja wymiarów

Aplikacje branżowe

Różne branże wymagają specyficznych metod obróbki powierzchni:

Przemysł motoryzacyjny

- Wały korbowe: Zazwyczaj wymagają hartowania indukcyjnego

- Wałki rozrządu: Często poddawane obróbce azotowania

- Wały napędowe: Zazwyczaj poddawane nawęglaniu

Zastosowania lotnicze i kosmiczne

- Elementy podwozia: Śrutowanie i chromowanie

- Wały turbin: Specjalne kombinacje obróbki cieplnej

- Wały siłowników: Precyzyjne hartowanie powierzchniowe

Maszyny przemysłowe

- Wały do ciężkiego sprzętu: Głębokie hartowanie

- Wrzeciona o dużej prędkości: Szlifowanie precyzyjne z obróbką powierzchni

- Wały napędowe: Połączona obróbka termiczna i chemiczna

Analiza kosztów i korzyści

Rozważając obróbkę powierzchni, należy ocenić:

Koszty bezpośrednie

- Koszty procesu przetwarzania

- Inwestycje w sprzęt

- Koszty materiałów

- Wymagania dotyczące pracy

Korzyści długoterminowe

- Wydłużona żywotność komponentów

- Mniejsze potrzeby w zakresie konserwacji

- Poprawiona wydajność

- Niższa częstotliwość wymiany

Względy środowiskowe

Nowoczesne procesy obróbki powierzchni muszą uwzględniać

Czynniki zrównoważonego rozwoju

- Zużycie energii

- Użycie chemikaliów

- Zarządzanie odpadami

- Zgodność z przepisami dotyczącymi ochrony środowiska

Zielone alternatywy

- Procesy niskotemperaturowe

- Chemikalia przyjazne dla środowiska

- Metody redukcji odpadów

- Energooszczędny sprzęt

W PTSMAKE nasze zakłady obróbki powierzchni są wyposażone w najnowocześniejszą technologię, aby zapewnić zarówno wysoką jakość wyników, jak i odpowiedzialność za środowisko. Nieustannie inwestujemy w badania i rozwój, aby ulepszać nasze procesy i spełniać zmieniające się standardy branżowe.

Przyszłe trendy

Dziedzina obróbki powierzchni ewoluuje wraz z rozwojem:

Nowe technologie

- Zabiegi z użyciem plazmy

- Modyfikacje nanopowierzchni

- Hybrydowe metody przetwarzania

- Inteligentne systemy powlekania

Integracja z Przemysłem 4.0

- Monitorowanie procesów w czasie rzeczywistym

- Zautomatyzowana kontrola jakości

- Optymalizacja oparta na danych

- Możliwości konserwacji predykcyjnej

Jakie są kluczowe czynniki wpływające na ekonomiczną obróbkę wałów na dużą skalę?

Czy kiedykolwiek stanąłeś przed wyzwaniem zrównoważenia jakości i kosztów podczas zwiększania produkcji wałów? Wielu producentów zmaga się z utrzymaniem precyzji przy jednoczesnym utrzymaniu kosztów na rozsądnym poziomie, zwłaszcza gdy wielkość produkcji wzrasta, a terminy są coraz krótsze.

Efektywna kosztowo obróbka wałów na dużą skalę wymaga starannego rozważenia doboru materiałów, optymalizacji przebiegu produkcji, systemów kontroli jakości i zautomatyzowanych procesów. Sukces zależy od zrównoważenia tych elementów przy jednoczesnym zachowaniu wąskich tolerancji i wymagań dotyczących wykończenia powierzchni.

Strategie wyboru materiałów

Podstawą efektywnej kosztowo obróbki wałów jest mądry wybór materiału. Wybierając materiały, musimy wziąć pod uwagę zarówno skrawalność, jak i trwałość. W PTSMAKE opracowaliśmy systematyczne podejście do wyboru materiałów, które równoważy koszty z wymaganiami dotyczącymi wydajności.

Typowe materiały do produkcji wałów

| Rodzaj materiału | Ocena skrawalności | Współczynnik kosztów | Najlepsze aplikacje |

|---|---|---|---|

| Stal węglowa | Wysoki | Niski | Wały ogólnego przeznaczenia |

| Stal nierdzewna | Średni | Średni | Zastosowania odporne na korozję |

| Stal stopowa | Średnio-wysoki | Średnio-wysoki | Aplikacje narażone na duże obciążenia |

| Aluminium | Bardzo wysoka | Niski-średni | Wały do lekkich zastosowań |

Optymalizacja przepływu pracy w produkcji

Optymalizacja przepływu pracy w produkcji ma kluczowe znaczenie dla osiągnięcia opłacalności w produkcja seryjna9. Dobrze zaprojektowany przepływ pracy skraca czas konfiguracji i minimalizuje straty materiału.

Techniki skracania czasu konfiguracji

- Standaryzowane układy oprzyrządowania

- Wstępnie ustawione konfiguracje narzędzi

- Cyfrowe instrukcje robocze

- Szybka wymiana osprzętu

Integracja kontroli jakości

Wdrożenie solidnych systemów kontroli jakości pomaga zapobiegać kosztownym przeróbkom i zapewnia spójną produkcję. Nasze podejście obejmuje:

Metody kontroli w trakcie procesu

- Zautomatyzowane kontrole średnicy

- Monitorowanie chropowatości powierzchni

- Weryfikacja tolerancji geometrycznej

- Gromadzenie danych w czasie rzeczywistym

Zaawansowane technologie obróbki skrawaniem

Nowoczesna technologia CNC odgrywa istotną rolę w osiąganiu opłacalnej produkcji. Kluczowe kwestie obejmują:

Kryteria wyboru maszyn

- Możliwości prędkości wrzeciona

- Czas wymiany narzędzia

- Precyzja osi

- Wymagania dotyczące zasilania

- Koszty utrzymania

Uwagi dotyczące wykończenia powierzchni

Jakość wykończenia powierzchni ma bezpośredni wpływ zarówno na funkcjonalność, jak i koszty produkcji. Skupiamy się na:

Opcje obróbki powierzchni

| Rodzaj leczenia | Wpływ na koszty | Korzyści | Zastosowania |

|---|---|---|---|

| Szlifowanie | Średnio-wysoki | Wysoka precyzja | Powierzchnie krytyczne |

| Polerowanie | Średni | Poprawiony wygląd | Wymagania estetyczne |

| Śrutowanie | Niski-średni | Zwiększona trwałość zmęczeniowa | Części narażone na naprężenia |

Strategie zarządzania narzędziami

Efektywne zarządzanie narzędziami znacząco wpływa na koszty produkcji. Rozważ:

- Monitorowanie żywotności narzędzia

- Optymalizacja parametrów cięcia

- Wstawianie harmonogramów rotacji

- Zarządzanie chłodziwem

Rozważania dotyczące planowania produkcji

Efektywne planowanie produkcji pomaga utrzymać opłacalność poprzez:

Optymalizacja wielkości partii

- Analiza kosztów konfiguracji

- Wydajność obsługi materiałów

- Wykorzystanie sprzętu

- Zarządzanie zapasami

Środki kontroli kosztów

Aby utrzymać rentowność podczas skalowania produkcji, należy wdrożyć:

- Regularne przeglądy analizy kosztów

- Zarządzanie relacjami z dostawcami

- Programy redukcji odpadów

- Inicjatywy na rzecz efektywności energetycznej

Automatyzacja integracji

Wprowadzenie automatyzacji może znacznie obniżyć koszty pracy i poprawić spójność:

Możliwości automatyzacji

- Systemy obsługi materiałów

- Zrobotyzowany załadunek/rozładunek

- Zautomatyzowany pomiar

- Cyfrowe monitorowanie procesów

Szkolenie i rozwój umiejętności

Inwestowanie w szkolenia operatorów przynosi długoterminowe korzyści finansowe:

- Zmniejszony poziom błędów

- Zwiększona wydajność konfiguracji

- Lepsze możliwości rozwiązywania problemów

- Lepsze wykorzystanie sprzętu

W PTSMAKE z powodzeniem wdrożyliśmy te strategie, aby świadczyć wysokiej jakości usługi obróbki wałów przy zachowaniu konkurencyjnych cen. Nasze podejście łączy wiedzę techniczną z praktycznym doświadczeniem, aby osiągnąć optymalne wyniki dla naszych klientów.

Jak wybrać niezawodnego dostawcę do niestandardowej obróbki wałów?

Czy kiedykolwiek otrzymałeś precyzyjne wały, które nie spełniały twoich specyfikacji, powodując opóźnienia w produkcji i przekroczenie budżetu? Albo, co gorsza, miałeś do czynienia z dostawcą, który zniknął, gdy pojawiły się problemy z jakością? Takie scenariusze mogą zmienić projekt produkcyjny w koszmar.

Wybór niezawodnego dostawcy niestandardowej obróbki wałów wymaga oceny jego możliwości technicznych, systemów kontroli jakości, wydajności komunikacji i dotychczasowych osiągnięć. Idealny partner powinien wykazać się doświadczeniem w precyzyjnej obróbce skrawaniem, utrzymywać spójne standardy jakości i zapewniać szybką obsługę klienta.

Ocena możliwości technicznych

Ocena maszyn i urządzeń

Możliwości obróbcze dostawcy mają bezpośredni wpływ na jakość niestandardowych wałów. W PTSMAKE rozumiemy, że nowoczesne maszyny CNC z kompensacja objętościowa10 są niezbędne do osiągnięcia wąskich tolerancji.

Kluczowe kwestie dotyczące sprzętu obejmują:

| Typ sprzętu | Znaczenie | Wpływ na jakość |

|---|---|---|

| Tokarki CNC | Krytyczny | Dokładność wymiarowa |

| Szlifierki | Wysoki | Wykończenie powierzchni |

| Urządzenia CMM | Niezbędny | Weryfikacja jakości |

| Testowanie materiałów | Ważne | Integralność materiału |

Doświadczenie w przetwarzaniu materiałów

Dostawca powinien wykazać się wszechstronną wiedzą na temat różnych materiałów powszechnie stosowanych w produkcji wałów, w tym:

- Stal nierdzewna

- Stal węglowa

- Stal stopowa

- Stopy aluminium

Systemy kontroli jakości

Dokumentacja i certyfikacja

Szukaj dostawców z:

- Certyfikat ISO 9001:2015

- Certyfikaty branżowe

- Udokumentowane procedury jakości

- Regularne zapisy z audytów

Metody inspekcji

Kontrola jakości powinna obejmować:

- Pierwsza inspekcja artykułu

- Kontrole w toku

- Końcowa weryfikacja wymiarów

- Pomiar wykończenia powierzchni

- Certyfikacja materiałów

Komunikacja i czas reakcji

Możliwości zarządzania projektami

Skuteczna komunikacja obejmuje:

- Dedykowani kierownicy projektów

- Regularne aktualizacje postępów

- Konsultacje techniczne

- Szybka reakcja na zapytania

Infrastruktura cyfrowa

Nowocześni dostawcy powinni oferować:

- Systemy zamówień online

- Śledzenie produkcji w czasie rzeczywistym

- Dokumentacja cyfrowa

- Możliwości CAD/CAM

Ocena kosztów i wartości

Struktura cenowa

Weź pod uwagę następujące czynniki:

- Koszty materiałów

- Czas produkcji

- Opłaty za konfigurację

- Rabaty ilościowe

- Opcje wysyłki

Usługi o wartości dodanej

Poszukaj dostawców oferujących:

- Sugestie dotyczące optymalizacji projektu

- Pomoc w wyborze materiałów

- Usługi montażowe

- Zarządzanie zapasami

Zdolność produkcyjna i czas realizacji

Elastyczność produkcji

Dostawca powinien wykazać:

- Zdolność do obsługi zmiennych wolumenów zamówień

- Możliwość szybkiej wymiany

- Dostępność wielu maszyn

- Zapasowe plany produkcji

Zarządzanie czasem realizacji

Ocena:

- Standardowe czasy realizacji

- Możliwość składania zamówień w trybie pilnym

- Terminowość dostaw

- Wydajność planowania produkcji

Usługi związane z próbkami i prototypami

Rozwój prototypu

Wiarygodny dostawca powinien oferować:

- Opcje szybkiego prototypowania

- Alternatywne materiały

- Informacje zwrotne dotyczące projektu

- Efektywne kosztowo rozwiązania

Przykładowy proces oceny

Szukaj:

- Bezpłatne lub tanie próbki

- Szybkie czasy realizacji

- Szczegółowe raporty z inspekcji

- Możliwości testowania wydajności

Wsparcie postprodukcyjne

Gwarancja jakości

Upewnij się, że dostawca zapewnia:

- Jasne warunki gwarancji

- Proces rozwiązywania usterek

- Polisy zastępcze

- Dokumentacja jakości

Wsparcie techniczne

Cenne wsparcie obejmuje:

- Wskazówki dotyczące instalacji

- Pomoc w rozwiązywaniu problemów

- Optymalizacja wydajności

- Zalecenia dotyczące konserwacji

Lokalizacja geograficzna i logistyka

Możliwości wysyłki

Rozważ:

- Doświadczenie w wysyłce międzynarodowej

- Metody pakowania

- Partnerzy transportowi

- Specjalistyczna wiedza w zakresie odpraw celnych

Zalety lokalizacji

Ocena:

- Różnice stref czasowych

- Bariery komunikacyjne

- Zrozumienie kulturowe

- Przepisy lokalne

Doświadczenie branżowe i referencje

Obecność na rynku

Szukaj:

- Lata działalności

- Uznanie w branży

- Opinie klientów

- Portfolio projektów

Kontrole referencyjne

Weryfikacja:

- Sukcesy projektów w przeszłości

- Zadowolenie klienta

- Rozwiązywanie problemów

- Długoterminowe relacje

Stabilność finansowa

Wskaźniki kondycji biznesowej

Ocena:

- Ratingi kredytowe

- Sprawozdania finansowe

- Inwestycje w sprzęt

- Trajektoria wzrostu

Kliknij, aby dowiedzieć się więcej o pomiarze bicia wału i jego wpływie na precyzję obróbki. ↩

Kliknij, aby dowiedzieć się więcej o technikach analizy naprężeń dla optymalnej konstrukcji wału. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak sztywność skrętna wpływa na wydajność i wybór wału. ↩

Kliknij, aby poznać zaawansowane techniki pomiarowe zapewniające precyzyjne tolerancje produkcyjne. ↩

Kliknij, aby dowiedzieć się więcej o obliczeniach granicy plastyczności materiałów i technikach optymalizacji. ↩

Kliknij, aby dowiedzieć się więcej o obliczeniach granicy plastyczności i ich wpływie na konstrukcję wału. ↩

Kliknij, aby dowiedzieć się więcej o technikach pomiaru powierzchni i ich wpływie na wydajność wału. ↩

Kliknij, aby dowiedzieć się więcej o zaawansowanych technikach hartowania, które mogą podwoić żywotność wału. ↩

Kliknij, aby dowiedzieć się, jak strategie produkcji seryjnej mogą zoptymalizować koszty produkcji. ↩

Kliknij, aby dowiedzieć się więcej o zaawansowanych technikach kompensacji skrawania zapewniających najwyższą dokładność. ↩