Jeśli jesteś zaznajomiony z formowanie wtryskowemogłeś natknąć się na termin Formowanie wtryskowe 2K1. Ale co to właściwie oznacza i jak działa w procesie produkcyjnym? Zagłębmy się w ten temat.

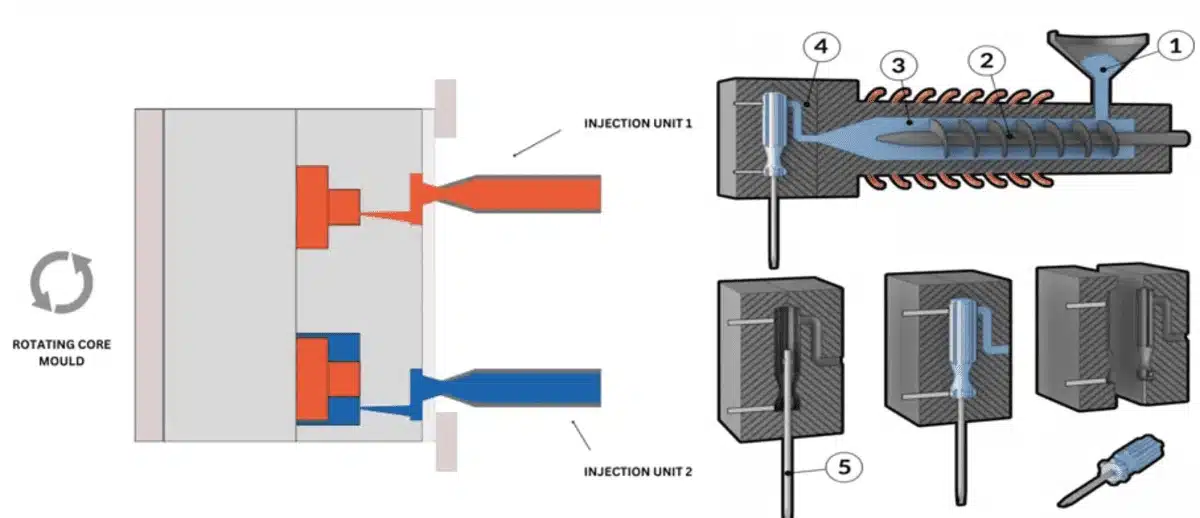

Formowanie wtryskowe 2K, znane również jako formowanie dwustrzałowe, polega na wtryskiwaniu dwóch różnych materiałów do jednej formy w celu stworzenia produktu wielomateriałowego. Technika ta jest często stosowana do łączenia materiałów o różnych właściwościach, zwiększając funkcjonalność i elastyczność projektowania.

Proces 2K oferuje szereg korzyści, w tym lepszą funkcjonalność części, niższe koszty montażu i możliwość integracji wielu funkcji w jednym produkcie. Ale jak każda zaawansowana technika produkcji, wymaga precyzji i starannego planowania. W tym artykule omówię proces formowania wtryskowego 2K, w tym jego porównanie z innymi metodami formowania i etapami.

Czym jest technologia 2K w formowaniu?

W Formowanie wtryskowe 2K"2K" odnosi się do użycia dwóch różnych materiałów lub kolorów, które są wtryskiwane do formy w dwóch oddzielnych etapach. Każdy materiał jest wtryskiwany do formy jeden po drugim, co pozwala na tworzenie części o wielu cechach, takich jak kombinacje twarde-miękkie, dwa różne kolory lub materiały o różnych właściwościach użytkowych.

Proces ten jest wykorzystywany w branżach takich jak motoryzacja, urządzenia medyczne, elektronika użytkowa i opakowania, gdzie części muszą oferować połączenie wytrzymałości, elastyczności i wytrzymałości na rozciąganie. cechy estetyczne2.

Kluczowe cechy formowania 2K obejmują:

- Formowanie wielomateriałowe: Możliwość formowania dwóch różnych materiałów jednocześnie.

- Oszczędność kosztów: Zmniejsza zapotrzebowanie na procesy montażowe, ponieważ produkt jest wytwarzany w jednej formie.

- Elastyczność projektowania: Idealny do złożonych części, które wymagają różnych właściwości w różnych sekcjach.

W procesie formowania 2K każdy materiał może być wtryskiwany w różnych sekwencjach, a dwa materiały mogą być łączone lub nakładane warstwowo, w zależności od wymagań projektowych. Technika ta znacznie zmniejsza liczbę etapów produkcji, co może zwiększyć ogólną wydajność i obniżyć koszty.

Co to jest formowanie 2K i 3K?

Kiedy mówimy o formowaniu 2K, możesz usłyszeć termin Formowanie 3K3 również. Na czym dokładnie polega różnica?

2K Molding:

Jak wspomnieliśmy wcześniej, formowanie 2K polega na wtryskiwaniu dwóch różnych materiałów do tej samej formy. Materiały te mogą różnić się kolorem, teksturą lub funkcjonalnością. Jest to bardzo wydajny proces, który jest często stosowany w branżach wymagających części wielomateriałowych.

3K Molding:

Proces formowania 3K jest podobny do 2K, ale zamiast dwóch materiałów, do formy wtryskiwane są trzy różne materiały lub kolory. Technika ta jest stosowana, gdy części wymagają bardziej złożonych właściwości, takich jak łączenie trzech różnych poziomów twardości lub tworzenie produktów wielokolorowych.

| Cecha | 2K Molding | 3K Molding |

|---|---|---|

| Użyte materiały | Dwa materiały lub kolory | Trzy materiały lub kolory |

| Złożoność | Średni | Wysoki |

| Zastosowania | Motoryzacja, elektronika, urządzenia medyczne | Motoryzacja, produkty konsumenckie, złożona elektronika |

| Koszt | Umiarkowany | Wysoki |

Podczas gdy formowanie 3K pozwala na jeszcze bardziej złożone kombinacje, formowanie 2K jest zwykle wystarczające dla większości zastosowań, które wymagają dwóch materiałów z różne właściwości4.

Jaka jest różnica między formowaniem 1K i 2K?

Kluczowa różnica między formowaniem 1K i 2K polega na liczbie materiałów zaangażowanych w proces.

1K Molding:

- W przypadku formowania wtryskowego 1K do wytworzenia części wykorzystywany jest tylko jeden materiał.

- Jest to najprostsza forma formowania wtryskowego, stosowana w przypadku produktów z jednego materiału.

- Jest to opłacalne i idealne rozwiązanie dla części, które nie wymagają wielu właściwości materiału.

2K Molding:

- Jak wyjaśniono wcześniej, formowanie 2K wykorzystuje dwa materiały wtryskiwane do tej samej formy.

- Proces ten pozwala na tworzenie części o różnych właściwościach materiałowych lub w wielu kolorach, oferując zwiększoną funkcjonalność i elastyczność projektowania.

| Cecha | 1K Molding | 2K Molding |

|---|---|---|

| Użyte materiały | Jeden materiał | Dwa materiały |

| Zastosowania | Proste części, tanie produkty | Części wymagające elementów wielomateriałowych lub kolorów |

| Złożoność | Prosty | Średni do wysokiego |

| Koszt | Niski | Wyższy ze względu na wielomateriałowość |

Główną zaletą formowania 2K w porównaniu z formowaniem 1K jest możliwość łączenia materiałów o różnych właściwościach, co może poprawić funkcjonalność produktu końcowego. Jednak formowanie 2K wymaga bardziej precyzyjnych maszyn i wiedzy specjalistycznej, co czyni go droższym procesem w porównaniu do formowania 1K. Formowanie 1K5.

Jakie są 4 etapy formowania wtryskowego 2k?

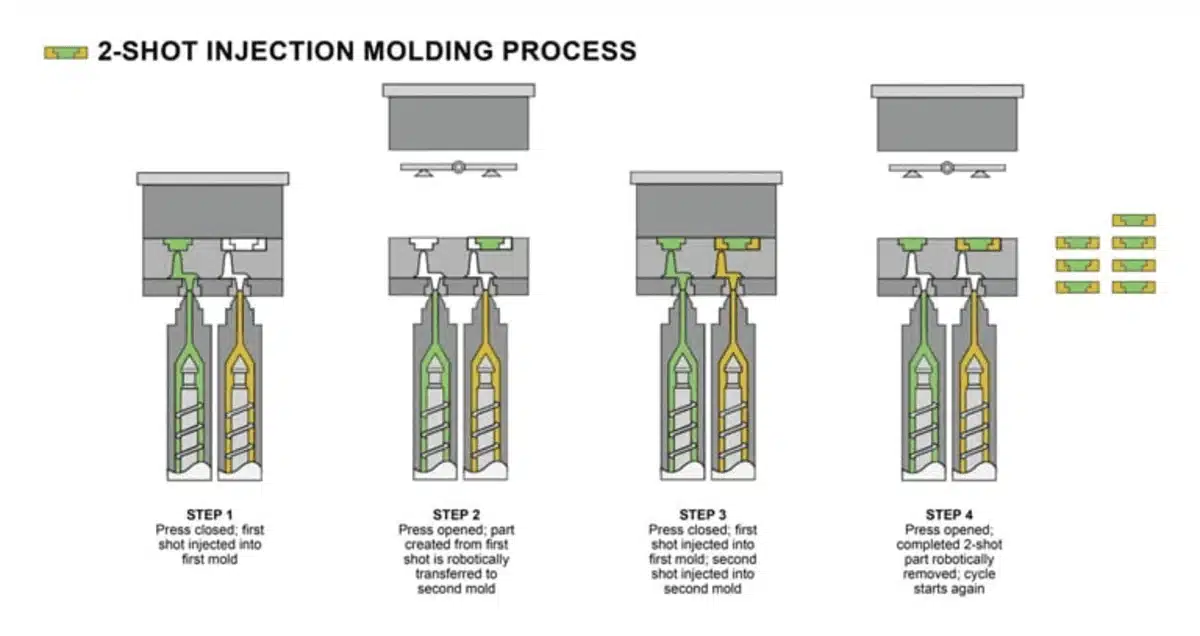

Proces formowania wtryskowego 2K przebiega według tych samych ogólnych etapów co tradycyjne formowanie wtryskowe6ale z dodatkowym krokiem, aby uwzględnić użycie dwóch materiałów. Poniżej przedstawiono cztery główne etapy:

1. Wstrzyknięcie pierwszego materiału (Primary Shot)

Pierwszy materiał jest wtryskiwany do gniazda formy. Zazwyczaj jest to materiał bazowy, który stanowi większość produktu. Materiał jest wtryskiwany pod wysokim ciśnieniem i całkowicie wypełnia gniazdo formy.

2. Chłodzenie pierwszego materiału

Po wstrzyknięciu pierwszego materiału musi on ostygnąć i zestalić się. Ten krok zapewnia, że materiał bazowy zachowa swój kształt przed wstrzyknięciem drugiego materiału.

3. Wtrysk drugiego materiału (wtrysk wtórny)

Po zestaleniu się pierwszego materiału, wtryskiwany jest drugi materiał. Materiał ten może być wtryskiwany do pozostałej wnęki lub nakładany na pierwszy materiał, w zależności od projektu. W tym miejscu oba materiały są łączone w celu utworzenia produktu końcowego.

4. Chłodzenie i wyrzut

Po wtryśnięciu i zestaleniu drugiego materiału cała część stygnie. Po całkowitym ostygnięciu forma jest otwierana, a gotowa część jest wyrzucana.

Podsumowując, cztery etapy formowania wtryskowego to:

- Wtrysk pierwszego materiału

- Chłodzenie pierwszego materiału

- Wtrysk drugiego materiału

- Chłodzenie i wyrzut

Etapy te następują po sobie, aby zapewnić prawidłowe formowanie i łączenie dwóch materiałów w celu stworzenia trwałej, wielomateriałowej części.

Wnioski

Formowanie wtryskowe 2K oferuje wydajny sposób produkcji części wielomateriałowych o zwiększonej funkcjonalności i elastyczności projektowania. Używając dwóch różnych materiałów, producenci mogą tworzyć złożone części o różnych właściwościach, zmniejszając potrzebę stosowania dodatkowych procesów, takich jak montaż. Choć jest to bardziej zaawansowana i kosztowna metoda niż formowanie 1K, zapewnia ona znaczące korzyści pod względem wydajności części i elastyczności projektowania. Ogólne oszczędności kosztów7 w dłuższej perspektywie.

Zapoznaj się z tym linkiem, aby uzyskać kompleksowe zrozumienie formowania wtryskowego 2K, jego procesu i zalet w produkcji. ↩

Zrozumienie cech estetycznych może znacznie ulepszyć projekty projektowe, koncentrując się na elementach, które przemawiają wizualnie i emocjonalnie. ↩

Ten materiał wyjaśni, w jaki sposób formowanie 3K pozwala na bardziej złożone projekty produktów i funkcjonalności, idealne dla zaawansowanych potrzeb produkcyjnych. ↩

Dowiedz się, jak wybrać odpowiednie materiały o różnych właściwościach do projektów formowania, aby osiągnąć optymalne wyniki. ↩

Zbadanie różnic między formowaniem 1K i 2K może zapewnić wgląd w koszty, wydajność i przydatność aplikacji, pomagając w wyborze odpowiedniego procesu do Twoich potrzeb. ↩

Ten zasób zapewnia szczegółowy wgląd w tradycyjne formowanie wtryskowe, pomagając porównać je z formowaniem wtryskowym 2K w celu lepszego podejmowania decyzji. ↩

Poznanie strategii oszczędzania kosztów w produkcji może znacząco wpłynąć na wydajność i rentowność produkcji. ↩