Wybór niewłaściwego nylonu do formowania wtryskowego może prowadzić do kosztownych awarii produkcyjnych i niskiej wydajności produktu. Byłem świadkiem zmagań wielu firm z wypaczonymi częściami, niespójną jakością i przedwczesnymi awariami produktów tylko dlatego, że wybrały nieodpowiedni gatunek nylonu.

W przypadku formowania wtryskowego, Nylon 6/6 (PA66) jest ogólnie najlepszym wyborem ze względu na doskonałą równowagę między wytrzymałością mechaniczną, odpornością na ciepło i przetwarzalnością. Oferuje doskonałą odporność na zużycie i zachowuje stabilność wymiarową w różnych warunkach.

Wiem, że wybór odpowiedniego rodzaju nylonu może być przytłaczający przy tak wielu dostępnych opcjach. Pozwól, że przeprowadzę Cię przez kluczowe czynniki, które należy wziąć pod uwagę przy wyborze nylonu do formowania wtryskowego. Przeanalizujemy różne gatunki nylonu, ich specyficzne właściwości i rzeczywiste zastosowania, aby pomóc w podjęciu świadomej decyzji.

Jaka jest różnica między Nylonem 46 a Nylonem 66?

Podczas produkcji precyzyjnych części wybór między Nylonem 46 a Nylonem 66 może być mylący i kosztowny. Wielu inżynierów i projektantów produktów boryka się z tą decyzją, zwłaszcza gdy mają do czynienia z wymaganiami dotyczącymi wysokiej wydajności. Dokonanie niewłaściwego wyboru może prowadzić do awarii części, opóźnień w produkcji i znacznych strat finansowych.

Główna różnica między Nylonem 46 i Nylonem 66 polega na ich strukturze chemicznej i charakterystyce działania. Nylon 46 oferuje doskonałą odporność na ciepło i wytrzymałość mechaniczną, podczas gdy Nylon 66 zapewnia lepszą przetwarzalność i opłacalność. Każdy typ ma określone zastosowania oparte na tych różnych właściwościach.

Struktura chemiczna i skład

Podstawowa różnica między tymi dwoma materiałami zaczyna się od ich budowy molekularnej. Nylon 46 zawiera 4 atomy węgla w składniku diaminowym i 6 atomów węgla w składniku kwasowym. Tworzy to bardziej zwartą i sztywną strukturę molekularną, co skutkuje zwiększoną stabilnością termiczną. W PTSMAKE zaobserwowałem, że zrozumienie tego układy molekularne1 ma kluczowe znaczenie dla optymalizacji parametrów formowania wtryskowego.

Porównanie wydajności temperaturowej

Odporność na ciepło

Nylon 46 wykazuje doskonałą odporność na ciepło w porównaniu do Nylonu 66:

| Własność | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura topnienia | 295°C | 260°C |

| Temperatura ugięcia cieplnego | 280°C | 250°C |

| Temperatura pracy ciągłej | 200°C | 180°C |

Zachowanie w niskich temperaturach

Oba materiały wykazują różne właściwości w niskich temperaturach:

| Własność | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura zeszklenia | 80°C | 50°C |

| Wytrzymałość na uderzenia w niskich temperaturach | Umiarkowany | Lepiej |

Właściwości mechaniczne

Wytrzymałość i sztywność

Oba materiały oferują doskonałe właściwości mechaniczne, ale z wyraźnymi różnicami:

| Własność | Nylon 46 | Nylon 66 |

|---|---|---|

| Wytrzymałość na rozciąganie | 95 MPa | 85 MPa |

| Moduł sprężystości | 3200 MPa | 3000 MPa |

| Siła uderzenia | 5,5 kJ/m² | 6,0 kJ/m² |

Uwagi dotyczące przetwarzania

Z mojego doświadczenia w PTSMAKE wynika, że właściwe przetwarzanie ma kluczowe znaczenie dla obu materiałów. Oto, co należy wiedzieć:

Wymagania dotyczące suszenia

- Nylon 46: Wymaga dokładnego suszenia w temperaturze 100°C przez 4-6 godzin.

- Nylon 66: Wymaga suszenia w temperaturze 80°C przez 2-4 godziny.

Parametry formowania wtryskowego

| Parametr | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura topnienia | 310-330°C | 280-300°C |

| Temperatura formy | 80-120°C | 70-90°C |

| Ciśnienie wtrysku | Wyższy | Umiarkowany |

Koszty i dostępność

Kluczowym czynnikiem przy wyborze materiału jest opłacalność:

- Nylon 46: Ogólnie 30-40% droższy

- Nylon 66: szerzej dostępny i bardziej opłacalny

Obszary zastosowań

Nylon 46 Najlepsze zastosowania

- Wysokotemperaturowe komponenty samochodowe

- Przemysłowe koła zębate

- Złącza elektryczne w trudnych warunkach

- Wysokowydajne łożyska

Nylon 66 Najlepsze zastosowania

- Standardowe części samochodowe

- Elektronika użytkowa

- Ogólne komponenty mechaniczne

- Obudowy elektryczne

Wpływ na środowisko i zrównoważony rozwój

Oba materiały mają różne aspekty środowiskowe:

| Aspekt | Nylon 46 | Nylon 66 |

|---|---|---|

| Możliwość recyklingu | Dobry | Doskonały |

| Zużycie energii w produkcji | Wyższy | Umiarkowany |

| Ślad węglowy | Większy | Mniejszy |

Typowe problemy i rozwiązania

Dzięki mojemu doświadczeniu w formowaniu wtryskowym nylonu napotkałem i rozwiązałem różne wyzwania:

Problemy związane z wilgocią

- Właściwe suszenie jest niezbędne dla obu materiałów

- Nylon 46 jest bardziej wrażliwy na wilgoć

- Aby uzyskać najlepsze rezultaty, należy używać suszarek osuszających.

Kontrola wypaczenia

- Optymalizacja czasu i temperatury chłodzenia

- Używaj odpowiednich lokalizacji bramek

- Uwzględnienie jednorodności grubości ścianki

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne procedury kontroli jakości:

Wymagania dotyczące testowania

| Typ testu | Nylon 46 | Nylon 66 |

|---|---|---|

| Zawartość wilgoci | <0,1% | <0,2% |

| Stabilność wymiarowa | ±0,1% | ±0,2% |

| Jakość powierzchni | Wysoki | Standard |

Wybór między Nylonem 46 a Nylonem 66 zależy od konkretnych wymagań aplikacji. Podczas gdy Nylon 46 wyróżnia się w zastosowaniach wysokotemperaturowych i wysokowydajnych, Nylon 66 pozostaje bardziej praktycznym wyborem do zastosowań ogólnych. Zrozumienie tych różnic pomaga w podejmowaniu świadomych decyzji dotyczących potrzeb produkcyjnych.

Czy Nylon 12 może być formowany wtryskowo?

Często słyszę od inżynierów, którzy nie są pewni, czy używać Nylonu 12 do formowania wtryskowego. Martwią się o trudności w przetwarzaniu, wypaczanie części i wrażliwość na wilgoć, które mogą wpłynąć na jakość produktu końcowego.

Tak, Nylon 12 może być skutecznie formowany wtryskowo. Oferuje on doskonałe właściwości mechaniczne, dobrą odporność chemiczną i niską absorpcję wilgoci w porównaniu do innych gatunków nylonu. Przy odpowiednich parametrach przetwarzania i obchodzenia się z materiałem, produkuje wysokiej jakości części formowane wtryskowo.

Kluczowe parametry przetwarzania dla formowania wtryskowego Nylonu 12

Podczas pracy z Nylonem 12 właściwe przetwarzanie ma kluczowe znaczenie dla osiągnięcia optymalnych rezultatów. Materiał ten wymaga specyficznych krystalizacja2 warunki do uzyskania pełnych właściwości mechanicznych. Bazując na moim doświadczeniu w PTSMAKE, oto krytyczne parametry, które monitorujemy:

Wymagania dotyczące kontroli temperatury

| Parametr | Zalecany zakres |

|---|---|

| Temperatura topnienia | 230-270°C |

| Temperatura formy | 60-90°C |

| Temperatura suszenia | 80°C |

| Czas schnięcia | 4-6 godzin |

Ustawienia ciśnienia i prędkości wtrysku

Sukces formowania wtryskowego Nylonu 12 w dużej mierze zależy od właściwej kontroli ciśnienia:

| Etap procesu | Zakres ciśnienia (MPa) |

|---|---|

| Ciśnienie wtrysku | 80-120 |

| Ciśnienie trzymania | 60-90 |

| Ciśnienie wsteczne | 3-5 |

Przygotowanie i obsługa materiałów

Właściwe przygotowanie materiału jest niezbędne do udanego formowania wtryskowego Nylonu 12. Przekonałem się, że te praktyki mają kluczowe znaczenie:

Wymagania dotyczące suszenia wstępnego

- Zawsze susz materiał przed jego przetworzeniem

- Utrzymywanie wilgotności poniżej 0,1%

- Używanie osuszaczy powietrza

- Przechowywać w szczelnie zamkniętych pojemnikach

Przechowywanie materiałów

- Przechowywać w opakowaniu zabezpieczonym przed wilgocią

- Utrzymanie kontrolowanego środowiska

- Monitorowanie poziomu wilgotności

- Stosowanie systemu zapasów "pierwsze przyszło - pierwsze wyszło

Uwagi projektowe dotyczące części z Nylonu 12

Wytyczne dotyczące grubości ścianek

Aby uzyskać optymalną jakość części, należy wziąć pod uwagę te parametry projektowe:

| Cecha | Zalecany zakres |

|---|---|

| Minimalna grubość ścianki | 0,8-1,0 mm |

| Maksymalna grubość ścianki | 3,0-4,0 mm |

| Grubość żeber | 50-75% ściany |

Kąty zanurzenia i wykończenie powierzchni

Odpowiedni kąt zanurzenia zapewnia łatwe wyrzucanie części:

| Typ powierzchni | Minimalny kąt zanurzenia |

|---|---|

| Powierzchnie teksturowane | 2-3° |

| Gładkie powierzchnie | 0.5-1° |

Typowe zastosowania i branże

Unikalne właściwości Nylonu 12 sprawiają, że nadaje się on do różnych zastosowań:

Przemysł motoryzacyjny

- Elementy układu paliwowego

- Części pod maską

- Złącza elektryczne

- Opaski kablowe i elementy mocujące

Zastosowania przemysłowe

- Przewody pneumatyczne

- Sprzęt do przetwarzania chemicznego

- Koszyki łożysk

- Płyty ścieralne

Produkty konsumenckie

- Sprzęt sportowy

- Obudowy elektronarzędzi

- Elementy mebli zewnętrznych

- Obudowy urządzeń elektronicznych

Rozwiązywanie typowych problemów

Przez lata pracy w PTSMAKE napotkałem i rozwiązałem różne wyzwania związane z formowaniem Nylonu 12:

Rozwiązania w zakresie defektów powierzchni

| Problem | Rozwiązanie |

|---|---|

| Znaki zlewu | Dostosuj czas chłodzenia i ciśnienie utrzymywania |

| Linie przepływu | Zwiększenie temperatury topnienia i prędkości wtrysku |

| Spalanie | Obniżenie temperatury topnienia i zwiększenie wentylacji |

Kwestie wymiarowe

Aby zachować wąskie tolerancje:

- Monitorowanie spójności temperatury formy

- Dostosuj ciśnienie i czas utrzymywania

- Weryfikacja warunków suszenia materiału

- Sprawdź prawidłowe rozmieszczenie bramek

Środki kontroli jakości

W PTSMAKE wdrażamy kompleksową kontrolę jakości:

Testowanie w trakcie procesu

- Weryfikacja wymiarów

- Kontrola wzrokowa

- Kontrola wagi

- Monitorowanie zawartości wilgoci

Końcowe testowanie części

- Wytrzymałość na uderzenia

- Właściwości rozciągające

- Odporność chemiczna

- Środowiskowe testy warunków skrajnych

Rozważania dotyczące kosztów

Oceniając Nylon 12 dla swojego projektu, należy wziąć pod uwagę:

Koszty materiałowe

- Wyższa niż w przypadku standardowych nylonów

- Dostępne ceny hurtowe

- Wybór gatunku wpływa na koszt

Koszty przetwarzania

- Wymagania sprzętowe

- Optymalizacja czasu cyklu

- Wymagania dotyczące pracy

- Środki kontroli jakości

Rozważania dotyczące oprzyrządowania

- Wymagana stal narzędziowa odporna na zużycie

- Właściwa wentylacja jest niezbędna

- Zalecane systemy gorącokanałowe

W PTSMAKE zoptymalizowaliśmy nasze procesy formowania wtryskowego Nylonu 12, aby oferować konkurencyjne ceny przy zachowaniu wysokich standardów jakości. Nasze doświadczenie w zakresie obsługi materiałów, przetwarzania i kontroli jakości zapewnia spójne wyniki dla najbardziej wymagających zastosowań naszych klientów.

Jaka jest różnica między odlewanym nylonem a Nylonem 66?

Wielu inżynierów i projektantów zmaga się z wyborem pomiędzy Cast Nylon i Nylon 66 dla swoich projektów. Przy podobnych nazwach i właściwościach, pomyłki często prowadzą do kosztownych błędów w doborze materiałów i opóźnień w projektach.

Główna różnica polega na ich procesach produkcyjnych i właściwościach. Nylon Cast jest wytwarzany w procesie polimeryzacji anionowej i odlewania, podczas gdy Nylon 66 jest wytwarzany w procesie polimeryzacji kondensacyjnej i formowania wtryskowego. Odlewany nylon zazwyczaj oferuje lepszą odporność na zużycie i skrawalność, podczas gdy Nylon 66 zapewnia wyższą wytrzymałość i odporność na ciepło.

Różnice w procesach produkcyjnych

Proces produkcji znacząco wpływa na końcowe właściwości tych materiałów. W PTSMAKE zaobserwowałem, jak te różne procesy tworzą unikalne cechy każdego materiału.

Produkcja odlewanego nylonu

Odlewany nylon poddawany jest polimeryzacja anionowa3 w kontrolowanym środowisku. Proces ten obejmuje:

- Przygotowanie monomeru

- Dodatek katalizatora

- Odlewanie do form

- Kontrolowane utwardzanie

- Przetwarzanie końcowe

Produkcja nylonu 66

Produkcja Nylonu 66 przebiega w inny sposób:

- Polimeryzacja kondensacyjna

- Tworzenie peletek

- Suszenie

- Formowanie wtryskowe

- Końcowe wykończenie

Porównanie właściwości fizycznych

Zrozumienie właściwości fizycznych pomaga w dokonywaniu świadomych wyborów materiałowych. Oto szczegółowe porównanie:

| Własność | Odlewany nylon | Nylon 66 |

|---|---|---|

| Wytrzymałość na rozciąganie | 75-85 MPa | 85-90 MPa |

| Temperatura topnienia | 215°C | 255°C |

| Absorpcja wody | 6-7% | 8-8.5% |

| Odporność na zużycie | Doskonały | Dobry |

| Siła uderzenia | Wysoki | Umiarkowany |

| Odporność chemiczna | Bardzo dobry | Dobry |

Zalety aplikacji

Zalety odlewanego nylonu

- Doskonała odporność na zużycie

- Lepsza obrabialność

- Niższa absorpcja wilgoci

- Doskonała odporność na uderzenia

- Dobra stabilność wymiarowa

Cast Nylon doskonale sprawdza się w takich zastosowaniach jak:

- Wytrzymałe łożyska

- Płyty ścieralne

- Koła zębate

- Komponenty do obsługi materiałów

Zalety nylonu 66

- Wyższa odporność na ciepło

- Lepszy stosunek wytrzymałości do wagi

- Bardziej opłacalne w przypadku produkcji wielkoseryjnej

- Doskonała odporność na zmęczenie

Aplikacje branżowe

Przemysł motoryzacyjny

Nylon odlewany i Nylon 66 służą różnym celom w zastosowaniach motoryzacyjnych:

Odlewany nylon: Używany głównie do:

- Tuleje łożyskowe

- Zużyte podkładki

- Bloki prowadzące

- Składniki bufora

Nylon 66: Powszechnie spotykany w:

- Komponenty silnika

- Złącza elektryczne

- Części konstrukcyjne

- Aplikacje pod maską

Urządzenia przemysłowe

Oba materiały odgrywają kluczową rolę w urządzeniach przemysłowych:

Zastosowania odlewanego nylonu

- Elementy przenośnika

- Elementy przesuwne

- Prowadnice łańcucha

- Rolki i koła

Nylon 66 Zastosowania

- Koła zębate i zębatki

- Elementy obudowy

- Izolatory elektryczne

- Podpory strukturalne

Rozważania dotyczące kosztów

Podczas oceny tych materiałów należy wziąć pod uwagę:

Koszt surowców

- Odlewany nylon: Wyższy koszt początkowy

- Nylon 66: bardziej ekonomiczny w przypadku dużych ilości

Koszt przetwarzania

- Odlewany nylon: Wyższe koszty obróbki

- Nylon 66: Niższe koszty przetwarzania dzięki formowaniu wtryskowemu

Koszt cyklu życia

- Odlewany nylon: Niższa częstotliwość wymiany

- Nylon 66: Może wymagać częstszej wymiany w zastosowaniach zużywających się.

Wpływ na środowisko

Oba materiały mają różne aspekty środowiskowe:

Odlewany nylon

- Niższe zużycie energii podczas produkcji

- Lepsze możliwości recyklingu

- Dłuższa żywotność zmniejsza częstotliwość wymiany

Nylon 66

- Bardziej energochłonna produkcja

- Ustanowione procesy recyklingu

- Wyższa wydajność produkcji

W PTSMAKE pomagamy klientom pokonać te różnice, aby wybrać optymalny materiał do ich konkretnych zastosowań. Nasze doświadczenie w formowaniu wtryskowym i obróbce nylonu gwarantuje, że niezależnie od tego, czy wybierzesz Cast Nylon, czy Nylon 66, otrzymasz wysokiej jakości części, które spełniają Twoje specyfikacje.

Środki kontroli jakości

Aby zapewnić stałą jakość, wdrażamy

Testowanie materiałów

- Kontrola dokładności wymiarowej

- Weryfikacja właściwości mechanicznych

- Analiza składu chemicznego

Monitorowanie procesów

- Kontrola temperatury

- Monitorowanie ciśnienia

- Optymalizacja czasu cyklu

Kontrola końcowa

- Ocena wykończenia powierzchni

- Weryfikacja tolerancji

- Testy funkcjonalne

Ta wszechstronna wiedza na temat obu materiałów umożliwia nam dostarczanie precyzyjnych zaleceń opartych na konkretnych wymaganiach aplikacyjnych, zapewniając optymalną wydajność i opłacalność projektów naszych klientów.

Jakie są zalety i wady Nylonu 66?

Wielu inżynierów i projektantów produktów zmaga się z wyborem odpowiedniego materiału do swoich projektów formowania wtryskowego. Złożoność właściwości materiałów i ich wpływ na końcową wydajność produktu może być przytłaczająca, zwłaszcza gdy rozważa się polimery o wysokiej wydajności, takie jak Nylon 66.

Nylon 66 to półkrystaliczne tworzywo termoplastyczne, które oferuje doskonałą wytrzymałość mechaniczną, odporność na ciepło i stabilność chemiczną. Jest szeroko stosowany w częściach samochodowych, komponentach elektrycznych i maszynach przemysłowych ze względu na zrównoważone połączenie właściwości i opłacalności.

Właściwości mechaniczne i wydajność

Wytrzymałość i trwałość

Nylon 66 wykazuje niezwykłe właściwości mechaniczne, które sprawiają, że nadaje się do wymagających zastosowań. Materiał wykazuje wysoką wytrzymałość na rozciąganie4 i doskonałą odporność na zużycie. Z mojego doświadczenia w pracy nad różnymi projektami produkcyjnymi w PTSMAKE wynika, że części z Nylonu 66 konsekwentnie zachowują swoją integralność strukturalną nawet w warunkach znacznych naprężeń.

Odporność na temperaturę

Jedną z wyróżniających cech Nylonu 66 jest jego imponująca odporność na temperaturę:

| Właściwość temperatury | Zakres wartości |

|---|---|

| Temperatura topnienia | 255-265°C |

| Temperatura ugięcia cieplnego | 150-180°C |

| Temperatura pracy ciągłej | Do 120°C |

Charakterystyka chemiczna i środowiskowa

Odporność chemiczna

Nylon 66 wykazuje wyjątkową odporność na:

- Oleje i smary

- Wiele rozpuszczalników organicznych

- Słabe kwasy i zasady

- Produkty na bazie ropy naftowej

Należy jednak zwrócić uwagę na jego podatność na działanie silnych kwasów i środków utleniających.

Absorpcja wilgoci

Istotną kwestią podczas pracy z Nylonem 66 jest jego higroskopijność. W oparciu o moje doświadczenie w produkcji w PTSMAKE, zalecam odpowiednie procedury suszenia przed przetwarzaniem:

| Zawartość wilgoci | Wpływ na właściwości |

|---|---|

| <0,2% | Optymalne warunki przetwarzania |

| 0.2-0.4% | Umiarkowany wpływ na nieruchomości |

| >0,4% | Znaczące ryzyko degradacji |

Uwagi dotyczące przetwarzania

Parametry formowania wtryskowego

Aby uzyskać optymalne wyniki formowania wtryskowego nylonu, należy zwrócić szczególną uwagę na parametry przetwarzania:

| Parametr | Zalecany zakres |

|---|---|

| Temperatura topnienia | 270-290°C |

| Temperatura formy | 80-95°C |

| Ciśnienie wtrysku | 70-120 MPa |

| Ciśnienie wsteczne | 3-7 MPa |

Rozważania projektowe

Podczas projektowania części do formowania wtryskowego Nylonu 66 należy zwrócić uwagę na kilka czynników:

- Jednorodność grubości ścianki

- Odpowiednie kąty zanurzenia

- Właściwa lokalizacja bramki

- Uwzględnienie współczynników skurczu

Aspekty handlowe i ekonomiczne

Rozważania dotyczące kosztów

Struktura kosztów aplikacji Nylon 66 obejmuje:

- Koszty materiałów (zazwyczaj wyższe niż w przypadku standardowych tworzyw sztucznych)

- Wymagania dotyczące przetwarzania

- Zużycie i konserwacja sprzętu

- Dodatkowe operacje w razie potrzeby

Zastosowania rynkowe

Bazując na naszym doświadczeniu w PTSMAKE, Nylon 66 znajduje szerokie zastosowanie:

- Części samochodowe

- Obudowy elektryczne

- Łożyska przemysłowe

- Koła zębate

- Opaski kablowe i elementy mocujące

Wpływ na środowisko i zrównoważony rozwój

Potencjał recyklingu

Nylon 66 może być poddany recyklingowi, choć obowiązują pewne zasady:

- Właściwe sortowanie i czyszczenie

- Potencjalna degradacja własności

- Ograniczona liczba cykli recyklingu

- Popyt rynkowy na materiały pochodzące z recyklingu

Względy środowiskowe

Wpływ Nylonu 66 na środowisko obejmuje:

- Zużycie energii podczas produkcji

- Ślad węglowy

- Opcje utylizacji po zakończeniu eksploatacji

- Potencjał zrównoważonych alternatyw

Podsumowanie zalet i ograniczeń

Kluczowe korzyści

- Doskonała wytrzymałość mechaniczna

- Doskonała odporność na ciepło

- Dobra stabilność chemiczna

- Wysoka odporność na zużycie

- Wszechstronne opcje przetwarzania

Istotne ograniczenia

- Wrażliwość na wilgoć

- Wyższe koszty materiałów

- Złożone wymagania dotyczące przetwarzania

- Kwestie środowiskowe

- Ograniczone opcje recyklingu

Dzięki mojej codziennej pracy w PTSMAKE widziałem, jak Nylon 66 nadal jest preferowanym wyborem do wymagających zastosowań, pomimo jego wyzwań. Kluczem do sukcesu jest zrozumienie zarówno jego możliwości, jak i ograniczeń, co pozwala na podejmowanie świadomych decyzji dotyczących wyboru materiału i strategii przetwarzania. Nasz zespół w PTSMAKE specjalizuje się w optymalizacji procesów formowania wtryskowego dla materiałów takich jak Nylon 66, zapewniając naszym klientom najwyższą jakość części przy jednoczesnym skutecznym zarządzaniu specyficznymi wymaganiami materiału.

Jak zawartość wilgoci wpływa na jakość formowania wtryskowego nylonu?

Zawartość wilgoci w materiałach nylonowych przysparza producentom wielu kłopotów. Od wad części i niedoskonałości powierzchni po obniżone właściwości mechaniczne, niekontrolowany poziom wilgoci może zmienić idealną produkcję w kosztowny koszmar.

Zawartość wilgoci w nylonie znacząco wpływa na jakość formowania wtryskowego, wpływając zarówno na charakterystykę płynięcia materiału, jak i na końcowe właściwości części. Nadmierna wilgotność powoduje degradację podczas przetwarzania, prowadząc do różnych wad, podczas gdy właściwa kontrola wilgotności zapewnia optymalną jakość i wydajność części.

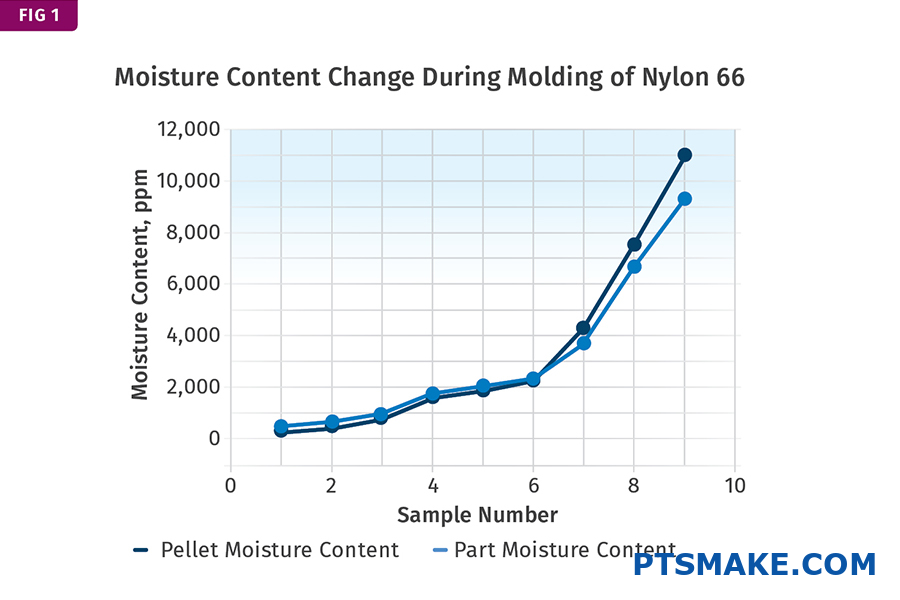

Zrozumienie absorpcji wilgoci w materiałach nylonowych

Nylon jest higroskopijny5 materiał, co oznacza, że naturalnie pochłania wilgoć z otoczenia. W moim doświadczeniu w PTSMAKE zaobserwowałem, że różne gatunki nylonu mają różne współczynniki absorpcji wilgoci. Poniższa tabela przedstawia typowe współczynniki absorpcji wilgoci dla popularnych rodzajów nylonu:

| Rodzaj nylonu | Maksymalna absorpcja wilgoci (%) | Zalecana zawartość wilgoci (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Wpływ wilgotności na parametry przetwarzania

Wyzwania związane z kontrolą temperatury

Zawartość wilgoci bezpośrednio wpływa na wymagania dotyczące temperatury przetwarzania. Gdy wilgoć jest obecna, odparowuje podczas procesu wtrysku, tworząc wewnętrzne ciśnienie, które może prowadzić do różnych defektów. W PTSMAKE utrzymujemy ścisłe protokoły kontroli temperatury, aby zapobiec tym problemom:

- Regulacja temperatury lufy

- Optymalizacja temperatury formy

- Modyfikacje czasu chłodzenia

Lepkość i zachowanie przepływu

Wilgoć znacząco wpływa na właściwości płynięcia materiału:

- Zmniejsza lepkość stopu

- Wpływa na wzorce napełniania

- Zmienia wymagania dotyczące ciśnienia

Typowe wady powodowane przez wilgoć

Wady powierzchni

- Srebrne smugi

- Znaczniki nachylenia

- Pęcherze

- Słabe wykończenie powierzchni

Kwestie strukturalne

- Zmniejszona wytrzymałość mechaniczna

- Niestabilność wymiarowa

- Wypaczenie

- Pustki wewnętrzne

Rozwiązania do kontroli wilgotności

Przygotowanie do przetwarzania wstępnego

W PTSMAKE wdrażamy kompleksowe środki kontroli wilgoci:

- Przechowywanie materiałów w szczelnie zamkniętych pojemnikach

- Regularne testy zawartości wilgoci

- Właściwe procedury suszenia

Parametry suszenia

Optymalne warunki suszenia dla materiałów nylonowych:

| Parametr | Zalecany zakres |

|---|---|

| Temperatura | 80-85°C |

| Czas schnięcia | 4-6 godzin |

| Punkt rosy | -40°C lub niższa |

| Przepływ powietrza | 0,8-1,0 m³/min/kg |

Środki zapewnienia jakości

Testowanie i weryfikacja

Stosujemy różne metody testowania, aby zapewnić odpowiednią zawartość wilgoci:

- Miareczkowanie Karla Fischera

- Analiza strat przy suszeniu

- Analizatory wilgotności

- Regularne kontrole jakości podczas produkcji

Monitorowanie procesów

Ciągłe monitorowanie:

- Procedury obsługi materiałów

- Wydajność urządzeń suszących

- Warunki środowiskowe

- Parametry produkcji

Najlepsze praktyki zarządzania wilgocią

Wytyczne dotyczące przechowywania

- Używaj szczelnych pojemników

- Utrzymanie kontrolowanego środowiska

- Wdrożenie inwentaryzacji "pierwsze przyszło - pierwsze wyszło

- Regularne kontrole poziomu wilgotności

Kontrola produkcji

- Regularna konserwacja sprzętu

- Standardowe procedury operacyjne

- Programy szkoleniowe dla pracowników

- Punkty kontrolne kontroli jakości

Implikacje ekonomiczne

Analiza wpływu na koszty

Słaba kontrola wilgoci może prowadzić do:

- Zwiększona ilość złomu

- Wydłużony czas produkcji

- Wyższe zużycie energii

- Dodatkowe środki kontroli jakości

Zwrot z inwestycji wynikający z właściwego zarządzania wilgocią

Inwestycja w odpowiedni sprzęt i procedury kontroli wilgotności zazwyczaj skutkuje:

- Zmniejszona ilość odpadów materiałowych

- Lepsza jakość produktu

- Zmniejszone opóźnienia w produkcji

- Większa satysfakcja klientów

Przyszłe trendy w kontroli wilgotności

Postęp technologiczny

- Zautomatyzowane systemy suszenia

- Monitorowanie wilgotności w czasie rzeczywistym

- Sterowanie procesami oparte na sztucznej inteligencji

- Zintegrowane systemy zarządzania jakością

Rozwój branży

Branża zmierza w tym kierunku:

- Bardziej wydajne technologie suszenia

- Zaawansowane formuły materiałów

- Ulepszone systemy kontroli procesu

- Ulepszone metody zapewniania jakości

Dzięki naszemu doświadczeniu w PTSMAKE odkryliśmy, że skuteczne formowanie wtryskowe nylonu wymaga kompleksowego zrozumienia wpływu zawartości wilgoci i wdrożenia odpowiednich środków kontroli. Postępując zgodnie z tymi wytycznymi i utrzymując ścisłą kontrolę jakości, producenci mogą osiągnąć spójne, wysokiej jakości wyniki w swoich procesach formowania wtryskowego nylonu.

Jakie są optymalne temperatury przetwarzania dla formowania wtryskowego nylonu?

Ustawienie niewłaściwej temperatury podczas formowania wtryskowego nylonu może prowadzić do kosztownych problemów produkcyjnych. Wielu producentów zmaga się z wypaczonymi częściami, niekompletnymi wypełnieniami i spalonymi materiałami, powodując opóźnienia w produkcji i problemy z jakością, które wpływają na ich wyniki finansowe.

Optymalne temperatury przetwarzania dla formowania wtryskowego nylonu zazwyczaj mieszczą się w zakresie od 460°F do 590°F (238°C do 310°C), różniąc się w zależności od konkretnego gatunku nylonu. Właściwa kontrola temperatury w różnych strefach ma kluczowe znaczenie dla uzyskania wysokiej jakości części.

Zrozumienie stref temperaturowych w formowaniu wtryskowym nylonu

Kontrola temperatury w formowaniu wtryskowym nylonu obejmuje wiele stref, z których każda służy określonemu celowi. Strefa gradient termiczny6 w tych strefach musi być starannie zarządzana, aby zapewnić optymalny przepływ materiału i jakość części. W PTSMAKE opracowaliśmy kompleksowe podejście do zarządzania temperaturą, które konsekwentnie zapewnia doskonałe wyniki.

Ustawienia temperatury strefy tylnej

Tylna strefa to miejsce, w którym peletki po raz pierwszy wchodzą do lufy. Zalecam ustawienie tej strefy nieco niżej niż strefy środkowej, aby zapewnić stopniowe nagrzewanie:

| Rodzaj nylonu | Temperatura strefy tylnej (°F) | Temperatura strefy tylnej (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Kontrola temperatury w strefie środkowej

Strefa środkowa wymaga wyższych temperatur, aby zapewnić całkowite stopienie materiału:

| Rodzaj nylonu | Temperatura strefy środkowej (°F) | Temperatura strefy środkowej (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Zarządzanie temperaturą strefy przedniej i dysz

Temperatura strefy przedniej i dyszy ma kluczowe znaczenie dla prawidłowego przepływu materiału do formy:

Ustawienia strefy przedniej

| Rodzaj nylonu | Temperatura strefy przedniej (°F) | Temperatura strefy przedniej (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Rozważania dotyczące temperatury dyszy

Kontrola temperatury dyszy jest szczególnie istotna, ponieważ jest to ostatni punkt kontaktu przed wejściem materiału do formy. Bazując na moim doświadczeniu w pracy z różnymi gatunkami nylonu, zazwyczaj zalecam:

| Rodzaj nylonu | Temperatura dyszy (°F) | Temperatura dyszy (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optymalizacja temperatury formy

Temperatura formy znacząco wpływa na jakość części i czas cyklu. W przypadku materiałów nylonowych, właściwa kontrola temperatury formy jest niezbędna dla:

- Zapobieganie przedwczesnemu zamarzaniu

- Zapewnienie właściwej krystalizacji części

- Minimalizacja wypaczeń

- Optymalizacja czasów cyklu

Zalecam te zakresy temperatur formy:

| Rodzaj nylonu | Temperatura formy (°F) | Temperatura formy (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Krytyczne czynniki wpływające na wybór temperatury

Na optymalne ustawienia temperatury wpływa kilka czynników:

Klasa materiału i dodatki

- Nylony wypełnione włóknem szklanym zazwyczaj wymagają wyższych temperatur

- Gatunki modyfikowane udarowo mogą wymagać niższych temperatur

- Dodatki zmniejszające palność mogą wpływać na temperaturę przetwarzania

Uwagi dotyczące konstrukcji części

- Zmiany grubości ścianek

- Wymagania dotyczące długości przepływu

- Złożoność geometryczna

Specyfikacja sprzętu

- Konstrukcja śruby i stosunek L/D

- Konfiguracja systemu gorących kanałów

- Wydajność układu chłodzenia

Problemy i rozwiązania dotyczące jakości związane z temperaturą

Typowe problemy związane z temperaturą obejmują:

Wady powierzchni

- Ślady po nadmiernej temperaturze

- Słabe wykończenie powierzchni spowodowane niskimi temperaturami

- Ślady przypalenia przez zdegradowany materiał

Problemy strukturalne

- Niekompletne wypełnienie z powodu niewystarczającej temperatury

- Wypaczenia spowodowane niewłaściwym rozkładem temperatury

- Słabe linie spawania spowodowane niskimi temperaturami

Najlepsze praktyki w zakresie kontroli temperatury

Aby utrzymać stałą jakość formowania wtryskowego nylonu:

- Używaj wysokiej jakości regulatorów temperatury

- Regularna kalibracja czujników temperatury

- Monitorowanie i rejestrowanie danych temperatury

- Wdrażanie harmonogramów konserwacji zapobiegawczej

- Szkolenie operatorów w zakresie właściwego zarządzania temperaturą

W PTSMAKE wykorzystujemy zaawansowane systemy monitorowania temperatury i ustanowiliśmy rygorystyczne procedury kontroli jakości, aby zapewnić spójne zarządzanie temperaturą we wszystkich strefach.

Wpływ na wydajność produkcji

Właściwa kontrola temperatury ma bezpośredni wpływ:

- Optymalizacja czasu cyklu

- Zużycie energii

- Żywotność i konserwacja narzędzi

- Spójność jakości części

- Zapobieganie degradacji materiałów

Zrozumienie i utrzymanie optymalnych temperatur przetwarzania ma kluczowe znaczenie dla udanego formowania wtryskowego nylonu. Dzięki starannej kontroli i monitorowaniu temperatury producenci mogą osiągnąć stałą jakość części przy jednoczesnej maksymalizacji wydajności produkcji.

Które gatunki nylonu są najbardziej odpowiednie do zastosowań w formowaniu wtryskowym w przemyśle motoryzacyjnym?

Producenci z branży motoryzacyjnej stają przed poważnymi wyzwaniami związanymi z wyborem odpowiednich gatunków nylonu do formowania wtryskowego. Niewłaściwy wybór może prowadzić do awarii części, zwiększonych kosztów produkcji i potencjalnego zagrożenia bezpieczeństwa. Złożoność nowoczesnych pojazdów i wysokie wymagania dotyczące wydajności sprawiają, że decyzja ta jest jeszcze bardziej krytyczna.

Najbardziej odpowiednimi gatunkami nylonu do formowania wtryskowego w przemyśle motoryzacyjnym są PA6 i PA66, przy czym szczególnie skuteczne są warianty wzmocnione włóknem szklanym. Materiały te oferują doskonałe właściwości mechaniczne, odporność na ciepło i stabilność chemiczną wymaganą w wymagających zastosowaniach motoryzacyjnych.

Zrozumienie gatunków nylonu w zastosowaniach motoryzacyjnych

Pracując w PTSMAKE zaobserwowałem, że udana produkcja części samochodowych wymaga dogłębnego zrozumienia właściwości nylonu. Proces wyboru obejmuje uwzględnienie wielu czynników, w tym zachowanie podczas krystalizacji7 i wymagania mechaniczne.

Podstawowe gatunki nylonu dla części samochodowych

PA6 i PA66 dominują w sektorze motoryzacyjnym z kilku powodów:

| Klasa nylonu | Główne zalety | Typowe zastosowania |

|---|---|---|

| PA6 | Niższy koszt, dobra odporność na uderzenia, łatwa obróbka | Kolektory dolotowe powietrza, Osłony kół |

| PA66 | Wyższa odporność na ciepło, doskonała wytrzymałość, lepsza odporność na zużycie | Części silnika, Części skrzyni biegów |

Wzmocnienie włóknem szklanym

Wpływ na wydajność

Wzmocnienie włóknem szklanym znacznie poprawia właściwości nylonu:

- Zwiększa wytrzymałość na rozciąganie nawet o 300%

- Poprawia stabilność wymiarową

- Zwiększa temperaturę ugięcia ciepła

- Zmniejsza rozszerzalność cieplną

W przypadku PTSMAKE zazwyczaj zalecamy zawartość włókna szklanego od 30% do 50% dla większości zastosowań motoryzacyjnych, w zależności od konkretnych wymagań.

Wymagania dotyczące odporności na temperaturę

Temperatura ugięcia cieplnego (HDT)

Różne zastosowania motoryzacyjne wymagają różnej odporności na temperaturę:

| Obszar zastosowań | Wymagane HDT | Zalecany stopień |

|---|---|---|

| Komponenty pod maską | >200°C | PA66-GF50 |

| Zewnętrzne części wykończenia | >120°C | PA6-GF30 |

| Elementy wewnętrzne | >80°C | Standard PA6 |

Odporność chemiczna

Części samochodowe muszą być odporne:

- Oleje silnikowe

- Płyny przekładniowe

- Chłodziwa

- Sól drogowa

- Narażenie na działanie paliwa

Wybór materiału na podstawie narażenia chemicznego

| Środowisko chemiczne | Zalecany stopień | Uwagi specjalne |

|---|---|---|

| Narażenie na działanie oleju silnikowego | PA66-GF35 | Stabilizowany termicznie |

| Styk płynu chłodzącego | PA6-GF30 | Stabilizowany chemicznie |

| Układ paliwowy | PA12 | Specjalny gatunek odporny na paliwo |

Odporność na uderzenia i trwałość

Rozważania projektowe dotyczące odporności na uderzenia

- Optymalizacja grubości ścianki

- Wdrożenie projektu żebra

- Właściwa lokalizacja bramki

- Analiza wzorca przepływu materiałów

Analiza kosztów i efektywności

Rozważając opłacalność, musimy ocenić:

- Koszt materiału za funt

- Wymagania dotyczące przetwarzania

- Wskaźnik złomowania

- Wielkość produkcji

- Wymagania dotyczące zastosowania końcowego

Tabela porównawcza kosztów

| Klasa | Koszt względny | Trudność przetwarzania | Poziom wydajności |

|---|---|---|---|

| PA6 | Średni | Niski | Dobry |

| PA66 | Wysoki | Średni | Doskonały |

| PA6-GF30 | Średnio-wysoki | Średni | Bardzo dobry |

| PA66-GF50 | Bardzo wysoka | Wysoki | Superior |

Parametry przetwarzania i optymalizacja

Aby uzyskać optymalne wyniki w zastosowaniach motoryzacyjnych, należy rozważyć

Kontrola temperatury

- Właściwy zakres temperatur topnienia

- Optymalizacja temperatury formy

- Regulacja czasu chłodzenia

- Zarządzanie profilem ciepła

Kontrola wilgotności

Kontrola wilgotności ma kluczowe znaczenie dla przetwarzania nylonu:

- Wymagania dotyczące suszenia wstępnego

- Monitorowanie zawartości wilgoci

- Warunki przechowywania

- Kontrola środowiska przetwarzania

Zapewnienie jakości i testowanie

W PTSMAKE wdrażamy kompleksowe protokoły testowe:

- Testowanie właściwości mechanicznych

- Analiza termiczna

- Weryfikacja odporności chemicznej

- Sprawdzanie stabilności wymiarowej

- Długoterminowe badania starzenia

Względy środowiskowe

Nowoczesna produkcja motoryzacyjna musi brać pod uwagę:

- Potencjał recyklingu

- Ślad węglowy

- Utylizacja po zakończeniu eksploatacji

- Zgodność z przepisami

Wskaźniki zrównoważonego rozwoju

| Aspekt | PA6 | PA66 |

|---|---|---|

| Możliwość recyklingu | Wysoki | Wysoki |

| Zużycie energii | Średni | Wysoki |

| Ślad CO2 | Średni | Średnio-wysoki |

| Zużycie wody | Niski | Średni |

Starannie rozważając te czynniki i ściśle współpracując z dostawcami materiałów i klientami, w PTSMAKE zapewniamy optymalny dobór gatunku nylonu do każdego zastosowania motoryzacyjnego. To kompleksowe podejście pomaga osiągnąć idealną równowagę między wydajnością, kosztami i możliwościami produkcyjnymi.

Jak skrócić czas cyklu w wysokonakładowym formowaniu wtryskowym nylonu?

Długie czasy cykli w wysokonakładowych projektach formowania wtryskowego nylonu mogą znacząco wpływać na wydajność i koszty produkcji. Gdy producenci zmagają się z wydłużonym czasem cyklu, prowadzi to do niedotrzymania terminów, wzrostu kosztów produkcji i zmniejszenia konkurencyjności na rynku.

Aby skrócić czas cyklu w wysokowydajnym formowaniu wtryskowym nylonu, należy skupić się na optymalizacji kontroli temperatury formy, przygotowaniu materiału, konstrukcji układu chłodzenia i parametrach maszyny. Regulacje te mogą zazwyczaj skrócić czas cyklu o 15-25% przy jednoczesnym zachowaniu jakości części.

Strategie zarządzania temperaturą

Kontrola temperatury formy

Zarządzanie temperaturą formy ma kluczowe znaczenie dla optymalizacji czasu cyklu. Wdrożyłem kilka skutecznych podejść w PTSMAKE:

- Wstępne podgrzanie formy do optymalnej temperatury

- Korzystanie z materiałów o wysokiej przewodności

- Wdrażanie konforemnych kanałów chłodzących

- Utrzymywanie stałych stref temperatury

The temperatura krystalizacji8 nylonu wymaga dokładnego monitorowania w celu osiągnięcia optymalnych wyników. Dzięki precyzyjnej kontroli temperatury możemy znacznie skrócić czas chłodzenia, zapewniając jednocześnie prawidłowe formowanie części.

Przygotowanie materiału

Właściwe przygotowanie materiału ma bezpośredni wpływ na czas cyklu:

- Wstępne suszenie nylonu do zalecanych poziomów wilgotności

- Utrzymywanie stałej temperatury materiału

- Korzystanie z systemów suszenia w obiegu zamkniętym

- Wdrażanie odpowiednich procedur obsługi materiałów

Optymalizacja systemu chłodzenia

Zaawansowana konstrukcja kanału chłodzącego

Nowoczesne konstrukcje kanałów chłodzących znacząco wpływają na skrócenie czasu cyklu:

| Metoda chłodzenia | Poprawa wydajności | Złożoność wdrożenia |

|---|---|---|

| Chłodzenie konforemne | 20-30% | Wysoki |

| Systemy przegród | 15-25% | Średni |

| Obwody Bubblera | 10-20% | Niski |

| Styki termiczne | 25-35% | Wysoki |

Zarządzanie chłodziwem

Prawidłowe zarządzanie płynem chłodzącym obejmuje

- Korzystanie z wysokowydajnych mieszanek chłodziwa

- Utrzymanie optymalnego natężenia przepływu

- Regularna konserwacja systemu

- Monitorowanie różnicy temperatur

Optymalizacja parametrów procesu

Kontrola prędkości wtrysku

Optymalizacja prędkości wtrysku wymaga:

- Zrównoważone wzory wypełnienia

- Właściwa konstrukcja bramki

- Optymalizacja ciśnienia

- Sekwencyjny rozrząd zaworów

Regulacja ciśnienia podtrzymania

Krytyczne czynniki związane z ciśnieniem wstrzymania obejmują:

- Optymalizacja profilu ciśnienia

- Regulacja ustawień timera

- Badania uszczelnienia bramy

- Optymalizacja ciśnienia pakowania

Wybór i konserwacja maszyn

Możliwości sprzętowe

Wybór odpowiedniego urządzenia obejmuje:

- Właściwy wybór rozmiaru strzału

- Odpowiednie ciśnienie wtrysku

- Odpowiednia konstrukcja śruby

- Efektywny czas odzyskiwania

Konserwacja zapobiegawcza

Regularna konserwacja zapewnia optymalny czas cyklu:

- Kontrola śrub i lufy

- Konserwacja zaworów

- Kontrola układu hydraulicznego

- Kalibracja systemu sterowania

Integracja kontroli jakości

Monitorowanie w trakcie procesu

Wdrożenie solidnych systemów monitorowania:

- Parametry procesu w czasie rzeczywistym

- Weryfikacja masy części

- Kontrola stabilności wymiarowej

- Monitorowanie profilu temperatury

Rozważania dotyczące wyboru materiałów

W PTSMAKE starannie dobieramy gatunki nylonu w oparciu o:

- Charakterystyka przepływu

- Wymagania dotyczące chłodzenia

- Właściwości mechaniczne

- Okno przetwarzania

Tabela optymalizacji wydajności

| Parametr | Wpływ na czas cyklu | Uwzględnienie jakości |

|---|---|---|

| Temperatura topnienia | Wysoki | Krytyczny |

| Prędkość wtrysku | Średni | Ważne |

| Czas chłodzenia | Bardzo wysoka | Niezbędny |

| Ciśnienie w opakowaniu | Średni | Znaczące |

Automatyzacja integracji

Implementacja robota

Zautomatyzowane systemy zwiększają wydajność poprzez:

- Optymalizacja usuwania części

- Pobieranie wlewków

- Możliwość formowania stosów

- Szybka wymiana formy

Planowanie produkcji

Skuteczne strategie planowania obejmują:

- Optymalny rozmiar partii

- Wydajna wymiana narzędzi

- Zarządzanie przepływem materiałów

- Alokacja zasobów

Wyniki i korzyści

Wdrażając te strategie w PTSMAKE, osiągnęliśmy:

- 15-25% redukcja czasu cyklu

- Lepsza spójność części

- Zmniejszona ilość złomu

- Zwiększona wydajność produkcji

Kluczem do sukcesu jest systematyczne podejście do optymalizacji, uwzględniające wszystkie aspekty procesu formowania. Odkryłem, że połączenie tych strategii z odpowiednim monitorowaniem i dostosowaniem prowadzi do trwałej poprawy w zakresie redukcji czasu cyklu przy jednoczesnym zachowaniu jakości części.

Należy pamiętać, że redukcja czasu cyklu jest procesem ciągłym, który wymaga stałego monitorowania i dostosowywania. Regularna ocena parametrów procesu i bycie na bieżąco z nowymi technologiami zapewnia trwałą wydajność w operacjach formowania wtryskowego nylonu o dużej objętości.

Jakie techniki obróbki końcowej poprawiają jakość części formowanych wtryskowo z nylonu?

Często widzę, jak producenci zmagają się z częściami formowanymi wtryskowo z nylonu, które nie do końca spełniają ich ostateczne wymagania zaraz po wyjęciu z formy. Wykończenie powierzchni może być niespójne lub dokładność wymiarowa nie jest właściwa. Problemy te mogą prowadzić do odrzucenia części i kosztownych opóźnień w produkcji.

Techniki obróbki końcowej mogą znacznie ulepszyć części formowane wtryskowo z nylonu, poprawiając ich wykończenie powierzchni, właściwości mechaniczne i dokładność wymiarową. Właściwa metoda obróbki końcowej zależy od konkretnych wymagań aplikacji i może obejmować obróbkę cieplną, obróbkę chemiczną lub wykończenie mechaniczne.

Zrozumienie wymagań dotyczących przetwarzania końcowego

Jeśli chodzi o nylonowe części formowane wtryskowo, obróbka końcowa nie jest tylko opcjonalnym krokiem - często ma kluczowe znaczenie dla osiągnięcia pożądanych specyfikacji produktu końcowego. Wybór odpowiednich technik obróbki końcowej zależy od kilku czynników:

Kluczowe czynniki wpływające na wybór przetwarzania końcowego

- Geometria i złożoność części

- Wymagane wykończenie powierzchni

- Środowisko użytkowania końcowego

- Ograniczenia kosztowe

- Wielkość produkcji

- Wymagania jakościowe

Czynniki te pomagają określić, które wyżarzanie9 proces lub kombinacja procesów przyniesie najlepsze rezultaty.

Metody termicznego przetwarzania końcowego

Obróbka cieplna

Obróbka cieplna jest jedną z najpopularniejszych technik obróbki końcowej części nylonowych. W PTSMAKE opracowaliśmy specjalne protokoły obróbki cieplnej, które pomagają:

- Uwolnienie wewnętrznych naprężeń

- Poprawa stabilności wymiarowej

- Poprawa właściwości mechanicznych

- Zwiększenie krystaliczności

- Zmniejszenie wypaczenia

Temperatura i czas trwania obróbki cieplnej muszą być dokładnie kontrolowane, aby uniknąć pogorszenia właściwości materiału.

Parametry kontroli temperatury

| Zakres temperatur (°C) | Czas trwania (godziny) | Podstawowe korzyści |

|---|---|---|

| 80-100 | 2-4 | Ulga w stresie |

| 100-120 | 4-6 | Stabilność wymiarowa |

| 120-140 | 6-8 | Zwiększona krystaliczność |

Techniki chemicznego przetwarzania końcowego

Chemiczna obróbka końcowa może znacznie poprawić właściwości powierzchni części nylonowych. Metody te obejmują:

Obróbka powierzchni

Trawienie chemiczne

- Usuwa niedoskonałości powierzchni

- Tworzy określone tekstury

- Poprawia właściwości adhezyjne

Polerowanie chemiczne

- Wysoki połysk wykończenia

- Zmniejsza chropowatość powierzchni

- Zwiększa atrakcyjność estetyczną

Mechaniczne metody wykańczania

Wykończenie ścierne

Można stosować różne techniki wykańczania ściernego:

Tumbling

- Nadaje się do przetwarzania masowego

- Opłacalność w przypadku dużych ilości

- Usuwa ostre krawędzie i zadziory

Wykańczanie wibracyjne

- Zapewnia jednolite wykończenie powierzchni

- Idealny do złożonych geometrii

- Może przetwarzać wiele części jednocześnie

Obróbka precyzyjna

Niektóre zastosowania wymagają dodatkowych operacji obróbki:

Obróbka CNC

- Osiąga wąskie tolerancje

- Tworzy określone funkcje

- Poprawia dokładność wymiarową

Szlifowanie powierzchni

- Zwiększa płaskość

- Poprawia wykończenie powierzchni

- Kontroluje krytyczne wymiary

Rozważania dotyczące kontroli jakości

Testowanie i walidacja

Przetwarzanie końcowe wymaga dokładnych środków kontroli jakości:

Kontrola wymiarów

- Weryfikacja współrzędnościowej maszyny pomiarowej (CMM)

- Skanowanie 3D dla złożonych geometrii

- Kontrola wzrokowa pod kątem wad powierzchniowych

Testowanie materiałów

- Testowanie twardości

- Weryfikacja odporności na uderzenia

- Walidacja wytrzymałości na rozciąganie

Analiza kosztów i korzyści

Rozważania ekonomiczne

| Metoda przetwarzania końcowego | Koszt względny | Czas procesu | Wpływ na jakość |

|---|---|---|---|

| Obróbka cieplna | Średni | Długi | Wysoki |

| Przetwarzanie chemiczne | Wysoki | Średni | Bardzo wysoka |

| Wykończenie mechaniczne | Niski | Krótki | Średni |

Aplikacje branżowe

Różne branże wymagają specyficznego podejścia do przetwarzania końcowego:

Przemysł motoryzacyjny

- Zwiększona odporność na zużycie

- Zwiększona odporność chemiczna

- Precyzyjna kontrola wymiarów

Urządzenia medyczne

- Kompatybilność ze sterylizacją

- Biokompatybilność

- Gładkość powierzchni

Elektronika użytkowa

- Estetyczne wykończenie

- Odporność na uderzenia

- Stabilność wymiarowa

Względy środowiskowe

Zrównoważone praktyki przetwarzania końcowego obejmują:

Oszczędzanie wody

- Systemy chłodzenia w obiegu zamkniętym

- Recykling wody w procesach czyszczenia

- Minimalne zużycie środków chemicznych

Efektywność energetyczna

- Zoptymalizowane cykle obróbki cieplnej

- Energooszczędny sprzęt

- Konsolidacja procesów

Przyszłe trendy

Przyszłość post-processingu ewoluuje wraz z nim:

Automatyzacja

- Zrobotyzowane systemy wykańczania

- Zautomatyzowana kontrola jakości

- Zintegrowane monitorowanie procesów

Zaawansowane technologie

- Leczenie plazmą

- Laserowa modyfikacja powierzchni

- Inteligentne systemy sterowania procesami

Strategie wdrażania

Pomyślne wdrożenie przetwarzania końcowego:

Planowanie procesów

- Określenie wymagań jakościowych

- Wybór odpowiednich metod

- Ustalenie parametrów kontroli

Integracja produkcji

- Optymalizacja przepływu pracy

- Minimalizacja obsługi

- Skrócenie czasu cyklu

W PTSMAKE rozumiemy, że właściwa obróbka końcowa ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności części. Nasze kompleksowe podejście zapewnia, że każda nylonowa część formowana wtryskowo spełnia lub przekracza specyfikacje klienta dzięki starannie dobranym i wykonanym technikom obróbki końcowej.

Jak wybrać odpowiedni materiał nylonowy do formowania wtryskowego urządzeń medycznych?

Wybór odpowiedniego materiału nylonowego do formowania wtryskowego urządzeń medycznych może być przytłaczający. Przy wielu dostępnych gatunkach i surowych wymogach prawnych, wielu producentów ma trudności z wyważeniem właściwości materiału, standardów zgodności i opłacalności. Niewłaściwy wybór może prowadzić do wadliwych produktów, problemów z przepisami i kosztownego wycofywania produktów z rynku.

Kluczem do wyboru odpowiedniego nylonu do formowania wtryskowego urządzeń medycznych jest ocena pięciu krytycznych czynników: biokompatybilności, właściwości mechanicznych, wymagań sterylizacyjnych, zgodności z przepisami i charakterystyki przetwarzania. Każdy czynnik musi być zgodny z konkretnymi potrzebami aplikacji.

Zrozumienie właściwości nylonu klasy medycznej

Nylony klasy medycznej mają unikalne właściwości, które sprawiają, że nadają się do zastosowań w służbie zdrowia. Właściwości proces polimeryzacji10 podczas produkcji zapewnia, że materiały te spełniają rygorystyczne normy medyczne. W PTSMAKE pracujemy z różnymi nylonami klasy medycznej, w tym PA6, PA66 i PA12, z których każdy oferuje różne zalety w określonych zastosowaniach.

Kluczowe właściwości do rozważenia

Odporność chemiczna

- Odporność na płyny ustrojowe

- Kompatybilność ze środkami czyszczącymi

- Stabilność wobec chemikaliów sterylizacyjnych

Wydajność mechaniczna

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Odporność na zmęczenie

- Odporność na zużycie

Właściwości termiczne

- Temperatura ugięcia ciepła

- Temperatura topnienia

- Stabilność termiczna podczas przetwarzania

Zgodność z przepisami i normy

Przy wyborze materiałów nylonowych dla urządzeń medycznych, zgodność z normami regulacyjnymi nie podlega negocjacjom. Bazując na moim doświadczeniu w PTSMAKE, zalecam skupienie się na:

| Organ regulacyjny | Standard | Wymagania |

|---|---|---|

| FDA | USP Klasa VI | Testy biokompatybilności |

| ISO | 10993 | Ocena biologiczna |

| EU MDR | 2017/745 | Zgodność z przepisami europejskimi |

| ASTM | F748 | Specyfikacje materiałowe |

Kompatybilność metody sterylizacji

Różne metody sterylizacji mogą mieć różny wpływ na właściwości nylonu. Oto kompleksowa analiza:

Sterylizacja parowa (autoklaw)

- Zakres temperatur: 121-134°C

- Nadaje się do większości nylonów klasy medycznej

- Może wymagać gatunków odpornych na wilgoć

Tlenek etylenu (EtO)

- Proces niskotemperaturowy

- Minimalny wpływ na materiał

- Wymaga odpowiedniego czasu wentylacji

Promieniowanie gamma

- Może wpływać na właściwości materiału

- Wymagane specjalne stopnie

- Kwestie długoterminowej stabilności

Uwagi dotyczące aplikacji

Urządzenia jednorazowego użytku a urządzenia wielokrotnego użytku

- Pojedyncze użycie: Koncentracja na opłacalności i początkowych właściwościach

- Wielokrotnego użytku: Nacisk na trwałość i odporność na wielokrotną sterylizację

Narażenie środowiskowe

- Zmiany temperatury

- Narażenie chemiczne

- Odporność na promieniowanie UV

- Wrażliwość na wilgoć

Równowaga kosztów i wydajności

Znalezienie optymalnej równowagi między kosztami a wydajnością ma kluczowe znaczenie. Rozważmy:

| Czynnik | Wpływ na koszty | Korzyści z wydajności |

|---|---|---|

| Wybór klasy | Wyższe dla klas medycznych | Zwiększona niezawodność |

| Wymagania dotyczące przetwarzania | Różni się w zależności od złożoności | Lepsza jakość części |

| Wymagania dotyczące objętości | Zmniejsza się wraz ze skalą | Spójne właściwości |

| Potrzeby w zakresie certyfikacji | Dodatkowe koszty testowania | Dostęp do rynku |

Wytyczne dotyczące przetwarzania

Prawidłowe przetwarzanie ma zasadnicze znaczenie dla udanej produkcji urządzeń medycznych:

Obsługa materiałów

- Kontrola wilgotności

- Zapobieganie zanieczyszczeniom

- Śledzenie partii

- Warunki przechowywania

Parametry przetwarzania

- Kontrola temperatury

- Ustawienia ciśnienia

- Szybkość chłodzenia

- Optymalizacja czasu cyklu

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości:

- Testowanie surowców

- Kontrole w trakcie procesu

- Walidacja produktu końcowego

- Wymagania dotyczące dokumentacji

Proces wyboru materiałów

Postępuj zgodnie z poniższymi krokami, aby wybrać optymalny materiał:

- Definiowanie wymagań aplikacji

- Identyfikacja właściwości krytycznych

- Przegląd wymogów regulacyjnych

- Ocena potrzeb w zakresie sterylizacji

- Rozważenie możliwości przetwarzania

- Ocena wpływu na koszty

- Weryfikacja możliwości dostawcy

Przyszłe rozważania

Branża urządzeń medycznych ewoluuje, a wybór materiałów musi być brany pod uwagę:

- Wymagania dotyczące zrównoważonego rozwoju

- Pojawiające się przepisy

- Nowe metody sterylizacji

- Zaawansowane technologie przetwarzania

Postępując zgodnie z tymi wytycznymi i współpracując z doświadczonymi partnerami, takimi jak PTSMAKE, można wybrać optymalny materiał nylonowy do zastosowania w urządzeniach medycznych. Nasz zespół ekspertów może pomóc w poruszaniu się po tych zawiłościach i zapewnić sukces projektu od prototypu do produkcji.

Dowiedz się więcej o układach molekularnych w celu zwiększenia wydajności materiałów i optymalizacji procesów produkcyjnych. ↩

Dowiedz się więcej o krystalizacji, aby poprawić właściwości mechaniczne Nylonu 12 i poprawić jakość produktu. ↩

Dowiedz się więcej o unikalnej metodzie polimeryzacji, która poprawia właściwości nylonu Cast, zapewniając lepszą wydajność. ↩

Wytrzymałość na rozciąganie odnosi się do maksymalnego naprężenia, które materiał może wytrzymać podczas rozciągania lub ciągnięcia przed zerwaniem. ↩

Zrozumienie, dlaczego nylon pochłania wilgoć, pomaga zoptymalizować procesy produkcyjne i poprawić jakość produktu. ↩

Dowiedz się o znaczeniu gradientów termicznych dla optymalnego przetwarzania materiałów w procesie formowania wtryskowego. ↩

Dowiedz się, w jaki sposób krystalizacja wpływa na właściwości nylonu w celu uzyskania lepszych zastosowań motoryzacyjnych. ↩

Dowiedz się więcej o temperaturze krystalizacji w celu poprawy czasu cyklu i zarządzania jakością części. ↩

Dowiedz się więcej o wyżarzaniu, aby skutecznie zwiększyć wydajność i obrabialność części nylonowych. ↩

Dowiedz się więcej o procesie produkcyjnym zapewniającym zgodność i jakość nylonu klasy medycznej. ↩