Podczas pracy z klientami z branży produkcyjnej często zauważam, że mylą oni frezowanie CNC z toczeniem. To nieporozumienie może prowadzić do kosztownych błędów w projektowaniu części i procesach produkcyjnych. Wielu inżynierów wybiera niewłaściwą metodę obróbki, co skutkuje stratą czasu i zasobów.

Główna różnica polega na tym, że frezowanie CNC wykorzystuje obracające się narzędzia tnące na nieruchomych przedmiotach obrabianych, podczas gdy toczenie CNC obraca przedmiot obrabiany względem nieruchomego narzędzia tnącego. Frezowanie jest idealne do złożonych kształtów i elementów, podczas gdy toczenie sprawdza się najlepiej w przypadku części cylindrycznych.

W PTSMAKE używamy zarówno frezowania CNC, jak i toczenia do tworzenia precyzyjnych części dla naszych klientów. Pozwól, że przedstawię bardziej szczegółowo kluczowe różnice między tymi dwoma procesami. Zrozumienie tych różnic pomoże wybrać odpowiednią metodę obróbki dla następnego projektu i pozwoli zaoszczędzić czas i pieniądze.

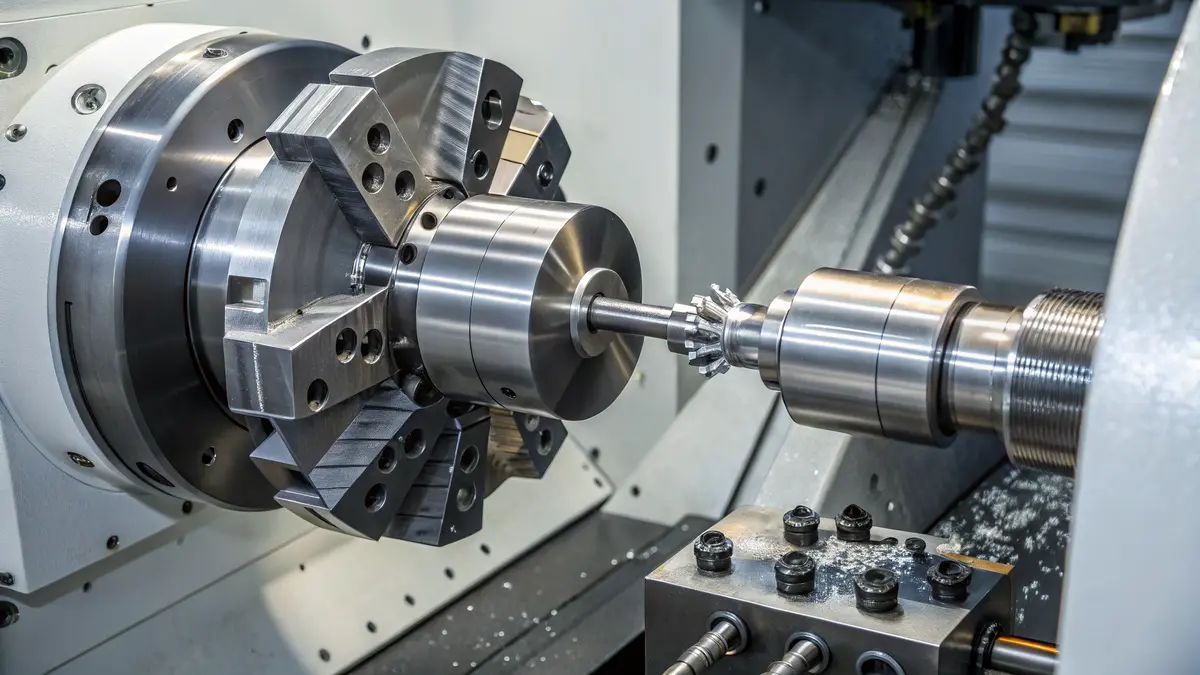

Czym jest toczenie CNC?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części metalowe mają tak idealne cylindryczne kształty i niewiarygodnie gładkie powierzchnie? Tradycyjne metody ręcznego toczenia często prowadzą do niespójności i problemów z jakością, utrudniając spójne wytwarzanie precyzyjnych komponentów. Może to skutkować marnotrawstwem materiałów, wzrostem kosztów i opóźnieniami w produkcji.

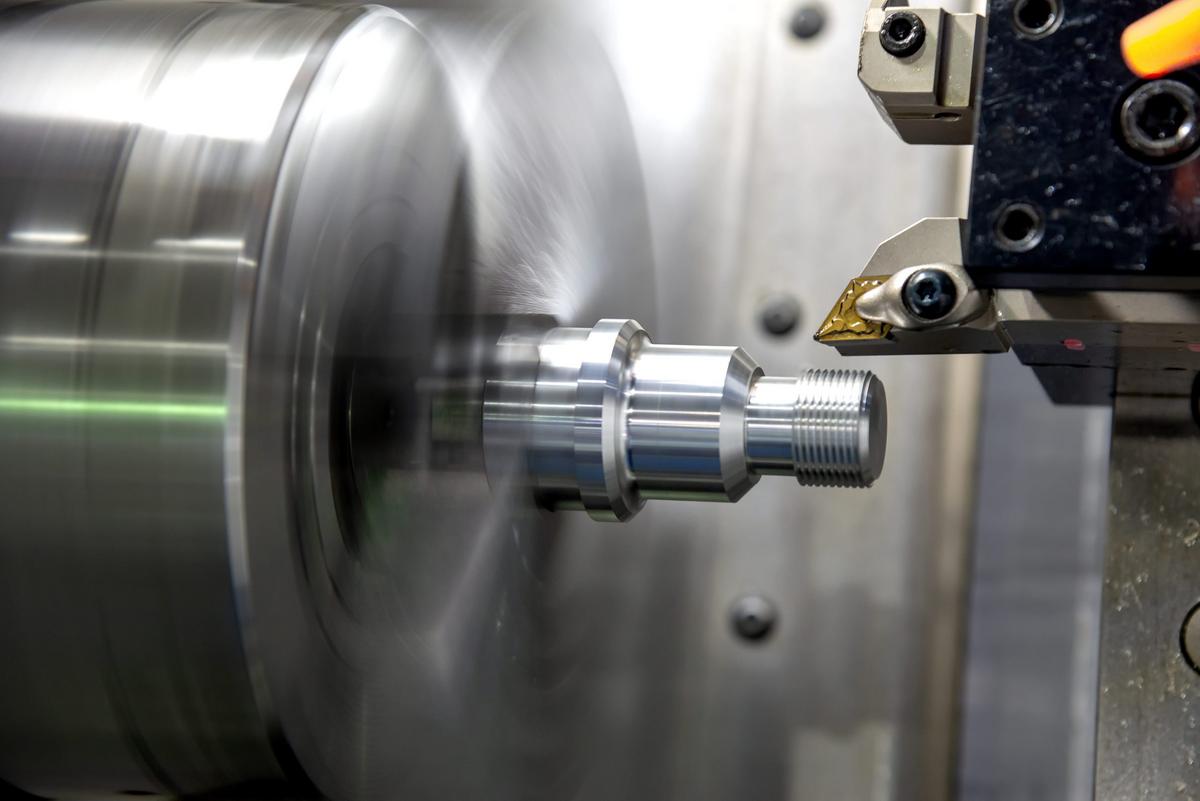

Toczenie CNC jest sterowanym komputerowo procesem produkcyjnym, który tworzy cylindryczne części poprzez obracanie przedmiotu obrabianego, podczas gdy narzędzia tnące usuwają materiał w celu uzyskania pożądanego kształtu. Ta nowoczesna metoda obróbki zapewnia wysoką precyzję, powtarzalność i wydajność w produkcji okrągłych lub cylindrycznych elementów.

Zrozumienie podstaw toczenia CNC

Toczenie CNC zrewolucjonizowało przemysł produkcyjny, wprowadzając zautomatyzowaną precyzję do tradycyjnego procesu tokarskiego. Operacja toczenia obejmuje obroty wrzeciona1 obrabianego przedmiotu, podczas gdy stacjonarne narzędzia tnące poruszają się wzdłuż różnych osi, aby usunąć materiał i utworzyć pożądany kształt. Wdrożyłem niezliczone projekty toczenia, a precyzja, jaką oferuje ten proces, jest naprawdę niezwykła.

Kluczowe podzespoły tokarki CNC

Tokarka CNC składa się z kilku podstawowych komponentów, które płynnie ze sobą współpracują:

- Wrzeciono i uchwyt

- Głowica narzędziowa

- System kontroli

- Narzędzia tnące

- Układ chłodzenia

Rodzaje operacji toczenia CNC

Istnieją różne operacje toczenia, które można wykonać na tokarce CNC:

| Typ operacji | Opis | Typowe zastosowania |

|---|---|---|

| W obliczu | Tworzy płaskie powierzchnie prostopadłe do osi przedmiotu obrabianego | Powierzchnie końcowe, ramiona |

| Toczenie stożkowe | Tworzy powierzchnie ustawione pod kątem | Kształty stożkowe, przejścia |

| Gwintowanie | Nacina gwinty wewnętrzne lub zewnętrzne | Śruby, wkręty, nakrętki |

| Rowkowanie | Tworzy kanały lub wgłębienia | Rowki o-ringów, wypukłości |

| Nudny | Powiększa lub wykańcza otwory wewnętrzne | Średnice wewnętrzne, otwory |

Zaawansowane funkcje i możliwości

Toczenie wieloosiowe

Nowoczesne centra tokarskie CNC często posiadają wiele osi ruchu, co umożliwia:

- Tworzenie złożonych konturów

- Operacje oprzyrządowania na żywo

- Obróbka podwrzecionowa

- Jednoczesne operacje

Kompatybilność materiałów

W PTSMAKE regularnie pracujemy z szeroką gamą materiałów w naszych operacjach toczenia:

- Stal nierdzewna

- Aluminium

- Mosiądz

- Tytan

- Tworzywa konstrukcyjne

- Stopy egzotyczne

Parametry procesu i rozważania

Parametry krytyczne

Na sukces operacji toczenia CNC wpływa kilka czynników:

- Prędkość cięcia

- Prędkość podawania

- Głębokość cięcia

- Wybór narzędzia

- Zużycie płynu chłodzącego

Środki kontroli jakości

Aby zachować precyzję i spójność:

- Regularna kalibracja urządzenia

- Monitorowanie zużycia narzędzi

- Kontrola w trakcie procesu

- Końcowa weryfikacja jakości

Zastosowania w różnych branżach

Toczenie CNC obsługuje różne sektory o specyficznych wymaganiach:

Przemysł motoryzacyjny

- Komponenty silnika

- Części przekładni

- Elementy układu hamulcowego

Sektor lotniczy i kosmiczny

- Elementy turbiny

- Części podwozia

- Elementy złączne i łączniki

Produkcja urządzeń medycznych

- Narzędzia chirurgiczne

- Elementy implantu

- Obudowy urządzeń medycznych

Najlepsze praktyki zapewniające optymalne wyniki

Rozważania projektowe

- Utrzymanie odpowiedniego stosunku długości do średnicy

- Rozważ dostępność narzędzi

- Plan właściwego mocowania

- Uwzględnienie właściwości materiału

Optymalizacja produkcji

Maksymalizacja wydajności i jakości:

| Aspekt | Najlepsze praktyki | Korzyści |

|---|---|---|

| Wybór narzędzia | Stosowanie odpowiednich klas i geometrii | Wydłużona żywotność narzędzia |

| Procedury konfiguracji | Wdrożenie standardowych procedur | Skrócony czas konfiguracji |

| Optymalizacja programu | Regularny przegląd i aktualizacja programu | Poprawione czasy cykli |

| Konserwacja | Zaplanowana konserwacja zapobiegawcza | Minimalny czas przestoju |

Wspólne wyzwania i rozwiązania

Wyzwania techniczne

Zużycie narzędzia

- Rozwiązanie: Wdrożenie systemów zarządzania żywotnością narzędzi

- Regularne monitorowanie stanu narzędzia

Wykończenie powierzchni

- Rozwiązanie: Optymalizacja parametrów cięcia

- Używaj odpowiedniego oprzyrządowania i chłodziwa

Dokładność wymiarowa

- Rozwiązanie: Regularna kalibracja urządzenia

- Systemy pomiaru w trakcie procesu

Wyzwania produkcyjne

Czas konfiguracji

- Rozwiązanie: Stosowanie systemów szybkiej wymiany narzędzi

- Standaryzacja procedur konfiguracji

Odpady materiałowe

- Rozwiązanie: Optymalizacja programowania

- Wdrażanie systemów odzyskiwania materiałów

W PTSMAKE opracowaliśmy solidne rozwiązania dla tych wyzwań, zapewniając stałą jakość i wydajność naszych operacji toczenia. Nasze doświadczenie nauczyło nas, że udane toczenie CNC wymaga połączenia wiedzy technicznej, właściwego planowania i dbałości o szczegóły.

Co to jest tokarka CNC?

Czy kiedykolwiek miałeś trudności z uzyskaniem precyzyjnych, spójnych cięć części cylindrycznych? Tradycyjne tokarki ręczne wymagają rozległej wiedzy operatora i nadal nie mogą zagwarantować idealnej powtarzalności. Margines błędu zwiększa się w przypadku złożonych geometrii, co prowadzi do kosztownych błędów i marnowania materiałów.

Tokarka CNC to zautomatyzowana obrabiarka wykorzystująca komputerowe sterowanie numeryczne (CNC) do wykonywania operacji toczenia. Obraca ona obrabiany przedmiot, utrzymując narzędzia tnące nieruchomo, precyzyjnie usuwając materiał w celu stworzenia cylindrycznych części zgodnie z zaprogramowanymi specyfikacjami.

Podstawowe podzespoły tokarki CNC

Kiedy wyjaśniam tokarki CNC naszym klientom w PTSMAKE, zawsze zaczynam od podstawowych komponentów. Zrozumienie tych elementów jest kluczowe dla każdego, kto chce pracować z technologią toczenia CNC:

System wrzeciona

Wrzeciono jest sercem każdej tokarki CNC. Utrzymuje i obraca obrabiany przedmiot z precyzyjnie kontrolowaną prędkością. Wrzeciono synchronizacja wrzeciona2 pozwalają na wykonywanie złożonych operacji wieloosiowych. Nowoczesne tokarki CNC mogą osiągać prędkości do 6000 obrotów na minutę, choć w PTSMAKE zazwyczaj pracujemy w zakresie 2000-4000 obrotów na minutę, aby zapewnić optymalną precyzję i wykończenie powierzchni.

Głowica narzędziowa

Głowica narzędziowa mieści wiele narzędzi tnących i może się obracać, aby automatycznie przełączać się między nimi. Funkcja ta znacznie skraca czas konfiguracji i umożliwia wykonywanie złożonych operacji bez konieczności ręcznej interwencji. Nasze zaawansowane tokarki CNC posiadają:

| Pozycja narzędzia | Typowe rodzaje narzędzi | Typowe zastosowania |

|---|---|---|

| Podstawowy | Narzędzia tokarskie | Cięcie na średnicę zewnętrzną |

| Drugorzędny | Pręty wytaczarskie | Cięcie na średnicę wewnętrzną |

| Trzeciorzędowy | Narzędzia do gwintowania | Tworzenie wątków |

| Czwartorzęd | Narzędzia do rowkowania | Cięcie kanałów |

System kontroli

System sterowania jest mózgiem tokarki CNC. Interpretuje on programowanie G-code w celu koordynowania wszystkich ruchów maszyny. Nowoczesne układy sterowania oferują:

- Możliwości monitorowania w czasie rzeczywistym

- Automatyczna kompensacja narzędzia

- Zaawansowane wykrywanie błędów

- Zintegrowane funkcje kontroli jakości

Kluczowe operacje i możliwości

Podstawowe operacje toczenia

- Obracanie twarzy

- Prosty skręt

- Toczenie stożkowe

- Obracanie formy

- Gwintowanie

Funkcje zaawansowane

Nowoczesne tokarki CNC znacznie ewoluowały, oferując możliwości, które były niewyobrażalne kilkadziesiąt lat temu:

Toczenie wieloosiowe

- Jednoczesne sterowanie wieloma osiami

- Tworzenie złożonych konturów

- Skrócony czas konfiguracji

Narzędzia na żywo

- Możliwości frezowania

- Wiercenie niecentryczne

- Kompletowanie złożonych części w jednej konfiguracji

Zastosowania w różnych branżach

Z mojego doświadczenia w PTSMAKE wynika, że tokarki CNC zmieniły produkcję w różnych sektorach:

Przemysł motoryzacyjny

- Precyzyjna produkcja wałów

- Produkcja elementów hamulców

- Produkcja części silnika

Zastosowania lotnicze i kosmiczne

- Elementy turbiny

- Części podwozia

- Precyzyjne elementy złączne

Produkcja urządzeń medycznych

- Elementy implantu

- Narzędzia chirurgiczne

- Obudowy urządzeń medycznych

Zalety i rozważania

Korzyści

Zwiększona precyzja

- Typowe tolerancje ±0,0005 cala

- Spójna reprodukcja części

- Doskonałe wykończenie powierzchni

Zwiększona produktywność

- Szybsze cykle produkcyjne

- Skrócony czas konfiguracji

- Minimalna interwencja operatora

Ograniczenia i rozważania

Inwestycja początkowa

- Koszty maszyn

- Wymagania szkoleniowe

- Potrzeby w zakresie infrastruktury

Wymagania dotyczące konserwacji

- Regularna kalibracja

- Harmonogramy konserwacji zapobiegawczej

- Monitorowanie zużycia narzędzi

Najlepsze praktyki w zakresie obsługi tokarek CNC

W PTSMAKE opracowaliśmy solidne protokoły dla optymalnej pracy tokarek CNC:

Wytyczne dotyczące wyboru materiałów

| Rodzaj materiału | Zalecana prędkość | Wymagania dotyczące chłodzenia |

|---|---|---|

| Aluminium | Wysoki | Minimalny |

| Stal | Umiarkowany | Znaczący |

| Tytan | Niski | Intensywny |

| Tworzywa sztuczne | Zmienna | Umiarkowany |

Środki kontroli jakości

- Kontrola w trakcie procesu

- Statystyczna kontrola procesu

- Regularne kontrole kalibracji

- Monitorowanie zużycia narzędzi

Przyszłe trendy w technologii tokarek CNC

Ewolucja technologii tokarek CNC wciąż przyspiesza. Kluczowe trendy obejmują:

- Integracja z systemami IoT

- Zaawansowane możliwości automatyzacji

- Sztuczna inteligencja dla optymalizacji

- Zwiększona wydajność energetyczna

- Ulepszony interfejs użytkownika

W PTSMAKE stale inwestujemy w najnowszą technologię tokarek CNC, aby zapewnić naszym klientom najbardziej wydajne i precyzyjne rozwiązania tokarskie. Nasze zaangażowanie w utrzymywanie się w czołówce technologii produkcyjnych pozwala nam sprostać coraz bardziej złożonym wyzwaniom związanym z obróbką skrawaniem przy jednoczesnym zachowaniu najwyższych standardów jakości.

markdown

Czy toczenie CNC jest tańsze niż frezowanie CNC?

Jeśli chodzi o obróbkę CNC, względy kosztowe często spędzają sen z powiek kierownikom produkcji. Wyzwanie nie polega tylko na wyborze między toczeniem a frezowaniem CNC - chodzi o zrównoważenie jakości, czasu realizacji i budżetu przy jednoczesnym spełnieniu coraz bardziej wymagających specyfikacji.

Ogólnie rzecz biorąc, toczenie CNC jest tańsze niż frezowanie CNC części cylindrycznych. Wynika to z faktu, że toczenie zazwyczaj wymaga krótszego czasu konfiguracji, ma szybsze tempo usuwania materiału i wykorzystuje prostsze konfiguracje narzędzi. Ostateczny koszt zależy jednak od złożoności części, materiału i wielkości produkcji.

Zrozumienie czynników kosztowych w obróbce CNC

Szybkość usuwania materiału

The szybkość usuwania materiału3 znacząco wpływa na koszty obróbki. Toczenie CNC zazwyczaj osiąga wyższe współczynniki usuwania materiału, ponieważ:

- Jednopunktowe narzędzie tnące działa w sposób ciągły

- Obrabiany przedmiot obraca się z dużą prędkością

- Bardziej wydajny proces usuwania wiórów

Czas konfiguracji i złożoność

Wymagania konfiguracyjne dla obu procesów znacznie się różnią:

Konfiguracja toczenia CNC

- Montaż pojedynczego uchwytu

- Mniej zmian narzędzi

- Prostsze wyrównywanie obrabianego przedmiotu

- Szybsza konfiguracja początkowa

Konfiguracja frezowania CNC

- Rozważania dotyczące wielu urządzeń

- Bardziej złożone planowanie ścieżki narzędzia

- Wyrównanie wielu osi

- Wydłużony czas konfiguracji

Analiza porównawcza kosztów

Oto szczegółowe zestawienie czynników kosztowych między toczeniem i frezowaniem CNC:

| Współczynnik kosztów | Toczenie CNC | Frezowanie CNC |

|---|---|---|

| Czas konfiguracji | Niższy | Wyższy |

| Koszt oprzyrządowania | Niższy | Wyższy |

| Czas programowania | Krótszy | Dłuższy |

| Stawka za godzinę pracy maszyny | $75-150/godz. | $100-200/godz. |

| Odpady materiałowe | Mniej | Więcej |

Rozważania dotyczące wielkości produkcji

Produkcja małoseryjna

Do produkcji prototypów lub małych partii:

- Toczenie jest bardziej opłacalne w przypadku części cylindrycznych

- Frezowanie może być bardziej ekonomiczne w przypadku złożonych geometrii

- Koszty konfiguracji mają większy wpływ na ceny jednostkowe

Produkcja na dużą skalę

W scenariuszach produkcji masowej:

- Koszty materiałów stają się bardziej znaczące

- Zużycie narzędzi wpływa na ogólne koszty

- Możliwości automatyzacji wpływają na ostateczną cenę

Wpływ na koszty poszczególnych materiałów

Różne materiały mają różny wpływ na koszty obróbki:

Materiały miękkie

- Możliwe większe prędkości obróbki

- Mniejsze zużycie narzędzi

- Podobna różnica kosztów między procesami

Twarde materiały

- Wymagane niższe prędkości cięcia

- Wyższe wskaźniki zużycia narzędzi

- Większa rozbieżność kosztów między procesami

Aplikacje i optymalizacja kosztów

W PTSMAKE zaobserwowałem, że wybór odpowiedniego procesu może prowadzić do znacznych oszczędności. Oto kilka praktycznych wskazówek:

Najlepsze do toczenia CNC

- Wały i sworznie

- Elementy cylindryczne

- Części o symetrii kołowej

- Proste funkcje zewnętrzne

Najlepsze do frezowania CNC

- Złożone geometrie

- Części o płaskich powierzchniach

- Komponenty z funkcjami wewnętrznymi

- Kształty niecylindryczne

Kompromisy w zakresie czasu i kosztów

Czynniki czasowe wpływające na ogólne koszty:

Czas maszyny

- Toczenie: Szybciej dla części okrągłych

- Frezowanie: Większa wydajność w przypadku złożonych elementów

Koszty pracy

- Godziny programowania

- Wymagania dotyczące konfiguracji

- Czas kontroli jakości

Koszty jakości i precyzji

Kwestie jakości wpływające na koszty:

Wykończenie powierzchni

- Toczenie zazwyczaj zapewnia lepsze wykończenie powierzchni okrągłych części

- Frezowanie może wymagać dodatkowych operacji wykończeniowych

Wymagania dotyczące tolerancji

- Oba procesy pozwalają uzyskać wąskie tolerancje

- W przypadku wysokiej precyzji może być wymagany dodatkowy czas konfiguracji.

Przykłady rzeczywistych kosztów

Opierając się na moim doświadczeniu w pracy z różnymi klientami w PTSMAKE, oto praktyczny przykład:

Dla prostego wału cylindrycznego (Ø30 mm x 100 mm):

- Toczenie CNC: Około $45-65 na sztukę

- Frezowanie CNC: Około $75-95 na sztukę

Dla złożonej obudowy z wieloma funkcjami:

- Toczenie CNC: Ograniczone możliwości lub niemożliwe

- Frezowanie CNC: $150-200 za szt.

Strategie redukcji kosztów

Aby zoptymalizować koszty w obu procesach:

- Projektowanie pod kątem możliwości produkcyjnych

- Optymalizacja doboru materiałów

- Należy dokładnie rozważyć wielkość partii

- Wydajne planowanie ścieżek narzędzi

- Minimalizacja zmian konfiguracji

Dodatkowe koszty

Inne czynniki wpływające na całkowity koszt:

- Konserwacja maszyn

- Zużycie energii

- Wymagania dotyczące wiedzy operatora

- Procesy kontroli jakości

- Potrzeby w zakresie obsługi materiałów

Dzięki strategicznemu doborowi i optymalizacji procesów w PTSMAKE pomogliśmy klientom obniżyć koszty produkcji przy jednoczesnym zachowaniu standardów jakości. Kluczem jest zrozumienie, kiedy używać każdego procesu i jak zoptymalizować podejście produkcyjne do konkretnych zastosowań.

Jakie materiały nadają się do toczenia CNC?

Wybór odpowiedniego materiału do toczenia CNC może być przytłaczający. Przy niezliczonych dostępnych opcjach, wielu producentów ma trudności z określeniem, które materiały zapewnią optymalną równowagę między kosztami, wydajnością i skrawalnością dla ich konkretnych zastosowań.

Najbardziej odpowiednie materiały do toczenia CNC obejmują metale, takie jak aluminium, stal, mosiądz i miedź, a także tworzywa sztuczne, takie jak PEEK, POM i nylon. Wybór zależy od czynników, w tym przeznaczenia części, wymaganych właściwości i ograniczeń budżetowych.

Zrozumienie właściwości materiałów do toczenia CNC

Właściwości mechaniczne

Wybierając materiały do toczenia CNC, musimy wziąć pod uwagę kilka kluczowych właściwości mechanicznych. Właściwości materiału wytrzymałość na rozciąganie4 bezpośrednio wpływa na trwałość i wydajność części. Zawsze doradzam moim klientom, aby ocenili te podstawowe właściwości:

- Twardość

- Plastyczność

- Odporność na uderzenia

- Odporność na zużycie

- Odporność na temperaturę

Kategorie materiałów i ich zastosowania

Metale i stopy

Aluminium i jego stopy

Aluminium jest jednym z najczęściej wybieranych materiałów w PTSMAKE. Oferuje doskonałe połączenie właściwości:

- Lekki, ale wytrzymały

- Dobra odporność na korozję

- Doskonała obrabialność

- Opłacalność dla większości zastosowań

Powszechnie używamy stopów aluminium 6061 i 7075 do produkcji komponentów lotniczych i motoryzacyjnych.

Odmiany stali

Różne gatunki stali oferują różne korzyści:

| Typ stalowy | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Stal nierdzewna | Odporny na korozję, trwały | Urządzenia medyczne, sprzęt do przetwarzania żywności |

| Stal węglowa | Wysoka wytrzymałość, przystępna cena | Części maszyn, narzędzia |

| Stal narzędziowa | Odporność na zużycie, obróbka cieplna | Narzędzia tnące, matryce |

Mosiądz i miedź

Materiały te są idealne do:

- Komponenty elektryczne

- Urządzenia hydrauliczne

- Części dekoracyjne

- Zastosowania związane z wymianą ciepła

Tworzywa sztuczne i polimery

Tworzywa konstrukcyjne

W PTSMAKE obserwujemy rosnące zapotrzebowanie na toczenie CNC tworzyw sztucznych. Typowe materiały obejmują:

PEEK (polieteroeteroketon)

- Odporność na wysokie temperatury

- Odporność chemiczna

- Doskonałe właściwości mechaniczne

POM (polioksymetylen)

- Niskie tarcie

- Wysoka sztywność

- Dobra stabilność wymiarowa

Nylon

- Odporność na uderzenia

- Właściwości samosmarujące

- Opłacalność

Rozważania dotyczące wyboru materiałów

Czynniki kosztowe

| Kategoria materiału | Koszt względny | Obrabialność | Trwałość |

|---|---|---|---|

| Aluminium | Średni | Doskonały | Dobry |

| Stal nierdzewna | Wysoki | Umiarkowany | Doskonały |

| Mosiądz | Wysoki | Doskonały | Dobry |

| Tworzywa konstrukcyjne | Średnio-wysoki | Dobry | Zmienna |

Wymagania specyficzne dla branży

Różne branże mają unikalne wymagania materiałowe:

Lotnictwo i kosmonautyka

- Wysoki stosunek wytrzymałości do wagi

- Odporność na temperaturę

- Precyzyjne specyfikacje

Medyczny

- Biokompatybilność

- Możliwość sterylizacji

- Zgodność z przepisami FDA

Motoryzacja

- Efektywność kosztowa

- Odporność na zużycie

- Stabilność temperaturowa

Rozważania dotyczące obróbki

Prędkość i prędkość posuwu

Różne materiały wymagają określonych parametrów cięcia:

- Aluminium: Wysokie prędkości, agresywne prędkości posuwu

- Stal: Umiarkowane prędkości, kontrolowane posuwy

- Tworzywa sztuczne: Ostrożna kontrola temperatury, aby zapobiec stopieniu

Wybór narzędzia

W PTSMAKE dopasowujemy narzędzia tnące do materiałów:

- Narzędzia z węglików spiekanych do większości metali

- Narzędzia powlekane diamentem do materiałów ściernych

- Specjalne geometrie dla tworzyw sztucznych

Wymagania dotyczące wykończenia powierzchni

| Materiał | Osiągalne wykończenie powierzchni (Ra) | Zalecane narzędzia tnące |

|---|---|---|

| Aluminium | 0,2-3,2 μm | Węglik spiekany, PCD |

| Stal | 0,4-6,3 μm | Węglik, ceramika |

| Tworzywa sztuczne | 0,4-3,2 μm | Narzędzia do geometrii specjalnej |

Uwagi dotyczące środowiska i bezpieczeństwa

Różne materiały stwarzają różne wyzwania w zakresie ochrony środowiska i bezpieczeństwa:

Chip Control

- Metalowe wióry można poddać recyklingowi

- Plastikowe chipy wymagają specjalnej utylizacji

Wybór płynu chłodzącego

- Na bazie wody dla większości metali

- Na bazie oleju do określonych zastosowań

- Obróbka na sucho niektórych tworzyw sztucznych

Bezpieczeństwo w miejscu pracy

- Właściwa wentylacja dla wszystkich materiałów

- Specjalna obsługa niektórych stopów

- Wymagania dotyczące środków ochrony indywidualnej różnią się w zależności od materiału

Dzięki naszemu doświadczeniu w PTSMAKE rozwinęliśmy szeroką wiedzę specjalistyczną w zakresie dopasowywania materiałów do konkretnych zastosowań. Zawsze bierzemy pod uwagę:

- Wymagania dotyczące zastosowania końcowego

- Ograniczenia produkcyjne

- Rozważania dotyczące kosztów

- Wpływ na środowisko

- Standardy jakości

Czynniki te pomagają nam pomóc naszym klientom w wyborze najbardziej odpowiedniego materiału do ich projektów toczenia CNC.

Jak toczenie CNC osiąga wysoką precyzję?

Kwestie jakości w toczeniu CNC mogą być koszmarem dla producentów. Widziałem wiele firm zmagających się z niespójnymi wymiarami części i słabym wykończeniem powierzchni, co prowadziło do kosztownych odrzutów i opóźnień w produkcji.

Toczenie CNC osiąga wysoką precyzję dzięki połączeniu zaawansowanego sterowania maszyną, precyzyjnego oprzyrządowania i dokładnie kontrolowanych parametrów skrawania. Nowoczesne tokarki CNC mogą utrzymywać tolerancje tak wąskie, jak ±0,0001 cala (0,0025 mm), gdy są odpowiednio skonfigurowane i obsługiwane.

Rola podzespołów maszyn w precyzji

Podstawa i struktura maszyny

Podstawą precyzyjnego toczenia jest konstrukcja maszyny. Sztywna podstawa maszyny, zazwyczaj wykonana z żeliwa lub polimerobetonu, pochłania drgania, które mogą wpływać na dokładność cięcia. W PTSMAKE używamy wyłącznie tokarek CNC klasy premium ze stabilnymi termicznie podstawami, aby zapewnić stałą wydajność.

Dokładność systemu wrzeciona

System wrzecion ma kluczowe znaczenie dla uzyskania precyzyjnych cięć. System bicie5 Charakterystyka wrzeciona ma bezpośredni wpływ na współosiowość toczonych części. Nowoczesne tokarki CNC wyposażone są w wysoce precyzyjne łożyska i zaawansowane systemy chłodzenia w celu utrzymania stabilności termicznej podczas pracy.

Parametry cięcia zapewniające optymalną precyzję

Prędkość i prędkość posuwu

Właściwe parametry cięcia są niezbędne do osiągnięcia wysokiej precyzji. Oto ogólny przewodnik dla różnych materiałów:

| Rodzaj materiału | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Aluminium | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Stal | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Stal nierdzewna | 200-300 | 0.003-0.008 | 0.020-0.100 |

Wybór i zarządzanie narzędziami

Wybór narzędzia ma znaczący wpływ na precyzję toczenia. Musimy wziąć pod uwagę:

- Skład materiału narzędzia

- Najnowocześniejsza geometria

- Sztywność uchwytu narzędzia

- Monitorowanie zużycia narzędzi

Zaawansowane systemy sterowania

Mechanizmy sprzężenia zwrotnego

Nowoczesne tokarki CNC wykorzystują zaawansowane systemy sprzężenia zwrotnego:

- Wagi liniowe do monitorowania położenia

- Enkodery obrotowe do kontroli prędkości wrzeciona

- Czujniki temperatury do kompensacji termicznej

- Czujniki ciśnienia do optymalizacji przepływu chłodziwa

Kompensacja wspomagana komputerowo

System sterowania maszyny automatycznie dostosowuje się do:

- Wzrost termiczny

- Zużycie narzędzia

- Błędy geometryczne

- Odchylenie siły cięcia

Kontrola środowiska

Zarządzanie temperaturą

Stabilność temperatury ma kluczowe znaczenie dla zachowania precyzji:

- Kontrola temperatury w hali produkcyjnej (±2°F)

- Regulacja temperatury płynu chłodzącego

- Procedury rozgrzewania maszyny

- Osłony i bariery termiczne

Kontrola wibracji

Minimalizacja wibracji poprzez:

- Antywibracyjne systemy montażowe

- Prawidłowo wyważone oprzyrządowanie

- Zoptymalizowane parametry cięcia

- Regularna konserwacja maszyn

Środki kontroli jakości

Pomiar w trakcie procesu

Monitorowanie w czasie rzeczywistym zapewnia stałą precyzję:

- Sondy dotykowe do kontroli wymiarów

- Laserowe systemy pomiarowe

- Czujniki emisji akustycznej

- Monitorowanie zużycia energii

Weryfikacja po zakończeniu procesu

Weryfikacja jakości poprzez:

- Kontrola CMM (współrzędnościowa maszyna pomiarowa)

- Testowanie chropowatości powierzchni

- Pomiar okrągłości

- Walidacja wymiarowania geometrycznego i tolerancji (GD&T)

Dokumentacja i kontrola procesów

Standardowe procedury operacyjne

Utrzymanie precyzji wymaga szczegółowej dokumentacji:

- Procedury konfiguracji

- Protokoły wymiany narzędzi

- Harmonogramy konserwacji

- Punkty kontrolne kontroli jakości

Szkolenie operatorów

Wykwalifikowani operatorzy są niezbędni do precyzyjnego toczenia:

- Certyfikacja działania maszyny

- Szkolenie z konfiguracji narzędzi

- Procedury kontroli jakości

- Techniki rozwiązywania problemów

W PTSMAKE wdrożyliśmy te precyzyjne środki kontroli w naszych operacjach toczenia CNC. Nasze zaangażowanie w jakość pomogło nam utrzymać tolerancje tak wąskie jak ±0,0001 cala dla krytycznych komponentów w zastosowaniach lotniczych, medycznych i robotyce.

Dzięki systematycznej kontroli procesu i ciągłemu monitorowaniu, konsekwentnie osiągamy wysoką precyzję w naszych operacjach toczenia. Ta dbałość o szczegóły sprawiła, że staliśmy się zaufanym partnerem dla firm wymagających precyzyjnych, niezawodnych komponentów obrabianych maszynowo.

Pamiętaj, że osiągnięcie wysokiej precyzji w toczeniu CNC to nie tylko posiadanie odpowiedniego sprzętu - to także wdrożenie i utrzymanie kompleksowego systemu kontroli, procedur i metod weryfikacji. Takie systematyczne podejście zapewnia stałą jakość i pomaga spełnić najbardziej wymagające specyfikacje w nowoczesnej produkcji.

Jakie są typowe zastosowania części toczonych CNC?

Znalezienie odpowiedniego procesu produkcji komponentów może być przytłaczające. Przy tak wielu dostępnych opcjach trudno jest określić, która metoda najlepiej spełni określone potrzeby i zapewni precyzję wymaganą przez projekt.

Części toczone CNC są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich wyjątkową dokładność i wszechstronność. Ten proces produkcyjny tworzy cylindryczne części poprzez obracanie obrabianego przedmiotu, podczas gdy narzędzia tnące usuwają materiał w celu uzyskania pożądanego kształtu i specyfikacji.

Zastosowania w przemyśle motoryzacyjnym

Sektor motoryzacyjny w dużym stopniu polega na częściach toczonych CNC dla krytycznych komponentów. W PTSMAKE regularnie produkujemy różne części samochodowe, które wymagają wyjątkowej precyzji i trwałości.

Komponenty silnika

- Wałki rozrządu

- Wały korbowe

- Tłoki

- Trzpienie zaworów

- Części wtrysku paliwa

The chropowatość powierzchni6 Wymagania dotyczące tych komponentów są szczególnie rygorystyczne, często wymagając wykończenia Ra 0,8 lub lepszego, aby zapewnić optymalną wydajność.

Części do skrzyni biegów

- Wały zębate

- Spliny

- Wały napędowe

- Wyścigi łożysk

- Pierścienie synchronizujące

Zastosowania w przemyśle lotniczym

W produkcji lotniczej precyzja jest najważniejsza. Toczenie CNC wytwarza komponenty, które spełniają rygorystyczne tolerancje i wymogi bezpieczeństwa obowiązujące w branży.

Części do silników lotniczych

- Wały turbin

- Elementy układu paliwowego

- Złączki hydrauliczne

- Elementy podwozia

- Mocowania silnika

| Typ komponentu | Typowa tolerancja | Opcje materiałowe |

|---|---|---|

| Wały turbin | ±0,0005 cala | Tytan, Inconel |

| Złączki hydrauliczne | ±0,001 cala | Stal nierdzewna, aluminium |

| Mocowania silnika | ±0,002 cala | Stal o wysokiej wytrzymałości |

Produkcja urządzeń medycznych

Przemysł medyczny wymaga komponentów o wyjątkowej precyzji i biokompatybilności. Oto kilka typowych zastosowań:

Narzędzia chirurgiczne

- Wkręty kostne

- Implanty dentystyczne

- Uchwyty narzędzi chirurgicznych

- Urządzenia ortopedyczne

- Obudowy urządzeń medycznych

Części do sprzętu medycznego

- Komponenty sprzętu do obrazowania

- Części do sprzętu laboratoryjnego

- Elementy urządzenia diagnostycznego

- Części do sprzętu terapeutycznego

Zastosowania w maszynach przemysłowych

Maszyny przemysłowe w dużym stopniu opierają się na częściach toczonych CNC, zarówno w zakresie obsługi, jak i konserwacji:

Komponenty do ciężkiego sprzętu

- Elementy siłownika hydraulicznego

- Obudowy łożysk

- Sprzęgła wału

- Koła pasowe

- Komponenty napędu

| Zastosowanie | Kluczowe wymagania | Wspólne materiały |

|---|---|---|

| Komponenty hydrauliczne | Odporność na wysokie ciśnienie | Stal, brąz |

| Obudowy łożysk | Precyzyjne tolerancje | Żeliwo, stal |

| Komponenty napędu | Odporność na zużycie | Stal hartowana |

Zastosowania w przemyśle elektronicznym

Przemysł elektroniczny wymaga precyzyjnych komponentów do różnych zastosowań:

Elektronika użytkowa

- Obudowy złączy

- Radiatory

- Wsporniki płytki drukowanej

- Obudowy obiektywów kamer

- Komponenty głośników

Robotyka i automatyzacja

Jako ekspert w produkcji precyzyjnych komponentów obserwuję rosnące zapotrzebowanie na części toczone CNC w robotyce:

Komponenty robota

- Wspólne komponenty

- Obudowy siłowników

- Mocowania czujników

- Części efektora końcowego

- Komponenty sterowania ruchem

W PTSMAKE specjalizujemy się w produkcji tych komponentów z tolerancją nawet ±0,0002 cala, gdy jest to wymagane. Nasze zaawansowane centra tokarskie CNC zapewniają stałą jakość w seriach produkcyjnych o dowolnej wielkości.

Zastosowania w sektorze energetycznym

Sektor energetyczny wymaga solidnych i precyzyjnych komponentów:

Wytwarzanie energii

- Elementy turbiny

- Wały generatorów

- Elementy zaworu

- Części pompy

- Elementy systemu śledzenia energii słonecznej

| Komponent | Cechy krytyczne | Wybór materiału |

|---|---|---|

| Części turbin | Odporność na ciepło | Stopy niklu |

| Komponenty zaworu | Odporność na korozję | Stal nierdzewna |

| Części pomp | Odporność na zużycie | Stal narzędziowa |

Zastosowania w przemyśle morskim

Przemysł morski polega na częściach toczonych CNC w różnych zastosowaniach:

Wyposażenie morskie

- Wały śmigieł

- Elementy układu kierowniczego

- Obudowy pomp

- Korpusy zaworów

- Części silnika

Komponenty te muszą być odporne na trudne warunki morskie przy jednoczesnym zachowaniu precyzyjnych właściwości operacyjnych. Nasz zakład jest wyposażony w najnowszą technologię toczenia CNC, aby zapewnić konsekwentne spełnianie tych wymagających specyfikacji.

Aplikacje dla produktów konsumenckich

Nawet produkty codziennego użytku korzystają z komponentów toczonych CNC:

- Wysokiej klasy części do urządzeń

- Komponenty sprzętu sportowego

- Profesjonalne komponenty kamer

- Części do instrumentów muzycznych

- Elementy zegarka

Dzięki mojemu doświadczeniu w PTSMAKE widziałem, jak technologia toczenia CNC stale się rozwija, umożliwiając nam produkcję coraz bardziej złożonych części o wąskich tolerancjach i lepszym wykończeniu powierzchni. Wszechstronność toczenia CNC sprawia, że jest to nieoceniony proces produkcyjny w wielu branżach, a jego zastosowania wciąż się rozszerzają wraz z postępem technologicznym.

Czy toczenie CNC może obsługiwać złożone kształty geometryczne?

Wielu producentów zmaga się z wytwarzaniem skomplikowanych kształtów geometrycznych za pomocą tradycyjnych metod obróbki skrawaniem. Rosnące zapotrzebowanie na skomplikowane komponenty w przemyśle lotniczym, medycznym i motoryzacyjnym stworzyło poważne wyzwanie, pozostawiając inżynierów i projektantów sfrustrowanych ograniczonymi możliwościami produkcyjnymi.

Toczenie CNC może skutecznie obsługiwać złożone kształty geometryczne dzięki zaawansowanym możliwościom wieloosiowym, narzędziom na żywo i zaawansowanym systemom sterowania. Nowoczesne tokarki CNC łączą operacje toczenia z funkcjami frezowania, tworząc skomplikowane geometrie, które spełniają precyzyjne specyfikacje.

Zrozumienie możliwości toczenia wieloosiowego

Nowoczesne toczenie CNC rozwinęło się daleko poza proste części cylindryczne. Integracja transformacja kinematyczna7 możliwości zrewolucjonizowały sposób, w jaki podchodzimy do złożonych geometrii. W PTSMAKE wykorzystujemy zaawansowane wieloosiowe centra tokarskie, które oferują:

Konfiguracje osi głównej

- Wrzeciono główne (oś C)

- Wrzeciono pomocnicze

- Oś Y

- Oś B

Konfiguracje te współpracują ze sobą, tworząc skomplikowane elementy, które kiedyś były niemożliwe przy użyciu tradycyjnych metod toczenia.

Kategorie złożoności geometrycznej

Oceniając możliwości toczenia CNC w przypadku złożonych kształtów, możemy podzielić geometrie na różne kategorie:

| Poziom złożoności | Cechy | Zastosowania | Osiągalna tolerancja |

|---|---|---|---|

| Podstawowy | Cięcia proste, stożki, promienie | Komponenty ogólne | ±0.001" |

| Pośredni | Gwinty, rowki, kontury | Części mechaniczne | ±0.0005" |

| Zaawansowany | Asymetryczne profile, ekscentryczne kształty | Komponenty lotnicze i kosmiczne | ±0.0002" |

| Kompleks | Powierzchnie o dowolnym kształcie, elementy spiralne | Urządzenia medyczne | ±0.0001" |

Integracja narzędzi na żywo

Integracja narzędzi na żywo znacznie rozszerzyła możliwości toczenia CNC. Technologia ta pozwala na:

Operacje frezowania

- Wiercenie poprzeczne

- Frezowanie obwodowe

- Interpolacja helikalna

- Obracanie wielokątów

Zaawansowane tworzenie funkcji

- Cechy poza centrum

- Złożone gniazda

- Obróbka wielopłaszczyznowa

- Rzeźbione powierzchnie

Rozważania dotyczące programowania złożonych kształtów

Tworzenie złożonych geometrii wymaga zaawansowanego podejścia programistycznego:

Wymagania CAD/CAM

- Możliwość modelowania 3D

- Optymalizacja ścieżki narzędzia

- Wykrywanie kolizji

- Dostosowywanie postprocesora

W PTSMAKE stosujemy zaawansowane oprogramowanie CAM, które zapewnia optymalne ścieżki narzędzi przy zachowaniu wąskich tolerancji.

Uwagi dotyczące materiałów

Zdolność do obróbki skomplikowanych kształtów zależy również w dużej mierze od właściwości materiału:

Popularne materiały i ich obrabialność

| Rodzaj materiału | Ocena złożoności | Uwagi specjalne |

|---|---|---|

| Aluminium | Wysoki | Doskonałe wykończenie powierzchni |

| Stal nierdzewna | Średni | Wymaga sztywnego oprzyrządowania |

| Tytan | Wyzwanie | Krytyczne zarządzanie ciepłem |

| Inconel | Bardzo wymagający | Wymagane specjalne oprzyrządowanie |

Kontrola jakości dla złożonych geometrii

Utrzymanie dokładności złożonych kształtów wymaga kompleksowych metod kontroli:

Technologie pomiarowe

- CMM (współrzędnościowe maszyny pomiarowe)

- Skanowanie optyczne

- Sondowanie w trakcie procesu

- Testowanie chropowatości powierzchni

Strategie optymalizacji procesów

Aby osiągnąć optymalne wyniki przy złożonych geometriach, wdrażamy:

Parametry cięcia

- Zoptymalizowane prędkości cięcia

- Regulacja prędkości posuwu

- Zmiany głębokości cięcia

- Kontrola załączania narzędzia

Rozważania dotyczące oprzyrządowania

- Niestandardowe profile narzędzi

- Zaawansowane technologie powlekania

- Sztywne systemy mocowania narzędzi

- Inteligentne monitorowanie narzędzi

Przykłady zastosowań

Rzeczywiste zastosowania pokazują wszechstronność toczenia CNC w przypadku złożonych kształtów:

Rozwiązania branżowe

| Przemysł | Przykład komponentu | Kluczowe cechy |

|---|---|---|

| Lotnictwo i kosmonautyka | Elementy turbiny | Wiele konturów |

| Medyczny | Urządzenia do implantacji | Powierzchnie o wysokiej precyzji |

| Motoryzacja | Niestandardowe wały | Różne średnice |

| Obrona | Komponenty pocisków rakietowych | Tolerancje krytyczne |

Przyszły rozwój

Możliwości toczenia CNC wciąż ewoluują:

Nowe technologie

- Programowanie wspomagane sztuczną inteligencją

- Symulacja cyfrowego bliźniaka

- Obróbka adaptacyjna

- Kontrola procesu w czasie rzeczywistym

W PTSMAKE stale inwestujemy w te zaawansowane technologie, aby przesuwać granice tego, co jest możliwe w produkcji złożonych kształtów.

Analiza kosztów i efektywności

W przypadku złożonych kształtów geometrycznych, toczenie CNC często okazuje się bardziej ekonomiczne niż metody alternatywne:

Czynniki kosztowe

- Skrócenie czasu konfiguracji

- Integracja wielu operacji

- Minimalizacja odpadów materiałowych

- Wzrost wydajności produkcji

Dzięki naszemu doświadczeniu w PTSMAKE odkryliśmy, że właściwe planowanie i wykonywanie złożonych operacji toczenia może prowadzić do znacznych oszczędności kosztów przy jednoczesnym zachowaniu wysokich standardów jakości.

Jakie są wymagania konserwacyjne dla tokarek CNC?

Eksploatacja tokarki CNC bez odpowiedniej konserwacji jest jak jazda samochodem o wysokich osiągach bez regularnego serwisowania. Wielu producentów boryka się z nieoczekiwanymi awariami, zmniejszoną precyzją i kosztownymi naprawami, ponieważ pomijają podstawowe potrzeby konserwacyjne. Problemy te nie tylko wstrzymują produkcję, ale także znacząco wpływają na jakość części i żywotność maszyny.

Wymagania konserwacyjne dla tokarek CNC obejmują codzienne czyszczenie, regularne smarowanie, zarządzanie chłodziwem, kontrolę narzędzi i okresową kalibrację. Dobrze zorganizowany program konserwacji pomaga zapobiegać awariom, zapewnia stałą jakość części i wydłuża żywotność maszyny.

Codzienne zadania konserwacyjne

Codzienna konserwacja stanowi podstawę opieki nad tokarkami CNC. W PTSMAKE opracowaliśmy kompleksowe podejście do codziennej konserwacji, dzięki któremu nasze maszyny pracują z maksymalną wydajnością.

Procedury czyszczenia

- Usuwanie wiórów i zanieczyszczeń z obszaru roboczego

- Wyczyść dysze i filtry płynu chłodzącego

- Wytrzeć powierzchnie maszyny i panele sterowania

- Sprawdź i wyczyść osłony dróg

- Kontrola i czyszczenie uchwytów narzędzi

Kontrole smarowania

The system trybologiczny8 tokarki CNC wymaga szczególnej uwagi, aby zapobiec zużyciu i zapewnić płynną pracę. Codzienne kontrole smarowania obejmują:

- Weryfikacja poziomu oleju we wszystkich zbiornikach

- Kontrola przewodów smarowania pod kątem wycieków

- Sprawdzanie sposobu rozprowadzania smaru

- Monitorowanie automatycznych systemów smarowania

Cotygodniowe wymagania konserwacyjne

Zarządzanie układem chłodzenia

Układ chłodzenia odgrywa kluczową rolę w operacjach obróbki skrawaniem. Cotygodniowa konserwacja powinna obejmować:

- Testowanie stężenia płynu chłodzącego

- Sprawdzanie poziomu pH płynu chłodzącego

- Usuwanie oleju trampowego

- Czyszczenie zbiorników chłodziwa

- Kontrola pomp chłodziwa

Weryfikacja dokładności maszyny

Aby utrzymać precyzję naszych operacji toczenia, przeprowadzamy te cotygodniowe kontrole:

| Typ testu | Częstotliwość | Kryteria akceptacji |

|---|---|---|

| Bicie wrzeciona | Co tydzień | ≤0.0002" |

| Axis Backlash | Co tydzień | ≤0.0003" |

| Przesunięcie narzędzia | Co tydzień | ±0.0001" |

| Wyrównanie uchwytu | Co tydzień | ≤0.0002" |

Miesięczne procedury konserwacji

Przegląd systemów mechanicznych

- Sprawdź śruby kulowe pod kątem zużycia i luzu

- Sprawdzić napięcie i stan paska

- Ocena łożysk wrzeciona

- Test funkcji zatrzymania awaryjnego

- Sprawdź elementy układu pneumatycznego

Kontrola układu elektrycznego

- Sprawdź wszystkie połączenia elektryczne

- Czyste szafki elektryczne

- Test baterii zapasowych

- Sprawdź wydajność serwomotoru

- Weryfikacja funkcjonalności enkodera

Kwartalne zadania konserwacyjne

Kompleksowa kalibracja

- Przeprowadzanie testów dokładności geometrycznej

- Kalibracja ruchów osi

- Sprawdź systemy kompensacji termicznej

- Weryfikacja dokładności pozycjonowania

- Przeprowadzanie testów prętów kulowych

Harmonogram wymiany podzespołów

| Komponent | Interwał wymiany | Metoda inspekcji |

|---|---|---|

| Łożyska wrzeciona | 10 000 godzin | Analiza wibracji |

| Wycieraczki | 6 miesięcy | Kontrola wzrokowa |

| Filtry chłodziwa | 3 miesiące | Kontrola natężenia przepływu |

| Paski napędowe | 12 miesięcy | Pomiar naprężenia |

Roczne wymagania dotyczące konserwacji

Poważny przegląd systemu

- Kompletna odbudowa wrzeciona, jeśli to konieczne

- Wymień wszystkie filtry i uszczelki

- Przeprowadzić pełną kontrolę geometrii

- Aktualizacja oprogramowania sterującego

- Wymiana zużytych elementów mechanicznych

Dokumentacja i prowadzenie rejestrów

- Aktualizacja dzienników konserwacji

- Przegląd i dostosowanie harmonogramów konserwacji

- Analiza danych dotyczących wydajności maszyny

- Dokumentowanie wszelkich powtarzających się problemów

- Plan na nadchodzące wymiany

Integracja konserwacji predykcyjnej

Nowoczesne tokarki CNC korzystają z predykcyjnego podejścia do konserwacji:

Systemy monitorowania

- Analiza wibracji

- Analiza oleju

- Monitorowanie termiczne

- Śledzenie zużycia energii

- Przewidywanie zużycia narzędzia

Analiza danych

- Śledzenie historycznych wyników

- Identyfikacja wzorców konserwacji

- Przewidywanie potencjalnych awarii

- Optymalizacja harmonogramów konserwacji

- Ograniczenie nieoczekiwanych przestojów

W PTSMAKE wdrożyliśmy te wymagania konserwacyjne w naszych operacjach toczenia CNC, co skutkuje:

- Czas sprawności urządzenia 98%

- Wydłużona żywotność sprzętu

- Stała jakość części

- Niższe koszty utrzymania

- Zwiększona wydajność produkcji

Przestrzeganie tych wymagań konserwacyjnych zapewnia niezawodne działanie i wydłuża żywotność tokarek CNC. Pamiętaj, że zapobieganie jest zawsze bardziej opłacalne niż naprawa, a dobrze utrzymana maszyna zapewnia lepszą jakość części przy mniejszej liczbie przerw.

Jak oprogramowanie do toczenia CNC wpływa na wydajność produkcji?

Branża produkcyjna stoi przed poważnymi wyzwaniami związanymi z utrzymaniem stałej jakości produkcji przy jednoczesnym dotrzymywaniu napiętych terminów. Wiele obrabiarek boryka się z błędami programowania, długimi czasami konfiguracji i nieefektywnymi ścieżkami narzędzi, które prowadzą do zwiększonej ilości odpadów i zmniejszonej produktywności.

Nowoczesne oprogramowanie do toczenia CNC rewolucjonizuje wydajność produkcji poprzez automatyzację procesów programowania, optymalizację parametrów cięcia i skrócenie czasu konfiguracji. Te zaawansowane rozwiązania płynnie integrują się z systemami CAD/CAM w celu usprawnienia przepływu pracy i zminimalizowania błędów ludzkich.

Zrozumienie podstawowych funkcji oprogramowania do toczenia CNC

Generowanie i optymalizacja ścieżki narzędzia

The Algorytmiczne planowanie ścieżki9 Możliwości nowoczesnego oprogramowania do toczenia CNC zmieniły nasze podejście do programowania części. W PTSMAKE wdrożyliśmy zaawansowane rozwiązania programowe, które automatycznie obliczają najbardziej wydajne ścieżki narzędzi, biorąc pod uwagę takie czynniki jak:

- Właściwości materiału i warunki cięcia

- Geometria narzędzia i wzorce zużycia

- Możliwości i ograniczenia maszyny

- Wymagania dotyczące wykończenia powierzchni

Funkcje symulacji i weryfikacji

Nowoczesne oprogramowanie do toczenia zawiera potężne narzędzia symulacyjne, które pozwalają operatorom na:

- Wykrywanie potencjalnych kolizji przed właściwą obróbką

- Weryfikacja ścieżek narzędzi i parametrów cięcia

- Analiza czasów cykli i optymalizacja procesów

- Identyfikacja obszarów wymagających poprawy w programowaniu

Monitorowanie i kontrola procesów w czasie rzeczywistym

Analiza wydajności

Oprogramowanie zapewnia dane w czasie rzeczywistym:

| Parametr | Możliwości monitorowania | Wpływ na wydajność |

|---|---|---|

| Prędkość wrzeciona | Ciągłe śledzenie obrotów | Optymalne warunki cięcia |

| Prędkość podawania | Regulacja w czasie rzeczywistym | Jakość wykończenia powierzchni |

| Zużycie narzędzia | Analityka predykcyjna | Skrócony czas przestoju |

| Zużycie energii | Wskaźniki efektywności energetycznej | Optymalizacja kosztów |

Integracja zapewniania jakości

Nowoczesne oprogramowanie do toczenia CNC zawiera funkcje kontroli jakości:

- Monitorowanie dokładności wymiarowej podczas obróbki

- Automatyczne dostosowywanie parametrów w celu zachowania tolerancji

- Generowanie raportów jakości dla dokumentacji

- Interfejs z urządzeniami pomiarowymi

Zaawansowane funkcje programowania

Możliwości przetwarzania końcowego

Oprogramowanie usprawnia tłumaczenie danych CAM na kod specyficzny dla maszyny:

- Zautomatyzowane generowanie kodu G

- Tworzenie niestandardowych makr

- Obsługa konfiguracji wielu maszyn

- Sprawdzanie błędów i optymalizacja

Koordynacja wieloosiowa

Zaawansowane oprogramowanie umożliwia wykonywanie złożonych operacji:

- Zsynchronizowane ruchy osi

- Kontrola punktu środkowego narzędzia

- Dynamiczna regulacja przesunięcia roboczego

- Automatyczne rozpoznawanie funkcji

Integracja z technologiami Przemysłu 4.0

Wdrożenie cyfrowego bliźniaka

Nowoczesne oprogramowanie do toczenia obsługuje:

- Konfiguracja i testowanie maszyny wirtualnej

- Optymalizacja procesów w środowisku cyfrowym

- Synchronizacja w czasie rzeczywistym z maszynami fizycznymi

- Planowanie konserwacji predykcyjnej

Łączność w chmurze

Możliwości sieciowe obejmują:

| Cecha | Korzyści | Zastosowanie |

|---|---|---|

| Zdalne monitorowanie | Nadzór w czasie rzeczywistym | Zarządzanie produkcją |

| Przechowywanie danych | Analiza historyczna | Ulepszanie procesów |

| Udostępnianie programu | Praca zespołowa | Operacje w wielu lokalizacjach |

| Aktualizacje | Najnowsze funkcje | Rozszerzona funkcjonalność |

Analiza wpływu na gospodarkę

Wskaźniki redukcji kosztów

Wdrożenie zaawansowanego oprogramowania do toczenia prowadzi do:

- 30-40% redukcja czasu programowania

- 15-25% poprawa trwałości narzędzia

- 20-35% skrócenie czasu konfiguracji

- 10-20% redukcja czasu cyklu

Zwrot z inwestycji

Czynniki wpływające na ROI obejmują:

- Początkowa inwestycja w oprogramowanie

- Wymagania szkoleniowe

- Wzrost wydajności

- Poprawa jakości

- Zmniejszona ilość odpadów materiałowych

Najlepsze praktyki w zakresie wdrażania

Szkolenie i rozwój umiejętności

Pomyślne wdrożenie oprogramowania wymaga:

- Kompleksowe szkolenie operatorów

- Regularne aktualizacje umiejętności

- Dostęp do pomocy technicznej

- Dokumentacja i zasoby

Strategia integracji systemu

Skuteczne wdrożenie obejmuje:

- Podejście stopniowego wdrażania

- Integracja starszych systemów

- Planowanie migracji danych

- Procedury tworzenia kopii zapasowych i odzyskiwania danych

Przyszłe trendy i rozwój

Integracja sztucznej inteligencji

Nowe możliwości obejmują:

- Automatyczne rozpoznawanie funkcji

- Optymalny wybór parametrów

- Konserwacja predykcyjna

- Programy samooptymalizujące

Rozszerzona łączność

Przyszły rozwój koncentruje się na:

- Integracja sieci 5G

- Sieci czujników IoT

- Kompatybilność międzyplatformowa

- Zwiększone bezpieczeństwo cybernetyczne

W PTSMAKE byliśmy świadkami znacznej poprawy wydajności produkcji dzięki wdrożeniu zaawansowanego oprogramowania do toczenia CNC. Rozwiązania te nie tylko usprawniają nasze operacje, ale także zapewniają stałą jakość dla naszych klientów z różnych branż. Integracja tych technologii umożliwiła nam utrzymanie pozycji wiodącego partnera w zakresie produkcji precyzyjnej, przy jednoczesnym ciągłym doskonaleniu świadczonych usług.

Jakie tolerancje można osiągnąć dzięki toczeniu CNC?

Produkcja precyzyjnych części staje się coraz większym wyzwaniem. Wielu inżynierów i projektantów ma trudności ze zrozumieniem, jakie tolerancje są naprawdę osiągalne przy toczeniu CNC, co prowadzi do specyfikacji projektowych, które są albo niepotrzebnie wąskie, albo niebezpiecznie luźne.

Nowoczesne toczenie CNC może konsekwentnie osiągać tolerancje ±0,001 cala (0,025 mm) dla standardowych materiałów, z jeszcze większymi tolerancjami możliwymi w optymalnych warunkach i przy użyciu specjalistycznego sprzętu. Rzeczywista osiągalna tolerancja zależy od właściwości materiału, geometrii części i możliwości maszyny.

Zrozumienie podstawowych klasyfikacji tolerancji

W toczeniu CNC poziomy tolerancji są podzielone na kategorie w oparciu o wymagania dotyczące precyzji. Poziomy wymiarowanie geometryczne i tolerancja10 System pomaga nam standaryzować te specyfikacje w różnych procesach produkcyjnych.

Standardowe zakresy tolerancji

Oto zestawienie powszechnie osiąganych tolerancji w toczeniu CNC:

| Klasa tolerancji | Zasięg (cale) | Zakres (mm) | Typowe zastosowania |

|---|---|---|---|

| Komercyjne | ±0.005 | ±0.127 | Komponenty niekrytyczne |

| Precyzja | ±0.002 | ±0.051 | Ogólne części maszyn |

| Wysoka precyzja | ±0.001 | ±0.025 | Części samochodowe |

| Ultra Precision | ±0.0005 | ±0.0127 | Części dla przemysłu lotniczego |

Czynniki wpływające na osiągalne tolerancje

Charakterystyka materiału

Rodzaj obrabianego materiału znacząco wpływa na osiągalne tolerancje:

- Miękkie materiały, takie jak aluminium, mają tendencję do większego odkształcania się podczas obróbki.

- Twardsze materiały zachowują lepszą stabilność wymiarową

- Charakterystyka rozszerzalności cieplnej wpływa na wymiary końcowe

- Jednorodność materiału wpływa na spójność

Możliwości maszyny

W PTSMAKE zainwestowaliśmy w zaawansowane centra tokarskie CNC, które oferują:

- Enkodery o wysokiej rozdzielczości do precyzyjnego pozycjonowania

- Systemy kompensacji termicznej

- Sztywna konstrukcja maszyny

- Zaawansowane systemy narzędziowe

Czynniki środowiskowe

Kontrola temperatury odgrywa kluczową rolę w utrzymaniu wąskich tolerancji:

- Wahania temperatury w hali produkcyjnej

- Stała temperatura płynu chłodzącego

- Stabilizacja temperatury materiału

- Kontrola środowiska pomiarowego

Optymalizacja pod kątem wąskich tolerancji

Wybór i zarządzanie narzędziami

Właściwy dobór narzędzi znacząco wpływa na osiągalne tolerancje:

- Korzystanie z wysokiej jakości narzędzi tnących

- Regularne monitorowanie zużycia narzędzi

- Wdrażanie kompensacji przesunięcia narzędzia

- Utrzymanie prawidłowej geometrii narzędzia

Parametry procesu

| Parametr | Wpływ na tolerancję |

|---|---|

| Prędkość cięcia | Wpływa na wykończenie powierzchni i zużycie narzędzia |

| Prędkość podawania | Wpływa na dokładność wymiarową |

| Głębokość cięcia | Kontrola ugięcia i wibracji |

| Zużycie płynu chłodzącego | Utrzymuje stabilność termiczną |

Wpływ wymogów tolerancji na koszty

Zależność między tolerancją a kosztem podąża za krzywą wykładniczą:

Czynniki kosztowe

- Czas konfiguracji wydłuża się wraz ze wzrostem tolerancji

- Wymagana częstsza wymiana narzędzi

- Potrzebne dodatkowe punkty kontrolne

- Konieczny wyższy poziom umiejętności operatorów

| Poziom tolerancji | Względny współczynnik kosztów |

|---|---|

| Komercyjne | 1x |

| Precyzja | 2-3x |

| Wysoka precyzja | 4-6x |

| Ultra Precision | 8-12x |

Środki kontroli jakości

Aby konsekwentnie osiągać wąskie tolerancje, wdrażamy:

Metody inspekcji

- Systemy pomiaru w trakcie procesu

- Pomieszczenia CMM z kontrolą klimatu

- Regularna kalibracja sprzętu pomiarowego

- Statystyczna kontrola procesu

Wymagania dotyczące dokumentacji

- Szczegółowe raporty z inspekcji

- Certyfikaty materiałowe

- Badania zdolności procesowych

- Rejestry identyfikowalności

Aplikacje w świecie rzeczywistym

Różne branże wymagają różnych poziomów tolerancji:

Przemysł motoryzacyjny

- Elementy silnika: ±0,001"

- Części przekładni: ±0,002"

- Elementy niekrytyczne: ±0,005"

Zastosowania lotnicze i kosmiczne

- Elementy silnika: ±0,0005"

- Części konstrukcyjne: ±0,001"

- Elementy dodatkowe: ±0,002"

Produkcja urządzeń medycznych

- Elementy implantu: ±0,0005"

- Narzędzia chirurgiczne: ±0,001"

- Urządzenia zewnętrzne: ±0,002"

Podczas pracy z klientami w PTSMAKE zawsze zalecamy rozważenie rzeczywistych wymagań funkcjonalnych, zamiast domyślnego stosowania jak najściślejszych tolerancji. Takie podejście zapewnia opłacalność przy jednoczesnym zachowaniu funkcjonalności produktu.

Nasze doświadczenie pokazuje, że skuteczne osiągnięcie tolerancji wymaga:

- Jasna komunikacja wymagań

- Zrozumienie zachowania materiału

- Właściwy wybór maszyny

- Kompleksowa kontrola jakości

- Regularne monitorowanie procesów

- Zaangażowanie wykwalifikowanego operatora

Dzięki starannemu rozważeniu tych czynników i współpracy z doświadczonymi producentami, projektanci mogą określić odpowiednie tolerancje, które równoważą funkcjonalność, możliwości produkcyjne i opłacalność ich komponentów toczonych CNC.

Jak zoptymalizować projekty dla procesów toczenia CNC?

Projektowanie części do toczenia CNC może stanowić wyzwanie, zwłaszcza w przypadku złożonych geometrii i wąskich tolerancji. Wielu inżynierów zmaga się z częściami, które są zbyt drogie w produkcji lub nie spełniają standardów jakości. Te problemy projektowe często prowadzą do kosztownych poprawek, opóźnień w produkcji i przekroczenia budżetu.

Aby zoptymalizować projekty dla procesów toczenia CNC, należy skupić się na kluczowych zasadach, takich jak utrzymanie jednolitej grubości ścianki, minimalizacja głębokich otworów, włączenie odpowiednich elementów reliefowych i wybór odpowiednich materiałów. Rozważania te pomagają zapewnić możliwość produkcji przy jednoczesnym obniżeniu kosztów i zachowaniu standardów jakości.

Zrozumienie wpływu wyboru materiału

Wybór materiału odgrywa kluczową rolę w optymalizacji toczenia CNC. Wybór materiału wpływa nie tylko na wydajność produktu końcowego, ale także na wydajność procesu obróbki. Zauważyłem, że wielu projektantów pomija znaczenie Ocena skrawalności11 przy wyborze materiałów.

Rozważ te właściwości materiału, aby uzyskać optymalne toczenie:

| Właściwości materiału | Wpływ na obrót | Wskazówka dotycząca optymalizacji |

|---|---|---|

| Twardość | Wpływa na zużycie narzędzia i prędkość skrawania | W miarę możliwości należy wybierać materiały o umiarkowanej twardości |

| Przewodność cieplna | Wpływa na wymagania dotyczące chłodzenia | Materiały o wyższej przewodności często pracują lepiej |

| Hartowanie pracy | Wpływa na jakość wykończenia powierzchni | Wybieraj materiały o przewidywalnym zachowaniu |

Rozważania dotyczące projektu geometrycznego

Grubość ścian i konstrukcje wsporcze

Utrzymanie stałej grubości ścianki ma zasadnicze znaczenie dla powodzenia operacji toczenia. W PTSMAKE zalecamy minimalną grubość ścianki 0,8 mm dla większości materiałów. Cieńsze ścianki mogą prowadzić do:

- Wibracje podczas obróbki

- Niedokładności wymiarowe

- Problemy z wykończeniem powierzchni

- Zwiększona ilość złomu

Dostępność funkcji

Funkcje projektowe muszą być dostępne za pomocą narzędzi obrotowych. Weź pod uwagę te wytyczne:

- Unikaj głębokich elementów wewnętrznych bez odpowiedniego prześwitu narzędzia

- Zaprojektuj części z wystarczającą ilością miejsca na wsunięcie i wysunięcie narzędzia

- W razie potrzeby należy uwzględnić rowki odciążające

- W projekcie należy uwzględnić standardowe geometrie narzędzi

Zarządzanie tolerancją

Właściwa specyfikacja tolerancji ma kluczowe znaczenie dla opłacalności produkcji. Z mojego doświadczenia wynika, że zawyżanie specyfikacji tolerancji jest jednym z najczęstszych błędów projektowych.

Przydział tolerancji strategicznej

Zastosuj te strategie optymalizacji tolerancji:

- Ściślejsze tolerancje tylko dla krytycznych elementów

- Jeśli to możliwe, używaj standardowych zakresów tolerancji

- Rozważ związek między wykończeniem powierzchni a tolerancją

- Uwzględnienie zachowania materiału podczas obróbki

Wymagania dotyczące wykończenia powierzchni

Wymagania dotyczące wykończenia powierzchni znacząco wpływają na czas i koszt obróbki. Należy wziąć pod uwagę następujące czynniki:

| Wykończenie powierzchni (Ra) | Zastosowanie | Wpływ na koszty |

|---|---|---|

| 0,2-0,8 µm | Precyzyjne komponenty | Wysoki |

| 0,8-1,6 µm | Inżynieria ogólna | Umiarkowany |

| 1,6-3,2 µm | Powierzchnie niekrytyczne | Niski |

Strategie optymalizacji kosztów

Projektowanie dla produkcji (DFM)

Wdrożenie tych zasad DFM:

- Minimalizacja liczby wymaganych konfiguracji

- Używanie standardowych rozmiarów i kształtów narzędzi

- Cechy konstrukcyjne, które mogą być obrabiane w jednym przejściu

- Unikanie niepotrzebnej złożoności

Rozważania dotyczące wielkości produkcji

Dostosuj projekt do wielkości produkcji:

- Duża objętość: Optymalizacja pod kątem skrócenia czasu cyklu

- Niski wolumen: Koncentracja na uproszczeniu konfiguracji

- Prototyp: Równowaga kosztów i czasu realizacji

Integracja kontroli jakości

Cechy konstrukcyjne ułatwiające inspekcję:

- Uwzględnienie elementów odniesienia dla pomiarów

- Rozważ dostępność miernika

- Planowanie wymogów kontroli w trakcie procesu

Zaawansowane kwestie projektowe

Optymalizacja ścieżki narzędzia

Zoptymalizuj swój projekt pod kątem wydajnych ścieżek narzędzi:

- Unikaj ostrych narożników wewnętrznych

- Zapewnienie odpowiedniego odstępu między narzędziami

- Konstrukcja zapewniająca ciągły ruch narzędzia

- Rozważ punkty wejścia i wyjścia

Zarządzanie chipami

Właściwe zarządzanie wiórami ma kluczowe znaczenie dla zautomatyzowanych operacji toczenia:

- Cechy konstrukcyjne sprzyjające łamaniu chipów

- Umożliwia dostęp do płynu chłodzącego

- Rozważ ścieżki ewakuacji chipów

- Unikaj głębokich kieszeni, w których mogą gromadzić się wióry

Strategie ochrony materiałów

Wdrażaj te metody projektowania oszczędzające materiały:

- Optymalizacja wielkości zapasów surowców

- Rozważ materiały wyjściowe o kształcie zbliżonym do siatki

- Konstrukcja zapewniająca minimalne usuwanie materiału

- Równowaga między kosztem materiału a czasem obróbki

Względy środowiskowe

Projektowanie z myślą o zrównoważonym rozwoju:

- Wybór materiałów nadających się do recyklingu

- Minimalizacja wytwarzania odpadów

- Efektywność energetyczna w obróbce skrawaniem

- Projektowanie pod kątem optymalizacji materiałów

W PTSMAKE z powodzeniem wdrożyliśmy te strategie optymalizacji w różnych branżach, od lotnictwa po urządzenia medyczne. Nasze doświadczenie pokazuje, że staranne przestrzeganie tych zasad projektowania może znacznie poprawić wydajność produkcji i obniżyć koszty.

Jakie wykończenia powierzchni są możliwe w przypadku toczenia CNC?

Uzyskanie odpowiedniego wykończenia powierzchni części toczonych CNC może być poważnym bólem głowy. Wielu producentów zmaga się z osiągnięciem stałej jakości powierzchni, zwłaszcza w przypadku złożonych geometrii lub wymagających specyfikacji materiałowych. Niewłaściwe wykończenie może prowadzić do odrzucenia części, opóźnień projektu i zwiększonych kosztów.

Toczenie CNC pozwala uzyskać różne wykończenia powierzchni, od szorstkiego (Ra 12,5) do lustrzanego (Ra 0,1). Konkretne wykończenie zależy od takich czynników jak parametry skrawania, wybór narzędzia, właściwości materiału i możliwości maszyny. Typowe metody obejmują standardowe toczenie, polerowanie i szlifowanie. radełkowanie12.

Zrozumienie pomiarów chropowatości powierzchni

Chropowatość powierzchni jest zwykle mierzona przy użyciu systemu wartości Ra. W PTSMAKE stosujemy ten standardowy pomiar, aby zapewnić spójność we wszystkich naszych projektach toczenia. Wartość Ra reprezentuje średnią arytmetyczną nierówności powierzchni od linii średniej.

Wspólne wartości Ra i ich zastosowania

| Wartość Ra (μm) | Charakterystyka powierzchni | Typowe zastosowania |

|---|---|---|

| 12.5 - 6.3 | Szorstki | Powierzchnie niekrytyczne, elementy konstrukcyjne |

| 6.3 - 3.2 | Pół-szorstki | Ogólne części maszyn |

| 3.2 - 1.6 | Średni | Części samochodowe, pasowania wałów |

| 1.6 - 0.8 | Półdelikatny | Powierzchnie łożysk, precyzyjne pasowanie |

| 0.8 - 0.2 | Dobrze | Urządzenia medyczne, części lotnicze i kosmiczne |

| 0.2 - 0.1 | Lustro | Komponenty optyczne, części o wysokiej precyzji |

Czynniki wpływające na jakość wykończenia powierzchni

Parametry cięcia

- Prędkość obrotowa wrzeciona

- Prędkość posuwu

- Głębokość cięcia

- Kąt załączenia narzędzia

Parametry te muszą być starannie wyważone, aby uzyskać pożądane wykończenie. Przekonałem się, że nawet niewielkie korekty mogą znacząco wpłynąć na końcowy rezultat.

Wybór i stan narzędzia

Wybór narzędzia odgrywa kluczową rolę w jakości wykończenia powierzchni. Kluczowe czynniki obejmują:

- Geometria narzędzia

- Promień krawędzi tnącej

- Materiał narzędzia

- Typ powłoki

- Stan zużycia narzędzia

Zaawansowane techniki wykańczania powierzchni

Toczenie diamentów

Ta wysoce precyzyjna technika wykorzystuje narzędzia z diamentowymi końcówkami do uzyskania wyjątkowo gładkich powierzchni. Jest szczególnie skuteczna w przypadku:

- Komponenty optyczne

- Instrumenty precyzyjne

- Powierzchnie o wysokim współczynniku odbicia

Proces wypalania

Gratowanie to proces obróbki na zimno, który może poprawić wykończenie powierzchni bez usuwania materiału. Korzyści obejmują:

- Zwiększona twardość powierzchni

- Zwiększona odporność na zużycie

- Zmniejszone tarcie

- Lepsza odporność na zmęczenie

Uwagi dotyczące materiału

Różne materiały wymagają różnych podejść w celu uzyskania optymalnego wykończenia powierzchni:

Metale

- Aluminium: Dobrze reaguje na wysokie prędkości i drobne posuwy

- Stal: Wymaga starannego doboru narzędzi i chłodzenia

- Tytan: Wymaga specjalnych parametrów skrawania, aby zapobiec utwardzaniu podczas pracy.

Tworzywa sztuczne

- Tworzywa termoplastyczne: Wymagają kontrolowanych prędkości, aby zapobiec stopieniu

- Tworzywa konstrukcyjne: Wymagają ostrych narzędzi, aby zapobiec rozdarciu powierzchni

Metody kontroli jakości

Aby zapewnić stałą jakość wykończenia powierzchni, w PTSMAKE wdrażamy:

- Regularne pomiary profilometrem

- Kontrola wzrokowa przy kontrolowanym oświetleniu

- Analiza porównawcza z normami chropowatości powierzchni

- Cyfrowe mapowanie powierzchni dla złożonych geometrii

Typowe wyzwania związane z wykończeniem powierzchni

Kontrola temperatury

Wytwarzanie ciepła podczas toczenia może wpływać na jakość wykończenia powierzchni. Rozwiązania obejmują:

- Właściwy dobór i zastosowanie płynu chłodzącego

- Zoptymalizowane prędkości cięcia

- Strategiczne planowanie ścieżki narzędzia

Zarządzanie wibracjami

Nadmierne wibracje mogą tworzyć nierówne powierzchnie. Rozwiązujemy ten problem poprzez:

- Sztywne mocowanie przedmiotu obrabianego

- Wyważone oprzyrządowanie

- Zoptymalizowane parametry maszyny

- Regularna konserwacja sprzętu

Rozważania dotyczące kosztów

Zależność między jakością wykończenia powierzchni a kosztem jest zgodna z ogólną zasadą: dokładniejsze wykończenie wymaga:

- Bardziej precyzyjne oprzyrządowanie

- Wolniejsze prędkości przetwarzania

- Dodatkowe operacje wykańczania

- Częstsze zmiany narzędzi

Wymagania specyficzne dla branży

Różne branże mają różne wymagania dotyczące wykończenia powierzchni:

| Przemysł | Typowy zakres Ra (μm) | Kluczowe wymagania |

|---|---|---|

| Lotnictwo i kosmonautyka | 0.2 - 1.6 | Wysoka precyzja, odporność na naprężenia |

| Motoryzacja | 0.8 - 3.2 | Odporność na zużycie, opłacalność |

| Medyczny | 0.2 - 0.8 | Biokompatybilność, łatwość czyszczenia |

| Ogólne przemysłowe | 1.6 - 6.3 | Wydajność funkcjonalna, oszczędność |

W PTSMAKE opracowaliśmy specjalistyczne procesy dla każdej branży, zapewniając, że nasze wykończenia powierzchni spełniają lub przewyższają standardy branżowe przy jednoczesnym zachowaniu opłacalności.

Jak szybko toczenie CNC może produkować części prototypowe?

Czas ma kluczowe znaczenie w rozwoju produktu. Inżynierowie i projektanci często stają w obliczu napiętych terminów na wykonanie prototypów części, ale tradycyjne metody produkcji mogą być powolne i zawodne. Presja na szybką dostawę przy jednoczesnym zachowaniu jakości powoduje znaczny stres w procesie rozwoju.

Toczenie CNC może wyprodukować prototypowe części w ciągu zaledwie 3-5 dni roboczych dla standardowych komponentów. W przypadku złożonych części wymagających specjalistycznych materiałów lub wąskich tolerancji, czas ten zazwyczaj wydłuża się do 7-10 dni roboczych, wliczając w to kontrolę jakości i wysyłkę.

Czynniki wpływające na prędkość toczenia CNC

Szybkość produkcji prototypów toczonych CNC zależy od kilku kluczowych czynników. W PTSMAKE zidentyfikowałem te krytyczne elementy, które wpływają na czas realizacji:

Wybór i dostępność materiałów

- Popularne materiały (aluminium, mosiądz, stal): 1-2 dni

- Materiały specjalne (tytan, Inconel): 3-5 dni

- Zaawansowane nadstopy13: 5-7 dni

Złożoność części

Złożoność geometryczna części ma bezpośredni wpływ na czas produkcji:

| Poziom złożoności | Cechy | Typowa oś czasu |

|---|---|---|

| Prosty | Pojedyncza średnica, podstawowe cięcia | 1-2 dni |

| Umiarkowany | Różne średnice, gwintowanie | 2-4 dni |

| Kompleks | Cechy wewnętrzne, wąskie tolerancje | 4-7 dni |

Rozmiar i ilość

Rozmiar i ilość partii znacząco wpływają na szybkość produkcji:

- Małe części (< 2 cale): Szybsza konfiguracja i produkcja

- Średnie części (2-6 cali): Standardowa oś czasu

- Duże części (> 6 cali): Wydłużony czas konfiguracji i obsługi

Optymalizacja prędkości produkcji

Wydajność programowania

Nowoczesne techniki programowania CNC mogą znacznie skrócić czas produkcji:

- Optymalizacja oprogramowania CAM

- Znormalizowane biblioteki narzędzi

- Automatyczne rozpoznawanie funkcji

Strategie konfiguracji maszyn

W PTSMAKE stosujemy kilka strategii, aby zminimalizować czas konfiguracji:

- Systemy szybkiej wymiany narzędzi

- Standardowe urządzenia mocujące

- Wstępnie ustawione układy narzędzi

Rozważania dotyczące kontroli jakości

Kontrola w trakcie procesu

Utrzymanie jakości przy jednoczesnej optymalizacji prędkości wymaga:

- Systemy monitorowania w czasie rzeczywistym

- Zautomatyzowane sekwencje pomiarowe

- Statystyczna kontrola procesu

Harmonogram kontroli końcowej

| Poziom kontroli | Wymagany czas | Typowe zastosowania |

|---|---|---|

| Podstawowy | 2-4 godziny | Komponenty niekrytyczne |

| Standard | 4-8 godzin | Ogólne prototypy |

| Zaawansowany | 8-24 godzin | Precyzyjne komponenty |

Wymagania dotyczące przetwarzania materiałów

Różne materiały wymagają różnych metod przetwarzania:

Materiały miękkie

- Aluminium: Większa prędkość cięcia

- Mosiądz: Doskonała obrabialność

- Tworzywa sztuczne: Krótki czas przetwarzania

Twarde materiały

- Stal nierdzewna: Umiarkowana prędkość przetwarzania

- Stal narzędziowa: Wolniejsze tempo cięcia

- Tytan: Wydłużony czas obróbki

Komunikacja i zarządzanie projektami

Skuteczna komunikacja może znacząco wpłynąć na harmonogram projektu:

Wstępna konsultacja

- Przegląd projektu: 1-2 godziny

- Wybór materiału: 1-2 godziny

- Generowanie ofert: 2-4 godziny

Aktualizacje produkcji

- Codzienne raporty z postępów

- Rozwiązywanie problemów w czasie rzeczywistym

- Dokumentacja weryfikacji jakości

Rozważania specyficzne dla branży

Różne branże mają różne wymagania, które wpływają na szybkość produkcji:

Lotnictwo i kosmonautyka

- Bardziej rygorystyczne kontrole jakości

- Dodatkowa dokumentacja

- Specjalistyczne wymagania materiałowe

Medyczny

- Sprawdzone procesy

- Podwyższone standardy czystości

- Szczegółowa dokumentacja

Produkty konsumenckie

- Możliwy szybszy zwrot

- Mniej rygorystyczne wymagania

- Uproszczona dokumentacja

Kompromis między kosztem a szybkością

Zrozumienie zależności między kosztem a szybkością:

| Priorytet | Wpływ na oś czasu | Wpływ na koszty |

|---|---|---|

| Standard | 5-7 dni | Cena podstawowa |

| Przyspieszony | 3-5 dni | +30-50% |

| Pośpiech | 1-2 dni | +75-100% |

Integracja technologii

Nowoczesne centra tokarskie CNC wykorzystują różne technologie w celu zwiększenia prędkości:

Funkcje automatyzacji

- Automatyczne zmieniacze narzędzi

- Zrobotyzowana obsługa części

- Zautomatyzowane systemy pomiarowe

Integracja cyfrowa

- Śledzenie zadań w chmurze

- Monitorowanie maszyn w czasie rzeczywistym

- Cyfrowa dokumentacja jakości

W PTSMAKE zainwestowaliśmy w najnowocześniejsze centra tokarskie CNC, które łączą te technologie w celu optymalizacji prędkości produkcji przy zachowaniu wysokich standardów jakości. Nasze doświadczenie pokazuje, że zrównoważenie szybkości z precyzją ma kluczowe znaczenie dla pomyślnego opracowania prototypu.

Należy pamiętać, że choć szybki czas realizacji jest ważny, nigdy nie należy rezygnować z jakości i dokładności. Kluczem jest znalezienie właściwej równowagi między szybkością i precyzją w oparciu o konkretne wymagania projektu.

Jakie branże odnoszą największe korzyści z technologii toczenia CNC?

W dzisiejszym krajobrazie produkcyjnym wiele branż boryka się z osiągnięciem stałej precyzji swoich komponentów przy jednoczesnym zachowaniu efektywności kosztowej. Wyzwanie to staje się jeszcze trudniejsze, gdy mamy do czynienia ze złożonymi geometriami i wymaganiami dotyczącymi produkcji wielkoseryjnej, co sprawia, że producenci poszukują niezawodnych rozwiązań.

Technologia toczenia CNC przynosi korzyści przede wszystkim sektorom lotniczym, motoryzacyjnym, urządzeń medycznych i energetycznym, dostarczając precyzyjne części cylindryczne o wyjątkowej dokładności, powtarzalności i efektywności kosztowej. Ten zaawansowany proces produkcyjny umożliwia tym branżom spełnienie rygorystycznych norm jakości przy jednoczesnym zachowaniu konkurencyjnych wskaźników produkcji.

Zastosowania w przemyśle lotniczym

Przemysł lotniczy w dużym stopniu polega na toczeniu CNC krytycznych komponentów. W PTSMAKE regularnie produkujemy części, które wymagają wyjątkowej precyzji i niezawodności.

Krytyczne komponenty

- Wały turbin

- Komponenty silnika

- Części podwozia

- Złączki hydrauliczne

The integralność metalurgiczna14 tych komponentów ma kluczowe znaczenie dla bezpieczeństwa i wydajności. Nasi klienci z branży lotniczej szczególnie cenią sobie naszą zdolność do utrzymywania wąskich tolerancji podczas pracy z wymagającymi materiałami, takimi jak tytan i Inconel.

Wdrożenie w sektorze motoryzacyjnym

Przemysł motoryzacyjny czerpie korzyści z toczenia CNC:

Części do produkcji wielkoseryjnej

- Elementy układu hamulcowego

- Części przekładni

- Elementy układu kierowniczego

- Tłoki silnika

Nasze doświadczenie we współpracy z producentami z branży motoryzacyjnej pokazuje, że spójność w dużych seriach produkcyjnych ma kluczowe znaczenie. Wdrożyliśmy zaawansowane systemy kontroli jakości, aby zapewnić, że każda część spełnia dokładne specyfikacje.

Produkcja urządzeń medycznych

Produkcja urządzeń medycznych wymaga wyjątkowej precyzji i standardów czystości. Korzyści obejmują:

Precyzyjne komponenty medyczne

- Narzędzia chirurgiczne

- Elementy implantu

- Części sprzętu diagnostycznego

- Obudowy urządzeń medycznych

W PTSMAKE utrzymujemy certyfikat ISO 13485 specjalnie dla produkcji urządzeń medycznych, zapewniając zgodność z najsurowszymi standardami branżowymi.

Zastosowania w sektorze energetycznym

Sektor energetyczny polega na toczeniu CNC:

| Typ komponentu | Typowe zastosowania | Kluczowe wymagania |

|---|---|---|

| Komponenty zaworu | Systemy kontroli przepływu | Odporność na ciśnienie |

| Złączki do rurociągów | Dystrybucja gazu | Precyzyjne gwintowanie |

| Części turbin | Wytwarzanie energii | Odporność na ciepło |

| Komponenty pompy | Ropa i gaz | Odporność na zużycie |

Wdrożenie w przemyśle elektronicznym

Nowoczesna produkcja elektroniki korzysta z toczenia CNC:

Komponenty precyzyjne

- Radiatory

- Obudowy złączy

- Części do urządzeń testujących

- Niestandardowe rozwiązania montażowe

Zastosowania w przemyśle obronnym

Sektor obronny wymaga:

- Komponenty systemu uzbrojenia

- Części do sprzętu komunikacyjnego

- Komponenty pojazdu

- Specjalistyczny sprzęt

Zastosowanie w przemyśle morskim

Zastosowania morskie obejmują:

- Wały śmigieł

- Systemy zaworów

- Elementy pompy

- Części wyposażenia nawigacyjnego

Najlepsze praktyki w różnych branżach

Aby uzyskać optymalne wyniki we wszystkich branżach, zalecamy:

Wybór materiału

- Wybór odpowiednich materiałów do konkretnych zastosowań

- Uwzględnienie czynników środowiskowych

- Uwzględnienie wymagań dotyczących odporności na zużycie

Kontrola jakości

- Wdrożenie kompleksowych protokołów kontroli

- Prowadzenie szczegółowej dokumentacji

- Wykorzystanie zaawansowanych technologii pomiarowych

Wydajność produkcji

- Optymalizacja strategii narzędziowych

- Wdrażanie zautomatyzowanych procesów w stosownych przypadkach

- Utrzymywanie harmonogramów konserwacji zapobiegawczej

Zwrot z inwestycji

Oceniając inwestycje w toczenie CNC, branże powinny wziąć pod uwagę:

Czynniki kosztowe

- Początkowa inwestycja w sprzęt

- Koszty operacyjne

- Wymagania dotyczące konserwacji

- Potrzeby szkoleniowe

Analiza korzyści

- Zmniejszona ilość odpadów

- Zwiększona dokładność

- Szybszy czas produkcji

- Stała jakość

Wyzwania specyficzne dla branży

Różne sektory stoją przed wyjątkowymi wyzwaniami:

Lotnictwo i kosmonautyka

- Niezwykle wąskie tolerancje

- Złożone wymagania materiałowe

- Potrzeba obszernej dokumentacji

Motoryzacja

- Wymagania dotyczące dużych ilości

- Presja kosztowa

- Wymagania dotyczące szybkiej realizacji

Medyczny

- Rygorystyczne standardy czystości