Fabricante de moldagem por injeção de dois disparos (2K)

A nossa tecnologia avançada de moldagem por injeção de duas cores permite-nos produzir componentes de plástico de alta qualidade, esteticamente agradáveis e funcionalmente superiores, adaptados às suas necessidades específicas, ajudando a sua marca a destacar-se no mercado.

Parceiro de Moldagem por Injeção Multi-Material de Milwaukee

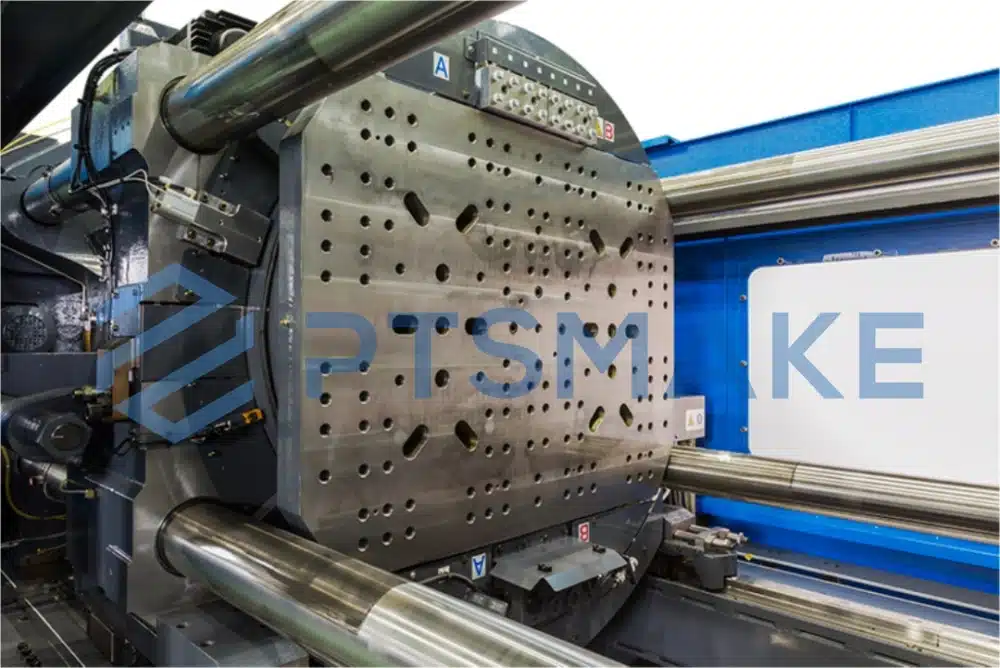

Máquinas 2K de 110 toneladas a 1.200 toneladas

Líder em moldagem por injeção de duas cores na China

O controlo de qualidade rigoroso cumpre as normas da UE e dos EUA

Para poupar o seu tempo, preparámos também uma versão em PDF com todo o conteúdo desta página, basta deixar o seu e-mail e receberá imediatamente a ligação para descarregar.

Processo de controlo de qualidade da moldagem por injeção de dois disparos

Na PTSMAKE, compreendemos as exigências únicas da moldagem por injeção Two-shot (2K), onde a precisão, a compatibilidade de materiais e a execução sem falhas são fundamentais. O nosso compromisso com o controlo de qualidade garante que cada produto que produzimos cumpre os mais elevados padrões e apoia o crescimento do seu negócio.

Processo de controlo de qualidade

A complexidade do processo de moldagem Two-shot requer uma atenção meticulosa a todos os pormenores. Eis como garantimos uma qualidade de topo em cada etapa da produção:

- Inspeção de matérias-primas: A moldagem por injeção de dois disparos envolve a utilização de dois materiais diferentes, cada um exigindo o seu próprio conjunto preciso de normas. Inspeccionamos todos os materiais antes da produção para nos certificarmos de que cumprem os seus requisitos específicos e são adequados para o processo de dois disparos.

- Monitorização contínua da produção: Cada fase da moldagem por injeção dupla exige um elevado nível de precisão. Utilizamos equipamento avançado para monitorizar o processo em tempo real, assegurando que cada passo - desde a injeção inicial até ao segundo material a ser moldado - é concluído com exatidão e consistência.

- Inspecções em várias fases em curso: Devido à complexidade do processo de moldagem de dois disparos, implementamos inspecções em várias fases da produção. Isto permite-nos identificar e resolver quaisquer problemas numa fase inicial, garantindo a qualidade funcional e estética do produto final.

- Inspeção exaustiva do produto final: Após a produção, efectuamos uma inspeção minuciosa de cada produto moldado por dois disparos. Isto inclui a verificação de que não existem defeitos, a verificação da integridade das ligações dos materiais e a confirmação de que todas as dimensões e tolerâncias cumprem as suas especificações exactas.

- Inspecções de embalagem e expedição: Dada a natureza delicada dos produtos moldados de dois tiros, uma embalagem adequada é crucial para garantir uma entrega segura. Antes do envio, efectuamos uma inspeção final para garantir que cada produto é embalado de forma segura e está pronto para ser transportado sem qualquer risco de danos.

- Equipa de controlo de qualidade especializada: A nossa equipa dedicada de controlo de qualidade é altamente qualificada e compreende os meandros do processo de moldagem de dois disparos. Concentram-se nos mais pequenos detalhes, assegurando que todos os produtos cumprem os mais elevados padrões de qualidade e os seus requisitos específicos.

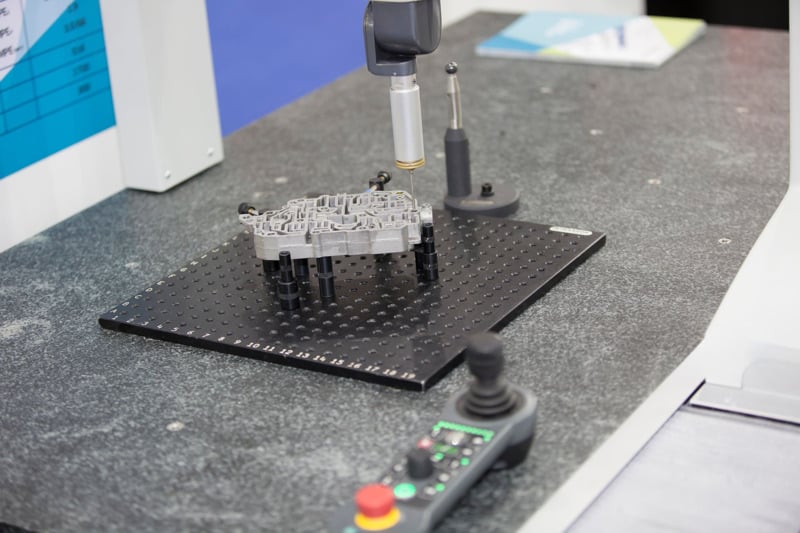

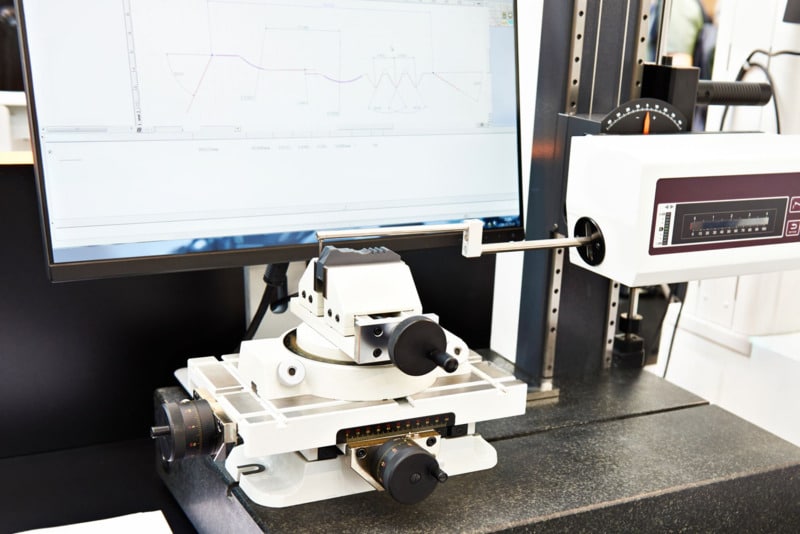

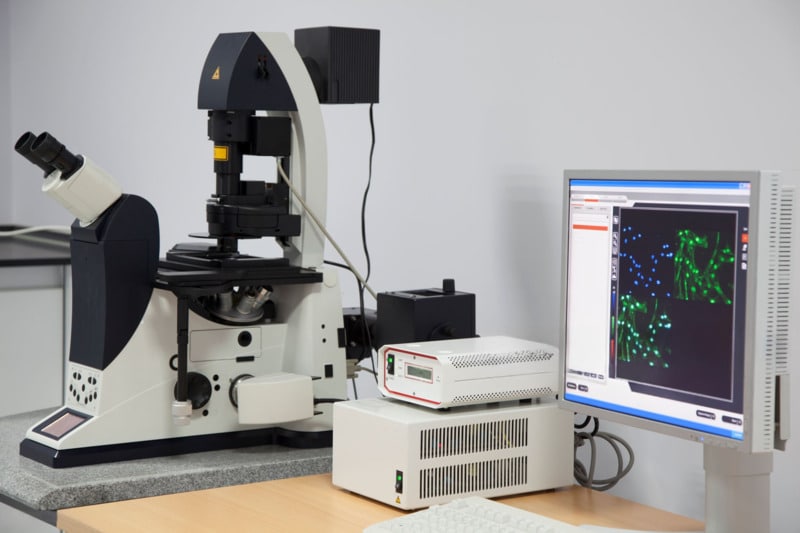

CMM

GOM 3D-Scanner

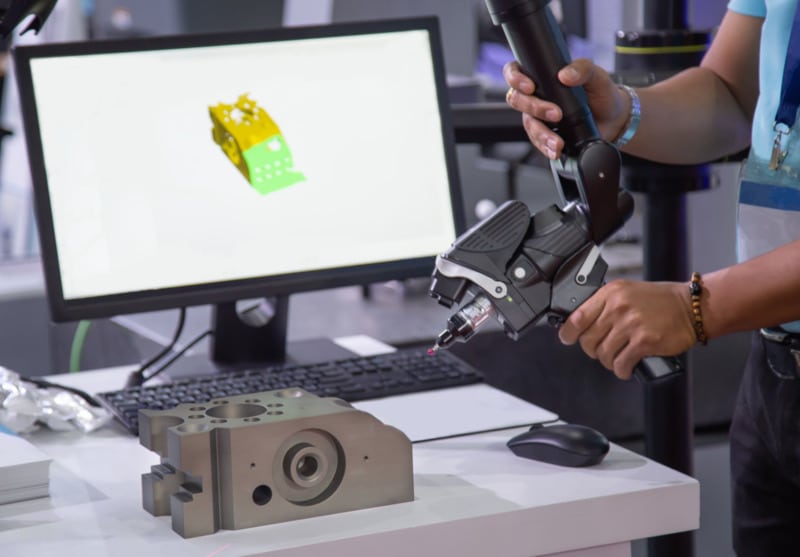

CMM portátil

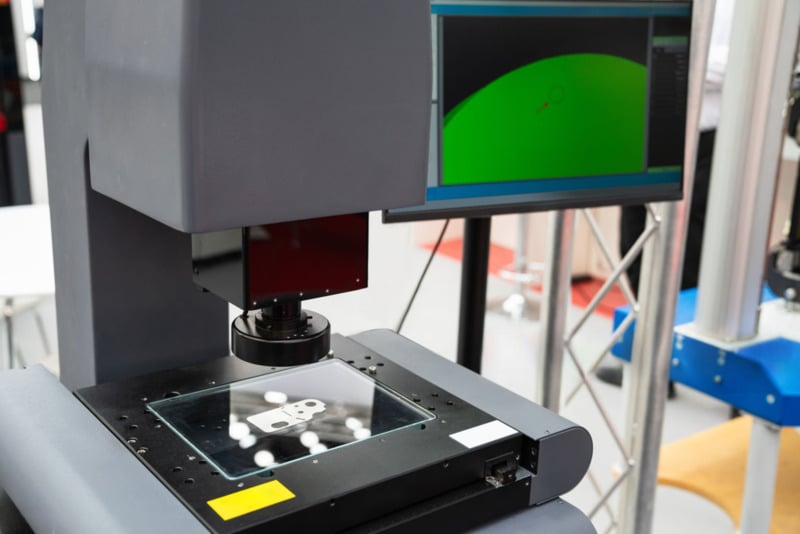

Projetor

Microscópio ótico

Testador de rugosidade

Analisador de matérias-primas

Altímetro

Inspeção por laser

Outros

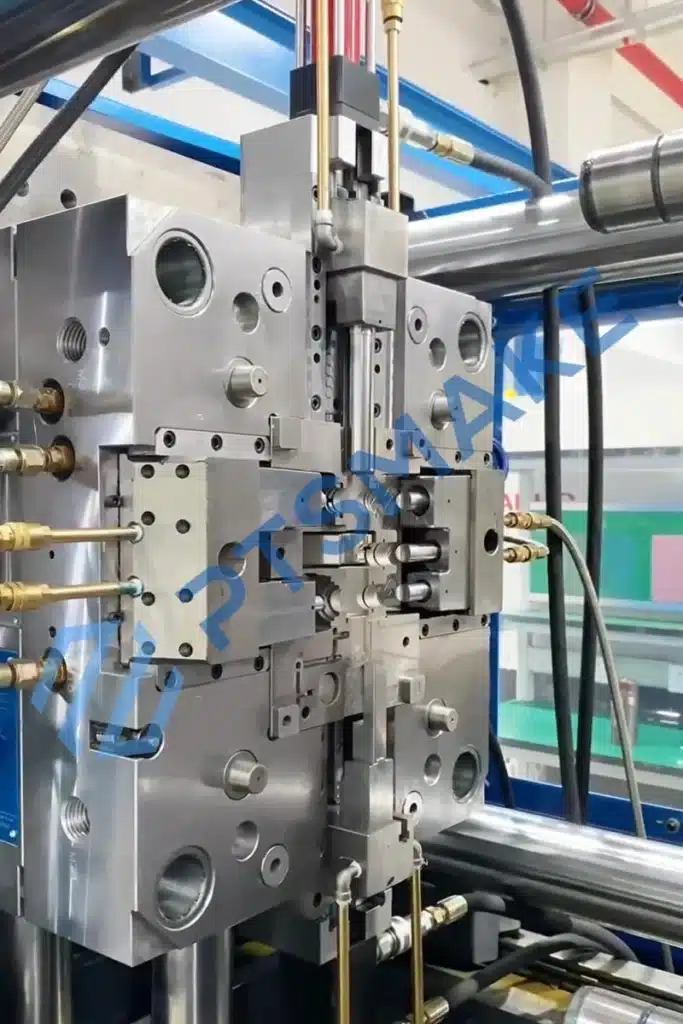

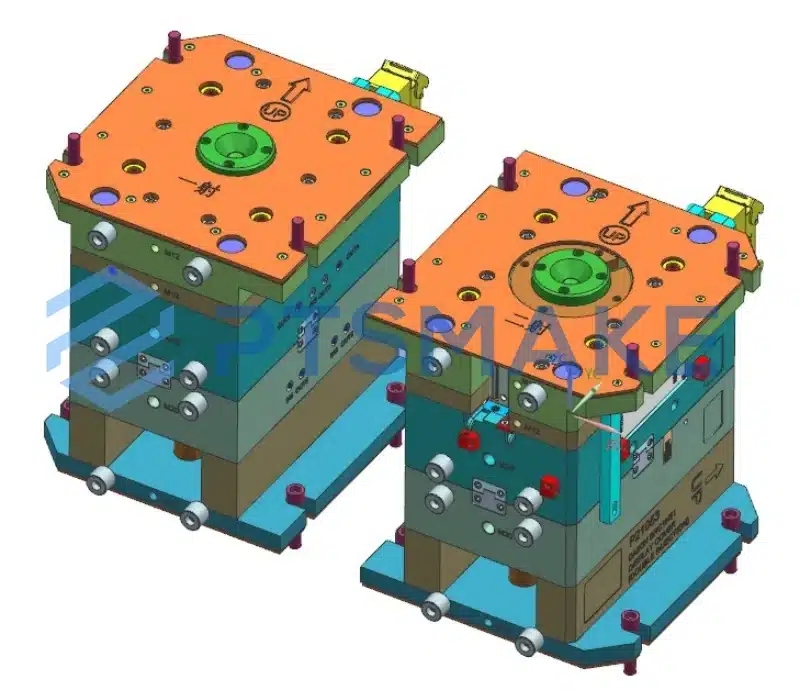

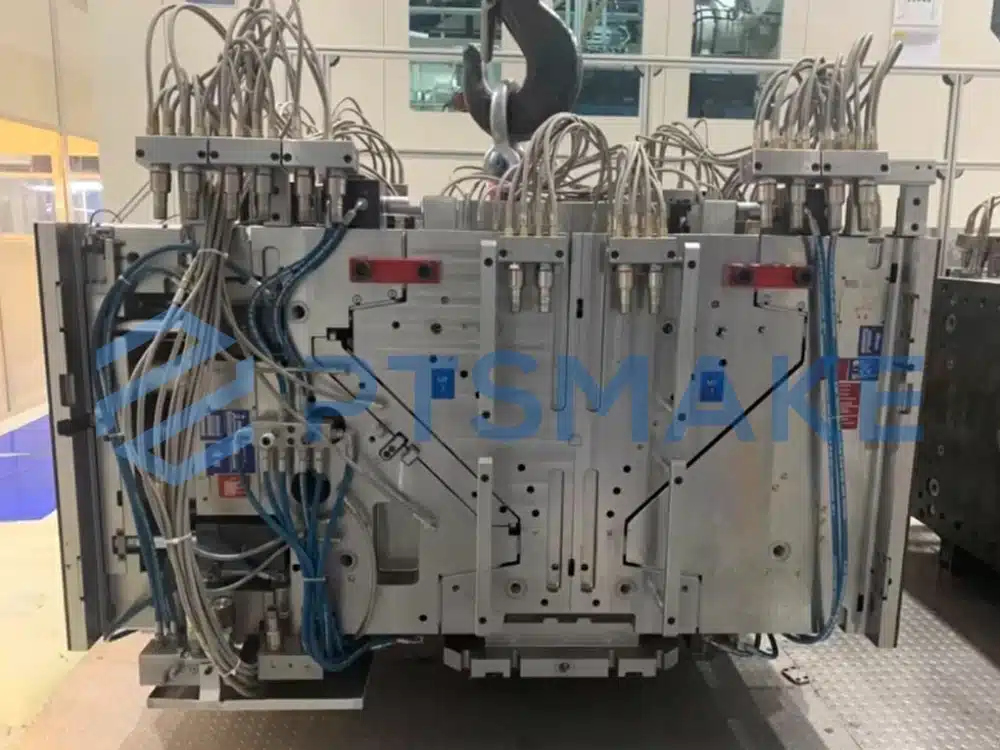

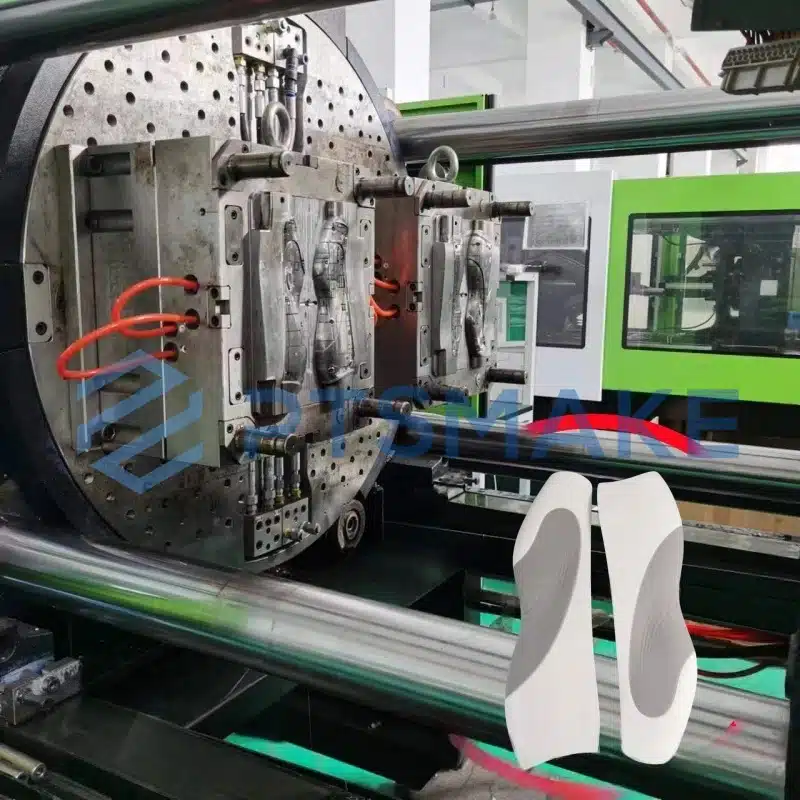

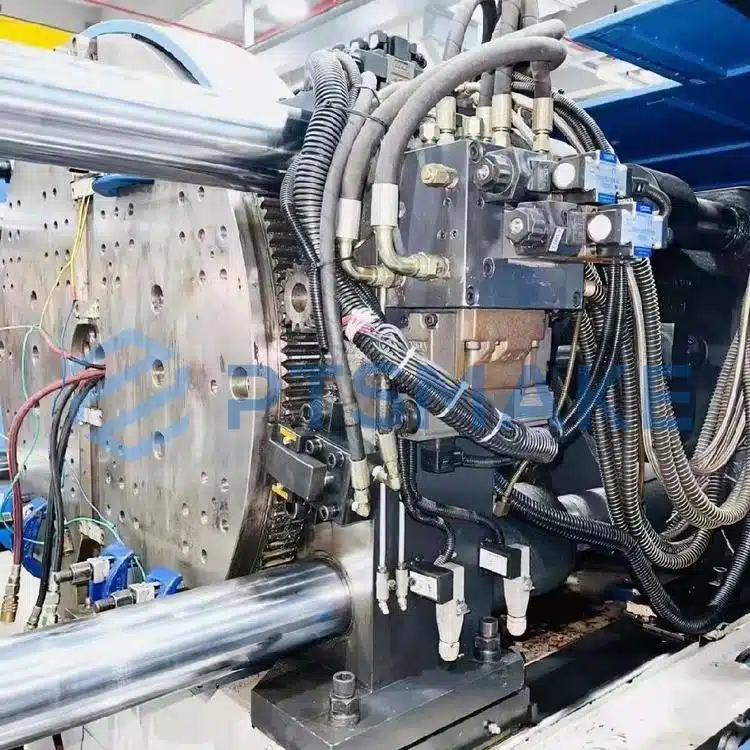

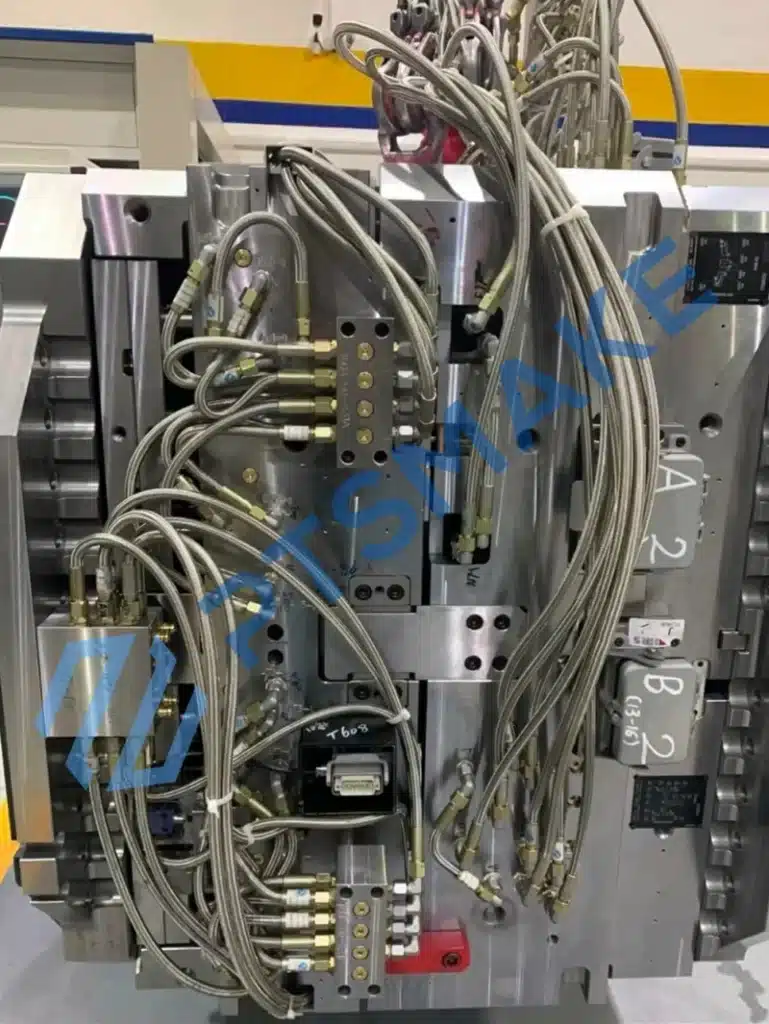

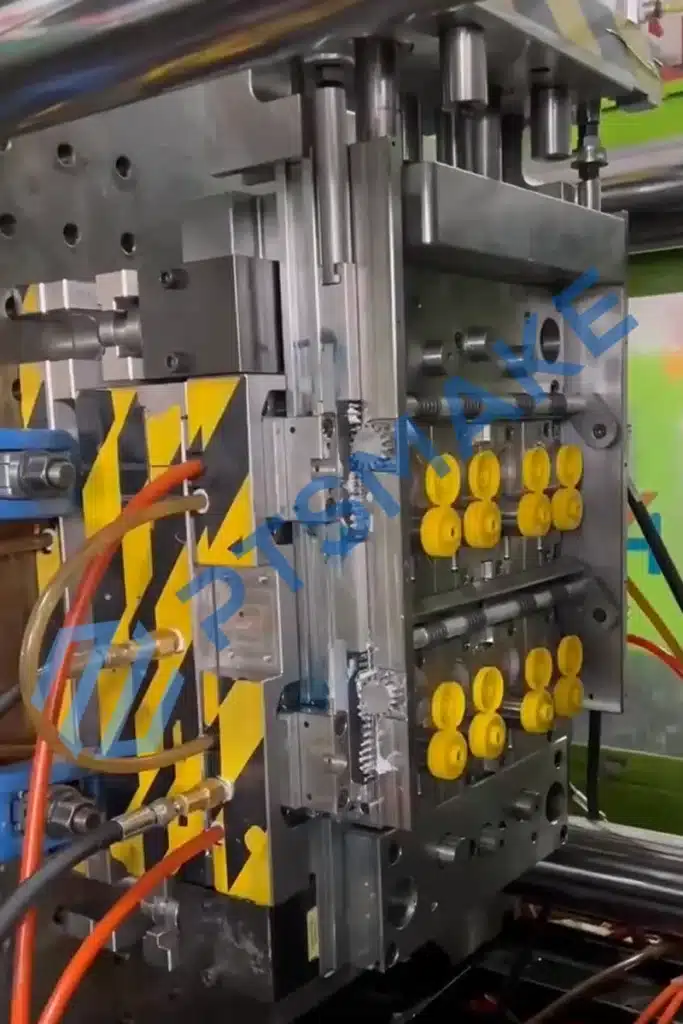

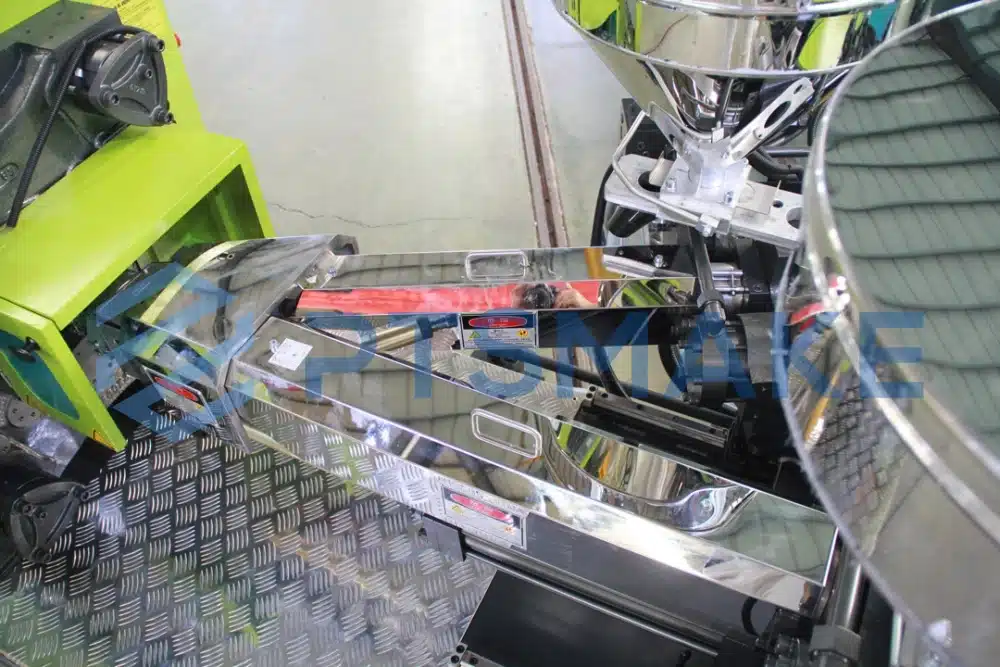

Máquina de injeção

Máquina de injeção vertical

Máquina de injeção de duplo disparo

Braços robóticos para moldagem automatizada

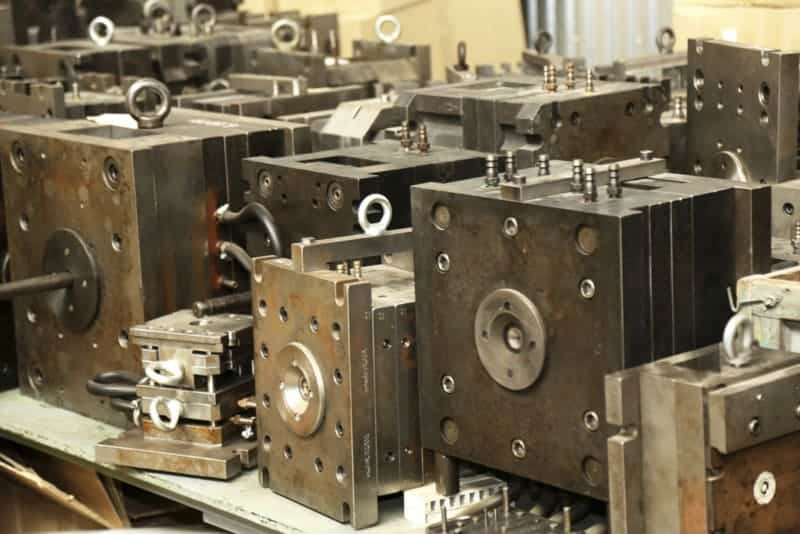

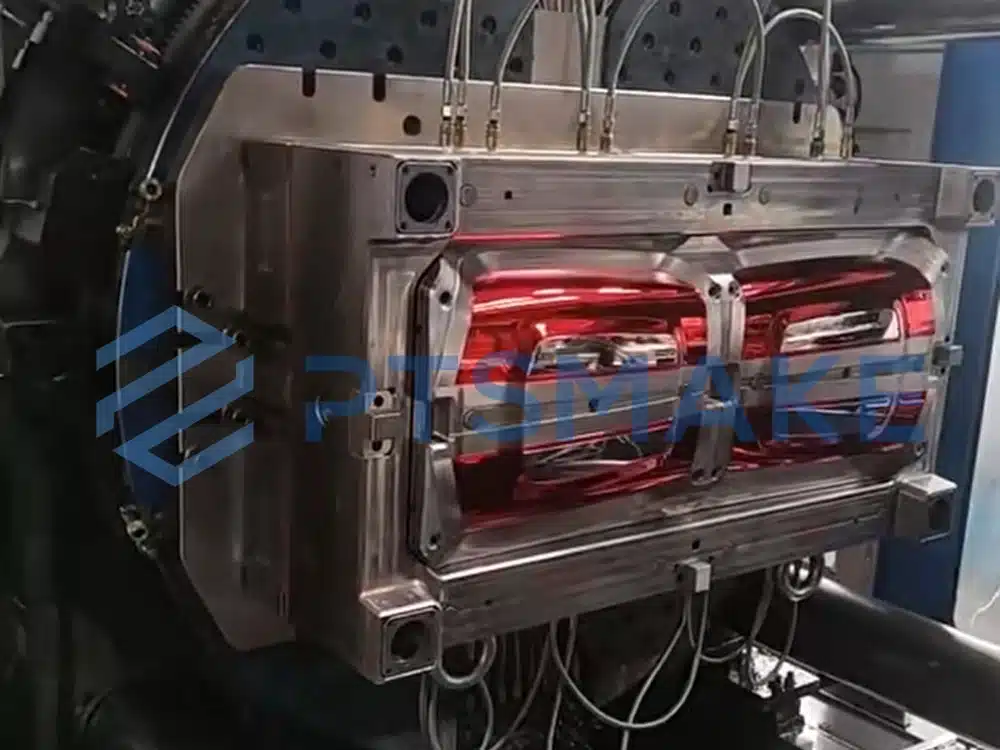

Vários moldes de injeção de plástico

Fresadora CNC (Japão)

Corte lento do fio (Japão)

Maquinação por Descarga Eléctrica (Japão)

Máquina de retificação de precisão (Japão)

Montagem do molde

Como escolher o fornecedor certo de moldagem por injeção de dois disparos

A seleção de um fornecedor de moldagem por injeção de dois disparos (2K) adequado é crucial para o sucesso dos seus projectos. As capacidades técnicas e a experiência do fornecedor afectam diretamente a qualidade dos seus produtos finais. Queremos partilhar ideias sobre como avaliar e selecionar fornecedores para garantir que cumprem padrões elevados.

- Maquinaria avançada: Verifique se o fornecedor utiliza máquinas modernas de moldagem por injeção de dois disparos. O equipamento de última geração pode lidar com projectos complexos e produzir peças de alta qualidade de forma consistente.

- Pessoal qualificado: Certifique-se de que o fornecedor tem uma equipa de engenheiros e técnicos experientes. Os seus conhecimentos são vitais para otimizar o processo de moldagem e resolver quaisquer problemas que possam surgir.

- Conhecimentos materiais: O fornecedor deve ter um conhecimento profundo dos materiais. É importante que compreenda a compatibilidade dos diferentes materiais utilizados no primeiro e no segundo disparo.

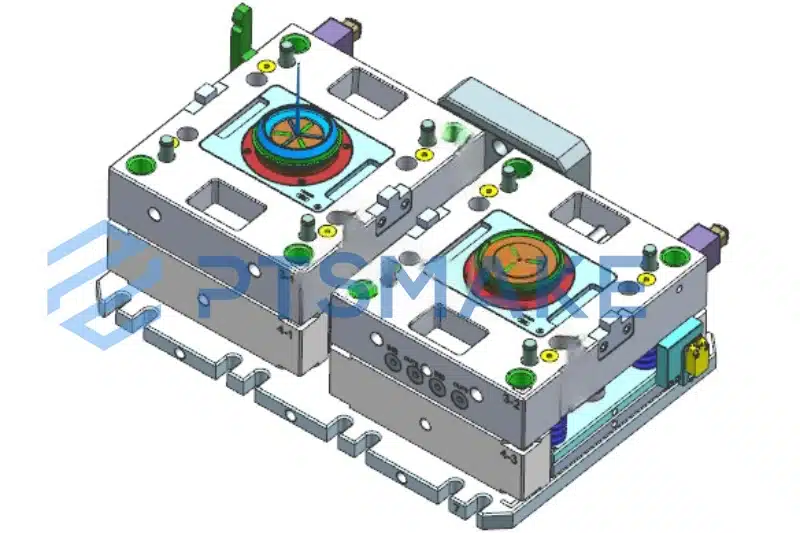

- Conceção e fabrico de moldes: Verificar se têm a capacidade de conceber e desenvolver eles próprios os moldes, em vez de subcontratarem moldes a outras empresas e apenas completarem eles próprios o processo de moldagem por injeção.

- Processos internos de controlo da qualidade: Examinar as suas medidas de controlo de qualidade abrangentes, desde a inspeção das matérias-primas até à entrega do produto acabado.

- Referências de clientes: Peça referências de projectos ou indústrias semelhantes para avaliar a fiabilidade e o desempenho do fornecedor.

- Estudos de caso: Analise os estudos de caso de projectos anteriores semelhantes ao seu. Isto ajuda-o a compreender a forma como abordam os desafios e a sua capacidade de apresentar resultados de qualidade.

- Avaliar a rede de fornecedores e a fiabilidade da cadeia de abastecimento: Uma rede de fornecedores com boas ligações garante um acesso consistente a materiais de qualidade e capacidades de produção fiáveis, minimizando as interrupções na cadeia de fornecimento.

- Analisar as considerações de custo: Embora o preço seja importante, dê prioridade aos fornecedores que oferecem qualidade, precisão e fiabilidade em detrimento dos que têm os custos mais baixos. Certifique-se de que todos os custos potenciais, incluindo ferramentas, materiais, produção, mão de obra e transporte, estão claramente definidos.

- Transparência: Escolha fornecedores que sejam reactivos, claros e transparentes nas suas comunicações relativas a preços, prazos de entrega e termos de serviço.

- Exemplo de avaliação: Antes de se comprometer com grandes encomendas, solicite amostras para avaliar a qualidade e a exatidão das peças do fornecedor, garantindo que cumprem as suas normas.

- Entrega atempada: Confirme que o fornecedor tem um forte historial de cumprimento de prazos para evitar atrasos no calendário do seu projeto.

- Comunicação: Uma comunicação eficaz é vital; escolha um fornecedor que comunique de forma clara e reactiva, Em particular, as vendas têm as suas próprias capacidades técnicas e de conceção.

- Serviço ao clienteUm bom apoio ao cliente indica a dedicação do fornecedor em responder às suas preocupações e em fornecer soluções atempadas.

- Capacidade de crescimento: Escolha fornecedores capazes de escalonar a sua produção à medida que a sua empresa cresce.

- Informação prévia: O fornecedor deve fornecer informações claras e transparentes sobre preços, prazos de entrega e condições de serviço sem taxas ocultas.

O que nos distingue

Com mais de duas décadas na indústria, trazemos uma riqueza de conhecimentos para cada projeto.

Investimos na mais recente tecnologia para prestar serviços de qualidade superior.

Oferecemos serviços de alta qualidade a preços competitivos.

Apesar de estarmos sediados na China, servimos clientes em todo o mundo.

Uma vez enfrentámos um desafio quando um cliente solicitou uma peça plástica complexa de dois disparos com elevada precisão e durabilidade. Escolhemos a PTSMAKE como nosso fornecedor, que não só compreendeu os nossos requisitos, como também ajustou rapidamente os moldes e efectuou uma moldagem por injeção de dois disparos precisa. A entrega foi feita a tempo e todas as peças encaixaram perfeitamente na nossa linha de produção com excelente qualidade. Desde então, a PTSMAKE tornou-se o nosso parceiro a longo prazo para a moldagem por injeção de dois disparos. O seu profissionalismo e a sua fiabilidade permitem-nos concentrarmo-nos na melhoria dos nossos produtos, poupando-nos grandes aborrecimentos.

- Sarah, Gestora de Engenharia

Capacidades de moldagem por injeção 2k

Somos especializados em soluções avançadas de moldagem por injeção 2k, incluindo moldagem por injeção de duas cores, dois materiais, dois componentes e dois disparos. A nossa experiência permite-nos criar produtos complexos e de alta qualidade com vários materiais ou cores, melhorando a funcionalidade, a flexibilidade do design e a durabilidade. Confie em nós para fornecer soluções precisas, económicas e inovadoras para as suas necessidades.

Moldagem por injeção a duas cores

Injeção de dois plásticos de cores diferentes para criar um efeito de dois tons.

Moldagem por injeção de dois materiais

Injeção de dois materiais diferentes (por exemplo, plásticos duros e moles) para combinações funcionais ou estéticas.

Moldagem por injeção de dois componentes

Utilização de dois tipos diferentes de materiais (por exemplo, plástico e metal) num processo de moldagem por injeção.

Moldagem por injeção de dois disparos

Dois ciclos de injeção com materiais ou cores diferentes, normalmente para melhorar a funcionalidade ou o aspeto.

Materiais comuns na moldagem por injeção Two-Shot (2K)

Materiais para o primeiro tiro: O primeiro disparo forma normalmente a base estrutural da peça.

- Policarbonato (PC): Oferece uma elevada resistência ao impacto e clareza. Utilizado em aplicações que requerem durabilidade e transparência.

- Acrilonitrilo Butadieno Estireno (ABS): Proporciona dureza e boa estabilidade dimensional. Adequado para peças que necessitam de rigidez e resistência.

- Polipropileno (PP): Conhecido pela sua flexibilidade e resistência química. Ideal para componentes expostos a produtos químicos.

- Poliamida (Nylon): Possui excelentes propriedades mecânicas e resistência ao desgaste. Utilizado em aplicações de alta tensão.

Requisitos:

- Integridade estrutural: Deve dar força e apoio.

- Estabilidade térmica: Deve suportar a temperatura de processamento do segundo disparo sem se deformar.

- Compatibilidade de ligação: Deve aderir bem ao material de segunda injeção.

Materiais de segunda oportunidade: A segunda fotografia acrescenta frequentemente funcionalidade ou estética.

- Elastómeros termoplásticos (TPE): Proporcionam uma sensação de toque suave e uma melhor aderência. Utilizado em pegas e punhos.

- Poliuretano termoplástico (TPU): Oferece flexibilidade e resistência à abrasão. Ideal para coberturas de proteção.

- Borracha de silicone: Proporciona uma elevada elasticidade e resistência à temperatura. Utilizado em vedações e juntas.

- Acrílicos (PMMA): Oferece clareza e resistência aos raios UV. Adequado para elementos decorativos.

Requisitos:

- Adesão: Deve ligar-se eficazmente ao material da primeira injeção.

- Propriedades desejadas: Deve conferir a flexibilidade, a textura ou o aspeto estético necessários.

- Compatibilidade de processamento: Deve ser processado a uma temperatura que não danifique o primeiro tiro.

Garantir a compatibilidade dos materiais: Adoptamos várias medidas para garantir que os materiais funcionam bem em conjunto.

- Teste de compatibilidade química: Efectuamos testes para avaliar a ligação entre materiais.

- Propriedades térmicas correspondentes: Seleccionamos materiais com caraterísticas térmicas semelhantes para evitar tensões e deformações.

- Taxas de retração: Consideramos materiais com taxas de contração compatíveis para manter a precisão dimensional.

- Seleção de materiais: Escolha materiais com propriedades semelhantes (por exemplo, temperatura de fusão, fluidez, taxa de contração) para uma boa ligação. Os pares mais comuns incluem PP e PE, PC e PET, ou TPU e ABS.

Ao selecionar cuidadosamente os materiais, otimizar os parâmetros de processamento e testar a aderência, é possível assegurar a compatibilidade dos materiais na moldagem por injeção de dois disparos.

Não tem a certeza de qual o melhor material para o seu projeto? Os nossos engenheiros estão aqui para o ajudar a escolher o material certo que satisfaça os seus requisitos de desempenho, durabilidade e custo.

Desafios comuns na moldagem por injeção de dois disparos

A moldagem por injeção de dois disparos combina dois materiais diferentes numa peça única e coesa. Embora este processo ofereça muitas vantagens, também apresenta desafios únicos. Compreender estes desafios ajuda-nos a antecipar problemas e a implementar soluções eficazes. Aqui estão nove desafios comuns na moldagem por injeção de dois disparos e a forma como os abordamos.

- Desafio: Materiais incompatíveis podem levar a uma má ligação entre as duas peças. Isto pode resultar em juntas fracas, delaminação ou falha da peça.

- Solução: Seleccionamos cuidadosamente materiais com propriedades químicas e térmicas compatíveis. Efectuamos testes exaustivos aos materiais e ensaios de ligação para garantir uma forte adesão entre os dois materiais. Ao trabalhar em estreita colaboração com os fornecedores de materiais, identificamos os pares de materiais ideais que aderem bem e cumprem os requisitos de desempenho do produto.

- Desafio: A conceção de moldes para a moldagem por injeção dupla é mais complexa do que para os processos de injeção simples. O molde tem de acomodar dois materiais diferentes e assegurar um alinhamento e sequências de injeção precisos.

- Solução: Os nossos engenheiros experientes utilizam software avançado de desenho assistido por computador (CAD) para criar projectos de moldes precisos. Utilizamos simulações de fluxo de molde para prever e otimizar o processo de enchimento, identificar potenciais defeitos e ajustar o design em conformidade. Esta abordagem proactiva ajuda-nos a produzir moldes de alta qualidade que funcionam de forma fiável durante a produção.

- Desafio: O desalinhamento entre o primeiro e o segundo disparo pode dar origem a peças defeituosas. Os componentes desalinhados podem não encaixar corretamente, afectando a funcionalidade e o aspeto da peça.

- Solução: Utilizamos máquinas de moldagem de alta precisão equipadas com sistemas de posicionamento avançados. As nossas máquinas asseguram o alinhamento exato entre os dois disparos. Além disso, incorporamos caraterísticas de alinhamento na conceção do molde, tais como pinos de guia e encravamentos, para manter o posicionamento correto durante todo o processo de moldagem.

- Desafio: Os dois materiais utilizados podem ter temperaturas de fusão e propriedades térmicas diferentes. Ajustes térmicos incorrectos podem causar a degradação do material ou uma ligação deficiente.

- Solução: Desenvolvemos perfis térmicos pormenorizados para cada material. Ao controlar cuidadosamente a temperatura dos moldes e das unidades de injeção, garantimos que cada material é processado à sua temperatura ideal. Também concebemos os sistemas de arrefecimento dentro dos moldes para gerir eficazmente a transferência de calor, evitando o sobreaquecimento ou o arrefecimento irregular.

- Desafio: A moldagem de dois disparos pode ter tempos de ciclo mais longos devido ao passo de injeção adicional e à complexidade do processo. Os tempos de ciclo prolongados aumentam os custos de produção e afectam a eficiência.

- Solução: Optimizamos os parâmetros do processo para minimizar os tempos de ciclo sem comprometer a qualidade. Isto inclui o ajuste fino das velocidades de injeção, pressões e tempos de arrefecimento. Também utilizamos sistemas de arrefecimento eficientes e consideramos materiais de molde com elevada condutividade térmica para reduzir os tempos de arrefecimento.

- Desafio: Diferentes materiais podem ter diferentes taxas de contração durante o arrefecimento. Isto pode causar deformações, imprecisões dimensionais ou tensões internas na peça final.

- Solução: Seleccionamos materiais com taxas de retração semelhantes sempre que possível. Se forem inevitáveis taxas de retração diferentes, ajustamos a conceção do molde para compensar essas diferenças. Isto pode envolver a colocação estratégica de portas e corrediças ou a modificação das dimensões da cavidade. Também efectuamos análises de retração durante a fase de conceção para prever e mitigar potenciais problemas.

- Desafio: O excesso de material, ou flash, pode formar-se nas linhas de separação do molde durante a injeção. O flash pode afetar o aspeto da peça e exigir um pós-processamento adicional.

- Solução: Mantemos um controlo preciso sobre as forças de aperto do molde e as pressões de injeção para evitar a formação de bolhas. Os nossos moldes são concebidos com tolerâncias apertadas e vedação eficaz nas linhas de separação. A manutenção e inspeção regulares dos moldes asseguram que todas as superfícies se encaixam corretamente, minimizando o risco de formação de fissuras.

- Desafio: A complexidade do equipamento de moldagem por injeção dupla pode levar a um aumento do desgaste e dos requisitos de manutenção. O tempo de inatividade do equipamento pode perturbar os calendários de produção.

- Solução: Implementamos um rigoroso programa de manutenção preventiva para todas as nossas máquinas de moldagem e moldes. As inspecções e a assistência técnica regulares ajudam-nos a identificar e a tratar o desgaste antes que este provoque uma falha do equipamento. Mantemos em stock peças sobresselentes essenciais para minimizar o tempo de inatividade em caso de problemas inesperados.

- Desafio: O investimento inicial para a moldagem de dois disparos é mais elevado devido aos moldes complexos e ao equipamento especializado. Gerir os custos mantendo a qualidade pode ser um desafio.

- Solução: Realizamos análises de custos minuciosas durante a fase de planeamento do projeto. Ao otimizar a conceção do molde e o processo de produção, pretendemos reduzir a utilização de materiais e os tempos de ciclo, o que conduz a custos unitários mais baixos. Também consideramos o custo total de propriedade, tendo em conta os benefícios de uma melhor qualidade das peças, tempos de montagem reduzidos e melhor desempenho do produto que a moldagem por dois disparos proporciona.

Solicite um orçamento personalizado hoje mesmo

Obtenha um orçamento preciso para o seu projeto de moldagem por injeção. Deixe-nos ajudá-lo a cumprir as suas especificações exactas.

Custo da moldagem por injeção Two-Shot (2K)

Compreender os factores de custo envolvidos na moldagem por injeção de dois disparos (2K) é essencial para uma orçamentação e gestão de custos eficazes. Reconhecemos que a moldagem por injeção de dois lotes oferece muitas vantagens, mas também pode introduzir complexidades que afectam o custo global. Nesta secção, analisamos os vários componentes de custo e fornecemos informações sobre como gerir e reduzir as despesas sem comprometer a qualidade.

Custos das matérias-primas

Os custos dos materiais são uma despesa variável que depende do tipo e da quantidade de materiais utilizados.

- Seleção de materiais: Os plásticos de qualidade técnica com propriedades especializadas (por exemplo, resistência ao calor, força) são mais caros.

- Aquisição de volumes: A compra em grandes quantidades pode reduzir o custo por unidade, mas pode exigir um investimento inicial mais elevado.

- Aditivos funcionais: Os estabilizadores de UV, os retardadores de chama e os modificadores de impacto melhoram o desempenho, mas aumentam os custos.

- Corantes: As cores ou efeitos personalizados requerem pigmentos ou corantes. As peças multicoloridas em moldagem de dois disparos podem necessitar de corantes específicos para cada material.

Custos do molde

Os custos dos moldes constituem uma parte significativa do investimento inicial na moldagem por injeção de dois disparos. Englobam a conceção, o fabrico e a manutenção dos moldes, que são mais complexos nos processos de injeção dupla.

- Engenharia complexa: Os moldes de dois disparos requerem uma engenharia precisa para acomodar dois materiais diferentes injectados sequencial ou simultaneamente. Isto envolve múltiplas cavidades, sistemas de canais intrincados e mecanismos de fecho para cada material.

- Precisão e exatidão: Os moldes têm de estar perfeitamente alinhados para garantir uma ligação correta e evitar defeitos, como o aparecimento de folgas ou desalinhamentos. Quaisquer erros na conceção podem levar a retrabalhos dispendiosos ou a produtos defeituosos.

- Materiais do molde: Materiais de alta qualidade aumentam a vida útil do molde, mas aumentam os custos iniciais.

- Tratamentos de superfície: A aplicação de tratamentos como a nitruração ou o revestimento duro pode aumentar a dureza do molde e prolongar a sua vida útil, mas aumenta o custo inicial.

- Maquinação de precisão: Para obter a precisão necessária, são utilizadas máquinas CNC, EDM (Electrical Discharge Machining) e fresagem de alta velocidade. Estes processos são morosos e dispendiosos.

- Mão de obra qualificada: Os fabricantes de moldes experientes são essenciais. A sua experiência assegura que o molde cumpre as especificações exactas, mas implica um custo de mão de obra mais elevado.

Custos de produção e processamento

Os custos de produção incluem despesas incorridas durante o processo de fabrico, tais como tempos de ciclo, mão de obra e consumo de energia.

- Ciclos mais longos na moldagem de dois disparos: A coordenação de dois materiais e as etapas de injeção adicionais prolongam o tempo de ciclo. Tempos de ciclo mais longos significam que são produzidas menos peças por hora, aumentando o custo por peça.

- Ferramentas e configuração: A instalação de máquinas, o ajuste de moldes e a execução de lotes de teste demoram tempo e são facturados no custo de produção. A configuração de moldes de dois disparos é mais complexa, exigindo técnicos experientes. Para encomendas de grande volume, podemos otimizar os programas de produção para minimizar o tempo de preparação e reduzir os custos.

- Pós-processamento: Processos como a pintura, o revestimento ou a galvanização melhoram a estética ou o desempenho, mas aumentam os custos. Se a peça moldada fizer parte de um conjunto maior, pode ser necessária mão de obra adicional para a montagem.

Custos de mão de obra

A mão de obra qualificada é crucial para operar máquinas de moldagem de dois tiros e garantir a qualidade.

- Monitorização e manutenção: A monitorização contínua assegura o bom funcionamento dos processos. A manutenção regular evita períodos de inatividade, mas aumenta os custos de mão de obra.

- Garantia de qualidade: Os custos de mão de obra são também afectados pelo número de controlos de qualidade necessários para cumprir as especificações rigorosas dos clientes.

- Formação: O investimento na formação dos trabalhadores melhora a eficiência, mas tem custos associados.

Custos de expedição e logística

Os custos de envio dependem do destino da encomenda, do volume, do peso e do método de envio selecionado. Oferecemos uma variedade de opções de envio para o ajudar a gerir os custos e garantir uma entrega atempada.

- Transporte internacional de mercadorias: Coordenamos o transporte marítimo, o transporte aéreo e os serviços de correio expresso, consoante a urgência da sua encomenda. O frete marítimo é normalmente mais económico para envios maiores, enquanto o frete aéreo é mais rápido mas mais caro.

- Direitos aduaneiros e impostos: Os direitos de importação, impostos e taxas de desalfandegamento variam consoante o país e a região. Podemos prestar assistência no cálculo destes custos para garantir que não há surpresas.

- Embalagem: Asseguramos que todos os produtos são embalados de forma segura para evitar danos durante o transporte. O custo da embalagem está incluído nos custos de envio.

Estratégias para a redução de custos da moldagem por injeção de dois disparos (2K)

Utilizamos várias estratégias para gerir e reduzir os custos associados à moldagem por injeção de dois disparos.

Otimização da conceção

Ao aperfeiçoar o design, podemos reduzir a complexidade e a utilização de materiais.

- Simplificar a geometria: A redução de caraterísticas complexas diminui a complexidade das ferramentas e o tempo de maquinação.

- Controlo da espessura da parede: A otimização da espessura da parede pode diminuir a utilização de material e encurtar os tempos de arrefecimento.

- Engenharia simultânea: A colaboração desde o início da fase de conceção permite-nos identificar oportunidades de redução de custos.

Seleção de materiais

A escolha dos materiais corretos é fundamental para equilibrar o desempenho e o custo.

- Alternativas rentáveis: Identificação de materiais que satisfaçam os requisitos a um custo mais baixo.

- Normalização: A utilização de materiais comuns em vários produtos pode reduzir os custos através da compra a granel.

- Mistura de materiais: A combinação de resinas pode alcançar as propriedades desejadas de forma mais económica.

Produção em volume

O aumento dos volumes de produção pode reduzir o custo por unidade.

- Economias de escala: Volumes mais elevados distribuem os custos fixos, como as ferramentas, por mais unidades.

- Planeamento a longo prazo: O planeamento das necessidades de produção futuras pode justificar investimentos iniciais mais elevados.

- Fabrico flexível: As nossas instalações podem adaptar-se a diferentes volumes de produção sem necessidade de uma reequipagem significativa.

Eficiência do processo

Melhorar a eficiência do processo de fabrico reduz tempo e recursos.

- Redução do tempo de ciclo: Analisamos e optimizamos cada fase do ciclo para minimizar o tempo sem sacrificar a qualidade.

- Automatização: A incorporação da automatização reduz os custos de mão de obra e aumenta a consistência.

- Manutenção preventiva: A manutenção regular do equipamento evita tempos de paragem e reparações dispendiosas.

Exemplo do mundo real

Um cenário em que um cliente necessita de uma produção de grande volume de uma peça moldada de dois disparos para um produto de consumo.

Desafios

- Custos elevados de ferramentas: O custo inicial do molde complexo é substancial.

- Despesas de material: Os materiais especificados são resinas de primeira qualidade com custos elevados.

Soluções

- Colaboração na conceção: Trabalhamos com o cliente para simplificar a conceção da peça, reduzindo a complexidade das ferramentas.

- Materiais alternativos: Propor materiais equivalentes que satisfaçam as necessidades de desempenho a custos mais baixos.

- Compromisso de volume: Planeamento de volumes de produção maiores para distribuir os custos das ferramentas.

- Melhorias de processos: Implementar eficiências de processo para reduzir o tempo de ciclo e os custos de mão de obra.

Resultado

- Poupança de custos: Conseguiu uma redução significativa do custo por unidade.

- Garantia de qualidade: Manter padrões de alta qualidade, cumprindo todas as especificações do cliente.

- Entrega atempada: Cumpriu os prazos de produção, permitindo ao cliente satisfazer as exigências do mercado.

Benefícios a longo prazo

- Preços competitivos: Os custos de produção mais baixos permitem-nos oferecer preços competitivos aos clientes.

- Satisfação do cliente: O fornecimento de produtos de qualidade a um custo razoável melhora as relações com os clientes.

- Vantagem de mercado: Os clientes podem fixar preços mais competitivos para os seus produtos, obtendo uma vantagem no mercado.

A gestão dos custos da moldagem por injeção de dois disparos requer uma compreensão abrangente de todos os factores envolvidos. Ao concentrarmo-nos na otimização do design, na seleção inteligente de materiais, em processos de produção eficientes e no planeamento estratégico do volume, podemos controlar as despesas sem comprometer a qualidade. A nossa experiência permite-nos orientar os clientes através de considerações de custos, assegurando que os projectos são financeiramente viáveis e bem sucedidos.

Estamos empenhados em trabalhar em colaboração consigo para encontrar as soluções mais rentáveis para as suas necessidades de moldagem por injeção de dois disparos. Tirando partido da nossa experiência e recursos, ajudamo-lo a atingir os seus objectivos, mantendo os mais elevados padrões de qualidade e desempenho.

Tempo de execução da moldagem por injeção de dois disparos (2K)

A entrega atempada é crucial no mercado competitivo dos nossos dias. Compreendemos que os atrasos podem levar à perda de oportunidades, ao aumento dos custos e à diminuição da confiança dos clientes. A moldagem por injeção de dois disparos (2K), embora ofereça vantagens significativas em termos de design e funcionalidade do produto, apresenta desafios únicos que podem afetar os prazos de entrega. Nesta análise exaustiva, exploramos os factores que influenciam o tempo necessário para os projectos de moldagem por injeção de dois disparos e as nossas estratégias para minimizar os atrasos.

Fase de projeto

- Complexidade dos moldes de dois disparos: A conceção de moldes para a moldagem por injeção dupla é inerentemente mais complexa do que para a moldagem por injeção simples. O molde deve coordenar com precisão dois materiais diferentes, muitas vezes com propriedades variáveis, injectados sequencial ou simultaneamente. Isto requer um planeamento meticuloso e engenharia avançada para garantir o alinhamento adequado, o fluxo de material e a ligação entre os materiais.

- Processo de design colaborativo: Colaboramos estreitamente com os clientes durante a fase de projeto. Isto envolve revisões iterativas, modificações e aprovações, que, embora essenciais para um resultado bem sucedido, podem prolongar o prazo de conceção se não forem geridas de forma eficiente.

- Utilização de software avançado: A utilização de software CAD/CAM sofisticado e de ferramentas de simulação do fluxo do molde ajuda-nos a prever e a resolver potenciais problemas antes do início do fabrico. Estas simulações podem ser demoradas, mas são inestimáveis para otimizar o design e evitar erros dispendiosos mais tarde.

Fabrico de moldes

- Maquinação de precisão: O fabrico de moldes de dois tiros requer técnicas de maquinação de alta precisão, tais como fresagem CNC, EDM (maquinação por descarga eléctrica) e maquinação de alta velocidade. Atingir as tolerâncias apertadas necessárias para a moldagem de dois disparos é um processo moroso.

- Montagem e teste de moldes: Após a maquinação, os moldes devem ser cuidadosamente montados e testados. Isto inclui ensaios para verificar o fluxo correto do material, a ligação adequada e a qualidade da peça. São frequentemente necessários ajustes, o que acrescenta tempo à fase de fabrico das ferramentas.

- Garantia de qualidade: Uma inspeção rigorosa dos componentes do molde garante que todos os aspectos cumprem as especificações do projeto. Quaisquer defeitos ou discrepâncias identificados nesta fase requerem um novo trabalho, o que pode afetar o calendário.

Produção

- Inspeção do primeiro artigo (FAI): Antes da produção em grande escala, produzimos amostras iniciais para validar as definições do processo e a qualidade das peças. Isto envolve a moldagem de um determinado número de peças e a sua inspeção quanto à precisão dimensional, acabamento da superfície, ligação de materiais e outros atributos críticos.

- Tempo de ciclo por peça: A moldagem por injeção de dois disparos tem frequentemente um tempo de ciclo mais longo por peça devido à injeção sequencial de dois materiais e à necessidade de taxas de arrefecimento precisas para evitar defeitos. Otimizar o tempo de ciclo sem comprometer a qualidade é um equilíbrio delicado.

- Volume de produção: O tempo total necessário é uma função do tempo de ciclo e do número de peças necessárias. As grandes encomendas demoram naturalmente mais tempo, mas é possível obter eficiências através da otimização do processo.

- Tempo de paragem da máquina: As avarias inesperadas das máquinas ou as necessidades de manutenção podem causar atrasos. Atenuamos este problema através da manutenção preventiva e da existência de planos de contingência.

Tempo de envio

- Modo de transporte: A escolha entre transporte aéreo, marítimo ou terrestre afecta os prazos e os custos de entrega. O transporte aéreo é mais rápido mas mais caro, enquanto o transporte marítimo é mais económico mas mais lento.

- Programação e consolidação: A coordenação dos calendários de expedição com os transportadores e a consolidação das encomendas para otimizar a logística podem influenciar os prazos de entrega.

- Desembaraço aduaneiro: Os envios internacionais exigem documentação exacta e completa, incluindo facturas comerciais, listas de embalagem, conhecimentos de embarque e certificados de origem.

- Transportadoras de renome: A parceria com transportadoras fiáveis, conhecidas pela pontualidade na entrega, reduz o risco de atrasos.

- Envolver os profissionais: Utilizamos despachantes aduaneiros experientes para navegar eficientemente em regulamentos complexos de importação/exportação.

Estratégias para reduzir o tempo de execução da moldagem por injeção de dois disparos (2K)

Empregamos várias medidas proactivas para minimizar os prazos de entrega, mantendo os mais elevados padrões de qualidade.

Engenharia simultânea

- Equipas integradas de conceção e fabrico: Ao envolvermos especialistas em fabrico durante a fase de conceção, identificamos potenciais problemas de produção numa fase inicial. Esta integração reduz a necessidade de revisões do projeto numa fase posterior do processo.

- Processamento paralelo: Executamos certas fases em simultâneo, como iniciar a aquisição de materiais enquanto o molde está a ser fabricado. Esta sobreposição de tarefas encurta o prazo global.

Comunicação eficiente

- Canais de comunicação claros: O estabelecimento de linhas diretas de comunicação entre todas as partes interessadas garante uma resolução rápida de dúvidas e problemas. Fornecemos actualizações regulares para manter todos informados.

- Utilização da tecnologia: A utilização de software de gestão de projectos e de plataformas de colaboração aumenta a transparência e permite um acompanhamento em tempo real dos progressos.

Investimento em tecnologia

- Maquinaria avançada: O investimento nas mais recentes máquinas de moldagem por injeção de dois disparos aumenta a eficiência. O equipamento moderno tem frequentemente tempos de ciclo mais rápidos e controlos mais precisos.

- Automatização: A incorporação da automatização no manuseamento de materiais, remoção de peças e processos secundários reduz a intervenção manual, acelera a produção e minimiza os erros.

- Ferramentas de simulação: A utilização da análise do fluxo do molde e de outro software de simulação ajuda a otimizar os desenhos dos moldes e os parâmetros do processo antes dos ensaios físicos, poupando tempo durante a fase de fabrico das ferramentas.

Otimização de processos

- Princípios do Lean Manufacturing: Aplicamos metodologias lean para eliminar desperdícios, racionalizar processos e concentrarmo-nos em actividades de valor acrescentado. Esta abordagem reduz os atrasos causados por ineficiências.

- Melhoria contínua: A revisão regular dos processos e a procura de feedback permite-nos identificar estrangulamentos e implementar melhorias rapidamente.

Tempo de execução acelerado para um projeto de alto perfil

Um cliente abordou-nos com um pedido urgente para produzir um componente complexo moldado em duas fases para o lançamento de um produto com um prazo não negociável. Os riscos eram grandes, pois qualquer atraso resultaria em perdas financeiras substanciais e danos à reputação da marca.

Abordagem

- Equipa de projeto dedicada: Reunimos uma equipa especializada, composta por engenheiros experientes, gestores de projeto e peritos técnicos, exclusivamente dedicada a este projeto.

- Engenharia simultânea: Os engenheiros de conceção trabalharam em conjunto com os engenheiros de ferramentas para otimizar a fase de conceção do molde. Iniciámos a aquisição de materiais e o planeamento preliminar do processo em simultâneo.

- Simulação avançada: Utilizou a simulação do fluxo do molde numa fase inicial para prever e resolver potenciais problemas, reduzindo a necessidade de ensaios físicos demorados.

- Horário de trabalho alargado: A nossa equipa trabalhou com um calendário acelerado, incluindo turnos alargados e trabalho ao fim de semana, para cumprir o calendário apertado.

- Programação de prioridades: Atribuímos as nossas máquinas mais avançadas e demos prioridade ao projeto no nosso calendário de produção.

Resultado

- Entrega atempada bem sucedida: Apesar do calendário apertado, entregámos os componentes a tempo sem comprometer a qualidade.

- Garantia de qualidade mantida: Foram realizadas inspecções rigorosas, garantindo que as peças cumpriam todas as especificações.

- Satisfação do cliente: O cliente lançou com êxito o seu produto e o sucesso do projeto conduziu a uma parceria a longo prazo.

A gestão eficaz do tempo na moldagem por injeção de dois disparos (2K) é um desafio multifacetado que exige uma coordenação cuidadosa em todas as fases do processo de produção. Tirando partido de tecnologias avançadas, fomentando uma força de trabalho qualificada e dedicada e mantendo uma comunicação aberta tanto internamente como com os clientes, conseguimos fornecer produtos de alta qualidade dentro de prazos apertados.

A nossa capacidade de produção de moldagem por injeção Two-Shot (2K)

Asseguramos que a nossa capacidade de produção satisfaz as suas exigências e entrega atempadamente. As nossas instalações de produção estão equipadas com maquinaria avançada e uma mão de obra qualificada para tratar as encomendas de forma eficiente.

Os nossos equipamentos e instalações

- Disponibilidade da máquina: Operamos máquinas de moldagem por injeção 2k com forças de aperto que variam entre 110 toneladas e 1.200 toneladas. Esta gama permite-nos produzir peças de várias dimensões e complexidades.

- Capacidade de produção: As nossas máquinas podem produzir até 100.000 peças por dia, dependendo das especificações do produto.

- Dimensão das instalações: A nossa fábrica cobre 10.000 metros quadrados, proporcionando um amplo espaço para produção, controlo de qualidade e armazenamento.

A nossa capacidade de mão de obra

- Operadores qualificados: Dispomos de uma equipa de 120 operadores formados que asseguram uma produção consistente e precisa.

- Pessoal de apoio: A nossa equipa inclui 25 engenheiros, 15 inspectores de qualidade e pessoal de manutenção dedicado para apoiar todos os aspectos das operações.

- Horário flexível: Funcionamos 24 horas por dia, 7 dias por semana, com vários turnos, o que nos permite ajustar os calendários de produção para encomendas urgentes.

Contacte hoje mesmo o especialista em moldes!

Aguardamos com expetativa a oportunidade de trabalhar consigo e contribuir para o sucesso do seu projeto.

Como funciona a moldagem por injeção Two-Shot (2K)?

Utilizamos a moldagem por injeção de dois disparos (2K) para criar peças complexas com vários materiais ou cores num único processo de fabrico. Esta técnica melhora a funcionalidade e a estética do produto de forma eficiente. Eis os oito passos que seguimos:

1. Conceção e fabrico de moldes

Concebemos um molde especializado que acomoda dois materiais, assegurando um alinhamento preciso e um fluxo de material adequado.

2. Preparação do material plástico

Seleccionamos e preparamos dois materiais compatíveis, preparando-os para o processo de injeção.

3. Depuração de parâmetros de injeção

Definimos e optimizamos os parâmetros de injeção para ambos os materiais através de testes e ajustes.

4. Primeira injeção

Injectamos o primeiro material no molde, formando o componente de base com caraterísticas precisas.

5. Rotação do molde

Rodamos ou transferimos a cavidade do molde, posicionando o primeiro componente para a segunda injeção.

6. Segunda injeção

Injectamos o segundo material, colando-o ao primeiro, criando uma peça unificada e integrada.

7. Arrefecimento, Ejeção, Retirada

Deixamos que os materiais combinados arrefeçam e, em seguida, ejectamos a peça acabada e retiramo-la com o Robot

8. Inspeção e embalagem

Inspeccionamos a qualidade da peça acabada e embalamo-la de forma segura para entrega.

Comunicação eficaz com as fábricas de moldagem por injeção 2K

Comunicar bem com as fábricas de moldagem por injeção de dois tiros é crucial para garantir que os seus requisitos de design são totalmente compreendidos e implementados. Aqui estão algumas estratégias para o ajudar a conseguir uma colaboração bem sucedida.

Fornecer documentação clara

Ver detalhes

- Especificações pormenorizadas: Fornecer especificações completas, incluindo dimensões, tolerâncias e materiais.

- Desenhos técnicos: Fornecer desenhos exactos e modelos 3D para ajudar o fornecedor a visualizar o produto final.

- Requisitos do processo: Indicar eventuais condições ou condicionalismos específicos do tratamento.

Estabelecer canais de comunicação abertos

Ver detalhes

- Reuniões regulares: Programar actualizações regulares para discutir os progressos e abordar as preocupações.

- Contactos específicos: Ter pontos de contacto específicos para aumentar a responsabilidade e a capacidade de resposta.

- Linguagem clara: Assegurar que toda a comunicação é clara e isenta de jargão.

Incentivar o feedback

Ver detalhes

- Entrada do fornecedor: Convide os fornecedores a partilharem os seus conhecimentos e sugestões. Isto pode melhorar a conceção e o processo.

- Prototipagem e testes: Colaborar no desenvolvimento de protótipos para validar os projectos antes da produção em grande escala.

Ter consciência das diferenças culturais

Ver detalhes

- Compreender as normas culturais: Respeitar e adaptar-se às práticas culturais para melhorar as relações e a comunicação.

- Representação local: Considere a possibilidade de ter membros da equipa ou parceiros locais para colmatar as lacunas de comunicação.

Equilíbrio entre qualidade e custo na moldagem por injeção 2K

A escolha do fornecedor certo de moldagem por injeção de dois disparos é crucial para o sucesso do seu projeto. Compreendemos a importância de equilibrar a qualidade e o custo sem comprometer nenhum deles. Eis como o ajudamos a alcançar este equilíbrio.

Compreender os custos totais

É essencial olhar para além do preço inicial. Consideramos o custo total ao longo de todo o ciclo de vida do produto.

- Qualidade vs. Custos de retrabalho: Produtos de baixa qualidade podem levar a custos mais elevados devido a retrabalho, sucata ou devoluções. Os defeitos não só aumentam as despesas, como também prejudicam a sua reputação e atrasam os seus projectos.

- Eficiência e redução de resíduos: Processos de fabrico eficientes reduzem o desperdício de material e os custos de mão de obra. Investimos em maquinaria avançada e adoptamos práticas simples para produzir peças de forma mais rentável.

- Fiabilidade do fornecedor: Fornecedores fiáveis evitam atrasos dispendiosos. As entregas atrasadas podem perturbar o seu calendário e aumentar os custos de detenção. Garantimos a entrega atempada e lidamos com os desafios de forma eficaz.

Estratégias de otimização de custos

Concentramo-nos em métodos para reduzir os custos, mantendo uma elevada qualidade.

Conceção para a capacidade de fabrico: Ao otimizar a conceção dos produtos, simplificamos o fabrico e reduzimos os custos.

-Simplificar a geometria: A eliminação da complexidade desnecessária reduz os custos das ferramentas e o tempo de produção.

-Padronizar componentes: A utilização de tamanhos normalizados reduz os custos de material e simplifica a montagem.

Seleção de materiais: A escolha dos materiais corretos equilibra o custo e o desempenho.

-Materiais alternativos: Exploramos materiais económicos com propriedades semelhantes, como polímeros de alto desempenho em vez de metal.

-Parcerias com fornecedores: Colaboramos com os fornecedores de materiais para negociar melhores preços e assegurar cadeias de abastecimento fiáveis.

Negociações de volume: A encomenda de maiores quantidades reduz os custos unitários.

-Economias de escala: As encomendas maiores distribuem os custos fixos por mais unidades, reduzindo o custo por peça.

-Descontos negociados: Aproveitamos os compromissos de volume para garantir descontos e condições favoráveis.

Eficiência do processo: A racionalização da produção poupa tempo e reduz os custos de mão de obra.

-Lean Manufacturing: Adoptamos os princípios lean para eliminar o desperdício e melhorar a eficiência.

-Automatização: A implementação de processos automatizados aumenta a consistência e reduz os erros, conduzindo a poupanças de custos.

É essencial equilibrar a qualidade e o custo na moldagem por injeção de dois disparos. Ao considerarmos os custos totais, optimizarmos os processos e garantirmos padrões elevados, fornecemos produtos de qualidade a preços competitivos. O nosso compromisso com a excelência garante o sucesso dos seus projectos sem despesas desnecessárias.

Estamos empenhados em ajudá-lo a navegar nas complexidades da seleção de fornecedores. Com a nossa experiência em moldagem por injeção de dois disparos, fornecemos soluções que satisfazem as suas expectativas de qualidade, respeitando o seu orçamento. Se precisar de ajuda com o seu projeto, estamos aqui para o apoiar em todas as etapas do processo.

Vantagens da moldagem por injeção Two-Shot (2k)

A moldagem por injeção de dois disparos oferece vantagens significativas que beneficiam diretamente os nossos clientes. Ao combinar dois materiais diferentes num único processo de moldagem, melhoramos a funcionalidade do produto, reduzimos os custos e permitimos designs inovadores.

Inovação e diferenciação

- Designs de produtos únicos:

A moldagem por injeção dupla permite-nos criar produtos com designs complexos que são difíceis de alcançar com os métodos de moldagem tradicionais. Podemos combinar materiais com diferentes cores, texturas ou propriedades numa única peça sem costuras. Esta capacidade permite-nos produzir produtos inovadores que se destacam no mercado.

- Reforçar a identidade da marca:

Podemos incorporar elementos da marca diretamente no produto durante a moldagem. Ao incorporar logótipos, cores da marca ou caraterísticas de design únicas, melhoramos o reconhecimento da marca sem etapas de fabrico adicionais. Esta integração direta poupa tempo e reforça a sua marca na mente dos consumidores.

Poupança de custos

Eliminação dos custos de montagem:

Ao moldar vários materiais numa única peça, eliminamos a necessidade de processos de montagem separados. Esta integração reduz os custos de mão de obra e minimiza o risco de erros de montagem. O processo de produção simplificado conduz a custos de fabrico globais mais baixos e a tempos de execução mais rápidos.

Reduzir a taxa de defeitos:

A moldagem por injeção dupla cria ligações fortes entre os materiais, resultando em peças duradouras e de alta qualidade. O risco de juntas fracas ou de peças que falham devido a uma montagem deficiente é significativamente reduzido. Menos defeitos significam menos desperdício e menos custos associados a retrabalho ou devoluções.

Aumento da competitividade no mercado

- Aceleração do tempo de colocação no mercado:

O nosso eficiente processo de moldagem de dois disparos acelera a produção. Ao combinar etapas e reduzir o tempo de montagem, ajudamo-lo a colocar os produtos no mercado mais rapidamente. Esta vantagem permite-lhe responder rapidamente às exigências do mercado e manter-se à frente da concorrência.

- Adaptação às tendências do mercado:

A flexibilidade da moldagem de dois disparos permite-nos ajustar facilmente os designs. Podemos modificar rapidamente as cores, os materiais ou as caraterísticas para acompanhar as tendências do mercado em constante mudança. Esta adaptabilidade ajuda-o a satisfazer prontamente as necessidades dos clientes e a manter uma vantagem competitiva.

Experiência do utilizador melhorada

Funcionalidade melhorada:

A combinação de materiais com propriedades diferentes pode melhorar o desempenho do produto. Por exemplo, podemos moldar materiais duros e macios em conjunto para criar pegas ergonómicas ou vedantes que melhoram a usabilidade. Uma melhor funcionalidade leva a uma maior satisfação e lealdade do cliente.

Estética atractiva:

A moldagem a dois tempos permite designs visualmente apelativos com várias cores ou acabamentos. A integração perfeita dos materiais resulta num aspeto de alta qualidade que atrai os clientes. Um produto apelativo pode diferenciar a sua marca e aumentar as vendas.

Benefícios ambientais

- Minimizar o desperdício de material

Ao moldar peças num único processo, reduzimos o desperdício de material associado a várias etapas de produção. Uma utilização eficiente dos materiais significa menos resíduos e uma pegada ambiental mais pequena. Esta eficiência não só beneficia o planeta, como também pode reduzir os custos dos materiais.

- Eficiência energética

A consolidação das etapas de fabrico num único processo consome menos energia. A redução do consumo de energia diminui os custos de produção e apoia práticas sustentáveis. A adoção da eficiência energética ajuda-o a cumprir os objectivos ambientais e a apelar aos consumidores com consciência ecológica.

A consolidação das etapas de fabrico num único processo consome menos energia. A redução do consumo de energia diminui os custos de produção e apoia práticas sustentáveis. A adoção da eficiência energética ajuda-o a cumprir os objectivos ambientais e a apelar aos consumidores com consciência ecológica.

Ao tirar partido das vantagens da moldagem por injeção de dois disparos, fornecemos produtos que oferecem qualidade e valor. A nossa experiência nesta técnica de moldagem avançada ajuda-o a inovar, a poupar custos e a satisfazer as necessidades em constante evolução dos seus clientes. Associe-se a nós para tirar o máximo partido do que a moldagem por injeção de dois disparos tem para oferecer.

Aplicações de moldagem por injeção 2k

Médico

- Ler mais

Automóvel

- Ler mais

Produtos de consumo

- Ler mais

Embalagem

- Ler mais

Eletrónica

- Ler mais

Electrodomésticos

- Ler mais

Máquinas industriais

- Ler mais

Marinha

- Ler mais

Perguntas frequentes sobre moldagem por injeção de dois disparos (2k)

Quaisquer materiais podem ser usados juntos para moldagem 2k?

Os materiais devem ser compatíveis em termos de ligação e temperaturas de processamento. Ajudamos a selecionar as combinações de materiais adequadas.

O molde de dois tiros é mais caro?

Embora o custo inicial das ferramentas seja mais elevado, o custo global pode ser inferior devido à redução da montagem e ao aumento da eficiência.

Os moldes existentes podem ser modificados para a moldagem de dois disparos?

Normalmente, são necessários novos moldes devido à conceção única dos moldes de dois disparos.

Tem a certificação ISO 9001 ou outras certificações de qualidade relevantes?

Sim, orgulhamo-nos de ter a certificação ISO 9001. Esta certificação reflecte o nosso empenho em manter os mais elevados padrões de qualidade em todos os nossos processos de fabrico. Esforçamo-nos continuamente por exceder os padrões da indústria para garantir que os nossos clientes recebem produtos que satisfazem e muitas vezes ultrapassam as suas expectativas.

Quais são os sectores que mais beneficiam da moldagem por injeção dupla?

Indústrias como a automóvel, dispositivos médicos, eletrónica de consumo, ferramentas de jardinagem, ferramentas eléctricas e embalagens beneficiam grandemente deste processo.

Como é que a moldagem de dois disparos beneficia o meu produto?

Este processo permite-nos combinar materiais para melhorar a funcionalidade, melhorar a estética e reduzir os custos, eliminando a montagem secundária.

A moldagem por injeção dupla é adequada para desenhos complexos?

Sem dúvida. Podemos criar peças complexas com vários materiais ou cores, melhorando a flexibilidade do design e a funcionalidade do produto.

Podemos utilizar duas cores diferentes numa peça?

Sim, a moldagem de dois disparos permite-nos combinar diferentes cores numa única peça sem pintura ou operações secundárias.

Como é que a moldagem de dois disparos melhora a qualidade do produto?

Ao moldar dois materiais em conjunto, criamos ligações mais fortes e eliminamos os defeitos da montagem secundária.

Quais são as limitações da moldagem de dois disparos?

A compatibilidade dos materiais é crucial. Nem todos os materiais aderem bem e os custos das ferramentas são mais elevados devido à complexidade do molde.

Como é que garantimos a compatibilidade dos materiais?

Trabalhamos consigo para selecionar materiais que se liguem eficazmente e satisfaçam os requisitos do seu produto.

A moldagem por injeção dupla pode ser utilizada para a criação de protótipos?

É menos comum devido aos custos das ferramentas, mas podemos discutir opções para uma produção de baixo volume.

Como são calculados os custos de envio?

Os custos de envio são calculados com base no peso, volume, destino e método de envio selecionado. Temos parcerias com fornecedores de logística fiáveis para garantir preços competitivos e um serviço eficiente.

Como é que a moldagem por injeção dupla afecta o design do produto?

Os projectos devem considerar o fluxo de material, as áreas de ligação e a mecânica do molde. Ajudamos a otimizar o seu projeto.

Qual é a diferença entre o Two-Shot e o Overmolding?

Na moldagem de dois disparos, ambos os materiais são injectados numa máquina durante um ciclo. A sobremoldagem envolve a moldagem sobre uma peça pré-existente, frequentemente em processos separados.

Como é que lida com o controlo de qualidade?

Implementamos controlos de qualidade rigorosos para garantir que cada peça cumpre as especificações e as normas da indústria.

A moldagem de dois disparos pode combinar materiais duros e macios?

Sim, podemos colar plásticos rígidos com materiais mais macios, como elastómeros, para melhorar a aderência ou as funções de vedação.

Qual é o custo das ferramentas para a moldagem por injeção dupla?

Os custos das ferramentas são mais elevados devido à complexidade, mas as poupanças resultam da redução do tempo de produção e dos custos de montagem.

É possível assinar um acordo de confidencialidade (NDA)?

Sim, estamos mais do que dispostos a assinar um NDA para formalizar o nosso compromisso com a confidencialidade. Este acordo garante que as suas informações sensíveis permanecem protegidas durante toda a nossa colaboração.

Como iniciar um projeto de moldagem por injeção dupla?

Contacte-nos com os detalhes do seu projeto. Orientamo-lo na seleção de materiais, na otimização do design e no planeamento da produção.

A quem pertencem os moldes?

Normalmente, quando o custo de fabrico do molde é pago na totalidade, a propriedade do molde é transferida para si. Armazenamos e mantemos o molde para efeitos de produção, exceto se o cliente solicitar o contrário.

Como é que a moldagem de dois disparos melhora a segurança dos produtos?

Ao integrar materiais num único processo, eliminamos a necessidade de adesivos ou fixadores mecânicos, reduzindo potenciais pontos de falha e melhorando a segurança geral do produto.

A moldagem por injeção dupla pode ser utilizada para produção de grandes volumes?

Sim, podemos utilizar a moldagem de dois disparos para a produção de grandes volumes. O processo é eficiente para grandes quantidades porque reduz as etapas de montagem e acelera os ciclos de produção.