Está a ter dificuldades em maquinar peças complexas com os métodos CNC tradicionais? Muitos fabricantes vêem-se limitados pela maquinagem de 3 eixos quando tentam criar geometrias complexas, o que resulta em várias configurações, aumento de erros e atrasos na produção.

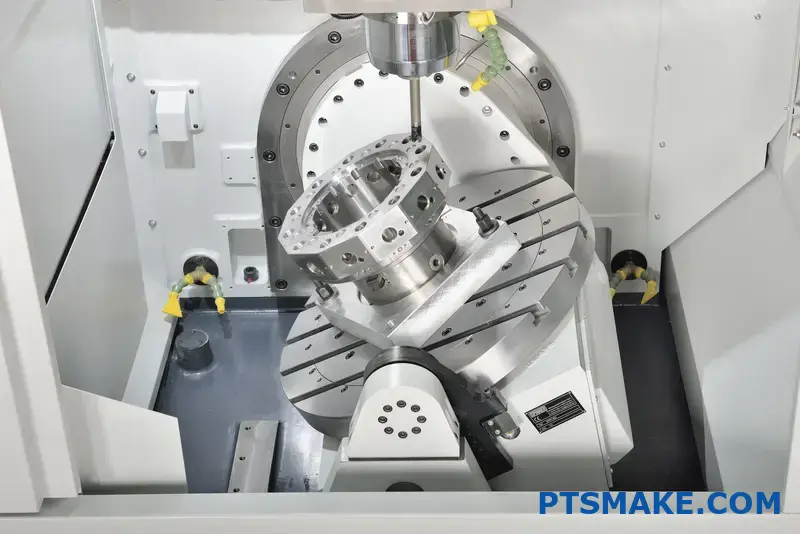

A maquinagem CNC de 5 eixos é um processo de fabrico em que as ferramentas de corte controladas por computador se movem em cinco eixos diferentes em simultâneo, permitindo a maquinagem de geometrias complexas numa única configuração com maior precisão do que a maquinagem tradicional de 3 eixos.

Já vi muitos clientes mudarem para a maquinagem de 5 eixos depois de terem tido dificuldades com projectos de várias configurações. Esta tecnologia avançada já não se destina apenas ao sector aeroespacial - está a transformar as indústrias, reduzindo os tempos de configuração, melhorando a precisão e permitindo a criação de peças que anteriormente eram impossíveis de fabricar de forma eficiente. Deixe-me explicar-lhe porque é que a maquinagem de 5 eixos pode ser a mudança de jogo de que a sua produção necessita.

O que significa 5 eixos em CNC?

Já alguma vez se perguntou porque é que algumas peças maquinadas parecem impossivelmente complexas? Ou porque é que certos componentes com geometrias intrincadas podem ser produzidos numa única configuração? O segredo reside muitas vezes numa tecnologia CNC avançada que muitos fabricantes não compreendem nem utilizam totalmente.

A maquinagem CNC de 5 eixos refere-se a um processo de fabrico em que a ferramenta de corte se move em cinco eixos diferentes em simultâneo. Ao contrário das máquinas tradicionais de 3 eixos, os CNC de 5 eixos podem abordar uma peça de trabalho a partir de praticamente qualquer direção, permitindo a criação de geometrias complexas numa única configuração sem reposicionamento.

Compreender os eixos na maquinagem CNC

Quando falamos de eixos na maquinagem CNC, referimo-nos às direcções em que a ferramenta de corte ou a peça de trabalho se podem mover. Numa máquina padrão de 3 eixos, estes movimentos estão limitados aos três eixos lineares: X, Y e Z. Estes eixos permitem que a ferramenta se mova da esquerda para a direita, para a frente e para trás, e para cima e para baixo.

A transição para a maquinagem de 5 eixos introduz dois eixos rotativos adicionais, normalmente designados por A, B e C. Estes eixos rotativos correspondem à rotação em torno dos eixos X, Y e Z, respetivamente. Dependendo da configuração da máquina, dois destes três eixos rotativos são utilizados juntamente com os três eixos lineares.

Os cinco eixos explicados

- Eixo X: Movimento horizontal (da esquerda para a direita)

- Eixo Y: Movimento vertical (para cima e para baixo)

- Eixo Z: Movimento de profundidade (para a frente e para trás)

- Eixo A: Rotação em torno do eixo X

- Eixo B: Rotação em torno do eixo Y

- Eixo C: Rotação em torno do eixo Z

Uma máquina de 5 eixos utilizará normalmente os três eixos lineares primários (X, Y, Z) mais dois dos eixos rotativos com base na sua configuração específica.

Tipos de Configurações de Maquinação de 5 Eixos

Existem várias configurações de máquinas CNC de 5 eixos, cada uma com caraterísticas e aplicações únicas. Os dois tipos mais comuns com que trabalho na PTSMAKE são:

Maquinação de 3+2 eixos (5 eixos posicionais)

Na maquinagem 3+2, os dois eixos rotativos posicionam a ferramenta de corte num ângulo fixo em relação à peça de trabalho, depois os três eixos lineares executam a operação de corte. Os eixos rotativos não se deslocam durante o processo de corte propriamente dito, mas reposicionam-se entre operações.

Esta abordagem oferece:

- Maior rigidez durante o corte

- Maior precisão para determinadas geometrias

- Programação mais simples em comparação com 5 eixos completos

- Barreira de entrada mais baixa para as lojas que estão a fazer a transição de 3 eixos

Maquinação contínua de 5 eixos (5 eixos simultâneos)

Esta técnica mais avançada envolve os cinco eixos que se movem simultaneamente durante a operação de corte. A ferramenta reorienta-se constantemente em relação à peça de trabalho, mantendo as condições de corte óptimas durante todo o processo.

As vantagens incluem:

- Acabamentos de superfície superiores

- Capacidade de maquinar as geometrias mais complexas

- Redução dos tempos de ciclo para determinados componentes

- Eliminação de múltiplas configurações

Vantagens da maquinagem CNC de 5 eixos

As vantagens da maquinagem de 5 eixos vão para além da simples capacidade de criar peças complexas. Aqui estão as principais vantagens que observei ao implementar soluções de 5 eixos para os nossos clientes:

Tempo de configuração reduzido

Com a maquinagem tradicional de 3 eixos, as peças complexas requerem frequentemente várias configurações. Cada configuração introduz a possibilidade de erro e consome tempo de produção valioso. Uma máquina de 5 eixos pode aceder a várias faces de uma peça numa única configuração, reduzindo drasticamente o tempo de manuseamento e melhorando precisão dimensional1.

Acabamento de superfície melhorado

A capacidade de manter uma orientação óptima da ferramenta para a peça resulta em melhores acabamentos de superfície. Isto é particularmente valioso em aplicações aeroespaciais, médicas e automóveis de alto desempenho, onde a qualidade da superfície tem um impacto direto na funcionalidade.

Vida útil da ferramenta melhorada

Ao manter as condições de corte e os ângulos de aproximação ideais, a maquinagem de 5 eixos aumenta frequentemente a vida útil da ferramenta de forma significativa. A aresta de corte adere ao material de forma mais eficaz, reduzindo o desgaste e permitindo velocidades de corte mais elevadas.

Capacidade de geometria complexa

Talvez a vantagem mais óbvia seja a capacidade de criar geometrias que seriam difíceis ou impossíveis em máquinas convencionais. Os cortes inferiores, os ângulos compostos e as formas orgânicas tornam-se facilmente realizáveis.

Aplicações comuns para maquinagem de 5 eixos

As capacidades da maquinagem de 5 eixos tornam-na particularmente valiosa em várias indústrias:

| Indústria | Aplicações típicas | Principais benefícios |

|---|---|---|

| Aeroespacial | Lâminas de turbina, componentes estruturais | Redução de peso, geometrias complexas |

| Médico | Implantes, instrumentos cirúrgicos | Formas orgânicas, alta precisão |

| Automóvel | Cabeças de cilindro, componentes personalizados | Eficiência melhorada, caraterísticas complexas |

| Energia | Impulsores, componentes de turbinas | Desempenho e durabilidade melhorados |

| Fabrico de moldes | Formas complexas de núcleos e cavidades | Redução dos prazos de entrega, maior precisão |

A maquinagem de 5 eixos é adequada para o seu projeto?

Embora a maquinação de 5 eixos ofereça enormes capacidades, nem sempre é a solução mais económica para todas as peças. Na PTSMAKE, ajudo os clientes a avaliar se a maquinagem de 5 eixos faz sentido com base em vários factores:

- Complexidade da peça - As peças com múltiplas caraterísticas angulares são as mais beneficiadas

- Volume de produção - As poupanças de tempo de preparação aumentam com tiragens maiores

- Requisitos de tolerância - A maquinagem de configuração única produz frequentemente melhores precisões

- Considerações materiais - Os materiais caros beneficiam da eficiência melhorada

- Restrições de prazos de entrega - Maior rapidez de execução com menos configurações

Para peças mais simples com caraterísticas essencialmente ortogonais, a maquinação tradicional de 3 eixos pode ainda ser mais económica. A chave é combinar a abordagem de fabrico com os requisitos específicos de cada projeto.

Como é que uma máquina CNC de 5 eixos se compara a uma de 3 eixos?

Já alguma vez olhou para um desenho de peça complexo e se perguntou se o seu equipamento CNC atual o pode suportar? Ou deu por si a citar prazos de entrega mais longos porque a sua máquina de 3 eixos requer várias configurações para caraterísticas que poderiam ser maquinadas de uma só vez com outro equipamento?

A principal diferença entre as máquinas CNC de 3 e 5 eixos é que as máquinas de 3 eixos movem-se ao longo das coordenadas X, Y e Z, enquanto as máquinas de 5 eixos adicionam dois eixos de rotação (A e B ou C), permitindo o acesso à ferramenta a partir de praticamente qualquer ângulo numa única configuração, reduzindo significativamente o tempo de produção de peças complexas.

As diferenças fundamentais entre as capacidades dos eixos

Compreender a maquinagem CNC de 3 eixos

A maquinagem CNC de 3 eixos representa a base da tecnologia CNC moderna. Estas máquinas funcionam ao longo de três eixos lineares: X (horizontal), Y (vertical) e Z (profundidade). Esta configuração permite que a ferramenta de corte se desloque em três dimensões relativamente à peça de trabalho.

A principal vantagem da maquinagem de 3 eixos é a sua simplicidade. Com menos peças móveis e requisitos de programação menos complexos, estas máquinas são geralmente mais económicas e mais fáceis de operar. São excelentes para produzir peças com superfícies essencialmente planas, contornos básicos e caraterísticas que podem ser acedidas a partir da parte superior da peça de trabalho.

Na PTSMAKE, continuamos a utilizar máquinas de 3 eixos para muitos componentes simples, especialmente quando os clientes necessitam de soluções económicas para geometrias menos complexas. São perfeitas para criar perfis 2D, cavidades pouco profundas e superfícies 3D básicas que não requerem cortes inferiores ou caraterísticas angulares complexas.

A evolução para a maquinagem CNC de 5 eixos

A maquinagem de 5 eixos eleva as capacidades a outro nível, acrescentando dois eixos de rotação aos três eixos lineares padrão. Estes eixos adicionais incluem normalmente:

- Eixo A: Rotação em torno do eixo X

- Eixo B: Rotação em torno do eixo Y

- Eixo C: Rotação em torno do eixo Z

A maioria das máquinas de 5 eixos utiliza combinações de A e C ou B e C juntamente com os três eixos lineares. Esta configuração permite que a ferramenta de corte ou a peça de trabalho gire, permitindo o acesso a vários lados de uma peça numa única configuração - algo que é fisicamente impossível com equipamento de 3 eixos.

O cinemática2 da maquinação de 5 eixos criam possibilidades que transformam o que é fabricável. Contornos complexos, cavidades profundas com ângulos de parede variáveis e caraterísticas intrincadas tornam-se possíveis sem múltiplas configurações.

Implicações práticas na indústria transformadora

Requisitos de configuração e eficiência de produção

Uma das vantagens mais significativas da tecnologia de 5 eixos é a redução das configurações necessárias:

| Tipo de máquina | Configurações típicas para peças complexas | Impacto na produção |

|---|---|---|

| CNC de 3 eixos | 4-6 configurações | Tempo de produção mais longo, maior potencial de erro |

| CNC de 5 eixos | 1-2 configurações | Manuseamento reduzido, precisão melhorada, tempos de ciclo mais rápidos |

Com a maquinagem de 3 eixos, a criação de caraterísticas em vários lados de uma peça requer o reposicionamento da peça de trabalho várias vezes. Cada reposicionamento introduz a possibilidade de erros de alinhamento e consome um tempo de produção valioso. Na minha experiência na PTSMAKE, os componentes aeroespaciais complexos que antes exigiam 5-6 configurações nas nossas máquinas de 3 eixos necessitam agora apenas de uma única configuração no nosso equipamento de 5 eixos.

Complexidade geométrica e liberdade de conceção

As limitações de acessibilidade do percurso da ferramenta na maquinagem de 3 eixos obrigam frequentemente a compromissos de conceção. As caraterísticas que requerem acesso à ferramenta a partir de ângulos que não sejam diretamente acima da peça podem ser impossíveis de maquinar ou requerer dispositivos de fixação especializados.

As máquinas de 5 eixos quebram estas barreiras, permitindo que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo. Esta capacidade permite:

- Rebaixos e elementos internos complexos

- Ângulos compostos e superfícies contornadas

- Peças com caraterísticas em várias faces

- Maquinação de cavidades profundas com ângulos de parede variáveis

Já vi muitos clientes trazerem desenhos que lhes disseram ser "não maquináveis" por outras lojas, mas que foram produzidos com sucesso no nosso equipamento de 5 eixos sem modificações de desenho.

Considerações sobre o acabamento da superfície

O posicionamento da ferramenta também afecta significativamente a qualidade do acabamento da superfície:

- Maquinação de 3 eixos: A ferramenta de corte mantém uma orientação fixa em relação à superfície da peça, resultando frequentemente em condições de engate variáveis.

- Maquinação de 5 eixos: A máquina pode manter uma orientação óptima entre a ferramenta e a superfície durante todo o corte, mantendo condições de corte consistentes.

Esta capacidade de manter condições de corte óptimas traduz-se em superfícies mais lisas e, frequentemente, elimina operações de acabamento secundário. Para peças decorativas ou componentes com superfícies de interface críticas, esta melhoria pode ser substancial.

Considerações económicas: Quando escolher cada tecnologia

Custos de investimento vs. poupanças de produção

As máquinas de 5 eixos representam normalmente um investimento de capital significativamente mais elevado:

| Tipo de máquina | Investimento aproximado | Complexidade de programação | Nível de competência do operador |

|---|---|---|---|

| CNC de 3 eixos | $50,000-150,000 | Moderado | Entrada no nível intermédio |

| CNC de 5 eixos | $200,000-500,000+ | Elevado | Intermédio a avançado |

No entanto, este investimento deve ser ponderado em função dos ganhos de eficiência da produção. Para peças complexas, o tempo de preparação reduzido, a precisão melhorada e a capacidade de maquinar numa única operação justificam frequentemente os custos mais elevados do equipamento.

Factores de decisão específicos da aplicação

Ao longo dos meus anos no PTSMAKE, considero estas diretrizes úteis para determinar qual a tecnologia adequada:

Selecionar 3 eixos quando:

- As peças têm essencialmente caraterísticas 2D ou contornos 3D simples

- Os volumes de produção são elevados com uma complexidade geométrica mínima

- As restrições orçamentais são significativas

- Deseja-se simplicidade de programação

Selecionar 5 eixos quando:

- As peças têm geometrias complexas que exigem abordagens de múltiplos ângulos

- A redução da configuração teria um impacto significativo no tempo de produção

- Os requisitos de acabamento da superfície são rigorosos

- Estão presentes cortes inferiores ou cavidades profundas com ângulos variáveis

A indústria está a avançar cada vez mais para a tecnologia de 5 eixos, à medida que os custos diminuem e as vantagens se tornam mais evidentes, mas a maquinagem de 3 eixos continua a ser relevante para muitas aplicações em que a sua simplicidade e rentabilidade se alinham com as necessidades de produção.

A evolução da tecnologia CNC de 5 eixos

Já deu por si a debater-se com geometrias de peças complexas que requerem várias configurações e reposicionamentos? Ou talvez tenha experimentado a frustração de ver os tempos de produção prolongarem-se enquanto os problemas de controlo de qualidade se multiplicam com cada ajuste manual?

A maquinagem CNC de 5 eixos melhora drasticamente a precisão e reduz o tempo de produção, eliminando múltiplas configurações, permitindo a maquinagem de uma só passagem de geometrias complexas e mantendo ângulos de encaixe da ferramenta consistentes ao longo do processo, resultando em acabamentos de superfície e precisão dimensional superiores.

A evolução técnica das capacidades de 5 eixos

O desenvolvimento da tecnologia CNC de 5 eixos representa um dos avanços mais significativos no fabrico moderno. Ao contrário das máquinas convencionais de 3 eixos que se movem ao longo dos eixos lineares X, Y e Z, as máquinas de 5 eixos incorporam dois eixos de rotação adicionais (normalmente A e B ou B e C). Esta gama alargada de movimentos transforma a forma como abordamos o fabrico de peças complexas.

Na minha experiência de trabalho com equipas de produção na PTSMAKE, observei como a tecnologia de 5 eixos amadureceu a partir de aplicações aeroespaciais especializadas para se tornar mais acessível em todas as indústrias. As máquinas modernas de 5 eixos apresentam caraterísticas melhoradas modelos cinemáticos3 que calculam os percursos óptimos das ferramentas com uma precisão sem precedentes, reduzindo os erros que eram comuns nas gerações anteriores.

Tipos de configurações de 5 eixos

Existem várias configurações de máquinas de 5 eixos, cada uma com vantagens distintas:

| Tipo de configuração | Descrição do movimento | Melhores aplicações |

|---|---|---|

| Mesa de munhão | Rotação da peça de trabalho (eixos A e C) | Ideal para peças mais pequenas e complexas |

| Cabeça giratória | Rotação da ferramenta (eixos A e B) | Melhor para peças de trabalho maiores |

| Combinação | Movimento partilhado entre a ferramenta e a peça de trabalho | Máxima flexibilidade |

A escolha da configuração tem um impacto significativo na forma como abordamos os diferentes desafios de fabrico. Na PTSMAKE, utilizamos várias configurações para otimizar as nossas capacidades de produção para diferentes requisitos dos clientes.

Melhorias de precisão através de configurações reduzidas

Um dos benefícios de precisão mais imediatos advém da eliminação de múltiplas configurações. A maquinação tradicional requer o reposicionamento da peça de trabalho várias vezes, introduzindo potenciais erros de alinhamento em cada configuração.

Com a maquinagem de 5 eixos, posso programar uma única configuração para aceder a quase todas as caraterísticas da peça. Isto elimina os erros de posicionamento cumulativos que ocorrem quando uma peça é removida e refeita. Em aplicações de precisão, como componentes de dispositivos médicos, observei melhorias na precisão dimensional de até 30% simplesmente por eliminar estas múltiplas configurações.

Envolvimento consistente com a ferramenta

A capacidade de manter ângulos óptimos de encaixe da ferramenta representa outra vantagem significativa em termos de precisão. Na maquinagem de 3 eixos, o ângulo de aproximação da ferramenta muda à medida que se desloca através de superfícies complexas, criando condições de corte inconsistentes.

A tecnologia de 5 eixos permite que a ferramenta mantenha o ângulo de corte ideal durante toda a operação. Isto resulta em:

- Formação de aparas mais consistente

- Forças de corte reduzidas

- Menor deflexão da ferramenta

- Acabamentos de superfície superiores

Estas melhorias são particularmente notórias na maquinagem de materiais difíceis como as ligas de titânio, onde condições de corte consistentes aumentam drasticamente a vida útil da ferramenta, melhorando a precisão dimensional.

Estratégias de redução do tempo de produção

Para além das melhorias de precisão, a maquinagem de 5 eixos reduz significativamente o tempo de produção através de vários mecanismos:

Eliminação de configurações múltiplas

As poupanças de tempo resultantes da eliminação de múltiplas configurações estendem-se para além do tempo efetivo de fixação. Considere o fluxo de trabalho completo:

- Paragem da máquina

- Remoção de peças

- Preparação da fixação

- Alinhamento de peças

- Definição de zero

- Ajustamento do programa

Com peças complexas que exigem mais de 5 configurações em máquinas convencionais, esses atrasos acumulados podem representar 30-40% do tempo total de produção. No PTSMAKE, reduzimos os tempos totais de produção em 25-35% para componentes complexos simplesmente implementando estratégias de 5 eixos de configuração única.

Requisitos de ferramentas mais curtos

A capacidade de orientar a ferramenta de forma óptima em relação à superfície da peça permite a utilização de ferramentas de corte mais curtas e mais rígidas. Isto proporciona duas vantagens em termos de tempo de produção:

- Velocidades de corte e avanços mais elevados são possíveis com uma deflexão reduzida da ferramenta

- Podem ser utilizados parâmetros de maquinagem menos conservadores

Em termos práticos, isto traduz-se frequentemente em taxas de remoção de material 20-40% mais rápidas, mantendo ou melhorando a qualidade da superfície.

Aplicações práticas que demonstram os benefícios combinados

A intersecção entre a melhoria da precisão e a redução do tempo é particularmente evidente em várias aplicações-chave:

Fabrico de componentes aeroespaciais

Os componentes aeroespaciais complexos com tolerâncias apertadas beneficiam enormemente da maquinação de 5 eixos. Por exemplo, as lâminas de turbina com geometrias de aerofólio complexas exigiam anteriormente várias configurações e dispositivos especializados. Com a maquinação de 5 eixos, estes componentes podem ser fabricados numa única configuração com uma precisão superior e prazos de entrega drasticamente reduzidos.

Produção de dispositivos médicos

A indústria médica exige uma precisão excecional combinada com capacidades de produção eficientes. Os implantes ortopédicos com contornos orgânicos são candidatos ideais para a maquinagem de 5 eixos. No PTSMAKE, implementámos estratégias de 5 eixos que fornecem componentes ortopédicos com tempos de produção 50% mais rápidos, mantendo as tolerâncias dimensionais dentro de ±0,001 polegadas.

Desenvolvimento de protótipos para automóveis

O desenvolvimento rápido de protótipos beneficia das vantagens de precisão e velocidade da maquinação de 5 eixos. Os componentes automóveis complexos que anteriormente exigiam a montagem de várias peças mais simples podem agora ser maquinados como componentes unificados, melhorando a resistência e a eficiência da produção.

A evolução da tecnologia CNC de 5 eixos continua a redefinir as possibilidades de fabrico. À medida que estas máquinas se tornam mais acessíveis e as interfaces de programação mais intuitivas, continuaremos a assistir à expansão das aplicações em todas as indústrias, melhorando ainda mais as capacidades de precisão e a eficiência da produção.

Aplicações especializadas da maquinagem CNC de 5 eixos em vários sectores

Já alguma vez se perguntou porque é que algumas indústrias parecem adotar tecnologias de fabrico avançadas mais rapidamente do que outras? Ou porque é que certos sectores estão dispostos a investir significativamente mais em capacidades de maquinagem de ponta, enquanto outros se ficam pelos métodos tradicionais?

A maquinagem CNC de 5 eixos traz o maior valor às indústrias aeroespacial, médica, automóvel, energética e de fabrico de moldes, onde as geometrias complexas, as tolerâncias apertadas e os materiais de elevado desempenho são requisitos essenciais. Estes sectores beneficiam de tempos de configuração reduzidos, maior precisão e a capacidade de criar componentes complexos em menos operações.

Aeroespacial: Onde a precisão encontra o desempenho

A indústria aeroespacial é talvez o beneficiário mais proeminente da tecnologia de maquinagem CNC de 5 eixos. Quando se fabricam componentes que têm literalmente de funcionar a 30.000 pés de altitude, não há margem para erros.

Lâminas de turbina e componentes de motor

As lâminas de turbina dos motores a jato exemplificam a aplicação perfeita para a maquinação de 5 eixos. Estes componentes apresentam superfícies curvas complexas, ângulos compostos e têm de ser fabricados a partir de superligas resistentes ao calor, como o Inconel. A capacidade de maquinar estas lâminas numa única configuração garante uma qualidade consistente, mantendo os perfis de aerofólio precisos necessários para um desempenho ótimo do motor.

Na PTSMAKE, produzimos numerosos componentes de turbinas em que a eficiência aerodinâmica4 Os requisitos exigem acabamentos de superfície medidos em microns. Os métodos tradicionais exigiriam múltiplas configurações, introduzindo erros de alinhamento em cada reposicionamento.

Componentes estruturais com geometrias complexas

As peças estruturais das aeronaves combinam frequentemente um design leve com a máxima resistência. Componentes como anteparas, nervuras das asas e suportes do trem de aterragem apresentam frequentemente bolsas complexas, espessuras de parede variáveis e ângulos compostos - todos candidatos perfeitos para a maquinagem de 5 eixos.

Medicina: Precisão para salvar vidas

O fabrico de dispositivos médicos exige uma precisão extraordinária, biocompatibilidade e, frequentemente, a capacidade de trabalhar com materiais difíceis.

Implantes ortopédicos

As substituições de articulações, como os implantes de anca e joelho, apresentam formas orgânicas que imitam a anatomia humana. Estas geometrias complexas requerem maquinação de 5 eixos para criar as curvas e transições subtis que garantem o ajuste e a função adequados no corpo humano.

Equipamento médico e instrumentos cirúrgicos

Os instrumentos cirúrgicos combinam frequentemente caraterísticas complexas com requisitos rigorosos em termos de materiais. Muitos instrumentos têm de ser maquinados a partir de titânio ou aço inoxidável de qualidade médica com tolerâncias extremamente apertadas. A abordagem de 5 eixos permite que estes instrumentos sejam fabricados com menos configurações, reduzindo o risco de erro em componentes em que a precisão tem um impacto direto nos resultados dos pacientes.

Automóvel: Desempenho e eficiência

A indústria automóvel adoptou a maquinagem de 5 eixos tanto para aplicações de elevado desempenho como para melhorias de eficiência na produção.

Componentes de desempenho do motor

Os componentes do motor, tais como cabeças de cilindro, colectores de admissão e peças de competição personalizadas, beneficiam enormemente das capacidades de 5 eixos. Estas peças apresentam frequentemente passagens internas complexas e canais de refrigeração que seriam impossíveis de maquinar utilizando métodos convencionais de 3 eixos.

Desenvolvimento de protótipos

A prototipagem automóvel sofreu uma revolução com a tecnologia de 5 eixos. A capacidade de produzir rapidamente peças de teste complexas a partir de materiais sólidos permite a realização de testes funcionais que anteriormente não eram possíveis sem ferramentas dispendiosas. Já vi clientes reduzirem meses dos seus ciclos de desenvolvimento utilizando as nossas máquinas de 5 eixos para prototipagem rápida.

Setor da energia: Alimentar o futuro

O sector da energia depende da maquinagem de 5 eixos para componentes críticos nos sistemas de produção e distribuição de energia.

Componentes da turbina

À semelhança das aplicações aeroespaciais, as turbinas de produção de energia requerem lâminas, rotores e componentes da caixa maquinados com precisão. Quer se trate de turbinas eólicas, a vapor ou a gás, estas peças apresentam superfícies curvas complexas que são ideais para a maquinagem de 5 eixos.

Uma comparação dos métodos de fabrico de componentes de turbinas:

| Método de fabrico | Tempo de configuração | Qualidade do acabamento da superfície | Resíduos de materiais | Velocidade de produção |

|---|---|---|---|---|

| Tradicional de 3 eixos | Elevado | Moderado | Elevado | Lento |

| Maquinação de 5 eixos | Baixa | Excelente | Moderado | Rápido |

| Fundição + Maquinação | Muito elevado | Variável | Baixa | Muito lento |

Equipamento para petróleo e gás

A indústria do petróleo e do gás exige componentes capazes de suportar pressões extremas e ambientes agressivos. Peças como corpos de válvulas, componentes de bombas e brocas de perfuração apresentam passagens internas complexas e geometrias de superfície que requerem capacidades de maquinação de 5 eixos.

Indústria de moldes e matrizes: A base da produção em massa

Embora nem sempre seja considerado um sector de alta tecnologia, o fabrico de moldes e matrizes foi revolucionado pela maquinagem de 5 eixos.

Moldes de injeção com linhas de corte complexas

Os designs de produtos modernos requerem frequentemente moldes de injeção com curvas amplas e linhas de separação complexas. A maquinação de 5 eixos permite que os fabricantes de moldes criem estas caraterísticas intrincadas diretamente, em vez de dependerem de processos EDM mais demorados.

Ferramentas de fundição sob pressão

As ferramentas de fundição injetada para produtos automóveis e de consumo requerem frequentemente canais de refrigeração complexos e caraterísticas intrincadas que são difíceis de produzir com maquinação convencional. As capacidades de trajetória contínua da ferramenta das máquinas de 5 eixos resultam em melhores acabamentos de superfície, reduzindo o tempo de polimento e melhorando a qualidade do produto final.

Eletrónica: Miniaturização e precisão

A indústria eletrónica depende cada vez mais da maquinação de 5 eixos para componentes especializados e equipamento de teste.

Componentes de blindagem RF

Os componentes de radiofrequência apresentam frequentemente geometrias 3D complexas que são candidatos perfeitos para a maquinagem de 5 eixos. A capacidade de manter espessuras de parede consistentes e dimensões exactas é fundamental para uma integridade de sinal adequada.

Factores que determinam os preços por hora da maquinagem de 5 eixos?

Já alguma vez recebeu um orçamento para maquinagem de 5 eixos e se perguntou porque é que as taxas horárias variam tão drasticamente entre fornecedores de serviços? Talvez tenha ficado chocado com preços que pareciam suspeitosamente baixos ou proibitivamente altos, deixando-o inseguro sobre o que constitui uma taxa de mercado justa.

O custo por hora da maquinagem de 5 eixos varia normalmente entre $75 e $250 por hora, sendo a média de cerca de $125-150 por hora. No entanto, esta taxa varia significativamente com base no tipo de máquina, complexidade, material, experiência do operador, localização geográfica e despesas gerais da oficina.

Tipo de máquina e capacidades

Ao examinar os custos da maquinação de 5 eixos, a máquina específica que está a ser utilizada desempenha um papel crucial na determinação das taxas horárias. A grande variedade de máquinas de 5 eixos disponíveis no mercado difere significativamente nas suas capacidades e, consequentemente, nos seus custos de funcionamento.

Máquinas de nível básico vs. máquinas topo de gama

As máquinas de 5 eixos vão desde os modelos básicos de entrada de gama até aos sofisticados sistemas de topo de gama com caraterísticas avançadas:

| Categoria de máquinas | Gama de custos aproximados | Taxa horária típica | Caraterísticas principais |

|---|---|---|---|

| Nível de entrada | $150.000 - $300.000 | $75 - $100 | Menor precisão (±0,001"), velocidades mais lentas, envelope de trabalho limitado |

| Gama média | $300,000 - $700,000 | $100 - $175 | Boa precisão (±0,0005"), velocidades decentes, caraterísticas padrão |

| Topo de gama | $700,000 - $1.5M+ | $175 - $250+ | Ultra-precisão (±0,0001"), fusos de alta velocidade, caraterísticas avançadas |

Na minha experiência na PTSMAKE, descobrimos que investir em máquinas de topo de gama resulta frequentemente numa melhor qualidade das peças e em tempos de ciclo mais rápidos, o que pode por vezes compensar a taxa horária mais elevada para os nossos clientes, especialmente para componentes de precisão crítica.

Impacto da depreciação das máquinas

O período de depreciação das máquinas de 5 eixos afecta significativamente as taxas horárias. A maioria das oficinas calcula as suas tarifas com base num calendário de depreciação de 5 a 7 anos para estas máquinas sofisticadas. Uma máquina de $1 milhão de euros depreciada ao longo de 5 anos com 2.000 horas de produção anuais acrescenta aproximadamente $100 por hora apenas em custos de equipamento, antes mesmo de considerar outras despesas operacionais.

Considerações sobre o processamento de materiais

Diferentes materiais requerem diferentes parâmetros de corte, selecções de ferramentas e tempos de processamento, o que afecta as taxas horárias.

Dureza do material e maquinabilidade

Materiais com baixo maquinabilidade5 classificações requeridas:

- Velocidades de corte mais lentas

- Mudanças de ferramentas mais frequentes

- Ferramentas de corte especializadas (e muitas vezes mais caras)

- Manutenção adicional da máquina

Por exemplo, a maquinagem de Inconel ou titânio pode exigir um prémio de 30-50% em relação ao alumínio devido ao maior desgaste da ferramenta, velocidades de corte reduzidas e esforço adicional da máquina.

Requisitos de tolerância

Peças com tolerâncias apertadas requerem:

| Nível de tolerância | Prémio típico | Requisitos adicionais |

|---|---|---|

| Padrão (±0,005") | Taxa de base | Inspeção normalizada |

| Precisão (±0,001") | +15-25% | Preparação mais cuidadosa, inspecções a meio do processo |

| Ultra-precisão (±0,0005" ou menos) | +30-50% | Velocidades de corte mais lentas, controlo da temperatura, metrologia avançada |

Na PTSMAKE, reparei que muitos clientes especificam inicialmente tolerâncias mais apertadas do que as efetivamente necessárias, o que aumenta desnecessariamente os custos. Durante as nossas consultas de conceção para fabrico, ajudamos os clientes a identificar as caraterísticas que exigem realmente tolerâncias apertadas.

Factores operacionais

Para além da própria máquina, vários factores operacionais têm um impacto significativo na taxa horária da maquinagem de 5 eixos.

Experiência do operador

O nível de competência do operador da máquina influencia diretamente tanto a taxa horária como a eficiência global:

- Operadores de nível básico: Embora o seu custo de mão de obra seja mais baixo, normalmente operam máquinas a velocidades reduzidas e podem produzir mais peças de refugo.

- Programadores e operadores experientes: Recebem salários mais elevados, mas podem otimizar os percursos das ferramentas, reduzir os tempos de ciclo e minimizar os erros.

Ao longo dos meus mais de 15 anos na indústria, observei que a abordagem mais económica envolve frequentemente a combinação de programadores altamente qualificados com operadores de máquinas competentes, em vez de tentar poupar dinheiro com pessoal menos experiente.

Localização geográfica

A localização afecta significativamente as taxas de maquinagem de 5 eixos:

- América do Norte/Europa Ocidental: $100-250/hora

- Europa de Leste: $75-150/hora

- Ásia (China, Taiwan): $50-125/hora

No entanto, estas diferenças de taxas devem ser consideradas juntamente com os custos de envio, os prazos de entrega e os requisitos de controlo de qualidade. Na PTSMAKE, operamos instalações avançadas na China, mas mantemos padrões de qualidade equivalentes aos dos fabricantes ocidentais, oferecendo um equilíbrio entre custo-benefício e precisão.

Despesas gerais da loja e modelo de negócio

Por último, a estrutura das despesas gerais e o modelo de negócio de uma loja influenciam significativamente as suas taxas horárias.

Custos das instalações

As oficinas em áreas industriais de custo elevado enfrentam despesas gerais mais elevadas que devem ser incorporadas nas suas taxas horárias. Além disso, os requisitos especializados, como salas limpas, ambientes com controlo climático ou instalações com certificação ISO, acrescentam custos substanciais.

Foco no negócio

A orientação comercial da loja também afecta o preço:

- Lojas de produção de grande volume: Podem oferecer taxas horárias mais baixas, mas exigem quantidades mínimas de encomenda

- Especialistas em prototipagem: Muitas vezes cobram taxas mais elevadas, mas proporcionam um prazo de execução mais rápido e permitem alterações ao projeto

- Lojas específicas do sector: Podem cobrar taxas mais elevadas, mas oferecem conhecimentos e capacidades especializados

A compreensão destes factores ajuda a explicar porque é que as taxas horárias podem variar tão drasticamente entre os prestadores de serviços. Ao avaliar os orçamentos, é importante considerar não apenas a taxa horária, mas também o número estimado de horas, as garantias de qualidade e a experiência específica da oficina com o seu tipo de peça.

Avaliação e comparação de potenciais fornecedores

Já alguma vez se sentiu sobrecarregado ao tentar escolher entre vários fornecedores de CNC de 5 eixos que parecem todos bons no papel? Aquele momento em que já reduziu as suas opções, mas tem dificuldade em tomar a decisão final porque não se pode dar ao luxo de errar?

Para avaliar e comparar eficazmente potenciais fornecedores de maquinagem CNC de 5 eixos, crie uma matriz de avaliação estruturada centrada nas capacidades técnicas, sistemas de qualidade, capacidade de resposta e estabilidade financeira. Solicite amostras, efectue visitas ao local e verifique as referências para garantir que o parceiro escolhido pode fornecer consistentemente peças de precisão que cumprem as suas especificações.

Criação de uma matriz de comparação de fornecedores

Ao avaliar vários potenciais fornecedores de maquinagem CNC de 5 eixos, uma abordagem estruturada pode fazer toda a diferença. Recomendo a criação de uma matriz de comparação de fornecedores abrangente que lhe permita avaliar sistematicamente cada candidato em função dos seus requisitos específicos. Esta ferramenta ajudou-me a tomar decisões informadas ao selecionar parceiros para projectos críticos.

A sua matriz deve incluir estas categorias essenciais de avaliação:

Avaliação das capacidades técnicas

A experiência técnica de um fornecedor tem um impacto direto na sua capacidade de fornecer peças maquinadas em 5 eixos de alta qualidade. Quando avalio potenciais parceiros, concentro-me em:

- Especificações e capacidades da máquina

- Sistemas de software e conhecimentos de programação

- Processos de manuseamento de materiais

- Equipamento de controlo da qualidade

- Capacidades de apoio à engenharia

- Capacidade de maquinar os seus materiais específicos (titânio, Inconel, etc.)

Lembre-se que os melhores fornecedores de CNC de 5 eixos investem continuamente na atualização da sua tecnologia. Durante as minhas visitas a potenciais fornecedores, pergunto sempre quais são os seus ciclos de atualização do equipamento e os seus planos futuros de investimento em tecnologia.

Sistemas de gestão da qualidade

Um sistema de gestão de qualidade robusto não é negociável para uma maquinação fiável de 5 eixos. A sua matriz de comparação deve incluir:

| Fator de qualidade | O que procurar | Porque é que é importante |

|---|---|---|

| Certificações | ISO 9001, AS9100, ISO 13485 | Demonstra empenhamento nas normas de qualidade |

| Processos de inspeção | Capacidades da CMM, pontos de controlo de qualidade | Garante uma precisão consistente das peças |

| Documentação | Documentos de controlo do processo, relatórios de inspeção | Fornece rastreabilidade e responsabilidade |

| Taxas de defeitos | Desempenho histórico da qualidade | Indica consistência e fiabilidade |

| Melhoria contínua | Iniciativas de qualidade, formação contínua | Demonstra dedicação à excelência |

Descobri que os fornecedores com sistemas de qualidade bem documentados e aplicados de forma consistente apresentam normalmente resultados mais fiáveis, mesmo quando enfrentam projectos difíceis.

Comunicação e capacidade de resposta

O capacidade de reação6 de um fornecedor pode ter um impacto significativo no calendário do seu projeto. Na minha matriz de avaliação, incluo métricas para:

- Prazo de entrega do orçamento inicial

- Velocidade de resposta a inquéritos técnicos

- Frequência de atualização do projeto

- Clareza e rigor na comunicação

- Disponibilidade de pessoal técnico para consultas

- Disponibilidade para aceitar alterações de conceção

Um fornecedor que responda de forma consistente e rápida aos pedidos de informação durante a fase de avaliação irá provavelmente manter esse nível de comunicação ao longo do seu projeto. Esta capacidade de resposta torna-se especialmente crítica quando é necessário efetuar alterações ao design ou resolver problemas técnicos durante a produção.

Estabilidade financeira e continuidade das actividades

Trabalhar com fornecedores financeiramente estáveis reduz o risco de interrupções no projeto. Considere incluir estes factores na sua avaliação:

- Anos de atividade

- Dimensão da empresa e trajetória de crescimento

- Referências financeiras

- Planos de continuidade das actividades

- Taxas de retenção de clientes

- Investimento em novos equipamentos e instalações

Na PTSMAKE, servimos os nossos clientes desde 2002, demonstrando o tipo de estabilidade que proporciona paz de espírito para parcerias de fabrico a longo prazo.

Pedido e avaliação de peças de amostra

Uma das formas mais eficazes de comparar potenciais fornecedores é solicitar amostras de peças. Recomendo que siga estes passos:

- Fornecer especificações idênticas a cada fornecedor

- Incluir caraterísticas críticas que sejam relevantes para as suas necessidades reais de produção

- Solicitar amostras dos materiais que pretende utilizar na produção

- Definir expectativas claras relativamente a tolerâncias e acabamentos de superfície

- Especificar os requisitos de documentação (relatórios de inspeção, certificações de materiais)

Ao avaliar as amostras, não se deve olhar apenas para a exatidão dimensional. Preste atenção a:

- Qualidade do acabamento da superfície

- Qualidade dos bordos e rebarbação

- Coerência em várias partes (se aplicável)

- Completude e clareza da documentação

- Qualidade da embalagem (indica cuidado no manuseamento)

A forma como um fornecedor lida com um pedido de amostra reflecte frequentemente a forma como irá gerir as suas encomendas de produção. Na PTSMAKE, acolhemos os pedidos de amostras como oportunidades para demonstrar as nossas capacidades de maquinagem de 5 eixos e criar confiança junto de potenciais clientes.

Realização de visitas às instalações e auditorias aos fornecedores

As reuniões virtuais têm o seu lugar, mas não há substituto para uma visita presencial ao fornecedor. Ao efetuar auditorias às instalações, procuro

- Limpeza e organização geral das instalações

- Experiência e profissionalismo do pessoal

- Estado do equipamento e práticas de manutenção

- Procedimentos de manuseamento e armazenamento de materiais

- Controlo de qualidade em ação

- Protocolos de segurança e conformidade

Durante uma visita ao local, peça para falar com o pessoal técnico que irá trabalhar nos seus projectos. Os seus conhecimentos e capacidades de resolução de problemas podem dizer-lhe muito sobre a capacidade global do fornecedor.

Verificação de referências e estudos de caso

O desempenho passado de um fornecedor prevê frequentemente resultados futuros. Solicite referências de clientes do seu sector ou com aplicações semelhantes. Ao falar com as referências, faça perguntas específicas sobre:

- Consistência da qualidade ao longo do tempo

- Cumprir os compromissos de entrega

- Resposta aos desafios técnicos

- Tratamento de não-conformidades

- Eficácia da comunicação

- Valor global fornecido

Lembre-se de que, embora o preço seja importante, o custo total de propriedade inclui a qualidade, a fiabilidade da entrega, o apoio técnico e a facilidade de fazer negócio. A cotação mais barata raramente oferece o melhor valor global em maquinagem CNC de 5 eixos.

A maquinagem CNC de 5 eixos pode reduzir o tempo de configuração e os erros?

Já alguma vez se sentiu frustrado com as demoradas configurações de máquinas que afectam o seu calendário de produção? Ou talvez tenha assistido com desânimo ao atraso de um projeto devido a erros durante várias configurações? Estes desafios podem transformar até os projectos de fabrico mais simples em dores de cabeça dispendiosas.

Sim, a maquinagem CNC de 5 eixos reduz significativamente o tempo de configuração e os erros em comparação com os métodos tradicionais de 3 eixos. Ao maquinar peças complexas numa única configuração, elimina a necessidade de várias fixações, reduzindo o tempo de manuseamento e minimizando a possibilidade de erros de alinhamento que normalmente ocorrem durante o reposicionamento.

O custo oculto de várias configurações na produção

Ao avaliar a eficiência do fabrico, o tempo de configuração representa frequentemente um dos custos ocultos mais significativos. Na maquinagem tradicional de 3 eixos, as peças complexas requerem normalmente várias configurações - cada uma delas introduzindo um potencial de erro e acrescentando um tempo não produtivo considerável ao seu processo de fabrico.

Sempre que um operador retira uma peça de trabalho para reposicionamento, surgem várias questões críticas:

- Os erros de alinhamento tornam-se quase inevitáveis

- Os pontos de referência devem ser restabelecidos

- Os trajectos das ferramentas precisam de ser verificados

- Poderão ser necessários ciclos de aquecimento da máquina

Estes passos podem parecer pequenos individualmente, mas coletivamente podem representar 20-30% do seu tempo total de fabrico. Na minha experiência de trabalho com clientes de PTSMAKE, observei que a redução do tempo de preparação proporciona muitas vezes melhorias de produtividade mais significativas do que o investimento em velocidades de corte mais rápidas.

Como a capacidade de 5 eixos transforma o processo de configuração

A vantagem fundamental da maquinagem de 5 eixos advém da sua capacidade de aceder a cinco lados de uma peça numa única configuração. Esta capacidade transforma o processo de fabrico de várias formas:

Eliminação de fixações múltiplas

Com a maquinagem de 5 eixos, uma peça pode permanecer numa fixação enquanto a máquina acede a praticamente qualquer ângulo ou superfície. Isto elimina a necessidade de:

- Vários acessórios especializados

- Procedimentos de alinhamento demorados

- Mudanças repetidas de ferramentas entre configurações

O redundância de aparelhos7 A eliminação por si só reduz normalmente os custos de instalação em 40-60% em comparação com os métodos tradicionais.

Maquinação de configuração única para geometrias complexas

Considere esta comparação de requisitos de configuração para um componente aeroespacial complexo:

| Abordagem de fabrico | Configurações necessárias | Tempo de configuração | Potencial de erro | Tempo total de produção |

|---|---|---|---|---|

| Maquinação de 3 eixos | 5-7 configurações | 4-6 horas | Elevado | 12-18 horas |

| Maquinação de 5 eixos | 1-2 configurações | 1-2 horas | Baixa | 6-8 horas |

Esta redução drástica nos requisitos de configuração não poupa apenas tempo - altera fundamentalmente a economia da produção de peças complexas.

Redução de erros através da consolidação de processos

A acumulação de erros representa um dos desafios mais sérios no fabrico de precisão. De cada vez que uma peça é reposicionada, os pequenos desvios acumulam-se, levando potencialmente à rejeição de peças ou ao retrabalho.

Fontes de erros relacionados com a configuração

Quando se trabalha com métodos de maquinagem tradicionais, os erros têm normalmente origem:

- Desalinhamento da fixação

- Inconsistências na referência do datum

- Erro humano durante o manuseamento da peça

- Variações do ponto de referência da ferramenta

Com a maquinagem de 5 eixos, estas fontes de erro são largamente eliminadas porque a peça permanece fixa numa única posição de referência durante todo o processo de maquinagem.

Redução mensurável de erros

A partir de dados recolhidos no PTSMAKE em centenas de peças de precisão, documentei que o processamento de 5 eixos reduz normalmente os erros geométricos e dimensionais em

- 65-80% redução dos erros de posição

- 40-60% melhoria das tolerâncias geométricas

- Quase eliminação das imperfeições de superfície relacionadas com o alinhamento

Estas melhorias tornam-se particularmente críticas quando se trabalha com componentes de tolerância apertada para indústrias como o fabrico de dispositivos médicos ou a indústria aeroespacial.

Análise da poupança de tempo no mundo real

A poupança de tempo resultante da redução das configurações traduz-se diretamente numa maior rentabilidade. Eis o que vemos normalmente em ambientes de produção:

Poupança de mão de obra direta

Para uma peça típica de complexidade média:

- Métodos tradicionais: 2-3 horas de trabalho de preparação

- Abordagem de 5 eixos: 30-45 minutos de trabalho de configuração

Isto representa uma redução de aproximadamente 75% nos custos diretos de mão de obra associados à preparação da máquina.

Benefícios indirectos

Para além das poupanças diretas de tempo, a maquinagem de 5 eixos proporciona benefícios indirectos significativos:

- Redução do inventário de trabalhos em curso

- Custos de controlo de qualidade mais baixos devido ao menor número de pontos de inspeção

- Redução dos requisitos de espaço no chão para dispositivos de fixação de trabalho

- Melhoria da consistência das peças em todas as séries de produção

Estas vantagens combinadas tornam a maquinagem de 5 eixos particularmente valiosa para as empresas que se concentram na produção de alta mistura e baixo volume, em que os custos de configuração representam uma parte significativa das despesas totais de fabrico.

Considerações sobre a implementação

Embora os benefícios sejam claros, a implementação bem sucedida da maquinação de 5 eixos requer atenção a vários factores:

- Os requisitos de formação dos operadores são mais elevados

- A complexidade da programação aumenta

- O investimento de capital inicial é maior

- As soluções de porta-peças podem precisar de ser actualizadas

Na PTSMAKE, descobrimos que as empresas que planeiam cuidadosamente estes factores de implementação obtêm um ROI positivo muito mais rapidamente do que aquelas que se concentram apenas na aquisição da máquina.

A chave está no reconhecimento de que a maquinação de 5 eixos não é simplesmente uma melhoria incremental em relação aos métodos de 3 eixos - representa uma mudança fundamental na abordagem de fabrico que requer ajustes correspondentes à programação, fixação e planeamento do processo.

Quais são as principais vantagens da maquinagem CNC de 5 eixos para geometrias complexas?

Já alguma vez se sentiu frustrado com as limitações da maquinagem tradicional ao tentar criar peças complexas? Dá por si a comprometer constantemente as caraterísticas do design porque o seu processo de fabrico atual simplesmente não consegue lidar com geometrias complexas?

A maquinagem CNC de 5 eixos oferece vantagens significativas para geometrias complexas, incluindo o fabrico de configuração única, acabamentos de superfície melhorados, custos de ferramentas reduzidos e a capacidade de criar cortes inferiores e caraterísticas complexas impossíveis com máquinas de 3 eixos. Esta técnica avançada permite tempos de produção mais curtos, mantendo uma precisão excecional.

Acesso melhorado e manipulação de peças

Ao lidar com geometrias complexas, uma das limitações mais significativas da maquinação tradicional de 3 eixos é o acesso a diferentes caraterísticas da peça. Com a maquinagem de 5 eixos, esta limitação praticamente desaparece. Os eixos de rotação adicionais (normalmente A e B, ou B e C) permitem que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo.

Na PTSMAKE, implementei a tecnologia de 5 eixos para transformar a forma como abordamos as peças complexas. Esta capacidade significa que podemos manter um contacto contínuo entre a ferramenta e a peça de trabalho, criando transições mais suaves entre as superfícies. A peça pode permanecer numa única configuração enquanto a máquina reposiciona a ferramenta de corte em relação a várias faces, reduzindo significativamente a necessidade de várias configurações.

Eliminação de configurações múltiplas

A maquinagem tradicional exige frequentemente que os operadores parem a máquina, reposicionem fisicamente a peça de trabalho e se preparem novamente para outra operação. Cada configuração introduz potencial para:

- Erros de alinhamento

- Referências de datum inconsistentes

- Tempos de produção alargados

- Aumento dos custos laborais

Com a maquinação de 5 eixos, uma única configuração pode aceder a quase todas as caraterísticas da peça. Já vi tempos de produção reduzidos até 60% em componentes complexos que anteriormente exigiam 5-6 configurações separadas.

Acabamentos de superfície superiores

A capacidade de movimento contínuo de vários eixos cria acabamentos de superfície notavelmente melhores em comparação com os métodos tradicionais. Isto deve-se ao facto de:

- A ferramenta de corte pode manter uma orientação óptima em relação à superfície da peça

- Ângulos de avanço e de atraso8 pode ser controlado com precisão

- Podem ser mantidas cargas constantes de aparas em contornos complexos

Ao maquinar componentes aeroespaciais com superfícies curvas complexas, os nossos processos de 5 eixos atingem consistentemente valores de rugosidade da superfície inferiores a 0,8 μm Ra sem operações de acabamento secundário.

Redução drástica dos requisitos de fixação

As peças complexas exigem normalmente soluções de fixação elaboradas na maquinação convencional. A tabela abaixo demonstra como a maquinação de 5 eixos transforma este aspeto:

| Aspeto | Abordagem de 3 eixos | Abordagem de 5 eixos |

|---|---|---|

| Número de aparelhos | Vários acessórios especializados | Luminária simples simplificada |

| Tempo de configuração | 30-60 minutos por instalação | 15-20 minutos de configuração única |

| Precisão da fixação | Variável entre configurações | Consistente ao longo de todo o processo |

| Custos de suporte de trabalho | Mais elevado devido a vários equipamentos personalizados | Mais baixo com soluções padronizadas |

| Limitações de conceção | Necessidade de compromissos significativos | Restrições mínimas de conceção |

Vida útil da ferramenta melhorada e parâmetros de corte optimizados

A liberdade de posicionar as ferramentas em ângulos óptimos proporciona vantagens substanciais:

Ferramenta ideal para o envolvimento

Em vez de forçar uma ferramenta a cortar em ângulos abaixo do ideal, a maquinagem de 5 eixos permite um ajuste contínuo para manter as condições de corte ideais. Isto traduz-se em:

- Evacuação de aparas mais consistente

- Redução da acumulação de calor na aresta de corte

- Melhores acabamentos de superfície com taxas de remoção de material mais elevadas

Observei melhorias na vida útil da ferramenta de 30-50% quando se utiliza a capacidade de 5 eixos para manter os encaixes óptimos da ferramenta em comparação com as abordagens tradicionais de ângulo fixo.

Capacidade de criar cortes inferiores e caraterísticas internas complexas

Algumas caraterísticas geométricas são simplesmente impossíveis de criar com maquinagem de 3 eixos. Os cortes inferiores, os canais internos com secções transversais variáveis e as superfícies curvas compostas tornam-se possíveis com a tecnologia de 5 eixos.

Para os componentes de dispositivos médicos que produzimos no PTSMAKE, esta capacidade eliminou a necessidade de operações EDM em determinadas caraterísticas, reduzindo o tempo de produção em dias e melhorando a precisão das peças.

Redução dos custos totais de produção

Embora o equipamento de 5 eixos represente um investimento inicial mais elevado, a economia global favorece frequentemente esta abordagem avançada para geometrias complexas:

- Tempos de ciclo mais rápidos compensam taxas de máquina mais elevadas

- Redução dos custos de instalação

- Menos problemas de qualidade devido a várias configurações

- Capacidade de maquinar caraterísticas que de outra forma exigiriam processos secundários

Um projeto de coletor hidráulico que concluímos recentemente demonstra isto na perfeição - a abordagem de fabrico anterior do cliente exigia nove operações separadas em três máquinas diferentes. A nossa solução de 5 eixos completou todas as caraterísticas em duas operações numa única máquina, reduzindo o custo global em 38%.

A escolha certa para os requisitos de design moderno

Os designs de produtos modernos apresentam cada vez mais formas orgânicas, estruturas com peso optimizado e funcionalidades integradas que a maquinação convencional tem dificuldade em produzir de forma eficiente. A maquinação de 5 eixos alinha-se perfeitamente com estas tendências, permitindo:

- Produção de componentes com topologia optimizada

- Integração de caraterísticas que anteriormente exigiriam montagem

- Criação de passagens internas optimizadas para o fluxo

- Fabrico de estruturas biomiméticas

Estas capacidades não se limitam a tornar o fabrico possível - permitem que os designers criem sem os constrangimentos tradicionais das preocupações com a capacidade de fabrico.

Qual o impacto da maquinagem de 5 eixos nos prazos de entrega de peças personalizadas?

Já alguma vez esperou semanas por uma peça personalizada, apenas para receber um orçamento com um prazo de entrega ainda mais longo? Ou talvez tenha sofrido atrasos nos projectos porque os seus componentes complexos exigiam várias configurações e transferências de máquinas? Estes estrangulamentos no fabrico podem fazer com que o calendário de lançamento do seu produto seja um sucesso ou um fracasso.

A maquinagem CNC de 5 eixos reduz significativamente os prazos de entrega de peças personalizadas, minimizando as configurações, eliminando as mudanças de fixação e completando geometrias complexas numa única operação. Esta tecnologia avançada pode transformar os tradicionais prazos de entrega de 3-4 semanas em entregas de 5-7 dias para muitos componentes personalizados.

Compreensão dos componentes do ciclo de produção na produção

O prazo de entrega no fabrico não é apenas o tempo que uma máquina demora a cortar metal. Engloba várias fases distintas que, em conjunto, determinam a rapidez com que irá receber as suas peças. A decomposição destes componentes ajuda-nos a compreender onde a maquinagem de 5 eixos cria o impacto mais significativo.

A anatomia dos prazos de fabrico

Os prazos de fabrico tradicionais incluem normalmente:

- Preparação da citação: 1-3 dias

- Programação e configuração: 1-5 dias

- Aquisição de materiais: 1-7 dias

- Operação de maquinagem: 1-10 dias

- Operações secundárias: 1-7 dias

- Controlo de qualidade: 1-2 dias

- Acabamento e expedição: 1-3 dias

A beleza da maquinagem de 5 eixos reside na sua capacidade de comprimir vários destes prazos, particularmente nas fases de configuração, programação e operação de maquinagem.

Como a tecnologia de 5 eixos reduz os prazos de entrega

A redução mais imediata do tempo de execução resulta da eliminação de múltiplas configurações. Com a maquinação tradicional de 3 eixos, as peças complexas podem necessitar de 4-6 configurações diferentes, cada uma exigindo um alinhamento preciso, mudanças de fixação e potenciais transferências de máquinas.

Vantagem de configuração única

Com a capacidade de 5 eixos, as peças que anteriormente exigiam múltiplas operações podem agora ser completadas numa única configuração. Isto altera fundamentalmente a equação de fabrico:

Processo tradicional: Instalação + Operação + Re-instalação + Operação + Re-instalação...

Processo de 5 eixos: Configuração + operação completa

Na minha experiência no PTSMAKE, observámos reduções no tempo de preparação de até 80% para geometrias complexas ao mudar de processos de 3 eixos para 5 eixos.

Eficiência de programação

Embora a programação de 5 eixos seja mais complexa, os sistemas CAM modernos simplificaram significativamente este processo. O otimização simultânea do percurso da ferramenta9 permite uma remoção de material mais eficiente com melhores acabamentos de superfície, o que significa:

- Menos tempo gasto na edição manual de programas

- Menos testes antes da produção

- Redução da necessidade de operações de acabamento secundário

O efeito de arrastamento: para além da poupança direta de tempo

O impacto da maquinagem de 5 eixos vai muito para além do tempo de maquinagem propriamente dito. Observei vários benefícios secundários que contribuem para a redução global do tempo de execução:

Melhorias de qualidade que conduzem a um rendimento mais rápido

Quando as peças são maquinadas numa única configuração, o potencial para erros de alinhamento entre operações é eliminado. Isto resulta em:

- Menos rejeições e ciclos de retrabalho

- Taxas de rendimento mais elevadas na primeira passagem

- Menos tempo gasto na resolução de problemas de qualidade

No PTSMAKE, a nossa implementação da tecnologia de 5 eixos reduziu as nossas taxas de rejeição em cerca de 15%, o que se traduziu diretamente em prazos de entrega mais curtos para os nossos clientes.

Flexibilidade de tamanho de lote

Os processos de maquinação tradicionais requerem frequentemente lotes de grandes dimensões para justificar os longos tempos de preparação. Com a maquinação de 5 eixos:

| Tamanho do lote | Prazo de entrega tradicional | Tempo de execução de 5 eixos | Redução |

|---|---|---|---|

| 1-5 peças | 3-4 semanas | 5-7 dias | ~75% |

| 6-20 peças | 4-5 semanas | 1-2 semanas | ~65% |

| 21-100 peças | 5-7 semanas | 2-3 semanas | ~60% |

Esta flexibilidade melhorada significa que pode encomendar apenas o que precisa, quando precisa, em vez de ter um inventário em excesso.

Impacto dos prazos de entrega específicos do sector

O impacto da maquinagem de 5 eixos nos prazos de entrega varia consoante a indústria e a aplicação. Eis o que observei em diferentes sectores:

Componentes aeroespaciais

Para peças aeroespaciais com contornos complexos e tolerâncias apertadas, a maquinagem de 5 eixos pode reduzir os prazos de entrega de 6-8 semanas para 2-3 semanas. A capacidade de maquinar estruturas de paredes finas com vibração mínima e excelente acabamento superficial elimina muitas operações secundárias.

Produção de dispositivos médicos

Os dispositivos médicos requerem frequentemente geometrias intrincadas com caraterísticas internas complexas. A maquinagem de 5 eixos permite a criação destas caraterísticas numa única configuração, reduzindo os prazos de entrega de 4-5 semanas para apenas 7-10 dias para a produção de protótipos e pequenos lotes.

Ferramentas e acessórios para automóveis

Para aplicações de ferramentas automóveis, onde são comuns gabaritos e acessórios complexos, a maquinação de 5 eixos transformou os prazos de entrega de meses para semanas. Um molde de injeção complexo que antes demorava 12 semanas pode agora ser entregue em 4-6 semanas.

Equilíbrio entre custos e benefícios do tempo de execução

É importante notar que, embora a maquinagem de 5 eixos reduza geralmente os prazos de entrega, tem taxas horárias mais elevadas do que a maquinagem de 3 eixos. A decisão de utilizar 5 eixos deve equilibrar estes factores:

- Complexidade da peça (peças mais complexas apresentam maiores benefícios em termos de prazo de entrega)

- Volume de produção (os lotes pequenos e médios são normalmente os mais beneficiados)

- Requisitos de tolerância (as tolerâncias mais apertadas beneficiam da maquinagem de configuração única)

- Custo do material (os materiais caros beneficiam de taxas de rendimento mais elevadas na primeira passagem)

Nos meus mais de 15 anos de experiência em fabrico, descobri que as peças com múltiplas caraterísticas complexas em ângulos variados beneficiam quase sempre da maquinagem de 5 eixos, mesmo com as taxas horárias mais elevadas, devido à redução drástica do tempo de execução global e à melhoria da qualidade.

Que normas de garantia de qualidade se aplicam aos componentes maquinados com CNC de 5 eixos?

Já alguma vez recebeu um componente maquinado em CNC de 5 eixos que parecia perfeito mas que falhou durante a aplicação? Ou gastou milhares em peças de precisão apenas para descobrir inconsistências entre lotes? A frustração de peças rejeitadas e atrasos na produção pode ser avassaladora, especialmente quando se trabalha com geometrias complexas que exigem uma precisão absoluta.

A garantia de qualidade para componentes maquinados em CNC de 5 eixos assenta em normas internacionais como a ISO 9001, certificações específicas da indústria, como a AS9100 para o sector aeroespacial, e protocolos de medição rigorosos, incluindo a verificação CMM e os princípios GD&T. Estas normas asseguram a exatidão dimensional, a qualidade da superfície e a integridade do material para aplicações de alta precisão.

Compreender a garantia de qualidade para peças maquinadas em CNC de 5 eixos

A garantia de qualidade dos componentes maquinados em CNC de 5 eixos é muito mais complexa do que na maquinação convencional de 3 eixos. Os eixos de movimento adicionais criam oportunidades para uma maior complexidade geométrica, mas também introduzem mais variáveis que devem ser controladas. Na minha experiência no PTSMAKE, a implementação de protocolos robustos de garantia de qualidade é essencial para produzir peças consistentes e de alta precisão.

A base de qualquer sistema de qualidade começa com normas internacionais estabelecidas. Estas normas fornecem estruturas que os fabricantes seguem para manter uma qualidade consistente em todos os processos de produção. Especificamente para a maquinagem de 5 eixos, a garantia de qualidade envolve uma combinação de normas, metodologias de inspeção e práticas de documentação.

Normas internacionais de gestão da qualidade

A ISO 9001 é a pedra angular dos sistemas de gestão da qualidade em todo o mundo. Esta norma define os requisitos para um sistema de gestão da qualidade que permite às organizações fornecerem consistentemente produtos que satisfazem os requisitos regulamentares e do cliente. Para a maquinagem CNC de 5 eixos, a certificação ISO 9001 significa que um fabricante implementou processos para:

- Documentar e controlar os procedimentos de fabrico

- Manter a calibração das ferramentas e máquinas de medição

- Formar o pessoal em procedimentos de qualidade

- Implementar práticas de melhoria contínua

- Estabelecer a rastreabilidade ao longo da produção

Para além da ISO 9001, existem normas específicas da indústria que se aplicam a componentes maquinados com 5 eixos:

| Indústria | Normas relevantes | Requisitos essenciais |

|---|---|---|

| Aeroespacial | AS9100, NADCAP | Rastreabilidade melhorada, prevenção de FOD, controlos especiais de processos |

| Médico | ISO 13485 | Gestão de riscos, considerações de esterilidade, biocompatibilidade |

| Automóvel | IATF 16949 | Documentação PPAP, análise FMEA, implementação SPC |

| Defesa | MIL-STD-810 | Ensaios ambientais, requisitos de durabilidade |

Metodologias de controlo de qualidade para componentes de 5 eixos

Técnicas de inspeção dimensional

A complexidade das peças maquinadas em 5 eixos requer frequentemente tecnologias de medição avançadas. As máquinas de medição por coordenadas (CMMs) são essenciais para verificar a precisão dimensional de geometrias complexas. Estas máquinas podem medir pontos no espaço tridimensional com uma precisão extraordinária, muitas vezes ao nível dos microns.

Na PTSMAKE, utilizamos tanto sistemas de sonda tátil como sistemas de CMM ópticos, dependendo dos requisitos da peça. Para componentes com caraterísticas internas complexas10Por vezes, utilizamos a tomografia computorizada para verificar dimensões a que as ferramentas de medição tradicionais não conseguem aceder.

Outro aspeto crítico é a Dimensionamento e Tolerância Geométricos (GD&T). Esta linguagem simbólica define as caraterísticas geométricas das peças para além das dimensões básicas. Para componentes de 5 eixos, o GD&T é particularmente importante porque aborda:

- Tolerâncias de forma (planicidade, retidão, circularidade)

- Tolerâncias de orientação (perpendicularidade, angularidade, paralelismo)

- Tolerâncias de localização (posição, concentricidade, simetria)

- Tolerâncias de batimento (críticas para componentes rotativos)

Verificação da qualidade da superfície

O acabamento da superfície é muitas vezes tão importante como a precisão dimensional, especialmente para componentes com superfícies funcionais ou sujeitos a cargas de fadiga. As medições comuns incluem:

- Ra (rugosidade média)

- Rz (profundidade média de rugosidade)

- Rmax (profundidade máxima de rugosidade)

Para componentes maquinados em 5 eixos, a verificação do acabamento da superfície deve ocorrer em várias orientações na peça, uma vez que os ângulos da ferramenta podem afetar significativamente a qualidade da superfície. Utilizamos métodos de medição com e sem contacto, dependendo da acessibilidade da superfície e da precisão necessária.

Validação e ensaio de materiais

A garantia de qualidade estende-se para além das dimensões, às propriedades dos materiais. Para componentes críticos, os ensaios de materiais podem incluir:

- Ensaios de dureza (Rockwell, Brinell, Vickers)

- Ensaio de resistência à tração

- Ensaios de resistência ao impacto

- Ensaios não destrutivos (ultra-sons, partículas magnéticas, penetração de corantes)

As certificações de material (frequentemente designadas por certificações de fábrica) permitem rastrear a composição e o processamento do material. Estes documentos devem ser mantidos como parte do pacote de documentação de qualidade.

Validação de processos para maquinagem de 5 eixos

O próprio processo de maquinagem de 5 eixos requer validação para garantir resultados consistentes. Isto envolve normalmente:

- Inspeção do primeiro artigo (FAI) - verificação exaustiva da primeira peça de produção

- Processo de aprovação de peças de produção (PPAP) - aprovação formal dos processos de produção

- Controlo estatístico do processo (SPC) - monitorização contínua das caraterísticas-chave

- Estudos de capacidade da máquina (análise Cp/Cpk)

Requisitos de documentação

A documentação constitui a espinha dorsal da garantia de qualidade. Para componentes maquinados em CNC de 5 eixos, a documentação crítica inclui:

- Desenhos técnicos com especificações GD&T

- Relatórios de inspeção com valores reais medidos

- Certificações de materiais

- Parâmetros do processo e detalhes de configuração

- Relatórios de não-conformidade e acções corretivas

- Registos de gestão da vida útil das ferramentas

- Registos de manutenção e calibração de máquinas

Estes documentos criam rastreabilidade ao longo do processo de produção e fornecem provas de conformidade com as normas exigidas.

Requisitos de qualidade específicos do sector

Aplicações aeroespaciais

Os componentes aeroespaciais maquinados em equipamento de 5 eixos enfrentam os mais rigorosos requisitos de qualidade. Para além da certificação AS9100, os fabricantes do sector aeroespacial implementam frequentemente:

- 100% inspeção de dimensões críticas

- Certificações de processos especiais (tratamento térmico, tratamento de superfície)

- Ensaios não destrutivos avançados

- Rastreabilidade e serialização detalhadas do lote

Componentes de dispositivos médicos

Os componentes médicos requerem considerações para:

- Biocompatibilidade dos materiais

- Controlo da limpeza e da contaminação

- Validação da compatibilidade da esterilização

- Documentação da análise de risco

A complexidade dos componentes médicos maquinados com 5 eixos necessita frequentemente de protocolos de validação que excedem os sistemas de qualidade padrão.

Implementar a garantia de qualidade nos seus projectos

Ao trabalhar com fornecedores de componentes maquinados em 5 eixos, recomendo que se estabeleçam expectativas de qualidade claras desde o início. Isto inclui:

- Definição de dimensões e caraterísticas críticas

- Especificação das certificações e normas exigidas

- Estabelecimento de protocolos de inspeção e planos de amostragem

- Determinação dos requisitos de documentação

- Criação de canais de comunicação para questões de qualidade

No PTSMAKE, descobrimos que o planeamento colaborativo da qualidade conduz a resultados significativamente melhores para componentes complexos de 5 eixos, reduzindo as revisões e melhorando os rendimentos na primeira passagem.

Clique para saber mais sobre as tolerâncias críticas no fabrico de precisão. ↩

Saiba mais sobre padrões avançados de movimento de máquinas no nosso guia técnico. ↩

Saiba como a coordenação precisa de movimentos melhora a qualidade da maquinagem no nosso guia técnico. ↩

Saiba como este fator tem impacto no desempenho e na eficiência globais das aplicações aeroespaciais. ↩

Saiba mais sobre as estratégias de maquinação específicas do material para otimização de custos. ↩

Saiba mais sobre as métricas de tempo de resposta que indicam a fiabilidade do fornecedor. ↩

Saiba como a conceção correta da fixação reduz drasticamente os custos de produção. ↩

Saiba mais sobre os ângulos de corte ideais para obter a máxima eficiência e vida útil da ferramenta. ↩

Saiba como esta técnica pode reduzir o seu tempo de produção em 40% ou mais. ↩

Clique para obter uma explicação detalhada das técnicas de medição de caraterísticas internas para componentes complexos. ↩