Serviços de maquinagem CNC personalizados a pedido

STEP STP SLDPRT IPT PRT SAT IGES IGS CATPART X_T OBJ Ficheiros STL

- Todos os carregamentos são seguros e confidenciais.

Empresas ocidentais Parceiro de confiança na maquinagem CNC

Desde a maquinagem de 3 eixos até à maquinagem de 5 eixos

Fabricante líder de maquinagem CNC na China

O controlo de qualidade rigoroso cumpre as normas da UE e dos EUA

Para poupar o seu tempo, preparámos também uma versão em PDF com todo o conteúdo desta página, basta deixar o seu e-mail e receberá imediatamente a ligação para descarregar.

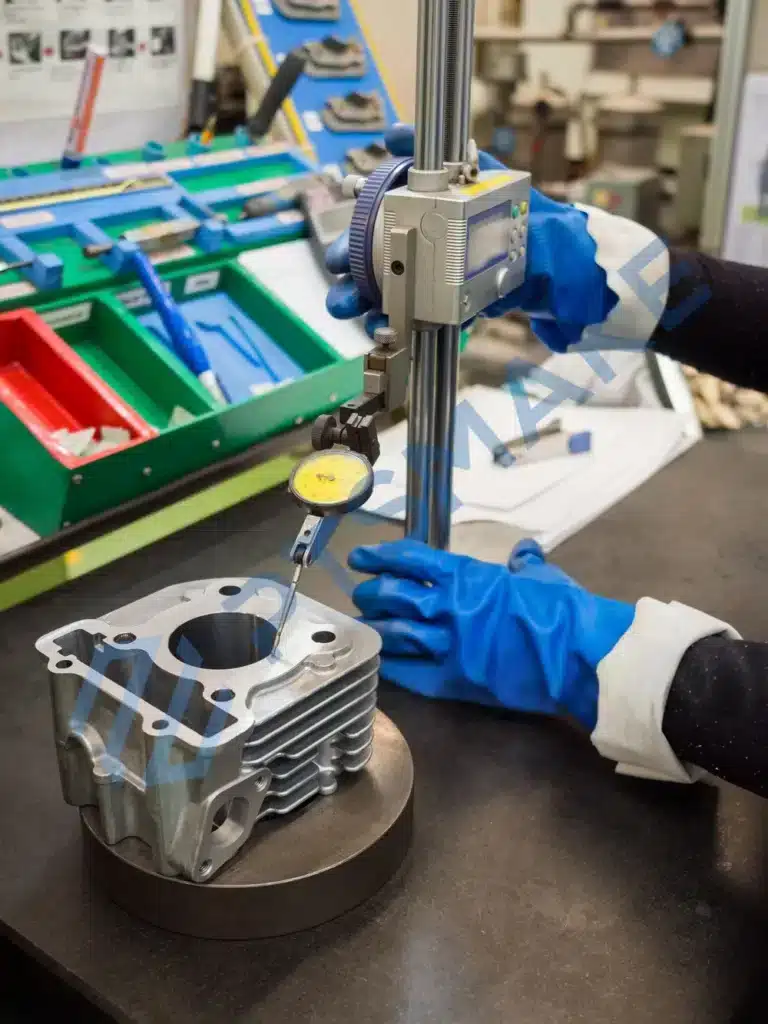

O nosso processo de controlo de qualidade para maquinagem CNC de precisão

Na PTSMAKE, compreendemos que a precisão e a fiabilidade são fundamentais para a sua empresa. O nosso compromisso com o controlo de qualidade na maquinação CNC garante que cada peça que produzimos cumpre os seus padrões exactos e apoia o seu sucesso operacional.

Processo de controlo de qualidade

A precisão exigida na maquinagem CNC requer uma atenção cuidada em todas as fases. Eis como garantimos resultados de alta qualidade em todo o nosso processo de produção:

- Inspeção de matérias-primas: Antes de iniciarmos a maquinação, inspeccionamos minuciosamente todas as matérias-primas. Verificamos se cada material cumpre os seus requisitos específicos e se é adequado para fresagem ou torneamento CNC de alta precisão. Este passo é essencial para garantir que as peças finais têm o desempenho esperado.

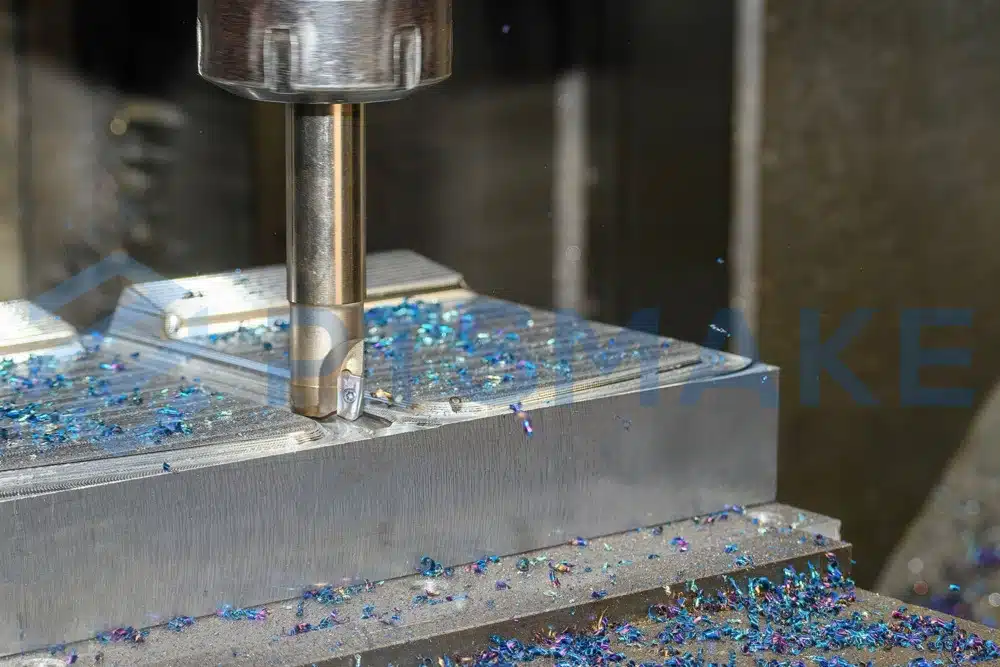

- Monitorização da produção em tempo real: Utilizamos equipamento avançado para monitorizar o processo de maquinagem em tempo real. Isto permite-nos manter tolerâncias apertadas e garantir que todos os cortes e movimentos são executados com precisão e consistência.

- Inspecções em várias fases em curso: A nossa equipa efectua inspecções durante várias fases de produção. Ao verificar as peças ao longo do processo de maquinagem, podemos identificar e resolver imediatamente quaisquer problemas. Esta abordagem proactiva garante a funcionalidade e a qualidade do produto final.

- Inspeção final exaustiva: Após a conclusão da maquinação, efectuamos uma inspeção detalhada de cada peça. Verificamos as dimensões, as tolerâncias e os acabamentos de superfície para garantir que tudo corresponde às suas especificações exactas. Esta verificação final garante que recebe peças que estão prontas a utilizar.

- Embalagem e envio seguros: Sabemos que as peças de precisão requerem um manuseamento cuidadoso. Antes do envio, inspeccionamos a embalagem para garantir que cada item está protegido durante o transporte. Esta atenção ao pormenor ajuda a que as suas peças cheguem em segurança e prontas para utilização imediata.

- Equipa de controlo de qualidade com experiência: Os nossos profissionais dedicados ao controlo de qualidade são altamente qualificados em processos de maquinação CNC. Concentram-se em todos os detalhes, garantindo que as peças que produzimos ajudam a melhorar os seus produtos e a apoiar os seus objectivos comerciais.

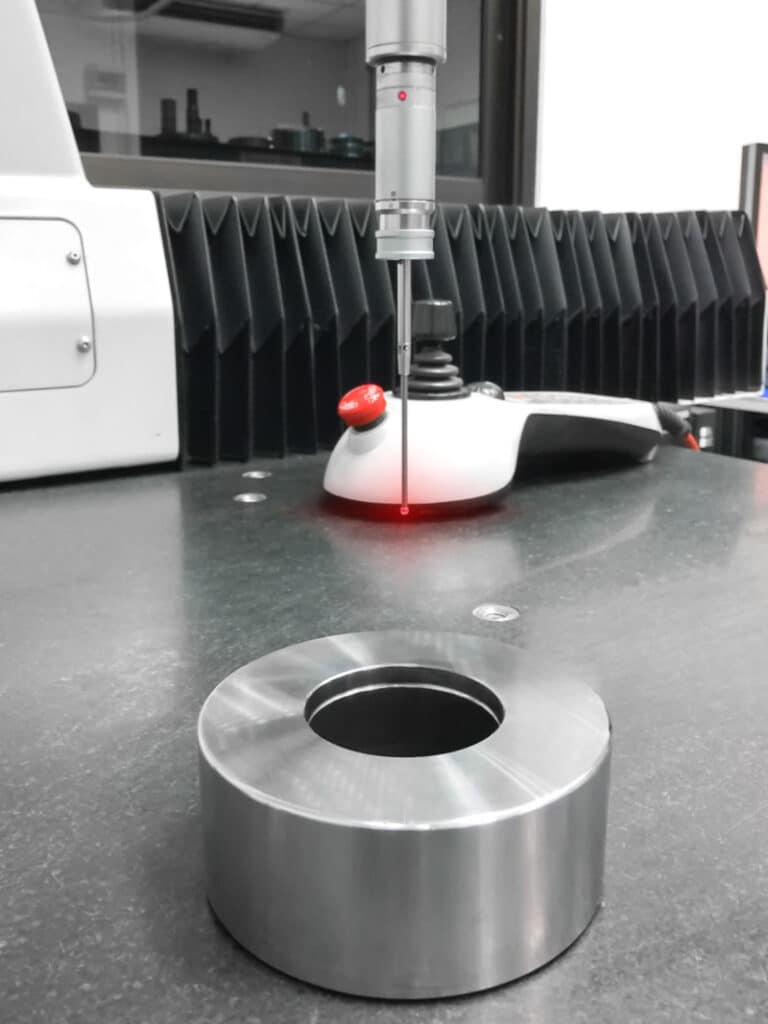

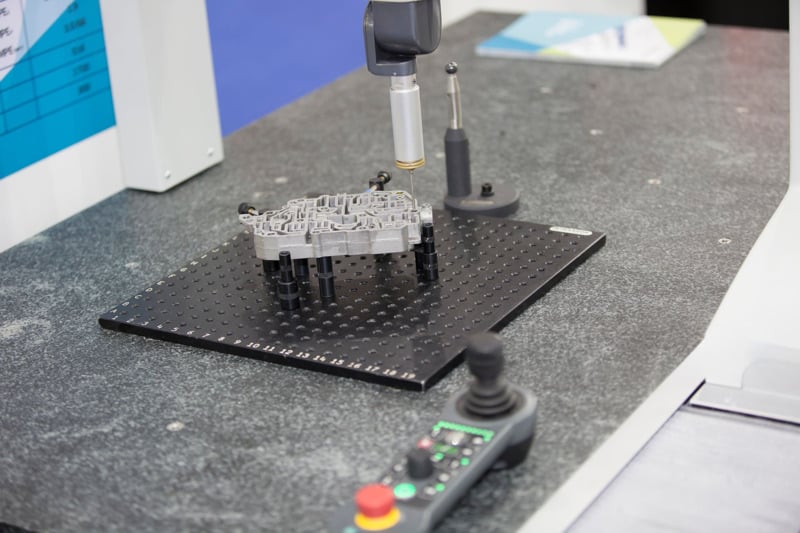

CMM

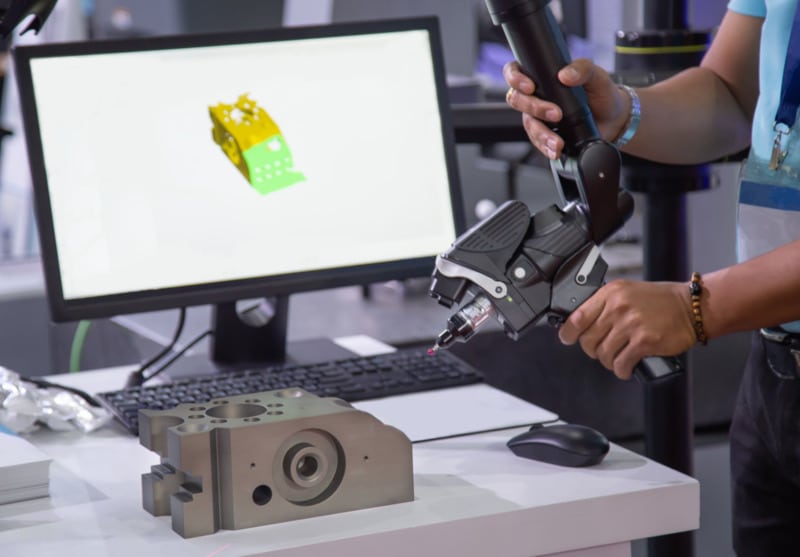

GOM 3D-Scanner

CMM portátil

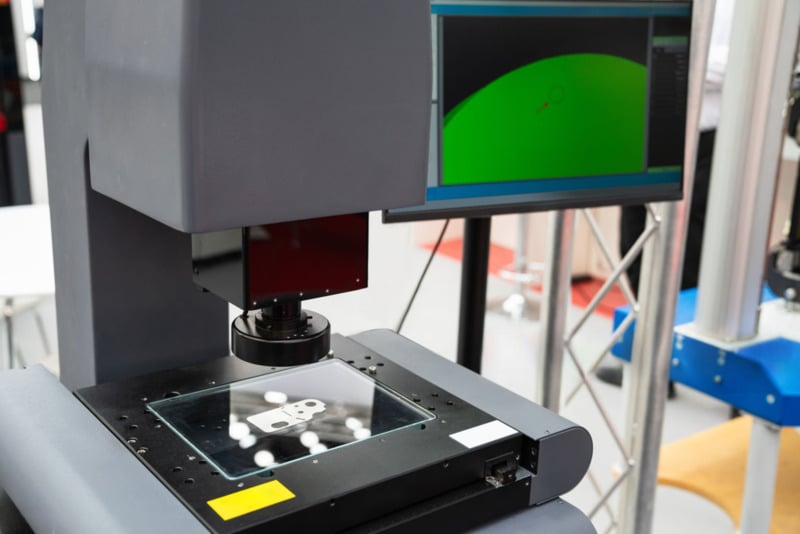

Projetor

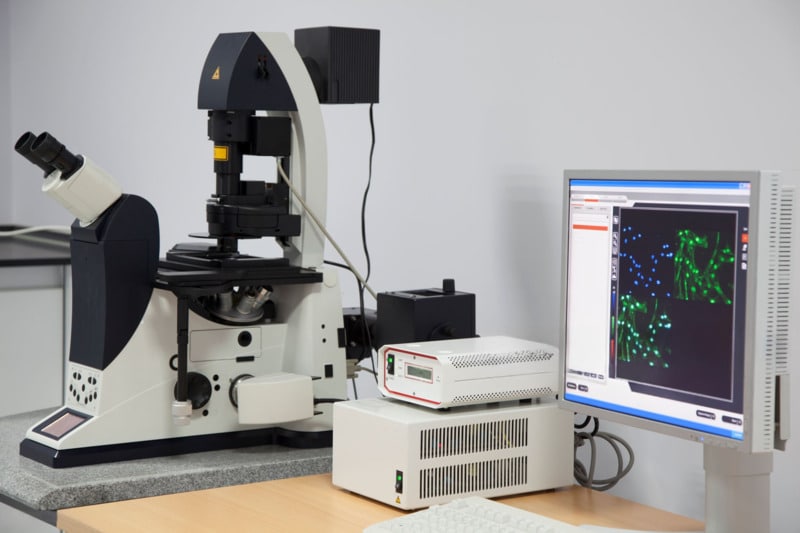

Microscópio ótico

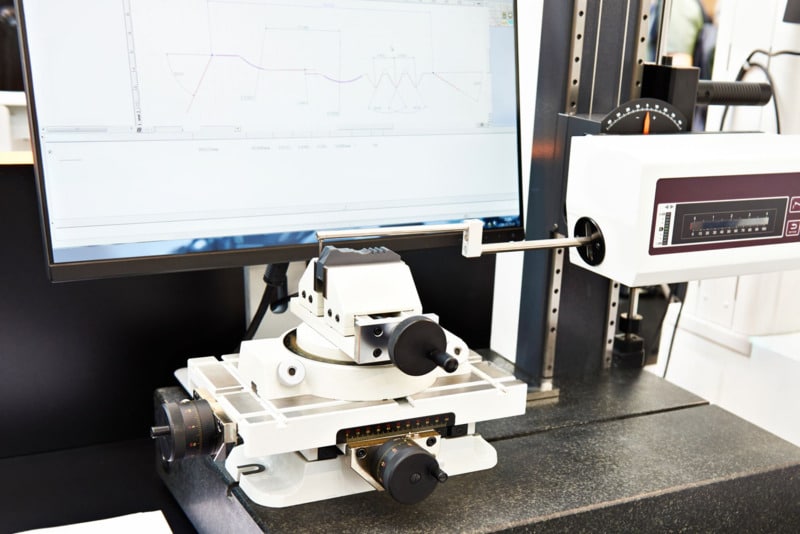

Testador de rugosidade

Analisador de matérias-primas

Altímetro

Inspeção por laser

Outros

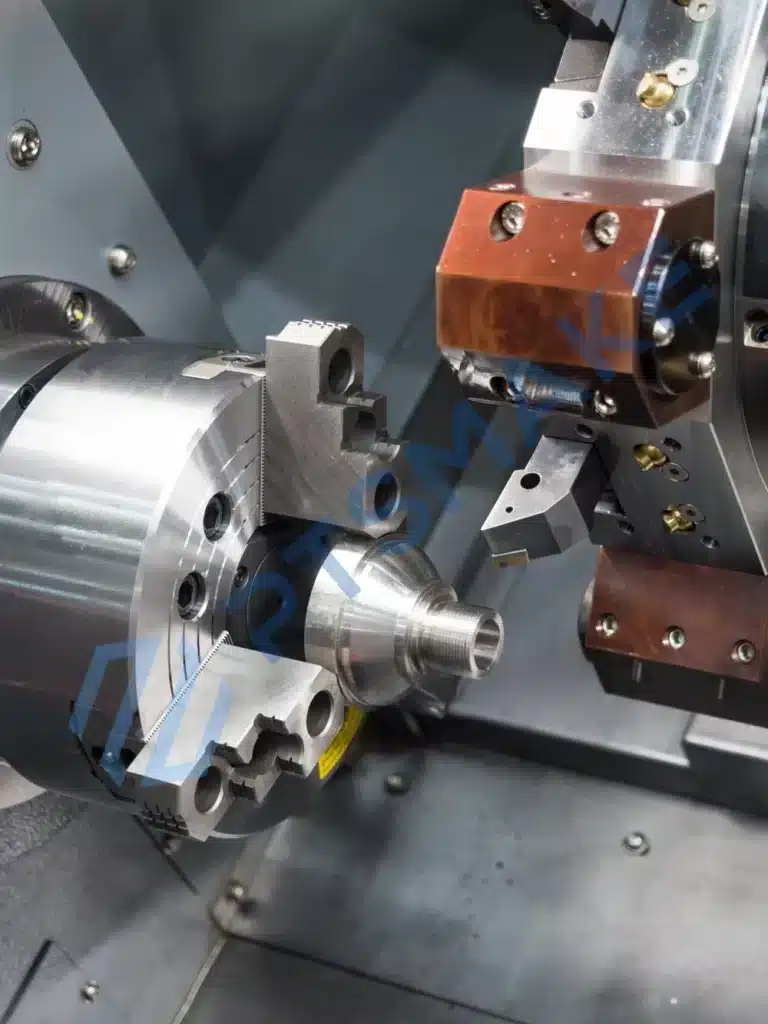

Fresadora CNC (Japão)

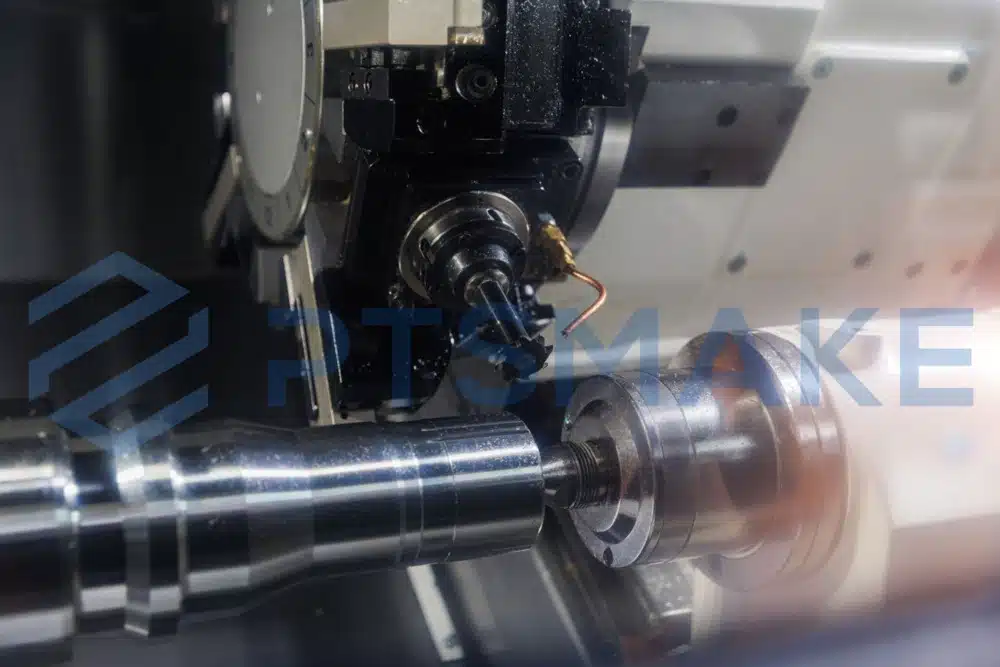

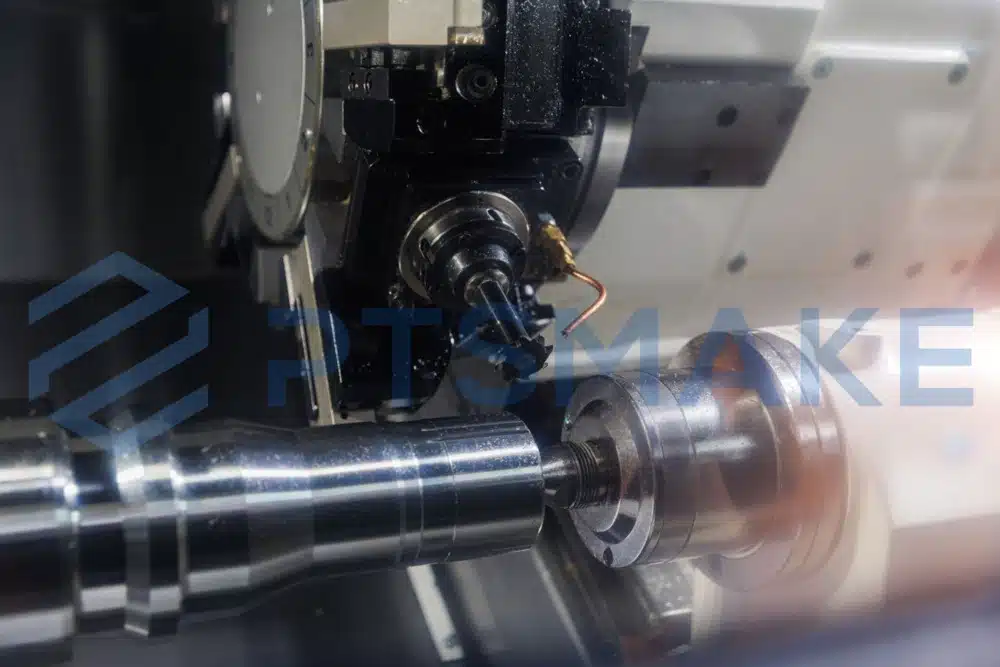

Máquina de tornear suíça (Japão)

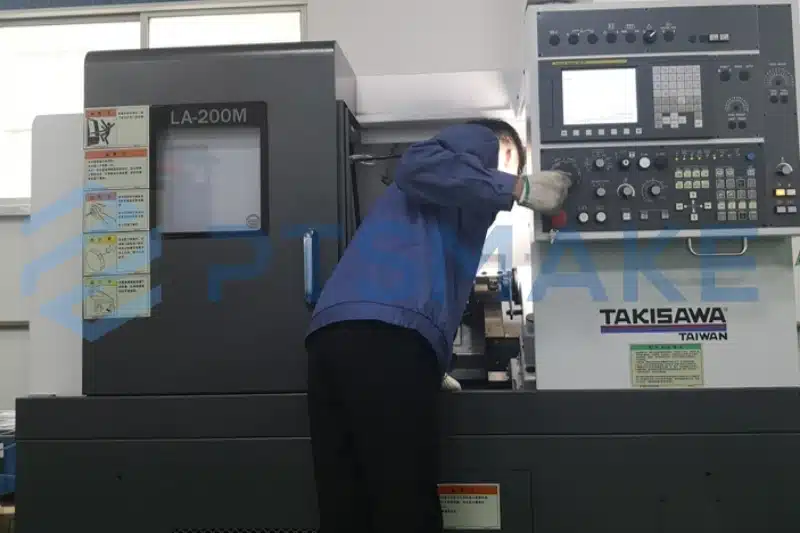

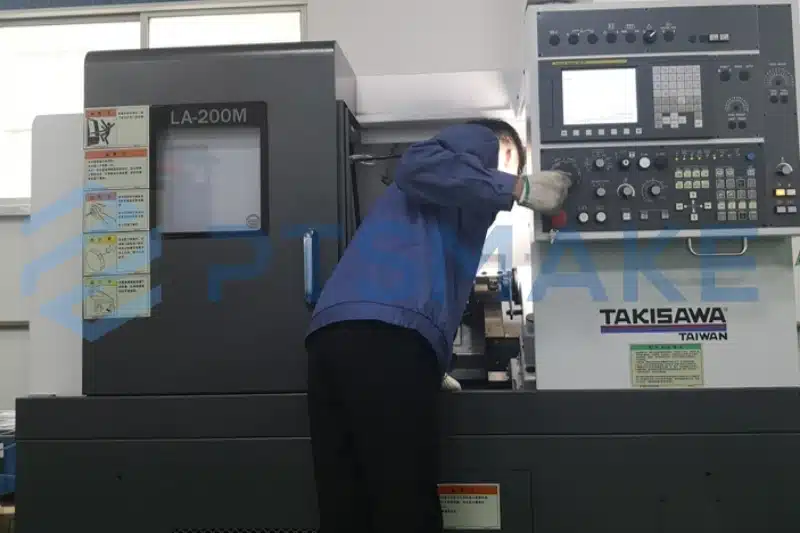

Máquina de torneamento CNC (TaiWan)

Máquina de retificação de precisão (Japão)

Máquina de 5 eixos (Japão)

Máquina de tornear suíça (Japão)

Corte lento do fio (Japão)

Maquinação por Descarga Eléctrica (Japão)

Máquina de retificação de precisão (Japão)

Máquina de torneamento CNC (TaiWan)

Como escolher o fornecedor certo de maquinagem CNC

Escolher o parceiro certo de maquinação CNC de precisão é vital para o sucesso dos seus projectos. Um parceiro fiável garante peças de alta qualidade, entrega atempada e apoia os seus objectivos comerciais. Eis os principais factores a considerar ao selecionar um fornecedor de maquinagem CNC:

- Conhecimentos técnicos especializados: Procure um fornecedor com uma sólida formação técnica em fresagem e torneamento CNC. A sua experiência ajudá-lo-á a realizar projectos complexos e a cumprir as tolerâncias rigorosas exigidas para os seus componentes.

- Equipamento moderno: Certifique-se de que o fornecedor utiliza máquinas CNC avançadas equipadas com a tecnologia mais recente. As máquinas modernas aumentam a precisão e a eficiência e podem lidar com produções de baixo e alto volume.

- Garantia de qualidade: É essencial um sistema de controlo de qualidade robusto. Verifique se o fornecedor possui certificações e segue normas de qualidade rigorosas ao longo de todo o processo de produção, desde a inspeção das matérias-primas até à avaliação do produto final.

- Proficiência em materiais: O fornecedor deve ter um conhecimento alargado de vários materiais, tais como metais e plásticos. O seu conhecimento das propriedades dos materiais garante a seleção correta para as suas aplicações específicas.

- Capacidades de personalização: Escolha um parceiro que possa fornecer soluções personalizadas adaptadas às suas necessidades. Isto inclui a capacidade de produzir protótipos, lidar com geometrias complexas e adaptar-se à evolução dos requisitos do projeto.

- Prazos de entrega fiáveis: A entrega atempada é crucial para manter os seus projectos dentro do prazo. Avalie o historial do fornecedor em termos de cumprimento de prazos e a sua capacidade de aumentar a produção conforme necessário.

- Comunicação transparente: Uma comunicação eficaz é fundamental para uma parceria de sucesso. O fornecedor deve ser reativo, fornecer actualizações claras e ser aberto a quaisquer desafios que possam surgir durante a produção.

- Preços competitivos: Embora o custo não deva comprometer a qualidade, é importante encontrar um fornecedor que ofereça preços justos e transparentes. Certifique-se de que todos os custos são claramente descritos, incluindo os materiais, a maquinagem, o acabamento e o envio.

- Referências de clientes: Peça referências ou estudos de casos de clientes anteriores do seu sector. Isto permite conhecer a fiabilidade do fornecedor e a qualidade do seu trabalho.

- Apoio pós-venda: Um bom fornecedor oferece um excelente serviço ao cliente, mesmo após a entrega das peças. Isto inclui a resolução rápida de quaisquer problemas e a prestação de apoio técnico contínuo.

- Capacidade de produção: Certifique-se de que têm capacidade para lidar com o volume de produção necessário, quer se trate de uma pequena tiragem ou de um fabrico em grande escala.

- Potencial de parceria a longo prazo: Escolha um fornecedor que possa crescer com a sua empresa e apoiar as necessidades futuras, promovendo uma relação forte e a longo prazo.

- Proteção da propriedade intelectual: Certifique-se de que o fornecedor tem políticas rigorosas para proteger os seus desenhos e informações proprietárias. Um parceiro de confiança terá acordos de confidencialidade e práticas seguras de tratamento de dados.

- Adaptabilidade tecnológica: Um fornecedor disposto a adotar novas tecnologias e processos pode oferecer soluções inovadoras e melhorias ao longo do tempo.

- Personalização dos serviços: Para além da produção de peças, alguns fornecedores oferecem serviços adicionais como assistência na conceção, orientação na seleção de materiais ou opções de acabamento adaptadas às suas necessidades.

- Práticas de sustentabilidade: Considere fornecedores que adoptem práticas amigas do ambiente. As operações sustentáveis não só beneficiam o ambiente como também se podem refletir positivamente na sua empresa.

O que nos distingue

Utilizando tecnologia CNC avançada, fornecemos componentes complexos e precisos que cumprem as suas especificações exactas.

Os nossos engenheiros colaboram consigo para otimizar os designs para a capacidade de fabrico, poupando tempo e reduzindo custos sem comprometer a qualidade.

Fornecemos uma comunicação rápida e clara, respondendo rapidamente às suas preocupações para facilitar uma colaboração harmoniosa ao longo do seu projeto.

Desde os protótipos até à produção em grande escala, adaptamo-nos às suas necessidades, racionalizando a sua cadeia de abastecimento.

"A PTSMAKE tem sido um parceiro excecional para a nossa empresa. Precisávamos de peças precisas maquinadas em CNC para a nossa mais recente linha de produtos e a sua equipa forneceu uma qualidade excecional. O seu compromisso com os prazos do nosso projeto e a atenção aos detalhes ajudaram-nos a colocar os nossos produtos no mercado mais rapidamente. Valorizamos muito o seu profissionalismo e esperamos continuar a colaborar.

Michael, Diretor de Produção, Estados Unidos"

Capacidades de maquinagem CNC

Oferecemos uma gama completa de serviços de maquinação CNC adaptados às suas necessidades. Eis o nosso âmbito comum de maquinação:

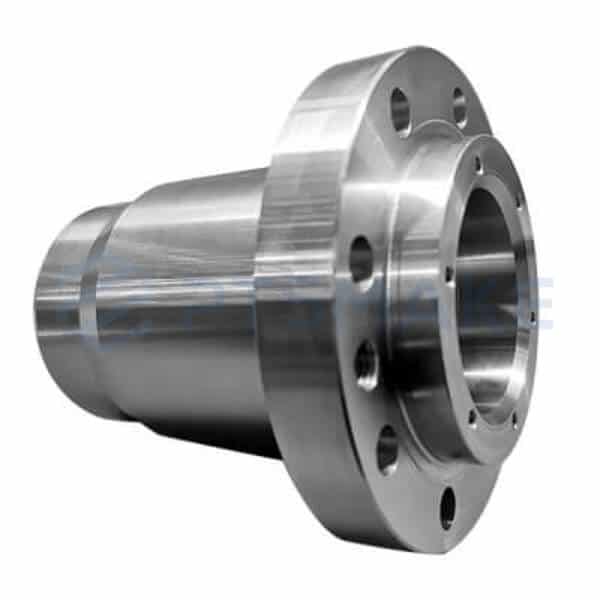

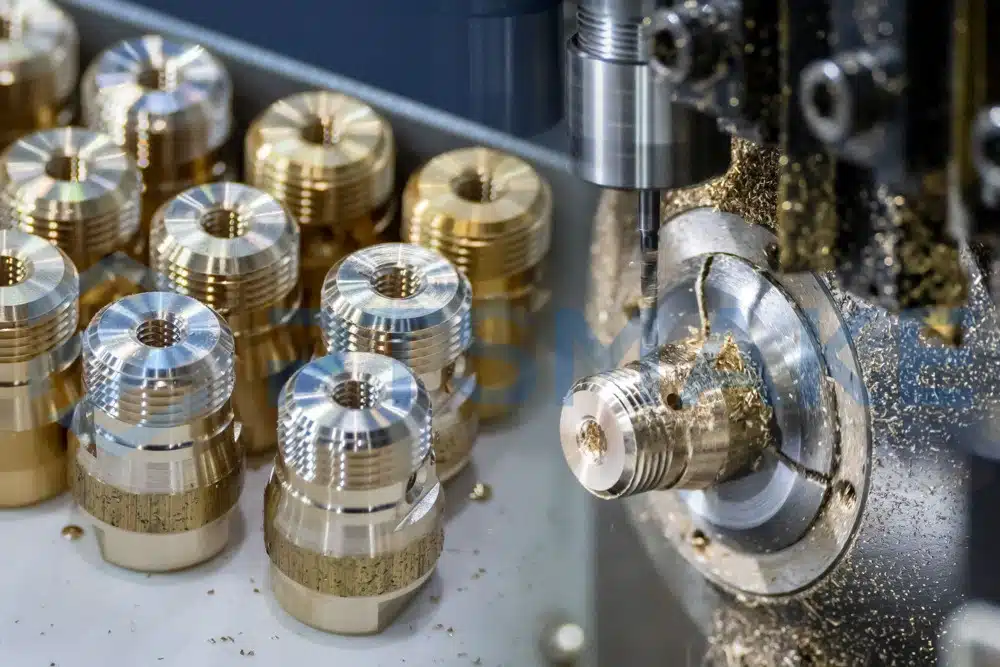

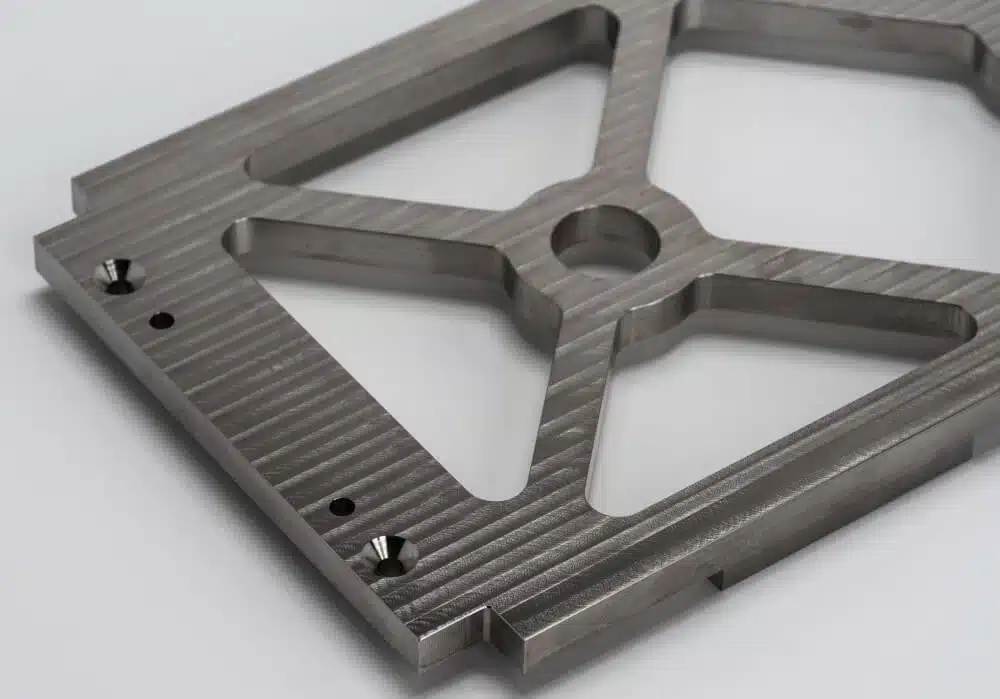

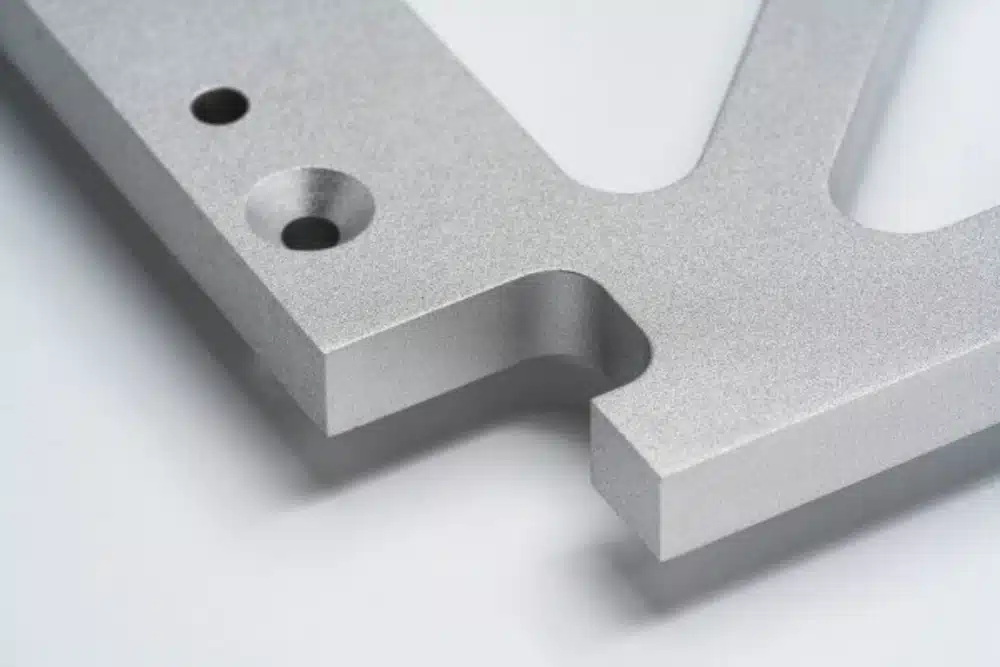

Fresagem CNC

Fresagem de alta precisão para peças complexas, garantindo exatidão e consistência em cada componente.

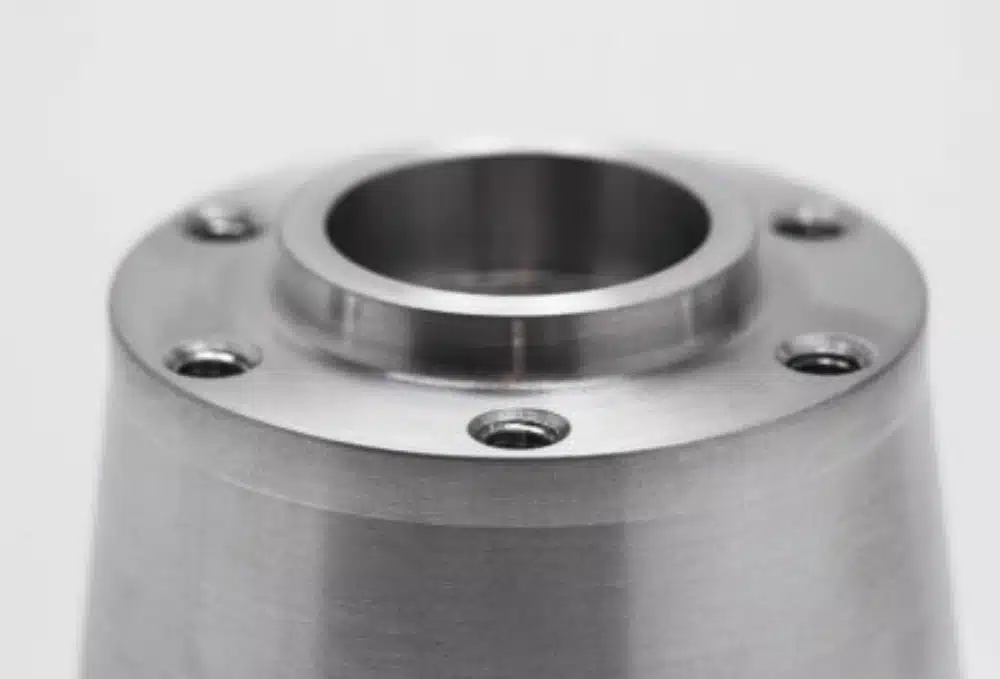

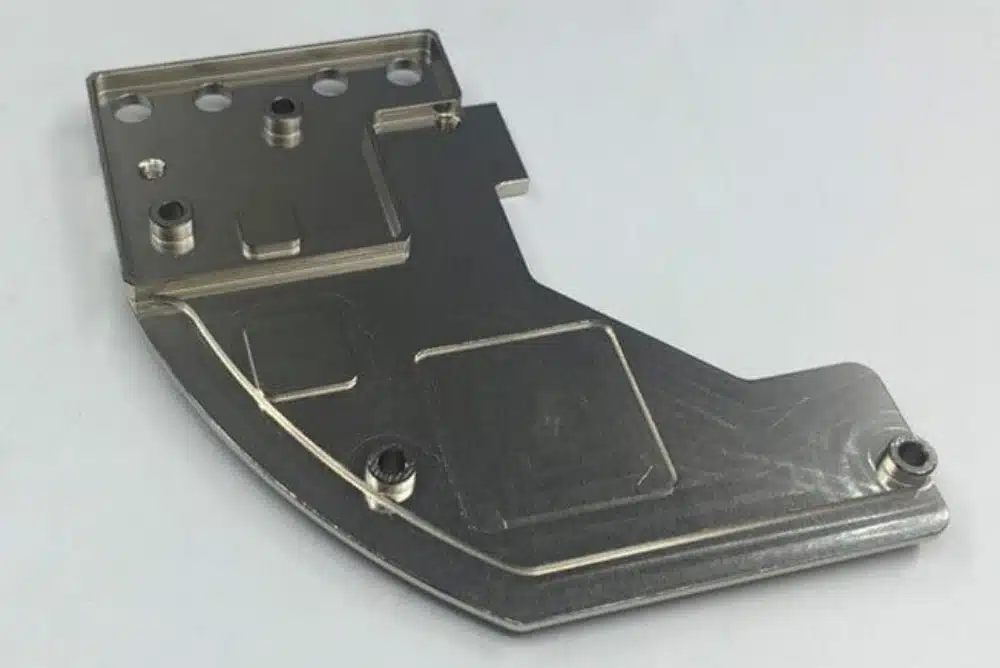

Torneamento CNC

Serviços especializados de torneamento para a produção de peças cilíndricas precisas com tolerâncias apertadas.

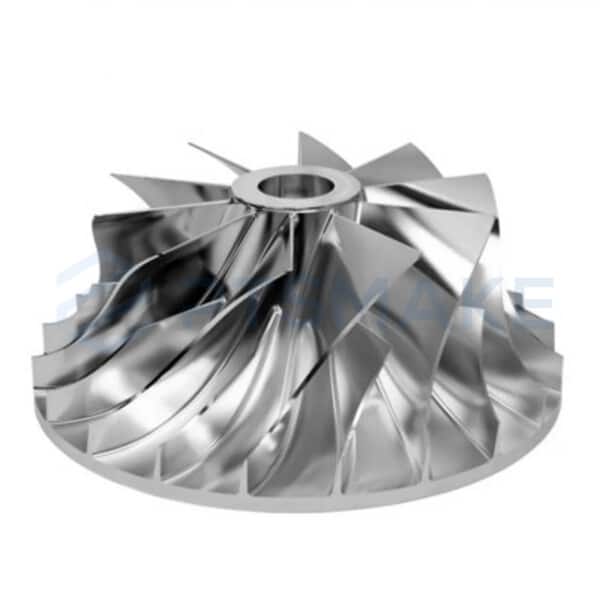

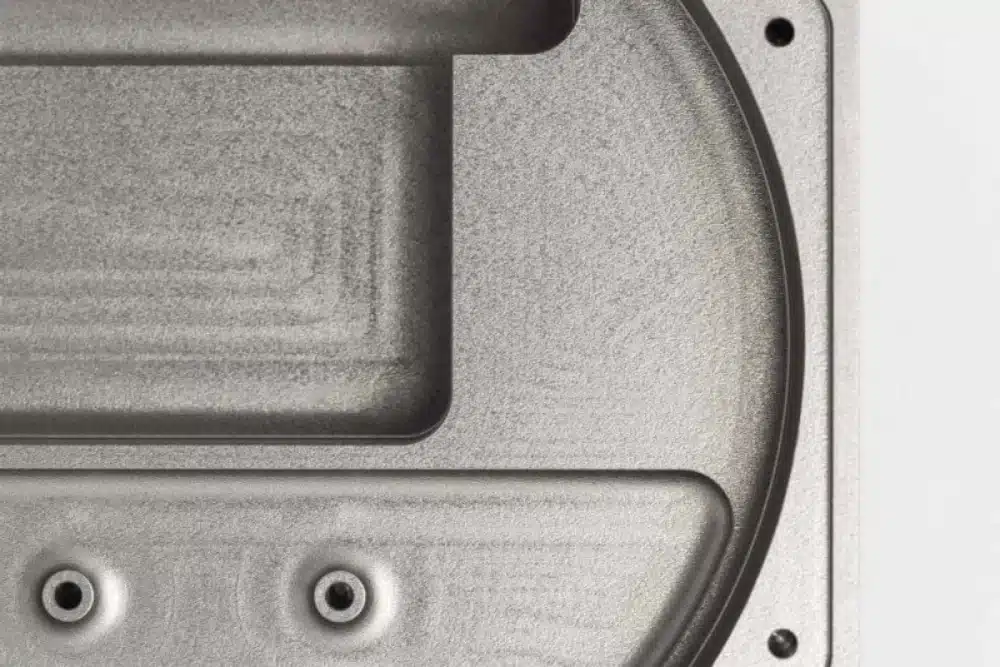

Maquinação de 5 eixos

Maquinação avançada de 5 eixos para peças complexas, permitindo geometrias complexas numa única configuração.

Torneamento CNC suíço

Torneamento de precisão para componentes pequenos e complexos, ideal para a produção de grandes volumes com uma precisão excecional.

Extrusão de alumínio

Serviços personalizados de extrusão de alumínio para criar peças leves e duradouras específicas para os seus projectos.

Maquinação EDM

Maquinação por Descarga Eléctrica para produzir formas complexas em materiais duros com elevada precisão.

Retificação de precisão

Serviços de retificação de alta qualidade para obter dimensões exactas e acabamentos de superfície superiores em componentes críticos.

Maquinação CNC de grande volume

Soluções de maquinação eficientes para grandes séries de produção, garantindo consistência e entrega atempada.

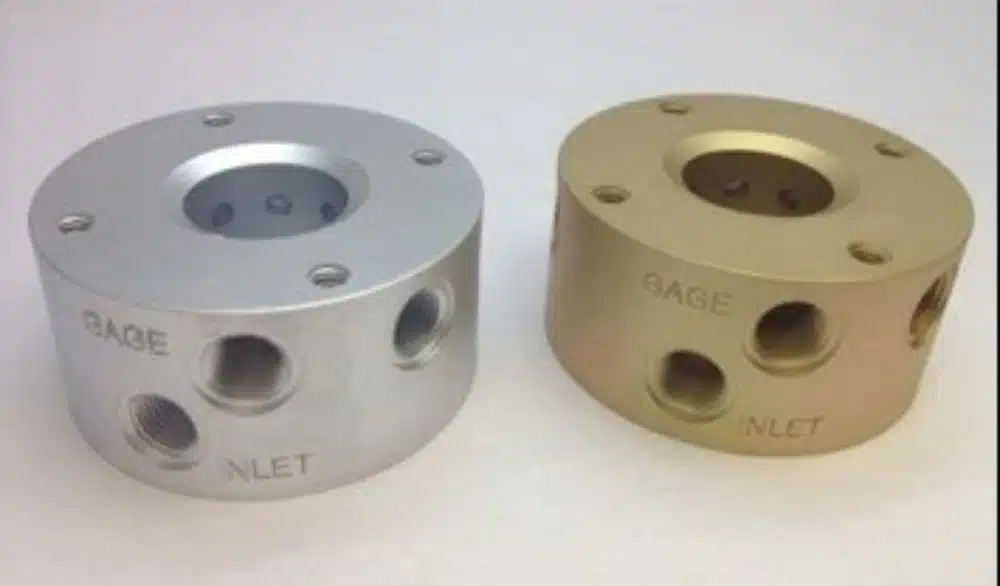

Diversas opções de materiais

Maquinamos uma vasta gama de metais e plásticos para criar componentes fortes e precisos. Materiais como o alumínio, o aço inoxidável, o latão, o plástico, o inconel, o aço-carbono, a liga de aço, o titânio e o cobre são normalmente utilizados nos nossos processos. Estes materiais oferecem durabilidade e excelentes propriedades mecânicas. Seleccionamos o material adequado com base nos seus requisitos para garantir um desempenho ótimo.

- Alumínio: Leve e resistente à corrosão, ideal para componentes aeroespaciais e automóveis.

- Aço inoxidável: Durável e resistente ao desgaste e à corrosão, adequado para dispositivos médicos e equipamento de processamento de alimentos.

- Aço carbono: Oferece uma elevada resistência e versatilidade para máquinas de construção e industriais.

- Latão: Excelente maquinabilidade e condutividade eléctrica, utilizado em acessórios e componentes eléctricos.

- Cobre: Condutividade térmica e eléctrica superior, perfeita para permutadores de calor e sistemas de cablagem.

- Titânio: Elevada relação força/peso e resistência à corrosão, ideal para implantes aeroespaciais e médicos.

- Magnésio: O metal estrutural mais leve, utilizado quando a redução de peso é fundamental.

- Bronze: Boa resistência ao desgaste, adequada para casquilhos e rolamentos.

- Ligas de níquel: Excecional resistência à corrosão e ao calor, utilizada no processamento químico e na produção de energia.

- Aço para ferramentas: Elevada dureza e resistência à abrasão, ideal para ferramentas de corte e perfuração.

- Inconel: Mantém a resistência a altas temperaturas, ideal para motores a jato e turbinas a gás.

Também trabalhamos plásticos como ABS, policarbonato, nylon, POM (Delrin) e PTFE (Teflon). Esta variedade garante que podemos satisfazer os seus requisitos de desempenho e restrições orçamentais.

- ABS: Forte e resistente ao impacto, adequado para protótipos e produtos de consumo.

- Policarbonato: Elevada dureza e transparência, utilizada em equipamentos de segurança e aplicações ópticas.

- Nylon (PA) : Excelentes propriedades mecânicas e resistência ao desgaste, ideal para engrenagens e rolamentos.

- POM (Delrin) : Baixo atrito e elevada rigidez, utilizados em peças de precisão como válvulas e bombas.

- PTFE (Teflon) : Resistência química excecional e baixa fricção, perfeita para vedações e juntas.

- Polietileno (PE) : Boa resistência química e resistência ao impacto, utilizada em contentores e revestimentos.

- Polipropileno (PP) : Resistente à fadiga, adequado para dobradiças e componentes automóveis.

- PVC: Durável e resistente à corrosão, utilizado em tubagens e isolamento elétrico.

- PEEK: Resistência e força a altas temperaturas, ideal para aplicações aeroespaciais e médicas.

- Acrílico (PMMA) : Clareza e resistência às intempéries, utilizado em lentes e vitrinas.

- Ultem (PEI) : Elevada força e resistência à chama, adequada para as indústrias eléctrica e eletrónica.

Na PTSMAKE, as nossas amplas capacidades materiais permitem-nos servir um vasto espetro de indústrias, incluindo a aeroespacial, automóvel, médica, eletrónica e outras. Dedicamo-nos a fornecer peças maquinadas CNC precisas e fiáveis, independentemente da complexidade ou do material.

Compreendemos que a escolha do material é fundamental para o sucesso do seu produto. É por isso que oferecemos serviços de consultoria para o ajudar a selecionar o material mais adequado para a sua aplicação. Os nossos especialistas consideram factores como as propriedades mecânicas, as condições ambientais e os requisitos regulamentares para o orientar na tomada de decisões informadas.

Convidamo-lo a contactar-nos para discutir as suas necessidades de maquinagem CNC. Juntos, podemos explorar a vasta gama de materiais que oferecemos e determinar a melhor opção para o seu projeto. O nosso compromisso é exceder as suas expectativas, fornecendo uma qualidade e um serviço excepcionais.

Não tem a certeza de qual o melhor material para o seu projeto? Os nossos engenheiros estão aqui para o ajudar a escolher o material certo que satisfaça os seus requisitos de desempenho, durabilidade e custo.

Acabamentos de superfície de peças de maquinagem CNC

Na PTSMAKE, oferecemos uma vasta gama de acabamentos de superfície para peças maquinadas em CNC para satisfazer as suas necessidades específicas. Abaixo estão algumas das opções mais comuns disponíveis, e também fornecemos acabamentos personalizados adaptados às suas necessidades. A seleção do acabamento certo melhora o aspeto, a funcionalidade e a durabilidade das suas peças.

- Rugosidade da superfície: Ra 3,2μm / Ra 126μin

- Descrição: O nosso acabamento padrão em que as peças são maquinadas com precisão e rebarbadas. As arestas vivas são ligeiramente chanfradas para remover as rebarbas. As marcas de ferramentas do processo de maquinação são visíveis.

- Rugosidade da superfície: Ra 1,6μm / Ra 63μin

- Descrição: Semelhante ao acabamento "As Machined", mas com marcas de máquina menos perceptíveis. Obtido através da maquinação com taxas de avanço mais baixas. Não é aplicado qualquer polimento manual adicional.

- Rugosidade da superfície: N/A

- Descrição: Um acabamento forte e resistente ao desgaste aplicável a todos os materiais metálicos. O revestimento a pó aplica uma camada duradoura de tinta, oferecendo várias opções de cores e texturas. Melhora a resistência à corrosão e o aspeto.

- Rugosidade da superfície: Ra 0,1μm / Ra 3,94μin

- Descrição: Proporciona uma superfície altamente reflectora, semelhante a um espelho. Ideal para aplicações em que se pretende um aspeto de alta qualidade. Obtido através de processos de polimento meticulosos.

- Rugosidade da superfície: N/A

- Descrição: Cria uma superfície mate ou acetinada uniforme através do jato de grânulos de vidro finos sobre a peça. Isto resulta numa textura suave e granulada que reduz as imperfeições da superfície.

- Rugosidade da superfície: Ra 1,2μm / Ra 47μin

- Descrição: As peças são escovadas com cintas abrasivas finas para produzir um acabamento acetinado. Este processo reduz a rugosidade da superfície e proporciona uma textura linear.

- Rugosidade da superfície: N/A

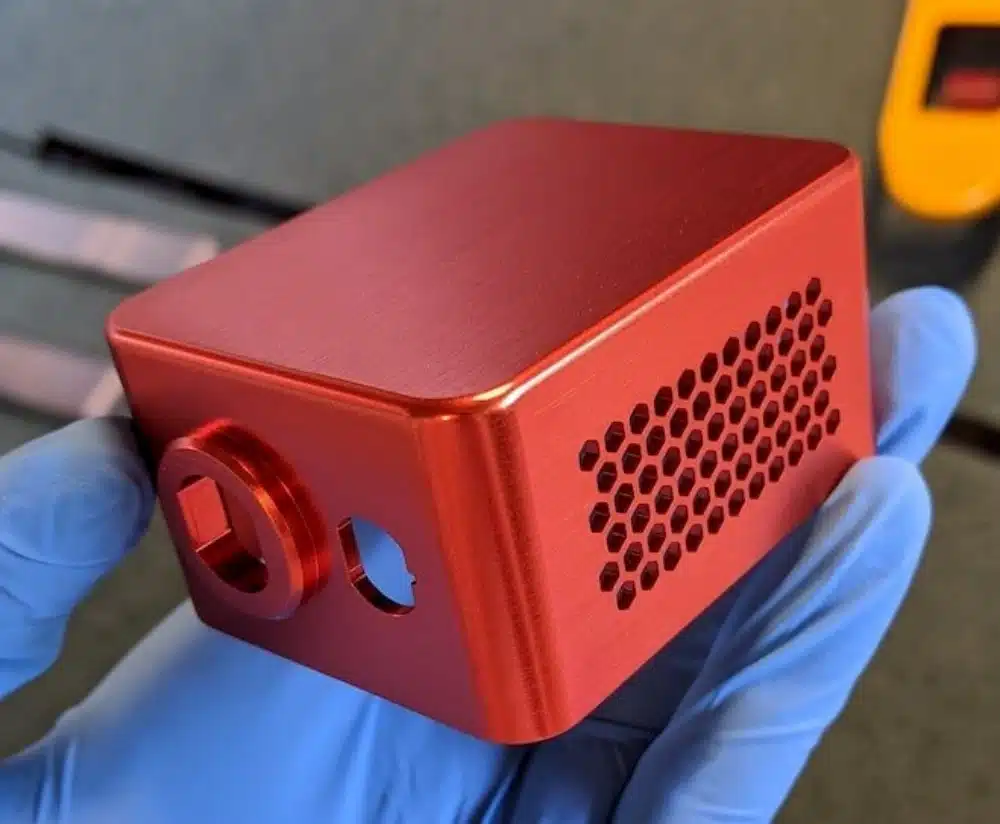

- Descrição: As peças são primeiro escovadas para criar um acabamento linear e depois anodizadas de acordo com as normas do Tipo II. Isto resulta numa superfície brilhante e resistente à corrosão. A anodização adiciona uma camada fina e protetora de óxido, permitindo a personalização da cor.

- Rugosidade da superfície: N/A

- Descrição: As peças são submetidas a jato de grânulos para obterem uma textura mate e, em seguida, são anodizadas de Tipo II. Esta combinação proporciona um acabamento duradouro e resistente à corrosão com um aspeto naturalmente mate.

- Rugosidade da superfície: N/A

- Descrição: A anodização Tipo III cria uma camada de óxido mais espessa nas peças de alumínio, aumentando a resistência ao desgaste e à corrosão. Ideal para peças expostas a ambientes agressivos ou que exijam maior durabilidade.

- Rugosidade da superfície: N/A

- Descrição: Um revestimento de conversão aplicado a peças de aço para melhorar a resistência à corrosão e minimizar a reflexão da luz. Produz uma superfície lisa e preta sem alterações dimensionais significativas.

- Rugosidade da superfície: N/A

- Descrição: Deposita uma camada uniforme de níquel-fósforo em peças de metal ou plástico. Melhora a dureza, a resistência ao desgaste e a proteção contra a corrosão. O acabamento pode variar de mate a brilhante, dependendo dos requisitos.

- Rugosidade da superfície: N/A

- Descrição: Aplicado a peças de alumínio para aumentar a resistência à corrosão, mantendo a condutividade eléctrica. Este acabamento está em conformidade com a diretiva RoHS e proporciona uma boa base para tintas.

- Rugosidade da superfície: Ra 0,8μm / Ra 32μin

- Descrição: Polimento manual em várias direcções para obter uma superfície lisa e ligeiramente reflectora. Reduz a micro-rugosidade e é adequado para peças que requerem uma estética melhorada.

Solicite um orçamento personalizado hoje mesmo

Obtenha um orçamento preciso para o seu projeto de maquinagem cnc. Deixe-nos ajudá-lo a cumprir as suas especificações exactas.

Custo das peças de maquinagem CNC

Na PTSMAKE, compreendemos que o custo é um fator crucial quando se trata de serviços de maquinação CNC. Esforçamo-nos por fornecer componentes de alta qualidade a preços competitivos. Aqui está uma visão geral de como gerimos os custos sem comprometer a qualidade.

Factores que influenciam os custos de maquinagem CNC

Há vários factores que afectam o custo da maquinagem CNC. A compreensão destes factores pode ajudar a otimizar os projectos e a reduzir as despesas.

- Seleção de materiais: Os diferentes materiais têm custos e caraterísticas de maquinação variáveis. Metais como o alumínio são geralmente mais económicos para maquinar em comparação com materiais mais duros como o titânio.

- Complexidade da conceção: Peças complexas com caraterísticas intrincadas requerem mais tempo de maquinação e ferramentas especializadas, aumentando o custo.

- Requisitos de tolerância e precisão: As peças que exigem tolerâncias apertadas e elevada precisão podem necessitar de processos de maquinagem adicionais, com impacto no custo.

- Acabamento da superfície e pós-processamento: Acabamentos adicionais como polimento, anodização ou pintura aumentam o custo total.

- Quantidade de produção: Volumes de produção mais elevados podem reduzir o custo por unidade devido a economias de escala.

As nossas soluções rentáveis

Estamos empenhados em oferecer serviços de maquinação CNC económicos sem sacrificar a qualidade.

- Processos de produção eficientes: Utilizamos maquinaria CNC avançada e técnicas de produção optimizadas para reduzir o tempo de maquinação e o desperdício de material.

- Otimização de materiais: Os nossos especialistas ajudam a selecionar materiais que satisfaçam os requisitos de desempenho e sejam económicos.

- Conceção para a capacidade de fabrico: Fornecemos orientação sobre a conceção de peças que são mais fáceis e menos dispendiosas de maquinar.

- Vantagens da produção a granel: Oferecemos preços competitivos para encomendas de maiores dimensões, repercutindo as poupanças resultantes das compras em grandes quantidades e da eficiência da produção.

Compromisso de qualidade e valor

O nosso objetivo é fornecer valor aos nossos clientes através da qualidade e da acessibilidade.

- Garantia de qualidade: Mantemos processos de controlo de qualidade rigorosos para garantir que cada peça cumpre as suas especificações.

- Preços transparentes: Fornecemos orçamentos claros e pormenorizados, para que possa compreender a repartição dos custos.

- Colaboração dos clientes: Trabalhamos em estreita colaboração consigo para encontrar as melhores soluções que se adaptem ao seu orçamento e às suas necessidades.

- Melhoria contínua: Analisamos e melhoramos regularmente os nossos processos para encontrar novas formas de poupar custos e melhorar a qualidade.

Ao escolher a PTSMAKE para as suas necessidades de maquinação CNC, beneficia da nossa dedicação em fornecer peças de alta qualidade a preços competitivos. Estamos aqui para apoiar os seus projectos com soluções rentáveis e um serviço excecional.

Não hesite em contactar-nos para discutir os seus requisitos e obter um orçamento detalhado. Vamos trabalhar em conjunto para dar vida às suas ideias, mantendo os custos sob controlo.

Equilíbrio entre qualidade e custo na maquinagem CNC

Encontrar o equilíbrio certo entre qualidade e custo na maquinagem CNC é importante para a sua empresa. As peças de alta qualidade garantem a fiabilidade, mas a gestão das despesas também é importante. Eis algumas estratégias para o ajudar a alcançar este equilíbrio:

1. Defina os seus requisitos de qualidade

Saber exatamente qual a qualidade de que necessita ajuda a tomar decisões rentáveis.

- Identificar caraterísticas críticas Concentre-se nos aspectos da sua peça que são essenciais para o desempenho. Isto evita gastos desnecessários em áreas não críticas.

- Definir tolerâncias adequadas Especifique tolerâncias que satisfaçam as suas necessidades sem serem demasiado rígidas. As tolerâncias demasiado rigorosas aumentam o tempo e o custo da maquinagem.

2. Escolher materiais adequados

Os materiais afectam tanto a qualidade como o custo.

- Selecionar materiais que satisfaçam as suas necessidades Escolha materiais que ofereçam a resistência e a durabilidade necessárias. Evite utilizar materiais de alta qualidade se uma opção standard for suficiente.

- Considerar alternativas de materiais Explorar materiais diferentes que ofereçam propriedades semelhantes a um custo inferior.

3. Optimize o seu design

A conceção tendo em conta o fabrico pode reduzir os custos sem sacrificar a qualidade.

- Simplificar caraterísticas complexas Os desenhos simples são mais fáceis e mais baratos de maquinar. Elimine as complexidades desnecessárias que não acrescentam valor.

- Utilizar dimensões padrão As dimensões e caraterísticas normalizadas reduzem o tempo de maquinagem. Isto leva a poupanças de custos.

4. Colaborar com parceiros fiáveis

Trabalhar com fornecedores experientes de maquinagem CNC garante a qualidade.

- Avaliar as suas capacidades Escolha um fornecedor com as competências e o equipamento adequados. Isto garante que podem cumprir as suas normas de qualidade.

- Discutir as medidas de controlo da qualidade Certifique-se de que dispõem de processos sólidos de garantia de qualidade. Uma qualidade consistente reduz o risco de defeitos.

5. Comunicar de forma clara

Uma comunicação eficaz evita mal-entendidos que podem afetar a qualidade e os custos.

- Fornecer especificações pormenorizadas Partilhe desenhos e requisitos completos. Uma informação clara ajuda o fornecedor a compreender as suas necessidades.

- Manter um diálogo aberto Mantenha-se em contacto regular com o seu fornecedor. Isto permite-lhe resolver os problemas rapidamente.

6. Planear as quantidades de produção

A quantidade da encomenda influencia o custo por peça.

- Considere lotes maiores As encomendas maiores reduzem frequentemente o preço unitário. Avalie as suas necessidades para encontrar a quantidade mais económica.

- Programar a produção de forma sensata A concessão de um prazo de entrega suficiente pode reduzir os custos. As encomendas apressadas podem aumentar as despesas.

7. Equilíbrio entre o prazo de entrega e a qualidade

O tempo afecta tanto o custo como a qualidade.

- Definir prazos realistas Dar tempo suficiente ao seu fornecedor ajuda a manter a qualidade. Prazos apertados podem levar a erros.

- Estabelecer prioridades com base nas necessidades Decidir quais as peças que precisam de ser entregues mais rapidamente e quais as que podem esperar. Isto ajuda a gerir os custos.

8. Avaliar o valor total

Para além do preço inicial, procure compreender o valor global.

- Considerar a longevidade e o desempenho Investir na qualidade pode poupar dinheiro a longo prazo. As peças duradouras reduzem os custos de substituição.

- Pesar os custos em relação aos benefícios Analisar o modo como gastar mais ou menos afecta o seu produto. Procure obter o melhor retorno do investimento.

Ao considerar estas vantagens, pode ver como a maquinagem CNC responde às suas necessidades. Oferece precisão, eficiência e flexibilidade. Estas vantagens ajudam-no a fornecer produtos de qualidade aos seus clientes, reforçando a sua posição no mercado.

Tempo de execução de peças de maquinagem CNC

O tempo de fabrico é fundamental para os seus projectos. Os atrasos podem afetar os prazos e aumentar os custos. Compreender os factores que afectam o tempo de fabrico na maquinagem CNC pode ajudá-lo a planear melhor e a cumprir os seus prazos.

Factores que influenciam o tempo de fabrico

Vários elementos podem afetar o tempo que demora a produzir as suas peças maquinadas em CNC:

- Complexidade de conceção: Os desenhos simples são mais rápidos de produzir. As peças complexas com pormenores intrincados ou tolerâncias apertadas requerem mais tempo.

- Escolha do material: Alguns materiais são mais fáceis de maquinar do que outros. Os materiais duros ou exóticos podem tornar o processo mais lento.

- Quantidade de encomenda: As encomendas maiores podem beneficiar de economias de escala, mas também requerem mais tempo de produção. Pequenos lotes ou protótipos requerem normalmente menos tempo por peça.

- Acabamentos adicionais: Processos como o polimento, a pintura ou o revestimento acrescentam passos e tempo extra ao calendário de produção.

Dicas para reduzir o tempo de fabrico

É possível tomar medidas para reduzir o tempo de fabrico:

- Optimize o seu design: Simplifique o seu desenho sempre que possível. A redução da complexidade desnecessária pode acelerar a maquinagem.

- Selecionar materiais maquináveis: A escolha de materiais facilmente disponíveis e fáceis de maquinar pode poupar tempo.

- Fornecer especificações claras: Desenhos pormenorizados e requisitos claros ajudam a evitar atrasos causados por mal-entendidos.

- Planear com antecedência: A comunicação antecipada dos prazos permite uma melhor programação e uma entrega atempada.

O nosso compromisso com os seus prazos

Cumprir os seus prazos é importante. Eis como o apoiamos:

- Processos eficientes: Utilizamos máquinas CNC avançadas que trabalham rapidamente sem sacrificar a qualidade.

- Equipa experiente: Os nossos profissionais qualificados gerem os projectos de forma eficaz para evitar atrasos desnecessários.

- Horário flexível: Podemos ajustar o nosso calendário de produção para dar prioridade às encomendas urgentes, quando necessário.

- Comunicação transparente: Mantemo-lo informado sobre a evolução da sua encomenda para que não haja surpresas.

A nossa capacidade de produção de maquinagem CNC

Compreender as capacidades exactas do seu parceiro de maquinação CNC é crucial para o seu negócio. Precisa de ter a certeza de que os seus projectos serão tratados de forma eficiente e entregues a tempo. Aqui encontra informações detalhadas sobre a nossa capacidade de produção, incluindo números específicos para realçar as nossas capacidades.

Os nossos equipamentos e instalações

- Vasta frota de máquinas: Operamos mais de 50 máquinas CNC avançadas, incluindo centros de maquinagem multieixos, centros de torneamento e fresadoras de alta velocidade. Esta variedade permite-nos lidar com projectos complexos e grandes séries de produção com precisão.

- Espaço de produção em grande escala: As nossas instalações estendem-se por mais de 10.000 metros quadrados, proporcionando um espaço amplo para fluxos de trabalho de produção eficientes. Áreas dedicadas à maquinação, ao controlo de qualidade e aos processos de acabamento garantem operações simplificadas.

- Elevada capacidade de produção: Com a capacidade de operar 24 horas por dia, 7 dias por semana, podemos produzir até 300.000+ peças maquinadas por semana, dependendo da complexidade e do tamanho dos componentes. Isto significa que podemos cumprir prazos apertados e acomodar grandes encomendas.

A nossa capacidade de mão de obra

- Técnicos experientes: Dispomos de uma equipa de 25 maquinistas e técnicos CNC qualificados. A sua experiência garante que as suas peças são fabricadas com precisão e eficiência, cumprindo as suas especificações exactas.

- Equipa de engenharia dedicada: O nosso departamento de engenharia é composto por 15 engenheiros especializados na otimização da conceção e no planeamento de processos. Trabalham em estreita colaboração consigo para reduzir o tempo e os custos de produção, mantendo a qualidade.

- Pessoal do controlo de qualidade: Uma equipa de 12 inspectores de qualidade efectua inspecções rigorosas em todas as fases de produção. Isto garante que cada peça que produzimos cumpre os seus padrões de qualidade e desempenho.

Capacidade para gerir grandes encomendas

- Produção escalável: O nosso equipamento substancial e a nossa força de trabalho permitem-nos escalar a produção para satisfazer as suas necessidades. Quer necessite de 50 ou 500 000 unidades, temos a capacidade de satisfazer prontamente a sua encomenda.

- Processos de fabrico eficientes: Utilizamos os princípios de fabrico lean e o mais recente software de programação para otimizar os nossos calendários de produção. Isto minimiza os prazos de entrega e assegura a entrega atempada.

- Elevada capacidade de produção: Com a capacidade de operar 24 horas por dia, 7 dias por semana, podemos produzir até 300.000+ peças maquinadas por semana, dependendo da complexidade e do tamanho dos componentes. Isto significa que podemos cumprir prazos apertados e acomodar grandes encomendas.

Qualidade consistente em qualquer escala

- Gestão da Qualidade Certificada: Possuímos a certificação ISO 9001, o que reflecte o nosso compromisso com normas de controlo de qualidade rigorosas.

- Equipamento de inspeção avançado: O nosso controlo de qualidade utiliza instrumentos de precisão como CMMs (máquinas de medição por coordenadas) e comparadores ópticos para verificar se cada peça cumpre as suas especificações.

Flexibilidade para satisfazer as suas necessidades

- Manuseamento versátil de materiais: Podemos maquinar uma vasta gama de materiais, incluindo alumínio, aço, latão e vários plásticos, permitindo-lhe escolher o melhor material para a sua aplicação.

- Soluções personalizadas: Os nossos sistemas de fabrico flexíveis permitem-nos responder a pedidos especiais, quer se trate de protótipos ou de ajustamentos na conceção.

Cadeia de fornecimento fiável

- Fornecimento consistente de material: As parcerias com fornecedores de renome garantem-nos um acesso ininterrupto a materiais de elevada qualidade, evitando atrasos na produção.

- Logística eficaz: A nossa equipa de logística dedicada coordena o envio e a entrega, garantindo que as suas peças chegam a tempo, onde quer que se encontre.

Ao escolher-nos para os seus projectos de maquinagem CNC, ganha um parceiro com uma capacidade de produção substancial e um compromisso com a qualidade. O nosso equipamento avançado, mão de obra qualificada e processos eficientes permitem-nos concluir os seus projectos de acordo com o seu calendário e especificações. Esta fiabilidade permite-lhe concentrar-se nos seus principais objectivos comerciais com confiança.

Nota: Para fornecer números exactos e certificações, queira fornecer os números específicos e os detalhes que deseja incluir. Isto ajudar-nos-á a garantir que as informações são exactas e adaptadas às suas necessidades.

Contacte hoje mesmo o especialista em maquinagem CNC!

Aguardamos com expetativa a oportunidade de trabalhar consigo e contribuir para o sucesso do seu projeto.

Como funciona a maquinagem CNC?

Navegar no processo de maquinagem CNC pode parecer complexo. Ao compreender cada passo, pode tomar melhores decisões para o seu negócio. Este conhecimento ajuda a garantir que as suas peças são feitas de acordo com as suas necessidades exactas. Aqui estão oito etapas principais:

1. Revisão e otimização do design

Examinamos cuidadosamente o seu projeto. Sugerimos melhorias para aumentar a capacidade de fabrico e reduzir os custos.

2. Conversão do projeto em código CNC

O modelo CAD é traduzido em código CNC com o software CAM. Este código controla os movimentos da máquina.

3. Preparação da máquina CNC

A máquina é configurada com as ferramentas e dispositivos corretos. A configuração correta garante uma maquinação precisa.

4. Proteção do material

A matéria-prima, designada por peça de trabalho, é fixada firmemente na máquina. Isto impede o movimento durante a maquinagem.

5. Execução do programa CNC

A máquina executa o código CNC para cortar o material. Segue o caminho definido pelo programa.

6. Monitorização do processo

O processo de maquinagem é acompanhado de perto. Se necessário, são efectuados ajustamentos para garantir a qualidade.

7. Remoção e inspeção da peça

A peça acabada é retirada da máquina. É verificada a sua exatidão e eventuais defeitos.

8. Acabamento e controlo de qualidade

Podem ser aplicados processos de acabamento adicionais. As inspecções finais garantem que a peça cumpre todos os requisitos.

Comunicação eficaz com as fábricas de maquinagem CNC

1. Defina claramente os seus requisitos

Ver detalhes

- Fornecer especificações pormenorizadas Partilhe todas as medidas, tolerâncias e tipos de materiais. Informações exactas evitam erros.

- Partilhar desenhos e modelos CAD Oferecemos desenhos completos ou modelos 3D. As ajudas visuais tornam as suas necessidades claras.

2. Estabelecer linhas de comunicação abertas

Ver detalhes

- Escolha os métodos de comunicação preferidos Decidam se vão utilizar o correio eletrónico, as chamadas telefónicas ou as aplicações de mensagens. Selecionar o que funciona melhor para ambas as partes.

- Definir actualizações regulares Marque reuniões de controlo para discutir o progresso. O contacto regular ajuda a resolver problemas rapidamente.

3. Compreender as diferenças culturais e linguísticas

Ver detalhes

- Utilizar uma linguagem simples Evite a gíria e os termos complexos. Uma linguagem clara reduz os mal-entendidos.

- Ter em atenção os fusos horários Ter em conta as diferenças de horário quando marcar reuniões. Isto demonstra respeito e melhora a cooperação.

4. Fornecer feedback imediato

Ver detalhes

- Rever amostras rapidamente Examine os protótipos assim que os receber. O feedback atempado ajuda a fazer os ajustes necessários.

- Comunicar as alterações de forma clara Se necessitar de alterações, explique-as em pormenor. Instruções claras garantem que a fábrica efectua as modificações corretas.

5. Fazer perguntas em caso de dúvida

Ver detalhes

- Confirmar a compreensão Se tiver dúvidas sobre algum aspeto, peça explicações à fábrica. É melhor perguntar do que presumir.

- Incentivar as perguntas Convide a fábrica a fazer-lhe perguntas. Isto promove a compreensão mútua.

6. Acordar os termos e as expectativas

Ver detalhes

- Discutir calendários e prazos Chegar a acordo sobre os calendários de produção e entrega. Cronogramas claros mantêm o projeto no bom caminho.

- Clarificar as normas de qualidade Explicar os seus requisitos de qualidade. Certifique-se de que a fábrica conhece as normas que espera.

7. Manter relações profissionais

Ver detalhes

- Respeitar as suas competências Reconhecer as competências e os conhecimentos da fábrica. O respeito mútuo favorece uma melhor cooperação.

- Criar parcerias a longo prazo Uma relação estável pode melhorar os projectos futuros. A consistência é benéfica para si e para a fábrica.

8. Utilizar auxílios visuais sempre que possível

Ver detalhes

- Partilhar fotografias e vídeos As imagens podem realçar pormenores específicos. Ajudam a explicar ideias complexas de forma simples.

- Utilizar ferramentas de colaboração Utilize plataformas em linha para partilhar documentos e actualizações. Isto mantém a informação organizada e acessível.

Vantagens da maquinagem CNC

No mundo do fabrico, o cumprimento de padrões elevados é um desafio constante. É necessário que as peças sejam precisas, consistentes e entregues a tempo. Os erros e os atrasos podem prejudicar a sua reputação e custar-lhe dinheiro. Poderá perguntar-se como ultrapassar estes obstáculos.

A maquinagem CNC oferece uma solução. Ajuda-o a produzir peças de qualidade de forma eficiente. Aqui estão os benefícios que lhe interessam:

1. Elevada precisão e exatidão

Necessita de peças que cumpram especificações exactas. A maquinagem CNC proporciona uma precisão excecional.

- Resultados consistentes As máquinas seguem sempre instruções precisas. Cada peça corresponde perfeitamente ao seu desenho.

2. Consistência e repetibilidade

A uniformidade é crucial para os seus produtos. A maquinagem CNC garante uma qualidade consistente em cada peça.

- Produção idêntica Cada peça produzida é igual à anterior. Esta consistência contribui para uma montagem sem descontinuidades.

3. Eficiência e rapidez

Cumprir prazos apertados é importante. A maquinagem CNC aumenta a velocidade de produção.

- Produção rápida As máquinas trabalham de forma rápida e contínua. Isto reduz o tempo de produção e ajuda-o a cumprir os prazos.

4. Capacidade de lidar com projectos complexos

Os seus projectos podem envolver desenhos complexos. A maquinagem CNC pode criar formas complexas com facilidade.

- Geometrias complexas As máquinas podem produzir peças pormenorizadas e complexas. Isto permite-lhe inovar sem limitações de design.

5. Escalabilidade e flexibilidade

As suas necessidades de produção podem mudar. A maquinação CNC adapta-se a diferentes volumes.

- De protótipos a grandes lotes Pode produzir um artigo ou milhares. Esta flexibilidade ajuda-o a gerir pedidos variáveis.

6. Redução dos erros humanos

Os erros podem ser dispendiosos. A maquinação CNC minimiza os erros.

- Precisão automatizada As máquinas seguem instruções programadas. Este facto reduz o risco de erros em comparação com os processos manuais.

7. Relação custo-eficácia ao longo do tempo

A gestão dos custos é importante para a sua empresa. A maquinagem CNC pode poupar dinheiro a longo prazo.

- Custos laborais mais baixos A automatização reduz a necessidade de mão de obra manual. Isto diminui as despesas de produção ao longo do tempo.

8. Vasta gama de materiais

Projectos diferentes requerem materiais diferentes. A maquinagem CNC trabalha com muitos tipos.

- Diversos metais e plásticos Pode escolher entre metais como o alumínio e o aço ou plásticos. Esta versatilidade responde às suas necessidades específicas.

9. Melhoria da segurança

A segurança é uma prioridade nas suas operações. A maquinação CNC reduz os riscos.

- Menos movimentação manual As máquinas executam o trabalho, reduzindo a possibilidade de acidentes. Isto torna o ambiente de produção mais seguro.

10. Melhor controlo de qualidade e documentação

A manutenção de padrões elevados é crucial. A maquinação CNC ajuda com registos detalhados.

- Rastreabilidade As máquinas guardam dados exactos. Isto ajuda-o a controlar a produção e a garantir a qualidade.

Ao considerar estas vantagens, pode ver como a maquinagem CNC responde às suas necessidades. Oferece precisão, eficiência e flexibilidade. Estas vantagens ajudam-no a fornecer produtos de qualidade aos seus clientes, reforçando a sua posição no mercado.

Aplicações de maquinagem CNC

Aeroespacial

- Ler mais

Automóvel

- Ler mais

Médico

- Ler mais

Produtos de consumo

- Ler mais

Máquinas industriais

- Ler mais

Eletrónica

- Ler mais

Corredor quente

- Ler mais

Telecomunicações

- Ler mais

FAQs sobre maquinagem CNC

Que materiais podem ser maquinados?

Pode ser maquinada uma vasta gama de materiais, incluindo metais como o alumínio, o aço, o latão e plásticos como o ABS, o nylon e o acrílico.

Que tolerâncias podem ser alcançadas?

Podem ser alcançadas tolerâncias apertadas até ±0,002 mm, assegurando que as peças cumprem as especificações exactas.

Quanto custa a maquinagem CNC?

Os custos dependem de factores como o material, a complexidade e a quantidade. Os orçamentos pormenorizados são fornecidos com base em requisitos específicos.

Qual é o prazo de entrega típico para peças maquinadas por CNC?

Os prazos de entrega variam consoante o projeto. Os protótipos demoram frequentemente 1-2 semanas e as séries de produção podem demorar 3-4 semanas.

Existe uma quantidade mínima de encomenda?

Não existe uma quantidade mínima de encomenda. Podem ser aceites protótipos individuais ou grandes séries de produção.

É possível tratar de encomendas de grandes volumes?

Sim, a produção pode ser dimensionada para satisfazer a procura, desde pequenos lotes a grandes volumes.

São propostos protótipos ou produção de pequenos lotes?

Sim, estão disponíveis serviços de criação de protótipos e produção de pequenos lotes para testar os projectos antes do fabrico em grande escala.

Podem ser maquinadas formas e desenhos complexos?

Sim, as máquinas CNC podem criar geometrias complexas e peças intrincadas com base em desenhos precisos.

Estão disponíveis serviços de acabamento como pintura ou anodização?

Sim, são oferecidos vários serviços de acabamento, incluindo pintura, anodização, galvanização e polimento.

Quais são as certificações detidas?

Certificações como a ISO 9001 são mantidas, demonstrando um compromisso com a gestão da qualidade.

Como é tratada a propriedade intelectual e a confidencialidade?

A propriedade intelectual é respeitada. Podem ser assinados acordos de não divulgação para proteger os desenhos e modelos.

É oferecida assistência à conceção ou apoio de engenharia?

Sim, os engenheiros podem ajudar na otimização do design para melhorar a capacidade de fabrico e reduzir os custos.

Como é que os projectos ou desenhos podem ser apresentados para orçamento?

Os projectos podem ser enviados em formatos como DWG, DXF, XT ou STEP. Serão analisados e ser-lhes-á fornecido um orçamento.

Como é que a expedição e a logística são tratadas?

A expedição e a logística são geridas, com expedição mundial disponível através de transportadoras fiáveis.

É possível efetuar envios internacionais?

Sim, está disponível o envio para países de todo o mundo, garantindo que as peças chegam em segurança e a tempo.

Como são tratados os regulamentos aduaneiros e de importação/exportação?

As alfândegas e os regulamentos são geridos, fornecendo a documentação necessária para uma expedição sem problemas.

Quais são as vantagens de utilizar a maquinagem CNC em relação a outros métodos?

A maquinagem CNC oferece elevada precisão e repetibilidade. É adequada para peças complexas e vários materiais.

Estão disponíveis serviços de emergência ou de urgência?

Sim, as encomendas podem ser aceleradas, se necessário. Os requisitos podem ser discutidos para acomodar necessidades urgentes.

Como posso obter um orçamento para o meu projeto de maquinagem CNC?

Pode enviar-nos os seus ficheiros de design e especificações. Iremos analisá-los e fornecer um orçamento detalhado com base no material, complexidade e quantidade.

E se eu precisar de fazer alterações depois de a produção ter começado?

Se forem necessárias alterações, informe-nos o mais rapidamente possível. Avaliaremos o impacto no custo e no calendário e trabalharemos consigo para ajustar a encomenda.

Pode maquinar peças com tolerâncias apertadas e elevada precisão?

Sim, somos especializados na produção de peças de alta precisão com tolerâncias apertadas, garantindo que as suas peças cumprem os requisitos exactos.

Pode trabalhar com materiais especializados ou pouco comuns?

Sim, podemos trabalhar com uma variedade de materiais, incluindo metais e plásticos especializados. Diga-nos quais são as suas necessidades e nós aconselhá-lo-emos em conformidade.

O que acontece se as peças não corresponderem às minhas especificações?

Se as peças não cumprirem as especificações acordadas, investigaremos o problema. Forneceremos soluções, tais como o retrabalho das peças ou a produção de novas peças.