Se está familiarizado com moldagem por injeção, pode ter-se deparado com o termo Moldagem por injeção 2K1. Mas o que é que isso significa realmente e como funciona no processo de fabrico? Vamos lá ver.

A moldagem por injeção 2K, também conhecida como moldagem de dois disparos, envolve a injeção de dois materiais diferentes num único molde para criar um produto multimaterial. Esta técnica é frequentemente utilizada para combinar materiais com propriedades diferentes, aumentando a funcionalidade e a flexibilidade do design.

O processo 2K oferece várias vantagens, incluindo a melhoria da funcionalidade das peças, a redução dos custos de montagem e a capacidade de integrar várias caraterísticas num único produto. Mas, como qualquer técnica de fabrico avançada, requer precisão e um planeamento cuidadoso. Neste artigo, irei analisar o processo de moldagem por injeção 2K, incluindo a sua comparação com outros métodos de moldagem e as fases envolvidas.

O que é a tecnologia 2K na moldagem?

Em Moldagem por injeção 2KO termo "2K" refere-se à utilização de dois materiais ou cores diferentes que são injectados no molde em duas fases distintas. Cada material é injetado no molde um após o outro, permitindo a criação de peças com múltiplas caraterísticas - como combinações de duro-macio, duas cores diferentes ou materiais com propriedades de desempenho variadas.

Este processo é utilizado em indústrias como a automóvel, dispositivos médicos, eletrónica de consumo e embalagens, onde as peças têm de oferecer uma combinação de resistência, flexibilidade ou caraterísticas estéticas2.

As principais caraterísticas da moldagem 2K incluem:

- Moldagem multimaterial: A capacidade de moldar dois materiais diferentes ao mesmo tempo.

- Poupança de custos: Reduz a necessidade de processos de montagem, uma vez que o produto é fabricado num único molde.

- Flexibilidade de conceção: Ideal para peças complexas que necessitam de propriedades diferentes em várias secções.

No processo de moldagem 2K, cada material pode ser injetado em diferentes sequências, e os dois materiais podem ser ligados ou colocados em camadas, dependendo dos requisitos de design. Esta técnica reduz significativamente o número de etapas de produção, o que pode aumentar a eficiência global e reduzir os custos.

O que é a moldagem 2K e 3K?

Quando falamos de moldagem 2K, pode ouvir o termo Moldagem 3K3 também. Então, qual é exatamente a diferença?

2K Moldagem:

Tal como referimos anteriormente, a moldagem 2K envolve a injeção de dois materiais diferentes no mesmo molde. Estes materiais podem ser diferentes em termos de cor, textura ou funcionalidade. É um processo altamente eficiente que é frequentemente utilizado em indústrias que requerem peças multi-materiais.

Moldagem 3K:

O processo de moldagem 3K é semelhante ao 2K, mas em vez de utilizar dois materiais, são injectados três materiais ou cores diferentes no molde. Esta técnica é utilizada quando as peças requerem propriedades mais complexas, como a combinação de três níveis diferentes de dureza ou a criação de produtos multicoloridos.

| Caraterística | 2K Moldagem | Moldagem 3K |

|---|---|---|

| Materiais utilizados | Dois materiais ou cores | Três materiais ou cores |

| Complexidade | Médio | Elevado |

| Aplicações | Automóvel, eletrónica, dispositivos médicos | Automóvel, produtos de consumo, eletrónica complexa |

| Custo | Moderado | Elevado |

Embora a moldagem 3K permita combinações ainda mais complexas, a moldagem 2K é normalmente suficiente para a maioria das aplicações que requerem dois materiais com propriedades distintas4.

Qual é a diferença entre a moldagem 1K e 2K?

A principal diferença entre a moldagem 1K e 2K reside no número de materiais envolvidos no processo.

1K Moldagem:

- Na moldagem por injeção 1K, é utilizado apenas um material para criar a peça.

- Esta é a forma mais simples de moldagem por injeção e é utilizada para produtos de um único material.

- É económico e ideal para peças que não necessitam de múltiplas propriedades de materiais.

2K Moldagem:

- Como explicado anteriormente, a moldagem 2K utiliza dois materiais injectados no mesmo molde.

- Este processo permite a criação de peças com diferentes propriedades de materiais ou múltiplas cores, oferecendo maior funcionalidade e flexibilidade de design.

| Caraterística | 1K Moldagem | 2K Moldagem |

|---|---|---|

| Materiais utilizados | Um material | Dois materiais |

| Aplicações | Peças simples, produtos de baixo custo | Peças que requerem caraterísticas ou cores de vários materiais |

| Complexidade | Simples | Médio a elevado |

| Custo | Baixa | Mais elevado devido a multimateriais |

A principal vantagem da moldagem 2K em relação à moldagem 1K é a capacidade de combinar materiais com propriedades diferentes, o que pode melhorar a funcionalidade do produto final. No entanto, a moldagem 2K requer maquinaria e conhecimentos mais precisos, o que a torna um processo mais caro em comparação com Moldagem 1K5.

Quais são as 4 fases da moldagem por injeção 2k?

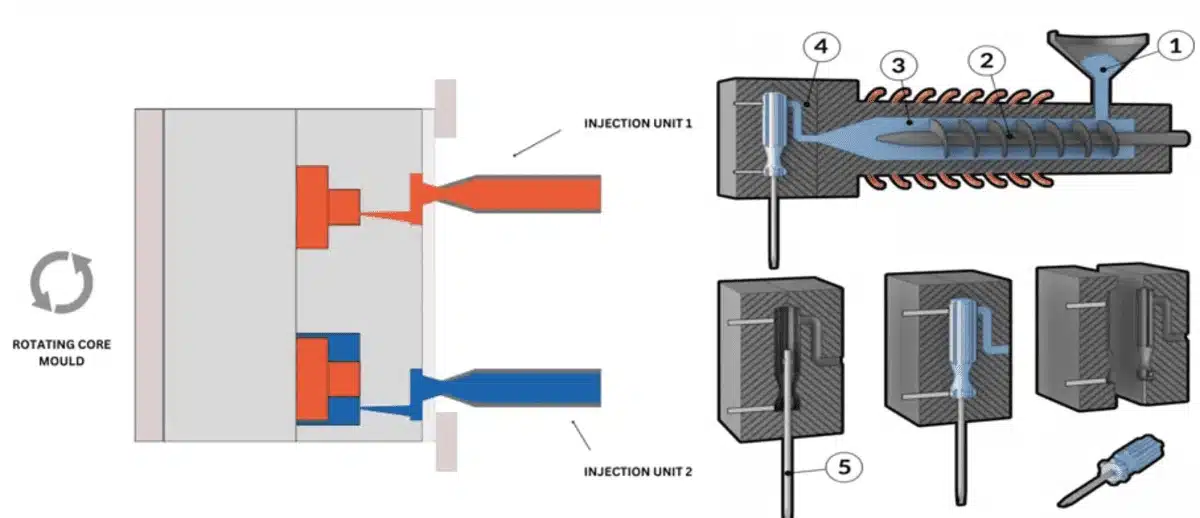

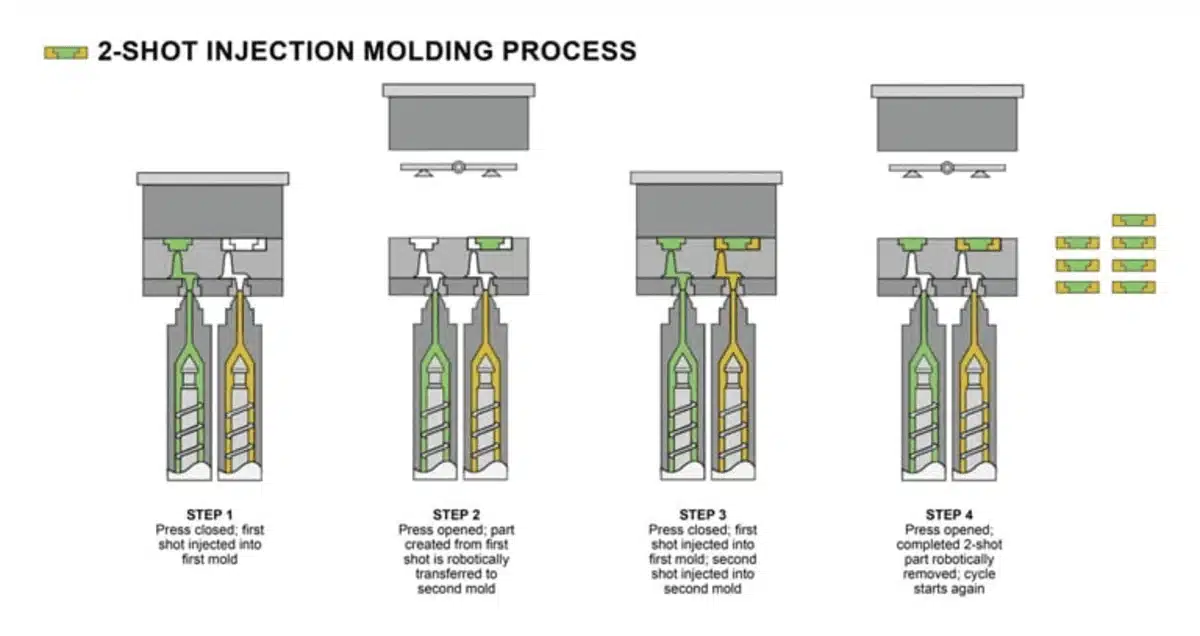

O processo de moldagem por injeção 2K segue as mesmas fases gerais que moldagem por injeção tradicional6mas com uma etapa adicional para permitir a utilização de dois materiais. Apresentamos de seguida as quatro etapas principais:

1. Injeção do primeiro material (disparo primário)

O primeiro material é injetado na cavidade do molde. Este é normalmente o material de base, que constitui a maior parte do produto. O material é injetado a alta pressão e preenche completamente a cavidade do molde.

2. Arrefecimento do primeiro material

Após a injeção do primeiro material, este necessita de tempo para arrefecer e solidificar. Este passo assegura que o material de base mantém a sua forma antes de o segundo material ser injetado.

3. Injeção de segundo material (disparo secundário)

Depois de o primeiro material ter solidificado, o segundo material é injetado. Este material pode ser injetado na cavidade restante ou sobremoldado sobre o primeiro material, dependendo do desenho. É aqui que os dois materiais são combinados para formar o produto final.

4. Arrefecimento e ejeção

Depois de o segundo material ser injetado e solidificado, toda a peça arrefece. Uma vez totalmente arrefecida, o molde é aberto e a peça acabada é ejectada.

Em resumo, as quatro fases da moldagem por injeção são:

- Injeção do primeiro material

- Arrefecimento do primeiro material

- Injeção de segundo material

- Arrefecimento e ejeção

Estas fases são seguidas em sequência para garantir que os dois materiais são moldados e unidos corretamente para criar uma peça multimaterial duradoura.

Conclusão

A moldagem por injeção 2K oferece uma forma eficiente de produzir peças multimateriais com maior funcionalidade e flexibilidade de design. Ao utilizar dois materiais diferentes, os fabricantes podem criar peças complexas com múltiplas propriedades, reduzindo a necessidade de processos adicionais como a montagem. Embora seja mais avançada e dispendiosa do que a moldagem 1K, proporciona vantagens significativas em termos de desempenho da peça e poupança global de custos7 a longo prazo.

Explore esta ligação para obter uma compreensão abrangente da moldagem por injeção 2K, do seu processo e das suas vantagens no fabrico. ↩

Compreender as caraterísticas estéticas pode melhorar significativamente os seus projectos de design, concentrando-se em elementos que apelam visual e emocionalmente. ↩

Este recurso explicará como a moldagem 3K permite designs e funcionalidades de produtos mais complexos, ideais para necessidades de fabrico avançadas. ↩

Saiba como selecionar os materiais certos com propriedades distintas para os seus projectos de moldagem para obter resultados óptimos. ↩

Explorar as diferenças entre a moldagem 1K e 2K pode fornecer informações sobre custos, eficiência e adequação da aplicação, ajudando a selecionar o processo certo para as suas necessidades. ↩

Este recurso fornece informações detalhadas sobre a moldagem por injeção tradicional, ajudando-o a compará-la com a moldagem por injeção 2K para uma melhor tomada de decisões. ↩

Aprender sobre estratégias de redução de custos na indústria transformadora pode ter um impacto significativo na eficiência e rentabilidade da sua produção. ↩