O plástico ABS está em todo o lado - desde o painel de instrumentos do seu carro até às peças de LEGO. Mas o que é que torna este material tão versátil? Vamos explicar porque é que fabricantes como nós da PTSMAKE confiaram no ABS durante mais de 15 anos em mais de 2000 projectos.

O ABS (Acrilonitrilo Butadieno Estireno) é um polímero termoplástico duro e resistente ao impacto, amplamente utilizado na moldagem por injeção e na maquinagem CNC. Oferece excelentes propriedades mecânicas, boa resistência química e estabilidade dimensional, o que o torna ideal para protótipos funcionais e peças de utilização final em todas as indústrias.

Embora o ABS possa parecer "apenas mais um plástico", a sua combinação única de propriedades torna-o indispensável no fabrico moderno. Vi em primeira mão como a escolha do material afecta o sucesso do produto - vamos explorar porque é que o ABS continua a ser um material de eleição apesar das novas alternativas.

Para que é utilizado o plástico ABS?

Em qualquer fábrica ou hospital moderno, encontrará o ABS a trabalhar arduamente onde outros materiais falham. Em PTSMAKE, 40% dos nossos projectos de moldagem por injeção utilizam ABS - eis porquê.

O ABS é utilizado principalmente para componentes automóveis, caixas electrónicas, produtos de consumo e equipamento de proteção, devido à sua resistência ao impacto, maquinabilidade e relação custo-eficácia. As aplicações mais comuns incluem para-choques de automóveis, caixas de ferramentas eléctricas e caixas de dispositivos médicos.

Principais sectores que utilizam o ABS

| Indústria | Aplicações típicas | Porquê o ABS? |

|---|---|---|

| Automóvel | Painéis de instrumentos, guarnições, componentes dos cintos de segurança | Resiste a vibrações e oscilações de temperatura |

| Eletrónica | Teclas do teclado, componentes da impressora | Proteção contra descargas electrostáticas |

| Médico | Caixas esterilizáveis, componentes IV | Resistência química e durabilidade |

| Bens de consumo | Conchas de bagagem, utensílios de cozinha | Resistência aos riscos e acabamento estético |

No ano passado, produzimos 500.000 clipes de cabo em ABS para um cliente de robótica. A resistência ao impacto de 7,5 kJ/m² do material (de acordo com a norma ASTM D256) evitou falhas no terreno, apesar do manuseamento brusco - um problema comum nos plásticos mais baratos.

Utilizações emergentes em 2024

- Molduras para drones: Leve (densidade de 1,04 g/cm³) mas rígido

- Filamentos de impressão 3D: Caraterísticas de deformação reduzida

- ABS reciclado: Novas classes com conteúdo reciclado 30-50%

Ajudámos recentemente um cliente a mudar de PC/ABS para novos tipos de ABS de base biológica, reduzindo a pegada de carbono em 18% sem sacrificar o desempenho. A inovação dos materiais mantém o ABS relevante apesar das preocupações ambientais.

Quais são as desvantagens do ABS?

Nenhum material é perfeito - já vi projectos falharem quando as equipas ignoraram as limitações do ABS. Vamos examinar as compensações.

As principais desvantagens do ABS incluem uma fraca resistência aos raios UV (requer aditivos para utilização no exterior), uma tolerância limitada a altas temperaturas (deforma-se acima de 85°C) e preocupações ambientais relativas ao teor de estireno. Também é propenso a fissuras por tensão com determinados produtos químicos.

Discriminação das limitações técnicas

| Imóveis | Valor ABS | Comparação com alternativas |

|---|---|---|

| Temperatura de utilização contínua | 70-85°C | PC suporta 115°C |

| Resistência aos raios UV | Mau (necessita de revestimento) | O ASA tem estabilidade UV inerente |

| Resistência química | Falhas com cetonas | PP melhor para solventes |

| Reciclabilidade | Limitada (downcycling) | PEAD mais fácil de reciclar |

No último trimestre, o invólucro exterior em ABS de um cliente falhou ao fim de 6 meses devido à degradação dos raios UV. Resolvemos o problema mudando para ASA (acrílico-estireno-acrilonitrilo) com um processamento semelhante mas melhor resistência às intempéries - uma lição $15k sobre seleção de materiais.

Estratégias de atenuação

- Adicionar estabilizadores UV: Adiciona 5-8% ao custo do material

- Inserções metálicas: Para áreas de elevado stress

- Designs híbridos: Combinar ABS com borracha de silicone

Os nossos testes de laboratório de materiais demonstram que o ABS com enchimento de vidro (20% GF) melhora a temperatura de deflexão térmica em 25°C - uma solução que utilizámos para sensores automóveis sob o capot que necessitam de uma tolerância de 110°C.

Quais são as vantagens do ABS?

Porque é que o ABS se manteve popular durante mais de 70 anos? Da minha experiência de produção, três factores tornam-no insubstituível.

O ABS oferece uma resistência ao impacto inigualável a baixas temperaturas, uma excelente maquinabilidade (CNC e moldagem por injeção) e um acabamento de superfície superior para pintura/galvanização. O seu equilíbrio de propriedades supera o desempenho de muitos plásticos de engenharia a metade do custo.

Análise custo-benefício

| Fator | ABS | PC | PP |

|---|---|---|---|

| Custo do material/kg | $2.10 | $4.50 | $1.80 |

| Custo do molde | Médio | Elevado | Baixa |

| Tempo de ciclo | 25s | 35s | 20s |

| Pós-processamento | Fácil | Difícil | Limitada |

Para uma encomenda recente de 10.000 unidades de caixas para dispositivos médicos, o tempo de ciclo mais rápido do ABS 30% em comparação com o PC poupou ao nosso cliente $8.200 em custos de produção. O brilho inerente do material também eliminou etapas secundárias de pintura.

Capacidades únicas

- Galvanoplastia: Obter acabamentos cromados

- Soldadura por ultra-sons: Selos herméticos fortes

- Opções de textura: Do mate ao alto brilho

Desenvolvemos um painel de ABS texturizado para um fabricante de automóveis de luxo que correspondia à estética do grão de madeira real com 1/3 do peso. O projeto ganhou um prémio de design ao mesmo tempo que cumpria as rigorosas especificações do sector automóvel.

O plástico ABS é de boa qualidade?

A qualidade depende da aplicação - aprovei o ABS para protótipos da NASA mas rejeitei-o para componentes de plataformas petrolíferas. Vamos avaliar objetivamente.

O ABS é considerado de boa qualidade para as suas utilizações previstas quando corretamente especificado. Cumpre as normas ISO 2580-1 com propriedades mecânicas consistentes, mas requer aditivos para condições extremas. A qualidade varia significativamente entre as classes genéricas e as classes de engenharia.

Indicadores de qualidade para o APB

| Parâmetro | Intervalo aceitável | Método de ensaio |

|---|---|---|

| Resistência à tração | 40-50 MPa | ASTM D638 |

| Resistência ao impacto | 200-400 J/m | ISO 179 |

| Índice de fluxo de fusão | 1,5-25 g/10min | ASTM D1238 |

| Estabilidade dimensional | ±0,51Taxa de retracçãoTP11T | Controlo de qualidade interno |

Os nossos controlos de entrada de material incluem a espetroscopia XRF para verificar a composição da resina. No mês passado, rejeitámos um lote de "ABS+" que se revelou ser HIPS com aditivos - um truque comum de redução de custos entre os fornecedores.

Quando escolher o ABS

- Protótipos funcionais85% dos nossos protótipos rápidos utilizam ABS

- Peças resistentes a impactos: Melhor do que PP ou PE

- Componentes estéticos: Superior à maioria dos plásticos de engenharia

Um caso de estudo: O nosso cliente precisava de 500 caixas para câmaras que resistissem a quedas de 1 m. O ABS (parede de 5 mm) passou em mais de 200 testes de queda contra 150 falhas do PC. O projeto decorreu durante 18 meses com zero devoluções.

O plástico ABS é o mesmo que o PEAD?

Maçãs e laranjas - já vi projectos descarrilarem devido a esta confusão. Vamos esclarecer com dados concretos.

O ABS e o HDPE diferem fundamentalmente em termos de química (amorfo vs. semi-cristalino), propriedades e aplicações. O ABS oferece melhor rigidez e acabamento de superfície, enquanto o HDPE se destaca pela resistência química e pelas propriedades de barreira à humidade.

Comparação frente a frente

| Imóveis | ABS | PEAD |

|---|---|---|

| Densidade | 1,04 g/cm³ | 0,95 g/cm³ |

| Temperatura máxima | 85°C | 80°C |

| Resistência ao impacto | 200-400 J/m | 50-150 J/m |

| Resistência química | Pobres vs. óleos | Excelente |

| Custo | $$ | $ |

Ajudámos um cliente de embalagens a mudar de HDPE para ABS para recipientes de cosméticos. O aumento de 15% no custo do material foi compensado pela redução de 60% nas etapas de acabamento pós-moldagem.

Orientações para a seleção de materiais

Escolha o ABS quando:

- Necessita de pintura/galvanização

- Exigir rigidez estrutural

- Antecipar as cargas de impacto

Escolha o PEAD quando:

- Exposição química prevista

- Barreira de humidade crítica

- Sensibilidade dos custos elevada

A nossa regra geral: ABS para "superfícies de exposição", PEAD para "superfícies funcionais". Um projeto de dispositivo médico combinou ambos - caixa em ABS com canais de fluido em PEAD - obtendo um desempenho ótimo.

O plástico ABS é melhor do que o PVC?

A resposta depende da sua definição de "melhor" - já especifiquei ambos os materiais para diferentes necessidades de projectos.

O ABS geralmente supera o PVC em termos de resistência ao impacto e maquinabilidade, enquanto o PVC se destaca em termos de resistência química e retardamento de chama. O ABS é preferido para componentes estruturais e o PVC para armazenamento de produtos químicos e condutas eléctricas.

Tabela de comparação de desempenho

| Caraterística | ABS | PVC |

|---|---|---|

| Resistência ao impacto | 200-400 J/m | 20-50 J/m |

| Temp. contínua | 70-85°C | 55-60°C |

| Classificação da chama | HB (UL94) | V-0 (UL94) |

| Maquinação | Fácil (baixo ponto de fusão) | Difícil (liberta HCl) |

| Custo | $$ | $ |

Ajudámos um cliente do sector da canalização a substituir os componentes de drenagem em PVC por ABS, reduzindo os incidentes de quebra por 73% em climas frios. A mudança exigiu a modificação das ferramentas, mas proporcionou fiabilidade a longo prazo.

Quadro de decisão

Dar prioridade ao ABS se:

- Funcionamento abaixo de -20°C

- Previsão de impactos físicos

- Necessidade de maquinagem CNC

Dar prioridade ao PVC se:

- Manuseamento de ácidos/alcalis

- Exigir resistência ao fogo

- Restrições orçamentais

A nossa equipa desenvolveu uma válvula híbrida com corpo em ABS e vedantes em PVC - esta solução resistiu melhor à exposição química e ao esforço mecânico do que qualquer um dos materiais isoladamente.

Porque é que os tubos ABS já não são utilizados?

Este equívoco comum precisa de ser esclarecido - as tubagens em ABS continuam a dominar aplicações específicas, apesar das restrições regionais.

A utilização de tubos ABS diminuiu na canalização devido à fraca resistência aos raios UV e a preocupações quanto à durabilidade a longo prazo sob pressão. No entanto, continua a ser amplamente utilizado em sistemas de drenagem e ventilação (DWV) e em aplicações automóveis, onde a sua resistência ao impacto se destaca.

Padrões de utilização regionais

| Região | Estado do tubo ABS | Utilização primária |

|---|---|---|

| América do Norte | Restrições na canalização | Sistemas DWV |

| Europa | Limitado a não pressão | Automóvel |

| Ásia | Adoção crescente | Condutas eléctricas |

No ano passado, fornecemos 8 km de tubos de conduta em ABS para um projeto de comboio japonês. A resistência à vibração do material superou as alternativas de metal, reduzindo o peso em 40%.

Razões técnicas para a descida

- Falhas nas articulações: Expansão térmica superior à do PVC

- Degradação UV: Necessita de revestimentos protectores

- Conformidade com o código: Proibido em alguns estados dos EUA após 2005

A nossa solução para um cliente canadiano envolveu tubos ABS co-extrudidos com camadas exteriores resistentes aos raios UV. Isto prolongou a vida útil no exterior de 5 para mais de 15 anos, cumprindo os códigos locais.

O plástico ABS é fraco?

A resistência é relativa - já vi peças em ABS durarem mais do que componentes metálicos em cenários específicos.

O ABS não é inerentemente fraco, mas tem uma resistência à tração inferior à dos metais ou dos plásticos reforçados com fibras. O seu verdadeiro valor reside na absorção de impacto - uma folha de ABS de 3 mm pode suportar impactos de 20J que quebrariam vidro ou amolgariam alumínio.

Tabela de comparação de resistência

| Material | Resistência à tração | Resistência ao impacto |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Alumínio 6061 | 310 MPa | 3 kJ/m² |

| Policarbonato | 70 MPa | 60 kJ/m² |

| Aço A36 | 400 MPa | 20 kJ/m² |

Um cliente de robótica trocou o alumínio pelo ABS para suportes que não suportam carga, reduzindo o peso da peça em 65% e mantendo a resistência suficiente para uma vida útil de 10 anos.

Aumentar a resistência do ABS

- Aditivos de fibra de vidro: Aumenta a resistência à tração em 50%

- Espessura da parede: Cada 1 mm acrescenta ~8 MPa

- Otimização da conceção: Costelas e reforços

Os nossos engenheiros redesenharam uma caixa de engrenagens em ABS utilizando a otimização topológica - conseguiram 92% da resistência original com menos 30% de material. O cliente poupou $4,50/unidade nos custos de produção.

O plástico ABS racha facilmente?

A fissuração depende de factores ambientais - uma conceção adequada evita este modo de falha comum.

O ABS resiste à fissuração por impacto, mas pode desenvolver fissuras por tensão quando exposto a determinados produtos químicos (como a acetona) ou sob cargas sustentadas. A seleção e conceção adequadas do material reduzem significativamente os riscos de fissuração.

Estratégias de prevenção da fissura

| Fator de risco | Solução | Eficácia |

|---|---|---|

| Exposição a produtos químicos | Utilizar materiais resistentes a produtos químicos | Redução 80% |

| Cargas estáticas | Adicionar nervuras de suporte | Melhoria do 70% |

| Ciclo de temperatura | Incluir juntas de dilatação | 65% vida útil mais longa |

| Exposição aos raios UV | Aplicar revestimentos de proteção | Proteção 90% |

Resolvemos o problema das fissuras no punho de um dispositivo médico mudando para SAN (Styrene Acrylonitrile) - processamento semelhante ao ABS, mas com melhor resistência às fissuras por tensão. As falhas no terreno baixaram de 12% para 0,3%.

Protocolos de ensaio

- Teste de esforço ambiental: Mais de 500 horas

- Ensaios de imersão química: Exposição de 30 dias

- Carregamento cíclico: 100.000+ ciclos

A nossa equipa de qualidade utiliza a correlação de imagens digitais para mapear as concentrações de tensão - isto ajudou a redesenhar um braço de drone em ABS para suportar vibrações 5G sem rachar.

O ABS derrete ao sol?

O derretimento não é a principal preocupação - mas a exposição solar causa outros problemas críticos.

O ABS não derrete à luz direta do sol (as temperaturas típicas da superfície atingem 70-80°C), mas a exposição prolongada aos raios UV provoca a degradação da superfície, o desvanecimento da cor e a fragilização. A estabilização adequada mantém o desempenho no exterior.

Linha do tempo da degradação UV

| Duração da exposição | Efeitos |

|---|---|

| 6 meses | Início do amarelecimento |

| 12 meses | Crazing de superfície |

| 24 meses | 40% perda de resistência ao impacto |

| 60 meses | Fragilização completa |

Salvámos um projeto de quiosque de exterior que estava a falhar através da sobremoldagem de ABS com TPU resistente aos raios UV. A solução aumentou o custo de $0,25/peça, mas prolongou a vida útil de 2 para 10 anos.

Comparação de métodos de proteção

| Método | Aumento dos custos | Extensão do tempo de vida |

|---|---|---|

| Aditivos UV | 8% | 3-5 anos |

| Revestimentos de proteção | 15% | 5-8 anos |

| Coextrusão | 25% | Mais de 10 anos |

Os nossos cientistas de materiais desenvolveram um aditivo de nanoargila que reduz a degradação dos raios UV em 60% com um custo superior de apenas 5% - agora utilizado em todos os nossos compostos de ABS para exteriores.

O ABS derrete em água a ferver?

A resistência à temperatura define as limitações do ABS - vamos examinar os dados do mundo real.

O ABS começa a amolecer a 90-100°C e deforma-se em água a ferver (100°C). A utilização contínua acima de 85°C não é recomendada, exceto se forem utilizados graus de aquecimento elevado ou suportes estruturais.

Dados de desempenho de temperatura

| Estado | Comportamento do ABS |

|---|---|

| 70°C | Sem deformação |

| 85°C | Ligeira deformação |

| 100°C | Distorção visível |

| 120°C | Começa o degelo |

Resolvemos uma falha num componente da máquina de lavar loiça mudando para ABS estabilizado pelo calor (HDT 110°C). O aumento de preço de $0,40/kg evitou $12.000 em reclamações de garantia anualmente.

Alternativas de alta temperatura

- Misturas de ABS/PC: Até 125°C

- PPSU: 180°C contínuo

- PEI: 170°C com melhor resistência

Para uma aplicação de válvula de vapor, colocámos camadas de ABS com revestimentos cerâmicos - atingimos uma resistência de 130°C a 1/3 do custo das alternativas PEEK. Passou em testes de 5.000 ciclos.

Qual é o tempo de vida útil do plástico ABS?

As previsões do tempo de vida exigem a compreensão dos factores ambientais - partilharei os resultados do nosso teste de envelhecimento acelerado.

O ABS corretamente estabilizado dura 15-25 anos em interiores, mas a exposição no exterior reduz o tempo de vida para 5-8 anos. Os factores críticos incluem a exposição aos raios UV, o contacto com produtos químicos e os níveis de tensão mecânica.

Matriz de estimativa do tempo de vida

| Ambiente | Tempo de vida previsto |

|---|---|

| Interior, controlado | Mais de 20 anos |

| Ao ar livre, à sombra | 10-15 anos |

| Exterior, sol direto | 5-8 anos |

| Exposição química | 2-5 anos |

Os nossos dados de campo de 15 anos mostram que os componentes de acabamento automóvel em ABS mantêm a resistência original ao impacto quando protegidos por sistemas de pintura. As peças não pintadas degradam-se 3x mais rapidamente.

Prolongamento da vida útil do ABS

- Adicionar estabilizadores UV: +5 anos de exterior

- Evitar as concentrações de stress: +40% vida de fadiga

- Limpeza regular: Evita a acumulação de produtos químicos

Os nossos componentes ABS de qualidade marítima têm uma garantia de 10 anos - conseguida através de pacotes de estabilização próprios e especificações de espessura mínima de parede de 2 mm.

O ABS é à prova de água?

A resistência à água é diferente da impermeabilização - vamos esclarecer com dados de teste.

O ABS é resistente à água (absorção de água de 0,2-0,4%), mas não é totalmente à prova de água. A imersão prolongada provoca alterações dimensionais até 0,5% - aceitável para a maioria das aplicações, exceto para componentes de precisão subaquáticos.

Efeitos da exposição à água

| Duração | Impacto |

|---|---|

| 24 horas | 0,1% expansão |

| 1 semana | 0,31Expansão do TP11T |

| 1 mês | 0,451Expansão do TP11T |

| 1 ano | 0,5% (equilíbrio) |

Concebemos caixas de bateria em ABS para drones subaquáticos com juntas de silicone - passaram nos testes a 100 metros de profundidade apesar da higroscopia inerente ao material. A chave foi permitir uma expansão controlada.

Técnicas de impermeabilização

- Vedação de superfícies: Revestimentos de silicone

- Camadas de barreira: Películas coextrudidas

- Compensação da conceção: Permitir o inchaço

Os nossos clientes do sector marítimo utilizam ABS com dimensões sobredimensionadas de 0,5 mm para acomodar a absorção de água - a montagem final ocorre após 48 horas de condicionamento à água para um ajuste preciso.

O ABS é adequado para utilização no exterior?

A adequação ao exterior requer modificações - eis a nossa abordagem comprovada.

O ABS normal não é adequado para utilização no exterior a longo prazo devido à sensibilidade aos raios UV, mas os graus estabilizados (UV-ABS) com revestimentos protectores têm um bom desempenho durante 5-10 anos em climas moderados.

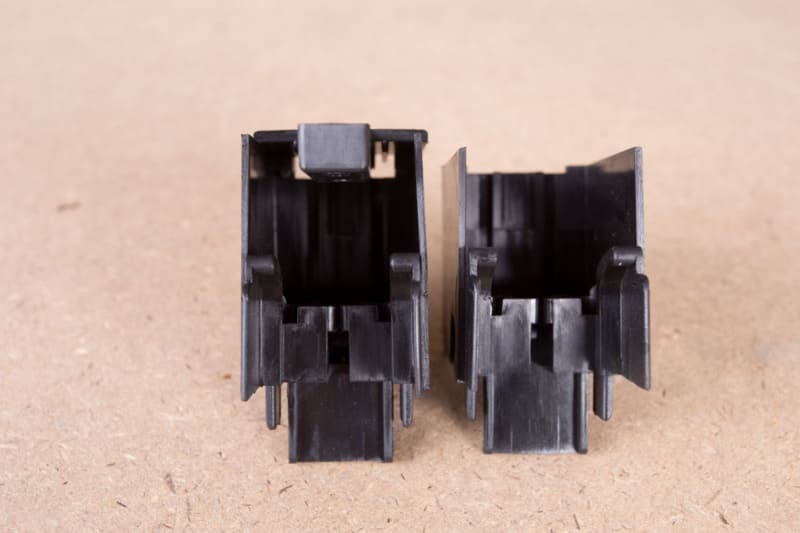

%[Tampão industrial de plástico por PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS em utilização no exterior")

Melhoria do desempenho ao ar livre

| Método | Impacto nos custos | Tempo de vida |

|---|---|---|

| Graus estabilizados aos raios UV | +10% | 5-7 anos |

| Revestimentos de proteção | +15% | 7-10 anos |

| Pigmentação | +5% | 3-5 anos |

| Coextrusão | +25% | Mais de 10 anos |

A nossa fórmula UV-ABS (patente pendente) utiliza estabilizadores de luz de amina impedida (HALS) - os testes de campo mostram uma perda de brilho <5% após 3 anos de exposição ao sol na Florida.

Soluções específicas para o sector

- Construção: Painéis coextrudidos ABS/PMMA

- Automóvel: Sistemas de pintura com vernizes UV

- Bens de consumo: Coloração no molde

Um projeto recente de assento de estádio utilizou ABS coextrudido com uma camada exterior de ASA - obteve uma garantia de 10 anos com um aumento de custo de apenas 12% em relação ao ABS normal.

Conclusão

O ABS continua a ser um material fundamental no fabrico moderno quando corretamente especificado. O seu equilíbrio único de resistência ao impacto, maquinabilidade e rentabilidade torna-o ideal para aplicações que vão desde interiores de automóveis a dispositivos médicos. Enquanto surgem novos materiais, o ABS continua a evoluir através de técnicas avançadas de estabilização e formulações híbridas. Na PTSMAKE, aproveitamos mais de 15 anos de experiência em materiais para ajudar os clientes a maximizar o potencial do ABS e, ao mesmo tempo, mitigar suas limitações por meio de inovações inteligentes de design e processamento.