Nos meus mais de 15 anos no PTSMAKE, vi muitos engenheiros debaterem-se com a maquinação de pistões. Uma maquinação deficiente pode levar à falha do motor, a um desempenho reduzido e a reparações dispendiosas. Vamos evitar estes problemas.

A maquinação de pistões centra-se em cinco aspectos fundamentais: seleção de materiais, requisitos de acabamento de superfícies, tolerâncias dimensionais precisas, considerações térmicas e seleção adequada de ferramentas. Estes factores afectam diretamente o desempenho do pistão e a fiabilidade do motor.

Gostaria de partilhar a minha experiência de trabalho com os principais fabricantes de automóveis. Ao longo da minha carreira, ajudei a maquinar milhares de pistões para várias aplicações. O conhecimento que adquiri sobre especificações críticas e desafios comuns ajudá-lo-á a compreender o que faz um pistão maquinado na perfeição. Vamos mergulhar nos detalhes que mais importam para o seu projeto.

O que é a maquinagem de pistões?

Já se interrogou porque é que alguns motores duram décadas enquanto outros falham prematuramente? O segredo reside muitas vezes na precisão da maquinação dos seus pistões, um processo crítico que dominei ao longo dos meus mais de 15 anos de experiência no fabrico.

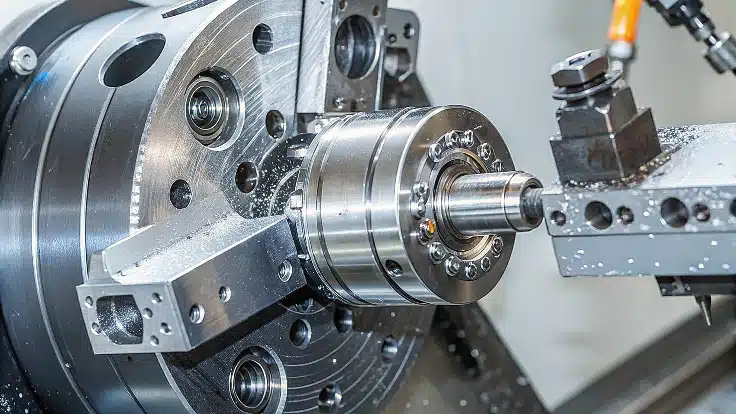

A maquinagem de pistões é o processo de fabrico de alta precisão que consiste em moldar pistões metálicos utilizando tecnologia CNC para criar componentes que resistam a pressões e temperaturas extremas, convertendo eficazmente a energia da combustão em potência mecânica nos motores.

Os fundamentos da maquinagem de pistões

Tendo trabalhado com inúmeros clientes do sector automóvel e aeroespacial na PTSMAKE, vi em primeira mão como é crucial a maquinação adequada de pistões. O processo envolve a remoção de material de peças em bruto de metal (normalmente ligas de alumínio) para criar pistões que cumpram as especificações exactas. Eis por que isso é importante:

- Controlo de tolerância de precisão (tipicamente ±0,001 polegadas)

- Qualidade de acabamento da superfície para um desempenho ótimo

- Manutenção da integridade do material durante a maquinagem

- Criação de geometria complexa para projectos de motores específicos

Componentes críticos na conceção do pistão

O pistão moderno é composto por várias caraterísticas-chave que requerem uma maquinação precisa:

| Caraterística | Função | Requisitos de maquinagem |

|---|---|---|

| Coroa | Superfície da câmara de combustão | Corte de perfis complexos |

| Ranhuras para anéis | Selar o confinamento | Maquinação circular de precisão |

| Saia | Orientação da parede do cilindro | Controlo preciso do diâmetro |

| Pontas de pinos | Ligação do pino de pulso | Alinhamento exato dos furos |

Desafios do ambiente operacional

Na minha experiência, os pistões enfrentam algumas das condições mais exigentes de qualquer sistema mecânico:

- Flutuações de temperatura (desde a temperatura ambiente até mais de 600°F)

- Ciclos de pressão extrema (até 1.000 psi)

- Movimento alternativo contínuo

- Contacto metal-metal constante

Aplicações do sector

Com base no meu trabalho com vários sectores, a maquinagem de pistões serve diferentes indústrias com requisitos únicos:

Indústria automóvel

- Motores de competição de alto desempenho

- Motores para veículos comerciais

- Sistemas de propulsão marítima

Aplicações aeroespaciais

- Motores de avião

- Unidades de potência auxiliares

- Sistemas de propulsão de investigação

Máquinas industriais

- Equipamento de construção

- Unidades de produção de energia

- Máquinas de fabrico

Tecnologias avançadas de maquinagem

Ao longo dos meus anos na PTSMAKE, assisti à evolução das tecnologias de maquinagem de pistões:

Maquinação CNC de 5 eixos

- Permite a criação de geometrias complexas

- Reduz o tempo de configuração

- Melhora a precisão

Sistemas de controlo de qualidade

- Medição em curso

- Inspeção automatizada

- Ajustes em tempo real

Inovação de materiais

- Ligas de alumínio avançadas

- Tecnologias de revestimento

- Processos de tratamento térmico

O impacto da precisão

Vi numerosos casos em que a precisão na maquinagem do pistão afectou diretamente o desempenho do motor:

Benefícios de desempenho

- Aumento da potência

- Melhoria da eficiência do combustível

- Redução das emissões

- Aumento da vida útil do motor

Implicações em termos de custos

- Redução dos pedidos de garantia

- Necessidades de manutenção reduzidas

- Fiabilidade melhorada

- Melhor valor de revenda

Considerações sobre o fabrico

Com base na minha experiência de gestão de linhas de produção, a maquinagem de pistões bem sucedida requer:

Seleção de materiais

- Escolha correta da liga

- Controlos de qualidade

- Certificação de materiais

Controlo de processos

- Monitorização da temperatura

- Gestão do desgaste das ferramentas

- Otimização dos parâmetros de corte

Garantia de qualidade

- Controlo dimensional

- Verificação do acabamento da superfície

- Ensaios metalúrgicos

Tendências futuras

Como pessoa profundamente envolvida na inovação do fabrico, vejo várias tendências emergentes:

Fabrico inteligente

- Integração da IoT

- Monitorização em tempo real

- Manutenção preventiva

Práticas sustentáveis

- Redução de resíduos

- Eficiência energética

- Materiais recicláveis

Materiais avançados

- Desenvolvimento de novas ligas

- Integração de compostos

- Tratamentos de superfície

A precisão exigida na maquinação de pistões continua a evoluir com os avanços tecnológicos dos motores. Ao longo dos meus mais de 15 anos na PTSMAKE, testemunhei como este processo de fabrico é crucial para criar motores fiáveis e eficientes em várias indústrias. Compreender estes fundamentos é essencial para qualquer pessoa envolvida no fabrico ou manutenção de motores.

Que materiais são utilizados na maquinagem de pistões?

Como especialista em fabrico com mais de 15 anos na indústria de maquinagem CNC, vi em primeira mão como a seleção do material pode fazer ou destruir o desempenho de um pistão. Deixe-me guiá-lo através desta decisão crucial.

Os materiais mais comuns utilizados na maquinagem de pistões são as ligas de alumínio (como 2618 e 4032), as ligas de aço e o titânio. Cada material oferece vantagens únicas - o alumínio proporciona um desempenho leve e dissipação de calor, o aço proporciona durabilidade e o titânio combina resistência com poupança de peso.

Compreender as ligas de alumínio no fabrico de pistões

Na minha experiência no PTSMAKE, as ligas de alumínio dominaram o panorama do fabrico de pistões. Os dois tipos mais populares com que trabalhamos são:

Alumínio 2618: Perfeito para aplicações de alto desempenho

- Maior resistência a temperaturas elevadas

- Melhor resistência à fadiga

- Utilizado habitualmente em motores de competição

Alumínio 4032: Ideal para aplicações padrão em automóveis

- Menor expansão térmica

- Melhor resistência ao desgaste

- Solução mais económica

Ligas de aço: O campeão da durabilidade

Quando os clientes necessitam de uma durabilidade excecional, recomendo frequentemente ligas de aço. Eis uma descrição das principais opções:

| Tipo de aço | Principais benefícios | Melhores aplicações |

|---|---|---|

| 4140 | Alta resistência, boa resistência à fadiga | Motores a diesel para serviços pesados |

| 4340 | Dureza superior, excelente resistência ao desgaste | Motores de corrida |

| 8620 | Bom endurecimento da caixa, custo moderado | Veículos comerciais |

Titânio: A escolha Premium

Os pistões de titânio representam a vanguarda da tecnologia de pistões. Nos meus anos de experiência de fabrico, tenho visto a procura de titânio crescer, especialmente em..:

- Aplicações aeroespaciais

- Motores de competição topo de gama

- Veículos militares

Critérios de seleção de materiais

Quando ajudo os clientes a escolher os materiais, tenho em conta estes factores-chave:

Tipo de motor e aplicação:

- Veículos de passageiros: Ligas de alumínio (4032)

- Motores de competição: Alumínio 2618 ou titânio

- Gasóleo pesado: Ligas de aço

Requisitos de desempenho:

- Temperatura máxima de funcionamento

- Expectativas de potência

- Necessidades de durabilidade

- Restrições de peso

Considerações sobre os custos:

- Custo do material por unidade

- Tempo e complexidade da maquinagem

- Volume de produção previsto

- Requisitos do ciclo de vida

Impacto das propriedades do material na maquinagem

Através do meu trabalho no PTSMAKE, aprendi que as propriedades dos materiais influenciam significativamente o processo de maquinagem:

Ligas de alumínio:

- Possibilidade de velocidades de maquinagem mais rápidas

- Requer um controlo cuidadoso da temperatura

- Necessidade de uma evacuação adequada das aparas

- Menor desgaste da ferramenta

Aço:

- São necessárias velocidades de corte mais lentas

- Taxas de desgaste de ferramentas mais elevadas

- É necessário um arrefecimento mais robusto

- Maior consumo de energia

Titânio:

- São necessárias ferramentas de corte especializadas

- Velocidades e avanços muito específicos

- São necessárias estratégias de arrefecimento melhoradas

- Custos de maquinagem mais elevados

Requisitos de coerência material

Um aspeto que saliento sempre aos nossos clientes é a consistência do material. Eis porque é importante:

Controlo de qualidade:

- As propriedades consistentes do material garantem um desempenho fiável

- Reduz as taxas de rejeição na produção

- Permite parâmetros de maquinagem previsíveis

Eficiência de produção:

- Processos de maquinação normalizados

- Redução do tempo de preparação entre lotes

- Estimativa de custos mais exacta

Previsibilidade do desempenho:

- Propriedades térmicas consistentes

- Caraterísticas de desgaste fiáveis

- Resistência uniforme em todo o lote

Ao longo dos meus mais de 15 anos na PTSMAKE, aprendi que uma maquinação de pistão bem sucedida não é apenas uma questão de escolher o material certo - é uma questão de compreender como esse material se comporta ao longo de todo o processo de fabrico. Cada material requer conhecimentos específicos, ferramentas adequadas e um controlo preciso dos parâmetros de maquinação para obter os melhores resultados.

Quais são os principais passos na maquinagem de pistões?

Já alguma vez se perguntou como é que um simples bloco de metal se transforma num pistão de engenharia de precisão? Após mais de 15 anos de experiência em maquinagem CNC, vou revelar os passos cruciais que tornam isto possível.

A maquinagem de pistões envolve um processo sistemático de maquinagem em bruto, operações CNC, perfuração de precisão e tratamentos de acabamento. Cada etapa requer um controlo de qualidade rigoroso e maquinaria avançada para atingir as tolerâncias apertadas essenciais para um desempenho ótimo do motor.

Preparação inicial e maquinagem em bruto

Na minha experiência no PTSMAKE, a viagem do fabrico de pistões começa sempre com uma cuidadosa seleção e preparação do material. Normalmente, utilizamos ligas de alumínio de alta qualidade devido à sua excelente relação resistência/peso e propriedades térmicas. A fase de maquinação em bruto envolve:

- Inspeção de materiais para deteção de defeitos

- Corte inicial para dimensões aproximadas

- Formação de formas básicas através de maquinagem convencional

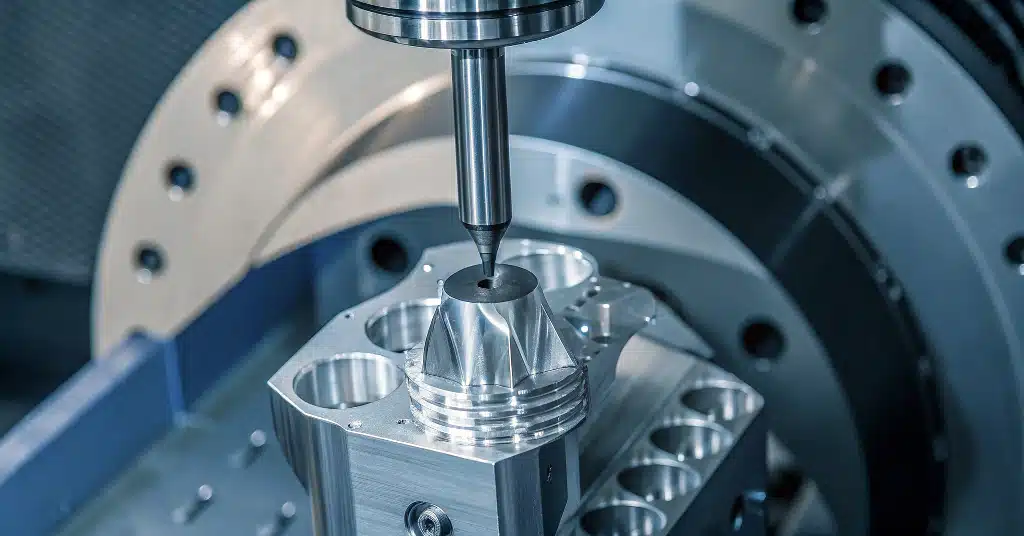

Operações de fresagem CNC

A fase de fresagem CNC é onde o pistão começa realmente a ganhar forma. Utilizando as nossas máquinas CNC avançadas de 5 eixos, efectuamos várias operações críticas:

| Funcionamento | Objetivo | Tolerância típica |

|---|---|---|

| Perfil da coroa | Cria a superfície da câmara de combustão | ±0,02mm |

| Maquinação de saias | Define a superfície de guia cilíndrica | ±0,01mm |

| Perfuração de pinos | Prepara o encaixe do pino de pulso | ±0,005mm |

| Corte de ranhura de anel | Forma ranhuras precisas para anéis de pistão | ±0,008mm |

Processo de torneamento de precisão

Depois da fresagem, passamos às operações de torneamento. Esta é particularmente importante para obter uma forma cilíndrica perfeita. Durante os meus mais de 15 anos de experiência, aprendi que esta etapa exige uma atenção excecional aos pormenores:

- Diâmetro exterior de torneamento

- Acabamento de superfícies

- Torneamento de precisão de ranhuras

- Verificação da concentricidade

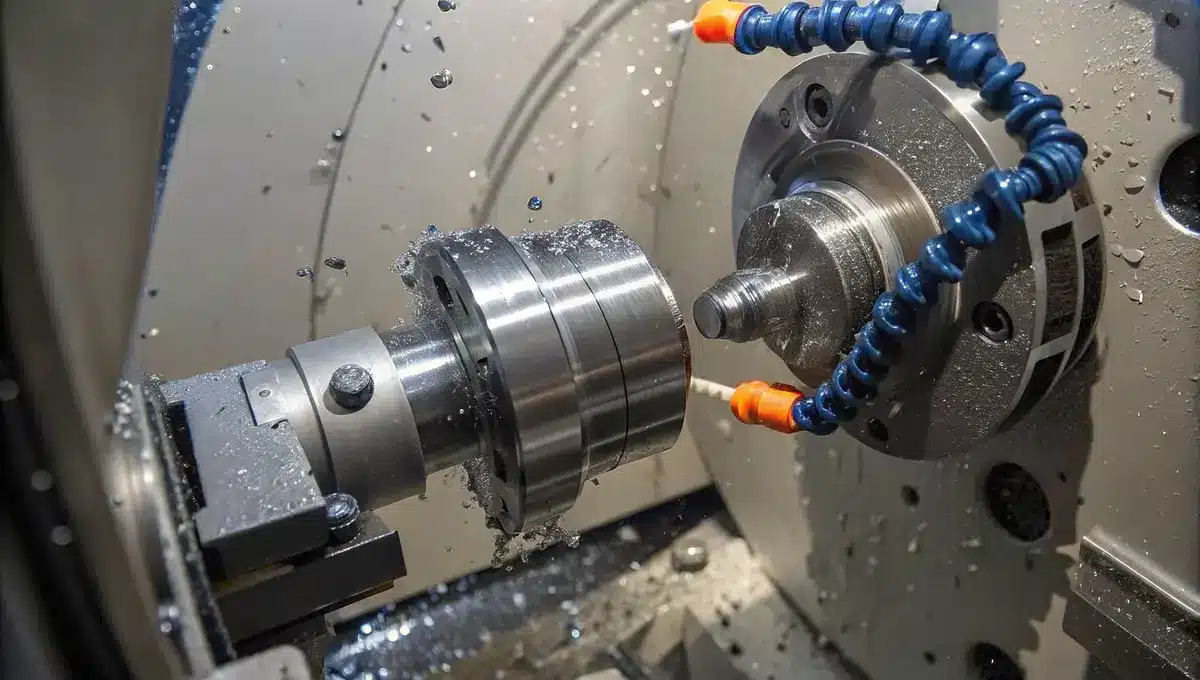

Perfuração de passagem de petróleo

Um dos aspectos mais críticos da maquinação de pistões é a criação de passagens de óleo. Na PTSMAKE, usamos técnicas de perfuração especializadas para garantir uma lubrificação adequada:

- Perfuração profunda para os principais canais de óleo

- Perfuração transversal para distribuição de óleo

- Chanfragem e rebarbação de todas as passagens

- Inspeção de qualidade com tecnologia de boroscópio

Tratamento de superfície e acabamento

A fase de acabamento é o que distingue um bom pistão de um pistão excecional. O nosso processo inclui:

- Retificação de precisão de superfícies críticas

- Otimização da rugosidade da superfície

- Aplicação de revestimento de barreira térmica

- Verificação dimensional final

Controlo de qualidade e inspeção

Ao longo de todo o processo, mantemos medidas rigorosas de controlo de qualidade:

| Ponto de Inspeção | Método | Critérios de aceitação |

|---|---|---|

| Precisão dimensional | Medição CMM | ±0,01mm |

| Acabamento da superfície | Profilómetro | Ra 0,4 μm |

| Arredondamento | Testador de circularidade | 0,005 mm máx. |

| Integridade dos materiais | Ensaios por ultra-sons | Zero defeitos |

Integração CAD/CAM

A maquinação moderna de pistões depende fortemente de soluções de software avançadas. Na PTSMAKE, nós utilizamos:

- Modelação 3D para otimização do design

- Software de simulação para verificação de processos

- Programas de otimização do percurso da ferramenta

- Sistemas de monitorização em tempo real

Tendo supervisionado inúmeros projectos de fabrico de pistões, posso afirmar com confiança que a sequência adequada destes passos é crucial. Mantemos uma documentação detalhada do processo e actualizamos constantemente os nossos procedimentos com base no feedback do desempenho e nos avanços tecnológicos.

Requisitos especializados

Diferentes aplicações de motores requerem modificações específicas do processo básico:

- Os pistões de competição necessitam de considerações adicionais de resistência

- Os pistões de veículos pesados a diesel requerem uma gestão térmica melhorada

- Os pistões de elevado desempenho necessitam frequentemente de soluções de revestimento personalizadas

Através da nossa experiência no PTSMAKE, desenvolvemos técnicas próprias para cada tipo de aplicação, garantindo um desempenho e uma longevidade óptimos.

Otimização de processos

Para manter a vantagem competitiva, optimizamos continuamente os nossos processos:

- Implementação dos princípios de produção optimizada

- Redução dos tempos de preparação através da normalização

- Utilização de sistemas de gestão da vida útil das ferramentas

- Manutenção dos calendários de manutenção preventiva

O sucesso da maquinação de pistões depende, em última análise, da execução precisa de cada passo, mantendo uma qualidade consistente ao longo de todo o processo. Na PTSMAKE, refinámos estes procedimentos ao longo de anos de experiência, resultando em pistões que cumprem ou excedem consistentemente as especificações OEM.

Porque é que a precisão é importante na maquinagem de pistões?

Já alguma vez se perguntou porque é que um pequeno risco num pistão pode levar a uma falha total do motor? Nos meus mais de 15 anos no PTSMAKE, vi como imperfeições microscópicas podem causar problemas enormes.

A precisão na maquinação de pistões é crucial porque mesmo um desvio de 0,001 polegadas pode afetar significativamente o desempenho do motor, a eficiência do combustível e a longevidade. A precisão perfeita garante uma compressão óptima, reduz o desgaste e evita falhas catastróficas do motor.

O impacto crítico da precisão dimensional

Na minha experiência de trabalho com fabricantes de automóveis, aprendi que a precisão do pistão afecta diretamente três áreas-chave:

- Desempenho do motor

- Eficiência de combustível

- Longevidade dos componentes

Vou explicar porque é que cada mícron é importante no fabrico de pistões:

Compreender os níveis de tolerância

Aqui está uma análise detalhada das tolerâncias críticas do pistão que mantemos no PTSMAKE:

| Área de componentes | Tolerância típica | Impacto da não-conformidade |

|---|---|---|

| Diâmetro do pistão | ±0,0005 polegadas | Perda de compressão, blow-by |

| Ranhuras para anéis | ±0,0003 polegadas | Consumo de óleo, perda de potência |

| Furo do pino | ±0,0002 polegadas | Desgaste excessivo, ruído |

| Perfil da saia | ±0,0004 polegadas | Arranhões, risco de convulsões |

Requisitos de acabamento da superfície

A qualidade do acabamento da superfície é tão importante como a precisão dimensional. Através do nosso processo de fabrico, garantimos:

- Acabamento da parede do cilindro: 10-20 micropolegadas Ra

- Superfície de aterragem do anel: 15-25 microinches Ra

- Área da saia: 8-15 microinches Ra

Considerações sobre a temperatura e o comportamento dos materiais

Um aspeto frequentemente negligenciado é a expansão térmica. Os pistões modernos devem:

- Manter as folgas a temperaturas de funcionamento (até 600°F)

- Ter em conta as diferentes taxas de expansão dos materiais

- Preservar o acabamento da superfície durante o ciclo térmico

Tecnologias modernas de maquinagem

No PTSMAKE, utilizamos várias tecnologias de ponta:

Centros de maquinagem CNC de 5 eixos

- Permite a criação de geometrias complexas

- Garante uma precisão consistente

- Reduz o tempo de configuração e o erro humano

Sistemas de medição avançados

- Máquinas de medição por coordenadas (CMM)

- Tecnologia de digitalização a laser

- Controlo de qualidade em tempo real

Gestão térmica

- Ambiente de fabrico com temperatura controlada

- Processos de estabilização de materiais

- Sistemas de compensação térmica

Protocolos de controlo de qualidade

O nosso processo de garantia de qualidade inclui:

Análise de materiais pré-usinagem

- Verificação da composição química

- Ensaio de dureza

- Exame da microestrutura

Inspeção durante o processo

- Controlo dimensional em tempo real

- Verificação do acabamento da superfície

- Controlo da temperatura

Validação final

- Inspeção dimensional completa

- Medição do acabamento da superfície

- Controlo da circularidade e da cilindricidade

Falhas comuns relacionadas com a precisão

De acordo com a minha experiência, estes são os problemas mais frequentes causados por uma precisão inadequada:

Perda de compressão

- Resultados de dimensões incorrectas da ranhura do anel

- Leva à redução da potência

- Aumenta o consumo de combustível

Consumo excessivo de óleo

- Causada por um acabamento incorreto do anel de terra

- Cria um fumo de escape azul

- Necessita de reabastecimentos frequentes de óleo

Piston Slap

- Resultados de desobstruções incorrectas

- Cria ruído e vibração

- Acelera o desgaste

Impacto no mundo real

Nos meus mais de 15 anos no PTSMAKE, vi como a precisão afecta os motores reais:

- Uma sobredimensão de 0,001 polegadas pode reduzir a vida útil do motor em 50%

- Um acabamento superficial incorreto pode duplicar o consumo de óleo

- As folgas incorrectas podem causar convulsões imediatas

Através dos nossos processos de fabrico precisos e do controlo de qualidade, ajudámos os clientes:

- Aumentar a vida útil do motor até 30%

- Reduzir os pedidos de garantia em 45%

- Melhorar a eficiência do combustível em 5-8%

O custo da precisão

Embora a obtenção de uma elevada precisão aumente os custos de fabrico, os benefícios compensam largamente o investimento:

- Redução dos pedidos de garantia

- Vida útil prolongada dos componentes

- Melhoria da satisfação do cliente

- Menor custo total de propriedade

Descobrimos que o investimento em precisão durante o fabrico permite aos nossos clientes poupar aproximadamente 3-4 vezes o custo em despesas de manutenção e substituição a longo prazo.

Como é que as tecnologias avançadas melhoram a maquinagem de pistões?

Imaginem isto: Uma única falha no pistão pode levar a uma falha catastrófica do motor. Nos meus mais de 15 anos no PTSMAKE, testemunhei como as tecnologias avançadas transformaram o fabrico de pistões de uma arte para uma ciência precisa.

A maquinação moderna de pistões combina máquinas CNC de 5 eixos, tecnologia laser e sistemas de metrologia inteligentes com integração na Indústria 4.0. Estas inovações proporcionam uma precisão, consistência e eficiência sem precedentes, reduzindo simultaneamente os erros humanos e os custos de produção.

A revolução da maquinagem CNC de 5 eixos

Com base na minha experiência de trabalho com fabricantes mundiais de automóveis, as máquinas CNC de 5 eixos revolucionaram a produção de pistões. Estes sistemas podem maquinar geometrias complexas numa única configuração, reduzindo significativamente o tempo de produção e melhorando a precisão. Eis o que as torna especiais:

| Caraterística | Benefício |

|---|---|

| Movimento simultâneo de 5 eixos | Superfícies complexas maquinadas sem reposicionamento |

| Otimização avançada do percurso da ferramenta | Redução do tempo de ciclo e melhor acabamento da superfície |

| Sistemas de sondagem integrados | Verificação dimensional em tempo real |

| Troca automática de ferramentas | Tempo mínimo de inatividade entre operações |

Maquinação a laser: Precisão à velocidade da luz

A maquinação a laser tornou-se indispensável no fabrico moderno de pistões. Na PTSMAKE, utilizamos esta tecnologia para:

- Micro-usinagem de ranhuras de retenção de óleo

- Texturização da superfície para uma melhor lubrificação

- Corte de alta precisão de ranhuras de anéis

- Marcação e rastreabilidade do controlo de qualidade

Metrologia inteligente e controlo de qualidade

O controlo de qualidade evoluiu drasticamente com equipamento metrológico avançado. As nossas instalações empregam:

- Máquinas de medição por coordenadas 3D (CMM)

- Sistemas de medição ótica

- Analisadores de rugosidade de superfícies

- Scanners laser sem contacto

Estes sistemas fornecem feedback em tempo real, garantindo que cada pistão cumpre as especificações exactas.

Integração e automatização da Indústria 4.0

A implementação dos princípios da Indústria 4.0 transformou a nossa área de produção. Os principais componentes incluem:

| Sistema | Função |

|---|---|

| Sensores IoT | Monitorização do processo em tempo real |

| Aprendizagem automática | Manutenção preventiva |

| Controlo digital de processos | Controlos de qualidade automatizados |

| Análise de dados | Otimização da produção |

Inovação do revestimento de carbono tipo diamante (DLC)

O revestimento DLC representa um avanço significativo na tecnologia de pistão. Com base nos nossos testes:

- Reduz o atrito até 40%

- Aumenta a resistência ao desgaste em 200%

- Melhora a eficiência do combustível

- Aumenta significativamente a vida útil do pistão

Gémeos digitais e simulação de processos

A tecnologia de gémeos digitais revolucionou a forma como abordamos a maquinação de pistões. Utilizamo-lo para:

- Otimização de processos virtuais

- Previsão do desgaste da ferramenta

- Identificação de potenciais problemas antes da produção

- Formação segura dos operadores

Sistemas avançados de gestão de ferramentas

A gestão moderna de ferramentas tornou-se crucial para operações eficientes:

- Monitorização automatizada da vida útil da ferramenta

- Algoritmos inteligentes de seleção de ferramentas

- Gestão integrada do inventário de ferramentas

- Deteção de desgaste em tempo real

Benefícios ambientais e de eficiência

Estas tecnologias oferecem vantagens ambientais significativas:

- Redução do desperdício de material através de percursos de corte optimizados

- Menor consumo de energia com gestão inteligente de energia

- Utilização mínima de líquido de refrigeração através de sistemas de distribuição optimizados

- Redução da pegada de carbono por unidade produzida

Nos meus mais de 15 anos na PTSMAKE, vi como estas tecnologias transformaram a maquinação de pistões de um processo manual e propenso a erros numa operação altamente automatizada e precisa. A combinação de máquinas CNC de 5 eixos, tecnologia laser e sistemas inteligentes não só melhorou a qualidade, como também reduziu significativamente os custos de produção. A integração dos princípios da Indústria 4.0 garante que mantemos a nossa vantagem competitiva ao mesmo tempo que cumprimos as especificações cada vez mais exigentes dos nossos clientes do sector automóvel.

O futuro promete desenvolvimentos ainda mais interessantes. Estamos atualmente a explorar sistemas de otimização baseados em IA e materiais avançados que poderão revolucionar ainda mais o fabrico de pistões. Como alguém que testemunhou esta evolução tecnológica em primeira mão, posso dizer com confiança que estes avanços tornaram o fabrico de pistões de precisão mais acessível e fiável do que nunca.

Que indústrias exigem o fabrico de pistões de alta precisão?

Nos meus mais de 15 anos no PTSMAKE, vi como os pistões de precisão podem fazer ou quebrar máquinas críticas. Uma pequena falha pode levar a uma falha catastrófica, custando milhões em danos e tempo de inatividade.

O fabrico de pistões de alta precisão é crucial para quatro indústrias principais: automóvel, aeroespacial, marítima e maquinaria industrial. Cada sector exige caraterísticas específicas dos pistões, como materiais leves para motores de competição ou resistência à corrosão para aplicações marítimas.

Requisitos da indústria automóvel

Como alguém que trabalhou com os principais fabricantes de automóveis, compreendo as suas exigências rigorosas. O sector automóvel precisa de pistões que ofereçam desempenho e fiabilidade.

Os principais requisitos incluem:

- Materiais leves para uma melhor eficiência de combustível

- Resistência a altas temperaturas para câmaras de combustão

- Tolerâncias precisas para taxas de compressão óptimas

- Durabilidade para uma vida útil prolongada

Lembro-me de um projeto em que ajudámos uma equipa de competição a reduzir o peso do seu motor em 15% através de uma conceção avançada do pistão e da seleção de materiais. Os resultados foram impressionantes - maior aceleração e melhor economia de combustível.

Aplicações aeroespaciais

A indústria aeroespacial tem tolerância zero para o fracasso. Na minha experiência de trabalho com clientes do sector aeroespacial, os seus requisitos são dos mais exigentes:

| Requisito | Especificação | Objetivo |

|---|---|---|

| Grau do material | Ligas com certificação aeroespacial | Conformidade com a segurança |

| Acabamento da superfície | Ra 0,4 μm ou superior | Fricção reduzida |

| Tolerância dimensional | ±0,005mm | Ajuste perfeito |

| Variação de peso | ±0,1g máximo | Requisitos de equilíbrio |

Especificações do motor marítimo

Os ambientes marítimos apresentam desafios únicos. A combinação de água salgada, vibração constante e cargas elevadas requer soluções especializadas:

- Materiais resistentes à corrosão (normalmente aço inoxidável de qualidade marítima)

- Capacidades de vedação melhoradas

- Conceção robusta para um funcionamento pesado

- Revestimentos especiais para proteção contra a água salgada

Exigências de maquinaria industrial

No sector das máquinas industriais, constatei uma tendência crescente para a personalização. Cada aplicação requer considerações específicas:

Equipamento pesado

- Durabilidade alargada

- Elevada capacidade de carga

- Manutenção económica

Equipamento de fabrico

- Movimento de precisão

- Capacidade de funcionamento contínuo

- Opções de substituição rápida

Produção de energia

- Eficiência máxima

- Intervalos de manutenção alargados

- Conformidade ambiental

Soluções personalizadas através de maquinação de precisão

Na PTSMAKE, desenvolvemos processos especializados para atender a essas diversas exigências. A nossa abordagem inclui:

Seleção avançada de materiais

- Ligas de titânio para a indústria aeroespacial

- Alumínio de alta resistência para o sector automóvel

- Ligas de aço especializadas para a indústria naval

- Materiais personalizados para aplicações únicas

Técnicas de fabrico de precisão

- Maquinação CNC de 5 eixos para geometrias complexas

- Acabamento avançado da superfície

- Controlo de qualidade exaustivo

- Inspeção durante o processo

Protocolos de garantia de qualidade

- 100% inspeção de dimensões críticas

- Certificação de materiais

- Teste de desempenho

- Documentação e rastreabilidade

Ao longo da minha carreira, tenho visto como o fabrico adequado de pistões pode ter um impacto significativo no desempenho do equipamento. Por exemplo, ajudámos recentemente um fabricante de motores marítimos a aumentar os seus intervalos de manutenção em 40% através da seleção inovadora de materiais e do tratamento de superfícies.

Soluções específicas para o sector

Cada sector requer soluções únicas:

Automobilismo

- Desenhos ultra-leves

- Materiais de alta resistência

- Geometria optimizada para desempenho

Aviação comercial

- Materiais e processos certificados

- Documentação completa

- Conformidade das auditorias regulares

Aplicações marítimas

- Desenhos resistentes à corrosão

- Sistemas de vedação melhorados

- Construção robusta

Sistemas industriais

- Personalização específica da aplicação

- Soluções económicas

- Projectos de fácil manutenção

A chave para o sucesso no fabrico de pistões de alta precisão é compreender estes requisitos específicos e ter a capacidade de os satisfazer de forma consistente. Na PTSMAKE, investimos em tecnologia e experiência para servir eficazmente estas indústrias exigentes.

Através da nossa experiência com diversas aplicações, desenvolvemos uma abordagem abrangente para satisfazer os requisitos específicos do sector, mantendo os mais elevados padrões de qualidade e precisão. Esta experiência permite-nos servir como um parceiro de confiança em vários sectores, cada um com os seus desafios e especificações únicos.

Quais são os desafios enfrentados na maquinagem de pistões?

Quando se trata de maquinação de pistões, mesmo um pequeno desvio pode levar a uma falha catastrófica do motor. Depois de mais de 15 anos no fabrico de precisão, vi inúmeros desafios que podem fazer com que um projeto seja um sucesso ou um fracasso.

Os principais desafios na maquinação de pistões incluem a manutenção de tolerâncias apertadas (frequentemente dentro de ±0,005 mm), lidar com variações de material, gerir problemas de tratamento térmico e controlar o desgaste da ferramenta durante a maquinação de geometrias complexas. Estes desafios exigem soluções avançadas e conhecimentos especializados.

Desafios relacionados com os materiais

Durante os meus anos no PTSMAKE, observei que as inconsistências de material são um dos desafios mais frequentes. Diferentes lotes do mesmo material podem ter propriedades diferentes, afectando os parâmetros de maquinação e os resultados finais.

| Questão de material | Impacto | Solução |

|---|---|---|

| Variações de dureza | Desgaste inconsistente da ferramenta | Testes regulares de materiais |

| Stress interno | Alterações dimensionais | Alívio adequado do stress |

| Porosidade | Problemas de acabamento da superfície | Certificação de materiais |

| Composição química | Redução da vida útil da ferramenta | Qualificação de fornecedores |

Desafios do Controlo da Tolerância

A manutenção de tolerâncias apertadas é crucial para o desempenho do pistão. Com base na nossa experiência com clientes do sector automóvel, mesmo um desvio de 0,01 mm pode afetar a eficiência do motor.

| Caraterística | Tolerância típica | Factores críticos |

|---|---|---|

| Diâmetro | ±0,005mm | Controlo da temperatura |

| Arredondamento | ±0,003mm | Estabilidade de fixação |

| Acabamento da superfície | Ra 0,4 | Parâmetros de corte |

| Largura da ranhura | ±0,008mm | Seleção de ferramentas |

Complicações do tratamento térmico

Um dos aspectos mais difíceis com que me deparei foi a gestão dos problemas relacionados com o calor durante a maquinagem:

- Expansão térmica durante o corte

- Distorção pós-tratamento térmico

- Controlo da taxa de arrefecimento

- Uniformidade da temperatura

Gestão do desgaste das ferramentas

Na PTSMAKE, implementámos várias estratégias para lidar com o desgaste das ferramentas:

- Tecnologia de revestimento avançada

- Parâmetros de corte optimizados

- Monitorização regular do estado das ferramentas

- Planeamento estratégico do percurso da ferramenta

Desafios de geometria complexa

O design complexo dos pistões modernos apresenta desafios únicos:

- Maquinação de ranhuras profundas

- Secções de paredes finas

- Caraterísticas do corte inferior

- Precisão da geometria do porto

Requisitos de monitorização do processo

Descobrimos que a monitorização contínua é essencial:

- Medição em curso

- Deteção de desgaste da ferramenta em tempo real

- Monitorização térmica

- Análise de vibrações

Requisitos de competências do operador

Com base na minha experiência de gestão de operações CNC, a experiência do operador é crucial:

- Compreender o comportamento dos materiais

- Conhecimentos de programação

- Otimização da configuração

- Conhecimentos de controlo de qualidade

Implementação de soluções

A nossa abordagem no PTSMAKE inclui:

- Utilização avançada de software CAM

- Desenvolvimento de dispositivos personalizados

- Ferramentas de corte especializadas

- Formação regular dos operadores

- Automatização do controlo de qualidade

Desafios da gestão de custos

O equilíbrio entre a qualidade e a rentabilidade exige:

| Fator de custo | Estratégia de gestão |

|---|---|

| Vida útil da ferramenta | Parâmetros de corte optimizados |

| Duração do ciclo | Programação eficiente |

| Tempo de configuração | Procedimentos normalizados |

| Controlo de qualidade | Inspeção automatizada |

No PTSMAKE, ultrapassámos com sucesso estes desafios através de uma combinação de tecnologia avançada, operadores qualificados e um rigoroso controlo de processos. Isto permitiu-nos manter uma taxa de rendimento de 99,7% na primeira passagem nas nossas operações de maquinação de pistões.

Compreender e enfrentar estes desafios é crucial para qualquer fabricante envolvido na produção de pistões. Através da melhoria contínua e do investimento em tecnologia, desenvolvemos soluções robustas que garantem uma qualidade consistente, mantendo a eficiência da produção.

Quais são as tendências futuras na maquinagem de pistões?

A indústria de maquinagem de pistões está a passar por uma transformação dramática. Como alguém com mais de 15 anos de experiência no fabrico de precisão, assisti aos métodos tradicionais darem lugar a tecnologias revolucionárias.

O futuro da maquinação de pistões será moldado por quatro grandes tendências: fabrico de aditivos, processos orientados por IA, materiais ecológicos e requisitos de motores em evolução. Estas inovações estão a transformar a forma como concebemos, fabricamos e optimizamos os pistões.

Revolução do fabrico aditivo

Na minha experiência no PTSMAKE, a impressão 3D tornou-se um fator de mudança para a criação de protótipos de pistões. Esta tecnologia permite-nos:

- Criar geometrias complexas anteriormente impossíveis com a maquinagem tradicional

- Reduzir o tempo de desenvolvimento de protótipos em 60%

- Testar vários desenhos rapidamente e de forma económica

- Produzir pistões leves com estruturas internas optimizadas

Integração da IA e da aprendizagem automática

A integração da IA na maquinagem de pistões transformou os nossos processos de produção. Eis como a estamos a utilizar:

| Aplicação de IA | Benefícios | Impacto na produção |

|---|---|---|

| Controlo de qualidade em tempo real | 99,9% deteção de defeitos | 40% redução dos resíduos |

| Manutenção Preditiva | 85% precisão na previsão de falhas | 30% diminuição do tempo de inatividade |

| Otimização de processos | Ajuste automático de parâmetros | 25% melhoria da eficiência |

| Monitorização do desgaste da ferramenta | Controlo do estado da ferramenta em tempo real | 50% redução de falhas de ferramentas |

Materiais ecológicos e sustentabilidade

A indústria está a mudar para uma produção sustentável. No PTSMAKE, nós implementámos:

- Ligas de alumínio reciclado com propriedades melhoradas

- Lubrificantes de base biológica para processos de maquinagem

- Estratégias de maquinagem com eficiência energética

- Redução de resíduos através da utilização optimizada de materiais

Requisitos dos motores eléctricos e híbridos

O aumento dos veículos eléctricos e híbridos criou novas exigências para o design dos pistões:

- Materiais mais leves para uma maior eficiência

- Capacidades de gestão térmica melhoradas

- Requisitos de durabilidade mais elevados

- Revestimentos especializados para reduzir o atrito

Sistemas de fabrico inteligentes

A nossa fábrica adoptou os conceitos da Indústria 4.0:

- Centros de maquinação ligados que partilham dados em tempo real

- Tecnologia de gémeos digitais para simulação de processos

- Sensores IoT para monitorização contínua

- Gestão da produção baseada na nuvem

Tratamentos de superfície avançados

Os pistões modernos requerem um acabamento superficial sofisticado:

- Revestimento por plasma para resistência ao desgaste

- Tratamentos com carbono tipo diamante (DLC)

- Texturização de superfícies a laser

- Modificações de superfície à escala nanométrica

Evolução do controlo de qualidade

Implementámos novos métodos de inspeção:

| Tecnologia | Aplicação | Nível de exatidão |

|---|---|---|

| Digitalização 3D | Verificação dimensional | ±0,001mm |

| Análise de raios X | Inspeção da estrutura interna | 99,81Taxa de detecçãoTP11T |

| Imagem térmica | Análise da distribuição de calor | Resolução ±0,1°C |

| Ensaio de rugosidade da superfície | Controlo da qualidade do acabamento | Ra 0,1μm de precisão |

Estratégias de otimização de custos

O fabrico moderno de pistões exige um equilíbrio entre a inovação e o custo:

- Sistemas automatizados de manuseamento de materiais

- Parâmetros de corte optimizados

- Tempos de preparação reduzidos

- Gestão melhorada da vida útil das ferramentas

Desafios e soluções futuros

Com base na minha experiência, o sector enfrenta vários desafios:

- Cumprir tolerâncias cada vez mais rigorosas

- Adaptação a novos requisitos de materiais

- Gestão dos custos de produção

- Formação da mão de obra para as novas tecnologias

Para enfrentar estes desafios, a PTSMAKE está a

- Investir em programas de formação avançada

- Desenvolvimento de soluções de fabrico híbrido

- Implementação de sistemas de produção flexíveis

- Colaboração com instituições de investigação

Conformidade ambiental

O futuro da maquinagem de pistões deve ter em conta as preocupações ambientais:

- Redução da pegada de carbono no fabrico

- Produção mínima de resíduos

- Processos energeticamente eficientes

- Aprovisionamento sustentável de materiais

Ao longo dos meus mais de 15 anos na indústria, assisti a mudanças notáveis na maquinagem de pistões. O futuro irá exigir uma inovação ainda maior, particularmente em áreas como a integração de IA, fabrico sustentável e materiais avançados. Na PTSMAKE, estamos constantemente a adaptar os nossos processos para nos mantermos à frente destas tendências, assegurando que fornecemos pistões da mais alta qualidade ao mesmo tempo que adoptamos novas tecnologias e práticas sustentáveis.

Como é que a maquinação de pistões melhora o desempenho e a fiabilidade?

Já se perguntou porque é que alguns motores duram para sempre enquanto outros falham cedo? Nos meus mais de 15 anos de maquinagem de precisão, vi como a qualidade do pistão faz toda a diferença.

A maquinação de precisão dos pistões tem um impacto direto no desempenho e fiabilidade do motor, garantindo uma compressão ideal, reduzindo a fricção e mantendo propriedades térmicas consistentes. Os pistões maquinados de alta qualidade podem melhorar a eficiência do combustível até 15% e prolongar significativamente a vida útil do motor.

O impacto no desempenho do motor

Na minha experiência de trabalho com os principais fabricantes de automóveis, observei que os pistões maquinados com precisão proporcionam três vantagens fundamentais em termos de desempenho:

Rácio de compressão melhorado

- As tolerâncias mais apertadas mantêm a compressão óptima

- Melhor vedação entre o pistão e a parede do cilindro

- Melhoria da potência e da eficiência

Atrito reduzido

- Acabamento superficial mais suave

- Menores perdas mecânicas

- Melhor economia de combustível

Gestão superior do calor

- Expansão térmica uniforme

- Melhor dissipação de calor

- Redução do risco de stress térmico

Melhorias na eficiência do combustível

Com base nos dados dos nossos testes no PTSMAKE, os pistões corretamente maquinados podem melhorar a eficiência do combustível:

| Fator de melhoria | Potencial de poupança de combustível |

|---|---|

| Atrito reduzido | 3-5% |

| Melhor compressão | 5-7% |

| Peso ideal | 2-3% |

| Impacto total | 10-15% |

Benefícios da redução das emissões

As normas de emissão modernas exigem especificações precisas dos pistões. Eis como a maquinação de qualidade ajuda:

Melhor controlo da combustão

- Geometria precisa da coroa

- Propagação óptima da chama

- Redução do combustível não queimado

Menor consumo de óleo

- Dimensões exactas da ranhura do anel

- Assentamento correto do anel

- Minimização da queima de óleo

Vida útil prolongada do motor

Ao longo dos meus anos de experiência de fabrico, identifiquei vários factores de longevidade:

Integridade do material

- Distribuição correta das tensões

- Padrões de desgaste reduzidos

- Maior durabilidade

Estabilidade dimensional

- Desobstruções consistentes

- Funcionamento equilibrado

- Redução da vibração

Requisitos de precisão de fabrico

No PTSMAKE, mantemos tolerâncias rigorosas:

| Componente | Intervalo de tolerância |

|---|---|

| Diâmetro da saia | ±0,005mm |

| Furo do pino | ±0,002mm |

| Ranhuras para anéis | ±0,008mm |

| Altura da coroa | ±0,010mm |

Medidas de controlo da qualidade

O nosso processo de garantia de qualidade inclui:

Medição avançada

- Medição de coordenadas 3D

- Ensaio de rugosidade da superfície

- Verificação da circularidade

Teste de desempenho

- Simulação de tensões

- Ciclagem térmica

- Avaliação da resistência ao desgaste

O papel da tecnologia de fabrico avançada

A produção moderna de pistões requer:

Maquinação CNC de 5 eixos

- Capacidade de geometria complexa

- Conclusão de configuração única

- Precisão melhorada

Processamento avançado de materiais

- Otimização do tratamento térmico

- Melhoramento da superfície

- Aplicação do revestimento

Parceria com fabricantes experientes

A escolha do parceiro de fabrico correto é crucial. As principais considerações incluem:

Capacidade técnica

- Equipamento moderno

- Controlo de processos

- Sistemas de qualidade

Experiência no sector

- Experiência comprovada

- Certificações do sector

- Apoio técnico

Flexibilidade de produção

- Capacidades do protótipo

- Escalabilidade do volume

- Resposta rápida

Durante a minha carreira, vi inúmeros exemplos em que a maquinação adequada do pistão fez a diferença entre a falha do motor e um desempenho excecional. A relação entre o fabrico preciso e a fiabilidade do motor é direta e mensurável. Trabalhar com fabricantes experientes que compreendem estas relações críticas é essencial para obter resultados óptimos.

Do meu ponto de vista na PTSMAKE, investir na maquinação de qualidade de pistões não se trata apenas de cumprir as especificações - trata-se de garantir o desempenho a longo prazo, a fiabilidade e a satisfação do cliente. O investimento inicial no fabrico de precisão paga dividendos através da melhoria da eficiência, da redução das emissões e do aumento da vida útil do motor.

Lembre-se, quando se trata de maquinagem de pistões, a precisão não é apenas um objetivo - é um requisito para o desempenho e fiabilidade dos motores modernos.