A maquinagem de aço inoxidável 455 personalizado pode ser uma verdadeira dor de cabeça para muitos fabricantes. Já vi projectos falharem porque as propriedades únicas deste material tornam-no particularmente difícil de trabalhar. A combinação da sua elevada resistência e dureza conduz frequentemente a um desgaste rápido da ferramenta, a um acabamento superficial deficiente e a imprecisões dimensionais - problemas que podem rapidamente fazer descarrilar os planos de produção e aumentar os custos.

Para maquinar com êxito o aço inoxidável Custom 455, mantenha as velocidades de corte entre 80-120 SFM, utilize ferramentas de metal duro com ângulos de inclinação positivos e assegure um fluxo de refrigeração constante. Mantenha as taxas de avanço moderadas e efectue várias passagens ligeiras em vez de cortes profundos agressivos.

Gostaria de partilhar algumas técnicas específicas que têm funcionado consistentemente bem no nosso centro de maquinação CNC. Estes métodos ajudaram-nos a obter excelentes resultados com o aço inoxidável Custom 455, desde peças simples a componentes complexos. Deixe-me guiá-lo através da nossa abordagem comprovada que garante o sucesso com este material desafiante.

O que é o aço inoxidável 455 personalizado?

Na indústria de fabrico de precisão, encontrar materiais que combinem uma força excecional com resistência à corrosão tem sido sempre um desafio. Muitos engenheiros debatem-se com o compromisso entre durabilidade e maquinabilidade, comprometendo frequentemente uma em detrimento da outra. Este dilema torna-se particularmente crítico em aplicações de alto risco, onde o fracasso não é uma opção.

O aço inoxidável Custom 455 é um aço inoxidável martensítico de endurecimento por precipitação de qualidade superior que oferece uma combinação extraordinária de elevada resistência, excelente resistência à corrosão e boa maquinabilidade. Após um tratamento térmico adequado, atinge uma resistência à tração máxima de 1724 MPa, mantendo uma estabilidade dimensional superior.

Composição química e estrutura

As propriedades únicas do aço inoxidável 455 personalizado resultam da sua composição química cuidadosamente equilibrada. O material contém:

| Elemento | Intervalo de percentagem |

|---|---|

| Crómio | 11.0-12.5% |

| Níquel | 7.5-9.5% |

| Titânio | 0.8-1.4% |

| Cobre | 1.5-2.5% |

| Molibdénio | 0,5% máx |

| Carbono | 0,05% máx |

| Ferro | Equilíbrio |

Esta composição cria um material que sofre endurecimento por precipitação1 durante o tratamento térmico, resultando em propriedades mecânicas excepcionais.

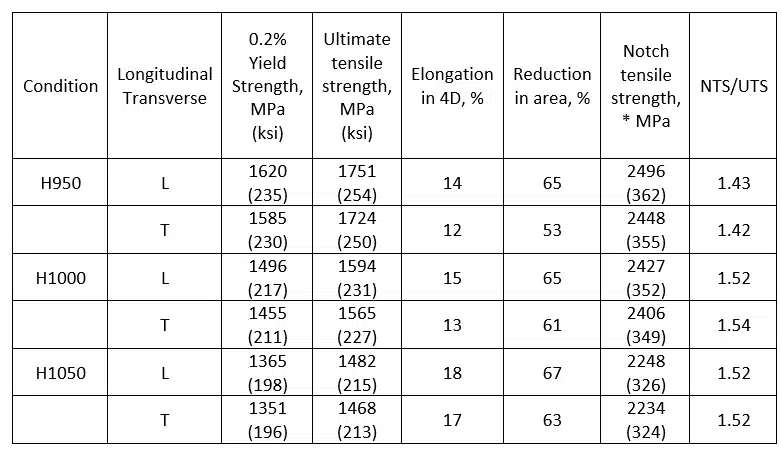

Propriedades mecânicas

As caraterísticas de resistência do aço inoxidável Custom 455 são particularmente impressionantes:

- Resistência à tração: 1724 MPa (250 ksi)

- Resistência ao escoamento: 1517 MPa (220 ksi)

- Alongamento: 10%

- Dureza: 44-47 HRC

Estas propriedades tornam-no significativamente mais forte do que os aços inoxidáveis convencionais, mantendo uma boa ductilidade e tenacidade.

Comparação com outros aços inoxidáveis

O Custom 455 distingue-se dos aços inoxidáveis tradicionais em vários aspectos:

Maior relação resistência/peso

- Oferece melhor resistência do que o 17-4 PH

- Mantém uma resistência à corrosão semelhante à do 316L

- Oferece uma resistência superior à fadiga

Melhor estabilidade dimensional

- Distorção mínima durante o tratamento térmico

- Excelente para componentes de precisão

- Propriedades consistentes ao longo das secções

Maquinabilidade melhorada

- Melhor formação de aparas do que muitos aços de alta resistência

- Redução do desgaste da ferramenta

- Acabamento de superfície mais consistente

Principais aplicações

Com base na minha experiência de trabalho com várias indústrias no PTSMAKE, observei que o Custom 455 se destaca em várias aplicações críticas:

Componentes aeroespaciais

- Componentes do trem de aterragem

- Fixadores estruturais

- Suportes do motor

- Peças do sistema de controlo

Dispositivos médicos

- Instrumentos cirúrgicos

- Componentes de implantes

- Caixas de ferramentas médicas

- Peças para equipamentos de esterilização

Engenharia de precisão

- Aplicações de rolamentos de alta tensão

- Componentes da válvula

- Conjuntos de veios

- Fixadores de precisão

Considerações sobre o processamento

Ao trabalhar com o Custom 455, vários factores são cruciais para obter resultados óptimos:

Tratamento térmico

- Tratamento com solução a 1500°F (816°C)

- Endurecimento por envelhecimento a 900°F (482°C)

- Taxas de arrefecimento controladas

Parâmetros de maquinagem

- Utilizar configurações de ferramentas rígidas

- Manter as ferramentas de corte afiadas

- Aplicar velocidades de corte adequadas

- Assegurar um arrefecimento adequado

Controlo de qualidade

- Controlo dimensional regular

- Ensaio de dureza

- Inspeção do acabamento da superfície

- Verificação da certificação dos materiais

Análise custo-benefício

Embora o Custom 455 tenha um preço mais elevado do que os aços inoxidáveis normais, as suas vantagens justificam frequentemente o investimento:

Benefícios de desempenho

- Vida útil prolongada

- Requisitos de manutenção reduzidos

- Maior fiabilidade em aplicações críticas

Vantagens do processamento

- Menos peças rejeitadas

- Resultados mais consistentes

- Custos globais de fabrico mais baixos

Valor a longo prazo

- Redução da frequência de substituição

- Custos de ciclo de vida mais baixos

- Desempenho melhorado do produto

Tendo trabalhado extensivamente com este material no fabrico de precisão, posso atestar que o aço inoxidável Custom 455 representa um avanço significativo na engenharia metalúrgica. A sua combinação de força, resistência à corrosão e maquinabilidade torna-o uma escolha ideal para aplicações exigentes em que os materiais convencionais não são suficientes.

Porque é que o aço inoxidável 455 personalizado é difícil de maquinar?

A maquinagem do aço inoxidável 455 personalizado tornou-se um desafio significativo para muitos fabricantes. Reparei que mesmo os maquinistas experientes têm dificuldade em trabalhar com este material, enfrentando muitas vezes quebras inesperadas de ferramentas e acabamentos de superfície deficientes. A complexidade de trabalhar com este material levou a um aumento dos custos de produção e a prazos de entrega mais longos.

O aço inoxidável 455 personalizado é difícil de maquinar devido à sua elevada relação resistência/peso, propriedades de endurecimento por trabalho e composição metalúrgica única. Estas caraterísticas criam um desgaste excessivo da ferramenta, requerem parâmetros de corte especializados e exigem um controlo cuidadoso do processo.

Comportamento de endurecimento do trabalho

O desafio mais significativo na maquinagem do aço inoxidável Custom 455 é a sua tendência para endurecer por deformação2. Durante a maquinagem, a superfície do material torna-se mais dura devido à deformação plástica, tornando os cortes subsequentes cada vez mais difíceis. Este comportamento cria um efeito de bola de neve em que cada passagem da ferramenta de corte encontra um material progressivamente mais duro.

Implementei várias estratégias para gerir este problema:

- Utilizar ferramentas de corte afiadas com ângulos de inclinação positivos

- Manutenção de velocidades de corte consistentes

- Evitar cortes interrompidos sempre que possível

- Utilização de configurações de ferramentas rígidas para minimizar a vibração

Requisitos de força de corte

O Custom 455 apresenta uma resistência ao corte excecionalmente elevada em comparação com os aços inoxidáveis convencionais. Aqui está uma análise comparativa das forças de corte necessárias:

| Tipo de material | Força de corte relativa (%) | Impacto da vida útil da ferramenta |

|---|---|---|

| Aço inoxidável 304 | 100 | Linha de base |

| Aço inoxidável 316 | 115 | Redução 15% |

| Personalizado 455 | 140 | Redução 35% |

| 17-4 PH | 125 | Redução 25% |

Padrões de desgaste de ferramentas

A natureza agressiva do Custom 455 cria padrões de desgaste de ferramentas únicos que requerem uma atenção especial:

Desgaste do flanco

- Desgaste acelerado nos flancos das ferramentas

- Requer mudanças frequentes de ferramentas

- Afecta a qualidade do acabamento da superfície

Desgaste da cratera

- Formas na face de inclinação

- Enfraquece a integridade da aresta de corte

- Pode levar a uma falha catastrófica da ferramenta

Borda construída (BUE)

- Problema comum com o Custom 455

- Afecta as dimensões da peça

- Provoca um mau acabamento da superfície

Produção e gestão de calor

A elevada resistência do Custom 455 resulta numa produção significativa de calor durante a maquinagem. Isto cria vários desafios:

Expansão térmica

- Afecta a precisão dimensional

- Requer compensação em programação

- Torna difícil manter tolerâncias apertadas

Requisitos do líquido de refrigeração

- Necessidade de sistemas de refrigeração de alta pressão

- Tipos específicos de líquido de refrigeração recomendados

- É essencial um arrefecimento consistente das inundações

Comparação das propriedades dos materiais

Compreender como o Custom 455 se compara a outros aços inoxidáveis ajuda a explicar os seus desafios de maquinação:

| Imóveis | Personalizado 455 | Aço inoxidável 316 | 17-4 PH |

|---|---|---|---|

| Resistência à tração (MPa) | 1720 | 580 | 1100 |

| Dureza (HRC) | 49-52 | 25-30 | 40-45 |

| Taxa de endurecimento do trabalho | Muito elevado | Moderado | Elevado |

| Condutividade térmica | Baixa | Médio | Médio |

Considerações sobre velocidade e alimentação

A velocidade e as taxas de avanço corretas são cruciais quando se maquina o Custom 455:

Velocidade de corte

- Deve ser inferior aos aços inoxidáveis convencionais

- Normalmente, é necessária uma redução de 30-40%

- Necessita de ajustamento com base no tipo de operação

Taxas de alimentação

- As alimentações mais elevadas funcionam frequentemente melhor

- Reduz o efeito de endurecimento do trabalho

- Deve equilibrar-se com a vida profissional

Desafios do controlo de qualidade

A manutenção de uma qualidade consistente ao maquinar o Custom 455 requer considerações adicionais:

Acabamento da superfície

- Mais difícil de conseguir do que com materiais convencionais

- Requer uma seleção cuidadosa das ferramentas

- Pode necessitar de várias passagens de acabamento

Estabilidade dimensional

- Afetado pelo endurecimento do trabalho

- Requer um planeamento cuidadoso do processo

- Pode necessitar de alívio do stress entre operações

O impacto económico

Os desafios da maquinagem do Custom 455 têm implicações económicas significativas:

Custos de produção

- Maior consumo de ferramentas

- Aumento do tempo de máquina

- Necessidade de controlos de qualidade mais frequentes

Requisitos de configuração

- Necessidade de ferramentas especiais

- Sistemas de arrefecimento melhorados

- Máquinas-ferramentas rígidas essenciais

Estes desafios fazem do Custom 455 um dos materiais mais difíceis de maquinar eficazmente. No entanto, a compreensão destas caraterísticas e a implementação de estratégias adequadas podem conduzir a resultados bem sucedidos. A chave está no planeamento adequado, na utilização das ferramentas e técnicas certas e na manutenção de um controlo consistente do processo ao longo de toda a operação.

Quais são as melhores técnicas de maquinagem para o Custom 455?

A maquinagem do aço inoxidável Custom 455 apresenta desafios significativos para muitos fabricantes. A sua elevada resistência e dureza tornam-no propenso ao desgaste da ferramenta e à potencial distorção da peça de trabalho. Quando não é maquinado corretamente, este material pode levar a atrasos de produção dispendiosos e à substituição excessiva de ferramentas.

As técnicas de maquinação ideais para o Custom 455 envolvem a utilização de parâmetros de corte específicos, a seleção apropriada de ferramentas e métodos de arrefecimento adequados. A chave é manter velocidades de corte moderadas, assegurando simultaneamente a evacuação adequada das aparas e a vida útil da ferramenta.

Compreender as taxas de alimentação para a Custom 455

As taxas de alimentação desempenham um papel crucial na obtenção de resultados óptimos quando se maquina o Custom 455. Recomendo que comece com taxas de avanço conservadoras e que as ajuste com base no desempenho da ferramenta e nos requisitos de acabamento da superfície. Para operações de faceamento, uma taxa de avanço de 0,004-0,008 polegadas por rotação (IPR) produz normalmente os melhores resultados. O alimentação por dente3 deve ser cuidadosamente monitorizada para evitar o desgaste excessivo da ferramenta.

Eis uma lista completa das taxas de alimentação recomendadas:

| Tipo de operação | Taxa de alimentação (IPR) | Velocidade de superfície (SFM) |

|---|---|---|

| Fresagem em bruto | 0.006-0.010 | 150-200 |

| Fresagem de acabamento | 0.003-0.005 | 200-250 |

| Virar | 0.005-0.008 | 180-220 |

| Perfuração | 0.004-0.007 | 120-150 |

Velocidades de corte óptimas e seleção de ferramentas

Através da minha experiência no PTSMAKE, descobri que a manutenção de velocidades de corte adequadas é essencial para o sucesso da maquinação do Custom 455. As propriedades do material requerem uma consideração cuidadosa da geometria da ferramenta e do tipo de revestimento. Para operações gerais de fresagem, recomendo:

- Ferramentas de metal duro com revestimento de AlTiN

- Ângulo de hélice de 30 graus para fresas de topo

- Ângulos de inclinação positivos entre 6-12 graus

- Geometrias de pastilhas redondas para uma melhor vida útil da ferramenta

Considerações sobre a profundidade de corte

A gestão da profundidade de corte é fundamental tanto para a vida útil da ferramenta como para a qualidade da peça. Normalmente, sigo estas diretrizes:

Operações de desbaste:

- Profundidade axial: 0,5-1,0 vezes o diâmetro da ferramenta

- Profundidade radial: 0,3-0,5 vezes o diâmetro da ferramenta

Operações de acabamento:

- Profundidade axial: 0,2-0,4 vezes o diâmetro da ferramenta

- Profundidade radial: 0,1-0,2 vezes o diâmetro da ferramenta

Estratégias de arrefecimento e lubrificação

O arrefecimento adequado é essencial quando se maquina o Custom 455. Eu recomendo:

- Fornecimento de líquido de refrigeração a alta pressão (1000+ PSI)

- Fluidos de corte à base de óleo para desbaste pesado

- Refrigerantes solúveis em água para operações de acabamento

- Fornecimento de líquido de refrigeração através da ferramenta, quando possível

Otimização do acabamento da superfície

Para obter um acabamento de superfície ótimo nos componentes Custom 455, considere estas estratégias:

Planeamento do caminho da ferramenta:

- Utilizar a fresagem ascendente sempre que possível

- Manter uma carga de aparas consistente

- Implementar movimentos de entrada/saída adequados

Parâmetros de corte para o acabamento:

- Aumentar as velocidades de superfície em 20-30%

- Reduzir as taxas de alimentação em 40-50%

- Manter uma profundidade de corte reduzida

Gestão do desgaste das ferramentas

A monitorização e gestão do desgaste das ferramentas é crucial para obter resultados consistentes. As principais considerações incluem:

- Intervalos regulares de inspeção das ferramentas

- Limites de vida da ferramenta pré-determinados

- Ferramentas de reserva prontamente disponíveis

- Armazenamento e manuseamento corretos das ferramentas

A vida útil da ferramenta pode ser maximizada:

- Utilização de parâmetros de corte adequados

- Manutenção de um fluxo consistente de líquido de refrigeração

- Implementação de percursos de ferramenta corretos

- Manutenção regular da máquina

Medidas de controlo da qualidade

Para garantir resultados de maquinação consistentes com o Custom 455, implemente estas medidas de controlo de qualidade:

- Protocolos de inspeção durante o processo

- Calibração regular da máquina

- Monitorização da temperatura ambiente

- Acompanhamento de lotes de materiais

- Documentação sobre desgaste de ferramentas

O sucesso da maquinagem do Custom 455 depende, em última análise, da manutenção de uma abordagem equilibrada entre a produtividade e a vida útil da ferramenta. Seguindo estas diretrizes e monitorizando continuamente os parâmetros de maquinação, é possível obter resultados óptimos, mantendo a relação custo-eficácia e cumprindo os requisitos de qualidade.

Lembre-se que estes parâmetros servem como pontos de partida e podem necessitar de ajustes com base em requisitos específicos da aplicação, capacidades da máquina e configurações de ferramentas. A monitorização regular e a documentação dos resultados ajudarão a otimizar estes parâmetros para as suas necessidades específicas.

Que ferramentas de corte funcionam melhor para o aço inoxidável 455 personalizado?

Trabalhar com aço inoxidável Custom 455 pode ser um verdadeiro desafio para muitos fabricantes. Já vi inúmeros casos em que uma seleção inadequada de ferramentas de corte conduz a um desgaste prematuro da ferramenta, a um acabamento superficial deficiente e a resultados de maquinação inconsistentes. Estes problemas não só desperdiçam recursos valiosos, como também afectam significativamente a eficiência da produção e a qualidade das peças.

As melhores ferramentas de corte para o aço inoxidável Custom 455 são ferramentas de metal duro revestidas com geometrias optimizadas. Para operações de desbaste, as pastilhas de metal duro revestidas com TiAlN de várias camadas funcionam excecionalmente bem, enquanto que para operações de acabamento, as fresas de topo de metal duro revestidas com PVD com designs especializados de quebra-cavacos proporcionam resultados superiores.

Compreender a seleção do material da ferramenta

O sucesso da maquinagem do aço inoxidável Custom 455 depende em grande medida da escolha do material de ferramenta de corte correto. Aqui está a minha análise detalhada das opções mais eficazes:

Ferramentas de metal duro

- As ferramentas de metal duro não revestidas oferecem uma boa resistência ao desgaste

- Mais adequado para velocidades de corte moderadas

- Mais económico do que os revestimentos especializados

- Ideal para operações de maquinagem de uso geral

O matriz de carboneto de tungsténio4 A sua composição proporciona um excelente equilíbrio entre dureza e tenacidade, tornando-a particularmente adequada para a maquinagem do aço inoxidável Custom 455.

Ferramentas de metal duro revestidas

Segue-se uma comparação dos tipos de revestimento mais comuns e das suas aplicações:

| Tipo de revestimento | Benefícios | Melhores aplicações |

|---|---|---|

| TiAlN | Alta resistência ao calor, vida útil prolongada da ferramenta | Operações de desbaste pesado |

| TiCN | Melhor resistência ao desgaste, fricção reduzida | Condições de corte médias |

| AlCrN | Resistência superior à oxidação | Acabamento de alta velocidade |

| Diamante | Excelente dureza, baixa fricção | Acabamento ultra-fino |

Considerações sobre a geometria da ferramenta

A geometria das ferramentas de corte desempenha um papel crucial no seu desempenho na maquinagem do aço inoxidável Custom 455:

Ângulo de inclinação

- Os ângulos de inclinação positivos (10-15 graus) reduzem as forças de corte

- Ajuda a evitar o endurecimento por trabalho

- Melhora a evacuação das aparas

- Reduz a produção de calor

Ângulo de alívio

- Ângulo de relevo primário: 6-8 graus

- Ângulo de relevo secundário: 12-15 graus

- Evita a fricção e a formação de arestas acumuladas

- Aumenta a vida útil da ferramenta

Estratégias de controlo de chips

O controlo eficaz das aparas é essencial quando se maquina o aço inoxidável Custom 455:

Conceção do disjuntor

- As geometrias avançadas do separador de aparas evitam aparas longas e fibrosas

- Reduz a acumulação de calor na zona de corte

- Melhora a qualidade do acabamento da superfície

- Permite uma melhor penetração do líquido de refrigeração

Parâmetros de corte

Para um controlo ótimo das aparas, recomendo estes parâmetros de corte:

| Tipo de operação | Velocidade (SFM) | Taxa de alimentação (IPR) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Desbaste | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Semi-acabamento | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Acabamento | 300-350 | 0.003-0.005 | 0.010-0.030 |

Aplicações do líquido de refrigeração

A aplicação correta do líquido de refrigeração é vital para a vida útil da ferramenta e para o desempenho da maquinagem:

Líquido de arrefecimento de alta pressão

- Pressão recomendada: 1000-1500 PSI

- Ajuda a partir as aparas de forma eficaz

- Reduz a temperatura de corte

- Aumenta a vida útil da ferramenta em 30-50%

Seleção do líquido de refrigeração

- Utilizar líquidos de arrefecimento solúveis em água com inibidores de ferrugem

- Concentração: 8-10%

- Controlo regular da concentração do líquido de refrigeração

- Manutenção semanal do sistema de refrigeração

Gestão da vida útil das ferramentas

Para maximizar a vida útil da ferramenta ao maquinar aço inoxidável Custom 455:

Sistemas de monitorização

- Implementar medições regulares do desgaste das ferramentas

- Utilizar a monitorização da força de corte

- Acompanhar as tendências de vida das ferramentas

- Estabelecer intervalos de substituição de ferramentas

Técnicas de otimização

- Começar com parâmetros de corte conservadores

- Aumentar gradualmente os parâmetros com base no desempenho

- Monitorizar a qualidade do acabamento da superfície

- Documentar as combinações de parâmetros bem sucedidas

Considerações especiais

Ao trabalhar com o aço inoxidável Custom 455, tenha em conta estes pontos:

Prevenção do endurecimento do trabalho

- Manter taxas de alimentação consistentes

- Evitar a permanência no corte

- Utilizar arestas de corte afiadas

- Substituir as ferramentas antes do desgaste excessivo

Qualidade da superfície

- Monitorizar a formação de arestas postiças

- Ajuste dos parâmetros de corte para um acabamento ótimo

- Utilizar um raio de ponta adequado para o acabamento

- Considerar operações de polimento para superfícies críticas

Seguindo estas diretrizes e selecionando as ferramentas de corte adequadas, pode obter resultados óptimos ao maquinar o aço inoxidável Custom 455. Lembre-se de monitorizar regularmente o desgaste da ferramenta e ajustar os parâmetros conforme necessário para manter uma qualidade e produtividade consistentes.

Como evitar o desgaste e a quebra das ferramentas?

Todas as oficinas de máquinas enfrentam um inimigo comum: o desgaste e a quebra de ferramentas. Já vi inúmeros projectos atrasarem-se e os custos dispararem devido a falhas inesperadas de ferramentas. Quando uma ferramenta crítica se avaria durante uma produção, não se trata apenas de substituir a ferramenta - trata-se do tempo de produção perdido, dos danos potenciais nas peças e do efeito de cascata nos prazos de entrega.

A chave para evitar o desgaste e a quebra da ferramenta reside numa abordagem abrangente que combina a gestão adequada do líquido de refrigeração, a otimização dos parâmetros de corte e protocolos de manutenção regulares. Ao implementar estas estratégias, os fabricantes podem prolongar a vida útil das ferramentas até 300%, mantendo uma qualidade consistente das peças.

A ciência por detrás do desgaste das ferramentas

O desgaste das ferramentas não é apenas uma questão de tempo de utilização - é uma interação complexa entre vários factores. O processo tribológico5 que ocorrem na vanguarda envolvem tensões mecânicas, cargas térmicas e reacções químicas. Descobri que a compreensão destes mecanismos ajuda-nos a tomar melhores decisões sobre estratégias de prevenção.

Os principais factores que afectam o desgaste das ferramentas incluem:

- Velocidade de corte e avanços

- Propriedades dos materiais da ferramenta e da peça de trabalho

- Temperatura na zona de corte

- Eficácia do líquido de refrigeração

- Requisitos de acabamento da superfície

Gestão óptima do líquido de refrigeração

A gestão correta do líquido de refrigeração é crucial para prolongar a vida útil da ferramenta. Eis uma abordagem estruturada que recomendo:

Seleção do líquido de refrigeração

- Adequar o tipo de líquido de refrigeração ao material a ser maquinado

- Considerar os factores ambientais

- Monitorizar regularmente os níveis de concentração

Método de entrega

- Refrigerante de alta pressão para furos profundos

- Arrefecimento através da ferramenta para uma melhor evacuação das aparas

- Posicionamento múltiplo de bicos para geometrias complexas

Otimização dos parâmetros de corte

| Parâmetro | Impacto na vida útil da ferramenta | Ajustamento recomendado |

|---|---|---|

| Velocidade de corte | Impacto elevado | Reduzir em 10-15% para materiais mais duros |

| Taxa de alimentação | Impacto moderado | Ajustar com base na dureza do material |

| Profundidade de corte | Impacto variável | Começar com pouca água, aumentar gradualmente |

| Envolvimento com a ferramenta | Fator crítico | Manter uma carga de aparas consistente |

Programa de manutenção preventiva

A manutenção regular é essencial. Elaborei este plano de manutenção:

Controlos diários:

- Inspeção visual das arestas de corte

- Nível e concentração do líquido de refrigeração

- Verificar se existem vibrações ou ruídos invulgares

Tarefas semanais:

- Limpar os porta-ferramentas e pinças

- Inspecionar o estado do fuso

- Verificar o sistema de filtragem do líquido de refrigeração

Actividades mensais:

- Limpeza completa do sistema de arrefecimento

- Medição da geometria da ferramenta

- Verificação do alinhamento do fuso

Sistemas de monitorização da vida útil das ferramentas

O fabrico moderno exige uma monitorização sofisticada:

Monitorização em tempo real

- Controlo do consumo de energia

- Análise de vibrações

- Sensores de emissão acústica

Análise preditiva

- Modelos de previsão de desgaste de ferramentas

- Tendências de desempenho

- Otimização da programação da manutenção

Protocolo de resposta a emergências

Apesar das boas práticas, a quebra de ferramentas pode ocorrer. Aqui está o meu plano de resposta recomendado:

Acções imediatas:

- Parar imediatamente a máquina

- Documentar as condições de falha

- Inspecionar a peça de trabalho quanto a danos

Análise da causa raiz:

- Recolher dados operacionais

- Rever os registos de manutenção

- Analisar os parâmetros de corte

Medidas de correção:

- Atualizar caminhos de ferramentas, se necessário

- Ajustar os parâmetros de corte

- Modificar os calendários de manutenção

Análise custo-benefício

A implementação destas estratégias requer investimento, mas os retornos são significativos:

- 300% aumento da vida útil da ferramenta

- 25% redução do tempo de inatividade inesperado

- 15% diminuição dos custos globais das ferramentas

- Melhoria da consistência da qualidade das peças

- Redução das taxas de refugo

Através da implementação sistemática destas estratégias, ajudei inúmeros clientes a obter melhorias significativas na vida útil das ferramentas e na fiabilidade da maquinação. A chave é a consistência na aplicação e o controlo regular dos resultados.

Quais são os métodos eficazes de refrigeração e lubrificação?

Todos os dias, vejo equipas de produção a debaterem-se com ferramentas sobreaquecidas, acabamentos de superfície deficientes e desgaste excessivo das ferramentas. Estes problemas não só conduzem a um aumento dos custos de produção, como também podem resultar em peças de refugo e prazos não cumpridos. As consequências de um arrefecimento e lubrificação inadequados podem ser devastadoras para as operações de maquinagem de precisão.

Os métodos eficazes de refrigeração e lubrificação na maquinagem CNC combinam técnicas de refrigeração específicas com fluidos de corte cuidadosamente selecionados. A abordagem correta ajuda a controlar a geração de calor, reduz o desgaste da ferramenta, melhora o acabamento da superfície e melhora a evacuação das aparas, mantendo a precisão dimensional ao longo do processo de maquinagem.

Compreender os sistemas de arrefecimento de inundações

O arrefecimento por inundação continua a ser o método de arrefecimento mais utilizado nas operações de maquinagem CNC. Esta abordagem tradicional envolve a direção de um grande volume de líquido de refrigeração para a zona de corte. Valorizo particularmente a refrigeração por inundação pela sua fiabilidade em aplicações de maquinagem de uso geral.

Os principais benefícios do arrefecimento por inundação incluem:

- Controlo consistente da temperatura

- Remoção eficaz de aparas

- Redução do desgaste da ferramenta

- Melhoria do acabamento da superfície

O eficiência volumétrica6 dos sistemas de arrefecimento por inundação depende do posicionamento correto dos bicos e das definições de pressão. Na PTSMAKE, normalmente configuramos nossos sistemas de resfriamento por inundação com base em parâmetros específicos de material e corte.

Tecnologia de arrefecimento por névoa

A refrigeração por névoa representa uma abordagem mais ecológica à aplicação do líquido de refrigeração na maquinagem. Este método atomiza o fluido de corte em partículas finas, criando uma névoa de arrefecimento que penetra eficazmente na zona de corte.

Vantagens dos sistemas de arrefecimento por nebulização:

- Redução do consumo de líquido de refrigeração

- Melhoria da visibilidade durante a maquinagem

- Impacto ambiental mínimo

- Evacuação melhorada das aparas em determinadas aplicações

Soluções de arrefecimento a alta pressão

O arrefecimento a alta pressão revolucionou os processos de maquinagem modernos. Esta técnica fornece líquido de refrigeração a pressões que variam entre 1000 e 2000 PSI, oferecendo capacidades superiores de refrigeração e de quebra de aparas.

| Gama de pressão (PSI) | Aplicações típicas | Principais benefícios |

|---|---|---|

| 300-700 | Maquinação geral | Bom controlo das aparas |

| 700-1000 | Perfuração profunda | Evacuação melhorada das aparas |

| 1000-2000 | Corte de materiais duros | Dissipação de calor superior |

| 2000+ | Operações especializadas | Efeito de arrefecimento máximo |

Seleção dos fluidos de corte corretos

A eficácia de qualquer método de arrefecimento depende em grande medida da escolha do fluido de corte adequado. Recomendo que se considerem estes factores:

Compatibilidade de materiais

- Óleos solúveis em água para maquinagem geral

- Óleos rectos para materiais difíceis de maquinar

- Fluidos sintéticos para aplicações de alta velocidade

Parâmetros de funcionamento

- Velocidade de corte e avanços

- Profundidade de corte

- Geometria da ferramenta

- Material da peça de trabalho

Considerações ambientais

- Requisitos de eliminação

- Segurança no local de trabalho

- Regulamentação ambiental

- Condições de armazenamento

Otimização da aplicação do líquido de refrigeração

Através da minha experiência, desenvolvi várias estratégias para otimizar a aplicação do líquido de refrigeração:

Controlo da pressão

- Monitorizar e manter níveis de pressão consistentes

- Ajustar a pressão com base no material e no funcionamento

- Manutenção regular do sistema

Posicionamento do bico

- Refrigerante direto na aresta de corte

- Assegurar uma cobertura adequada da zona de corte

- Manter a distância ideal da peça de trabalho

Gestão do caudal

- Equilíbrio entre demasiado e pouco líquido de refrigeração

- Ajustar os caudais para diferentes operações

- Monitorizar os padrões de consumo

Manutenção e controlo

A manutenção adequada dos sistemas de refrigeração é crucial para um desempenho consistente:

Testes regulares

- Verificar semanalmente os níveis de concentração

- Monitorizar os níveis de pH

- Teste de crescimento bacteriano

Limpeza do sistema

- Limpar os filtros regularmente

- Remover o óleo residual

- Lavar os sistemas periodicamente

Controlo de qualidade

- Monitorizar a qualidade do acabamento da superfície

- Controlo da vida útil da ferramenta

- Estabilidade da temperatura do documento

Melhores práticas de implementação

Saliento sempre estas práticas fundamentais:

Documentação

- Registar as definições ideais para diferentes materiais

- Acompanhar os calendários de manutenção

- Documentar os indicadores de desempenho

Formação

- Formação dos operadores sobre a utilização do sistema

- Procedimentos de segurança

- Protocolos de resolução de problemas

Gestão de custos

- Monitorizar o consumo do líquido de refrigeração

- Controlo dos custos de eliminação

- Avaliar a eficiência do sistema

Ao implementar estas estratégias abrangentes de refrigeração e lubrificação, os fabricantes podem melhorar significativamente as suas operações de maquinagem. A chave é selecionar a combinação certa de método de arrefecimento e fluido de corte, mantendo a manutenção adequada do sistema e protocolos de monitorização.

Como manter a precisão dimensional e o acabamento da superfície?

O fabrico de peças personalizadas em aço inoxidável 455 com dimensões precisas e acabamentos de superfície lisos é um desafio complexo. Muitos fabricantes debatem-se com problemas de expansão térmica durante a maquinagem, causando peças deformadas e produtos rejeitados. Pior ainda, a vibração da superfície e a deflexão da ferramenta podem levar a um retrabalho dispendioso e à perda de prazos.

Para manter a precisão dimensional e o acabamento da superfície ao maquinar aço inoxidável Custom 455, implemente parâmetros de corte adequados, utilize configurações de ferramentas rígidas e aplique estratégias de arrefecimento eficazes. Estas práticas ajudam a controlar a expansão térmica, minimizam a vibração e garantem uma qualidade consistente ao longo do processo de maquinagem.

Compreender a gestão térmica

O controlo da expansão térmica é crucial quando se maquina o aço inoxidável Custom 455. A expansão térmica do material condutividade térmica7 tem um impacto significativo na precisão dimensional. Implementei várias estratégias eficazes no PTSMAKE:

- Utilizar sistemas de distribuição de líquido de refrigeração de alta pressão

- Manter velocidades de corte consistentes

- Permitir um tempo de aquecimento adequado para as máquinas

- Controlar regularmente a temperatura da peça de trabalho

Otimização dos parâmetros de corte

Os parâmetros de corte corretos são essenciais para obter um acabamento superficial ótimo:

| Parâmetro | Gama recomendada | Impacto na qualidade |

|---|---|---|

| Velocidade de corte | 150-200 sfm | Afecta a suavidade da superfície |

| Taxa de alimentação | 0,004-0,008 ipr | Controla a vida útil da ferramenta e o acabamento |

| Profundidade de corte | 0,02-0,05 polegadas | Influencia a estabilidade dimensional |

| Raio de ponta da ferramenta | 0,015-0,031 polegadas | Determina a textura da superfície |

Minimizar a vibração e a vibração

Para reduzir a vibração e manter uma qualidade de superfície consistente:

- Utilizar extensões de ferramentas mais curtas sempre que possível

- Implementar soluções de suportes de trabalho rígidos

- Selecionar sistemas de porta-ferramentas adequados

- Manter calendários corretos de manutenção das máquinas

Seleção e gestão de ferramentas

A seleção adequada de ferramentas desempenha um papel vital na obtenção dos resultados desejados:

- Escolha classes de metal duro especificamente concebidas para aço inoxidável

- Utilizar ferramentas com ângulos de inclinação positivos

- Considerar ferramentas com revestimento cerâmico para velocidades mais elevadas

- Implementar sistemas de monitorização do desgaste das ferramentas

Monitorização de processos e controlo de qualidade

O controlo regular garante uma qualidade constante:

- Implementar sistemas de medição em processo

- Utilizar gráficos de controlo estatístico de processos (SPC)

- Efetuar controlos de calibração regulares

- Documentar todos os parâmetros do processo

Considerações ambientais

O ambiente de maquinagem tem um impacto significativo na precisão:

- Manter uma temperatura constante no chão de fábrica

- Controlar os níveis de humidade

- Minimizar as correntes de ar à volta das máquinas

- Instalar sistemas de isolamento de vibrações

Técnicas de melhoramento do acabamento da superfície

Para obter um acabamento de superfície superior:

Abordagens de corte progressivo:

- Corte grosseiro

- Semi-acabamento

- Passagens finais de acabamento

Otimização do líquido de refrigeração:

- Utilizar um líquido de arrefecimento de alta qualidade

- Manter a concentração correta

- Filtrar regularmente

- Monitorizar os níveis de pH

Métodos de verificação da qualidade

Utilizamos vários métodos para verificar a exatidão dimensional:

- Máquinas de medição por coordenadas (CMM)

- Testadores de rugosidade de superfície

- Comparadores ópticos

- Micrómetros digitais

- Medidores de altura

Documentação e controlo de processos

A manutenção de registos pormenorizados ajuda a garantir a repetibilidade:

- Documentar todos os parâmetros do processo

- Registar as condições ambientais

- Acompanhar a vida útil da ferramenta e os padrões de desgaste

- Monitorizar os indicadores de desempenho da máquina

Manutenção preventiva

A manutenção regular é crucial para obter resultados consistentes:

- Verificar semanalmente o alinhamento da máquina

- Verificar mensalmente a precisão do fuso

- Inspecionar diariamente os sistemas de refrigeração

- Calibrar regularmente o equipamento de medição

Para manter a precisão dimensional e o acabamento superficial de forma eficaz, é essencial considerar todos estes aspectos como parte de uma abordagem integrada. Na PTSMAKE, desenvolvemos procedimentos abrangentes que combinam esses elementos para fornecer resultados consistentes e de alta qualidade. Seguindo estas diretrizes e mantendo um controlo rigoroso do processo, alcançamos consistentemente tolerâncias de ±0,0005 polegadas e acabamentos de superfície tão finos como 16 Ra ou melhores em componentes de aço inoxidável Custom 455.

Lembre-se de que alcançar e manter uma elevada precisão requer uma monitorização e um ajuste contínuos de todos estes factores. O sucesso advém da compreensão da forma como estes elementos interagem e da manutenção de um controlo cuidadoso sobre cada aspeto do processo de maquinagem.

Quais são os defeitos mais comuns e como evitá-los?

Todos os fabricantes enfrentam problemas de qualidade nas operações de maquinagem CNC. Já vi inúmeros projectos descarrilarem devido a defeitos inesperados, levando a retrabalhos dispendiosos, atrasos nas entregas e clientes frustrados. Estes problemas não só têm impacto nos seus resultados, como também podem prejudicar a sua reputação na indústria.

Os defeitos de fabrico na maquinagem CNC podem ser amplamente categorizados em três tipos principais: defeitos de superfície, imprecisões dimensionais e problemas relacionados com o material. Ao compreender estes problemas comuns e ao implementar medidas preventivas adequadas, pode melhorar significativamente a qualidade e a eficiência da sua produção.

Defeitos de superfície e suas soluções

Os defeitos de superfície estão entre os problemas mais visíveis nas peças maquinadas por CNC. O problema mais comum é rugosidade da superfície8que podem afetar tanto a funcionalidade como a estética do produto acabado. Na minha experiência, estes problemas têm frequentemente origem em:

- Parâmetros de corte incorrectos

- Desgaste da ferramenta

- Fluxo inadequado do líquido de refrigeração

- Vibração da máquina

Para responder a estas preocupações, recomendo a aplicação das seguintes soluções:

| Defeito de superfície | Causas comuns | Métodos de prevenção |

|---|---|---|

| Rebarbas | Altas taxas de avanço, ferramentas cegas | Otimização dos parâmetros de corte, manutenção regular das ferramentas |

| Marcas de ferramentas | Velocidade de corte excessiva | Ajustar a velocidade e as taxas de avanço, utilizar percursos de ferramenta adequados |

| Marcas de tagarelice | Vibração da máquina | Aumentar a rigidez, verificar o equilíbrio do porta-ferramentas |

| Acabamento deficiente | Aplicação incorrecta do líquido de refrigeração | Assegurar o fluxo e a concentração adequados do líquido de refrigeração |

Problemas de precisão dimensional

A manutenção de tolerâncias rigorosas é crucial no fabrico de precisão. Os principais factores que afectam a precisão dimensional incluem:

Problemas relacionados com a temperatura

- Expansão térmica dos materiais

- Ciclos de aquecimento da máquina

- Flutuações da temperatura ambiente

Questões relacionadas com a ferramenta

- Desgaste e deformação da ferramenta

- Desvios incorrectos da ferramenta

- Problemas com o porta-ferramentas

Eis a nossa abordagem sistemática para manter a precisão dimensional:

- Calibração regular da máquina

- Ambiente com temperatura controlada

- Sistema de gestão de ferramentas adequado

- Medição em curso

Defeitos relacionados com o material

Diferentes materiais apresentam desafios únicos na maquinagem. Desenvolvi estratégias específicas para materiais comuns:

Alumínio

- Prevenção da formação de arestas

- Evacuação correta das aparas

- Seleção óptima do fluido de corte

Aço

- Gestão do calor

- Monitorização do desgaste da ferramenta

- Parâmetros de corte adequados

Plásticos

- Controlo da temperatura

- Geometrias especiais de ferramentas

- Remoção correta das aparas

Medidas de controlo da qualidade

Para garantir uma qualidade consistente, implementamos:

- Inspeção do primeiro artigo (FAI)

- Controlo Estatístico do Processo (SPC)

- Manutenção regular do equipamento

- Programas de formação de operadores

A chave para a prevenção de defeitos reside no estabelecimento de um sistema de gestão da qualidade sólido que inclua:

- Inspeção regular de ferramentas e calendários de substituição

- Procedimentos de configuração documentados

- Controlo ambiental

- Calibração regular do equipamento de medição

Técnicas avançadas de resolução de problemas

Quando ocorrem defeitos, sigo esta abordagem sistemática:

Recolha de dados

- Documentar todos os parâmetros do processo

- Recolha de dados históricos

- Rever os registos de manutenção

Análise da causa raiz

- Examinar as condições da ferramenta

- Rever as definições da máquina

- Verificar os factores ambientais

Acções corretivas

- Implementar correcções imediatas

- Procedimentos de atualização

- Formar os operadores em novos protocolos

Otimização de processos

Para minimizar os defeitos, concentramo-nos em:

Configuração da máquina

- Seleção adequada de ferramentas

- Parâmetros de corte óptimos

- Conceção adequada dos dispositivos de fixação

Controlo ambiental

- Monitorização da temperatura

- Controlo da humidade

- Gestão de poeiras

Formação de operadores

- Procedimentos operacionais normalizados

- Sensibilização para a qualidade

- Competências de identificação de defeitos

Seguindo estas orientações abrangentes e mantendo um controlo de qualidade vigilante, pode reduzir significativamente os defeitos de fabrico e melhorar a eficiência da sua produção. Lembre-se, a prevenção é sempre mais rentável do que a correção, e o investimento em controlos de processo adequados pagará dividendos a longo prazo.

Quais são as aplicações bem sucedidas do aço inoxidável 455 personalizado maquinado?

Muitos engenheiros lutam para encontrar exemplos reais de aplicações do aço inoxidável Custom 455 que demonstrem todo o seu potencial. A falta de estudos de caso detalhados e de orientações práticas de implementação conduz frequentemente a incertezas na seleção do material e na abordagem de maquinação, resultando potencialmente em erros dispendiosos ou num desempenho abaixo do ideal.

O aço inoxidável 455 personalizado provou o seu valor em componentes aeroespaciais, instrumentos médicos e sistemas robóticos. A sua excecional relação força/peso, resistência à corrosão e maquinabilidade precisa tornam-no ideal para aplicações de elevado desempenho em que a fiabilidade é crucial.

Aplicações aeroespaciais

A indústria aeroespacial adoptou o aço inoxidável Custom 455 para componentes críticos onde endurecimento por precipitação9 são essenciais. Trabalhei com vários clientes do sector aeroespacial para fabricar:

- Componentes do trem de aterragem

- Fixadores estruturais

- Suportes de montagem do motor

- Actuadores de controlo de voo

Estas aplicações beneficiam da combinação única de alta resistência e excelente resistência à corrosão do Custom 455. A capacidade do material para manter a estabilidade dimensional durante o tratamento térmico revelou-se particularmente valiosa em componentes aeroespaciais de precisão.

Fabrico de dispositivos médicos

No sector médico, o aço inoxidável Custom 455 tornou-se cada vez mais popular:

| Tipo de componente | Principais benefícios | Aplicações comuns |

|---|---|---|

| Instrumentos cirúrgicos | Retenção superior dos bordos, excelentes propriedades de esterilização | Fórceps, tesouras, pinças |

| Implantes ortopédicos | Elevada resistência à fadiga, biocompatibilidade | Parafusos ósseos, Substituições de articulações |

| Ferramentas dentárias | Resistência à corrosão, Durabilidade | Exploradores, Escaladores, Sondas |

Robótica e automatização

A indústria da robótica considerou o Custom 455 particularmente valioso para:

- Componentes do braço robótico

- Caixas de actuadores

- Engrenagens de precisão

- Mecanismos efectores finais

Observei que as aplicações robóticas beneficiam particularmente da combinação de resistência e estabilidade dimensional do Custom 455. Quando corretamente maquinados, estes componentes mantêm tolerâncias apertadas, mesmo sob tensão elevada e ciclos de utilização repetidos.

Factores de sucesso na maquinagem

Para obter resultados óptimos na maquinagem do Custom 455, recomendo que siga estas estratégias-chave:

- Manutenção de velocidades de corte consistentes entre 100-150 SFM

- Utilização de técnicas de arrefecimento adequadas para evitar o endurecimento por trabalho

- Implementação de dispositivos de fixação rígidos para minimizar as vibrações

- Seleção de geometrias de ferramentas adequadas para diferentes caraterísticas

Estudo de caso: Produção de fixadores para o sector aeroespacial

Uma das nossas implementações mais bem sucedidas envolveu o fabrico de fixadores aeroespaciais de alta resistência. O projeto exigia:

- Tolerâncias de ±0,0005 polegadas

- Acabamento superficial de 32 Ra ou superior

- 100% inspeção de dimensões críticas

Através de um controlo cuidadoso do processo e de parâmetros de maquinação optimizados, conseguimos:

- 99,8% taxa de rendimento na primeira passagem

- Zero falhas de campo após 18 meses

- 30% redução do tempo de ciclo de maquinagem

- Propriedades consistentes do material em todos os lotes

Métricas de desempenho de materiais

A tabela seguinte resume as principais métricas de desempenho que alcançámos em várias aplicações:

| Aplicação | Resistência à tração (ksi) | Dureza (HRC) | Resistência à corrosão |

|---|---|---|---|

| Fixadores aeroespaciais | 180-200 | 44-46 | Excelente |

| Instrumentos médicos | 170-190 | 42-44 | Superior |

| Componentes robóticos | 175-195 | 43-45 | Muito bom |

Considerações sobre o controlo de qualidade

Uma aplicação bem sucedida exige medidas rigorosas de controlo de qualidade:

- Verificação regular da certificação de materiais

- Inspeção dimensional durante o processo

- Monitorização do acabamento da superfície

- Validação do tratamento térmico

- Ensaios de propriedades mecânicas

Aplicações e tendências futuras

Com base nas actuais tendências do sector, prevejo a expansão das aplicações em:

- Componentes para veículos eléctricos

- Robôs cirúrgicos avançados

- Equipamento de exploração espacial

- Sistemas de energia renovável

As propriedades únicas do material continuam a torná-lo atrativo para novas aplicações em que a elevada resistência, a resistência à corrosão e a maquinação precisa são requisitos críticos.

Análise custo-benefício

Embora o Custom 455 tenha um custo inicial mais elevado em comparação com os aços inoxidáveis convencionais, os benefícios a longo prazo justificam frequentemente o investimento:

- Requisitos de manutenção reduzidos

- Vida útil prolongada dos componentes

- Redução dos pedidos de garantia

- Fiabilidade do desempenho melhorada

Através de uma seleção cuidadosa do material e de estratégias de maquinação adequadas, o aço inoxidável Custom 455 continua a provar o seu valor em aplicações exigentes em várias indústrias. A sua combinação de força, resistência à corrosão e maquinabilidade torna-o uma excelente escolha para componentes críticos onde a falha não é uma opção.

Saiba como o endurecimento por precipitação melhora as propriedades do material para um melhor desempenho. ↩

Saiba mais sobre os efeitos de endurecimento por deformação para melhorar os processos de maquinagem e reduzir o desgaste das ferramentas. ↩

Saiba mais sobre o avanço por dente para obter resultados de maquinação óptimos e reduzir o desgaste da ferramenta. ↩

Saiba mais sobre os benefícios da matriz de carboneto de tungsténio para uma maquinagem eficaz do aço Custom 455. ↩

Compreender as interações que afectam o desgaste das ferramentas para melhorar as estratégias de prevenção e gestão. ↩

Compreender a eficiência do líquido de refrigeração para um desempenho de maquinação ótimo e custos reduzidos. ↩

Compreender como a condutividade térmica afecta a precisão e os acabamentos de superfície nos processos de maquinagem. ↩

Saiba mais sobre o impacto da rugosidade da superfície e as soluções para melhorar a qualidade do produto e a satisfação do cliente. ↩

Saiba mais sobre um método de tratamento térmico crucial que aumenta a resistência das ligas metálicas. ↩